| Марка ППУ | Кажущаяся плотность, кг/мЗ | Напряжение при сжатии на 40%, кПа | Относительная остаточная деформация при 20 С° и 50% сжатии через 72 часа, % | Прочность при растяжении, кПа | Относительное удлинение при разрыве, % | Коэффициент упругости, % | Эластичность по отскоку, % | Область применения |

| Метод испытаний | ГОСТ 409 | ГОСТ 26605 | ГОСТ 18268 | ГОСТ 15873 | ГОСТ 15873 | ГОСТ 15873 |

ASTM | |

| ST 2040 | 20 ± 1,1 | 3,7 — 4,2 | 3,6 | 130 | 155 | 44 | 33 | Упаковка, акустика, декоративные элементы |

| ST 2240 | 22 ± 1,0 | 3,4 — 4,1 | 1,3 | 100 | 135 | 58 | 39 | |

| ST 2540 | 25 ± 0,6 | 3,3 -4,1 | 1,9 | 140 | 176 | 60 | 42 | Сиденье и матрац при нагрузке до 70 кг, спинка при нагрузке 70-90 кг |

| ST 2735 | 27 ± 0,7 | 3,3 — 3,8 | 2,0 | 150 | 63 | 48 | Сиденье и матрац при нагрузке до 70 кг, спинка при нагрузке 70-90 кг | |

| ST 3040 | 30 ± 0,8 | 3,5 — 4,2 | 2,3 | 170 | 145 | 68 | 53 | Сиденье, матрац при нагрузке 90-100 кг, спинка до 100 кг |

| ST 3535 | 35 ± 0,9 | 2,8 — 3,4 | 1,6 | 152 | 153 | 73 | 54 | Сиденье, спинка, матрац при нагрузке до 120 кг |

| HS 2012 | 20 ± 1,2 | 2,7 — 3,3 | 1,9 | 154 | 130 | 48 | 35 | Мягкая марка ППУ, сиденье и матрац нагрузка до 60 кг, спинка и смягчающий настил до 80 кг |

| HS 3020 | 3,0 — 3,6 | 2,5 | 172 | 141 | 50 | 39 | Мягкая марка ППУ, сиденье и матрац нагрузка до 80 кг, спинка и смягчающий на¬стил до 100 кг | |

| EL 4050 | 40 ± 1,1 | 4,5 — 5,5 | 1,3 | 135 | 155 | 71 | 49 | Сиденье и матрац при нагрузке более 90 кг, обладает повышенной износостойкостью |

| HR 3018 | 30 ± 0,9 | 1,9- 2,4 | 5,0 | 115 | 139 | 76 | 39 | Спинка и смягчающий настил при нагрузке до 80 кг |

| HR 3530 | 35 ± 0,9 | 2,4 — 2,8 | 3,6 | 120 | 150 | 79 | 42 | Сиденье и матрац при нагрузке до 90 кг, спинка и смягчающий настил при нагрузке до 120 кг |

penom.ru

Главные показатели качества поролона.

Характеристики поролона.

В данной статье мы собрали технические характеристики, виды и обозначения паралона.

Виды поролона: ST — стандартная марка; EL — повышенная жесткость; HL – жесткий; HS — мягкий и супермягкий; HR — высокоэластичный. Обозначение марки поролона: латинскими буквами обозначается тип, первыми двумя цифрами – плотность, следующими двумя цифрами – жесткость. Например: обозначение поролона EL 2540, где EL — повышенная жесткость, плотность поролона – 25 кг / м³, уровень жесткости – 4.

Главные показатели качества поролона.

Плотность

Одним из основных показателей качества поролона является плотность. Причем чем выше плотность, тем длиннее эксплуатационные сроки. Плотность указывает на количество поролона в единице объема. А так как в поролоновых ячейках есть еще и воздух, то этот показатель называют «кажущаяся плотность».

Но не следует думать, что плотность материала влияет на его жесткость — на мягкость этот показатель совсем не действует. Напротив, мягкий поролон может быть даже с большей плотностью. Более того, сроки эксплуатации поролона прежде всего зависят от его плотности: чем значительнее плотность, тем более долгий срок этот материал будет воспринимать нагрузки не деформируясь.

На заметку: поролон для спальных мест должен иметь плотность не ниже 25 кг / м².

Напряжение при сжатии.

Этой величиной характеризуется жесткость поролона и свидетельствует о том, какая сила в кПа может быть приложена к участку поролона, для сжатия его на 40%. Традиционно напряжение при сжатии и плотность являются основными характеристиками марки поролона. К примеру, марка поролона ST 2534 характеризуется напряжением сжатия 3,4 кПа.

Прочностные показатели.

Прочностные показатели в данном случае — это предельная прочность при разрыве и сравнительное удлинение при разрыве. Первый сообщает о величине силы, необходимой для разрыва поролона. Второй показатель говорит об относительной (по отношению к первоначальной) длине растяжения поролона до момента разрыва. Например, показатели для поролона ST 2534 обычно выражаются пределом прочности при разрыве 130-140 кПа и относительным удлинением при разрыве 220-280 %.

Эластичность поролона.

Эластичность поролона определяется высотой отскока особого шарика после свободного падения на поролон с определенной высоты. Естественно, более жесткий поролон не спровоцирует сильный отскок шарика.

Величина остаточной деформации.

Величину остаточной деформации поролона считают одним из самых главных показателей качества материала, характеризующего его способность сберегать свою форму и размеры в процессе использования. Для того чтобы определить остаточную деформацию образец поролона сдавливают вдвое и оставляют в таком положении на некоторое время, при условии что температура и влажность воздуха имеют определенное значение. После этого производят замеры размеров поролона и выявляют величину отклонения от заданных параметров. Ра-зумеется, для изготовления сидений нельзя использовать поролон с высокой остаточной деформацией. Очевидно также что более высокая плотность поролона соответствует его меньшей остаточной деформации.

Степени комфортности поролона.

Показатель комфортности определяется коэффициентом комфорта и коэффициентом опоры. Первый характеризуется приятным осязанием на ощупывание и мягкость поролона при небольшом сжатии, а второй способностью поролона удерживать и равномерно распределять усилие от груза, помещенного сверху.

Подытоживая вышесказанное, можно отметить, что выбор поролона должен полностью зависеть от его будущего функционального назначения, а не от стоимости, так как использование неподходящего поролона может в разы сократить время эксплуатации мебели. Кроме того, хороший поролон отличается высокими показателями эластичности, прочности и удлинения при разрыве и низкой остаточной деформацией.

Марки.

1620. Данной маркой поролона открывается линейка мягких пен. Эта марка поролона является наиболее легкой и наименее долговечной, ее чаще всего используют как упаковку или для изготовления таких мебельных элементов, которые подвергаются небольшим нагрузкам. Кроме этого, поролон 1620-й прекрасно подходит для отделки задних и боковых поверхностей диванов и кресел.

2036, 1930, 1820. Все эти марки поролона сходны между собой. Они обладают большей долговечностью и лучшими физико-механическими характеристиками, чем 1620-я марка. Однако низкая плотность и сравнительно большие потери свойств во время динамических нагрузок не позволяют использовать данные марки для производства мебельных сидений, предусмотренных для длительной эксплуатации. Они прекрасно подходят для изготовления различных элементов недорогой мебели: подушек, подголовников, спинок, сидений и т.д. При этом марка 1820я больше подходит для производства спинок, а марка поролона 2036-я – для изготовления мебельных сидений.

2336, 2310. Эти марки поролона имеют различия как по жесткости, так и по эластичности. Причем 2310я марка намного мягче и эластичнее, чем 2336-я. Данные марки поролона выносливее, чем поролон предшествующей группы, хотя невысокая плотность все равно накладывает ограничения на срок их эксплуатации и соответственно, сферу использования.

Подобные материалы прекрасно подходят для производства мягких деталей подростковой и детской мебели, а также мебели для взрослых (при нагрузке 60 — 80 кг) с ограниченным эксплуатационным сроком. 2336-я и 2310я марки поролона хорошо зарекомендовали себя, как смягчающие слои мягких элементов пружинных блоков.

Но больше всего 2336-й подходит для производства деталей подголовников и спинок. Причем для того чтобы повысить комфортность элементов мебели лучше всего сочетать эту марку с 2310-й. Подобная комбинация значительно увеличит фактор комфортности и показатели эластичности изделия. В общем, марку 2310 не советуют применять для производства несущих элементов целиком. Гораздо лучше ее сочетать с более жесткими и плотными марками поролона.

2536, 2516. Эксплуатационные свойства этих марок намного превосходят характеристики марок поролона 2336 и 2310.

Марка 2536 — одна из самых популярных на российском мебельном рынке. Ей свойственна низкая остаточная деформация и достаточная эластичность при доступной стоимости.

2545, 2345, 2240. Данные марки ППУ представляют собой пены с повышенной жесткостью. Их можно применять для того, чтобы увеличить несущую способность сидений, подголовников, спинок и матрасов. Марки этого поролона не отличаются такой же комфортностью и эластичностью, как марки поролона 2536, 2336, следовательно, их лучше применять для производства внутреннего слоя комбинированных элементов. Марка 2240 также хорошо подходит для использования как упаковочный материал.

4050, 3540, 3530, 3040. Марки ППУ 3540, 3040, 4050 являются пенами с повышенной жесткостью, а марка ППУ 3530 причисляется к мягким пенам.

Подобные марки ППУ отличаются большими сроками службы и несущей способностью, идеально подходящей для производства матрасов и сидений. Марки ППУ, плотность которых 30 кг/м3 и выше, чаще всего применяются для мебельного производства в странах Евросоюза. Эластичные и комфортные материалы этой группы устойчивы к размягчительным процессам и прекрасно сохраняют размеры в процессе эксплуатации. Марка поролона 3040 рекомендуется для использования при изготовлении спинок, сидений, подлокотников и матрасов, которые рассчитаны на нагрузочное воздействие до 80 кг, а марка ППУ 3540 подходит для изделий, функционирующих при нагрузках до 100 кг.

Марки ППУ 3530 и 4050 являются одними из самых эластичных и комфортных. Высокая несущая способность и выдающаяся долговечность марки поролона 4050 позволяет использовать ее для производства элементов мебели, эксплуатирующихся в самых суровых условиях. К этой категории можно отнести, прежде всего, офисную мебель и мебель, используемую в различных общественных помещениях. Элементы из ППУ марки 4050 могут с успехом применяться при нагрузке 80-120 кг. Марка поролона 3530 – намного мягче. Она хорошо комбинируется с другими вариантами данной группы или используется отдельно, если нагрузка не превышает 80 кг.

Пены высокоэластичные 3535 и 3020. В этих материалах объединились преимущества мягких ППУ (с высокой эластичностью и небольшой начальной жесткостью) и преимущества пен высокой жесткости (с высокой несущей способностью и непрерывной поддержкой тела при лежании или сидении). Индекс комфортности подобных пен значительно превышает показатели проанализированных ранее марок ППУ. Высокоэластичные пены, плотность которых выше 30 кг/м3, прекрасно подходят для изготовления цельных мягких элементов мебели без применения комбинирования.

Марку ППУ 3020 можно применять для изготовления матрасов или спинок с расчетной нагрузкой до 60 кг, а марку поролона 3535 — для производства матрасов и сидений нагрузкой до 80 кг.

Преимущества

работы с нами

Широкий ассортимент изделий и привлекательные цены

Быстрая и качественная реализация продукции

Гибкие финансовые условия

Качественное сервисное обслуживание

Сделать заявку

на продукцию

По телефонам

+7 (812) 409-90 98+7 (499) 348-96-98

По почте

По форме

Оставить заявку

Сделать заказ

Заполните форму и наш специалист свяжется с вами в кратчайшие сроки и подготовит индивидуальное предложение

flexprom.com

Каталог продукции

Производимые марки поролона

ТУ 2254-001-24482080-2007

Марка ЭППУ | Кажущая плотность, кг/м | Разрушающее напряжение при растяжении, кгс/см2 (кПа), не менее | Относительное удлинение в момент разрыва, %, не менее | Относительная остаточная деформация при сжатии на 50% в течение 72 час, %, не более | Область применения |

Метод испытаний | ГОСТ15873 п.4.6 | ГОСТ15873 п.4.6 | ГОСТ 18268 п.4.7 | ||

Стандартные (ST) | |||||

2050 | 20±1 | 1,0 (100) | 100 | 6 | Упаковка, подголовники, спинки дачной и детской мебели |

2550 | 25±1 | 1,0 (100) | 100 | 6 | Подголовники, матрасы и сидения при незначительной нагрузке |

3050 | 30±1 | 1,0 (100) | 100 | 6 | Подголовники, матрасы и сидения при нагрузке 60-80 кг |

3540 | 35±1 | 1,0 (100) | 100 | 6 | Подголовники, матрасы и сидения при нагрузке 80-100 кг |

С повышенной жесткостью (EL) | |||||

3060 | 30±1 | 0,9 | 90 | 8 | Сидения и матрасы мебели с длительным сроком эксплуатации. Нагрузка до 120 кг |

4080 | 40±1 | 1,0 | 100 | 4 | Сидения и матрасы при нагрузке более 100 кг |

6080 | 60±1 | 1,0 | 100 | 4 | Сидения и матрасы при нагрузке более 100 кг |

С повышенной мягкостью (HS) | |||||

2525 | 25±1 | 0,5 (50) | 100 | 6 | Изготовление спинок и смягчающих слоев мебели со средним сроком эксплуатации |

3025 | 30±1 | 0,5 (50) | 100 | 6 | Сидения и матрасы при нагрузке до 60 кг, смягчающий настил и спинка при нагрузке 80-100 кг |

xn—152-p5dmfabgm.xn--p1ai

виды, свойства, размеры, марки, применение

Поролон – обиходное название пенополиуретана. Область применения этого материала, без преувеличения, охватывает все сферы деятельности человека.

Мягкую ячеистую синтетическую пену с превосходными изоляционными свойствами, высокими показателями эластичности и воздухопроницаемости, используют:

В мебельном производстве. Поролон незаменим при изготовлении мягкой мебели от эконом класса, до особо комфортных моделей. Кресла, диваны, стулья, матрасы – изготовление этих предметов интерьера невозможно без этого универсального материала.

В строительстве. Утеплительные, уплотнительные изоляционные материалы.

Стоит отметить использование поролоновых изделий при отделке помещений для поглощения звуков. Установка акустических ловушек и звукопоглощающих матов значительно снижает уровень внешнего и внутреннего шума в помещении.

В производстве спортивных товаров. Спортивный инвентарь, маты различной твердости и толщины, использование обрезков поролона для наполнения прыжковых и страховочных ям.

— текстильная, обувная промышленность;

— автомобильное производство;

— изготовление игрушек;

— медицина;

— производство бытовой техники.

Пенополиуретан повсеместно используют в качестве защитного, упаковочного материала.

Появление новых материалов с похожими характеристиками не снижает его популярность, а новейшие разработки существенно улучшают его основные характеристики.

Производство поролона

Пенополиуретан на 90% состоит из воздуха, процесс его производства состоит в смешивании определенных компонентов, химическая реакция между которыми приводит к вспениванию и отвердеванию материала.

Химическое производство требует внимания и строгого соблюдения технологий. Перед смешиванием составляющие для изготовления ППУ подвергают проверке по качественным и количественным показателям. В машине для вспенивания компоненты перемешивают, процесс образования и созревания пены происходит без непосредственного участия оператора.

Пенополиуретановую массу заливают в формы, в случае непрерывного производства, выкладывают на ленту транспортера, где завершается химическая реакция. Время полного застывания составляет порядка 3-х суток.

Процесс резки поролона осуществляют на специальных станках. Форма нарезания: от простых разноразмерных кубов, до сложных фигур и профилей.

Безотходность поролонового производства обеспечивают установки мелкой нарезки (дробления) отходов.

Основные параметры ППУ:

1. Плотность. Важный показатель, во многом определяющий остальные характеристики готового продукта: жесткость, износоустойчивость, способность восстанавливать первоначальную форму. Указывает количество материала (кг), которое содержится в одном кубическом метре.

2. Жесткость (напряжение сжатия). Это величина усилия, необходимого для сжатия поролона на 40%, измеряют в кПа.

3. Остаточная деформация. Характеризует способность изделия сохранять форму, размер. Сжатый на 50% образец выдерживают при установленных влажности, температуре и измеряют отклонение от первоначальной формы после прекращения внешнего воздействия. Повышение плотности снижает величину остаточной деформации.

Вышеперечисленные показатели, наряду с эластичностью, прочностью, коэффициентами опоры, комфорта определяют типы и марки пенополиуретана.

Марки ППУ

Пенополиуретан маркируют рядом латинских букв и цифр, буквы обозначают тип материала, цифры – показатели плотности (кг/м3) и жесткости (кПа).

- «ST» – стандартный. Базовая марка, единственная, которую производят на основе одного базисного полиола. Показатель плотности материала определяет его жесткость.

- «HL» — жесткий, «EL» — повышенной жесткости. Обладает высокой несущей способностью, его структура позволяет выдерживать более высокие нагрузки, чем стандартные марки.

- «HS» — мягкий и ультрамягкий. Марка определяет самый пластичный из всех видов ППУ. Поверхностная мягкость обеспечивает наибольшее удобство изделиям, изготовленным на его основе.

- HR» — высокоэластичный. Сочетает низкую начальную жесткость и высокое значение несущей способности, что делает его особо комфортным.

- «LR» — мягкий, вязкоэластичный. Характеризуется повышенной вязкостью, эффектом «памяти». Способен распределять нагрузку по всей плоскости. Его еще называют термопластичный.

- «RTC» — ретикулированный пенополиуретан. Специальная обработка разрушает тонкую мембрану, в результате закрытые ячейки преобразуются в открытые, пористость материала значительно возрастает.

- Поролон вторичного вспенивания. Это случай, когда переработанные отходы преобразуются в новый вид, отличающийся высокими качественными показателями. Его характеризуют высокая плотность, отличная изоляционная способность, открытые поры и полости между крупными вкраплениями поглощают звуковые волны почти без остатка.

Новые разработки постоянно увеличивают количество разновидностей данного синтетического материала.

Форма выпуска ППУ

Рынок предлагает большое разнообразие форм, видов, марок пенополиуретана:

1. Листовой.

Поролон прямоугольной формы, толщиной от 5 до 1000 мм изготовители поставляют в стандартной нарезке, или согласно индивидуальных требований заказчика.

2. Рулонный.

Бобины различной ширины удобны в применении, толщина материала до 30 мм. Помимо обычного, производители предлагают рулонный поролон выполненный на подложке из ткани, синтетических материалов.

3. Блочный.

Этот вид поролона отличает жесткая непористая поверхность (до обработки). Помимо кубических, данный вид поролона заливают в формы различной конфигурации. После остывания, корку удаляют, материал приобретает однородную структуру.

4. Акустический.

Поставляют в виде отдельных панелей двух типов: с рельефом и без рельефа. Панели имеют различную форму, расцветку, размеры. Помимо собственных свойств, значительное повышение коэффициента звукопоглощения обеспечивает фигурность поверхности. Более подробно про акустический поролон читайте в статье — Акустический поролон: виды, монтаж, звукоизоляция, цена

Резка ППУ

Мягкий, эластичный материал с мелкими ячейками, поролон вызывает определенные затруднения при необходимости придать ему заданную форму. В промышленности, до недавнего времени, использовали отрезные прессы. Создание фигурной матрицы, необходимое при данном виде обработки, влияло на увеличение себестоимости конечного продукта.

В настоящее время большое распространение получили лазерные станки с ЧПУ. Новые устройства значительно расширяют применение пенополиуретана за счет возможности нарезки изделий сложной конфигурации без существенного увеличения трудоемкости. Лазерная резка производится бесшумно, быстро, твердые отходы в процессе нарезания не образуются.

Транспортировка

Пенополиуретан обладает высокой впитываемостью, он хорошо поглощает жидкости, пылевые, грязевые микрочастицы. Упаковка ППУ должна обеспечивать его качество при хранении и перевозке.

Высокая пористость позволяет значительно уменьшать объем материала при транспортировке. Однако следует обратить внимание, что после распаковывания, поролон частично утрачивает заявленные свойства. Для сохранения своих характеристик, ППУ при упаковывании лучше не подвергать значительным сжатиям.

Рекомендуемые статьи по теме

stroyka-gid.ru

Технология производства поролона | Delo1

Поролон — это вспененный полимер, пенополиуретан. Собственно слово «поролон» — это есть торговая марка, но оно вошло в наш язык для обозначения определенного материала, так же, как и, например, слово «ксерокс» для обозначения любого копира. В настоящее время поролон так широко вошел в наш обиход, что, думается, не имеет большого смысла объяснять, что такое поролон. Поролон был изобретен в Германии в 50-х годах прошлого столетия. Больше всего поролон применяется при изготовлении мебели, матрасов и т.п. На поролон нет прямого ГОСТа. Плотность поролона определяется по ГОСТ 409-77 и, частично, по ГОСТ 19917-93.

Поролон для мебельного производства делится на следующие типы: стандартные, повышенной жесткости, жесткие и мягкие. Различие типов поролона заключается в отношении жесткости к плотности материала. Например, стандартный поролон плотностью 25 кг\куб, должен иметь жесткость 3,4 кПа.

Существует два вида производства поролона: непрерывный и циклический (блочный или «ящик»). Предлагаемое нами оборудование относится к циклической технологии производства поролона («ящик»). Оборудование для непрерывного производства поролона стоит очень дорого (от нескольких млн. евро), по этому и не будем останавливаться на его особенностях! Оборудование для циклического производства поролона — напротив стоит недорого в сравнении с линиями непрерывного производства поролона.

Блочная технология производства поролона («ящик») состоит из нескольких этапов:

1. Темперирование компонентов — нагревание компонентов до температуры 21 — 22 градуса по Цельсию. При производстве поролона температура компонентов играет большую роль. Чем однороднее прогрето сырье для производства поролона, тем качественнее будет получаемый продукт — поролон!

2. Дозирование компонентов. Дозирование может быть ручным — при помощи обычных весов или механизированным — при помощи специальных дозаторов. Дозировка компонентов производится согласно технологической карты производства поролона.

3. Замешивание компонентов в смесителе. Замешивание происходит в специальном смесителе в течение 8 минут. После смешивания всех компонентов в смесь добавляется изоцианат и все еще раз перемешивается в течение 40 секунд.

4. Заливка компонентов в форму ( в ящик) с последующей выдержкой. Форма предварительно устилается полиэтиленовой пленкой. В форму заливаются смешанные компоненты. Форма выдерживается 15 — 20 минут, пока крышка не поднимется до упора.

5. Вызревание поролона. Вызревание — это завершение всех химических процессов при производстве поролона. Полученный в форме блок поролона извлекают и перемещают в зону вызревания поролона. Вызревание поролона должно происходить в течение 48 — 96 часов в помещении с комнатной температурой.

6. Резка блока на листы и складирование. После вызревания блок поролона режется на листы требуемого размера и складируется на складе готовой продукции.

Технология производства поролона кажется простой на первый взгляд. Но на самом деле это очень сложный процесс. Для того, чтобы делать качественный поролон, рекомендуем взять на работу хорошего технолога.

delo1.ru

|

Марка поролона |

Цвет |

Кажущаяся плотность, кг/м |

Остаточная деформация при сжатии на 90 % |

Эластичность по отскоку, % не менее |

Напряжение сжатия при 40% деформации, кПа |

Относительное удлинение при разрыве, % не менее |

Предел прочности при растяжении, кПа не менее |

|

1620 |

белый |

16 + 0,5 |

6 |

40 |

2,2 + 0,2 |

196 |

90 |

|

1820 |

серый |

18 + 0,5 |

4 |

43 |

2,2 + 0,2 |

232 |

110 |

|

2220 |

желтый |

21 + 0,5 |

4 |

48 |

2,0 + 0,2 |

256 |

120 |

|

2520 |

оранжевый |

23 + 0,5 |

4,2 |

49 |

2,0 + 0,2 |

256 |

110 |

|

3530 |

бирюзовый |

4,2 |

49 |

3 + 0,2 |

260 |

110 |

|

|

2036 |

бирюза |

20 + 0,5 |

5 |

44 |

3,6 + 0,2 |

145 |

110 |

|

2336 |

зеленый |

22 + 0,5 |

5,1 |

41 |

3,6 + 0,2 |

272 |

120 |

|

2536 |

розовый |

24 + 0,5 |

4 |

44 |

3,6 + 0,2 |

226 |

111 |

|

2736 |

синий |

27 + 0,5 |

4,2 |

47 |

3,6 + 0,2 |

160 |

100 |

|

3036 |

красный |

30 + 0,5 |

4 |

49 |

3,8 + 0,2 |

160 |

110 |

|

2340 |

светло-серый |

22 + 0,5 |

6 |

40 |

4,5 + 0,2 |

155 |

120 |

|

2540 |

голубой |

23 + 0,5 |

5 |

40 |

4,5 + 0,2 |

160 |

100 |

|

2740 |

фиолетовый |

26 + 0,5 |

5 |

46 |

4,5 + 0,2 |

186 |

110 |

|

3040 |

белый |

29 + 0,5 |

5,1 |

40 |

4,5 + 0,2 |

156 |

100 |

|

3540 |

темно-зеленый |

35 + 0,5 |

3 |

51 |

4,5 + 0,2 |

240 |

100 |

Измерения физико-механических свойств |

|||||||

| Измерения физико-механических

свойств выполняются в соответствии с

требованиями: Кажущаяся плотность — ДИН 53 420; ГОСТ 409-77 Напряжение сжатия при деформации 40% — ДИН 53 577; ГОСТ 26605-93 Предел прочности при растяжении — ДИН 53 571; ГОСТ 15873-70 Относительное удлинение при разрыве — ДИН 53 571; ГОСТ 15873-70 Остаточная деформация — ДИН 53 572; ГОСТ 18268-72. |

|||||||

Пояснения к физико-механическим характеристикам |

|||||||

|

|||||||

| В производстве мебели

подушка сидения должна быть из поролона

плотностью на менее 30 кг/м куб., в то время

как плотность поролона для спинок и

подлокотников не более 27 кг/м куб. Для

подушки сидения целесообразно

использовать марки типа: 3040, 3540, 3036. Мягкие марки типа 2520, 2220, 1820, 1620 в сочетании с выше перечисленными, придадут мебели комфортность, добавят мягкость и нежность. В подборе поролона для изготовления матрацев важен тот же принцип, что и для изготовления мебели. Матрацы для детей рекомендуется делать из марок 2736, 3036 в сочетании с мягкими марками – 1620, 1820. Матрацы для взрослых -3040, 3540 в сочетании с мягкими марками 2520, 2220 Медицинским учреждениям больше подходят марки 2745, 2545 в сочетании с мягким 1820, 1620 |

|||||||

| Сорт | Марка | Кажущаяся плотность, кг/куб. м | Напряжение сжатия при 40% деф., кПа | Разрывное напряжение при растяжении, кПа не менее | Относительное удлинение в момент разрыва, % не менее | Остаточная деф. при 90% сжатия | Область применения |

| мягкий | 1620 | 16-1 +0,5 |

2,0 | 80 | 180 | 7 | Прокладки под ткани, дополнительный материал к основным деталям мебели для придания комфортности |

| мягкий | 1820 | 18-1 +0,5 |

2,0 | 80 | 180 | 7 | Прокладки под ткани, дополнительный материал к основным деталям мебели для придания комфортности |

| мягкий | 2220 | 22-1 +0,5 |

2,0 | 80 | 140 | 6 | Прокладки под ткани, дополнительный материал к основным деталям мебели для придания комфортности |

| мягкий | 2520 | 25 ± 5 | 2,0 ± 0,4 | 80 | 140 | 6 | Различные детали мягкой мебели, нагрузка до 50 кг |

| мягкий | 3530 | 35-1 +0,5 |

3,0 ± 0,2 | 80 | 140 | 3 | Различные детали мягкой мебели, матрацы, сиденья повышенной комфортности для средней нагрузки |

| станд. | 2336 | 23-1 | 3,6+0,4 | 80 | 140 | 6 | Различные детали мягкой мебели, исключая сиденья |

| станд. | 2536 | 25-1 | 3,6+0,4 | 80 | 140 | 6 | Различные детали мягкой мебели |

| станд. | 2736 | 27 ± 0,5 | 3,6+0,4 | 80 | 140 | 5 | Различные детали мягкой мебели, матрацы для легкой нагрузки (до 50 кг) |

| станд. | 3540 | 35 ± 0,5 | 4,0 ± 0,2 | 70 | 120 | 3 | Различные детали для мягкой мебели, матрацы для средней нагрузки, офисная мебель |

| жесткий | 2345 | 23-1 | 4,5 ± 0,2 | 80 | 100 | 7 | Различные модели мягкой мебели |

| жесткий | 2545 | 25-1 | 4,5 ± 0,2 | 80 | 100 | 7 | Сиденья, матрацы, нагрузка до 90 кг (вес тела человека), рассчитанные на средний срок службы |

| жесткий | 2745 | 27 ± 0,5 | 4,5 ± 0,2 | 80 | 100 | 7 | Сиденья, матрацы, нагрузка до 90 кг (вес тела человека), рассчитанные на средний срок службы |

| жесткий | 3040 | 30 ± 0,5 | 4,0-5,0 | 60 | 90 | 4 | Сиденья, нагрузка 90 кг и выше (максимальный срок службы) |

| жесткий | 4050 | 40-1 +0,5 |

5,0+0,5 -0,2 |

60 | 90 | 4 | Сиденья, матрацы для интенсивной эксплуатации, нагрузка свыше 90 кг, максимальный срок службы |

splntr.narod.ru

Просядет ли поролон?, ИСКОЖ-СЕРВИС

Просядет ли поролон, знает только плотность и коэффициент упругости.

Написать данную статью нас побудили многочисленные обращения потребителей и изготовителей эластичного ППУ по проблеме «проседания поролона» и отсутствия простой и надежной методики оценки этого показателя. Имеющиеся в старой технической документации на поролон циклические (250000 циклов) испытания при постоянной деформации требуют 3-х суток непрерывной работы, а результат испытаний не позволяет судить о долговечности ППУ. Мы надеемся, что этой публикацией открываем тему оперативных, простых в использовании методов оценки базовых показателей пенополиуретанов. В ближайшем номере мы планируем закончить публикацию по проблеме проседания, где предложим классификацию ППУ по долговечности, исходя из простых экспресс анализов.

ВВЕДЕНИЕ

Эластичный ППУ — это уникальный вспененный полимер, который практически не имеет конкурентов со стороны синтетических и натуральных материалов в области изготовления мягких элементов мебели, автомобильных и авиационных кресел. В этом качестве эластичный ППУ подвергается циклическим нагрузкам, когда пену сотни тысяч раз нагружают и разгружают в течение ее срока службы. В большинстве случаев пена, подвергнутая циклическим нагрузкам, будет постоянно терять большую часть своей несущей способности и не сможет обеспечить уровень комфорта, заданный первоначально. Циклические нагрузки могут также ухудшить пространственную стабильность пены и испортить внешний вид мягких элементов мебели и кресел транспортных средств. Такие вредные эффекты, которые называют недостаточной долговечностью и усталостью, наблюдаются обычно на подушках мебели и матрасах в виде сморщенной наружной обивки и, в самом негативном случае, полностью просевших кресел и диванов.

Усталость в полимерах — хорошо изученное и давно известное явление. В общем случае испытание заканчивается разрушением испытуемого образца полимера. В случае эластичного ППУ разрушение наблюдается очень редко, и усталость видна только по уменьшению несущей способности пены и уменьшению ее первоначальной толщины. Это создает определенные проблемы в интерпретации усталости пены. Порой бывает очень трудно установить границу, когда испытание на усталость дало плохой результат. Эта граница обычно оценивается сугубо субъективно, исходя из оценки части потребителей или изменения внешнего вида (сморщенной обивке и просевшей мебели). В своей работе, на основании многочисленных испытаний образцов эластичных ППУ отечественных и зарубежных фирм мы попытались выделить из многочисленных физико-механических показателей, характеризующих эластичные ППУ, основной показатель, определяющий их усталость. Таким показателем, дающим представление об усталости и долговечности эластичного ППУ, может служить коэффициент упругости, и его производная — коэффициент долговечности.

КОЭФФИЦИЕНТ УПРУГОСТИ

В основном производители ППУ, характеризуя его качество, обычно приводят два показателя -кажущуюся плотность и жесткость, отражая их иногда в названии марки: ППУ-2232, ППУ-2536 и т.д. Первые две цифры — это кажущаяся плотность (22 или 25 кг/м3), остальные — жесткость (3,2 и 3,6 кПа при 40% деформации). Но ни плотность, ни жесткость не характеризуют напрямую эластичные свойства ППУ. Чтобы подчеркнуть упругое качество пены, приводят показатель «эластичность по отскоку», который определяют по величине отскока специального маятника или падающего шарика. Однако этот показатель сильно зависит от особенностей макроструктуры образца, которые не влияют на поведение пены при ее эксплуатации.

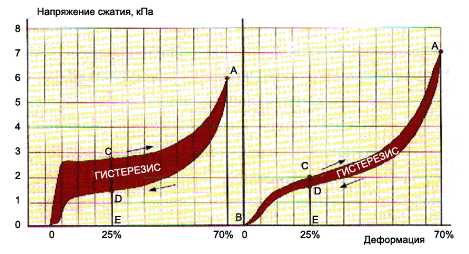

Так что же все-таки характеризует упругие свойства ППУ? Общепринятой мерой эластичности упругого материала является величина коэффициента механических потерь, определяемого при записи диаграммы сжатия образца.

Если записать полную диаграмму сжатия, то получится кривая, показанная на рис.1. Ветвь разгрузки образца идет ниже ветви нагружения, и площадь, ограниченная этими ветвями (гистерезис), характеризует рассеивание энергии материалом за 1 цикл (на рис.1 эта площадь заштрихована). Гистерезис — это мера количества потерь работы во время цикла сжатия. Эта работа приводит к разогреву образца или к процессам его разрушения.

Рисунок 1.

Отношение площади петли гистерезиса к площади фигуры, ограниченной верхней ветвью петли и осью абсцисс (то есть фигуры ОСАВО), называют коэффициентом механических потерь. Чем меньше величина коэффициента механических потерь, тем меньше энергии рассеивается материалом в каждом цикле сжатия, и тем меньше будут изменяться свойства материала при испытании на циклическое сжатие при эксплуатации мебели.

КМП = SOCADO/SOCABO

Коэффициент механических потерь — редко используемая характеристика, и понятно, почему:

для его вычисления нужна запись диаграммы сжатия и последующее определение площадей криволинейных фигур. Однако, в технической зарубежной литературе при описании свойств ПУ иногда фигурирует показатель, прямо связанный с коэффициентом механических потерь, и при этом достаточно просто определяемый. Его обозначают РR25%, а называют «Return», что обычно переводят как «возврат», или «восстанавливаемость». Иногда используют термины «гистерезисный возврат», или даже «гистерезис». Этот показатель представляет собой отношение усилия при деформации образца на 25% на обратном ходе машины (на ветви разгрузки) к усилию при деформации образца на 25% на ветви нагружения. Будучи отношением, он представляет собой отвлеченное число. Мы предлагаем назвать этот показатель «коэффициент упругости» (Ку) и выражать его в процентах. В обозначениях рис.1:

Ку=ЕD/ЕС*100%

Очевидно, что чем шире петля гистерезиса, тем меньше величина Ку. Для идеально упругого материала коэффициент механических потерь равен 0, а Ку = 100%. Таким материалом можно считать стальную пружину при малой степени сжатия. Ветви нагружения и разгрузки у нее практически совпадают. Для идеально неупругого материала коэффициент механических потерь равен 1, а Ку=0. Примером такого материала можно считать хрупкий жесткий пенопласт, сжатый до разрушения. В момент разрушения образца усилие мгновенно падает до нуля. И ветвь разгрузки совпадает с осью абсцисс.

Мы определили Ку и коэффициенты механических потерь для ряда образцов ППУ и получили четкую зависимость, представленную на рис.2. Как видно из этого рисунка, разброс экспериментальных точек невелик. И это обосновывает возможность использования коэффициента упругости Ку вместо коэффициента механических потерь в качестве показателя, характеризующего эластичность ППУ. Коэффициент упругости определяется при испытании ППУ на сжатие, причем запись петли гистерезиса не обязательна.

Численная величина коэффициента упругости зависит от методики испытания (от способа подготовки образца, его размера, скорости деформации). Поскольку стандартов на эту методику нет, а в иностранных статьях условия опытов не указывают, очень трудно сравнивать между собой имеющиеся в статьях и рекламах некоторых изготовителей величины РR2 5%.

Мы провели сотни определений коэффициента упругости и подобрали удобную методику, дающую воспроизводимые результаты. В основу этой методики заложен метод испытания эластичных пенопластов на сжатие по ГОСТ 26605-93 (ISO 3386-1-86).

Рисунок 2.

МЕТОДИКА ОПРЕДЕЛЕНИЯ Ку

Приводим в сжатом виде предлагаемую методику определения коэффициента упругости. Подробности можно найти в ГОСТ 26605-93. Коэффициент упругости (Ку) определяется одновременно с определением напряжения сжатия при 40%-ной деформации (на том же образце ППУ и оборудовании). Образец ППУ представляет собой прямоугольный параллелепипед площадью сечения 100-200 см2 и толщиной 40-50 мм. Обычно это образцы размером 100*100*(40-50)мм или 140*140*(40-50)мм. Толщина образцов совпадает с направлением подъема пены при получении ППУ. Образец помещают под пуансон испытательной машины и проводят подряд 3 цикла сжатия со скоростью 50-120 мм/мин до деформации образца на 70-75%. Разгрузку образца в каждом цикле производят при той же скорости движения пуансона, пока расстояние между плитой и пуансоном не станет равным первоначальной толщине образца. Сразу же после этого проводят четвертый, рабочий цикл сжатия. Скорость движения пуансона машины в этом цикле должна быть равной 50±5 мм/мин.

Отмечают по шкале силоизмерителя усилие, соответствующее деформации образца на 25% (Р25%) и на 40% (Р40%). Эти измерения проводят, не меняя скорости движения пуансона. Сжатие продолжают до деформации образца на 70-72%, после чего переключают пуансон на обратный ход. Скорость движения пуансона та же (50±5) мм/мин. Во время обратного хода отмечают усилие, соответствующее деформации образца на 25% (Робр25%). По величине Р40% рассчитывают напряжение сжатия образца при 40%-ной деформации. Величину коэффициента упругости рассчитывают с точностью до единицы по формуле:

Ку= Робр25%/ Р25% *100%

Если машина снабжена записывающим устройством, производят запись четвертого рабочего цикла сжатия, отмечают на диаграмме значения Р25%, Р40%, Робр25% и производят те же расчеты. Повторное испытание одного и того же образца можно производить не ранее чем через 16 часов. Значение Ку при повторных испытаниях отличается не более чем на 2% (абсолютных).

Используя описанную методику, мы определили величины коэффициентов упругости у образцов различных ППУ, изготовленных на установках непрерывного действия в России и за рубежом в 1998-2000 гг. Образцы были получены от фирм-производителей на выставках в г. Москве. Полученные результаты представлены в табл.1.

Таблица 1: Коэффициенты упругости промышленных образцов ППУ

| Кажущаяся плотность, кг/м3 | Более 22-24 | Более 24-27 | Более 27-32 | Более 32 | ||||||

| Напряжение сжатия при 40% деформации, кПа | <3 | 3,0-3,8 | >3,8 | <3 | 3,0-3,8 | >3,8 | 3,0-3,8 | >3,8 | <4 | 4,0-5,0 |

| Количество образцов | 7 | 15 | 6 | 5 | 16 | 8 | 5 | 10 | 5 | 9 |

| Коэффициент упругости, % | 62,4 | 53,5 | 50,8 | 61,0 | 57,3 | 55,6 | 59,6 | 63,5 | 78,0 | 73,0 |

| Среднее значение | 0,8 | 0,7 | 2,6 | 0,8 | 0,9 | 1,4 | 0,4 | 1,1 | 2,0 | 1,4 |

| Коэффициент долговечности, Кд | 12,2-13,7 | 14,6-15,0 | 16,1-20,0 | 23,4-27,3 | ||||||

Таблица 2. Физико-механические показатели ППУ

| Наименование показателя, ед. изм. | Марка ППУ | |||

| ППУ-ВЭ | ППУ-ТС-35 | Изолан ЭЛ-42 | Изолан ЭЛ-50 | |

| Кажущаяся плотность | 32-37 | 33-35 | 37-42 | 40-45 |

| Напряжение сжатия при 40% деформации, кПа | 2,9-3,6 | 3,5 | 2,9-4,1 | 3,4-6,9 |

| Коэффициент упругости, % | 72-74 | 66-69 | 73-81 | 74-80 |

| Остаточная деформация при сжатии (50%, 72ч, 20оС) | 3,0-4,0 | 3,0-4,0 | 2,5-3,5 | 2,0-3,5 |

| Разрывное напряжение, кПа | 120-190 | 125-135 | 120-140 | 110-150 |

| Относительное удлинение при разрыве, % | 150-200 | 230-260 | 100-125 | 105-130 |

| Горючесть по ОСТ1.90094-79 (верт. положение образца, время поджига 30с) | трудносгораемый | |||

| Коэффициент долговечности Кд | 23-27 | 22-24 | 27-34 | 30-42 |

Из таблицы видно, что с увеличением кажущейся плотности ППУ возрастает и их коэффициент упругости. Внутри каждой группы ППУ с определенной кажущейся плотностью коэффициент упругости повышается для более мягких образцов (исключение — ППУ с плотностью 27-32 кг/м3, но именно в этой группе может сильнее всего сказаться разница в составе ППУ, так как в эту группу входят и тяжелые обычные и легкие высокоэластичные пены). Наиболее распространенные ППУ с кажущейся плотностью 22-27 кг/м3 и напряжением сжатия при 40%-ной деформации 3,0-3,8 кПа имеют, к сожалению, невысокий коэффициент упругости (53,5-57,3%). Именно этим обусловлена сравнительно быстрая «просадка» сидений из таких ППУ, вполне пригодных для других применений. Более жесткие ППУ (напряжение при 40%-ной деформации более 3,8 кПа при той же кажущейся плотности) имеют еще более низкий коэффициент упругости, и сиденья, изготовленные из них, быстро дадут «просадку», если нагрузка при их эксплуатации достаточно высока и обеспечивает деформацию сидений не менее чем на 40%. При небольшой нагрузке жесткий ППУ деформируется мало (не более чем на 10%) и служит долго. Однако такие сидения не обеспечивают комфорта, и их можно считать мягкими только условно.

Приведенные выше комментарии говорят о том, что один только коэффициент упругости не определяет однозначно поведение пены при циклических нагрузках. В первую очередь это относится к ситуации, когда более мягкие пены имеют более высокий коэффициент упругости.

Следуя логике, что только коэффициент упругости характеризует долговечность, мы приходим к неправильному выводу, что в сиденьях можно использовать легкие и мягкие пены, не опасаясь их проседания. Это не так. Есть другая четкая зависимость — зависимость долговечности от плотности ППУ. И это понятно, поскольку работа при циклическом сжатии переходит в энергию разрушения ППУ, и чем большая масса полимера участвует в этом процессе, тем меньше воздействие на единицу массы полимера.

Учитывая это, а также данные многочисленных исследований о влиянии плотности ППУ на долговечность, мы предлагаем ввести в терминологию эластичного ППУ понятие коэффициента долговечности, который выражается в произведении плотности на коэффициент упругости:

Кд = Плотность*Ку/ 100,

где плотность выражена в кг/м3.

Данные по этому коэффициенту приведены в табл.1 и 2.

Таким образом, чтобы не проседал диван (кресло, сиденье автомобиля, стул и т.д.), надо иметь коэффициент долговечности не ниже 15. Только пены с такими показателями гарантируют долговременную эксплуатацию мягких элементов мебели и автомобилей, снимают проблему, просядет сиденье или нет. Было бы неплохо, если бы изготовители мебели, рекламируя качество своей продукции, указывали коэффициент долговечности используемого ими эластичного ППУ.

ВЫВОД

На основании анализа физико-механических испытаний ряда образцов эластичного ППУ российских и зарубежных производителей показано, что наиболее информативным показателем, относящимся к эксплуатационной долговечности эластичного ППУ, следует считать коэффициент упругости и его производную — коэффициент долговечности. Используя эти легко определяемые показатели, можно предсказывать поведение эластичных ППУ при длительных циклических нагрузках без проведения долговременных натурных испытаний на дорогостоящем оборудовании.

Ф.А.Крючков, к.х.н., В.И.Клименко, к.т.н.

iskozh-s.ru