Форма для шлакоблока своими руками (+чертеж)

Шлакоблок – популярный строительный материал, который широко используется благодаря его дешевизне и хорошим эксплуатационным характеристикам. Дом из шлакоблоков прослужит 50 и более лет. Оборудование, предназначенное для производства этого строительного материала, не подлежит сертификации, поэтому многие изготавливают шлакоблоки своими руками.

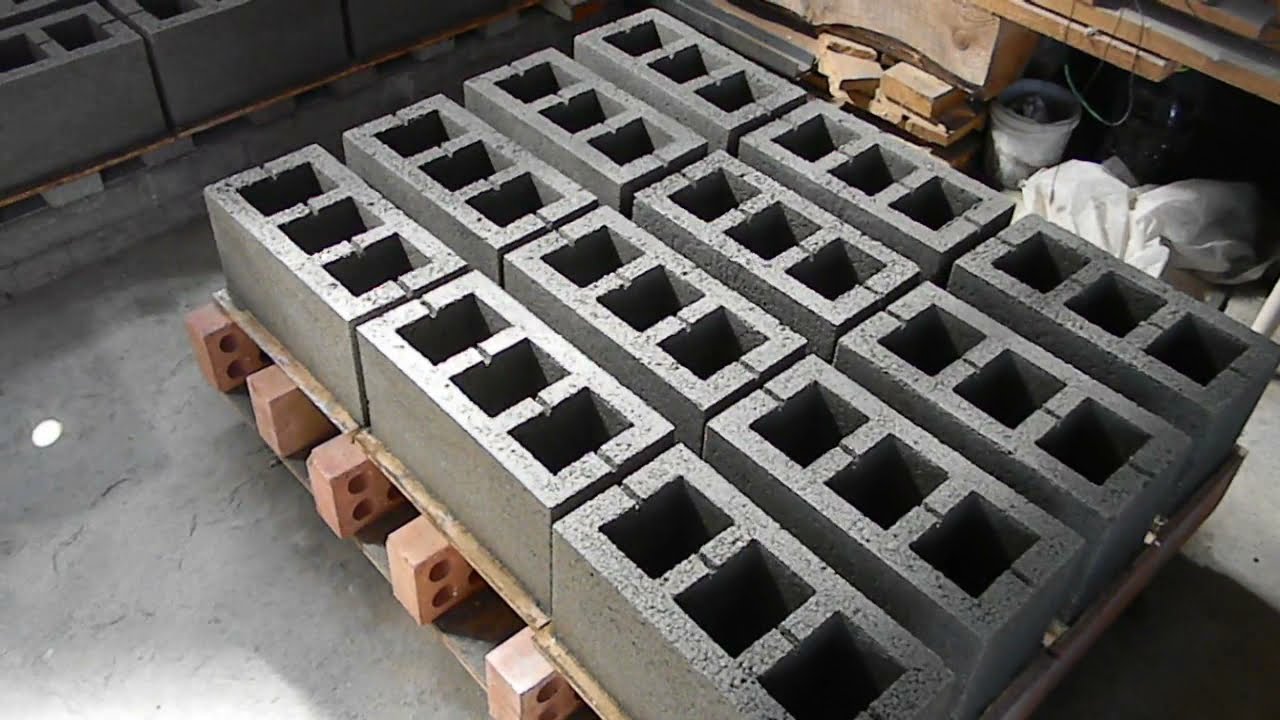

Фото: шлакоблоки

Что нужно для производства блоков, изготовление формы

Для того чтобы изготовить шлакоблок своими руками, необходимо закупить в большом количестве все составляющие смеси, в которую обязательно входит цемент и наполнители, а также кладутся различные добавки, улучшающие качество строительного материала.

Для производства понадобится бетоносмеситель, вибросито и вибростанок. Особое внимание следует уделить формам для изготовления блоков.

Форм потребуется столько, сколько блоков вы собираетесь делать в день. Изготовлены формы могут быть как из дерева, так и из металла.

Совет прораба: обычные размеры блоков – 390х190х188 мм, но если вы изготавливаете блоки своими руками, то можете сделать формы произвольных размеров.

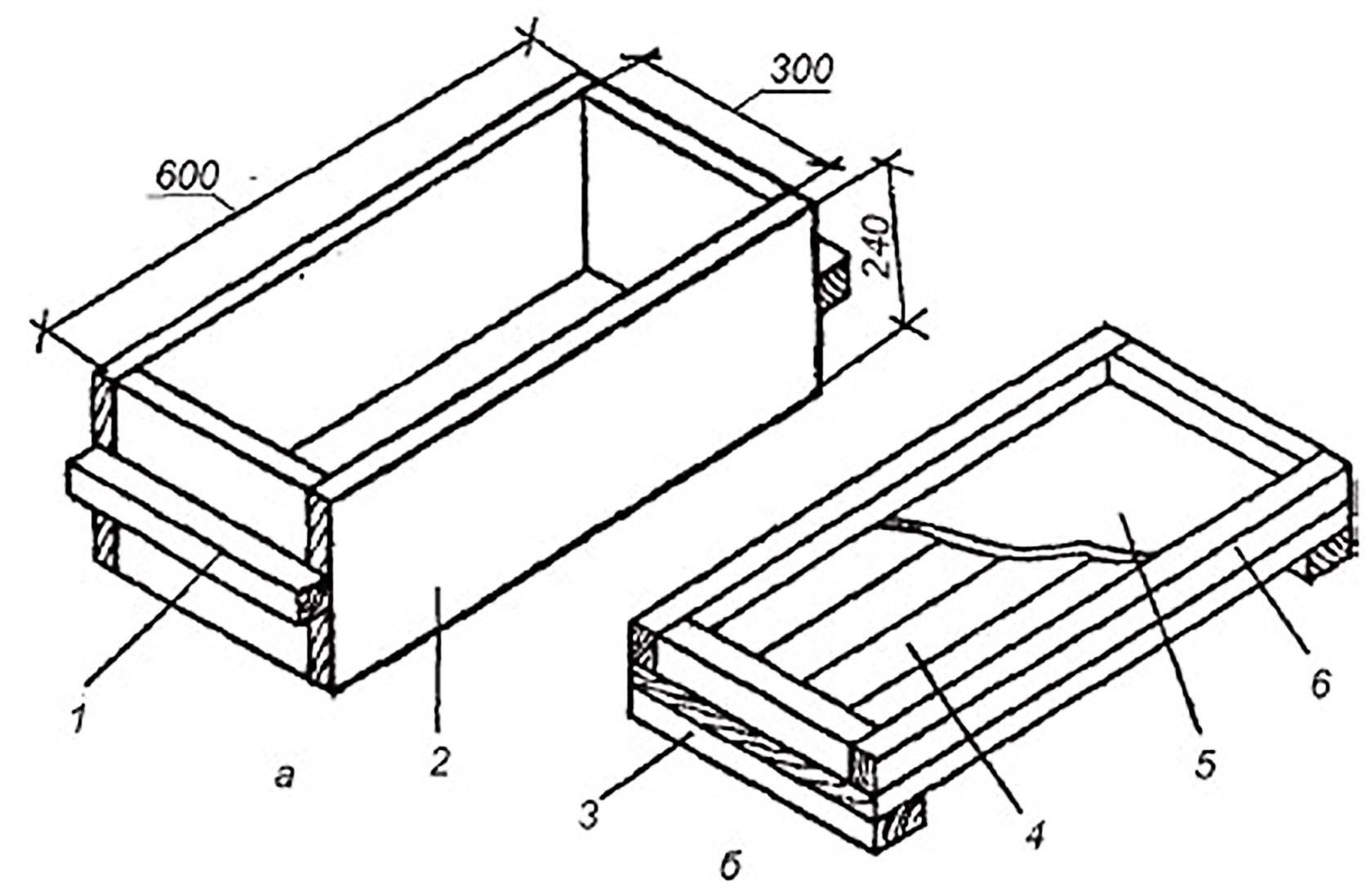

Чертеж формы для изготовления щлакоблока

Фото: вибростанок

Сделать станки для производства шлакоблока также можно своими руками. Помогут в этом подробные чертежи.

Если у вас много времени, то можно делать блоки без применения станка только при помощи форм. Для этого в нее нужно залить раствор на треть, после чего простучать молотком ее стенки по всему периметру для того, чтобы смесь уселась. Затем нужно снова залить смесь и повторить действие. В качестве пустотообразователей можно использовать пластиковые бутылки, заполненные водой. Их нужно вставлять на одинаковом расстоянии друг от друга. Для подсыхания в этом случае потребуется 2-4 суток, после чего блок можно вынимать и готовить новый.

При использовании качественного цемента и четкого следования технологии производства, блоки, сделанные своими руками, получаются не менее качественными, чем при производстве на предприятии.

Видео

как сделать своими руками, цены

Пеноблок – один из наиболее востребованных материалов на строительном рынке. Это обуславливает высокую потребность в его производстве, а значит, и возрастает спрос на формы.

Оглавление:

- Классификация по материалу изготовления

- Как сделать своими силами?

- Стоимость

Разновидности

Производство заключается в заливке смеси в специальные ячейки, где она находится на протяжении 12-14 часов до полного застывания. Изготовление может проводиться в промышленных или домашних условиях. В последнем случае самодельные сооружения позволяют снизить себестоимость блоков.

1. Пластиковые формы.

Конструкции из пластмассы не пользуются большой популярностью в промышленных масштабах. Существует лишь типовой размер – 390х190х188 мм. Пластик не выдерживает большого количества заливок. Это существенно ограничивает сферу применения, поэтому не многие изготовители выпускают их, а только Китай, Днепропетровск и Чернигов.

Несмотря на то, что для масштабного производства требуется закупать сотни, а то и тысячи секций, в перерасчете на 1 куб.м. продукции такие формы оказываются вполне дешевыми. Они просты в эксплуатации и не требуют предварительной смазки перед заливкой пенобетона.

2. Фанерные.

Ламинированная фанера часто используется как в промышленном, так и «домашнем» производстве. Она позволяет свести к минимуму затраты, особенно когда не планируется масштабная стройка.

Конструкция напоминает ящик, созданный из листов ламинированной фанеры и рассчитанный на один блок. Для придания жесткости используются струбцины, которые стягивают стенки. Но данный материал чувствителен к влаге, поэтому заливку нужно проводить на свежем воздухе и хранить сами изделия в сухом месте. Но чтобы пенобетон меньше разрушал стенки, изнутри ящик застилают полиэтиленом.

Для придания жесткости используются струбцины, которые стягивают стенки. Но данный материал чувствителен к влаге, поэтому заливку нужно проводить на свежем воздухе и хранить сами изделия в сухом месте. Но чтобы пенобетон меньше разрушал стенки, изнутри ящик застилают полиэтиленом.

Преимущества:

- легко изготовить своими руками;

- стоимость намного ниже металлического аналога;

- конструкция имеет небольшой вес, за счет чего ее легко транспортировать по участку;

- выдерживает до 50 заливок.

3. Металлические.

Бывают двух видов – с днищем или без. Это обуславливает еще одну классификацию – цельные и разборные металлоформы. Для складных секций без дна используют прокатный лист (4 мм), обработанный лазерной резкой. Эта технология ускоряет изготовление кассет, при этом обеспечивая точность габаритов.

Блок может иметь различные размеры, но базовый параметр всегда сохраняется – 600х300х200 или 600х300х100 мм. Металлические формы для пеноблока без дна не имеют достаточной жесткости, из-за чего есть риск нарушения геометрии изделия. Поэтому даже в домашнем производстве рекомендуется делать секции с днищем.

Поэтому даже в домашнем производстве рекомендуется делать секции с днищем.

Для секций с дном используются листы толщиной в 6 мм, благодаря чему конструкция становится жестче и прочнее. Дно дополнительно укрепляется при помощи швеллеров. Самыми популярными размерами являются контейнеры на 35, 63 и 70 блоков стандартных объемов.

Современные производители стали использовать специальные металлические вставки, которые позволили создать пазогребневые формы. Они предназначены для создания перегородочных плит. Также всегда есть возможность сэкономить и купить не новые, а б/у изделия.

Чтобы пенобетон не прилипал к металлическим стенкам, когда он заливается, поверхность покрывают саморазрушающейся смазкой. Специалисты рекомендуют использовать средство фирмы Компил, так как его консистенция не оставляет жирных пятен, сохраняет эстетичный вид и не влияет на уровень адгезии материала.

На сегодняшний день популярностью и надежностью пользуются металлические конструкции завода Строй-Бетон, компании ПромСпектр и ООО Интэк.

Изготовление блоков своими руками

В домашних условиях лучше делать формы из ламинированной фанеры. Она позволяет легче достать элемент и проще в обработке. От количества ячеек зависит, сколько готовых блоков получится на выходе. Для домашнего производства рекомендуется делать многоместные опалубки с размером 200х300х600 мм. Хотя если есть возможности и знания, то выйдет самостоятельно изготовить и металлическую конструкцию. В сборке деревянной формы для заливки пенобетона есть два основных этапа – создание каркаса и разбивка на ячейки.

Сначала делается чертеж, его можно составить самостоятельно или найти готовый в интернете. На эскизе указываются необходимые параметры, а также рассчитывается количество секций. Этот вопрос решается по своему усмотрению, но специалисты рекомендуют делать контейнер не более, чем на 40 блоков. Это позволит иметь практически беспрерывный конвейер – пока одна партия застывает, вторую заготавливают. Для создания ящика потребуются влагостойкие фанерные листы толщиной 6-8 мм.

Ориентируясь на чертеж, проводится вырезка дна ящика. В зависимости от расположения секций необходимо контролировать, чтобы длина и ширина днища была кратной размером блока. Сразу на заготовке расчерчивается место перемычек. На этом же этапе из листов вырезают боковые и торцевые стенки. Важно, чтобы высота формы равнялась уровню элементов, так как пенобетон заливается «заподлицо».

На следующем этапе приступают к сборке каркаса. Для этого стенки фиксируются на основании, а для придания жесткости торцы оформляются металлическими уголками. Их устанавливают вертикально, ориентируясь на внешние углы ящика, и пропускают по верхнему краю опалубки. После этого перемычки закрепляются внутри в заранее заготовленных пазах в боковых стенках.

В обязательном порядке стенки обиваются полиэтиленовой пленкой для их защиты от влаги. Важно проконтролировать, чтобы на поверхности не возникало заломов, пузырей или складок.

Вынимать готовые элементы можно только через сутки. При этом важно, чтобы температура окружающей среды была не ниже +5°C. Если пенобетон заливают в формы в домашних условиях, то нужна защита от воздействий окружающей среды – попадания пыли, грязи, атмосферных осадков.

Стоимость готовых форм

Размер, материал и количество ячеек – главные составляющие цены.

| Наименование, размеры | Цена, рубли |

| Контейнер фанерный 0.5 м3 (14 штук) | 9000 |

| Контейнер металлический 588Х300Х188 (24 ячейки) | 11 000 |

| Контейнер металлический кассетный 590х360х120 (40 блоков) | 35 400 |

| Пластиковая форма 390х190х188 мм (1 штука) | от 300 |

| Наборная форма из древесины 600х300х400 | от 7 000 за 1 куб. м м |

| Наборная деревянная форма 600х300х100 | от 12 000 за 1 куб.м |

| Металлический контейнер на 24 пеноблока без дна 588х300х188 | 11 000 |

| Металлический контейнер на 40 шт без дна 590х360х120 | 35 000 |

| Форма с дном 35 шт 600х300х200 (металл) | 62 000 |

| Форма с дном 63 шт 600х300х100 (металл) | 48 000 |

| Контейнер с перегородками на 36 блоков (0,54 м3) 500х300х100 | 5 900 |

| Контейнер с перегородками на 30 блоков (0,85 м3) 498х295х198 | 3 000 |

| Наборная из полипропилена 600х300х200 мм, ширина 1,5 м | от 35 000 за куб.м. |

| Наборная из полипропилена 600х300х400 мм, ширина 1,5 м | от 29 000 за куб.м. |

| Кассетная форма для пазогребневых блоков 600х300х200 на 30 шт | 35 000 |

Это ориентировочные цены на формы, так как у каждого производителя они могут разниться в зависимости от качества материала и сложности оборудования. Многие фирмы предлагают приобрести б/у изделия, но их стоимость нужно уточнять отдельно.

Многие фирмы предлагают приобрести б/у изделия, но их стоимость нужно уточнять отдельно.

изготовление своими руками станка и разных форм, видео

Одним из самых востребованных строительных материалов на сегодня является шлакоблок. Полученный методом естественной усадки или вибропрессования строительный камень используется для строительства различных невысоких зданий. Производить его можно как в промышленных условиях, так и своими руками с применением специальных устройств или форм. Самостоятельно можно сделать не только шлакоблоки, но и вибропрессовочный станок, на котором они будут изготавливаться.

Виды шлакоблоков

Различают два вида строительных блоков:

- Полнотелые шлакоблоки используются для возведения фундамента, несущих перегородок и стен.

- Пустотелые намного легче, поэтому они не создают нагрузку на фундамент.

Кроме этого, они обладают хорошей тепло- и звукоизоляцией. За счет таких характеристик пустотелые блоки используются для возведения стен.

Кроме этого, они обладают хорошей тепло- и звукоизоляцией. За счет таких характеристик пустотелые блоки используются для возведения стен.

Самые первые строительные блоки изготавливались из шлака и вяжущего материала в виде цемента. Сегодня шлакоблоками называют различные строительные камни, которые с помощью вибропрессования получают из бетонного раствора. В их состав, кроме шлака, может входить:

- гранитный щебень;

- гранитный отсев;

- вулканический пепел;

- бой бетона и кирпича;

- песок;

- речной гравий, щебень;

- керамзит;

- стеклобой;

- цемент;

- бой затвердевшего цемента;

- бой бетона и кирпича.

Производство строительных блоков своими руками может осуществляться с помощью вибропрессовочного станка или деревянных форм.

Установка для производства шлакоблоков

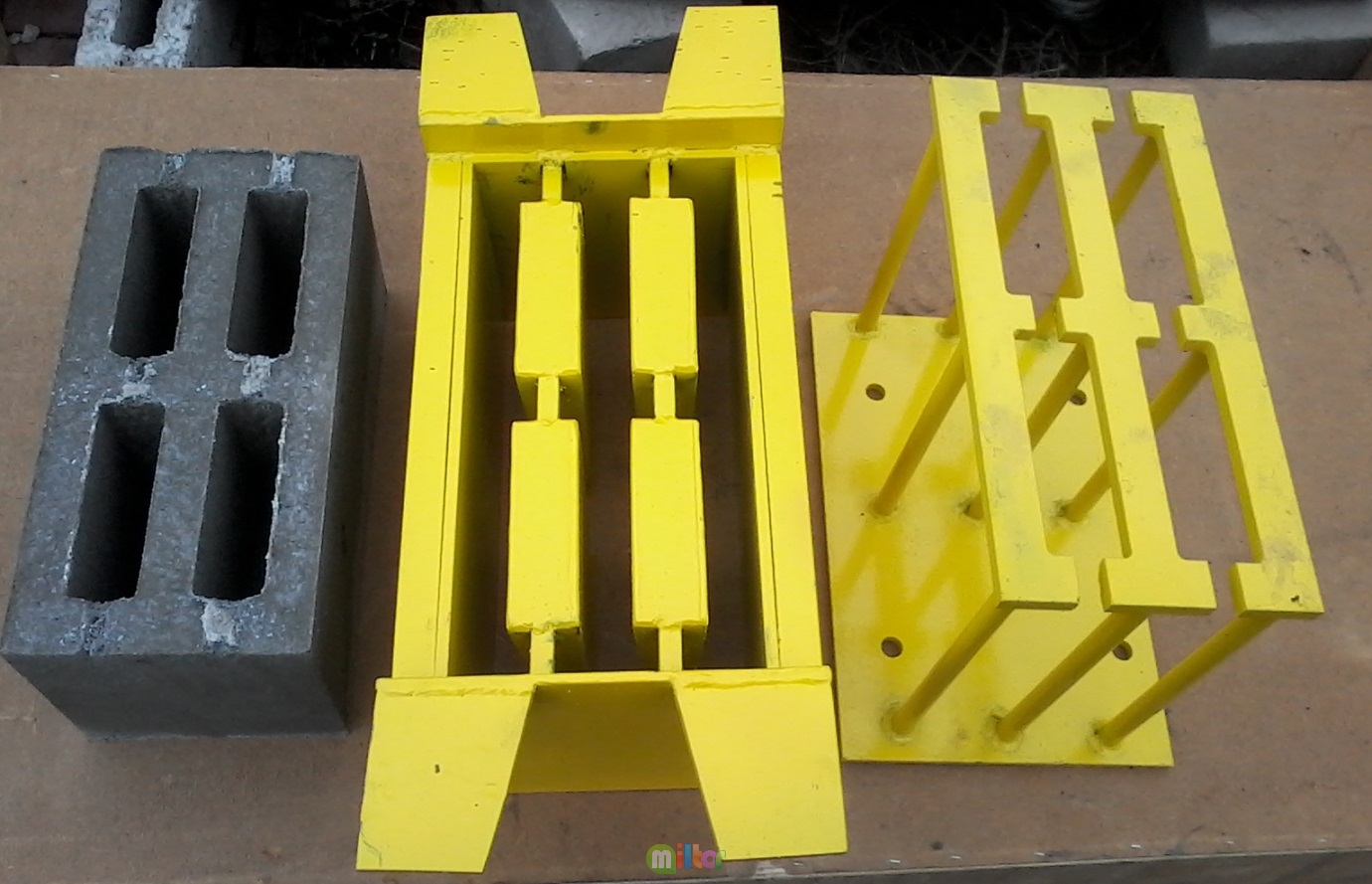

Станок имеет довольно простую конструкцию, поэтому собрать его можно самостоятельно. Его главным элементом является предназначенная для шлакобетонного раствора матрица (форма). Она представляет собой металлическую коробку, внутри которой в виде пустот расположены ограничители.

Его главным элементом является предназначенная для шлакобетонного раствора матрица (форма). Она представляет собой металлическую коробку, внутри которой в виде пустот расположены ограничители.

Для создания установки своими руками понадобятся следующие инструменты и материалы:

- около 1 кв. м. лиственной стали толщиной в 3 мм;

- электродвигатель мощностью от 0,5 до 0,75 кВт;

- 30 см металлической полосы толщиной в 3 мм;

- болты;

- гайки;

- один метр трубы диаметром в 7,5–9 см;

- тиски;

- болгарка;

- стандартный набор слесарных инструментов;

- аппарат для сварки.

Этапы работ:

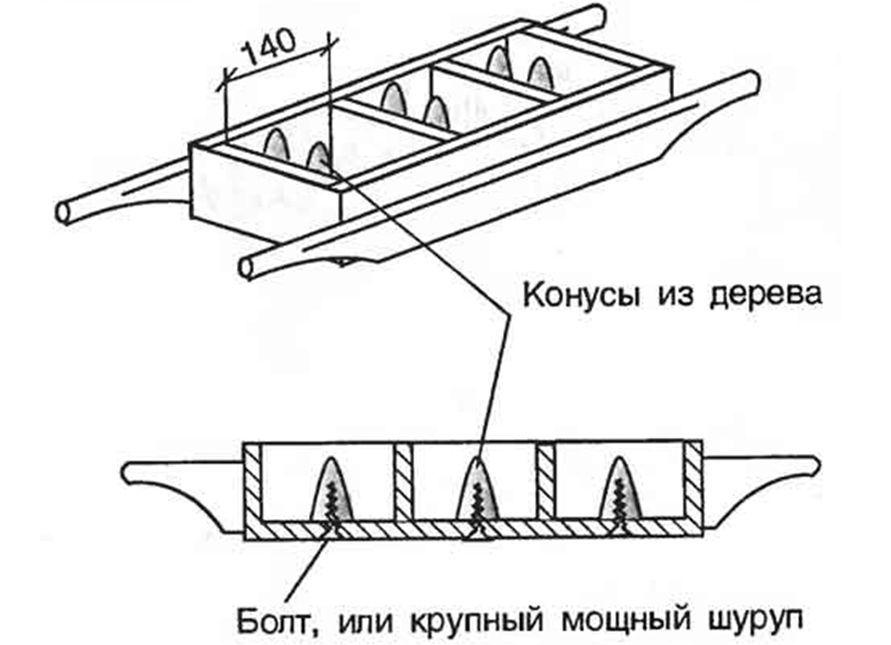

- По необходимым размерам строительных блоков изготавливается форма. Ее боковые грани вырезаются из листовой стали. Чтобы матрица получилась сразу на два шлакоблока, в центре ящика закрепляется внутренняя перегородка.

- Для оформления пустот, высоту которых нужно определить заранее, отрезается шесть кусочков трубы.

- Трубам необходимо придать конусную форму, для чего до середины каждого куска делается продольный разрез. Далее трубы обжимаются кусками и с помощью сварочного аппарата соединяются. Каждый конус заваривается с обоих краев.

- По длинной грани матрицы в ряд соединяются ограничители. Для скрепления с проушинами, по краям каждого ряда добавляется по пластине толщиной в 3 см.

- Посередине каждого получившегося отсека делаются пропилы, а с обратной стороны привариваются проушины. На них можно крепить элементы для создания пустот, которые потом легко убираются. В результате матрицу можно будет использовать для производства моноблоков.

- Для крепления виброматора снаружи одной из поперечных стенок навариваются четыре болта.

- Со стороны загрузки по краям сваркой крепятся лопасти и фартук.

- Все элементы выполненной конструкции тщательно зачищаются, полируются и красятся.

- Из пластины с отверстиями, которые должны совпадать с отверстиями в блоке, изготавливается пресс.

Он должен свободно входить вглубь формы на 5–7 см.

Он должен свободно входить вглубь формы на 5–7 см. - К прессу привариваются ручки.

На завершающем этапе работ по производству своими руками установки для шлакоблоков монтируется вибратор. Для этого можно взять обычный электрический двигатель, который приваривается на валы двигателя эксцентрики. Можно просто приварить болты, ориентируясь на то, чтобы совпадали их оси. Сила и частота вибрации будет регулироваться с помощью накрученных на болты гаек.

Производство строительных блоков

Чаще всего шлакоблоки изготавливаются стандартных размеров – 188х190х390 мм. Пустотелые блоки внутри имеют по три отверстия.

Для замешивания раствора понадобится:

- шлака или другого наполнителя – 7 частей;

- цемента марки М 400 или М 500 – 1,5 части;

- гравия фракции от 5 до 15 мм – 2 части;

- воды – 3 части.

Если в качестве основного наполнителя выбран доменный шлак, то другие добавки (щебень, гравий, керамзит, песок и т. д.) использовать нельзя. Для изготовления своими руками цветного строительного блока в раствор добавляется крошка из кирпича или истолченный мел.

д.) использовать нельзя. Для изготовления своими руками цветного строительного блока в раствор добавляется крошка из кирпича или истолченный мел.

Чтобы шлакоблоки получились прочными, водонепроницаемыми и морозостойкими, в смесь для их изготовления добавляется пластификатор (5 грамм на блок). Приобрести его можно в строительном магазине.

В процессе производства строительных блоков необходимо следить, чтобы раствор не растекался. Поэтому добавлять воду в смесь следует с осторожностью. Оптимальную консистенцию можно проверить руками. Для этого горсть готового раствора бросается на землю. Ударившись о поверхность, он должен рассыпаться, а при сжатии руками стать снова единой массой.

Готовый раствор можно использовать для производства шлакоблоков на выполненной своими руками установке. Для этого смесь укладывается в форму, которая устанавливается на виброплиту. Утрамбовывать раствор станок должен в течение 5–15 секунд. После этого в матрицу следует добавить еще смесь, поскольку загруженная во время трамбовки осядет.

Далее процесс повторяется до тех пор, пока прижим не достигнет ограничителей. Матрица со станка снимается до его остановки. Вынимать из формы блоки нужно только после их первичной просушки, на которую обычно уходит 1–3 суток. После этого готовые шлакоблоки вынимаются, ровно раскладываются по горизонтальной поверхности и прикрываются полиэтиленом. По назначению использовать их можно будет не раньше чем через месяц.

Изготовление металлических одинарных разъемных форм

Конструкция матрицы имеет боковые стенки и донышко. Между поперечными металлическими листами на необходимом расстоянии закрепляются поперечины. Шаг между ними должен соответствовать требуемым размерам строительного блока. Чтобы производство было эффективным, опалубку рекомендуется делать сразу на несколько шлакоблоков.

Изготовление формы производится с помощью следующих материалов и инструментов:

- болгарки;

- сварочного аппарата;

- цилиндров с диаметром в 4 см;

- нескольких железных планок толщиной в 5 мм;

- листов железа толщиной в 3 мм.

Согласно размерам шлакоблока размечается лист. Должны получиться две поперечные стороны размерами в 210х220 мм и две продольные стороны длиной в 450 мм и шириной в 210 мм. Размеченные пластины вырезаются с помощью болгарки.

Чтобы форма не ездила, к ее дну привариваются крылышки. А для удобства работ и быстрого освобождения формы от раствора крепятся ручки.

По контуру продольных стенок делаются насечки. Они помогут зацепить матрицу за установленные продольно стенки. После этого форму можно собирать.

Пустоты создаются с помощью навесных цилиндров. К пластине толщиной в 3 мм они привариваются так, чтобы ближе кверху она как бы пронизывала цилиндры. На торцевых стенках делаются насечки.

Производство шлакоблоков

В целях экономии материала рекомендуется использовать формы для изготовления сразу от четырех до шести блоков. Для создания полостей они должны быть оборудованы цилиндрами.

Поэтапный процесс изготовления блоков в разъемной форме:

- При помощи бетономешалки замешивается раствор.

- В форму лопатой засыпается смесь. При этом матрица должна стоять на ровной поверхности.

- Емкость раствором должна заполняться равномерно. За этим необходимо внимательно следить.

- После того как форма заполнится до краев, верхний слой выравнивается лопатой.

- Для сухого раствора используется специальная крышка с отверстиями, которые будут перекрывать в матрице имеющиеся штыки.

- Строительный блок вместе с емкостью перемещается на открытую площадку, где будет в дальнейшем храниться.

- Примерно через полчаса или чуть больше снимается низ, боковые стенки и крышка. Чтобы извлечь шлакоблок было легче, можно обычным молотком подбить продольную полоску с цилиндрами и стенки.

Полностью высыхать строительные блоки будут около трех суток.

Деревянные формы для производства строительных блоков

Если понадобится изготовить всего несколько десятков шлакоблоков, то можно использовать матрицы из дерева. Изготовить их можно с помощью следующих материалов и инструментов:

Изготовить их можно с помощью следующих материалов и инструментов:

- ровных обработанных досок с шириной в 14 см и длиной в 2 м;

- стамески;

- пилы;

- угольника;

- рулетки;

- масляной краски.

Форма будет иметь вид короба с перегородками. Доски должны быть обязательно гладкими.

Этапы работ:

- Из доски с помощью пилы длиной в 3 см нарезаются поперечины, которые соединяются в прямоугольный каркас. Ширина поперечин – это толщина будущего блока, а расстояние между ними будет его длиной. При изготовлении формы необходимо использовать угольник, чтобы соблюдать прямые углы.

- Разделительные пластины можно сделать из дерева, толстой фанеры, гетинакса или металла.

- В продольных досках выпиливаются пазы, в которые будут устанавливаться пластины. Пазы должны иметь глубину в 4–6 мм и соответствовать толщине пластины.

- Все деревянные части формы на несколько раз красятся масляной краской.

Это необходимо, чтобы при эксплуатации дерево не впитывало влагу и матрицу не «коробило». К тому же из окрашенной формы строительные блоки будут выниматься легче.

Это необходимо, чтобы при эксплуатации дерево не впитывало влагу и матрицу не «коробило». К тому же из окрашенной формы строительные блоки будут выниматься легче.

Чтобы сделать своими руками с помощью деревянной матрицы пустотелый шлакоблок, можно воспользоваться бутылками из-под шампанского. С их помощью в еще не застывшем растворе делаются отверстия. Через два – три часа бутылки аккуратно выкручиваются так, чтобы не навредить еще сырой цементной смеси.

Перед изготовлением каждого блока деревянная форма протирается обработкой моторного масла. Лишнее масло убирается, и стенки матрицы протираются старой тряпкой. Когда все шлакоблоки будут готовы, форма тщательно отмывается от раствора, высушивается и обрабатывается отработкой. В таком виде храниться она должна обязательно в помещении.

При помощи изготовленной своими руками установки для производства блоков и при наличии всех необходимы материалов, за один час можно сделать вместе с помощником до 70 шлакоблоков. Улучшит качество раствора и сократит время работы использование небольшой бетономешалки.

Улучшит качество раствора и сократит время работы использование небольшой бетономешалки.

Формы для пеноблоков: изготовление своими руками

Пенобетоном называют камень с пористой структурой, обладающий устойчивостью к морозам, прочностью и способностью сохранять тепловую энергию. Такие блоки при эксплуатации не деформируются, создают оптимальный микроклимат внутри помещения. Основополагающим фактором геометрического соответствия размеров считается состояние опалубочной системы, с помощью которой блоки отливаются. Какими же бывают формы для пеноблоков, и возможно ли изготавливать их в домашней обстановке?

Виды форм

Опалубку для такого строительного материала классифицируют по ряду признаков:

- Материалы. Формы для пенобетона изготавливаются из:

— древесины;

— фанеры;

— пластмассы;

— металла;

— пенопласта. - Параметры. Опалубочные конструкции изготавливаются под большие стеновые, пазогребневые или малые блоки.

- Конструктив. Основа делается разбирающейся либо цельной, со съемными перегородками. Первый вариант идеален в хранении и перевозке, потому что элементы не занимают много свободного пространства. Зато второй вид надежен в использовании.

Кроме того, опалубку определяют по изготовлению, разделяя на резательную или литую. Последняя отличается прочным каркасом, а для первого варианта необходимы перегородки, придающие нужные параметры.

Если организовано изготовление литых пеноблоков, но время от времени практикуется резка, нет нужды в приобретении дополнительных опалубочных элементов. Если не пользоваться перегородками, то получится оснащение для технологического процесса резательного типа.

Материалы для изготовления форм

Приготовленная смесь газобетона создает неслабое давление на опалубочные стены. При гидратации и в тех случаях, когда затвердевание выполняется в «парилке», наблюдается обильное выделение воды и тепловой энергии. Такие факторы и считаются основополагающими для любых видов форм.

Такие факторы и считаются основополагающими для любых видов форм.

После некоторого срока эксплуатации опалубки коробятся, теряют форму, а для кладки пеноблоков это плохо. Ухудшается точность изделий, и чтобы отдалить это явление, тщательно подбирается материал для изготовления опалубки.

Нетесаная доска

Неплохой, но пилотный вариант для любого уровня производства. Такая опалубка быстро становится бесформенной, поверхность готовых блоков смотрится неэстетично, оставляет желать лучшего. Решив пользоваться формами из такого материала, рекомендуем каждый элемент опалубки обмотать полиэтиленом и постоянно смазывать. Такие меры продлят эксплуатационный период и улучшат внешность готового материала.

Фанера ламинированная, листы OSB

Эти материалы часто применяют вместо досок. Фанера получила лучшие рекомендации от строителей, давление, создаваемое бетоном, держит устойчиво.

Фанера получила лучшие рекомендации от строителей, давление, создаваемое бетоном, держит устойчиво.

Пластик

На строительном рынке найдется опалубка, изготовленная из пластикового материала с применением укрепляющих металлических элементов. Чаще всего из пластика изготавливают опалубочные ячейки для литья перегородочных блоков.

Изготовители рекламируют пластик, как элемент нового полимерного поколения. Он отличается высокой точностью, устойчивостью к температурным перепадам и избыточной влаге. Однозначно говорят, что такая опалубка хороша, но долговечностью не отличается. Перегородки внутреннего типа, пазовые и гребневые части коробятся, придавая блокам волнистость.

Естественно, что поврежденные части опалубки заменяются, но для этого потребуются определененные финансовые затраты. В качестве альтернативного варианта можно изготовить их самому или воспользоваться услугами жестянщика.

К числу достоинств такой опалубки относят приемлемую стоимость и отсутствие необходимости смазывать или обворачивать пленкой элементы перед заливкой бетона. Пластик не впитает влагу и не позволит блоку прилипнуть.

Пластик не впитает влагу и не позволит блоку прилипнуть.

Металл

Самый надежный вариант опалубки, позволяющий наладить серийное изготовление пеноблоков. Из листовой стали изготавливают любой высокоточный элемент конструкции. Даже среди бывших в употреблении опалубок попадаются довольно неплохие экземпляры, которые прослужат долгое время.

Сталь не коробится от давления, выдерживает большие температуры.

Пенопласт

Из такого материала готовят несъемный вид опалубки, применяемый при строительстве монолитных конструкций. Форма представляет собой сборную пустотелую конструкцию, отличающуюся надежностью и крепкой фиксацией.

Изготовление своими руками

Попробуем разобраться, как готовить формы для пеноблоков своими руками. Сборка отличается простотой и доступностью, напоминает сколачивание ящика из фанеры. До начала изготовления рекомендуется составить эскиз, с помощью которого рассчитывается необходимое количество ячеек, указываются габаритные параметры формы.

До начала изготовления рекомендуется составить эскиз, с помощью которого рассчитывается необходимое количество ячеек, указываются габаритные параметры формы.

Число ячеек в каждой форме определяют самостоятельно, но в большинстве случаев их количество не превышает сорока штук. Это самый удобный вариант, чтобы наладить бесперебойный цикл. За время застывания первой партии подготавливается очередная. Но здесь еще многое зависит от возможностей оборудования выдавать бетон, скорости застывания, оперативности укладки.

Чтобы изготовить конструкцию, выполняем следующие мероприятия:

- Берем лист ламинированной фанеры, толщина которого равна шести – восьми миллиметрам. Такой материал не будет прогибаться от давления, создаваемого бетоном, даст возможность точно сохранить геометрические размеры блоков.

- По изготовленному эскизу вырезается дно, длина и ширина которого должны быть кратными параметрам блока. Здесь еще следует учесть толщину фанерных перегородок, которые вы планируете устанавливать внутри.

- После этого готовятся боковины и торцы, вырезаются перемычки. Высота конструкции не должна превышать высоту блока, чтобы бетон заливался «заподлицо» по отношению к стенкам.

- По всему периметру основание стенок укрепляется металлическими уголками, чтобы конструкция получилась жесткой.

- По заблаговременно подготовленным пазам устанавливаются перегородки.

- Каждая ячейка обкладывается пленкой. Рекомендуется следить, чтобы не образовывались пузыри или складки, ухудшающие товарное качество строительного материала.

Форма готова, можно наполнять ее бетонной массой.

Советы при хранении и использовании

С первого взгляда может показаться, что ничего сложного здесь нет. Но чаще всего бракованные пеноблоки получаются от того, что подводят формы не совсем точными параметрами, неполным наполнением и т. п.

Чему же должна соответствовать качественная опалубка?

Точные параметры

Форма для отливки бетонных изделий должна отличаться идеальностью, потому что такой материал способен принимать всевозможные неточности. В конечном итоге такой блок выбраковывается либо распиливается на мелкие элементы, реализуемые заниженным сортом. В каждом из случаев производство несет убытки.

В конечном итоге такой блок выбраковывается либо распиливается на мелкие элементы, реализуемые заниженным сортом. В каждом из случаев производство несет убытки.

При строительных работах сборочные швы на пенобетонных блоках должны быть тонкими, потому что бетонная масса своим давлением заставляет раствор проникать в пустоты. От их размера и зависит расход раствора. И если вы приобретаете опалубку, то следует проверить зазоры, чтобы они были не слишком большими.

Простота

От количества дополнительных элементов в опалубочной конструкции будет зависеть срок ее эксплуатации. При самостоятельном изготовлении форм рекомендуется предусматривать надежную, но несложную сборочную систему.

Крепление элементов производится металлическими фиксаторными элементами, пазами либо болтами. Первый вариант самый удобный. Если элемент фиксации потерялся или «расшатался», то его заменяют новым, оперативно изготовленным своими руками.

Не стоит делать варианты опалубки без дна, для обслуживания которых потребуется бригада из нескольких человек. В таких конструкциях и боковые стенки сложно устанавливать самому, да и монтаж выполняется недостаточно ровно. Собранную опалубку достаточно неосторожно задеть, чтобы перекосилась ее часть, и блоки вышли криволинейными. В обязательном порядке устраивается дно, делающее всю конструкцию жесткой.

В таких конструкциях и боковые стенки сложно устанавливать самому, да и монтаж выполняется недостаточно ровно. Собранную опалубку достаточно неосторожно задеть, чтобы перекосилась ее часть, и блоки вышли криволинейными. В обязательном порядке устраивается дно, делающее всю конструкцию жесткой.

Надежностью отличаются классические пазогребневые конструкции, имеющие соединения на винтах. Но такие крепления могут встречаться и на простых формах из металла.

Резьба через определенный период эксплуатации стирается. Да и для прочной фиксации придется приложить массу усилий.

Кстати, если на подобный вид крепления попадает раствор, откручивать его становится сложно.

Получается, что крепление элементов опалубочной конструкции выполнятся фиксаторами. С такой системой легко работать – борта раскрыл, и можно аккуратно вынимать блоки.

Универсальность

В готовом виде опалубка соответствует ГОСТу, предъявляемому к параметрам блока. В стандартном варианте размеры следующие:

| вид блока | размер, см |

| стеновой | 60 х 30 х 20 |

| мелкий | 20 х 20 х 20 |

| перегородочный | 60 х 30 х 10 |

Иногда встречаются клиенты, желающие приобрести блоки с нестандартными размерами. Поэтому рекомендуется изготавливать универсальные опалубочные конструкции, позволяющие изготовить пеноблоки разных параметров.

Поэтому рекомендуется изготавливать универсальные опалубочные конструкции, позволяющие изготовить пеноблоки разных параметров.

Хранение

Не всякая опалубочная конструкция применяется в производственном процессе интенсивно. Подходит время, когда ее разбирают и складируют в такое место, чтобы она не создавала помех. И это считается важным моментом. Разборная опалубка, которую изготовите самостоятельно, должна состоять из оптимальных элементов, удобных для длительного хранения.

Изучив особенности, можно приготовить формы для заливки пеноблоков своими руками.

состав и пропорции, как изготовить с помощью формы в домашних условиях, видео

Когда речь заходит о надёжных, экономичных и недорогих строительных материалах, одними из первых вспоминаются арболитовые блоки. Из них получаются тёплые и удобные дома. Они изготавливаются из доступного дешёвого сырья. К тому же арболитовые блоки можно сделать своими руками, не переплачивая за готовые изделия промышленного производства.

Свойства и область применения арболитовых блоков

Арболитовые блоки — стеновой материал группы лёгких бетонов, применяемый в малоэтажном (до 3-х этажей) строительстве. Их стандартный размер 200х300х500 мм. Большинство производителей предлагаю более широкую линейку типоразмеров. Из арболитовых блоков строят жилые дома, малоэтажные коммерческие здания, технические строения, хозяйственные постройки.

Из арболитовых блоков строят жилые дома, коммерческие и технические здания, хозяйственные постройки

У арболита, как строительного материала, огромное количество преимуществ:

- Низкая теплопроводность;

- Минимальная звукопроницаемость;

- Высокая паропроницаемость;

- Биологическая стойкость;

- Пожаробезопасность;

- Малый вес;

- Удобный формат;

- Экологичность;

- Экономность и лёгкость монтажа;

- Долговечность;

- Низкая стоимость.

Малый вес и удобный формат арболитовых блоков позволяют экономить время и трудозатраты строителей

При грамотном изготовлении и применении арболитовых блоков вы добьётесь экономии сразу по нескольким статьям расходов: облегчённый фундамент, отсутствие дополнительной теплоизоляции, сокращение затрат на отопление, минимум отходов при строительстве.

К недостаткам стройматериала стоит отнести:

- Необходимость в оштукатуривании стен, защите от воды.

- Необходимость в использовании специальных кладочных составов – «тёплых» перлитовых растворов.

- Возможность использования только «дышащих» отделочных материалов.

- Расход времени на изготовление достаточного количества изделий.

- Риск повреждения некачественных блоков грызунами.

Стены из арболитовых блоков следует оштукатуривать, чтобы защитить от воды

Защитить постройку от нападений мышей и крыс можно заливкой высокого фундамента (0,5 м над уровнем грунта) либо армированием штукатурки металлической сеткой.

Из чего изготавливается арболит

Для производства арболитовых блоков вам понадобятся следующие составляющие:

- древесная щепа;

- химические добавки;

- цемент;

- вода.

Требования к размеру древесной щепы по ГОСТу — длина до 25 мм, ширина 5–10 мм, толщина 3–5 мм

Вы можете взять щепу другого размера, стружку, опилки. Но помните, что слишком крупная фракция снижает прочностные характеристики блока, а мелкая повышает его теплопроводность.

Но помните, что слишком крупная фракция снижает прочностные характеристики блока, а мелкая повышает его теплопроводность.

Опыт показывает, что наиболее прочный арболитовый блок получается из наполнителя удлинённой игольчатой формы.

Обычно сырьём служит чистая древесина сосны и ели, иногда лиственные породы. Щепа составляет 80–90% от общего объёма, поэтому материал часто называют древобетоном.

Арболитовый блок на 80–90% состоит из древесины, поэтому его легко распилить бензопилой

Древесина хорошо высушена — влажность не более 23%. Допускается включение коры и обзола до 10%. Нежелательно включение листьев, хвои, соломы.

В подборе наполнителя исходите из назначения будущей постройки. Если вы намерены строить жилой дом, качество сырья имеет первостепенное значение. Стеновой материал для хозяйственных построек можно сделать из третьесортного сырья, с включением любых растительных отходов. Их нужно будет лишь измельчить и хорошо высушить.

Химическая добавка необходима для минерализации щепы — нейтрализации сахаров и смол, содержащихся в древесных волокнах. Эти природные вещества препятствуют адгезии цементного раствора с древесиной и ухудшают его связывание. Для минерализации используются:

- сернокислый натрий (жидкое стекло).

- сернокислый алюминий.

- хлористый алюминий.

- хлористый кальций.

Химические добавки можно применять по отдельности либо парно в сочетании 1:1.

Дополнительно улучшить адгезию стружки и щепы можно 15%-ным известковым молоком перед их сушкой. Сырьё залить раствором из расчёта 200 л раствора на 1 м³. Выдерживать в течение 4 дней, перемешивая массу 3–4 раза в день. Затем наполнитель разложить на открытом воздухе и периодически перемешивать. Процесс сушки занимает 3–4 месяца.

Цемент следует брать только марки М500, в крайнем случае – М400. Он обладает максимальными связующими свойствами, гидрофобностью, прочностью.

Расчёт расхода сырья

Необходимое количество арболита рассчитайте исходя из общей площади несущих стен за вычетом площади проёмов.

- Если вы намерены изготавливать стандартные блоки 20х30х50 см, значит, один блок в плоскости стены занимает 0,20 х 0,50 = 0,1 м².

- Разделив общую площадь стен в м² на 0,1 м², вы получите количество арболитовых блоков в штуках.

- Количество готового стенового материала измеряется в кубических метрах. Объём одного блока составляет 0,03 м³.

- 1 м³ арболита состоит из 33 блоков.

Для изготовления 1 м³ арболита потребуется:

- 250–300 кг портландцемента.

- 250–300 кг сухого наполнителя.

- 400 л воды.

- 8–10 кг химических добавок.

Оборудование и инструменты

В продаже имеются станки для изготовления арболитовых блоков на дому. Они облегчают и ускоряют трудоёмкую работу, но стоят дорого. Если вам необходим стеновой материал только для своего жилища, и вас не пугает длительность процесса, вы можете обойтись без дорогостоящего оборудования.

Вам понадобятся:

- бетономешалка принудительного действия;

- совковая лопата;

- формы для блоков;

- полиэтиленовая плёнка;

- деревянные поддоны;

- молоток;

- брусок-трамбовка.

Сушить арболитовые блоки следует 30 дней в тёплом, защищённом от осадков и ветра месте

Для изготовления арболита используется бетономешалка принудительного действия

Форму изготавливают из стального листа или деревянной опалубки. Металлическая форма состоит из двух частей. Короб изготавливается из стали сечением 1,0–1,5 мм. Его размер 30 х 50 см, высота 30 см. Крышка изготавливается из стали сечением 3,0 мм размером 33 х 53 см. На внутренних стенках короба на высоте 20,5 см от низа нанесите хорошо видимые метки. Ещё лучше по линии метки наварить крючки высотой около 5 мм, которые зафиксируют крышку на заданной толщине блока.

Форма для арболитовых блоков изготавливается из стали сечением 1,0–1,5 мм

Деревянную опалубку можно изготовить из обрезной доски: короб с размером по внутренним стенкам 31 х 51 см и пресс-крышку 33 х 53 см. Высота короба — 30 см. Внутренние стенки короба и низ крышки следует оклеить линолеумом, чтобы бетонная масса не налипала на их поверхности.

Высота короба — 30 см. Внутренние стенки короба и низ крышки следует оклеить линолеумом, чтобы бетонная масса не налипала на их поверхности.

Инструкция по самостоятельному изготовлению

Подготовка сырья

- Просейте щепу через мелкое сито, чтобы удалить пыль, песок, мелкие включения.

- Засыпьте в бетономешалку 6 вёдер наполнителя. Запустите барабан.

- Растворите 300–400 мл химической добавки в 1 ведре воды.

- Медленно заливайте воду во вращающийся барабан. Подождите несколько минут, пока щепа равномерно смочится раствором.

- Небольшими порциями добавляйте 1 ведро сухого цемента М500 в барабан. Доведите смесь до гомогенного состояния.

Формовка

- Готовую смесь высыпьте в корыто или поддон, откуда будет удобно набирать её лопатой.

- Застелите плёнкой поддон, на котором вы будете формовать блоки.

- Установите форму в углу поддона.

- Лопатой наполните форму до краёв, утрамбуйте массу бруском.

Её усадка составит около 30%. Если необходимо, досыпьте бетон.

Её усадка составит около 30%. Если необходимо, досыпьте бетон. - Уложите крышку в форму, равномерно простукивайте её молотком, пока она не опустится до внутренних отметок высоты блока.

- Осторожно, сохраняя вертикальное положение, снимите короб с блока.

Если предварительно положите на середину крышки груз весом 2–3 кг, предохраните сырой блок от повреждения неожиданно приподнявшейся крышкой.

- Снимите крышку.

- Поместите короб формы в 15–20 см от готового изделия и приступайте к формовке следующего.

Чтобы получить максимально качественные блоки, распалубку следует делать не ранее, чем через 24 часа после формовки изделия. За это время прочность блока достигнет 30%. В этом случае лучше изготовить несколько десятков деревянных опалубок, которые можно снимать и использовать каждые 2–3 дня. 100%-ной прочности блоки достигнут спустя 30 дней хранения в тёплом, защищённом от осадков и ветра месте.

Видео: арболитовый блок своими руками

youtube.com/embed/XhQR3qZLYuo?feature=oembed» frameborder=»0″ allowfullscreen=»»/>Для изготовления арболитовых блоков не нужны специальные знания и профильные навыки. И если вас не беспокоят затраты времени, необходимого для создания штучных изделий, изготовленный вами стеновой материал не уступит блокам, сошедшим с конвейера.

Формы для пеноблоков своими руками

Формы для пеноблоков — это то, без чего невозможно изготавливать строительные детали из пенобетона. Этот стройматериал очень популярен, так как стоит он довольно дешево, делать его можно прямо на строительной площадке, во дворе дома, в каком-либо сарае. Пенобетон состоит из цемента, песка, воды и пенообразователя.

Схема производства пеноблоков.

Чтобы придать особые свойства, в состав пенобетонных изделий вводят дополнительно небольшое количество фибры, пластификаторов и затвердителей. Готовый раствор заливается в ячейки, высыхает в них — в результате получаются готовые строительные детали. Поэтому форма для пенобетона является основной частью оснастки для промышленного и домашнего производства блоков, используемых в проведении строительных работ.

Поэтому форма для пенобетона является основной частью оснастки для промышленного и домашнего производства блоков, используемых в проведении строительных работ.

Формы для пеноблоков

Раствор, идущий на приготовление пенобетонных блоков, имеет жидкую консистенцию и способен растекаться по ровной поверхности. Окончательная форма и размер изделий зависят от ячеек, в которые раствор заливается. От качества оснастки во многом зависит качество готовых изделий. Можно купить или сделать формы для пеноблоков своими руками. Они могут напоминать форму для выпекания хлеба. Изделие может иметь много отдельных ячеек. При этом конструкция бывает сборная или неразъемная.

Для того, чтобы придать форму пеноблокам, необходимо залить раствор в специальные формы.

От количества ячеек зависит количество готовых пенобетонных изделий. Бывают формы, в которых отливаются довольно большие массивы. После извлечения из ящика они распиливаются на отдельные части. В домашних условиях формы делаются многоместные. Чаще всего ячейки имеют размеры 20х30х60 см. Но они могут варьироваться.

Чаще всего ячейки имеют размеры 20х30х60 см. Но они могут варьироваться.

В качестве материала изготовления обычно используется пластик, влагостойкая толстая фанера и листовой металл. Наиболее качественными являются сооружения с металлическим каркасом. Перегородки в них можно делать пластиковые или фанерные. Чисто деревянные изделия способны выдержать примерно 50 циклов заливки и выемки готовых изделий. Изготовление форм включает в себя следующие этапы:

- Изготовление каркаса.

- Изготовление ячеек.

Лучше всего сварить каркас в виде металлического ящика. Внутрь его вставляются пластиковые или фанерные перегородки. Такие сооружения довольно дорого стоят, но и срок их службы огромен. Каждая ячейка имеет размеры будущего блока. Если перегородки ячеек выполнены из фанеры, то их поверхность рекомендуется покрыть полиэтиленовой пленкой. Раствор в таком случае не будет прилипать к стенкам. Вынимать готовые изделия, разбирать разъемные формы можно не ранее чем через 24 часа после заливки раствора. Температура окружающего воздуха при этом не должна опускаться ниже +5°C.

Вернуться к оглавлению

Изготовление форм своими руками

Схема многоместной металлической формы для изготовления блоков.

Для строительства гаража достаточно блоков, имеющих размеры 50х20х20 см. Ящик форм для пенобетона такого размера имеет высоту 50 см. Длина ящика кратна ширине блока: от 20 до 40, 80, 100 см и больше. Ширина может быть кратной его высоте или длине. Это зависит от того, каким образом блоки будут располагаться в ящике. Сначала делается фанерное или металлическое дно. Фанеру можно использовать толщиной от 10 мм. Ко дну крепятся стенки, затем перегородки. При сооружении ящика нужно учитывать толщину материала, используемого для перегородок. Стенки перегородок должны быть абсолютно ровными, иначе готовые блоки невозможно будет вынуть без разборки ящика.

Для работы в бытовых условиях достаточно 40-50 ячеек. Такое сооружение не занимает много места, и работать с ним проще. Чтобы раствор не прилипал к перегородкам, ячейки рекомендуется смазывать изнутри саморазлагающейся смазкой типа «Компил». Она после разложения не оставляет на поверхности блоков масляных пятен. Это очень важно при последующей штукатурке стен из пенобетонных блоков.

Изготовление форм для пенобетона своими руками имеет ряд преимуществ:

- собственное производство блоков позволяет постоянно контролировать их качество;

- стройматериал можно готовить прямо на месте строительства;

- оснастку для отливки пеноблоков можно купить, а можно изготовить своими руками;

- самодельные приспособления позволяют получать блоки любой формы и любых размеров.

Самый распространенный материал для их изготовления — фанера. Это довольно прочный материал, который стоит относительно дешево. Деревянные сооружения можно укрепить металлическим каркасом. Он придает дополнительную жесткость оснастке, способствует улучшению качества готовых изделий. Следует учитывать следующий факт: при горизонтальном расположении блоков в форме нужно много места для установки оснастки. Сверху в этом случае приходится делать устройство стяжки, которое будет мешать разравниванию смеси в ячейках.

Во всех отношениях лучше пользоваться фанерными формами для изготовления пенобетонных блоков.

Они весят значительно меньше, чем металлические. Только фанеру нужно выбирать березовую и ламинированную. Толщина ее — от 10 до 18 мм.

Опилкобетон своими руками для изготовления стеновых блоков — каталог статей на сайте

Теплые стеновые блоки из опилкобетона изготовить самостоятельно вполне реально.

Безусловно, повозиться придется, зато в результате получим экономию немалую на материале для постройки дома, либо другого строения. К тому же, стеновые блоки из опилкобетона относятся к категории теплых, поэтому, если нужен не конструкционный материал, а утеплитель, опилкобетон и в этом плане выгоден – теплоизолятор он мощный.

Формы для опилкобетонных блоков

Формы для блоков нужны разборные. Можно использовать для их изготовления тонкие строганные доски, а изнутри прикрепить пластик или кровельную сталь, чтобы изделия легко вынимались. А можно просто прикрепить толстую полиэтиленовую пленку. Хотя сегодня не обязательно мастерить формы для блоков своими руками: в продаже есть специальные пресс формы из прочного пластика для изготовления блоков распространенных размеров. Что хорошо в таких покупных формах – выверенная геометрия, а также наличие пуансонов – верхних элементов наподобие крышек, с помощью которых смесь в формах трамбуется.

Конечно, чем больше строение, которое вы хотите возвести, тем больше форм для блоков понадобится. Можно обойтись и минимальным их количеством, но тогда изготовление блоков растянется во времени до невозможности. Дело в том, что форму с крупных блоков снимают приблизительно через 5 дней, а с более мелких изделий – через 3 дня. Исходя их этого, лучше все-таки обзавестись большим количеством форм (хотя бы, 10-15 шт.).

Размеры стеновых блоков из опилкобетона различны. Имейте в виду, что при высыхании изделия дают усушку, поэтому формы нужны чуть больше по размерам (примерно на 10%).

Опилкобетон своими руками: рецепты

1. Опилок – 12 ведер, цемента – 3 ведра, глины – 5 ведер, вода – 10-15% от объема замеса.

+ Изделия из опилкобетона, приготовленного по этому рецепту, обладают большим запасом прочности, а также высокими теплоизоляционными свойствами.

2. Опилки – 10 ведер, цемент – 3 ведра, известь – 10 ведер, вода – 10-15% от объема замеса.

* Теплоизоляционные свойства стеновых блоков их опилкобетона по данному рецепту невысоки, их изготавливают, в основном, для строительства подсобных помещений (например, гаражей).

- Соединяют цемент с песком.

- К массе добавляют известь (по второму рецепту).

- Всыпают опилки.

- Вливают воду.

На каждом этапе все ингредиенты хорошо перемешивают – вручную или в бетономешалке. Массу укладывают в формы, утрамбовывают как можно тщательнее, чтобы в теле стеновых блоков не осталось пустот.

Стеновые блоки из опилкобетона к началу возведения стен должны быть готовы, то есть, хорошо высушены. Времени на сушку понадобится немало: в зависимости от размеров блоков – от 1,5 до 3-х месяцев.

ЕЩЕ СТЕНОВЫЕ БЛОКИ

Теплостен или полиблок

Стеновые блоки арболит

Как рассчитать нужное количество блоков

Поризованные блоки

Стеновые блоки керамзитобетонные

Бетонные блоки своими руками

Хочу больше статей:

Оставьте Ваш отзыв

Average rating: 0 reviewsTags:

газобетон панели штукатуркаFORMABLOK Ultimate DIY Concrete Block Molds, Британская Колумбия, Канада

FORMABLOK — это многоразовая форма для блоков DIY, которая позволяет пользователю отливать свои собственные ландшафтные блоки из своих собственных творческих бетонных смесей или просто заливать оставшимся бетоном из других проектов. После затвердевания бетона формы можно снимать и готовить к повторной заливке всего через несколько минут.

ФормыFORMABLOK просты в использовании даже для любителей. Никаких навыков не требуется!

Преимущества FORMABLOK-ing

Одна из самых больших проблем производителей реди-смесей заключается в том, что делать с оставшимся «незатвердевшим» цементом после доставки покупателю.Заводам возвращается от 4% до 8% годовой продукции. Традиционно большинство производителей заливают большие замковые блоки, рынок которых очень ограничен. FORMABLOK разработал форму, которую можно быстро и эффективно разливать и повторно использовать, создавая продукт, который может использовать почти каждый.

- Опоры не требуются

- Свободный слив

- Может соответствовать любой конфигурации грунта с минимумом выемки грунта

- Идеально для работы на берегу реки (не ускоряет поток воды)

- Может быть изготовлен в различных цветах и лицевых узорах (по индивидуальному заказу)

- Можно заливать из «мусорного» бетона

- Гораздо дешевле, чем любой сопоставимый блок, доступный сегодня

- Не требуется шпатлевка или шпаклевка

- Без резки

- Меньше воздействия на окружающую среду

- Дешевле готовых бетонных блоков

Выше представлена типичная форма полного блока.

Новый запатентованный дизайн позволяет разделить форму на три части, что упрощает использование монограмм или текстурных вставок.

Справа изображение формы отдельно.

Блокирует свежее извлечение из формы на разных стадиях отверждения. Полные блоки весят ок. 32кг. а полублок весит 13 кг. Вверху справа — изображение блоков, уложенных в разные конфигурации столбцов, ожидающих начала следующего проекта.

Строить блоки иглу своими руками ‹Build Basic

Проведите веселый день на свежем воздухе вместе с малышами, строящими иглу! Простые формы для дерева состоят из одного винта 1 × 5 и нескольких шурупов! Щелкните вкладки ниже, чтобы просмотреть простой список вырезок и пошаговые инструкции!

Стоимость: 5 $Время: 30 минут

Сложность: Легко.Просто отрежьте кусочки от одного 1x5x8, а затем скрутите их вместе с помощью дрели / отвертки.

(1) Доска 1x5x8 для изготовления двух формШурупы для дерева диаметром 1 дюйм

Фиксатор двери оцинкованный (с винтами ¾ дюйма)

Клей для дерева

Морилка или краска (по желанию)

Полиуретан

* Список вырезов предназначен для изготовления одной формы. Двойной, чтобы сделать две формы из одной доски 1x5x8.1 × 5 сторон — 2 @ 12 дюймов

1 × 5 концов — 2 на 4½ дюйма

Основание 1 × 5 — 1 @ 10½ дюймов

ступеней

1.Размер и подготовка деталей

Используя приведенный выше список вырезов, определите размеры деталей с помощью торцовочной пилы или ручной пилы. Используя дрель / отвертку, просверлите пилотные отверстия вдоль нижнего края и концов боковых частей, как показано. Просверлите два направляющих отверстия возле нижнего края каждой торцевой детали.

2. Нанесите клей для дерева

Нанесите столярный клей на все края базовой детали. Дополнительно нанесите столярный клей на боковые края каждой короткой торцевой детали (так как они будут находиться между боковыми деталями).

3. Соберите детали

Поставьте концы и стороны вокруг основания так, чтобы концы находились между сторонами. Вставьте 1 wood-дюймовые шурупы через центральное направляющее отверстие с каждой стороны и в край основания. Вверните два винта через каждую торцевую деталь и в края основания.

4. Завершение сборки деталей

Вверните дополнительные винты через оставшиеся направляющие отверстия в боковых сторонах и по краям торцевых деталей.

5. Обработка формы

Чтобы защитить голую древесину от элементов, покройте всю сборку полиуретаном и дайте ей полностью высохнуть. (Совет: в теплые дни, чтобы снег не прилипал, мы распыляли внутрь формы немного антипригарного кулинарного спрея.) Наконец, чтобы удержать форму, пока снежный «блок» выпадает, установите ручку на форму. внешняя поверхность базовой части.

ЕЩЕ ПЛАНЫ СТРОИТЕЛЬСТВА

8 забавных бетонных проектов своими руками

Вы можете ассоциировать бетон только со строителями и бандитами из Чикаго начала 20-го, -го, -го века.Но бетон, составляющий основу человеческой цивилизации и архитектуры, также имеет множество применений в декоративных целях и в строительстве.

Хотя смешивание и выдержка бетона требует точности и тщательного планирования, домовладельцы могут найти для этого материала множество замечательных применений. Вот восемь забавных бетонных проектов, которые помогут вам в пути.

Конкретные наброски номеров домов

Представьте себе круглую бетонную плиту с удаленными с внутренней стороны очертаниями номеров ваших домов.Отлично подходит для палисадников. Возьмите номера из пеноматериала и небольшую форму нужной вам формы. Это не обязательно должен быть круг. Через числа тоже могут вырасти трава или цветы. Круто, правда?

Тяги для бетонных ящиков

Для удобных и шикарных выдвижных ящиков из бетона требуются маленькие картонные коробки от лампочек, немного бетона и шурупы. Тяга похожа на маленькое фруктовое мороженое, которое вы привыкли делать в лотках для льда.

База для вазы для цветов

Бетон может не подходить для цветочных ваз.Но как маленькие подставки (круглые или квадратные) для стеклянных пробирок или пробирок, так и бетонные подставки для ваз создают крутой современный вид. Это всего лишь небольшой бетонный блок с отверстием для вазы.

Бетонные часы

Часы из бетона сделать проще, чем вы думаете. Они также позволяют проявить больший (и своевременный) творческий потенциал. Вы можете сделать часы круглыми, квадратными, треугольными или любой другой формы. Вы создаете свою собственную форму, заливаете бетон и вставляете корпус часов. Тогда пришло время отсчитывать и отсчитывать время.

Подставка для iPad

Простая коробка для попкорна идеально подходит для подставки для iPad или iPhone. Кусок пластика используется в качестве держателя или маленькой опоры в квадратной конусообразной подставке для iPad.

Украшения в рамах

Бетон отлично подходит для изготовления крошечных украшений на праздники или для повседневного использования. Просто найдите небольшую форму и залейте бетон. Подождите день и вуаля. Выньте бетон, и вы получите небольшое украшение, которое выдержит даже самые грубые удары.

Крючок для настенной лампы

Вот это круто — в индустриальном, постапокалиптическом смысле: бетонные «лампочки» ввинчиваются в стены как крючки для шляп или пальто. Вы просто выдалбливаете лампочку, заливаете бетон и сначала вставляете деревянную головку шурупа в отверстие для лампы, чтобы закрыть ее.

Магниты на холодильник

Магниты для холодильника изготовить из бетона несложно. Найдите понравившуюся форму, залейте бетон и осторожно надавите на небольшой магнит. Вы даже можете использовать формы для противней для печенья.

Продукция Del Zotto

Обладая более чем 50-летним опытом работы в отрасли, компания Del Zotto Products является экспертом во всем, что касается бетона. Мы предлагаем бетонные решения высшего качества. Свяжитесь с нами сегодня для получения дополнительной информации о наших продуктах и услугах.

подпорных стен: как их построить, стоимость и типы

Несомненно, подпорные стены выглядят как простые сложенные камни, блоки или бревна. Но на самом деле это тщательно спроектированные системы, которые постоянно борются с гравитацией.Они удерживают тонны насыщенной почвы, которая в противном случае осела бы и соскользнула с фундамента или повредила бы окружающий ландшафт.

Эти красивые ограждения также создают привлекательные места для сидения и могут увеличить полезное пространство двора за счет террасирования наклонных участков, что становится все более важным, поскольку плоские дома становятся все более редкими во многих регионах.

Наряду с наклонными ландшафтами, где сток воды вызывает эрозию склонов, идеальные места для системы подпорных стен включают участки, расположенные вниз по склону от линий разломов почвы, и где нижняя сторона фундамента теряет поддерживающую почву или его восходящая сторона находится под давлением скользящей почвы.

Если ваша собственность нуждается в подпорной стене, или если та, которая у вас есть, выходит из строя, следуйте нашему руководству о том, как построить подпорную стену, или наймите профессионала. Мы также рассмотрим четыре наиболее распространенных типа ниже: древесина, блокирующие блоки, сложенный камень, кирпич или блок и бетон.

Общие проблемы: дренаж, вес почвы

Несмотря на то, что подпорные стены представляют собой простые конструкции, при случайной проверке в вашем районе можно обнаружить множество выпуклых, потрескавшихся или наклонных стен.Это потому, что большинство подпорных стен жилых домов имеют плохой дренаж, и многие из них не построены для работы на склоне холма, который они должны сдерживать.

Даже небольшие подпорные стены должны выдерживать огромные нагрузки. Стена высотой 4 фута и длиной 15 футов могла удерживать до 20 тонн насыщенной почвы. Удвойте высоту стены до 8 футов, и вам понадобится стена в восемь раз прочнее, чтобы выполнять ту же работу.

С такими силами в игре вы должны ограничить усилия подпорной стены стенами ниже 4 футов (3 фута для камня без раствора).Если вам нужна более высокая стена, рассмотрите возможность террасирования участка двумя стенами вдвое меньше или вызовите ландшафтного архитектора или инженера-строителя для проектных работ (попросите архитектора или инженера тщательно осмотреть участок) и опытных строителей для установки. .

Стоимость озеленения подпорной стены

Если у вас есть подпорная стена, рассчитайте примерно 15 долларов за квадратный фут для деревянной стены, 20 долларов за систему блокировочных блоков или заливной бетон и 25 долларов за стену из натурального камня.Подготовка проблемного участка — например, с глиняной почвой или естественным источником — может существенно повысить затраты. Добавьте 10 процентов или около того, если вы нанимаете ландшафтного архитектора или инженера. Но присмотритесь к магазинам; некоторые ландшафтные фирмы выполняют работы по дизайну бесплатно, если делают установку.

Деревянные стены высотой до 4 футов довольно сложно построить самостоятельно. Фото Кэролин БейтсКак построить подпорную стену

Плохой дренаж, приводящий к насыщению почвы и морозному пучению, является основной причиной поломки.Вот почему все прочные подпорные стены начинаются с ландшафтной ткани, засыпки и 4-дюймовой перфорированной водосточной трубы.

Насколько глубоким должен быть фундамент подпорной стены?

Необходимая глубина копания зависит от глубины промерзания, а также от стены и типа почвы. Стены из цементного камня или бетона в местах с сильным морозом требуют вырытия фундаментов ниже линии промерзания. Стены без засыпки следует возводить в траншее с гравием, вырытым ниже линии промерзания. Если вы живете там, где не замерзает, и ваша почва хорошо дренируется, вы можете просто соскрести верхний слой почвы, чтобы сформировать основу для не замазанных стен.

Перед добавлением гравия уложите достаточно ландшафтной ткани, чтобы покрыть новый гравий. Сформируйте из ткани большую С-образную форму, при этом открытая горловина буквы С должна быть направлена вниз. Ткань должна оборачиваться и образовывать границу между гравием и верхним слоем почвы, чтобы осадок не забивал гравий и водосточную трубу.

Основы засыпки

Замените естественную почву гравием с минусом 3/4 (без камней диаметром менее 3/4 дюйма) или гравием с насыпью (вымытые камни диаметром от 1/4 до 6 дюймов).Ссыпьте слой гравия на ландшафтную ткань не менее чем 4-дюймовым слоем. Выровняйте этот слой так, чтобы он имел наклон 1 дюйм на каждые 4 фута, позволяя воде стекать. Затем проложите 4-дюймовую перфорированную водосточную трубу из ПВХ у основания стены и засыпьте ее щебнем.

Засыпайте лопатой засыпку по мере возведения стены, по одному ярусу за раз. Не добавляйте всю засыпку в конце — это не будет полностью уплотняться. Утрамбуйте гравий тяжелым ручным трамбовщиком. За верхним ярусом стены добавьте 6 дюймов верхнего слоя почвы и слегка утрамбуйте его.

Система избиения и отталкивания мертвецов

Все подпорные стены должны наклоняться в холм на 1 дюйм на каждые 12 дюймов высоты. Деревянные стены 4 фута или выше должны быть привязаны к склону холма с помощью якорей «мертвецов» (6 футов длиной, Т-образные анкеры, закопанные на склоне холма), прикрепленных к стене через каждые 8 футов, от 6 футов до 2 футов. -широкий Т-образный профиль.

Мертвецов не включаются в некоторые системы блокировочных блоков, если конструкция позволяет засыпать блоки для индивидуальной фиксации блоков на месте.Третьи требуют гео-сетки, веб-привязок, которые закапываются в засыпку. Проверьте литературу производителя.

Последний ремонт каменных стен — бетонные блоки легко трескаются и трескаются. Внимательно осмотрите блоки при доставке и не стесняйтесь возвращать поврежденные блоки в кредит.

Деревянная стена, сделанная из обработанных давлением балок длиной 8 футов 6×6 дюймов, нуждается в подпорках и тупиках, которые устанавливаются на место каждые 4 фута. Ландшафтная ткань предотвращает забивание гравия илом, а 4-дюймовая ПВХ-труба отводит большую часть воды. Иллюстрация Тревора Джонстона / Пола ПерроТипы подпорных стен

Бетон

Верх: Прочный. Хорошо спроектированные и правильно осушенные и засыпанные бетонные стены редко выходят из строя.

Обратная сторона: Голый бетон не особенно привлекателен. Ее можно облицевать кладкой, а можно использовать специальные формы, встраивающие декоративные узоры в готовую стену. Кроме того, если стена выходит из строя, исправление может оказаться невозможным, а удаление будет дорогостоящим.Стены высотой более нескольких футов должен формировать и заливать профессионал, если у вас нет опыта вертикальной заливки.

Стоимость: Около 16–20 долларов за установленный квадратный фут.

Помните:

Соблюдайте все правила для ландшафтной ткани, дренажа и засыпки. Основание должно быть ниже глубины промерзания или на хорошо дренированном гравии, достигающем этого уровня. Используйте слой 3/4 дюйма и распорки 2 на 4, чтобы сформировать стену. И установите арматуру №4, соединенную 12-дюймовыми сетками, для дополнительной прочности.Используйте механическую вибрацию или ударяйте по формам резиновым молотком через каждые 6 дюймов, когда бетон влажный, для получения гладкой поверхности.

Деревянные стены

Верх: Достаточно сложно построить самостоятельно до 4 футов в высоту. Если инженер спроектировал стену, определил местонахождение мертвецов, указал засыпку и дренаж, вы можете самостоятельно установить стену еще выше.

Оборотная сторона: Не так долговечна, как кладка. Делать квадратные надрезы непросто.Кроме того, компоненты тяжелые, и ими сложно управлять в одиночку. Планируйте около трех дней, чтобы построить стену 4 фута высотой и 15 футов длиной.

Стоимость: От 10 до 15 долларов за квадратный фут установленной поверхности, в зависимости от вашего региона — выше, если необходимы обширные земляные работы, подготовка почвы и обратная засыпка.

Помните:

Используйте обработанную под давлением древесину 6×6 дюймов длиной 8 футов, обозначенную «для контакта с землей», и доставляйте все материалы. Соблюдайте все правила для ландшафтной ткани, дренажа и засыпки.Все деревянные стены требуют наличия мертвецов через каждые 4 фута на высоте промежуточной стены или выше. Прикрепите первый ярус бруса к земле с помощью арматуры №4.

Блокировка бетонного блока

Верх: Также называемые сегментированными подпорными стенками, системы блокировочных блоков от Keystone, Risi, Rockwood, Tensar, Versa-Lok и других, не требуют использования строительного раствора и легко собираются. Единицы небольшие и модульные, поэтому стены могут сужаться, поворачиваться, закручиваться и изгибаться. Доступные во многих текстурах, формах и цветах, эти инженерные системы, которые можно использовать для стен высотой до 20 футов, основаны на нескольких методах, включая:

- Ключевой, потрепанный дизайн (формы блоков смыкаются друг с другом и уложены друг на друга так, чтобы они наклонялись к склону холма)

- Ловушка для обратной засыпки (формы блоков позволяют засыпать засыпку лопатой в лямки блоков, захватывая каждый блок индивидуально)

- Паутина с гео-сеткой (производитель блоков поставляет георешетки для пластиковых сеток, которые прикрепляются к блоку и закапываются в 5 футов на склоне холма на определенной высоте).

Обратная сторона: Вы не можете смешивать и сочетать системы производителя. Блочные системы, в которых для связывания блоков используются металлические штифты, может быть сложной задачей для точного совмещения.

Стоимость: Примерно от 12 до 20 долларов за установленный квадратный фут, в зависимости от конфигурации блока и места установки. Более дорогие системы обычно сильнее и стекируются выше.

Помните:

Организуйте доставку до доставки с кладочного двора, где материалы будут складироваться на вашем дворе, и если вилочный погрузчик, используемый для разгрузки грузовика, пройдет через ворота заднего двора и т. Д.Соблюдайте все правила для ландшафтной ткани, дренажа и засыпки. Воспользуйтесь калькуляторами производителя, чтобы определить, сколько блоков, штифтов и фиксаторов вам понадобится. Укладывая ряд блоков, сметайте каждый слой; мелкие камешки могут нарушить рисунок. Закрепите стены плоскими элементами или камнем с помощью силиконового герметика.

Камень, кирпич или шлакоблок

Верх: Для каменной подпорной стены, красивый деревенский вид. Также можно сэкономить деньги, собирая камни на месте и выполняя работу самостоятельно.Кирпич обеспечивает более формальный вид. Шлакоблок стоит недорого, его можно армировать сталью и бетоном.

Обратная сторона: Каменная кладка сложнее, чем кажется. Укладка камня — это сложная работа, и для того, чтобы стыки раствора выглядели естественно, требуется опыт (каменные стены без цемента не обладают большой удерживающей способностью). Кирпичная кладка также требует навыков, чтобы соответствовать визуальным стандартам, к которым все мы привыкли. Шлакоблок должен быть облицован лепниной, кирпичом или камнем или зарос насаждением, чтобы он выглядел привлекательно.

Стоимость: Примерно от 10 до 12 долларов за шлакоблок; для кирпича и камня — от 20 до 25 долларов за квадратный фут (вдвое больше для двусторонней стены).

Помните:

Соблюдайте все правила для ландшафтной ткани, дренажа и засыпки. Стене из раствора необходимы фундамент и дренажная система, которая предотвратит морозное пучение. Сухая стена без цемента позволяет воде просачиваться сквозь нее, естественным образом снижая давление за стеной.

Защита от трех общих отказов

Подпорные стены обычно разрушаются медленно.Часто общие проблемы можно решить, если действовать быстро. Вы также можете защитить новую стену в процессе строительства, защитив ее от трех наиболее распространенных отказов:

Отказ от выброса

Что происходит: Нагрузка добавляется в пределах 3 футов от верха стены. Стена откидывается наверху и в конечном итоге опрокидывает

.Что делать: Сообщите своему ландшафтному архитектору или инженеру, если у стены будет стоять машина или сарай. Затем профессионал должен укрепить нижний колонтитул и увеличить количество подхватов или мертвецов, чтобы добавить силы.Добавление ретрофитных затяжек стоит дорого и требует земляных работ, частичного демонтажа и реинжиниринга стены.

Разрушение влажного грунта

Что происходит: Грунт за стеной насыщается, в результате чего стена опрокидывается под гидростатическим давлением воды и весом.

Что делать: Замените естественный грунт за стеной на 3/4-минусовый или насыпной гравий на 2 фута. Выровняйте внутреннюю основу стены 4-дюймовым сливом из перфорированной плитки на гравийной подушке, которая наклоняется на 1 дюйм на каждые 4 фута пробега, чтобы отводить воду к дневному свету или в сухой колодец.Верхний слой почвы должен занимать только верхнюю часть на 6 дюймов позади стены.

Отказ от морозного пучения

Что происходит: У подпорной стены отсутствует надлежащий дренаж или нижний колонтитул. Почва насыщается и замерзает, поднимаясь вверх и разрушая стену.

Что делать: Стены должны опираться на гравий с минусом 3/4 или насыпной гравий, при этом нижний колонтитул или основание стены должны быть заглублены под линией промерзания (от 6 до 48 дюймов, в зависимости от региона). При сильном морозе используйте бетонный блок, а не подпорную стену на уровне земли, а затем постройте подпорную стену на нем.Хорошо дренированный гравий позади и под стеной может существенно уменьшить морозное пучение.

Где найти услуги подпорной стены:

Hickson Inc.

1955 Лейк Парк Доктор, Люкс 250

Smyrna, GA 30080

www.hickson.com

770-801-6600

Системы подпорных стенок Keystone

4444 Западная 78-я улица,

Блумингтон, Миннесота 55435

www.keystonewalls.com

800-747-8971

Osmose Консервирование древесины

1016 Everee Inn Rd., Box O

Гриффин GA 30224-0249

www.osmose.com

770-228-8434

Risi Stone Systems

8500 Лесли Стрит, офис 390

Торнхилл, ON L3T 7P1 Канада

www.risistone.com

800-626-9255

Rockwood Retaining Walls, Inc.

7200 Н. Шоссе 63

Рочестер, Миннесота 55906

http://rockwoodwalls.com

800-535-2375

Tensar Earth Technologies

5775-B Гленридж Др., Lakeside Center, офис 450

Атланта, Джорджия 30328

www.tensarcorp.com

800-836-7271

Системы подпорных стенок Versa-Lok

6348 шоссе 36, офис 1

Окдейл, Миннесота 55128

www.versa-lok.com

800-770-4525

Прочные, прочные подпорные стены — Extreme How To

Ярды похожи на людей, они бывают самых разных форм и размеров. Кто-то в хорошей форме, кто-то дряблый.Некоторые дворы плоские, другие холмистые или наклонные. И, как и людям, в некоторых дворах можно немного поработать. Когда необходимо создать ровную поверхность на склоне, строительство подпорной стены было ответом на протяжении тысяч лет. Эти стены буквально удерживают землю, создавая плоские, привлекательные газоны и ступенчатые участки земли.

В зависимости от веса, который должна выдержать стена, для ее возведения можно использовать самые разные материалы, от кирпича и раствора до ландшафтной древесины.На юге многие дворы даже имеют подпорные стены в стиле сада, построенные из выброшенных железнодорожных шпал, что придает деревенский вид.

Некоторые из простейших стен представляют собой «гравитационные» стены, построенные из рыхлых блоков. Эти стены зависят от массы и веса блоков, удерживающих землю. Пейзажные блоки просто накладываются одно поле на другое, стыки располагаются в шахматном порядке, и каждое поле немного отступает от курса под ним. Эти небольшие стены используются для удержания небольших участков земли, как видно на цветочных клумбах, окружающих стволы деревьев.Эти простые конструкции обычно хорошо работают в местах с низкой проходимостью для стен, высота которых не превышает 2 футов.

Стены, построенные из бетонных блоков, раствора и арматуры, также популярны при строительстве небольших дворов. Строительный раствор и стальные стержни скрепляют блоки вместе для дополнительной прочности.

В этой статье речь пойдет о возведении подпорных стен из новых сегментных блочных систем, а также о строительстве из традиционного бетона.

Независимо от того, решите ли вы построить подпорную стену из блока, кирпича, камня, дерева или бетона, цель должна заключаться в том, чтобы интегрировать подпорную стену в ваш ландшафт.Угол наклона газона никогда не должен превышать 45 градусов, и чем пологий уклон, тем лучше. Чем выше стена, тем пологее будет уклон.

После определения высоты стены проверьте местные строительные нормы и правила. Многие муниципалитеты требуют разрешения на строительство и разрешения инженера, прежде чем можно будет построить стену выше 3 футов. Для более высоких проектов требуется тщательное проектирование, чтобы построить прочную и долговечную стену.

Сегментные блочные системы обеспечивают удобство использования в домашних условиях

Подход к возведению подпорной стены.

Сегментные блочные системы

Новейшие технологии в подпорных стенках можно увидеть в разнообразных сегментных системах с блокированными блоками, не требующими раствора. Эти системы позволяют завершить проект, который будет выглядеть сложным и профессиональным. Простейшие системы DIY идеально подходят для коротких стен (примерно 3 фута высотой) и имеют блоки с выступом на нижнем заднем крае, который скрепляет их вместе для создания ступенчатого эффекта.Когда полость за стеной заполняется землей, давление толкает блоки вперед, укрепляя стыки между губами и блоками под ними.

Другие системы предлагают другие функции блокировки. Некоторые блоки имеют литое пазогребневое соединение. В некоторых системах используются штифты из стекловолокна, которые вставляются между блоками для обеспечения надлежащего выравнивания и прочного механического соединения между рядами. Некоторые блоки имеют полую сердцевину, которая при заполнении гравием создает полутвердую, переплетенную каменную паутину по всей стене.И многие системы требуют армирующей сетки, уложенной между рядами блоков.

Для обеспечения максимальной прочности любую стену выше четырех футов перед установкой необходимо тщательно спроектировать. Вы должны учитывать структурное усиление, водоотвод и общую устойчивость стены. Все высокие стены должны быть спроектированы таким образом, чтобы они создавали эффект «ударов», так как поля располагаются на удалении друг от друга. Другими словами, стена наклоняется назад, когда становится выше. Этот ударный эффект добавляет жизни стене, которая со временем может наклониться вперед из-за давления земли за ней.Хотя забивание является одним из методов усиления стены, большинство сегментных систем включают этот подход в сочетании с другими мерами усиления, упомянутыми выше — арматурными решетками, анкерами или стальной арматурой.

Проектирование очень высоких стен становится довольно сложным с учетом бокового давления, как и варианты армирования. Например, подпорная стена высотой 8 футов не просто вдвое прочнее стены высотой 4 фута. 8-футовая стена должна быть в четыре раза прочнее.Для стен высотой более 4 футов нанять лицензированного инженера для разработки дизайна было бы разумным шагом. По крайней мере, не забудьте четко следовать инструкциям производителя системы. Кроме того, имейте в виду, что строительство больших стен означает перемещение грузовиков с грунтом, гравием и тяжелыми блоками.

Бетонные стены

Бетонная подпорная стена, возможно, не так удобна для начинающих строителей, тем не менее, она может обеспечить максимальную защиту любой собственности от дренажа и проблем эрозии.По словам экспертов Quikrete, в отличие от кирпича и камня, стены, построенные из бетона, не требуют дополнительного армирования, поскольку ширина основания и вес стены обеспечивают адекватную структурную поддержку.

Самым важным шагом в строительстве прочной и привлекательной бетонной стены является создание прочной и точной формы. Стеновые опалубки должны быть достаточно прочными, чтобы выдерживать большое давление, оказываемое влажным бетоном; любой сбой в формах будет катастрофическим.Прямые стены состоят из обшивки наружной фанеры толщиной 1/2 дюйма, 5/8 дюйма или 3/4 дюйма, шпилек, распорок, стяжек и стен. Обшивка образует форму, а шпильки поддерживают оболочку.

Прокладки установлены для сохранения расстояния и поддержки формы перед заливкой. Проволочные стяжки плотно прилегают к форме и выдерживают давление влажного бетона. Уэльс выровнял форму и закрепил гвоздики в формах более 4 или 5 футов высотой. Для большинства форм достаточно двух горизонтальных стен, но они не должны располагаться на расстоянии более 30 дюймов по центру.Для более низких и легких стен можно выполнить заливку стены одновременно с заливкой нижнего колонтитула. Большие стены всегда требуют отдельных заливок для нижнего колонтитула и стены.

Хороший дренаж необходим для любой подпорной стены. Дренаж обеспечивается путем засыпки крупного гравия за стеной и создания в стене дренажных отверстий. Сделайте дренажные отверстия, вставив короткие отрезки 2-дюймовой пластиковой трубы или 3-дюймовой дренажной плитки в формы, когда они будут построены.Первый ряд должен находиться на высоте от 2 до 4 дюймов над уровнем земли. Если стена выше 4 футов, поместите второй ряд дренажных отверстий на 3 дюйма выше первого.