Фиброволокно для армирования бетона

Предлагаем вашему вниманию уникальный строительный материал последнего поколения – фиброволокно для армирования бетона, гипса и раствора. Только в компании Стройбаза КирпичевЪ вы сможете приобрести гарантированно качественное фиброволокно по настолько привлекательной цене.

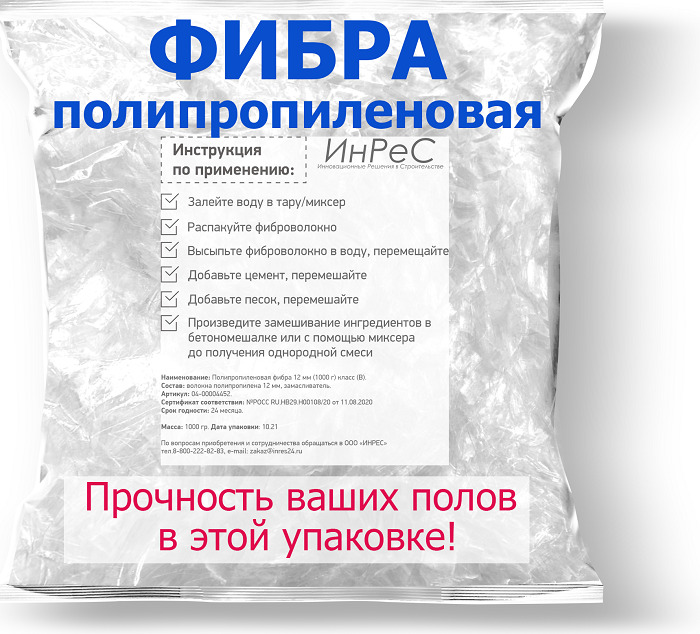

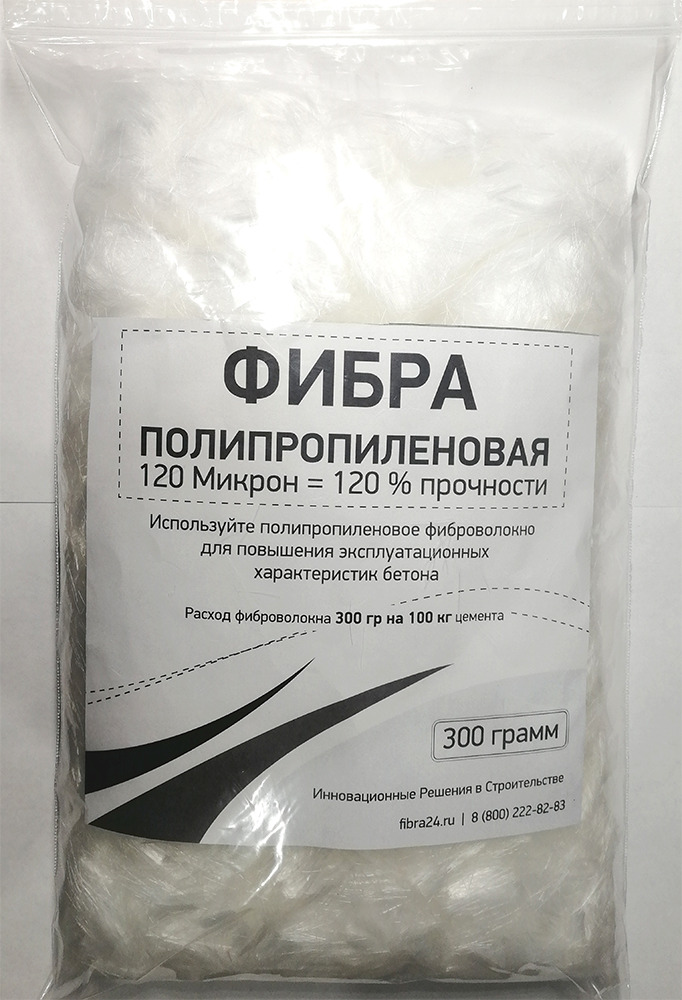

Всегда в наличии на нашем складе фибра полипропиленовая в ассортименте. Главное преимущество такой фибры – суперэкономичная цена, которая позволит вам существенно сократить расходы при приобретении строительных материалов. Полипропиленовая фибра армирует с гарантией, страхуя не только от агрессивных влияний окружающей среды, но и от нежелательных внутренних процессов. Данный материал также невероятно устойчив к воздействию различных химических веществ.

У нас всегда можно купить стекловолокно с доставкой. Ищете недорогой, но качественный материал, который бы помог вам увеличить прочность бетона? Мы готовы организовать для вас как оптовую, так и розничную поставку стекловолокна, тончайшие нити которого эффективно защитят от образования трещин в бетоне.

Фибра базальтовая не только отличается долгим сроком службы, устойчивостью к перепадам температур и едким химическим веществам, но и абсолютно безопасна для окружающей среды и здоровья человека.

Фибра стальная для производства фибробетона очень популярна в отечественной строительной отрасли. Такая фибра отличается универсальностью. Известный российский производитель компания Сталь-М гарантирует отменное качество материала и его полное соответствие существующим стандартам.

По вопросам поставок фиброволокна вы всегда можете обратиться по нашему контактному телефону.

С нетерпением ждем ваших заказов!

Адрес:

Поперечный проезд, 3. , Липецк, Липецкая область, 398032, Россия

, Липецк, Липецкая область, 398032, Россия

Телефон:

+7 (474) 239-32-18

Email:Skype:

veras-manager

Сайт:

www.km-48.ru

Как выбрать самую эффективную армирующую добавку для штукатурки и бетона

- Главная

- Статьи

- Как выбрать самую эффективную армирующую добавку для штукатурки и бетона

Укрепление различных строительных растворов и смесей и защита их от трещин было и остаётся актуальной задачей профессиональных строителей и ремонтников. Когда-то давно смеси укрепляли льняным волокном и даже соломой, но прогресс не стоит на месте и сегодня на рынке представлено довольно большое количество различных армирующих добавок. Чтобы выбрать из них самую эффективную и надёжно укрепить штукатурку или бетонную стяжку, необходимо изучить свойства и характеристики этих армирующих добавок и просто сравнить их между собой.

Понятно, что сравнить все армирующие добавки, предлагаемые сегодня в розничной продаже, просто нереально. Тем более, что ассортимент армирующих добавок в магазинах очень сильно зависит от региона. Тем не менее, можно провести абсолютно достоверное сравнение, поскольку на рынке представлены добавки всего двух видов: из полипропиленового фиброволокна и из штапельного (рубленого) стекловолокна (фибры). Эти два типа добавок мы и будем сравнивать.

Зачастую, в магазине не так-то легко провести такое сравнение, поскольку не всегда нужная и важная информация технического характера указана на товарной упаковке. Для того чтобы понять, какой тип армирующей добавки наиболее эффективен при армировании и укреплении цемента, бетона, штукатурки или кладочного раствора, давайте изучим технические паспорта на популярные на рынке армирующие добавки и сравним аналогичные параметры. А чтобы сравнение было более наглядным, сведём эти данные в таблицу.

| Параметр | «Russeal» RS-12 мм | «SikaFiber»® PPM-12 | Фибра «КРЕПЫШ» |

| Материал волокна | 100% полипропилен | 100% полипропилен | 100% экологически чистое стекло |

| Диаметр волокна, мкм | 50 — 95 | 18 | 13 |

| Длина отрезка волокна, мм | 12 | 12 | 12 |

| Плотность фибры, кг/м3 | 1100 — 3000 | 910 | 2450 |

| Температура плавления, С | 160 — 170 | 160 | 400 |

| Модуль упругости, кг/мм2 | 185 — 450 | нет данных | 668 |

| Прочность на разрыв филаментной нити, МПа | 150 — 500 | 150 — 500 | 1620 |

| Прочность на разрыв филаментной нити после выдержки в щелочной среде в течение 24 часов, МПа | нет данных | нет данных | 1100 |

В таблице мы решили сравнить все основные параметры волокон: от их диаметра и до прочности на разрыв. Технические паспорта на армирующие добавки на основе полипропилена содержат не все требуемые данные, например сведения о щелочестойкости продукции. Поэтому в колонках этих армирующих добавок, напротив соответствующего пункта, стоит «нет данных».

Технические паспорта на армирующие добавки на основе полипропилена содержат не все требуемые данные, например сведения о щелочестойкости продукции. Поэтому в колонках этих армирующих добавок, напротив соответствующего пункта, стоит «нет данных».

Как видно из таблицы, при одинаковых показателях длины волокон, волокна нашей армирующей фибры «КРЕПЫШ» в 1,4 — 7 раз тоньше, чем её полипропиленовых аналогов. При этом, прочность на разрыв у нашей армирующей добавки в 3 — 10 раз (!) выше, чем у полипропиленовой фибры. И даже после выдержки нашей стекловолоконной армирующей фибры в агрессивной щелочной среде, её прочность всё равно на порядок выше, чем у синтетических аналогов! И это не удивительно. Ведь стекловолокно – это один из самых прочных, и вместе с тем, лёгких материалов на земле, из которого делают корпуса быстрых морских катеров и яхт, рамы скоростных мотоциклов и гоночных велосипедов, детали автомобилей, самолётов и даже космических ракет. То есть все те вещи, которые должны быть невероятно прочными при относительно малом весе.

Таким образом, даже не прибегая к специальным исследованиям и тестам, можно понять, какая армирующая фибра самая прочная и лучше всего сможет укрепить штукатурку, бетон и кладочный раствор. Достаточно лишь изучить официальные технические паспорта от производителей армирующих добавок, чтобы понять: армирующая фибра «КРЕПЫШ» не имеет конкурентов на рынке строительных и отделочных материалов. Это самая прочная и надёжная армирующая добавка для различных строительных смесей и растворов, и, при этом, ещё и абсолютно доступная по цене!

Вернуться в раздел «Статьи»

Армирующая добавка в бетон

Долгие годы человечество работает над созданием прочных строительных материалов, не подверженных деформации и разрушению. Для этих целей строительный бетон дополнительно усиливают металлическими сетками и стальными прутками, призванными обеспечить надежное армирование и прочность бетонной конструкции. Однако технологии не стоят на месте, и на рынке строительных материалов появился новый армирующий компонент – фибра (добавка в бетон).

Однако технологии не стоят на месте, и на рынке строительных материалов появился новый армирующий компонент – фибра (добавка в бетон).

Принцип действия фиброволокна

При введении фибры в сухую цементную смесь, она равномерно распределяются по всему объему бетона, глубоко проникая в его структуру. В составебетона фиброволокна создают прочный армирующий каркас, значительно снижая пористость материала. Полностью заполняя раствор бетона, фибра придает ему совершенно новые свойства и существенно улучшает его характеристики.

Армированный фиброй бетон не нуждается в дополнительной арматуре, что сокращает затраты времени, трудоресурсов и финансовых вложений в строительство.

Воздействие фибры на бетон

Добавление фибры в бетон дает целый ряд преимуществ:

-

многократно увеличивается прочность бетона на растяжение, изгиб и сжатие;

-

уменьшается пористость бетона, что делает его водонепроницаемым и морозостойким;

-

повышается устойчивость бетона к образованию усадочных трещин;

-

ввиду снижения внутреннего напряжения в структуре бетона уменьшается риск образования микротрещин и дальнейшей деформации бетонной конструкции;

-

фибра обеспечивает более глубокую гидратацию бетона, снижая выделение жидкости;

-

внося пузырьки воздуха в раствор, волокна фибры увеличивают устойчивость бетона к перепадам температур;

-

повышается устойчивость бетонного покрытия к ударам, истиранию, деформации;

-

увеличивается огнестойкость бетона;

-

фибра защищает бетонное покрытие от проникновения химических веществ и воды;

Добавление фибры в бетон – это экономичная альтернатива стальной сетке и арматуре.

Основные виды армирующей фибры

Современный рынок строительных смесей и материалов предлагает следующие разновидности фибры:

-

полипропиленовая фибра – применяется для армирования стяжек полов, растворов из бетона и гипса. Активно используется при штукатурных внутренних и фасадных работах, укладке плитки, в промышленном строительстве, производстве ячеистых видов бетона.

-

стальная фибра добавка в бетон – незаменима при возведении высокопрочных монолитных конструкций, мостов, дорог, железобетонных сооружений, в стяжке промышленных и наливных полов;

-

базальтовая фибра – добавляется в бетонные и гипсовые смеси, в качестве наполнителя применяется в производстве пластика и пресс-форм;

-

стеклопластиковое фиброволокно — добавка армирующая, которая применяется для цементных и гипсовых смесей, для производства декоративных изделий, пенобетона, малых архитектурных форм, лепнины.

Наше предложение

Компания «РосФибра» предлагает купить армирующую добавку в бетон (фибру) по выгодной цене. Мы работаем с 15 производителями стальной фибры и полипропиленового волокна (фиброволокна), поэтому можем предложить широкий ассортимент. На крупные заказы (от 20 тонн) действуют минимальные цены. Звоните, наши специалисты сделают для вас бесплатный расчет проекта и проконсультируют по всем возникшим вопросам.Фибра фиброволокно армирующее 12 мм 150гр

Описание

Фибра фиброволокно армирующее 12 мм 150гр. Полипропиленовая фибра с длинной волокна 12мм. Предназначена для армирования бетонов и строительных растворов на основе цемента и гипса. Увеличивает прочность, повышает срок службы, повышается устойчивость к истиранию, уменьшается водопоглощение поверхности. Придает устойчивость к образованию микротрещин и сколов. Легко распределяется в затворной воде и растворе. Область применения: все виды бетонных и штукатурных работ, изготовление блоков из пенобетона, газобетона и других легких бетонов, производство тротуарной и облицовочной плитки, при работе с декоративной штукатуркой и лепниной.

Область применения: все виды бетонных и штукатурных работ, изготовление блоков из пенобетона, газобетона и других легких бетонов, производство тротуарной и облицовочной плитки, при работе с декоративной штукатуркой и лепниной.

Под заказ: доставка до 14 дней 91 ₽

Под заказ: доставка до 14 дней 99 ₽

В наличии 116 ₽

Характеристики

- Размеры

Длина:

200 мм

Ширина:

50 мм

Высота:

150 мм

- Вес, объем

Вес нетто:

0.15 кг

- Другие параметры

Расход:

150гр на 50кг цемента

Срок хранения(мес):

36

Страна происхож.:

Россия

Температура эксплуатации, C:

5-25

Торговая марка:

Срок поставки в днях:

14

Применение:

Добавка в Бетон

Производитель:

Характеристики

Торговый дом «ВИМОС» осуществляет доставку строительных, отделочных материалов и

хозяйственных товаров. Наш автопарк — это более 100 единиц транспортных стредств. На каждой

базе разработана грамотная система логистики, которая позволяет доставить Ваш товар в

оговоренные сроки. Наши специалисты смогут быстро и точно рассчитать стоимость доставки с

учетом веса и габаритов груза, а также километража до места доставки.

Наш автопарк — это более 100 единиц транспортных стредств. На каждой

базе разработана грамотная система логистики, которая позволяет доставить Ваш товар в

оговоренные сроки. Наши специалисты смогут быстро и точно рассчитать стоимость доставки с

учетом веса и габаритов груза, а также километража до места доставки.

Заказ доставки осуществляется через наш колл-центр по телефону: +7 (812) 666-66-55 или при заказе товара с доставкой через интернет-магазин. Расчет стоимости доставки производится согласно тарифной сетке, представленной ниже. Точная стоимость доставки определяется после согласования заказа с вашим менеджером.

Уважаемые покупатели! Правила возврата и обмена товаров, купленных через наш интернет-магазин

регулируются Пользовательским соглашением и законодательством РФ.

ВНИМАНИЕ! Обмен и возврат товара надлежащего качества возможен только в случае, если указанный товар не был в употреблении, сохранены его товарный вид, потребительские свойства, пломбы, фабричные ярлыки, упаковка.

Доп. информация

Цена, описание, изображение (включая цвет) и инструкции к

товару Фибра фиброволокно армирующее 12 мм 150гр на сайте носят информационный

характер и не являются публичной офертой, определенной п.2 ст. 437 Гражданского

кодекса Российской федерации. Они могут быть изменены производителем без предварительного

уведомления и могут отличаться от описаний на сайте производителя и реальных характеристик

товара. Для получения подробной информации о характеристиках данного товара обращайтесь

к сотрудникам нашего отдела продаж или в Российское представительство данного

товара, а также, пожалуйста, внимательно проверяйте товар при покупке.

Купить Фибра фиброволокно армирующее 12 мм 150гр в магазине Санкт-Петербург вы можете в интернет-магазине «ВИМОС».

Статьи по теме

сколько добавлять раствора фибры для бетона на 1 м3

Бетон уже давно считается одним из самых распространённых строительный материалов, потому что он простой в заливке, достаточно прочный и, при этом, экономичный. Поэтому он применяется широко, в том числе, и в стяжке пола. Но существуют и недостатки бетона, которые могут сказаться на качестве покрытия.

Так, он может терять свои свойства из-за температуры, неправильной пропорции цемента и воды, а также от некоторых других факторов.

Поэтому строители стали добавлять в бетонный раствор армирующие компоненты, которые не дают бетону терять важные для любого строения свойства: прочность, способность к теплоизоляции, выносливость при любом температурном режиме.

Универсальное армирующее средство

Прежде всего необходимо знать, как делать стяжку в особых условиях, как делать сухую смесь, какой толщины должна быть, сколько сохнет? Одним из самых распространённых армирующих материалов является полипропиленовое фиброволокно.

На данный момент нет более эффективной «добавки» для бетона, которая бы обеспечила его устойчивость к химическим веществам, влаге, физическому воздействию.

Фиброволокно

Основным сырьём для изготовления такого уплотнителя является полипропилен, нити которого переплетаются, создавая своеобразную сеть. Для того, чтобы фибра лучше проникала в строительную смесь, на волокно наносят слой масла.

Так, она без проблем соединяется с цементом и водой, чтобы придать им необходимую прочность. Волокна обладают низкой электропроводимостью, что также немаловажно для нормального бетонного пола.

Более подробно о бетонной стяжке пола с добавлением фиброволокна смотрите на видео:

Преимущество

Почему же именно фиброволокно получило столь широкое распространение в качестве материала для армирования бетонной стяжки? Это материал имеет сразу несколько важных преимуществ, которые обеспечивают ему популярность среди строителей:

- высокая прочность, выносливость к различным негативным воздействиям;

- фиброволокно не увеличивает время застывания раствора, поэтому его применение никак не сказывается на сроках выполнения работ;

- материал прекрасно выдерживает перепады температуры;

- водонепроницаемость снижается благодаря фибре;

- такое армирующее средство гарантированно останется цельным, потому что оно не может ни треснуть, ни расслоиться.

Преимущества

Материал действительно оптимален для работы с бетонной стяжой, поэтому его и используют столь широко. В отдельности стоит сказать, что стоимость фибры весьма экономична. Особенно, если обратить внимание на расход фиброволокна на 1 м2 стяжки.

Армирующее средство не только одно из самых эффективных и универсальных, но и максимально доступное. Его применение не создаст серьёзных расходов, что обязательно порадует заказчика строительства.

Фибра практически не имеет недостатков, если применять её правильно, однако, чтобы быть уверенным в том, что армирующее средство качественное, убедитесь в соответствии сертификации товара с международными стандартами.

youtube.com/embed/h5TSlyxM-1Q?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Различные виды

Нельзя не отметить, что фибра бывает различной по диаметру волокон. Именно от этого показателя зависит прочность данного материала, а также расход армирующего вещества для бетона.

Влагостойкие стеновые панели для ванной обладают антисептическими свойствами, не подвержены образованию грибка или плесени, в сочетании с невысокой стоимостью можно получить качественную и долговечную облицовку. Влагостойкие стеновые панели для ванной комнаты – это экономично, быстро и просто.

Легкие в монтаже и долговечные, стеновые панели решают множество проблем своими особыми качествами. Здесь все о стеновых панелях для коридора.

Благодаря штукатурке можно идеально выровнять поверхность, в том числе кирпичную, гипсокартонную, деревянную и другие. Перейдя по ссылке узнаете, как следует наносить декоративную штукатурку.

Для той или иной ситуации применяется фиброволокно с определённым диаметром.

Фиброволокно диаметром 6 и 12 мм волокна часто используются в жилых помещениях.

Наиболее универсальным является фиброволокно диаметром 18 мм. Оно подходит как для промышленных построек, так и для жилых домов. Так же существует фиброволокно диаметром 45 мм волокна, но такая фибра используется только в промышленном и специальном строительстве.

Фиброволокно различных размеров

Оптимальное фиброволокно для стяжки пола, цена, расход которого будут давать максимальный эффект, является 12 мм волокно. Но такой вариант будет оптимален именно для жилых помещений, в промышленных обычно применяются более толстые волокна.

Но такой вариант будет оптимален именно для жилых помещений, в промышленных обычно применяются более толстые волокна.

Для чего нужно определять расход?

При использовании фиброволокна крайне важно правильно определить, какое именно количество потребуется для той или иной ситуации.

Ведь фиброволокно для стяжки, расход на м2 которого слишком высок, станет не только неэкономичным, но и будет «мешать» цементу раствориться, придётся вливать много воды, что может негативно отразиться на качестве смеси. Так же необходимо правильно определить расход цпс , развести раствор в правильной пропорции.

В то же время, недостаток армирующего средства вызовет слабую прочность раствора, не даст бетону защиту от трещин и негативных воздействий, связанных с перепадом температур и влиянием химических веществ. Поэтому необходимо точно определить правильные пропорции.

Стандартный расход

Если вы решили использовать фиброволокно для стяжки пола, расход должен быть следующим:

- для тёплых полов подойдёт пропорция из 0,8 кг фибры на 1 м3.

Тогда подобный способ утепления будет нормально функционировать: бетон не потеряет способность к теплопередаче, а также будет достаточно прочным, чтобы выдержать даже серьёзные нагрузки;

Тогда подобный способ утепления будет нормально функционировать: бетон не потеряет способность к теплопередаче, а также будет достаточно прочным, чтобы выдержать даже серьёзные нагрузки; - если вы хотите сделать бетонную стяжку в жилом помещении, то вам понадобиться около 1-1,5 кг армирующего материала на 1 м3. Такая пропорция обеспечит нужную прочность, даст бетону проявить свои лучшие качества для жилого дома;

- если же стяжка производится в помещении, которое предназначено для промышленного использования, то её потребуется больше, ведь в таких зданиях всегда большая нагрузка. Понадобится более 1,5 г армирующей добавки.

В качестве фиброволокна мы брали стандартный армирующий материал диаметром волокон 12 мм.

Если вы используете более толстое сырьё, то расход можно высчитать, составив пропорцию. Чем больше диаметр уплотнителя, тем меньше его потребуется. Но это вовсе не значит, что толстое фиброволокно поможет сэкономить, ведь и стоит оно на порядок дороже, чем более тонкие аналоги.

При производстве бетонной стяжки рекомендуется использование демпферной ленты. Во время работы будьте внимательны, чтобы правильно расходовать фиброволокно. Ведь это залог отличной прочности, хорошей устойчивости к перепаду температур и химическому воздействию.

С таким армирующим материалом у вас никогда не возникнет проблем, связанных с бетонной стяжкой в доме или на производстве!

Полипропиленовая фибра — фиброволокно для стяжки и пеноблоков — описание, виды, расход, применение

Фиброволокно Micronix

— это армирующая добавка в бетон, применение которой на 90% повышает его прочностные характеристики:

- Трещиностойкость и пластичность;

- Морозостойкость и сопротивляемость удару;

- Увеличивает стойкость к истиранию и класс огнеупорности;

- Препятствует растеканию смеси, в отличии от сетки;

- Уменьшается водное поглощение, препятствует оседанию изделия.

Micronix подходит для всех видов бетонных смесей, где легко и равномерно распределяется по всей структуре бетонной матрицы, обеспечивая трехмерное армирование всех участков конструкции. Полипропиленовые волокна можно добавлять в бетон, как на начальном этапе замешивания, так уже и в готовый раствор.

Полипропиленовые волокна можно добавлять в бетон, как на начальном этапе замешивания, так уже и в готовый раствор.

Область применения полипропиленовой фибры:

- Монолитные сооружения из бетона;

- Изделия из пенобетона и гипса;

- Производство тротуарной плитки и ЖБИ;

- Строительство мостов и дорог;

- Изготовление строительных и штукатурных смесей.

Micronix используют для создания армирующего каркаса при производстве: свай, монтаже подвесных панелей, при закладке фундамента, во всевозможных бесшовных конструкций, в опорных панелях, полусухой стяжке пола, гипсовых изделий, лепнины, ячеистого бетона. Ниже Вы cможете рассмотреть варианты самого частого применения.

Наш материал применялся при строительстве таких объектов как:

Аэропорт Домодедово Терминал — 2; Реконструкция стадиона Лужники

| Упаковка | 0,9 кг, 1 кг, 10 кг |

|---|---|

| Срок хранения | 36 месяцев |

| Расход | 0,9 кг/м³ |

| Диаметр | 25 мкр, 50 мкр, 75 мкр |

| Длина | 6 мм, 12 мм, 18 мм |

| Состав | 100% полипропилен |

| Плотность | 0,91-0,93 г/см3 |

| Прочность | 460mpa |

| Удлинение | >20% |

Инструкция

Подготовка

- Добавлять в раствор следует фиброволокно комнатной температуры (в случае

длительного охлаждения/нагрева его следует согреть/охладить) - Необходимо рассчитать требуемое количество фибры для проведения планируемых работ,

учитывая минимальный расход материала: 400 г на 1м3 готового цементного раствора.

Более точное значение зависит от вида и типа работ, вида строительной смеси:

| Сфера применения материала | Рекомендуемая длина фиброволокна | Норма расхода, кг/м3 |

|---|---|---|

| Тротуарная плитка | 6,12 | 0,6–1,5 |

| Малые архитектурные формы, мелкоштучные и сложнопрофильные изделия | 6,12 | от 0,9 |

| Сухие строительные смеси (штукатурка, ремонтные составы, наливные полы) | 6,12 | от 1 |

| Пенобетон, газобетон неавтоклавного твердения | 12, 20, 40 | 0,6–1,5 |

| Бетонные, железобетонные изделия и конструкции | 12,2 | от 0,9 |

| Теплый пол, фибростяжка | 12,2 | 0,9–1,5 |

| Промышленный пол, цементно-бетонные дорожные покрытия | 12,20,40 | От 1 |

Введение в раствор

Для применения фиброволокна не требуется специальных навыков, оборудования, действий. Фибру можно добавлять непосредственно из пакета, нет необходимости предварительно отделять волокна друг от друга или заливать фибру водой.

Фибру можно добавлять непосредственно из пакета, нет необходимости предварительно отделять волокна друг от друга или заливать фибру водой.

При введении в готовый бетонный раствор фибру ввести самой последней, после чего необходимо равномерно размешать раствор.

При использования сухой смеси, фиброволокно необходимо перемешивать с сухими компонентами.

Свойства раствора, армированного волокном, применяемого в декоративных изделиях

Хоанг Куок Ву , Туи Нинь Нгуен , Нгуен Во Хоанг Джанг

Лаборатория строительных материалов, Факультет гражданского строительства, Технологический университет Хошимина, Вьетнам

Адрес для переписки: Хоанг Куок Ву, Лаборатория строительных материалов., Факультет гражданского строительства, Технологический университет Хошимина, Вьетнам.

| Электронная почта: |

Copyright © 2018 Научное и академическое издательство. Все права защищены.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

Волокнистые материалы, такие как стекловолокно, полимер или технический текстиль, получили широкое распространение в технологии изготовления строительных материалов с такими преимуществами, как высокая прочность на изгиб и растяжение, достаточная гибкость панелей для практического применения.Исследование основано на надежных результатах предыдущих иллюстративных исследований многих групп и авторов о соотношении, типе армирования волокнами; эти результаты были получены путем добавления многих видов волокон в растворные смеси с различным содержанием. В рамках данного проекта были проведены исследования по изучению свойств строительного раствора, армированного фиброй, в котором используется определенный тип армирования стекловолокном, содержание которого варьируется в значительных пределах, от 0 до 1,25 процента.Результаты проверки свойств армированного раствора использовались в качестве справочных данных процесса изготовления декоративных панелей и монтажа на здании. Целью проекта было разработать расчетную модель и разработать декоративные панели, отвечающие эстетическим и качественным требованиям. Процесс изготовления и монтажа панелей был определен и оптимизирован практической работой.

В рамках данного проекта были проведены исследования по изучению свойств строительного раствора, армированного фиброй, в котором используется определенный тип армирования стекловолокном, содержание которого варьируется в значительных пределах, от 0 до 1,25 процента.Результаты проверки свойств армированного раствора использовались в качестве справочных данных процесса изготовления декоративных панелей и монтажа на здании. Целью проекта было разработать расчетную модель и разработать декоративные панели, отвечающие эстетическим и качественным требованиям. Процесс изготовления и монтажа панелей был определен и оптимизирован практической работой.

Ключевые слова: Раствор, Стекловолокно, Армированный раствор, Декоративные панели, Практическая работа

Процитируйте эту статью: Hoang Quoc Vu, Thuy Ninh Nguyen, Nguyen Vo Hoang Giang, Свойства армированного волокном раствора, применяемого в декоративных изделиях, Journal of Civil Engineering Research , Vol. 8 № 1, 2018. С. 1-8. doi: 10.5923/j.jce.20180801.01.

8 № 1, 2018. С. 1-8. doi: 10.5923/j.jce.20180801.01.

1. Введение

- Раствор является очень популярным материалом и почти используется в строительстве во многих секторах, таких как возведение стен, облицовка, отделка грунта, заполнение трещин, ремонт, отделка… Это исследование было особенно сфокусировано по применению раствора при изготовлении внутренних и наружных декоративных панелей в виде ограждений, стен, перемычек колонн, стеновых полос… Преимуществом использования строительного раствора для производства этих изделий является его легкость, жесткость, формуемость и объемная стабильность, а также быстрая укладка и правильная отделка поверхности. Однако к недостаткам, присущим многим композиционным материалам, относятся низкое сопротивление изгибу и растяжению. Кроме того, при изготовлении панелей с высокой гибкостью легко привести к излому, растрескиванию, особенно при производстве облицовочных панелей, криволинейных перемычек колонн, отделочных плит.

Общая идея преодоления этого недостатка заключается в повышении липкости, пластичности, а также повышении сопротивления изгибу строящихся элементов. Обычно используются следующие подходы: Добавление каменного порошка для улучшения пластичности смеси, облегчения придания формы и уменьшения шероховатости поверхности. Добавьте полимерные добавки: Полимерные добавки сильно гидратированы, что помогает повысить липкость раствора и уменьшить количество используемой воды, обеспечивая при этом прочность.Используйте армированное стекловолокно: как было сказано выше, это решение в первую очередь увеличивает сопротивление растяжению и изгибу, что позволяет производить изделия с высокой гибкостью и ожидаемым сопротивлением изгибу. Армирование волокном — это решение, используемое для улучшения свойств продуктов, производимых из строительного раствора. Как правило, при повышении стойкости образца строительного раствора возрастает и хрупкость, что создает препятствия при изготовлении более тонких и прочных панелей.

Общая идея преодоления этого недостатка заключается в повышении липкости, пластичности, а также повышении сопротивления изгибу строящихся элементов. Обычно используются следующие подходы: Добавление каменного порошка для улучшения пластичности смеси, облегчения придания формы и уменьшения шероховатости поверхности. Добавьте полимерные добавки: Полимерные добавки сильно гидратированы, что помогает повысить липкость раствора и уменьшить количество используемой воды, обеспечивая при этом прочность.Используйте армированное стекловолокно: как было сказано выше, это решение в первую очередь увеличивает сопротивление растяжению и изгибу, что позволяет производить изделия с высокой гибкостью и ожидаемым сопротивлением изгибу. Армирование волокном — это решение, используемое для улучшения свойств продуктов, производимых из строительного раствора. Как правило, при повышении стойкости образца строительного раствора возрастает и хрупкость, что создает препятствия при изготовлении более тонких и прочных панелей. Армированное волокно, добавленное в смесь, повышает пластичность и устраняет ее недостатки.Раньше армированное волокно довольно часто использовалось для армирования хрупких материалов, таких как цемент или кирпич. В основном существует много типов армированного волокна, включая стекловолокно, стальное волокно, синтетическое волокно (нейлон, углерод, полипропилен…) и некоторые виды натурального волокна. Около 50 лет назад начались интенсивные исследования применения армированного волокна в строительных изделиях. Это может включать Джеймса П. Ромуальди и Джеймса А. Манделя с исследованием использования стальной фибры для повышения сопротивления растяжению бетонных элементов [1].Это первое исследование в этой области, в котором делается попытка использовать случайно перемешанные короткие волокна вместо использования длинных непрерывных волокон, четко расположенных в структуре. Это исследование Джеймса П. Ромуальди также основано на другом его собственном исследовании механизма образования трещин в бетоне, проведенном в 1963 г.

Армированное волокно, добавленное в смесь, повышает пластичность и устраняет ее недостатки.Раньше армированное волокно довольно часто использовалось для армирования хрупких материалов, таких как цемент или кирпич. В основном существует много типов армированного волокна, включая стекловолокно, стальное волокно, синтетическое волокно (нейлон, углерод, полипропилен…) и некоторые виды натурального волокна. Около 50 лет назад начались интенсивные исследования применения армированного волокна в строительных изделиях. Это может включать Джеймса П. Ромуальди и Джеймса А. Манделя с исследованием использования стальной фибры для повышения сопротивления растяжению бетонных элементов [1].Это первое исследование в этой области, в котором делается попытка использовать случайно перемешанные короткие волокна вместо использования длинных непрерывных волокон, четко расположенных в структуре. Это исследование Джеймса П. Ромуальди также основано на другом его собственном исследовании механизма образования трещин в бетоне, проведенном в 1963 г. вместе с Гордоном Б. Бэтсоном [2]. Недавно, в 2008 г., Анджей М. Брандт также опубликовал статью о почти 40-летней истории развития цементных композиционных материалов с использованием армированного волокна и ее тенденциях в будущем [3].В 2014 году Огузхан Келестемур и его коллеги из Университета Фират, Турция, провели исследование по изучению свойств образцов строительного раствора, в которых используется каменный порошок и стекловолокно при производстве в условиях высокой температуры [4]. Это довольно подробное исследование, результаты которого включают: Влияние стекловолокна на прочность на сжатие растворных смесей. Кроме того, исследование также показало, что пористость образцов строительного раствора увеличивается при наличии армированного волокна, и это значение продолжает увеличиваться при температуре выше 400°С.Криадо и его коллеги также провели исследование использования переработанного армированного стекловолокна в производстве строительных растворов, а также изучили явление коррозии образцов строительных растворов в NaCl [5].

вместе с Гордоном Б. Бэтсоном [2]. Недавно, в 2008 г., Анджей М. Брандт также опубликовал статью о почти 40-летней истории развития цементных композиционных материалов с использованием армированного волокна и ее тенденциях в будущем [3].В 2014 году Огузхан Келестемур и его коллеги из Университета Фират, Турция, провели исследование по изучению свойств образцов строительного раствора, в которых используется каменный порошок и стекловолокно при производстве в условиях высокой температуры [4]. Это довольно подробное исследование, результаты которого включают: Влияние стекловолокна на прочность на сжатие растворных смесей. Кроме того, исследование также показало, что пористость образцов строительного раствора увеличивается при наличии армированного волокна, и это значение продолжает увеличиваться при температуре выше 400°С.Криадо и его коллеги также провели исследование использования переработанного армированного стекловолокна в производстве строительных растворов, а также изучили явление коррозии образцов строительных растворов в NaCl [5]. Что касается свойств раствора с армированным волокном, это исследование также дало те же результаты, что и Келештемур в отношении прочности и пористости образцов раствора. Кроме того, Ali Shams, Michael Horstmann и Josef Hegger при изучении свойств бетонных панелей с использованием армированной ткани [6] также делают аналогичные выводы.В рамках данного исследования будут поставлены следующие задачи: 1. Предварительная оценка свойств раствора с использованием армированного волокна на основе ранее проведенных исследований. 2. Рассчитать пропорцию раствора с расчетной прочностью на сжатие 30 МПа в качестве стандартных смесей и других с каменным порошком и армированной фиброй в пропорции смеси. 3. Исследовать влияние каменного порошка и армированного волокна на свойства раствора. 4. Изготовить прототип декоративных панелей с использованием раствора с армированным волокном и применить эти продукты в некоторых зданиях. Методология данного исследования заключается в проведении экспериментов и изучении свойств сырья для процесса изготовления строительного раствора.

Что касается свойств раствора с армированным волокном, это исследование также дало те же результаты, что и Келештемур в отношении прочности и пористости образцов раствора. Кроме того, Ali Shams, Michael Horstmann и Josef Hegger при изучении свойств бетонных панелей с использованием армированной ткани [6] также делают аналогичные выводы.В рамках данного исследования будут поставлены следующие задачи: 1. Предварительная оценка свойств раствора с использованием армированного волокна на основе ранее проведенных исследований. 2. Рассчитать пропорцию раствора с расчетной прочностью на сжатие 30 МПа в качестве стандартных смесей и других с каменным порошком и армированной фиброй в пропорции смеси. 3. Исследовать влияние каменного порошка и армированного волокна на свойства раствора. 4. Изготовить прототип декоративных панелей с использованием раствора с армированным волокном и применить эти продукты в некоторых зданиях. Методология данного исследования заключается в проведении экспериментов и изучении свойств сырья для процесса изготовления строительного раствора. Пропорции растворных смесей рассчитаны и экспериментально доведены до состава контрольных образцов и других с дополнительными материалами. Эксперименты проводились по соответствующим стандартам для оценки свойств модифицированных образцов в сравнении с контрольными образцами.

Пропорции растворных смесей рассчитаны и экспериментально доведены до состава контрольных образцов и других с дополнительными материалами. Эксперименты проводились по соответствующим стандартам для оценки свойств модифицированных образцов в сравнении с контрольными образцами.2. Материалы и методы испытаний

2.1. Обязательные ингредиенты

- В состав раствора входит цемент в качестве вяжущего, вода, песок, добавки при необходимости и могут иметь другие ингредиенты. В этом исследовании в качестве цемента используется Holcim PCB 40 от Holcim-Lafarge, используемая вода соответствует вьетнамскому стандарту (далее сокращенно TCVN) 4506: 2012 в качестве стандарта для спецификаций воды, используемой для бетона, раствора и воды, используемой для очистки. агрегаты [7]. Песок, использованный в данном исследовании, представляет собой обычный строительный песок, добываемый в речных карьерах; после транспортировки в лабораторию песок промывают от примесей и хранят в прохладном и сухом месте.

образцы.Критерии эксперимента и соответствующий стандарт перечислены в Таблице 5 ниже.

Таблица 5 . Критерии для определения армированного волокна раствора растворенного волокна Исходные материалы промывают или удаляют примеси, а образцы перемешивают миксером.

Образцы отливаются в стандартные блоки, а затем отверждаются в надлежащих условиях, требуемых соответствующими стандартами. После определения свойств образцов строительного раствора с помощью экспериментов были изготовлены некоторые прототипы декоративных изделий, в частности панели перекрытий колонн, для применения в некоторых зданиях.

Образцы отливаются в стандартные блоки, а затем отверждаются в надлежащих условиях, требуемых соответствующими стандартами. После определения свойств образцов строительного раствора с помощью экспериментов были изготовлены некоторые прототипы декоративных изделий, в частности панели перекрытий колонн, для применения в некоторых зданиях.

Двумя предварительными свойствами песка являются его удельный вес и объемный вес, определяемые в соответствии с рекомендациями TCVN 7572: 2006 [8]; распределение частиц по размерам определяли с помощью экспериментов по просеиванию.

Двумя предварительными свойствами песка являются его удельный вес и объемный вес, определяемые в соответствии с рекомендациями TCVN 7572: 2006 [8]; распределение частиц по размерам определяли с помощью экспериментов по просеиванию.

|

|

3. Результаты и обсуждение

- Пропорции строительного раствора были определены в соответствии с расчетом и скорректированы экспериментально, как указано в TCVN 4459:1987 [10].Расчетное значение прочности раствора на сжатие составляет 30 МПа. Во-первых, доля контрольных образцов, не содержащих каменного порошка и армированного волокна, была рассчитана с содержанием воды, песка и цемента в соответствии с указанными нормами. В следующей таблице 6 указана расчетная доля контрольного образца с расчетной прочностью на сжатие 30 МПа, условное обозначение образца М300-0, следует отметить, что в состав входят обязательные ингредиенты; количество других не влияет и не учитывается в пропорции.

- Очень прочный и безопасный

- Свобода дизайна, поскольку стеклопластику можно придать практически любую форму и цвет

- Требует минимального обслуживания

- Быстрая и экономичная установка

- Атмосферостойкий и огнестойкий

- Экономичный

- Энергоэффективный

- Отказ от семидневного мокрого отверждения, необходимого для достижения максимальной прочности бетона

- Значительное улучшение долгосрочной долговечности композита GFRC, особенно сохранение свойства долговременной деформации изгиба до разрушения

- Уменьшает растрескивание и усадочные трещины при высыхании

- Улучшенная удобоукладываемость смеси при низком водоцементном отношении

- Уменьшает поглощение влаги

- устойчивый к УФ-излучению

- Равномерное распределение пигментов для однородности цвета от партии к партии

- Стеклопластик обладает превосходными огнезащитными свойствами.

- GFRC предлагает различные формы (похожие на те, что предлагают терракота, резной камень или сборный железобетон, но при значительно меньшем весе).

- GFRC легкий.

- GFRC может имитировать терракоту, гранит, известняк, литой камень или другие сложные в использовании материалы.

- Рубленое волокно в пучках нарезается на куски различной длины и с разным количеством нитей в пучке. Чаще всего, когда происходит разрушение, волокна скорее вырываются из бетонной матрицы, чем ломаются.Это означает, что более длинные волокна менее подвержены отказам, чем более короткие волокна. Количество нитей в связке влияет как на прочность, так и на удобоукладываемость бетонной смеси. Принимая во внимание эти две переменные, мы считаем, что пучок из 200 нитей диаметром 19 мм (3/4 дюйма) лучше всего подходит для большинства кустарных работ.

- Ровинг представляет собой непрерывную прядь волокна. Этот ровинг чаще всего используется со специальным оборудованием, которое измельчает волокно и включает волокно в бетонный раствор в процессе заливки.Ровинг также используется для производства холста.

- Scrim представляет собой ткань из ровинга. Поскольку волокна скорее вырвутся, чем порвутся, непрерывная нить из волокна, проходящая через плоскость растяжения, обеспечит большую прочность на растяжение, чем отдельные волокна.

- Основным преимуществом AR Glass Fiber является прочность, которую они обеспечивают, по сравнению с тем, как они влияют на удобоукладываемость бетонной смеси во время нанесения.Как правило, стекловолокно обладает хорошей прочностью и с ним легко работать.

- Scrim обеспечивает отличный способ обеспечить локальную прочность в определенных плоскостях растяжения.

Чтобы понять, где возникают эти плоскости растяжения, прочтите ЭТУ СТАТЬЮ. Стекловолокно

Чтобы понять, где возникают эти плоскости растяжения, прочтите ЭТУ СТАТЬЮ. Стекловолокно - AR обеспечивает отличное соотношение цены и прочности.

- Основным недостатком просветляющего стекловолокна является видимость готовой поверхности. Поскольку волокна связаны в пучки, они хорошо видны на готовой поверхности, если не принять специальных мер.

- Кроме того, стекловолокно AR будет разрушаться при чрезмерном перемешивании.

- AR Стекловолокно обычно используется в бетонных композитах, что означает, что существует «лицо», не содержащее волокно, и структурная смесь, содержащая волокно. Это не относится к правильно подобранным смесям «SCC». Волокна будут отрываться от поверхности готовой поверхности во время литья из-за удельного веса волокна по отношению к другим компонентам смеси.При использовании SCC во время обработки может выполняться лишь ограниченная полировка, чтобы избежать обнажения волокон.

- Можно использовать несколько слоев холста со слоями смеси между холстами для повышения прочности на растяжение.

- Следует соблюдать осторожность при размещении холста рядом с обработанными поверхностями, чтобы избежать «затенения» волокна на обработанных поверхностях. Стекло

- следует добавлять позже в процессе смешивания, и его не следует смешивать слишком долго. Волокна должны быть смешаны однородно со смесью, но дальнейшее перемешивание увеличивает вероятность измельчения волокна.

- Комбинации стекла и ПВА могут использоваться для повышения гибкости и ударопрочности.

- Press Finish :: Используется в структурном слое.Не использовать в начальном слое печати. дозировка- 2-3%

- Отделка шпателем :: Используется в структурном слое. Не использовать в последнем затертом слое. дозировка- 2-3%

- Литое покрытие :: Стекло можно использовать в «литых» приложениях, но это следует делать с осторожностью. Часто в форму отливают тонкий слой без стекла, а затем структурную смесь. Обработка вертикальных стен может быть сложной задачей с этим типом композита.

дозировка- 1-3%

дозировка- 1-3% - Backer Mix :: Идеальное волокно для этого применения — дозировка — 2-3%

- SCC :: Должна быть достигнута хорошая консистенция смеси, чтобы волокна могли слегка «плавать» с поверхности готовой формы. дозировка- 1-3%

- Скульптурные смеси :: Идеальны для использования в структурном теле скульптуры, но должны храниться вдали от готовой поверхности. дозировка- 1-3%

- Колонны и крышки из стеклопластика

- Карнизы из стеклопластика

- Молдинг из стеклопластика

- Система балюстрады из стеклопластика

- Портики из стеклопластика

- Фонтаны из стеклопластика

- Сеялки из стеклопластика

- GFRC Quoins

- Знаки GFRC

- Стеновая панель из стеклопластика

- Купола из стеклопластика

|

Каменный порошок добавляется в смесь для повышения пластичности и уменьшения шероховатости поверхности, а также повышения эстетичности изделий. Каменный порошок считается наполнителем, что означает, что он не влияет на прочность или сопротивление растворной смеси, и поэтому этот состав не учитывается в расчетной пропорции; кроме того, цена каменного порошка на самом деле выше, чем цемента, так что его содержание должно контролироваться примерно в оптимальном процентном соотношении. Для обеспечения экономичности и расчетной стойкости порошок следует добавлять в максимальной пропорции 20% от массы цемента. Содержание клетчатки в смесях также следует учитывать от 0 до 2%. Основная причина заключается не только в обеспечении экономического фактора, но и в том, что стекловолокно имеет высокую способность поглощать воду, при высоком содержании волокна смесь будет высыхать, компоненты будут разделяться, и она не может принимать форму, а также отливаться. место. В частности, содержание клетчатки ограничено 1.

Каменный порошок добавляется в смесь для повышения пластичности и уменьшения шероховатости поверхности, а также повышения эстетичности изделий. Каменный порошок считается наполнителем, что означает, что он не влияет на прочность или сопротивление растворной смеси, и поэтому этот состав не учитывается в расчетной пропорции; кроме того, цена каменного порошка на самом деле выше, чем цемента, так что его содержание должно контролироваться примерно в оптимальном процентном соотношении. Для обеспечения экономичности и расчетной стойкости порошок следует добавлять в максимальной пропорции 20% от массы цемента. Содержание клетчатки в смесях также следует учитывать от 0 до 2%. Основная причина заключается не только в обеспечении экономического фактора, но и в том, что стекловолокно имеет высокую способность поглощать воду, при высоком содержании волокна смесь будет высыхать, компоненты будут разделяться, и она не может принимать форму, а также отливаться. место. В частности, содержание клетчатки ограничено 1. 25%. В двух вышеприведенных таблицах указана пропорция на 1 м³ раствора как для контрольных образцов, так и для смесей, в которых используется каменный порошок и армированное волокно. В Таблице 6 указано количество цемента, воды и песка для всех образцов. Обозначение М300-0 — контрольный образец с расчетной прочностью 30 МПа без армированного волокна и каменной крошки. Символы C, W и S обозначают соответственно количество цемента, воды и песка с единицей измерения C, S – кг/м³, а единицей W – л/м³.

25%. В двух вышеприведенных таблицах указана пропорция на 1 м³ раствора как для контрольных образцов, так и для смесей, в которых используется каменный порошок и армированное волокно. В Таблице 6 указано количество цемента, воды и песка для всех образцов. Обозначение М300-0 — контрольный образец с расчетной прочностью 30 МПа без армированного волокна и каменной крошки. Символы C, W и S обозначают соответственно количество цемента, воды и песка с единицей измерения C, S – кг/м³, а единицей W – л/м³.

|

Что касается символа образцов, каждый символ имеет 2 числа, где первое число (а) представляет собой количество армированного волокна в %, а (б) второе число представляет собой количество каменного порошка также в %.Этот процент затем преобразуется в соответствующий вес (кг/м³) в колонке GF и CP. Например, образец с условным обозначением М1,25-15 будет иметь такое же количество цемента, воды и песка, как и образец М300-0, содержание армированного волокна составит 5,05 кг/м³ (1,25%) и количество каменного порошка 60,6 кг/м³ (15%). Удобоукладываемость, прочность на сжатие и растяжение через 3 и 28 дней контроля (0% каменного порошка и волокна) показаны в Таблице 8 ниже.

Что касается символа образцов, каждый символ имеет 2 числа, где первое число (а) представляет собой количество армированного волокна в %, а (б) второе число представляет собой количество каменного порошка также в %.Этот процент затем преобразуется в соответствующий вес (кг/м³) в колонке GF и CP. Например, образец с условным обозначением М1,25-15 будет иметь такое же количество цемента, воды и песка, как и образец М300-0, содержание армированного волокна составит 5,05 кг/м³ (1,25%) и количество каменного порошка 60,6 кг/м³ (15%). Удобоукладываемость, прочность на сжатие и растяжение через 3 и 28 дней контроля (0% каменного порошка и волокна) показаны в Таблице 8 ниже.

|

Тогда подобный способ утепления будет нормально функционировать: бетон не потеряет способность к теплопередаче, а также будет достаточно прочным, чтобы выдержать даже серьёзные нагрузки;

Тогда подобный способ утепления будет нормально функционировать: бетон не потеряет способность к теплопередаче, а также будет достаточно прочным, чтобы выдержать даже серьёзные нагрузки;

Характеристики используемой известняковой муки Армированное стекловолокно

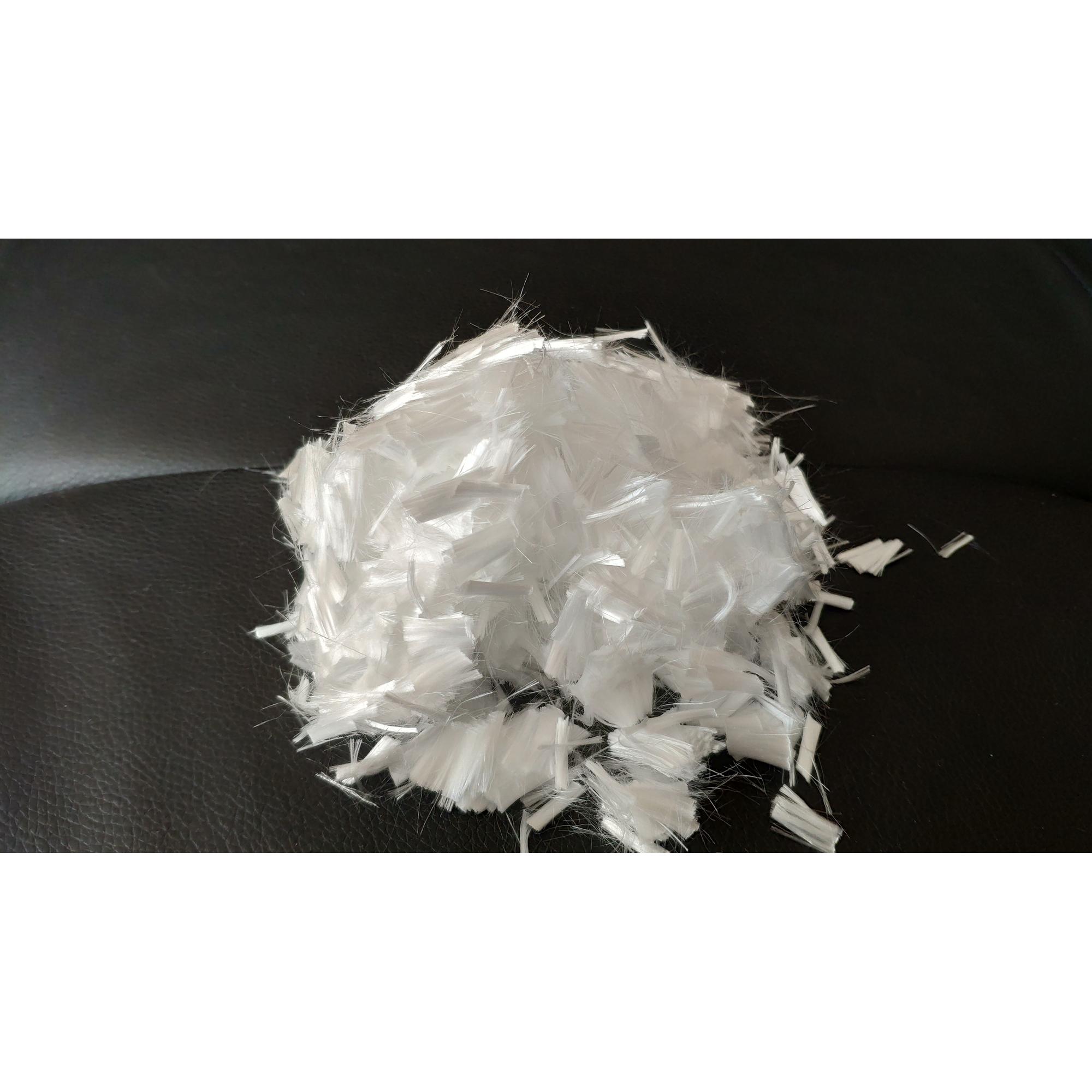

Характеристики используемой известняковой муки Армированное стекловолокно В частности, в процессе смешивания стекловолокна со смесью волокна беспорядочно распределяются в смеси во всех направлениях. По сути, волокнистая арматура перераспределяет напряжения в микроструктуре раствора при воздействии нагрузки. Характеристики армирования зависят только от поверхностной связи между раствором и волокнистым материалом. Если адгезия между раствором и волокном достаточно прочная, напряжение будет передаваться волокну, и оно разрушится, когда напряжение достигнет критического значения.И наоборот, если условия адгезии не обеспечены, волокно может моментально отделиться от раствора, и эффективность армирования будет неудовлетворительной. В данном исследовании используется щелочестойкий стекловолокно AR-стекловолокно для композиционных материалов, изготовленных из коротких и тонких волокон с длиной от 6 до 24 мм и диаметром волокна от 11 до 14 мкм.

В частности, в процессе смешивания стекловолокна со смесью волокна беспорядочно распределяются в смеси во всех направлениях. По сути, волокнистая арматура перераспределяет напряжения в микроструктуре раствора при воздействии нагрузки. Характеристики армирования зависят только от поверхностной связи между раствором и волокнистым материалом. Если адгезия между раствором и волокном достаточно прочная, напряжение будет передаваться волокну, и оно разрушится, когда напряжение достигнет критического значения.И наоборот, если условия адгезии не обеспечены, волокно может моментально отделиться от раствора, и эффективность армирования будет неудовлетворительной. В данном исследовании используется щелочестойкий стекловолокно AR-стекловолокно для композиционных материалов, изготовленных из коротких и тонких волокон с длиной от 6 до 24 мм и диаметром волокна от 11 до 14 мкм. Волокно производится в соответствии со спецификациями, указанными в коде европейского стандарта EN 14889-2. Таблица 3 выше и Таблица 4 ниже показывают состав и технические характеристики AR-Fiberglass для армированного цемента в этом исследовании.

Волокно производится в соответствии со спецификациями, указанными в коде европейского стандарта EN 14889-2. Таблица 3 выше и Таблица 4 ниже показывают состав и технические характеристики AR-Fiberglass для армированного цемента в этом исследовании. Образцы отливаются в стандартные блоки, а затем отверждаются в надлежащих условиях, требуемых соответствующими стандартами. После определения свойств образцов строительного раствора с помощью экспериментов были изготовлены некоторые прототипы декоративных изделий, в частности панели перекрытий колонн, для применения в некоторых зданиях.

Образцы отливаются в стандартные блоки, а затем отверждаются в надлежащих условиях, требуемых соответствующими стандартами. После определения свойств образцов строительного раствора с помощью экспериментов были изготовлены некоторые прототипы декоративных изделий, в частности панели перекрытий колонн, для применения в некоторых зданиях. Удобоукладываемость в первую очередь исследуется в этом исследовании, потому что, когда в смеси добавляется больше каменного порошка и армированного волокна, эти дополнительные ингредиенты могут изменить распределение компонентов в структуре, а также количество воды. На Рисунке 1 ниже показаны результаты эксперимента, определяющего удобоукладываемость свежего строительного раствора с каменным порошком в диапазоне от 5 до 20% и волокном от 0 до 1,25%. Необходимо выяснить, что при увеличении содержания клетчатки до 1 % или 1,25 % удобоукладываемость свежей смеси существенно ухудшалась.

Удобоукладываемость в первую очередь исследуется в этом исследовании, потому что, когда в смеси добавляется больше каменного порошка и армированного волокна, эти дополнительные ингредиенты могут изменить распределение компонентов в структуре, а также количество воды. На Рисунке 1 ниже показаны результаты эксперимента, определяющего удобоукладываемость свежего строительного раствора с каменным порошком в диапазоне от 5 до 20% и волокном от 0 до 1,25%. Необходимо выяснить, что при увеличении содержания клетчатки до 1 % или 1,25 % удобоукладываемость свежей смеси существенно ухудшалась. Так что содержание клетчатки следует ограничивать менее чем 1,25%.

Так что содержание клетчатки следует ограничивать менее чем 1,25%.

6 МПа по сравнению с М0,0-5 при 3-суточной прочности составляет 21,0 МПа. Среди других образцов сопротивление сжатию обычно снижается, а смеси с содержанием волокна более 0,75% имеют все его значения меньше, чем у контрольного образца, не содержащего волокна. Подобно результату прочности через 3 дня, образцы, в которых используется армированное волокно в количестве 0,5%, по-прежнему имеют более высокую прочность на сжатие через 28 дней, например, смесь М0,5-5 имеет прочность через 28 дней, достигшую 29 МПа. На рисунке 5 показан результат прочности на сжатие через 28 дней. Можно сделать вывод, что добавление волокна в количестве 0,5% оказывает положительное влияние на сопротивление сжатию раствора. Однако, когда содержание волокна достигает более 0,75%, это вызывает обратный эффект, и, в заключение, это снижение связано с влиянием чрезмерного количества как волокна, так и каменного порошка.

6 МПа по сравнению с М0,0-5 при 3-суточной прочности составляет 21,0 МПа. Среди других образцов сопротивление сжатию обычно снижается, а смеси с содержанием волокна более 0,75% имеют все его значения меньше, чем у контрольного образца, не содержащего волокна. Подобно результату прочности через 3 дня, образцы, в которых используется армированное волокно в количестве 0,5%, по-прежнему имеют более высокую прочность на сжатие через 28 дней, например, смесь М0,5-5 имеет прочность через 28 дней, достигшую 29 МПа. На рисунке 5 показан результат прочности на сжатие через 28 дней. Можно сделать вывод, что добавление волокна в количестве 0,5% оказывает положительное влияние на сопротивление сжатию раствора. Однако, когда содержание волокна достигает более 0,75%, это вызывает обратный эффект, и, в заключение, это снижение связано с влиянием чрезмерного количества как волокна, так и каменного порошка. Результаты испытаний на сжатие (28 дней) образцов

Результаты испытаний на сжатие (28 дней) образцов В частности, образец М0,5-20 принимает значение 4,9 МПа через 3 дня, это был разрыв в 30% по сравнению с М0.5-5. Результат 28-дневного изгиба показан на рисунке 7 ниже.

В частности, образец М0,5-20 принимает значение 4,9 МПа через 3 дня, это был разрыв в 30% по сравнению с М0.5-5. Результат 28-дневного изгиба показан на рисунке 7 ниже. Кроме того, образцы без волокна были разрушены при испытании на изгиб, в то время как другие образцы с использованием волокна достигли своего предела, но не были разрушены по частям. Эту характеристику можно наблюдать на Рисунке 8 ниже.

Кроме того, образцы без волокна были разрушены при испытании на изгиб, в то время как другие образцы с использованием волокна достигли своего предела, но не были разрушены по частям. Эту характеристику можно наблюдать на Рисунке 8 ниже. Процесс изготовления декоративных панелей

Процесс изготовления декоративных панелей

Установка панелей на строительной площадке

Установка панелей на строительной площадке По сравнению с образцами, в которых не используется каменный порошок, в других используется более светлая и менее шероховатая поверхность, чем это имеет решающее значение при производстве декоративных панелей. Из-за важности качества поверхности для декоративных изделий, изготовленных из раствора, можно сделать вывод, что каменный порошок может стать одним из обязательных материалов в процессе их производства. Повышая пластичность, каменный порошок также сильно снижает удобоукладываемость свежей смеси. Образцы, в которых использовался каменный порошок с высоким процентным содержанием до 18 или 20%, слишком сухие, их частицы становятся дискретными, поэтому каменный порошок следует использовать только в адекватном содержании для достижения наилучших результатов. При испытаниях на стойкость образцы с использованием каменного порошка имеют преобладающую тенденцию к снижению прочности при увеличении количества каменного порошка. Все трещины на испытательных образцах при испытании на изгиб представляют собой перпендикулярные трещины, образцы внезапно разрушаются; те средние каменные порошки являются просто наполнителем, они определенно не влияют на сопротивление образцов раствора.

По сравнению с образцами, в которых не используется каменный порошок, в других используется более светлая и менее шероховатая поверхность, чем это имеет решающее значение при производстве декоративных панелей. Из-за важности качества поверхности для декоративных изделий, изготовленных из раствора, можно сделать вывод, что каменный порошок может стать одним из обязательных материалов в процессе их производства. Повышая пластичность, каменный порошок также сильно снижает удобоукладываемость свежей смеси. Образцы, в которых использовался каменный порошок с высоким процентным содержанием до 18 или 20%, слишком сухие, их частицы становятся дискретными, поэтому каменный порошок следует использовать только в адекватном содержании для достижения наилучших результатов. При испытаниях на стойкость образцы с использованием каменного порошка имеют преобладающую тенденцию к снижению прочности при увеличении количества каменного порошка. Все трещины на испытательных образцах при испытании на изгиб представляют собой перпендикулярные трещины, образцы внезапно разрушаются; те средние каменные порошки являются просто наполнителем, они определенно не влияют на сопротивление образцов раствора. В заключение следует рассмотреть возможность использования каменного порошка, чтобы гарантировать, что снижение остается в допустимых пределах.

В заключение следует рассмотреть возможность использования каменного порошка, чтобы гарантировать, что снижение остается в допустимых пределах. Еще одна особенность, относящаяся к свойствам раствора с использованием армированного волокна, заключается в том, что при испытании на изгиб образцы, содержащие волокно, не ломаются внезапно, в нем образуются трещины и они распространяются постепенно даже при разрушении образца.Эта особенность часто наблюдается у композиционных смесей типа армированных волокном или технической тканью. Это можно объяснить тем, что когда начинают появляться трещины, то напряжение сразу передается с цементного теста на волокно через клеевое соединение. Этим волокнам присуще свойство высокого сопротивления растяжению, поэтому они переходят в состояние текучести, когда напряжение становится критическим, и предотвращают внезапный снос конструкции.

Еще одна особенность, относящаяся к свойствам раствора с использованием армированного волокна, заключается в том, что при испытании на изгиб образцы, содержащие волокно, не ломаются внезапно, в нем образуются трещины и они распространяются постепенно даже при разрушении образца.Эта особенность часто наблюдается у композиционных смесей типа армированных волокном или технической тканью. Это можно объяснить тем, что когда начинают появляться трещины, то напряжение сразу передается с цементного теста на волокно через клеевое соединение. Этим волокнам присуще свойство высокого сопротивления растяжению, поэтому они переходят в состояние текучести, когда напряжение становится критическим, и предотвращают внезапный снос конструкции. В раствор добавлено армированное волокно, чтобы сделать изделия более прочными как на сжатие, так и на изгиб, образцы сохраняли форму и не разрушались при разрушении. Эти атрибуты помогают повысить эффективность и эстетические характеристики этих декоративных панелей. Содержание каменного порошка и волокна необходимо контролировать в пределах предельных значений, чтобы экономический фактор, а также ухудшение свойств раствора оставались в пределах допустимого уровня. Для армированного волокна рекомендуемое содержание составляло 0,5%, а для каменного порошка оно должно быть менее 15%. Рекомендуемый метод производства этих декоративных панелей — метод впрыска с использованием оборудования для впрыска раствора. Каменный порошок с добавлением раствора достаточно пластичен, удобен в работе, так что инъекционный подход вполне возможен. Преимущество этого метода заключается в том, что на свежий раствор оказывается давление, смесь прилипает к формообразующей кромке, в результате чего на отделочной поверхности таких панелей получается менее шероховатая, структура получается более однородной и прочной.

В раствор добавлено армированное волокно, чтобы сделать изделия более прочными как на сжатие, так и на изгиб, образцы сохраняли форму и не разрушались при разрушении. Эти атрибуты помогают повысить эффективность и эстетические характеристики этих декоративных панелей. Содержание каменного порошка и волокна необходимо контролировать в пределах предельных значений, чтобы экономический фактор, а также ухудшение свойств раствора оставались в пределах допустимого уровня. Для армированного волокна рекомендуемое содержание составляло 0,5%, а для каменного порошка оно должно быть менее 15%. Рекомендуемый метод производства этих декоративных панелей — метод впрыска с использованием оборудования для впрыска раствора. Каменный порошок с добавлением раствора достаточно пластичен, удобен в работе, так что инъекционный подход вполне возможен. Преимущество этого метода заключается в том, что на свежий раствор оказывается давление, смесь прилипает к формообразующей кромке, в результате чего на отделочной поверхности таких панелей получается менее шероховатая, структура получается более однородной и прочной. В процессе замешивания свежего раствора следует учитывать, что стекловолокно длиной от 20 до 30 мм в пористом и пенообразном состоянии довольно трудно распределяется по всей смеси, поэтому необходимо соблюдать инструкции по производству и рекомендации, чтобы сделать его с максимальной производительностью.

В процессе замешивания свежего раствора следует учитывать, что стекловолокно длиной от 20 до 30 мм в пористом и пенообразном состоянии довольно трудно распределяется по всей смеси, поэтому необходимо соблюдать инструкции по производству и рекомендации, чтобы сделать его с максимальной производительностью. П. и Бэтсон Г. Б. Механика предотвращения образования трещин в бетоне // Журнал инженерно-механического отдела.89(EM3), стр. 147-168, 1963.

П. и Бэтсон Г. Б. Механика предотвращения образования трещин в бетоне // Журнал инженерно-механического отдела.89(EM3), стр. 147-168, 1963. 118, pp. 643-653, 2014.

118, pp. 643-653, 2014. 34, pp. 429-434, 2004.

34, pp. 429-434, 2004. 1, с. 30, стр. 2050-2056, 2008.

1, с. 30, стр. 2050-2056, 2008. Эти приложения включают в себя архитектурные украшения (крышки колонн, карнизы, оконные и дверные рамы и т. д.), реставрацию и замену терракоты, облицовку камина, бетонные столешницы, искусственные камни и кашпо.Без рамы GFRC будет весить 7-10 фунтов на квадратный фут.

Эти приложения включают в себя архитектурные украшения (крышки колонн, карнизы, оконные и дверные рамы и т. д.), реставрацию и замену терракоты, облицовку камина, бетонные столешницы, искусственные камни и кашпо.Без рамы GFRC будет весить 7-10 фунтов на квадратный фут. Стекловолокно укрепляет бетон так же, как стальная арматура в обычном бетоне. В результате армирования стекловолокном получается продукт с гораздо более высокой прочностью на изгиб и растяжение, чем у обычного бетона, что позволяет использовать его в тонкостенных отливках. GFRC — это легкий и прочный материал, которому можно придать практически неограниченные формы, цвета и текстуры.Существует два основных процесса, используемых для изготовления GFRC: процесс напыления и процесс предварительного смешивания. Процесс премиксов далее подразделяется на различные методы производства, такие как распыление премиксов, заливка премиксов, пултрузия и ручная укладка.

Стекловолокно укрепляет бетон так же, как стальная арматура в обычном бетоне. В результате армирования стекловолокном получается продукт с гораздо более высокой прочностью на изгиб и растяжение, чем у обычного бетона, что позволяет использовать его в тонкостенных отливках. GFRC — это легкий и прочный материал, которому можно придать практически неограниченные формы, цвета и текстуры.Существует два основных процесса, используемых для изготовления GFRC: процесс напыления и процесс предварительного смешивания. Процесс премиксов далее подразделяется на различные методы производства, такие как распыление премиксов, заливка премиксов, пултрузия и ручная укладка. Он устойчив к ультрафиолетовому излучению в матрице с высоким pH, характерной для портландцемента.

Он устойчив к ультрафиолетовому излучению в матрице с высоким pH, характерной для портландцемента. Широкий спектр конфигураций продукта облегчает различные производственные процессы.

Широкий спектр конфигураций продукта облегчает различные производственные процессы.

Волокнистая сетка армирует бетон по всей структуре бетона, а не только в одной плоскости. Это комплексное армирование защищает не только от растрескивания из-за колебаний температуры и изменения плотности при схватывании, но также помогает предотвратить просачивание воды из бетона и придает поверхности бетона более высокую ударопрочность.

Волокнистая сетка армирует бетон по всей структуре бетона, а не только в одной плоскости. Это комплексное армирование защищает не только от растрескивания из-за колебаний температуры и изменения плотности при схватывании, но также помогает предотвратить просачивание воды из бетона и придает поверхности бетона более высокую ударопрочность.

Сейчас мы сосредоточимся на преимуществах и недостатках использования щелочестойких стеклянных волокон.

Сейчас мы сосредоточимся на преимуществах и недостатках использования щелочестойких стеклянных волокон. Прочность на растяжение стекловолокна больше, чем у стали, а волокно значительно менее «эластично», чем бетон. Это означает, что после разрушения бетона стекло по-прежнему удерживает матрицу вместе, обеспечивая прочность и пластичность.Поскольку стекло не растягивается и не удлиняется, разрушение волокна является внезапным и катастрофическим, в отличие от волокон ПВА, которые растягиваются до разрушения.

Прочность на растяжение стекловолокна больше, чем у стали, а волокно значительно менее «эластично», чем бетон. Это означает, что после разрушения бетона стекло по-прежнему удерживает матрицу вместе, обеспечивая прочность и пластичность.Поскольку стекло не растягивается и не удлиняется, разрушение волокна является внезапным и катастрофическим, в отличие от волокон ПВА, которые растягиваются до разрушения.

Чтобы понять, где возникают эти плоскости растяжения, прочтите ЭТУ СТАТЬЮ.

Чтобы понять, где возникают эти плоскости растяжения, прочтите ЭТУ СТАТЬЮ.

Все нормы дозирования основаны на весе всей смеси.(Сухая смесь + жидкость) x Норма дозировки

Все нормы дозирования основаны на весе всей смеси.(Сухая смесь + жидкость) x Норма дозировки  дозировка- 1-3%

дозировка- 1-3% в Темпе, штат Аризона, говорит, что последние пять лет он успешно производит мойки из стеклопластика.Здесь показана белая раковина из стеклопластика, которую он создал с использованием тканевой формы, которую впоследствии начала производить Gore Design. Компания также продает видео, показывающее процесс.

в Темпе, штат Аризона, говорит, что последние пять лет он успешно производит мойки из стеклопластика.Здесь показана белая раковина из стеклопластика, которую он создал с использованием тканевой формы, которую впоследствии начала производить Gore Design. Компания также продает видео, показывающее процесс. Это действительно единственный путь, когда речь идет о сборном железобетоне».

Это действительно единственный путь, когда речь идет о сборном железобетоне». Его основные преимущества в том, что он легче, быстрее и прочнее (чем традиционный сборный железобетон). Там, где для мокрого бетона требуется семидневное влажное отверждение, с GFRC вы можете извлечь его из формы всего через 24 часа заливки».

Его основные преимущества в том, что он легче, быстрее и прочнее (чем традиционный сборный железобетон). Там, где для мокрого бетона требуется семидневное влажное отверждение, с GFRC вы можете извлечь его из формы всего через 24 часа заливки». Тонкие архитектурные панели получают свою прочность за счет щелочестойкого стекловолокна в смеси.

Тонкие архитектурные панели получают свою прочность за счет щелочестойкого стекловолокна в смеси. Хотя GFRC значительно легче сборного железобетона (8,3 фунта на квадратный фут при толщине 3/4 дюйма по сравнению с 75 фунтами на квадратный фут бетона при толщине 6 дюймов), прочность на изгиб примерно в пять раз выше, говорит Драйвер. Это связано с добавлением стекловолокна.

Хотя GFRC значительно легче сборного железобетона (8,3 фунта на квадратный фут при толщине 3/4 дюйма по сравнению с 75 фунтами на квадратный фут бетона при толщине 6 дюймов), прочность на изгиб примерно в пять раз выше, говорит Драйвер. Это связано с добавлением стекловолокна. «И мы разработали оборудование для непрерывной обработки смесей с производительностью от 100 до 120 фунтов в минуту. Удалив сценарий пакетного смешивания с быстротвердеющей матрицей, мы можем расширить возможности рынка».

«И мы разработали оборудование для непрерывной обработки смесей с производительностью от 100 до 120 фунтов в минуту. Удалив сценарий пакетного смешивания с быстротвердеющей матрицей, мы можем расширить возможности рынка». в Темпе, штат Аризона, компания, известная своими изысканными раковинами. «Мы уже пять лет управляем успешной компанией, используя несколько очень простых инструментов, которые мы адаптировали для нашей работы (GFRC)».

в Темпе, штат Аризона, компания, известная своими изысканными раковинами. «Мы уже пять лет управляем успешной компанией, используя несколько очень простых инструментов, которые мы адаптировали для нашей работы (GFRC)».

«Он стоит вертикально, как старомодный кухонный миксер, — говорит Зильберман.

«Он стоит вертикально, как старомодный кухонный миксер, — говорит Зильберман.

По его словам, хороший миксер стоит около 13 500 долларов. «Это хорошая инвестиция для тех, кто делает более 200 квадратных футов в день».

По его словам, хороший миксер стоит около 13 500 долларов. «Это хорошая инвестиция для тех, кто делает более 200 квадратных футов в день». За 1125 долларов специалист по мокрому литью, который хочет попробовать свои силы в GFRC, может купить стартовый комплект, который включает в себя смеситель, загрузочный пистолет, стекловолокно, стеклянную сетку, акриловый полимер для отверждения и полные уплотняющие валики, которые напоминают малярные валики с узелками.Валики используются между слоями для удаления воздушных карманов.

За 1125 долларов специалист по мокрому литью, который хочет попробовать свои силы в GFRC, может купить стартовый комплект, который включает в себя смеситель, загрузочный пистолет, стекловолокно, стеклянную сетку, акриловый полимер для отверждения и полные уплотняющие валики, которые напоминают малярные валики с узелками.Валики используются между слоями для удаления воздушных карманов. Действительно, несмотря на его предполагаемое применение в конце 1940-х годов в качестве добавки к армированию бетона, первое стекловолокно было неэффективным, дефектным и, в конечном счете, неудачным из-за щелочной природы цемента, воздействующего на волокна и разрушающего их.Только в 1960-х проблема была решена с разработкой щелочестойкого стекловолокна, которое содержит большое количество диоксида циркония. С тех пор применение стекловолокна получило широкое распространение в армировании бетонных изделий и особенно в производстве тонких архитектурных облицовочных панелей и декоративного бетона, таких как потолочные купола, статуи, цветочные горшки и фонтаны. Мастера декоративного бетона, подобные тем, кто работает в Petra Design, используют преимущества GFRC для создания изысканных декоративных панелей ручной работы, таких как каминные полки.

Действительно, несмотря на его предполагаемое применение в конце 1940-х годов в качестве добавки к армированию бетона, первое стекловолокно было неэффективным, дефектным и, в конечном счете, неудачным из-за щелочной природы цемента, воздействующего на волокна и разрушающего их.Только в 1960-х проблема была решена с разработкой щелочестойкого стекловолокна, которое содержит большое количество диоксида циркония. С тех пор применение стекловолокна получило широкое распространение в армировании бетонных изделий и особенно в производстве тонких архитектурных облицовочных панелей и декоративного бетона, таких как потолочные купола, статуи, цветочные горшки и фонтаны. Мастера декоративного бетона, подобные тем, кто работает в Petra Design, используют преимущества GFRC для создания изысканных декоративных панелей ручной работы, таких как каминные полки.