Стандартные размеры металлических ворот

Современный частный или загородный дом просто не может существовать без надежных въездных ворот. Перед покупкой и установкой ворот необходимо правильно определить их размеры, что позволит в дальнейшем избежать массы проблем и значительно сэкономить. Эти характеристики в первую очередь зависят от требований к ширине въезда, от типа и количества транспорта.

Как правильно определить размеры ворот

При покупке ворот следует учитывать, что стандартных размеров не существует в принципе. В основном к продаже предлагаются самые востребованные и популярные варианты. В среднем ширина легкового автомобиля составляет около двух метров, в этом случае оптимальная ширина проезда составит около трех метров, а высота ворот должна быть около двух метров. Для грузовых автомобилей ширина проезда соответственно увеличивается до четырех метров. Если на участке уже установлены опорные столбы, то в этом случае вам просто необходимо измерить расстояние между ними и соответственно подобрать подходящие ворота.

Размеры ворот от компании «Удачный Сезон»

Наша компания предлагает к продаже высококачественные кованые и металлические распашные ворота. В нашем интернет-магазине вы найдете широкий выбор классических прозрачных и щитовых ворот таких размеров:

- 3300*2350мм – металлические «Царские», «Усадьба», «Имение»;

- 3500*2350мм – металлические «Усадьба»;

- 3300*2150мм – металлические «Классик»;

- 3300х2600мм – металлические «Антик»;

- 3344х2325мм – кованые «Поместье»;

- 3344х2350мм – кованые «С Узорами»;

- 3096х2100 – ворота с калиткой «Легкие прямые», «Прямые»;

- 3430х2300 – ворота с калиткой «Легкие арочные», «Арочные»;

- 4080х2100 – ворота для дачи «Прямые», «Арочные».

Купить предложенные модели вы можете уже сегодня по очень доступной цене. Для этого вам нужно оформить заявку на нашем сайте или позвонить нам по телефону.

Как заказать ворота нестандартных размеров

Если вы не можете самостоятельно определить необходимые размеры, наша компания предоставит вам профессионального замерщика, который приедет на место, проведет все необходимые замеры, проконсультирует по возникшим вопросам и поможет определить размеры ворот. Если вас все устроит, то на месте может быть составлен договор, после чего наши мастера немедленно примутся за изготовление ворот по вашему индивидуальному заказу. Для вызова замерщика вы можете связаться с нами по телефону +7 (495) 7-215-215 или написать нам письмо.

Преимущества компании «Удачный Сезон»

- Безупречное качество металлических и кованых ворот;

- Широкий спектр услуг;

- Доступные цены;

- Быстрая доставка по Москве и области;

- Индивидуальный подход к каждому клиенту.

Кованые элементы | Производство кованых элементов в Санкт-Петербурге

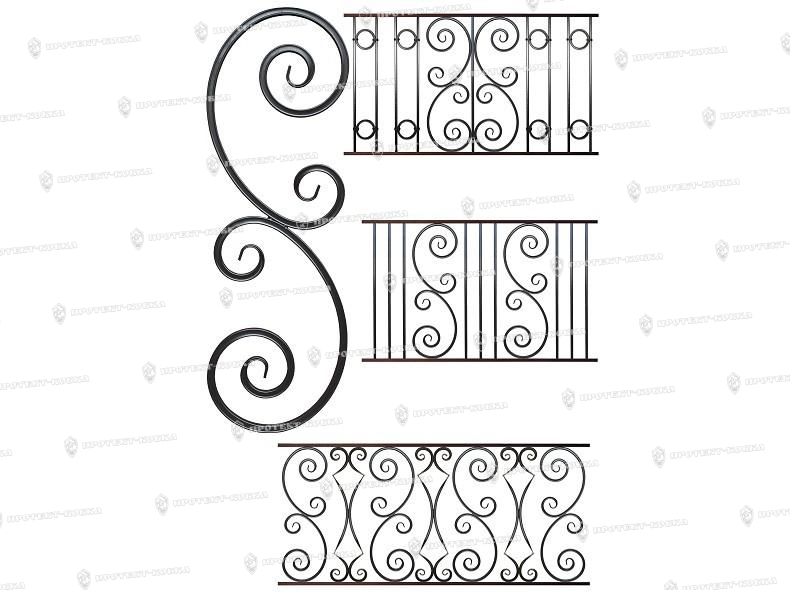

Типы кованых элементов

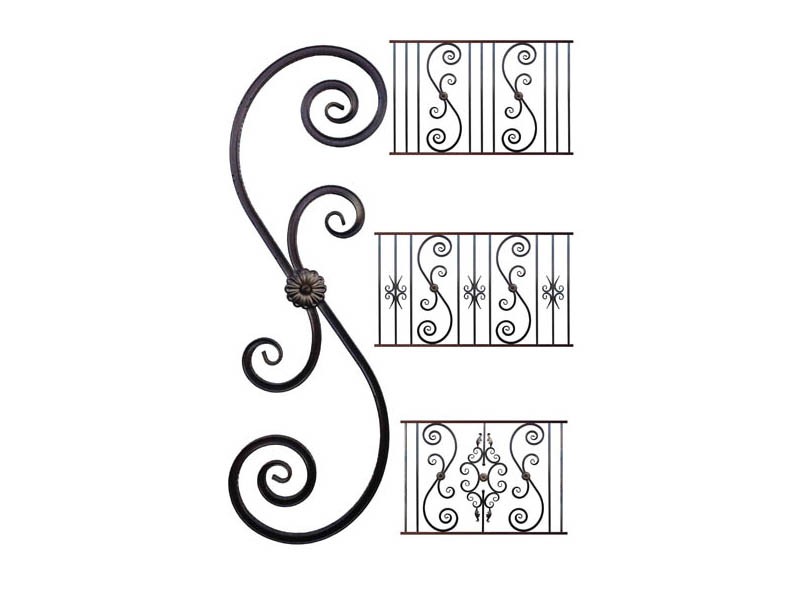

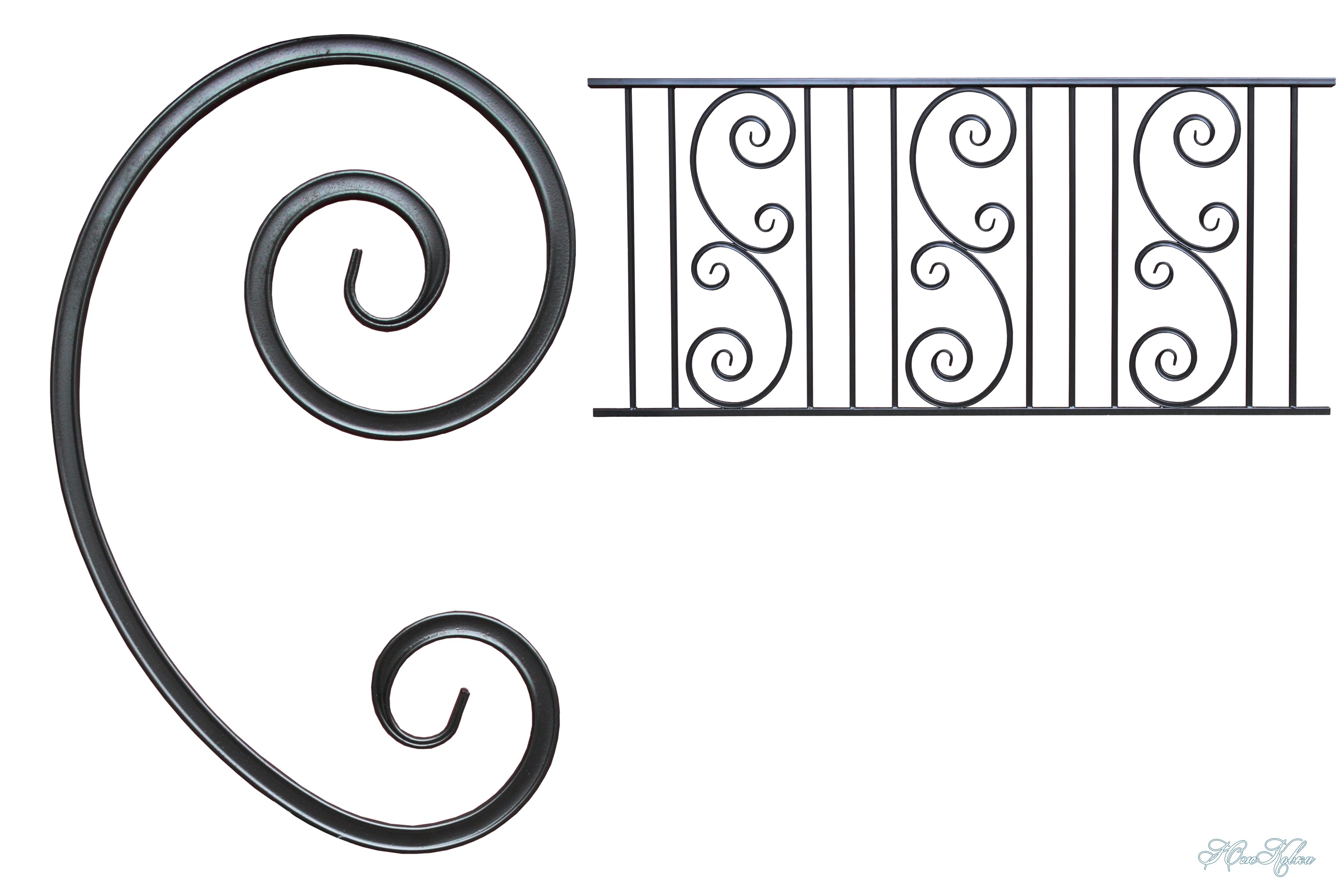

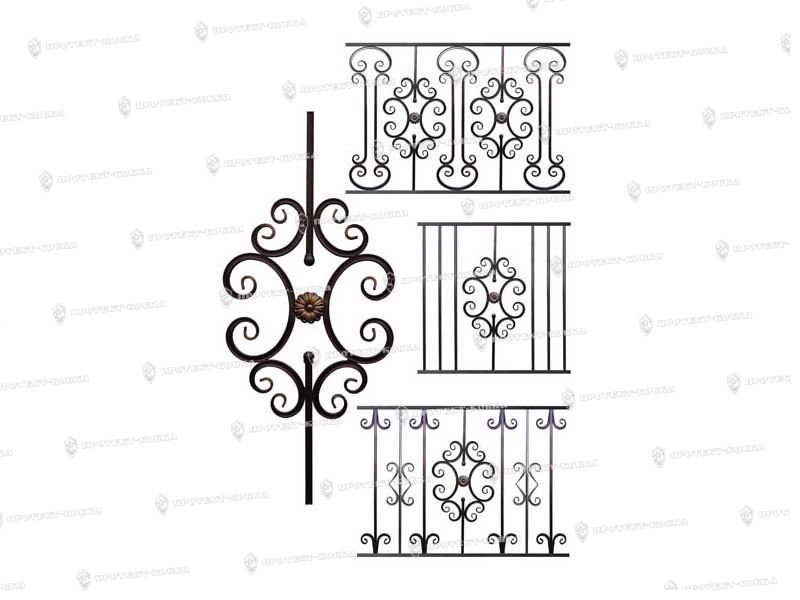

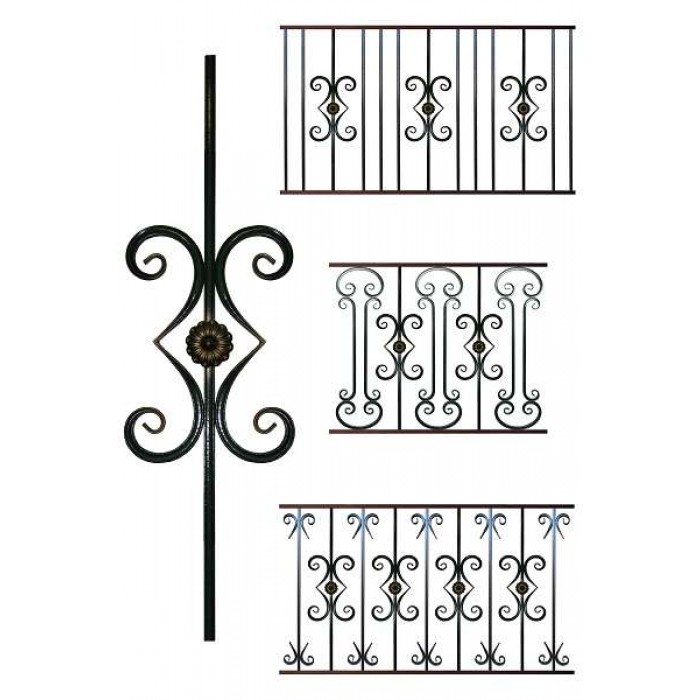

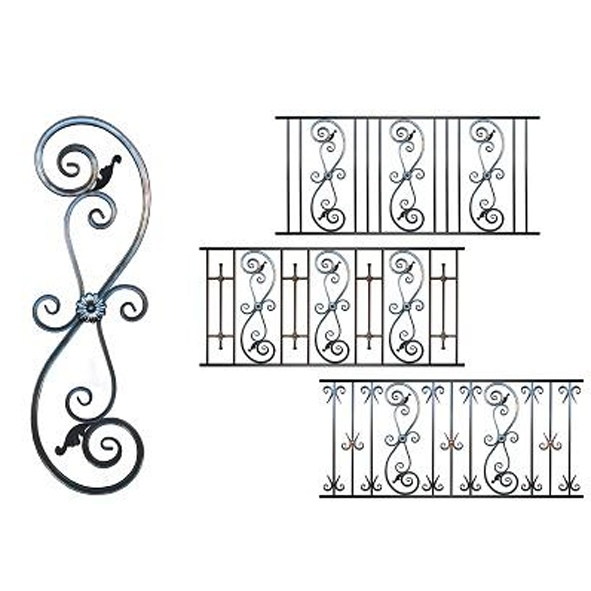

Предлагаем широкий выбор кованых элементов для сборки готовых изделий и конструкций.

Элементы из каталога можно приобрести со склада в Санкт-Петербурге, заказать по телефону или по электронной почте. В случае отсутствия элементов на складе срок выполнения заказа от 3 дней. При общении с нашими менеджерами называйте артикулы необходимых кованых элементов!

Чем выгодны кованые элементы

Кованые элементы популярны. С их помощью, даже не имея художественного образования можно создавать гармоничные и ажурные металлоконструкции. Немаловажно, что использование элементов упрощает работу и снижает временные затраты.

Кто-то скажет, что это ремесленное занятие в чистом виде, ведь работа с готовыми элементами напоминает конструктор, где возможности мастера ограничиваются наличием тех или иных деталей. Разумеется, метод холодной ковки и дальнейшая компоновка деталей отличается от «горячей» работы за наковальней, когда фантазия художника сдерживается только его замыслом. Но и в процессе сборки из готовых элементов есть место творчеству: именно вы определяете расположение деталей, общую композицию. Многообразие объектов, собранных из таких элементов, свидетельствует о том, что этот сегмент кузнечного рынка позволяет мастерским художественной ковки воплощать различные идеи.

Разумеется, метод холодной ковки и дальнейшая компоновка деталей отличается от «горячей» работы за наковальней, когда фантазия художника сдерживается только его замыслом. Но и в процессе сборки из готовых элементов есть место творчеству: именно вы определяете расположение деталей, общую композицию. Многообразие объектов, собранных из таких элементов, свидетельствует о том, что этот сегмент кузнечного рынка позволяет мастерским художественной ковки воплощать различные идеи.

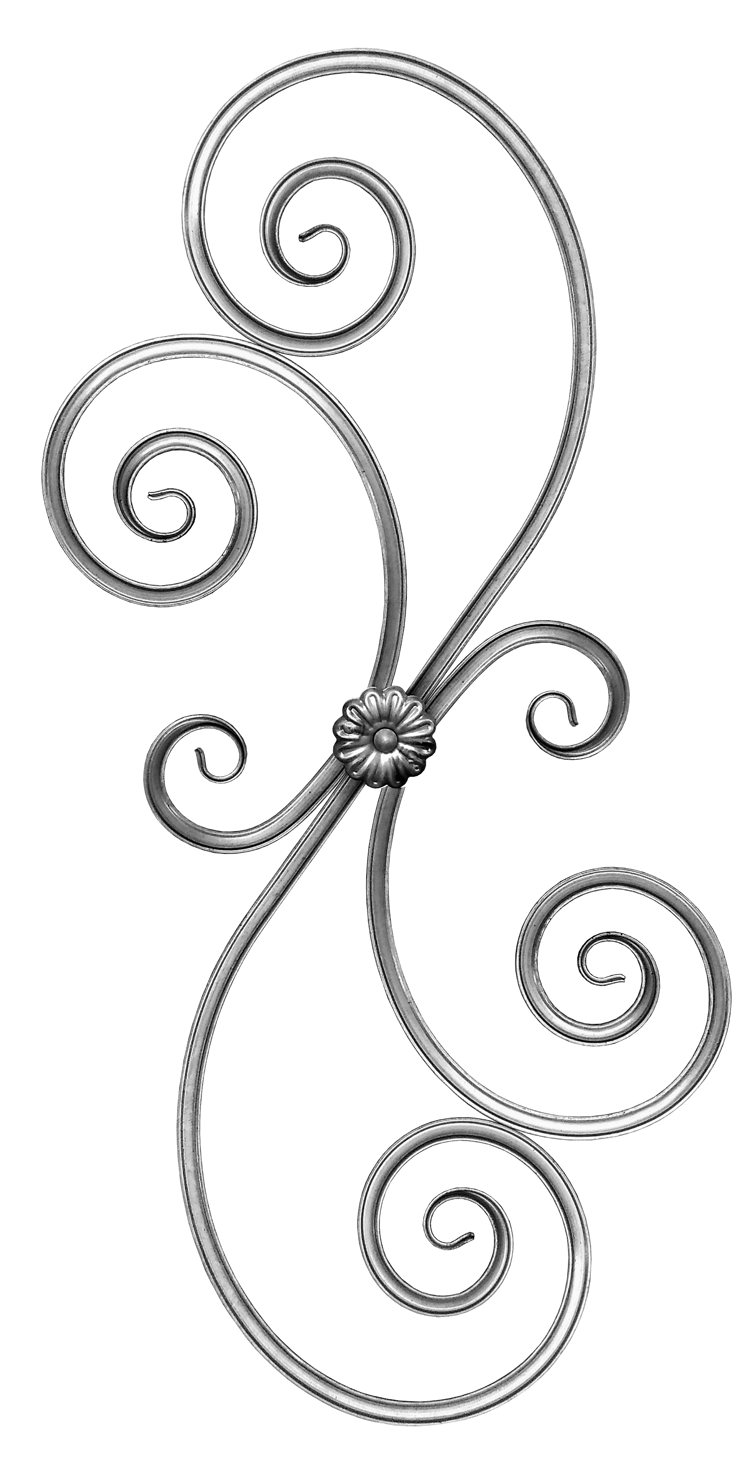

ООО «ПКФ Мир Металла» предлагает своим клиентам широкий выбор стандартных кованых элементов. Компания поставляет простые и фигурные элементы различных форм и размеров, сложные сварные и декоративные элементы, пики со всевозможными навершиями, поковки разных диаметров, балясины на любой вкус – от простых до составленных из деталей, велик выбор корзинок. В ассортименте компании есть декоративные штампованные элементы: квадратные и круглые розетки, завитки «природных» форм, сложносоставные компоненты, созданные по флоральным мотивам, и т.

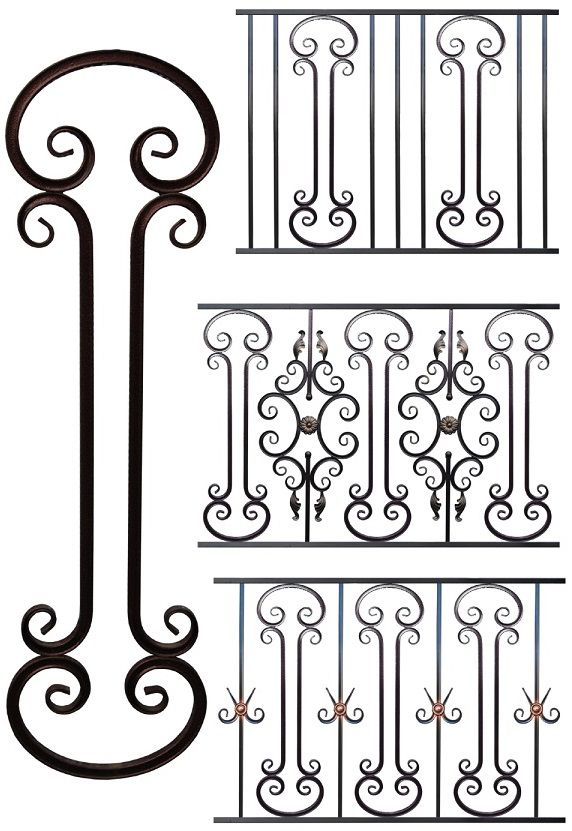

На страницах каталога кованые элементы на первый взгляд кажутся разрозненными деталями. Во что же они могут превратиться? Здесь масса вариантов. По вашему эскизу с помощью элементов можно собрать разнообразные кованые изделия – от монументальных конструкций до интерьерных мелочей. Это кованые ворота и ограждения, калитки и козырьки, оконные решетки и балконы, цветочные подставки и каминные принадлежности, подсвечники и бра, предметы мебели…

Создавая изделия из кованых элементов, необходимо учитывать их соразмерность и стилевое единство с общим решением дома, его интерьеров и планировки.

91 фото секретов и хитростей современных кузнецов

Архитекторы и дизайнеры часто в своей работе используют кованые элементы. Ажурные металлические решетки, закрывающие камины, или красивые балясины на лестнице смотрятся изысканно и благородно.

Если знать, как выполнить ковку, и научиться этому ремеслу, то можно самому создавать оригинальные изделия.

Такое занятие подходит для всех, кому по душе заниматься физической работой и кто готов познакомиться с технологией и особенностями выбора металла.

Содержимое обзора:

Что нужно знать о ковке?

Ковка представляет собой процесс обработки специальной заготовки. Ее цель — придать металлу требуемые размеры с формой. Различают горячую ковку и холодную.

Ее цель — придать металлу требуемые размеры с формой. Различают горячую ковку и холодную.

Мастеру нужно познакомиться с обеими разновидностями, чтобы знать достоинства и недостатки каждой.

Горячий метод ковки

При горячем способе металлическую заготовку сильно нагревают. В результате металл становится пластичным. Горячая ковка придает заготовке нужные габариты и желаемую форму. Мастеру доступны разнообразные варианты работ.

У нагрева металлической заготовки имеются и свои минусы. Прежде всего, необходимо обустроить специальное помещение. Потребуется купить кузнечный горн, для которого придется покупать топливо.

Необходимо соблюдать правила пожарной безопасности, важно, чтобы мастер знал, как работать с огнем.

Имея представление о температурных режимах, используемых в процессе ковки, без труда можно выбрать нужный вид ковки.

Холодный метод ковки

Холодная ковка – это трудозатратный процесс. Чтобы добиться от металлической заготовки той формы, которая требуется, ее изгибают, опрессовывают и сваривают. Техника выполнения немного проще по сравнению с горячим способом.

Чтобы добиться от металлической заготовки той формы, которая требуется, ее изгибают, опрессовывают и сваривают. Техника выполнения немного проще по сравнению с горячим способом.

Для мастерской не требуется много места, а для ее обустройства не понадобится приобретать специальный горн, достаточно купить станок для ковки.

Процесс изготовления изделия предполагает работу с заготовками-полуфабрикатами. Если была допущена ошибка, то исправить ее невозможно.

Выбираем металл

Для ручной ковки подходят металлы, обладающие определенными свойствами. Чем пластичнее металл, тем легче изменить его форму. Однако пластичность неразрывно связана с прочностью.

Увеличение показателя одной характеристики неизбежно влечет за собой уменьшение другой. Покупая заготовку, мастер должен точно знать, какой у нее состав.

Декоративные элементы ковки мастера делают из меди, стали, дюралюминия или латуни. Кроме того, могут также использоваться сплавы. Информацию о металлах, которые легко поддаются ковке, можно найти в Марочнике Стали и Сплавов.

Информацию о металлах, которые легко поддаются ковке, можно найти в Марочнике Стали и Сплавов.

Какие для ковки нужны инструменты?

Инвентарь варьируется в зависимости от способа ковки. Кузнечный горн с наковальней, молоты с клещами понадобятся для горячей ковки.

Для холодного способа нужен инструмент «Гнутик», позволяющий изгибать заготовку под углом, и станок «Улитка» для ковки, который можно сделать своими руками. Последний станок позволяет создавать элементы декора с формой в виде спирали.

Обратите внимание!

Кроме базовых инструментов для холодного способа могут дополнительно использоваться «Фонарик», «Волна», «Твистер», станок для колец и другие.

Современный рынок предлагает промышленные станки, предназначенные для выполнения технологических операций. На фото ковки можно видеть изделие, сделанное на станке «Мастер 2» от компании MAH.

Ручная ковка

Чтобы заготовка приобрела нужную форму, мастер должен применять в своей работе разные приемы и методы. Понадобится приобрести различные инструменты и овладеть разными технологиями.

Понадобится приобрести различные инструменты и овладеть разными технологиями.

Холодный способ ковки не требует от мастера приложения особых усилий. В работе выделяются следующие этапы:

- создание чертежа или выполнение эскиза декоративного элемента;

- закупка заготовок;

- процесс ковки.

Сегодня чертеж можно сделать с помощью компьютерной программы самостоятельно или заказать профессионалам. Проект позволит до начала работы вычислить, сколько нужно приобрести металлических заготовок.

Обратите внимание!

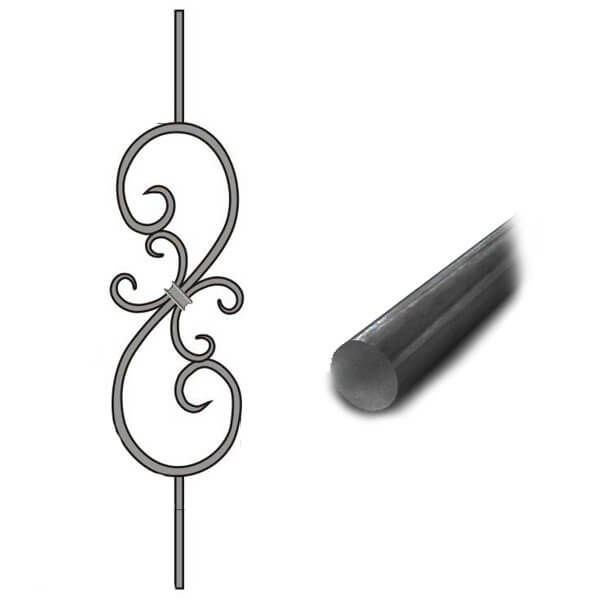

Основные кованые элементы представлены следующими группами:

- Лапки. Концу металлического прута придается определенная форма.

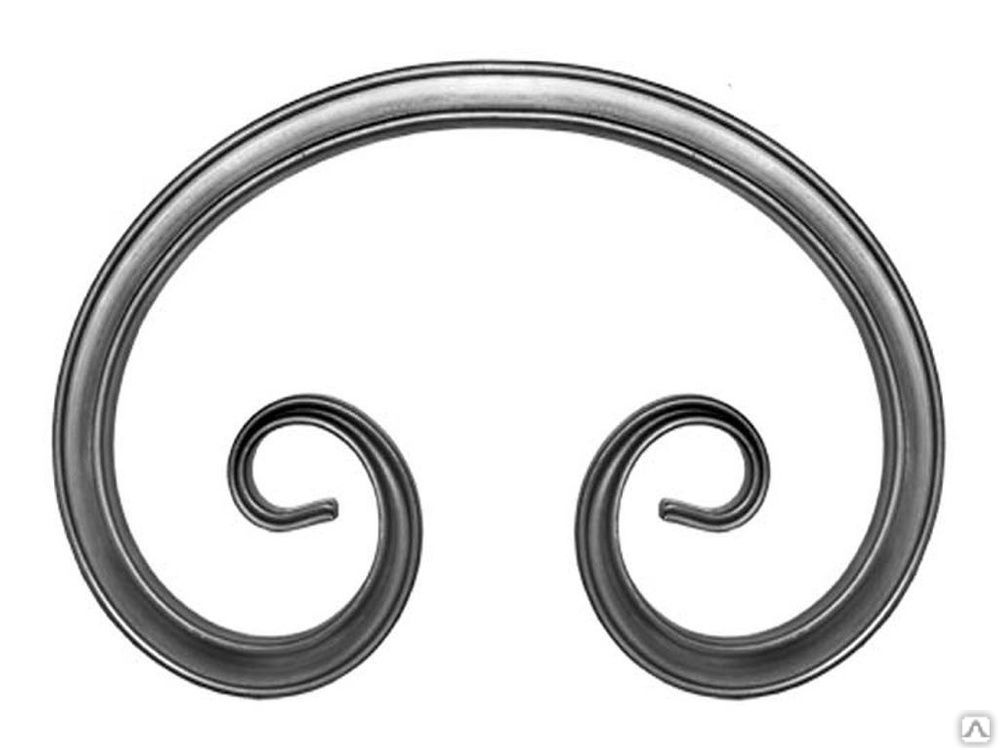

- Завитки. Концы прута могут быть загнуты в одну или две стороны.

- Кольца. Элементы декора изготавливаются из прутьев с квадратным или круглым сечением.

- Торсион. Для него характерно винтовое скручивание по оси.

Используются 3 общепринятые технологии: вытяжка, гибка и закручивание.

- Вытяжка позволяет увеличивать длину металлической заготовки, уменьшая значение ее сечения.

- Гибка дает возможность загибать любую часть заготовки под углом.

- Закручивание – технология, при которой заготовку скручивают по оси. Для закручивания используется станок «Твистер».

Все элементы собираются вместе и закрепляются с помощью сварки. Эти операции выполняются на специальном столе. Самодельная ковка холодным способом не требует особых навыков.

Фото ковки своими руками

Обратите внимание!

Кованые элементы, низкая цена | Каталог компании СталИван

Когда появилась необходимость изменить что-то в дизайне дома или отдельной комнаты, совсем не обязательно прибегать к трудоёмкому ремонту. Иногда достаточно появления небольшой детали, чтобы придать интерьеру обновленный вид, расставить акценты, привлечь внимание. Справиться с этой задачей помогут кованые элементы, которые для вас с удовольствием выполнят мастера художественной ковки, работающие в компании «СталИван».

Иногда достаточно появления небольшой детали, чтобы придать интерьеру обновленный вид, расставить акценты, привлечь внимание. Справиться с этой задачей помогут кованые элементы, которые для вас с удовольствием выполнят мастера художественной ковки, работающие в компании «СталИван».

Скачать прайс кованых элементов из каталога Артеферро

Скачать прайс кованых элементов из каталога Подкова

Почтовый ящик из алюминия

Конусообразное навершие

Опора для стекла

Декоративная подкова

Оформление коваными элементами

Жилые комнаты обретут налёт аристократичности, если добавить в интерьер следующие виды кованых элементов:

Люстры

Подсвечники

Подставки для цветов

Розетки

Светильники

Необходимые детали подбираются а зависимости от конечной цели и места, которое требует эксклюзивного декора:

- Кухонное помещение выглядит более добротно и уютно, если в нем присутствует оригинальный орнамент.

Пусть даже он будет небольших размеров.

Пусть даже он будет небольших размеров. - Используйте поручни, пики, наконечники. Загородный дом станет настоящим дворянским гнездом.

- Дачный участок преобразится вмиг, если для него вы решите купить кованые элементы. Очень уместны здесь художественные предметы, выполненные из металла: флюгер или цветы как декор различных изделий.

Эти же детали могут нести и практическую функцию. Крепления и соединительные кованые элементы, выполненные методом холодной ковки или проката, значительно прочнее, чем аналоги из других материалов.

Закругленный фланец

Начальный элемент поручня

Кованая розетка

Кованый декоративный элемент

Услуги компании «СталИван»

Специалисты компании «СталИван» всегда готовы пойти навстречу клиенту и выполнить самые затейливые узоры, которые станут проявлением индивидуальности домовладельца. Наши дизайнеры помогут воплотить идеи в эскиз, а кузнецы – исполнить его в металле. Ведь цена кованого элемента – ваш статус. Такие предметы не останутся незамеченными гостями.

Ведь цена кованого элемента – ваш статус. Такие предметы не останутся незамеченными гостями.

При желании заказчика декоративные кованые элементы могут быть искусственно состарены или окрашены под бронзу. Более подробную информацию о возможных эффектах художественной ковки вы можете узнать у наших менеджеров по телефонам +7 (495) 722-76-85, +7 (495) 648-50-02.

сварные навершия и наконечники, детали ковки для кирпичного ограждения

Обустройство двора около дома имеет большое значение не только с функциональной, но и с эстетической точки зрения. Ограждение и ворота должны защищать придомовую территорию, а также украшать ее, дополняя и облагораживая экстерьер. Каждый владелец дома заинтересован в том, чтобы оформить окружающее пространство стильно и модно.

С этой целью часто используются кованые элементы. Дополнительные детали для забора придают общей конструкции изыска и утонченности. Кроме красоты, украшения могут выполнять функциональную задачу.

Кроме красоты, украшения могут выполнять функциональную задачу.

Ограждения с коваными деталями

Заборы данного типа являются элитными и стильными конструкциями, остающимися на пике популярности.

Несмотря на высокую цену по сравнению со стандартными вариантами ограждений, спрос на заборы, украшенные элементами ковки, остается высоким. Их используют для обустройства не только загородных домов, а также административных зданий, усадеб зажиточных людей, элитных гостиниц и прочих объектов.

Металлические детали успешно сочетают функциональность (пользу) и декоративность. Ограждения с коваными деталями всегда славились изысканным внешним видом, практичностью и долговечность.

Ограждения с коваными деталями всегда славились изысканным внешним видом, практичностью и долговечность.

Такие изделия гармонично вписываются в различные декоративные стилистики, современные и классические. В сфере производства применяется богатый спектр материалов.

Кованые элементы гармонируют с различными материалами, выступающие в качестве основы: камень, кирпич, дерево, металл.

Преимущества кованого декора

Особенности и положительные качества металических украшений для заборов делает их популярными.

Красота

Внешний вид изделий – первое достоинство, на которое следует обратить внимание. Шик, изысканность, привлекательность – все это присуще кованым элементам. Несмотря на то, что металл – это тяжелый и прочный материал, в виде украшений он превращается в легкую и невесомую материю.

Шик, изысканность, привлекательность – все это присуще кованым элементам. Несмотря на то, что металл – это тяжелый и прочный материал, в виде украшений он превращается в легкую и невесомую материю.

Надежность

Тщательно обработанная деталь имеет практически вечный срок службы. Установив одиножды на забор кованые детали, вы будете наслаждаться их внешним видом из сезона в сезон. Главное – правильно установить элемент и не забыть обработать его защитным составом при необходимости.

Прочность

Длительные нагрузки, сильный ветер, снег, дождь, сухой воздух, палящие солнечные лучи – все это и многое другое не влияет на кованые детали. Качественные изделия демонстрируют надежность, практичность и устойчивость к различным внешним факторам.

Качественные изделия демонстрируют надежность, практичность и устойчивость к различным внешним факторам.

Цена

Если стоимость готовых кованых заборов не каждому по карману, то приобрести отдельные элементы может практически каждый покупатель. В зависимости от материальных возможностей клиент может заказать определенное количество украшений.

Разнообразие

Огромный выбор элементов дает возможность подобрать идеальный вариант. Животные и птицы, абстракции, строгие геометрические формы, флористические орнаменты, бабочки, разнообразные узоры и многое другое. Размеры элементов могут быть разными.

Размеры элементов могут быть разными.

Также они отличаются по окрасу. Профессиональные дизайнеры создают целые художественные композиции.

Защита

Изгородь дополняют дополнительными деталями для повышения уровня защиты. Для этого используются различные наконечники и многое другое. О функциональной особенности элементов пойдет речь далее.

Локальный ремонт

Если один из элементов отломался в процессе эксплуатации, его несложно отремонтировать.

Если поломку не удается устранить, можно заменить деталь на новую, закрепив в нужном месте. Ремонт займет минимум времени, учитывая, что демонтировать часть ограждения нет необходимости.

Архитектурные стилистики

Художественные кованые детали изготавливаются в таких декоративных направлениях:

- универсальная классика;

Современные мастера экспериментируют с различными стилями, сочетая их в одном изделии. Необязательно ковка должна быть выполнена в строгом соответствии с архитектурным направлением. Смешивание стилей создает уникальные и оригинальные формы.

Виды

Все имеющиеся в продаже детали можно разделить на две группы:

- Декоративные элементы. Название говорит само за себя. Основная задача таких элементов – декоративная.

Дополнительные части используют для того, чтобы придать ограждению большей выразительности и привлекательности. Форма, расцветка и тематика элемента может быть разнообразна. Ее выбирают в соответствии с общей стилистикой экстерьера и пожеланиями заказчика. Фигуры крепят не только на забор, а также на ворота ограждения.

Дополнительные части используют для того, чтобы придать ограждению большей выразительности и привлекательности. Форма, расцветка и тематика элемента может быть разнообразна. Ее выбирают в соответствии с общей стилистикой экстерьера и пожеланиями заказчика. Фигуры крепят не только на забор, а также на ворота ограждения.

- Доборные (дополнительные). Это функциональные дополнения, которые предназначены для защиты ограждения от негативного внешнего воздействия и повышения уровня защищенности. К ним относятся: колпаки, наконечники, парапеты, навершия (они могут выполнять как эстетическую, так и функциональную задачу). Они используются на ограждениях различных типов из разнообразных материалов.

Чаще всего навершия и наконечники используют в качестве дополнений к кирпичным заборам и ограждениям из профильной трубы.

Изготовление

Создание металлических украшений и дополнений для ограждений – это сложный и трудоемкий процесс, который требует специальных умений и знаний.

Ручная работа — художественная ковка

За счет ручной ковки создаются самые стильные и качественные декоративные элементы. Используя специальные инструменты и оборудование, мастера придают металлу определенную форму. Чтобы изделия выглядели максимально реалистично, их дополняют мелкими элементами.

Данный процесс изготовления требует немало времени и сил. Самостоятельно изготовить кованый элемент не получится. Мастера годами набираются опыта, чтобы после изготавливать красивые и долговечные элементы, которые будут привлекать внимание окружающих.

Во время производства обычный металл становится рельефным, объемным, узорчатым, приобретая необходимую форму и размер.

Изделия такого типа являются самыми дорогими по сравнению с прочей подобной продукцией. Если вы ищете оригинальный продукт для украшения ограждения, то подойдут только кованые детали ручной работы. По желанию вы можете заказать изделие по индивидуальным чертежам.

Штампованная продукция

Изделия такого типа изготавливаются крупными партиями на заводах. В этом случае оригинальность теряется, зато доступная цена позволяет всем желающим украсить ограждение стильными металлическими деталями. Самые распространенные элементы: вензеля, листья, пики, завитки, стойки, розетки, геометрические фигуры.

В этом случае оригинальность теряется, зато доступная цена позволяет всем желающим украсить ограждение стильными металлическими деталями. Самые распространенные элементы: вензеля, листья, пики, завитки, стойки, розетки, геометрические фигуры.

В продаже имеются изделия в стандартном сером окрасе, а также обработанные краской и прочими покрытиями.

Они создаются посредством литья. В формочки заливается расплавленный металл, который принимает необходимую форму. Используются формы из меди, гипса, чугуна и бронзы. Такой метод производства позволяет производить большие партии, удовлетворяя запросы покупателей. Учитывая популярность металлический декоративных элементов, спрос на них есть всегда.

Варианты совмещения

Металлическими вставками дополняют ограждения различного типа. Самые распространенные модели:

Самые распространенные модели:

- Деревянный забор.

- Ограждение из профиля (профильная труба).

- Забор из профлиста и профнастила.

- Кирпичное ограждение.

- Металлические конструкции.

- Конструкции из искусственного и натурального камня.

Самые популярные из них следует рассмотреть подробнее.

Деревянные

Сочетание дерева и металла смотрится стильно и выразительно. Два совершенно разных материала на контрасте подчеркивают и дополняют друг друга. Теплое, мягкое дерево и холодный жесткий металл замечательно гармонируют.

Кованые элементы не только украсят, но и повысят надежность, устойчивость и практичность ограждения. С деревом в насыщенном теплом окрасе будут идеально сочетаться позолоченные элементы.

С деревом в насыщенном теплом окрасе будут идеально сочетаться позолоченные элементы.

На светлом массиве более заметны темные металлические детали.

Изделия данного типа станут прекрасным украшением придомовой территории в кантри стилистике.

Если дом обшит натуральной древесиной, с ним будет прекрасно сочетаться забор из природного материала с ковкой. Идеально подойдут элементы в растительной тематике, а также классические завитки и вензеля. Украшения размещают на верхушке забора или на самом полотне.

Кирпичные

Из кирпича получаются практичные, долговечные и надежные заборы. Монолитные конструкции дополняют изысканными и утонченными элементами. Такой забор защитит имущество и владения от незаконного проникновения. Дизайнеры называют такой тандем союзом красоты и практичности.

Монолитные конструкции дополняют изысканными и утонченными элементами. Такой забор защитит имущество и владения от незаконного проникновения. Дизайнеры называют такой тандем союзом красоты и практичности.

Процесс установки таких элементов является сложным и трудоемким. Для работы рекомендуется нанять профессионалов, которые надежно закрепят украшения, не повредив ограждение.

Активно используются сварные навершия. Их фиксируют на кирпичных столбах и прочей части ограждения. Форма дополнительных частей может быть различной. Особой популярностью пользуются пики и острые наконечники, которые не только украшают изделие, а также увеличивают его высоту и делают процесс проникновения на территорию более проблематичным для злоумышленников.

Если вы намерены установить на участке кирпичный забор и после дополнить его ковкой, необходимо выбрать подходящий вид кирпича. Специалисты уверяют, что подобрать подходящую декоративную составляющую для ограждения из силикатного кирпича очень сложно.

Лучше всего художественная ковка смотрится вместе с таким материалом:

- Стандартный красный кирпич.

- Шматочный кирпич.

- Декоративно-облицовочный.

Одним словом – цветной кирпич.

Металлические кованые ограждения

Кованые детали могут выступать в качестве дополнительных украшений или быть основной частью конструкции. Во втором случае металлические решетки, украшенные ковкой, устанавливают между кирпичными столбами. Кирпич также служит в качестве основы ограждения.

Кирпич также служит в качестве основы ограждения.

Заборы из металла привлекают внимание клиентов длительным сроком, надежностью, практичностью и высоким показателем защиты. На фоне таких полотен прекрасно смотрятся классические кованые элементы и украшения в современной техногенной стилистике. Такой вариант ограждения является самым дорогим, особенно, если учесть стоимость дополнительных элементов.

Украшения размещают как по всему полотну, так в определенных его частях. На верхушках при желании заказчика устанавливаются специальные наконечники. Кованые заборы демонстрируют высокий статус и утонченный вкус владельца дома. Ограждения такого типа прекрасно подходят для обустройства как жилых, так и коммерческих помещений.

Чтобы справиться с таким недостатком кованых заборов как прозрачность, используют дополнительные элементы: листы поликарбоната или профнастил. Однако некоторые клиенты специально делают выбор в пользу таких конструкций из-за их свойства свободно пропускать потоки воздуха и солнечные лучи.

Плюсы и минусы металлических заборов

Как и каждый элемент декора, у кованых заборов есть преимущества и недостатки.

Плюсы:

- Устойчивость к возгоранию.

- Надежность.

- Длительный срок службы.

- Красота и изящность.

- Возможность создания уникальной «живой» композиции с растениями.

Минусы:

- Необходимость в периодической обработке от коррозии.

- Цена.

- Сложность в установке.

- Конструкция не убережет от лишних шумов.

Эскизы кованых ограждений найдете в следующем видео.

Таблица возможностей ковки— Таблица металлических сплавов

All Metals & Forge Group — производитель поковок в открытых штампах, бесшовных катаных колец и фасонных катаных колец с внешним диаметром до 200 ″ / 5080 мм. Формы поковки включают диски, ступицы, блоки, валы (включая ступенчатые валы или с фланцами), втулки, цилиндры, плоские поверхности, шестигранные, круглые, пластинчатые и некоторые нестандартные формы. Поковки могут быть изготовлены в виде готового размера, готового размера, подвергнутого грубой механической обработке, кованого размера, кованого размера, подвергнутого грубой механической обработке, в виде кованного размера или в виде кованого размера с припуском для обработки до вашего окончательного размера печати.Бесшовные катаные кольца и контурные кольца производятся для экономии материалов, затрат на обработку и транспортных расходов. Максимальный вес 80 000 фунтов. Чтобы увидеть наш недавний список кузнечного оборудования, щелкните здесь.

Максимальный вес 80 000 фунтов. Чтобы увидеть наш недавний список кузнечного оборудования, щелкните здесь.

по формам

Пожалуйста, смотрите следующую таблицу возможностей ковки, чтобы узнать о возможностях размеров, а также таблицу металлических сплавов для наших различных металлических сплавов. Материалы, которые мы производим, включают углеродистую сталь, легированную сталь, инструментальную сталь, специальные марки, нержавеющую сталь (включая марки PH), титан, алюминий, магний, медь, никель, кобальт, жаропрочные сплавы, суперсплавы и специальные сплавы.

Выберите свой сплав… Углерод, сплавы и инструменты Нержавеющая сталь Никель, кобальт и специальные сплавы Алюминий Медь Титан

| Форма | Размер / Вес | Черные сплавы | Никель, кобальт и специальные сплавы | Сплавы цветных металлов | ||

|---|---|---|---|---|---|---|

| Углерод, сплавы и инструмент | Нержавеющая сталь | Алюминий Медь | Титан | |||

Макс. Ширина Ширина | 120 ″ | 120 ″ | 27 ″ | 60 ″ | 65 ″ | |

| Макс.Вес | 60 000 # | 60 000 # | 15 000 # | 10 000 # | 15 000 # | |

| Макс. О. | 120 ″ | 120 ″ | 50 ″ | 72 ″ | 52 ″ | |

| Макс. Длина | 160 ″ | 160 ″ | 65 ″ | 96 ″ | 65 ″ | |

| Макс. Dia. | 160 ″ | 160 ″ | 50 ″ | 80 ″ | 65 ″ | |

| Макс.Вес | 75 000 # | 75 000 # | 20,000 # | 15 000 # | 10 000 # | |

| Макс. О. | 200 ″ | 200 ″ | 84 ″ | 80 ″ | 80 ″ | |

| Макс. Длина | 65 ″ | 65 ″ | 40 ″ | 65 ″ | 65 ″ | |

Макс. Длина Длина | 420 ″ | 220 ″ | 144 ″ | 220 ″ | 144 ″ | |

| Макс.Вес | 80 000 # | 80 000 # | 20,000 # | 10 000 # | 10 000 # | |

Таблица возможностей ковки по материалам *

* Сплавы серого цвета в настоящее время исследуются и скоро будут доступны.

Горячая штамповка — обзор

13.1 Введение

В легковых автомобилях, грузовиках и тракторах (для сельского хозяйства) кованые компоненты обычно используются везде, где встречаются точки, подверженные нагрузкам и ударопрочности.Легковые и грузовые автомобили могут содержать более 250 поковок, большинство из которых изготовлено из углеродистой или легированной стали. Кованые компоненты двигателя и трансмиссии включают шатуны, коленчатые валы, трансмиссионные валы и шестерни, дифференциалы, приводные валы, ступицы сцепления, а также вилки и крестовины карданных шарниров. Кованые компоненты, такие как распределительные валы, шестерни, шестерни и коромысла, могут приобретать ряд свойств, основанных на различных микроструктурах, полученных в результате термической обработки. Колесные шпиндели, шкворни, балки и валы осей, торсионы, шариковые шпильки, промежуточные рычаги, рычаги шатуна, рулевые рычаги и рычаги для легковых автомобилей, автобусов и грузовиков служат примерами приложений, требующих экстремальных условий прочности и прочности.

Кованые компоненты, такие как распределительные валы, шестерни, шестерни и коромысла, могут приобретать ряд свойств, основанных на различных микроструктурах, полученных в результате термической обработки. Колесные шпиндели, шкворни, балки и валы осей, торсионы, шариковые шпильки, промежуточные рычаги, рычаги шатуна, рулевые рычаги и рычаги для легковых автомобилей, автобусов и грузовиков служат примерами приложений, требующих экстремальных условий прочности и прочности.

В сельскохозяйственном навесном оборудовании, помимо компонентов двигателя и трансмиссии, используются ключевые поковки, начиная от шестерен, валов, рычагов и шпинделей до концов рулевых тяг, зубьев бороны с шипами и хвостовиков культиватора. Тяжелые танки содержат более 550 отдельных поковок; В бронетранспортерах занято более 250 человек.

Поковки из стали регулярно уточняются, когда прочность, устойчивость к ударам и усталости, надежность и экономичность являются жизненно важными факторами. Кованые материалы также обладают желаемыми характеристиками при высоких или низких температурах, пластичностью, твердостью и обрабатываемостью. Достижения в технологии ковки расширили диапазон форм, размеров и свойств, доступных в кованых изделиях, чтобы удовлетворить растущее разнообразие требований к конструкции и характеристикам.

Достижения в технологии ковки расширили диапазон форм, размеров и свойств, доступных в кованых изделиях, чтобы удовлетворить растущее разнообразие требований к конструкции и характеристикам.

В целом стальные поковки проходят: (а) горячую ковку, (б) горячую ковку или (в) холодную ковку. Их краткое описание выглядит следующим образом:

- a.

Горячая ковка стали : Температура ковки выше температуры рекристаллизации и обычно составляет 950–1250 ° C.Обычно наблюдается хорошая формуемость (т.е. заполнение полости штампа в контексте ковки), низкие усилия формования и почти однородная прочность на растяжение обрабатываемой детали.

- б.

Горячая ковка стали : Температура ковки все еще выше температуры рекристаллизации: от 750 ° C до 950 ° C. Потеря окалины на поверхности детали меньше, а допуск меньше по сравнению с горячей штамповкой. Испытывают ограниченную формуемость и более высокие усилия формования, чем при горячей штамповке, но более низкие усилия формования, чем при холодной штамповке.

- г.

Холодная ковка стали : Температура ковки близка к комнатным условиям, адиабатический самонагрев может привести к температуре до 150 ° C. Испытывают максимально узкие допустимые отклонения и отсутствие накипи на поверхности детали. Кроме того, может иметь место увеличение прочности и падение пластичности из-за деформационного упрочнения. Формируемость довольно низкая, и необходимы высокие усилия формования.

С точки зрения объема промышленных поковок горячая штамповка является предпочтительным процессом, поскольку для этого способа подходит широкий спектр сталей и компонентов.Поэтому в этой главе основное внимание будет уделено горячей штамповке сталей. Опять же, что касается широкой области горячей штамповки, в данной главе основное внимание будет уделено штамповке в закрытых штампах (а не штамповке), которая используется для производства готовых изделий с жесткими допусками по размерам.

При рассмотрении горячей штамповки важно обратить внимание на то, что пруток повторно нагревается, обычно в индукционной печи, до температуры ~ 1200 ° C, а затем пропускается через ковочный пресс. На прессе он может пройти многоступенчатую ковку перед обрезкой. После этого сформированный компонент может охлаждаться на воздухе или подвергаться термообработке в зависимости от целевых свойств.

На прессе он может пройти многоступенчатую ковку перед обрезкой. После этого сформированный компонент может охлаждаться на воздухе или подвергаться термообработке в зависимости от целевых свойств.

Большинство поковок из горячекатаной стали изготавливают из углеродистой или низколегированной стали с содержанием углерода, выбранным для получения приемлемого сочетания прочности, ударной вязкости и ковкости. Высокопрочные поковки обычно содержат примерно 0,2–0,5 мас.% Углерода, что позволяет подвергать поковки термообработке до требуемой прочности после операции ковки.Термическая обработка, в первую очередь закалка и отпуск ( Q + T ), требует значительных затрат энергии (и, следовательно, является дорогостоящей) и отрицательно сказывается на производительности. Кроме того, закалка также вызывает риск высоких остаточных напряжений при растяжении, деформации, а иногда и трещин в компонентах. Поэтому для минимизации остаточных напряжений при растяжении требуется операция правки с последующим отжигом для снятия напряжения. Очевидно, что эти операции увеличивают общую стоимость обработки.На многих заводах за операцией правки не следует отжиг для снятия напряжений, что может привести к снижению усталостной долговечности из-за наличия остаточных напряжений при растяжении. Следовательно, были попытки разработать марки стали (в первую очередь микролегированные, МА), которые не страдали бы некоторыми из этих заболеваний. Схема обрабатываемых поковок Q + T MA и поковок MA с воздушным охлаждением показана на рис. 13.1.

Очевидно, что эти операции увеличивают общую стоимость обработки.На многих заводах за операцией правки не следует отжиг для снятия напряжений, что может привести к снижению усталостной долговечности из-за наличия остаточных напряжений при растяжении. Следовательно, были попытки разработать марки стали (в первую очередь микролегированные, МА), которые не страдали бы некоторыми из этих заболеваний. Схема обрабатываемых поковок Q + T MA и поковок MA с воздушным охлаждением показана на рис. 13.1.

Рисунок 13.1. Сравнение процессов, происходящих в обычных закаленных сталях с отпуском и в MA-сталях с прямым воздушным охлаждением [1].

В начале 1970-х годов использование среднеуглеродистых микролегированных сталей для горячей штамповки с воздушным охлаждением началось в Европе, а также в США, чтобы избежать закалки и термической обработки с отпуском, а также сопутствующих проблем. Требование прочности удовлетворялось в первую очередь за счет выделения в ферритно-перлитной матрице. Однако такая микроструктура приводит к снижению ударной вязкости, и эти стали страдают плохой свариваемостью; поэтому использование таких поковок было ограничено менее важными компонентами.Хороший отчет об этих разработках был дан Hulka et al. [2].

Однако такая микроструктура приводит к снижению ударной вязкости, и эти стали страдают плохой свариваемостью; поэтому использование таких поковок было ограничено менее важными компонентами.Хороший отчет об этих разработках был дан Hulka et al. [2].

Было обнаружено, что микролегированные низкоуглеродистые бейнитные структуры в условиях воздушного охлаждения дают оптимальное сочетание прочности и вязкости; новые разработки в этой области произошли за последние 15–20 лет [например, 3]. В Японии, например, дисперсионное твердение через медь в бейнитной матрице привело к новым горячим поковкам с воздушным охлаждением, высокой прочности и приемлемой ударной вязкости [4]. В США есть патенты, демонстрирующие разработку микролегированных среднеуглеродистых сталей, которые могут использоваться в поковках без термической обработки [5].

Еще одна проблема заключалась в обеспечении разумной однородности прочностных свойств на разной глубине большой поковки, которая могла бы охлаждаться с разной скоростью. Было использовано несколько подходов; Одна из привлекательных стратегий состоит в использовании химического состава, который делает полученные прочностные характеристики независимыми от скорости охлаждения. В принципе это возможно только с очень низкоуглеродистыми сталями [4].

Было использовано несколько подходов; Одна из привлекательных стратегий состоит в использовании химического состава, который делает полученные прочностные характеристики независимыми от скорости охлаждения. В принципе это возможно только с очень низкоуглеродистыми сталями [4].

Кроме того, важным требованием является сопротивление усталости автомобильных компонентов. Как правило, предел выносливости (обычная мера сопротивления усталости) составляет ~ 0.4–0,5 ОТС в большинстве сталей [например, 1,6].

Как видно из данных рис. 13.2, контрольные прокатанные микролегированные (МА) стали при том же уровне прочности на разрыв демонстрируют более высокое сопротивление усталости.

Рисунок 13.2. Взаимосвязь между пределом выносливости ( σw ) и пределом прочности (TS) для микролегированных сталей и углеродистых сталей [1].

Также доступны более сложные подходы к разработке нового поколения усталостных сталей для автомобилей [7].

Еще одно свойство, которое ранее не считалось критическим в кузнечной промышленности, но которое все чаще принимается во внимание в современных конструкциях, — это свариваемость. В общем, простой мерой свариваемости является содержание углерода в сочетании с углеродным эквивалентом [C.E. = C + Mn / 6 + (Ni + Cu) / 15 + (Cr + Mo + V) / 5]. Вместе они показывают тенденцию к растрескиванию под бортом (холодному) после сварки, как это обычно представлено на диаграмме Гравилля [8]. Установлено, что содержание углерода ниже 0,1 мас.% Безопасно и легко сваривается.С другой стороны, комбинация C> 0,15% с C.E.> 0,6 считается трудной для сварки, уязвимой для растрескивания и требует предварительной и / или послесварочной обработки.

В общем, простой мерой свариваемости является содержание углерода в сочетании с углеродным эквивалентом [C.E. = C + Mn / 6 + (Ni + Cu) / 15 + (Cr + Mo + V) / 5]. Вместе они показывают тенденцию к растрескиванию под бортом (холодному) после сварки, как это обычно представлено на диаграмме Гравилля [8]. Установлено, что содержание углерода ниже 0,1 мас.% Безопасно и легко сваривается.С другой стороны, комбинация C> 0,15% с C.E.> 0,6 считается трудной для сварки, уязвимой для растрескивания и требует предварительной и / или послесварочной обработки.

Известно, что прутки из обычных марок стали для ковки (например, 37 C 15; 40 Cr 3 B и т. Д.) При нагревании до ~ 1200 ° C будут иметь большой размер зерна аустенита и что продукты превращения из таких аустенит показал бы низкую пластичность. Поэтому одна из проблем ковки состоит в том, чтобы ограничить размер зерна аустенита во время ковки.Это было сделано с помощью микролегирования, а также с помощью термомеханической обработки.

Из вышеизложенного очевидно, что стали для автомобильной ковки должны обладать способностью сочетать в себе прочность, ударную вязкость, сопротивление усталости и, во многих случаях, высокую свариваемость. С улучшением дорожных условий потребность в более высокой скорости автомобилей постоянно растет, а с повышением скорости крутящий момент для трансмиссии также увеличивается, что предъявляет повышенные требования ко многим из вышеперечисленных свойств.Кроме того, чтобы уменьшить углеродный след, необходимо уменьшить вес без ущерба для каких-либо из упомянутых свойств. В целом, выбор сталей, процесс их ковки и последующая обработка автомобильных компонентов — все это играет важную роль в решении постоянно растущих проблем. В этой главе в основном рассматриваются микролегированные стали для автомобильной ковки.

С улучшением дорожных условий потребность в более высокой скорости автомобилей постоянно растет, а с повышением скорости крутящий момент для трансмиссии также увеличивается, что предъявляет повышенные требования ко многим из вышеперечисленных свойств.Кроме того, чтобы уменьшить углеродный след, необходимо уменьшить вес без ущерба для каких-либо из упомянутых свойств. В целом, выбор сталей, процесс их ковки и последующая обработка автомобильных компонентов — все это играет важную роль в решении постоянно растущих проблем. В этой главе в основном рассматриваются микролегированные стали для автомобильной ковки.

Прецизионная ковка — обзор

Практический пример. Изотермическая ковка Ti

6 Al 4 Рабочее колесо V: путь к гибкому производству В 1972 году, через год после работы в Корпоративном исследовательском центре Brown Boveri в Бадене, Швейцария, со мной связались два ключевых инженера по турбокомпрессору подразделение, которое тогда отвечало за разработку турбокомпрессоров. Они объяснили функцию компонентов турбонагнетателя: компрессора и турбины. Поскольку общая тенденция заключалась в разработке более мощных машин при более низкой стоимости и более компактных размеров, они рассматривали возможность замены существующего алюминиевого сплава Al2618 на титановый сплав Ti 6 Al 4 V, который мог выдерживать более высокие температуры. Было известно, что титановые сплавы намного дороже и дороже в обработке и обработке, чем алюминиевые сплавы. Текущее состояние конструкции заключалось в том, чтобы разделить рабочее колесо на две части: часть большего диаметра, состоящая из лопаток, выровненных по оси, и меньшая часть колеса с лопастями трехмерной формы.Литые диски изготавливались методом выковки. В зависимости от размера колеса и необходимого количества они могут быть как коваными, так и механически обработанными, а для больших объемов производства — коваными с высокой точностью.

Они объяснили функцию компонентов турбонагнетателя: компрессора и турбины. Поскольку общая тенденция заключалась в разработке более мощных машин при более низкой стоимости и более компактных размеров, они рассматривали возможность замены существующего алюминиевого сплава Al2618 на титановый сплав Ti 6 Al 4 V, который мог выдерживать более высокие температуры. Было известно, что титановые сплавы намного дороже и дороже в обработке и обработке, чем алюминиевые сплавы. Текущее состояние конструкции заключалось в том, чтобы разделить рабочее колесо на две части: часть большего диаметра, состоящая из лопаток, выровненных по оси, и меньшая часть колеса с лопастями трехмерной формы.Литые диски изготавливались методом выковки. В зависимости от размера колеса и необходимого количества они могут быть как коваными, так и механически обработанными, а для больших объемов производства — коваными с высокой точностью.

Ко мне обратились из-за моего ноу-хау в порошковой металлургии. Они пришли ко мне, полагая, что это лучший метод производства будущих титановых колес. Исходя из требований рынка, требовалось до 8000 колес из титана в год диаметром от 180 мм до более 800 мм.Это был первоначальный вклад. Первая серьезная ошибка заключалась в том, что никто не подвергал сомнению прогнозируемые продажи и не пытался проверить данные.

Они пришли ко мне, полагая, что это лучший метод производства будущих титановых колес. Исходя из требований рынка, требовалось до 8000 колес из титана в год диаметром от 180 мм до более 800 мм.Это был первоначальный вклад. Первая серьезная ошибка заключалась в том, что никто не подвергал сомнению прогнозируемые продажи и не пытался проверить данные.

Первая задача: доступные методы производства

Проблема возникла в то время, когда новые открытия в высокоэффективной порошковой металлургии делались почти ежемесячно, такие как распыление порошка, процесс вращающегося электрода и несколько методов уплотнения и деформации горячего порошка [7] . Кроме того, для сплавов на основе никеля и титана компания Pratt & Whitney во Флориде в 1970 году разработала процесс под названием gatorizing [8], который позволил медленную деформацию жаропрочных сплавов в сверхпластическом состоянии.Некоторая информация была в открытом доступе в опубликованной литературе, но патентная литература, за которой систематически отслеживались, оказалась более важной.

Узнав о высокой цене предварительно легированных порошков Ti 6 Al 4 V по сравнению с ценой на заготовки из титанового сплава, возникла необходимость подумать об альтернативных способах производства. Одна из возможностей — взять предварительно кованную заготовку и обработать ее для придания формы, как в случае с алюминиевыми сплавами. Однако обработка титановых сплавов была очень дорогой операцией.Это привело к другой идее: почему бы не использовать вариант вентиляции для изготовления крыльчатки в чистой форме? Для этого требовался пресс, которого нам не хватало, и знание того, как деформировать при низкой скорости деформации и постоянной высокой температуре. На этом этапе у нас было несколько вариантов изготовления колес, но мы не знали, как это сделать. Также на данном этапе расчет стоимости не производился. У директора по исследованиям не было ответов, но он помог организовать трехдневный курс, на котором мы узнали о постоянных и переменных издержках и влиянии объема на стоимость.

Для сравнения были быстро выделены следующие методы:

- ▪

Горячее изостатическое прессование (ГИП) порошка предварительно легированного титанового сплава.

- ▪

Поковка с высаженной или горячей штамповкой с последующей прецизионной обработкой.

- ▪

Прецизионная ковка при низкой скорости деформации (сверхпластическая деформация).

При сверхпластической деформации напряжение течения мелкозернистого титанового сплава Ti6Al4V уменьшается на несколько порядков при низких скоростях деформации и более высоких температурах [9].

Учитывая необходимые данные о ежегодном ожидаемом объеме Ti рабочих колес (5000–8000), мы быстро подсчитали, что точно кованые Ti рабочие колеса с использованием изотермической ковки будут иметь наименьшую стоимость. Необходимо было отказаться от HIP порошков, ковки и механической обработки.

Затем мы провели приблизительные расчеты, сделав предположения о стоимости станков, инструментов, времени обработки и т. Д., И пришли к выводу, что для партий размером более 50 колес изотермическая ковка был самым дешевым методом.

Д., И пришли к выводу, что для партий размером более 50 колес изотермическая ковка был самым дешевым методом.

Вторая задача: разработка процесса

Информацию можно получить из опубликованной литературы, но, что более важно, из патентной литературы. Во-первых, нам нужно было узнать о сверхпластической деформации. Один из основных вкладов поступил от технического инженера, который разочаровался, почувствовал, что доктора философии неправильно его используют, и был готов уйти. Когда его спросили, что бы он делал, если бы ему была предоставлена свобода, он пришел к идее самодельного пресса, состоящего из трубы большого диаметра и нижней и верхней пластин, закрывающих его.Натяжные стержни будут сжимать всю конструкцию (рис. 4.2). Внутри он разместит гидравлику для пресса, а у нас будет 300-тонный пресс, который можно откачивать или заполнять аргоном. Идея была одобрена, и вскоре появились части прессы, шокирующие босса: сработает ли это? Вся пресса стоила около 30 000 швейцарских франков, что было очень большой суммой для отдела в то время. Мы рискнули, и пресс сразу заработал, потому что конструкция была очень простой.

Мы рискнули, и пресс сразу заработал, потому что конструкция была очень простой.

Рисунок 4.2. 300-тонный гидравлический пресс, использованный на этапе исследований изотермической ковки титановых рабочих колес.

Первые эксперименты включали настройку цилиндрических образцов при постоянной температуре и различных скоростях деформации. Это создало окно для сверхпластической деформации. Следующей задачей было научиться овладевать формованием геометрии в форме крыльчатки. Чтобы понять вариации деформации, мы использовали модельные материалы (свинец, а затем пластик, слоистый разного цвета) (Рисунок 4.3). Однако прогресс был довольно медленным.

Рисунок 4.3. Моделирование сверхпластической деформации двумя цветными слоями пластилина.

Затем мы наняли профессионала в области металлообработки в качестве руководителя проекта, и дела пошли на поправку. С помощью двух превосходных техников мы вскоре смогли изготавливать титановые рабочие колеса диаметром 10 см с использованием молибденовых штампов TZM. После многих проб и ошибок мы решили самую важную задачу: найти смазку, которая позволила бы в последующем выбросить кованую заготовку.Новые знания были введены путем найма экспертов по конечно-элементному моделированию пластической деформации, что позволило нам предсказать скорость деформации в каждом элементе объема самой сложной формы. Это позволит нам предсказать общую силу, необходимую для изотермического процесса ковки. Причиной такого сложного процесса моделирования была высокая стоимость штампов TZM и необходимость предотвращения их поломки [10]. Теперь у нас были все доступные вычислительные инструменты, чтобы предсказать силу, необходимую для штамповки рабочего колеса любого диаметра, и быть уверенными в том, что штамп выдержит это напряжение.

После многих проб и ошибок мы решили самую важную задачу: найти смазку, которая позволила бы в последующем выбросить кованую заготовку.Новые знания были введены путем найма экспертов по конечно-элементному моделированию пластической деформации, что позволило нам предсказать скорость деформации в каждом элементе объема самой сложной формы. Это позволит нам предсказать общую силу, необходимую для изотермического процесса ковки. Причиной такого сложного процесса моделирования была высокая стоимость штампов TZM и необходимость предотвращения их поломки [10]. Теперь у нас были все доступные вычислительные инструменты, чтобы предсказать силу, необходимую для штамповки рабочего колеса любого диаметра, и быть уверенными в том, что штамп выдержит это напряжение.

Следующими шагами были масштабирование и передача технологий в подразделение турбокомпрессоров.

Третья задача: масштабирование

- 1

Заготовки из титана . Мы знали диапазон диаметров крыльчатки.

Это дало нам представление о размерах диаметра заготовки из титана. Это не было проблемой, существовало несколько поставщиков.

Это дало нам представление о размерах диаметра заготовки из титана. Это не было проблемой, существовало несколько поставщиков.- 2

Материал штампа TZM . Это была серьезная проблема. Был только один крупный поставщик в Соединенных Штатах, и были некоторые опасения по поводу гарантированных поставок материала для штампа.Пришлось найти или создать второго поставщика. Это был Metallwerk Plansee в Ройтте, Австрия, который мы посетили, чтобы проинформировать компанию о наших намерениях. Директор по исследованиям ответил положительно и помог наладить дорогостоящее высокорисковое производство. Этому решению способствовало то, что они уже работали с американским рынком, поэтому мы не были бы единственным покупателем.

- 3

Изотермический ковочный пресс . Нам нужно было решить, какой тип и размер пресса лучше всего подходят для производства.Было заманчиво переоценить лабораторный пресс, потому что он был дешев — и это было наше изобретение.

Я побывал в трех крупнейших кузнечных компаниях США, Ladish, Wyman-Gordon, и в одной компании во Флориде, у которой был самый большой молотковый пресс в мире. Мне показали настоящие печатные машины, и я был очень напуган размером, что было бы рискованно, если бы мы хотели организовать собственное производство. Но мы также связались с немецким производителем прессов, который хотел заняться производством изотермических ковочных прессов.Он поразил нас своим профессионализмом, и мы решили работать с ним, начав с меньшей версии (600 тонн), которую мы установили в лаборатории. Он был достаточно большим, чтобы сделать колесо наименьшего диаметра (диаметр 180 мм; рис. 4.4). Сложнее было договориться о размере закупаемого пресса. На встрече высокого уровня с менеджером бизнес-направления и менеджером по производству были представлены два варианта:

Я побывал в трех крупнейших кузнечных компаниях США, Ladish, Wyman-Gordon, и в одной компании во Флориде, у которой был самый большой молотковый пресс в мире. Мне показали настоящие печатные машины, и я был очень напуган размером, что было бы рискованно, если бы мы хотели организовать собственное производство. Но мы также связались с немецким производителем прессов, который хотел заняться производством изотермических ковочных прессов.Он поразил нас своим профессионализмом, и мы решили работать с ним, начав с меньшей версии (600 тонн), которую мы установили в лаборатории. Он был достаточно большим, чтобы сделать колесо наименьшего диаметра (диаметр 180 мм; рис. 4.4). Сложнее было договориться о размере закупаемого пресса. На встрече высокого уровня с менеджером бизнес-направления и менеджером по производству были представлены два варианта:- ▪

3000-тонный пресс: это позволит изготавливать большую часть колес, за исключением нескольких колес большого диаметра, которые придется обработать.

- ▪

8000-тонный пресс: этого достаточно, чтобы покрыть колеса всех размеров.

Рисунок 4.4. Титановое рабочее колесо диаметром 180 мм, кованое.

- 4

Аутсорсинг . Этот вопрос никогда серьезно не обсуждался. Бизнес-направление, являющееся явным лидером рынка, также хотело сохранить свои позиции за счет собственного производства.

Четвертая задача: передача технологии

Успешная передача технологии была крайне важна. После перевода исследовательский центр не будет иметь ничего общего с повседневной работой прессы. Мы столкнулись с двумя вариантами. Либо мы попросим наиболее квалифицированного исследователя перейти с проектом в бизнес-подразделение, либо мы получим специалиста из этого подразделения. Выбираем второй вариант. Мы попросили бизнес-направление отправить одного из своих лучших сотрудников в исследовательский центр на один год. Во-первых, этого человека научат всему, что мы знаем, и он будет отчитываться перед руководителем группы в исследовательском центре. Ближе к концу деловой человек брал на себя командование, снова подчиняясь бизнес-подразделению.

Во-первых, этого человека научат всему, что мы знаем, и он будет отчитываться перед руководителем группы в исследовательском центре. Ближе к концу деловой человек брал на себя командование, снова подчиняясь бизнес-подразделению.

Человека нашли быстро, молодой и очень энергичный человек из производственного отдела. Ему помогал техник, который позже стал центральным в установке и эксплуатации 3000-тонного пресса.

После успешной настройки пресса произошло два события. Количество титановых крыльчаток, предоставленных нам бизнесом, было очень низким.Поскольку у нас был рабочий пресс, нас спросили, можем ли мы также изотермически выковать рабочие колеса из алюминиевого сплава. Мы успешно внедрили эту технологию в короткие сроки, хотя это не имело экономического смысла.

Вторая разработка оказалась действительно разрушительной: конструкторы разработали улучшенную версию крыльчатки на основе алюминия с лопастями трехмерной формы, геометрию которой можно было получить только путем механической обработки. Эта версия упоминалась среди дизайнеров еще до принятия решения о покупке пресса.Наша ошибка заключалась в том, что мы не участвовали во внутренней дискуссии конструкторов и остались довольны, когда было принято решение в пользу рабочих колес на основе Ti.

Эта версия упоминалась среди дизайнеров еще до принятия решения о покупке пресса.Наша ошибка заключалась в том, что мы не участвовали во внутренней дискуссии конструкторов и остались довольны, когда было принято решение в пользу рабочих колес на основе Ti.

С этими двумя новыми разработками больше не было причин эксплуатировать пресс. К счастью, мы быстро нашли покупателя, Daniel Doncaster Ltd., и таким образом закончили эту авантюру в 1984 году. Решение о прекращении проекта не повлекло за собой серьезных личных последствий, хотя вскоре после этого основные игроки следовали другим карьерным планам.

Более 30 лет спустя

- 1

Произошло и другое: Количество типов турбокомпрессоров увеличилось, а время их изготовления сократилось на порядок. Осталась потребность в изготовлении алюминиевых рабочих колес сложной формы. Чтобы еще больше снизить стоимость и приблизиться к рынку, было инициировано совместное предприятие с китайской компанией-партнером.

Это подтвердило задним числом правильность решения отказаться от изотермической ковки.

Это подтвердило задним числом правильность решения отказаться от изотермической ковки.- 2

Metallwerk Plansee продолжала производить TZM для штампов и теперь предлагает детали весом до 5 тонн.

- 3

Руководитель проекта стал руководителем производства в этой области, но все еще помнил изотермическую ковку как свой самый захватывающий проект.

- 4

Изотермическая ковка по-прежнему является процессом, используемым известными компаниями. Ladish в США управляет крупнейшим в мире прессом на 10 000 тонн; другие компании тоже учредили.

Полученные уроки

- 1

Все было сделано правильно для разработки собственного процесса изотермической ковки, и у нас была самая лучшая команда экспертов для выполнения этой работы.

- 2

Слушайте новые идеи, исходящие от всех сотрудников, в том числе от тех, от кого вы меньше всего их ожидаете.

- 3

Передача технологии прошла отлично, а также установка 3000-тонного пресса.

- 4

Чтобы проверить рыночные данные, следовало потратить больше усилий. В то время Brown Boveri был явно больше ориентирован на технологии, чем на рынок.

- 5

Два варианта конструкции — титановые рабочие колеса, которые можно было изготовить путем ковки, и альтернативные алюминиевые рабочие колеса с трехмерными изогнутыми лопатками, требующими механической обработки — поверхностно обсуждались на раннем этапе. Необходимо было провести критический обзор, включая анализ затрат, с участием людей, не входящих в группу, заинтересованных в разработке процесса изотермической ковки.

- 6

Задачи 3 и 4 неудобны для увлеченного исследователя, потому что они подрывают и ставят под угрозу потенциально захватывающий научно-исследовательский проект с важным исследовательским содержанием.

- 7

Последний раз вопросы 3 и 4 задавали перед заказом производственного пресса.

- 8

Вопрос на будущее: какой будет самый дешевый и самый быстрый гибкий метод производства? Никто не предсказывал, что рынок потребует больше типов турбокомпрессоров и каждого типа по более низким ценам, что приведет к переходу производства на наиболее гибкое производство.

Сфера бизнеса, быстро осваивая новые технологии, продемонстрировала достаточную гибкость, чтобы оставаться мировым лидером в этом бизнесе.

Сфера бизнеса, быстро осваивая новые технологии, продемонстрировала достаточную гибкость, чтобы оставаться мировым лидером в этом бизнесе.- 9

Бывший сотрудник, который вернулся в Англию и теперь работал в кузнечной компании, подошел к нам и купил 3000-тонный пресс, сэкономив его компании на долгие годы дорогостоящих исследований.

Хотя это тематическое исследование описывает эволюцию новой технологии на основе материаловедения, есть и другие возможные отправные точки.В следующем тематическом исследовании описывается эволюция инженерного бизнеса на основе математического моделирования.

Секреты кузнечного дела: введение в методы ковки

Как современные кузницы превращают металл в кованые детали?

Что такое ковка?

Ковка — это производственный процесс, включающий формование металла путем ковки, прессования или прокатки. Эти сжимающие силы передаются с помощью молотка или штампа. Ковку часто классифицируют в зависимости от температуры, при которой она выполняется: холодная, теплая или горячая ковка.

Подходит для ковки самых разных металлов. Типичные металлы, используемые при ковке, включают углеродистую сталь, легированную сталь и нержавеющую сталь. Также можно ковать очень мягкие металлы, такие как алюминий, латунь и медь. В процессе ковки можно производить детали с превосходными механическими свойствами с минимальными отходами. Основная идея заключается в том, что исходный металл пластически деформируется до желаемой геометрической формы, что придает ему более высокое сопротивление усталости и прочность. Этот процесс является экономически выгодным с возможностью массового производства деталей и достижения определенных механических свойств в готовом продукте.

Ковка включает формование металла с помощью сжимающих сил, таких как удар, прессование или прокатка.История ковки

Ковкой занимаются кузнецы на протяжении тысячелетий. Сначала бронза и медь были наиболее распространенными кованными металлами в бронзовом веке: позже, когда была обнаружена способность контролировать температуру и процесс плавки железа, железо стало основным кованным металлом. Традиционные товары включают кухонные принадлежности, скобяные изделия, ручные инструменты и холодное оружие.Промышленная революция позволила ковке стать более эффективным процессом массового производства. С тех пор ковка развивалась вместе с достижениями в области оборудования, робототехники, электронного управления и автоматизации. Ковка стала всемирной отраслью с современными кузнечными предприятиями, производящими высококачественные металлические детали самых разных размеров, форм, материалов и отделки.

Традиционные товары включают кухонные принадлежности, скобяные изделия, ручные инструменты и холодное оружие.Промышленная революция позволила ковке стать более эффективным процессом массового производства. С тех пор ковка развивалась вместе с достижениями в области оборудования, робототехники, электронного управления и автоматизации. Ковка стала всемирной отраслью с современными кузнечными предприятиями, производящими высококачественные металлические детали самых разных размеров, форм, материалов и отделки.

Методы ковки

Существует несколько методов ковки с разными возможностями и преимуществами. К наиболее часто используемым методам ковки относятся методы ковки методом капельной ковки, а также прокатная ковка.

Поковка падающая

Капельная ковка получила свое название от процесса падения молотка на металл для придания ему формы штампа. Матрица относится к поверхностям, которые контактируют с металлом. Существует два типа ковки методом прямой штамповки — штамповка в открытых штампах и штамповка в закрытых штампах.Штампы обычно имеют плоскую форму, а некоторые из них имеют поверхность особой формы для специальных операций.

Матрица относится к поверхностям, которые контактируют с металлом. Существует два типа ковки методом прямой штамповки — штамповка в открытых штампах и штамповка в закрытых штампах.Штампы обычно имеют плоскую форму, а некоторые из них имеют поверхность особой формы для специальных операций.

Штамповка (кузнечная ковка)

Ковка в открытых штампах также известна как кузнечная ковка. Молоток ударяет и деформирует металл на неподвижной наковальне. При этом типе ковки металл никогда полностью не удерживается в штампах, позволяя ему течь, за исключением областей, где он контактирует с штампами. Оператор несет ответственность за ориентацию и расположение металла для достижения желаемой окончательной формы.Используются плоские матрицы, некоторые из которых имеют поверхность особой формы для специализированных операций. Ковка в открытых штампах подходит для простых и крупных деталей, а также для изготовления металлических деталей по индивидуальному заказу.

Преимущества открытой штамповки:

- Лучшее сопротивление усталости и прочность

- Снижает вероятность ошибки и / или дырок

- Улучшает микроструктуру

- Непрерывный поток зерна

- Более мелкое зерно

Поковка в закрытом состоянии (штамп)

Поковка в закрытых штампах также известна как штамповка в штампах. Металл помещается в матрицу и прикрепляется к наковальне. Молоток падает на металл, заставляя его течь и заполнять полости матрицы. Молоток должен быстро войти в контакт с металлом с точностью до миллисекунд. Излишки металла выталкиваются из полостей матрицы, что приводит к вспышке. Вспышка остывает быстрее, чем остальной материал, что делает ее прочнее, чем металл в матрице. После ковки флеш снимается.

Металл помещается в матрицу и прикрепляется к наковальне. Молоток падает на металл, заставляя его течь и заполнять полости матрицы. Молоток должен быстро войти в контакт с металлом с точностью до миллисекунд. Излишки металла выталкиваются из полостей матрицы, что приводит к вспышке. Вспышка остывает быстрее, чем остальной материал, что делает ее прочнее, чем металл в матрице. После ковки флеш снимается.

Чтобы металл достиг конечной стадии, его перемещают через ряд полостей в матрице:

- Оттиск кромки (также известный как выпуклость или изгиб)

Первый оттиск, используемый для придания металлу грубой формы.

- Блокирующие полости

Металлу придана форма, которая больше напоминает конечный продукт. Металл имеет большие изгибы и скругления.

- Полость для окончательного слепка

Заключительный этап чистовой обработки и придания металлу желаемой формы.

Преимущества ковки в закрытых штампах:

- Производит детали до 25 тонн

- Позволяет создавать формы, близкие к чистоте, требующие лишь небольшой отделки

- Экономичный для тяжелого производства

Вал кованый

Валковая поковка состоит из двух цилиндрических или полуцилиндрических горизонтальных валков, которые деформируют пруток круглой или плоской формы. Это позволяет уменьшить его толщину и увеличить длину. Этот нагретый стержень вставляется и пропускается между двумя валками, каждый из которых содержит одну или несколько профильных канавок, и постепенно приобретает форму по мере прокатки через машину. Этот процесс продолжается до тех пор, пока не будет достигнута желаемая форма и размер.

Преимущества автоматической ковки валков:

- Практически не производит отходов

- Создает благоприятную зернистую структуру металла

- Уменьшает площадь поперечного сечения металла

- Для изготовления конических концов

Пресс ковочный

Ковка на прессе использует медленное, непрерывное давление или силу вместо удара, используемого при ковке с ударным молотком. Более медленный ход плунжера означает, что деформация достигает большей глубины, так что весь объем металла затрагивается равномерно. Напротив, при ковке с ударным молотком деформация часто происходит только на уровне поверхности, в то время как внутренняя часть металла остается несколько недеформированной. Контролируя степень сжатия при ковке на прессе, можно также контролировать внутреннюю деформацию.

Более медленный ход плунжера означает, что деформация достигает большей глубины, так что весь объем металла затрагивается равномерно. Напротив, при ковке с ударным молотком деформация часто происходит только на уровне поверхности, в то время как внутренняя часть металла остается несколько недеформированной. Контролируя степень сжатия при ковке на прессе, можно также контролировать внутреннюю деформацию.

Преимущества ковочного пресса:

- Экономичный для тяжелого производства

- Более высокая точность допусков в пределах 0.01–0,02 дюйма

- Плашки имеют меньшую тягу, что обеспечивает большую точность размеров

- Скорость, давление и ход матрицы регулируются автоматически

- Возможна автоматизация процессов

- Мощность прессов от 500 до 9000 тонн

Высаженная поковка

Высаженная ковка — это производственный процесс, при котором диаметр металла увеличивается за счет сжатия его длины.Кривошипные прессы, специальный высокоскоростной станок, используются в процессах штамповки в осадке. Кривошипные прессы обычно устанавливаются в горизонтальной плоскости для повышения эффективности и быстрой замены металла с одной станции на другую. Также возможны вертикальные кривошипные прессы или гидравлический пресс.

Преимущества высаженной штамповки:

- Высокая производительность до 4500 деталей в час

- Возможна полная автоматизация

- Устранение осадки и заусенцев поковки

- Практически не производит отходов

Автомат горячей штамповки

При автоматической горячей штамповке стальные прутки прокатной длины вставляются в один конец кузнечно-прессового станка при комнатной температуре, а изделия горячей ковки выходят из другого конца.Пруток нагревается с помощью мощных индукционных катушек до температуры 2190–2370 ° F менее чем за 60 секунд. Пруток очищается от накипи с помощью роликов и делится на заготовки. На этом этапе металл проходит несколько этапов формования, которые можно сочетать с высокоскоростными операциями холодной штамповки. Обычно операцию холодной штамповки оставляют на этапе чистовой обработки. Таким образом можно воспользоваться преимуществами холодной обработки, сохраняя при этом высокую скорость автоматической горячей штамповки.

Пруток очищается от накипи с помощью роликов и делится на заготовки. На этом этапе металл проходит несколько этапов формования, которые можно сочетать с высокоскоростными операциями холодной штамповки. Обычно операцию холодной штамповки оставляют на этапе чистовой обработки. Таким образом можно воспользоваться преимуществами холодной обработки, сохраняя при этом высокую скорость автоматической горячей штамповки.

Преимущества автоматической горячей штамповки:

- Высокая производительность

- Приемка недорогих материалов

- Минимальная рабочая сила, необходимая для работы с механизмами

- Практически отсутствуют отходы материала (экономия материала на 20–30% по сравнению с традиционной ковкой)

Прецизионная поковка (поковка сетчатой или почти чистой формы)

Прецизионная ковка практически не требует окончательной обработки.Это метод ковки, разработанный для минимизации затрат и отходов, связанных с операциями после ковки. Снижение затрат достигается за счет уменьшения количества материалов и энергии, а также сокращения обработки.

Снижение затрат достигается за счет уменьшения количества материалов и энергии, а также сокращения обработки.

Изотермическая поковка

Изотермическая ковка — это процесс ковки, при котором металл и штамп нагреваются до одинаковой температуры. Используется адиабатический нагрев — нет чистой передачи массы или теплообмена между системой и внешней средой. Все изменения вызваны внутренними изменениями, в результате которых скорость деформации строго контролируется.Из-за меньших тепловых потерь для этого процесса ковки можно использовать машины меньшего размера.

(PDF) Разработка процесса горячей штамповки и оптимизация размера исходной заготовки для изготовления протеза тела Талара методом конечных элементов

П. Соранансри и др., «Разработка процесса горячей штамповки и оптимизация размера начальной заготовки для изготовления протеза тела Талара» by

Соранансри и др., «Разработка процесса горячей штамповки и оптимизация размера начальной заготовки для изготовления протеза тела Талара» by

Моделирование методом конечных элементов »

2 Прикладная наука и инженерный прогресс, 2021

1 Введение

В настоящее время медицинские имплантаты были усовершенствованы в геометрической прогрессии

и широко используются для лечения пациентов.Номер

искусственных костей, таких как зубной имплантат, череп,

тазобедренный сустав и коленный сустав, был разработан

для замены отсутствующей кости, больной кости и поврежденной кости

. Для изготовления этих искусственных костей использовалось множество производственных процессов

[1] —

[5]. Например, Werner et al. [2] выбрал процесс обработки с ЧПУ

для изготовления тазобедренного сустава, и комбинация

быстрого прототипирования и многоосевой обработки с ЧПУ

была использована для производства

бедренного компонента коленного протеза [3]. Имплантат для краниопластики

Имплантат для краниопластики

был изготовлен методом литья

и механической обработки [4]. Кроме того, добавочный производственный процесс

был использован для создания вертлужных чашек протеза бедра

[5]. Кроме того, можно видеть, что почти

исследовательских работ использовали автоматизированное проектирование

и технологии производства (CAD / CAM), чтобы справиться с

сложными геометрическими формами.

Протез таранной кости, как показано на Рисунке 1 (b),

— одна из искусственных костей, предложенных Harnroongroj

et al.[6]. Он был разработан для лечения пациентов, у которых

есть таранная кость с аваскулярным некрозом и тяжелый перелом

[6], [7]. В прошлом протез таранной кости

был изготовлен из нержавеющей стали AISI 316L, которая была медицинской марки

, путем разрезания объемного металла ручными инструментами

и геометрическими шаблонами, как показано на

Рисунок 1 (а) . После этого поверхность протеза таранного тела

После этого поверхность протеза таранного тела

была отполирована ручным шлифованием

[6].Эти ручные процессы отнимают очень много времени

и приводят к чрезмерным материальным отходам. Чтобы улучшить производительность

и коэффициент использования материала, наша исследовательская группа

выбрала комбинацию процесса горячей штамповки

, многоосного процесса обработки с ЧПУ и процесса электрополировки

для производства

.Протез таранной кости. Первый этап процесса комбинации

заключается в том, что исходный материал формируется в виде готовой ковочной детали

в процессе горячей штамповки.И

, затем используется многоосевой процесс обработки с ЧПУ

для повышения точности и точности протеза таранного тела

. Последним шагом является улучшение качества поверхности протеза таранного тела

с помощью процесса электро-полировки

.

В этой статье была предложена технология горячей штамповки

и оптимизация размера начальной заготовки

для изготовления протеза таранной кости

. Для разработки процесса горячей штамповки Васкес

Для разработки процесса горячей штамповки Васкес

и др. [8] предоставил очень полезную блок-схему в качестве общей процедуры

, а Чаец [9] также дал практическое руководство

. Следуя этим концепциям, данное исследование началось

с того, что протез таранной кости был отсканирован, и

создал 3D-модель, а затем были спроектированы готовая поковка

и штамповочные штампы, соответственно.

Кроме того, было использовано моделирование методом конечных элементов (FEM)

в качестве инструмента для проверки предложенного технологического процесса перед внедрением

и определения оптимального размера

исходной заготовки.Предложенная технологическая схема

оптимального размера исходной заготовки

была реализована в процессе горячей штамповки для изготовления протеза тела таранной кости

. Наконец, готовые кованые детали из процесса горячей штамповки

были аттестованы, чтобы подтвердить, что

будут квалифицированы для многоосевой обработки с ЧПУ

.

2 Разработка процесса горячей штамповки

Чтобы разработать процесс горячей штамповки для изготовления

протеза тела таранной кости, процедура

была разделена на три этапа.Первым шагом было проектирование геометрии

готовой поковки. На втором этапе было спроектировано

штампов. Последним шагом была разработка условий процесса.

2.1 Проектирование готовой поковки

В качестве инструмента для создания готовой поковки использовались оптический 3D-сканер ATOS COMPACT SCAN 2M,

и коммерческое программное обеспечение CAD CATIA

. Во-первых,

, эталонная геометрия протеза таранной кости была

, сканированная с помощью оптического 3D-сканера и построенная с помощью программного обеспечения CAD

3D-модель протеза таранной кости

.Во-вторых, 3D-модель была использована для проектирования

Рисунок 1: (а) форма преформы протеза таранного тела

для ручного шлифования и (б) протеза таранного тела

после резки и ручного шлифования. .

.

(a) (b)

Применение для горячей штамповки шатуна P / M

БЛАГОДАРНОСТЬ

Авторы этого документа выражают признательность за финансовую поддержку, предоставленную Европейским Союзом

в рамках проекта Brite / Euram: BRE2 CT 92-0220 (пр.5460). Мы также пользуемся случаем

, чтобы поблагодарить всех наших партнеров и, в частности, RENAULT и PEAK за плодотворное сотрудничество

. Мы глубоко признательны доктору Т. Купе и г-же К. Гей из Кемефа и доктору Р.

Дюклу из Трансвалора за многочисленные обсуждения и помощь на различных этапах этого исследования.

СПИСОК ЛИТЕРАТУРЫ

1. А. Г. К. Джинка, «Конечно-элементное моделирование процессов прессования порошка», докторская диссертация, Университетский колледж

Суонси, Университет Уэльса, 1992.

2. А. Г. К. Джинка, «Компьютерное моделирование горячей штамповки шатунов P / M», J.Metal, Mater.Minerals, 47 (8),

42–45 (1995).

3. М. Вебер, «Сравнение передовых технологий и экономики производства шатунов», Powder Metall.