особенности при работе с плитами и рекомендации по монтажу

Древесноволокнистые плиты уже многие годы с успехом используются в строительстве частными пользователями. Причина популярности кроется в доступности, многофункциональности и простоте обработки. ДВП может использоваться при отделке помещений, при производстве мебели, для ветрозащиты или теплоизоляции. Подробнее о выборе волокнистого материала можно прочитать в статье «ДВП: классификация, выбор и сферы применения». В этой статье мы рассмотрим основные принципы работы и рекомендации по монтажу древесноволокнистых плит.

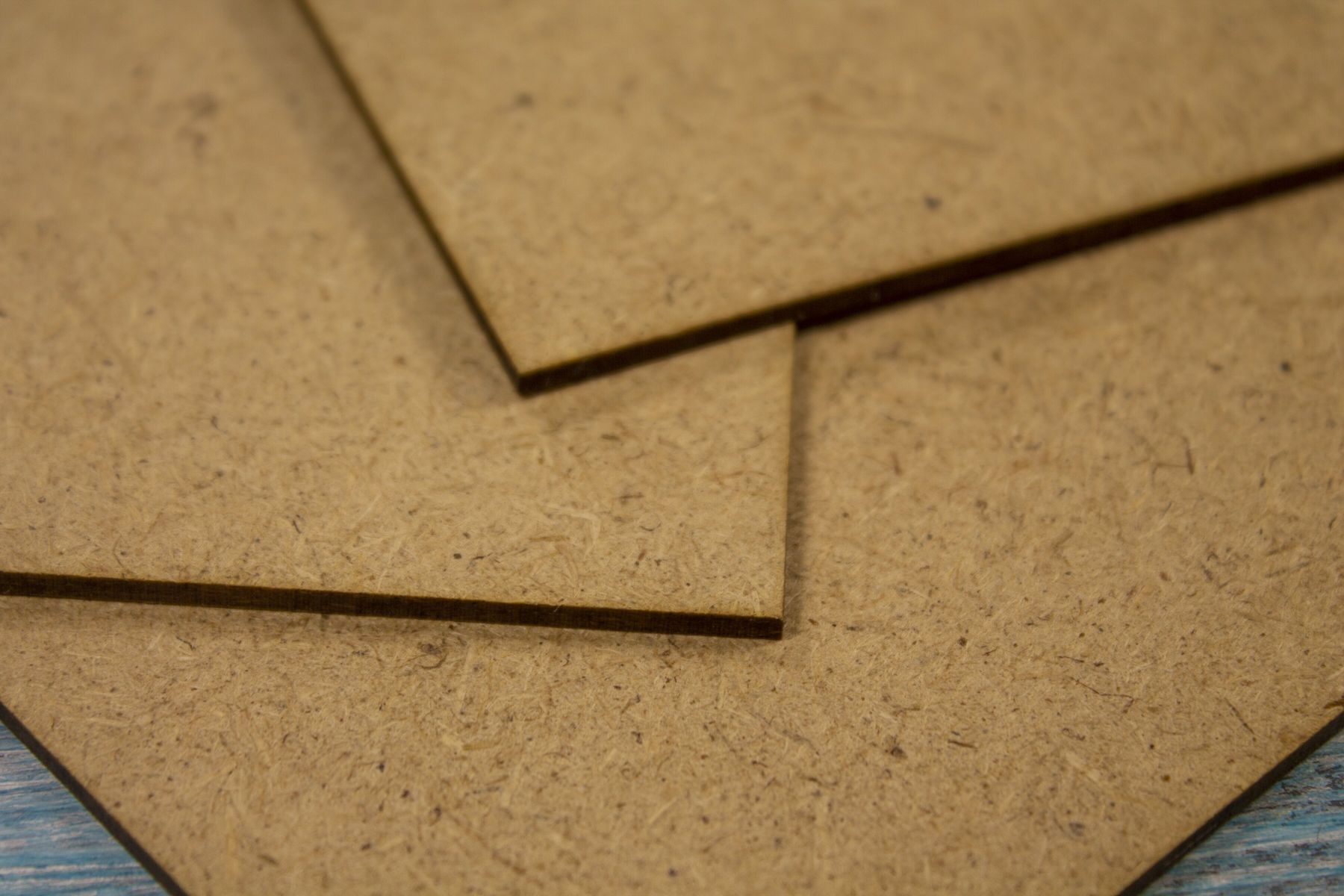

Плиты из волокна обладают своими специфическими свойствами, которые надо понимать при работе с ними. По структуре плита состоит из целлюлозного материала, спрессованного при воздействии высоких температур. «Сухой» метод производства предполагает добавление синтетических смол, исключается добавление воды. «Мокрый» метод отличается присутствием воды и отсутствием смол в качестве связующего элемента.

- Разная плотность – плотность материала определяет особенности использования волокнистых плит. Твердые (Т) и сверхтвердые (СТ) используются для возведения конструкционных сооружений. Мягкие (М-1, М-2, М-3) не способны выдержать серьезную нагрузку, но имеют пористую структуру, поэтому используются чаще всего для теплоизоляции.

- Небольшая толщина – специфика производства не позволяет сделать листы очень толстыми. Например, твердый материал в толщину не превышает 6 мм, но обладает высокой плотностью, соответственно рез можно осуществлять даже с помощью простого макетного ножа. Мягкие материалы имеют толщину до 18 мм, но при этом из-за низкой плотности резать их тоже достаточно легко.

- Безопасность для человека – некоторые разновидности ДВП содержат синтетические формальдегидные смолы. Они играют роль связующих элементов для волокнистой древесной массы. По ГОСТу этот параметр соответствует классу эмиссия, которые обозначается буквой E.

Для использования в жилых помещениях используется класс E-1.

Для использования в жилых помещениях используется класс E-1.

К работам нельзя приступать сразу после перемещения материалов на новое место. Структура волокнистой плиты должна адаптироваться к влажности, этот процесс также называют акклиматизацией. При подготовке плит для неотапливаемого помещения их покрывают теплой водой с помощью кисточки, затем складывают штабелями. Между листами устраиваются зазоры для свободной циркуляции воздуха. В таком состоянии адаптация проходит сутки. Если в помещение отапливается, то можно обойтись без пропитки водой, но в этом случае срок акклиматизации составит двое суток.

Материал «привыкает» к влажности нового помещения в сложенном состоянии

Для нанесения воды на листы вместо кисточки можно использовать пульверизатор.

Древесноволокнистые плиты отличаются простотой реза, из-за небольшой толщины с ними справиться даже нож. При этом сама процедура раскройки не так сложна, как при работе с фанерой, которая расщепляется и расслаивается. На начальном этапе производится разметка с помощью карандаша или маркера. Для разметки углов используется уголок.

На начальном этапе производится разметка с помощью карандаша или маркера. Для разметки углов используется уголок.

- Строительный (технический, макетный) нож – наиболее простой инструмент для раскрой волокнистой плиты. Для работы с ним достаточно наметить линию реза и закрепить линейку или направляющую струбцинами вдоль линии. Рез происходит за несколько проходов, первое движение самое важное, потому что по нему пойдет линия отреза. При заглублении линии разреза можно уже смело надавливать на нож до разделения листа на две части.

Нож с сегментированным лезвием Нож с трапециевидным лезвием

Технический нож может иметь сегментированное или трапециевидное лезвие. При порче лезвия сегментированное можно просто отломить и перейти к следующему сегменту полотна. Все подобные инструменты оснащаются специальной кнопкой для выдвижения ножа.

- Электролобзик – электрический инструмент, который может ускорить процесс раскройки, но при этом линия среза не всегда получается идеально ровной.

Полотно электролобзика с функцией маятникового реза совершает не только движения в вертикальной плоскости, но и горизонтальные в направлении разреза. Электрический лобзик удобен при выпиливании сложных форм по шаблонам.

Полотно электролобзика с функцией маятникового реза совершает не только движения в вертикальной плоскости, но и горизонтальные в направлении разреза. Электрический лобзик удобен при выпиливании сложных форм по шаблонам.

Пример модели электрического лобзика с патрубком для пылесоса и специальным роликом для предотвращения переламывания материала

Некоторые модели электролобзиков имеют патрубок для подключения строительного пылесоса для сбора обрезков.

- Дисковая пила (циркулярная) – для раскройки ДВП этот инструмент применяется реже, чем два предыдущих, так как его мощность может оказаться избыточной, но при наличии в хозяйстве дисковой пилы можно работать и ей. Пилить лучше по направляющей, также необходимо учитывать толщину реза. Для работы применяются диски с большим количеством зубьев.

- Гвозди – универсальный крепежный элемент, представляет собой стальной стержень, который забивается при помощи молотка.

Для крепления твердых волокнистых плит используются кольцевые и ершовые гвозди. Кольцевые гвозди имеют накатку по всей своей длине, она упрощает эксплуатацию с гнущимися материалами. Короткие отделочные гвозди с маленькими шляпками применяются для крепления тонких мягких материалов. Множество точек фиксации предохраняет большие листы от истирания при использовании в качестве утеплителя для пола.

Для крепления твердых волокнистых плит используются кольцевые и ершовые гвозди. Кольцевые гвозди имеют накатку по всей своей длине, она упрощает эксплуатацию с гнущимися материалами. Короткие отделочные гвозди с маленькими шляпками применяются для крепления тонких мягких материалов. Множество точек фиксации предохраняет большие листы от истирания при использовании в качестве утеплителя для пола.

Кольцевой гвоздь

- Склеивание – самый простой способ крепления ДВП. Для склеивания лучше подходит задняя сторона листа, которая имеет шероховатую фактуру, это обеспечивает хорошее сцепление с различными объектами. Для склеивания чаще всего используется клей ПВА.

ПВА для дерева хорошо подходит для склеивания различных древесных материалов, клей не содержит вредных химических добавок, имеет густую полупрозрачную консистенцию. Для схватывания необходима высокая степень прижатия. После застывания образуется эластичная водостойкая масса.

- Двухсторонний скотч в некоторых случаях находит применения при закреплении листов ДВП в горизонтальном положении. От обычного скотча эти эластичные ленты отличаются тем, что у них обе поверхности обработаны клеящим составом. Обычно используется скотч специального назначения на основе акрилового клея. Он подходит для работы с поверхностями с плохой адгезией, например, с бетоном.

Двухсторонний скотч специального назначения

- Скобы применяются для скрепления листов между собой или для закрепления теплоизоляции. Скобы устанавливаются с помощью строительного степлера.

Строительные степлеры бывают пружинными и рессорными. Последние могут пробивать более толстые листы. В зависимости от источника энергии эти инструменты могут функционировать за счет усилия руки, электричества или пневматики. Некоторые устройства могут монтировать не только скобы, но и гвозди.

Строительный степлер с набором скоб

- Винтовые соединения – при работе с древесноволокнистыми листами используются шурупы и самонарезающие винты (саморезы). Они используются в сочетании вместе с дюбелями для крепления обрешетки к поверхности. Винтовые соединения могут применяться и для монтажа самих плит, но в этом случае придется маскировать шляпки перед финишной отделкой. Для быстрого закручивания шурупов и саморезов используется шуруповерт. При наличии у шуруповерта функции реверса он может еще и выкручивать винты, которые были закручены по ошибке.

Шуруповерт

На монтаж древесноволокнистой плиты влияет плотность материала и сфера его применения.

- Утепление стен производится мягким ДВП, в качестве крепления используются гвозди. Длина гвоздя должна быть более 30 мм, крепления забиваются в шахматном порядке. Под шляпки подкладываются небольшие алюминиевые квадратные пластины.

Утепление закрепляется на реечной обрешетке. При монтаже на бетонную или оштукатуренную стену можно воспользоваться клеящими составами (битумной мастикой или ПВА). Еще один вариант крепления подходит для деревянного дома, на стены устанавливаются брусья, между которыми укладывается слой утепления. Сверху конструкция перекрывается любым отделочным покрытием.

Утепление закрепляется на реечной обрешетке. При монтаже на бетонную или оштукатуренную стену можно воспользоваться клеящими составами (битумной мастикой или ПВА). Еще один вариант крепления подходит для деревянного дома, на стены устанавливаются брусья, между которыми укладывается слой утепления. Сверху конструкция перекрывается любым отделочным покрытием.

При монтаже теплоизоляции не стоит забывать о гидроизоляции и пароизоляции. Эти слои обеспечивают воздухообмен через стену дома. При этом влага не скапливается на утеплителе. При утеплении стен оргалитом (разговорное название ДВП) иногда добавляют минеральную вату.

- Отделка стен волокнистыми плитами позволяет скрыть неровности и строительные огрехи. Крепление чаще всего производится на деревянную обрешетку. Для формирования обрешетки используются рейки, которые с помощью шурупов прикручиваются к стене. Горизонтальные и вертикальные рейки образуют ячеистую структуру обрешетки, к которой отделочными гвоздями прибиваются листы.

Гвозди забиваются с шагом 10 – 15 см по периметру и с шагом 30 см в центральной части листа.

Гвозди забиваются с шагом 10 – 15 см по периметру и с шагом 30 см в центральной части листа.

Обрешетка для отделки стены древесноволокнистыми плитами

- Утепление пола может проводиться двумя способами: удаление чистового слоя и укладка утеплителя на черновой пол или без удаления чистового слоя, тогда ДВП укладывается поверх старого пола. Материал скрывает неровности для последующей укладки ламината или паркета. Также с его помощью можно закрыть щели. Монтаж осуществляется на клей или с помощью небольших гвоздей длиной 12 – 15 мм. Гвозди утапливаются в материале и закрепляются каждый 10 см. Такой способ фиксации отличается трудоемкостью, к тому же он может использоваться только при креплении на старый чистовой пол. Иногда применяется комбинированное крепление, в котором одновременно применяется клей и гвозди. Монтаж плиты на бетонную стяжку потребует ровной поверхности без перепадов высот, для крепления лучше воспользоваться битумной мастикой или двухсторонним скотчем специального назначения.

Минеральная вата легких марок используется для утепления старого пола из досок. Ровная поверхность листа поможет скрыть щели и неровности.

Перед началом укладки на старый пол необходимо тщательно осмотреть поверхность древесины, при обнаружении грибков, поверхности надо обработать антисептическими средствами на основе фунгицидов. Также при обнаружении серьезных неровностей поверхность шлифуется, а весь сор убирается.

- Утепление потолка с помощью ДВП производится при помощи подпорок, в качестве крепежного элементы используются гвозди. В этом деле сложно обойтись своими силами, так как листы имеют большую площадь и их сложно удерживать при креплении. Старое потолочное покрытие при этом полностью удаляется, крепление рекомендуется производить на обрешетку. Листы обычно прибиваются в углах, затем закрепляется середине, а потом уже забиваются все остальные гвозди. Наклеивание плит на потолок тоже допускается, но в этом случае их вес должен быть небольшим.

- Настил чернового пола производится из твердых марок волокнистых плит. При этом монтаж производится на бетонную стяжку с помощью все той же битумной мастики или на деревянные лаги. Слой мастики наносится равномерным слоем на стяжку, после укладки листа его придавливают досками или другим грузом до полного застывания. Вариант с лагами позволяет получить более ровную поверхность. Шаг между брусом должен составлять не более 40 см. При этом лаги выравниваются с помощью подкладывания под них обрезков досок или кусков ДСП. Укладку плит начинают от угла комнаты, край листа должен приходиться на центральную часть бруска. Расстояние от стены должно составлять 10 – 15 мм. Излишки удаляются с помощью ручной ножовки или макетного ножа. Последние листы рядом со стенами вырезаются по тому же принципу, сложные формы для обхода труб или батарей можно вырезать при помощи картонных шаблонов.

Стыки не должны располагаться в тех местах помещения, где будет концентрироваться наибольшая весовая нагрузка.

Волокнистые плиты иногда используются в качестве чистового покрытия, но чаще всего их поверхность подготавливается для последующей поклейки обоев, для окраски, покрытия лаком и для других способов обработки.

- Защита от влаги – даже защищенные от влаги марки, такие как ТВ, нуждаются в дополнительной защите. При использовании материал в качестве напольного покрытия защитный слой может создать клей ПВА, также после укладки поверхность покрывается олифой.

- Завершающая обработка швов – швы между листами должны составлять 2 – 3 мм. Стыки покрывают армирующей лентой, которая скрепляется шпатлевкой. Клей иногда выступает через швы, в этом случае необходимо убрать излишки.

- Маскировка крепежных элементов – при креплении листов на шурупы и саморезы необходимо маскировать торчащие шляпки с помощью шпатлевки. Чтобы избежать этой процедуры, отделочные работы лучше проводить с применением гвоздей с маленькими шляпками.

- Грунтовка – обязательная процедура перед финишной отделкой. В большинстве случаев применяются акриловые или алкидные составы. Грунтовка улучшает адгезию с другими отделочными материалами (шпатлевка, лак, краска).

Грунтовка поверхности ДВП с помощью валика

Древесноволокнистая плита – это простой в обращении материал, который отличается легкостью раскройки. Он подходит как для отделки, так и для утепления. Волокнистые плиты хорошо подходят для использования для строительства своими руками.

что это такое? Методы изготовления и характеристики. Как стелить пол и обшивать стены.

Среди большого количества строительных материалов особое место занимают древесно-волокнистые плиты. Что же такое ДВП и где его применяют? Этот вопрос задают очень многие потребители, так как данные плиты чрезвычайно распространены. Также часто путают ДВП и ДСП. Что лучше, зависит от области применения. Каждый из материалов отличается по характеристикам и способу изготовления. Современные технологии производства данного материала позволили значительно расширять диапазон его эксплуатации. Сфера применения не ограничивается строительством – ДВП используется в судоходстве, в мебельном производстве, для изготовления упаковки, а также в качестве отделочного материала.

Современные технологии производства данного материала позволили значительно расширять диапазон его эксплуатации. Сфера применения не ограничивается строительством – ДВП используется в судоходстве, в мебельном производстве, для изготовления упаковки, а также в качестве отделочного материала.

Далее будут описаны основные виды ДСП, его свойства, а также сфера использования.

Методы изготовления и характеристики

Плита является листовым материалом, который может быть изготовлен разными способами. Именно от технологий производства зависят основные технико-эксплуатационные характеристики ДВП. Так, существуют два основных способа изготовления – мокрый и сухой. Однако, на сегодняшний день, технологии значительно расширили их количество, добавив и промежуточные способы:

- Изготовление сухим способом предполагает формирование полотна непосредственно в воздухе, после чего происходит горячая прессовка и нарезка на полотно. При таком способе используются более высокие температуры, чем при мокром, однако давление тут значительно ниже.

Таким образом, получается рыхлый и пористый материал с влажностью не более 8%;

Таким образом, получается рыхлый и пористый материал с влажностью не более 8%; - Мокрый способ означает формировку настила из высушенной массы древесных волокон и прессовку под воздействием высоких температур, однако влажность готовых плит на выходе составляет около 60-70%;

- Полусухой метод подразумевает использование тех же процедур, что и при сухом, однако показатели влажности тут значительно выше – до 20%;

- Ну и, наконец, мокросухой способ – это формирование настила в воде при последующей просушке.

Применение любого способа предполагает перетирку сырья до мелких частиц, когда древесина превращается в волокно. Поэтому, в зависимости от технологий изготовления, характеристики ДВП значительно отличаются. Материал классифицируется следующим образом:

- мягкие;

- полутвердые;

- сверхтвердые;

- облагороженные.

Мягкие ДВП отличаются высокими показателями пористости, однако обладают при этом слабой прочностью, поэтому редко применяются в качестве основного материала — чаще всего используются в качестве звуко- и теплоизолятора. Полутвердые значительно прочнее и могут выдерживать большие механические нагрузки. Такие ДВП используются для мебельных изделий: задних стенок, выдвижных ящиков и полок.

Полутвердые значительно прочнее и могут выдерживать большие механические нагрузки. Такие ДВП используются для мебельных изделий: задних стенок, выдвижных ящиков и полок.

Сверхтвердые ДВП используются для производства дверей, арок, перегородок и упаковки, а также в качестве напольного покрытия. Отличаются повышенной прочностью. Ну и облагороженные древесно-волокнистые плиты отличаются тщательно обработанными поверхностями, на которые наносится слой краски, после чего она кэшируется. Кроме того, для добавления дополнительных эстетических характеристик, на такую плиту могут быть нанесены различные рисунки. Отличается отличной эстетичностью при весьма высокой стоимости.

Также отдельной группой стоят ламинированные ДВП – они покрываются специальными полимерными составами, что значительно увеличивает их влагостойкость и прочность.

Какой размер листа ДВП ? Толщина плиты колеблется от 2 до 40 мм, однако можно изготавливать по заказу и более толстые. Правильно подобранная толщина материала значительно облегчает проведение строительных и отделочных работ, а также позволяет экономить средства.

В строительстве ДВП можно укладывать:

- на пол;

- на стены;

- на потолок.

Это лучшее решение, когда необходимо создать хорошую теплоизоляцию и защиту от посторонних звуков.

ДВП или ДСП: что лучше для пола?

Материал является чрезвычайно популярным для укладки на пол в качестве чернового основания или как самостоятельное напольное покрытие. Такая популярность заключается в свойствах ДВП – это отличный шумо- и теплоизолятор, отличается высокой прочностью и износостойкостью. Как уже говорилось, технология его изготовления предполагает обязательное прессование, после чего материал получает плотную структуру, которая отлично удерживает самонарезающие винты, шурупы и гвозди. Кроме того, она стойка к механическим воздействиям.

Кроме того, она стойка к механическим воздействиям.

Однако это далеко не все преимущества ДВП, он также отличается:

- низкой стоимостью, покрытие из этих плит – самое бюджетное;

- простотой установки – процесс монтажа не трудоемкий, он не требует определенных знаний, умений или навыков;

- экологичностью – материал состоит только из натуральных материалов, поэтому не выделяет совершенно никаких токсичных веществ;

- прочностью – черновое напольное покрытие из ДВП будет достаточно твердым, если его защитить от воздействия влаги.

Совет: черновое покрытие необходимо обязательно окрашивать, однако, перед тем, как покрасить пол из ДВП, необходимо правильно выбрать краску – ту лучше всего использовать водоотталкивающие красящиеся составы. Это необходимо для максимальной защиты от влаги, а также для придания красоты.

Для того, чтобы напольное покрытие на протяжении долгих лет радовало своими эксплуатационными качествами, необходимо знать, как правильно постелить ДВП на пол. Процесс настила состоит из нескольких этапов – подготовки, укладки и покраски. Перед тем, как стелить ДВП на деревянный или бетонный пол, необходимо выполнить комплекс подготовительных работ. В первую очередь нужно привести в соответствие показатели влажности помещения или самого листа. При этом подготовка будет отличаться в зависимости от самого основания:

Процесс настила состоит из нескольких этапов – подготовки, укладки и покраски. Перед тем, как стелить ДВП на деревянный или бетонный пол, необходимо выполнить комплекс подготовительных работ. В первую очередь нужно привести в соответствие показатели влажности помещения или самого листа. При этом подготовка будет отличаться в зависимости от самого основания:

- бетонный пол грунтуется и очищается полностью от грязи. Также можно использовать расплавленный битум, предварительно обезжирив основание;

- деревянный пол заливать битумом не нужно, но необходимо стесать особо большие неровности.

Укладка ДВП на пол также зависит от поверхности. Настилы из плит к бетонному основанию крепятся при помощи вареной олифы или гудрона. Это самый быстрый и надежный способ, но стоит учитывать, что приклеенную к черновому полу олифу будет очень тяжело удалить. На сегодняшний день особого распространения получило крепление ДВП при помощи дюбелей. Это связано с тем, что данный вид фиксации при необходимости будет значительно проще демонтировать, но он может создать определенные неровности в верхних слоях ДВП, которые могут со временем сказаться на чистовом покрытии – ламинате или линолеуме.

К дощатому напольному покрытию или паркету ДВП крепится так же или на лаги. Как уже говорилось, перед тем, как постелить ДВП на деревянный пол, все бугры обрабатываются рубанком, а все швы и неровности заделываются при помощи специальной шпаклевки по дереву. Крепление также осуществляется на гвозди или саморезы. Если делается основа для настила линолеума, тогда все неровности дополнительно шлифуются при помощи наждачной бумаги.

Обшивка стен ДВП

На сегодняшний день ДВП панели для стен являются чрезвычайно популярными и распространенными. Волокнистая плита отлично сохраняет тепло, обладая при этом звукоизоляционными характеристиками. В очень холодное время года ДВП-стены не дают помещению выстывать, поддерживая оптимальные показатели влажности, а летом – не дают нагреваться. Это один из лучших вариантов для обшивки.

- декоративной, что дает возможность украсить поверхность, так как является чистовым материалом с нанесенной на него дополнительной пленкой;

- черновой, которая улучшает технико-эксплуатационные характеристики стен.

Монтаж плит осуществляется при помощи гвоздей, однако для этого понадобится специальный пробойник. Его можно проводить при помощи фиксаторов (на скрепки и скобы), а также на клеевую основу (понадобиться специальный клей).

Выбрав ДВП в качестве облицовочного материала для стен, можно получить высококачественную отделку по доступной цене.

ДВП панели

Декоративные ДВП-панели – это особые изделия, их используют для придания помещению особой красоты и привлекательности. Как и все плиты, это листовой материал, однако верхним его слоем является декоративная пленка либо шпон. Чтобы придать уникальности и особых эстетических характеристик, панели лакируются, на них могут быть нанесены различные изображения. Шпон обычно используется сосновый либо из ели.

Чтобы придать уникальности и особых эстетических характеристик, панели лакируются, на них могут быть нанесены различные изображения. Шпон обычно используется сосновый либо из ели.

Данные изделия могут обладать различной формой и быть выполненными в различной цветовой гамме. Конструктивно панели из ДВП бывают:

- реечными, которые имеют форму длинных досок;

- плиточными – обычно квадратной формы и небольшого размера;

- листовыми – самые габаритные, что делает их установку самой простой, минимизируя количество швов и стыков.

Современный рынок строительных материалов представляет очень широкий ассортимент панелей из данной плиты. Огромное количество дизайнерских решений и стилевого исполнения позволяет самому критичному покупателю подобрать для себя именно тот вариант, который подходит к его требованиям красоты и комфорта. Панели очень легко мыть и чистить, они прочны и не требуют дополнительного ухода.

Технологические особенности производства панелей дали возможность значительно расширять сферу их применения . Так, особого внимания заслуживают панели ДВП влагостойкие. Они покрываются специальным полимерным напылением, которое надежно защищает материал от влаги, перепадов температура и пара. Это делает возможность установки таких ДВП в:

Так, особого внимания заслуживают панели ДВП влагостойкие. Они покрываются специальным полимерным напылением, которое надежно защищает материал от влаги, перепадов температура и пара. Это делает возможность установки таких ДВП в:

- ванных комнатах;

- санузлах;

- на улице;

- на кухне и в других помещениях.

Влагостойкие панели ДВП – это отличная альтернатива дрогой плитке

Ламинированная ДВП

Особого внимания заслуживает такая категория материала, как ламинированная ДВП. Она представляет собой плиту, которая покрыта специальным защитно-декоративным слоем – ламинацией. Благодаря этому можно подбирать самые разнообразные цвета и оттенки материала. Широко используется в мебельном производстве – так как является весьма прочным и презентабельным материалом.

Но это далеко не все преимущества влагостойкой ДВП, она также отличается:

- низкой стоимостью;

- стойкостью к гниению, грибку и плесени;

- простотой монтажа и демонтажа;

- позволяет выравнивать стены;

- легко резать и сверлить;

- стойкостью к механическим и химическим воздействиям;

- широким ассортиментом цветов.

Таким образом, можно подбирать любые текстуры, включая имитацию дерева, натурального камня или керамической плитки.

Древесно-волокнистые плиты являются уникальным материалом. Они отличаются идеальным сочетанием стоимости и технико-эксплуатационных характеристик, что делает их лучшим выбором в качестве бюджетной альтернативы более дорогим отделочным материалам. Кроме того, он обладает и другими преимуществами, которые сделали ДВП одним из самых распространенных на сегодняшний день. Технологии его производства постоянно совершенствуются и улучшаются, поэтому появляются все более новые и прочные виды ДВП.

Чем обработать спил дсп от воды. Чем пропитать дсп от влаги

ДСП являеся одним самых доступных строительных материалов, поэтому многие интересуются вопросом о том: чем пропитать данный материал от влаги? И, если в летнюю пору попадание влаги на пол имеет малую вероятность, то зимой она формируется в любом случае. В этой статье мы дадим дельные советы о том, как и чем, пропитать ДСП от влаги?

В этой статье мы дадим дельные советы о том, как и чем, пропитать ДСП от влаги?

Масляный лак или олифа

В советские времена лучшим способом был , а сейчас – специальные пропитывающие вещества. Естественно, это не значит, что нельзя по-прежнему использовать олифу, в качестве защитного средства от влаги. Ее применять разрешено, но вот достичь высокого уровня защиты практически невозможно. Да и необходимо большое количество смеси, при этом рабочую процедуру придется делать несколько раз.

Полиуретановая смесь

Одним из наиболее популярных средств для обработки ДСП считается полиуретановая смесь, которая по составу аналогична грунтовке. Пропитка основана на растворителях органического типа и полимерах, которые при обработке проникают глубоко в поры материала. При этом уровень прочности строительного материала значительно возрастает.

Нитроцеллюлозный лак

Существует еще один способ защиты ДСП от влаги – нитроцеллюлозный лак. Его защитное действие аналогично полиуретановому лаку: он образовывает некое защитное покрытие на поверхности изделия, препятствуя проникновению влаги, при этом устойчивость к повреждениям эквивалентна максимальному показателю. Существенным преимуществом нитроцеллюлозного лака перед ее предшественником является нанесение вещества без предварительной подготовки рабочего места, но для достижения лучших результатов настоятельно рекомендуем осуществить грунтовку ДСП.

Существенным преимуществом нитроцеллюлозного лака перед ее предшественником является нанесение вещества без предварительной подготовки рабочего места, но для достижения лучших результатов настоятельно рекомендуем осуществить грунтовку ДСП.

Чтобы в значительной мере защитить изделия из ДСП нужно использовать комбинированный способ защиты. Лучше всего, если он не только будет состоять из этапа пропитки с глубоким проникновением вещества, но также будет включать в себя нанесение дополнительных лакокрасочных веществ.

Невысокая стоимость ДСП, высокие эксплуатационные характеристики, универсальность применения сделали их очень востребованным материалом. Наиболее частые сферы применения ― мебельное производство и строительство. Главным врагом этих плит является вода — стружка увеличивается в объёме, плита разбухает, коробится и крошится.

Ещё в самом начале изготовления опилки и стружку после просушки пропитывают формальдегидными смолами. После прессования поверхность плит ламинируют, иногда даже лакируют.

Но защита поверхности не спасает от проникновения влаги торцы, через которые она поступает внутрь. Скапливаясь внутри, вода постепенно начинает проникать в древесные волокна, что приводит к разрушению плиты. Следовательно, от жидкостного проникновения в период эксплуатации спасать надо в первую очередь торцы. Если они будут наглухо загерметизированы, срок службы плит намного увеличится.

Почему именно торцы являются стартовой площадкой для разрушения? Да потому что производство плит нужных стандартных размеров, равно как и подготовка разных по величине кусков материала, требует распила. При этом нарушается целостность волокон древесины.

Таким образом, защита ДСП от влаги осуществляется по трём направлениям:

- пропитка древесных волокон смолами;

- специальная обработка поверхности;

- герметизация торцов.

Первый шаг по пути влагостойкости

Уже в начале производства ДСП осуществляется процесс, призванный защитить их от проникновения воды — так называемое осмоление стружки. Благодаря этой операции достигаются две цели ― насыщение волокон смолами и их склеивание. Для большей части изготавливаемых плит применяются формальдегидные смолы, уже по определению являющиеся гидрофобным компонентом изделия.

Благодаря этой операции достигаются две цели ― насыщение волокон смолами и их склеивание. Для большей части изготавливаемых плит применяются формальдегидные смолы, уже по определению являющиеся гидрофобным компонентом изделия.

В случаях, когда от плит требуется ещё большая влагостойкость, применяют другое связующее, то есть формальдегидную смолу заменяют на мочевиномеламиновую. Она гораздо прочнее склеивает между собой стружки, тем самым являясь более сильной преградой на пути влаги. При дополнительном введении в стружечный ковёр расплавленного парафина или его эмульсии, влагостойкость ДСП ещё увеличивается.

Обработка поверхности плит

Лицевая и обратная поверхности плиты, как самые большие площади соприкосновения, без всякой защиты могут пропустить сквозь себя и впитать, соответственно, наибольшее количество жидкости. Будет не лишним покрыть эти плоскости чем-нибудь влагозащитным. Некоторые из способов такого покрытия возможны только в заводских условиях, некоторые ― и в домашних.

Один из главных способов защиты ― ламинирование. При нём на отшлифованную ДСП при высоком давлении и большой температуре укладывается меламиновая плёнка. Суть этого процесса не в прессовании, а в том, что в этих условиях плёнка полимеризует поверхность плиты, становясь с ней одним целым.

Есть ещё один способ, выполняемый в заводских условиях ― это каширование. Здесь также применяются давление и нагрев, но более щадящие. Уже отвердевшую плёнку прижимают к покрытой клеем плите. Если ламинирование ― химический процесс, то каширование ― механический.

Составляющие ламинированного ДСП

В домашних условиях часто неламинированную ДСП покрывают для защиты несколькими слоями краски. Перед покраской поверхность предварительно обработать:

- с поверхности тщательно сметается и стирается пыль;

- для первого раза плита промазывается горячей олифой;

- далее это делается холодной олифой до образования наружной корочки;

- поверху производится покраска.

При любых способах покраски надо помнить, что каждый последующий слой краски наносится на уже высохший предыдущий.

При любых способах покраски надо помнить, что каждый последующий слой краски наносится на уже высохший предыдущий.

Есть ещё несколько способов защиты от промокания. Например, поверхность, которая не будет подвергаться механическому воздействию, можно защитить так: натереть стеарином, потом нагреть феном. Дать остыть, и повторить это ещё пару раз. Или же: одна часть битумного лака мешается с пятью частями олифы. Покрытие осуществляется дважды.

Обработка стыков и кромок

Вода всегда ищет самое низкое место, углубление. А чем же, как не углублением, являются стыки на горизонтальных плоскостях? Особенно много таких стыков в корпусной мебели, которая производится как раз из ДСП. Кухонная мебель же вообще, как на передовой: и воды с избытком, и испарений хватает. Наиболее подвержены воздействию влаги мойка, шкаф с сушкой, столешница, мебель возле и над кухонной плитой.

Краны все когда-то начинают подтекать. Так вот в мойке самое перспективно опасное место там, где в столешницу врезается смеситель. Это место контакта металла и дерева. Возможно не только подтекание крана, но и конденсация воды в месте контакта.

Это место контакта металла и дерева. Возможно не только подтекание крана, но и конденсация воды в месте контакта.

Поэтому это место зачищается, сушится феном. Далее наносится слой клея ПВА, после высыхания которого ― силикон. Можно строительный герметик, это тоже силиконовая масса, ею от протекания даже оконные рамы герметизируют.

Кромка не только защищает ДСП от воздействия влаги, но и уменьшает выбросы вредных веществ

В посудном шкафчике следует проверить наличие или отсутствие поддона: если его не будет, то жидкость, стекая на дно шкафчика, испортит его. Для всей кухонной мебели, где возможно намокание, надо взять себе за правило: обезжирить это место и потом не жалеть герметика.

Для заделки швов лучше использовать санитарный силикон подходящего оттенка: не будут на поверхности появляться тёмные плесневые пятна.

Неламинированные кромки столешницы закрывают соединительными или торцевыми планками. Они бывают металлическими или пластиковыми. Защита не ахти какая, поэтому предварительно торец столешницы следует обработать силиконом. Другой способ защиты ― нанесение на место среза мебельного лака или клея ПВА. Предлагаемые строительным рынком самоклеящиеся плёнки или скотч надёжной защитой назвать нельзя.

Защита не ахти какая, поэтому предварительно торец столешницы следует обработать силиконом. Другой способ защиты ― нанесение на место среза мебельного лака или клея ПВА. Предлагаемые строительным рынком самоклеящиеся плёнки или скотч надёжной защитой назвать нельзя.

Заделка стыков ДСП на полу

Трудность заключается в том, что на полу плиты постоянно подвергаются значительным физическим нагрузкам, они «играют» относительно друг друга. По этой причине шпатлёвка держаться не желает. Существует несколько народных способов заделки таких швов.

Швы замазывают эпоксидкой, смешанной с опилками. Опилки предварительно мелко просеивают. Состав схватывается очень быстро, поэтому сразу большой объём такой замазки заготавливать не стоит. Такая защита служит долго и надёжно. Но цена эпоксидки высока, и заделка швов обходится дорого.

Можно заменить эпоксидку горячим столярным клеем. Надо замешать в нём опилки и пройтись по швам.

Эффект достигается даже больший, чем с эпоксидкой, так как горячий клей проникает глубоко внутрь.

Такой способ и от влаги спасает, и стык перестаёт «играть». Правда, несколько дней по такому полу желательно не ходить, так как столярный клей долго сохнет.

Обходится такой способ значительно дешевле. А если пол ещё поверху покрыть линолеумом, то о порче плит ДСП вообще можно забыть.

Сегодня использование отходов переработки для изготовления второстепенных материалов является очень популярным. К таким продуктам можно отнести и ДСП, которое сегодня применяется в качестве основы для строительства разных видов изделий.

Это вещество обладает неплохими техническими показателями, что позволило заменить им в некоторой мере, даже дерево. Обрабатывают ДСП специальными инструментами, которые позволяют получать детали определенных размеров и форм. Более подробно можно , где также можно и приобрести эти механизмы.

Используем растворы

Торцуют ДСП очень часто, так как на производстве его изготавливают листами определенной длины. Из них в последующем изготавливается очень много видов разных изделий, начиная от обычных перегородок, до сложной мебели. Данный материал бывает зачастую покрытым (ламинированным) специальной краской.

Данный материал бывает зачастую покрытым (ламинированным) специальной краской.

Обработать торец можно несколькими веществами:

- 1. Водостойким клеем. Делают это в первую очередь для того, чтобы защитить его от воздействия влаги.

- 2. Специальные герметики. Эти вещества имеют такое же предназначение, как и предыдущий тип.

- 3. Краска. Если вам нужно придать красивый вид изделию, тогда торец можно покрыть любой краской, подобрав ее под цвет предмета.

Используем специальную ленту

Все фабричные изделия из ДСП всегда имеют привлекательный вид, но даже в них имеются торцы. Для их скрытия применяют специальную кромочную ленту. Ее крепят к краю специальным инструментом.

Такие изделия можно монтировать и в домашних условиях. Этот материал пристает к торцу ДСП, когда нагрет. Это свойство и используется в технологических процессах.

Дома сделать это можно с помощью утюга, которым разогревают данный продукт и прикрепляют к краю заготовки.

Чтобы придать изделию эстетичную форму, торец можно зашлифовать специальным инструментом и покрыть специальной краской и лаком. В таких случаях можно применять и разные виды шпатлевок, которые предназначены для работы с данным видом материалов.

Обработка кромки является очень ответственным процессом, так как в большинстве случаев от этого зависит не только внешний вид, но и время эксплуатации всего изделия. Для получения качественных продуктов из ДСП следует использовать только специальные инструменты, которые значительно облегчат работу и позволят создавать современные красивые продукты.

Видеоинструкция по приклеиванию кромки на торец ДСП вам в помощь:

Более полувека укладка ДСП на пол является актуальной при отделке напольного покрытия. Постоянное совершенствование технологии и технологических процессов улучшает структуру и повышают качество ДСП.

Плита стала прочной, влагостойкой, экологически чистой. А если учесть, что в основе панели отходы деревообработки, то по показателю цена-качество плита вне конкуренции с другими отделочными материалами. Как черновой пол, основание из ДСП прослужит не одно десятилетие, продлевая срок эксплуатации напольного покрытия.

Как черновой пол, основание из ДСП прослужит не одно десятилетие, продлевая срок эксплуатации напольного покрытия.

Характеристика и использование ДСП

Плита изготавливается из отходов лесопиления, столярной и мебельной деревопереработки; стружки, опилок, щепы. В изделии используется древесно — стружечный материал хвойных и лиственных пород, а для связи древесных частиц применяется полимерная термореактивная смола на основе фенолоформальдегида.

Качество панели зависит от дозировки смолы при нанесении на частицы древесины, недостаток или излишки связующего приводят к браку изделия. В процессе изготовления плиты шлифуют, ламинируют,кашируют и наносят шпон.

Данными панелями можно отделывать не только полы, но и стены и потолок

По использованию изделия из ДСП подразделяются на плиты общего и специального назначения (изготавливаемые под заказ).

Строительные панели применяются в отделке стен, потолка внутри помещения, а ДСП на пол укладывается, как финишное покрытие или черновое основание.

По свойствам, определяющим использование изделий из ДСП, панели относятся к маркам П – А и П – Б, различимые физико – механическими показателями.

Свойства ДСП

По своим физико – механическим свойствам ДСП, относящиеся к группам П – А и П – Б, в зависимости от применяемых компонентов и добавок к связующим смолам, различаются плотностью, прочностью и водостойкостью к разбуханию.

Изделия марки П – А используются для отделки в жилых помещениях, где выделение из плит вредных для здоровья людей фенола и формальдегида не превышает норму.

Панели с повышенным выделением вредных веществ применяются на объектах, как вспомогательные материалы или временные конструкции.

Характеристика ДСП

По свойствам ДСП выбирают для отделки различных объектов. При выборе важно узнать все о производителе панелей и просмотреть сертификаты на продукцию, где отражаются лабораторные испытания образцов. В таблице приведены показатели физических и механических свойств постоянно выпускаемых изделий.

При выборе ДСП для использования в доме или квартире проверяем изделие на наличие фенола и формальдегида в составе смол, чтобы не допустить применение панелей с вредными выделениями.

Черновой пол из ДСП на лагах

Во влажных помещениях древесно-стружечные плиты быстро приходят в негодность

Использование стружечной плиты, как основания для напольного покрытия, оправдано экономически и технически. Но, применяя панели, учитываем условия эксплуатации изделий. В помещении, где влажность выше 60%, а температура ниже 10°С, плиты разбухают и разрушаются.

Это касается и укладки панелей на бетонный пол первых этажей многоэтажных домов. А черновой пол из ДСП на лагах, правильное решение для длительной эксплуатации плит. Приподнятое над бетоном основание из плит создает ровную поверхность, на которой покрытие прослужит не меньше нормативного срока.

Порядок выполнения работ

Схема укладки ДСП

Прежде чем уложить лаги, подготавливаем бетонный пол, выравниваем поверхность бетонной стяжкой. Укладываем балки на бетон и соединяем перемычками в жесткий каркас.

Укладываем балки на бетон и соединяем перемычками в жесткий каркас.

Между лагами и перемычками укладывается утеплитель, который вместе с настилом из ДСП создается тепло- и звукоизоляцию основания. Черновой пол из ДСП своими руками несложно собрать, учитывая порядок действий пошаговой инструкции:

Прочный и жесткий каркас из брусьев и перемычек, плотно прижимается к стенам комнаты и не крепится к бетонному основанию анкерами.

Использование каркаса из балок, для основания напольного покрытия, позволяет отделить настил из ДСП от бетонного перекрытия и утеплить пол, сохраняя тепло в помещении.

Пол из ДСП на деревянном основании

Выровнять пол ДСП не сложно

Любое напольное покрытие укладывается на деревянный пол, но прослужить нормативный срок смогут полы, уложенные на надежное и ровное основание. Этим основанием служат старые реставрированные половые рейки или стружечная плита.

Выравнивание пола ДСП – задача несложная и выполняется своими силами. Приступаем к работе с ремонта старого деревянного основания. Проверяем лаги и половые рейки на наличие гнили, червоточин, механических повреждений и заменяем бракованные. Лаги покрываем антисептическим раствором, доски пола сплачиваем, чтобы не осталось щелей.

Приступаем к работе с ремонта старого деревянного основания. Проверяем лаги и половые рейки на наличие гнили, червоточин, механических повреждений и заменяем бракованные. Лаги покрываем антисептическим раствором, доски пола сплачиваем, чтобы не осталось щелей.

Деревянное покрытие прострагиваем электрорубанком, снимаем старую краску и выравниваем поверхность. После проверки горизонтальности поверхности лазерным уровнем, основание грунтуем.

Лаги для каркаса основания и доска пола для напольного покрытия применяются с влажностью не выше 12%. Перед монтажом материалы обрабатываются антисептиком.

Укладка ДСП на пол, подготовленного старого напольного покрытия из половой рейки, выполняется по схеме, в которой отражено расчетное количество плит. Схема раскладки панелей на полу комнаты выполнена в шахматном порядке и предусматривает компенсационный зазор в 1,5 см настила из ДСП от стен помещения.

Перед сборкой напольного покрытия под ДСП укладываем джутовую подложку, чтобы нивелировать погрешности деревянного основания и сохранить воздухообмен между настилом из панелей и деревянным полом. Монтаж ДСП на пол начинаем с обработки плит олифой и высверливания на панелях отверстий под крепежные шурупы, покрываем кромки плит силиконовым герметиком.

Монтаж ДСП на пол начинаем с обработки плит олифой и высверливания на панелях отверстий под крепежные шурупы, покрываем кромки плит силиконовым герметиком.

Плиты укладывают от дальнего угла

Укладываем плиты от угла стены противоположной входу в комнату, сжимая ряды выложенных панелей клиньями. Плиты первого ряда через подготовленные отверстия саморезами крепятся к деревянному полу с зазором от стены 1,5 см.

Чтобы в рядах не совпадали стыки плит, 2 ряд укладываем со сдвигом на половину плиты. Одну плиту распиливаем пополам и на торцы наносим герметик. Половины плит стелим в начале и конце ряда. Ряд сжимаем монтажными клиньями и прикручиваем панели саморезами к деревянному основанию.

Остальные ДСП стелим в шахматном порядке. Если в схеме предусмотрено, то последний ряд плит обрезаем, чтобы плотно уложить к стене. По окончании укладки настила закрываем компенсационный зазор плинтусом, прикручиваем к стенам комнаты. О том, как выровнять пол плитами данного материала, смотрите в этом видео:

Если покрытие из ДСП предусматривалось как лицевое, то плиты покрываем двумя слоями износостойкого лака и после высыхания лака покрытие готово к эксплуатации. А если предусматривалось использование настила из плит как чернового пола, то на него укладываем ламинат или линолеум.

А если предусматривалось использование настила из плит как чернового пола, то на него укладываем ламинат или линолеум.

Для долгосрочной эксплуатации напольного покрытия основание из бетона, каркаса из брусьев или доски пола выполняется без отклонения от пошаговой инструкции.

Рекомендуем также

Гидрофобизатор для дерева: преимущества и функции

Защита от влаги составом DOCKER GIDROFOBЛюбая поверхность нуждается в защите от влаги, в том числе и древесина. Для предотвращения процессов гниения и разрушения специалисты советуют использовать гидрофобные материалы, обладающие водоотталкивающими свойствами.

Они создают на конструкции плотный слой, и в то же время дают поверхности «дышать». Недостаток древесины в том, что она поглощает в себя влагу даже если отсутствует прямое воздействие воды на ее поверхность. Таким образом, она начинает разрушаться даже при повышенной влажности воздуха без наличия осадков. Материал реагирует на малейшие колебания влажности, и вы должны позаботиться о его своевременной защите.

Материал реагирует на малейшие колебания влажности, и вы должны позаботиться о его своевременной защите.

Для чего нужен гидрофобизатор?

Данный препарат отталкивает воду и таким образом, предотвращает поглощение влаги деревом. Также он улучшает внешний вид конструкции и защищает ее от образования плесени. Качественное средство защитит дерево не только от влажности, но еще и от воздействия низких температур в холодное время года.

Какие функции выполняет препарата:

— Предотвращает образование трещин

— Повышает теплозащитную функцию

— Защищает объект от образования плесени и воздействия грибка

— Улучшает внешний вид

Как видите, средство является многофункциональным и при правильном применении оно повышает прочность дерева. Именно поэтому профессионалы рекомендуют обязательно иметь гидрофобизатор всегда под рукой.

Какой состав выбрать?

Большинство покупателей не знают, на каком составе остановить выбор. Окончательный выбор зависит от того, какую поверхность вы собираетесь обрабатывать, для каких именно работ вам нужен гидрофобизатор, а также сколько вы готовы потратить на его покупку.

Как использовать средство?

Перед нанесением состава на нужный участок, конструкцию нужно очистить от наслоений пыли и грязи. Затем на него наносится гидрофобизатор , используйте среднюю по диаметру кисть. Некоторые предпочитают вместо кисти использовать валик или пневмораспылитель. Чтобы средство сохранило свои свойства, проводить процедуру нужно при определенных условиях – температура воздуха должна быть не меньше +5 градусов по Цельсию. Наносится препарат одним слоем, равномерно и без пропусков. Дайте поверхности полностью высохнуть.

Купить гидрофобизатор для дерева вы сможете в специализированных интернет-магазинах. Здесь вы найдете несколько видов данного средства, осталось лишь выбрать подходящий в зависимости от обрабатываемой поверхности.

Полезный совет: перед тем, как обрабатывать составом весь объект, испробуйте его на участке небольшого размера. Если по истечению времени вы видите, что он плохо проникает в поры, добавьте в него немного воды. Перед проведением работ ознакомьтесь с инструкцией к препарату. Все представленные на рынке продукты отличаются не только составом, но и способом применения. Некоторые гидрофобизаторы нужно разводить перед использованием, другие же наносятся в неразведённом виде. Ну и конечно же, заранее просчитайте размер обрабатываемой древесины, чтобы не ошибиться с объемом.

Перед проведением работ ознакомьтесь с инструкцией к препарату. Все представленные на рынке продукты отличаются не только составом, но и способом применения. Некоторые гидрофобизаторы нужно разводить перед использованием, другие же наносятся в неразведённом виде. Ну и конечно же, заранее просчитайте размер обрабатываемой древесины, чтобы не ошибиться с объемом.

Рекомендуем

Гидрофобизатор для эффективной защиты деревянных поверхностей, ДСП, ДВП, фанеры DOCKER GIDROFOBWOOD. Применяется для эффективной защиты деревянных поверхностей, ДСП, ДВП, фанеры от влаги, агрессивных атмосферных воздействий, биозаражений (плесень, мох) Предотвращает процессы гниения. Обработанные поверхности приобретают водоотталкивающие свойства, становятся стойкими к атмосферным осадкам, грунтовым водам и другим агрессивным воздействиям, в т.ч. кислотным. Сохраняет паропроницаемость. Обработанная поверхность «дышит». Состав не имеет запаха и цвета, не изменяет фактуру и цвет

обработанных поверхностей.

Не образует пленку. Увеличивает теплоизоляционные свойства материалов. Обладает антисептическими свойствами. Препятствует образованию грибков, плесени. Отлично подходит как защитный грунт перед нанесением антисептиков, пропиток, красок и лаков по дереву. Препятствует пыле- и грязеобразованию. Готовый раствор. Без кислоты. Экологичен. Пожаро- и взрывобезопасен.

Не образует пленку. Увеличивает теплоизоляционные свойства материалов. Обладает антисептическими свойствами. Препятствует образованию грибков, плесени. Отлично подходит как защитный грунт перед нанесением антисептиков, пропиток, красок и лаков по дереву. Препятствует пыле- и грязеобразованию. Готовый раствор. Без кислоты. Экологичен. Пожаро- и взрывобезопасен.Цена. фасовка

Гидрофобизирующий состав DOCKER GIDROFOB

Предупреждает появление высолов. Идеально для фасадов.Применяется для эффективной защиты фасадов (высолы, влага, атмосферные загрязнения), а так же для гидроизоляции стен и бетонных полов в сырых и др. помещениях. Применяется для наружных и внутренних работ. Без запаха. Без кислоты. «Сухая стена» ( отсутствует эффект «мокрого камня» ).

Подробнее

Похожие статьи

Защита кухни от влаги надёжный способ

Приветствую тебя на bokovina. ru ! Пожалуй тебе знакома ситуация, когда кухонный гарнитур от воды превращается в кучу дров. Ламинат становится рыхлым и теряет свою изначальную форму. Следует устранить причину повреждения и заменить испорченные детали, другого способа спасти гарнитур нет.

ru ! Пожалуй тебе знакома ситуация, когда кухонный гарнитур от воды превращается в кучу дров. Ламинат становится рыхлым и теряет свою изначальную форму. Следует устранить причину повреждения и заменить испорченные детали, другого способа спасти гарнитур нет.

Зона риска

А чтобы не допустить такой ситуации, важно при сборке выполнить простые действия. В первую очередь защищаем тумбу под мойку и шкаф с посудосушкой, модули напрямую контактируют с водой. В последнем желательно устанавливать рамочные фасады с решёткой, для циркуляции воздуха.

В зону риска также входят тумбы с посудомойкой и стиральной машиной. Корпус таких модулей я рекомендую изготавливать из влагостойкого материала. Если ситуация не позволяет это сделать , тогда воспользуемся санитарным, прозрачным герметиком. Это надёжная защита от влаги Вашей кухни.

Герметик прозрачный

За более чем 10 летний опыт работы с ним, не было возможности сомневаться в его надёжности. Но к сожалению в магазинах существует наряду с хорошим и некачественный товар. Для того чтобы проверить свойства герметика, нужно оставить капельку при комнатной температуре на три часа.

Но к сожалению в магазинах существует наряду с хорошим и некачественный товар. Для того чтобы проверить свойства герметика, нужно оставить капельку при комнатной температуре на три часа.

Если капля хорошо застыла (имеет резиноподобную консистенцию), значит Вы приобрели качественный продукт. Если капля не сохраняет свою форму (оставляет следы на руках), тогда время застывания придётся увеличить до минимум 12 часов.

Перед сборкой модулей

Перед сборкой модулей, попадающих в зону риска, следует тщательно промазать силиконом все не закромлённые торцы на деталях. А затем, пока герметик не застыл, приступить к сборке. Таким образом Вы сможете защитить недоступные для рук, но доступные для воды детали.

Обращаем внимание на конструкцию шкафа с посудосушкой. Если она имеет алюминиевые планки, тогда всё в порядке. Если нет, тогда ни в коем случае не изготавливаем эти детали из ЛДСП, потому-что их разбарабанит до неузнаваемости. Для этих целей нужно применять деревянные планки.

В шаговой доступности от Вас, размещена услуга по расчёту корпусной мебели.

Защита столешницы от влаги

Переходим к защите главной детали — столешнице. Влагостойкие столешницы прекрасно выглядят, но вот гарантию производитель даёт только на цельную столешницу. В том случае если Вы распилили её, что обязательно приходится делать, то гарантии на то, что она не разбухнет от влаги, нет.

Обязательно силиконим торец столешки перед крепежом соединительной планки. Причём не жалеем силикона , излишки убираем влажной тряпкой. Постформинг (лицевой закругленный торец) имеет каплесборник , который предотвращает попадания воды на нижние тумбы. Здесь волноваться не о чем.

Единственное, что я бы порекомендовал, во время монтажа делать небольшой крен столешницы по уровню не к стене, а к хозяйке. Для самопроизвольного стека воды со столешки. А чтобы полностью исключить проникновения воды, я расскажу как я монтирую пристеночный плинтус на столешнице.

Мой способ защиты от влаги

Первым делом укладываю слой силикона между стеной и столешкой. Затем притягиваю основание плинтуса.Герметиком прокладываю стыки основания со стеной и со столешницей, т.е. в двух местах. И только потом закрепляю лицевую часть плинтуса. Через такую защиту вода не проскочит, проверено!

Слой на стыке фальшпанели и столешницы

Слой на стыке основы с фальшпанелью и слой на стыке со столешней

И только потом лицевую часть

Мойка

Монтаж мойкиследует выполнять с особой внимательностью и терпением. При покупке обязательно обратите внимание на замки и язычки на мойке, к которым они крепятся. Замки следует выбирать фиксированные, т.е. должна быть возможность защелкиваться на язычках, а не просто цепляться.

Замки играют основную роль при монтаже мойки и от крепежа зависит жизнь всего гарнитура. И поэтому без суеты выполняем правильный монтаж мойки. Тщательно промазываем выпил и кладём по периметру хороший слой. После крепления мойки удаляем излишки влажной тряпкой.

Тщательно промазываем выпил и кладём по периметру хороший слой. После крепления мойки удаляем излишки влажной тряпкой.

Подобным способом монтируем и варочную поверхность. Подобие выражается в достаточном количестве герметика. Тщательно промазываю выпил,также слой по периметру. После подключения к коммуникациям, укладываем варку. Через 12 часов ее невозможно будет оторвать от столешницы.

Защита цоколя

Если цоколь кухни не пластиковый, а выполнен из ламината, тогда заторцуйте (оденьте, закрепите) на нижний край цоколя пацефал. Он надёжно защитит нижнею часть детали от влаги, ведь именно на полу происходят влажные атаки на гарнитур.

После установки не подключаем воду сразу. Ждём минимум 12 часов для того, чтобы все стыки застыли. Не страшно если Вы сделали большую лужу на столешнице — вытерли и забыли. Важно не оставлять воду на столешнице на ночь. Элементарная аккуратность продлит жизнь Вашей мебели.

Заключение

Это все рекомендации по предотвращению неприятностей от разбухшей кухни. Если Ваш гарнитур уже опух, то его можно вылечить только «хирургическим» методом. Будьте аккуратны, не оставляйте модули и рабочую поверхность мокрыми на ночь. И тогда Ваша любимая кухня будет радовать Вас не один десяток лет.

Если Ваш гарнитур уже опух, то его можно вылечить только «хирургическим» методом. Будьте аккуратны, не оставляйте модули и рабочую поверхность мокрыми на ночь. И тогда Ваша любимая кухня будет радовать Вас не один десяток лет.

Если Вам понадобится деталировка корпусной и встроенной мебели , обращайтесь. Мы обязательно обсудим условия сотрудничества и придём к единому мнению. За умеренный процент за свой труд, я подготовлю для Вас подробный проект, в назначенные сроки.

Что бы Вам хотелось добавить к этой статье?

Расскажите мне о своём опыте в комментариях.

Мне будет очень интересно послушать Ваши истории!

С хорошими мыслями о Вас, всегда в опилках 🙂

Ре́кун Дмитрий.

Твитнуть

Не забудьте поделиться этой статьёй в социальных сетях

Как сделать МДФ водонепроницаемым: 5 основных шагов для гидроизоляции

Чтобы защитить МДФ (древесноволокнистую плиту средней плотности) от повреждений, вызванных влагой, важно сделать их водонепроницаемыми. Это можно сделать, нанося краску на древесноволокнистые плиты средней плотности. Нанесение влагостойкой краски на древесноволокнистые плиты средней плотности защитит плиты от влаги и создаст водостойкий слой на поверхности древесноволокнистых плит средней плотности.

Это можно сделать, нанося краску на древесноволокнистые плиты средней плотности. Нанесение влагостойкой краски на древесноволокнистые плиты средней плотности защитит плиты от влаги и создаст водостойкий слой на поверхности древесноволокнистых плит средней плотности. Действия по приданию МДФ (древесноволокнистой плите средней плотности) водонепроницаемости

Ниже перечислены шаги по обеспечению водонепроницаемости плит МДФ:- Сбор всех инструментов и материалов: Первый шаг – собрать все материалы и необходимо сделать МДФ водонепроницаемым, как влагостойкая краска, роликовый лоток, вкладыш для роликового лотка, крышка для малярного валика, латексная грунтовка, кисть и крышка для рулона.

- Покрытие доски с валиком Крышка: Следующим шагом будет взять покрытие валика и вставить в него валик. С помощью валика плита МДФ эффективно покрывается краской. Затем поместите вкладыш в роликовый лоток.

- Нанесение грунтовки: Теперь пользователям необходимо поместить латексную грунтовку в лоток для роликов и с помощью малярного валика нанести грунтовку на древесноволокнистые плиты средней плотности.

С помощью кисти нанесите грунтовку на те участки, куда не может добраться валик.Оставьте грунтовку сохнуть примерно на 6 часов.

С помощью кисти нанесите грунтовку на те участки, куда не может добраться валик.Оставьте грунтовку сохнуть примерно на 6 часов. - Чистая посуда для краски: Для удаления грунтовки с покрасочной посуды, такой как крышка валика, малярный валик и другие бывшие в употреблении принадлежности, используйте воду. Затем снова вставьте малярный валик в крышку валика и вставьте новый слой лайнера в лоток для валика.

- Краска Доска: Последним шагом является нанесение влагостойкой краски на плиты МДФ. Возьмите кисть и нанесите краску вдоль краев доски, а затем используйте малярный валик, чтобы нанести краску на остальную часть древесноволокнистых плит средней плотности.Дайте красочному слою высохнуть в течение примерно 4 часов. Затем нанесите последний слой краски на плиты МДФ и оставьте его сохнуть примерно на 3 дня. Плиты МДФ теперь готовы к использованию во влажных помещениях.

Влияние плотности панели и влажности мата на обработку древесноволокнистых плит средней плотности

Влияние плотности панели и влажности мата на обработку древесноволокнистых плит средней плотности | Поиск по дереву Перейти к основному содержанию . gov означает, что это официально.

gov означает, что это официально.

Веб-сайты федерального правительства часто заканчиваются на .gov или .mil. Прежде чем делиться конфиденциальной информацией, убедитесь, что вы находитесь на сайте федерального правительства.

Сайт защищен.

https:// гарантирует, что вы подключаетесь к официальному веб-сайту и что любая предоставленная вами информация шифруется и передается безопасно.

Тип публикации:

Разное Публикация

Первичная(ые) станция(и):

Лаборатория лесных товаров

Источник:

Журнал лесоматериалов. Том. 56, нет. 10 (октябрь 2006 г.): страницы 20–25.

Том. 56, нет. 10 (октябрь 2006 г.): страницы 20–25.

Описание

Развитие фундаментального понимания теплопередачи и отверждения смолы во время горячего прессования поможет оптимизировать процесс производства древесноволокнистых плит средней плотности (МДФ), что позволит повысить производительность, улучшить качество продукции и повысить ее долговечность. В этом проекте систематически изучалось влияние содержания влаги в мате (MC) и плотности панели на эксплуатационные характеристики панелей МДФ, теплопередачу, внутреннее давление пара и предварительное отверждение поверхности.Как плотность панели, так и мат MC оказывают значительное влияние на внутреннее давление пара и внутреннее сцепление. Мы обнаружили, что если максимальное внутреннее давление пара превысит 100 кПа (15 фунтов на кв. дюйм), произойдет отслоение. Наш анализ показал, что оптимизированный мат MC для внутреннего склеивания зависит от плотности панели. Для панелей с низкой плотностью (673 кг/м3) оптимизированная МС мата составляла от 12,1 до 15,3%. Для панелей средней (769 кг/м3) и высокой (833 кг/м3) плотности диапазон оптимизированного МС мата был сужен и сдвинут в сторону более низких значений.Плотность панели продемонстрировала положительную связь с механическими характеристиками, внутренним давлением пара и максимальной температурой в сердцевине, но замедлила скорость повышения температуры в сердцевине и уменьшила градиент толщины предварительного отверждения (расстояние от поверхности до положения максимальной плотности). Mat MC также показал положительную связь с внутренним давлением пара и максимальной внутренней температурой.

Для панелей с низкой плотностью (673 кг/м3) оптимизированная МС мата составляла от 12,1 до 15,3%. Для панелей средней (769 кг/м3) и высокой (833 кг/м3) плотности диапазон оптимизированного МС мата был сужен и сдвинут в сторону более низких значений.Плотность панели продемонстрировала положительную связь с механическими характеристиками, внутренним давлением пара и максимальной температурой в сердцевине, но замедлила скорость повышения температуры в сердцевине и уменьшила градиент толщины предварительного отверждения (расстояние от поверхности до положения максимальной плотности). Mat MC также показал положительную связь с внутренним давлением пара и максимальной внутренней температурой.

Цитата

Цай, Чжиюн; Мюль, Джеймс Х.; Winandy, Jerrold E. 2006. Влияние плотности панели и влажности мата на обработку древесноволокнистых плит средней плотности. Журнал лесопродукции. Том. 56, нет. 10 (октябрь 2006 г.): страницы 20–25.

10 (октябрь 2006 г.): страницы 20–25.

Примечания к публикации

- Мы рекомендуем вам также распечатать эту страницу и прикрепить ее к распечатке статьи, чтобы сохранить полную информацию о цитировании.

- Эта статья была написана и подготовлена служащими правительства США в официальное время и поэтому находится в открытом доступе.

https://www.fs.usda.gov/treesearch/pubs/25741

ДВП против. Фанера | Главная Руководства

Автор SF Gate Contributor Обновлено 4 августа 2021 г.

ДВП и фанера — два строительных материала, которые можно использовать для аналогичных целей.Оба продукта созданы с использованием древесины или побочных продуктов древесины, склеенных вместе под высоким давлением. Они оба обычно используются от первого этажа до крыши в большинстве зданий, но имеют определенные различия, которые делают их неравными в своем применении.

Внешний вид древесноволокнистых плит и фанеры

Древесноволокнистые плиты и фанера иногда используются для облицовки комнат отдыха, промышленных или коммерческих зданий. При таком использовании он служит двум целям: обеспечивает превосходную изоляцию и структурную целостность.Оба продукта при окрашивании дают сложный узор.

ДВП имеет пятнистый текстурированный вид, что не совсем неприятно. Он очень однороден по внешнему виду и может выглядеть модно при правильном окрашивании. Фанера имеет более доброкачественный вид и часто имеет многочисленные дефекты в виде сучков и заплат. По внешнему виду после окрашивания ДВП превосходит и намного привлекательнее фанеры.

Прочность древесных плит

Для всех конструкционных целей фанера намного прочнее ДВП, рассказывает Боб Вила.Фанера изготавливается из нескольких отдельных слоев, склеенных перпендикулярно друг другу для обеспечения прочности. Древесноволокнистая плита изготавливается из отдельных случайных кусков дерева, склеенных между собой под давлением без рисунков волокон. Это означает, что ДВП может случайно сломаться или треснуть в любом месте на поверхности.

Древесноволокнистая плита изготавливается из отдельных случайных кусков дерева, склеенных между собой под давлением без рисунков волокон. Это означает, что ДВП может случайно сломаться или треснуть в любом месте на поверхности.

ДВП также изгибается намного легче, чем фанера, потому что у него нет реальной внутренней структуры. Когда необходима прочность конструкции, следует использовать фанеру. Когда требуется простое покрытие, например, при подготовке пола к укладке плитки или даже в качестве предшественника наружного сайдинга, когда поддержка не требуется, подойдет ДВП.

Влагостойкость и атмосферостойкость

В то время как древесноволокнистые плиты и фанера могут быть приобретены для наружных работ, фанера обладает превосходными атмосферостойкими свойствами. Фанера имеет структуру волокон, которая лучше защищает от проникновения влаги, чем ДВП. Древесноволокнистая плита имеет тысячи мелких соединений, в которых куски древесины соединяются друг с другом. Если только несколько кусков не сцепятся должным образом, внутрь листа может проникнуть влага.

Если только несколько кусков не сцепятся должным образом, внутрь листа может проникнуть влага.

Древесноволокнистая плита также имеет тенденцию к набуханию и увеличивается в несколько раз по сравнению с обычной толщиной при наличии чрезмерной влажности.Проникновение влаги также является проблемой для фанеры, но фанера сопротивляется влаге гораздо лучше, чем ДВП, даже когда они оба обработаны герметиком или краской. Всякий раз, когда возникает вопрос о влажности, вместо ДВП следует использовать фанеру.

Стоимость и экология

Стоимость является решающим фактором при выборе фанеры вместо ДВП. По словам Displays2Go, древесноволокнистая плита намного дешевле фанеры и может сэкономить тысячи долларов при использовании вместо фанеры. В ДВП используются обрезки древесины, которые в противном случае пошли бы в отходы.Он перерабатывает изделия из дерева и является побочным продуктом, который не требует вырубки деревьев.

Фанера также использует побочные продукты древесины для внутреннего слоя, но внешний шпон фанеры снимается непосредственно со ствола дерева, чтобы обеспечить структуру волокон и присущую фанере прочность.

CE Center — Композитные панели: ДСП и ДВП

ДСП и древесноволокнистая плита средней плотности, предназначенные в качестве подложки для множества применений, являются важным материалом для архитекторов интерьеров.

Этот курс больше не активен

Карин Тетлоу

Обращение и хранение

Все типы композитных панелей будут работать лучше, если их правильно обрабатывается и хранится. Так как гладкая поверхность панели имеет важное значение как для ДСП, так и для МДФ блоки должны быть защищены от воздействия воды и повышенной влажности.

- Всегда используйте надлежащие средства защиты глаз, слуха и органов дыхания при изготовлении ДСП и МДФ.

- Эффективное хранение и обработка должны начинаться с критической наблюдение за входящим грузом. Фото любых проблем перед разгрузкой и при необходимости связаться с производителем панели, для решения любых вопросов.

- По возможности выгружайте устройства под укрытием.

Избегайте разгрузки

во время ненастной погоды. Тугие лямки, которые могут вдавливаться

верхние углы пачки, являются признаком застроенного

стрессы, вызванные воздействием повышенной влажности.

Избегайте разгрузки

во время ненастной погоды. Тугие лямки, которые могут вдавливаться

верхние углы пачки, являются признаком застроенного

стрессы, вызванные воздействием повышенной влажности. - Большинство панелей сильнее впитывают влагу своими краями. быстрее, чем через поверхность панели. Эта неравная ставка поглощения влаги может привести к неравномерным нагрузкам в панелях, которые будут освобождены, когда панели резать. Полоски с внешних краев могут изгибаться, создавая тем самым обычно называют «банановой» нарезкой. Разрешение отрезанная часть, чтобы прийти в равновесие, обычно выпрямляется эти полоски.

- Не храните материалы снаружи или в местах, где они может подвергаться воздействию воды или высокой влажности.

- Блоки штабелируются на твердой ровной поверхности, чистой, сухой, подальше от открытых дверных проемов и работающего оборудования, которое может создают загрязняющие вещества в воздухе.

- Смещенные, неровные или отсутствующие опорные валики

могут вызвать высокие изгибающие напряжения, что может привести к необратимому

деформации или повреждения.

- Материалы, предназначенные для склеивания, ламинирования или другой отделки может потребоваться неделя или больше, прежде чем наступит температура и Равновесие влажности.Такие материалы должны быть «кондиционированы». путем разделения панелей чистыми сухими распорными стержнями или размещая панели на дистанционной стойке, чтобы обеспечить хороший воздухообмен циркуляция по всем поверхностям. Адекватное время кондиционирования должны быть запланированы в процессе изготовления, особенно когда во время транспортировки существуют экстремальные температуры.

- Температура должна поддерживаться как можно ближе к 70 градусам F (21

градусов С) насколько это возможно. Избегайте хранения в очень холодных

или высоких температур.Утепление панелей зимой занимает всего

пока охлаждают их летом. В то время как верхние несколько панелей

могут быть удобными на ощупь, средние могут

быть либо слишком жарко, либо слишком холодно. Холодная панель и/или холодная окружающая среда

температура замедляет скорость отверждения клея для ламината.

Сведение к минимуму деформации ламинированного ДСП и МДФ

Деформация определяется как отклонение геометрии панели из исходного состояния плоскостности.

- В качестве основы всегда выбирайте плоские панели.Рассмотрим свойства подложки, включая жесткость, толщину, линейность расширение и однородность. Их можно оценить по спецификации или стандарты производителя. Чем больше толщина материала, тем лучше он будет сопротивляться напряжения расширения, связанные с влажностью.

- Неуравновешенная причина коробления изделий из ламинированных панелей панельная конструкция.

- Поскольку различные материалы жестко связаны друг с другом, влага могут произойти изменения содержания.В ответ на изменения в содержание влаги, материалы пытаются изменить размеры. Когда это происходит, стрессы могут накапливаться. Результаты деформации когда эти напряжения становятся чрезмерными и перестают быть уравновешенными на двух поверхностях.

- Выбор ламината и сбалансированная конструкция идут рука об руку.

Ламинаты и/или покрытия, нанесенные на каждую сторону

ДСП или подложка из МДФ должны быть схожими по свойствам.

Как правило, это лучше всего достигается при использовании одного и того же материала.

для покрытия обеих сторон подложки.

Ламинаты и/или покрытия, нанесенные на каждую сторону

ДСП или подложка из МДФ должны быть схожими по свойствам.

Как правило, это лучше всего достигается при использовании одного и того же материала.

для покрытия обеих сторон подложки. - Следует избегать необычно влажных или сухих условий в условия ламинирования и хранения. Содержание влаги древесных материалов и ламинатов зависит от количества влаги в воздухе. Когда эти материалы перемещается из одной среды в другую, содержание влаги изменения. Результирующие изменения размеров могут быть существенными.

- Маловероятно, что влажность ламината и подложка будет в равновесии с ламинирующим окружающую среду при доставке в цех ламинирования.Дайте ламинату и подложке достаточно времени, чтобы адаптироваться к среде ламинирования. Это может занять два или несколько недель, чтобы достичь удовлетворительного равновесия. Сезонный изменения и циркуляция воздуха вокруг материалов будут влиять время это занимает.

- После сборки различия в расширении или усадке

характеристики ламината и подложки могут производить

напряжения, вызывающие деформацию панелей.

В идеале ламинаты и подложки должны храниться и собираться в условиях, аналогичных условиям применения готового продукта окружающая обстановка. - Ламинаты при одном условии равновесного содержания влаги не следует наносить на ДСП/МДФ другого состояние. Если они есть, то по мере выравнивания влажности, подложка из ДСП/МДФ может расширяться или сжиматься при ламинат стремится к противоположному. При соединении с жестким клеи, компоненты не могут перемещаться относительно каждого разное. Это создает напряжения на границе раздела подложка/ламинат, что может привести к деформации панели.

- Хорошо сбалансированная ламинированная панель может иметь временные

деформация из-за неравномерного набора или потери влаги

лицевой и изнаночный ламинаты. Однако, как только ламинаты

выравниваются, эти напряжения уменьшаются, и панель возвращается

до его плоского состояния. Эта способность выравнивать и возвращать

к ровному состоянию при любой влажности – важный признак

сбалансированной панели.

Первоначально опубликовано в Architectural Record .

Впервые опубликовано в декабре 2005 г.

Пресс-релизы — СТО

Главная ->> Пресс-релизы ->> PR 19:75

Просмотреть в формате PDF

Казначей Фиона Ма объявляет о продаже зеленых облигаций на сумму 73,7 миллиона долларов для завода по переработке рисовых отходов

SACRAMENTO – Казначей штата Калифорния Фиона Ма сегодня объявила о выпуске не облагаемых налогом зеленых облигаций на сумму 73,7 млн долларов США для CalPlant I, LLC, компании, которая будет перерабатывать рисовую солому в древесноволокнистые плиты средней плотности на своем заводе Willows в долине Сакраменто. .ДВП можно использовать для изготовления напольных покрытий, мебели, дверей, полок и других изделий.

Ожидается, что на заводе, открытие которого запланировано на конец этого года, будут работать 115 человек, занятых полный рабочий день, и еще 450 человек, занятых неполный рабочий день, в сезон сбора урожая, с сентября по ноябрь. Он также будет поддерживать 325 рабочих мест в строительстве, поскольку этот первый в своем роде проект строится.

Он также будет поддерживать 325 рабочих мест в строительстве, поскольку этот первый в своем роде проект строится.

Казначей Фиона Ма с некоторыми из ее сотрудников и должностными лицами завода осматривают объект.

Рисовая солома — это отходы, образующиеся при выращивании и сборе урожая примерно 500 000 акров риса в Калифорнии каждый год. В настоящее время большая часть рисовой соломы уничтожается путем затопления полей и разложения соломы с выделением газа метана. Новый завод позволит избежать этого процесса примерно на 275 000 тонн в год, сэкономит около 17,8 миллиардов галлонов воды и предотвратит выброс в атмосферу около 57 000 тонн метана, парникового газа.

Продажа облигаций была санкционирована Калифорнийским управлением по финансированию борьбы с загрязнением окружающей среды (CPCFA), председателем которого является казначей Ма.

«Этот проект изобилует преимуществами», — сказал казначей Ма. «Это масштабная работа по переработке, которая поможет производителям риса, улучшит окружающую среду за счет экономии воды, сокращения выбросов парниковых газов, производства высококачественного древесноволокнистого картона для строительства и ремонта, а также обеспечит столь необходимые рабочие места в этом сельском сообществе».

CalPlant 1 самостоятельно сертифицировал облигации как «зеленые» облигации, поскольку они соответствуют принципам «зеленых» облигаций, принятым Международной ассоциацией рынка капитала.

Завод площадью 300 000 квадратных футов будет ежегодно перерабатывать солому с площади до 100 000 акров. Он будет производить 112 миллионов квадратных футов древесноволокнистых плит средней плотности (МДФ) с использованием запатентованного метода производства, который соответствует или превосходит стандарты Американского национального института стандартов для МДФ на древесной основе.