|

Древесностружечные плиты,

облицованные

декоративными бумажными пленками на основе термореактивных

полимеров являются в настоящее время основным материалом для

изготовления щитовых элементов мебели массового

производства ( англ.- wood

particleboards, laminated with paper impregnated with thermosetting

resins). В просторечии эти плиты часто называют «ламинированными » или «ламинатом». Помимо мебели они используются в строительстве и др. отраслях промышленности. Плиты облицованные пленками на основе термореактивных

полимеров

обладают высокой твердостью поверхности и устойчивостью к

воздействию высокой температуры, воды и

растворителей. В процессе испытаний плиты

подвергают

воздействию воды, спирта,

бензина, хлорамина, уксусной кислоты, кофе, чая, растительного

масла, ацетона. Эти свойствам они обязаны содержанию в пленке меламиносодержащей формальдегидной или карбамидоформальдегидной смолы. Химическое название меламина — 2,4,6 триамино- 1,3,5 — триазин . Ламинированные плиты, как правило, изготавливаются непосредственно на заводах древесно-стружечных плит. Ряд заводов выпускает ламинированные плиты раскроенными на мебельные детали по спецификации заказчика, в том числе с облицованными кромками. Декоративные бумаги, используемые для ламинирования плит

имеют самые разнообразные цвета и текстуры: Основой ламинированных плит являются шлифованные

древесностружечные плиты общего назначения : —

для групп А и Б — плиты

древесностружечные марок П-А и П-Б по ГОСТ 10632 — 2007 первого сорта с

мелкоструктурной поверхностью, шлифованные

— разбуханием по толщине за 2 часа не более 16%. Ламинирование плит осуществляется в прессах проходного типа или в многоэтажных прессах. Давление пресса 20 — 35 кг/см2, температура плит 140 — 210 град. С. В процессе прессования пропитанная бумага уплотняется и пробретает

свойства пластика. Содержавшаяся в ней смола, частично

выдавливается на наружную и

внутреннюю поверхности пленки и быстро конденсируется (

отверждается). Таким образом, на верхней ее поверхности образуется

своего рода тведая лаковая пленка, а на нижней — клеевая.

Смола

проникает в мельчайшие поры плиты-основы,

обеспечивая

прочное соединение бумаги и плиты. Для сравнения : облицовывание плит готовыми бумажными

пленками с финиш-эффектом (технология каширования)

происходит

при давлении всего до 4-6 кг/кв. см и температуре до 140-160

градусов С.

Размеры ламинированных древесностружечных плит

Размеры

выпускаемых в промышленности

плит

указаны в табл. 1. Размеры

облицованных плит.Таблица 1

Классификация ламинированных древесностружечных плитЛаминированные

плиты по

физико-механическим

свойствам

подразделяют на 3 группы качества -А,

Б, В

, см табл. В зависимости от показателей внешнего вида покрытия подразделяются на четыре класса, см. табл. 3. Плиты могут иметь поверхности различных классов покрытия на лицевой и оборотных пластях. Требования к защитно-декоративным и защитным

покрытиям пластей плит

определяются ГОСТ

16371-73. Ламинированные плиты различаются :

Условное обозначение

ламинированных плит состоит из

обозначения покрытия (класса покрытия, степени блеска, вида печати,

фактуры поверхности, индекса цвета и рисунка), группы качества и

номера стандарта технических условий. Для

плит, имеющих разное

качество

покрытия на лицевой и оборотной пластях,

классы покрытия обозначаются дробно,

где в числителе ставится класс покрытия лицевой пласти,

а в знаменателе — класс покрытия оборотной пласти.

Для плит с односторонней облицовкой класс покрытия обозначается дробно

с проставлением в знаменателе прочерка. Свойства и качества ламинированных древесностружечных плитПоказатели и нормы качества ламинированных плит приведены табл. 2.

Требования

к показателям

внешнего вида

покрытия

по классам представлены в

табл. 3.

Примечания: Типовые

дефекты покрытий облицованных плит приведены в табл. 4. Таблица

4

Санитарно-гигиенические требования, предъявляемые к ламинированным древесностружечным плитамЛетучие

химические вещества,

выделяющиеся при эксплуатации изделий из ламинированных плит в воздухе

жилых

помещений, не должны превышать допустимые уровни, указанные в

гигиенических нормативах, предельно допустимых концентраций

загрязняющих веществ в атмосферном воздухе населенных мест и

ориентировочно безопасных уровней воздействия загрязняющих веществ в

атмосферном воздухе населенных мест. Внешний

вид ламинированных

плит контролируется визуально без применения

увеличительных

приборов при освещенности не ниже 100 люкс, исключая прямое солнечное

освещение.  Плотность и разбухание по толщине плиты-основы определяют по ГОСТ 10634. Гидротермическая стойкость покрытия определяют специальным методом

по ГОСТ Р 52078-2003 . Таблица

5

Уровни летучих химических веществ, выделяющихся при эксплуатации плит в воздух жилых помещений, определяют по ГОСТ 30255 и действующим нормативным документам, утвержденным Министерством здравоохранения Российской Федерации. Упаковка, транспортирование и хранение ламинированных плитПоставка

плит осуществляется

в

пакетах. Пакеты формируются из плит одного размера с

поверхностями, однородными по рисунку, текстуре, цвету, тону

на

поддоне общей

массой до 3 тонн с обвязкой стальной лентой . Плиты хранят в сухих, чистых, закрытых

помещениях при температуре не ниже +5°

С

и относительной влажности воздуха не выше 65% в горизонтальном

положении

в стопах, уложенных на ровных подстопных

местах. Высота

стопы должна быть не

более 3300

мм для пачек плит, упакованных

стальной упаковочной лентой, разделенных между собой 5-тью

брусками-прокладками размером 80 х

100 мм

и длиной не менее 1700 мм. Высота стопы для неупакованных пачек плит не

должна превышать 1700 мм. Расстояние от крайних брусков-прокладок до

торцов плиты не должно превышать 250 мм. Нормативные документы:ГОСТ Р 52078-2003 «Плиты древесностружечные, облицованные пленками на основе термореактивных полимеров. Технические условия» ТУ 13-0260215-02-87 «Плиты древесностружечные , облицованные пленками на основе термореактивных полимеров» ТУ 5534-005-00260221-98 «Плиты древесностружечные , облицованные пленками на основе термореактивных полимеров» Перечень заводов древесностружечных плит Свойства плиты-основы ( древесностружечная плита общего назначения ) Примечание. Ламинированию подвергают и другие виды древесных плитных материалов -

ДВП, MDF, фанеру,

Ламинированию подвергают и другие виды древесных плитных материалов -

ДВП, MDF, фанеру,Составил Абушенко Александр Викторович март 2005 г. |

||||||||||||||||||||||||||||

Ламинированный ДСП ( ЛДСП ) в Москве

Декоры ЛДСП EGGER Сертификаты

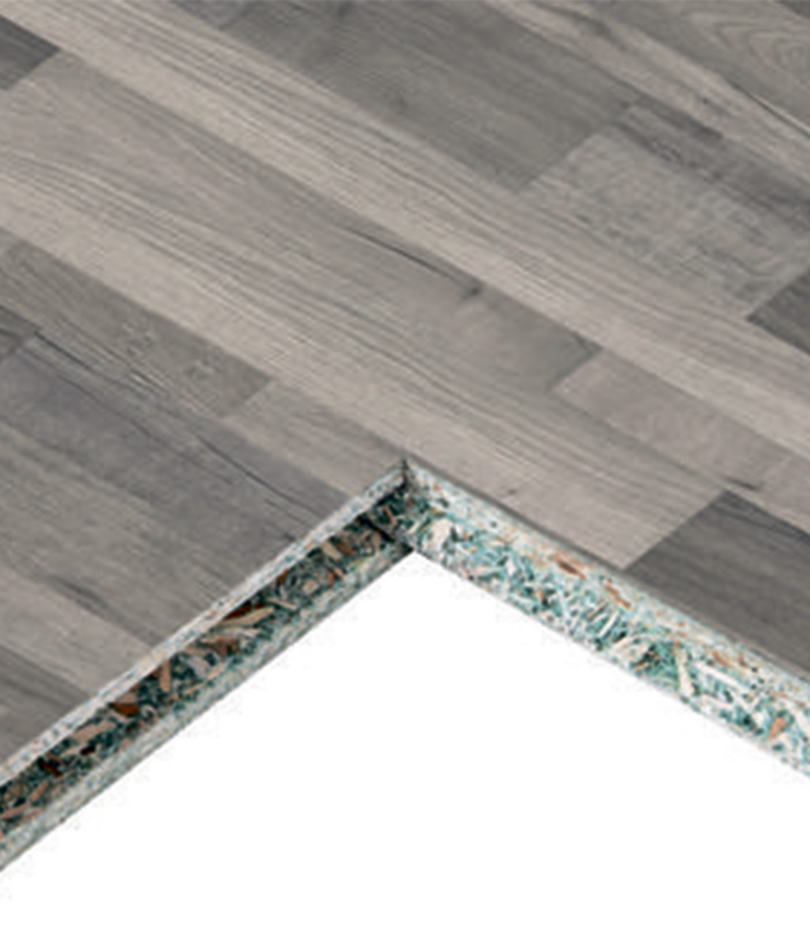

Древесностружечные плиты, облицованные декоративными бумажными пленками на основе термореактивных полимеров (ЛДСП — ламинированный ДСП) являются в настоящее время основным материалом для изготовления щитовых элементов мебели массового производства (<em>англ.- wood particleboards, laminated with paper impregnated with thermosetting resins).

Древесностружечные ЛДСП, облицованные пленками на основе термореактивных полимеров

В просторечии эти плиты часто называют «ламинированными» или «ламинатом». Помимо мебели они используются в строительстве и др. отраслях промышленности.

ЛДСП облицованные пленками на основе термореактивных полимеров обладают высокой твердостью поверхности и устойчивостью к воздействию высокой температуры, воды и растворителей. В процессе испытаний их подвергают воздействию воды, спирта, бензина, хлорамина, уксусной кислоты, кофе, чая, растительного масла, ацетона. Поэтому, они хорошо подходят для изготовления деталей бытовой, медицинской, учебной и лабораторной мебели.

В процессе испытаний их подвергают воздействию воды, спирта, бензина, хлорамина, уксусной кислоты, кофе, чая, растительного масла, ацетона. Поэтому, они хорошо подходят для изготовления деталей бытовой, медицинской, учебной и лабораторной мебели.

Эти свойствам они обязаны содержанию в пленке меламиносодержащей формальдегидной или карбамидоформальдегидной смолы. Химическое название меламина — 2,4,6-триамино-1,3,5-триазин.

Что такое ламинированные древесностружечные плиты?

Как правило, изготавливаются ЛДСП непосредственно на заводах древесно-стружечных плит. Ряд заводов выпускает ламинированные плиты раскроенными на мебельные детали по спецификации заказчика, в том числе с облицованными кромками. Декоративные бумаги, используемые для ламинирования плит, имеют самые разнообразные цвета и текстуры: однотонные бумаги, рисунки под различные породы древесины, фантазийные декоры, геометрические орнаменты и т.д.

Основой ламинированных являются шлифованные плиты ДСП общего назначения:

- для групп А и Б — ДСП марок П-А и П-Б по ГОСТ 10632 — 2007 первого сорта с мелкоструктурной поверхностью, шлифованные;

- для группы В — ДСП марок П-А по ГОСТ 10632 — 2007 первого сорта с мелкоструктурной поверхностью, шлифованные;

- с плотностью не более: 720 кг/м3 — для толщин 13 и более, 800 кг/м3 — до 13 мм.

- разбуханием по толщине за 2 часа не более 16%.

Для хорошего облицовывания используются пропитанные декоративные пленки с неполной конденсацией смолы. Пленка изготавливается в пропиточной машине из специальной декоративной бумаги плотностью 60-90 г/м2.

Технология ламинирования следующая. Ламинирование осуществляется в прессах проходного типа или в многоэтажных прессах. Давление пресса 20-35 кг/см2, температура 140-210 °С.

В процессе прессования пропитанная бумага уплотняется и приобретает свойства пластика. Содержавшаяся в ней смола, частично выдавливается на наружную и внутреннюю поверхности пленки и быстро конденсируется (отверждается). Таким образом, на верхней ее поверхности образуется своего рода твердая лаковая пленка, а на нижней — клеевая. Смола проникает в мельчайшие поры основы, обеспечивая прочное соединение бумаги и ламинированной плиты. Если формирующая прокладка пресса имеет текстурированную поверхность, то рисунок текстуры отпечатывается на поверхности. Соответственно глянцевые прокладки обеспечивают получение глянцевой поверхности, а прокладки с матовой поверхностью обеспечивают матовую поверхность ЛДСП.

Соответственно глянцевые прокладки обеспечивают получение глянцевой поверхности, а прокладки с матовой поверхностью обеспечивают матовую поверхность ЛДСП.

Для сравнения: облицовывание ЛДСП готовыми бумажными пленками с финиш-эффектом (технология каширования) происходит при давлении всего до 4-6 кг/см2 и температуре до 140-160 °С.

Классификация ламинированных плит ЛДСП

Размеры выпускаемых в промышленности плит указаны в табл. 1.

Таблица 1.

| Длина, мм | Ширина, мм | Толщина, мм | |||

|---|---|---|---|---|---|

| Номинальный размер | Предельное отклонение | Номинальный размер | Предельное отклонение | Номинальный размер | Предельное отклонение |

| 1830 2440 2750 3500 3660 5500 | ±5,0 | 1220 1500 1750 1830 | ±5,0 | от 10 до 38 градация 1 | ±0,5 |

Классификация ламинированных плит ЛДСП

Ламинированные плиты по физико-механическим свойствам подразделяют на 3 группы качества: А, Б, В (см. табл. 2). К группе В относятся материал ЛДСП с улучшенными эксплуатационными свойствами. В зависимости от показателей внешнего вида ЛДСП подразделяются на четыре класса (см. табл. 3).

табл. 2). К группе В относятся материал ЛДСП с улучшенными эксплуатационными свойствами. В зависимости от показателей внешнего вида ЛДСП подразделяются на четыре класса (см. табл. 3).

ЛДСП могут иметь поверхности различных классов покрытия на лицевой и оборотных пластях.

Требования к защитно-декоративным и защитным покрытиям пластей плит определяются ГОСТ 16371-73. Ламинированные плиты различаются:

- по степени блеска поверхностного слоя на глянцевые (Г) и матовые (М).

- по виду печати поверхностного слоя подразделяют на одноцветные (Оц) и с печатным рисунком (Пр).

- в зависимости от фактуры поверхности покрытия на гладкие (Гл) и рельефные (Р).

Условное обозначение плит состоит из обозначения покрытия (класса покрытия, степени блеска, вида печати, фактуры поверхности, индекса цвета и рисунка), группы качества и номера стандарта технических условий. ДСП плита, имеющая разное качество покрытия на лицевой и оборотной пластях, классы покрытия обозначаются дробно, где в числителе ставится класс покрытия лицевой пласти, а в знаменателе — класс покрытия оборотной пласти.

Для ЛДСП с односторонней облицовкой класс покрытия обозначается дробно с проставлением в знаменателе прочерка. В мебельном производстве чаще всего используются материалы толщиной 16 мм. Это наиболее оптимальный показатель толщины, учитывающий стоимость, вес и прочность плиты. Должна насторожить слишком низкая цена, по тому что чем меньше толщина ЛДСП, тем хуже ее несущая способность.

Свойства и качества

Показатели и нормы качества приведены табл. 2.

Показатели и нормы качества. Таблица 2.

| Наименование показателя мм | Нормы для групп качества | ||

|---|---|---|---|

| А | Б | В | |

| Предел прочности при изгибе, МПа, не менее От 8 до 13 От 14 до 20 От 21 до 25 | 18,0 16,0 14,0 | 16,0 14,0 13,0 | 14,0 13,0 12,0 |

Покоробленность, мм, не более | 1,2 | 2,2 | 3,5 |

Гидротермическая стойкость покрытия | Не допускается изменения внешнего вида | Допускаются незначительные: потеря блеска, цвета, проявление структуры подложки | Допускается потеря блеска, цвета, незначительное проявление структуры основы |

Предел прочности при | 0,35 0,30 0,25 | 0,30 0,30 0,25 | 0,27 0,25 0,20 |

Удельное сопротивление при нормальном отрыве покрытия, МПа, не менее | 0,65 | 0,60 | 0,55 |

Твердость защитно-декора- | 70 | 85 | 100 |

Стойкость покрытия к повышенной температуре воздуха | Изменение внешнего вида не допускается | ||

Термическая стойкость покрытия | Не допускается изменения внешнего вида за исключением незначительной потери блеска, цвета | ||

Стойкость покрытия к истиранию, обороты, не менее | 150 | 110 | 60 |

Стойкость покрытия к воздействию переменных температур | Морозостойкое | ||

Стойкость покрытия к загрязнению веществами хозяйственного и бытового назначения | Изменение внешнего вида не допускается | Допускается незначительное изменение внешнего вида | |

Примечание: Показатель «гидротермическая стойкость» контролируется только для элементов мебельных изделий, подвергающихся прямому воздействию водяного пара.

Требования к показателям внешнего вида покрытия по классам представлены в табл. 3.

Требования к показателям внешнего вида. Таблица 3.

| № п/п | Наименование дефектов на поверхности | Классы | |

|---|---|---|---|

| 1 | 2 | ||

| 1 | Вмятины: *) | 1 5,0 0,2

| 3 15,0 0,4

|

| 2 | 2. Включения: *) | Не допускается | 2 20,0

|

| 3 | Серебристость пор, не более (рассеянная) | Не допускается | 5% поверхности |

| 4 | Пятно | Не допускается | 1 30,0

|

| 5 | Риски отдельные | Не допускается | 4

|

| 6 | Царапина *) | Не допускается | 1

|

| 7 | Перекос рисунка | Не допускается | |

| 8 | Непропечатка рисунка | Не допускается | Допускается незначительная, не портящая внешний вид |

| 9 | Проявление: | 1 Не допускается | 3 Допускается незначшельная при отсутствии серебристости |

| 10 | Блескость | Не допускается | Допускается не более 1% поверхности |

Примечания:

- Суммарное количество одновременно присутствующих дефектов из числа допускаемых табл.

3 и обозначенных звездочкой *) должно быть не более на м2:

3 и обозначенных звездочкой *) должно быть не более на м2:

- для покрытий 1 класса — 2 шт.;

- для покрытий 2 класса — 5 шт.;

- Для плит конкретного формата количество допускаемых дефектов вычисляют в расчете на фактическую площадь; если получают нецелое число, то полученное значение округляют в сторону большего числа.

- ЛДСП с двусторонней облицовкой, имеющие на одной из сторон дефекты, превышающие указанные в табл. 3, переводятся в раздел плит с односторонней облицовкой. Сортность в этом случае устанавливается по качественным показателям лучшей стороны. Дефекты на оборотной стороне в этом случае не регламентируются.

Типовые дефекты покрытий облицованных плит приведены в табл. 4.

Типовые дефекты покрытий. Таблица 4.

| Дефект | Определение |

|---|---|

Вмятина на поверхности | По ГОСТ 20400, (6. |

Включения | По ГОСТ 20400, (6.13) |

Пятна | По ГОСТ 20400, (6.21) |

Риска | По ГОСТ 20400, (6.24) |

Царапина | По ГОСТ 20400, (6.25) |

Перекос рисунка | По ГОСТ 20400, (6.30) |

Серебристость пор | Побеление поверхности детали из-за недостаточной растекаемости смолы в поверхностном слое плёнки |

Непропечатка рисунка | Отдельный участок печатного рисунка на детали отличающийся по цвету и фактуре от идентичного рисунка покрытия |

Проявление структуры древесно-стружечной подложки | Проявление стружки наружного слоя древесно-стружечной плиты на поверхности |

Волнистость на поверхности древесно-стружечной плиты | Наличие продольных или поперечных полос по всей поверхности с равномерным шагом |

Блесткость | Точечные участки повышенного глянца |

Свесы покрытия | Технологическое превышение размеров формата отвержденной пленки над размерами основы для обеспечения качества конечной продукции |

Примечание:

Другие дефекты поверхности материала не допускаются.

Санитарно-гигиенические требования, предъявляемые к ламинированным плитам

Летучие химические вещества, выделяющиеся при эксплуатации изделий из ламинированных плит в воздухе жилых помещений, не должны превышать допустимые уровни, указанные в гигиенических нормативах, предельно допустимых концентраций загрязняющих веществ в атмосферном воздухе населенных мест и ориентировочно безопасных уровней воздействия загрязняющих веществ в атмосферном воздухе населенных мест.

По результатам определения уровней летучих химических веществ в материале, выделяющихся при эксплуатации изделий из ламинированных ЛДСП в воздухе жилых помещений, должны быть оформлены санитарно-эпидемиологические заключения на продукцию органами Минздрава Российской Федерации. Предельно-допустимые концентрации (ДДК) летучих химических веществ установлены в Государственных санитарных правилах и нормах, утвержденных Минздравом Российской Федерации.

Важность кромления

Любые детали, из которых состоит мебель, должны быть обработаны по санитарным и техническим нормам. В случае с ЛДСП это кромление торцов. По сути, это не самый сложный процесс, во время которого на торец детали наклеивается кромка. В основном, кромление ЛДСП осуществляется кромкой АБС, ПВХ или МЕЛАМИНА. Иногда допускается применение кромки из шпона. Однако, самым частым материалом при кромлении является все-таки ПВХ, толщина которого варьируется от 0.4 до 2 миллиметров.

В случае с ЛДСП это кромление торцов. По сути, это не самый сложный процесс, во время которого на торец детали наклеивается кромка. В основном, кромление ЛДСП осуществляется кромкой АБС, ПВХ или МЕЛАМИНА. Иногда допускается применение кромки из шпона. Однако, самым частым материалом при кромлении является все-таки ПВХ, толщина которого варьируется от 0.4 до 2 миллиметров.

Почему именно данный материал?

Дело в том, что он лучше всего соответствует санитарным нормам и требованиям гигиены. Кроме того, его стойкость к повреждениям и любым механическим воздействиям выше, чем у других перечисленных материалов. Еще один очевидный плюс ПВХ в том, что его стоимость весьма демократична, особенно, если он привезен из Китая.

Обязательно ли производить кромление ЛДСП? Конечно, ведь особенность ЛДСП в содержащемся внутри клее. Когда начинается процесс полимеризации, в воздух вокруг испаряются соединения, полезность которых для организма весьма сомнительна. А установленная кромка заблокирует испарение и обезопасит всех, кто находится рядом.

Мебельное ЛДСП

Бесспорным лидером среди материалов, применяемых в мебельном производстве, является хорошая мебельная ЛДСП. Красота, прочность, стойкость к механическому воздействию — это лишь небольшой перечень плюсов данного материала.

На нашем сайте, представлены разнообразные мебельные цвета ЛДСП. Среди них — прохладный белый и элегантный «венге», классический «дуб» и строгий «орех», изящная «вишня» и демократичный «бук». Но этим перечислением не ограничивается вся имеющаяся палитра. И каждый потребитель найдет для себя именно тот цвет и материал, который нравится.

Ламинированная древесно-стружечная плита (ЛДСтП) —

Ламинированная древесно-стружечная плита (ЛДСтП)

Ламинированная древесно-стружечная плита представляет собой плиту, выполненную из натурального сырья нижняя и верхняя части которой покрыты меламиновой пленкой ведущих мировых поставщиков. Ламинированная поверхность ЛДСтП представлена в различных цветовых гаммах, что обеспечивает возможность выбора желаемого цвета. Также ламинированное покрытие обеспечивает этот продукт дополнительными характеристиками качества, такими как высокая прочность, влагостойкость и максимальная простота в эксплуатации. ЛДСтП применяется применяется для декора помещений самого разного назначения, а также при производстве предметов мебели и интерьера. В мебельном производстве ламинированная древесно-стружечная плита занимает лидирующие позиции среди других ДСП-материалов.

Также ламинированное покрытие обеспечивает этот продукт дополнительными характеристиками качества, такими как высокая прочность, влагостойкость и максимальная простота в эксплуатации. ЛДСтП применяется применяется для декора помещений самого разного назначения, а также при производстве предметов мебели и интерьера. В мебельном производстве ламинированная древесно-стружечная плита занимает лидирующие позиции среди других ДСП-материалов.

Спецификация:

-

Формат: 3500 Х 1750 мм

-

Толщина: 16 мм

-

Сорт: 1,2

-

Плотность: около 800 кг/м3

-

Класс эмиссии: Е1

Преимущества:

Ламинированная ЛДСтП обладает повышенной влагостойкостью и прочностью, отвечает всем требованиям относительно качественных и эстетических характеристик. Разнообразный выбор поверхностей ЛДСтП, которые создают имитацию природных материалов, позволяет воплощать самые фантастические замыслы при производстве современной мебели. Покрытия для плит поставляют ведущие иностранные производители, такие как Schattdekor, Grajewo, Suddekor, а качество продукции подтверждают специальные сертификаты.

Покрытия для плит поставляют ведущие иностранные производители, такие как Schattdekor, Grajewo, Suddekor, а качество продукции подтверждают специальные сертификаты.

Каталог продукции, ЛДСП Свеза

Открыть каталог в браузере

«СВЕЗА» является одной из крупнейших компаний в отрасли деревообработки. Продукция «СВЕЗА» отличается высоким качеством и долговечностью и заслуженно пользуется доверием покупателей из 70 стран мира.

Миссия СВЕЗА — удовлетворять спрос на продукцию из древесины, соблюдать интересы потребителей, поставщиков, сотрудников и партнеров. Цель СВЕЗА — стать лидером в производстве лиственной фанеры и инновационным лидером в отрасли.

Мы производим:

Главная Lamarty

128

Абакан

ИП Маурер И.В.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (3902) 285-171

655000,г. Абакан, ул. Тувинская 17,

maurer

http://www.19mk.ru

Тувинская 17,

maurer

http://www.19mk.ru

146 Абакан ООО «М профиль» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (3902) 306-336 Республика Хакасия, Абакан, Заводская улица, 7 abakan http://www.mprof19.ru/

72 Аксукент ИП Камилов И.А. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8-701-388-05-33 160800 г.Аксукент aksu

480

Актобе

ИП Матурели В.Т. (мебельный салон «Дом кухни»)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 701 732 7636, +7 778 680 4047 +7 (7132) 243 503 офис

г. Актобе, проспект 312 Стрелковой дивизии 26 А

aktobe

http://www.kvetera.com

Актобе, проспект 312 Стрелковой дивизии 26 А

aktobe

http://www.kvetera.com

95 Алматы ТОО «Торговый Дом «Азия-Мебель» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (727 )266-33-00 Алматинская область, Илийский район, ул.Степная, 35 almaty

54 Архангельск ФОРМАТ (ИП Елисеев А.С.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (8182) 43-84-00, 43-20-12 Россия, 163016, г. Архангельск, ул. Тарасова, д.36 arkhangelsk

70

Астана

ТОО ТД «АзияМебель Астана»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (7172) 49-61-04, 73-13-67, 43-30-22

010000, г. Астана, улица Шара Жиенкулова, 14

astana

Астана, улица Шара Жиенкулова, 14

astana

112 Астрахань ИП Рыков В.В. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (8512) 66-95-25, (8512) 66-95-26, 8 (937) 137-86-67 г. Астрахань, 1 проезд Рождественского д. 4 astrahan http://мебельантураж.рф

102 Атырау ИП «Степанов Д.В.» магазин «Злата» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (702) 595-92-90 г.Атырау ул. Черняховского 6-4 atyrau

125

Баку

«Laminat Hause» MMC

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+9 941 256-723-38, +9 941 256-719-70

Республика Азербайджан, Баку, Наримановский р-н, двор 1222, д. 12

baku

http://www.laminate.az

12

baku

http://www.laminate.az

301 Барнаул ИП Парфенов В. А. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (3852) 226-124, 226-123 г. Барнаул, ул. Власихинская, 208 kmebel http://komplektmebel.ru

304 Барнаул ТПК «Алтай-Командор» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 ( 3852) 555-203, 555-204, 8 (913) 259-86-18 г. Барнаул, ул .Линейная, 40 altaikom http://www.altaikomandor.ru

300

Бийск

ТД «Дизаж» (ИП Васильева М. А.)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(3854) 32-40-40, 32-07-07, 35-17-60, 32-40-88, сот. 89628216422

г. Бийск, ул. Трофимова, 46

dizag

89628216422

г. Бийск, ул. Трофимова, 46

dizag

92 Бишкек ОсОО «Декор-Профи» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной + 996 (777) 944-545 720031, г. Бишкек, ул. Матросова 4 42.861609, 74.619604 bishkek http://www.decor-profi.kg/

47 Благовещенск ООО «Ламарт» (ИП Глазунов В.В.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (4162) 35-00-10; 35-41-32 675000, Амурская область, Благовещенск, ул. Мухина 3-25 blago http://www.lamart.su

306

Братск

ИП Кадашников С. К. («МебельКомплект»)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (3953) 44-90-80, 293-555

г. Братск, проезд Индустриальный, 5А

tehnokom

Братск, проезд Индустриальный, 5А

tehnokom

294 Ванадзор ООО «АВЕСТА» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (+374 322) 20827 Ванадзор, ул. Тиграна Меца, 40/8 avesta http://www.hovhannisyangroup.com

145 Владивосток ДОМ (мебельные комплектующие) — ООО «Ф-Трейд» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (423) 278-84-83 г. Владивосток, ул. Снеговая 113а impermebel http://www.impermebel.ru

464

Владимир

ООО «Торговый Дом ДревПлитГрупп»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (4922) 77-91-69, +7 (4922) 77-91-79

600033, Россия, г. Владимир, ул. Мостостроевская, дом 9, офис 1

drevplitgroup

Владимир, ул. Мостостроевская, дом 9, офис 1

drevplitgroup

473 Волгоград ИП Белянский Сергей Владимирович Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8-905-333-45-62 г. Волгоград, ул. Козловская, д. 46 volgograd http://www.lamarty-vlg.ru

485 Вологда ИП Ермаков С.Н. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7(8172)75-96-66, +7-921-064-69-11 Россия, г. Вологда, Советский проспект, 162В vologda http://www.sayany35.ru

469

Воронеж

ООО «Плитстройторг»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (473) 251-41-01

г. Воронеж, ул. Свободы, 75З

plitstroytorg

http://www.plitstroytorg.ru

Воронеж, ул. Свободы, 75З

plitstroytorg

http://www.plitstroytorg.ru

136 Душанбе ООО «ЭКСИМ ГРУПП» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +992 98 907-33-33; +992 98 542-00-26 Республика Таджикистан, г. Душанбе, ул. Карин-Манн 130 tajikistan http://eximgroup.tj

1 Екатеринбург ООО «Уралплит» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (343) 216 16 20, 8 (800) 301 31 10 620010, г. Екатеринбург, ул. Черняховского, д. 106 ekaterinburg http://www.uralplit.ru

293

Ереван

ООО «АВЕСТА»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(+374 10) 745-675

Ереван, ул. Бабаджаняна, 108/5

avesta

http://www.hovhannisyangroup.com

Бабаджаняна, 108/5

avesta

http://www.hovhannisyangroup.com

127 Ижевск УДМУРТСКАЯ ФУРНИТУРНАЯ КОМПАНИЯ Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (3412) 97-10-55 г. Ижевск, ул. 9 Января, 177 ufk-izhevsk http://www.ufk-izhevsk.ru

308 Иркутск ООО «СибЛам Иркутск» — склады, торговый и выставочный зал Пн-Пт — с 9 до 17 час; Сб-Вс — выходной многоканальный: (3952) 707-701; 8 (950) 14-40-382, 8 (904) 14-16-057 Иркутск, ул. Челябинская, 26 И/2 irkutsk http://www.siblam.ru

478

Иркутск

ООО «ФАНТОРГ»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(3952)707-034, 568-100

г. Иркутск, ул. Ракитная 18, строение 2А

fantorg-irkutsk

http://www.fantorg38.ru

Иркутск, ул. Ракитная 18, строение 2А

fantorg-irkutsk

http://www.fantorg38.ru

116 Йошкар-Ола ООО «МебельТрейд» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 929 734-40-00, +7 937 935-00-04, (8362) 344-000, (8362) 417-777 Республика Марий Эл, г. Йошкар-Ола, ул. Луначарского, д.28 mebeltrade http://www.mebeltrade12.ru/

44 Казань Группа компаний «Рондо» (ООО «МебельКом», ИП Яруллин А.Р.) Пн-Пт — с 8 до 17 час; Сб — с 9 до 15 час; Вс — выходной (843) 203-63-65, 203-43-83 420006, Республика Татарстан, Казань, улица Васильченко, 41 kazan http://www.rondo-kazan.ru

100

Караганда

ТОО «Евро Маркет Комплект»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (7212) 56-66-85, 56-24-45, 8-701-765-87-68

Республика Казахстан, г. Караганда, ул. Пугачёва, 2

karaganda

http://em-c.kz

Караганда, ул. Пугачёва, 2

karaganda

http://em-c.kz

11 Киров ООО «ПЛАТТЭ» Пн-Пт — с 8 до 17 час; Сб — с 9 до 13 час; Вс — выходной 8(8332) 41-27-15, 41-27-25 610035, г. Киров, ул. Базовая, д. 8, помещение 3. kirov

289 Киров ООО «Торговый дом «Фанком»» Пн-Пт — с 8 до 18 час; Сб — с 9 до 15; Вс — с 9 до 14 +7 (8332) 576-530, 576-531 610913, г. Киров, п. Садаковский, ул. Московская, 2Б kirov_fancom http://www.tdfancom.ru/

124

Комсомольск-на-Амуре

ООО «Лемаком»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (4217) 300-400

Хабаровский край, Комсомольск-на-Амуре, улица Кирова, 54К3

komsomolsk

http://www. народнаямебель.рф

народнаямебель.рф

23 Краснодар ООО «Южный Торговый Дом СФЗ» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (861) 227-57-90, 227-57-92, мобильный офис — 8 (928) 281-01-75, 8 (928) 444-84-09 350912, г. Краснодар, улица Евдокии Бершанской, 351/2А krasnodar http://www.tdlamarty.ru/

97 Красноярск «Мебелькомплект» (ИП Теплякова Евгения Юрьевна) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (391) 266-87-13, -14 г. Красноярск, проспект имени Газеты Красноярский Рабочий, 27 с92 tepl http://www.mebelkom.com

295

Кузнецк

ЦМК Кузнецкий (ИП Меньшов Владимир Геннадьевич)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(84157) 7-52-74, 8 (937) 405-34-33

Пензенская область, г. Кузнецк, ул. Республики, 1В

kuzlaminat

http://www.kuzlaminat.ru

Кузнецк, ул. Республики, 1В

kuzlaminat

http://www.kuzlaminat.ru

41 Курган Компания АРИСТА (ИП Аристов В.А.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8(3522)555-001, 8 912 064 5001, 8 919 583 6001 г. Курган, Омская улица, 151 стр.16 kurgan http://arista45.ru

492 Липецк ИП Загнойко В. Л. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (980) 262-32-77, +7 (4742) 398-178 г. Липецк, проезд Поперечный, вл. 25 plitstroytorg http://www.plitstroytorg.ru

117

Махачкала

Группа компаний «Дизайн Сервис»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 967 400-91-18; +7 964 020-20-87

Республика Дагестан, Махачкала, улица им. Генерала Омарова, 1/1

dagestan

http://www.design-servis.com/

Генерала Омарова, 1/1

dagestan

http://www.design-servis.com/

22 Москва ООО «Торговый дом СФЗ» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (495) 739-5505 (многоканальный) 127106, г.Москва, Алтуфьевское шоссе, д.1 (бизнес центр «БЕТА-ЦЕНТР») moscow http://www.kupifane.ru

493 Москва УДМУРТСКАЯ ФУРНИТУРНАЯ КОМПАНИЯ Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (800) 551-10-46 г. Щелково, ул. Аэродромная, 1с3 ufk-moscow http://www.ufk-shop.ru

115

Москва

ООО «Меламтрейд»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(495) 786-99-10, доб. 269, 121

Россия, 111123, Москва, ш. Энтузиастов, дом 56 стр.8

melam

http://www.melamtrade.ru/

269, 121

Россия, 111123, Москва, ш. Энтузиастов, дом 56 стр.8

melam

http://www.melamtrade.ru/

494 Мурманск ООО «Мастеровой» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (8152) 45-68-79, 45-05-15 г. Мурманск, ул. Воровского, д.15а murmansk http://www.masterovoy.net

13 Набережные Челны ИП Адиуллин Р.Р. (ООО ТД «Жилище») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (8552) 44-88-88 Россия, 423806, г. Набережные Челны, пр. Казанский, 209 chelny http://www.tdzhil.ru

465

Нижневартовск

Компания Ideal

Пн-Пт — с 9 до 19 час; Сб-Вс — с 10 до 19 час

8 (3466) 300-777 ( многоканальный), 8 (800) 551-79-90

г. Нижневартовск, ул. Интернациональная, 89, стр. 8

ideal

http://www.Ideal24.ru

Нижневартовск, ул. Интернациональная, 89, стр. 8

ideal

http://www.Ideal24.ru

25 Нижний Новгород ООО «Нижегородский офис СФЗ» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (831) 261-38-80, 216-03-30 603950, г. Нижний Новгород, ул. Коновалова, д.6, оф.101 novgorod http://www.lamarty-nn.ru

114 Новороссийск ИП Кочур : сеть магазинов мебельной фурнитуры «Сделай сам» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (8617) 670-548, (918) 670-43-43 г.Новороссийск, ул.Луначарского, д.29 novorossiysk http://sdelaymebelsam.ru/

130

Новосибирск

ООО «Уралплит»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (383) 209 59 59, 8 (800) 301-31-10

Толмачевское шоссе, 47а, корпус 2

(пн-пт с 9:00 до 18:00)

ural-novosibirsk

http://nsk. uralplit.ru/

uralplit.ru/

299 Новочеркасск Магазин «ВСЕ ДЛЯ МЕБЕЛИ» (ИП Осердников А. В.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (988) 899-6009, факс — (8635) 22-64-65 346411, Ростовская обл., г. Новочеркасск, ул. 26 Бакинских комиссаров, д.7 vdm-don http://vdm-don.ru

79 Омск ООО «Уралплит» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (3812) 44-67-75, 72-98-09, 8 (800) 301-31-10 644031 г.Омск, ул.10 лет Октября, д.186 корп.1 omsk

487

Ош

Салон мебельной фурнитуры «F-центр»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+996 770 808075

Город Ош, ул. Турсунбаева Т., 226

osh

Турсунбаева Т., 226

osh

71 Павлодар ТОО «Стеклоцентр» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (7182) 614-168, 614-165 140011 г.Павлодар, ул.Камзина, д.49 pavlodar http://www.steklocenter.com

297 Пенза ЦМК «Измайловский» (ИП Какулин А.А.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (8412) 64-30-33, 56-55-92, 32-44-34, 64-34-01 г. Пенза, ул. Чаадаева, 64-а cmk-penza http://www.cmk-penza.ru

298

Пенза

Группа компаний «Маршал»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (8412) 45-88-81

440004, г. Пенза, ул. Рябова, д. 5

prestige-penza

http://ldsp64.ru

Пенза, ул. Рябова, д. 5

prestige-penza

http://ldsp64.ru

9 Пермь Группа компаний «Рондо» (ООО «Ладья») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (342) 238-76-56; 238-76-55; 8 (800) 300-19-00 614058, г. Пермь, ул. Фоминская, 49 perm http://www.rondo-perm.ru

143 Петропавловск-Камчатский ИП Дмитриенко Е. С. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 902 464-54-71 г. Петропавловск-Камчатский, ул Тундровая 4. База «Лесплитснаб» p-kamchatskij http://www.impermebel.ru

470

Петропавловск-Камчатский

ИП Кривицкий В. Н. (магазин «АлМаС»)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (914) 624-31-25

г. Елизово, ул. Западная, д. 4

p-kamchatskij

(магазин «АлМаС»)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (914) 624-31-25

г. Елизово, ул. Западная, д. 4

p-kamchatskij

490 Пятигорск ООО «РЛ-Пятигорск» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (8793) 40-48-70 +7 (8793) 40-48-69 +7 (928) 360-44-41 +7 (928) 360-44-42 Россия, 357502, Ставропольский край, г. Пятигорск, Черкесское ш., д. 56, строение 6 pyatigorsk https://www.ruslaminat.ru/

491

Ростов

ООО «Сигма Ростов»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (863) 203-72-54 +7 (863) 203-72-64 +7 (928) 270-02-53

Россия, 3344065, г. Ростов-на-Дону, ул. 50-летия Ростсельмаша, д. 1/52/2 литер Б

rostov

https://www. ruslaminat.ru/

ruslaminat.ru/

486 Рязань Компания «Интерьер-комплект» (ИП Макаров А.А.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (4912) 470-430 Россия, Рязань, проезд Яблочкова д.5 стр.15 ryazan http://www.i-k.su/

305 Салехард ИП Арнаутов Г. И. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (34922) 31057 г. Салехард, ул. Мирюгина, 29 arnautov

27

Самара

ООО «Ламинат.Ру»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(846) 2-000-502, 2-000-503, +7 927 710-46-93, +7 927 726-09-52

г.Самара, ул. Скляренко, 26 (офис)

samara

http://www. ooolaminat.ru/

ooolaminat.ru/

302 Санкт-Петербург ООО «М-Снаб» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (812) 332 46 31, 8 (921) 907 49 63, 8 (921) 907 49 73 г. Санкт-Петербург, 6-я Красноармейская, д. 7, офис 710А m-snab

484 Санкт-Петербург ООО «Первая Плитная Компания» (ООО «ЕвроПлитСПб») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7(812) 775-11-28; +7(812) 775-11-26 Россия, Санкт-Петербург, Уткин проспект, 15Е 1plit http://www.1plit.ru

468

Саранск

ООО «НТСК»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (8342) 73-22-74, 73-38-44

54. 233481, 45.173467

54.233481, 45.173467

ntsk_saransk

233481, 45.173467

54.233481, 45.173467

ntsk_saransk

296 Саратов Торговый дом «ЛАМИНАТ» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (8452) 3977-02, 39-77-04, 39-77-06 г. Саратов, ул. Буровая, 24 sarlaminat http://www.laminat-td.ru

482 Саратов Группа компаний «Маршал» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (8452) 24-99-54, +7 (905) 384-82-26, +7 (962) 624-99-54 г. Саратов, ул. Астраханская, 88 ldspgroup http://ldsp64.ru

479

Симферополь

Компания «Пеликан» (субдилер ООО «ЮТД СФЗ»)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

Головной склад: +7(978) 766-09-29, магазины: +7(978) 077-28-28, 077-29-29, 077-12-12

г. Симферополь, ул. Лебедева, 69

pelican

http://www.pelikan-crimea.ru

Симферополь, ул. Лебедева, 69

pelican

http://www.pelikan-crimea.ru

101 Сочи ООО «Комплект Сервис Мебель» (дилер ООО «Южный торговый дом СФЗ») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 988 237-36-13, 8 988 237-12-23 г.Сочи, с.Сергей-Поле, ул.Славы, д.2/2 sergei-pole http://www.mebel-sochi-ksm.ru

489 Ставрополь ООО «РЛ-Ставрополь» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (86553) 2-08-60 +7 (968) 267-84-41 +7 (961) 471-34-71 Россия, 356236, Ставропольский край, Шпаковский р-н, с. Верхнерусское, ул. Батайская, д. 3 stavropol https://www.ruslaminat.ru/

8

Сыктывкар

ООО «Все для Мебели»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(8212) 400-789

Сыктывкар, м. Човью, ул. 1-я Промышленная, 21

algraf

http://www.algraf.ru

Човью, ул. 1-я Промышленная, 21

algraf

http://www.algraf.ru

46 Сыктывкар ООО «Сыктывкарский фанерный завод» Пн-Пт — с 8:30 до 17:30; Сб-Вс — выходной (8212) 29-37-75 167026, Сыктывкар, Ухтинское шоссе, 66 sale http://www.syply.ru

467 Тамбов ООО «Дизайн Мебель» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (4752) 70-30-70, 8 (953) 704-63-07 г. Тамбов, ул. Советская, 194 Г dizain_mebel http://www.dm68.ru

466

Ташкент

ООО «Alwood»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+998901881889, +998977409047

г. Ташкент, Алмазарский р-н, ул. Чангалзор Мавзук, дом 3

alwood

Ташкент, Алмазарский р-н, ул. Чангалзор Мавзук, дом 3

alwood

151 Томск ИДК Комплект (ИП Бабушкина О.В.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (3822) 90-80-81; 90-80-83; 90-80-85 г. Томск, пр. Фрунзе, 240а, стр.14 tomsk http://www.idk-tomsk.ru

141 Турсунзаде ООО «ЭКСИМ ГРУПП» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +992 98 542-00-26 Республика Таджикистан, г. Турсунзаде ул. Бободжон Гафуров 10 tajikistan http://eximgroup.tj

15

Тюмень

ГК «Мебель ГРУПП»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(3452) 63-88-80

Тюмень, микрорайон Энтузиастов, Камчатская улица, 183

tyumen

http://www. fkmg.ru

fkmg.ru

495 Улан-Батор ООО «МОНМАГНИТ» (Магазин «КОМПЛЕКТ») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (976) 80107797, (976) 80109979 г. Улан-Батор, район Сухэ-батор, 11-й микрорайон, 100 айл, ул.Рашаант 18 47.936040, 106.923703 ulanbator

471 Улан-Удэ ТК Техпласт — Мебель Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (3012) 555-420, +7 (3012) 555-546 г. Улан-Удэ, ул. Шаляпина, 2В tehplast http://www.tehplast03.ru

120

Уральск

ИП Ружейников Владимир Федорович

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 7112) 284-240

Казахстан, Западно-Казахстанская область, Уральск, ул. Гагарина 31

uralsk

Гагарина 31

uralsk

28 Уфа ООО «Квадрат-Б» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (347) 216-55-37, 8 (347) 216-55-38 г.Уфа, ул. Базисный проезд, д.4 ufa http://kvadrat-b.ru

17 Хабаровск ООО «Лемаком» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (4212) 454-466, (4212) 63-62-25, 75-47-37 г. Хабаровск, ул. Зелёная, 10 khabarovsk http://lemakom.ru

140

Худжанд

ООО «ЭКСИМ ГРУПП»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+992 98 901-27-27; +992 98 542-00-26

Республика Таджикистан, г. Худжанд, ул. К.Худжанди 4

tajikistan

http://eximgroup.tj

Худжанд, ул. К.Худжанди 4

tajikistan

http://eximgroup.tj

292 Чебоксары ООО «МЕБЕЛЬТРЕЙД21″ Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (8352) 278-000, 27-20-27, +7 937-947-80-00 г. Чебоксары, проезд Машиностроителей, 1К cheb_mebeltrade21 http://www.mebeltrade21.ru/

4 Челябинск КВАДРАТ Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (351) 734-97-98 (многоканальный) г.Челябинск, ул.Шарова, 77 chelyabinsk http://www.spkvadrat.ru

488

Чита

ООО «СИБЛАМ ЧИТА»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (924) 818 06 00; +7 (924) 818 05 00; 8 (3022) 20 68 51

Россия, 672014, г. Чита, ул. Трактовая, вл. 49, ст.1

chita

http://chita.siblam.ru/

Чита, ул. Трактовая, вл. 49, ст.1

chita

http://chita.siblam.ru/

96 Шымкент ШФ ТОО «Компания Древесных Плит» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (7252) 28-43-51 chimkent

144 Южно-Сахалинск ООО «МИДИКОМ» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (914) 758-07-82 г. Южно-Сахалинск, пр. Мира 2, литер Н (р-н Мелькомбината) impermebel http://www.impermebel.ru

ЛДСП — плюсы и минусы

ЛДСП – материал для качественной мебели

Древесно-стружечная плита активно используется в современной мебельной промышленности и строительстве, что объясняется доступностью материала и легкой обработке.

При этом прообраз древесно-стружечной плиты был изобретен в Германии в 1941 году. Спустя 10 лет после изобретения, был получен патент на данный материал, а после продажи лицензии на производство – ДСП стал активно применяться в различных отраслях. В ходе производства, в целях повышения потребительских характеристик, древесно-стружечные плиты стали покрывать специальным составом, а в дорогих вариантах – лаком. Так появилась ЛДСП – ламинированная древесно-стружечная плита.

Виды ЛДСП

Современная ламинированная древесно-стружечная плита, производимая промышленностью, делится на несколько видов. Так ЛДСП делится на типы исходя из размеров листов, в которых она выпускается – в настоящее время таковых насчитывается пять. Гораздо больше видов ламинированной ДСП выделяется по толщине плиты. Наиболее распространенными в производстве мебели является ЛДСП толщиной 8, 10, 12, 16 и 18 миллиметров. Более толстые ЛДСП (22, 25 и 28 мм) чаще всего используются в строительстве, как материал для перегородок и т. п. Существенным показателем, который служит для разделения ЛДСП на виды, является эмиссия – объем выделяемых формальдегидов. Наиболее безопасной считается ламинированная древесно-стружечная плита класса Е1. ЛДСП класса Е2 не допустим для производства детской мебели.

п. Существенным показателем, который служит для разделения ЛДСП на виды, является эмиссия – объем выделяемых формальдегидов. Наиболее безопасной считается ламинированная древесно-стружечная плита класса Е1. ЛДСП класса Е2 не допустим для производства детской мебели.

Также ЛДСП имеет разделение на виды в зависимости от прочности на излом, впитывание влаги, плотности и прочих качественных характеристик.

Еще одним критерием для выделения видов ЛДСП является тип ламинации – выделяется гладкая и с имитацией древесной, или иной, структуры. Таким образом, современная промышленность готова предоставить ламинированную древесно-стружечную плиту с различными физическими свойствами и потребительскими качествами.

Плюсы и минусы ЛДСП

Как и любой другой материал, современная древесно-стружечная плита имеет плюсы и минусы, которые являются следствием используемых для ее производства компонентов. К плюсам ламинированной древесно-стружечной плиты относятся доступность обработки небольшим набором простейших инструментов (пила, лобзик, напильник и т. п.). Также к плюсам ЛДСП относится доступность данного материала, что сказывается на стоимости конечного продукта – мебели. Минусы ламинированной древесно-стружечной плиты обосновываются материалами, которые служат основой для её изготовления.

п.). Также к плюсам ЛДСП относится доступность данного материала, что сказывается на стоимости конечного продукта – мебели. Минусы ламинированной древесно-стружечной плиты обосновываются материалами, которые служат основой для её изготовления.

Так древесная стружка, скрепленная специальными смолами в монолитную структуру, относительно плохо удерживает закрученные в неё шурупы. Для скрепления отдельных плит между собой используются специальные болты – конфирмарты. ЛДСП относительно плохо переносит длительное воздействие влаги – кухонная мебель из ламинированной древесно-стружечной плиты имеет достаточно недолгий срок службы, особенно шкафы под раковиной.

Используемые для скрепления древесной стружки смолы содержат вредные для здоровья человека вещества – формальдегиды, которые могут стать причиной различных заболеваний и аллергий. При этом, современные ламинированные древесно-стружечные плиты, произведенные с соблюдением всех стандартов качества, достаточно безопасны для здоровья человека и могут применяться и в качестве материала для детской мебели.

Древесно-стружечная плита — это… Что такое Древесно-стружечная плита?

У этого термина существуют и другие значения, см. Плита. Не путать с «Древесно-слоистыми пластиками», которые имеют официальную аббревиатуру ДСП, поскольку такой же аббревиатурой могут неофициально обозначаться и древесно-стружечные плиты, полное правильное сокращение для которых — ДСтП. Древесно-стружечная плитаДревесно-стружечная плита (ДСтП, неофициально — ДСП[1]) — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок[2] (6—18 % от массы стружек) на одно- и многоэтажных периодических прессах (0,2—5 МПа, 100—140 °С) или в непрерывных ленточных, гусеничных либо экструзионных агрегатах.

В 1940-х годах в США появились древесностружечные плиты (англ. Chipboard) для временной мебели американских беженцев. В России до настоящего времени находит широкое применение как в быту, так и в бюджетных организациях и является наиболее широко распространенным конструкционным материалом мебели.

В России до настоящего времени находит широкое применение как в быту, так и в бюджетных организациях и является наиболее широко распространенным конструкционным материалом мебели.

Годовое производство ДСтП в мире в 1978 году составляло 45 миллионов м³.

Свойства

[3]Плотность — 0,5—1,0 г/см³, набухание в воде — 5—30 %, предел прочности при растяжении — не менее 0,2—0,5 МПа, предел прочности при изгибе не менее — 10—25 МПа, влажность — 5—12 %.

Размеры

Номинальные размеры плит и их отклонения должны соответствовать указанным в таблице

| Параметр | Значение, мм | Предельное отклонение, мм |

|---|---|---|

| Толщина | От 3 и более с градацией 1 | ±0,3* (для шлифованных плит) −0,3/ +1,7 (для нешлифованных плит) |

| Длина | 1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 | ± 5,0 |

| Ширина | 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 | ± 5,0 |

- *Как в пределах одной плиты, так в партии плит.

Примечания:

- Допускается выпускать плиты размерами меньше номинальных на 200 мм с градацией 25 мм в количестве не более 5 % партии.

- По согласованию изготовителя с потребителем допускается выпускать плиты форматов, не установленных в настоящей таблице.

Недостатки

- Материал плохо удерживает гвозди и шурупы, особенно при повторном закручивании.

- Материал экологически небезопасен: связующие смолы, которые применяются при его производстве, выделяют вредный для человека формальдегид.[4] Поэтому немаловажным параметром плит является предельно-допустимая концентрация вредных веществ на удельный объём, определяемый санитарными нормами. В России довольно часто производители выпускают низкосортную, дешевую плиту, выделение формальдегида из которых значительно превышает ПДК и хуже, чем у плит класса Е1. За рубежом плиты такого класса уже не выпускают, а производят лишь сверхбезопасные плиты класса «Super E».

Е1 отличается большей экологической чистотой, показатель эмиссии формальдегида у неё заметно ниже. А вот Е2 запрещается использовать в производстве детской мебели.

А вот Е2 запрещается использовать в производстве детской мебели.

Применение

Применяются для изготовления корпусной, мягкой и другой мебели, строительных элементов, вагонов и в производстве тары.

Плиты могут быть облицованы шпоном, бумагой, полимерными пленками, пластиком.

Классификация

- Конструкция: по количеству слоев ДСтП подразделяется на 1-слойный, 3-слойный и многослойный.

- Марка: в зависимости от показателей прочности на изгиб, деформацию, водостойкость, подверженность короблению и деформации ДСтП делится на 2 марки: П-А и П-Б.

- Сорт: в зависимости от критериев внешнего вида плиты (трещины, сколы, окрашивание, пятна, выступы и углубления) плиты ДСтП делятся на 1 сорт (дефекты не приемлемы кроме минимальных), 2 сорт (допустимы крупные дефекты поверхности) и без сорта (кардинальные дефекты поверхности, используется в строительстве).

- Наружный слой: выделяются плиты с мелкоструктурной поверхностью (возможна облицовка полимерными материалами), обычной (применяется облицовка шпоном) и крупнозернистой (используется в строительстве).

- Уровень обработки поверхности: выделяется шлифованная и нешлифованная ДСтП.

- Класс эмиссии формальдегида: по содержанию в 100 г сухой плиты ДСтП свободного формальдегида выделяются классы Е1 (менее 10 мг), Е2 (от 10 до 30 мг).

- Водостойкость: кроме того, что плита марки П-А обладает лучшими водостойкими свойствами (22 % деформации против 33 % у П-Б при погружении в воду на сутки), выделяется отдельный вид водостойкой ДСтП, предназначенной для производства мебели и специфических строительных работ.

- Огнестойкость: при введении в состав ДСтП антипиренов плита приобретает огнестойкие характеристики. Сейчас на территории РФ производство данного вида ДСтП не ведется.

- Плотность: по плотности ДСтП делится на плиту малой плотности (менее 550 кг/м³), средней (550—750 кг/м³) и высокой (более 750 кг/м³).

- По способу прессования: плоское или экструзионное прессование[5]

Разновидности ДСтП

Ламинированная ДСтП

Сверление отверстия в мебельной детали из ламинированной ДСтП (ЛДСтП)Ламинированная ДСтП (неофициальное, часто используемое сокращение — ЛДСП) — древесно-стружечная плита, произведённая на основе высококачественной ДСтП, облицованная при повышенном давлении и температуре стойкой меламиновой пленкой и иногда (у дорогих сортов ЛДСтП) покрытая специальным лаком, устойчивым к влаге и механическим повреждениям. Ламинирование обеспечивает хороший внешний вид, высокие потребительские качества и повышает физико-механические свойства. Ламинированная ДСтП не требует дальнейшей отделки и широко применяется для производства мебели.

Ламинирование обеспечивает хороший внешний вид, высокие потребительские качества и повышает физико-механические свойства. Ламинированная ДСтП не требует дальнейшей отделки и широко применяется для производства мебели.

Экструзионная ДСтП

Древесные частицы в таких плитах расположены преимущественно перпендикулярно плоскости плиты, в результате чего эти плиты обладают низкой прочностью при изгибе перпендикулярно пласти. В России производство экструзионных плит практически отсутствует. ДСтП экструзионного способа прессования делятся на трубчатые, полосовые, звукоизоляционные и противопожарные. Плиты существенно различаются по плотности, размеру, весу и стоимости. В частности трубчатые экструзионные плиты используются при производстве межкомнатных дверей, так как имеют высокую звукоизоляцию[6].

Примечания

Литература

- Химический энциклопедический словарь. — М.: Советская энциклопедия, 1983—792 с.

- Шварцман Г. М. Производство древесно-стружечных плит.

3-е изд. — М., 1977.

3-е изд. — М., 1977. - Справочник по производству древесностружечных плит. — М.: «Лесная промышленность», 1990.

См. также

Что такое ЛДСП. Ламинированные древесностружечные плиты

Впервые в истории древесностружечную плиту или ДСП начали производить в 1940 году в Германии. За такой немалый срок этот материал захватил признанное лидерство в сфере мебельного производства.

ЛДСП, в основном, используют для изготовления мебели, в том числе офисной, кухонной, корпусной. И это неудивительно, ведь эстетические свойства мебели из ЛДСП на самом высоком уровне, она всегда выглядит презентабельно, а стоит дешевле по сравнению с аналогичными изделиями из натурального дерева.

Технология изготовления ДСП и ЛДСП

Основой этих плит является древесная стружка разных размеров. В качестве связующего элемента служит клей в виде искусственных смол. Как правило, средний слой плиты образует крупная стружка, а наружные слои – более мелкая, поэтому наружные слои более плотные и надежные.

Плиты ДСП изготавливаются путем горячего прессования этой стружки, которую получают из разнообразных отходов, возникающих в деревообрабатывающих процессах, и вводом термореактивной смолы специального синтетического производства, а также антисептических и иных добавок. Таким образом, с использованием этих добавок плита ДСП получает высокую прочность, свои превосходные качества по отношению к древесине. Эти плиты не страдают от трещин, в них нет сучков, они в меньшей мере подвержены гниению. Специальная обработка уберегает их от воздействия бактерий и грибков. Множество вариантов расцветок ЛДСП делает их в глазах дизайнеров и отделочников более привлекательным вариантом, чем обычную древесину.

ЛДСП — это обычная ДСП, подвергшаяся ламинированию. Ламинированный вариант — это та же плита, только обработанная пленкой на основе термореактивных полимеров (то есть, бумажно-смоляными пленками). Изначально подобные пленки выглядят как самая обычная бумага, а лист пленки выглядит, соответственно, как обычный лист бумаги с некоторыми добавлениями.

Для того, чтобы в итоге получилось ламинированное ДСП, бумагу пропитывают специальной меламиновой смолой, после которой лист бумаги становится необычно жестким и одновременно хрупким. Потом она путем прессования воссоединяется с ДСП.

Преимущество, которым обладают ламинированные ДСП, заключается как раз в том, что обычная ДСП недолговечна. А вот ламинированные плиты служат значительно дольше. Также после ламинирования у них повышается термостойкость.

Безопасность ЛДСП

Многие знают, что плиты ДСП выделяют вредный для здоровья формальдегид. Однако, все не так плохо. Формальдегид присутствует во многих природных материалах, в том числе и в древесине. ЛДСП делится на два класса по выделению формальдегида: класс эмиссии Е1 и класс эмиссии Е2.

К использованию в детских садах и многих общественных заведениях разрешен только материал класса Е1. Впрочем, сейчас практически вся выпускаемая ламинированная ДСП соответствует классу Е1.

Плиты ЛДСП, соответствующие уровню эмиссии Е1, испускают свободного формальдегида чуть больше, чем массив древесины. Кроме того, все виды плит проходят тщательную проверку на содержание вредных веществ. Если вы покупаете мебель, произведенную из ЛДСП класса Е1, то всякие опасения в отношении вреда для здоровья этих изделий беспочвенны. К примеру, на нашем производстве используется только импортное и российское ЛДСП класса Е1. Практически на все открытые торцы плиты наносится кромочный материал, удерживающий значительную долю выделения формальдегида.

Виды ЛДСП

Виды ЛДСП различаются значительно по качеству и по цене. Значительно более дешевые плиты ДСП отличаются повышенной рыхлостью материала, так как внешние слои состоят также из крупной стружки.

К дорогим вариантам относятся водостойкие ЛДСП, изготовленные на специальной смоле. Такие плиты можно использовать в условиях повышенной влажности, но, в любом случае, поливать водой их не рекомендуется. Простые же ДСП под воздействием тепла и влаги довольно быстро разбухают и загнивают.

По уровню обработки ДСП плит их делят на шлифованную и нешлифованную. Рассматриваться должен также и класс общей эмиссии формальдегида: в данном случае по содержанию в ста граммах сухой плиты свободного чистого формальдегида выделяются классы Е1 (менее 10 мг) и Е2 (примерно 10-30 мг).

Кроме гладкой ЛДСП существует ещё тиснёное. Тиснение — это имитация структуры древесины на поверхности плиты. Самые распространённые виды тиснения, применяемые в производстве ЛДСП — древесные поры и шагрень.

Сфера применения ЛДСП

Сфера применения плит ЛДСП очень широка. Ламинированные плиты служат и для обустройства внутреннего дома, и для создания практичной, надежной и красивой мебели. Такие плиты очень легко поддаются обработке, поэтому из них легко и удобно выпилить практически все, что угодно, их легко обработать при помощи подручного инструмента.

Они хорошо сверлятся и склеиваются. На производстве их режут различными пилами с твердосплавными зубьями. Пилы довольно быстро тупятся и требуют частой заточки. Шкафы-купе, гардеробные, прихожие из такого материала очень практичны, долговечны и недороги.

Уход за изделиями из ЛДСП

Уход за различными изделиями из ДСП следует проводить тщательно и осторожно. Не стоит капать на подобного рода поверхность кислотой или же химически активными веществами. Не стоит пользоваться слишком активно чистящими средствами, особенно если в их состав входят сильные химикаты.

Несмотря на то, что ламинированные панели ДСП защищены от воздействия агрессивной окружающей среды, на них могут появиться пятна, которые вы впоследствии никак не сможете вывести, только закрасить. Кроме того, эти чистящие и химически активные вещества сделают значительно тоньше защитный слой на плите. Итог будет нежелательным — срок службы вашего изделия из ЛДСП существенно сократится.

Не следует подвергать изделия из ЛДСП воздействию влаги, так как в результате этого плита может разбухнуть, подвергнуться гниению и потерять свои изначальные свойства. Еще одно правило ухода и эксплуатации подобных изделий — не стоит ставить горячие приборы на такую поверхность надолго. Хотя ЛДСП и защищено от термического воздействия, на нем все равно могут появиться пятна от выгорания.

Заказать любую корпусную мебель из ЛДСП Вы можете в компании Мебель-Стиль. Свяжитесь с нашим консультантом или оставьте заявку на проведение замера на этом сайте.

ДСП Недостатки и преимущества, базовые знания о ДСП

Низкая сила:

ДСП имеет низкую прочность по сравнению с другими ДВП и мебелью из фанеры. Меньшая прочность означает, что при обращении с мебелью из ДСП следует быть очень осторожным, так как она может легко повредиться при обращении.

Низкий срок службы, низкая долговечность:

Срок службы мебели, изготовленной из ДСП, меньше. Древесностружечные плиты имеют меньшую прочность и меньший срок службы по сравнению с ДВП и фанерой средней плотности.

Деформация от влажности и влажности:

Устойчивость к влаге и влажности также невысока. Это главный недостаток мебели из ДСП. В присутствии влаги ДСП расширяется и коробится. Также в экстремальных условиях может произойти обесцвечивание.

Не выдерживает больших нагрузок:

Он не может выдерживать большие нагрузки, так как имеет слабую прочность. ДСП подходят только для удержания небольшого веса.

Не так экологично, как мебель из цельного дерева:

Некоторые древесно-стружечные плиты не являются экологически чистыми, поскольку они производятся с использованием карбамидоформальдегидной смолы, которая является источником газообразного формальдегида.Если край мебели не был хорошо запечатан, смола может разрушиться и выделять газообразный формальдегид, что приведет к проблемам со здоровьем. Это не так экологично, как использование качественной мебели из цельного дерева, которая на 100% натуральна.

Несмотря на то, что использование частичных панелей имеет некоторые недостатки, существует гораздо больше преимуществ использования мебели для производства ДСП, которые нельзя игнорировать.

Рентабельность и экономия денег:

Основное преимущество ДСП перед массивной древесиной, фанерой или древесноволокнистыми плитами средней плотности заключается в очень низкой стоимости.По сравнению с фанерной мебелью аналогичных размеров, мебель из ДСП стоит меньше половины.

При строительстве больших проектов, требующих сотен листов материала, или даже когда вы используете его для небольших проектов, таких как напольное покрытие в ванной комнате, ДСП может сэкономить ваши деньги.

Сэкономив значительную сумму на ДСП, которую вы никогда не увидите, вы можете затем использовать эти деньги, чтобы добавить другие удобства в дом или проект.

Легкий вес:

Благодаря легкости, ДСП легко транспортировать и перемещать.

Обычно, когда люди выбирают деревянную мебель, одним из важных факторов является то, что древесина плотнее. Более плотный обычно означает больший вес. По сравнению с фанерой или массивной древесиной, ДСП очень легкие по весу, их легко транспортировать и перемещать из одного места в другое.

Гвоздь Easy hold:

ДСП обладает большей способностью удерживать шурупы и гвозди по сравнению с МДФ, их легко обрабатывать (резать, просверливать, фрезеровать и т. Д.).), проклеен и покрашен. Получить желаемые размеры несложно.

ДСП проста в уходе и чистке.

Экологически чистый и возобновляемый:

Это экологически чистый материал из обрезков других пиломатериалов, таких как древесная щепа, опилки, стружка и жмых, который представляет собой остатки сахарного тростника после отжима сока. Это означает, что при производстве ДСП нет отходов, и не требуется дополнительных лесозаготовок для производства ДСП.Некоторые древесностружечные плиты также производятся без использования формальдегида.

Тепло- и звукоизоляция:

ДСП не имеют естественных дефектов и обладают хорошими тепло- и звукоизоляционными свойствами, поэтому они очень полезны в громкоговорителях и подвесных потолках зрительных залов, театров и т. Д.

Легкий ламинат:

Обеспечивает гладкую и ровную поверхность для приклеивания декоративного ламината или шпона. Тонкие листы шпона или пластикового ламината можно наклеивать на поверхность ДСП для придания красоты и эстетической ценности.Это также увеличивает долговечность предварительно ламинированных ДСП. ДСП прочнее и эстетичнее.

ДСП — обзор

3.10.4.2 ДСП

Ежегодно в Европе производится около 28,4 миллиона м. 3 ДСП в основном для мебели и строительства (Klímek et al. , 2016). Дерево является основным сырьем, используемым с этой целью, хотя возможность использования недревесных альтернатив изучается в течение многих десятилетий.В последнее время многие факторы, в том числе нехватка древесины, экологическая осведомленность и низкая стоимость недревесных материалов, стимулировались не только интенсификацией этих исследований, но и серьезными последствиями для отраслей.

В 2005 году по крайней мере 30 промышленных предприятий во всем мире интегрировали использование недревесных лигноцеллюлозных агрегатов в производство древесностружечных плит (Bektaş et al. , 2005). Сегодня, хотя техническая осуществимость недревесных древесностружечных плит является общепризнанной (Bajwa et al., 2015), необходимы дальнейшие исследования, чтобы полностью понять, как внутренние свойства сырья могут способствовать повышению общих характеристик разработанных материалов. Подавляющее большинство примеров разработок недревесных древесностружечных плит сосредоточено на использовании различных видов натуральных волокон. Это согласуется с тем фактом, что волокна вносят важный вклад в улучшение механических свойств плит. Волокнистые материалы из сельскохозяйственных культур предпочтительны из-за их доступности и легкости доступа.Примерами являются солома (из пшеницы, ячменя, риса и т. Д.), Хлопковый джин или жмых, волокна кокосового волокна и кенафа или банана. Были проведены некоторые исследования, в которых оценивались растения, богатые растительной сердцевиной; тем не менее, редко можно найти примеры использования изолированной растительной сердцевины при производстве древесностружечных плит.

Хорошо известно, что размер и форма частиц влияют на свойства древесностружечных плит. Агрегаты сердцевины растений имеют тенденцию образовывать довольно сферические частицы (Magniont, 2010; Palumbo, 2015, 2015a, b).Как правило, более сферические частицы положительно влияют на внутреннее связывание ( IB ), но пагубно влияют на MOR и MOE, которым больше выгодны более длинные частицы или волокна (Bajwa et al. , 2015; (Klímek et al. al. , 2016). Действительно, наличие растительной сердцевины, как сообщается, оказывает негативное влияние как на MOE, так и на MOR (Balducci et al. , 2008; Klímek et al. , 2016).

С другой стороны. С другой стороны, когда растительная сердцевина измельчается вместе с волокнистыми тканями растений, получается смесь сферических и удлиненных частиц (Nozahic et al., 2012). Такие смеси не могут компактно укладываться в доски, что резко снижает плотность и IB (Bajwa et al. , 2015). Такой недостаток может быть компенсирован уменьшением размера частиц, увеличением целевой плотности древесностружечных плит, уменьшением толщины плиты (Klímek и др. , 2016) или эффективным удалением растительной сердцевины перед формированием плиты.

Salvado et al. Компания (2003) произвела экспериментальные древесноволокнистые плиты без связующего на основе мискантуса ( Miscanthus sinensis ).После уборки стебли мискантуса очищали и измельчали. Стружку взорвали паром с помощью процесса термомеханического водного пара в реакторе периодического действия для получения пульпы. Полученный материал сушили, слегка размалывали и использовали для производства древесноволокнистых плит. Были определены предварительная обработка и условия прессования, которые оптимизируют физико-механические характеристики. Полученные плиты показали довольно хорошие результаты: модуль упругости до 7630 МПа, MOR до 61 МПа, внутренняя связь до 4.1 МПа, набухание по толщине всего 2,5% и водопоглощение всего 8,9%. Средняя плотность досок составила 1240 кг / м 3 . Ниже 1100 кг / м 3 плиты не соответствовали требованиям MOR, установленным в EN 31094.

Bajwa et al. (2015) оценил возможность использования рогоздов для производства древесностружечных плит для коммерческого использования. ДСП на основе соломы и рогоза, скрепленные 3% полиметилендифенилдиизоцианата ( pMDI ), были изготовлены с использованием пресса с горячей плитой (190 ° C и 1.54 МПа за 420 с). Заданная плотность поддерживалась на уровне 480 кг / м 3 , а доля рогоза и пшеничной соломы варьировалась между 100%, 50% и 25% для получения четырех различных рецептур. Рогоз (как стебли, так и листья) и солома использовались в виде щепок размером от 2 до 6 см. Было обнаружено, что добавление рогоза привело к улучшению общих свойств по отношению к 100% -ной соломе. Однако не самые лучшие результаты дали и экземпляры 100% рогоза.Наилучшие результаты были получены для смесей, состоящих из 70% рогоза и 25% соломы, которые показали превосходную среднюю жесткость на изгиб (MOE 446,3 Н / мм 2 ), прочность на изгиб (MOR 17,95 Н / мм 2 ) и внутреннее сцепление. , а также меньшее водопоглощение и набухание по толщине. Кроме того, разброс результатов измерений был ниже, чем для остальных составов. Слабое связывание между частицами соломы из-за наличия кутикулярного воскового слоя было предположено причиной плохих результатов, полученных для древесностружечных плит на основе соломы, в то время как плохие результаты, полученные для 100% образцов рогоза, были объяснены потерей плотности упаковки случайно организованные частицы.По мнению авторов, использование смесей заполнителей рогоза и соломы для производства древесностружечных плит возможно, и следует ожидать лучших результатов, если содержание влаги и размеры частиц двух заполнителей совпадают.

Binici et al. Компания (2016) разработала композиты на основе кукурузных початков и проанализировала влияние размера частиц и соотношения матрица / заполнитель на термические, механические и звукоизоляционные свойства плит. Кукурузные початки измельчали с помощью молотка и просеивали до частиц размером от 1 до 1 мкм.6 и 6,3 мм, смешанный с эпоксидной смолой, добавленный в пропорции 50% и 75% и прессованный в течение 1 мин при комнатной температуре и переменном давлении (от 0,07 до 0,27 МПа). Полученные материалы имели плотность от 250 до 410 кг / м 3 и теплопроводность от 0,159 до 0,075 Вт / мК. Было обнаружено, что давление является основным движущим фактором, влияющим на анализируемые свойства: более высокое производственное давление привело не только к более высокой плотности и, следовательно, к лучшим механическим свойствам, но также к более высокой теплопроводности и звуковой проводимости.

Klímek et al. (2016) в качестве сырья для производства использовали два растения с богатыми костными растениями, подсолнечник ( Helianthus annuus ) и топинамбур ( Helianthus tuberosus ), а также третье недревесное растение, чашечное растение ( Silphium perfoliatum ). ДСП. Смолы MDI и UF использовались в качестве связующих веществ. Растительный материал измельчали с помощью молотка и просеивали для получения агрегатов размером 5 и 1,24 мм. Соотношение сторон (отношение длины / ширины) агрегатов было проанализировано.В то время как топинамбур и чашечное растение образовывали довольно удлиненные частицы, частицы подсолнечника были «кубиками», вероятно, из-за меньшего количества волокнистых тканей и / или более низкого одревеснения пучков волокон. Разброс по размерам в заполнителях оказался выше, чем в древесной щепе. Агрегаты смешивали со смолами в барабанном смесителе с использованием распылительной насадки. MDI был добавлен в количестве 4% и 6%, а UF — в количестве 8% и 12%. Маты предварительно прессовались вручную перед горячим прессованием при 200 ° C и 3,2 МПа в течение 100 с до расчетной плотности 600 кг / м 3 , что является обычной плотностью в мебельном производстве.Между тремя используемыми видами сырья были обнаружены небольшие различия, хотя плиты на основе чашечных растений дают немного лучшие результаты. Напротив, тип и количество связующего играют более решающую роль. Наиболее благоприятные результаты были получены с MDI 6%. Хотя полученные плиты соответствовали механическим требованиям класса EN 312 P1 (использование в сухих условиях), их характеристики (измеренные с точки зрения MOR, MOE, IB, разбухания по толщине и водопоглощения) были хуже, чем у обычных древесно-стружечных плит.

Bektas et al. (2004) разработала трехслойные ДСП из стеблей подсолнечника ( Helianthus annuus ) и древесины тополя ( Populus alba ). Соотношение частиц древесины или подсолнечника составляло 100%, 75%, 50% и 25%. Смеси заполнителей, просеянные на 1,5 мм для среднего слоя и 0,8 мм для поверхностного слоя, были связаны с UF (9% для среднего слоя и 11% для поверхностного слоя) и катализатора (1% хлорида аммония). горячего прессования (24–26 МПа и 150 ° С в течение 7 мин) для формования ДСП конечной плотностью 700 кг / м 3 .Были проанализированы свойства, связанные с влажностью (набухание по толщине и водопоглощение), механические свойства (внутренняя связь, модуль упругости и MOR) и способность удерживать винты панелей. Все полученные древесно-стружечные плиты соответствовали требованиям, установленным в стандарте EN 312 для общего использования. Однако производительность всех плит со стеблями подсолнечника была ниже, чем у 100% образцов древесины тополя. Композит из стеблей подсолнечника показал худшие характеристики.

Balducci et al. (2008) отобрал различные части сельскохозяйственных культур, богатые растительной сердцевиной, такие как подсолнечник, топинамбур, мискантус, стебли кукурузы и костры конопли, с целью производства легких древесностружечных плит. Однослойные и трехслойные древесно-стружечные плиты, связанные с 6% pMDI и UF-смолами, характеризовались механическими и влагозависимыми свойствами. Ориентиром послужили древесно-стружечные плиты из дерева. Растительный материал был разрезан и обработан молотком для получения агрегатов.Сердцевина и коры использовались вместе. Типичный размер частиц не упоминается; однако авторы сообщают о важных различиях в форме и плотности полученных частиц. Агрегаты смешивали со смолой и прессовали до целевой плотности 400 или 600 кг / м 3 . Было обнаружено, что плотность является основным фактором вытяжки, влияющим на исследуемые свойства. Легкие плиты не соответствовали требованиям P2 (EN 312, плиты для внутреннего использования, включая мебель, в сухих условиях), в отличие от большинства плит плотностью 600 кг / м 3 , которые соответствовали таким требованиям.При одинаковых плотностях и составах плиты, склеенные pMDI, дают лучшие результаты. Существенных различий между однослойными и трехслойными ДСП по механическим свойствам не обнаружено. В тех же условиях доски топинамбура имели более высокий IB, чем остальные материалы, в то время как стебли кукурузы показали самый низкий IB.

Физико-механические свойства ДСП, ламинированного термически сжатым шпоном :: BioResources

Буюксари, У. (2012). «Физико-механические свойства ДСП, ламинированного термически сжатым шпоном», BioRes. 7 (1), 1084-1091.Abstract

Целью данного исследования было изучить влияние термически сжатого шпона на некоторые физические и механические свойства ДСП. Виниры из бука восточного ( Fagus orientalis Lipsky) прессовали в различных условиях прессования. Образцы промышленных древесностружечных плит ламинировали такими прессованными листами шпона.Измеряли плотность, водопоглощение (WA) в течение 2 и 24 часов, набухание по толщине (TS), прочность на изгиб (MOR) и модуль упругости (MOE) в параллельном и перпендикулярном направлениях к ориентации зерен. Результаты показали, что все древесностружечные плиты, ламинированные сжатым шпоном, имели более высокие значения MOR и MOE по сравнению с неламинированными древесностружечными плитами и древесно-стружечными плитами, ламинированными несжатым шпоном. В многослойных панелях наибольшие значения MOR и MOE имели ДСП, ламинированные листами шпона и сжатые при давлении 4 МПа и температуре 150 ° C.Значения MOR и MOE уменьшались при повышении температуры выше 150 ° C. Значение TS для 2-х и 24-х часов погружения уменьшалось с увеличением температуры пресса. Результаты этой работы могут дать некоторое представление о производстве сэндвич-панелей с улучшенными свойствами. Похоже, что прессованный шпон с использованием различных температур прессования и давления может рассматриваться как альтернативный способ разработки продуктов типа сэндвич с удовлетворительными структурными свойствами.

Скачать PDF

Полная статья

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ДСП, ЛАМИНИРОВАННОЙ ТЕРМИЧЕСКИ СЖАТЫМ ШПОНОМ

Умит Буюксари а, *

Целью этого исследования было изучить влияние термически сжатого шпона на некоторые физические и механические свойства ДСП.Бук восточный ( Fagus orientalis Lipsky) Виниры прессовали в различных условиях прессования. Образцы промышленных древесностружечных плит ламинировали такими прессованными листами шпона. Измеряли плотность, водопоглощение (WA) в течение 2 и 24 часов, набухание по толщине (TS), прочность на изгиб (MOR) и модуль упругости (MOE) в параллельном и перпендикулярном направлениях к ориентации зерен. Результаты показали, что все древесностружечные плиты, ламинированные сжатым шпоном, имели более высокие значения MOR и MOE по сравнению с неламинированными древесностружечными плитами и древесно-стружечными плитами, ламинированными несжатым шпоном.В многослойных панелях наибольшие значения MOR и MOE имели ДСП, ламинированные листами шпона и сжатые при давлении 4 МПа и температуре 150 o C. Значения MOR и MOE уменьшались с увеличением температуры выше 150 o C. Значение TS для 2-х и 24-часового времени погружения уменьшалось с увеличением температуры пресса. Результаты этой работы могут дать некоторое представление о производстве сэндвич-панелей с улучшенными свойствами. Похоже, что прессованный шпон с использованием различных температур прессования и давления может рассматриваться как альтернативный способ разработки продуктов типа сэндвич с удовлетворительными структурными свойствами.

Ключевые слова: ДСП; Ламинирование; Тепловое сжатие; Толстый отек; Впитывание воды; Модуль упругости; Прочность на изгиб