Клееный брус — это… Что такое Клееный брус?

Клееный брус — – несущий конструктивный элемент, изготовленный из деревянных досок, склеенных вместе в параллельном направлении волокон. [СТО 77511573 01 2006 ] Рубрика термина: Брус Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги,… … Энциклопедия терминов, определений и пояснений строительных материалов

Клееный брус — Несущий конструктивный элемент, изготовленный из деревянных досок, склеенных вместе в параллельном направлении волокон … Словарь строителя

деревянный клееный брус — 3.1 деревянный клееный брус: многослойный элемент стеновой конструкции здания (сооружения), предназначенный для восприятия климатических и силовых эксплуатационных воздействий. Источник: СТО 77511573 01 2006: Брус деревянный клееный стеновой.… … Словарь-справочник терминов нормативно-технической документации

Брус — – пиломатериал толщиной и шириной 100 мм и более.

Брус клееный — См клееный брус … Словарь строителя

Клееный дощатый элемент — – несущая конструкция, состоящая из специально изготовленных досок, объединенных клеевыми стыками при параллельном расположении волокон в них и соединенных по длине в клееных стыках. [Строительство деревянных и композитных мостов. Часть 1.… … Энциклопедия терминов, определений и пояснений строительных материалов

Клееный лесоматериал — – продукция, состоящая из слоев пиломатериалов с приблизительно параллельными волокнами и склеенными вместе. [Гомонай М. В. Технология переработки древесины: Учебное пособие. – М.: МГУЛ (Московский государственный университет леса),… … Энциклопедия терминов, определений и пояснений строительных материалов

Клеёный брус — Клееный брус … Википедия

СТО 77511573-01-2006: Брус деревянный клееный стеновой.

многослойный клееный элемент — 3.3 многослойный клееный элемент: сборочный элемент (единица) ДКК конструкции здания, склеенный по толщине из ламелей (слоев). Источник: СТО 77511573 01 2006: Брус деревянный клееный стеновой. Технические условия 3.4 многослойный клееный элемент … Словарь-справочник терминов нормативно-технической документации

Какому брусу отдать предпочтение: простому, клееному или профилированному?

Если планируется строить дом, то особое внимание нужно уделить выбору стройматериалов. Для этой цели чаще всего используется профилированный брус — один из наиболее востребованных материалов. Его достоинствами можно назвать гипоаллергенность, регулирование влажности воздуха в помещениях, а также сохранение тепла в комнатах. Этот натуральный стройматериал «дышит», что обеспечивает комфортный микроклимат.

Его достоинствами можно назвать гипоаллергенность, регулирование влажности воздуха в помещениях, а также сохранение тепла в комнатах. Этот натуральный стройматериал «дышит», что обеспечивает комфортный микроклимат.

Как получают профилированный брус?

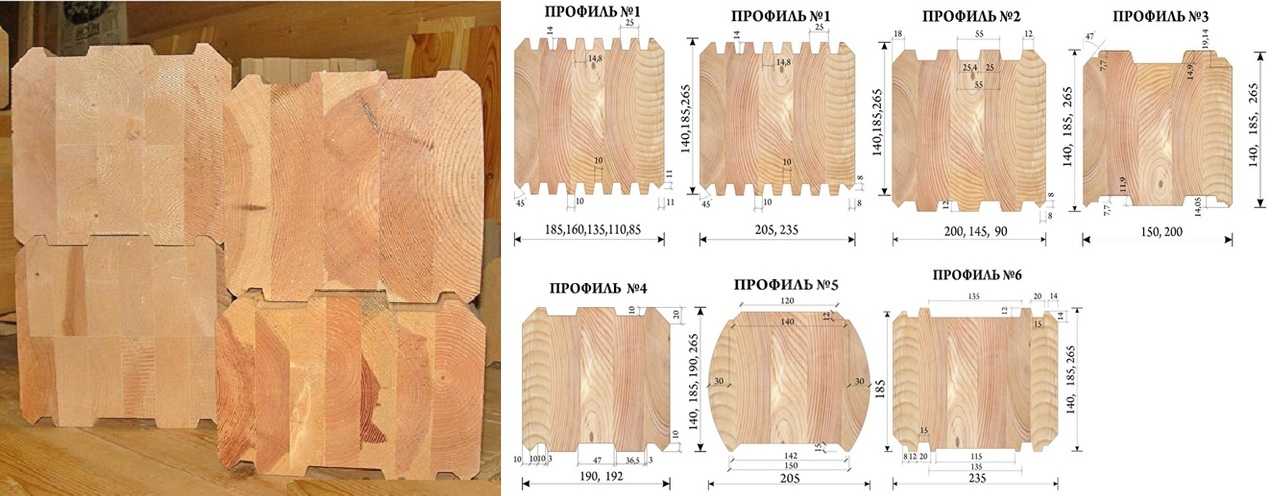

Натуральный стройматериал изготавливают из массива дерева промышленным способом. Для производства этого материала обработанному бревну предварительно задается определенная величина сечения. Для этого бревно обрезается со всех сторон с максимальной точностью. Кроме этого, предусматривается специальная система соединений по типу «гребенка» или «шип-паз». Что касается видов профилированного бруса, то их два:

Цельный профилированный брус

Этот вид бруса производится по простой технологии: сначала у бревна аккуратно срезаются четыре стороны канта. Материал характеризуется естественной влажностью, а также прямоугольным или квадратным сечением.

Клееный профилированный брус

Этот строительный материал был разработан благодаря множеству попыток создания бруса, который бы не имел дефектов и недостатков, присущих обычной массивной древесине. Клееный брус — это аккуратные, тщательно обработанные и высушенные ламели, которые были склеены в особом порядке. Они изготавливаются только из отборной хвойной древесины.

Что такое обычный брус?

Этот пиломатериал производится из круглого дерева с повышенной влажностью. Он бывает двух видов:

- Обрезной.

- Строганный. Его получают путем шлифовки распиленных частей древесины. Этот качественный материал применяют для отделочных работ.

Каковы положительные стороны клееного бруса перед профилированным и обычным?

К плюсам клееного бруса можно отнести следующие качества и свойства:

1. Стабильность формы. Даже спустя несколько лет данный материал не коробится, не деформируется, поскольку в нем отсутствует внутреннее напряжение.

2. Минимальная усадка. Просушивание ламелей перед склеиванием позволяет добиться влажности, которая составляет примерно 12%. Это позволяет минимизировать усадку возведенного дома.

3. Высокая прочность. Благодаря задействованию технологии взаимного расположения и соединения ламелей можно получить стройматериал, который значительно прочнее цельной древесины примерно в 2,5 раза.

4. Минимальная теплопроводность. Этот стройматериал хорошо сохраняет тепло, значительно лучше, чем профилированный и обычный брус. Это обусловлено тем, что клееный брус имеет влажность, которая ниже, чем у других видов материала.

5. Высокое качество обработки. Здание, возведенное из клееного бруса, красиво само по себе. Этот стройматериал имеет приятный и нежный оттенок, а также текстуру натуральной древесины. Еще одним достоинством клееного бруса является отсутствие дефектов на поверхности.

Что такое клееный брус (Glulam)?

- Полезная информация

- Что такое клееный брус (Glulam)?

Термин клееный брус, обозначает клееную древесину. Сокращённое международное обозначение — Glulam (glued laminated timber). Клееный брус или глюлам изготавливается из нескольких слоев массивной древесины, скрепленных между собой высокопрочным клеем, образуя единую структурную единицу. Строители часто называют все виды ламинированных балок или других слоистых конструкционных древесных материалов как клееный брус. Клееный брус — это универсальный и инновационный строительные материал, широко используемый как в коммерческих, так и в жилых проектах.

Строители часто называют все виды ламинированных балок или других слоистых конструкционных древесных материалов как клееный брус. Клееный брус — это универсальный и инновационный строительные материал, широко используемый как в коммерческих, так и в жилых проектах.

Конструкция клееного бруса

Клееная древесина — это конструкционная древесина, то есть она изготовлена из дерева, но обработана и собрана в соответствии с точными спецификациями для создания предсказуемого, стабильного по размерам строительного материала. Другие распространенные изделия из древесины: фанера, древесноволокнистая плита (OSB) и брус из клеёного шпона (LVL). Балка из клееного бруса выглядит как стопка из склеенных между собой брусков на их боковых сторонах. Это отличается от других конструктивных элементов, таких как LVL (брус из клеёного шпона) и балок Микролам, которые выглядят как очень толстая фанера, с очень тонкими слоями древесины, склеенными между собой для формирования более толстой массы.

Клееный брус продаётся в нескольких стандартных размерах по ширине и длине и может быть изготовлен по индивидуальному заказу, чтобы соответствовать практически любым требованиям дизайна. Он обычно используется для классчиеских деревянных домов или больших изогнутых элементов для строительства сводчатых крыш, куполов и даже мостов. Конструкция клееного бруса обеспечивает превосходную прочность и жесткость по сравнению с пиломатериалами, а по отношению массы к прочности он прочнее стали. Соединения для клееных балок обычно выполняются с помощью болтов или стальных дюбелей и стальных пластин.

Он обычно используется для классчиеских деревянных домов или больших изогнутых элементов для строительства сводчатых крыш, куполов и даже мостов. Конструкция клееного бруса обеспечивает превосходную прочность и жесткость по сравнению с пиломатериалами, а по отношению массы к прочности он прочнее стали. Соединения для клееных балок обычно выполняются с помощью болтов или стальных дюбелей и стальных пластин.

Распространенные виды использования клееного бруса

Клееный брус может использоваться в самых разных областях, для внутренних и наружных элементов. Общие формы включают в себя:

- Прямые балки, включая перемычки, прогоны, ребристые балки и балки пола

- Колонны, в том числе круглые, квадратные и сложные сечения

- Связанные стропила

- Фермы

- Связанные арки

- Арочные мостовые опоры

- Изогнутые балки

Классификация по прочности

Виды клееного бруса классифицируются по определенным прочностным свойствам и получают оценку из системы классификации напряжений. 6 фунтов на квадратный дюйм.

6 фунтов на квадратный дюйм.

Сорта клееного бруса

- Для перекрытий. Является обычным выбором для жилищного строительства и других областей и будет сочетаться с габаритными пиломатериалами. Этот сорт рекомендуется только для использования в закрытых помещениях.

- Индустриальный. Рекомендуется для областей, где эстетика не является основной задачей. Под этим классом внешнего вида, клееный брус отделывается немного лучше, чем с классом обрамления, но это не эстетичный продукт. Это должно использоваться в областях, невидимых для широкой публики. Этот вид внешнего вида показывает некоторое несовершенство дерева на его поверхностях, таких как сучки и пустоты.

- Архитектурный. Когда клееный брус будет использоваться в качестве фасадного материала или открытого элемента, настоятельно рекомендуется внешний вид архитектурного уровня. Этот сорт предлагает высококачественный готовый продукт, где деревянные пустоты и дефекты заполняются или обрабатываются, чтобы обеспечить более гладкую, более привлекательную поверхность.

- Премиум. Этот сорт клееного бруса доступен только по специальному заказу и обычно предназначен для особых ситуаций или предопределенных областей, где ожидается высокая концентрация людей. Премиум-класс клееного бруса предлагает гладкие поверхности для высококачественного готового продукта.

Зачем использовать клееный брус?

Клееный брус не только прочен, рентабелен и легко устанавливаем; он также являются ресурсоэффективными, потому что сделаны из относительно небольших кусков пиломатериалов, чтобы создать значительный деревянный элемент, который в противном случае потребовал бы большой, старовозрастной древесины. Клееный брус предлагает множество преимуществ для дизайнеров и строителей:

- Универсальное использование в качестве балок крыши и пола, колонн, креплений, настилов и других конструктивных элементов

- Экологичный материал с очень низким уровнем формальдегида

- Способен создавать неподдерживаемые пролеты более 150 метров

- Снижение затрат на транспортировку и обработку

- Простота установки и ремонта поверхности

- Настраиваемый, чтобы соответствовать особым потребностям

- Стандартные размеры доступны сразу

- Хорошая огнестойкость; может пережить стальные балки при тех же условиях пожара

- Изготовлено по точным размерам

Советы по обращению и хранению

С клееным брусом следует обращаться осторожно, чтобы предотвратить любое повреждение или снижение его структурных возможностей. Чтобы избежать царапин на поверхности, используйте стропы ткани при подъеме. Элементы должны храниться вертикально, если это возможно, и всегда должны быть защищены от атмосферных воздействий покрытием из пластиковой пленки. Если клейкий материал не предназначен для открытых участков, он должен быть защищен от воздействия окружающей среды до тех пор, пока не будет готов к установке.

Чтобы избежать царапин на поверхности, используйте стропы ткани при подъеме. Элементы должны храниться вертикально, если это возможно, и всегда должны быть защищены от атмосферных воздействий покрытием из пластиковой пленки. Если клейкий материал не предназначен для открытых участков, он должен быть защищен от воздействия окружающей среды до тех пор, пока не будет готов к установке.

Рекомендации по использованию для малоэтажного строительства

В строительстве частных домов и бань ООО «СБС» предпочитает использовать профилированный брус. Это продиктовано еще более высокими нормами экологичности. Профилированный брус — это необходимое и достаточное условие постройки высококачественного частного дома.

Перевод статьи: https://www.thebalancesmb.com/what-is-glulam-applications-and-advantages-of-glulam-845106

Плюсы и минусы клееного и профилированного бруса

Плюсы и минусы профилированного бруса.

Предложений строительства дома из профилированного бруса и клееного бруса встречается достаточно много. Но, живя в стране отличающейся наличием большого количества лесов, странным было бы использовать клееный брус для строительства дома, как в стране отягощенной отсутствием такого ресурса.

Всем кто собирается строить дом из клеёного бруса рекомендуем посмотреть недостатки и минусы клееного бруса!

Клееный брус имеет ряд преимуществ — плюсов, о которых говорят все производители клееного бруса.

Но он также имеет и ряд недостатков — минусов, о которых производители клееного бруса умалчивают.

Основной минус клееного бруса это КЛЕЙ, который является синтетическим материалом и не обладает свойством пропускания воздуха и со временем разлагается.

Также минусы клееного бруса это появление трещин и наличие усадки, о которых производители тоже умалчивают.

Отлаженные западные технологи, позволяющие производить клееный брус чуть ли не из опилок и горбыля, заманивают именно «западностью». По привычке считать всё западное более качественным теперь ошибочно и неразумно, совковые времена канули влету, а нам всё по старинке продолжают навязывать менее качественный товар, чем используют сами эти буржуи.

По привычке считать всё западное более качественным теперь ошибочно и неразумно, совковые времена канули влету, а нам всё по старинке продолжают навязывать менее качественный товар, чем используют сами эти буржуи.

Понятное дело, бизнес не может существовать без прибыли. А такой обширный российский рынок можно наводнить некачественным клееным брусом и «неслабо наварить» на этом. Тем более что отходов от высококачественного сырья, покупаемого западом, вполне достаточно. Вместо утилизации отходов, их можно пустить в дело и использовать по типу секонд-хенда.

Кто знает, что находится в тех пакетах клееных блоков, содержащих клееный брус, вообще!? В строительных блоках могут содержаться любые отходы производств. Это запросто организовать на совместном производстве при участии отечественных бизнесменов, которым и море-то по колено, а всё остальное — немного выше.

Быстрое возведение домов из профилированного бруса, что из клееного, подкупает своей возможной реализации любого проекта. Монтаж готовых блоков сопоставим со сложностью сборки панельной мебели. Берутся строить дома из профилированного бруса все кому не лень. Поэтому и западных контор со своими предложениями достаточно много.

Монтаж готовых блоков сопоставим со сложностью сборки панельной мебели. Берутся строить дома из профилированного бруса все кому не лень. Поэтому и западных контор со своими предложениями достаточно много.

На самом западе народ уже накушался панельного строительства, это не в Америке, где строят жильё, из чего попало, для низших рас и иммигрантов. Европа живёт побогаче и панельные дома, разве что для вторичного загородного жилья годятся.

У нас и второе, и третье жильё строят чаще из кирпича. А у тех, кто средств не имеет в достаточном количестве для возведения бревенчатого дома и готов самостоятельно освоить строительные работы, цельный профилированный строганный брус как нельзя лучше и подходит. Причём брус цельный, а не клееный, подходит больше для самостоятельного строительства.

Клееный брус всё-таки непременно содержит клеящие субстанции, и они будут постепенно выветриваться, отравляя построенное жильё. Это подобно строительству загородного дома из железнодорожных шпал. Практично с точки зрения сохранности и срока службы материала, но отстойное с точки зрения потребительских качеств такого жилья.

Практично с точки зрения сохранности и срока службы материала, но отстойное с точки зрения потребительских качеств такого жилья.

С точки зрения доступности и простоты технологий, клееный брус можно делать из обрезной доски или даже из горбыля. Последующая обработка скрывает все дефекты материала, что означает и возможность использования исходного материала менее качественного. Пропитка обеспечит приостановку даже гниения, это перспективно для производителя и получения им прибыли. Кто же будет использовать такой материал? Тот, кто не знает, из чего всё это делается или не желает, и знать о тонкостях, но вряд ли ему можно позавидовать.

Вкладывая достаточно ощутимые средства строить дом из хлама, да в такой стране, где леса просто в избытке, просто расточительство и неописуемая глупость. Ничего кроме бизнеса и получения прибыли не руководствует производителем. Правда, не все жулики и если поискать, то можно найти отечественные фирмы, которые над своим народом не глумятся и делают качественный товар.

Плюсы и минусы профилированного бруса

Для производства цельного профилированного бруса подойдет не любой исходный материал. Благо, что в России есть в достаточном количестве исходного сырья, чтобы делать брус из качественного дерева.

Профилированный брус естественной влажностипрактичнее бревна, потому что его не «ведёт» в строении, т.е. что уложишь, то и будет стоять. Дом, построенный из профилированного бруса не обязательно отделывать и шпаклевать. Можно просто покрасить и это строение будет выглядеть прилично и привлекательно.

Обязательная просушка и пропитка бруса антисептическими и огнеупорными растворами, обеспечивает продолжительное время сроков службы строения, возведённого из такого материала. Стойкость профилированного бруса к атмосферным воздействиям и противопожарная безопасность этого материала снискала небеспричинный спрос на такой строительный материал.

Цельное и тесаное бревно не может конкурировать с профилированным брусом, т.к. просушить бревно и пропитать проблематично, даже в промышленных условиях. Брёвна, в отличие от бруса, требуют обязательной подгонки по месту и имеют меньшую защищённость от вредителей из-за отсутствия пропитки. Брус, с другой стороны, лишается внешних слоёв древесины, из-за того, что полезной частью для использования остаётся внутренняя часть. Известно, что сердцевинная часть у древесины всегда более рыхлая, чем наружные слои, по определению.

Брёвна, в отличие от бруса, требуют обязательной подгонки по месту и имеют меньшую защищённость от вредителей из-за отсутствия пропитки. Брус, с другой стороны, лишается внешних слоёв древесины, из-за того, что полезной частью для использования остаётся внутренняя часть. Известно, что сердцевинная часть у древесины всегда более рыхлая, чем наружные слои, по определению.

Цельный профилированный брус, в отличие от клееного сохраняет большинство из потребительских свойств и всё же ближе к естественному сырью. Большое количество клеящих веществ, которые обеспечивают связку отдельных слоёв клееного бруса и напрочь превращают в материал, практически мало отличающийся от синтетики или пластмассы.

Цельный профилированный брус

Это современный материал, произведенный из отборных сортов древесины для строительства деревянного дома. Изготовление профилированного бруса производится путем « роспуска » круглого леса на брус (заготовку). В производстве профилированного бруса используется экологически чистый лес. Из заготовок на современном оборудовании брус профилируют и получают детали стенового профилированного бруса.

Из заготовок на современном оборудовании брус профилируют и получают детали стенового профилированного бруса.

Брус при помощи паза и гребня плотно фиксируется и не требуется уплотнитель. Стена из профилированного бруса не требует дополнительной отделки. Профилированный брус менее подвержен деформации при эксплуатации дома. У профилированного бруса небольшая усадка и в отличие от рубленого бревна, он менее подвержен растрескиванию. Длина профилированного бруса может быть 12 метров. Благодаря этому мы имеем неограниченные возможности при проектировании и строительстве.

Деревянное домостроение с использованием профилированного бруса вышла на новый современный уровень качества и избавилась от тех недостатков, которые мешали деревянному домостроению. Современные технологии в производстве профилированного бруса впитали в себя все лучшее, высокая надёжность, пожаробезопасность, высокая степень в сохранении тепла, Цельный брус — это проверенный годами строительный материал. Он экологичен, обладает низкой теплопроводностью, паропроницаем и очень лёгок.

Брус обрезной – это строительный пиломатериал. Он представляет собой брус определенной величины и длины, который обрезан с нескольких сторон. Из бруса обрезного впоследствии производятся такие пиломатериалы, как профилированный брус и клееный брус.

Еще не так давно в строительстве домов и многих других сооружений применялись цельные бревна. Но, у этого строительного материала есть свои недостатки, например, неровность поверхности. В результате чего это приводит к внутренней неровности помещения. Выходом из такой ситуации стало появление профилированного бруса. Из такого бруса любой дом будет ровным, стены цельного характера, пригодные для последующей отделки любыми материалами.

Профилированный брус используется при строительстве домов, бань, саун, беседок и прочих построек. Толщина бруса колеблется в среднем от 100 до 250 миллиметров, а ширина в пределах от 100 до 300 миллиметров. Профилированный брус – это долговечный экологически чистый материал. Любой дом, построенный из него словно «дышит», к тому же этот материал пожароустойчив, имеет повышенные теплоизоляционные качества, а также устойчив к усадке и появлению трещин защищённость от гниения и насекомых.

Производится профилированный брус обычно из древесины хвойных пород, таких как: пихта, лиственница, сосна, ель. Хвойная древесина от природы пропитана смолами, что обеспечивает будущему брусу защиту от древесных насекомых. Самым распространенным и востребованным считается профилированный брус, изготовленный из сосны, так как сосна не имеет на своей поверхности сучков и неровностей. Для отделок внутренних помещений чаще всего применяется брус, сделанный из древесины ели. Он влагоустойчив и не подвергается загниванию. А благодаря рыхлому строению еловой древесины, брус надолго сохраняет тепло. Брус, производимый из лиственницы, имеет высокую влагостойкость и не подвергается загниванию, а, напротив, при повышении уровня влаги, лиственничный брус становится лишь прочнее.

Какие существуют плюсы в строительстве дома из цельного профилированного бруса

- Дерево — экологически благоприятный для проживания человека материал (присутствуют естественные ощущения того, что в дереве жить приятно).

- Стройка идет быстро (четыре человека могут поставить коробку небольшого дома за четыре дня). Благодаря тому, что строительные элементы практически полностью готовы к сборке, монтаж происходит за довольно короткий промежуток времени. Экономия денег связана с тем, что для строительства дома, изготовленного из профилированного бруса, достаточно всего лишь небольшой бригады специалистов, не требуется крупной специальной строительной техники.

- Собранный из профилированного бруса жилой дом не требует дополнительной внутренней отделки, потому что хорошо смотрится и без нее. В этот дом можно сразу переехать.

- Строительство дома из профилированного бруса- это процесс технический. Не нужно быть мастером, главное, чтобы руки росли оттуда, откуда надо. Требуется аккуратность. Необходимо все точно отмерить рулеткой, точно разметить углы и шипы-пазы, точно отпилить. Чем точнее вы будете отмерять, тем качественнее получится у вас работа.

- Экологичность и удобство смолы, которую выделяет древесина хвойных пород деревьев, создает весьма благоприятный микроклимат, хорошо влияющий на организмы хозяев дома.

- Брус устойчив к возгоранию, а современные специальные средства (антипирены и антисептики) обеспечивают достаточно хорошую противопожарную защиту и антибактериальную защиту. Вплоть до того, что по утверждению специалистов в доме из бруса можно устанавливать любой существующий тип отопления.

- Дом из профилированного брусане обязательно обшивать, потому что поверхность бруса гладкая и имеет опрятный вид. И по горизонтальным швам не будет проходить вода, даже если боковой ветер задувает стену, так как профилированный брус имеет специальный профиль предотвращающий затекание воды.

Минусы

- В этом строительстве используется дерево в больших количествах. Если раньше наши предки ходили по лесу и делали выборочную рубку, отмечали деревья, которые готовы к строительству дома и которые будут стоять столетьями. То сейчас ведется варварское использование древесины, то есть ведется сплошная рубка, и мы этим пользуемся.

- С точки зрения тепла, 15 сантиметров дерева — недостаточно. По ощущениям такой дом холодноватый. Для постоянного проживания требуется более толстая стена, что ведет к увеличению объема профилированного бруса.

- Усадка дома, то есть в процессе строительства дома надо учитывать, что дом усядет примерно на 5%, то есть, грубо говоря, на высоту одного бруса, примерно на 15 сантиметров.

Какую бы конструкцию вы не выбрали, необходимо вникать во все тонкости возведения и участвовать в строительстве дома от начала и до конца.

Только в этом случае вы получите гарантию того, что ваш дом будет теплым, уютным и, по желанию, совсем недорогим.

Круглый клееный брус

Цена от:

24 800 руб за м³Круглый клееный брус для строительства домов

Почему следует возводить дома из круглого клееного бруса.

Жизнь в деревянном доме благотворно сказывается на здоровье. Ведь он гораздо более экологически чистый (нет вредных выделений, различной химии) и что называется – «дышит». Жизнь в таком сооружении более гармонична, следовательно, она позволяет продлить продолжительность жизни. Свойства деревянному дому придаёт его основной материал изготовления – дерево. Итог зависит от породы применённой древесины. Наиболее благоприятен кедр, но не менее важно и место произрастания дерева. Ведь дерево, спиленное на окраине экологически загрязнённого мегаполиса, будет определённо хуже дерева из экологически чистых мест Алтайского края.

Кроме того древесина – это природный и возобновляемый материал. На месте спиленного дерева вырастет новое. Значит, строительство деревянных домов не наносит природе долговременного ущерба.

К тому же деревянные дома строить проще, ведь они легче. Значит, не потребуется тяжёлый и мощный фундамент, ведь нагрузки на него меньше. Меньше уйдёт и материала на постройку основания дома. Ещё один плюс – это отсутствие необходимости внутренней и внешней отделки. Аккуратно собранный дом и так достаточно стильно и эстетично выглядит. Можно лишь окрасить некоторые поверхности, для придания индивидуальности. К тому же в домах из клееного бруса не придётся «конопатить» щели – их просто не будет.

Также из клееного бруса дома возводятся достаточно быстро, без потери качества. Дело в том, что древесина обрабатывается на высокоточном оборудовании. При сборке это выливается в отсутствие необходимости «подгонки по месту». Поэтому монтаж такого сооружения выходит дешевле.

Значительно более широки возможности архитектора при проектировании домов такого типа. Ведь нет особых ограничений на длину одного бруса – она может составлять до 13,5 метров. При строительстве же обыкновенных срубов длина одного бревна ограничена 6 метрами, так как именно на такие отрезки нарезают лес при заготовке.

При применении клееного бруса возможно и сэкономить. Ведь ничто не мешает сделать несущую сердцевину из дешёвой сосны, а внешние поверхности из породистого Алтайского кедра. Такая экономия не скажется на внешнем виде и свойствах полученного здания отрицательно, ведь комбинированные материалы близки по свойствам и компенсируют недостатки друг друга.

Использование специального типа соединения брусьев позволяет избавиться от любого вида сквозняков и нештатных потерь тепла. К тому же этот материал не «ведёт», в отличие от обыкновенного бревна. При этом сохраняются все положительные качества типичного деревянного строения. Лишь нивелируются отрицательные. К примеру – появление сквозных трещин исключено.

Дома из клееного бруса – это новый виток старой технологии. Теперь в них практически нет недостатков, при том сохранены все положительные стороны и высокая экологичность.

Клееный брус — плюсы и минусы, достоинства и недостатки

Клееный брус, как строительный материал, появился где-то около тридцати лет назад. Этот срок с одной стороны не является достаточным для того, чтобы четко определить его плюсы и минусы, а с другой стороны уже позволяет сделать обоснованные выводы относительно его применимости в суровых российских условиях.

Достоинства клееного бруса

Традиционно принято считать, что клееный брус имеет массу достоинств по сравнению с другими материалами. Здесь мы чисто теоретически перечислим его основные плюсы, снабдив каждый из них краткими комментариями.

Геометрия клееного бруса практически идеальна

А в следующем разделе порассуждаем более подробно о том, что необходимо, чтобы реализовать эти достоинства на практике и какие недостатки технологии часто мешают получить действительно качественный продукт.

Итак:

- Прочность. При производстве клееного бруса используется только качественная высушенная доска, все недостатки одной ламели с лихвой компенсируются остальными. В результате дома из этого материала в полтора-два раза прочнее, чем из обычной древесины.

- Отсутствие трещин. Технология изготовления клееного материала предполагает отбор ламелей из разных областей бревна и склеивание их друг с другом. При этом изгибающие напряжения одной доски противодействуют деформациям соседних. Поэтому в итоговом «бутерброде» растрескивание полностью отсутствуют.

- Теплопроводность. Высококачественный клеевой состав препятствует передаче тепла от одной ламели к другой. Поэтому дома из клееного бруса лучше сохраняют тепло.

- Минимальная усадка. Каждая доска перед склеиванием высушивается отдельно, что позволяет гораздо эффективнее удалять влагу. Традиционные минусы брусовых и бревенчатых домов удается компенсировать именно за счет применения сухого материала.

- Экологичность. Применяемые клеевые составы практически не содержат вредных веществ, поэтому клееный брус ничуть не хуже цельного по этому показателю.

- Отсутствие необходимости отделки. Когда мы обсуждаем недостатки бревна или бруса, первое, что отмечается всеми – это появление щелей между венцами через несколько лет эксплуатации. Отличная теплопроводность и практически идеальная геометрия клееного материала позволяет значительно сэкономить на внешней облицовке стен.

- Простота строительства. Совершенно ровная поверхность, которую имеет промышленный клееный брус, позволяет возводить дома из этого материала за считанные дни.

Некоторые плюсы клееного бруса, такие как возможность организации пазов для укладки проводов, пожаробезопасность дома при обработке специальными составами или декоративные особенности, являются свойствами древесины в общем и поэтому в данном случае рассматриваться нами не будут.

Недостатки

Главная проблема клееного бруса – дороговизна. Действительно, он стоит в 3-4 раза дороже цельного. Но если посчитать всю экономию, которую вы получаете за счет применения материала, произведенного с соблюдением всех технологий, то разница в цене может быть сведена на нет.

Отсутствие необходимости в утеплении, внешней отделке и каком бы то ни было обслуживании этого материала в течение срока службы дома ставит под большой вопрос то, за что ему ранее ставились жирные минусы.

Многие специалисты отмечают также такие недостатки, как низкая экологичность и все же достаточно серьезная усадка, казалось бы, ошибочно путая приведенные выше плюсы с отрицательными качествами. Как показывает практика, подобные утверждения совсем не лишены смысла. А почему это так, мы поговорим в следующем разделе.

Трезвый взгляд на вещи

Если вы внимательно читали предыдущие рассуждения про плюсы и минусы клееного бруса, то, возможно, обратили внимание на то, что практически в каждом пункте речь шла о технологии.

Некоторые типы клееного бруса имеют специальные пазы для укладки утеплителя

Действительно, клееный брус – это очень высококачественный материал, даже несмотря на небольшие недостатки, которые, возможно, есть в самой идее склеивания нескольких отдельно изготовленных составляющих в единое целое. Но такую характеристику можно дать только изделиям, изготовленным в полном соответствии с разработанной и сертифицированной технологией производства.

Если же представить себе, насколько технология изготовления клееного бруса выполняется на небольших частных заводах в нашей стране, все мысли о качестве довольно быстро перейдут в рассуждения про недостатки и минусы. Если у вас еще остались сомнения, приведем лишь два абсолютно точных факта:

- клееный брус, как готовая продукция, не подлежит лицензированию и сертификации;

- большинство производителей стремится снизить себестоимость производства, чтобы предложить рынку конкурентную цену и получить при этом необходимую прибыль.

Что отсюда может следовать? Мы, конечно, не являемся специалистами-технологами по строительным материалам, поэтому можем лишь предполагать. Но почему-то кажется, что наши предположения не так уж далеки от истины:

- Готовые ламели, которые по каким-либо показателям (геометрия, степень просушки, трещины и неровности) не соответствуют стандартам, не всегда могут отбраковываться. Гораздо проще поместить их в середину клееного «бутерброда»;

- Самые дешевые клеи производятся в Китае. А дешевые они потому, что в их составе присутствуют различные фенольные, формальдегидные и другие смолы, которые при эксплуатации дома выделяются в окружающее пространство. Так что правы скорее те, кто записал экологичность клееного бруса в его минусы;

- Идеальными свойствами обладает горизонтальный клееный брус. Но в России он не производится. Самые ближайшие поставщики находятся в Финляндии. У нас же сплошь и рядом продается вертикальный материал.

Коттедж из клееного бруса

Теперь еще раз оценим плюсы клееного бруса, предполагая, что мы исследуем материал из нижнего и среднего ценового диапазона. Это, скорее всего, означает, что многие из приведенных выше опасений оправданы. В результате:

- Прочность, отсутствие усадки и трещин находятся под большим вопросом, потому что среди серединных ламелей очень высока вероятность наличия некондиции;

- Экологичность мы уже и так записали в минусы;

- Отсутствие необходимости внешней отделки также вызывает сомнения, поскольку со временем брус может элементарно повести, из-за чего могут образовываться щели в стенах дома.

Остается лишь теплопроводность и простота монтажа, но этого, согласитесь, маловато, чтобы считать клееный брус идеальным строительным материалом.

Мы совсем не собираемся огульно ругать весь клееный брус и всех производителей, которые работают в России. Есть вполне достойные компании, которые применяют добровольные системы сертификации по международным стандартам, такие как FSC, MPA Otto-Graf и другие.

Однако дома из их продукции стоят достаточно дорого, и на повестку дня снова выходит один из главных минусов клееного бруса – высокая цена.

Подводя итоги, скажем, что наше небольшое исследование в очередной раз подтвердило известное правило – качество любого строительного материала зависит в первую очередь от соблюдения всех технологических нюансов. Конечно, хороший клееный брус стоит дорого, но зато из него буквально за пару месяцев можно возвести шикарный дом под ключ, не дожидаясь усадки и не думая о возможном появлении щелей между венцами в самый неподходящий момент.

Клееный брус | WoodSolutions

Клееный брус, сокращенно от клееного бруса, является продуктом из инженерной древесины. Большие элементы из клееного бруса производятся из более мелких кусков древесины, подвергнутой сортировке по напряжению и выдержанной, так называемых ламинатов.

Клееный брус появился в Германии примерно в 1900 году, но не попал в Австралию до 1950-х годов. Сейчас он используется как для структурных, так и для декоративных целей.

Производство

В процессе производства производятся большие и длинные клееные элементы, что также приводит к увеличению прочности по сравнению с прочностью отдельных элементов.Это также означает, что можно производить гораздо более крупные куски древесины, чем это было бы возможно при использовании традиционных массивных пиломатериалов. Клееный брус неизменно прочнее массивной древесины, отчасти из-за уменьшения размера и появления естественных дефектов.

Древесные ламинаты, используемые при производстве клееной древесины, обычно соединяются пальцами в непрерывные отрезки и доступны в различных породах древесины как хвойных, так и твердых пород. Толщина ламината будет зависеть от области применения и используемых видов.Перед склеиванием ламинаты аккуратно обрабатываются до точной и равномерной толщины. Ламинат также будет сжиматься под постоянным давлением, пока клей не затвердеет. После склеивания элементы строгаются, обрезаются по точному размеру и могут быть покрыты водоотталкивающим герметиком.

Многие производители могут изготавливать изделия различных форм и размеров по желанию дизайнера. Длина и форма секций клееного бруса ограничены только производственными, транспортными и погрузочно-разгрузочными возможностями.

Австралийские производители обычно производят глубокие секции с горизонтальным расположением ламината. В Европе клееный брус использовался при ламинировании лицевой и краевой сторон для производства глубоких профилей с вертикальным ламинированием; эта техника может также использоваться некоторыми австралийскими производителями.

Можно изготавливать клееную балку из ламината с более высокой прочностью в областях с высоким напряжением, таких как верхний или нижний ламинат балок, и с ламинатом с более низкой прочностью в областях с низким напряжением. Стальная и фибровая арматура также может быть включена в области с высоким растягивающим напряжением и может быть расположена либо параллельно, либо перпендикулярно направлению ламината.

Пригодность для структурных применений

Клееный брус предлагает множество преимуществ, когда дело доходит до структурных применений:

- Большие размеры сечения и большая длина — клееный брус может изготавливаться изогнутым или прямым и часто используется в качестве структурных балок. Соединение пальцами допускает большие длины.

- Повышенная прочность за счет процесса ламинирования — клееный брус прочнее массивной древесины, так как имеет меньше естественных дефектов и более широкое распространение.Он также сопоставим со сталью по прочности, но намного легче.

- Высокая стабильность размеров — клееный брус изготавливается из выдержанной древесины и поэтому менее подвержен деформации, вызванной изменениями содержания влаги. Однако следует соблюдать осторожность, если они используются вне помещений или в среде с быстро меняющейся влажностью (например, в закрытом бассейне). Набухание и усадка могут привести к расколу или, в крайнем случае, расслоению балки.

- Надежность — клееный брус изготавливается в соответствии со строгими требованиями к качеству из прочной древесины известной структурной прочности.В Австралии действуют программы обеспечения качества клееного бруса, но не все производители могут им принадлежать.

- Химическая стойкость — клееный брус устойчив к большинству кислот, ржавчины и других агрессивных веществ. Типичное применение в агрессивных средах — это комплексы для обработки шкуры животных, лесозаготовки, хранилища удобрений и плавательные бассейны.

Проверка прочности и огнестойкости балок из клееного бруса

Лесная служба США

Уход за землей и служение людям

Министерство сельского хозяйства США

Проверка прочности и огнестойкости балок из клееного бруса

Автор (ы): E.Л. Шаффер; К. М. Маркс; Д. А. Бендер; F. E. Woeste

Источник: (Research paper FPL; 467): 16 стр. : больной. ; 28 см.

Серия публикаций: Research Paper (RP)

Станция: Лаборатория лесных товаров

PDF: Скачать публикацию (628 КБ)

Описание В предыдущей статье была представлена основанная на надежности модель для прогнозирования прочности клееных деревянных балок как при комнатной температуре, так и во время воздействия огня.Эта процедура моделирования Монте-Карло генерирует данные о прочности и огнестойкости (наработка на отказ, TTF) для клееных балок, которые позволяют оценить среднюю прочность и TTF, а также их изменчивость. В этой статье сообщается об усилиях по проверке прогностической способности модели с помощью независимо изготовленного набора из 21 клееной балки. На основе имеющихся данных для входных параметров модели по прочности и жесткости пиломатериалов, прочности соединений пальцев и длине ламинированного бруса между последовательными соединениями пальцев модель прочности балки представляется приемлемой и, возможно, несколько консервативной.Уточнения в модели прочности балки позволяют использовать ее для прогнозирования огнестойкости. В этом случае огнестойкость измеряется с помощью TTF и определяется как время, в течение которого балка выдержит расчетную нагрузку во время воздействия огня. Остаточная прочность балки рассчитывается аналитически путем удаления обугленного слоя плюс конечная толщина ослабленной древесины из поперечного сечения балки по мере увеличения времени воздействия огня. Используя входные параметры для значений прочности шарнирных соединений и классов ламинирования пихты Дугласа, TTF огнестойкости был проанализирован для 5.Балка Douglas Fir2Larch размером 12 на 16,50 дюймов с 11 слоями (24F-V4), несущая полную допустимую равномерную нагрузку (47,7 фунта / дюйм). (Предполагалось трехстороннее воздействие огня; однако возможно и четырехстороннее воздействие.) Было выполнено моделирование случайного изготовления и анализ TTF под воздействием огня для 100 лучей. Среднее значение TTF составило 35,2 минуты с коэффициентом вариации 13,7 процента. Боковое продольное изгибание никогда не было причиной отказа ни в одном из расчетов. Результаты хорошо сравниваются (в пределах диапазона достоверности 65%) с наблюдениями и прогнозами для деревянных балок, о которых сообщают источники в других странах.Также в сотрудничестве с Национальной ассоциацией лесных товаров было проведено моделирование испытания одиночной клееной балки, которое точно предсказало результат. Примечания к публикации- Мы рекомендуем вам также распечатать эту страницу и прикрепить ее к распечатке статьи, чтобы сохранить полную информацию о цитировании.

- Эта статья была написана и подготовлена служащими правительства США в официальное время и поэтому находится в открытом доступе.

XML: Просмотр XML

Показать больше

Показать меньше

https://www.fs.usda.gov/treesearch/pubs/5896

Исследование прочности клееных деревянных балок с круглыми отверстиями: разница в структурных характеристиках древесины однородных и неоднородных сортов | Journal of Wood Science

Испытания материалов

Данные о прочности на сдвиг параллельно волокнам, полученные в ходе экспериментов с материалами, существующие данные о прочности на сдвиг параллельно волокнам для хвойных деревьев [14] и взаимосвязь между плотностью ρ и прочность на сдвиг параллельно волокну с поверхностью сдвига 30 мм × 30 мм для 20 видов деревьев (уравнение.3) [15] показаны на рис. 13. Данные о прочности на растяжение перпендикулярно волокну, полученные в результате экспериментов с материалами, существующие данные о прочности на растяжение перпендикулярно волокну для хвойных деревьев [14], а также соотношение между плотностью ρ и предел прочности при растяжении перпендикулярно зерну с поперечным сечением при растяжении 25 мм × 50 мм для трех пород деревьев (уравнение 4) [15] показаны на рис. 14. Энергия разрушения режима I, полученная из экспериментов с материалами, и соотношение между плотностью ρ и энергией разрушения по моде I сосны обыкновенной (уравнение.{2}} \ right) = 1070 \ times \ rho — 162, $$

(5)

Рис.13 Рис.14Прочность на растяжение перпендикулярно волокнам

Рис.15Энергия разрушения для режима I

Таблица 1 Результаты испытаний элементовгде ρ (г / см 3 ) — плотность.

Испытания балок на изгиб

Все образцы с D / H = 1/15 и одна из клееных балок из разнородной древесины с D / H = 1/10 трещины при изгибе без растрескивания, связанного с отверстиями.Другие образцы сломались из-за трещин в отверстиях, как показано на рис. 16. Образцы с трещинами в отверстии сначала показали короткую трещину в верхней части силовой стороны, а затем после того, как трещина расширилась до некоторой длины, трещина развивалась в нижней части стороны опоры, и трещина распространялась на торцевую поверхность, снижая несущую способность. Некоторые образцы также разрушаются с образованием всех трещин, возникающих одновременно.

Рис. 16Состояние окончательного разрушения отверстий

Зависимость нагрузки от смещения показана на рис.17. Нагрузка — это величина, измеренная в точке силы, а смещение — это величина отклонения в точке силы. В 80% образцов, где первоначальные трещины можно было визуально идентифицировать, первоначальные трещины возникали, когда прогиб в точке приложения силы был компенсирован на 0,2-0,5 мм. В частности, 0,2 мм был наиболее распространенным у 36%. Значения смещения не сильно изменились для образцов разных размеров. В [8] начальная трещинная нагрузка была определена как нагрузка, когда прогиб в точке действия силы был компенсирован на 0.2 мм по этой причине. В этом исследовании нагрузка при прогибе в точке усилия 0,2 мм была определена как начальная трещинная нагрузка таким же образом. Максимальные нагрузки для всех образцов и начальные нагрузки на растрескивание для образцов, которые разрушились из-за растрескивания, показаны в таблице 2. На рисунке 18 показано соотношение между отношением максимальной нагрузки или начальной трещиновой нагрузки к D / H для клееный брус из однородной и неоднородной древесины. Отношение прочности материала внутренней пластины также показано прямой линией.За исключением начальной нагрузки на растрескивание D / H = 1/5 при H = 150 мм, соотношение испытаний на изгиб было меньше, чем свойства материала, а максимальная нагрузка и начальная нагрузка на растрескивание не были сильно различаются между собой клееный брус из однородной и неоднородной древесины.

Рис. 17Зависимость нагрузки от смещения в точке нагружения

Таблица 2 Максимальная нагрузка и начальная трещинная нагрузка Рис.18Отношение максимальной нагрузки и начальной трещинной нагрузки в древесине однородного сорта и древесине неоднородного сорта

Оценка экспериментальных значений

Для аналитического исследования различий в структурных характеристиках между клееными балками из разнородной древесины и однородной древесины, экспериментальные значения были оценены по формулам. (1, 2). Растягивающее напряжение, действующее перпендикулярно зерну, действующее вокруг отверстия, показано на рис.19, которое было получено из анализа на рис.8. Результаты анализа показывают, что когда поперечная сила, действующая на отверстие, составляет Q = BHτ 1 и отношение диаметров отверстия D / H является постоянным, распределение σ имеет вид почти то же самое. Максимальные значения σ находятся при θ = 45 °, и предполагается, что трещины образуются и проходят параллельно направлению зерна (направление X ) из этого положения. Обычно это соответствует местоположению первой трещины при испытаниях балок на изгиб.Максимальные значения σ на рис.19 были примерно на 14% ниже для клееных балок из разнородной древесины, чем для клееных балок из однородной древесины при D / H = 1 / 3, на 13% ниже при D / H = 1/5 и на 10% ниже при D / H = 1/10.

Рис. 19Растягивающее напряжение перпендикулярно зерну вокруг отверстия

Распределение растягивающих напряжений перпендикулярно зерну и касательное напряжение в предполагаемом месте разрушения показано на рис.20. Положение вокруг отверстия устанавливается равным x = 0, а горизонтальная ось — x / D . Результаты анализа показывают, что распределение напряжений практически одинаково на разной высоте балки. Соотношение напряжений в клееных многослойных балках, состоящих из древесины однородного сорта и древесины неоднородного сорта, не сильно изменилось с положением x / D , и соотношение было несколько постоянным. Среднее напряжение для использования в формуле. (1) можно найти в формуле.{\ prime} _ {{{\ text {ms}}}}}} {D}} \ right) + a_ {0}. $$

(6)

Рис. 20Напряжение в месте раскола трещины

На Рис. 21 показано сравнение расчетных и экспериментальных нагрузок на растрескивание при испытаниях на изгиб, рассчитанных по формулам. (1, 2) с использованием средних значений в таблице 1. Расчетные значения для клееного бруса, состоящего из древесины однородного сорта (расчетное уравнение (1), гомологическое уравнение (2), L110) и для клееного бруса. клееные балки из разнородной древесины (кал.Уравнение (1), Гетеро. Уравнение (2), L80). Кроме того, расчетные значения напряжений в клееных клееных балках, состоящих из древесины однородного сорта, с использованием прочности материала класса L80 также приведены в качестве справочных значений (расчетное уравнение (1), гомологическое уравнение (2)). , L80). Расчетные значения D / H = 1/3 и D / H = 1/5 являются хорошими оценками несущей способности при начальном растрескивании, а расчетное значение D / H = 1/10 примерно посередине между начальной и максимальной несущей способностью.Отношение (вычисленное значение Homo. L110) / (вычисленное значение Homo. L80) равно 1,21, что совпадает с ( F t 90 для L110) / ( F t 90 для L80). Однако отношение (расчетное значение Homo. L110) / (расчетное значение Hetero. L80) меньше, чем отношение свойств материала, как показано на рис. 18, которое составляет 1,05 для D / H = 1. / 3, 1,08 для D / H = 1/5 и 1,09 для D / H = 1/10.

Рис. 21Экспериментальные и расчетные значения

Для H = 150 мм образец D / H = 1/3 клееной балки из разнородной древесины имел начальную трещину в ламинат из бруса марки Л100. Поэтому результаты расчета прочности материала древесины марки Л80 отличались от реальных. Модуль Юнга и плотность имеют линейную зависимость [17]. Прочность на сдвиг и энергия разрушения по моде I имеют линейную зависимость от плотности, как показано в уравнениях.(3, 5). Кроме того, прочность на разрыв имеет нелинейную зависимость от плотности (уравнение 4), но рис. 14 показывает, что ее можно оценить с помощью линейной зависимости. Таким образом, поскольку испытания материала для древесины класса L100 не проводились, предполагалось, что ее модуль Юнга и прочность материала имеют линейную зависимость, а прочность материала древесины класса L100 оценивалась по средней прочности материала класса L80. и пиломатериалы марки Л110. Расчетная прочность материала древесины марки L100 составила F s = 7.89 Н / мм 2 , F t 90 = 2,45 Н / мм 2 и G I c = 407 Нм / м 2 . На рисунке 21 показаны расчетные значения для клееного слоистого материала с D / H = 1/3 на основе расчетной прочности материала древесины класса L100. Отношение (расчетное значение Homo. L110) / (расчетное значение Hetero. L100) для D / H = 1/3 составило 0,93.

Различия в уровнях напряжения вокруг отверстия

Многие нормы проектирования и проектные предложения [1,2,3,4,5,6] также требуют растягивающего напряжения, перпендикулярного волокну, действующего на отверстия, при условии, что балки полностью состоит из однородной древесины.Таким образом, напряжения, действующие на отверстия в клееных многослойных балках, состоящих из разнородной древесины, и клееных клееных балках, состоящих из однородной древесины, были определены с помощью анализа, приведенного на рис. 10, и сопоставлены. Затем мы исследовали степень снижения напряжения, действующего на отверстия, в случае клееных многослойных балок, состоящих из разнородной древесины, которая указана в JAS [7].

Растягивающие напряжения, перпендикулярные волокну, и напряжения сдвига, действующие на отверстия в клееных клееных балках, состоящих из древесины однородного сорта, определенные с помощью численного КЭ-анализа, показаны на рис.22. Напряжения, действующие на отверстие, являются симметричными или обратно симметричными относительно центра отверстия. Напряжения растяжения, перпендикулярные волокнам, и напряжения сдвига, действующие на отверстия в клееных многослойных балках, состоящих из однородной древесины, и клееных клееных балках, состоящих из неоднородной древесины (E105-F300 и E55-F200), как определено численный КЭ анализ, показаны на рис. 23 и 24. Напряжения показаны только для четверти отверстий. Соотношение напряжений, действующих на отверстия клееных брусьев, состоящих из древесины однородного и неоднородного сорта, было постоянным с небольшим изменением положения.

Рис. 22Напряжение вокруг отверстия, Homo

Рис. 23Напряжение вокруг отверстия, Hetero. E105-F300 и Homo

Рис. 24Напряжение вокруг отверстия, гетеро. E55-F200 и Homo

Распределение напряжения изгиба и сдвига по теории Бернулли – Эйлера для клееных многослойных балок, состоящих из разнородной древесины, и клееных клееных балок, состоящих из древесины однородных сортов, показано на рис. 25a. Соотношения максимальных напряжений изгиба ( σ Внутреннее на рис.25a) до максимального напряжения сдвига ( τ Max. на рис. 25a) во внутренней пластине для того же изгибающего момента или той же силы сдвига в клееных клееных балках из разнородной древесины (рис. 25b) и клееные многослойные балки, состоящие из древесины однородного сорта, как определено в JAS [7], показаны на рис. 25c. Отношение напряжения изгиба составляет k M , а отношение напряжения сдвига составляет k Q . На рис. 26 сравнивается соотношение максимального напряжения на рис.23 и 24 с k M и k Q (рис. 25c). Для малых значений D / H отношения для случая k Q и случая чистой поперечной силы (центр отверстия), полученные методом FEA, почти равны, а отношения для случая чистого изгибающего момента получается по к M и FEA практически равны. Однако по мере увеличения D / H результаты FEA становятся меньше, чем у k Q и k M .

Рис. 25Напряжение изгиба и напряжение сдвига во внутренней пластине клееной многослойной балки из разнородной древесины и клееной клееной балки из однородной древесины

Рис. 26Отношение напряжений во внутренней пластине

На рисунках 27 и 28 показаны напряжения клееных многослойных балок, состоящих из древесины однородных сортов на рис. 23 и 24, умноженные на k Q или k M .На рисунках 29 и 30 показано распределение напряжений в направлении, параллельном волокну (растягивающие напряжения, перпендикулярные зерну σ и напряжения сдвига τ ) при θ = 60 ° ( y / D = 0,25 ) и θ = 45 ° ( y / D = 0,35). Напряжения в клееной балке из однородной древесины умножаются на k Q или k M .В случае малых значений D / H результаты почти равны напряжениям в клееной балке из разнородной древесины. Однако по мере увеличения D / H напряжения в клееных клееных балках, состоящих из древесины однородного сорта, умноженные на k Q или k M , как правило, выше.

Рис. 27Напряжение вокруг отверстия, гетеро.E105-F300 и Homo

Рис. 28Напряжение вокруг отверстия, гетеро. E55-F200 и Homo

Рис. 29Распределение напряжений в направлении, параллельном волокну, Hetero. E105-F300 и Homo

Рис. 30Распределение напряжений в направлении, параллельном волокну, Hetero. E55-F200 и Homo

Можно сделать вывод, что при низком уровне D / H напряжения в клееных балках из однородной древесины можно умножить на k Q или k M на рис.25c для получения напряжений в клееных балках из разнородной древесины. Кроме того, если D / H меньше 0,5, напряжения в клееных клееных балках, состоящих из разнородной древесины, не будут недооценены, даже если D / H большие.

Проклеенные стержни из углепластика и стеклопластика в блочно-клееной древесине, подверженные монотонной и циклической нагрузке

Проклеенные стержни в древесине используются для соединения древесины в местах соединения балки с колонной, колонны с фундаментом и ферм, а также для обеспечить сплошность стержня (стыковые соединения) и локальное усиление древесины перпендикулярно волокну [1], [2].Несмотря на более широкое применение стальных стержней в таких конструкциях, в Еврокоде 5 не существует установленного метода проектирования [3]. Различные расчетные формулы можно найти в национальных директивах (например, DIN [4] и Новой Зеландии [5]), связывающих осевую нагрузочную способность вклеенных стержней с различными ключевыми параметрами (например, с учетом или без включения коэффициента связующего стержня) , и экспериментальные результаты часто могут быть противоречивыми. Более того, нет никаких рекомендаций по проектированию того, насколько жесткими должны быть эти соединения, что важно для точного прогнозирования колебаний здания.Часто специалист по дереву должен предоставить комплексное инженерное решение, включая проектирование этих соединений.

Использование композитных материалов, таких как стержни из армированного углеродным волокном полимера (CFRP) и армированного стекловолокном полимера (GFRP), может привести к повышению долговечности этих соединений при высоком содержании влаги, меньшем весе и лучшей химической совместимости между смолой и FRP. стержни [6]. FRP выгодны для структурных применений вблизи электромагнитных полей (например,грамм. Кабинеты МРТ) и могут улучшить огнестойкость вклеенных стержней из-за их более низкой теплопроводности по сравнению со сталью [7]. Несмотря на то, что древесина и эпоксидная смола действуют как защитные слои для стальных стержней от коррозии, в точках соединения могут образовываться пути проникновения воды из-за дифференциальной деформации из-за эффектов усадки и ползучести или из-за трещин раскола из-за колебаний температуры и влажности в течение расчетного срока службы конструкции. . Кроме того, после установки затруднен визуальный осмотр вклеенных стержней.Признаки коррозии стали даже для оцинкованных стальных стержней, приклеенных к клееному слою полиуретаном или эпоксидным клеем, были обнаружены Риберхолтом (1986) [8] после циклических условий смачивания / сушки пресной и соленой водой. В том же исследовании предварительно нагруженные образцы были более уязвимы к коррозии из-за трещин, образовавшихся во время нагружения. Текущие руководящие принципы проектирования (например, DIN [4]) ограничивают использование вклеенных стержней для классов обслуживания 1 и 2 и рекомендуют те же коэффициенты модификации, что и для клееного бруса, для долговременного сцепления соединений вклеенных стержней независимо от клеевого типа.

На протяжении многих лет исследовались различные конструкционные клеи для вклеенных стержневых соединений. Использование фенол-резорцина (PRF) привело к снижению характеристик склеивания с увеличением толщины клеевого шва, что объясняется более высокими эффектами усадки, а применение полиуретана (PUR) может давать пузыри на границе раздела дерево / смола из-за его реакции с присущими ему свойствами. влажность древесины [9]. Эпоксидные (EPX) клеи демонстрируют более высокую прочность сцепления независимо от толщины клеевого шва. Тем не менее, разные эпоксидные смолы могут давать разные характеристики сцепления и режимы разрушения [10], и их стандартизация затруднена из-за постоянного совершенствования рецептур смол, которые обычно являются собственностью производителей [11].Feligioni et al. [12] показали, что пластичные эпоксидные смолы в вклеенных стальных стержнях обеспечивают более «пластичное» соотношение между нагрузкой на выдергивание и проскальзыванием и превосходное сопротивление разрыву по сравнению с хрупкими эпоксидными смолами. Однако постепенное отверждение пластичной эпоксидной смолы в условиях окружающей среды привело к появлению более хрупких видов разрушения, и наблюдались различные тенденции в отношении прочности на выдергивание, типов клея и геометрических параметров соединения (например, прочности на разрыв с пластичной эпоксидной смолой). лучше коррелировал с толщиной линии клея).Серрано [9] подчеркнул важность реологии / прочности клея: PRF-клеи демонстрируют отчетливое плато при окончательном разрушении, но более низкую прочность на сдвиг по сравнению с эпоксидными смолами. Ахмад и др. [13] изучали добавление микрочастиц, таких как жидкий каучук (Albipox) и керамика (Timberset), в конструкционные адгезивы для клееного бруса (LVL), причем первые обеспечивали наивысшую критическую скорость высвобождения энергии деформации (GIC), а также характеристики межслойного сдвига и ползучести. по сравнению с эталонной эпоксидной смолой (CB10TSS).Добавление наполнителей основано на предположении, что частицы могут инициировать кавитацию и рост трещин за счет местного разрыва сцепления и сдвига, что приводит к повышению вязкости эпоксидных смол [14]. Стальные стержни, склеенные в LVL с эпоксидной смолой, армированной керамическими частицами, показали меньшую стойкость к осевым нагрузкам по сравнению со стандартной эпоксидной смолой, несмотря на все виды разрушения, лежащие в древесине, независимо от типа клея [15]. Биоадгезивы для стержней из твердой древесины, склеенных с древесиной хвойных пород, также были исследованы в [16], демонстрируя сопоставимые краткосрочные механические характеристики со стандартными клеями, но гораздо более низкую долговечность во влажной среде.Стандартизация конструкционных клеев должна учитывать их долговременную работу в условиях окружающей среды (например, при высокой влажности и температуре). Эпоксидные смолы по-разному реагируют на содержание влаги в древесине в зависимости от их сшивающей молекулярной структуры, и их разложение в окружающей среде может быть ускорено из-за наличия пустот. Однако долговечность вклеенных стержневых соединений зависит от механической реакции отдельных материалов и их взаимодействия в условиях окружающей среды, влияющих на возникающие гигротермические напряжения.Стержни из стеклопластика имеют более низкий поперечный термический коэффициент ( α T = 21–23 × 10 −6 / ° C [17]), чем стержни из углепластика ( α T = 74–104 × 10 −6 / ° C [17]) и склонны к меньшему набуханию, чем древесина ( α T = 23,56–31,06 × 10 –6 / ° C [18]) при колебаниях температуры. Древесина более чувствительна к изменениям размеров из-за колебаний влажности и более чувствительна к перпендикулярности волокон. Более толстая линия клея в композитах из стеклопластика и дерева может смягчить гигротермические напряжения, вызванные разной усадкой и деформациями набухания между материалами [19].Стержни из углепластика демонстрируют превосходную долговечность и меньшую подверженность разрыву при ползучести по сравнению со стержнями из стеклопластика и арамидного стеклопластика [17]. Plevris и Triantafyllou [20] показали, что ламинаты из углепластика и стеклопластика одинаково эффективны в ограничении прогибов при ползучести в армированных деревянных элементах, а ламинаты из AFRP, соответственно, приводят к более высокой кривизне и напряжениям. Испытания на механосорбционную ползучесть клееных балок, армированных стержнями из базальтового стеклопластика при четырехточечном изгибе, показали, что арматура эффективно сдерживает деформации усадки / набухания и оказывает незначительное влияние на механосорбционную деформацию [21].Необходимы дополнительные исследования долгосрочного воздействия вклеенных стержней из стеклопластика и армированных деревянных балок из стеклопластика с учетом реакции на ползучесть арматуры из стеклопластика, древесины и клея, а также дифференциальных деформаций деформации. Стержни из углепластика и стеклопластика были выбраны в этом исследовании в связи с их более широким применением в строительной отрасли и с учетом их отличительной разницы в жесткости в характеристиках сцепления вклеенных стержней из стеклопластика.

Существующие исследования по использованию FRP для вклеенных стержневых соединений ограничиваются использованием стержней из стеклопластика из-за их более низкой стоимости (~ 1/3 стоимости углепластика) по сравнению со стержнями из углепластика.Мадхуши и Анселл [6] показали, что стержни из стеклопластика, склеенные в LVL с эпоксидной смолой, более чувствительны к скорости нагружения при более высоких толщинах клеевого шва ( t = 4 мм), при этом большинство отказов приходится на границу раздела смола / стержень. При меньшей толщине клеевого шва ( t = 0,5 мм) преобладали разрушения древесины. Zhu et al. [7] показали, что осевая отводная способность стержней из стеклопластика, приклеенных к клееному клею полиуретановым клеем ( т, = 1,5 мм), увеличивается с увеличением длины анкеровки и имеет тенденцию к выходу на плато при коэффициентах гибкости L b / D > 16 .Преобладающими видами разрушения были разрушение поверхности раздела дерево / клей и разрушение деревянной пробки с раскалыванием, происходящим при больших диаметрах стержня. Виды разрушения при расщеплении могут быть результатом уменьшения краевых расстояний из-за последующего увеличения диаметра отверстия за счет использования стержня большего сечения. Плиты из углепластика и стеклопластика, приклеенные к клееному брусу (GL24h) параллельно волокну эпоксидной смолой, показали аналогичные значения прочности сцепления для длины анкеровки, равной ширине пластины в [22]. Однако углепластики демонстрируют постоянно более высокие нагрузки на вырыв при приклеивании перпендикулярно волокну с максимальным увеличением до 26% для длины склеивания, эквивалентной трехкратной ширине листа.Стержни из углепластика, приклеенные к клееному брусу с эпоксидной смолой, вышли из строя из-за раскола древесины в [23], несмотря на обеспечение адекватных краевых расстояний. Профиль деформации поверхности с добавлением или без добавления частиц песка влияет как на прочность связи, так и на жесткость. Во всех исследованиях вклеенные стержни из стеклопластика ломались при приклеивании параллельно волокну, но при наклеивании перпендикулярно волокну показывали плато около разрушающей нагрузки. Это может быть связано с механизмом жесткости / связывания волокон, действующим перпендикулярно волокну во время вытягивания.Необходимы проектные модели, которые четко соотносят механические характеристики соединений с механическими и геометрическими свойствами материалов (клея, стержня и древесины). Уравнение проектирования GIROD [24] охватывает эти принципы, но необходимы дополнительные экспериментальные данные, чтобы проверить его пригодность в стержнях из стеклопластика. Более того, отсутствуют расчетные уравнения для осевой жесткости вклеенных стержней и влияния циклической нагрузки, которая важна в течение расчетного срока службы конструкции.

Армированные волокном полимерные материалы (FRP) в форме листов или стержней обычно используются для армирования на сдвиг и изгиб, чтобы укрепить как цельную древесину, так и структурные элементы из клееного бруса [25], [26], [27], [28], [29], [30].Большое внимание было уделено структурному восстановлению деревянных зданий из-за меньшего веса FRP и простоты установки на месте [31], [32]. Наиболее часто применяемые методы модернизации древесины — это скрепленные снаружи полосы из стеклопластика и стержни, монтируемые на поверхности (NSM), где прочность соединения определяется размером и глубиной канавки [33]. Однако, когда стеклопластик используется в качестве внутреннего армирования, его огнестойкость повышается [26], внешняя деревянная отделка эстетически приятна, а клеевой шов защищен от условий окружающей среды и ударных нагрузок.Значительные исследования были проведены в использовании армирования FRP для деревянных конструкций, и резюме существующих исследований можно найти в [26], [27]. Исследователи пришли к соглашению, что когда FRP используются в качестве арматуры на изгиб в деревянных балках, происходит значительно большее увеличение прочности на изгиб по сравнению с жесткостью на изгиб, а также увеличивается количество режимов разрушения пластичной древесины на сжатие из-за образования полос изгиба. Raftery и Whelan [28] показали, что использование сжимающих стержней из стеклопластика NSM в верхнем слое клееных балок увеличило предельную нагрузочную способность, но никаких признаков пластичности не наблюдалось в верхнем сжимаемом слое древесины из-за принятого сбалансированного соотношения армирования.Использование круглых канавок по сравнению с квадратными канавками улучшило характеристики изгиба одинарных армированных клееных балок, а качество древесины в нижнем растяжимом слое могло повлиять на режимы разрушения и развитие пластичного разрушения древесины при сжатии. Более высокая способность поглощения энергии и пластичность была достигнута с секциями каналов из пултрузионного стеклопластика, внешне связанными на верхней и нижней сторонах массивных балок из бука в [29] по сравнению с одинарной арматурой и использованием L-образных профилей.Большая обшивка балок GFRP привела к меньшему разбросу среди образцов, так как местные разрушения из-за наличия узлов могут быть компенсированы вкладом жесткости GFRP. Мичелли и др. [30] исследовали использование вклеенных стержней из углепластика как на сжимающую, так и на растягивающую поверхность в «сращенных» клееных балках. «Сращенные» балки из клееного бруса обладали такой же жесткостью на изгиб, что и неармированные балки на этапе пригодности к эксплуатации, но не выдерживали при более низких нагрузках. Балка с шарниром из углепластика с большей длиной анкерного крепления ( L, b = 1000 мм) продемонстрировала самую высокую нагрузочную способность на момент, и ее характеристики были эквивалентны монолитной балке.Виды разрушения при продольном раскалывании в зоне сжатия приводили к падению нагрузки и нелинейному отклику от нагрузки к прогибу, а отказы деревянных пробок в вклеенных стержнях в зоне растяжения отслеживались вплоть до полного разрушения. Бланк [34] показал, что высокие коэффициенты армирования полос из стеклопластика (? = 0,0073 для стеклопластиков и ? = 0,0059 для углепластиков) приводят к режимам пластического разрушения при сжатии в клееной балке при четырехточечном изгибе, а более низкие коэффициенты армирования приводят к хрупкости. виды отказов, такие как разрушение древесины и арматуры при растяжении и разрушение поверхности раздела древесина / арматура.Бланк и Франги [35] разработали аналитическую модель для прогнозирования способности к изгибу армированных клееных балок FRP с учетом перекрывающего трещины эффекта арматуры, реакции древесины на сжатие при смягчении и локального образования шарниров при изгибе. Модель хорошо согласовывалась с экспериментальными результатами, и все вышеупомянутые виды отказов были дифференцированы. Оптимизированное использование стержней из стеклопластика в качестве усиления на изгиб в деревянных балках может привести к повышению деформируемости и пластичности за счет размягчения древесины при сжатии, усиливая предупреждающее сообщение перед разрушением.Это проблема, когда вклеенные стержни из стеклопластика используются в деревянных элементах, подверженных главным образом осевым растягивающим силам (например, соединения диагональных элементов в деревянной ферме). Вклеенные стержни из стеклопластика разрушаются преимущественно хрупким образом из-за внезапного разрушения границы раздела между деревом и клеем. Оптимизированная конструкция вклеенных стержней из стеклопластика может привести к прогрессирующей деградации связи, повышенной деформируемости и повороту шарнира, а также к более высокой реакции смягчения древесины при сжатии. Также представляет интерес влияние циклической нагрузки на прочность соединения и жесткость вклеенных стержней из стеклопластика и в результате общую деформируемость и разрушение соединенных деревянных элементов.

Хрупкие разрушения со срезанием тонкого слоя древесины на границе раздела дерево / клей также были зарегистрированы для стальных стержней [9], [12], [36]. Пластичность с податливостью стальных стержней может быть обеспечена при большой длине анкеровки и при обеспечении несвязанной длины или более тонкого поперечного сечения стержня рядом с нагруженным концом, где осевое напряжение выше (например, система GSA [37]). Чтобы избежать преждевременного хрупкого разрушения древесины или клея, необходимо местное усиление древесины винтами, проходящими по склеиваемой длине [38], фанерные гильзы, приклеенные к торцевым волокнам [8], и обертывание древесины на концах анкеровки [36], [39] ] были изучены.Другой интересный метод — это создание эпоксидных ребер вдоль склеиваемой длины, которые действуют локально как клиновые анкеры, увеличивая общее сопротивление осевой нагрузке за счет захвата большей площади поверхности древесины и обеспечения текучести стали [40]. Хотя этот метод строительства казался эффективным с одним ребром из смолы и стержнем из высококачественной стали (12.9), использование нескольких ребер привело к хрупкому разрушению без деформации стали [41]. Использование толстых ребер из смолы на небольшом расстоянии ускорило разрушение древесины при сдвиге по внешнему периметру ребер.Когда стержни из стеклопластика приклеиваются к древесине, введение прогрессивного разрушения связи необходимо для обеспечения нелинейной реакции на прогиб, близкой к разрушению. Эффективное использование геометрии адгезионных ребер вдоль склеенной длины может быть выгодным для псевдопластичных характеристик стержней из стеклопластика, приклеенных к древесине, за счет манипулирования концентрацией напряжения сдвига в соответствии с индивидуальным расчетным сопротивлением осевой нагрузке в качестве альтернативы двойным адгезивным соединениям. Оптимизированная геометрия линии клея, подчеркивающая отклонение трещин, блокирование и перекрытие, может улучшить ударную вязкость.

Данное исследование имеет три основных направления. Во-первых, исследуется влияние циклической нагрузки на прочность и жесткость склеенных стержней из стеклопластика, чтобы понять возможные эффекты деградации. Также сообщается о коэффициентах вязкого демпфирования для более точного моделирования соединений. Во-вторых, влияние модуля упругости стержня на характеристики сцепления вклеенных стержней изучается в зависимости от первоначальной стоимости материалов. Прутки из углепластика и стеклопластика, вклеенные в древесину, сравниваются как при монотонном растяжении, так и при циклическом нагружении.В-третьих, исследуются способы вызвать прогрессирующую деградацию соединения в вклеенных стержнях из стеклопластика путем геометрической модификации соединения с различной толщиной клеевого ребра вдоль линии соединения. Эксперименты с вклеенными стержнями из стеклопластика с постоянной толщиной клеевого шва проводятся и используются в качестве эталона для геометрически измененных соединений. Эти эксперименты позволяют досконально понять влияние толщины клеевого шва на характеристики вклеенных стержней из стеклопластика. Все ключевые параметры указывают на прогрессирующую деградацию облигаций.Клей, принятый в этом исследовании, представляет собой эпоксидную смолу, армированную частицами кремнезема, и имеет модуль упругости, эквивалентный используемому блочно-клееному дереву. Клей является хрупким до разрушения, поэтому особое внимание уделяется введению механических псевдопластичных характеристик.

Что означает использование поперечно-клееной древесины (CLT) для противопожарных спринклерных систем?

Меня часто спрашивают, как новые строительные материалы можно использовать в сочетании с системами противопожарной защиты BlazeMaster ® .Сегодня мы обсудим перекрестно-клееную древесину (CLT), одну из самых популярных новых продуктов, используемых сегодня для домов, многоквартирных домов и высотных офисных зданий.

CLT — это один из видов строительного материала в категории, обычно известной как массивная древесина. Это изделие из деревянных панелей, которое производится путем склеивания слоев массивных пиломатериалов. Слои ориентированы перпендикулярно соседним слоям, наклеены на широкие поверхности каждой доски (подумайте о стопке блоков Jenga ® , конечно, с меньшим количеством уровней).Конструкция CLT противопоставляется клееному брусу, продукту, в котором все ламинаты склеиваются в одном направлении.

CLT используется в полах, стенах, кровле и строительстве сердечников. Относительно легкий строительный материал, он предлагает большую прочность и гибкость конструкции, что позволяет создавать более длинные пролеты с меньшим количеством опор. Он известен как зеленый материал, так как производится из возобновляемых источников древесины.

Необходимость в пожарных спринклерных системахВ одноквартирных домах, построенных из CLT, используется текущая тенденция к открытию потолков и готовым цокольным этажам.В целом, эти дома с открытой концепцией менее «разделены», чем когда-либо, предлагают меньше комнат на аналогичной площади или в квадратных футах.

Эта открытая концепция, однако, может означать, что пожар может быстрее распространиться по дому, с меньшим количеством стен, чтобы замедлить его распространение. Спринклерные системы — отличное и доступное решение для решения этой проблемы, и их следует учитывать при строительстве домов из CLT.

Более высокие здания с деревянным каркасом, в которых в качестве строительного материала используется CLT, обладают некоторой гибкостью, поскольку они предназначены для перемещения — расширяются летом и сжимаются зимой, обеспечивая устойчивость к землетрясениям и ветру.CLT имеет более высокую плотность, чем некоторые конструкционные деревянные балки, такие как балки Trus Joist ® , TJI ® или Paralam ® PSL, что придает им лучшую прочность и огнестойкость. Он используется по всей Северной Америке в высоких деревянных зданиях, заменяя сталь, бетон и / или другие конструкционные древесные материалы.

Но выходная мощность CLT в БТЕ в случае пожара намного больше. Тот факт, что он горит сильнее, означает, что система противопожарной защиты должна быть частью любой конструкции высотного здания.

Прочие соображения и вопросыРиск пожара в строительных нормах и правилах — это тема, которая была предметом дискуссий отчасти из-за более широкого использования CLT. Хотя никаких конкретных кодов еще не установлено, испытания CLT на воспламеняемость продолжаются. Например, тестирование было завершено в Национальном исследовательском совете (NRC) Канады.

Вот два сторонних опубликованных ресурса для вашего рассмотрения (BlazeMaster CPVC и Lubrizol не обладают авторскими правами на эти материалы, которые представлены только для информации):

Являются ли высотки с деревянным каркасом пожароопасными? Роберта Авсека, Firerescue1.ком, 3-14-17

Пожарная безопасность CLT и массивных деревянных зданий Дэвид Барбер, руководитель строительства, 7-13-18

Чтобы узнать больше о преимуществах BlazeMaster CPVC, загрузите наше Руководство по пожарным спринклерам из CPVC.

(PDF) Структурные характеристики новой системы Interlocking Glued Solid Timber

десятилетия [6], хотя сохраняются некоторые опасения по поводу общей осведомленности о материале

среди более широкого сообщества разработчиков

[7,8].Тем не менее, потенциал

MTC остается высоким, поскольку он рассчитан не только на малоэтажные

и среднеэтажные здания, где в настоящее время обычно используется

, но также и на многоэтажные дома, как показывают концептуальные исследования