Насыпная и истинная плотность цемента: чем они отличаются?

Такой компонент строительного назначения как цемент имеет весьма широкую сферу использования. Материал может быть востребован как при организации строительных работ, так и при облицовке готовых поверхностей.

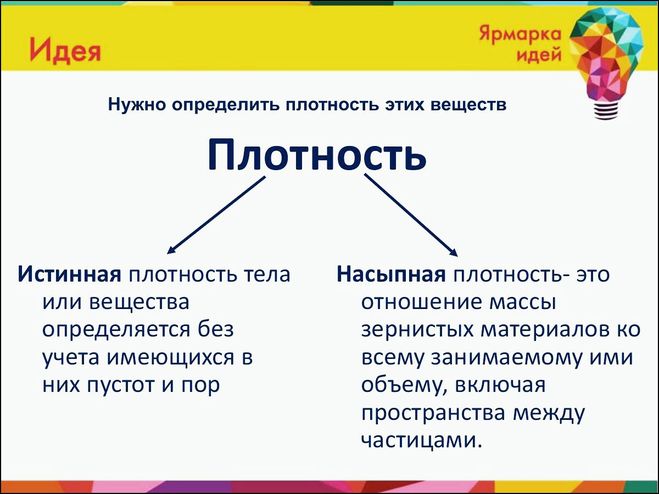

При этом цемент может быть использован как сам по себе, так и содержаться в качестве основного компонента разнообразных смесей. Но прежде чем использовать цемент в строительных работах, необходимо понимать, что в обязательном порядке следует учитывать его плотность. Данная величина не является постоянной, и потому должна находится под наблюдением. К тому же, плотность может быть как насыпной, так и истинной.

Истинная и насыпная плотность цемента: основные различия

Цемент представляет собой мельчайшие крупицы, между которыми находится воздух. И плотность материала будет зависеть от того, насколько материал свежий или же успел слежаться. Истинная плотность будет определена исходя из технических параметров строительного материала.

Существует несколько разновидностей цемента, которые классифицируются по маркировке. Все марки материала имеют в своем составе буквенное и числовое обозначение. Цифра указывает на то, что какой уровень нагрузки способен выдерживать материал на 1 кв. см площади. К примеру, цемент марки М400 способен удерживать нагрузку в пределах 400 кг.

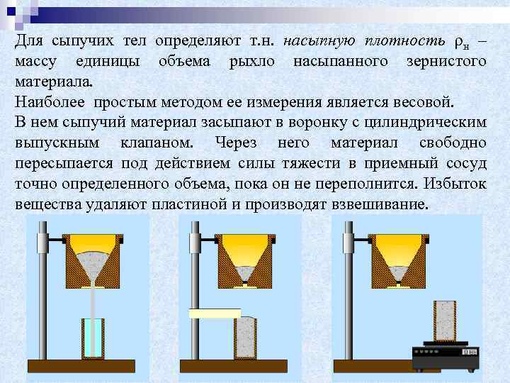

В то же время, определить насыпную плотность не так просто без наличия специального оборудования, который состоит из мерной емкости и воронки. Определенное количество вещества через воронку попадает в емкость. Цемент выравнивается, а потом вместе с цилиндром взвешивается, после чего из полученного показателя убирается масса емкости. Далее необходимо полученный результат разделить на объем, и таким образом будет определен показатель насыпной плотности.

Истинная плотность различается от насыпной тем, что из материала исключены все воздушные компоненты. Ввиду этого плотность может существенно увеличиться. Однако, принято принимать во внимание те значения, которые максимально приближены к усредненным показателям.

Наша компания предлагает вам цементные смеси от известнейших производителей, продукция которых отличается самыми высокими показателями качества. Обратившись к нам, вы не только сможете гарантированно приобрести товар по оптимальным расценкам, но и получите информационную поддержку при необходимости.

Связаться с нашими менеджерами можно в телефонном режиме по номеру +7 (343) 207-19-91, или же обратившись с интересующим вас вопросом по электронному адресу [email protected].

Плотность строительного песка кг/м3 истинная и насыпная, характеристики, цены

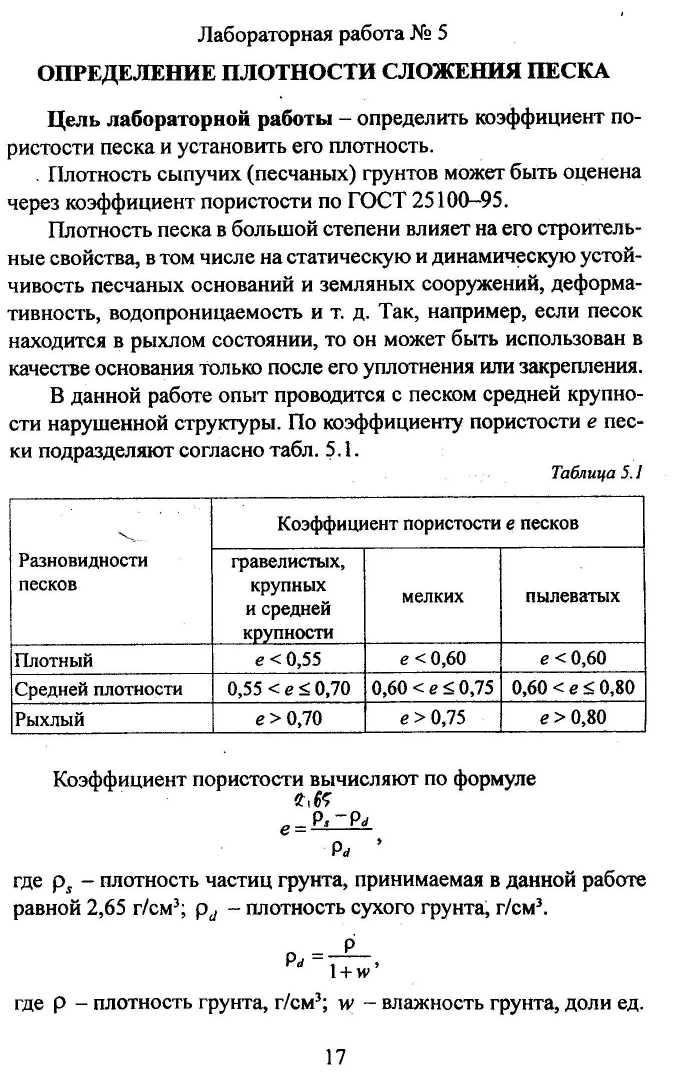

Песок – это сыпучий природный материал, полученный в результате естественного разрушения горных пород под воздействием внешних факторов. Может содержать незначительное количество различных примесей. Применяется практически во всех видах строительства. Чтобы правильно замешать раствор, нужно знать плотность песка, так как от нее зависят пропорции остальных компонентов. Также она влияет на объем закупки, например, для обустройства подушки под фундамент.

Что такое плотность и от чего она зависит?

Плотность показывает, какое количество песчинок в килограммах помещается в 1 м3. Измеряется в кг/м3, иногда в т/м3 или г/см3 (данный показатель влияет на вес кубометра песка). Но это значение не всегда бывает постоянным, так как способно изменяться в зависимости от следующих условий:

1. Размер зерна. Бывает мелко-, средне- и крупнозернистым. Чем крупнее песчинка, тем меньше плотность, и, наоборот, мелкие плотнее укладываются. Крупно- и среднефракционные пески применяются для изготовления строительных материалов и кладочных растворов, а мелкофракционные используются для производства сухих строительных смесей.

2. Пористость. Показывает количество пустот. Вариант с высокой пористостью обладает меньшей плотностью. Если он рыхлый, то величина равна 47%, если уплотненный – 37%. Степень пористости уменьшается при насыщении песчинок влагой, так как они обволакиваются водой и пустоты между ними исчезают. Также она понижается после перевозки, так как во время движения все утрамбовывается из-за вибрации. У разной фракции степень пористости различается. У строительного песка из крупных и средних зерен она равна 0,55, у мелкого – 0,75. Чем плотнее он уложен, тем большую нагрузку от фундамента способен выдержать и равномернее ее распределить.

У разной фракции степень пористости различается. У строительного песка из крупных и средних зерен она равна 0,55, у мелкого – 0,75. Чем плотнее он уложен, тем большую нагрузку от фундамента способен выдержать и равномернее ее распределить.

3. Коэффициент влажности. Перед покупкой обязательно нужно проверить степень. Чем больше в нем воды, тем меньше плотность. Вес 1 м3 сырого песка значительно отличается от такого же количества сухого.

4. Примеси. В зависимости от их объема также меняется плотность песка кг/м3. В нем может содержаться глина, пыль, соль, гипс и многое другое. Плотность чистого материала составляет около 1300 кг/м3, с глинистыми примесями – 1800 кг/м3. Чтобы удалить загрязнения, его промывают, но из-за этого стоимость заметно повышается.

Виды и цены

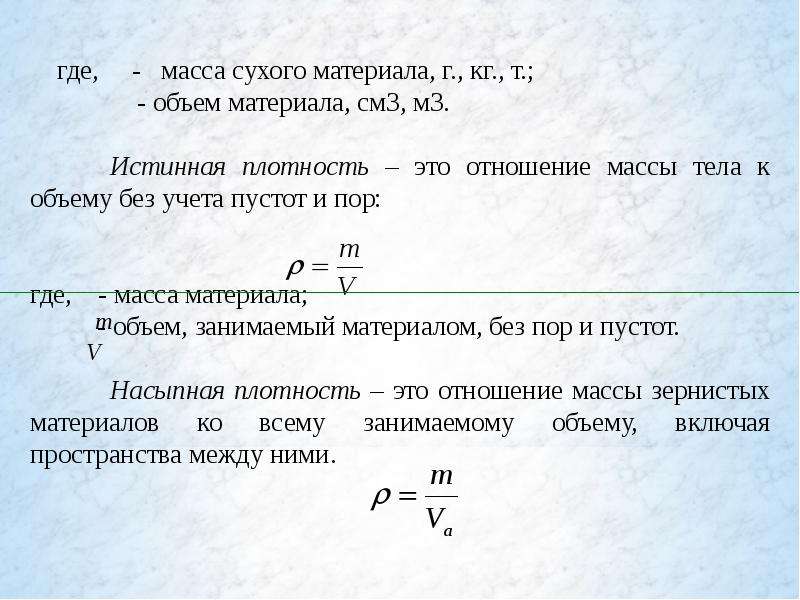

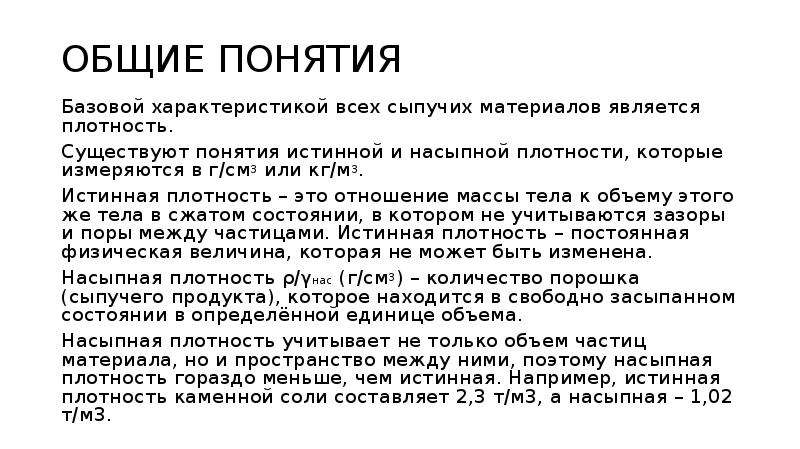

Существует несколько типов плотностей:

- истинная;

- насыпная (средняя).

Первый вид по-другому называется удельным весом, измеряется также в кг/м3. Истинная плотность показывает, сколько находится в одном кубометре сыпучего стройматериала, без учета пустот между зернами.

Насыпная плотность показывает количество в одном кубометре с учетом пустот и зазоров. Ее значение всегда меньше истинной. Чтобы ее измерить, потребуется ведро объемом 10 л. Песок в обычном неуплотненном состоянии засыпается с высоты 10 см от края емкости, до тех пор, пока над ним не появится горка. Как только ведро заполнится, излишки разравнивают металлической линейкой, при этом не уплотняя песок, после чего емкость устанавливают на весы. Полученный результат необходимо разделить на число 0,01, означающее объем ведра, переведенный в кубические метры. Например, песок весит 16,5 кг, его коэффициент уплотнения равен: 16,5/0,01=1650 кг/м3. В этом случае удобно использовать формулу P=M/V, где Р – плотность, М – масса, V – объем. И, наоборот, зная показатель уплотнения, вычисляется, сколько весит сыпучий стройматериал, для этого его умножают на объем емкости – М=P*V.

Истинная плотность строительного песка – величина неизменная.

Таблица с ценами, по которым можно купить строительный песок:

| Тип | Средняя плотность песка, кг/м3 | Цена, рубли |

| Речной | 1520 | 750 |

| Карьерный | 1500 | 760 |

| Мытый | 1650 | 930 |

| Крупнозернистый | 1400-1600 | 980 |

Выбирая песок, следует учитывать: чем меньше его плотность, тем больше потребуется вяжущего порошка для заполнения пустот между песчинками и соединения всех компонентов, в итоге стоимость строительного раствора повышается.

Степень радиоактивности большинства сыпучего стройматериала первая, но лучше проверять сертификаты качества, особенно если он будет использоваться для строительства дома, в этом случае должен быть только первый класс.

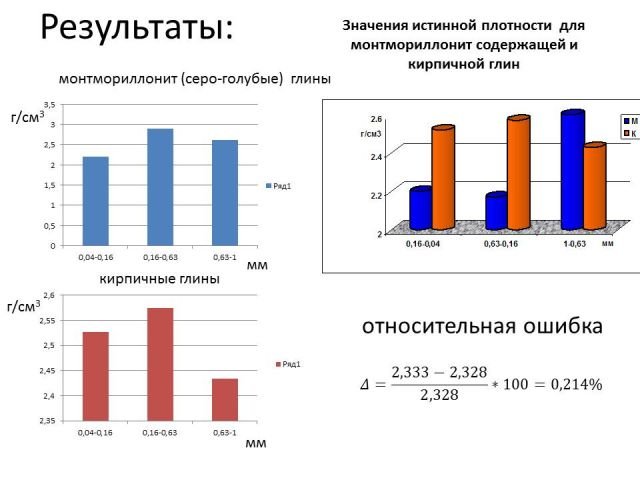

Методика определения истинной плотности материалов

- Подробности

- Категория: Строительные материалы

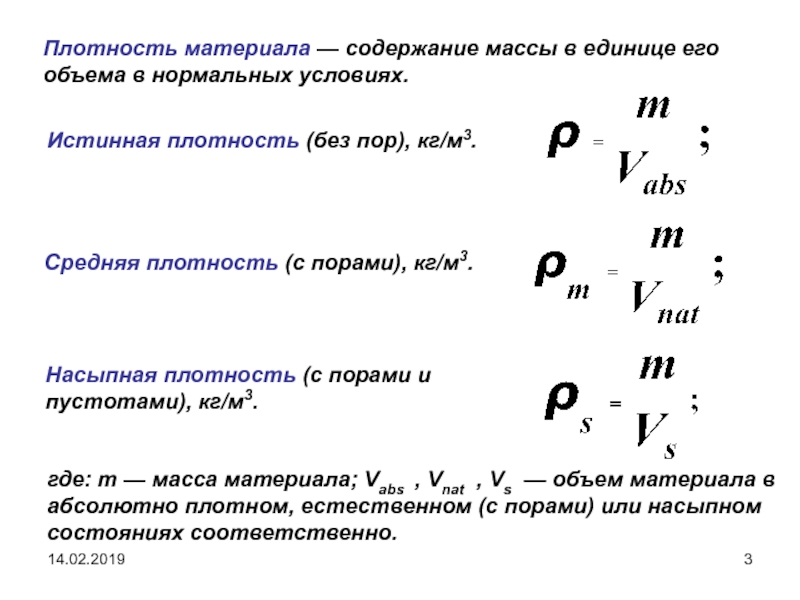

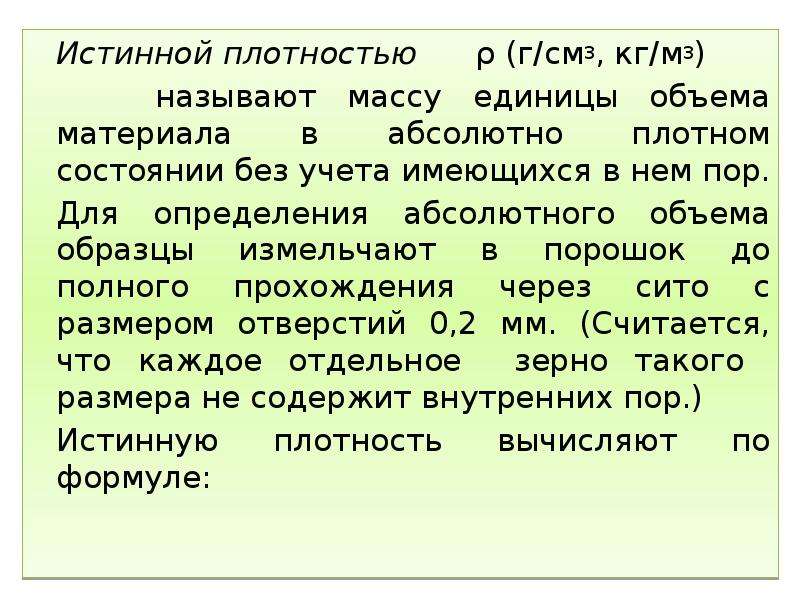

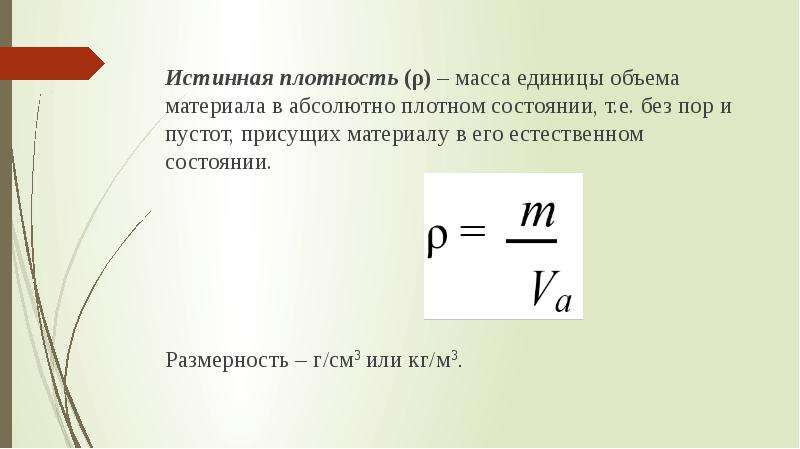

Истинной плотностью называется масса единицы объема материала в абсолютно плотном состоянии, т.е. без учета пор и пустот. Значение истинной плотности используются для расчетов при определении пористости материала.

Истинная плотность определяется по формуле:

r , [г/см3],

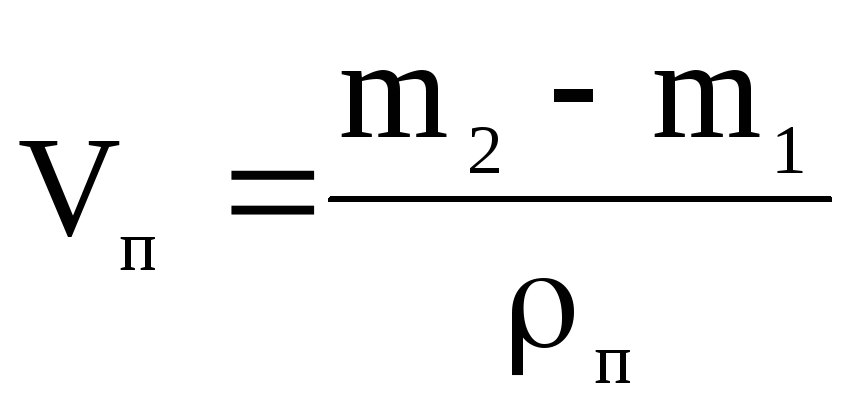

где m — масса образца, г; V — объем образца в абсолютно плотном состоянии, см3.

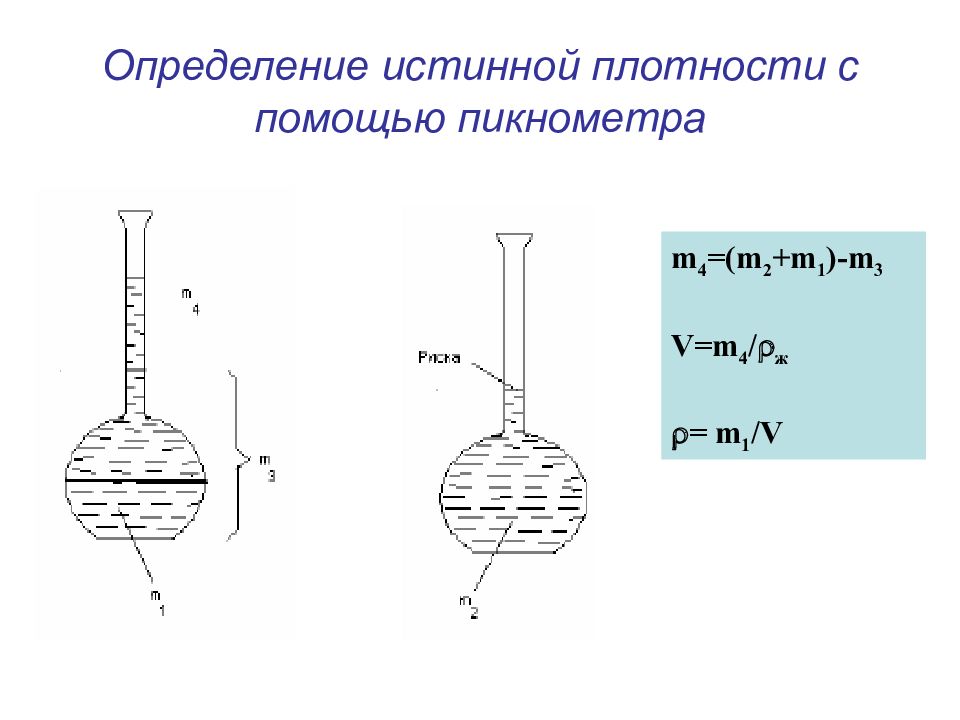

Материалы для определения истинной плотности дробят, размалывают до тонкого порошка и высушивают при температуре 105-1100С до постоянной массы. Степень измельчения определяется стандартом на материал. Истинную плотность можно определить при помощи объемомераЛе-Шателье (рис. 1), руководствуясь ГОСТ в соответствии с методиками.

Объемомер заполняют до нулевой риски жидкостью, инертной к исследуемому материалу, причем уровень жидкости устанавливают по касательной к вогнутому мениску. Горловину прибора тщательно просушивают бумагой. Для испытания берут навеску порошка 70 — 90 г. Навеску порошка взвешивают в чаше на технических весах с точностью до 0,01 г, после чего постепенно всыпают в объемомер небольшими порциями, чтобы не произошло образования пробок. Порошок прекращают всыпать после того, как уровень жидкости поднимается до черты с делением 20 мл (см Вычисление плотности с точностью до 0,01 г/см3 производится по формуле

Вычисление плотности с точностью до 0,01 г/см3 производится по формуле

, [г/см3], где m1– масса порошка с чашкой, в которой взвешивался порошок, г;m2 — масса остатка порошка с чашкой, г; V — объем жидкости, вытесненной всыпанным порошком, см3.

Для получения достоверного результата проводится не менее трех испытаний и за окончательный результат принимается среднее арифметическое значение.

|

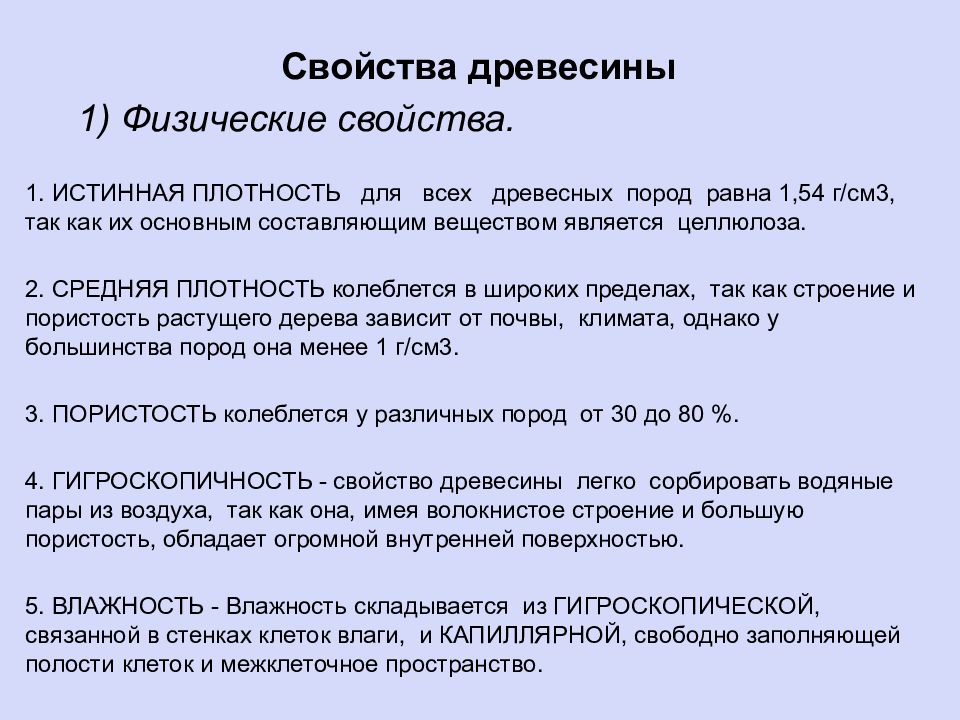

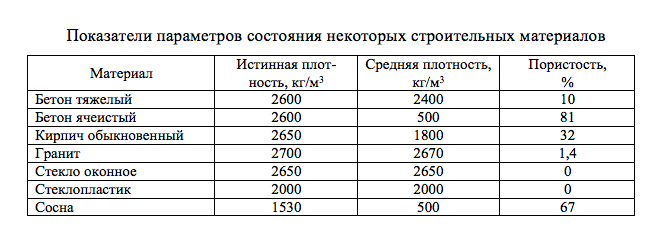

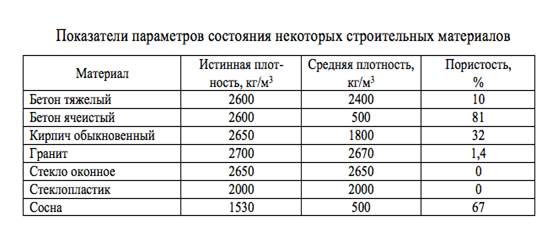

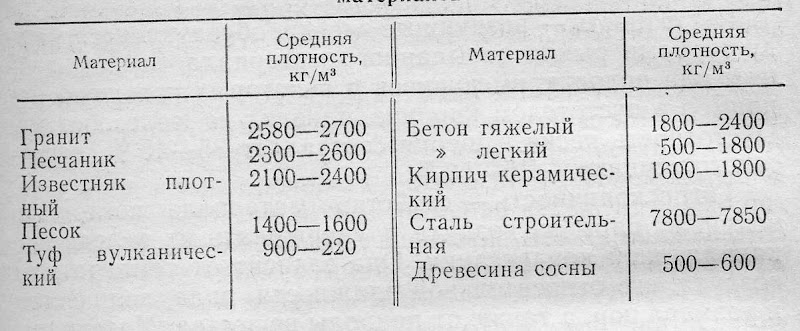

Строительные материалы обладают комплексом физических свойств, числовые показатели которых определяют в лаборатории с помощью специальных приборов и стандартных методов. К физическим относятся свойства, выражающие способность материалов реагировать на воздействия физических факторов — гравитации, теплоты, воды, звука, электрического тока, излучения и др. Строительные материалы бывают твердые и жидкие.  Каждый материал имеет объем и обладает определенной массой. Важнейшими параметрами физического состояния материалов являются плотность и пористость, а для дисперсных, например порошкообразных материалов, — удельная

поверхность, т. е. поверхность, отнесенная к единице объема или массы материала. Плотность. Истинная плотность каждого вещества—постоянная физическая характеристика, которая не может быть изменена без изменения его химического состава или

молекулярной структуры. В основном истинная плотность вещества зависит от его химического состава. Так, у неорганических материалов (природных и искусственных камней), состоящих в основном из оксидов кремния, алюминия и кальция, истинная плотность находится в пределах 2,4…3,1 г/см3; у органических материалов, состоящих в основном из углерода кислорода и водорода, составляет 0,8…1,4 г/см3, у древесины — 1,55 г/см3. Средняя плотность (дальше мы будем называть ее просто плотностью) — важная физическая характеристика материала, меняющаяся в зависимости от его структуры и

влажности. Для сыпучих материалов определяют насыпную плотность. Пористость — степень заполнения объема материала порами. Различают открытую и закрытую пористость. Изменяя соотношение объемов открытых и закрытых пор, их размеров, в технологии материалов достигают получения

материалов с заданными свойствами. При получении теплоизоляционных материалов стремятся увеличить пористость и создать им мелкопористую структуру. Если в общем объеме увеличить долю закрытых пор, то это благоприятно скажется на морозостойкости материалов. Для улучшения звукопоглощающих свойств стремятся создать в материале систему разветвленных и сообщающихся пор. Следовательно, от пористости материалов зависят их средняя плотность, прочность, водонасыщаемость, теплопроводность, морозостойкость, звукопоглощаемость и другие свойства. Сыпучие и рыхлые материалы (песок, молотый мел, пигменты, цемент, шлак) кроме пор имеют пустоты — воздушные полости между отдельными частицами материала. При транспортировании, хранении и в конструкциях материалы могут подвергаться действию воды. Влажные материалы менее прочны, более тяжелы и теплопроводны,

чем сухие. Смотрите также: Гидрофизические свойства строительных материалов Теплофизические свойства строительных материалов Акустические свойства строительных материалов |

Плотность вещества — как определить и чему равна?

Масса

Начнем с самого сложного — с массы. Казалось бы, это понятие мы слышим с самого детства, примерно знаем, сколько в нас килограмм, и ничего сложного здесь быть не может. На самом деле, все сложнее.

До недавнего времени в Международном бюро мер и весов в Париже хранился цилиндр массой один килограмм. Цилиндр был изготовлен из сплава иридия и платины и служил для всего мира эталоном килограмма. Правда, со временем его масса изменилась, и пришлось придумать новый эталон — электромагнитные весы.

Высота этого цилиндра была приблизительно равна 4 см, но чтобы его поднять, нужно было приложить немалую силу. Необходимость эту силу прикладывать обуславливается инерцией тел и математически записывается через второй закон Ньютона.

Второй закон Ньютона F = ma F — сила [Н] m — масса [кг] a — ускорение [м/с2] |

В этом законе массу можно считать неким коэффициентом, который связывает ускорение и силу. Также масса важна при расчете силы тяготения. Она является мерой гравитации: именно благодаря ей тела притягиваются друг к другу.

Закон всемирного тяготения F — сила тяготения [Н] M — масса первого тела (часто планеты) [кг] m — масса второго тела [кг] R — расстояние между телами [м] G — гравитационная постоянная G = 6,67 · 10−11м3 · кг−1 · с−2 |

Когда мы встаем на весы, стрелка отклоняется. Это происходит потому, что масса Земли очень большая, и сила тяготения буквально придавливает нас к поверхности. На более легкой Луне человек весит меньше в шесть раз. Когда думаешь об этом, хочется взвешиваться исключительно на Луне. 🙃

Это происходит потому, что масса Земли очень большая, и сила тяготения буквально придавливает нас к поверхности. На более легкой Луне человек весит меньше в шесть раз. Когда думаешь об этом, хочется взвешиваться исключительно на Луне. 🙃

Откуда берется масса

Физики убеждены, что у элементарных частиц должна быть масса. Доказано, что у электрона, например, масса есть. В противном случае они не могли бы образовать атомы и всю видимую материю.

Вселенная без массы представляла бы собой хаос из различных излучений, двигающихся со скоростью света. Не существовало бы ни галактик, ни звезд, ни планет. Здорово, что это не так, и у элементарных частиц есть масса. Только вот пока непонятно, откуда эта масса у них берется.

Мужчину на этой фотографии зовут Питер Хиггс. Ему мы обязаны за предположение, экспериментально доказанное в 2012 году, что массу всех частиц создает некий бозон.

Источник: Википедия

Бозон Хиггса невозможно представить. Это точно не частица в форме шарика, как обычно рисуют электрон в учебнике. Представьте, что вы бежите по песку. Бежать ощутимо сложно, как будто бы увеличилась масса. Частицы пробираются в поле Хиггса и получают таким образом массу.

Это точно не частица в форме шарика, как обычно рисуют электрон в учебнике. Представьте, что вы бежите по песку. Бежать ощутимо сложно, как будто бы увеличилась масса. Частицы пробираются в поле Хиггса и получают таким образом массу.

Объем тела

Объем — это физическая величина, которая показывает, сколько пространства занимает тело. Это важный навык — уметь объемы соотносить. Например, чтобы посчитать, сколько пластиковых шариков помещается в гигантский бассейн.

Скажем, чтобы рассчитать объем прямоугольного параллелепипеда, нам нужно перемножить три его параметра.

Формула объема параллелепипеда V = abc V — объем [м3] a — длина [м] b — ширина [м] c — высота [м] |

А для цилиндра будет справедлива такая формула:

Формула объема цилиндра V = Sh V — объем [м3] S — площадь основания [м2] h — высота [м] |

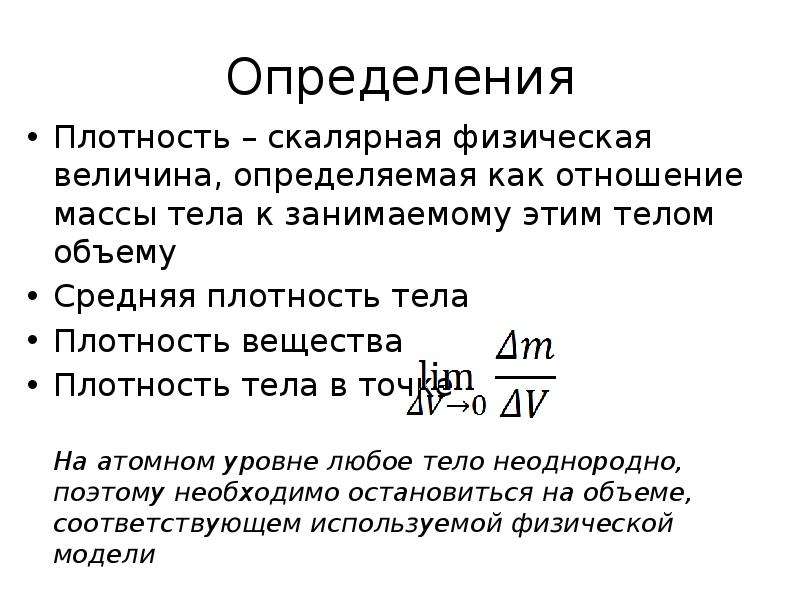

Плотность вещества

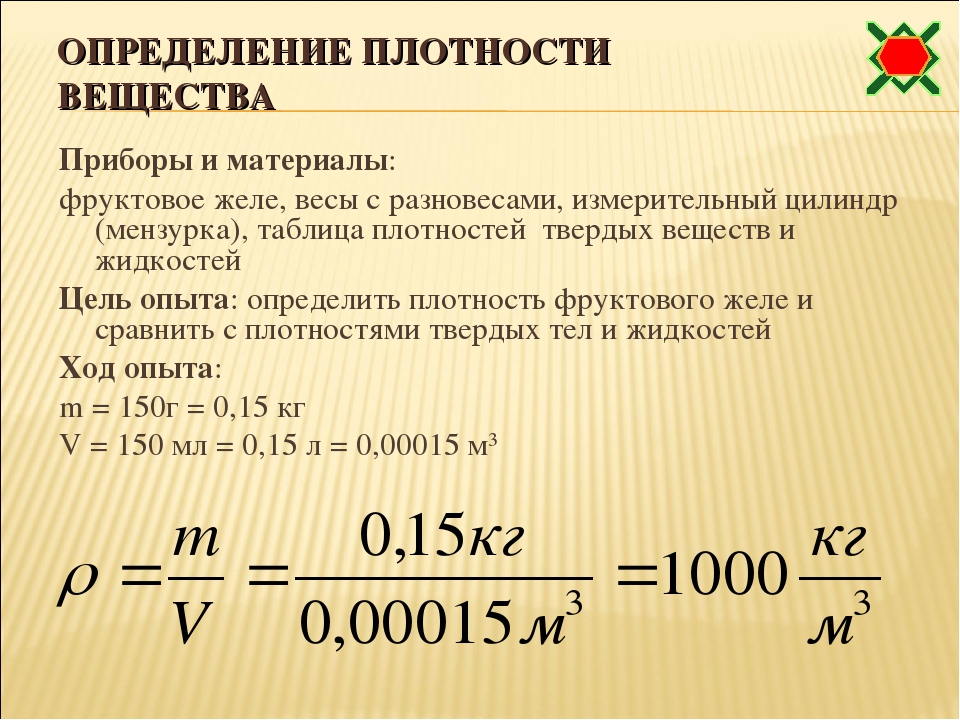

Плотность — скалярная физическая величина. Определяется как отношение массы тела к занимаемому этим телом объему.

Определяется как отношение массы тела к занимаемому этим телом объему.

Формула плотности вещества р = m/V р — плотность вещества [кг/м3] m — масса вещества [кг] V — объем вещества [м3] |

Плотность зависит от температуры, агрегатного состояния вещества и внешнего давления. Обычно если давление увеличивается, то молекулы вещества утрамбовываются плотнее — следовательно, плотность больше. А рост температуры, как правило, приводит к увеличению расстояний между молекулами вещества — плотность понижается.

Маленькое исключение

Исключение составляет вода. Так, плотность воды меньше плотности льда. Объяснение кроется в молекулярной структуре льда. Когда вода переходит из жидкого состояния в твердое, она изменяет молекулярную структуру так, что расстояние между молекулами увеличивается. Соответственно, плотность льда меньше плотности воды.

Когда вода переходит из жидкого состояния в твердое, она изменяет молекулярную структуру так, что расстояние между молекулами увеличивается. Соответственно, плотность льда меньше плотности воды.

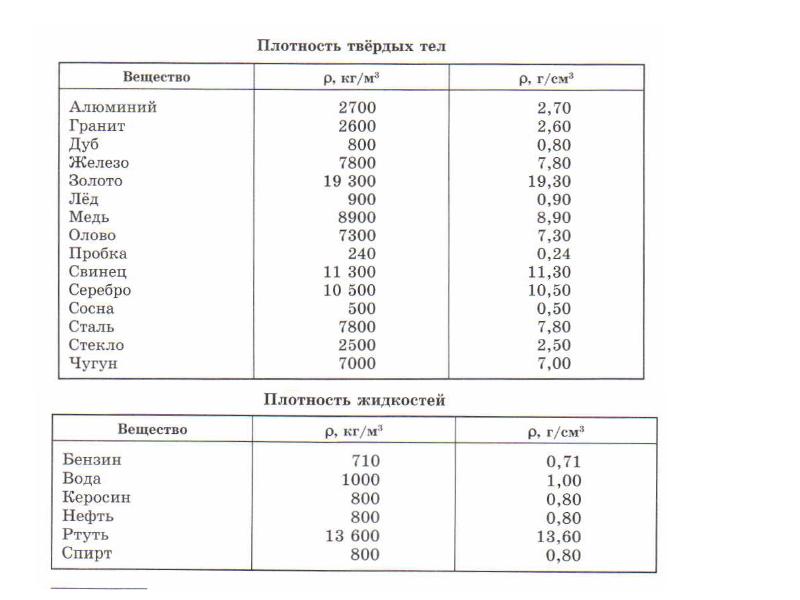

Ниже представлены значения плотностей для разных веществ. В дальнейшем это поможет при решении задач.

Твердое вещество | кг/м3 | г/см3 |

Платина | 21500 | 21,5 |

Золото | 19300 | 19,3 |

Вольфрам | 19000 | 19,0 |

Свинец | 11400 | 11,4 |

Серебро | 10500 | 10,5 |

Медь | 8900 | 8,9 |

Никель | 8800 | 8,8 |

Латунь | 8500 | 8,5 |

Сталь, железо | 7900 | 7,9 |

Олово | 7300 | 7,3 |

Цинк | 7100 | 7,1 |

Чугун | 7000 | 7,0 |

Алмаз | 3500 | 3,5 |

Алюминий | 2700 | 2,7 |

Мрамор | 2700 | 2,7 |

Гранит | 2600 | 2,6 |

Стекло | 2600 | 2,6 |

Бетон | 2200 | 2,2 |

Графит | 2200 | 2,2 |

Лёд | 900 | 0,9 |

Парафин | 900 | 0,9 |

Дуб (сухой) | 700 | 0,7 |

Берёза (сухая) | 650 | 0,65 |

Пробка | 200 | 0,2 |

Платиноиридиевый сплав | 21500 | 21,5 |

Жидкость | кг/м3 | г/см3 |

Ртуть | 13600 | 13,6 |

Мёд | 1300 | 1,3 |

Глицерин | 1260 | 1,26 |

Молоко | 1036 | 1,036 |

Морская вода | 1030 | 1,03 |

Вода | 1000 | 1 |

Подсолнечное масло | 920 | 0,92 |

Нефть | 820 | 0,82 |

Спирт | 800 | 0,8 |

Бензин | 700 | 0,7 |

Газ | кг/м3 |

Хлор | 3,22 |

Озон | 2,14 |

Пропан | 2,02 |

Диоксид углерода | 1,98 |

Кислород | 1,43 |

Воздух | 1,29 |

Азот | 1,25 |

Гелий | 0,18 |

Водород | 0,09 |

Где самая большая плотность?

Самая большая плотность во Вселенной — в черной дыре. Плотность черной дыры составляет около 1014 кг/м3.

Плотность черной дыры составляет около 1014 кг/м3.

Онлайн-курсы физики в Skysmart не менее увлекательны, чем наши статьи!

Средняя плотность

В школьном курсе чаще всего говорят о средней плотности тела. Дело в том, что если мы рассмотрим какое-нибудь неоднородное тело, то в одной его части будет, например, большая плотность, а в другой — меньшая.

Если вы когда-то делали ремонт, то знакомы с такой вещью, как цемент. Он состоит из двух веществ: клинкера и гипса. Значит нам нужно отдельно найти плотность гипса, плотность клинкера по формуле, указанной выше, а потом найти среднее арифметическое двух плотностей. Можно сделать так.

А можно просто массу цемента разделить на объем цемента и мы получим ровно то же самое. Просто в данном случае мы берем не массу и объем вещества, а массу и объем тела.

Формула плотности тела р = m/V р — плотность тела [кг/м3] m — масса тела [кг] V — объем тела [м3] |

Решение задач: плотность вещества

А теперь давайте тренироваться!

Задача 1

Цилиндр 1 поочерёдно взвешивают с цилиндром 2 такого же объёма, а затем с цилиндром 3, объем которого меньше (как показано на рисунке).

Какой цилиндр имеет максимальную среднюю плотность?

Решение:

Плотность тел прямо пропорциональна массе и обратно пропорциональна объему:

р = m/V

Исходя из проведенных опытов можно сделать следующие выводы:

1) масса первого цилиндра больше массы второго цилиндра при одинаковом объеме. Значит плотность первого цилиндра выше плотности второго.

2) масса первого цилиндра равна массе третьего цилиндра, объем которого меньше. Следовательно, плотность третьего цилиндра больше плотности первого цилиндра.

Таким образом, средние плотности цилиндров:

р2 < р1 < р3

Ответ: 3.

Задача 2

Шар 1 последовательно взвешивают на рычажных весах с шаром 2 и шаром 3 (как показано на рисунке). Для объёмов шаров справедливо соотношение V1 = V3 < V2.

Какой шар имеет максимальную среднюю плотность?

Решение:

Из рисунка ясно, что масса шаров 1 и 2 равна — следовательно, плотность второго шара меньше, чем первого. Третий шар тяжелее, чем первый при одинаковом объёме, поэтому плотность третьего шара больше плотности первого. Таким образом, максимальную среднюю плотность имеет шар 3.

Ответ: 3

Задача 3

Найти плотность шара объемом 0,5 м3 и массой 1,5 кг.

Решение:

Возьмем формулу плотности и подставим в нее данные нам значения.

р = m/V

р = 1,5/0,5 = 3 кг/м3

Ответ: р = 3 кг/м3

Плавание тел

Почему шарик с гелием взлетает? Или мяч при игре в водное поло не тонет?

Жидкости и газы действуют на погруженные тела с выталкивающей силой. Подробно это явление рассматривают в теме «Сила Архимеда». Если говорить простым языком: если плотность тела, погруженного в жидкость, больше плотности жидкости — тело пойдет ко дну. Если меньше – оно всплывет на поверхность.

Подробно это явление рассматривают в теме «Сила Архимеда». Если говорить простым языком: если плотность тела, погруженного в жидкость, больше плотности жидкости — тело пойдет ко дну. Если меньше – оно всплывет на поверхность.Задача 1

Стальной шарик в воде падает медленнее, чем в воздухе. Чем это объясняется?

Решение:

Плотность воды значительно выше, чем воздуха, поэтому стальной шарик в воде падает медленнее

Задача 2

В таблице даны плотности некоторых твердых веществ. Если вырезать из этих веществ кубики, то какие кубики смогут плавать в воде? Плотность воды — 1000 кг/м3.

Название вещества | Плотность вещества, кг/м3 |

Алюминий | 2700 |

Парафин | 900 |

Плексиглас | 1200 |

Фарфор | 2300 |

Сосна | 400 |

Решение:

Плавать будут кубики, плотность которых меньше плотности воды, то есть сделанные из парафина или сосны.

Страница не найдена — Micromeritics

Страна * Пожалуйста SelectArubaAfghanistanAngolaAnguillaÅland IslandsAlbaniaAndorraUnited Arab EmiratesArgentinaArmeniaAmerican SamoaAntarcticaFrench Южный TerritoriesAntigua и BarbudaAustraliaAustriaAzerbaijanBurundiBelgiumBeninBonaire, Синт-Эстатиус и SabaBurkina FasoBangladeshBulgariaBahrainBahamasBosnia и HerzegovinaSaint BarthélemyBelarusBelizeBermudaBolivia, многонациональное государство ofBrazilBarbadosBrunei DarussalamBhutanBouvet IslandBotswanaCentral Африканский RepublicCanadaCocos (Килинг) IslandsSwitzerlandChileChinaCôte d’IvoireCameroonCongo, Демократическая Республика theCongoCook IslandsColombiaComorosCape VerdeCosta RicaCubaCuraçaoChristmas IslandCayman IslandsCyprusCzech RepublicGermanyDjiboutiDominicaDenmarkDominican RepublicAlgeriaEcuadorEgyptEritreaWestern СахараИспанияЭстонияЭфиопияФинляндияФиджиФолклендские (Мальвинские) островаФранцияФарерские островаМикронезия, Федеративные Штаты ГабонВеликобританияГрузияГернсиГанаГибралтарГвинеяГваделупаГамбияГвинея-БисауЭкваториальная Гвинея GreeceGrenadaGreenlandGuatemalaFrench GuianaGuamGuyanaHong Island KongHeard и McDonald IslandsHondurasCroatiaHaitiHungaryIndonesiaIsle из ManIndiaBritish Индийского океана TerritoryIrelandIran, Исламская Республика ofIraqIcelandIsraelItalyJamaicaJerseyJordanJapanKazakhstanKenyaKyrgyzstanCambodiaKiribatiSaint Киттс и NevisKorea, Республика ofKuwaitLao Народная Демократическая RepublicLebanonLiberiaLibyaSaint LuciaLiechtensteinSri LankaLesothoLithuaniaLuxembourgLatviaMacaoSaint Мартин (французская часть) MoroccoMonacoMoldova, Республика ofMadagascarMaldivesMexicoMarshall IslandsMacedonia, бывшая югославская Республика ofMaliMaltaMyanmarMontenegroMongoliaNorthern Mariana IslandsMozambiqueMauritaniaMontserratMartiniqueMauritiusMalawiMalaysiaMayotteNamibiaNew CaledoniaNigerNorfolk IslandNigeriaNicaraguaNiueNetherlandsNorwayNepalNauruNew ZealandOmanPakistanPanamaPitcairnPeruPhilippinesPalauPapua Новый GuineaPolandPuerto RicoКорея, Народно-Демократическая РеспубликаПортугалияПарагвайПалестина, ГосударствоФранцузская ПолинезияQat arRéunionRomaniaRussian FederationRwandaSaudi ArabiaSudanSenegalSingaporeSouth Джорджия и Южные Сандвичевы IslandsSaint Елены, Вознесения и Тристан-да CunhaSvalbard и Ян MayenSolomon IslandsSierra LeoneEl SalvadorSan MarinoSomaliaSaint Пьер и MiquelonSerbiaSouth SudanSao Томе и PrincipeSurinameSlovakiaSloveniaSwedenSwazilandSint Маартен (Голландская часть) SeychellesSyrian Arab RepublicTurks и Кайкос IslandsChadTogoThailandTajikistanTokelauTurkmenistanTimor-LesteTongaTrinidad и TobagoTunisiaTurkeyTuvaluTaiwan, провинция ChinaTanzania, Объединенная Республика УгандаУкраинаОтдаленные малые острова СШАУругвайСоединенные ШтатыУзбекистанСвятой Престол (город-государство Ватикан)Сент-Винсент и ГренадиныВенесуэла, Боливарианская Республика Виргинские острова, Британские Виргинские острова, США. Южный ВьетнамВануатуУоллис и ФутунаСамоаЙеменЮжная АфрикаЗамбияЗимбабве

Южный ВьетнамВануатуУоллис и ФутунаСамоаЙеменЮжная АфрикаЗамбияЗимбабве

Город*

Почтовый индекс/Почтовый индекс*

Страница не найдена — ScienceDirect

Пандемия COVID-19 и глобальные изменения окружающей среды: новые потребности в исследованиях

Environment International, том 146, январь 2021 г., 106272.

Роберт Баруки, Манолис Кожевинас, […] Паоло Винейс

Исследования по количественной оценке риска изменения климата в городских масштабах: обзор недавнего прогресса и перспективы будущего направления

Обзоры возобновляемых и устойчивых источников энергии, Том 135, январь 2021 г., 110415

Бин Йе, Цзинцзин Цзян, Цзюньго Лю, И Чжэн, Нань Чжоу

Воздействие изменения климата на экосистемы водно-болотных угодий: критический обзор экспериментальных водно-болотных угодий

Журнал экологического менеджмента, Том 286, 15 мая 2021 г., 112160

Шокуфе Салими, Сухад А. А.А.Н. Альмуктар, Миклас Шольц

А.А.Н. Альмуктар, Миклас Шольц

Обзор воздействия изменения климата на общество в Китае

Достижения в области исследований изменения климата, Том 12, Выпуск 2, апрель 2021 г., страницы 210-223

Юн-Цзянь Дин, Чен-Ю Ли, […] Зенг-Ру Ван

Восприятие общественностью изменения климата и готовности к стихийным бедствиям: данные из Филиппин

2020

Винченцо Боллеттино, Тилли Алкайна-Стивенса, Манаси Шарма, Филип Дай, Фуонг Фама, Патрик Винк

Воздействие бытовой техники на окружающую среду в Европе и сценарии его снижения

Журнал чистого производства, Том 267, 10 сентября 2020 г., 121952

Роланд Хишир, Франческа Реале, Валентина Кастеллани, Серенелла Сала

Влияние глобального потепления на смертность апрель 2021 г.

Раннее развитие человека, Том 155, апрель 2021 г., 105222

Джин Кальеха-Агиус, Кэтлин Инглэнд, Невилл Кальеха

Понимание и противодействие мотивированным корням отрицания изменения климата

Текущее мнение об экологической устойчивости,

Том 42, февраль 2020 г. , страницы 60-64

, страницы 60-64

Габриэль Вонг-Пароди, Ирина Фейгина

Это начинается дома? Климатическая политика, направленная на потребление домохозяйствами и поведенческие решения, является ключом к низкоуглеродному будущему

Энергетические исследования и социальные науки Том 52, июнь 2019 г., страницы 144–158.

Гилен Дюбуа, Бенджамин Совакул, […] Райнер Зауэрборн

Трансформация изменения климата: определение и типология для принятия решений в городской среде

Устойчивые города и общество, Том 70, июль 2021 г., 102890

Анна С. Хурлиманн, Саре Мусави, Джеффри Р. Браун

«Глобальное потепление» против «изменения климата»: воспроизведение связи между политической самоидентификацией, формулировкой вопроса и экологическими убеждениями

Журнал экологической психологии, Том 69, июнь 2020 г., 101413

Алистер Рэймонд Брайс Суттер, Рене Мыттус

Общие разделы: ПЛОТНОСТЬ ТВЕРДЫХ ВЕЩЕСТВ

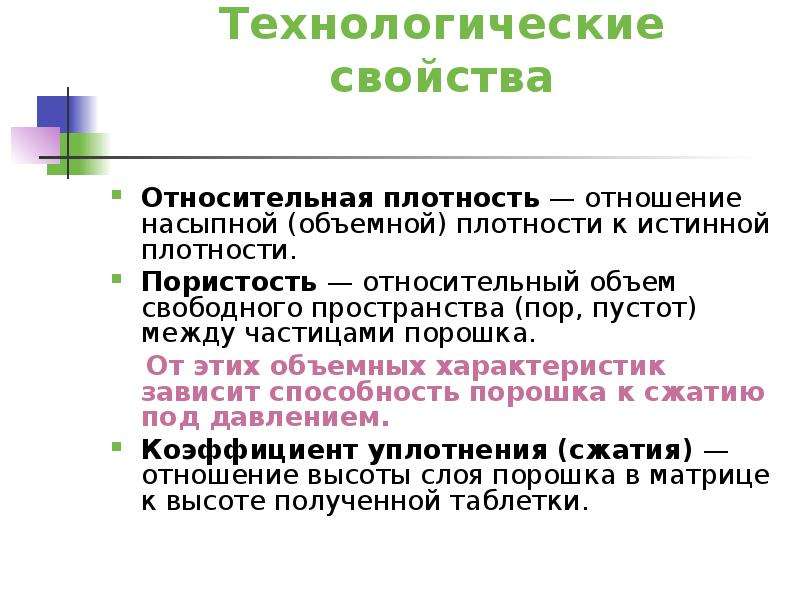

Плотность относится к среднему пространственному распределению массы в материале. Плотность твердых веществ обычно выражается в г на см3, в отличие от жидкостей, где плотность обычно выражается в г на мл при указанной эталонной температуре.

Плотность твердых веществ обычно выражается в г на см3, в отличие от жидкостей, где плотность обычно выражается в г на мл при указанной эталонной температуре.Плотность твердой частицы может принимать различные значения в зависимости от метода измерения объема частицы. Полезно различать три различные возможности.

Истинная плотность вещества представляет собой среднюю массу на единицу объема без учета всех пустот, которые не являются фундаментальной частью молекулярной упаковки.Это свойство конкретного материала и, следовательно, не должно зависеть от метода определения. Истинная плотность идеального кристалла может быть определена по размеру и составу элементарной ячейки.

Пикнометрическая плотность, измеренная с помощью газовой пикнометрии, является удобным измерением плотности фармацевтических порошков. В газовом пикнометре объем, занимаемый известной массой пороха, определяется путем измерения объема газа, вытесненного порохом. Отношение массы к объему и есть пикнометрическая плотность. Пикнометрическая плотность равна истинной плотности, если только материал не содержит непроницаемых пустот или закрытых пор, недоступных для газа, используемого в пикнометре.

Пикнометрическая плотность равна истинной плотности, если только материал не содержит непроницаемых пустот или закрытых пор, недоступных для газа, используемого в пикнометре.

Плотность гранул включает вклад в объем частиц от открытых пор, размер которых меньше некоторого предельного размера. Предельный размер зависит от метода измерения. Распространенным методом измерения является ртутная порометрия, где предельный размер пор зависит от максимального давления проникновения. Из-за дополнительного вклада объема пор плотность зерен никогда не будет больше истинной плотности.Родственное понятие — это аэродинамическая плотность, которая представляет собой плотность частицы с объемом, определяемым аэродинамической оболочкой частицы в текущем потоке. В этот объем вносят вклад как закрытые, так и открытые поры, но открытые поры заполняются проникающей жидкостью. Таким образом, аэродинамическая плотность зависит от плотности испытательной жидкости, если частица пористая.

Для краткости пикнометрическая плотность и истинная плотность называются плотностью. При необходимости эти величины можно различать на основе метода измерения.

При необходимости эти величины можно различать на основе метода измерения.

Плотность материала зависит от молекулярной упаковки. Для газов и жидкостей плотность будет зависеть только от температуры и давления. Для твердых тел плотность также зависит от кристаллической структуры и степени кристалличности. Если твердые вещества являются аморфными, плотность может дополнительно зависеть от истории приготовления и обработки. Поэтому, в отличие от жидкостей, плотности двух химически эквивалентных твердых тел могут быть разными, и это различие отражает различие в структуре твердого тела.Плотность составляющих частиц является важной физической характеристикой фармацевтических порошков.

Помимо этих определений плотности частиц, насыпная плотность порошка включает вклад объема пустот между частицами. Следовательно, насыпная плотность зависит как от плотности частиц порошка, так и от упаковки частиц порошка.

Услуги по тестированию плотности | Плотность материалов

Проверка плотности

Измерения плотности, являющиеся важным свойством как сырья, так и готовой продукции, должны проводиться с особой тщательностью — от первоначального отбора проб до калибровки результатов и статистического анализа наборов данных. Плотность порошковых материалов влияет на производственные операции и, в конечном счете, на свойства изделий. Затем плотность образцов твердого продукта обеспечивает необходимую обратную связь для оптимизации производства.

Плотность порошковых материалов влияет на производственные операции и, в конечном счете, на свойства изделий. Затем плотность образцов твердого продукта обеспечивает необходимую обратную связь для оптимизации производства.

NSL Analytical предоставляет услуги по тестированию плотности порошка для анализа кажущейся плотности, плотности утряски, объемной плотности, скелетной плотности и динамической плотности образцов порошка, а также плотности T , кажущейся плотности, и удельной плотности. твердых образцов.Наши группы ученых обладают обширными знаниями в области обработки, отбора проб, подготовки и анализа проб для получения точных и воспроизводимых результатов.

Типы испытаний на плотность

NSL предоставляет услуги по тестированию для определения плотности материалов, плотности частиц и плотности насыпного порошкового слоя. В таблице ниже показано, как различные плотности определяются объемами, включенными в расчеты плотности. Особое внимание уделяется возможностям NSL по измерению плотности, а также соответствующим методам испытаний, которые мы используем.

Особое внимание уделяется возможностям NSL по измерению плотности, а также соответствующим методам испытаний, которые мы используем.

Плотность материалов

В непористых материалах истинная (или абсолютная) плотность может быть измерена с использованием принципа вытеснения жидкости Архимеда. Традиционно вытеснение водой использовалось для получения приблизительных значений плотности материала. Однако современная газовая пикнометрия (часто с использованием газообразного гелия) обеспечивает гораздо более точное измерение True Density , особенно для гидрофобных материалов или материалов с мелкой шероховатостью поверхности.

В таблице ниже показаны основные различия между методами пикнометрии вытеснения воды и газа Архимеда, а также требования к образцам и типичная точность отчета о результатах.

В таблице ниже сравниваются четыре общих метода испытаний для измерения плотности металлов AM/PM с помощью этих двух методов. Первые три метода применяются к формованным образцам или деталям (необработанным или спеченным), в то время как ASTM B923 применяется к исходным металлическим порошкам. Два метода испытаний Архимеда отличаются тем, что они применяются либо к непористым (ASTM B311), либо к пористым (ASTM B962) телам и связаны с требованиями к подготовке образцов.

Первые три метода применяются к формованным образцам или деталям (необработанным или спеченным), в то время как ASTM B923 применяется к исходным металлическим порошкам. Два метода испытаний Архимеда отличаются тем, что они применяются либо к непористым (ASTM B311), либо к пористым (ASTM B962) телам и связаны с требованиями к подготовке образцов.

Образцы, полученные с помощью таких процессов, как порошковая металлургия или аддитивное производство, часто содержат низкий уровень пористости (менее нескольких процентов). Полученное значение для обоих методов вытеснения водой (ASTM B311) и гелиевой пикнометрии (MPIF 63) представляет собой кажущуюся плотность материала образца y. Эти значения плотности часто преобразуются в значения плотности в процентах на основе заданной теоретической максимальной плотности материалов. Для пластиковых образцов (ASTM D792) указывается удельный вес материала (или относительная плотность) .

Обычное гравиметрическое измерение плотности углеродных и графитовых материалов используется для получения того, что называется их объемной плотностью (ASTM C559).

Лаборатория металлографии и микроскопии NSL может дополнительно охарактеризовать пористость образцов поперечного сечения с использованием как оптической, так и электронной микроскопии.

Пример: измерение плотности металлических образцов

В приведенной ниже таблице (адаптировано из [1]) сравниваются измерения плотности на твердом (<2% пористости) образце из нержавеющей стали 316L, полученном селективным лазерным плавлением с использованием трех методов измерения.Теоретическая плотность материала SS 316L составляет 7,99 г/см 3 . Указанная неопределенность представляет собой расширенную неопределенность (k=2) от сообщаемого стандартного отклонения.

Плотность частиц и порошка

При анализе образца порошка с помощью гелиевой пикнометрии (ASTM B923) полученное значение True или Skeletal Density описывает плотность частиц, из которых состоит порошок. Только непористые материалы описываются термином True Density , а Skeletal Density применяется к материалам со значительной пористостью. Как показано на рисунке ниже, Skeletal Density включает в себя недоступную (закрытую) пористость, но не объем пустот между частицами, который легко проникает в газообразный гелий.

Как показано на рисунке ниже, Skeletal Density включает в себя недоступную (закрытую) пористость, но не объем пустот между частицами, который легко проникает в газообразный гелий.

Рис. А:

Истинная/абсолютная плотность (изображение №1, рис. A) – предполагается, что закрытая пористость отсутствует или незначительна

Скелетная плотность (изображение № 2, рис. A) – включает закрытую пористость, но не межчастичный объем

Кажущаяся/объемная плотность (изображение №3, рис.А) – объем внешнего слоя для мелких частиц пренебрежимо мал

Кажущаяся (или объемная) плотность относится к плотности порошкового слоя в заданном измеряемом объеме. Путем указания максимального размера частиц и минимального объема чашки методы, используемые для измерения плотности слоя, гарантируют, что внешний объем слоя (между слоем и контейнером) будет пренебрежимо мал.

Кажущаяся плотность металлических порошков измеряется с использованием воронки Холла или Карни в соответствии с ASTM B212 и ASTM B417 соответственно.Мы запрашиваем не менее 75 г материала для завершения этого теста. Для других гранулированных материалов объемная плотность измеряется в соответствии со стандартом ASTM D7481, для которого требуется не менее 50 см 3 образца.

Плотность утряски металлических порошков измеряется с помощью автоматизированного запрограммированного механического утряски в соответствии с ASTM B527. Для этого теста необходимо минимум 100 г материала. Для других порошковых материалов ASTM D7481 используется для измерения насыпной плотности насыпной массы с использованием аналогичных процедур и не менее 50 см 3 образца.

Пример: измерение плотности металлического порошка

В таблице ниже [2, 3] приведены примерные значения плотности для двух металлических порошков размером 30 мкм. В то время как A абсолютная (теоретическая) плотность (из кристаллографических экспериментов) основного материала всегда будет наивысшим значением плотности, скелетная плотность частиц приближается к плотности материала, когда частицы содержат мало дефектов пористости. Сравнивая эти два значения плотности, относительная плотность порошков из нержавеющей стали и никеля может быть выражена как 99% и 99%.8% соответственно — и поэтому оба порошка способны производить хорошо уплотненные конечные детали. Кажущаяся плотность всегда будет самой низкой измеренной плотностью порошка, при этом плотность утряски увеличивается в зависимости от способности порошка уплотняться в более плотный слой. В этих примерах кажущаяся плотность порошка нержавеющей стали составляет 85 % от плотности утряски, тогда как никелевого порошка — 79 %, так что последний подвергается немного большему уплотнению при механическом встряхивании.Сравнивая Tap Densities с их соответствующими Skeletal Densities , можно увидеть, что оба слоя порошка хорошо упакованы, плотность около 60% — по сравнению с теоретическим пределом плотности слоя около 64% для случайно упакованных сфер из шары одинакового диаметра.

В то время как A абсолютная (теоретическая) плотность (из кристаллографических экспериментов) основного материала всегда будет наивысшим значением плотности, скелетная плотность частиц приближается к плотности материала, когда частицы содержат мало дефектов пористости. Сравнивая эти два значения плотности, относительная плотность порошков из нержавеющей стали и никеля может быть выражена как 99% и 99%.8% соответственно — и поэтому оба порошка способны производить хорошо уплотненные конечные детали. Кажущаяся плотность всегда будет самой низкой измеренной плотностью порошка, при этом плотность утряски увеличивается в зависимости от способности порошка уплотняться в более плотный слой. В этих примерах кажущаяся плотность порошка нержавеющей стали составляет 85 % от плотности утряски, тогда как никелевого порошка — 79 %, так что последний подвергается немного большему уплотнению при механическом встряхивании.Сравнивая Tap Densities с их соответствующими Skeletal Densities , можно увидеть, что оба слоя порошка хорошо упакованы, плотность около 60% — по сравнению с теоретическим пределом плотности слоя около 64% для случайно упакованных сфер из шары одинакового диаметра.

Все измерения плотности порошка, описанные выше, проводятся, когда порошок находится в состоянии покоя, в так называемом статическом состоянии. Dynamic Density измеряет плотность порошкового слоя при его протекании в порошковом реометре лавинного типа.Это значение плотности тесно связано с кажущейся плотностью, но часто показывает более последовательные измерения.

NSL Density Technologies

Наши надежные результаты и быстрое выполнение работ дадут вашей компании конкурентное преимущество, гарантируя качество вашей продукции. Наши методы измерения плотности включают:

- Archimedes Смещение воды для твердых образцов

- 1 Гелиевая газовая пикнометрия

- 1 Запрограммированная механическая консолидация для порошков и гранулированных образцов

- Avalanche порошок Rhodyry2 для анализа динамической плотности

- микроскопия и Автоэмиссионная сканирующая электронная микроскопия (FE-SEM) для определения характеристик пористости

NSL соответствует строгим стандартизированным методологиям, в то же время поддерживая наших клиентов передовыми, новыми методами:

- ASTM B311 9012 и MPIF и MPIF 63 и MPIF 63 для плотности твердых образцов, таких как истинная / абсолютная плотность и видимая плотность (эквивалентные до UOP851 )

- ASTM C559 для насыпной плотности углеродных и графитных образцов

- ASTM D792 для полимерных образца Удельная масса

- ASTM B923 для True / скелетную плотность образцов порошка (что эквивалентно ISO 12154 и UOP851 )

- ASTM B212, ASTM B417 и ASTM B527 для Кажущаяся плотность и плотность утряски металлических порошков

- ASTM D7481 для насыпного и насыпного насыпного веса гранулированных материалов

- ASTM B09 Комитет по металлическим порошкам исследования по стандартизации лавинного (барабанного) реологического анализа

- 9 подробнее информацию или Запросите предложение сегодня.

сравнение GranuPack и стандартизированного метода

Протокол измерения насыпной плотности стандартизирован современными фармакопеями (USP, Ph. Eur, ISO, …). Однако, несмотря на то, что эти протоколы используются десятилетиями, они основаны на старых методах, что приводит к недостаточной точности и воспроизводимости.

Введение

Общие положения

Гранулированные материалы и мелкодисперсные порошки широко используются в промышленности.Для контроля и оптимизации методов обработки эти материалы должны быть точно охарактеризованы. Методы характеризации связаны либо со свойствами зерен (гранулометрия, морфология, химический состав и т. д.), либо с поведением сыпучего порошка (сыпучесть, плотность, стабильность смеси, электростатические свойства и т. д.). Однако, что касается физического поведения сыпучего порошка, большинство методов, используемых в научно-исследовательских лабораториях или лабораториях контроля качества, основаны на старых методах измерения.

За последнее десятилетие GranuTools обновила эти методы, чтобы они соответствовали современным требованиям научно-исследовательских лабораторий и производственных отделов. В частности, были автоматизированы процессы измерения и разработаны строгие методы инициализации для получения воспроизводимых и интерпретируемых результатов. Более того, использование методов анализа изображений повышает точность измерений. Многие отрасли уже используют линейку инструментов GranuTools в различных областях: аддитивное производство, пищевая промышленность, фармацевтика, обработка сыпучих материалов.

За последнее десятилетие GranuTools обновила эти методы, чтобы они соответствовали современным требованиям научно-исследовательских лабораторий и производственных отделов. В частности, были автоматизированы процессы измерения и разработаны строгие методы инициализации для получения воспроизводимых и интерпретируемых результатов. Более того, использование методов анализа изображений повышает точность измерений. Многие отрасли уже используют линейку инструментов GranuTools в различных областях: аддитивное производство, пищевая промышленность, фармацевтика, обработка сыпучих материалов.Плотность после утряски является очень популярной мерой для определения характеристик порошка из-за простоты и быстроты измерения. Способность образца порошка уплотняться под кранами дает меру когезии порошка, которая может быть связана с его сыпучестью. Таким образом, порошки можно легко классифицировать для контроля качества и оптимизации процесса.

УЗНАТЬ БОЛЬШЕ О GRANUPACK

Протокол измерения плотности на утряске стандартизирован современными фармакопеями (USP, Ph.

Евро, ISO, …). Однако, несмотря на то, что эти протоколы используются десятилетиями, они основаны на старых методах, что приводит к недостаточной точности и воспроизводимости. Однако в настоящее время требуются точные и воспроизводимые методы определения характеристик для разработки или улучшения сортов порошка и производственных процессов. Имея это в виду, компания GranuTools разработала усовершенствованный прибор для измерения плотности после утряски на основе результатов последних фундаментальных исследований (Lumay и др. 2004 г., Lumay и др. 2009 г., Fiscina и др. 2010, Traina и др. 2013). GranuPack обеспечивает высокую точность и гарантирует низкую зависимость от оператора и представляет собой современную версию стандартизированных процедур плотности нарезки.

Евро, ISO, …). Однако, несмотря на то, что эти протоколы используются десятилетиями, они основаны на старых методах, что приводит к недостаточной точности и воспроизводимости. Однако в настоящее время требуются точные и воспроизводимые методы определения характеристик для разработки или улучшения сортов порошка и производственных процессов. Имея это в виду, компания GranuTools разработала усовершенствованный прибор для измерения плотности после утряски на основе результатов последних фундаментальных исследований (Lumay и др. 2004 г., Lumay и др. 2009 г., Fiscina и др. 2010, Traina и др. 2013). GranuPack обеспечивает высокую точность и гарантирует низкую зависимость от оператора и представляет собой современную версию стандартизированных процедур плотности нарезки.Цель этих указаний по применению — показать, как можно сравнить результаты, полученные с помощью стандартизированной процедуры, с результатами, полученными для GranuPack .

Будут исследованы два распространенных порошка лактозы, и будет оценена эффективность обоих методов. Кроме того, будут выделены источники неопределенности стандартизированной процедуры.

Будут исследованы два распространенных порошка лактозы, и будет оценена эффективность обоих методов. Кроме того, будут выделены источники неопределенности стандартизированной процедуры.Гранупак

Прибор GranuPack (см. рис. 1 слева) представляет собой автоматизированный и усовершенствованный метод измерения плотности на утряске. Поведение порошка, подвергнутого последовательным ударам, анализируется с помощью автоматизированного устройства. Отношение Хауснера Hr, начальная плотность ρ(0) и конечная плотность после n отводов ρ(n) измеряются точно. Кроме того, динамический параметр n 1/2 , определяемый как количество нажатий, необходимых для достижения половины окончательного уплотнения, может быть извлечен для характеристики динамики уплотнения.

УЗНАТЬ БОЛЬШЕ О GRANUPACK

Порошок помещается в металлическую трубку со строгим автоматическим процессом инициализации. После этого на верхнюю часть слоя порошка помещается легкий полый цилиндр, чтобы поверхность раздела порошок/воздух оставалась плоской во время процесса уплотнения.

Трубка с образцом порошка поднималась на фиксированную высоту ΔZ и совершала свободное падение. Высота свободного падения обычно устанавливается равной ΔZ = 1 мм или ΔZ = 3 мм. Высота h слоя порошка измеряется автоматически после каждого постукивания.По высоте h вычисляется объем V сваи. Поскольку масса порошка m известна, плотность ρ оценивается и наносится на график после каждого выпуска. Плотность представляет собой отношение массы m к объему слоя порошка V. При использовании метода GranuPack результаты воспроизводятся с небольшим количеством порошка (обычно 35 мл). Коэффициент Хауснера Hr связан с коэффициентом уплотнения и рассчитывается по уравнению Hr = ρ(n) / ρ(0) , где ρ(0) – начальная объемная плотность, а ρ(n) – плотность после утряски. вычисляется после n нажатий.

Трубка с образцом порошка поднималась на фиксированную высоту ΔZ и совершала свободное падение. Высота свободного падения обычно устанавливается равной ΔZ = 1 мм или ΔZ = 3 мм. Высота h слоя порошка измеряется автоматически после каждого постукивания.По высоте h вычисляется объем V сваи. Поскольку масса порошка m известна, плотность ρ оценивается и наносится на график после каждого выпуска. Плотность представляет собой отношение массы m к объему слоя порошка V. При использовании метода GranuPack результаты воспроизводятся с небольшим количеством порошка (обычно 35 мл). Коэффициент Хауснера Hr связан с коэффициентом уплотнения и рассчитывается по уравнению Hr = ρ(n) / ρ(0) , где ρ(0) – начальная объемная плотность, а ρ(n) – плотность после утряски. вычисляется после n нажатий.Кроме того, GranuPack позволяет выполнять стандартизированные измерения в соответствии с наиболее часто используемыми стандартами (ISO, USP, ASTM, …).

Были разработаны специальные ячейки, соответствующие требованиям стандартов (см. рис. 1 справа). Соблюдаются протоколы, описанные в стандартах. При этом индуктивный датчик не используется, а измерения производятся визуально оператором. Эта новая функция делает устройство более универсальным, позволяя операторам выполнять контроль качества в соответствии со стандартами, а также использовать преимущества улучшенного протокола GranuPack для проведения высококачественной разработки и оптимизации процессов.В дальнейшем улучшенный протокол GranuPack будет называться « GranuPack Classic», а стандартизированный протокол — выбранным стандартом: USP616.

Были разработаны специальные ячейки, соответствующие требованиям стандартов (см. рис. 1 справа). Соблюдаются протоколы, описанные в стандартах. При этом индуктивный датчик не используется, а измерения производятся визуально оператором. Эта новая функция делает устройство более универсальным, позволяя операторам выполнять контроль качества в соответствии со стандартами, а также использовать преимущества улучшенного протокола GranuPack для проведения высококачественной разработки и оптимизации процессов.В дальнейшем улучшенный протокол GranuPack будет называться « GranuPack Classic», а стандартизированный протокол — выбранным стандартом: USP616.УЗНАТЬ БОЛЬШЕ О GRANUPACK

Рис. 1: Слева: Прибор GranuPack . Справа: Конфигурация GranuPack для стандартных измерений

Порошки Описание

Для этого исследования были выбраны два порошка лактозы (DFEPharma):

- SuperTab ® 30 г: гранулированная лактоза

- Pharmatose ® 200M: измельченная альфа-лактоза

В таблице 1 представлены СЭМ-изображения частиц порошка, позволяющие описать форму зерен:

Распределение частиц по размерам представлено в таблице 2:

SuperTab ® 30GR Фарматоза ® 200M Тип Гранулированный Фрезерованный D10 (мкм) 38 4 D50 (мкм) 126 38 D90 (мкм) 297 111 Таблица 2: Тип и распределение частиц по размерам, составляющих пять порошков.

Pharmatose ® 450M явно отличается от других более мелкими размерами частиц

Pharmatose ® 450M явно отличается от других более мелкими размерами частиц Марка SuperTab ® производится путем грануляции в псевдоожиженном слое и обладает превосходной текучестью. Марка Pharmatose ® представляет собой измельченную лактозу с меньшим размером частиц, чем у SuperTab ® 30GR, что обеспечивает более высокую когезивность и более низкую текучесть.

Стандартные размеры: USP616

Измерения плотности после утряски в соответствии с процедурой USP616 выполняются с использованием мерного цилиндра объемом 250 мл с точностью до 2 мл.На порошок наносят удары с высоты 3 ± 0,2 мм, выполняемые со скоростью 250 ± 15 ударов/мин. В соответствии с USP616 также возможны измерения с отводами высотой от 14 мм, но они не будут рассматриваться в этих указаниях по применению.

Перед измерением в градуированный цилиндр насыпают примерно 100 г порошка. Применяют первый набор последовательностей из 10, 500 и 1250 нажатий, а затем следуют последующие последовательности из 1250 нажатий, при этом разница в объеме между двумя последовательными последовательностями составляет более 2 мл.

После каждой последовательности постукиваний оператор выполняет измерение объема невооруженным глазом.

После каждой последовательности постукиваний оператор выполняет измерение объема невооруженным глазом.Стандартизированные измерения имеют несколько ограничений:

Начальное выравнивание порошкового слоя :

После насыпания порошка оператором USP616 просит «Тщательно разровнять порошок, не утрамбовывая». Этого выравнивания порошка без уплотнения может быть трудно достичь, и это вызовет изменчивость в измерении кажущейся плотности.Кроме того, эта процедура вводит важную зависимость оператора от оценки кажущейся плотности.

Визуальная оценка высоты порошка:

Для стандартного измерения плотности утряски требуется визуальная оценка высоты порошка. Таким образом, точность измерения будет зависеть от точности градуированного цилиндра (2 мл), а также от оператора, выполняющего измерение объема. Действительно, для порошков средней и высокой степени когезии граница раздела порошок/воздух очень неравномерна (рис. Рисунок 2а), и оператор должен определить среднее положение интерфейса, чтобы оценить объем порошка. Более того, если градуированный цилиндр не будет идеально выровнен во время постукивания, в слое порошка может появиться уклон (рис. рис. 2b). В этом случае точность измерения и зависимость от оператора еще хуже.

Рисунок 2а), и оператор должен определить среднее положение интерфейса, чтобы оценить объем порошка. Более того, если градуированный цилиндр не будет идеально выровнен во время постукивания, в слое порошка может появиться уклон (рис. рис. 2b). В этом случае точность измерения и зависимость от оператора еще хуже.Рисунок 2: (a) Неравномерный слой порошка, наблюдаемый для связных порошков. (b) Наклон границы раздела порошок/воздух из-за невертикального смещения градуированного цилиндра

Требуется большое количество порошка

Стандартное измерение требует использования большого количества порошка (~100 г).Это полезно для уменьшения относительной погрешности измерения объема. Однако такое количество порошка может быть недоступно из-за производственных или стоимостных ограничений, особенно в процессе разработки.

Эти ограничения теперь можно преодолеть с помощью высокоточных и независимых от оператора измерений, обеспечиваемых GranuPack Classic.

Далее мы покажем, как результаты, полученные с помощью протокола USP616, можно сравнить с результатами GranuPack .

Далее мы покажем, как результаты, полученные с помощью протокола USP616, можно сравнить с результатами GranuPack .УЗНАТЬ БОЛЬШЕ О GRANUPACK

Классический анализ GranuPack

Экспериментальный протокол

Для измерения с помощью GranuPack требуется всего 35 мл порошков. Были выбраны метчики высотой 3 мм и применена последовательность из 3000 прикосновений с частотой 1 прикосновение/с. Воспроизводимость оценивалась по трем независимым измерениям со свежим порошком. Для того, чтобы убрать операторскую зависимость при засыпке порошка в измерительную ячейку, был разработан следующий протокол инициализации:

- Трубка инициализации (полый цилиндр) помещается внутрь ячейки

- Порошок засыпается внутрь трубки инициализации оператором

- Трубка инициализации автоматически движется вверх с постоянной скоростью

Этот протокол инициализации гарантирует, что порошок всегда высыпается одним и тем же путем, устраняя зависимость от оператора.

Чтобы выровнять поверхность, на пудровую подушку аккуратно кладут легкое диаболо. Это позволяет преодолеть проблемы выравнивания кровати стандартизированного метода.

Чтобы выровнять поверхность, на пудровую подушку аккуратно кладут легкое диаболо. Это позволяет преодолеть проблемы выравнивания кровати стандартизированного метода.После выполнения процедуры инициализации индуктивный датчик оказывается рядом с диаболо, и начинается последовательность постукиваний. После каждого касания высота порошка автоматически измеряется датчиком без вмешательства оператора.

Экспериментальные результаты

На рис. 3 представлена зависимость объемной плотности от количества нажатий, полученная с помощью процедур USP616 и GranuPack Classic для SuperTab ® 30GR.Первое преимущество GranuPack Classic очевидно, так как он дает доступ ко всей кривой упаковки. Таким образом, можно исследовать кинематику упаковки, что невозможно стандартизированным методом. Напротив, стандартизированный метод дает только четыре измерения плотности в соответствии с процедурой USP616 и позволяет исследовать только кажущуюся плотность и плотность после утряски.

Кажущаяся плотность и плотность после утряски, полученные с помощью метода GranuPack Classic, включены в изменчивость стандартизированного метода, поэтому различия можно считать несущественными.

Кажущаяся плотность и плотность после утряски, полученные с помощью метода GranuPack Classic, включены в изменчивость стандартизированного метода, поэтому различия можно считать несущественными.УЗНАТЬ БОЛЬШЕ О GRANUPACK

Столбики ошибок дают оценку воспроизводимости измерений. Улучшение, даваемое GranuPack Classic, явно проявляется для обоих порохов. Следовательно, более высокая точность измерения высоты порошка с помощью датчика в сочетании с отсутствием зависимости от оператора позволяет выявить меньшие различия в поведении упаковки, чем стандартная процедура.

Рис. 3. Плотность в зависимости от количества метчиков, полученная с помощью GranuPack Classic и процедуры USP616 для SuperTab ® 30GR.Столбики погрешностей ± стандартное отклонение трех независимых тестов.

Коэффициенты Хауснера, рассчитанные как отношение кажущейся плотности и плотности после утряски после 3000 нажатий, представлены на рис.

4. Опять же, отчетливо видна более высокая воспроизводимость метода GranuPack Classic. Таким образом, устраняя зависимость от пользователя с помощью улучшенного протокола инициализации, процедура GranuPack Classic помогает значительно улучшить воспроизводимость измерений.

4. Опять же, отчетливо видна более высокая воспроизводимость метода GranuPack Classic. Таким образом, устраняя зависимость от пользователя с помощью улучшенного протокола инициализации, процедура GranuPack Classic помогает значительно улучшить воспроизводимость измерений.Интересно, что оба метода дают очень близкие коэффициенты Хауснера (лишь немного ниже с процедурой USP616). Однако можно отметить, что эти небольшие различия можно считать незначительными в отношении вариативности стандартизированной процедуры. Кроме того, это указывает на то, что результаты определения характеристик порошка, полученные с помощью GranuPack Classic, можно напрямую сравнивать с более ранними результатами, полученными с помощью стандартизированной процедуры.

УЗНАТЬ БОЛЬШЕ О GRANUPACK

Рисунок 4: Коэффициент Хауснера , измеренный с помощью GranuPack Classic и процедуры USP616 для обоих порошков.Столбики погрешностей ± стандартное отклонение трех независимых тестов.

Выводы

В этом руководстве по применению сравнивались два метода измерения плотности на утряске: стандартизированный USP616 и улучшенный GranuPack Classic. Оба метода дают очень похожий коэффициент Хауснера с незначительными различиями в изменчивости стандартизированного метода. Таким образом, результаты, полученные с помощью улучшенного метода, можно легко сравнить с результатами, полученными с помощью стандартизированной процедуры.

УЗНАТЬ БОЛЬШЕ О GRANUPACK

Основные источники изменчивости стандартной процедуры были выделены и преодолены с помощью метода GranuPack Classic благодаря его протоколу автоматической инициализации и независимому от оператора измерению высоты порошка. Это было продемонстрировано гораздо меньшей изменчивостью, полученной при измерениях GranuPack Classic .

Основные преимущества метода GranuPack Classic по сравнению со стандартным методом можно резюмировать следующим образом:

- Автоматизированный и высоковоспроизводимый протокол инициализации;

- Независимые от оператора и высокоточные измерения высоты порошка после каждого выпуска;

- Доступ ко всей кривой уплотнения для исследования кинематики уплотнения.

УЗНАТЬ БОЛЬШЕ О GRANUPACK

СВЯЖИТЕСЬ С НАМИ

Библиография

Каскад гранулированных потоков для характеристики сегрегации , Г. Люмей, Ф. Бощин, Р. Клутс, Н. Вандевалле, Порошковая технология 234, 32-36 (2013).

Комбинированное воздействие влаги и электростатических зарядов на поток порошка , A. Rescaglio, J. Schockmel, N. Vandewalle and G. Lumay, EPJ Web of Conferences 140, 13009 (2017).

Динамика уплотнения намагниченного порошка , G. Lumay, S. Dorbolo and N. Vandewalle, Physical Review E 80, 041302 (2009).

Уплотнение анизотропных зернистых материалов: эксперименты и моделирование , G. Lumay and N. Vandewalle, Physical Review E 70, 051314 (2004).

Динамика уплотнения влажных гранулированных сборок , JE Fiscina, G. Lumay, F. Ludewig and N. Vandewalle, Physical Review Letters 105, 048001 (2010).

Влияние электрического поля на прерывистый гранулярный поток , Э. Мерш, Г. Люмей, Ф. Боскини и Н. Вандевалле, Physical Review E 81, 041309 (2010).

Влияние относительной влажности воздуха на сыпучесть порошков лактозы , G. Lumay, K. Traina, F. Boschini, V. Delaval, A. Rescaglio, R. Cloots and N. Vandewalle, Journal of Drug Delivery Science and Технология 35, 207-212 (2016).

Экспериментальное исследование динамики уплотнения гранул в различных масштабах: подвижность зерен, гексагональные домены и фракция упаковки , G.Lumay and N. Vandewalle, Physical Review Letters 95, 028002 (2005).

Текучесть порошков и гранулированных материалов, подтвержденная динамическим измерением плотности после утряски , К. Трайна, Р. Клутс, С. Бонтемпи, Г. Люмей, Н. Вандевалле и Ф. Боскини, Порошковые технологии , 235, 842- 852 (2013).

Поток намагниченных зерен во вращающемся барабане , G.

Lumay and N. Vandewalle, Physical Review E 82, 040301(R) (2010).

Lumay and N. Vandewalle, Physical Review E 82, 040301(R) (2010).Как трибоэлектрические заряды изменяют текучесть порошка , А. Рескальо, Дж. Шокмель, Ф. Франки, Н. Вандевалле и Г. Люмей, Ежегодные труды Северного реологического общества 25, 17-21 (2016).

Влияние когезионных сил на макроскопические свойства зернистых агрегатов , Г. Люмей, Дж. Фискина, Ф. Людевиг и Н. Вандевалле, AIP Conference Proceedings 1542, 995 (2013).

Связь динамики уплотнения со свойствами текучести порошков , G.Lumay, N. Vandewalle, C. Bodson, L. Delattre and O. Gerasimov, Applied Physics Letters 89, 093505 (2006).

Связь текучести и гранулометрии порошков лактозы , Ф. Босчини, В. Делаваль, К. Трайна, Н. Вандевалле и Г. Люмей, International Journal of Pharmaceutics 494, 312–320 (2015).

Измерение сыпучих свойств порошков и зерен , G.

Lumay, F. Boschini, K. Traina, S. Bontempi, J.-C. Реми, Р. Клутс и Н.Vandewalle, Powder Technology 224, 19-27 (2012).

Lumay, F. Boschini, K. Traina, S. Bontempi, J.-C. Реми, Р. Клутс и Н.Vandewalle, Powder Technology 224, 19-27 (2012).Движение углеродных нанотрубок во вращающемся барабане: динамический угол естественного откоса и диаграмма поведения слоя , S.L. Pirard, G. Lumay, N. Vandewalle, J-P. Пирар, Журнал химической инженерии 146, 143-147 (2009).

Муллитовые покрытия на керамических подложках: стабилизация суспензий Al2O3–SiO2 для распылительной сушки композитных гранул, подходящих для реактивно-плазменного напыления , A.Шрайнемакерс, С. Андре, Г. Люмей, Н. Вандевалле, Ф. Босчини, Р. Клутс и Б. Вертруйен, Журнал Европейского керамического общества 29, 2169–2175 (2009).

Реологическое поведение порошков β-Ti и NiTi, полученных методом распыления, для производства SLM открытых пористых ортопедических имплантатов , Г. Яблокова, М. Спейрс, Дж. Ван Хамбек, Дж.-П. Крут, Дж. Шроутен, Р.

Клутс, Ф. Босчини, Г. Люмей, Дж. Луйтен, Порошковая технология 283, 199–209 (2015).

Клутс, Ф. Босчини, Г. Люмей, Дж. Луйтен, Порошковая технология 283, 199–209 (2015).Расход сыпучих материалов через отверстие , C.Манкок, А. Джанда, Р. Аревало, Дж. М. Пастор, И. Зуригель, А. Гарсимартин и Д. Маза, Granular Matter 9, стр. 407–414 (2007).

Влияние формы зерна, трения и когезии на динамику уплотнения гранул , Н. Вандевалле, Г. Лумай, О. Герасимов и Ф. Людевиг, Европейский физический журнал E (2007).

СВЯЖИТЕСЬ С НАМИ

ПЛОТНОСТЬ ТВЕРДЫХ ВЕЩЕСТВ

699 ПЛОТНОСТЬ ТВЕРДЫХ ВЕЩЕСТВ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯПлотность относится к среднему пространственному распределению массы в материале.Плотность твердых веществ обычно выражается в г на см3, в отличие от жидкостей, где плотность обычно выражается в г на мл при указанной эталонной температуре.

Плотность твердой частицы может принимать различные значения в зависимости от метода измерения объема частицы.

Полезно различать три различные возможности.

Полезно различать три различные возможности.Истинная плотность вещества представляет собой среднюю массу на единицу объема без учета всех пустот, которые не являются фундаментальной частью молекулярной упаковки.Это свойство конкретного материала и, следовательно, не должно зависеть от метода определения. Истинная плотность идеального кристалла может быть определена по размеру и составу элементарной ячейки.

Пикнометрическая плотность, измеренная с помощью газовой пикнометрии, является удобным измерением плотности фармацевтических порошков. В газовом пикнометре объем, занимаемый известной массой пороха, определяется путем измерения объема газа, вытесненного порохом. Отношение массы к объему и есть пикнометрическая плотность.Пикнометрическая плотность равна истинной плотности, если только материал не содержит непроницаемых пустот или закрытых пор, недоступных для газа, используемого в пикнометре.

Плотность гранул включает вклад в объем частиц от открытых пор, размер которых меньше некоторого предельного размера.

Предельный размер зависит от метода измерения. Распространенным методом измерения является ртутная порометрия, где предельный размер пор зависит от максимального давления проникновения. Из-за дополнительного вклада объема пор плотность зерен никогда не будет больше истинной плотности.Родственное понятие — это аэродинамическая плотность, которая представляет собой плотность частицы с объемом, определяемым аэродинамической оболочкой частицы в текущем потоке. В этот объем вносят вклад как закрытые, так и открытые поры, но открытые поры заполняются проникающей жидкостью. Таким образом, аэродинамическая плотность зависит от плотности испытательной жидкости, если частица пористая.

Предельный размер зависит от метода измерения. Распространенным методом измерения является ртутная порометрия, где предельный размер пор зависит от максимального давления проникновения. Из-за дополнительного вклада объема пор плотность зерен никогда не будет больше истинной плотности.Родственное понятие — это аэродинамическая плотность, которая представляет собой плотность частицы с объемом, определяемым аэродинамической оболочкой частицы в текущем потоке. В этот объем вносят вклад как закрытые, так и открытые поры, но открытые поры заполняются проникающей жидкостью. Таким образом, аэродинамическая плотность зависит от плотности испытательной жидкости, если частица пористая.Для краткости пикнометрическая плотность и истинная плотность называются плотностью. При необходимости эти величины можно различать на основе метода измерения.

Плотность материала зависит от молекулярной упаковки. Для газов и жидкостей плотность будет зависеть только от температуры и давления.

Для твердых тел плотность также зависит от кристаллической структуры и степени кристалличности. Если твердые вещества являются аморфными, плотность может дополнительно зависеть от истории приготовления и обработки. Поэтому, в отличие от жидкостей, плотности двух химически эквивалентных твердых тел могут быть разными, и это различие отражает различие в структуре твердого тела.Плотность составляющих частиц является важной физической характеристикой фармацевтических порошков.

Для твердых тел плотность также зависит от кристаллической структуры и степени кристалличности. Если твердые вещества являются аморфными, плотность может дополнительно зависеть от истории приготовления и обработки. Поэтому, в отличие от жидкостей, плотности двух химически эквивалентных твердых тел могут быть разными, и это различие отражает различие в структуре твердого тела.Плотность составляющих частиц является важной физической характеристикой фармацевтических порошков.Помимо этих определений плотности частиц, насыпная плотность порошка включает вклад объема пустот между частицами. Следовательно, насыпная плотность зависит как от плотности частиц порошка, так и от упаковки частиц порошка.

Газовая пикнометрия является удобным и подходящим методом измерения плотности частиц порошка.Простая схема газового пикнометра одного типа показана на рисунке 1.

ПИКНОМЕТРИЯ ГАЗА ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИРис. 1. Схема газового пикнометра.

Образец массой w и объемом Vs помещают в герметичную испытательную ячейку с объемом пустой ячейки Vc. Эталонное давление системы Pr определяется на манометре, когда клапан, соединяющий эталонный объем с испытательной камерой, открыт. Клапан закрывается, чтобы отделить эталонный объем Vr от испытательной камеры. Испытательная камера нагнетается измеряемым газом до начального давления Pi.Затем клапан открывается, чтобы соединить эталонный объем V r с испытательной ячейкой, и давление падает до конечного давления Pf. Если измеряемый газ ведет себя идеально в условиях измерения, объем пробы Vs определяется следующим выражением:

Плотность определяется уравнением:Детали конструкции прибора могут отличаться, но все газовые пикнометры основаны на измерении изменений давления при добавлении или удалении эталонного объема из испытательной камеры.

Измеренная плотность представляет собой средневзвешенное значение плотности отдельных частиц порошка.

Плотность будет ошибочной, если тестовый газ сорбируется на порошке или если во время измерения из порошка выделяются летучие загрязняющие вещества. Сорбция предотвращается соответствующим выбором тестового газа. Гелий является распространенным выбором. Летучие примеси в порошке удаляются путем дегазации порошка при постоянной продувке гелием перед измерением. Иногда порошки необходимо дегазировать в вакууме.Два последовательных измерения должны давать одинаковые объемы образцов в пределах 0,2%, если летучие загрязнители не мешают измерениям. Поскольку во время измерения могут выделяться летучие вещества, взвешивание образца следует проводить после пикнометрического измерения объема.

Плотность будет ошибочной, если тестовый газ сорбируется на порошке или если во время измерения из порошка выделяются летучие загрязняющие вещества. Сорбция предотвращается соответствующим выбором тестового газа. Гелий является распространенным выбором. Летучие примеси в порошке удаляются путем дегазации порошка при постоянной продувке гелием перед измерением. Иногда порошки необходимо дегазировать в вакууме.Два последовательных измерения должны давать одинаковые объемы образцов в пределах 0,2%, если летучие загрязнители не мешают измерениям. Поскольку во время измерения могут выделяться летучие вещества, взвешивание образца следует проводить после пикнометрического измерения объема.Метод

Приведенная выше последовательность измерений описывает процедуру для газового пикнометра, показанного на рис. 1. Если пикнометр отличается по принципу действия или конструкции от показанного на рис. 1, следуйте процедуре эксплуатации, приведенной в руководстве к пикнометру. Повторяйте последовательность измерений для того же образца порошка до тех пор, пока последовательные измерения объема образца Vs не согласуются в пределах 0,2%. Разгрузите испытательную ячейку и измерьте конечную массу порошка, w. Рассчитайте пикнометрическую плотность образца по уравнению 2.

Повторяйте последовательность измерений для того же образца порошка до тех пор, пока последовательные измерения объема образца Vs не согласуются в пределах 0,2%. Разгрузите испытательную ячейку и измерьте конечную массу порошка, w. Рассчитайте пикнометрическую плотность образца по уравнению 2.

Вспомогательная информация— Прежде чем обращаться в USP, проверьте свой вопрос в разделе часто задаваемых вопросов.Тема/Вопрос Связаться с Комитет экспертов Общая глава Роберт Х.Лафавер, Б.А.

Ученый

1-301-816-8335(EGC05) Вспомогательные вещества, общие группы USP32–NF27 Страница 261

Фармакопейный форум: Том № 31(3), стр. 912

912Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно.Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.

- Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу.Предоставить доступ без файлов cookie потребует от сайта создания нового сеанса для каждой посещаемой вами страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в файле cookie; никакая другая информация не фиксируется.

Определяется отношением

массы (кг) материала к его объему (м3) в абсолютно плотном состоянии: р=т/Уа (кг/м3).

Определяется отношением

массы (кг) материала к его объему (м3) в абсолютно плотном состоянии: р=т/Уа (кг/м3).

Например, при уменьшении пористости достигается повышение прочности материалов.

Например, при уменьшении пористости достигается повышение прочности материалов.

За последнее десятилетие GranuTools обновила эти методы, чтобы они соответствовали современным требованиям научно-исследовательских лабораторий и производственных отделов. В частности, были автоматизированы процессы измерения и разработаны строгие методы инициализации для получения воспроизводимых и интерпретируемых результатов. Более того, использование методов анализа изображений повышает точность измерений. Многие отрасли уже используют линейку инструментов GranuTools в различных областях: аддитивное производство, пищевая промышленность, фармацевтика, обработка сыпучих материалов.

За последнее десятилетие GranuTools обновила эти методы, чтобы они соответствовали современным требованиям научно-исследовательских лабораторий и производственных отделов. В частности, были автоматизированы процессы измерения и разработаны строгие методы инициализации для получения воспроизводимых и интерпретируемых результатов. Более того, использование методов анализа изображений повышает точность измерений. Многие отрасли уже используют линейку инструментов GranuTools в различных областях: аддитивное производство, пищевая промышленность, фармацевтика, обработка сыпучих материалов. Евро, ISO, …). Однако, несмотря на то, что эти протоколы используются десятилетиями, они основаны на старых методах, что приводит к недостаточной точности и воспроизводимости. Однако в настоящее время требуются точные и воспроизводимые методы определения характеристик для разработки или улучшения сортов порошка и производственных процессов. Имея это в виду, компания GranuTools разработала усовершенствованный прибор для измерения плотности после утряски на основе результатов последних фундаментальных исследований (Lumay и др. 2004 г., Lumay и др. 2009 г., Fiscina и др. 2010, Traina и др. 2013). GranuPack обеспечивает высокую точность и гарантирует низкую зависимость от оператора и представляет собой современную версию стандартизированных процедур плотности нарезки.

Евро, ISO, …). Однако, несмотря на то, что эти протоколы используются десятилетиями, они основаны на старых методах, что приводит к недостаточной точности и воспроизводимости. Однако в настоящее время требуются точные и воспроизводимые методы определения характеристик для разработки или улучшения сортов порошка и производственных процессов. Имея это в виду, компания GranuTools разработала усовершенствованный прибор для измерения плотности после утряски на основе результатов последних фундаментальных исследований (Lumay и др. 2004 г., Lumay и др. 2009 г., Fiscina и др. 2010, Traina и др. 2013). GranuPack обеспечивает высокую точность и гарантирует низкую зависимость от оператора и представляет собой современную версию стандартизированных процедур плотности нарезки. Будут исследованы два распространенных порошка лактозы, и будет оценена эффективность обоих методов. Кроме того, будут выделены источники неопределенности стандартизированной процедуры.