| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденные Показать действующие Показать частично действующие Показать не действующие Показать проекты Показать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНСТРУКЦИИ ДЕРЕВЯННЫЕ

КЛЕЕНЫЕ

Общие технические условия

ГОСТ 20850-84

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

КОНСТРУКЦИИ ДЕРЕВЯННЫЕ Общие технические условия Wooden laminated structures. General specifications |

ГОСТ |

Дата введения 01.01.85

Настоящий стандарт распространяется на деревянные клееные конструкции, предназначенные для применения в промышленном, сельскохозяйственном, гражданском и транспортном строительстве.

Деревянные клееные конструкции — конструкции, выполненные с применением элементов из клееной древесины.

1.1. Деревянные клееные конструкции (далее — конструкции) должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке. Конструкции должны соответствовать также требованиям государственных стандартов или ТУ на конструкции конкретных видов.

1.2. Конструкции должны поставляться заказчику комплектно; в комплект должны входить элементы и детали, подготовленные к монтажу.

По согласованию с заказчиком допускается комплектация на месте сборки и монтажа.

1.3. Пред. откл. линейных размеров конструкций, откл. от прямолинейности, плоскостности, перпендикулярности смежных поверхностей, разбивки осей, а также неравенства диагоналей ограждающих конструкций должны соответствовать ГОСТ 21779 и указываться в государственных стандартах, ТУ или рабочих чертежах на конструкции конкретных видов.

1.4. Для изготовления клееных элементов конструкций следует применять пиломатериалы сосны или ели по ГОСТ 8486 размерами по ГОСТ 24454. Допускается применение пиломатериалов др. пород при наличии ТУ, учитывающих специфику изготовления и эксплуатации конструкций.

Примечание. Показатели предела прочности древесины должны соответствовать показателям, приведенным в приложении 2 СНиП 11-25. При этом средний показатель должен соответствовать временному, а минимальный - нормативному сопротивлению древесины.

1.5. В конструкциях следует применять клееную фанеру по ГОСТ 3916.1 и ГОСТ 3916.2.

1.6. Обшивки ограждающих конструкций допускается выполнять из ДВП, ДСП, ЦСП, асбестоцементных листов по действующей НТД.

1.7. Толщина склеиваемых слоев в клееных элементах должна быть (20±1) мм, (33±1) мм. На криволинейных участках конструкций при радиусе центральной оси участка от 4,5 до 8 м толщина склеиваемых слоев должна быть (20±1) мм.

Толщина склеиваемых слоев конструкций из лиственницы или осины должна быть (20±1) мм. При изготовлении конструкций из слоев большей толщины в них необходимо предусматривать устройство продольных компенсационных прорезей глубиной 1/2 толщины слоя, шириной 3 мм, расстоянием 40 мм друг от друга; прорези должны отстоять от кромки слоя не менее чем на 10 мм.

1.8. Слои могут быть как цельными, так и склеенными по длине и ширине. Допускается применять слои, не склеенные по ширине, если стыки в соседних слоях смещены на 40 мм и более, а зазор между кромками не превышает 1,5 мм.

Слои для элементов несущих конструкций, а также элементов каркаса ограждающих конструкций склеивают по длине с помощью зубчатых соединений по ГОСТ 19414.

Показатели предела прочности на изгиб зубчатых соединений должны быть не ниже, МПа (кгс/см2):

при нагружении кромки:

33(330) средний

24(240) минимальный

при нагружении пласти:

37,5(375) средний

27(2740) минимальный

1.9. Влажность древесины конструкций при их изготовлении и приемке должна быть в пределах (12±3) %.

1.10. Клеевые соединения в конструкциях следует выполнять на синтетических клеях, соответствующих СНиП II-25. Тип и марка клея должны быть указаны в рабочих чертежах на конструкции конкретных видов.

1.11. Толщина клеевых прослоек в элементах конструкции должны быть не более 0,5 мм. Допускаются участки толщиной до 1 мм, если их длина не превышает 100 мм, а расстояние между ними — не менее 10-кратной длины этих прослоек.

1.12. Непроклеенные участки не допускаются.

1.13. Максимальная высота неровностей на боковой поверхности слоев при прозрачных защитных или декоративных покрытиях должна быть не более 320 мкм, а при непрозрачных — не более 800 мкм.

1.14. Величина уступов смежных слоев конструкций, подлежащих прозрачной отделке, должна составлять не более 1 мм, а непрозрачной отделке — не более 5 мм.

1.15. Показатели предела прочности на послойное скалывание клеевых соединений в конструкциях при влажности древесины 12% должны быть не ниже, МПа (кгс/см2):

8(80) средний

6(60) минимальный

1.16. Показатели предела прочности на отрыв фанерной обшивки, приклеиваемой к древесине каркасов ограждающих конструкции, должны быть не ниже, кН/м (кгс/м):

8(80) средний

6(60) минимальный

При использовании в качестве обшивок менее прочных материалов (ДВП, ДСП и др.) показатели прочности на отрыв обшивки от древесины каркасов могут быть ниже указанных, при обязательном соблюдении условия разрушения образцов по материалу обшивки.

1.17. Защитная и декоративная обработка конструкций, необходимая для предохранения их от увлажнения, биоповреждения, возгорания и химической коррозии, а также придания им необходимого эстетического вида, должна быть выполнена на предприятии-изготовителе.

При этом защита возможна как от одного, так и от комплекса указанных воздействий, что должно быть регламентировано требованиями рабочих чертежей или ТУ, исходя из услов

ТУ на продукцию из клееного бруса

Информация > ТУ на продукцию

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. Профиль детали, номинальные размеры поперечного сечения, их наименование и марки должны соответствовать в приложении или согласно технической документации изготовителя или по согласованию с потребителем.

2. Длина деталей устанавливается по спецификации изготовителя или потребителя.

3. При отсутствии спецификации клееный брус изготавливают следующей длины (в мм):

- клееный брус профилированный:

6000 : 9000 : 12000 (от 1000 до 13500) - клееная балка

7000 : 10000 : 13500 (от 6000 до 13500)

4. Предельные отклонения от номинальных размеров деталей не должны быть более (мм):

- По длине ±3,0

- По ширине ±1,0

- По толщине ±1,0

- По высоте паза ±0,5

Номинальные размеры поперечного сечения профилированного бруса:

- 140х120

- 140х160

- 140х200

- 185х200

Номинальные размеры поперечного сечения клееной балки:

- 140х160

- 140х200

- 185х200

- 185х245

- 185х285

- 200х300

Номинальные размеры поперечного сечения

Профилированный брус

| Параметр | Величины |

| Высота бруса h | Ширина бруса a |

| 140, 185 мм | 120, 160, 200 мм |

Клееная балка

| Параметр | Величины |

| Высота бруса h | Ширина бруса a |

| 140, 185, 200 мм | 160, 200, 245, 285, 300 мм |

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5. Брус клееный изготавливается по требованиям настоящего технического условия технологической документации, утвержденной в установленном порядке.

6. Влажность бруса при его изготовлении и приемке должна быть в пределах 10 + 2%. Разница по влажности между склеиваемыми деталями не должна превышать 2%.

7. Толщина склеиваемых деталей в брусе должна быть в пределах 20- 45 мм. Детали могут быть как цельными, так и склеенными по длине на шиповое, зубчатое соединение.

8. Угловые соединения выполняются согласно проектной документации на сооружение.

9. Готовая продукция должна соответствовать требованиям, приведенным в таблице.

| № п/п | Параметры | Единица измерения | Значение | Метод контроля |

| 1 | Предельные отклонения | мм на 1 п\м мм на 1 п\м мм на 1 п\м | 1 1 1 | ГОСТ 3749 ГОСТ 3749 ГОСТ 3749 |

| 2 | Шероховатость боковых поверхностей бруса | мкм | 320 | ГОСТ 15612 |

| 3 | Прочность зубчатых клеевых соединений | МПа | 27 min (37 среднее) | ГОСТ 3749 |

| 4 | Прочность клеевых соединений по пласти на гладкую фугу | МПа | 6 min (в ср.) | ГОСТ 25884 |

| 5 | Стойкость клеевых соединений при расслаивании | % | Не более 5 | ГОСТ 27812 |

| 6 | Высота зазора в пазах | мм | Не более 8 | ТУ 5366-001-98474899-2009 |

11. Декоративная и огнебиозащитная обработка выполняется по согласованию с заказчиком по техпроцессам, утвержденным в установленном на предприятии порядке.

12. Доски бруса склеиваются на гладкую фугу. Допустимы отклонения по толщине не более 0,2 мм.

13. Сращивание досок по длине на зубчатые клеевые соединения для лицевых поверхностей допускается от 400 мм (по согласованию с заказчиком) для внутренних досок минимальная длина заготовки на сращивание 300 мм длина шипа 15 мм.

14. Склеивание заготовок производится при температуре в производственном помещении от + 150 С до 240С и относительной влажности воздуха 45-65%.

ТРЕБОВАНИЕ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРЖАЮЩЕЙ СРЕДЫ

15. Применяемые для изготовления бруса клеи разрешены к применению органами государственного санитарного надзора и имеют гигиеническое заключение.

16. При изготовлении, транспортировке и погрузочно-разгрузочных работах соблюдаются требования настоящих ТУ и СНиП 2001.

17. Утилизация бруса является безотходной и не приносит вреда окружающей среде.

18. При оценке экологической безопасности бруса следует учитывать положения СТО БДП – 3 – 94.

ПРАВИЛА ПРИЕМКИ

19. Готовая продукция должна быть принята техническим контролем предприятия изготовителя на соответствие требованиям настоящих технических условий, а также требованиям, определенным в договоре на изготовление (поставку) изделий. Продукция принимается партиями. Партией считают количество бруса одного сечения, оформленного одним документом о качестве. Объем партии устанавливают по согласованию изготовителя с потребителем.

20. Для проверки применяют выборочный одноступенчатый контроль по альтернативному признаку по ГОСТ 23616. Планы контроля (приемочный уровень дефектности – 4%) приведены в таблице:

| Объем партии | Объем выборки | Приемочное число, шт. | Бракованное число |

| До 90 вкл | 8 | 1 | 2 |

| От 90 до 280 | 13 | 1 | 2 |

| От 280 до 500 | 20 | 2 | 3 |

| От 500 до 1200 | 32 | 3 | 4 |

| От 1200 до 3200 | 50 | 5 | 6 |

| От 3200 до 10 000 | 80 | 7 | 8 |

21. Приемку бруса осуществляют по показателям, приведенным в п. 3; 4; 5; 9. Эти показатели являются приемо-сдаточными.

Контроль осуществляют в следующем порядке:

- из поставляемой партии бруса производят выборку методом случайного отбора по ГОСТ 18321;

- проверяют каждый брус в выборке на соответствие требованиям настоящего стандарта и определяют число деталей с недопустимыми дефектами;

- принимают партию, если число дефектных деталей в выборке меньше или равно приемочному числу;

- партию не принимают, если число дефектных деталей в выборке равно или больше браковочного числа.

22. При приемке следует проводить:

- визуальный осмотр;

- инструментальный обмер;

- оценку качества механической и защитной обработки;

- учет данных пооперационного контроля и результатов контрольных испытаний.

23. Документ о качестве (паспорт) должен содержать следующие сведения:

- наименование и адрес предприятия-изготовителя;

- наименование и марку бруса: сорт, дату изготовления;

- шифр рабочих чертежей или номер технических условий.

Документ о качестве должен иметь штамп, подтверждающий приемку партии бруса техническим контролем предприятия-изготовителя.

МЕТОДЫ КОНТРОЛЯ

24. Размеры бруса измеряют металлической линейкой по ГОСТ 7502, штангенциркулем по ГОСТ 116 или специальными калибрами — шаблонами.

25. Отклонения от перпендикулярности сторон измеряют угольниками по ГОСТ 3749 и набором щупов для определения максимальной величины зазора.

26. Для материалов (древесины) и компонентов клеев и защитных составов, используемых в производстве, необходимо осуществлять входной контроль их качества с оценкой соответствия их показателей и методики их определения требованиям соответствующих нормативных или технических документов.

27. Качество древесины, комплектность партий качество маркировки и упаковки оценивают визуально. Пороки древесины определяют и измеряют по ГОСТ 2140.

28. Влажность древесины определяют по ГОСТ 16588.

29. Шероховатость поверхностей определяют по ГОСТ 15612 или (эталонам) образцам.

30. Прочность клеевых соединений на послойное скалывание определяют по ГОСТ 25884; прочность зубчатых клеевых соединений при статистическом изгибе – по ГОСТ 15613.4. Расслаивание клеевых соединений оценивают при испытании по ГОСТ 27812.

31. Группу водостойкости клеев определяют по ГОСТ 17005.

32. Для контроля прочности клеевых соединений отбираются образцы, согласно таблицы:

| Изгиб зубчатых соединений | Послойное скалывание | Расслаивание | Скалывание вдоль волокна |

| Не менее 5 клеевых соединений в смену | Не менее 5 клеевых швов от каждого элемента | Не менее 5 клеевых швов от каждого элемента | Не менее 5 клеевых швов от каждого элемента |

33. Результаты контроля заносят в журналы контрольных испытаний. Журналы хранятся в архиве предприятия-изготовителя.

34. Влажность древесины контролируют с помощью электровлагомера по ГОСТ 16588-79 не менее, чем в 3-х местах по длине деталей, до их защитной обработки.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

35. На каждом брусе, прошедшем приемку и поставляемом заказчику, должны быть нанесены несмываемой краской при помощи трафарета или штампа следующие маркировочные знаки:

- товарный знак;

- марка и номер конструкции по спецификации индустриальной части проекта.

36. Брус следует хранить рассортированным по типам и размерам, уложенным таким образом, чтобы исключить деформации.

37. При транспортировке и хранении брус должен быть защищен от увлажнения, загрязнения и механических повреждений.

38. Брус должен отгружаться заказчику упакованным в полиэтиленовую пленку с 6-ти сторон или в закрытом транспорте.

39. Укладку бруса в транспортные средства следует производить правильными устойчивыми рядами с надежным закреплением, предохраняющим от смешения и ударов во время перевозки.

40. Подъем. погрузку и разгрузку бруса следует производить краном с применением специальных захватных устройств или гибких ремней.

41. Сбрасывание бруса при разгрузке, транспортировке и погрузке запрещается.

42. К комплекту деталей из стенового клееного бруса следует прилагать:

- технический паспорт;

- отгрузочную спецификацию;

- краткие указания по транспортировке и хранению;

- сертификат соответствия.

ГАРАНТИИ ИЗГОТОВИТЕЛЯ

43. Предприятие — изготовитель должно гарантировать соответствие готовой продукции требованиям настоящих технических условий.

44. Гарантийный срок хранения клееного бруса 1 год, при соблюдении специально разработанных для данного вида продукции, условий хранения.

ГОСТ 9371-90

Группа К23

ОКП 53 4230

Срок действия с 01.01.91

до 01.01.96*

_______________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 11-12, 1994 год). — Примечание «КОДЕКС».

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной промышленности СССР и Министерством путей сообщения СССР

РАЗРАБОТЧИКИ

Н.А.Мелехова, канд. техн. наук, С.Н.Пластинин, С.Г.Делкова, Т.А.Пашкова, Т.А.Пластинина, А.К.Барандина, Л.С.Лапкина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 07.06.90 N 1446

3. ВЗАМЕН ГОСТ 9371-76

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

_________________

_________________

* Действует ГОСТ 166-89.

* * На территории Российской Федерации действует ГОСТ 7502-98.

*** Действует ГОСТ 14192-96.

**** Действует ГОСТ 16369-96.

***** Действует ГОСТ 20022.5-93. — Примечание «КОДЕКС».

Настоящий стандарт распространяется на деревянные клееные переводные брусья, предназначенные для укладывания в главные и станционные железнодорожные пути колеи 1520 мм.

1. ТИПЫ И РАЗМЕРЫ

1.1. Деревянные клееные переводные брусья (далее — брусья) изготовляют многослойными с вертикальным расположением слоев. В зависимости от конструкции и назначения брусья изготовляют двух типов:

I — для главных путей;

II — для станционных путей.

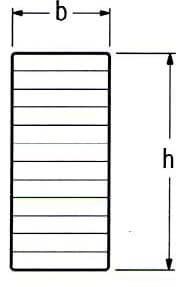

1.2. Конструкция и размеры поперечного сечения брусьев в мм должны соответствовать указанным на черт.1.

— ширина пласти бруса, — толщина бруса, — рабочая нагрузка

Черт.1

1.3. Форма поперечного сечения брусьев должна быть прямоугольной.

1.4. Длина брусьев должна быть от 3,0 до 5,5 м с градацией 0,25 м.

1.5. Предельные отклонения от номинальных размеров брусьев не должны быть более, мм:

по длине ±15;

по толщине ±3;

по ширине ±3.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Брусья должны изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

2.2. Характеристики

2.2.1. Брусья должны изготовляться из пиломатериалов хвойных пород по ГОСТ 8486 и ГОСТ 24454.

Смешение пород древесины в одном брусе не допускается.

2.2.2. Брусья изготовляют путем склеивания по толщине отдельных слоев, состоящих из заготовок, предварительно склеенных по длине и ширине.

Толщина слоев должна быть от 20 до 40 мм. В одном брусе допускаются слои разной толщины. Разница по толщине отдельных слоев должна быть не более 10 мм.

Слои должны быть расположены параллельно действию рабочей нагрузки, как показано на черт.1.

Изготовление брусьев с горизонтальным расположением слоев не допускается.

2.2.3. Влажность древесины склеиваемых по длине заготовок должна быть не более 22% с досушкой после склеивания до влажности не более 15%.

Влажность древесины склеиваемых по ширине или толщине заготовок не должна быть более 15%.

Разница во влажности отдельных заготовок перед склеиванием не должна превышать 6%.

2.2.4. Качество древесины заготовок для склеивания должно соответствовать требованиям, указанным в табл.1.

Таблица 1

Порок древесины и обработки по ГОСТ 2140 | Норма ограничения пороков |

1. Сучки | |

а) сросшиеся и частично сросшиеся здоровые: | Допускаются размером не более: |

пластевые | 1/3 ширины пласти |

кромочные | 1/3 толщины кромки |

ребровые | 1/4 ширины пласти |

б) несросшиеся и выпадающие: | Не допускаются в наружных слоях |

пластевые | Допускаются во внутренних слоях размером не более 20 мм в количестве не более 1 шт. на 1 м длины |

кромочные | Не допускаются |

в) загнившие, гнилые и табачные | То же |

2. Трещины: | |

а) пластевые | Допускаются суммарной глубиной не более 1/2 толщины заготовки и протяженностью не более 1/2 длины заготовки |

б) кромочные | Не допускаются |

3. Пороки строения древесины: | |

а) наклон волокон | Допускается при отклонении направления волокон от продольной оси заготовки не более 10% |

б) сердцевина и двойная сердцевина | Допускается с трещинами глубиной не более 3 мм |

в) сплошная крень, прорость, пасынок, засмолок | Не допускаются |

г) кармашек | Допускается не более 3 шт. на 1 м длины |

4. Грибные поражения: | |

а) гнили | Не допускаются |

б) заболонные грибные окраски, грибные ядровые пятна (полосы), плесень | Допускаются размером не более 15% соответствующей площади пласти или кромки |

5. Червоточина глубокая и сквозная | Не допускается |

6. Обзол | То же |

7. Покоробленности: | |

а) крыловатость и сложная покоробленность | « |

б) продольная покоробленносгь по пласти, по кромке | Допускается не более 0,2% длины заготовки |

в) поперечная покоробленность | Допускается не более 1% ширины заготовки |

8. Скос пропила | Допускается не более 5% толщины или ширины заготовки |

Примечание.

Пороки древесины по ГОСТ 2140, не указанные в табл.1, допускаются.

2.2.5. Брусья типа I (черт.1) изготовляют из слоев, полученных склеиванием заготовок по длине.

Брусья типа II изготавливают из слоев, полученных склеиванием заготовок по длине и ширине.

В брусьях типа II наружные слои должны быть склеены по ширине не более чем из двух заготовок, внутренние — не более чем из трех заготовок.

Не допускается совпадение кромочных клеевых соединений в смежных слоях бруса.

2.2.6. Склеивание заготовок по длине должно выполняться с помощью зубчатых клеевых соединений по ГОСТ 19414.

Длина заготовок в наружных слоях бруса должна быть не менее 900 мм, во внутренних слоях — не менее 350 мм.

Прочность зубчатых клеевых соединений на статический изгиб должна быть не менее 20 МПа при нагружении на пласть.

2.2.7. Склеивание заготовок по ширине должно выполняться при помощи плоских или профильных кромочных соединений. Ширина склеиваемых заготовок не регламентируется.

2.2.8. Склеивание слоев по толщине должно выполняться при помощи плоских пластевых клеевых соединений.

Прочность кромочных и пластевых клеевых соединений на скалывание вдоль волокон должна быть не менее 4,5 МПа.

2.2.9. Показатель общего расслоения клеевых швов при испытании на расслаивание не должен превышать 10%.

2.2.10. При изготовлении брусьев используют синтетические клеи, обеспечивающие повышенную водостойкость клеевых соединений по ГОСТ 17005: резорциноформальдегидный клей ФР-12 и алкилрезорциноформальдегидный клей ФР-100.

2.2.11. Толщина клеевого шва должна быть не более 0,3 мм.

На отдельных участках длиной до 100 мм с расстоянием между участками не менее 1 м допускается толщина клеевого шва до 1 мм.

Непроклеенные участки в кромочных и пластевых клеевых соединениях не должны быть более 100 мм, а расстояние между ними в одном клеевом шве не должно быть менее 1 м.

Непроклеенные участки в зубчатых клеевых соединениях не допускаются.

На концах брусьев на расстоянии 200 мм от торцов непрокленные участки не допускаются.

2.2.12. Величина уступов в смежных слоях бруса не должна быть более 1 мм.

2.2.13. Непараллельность пластей и боковых сторон допускается величиной не более норм предельных отклонений по толщине и ширине.

2.2.14. Торцы брусьев должны быть опилены перпендикулярно к продольной оси бруса.

Скос пропила по толщине и ширине бруса допускается не более 20 мм.

2.2.15. Параметр шероховатости поверхности склеивания не должен быть более 200 мкм по ГОСТ 7016.

2.2.16. При испытании на статический изгиб по схеме, приведенной на черт.2, брусья должны выдерживать нагрузку не менее 150 кН (15000 кгс).

Черт.2

2.2.17. Брусья до укладывания в путь должны быть пропитаны маслянистыми защитными средствами по ГОСТ 20022.5. Отверстия под болты, костыли и шурупы должны быть обильно смазаны маслянистыми защитными средствами по ГОСТ 20022.5.

Пропитка брусьев должна производиться не ранее чем через 7 сут после их изготовления.

2.2.18. Брусья, входящие в один комплект, должны быть одной породы.

2.3. Маркировка

2.3.1. На торец каждого бруса должна быть нанесена маркировка с указанием товарного знака предприятия-изготовителя, типа комплекта, условного номера длины бруса, типа бруса и штампа технического контроля.

Маркировка должна быть четкой и наноситься отбойным клеймением или другими средствами, обеспечивающими ее сохранность после антисептирования.

2.3.2. Транспортная маркировка пакетов — по ГОСТ 14192.

2.4. Упаковка

2.4.1. Брусья должны быть упакованы в пакеты. Формирование, упаковывание и маркировка пакетов — по ГОСТ 19041. Размеры пакетов — по ГОСТ 16369.

При пакетировании брусьев через каждые два ряда укладывают прокладки толщиной 50 мм и шириной не менее 75 мм.

2.5. Учет брусьев производят комплектами. Тип комплекта, длину и количество брусьев, входящих в комплект, устанавливают по табл.2.

Таблица 2

Условный номер длины брусьев | Длина брусьев, м | Тип комплекта брусьев | |||

Тип рельсов | |||||

Марка стрелочных переводов | |||||

1/11 | 1/9 | 1/11 | 1/9 | ||

1 | 3,00 | 16 | 17 | 16 | 17 |

2 | 3,25 | 10 | 10 | 8 | 7 |

3 | 3,50 | 8 | 8 | 7 | 7 |

4 | 3,75 | 7 | 4 | 8 | 5 |

5 | 4,00 | 5 | 6 | 4 | 3 |

6 | 4,25 | 6 | 5 | 6 | 4 |

7 | 4,50 | 7 | 6 | 7 | 7 |

8 | 4,75 | 6 | 4 | 5 | 4 |

9 | 5,00 | 5 | 4 | 5 | 5 |

10 | 5,25 | 6 | 4 | 6 | 4 |

11 | 5,50 | 4 | — | 3 | — |

Всего | 80 | 68 | 75 | 63 | |

Обозначение комплектов брусьев — по ГОСТ 8816*.

________________

* Действует ГОСТ 8816-2003. — Примечание «КОДЕКС».

3. ПРИЕМКА

3.1. Брусья принимают партиями. Партией считают любое количество комплектов брусьев, однородных по типам и породам древесины, оформленное одним документом о качестве, содержащим:

наименование и адрес предприятия-изготовителя;

номер партии;

количество комплектов брусьев в партии;

типы брусьев и комплектов;

породу древесины;

марку клея;

результаты испытания;

номер и дату выдачи документа;

обозначение настоящего стандарта.

3.2. Качество и размеры брусьев проверяют выборочным контролем. Выборку отбирают в количестве, указанном в табл.3.

Таблица 3

шт.

Количество брусьев в партии | Объем выборки |

51-90 | 5 |

91-150 | 8 |

151-280 | 13 |

281-500 | 20 |

Все брусья в выборке должны соответствовать требованиям настоящего стандарта.

При получении неудовлетворительных результатов проводят повторную проверку.

Результаты повторной проверки распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Размеры брусьев, пороков древесины и дефектов клеевых соединений проверяют с погрешностью не более 1 мм измерительными инструментами: металлической линейкой по ГОСТ 427, металлической рулеткой по ГОСТ 7502, штангенциркулем по ГОСТ 166.

4.2. Длину брусьев измеряют по наименьшему расстоянию между торцами.

4.3. Ширину и толщину брусьев измеряют в любом месте длины на расстоянии не менее 150 мм от торцов.

4.4. Толщину клеевых швов и размер трещин при контрольной нагрузке проверяют с погрешностью не более 0,1 мм измерительной лупой по ГОСТ 25706 и щупом по ГОСТ 880.

4.5. Влажность древесины заготовок определяют по ГОСТ 16588*.

_________________

* Действует ГОСТ 16588-91. — Примечание «КОДЕКС».

4.6. Определение и измерение пороков древесины и обработки — по ГОСТ 2140.

4.7. Параметр шероховатости поверхности определяют по ГОСТ 15612.

4.8. Водостойкость клеевых соединений определяют по ГОСТ 17005.

4.9. Прочность зубчатых клеевых соединений на статический изгиб определяют по ГОСТ 15613.4 на образцах натурального сечения. Нагрузка прикладывается на пласть образца.

4.10. Прочность кромочных и пластевых клеевых соединений на скалывание вдоль волокон определяют по ГОСТ 15613.1 основным методом.

4.11. Показатель общего расслоения клеевых швов определяют по ГОСТ 27812*.

_________________

* На территории Российской Федерации действует ГОСТ 27812-2005. — Примечание «КОДЕКС».

4.12. Образцы для испытаний по пп.4.9-4.11 отбирают в процессе производства до пропитки брусьев.

В каждой смене отбирают не менее 3 образцов с зубчатыми клеевыми соединениями для испытания на статический изгиб и не менее 5 образцов из каждой запрессовки брусьев для испытаний клеевых соединений на скалывание вдоль волокон.

Из образцов, остающихся после торцовки брусьев, вырезают образцы для испытаний на расслаивание. Количество образцов для испытаний на расслаивание не должно быть менее 10 шт. из партии, подготовленной к приемке.

4.13. Испытания на статический изгиб производят на универсальной машине по ГОСТ 7855 при постановке брусьев на производство, изменении технологии их изготовления, замене оборудования и клея, а также при контрольных проверках прочности брусьев.

4.13.1. Испытание брусьев на статический изгиб проводят до пропитки. Время от момента склеивания до начала испытания не должно быть менее 7 сут, в течение которых брусья должны храниться при температуре (18±2) °С и относительной влажности воздуха (65±5)%.

4.13.2. Для испытания отбирают не менее трех брусьев длиной более 3 м одной запрессовки, вырезают худший участок бруса (с наибольшим количеством дефектов) длиной 3 м. На поверхности бруса отмечают дефекты (трещины, непроклеенные участки).

Нагрузка должна быть приложена на пласть бруса так, чтобы ее направление было параллельно пластям слоев.

Схема приложения нагрузки приведена на черт.2.

4.13.3. В местах приложения нагрузки, а также на опорах должны быть уложены стальные подкладки размерами 290х160х10 мм.

Во избежание перерезания волокон края подкладок, обращенные к древесине, должны быть закруглены.

Скорость нагружения должна обеспечивать достижение максимальной нагрузки 150 кН (15000 кгс) в течение 150 с.

Контрольную нагрузку поддерживают постоянной в течение 10 мин и тщательно осматривают поверхность бруса с целью обнаружения трещин.

4.13.4. Брусья считаются выдержавшими испытания на статический изгиб, если они выдержали контрольную нагрузку без образования новых трещин и увеличения размеров отмеченных трещин и непроклеенных участков.

4.14. Результаты испытаний, выполненных в соответствии с требованиями настоящего стандарта, заносят в журнал контрольных испытаний.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Брусья транспортируют комплектами всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.2. Транспортирование и хранение брусьев до пропитки должно производиться в соответствии с требованиями ГОСТ 3808.1 и ГОСТ 19041.

5.3. Транспортирование и хранение пропитанных шпал и брусьев производят в соответствии с требованиями технологической документации.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1990

ГОСТ Р 50054-92

Группа К23

ОКП 53 3170

Дата введения 1994-01-01

1. ПОДГОТОВЛЕН И ВНЕСЕН Российской государственной корпорацией по производству лесобумажной продукции «Российские лесопромышленники» и Министерством путей сообщения

РАЗРАБОТЧИКИ

Н.А.Мелехова, канд. техн. наук; С.Н.Пластинин, Г.А.Чибисова, канд. техн. наук; А.К.Барандина; Т.А.Пашкова; Т.А.Пластинина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28.07.92 N 789

3. Периодичность проверки — 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Настоящий стандарт распространяется на деревянные клееные мостовые брусья, предназначенные для укладки на мостах железных дорог колеи 1520 мм.

1. ТИПЫ И РАЗМЕРЫ

1.1. Деревянные клееные мостовые брусья (далее — брусья) изготовляют многослойными с вертикальным расположением слоев.

В зависимости от размеров поперечного сечения брусья изготовляют четырех типов.

1.2. Конструкция и номинальные размеры брусьев должны соответствовать указанным на черт.1 и в табл.1.

— ширина пласти бруса, — толщина бруса, — рабочая нагрузка

Черт.1

Таблица 1

мм

Тип брусьев | Толщина | Ширина | Длина |

IK | 240 | 200 | 3250 |

IIK | 260 | 220 | |

IIIK | 280 | 220 | |

IVK | 300 | 240 |

Примечание. Брусья типов IIIK и IVK изготовляют по требованию потребителя.

1.3. Номинальные размеры брусьев по толщине и ширине, приведенные в табл.1, установлены для древесины с влажностью 20%. При влажности древесины более или менее 20% фактические размеры толщины и ширины брусьев должны быть более или менее номинальных размеров на соответствующую величину усушки древесины по ГОСТ 6782.1.

1.4. Предельные отклонения от номинальных размеров брусьев не должны быть более, мм:

по длине | ±15 |

по толщине | ±3 |

по ширине | ±3. |

1.5. Форма поперечного сечения брусьев должна быть прямоугольной.

1.6. Условное обозначение должно включать тип бруса и обозначение настоящего стандарта.

Пример условного обозначения:

Брус мостовой деревянный клееный — IK ГОСТ Р 50054-92

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Брусья должны изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

2.2. Характеристики

2.2.1. Брусья должны изготовляться из пиломатериалов сосны или ели по ГОСТ 8486 и ГОСТ 24454. Изготовление брусьев из древесины других хвойных пород допускается только с разрешения Министерства путей сообщения.

Смешение пород древесины в одном брусе не допускается.

2.2.2. Брусья изготовляют путем склеивания по толщине отдельных слоев, состоящих из заготовок, предварительно склеенных по длине и ширине.

Толщина слоев должна быть от 20 до 40 мм.

В одном брусе допускаются слои разной толщины. Разница по толщине отдельных слоев должна быть не более 10 мм.

Слои должны быть расположены параллельно( )действию рабочей нагрузки, как показано на черт.1.

Изготовление брусьев с горизонтальным расположением слоев не допускается.

2.2.3. Наружные слои в брусьях должны быть склеены по ширине не более чем из двух заготовок, внутренние — не более чем из трех заготовок.

Кромочные клеевые соединения в смежных слоях бруса должны быть смещены на расстояние не менее 20 мм.

2.2.4. Влажность древесины склеиваемых по длине заготовок должна быть не более 22% с досушкой после склеивания до влажности не более 15%.

Влажность древесины склеиваемых по ширине или толщине заготовок должна быть в пределах (12±3)%.

Разница во влажности отдельных заготовок перед склеиванием не должна превышать 6%.

2.2.5. Качество древесины заготовок для склеивания должно соответствовать требованиям, указанным в табл.2.

2.2.6. Склеивание заготовок по длине должно выполняться с помощью зубчатых клеевых соединений по ГОСТ 19414.

Длина заготовок в наружных слоях бруса должна быть не менее 900 мм, во внутренних слоях — не менее 350 мм.

Прочность зубчатых клеевых соединений на статический изгиб должна быть не менее 20 МПа при нагружении на пласть.

2.2.7. Склеивание заготовок по ширине должно выполняться при помощи плоских или профильных кромочных соединений. Ширина склеиваемых заготовок не регламентируется.

2.2.8. Склеивание слоев по толщине должно выполняться при помощи плоских пластевых клеевых соединений.

Таблица 2

Наименование пороков древесины и обработки по ГОСТ 2140 | Нормы ограничения пороков |

1. Сучки | |

а) сросшиеся и частично сросшиеся здоровые: | Допускаются размером не более: |

пластевые | ширины пласти |

кромочные | толщины кромки |

ребровые | ширины пласти |

б) несросшиеся и выпадающие: | Не допускаются в наружных слоях |

пластевые | Допускаются во внутренних слоях размером не более 20 мм |

кромочные | Не допускаются |

в) загнившие, гнилые и табачные | То же |

2. Трещины: | |

а) пластевые | Допускаются суммарной глубиной не более толщины заготовки и протяженностью не более длины заготовки |

б) кромочные | Не допускаются |

3. Пороки строения древесины: | |

а) наклон волокон | Допускается при отклонении направления волокон от продольной оси заготовки не более 10% |

б) сердцевина и двойная сердцевина | Допускается с трещинами глубиной не более 3 мм |

в) сплошная крень, прорость, пасынок, засмолок | Не допускаются |

г) кармашек | Допускается не более 3 шт. на 1 м длины |

4. Грибные поражения: | |

а) гнили | Не допускаются |

б) заболонные грибные окраски, грибные ядровые пятна (полосы), плесень | Допускаются размером не более 15% соответствующей площади пласти или кромки |

5. Червоточина глубокая и сквозная | Не допускается |

6. Обзол | То же |

7. Покоробленности: | |

а) крыловатость и сложная покоробленность | Не допускается |

б) продольная покоробленность по пласти, по кромке | Допускается не более 0,2% длины заготовки |

в) поперечная покоробленность | Допускается не более 1% ширины заготовки |

8. Скос пропила | Допускается не более 5% толщины или ширины заготовки |

Примечание. Пороки древесины по ГОСТ 2140, не указанные в табл.2, допускаются.

Прочность кромочных и пластевых клеевых соединений на скалывание вдоль волокон должна быть не менее 4,5 МПа.

2.2.9. Показатель общего расслоения клеевых швов при испытании на расслаивание не должен превышать 10%.

2.2.10. При изготовлении брусьев используют синтетические клеи, обеспечивающие повышенную водостойкость клеевых соединений по ГОСТ 17005: резорциноформальдегидный клей марки ФР-12, фенолрезорциноформальдегидный клей марки ФРФ-50 и ФРФ-50К, алкилрезорциноформальдегидный клей марки ФР-100, алкилрезорцинофенолформальдегидный клей марки ДФК-14Р.

2.2.11. Толщина клеевого шва должна быть не более 0,3 мм.

На отдельных участках длиной до 100 мм с расстоянием между участками не менее 1 м допускается толщина клеевого шва до 1 мм.

Непроклеенные участки в кромочных и пластевых клееных соединениях не должны быть более 100 мм, а расстояние между ними в одном клеевом шве не должно быть менее 1 м.

Непроклеенные участки в зубчатых клеевых соединениях не допускаются.

На концах брусьев на расстоянии 200 мм от торцов непроклеенные участки не допускаются.

2.2.12. Величина уступов в смежных слоях брусьев не должна быть более 1 мм.

2.2.13. Непараллельность пластей и боковых сторон бруса допускается величиной не более норм предельных отклонений по толщине и ширине.

2.2.14. Торцы брусьев должны быть опилены перпендикулярно к продольной оси бруса.

Скос пропила по толщине и ширине бруса допускается не более 5%.

2.2.15. Параметр шероховатости поверхности склеивания не должен быть более 200 мкм по ГОСТ 7016.

2.2.16. При испытании на статический изгиб по схеме, приведенной на черт.2, брусья должны выдерживать нагрузку не менее 150 кН (15000 кгс).

2.2.17. Брусья до укладывания на мостах должны быть пропитаны маслянистыми защитными средствами по ГОСТ 20022.5. Отверстия под болты, костыли и шурупы должны наполняться антисептической пастой по СНиП 2.03.11-85.

Пропитка брусьев должна производиться не ранее, чем через 7 сут после их изготовления.

2.2.18. Качество пропитки брусьев должно соответствовать требованиям нормативно-технической документации.

2.2.19. Брусья должны быть рассортированы по типам и породам.

2.2.20. Учет брусьев производят в штуках и кубических метрах. Определение объема брусьев — по номинальным размерам.

Черт.2

2.3. Маркировка

2.3.1. На торец каждого бруса должна быть нанесена маркировка с указанием товарного знака предприятия-изготовителя, типа бруса и штампа технического контроля.

Маркировка должна быть четкой и наноситься отбойным клеймением или другими средствами, обеспечивающими ее сохранность после антисептирования.

2.3.2. Транспортная маркировка пакетов — по ГОСТ 14192.

2.4. Упаковка

2.4.1. Брусья должны быть упакованы в пакеты. Формирование и упаковывание пакетов — по ГОСТ 19041. Размеры пакетов — по ГОСТ 16369.

По согласованию с потребителем допускается брусья не пакетировать.

3. ПРИЕМКА

3.1. Брусья принимают партиями. Партией считают любое количество брусьев, однородных по типам и породам древесины, оформленное одним документом о качестве, содержащим:

наименование и адрес предприятия-изготовителя;

номер партии;

количество брусьев в партии;

тип брусьев;

породу древесины;

марку клея;

результаты испытания;

номер и дату выдачи документа;

обозначение настоящего стандарта.

3.2. Качество и размеры брусьев проверяют выборочным контролем. Выборку отбирают в количестве, указанном в табл.3.

Таблица 3

Количество брусьев в партии | Объем выборки |

51-90 | 5 |

91-150 | 8 |

151-280 | 13 |

281-500 | 20 |

Все брусья в выборке должны соответствовать требованиям настоящего стандарта.

При получении неудовлетворительных результатов проводят повторную проверку на том же количестве брусьев, взятых из той же партии.

Результаты повторной проверки распространяют на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Размеры брусьев, пороков древесины и дефектов клеевых соединений проверяют с погрешностью не более 1 мм измерительными инструментами: металлической линейкой по ГОСТ 427, металлической рулеткой по ГОСТ 7502, штангенциркулем по ГОСТ 166.

4.2. Длину брусьев измеряют по наименьшему расстоянию между торцами.

4.3. Ширину и толщину брусьев измеряют в любом месте длины на расстоянии не менее 150 мм от торца.

4.4. Толщину клеевых швов и размер трещин при контрольной нагрузке проверяют с погрешностью не более 0,1 мм измерительной лупой по ГОСТ 25706 и щупом по ГОСТ 880.

4.5. Влажность древесины заготовок определяют по ГОСТ 16588.

4.6. Определение и измерение пороков древесины и обработки — по ГОСТ 2140.

4.7. Параметр шероховатости поверхностей склеивания определяют по ГОСТ 15612.

4.8. Водостойкость клеевых соединений определяют по ГОСТ 17005.

4.9. Прочность зубчатых клеевых соединений на статический изгиб определяют по ГОСТ 15613.4 на образцах натурального сечения. Нагрузка прикладывается на пласть образца.

4.10. Прочность кромочных и пластевых клеевых соединений на скалывание вдоль волокон определяют по ГОСТ 15613.1 основным методом.

4.11. Показатель общего расслоения клеевых швов определяют по ГОСТ 27812.

4.12. Образцы для испытаний по пп.4.9-4.11 отбирают в процессе производства до пропитки брусьев.

В каждой смене отбирают не менее 3 образцов с зубчатыми клеевыми соединениями для испытания на статический изгиб и не менее 5 образцов из каждой запрессовки брусьев для испытаний клеевых соединений на скалывание вдоль волокон.

Из отрезков, остающихся после торцовки брусьев, вырезают образцы для испытаний на расслаивание. Количество образцов для испытаний на расслаивание не должно быть менее 10 шт. из партии, подготовленной к приемке.

4.13. Испытания на статический изгиб проводят на универсальной машине по ГОСТ 7855 при постановке брусьев на производство, изменении технологии их изготовления, замене оборудования и клея, а также при контрольных проверках прочности брусьев.

4.13.1. Испытание брусьев на статический изгиб проводят до пропитки. Время от момента склеивания до начала испытания не должно быть менее 7 сут, в течение которых брусья должны храниться при температуре (18±2)°С и относительной влажности воздуха (65±5)%.

4.13.2. Для испытания отбирают не менее трех брусьев с наибольшим количеством дефектов. На поверхности бруса отмечают дефекты (трещины, непроклеенные участки).

Нагрузка должна быть приложена на пласть бруса так, чтобы ее направление было параллельно пластям слоев.

Схема приложения нагрузки приведена на черт.2.

4.13.3. В местах приложения нагрузки, а также на опорах должны быть уложены стальные подкладки размерами 290х160х10 мм.

Во избежание перерезания волокон края подкладок, обращенные к древесине, должны быть закруглены.

Скорость нагружения должна обеспечивать достижение максимальной нагрузки 150 кН (15000 кгс) в течение 150 с.

Контрольную нагрузку поддерживают постоянной в течение 10 мин и тщательно осматривают поверхность бруса с целью обнаружения трещин.

4.13.4. Брусья считают выдержавшими испытания на статический изгиб, если они выдержали контрольную нагрузку без образования новых трещин и увеличения размеров отмеченных трещин и непроклеенных участков.

4.14. Результаты испытаний, выполненных в соответствии с требованиями настоящего стандарта, заносят в журнал контрольных испытаний.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Брусья транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.2. Транспортирование и хранение брусьев до пропитки должно производиться в соответствии с требованиями ГОСТ 3808.1 и ГОСТ 19041.

5.3. Транспортирование и хранение пропитанных брусьев производят в соответствии с требованиями технологической документации.

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Издательство стандартов, 1992

Текст ГОСТ Р 50054-92 Брусья мостовые деревянные клееные. Технические условия

ГОСТ Р 50054-92

Группа К23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БРУСЬЯ МОСТОВЫЕ ДЕРЕВЯННЫЕ КЛЕЕНЫЕ

Технические условия

Bridge timber laminated beams. Specifications

ОКП 53 3170

Дата введения 1994-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Российской государственной корпорацией по производству лесобумажной продукции «Российские лесопромышленники» и Министерством путей сообщения

РАЗРАБОТЧИКИ

Н.А.Мелехова, канд. техн. наук; С.Н.Пластинин, Г.А.Чибисова, канд. техн. наук; А.К.Барандина; Т.А.Пашкова; Т.А.Пластинина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28.07.92 N 789

3. Периодичность проверки — 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 166-89 | 4.1 |

ГОСТ 427-75 | 4.1 |

ГОСТ 880-75 | 4.4 |

ГОСТ 2140-81 | 2.2.5, 4.6 |

ГОСТ 3808.1-80 | 5.2 |

ГОСТ 6782.1-75 | 1.3 |

ГОСТ 7016-82 | 2.2.15 |

ГОСТ 7502-89 | 4.1 |

ГОСТ 7855-84 | 4.13 |

ГОСТ 8486-86 | 2.2.1 |

ГОСТ 14192-77 | 2.3.2 |

ГОСТ 15612-85 | 4.7 |

ГОСТ 15613.1-84 | 4.10 |

ГОСТ 15613.4-78 | 4.9 |

ГОСТ 16369-88 | 2.4.1 |

ГОСТ 16588-91 | 4.5 |

ГОСТ 17005-82 | 2.2.10, 4.8 |

ГОСТ 19041-85 | 2.4.1, 5.2 |

ГОСТ 19414-90 | 2.2.6 |

ГОСТ 20022.5-75 | 2.2.17 |

ГОСТ 24454-80 | 2.2.1 |

ГОСТ 25706-83 | 4.4 |

ГОСТ 27812-88 | 4.11 |

Настоящий стандарт распространяется на деревянные клееные мостовые брусья, предназначенные для укладки на мостах железных дорог колеи 1520 мм.

1. ТИПЫ И РАЗМЕРЫ

1. ТИПЫ И РАЗМЕРЫ

1.1. Деревянные клееные мостовые брусья (далее — брусья) изготовляют многослойными с вертикальным расположением слоев.

В зависимости от размеров поперечного сечения брусья изготовляют четырех типов.

1.2. Конструкция и номинальные размеры брусьев должны соответствовать указанным на черт.1 и в табл.1.

— ширина пласти бруса, — толщина бруса, — рабочая нагрузка

Черт.1

Таблица 1

мм

Тип брусьев | Толщина | Ширина | Длина |

IK | 240 | 200 | 3250 |

IIK | 260 | 220 | |

IIIK | 280 | 220 | |

IVK | 300 | 240 |

Примечание. Брусья типов IIIK и IVK изготовляют по требованию потребителя.

1.3. Номинальные размеры брусьев по толщине и ширине, приведенные в табл.1, установлены для древесины с влажностью 20%. При влажности древесины более или менее 20% фактические размеры толщины и ширины брусьев должны быть более или менее номинальных размеров на соответствующую величину усушки древесины по ГОСТ 6782.1.

1.4. Предельные отклонения от номинальных размеров брусьев не должны быть более, мм:

по длине | ±15 |

по толщине | ±3 |

по ширине | ±3. |

1.5. Форма поперечного сечения брусьев должна быть прямоугольной.

1.6. Условное обозначение должно включать тип бруса и обозначение настоящего стандарта.

Пример условного обозначения:

Брус мостовой деревянный клееный — IK ГОСТ Р 50054-92

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Брусья должны изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

2.2. Характеристики

2.2.1. Брусья должны изготовляться из пиломатериалов сосны или ели по ГОСТ 8486 и ГОСТ 24454. Изготовление брусьев из древесины других хвойных пород допускается только с разрешения Министерства путей сообщения.

Смешение пород древесины в одном брусе не допускается.

2.2.2. Брусья изготовляют путем склеивания по толщине отдельных слоев, состоящих из заготовок, предварительно склеенных по длине и ширине.

Толщина слоев должна быть от 20 до 40 мм.

В одном брусе допускаются слои разной толщины. Разница по толщине отдельных слоев должна быть не более 10 мм.

Слои должны быть расположены параллельно( )действию рабочей нагрузки, как показано на черт.1.

Изготовление брусьев с горизонтальным расположением слоев не допускается.

2.2.3. Наружные слои в брусьях должны быть склеены по ширине не более чем из двух заготовок, внутренние — не более чем из трех заготовок.

Кромочные клеевые соединения в смежных слоях бруса должны быть смещены на расстояние не менее 20 мм.

2.2.4. Влажность древесины склеиваемых по длине заготовок должна быть не более 22% с досушкой после склеивания до влажности не более 15%.

Влажность древесины склеиваемых по ширине или толщине заготовок должна быть в пределах (12±3)%.

Разница во влажности отдельных заготовок перед склеиванием не должна превышать 6%.

2.2.5. Качество древесины заготовок для склеивания должно соответствовать требованиям, указанным в табл.2.

2.2.6. Склеивание заготовок по длине должно выполняться с помощью зубчатых клеевых соединений по ГОСТ 19414.

Длина заготовок в наружных слоях бруса должна быть не менее 900 мм, во внутренних слоях — не менее 350 мм.

Прочность зубчатых клеевых соединений на статический изгиб должна быть не менее 20 МПа при нагружении на пласть.

2.2.7. Склеивание заготовок по ширине должно выполняться при помощи плоских или профильных кромочных соединений. Ширина склеиваемых заготовок не регламентируется.

2.2.8. Склеивание слоев по толщине должно выполняться при помощи плоских пластевых клеевых соединений.

Таблица 2

Наименование пороков древесины и обработки по ГОСТ 2140 | Нормы ограничения пороков |

1. Сучки | |

а) сросшиеся и частично сросшиеся здоровые: | Допускаются размером не более: |

пластевые | ширины пласти |

кромочные | толщины кромки |

ребровые | ширины пласти |

б) несросшиеся и выпадающие: | Не допускаются в наружных слоях |

пластевые | Допускаются во внутренних слоях размером не более 20 мм |

кромочные | Не допускаются |

в) загнившие, гнилые и табачные | То же |

2. Трещины: | |

а) пластевые | Допускаются суммарной глубиной не более толщины заготовки и протяженностью не более длины заготовки |

б) кромочные | Не допускаются |

3. Пороки строения древесины: | |

а) наклон волокон | Допускается при отклонении направления волокон от продольной оси заготовки не более 10% |

б) сердцевина и двойная сердцевина | Допускается с трещинами глубиной не более 3 мм |

в) сплошная крень, прорость, пасынок, засмолок | Не допускаются |

г) кармашек | Допускается не более 3 шт. на 1 м длины |

4. Грибные поражения: | |

а) гнили | Не допускаются |

б) заболонные грибные окраски, грибные ядровые пятна (полосы), плесень | Допускаются размером не более 15% соответствующей площади пласти или кромки |

5. Червоточина глубокая и сквозная | Не допускается |

6. Обзол | То же |

7. Покоробленности: | |

а) крыловатость и сложная покоробленность | Не допускается |

б) продольная покоробленность по пласти, по кромке | Допускается не более 0,2% длины заготовки |

в) поперечная покоробленность | Допускается не более 1% ширины заготовки |

8. Скос пропила | Допускается не более 5% толщины или ширины заготовки |

Примечание. Пороки древесины по ГОСТ 2140, не указанные в табл.2, допускаются.

Прочность кромочных и пластевых клеевых соединений на скалывание вдоль волокон должна быть не менее 4,5 МПа.

2.2.9. Показатель общего расслоения клеевых швов при испытании на расслаивание не должен превышать 10%.

2.2.10. При изготовлении брусьев используют синтетические клеи, обеспечивающие повышенную водостойкость клеевых соединений по ГОСТ 17005: резорциноформальдегидный клей марки ФР-12, фенолрезорциноформальдегидный клей марки ФРФ-50 и ФРФ-50К, алкилрезорциноформальдегидный клей марки ФР-100, алкилрезорцинофенолформальдегидный клей марки ДФК-14Р.

2.2.11. Толщина клеевого шва должна быть не более 0,3 мм.

На отдельных участках длиной до 100 мм с расстоянием между участками не менее 1 м допускается толщина клеевого шва до 1 мм.

Непроклеенные участки в кромочных и пластевых клееных соединениях не должны быть более 100 мм, а расстояние между ними в одном клеевом шве не должно быть менее 1 м.

Непроклеенные участки в зубчатых клеевых соединениях не допускаются.

На концах брусьев на расстоянии 200 мм от торцов непроклеенные участки не допускаются.

2.2.12. Величина уступов в смежных слоях брусьев не должна быть более 1 мм.

2.2.13. Непараллельность пластей и боковых сторон бруса допускается величиной не более норм предельных отклонений по толщине и ширине.

2.2.14. Торцы брусьев должны быть опилены перпендикулярно к продольной оси бруса.

Скос пропила по толщине и ширине бруса допускается не более 5%.

2.2.15. Параметр шероховатости поверхности склеивания не должен быть более 200 мкм по ГОСТ 7016.

2.2.16. При испытании на статический изгиб по схеме, приведенной на черт.2, брусья должны выдерживать нагрузку не менее 150 кН (15000 кгс).

2.2.17. Брусья до укладывания на мостах должны быть пропитаны маслянистыми защитными средствами по ГОСТ 20022.5. Отверстия под болты, костыли и шурупы должны наполняться антисептической пастой по СНиП 2.03.11-85.

Пропитка брусьев должна производиться не ранее, чем через 7 сут после их изготовления.

2.2.18. Качество пропитки брусьев должно соответствовать требованиям нормативно-технической документации.

2.2.19. Брусья должны быть рассортированы по типам и породам.

2.2.20. Учет брусьев производят в штуках и кубических метрах. Определение объема брусьев — по номинальным размерам.

Черт.2

2.3. Маркировка

2.3.1. На торец каждого бруса должна быть нанесена маркировка с указанием товарного знака предприятия-изготовителя, типа бруса и штампа технического контроля.

Маркировка должна быть четкой и наноситься отбойным клеймением или другими средствами, обеспечивающими ее сохранность после антисептирования.

2.3.2. Транспортная маркировка пакетов — по ГОСТ 14192.

2.4. Упаковка

2.4.1. Брусья должны быть упакованы в пакеты. Формирование и упаковывание пакетов — по ГОСТ 19041. Размеры пакетов — по ГОСТ 16369.

По согласованию с потребителем допускается брусья не пакетировать.

3. ПРИЕМКА

3.1. Брусья принимают партиями. Партией считают любое количество брусьев, однородных по типам и породам древесины, оформленное одним документом о качестве, содержащим:

наименование и адрес предприятия-изготовителя;

номер партии;

количество брусьев в партии;

тип брусьев;

породу древесины;

марку клея;

результаты испытания;

номер и дату выдачи документа;

обозначение настоящего стандарта.

3.2. Качество и размеры брусьев проверяют выборочным контролем. Выборку отбирают в количестве, указанном в табл.3.

Таблица 3

Количество брусьев в партии | Объем выборки |

51-90 | 5 |

91-150 | 8 |

151-280 | 13 |

281-500 | 20 |

Все брусья в выборке должны соответствовать требованиям настоящего стандарта.

При получении неудовлетворительных результатов проводят повторную проверку на том же количестве брусьев, взятых из той же партии.

Результаты повторной проверки распространяют на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Размеры брусьев, пороков древесины и дефектов клеевых соединений проверяют с погрешностью не более 1 мм измерительными инструментами: металлической линейкой по ГОСТ 427, металлической рулеткой по ГОСТ 7502, штангенциркулем по ГОСТ 166.

4.2. Длину брусьев измеряют по наименьшему расстоянию между торцами.

4.3. Ширину и толщину брусьев измеряют в любом месте длины на расстоянии не менее 150 мм от торца.

4.4. Толщину клеевых швов и размер трещин при контрольной нагрузке проверяют с погрешностью не более 0,1 мм измерительной лупой по ГОСТ 25706 и щупом по ГОСТ 880.

4.5. Влажность древесины заготовок определяют по ГОСТ 16588.

4.6. Определение и измерение пороков древесины и обработки — по ГОСТ 2140.

4.7. Параметр шероховатости поверхностей склеивания определяют по ГОСТ 15612.

4.8. Водостойкость клеевых соединений определяют по ГОСТ 17005.

4.9. Прочность зубчатых клеевых соединений на статический изгиб определяют по ГОСТ 15613.4 на образцах натурального сечения. Нагрузка прикладывается на пласть образца.

4.10. Прочность кромочных и пластевых клеевых соединений на скалывание вдоль волокон определяют по ГОСТ 15613.1 основным методом.

4.11. Показатель общего расслоения клеевых швов определяют по ГОСТ 27812.

4.12. Образцы для испытаний по пп.4.9-4.11 отбирают в процессе производства до пропитки брусьев.

В каждой смене отбирают не менее 3 образцов с зубчатыми клеевыми соединениями для испытания на статический изгиб и не менее 5 образцов из каждой запрессовки брусьев для испытаний клеевых соединений на скалывание вдоль волокон.

Из отрезков, остающихся после торцовки брусьев, вырезают образцы для испытаний на расслаивание. Количество образцов для испытаний на расслаивание не должно быть менее 10 шт. из партии, подготовленной к приемке.

4.13. Испытания на статический изгиб проводят на универсальной машине по ГОСТ 7855 при постановке брусьев на производство, изменении технологии их изготовления, замене оборудования и клея, а также при контрольных проверках прочности брусьев.

4.13.1. Испытание брусьев на статический изгиб проводят до пропитки. Время от момента склеивания до начала испытания не должно быть менее 7 сут, в течение которых брусья должны храниться при температуре (18±2)°С и относительной влажности воздуха (65±5)%.

4.13.2. Для испытания отбирают не менее трех брусьев с наибольшим количеством дефектов. На поверхности бруса отмечают дефекты (трещины, непроклеенные участки).

Нагрузка должна быть приложена на пласть бруса так, чтобы ее направление было параллельно пластям слоев.

Схема приложения нагрузки приведена на черт.2.

4.13.3. В местах приложения нагрузки, а также на опорах должны быть уложены стальные подкладки размерами 290х160х10 мм.

Во избежание перерезания волокон края подкладок, обращенные к древесине, должны быть закруглены.

Скорость нагружения должна обеспечивать достижение максимальной нагрузки 150 кН (15000 кгс) в течение 150 с.

Контрольную нагрузку поддерживают постоянной в течение 10 мин и тщательно осматривают поверхность бруса с целью обнаружения трещин.

4.13.4. Брусья считают выдержавшими испытания на статический изгиб, если они выдержали контрольную нагрузку без образования новых трещин и увеличения размеров отмеченных трещин и непроклеенных участков.

4.14. Результаты испытаний, выполненных в соответствии с требованиями настоящего стандарта, заносят в журнал контрольных испытаний.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Брусья транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.2. Транспортирование и хранение брусьев до пропитки должно производиться в соответствии с требованиями ГОСТ 3808.1 и ГОСТ 19041.

5.3. Транспортирование и хранение пропитанных брусьев производят в соответствии с требованиями технологической документации.

Электронный текст документа

и сверен по:

официальное издание

М.: Издательство стандартов, 1992

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденные Показать действующие Показать частично действующие Показать не действующие Показать проекты Показать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

APA — Ассоциация инженерного дерева

Домой> Продукты> Glulam

Универсальный инженерный продукт из дерева обеспечивает прочность, красоту и надежность

Основы Glulam

Основы Glulam

Клееный брус, или глулам, — это инновационный строительный материал. Фунт за фунт, глулам прочнее стали и обладает большей прочностью и жесткостью, чем пиломатериалы сопоставимых размеров. Повышенные конструктивные характеристики, улучшенные характеристики продукции и конкурентоспособность стоимости делают глюлам превосходным выбором для проектов от простых балок и коллекторов в жилищном строительстве до парящих арок для купольных крыш, охватывающих более 500 футов.

Glulam — это конструкционная деревянная балка с высокими показателями напряжения, состоящая из древесных пластин, или «ламелей», которые склеиваются между собой долговечными, влагостойкими клеями. Зерно расслоений проходит параллельно длине элемента. Glulam является универсальным, от простых прямых балок до сложных изогнутых элементов. Glulam доступен как в нестандартных, так и в стандартных размерах, а также в одной из четырех классификаций внешнего вида: премиум, архитектурный, промышленный или каркасный.

Common Glulam Applications

Glulam имеет репутацию использования в ярких, открытых приложениях, таких как сводчатые потолки и другие конструкции с парящими открытыми пространствами.В домах, церквях, общественных зданиях и других легких коммерческих структурах глулам часто определяют как по красоте, так и по прочности. Это также рабочая лошадка в распространенных скрытых приложениях, включая простые прогоны, ребристые балки, заголовки гаражных ворот, балки пола и большие консольные балки. В коммерческом строительстве глулам используется в приложениях, начиная от больших систем с плоской крышей и заканчивая сложными арками. Glulam также встречает требовательные среды мостов, опор, крестовин и пристаней для яхт.Узнайте больше о глуламе в коммерческом и жилом строительстве.

Glulam Sizing

Glulam Sizing

Glulam доступен как на заказ, так и на складе. Складские балки изготавливаются в обычно используемых размерах и режутся по длине по заказу балки у дистрибьютора или дилера. Типичные значения ширины пучка, используемые в жилищном строительстве, включают: 3-1 / 8, 3-1 / 2, 5-1 / 8, 5-1 / 2 и 6-3 / 4 дюйма.

Для приложений, не предназначенных для жилых помещений, где длинные пролеты, необычно тяжелые нагрузки или другие обстоятельства влияют на конструкцию, обычно указываются пользовательские элементы.Обычные нестандартные формы включают в себя прямые балки, изогнутые балки, наклонные и изогнутые балки, радиальные арки и тудоры.

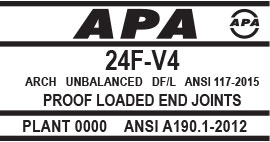

Знак качества APA

Знак качества APA

Балки Glulam, изготовленные членами APA, сертифицированы торговой маркой APA. Знак означает, что производитель привержен строгой программе проверки и тестирования качества и что продукция производится в соответствии со стандартом ANSI A190.1, стандартом для изделий из древесины — клееного бруса из конструкционного клееного бруса.Торговая марка APA признана всеми основными модельными строительными нормами.

Glulam Publications

Руководство по продукту Glulam, форма X440, описывает глюлам под торговой маркой APA, учитывает важные конструкторские соображения и содержит руководство по спецификациям. Это также подчеркивает некоторые из многих применений, где глулам используется в строительстве.

Загрузить>

Таблицы проектирования клееного бруса, форма S475, предоставляют рекомендуемые предварительные расчетные нагрузки для двух наиболее распространенных применений клееного бруса: крыши и пола.В таблицах приведены значения свойств и мощностей сечений, а также допустимые нагрузки для простых пролетов и консольных балок.

Таблицы проектирования клееного бруса, форма S475, предоставляют рекомендуемые предварительные расчетные нагрузки для двух наиболее распространенных применений клееного бруса: крыши и пола.В таблицах приведены значения свойств и мощностей сечений, а также допустимые нагрузки для простых пролетов и консольных балок.

Загрузить>

Библиотека ресурсов

Доступ к полному списку публикаций APA о глуламе в Ресурсной библиотеке APA.

,

класс прочности GL 24 ч Меламиновый клей Квадратный вырез 4-х сторонние строганые скошенные края |

|

|

RX-TIMBER: конструкция из клееного бруса

RX ‑ TIMBER клееная ламинированная балка выполняет проектирование предельного состояния и предельного состояния работоспособности для клееных балок в соответствии с EN 1995-1-1 (EC 5).

При желании вы можете выполнять проекты в соответствии с DIN 1052: 2008‑12. Кроме того, можно выполнить проектирование огнестойкости в соответствии с EN 1995-1-2 или DIN 4102, часть 22.

Особенности

- Конструкция следующих типов балок:

- Параллельная балка

- Монопичная балка крыши

- Двойная коническая балка

- Изогнутая балка

- Наклонная изогнутая балка с постоянной высотой

- Наклонная изогнутая балка с переменной высотой

- Рыбная балка — параболическая

- Рыбная балка — линейная с закруглением в центральной области

- Несимметричные балки с консольными консолями и без них

- Расположение свободного клинового клина

- Опциональное рассмотрение элементов жесткости для поперечного натяжения