Вес газосиликатного блока 600х300х200

Многие считают, что газосиликатные блоки очень легкие, но это не совсем так. 1 куб такого материала весит действительно не так много, но один блок имеет довольно приличный вес в силу своих размеров.

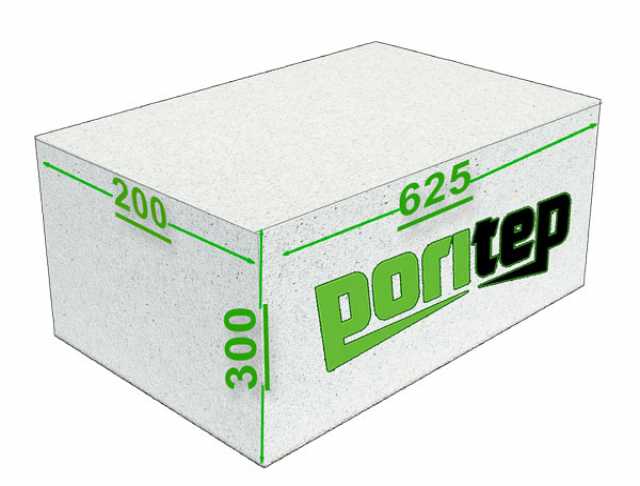

Как рассчитать вес газосиликатного блока размером 600х300х200 мм?

На фото домов из газосиликатных блоков вы можете увидеть, что блоки имеют довольно крупный размер. Возникает вопрос, сколько же весит 1 такой блок и 1 м3 этого материала? Вес газосиликатных блоков зависит от его плотности и влажности окружающей среды.

На сегодняшний день на рынке есть три основных вида газосиликатных блоков, которые отличаются своей плотностью. Это марки D500, 600 и 700. Данные марки предназначены именно для стройки, а более низкие – для утепления.

Чем выше плотность блока, тем, соответственно, выше его вес. Так, самую большую массу имеют блоки с маркировкой D700 – около 29 кг, D600 имеют вес 25 кг, а D500 – около 21 кг.

Немаловажную роль имеет влажность воздуха. В сырую погоду вес блоков увеличивается, так как газосиликатные блоки сильно впитывают влагу. Это не является их сильной стороной, ведь они плохо её отдают.

Совет прораба: необходимо рассчитывать вес для фундамента с учетом того, что вес блоков увеличится при влажной погоде. Несоблюдение этого момента может привести к просадке фундамента в будущем.

В целом, на рынке строительных материалов идет расчет веса не на 1 шт., а на 1 м3, так как количество штук в кубе является постоянным, и так проще рассчитать вес будущей постройки. Блоков размером 200х300х600 в 1 м3 всегда 28, соответственно, его вес будет составлять 812 кг при сухой погоде.

Совет прораба: лучшим вариантом для разгрузки газосиликатных блоков будет сухая погода, таким образом, вы сможете снизить общий вес материалов до 100 кг на 1 м3.

Газосиликатные блоки, если брать отдельно 1 штуку, довольно приличного веса (особенно если имеют высокую плотность). Но их преимуществом является общий низкий вес постройки, так как 1 м3 такого материала весит в разы меньше, нежели тот же самый кирпич. Плюс, если учесть размер блоков, то они станут хорошей заменой классическим материалам в постройке дома.

Но их преимуществом является общий низкий вес постройки, так как 1 м3 такого материала весит в разы меньше, нежели тот же самый кирпич. Плюс, если учесть размер блоков, то они станут хорошей заменой классическим материалам в постройке дома.

как рассчитать сколько весит 1 штука и 1 м3 материала

От чего зависит масса

На вес газоблока влияют два параметра:

- плотность;

- влажность.

Плотность

Значение плотности отображено на маркировке материала и указано в единицах измерения кг/м3.

| Плотность (кг/м3) | Вес 1 м3 газобетона (кг) | |

| D300 | 300 | 300 |

| D400 | 400 | 400 |

| D500 | 500 | 500 |

| D600 | 600 | 600 |

Из таблицы следует, что 1 куб газобетона марки D400 весит 400 кг, 1 куб марки D500 весит 500 кг.

Влажность

Что касается влажности, то этот показатель влияет на массу аналогичным образом. Чем больше процент влаги, тем большей будет масса материала.

По технологии производства автоклавные газобетоны подвергаются длительной выдержке в среде насыщенного пара под высоким давлением. Изделия, выходящие с конвейера, содержат 25-30% влаги.

Важно!

Отпускная влажность газобетона составляет 25-30%, что увеличивает вес блоков в 1,25-1,3 раза по сравнению с высохшим материалом.Однако, в течение 3-х лет, если строительство произведено с учетом требований по защите ограждающих конструкций от переувлажнения, материал высыхает и приобретает эксплуатационную равновесную влажность меньше 5%. Причем бóльшая часть влаги уходит в первый год эксплуатации.Расчет массы

Сколько весит блок

Чтобы провести расчеты, необходимо изначально знать габариты материала и плотность.

Расчеты проводят по формуле m=V*p. Обозначения следующие: m – вес блока (кг), V – объем(м3), р – плотность (кг/м3).

Справка

Для того чтобы узнать объем, нужно перемножить все значения.В качестве примера посчитаем вес газосиликатного блока 600х300х200 мм и плотностью D500.Расчет

Дано:- Размер: 200х300х600 мм

- Плотность: 500 кг/м3.

Решение:

- Зная размеры, можно высчитать объем. Для указанного изделия он будет составлять:

V = 200 мм * 300 мм * 600 мм = 36000000 мм - Далее, отталкиваясь от марки, на которой указана плотность, определяется вес блока:

m = 0,036 м3 * 500 кг/м3 = 18 кг

Ответ: Вес газобетонного блока 200х300х600 без учета влажности составляет 18 кг.

Закрепим знания и произведем расчет для популярного стенового блока 250х400х600 мм и плотностью D400.

Расчет

Дано:- Размер: 250х400х600 мм

- Плотность: 400 кг/м3.

Решение:

- V = 250 мм * 400 мм * 600 мм = 60000000 мм3 = 0,06 м3

- m = 0,06 м3 * 400 кг/м3 = 24 кг

Ответ: Масса 250х400х600 без учета влажности

Если расчет производится с целью определения нагрузки стен дома на фундамент, то влажность не играет большое значение в определении массы в данном случае. Так как параметр влажности в эксплуатируемых стенах не поднимается выше 5% при любых погодных условиях.

На начальном этапе строительства фундамент будет нагружаться стенами, нагрузка от которых больше расчетной за счет отпускной влажности. Но к моменту установки окон, возведения крыши, внутренней и внешней отделки, установки оборудования и мебели стеновой материал отдаст в окружающую среду значительную часть влаги и примет расчетную массу. Именно поэтому не стоит учитывать влажность при расчете нагрузок.

Некоторые самозастройщики возводят стены из газобетона в одиночку. И не по наслышке проверяют на себе массу блока лишь при кладке первого ряда. В этом случае им стоит понимать, что свежие заводские блоки за счет содержащейся в них влажности будут тяжелее рассчитанных выше значений примерно на 25%. Если толщина стен по проекту составляет 500 мм, то один человек будет не в состоянии поднимать такие тяжелые изделия. Ему придется либо взять помощника, либо купить более легкий материал толщиной 200 мм и 300 мм (и выложить из него двойную стену вразбежку).

Если толщина стен по проекту составляет 500 мм, то один человек будет не в состоянии поднимать такие тяжелые изделия. Ему придется либо взять помощника, либо купить более легкий материал толщиной 200 мм и 300 мм (и выложить из него двойную стену вразбежку).

Строителю на заметку

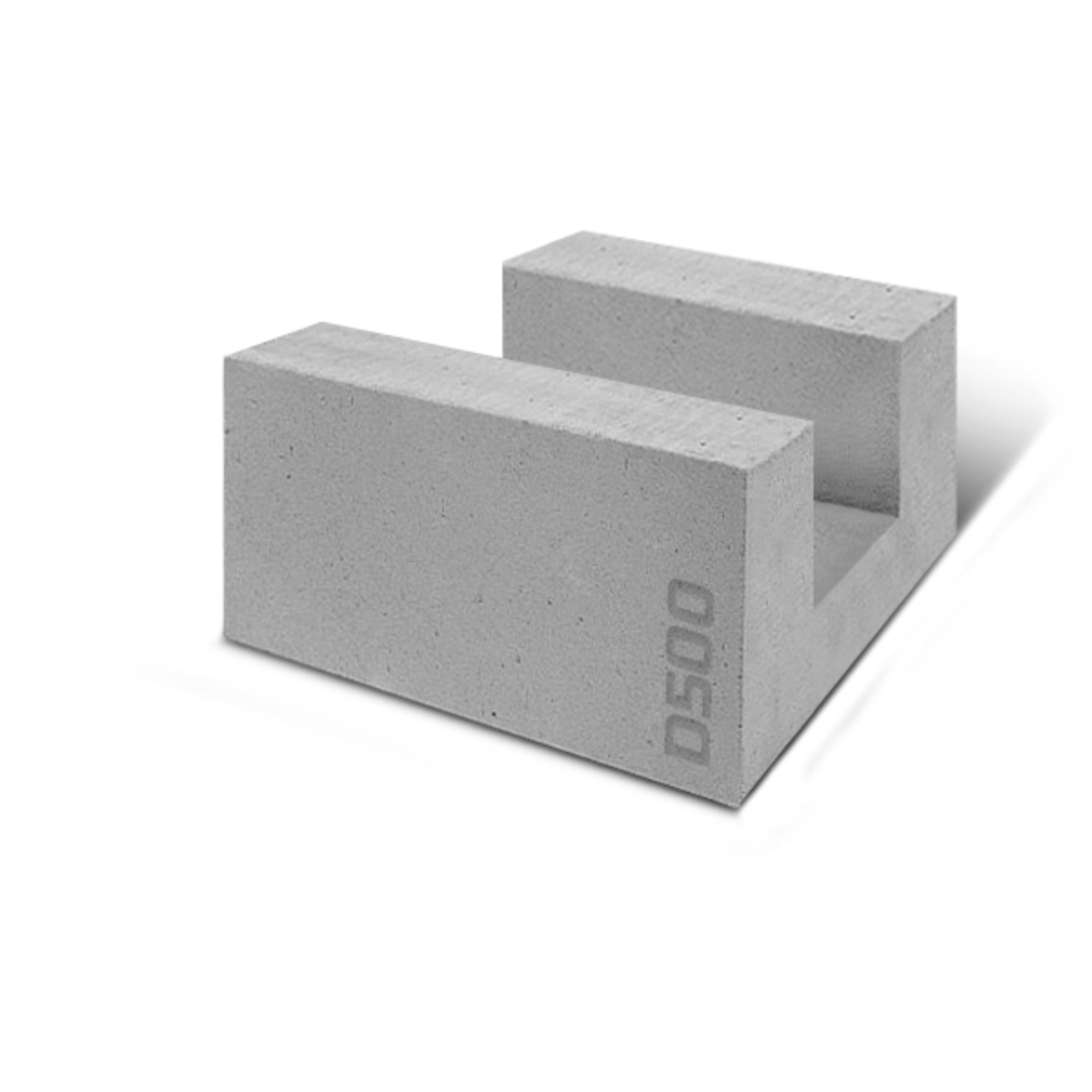

Помимо стандартных блоков с прямолинейными гранями некоторые современные заводы выпускают блоки с захватами для рук с обеих сторон.

Такой материал удобно поднимать и переносить.

При этом расход клея не увеличивается, так как по технологии монтажа пустоты заполнять не нужно.

Так, в нашем первом примере свежий заводской блок, только сошедший с конвейера, будет тяжелее расчетных значений на 30%. Его вес для нашего первого примера составит:

m = 18 кг * 1,30 = 23,4 кг

Для второго примера предлагаю произвести этот несложный расчет самостоятельно и прикинуть свои возможности по подъему таких блоков на стены в одиночку.Вес поддона с блоками

Эта характеристика пригодится при планировании доставки материала на объект. У каждого грузового автомобиля есть предельные значения грузоподъёмности и объема перевозимых грузов.

У каждого грузового автомобиля есть предельные значения грузоподъёмности и объема перевозимых грузов.

Допустим, визуально вам покажется, что в грузовой автомобиль войдет 10 поддонов. Но водитель, узнав массу поддона, скажет, что сможет взять только 8 поддонов. И он будет прав, так как грузоподъемность транспортного средства не должна превышаться.

Определить массу паллеты с газобетоном просто. Зная количество единиц материала в паллете и вес одного газоблока, перемножьте эти значения.

Кстати, многие продавцы отпускают материал со склада целыми поддонами. И в прайс-листе указывают плотность и объём поддона.

Мы уже знаем, что плотность блоков соответствует массе одного кубометра. Соответственно, перемножив плотность на объём получим искомый вес паллеты.

Например, как видно из предложенного прайс-листа, объём поддона с блоками 600х200х300 мм составляет 1,8 м3. Рассчитаем массу поддона для плотности D400.

m = V*p = 1,8 м3 * 400 кг/м3 = 720 кг

Если мы везем газобетон с завода, то сделаем поправку на влажность: 720 кг * 1,25 = 900 кг.

Сколько весит куб газобетона и определение реальной плотности

В начале статьи самой первой таблице приведены эти значения без всякого расчета. Вес кубометра газосиликатного материала соответствует плотности, указанной в маркировке (D400, D500 и т.д.).

Однако, ситуации бывают разные. Возможно, вы захотите проверить соответствие заводского газосиликата заявленным характеристикам. Или вам не хватило поддона блоков, а у соседа остались излишки. При этом ваш сосед не помнит характеристики своего газобетона.

Внимание!

Узнав реальную массу мы можем посчитать реальную плотность.В этом случае нам понадобится взвесить 1 блок и произвести расчет по обратной формуле p=m/V. Где:

- m – вес (кг) — нужно найти весы и взвесить 1 блок;

- V – объем(м3) — его мы считали выше;

- р – плотность (кг/м3).

Не забывайте брать поправки на влажность.

Расчет количества материала в 1м

3Расчет проводят в два действия:

- Изначально у продавца узнают геометрические размеры конкретного стенового материала и вычисляется его объем.

Такой параметр для блока 200х300х600 мы уже считали, исходя из предыдущего примера он равен 0,036 м3.

Такой параметр для блока 200х300х600 мы уже считали, исходя из предыдущего примера он равен 0,036 м3. - Далее нужно разделить общий объем (в нашем случае 1 м3) на объем данного блока. В итоге получается 27,778 штук.

Эту характеристику обычно указывают в прайс-листе.

В проектной документации на строительство дома в калькуляции указывается объём необходимого материала, который получают перемножением площади стен с учетом проемов под окна и двери на толщину стен.

Произведя расчет количества материала в кубическом метре, и умножив его на общий объём, мы можем узнать необходимое количество блоков для постройки нашего дома. Кстати, следует помнить при расчете, что над окнами выполняются перемычки. И эти участки в расчет не брать. Но позаботиться о выборе и покупке материала для перемычек.

Размеры и вес

Подводя итоги и учитывая зависимость массы от плотности материала, можно привести следующие параметры веса для каждой марки. Данные представлены одним из производителей.

В заключении напомню, что при выборе марки и размера, нужно учитывать длину, ширину и высоту стен, а также их функциональное назначение.

Полезное видео

Как поднять тяжелый газосиликатный блок на второй этаж, проявив смекалку.

Отличная статья 10

Вес газосиликатного блока

Газосиликатные блоки представляют собой искусственный камень, изготавливаемый из извести, цемента и песка с добавкой порошка алюминия (способствует образованию пор в рассматриваемом материале). Хорошая прочность и малый вес газосиликатных блоков делают его незаменимым материалом для быстрого возведения стен.

Плотность материала определяет его основные свойства и марку. Так марка блоков D500 и выше используется для кладки стен и перегородок, а марки ниже рассматриваемой являются теплоизоляционными материалами.

Вес газосиликатного блока будет зависеть от его номинального размера, плотности и применяемых материалов. Длина блока, зависимо от его формы (параллелепипед или параллелепипед с пазами) – 60 сантиметров или 62,5 сантиметров соответственно, высота таких блоков от 20 сантиметров до 30. Ширина газосиликатного блока зависит от толщины стены (10-20 сантиметров для перегородок и 30-40 для несущих стен). Плотность материала 350-750 килограммов на кубический метр.

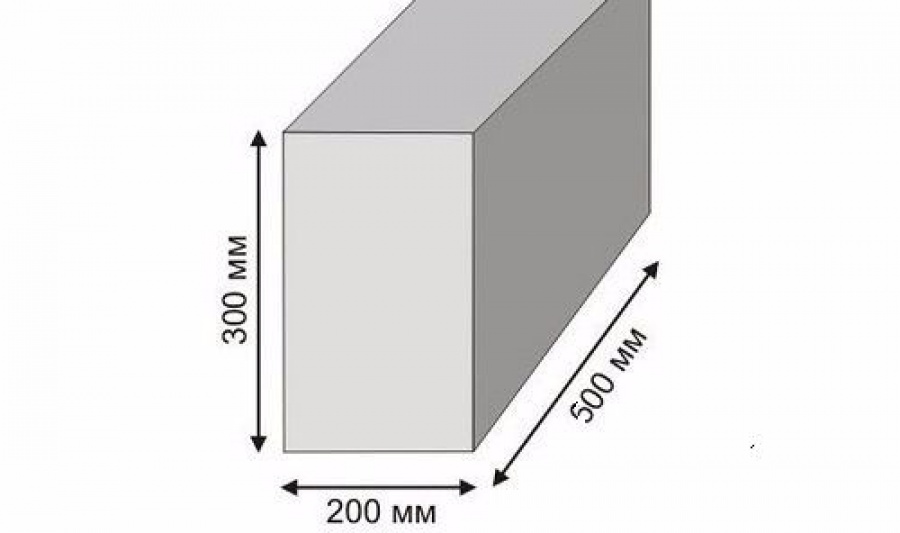

Давайте рассмотрим сколько весит газосиликатный блок в зависимости от его размеров и плотности. Исходные размеры: длина – 60 сантиметров, высота – 25 сантиметров.

При ширине в 10 сантиметров и плотности 400 кг/м³ вес газосиликатного блока будет составлять 7,2 килограмма, при плотности 500 – 8,7 килограмма, при плотности 600 кг/м³ – 10,8 килограмма.

Если изменить ширину блока до 20 сантиметров, а плотность оставить той же, то при плотности 400 его вес увеличится вдвое и составит 14,4 килограмма, при плотности 500 – 17,4 килограмма, при плотности 600 – 21,6 килограмма.

Теперь рассмотрим изменение веса газосиликатного блока при его ширине 30 сантиметров. Плотность 400 кг/м³ – вес блока 21,6 килограмма; плотность 500 кг/м³ – вес блока 26,1 килограмма; плотность 600 кг/м³ – вес блока 32,4 килограмма.

Теперь рассмотрим последний вариант изменения веса блока при его ширине 40 сантиметров. Плотность 400 кг/м³ – вес блока 28,8 килограмма; плотность материала 500 кг/м³ – вес блока 34,8 килограмма; плотность 600 кг/м³ – вес блока 43,2 килограмма.

Вес блока газосиликатного 625х400х250 — Строй журнал lesa-sevastopol.ru

Сколько весят газобетонные блоки: масса и плотность

Вес газоблоков зависит от размеров, плотности и количества влаги в нем. К примеру, блок D400 (600x300x250) весит в сухом состоянии около 21 кг, а во влажном состоянии вес может доходить и до 23 кг.

Стоит отметить, что блоки большей высоты более целесообразны, так как стена возводится быстрее, количество кладочного клея уходит меньше, мостиков холода также становится меньше. Но блок высотой 30 см на 50% тяжелее, чем блок 20 см.

Частые размеры газоблоков

Газобетонные блоки чаще всего делают длиной по 60 см, а по высоте от 20 до 30 см. Но разнообразие размеров блоков очень большое. Чаще всего встречаются следующие размеры: 600х200х300 мм, 600×250х250. Такие блоки имеют удобные габариты и допустимый вес, который подходит для кладки усилиями одного человека.

Если газоблок весом 20 кг поднять и поставить можно без проблем, то блок в 40 кг, без хорошей физической подготовки уже проблематично. Так что, если вы планируете свое строительство дома в одиночку, учитывайте вес блоков, иначе сорвете спину и ваш дом будет достраивать другой мужик.

Подметим еще один факт – чем плотность газобетона ниже, тем больше влаги он может впитать.

Далее мы рассмотрим четыре таблицы, в которых показаны примерные веса газоблоков различной плотности (D300, D400, D500, D600). Также стоит отметить, что эти значения подходят именно для сухого состояния газоблоков, намокшие блоки весят на несколько килограмм больше.

Также стоит отметить, что эти значения подходят именно для сухого состояния газоблоков, намокшие блоки весят на несколько килограмм больше.

Сколько весят газоблоки D300

Сколько весят газоблоки D400

Сколько весят газоблоки D500

Сколько весят газоблоки D600

Водопоглощение газобетона

В добавок к теме веса газоблоков, хотелось бы рассказать про водопоглощении блоков. Газобетон быстро впитывает влагу, но это впитывание очень ограничено. Причиной тому является величина капилярного подсоса газобетона, которая составляет около 30 мм, что довольно хорошо. Другими словами, газобетон под проливным дождем сможет набрать влаги всего 30 мм от края.

Эта информация нужна для того, чтобы правильно оценить теплопроводность газобетона в намокшем состоянии. Плоскость мокрого газобетона плохо сохраняет тепло, но намокает всего 30 мм, что для блока толщиной 300 мм составляет всего 10%. То есть, мокрый блок толщиной 30 см будет хуже сохранять тепло примерно на 10%. А потом он просохнет и будет работать в штатном режиме.

А потом он просохнет и будет работать в штатном режиме.

Для тестирования, часто берут газоблоки и погружают их в ведро с водой, где они перебывают несколько суток, + ко всему еще и придавливают чем-то, дабы полностью погрузить блок со всех сторон. Естественно, что маленькие блоки наберут очень много воды и промокнут почти насквозь. Но тут дело в том, что небольшие блоки не отражают реальное поглощение больших блоков. Ведь маленький блок быстрее наберет воду. На наш взгляд, это абсолютно неразумные тестирования, которые в реальных условиях эксплуатации дома не будут применены.

ПОХОЖИЕ СТАТЬИ:

Изготовление армопояса для газобетона

Чем отличается газобетон от пенобетона

Сравнение кирпича и газобетона

Гидроизоляция фундамента под газоблоки

Какой марки выбрать газобетон?

Какие инструменты нужны для работы с газобетоном?

Разновидности крепежей для газобетона

Сколько стоит построить газобетонный дом?

Выбираем и сравниваем клей для кладки блоков

Блок газосиликатный Д600 625х250х400 Бонолит-Калуга

В ноябре 2009 года заработал первый завод ООО «Грас» в Калужской области, в городе Малоярославец, производственная мощность которого составит до 500 000 кубометров продукции в год.

Предприятие успешно работает на российском строительном рынке, обеспечивая производство и поставку высококачественных строительных материалов, пользующихся повышенным спросом при современном строительстве: стеновые блоки из ячеистого бетона (газосиликатные блоки), перемычки, плиты перекрытия, плиты покрытия.

Технические данные по отгрузкам с завода ГРАС-Калуга г. Малоярославец

Объем

блока м 3

Вес блока

кг.

Кол-во блоков на

под. D400, D500

Высота

поддона ( м)

Кол-во блоков на

поддоне D600

Высота

поддона ( м)

Самовывоз со склада в Москве

Если необходима небольшая партия товара (от 1 штуки), и товар есть на складе, вы можете в кратчайшие сроки приобрести товар в одной из розничных точек:

Доставка на объект и разгрузка

Мы доставим любое необходимое количество товара в удобное для вас время непосредственно на объект строительства. Стоимость доставки зависит от объема заказа и удаленности объекта от завода-производителя или склада. Норма разгрузки малотоннажного транспорта составляет 30 минут, средне- и крупнотоннажного – до 1 часа.

Стоимость доставки зависит от объема заказа и удаленности объекта от завода-производителя или склада. Норма разгрузки малотоннажного транспорта составляет 30 минут, средне- и крупнотоннажного – до 1 часа.

Компания Кирпич.ру располагает собственным автотранспортом и может предложить клиентам самые выгодные и удобные условия по доставке товара на машинах различной грузоподъемности (от 9 до 20 т), в том числе оборудованных краном-манипулятором. Для расчета стоимости и сроков доставки обращайтесь к менеджерам по телефону +7 495 369-33-88 с 9 до 21.

Подробнее с условиями доставки вы можете ознакомиться на странице Доставка.

Вы можете оплатить заказ любым удобным для Вас способом:

Оплатить товар наличными вы можете в офисах, шоу-румах и на складских комплексах компании Кирпич.РУ, а также курьеру или водителю при получении товара на объекте.

Оплата по безналичному расчету

Договор-счет действителен в течение 2 (двух) банковских дней.

Для оплаты по безналичному расчету достаточно согласовать с менеджером сроки поставки товара и получить договор-счет.

Оплата банковской картой возможна в офисах компании, а также курьеру при получении.

Подробнее с условиями оплаты и гарантии вы можете ознакомиться на странице Оплата и гарантии.

Как рассчитать вес газосиликатного блока в зависимости от размера и плотности материала

Газоблоки относят к легким каменным материалам, по сравнению с монолитным бетоном и кирпичом, при помощи которых возводят стены дома. Основные компоненты — цемент, песок и известь. Один из важных параметров такого материала – его масса. Прежде всего вес газобетонного блока нужно знать для расчета фундамента дома.

От чего зависит масса

На вес газоблока влияют два параметра:

- плотность;

- влажность.

Плотность

Значение плотности отображено на маркировке материала и указано в единицах измерения кг/м 3 .

Из таблицы следует, что 1 куб газобетона марки D400 весит 400 кг, 1 куб марки D500 весит 500 кг.

Влажность

Что касается влажности, то этот показатель влияет на массу аналогичным образом. Чем больше процент влаги, тем большей будет масса материала.

Чем больше процент влаги, тем большей будет масса материала.

По технологии производства автоклавные газобетоны подвергаются длительной выдержке в среде насыщенного пара под высоким давлением. Изделия, выходящие с конвейера, содержат 25-30% влаги.

Расчет массы

Сколько весит блок

Чтобы провести расчеты, необходимо изначально знать габариты материала и плотность.

Расчеты проводят по формуле m=V*p. Обозначения следующие: m – вес блока (кг), V – объем(м 3 ), р – плотность (кг/м 3 ).

- Размер: 200х300х600 мм

- Плотность: 500 кг/м 3 .

- Зная размеры, можно высчитать объем. Для указанного изделия он будет составлять:

V = 200 мм * 300 мм * 600 мм = 36000000 мм 3 = 0,036 м 3 - Далее, отталкиваясь от марки, на которой указана плотность, определяется вес блока:

m = 0,036 м 3 * 500 кг/м 3 = 18 кг

Ответ: Вес газобетонного блока 200х300х600 без учета влажности составляет 18 кг.

- Размер: 250х400х600 мм

- Плотность: 400 кг/м 3 .

- V = 250 мм * 400 мм * 600 мм = 60000000 мм 3 = 0,06 м 3

- m = 0,06 м 3 * 400 кг/м 3 = 24 кг

Ответ: Масса 250х400х600 без учета влажности составляет 24 кг.

Если расчет производится с целью определения нагрузки стен дома на фундамент, то влажность не играет большое значение в определении массы в данном случае. Так как параметр влажности в эксплуатируемых стенах не поднимается выше 5% при любых погодных условиях.

На начальном этапе строительства фундамент будет нагружаться стенами, нагрузка от которых больше расчетной за счет отпускной влажности. Но к моменту установки окон, возведения крыши, внутренней и внешней отделки, установки оборудования и мебели стеновой материал отдаст в окружающую среду значительную часть влаги и примет расчетную массу. Именно поэтому не стоит учитывать влажность при расчете нагрузок.

Некоторые самозастройщики возводят стены из газобетона в одиночку. И не по наслышке проверяют на себе массу блока лишь при кладке первого ряда. В этом случае им стоит понимать, что свежие заводские блоки за счет содержащейся в них влажности будут тяжелее рассчитанных выше значений примерно на 25%. Если толщина стен по проекту составляет 500 мм, то один человек будет не в состоянии поднимать такие тяжелые изделия. Ему придется либо взять помощника, либо купить более легкий материал толщиной 200 мм и 300 мм (и выложить из него двойную стену вразбежку).

В этом случае им стоит понимать, что свежие заводские блоки за счет содержащейся в них влажности будут тяжелее рассчитанных выше значений примерно на 25%. Если толщина стен по проекту составляет 500 мм, то один человек будет не в состоянии поднимать такие тяжелые изделия. Ему придется либо взять помощника, либо купить более легкий материал толщиной 200 мм и 300 мм (и выложить из него двойную стену вразбежку).

Помимо стандартных блоков с прямолинейными гранями некоторые современные заводы выпускают блоки с захватами для рук с обеих сторон.

Такой материал удобно поднимать и переносить.

При этом расход клея не увеличивается, так как по технологии монтажа пустоты заполнять не нужно.

Так, в нашем первом примере свежий заводской блок, только сошедший с конвейера, будет тяжелее расчетных значений на 30%. Его вес для нашего первого примера составит:

Вес поддона с блоками

Эта характеристика пригодится при планировании доставки материала на объект. У каждого грузового автомобиля есть предельные значения грузоподъёмности и объема перевозимых грузов.

У каждого грузового автомобиля есть предельные значения грузоподъёмности и объема перевозимых грузов.

Допустим, визуально вам покажется, что в грузовой автомобиль войдет 10 поддонов. Но водитель, узнав массу поддона, скажет, что сможет взять только 8 поддонов. И он будет прав, так как грузоподъемность транспортного средства не должна превышаться.

Определить массу паллеты с газобетоном просто. Зная количество единиц материала в паллете и вес одного газоблока, перемножьте эти значения.

Кстати, многие продавцы отпускают материал со склада целыми поддонами. И в прайс-листе указывают плотность и объём поддона.

Мы уже знаем, что плотность блоков соответствует массе одного кубометра. Соответственно, перемножив плотность на объём получим искомый вес паллеты.

Например, как видно из предложенного прайс-листа, объём поддона с блоками 600х200х300 мм составляет 1,8 м 3 . Рассчитаем массу поддона для плотности D400.

Сколько весит куб газобетона и определение реальной плотности

В начале статьи самой первой таблице приведены эти значения без всякого расчета. Вес кубометра газосиликатного материала соответствует плотности, указанной в маркировке (D400, D500 и т.д.).

Вес кубометра газосиликатного материала соответствует плотности, указанной в маркировке (D400, D500 и т.д.).

Однако, ситуации бывают разные. Возможно, вы захотите проверить соответствие заводского газосиликата заявленным характеристикам. Или вам не хватило поддона блоков, а у соседа остались излишки. При этом ваш сосед не помнит характеристики своего газобетона.

В этом случае нам понадобится взвесить 1 блок и произвести расчет по обратной формуле p=m/V. Где:

- m – вес (кг) — нужно найти весы и взвесить 1 блок;

- V – объем(м 3 ) — его мы считали выше;

- р – плотность (кг/м 3 ).

Не забывайте брать поправки на влажность.

Расчет количества материала в 1м 3

Расчет проводят в два действия:

- Изначально у продавца узнают геометрические размеры конкретного стенового материала и вычисляется его объем. Такой параметр для блока 200х300х600 мы уже считали, исходя из предыдущего примера он равен 0,036 м3.

- Далее нужно разделить общий объем (в нашем случае 1 м3) на объем данного блока.

В итоге получается 27,778 штук.

В итоге получается 27,778 штук.

Эту характеристику обычно указывают в прайс-листе.

В проектной документации на строительство дома в калькуляции указывается объём необходимого материала, который получают перемножением площади стен с учетом проемов под окна и двери на толщину стен.

Произведя расчет количества материала в кубическом метре, и умножив его на общий объём, мы можем узнать необходимое количество блоков для постройки нашего дома. Кстати, следует помнить при расчете, что над окнами выполняются перемычки. И эти участки в расчет не брать. Но позаботиться о выборе и покупке материала для перемычек.

Размеры и вес

Подводя итоги и учитывая зависимость массы от плотности материала, можно привести следующие параметры веса для каждой марки. Данные представлены одним из производителей.

В заключении напомню, что при выборе марки и размера, нужно учитывать длину, ширину и высоту стен, а также их функциональное назначение.

Полезное видео

Как поднять тяжелый газосиликатный блок на второй этаж, проявив смекалку.

Вся информация о параметрах газосиликатных блоков

Блоки, выполненные из ячеистого бетона, являются разновидностью стенового материала. Они отличаются минимальной массой, упрощают возведение стен, обеспечивают хорошую теплоизоляцию помещений. Газосиликатные блоки размеры которых установлены нормами ГОСТа, используются для возведения подсобных объектов и жилых домов.

Достоинства и недостатки

Основными преимуществами материала являются:

- Незначительный вес снижает трудоёмкость при укладке.

- Высокая прочность позволяет возводить несущие стены.

- Отличные теплоизоляционные характеристики.

- Звукоизоляция почти в 10 раз выше, чем у кирпича.

- Возможность теплового аккумулирования помогает снизить расходы на отопление.

- Паропроницаемость помогает создать внутри объекта комфортный микроклимат.

- Не опасен для здоровья человека.

- Высокая сопротивляемость огню.

Любой строительный материал имеет недостатки. У газосиликатных блоков выделяют следующие отрицательные моменты:

- чрезмерное влагопоглощение;

- невысокая прочность и морозостойкость;

- усадка, приводящая к образованию трещин и расколов;

- образование грибка в условиях намокания.

Разновидность газосиликата

По назначению блоки условно разделяют на несколько видов:

- Стеновые. Камень используется для выкладывания наружных стен.

- Перегородочные. Кирпич применяется для монтирования стен внутри объекта.

Газосиликатные блоки условных групп различаются габаритами. С технической позиции для монтирования перегородок в помещении выгодно использовать изделия меньших размеров. Ведь это ещё и экономия финансовых вложений.

По форме газосиликатные блоки производят следующих видов:

- прямоугольные, используются для выкладывания несущих стен;

- пазогребневые – с двух сторон выполнены два выступа, при соединении между блоками не образовывается мостик холода;

- U-образные, применяются для выполнения армирующего пояса в верхней части стен и возведения перемычки.

К тому же производители выпускают блоки произвольной формы, со специальными ручками для захвата.

Размеры блоков

Размеры газосиликатных блоков установлены согласно, стандартам. Для строительства дома и других объектов производят изделия следующих габаритов:

- Ширина стенового камня: 200, 250, 300, 350, 375, 400, 500 миллиметров, перегородочного – 100-150 миллиметров.

- Длина – 600, 625 миллиметров.

- Высота газосиликата: 200, 250, 300 мм.

Согласно ГОСТ допускаются отклонения размеров готовых изделий. Они различаются по 1 и 2 категории. При выборе продукции стоит обращать внимание на габариты, вес и плотность. От этих показателей зависит сложность кладки, прочность и теплосохраняющие свойства. Благодаря разным размерам каждый покупатель может выбрать подходящий вариант.

Плотность

Готовые изделия различают по составу, который влияет на эксплуатационные характеристики. Плотность влияет на теплопроводность и прочность газосиликатных блоков.

Чем ниже плотность материала, тем выше морозостойкость и теплопроводность. Оптимальной показателем плотности газосиликата является 500 килограмм на кубический метр. Марка D500 хорошо подойдёт для возведения наружных и внутренних стен.

Следует учитывать: низкая плотность – низкая прочность на сжатие. В таблице приведены технические показатели в зависимости от плотности материала.

Страница не найдена — Строим из кирпичей

Разное

Уже давно пластиковые окна являются привычным атрибутом в любом помещении. При строительстве дома, каждый

Кирпичи

Технология зимней кладки кирпича, по сути, не имеет существенных отличий от кладки в теплые

Кирпичи

Строительство дома — процесс сложный и трудоемкий, требующий знаний во многих областях. Обработка кирпичной

Обработка кирпичной

Кладка кирпича

Кирпичная кладка углов – это достаточно ответственный и сложный этап кладки, которую очень качественно

Кирпичные заводы

Воткинский городской кирпичный завод выпустил первую партию продукции в 1939 году. На протяжении всех

Кирпичи

Тихим летним вечерком приятно посидеть на природе на даче, а если у вас есть

характеристики, цена за штуку и куб

При ограниченном бюджете на строительство заказчики ищут способы удешевить процесс. Блоки из газосиликатного бетона считаются наиболее экономичным и удобным материалом для возведения ограждающих и опорных конструкций (стены, перегородки, заборы, колонны и так далее). Рассмотрим базовые свойства и стоимость в самых востребованных размерах – 600х300х200 и 600х400х200 мм.

Блоки из газосиликатного бетона считаются наиболее экономичным и удобным материалом для возведения ограждающих и опорных конструкций (стены, перегородки, заборы, колонны и так далее). Рассмотрим базовые свойства и стоимость в самых востребованных размерах – 600х300х200 и 600х400х200 мм.

Оглавление:

- Технология изготовления

- Характеристики блоков

- Цены и советы по выбору

Особенности производства

В соответствии с СН 277-80 изделия из газобетонной или газосиликатной смеси – это стеновые стройматериалы, предназначенные для формирования любых вертикальных сооружений за исключением фундамента. В составе присутствуют следующие компоненты:

- Вяжущее. Это может быть портландцемент (ГОСТ 10178-76) либо кальциевая известь-кипелка (ГОСТ 9179-77).

- Силикатный или кремнеземистый наполнитель (кварцевый песок, зола-унос и многое другое).

- Вода техническая без содержания грязи, масел и примесей.

- Газообразующие добавки в порошкообразном виде.

Различаются смеси для автоклавного и неавтоклавного бетона, пропорции зависят от требуемой плотности готового продукта. Это может быть просто алюминиевая пудра либо специальные вспенивающие комплексные добавки с содержанием пластификаторов и ускорителей отверждения.

Различаются смеси для автоклавного и неавтоклавного бетона, пропорции зависят от требуемой плотности готового продукта. Это может быть просто алюминиевая пудра либо специальные вспенивающие комплексные добавки с содержанием пластификаторов и ускорителей отверждения.

В результате активной химической реакции в бетонной массе образуется водород, который вспенивает тесто и после застывания получается пористый материал с неплохим коэффициентом тепло- и шумоизоляции.

Блоки газосиликатные изготавливаются двумя различными методами:

1. Неавтоклавный способ. Смесь после вспенивания разливается по формам и отверждается в естественных условиях. Средний срок сушки – от 2 до 4 недель. Плюсы: умеренная цена готового изделия, любые размеры, включая максимальный 600х400х200 мм. В минусах: получается блок малой прочности и плотности. Поэтому каждая штука имеет высокий коэффициент усадки по сравнению с заводским – в 2-4 раза.

2. Автоклавный по ГОСТ 31360-2007. Бетонное тесто заливается в большую форму-куб, которая ставится в специальное устройство – автоклав. После тепловлажностной обработки или пропаривания под высоким давлением в 9 бар и t= +175 °С полуфабрикат отправляется на склад для финишной просушки в течение нескольких дней. После окончательного отверждения блок нарезается на куски по стандартным размерам: 600х300х100, 600х300х200, 600х400х200 мм. Преимущества заводского способа: высокий уровень прочности, плотности, морозостойкости. Недостатки: цена.

Бетонное тесто заливается в большую форму-куб, которая ставится в специальное устройство – автоклав. После тепловлажностной обработки или пропаривания под высоким давлением в 9 бар и t= +175 °С полуфабрикат отправляется на склад для финишной просушки в течение нескольких дней. После окончательного отверждения блок нарезается на куски по стандартным размерам: 600х300х100, 600х300х200, 600х400х200 мм. Преимущества заводского способа: высокий уровень прочности, плотности, морозостойкости. Недостатки: цена.

Как правило, технологи разрабатывают индивидуальную рецептуру для изделий различного назначения. Блоки из газосиликата делятся на три категории:

1. Конструкционные, предназначенные для возведения силовых сооружений. Это могут быть несущие стены, опорные колонны и тому подобное. Этой продукции присваивается марка прочности на сжатие от D700 до D1200. Производятся в максимальном размере: 600х300х200 и 600х400х200 мм.

2. Конструкционно-теплоизоляционные – это изделия для строительства межкомнатных перегородок либо стен высотой не более 5-7 метров (два этажа в типовых проектах). Соответствуют марке D500, D600 и D700. Выпускаются газосиликатные блоки размера 600х300х200 и 600х300х100 мм.

Соответствуют марке D500, D600 и D700. Выпускаются газосиликатные блоки размера 600х300х200 и 600х300х100 мм.

3. Теплоизоляционные – это продукция, применяемая для улучшения теплотехнических характеристик ограждающих конструкций. Формируются так называемые смешанные стены с обязательной внешней облицовкой (для несущих остовов). Присвоена марка D400, изготавливаются в любых габаритах: 600х400х200.

Физико-технические параметры

Характеристики представляют особый интерес для специалистов. Приведем сводную таблицу.

| Наименование | Блок газосиликата |

| Габариты, мм | 600х75х200 600х100х200 600х200х200 600х250х200 600х300х200 600х300х100 600х300х200 600х400х200 |

| Плотность, кг/куб. м | 200-1200 |

| Вес 1 м2 стены, кг | 400-1500 |

| Водопоглощение при полном погружении в воду за 24 часа, % от общей массы | 20 |

| Морозостойкость F, циклы | 15-50 |

| Паропроницаемость, мг/(м2*ч*Па) | 0,14 |

| Прочность на сжатие, МПа | 1,5-10 |

Теплопроводность, Вт/кв. м м | 0,10-0,28 |

| Акустические параметры (1 штука толщиной 30 см), Дб | 30-47 |

Интересна еще и такая характеристика как вес газосиликатного блока 600х300х200. От этого зависит не только масса готовой конструкции, но и сколько штук в кубе и на каждом упаковочном поддоне. Имеется прямая зависимость того, сколько весит блок, от плотности и размеров. При этом на небольших заводах можно приобрести изделия нестандартных габаритов. В этом случае вес и стоимость рассчитываются индивидуально с учетом марки товара.

Цена и рекомендации по выбору

Газосиликатные блоки производятся небольшими и крупными заводами, поэтому их стоимость сильно варьируется – расхождение достигает 30 % (в пересчете за куб). Впрочем, то же самое можно сказать и о качестве продукции, ведь, по сути, требуется только вибрационный смеситель, автоклав и блок-форма. В таблице ниже приведены данные для Москвы и Московской области.

В таблице ниже приведены данные для Москвы и Московской области.

| Марка | Размеры, мм | Стоимость одного изделия, рубли | Цена за куб, рубли |

| D500 | 600х100х200 600х300х200 600х300х400 | 40 120 230 | 3350 3350 3200 |

| D600 | 600х300х200 600х300х400 | 110 210 | 3050 2950 |

| D900 | 600х300х200 600х300х400 | 130 250 | 3600 3500 |

Газосиликатные блоки можно купить на специализированных рынках, у дилеров либо непосредственно на заводе. Последние два варианта предпочтительны, так как в этом случае вам могут предоставить сертификаты и заключения по результатам испытаний.

При покупке обратите внимание на следующие параметры:

1. Назначение. Для несущих стен выбирается стандартный блок шириной от 20 см и более, а на перегородки достаточно купить полублоки сечением 10-15 см.

2. Марка прочности. Влияет не только на вес изделий, но и на плотность. Чем выше последний показатель, тем меньше коэффициент теплоемкости. Для внешних ограждающих конструкций покупатели предпочитают «золотую середину» – газосиликат средней плотности D500 и выше. А для перегородочных – D200, D300 или D400.

3. Геометрия. Каждая штука должна проходить контроль качества на предприятии, допустимый уровень брака (сколы, дефекты поверхности и отклонения по высоте, длине и ширине) – не более 5 % для первого сорта и до 10 % для второго. Все остальное относится к несортовым изделиям. На деле немногие заводы следят за соблюдением нормативов, поэтому при покупке не поленитесь осмотреть поддон с продукцией со всех сторон. А если планируете закупать газоблоки 600х300х200 в большом количестве, то потребуйте вскрыть несколько упаковок и продемонстрировать «товар лицом». Выбраковка на этом этапе позволит вам сэкономить много сил, времени и немного денег.

Выбраковка на этом этапе позволит вам сэкономить много сил, времени и немного денег.

4. Размеры. Изделия выпускаются в широчайшем ассортименте, некоторые заводы могут предложить даже некондиционный блок 600х300х200 по сниженной цене. При покупке нужно ориентироваться на область применения. Для несущих стен предпочтительна продукция максимальных габаритов.

Помните, что газосиликат – это очень гигроскопичный материал. Одна штука при толщине 30 см способна впитать за сутки влаги на 6 см вглубь. Поэтому заранее позаботьтесь о внешней облицовке, а также утеплителе. Блок имеет высокий показатель паропроницаемости, соответственно нельзя использовать пенополистироловые или синтепоновые теплоизоляторы.

Сколько весят газобетонные блоки: масса и плотность

Вес газоблоков зависит от размеров, плотности и количества влаги в нем. К примеру, блок D400 (600x300x250) весит в сухом состоянии около 21 кг, а во влажном состоянии вес может доходить и до 23 кг.

Стоит отметить, что блоки большей высоты более целесообразны, так как стена возводится быстрее, количество кладочного клея уходит меньше, мостиков холода также становится меньше. Но блок высотой 30 см на 50% тяжелее, чем блок 20 см.

Частые размеры газоблоков

Газобетонные блоки чаще всего делают длиной по 60 см, а по высоте от 20 до 30 см. Но разнообразие размеров блоков очень большое. Чаще всего встречаются следующие размеры: 600х200х300 мм, 600×250х250. Такие блоки имеют удобные габариты и допустимый вес, который подходит для кладки усилиями одного человека.

Если газоблок весом 20 кг поднять и поставить можно без проблем, то блок в 40 кг, без хорошей физической подготовки уже проблематично. Так что, если вы планируете свое строительство дома в одиночку, учитывайте вес блоков, иначе сорвете спину и ваш дом будет достраивать другой мужик.

Подметим еще один факт – чем плотность газобетона ниже, тем больше влаги он может впитать.

Далее мы рассмотрим четыре таблицы, в которых показаны примерные веса газоблоков различной плотности (D300, D400, D500, D600). Также стоит отметить, что эти значения подходят именно для сухого состояния газоблоков, намокшие блоки весят на несколько килограмм больше.

Сколько весят газоблоки D300

Сколько весят газоблоки D400

Сколько весят газоблоки D500

Сколько весят газоблоки D600

Водопоглощение газобетона

В добавок к теме веса газоблоков, хотелось бы рассказать про водопоглощении блоков. Газобетон быстро впитывает влагу, но это впитывание очень ограничено. Причиной тому является величина капилярного подсоса газобетона, которая составляет около 30 мм, что довольно хорошо. Другими словами, газобетон под проливным дождем сможет набрать влаги всего 30 мм от края.

Эта информация нужна для того, чтобы правильно оценить теплопроводность газобетона в намокшем состоянии. Плоскость мокрого газобетона плохо сохраняет тепло, но намокает всего 30 мм, что для блока толщиной 300 мм составляет всего 10%. То есть, мокрый блок толщиной 30 см будет хуже сохранять тепло примерно на 10%. А потом он просохнет и будет работать в штатном режиме.

Для тестирования, часто берут газоблоки и погружают их в ведро с водой, где они перебывают несколько суток, + ко всему еще и придавливают чем-то, дабы полностью погрузить блок со всех сторон. Естественно, что маленькие блоки наберут очень много воды и промокнут почти насквозь. Но тут дело в том, что небольшие блоки не отражают реальное поглощение больших блоков. Ведь маленький блок быстрее наберет воду. На наш взгляд, это абсолютно неразумные тестирования, которые в реальных условиях эксплуатации дома не будут применены.

Что лучше газобетон или газосиликатные блоки. Отличие газосиликатных блоков от газобетона

В настоящее время в строительстве малоэтажных домов используются блоки из легких ячеистых типов бетона — газобетона и газосиликата. По своему составу эти блоки одинаковы: известь, цемент, алюминиевая пудра и кварцевый песок. Разница между ними заключается в количественном содержании сырья и стадии, на которой они входят в производственный процесс.Посмотрим — чем отличаются эти блоки, а также в чем их достоинства и недостатки.

Определение

Газобетон — один из видов газобетона, который представляет собой искусственно созданный камень со сферическими порами (ячейками) диаметром 1–3 мм, которые равномерно распределены по всему материалу. Качество конечного продукта зависит от степени равномерности их распределения. Газобетон изготавливается на основе цемента путем естественного твердения (иногда путем автоклавного твердения).

Газосиликат — разновидность газобетона. Основа газосиликата — известь, кроме того, материал содержит воду, песок и газообразующие добавки (обычно алюминиевый порошок). Газосиликатные блоки получают в результате автоклавной (термической) обработки. То есть смесь заливается в форму и отправляется в автоклав, после чего полученный в процессе термообработки блок разрезается струной на блоки необходимого размера.

Сравнение

Основное различие между ними в том, что основу состава газобетона составляет цемент, а основу газосиликата — известь.Газосиликат содержит 24% извести и 62% кварцевого песка, а в газобетоне — 50-60% цемента. Визуально они отличаются друг от друга по цвету — газосиликат имеет белый цвет, а газобетон — серый.

Газосиликат

Кроме того, эти материалы различаются по способу твердения: газосиликат образуется при термообработке в автоклаве, а газобетон часто получается в процессе естественного твердения и лишь иногда после обработки в печи. Газобетон по сравнению с газосиликатом имеет более низкую звукоизоляцию.

Газобетон

Также стоит обратить внимание на то, что газосиликат по своей структуре очень гигроскопичен: материал активно впитывает влагу, в результате чего может разрушиться. Газобетон благодаря своему составу не впитывает влагу, а пропускает ее. И в этом его преимущество перед газосиликатом. В здании, построенном из такого материала, всегда создается комфортный микроклимат.

Газосиликатные материалы по сравнению с газобетоном обладают большей прочностью, так как в них более равномерно распределены пузырьки воздуха.Кстати, по стоимости эти материалы существенно различаются. Газосиликатные материалы, полученные автоклавным способом, значительно дороже газобетона.

Выводы участка

- Основа состава газобетона — цемент, а газосиликат — известь.

- Газосиликат затвердевает в автоклаве, газобетон — естественным путем.

- Газобетон по сравнению с газосиликатом имеет более низкую звукоизоляцию.

- Газобетон по сравнению с газосиликатом имеет более низкую теплопроводность, то есть теплее.

- Газобетон — серый цвет, газосиликат — белый.

- Газосиликат дороже газобетона.

- Показатель прочности (на сжатие) газосиликата несколько выше, чем у газобетона.

Современные строительные материалы, существенные отличаются от своих предшественников и если раньше дома строились из деревянных, кирпичных или бетонных конструкций, то сейчас широко используются многокомпонентные блоки. В частности, это недавно появившийся пенобетон и газосиликат.

Пеноблоки или газосиликатные блоки, что лучше, мы можем с уверенностью утверждать только после того, как будут произведены все расчеты и сторонние исследования, которые выявят все индивидуальные характеристики каждого дома в отдельности.

Производственный процесс

И газобетон, и пеноблоки относятся к ячеистым материалам, поэтому их часто путают , хотя по типу производства они совершенно разные. В частности, газосиликатные блоки можно производить только на заводе, а пенобетон — самостоятельно.

Чтобы получить пеноблок, достаточно залить цементным раствором соответствующей формы со специальными химическими и натуральными добавками, которые позволят бетону в этом состоянии вспениться и постепенно затвердеть.

Помимо пеноблоков, которые используются в качестве материала для строительства жилых и хозяйственных построек, пенопласт можно заливать в несъемную опалубку. , для получения монолитных конструкций.

Основное отличие пеноблока от газосиликата в производстве состоит в том, что для пенобетона нельзя использовать химические компоненты. можно использовать только натуральные вещества.Для получения пенобетонного раствора замешивают цемент, известь, воду и гипс. Для улучшения процессов газовыделения в раствор добавляется небольшое количество алюминиевой пудры. Реже алюминий добавляют в виде химической пасты.

В отличие от простого пенобетона газосиликатные блоки нуждаются в обработке в специальных автоклавах … Там в заливаемом составе также происходят процессы вспенивания, но затем масса подвергается определенным температурам и давлениям.

Газосиликат производится крупными блоками заданной толщины, из которых с помощью струнно-режущего оборудования вырезаются небольшие блоки заданного стандарта.Благодаря такой технологии раскроя, пропилы получаются идеально ровными , и снабжены фигурными замками, облегчающими процесс выкладки стен.

Благодаря идеальным сечениям, здание, возведенное из этого материала , практически не имеет стыковочных швов , которые являются проводниками температур, изменяющихся в течение года. Особенно холодно зимой и жарко летом. Резаные и пластифицированные элементы из газобетона снова затвердевают при определенных температурах и влажности.

Основные отличия газосиликата от пенобетона

Несмотря на то, что пеноблоки и газосиликатные материалы очень похожи по структуре, они имеют целый ряд отличий :

- Газосиликатные блоки на порядок лучше противостоят открытому пламени .

- Пенобетон обрабатывать намного проще, хотя газосиликат тоже можно распилить обычной ножовкой по дереву.

- Газосиликатные блоки имеют несколько лучшую теплоизоляцию .

- С учетом того, что пенобетон заливается сразу в отдельную опалубку, а газосиликат одним блоком с последующей резкой, последний имеет наилучшие геометрические формы.

- Пенобетон можно производить самостоятельно, а газосиликат — нет.

- Эти материалы не отличаются ценой, сферой применения и удобством использования. Также они очень похожи по устойчивости к влагопоглощению и возможности использования в разных климатических условиях.

- Различия во внешнем виде этих материалов также можно увидеть невооруженным глазом. Газосиликатные блоки намного более гладкие как по всей площади, так и по краям. Газосиликат имеет однородный светлый тон, а пенобетон может быть с небольшими пятнами грязно-серого цвета.

В некоторых случаях идеально ровная поверхность газосиликата может сыграть отрицательную роль, в частности, некоторые виды отделочного материала сложнее применять … Поэтому параметр гладкости не всегда определяет, какой пенобетон или газ силикатный блок лучше.

- По структуре … Газосиликат, как и пенобетон, имеет ячеистый, но закрытый тип, что позволяет значительно снизить влагопоглощение.

- По прочности Газосиликат в несколько раз превосходит пенобетон, это связано с технологией его изготовления, при которой он выдерживается в автоклавах. Прочность отдельных элементов обеспечивает надежность всей конструкции в целом.

Риск появления трещин в здании снижается в несколько раз при использовании газосиликата.Однако пеноблоки и газосиликатные блоки рекомендуется использовать при строительстве совместно с плиточным фундаментом, который сам по себе способен компенсировать перекосы при усадке дома и не давать ему деформироваться.

- Пытаясь определить, чем пеноблок отличается от газосиликатного с точки зрения экологичности, можно с уверенностью сказать, что ничего. Оба этих материала абсолютно безвредны и не выделяют вредных примесей даже под воздействием открытого пламени.Причина этого кроется в их составе, который на 90% состоит из натуральных, а значит, экологически чистых материалов … Процент химических добавок настолько мал, что его просто не учитывают.

- Необходимость усиление конструкции … Опять же, этот отличительный параметр основан на разной плотности и прочности пенобетона и газосиликата. Пенобетон менее прочный материал и стены из него рекомендуется армировать через каждые 3-4 уровня блоков. Газосиликат не требует армирования. , исключение составляют оконные и дверные проемы, усиление которых происходит из-за установки оконных рам и дверных конструкций, а также нарушения целостности кладки.

Сфера применения

Пенобетонные и газосиликатные блоки широко используются в различных областях строительства. … Из этого материала возводят как внутренние, так и внешние стены домов.Большинство современных многоэтажных домов строятся из этого материала. Это связано с малым весом блоков , что позволяет значительно снизить нагрузку на основной каркас и фундамент дома , при этом блоки достаточно прочные, чтобы не беспокоиться о целостности полов и стен.

Пенобетон также используется при строительстве многих вспомогательных, промышленных и сельскохозяйственных зданий. Единственное исключение — это постройки, в которых постоянно повышенная влажность , такие как закрытые бассейны, сауны и бани.

Несмотря на то, что допустимые нормы влажности для использования газобетона составляют 75%, если предполагается уровень более 60%, то пенобетон и газосиликатные блоки применять не рекомендуется. В отдельных случаях разрешается использовать этот материал, если после монтажа они будут скрыты от пара. влагоизолирующие материалы, способные защитить саму конструкцию от негативного воздействия повышенной влажности.

Газосиликатные блокичаще используются при строительстве домов, так как помимо повышенной прочности они отличаются идеально гладкими поверхностями, что позволяет создать гладкую кладку и впоследствии затратить меньше времени и сил на ее облицовку.

Газосиликат не просто соединить цементным раствором, а специальным клеем, в результате чего швы между блоками остаются более тонкими. Это уменьшает мостики холода, улучшая тепловые характеристики всей конструкции.

Учитывая разницу в плотности и прочности материалов, пенобетон рекомендуется использовать только в небольших домах , например, в частных домах до двух этажей. Не рекомендуется использовать его в качестве несущих конструкций, а также лучше сочетать пенобетон с кирпичными или монолитно-бетонными колоннами.

Допускается возведение высотных зданий из газосиликатных блоков и несущих опор в небольших зданиях, без дополнительного армирования бетонными поясами.

На сегодняшний день на рынке строительных материалов существует большое разнообразие газобетона … Не каждый профессиональный строитель может сказать, что лучше — газосиликатный или пенобетон, пенобетон или керамзитобетон, а также в каких условиях использовать тот или иной вид этого строительного материала.Разберемся, чем блоки отличаются друг от друга, в чем их достоинства и недостатки.

Что это такое?

По ГОСТу оба этих бетона относятся к ячеистым, или, как их еще называют, пористым бетонам. В процессе изготовления внутри каждой из них формируются равномерно расположенные поры-ячейки округлой формы диаметром от 1 до 3 мм.

Основное различие между ними заключается в способе застывания. Так, газосиликатные блоки затвердевают только в результате автоклавирования (под действием пара и давления), а газобетон можно производить как автоклавным, так и неавтоклавным способом.

Сравнительный обзор

Эти два типа ячеистого бетона получают путем смешивания различных компонентов. Основа газосиликата — смесь кварцевого песка с известью, придающая ему сероватый оттенок, и газобетона — портландцемент, благодаря чему материал имеет белый цвет.

По способу твердения оба типа можно автоклавировать, но не автоклавировать можно только пенобетон.

В таблице ниже наглядно показано различие между газобетоном и газосиликатом:

Параметр | Газобетон | Газосиликат |

| Прочность (кг / см 2) | ||

| Классы плотности | 350, 400, 500, 600, 700 | 400 — 700 и выше |

| Коэффициент теплопроводности (Вт / мГрад) | ||

| Объемный вес (кг / м 3) | ||

| Морозостойкость (количество циклов) | ||

| Водопоглощение (в%) | ||

| Стоимость (руб. / 1м 3) | 3000–4000 | |

| Звукоизоляция | средняя и ниже | |

| Долговечность | Более 70 лет | 50 и старше |

| Коэффициент паропроницаемости, (мк) мг / м · ч · Па |

Проанализировав таблицу, можно понять, что по морозостойкости газобетон превосходит газосиликатный.

Какой строительный материал лучше?

У тех, кто собирается строить собственный дом, возникнет вопрос: а какой из этих бетонов выбрать? Остановимся подробнее на достоинствах и недостатках каждого из них в сравнении друг с другом.

Автоклавные газосиликатные блоки имеют практически идеальную форму, что значительно облегчает их транспортировку, хранение и выкладку. Также их используют для возведения внешних и внутренних стен, различных перегородок… Кроме того, газосиликат лучше еще и потому, что его поры открыты и позволяют построенной из него поверхности «дышать». Недостатком этого материала является его гигроскопичность, то есть способность накапливать и впитывать влагу из окружающего воздуха.

То есть, если блоки из него не защищены особым образом, в условиях повышенной влажности они будут накапливать в себе влагу. Если это произойдет при резком падении температуры, то стена, построенная из газосиликата, очень быстро промерзнет, а в дальнейшем треснет и рухнет.Таким образом, газобетон хорош при высоком уровне влажности, так как его водопоглощающая способность на 5-10% ниже, чем у газосиликата.

Преимущество газобетонных блоков в том, что они укладываются на специальный клеевой состав, благодаря которому можно обойтись без «мостиков холода», так как швы всего 1-4 мм.

Отличие газобетона от газосиликата

Расширенный ассортимент строительных материалов, предлагаемых предприятиями, усложняет клиентам принятие решения о выборе необходимого материала для возведения зданий.Желая обеспечить долгий срок службы, высокую прочность, экологичность возводимого здания, девелоперы активно используют газосиликатный газобетон, а также керамзитобетон и пенокомпозиты.

Различные строительные изделия из пенобетона, применяемые при строительстве жилых и промышленных объектов, различаются способом производства, эксплуатационными характеристиками, внешним видом и, конечно же, ценой.

Не зная особенностей строительной терминологии и характеристик, любители ошибочно считают пенобетон и газосиликат синонимами.Обсуждая особенности использования материалов, их часто называют просто — блоки.

В настоящее время при строительстве малоэтажных домов используются блоки из легких ячеистых типов бетона — газобетона и газосиликата

.Выбор неподходящего материала для решения поставленных строительных задач вызывает нарушение технологии строительства, снижает качество работ, связанных с переделками, непредвиденные финансовые затраты. Зная, чем отличается газобетон от газосиликата, можно избежать серьезных ошибок.Рассмотрим подробно, чем отличается газобетон от газосиликата.

Визуальные отличия

При первом взгляде на изделия из ячеистых композитов несложно определить, что это газобетон или газосиликат. Зная, что газосиликатный блок не содержит цемента, а газобетон образован цементом, который является вяжущей основой, становится понятно, почему существуют различия цветов:

№- белый цвет газосиликатных блоков связан с высоким содержанием силиката (извести) и отсутствием цемента в композитной массе, затвердевающей автоклавным способом;

- Серый оттенок газобетона определяет цемент, являющийся основой массива, который естественным образом затвердевает.

В зависимости от концентрации цемента, являющегося основой газобетонного блока, и извести, входящей в состав газосиликата, изделия могут иметь небольшие различия в цвете. Есть светло-серая палитра газобетонных блоков, а также серо-белые оттенки газосиликатных изделий.

Разница между ними заключается в количественном составе сырья и в том, на какой стадии оно входит в производственный процесс.

Структура массива

Газосиликат и газобетон имеют еще одну отличительную особенность — гигроскопичность.Повышенная гигроскопичность газосиликата способствует насыщению бетонной массы влагой, что способствует постепенному разрушению бетона под действием перепадов температур. Газобетон обладает повышенной устойчивостью к влагопоглощению, отличается более прочной структурой бетонной массы. Провести эксперимент, погрузив каждый из этих материалов в воду, несложно.

Несмотря на разную степень гигроскопичности, блоки требуют защиты ячеистой поверхности штукатуркой.Помещения из газобетона обеспечивают комфортный температурный режим, благоприятный для проживания микроклимат.

Особенности газобетона

Разберемся, в чем разница между материалами, каждый из которых относится к разновидностям ячеистого бетона:

Особенности характеристики

Чтобы ответить на вопрос, какой материал лучше всего использовать для строительства, газосиликат или газобетон, остановимся подробно на характеристиках этих ячеистых материалов, каждый из которых отличается свойствами, структурой и определенными эксплуатационными параметрами:

№- прочностные характеристики газосиликата превышают прочность газобетона, что связано с более равномерной концентрацией воздушных полостей в бетонной массе; Газоблоки

- из силикатных композитов незначительно отличаются по весу, что увеличивает силы, действующие на фундамент здания, и немного усложняет выполнение работ, связанных с кладкой;

Газосиликат — разновидность газобетона

№- теплоизоляционные характеристики силикатных бетонов выше, чем у изделий из газового композита, что связано с более равномерной концентрацией воздушных пор.Это позволяет использовать газосиликатные изделия для возведения построек с комфортным температурным режимом;

- повышенной устойчивостью к отрицательным температурам и длительным циклам замерзания и оттаивания обладает газобетон, который превосходит силикатный блок, склонный к интенсивному впитыванию влаги;

- , в отличие от пенобетона, силикатные блоки имеют правильную геометрию и также характеризуются пониженными допусками. Это облегчает укладку и снижает расход клеевой смеси и состава для изготовления штукатурки;

- эстетическое восприятие белых зданий из газосиликата намного выше, чем у зданий из серого газонаполненного бетона;

- более высокая стойкость к ударам открытого огня газобетон, хотя оба материала обладают хорошей огнестойкостью;

- Срок службы зданий из газобетона и газосиликатных блоков достаточно велик.Оба материала используются в жилищном и промышленном строительстве непродолжительное время, поэтому сделать вывод о долговечности любого из них проблематично.

Перечислив рабочие характеристики, стоит остановиться на финансовой стороне. При равных размерах изделий газосиликатные изделия отличаются повышенной ценой по сравнению с газобетоном, что связано с особенностями технологии изготовления.

Проблема выбора

Ознакомившись с эксплуатационными характеристиками блоков из газобетона, детально изучив газосиликатный и газобетон, можно сделать вывод о серьезных эксплуатационных преимуществах силикатных изделий по сравнению с изделиями из пенобетона.

Использование специализированного оборудования для производства силикатных материалов, наличие лабораторного контроля, гарантирует высокое качество стройматериала … Естественно, себестоимость производства влияет на цену продукции. Этот фактор никоим образом не ограничивает использование газобетона в домостроении. Материал отличается доступной ценой, повышенной влагостойкостью и огнестойкостью.

Из всех видов строительных блоков чаще всего путают газобетон и газосиликатные блоки, они имеют схожую структуру и характеристики, и на первый взгляд разницы между ними нет.Однозначно сказать, какой из этих материалов лучше, нельзя, они не универсальны и не лишены недостатков. Но у каждого из них есть оптимальная область применения.

Приставка «газ» означает, что эти марки бетона получают свою пористую структуру за счет добавления пузырьков в раствор, как во время термообработки, так и в естественных условиях … Конечный диаметр ячеек варьируется от 1 до 3 мм, они имеют правильный круглой формы и равномерно распределяются по объему, пористость зависит от марки и достигает 80%.Это позволяет материалам хорошо удерживать тепло и изолировать помещение от постороннего шума при минимальной нагрузке на фундамент.

Отличия заключаются в составе и технологии изготовления. Сырье включает около 24% извести и 62% молотого кварцевого песка, остальное — алюминиевый порошок и щелочные добавки. Смесь разливается по формам и проходит обязательную автоклавирование; Поризация газосиликата начинается в момент пропаривания под избыточным давлением. Полученный кирпич режется на куски нитками нужного размера, изделия отличаются высокой геометрической точностью.Из-за извести они чаще всего бывают белыми.

Смеси содержат не менее 50% цемента, другие компоненты помимо алюминиевой пудры разные: от натуральных и экологически чистых мелкоизмельченных песков и минералов (в том числе известняка) до дешевых вторичных продуктов (золы, шлака). Эту марку газобетона получают как путем автоклавирования, так и путем естественного твердения или электрического нагрева. При этом пропарка газобетона позволяет повысить его прочность и добиться требуемых характеристик, но сам процесс образования ячеек начинается раньше, в момент совмещения компонентов.Разновидность гидратации (неавтоклавная) затвердевает при атмосферном давлении, такой способ изготовления дешевле, но сам процесс занимает не менее 28 дней (стандартное время гидратации цемента).

Сравнение характеристик

Помимо различных технологий изготовления, различия проявляются в процессе монтажа и эксплуатации: газосликат имеет более легкую и однородную структуру, по способности звукопоглощения превосходит блоки на цементной основе, но уступает по устойчивости к внешним воздействиям и долговечности.Все виды, прошедшие автоклавирование, выигрывают по качеству за счет равномерного распределения пустот, именно их рекомендуется выбирать при возведении надежных конструкций, эксплуатируемых в условиях нормальной влажности. Разница между газосиликатом и газобетоном становится более очевидной при сравнении характеристик и свойств:

| Наименование показателя | Газосиликат | Газобетон |

| Классы плотности | от 400 до 800 | от 350 до 700 |

| Коэффициент теплопроводности, Вт / м ° С | 0,096-0,14 | 0,14-0,3 |

| Класс прочности на сжатие | от B1 до B5 | Среднее значение B2.5 |

| Паропроницаемость, мг / м ч Па | 0,17-0,25 | 0,2 |

| Водопоглощение,% от общей массы | 25-30 | 20-25 |

| Морозостойкость, циклы | 35 | 50 |

| Усадка, мм / м | 0,17-0,24 | 0,3 |

| Шумопоглощающая способность | Высокая | Среднее значение |

| Класс воспламеняемости | NG | |

| Срок службы расчетный, лет | 50 | 70 |

Оба материала пожаробезопасны, но под воздействием открытого пламени газобетон дольше сохраняет форму и полезные свойства… Также, несмотря на закрытую структуру ячеек, эти типы легкого бетона хорошо впитывают влагу и требуют соответствующей защиты от пара и атмосферных осадков. При риске намокания специалисты советуют выбирать изделия на основе цемента как более стойкие (в таких условиях разница в 5-10% может быть решающей). Ключевое отличие — прочность: благодаря термообработке под давлением 12-14 атм газосиликат хорошо выдерживает высокие нагрузки и менее склонен к растрескиванию.

К спорным характеристикам относятся морозостойкость и долговечность, заявленные производителями автоклавной продукции на 100 циклов и 50 лет на практике, пока не подтверждены.Строительные форумы утверждают, что для обеих разновидностей среднее значение не превышает 35 и именно на нем стоит ориентироваться. На практике газосиликатные элементы в этом отношении уступают как из-за отсутствия цемента в составе, так и из-за большего водопоглощения, но в целом разница несущественная.

Какие блоки лучше для строительства дома?

При сравнении этих материалов руководствуются:

- Вес: при равном классе прочности газобетонные блоки будут тяжелее, они немного больше нагружают фундамент.

- Необходимость максимальной экономии энергии: газосиликат лучше сохраняет тепло. Полезные качества обоих видов проявляются исключительно в сухом состоянии, при недостаточной влагозащите разницы между ними нет.

- Геометрическая точность, в этом плане выигрывают газосиликатные элементы, их использование снижает затраты на клей и отделку. Для укладки на цементно-песчаный раствор лучше выбирать неавтоклавный газобетон.

- Разница в цене, доступность стройматериалов.При равных размерах дешевле газобетонные изделия; для хозяйственных и подобных построек вполне подойдут блоки, замерзающие естественным путем, в том числе самостоятельно.

Газосиликат оптимален для более высоких требований к прочности конструкций. Используются как обычные перегородки, так и перегородки, а также нестандартные и пазогребневые изделия, последние ценятся за хорошие энергосберегающие свойства и удобный захват. Возведение дома из газобетона выбирается при ограниченном строительном бюджете, его неавтоклавные разновидности рекомендуются при заливке монолитных стен и полов.Эти блоки лучше удаляют влагу и, в отличие от газосиликатных блоков, не накапливают ее внутри.

Оба типа требуют дополнительного усиления при укладке рядов в несущих конструкциях.

Защита от влаги осуществляется сразу, сразу после окончания усадки, при наружной отделке стен предпочтение отдается паропроницаемым материалам или системе вентилируемых фасадов. Для этих целей отлично подходит сайдинг, он недорогой и не трескается.

Средняя стоимость газобетона и газосиликата

| Тип позиции | Производитель | Класс плотности | Размеры, мм | Количество в кубе, шт. | Цена за 1 м3, руб. |

| Блоки газосиликатные автоклавные | |||||

| Раздел | Бонолит | D500 | 600 × 150 × 250 | 44,4 | 3600 |

| Конструктивная и теплоизоляция стен | D400 | 600 × 400 × 250 | 16,7 | ||

| Паз-гребень стенка | Ytong | D500 | 625 × 250 × 250 | 25,64 | 4200 |

| Гладкая стенка | D600 | 4900 | |||

| Блоки из пенобетона неавтоклавные | |||||

| перегородка | Сибгазобетон | D500 | 598 × 295 × 98 | 55,56 | 2600 |

| стенка | 598 × 295 × 198 | 27,7 | 2700 | ||

| D600 | 560 × 295 × 198 | 29,76 | |||

| Газобетон автоклавный | |||||

| Стеновые блоки | Сибит | D500; D600 | 625 × 400 × 250 | 16 | 4400 |

| 625 × 300 × 250 | 21,4 | ||||

| Паз-паз для укладки клея | Betokam | Д350- Д500 | 600 × 400 × 250 | 16,7 | 3150 |

| Гладкая стенка | D600 | 4000 | |||

| D700 | 4200 | ||||

За счет более простой технологии изготовления газобетон дешевле по сравнению с газосиликатом, но это касается только гидратных разновидностей.Качественные автоклавные блоки с высокой геометрической точностью стоят не менее 3400 руб. / М 3. Лидерами среди производителей газосиликата являются Hebel, Wehrhahn (EKO), Костромской ЗСМ, газобетон — Betolex, Aerobel, Betokam.

Masonry Block — обзор

Результаты, полученные по характеристикам кирпичных блоков, содержащих MIBA в качестве заполнителя, представлены следующим образом:

Внешний вид : Черные металлы в MIBA потенциально могут приводить к образованию пятен на внешней поверхности блоков; однако с этим можно справиться, подвергнув материал стандартной обработке магнитным разделением для уменьшения содержания этих железистых компонентов (Berg and Neal, 1998b; Wiles and Shepherd, 1999).Кроме того, не поступало никаких отрицательных отзывов об эстетике продуктов, и действительно, блоки MIBA продемонстрировали совместимость с визуализацией внутренних стен без видимых неприглядных пятен, высолов, отслаивания или пузырей (Jansegers, 1997).

Удельный вес : Более низкий удельный вес MIBA (среднее значение 2,35, определенное ранее в Главе 4) привело к уменьшению удельного веса при использовании в качестве замены песка и гравия; однако блоки MIBA в целом по-прежнему относились к категории средних, а не легких (Berg and Neal, 1998a, b; Ganjian et al., 2015; Холмс и др., 2016; Лауэр, 1979; Siong and Cheong, 2004). Неправильная форма частиц, высокая пористость и связанные с ними высокие водопоглощающие свойства также могут влиять на объемное наполнение во время формования, и поэтому было обнаружено, что включение летучей золы в качестве цементного компонента и суперпластификатора в качестве добавки привело к увеличению количества смеси. плотность за счет улучшенного объемного заполнения во время формования (Berg and Neal, 1998a).

Прочность : Снижение прочности на сжатие и растяжение было очевидным при сравнении продуктов MIBA с их аналогами из натуральных заполнителей.Тем не менее, требования к прочности во многих применениях блоков не являются чрезмерно высокими, и действительно, смеси, включающие MIBA, удовлетворяют соответствующим требованиям прочности ненесущих узлов (Siong and Cheong, 2004), несущих узлов (Berg, 1993; Berg and Neal, 1998a; Siong and Cheong, 2004), блоки мощения (с добавлением волокна) (Ganjian et al., 2015) и блокирующие блоки (шлак MIBA) (Katou et al., 2001). Как предполагалось ранее, включение летучей золы в качестве цементного компонента или добавки суперпластификатора привело к улучшению объемного заполнения во время формования и привело к улучшенным прочностным характеристикам (Berg and Neal, 1998a).

Поглощение : Увеличение водопоглощения было зарегистрировано при использовании MIBA в качестве агрегата в блоках. В соответствии с показателями, очевидными ранее для раствора и бетонных смесей, замена мелкого заполнителя на MIBA привела к большему увеличению абсорбции по сравнению с грубым заполнителем. Например, при использовании MIBA для замены фракций заполнителя размером 4 + 6 мм замена фракции более мелкого размера приводила к удвоению абсорбции смеси, в то время как блоки с заполнителем MIBA диаметром 6 мм работали сравнимо с контролем и имели значения поглощения ниже целевого предела 6% BS EN 1338 (2003).Аналогичным образом, из другого исследования было очевидно, что уровень замещения мелкозернистого заполнителя MIBA должен быть ограничен до 20%, чтобы соответствовать целевому пределу максимального водопоглощения 12% для несущих кирпичных блоков, приведенному в ASTM C90-11b (2011) (Holmes и др., 2016). Дальнейшая работа также показала, что более высокие абсорбционные свойства блоков MIBA можно считать приемлемыми для определенных типов применений, при условии, что не было очевидных проблем с долговечностью (Jansegers, 1997).

Усадка : Несмотря на более высокие свойства водопоглощения, Янсегерс (1997) не сообщил об отрицательном влиянии на характеристики усадки при сушке блоков с MIBA в качестве полной замены грубого заполнителя.Действительно, в другом исследовании (Berg and Neal, 1998b) блоки, изготовленные из MIBA, имели гораздо более низкие результаты усадки при высыхании по сравнению с легкими каменными блоками, изготовленными из коммерческого заполнителя.

Всплывающие окна : Как обсуждалось ранее относительно внешнего вида блоков, коррозия черных металлов, присутствующих в MIBA, может повлиять на структуру блоков. В некоторых случаях это также приводило к выскальзыванию и растрескиванию (Berg and Neal, 1998b; Wiles and Shepherd, 1999), хотя, опять же, эту проблему можно преодолеть за счет уменьшения фракций черных металлов, присутствующих в MIBA, с использованием стандартной обработки магнитной сепарацией.

Устойчивость к замерзанию-оттаиванию : Было показано, что блоки, содержащие MIBA, обладают устойчивостью к замерзанию-оттаиванию на том же уровне, что и коммерческие бетонные блоки, и удовлетворяют требованиям ASTM C90 (2011) для несущих кирпичных блоков (Berg and Neal , 1998а). Аналогичная устойчивость к внешним воздействиям была также очевидна при использовании MIBA в качестве крупного заполнителя в полых строительных блоках (Jansegers, 1997), а также в другом проекте, в котором MIBA заменяла фракцию заполнителя размером 4 или 6 мм, хотя когда и то, и другое (4- и 6- мм) были заменены, блоки не соответствовали пределам устойчивости к замерзанию-оттаиванию BS EN 1338 (2003) для блоков дорожного покрытия (Ganjian et al., 2015). Эти результаты согласуются с результатами по другим свойствам блоков, предполагая, что MIBA может быть включен в этот тип приложения, хотя замещающий контент, возможно, придется ограничить, особенно при замене более мелких фракций размера агрегата.

Огнестойкость : блоки, содержащие МИБА в качестве заполнителя, обеспечивали хорошую стойкость к воздействию огня и, действительно, эффективность этих блоков по сравнению с обычными блоками (Breslin et al., 1993).

Сопротивление скольжению : В определенных областях применения, например, в брусчатке, сопротивление скольжению может быть важным свойством. Было обнаружено, что блоки, использующие MIBA в качестве замены для фракций заполнителя размером 4, 6 или 4 плюс 6 мм, обладают отличным сопротивлением скольжению, классифицируемым как имеющие чрезвычайно низкий потенциал скольжения, в соответствии с BS EN 1338 (2003) (Ganjian et al. др., 2015). Неправильная форма частиц MIBA, вероятно, оказала благоприятное влияние на этот аспект характеристик блока.

Прочность газосиликатных блоков. Эффективность газосиликатных блоков при строительстве малоэтажных домов. Простая обработка газобетонных блоков

Еще одним популярным материалом, занимающим значительную долю на рынке строительных материалов, является газосиликат. Готовые лепные блоки имеют много общего с искусственным камнем и отличаются заметными достоинствами. По этой причине газосиликатные блоки и приобрели такую широкую популярность при строительстве домов.

Где используются газосиликатные блоки

Область применения газосиликата лежит в таких направлениях:

- теплоизоляция зданий

- строения и несущие стены,

- изоляция теплопец.

По своим качествам газосиликатные блоки имеют много общего с пенобетоном, но при этом превосходят их по механической прочности.

В зависимости от плотности материала.выделить несколько приложений:

- Плотность блоков от 300 до 400 кг / м3 сильно ограничивает их распространение, и подобные блоки чаще используются в качестве утеплителя для стен. Низкая плотность не позволяет использовать их в качестве основы под стены, так как при значительной механической нагрузке они будут разрушены. Но как утеплитель играет роль низкая плотность, поскольку чем плотнее молекулы прилегают друг к другу, тем выше становится теплопроводность и тем легче проникает холод в комнату.Следовательно, блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию, Блоки

- Плотностью 400 кг / м3 нашли свое применение при строительстве одноэтажных зданий и цехов. За счет повышенной прочности блоков и их меньшего веса существенно снижается стоимость устройства фундамента,

- Блоки плотностью 500 кг / м3 чаще используются при строительстве зданий высотой в несколько этажей. Как правило, отметка здания не должна превышать отметку в три этажа.Такие блоки в прямой зависимости от климата либо вообще не утеплены, либо требуют традиционных методов утепления.

- наиболее оптимальный вариант строительства многоэтажных домов — это использование блоков плотностью 700 кг / м3. Такой показатель позволяет строить многоэтажное жилье и производственные здания. В связи с меньшей стоимостью возведенные стены из газосиликатных блоков вытесняются традиционным кирпичом и выполняются из железобетона.

Чем выше плотность — тем хуже показатели теплоизоляции, поэтому в таких постройках потребуется дополнительное утепление.Чаще снаружи снабжают плитами из пенопласта или пенополистирола. Этот материал отличается невысокой ценой и при этом обеспечивает хорошую теплоизоляцию помещения в любое время года.

В последнее время позиции газосиликата, как одного из самых востребованных материалов в строительных материалах, значительно укрепились.