плюсы и минусы, отзывы, технические характеристики, цены

Газосиликатные блоки все шире используются в строительстве, как и прочие виды ячеистых материалов. Все благодаря особенностям их пористой структуры. С одной стороны, многочисленные воздушные пузырьки уменьшают теплопроводность кладки, с другой – жесткие оболочки газосиликата обеспечивают камням высокую прочность.

Оглавление:

- Технические параметры газосиликата

- Обзор отзывов и мнений

- Преимущества и недостатки стройматериала

- Особенности применения блоков

- Цена продукции разных марок

Характеристики

Газосиликатные блоки заметно отличаются от пенобетонов по своему составу, хотя на выходе получается сходный по характеристикам продукт. Однако для приготовления раствора здесь используется куда больше различных компонентов:

- Портландцемент марки не ниже ПЦ400 с высоким содержанием силикатов кальция, отвечающего за гидратацию.

- Чистый кварцевый песок.

- Негашеная известь.

- Алюминиевая пудра – пенообразователь.

- Сульфонол в качестве поверхностно-активного вещества (пластификатор).

Обычно ячеистые бетоны после введения воздухововлекающих добавок просто оставляют для застывания. Однако чтобы известь и песок также вступили в реакцию и вместе с ПЦ образовали более прочный силикатный камень, сформованные блоки необходимо поместить в автоклав. Здесь под действием высоких температур (+150-200 °С) и давления в 1,2 МПа происходит твердение готовых изделий. Без этого невозможно добиться требуемых показателей прочности, а в кладке камни, не прошедшие через автоклав, будут давать слишком большую усадку.

Технические характеристики блоков напрямую связаны с их структурой, а ее в свою очередь тоже «диктует» состав. К примеру, увеличение содержания портландцемента в сырьевой смеси упрочняет газосиликат, но уменьшает общий объем воздушных пор, из-за чего он становится тяжелее и лучше проводит тепло. Такая взаимосвязь плотности и характеристик заставила разделить пористые материалы на три основные группы:

1. Конструкционные – сюда вошли самые крепкие и тяжелые блоки из газосиликата марки D700 и выше. Их прочность на сжатие достигает 75-100 кГс/см2 – такой материал можно использовать для возведения несущих стен высотой до 3 этажей. Однако его теплопроводность оставляет желать лучшего (0,19-0,22 Вт/м·°С).

2. Конструкционно-теплоизоляционные – группа блоков плотностью 500-600 кг/м3 оказалась «золотой серединой». Показатели прочности у них чуть пониже – 35-50 кГс/см2, но и теплопроводность относительно невелика – 0,12-0,15 Вт/м·°С. Их можно использовать для возведения коробки дома в 1-2 этажа.

3. Теплоизоляционные – самые легкие газосиликаты не тяжелее марки D400 годятся только для внутренних самонесущих перегородок или создания теплого контура, не испытывающего серьезных нагрузок. Показатели прочности для них не нормируются, поскольку эта характеристика особой роли не играет. Зато изоляционные свойства у них самые лучшие – 0,08-0,1 Вт/м·°С.

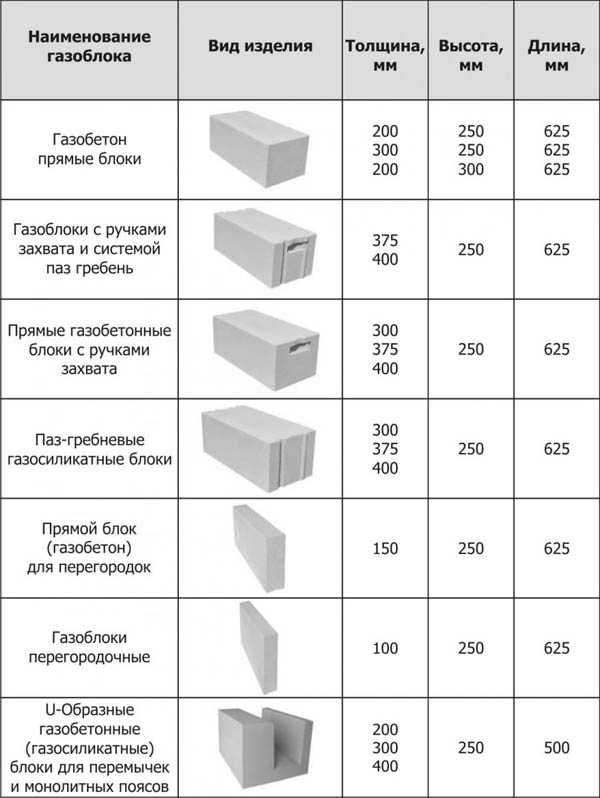

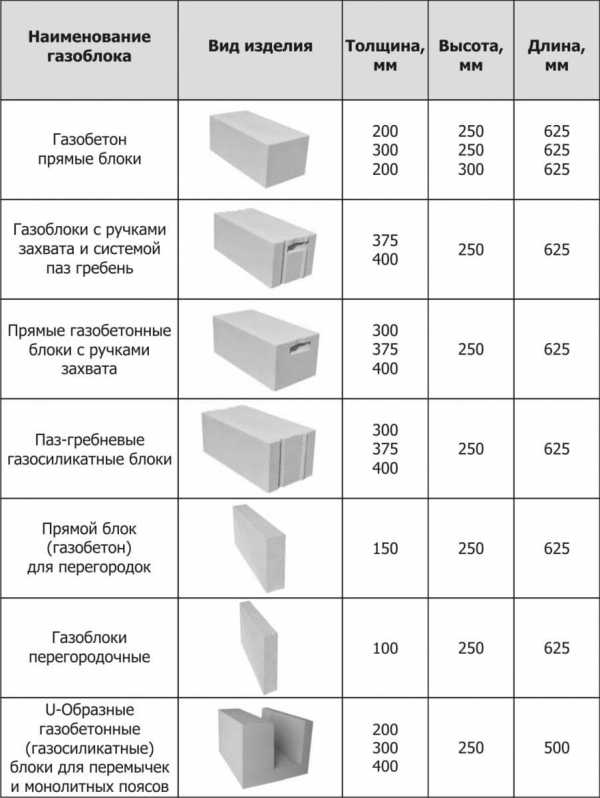

Размеры и вес газосиликатных блоков тоже стоит рассматривать в связке с марками плотности. Впрочем, здесь действуют простые законы математики, так что получить требуемый параметр не составит труда. Стандартные габариты изделий, которые можно купить практически повсеместно:

- 600х200х300 мм или 0,036 м3;

- 600х100х300 – 0,018 м3;

- 600х400х250 – 0,06 м3.

Теперь нужно просто перемножить объем камня на требуемую плотность, чтобы узнать его массу.

На другие характеристики удельный вес блоков практически никакого влияния не оказывает, поэтому они будут примерно одинаковыми для всех марок:

- Морозостойкость – 15-35 циклов (приводимые некоторыми производителями значения на уровне F75-100, по отзывам специалистов, пока не подтверждаются).

- Паропроницаемость – 0,14-0,23 мг/м·ч·Па, что позволяет назвать газосиликат действительно «дышащим» материалом.

- Группа горючести – НГ.

- Усадка после высыхания блоков – до 0,3 мм/м.

Отзывы о материале

«Затевая стройку на даче, искал способ сэкономить и деньги, и время, чтобы не ввязаться в долгострой. Именно поэтому после изучения всех вариантов решил купить газосиликатные блоки. Где-то вычитал, будто 300 мм стены достаточно для МО – обрадовался, что всего в один слой быстро сложу тепленький дом. Но в первую же зиму на отопление пришлось потратить сумасшедшую сумму. Так что уже по весне добавлял еще 50 мм базальтовой ваты по фасаду и закрывал все это сайдингом».

Игорь, Москва.

«У меня кумовья строились из газосиликата. Решили сэкономить и взяли для кладки обычный раствор, а не клей. После этого долго расстраивались, что и фасад выглядит неаккуратно из-за жирных серых швов, и тепло в доме как-то не очень чувствуется. То есть производители все-таки не зря рекомендуют использовать клей. И пусть он дороже, расход у него получается небольшой. Я себе гараж построил из D500 – потренироваться. Отличная вещь, всем советую».

Александр, Уфа.

«Мне тоже заманчиво было поставить баньку и гараж из газосиликата – все же быстрее и проще, чем из леса, а еще и безопаснее в случае возгорания. Но для таких мелких построек фундамент оказался совершенно нерентабельным. Если под другие материалы его можно просто залить «под тяпку», то здесь это закончится растрескиванием стен после первой же зимы. Видел уже такое у одного из знакомых».

Борис, Челябинск.

«Я себе построил дачу из газобетона, причем большую часть работ выполнял сам. Приноровившись, за час укладывал по 3-4 квадрата стены. Очень удобно, что газосиликатные блоки можно порезать на доборные элементы. У меня грунт на участке зимой немного вспучивается, поэтому фундамент в любом случае нужен был надежный, ленточный, да и подвальчик хотелось заложить. Конечно, пришлось делать хорошую гидроизоляцию – газосиликат тянет воду, как губка. Зато никаких трещин нет, и в доме действительно тепло, особенно после отделки по фасаду перлитовой штукатуркой».

Евгений, Самара.

«Мне работать с газосиликатом определенно понравилось. Бригадой в 4 человека дом на 100 квадратов мы поставили всего за пару недель. Большой плюс – использование клея. Это значительно сократило время кладки, потому что не пришлось замешивать раствор. Приятно удивили и удобные выемки-ручки по бокам у блоков. В общем, для меня сплошные преимущества. Из минусов назвал бы только проблему с внутренней отделкой – без сетки штукатурка на гладкой поверхности не очень хорошо держится».

Дмитрий, Новосибирск.

«Мы с женой очень довольны, что построили дом из газосиликата. Но в своем мнении я утвердился окончательно: утеплять нужно любой материал, каким бы расчудесным он ни был. К этому мы оказались готовы, так что сразу рассчитали и толщину стены, и термоизоляцию. Получилось дешевле, чем из кирпича все с тем же утеплением, да еще и фундамент удалось сделать не таким массивным. В общем, мы смогли сэкономить немаленькую сумму».

Сергей, Омск.

Добавить отзыв

Плюсы и минусы блоков

Положительные отзывы строителей о газосиликатных блоках в первую очередь упоминают их небольшой вес. Это позволяет ускорить работы по возведению кладки, так как у производителей есть возможность увеличить размеры штучных материалов. А еще легкие камни не дают особой нагрузки на фундамент. Кроме того, к преимуществам газоблоков следует добавить:

- Низкий показатель теплопроводности.

- Хорошие звукоизоляционные свойства.

- Огнестойкость.

Цена на газосиликат лишь относительно невелика, и здесь уже придется потратиться на специальные клеи для создания максимально эффективной тонкошовной кладки. Да и среди ячеистых бетонов есть варианты подешевле, ведь их производство менее энергозатратно, чем в случае с автоклавными изделиями. Так что стоимость блоков, скорее, можно отнести к минусам.

Ну и, конечно, отзывы владельцев домов из газосиликата единогласно отмечают высокую гигроскопичность пористого материала. Она вынуждает незамедлительно приступать к отделке, да еще и принимать меры по уменьшению впитывающей способности блоков. Проблема усугубляется тем, что набравший воды газосиликат не только теряет в теплоизоляционных свойствах, но и быстрее разрушается.

Резюме: особенности работы с газосиликатом

Отзывы жильцов подчеркивают, что в доме из газоблоков действительно комфортно: здесь тепло, а стены хорошо пропускают воздух. К тому же они достаточно просты в обработке, то есть легко штробятся и сверлятся. Правда, возникает другая проблема – намертво зафиксировать в таком основании какой-либо крепеж довольно сложно. При точечной нагрузке газосиликат может раскрошиться, и метизы выскочат из стены. Здесь уже либо прошивать кладку насквозь (при ее немаленьких размерах), либо использовать недешевые химанкера.

Что же касается снижения нагрузки на фундамент – тут тоже не все так просто. С одной стороны, вес коробки дома действительно уменьшается, позволяя сделать основание менее массивным. С другой – отсутствие какой-либо прочности на изгиб у газосиликата заставит потратиться на формирование жесткой опоры по всему периметру, которая будет выравнивать непредсказуемые нагрузки. Без нее малейшие подвижки грунта вызовут перекашивание стен и растрескивание кладки. Так что желанная экономия скорее обернется дополнительными тратами на устройство мощной ленты или даже монолитной плиты.

Откровенно отрицательные отзывы на газосиликат практически не встречаются. Чаще в них речь идет о проблемах, которые сами же строители не смогли предупредить из-за отсутствия опыта. Многие до сих пор считают, что если приобрести пористый материал, то стен размером в 30-35 см будет достаточно для сохранения тепла.

На самом же деле это справедливо только для южных регионов, где мягкие зимы, и разница температур в доме и на улице не слишком велика. В центральных, а тем более в северных округах морозы суровее и держатся дольше. И газосиликатные блоки сами по себе уже не будут столь эффективны. Здесь разумнее не гнаться за толщиной кладки, а найти оптимальный баланс между слоем пористого материала и традиционной теплоизоляции. Кстати, для ячеистых бетонов лучшим «компаньоном» является минеральная вата, обладающая высокой паропроницаемостью.

Стоимость

| Виды | Производитель | Плотность | Размер, мм | Цена, руб/м3 |

| Стеновые | Bonolit | D 400 | 600х300х200 | 3080 |

| Drauber | D 500 | 600х250х200 | 2870 | |

| Силабит | D 600 | 600х400х200 | 3280 | |

| Паз-гребень | Ytong | D 400 | 600х375х250 | 5200 |

| МКСИ | D 500 | 614х250х250 | 3060 | |

| EuroBlock | D 600 | 600х300х300 | 2300 | |

| Перегородочные | ЕЗСМ | D 400 | 625х250х150 | 3160 |

| АэроСтоун | D 500 | 625х250х100 | 3065 | |

| Thermocube | D 600 | 600х250х150 | 2400 |

stroitel-lab.ru

плюсы и минусы, размеры, характеристики

Оглавление:

- Газосиликатные блоки: плюсы и минусы

- Особенности изготовления газобетона

- Оборудование для производства

- Что используют для кладки?

- Типоразмеры газосиликатных блоков

Популярный строительный материал — газобетон — создан с целью придания бетону повышенной прочности, тепло-, звукоизоляции, возможности быстро возводить дома, благодаря низкому весу. Первые растворы создавались еще в конце 19 века с цинком, алюминием, различными кислотами в составе. Сегодня в газосиликатные блоки добавляют безопасные для здоровья компоненты. Это кварцевый песок, известь, цемент, алюминиевая пудра.

Газосиликатные блоки: плюсы и минусы

Рассматривая плюсы и минусы газосиликатных блоков, поговорим для начала об их преимуществах. Итак, среди главных достоинств стоит выделить такие:

- Приемлемая стоимость. На порядок ниже, чем у иных материалов подобного типа;

- Незначительный вес – одно из главных положительных качеств материала, благодаря которому становится возможным значительное снижение трудоёмкости рабочего процесса при укладке;

- Отличные прочностные технические характеристики, что даёт возможность возводить из таких блоков даже несущие стены;

- Прекрасные теплоизоляционные данные – втрое выше, чем у кирпича из керамики и примерно в 8 раз, чем у бетона;

- Способность теплового аккумулирования, что существенно снижает расходы на отопление помещения;

- Великолепная звукоизоляция – в 10 раз больше, нежели у кирпича;

- Сопротивляемость огню – материал способен выдерживать пламя на протяжении 5 часов;

- Безопасность – состав блоков не содержит вредных веществ и соединений;

- Хорошая паропроницаемость, способствующая созданию внутри строения комфортного микроклимата.

Имеются здесь и недостатки, в том числе:

- Невысокая прочность и слабая морозостойкость, что в некоторой степени сужает сферу эффективного применения;

- Чрезмерное влагопоглощение, что, впрочем, неспособно привести к сколь-нибудь существенным последствиям;

- Возможность появления грибка, особенно при условии намокания блока;

- Усадка, в том числе и весьма существенная, что может вызвать формирование по поверхности трещин и расколов.

Особенности изготовления газобетона

Именно для образования пузырьков в смесь добавляется алюминиевая пудра. Она начинает процесс интенсивного выделения водорода, и в составе раствора появляются поры. Они должны быть одинаковой величины и равномерно распределяться в структуре материала. Автоматизация позволила осуществлять твердение материала в автоклавах, которые обеспечивают температуру 170ºC и давление от 8 атм.

Существует также неавтоклавный способ изготовления данного материала. Он подразумевает твердение не в автоклаве, а в естественных условиях. В зависимости от этого газосиликатные блоки отличаются физическими свойствами. Например, максимальной прочности можно добиться лишь автоклавным способом. Сама технология такого изготовления подразумевает обработку газоблоков теплом и влагой. Это обеспечивает хорошую кристаллизацию пузырьков и, соответственно, требуемую прочность. Данный параметр важен, если изготавливаются стеновые блоки.

Неавтоклавный способ позволяет получить газосиликатные блоки с наименьшими затратами. Смесь разливается в формы, твердеет, нарезается на блоки заданной величины. В данном случае возникает проблема увеличения прочности материала. Для этого состав обогащают модифицированными добавками: микрокремнеземом, гипсом. Также применяются армирующие микроволокна из асбеста, базальта. Время твердения сокращается за счет добавления в смесь хлорида кальция. По данной технологии можно производить перегородочные блоки.

Оборудование для производства

Производство данного материала требует использовать оборудование для производства газосиликатных блоков независимо от способа их изготовления. Соединение компонентов осуществляется в специальном смесителе, который обеспечивает однородность раствора и его оптимальную консистенцию. Затем он разливается в формы, имеющие съемную опалубку. Ее демонтаж позволяет правильно нарезать готовый материал. Для этого применяется специальное резательное оборудование.

Далее газосиликатные блоки помещаются в автоклав, если предусмотрено его применение. На следующем этапе потребуется оборудование для их упаковки и складирования. Следует отметить, что блоки изготавливаются со специальным зацеплением паз-гребень или без него. При возведении стен пазогребневые блоки позволяют получить прочное зацепление между собой, что улучшает качество кладки и уменьшает теплопроводность стен.

Что используют для кладки?

Производители не ограничиваются изготовлением лишь самого газобетона. Для качественной кладки создан клей для газосиликатных блоков, применение которого позволяет избежать многих проблем. Например, кладка при помощи стандартной бетонной смеси М200-М400 не исключает появление мостиков холода в соединительных швах. Последствия этого предсказуемы: на внутренней стороне фасада зимой появляется конденсат. Он скапливается, стены намокают, начинается рост грибка, плесени.

Если для кладки применяют клей для газосиликатных блоков, появление мостиков холода исключено. Кроме этого он позволяет уменьшить толщину швов до 3 мм. Таким образом, более высокая стоимость оборачивается экономией. Это в целом позволяет удешевить строительство, но его качество повышается.

Следует отметить, что клей для газосиликатных блоков различается на обычный и зимний. Во втором случае в него добавляются компоненты, которые наделяют его морозоустойчивостью. Такой состав позволяет возводить дома из газобетона при температуре воздуха от +5ºC до -10ºC.

Типоразмеры по ГОСТу

Данный строительный материал выпускается стандартных размеров, обусловленных ГОСТом 21520-89. Он определяет, что газосиликатный блок 200х300х600 мм является оптимальным для возведения домов по своим физическим параметрам. Используется для кладки на клей или раствор. Однако некоторые производители приняли свои параметры, превышающие данные по высоте и длине. Это не является нарушением, так как типоразмеры, указанные ГОСТом, не являются обязательными.

Именно поэтому на строительном рынке можно приобрести стеновые газоблоки 250х300х625 мм Можайского завода или 300х400х600 мм Липецкого завода. Важно также учитывать плотность материала и его вес. Для фасадов рекомендуется использовать блоки плотностью D500-800. По заказу покупателя производители осуществляют резку материала, получая толщину 10, 15, 20 мм. Такая толщина приемлема для его использования, например, в качестве утеплителя.

osnovam.ru

Газосиликатные блоки Дом из газосиликатных блоков

Здравствуйте, читатели нашего блога! Почему же мы при выборе материала для стен остановились на газосиликатных блоках? Очень часто встречается путаница в понятиях: пеноблоки, газоблоки, пенобетон, газосиликатные блоки… Разобраться с ней Вы сможете в нашей статье «Газосиликатные блоки. Основные заблуждения» , а пока мы рассмотрим подробнее все отличия газосиликатных блоков от традиционных строительных материалов.

Дерево, кирпич, железобетонные блоки, пенобетон — все эти материалы нам были знакомы и раньше. Ведь мы уже построили три дома. Для строительства своего дома мы выбрали газосиликатные блоки.

Для начала — немного теории. Газосиликатные блоки — это пористый материал, компонентами при изготовлении которого являются известь, молотый кварцевый песок, цемент и алюминиевая пудра. В процессе изготовления в смеси происходит газообразование, смесь поднимается как дрожжевое тесто. При этом образуются многочисленные поры. Полученный в результате отвердения массив подвергается резке с помощью тонких струн. Полученные в результате резки блоки помещаются в автоклав, где в атмосфере насыщенного пара, давления 12 атм и температуры 190 градусов, формируется уникальная структура газосиликатных блоков. Обработка в автоклаве и, соответственно, создание кристаллической структуры — все это придает газосиликатным блокам превосходные свойства, которые отличают их от иных строительных материалов. Плюсы, которые определили наш выбор в пользу газосиликатных блоков: 1. «Легкость» — газосиликатные блоки (в дальнейшем мы будем называть их для краткости — блоки) в пять раз легче , чем бетон и в два раза легче воды. Блок, который мы используем для строительства, имеет размеры 600мм*200мм*300мм (стандартный размер ) и заменяет 22 кирпича общим весом 100 кг. Это означает:- снижение трудоемкости при возведении стен. Строительство дома из блоков может осуществить даже один человек (!) без использования грузоподъемных механизмов.

- снижение затрат на изготовление фундамента: стены — то будут легче, чем из кирпича.

2. Теплоизоляционность — пористая структура обусловливает высокую теплоизоляционность блоков. Известно, чем ниже средняя плотность исследуемых материалов, тем выше теплоизоляционные свойства этих материалов. Ниже представлен небольшой перечень основных строительных материалов и их коэффициент теплопроводности (в случае, если внутри тела существует разность температур, тогда тепловая энергия переходит от части тела, имеющего более высокую температуру к части тела, имеющего более низкую температуру. Теплопроводность — вид теплопередачи, обусловленный тепловыми движениями и столкновениями молекул.), Вт/(м*К):

- Газосиликат в сухом состоянии — 0.12

- Камень — 1.4

- Пенобетон — 0.3

- Шлакобетон — 0.6

- Железобетон — 1.7

- Древесина твердых пород — 0.2

- Силикатный кирпич (кладка) на цементно-песчаном растворе — 0.87

- Керамический пустотный кирпич (кладка) (1300 кг/м3) — 0.58

Проще говоря, чем ниже коэффициент теплопередачи, тем дольше стены будут сохранять тепло вашего дома. Из приведенного перечня Вы видите, что газосиликатный бетон является явным фаворитом!

3. Теплоаккумуляционность — блоки обеспечивают прохладу в жаркий день и сохраняют тепло вашего дома зимой. Газосиликатные блоки толщиной 30 см. (напомним: применяемые нами блоки имеют размер 600*300*200) заменяют кладку из кирпича толщиной 60 см. Проще говоря — газосиликатный бетон — великолепный материал, позволяющий эффективно решать вопросы:

- комфортного проживания.

- энергосбережения (экономия на обогрев дома — 20-30%)

4. Прочность — газосиликатные блоки имеют высокую прочность на сжатие. Многие материалы, применяемые в строительстве, достаточно хрупки и разрушаются без заметных пластических деформаций. Прочность на сжатие таких материалов, как бетон, выше прочности на растяжение. Следовательно, их можно применять только при строительстве сжимаемых конструкций — это колонны, несущие стены, внутренние перегородки. Прочность на растяжение таких материалов, как сталь и дерево, равна или выше прочности на сжатие. Проще говоря, их следует применять только в изгибаемых или растягиваемых конструкциях — это компоненты строительных фермы, балки, ригели. Для эффективного использования возможностей строительных материалов поступают следующим образом: в состав хрупких каменных материалов вводят материалы, обладающие высоким сопротивлением к растяжению. Например, введение арматуры из стали в бетон дает железобетон.

В нашем случае, введение арматуры между рядами газосиликатного бетона при возведении стен позволит эффективно использовать сочетание прочности блоков на сжатие с прочностью стали на растяжение.

5. Экологичность — при производстве газосиликатных блоков используются только природные материалы.

К абсолютно экологичным строительным материалам относятся: дерево, пробка, камень, войлок, хлопок, кожа, глина, солома, бамбук, песок и др. Из века в век человек использовал эти материалы для строительства жилищ. Однако, эти строительные материалы имеют ряд недостатков: они не всегда отвечают требованиям пожаробезопасности, прочности, звукоизоляции и др.

К условно экологичным строительным материалам относятся материалы, при производстве которых используются природные ресурсы, но обладающие более высокими техническими показателями: кирпич, плитка, кровельная черепица, пенобетонные блоки и др.

Ниже приведены коэффициенты экологичности для некоторых строительных материалов, однако мы так и не смогли найти первоисточника этой информации, поэтому доверять этой информации или нет — на ваше усмотрение:

- дерево — 1;

- газосиликатные блоки — 2;

- кирпич — 10;

- керамзитовые блоки — 20.

В данном случае пенобетон уступает только дереву. И это справедливо…

6. Морозостойкость — в сравнении с другими строительными материалами, используемыми для возведения стен, газобетон имеет улучшенные показатели. Морозостойкость означает способность материалов сохранять свои свойства при неоднократном циклическом замораживании и оттаивании. Морозостойкость характеризуется минимальным количеством циклов замораживания и оттаивания, при котором свойства материалов сохраняются.

- кирпич марки М-150 — F-50 циклов;

- газобетон — F- до 115 циклов в зависимости от марки.

7. Пожаробезопасность — основные компоненты, из которых состоят газобетонные блоки — это природные негорючие неорганические материалы. Это и обусловливает высокую пожаробезопасность. Предел огнестойкости стены из газосиликатных блоков толщиной 7,5 см — EI — 150, предел распространения огня — 0 см.Это очень хорошие показатели.

По некоторым источникам ячеистый бетон может выдерживать одностороннее воздействие огня от 3 до 7 часов.

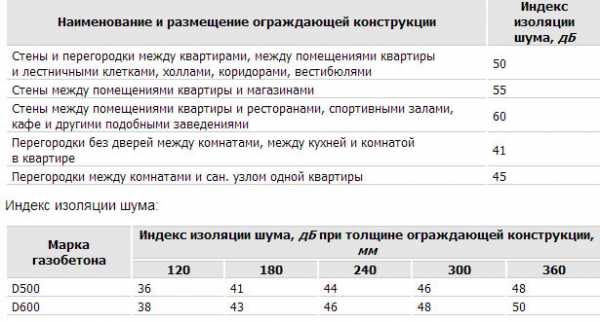

8. Звукоизоляция — это снижение энергии звука/звуковых волн при прохождении звука/звуковых волн сквозь преграду. Эффективность материалов оценивается индексом изоляции воздушного шума, измеряемого в Дб. Чем индекс Rw выше, тем лучше звукоизоляционная способность материала.

Блоки марок Д400-Д500 в готовых конструкциях имеют следующие звукоизоляционные характеристики:

- 100мм -35-37 Дб;

- 175 мм — 64-66 Дб.

Для повышения звукоизоляционных свойств газосиликатных блоков необходима тщательная штукатурка с двух сторон.

_________________________________________________________________________

Рассмотрев все плюсы и минусы строительства домов из блоков, мы остановились все-таки на газосиликатных блоках. Ведь мы строим дом для себя и своих детей! Конечно, лучший вариант газосиликатных блоков — это блоки HEBEL, YUTONG, XELLA или других торговых марок, выпускаемых по немецкой технологии и на немецком оборудовании. Однако, цена этих блоков нас не устраивала — получалось дороговато.

Да и в г. Сумах есть производство газосиликатных блоков на ООО «Силикатобетон». С геометрией у этих блоков как-то не очень..(это хорошо видно из фотографий по сайту), но цена устроила, да и не нужно тратиться на доставку из другого города.

Конечно, предварительно нужно рассчитать, сколько блоков вам понадобиться для строительства дома. Как это сделать, мы подробно рассказали в статье, посвященной этой теме.

Блоки мы приобрели без упаковки и поддонов — этакий эконом — вариант. Так как блоки мы приобретали с намерением сразу приступить к строительству, мы их разгрузили не в одном месте, а сразу распределили внутри площадки будущего дома. Таким образом мы сэкономили в дальнейшем силы и время, исключив работу по дополнительной доставке блоков к возводимым стенам.

_________________________________________________________________________

ЭТО МОЖЕТ БЫТЬ ИНТЕРЕСНО! По специальным проектам дом можно строить постепенно. То есть, если Вы стеснены в средствах, Вы можете для начала, построить небольшой домик, в котором будете жить и который будет являться лишь частью будущего дома. Газобетонные блоки — это благодатный материал, которым можно постепенно надстраивать и достраивать дом. Это обстоятельство достаточно удобно для молодых семей, которые могут по мере поступления денег и возникновения необходимости возводить свой дом!

До скорой встречи, уважаемые читатели блога «Как построить дом».

li

Это точно Вас заинтересует:

realizedadream.ru

Минусы газосиликатных блоков: недостатки (дома, бани)

Газобетонные блоки являются хорошим строительным материалом. Но все же назвать его идеальным нельзя, поскольку, как и любой другой материал, он имеет свои недостатки, которые стоит учитывать при использовании данных блоков.

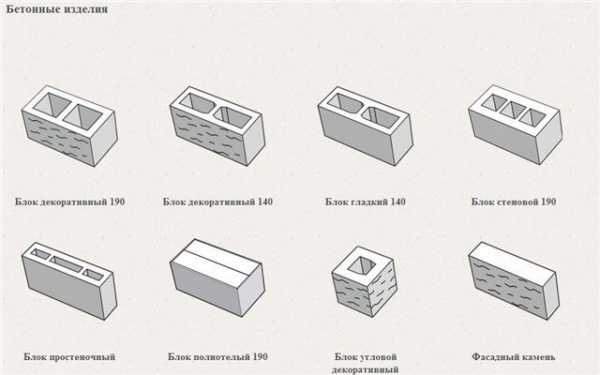

Схема разновидностей газосиликатных блоков.

Характеристика газобетонных блоков

Большое содержание в толще пеноблоков воздуха обеспечивает великолепные теплоизолирующие свойства материала. Но пористость блоков снижает их несущую способность. Вспенивание бетона проводится как физическим, так и химическим способами. Химическое вспенивание производится при помощи алюминиевой пудры. Данный вариант выпуска блоков применяется на крупных заводах. Физический способ вспенивания пеноблоков производится путем естественного отвердевания. Данный вид производства применяется и на небольших предприятиях и непосредственно на стройке, что не лучшим образом сказывается на качестве продукции.

В строительстве чаще всего применяются и известны основные два типа блоков газосиликатных. Это блоки пенобетонные и газобетонные.

Схема строения дома из газосиликатных блоков.

Пенобетонные блоки являются продуктом естественного застывания, именно поэтому данный способ применим и выполним прямо на строительной площадке. Состоят они из воды, цемента, песка и пенообразователя. Сделать смесь из данных продуктов может любая фирма, не имеющая специального сертификата. Из-за этого возникает большое количество низкокачественных смесей, а значит, и строительного материала сомнительного качества.

Для создания газобетонных блоков требуется специальная среда и условия, в которых происходит их производство, требующее очень высокой температуры. Состав данного материала немного сложнее, чем у блоков из пенобетона и найти ингредиенты на строительной площадке довольно сложно. Очень непросто создать такой материал в кустарных условиях: в состав газобетонных блоков входят кварцевый песок, известь, цемент, вода и алюминиевая пудра. Помимо этого, для производства необходимо специальное оборудование и особые технологии обработки.

Очень часто, когда разговор ведется о газосиликатных блоках, подразумеваются блоки газобетонного типа. Данный материал обладает большим количеством преимуществ, которые делают его очень ценным и популярным. Но все же имеются и некоторые недостатки.

Вернуться к оглавлению

Для чего необходимо знать недостатки материалов

Монтаж фундамента из блоков.

Применяя тот или иной материал, мы далеко не всегда учитываем его недостатки. Чаще всего, подбирая подходящий строительный материал, мы тщательно изучаем его достоинства и преимущества, на фоне которых некоторые недостатки могут просто померкнуть и оказаться не важными. Но чаще всего получается, что недостатки скрыты и выходят на поверхность только в том случае, когда материал используется в обиходе и многие моменты оказываются очень печальными.

Именно поэтому необходимо при выборе конкретного материала учитывать не только его лучшие стороны, но и с большей тщательностью изучать его недостатки.

Делается это для того, чтобы в процессе работы устранять недостатки и предупреждать их проявления.

В настоящее время большинство людей старается идти в ногу со временем. Наличием в доме компьютера и интернета сегодня уже никого не удивить. Прежде, чем что-то строить, нелишним считается пройтись по форумам, общаясь и выясняя некоторые интересные для себя обстоятельства. К примеру, почему бы не учесть советы людей, уже применявших интересующий материал?

Вернуться к оглавлению

Отзывы о недостатках пеноблоков

Схема сборного фундамента из блоков.

Каждый из тех, кто когда-то применял в работе блоки газобетона, может поделиться трудностями применения данного материала и предостеречь о недочетах, которые проявляются после окончания работы.

К примеру, газосиликатные блоки некоторые из своих недостатков проявляют только после наступления холодов. Одним из таких недочетов служит продувание кладки. Объясняется данный недостаток неправильно подобранным клеем для применения кладки пеноблоков. Получается, что клей не создал герметичность нужного уровня. Зная о наличии такой проблемы, ее можно избежать еще на моменте кладки блоков. Сделать это можно довольно просто — важно заделать стыки газосиликатных блоков и заштукатурить стены в конце работы. В таком случае несущая стена не будет пропускать холодный воздух даже в сильный мороз.

Существуют и другие обстоятельства, которые очень важно учитывать, чтобы не допустить ошибки в процессе работы и не допустить образования некачественной кладки при применении газосиликатных блоков.

Вернуться к оглавлению

Важные моменты, на которые стоит обратить внимание

Схема сферы применения блоков.

Несмотря на то, что в пеноблоки гвозди и саморезы входят без проблем и дополнительных усилий, важно заметить, что внутри они плохо задерживаются и вылетают почти с той же легкостью, что и входят. Поэтому для прочности удерживания лучше применять пластмассовые дюбеля-бабочки.

Способность пеноблоков к быстрому нагреванию, за счет чего производит практически мгновенное прогревание всего дома, с легкостью можно отнести к плюсам данного материала. Но вот обратный эффект, касающийся охлаждения блоков, как раз является большим недостатком. Ведь быстрое охлаждение примерно на 1-2°С в течение часа может создать ощутимый дискомфорт.

В процессе усадки газосиликатные блоки могут сильно растрескаться. Статистические данные показывают, что в процессе эксплуатации дома в течение 2-3 лет примерно 20% пеноблоков трескаются и могут прийти в негодность. Конечно, это не очень страшно, но и радоваться тут совершенно нечему.

В связи с перепадами температуры пеноблоки усаживаются и начинают менять свое положение, создавая неровность кладки. Все это приводит к тому, что гипсовая штукатурка, которая применяется для заделывания стыков, просто трескается. Несмотря на правильность подобранного типа штукатурки практически нельзя избежать появления данных трещин. В особенности такое происходит после наступления зимних холодов.

Важно учитывать такой момент, что стену из пеноблоков нежелательно штукатурить при помощи гипсового состава, если температура опустилась ниже +10°С. Дело в том, что в данном случае происходит полное вытягивание влаги из гипса, что влечет к неминуемому образованию растрескиваний, при всем при этом штукатурка прилипает к пеноблокам практически мертвой хваткой.

Найти строительный материал, у которого не существует недостатков, просто невозможно. Важно не искать один из лучших материалов, а уметь использовать материал так, чтобы суметь скрыть все его недостатки или постараться превратить эти недостатки в плюсы, изначально убирая их и предугадывая.

Газосиликатные блоки имеют ряд недостатков, некоторые из них были перечислены и упомянуты чуть выше. Но если их учесть, часть из из них может быть устранена и они не будут доставлять дискомфорта в дальнейшем. Только важно все это сделать в процессе проектирования и в момент кладки, а не пытаться вносить изменения задним числом.

Вернуться к оглавлению

Недостатки газосиликатных блоков

Несмотря на то, что газосиликатные блоки пользуются в последнее время очень большой популярностью среди всего многообразия строительных материалов, у них имеются не только положительные, но и отрицательные стороны.

Так каковы же недостатки газосиликатных блоков?

Технологический процесс изготовления газосиликатных блоков

- Низкий уровень просадки блоков к изгибам. Несущая стена, выполненная из пеноблоков, будет деформироваться, что в итоге приведет к появлению в кладке трещин. Решение проблемы достигается за счет армирования кладки из газосиликатных блоков, путем использования фундаментной кладки, выполненной из кирпича или монолитной плитой. Кольцевые обвязки помогут избежать проявлений этого недостатка.

- Невысокий уровень прочности газосиликатных пеноблоков на сжатие. Такие блоки редко можно встретить в строениях выше трех этажей.

- Растрескивание кладки по швам, а также образование сетки трещин в случае применения гипсовой штукатурки при температуре ниже +10°С. Это объясняется высокой паропроницаемостью газобетона, которая оборачивается снижением качества постройки, что приводит к усадке блоков и в дальнейшем — к растрескиванию применяемой штукатурки. Решение проблемы — не нужно применять газобетонные блоки для кладки стен, которые будут находиться во влажных помещениях. Например, газобетонные блоки не подойдут для ванной или душевой комнаты.

- Газобетон не является морозоустойчивым материалом, как рассказывается во многих рекламных буклетах, целью которых является продажа продукта. Покупатели при выборе блоков не могут определиться с правильной толщиной стен. Происходит это из-за того, что газосиликатные блоки обладают меньшей плотностью, чем предусмотрена ГОСТом для защиты дома от морозов. Все это в итоге приводит к несостоятельности газобетонных блоков в борьбе с суровыми морозными ветрами.

- Неэластичность и хрупкость газобетона относится к его недостаткам, так как возникает необходимость возведения массивного фундамента, что повлечет за собой крупные траты на фундамент. На фоне данных трат низкая стоимость пеноблоков может быть спокойно вычеркнута из положительных качеств материала.

- Необходимость применения специальных дюбелей, чтобы обеспечить надежность крепежа всех конструктивных элементов.

Кроме того, под сомнение можно поставить и некоторые плюсы газосиликатных блоков. К примеру, недоказанным является факт о долговечности данного материала. Пока еще нет такого здания, чтобы доказать этот факт, ведь материал является относительно новым, а его долговечность была доказана лишь на бумаге. Поэтому брать во внимание это также необходимо.

Недоказанной является и экологичность данного материала. Не всегда имеется уверенность в том, что применяемые в производстве материалы экологически чистые и так далее. Нельзя точно знать, откуда вывезен песок или как была изготовлена используемая алюминиевая пудра.

Но, несмотря на все это, наличие недостатков все же не является поводом отказаться от применения данного материала в строительстве. Из газобетона можно возводить дома и другие строения, учитывая характеристики данного материала и принимая во внимание не только его отрицательные, но и положительные стороны.

moifundament.ru

Газосиликатные блоки | ГЛАВНАЯ

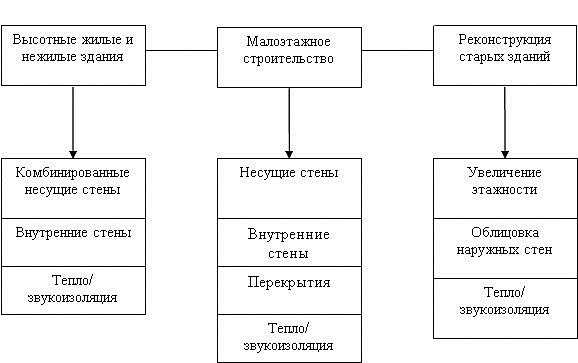

Газосиликатные блоки в последние годы приобретают всё большую популярность как материал для возведения стен. Строительство стен из блоков имеет целый ряд преимуществ:

.

- Низкий удельный вес. Так например, в Нижегородской области наиболее распространена кладка газосиликатных блоков размером 600х200х300 мм. Один такой блок марки плотности Д500 весит 27 кг. По объёму он приравнивается к 13,6 штукам полуторного кирпича. Один полуторный силикатный кирпич весит 4 кг, в итоге получаем 54,4 кг, разница в два раза. Лёгкость блоков позволяет снизить трудоёмкость работ и увеличить их скорость.

- Низкий коэффициент теплопроводности. Термическое сопротивление стен из газобетона марки Д500 почти в три раза выше, чем из керамического кирпича. С увеличением плотности блоков — теплосберегающие характеристики ухудшаются. Для средней полосы России стены из газобетона толщиной 375-400 мм полностью соответствуют новым требованиям СНиП по сопротивлению теплопередаче ограждающих конструкций жилых и общественных зданий.

- Хорошая звукоизоляция. Благодаря пористой структуре газобетон отлично гасит звуковые волны.

- Паропроницаемость. Стены из газосиликатных блоков, как говорится, дышат. Через них свободно уходят наружу водяные пары и углекислый газ, а внутрь поступает кислород. При правильном сооружении «пирога стены» микроклимат в доме уступает пожалуй только деревянному дому.

- Пожаробезопасность

- Достаточная для малоэтажного строительства прочность.

Если кто сомневается, можно обратиться к нормативной документации на данный материал разработанной уполномоченными государственными органами РФ. Так в «СТО 501-22-01-2007. Проектирование и возведение ограждающих конструкций из ячеистых бетонов» есть такой пункт:

6.2.10. Внутренние и наружные несущие стены зданий высотой до 5-ти этажей рекомендуется изготавливать из блоков классов по прочности не ниже В3,5 (только автоклавных) на растворе не ниже М100; при высоте зданий до 3-х этажей — не ниже В2,5, на растворе не ниже М75; при высоте до 2-х этажей — не ниже В2 на растворе не ниже М50. Из блоков категории 1 по таблице 6.2 кладку следует вести на клею.

Для самонесущих стен зданий высотой более 3-х этажей класс блоков — не ниже В2,5, а высотой до 3-х этажей — не ниже В2.

Т а б л и ц а 6.2 Допускаемые отклонения от линейных размеров блоков.

Наименование отклонения геометрического параметра | Предельные отклонения, мм. | ||

Блоков для кладки на клею | Блоков для кладки на растворе | ||

категория 1 | категория 2 | ||

Отклонения от линейных размеров | |||

| Отклонения | по высоте | ±1 | ±3 |

| по длине, толщине | ±2 | ±4 | |

| Отклонение от прямоугольной формы | 2 | 4 | |

- высокая точность геометрических размеров по высоте (±1 мм) по сравнению например с пенобетонными блоками позволяет использовать клеевые составы при выполнении кладки и снизить требования к квалификации строителей

- низкая чувствительность к внешним биовоздействиям

Основным недостатком газосиликатных блоков является их относительно низкая прочность на изгиб. В связи с этим при строительстве стен из блоков необходимо выполнять мероприятия для предотвращения трещинообразования: устройство монолитного фундамента (плита или лента), армирование кладки, устройство бетонных армопоясов под перекрытиями и под стропильной системой.

Вообще, сам я являюсь сторонником использования газосиликатных блоков, хотя часто встречаю и ярых противников, утверждающих, что газобетон — хрупкий материал, очень боится воды, кто-то говорит, что он неэкологичный, даже радиоактивный. Причём подтвердить это чем-то конкретным (кроме как — где-то кто-то сказал) никто не может. Думаю, что подобная информация идёт от производителей материалов, альтернативных газобетону (кирпич, древесина и т.п.), то есть конкурентов. А в реальности существуют утверждённые нормативные документы, сертификаты соответствия различным санитарным и экологическим нормам и т.п. И я уверен, что газобетон со временем нисколько не утратит своей популярности.

СМОТРИТЕ ДРУГИЕ СТАТЬИ НА ЭТУ ТЕМУ:

Утепленный брус (пенобрус) — производство и строительство дома.

Облицовка стен дома кирпичом.

Утепление стен дома снаружи и изнутри.

Штукатурка стен из газобетона.

Деревянный дом. Какую технологию выбрать?

Лучший способ выразить благодарность автору — поделиться ссылкой на статью с друзьями!

| Паразиты живут внутри каждого! Совет врача — возьмите 120 мл кипятка и… Читать далее |

Смотрите, так можно «замедлить» Ваш электросчётчик в 2 раза! … Совершенно ЛЕГАЛЬНО! Нужно взять и в ближнюю к счётчику … Читать далее

stroyu-dom-sam.ru