Арболитовые блоки своими руками: технология производства, недостатки, отзывы

Древобетонные, иначе — арболитовые блоки, настолько привлекательны по характеристикам, что желание народных умельцев делать их своими руками вполне понятно. Но так ли хорош этот строительный материал, как об этом вещает реклама, и возможно ли наладить его производство в домашних условиях? Для прояснения ситуации предлагаем подробно рассмотреть, что такое арболит, изучить его свойства, технологию изготовления и отзывы застройщиков.

Что такое древобетон

Данный стройматериал относится к легким бетонам с крупноячеистой структурой и древесным наполнителем. Он производится в форме блоков (стандартный размер – 50 х 30 х 20 см), плит с арматурным каркасом и жидких смесей, заливаемых в опалубку в процессе строительства. Согласно ГОСТу, состав арболита должен быть таким:

- деревянная щепа строго нормируемых размеров;

- химические вещества – глинозем сернокислый, известь, жидкое стекло, хлорид кальция;

- цемент М400—500;

- вода.

Примечание. Химически активные добавки призваны нейтрализовать воздействие органических веществ (сахаров), содержащихся в дереве, на адгезию цемента с наполнителем.

Чтобы получить древобетон нормативной прочности, длина щепок в растворе не должна превышать 25 мм, а ширина — лежать в пределах от 5 до 10 мм при толщине до 5 мм. Для приготовления арболита нельзя применять опилки, стружку и другую органику – солому или камыш. Кстати, опилкобетон – это тоже кардинально другой материал с отличными свойствами.

Технические характеристики

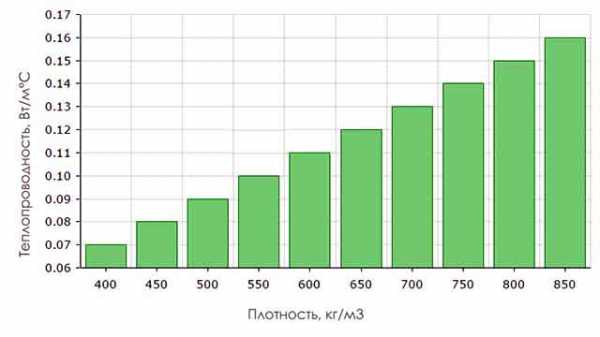

Выпускаемые на заводе арболитовые блоки и армированные панели делятся на 2 группы – конструкционные и теплоизоляционные. Первые имеют плотность 550—850 кг/м³ и применяются для строительства несущих стен. Вторые, с плотностью 300—500 кг/м³, пригодны лишь для утепления готовых конструкций, поскольку не обладают требуемой несущей способностью. Существенный параметр древобетона – теплопроводность – также возрастает вместе с удельной массой, что отражено на диаграмме:

Остальные характеристики арболита выглядят так:

- Прочность на сжатие зависит от плотности и соответствует маркам бетона от М5 до М50. Модуль упругости составляет около 2000 МПа, а прочность на изгибание – до 1 МПа. Это значит, что монолитные блоки не трескаются при больших нагрузках и после сдавливания стремятся вернуть первоначальную форму.

- Водопоглощение стройматериала – до 85%. На практике струя воды может пропитать стеновую панель насквозь, но потом довольно быстро стекает, после чего древобетон успешно высыхает.

- По стойкости к воздействию огня материал относится к группе Г1 – трудногорючие. Воспламеняется он тоже весьма неохотно.

- Монолитные и пустотелые арболитовые изделия одинаково хорошо пропускают пар, что способствует выводу излишков влаги из здания сквозь наружные стены.

Что касается звукоизоляционных свойств, то арболит поглощает шум гораздо лучше традиционных материалов – кирпича, дерева и газобетона.

Технология производства

В заводских условиях технологический процесс изготовления арболитовых изделий протекает следующим образом:

- Отходы деревообработки измельчаются до нужного размера в дробилке и очищаются от коры и листьев, чье содержание в сырье не должно превышать 10%.

- Вода смешивается с химическими компонентами в нужных пропорциях, зависящих от породы древесины. Например, для лиственницы необходимо вдвое большее количество минерализаторов на куб объема, чем для ели и сосны.

- Щепа направляется в бетономешалку принудительного действия, где смешивается с подготовленной водой, нагретой до температуры 15 °С.

- К смеси добавляется цемент М400 и перемешивается в течение 20 минут, после чего заливается в формы. Укладка производится ручным способом либо с помощью вибропресса.

- Опалубка снимается с изделий сразу после формования, далее они поступают на сушку.

Справка. Некоторые производители практикуют подрезку блоков на специальном станке, дабы придать им четкую геометрическую форму.

Отметим, что при формовании арболитовых изделий сырье не подвергается прессованию, а только вибрации. Различные показатели плотности блоков и плит достигаются за счет изменения концентрации и размеров щепок в первичном растворе.

Производственная линия по изготовлению арболита

Плюсы и минусы материала

По теплоизоляционным свойствам древобетон сравним с другими современными стройматериалами, что отражено на следующей диаграмме:

Помимо низкой теплопроводности, арболит имеет и другие преимущества. Они состоят в следующем:

- небольшой вес, способствующий облегчению перегрузки и монтажа изделий;

- благодаря хорошим звукоизоляционным показателям арболитовые конструкции эффективно защищают помещения от проникновения внешнего шума;

- экологичность;

- ячеистая структура позволяет свободно проникать водяному пару, то есть, материал «дышит»;

- пористая поверхность блоков и состав смеси дают возможность использовать любые разновидности наружной и внутренней облицовки.

Вдобавок стоит отметить легкость обработки древобетона ручными и механическими пилами, что важно при возведении стен и подрезке элементов. И последняя положительная особенность: в арболитовых изделиях без пустот (в виде монолита) отлично держатся гвозди, обычные дюбели и саморезы, а это снижает стоимость крепления разнообразных предметов интерьера и установки полок по сравнению с пеноблоком и газобетоном.

Теперь о недостатках, коих у арболита тоже немало:

- Конструкции из древобетона нуждаются в защите от попадания влаги с наружной стороны, поэтому их надо оштукатуривать либо обшивать водонепроницаемыми материалами с устройством вентилируемого зазора.

- Из-за нечеткой геометрии блоков повышается расход штукатурки при отделочных работах;

- В торговой сети продается много низкокачественных изделий, не соответствующих ГОСТу. Недобросовестные производители зачастую не соблюдают требования к размерам щепы и сыплют в раствор все подряд, поскольку не располагают калибровочным оборудованием.

Перечисленные недостатки не слишком существенны и вполне преодолимы. Главный отрицательный момент – цена арболита. Если вы поинтересуетесь, сколько стоит тот же газобетон, то обнаружите разницу 40—60% в пользу последнего.

Самостоятельное изготовление арболита

Если вы внимательно изучили технологию производства, описанную выше, то наверняка понимаете, что в домашних условиях удастся изготовить только теплоизоляционные блоки невысокой плотности. Максимум, что из них можно построить, — небольшое одноэтажное здание с деревянным перекрытием. Причина ясна: приготовить большое количество калиброванной щепы не получится из-за отсутствия оборудования, а перебирать отходы вручную бессмысленно.

Совет. Чтобы арболит, сделанный своими руками, обладал свойствами заводских изделий, сырье нужно освободить от мелкой фракции (опилок), трухи и коры.

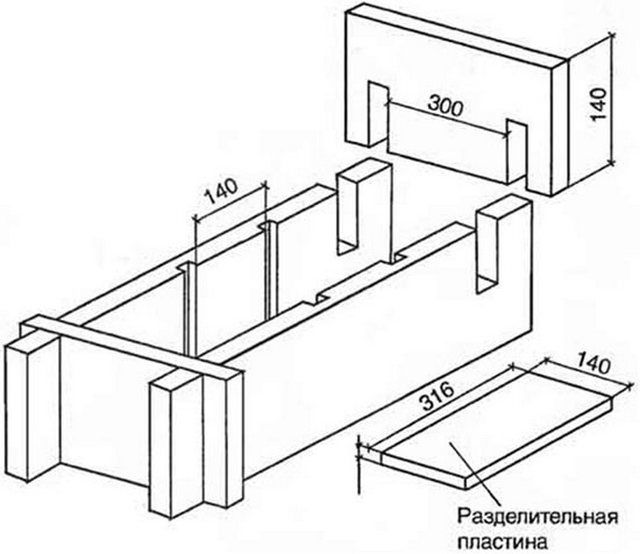

Для работы вам обязательно потребуется литьевая форма и бетономешалка, желательно – шнекового типа. Обычные гравитационные смесители не слишком хорошо подходят для создания однородного раствора древесины с цементом. Формы же представляют собой длинные ящики из металла или фанеры ОСБ с перегородками для отливки сразу нескольких элементов. Идеальный вариант для домашнего производства – разборная форма, показанная на чертеже.

Еще один полезный агрегат, незаменимый при изготовлении арболитовых изделий – самодельный щепорез для переработки веток и других отходов. Пример такой установки показан на видео:

Теперь дадим простой рецепт, как сделать арболит невысокой плотности, пригодный к использованию для дачных и приусадебных построек:

- Проведите минерализацию щепы, замачивая ее в гашеной извести в течение не менее 3 часов (пропорции – 1 объем извести разводится в 10 частях воды). После чего высыпьте сырье на сито, чтобы стекла вода.

- Перегрузите щепки в бетономешалку и залейте водой. Соотношение такое: 3 массовых доли древесных отходов на 4 объема воды. Включите перемешивание и добавьте жидкое стекло в количестве 1% от общей массы раствора в данном замесе.

- В последнюю очередь досыпьте 4 массовых доли цемента М500 и перемешивайте до тех пор, пока масса не приобретет однородность и станет лепиться в руке.

- Смажьте борта форм отработанным маслом и заполните доверху сырьевым раствором. Слегка уплотните содержимое и дайте древобетону схватиться в течение 1 суток, а потом вынимайте блоки из опалубки и сушите не менее 7 дней на открытой площадке, как это сделано на фото.

Снятие опалубки после схватывания

Примечание. Пропорции цемента и щепок указаны по массе (в килограммах), а не по объему. Для воды это не имеет значения, поскольку 1 литр весит 1 кг.

После удачной пробной партии арболитовые изделия можно усовершенствовать, наделив их облицовкой прямо в процессе изготовления. Схема проста: масса укладывается в формы таким образом, чтобы до верха оставалось 3—5 см, а свободный объем заполняется штукатурным раствором (лучше – колерованным) либо вырезанной гипсовой плиткой, имитирующей искусственный камень.

Отзывы с тематических форумов

Дальше мы предлагаем ознакомиться с отзывами застройщиков, использовавших арболит в различных формах выпуска:

Андрей, г. Красногорск, Российская Федерация.

Свой одноэтажный дом 11 х 15,6 м построил из монолитного арболита, который готовили из щепы прямо на площадке, раствор сразу заливали в опалубку. По окончании сдал в лабораторию несколько образцов, взятых из стен в разных местах, результатами доволен. Судите сами: плотность от 370 до 455 кг/м³, прочность – 1,1—1,7 МПа. Из химии применялся сернокислый глинозем.

Валерий, пгт. Балаклея, Украина.

Купил специальный станок с вибрацией и сделал первую партию блоков из щепы. Для начала рецепт взял из интернета, использовал цемент М400. Когда снял опалубку, чтобы переносить изделия на сушку, нарочно уронил один арбоблок, а он легко рассыпался на куски. Попробовал рукой – крошится. Боюсь, напортачил что-то с раствором, буду экспериментировать дальше.

Анастасия, г. Ижевск, РФ.

Три года назад муж решил строить дом в 1 этаж из древобетонных блоков, арболитовых, то бишь. Что и было исполнено: несущие стены из этого материала, а снаружи – красивый кирпич «Фагот», фундамент – лента. В прошлом году заселились и сразу заметила – влажности нет нигде, сухо, дышится легко. Рекомендую.

Владимир, г. Витебск, Республика Беларусь.

Вместе со свояком слепили из щепок и стружки 3 блока на пробу без всяких вибраторов. Правда, добавили в раствор песка, хотя в рецептах из интернета он не значится. После отвердения подвергли полевым испытаниям и решили строить из них дом, поскольку изделия получились поразительно крепкие. Правда, самому делать арболит слишком дорого выходит из-за потерь времени. Буду искать качественный заводской материал.

Заключение

В целом арболитовые изделия оставляют о себе положительное впечатление, даже если изготовлены кустарным способом. Застройщикам, не стесненным сроками, есть смысл заниматься заготовкой блоков у себя дома при условии, что найдется подходящее по качеству сырье. Также производство данного материала остается хорошей идеей для бизнеса где-нибудь по соседству с деревообрабатывающим предприятием.

qustu.com

Арболитовые блоки своими руками — технология

Цены на энергоносители, увы, не показывают тенденции к снижению, поэтому при строительстве жилья вопросы по-настоящему эффективной термоизоляции домов выходят всегда на один из первых планов. Существует очень много различных технологий утепления зданий с использованием фасадных или размещаемых внутри материалов, применением специальных навесных конструкция и т.п. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как чаще его называют, арболит.

Арболитовые блоки своими руками

Когда-то широко применявшийся в строительстве, он со временем был незаслуженно забыт, и многие потенциальные застройщики порой даже ничего про него не знают. Однако, арболит стал восстанавливать свои позиции востребованности, стал проявляться в продаже. Но если приобрести его возможности нет, отчаиваться не стоит – всегда есть возможность изготовить арболитовые блоки своими руками.

Содержание статьи

Что такое арболит, и каковы его основные преимущества

Материал, который принято называть арболитом, состоит из двух основных ингредиентов. Основная его масса – это наполнитель из древесной щепы и опилок, которые связаны между собой второй фракцией – портландцементом. В общую массу могут включаться специальные химические добавки, улучшающие качество древесины или повышающие пластичность получаемой смеси, но их удельное количество очень невысоко.

Основной компонентный состав арболита

Не нужно полагать, что такой деревобетон является какой-то новинкой в семье стройматериалов. Наоборот, использование растительных компонентов с минеральными связующими имеет многовековую историю – как здесь не вспомнить о древней технологии саманного строительства, где главными ингредиентами являются солома и глина. С развитием силикатного производства, когда выпуск цемента начался в массовых масштабах, стали проводиться первые эксперименты и с деревобетоном.

В 50 – 60 годы ХХ века арболит стал производиться в промышленных масштабах. Материал прошёл всесторонние испытания, получил соответствующий ГОСТ, постоянно модифицировался – над этим вопросом работали несколько научных коллективов. Ярким доказательством качества выпускаемого стройматериала может служить тот факт, что именно из арболита были возведены несколько построек на антарктических станциях, в том числе – здание столовой и кухни. Расчет себя оправдал – доставить такой легкий материал на огромное расстояние не представило большой сложности, а стенки толщиной всего в 30 см поддерживали в этих экстремальных условиях комфортный режим.

К сожалению, в дальнейшем основной упор в промышленном производстве стройматериалов был сделан на железобетон, проблемы энергосбережения и экологии тогда мало, кого волновали, и арболит незаслуженно был просто позабыт. Достаточно широкая сеть предприятий по его выпуску перестала существовать, разработок в этом направлении не проводилось.

В наши дни происходит «реанимирование» этого направления производства стеновых материалов. Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Мини-линия для производства арболитовых блоков

Какими же замечательными качествами обладает этот материал, и какие выгоды дает от своего применения:

- Первое, на что обращается всегда внимание – отличные термоизоляционные характеристики. Древесина «теплая» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 – 400 мм деревобетонной кладки так же эффективно противостоят холоду, как кирпичная стена толщиной около 2 метров!

Дом, возведенный из арболита, не боится никаких морозов

- Арболит – отличный звукоизолятор. В дом, выстроенный их него, не будут проникать уличные шумы.

Легкость материала значительно упрощает процесс строительства и уменьшает нагрузки на фундамент

- Материал легкий – его плотность от 400 до 850 кг/м³. А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

- Легкость арболита вовсе не означает его хрупкость. Наоборот, у него завидная пластичность и амортизационные качества (сжатие — до 10 % объема) при хорошей прочности на изгиб. При нагрузках он не треснет и не раскрошится, а после снятия усилия пытается восстановить прежнюю форму – сказывается армирующее действие древесной щепы. Сильные акцентированные удары, которые разрушают другие стеновые материалы, на нем ограничиваются лишь промятой поверхностью, но без нарушения общей структуры блока.

Это особо важно при возведении зданий на проблемных грунтах или в регионах с повышенной сейсмической активностью – стены дома не дадут трещин.

- Арболит является экологически чистым материалом. При правильной предварительной обработке сырья он не станет питательной средой для микроорганизмов, плесени, насекомых или грызунов. В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат.

- Материал практически негорючий, несмотря на высокое компонентное содержание древесины. При критически высоких температурах намного дольше удерживает заданную форму, нежели другие утеплительные блоки на базе полимеров.

- Арболитовые стены легко поддаются любым видам внешней отделки, показывая отличную адгезию с большинством используемых строительных растворов и смесей, даже без использования дополнительных армирующих сеток.

- Пластичность исходного материала позволяет формовать строительные блоки практически любой, даже самой причудливой конфигурации, что открывает широкий простор для архитектурного проектирования.

Арболитовые блоки легко поддаются любой обработке

- Одно из важных достоинств – простота обработки арболитовых блоков. Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Видео: положительные качества арболита

«Азы» технологии производства арболита

Прежде всего, нужно оговориться, что все сказанное выше и то, о чем пойдет речь в дальнейшем, относиться именно к арболиту, то есть деревобетону. Дело в том, что под подобным термином часто преподносят и опилкобетон (изготавливают из опилок мелкой фракции с добавлением песка), но между этими материалами больше, скорее, различий, нежели сходства.

- Для производства арболита используется древесная щепа, получаемая методом дробления древесины. На выходе из дробильной машины получают фрагменты длиной 15 ÷20 мм, шириной около 10 и толщиной 2 ÷3 мм. В промышленных условиях это выполняют специальные установки, быстро перерабатывающие нетоварную древесину – сучья, горбыль, верхушки спиленных деревьев, отходы деревообрабатывающих предприятий.

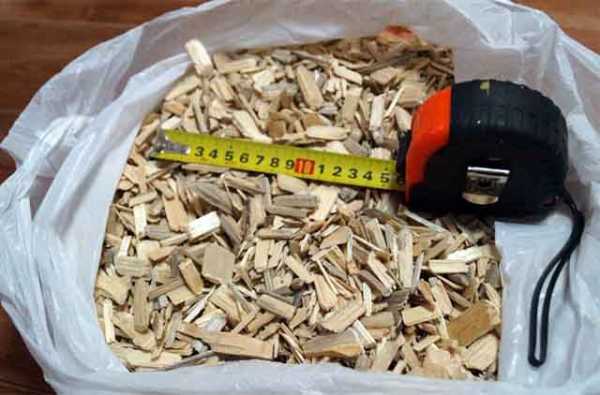

Древесная щепа для производства арболита

Кстати, далеко не все виды древесины подходят для производства арболита. В основном это, конечно, хвойные породы – сосна, пихта, ель, но вот лиственница для этих целей не применяется. Хороший материал получается и из отдельных лиственных пород – тополь, осина, береза. Отходы бука для деревобетона применять нельзя.

- Полученная древесная масса в обязательном порядке подвергается специальной химической обработке. В структуре древесины содержится немало водорастворимых веществ группы сахаров, которые не только снижают эксплуатационные качества самого материала и существенно удлиняют сроки полного схватывания цемента, но могут и вызвать процессы брожения в толще уже готовых блоков. Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Нейтрализацию этих веществ проводят растворами хлористого кальция, сернокислого алюминия или «жидкого стекла» в определённой пропорции. Кроме того, для предотвращения развития различных форм биологической жизни в толще материала, древесную щепу обрабатывают антисептическими составами.

- Следующий этап производства – смешивание стружечной массы со связующим компонентом – портландцементом. Его удельная масса составляет примерно от 10 до 15 %. Могут добавляться пластификаторы, но не более 1 % массы.

- Полученная пластичная масса поступает на участок формовки. Технология может быть разной – прессование или уплотнение на вибростенде, в зависимости от целевого предназначения получаемых изделий.

Формовочный станок для арболитовых блоков

- После полного заполнения форм они перелаются на участок сушки, где поддерживается определенный температурно-влажностной режим. Затем идет снятие форм (распалубка), и полученные блоки высушиваются еще в течение 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

Крупногабаритные арболитовые изделия необходимо армировать

Выпускаемый в промышленных условиях арболит (можно встретить названия «урмалит», «тимфорт», «вудстоун», «дюризол» — они несколько различаются между собой процентным содержанием дополнительных полимерных компонентов) подразделяется на конструкционный и термоизоляционный:

- Плотность конструкционного деревобетона достигает 850 кг/м³, поверхностная прочность порядка М-50, термоизоляционные свойства не слишком высоки – теплопроводность 0,14 – 0,17 Вт/(м×°С).

- У термоизоляционного арболита картина другая – плотность до 500 кг/м³, показатель прочности в пределах М-5 ÷ М-15, но вот теплопроводность очень низкая – 0,08 ÷0,1 Вт/(м×°С).

Как изготовить арболитовые блоки самостоятельно

Количество мини-предприятий по производству арболитовых блоков растёт (для некоторых мастеров-предпринимателей это становится весьма доходным бизнесом), и материал все чаще встречается в свободной продаже. Но никогда не переведутся домашние умельцы, которые всегда и все стараются сделать самостоятельно.

Что необходимо для изготовления арболитовых строительных деталей:

- Прежде всего, необходим самый главный материал – древесная щепа. Понятно, что ее нужно много – затевать процесс из-за нескольких блоков просто не имеет смысла. Хорошо, если поблизости есть деревообрабатывающие мастерские, где можно договориться о недорогом приобретении подобных отходов. Самостоятельное приготовление щепы в больших масштабах -– дело очень непростое, если, конечно, в хозяйстве нет специальной дробилки. Народные умельцы находят оригинальные решения, конструируя подобные установки своими силами.

Видео: самодельный станок для дробления древесины

- Обязательно потребуется бетономешалка – вручную приготовить значительное количество качественной древесно-цементной смеси не получится.

- Заранее готовится требуемое количество форм. Их можно изготовить из дерева (доски, толстой фанеры или ОСП), причем лучше, если они будут разборными – намного упростится процесс распалубки. Обычно делают длинную форму с перемычками, чтобы в ней сразу изготавливать несколько блоков. Для того чтобы раствор не приставал к деревянной поверхности, внутренние стенки можно обшить старым линолеумом.

Один из вариантов разборных форм для производства арболитовых блоков

Другой подход – сварная или тоже разборная конструкция из листового металла с ячейками бля блоков определенной конфигурации и размера. При желании, можно приобрести или заказать заводские формы, часто даже, с приспособлениями для формовки и прессования – они позволят изготовить блоки сложной конфигурации, в том числе – пустотелые.

Установка для формовки пустотелых блоков

- Для уплотнения сырой массы в формах необходимо подготовить трамбовку. Можно применить и методику вибропрессования. Самый простой способ – использование в этих целях перфоратора с передачей его вибрации на стенд с подпружиненной поверхностью. Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

Подобный вибростенд для формовки можно изготовить и самостоятельно

- Для обработки древесины могут понадобиться определённые химикаты – о них речь чуть позже.

- Требуется подготовить площадку под навесом, для размещения заполненных форм и изготовленных блоков для прохождения цикла сушки.

В какой последовательности выполняется работа по изготовлению арболитовых блоков:

1. Готовят древесную массу. Она должна быть очищена от грязи, земли, трухи. Общее объёмное содержание побочных компонентов (коры, хвои или листьев) не должно превышать 5%.

Отличное средство для предварительной обработки щепы — хлористый кальций

Древесную щепу необходимо освободить от растворенных сахаров. Самый простой способ – выдержать ее на открытом воздухе, периодически перемешивая. Однако это потребует немало времени – порядка 3 месяцев. Чтобы ускорить процесс лучше ее обработать 1,5% раствором технического хлористого кальция из расчета 200 л раствора на 1 м³ древесины. Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Другой способ – обработка «жидким стеклом», но ее следует проводить уже при замешивании раствора, так как силикатные компоненты могут привести к спеканию стружечной массы. И здесь есть нюанс – «жидкое стекло» может применяться с любым типом древесины, но оно существенно снизит пластичность получаемых блоков, повысит их хрупкость.

«Жидкое стекло» — ускоряет застывание раствора, но повышает хрупкость изделий

2. Перед началом дальнейших работ следует обработать древесную щепу известковым раствором. Он должен до конца нейтрализовать все химические составляющие дерева, плюс к этому – придать ему антисептические свойства.

Стружку замачивают в растворе гашеной извести (5÷10%) на 3 часа. Затем ее выкладывают на сетку, чтобы дать воде стечь. Сырая древесина уже не высушивается, а сразу используется для дальнейшего приготовления рабочей формовочной массы.

3. Готовится смесь для формовки. Для этого в бетономешалке вначале перемешиваются щепа с водой, с добавлением «жидкого стекла» (не более 1% от общей массы планируемого количества раствора). При получении полужидкой кашицы начинают добавлять цемент (не ниже М-400) и постепенно увеличивать количество воды. Общая пропорция должна выдерживаться в таких пределах: 4 части воды на 3 части древесины и 3 части цемента.

Замешивание дерево-цементной массы для формовки

Здесь следует сразу предостеречь от распространенной ошибки начинающих мастеров, которые начинают отмерять компоненты в объемном соотношении. Приведенные пропорции касаются исключительно массы вводимых в смесь материалов.

Раствор перемешивается до полной однородности и разбивания всех возможных комков. В итоге получаемая масса должна быть пластичной, но достаточно рассыпчатой. При сжатии комка в ладони он должен сохранить форму, не рассыпаясь после снятия усилия.

4. Следующий этап – формовка. Когда смесь полностью готова, формы необходимо слегка промазать жидким цементным молочком или масляной отработкой. Древесно-цементная массы выкладывается в них поэтапно, в 3—4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смысл при трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Можно оставить сверху свободное пространство, примерно 20 мм, и заполнить его штукатурным раствором, разровняв шпателем поверхность. Это позволит получить блоки с уже оштукатуренной ровной стороной.

Одну из сторон можно сразу делать «оштукатуренной»

Есть и другой способ декорирования блоков. На дно форм укладывают камешки, плитку – целую или фрагментами, затем заливают обычным плотным бетонным раствором на толщину порядка 20 мм, и лишь потом проводят окончательную формовку блока.

Можно применить и другие методы внешнего декорирования арболита

Если требуется армирование блока, то вначале укладывается слой арболита, затем устанавливается арматурная сетка и заливается слой бетона, полностью покрывающий ее, и сверху опять идет слой деревобетона.

Заполненные массой формы отправляются к месту предварительной сушки.

Сушка арболитовых блоков потребует достаточно большой площадки

5. Спустя сутки можно проводить распалубку или извлечение схватившихся блоков из форм. Они укладываются под навесом для дальнейшего высыхания и упрочнения. Обычно это занимает две — три недели, в зависимости от температуры воздуха и влажности.

Видео — Пример производства арболита в домашних условиях

Грамотно организованный процесс, при наличии достаточного количества форм и средств «малой механизации» позволит выпускать при такой ручной формовке до 80—100 блоков в день. Это должно полностью обеспечит бесперебойность строительства дома, возводимого из арболита.

Читайте также интересную информацию, строительство дома из пеноблоков своими руками, в нашей новой статье.

stroyday.ru

технология, состав и пропорции, оборудование

Дата: 22 января 2018

Просмотров: 4663

Коментариев: 0

Как сделать арболитовые блоки своими руками?

Выбирая материал для строительства дома, многие застройщики отдают предпочтение блокам, применение которых позволяет сократить строительный цикл. К используемому стройматериалу предъявляют требования по экологичности, прочности, теплопроводности и звукоизоляционным свойствам. Постепенно возрастает интерес к арболиту, изготовленному из древесной щепы, смешанной с цементом. Изготовив арболитовые блоки своими руками, можно значительно снизить общий уровень расходов. Рассмотрим детально особенности технологии.

Блоки из щепы – преимущества и слабые стороны

Рабочие характеристики арболита определяются следующими моментами:

- правильно подобранными компонентами;

- соотношением ингредиентов в смеси;

- соблюдением технологических требований.

Самостоятельно изготовленные блоки из щепы, обладают рядом преимуществ:

- низким уровнем теплопроводности. Теплопроводящие свойства арболита сопоставимы с древесиной. В строении из арболита при стандартной ширине стен, поддерживается комфортная температура при минимальных теплопотерях;

- достаточной прочностью. Материал выдерживает сжимающие нагрузки до 5 МПа, а также изгибающие усилия до 1 МПа. Арболит сохраняет целостность при неравномерной усадке строения, он способен восстанавливать форму;

- стойкостью к замораживанию. Эксплуатационные характеристики сохраняются в течение 30–50 циклов глубокого замораживания. Морозостойкость материала довольно высокая;

Сразу определимся, что арболит и опилкобетон — это разные материалы с различными характеристиками

- повышенными звукоизоляционными свойствами. Древесная щепа, являющаяся наполнителем, эффективно поглощает внешние шумы. Это позволяет надежно шумоизолировать помещение, обеспечив комфортные условия для жильцов;

- небольшим весом. Используя легкие арболитовые изделия с увеличенными габаритами, можно за ограниченное время возвести стены здания. Кроме того, благодаря небольшому весу стен значительно снижается нагрузка на фундамент;

- экологической чистотой. Применение для изготовления арболита экологически чистых компонентов исключает выделение в процессе эксплуатации вредных веществ. Материал абсолютно безвреден для окружающих;

- удобством использования. Материал легко обрабатывается с помощью бытового инструмента. Не возникает проблем при сверлении, резке, а также исключается необходимость применения армирующих сеток при оштукатуривании стен;

- незначительной усадкой. Величина показателя не превышает 0,6%, что подтверждает сохранение геометрических размеров стен под действием нагрузки. Блочный стройматериал сохраняет габариты после высыхания;

- низкой стоимостью. Применение недорогих отходов деревообработки, которые скапливается на специализированных предприятиях, позволяет при небольших затратах изготовить необходимое для постройки дома количество блоков.

Наряду с достоинствами, арболит не лишен недостатков. Слабые стороны:

- повышенная гигроскопичность. Влагопоглощение арболита достигает 85%. Следует позаботиться о надежной гидроизоляции фундамента строения, а также тщательной штукатурке стен с внутренней и внешней стороны здания;

Характеристики у арбоблока неплохие. К плюсам еще надо добавить небольшой вес, большие размеры и хорошую способность поглощать звуки

- структурные изменения арболитового массива при нагреве. Несмотря на то что арболит не возгорается под воздействием открытого огня, при повышенной температуре материал теряет прочность из-за тления древесной щепы;

- увеличенные допуски на габариты. Отклонения от стандартных размеров вызваны изготовлением форм для арболитовых блоков своими руками. В результате возрастает потребность в штукатурке.

К недостаткам можно отнести повышенный интерес к стройматериалу со стороны грызунов, а также возможность развития микроорганизмов при уменьшенной концентрации извести.

Технология изготовления арболитовых блоков своими руками

Процесс производства изделий из арболита аналогичен технологии изготовления изделий из легких бетонов. Соблюдая технологию и правильно подобрав рецептуру можно изготовить обычные блоки, а также нестандартные арболитовые плиты своими руками. Застройщиков привлекает простая рецептура и доступность компонентов. Однако имеется ряд нюансов.

Применяемые ингредиенты

Арболитовые блоки своими руками готовятся из следующих ингредиентов:

- портландцемента с маркировкой М400. Вяжущее вещество должно быть рассыпчатым и свежим для объединения компонентов смеси в общий массив, обладающий необходимой прочностью;

- специальных добавок. В качестве минерализаторов используются кальциевый хлорид, силикаты, сернокислый алюминий, известь или нитрат кальция. Они уменьшают влагопоглощение, а также препятствуют развитию микроорганизмов;

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной

- древесной щепы. Она используется в качестве наполнителя, должна быть очищена от инородных включений, высушена и иметь определенные размеры. Заполнитель также обрабатывается известью для предотвращения гниения;

- воды. Рекомендуется применение очищенной воды. Влага постепенно поглощается наполнителем, и он насыщается входящими в смесь минерализаторами.

На качество стройматериала влияет правильная подготовка исходного сырья. Отходы деревообработки следует вымочить на протяжении 4–7 дней, регулярно перемешивая. Это позволяет уменьшить содержание сахара, содержащегося в сырье.

Соотношения компонентов и размеры изделий

Изменяя концентрацию компонентов в рабочей смеси, можно изготавливать изделия различного назначения, отличающиеся плотностью:

- теплоизоляционные, с удельным весом 0,5 т/м3;

- конструкционные, плотность которых составляет 0,5–0,85 т/м3.

С возрастанием удельного веса увеличиваются прочностные характеристики, в соответствии с которыми осуществляется классификация изделий.

Цемент должен быть сухим и свежим. Щепа — определенного размера

Теплоизоляционные блоки, соответствующие классу В0,75, применяются для теплоизоляции капитальных стен и включают на 1 м3 раствора следующие ингредиенты:

- щепу – 0,18–0, 2 т;

- портландцемент м 0,25–0,3 т;

- воду – 0,3–0,35 т;

- кальциевый хлорид – 8–10 кг.

Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 0 ( 0 % )

Только частный дом! Вокруг тишина, покой, много места и мало людей! 0 ( 0 % )

Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 0 ( 0 % )

Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 0 ( 0 % )

Назад

Конструкционные блоки с маркировкой B 2,5 – самые прочные. Они используются для возведения стен одноэтажных и двухэтажных коттеджей, частных домов, дачных и хозяйственных построек.

Для получения одного куба рабочей смеси компоненты перемешиваются в следующем количестве:

- отходы деревообработки – 0,25–0,33 т;

- цемент – 0,35–0,4 т;

- вода – 0,4–0,45 т;

- минерализаторы – 10–12 кг.

Размеры арболитовых блоков регламентированы стандартом.

При постоянной длине изделий, равной 60 см, остальные размеры могут изменяться и составляют:

- толщина – 20 и 25 см;

- высота – 10, 15, 25, 30, 40 и 50 см.

При изготовлении изделий следует соблюдать размеры, указанные в нормативных документах.

Вода допускается любая питьевая, но не техническая, без загрязнений

Последовательность операций

Технология предусматривает следующий алгоритм действий:

- Дробление и сушку наполнителя.

- Взвешивание ингредиентов.

- Подготовку рабочей смеси.

- Заполнение форм и трамбование.

- Извлечение готовых изделий.

- Отстаивание продукции на протяжении 2 недель.

Для схватывания состава следует выполнять работы при температуре не ниже +10 градусов Цельсия. Осуществляя смешивание компонентов, помните, что вначале химические реагенты смешиваются с водой, а затем добавляются в рабочую смесь.

Форма для арболитовых блоков

Для сооружения внутренних перегородок и возведения капитальных стен можно изготовить различные формы для арболитовых блоков своими руками.

В качестве материала для формы может использоваться:

- металл;

- древесина.

Конструкция довольно простая – разборный ящик без дна, имеющий ручки с противоположных сторон.

Как сделать арболитовые блоки своими руками

При самостоятельном выполнении работ соблюдайте последовательность операций:

- Высушите древесные отходы.

- Раздробите материал до размеров щепы не более 0,5х1х4 см.

- Замочите щепу в воде с добавлением хлорида кальция.

- Взвесьте ингредиенты, засыпьте их в бетономешалку.

- Залейте арболитовую смесь в формы, тщательно уплотните.

- Дайте отстояться в течение недели, извлеките из форм.

- Разложите в закрытом помещении для сушки на протяжении 20 суток.

Для прессования можно использовать ручной инструмент или специальный вибростанок.

Заключение

Арболитовые блоки своими руками изготовить несложно. Следует использовать качественные ингредиенты и соблюдать требования технологии.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

pobetony.ru

Блоки арболитовые своими руками — технология, оборудование

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа. Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

- В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов. Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

- Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

zamesbetona.ru

Производство арболитовых блоков своими руками

Это довольно интересный строительный материал, который известен еще под такими «народными» названиями, как «древобетон» и «опилкобетон». Из этого уже становится понятно, что входит в состав приготовляемой смеси. Арболит не является очередным «прорывом» в технологии, так как известен достаточно давно и в силу некоторых исторических обстоятельств был в нашей стране незаслуженно забыт. Хотя практическое применение доказало высокую эффективность строительства из арболитовых блоков.

Это довольно интересный строительный материал, который известен еще под такими «народными» названиями, как «древобетон» и «опилкобетон». Из этого уже становится понятно, что входит в состав приготовляемой смеси. Арболит не является очередным «прорывом» в технологии, так как известен достаточно давно и в силу некоторых исторических обстоятельств был в нашей стране незаслуженно забыт. Хотя практическое применение доказало высокую эффективность строительства из арболитовых блоков.

Достаточно сказать, что до перестройки существовал ряд предприятий, которые занимались выпуском этой разновидности стенового камня. Но впоследствии часть из них была перепрофилирована, часть распродана, а некоторые до сих пор стоят бесхозные, в полном разорении.

Прежде чем рассматривать технологию самостоятельного изготовления блоков из арболита, стоит выяснить, а целесообразно ли вообще этим заниматься? Ведь в продаже имеется огромный ассортимент стройматериалов, более «понятных» и привычных. Чтобы было более ясно преимущество данных изделий, укажем, что они изготавливаются на основе древесины, цемента и полимеров.

Основные достоинства продукции

Прочность

Во-первых, резко снижается количество отбракованных изделий, так как риск их повреждения как при транспортировке на объект, так и при проведении монтажных работ сводится к минимуму. Этим может достигаться значительная экономия.

Во-вторых, подразумевается и повышенная устойчивость к деформациям, в том числе, и на изгиб. Это позволяет возводить сооружения на «проблемных» грунтах, на менее «мощных» фундаментах, что существенно удешевляет строительство. Даже в случаях значительных подвижек грунта или возникновения иных причин, вызывающих появление трещин в основании, стены из арболита «устоят».

Высокие эксплуатационные качества

-

Использование данного материала во многих случаях позволяет не применять дополнительных средств утепления, а в случае обустройства такого слоя экономить на «теплоизоляторе». Арболит тепло практически не проводит.

Использование данного материала во многих случаях позволяет не применять дополнительных средств утепления, а в случае обустройства такого слоя экономить на «теплоизоляторе». Арболит тепло практически не проводит. - То же касается и звука. Поэтому такие постройки отличаются качественной шумоизоляцией. В этом плане они в несколько раз лучше кирпича (в 5 раз) или, например, древесины (в 7).

- Воду практически не впитывает, а ячеистая структура (причем крупная) обеспечивает надежный воздухообмен.

- Арболит считается одним из самых экологичных материалов.

- Он легко обрабатывается, надежно удерживает крепеж (шурупы, дюбеля), чего не скажешь, например, о пенобетоне.

Простота самостоятельного изготовления и монтажа

- Можно своими руками готовить различные стройматериалы. Например, блоки из газо- , пенобетона делаются не только на промышленных установках, но и непосредственно на месте применения. Технологии схожи, но качество готовой продукции из арболита получается выше.

- Малый вес делает возможным все мероприятия фиксации блоков по месту проводить вручную.

- Абсолютная ровность граней позволяют делать «финишную» отделку любым материалом

Низкая затратность строительства

Кроме уже указанных способов экономии (в том числе, и на отоплении), при правильном изготовлении расход самого дорогостоящего компонента всех легких бетонов – цемента – может быть сокращен примерно в 3 раза.

Компоненты

Вяжущее вещество — как правило, используется цемент марок «400» или «500».

Вяжущее вещество — как правило, используется цемент марок «400» или «500».

Наполнители — здесь вариантов достаточно, причем могут использоваться и сочетания рекомендуемых ингредиентов (из древесины).

Основные:

- стружка;

- опилки;

- щепа.

Дополнительные компоненты (не более 5% от общей массы основного):

- хвоя;

- древесная труха (кора, листья).

Добавки

Для повышения прочности и ряда других характеристик целесообразно вводить в состав и некоторые вещества. Например, жидкое стекло или его смесь с окисью кальция (1 к 1). Все зависит от того, для чего нужны блоки – несущий элемент конструкции или нет, условия дальнейшей эксплуатации, особенности климата и ряд других факторов.

Химикаты

Древесина, как органическое вещество, в своем составе содержит сахар. Его нужно нейтрализовать, так как он снижает прочность готового продукта. Поэтому в состав смеси вводятся, например, кальций хлористый, алюминий сернокислый и ряд других. Но в открытой продаже таких «реактивов» нет, поэтому сахар при самостоятельном изготовлении можно нейтрализовать другим способом, о котором чуть ниже.

Древесина, как органическое вещество, в своем составе содержит сахар. Его нужно нейтрализовать, так как он снижает прочность готового продукта. Поэтому в состав смеси вводятся, например, кальций хлористый, алюминий сернокислый и ряд других. Но в открытой продаже таких «реактивов» нет, поэтому сахар при самостоятельном изготовлении можно нейтрализовать другим способом, о котором чуть ниже.

Технология – основные этапы и особенности

Подготовка компонентов

Все наполнители необходимо тщательно измельчить. Максимально допустимые размеры фракций (не в ущерб качеству блоков) – 2,5 см длина и 0,5 см ширина. Задача – добиться равномерного распределения всех составляющих по объему, что обеспечивает однородность структуры и, как следствие, высокое качество продукции.

Далее (для нейтрализации сахара) древесные наполнители заливаются известковым раствором (1,5%) и перемешиваются. Выдержка – не меньше 3 часов. На 1 м³ состава понадобится примерно 200 л.

После этого жидкость сливается, и масса еще выдерживается примерно 96 часов. Несколько раз за день ее следует «перелопачивать».

Приготовление раствора

Для получения необходимого его качества нужно «замес» производить в бетономешалке. Это позволит добиться действительно тщательного перемешивания. Если данную работу выполнять вручную, традиционным способом – лопатой – то не избежать образования комков, неоднородности структуры камня. Это ощутимо аннулирует все его преимущества перед аналогами.

Для получения необходимого его качества нужно «замес» производить в бетономешалке. Это позволит добиться действительно тщательного перемешивания. Если данную работу выполнять вручную, традиционным способом – лопатой – то не избежать образования комков, неоднородности структуры камня. Это ощутимо аннулирует все его преимущества перед аналогами.

Пропорция рекомендуется следующая: вода – 4 части, древесина и цемент – по 3.

При замесе не следует сразу загружать в барабан все, что приготовлено. Ингредиенты закладываются порционно, без выключения агрегата. Так же частями заливается и вода. Это значительно повысит качество конечного продукта.

Совет

В процессе приготовления нужно контролировать степень готовности раствора. Если после сжатия в кулаке небольшой порции на ладони (после распрямления пальцев) остается лежать комок (то есть масса держит форму), то арболит готов.

В процессе приготовления нужно контролировать степень готовности раствора. Если после сжатия в кулаке небольшой порции на ладони (после распрямления пальцев) остается лежать комок (то есть масса держит форму), то арболит готов.

Получение блоков

Раствор заливается в специально приготовленные формы. Их габариты выбираются в соответствие с требуемыми размерами камня. Такие «шаблоны» продаются для производства пено- или газобетона. При некотором умении в обращении с инструментом их можно изготовить самостоятельно – из гладко обработанной доски, толстой (слоеной) фанеры.

Конструкция несложная. Сбивается длинный пенал, по внутренним стенкам которого с определенным интервалом делаются выпилы. В эти пазы вставляются внутренние перегородки, которые делят пенал на ячейки с размерами будущих блоков. В них и заливается раствор. После отвердевания готовая продукция вынимается и выкладывается на подготовленную площадку. На ней изделия «доходят» до окончательной готовности.

Несколько замечаний

- древесина должна быть очищена от грязи и посторонних фракций;

- она нуждается и в дезинфекции. Для этого хорошо подходит известь гашеная;

-

для повышения прочности раствор необходимо уплотнять (после заливки в опалубку или формы для блоков). Это позволит удалить из массы воздух и излишки влаги. Производится или машинками для вибропрессования, или лопатой, арматурой способом «протыкания» заливки;

для повышения прочности раствор необходимо уплотнять (после заливки в опалубку или формы для блоков). Это позволит удалить из массы воздух и излишки влаги. Производится или машинками для вибропрессования, или лопатой, арматурой способом «протыкания» заливки; - чтобы блоки не прилипали к «пеналу», необходимо внутренние стенки соответствующим образом подготовить. Они заранее отделываются пленкой, линолеумом, или обрабатываются отработанным машинным маслом перед заливкой очередной порции раствора;

- можно встретить рекомендации, что для арболита подойдет и цемент 200 или 300. Да, но если он «свежий» и блоки в дальнейшем не будут чрезмерно нагружены. Стоит учесть, что всего полгода хранения цемента снижают его основные характеристики примерно на 40 – 45%. Следовательно, «старый» М300 уже не будет таковым. Он может соответствовать по факту (зависит от условий хранения), например, М150. Поэтому рекомендация по маркам 400, 500 вполне уместна и дана не зря.

В Интернете можно встретить и много других рекомендаций по самостоятельному изготовлению арболитовых блоков, которые в основе своей схожи, а в нюансах различаются. Стоит понимать, что этот процесс – отчасти «творческий», экспериментальный. Поэтому сначала нужно попробовать готовить небольшой партией (опытной). Тогда и станет понятно, как лучше работать с ЭТИМ цементом, с ЭТИМИ опилками и так далее.

masterim.guru

технология производства, состав и оборудование

Арболитовые блоки, или деревобетон, используются при постройке зданий в том случае, если не хватает более прочных ресурсов.

Положительные характеристики материала наталкивают строителей на мысли о его самостоятельном производстве.

Изготовить арболитовые блоки своими руками в домашних условиях поможет пошаговая инструкция.

Данные блоки возможно сделать самому

Данные блоки возможно сделать самомуИсторические данные

Первые арболитовые блоки появились в тридцатых годах в Голландии. В их состав входят химические вещества, цемент и древесные стружки. За восемь-десять лет слава об этом материале разлетелась по всей Европе. Его активно использовали в Советском союзе.

В шестидесятых годах в СССР открыли более сотни заводов по его производству. Из деревобетона строили жилые дома, технические помещения, научные объекты на территории Антарктиды. Во время перестройки некоторые заводы прекратили свою деятельность, остальные изменили профиль производства. Арболитовое сырье перестали изготавливать и использовать.

Несколько десятилетий назад блоки снова появились на рынке строительных материалов. Теперь их активно используют при возведении частных домов и других зданий.

В этом видео вы узнаете, как изготовить арболитовые блоки за две минуты:

Особенности деревобетона

Арболит — это материал, состоящий из древесных опилок и крупноячеистого бетона. Его выпускают в форме плиты или блока, а также жидкой смеси (её заливают в опалубку при строительстве). По официальным стандартам в состав блоков входят такие материалы:

- древесные щепки определённого размера;

- хлорид кальция, известь, жидкое стекло и сернокислый глинозём;

- вода;

- цемент.

Размеры щепок не превышают 25 мм в длину, 10 мм в ширину и 5 мм в толщину. Не стоит использовать стружку, опилки или солому.

Хотя с использованием опилок изготавливают ещё один строительный материал, отличающийся характеристиками и составом.

Некоторые производители продают некачественный материал

Некоторые производители продают некачественный материалПреимущества и недостатки

Древесный материал легко обрабатывать ручной и механической пилой. В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

- низкая теплопроводность;

- незначительный вес, что облегчает транспортировку;

- высокие звукоизоляционные показатели;

- экологичность;

- упругость и прочность, которые не позволяют материалу трескаться при ударах и нагрузках;

- в структурные ячейки проникает пар, что позволяет блокам дышать;

- на пористую поверхность легко наносить краску, шпатлевку или другой отделочный материал.

Все это соблазняет мастеров изготовить арболитовые блоки в домашних условиях.

Хотя деревобетон обладает некоторыми недостатками:

- отверстия в материале не защитят помещение от попадания влаги, поэтому его надо покрывать слоем водонепроницаемой штукатурки;

- блоки имеют нечёткую форму, приходится долго выравнивать стены;

- некоторые магазины предлагают некачественный арболит, при производстве которого использовались мелкие щепки или камыш.

Готовый деревобетон имеет высокую стоимость, из-за этого стал популярен самодельный материал.

Блоки арболита своими руками:

Условия производства

На заводах выпускают два вида арболита — теплоизоляционный и конструкционный. Первый используют для утепления готовых сооружений, второй вид из-за высокой плотности служит основным материалом при постройке несущих стен. Деревобетон не воспламеняется, быстро пропитывается влагой, но моментально высыхает. Пустотелые блоки используют при возведении помещений, внутри которых есть пар или вода. Материал выводит лишнюю влагу из здания.

В условиях заводского производства технология изготовления блоков следующая:

- отходы древесных материалов измельчаются в дробилке, из смеси удаляются листья и кора;

- количество химических веществ зависит от породы дерева, их смешивают с водой;

- в бетономешалку с нагретой водной смесью засыпают щепки;

- затем добавляют цемент и перемешивают двадцать минут;

- готовую смесь разливают по формам, утрамбовывают прессом или руками;

- снимают опалубку и высушивают карболит.

При утрамбовке применяют вибропресс. Плотность блоков зависит от размеров щепок и их количества в растворе.

Арболит. Пропорции. Как сделать опилкобетон:

Самостоятельное изготовление арболита

Из-за отсутствия специального оборудования получится изготовить своими руками блоки из арболита невысокой плотности. Их используют для утепления стен. Перебирать и очищать от мусора щепки вручную очень долго, да и их размер будет неодинаковым.

Заранее нужно подготовить бетономешалку и литьевую форму. Смеситель должен быть шнековым, гравитационные не позволят создать однородный раствор. Подходящие формы для арболитовых блоков своими руками — это фанерные или металлические ящики с перегородками. Из фанеры проще сделать ёмкости с выемками, необходимые для создания пустотелых блоков. Особое внимание уделяют пропорциям. Арболитовые блоки своими руками рассчитывают в килограммах, приравнивая литр воды к 1 кг.

Производство арболитовых блоков:

Рецепт деревобетона, пригодного для постройки дачных домиков и приусадебных построек:

- щепки замачивают в гашёной извести на три часа (на часть щелочи добавляют 10 долей воды), откидывают сырье на сито;

- пересыпают древесину в бетономешалку и заливают водой, пропорции — 4 объёма воды на три части щепок;

- затем добавляют жидкое стекло в объёме 1% от общей массы, засыпают 4 доли цемента и замешивают до однородности;

- формы смазывают отработанным маслом, заполняют раствором, уплотняют и дают настояться в течение суток;

- после этого блоки вынимают и неделю сушат на открытой площадке.

Для изготовления блоков потребуются инструменты, например, бетономешалка

Для изготовления блоков потребуются инструменты, например, бетономешалкаСразу можно изготовить арболит с облицовкой. При заливке в формы оставляют 5 см до верха, заполняют свободное пространство цветной штукатуркой или измельчённой гипсовой плиткой. После высыхания блоками отделывают стены.

Наличие подходящего сырья, свободного времени и оборудования даёт возможность застройщикам сделать арболит самому. Расположенное рядом деревообрабатывающее предприятие позволит сделать бизнес на производстве деревобетона.

Арбоблок, арболитовый блок своими руками от а до я:

‘; blockSettingArray[0][«setting_type»] = 1; blockSettingArray[0][«element»] = «h2»; blockSettingArray[0][«elementPosition»] = 1; blockSettingArray[0][«elementPlace»] = 1; blockSettingArray[4] = []; blockSettingArray[4][«minSymbols»] = 0; blockSettingArray[4][«minHeaders»] = 0; blockSettingArray[4][«text»] = ‘

‘; blockSettingArray[4][«setting_type»] = 5; blockSettingArray[8] = []; blockSettingArray[8][«minSymbols»] = 0; blockSettingArray[8][«minHeaders»] = 0; blockSettingArray[8][«text»] = ‘

‘; blockSettingArray[8][«setting_type»] = 1; blockSettingArray[8][«element»] = «h3»; blockSettingArray[8][«elementPosition»] = 1; blockSettingArray[8][«elementPlace»] = 4; blockSettingArray[9] = []; blockSettingArray[9][«minSymbols»] = 0; blockSettingArray[9][«minHeaders»] = 0; blockSettingArray[9][«text»] = ‘

‘; blockSettingArray[9][«setting_type»] = 6; blockSettingArray[9][«elementPlace»] = 90; var jsInputerLaunch = 15;

kaminguru.com

Арболитовые блоки своими руками: технология производства, размеры, недостатки

Одним из наиболее популярных строительных материалов, который активно используется в малоэтажном строительстве, уже много лет являются арболитовые блоки.

Как ни странно, но в их состав входит не только бетон, но и опилки.

Арболитовый материал обладает хорошими техническими данными, имеет небольшой вес и достаточно прост в обращении, однако он имеет не только плюсы, но и минусы.

В свое время арболитовые блоки производились в огромном количестве во многих странах мира.

Из этого материала возводились не только временные объекты, но и капитальные дома.

Удивительно, но технология производства этого камня настолько проста, что ее можно реализовать самостоятельно в домашних условиях.

Для его изготовления придется приобрести или собрать своими руками соответствующее оборудование, а также хорошо изучить технологию процесса производства арболитовых блоков.

Данный материал за счет своих высоких термоизоляционных качеств отлично подходит для частного строительства и если наладить собственное производство арболитовых блоков, можно будет существенно сократить траты на возведение дома.

Что такое арболит?

К основным преимуществам этого универсального строительного материала, который подходит для возведения малоэтажных домов, можно отнести низкую себестоимость, оптимальную теплопроводность и простоту его изготовления.

Блоки из арболита состоят, главным образом, из древесных опилок и цемента, при этом технология изготовления допускает добавление и некоторых других примесей.

Арболитовые блоки можно использовать для возведения домов даже в суровых погодных условиях.

Если планируется строительство загородного дома, то наладить их производство и установить соответствующее оборудование можно прямо возле строительной площадки, что существенно снизит расходы.

Формы для их изготовления под необходимый размер и вес камня, станок и другое необходимое оборудование достаточно просто собрать самостоятельно прямо возле строящегося дома.

Блоки на основе арболита специалисты относят к легким бетонам.

Его характеристики в чем-то напоминают камень, но только искусственного типа, в основе которого лежат отходы от обработки дерева, такие как щепа, мельчайшая стружка, а также опилки.

В наше время из арболита устраивают различные сборные плиты, а также универсальные блоки и панели для сплошных цельных стен.

Для данного камня, произведенного на производстве, есть условно принятый размер, при этом он не является обязательным, а только рекомендательным.

Если собрать оборудование и наладить производство в домашних условиях, то размер и вес готового блока возможно отрегулировать самостоятельно.

Кроме этого, исходя из климатической зоны, в которой планируется строительство дома, арболитовые блоки можно изготовить с дополнительными примесями, которые повысят их теплоизоляционные свойства.

В наше время блоки из арболита активно используют, когда ведется строительство простенков зданий, а также гаражей, всевозможных хозяйственных построек и частных домов.

Арболитовый камень отлично подходит и для возведения внутренних перегородок в квартирах.

Стоит отметить, что такой камень имеет не только плюсы, но и минусы, и главным из них является низкая плотность, что не допустимо, когда ведется многоэтажное строительство.

Если собрать все плюсы и минусы данного строительного материала, то можно прийти к выводу, что он практически идеально подходит для частного строительства.

Производить арболитовые блоки своими руками достаточно просто, при этом не потребуется серьезных финансовых вложений ни в необходимое оборудование, ни в используемое сырье.

Основной состав смеси

По своему составу арболитовые блоки относятся к двухкомпонентным материалам.

В их составе основными элементами являются специальный наполнитель из древесных отходов и бетон легкого приготовления, кроме этого, в незначительном количестве, чтобы повысить характеристики, вводят некоторые химические компоненты.

Видео:

Даже несмотря на то, что в своем составе арболитовые блоки имеют древесный компонент, из них можно возводить частные дома малой этажности, характеристики которых ничем не будут уступать тем строениям, которые возведены из традиционных материалов.

Единственным обязательным условием является внутренняя и наружная защитная отделка.

Стоит отметить, что и сама технология возведения дома из данного материала аналогична привычной и имеет точно такие же недостатки и достоинства.

Данный универсальный строительный материал обладает оптимальной пожароустойчивостью, и при укладке на фундамент не дает практически ни какой усадки.

Арболит условно принято делить на две разновидности. К первой относят полнотелые арболитовые блоки, которые обладают повышенной плотностью и подходят для лицевых стен.

Ко второй разновидности относят теплоизоляционный пустотный арболит, предназначенный для проведения внутренних работ и возведения верхних этажей.

Блоки, имеющие малый вес, можно с успехом использовать для того, чтобы облегчить верхний этаж в строениях с малым количеством этажей, возведенных на таком грунте, на котором нежелательно строить частные дома с большим весом.

На видео, размещенном ниже, можно увидеть возведение дома из блоков данного типа.

Видео:

Основой данного строительного материала служат сульфатостойкий или портланд-цемент, а также древесно-органический компонент.

Кроме этого, вводят химические добавки, которые придают входящей в состав арболита древесине дополнительные повышенные характеристики, а именно: удаляют излишки полисахаридов, что повышает срок службы арболита, сильно увеличивают бактерицидные показатели, а также регулируют опилочную пористость.

В качестве наполнителя допускается использование щепы, стружки, а также измельченную кору или хвою, опилки.

В некоторых случаях добавляют твердые стебли сельскохозяйственных культур, например хлопчатник, злаки и многое другое.

Это позволяет снизить затраты при строительстве дома даже в отдаленных регионах, занимающихся преимущественно сельским хозяйством.

Иногда в состав арболита вводят жидкое стекло, золу, а также шлак и известь.

Этапы производства

Начиная собственное производство блоков из арболита, в первую очередь, станок следует установить на жесткий фундамент.

Его установка и регулировка должна производиться в соответствии с инструкцией и правилами.

Также потребуется:

- оборудование для замешивания смеси;

- кладки;

- пресс-формы, имеющие необходимый размер и вес;

- печь.

Стоит подумать и о месте, в котором камень будет отвердевать и крепнуть. Оно должно иметь фундамент и быть защищенным от влаги.

В состав смеси можно включить, например, жидкое стекло, древесные стружки, а также цемент марки М500.

Лучше всего использовать разнофракционные опилки с небольшой примесью измельченной стружки, которые будут предварительно обработаны раствором извести и высушены.

Формы под арболит можно изготовить своими руками, при этом следует помнить, что вес готового изделия будет зависеть от его размера. Для удобства выемки камня из формы, в нее можно уложить куски линолеума.

Во время заполнения подготовленной формы раствором уплотнять ее можно вручную, однако лучше всего для этих целей использовать вибропресс.

Утрамбованную смесь выдерживают в самой форме в течение суток, далее выкладывают в соответствующее место в тени для схватывания и затвердевания и накрывают сверху пленкой.

Специалисты рекомендуют выдерживать готовый камень таким образом в течение недели.

Нельзя оставлять блоки из арболита на морозе, однако температура выше нуля тоже не влияет на их прочность, вес и характеристики.

Если оставить готовый камень на жаре под солнцем, то на нем появятся недостатки в виде трещин. Лучше в течение того времени, пока арболит сохнет, периодически слегка поливать его водой.

Процесс производства арболитовых блоков можно посмотреть на видео, размещенном ниже.

Видео:

Смесь для изготовления арболитовых блоков можно замесить в ящике или корыте, установленных на прочный фундамент.

Вначале выкладывают тщательно просеянные стружку и опилки, после чего все это заливается водой с добавлением некоторых химических добавок.

Полученную таким образом субстанцию необходимо тщательно перемешать, после чего постепенно вводят сухой цемент и опять перемешивают.

Образование комков и неоднородность смеси — существенные недостатки, от которых надо избавиться.

Рекомендуемая пропорция готовой смеси — одна часть опилок, одна часть цемента и примерно полторы части воды.

Можно добавить больше цемента, однако при этом камень увеличит не только свою прочность, но и вес.

При заполнении формы следует помнить, что размер и вес готового изделия зависят не от соотношения компонентов, а от того, какой размер имеет сама форма.

Как делать блоки из арболита можно увидеть на видео, размещенном ниже.

Видео:

Советы и рекомендации

Для того чтобы смесь в форме хорошо утрамбовывалась, следует станок устанавливать только на жесткий фундамент.

Технология извлечения готового изделия из формы одинакова во всех случаях: форму переворачивают и небольшими толчками вытягивают камень на фундамент для сушки.

Для получения пустот в арболитовых блоках при засыпке жидкой смеси в форму одновременно вставляют несколько деревянных брусков, при этом смесь следует укладывать в несколько приемов.

Если планируется изготовления камня для первого этажа, непосредственно на фундамент, в его середину можно вложить куски арматуры.

Излишек смеси следует обязательно удалить при помощи мастерка или широкого шпателя.

При изготовлении блоков из арболита самостоятельно, первую партию лучше всего сделать небольшую. Это позволит проверить свойства арболита, например, при его распиловке или на удерживание гвоздей.

При строительстве дома из арболита лучше всего сделать фундамент ленточного типа. Стоит отметить, что под строительство из арболита фундамент не требует дополнительного усиления.

Арболит будет крепче, если использовать как можно более разнородную стружечно-опилочную смесь. Перед тем, как заполнить форму арболитом, ее следует обработать известковым молочком.

Арболит готов к выполнению строительных работ после того, как хорошо отстоится и схватится.

stroyremned.ru

Использование данного материала во многих случаях позволяет не применять дополнительных средств утепления, а в случае обустройства такого слоя экономить на «теплоизоляторе». Арболит тепло практически не проводит.

Использование данного материала во многих случаях позволяет не применять дополнительных средств утепления, а в случае обустройства такого слоя экономить на «теплоизоляторе». Арболит тепло практически не проводит. для повышения прочности раствор необходимо уплотнять (после заливки в опалубку или формы для блоков). Это позволит удалить из массы воздух и излишки влаги. Производится или машинками для вибропрессования, или лопатой, арматурой способом «протыкания» заливки;

для повышения прочности раствор необходимо уплотнять (после заливки в опалубку или формы для блоков). Это позволит удалить из массы воздух и излишки влаги. Производится или машинками для вибропрессования, или лопатой, арматурой способом «протыкания» заливки;