Экструзия полистирола — Справочник химика 21

Освоение технологии производства пенопластов экструзией полистирола общего назначения с вводом порообразователя в экструдер является одной из важных задач в производстве полистирольных пластиков на десятую пятилетку. [c.68] Следует помнить, что полипропилен обладает значительно более высокой жесткостью, чем полиэтилен, и затвердевает значительно быстрее последнего. Это значит, что наружный слой толстостенного изделия при быстром охлаждении становится настолько твердым, что он не оседает, когда внутренний слой охлаждается и дает усадку. При экструзии полистирола и полиметил-метакрилата усадка вызывает образование пустот в изделии. Во избежание этого необходимо, чтобы изделия, получаемые методом экструзии, охлаждались постепенно. Рекомендуется метод, при котором изделие пропускают сначала через ванну с нагретой водой, а затем постепенно через охлажденную воду. Для охлаждения некоторых видов изделий целесообразно применять воздушное охлаждение или использовать контакт с охлаждаемыми металлическими направляющими иЛи пластинами.

Таким образом были получены соединения с новыми свойствами, Так, к полиэтилену были привиты боковые ветви полистирола. Для проведения блокполимеризации молекулы двух различных полимеров разрываются на короткие цепи (например, при вальцевании, экструзии), затем полученные блоки связываются , образуя полимер, в котором чередуются куски или блоки первого А и второго В соединений. Так, например, при взаимодействии каучука с эпоксидными смолами получается полимер, обладающий исключительной стойкостью к истиранию. Таким же способом из каучука и полистирола образуется ударопрочный полистирол, в который можно вбивать гвозди, не боясь растрескивания. Блокполимеризация может быть также осуществлена взаимодействием концевых функциональных групп полимеров или присоединением друг к другу макромолекул разных полимеров

Экструзия полистирола производится при 180—190° С. Материал должен быть равномерно нагрет и состоять из частиц одинакового размера, иначе поверхность изделий из-за неравномерной усадки получается неровной и шероховатой. Толстостенные изделия могут растрескиваться в толще стенок возможно образование внутренних пустот или пузырей. Наружные слои могут затвердеть, тогда как внутренние остаются мягкими и теплыми. Это приводит к неравномерной усадке, а следовательно, к возникновению внутренних напряжений, вызывающих трещины.

Толстостенные изделия могут растрескиваться в толще стенок возможно образование внутренних пустот или пузырей. Наружные слои могут затвердеть, тогда как внутренние остаются мягкими и теплыми. Это приводит к неравномерной усадке, а следовательно, к возникновению внутренних напряжений, вызывающих трещины.

Охлаждение. Охлаждающая ванна обычно заполняется теплой водой. При экструзии полистирола температуру жидкости в охлаждающей ванне желательно поддерживать несколько выше 100° С, и поэтому иногда вместо воды применяют этиленгликоль или глицерин. Однако после прохождения такой ванны на волокнах остается часть жидкости, что приводит к дополнительным расходам, связанным с ее удалением. Поэтому иногда волокна из полистирола подвергают ориентации, минуя стадию охлаждения в жидкости.

В охлаждающей ванне волокна должны охлаждаться до температуры, при которой их можно подвергать дальнейшей обработке. Температура волокна, выходящего из ванны, не должна быть слишком высокой, так как в этом случае при прохождении системы устройств технологической линии оно может деформироваться. Если же температура слишком низкая, падает прочность волокон. Для полипропилена и полиэтилена высокой плотности температура воды в охлаждающей ванне около 52° считается оптимальной. При экструзии полистирола требуется более высокая температура (107—135° и по крайней мере не менее 93°), и поэтому иногда в качестве охлаждающей среды применяют другие жидкости.

Если же температура слишком низкая, падает прочность волокон. Для полипропилена и полиэтилена высокой плотности температура воды в охлаждающей ванне около 52° считается оптимальной. При экструзии полистирола требуется более высокая температура (107—135° и по крайней мере не менее 93°), и поэтому иногда в качестве охлаждающей среды применяют другие жидкости.

Полистирол. Полистирол — продукт полимеризации стирола. Положительными свойствами его является отличная стабильность размеров, практически полная водостойкость, высокая химическая стойкость и способность перерабатывания в изделия методом литья под давлением и экструзией. Полистирол легко обрабатывается пилится, сверлится и склеивается. Изделия из полистирола сваривают горячим воздухом при температуре 220—250 С. [c.36]

Полистирольные пластмассы легко перерабатываются литьем под давлением, экструзией, вакуум- и пневмоформованием.

Ниже показано изменение молекулярной массы по длине цилиндра при экструзии полистирола при 200 °С [832] [c.358]

Листы из полипропилена, полистирола и полиэтилена обычно изготавливают методом экструзии. Листы и пленки из жесткого и пластифицированного ПВХ, так же как листы из резины, обычно изготавливают методом каландрования, так как при каландровании существенно уменьшается опасность термодеструкции.

Полистирол перерабатывают в изделия методом литья под давлением или экструзии, реже прессованием. Изделия из полистирола обладают высокой стойкостью к растворам кислот, щелочей, солей. Литьем под давлением можно готовить из полистирола мелкие детали сложной конфигурации с многочисленной тонкой армировкой. Изготовление крупногабаритных изделий затруднительно вследствие возникновения внутри изделия усадочных раковин и растрескивания его в результате значительных внутренних напряжений.

Изготовление крупногабаритных изделий затруднительно вследствие возникновения внутри изделия усадочных раковин и растрескивания его в результате значительных внутренних напряжений.

Б. с. получают также экструзией высоконаполненных полимеров, напр, полиолефинов, полистирола. Это самая дешевая Б. с. Применяется для печати массовых изданий на полиграфич. оборудовании, включающем устройство для обработки поверхности Б.с. коронным разрядом. Последнее необходимо для восприятия и удержания краски поверхностью пленки. [c.324]

Аналогичные изделия м. б. получены также экструзией расплава полистирола, насыщенного хладоном (т.кип. от [c.458]

Строго говоря, это деление в значительной степени условно стереорегулярные каучуки (НК, СКИ, СКД), бутилкаучук, поли-хлоропрен, способные частично (до 15—20%) кристаллизоваться [5—8], органические стекла (полистирол, поливинилхлорид, полиакрилаты) могут быть сильно ориентированы и получены в виде пленок и волокон, а такие волокнообразующие полимеры, как нейлон или капрон, могут использоваться для получения массивных изделий путем экструзии и литья под давлением [9—13].

Вследствие высокой текучести полистирола при повышенных температурах удобнее всего перерабатывать его методом литья-под давлением, хотя пригодны также прессование, экструзия и выдувание. Известное применение нашла механическая обработка блоков и пластин из полистирола в производстве линз и электротехнических деталей. Пленки, полученные путем выдувания, непрочны, но если этот процесс сопровождается продольной вытяжкой (ориентация), прочность негибкость их резко возрастают. Полистирольные волокна, уступая полиолефиновым, например по-эластичности, обладают другими ценными свойствами (упругость, прозрачность), что позволило применять их в волоконной оптике, электротехнике и производстве армированных пластиков.

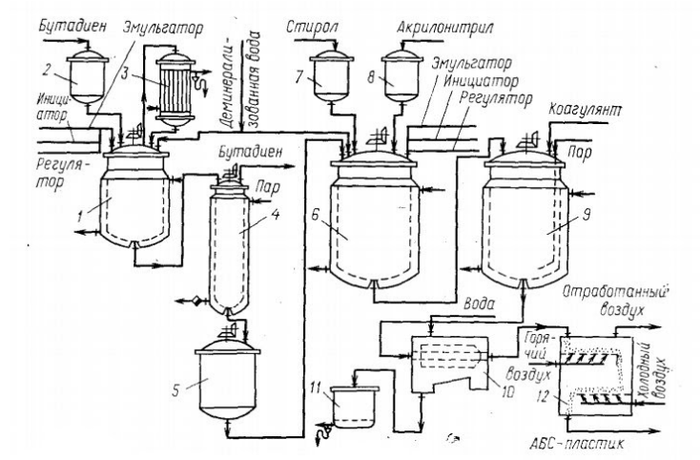

Получение ударопрочного полистирола суспензионным методом осуществляется по полунепрерывной схеме и включает следующие основные стадии растворение каучука в стироле, форполимеризацию до 25—30%-ной конверсии с перемешиванием, суспензионную полимеризацию (периодические стадии), далее промывку, отжим, сушку, смешение с красителями, стабилизаторами и другими добавками, экструзию, грануляцию и упаковку (непрерывные стадии).

Ударопрочный полистирол перерабатывается в изделия обычными для термопластов методами, и в первую очередь экструзией и литьем под давлением. Из ударопрочного полистирола можно получать листы, которые затем перерабатываются в крупногабаритные изделия вакуум- и пневмоформованием. Листовые материалы могут перерабатываться горячей штамповкой. [c.93]

Допустим, что лист из полистирола получают методом экструзии в водяную ванну. Затем из листа вырубают изделия, причем требования к точности размеров этих изделий таковы, что максимально допустимая величина изменения линейных размеров за счет усадки не должна превышать 0,33%.

ДЕСТРУКЦИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИСТИРОЛА ПРИ ЭКСТРУЗИИ [c.191]

Деструкция полистирола при экструзии [c.193]

Грессли с сотр. [22] установил, что при экструзии полистирола со скоростью 1—3 мм/с при 160—180 °С степень ВЭВ DIDq на расстоянии 0,1 см от выхода из капилляра составляет 90 % от максимальной.

Ранее в лаборатории авторов были выполнены исследования il] деструкции при экструзии полистирола со средневесовым молекулярным весом М , 6,7-10 и узким молекулярновесовым распределением (МВР). Опыты проводили с помощью капиллярного реометра Instron , который использовался в качестве приспособления для создания высоких скоростей сдвига, моделирующих реальный процесс переработки полимера в изделие. Для оценки МВР образцов после экструзии использовали метод гель-проникающей хроматографии. Эту же методику использовали и в настоящей работе при исследовании высокомолекулярного образца полистирола с 1,8-10 . При этом варьировали различные параметры процесса, что позволило получить некоторые результаты, отличные от описанных ранее. [c.191]

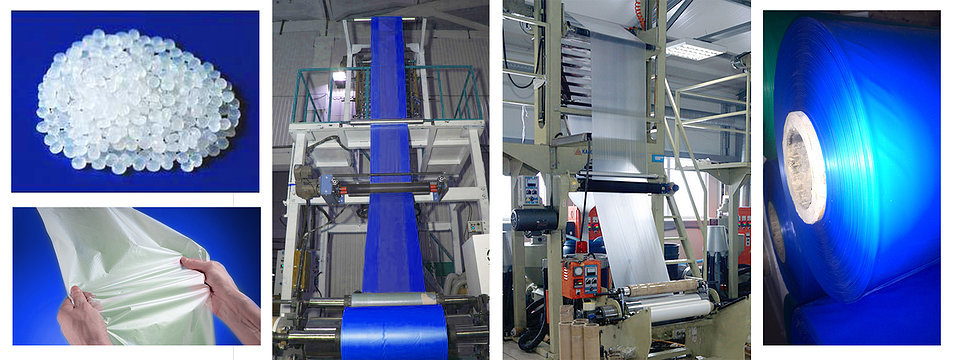

Наиболее современным и прогрессивным является метод плоскощелевой экструзии полистирола с последующей двухсторонней вытяжкой пленки-заготовки.

Аппаратурное оформление этого процесса аналогично процессу получения двухосноориентированной полипропиленовой пленки. Этим методом достигается одинаковый ориентационный эффект в обоих направлениях, ширина полотна увеличивается до l500 мм при толщине 0,02—0,5 мм. [c.51]

Аппаратурное оформление этого процесса аналогично процессу получения двухосноориентированной полипропиленовой пленки. Этим методом достигается одинаковый ориентационный эффект в обоих направлениях, ширина полотна увеличивается до l500 мм при толщине 0,02—0,5 мм. [c.51]Наши опыты охватывали сравнительно узкую область скоростей сдвига (до 10 сек ). Такие значения скоростей сдвига наблюдаются при экструзии полистирола. В условиях же литья под давлением реализуются гораздо более высокие скорости сдвига. Кроме того, процесс литья под давлением проходит в неизотер- [c.35]

Отделение химии и химической технологии Заведующий S. otson Направление научных исследований изучение строения веществ с помощью рентгеновской дифракции гомогенные реакции в газовой фазе химия соединений олова и серы химия сиднонов окисление метанола кинетика реакций поликонденсации влияние пластификаторов на поливинилхлорид экструзия полистирола неорганические полимеры. [c. 252]

252]

Пластмассы могут быть термопластичными и термореактивными. Термопластичные пластмассы при нагревании становятся пластичными, а при охлаждении снова затвердевают. Размягчение и отверждение можно проводить многократно. К таким пластмассам относятся полиэтилен, полипропилен, полистирол, полиметилметакрилат, полиамиды, фторопласты и др. Изделия из них получают литьем под давлением, экструзией, штампозание.м. [c.319]

Рабочая температура выбирается внутри диапазона, ограниченного минимально и максимально допустимыми значениями температуры. Низкие температуры термоформования более выгодны, поскольку они позволяют сократить периоды нагрева и охлаждения в цикле формования. Кроме того, чем ниже температура, тем выше уровень двухосной ориентации, а значит, выше ударная вязкость изделия. С другой стороны, более высокая температура позволяет увеличить воспроизводимость и точность размеров изделий. Обычно для термоформования используют экструзионные листы. Щелевая экструзия приводит к возникновению неизотропной молекулярной ориентации. Так, в случае экструзионного листа из ударопрочного полистирола толщиной 1,52 мм Шмидт и Карли [24] наблюдали 31 %-ную усадку в направлении экструзии и очень сдабую усадку [c.574]

Щелевая экструзия приводит к возникновению неизотропной молекулярной ориентации. Так, в случае экструзионного листа из ударопрочного полистирола толщиной 1,52 мм Шмидт и Карли [24] наблюдали 31 %-ную усадку в направлении экструзии и очень сдабую усадку [c.574]

Поскольку критерий Флори зависит от термодинамических и механических поправок, можно ожидать, что в определенных условиях течения сравнительно малые градиенты скорости у компенсируются большими термодинамическими поправками . По-видимому, впервые прямым образом это было показано Келлером , который при экструзии промышленного блоксополимера кратон , содержащего два концевых полистирольных блока, сочлененных полибутадиеновым (полная мольная доля полистирола 25% блок-сополимер практически гомодисперсен), получал макроскопические, размерами в несколько кубических миллиметров, суперкристаллы с правильной гексагональной упаковкой практически бесконечных полистирольных цилиндров диаметром порядка 15 нм в полибутадиеновой матрице. [c.223]

[c.223]

ПЛЕНКИ ПОЛИМЕРНЫЕ, имеют толщину от неск. мкм до 0,25 мм. В зависимости от метода и условий получения м. б. неориентированными (изотропными) и ориентированными. Получ. след, способами 1) экструзией расплавов полимеров (полистирола, полиэтилена, полипропилена, хлориров. полиолефинов и других полимеров, не подвергаюптхся деструкции при переходе в вязкотекучее состояние) через фильеры со щелевыми или кольцевыми отверстиями при этом в первом случае из фильеры выходит изотропная лента бесконечной длины, к-рую вытягивают в продольном и (или) поперечном направлениях, во втором — рукав, к-рый раздувают сжатым воздухом (плоскостная ориентация) 2) из р-ров полимеров (напр., эфиров целлюлозы, гл. обр. ацетатов), к-рые через фильеру наносят на движущуюся ленту или барабан (сухое формование) либо направляют в осадит, ванну (мокрое формование) структуру и св-ва пленок регулируют скоростью испарения р-рителя, составом и т-рой ванны сформованную пленку часто пластифицируют, а затем высушивают 3) каландрованием пластифицированных полимеров (главным образом поливинилхлорида). [c.448]

[c.448]

Сочетание разл. методов. Напр., экструзией и ка-ландрованием получают толстые П. п. (0,2-2,5 мм) из ударопрочного полистирола, АБС-пластика, полипропилена, к-рые подвергают глубокой вытяжке, и П.п. из нек-рых термостойких термопластов. [c.572]

Основным методом изготовления выдувной тары из полиэтилена высокой и низкой плотности, попипропилена, полистирола, твердого и мягкого (пластифицированного) поливинилхлорида, ацетата целлюлозы, полиамида и различных сополимеров является экструзия с раздувом, т.е, выдувное формование. Данный способ основан на раздуве нагретой заготовки кз термопласта, помешенной в форму определенного объема и конфигурации. Раздув разогретых заготовок производится обычно сжатым воздухом, после раздува отформованные изделия охлаждают. [c.167]

Интересным методом регулирования структуры является метод введения в расплав полимера искусственных зародышей, которые становятся центрами кристаллизации. Ими могут быть разли шые органические вещества, нерастворимые в полимере, плавящиеся при более высоких температурах, чем сам полимер, и химически ие взаимодействующие с ним, например иидиго. ализарин и т. д. При Этом можно получить разнообразные надмолекулярные структуры одного и того же полимера, так как они зависят от формы введенных кристалликоп. Так, введение 1% тоикодисперсного индиго в расплав полипропилена при экструзии приводит к образованию пленок с однородной мелкосферолитной структурой. Пленки, полученные при тех же условиях в отсутствие искусственных зародышей, состоят из крупных сферолитов с четкими границами раздела. Первые обладают вынужденной эластичностью, вторые разрушаются Хрупко. Аналогичные данные получены для изотактиче-ского полистирола н гуттаперчи. [c.239]

Ими могут быть разли шые органические вещества, нерастворимые в полимере, плавящиеся при более высоких температурах, чем сам полимер, и химически ие взаимодействующие с ним, например иидиго. ализарин и т. д. При Этом можно получить разнообразные надмолекулярные структуры одного и того же полимера, так как они зависят от формы введенных кристалликоп. Так, введение 1% тоикодисперсного индиго в расплав полипропилена при экструзии приводит к образованию пленок с однородной мелкосферолитной структурой. Пленки, полученные при тех же условиях в отсутствие искусственных зародышей, состоят из крупных сферолитов с четкими границами раздела. Первые обладают вынужденной эластичностью, вторые разрушаются Хрупко. Аналогичные данные получены для изотактиче-ского полистирола н гуттаперчи. [c.239]

Самозатухакцций слоистый пластик на основе фено-ло-форм альдегидных смол То же на основе эпоксидных смол Сополимер винилхлорида Дисперсии ПВА Полистирол для экструзии Ненасыщенные полиэфирные смолы Пленка нз ПВХ Шпатлевка иа основе ПВА [c. 286]

286]

Рациональное применение полимеров в конструкциях значительно увеличивает долговечность этих конструкций. Рассмотрим характерные примеры использования термопластов в химической и иефтехимической промышленности [50, 151]. Наиболее широкое распространение в этих отраслях получили напорные трубы из полиэтилена, полипропилена, винипласта и фторлона. Весьма перспективны также трубы из полиамидов, полистирола, поликарбоната, полиформальдегида и т. д. Оболочки и емкости больших размеров с толщиной стенок до 25 мм получают методом экструзии, центробежного литья и спиральной намотки [202]. [c.13]

Полистирол марок ПВФГ и ПОГ имеет с одной стороны глянцевую поверхность, Листы изготовляют непрерывной экструзией из гранулированного ударопрочного полистирола, выпускаемого по ТУ 6-05-1604—72. Размеры листов должны удовлетворять требованиям, приведенным в таблице на стр. 95. [c.93]

Биориентированная пленка (полифлекс, стирофлекс). Этот продукт был разработан с целью уменьшения хрупкости полистирола при его использовании в виде тонких пластин. Изготавливаются такие пленки экструзией тонкого листа или трубки полистирола, находящихся под натяжением в пластическом состоянии и затем также под натяжением охлаждаемых. [c.155]

Этот продукт был разработан с целью уменьшения хрупкости полистирола при его использовании в виде тонких пластин. Изготавливаются такие пленки экструзией тонкого листа или трубки полистирола, находящихся под натяжением в пластическом состоянии и затем также под натяжением охлаждаемых. [c.155]

Зависимость механич. свойств смеси от размера частиц изучена слабо. Установлено только, что прочность смеси мало изменяется при изменении размера частиц в пределах от 1 до 50 мкм. По-разному влияет на свойства смесей и анизометричность частиц дисперсной фазы. Обычно в смеси полимеров, снятой с вальцев или с экструдера, прочность в направлении ориентации иа 20—100% выше, чем в перпендикулярном направлении. Анизометричные частицы каучука в смесях с поливинилхлоридом обеспечивают более высокую ударную прочность, чем сферические. Однако существуют и др. двухфазные системы, напр, ударопрочный полистирол, в к-рых ударная вязкость после экструзии в результате ориентации частиц каучука снижается. [c.219]

[c.219]

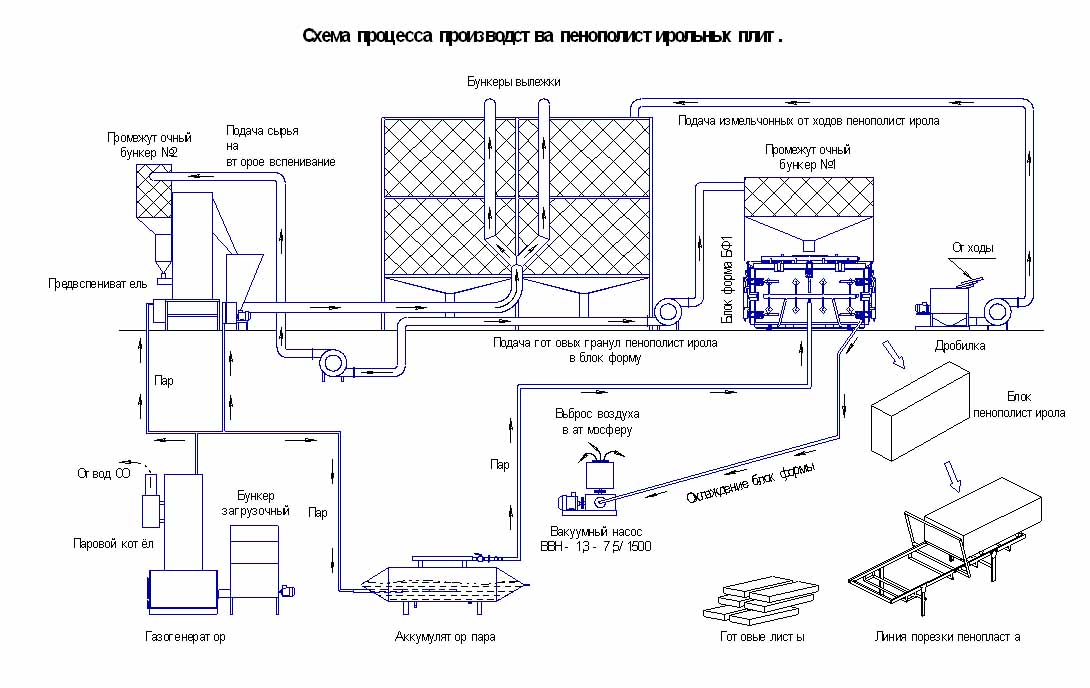

ПОЛУЧЕНИЕ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ Н4 ОСНОВЕ ПОЛИСТИРОЛА МЕТОДОМ ЭКСТРУЗИИ

Высокая сорбционная способность полистирола к предельным углеводородам и их галогенпроизводным (фреонам) явилась основой для развития технологии пеноизделий. По сравнению с другими крупнотоннажными пластмассами полистирол относительно легко перерабатывается методом экструзии, так как требует меньших энергозатрат и обладает более широким интервалом температур при переработке по сравнению, например, с полиолефинами. Инертность фреонов по сравнению с пентанами с точки зрения пожарной безопасности также способствовала их внедрению в производство.

Первые производства пенополистирольных плит методом экструзии были созданы фирмой «Ооу СЬет.» в конце 1950-х гг. В качестве пеноаген гов использовалась смесь фреонов 11 и 12. Однако экологические проолемы, связанные с нарушением озонового слоя из-за широкого использования этих фреонов, привели к необходимости их замены на озонобезоиасные соединения, к которым можно отнести:

1) неполностью галогенировачные углеводороды: фреоны 142в, 22,134а и 152а;

2) нейтральные газы: азот и углекислый газ:

3) предельные углеводороды: бутан, пентан, изопентан.

Применение дешевых инертных газов — азота и углекислого

Газа в качестве пеноагентов ограничивается их низкой Генри растворимостью в полистироле. Так, для достижения растворимости азота более 10 см3/г требуется давление свыше 200 кгс/см2 (см. рис. 5.3), что технически трудно обеспечить в экструзионном оборудовании. В связи с этим азот используется в качестве пено — агента только при получении из полистирола экструзионных вспененных пленок толщиной до 500 мкм.

Углекислый газ, в отличие от азота, характеризуется удовлетворительной Генри растворимостью в полистироле (=15 см3/г при

давлении 80 кгг./см2). Однако низкий коэффициент диффузии С02 (см. табл. 5.2) снижает скорость его десорбции при формировании пеноизделий на заключительных стадиях экструзии и приводит к получению повышенной плотности изделий (более 40 кг/м8).

Углекислый газ применяют при производстве из полистирола методом экструзии листов толщиной 1-5 мм, а также как добавку к фреону при выпуске пенополистирольных плит толщиной 20 мм и более с целью повышения их плотности и соответственно прочности.

Высокое значение Генри растворимости углеводородов С4-С5 в полистироле приводит к тому, что при формовании пеноизделий часть пор становится открытыми. Это снижает теплоизоляционные свойства пеноплит и их влагостойкость.

Использование предельных углеводородов С4-С5, обладающих высокими сорбцией и диффузией по отношению к полистиролу, затруднено практически, так как связано с необходимостью обеспечения условий взрывобезопасности экструзионного оборудования, производственных помещений, включая склады хранения готовых пеноизделий.

С точки зрения теплоизоляционных свойств пеноплит, полученных на основе различных пеноагентов, существенными преимуществами обладают плиты, полученные на основе фреонов (рис. 5.8), так как фреоны обладают наименьшим коэффициентом теплопроводности среди рассмотренных пеноагентов.

Таким образом, использование галогенпроизводных углеводородов в качестве пеноагентов при получении теплоизоляционных пеноплит является оптимальным, ибо в процессе экструзии обеспечивается получение пеноплит закрытой ячеистой структуры, в которой длительное время сохраняется определенная доля фреона. Низкая теплопроводность фреона обеспечивает пониженную теплопроводность пенополистирольных плит (ЭПС), получаемых на его основе методом экструзии. Пеноплиты (ВПС) на основе смеси пентана с изопентаном уступают им по этому показателю.

Низкая теплопроводность фреона обеспечивает пониженную теплопроводность пенополистирольных плит (ЭПС), получаемых на его основе методом экструзии. Пеноплиты (ВПС) на основе смеси пентана с изопентаном уступают им по этому показателю.

Наиболее широко распространенным пеноаген — том, используемые в производстве пенополистирольных плит, получаемых экструзионным методом, является

Рис. 5.8. Диаграмма влияния пеноагентов на теплопроводность пенополистирольных плит

Фреон фреон С02 °оздух 142в, 22 152а, 134а

Смесь фреонов 142в (СН3СС№2) и 22 (СНС1Р2) состава 60 : 40. Эта смесь обеспечивает низкую теплопроводность пеноплит в течение длительного времени (более 20 лет), благодаря низкой скорости диффузии фреона 142в. 1

В качестве альтернативы смеси фреонов 142в и 22 представляет интерес смесь Фреонов 152а и 134а в соотношении -70 : 30, обладающая меньшим парниковым эффектом.

Основные характеристики указанных смесей фреонов и углекислого газа приведены в табл. -5.3.

-5.3.

Таблица 5.3 Характеристики агентов вспенивания при получении пенополистирольных плит экструзионным методом

|

Смесь фреонов 152а и 134а по сравнению с фреонами 142а и 22 обладает в 2 раза меньшей проницаемостью по отношению к полистиролу и повышенным коэффициентом теплопроводности.

С целью повышения раствооимости в полистироле смеси фреонов 152а и 134а в качестве добавк I, способствующей повышению сорбции пеноагента полистиролом, используются спирты или кето — ны, например этиловый спирт [7-9]. Анализ патентов показывает, что смесь фреонов 152а и 134а може ‘- быть эффективным агентом вспенивания при получении пенополистирольных плит методом экструзии, при этом увеличение теплопроводности плит не превышает 10 % и остается существенно ниже, чем для члит, получаемых с использованием в качестве пеноагента воздуха или пентанов.

Использование углекислого газа в качестве пеноагента не может быть альтернативной заменой смеси фреонов 142в и 22, так как высокое давление газа приводит к образованию значительного количества открытых пор, что, наряду с повышением теплопроводности, приведет к потере теплоизоляционных характеристик пеноплит, получаемых экструзионным методом.

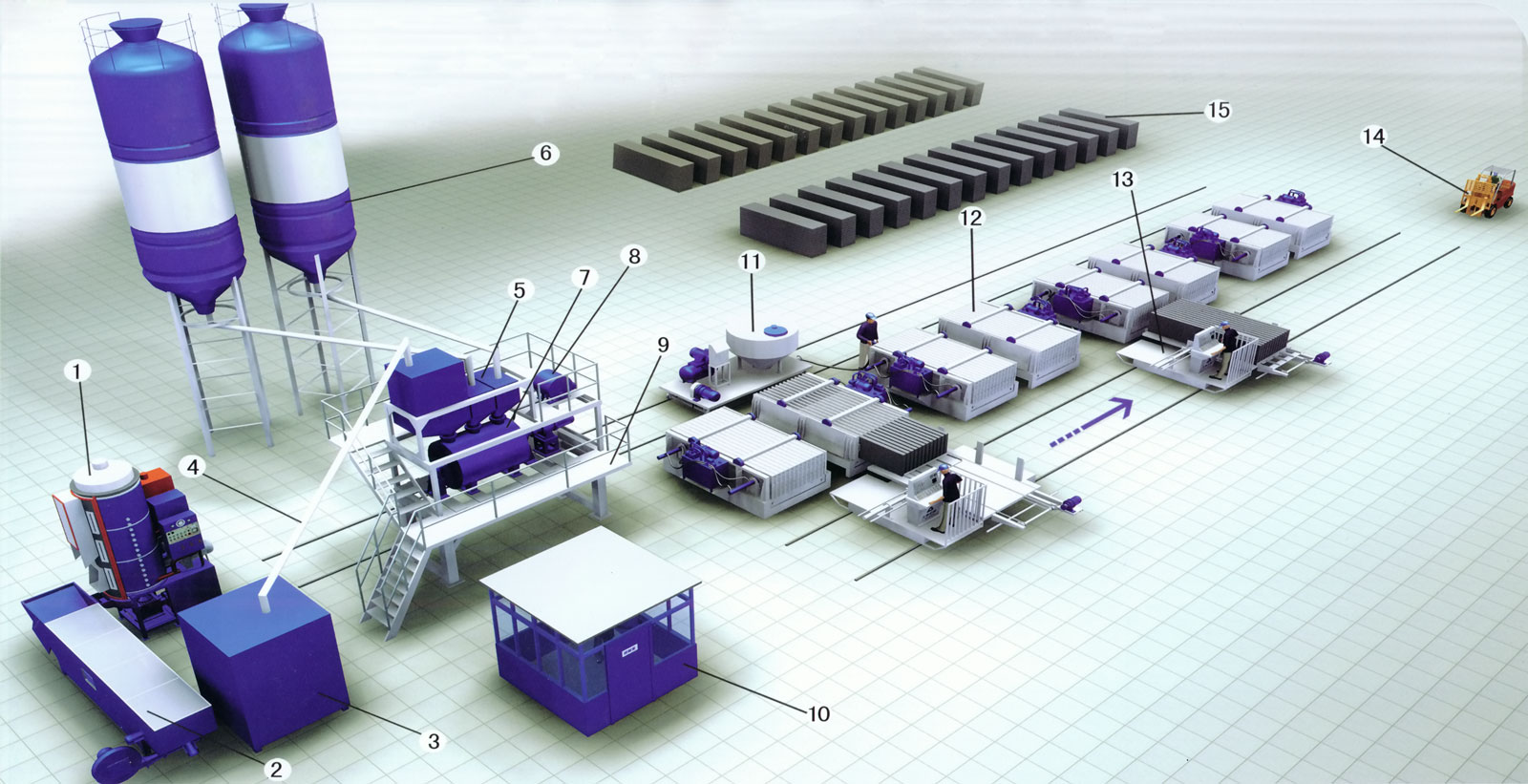

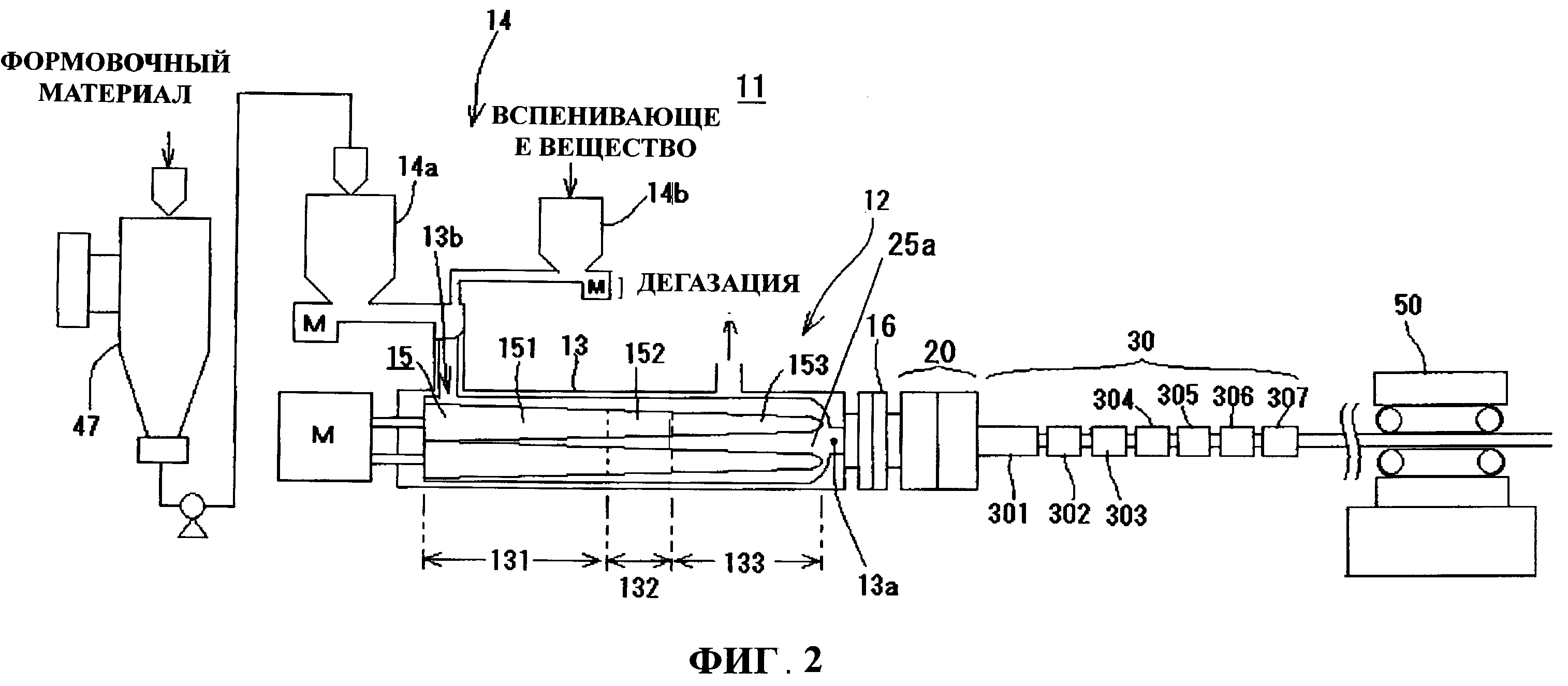

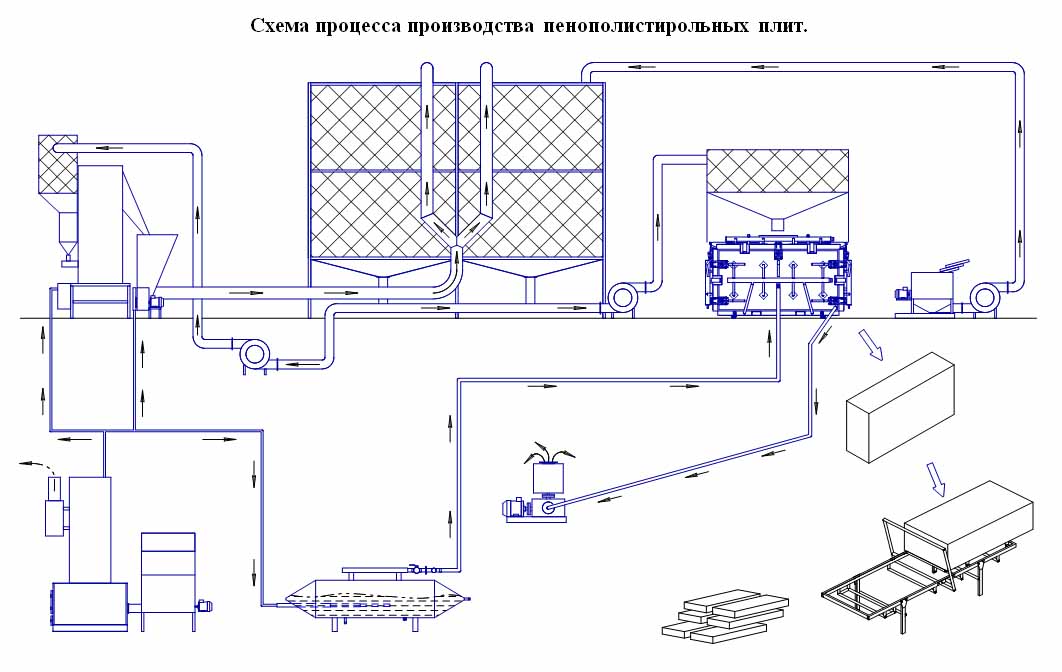

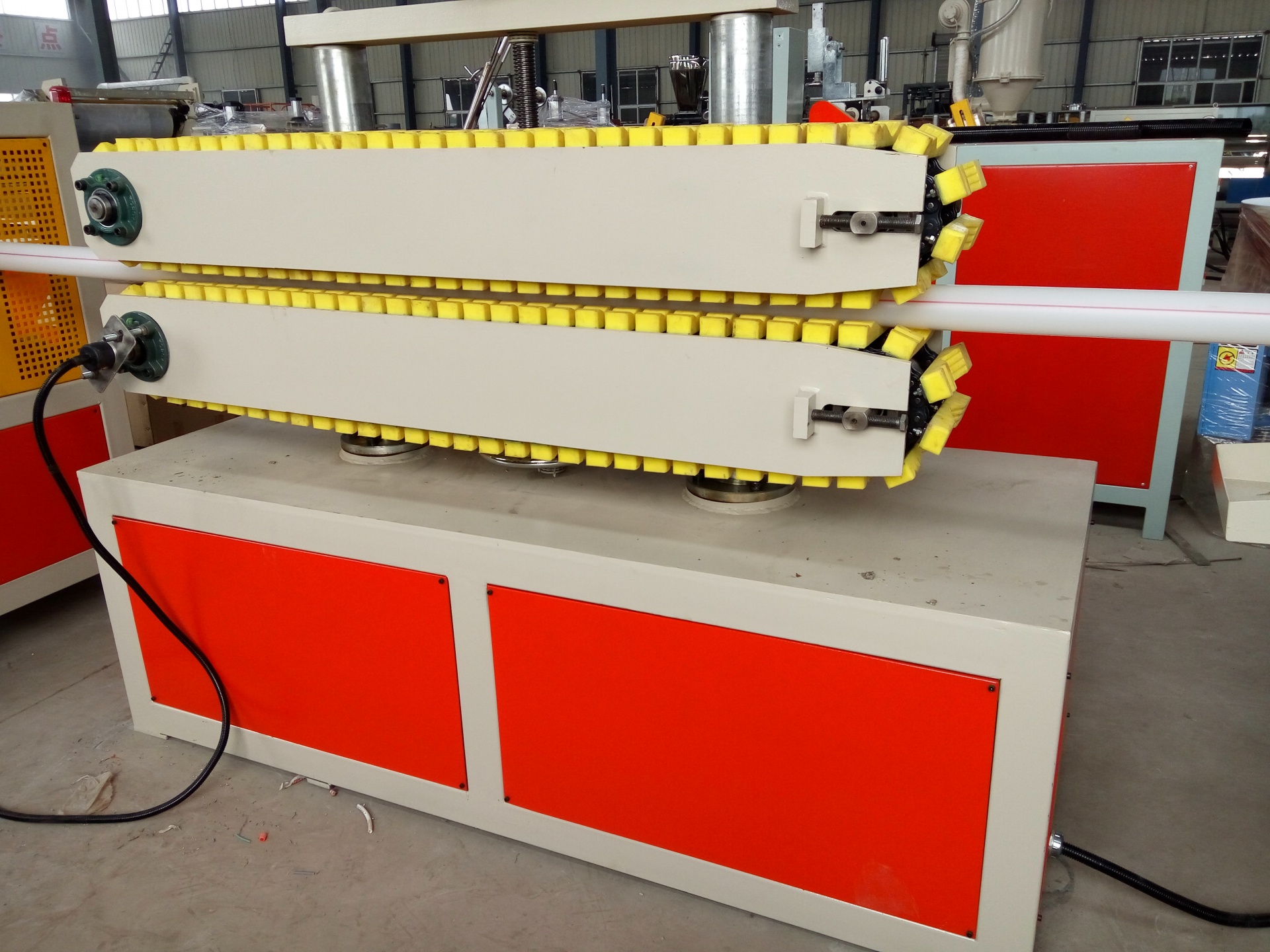

Аппаратурно-технологическое оформление процесса получения пенополистирольных плит методом экструзии можно разделить на две основные группы, схематически изображенные на рис. 5.9:

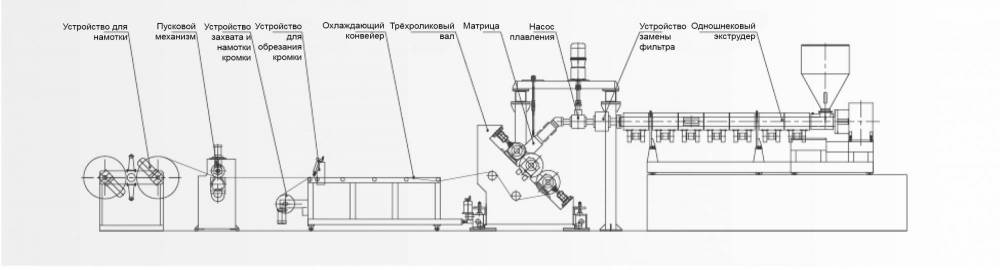

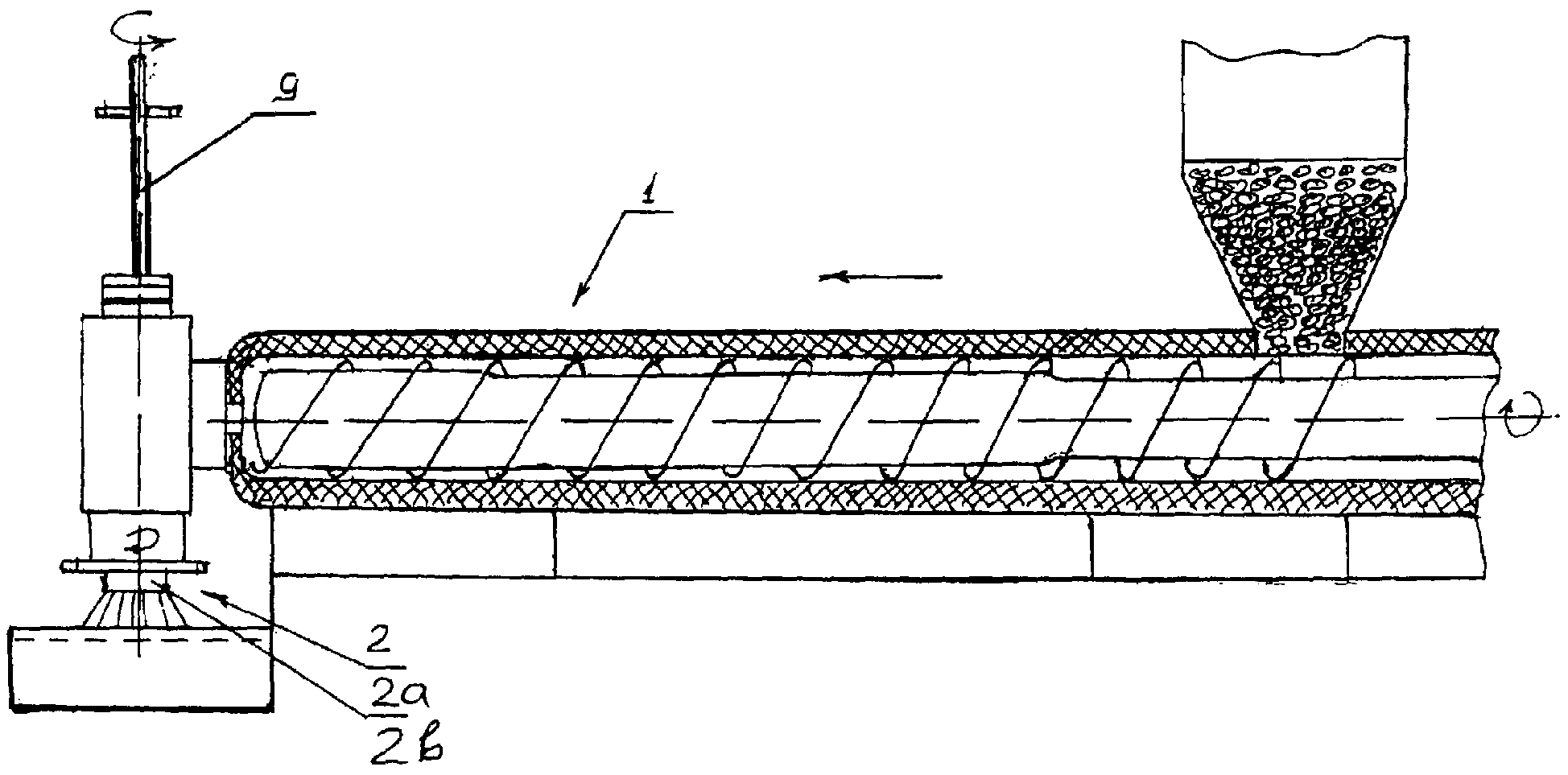

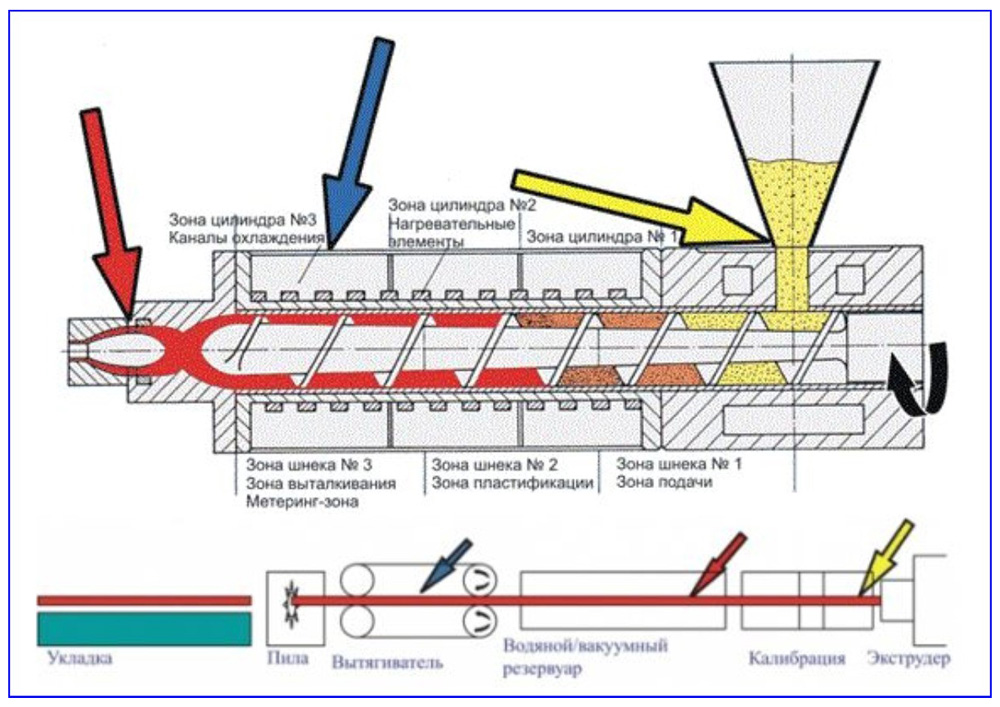

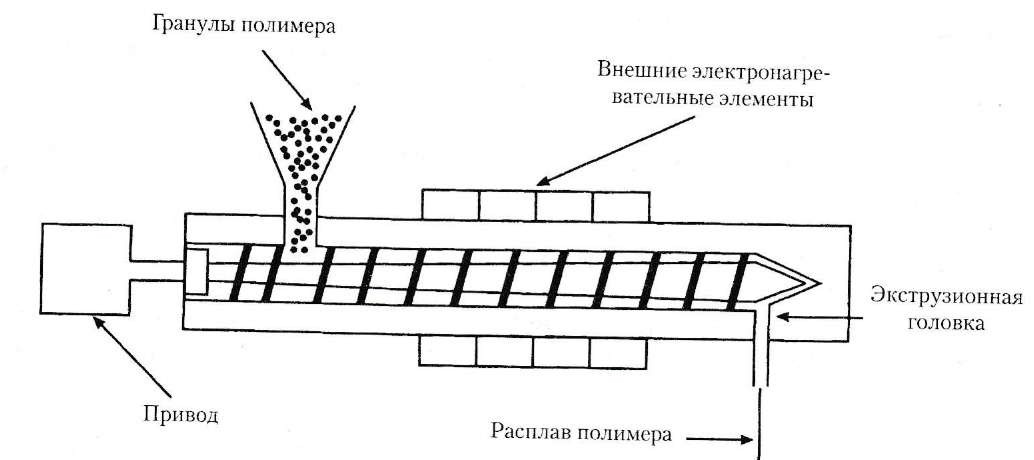

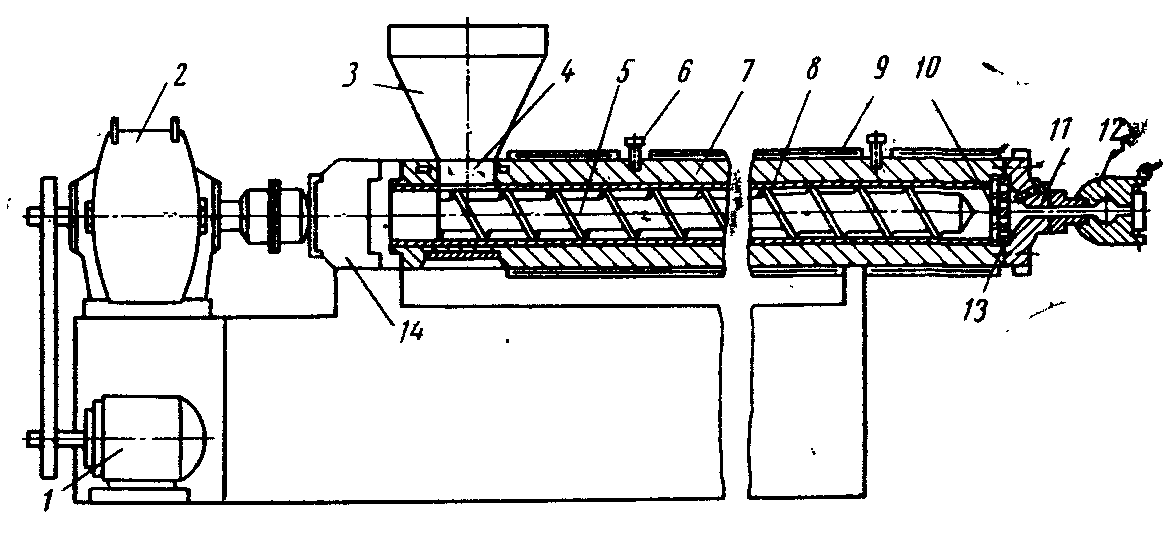

1. Установки тандемного типа, состоящие из двух последовательных экструдеров (рис. 5.9, а, б). Первый экструдер предназначен для плавления исходного полистирола и смешения его с добавками. На выходе из первого экструдера происходит смешение расплава полистирола с пеноагентами, подаваемыми под давлением специальными насосами. В качестве первого экструдера плавления первоначально использовался одношнековый экструдер (рис. 5.9, а). По мере развития производств он был заменен двухшнековым экструдером (рис. 5.9, б). Второй (одношнековый) экструдер предназначен для охлаждения расплава, его тщательного перемешивания с целью обеспечения однородной прочности расплава и подготовки его к процессу формирования плит.

5.9, б). Второй (одношнековый) экструдер предназначен для охлаждения расплава, его тщательного перемешивания с целью обеспечения однородной прочности расплава и подготовки его к процессу формирования плит.

А

Двухшнековый экструдер плавления и смешения с добавками |

| |

| |

| |

Экструдер охлаждения и гомогенизации расплава

Экструдер охлаждения и гомогенизации расплава

Зона плавления |

Статический Теплообменник |

| |

| |

Рис. 5.9. Схематическое изображение типов экструзионных линий, используемых для получения полистирольных пеноплит:

5.9. Схематическое изображение типов экструзионных линий, используемых для получения полистирольных пеноплит:

А, б — тандемные установки из двух экструдеров. Охладитель расплава — динамический в виде второго одношнекового экструдера специальной конструкции; в, г — моноэкструзионные установки (б — двухшнековый экструдер, совмещенный с динамическим охладителем расплава; г — двухшнековый экструдер для плавления. Охладитель расплава статического типа)

Рис. 5.10. Влияние температуры и содержанья фреона на вязкость полистирола:

105 100 120 140 160 180 200 Г, ”С |

I — полистирол оез фреона; — о — 2 — полистирол с 5 % фреона; — Д — 3 — полистирол с 20 % фреона

2. Моноэкструзионные установки с испотьзоъанием двухшнековых экструдеров (рис. 5.9, в, г) и статических смесителей для стабилизации и охлаждения расплава.

Первоначально в производстве пеноплит появились именно тандемные установки. Наличие независимого экструдера плавления позволяет осуществлять смешение исходного полистирола в расплаве с индивидуальными добавками: антипиренами, красителем, тальком, который играет роль физического зародышеобра — зователя, способствующего образованию пор.

Наличие независимого экструдера плавления позволяет осуществлять смешение исходного полистирола в расплаве с индивидуальными добавками: антипиренами, красителем, тальком, который играет роль физического зародышеобра — зователя, способствующего образованию пор.

Смешение расплава полистирола с адсорбционно активными средами, например с фреоном, приводит к снижению поверхност ного натяжения на границе раздела расплав полимера — фреон и, следовательно, к существенному снижению вязкости расплава (рис. 5.10). Это позволяет обеспечивать транспортировку расплава уже при температуре 110-140 °С вместо 180—190 °С, т. е. стабилизация смеси полимера с пеноагентом происходит при высокоэластическом состоянии полимера.

Создание и развитие производств двухшнековых экструдеров явилось технической базой для организации моноэкструзионных установок получения пенополистирольных плит (рис. 5.9, в, г). В этом случае экструзионная линия состоит из одного двухшнекового экструдера, в котором первые зоны являются зонами плавления полистирола и его смешения с добавками, затем после зоны сжатия происходит охлаждение расплава, сопровождаемое подачей вспенивающего агента.

Наличие эффективных зон смешения расплава полимера с агентом вспенивания в двухшнековом экструдере обеспечивает однородность расплава и его надежную транспортировку при температуре 120-140 °С.

Концентрация добавляемого агента вспенивания зависит от толщины получаемых экструзионных изделий. Так, при производстве вспененных пленок и листов толщиной до 3-4 мм содержание фреона находится на уровне =10 % (мае.). При получении пеноплит толщиной более 20 мм содержание фреона увеличивается до 16-18 % (мае.).

Первоначально в моноэкструзионных установках получения пеноизделий охлаждение расплава производилось ь динамических теплообменных устройствах (рис. 5.9, в), совмещенных со шнеками основного двухшнекового экструдера. Разработка эффективных устройств смешения расплава в статических условиях позволила в экструзионных линия? получения пеноплит на основе двухшнеко — вого экструдера (рис. 5.9, г) использовать для охлаждения расплава статические смесители вместо динамических. Использование статических смесителей для охлаждения и гомогенизации смеси расплава полимера с агентом вспенивания максимально снижает турбулентность расплава и повышает его однородность по сравнению с использованием экструдера для охлаждения расплава на тандемных установках. Статические смесители специальной конструкции, предназначенные для охлаждения и гомогенизации, непосредственно прифланцовываются к двухшнековому экструдеру.

Использование статических смесителей для охлаждения и гомогенизации смеси расплава полимера с агентом вспенивания максимально снижает турбулентность расплава и повышает его однородность по сравнению с использованием экструдера для охлаждения расплава на тандемных установках. Статические смесители специальной конструкции, предназначенные для охлаждения и гомогенизации, непосредственно прифланцовываются к двухшнековому экструдеру.

На стадии гомогенизации под действием напряжения, создаваемого экструдером, начинает развиваться процесс жидкого крей — зинга в полимере под воздействием пеноагентов, играющих роль ААС. Наличие направленногс воздействия на полимер, создаваемого во втором экструдере тандемных установок (рис. 5 9, а, б), вызывает нарушение ламинарности потока и может приводить к зарождению неоднородной структуры на начальном процессе жидкого крейзинга.

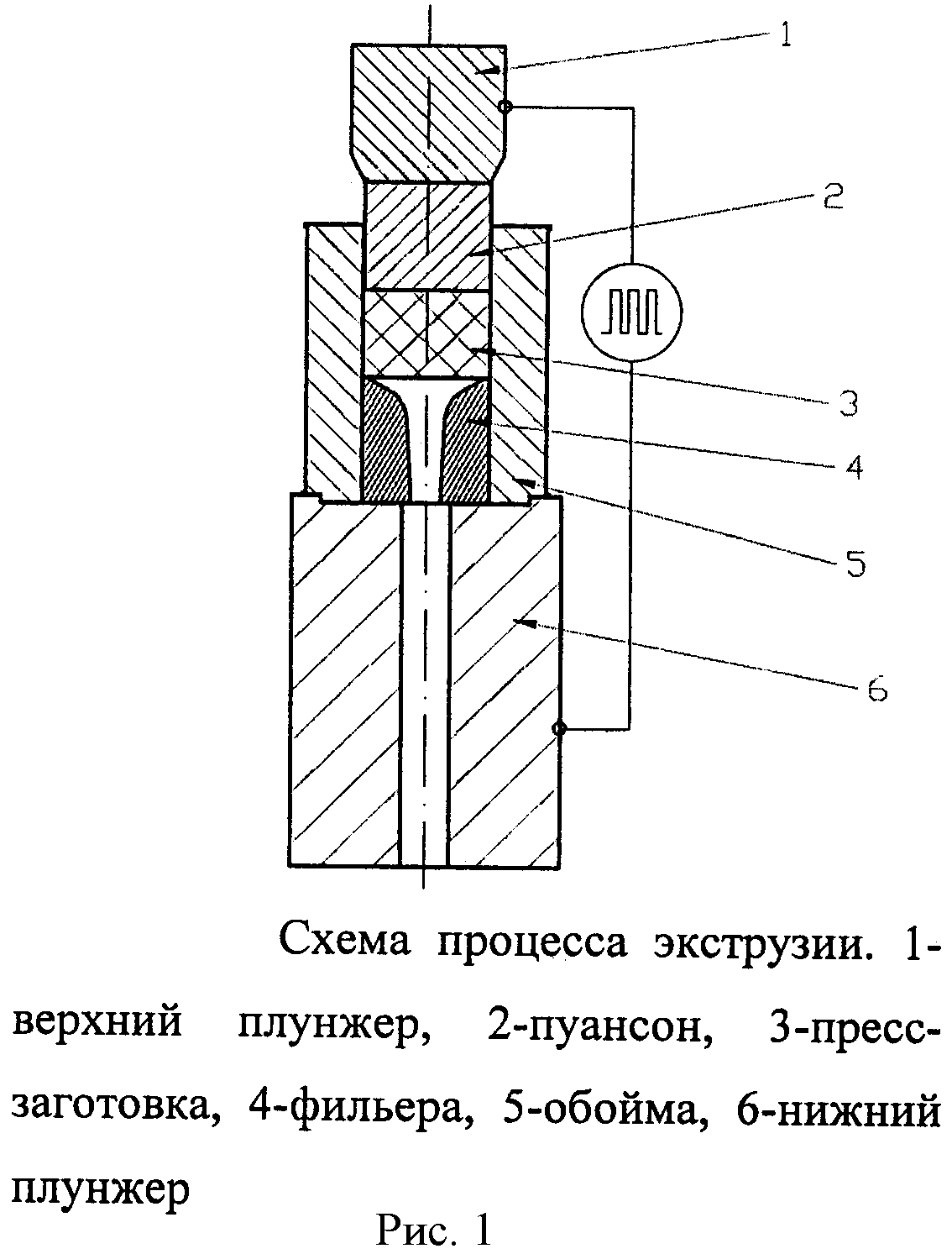

После гомогенизации смесь поступает в фильеру. На этой стадии начинается процесс формирования пеноиздетшй. Тип получаемого пеноизделия определяется конструктивными особенностями фильеры:

Тип получаемого пеноизделия определяется конструктивными особенностями фильеры:

— плоская фильера предназначена для получения пеноплит толщиной 20-150 мм;

— кольцевая фильера — для производства пленок и листог толщиной 0,3-0,4 мм;

— профильная фильера — для изготовления декоративных профилей;

— стренговая фильера — для изготовления гранул диаметром до 4 мм.

Приобретение опыта по созданию производств концентратов позволило отказаться от использования индивидуальных добавок в производстве пеноизделий и перейти к применению их в виде 40-50 % — х концентратов на основе полистирола.

Использование добавок в виде концентратов с экологической точки зрения обладает рядом преимуществ: снижается образование пыли, повышается точность дозировки добавок, исключается стадия предварительного смешения добавок с исходным полистиролом. В установках тандемного типа, имеющих одношнековый экструдер плавления, использование концентратов для смешения с расплавом полистирола невозможно, так как одношнековые экструдеры не обеспечивают однородного смешения.

Моноэкструзионные установки на базе двухшнекового экструдера, снабженного статическим охладителем и гомогенизатором расплава, являются более прогрессивными по сравнению с установками тандемного типа. Одним из основных производителей мо — ноэкструзионных установок является фирма «LMP» (Италия), ко торая выпускает установки производительностью до 600 кг/ч.

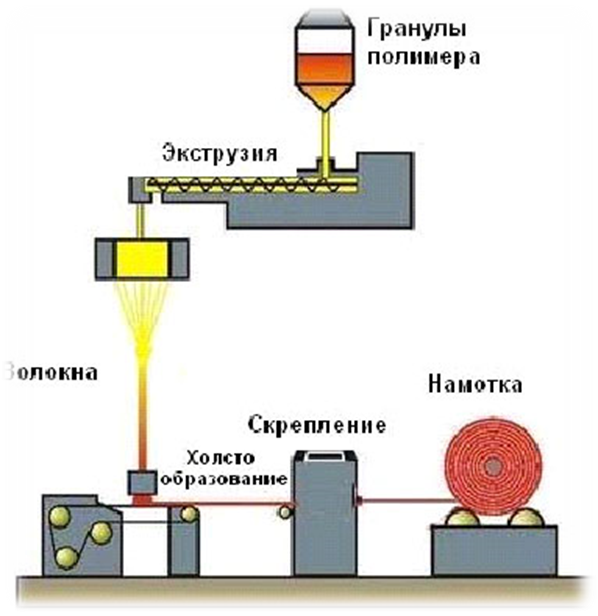

Технологическая схема моноэкструзионной установки производства пенополистирольных плит методом экструзии представлена на рис. 5.11.

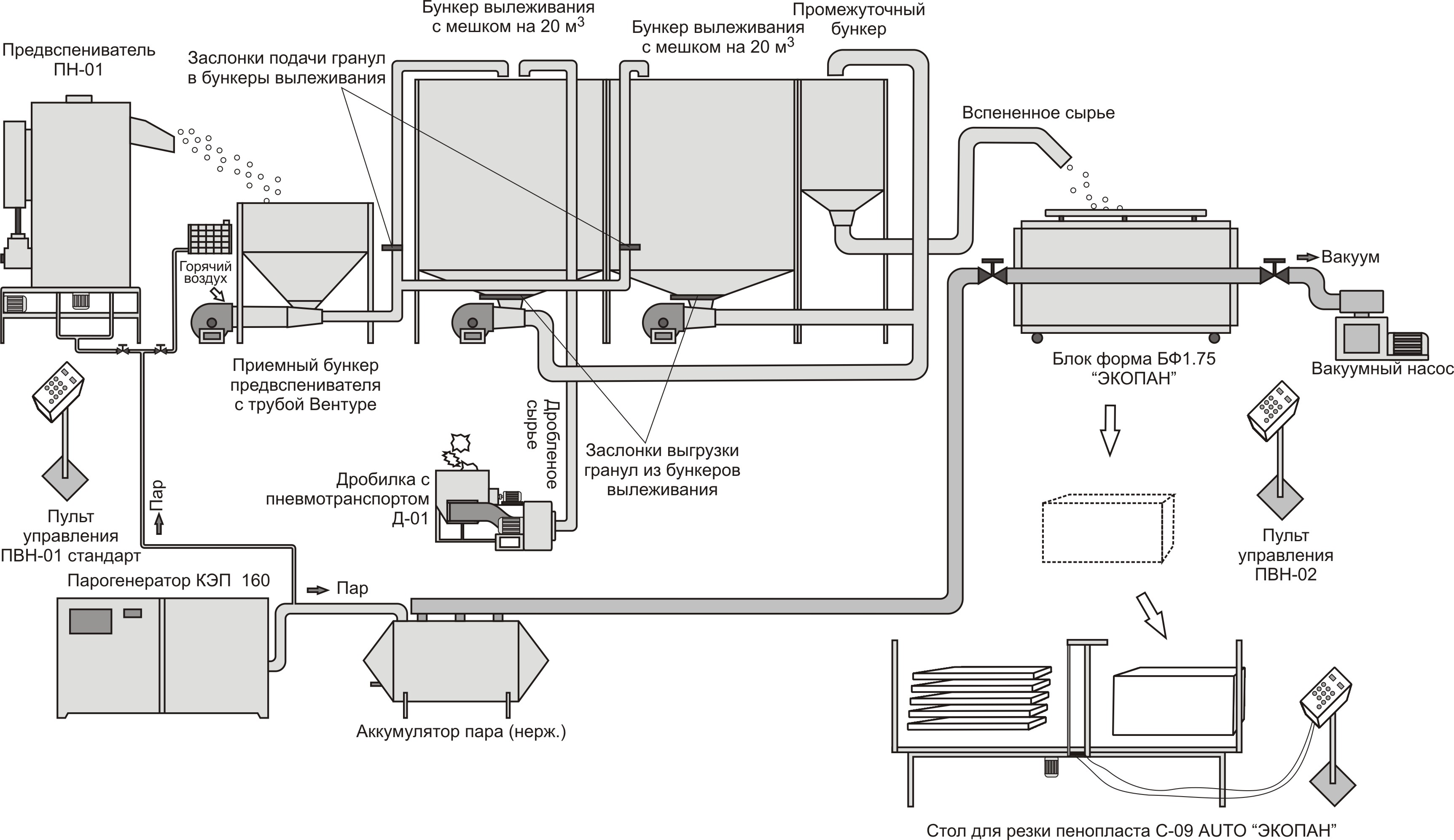

Технологический процесс получения пеноплит на моноэкстру- зионных установках на основе двухшнекового экструдера состоит из следующих основных стадий и узлов:

1. Хранение исходного сырья, добавок и отходов.

2. Предварительное смешение концентратов различных добавок.

3. Дозирование исходного сырья и смеси добавок в основной двухшнековый экструдер.

4. Плавление исходного полистирола и добавок в двухшнековом экструдере и смешение расплава с пеноагентом.

5. Охлаждение расплава в теплообменнике статического типа.

Охлаждение расплава в теплообменнике статического типа.

6. Гомогенизация расплава в гомогенизаторе статического типа.

7. Подготовка расплава к формированию пеноплит в фильере.

8. Формирование пеноплит в кали&раторах.

9. Разрезание и обработка краев пеноплит.

10. Сбор, грануляция отходов и их возврат ь основной процесс.

Хранение исходного полистирола в виде гранул осуществляется в специальных цилиндрических емкостных силосах, снабженных сигнализаторами верхнего и нижнего уровня и циклонами для улав — яивания пыли. Хранение отходов, образующихся при обработке пеноплит и утилизации некачественных изделий, получаемых при пуске установки, также производится в силосах аналогичного типа. В нижней конической части силосы оборудованы специальными камерами всас ывания, через которые с помощью вакуума осуществляется подача гранул в питающие бункеры основного производства.

Все добавки, необходимые для получения пеноплит, вводятся в основное производство в виде 10-40 %-х гранулированных концентратов с полистиролом.

Гранулы исходного полистирола, возвратного полистирола и концентратов должны иметь цилиндрическую форму с размерами: диаметр (2-3) мм, длина (3-5) мм. Возвратный полистирол может иметь вид щепы.

Рис. 5.11 Принципиа пьная технологическая схема получения пеноплит экструзионным методом в двухшнеко — вом экструдере со статическим теплообменником |

Хранение концентратов добавок осуществляется на складе в мешках

Агенты вспенивания или их смеси хранятся в специальных емкостях при повышенном давлении (до 12 кгс/см2), которые снабжены манометром, предохранительным клапаном и уровнемером. Емкости хранения пеьоагента имеют циркуляционный контур, с помощью которого обеспечивается поддержание постоянного давления при хранении и подаче пеноагентов в основное производство.

Концентраты добавок в определенном заданном количестве вручную загружаются из мешков в вертикальный предварительный смеситель, снабженный мешалкой шнекового типа с импеллером в нижней части. После кратковременного смешения смесь концентратов добавок перегружается в промежуточный бункер для смеси добавок (см рис. 5.11).

После кратковременного смешения смесь концентратов добавок перегружается в промежуточный бункер для смеси добавок (см рис. 5.11).

Как правило, прл получении пенополистирольных плит используются концентраты талька, красителя и антипирена.

Дозирование исходного полистирола, возвратного полистирола и смеси концен гратов в питающую воронку основного экстру дера из питающих бункеров производится с помощью непрерывных весовых дозаторов шнекового типа. На входе в основной экструдер вмонтирован металлоискатель для удаления посторонних металлических примесей. Система подачи твердых компонентов должна быть сконструирована таким образом, чтобы исключить образование пыли при транспортировке гранул. Наличие пытга в исходном сырье нарушает работу непрерывных весовых дозаторов.

Дозирование агента вспенивания в зону смешения основного экструдера производится специальным высоконапорным 3-х сту пенчатым дозировочным насосом диафрагменного типа, создаю щим давление до 100 кгс/см2. Непосредственная подача агента вспенивания в зону смешения экструдера, находящегося под давлением 50-70 кгс/см2, производится игольчатым клапаном, открытие которого происходит автоматически — при достижении на нем давления 100 кгс/см2.

Непосредственная подача агента вспенивания в зону смешения экструдера, находящегося под давлением 50-70 кгс/см2, производится игольчатым клапаном, открытие которого происходит автоматически — при достижении на нем давления 100 кгс/см2.

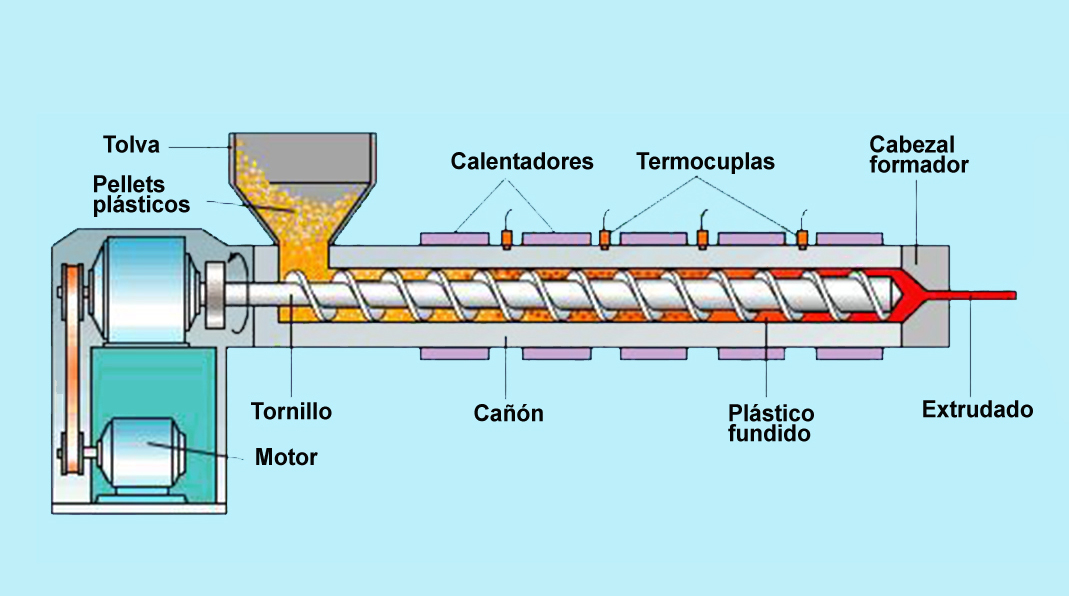

Основной экструдер получения пеноплит представляет собой двухшнековый экструдер с отношением длина : диаметр = 32, который имеет 8 зон регулирования температуры. Шнеки экструдера вращаются двигателем постоянного тока в одном направлении.

Шнеки состоят из наборных элементов различной конструкции по каждой из зон. Внутри шнека каждой зоны имеются спе — циа льные проточки, предназначенные для циркуляции теплоносителя, обеспечивающего регулирование температуры по зонам экструдера.

Непосредственно к экструдеру прифланцован теплообменник, представляющий собой многозаходный статический смеситель специальной конструкции, предназначенный для удаления избы точной тепловой энергии из полимера и стабилизации температуры полимера. К теплообменнику примыкает гомогенизатор, являющийся также статическим смесителем простейшей конструкции, 3 гомогенизаторе происходит окончательная стабилизация температуры расплава до величины, характерной для перехода полимера в высокоэластическое состояние, и обеспечивается однородность реакционной массы. После гомогенизатора расположена щелевидная фильера, имеющая три зоны (корпус, головка и губы) регулирования температуры. Температура на губах фильеры поддерживается на 10-15 °С ниже температуры размягчения полистирола, так как на этой стадии начинается формирование пено — плит

После гомогенизатора расположена щелевидная фильера, имеющая три зоны (корпус, головка и губы) регулирования температуры. Температура на губах фильеры поддерживается на 10-15 °С ниже температуры размягчения полистирола, так как на этой стадии начинается формирование пено — плит

Регулирование температуры по зонам экструдера, в теплообменнике, гомогенизаторе и фильере осуществляется с помощью специальных контуров охлаждения. В первом контуре в качестве теплоносителя используется обессоленная вода, а в двух других — высокотемпературный органический теплоноситель (ВОТ). Теплоносители в контурах охлаждения находятся в замкнутых циклах. Поддержание температуры теплоносителя в каждом контуре обеспечивается за счет циркуляции захоложенной воды через теплообменные устройства, вмонтированные в эти контуры.

Первый контур охлаждения, работающий на обессоленной воде и обладающий наиболее высокой теплопередачей, предназначен для регулирования температуры в зонах смешения расплава полимера с агентом вспенивания (зоны 4, 5 экструдера), а также на губах фильеры.

Второй контур, работающий на ВОТ с высокой температурой, обеспечивает регулирование температуры в зоне п, [авления полимера и подачи пеноагента (зоны 2, 3 экструдера), а также в транспортирующих зонах экструдера (6-8).

Третий контур регулирует температуру в теплообменнике, гомогенизаторе, корпусе и на головке фильеры.

В основном экструдере происходит ряд сложных сЬизико-хи- мических процессов, необходимых для последующего формирования пеноплит.

В первой зоне экструдера при температуре 200-210 °С происходит плавление полистирола с добавками с целью перевода полимера в вязко-текучее состояние. Во второй зоне экструдера (зона сжатия), где поддерживается температура 220-230 °С, происходит смешение в расплаве полистирола с добавками, возвратным полимером и создается давление, необходимое для транспортировки

Расплава полимера с добавками. В конце второй зоны экструдера на шнеках имеются специальные сегменты, предотвращающие появление обратных потоков и попадание во вторую зону экструдера агента вспенивания.

В третьей зоне экструдера (зона сжатия) при температуре 215- 220 °С под давлением осуществляется ввод агентов вспенивания.

В четвертой и пятой зонах экструдера температура расплава снижается до 85 -95 °С для предотвращения роста давления и начинается процесс смешения расплава полимера с агентом вспенивания. Растворимость пеноагента в расплаве полимера зависит от температуры и давления, а также от природы агента вспенивании и молекулярной массы исходного полимера. Введение 15-20 % фреона, являющегося агентом вспенивания, снижает вязкость расплава полимера (см. рис. 5.10) так, что ее величина при 120-130 ПС становится равной вязкости расплава полистирола при 180-190 °С. Это обеспечивает надежную транспортировку полимера вблизи его температуры размягчения, т. е. в высокоэластическом состоянии. Наличие частиц талька в расплаве полимера обеспечивает появление неплотностей или «дырок» в вязкой жидкости, способствующих проникновению агента вспенивания и повышению его Генри растворимости.

В зонах 6-8 экструдера при постепенном снижении температуры от 140 до 100-105 °С происходит динамическое смешение раси пава с пениагеятом и его одновременное охлаждение.

Окончательное охлаждение реакционной массы завершается в теплообменнике — многозаходном статическом смесителе, в котором поддерживается температура 85-95 °С. В данных условиях агент вспенивания в виде жидкости на этой стадии уже начинает играть роль адсорбционно активной среды (ААС), способствующей проявлению процесса жидкого крейзинга. Можно предположить, что именно на этой стадии начинается процесс инициирования крейз.

В гомогенизаторе при температуре 110-120 °С достигается стабилизация структуры и состава расплава с целью повышения его однородности и прочности. Возможно, на этой стадии происходит рост крейз, инициированных ААС После гомогенизатора полимер, находящийся в высокоэластическом состоянии, продавливается через фильеру, в головке и корпусе которой поддерживается температура =120 и 100 °С соответственно. Пребывание полимера в гомогенизаторе и фильере в высокоэластическом состоянии способствует не только повышению прочности расплав?, но и увеличивает сорбционную способность по иистирола, повышая Генри растворимость фреона в микронеоднородных структурных зонах полимера.

Важным фактором для обеспечения однородности расплава на этих стадиях является приближение течения полимера к ньютоновскому. Повышение однородности полимера по молекулярной массе (сужение ММР) способствует его текучести как ньютоновской жидкости. Стабильность давления, действующего на полимер в гомогенизаторе и фильере, является важным фактором, позволяющим исключить турбулентность при течении. В этом отношении процесс охлаждения расплава полистирола в статических условиях обладает реальными преимуществами по сравнению с динамическим охлаждением в установках тандемного типа.

Использование двухшнекового экструдера в моноэкстоузион- ных установках для получения пеноплит обеспечивает лучшее смешение расплава полистирола с добавками и агентом вспенивания по сравнению с одношнековым экструдером.

Стабилизированный при температуре 100-120 °С вязкий «раствор» полистирола после фильеры п подавливается через ее губы при температуре 75-85 °С. На этой стадии начинается формирование пеноплиты, так как при выходе из фильеры агент вспенивания мгновенно вскипает, что способствует охлаждению полимера и его одновременному вспениванию. Температура губ фильеры поддерживается несколько ниже температуры стеклования полимера для предотвращения его перехода в хрупкое состояние при мгновенном охлаждении при вспенивании. Для предотвращения налипания расплава губы фильеры имеют тефлоновое покрытие, которое обновляется через 15-20 сут непрерывной работы линии.

С физико-химической точки зрения на выходе расплава полимера из губ фильеры под действием растягива: )щего напряжения, создаваемого тянущими устройствами (волочильнями), завершается процесс жидкого крейзинга. На этой стадии крейзинга происходит коллапс крейз, приводящий к образованию микро — пор, в которых капсулируется агент вспенивания.

Образование микропор при однородности расплава и его повышенной пбочности протекает стабильно. Сужение ММР полимера и повышение его молекулярной массы способствуют получению пор, однородных по размеру, с одновременным повышением прочности их стенок.

После выхода с фильеры первоначально сформированная плита под действием напряжения, создаваемого волочильнями, проходит первую стадию созревания через систему трех калибрационных плит, нагретых до температуры, соответствующей хрупкости полимера (75- 80 °С).

При калибрации протекает процесс дальнейшего образования микрочор с одновременной десорбцией агента вспенивания. Поверхность первого калибратора также имеет тефлоновое покрытие для исключения налипания полимера. При калибрации на поверхности пеноплит образуется тонкая пленка гомополимера, что обеспечивает повышение прочности пеноплит.

После калибрации полученная пеноплита охлаждается при транспортировке ее по роликовому каландру. Затем в специальных камс рах происходит разрезание плит по длине и обработка их краев для обеспечения максимального удобства использования полученных изделий в качестве эффективной теплоизоляции.

При получении пеноплит на тандемных установках в качестве исходного полистирола используется полимер с более низкой молекулярной массой, чем на моноэкструзионных установках. Это обусловлено тем, что в одношнековых экструдерах не обеспечивается однородное смешение высокомолекулярного полистирола с добавками.

Под действием сдвиговых напряжений, создаваемых в экструдере охлаждения на тандемных линиях, нарушается ламинарное течение полимера. Это способствует появлению неоднородностей в микроструктуре не только полимера в высокоэластическом состоянии при его транспортировке по экструдеру, но и при формировании пли гы. При этих условиях в плитах увеличивается число слабых мест, а снижение молекулярной массы используемо*ю полистирола снижает прочность полимерных стенок, образующих поры. В результате процесс созревания пеноплит, полученных на тандемных установках, протекает более длительно, чем на моноэкструзионных установках, а прочностные показатели пеноплит будут ниже.

Отходы, образующиеся при обработке краев пеноплит, собираются пневмотранспортом в емкости для отходов и поступаю™ в воронку специального экструдера для переработки отходов. После предварительного уплотнения измельченные отходы расплавляются в зоне плавления экструдера. Экструдер для переработки отходов также имеет зону дегазации, в которой происходит удаление агентов вспенивания. После этого расплав сжимается и через стренговую фильеру производится его грануляция. Гранулированный возвратный полимер, содержащий твердые добавки (тальк, краситель, антипирен и др ), поступает в силос хранения отходов возвратного полимера и добавляется к исходному полистиролу при получении пеноплит

При обработке полимера в основном экструдере и при переработке отходов происходит механическая деструкция полимера, в результате которой показатель текучести расплава возвратного полимера увеличивается в 2-2,5 раза. С целью снижения деструкции целесообразно добавлять при получении пеноплит термостабилизаторы, наличие которых снижает разрушение полимера под термическим и механическим воздействием.

Рис. 5.12. Влияние структурных характеристик талька на распределение микро — г. ор в пенополистирольнь’х плитах. Содержание талька 2,3 %:

1 — размер микрочастиц талька 120-140 мкм; — О — 2 — иазмер микрочастиц талька 30- 80 мкм; — Л — 3 — тальк с бимодальным размером микрочастиц: 30-80 и 120-140 мкм

Анализ показывает, что на установках тандемного типа меха но-химическая деструкция полистирола протекает в большей степени, о чем свидетельствует увеличение показателя текучести расплава возвратного полистирола в 3-3,5 раза.

Изучение влияния особенностей получения пенополистироль- ных плит на формирование их структуры позволяет выявить наличие корреляции между размерами микрочастиц талька и распределением по размеру микропор, образующихся в плитах (рис. 5.12). Наличие этой зависимости свидетельствует о том, что тальк является физическим нуклезатором и способствует образованию дефектов в расплаве полимера. В этих микродефектных зонах концентрируется агент вспенивания. При переходе расплава полимера в состояние высокоэластичности (на стадии охлаждения и гомогенизации) возникшие микрообласти, содержащие агент вспенивания, превращаются в зоны развития жидкого крейзинга. Анализ концентрации талька в полимере при получении плит показывает, что каждая микрочастица талька размером 140 мкм образует в полимере до 104 пор аналогичного размера. Снижение размера микрочастиц талька до 20- 30 мкм уменьшает размер пор и увеличивает количество пор, образующихся в полимере, больше чем на порядок. Улучшение микроструктуры пеноплит и снижение размера микропор при одновременном повышении их однородности обеспечивают повышение прочностных показателей пеноплит [10]. Установлено, что снижение размера микрочастиц талька до 20-30 мкм обеспечивает получение пеноплит с прочностью при 10 %-м сжатии до 0,5-0,6 МПа при плотности 40-42 кг/м3. Использование талька с размером микрочастиц 120-140 мкм позволяет получать плиты с прочностью не более 0,4 МПа. Использование в качестве промоторов веществ, обладающих высокой пористостью и соответственно сорбционной способностью, налример у-окиси алюминия в минимальных количествах (0,1 %) (рис. 5.13), повышает однородность распределения микропор в пеноплитах. Увеличение

Рис. 5.13. Влияние добавки промотора порообразования у — окиси алюминия на распределение микропор в пенопо лигтролыдах плитах при содержании талька 2,3 %:

20 40 60 80 100 120 140 160 |

1 -тальк без промотора; — о — 2

— тальк с промотором (у-окись алюминия 0,1 %)

Содержания талька при получении пеноплит способствует оптимизации распределения микропор в пеноплитах (рис. 5.14).

Вещества, обладающие сорбционной активностью, например у-окись алюминия, оказывают большее влияние на повышение однородности микропор в плитах, чем тальк. Так, добавка 0,1 % у-окиси алюминия по эффективности воздействия на микроструктуру плит аналогична увеличению содержания талька с 2,3 до 2,7 %. Увеличение концентрации талька выше некоторой критической величины недопустимо, так как происходит нарушение стабильности расплава.

При получении пеноплит на моноэкструзионных установках существенное влияние на их качество оказывает температура в гомогенизаторе, которую необходимо поддерживать на 10-15 °С выше температуры размягчения полистирола. Эта темпера-урэ зависит от показателя текучести расплава полистирола. Плотность получаемых пеноплит при этом уменьшается, так как повышается прочность стенок и снижается количество дефектных пор, разрушающихся при созревании плит (рис. 5.15).

Стабильность ьязкотекучего и высокоэлас! ичегкого состояний полимера при получении пеноплит являются решающими параметрами для получения плит высокого качества. Об этом свидетельствует снижение плотности получаемых плит при повышении скорости вращения экструдера (рис. 5.16) при сохранении неизменным его литания. Это явление объясняется тем, что с увеличением скорости вращения шнеков

Рис. 5.14. Влияние концентрации талька на распределение микропор в пенополисти- польных плитах:

1 — содержание талька 2,3 %;

-О — 2 — содгржапие талька 2,7 %

Н Рис. 5.15. Зависимость те. лпера-

О туры в гомогенизаторе и плотно-

Н сти плит от показателя текуче-

£ сти расплава (ПТР) исходного

Полистирола:

1 — температура в гомогенизаторе; — О — 2 — плотность плит

Основного экструдера повышается и стабилизируется давление перед теплообменником. Прочность получаемых при этом пено — плит несколько повышается и стабилизируется. Одновременно происходит снижение плотности пеноплит.

Обобщение технологических особенностей получения пенопо- листирольных плит показывает, что использование статических смесителей для охлаждения полимера и стабилизации его однородности на стадии высокоэластического состояния имеет решающее значение для оптимизации производства пеноплит. Анализ патентных данных [11] показывает, что использование статических смесителей в производстве пеноизделий является наиболее перспективным. Так, фирма «Зульцер» [11] запатентовала процесс смешения расплава полистирола с физическими нуклезаторами и последующего насыщения расплава предельными углеводородами в статических смесителях специальной конструкции. Грануляция под давлением такого расплава полистирола с пеноагентом позволит получать полистирол для вспенивания в виде гранул, а в перспективе — совместить процесс получения полистирола и пеноплит в едином технологическом потоке.

Рис. 5.16. Зависимость плотности плит «Пеноплэкс-45» (1) и производительности их выпуска (2) от скорости вращения шнека основного экс — трудеоа со:

1 — плотность, кг/м3;

-о — 2 — производительность, м3/ч

(О, об/мин

Сопоставление тандемных и моноэкструзионных установок при получении пенополистиролиных плит методом экструзии свидетельствует о наличии ряда технологических преимуществ моноэкструзионных установок на базе двухшнекового экструдера со статическими смесителями на стадиях охлаждения и гомогенизации:

— смешение полистирола с нуклезаторами и другими добавками в двухшнековом экструдере характеризуется более высокой эффективностью по сравнению с одношнековым экструдером;

— степень механо-химического воздействия на расплав полистирола снижается, так как зоны плавления в двухшнековом экструдере существенно меньше по длине;

— использование статических смесителей вместо экструдера на стадии охлаждения расплава и обеспечения его однородности перед формированием плиты позволяет исключить турбулентность расплава и способствует повышению однородности микроструктуры пеноплит;

— снижение теплосодержания в расплаве полимера перед формированием плиты за счет использования статических смесителей вместо второго экструдера охлаждения в тандемных установках сокращает время созревания пеноиаделий;

— прочностные показатели пеноизделий могут быть увеличены путем использования полистирола с повышенной молекулярной массой (низким значением ПТР).

В установках тандемного типа верхнее значение молекулярной массы полимера ограничено не только условиями его смешения с добавками в одношнековых экструдерах, но и повышением механо-химической деструкции полимера.

admin Основы технологии полистирольных пластиков

Виды утеплителя

Минеральная вата

Минеральная вата представляет собой тонкие и гибкие волокна вытянутого в нити минерального расплава. Основным свойством минеральной ваты, отличающим ее от многих других теплоизоляционных материалов, является негорючесть в сочетании с высокой тепло — и звукоизолирующей способностью. К тому же минераловатные утеплители обладают устойчивостью к температурным деформациям, негигроскопичностью, химической и биологической стойкостью, экологичностью.

По требованиям пожарной безопасности изделия из минеральной ваты относятся к классу негорючих материалов (НГ). Более того, они эффективно препятствуют распространению пламени и применяются в качестве противопожарной изоляции и огнезащиты. Важное свойство минераловатных материалов — ничтожно малая усадка (в том числе, термическая) и сохранение своих геометрических размеров в течение всего периода эксплуатации здания. Это гарантирует отсутствие «мостиков холода», которые в противном случае неизбежно возникли бы внутри панелей.

Плиты утеплителя используются после предварительной разрезки на ламели. При изготовлении панелей ламели располагаются таким образом, чтобы составляющие их волокна находились в плоскости, перпендикулярной плоскости обшивок.

Пенополистирол

Пенополистирол — экологически чистый, теплозвукоизоляционный материал. Он на 98% состоит из воздуха и на 2% из вспененного полистирола. Материал обладает низким водопоглощением, практически не подвержен гниению. Пенополистирол является нейтральным материалом, не выделяющий никаких вредных для человека и его окружения веществ и не имеет ограниченного срока годности. Он экологичен в процессе работы с ним, а также весь период дальнейшей эксплуатации.При сравнении теплопроводности пенополистирола с другими строительными материалами он имеет ряд достоинств и преимуществ.

Лист пенополистирола толщиной 30 мм по теплопроводности равен:дереву – 98 мм

пенобетону – 250 мм

кирпичной кладке (сплошной кирпич) – 425 мм

железобетону – 1065 мм

Пенополистирол относится к группе сгораемых материалов. Все марки производимого пенополистирола содержат антипирен, придающий материалу свойство самозатухания.Количество выделяемой тепловой энергии при горении с участием пенополистирола ниже, чем у древесины в 7 раз.

Важно:пенополистирол остается стабильным в строительной конструкции в течение всего срока эксплуатации строения: не садится, не уменьшается в размерах и не сдвигается в конструкции.

Экструдированный пенополистирол

Экструдированный пенополистирол имеет прочную, цельную структуру, представляющую собой массу закрытых ячеек, заполненных молекулами газа.

В работе используется два названия: экструдированный (от машины «экструдер», которая и производит материал) и экструзионный (от «метод экструзии» — способ его получения). Ячейки экструдированного пенополистирола непроницаемы, потому что, в отличие от пенополистирола (пенопласта) не имеют микропор. Следовательно, проникновение газа и воды из одной ячейки в другую невозможно.

Проведенные испытания доказывают, что утеплитель из экструдированного пенополистирола способен сохранять свои теплотехнические и физические свойства даже тогда, когда он подвергается многократному замораживанию и оттаиванию. Следовательно, этот материал может служить для производства ограждающих конструкций зданий, которые подвержены воздействиям атмосферных явлений и перепадам температур.

Что касается стойкости к химическим веществам, экструдированный пенополистирол легко выдерживает воздействие кислот, солевых растворов, едких щелочей, хлорной извести, воды и красок на водной основе, спирта и спиртовых красителей, цементов, фторированных углеводородов, аммиака, кислорода, углекислого газа, пропана, бутана, ацетилена, парафина, животных и растительных масел.

По утверждению специалистов, ограждающая конструкция из экструдированного пенополистирола способна прослужить не менее 50 лет.

Пенополиизоцианурат (ПИР/PIR)

Пенополиизоцианурат (ПИР/PIR) – это современный утеплитель, надежный и устойчивый энергоэффективный материал, который применяется в виде наполнителя стеновых и кровельных сэндвич-панелей.

Он обладает паро- и водонепроницаемостью, долговечностью, низкой теплопроводностью, высокой устойчивостью к воздействиям климатических условий и агрессивных сред.

ПИР получают путем смешивания полиола и изоцинуарата в определенном соотношении. Под воздействием высоких температур происходит полимеризация, и в результате образуется прочный поверхностный слой (углеродная матрица с прочными связями), защищающий внутренние слои от проникания влаги и изменений температуры.

Сэндвич-панели с утеплителем из пенополиизоцианурата применяют в строительстве таких объектов, как:магазины, супермаркеты, торговые комплексы;

пищеблоки;

склады, производственные комплексы и логистические помещения;

холодильные и морозильные камеры и склады;

бассейны, спортивные объекты и развлекательные комплексы, а также любые иные

сооружения гражданского и промышленного типа.

Полистирол: виды, свойства и характеристики

Полистирол – это термопластичный полимер с линейной структурой, являющийся продуктом полимеризации стирола. Физические и химические характеристики, а также эксплуатационные свойства зависят от способа получения, молекулярной массы, полидисперсности и других факторов. Его перерабатывают литьем под давлением и экструзией при высоких температурах.

Сфера его применения достаточно широка. Полимер используют в гражданской и военной промышленности, машиностроении, электротехнике, строительстве, приборостроении, медицине, пищевой промышленности, для внешней и внутренней декоративной отделки помещений, а также для изготовления различных бытовых предметов. Его достоинства заключаются в следующем:

- легко поддается обработке;

- устойчив к воздействию агрессивных химических веществ;

- является хорошим диэлектриком;

- экологически безопасен;

- не имеет запаха.

Среди существенных недостатков можно выделить горючесть, плохую износостойкость, повышенную хрупкость, низкую рабочую температуру.

Для повышения физических характеристик и улучшения эксплуатационных свойств его смешивают с другими полимерами.

Содержание:

- Методы получения

- Виды полистирола

- Полистирол общего назначения

- Ударопрочный полистирол

- Экструдированный полистирол

- Сфера применения

Методы получения

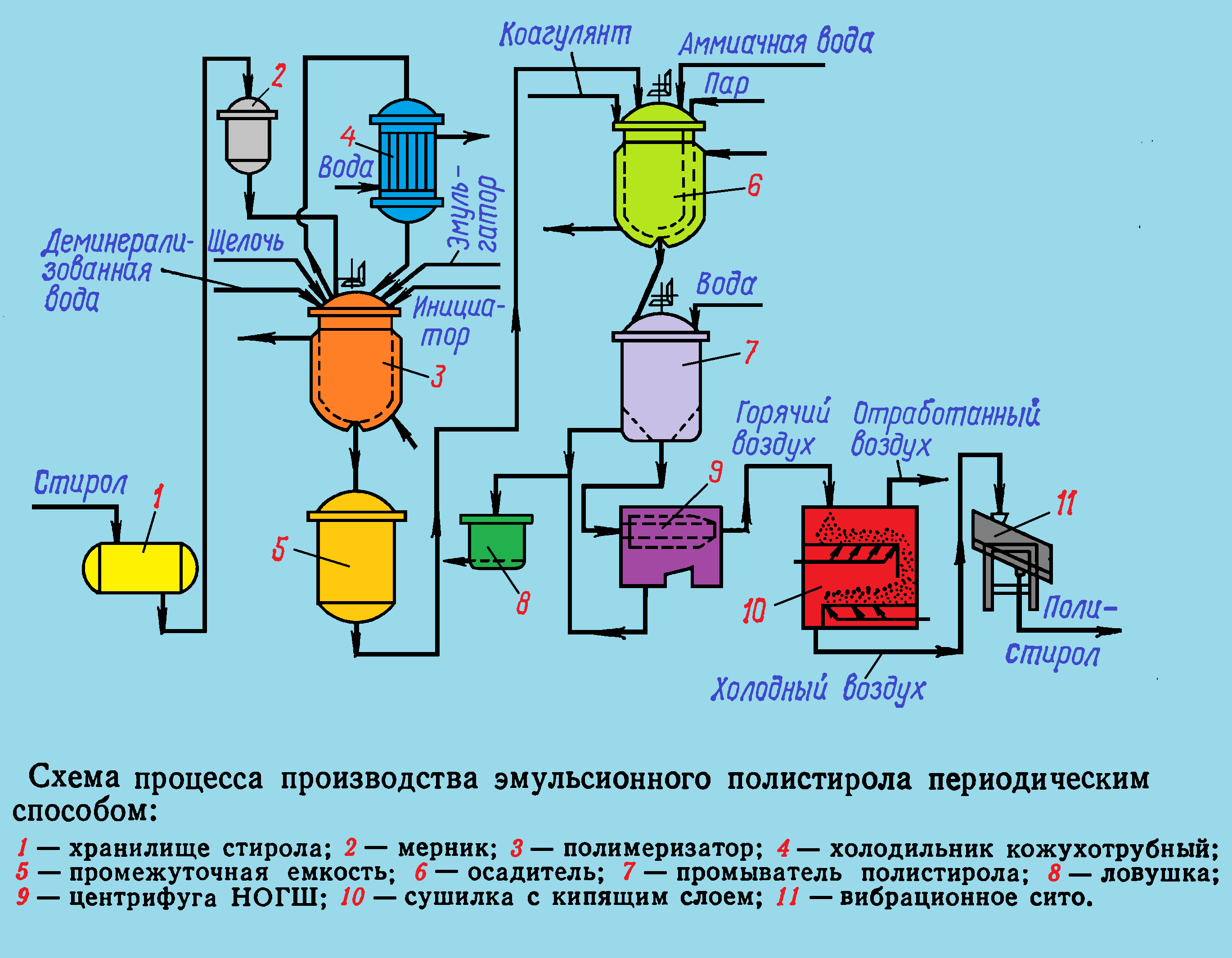

Существует несколько методов производства полистирола. Некоторые из них получили широкое распространение и используются по сей день, другие применяют лишь в редких случаях. Выделяют три основных способа его создания: эмульсионный, суспензионный, блочный или получаемый в массе.

Эмульсионный способ в силу ряда причин не получил такого распространения, как два другие. Он основан на полимеризации стирола в щелочном растворе при 85 – 95 градусов по Цельсию. Для получения готового продукта используются стирол, вода, эмульгатор и инициатор полимеризации. Данный метод позволяет получать полимер с большой молекулярной массой.

Суспензионный способ на сегодняшний день уже устарел, но до сих пор его используют в производстве пенополистирола, также его применяют для получения сополимеров. Полимеризация стирола происходит при постепенном повышении температурных показателей под давлением. В ходе производственного процесса получают суспензию, из которой путем центрифугирования уже получают готовое продукт. Далее он подвергается промывке и сушке.

Блочный или получаемый в массе метод является самым современным и применяется на большинстве химических заводов. Его преимущества – получение на выходе продукции высокого качества, безотходность, высокая эффективность. На промышленных предприятиях используют две схемы: полной и неполной конверсии. Процесс происходит в несколько этапов с постепенным повышением температуры.

Виды полистирола

Благодаря смешению полистирола с другими полимерами и сополимерами стирола, удается получить материалы, обладающие превосходной теплостойкостью и ударной прочностью. Наибольшее промышленное значение имеют блок-сополимеры и привитые сополимеры, а также статистические сополимеры. Выделяют три основных вида промышленного полистирола: общего назначения, ударопрочный и экструдированный.

Полистирол общего назначения

Полистирол общего назначения – прозрачный материал, отличающийся жесткостью и хрупкостью. Имеет следующие маркировки: PS, PS-GP, GPPS, Сrystal PS и XPS. Производится согласно ГОСТа 20282-86 с помощью суспензионного и блочного метода, предназначен для изготовления изделий различными методами термоформования.

Технические характеристики:

- максимальная температура эксплуатации – 75 – 105 Сº;

- стеклование – 80 – 113 Сº;

- предел хрупкости – 60 – 70 Сº;

- плотность – 1,04 – 1,06 г/см3;

- модуль упругости при растяжении – 2 850 – 2 930 МПа;

- прочность на изгиб – 80 – 104 МПа;

- предельная прочность на разрыв – 3%.

Получаемый материал устойчив к воде, кислотам и щелочам, отличается низкой устойчивостью к различным растворителям и техническим маслам. Кроме того, имеет следующие физико-химические свойства:

- прозрачность;

- твердость;

- низкое влагопоглощение;

- отличные диэлектрические показатели;

- радиационную устойчивость;

- низкую устойчивость к УФ-излучению.

Он в основном используется для производства бытовых изделий, тары и пищевой упаковки, а также детских игрушек. Применяется в светотехнике, при изготовлении щитов наружной рекламы, для декоративных и отделочных строительных работ.

Ударопрочный полистирол

Ударопрочный полистирол является продуктом сополимеризации стирола с бутадиеновым и бутадиен-стирольным каучуком. Его свойства во многом зависят от объема каучуковой фазы. Методы переработки – литье под давлением при высоких температурах и экструзия листа с вакуум- или пневмоформованием.

Соотношение стирола и каучука определяют эксплуатационные характеристики пластика. Выделяют следующие виды ударопрочного полистирола:

- сверхударопрочный – содержание каучука 10 – 15%;

- высокой ударной прочности – доля каучука 7,5 – 9%;

- средней ударной прочности – каучук составляет 3,5 – 4,5%.

Технические характеристики:

- прочность при растяжении – не менее 21 МПа;

- модуль упругости при растяжении – не менее 1 800 МПа;

- относительное удлинение – не менее 45%;

- прочность при изгибе – не менее 35 МПа;

- модуль эластичности – не менее 50 МПа;

- глянец под углом 60º – не менее 100.

Ударопрочный пластик имеет схожие значения с полистиролом общего назначения по теплостойкости, твердости, диэлектрическим свойствам. Его используют в приборостроении, изготовлении мебели, производстве бытовой техники, осветительных приборов, посуды и игрушек. Широта применения объясняется не только его высокими эксплуатационными свойствами, но и низкой ценой. В настоящее время он является одним из самых дешевых пластиков.

Экструдированный полистирол

Экструдированный полистирол изготавливается из полимеризированного стирола методом экструзии. Несмотря на то, что он был изобретен еще в первой половине XX века, ему до сих пор нет аналогов, которые бы превосходили его по эксплуатационным свойствам и доступности. Он является универсальным утеплителем. Его используют для теплоизоляции в промышленном и гражданском строительстве, а также при производстве холодильного оборудования, звукоизоляции спортивных и ледовых арен.

Технические характеристики:

- плотность – 1,05 г/см3;

- относительное удлинение – 1,3 %;

- предел прочности при растяжении – 45 – 55 МПа;

- прозрачность – 90 %;

- предел прочности при изгибе – 75 – 80 МПа;

- модуль упругости – 3 200 – 3 500 МПа;

- ударная вязкость – 14 кДж/м2;

- коэффициент линейного расширения – 8×10-5 1/0С°.

Этот универсальный синтетический материал обладает уникальными эксплуатационными свойствами:

- низкой теплопроводностью;

- устойчивостью с агрессивным химическим веществам;

- высокой прочностью;

- морозостойкостью;

- влагоустойчивостью;

- невосприимчивостью к грибку;

- экологичностью;

- долговечностью.

Материал хорошо поддается обработке, прост в монтаже, что немаловажно при любых строительных работах. Он абсолютно нетоксичен, что позволяет применять как его для наружной, так и для внутренней отделки жилых помещений.

Недостатком является его высокая горючесть, ему присвоен класс Г4, однако он имеет способность к самозатуханию.

Отличается доступной ценой, которая варьируется в зависимости от производителя, размеров и плотности плит.

Сфера применения

Бытовая сфера. Полимер не имеет запаха и может контактировать с пищей без вреда для здоровья человека. Именно благодаря высокой экологичности и безопасности, он используется для изготовления большого количества бытовых мелочей: одноразовая посуда, упаковка и тара, детские игрушки, предметы интерьера, канцтовары.

Строительство. Материал широко применяется в строительстве для теплоизоляции, при производстве сэндвич панелей, как декоративный и отделочный материал. Из него изготавливают потолочную плитку, звукопоглощающие элементы, клеевую основу и многое другое. Кроме того, его часто используют в дорожном строительстве, возведении промышленных зданий и сооружений.

Медицина. Пластик применяется при изготовлении различного медицинского инвентаря и инструментария. В частности, в производстве систем переливания крови, одноразовых инструментов, расходных материалов, чашек Петри.

Электротехника и бытовая электроника. Хорошие диэлектрические свойства полистирола нашли применение в производстве антенн, кабелей, тонких ориентированных конденсаторных пленок. Он также применяется при изготовлении корпусов бытовой техники, холодильных установок.

Промышленность. В гражданской промышленности его используют для возведения различных конструкций, агрегатов, турбин, зданий и сооружений. Его также применяют и в военной промышленности для производства напалма и некоторых взрывчатых веществ.

Полистирол является высокотехнологичным и недорогим материалом с превосходными теплоизоляционными и звукоизоляционными свойствами. Экологическая безопасность и доступность обуславливают его широкое применение в самых разных сферах человеческой жизни. В настоящий момент полимер не имеет аналогов, которые смогли бы его заменить. Близкие к полистиролу материалы либо имеют худшие эксплуатационные свойства, либо отличаются более высокой ценой. По всей видимости, он еще долгие годы будет оставаться востребованным как на российском, так и на мировом рынке.

Похожие записи:

Композиция для получения вспенивающегося полистирола

Настоящее изобретение относится к химии полимеров и, в частности, к получению вспенивающихся гранул винилароматического полимера. Наиболее часто в качестве вспенивающегося винилароматического полимера используются гранулы вспенивающегося полистирола (ВПС). ВПС используется в целом ряде областей, важнейшими из которых являются строительство и упаковка. Блоки из вспененного полистирола обладают высокими термо- и звукоизолирующими свойствами, что способствует непрерывному росту объема производства и применения.

ВПС традиционно получают суспензионным способом (полимеризацией в реакторах с последующим насыщением бисера вспенивающим агентом). У этого способа ряд существенных недостатков: большое количество трудноутилизируемых водных стоков, периодичность работы оборудования (цикл работы единицы оборудования не менее 24 часов, что приводит к плохой воспроизводимости результатов), затруднения по производству необходимого гранулометрического состава (образуется значительная часть мелкой и крупной фракции, которые пускаются в рецикл).

Широко распространен способ получения пенополистирольных блоков методом экструзии расплава полимера. Вспенивающий агент и другие добавки вводят в расплав полистирола, после чего полученную композицию пропускают через плоскощелевую головку. Выходя из последней, материал вспенивается, охлаждается и нарезается на блоки необходимой формы. Недостатки этого способа заключаются в получении материала низкой плотности, который нерационально перевозить на большие расстояния, до конечного потребителя. Дополнительным фактором, сдерживающим применение указанного способа, является дороговизна используемого оборудования и высокие требования к качеству полистирола. Поэтому необходимо использовать несколько марок полистирола с различными физико-химическими характеристиками (показатель текучести расплава, молекулярно-массовое распределение).

Указанных недостатков лишен способ получения гранул ВПС путем пропитки вспенивающим агентом расплава полистирола, полученного методом блочной полимеризации. В композицию также вводят необходимые добавки, обеспечивающие высокие эксплуатационные свойства конечного продукта. Расплав гранулируют в условиях, предотвращающих заметное вспенивание материала. Этот метод позволяет получить материал со свойствами, аналогичными или превосходящими свойства суспензионного ВПС. При этом производство пеноблоков может быть осуществлено на широко распространенном оборудовании, расположенном непосредственно у потребителей, которые в настоящее время работают на суспензионном ВПС. Материалу, полученному по данной технологии, можно придать диапазон потребительских свойств, недостижимый при традиционном суспензионном способе производства (теплоизоляционные характеристики, физико-механические показатели и др.).

Компонентами, улучшающими конечные свойства вспененных изделий, являются:

— антипирены, вещества снижающие горючесть пеноизделия;

— термо-, светостабилизаторы, обеспечивающие сохранность свойств изделия в процессе эксплуатации пеноизделия;

— красители;

— нуклеаторы (структурообразователи), вещества, регулирующие размер ячеек при вспенивании;

— пластификаторы и другие процессинговые добавки, необходимые для повышения производительности конкретного типа оборудования;

— наполнители, удешевляющие стоимость готовой продукции без ухудшения потребительских свойств.

Традиционно в качестве антипиренов используются галогенуглеводороды с содержанием Br или Cl от 50 до 85%. Для снижения горючести вовлекаются синергетики Sb2O5, перекись дикумила, гидроокиси алюминия и магния и др. В качестве антипирена для ВПС используется промышленный концентрат гексабромциклододекана с содержанием основного вещества 50 мас.%. Расход этого концентрата 2,5% на готовый ВПС.

Термостабилизаторы для полистирола и полиолефинов — соединения фосфитного и фенольного типов. Например, Ирганокс 1010 (производства фирмы Ciba Gage) добавляется при производстве полистирола общего назначения в количестве менее 0,1% на полимер.

Светостабилизаторы, например Беназол П, Тинувин П и др.

Красители органические и неорганические, традиционные для химии полимеров (TiO2, FeO, фталоциановые и др. красители).

Наполнители: мелкодисперсная сажа, графит, цеолиты различной природы, измельченные горные минералы, оксиды кремния, магния, алюминия и др.

В качестве нуклеаторов используются различные оксиды и гидрооксиды магния, кремния, алюминия, тальк, воска различной природы (нефтяные, синтетические и другие).

Близким техническим решением к нашему изобретению является патент РФ №2295439, в котором описывается способ «… получения гранул вспенивающегося стирольного полимера, включающего подачу потоков расплава полимера и вспенивающего агента (ВА) в зону смешения, диспергирование ВА в расплаве полимера при интенсивном разрезающем перемешивании в первом статическом смесителе, выдержку образовавшейся смеси при интенсивном разрезающем перемешивании во втором статическом смесителе, охлаждение смеси при перемешивании в третьем статическом смесителе до промежуточной температуры с последующим охлаждением смеси до температуры, необходимой для грануляции, выдавливание нитей полимера с их резким охлаждением и грануляцию…». По мнению авторов преимущества предлагаемого метода — это возможность переработки в ВПС широкого диапазона сортов полистирола для дальнейшего получения пенополистирола в широком диапазоне потребительских характеристик. Этот эффект достигается использованием определенного профиля температур, задаваемого алгоритмом, зависимым от физико-химических параметров сырья и диапазона соотношения потока расплава и потока вспенивающего агента. Недостатком этого метода является использование нескольких статических смесителей с высокой смесительной способностью для предварительного смешения полистирола со вспенивателем. Для проведения процесса смешения предлагаются повышенные температуры расплава полимера (при использовании гексабромциклододекана в качестве антипирена он в заметной степени разлагается; использование других антипиренов снижает огнестойкость вспененных блоков, что приводит к неоправданному завышению их концентрации). В качестве нуклеаторов используются неорганические агенты (тальк, оксиды и гидроксиды алюминия, магния и т п.). Введение их в расплав полистирола налагает жесткие требования к смешивающему оборудованию (высокоэффективные статические смесители, двухшнековые экструдеры). При использовании неорганических нуклеаторов на заявляемом оборудовании наблюдается периодическая забивка отдельных участков фильерной доски отложениями из указанных ингредиентов.

Наиболее близким по совокупности существенных признаков является патент РФ №2307844, где предлагается способ производства вспенивающихся гранул, включающий в себя:

1) загрузку в экструдер винилароматического полимера вместе с 0-50 мас.% сополимера;

2) нагревание полимеров до температуры, превышающей относительную температуру плавления;

3) введение вспенивающих агентов в расплавленный продукт до начала экструзии через экструзионную головку и

4) формование через экструзионную головку гранул, возможно, вспениваемых, по существу, сферической формы со средним диаметром от 0,2 до 2 мм.

В прототипе предусмотрено использование 0,05% полиэтиленового воска в качестве инициатора зародышеобразования. При такой концентрации полиэтиленовый воск не способствует существенному улучшению текучести сополимера и не оказывает гомогенизирующего действия на полимерную композицию. Недостатками указанного способа является отсутствие стадии введения добавок, улучшающих потребительские свойства готового продукта (термостабилизаторы, светостабилизаторы, антипирены). Использование экструдера приводит к высоким затратам на нагревание полимерной массы. К тому же для достижения хорошей вспениваемости в данном патенте используется смесь различных полимеров.

Технический результат, на достижение которого направлено заявляемое изобретение, — это одновременное улучшение взаимного смешения компонентов расплава полимера, активация течения расплава полимера, экономия электроэнергии, улучшение внутренней структуры вспененного изделия, при использовании одной добавки.

В заявляемом изобретении для производства вспенивающихся гранул стирольного полимера используется метод прямого насыщения расплава полимера вспенивающим агентом. Для интенсификации стадии насыщения используется серия статических смесителей, на которых за счет разрезающего воздействия стационарных элементов происходит интенсивное перемешивание. Полученный расплав направляют на грануляцию в условиях, предотвращающих заметное вспенивание гранул.

На степень смешения существенное влияние оказывает вязкость получаемого расплава. Известно, что для снижения вязкости обычно повышается температура. Вязкость расплава также можно уменьшить, используя различные активаторы течения расплава (заявка №2001108370 ДЗЕ ДАУ КЕМИКАЛ КОМПАНИ, в которой активатор течения выбирают из диметилдифенилбутана, перекиси дикумила или α,α’-бис-трет-бутилпероксидиизопропилбензола).