Климат в России очень холодный, поэтому практически любой дом, построенный за городом, приходится утеплять. Для этого можно использовать самые разные материалы. Одним из наиболее популярных является пенополистирол. Монтируется этот утеплитель элементарно. Коэффициент же теплопроводности у него ниже, чем у любого другого современного изолятора.

Климат в России очень холодный, поэтому практически любой дом, построенный за городом, приходится утеплять. Для этого можно использовать самые разные материалы. Одним из наиболее популярных является пенополистирол. Монтируется этот утеплитель элементарно. Коэффициент же теплопроводности у него ниже, чем у любого другого современного изолятора.

Что представляет собой пенополистирол

Изготавливается этот материал примерно по тому же принципу, что и любые другие вспененные утеплители. Сначала в специальную установку наливается жидкий стирол. После добавления в него особого реагента происходит реакция с выделением большого количества пены. Готовая вспененная густая масса до застывания пропускается через формовочный аппарат. В результате получаются листы материала с огромным количеством мелких воздушных камер внутри.

Такая структура плит и объясняет высокие изоляционные качества пенополистирола. Ведь воздух, как известно, тепло сохраняет очень хорошо. Существуют виды пенополистирола, в ячейках которых содержатся и другие газы. Однако самыми эффективными изоляторами все же считаются плиты именно с воздушными камерами.

Входящие в структуру пенополистирола ячейки могут иметь размер от 2 до 8 мм. На их стенки при этом приходится примерно 2% массы материала. Таким образом, пенополистирол на 98% состоит из воздуха.

Что такое теплопроводность

Узнать, насколько хорошо тот или иной материал способен сохранять тепло, можно по коэффициенту его теплопроводности. Определяют этот показатель очень просто. Берут кусок материала площадью в 1 м2 и толщиной в метр. Одну из его сторон нагревают, а противоположную ей оставляют холодной. При этом разница температур должна быть десятикратной. Далее смотрят какое количество тепла достигнет холодной стороны за один час. Измеряют теплопроводность в ваттах, разделенных на произведения метра и градуса (Вт/мК). При покупке пенополистирола для обшивки дома, лоджии или балкона обязательно следует посмотреть на этот показатель.

Узнать, насколько хорошо тот или иной материал способен сохранять тепло, можно по коэффициенту его теплопроводности. Определяют этот показатель очень просто. Берут кусок материала площадью в 1 м2 и толщиной в метр. Одну из его сторон нагревают, а противоположную ей оставляют холодной. При этом разница температур должна быть десятикратной. Далее смотрят какое количество тепла достигнет холодной стороны за один час. Измеряют теплопроводность в ваттах, разделенных на произведения метра и градуса (Вт/мК). При покупке пенополистирола для обшивки дома, лоджии или балкона обязательно следует посмотреть на этот показатель.

От чего зависит теплопроводность

Способность пенополистирольных плит сохранять тепло зависит в основном от двух факторов: плотности и толщины. Первый показатель определяется по количеству и размеру воздушных камер, составляющих структуру материала. Чем плотнее плита, тем больший коэффициент теплопроводности у нее будет.

Зависимость от плотности

В таблице ниже можно посмотреть каким именно образом теплопроводность пенополистирола зависит от его плотности.

| Плотность (кг/м3) | Теплопроводность (Вт/мК) |

| 10 | 0.044 |

| 15 | 0.038 |

| 20 | 0.035 |

| 25 | 0.034 |

| 30 | 0.033 |

| 35 | 0.032 |

Представленная выше справочная информация, однако, скорее всего, может пригодиться только владельцам домов, использовавшим пенополистирол для утепления стен, пола или потолка довольно-таки давно. Дело в том, что при изготовлении современных марок этого материала производители используют специальные графитовые добавки, в результате чего зависимость теплопроводности от плотности плит сводится практически на нет. В этом можно убедиться, взглянув на показатели в таблице:

| Марка | Теплопроводность (Вт/мК) |

| EPS 50 | 0.031-0.032 |

| EPS 70 | 0.033-0.032 |

| EPS 80 | 0.031 |

| EPS 100 | 0.03-0.033 |

| EPS 120 | 0.031 |

| EPS 150 | 0.03-0.031 |

| EPS 200 | 0.031 |

Зависимость от толщины

Разумеется, чем толще материал, тем лучше он сохраняет тепло. У современного пенополистирола толщина может колебаться в пределах 10-200 мм. По этому показателю его принято классифицировать на три больших группы:

Плиты до 30 мм. Этот тонкий материал обычно используется при утеплении перегородок и внутренних стен зданий. Коэффициент его теплопроводности не превышает 0.035 Вт/мК.

Плиты до 30 мм. Этот тонкий материал обычно используется при утеплении перегородок и внутренних стен зданий. Коэффициент его теплопроводности не превышает 0.035 Вт/мК.- Материал толщиной до 100 мм. Пенополистирол этой группы может применяться для обшивки как внешних, так и для внутренних стен. Тепло такие плиты сохраняют очень хорошо и с успехом используются даже в регионах страны с суровым климатом. К примеру, материал толщиной 50 мм имеет теплопроводность в 0.031-0.032 Вт/Мк.

- Пенополистирол толщиной более 100 мм. Такие габаритные плиты чаще всего используются для изготовления опалубок при заливке фундаментов на Крайнем Севере. Теплопроводность их не превышает 0.031 Вт/мК.

Расчет необходимой толщины материала

Точно вычислить толщину необходимого для утепления дома пенополистирола довольно-таки сложно. Дело в том, что при выполнении этой операции следует учитывать массу самых разных факторов. К примеру, таких, как теплопроводность материала, выбранного для сооружения утепляемых конструкций и его разновидность, климат местности, тип облицовки и пр. Однако примерно рассчитать необходимую толщину плит все-таки можно. Для этого понадобятся следующие справочные данные:

- показатель требуемого теплосопротивления ограждающих конструкций для данного конкретного региона;

- коэффициент теплопроводности выбранной марки утеплителя.

Собственно сам расчет производится по формуле R=p/k, где p — толщина пенопласта, R — показатель теплосопротивления, k — коэффициент теплопроводности. К примеру, для Урала показатель R равен 3,3 м2•°C/Вт. Допустим, для утепления стен выбран материал марки EPS 70 с коэффициентом теплопроводности 0.033 Вт/мК. В этом случае расчет будет выглядеть следующим образом:

- 3.3=p/0.033;

- p=3.3*0.033=100.

То есть толщина утеплителя для наружных ограждающих конструкций на Урале должна составлять минимум 100 мм. Обычно владельцы домов холодных регионов обшивают стены, потолки и полы двумя слоями пенополистирола на 50 мм. При этом плиты верхнего слоя располагают таким образом, чтобы они перекрывали швы нижнего. Таким образом можно получить максимально эффективное утепление.

Экструдированный пенополистирол

Обычный утеплитель этого типа маркируется буквами EPS. Вторая разновидность материала — экструдированный пенополистирол обозначается буквами XPS. Отличаются такие плиты от обычных, прежде всего, структурой ячейки. Он у них не открытая, а закрытая. Поэтому экструдированный пенополистирол гораздо меньше простого набирает влагу. То есть способен сохранять свои теплоизоляционные качества в полной мере даже под воздействием самых неблагоприятных факторов внешней среды. Коэффициент теплопроводности экструдированного пенополистирола в зависимости от марки может составлять 0.027-0.033 Вт/мК.

Обычный утеплитель этого типа маркируется буквами EPS. Вторая разновидность материала — экструдированный пенополистирол обозначается буквами XPS. Отличаются такие плиты от обычных, прежде всего, структурой ячейки. Он у них не открытая, а закрытая. Поэтому экструдированный пенополистирол гораздо меньше простого набирает влагу. То есть способен сохранять свои теплоизоляционные качества в полной мере даже под воздействием самых неблагоприятных факторов внешней среды. Коэффициент теплопроводности экструдированного пенополистирола в зависимости от марки может составлять 0.027-0.033 Вт/мК.

Сравнение утеплителей

Таким образом, экструдированный и обычный пенополистирол считаются у владельцев загородных участков едва ли не самыми лучшими видами утеплителя. Ниже представляем вашему вниманию таблицу с коэффициентами теплопроводности других видов изоляторов.

| Материал | Коэффициент теплопроводности (Вт/мК) |

| Минеральная вата | 0.045-0.07 |

| Стекловата | 0.033-0.05 |

| Керамзит | 0.16 |

| Керамзитобетон | 0.31 |

| Пенополиуретан | 0.02-0.041 |

Как видите, лучше пенополистирола, коэффициент теплопроводности которого составляет 0.031-0.033 Вт/мК, стены, потолки и полы можно утеплить только пенополиуретаном. Однако последний стоит очень дорого. К тому же при его нанесении используется специальное конструктивно сложное оборудование. А следовательно, наилучшим вариантом изолятора в плане способности сохранять тепло на данный момент является все же именно пенополистирол.

Оцените статью: Поделитесь с друзьями!В зависимости от типа строительной конструкции существуют разные виды утеплителей, которые обладают определённым набором технических характеристик. Они варьируются по плотности, весу, теплопроводности и др.

Эта страница поможет наглядно оценить преимущества экструзионного пенополистирола ТЕХНОПЛЕКС для утепления вашего жилища.

Основные показатели, на которые следует обращать внимание при выборе теплоизоляционного материала – это

- Термическое сопротивление(R), м²×°С/Вт

- Теплопроводность λ, Вт/(м×°С)

- Толщина теплоизоляционного материала d, мм

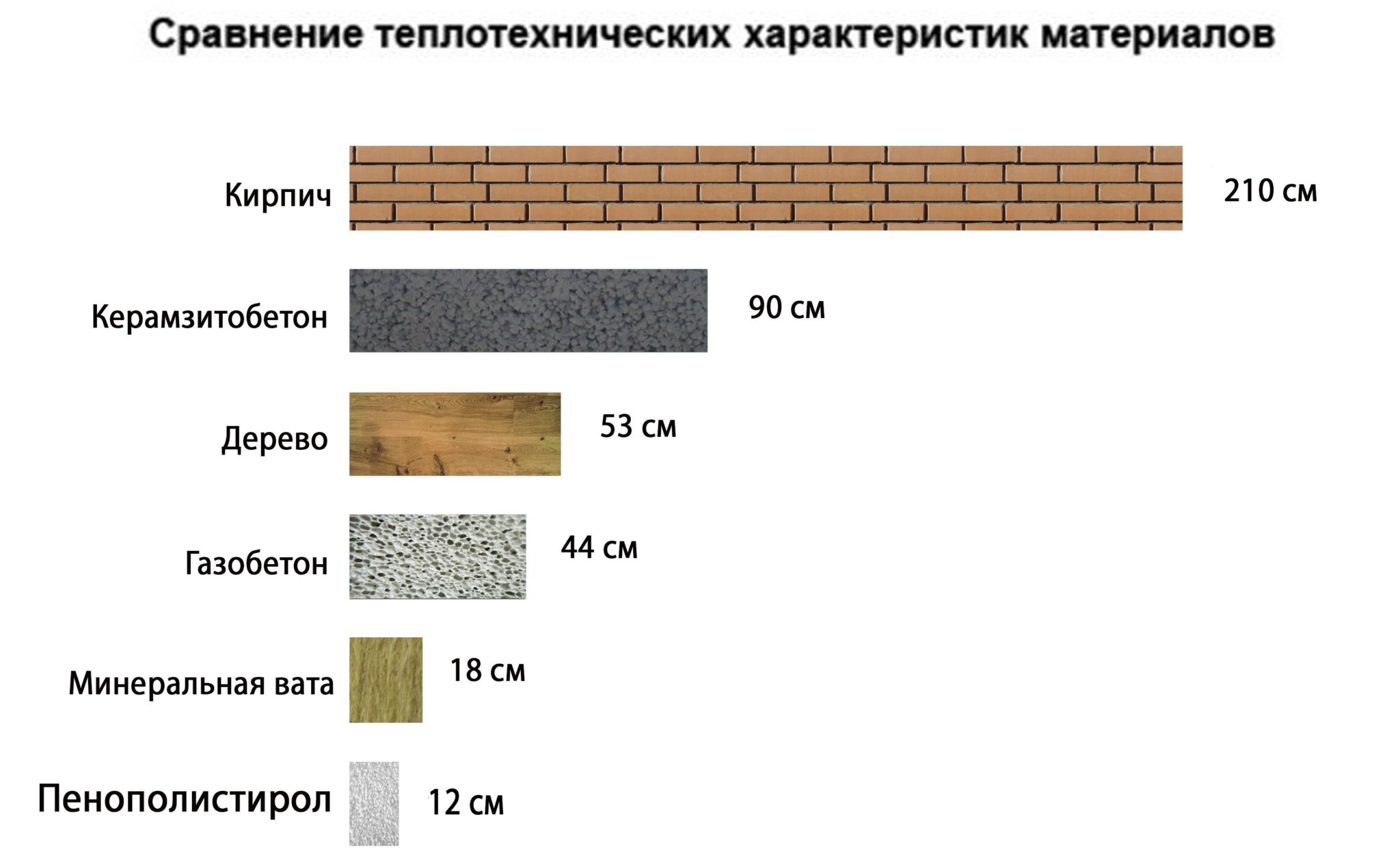

Представленный теплотехнический расчёт доказывает, что при одинаковом термическом сопротивлении разных материалов, именно XPS обладает лучшими показателями теплопроводности при наименьшей толщине материала.

| Материал | Термическое сопротивление(R), м²×°С/Вт | Теплопроводность λ, Вт/(м×°С) | Толщина теплоизоляционного материала d, мм |

|---|---|---|---|

| XPS ТЕХНОПЛЕКС | 1,72 | 0,029 | 50 |

| ПСБ-С | 1,72 | 0,043 | 75 |

| Минеральная вата (тяжелая) | 1,72 | 0,054 | 95 |

| Дерево | 1,72 | 0,36 | 620 |

| Ячеистый бетон | 1,72 | 0,39 | 670 |

| Кирпичная кладка (кирпич сплошной) | 1,72 | 0,61 | 1050 |

ТОЛЩИНА МАТЕРИАЛА

при одинаковом термическом сопротивлении

Таким образом из расчетов видно, что:

- теплопроводность XPS ТЕХНОПЛЕКС В 1,5 раза лучше, чем теплопроводность ПСБ-С

- теплопроводность XPS ТЕХНОПЛЕКС В 1,9 раз лучше, чем теплопроводность минеральной ваты

- теплопроводность XPS ТЕХНОПЛЕКС В 12,4 раз лучше, чем теплопроводность дерева

- теплопроводность XPS ТЕХНОПЛЕКС В 13,4 раз лучше, чем теплопроводность ячеистого бетона

- теплопроводность XPS ТЕХНОПЛЕКС В 21 раз лучше, чем теплопроводность кирпичной кладки

Расчёт основан на данных:

- Протокол испытаний №76479-22 от 27.03.2013 г к СТО (ТУ) 72746455-3_3_1-2012 «Плиты пенополистирольные экструзионные ТУ»

- ГОСТ 15588-86 ПЛИТЫ ПЕНОПОЛИСТИРОЛЬНЫЕ (п.2)

- ГОСТ 9573-96 плиты из минеральной ваты на синтетическом связующем теплоизоляционные (п.3.2)

- СП 23-101-2004 ПРОЕКТИРОВАНИЕ ТЕПЛОВОЙ ЗАЩИТЫ ЗДАНИЙ (Таблица Д.1)

- СП 23-101-2004 ПРОЕКТИРОВАНИЕ ТЕПЛОВОЙ ЗАЩИТЫ ЗДАНИЙ (Таблица Д.1)

- СП 23-101-2004 ПРОЕКТИРОВАНИЕ ТЕПЛОВОЙ ЗАЩИТЫ ЗДАНИЙ (Таблица Д.1)

Одна из самых важных характеристик при выборе любого утеплителя – теплопроводность. Ее коэффициент показывает, сколько тепла проходит через материал (пенопласт, Penoplex, кирпич, минвату) за определенное время. Чем дольше длится процесс такого теплообмена, тем ниже будет его значение и, соответственно, тем больше тепла останется внутри помещения.

Оглавление:

- От чего зависит теплопроводность?

- Сравнение с Пеноплексом и минватой

- Цена пенополистирола

Что влияет на теплопередачу?

Существует несколько факторов, которые значительно влияют на ее величину:

- наличие пор и их структура;

- плотность, толщина;

- влагопоглощаемость.

Благодаря наличию пор в материале, как, например, в пенопласте и Пеноплексе, они имеют низкую теплопередачу. Внутри гранул нет ничего, кроме воздуха, а он имеет самую малую величину коэффициента – 0,022 Вт/м·К. Закрытые и маленького размера поры также затрудняют передачу тепловой энергии, а если они открытые и соединены между собой, то появляется конвекция, из-за которой повышается теплопроводность.

Чем плотнее материал, тем быстрее он пропускает тепло, как, например, металл или графит. Для сравнения, плотность пенопласта составляет 18 кг/м3, а у сплошного силикатного кирпича – около 1800 кг/м3, следовательно, у первого теплопередача будет очень низкая, а у второго – весьма высокая. Ко всему этому немаловажное значение имеет способность утеплителя поглощать воду, так как при попадании влаги внутрь она вытесняет сухой воздух, тем самым повышая передачу тепловой энергии.

Таблица с величинами коэффициентов теплопроводности:

| Наименование теплоизоляции | Теплопроводность, Вт/м·К | ||

| Минвата | 200 | 0,08 | |

| 125 | 0,07 | ||

| Пенополистирол | ПСБ-С 15 | до 15 | 0,043 |

| ПСБ-С 25 | 15,1-25 | 0,041 | |

| ПСБ-С 35 | 15,1-35 | 0,038 | |

| ПСБ-С 50 | 15,1-50 | 0,041 | |

| Пеноплекс | 33-45 | 0,03-0,032 | |

| Пустотелый керамический кирпич | 1200 | 0,52 | |

| Сплошной силикатный кирпич | 1800 | 0,47 | |

| Стекловата | 75-175 | 0,032-0,041 | |

Значение величины теплопроводности гранул пенопласта в зависимости от толщины:

| Толщина, мм | Коэффициент теплопередачи, Вт/м·К |

| 30 | 0,04 |

| 50 | 0,03-0,037 |

| 100 | 0,03-0,046 |

| 150 | 0,02 |

Сравнение с другими утеплителями

Пенопласт получается в результате вспенивания полистирола, благодаря чему появляются наполненные газом поры, а Пеноплекс – экструдированный пенополистирол, произведенный методом экструзии, поэтому его гранулы имеют меньший размер. К тому же из-за равномерного и упорядоченного расположения ячеек в экструзионном, он является более прочным утеплителем, что позволяет ему сильнее изгибаться и меньше продавливаться под нагрузкой. Оба материала имеют наивысшие степени пожароопасности, поэтому обязательно следует учитывать это во время монтажа.

Сравнительная таблица Пеноплекса и пенополистирола:

| Пенопласт | Пеноплекс | |

| Плотность, кг/м3 | 18 | 25-32 |

| Влагопоглощаемость, % | 0,8-1,2 | 0,4 |

| Паропроницаемость, мг/(м·ч·Па) | 0,05 | 0,02 |

| Теплопроводность, Вт/м·К | 0,031-0,041 | 0,03 |

По величине теплопроводности пенопласт проигрывает Пеноплексу, и по другим показателям также. Но даже если утеплять дом обычным вспененным полистиролом, то теплопотери могут сократиться практически на 40%. Главное – провести все работы по монтажу согласно всем требования производителя, в том числе не допустить попадания влаги между стеной и теплоизоляцией и ограничить доступ для грызунов.

По всем свойствам пенопласт и в сравнении с минватой весьма различается:

| Минвата | |

| Плотность, кг/м3 | 10-300 |

| Влагопоглощаемость, % | более 1% |

| Паропроницаемость, мг/(м·ч·Па) | 0,4-0,5 |

| Теплопередача, Вт/м·К | 0,045 (при 35 кг/м3) -0,7 |

По коэффициенту теплопередачи пенопласт имеет наилучшее значение, но по паропроницаемости показатель у минваты намного лучше, в итоге ее свободно можно использовать внутри жилых помещений, к тому же она огнеустойчива, в отличие от вспененного полистирола. Также благодаря производству из минерального сырья она не выделяет во время горения опасных веществ, и, разлагаясь, не загрязняет окружающую среду. Но минвата по сравнению со вспененным полистиролом имеет намного больший вес, поэтому для ее монтажа, особенно на стены, требуется крепкая конструкция.

Стоимость

Таблица цен, по которым можно купить пенопласт:

| Наименование марки пенополистирола | Размеры, мм (длина/ширина/толщина) | Плотность, кг/м3 | Стоимость за м2, рубли | |

| Knauf | Therm Compack | 1000x600x50 | 10-15 | 150 |

| Therm Wall Light | 1000x1200x100 | 10-12 | 190 | |

| 1000х1200х50 | 10-12 | 100 | ||

| 1000х1200х20 | 10-12 | 40 | ||

| Therm Facade | 1000x1200x100 | 15,1-17,2 | 390 | |

| Therm Wall | 2000х1200х50 | 10-12 | 150 | |

| ПСБ-С 15 | 1000х1000х20 | 15 | 50 | |

| 1000х1000х30 | 60 | |||

| 1000х1000х40 | 80 | |||

| 1000х1000х50 | 90 | |||

| 1000х1000х100 | 170 | |||

| ПСБ-С 25 | 1000х1000х20 | 20 | 80 | |

| 1000х1000х30 | 120 | |||

| 1000х1000х40 | 140 | |||

| 1000х1000х50 | 150 | |||

| 1000х1000х100 | 300 | |||

| ПСБ-С 35 | 1000х1000х20 | 35 | 100 | |

| 1000х1000х30 | 140 | |||

| 1000х1000х40 | 180 | |||

| 1000х1000х50 | 200 | |||

| 1000х1000х100 | 400 | |||

Выбирая утеплитель, следует помнить, что чем выше коэффициент теплопередачи, тем большее количество слоев придется монтировать. Так, например, базальтовая минвата толщиной в 100 мм имеет практически такую же проводимость тепла – 0,042 Вт/м·К, как у пенополистирола размером 50 мм – 0,046 Вт/м·К, а теплопроводность Пеноплекса с 50 мм и 100 мм – 0,03 Вт/м·К. Каждый из них имеет свои плюсы и минусы, так минеральную вату рекомендуется использовать там, где требуется повышенная паропроницаемость и устойчивость к большим температурам, стекловату следует применять для гаражей или любых других мест, где высока вероятность возгорания.

Пенопласт и экструдированный пенополистирол все же лучше располагать снаружи здания, а не внутри, так меньше шансов для образования конденсата между стеной и утеплителем.

Обновлено: 15 марта 2020

70297

Перечисляя параметры утеплителей, на первое место всегда ставят теплопроводность материала. Зависит она от того, сколько в данном веществе содержится воздуха. Ведь именно воздушная среда служит отличным естественным теплоизолятором. Заметим, что способность проводить тепло уменьшается при увеличении разреженности среды. Так что лучше всего держит тепло прослойка из вакуума.

На этом принципе основана работа термосов. Но при строительстве вакуум создать проблематично, поэтому ограничиваются обычным воздухом. К примеру, низкая теплопроводность пенополистирола, особенно экструдированного, обусловлена тем, что этого самого воздуха в нем хоть отбавляй.

Что влияет на способность пенополистирола проводить тепло

Чтобы наглядно понять, что такое теплопроводность, возьмем кусок материала метровой толщины и площадью один квадратный метр. Причем одну его сторону нагреваем, а вторую оставляем холодной. Разница этих температур должна быть десятикратной. Измерив количество теплоты, которое за одну секунду переходит на холодную сторону, получаем коэффициент теплопроводности.

Отчего же именно пенополистирол способен хорошо сохранять как тепло, так и холод? Оказывается, всё дело в его строении. Конструктивно данный материал состоит из множества герметичных многогранных ячеек, имеющих размер от 2 до 8 миллиметров. Внутри у них находится воздух – он составляет 98 процентов и служит великолепным теплоизолятором. На полистирол приходится 2% от объёма.А по массе полистирол составляет 100%, т.к. воздух, условно говоря, не имеет массы.

Надо заметить, что теплопроводность экструдированного пенополистирола остается неизменной по прошествии времени. Это выгодно отличает данный материал от других пенопластов, ячейки которых наполнены не воздухом, а иным газом. Ведь этот газ обладает способностью постепенно улетучиваться, а воздух так и остается внутри герметичных пенополистирольных ячеек.

Покупая пенопласт, мы обычно спрашиваем продавца о том, каково значение плотности данного материала. Ведь мы привыкли, что плотность и способность проводить тепло неразрывно связаны друг с другом. Существуют даже таблицы этой зависимости, с помощью которых можно выбрать подходящую марку утеплителя.

| Плотность пенополистирола кг/м3 | Теплопроводность Вт./МКв |

|---|---|

| 10 | 0,044 |

| 15 | 0,038 |

| 20 | 0,035 |

| 25 | 0,034 |

| 30 | 0,033 |

| 35 | 0,032 |

Однако в нынешнее время придумали улучшенный утеплитель, в который введены графитовые добавки. Благодаря им коэффициент теплопроводности пенополистирола различной плотности остается неизменным. Его значение — от 0,03 до 0,033 ватта на метр на Кельвин. Так что теперь, приобретая современный улучшенный ЭППС, нет надобности проверять его плотность.

Маркировка пенополистирола теплопроводность которого не зависит от плотности:

| Марка пенополистирола | Теплопроводность Вт./МКв |

|---|---|

| EPS 50 | 0.031 — 0.032 |

| EPS 70 | 0.033 — 0.032 |

| EPS 80 | 0.031 |

| EPS 100 | 0.030 — 0.033 |

| EPS 120 | 0.031 |

| EPS 150 | 0.030 — 0.031 |

| EPS 200 | 0.031 |

Пенополистирол и другие утеплители: сравнение

Сравним теплопроводность минеральной ваты и пенополистирола. У последнего данный показатель меньше и составляет – от 0,028 до 0,034 ватта на метр на Кельвин. Теплоизоляционные свойства ЭППС без графитовых добавок уменьшаются с увеличением плотности. Так, например, экструдированный пенополистирол, теплопроводность которого 0,03 ватта на метр на Кельвин, обладает плотностью 45 килограммов на кубический метр.

Сравнив данные показатели у разнообразных утеплителей, можно сделать вывод в пользу ЭППС. Двухсантиметровый слой этого материала держит тепло так же, как минвата слоем 3,8 сантиметра, обычный пенопласт слоем 3 сантиметра, деревянная доска толщиной 20 сантиметров. Кирпичом же придется выложить стенку 37 сантиметров толщиной, а пенобетоном – 27 сантиметров. Впечатляюще, не так ли?

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Материал |

Характеристики материалов в сухом состоянии |

Расчетные коэффициенты (при условиях эксплуатации по СНиП 23-02) |

||||||||

плот- |

удель- |

коэфф- |

массового отношения влаги в материале, % |

теплопро- |

тепло- |

паропро- |

||||

А |

Б |

А |

Б |

А |

Б |

А, Б |

||||

| Пенополистирол | 150 | 1.34 | 0.05 | 1 | 5 | 0.052 | 0.06 | 0.89 | 0.99 | 0.05 |

| Пенополистирол | 100 | 1.34 | 0.041 | 2 | 10 | 0.041 | 0.052 | 0.65 | 0.82 | 0.05 |

| Пенополистирол (ГОСТ 15588) | 40 | 1.34 | 0.037 | 2 | 10 | 0.041 | 0.05 | 0.41 | 0.49 | 0.05 |

| Пенополистирол ОАО «СП Радослав» | 18 | 1.34 | 0.042 | 2 | 10 | 0.042 | 0.043 | 0.28 | 0.32 | 0.02 |

| Пенополистирол ОАО «СП Радослав» | 24 | 1.34 | 0.04 | 2 | 10 | 0.04 | 0.041 | 0.32 | 0.36 | 0.02 |

| Экструдированный пенополистирол Стиродур 2500С | 25 | 1.34 | 0.029 | 2 | 10 | 0.031 | 0.031 | 0.28 | 0.31 | 0.013 |

| Экструдированный пенополистирол Стиродур 2800С | 28 | 1.34 | 0.029 | 2 | 10 | 0.031 | 0.031 | 0.3 | 0.33 | 0.013 |

| Экструдированный пенополистирол Стиродур 3035С | 33 | 1.34 | 0.029 | 2 | 10 | 0.031 | 0.031 | 0.32 | 0.36 | 0.013 |

| Экструдированный пенополистирол Стиродур 4000С | 35 | 1.34 | 0.03 | 2 | 10 | 0.031 | 0.031 | 0.34 | 0.37 | 0.005 |

| Экструдированный пенополистирол Стиродур 5000С | 45 | 1.34 | 0.03 | 2 | 10 | 0.031 | 0.031 | 0.38 | 0.42 | 0.005 |

| Пенополистирол Стиропор PS15 | 15 | 1.34 | 0.039 | 2 | 10 | 0.04 | 0.044 | 0.25 | 0.29 | 0.035 |

| Пенополистирол Стиропор PS20 | 20 | 1.34 | 0.037 | 2 | 10 | 0.038 | 0.042 | 0.28 | 0.33 | 0.03 |

| Пенополистирол Стиропор PS30 | 30 | 1.34 | 0.035 | 2 | 10 | 0.036 | 0.04 | 0.33 | 0.39 | 0.03 |

| Экструдированный пенополистирол «Стайрофоам» | 28 | 1.45 | 0.029 | 2 | 10 | 0.03 | 0.031 | 0.31 | 0.34 | 0.006 |

| Экструдированный пенополистирол «Руфмат» | 32 | 1.45 | 0.028 | 2 | 10 | 0.029 | 0.029 | 0.32 | 0.36 | 0.006 |

| Экструдированный пенополистирол «Руфмат А» | 32 | 1.45 | 0.03 | 2 | 10 | 0.032 | 0.032 | 0.34 | 0.37 | 0.006 |

| Экструдированный пенополистирол «Флурмат 500» | 38 | 1.45 | 0.027 | 2 | 10 | 0.028 | 0.028 | 0.34 | 0.38 | 0.006 |

| Экструдированный пенополистирол «Флурмат 500А» | 38 | 1.45 | 0.03 | 2 | 10 | 0.032 | 0.032 | 0.37 | 0.41 | 0.006 |

| Экструдированный пенополистирол «Флурмат 200» | 25 | 1.45 | 0.028 | 2 | 10 | 0.029 | 0.029 | 0.28 | 0.31 | 0.006 |

| Экструдированный пенополистирол «Флурмат 200А» | 25 | 1.45 | 0.029 | 2 | 10 | 0.031 | 0.031 | 0.29 | 0.32 | |

| Пенопласт ПХВ-1 и ПВ1 | 125 | 1.26 | 0.052 | 2 | 10 | 0.06 | 0.064 | 0.86 | 0.99 | 0.23 |

| Пенопласт ПХВ-1 и ПВ1 | 100 | 1.26 | 0.041 | 2 | 10 | 0.05 | 0.052 | 0.68 | 0.8 | 0.23 |

| Пенополиуретан | 80 | 1.47 | 0.041 | 2 | 5 | 0.05 | 0.05 | 0.67 | 0.7 | 0.05 |

| Пенополиуретан | 60 | 1.47 | 0.035 | 2 | 5 | 0.041 | 0.041 | 0.53 | 0.55 | 0.05 |

| Пенополиуретан | 40 | 1.47 | 0.029 | 2 | 5 | 0.04 | 0.04 | 0.4 | 0.42 | 0.05 |

| Плиты из резольно-фенолфор- мальдегидного пенопласта (ГОСТ 20916) | 90 | 1.68 | 0.045 | 5 | 20 | 0.053 | 0.073 | 0.81 | 1.1 | 0.15 |

| Плиты из резольно-фенолфор- мальдегидного пенопласта (ГОСТ 20916) | 80 | 1.68 | 0.044 | 5 | 20 | 0.051 | 0.071 | 0.75 | 1.02 | 0.23 |

| Плиты из резольно-фенолфор- мальдегидного пенопласта (ГОСТ 20916) | 50 | 1.68 | 0.041 | 5 | 20 | 0.045 | 0.064 | 0.56 | 0.77 | 0.23 |

| Перлитопластбетон | 200 | 1.05 | 0.041 | 2 | 3 | 0.052 | 0.06 | 0.93 | 1.01 | 0.008 |

| Перлитопластбетон | 100 | 1.05 | 0.035 | 2 | 3 | 0.041 | 0.05 | 0.58 | 0.66 | 0.008 |

| Перлитофосфогелевые изделия | 300 | 1.05 | 0.076 | 3 | 12 | 0.08 | 0.12 | 1.43 | 2.02 | 0.2 |

| Перлитофосфогелевые изделия | 200 | 1.05 | 0.064 | 3 | 12 | 0.07 | 0.09 | 1.1 | 1.43 | |

| Теплоизоляционные изделия из вспененного синтетического каучука «Аэрофлекс» | 80 | 1.806 | 0.034 | 5 | 15 | 0.04 | 0.054 | 0.65 | 0.71 | 0.003 |

| Теплоизоляционные изделия из вспененного синтетического каучука «К флекс» ЕС | 70 | 1.806 | 0.039 | 0 | 0 | 0.039 | 0.039 | 0.6 | 0.6 | 0.01 |

| Теплоизоляционные изделия из вспененного синтетического каучука «К флекс» ST | 70 | 1.806 | 0.039 | 0 | 0 | 0.039 | 0.039 | 0.6 | 0.6 | 0.009 |

| Теплоизоляционные изделия из вспененного синтетического каучука «К флекс» ЕСО | 73 | 1.806 | 0.041 | 0 | 0 | 0.041 | 0.041 | 0.65 | 0.65 | 0.01 |

| Экструзионный пенополистирол «Пеноплэкс», тип 35 | 35 | 1.65 | 0.028 | 2 | 3 | 0.029 | 0.03 | 0.36 | 0.37 | 0.018 |

| Экструзионный пенополистирол «Пеноплэкс», тип 45 | 45 | 1.53 | 0.03 | 2 | 3 | 0.031 | 0.032 | 0.4 | 0.42 | 0.015 |

что это такое, от чего зависит?

Пенополистирол (ППС) – популярный утеплитель. Изготавливается материал методом экструзии, что обеспечивает ему высокие эксплуатационные качества. Главное преимущество – низкая теплопроводность, что позволяет сохранить тепло внутри помещения, оптимизируя расходы на отопление.

К важным достоинствам данного материала относятся также:

- Высокая прочность.

- Простота обработки.

- Легкость монтажа.

- Малый вес.

- Гидроизоляционные свойства.

- Экологичность.

- Долговечность.

- Приемлемая стоимость.

Пенополистирол подходит для утепления фасада малоэтажных зданий из кирпича, шлакоблока, жб плит и пр. Коэффициент теплопроводности пенополистирола – это объем перенесенной тепловой энергии от теплого участка строительной конструкции к холодному, и чем она меньше, тем хорошо сохраняет тепло внутри помещения.

От чего зависит теплопроводность ппс, сравнение с пенопластом

Экструдированный пенополистирол – материал с низкой теплопроводностью, что обусловлено его пористой структурой, способствующей сохранению тепловой энергии. Технология производства основана на смешивание гранул при высокой температуре, с последующей прессовкой, за счет чего получается довольно плотный материал с закрытой пористой структурой и мелкими гранулами. При этом теплопроводность пенополистирола, изготовленного экструзивным методом, составляет 00,028–0,034 Вт/(м·K). Этот показатель существенно ниже, чем у других утеплителей.

В целом показатель теплопроводности зависит от плотности материала. По сравнению с коэффициентом теплопроводности пенополаста, у пенополистирола он ниже. При этом его плотность существенно выше (100 кг/м3), чем у пенопласта (30 кг/м3). Обусловлено это и тем, что ячейки пенопласта заполнены газом, а у ппс – воздухом, который не испаряется, соответственно сохраняет внутри себя тепловую энергию независимо от климатических условий.

Низкая теплопроводность связана также с его строением. В нем малый объем твердого вещества, менее трех процентов. Размеры ячеек варьируются от 0,1 до 0,2 мм, соответственно меньше и размеры гранул. А чем они мельче и равномернее, тем выше качественные показатели материала.

Это связано с технологией производства, в случае с пенопластом она основана на соединение гранул за счет теплового расширения (исходное сырье обрабатывается сухим паром). В результате получается материал с неоднородными ячейками и крупными гранулами, которые скреплены между собой не очень сильно.

Именно поэтому пенопласт существенно отстает по прочности, соответственно и может пропускать тепло. Хотя за последние годы производители предлагают пенопласт, изготовленный экструзивным методом, который по показателям плотности (30, 50 кг/м3) и теплопроводности (около 0,002 Вт/(м·K)) мало отстает от ППС.

В целом показатель теплопроводности пенополистирола хоть и незначительно, но может варьироваться, в зависимости от марки материала, которая определяется технологией изготовления:

- Беспрессовый.

- Прессовый.

- Экструзионный.

- Автоклавный.

- Автоклавно-экструзионный.

Каждый вид отличается плотностью, при этом самая низкая теплопроводность у пенополистирола, удельный вес которого составляет около 30 кг/м3, но в среднем данный показатель варьируется в пределах 0,031 — 0,035 Вт/м·К.

Коэффициент теплопроводности и толщина плиты

Производители предлагают ППС плиты толщиной 10–200 мм. Но данный показатель мало влияет на коэффициент теплопроводности. Для листов толщиной до 30 мм этот показатель составляет до 0,035 Вт/(м·K), применяются для теплоизоляции межкомнатных перегородок.

ППС толщиной до 100 мм обладает более низкой теплопроводностью 0,3–0,031 Вт/(м·K), используют их для изоляции фасадов, внутренних стен, чтобы сократить расходы на отопление. Образцы толщиной от 100 мм обладают теплопроводностью 0,31-0,32 Вт/(м·K), наиболее эффективно их использование в суровых климатических условиях для теплоизоляции фундамента.

Выбор утеплителя, теплотехнический расчет

Теплопроводность утеплителя является главным показателем при организации работ по теплоизоляции помещения. Чтобы достичь нужного эффекта осуществляется теплотехнический расчет, при этом обязательно учитывается назначение помещения, конструкция постройки, климатические условия региона и другие особенности.

Для утепления фундаментов, подвалов, полов и перекрытий используется пенополистирол теплопроводностью 0,033 – 0,038 Вт/м·К. Образцы с показателями 0,037 Вт/м·К применяются для утепления фасадов.

Влияние различных факторов на теплопроводность ППС

Практика показывает, что в процессе эксплуатации величина теплопроводности может ухудшаться. Например, утеплитель теряет свою эффективность при длительном использовании в условиях высоких температур (максимально допустимый показатель составляет 80 градусов).

Изменение структуры, соответственно, ухудшение теплоизоляционных качеств наблюдается вследствие длительного воздействия прямых солнечных лучей. Поэтому после установки пенополистирола обязательно требуется отделка плит ППС с использованием штукатурки или сайдинга.

Но и последнее, не менее важное требование для обеспечения эффективной теплоизоляции с помощью ППС плит – это соблюдение всех технологических правил при их установке, иначе пенополистирол даже самой низкой теплопроводности не может обеспечивать желаемый результат.

Теплопроводность и плотность пеноплэкса, сравнение с пенополистиролом ПСБ

Представлена сравнительная таблица значений коэффициента теплопроводности, плотности пеноплэкса и пенополистирола ПСБ различных марок в сухом состоянии при температуре 20…30°С. Указан также диапазон их рабочей температуры.

Теплоизоляцию пеноплэкс, в отличие от беспрессового пенополистирола ПСБ, производят при повышенных температуре и давлении с добавлением пенообразователя и выдавливают через экструдер. Такая технология производства обеспечивает пеноплэксу закрытую микропористую структуру.

Пеноплэкс, по сравнению с пенополистиролом ПСБ, обладает более низким значением коэффициента теплопроводности λ, который составляет 0,03…0,036 Вт/(м·град). Теплопроводность пеноплэкса приблизительно на 30% ниже этого показателя у такого традиционного утеплителя, как минеральная вата. Следует отметить, что коэффициент теплопроводности пенополистирола ПСБ в зависимости от марки находится в пределах 0,037…0,043 Вт/(м·град).

Плотность пеноплэкса ρ по данным производителя находится в диапазоне от 22 до 47 кг/м 3 в зависимости от марки. Показатели плотности пенополистирола ПСБ ниже — плотность самых легких марок ПСБ-15 и ПСБ-25 может составлять от 6 до 25 кг/м 3 , соответственно.

Максимальная температура применения пенополистирола пеноплэкс составляет 75°С. У пенопласта ПСБ она несколько выше и может достигать 80°С. При нагревании выше 75°С пеноплэкс не плавится, однако ухудшаются его прочностные характеристики. Насколько при таких условиях увеличивается коэффициент теплопроводности этого теплоизоляционного материала, производителем не сообщается.

| Марка пенополистирола | λ, Вт/(м·К) | ρ, кг/м 3 | tраб, °С |

|---|---|---|---|

| Пеноплэкс | |||

| Плиты Пеноплэкс комфорт | 0,03 | 25…35 | -100…+75 |

| Пеноплэкс Фундамент | 0,03 | 29…33 | -100…+75 |

| Пеноплэкс Кровля | 0,03 | 26…34 | -100…+75 |

| Сегменты Пеноплэкс марки 35 | 0,03 | 33…38 | -60…+75 |

| Сегменты Пеноплэкс марки 45 | 0,03 | 38…45 | -60…+75 |

| Пеноплэкс Блок | 0,036 | от 25 | -100…+75 |

| Пеноплэкс 45 | 0,03 | 40…47 | -100…+75 |

| Пеноплэкс Уклон | 0,03 | от 22 | -100…+75 |

| Пеноплэкс Фасад | 0,03 | 25…33 | -100…+75 |

| Пеноплэкс Стена | 0,03 | 25…32 | -70…+75 |

| Пеноплэкс Гео | 0,03 | 28…36 | -100…+75 |

| Пеноплэкс Основа | 0,03 | от 22 | -100…+75 |

| Пенополистирол ПСБ (пенопласт) | |||

| ПСБ-15 | 0,042…0,043 | до 15 | до 80 |

| ПСБ-25 | 0,039…0,041 | 15…25 | до 80 |

| ПСБ-35 | 0,037…0,038 | 25…35 | до 80 |

| ПСБ-50 | 0,04…0,041 | 35…50 | до 80 |

Следует отметить, что теплоизоляция пеноплэкс благодаря своей закрытой микропористой структуре практически не впитывает влагу, не подвергается воздействию плесени, грибков и других микроорганизмов, является экологичным и безопасным для человека утеплителем.

Кроме того, экструдированный пенополистирол пеноплэкс обладает достаточно высокой химической стойкостью ко многим используемым в строительстве материалам. Однако некоторые органические вещества и растворители, приведенные в таблице ниже, могут привести к размягчению, усадке и даже растворению теплоизоляционных плит.

Теплопроводность пенопласта от 50 мм до 150 мм — считаем теплоизоляцию

Пенополистирольные плиты, именуемые в просторечье пенопласт – это изоляционный материал, как правило, белого цвета. Изготавливают его из полистирола термального вспучивания. На вид пенопласт представлен в виде небольших влагостойких гранул, в процессе плавления при высокой температуре выплавляется в одно целое, плиту. Размеры частей гранул считаются от 5 до 15 мм. Выдающаяся теплопроводность пенопласта толщиной 150 мм, достигается за счет уникальной структуры – гранул.

Пенополистирольные плиты, именуемые в просторечье пенопласт – это изоляционный материал, как правило, белого цвета. Изготавливают его из полистирола термального вспучивания. На вид пенопласт представлен в виде небольших влагостойких гранул, в процессе плавления при высокой температуре выплавляется в одно целое, плиту. Размеры частей гранул считаются от 5 до 15 мм. Выдающаяся теплопроводность пенопласта толщиной 150 мм, достигается за счет уникальной структуры – гранул.

У каждой гранулы есть огромное количество тонкостенных микро ячеек, которые в свою очередь во много раз повышают площадь соприкосновения с воздухом. Можно с уверенность сказать, что пенопласт практически весь состоит из атмосферного воздуха, приблизительно на 98%, в свою очередь этот факт являет собой их предназначение – теплоизоляция зданий как снаружи, так и внутри.

Всем известно, еще из курсов физики, атмосферный воздух, является основным изолятором тепла во всех теплоизоляционных материалах, находится в обычном и разреженном состоянии, в толще материала. Тепло-сбережение, основное качество пенопласта.

Как было сказано раньше, пенопласт практически на 100% состоит из воздуха, а это в свою очередь определяет высокую способность пенопласта сохранять тепло. А связанно это с тем, что у воздуха самая низкая теплопроводность. Если посмотреть на цифры, то мы увидим, что теплопроводность пенопласта выражена в промежутке значений от 0,037Вт/мК до 0,043Вт/мК. Это можно сопоставить с теплопроводность воздуха — 0,027Вт/мК.

В то время как теплопроводность популярных материалов, таких как дерево (0,12Вт/мК), красный кирпич (0,7Вт/мК), керамзитная глина (0,12 Вт/мК) и других, используемых для строительства, намного выше.

Высокий уровень энергосбережения пенопласт обеспечивает за счет низкой теплопроводности. Например, если построить стену из кирпича толщиной 201 см или воспользоваться древесным материалом толщиной 45 см, то для пенопласта толщина составит всего на всего 12 см для определенной величины энергосбережения.

Поэтому самым эффективным материалом из немногих для теплоизоляции наружных и внутренних стен здания принято считать пенопласт. Затраты на отопление и охлаждение жилых помещений значительно сокращаются благодаря применению пенопласта в строительстве.

Превосходные качества пенополистирольных плит нашли свое применение и в других видах защиты, например: пенопласт, так же служит для защиты от промерзания подземных и наружных коммуникаций, за счет чего их эксплуатационный срок увеличивается в разы. Пенопласт применяют и в промышленном оборудовании (холодильные машины, холодильные камеры) и в складских помещениях.

Размеры листов

Изготовление пенополистирольных плит, осуществляется по нормам ГОСТ. При производстве пенопласта регулируется как состав, так и размеры листов. Стандартная длина листа колеблется от 100 см до 200 см. Ширина должна быть равна 100 см, а толщина от 2 см до 5 см. Теплопроводность пенопласта 50 мм – относительно высока, благодаря небольшой толщине и характеристикам материала, он является наиболее ходовым из всех.

А что же покупать?

На рынке строительных материалов представлен огромный выбор пенополистирольных плит. Высокая теплопроводность плит утеплителей зависит от их вида. Например: лист пенопласта ПСБ-С 15 обладает до 15 кг/м3 плотностью и 2 см толщиной. Для листа от 2-х до 50 см плотность составляет не более 35 кг/м3. При сравнении пенопласта с другими подобными материалами можно легко проследить зависимость теплопроводности пенополистирольных плит от его толщины.

Так, например: теплопроводность пенопласта 50 мм, больше в два раза, чем у минеральной ваты такого же объема, в таком случае теплопроводность пенопласта, толщина 150 мм, вообще в 6 раз превысит эти показатели. Базальтовая вата, тоже очень сильно проигрывает пенопласту.

Для того чтобы применить один из способов изоляции, необходимо верно выбрать габариты материала. По следующему алгоритму можно выполнить расчет:

- Необходимо уточнить общее тепло-сопротивление. Эта величина зависит от региона, в котором необходимо выполнить расчет, а именно от его климата.

- Для вычисления тепло-сопротивления стены можно воспользоваться формулой R=p/k, где ее толщина равна значению р, а k-коэффициент теплопроводности пенопласта.

- Из постоянных показателей можно сделать вывод, какое сопротивление должно быть у изоляции.

- Нужную величину можно вычислить по формуле р=R*k, найти значение R можно исходя из предыдущего шага и коэффициента теплопроводности.

Марки пенопласта

Если Вас заинтересовал вопрос, какой лучше всего марки приобрести пенопласт, и какая у него теплопроводность, то мы ответим вам на него. Ниже приведены самые популярные марки продукции, а также отображены величины плотности и коэффициент теплопроводности пенопласта.

- ПCБ-C15. С теплопроводностью 0,042 Вт/мK, а плотность равна 11-15 кг/м3

- ПCБ-C25. С теплопроводностью 0,039 Вт/мK, а плотность равна 15-25 кг/м3

- ПCБ-С35. С теплопроводностью 0,037 Вт/мK, а плотность равна 25-35кг/м3

Завершает наш список пенопласт ПCБ-C5, теплопроводность которого составляет 0,04 Вт/мК, а плотность равна 35-50 кг/м3. Проведя анализ плотности и теплопроводности можно с уверенностью сказать, что плотность существенно не влияет на основное качество пенопласта, тепло-сбережение.

Еще по этой теме на нашем сайте:

- Экструдированный или экструзионный пенополистирол — технические характеристики утеплителя

- Экструдированный пенополистирол, являясь высокотехнологичным материалом, по праву может называться уникальным. Потому он и получил такое широкое распространение в строительстве, производстве сантехники и еще ряде областей.

Пеноплекс или пенопласт — что лучше для утепления стен дома снаружи

- Известный всем пенопласт, когда-то конкурировавший исключительно со стекловатой, сегодня сам имеет массу производных материалов, которые, кстати, частенько уступают место другим современным видам утеплителя. К слову.

Коэффициент теплопроводности строительных материалов — таблица и цифры

- Первый вопрос, который возникает, у того, кто решил построить собственный дом, – какой использовать для этого материал. От этого зависит выбор фундамента, в свою очередь.

Теплопроводность утеплителей в таблице — сравнение утеплителей по теплопроводности

- Мы живем далеко не в самой жаркой стране на Земле, а значит, свои жилища вынуждены обогревать, по крайней мере, большую часть года. Этим и объясняется.

Добавить комментарий Отменить ответ

Вы можете подписаться на новые публикации по электронной почте.

Теплопроводность пенопласта — точные цифры

Пенопласт имеет следующие преимущества перед другими утеплительными материалами: экологичность, лёгкость, гигроскопичность, невысокая стоимость. Однако, главное достоинство — низкая теплопроводность пенопласта, которая делает его одним из наиболее распространенных теплоизолирующих материалов.

Общее описание

Пенопласт представляет собой плиты различной толщины, состоящие из вспененного материала – полимера. Теплопроводность пенопласта обеспечивается воздухом, из которого он состоит на 95-98%, т.е. газа, который не пропускает тепло.

Так как пенопласт в своей основе состоит из воздуха, то он имеет крайне низкую плотность, и, соответственно, малый удельный вес. Также пенопласт обладает очень хорошей звукоизоляцией (тонкие перегородки ячеек, заполненные воздухом – очень плохой проводник звуков).

В зависимости от исходного сырья (полимера) и процессов изготовления, можно производить пенопласт разной плотности, устойчивости к воздействию механических факторов, устойчивости к иным видам воздействия. В связи с вышеперечисленным, обусловливается выбор определенного вида пенопласта и его применение.

Характеристики теплопроводности пенопласта

Для того чтобы рассмотреть такую характеристику, как теплопроводность пенопласта, разберемся для начала, что из себя представляет в принципе теплопроводность материалов. Теплопроводностью называют количественную характеристику способности тела проводить тепло.

Это количество тепловой энергии (Ватт), которое любой материал способен провести через себя (метр), при определенной температуре (С) за определенное время. Обозначается — λ и выражается Вт/м•С.

Определим оптимальные размеры данного утеплителя исходя из его теплопроводных характеристик. На рынке стройматериалов большое множество различных утеплителей. Пенопласт, как мы уже знаем, обладает теплопроводностью очень низкой, но эта величина зависит от марки материала.

Например, пенопласт марки ПСБ-С 50 имеет плотность 50 кг/м3. Таким образом, его теплопроводность составляет 0,041 Вт/м•С (данные указаны при 20-30 С). Для пенопласта марки ПСБ-С 25 значение будет 0,041 Вт/м•С, а марки ПСБ-С 35 – 0,038 Вт/м•С. Приведенные величины коэффициентов теплопроводности указаны для пенопласта одинаковой толщины.

Наиболее заметна теплопроводность пенопласта при сопоставлении значений с другими теплоизоляционными материалами. К примеру, лист пенопласта 30-40 мм аналогичен объёму минваты в несколько раз большей, а толщина листа 150 мм заменяет 185 мм пенополистирола. Конечно, есть материалы, у которых коэффициент ниже. К таким относится и пеноплекс. 30 мм пеноплекса смогут заменить 40 мм пенопласта, при аналогичных условиях.

Какие листы выбрать?

Чтобы добиться наиболее эффективной теплоизоляции стены, необходимо правильно рассчитать толщину используемого утеплителя. Для примера рассчитаем, какой толщины нужен утеплитель для стены толщиной в один кирпич.

Сначала необходимо узнать общее теплосопротивление. Это постоянное значение, зависящее от климатических условий в определенной области страны. На юге России она составляет 2,8 кВт/м2, для полосы умеренного климата — 4,2 кВт/м2. Затем найдем теплосопротивление кирпичной кладки: R = p/k, где p – толщина стены, а k – коэффициент, указывающий, насколько сильно стена проводит тепло.

Имея начальные данные, мы можем узнать, какое теплосопротивление утеплителя необходимо использовать, применив формулу p=R*k. где R — общее теплосопротивление, а k — значение теплопроводности утеплителя.

Возьмем для примера пенопласт марки ПСБ-С 35, имеющий плотность 35 кг/м3 для стены, толщиной в один кирпич (0,25 м) в регионе средней полосы России. Общее теплосопротивление имеет значение 4,2 кВт/м2.

Для начала необходимо узнать теплосопротивление нашей стены (R1). Коэффициент для силикатного пустотного кирпича составляет 0,76 Вт/м•С (k1), толщина – 0,25 м (p1). Находим теплосопротивление:

R1 = p1 / k1 = 0,25 / 0,76 = 0,32 (кВт/м2).

Теперь находим теплосопротивление для утеплителя (R2):

R2 = R – R1 = 4.2 – 0,32 = 3,88 (кВт/м2)

Значение теплосопротивления пенопласта ПСБ-С 35 (k2) равен 0,038 Вт/м•С. Находим требуемую толщину пенопласта (p2):

p2 = R2*k2 = 3.88*0.038 = 0.15 м.

Вывод: при заданных условиях нам необходим пенопласт ПСБ-С 35 15 см.

Аналогичным способом можно сделать расчеты для любого материала, используемого в качестве утеплителя. Коэффициенты теплопроводности разных строительных материалов можно найти в специальной литературе или в сети Интернет.

Теплопроводность утеплителей — сравнительная таблица

В привычной для населения страны холодной зиме, востребованность теплоизоляционных материалов всегда на высоком уровне. Необходимо учитывать все особенности каждого из утеплителей, чтобы сделать выбор в пользу качественного и целесообразного материала.

Содержание:

Зачем нужна теплоизоляция?

Актуальность теплоизоляции заключается в следующем:

- Сохранение тепла в зимний период и прохлады в летний период.

Потери тепла сквозь стены обычного многоэтажного жилого дома составляют 30-40%. Для снижения теплопотерь нужны специальные теплоизоляционные материалы. Применение в зимний период электрических обогревателей способствует дополнительному расходу на электроэнергию. Эти расходы выгодней компенсировать использованием качественного теплоизоляционного материала, обеспечивающего сохранение тепла в зимний период и прохладу в летнюю жару. При этом затраты на охлаждение помещения кондиционером также будут сведены к минимуму.

- Увеличение долговечности конструкций здания.

В случае промышленных зданий с использованием металлического каркаса, утеплитель позволяет защитить поверхность металла от коррозии, являющейся самым пагубным дефектом для данного вида конструкций. А срок службы для здания из кирпича определяется количеством циклов замораживания/оттаивания. Воздействие этих циклов воспринимает утеплитель, ведь точка росы при этом находится в теплоизоляционном материале, а не материале стены.  Такое утепление позволяет увеличить срок службы здания во много раз.

Такое утепление позволяет увеличить срок службы здания во много раз.

Защита от возрастающего уровня шума достигается при использовании таких шумопоглощающих материалов (толстые матрасы, звукоотражающие стеновые панели).

- Увеличение полезной площади зданий.

Использование системы теплоизоляции позволяет уменьшить толщину наружных стен, при этом увеличивая внутреннюю площадь здания.

Как правильно выбрать утеплитель?

При выборе утеплителя нужно обращать внимание на: ценовую доступность, сферу применения, мнение экспертов и технические характеристики, являющиеся самым важным критерием.

Основные требования, предъявляемые к теплоизоляционным материалам:

- Теплопроводность.

Теплопроводность подразумевает под собой способность материала передавать теплоту. Это свойство характеризуется коэффициентом теплопроводности, на основе которого принимают необходимую толщину утеплителя. Теплоизоляционный материал с низким коэффициентом теплопроводности является лучшим выбором.

Также теплопроводность тесно связана с понятиями плотности и толщины утеплителя, поэтому при выборе необходимо обращать внимание и на эти факторы. Теплопроводность одного и того же материала может изменяться в зависимости от плотности.

Под плотностью понимают массу одного кубического метра теплоизоляционного материала. По плотности материалы подразделяются на: особо лёгкие, лёгкие, средние, плотные (жёсткие). К легким относятся пористые материалы, подходящие для утепления стен, перегородок, перекрытий. Плотные утеплители лучше подходят для утепления снаружи.

Чем меньше плотность утеплителя, тем меньше вес, а теплопроводность выше. Это является показателем качества утепления. А небольшой вес способствует удобству монтажа и укладки. В ходе опытных исследований установлено, что утеплитель, имеющий плотность от 8 до 35 кг/м³ лучше всего удерживает тепло и подходят для утепления вертикальных конструкций внутри помещений.

А как зависит теплопроводность от толщины? Существует ошибочное мнение, что утеплитель большой толщины будет лучше удерживать тепло внутри помещения. Это приводит к неоправданным расходам. Слишком большая толщина утеплителя может привести к нарушению естественной вентиляции и в помещении будет слишком душно.

А недостаточная толщина утеплителя приводит к тому, что холод будет проникать через толщу стены и на плоскости стены образуется конденсат, стена будет неотвратимо отсыревать, появится плесень и грибок.

В случае игнорирования расчета может появиться ряд проблем, решение которых потребует больших дополнительных затрат!

Таблица теплопроводности материалов

| Материал | Теплопроводность материалов, Вт/м*⸰С | Плотность, кг/м³ |

| Пенополиуретан | 0,020 | 30 |

| 0,029 | 40 | |

| 0,035 | 60 | |

| 0,041 | 80 | |

| Пенополистирол | 0,037 | 10-11 |

| 0,035 | 15-16 | |

| 0,037 | 16-17 | |

| 0,033 | 25-27 | |

| 0,041 | 35-37 | |

| Пенополистирол (экструдированный) | 0,028-0,034 | 28-45 |

| Базальтовая вата | 0,039 | 30-35 |

| 0,036 | 34-38 | |

| 0,035 | 38-45 | |

| 0,035 | 40-50 | |

| 0,036 | 80-90 | |

| 0,038 | 145 | |

| 0,038 | 120-190 | |

| Эковата | 0,032 | 35 |

| 0,038 | 50 | |

| 0,04 | 65 | |

| 0,041 | 70 | |

| Изолон | 0,031 | 33 |

| 0,033 | 50 | |

| 0,036 | 66 | |

| 0,039 | 100 | |

| Пенофол | 0,037-0,051 | 45 |

| 0,038-0,052 | 54 | |

| 0,038-0,052 | 74 |

- Экологичность.

Этот фактор является значимым, особенно в случае утепления жилого дома, так как многие материалы выделяют формальдегид, что влияет на рост раковых опухолей. Поэтому необходимо делать выбор в сторону нетоксичных и биологически нейтральных материалов. С точки зрения экологичности лучшим теплоизоляционным материалом считается каменная вата.

- Пожарная безопасность.

Материал должен быть негорючим и безопасным. Гореть может любой материал, разница состоит в том, при каком температуре он возгорается. Важным является то, чтобы утеплитель был самозатухающим.

- Паро- и водонепроницаемость.

Преимущество имеют те материалы, которые обладают водонепроницаемостью, так как впитывание влаги приводит к тому, что эффективность материала становится низкой и полезные характеристики утеплителя через год использования снижаются на 50% и более.

В среднем срок службы изоляционных материалов составляет от 5 до 10-15 лет. Теплоизоляционные материалы, имеющие в составе вату в первые годы службы значительно снижают свою эффективность. Зато пенополиуретан обладает сроком службы свыше 50 лет.

Достоинства и недостатки утеплителей

- Пенополиуретан– на сегодняшний день самый эффективный утеплитель.

Виды ППУ

Виды ППУ

Достоинства: бесшовный монтаж пеной, долговечность, лучшая тепло- и гидроизоляция.

Недостатки: дороговизна материала, неустойчивость к УФ-излучению.

- Пенополистирол (пенопласт) – востребован для использования в качестве утеплителя для помещений разных типов.

Достоинства: низкая теплопроводность, невысокая стоимость, удобство монтажа, водонепроницаемость.

Недостатки: хрупкость, легкая воспламеняемость, образование конденсата.

- Экструдированный пенополистирол – прочный и удобный материал, при необходимости элементов нужного размера легко разрезается ножом.

Достоинства: очень низкая теплопроводность, водонепроницаемость, прочность на сжатие, удобство монтажа, отсутствие плесени и гниения, возможность эксплуатации от -50⸰С до +75⸰С.

Недостатки: намного дороже пенопласта, восприимчивость к органическим растворителям, образование конденсата.

- Базальтовая (каменная) вата – минеральная вата, изготавливающаяся на базальтовой основе.

Достоинства: противостояние образованию грибков, звукоизоляция, прочность к механическим воздействиям, огнеупорность, негорючесть.

Недостатки: более высокая стоимость, по сравнению с аналогами.

- Эковата – утеплитель, выполненный на основе естественных материалов (волокна дерева и минералы). На сегодняшний день применяется довольно часто.

Достоинства: звукоизоляция, экологичность, влагостойкость, доступная стоимость.

Недостатки: во время эксплуатации повышается теплопроводность, необходимость специального оборудования для монтажа, возможность усадки.

- Изолон – современный утеплитель, изготавливаемый путем вспенивания полиэтилена. Является одним из самых востребованных.

Достоинства: низкая теплопроводность, низкая паропроницаемость, высокая шумоизоляция, удобство резки и монтажа, экологичность, гибкость, небольшой вес.

Недостатки: низкая прочность, необходимость устройства вентиляционного зазора.

- Пенофол – утеплитель, который отвечает многим требованиям, предъявляемым к качеству утеплителя и утепления различных помещений, а также конструкций и т.д.

Достоинства: экологичность, высокая способность к отражению тепла, высокая шумоизоляция, влагонепроницаемость, негорючесть, удобство перевозки и монтажа, отражение воздействия радиации.

Недостатки: малая жесткость, затрудненность крепления материала, в качестве теплоизоляции одного пенофола недостаточно.

Заключение

Рассмотренные достоинства и недостатки утеплителей позволят выбрать самый подходящий вариант уже на стадии проектирования. При этом учитывать все требования, предъявляемые к теплоизоляционному материалу, в первую очередь теплопроводность.

Показатели теплопроводности пенополистирола

Климат в России очень холодный, поэтому практически любой дом, построенный за городом, приходится утеплять. Для этого можно использовать самые разные материалы. Одним из наиболее популярных является пенополистирол. Монтируется этот утеплитель элементарно. Коэффициент же теплопроводности у него ниже, чем у любого другого современного изолятора.

Климат в России очень холодный, поэтому практически любой дом, построенный за городом, приходится утеплять. Для этого можно использовать самые разные материалы. Одним из наиболее популярных является пенополистирол. Монтируется этот утеплитель элементарно. Коэффициент же теплопроводности у него ниже, чем у любого другого современного изолятора.

Что представляет собой пенополистирол

Изготавливается этот материал примерно по тому же принципу, что и любые другие вспененные утеплители. Сначала в специальную установку наливается жидкий стирол. После добавления в него особого реагента происходит реакция с выделением большого количества пены. Готовая вспененная густая масса до застывания пропускается через формовочный аппарат. В результате получаются листы материала с огромным количеством мелких воздушных камер внутри.

Такая структура плит и объясняет высокие изоляционные качества пенополистирола. Ведь воздух, как известно, тепло сохраняет очень хорошо. Существуют виды пенополистирола, в ячейках которых содержатся и другие газы. Однако самыми эффективными изоляторами все же считаются плиты именно с воздушными камерами.

Входящие в структуру пенополистирола ячейки могут иметь размер от 2 до 8 мм. На их стенки при этом приходится примерно 2% массы материала. Таким образом, пенополистирол на 98% состоит из воздуха.

Что такое теплопроводность

Узнать, насколько хорошо тот или иной материал способен сохранять тепло, можно по коэффициенту его теплопроводности. Определяют этот показатель очень просто. Берут кусок материала площадью в 1 м2 и толщиной в метр. Одну из его сторон нагревают, а противоположную ей оставляют холодной. При этом разница температур должна быть десятикратной. Далее смотрят какое количество тепла достигнет холодной стороны за один час. Измеряют теплопроводность в ваттах, разделенных на произведения метра и градуса (Вт/мК). При покупке пенополистирола для обшивки дома, лоджии или балкона обязательно следует посмотреть на этот показатель.

Узнать, насколько хорошо тот или иной материал способен сохранять тепло, можно по коэффициенту его теплопроводности. Определяют этот показатель очень просто. Берут кусок материала площадью в 1 м2 и толщиной в метр. Одну из его сторон нагревают, а противоположную ей оставляют холодной. При этом разница температур должна быть десятикратной. Далее смотрят какое количество тепла достигнет холодной стороны за один час. Измеряют теплопроводность в ваттах, разделенных на произведения метра и градуса (Вт/мК). При покупке пенополистирола для обшивки дома, лоджии или балкона обязательно следует посмотреть на этот показатель.

От чего зависит теплопроводность

Способность пенополистирольных плит сохранять тепло зависит в основном от двух факторов: плотности и толщины. Первый показатель определяется по количеству и размеру воздушных камер, составляющих структуру материала. Чем плотнее плита, тем больший коэффициент теплопроводности у нее будет.

Зависимость от плотности

В таблице ниже можно посмотреть каким именно образом теплопроводность пенополистирола зависит от его плотности.

| Плотность (кг/м3) | Теплопроводность (Вт/мК) |

| 10 | 0.044 |

| 15 | 0.038 |

| 20 | 0.035 |

| 25 | 0.034 |

| 30 | 0.033 |

| 35 | 0.032 |

Представленная выше справочная информация, однако, скорее всего, может пригодиться только владельцам домов, использовавшим пенополистирол для утепления стен, пола или потолка довольно-таки давно. Дело в том, что при изготовлении современных марок этого материала производители используют специальные графитовые добавки, в результате чего зависимость теплопроводности от плотности плит сводится практически на нет. В этом можно убедиться, взглянув на показатели в таблице:

| Марка | Теплопроводность (Вт/мК) |

| EPS 50 | 0.031-0.032 |

| EPS 70 | 0.033-0.032 |

| EPS 80 | 0.031 |

| EPS 100 | 0.03-0.033 |

| EPS 120 | 0.031 |

| EPS 150 | 0.03-0.031 |

| EPS 200 | 0.031 |

Зависимость от толщины

Разумеется, чем толще материал, тем лучше он сохраняет тепло. У современного пенополистирола толщина может колебаться в пределах 10-200 мм. По этому показателю его принято классифицировать на три больших группы:

Плиты до 30 мм. Этот тонкий материал обычно используется при утеплении перегородок и внутренних стен зданий. Коэффициент его теплопроводности не превышает 0.035 Вт/мК.

Плиты до 30 мм. Этот тонкий материал обычно используется при утеплении перегородок и внутренних стен зданий. Коэффициент его теплопроводности не превышает 0.035 Вт/мК.- Материал толщиной до 100 мм. Пенополистирол этой группы может применяться для обшивки как внешних, так и для внутренних стен. Тепло такие плиты сохраняют очень хорошо и с успехом используются даже в регионах страны с суровым климатом. К примеру, материал толщиной 50 мм имеет теплопроводность в 0.031-0.032 Вт/Мк.

- Пенополистирол толщиной более 100 мм. Такие габаритные плиты чаще всего используются для изготовления опалубок при заливке фундаментов на Крайнем Севере. Теплопроводность их не превышает 0.031 Вт/мК.

Расчет необходимой толщины материала

Точно вычислить толщину необходимого для утепления дома пенополистирола довольно-таки сложно. Дело в том, что при выполнении этой операции следует учитывать массу самых разных факторов. К примеру, таких, как теплопроводность материала, выбранного для сооружения утепляемых конструкций и его разновидность, климат местности, тип облицовки и пр. Однако примерно рассчитать необходимую толщину плит все-таки можно. Для этого понадобятся следующие справочные данные:

- показатель требуемого теплосопротивления ограждающих конструкций для данного конкретного региона;

- коэффициент теплопроводности выбранной марки утеплителя.

Собственно сам расчет производится по формуле R=p/k, где p — толщина пенопласта, R — показатель теплосопротивления, k — коэффициент теплопроводности. К примеру, для Урала показатель R равен 3,3 м2•°C/Вт. Допустим, для утепления стен выбран материал марки EPS 70 с коэффициентом теплопроводности 0.033 Вт/мК. В этом случае расчет будет выглядеть следующим образом:

То есть толщина утеплителя для наружных ограждающих конструкций на Урале должна составлять минимум 100 мм. Обычно владельцы домов холодных регионов обшивают стены, потолки и полы двумя слоями пенополистирола на 50 мм. При этом плиты верхнего слоя располагают таким образом, чтобы они перекрывали швы нижнего. Таким образом можно получить максимально эффективное утепление.

Экструдированный пенополистирол

Обычный утеплитель этого типа маркируется буквами EPS. Вторая разновидность материала — экструдированный пенополистирол обозначается буквами XPS. Отличаются такие плиты от обычных, прежде всего, структурой ячейки. Он у них не открытая, а закрытая. Поэтому экструдированный пенополистирол гораздо меньше простого набирает влагу. То есть способен сохранять свои теплоизоляционные качества в полной мере даже под воздействием самых неблагоприятных факторов внешней среды. Коэффициент теплопроводности экструдированного пенополистирола в зависимости от марки может составлять 0.027-0.033 Вт/мК.

Обычный утеплитель этого типа маркируется буквами EPS. Вторая разновидность материала — экструдированный пенополистирол обозначается буквами XPS. Отличаются такие плиты от обычных, прежде всего, структурой ячейки. Он у них не открытая, а закрытая. Поэтому экструдированный пенополистирол гораздо меньше простого набирает влагу. То есть способен сохранять свои теплоизоляционные качества в полной мере даже под воздействием самых неблагоприятных факторов внешней среды. Коэффициент теплопроводности экструдированного пенополистирола в зависимости от марки может составлять 0.027-0.033 Вт/мК.

Сравнение утеплителей

Таким образом, экструдированный и обычный пенополистирол считаются у владельцев загородных участков едва ли не самыми лучшими видами утеплителя. Ниже представляем вашему вниманию таблицу с коэффициентами теплопроводности других видов изоляторов.

| Материал | Коэффициент теплопроводности (Вт/мК) |

| Минеральная вата | 0.045-0.07 |

| Стекловата | 0.033-0.05 |

| Керамзит | 0.16 |

| Керамзитобетон | 0.31 |

| Пенополиуретан | 0.02-0.041 |

Как видите, лучше пенополистирола, коэффициент теплопроводности которого составляет 0.031-0.033 Вт/мК, стены, потолки и полы можно утеплить только пенополиуретаном. Однако последний стоит очень дорого. К тому же при его нанесении используется специальное конструктивно сложное оборудование. А следовательно, наилучшим вариантом изолятора в плане способности сохранять тепло на данный момент является все же именно пенополистирол.

Описание продукта

Feininger Экструдированные пенополистирольные блоки

XPS Экструдированный пенополистирольный пенопласт Процесс производства: гранулы полистирола, тальк, маточная смесь, вспенивающий агент смешиваются и расплавляются в экструдере. Расплавленный материал S будет вытеснен Die, затем через Calibrator, мы достигаем формы панели.После охлаждения, резки, обрезки кромок мы упаковываем в водонепроницаемый пластиковый пакет. Это XPS Foam Board на рынке.

- Стабильная производительность и защита от старения : Изоляционные плиты из экструдированного полистирола (XPS) можно использовать 35-50 лет.

- Стойкость к сжатию : по сравнению с другими теплоизоляционными материалами (200 кПа для EPS) он обладает большей прочностью на сжатие (около 300 кПа), что делает его идеальным решением для тяжелых бытовых или промышленных нагрузок

- Водостойкость: пенопласт практически 100% закрытая ячейка и как таковая не подвержена воздействию влаги

- Легкий вес : оптимизация объема и простота в обращении

- Устойчивость к деформации

- Устойчивость к ударам

- Универсальность : структура с закрытыми ячейками и плотность С помощью пенопласта можно вырезать отдельные детали кромок и поверхности на досках, чтобы они как можно лучше подходили для работы.Более того, пенопласт можно разрезать практически до любой формы

900% без озона - Вторично перерабатывается : пенополистирол может быть переработан на 100%

Технический паспорт блоков из экструдированного пенополистирола

Плотность | кг / м3 | 31 ~ 50 | ||

Теплопроводность, 90 дней, 10 ° C | Вт / мК | 0,027 ~ 0,03 | ||

Прочность на сжатие при 10% прогибе или выход, (по вертикали) | кПа | ≥250 | ||

Предел прочности при растяжении | кПа | ≥250 | ||

Водопоглощение 0003 Водопоглощение 00030000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000 к 0000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000 с металлом с водой с водопоглощением % | <= 1.00% | |||

Капиллярность | ноль | ноль | ||

Коэффициент линейного теплового расширения | мм / мК | 0 0 | ° C | -50 ° C, + 75 ° C |

Упаковка и отгрузка

Экструдированные пенополистирольные блоки Feininger

Пластиковый пакет.4M3 / 40HQЗагрузка контейнера

Размер Длина (мм) | шт. / Упак. | М2 / упак. |

1200 * 600 * 50 | 0 | 7,2 |

2400 * 600 * 50 | 10 | 14,4 |

2440 * 600 * 50 | 10 | |

2500 * 600 * 50 | 9 | 13.5 |

Наши услуги

Производство новой линии Feininger Экструдированный полистирол

Пенопласты 40003 контроль качества и проверка изоляционного материала перед отправкойУпаковка XPS-пены в полиэтиленовый пакет

Отчёт об испытании

Отгрузка материала при полной загрузке контейнера

Организация транспортировки

Указание, как наносить пенопласт XPS.

Информация о компании

Feininger является первым профессиональным производителем экструзионной линии и пенопластовой доски XPS здесь, в Китае. В то же время мы являемся уникальным предприятием, специализирующимся на пене XPS, а также на разработке, производстве и продаже оборудования XPS.

В качестве демонстрационного предприятия, назначенного Всемирной организацией по защите окружающей среды, Национальным высокотехнологичным предприятием, Провинциальным предприятием по повышению эффективности строительства в провинции Цзянсу, компания Feininger несет инновации благодаря своему развитию.Профессиональный научно-исследовательский центр Feininger тесно сотрудничает со многими академиями и исследовательскими институтами.

Feininger подписал письмо-обязательство с государственным министерством охраны окружающей среды о поэтапном отказе от ГХФУ путем применения огнезащитного полистирола, CO2 (заменяющего ГХФУ), в производстве пены XPS, которая играет важную роль в использовании ресурсов, энергосбережении и защите окружающей среды , Теперь мы успешно получили 31 патент (18 на изобретение и 13 на полезную модель).

Наши достижения в области исследований и разработок:

1. Технология сверхкритического вспенивания CO2 (без ХФУ, ГХФУ и ГФУ)

2. Плита из экструдированного пенополистирола толщиной 200 мм

3. Плита из экструдированного пенополистирола 1000Kpa

Цель компании Feininger: с нашей неустойчивостью Прилагая усилия, мы предлагаем клиентам высококачественные энергосберегающие продукты и быстрые и эффективные услуги, чтобы стимулировать глобальную индустрию энергосбережения!

FAQ

1.В: Вы производитель?

A: Да, производитель экструзионной линии XPS и сэндвич-панелей XPS.

2.

Q: Где ты?

A: Нанкин, столица провинции Цзянсу. Это займет 80 минут из Шанхая до нас на скором поезде.

3.

В: Можем ли мы увидеть работающую машину?

A: Да, так как мы производим сэндвич-панели XPS, вы увидите бегущую линию при посещении нас.

4.

В: Имеется ли образец?

A: Да.

Сертификаты:

,Экологически чистая экструдированная пенополистирольная плита из вспененного полистирола XPS

Изделие | Агрегат | (Спецификация) | (Метод испытания) | |||

≥150 | ГБ / т 8813-1988 | |||||

| Водопоглощение (96 ч) | % (об. / Об.) | ≤1.0 | ГБ / т 8810-1988 | |||

(коэффициент) (23 ± 1 ℃) (RH50% ± 5%) | нг / (м · с) · Па) | ≤3.0 | QB / T 2411-1998 | |||

(коэффициент проводимости) (температура среднего значения) 10 ℃ 25 ℃ | м · к) | ≤0,028 ≤0,030 | ГБ / т 10294-198 | |||

(стабильность размеров) 70 ± 2 ℃, 48 ч | 000 | ≤1.5 | ГБ / т 8811-198 | |||

(индекс кислорода) | ≥26 | ГБ / Т 8626-1988 | ||||

Плотность | Кг / м3 | 31 ~ 50 | ||||

Теплопроводность, 90 дней, 10 ° C | Вт / мК | 0,027 ~ 0,03 | ||||

Прочность при сжатии 10% отклонение или выход, (по вертикали) | кПа | ≥250 | ||||

Предел прочности при растяжении | кПа | ≥250 | ||||

Водопоглощение Поглощение воды -% | <= 1.00% | |||||

Капиллярность | ноль | ноль | ||||

Коэффициент линейного теплового расширения | мм / мК | 0 000 0 ° C -50 ° C, + 75 ° C |

Высокоплотная пенопластовая пенополистирол 100 мм толщиной

Упаковка из полиэтиленового пакета

68.4M3 / 40HQ

Загрузка контейнера

Размер Длина (мм) | шт. / Упак. | М2 / упак. |

1200 * 600 * 50 | 0000 | 7,2 |

2400 * 600 * 50 | 10 | 14,4 |

2440 * 600 * 50 | 10 | 64 |

2500 * 600 * 50 | 9 | 13.5 |

Наши услуги

Производство новой экструдированной полистирольной пены 100 мм толщиной

линия контроля качества и проверьте изоляционный материал перед отправкой

Упакуйте пену XPS в полиэтиленовый пакет

Отчёт об испытании

Отгружайте материал с полной загрузкой контейнера

Организуйте транспортировку

Узнайте, как наносить пенопласт XPS.

Информация о компании

Feininger является первым профессиональным производителем экструзионной линии и пенопластовой доски XPS здесь, в Китае. В то же время мы являемся уникальным предприятием, специализирующимся на пене XPS, а также на разработке, производстве и продаже оборудования XPS.

В качестве демонстрационного предприятия, назначенного Всемирной организацией по защите окружающей среды, Национальным высокотехнологичным предприятием, Провинциальным предприятием по повышению эффективности строительства в провинции Цзянсу, компания Feininger несет инновации благодаря своему развитию.Профессиональный научно-исследовательский центр Feininger тесно сотрудничает со многими академиями и исследовательскими институтами.

Feininger подписал письмо-обязательство с государственным министерством охраны окружающей среды о поэтапном отказе от ГХФУ путем применения огнезащитного полистирола, CO2 (заменяющего ГХФУ), в производстве пены XPS, которая играет важную роль в использовании ресурсов, энергосбережении и защите окружающей среды , Теперь мы успешно получили 31 патент (18 на изобретение и 13 на полезную модель).

Наши достижения в области исследований и разработок:

1. Технология сверхкритического вспенивания CO2 (без ХФУ, ГХФУ и ГФУ)

2. Плита из экструдированного пенополистирола толщиной 200 мм

3. Плита из экструдированного пенополистирола 1000Kpa

Цель компании Feininger: с нашей неустойчивостью Прилагая усилия, мы предлагаем клиентам высококачественные энергосберегающие продукты и быстрые и эффективные услуги, чтобы стимулировать глобальную индустрию энергосбережения!

FAQ

1.В: Вы производитель?

A: Да, производитель экструзионной линии XPS и сэндвич-панелей XPS.

2.

Q: Где ты?

A: Нанкин, столица провинции Цзянсу. Это займет 80 минут из Шанхая до нас на скором поезде.

3.

В: Можем ли мы увидеть работающую машину?

A: Да, так как мы производим сэндвич-панели XPS, вы увидите бегущую линию при посещении нас.

4.

В: Имеется ли образец?

A: Да.

Сертификаты:

,Жесткая пена для теплоизоляционной системы из экструдированного полистирола

Жесткая пена для теплоизоляционной системы из экструдированного полистирола:

1. Толщина: 4 мм ~ 100 мм

2. Водонепроницаемость и изоляция

3. Легко режется

Экструдированная полистирольная стенная система теплоизоляции жесткая пена Описание

Экструдированная полистирольная стенная система теплоизоляции жесткая пена из экструдированного полистирола, облицованная с обеих сторон стекловолоконной сеткой, встроенной в тонкий цементно-полимерный раствор.

Экструдированный пенополистирольный настенный теплоизоляционный материал для жесткой пены, широко используемый в системах напольного отопления в качестве опорных плит для плиточных плит. очень эффективный влаго-тепловой барьер.

Экструдированный пенополистирол Система теплоизоляции жесткой пены Характеристики:

Водонепроницаемость и стабильность размеров

Небольшой вес, одна доска (1200 * 600 * 10 мм) составляет около 1.8KG

Легко режется (ножом или пилой)

Отлично подходит для влажных помещений

Превосходная звукоизоляция (12 мм доска, 20 дБ)

Экологически безопасен (не содержит CFC и HCFC)

Легко укладывается плиткой

Экструдированный пенополистирол настенная система теплоизоляции жесткая пена

| Толщина | 900 900 900 900 900 900 900 900 900 900 900 900 900 900 900 900 900 900 900 900 900 900 900 900 900 4 мм | 600 мм | 1200/1250 мм | |

| 6 мм | ||||

| 8 мм | ||||

| 10 мм | 600 мм | 2440/2500 / 2600мм | 1265 | |

| 20 мм | 600/1200 мм | 900 68 | ||

| 30 мм | ||||

| 40 мм | ||||

| 50 мм | ||||

| 60 мм | ||||

| 70мм | ||||

| 80 мм | ||||

Соответственно могут быть изготовлены другие размеры | ||||

| Технические данные: | ||||

| XPS | ||||

| Плотность основной платы | кг / м3 | 38 | ||

| Теплопроводность, 90 дней, 10 ° C | Вт / мК | 0.03 ~ 0,036 | ||

| Прочность на сжатие при отклонении или выходе 10%, (по вертикали) | кПа | ≥250 | ||

| Прочность на растяжение | кПа | ≥250 | ||

| Вода поглощение | об.% | <= 1,00% | ||

| Капиллярность | ноль | ноль | ||

| Коэффициент линейного теплового расширения | мм / мК | 0.07 | ||

| Температурные пределы | ° C | -50 ° C, + 75 ° C | ||

Производственная линия:

Упаковка и погрузка:

Применение:

жесткая пенопластовая система для внутренних стен

Extrene.

Применение в системе подогрева пола.

Монтаж системы теплоизоляции из экструдированной полистирольной стены Жесткая пена

Для получения дополнительной информации по установке посетите веб-сайт TY.

Сертификаторы:

,