О температура плавления различных материалов. Температура плавления пенопласта.

Пенополистирол (EPS, пенопласт) – это один из самых универсальных теплоизоляционных материалов, который активно применяется в различных отраслях промышленности и жизнедеятельности человека более 60-и лет. Пенополистирол имеет пористую структуру с глухими, закрытыми порами, что не позволяют воздуху перемещаться внутри материала.

Пенополистирол (EPS, пенопласт) – это один из самых универсальных теплоизоляционных материалов, который активно применяется в различных отраслях промышленности и жизнедеятельности человека более 60-и лет. Пенополистирол имеет пористую структуру с глухими, закрытыми порами, что не позволяют воздуху перемещаться внутри материала.

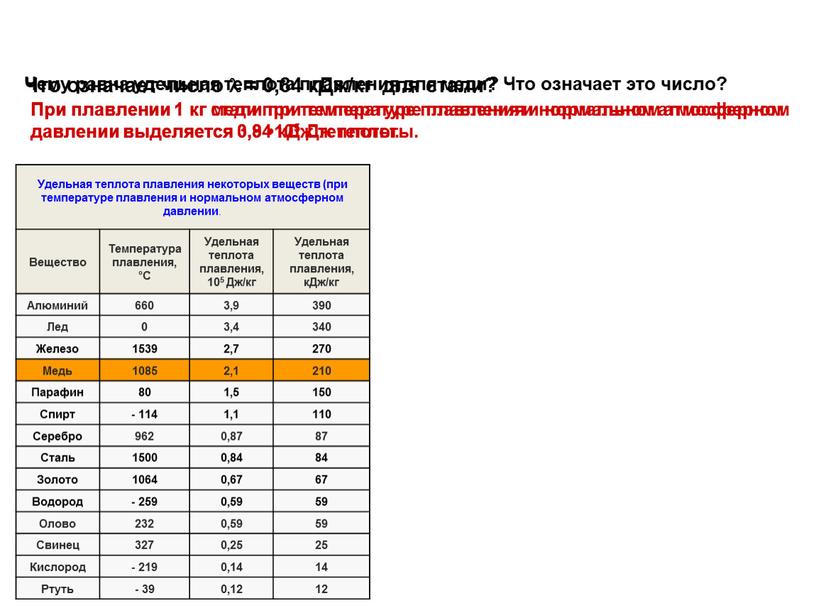

ТЕМПЕРАТУРА ПЛАВЛЕНИЯ — температура, при которой происходит плавление кристаллических тел. У большинства твердых тел температура плавления возрастает с увеличением внешнего давления.

Температура плавления пенопласта влияет на скорость формования термопластичных полимерных масс.

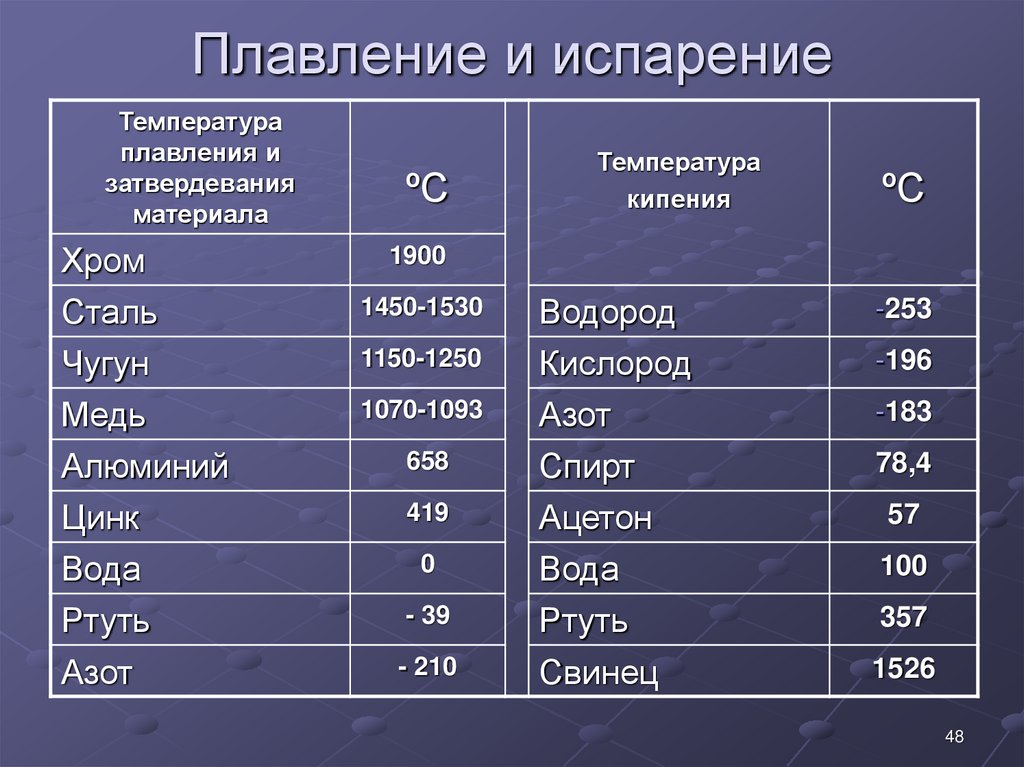

Температура плавления (затвердевания) и температура кипения считаются одними из важнейших физических свойств вещества. Температура затвердевания совпадает с температурой плавления только для чистого вещества. Некристаллические вещества не имеют температуры плавления (затвердевания) вообще и осуществляют переход в определенном диапазоне температур (в смеси жидкостей диапазон особенно широкий).

Поскольку во время плавления объем тела меняется незначительно, давление мало влияет на температуру плавления. Однако именно под действием высокого давления, оказываемого полозом конька, лед плавится, и спортсмен легко скользит по нему. Зависимость температуры фазового перехода (в том числе и плавления, и кипения) от давления однокомпонентрои системы дается уравнением Клапейрона-Клаузиуса. Температуру плавления при нормальном атмосферном давлении (1013,25 гПа, или 760 мм ртутного столба) называют точкой плавления.

Температуры плавления, К (в порядке убывания свойства)

Пенопласт горит. Горит сам не более 4сек., после затухает если нет источника огня. В Украину давно завозится только ПСВ-С сырье (с добавкой антиперена для негорючести) для не распространения огня по нормам СНИП, ДБН нужно делать противопожарные пояса из минеральной ваты.

Горит сам не более 4сек., после затухает если нет источника огня. В Украину давно завозится только ПСВ-С сырье (с добавкой антиперена для негорючести) для не распространения огня по нормам СНИП, ДБН нужно делать противопожарные пояса из минеральной ваты.

Да, это правда, что при горении может выделять вредные вещества но не более вредные, чем продукты горения внутри здания, ведь правильно утеплять сооружение снаружи.

температура плавления пенопласта

Температура плавления пенопласта. Температура плавления и размягчения пластиков, температура эксплуатации пластмасс

Температура плавления пенопласта — Lady Citytile

Основная Утеплители Экструзионный, экструдированный пенополистирол

Экструдированный пенополистирол устойчив к действию большинства применяемых в строительных работах растворов солей, кислот и щелочей, масел, спиртов и спиртовых красителей.

Наряду с этим его нужно оберегать от действия органических растворителей: бензина, керосина, солярки, альдегидов, кетонов и эфиров.

Экструдированный пенополистирол не рекомендуется длительно хранить на солнце, поскольку под действием солнечных лучей поверхностный слой пенополистирола делается хрупким и выкрашивается.

Создают экструдированный пенополистирол из гранулированного полистирола. Полистирольный гранулят загружают в экструдер, где он сперва плавится, а позже расплав под давлением продавливается через фильеру. Так как в один момент с гранулятом в экструдер загружают и порофор (порообразователь, к примеру, смесь двуокиси углерода СО2 и лёгких фреонов) в полистироле образуются замкнутые поры размером 0,1-0,2 мм. Закрытые поры делают экструзионный пенополистирол непроницаемым для капельной жидкости, пара, пыли и других веществ.

Кое-какие продавцы утеплителей, специализирующиеся на продаже экструдированного пенополистирола утверждают, что пенополистирол по большому счету и экструдированный пенополистирол в частности чуть ли не панацея от всех неприятностей в области теплоизоляции.

К примеру, низкую паропроницаемость экструдированного пенополистирола возможно разглядывать как преимущество перед таким утеплителем как минеральная вата. дескать, теплоизоляция не продувается ветром, не пропускает влагу и не требует дополнительной гидроизоляции.

Но, в случае если взглянуть на обстановку иначе, это же свойство – недостаток. Утепление стенки экструдированным пенополистиролом перевоплотит помещение в тёплую баню с повышенной влажностью. Такая стенки не дышит.

Как же быть, что выбрать?

Решать вам. Принципиально важно только знать свойства выбранных теплоизоляционных материалов и понимать, как эти свойства отразятся на микроклимате в помещении. И в обязательном порядке учитывать в каком помещении будет работать утеплитель. Может произойти так, что данное конкретное свойство теплоизоляционного материала не имеет значения для данного конкретного помещения. Сказанное справедливо не только для экструдированного пенополистирола и не только для пенополистиролов в общем, но и для любых других теплоизоляционных материалов.

И в обязательном порядке учитывать в каком помещении будет работать утеплитель. Может произойти так, что данное конкретное свойство теплоизоляционного материала не имеет значения для данного конкретного помещения. Сказанное справедливо не только для экструдированного пенополистирола и не только для пенополистиролов в общем, но и для любых других теплоизоляционных материалов.

Цены экструдированного пенополистирола очень умеренны. И не смотря на то, что цена пенополистирола – несомненное его преимущество, не следует зацикливаться на низкой стоимости. Ни за что не нужно разглядывать цену экструдированного пенополистирола в отрыве от других его свойств. Имеете возможность быть уверены – у пенополистирола достаточно и других преимуществ…

Так отдельные виды экструдированного пенополистирола способны выдержать нагрузку до 35 тысячь киллограм на м. И в этом смысле экструдированный пенополистирол вне всяких сомнений превосходит кроме того самые твёрдые минераловатные плиты .

Производители теплоизоляционных материалов утверждают, что экструдированные пенополистиролы трудновоспламеняемы и отличаются склонностью к самозатуханию. Не верить им – оснований нет. В рецептуру современных экструдированных пенополистиролов не считая гранул полистирола в обязательном порядке входят добавки отбивающие у экструдированных пенополистиролов охоту гореть.

Не верить им – оснований нет. В рецептуру современных экструдированных пенополистиролов не считая гранул полистирола в обязательном порядке входят добавки отбивающие у экструдированных пенополистиролов охоту гореть.

Но обольщаться не следует вследствие того что пенополистирол – полимер и как большая часть соединений этого славного рода легко плавится.

Не следует растолковывать, что по окончании плавления его поры слипаются и свойство экструдированных пенополистиролов термоизолировать что-либо исчезает начисто. Исходя из этого, кстати, экструдированные пенополистиролы и пенополистиролы по большому счету ни при каких обстоятельствах не применяют для теплоизоляции в широком смысле этого слова. Тут нужны кое-какие пояснения.

Термин теплоизоляция в отличие от термина утепление более широк. Утеплить свидетельствует не разрешить замёрзнуть. Представьте себе некоторый объект, которому предстоит находиться в среде отрицательных температур, к каким он не приспособлен. Его нужно утеплить. И в этом случае пенополистиролы в полной мере справляются с возложенными на него функциями.

И в этом случае пенополистиролы в полной мере справляются с возложенными на него функциями.

Но довольно часто появляется обстановка обратная – некоторый объект очень сильно разогревается и необходимо не разрешить ему охлаждаться либо нагревать то, что около. И тут дело для экструдированных пенополистиролов обстоит не столь обнадёживающе.

По различным данным и для различных полистиролов температура его плавления лежит в промежутке 250-300°C. Наряду с этим вспененный полистирол плавится стремительнее, чем монолитный кусок полистирола, который тяжелее прогреть. Но уже при 250°C кроме того самые тугоплавкие полистиролы начинают попахивать и отнюдь не фиалками.

Эксперты нам растолкуют, дескать, полимер начинает разлагаться. А что образуется при разложении полистирола возможно предположить. Смогут, к примеру, выделяются пары стирола – некая бяка с бензольным кольцом в правом боку. Весьма не нужное для здоровья, нужно признать, соединение. И хорошо бы лишь это – стирол при больших температурах сам может разложиться.

Другими словами, в случае если необходимо изолировать тёплый объект с температурой 200 и более градусов экструдированный пенополистирол для данной работы очевидно не подойдёт.

Не хорошо это либо нет? Ставить вопрос так – не совсем корректно. Просто необходимо понимать, что любой теплоизоляционный материал имеет свои области применения и не использовать его там, где он не может полноценно работать.

Экструдированный пенополистирол используется в качестве теплоизоляции…

citytile.ru

| Полиэтилен высокого давления (низкой плотности) ГОСТ 16337 | 900-939 | 105-108 | 80-90 | -70 | -50…70 |

| Полиэтилен низкого давления (высокой плотности) ГОСТ 16338 | 948-959 | 125-135 | 128-134 | -60 | -60…100 |

| Высокопрочный полиэтилен низкого давления (ТУ 6-05-1721-75) | 942-957 | 125-135 | 125-140 | -140 | — |

| Высокомолекулярный полиэтилен низкого давления (ТУ 6-05-50-76) | 935 | — | 140 | -150 | — |

| Модифицированный полиэтилен низкого давления (ТУ 6-05-55-76) | 937-943 | — | 120-125 | — | — |

| Полипропилен (ТУ 6-05-11-05-73) | 900-910 | 164-170 | 95-100 | -15…-8 | — |

| Блоксополимер пропилена с этиленом (ТУ 6-05-1756-76) | 910 | 164-170 | 140-145 | — | — |

| Сополимер этилена с пропиленом низкого давления (ТУ 6-05-529-76) | 907-913 | — | — | -140 | — |

| Сэвилин — сополимер этилена с винилацетатом (ТУ 6-05-1636-73) | 920-959 | — | 30-95 | -75…-60* | — |

| Кабельный полиэтилен (ТУ 6-05-475-73) | 921 | — | 105-120 | -60 | — |

| Композиция самозатухающая на основе полиэтилена (ТУ 6-05-1445-72) | 1000 | — | 80 | -50 | — |

| Композиции полиэтилена низкой плотности с наполнителями (ТУ 6-05-1409-74) | 940-1100 | — | 80-92 | -60…-30 | — |

| Композиции на основе поли-4-метил-1-пентена (темплена) (ТУ 6-05-589-77) | 830-834 | 190-210 | 150-180 | -60* | — |

| Термостойкие окрашенные композиции на основе темплена (ТУ 6-05-637-77) | — | 200-210 | 170-180 | -60* | — |

| Композиция темплена с повышенной диэлектрической проницаемостью (ТУ 6-05-583-75) | 1800-2000 | — | 220 | -40* | — |

| Полипропиленовая пленка (ТУ 6-05-360-72, ТУ 6-05-469-77, ТУ 38-10524-73) | 890-910 | — | — | — | -50…120 |

| Полистиролы общего назначения | 1050-1100 | — | 82-95 | -40* | до 65 |

| Полистирол ударопрочный (ОСТ 6-05-406-75) | 1060 | — | 85-95 | -40 | — |

| Полистирол вспенивающийся (ОСТ 6-05-202-73) | 20-30 | — | — | -65…-60* | до 70 |

| АБС-пластики (ТУ 6-05-1587-74) | 1030-1050 | — | 95-117 | -60…-40 | — |

| АБС-пластик СНП (ГОСТ 13077) | 1140 | — | 103 | — | -40…70 |

| Полистирол оптический и светотехнический (ТУ 6-05-1728-75) | 1050-1080 | — | 82-100 | — | -40…65 |

| Сополимеры стирола САН (ТУ 6-05-1580-75) | 1000-1040 | — | 96-108 | -60 | до 75 |

| Сополимер стирола САМ-Э | 1050-1170 | — | — | -60 | до 90 |

| Сополимеры стирола МС и МСН (ГОСТ 12271) | 1120-1140 | — | 86-88 | — | -40…70 |

| Сополимер стирола ударопрочный МСП (ТУ 6-05-626-76) | 1100 | — | 95-105 | — | — |

| Ударопрочные полистирольные пластики СНК и УПМ (ТУ 6-05-041-528-74) | 1050-1080 | — | 70-80 | — | до 70 |

| Пресс-материал 390 (ТУ 84-89-75) 46 и 46а (ТУ 84-142-70) | 1100-1300 | — | — | — | -60…60 |

| Материал АТ-1 (МРТУ 6-05-1197-69) и АТ-2 | 1150-1300 | — | 100-102 | — | -40…70 |

| Композиция стилон (ТУ 6-05-478-73) | 1100 | — | 125-130 | — | — |

| Пленка полистирольная (ГОСТ 12998) | 1050 | — | 95-100 | — | -50…70 |

| Высокочастотный диэлектрик стиролинк | 1200 | — | — | — | -60…100 |

| Фольгированный материал СА-3,8Ф (ТУ 16-503-108-72) | 1800 | — | 120 | — | -60…90 |

| Листовой самозатухающий материал АБС-090ЗС (ТУ 6-05-572-75) | — | — | 80 | -60* | — |

| Пенопласт полистирольный ПС-1 (ТУ 6-05-1178-75) | 70-600 | — | — | — | -60…65 |

| Пенопласт полистирольный ПС-4 (ТУ 6-05-1178-75) | 40-65 | — | — | — | -65…70 |

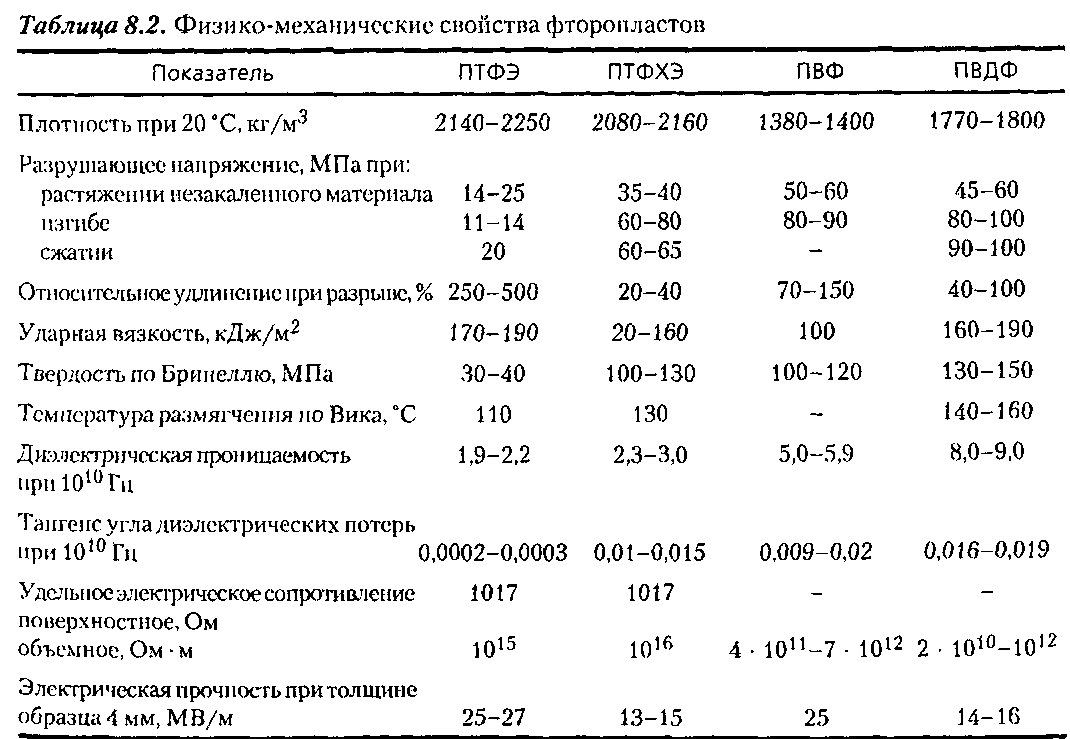

| Фторопласт-3 (ГОСТ 13744) | 2090-2160 | 210-215 | — | — | -195…130 |

| Фторопласт-4 (ПТФЭ или тефлон ГОСТ 10007) | 2190-2200 | 327 | 100-110 | — | -269…260 |

| Фторопласт-4Д (ГОСТ 14906) | 2210 | 327 | — | — | -269…260 |

| Фторопласт-4ДПТ (ТУ 6-05-372-77) | 2200-2230 | — | — | — | -269…260 |

| Фторопласт-4МБ (ОСТ 6-05-400-74) | 2140-2170 | 270-290 | 100-120 | — | -190…205 |

| Фторопласт-4НА (ТУ 6-05-373-77) | 2000-2100 | 210-230 | 90-120 | — | -200…200 |

| Фторопласт-23 (ТУ 6-05-1706-74) | 1740 | 130 | — | — | -60…200 |

| Фторопласт-26 (ТУ 6-05-1706-74) | 1790 | — | — | — | -60…250 |

| Фторопласт-30П, 30А (ТУ 6-05-1706-74) | 1670 | 215-235 | — | — | -198…170 |

| Фторопласт-32Л (ТУ 6-05-1620-73) | 1920-1950 | 105 | — | — | -60…200 |

| Фторопласт-40 (ОСТ 6-05-402-74) | 1650-1700 | 260-275 | 140-143 | — | -100…200 |

| Фторопласт-40Д и 40ДП (ТУ 6-05-1706-74) | 1650-1700 | 265 | — | — | -100…200 |

| Фторопласт-40Б (ТУ 6-05-501-74) | 1650-1700 | 260-265 | — | — | -60…200 |

| Фторопласт-40ШБ (ТУ 6-05-383-72) | 1650 | — | 140 | — | -60…200 |

| Фторопласт-2 (ТУ 6-05-646-77) | 1700-1800 | 170-180 | 140-160 | — | -60…150 |

| Фторопласт-2М (ТУ 6-05-1781-76) | 1750-1800 | 155-165 | 120-145 | — | -60…145 |

| Фторопласт-45 (ТУ 6-05-1442-71) | 1910-2000 | 150-160 | 97-105 | — | -60…120 |

| Фторопласт-1 (ТУ 6-05-559-74) | 1380-1400 | 196-204 | 120 | — | -80…200 |

| Фторопласт-10Б и 100Б | 2100 | — | — | — | -100…150 |

| Фторопласт-400 | 1700 | — | — | — | -60…150 |

| Композиция Ф40С15 (ТУ 6-05-606-75) | — | 265-275 | — | — | — |

| Композиция Ф4К20 (ТУ 6-05-1412-76) | 2100-2120 | — | — | — | -60…250 |

| Композиция Ф4С15 (ТУ 6-05-1412-76) | 2170-2180 | — | — | — | -60…250 |

| Композиция Ф4К15М5 (ТУ 6-05-1412-76) и Ф4С15М5 | 2190 | — | — | — | -60…250 |

| Композиция Ф4М15 | 2250 | — | — | — | -60…260 |

| Композиция Ф4Г21М7 | 2100-2300 | — | — | — | -100…250 |

| Антифрикционный материал Ф40Г40 | 1700-1800 | — | — | — | -60…200 |

| Антифрикционный материал Ф40С15М1,5 | 1800 | — | — | — | -100…210 |

| Антифрикционный графитофторопластовый материал 7В-2А | 1900-200 | — | — | — | до 250 |

| Антифрикционный графитофторопластовый материал АФГМ | 2100-2300 | — | — | — | до 180 |

| Антифрикционный графитофторопластовый материал АФГ-80ВС и 80ФГ | 2050-2100 | — | — | — | до 200 |

| Антифрикционный графитофторопластовый материал ГФ-5М | 2100-2200 | — | — | — | до 180 |

| Пленка из фторопласта-10 (ТУ 6-05-538-77) | 2100 | — | — | — | -100…100 |

| Пленка фторопластовая Ф-4 | 2200-2300 | — | — | — | -60…200 |

| Пленка фторопластовая Ф-4ЭО, Ф-4ИО, Ф-4ИН и Ф-4ЭН | 2100-2200 | — | — | — | -60…250 |

| Винипласт листовой (ГОСТ 9639) | 1380 | — | 70-85 | -75 | — |

| Изоляционные пластикаты И40-13, И50-13, И60-12, ИТ-105 (ГОСТ 5960) | 1180-1340 | — | 170-190 | -60…-40 | — |

| Винипроз и эстепроз (ТУ 6-05-1222-75) | 1350-1400 | — | — | — | -35…60 |

| Пенопласт ПВХ-1, ПВХ-2 | 70-300 | — | — | — | -60…60 |

| Пенопласт ПВХ-1, ПВХ-2 | 50-400 | — | — | — | -70…70 |

| Пенопласт ПВХ-Э | 100-270 | — | — | — | -10…40 |

| Пеноэласт | 80-300 | — | — | — | -20…70 |

| Винипор С, Д, М | 90-180 | — | — | — | -10…55 |

| Вибропоглощающий материал ВМЛ-25 (ТУ 6-05-980-75) | 1500-1600 | — | — | — | -10…50 |

| Пленка винипластовая (ГОСТ 16389, ГОСТ 15976) | 1370-1450 | — | — | — | -50…60 |

| Поливинилацетат | 1190 | — | 44-50 | -5* | — |

| Поливинилформаль (ГОСТ 10758) | 1240 | — | 115-120 | — | — |

| Поливинилбутираль (ГОСТ 9439) | 1100 | — | 60-75 | — | — |

| Поливинилэтилаль (ТУ 6-05-564-74) | 1350 | — | 118-120 | — | — |

| Поливинилформальэтилаль (ГОСТ 10400) | 1200 | — | 120 | — | — |

| Поливинилбутиральфурфураль (ТУ 6-05-1102-74) | 1055 | — | 70-85 | — | — |

| Поливинилкеталь | 1180 | — | 105-115 | — | — |

| Пленка ПВС-Э, ПВС | 1200-1300 | — | — | — | -5…130 |

| Поливинилбутиральные пленки А-17, Б-Н, Б-10, Б-17, Б-17-О (ГОСТ 9438) | 1050-1100 | — | — | — | -60…150 |

| Полиметилметакрилат литьевой ЛПТ (ТУ 6-05-952-74) | 1180-1200 | — | 120-125 | -50* | -60…60 |

| Дакрил-2М ( ТУ 6-01-707-72) | 1190 | — | 110 | — | — |

| Компаунд МБК-1 (ТУ 6-05-1602-71) | 1600 | — | — | — | -60…105 |

| Герметики ДН-1 и Анатерм-1, 2, 4, 5, 6, 7 | 1050-1200 | — | — | — | до 150 |

| Герметик Унигерм | 1050-1200 | — | — | — | -185…200 |

| Стекло органическое СОЛ (ГОСТ 15809) | 1180 | — | 90 | — | -60…60 |

| Оргстекло СТ-1 (ГОСТ 15809) | 1180 | — | 110 | — | -60…80 |

| Оргстекло 2-55 (ГОСТ 15809) | 1190 | — | 133 | — | -60…100 |

| Стекло органическое ТОСП (ГОСТ 17622) | 1180 | — | 90 | — | — |

| Оргстекло ТОСН (ГОСТ 17622) | 1180 | — | 105-110 | — | — |

| Оргстекло ТОСС (ГОСТ 17622) | 1180 | — | 125-130 | — | — |

| Полиарилаты Д-3, Д-4, Д-3Э ( ТУ 6-05-211-834-72) | 1150-1190 | 260-285 | 210 | -100* | до 180 |

| Полиарилат Д-4С (ТУ 6-05-818-72) | 1210 | 255-280 | 210 | -100* | до 180 |

| Полиарилат Ф1 | 1110-1260 | 300-310 | 268 | -100* | до 200 |

| Полиарилат Ф2 | 1100-1170 | 320-340 | 280 | -100* | до 250 |

| Антифрикционный пластик Аман-1 | 3600 | — | — | — | до 220 |

| Антифрикционный пластик Аман-2 | 3700 | — | — | — | до 180 |

| Антифрикционный пластик Аман-7 | 2500 | — | — | — | до 120 |

| Антифрикционный пластик Аман-10 | 2500 | — | — | — | до 200 |

| Антифрикционный пластик Аман-12 | 3000 | — | — | — | до 300 |

| Антифрикционный пластик Аман-22 | 3700 | — | — | — | до 250 |

| Антифрикционный пластик Аман-24 | 3200 | — | — | — | до 250 |

| Полиарилатная пленка Д-4П (ТУ 6-05-823-72) | — | — | — | — | -60…180 |

| Полиарилатная пленка ДФ-55П и Ф-2П (ТУ 6-05-823-72) | — | — | — | — | -60…250 |

| Полиарилатная пленка Д-3Э (ТУ 6-05-834-72) | — | — | — | — | -60…155 |

| Фенопласт О6-010-02 (ГОСТ 5689) и К-18-2 (ТУ 6-05-480-72) | 1400 | — | — | — | -60…60 |

| Фенопласт О7-010-02 (ГОСТ 5689) | 1450 | — | — | — | -50…110 |

| Фенопласты СП1-342-02, СП2-342-02 (ГОСТ 5689) | 1400 | — | — | — | -60…60 |

| Фенопласты Э1-340-02, Э2-330-02 (ГОСТ 5689) | 1400 | — | — | — | -60…100 |

| Фенопласт Э3-340-65, Э3-340-61 (ГОСТ 5689) | 1950 | — | — | — | -60…115 |

| Фенопласт Э6-014-30 (ГОСТ 5689) | 1850 | — | — | — | -60…220 |

Фенопласт В-4-70 (ГОСТ 5. 1958) 1958) | 2000 | — | — | — | -60…150 |

| Фенопласт влагохимстойкий ВХ-090-34 (ГОСТ 5689) | 1600 | — | — | — | -40…110 |

| Фенопласт влагохимстойкий ВХ4-080-34 (ГОСТ 5689) | 1750 | — | — | — | -60…200 |

| Фенопласты ударопрочные У1-301-07, У2-301-07, У3-301-07 (ГОСТ 5689) | 1450 | — | — | — | -40…110 |

| Фенопласты ударопрочные У5-301-41, У6-301-41 | 1950 | — | — | — | -40…130 |

| Фенопласты жаростойкие Ж1-010-40, Ж2-040-60, Ж3-010-62, Ж4-010-62 | 1750-1900 | — | — | — | -40…120 |

| Фенопласт жаростойкий Ж2-010-60 (ГОСТ 5689) | 1750 | — | — | — | -40…130 |

| Антифрикционный пластик АФ-3Т ( ТУ 26-01-55-1-73) | 1760-1800 | — | — | — | -70…250 |

| Пресс-материал АТМ-1 (антегмит) | 1800-1850 | — | — | — | до 115** |

| Пресс-материал АТМ-1К (антегмит) | 1800-1850 | — | — | — | до 300** |

| Изодин (ТУ 16-503-013-74) | 1350-1450 | — | — | — | до 120** |

| Пластик ПГТ (ТУ 16-503-023-75) | 1300-1450 | — | — | — | -60…105 |

| Текстолит конструкционный ПТК, ПТ, ПТМ-1 (ГОСТ 5-72) | 1300-1400 | — | — | — | до 130** |

| Текстолит электротехнический листовой А, Б, Г, ВЧ (ГОСТ 2910) | 1300-1450 | — | — | — | -65…105 |

| Текстолит электротехнический листовой ЛЧ (ГОСТ 2910) | 1250-1350 | — | — | — | -65…120 |

Текстолит электротехнический листовой влагостойкий ЛТ (ТУ 16-503. 149-75) 149-75) | 1200-1350 | — | — | — | -65…65 |

| Пенофенопласт ФФ (МРТУ 6-05-1302-70) | 190-230 | — | — | — | -50…150 |

| Пенофенопласт ФК-20 (МРТУ 6-05-1302-70) | 190-230 | — | — | — | -60…120 |

| Звуконепроницаемая теплоизоляция ФС-7-2 (ТУ 6-05-958-73) | 70-100 | — | — | — | -55…100 |

| Пенофенопласт ФК-20-А-20 (ТУ 6-05-1303-70) | 140-200 | — | — | — | до 250 |

| Пенопласт Резопен (ТУ В-302-71), Виларес-1, Виларес-5 | 30-80 | — | — | — | -150…150 |

| Пенопласт ФРП-2М (ТУ 6-05-304-74) | 100 | — | — | — | -180…200 |

| Пенопласт ФЛ-1, ФЛ-2 | 40-60 | — | — | — | -60…120 |

| Аминопласты А1 и А2 (ГОСТ 9359) | 1400-1500 | — | — | — | -60…60 |

| Аминопласт В1 (ГОСТ 9359) | 1600-1800 | — | — | — | -60…120 |

| Аминопласт В5 (ГОСТ 9359) | 1600-1850 | — | — | — | -60…60 |

| Пресс-материал П-1-1 | 1480 | — | — | — | -60…100 |

| Пенопласты мочевиноформальдегидные МФП-1 и МФП-2 (ТУ 6-05-206-73) | 10-30 | — | — | — | -60…100 |

| Пресс-материалы КФ-9 и КФ-10 (ТУ 6-05-1471-71) | 1500-1650 | — | — | — | -60…250 |

| Пресс-материалы КЭП-1 и КЭП-2 | 1500-1800 | — | — | — | -60…200 |

| Антифрикционный пластик АМС-1 (ТУ 48-20-45-74) | 1740-1760 | — | — | — | -60…210 |

| Антифрикционный пластик АМС-3 (ТУ 48-20-45-74) | 1780-1800 | — | — | — | -200…210 |

| Органосиликатный материал Группа А марка 1 и 4 | — | — | — | — | -60…500 |

| Органосиликатный материал Группа Т марка 11 | — | — | — | — | -60…700 |

| Пенопласт К-40 | 200-400 | — | — | — | до 250 |

| Полиэтилентерефталат (ПЭТ, лавсан, майлар) (ТУ 6-05-830-76) | 1320 | — | 160-180 | — | — |

| Лавсан ЛС-1 | 1530 | — | 190 | — | — |

| Пленка полиэтилентерефталатная (ПЭТФ) аморфная (ТУ 6-05-1454-71) | 1330-1340 | 260-264 | — | — | до 60 |

| Пленка ПЭТФ общего назначения (ТУ 6-05-1065-76) | 1380 | 260 | — | — | -60…155 |

| Пленка ПЭТФ электроизоляционная (ТУ 6-05-1794-76) | 1380 | 260-264 | — | — | -150…156 |

| Пленка ПЭТФ конденсаторная (ТУ 6-05-1099-76) | 1380-1400 | 250 | — | -60* | -60…125 |

| Пленка ПЭТФ для металлизации (ТУ 6-05-1108-76) | 1380 | 260-264 | — | — | — |

| Заливочный компаунд ЭЗК-1 и ЭЗК-4 | 1800-1850 | — | — | — | -60…120 |

| Эпоксидный заливочный компаунд ЭЗК-6 | 1220 | — | — | — | -60…80 |

| Заливочный компаунд ЭЗК-5 | 1520 | — | — | — | -50…70 |

| Заливочный компаунд ЭЗК-11 | 1100 | — | — | — | -60…120 |

| Заливочный компаунд ЭЗК-12 | 1500 | — | — | — | -60…100 |

| Заливочный компаунд ЭЗК-7 | 1600 | — | — | — | -60…80 |

| Заливочный компаунд ЭЗК-8 | 1450 | — | — | — | -60…70 |

| Компаунд ЭК-20 | 1160-1200 | — | — | — | -60…150 |

| Пропиточный компаунд ЭПК-1 и ЭПК-4 | 1230 | — | — | — | -60…120 |

| Компаунд УП-5-186 (ТУ 6-05-87-74) | — | — | 190-210 | — | -60…100 |

| Компаунд УП-5-187 (ТУ 6-05-87-74) | — | — | 200-230 | — | -60…100 |

| Пастообразный компаунд УП-5-190 (ТУ 6-05-95-75) | 2700-2900 | — | — | — | -50…180 |

| Компаунд ЭНТ-2 | 2200 | — | 250-300 | — | — |

| Компаунд ЭНКП-2 | 1800 | — | 150-180 | — | — |

| Компаунд ЭНГ-30 | 1290 | — | 125-135 | — | — |

| Компаунд ЭНМ-25 | 1320 | — | 125-135 | — | — |

| Пресс-материал УП-264С (ТУ 6-05-22-73) | 1650 | — | 155-165 | — | -60…150 |

| Пресс-материал УП-264П (ТУ 6-05-22-73) | 1900-2200 | — | 160-165 | — | -60…150 |

| Пресс-материал УП-284С (ТУ 6-05-70-73) | 1670-1710 | — | 180-200 | — | -60…180 |

| Пресс-материал УП-2198 (ТУ 6-05-94-75) | — | — | — | — | -60…105 |

| Пресс-материал УП-2197 | 1700-1900 | — | — | — | -60…230 |

| Премиксы ЭФП-60, ЭФП-61, ЭФП-62 | 1700-1800 | — | — | — | -60…155 |

| Премиксы ЭФП-64, ЭФП-65 | 1800-2300 | — | — | — | -60…155 |

| Пенопласт ПЭ-2 (ТУ В-172-70) | 90-450 | — | — | — | -60…140 |

| Пенопласт ПЭ-5 (ТУ 6-05-215-71) | 100-300 | — | — | — | -60…120 |

| Пенопласт ПЭ-6 (ТУ 6-05-215-71) | 20-50 | — | — | — | -60…100 |

| Пенопласт ПЭ-7 (ТУ 6-05-289-73) | 23-60 | — | — | — | -60…100 |

| Пенопласт ПЭ-8 (ТУ В-171-70) | 150-500 | — | — | — | -60…120 |

| Пенопласт ПЭ-9 (ТУ В-173-70) | 100-500 | — | — | — | -60…90 |

| Полиамид-6 (капролон) ОСТ 6-06-С9-76 | 1130 | 215 | 190-200 | — | — |

| Смола капроновая литьевая (ТУ 6-06-390-70) | 1130 | 215 | — | — | — |

| Полиамид 610 литьевой (ГОСТ 10589) | 1090-1110 | 215-221 | 200-220 | — | -60…100 |

| Полиамид П-66 литьевой (анид) (ОСТ 6-06-369-74) | 1140 | 252-260 | 210-220 | — | — |

| Полиамид литьевой П-12Л (ТУ 6-05-1309-72) | 1020 | 178-181 | 140 | -55…-50 | — |

| Полиамид П-12Б (ТУ 6-05-145-72) | 1020 | 170 | 140 | -50 | — |

| Полиамид экструзионный П-12Э (ТУ 6-05-147-72) | 1020 | 178-182 | 140 | -60 | — |

| Капролон В (ТУ 6-05-983-73) | 1150-1160 | 220-225 | 190-220 | — | -60…60 |

| Капролит РМ | 1200 | — | 220 | — | — |

| Литьевой сополимер полиамида АК-93/7 (ГОСТ 19459) | 1140 | 238-243 | 220-230 | — | — |

| Литьевой сополимер полиамида АК-85/15 (ГОСТ 19459) | 1130 | 224-230 | 210-220 | — | — |

| Литьевой сополимер полиамида АК-80/20 (ГОСТ 19459) | 1130 | 212-218 | 200-210 | — | — |

| Смола полиамидная П-54 и П-54/10 (ТУ 6-05-1032-73) | 1120 | 160-165 | 115-135 | -40* | — |

| Смола полиамидная П-548 (ТУ 6-05-1032-73) | 1120 | 150 | 85 | -50* | — |

| Материал АТМ-2 (ТУ 6-05-502-74) | 1390 | 218-220 | — | — | -50…60 |

| Антифрикционный материал ЛАМ-1 (ТУ 26-404-74) | — | 235 | — | — | -60…165 |

| Пенополиуретан ППУ-ЭМ-1 (ТУ 6-05-1473-76) | 30-50 | — | — | — | -50…100 |

| Пенополиуретан ППУ-202-1 (ТУ 6-05-234-72) | 55-85 | — | — | — | до 100 |

| Пенополиуретан ППУ-ЭФ-1, ППУ-ЭФ-2, ППУ-ЭФ-3 | 19-38 | — | — | — | -40…100 |

| Пенополиуретан ППУ-305А (ТУ 6-05-121-74) | 35-500 | — | 120 | — | — |

| Пенополиуретан ППУ-307 (ТУ 6-05-251-72) | 35-220 | — | 130-150 | — | — |

| Пенополиуретан ППУ-311 (ТУ 6-05-221-72) | 30-60 | — | 150 | — | — |

| Пенополиуретан ППУ-313-2, ППУ-312-3 | 35-45 | — | 120-150 | — | — |

| Пенополиуретан ППУ-314 (ТУ 6-05-279-73) | 20-300 | — | 80-100 | — | — |

| Пенополиуретан ППУ-403 (ТУ 6-05-252-72) | 75-200 | — | 120 | — | — |

| Пенополиуретан ППУ-202-1 (ТУ 6-05-234-72) | 200-250 | — | — | — | -60…100 |

| Пенополиуретан ППУ-202-2 (ТУ 6-05-229-72) | 130-250 | — | — | — | -60…100 |

| Пенополиуретан ППУ-3Н, ППУ-9Н | 50-80 | — | 70-75 | — | — |

| Пенополиуретан ППУ-304Н | 30-200 | — | 120 | — | — |

| Пенополиуретан ППУ-308Н | 40-200 | — | 150 | — | — |

| Этролы ацетилцеллюлозные АЦЭ-43А, АЦЭ-55А (ТУ 6-05-1528-72) | 1270-1340 | — | 65-85 | — | — |

| Этрол ацетилцеллюлозный АЦЭ-47ТВ (ТУ 6-05-268-73) | 1270-1340 | — | 65-85 | — | — |

| Этрол ацетилцеллюлозный АЦЭ-55АМ (ТУ 6-05-1528-72) | 1270-1340 | — | 70 | — | — |

| Этролы АЦЭ-55У, АЦЭ-50У, АЦЭ-50-20У, АЦЭ-50-5У (ТУ 6-05-268-73) | 1270-1340 | — | 90 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-15АТ (ТУ 6-05-255-72) | 1160-1250 | — | 85 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-7,5-5, АБЦЭ-10, АБЦЭ-15ДСМ-В | 1160-1250 | — | 80 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-15 | 1160-1250 | — | 75-80 | — | — |

| Пленка электроизоляционная триацетатная (ТУ 6-17-499-73) | 1260 | — | — | — | -60…100 |

| Стеклопластик АГ-4С-6 (ТУ 84-359-73) | 1900-2000 | — | — | — | -60…200 |

| Стеклопластик АГ-4В-10 (ТУ 84-438-74) | 1700-1900 | — | — | — | -60…130 |

| Термопласт стеклонаполненный САН-С (ТУ 6-05-369-76) | 1280-1320 | — | 115-120 | — | -40…120 |

| Полиамид П-6 стеклонаполненный ПА6ВС, ПА6ВС-У (ТУ 6-05-953-74) | 1350 | 212-216 | — | — | — |

| Смола капроновая стеклонаполненная КС-30а | 1360 | 214-221 | — | — | — |

| Полиамид стеклонаполненный КПС-30 и КВС-30 (ГОСТ 17648) | 1350-1380 | 214-221 | — | — | — |

| Дифлон СТН (ТУ 6-05-937-74) | 1400 | — | 170-172 | -100* | — |

| Стеклопластик ДАФ-С-2 | 2000-2150 | — | — | — | -60…180 |

| Стеклопластик ДАИФ-С1 и ДАИФ-С2 | 2200 | — | — | — | -60…250 |

| Стеклотекстолит листовой СТЭФ-НТ (ТУ 16-503. | 1600-1900 | — | — | — | -60…55 |

| Стеклотекстолит листовой СТ-НТ (ТУ 16-503.147-75) | 1600-1850 | — | — | — | -65…130 |

| Диэлектрик фольгированный ФДГ-1 и ФДГ-2 | — | — | — | — | -60…150 |

| Фольгированные травящиеся диэлектрики ФДМТ (ТУ 16-503.113-72) | 3000-4500 | — | — | — | -60…100 |

| Фольгированный диэлектрик ФДМ-1 | 2800-3400 | — | — | — | -60…100 |

| Фольгированный диэлектрик ФДМ-2 | 3500-4000 | — | — | — | -60…100 |

| Фольгированные диэлектрики ФДМЭ-1 и ФДМЭ-1-ОС | 2800-5100 | — | — | — | -60…105 |

| Сополимеры формальдегида с диоксоланом СФД (ТУ 6-05-1543-72) | 1390-1410 | 160-165 | 150-155 | — | -60…120 |

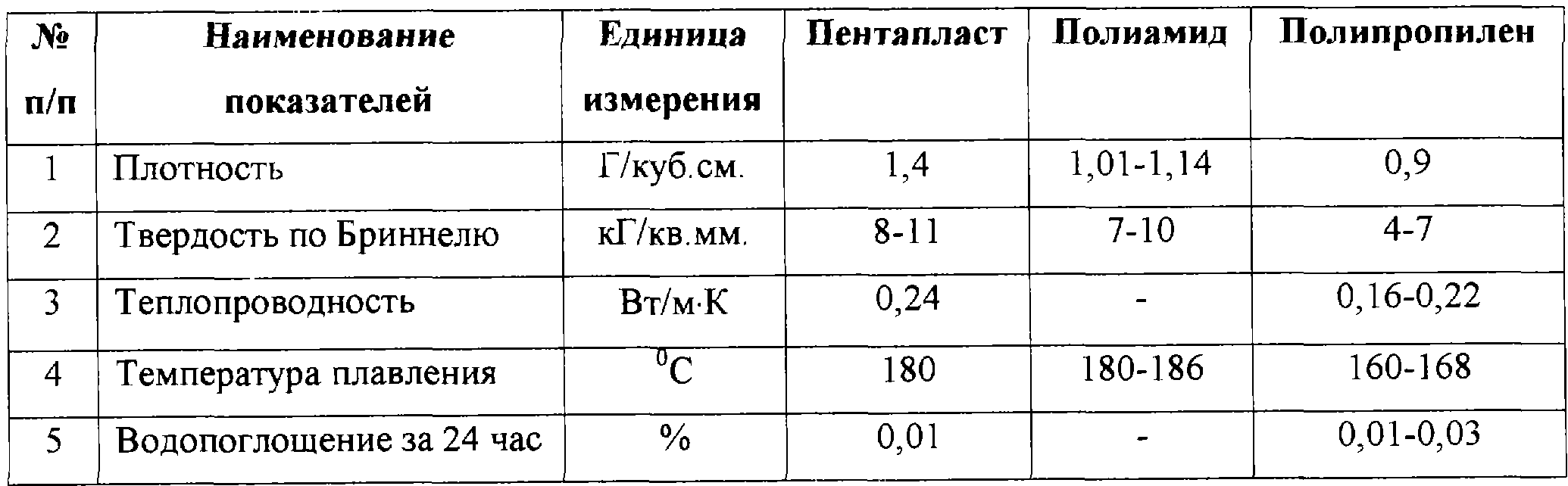

| Пентапласт (ТУ 6-05-1422-74) | 1400 | 180 | 155-165 | — | до 120 |

| Пентапласт кабельный И3 (ТУ 6-05-1693-74) | 1320-1330 | 170-172 | 123-127 | — | -25…125 |

| Пентапласт модифицированный | 1320 | 176 | 125 | -20 | — |

| Пентапласт футеровочный (ТУ 6-05-5-74) | 1350-1400 | — | 155-165 | — | — |

| Пленка пентапластовая (ТУ 6-05-453-73) | 1400 | — | — | — | -50…130 |

| Поликарбонат дифлон (ТУ 6-05-1668-74) | 1200 | — | 150-160 | — | -100…135 |

| Поликарбонат модифицированный ДАК-8 и ДАК-12-3BN (ОСТ 6-05-5018-73) | 1200 | — | 156-160 | — | — |

| Дифсан (ТУ 6-05-852-72) | 1320 | — | 155-160 | — | -100…120 |

| Поликарбонатная пленка ПКО (ТУ 6-05-865-73) | 1210 | — | — | — | -60…150 |

| Полиимид ПМ-67 | 1390-1460 | — | 280 | — | до 250 |

| Полиимид ПМ-69 | 1380-1470 | — | 280 | — | до 250 |

| Пленки ПМФ-351 и ПМФ-352 (ТУ 6-05-1754-76) | 1390-1420 | — | — | — | -60…200 |

| Полисульфон | 1250 | — | 180 | — | — |

| Пенопласт изолан-1 | 35-400 | — | 200-250 | — | -60…200 |

| Пенопласт изолан-2 | 30-50 | — | 170 | — | -50…180 |

| Пресс-материал фенилон П и С1 (ТУ 6-05-101-71) | 1350 | — | 260-270 | — | — |

| Пресс-материал фенилон С2 (ТУ 6-05-226-72) | 1350 | — | 300 | — | — |

| Арилокс-2101 (ТУ 6-05-416-76), 2102 (ТУ 6-05-415-76) | — | — | 180 | — | — |

| Арилокс-2103 (ТУ 6-05-417-76), 2104 (ТУ 6-05-421-76), 2105 (ТУ 6-05-423-77) | — | — | 130 | — | — |

| Арилокс-1Н (ТУ 6-05-402-75) | — | — | — | — | -60…150 |

| Фольгированный арилокс-1Н (ТУ 6-05-404-74) | — | — | — | — | -60…150 |

Диэлектрик фольгированный флан (ТУ 16-503. 148-75) 148-75) | 1200-2600 | — | 190-200 | — | — |

| Термостойкий пластик ниплон-1 (ТУ 6-05-998-75) | 1340 | — | 330-340 | — | до 300 |

| Термостойкий пластик ниплон-2 (ТУ 6-05-1001-75) | 1300 | — | — | — | до 300 |

| Стеклопластик ниплон-1 и ниплон-2 | 1800 | — | — | — | до 300 |

| Углепластик ниплон-1 и ниплон-2 | 1300 | — | — | — | до 300 |

thermalinfo.ru

Станок для резки пенопласта – электрическая схема, как сделать своими руками

Тепло и звукоизоляционные строительные материалы на рынке представлены в широком ассортименте, это вспененный полиэтилен, минеральная и базальтовая вата и многие другие. Но самым распространенным для утепления и звукоизоляции является экструдированный пенополистирол и пенопласт, благодаря высоким физико-химическим свойствам, простоте монтажа, малому весу и низкой стоимости. Пенопласт имеет низкий коэффициент теплопроводности, высокий коэффициент звукопоглощения, устойчив к воздействию воды, слабых кислот, щелочей. Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Пенопласт имеет низкий коэффициент теплопроводности, высокий коэффициент звукопоглощения, устойчив к воздействию воды, слабых кислот, щелочей. Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Пенопласт обладает еще очень важными свойствами, это пожароустойчивость (при воздействии огня пенопласт не тлеет как древесина), экологическая чистота (так как пенопласт сделан из стирола, то в таре из него можно хранить даже пищевые продукты). На пенопласте не возникают грибки и очаги бактерий. Практически идеальный материал для утепления и звукоизоляции при строительстве и ремонте домов, квартир, гаражей, и даже упаковки для хранения продуктов питания.

В магазинах строительных материалов пенопласт продается в виде пластин разной толщины и размеров. При ремонте зачастую нужны листы пенопласта разной толщины. При наличии станка для резки пенопласта всегда можно нарезать из толстой пластины листы пенопласта нужной толщины. Станок также позволяет фигурную пенопластовую упаковку от бытовой техники превратить в пластинки, как на фотографии выше, и успешно разрезать толстые листы поролона для ремонта мебели.

При наличии станка для резки пенопласта всегда можно нарезать из толстой пластины листы пенопласта нужной толщины. Станок также позволяет фигурную пенопластовую упаковку от бытовой техники превратить в пластинки, как на фотографии выше, и успешно разрезать толстые листы поролона для ремонта мебели.

Как легко режется пенопласт на самодельном станке, наглядно демонстрирует видео ролик.

Всего просмотров: 35719

При желании сделать станок для резки пенопласта и поролона многих останавливает сложность с организацией подачи питающего напряжения для разогрева нихромовой струны до нужной температуры. Это препятствие преодолимо, если разобраться в физике вопроса.

Конструкция станка

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. Выбрать сечение провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. Выбрать сечение провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

Выбор нихромовой проволоки

Нихромовая проволока по внешнему виду мало чем отличается от стальной проволоки, но сделана она из сплава хрома и никеля. Наиболее распространена проволока марки Х20Н80, содержащая 20% хрома и 80% никеля. Однако в отличие от стальной или медной проволоки, нихромовая проволока имеет большее удельное сопротивление и выдерживает, сохраняя, высокую механическую прочность температуру нагрева до 1200˚С. Нихромовая проволока выпускается диаметром от 0,1 мм до 10 мм.

Нихромовая проволока выпускается диаметром от 0,1 мм до 10 мм.

Нихромовая проволока широко используется в качестве нагревательных элементов в бытовых и промышленных изделиях, таких как электрический фен, утюг, электроплитка, лучевые обогреватели, паяльники, водонагреватели и даже в электрочайниках. И это далеко не полный перечень. Так называемые нагреватели типа ТЭН тоже изготовлены из нихромовой проволоки, только спираль размещена в металлической трубке, которая заполнена для изоляции и передаче тепла от спирали к стенкам трубки, кварцевым песком. Привел перечень приборов не случайно, просто из вышедшего из строя нагревательного элемента можно взять нихромовую проволоку для изготовления станка, конечно, если она не успела перегореть от долгой работы.

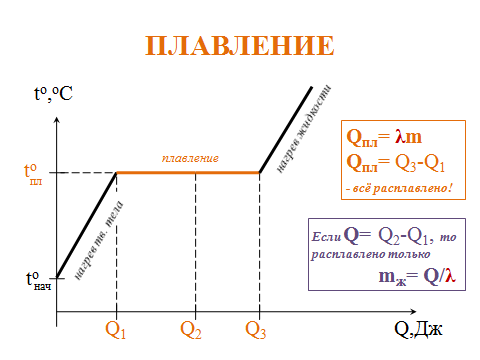

Резка пенопласта на станке заключается в расплавлении его по линии прохода, разогретой нихромовой проволоки. Температура плавления пенопласта составляет около 270˚С. чтобы пенопласт плавился при соприкосновении с проволокой, температура ее должна быт в несколько раз больше, так как тепло будет расходоваться не только на плавление, но и за счет теплопроводности поглощаться самим пенопластом, снижая температуру проволоки. Количество поглощаемого пенопластом тепла будет напрямую зависеть от его плотности. Чем плотнее пенопласт, тем больше потребуется тепловой энергии.

Количество поглощаемого пенопластом тепла будет напрямую зависеть от его плотности. Чем плотнее пенопласт, тем больше потребуется тепловой энергии.

Из выше сказанного следует, что в зависимости от плотности пенопласта для его резки необходимо выбирать проволоку соответствующего диаметра, чтобы нихромовая проволока не расплавилась от выделяющегося на ней тепла. Чем выше плотность пенопласта, тем большего диаметра должна быть нихромовая проволока. Стоит заметить, что станком, на котором установлена проволока для резки плотного пенопласта с успехом будет резаться и неплотный, только продвигать его надо будет быстрее.

Длина нихромовой проволоки для приспособления выбирается исходя из размеров пластин пенопласта, предназначенного для резки, и от плотности пенопласта не зависит.

В результате подведенных экспериментов, было определено, что для эффективной резки пенопласта мощность, которую необходимо подавать на единицу длины проволоки должна быть в пределах 1,5-2,5 Вт на сантиметр длины проволоки, для такого режим работы лучше всего подходит нихромовая проволока диаметром 0,5-0,8 мм. Она позволяет выделить достаточное количество тепла для быстрой резки пенопласта любой плотности, сохраняя при этом свою механическую прочность. Поэтому для изготовления станка для резки пенопласта была использована нихромовая проволока диаметром 0,8 мм.

Она позволяет выделить достаточное количество тепла для быстрой резки пенопласта любой плотности, сохраняя при этом свою механическую прочность. Поэтому для изготовления станка для резки пенопласта была использована нихромовая проволока диаметром 0,8 мм.

Расчет параметров источника электропитаниядля нагрева проволоки

Надо отметить, что для разогрева нихромовой проволоки станка для резки пенопласта подойдет источник электропитания как переменного тока, так и постоянного.

С учетом того, что на сантиметре длины проволоки нужно выделять мощность не более 2,5 ватта и длине проволоки 50 см, можно рассчитать мощность источника электропитания. Для этого нужно умножить величину выделяемой мощности на длину проволоки. В результате получается, что для разогрева проволоки станка для резки пенопласт понадобится источник электропитания мощность 125 Вт.

Теперь необходимо определить величину напряжения источника электропитания. Для этого нужно знать сопротивление нихромовой проволоки станка для резки пенопласта.

Сопротивление проволоки можно рассчитать по удельному сопротивлению (сопротивлению одного метра проволоки). Удельное сопротивление проволоки из нихрома марки Х20Н80 приведено в таблице. Для других марок нихрома значения отличаются незначительно.

Как видно из таблицы, для проволоки диаметром 0,8 мм удельное сопротивление составляет 2,2 Ом, следовательно, нихромовая проволока длинной 50 см, которая была выбрана для станка резки пенопласта, будет иметь сопротивление 1,1 Ом. Если выбрать проволоку диаметром 0,5 мм, то сопротивление отрезка проволоки длиной 50 см составит 2,8 Ом.

Воспользовавшись преобразованными формулами законов Ома и Джоуля – Ленца, получим формулу для расчета величины питающего напряжения для станка резки пенопласта. Величина питающего напряжения будет равна корню из произведения величины потребляемой мощности и сопротивления проволоки. В результате вычислений получается, что необходим источник питания напряжением 11,7 В. При этом ток потребления от источника составит 11,7 А. Для того, чтобы найти величину тока, нужно потребляемую мощность разделить на величину напряжения. Поделив 125 Вт на 11,7 В получим ток 11,7 А.

Для того, чтобы найти величину тока, нужно потребляемую мощность разделить на величину напряжения. Поделив 125 Вт на 11,7 В получим ток 11,7 А.

В результате расчетов определено, что для нагрева нихромовой проволоки необходим источник питания переменного или постоянного тока, выдающий напряжение 11,7 В, и обеспечивающий ток нагрузки 12 А.

При уменьшении или увеличении длины проволоки, напряжение источника питания необходимо будет пропорционально уменьшить или увеличить соответственно. При этом величина тока не изменится.

Выполненный расчет является оценочным, так как не учтено переходное сопротивление в точках соединения проводов и сопротивление токоподводящих проводников. Поэтому оптимальный режим нагрева проволоки в конечном итоге приходится устанавливать непосредственно при резке пенопласта на приспособлении.

ydoma.info

Горит ли пенопласт ?

Как и многие другие строительные материалы и изделия, утеплители из пенополистирола могут воспламеняться. Как и все органические вещества пенополистирол при горении выделяет от 400 до 1000 МДж/м3. Для сравнения, при горении сухой древесины выделяется 7000 — 8000 МДж/м3. Таким образом, пенополистирол дает незначительное повышение температуры в отличие от других, участвующих при пожаре материалов (мебель, линолеум и т. д.).

Как и все органические вещества пенополистирол при горении выделяет от 400 до 1000 МДж/м3. Для сравнения, при горении сухой древесины выделяется 7000 — 8000 МДж/м3. Таким образом, пенополистирол дает незначительное повышение температуры в отличие от других, участвующих при пожаре материалов (мебель, линолеум и т. д.).

Энергетическая доля пенополистирола в процессе пожара составляет менее 2% от доли всех горючих веществ участвующих в процессе горения дома. Основной вопрос это правильная эксплуатация зданий и сооружений и соблюдение правил пожарной безопасности. При правильном подходе и выполнении этих предписаний пожарная опасность резко снижается.

Чтобы не поддаваться разного рода предрассудкам в отношении пенополистирола, необходимо обратиться к фактам.

А факты говорят сами за себя: за 40 лет в двух серьёзных несчастных случаях был несправедливо обвинен пенополистирол — в последствии оказалось, что причиной происшествий были неправильная установка, и несоблюдение элементарных правил пожарной безопасности. Между тем, в Европе с 1960 года в особняках, коттеджах и жилых домах были использованы более миллиарда квадратных метров пенополистирола.

Между тем, в Европе с 1960 года в особняках, коттеджах и жилых домах были использованы более миллиарда квадратных метров пенополистирола.

Ниже приводятся ответы на самые распространенные заблуждения.

Правда ли, что горящий пенопласт выделяет токсичные газы?

Все органические химические материалы, включая пластмассы, дерево и бумагу, шерсть и хлопок при горении выделяют самые разные токсичные продукты, включая окись углерода. При возникновении пожара это, как правило, самый опасный газ. Горение перечисленных выше органических материалов также может привести к дефициту кислорода. Знание химического состава и структуры органических материалов дает основу для понимания причин образования дыма и токсичных газов при их горении. Большинство подверженных воспламенению материалов содержат углерод, поэтому при горении окисляются и выделяют углекислый газ (СО2). Если процесс окисления недостаточно полон, выделяется окись углерода (СО). Примерно 0.3% или 3000 PPM СО при воздействии в течение 30 минут смертельны для человека. Нагретый до 300C° полистирол выделяет лишь 10 РРМ (частей на миллион) окиси углерода; до 400C° — лишь 50 РРМ; до 500C° — лишь 500 РРМ; а при нагреве до 600C° он выделяет 1000 РРМ окиси углерода.

Нагретый до 300C° полистирол выделяет лишь 10 РРМ (частей на миллион) окиси углерода; до 400C° — лишь 50 РРМ; до 500C° — лишь 500 РРМ; а при нагреве до 600C° он выделяет 1000 РРМ окиси углерода.

Представляет ли пенопласт серьезную опасность при возникновении пожара?

Правда в том, что пенопласт горит под воздействием достаточно сильного источника тепла. В жилище находится много материалов, способных загореться при более низких температурах по сравнению с пенопласт, что отражено в приведенной ниже таблице. К тому же, для снижения вероятности случайного возгорания все теплоизоляционные пенополистирольные плиты, изготовленные в России для строительных целей, имеют огнеупорные добавки, вносимые при их производстве.

Далее приводится выдержка из технического бюллетеня № 16 фирмы «BASF Styropor» (первоначальный источник — Карлос Дж. Гиладо, Руководство по воспламеняемости пластиков). В нем дается сравнительный анализ данных по температуре воспламенения некоторых бытовых материалов в результате вспышки огня и самовозгорания.

Температура воспламенения в результате вспышки огня — это температура, при которой образуются пары, которые в смеси с воздухом могут воспламениться от внешнего источника пламени.

Температура самовозгорания — это температура, при которой тление или возгорание материала происходит без внешнего источника пламени.

Таблица 1. Температура воспламенения традиционных бытовых материалов

Какова эффективность огнеупорных добавок?

Включение химикатов помогает предотвратить возгорание материала от небольших источников огня, как например, спичек или зажженных сигарет. Это — весьма ценный фактор обеспечения безопасности при перевалке и монтаже плит пенополистирола.

Как убедительно видно мифы о пенополистероле не просто не соответствуют действительности — они ложны. Неправильное обращение с газом иногда приводит к взрывам, но можно ли обвинять в этом газ? Неосторожность — причина тысяч смертей на дорогах, но не переставать же, пользоваться из-за этого транспортными средствами?

Да, пенополистирол горюч, впрочем, деревянные конструкции тоже горят. Но в здании пенополистирола всегда находится внутри конструкции, т.е. он защищен со всех сторон либо бетоном, либо кирпичом, либо другими конструкционными материалами, и его доля в общей массе всех горючих веществ, участвующих в процессе горения жилища (древесины, полиэтилена, целлюлозы и т. д.) ничтожно мала, как и доля в общем количестве вредных веществ, выделяемых при пожаре.

Но в здании пенополистирола всегда находится внутри конструкции, т.е. он защищен со всех сторон либо бетоном, либо кирпичом, либо другими конструкционными материалами, и его доля в общей массе всех горючих веществ, участвующих в процессе горения жилища (древесины, полиэтилена, целлюлозы и т. д.) ничтожно мала, как и доля в общем количестве вредных веществ, выделяемых при пожаре.

По мнению экспертов, правильное использование с соблюдением всех существующих норм монтажа, эксплуатации и требований пожарной безопасности позволяет успешно применять этот материал в любых конструкциях.

novoplast.org

Пенопласт как утеплитель: характеристики, цены

Пенопласт успешно используется в качестве утеплительного материала с 1960 года.

Удобные панели из этого утеплителя различной толщины, плотности и обработки края используются для утепления фундаментов, полов (плотность пенопласта в этом случае должна быть не менее 40), фасадов, кровли и внутренних помещений.

В малоэтажном домостроении и при реконструкциях он используется для создания монолитных конструкций с несъемной опалубкой.

В промышленном строительстве материал применяется для теплоизоляции складов и холодильных камер.

Удобство и легкость обработки в промышленных условиях, возможность легко обрабатывать любым режущим инструментом, нетоксичность, легкость и долговечность, невысокая цена — эти качества сделали пенопласт одним из максимально востребованных материалов.

Содержание статьи

Характеристики пенопласта (пенополистирола) в строительстве

Общие характеристики

Пенопласт — пенистый материал, представляющий из себя гранулированную структуру, в которой заключены микроскопические капсулы воздуха.

Экологическая чистота его подтверждена ГОСТами и технологическими испытаниями.

Он не выделяет вредных веществ (при температурах ниже температуры плавления).

Пенопласт не подвержен воздействию микроорганизмов, грибков, бактерий.

При правильной эксплуатации материал практически вечен.

Он является идеальным утеплителем.

При воздействии различных температур он крайне мало меняет объем.

Любое строительство подчинено строгому своду правил — ГОСТам.

Соответственно, любой материал, использующийся в строительстве, должен соответствовать данным правилам.

Полезные сведения по маркировке в соответствии со строительными правилами

ПСБ (EPS-N) — натуральный без добавок.

В маркировке буква «N».

ПСБ-С (EPS-F) — пожаростойкий, самозатухающий пенопласт.

Буква «F» — используется в строительстве для теплоизоляции.

ПСБ-ЛД (EPS-LD) — литьевой под давлением.

Многих волнует вопрос: как определить плотность данного материала?

Плотность пишется в маркировке.

Например ПСБ-15 — натуральный пенопласт без добавок с плотностью до 15 кг на м3, а ПСБ-35 — пенопласт с плотностью до 35 кг на м3.

Назначение различных марок пенопласта

- ПСБ-С-15. Как мы видим из маркировки, это пенопласт с добавкой для самозатухания плотностью до 5 кг на м3. Он не слишком прочный, но зато легкий материал. Используется для утепления балконов, вагонов, самолетов, заполнения пространства, где не требуется ударная прочность.

Не пригоден для поделок и интерьерного дизайна.

Не пригоден для поделок и интерьерного дизайна. - ПСБ-С-25. Это наиболее распространенный материал для фасадных работ.

- ПСБ-С-35. Применяется в дорожном строительстве, ландшафтном дизайне, для утепления фундаментов, полов, стен.

- ПСБ-С-50. Это материал повышенной прочности.

Важные моменты в работе с этим утеплителем

Предлагаем вам интересное видео о том, как применяют пенопласт для утепления стен.

Приятного просмотра!

- При воздействии растворителя (ацетон, дихлорэтан, бензол), который входит в состав многих видов клея и красок, он растворится и утратит форму. Будьте внимательны при выборе клея, красок и шпатлевок. Выбирайте экологически чистые клеевые составы.

- Данный материал плохо переносит длительное воздействие прямого солнечного света. При выполнении наружных работ обязательно покройте пенопласт слоем шпатлевки, штукатурки или любой водорастворимой краски.

- Легкая воспламеняемость этого материала — миф. Он загорается при 400 градусах. Плавится при 200 градусах.

- Абсолютная негорючесть пенопласта — это тоже миф. Да, есть самозатухающий пенопласт, который устойчив к огню. Маркируется он буквой «F» в артикуле товара. Но это не значит, что из него можно строить камин. Все-таки лучше держите материал подальше от прямого огня и температур плавления.

- Пенопласт — углеводородное соединение. Грызуны, птицы, насекомые его не едят. Но они могут использовать его для гнезда, прогрызать ходы, как и в любом другом строительном материале.

- А вот к грибкам и плесени он устойчив. Но на поверхности материала любые микроорганизмы существуют также свободно, как на поверхности камня, керамики или бетона.

Другие возможности материала

Обшивка фасада дома пенопластом.

- Поскольку он имеет пористую ячеистую структуру, он превосходно может использоваться как шумоизоляция. Имейте в виду, если любите слушать музыку или купили ребенку пианино.

Он стоит недорого, а мир, тишина и благодушные соседи — это бесценно.

Он стоит недорого, а мир, тишина и благодушные соседи — это бесценно. - Он используется для изготовления накладных архитектурных детатей крупнопанельных домов в соответствии с архитектурными рекомендациями. Для защиты накладных элементов используется стекловолоконная сетка, а затем и слой штукатурки.

- Домашний декор из этого материала начался с потолочных панелей. Сейчас можно приобрести недорогие пенопластовые молдинги, лепнину и другие декоративные элементы для сложного интерьерного дизайна. Мягкие кресла-трансформеры с наполнением из пенопластовых шариков и подушки-антистресс прочно вошли в нашу жизнь.

- Сверхлегкий и удобный в монтаже пенопласт широко используется в декораторских целях. Даже для школьного или любительского театра можно легко и предельно дешево смонтировать сложные декорации. Дворцы, замки, массивные троны черных властелинов монтируются моментально.

- Спортивный инвентарь из данного материала, доски для плавания, спасательные жилеты, поплавки для разделительных ограждений — все это широко используется, благодаря низкой плотности материала и почти полной гидронепроницаемости.

- Ввиду низкой стоимости и незначительного веса при высоких амортизационных характеристиках, пенопласт широко используется в качестве упаковочного материала для хрупких и габаритных предметов.

- Он не является токсичным. Пенопластовые стаканчики для еды быстрого приготовления, которые не обжигают руки даже с кипятком внутри, распространены по всему миру. Пищевые лотки из этого материала используются для герметичной упаковки продуктов, термической защиты, защиты от протекания. С его помощью упаковывают ягоды и фрукты, охлажденное свежее мясо, мороженое.

Отзывы

Рассмотрим несколько отзывов об этом универсальном материале.

Итак:

Когда устраивали водоснабжение из колодца, решили утеплять трубы пенопластовыми плитами. 2 года никаких проблем. И обошлось совсем недорого.

Мария, Геническ

Сосед делал сайдинг, а я подумал, да и обшил дом пенопластом, а сверху нанес текстурную штукатурку. Отлично! Еще холода толком не наступили, а он ко мне греться бегает.

Михаил, Архангельск

Решили пожить вдали от городской суеты, но вдруг оказалось, что от пола загородного дома идет невозможный холод. Позвонили в компанию, которая занимается утеплением полов и нам предложили керамзитную стяжку или пенопласт. Выбрали второй материал и не пожалели. Через неделю ровный теплый пол.

Марина, Самара

Люди! Вы когда утеплять собираетесь, то хоть техническую документацию читайте! Пенопласт — утеплитель, не спорю. Хороший утеплитель. Но дома обшивают им снаружи. Снаружи, а не внутри. Нет, мы не можем отодрать пенопласт изнутри ваших прогнивших стен (про точку росы помните?) и приклеить снаружи. Хотели сэкономить? Ну вот и молодцы! Экономьте дальше.

Ярослав, Хабаровск

Выравнивание пола под ламинат. О том, как это происходит и что для этого нужно, вы узнаете, прочитав статью на нашем сайте.

Узнать цену кварцвиниловой плитки можно здесь.

А вот о том, как именно производят плитку из резиновой крошки, читайте тут. Вы не пожалеете потраченного времени!

Вы не пожалеете потраченного времени!

Вконтакте

Одноклассники

Google+

Что еще почитать по теме?floordigest.ru

Какие бывают пенопласты (виды пенопласта)

Подробная статья о разновидностях пенопластов. Перечислены области их применения. Имеются информативные фотографии.

Совет: у нас также есть статья о вреде пенопласта — прочитайте ее. Возможно, она убережет вас от серьезных ошибок. И наверняка для вас будет полезной эта публикация с отзывами людей, которые уже утепляли дом с помощью пенополистирола.

А теперь возвращаемся к теме.

Все мы хотя бы раз видели пенопласт. Этот материал используется повсеместно. Однако какие бывают виды пенопластов? Ответ на этот вопрос и получите в этой статье.

И для начала…

Что такое пенопласт в наиболее частом понимании?

Это отделочный материал (его еще называют пенополистирол), который применяется для решения различных задач в строительстве. В основном — для звуко- и теплоизоляции.

В основном — для звуко- и теплоизоляции.

Пенопласт на 98% состоит из воздуха, заключенного в соединенные между собой гранулы. Наряду с этим существует несколько технологий изготовления пенопласта, что и определяет его разновидности.

Разумеется, для каждого вида пенопласта характерны свои свойства, особенности. Это же определяет и сферу их применения.

Итак…

Виды пенопластов

Сегодня можно этот материал разделить (условно) на такие виды:

- Полистирольные;

- Полиуретановые пенопласты;

- Поливинилхлоридные;

- Полиэтиленовые.

Вот какие бывают пенопласты. Теперь по порядку.

1. Полистирольный

Этот вид пенопласта может производиться двумя способами: прессованным и беспрессованным.

Как их отличить? Очень просто. Наверняка вы обращали внимание, как упакована бытовая техника — холодильники, телевизоры, аудиосистемы. Совершенно верно — всё упаковано в пенопласт — такой, который состоит из небольших сцепленных шариков. Это чем-то напоминает пчелиные соты. Это и есть беспрессовой пенопласт. Он очень легко крошится и ломается.

Это чем-то напоминает пчелиные соты. Это и есть беспрессовой пенопласт. Он очень легко крошится и ломается.

Прессовой же раскрошить будет труднее. Связано это с тем, что такой вид пенопласта подразумевает наличие гранул, которые сцеплены значительно прочнее между собой. Правда, такой пенопласт имеет более сложную технологию производства. Поэтому применяется значительно реже, чем беспрессовой.

Есть также экструдированный пенопласт, который, по сути, аналогичен беспрессовому.

Следует отметить, что беспрессовой и прессовой пенопласты обладают одним существенным недостатком — в мельчайшие полости, которые имеются между гранулами, может попадать водяной пар. И при воздействии отрицательных температур этот пар конденсируется, что приводит к увеличению влажности и ухудшению теплоизолирующих свойств.

Как известно, при замерзании вода расширяется, что приводит к разрушению пенопласта. Конечно, этот процесс может быть довольно длительным. Но всё же…

Есть ли выход? Да. На рынке имеется так называемый экструзионный пенопласт. Он однороден по своей структуре и лишен вышеуказанных недостатков. Такой вид пенопласта применяется для производства пищевых упаковок, одноразовой посуды.

На рынке имеется так называемый экструзионный пенопласт. Он однороден по своей структуре и лишен вышеуказанных недостатков. Такой вид пенопласта применяется для производства пищевых упаковок, одноразовой посуды.

Нужно отметить, что качество (а значит и долговечность) полистирольных пенопластов сильно зависит от производителя. Поэтому даже один и тот же вид пенопласта, купленный в разных местах, может существенно отличаться по тепловым свойствам и не только.

В среднем срок эксплуатации беспрессового пенопласта составляет около 15-40 лет. А вот экструзионный (при отличном качестве изготовления) может прослужить гораздо дольше — 60, 70 лет и более.

Еще какие бывают пенопласты?

2. Полиуретановые

Наверняка вы видели поролон и прекрасно знаете его свойства. Так вот это и есть яркий пример пенополиуретана. Этот материал обладает высокой эластичностью, характеризуется обилием открытых пор. Он отлично пропускает воздух, пар.

Область применения таких пенопластов очень широка — производство мебельной продукции, всевозможных бытовых предметов и др.

Важный недостаток полиуретановых пенопластов — недолговечность. Они весьма быстро разрушаются при воздействии солнечных лучей — желтеют, постепенно разрушается слой за слоем.

Они также характеризуются высокой огнеопасностью, при горении выделяют токсичные вещества (сильнее, чем пенополистирольные пенопласты). Причина — наличие большого количества синильной кислоты.

Следующие виды пенопластов…

3. Поливинилхлоридные

По свойствам схожи с экструзионным пенополиэтиленом. Обладают высокой эластичностью, в них отсутствуют высокотоксичные вещества. При этом поливинилхлоридные пенопласты являются самозатухающим материалом.

И тут очень важно: если уж поливинилхлорид горит (в случае, когда он полностью окружен пламенем), то выделяет удушливый дым. Это нужно учитывать при сооружении всевозможных конструкций.

И последний вид пенопласта (в нашей статье) —

4. Полиэтиленовые

Их вы также наверняка нередко встречали. Например, такой материал используется для оборачивания бьющихся вещей, некоторой техники. Это так называемая пленка, которая состоит из воздушных пупырышек.

Это так называемая пленка, которая состоит из воздушных пупырышек.

Такой материал очень эластичен, неплохо предохраняет вещи от повреждений.

Толщина его может быть разной — от пары миллиметров до нескольких сантиметров. И обычно этот материал изготавливается в виде гибких листов (полупрозрачных).

Полиэтиленовые пенопласты считаются экологичными материалами, обладают высокой долговечностью. Однако при этом такой материал также огнеопасен.

На рынке имеется много разновидностей такого пенопласта с различными фирменными названиями.

Теперь знаете, какие бывают пенопласты?

Следует отметить, что это далеко не все виды пенопласта, которые имеются на сегодняшний день. Тем не менее, мы перечислили именно те разновидности, которые считаются наиболее распространенными.

Теперь вы знаете, какие бывают пенопласты. Ждем ваших комментариев.

vyborstm.ru

Пенопласт — характеристики, плотность | VseproStroiku.ru

Пенопласт представляет собой ячеистую вспененную массу, это наполненный газом полимер, в связи с тем, что ячейки пенопласта наполнены газом, то плотность пенопласта намного ниже плотности материала, из которого его изготавливают. Благодаря наполнению газом технические характеристики пенопласта определяются высокими показателями теплоизоляции и шумоизоляции.

В зависимости от того, из какого материала делают пенопласт, технологии его обработки, получают продукт, который в некоторой степени отличается от других. Это обуславливает наличие определенного спектра разновидностей пенопласта, которые применяются в зависимости от среды и условий.

Технические характеристики пенопласта

Популярность пенопласта, как строительного материала, обусловлена, прежде всего, его способностью к высокой тепло- и звукоизоляции, к примеру, теплопроводность пенопласта примерно в три раза ниже теплопроводности дерева. Пенопласт легок, что облегчает его монтаж, он также безвреден, среда пенопласта является непригодной для жизни различных микроорганизмов, что положительно отражается на его долговечности.

Также стены, которые утеплены пенопластом, не нуждаются в дополнительной теплозащите, также пенопласт отличается очень низким уровнем гидроскопичности, то есть он почти не поглощает влагу. Все эти технические характеристики пенопласта позволили ему занять одно из ведущих мест среди остальных стройматериалов.

Виды и плотность пенопласта

Пенополистирол

Пенополистирол название пенопластов, которые изготавливаются на основе полистирола. Для изготовления пенопласта на основе полистирола могут применяться воздействие пресса, беспрессовый способ, экструзионным способом, также имеет место применение литья пенопласта под давлением.

Выделяют такие типы полистирола как:

- марку ПС;

- марку ПСБ.

Сырьем для изготовления пенополистирола марки ПС является эмульсионный полистирол типа Б (который находится в порошкообразном состоянии) и порофоры, а для производства пенополистирола ПСБ – суспензионный полистирол, который находится в гранулированном виде.

Полистирольные пенопласты — это сгораемый продукт; но если добавить к ним антипиренов, то получится материал, который очень трудно сгорает (вид ПСБ-С). Добавление антипиренов не оказывает заметного воздействия на физико-химические, технические характеристики пенопласта.

Поры полистирольных пенопластов, в подавляющем большинстве случаев, являются закрытыми, это содействует тому, что полистирольные пенопласты устойчивы к действию пресной и морской воды, кислот, щелочей, спиртов, но не являются устойчивыми к воздействию растворителей органического типа, таких как бензол, бензин и других нефтепродуктов.

Для полистирольных пенопластов характерным уровнем средней плотности является показатель, варьирующийся от 40 до 200 кг/м3, а для полистирольных пенопластов вида ПСБ — от 20 до 40 кг/м3.

Пенополиуретан

Пенопласты, которые изготавливают из полиуретана, принято называть пенополиуретанами.

Пенополиуретаны производят в результате очень сложных реакций, которые происходят при смешивании полиэфира, диизоцианата или полиизоцианата, агента, который вспенивает при участии определенных катализаторов, эмульгатора и различного рода добавок. Изменяя состав подобной смеси, можно получать пенополиуретаны с различными, очень варьирующимися свойствами.

Принято применять простые полиэфиры и некоторые их сложные виды. По типу полиэфира производители получают жесткие или гибкие, довольно эластичный пенополиуретаны. Катализаторы помогают регулировать реакцию образования полиуретана, в основном это его вспенивание и отверждение. Эмульгаторы – это вещества, имеющие поверхностно-активный характер, они позволяют производителю получить равномерную структуру пенополиуретана, который однороден по своим свойствам.

В виде добавок для изготовления пенополиуретана используют газообразователи – сложные вещества, которые необходимые для обеспечения пористости изготавливаемого материала, антипирены, которые способствуют повышению его огнестойкость, и различные красители. Пенополиуретан производят постоянным непрерывным способом, способами заливки и напыления. Для современной промышленности характерен выпуск различных эластичных и жестких пенополиуретанов.

Его средняя плотность колеблется от 40 до 70 кг/м3.

Поливинилхлорид

Поливинилхлорид – это термопластичный полимер, в котором, стоит отметить, содержится до 56, 8% связанного хлора, что позволяет обеспечить его низкий уровень горючести, если его сравнивать с полистиролом, что позволяет определить его к группе трудно сгораемых и слабо воспламеняемых материалов.

Пенопласты на базе поливинилхлорида производят:

- прессовым (жесткие пенопласты ПХВ-1, ПХВ-2, эластичные ПВХ-Э) методом;

- беспрессовым (жесткий пенопласт ПВ-1) способом.

В качестве исходного полимера берут латексные поливинилхлориды типов ПВХ-Л5, ПВХ-Л7, как газообразователи отдается предпочтение порофору ЧХЗ-57, бикарбонату натрия углекислому аммонию. Чтобы произвести эластичные пенопласты, вводятся специальные вещества, называемые пластификаторы.

При использовании для теплоизоляции пенопластов из поливинилхлорида вполне есть высокая вероятность того, что может возникнуть коррозия изолируемых металлических поверхностей как следствие выделения хлор-ионов, которые, в свою очередь, образовываются из-за частичного разложения полимера, который в свою очередь содержит соединения хлора. Поэтому эти материалы обычно проверяют на содержание в них свободного хлор-иона.

Пенопласт ПХВ имеет очень жесткую замкнуто-ячеистой структурой. Его цвет варьируется от ярко-белого до желтого. Он очень стоек к влиянию действия нефти и керосина. Важно отметить, что этот продукт отличается высоким уровнем трудосгораемости.

Промышленность производит пенопласт ПХВ-1 средней плотностью 85-115 кг/м3 и ПХВ-2 средней плотностью 150-195 кг/м3. Теплопроводность его варьируется от 0, 035 до 0, 058 Вт/(м·К). Также для него характерен довольно-таки низкий уровень водопоглощаемости.

Значение плотности пенопласта

Значение плотности пенопласта можно выразить в трех аспектах, во-первых, что собственно значит показатель плотности — «плотность пенопласта» определяет во многом его вес, то есть чем выше плотность материала, тем выше будет и его вес. Вес определяет удобство пользования материалом при монтаже, легкий материал легче монтировать, но при этом возникают определенного рода трудности, когда работа проходит на сильном ветру.

Также в этом аспекте плотность играет роль как определитель прочности материала, его способности выдерживать нагрузки.

Плотность в некотором смысле влияет также на теплопроводность пенопласта, его водонепроницаемость, сопротивляемость различным воздействиям химических веществ. То есть, в принципе, чем выше плотность пенопласта, тем он прочней, надежней. Но это не всегда зависит от плотности, более определяющую роль играет то, из каких полимеров изготовлен продукт, какие технологии использовались при его производстве.

Что касается второй стороны вопроса, то есть с позиции производителя, чем выше плотность пенопласта — тем выше его себестоимость, следовательно, продукт дороже. Читайте в нашей следующей статье, чем склеить пенопласт между собой и кокой клей для этого лучше выбрать.

Подведем итог

Вопрос о значении плотности пенопласта, по своей сути, можно рассматривать неоднозначно. С одной стороны говорят, что плотность — это совсем ненужный показатель, что необходимо указывать только прочность и теплопроводность (согласно Европейским стандартам на продукции пенопласта указываются только прочность и теплопроводность, как его важнейшие характеристики). Но что же делать с его гидроскопичностью и другими важными аспектами, при выборе продукта, ведь в регионах с очень повышенной влажностью это будет играть важную роль.

А ведь зная плотность покупаемого пенопласта можно самостоятельно, без особых усилий определить насколько он прочен, гидроскопичен, какова его теплопроводность. С другой стороны, повышая плотность продукции, производители пенопласта повышают свои доходы, при этом, не всегда обеспечивая потребителю качественный продукт, на который тот рассчитывает при выборе пенопласта.

Но опять же плотность материала важный показатель, который, по вышеназванным причинам, должен иметь место при выборе того или иного вида, типа, марки пенопласта. Значит, все-таки, вопрос об уровне плотности, все-таки, имеет значение.

vseprostroiku.ru

Полистирол рабочие температуры — Справочник химика 21

Максимальная рабочая температура, при которой можно применять полистирол, колеблется от 70 до 75°С. Твердое стекловидное состояние полистирола сохраняется лишь до 80 °С. При более высокой температуре он постепенно переходит в вы- [c.19]Текстильные ткани применяются для фильтрации аэрозолей в тех случаях когда уловленные частицы могут быть удалены из ткани или когда концентрация пыли настолько мала, что частой замены ткани не требуется К этой группе относятся в основном рукавные фильтры, соединяемые в батареи Обычно применяются шерстяные и хлопчатобумажные ткани в последние годы вошли в употребление также синтетические ткани из полиэтилена, полистирола и терилена Предельная рабочая температура, обеспечивающая [c.307]

Вследствие высокой температуры размягчения из поликарбонатов можно изготавливать различные детали с металлическими запрессовками, проводящими электрический ток, тогда как такие распространенные диэлектрики, как полистирол или полиэтилен из-за низких рабочих температур не годятся для этой цели. [c.282]

После создания в системе вакуума температуру печи медленно повышают, чтобы давление поддерживалось в области рабочих давлений данного прибора. После начального выделения окклюдированных или растворенных летучих соединений температуру повышают до тех пор, пока не начнется разложение полимера. Для полистирола эта температура составляет около 330° при повторении экспериментов получаются совпадающие результаты. [c.216]

Верхний предел рабочих температур полистиролов невелик и составляет от 60 °С до 100—108 °С. [c.152]

Допустимые рабочие температуры для винипласта — от О до 60° С для полистирола — не более 75° С для полиэтилена низкого давления— от —66 до +60° С для фаолита — от —30 до +120° С для фторопласта-3 — от —195 до + 125° С. [c.53]

Допустимая рабочая температура для фаолита — не более 120° С для полистирола — не более 75° С для винипласта — не более 60°С [Л. 4]. [c.50]

Срок службы ленточных и стержневых нагревателей значительно больше, поскольку их элементы не подвергаются действию атмосферной влаги, пыли и корродирующих паров. Удельная мощность этих нагревателей зависит от плотности расположения, стержней или лент в теле нагревателя. Ниже показана зависи-мость между удельной мощностью нагревателя и временем, необходимым для нагревания листа полистирола толщиной 0,3 мм до температуры формования (рабочая температура нагревателя. 650°, конечная температура листа 120°) [c.527]

Максимальная рабочая температура, при которой можно применять полистирол, равна 70—75°С. При 180—220 С полистирол можно перерабатывать в изделия методом литья под давлением. [c.573]

Важнейшие характеристики высокочастотных пластиков приведены в табл. 2.1. Видно, что, в отличие от других пластиков, фторопласт-4 имеет значительно более широкий диапазон рабочих температур полистирол ха- [c.43]

Стирольные ППУ являются новым видом пенопластов. Наряду с ППУ в строительстве широко используют пенополистиролы, которые стоят в 2—3 раза дешевле, чем ППУ, но уступают им по свойствам (не стойки к маслам, горючи и имеют низкие рабочие температуры). Снизить стоимость ППУ, не ухудшая их физико-механических свойств, удалось введением в исходную композицию в качестве наполнителя вспененных гранул полистирола. Равномерно распределяясь в ППУ, гранулы образуют крупноячеистую пространственную структуру. Особенностью ее является то, что плотность упаковки гранул полистирола, имеющих форму многогранников, способствует образованию ПУ перегородок вокруг них. Новый пенопласт получил название стирольного полиуретана (СПУ) [20]. [c.83]

Абрагам и Маркс [94], используя малое количество неподвижной фазы, снизили рабочую температуру анализа полициклических углеводородов. Так, 1,2-бензантрацен и нафтацен, кипящие соответственно при 437 и 450° С, элюируются при температуре колонки 200—225° С. (неподвижные фазы полистирол, апиезон L. силикон 2—4,5 вес. % на целите). [c.144]

До температуры стеклования для полистирола характерна небольшая величина удлинения при разрыве (3—4%) при более высокой температуре полистирол становится эластичнее, а затем мягким и липким, постепенно превращаясь в вязкую жидкость (около 185°С). Максимальной рабочей температурой, при которой можно применять полистирол, является температура 70—75°С. [c.110]

К недостаткам ПФО относятся низкая стойкость к действию растворителей, снижение свойств с повышением температуры до 200 °С, высокая стоимость. Для удешевления материала ПФО модифицируют полистиролом. При этом физико-механические свойства хотя несколько ухудшаются, но все же остаются достаточно высокими в пределах рабочих температур от —40 до +120°С. [c.138]