ООО «ПК ВикРус»

Структура пенопласта под микроскопом

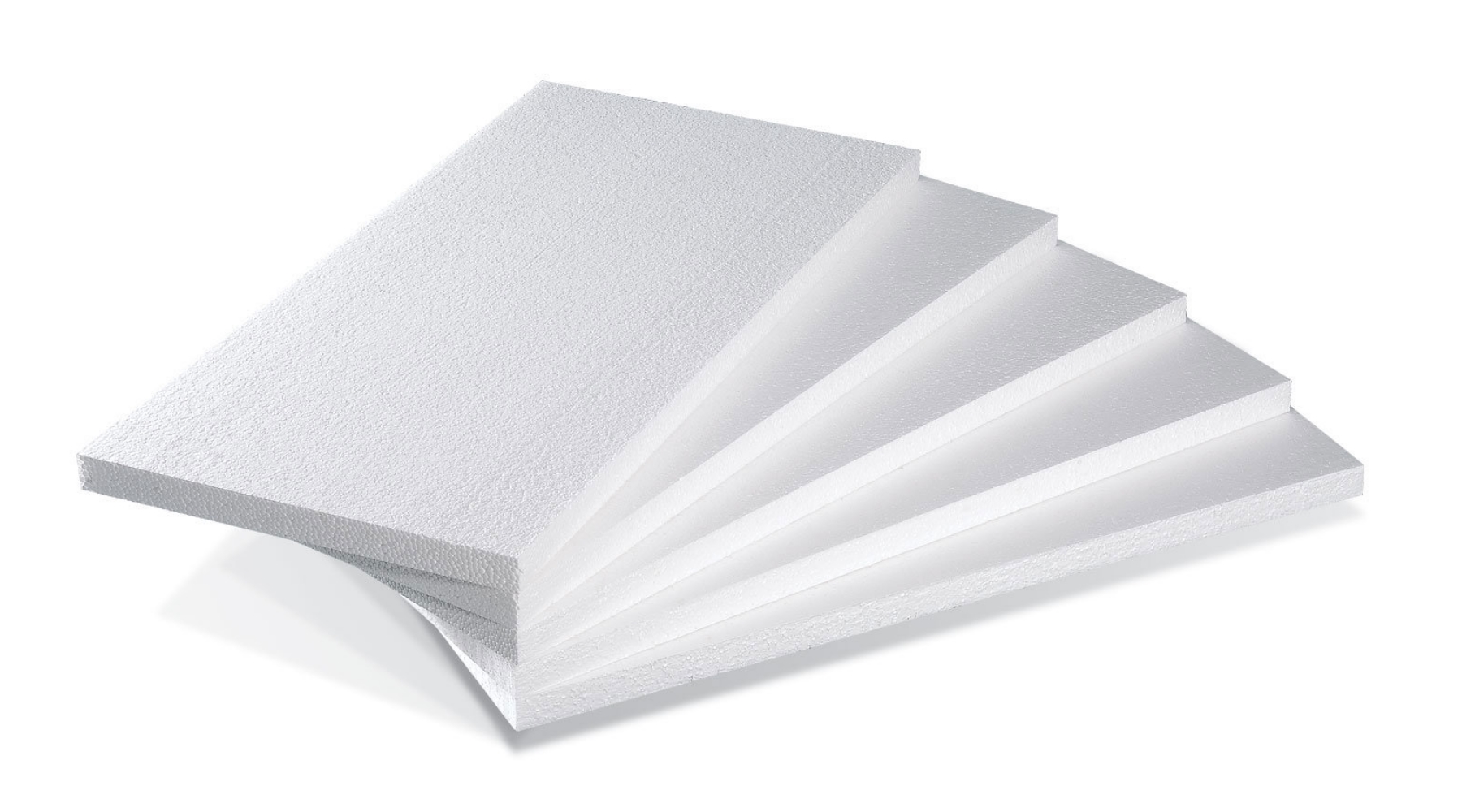

Пенопластами принято называть газонаполненные полимерные материалы с ячеистой структурой. Пенопласты производятся практически из всех известных пластмасс. Обладая практически всеми свойствами монолитных пластмасс, пенопласты в отличие от них гораздо легче, а также имеют отличные электрические характеристики, хорошие теплоизоляционные и акустические свойства. Структура вспененной пластмассы представляет собой твердую пену с ячейками, которые отделены друг от друга или сообщаются между собой и с окружающей средой. Замкнутоячеистые вспененные пластмассы принято называть пенопластами, а открытоячеистые — поропластами. Для их изготовления используют полимеры разных видов, но самым известным и распространенным считается пенопласт пенополистирол.

Рассмотрим свойства наиболее распространенных пенопластов.

Полистирольный пенопласт (ППС)

Пенопласт (пенополистирол) представляет собой вещество белого цвета, состоящее из воздуха, заключенного в огромном количестве мельчайших тонкостенных клеток из вспененного полистирола. Объемная составляющая воздуха в данном виде пенопласта в среднем 98%. Химическая формула данного вида пенопласта [-СН2-С(С6Н5)Н-]n-. Как видно из формулы, вещество полистирол состоит из водорода и углерода и не имеет дополнительных примесей. Полимерные связи полистирола достаточно прочные, поэтому он стабилен и не поддается воздействию многих агрессивных сред.

Сырьем для производства пенополистирола служит эмульсионный суспензионный бисерный полистирол. Сырье, используемое для получения изделий по беспрессовой технологии, должно включать в свой состав газообразователь. Стирол полимеризуют в присутствии порообразующего компонента или полимер насыщают им в конце цикла производства после полимеризации. Для того чтобы пенопласт обладал свойством негорючести в автоклав перед полимеризацией добавляют 3—5% антипиренов — различных бром- и хлорсодержащих органических соединений.

Первым изготовителем и автором технологии промышленного производства пенопласта считается немецкая фирма BASF, которая в 1951 г. начала выпуск пенополистирола с именем «Стиропор». Таким образом, стаж использования пенопласта в качестве утеплительного строительного материала уже 50 лет.

В настоящее время применяются разные технологии производства пенопласта, которые позволили расширить спектр его свойств, зависящих от типа исходного полимера, методик предвспенивания и выпекания.

В составе пенопласта отсутствую токсичные вещества, ограничений по его использованию нет. Это подтверждает тот факт, что вот уже на протяжении длительного времени его применяют для производства упаковок продовольственных товаров, имеющих прямой контакт с продуктами питания. Из пенопласта производятся игрушки для детей, а также добавляют в почву в качестве разрыхрытеля. При производстве пенопласта не используют никаких клеевых основ или дополнительных веществ. Склеивание «шариков» вспененного бисерного сырья происходит между собой только за счет воздействия на него пара.

Полиуретановые пенопласты (ППУ)

Самым известным представителем пенополиуретанов является широко применяемый в быту поролон.

Эта разновидность пенопластов обладает свойством эластичности и имеет открытые поры, в следствии чего хорошо пропускает воздух и водяные пары, его чаще всего используют в изготовлении мебели и различных бытовых предметов, например мочалки. Также из пенополиуретана изготавливают строительные пены.

Пенопласты данного вида недолговечны, под воздействием солнца они желтеют, при этом наружный слой подвергается разрушению.

Пенополиуритановые пенопласты также очень огнеопасны, но могут быть и самозатухающими. В отличие от пенополистирольных пенопластов, их дым токсиченее, так как в его состав входит очень ядовитая синильная кислота.

Полиэтиленовые пенопласты

Данные пенопласты обладают свойством эластичности. Скорее всего, Вы уже однажды его видели, потому как в тонкие листы из такого пенопласта нередко упаковывают бьющиеся и хрупкие товары.

Скорее всего, Вы уже однажды его видели, потому как в тонкие листы из такого пенопласта нередко упаковывают бьющиеся и хрупкие товары.

Наиболее распространённым является экструзионный пенополиэтиленили в сокращении ППЭ. Данная разновидность пенопласта выпускается несколькими изготовителями под разными названиями. В продажу этот пенопласт поступает в виде полупрозрачных гибких листов различной толщины.

Экструзионный пенополиэтилен достаточно долговечен и в этом отношении похож на экструзионный пенополистирол.

Пенополиэтилен горит намного медленнее пенополистирола и с меньшей степенью выделения дыма.

Поливинилхлоридные пенопласты (ПВХ)

Пенопласт данной разновидности близок по своим характеристикам к экструзионному пеннополиэтилену – эластичный, в его составе нет токсичных веществ, но он сам по себе, является самозатухающим, то есть он не горит, если не окружён пламенем от постороннего источника возгорания. Но если уж горит, то выделяет очень удушливый дым, из-за того что в его составе есть синильная кислота.

Но если уж горит, то выделяет очень удушливый дым, из-за того что в его составе есть синильная кислота.

Интересно? Оставьте закладку, что бы вернуться сюда позже!

Пенопласты Свойства — Энциклопедия по машиностроению XXL

Пек древесный 356 Пектиновый клей 357 Пенопласты — Свойства 304, 306 Перлит 91 [c.1061]ТЕПЛОИЗОЛЯЦИОННЫЕ ПЕНОПЛАСТЫ Свойства пенопластов [c.69]

Добавляя связующие вещества, из волокнистых и порошковых материалов получают теплоизоляционные плиты, блоки, кирпичи. В последнее время широкое распространение получили искусственно вспученные материалы из застывшей пены (пенопласты, вермикулит, пенобетоны и т.д.), обладающие хорошими теплоизоляционными свойствами из-за их большой пористости. [c.102]

Рис 19.20 Изменение меха нических свойств пенопластов е зависимости от объемного веса [c.

364]Основные свойства пенопластов (ГОСТ 9440—60, 14332—69, 14969—69)

[c.366]

364]Основные свойства пенопластов (ГОСТ 9440—60, 14332—69, 14969—69)

[c.366]Они представляют собой гетерогенные дисперсные системы, состоящие из твердой и газообразной фаз Образование. ячеистой структуры придает им высокие теплоизоляционные свойства и чрезвычайно. малую массу. О зависимости от физической структуры газонаполненные пластмассы делят на пенопласты, поропласты и сотопласты. Полимерными связующими могут быть как термореактивные, так и термопластичные

Опишите пенопласты, их разновидности и свойства. Укажите области применения пенопластов в машиностроении. [c.151]

Пеноматериалы относительно дороги, но они не подвержены действию морской среды. Термопластические пенопласты на основе полихлорвинила широко применяются для корпусов со слоистой конструкцией, так как при нагреве в печи им можно придать форму корпуса судна. Сотовые конструкции с заполнителем из бумаги, пропитанной фенольной смолой, на первых порах довольно широко применялись в Военно-морском флоте США, но при эксплуатации эти материалы оказались неудовлетворительными, свойства их ухудшались в результате воздействия окружающей среды и пропитки водой.

| Рис. 21. Электроизоляционные свойства пенопластов В зависимости от объемного веса а—диэлектрическая проницаемость 6 — тангенс угла диэлектрических потерь |

При этом предусматривается использование полимеров в завершенном виде.

Их превращение в пеноматериалы связано, как правило, с нагревом, что может отрицательно отражаться на их физико-механических и химических свойствах. Этим способом изготовляют пенопласты ПС-1, ПС-4, ПС-Б и ПХВ-1 (табл. 84). Его нецелесообразно применять при переработке полимеров, отличающихся трехмерным строением макромолекул.

Их превращение в пеноматериалы связано, как правило, с нагревом, что может отрицательно отражаться на их физико-механических и химических свойствах. Этим способом изготовляют пенопласты ПС-1, ПС-4, ПС-Б и ПХВ-1 (табл. 84). Его нецелесообразно применять при переработке полимеров, отличающихся трехмерным строением макромолекул.

Целесообразность применения каждого из этих способов определяется физикохимическими свойствами исходного полимера и технико-экономическими требованиями, предъявляемыми к готовым пенопластам. [c.143]

Физические, механические и тепловые свойства пенопластов на основе полистирола и поливинилхлорида (средние значения) [c.152]

Физические, механические и тепловые свойства пенопластов на основе феноло-альдегидных смол и их модификаций [c.153]

Физический, механические и тепловые свойства пенопластов на основе кремнийорганических, карбамидных и эпоксидных смол

[c. 154]

154]

Наиболее распространенные трехслойные конструкции, состоящие из двух тонких листов достаточно прочного материала (несущие слои или обшивки) и сравнительно толстого слоя легкого, но малопрочного заполнителя (пенопласт), выгодно отличаются от однослойных (того же веса) значительно большим моментом инерции (по сечению). Это обстоятельство, в свою очередь, определяет их высокую поперечную жесткость, обеспечивающую сохранность геометрических форм при значительных нагрузках и сопротивляемость усталостным напряжениям, а также высокие критические напряжения деформации сжатия, обусловливающие выигрыш в весе, особенно при использовании в качестве обшивок высокопрочных металлов (сталь, титановые сплавы и т. п.). Кроме того, применение в качестве легких заполнителей пенопластов, обладающих высокими теплоизоляционными свойствами, может обеспечивать требуемую жесткость и монолитность трехслойных конструкций в условиях кратковременного нестационарного нагрева. [c.155]

Основные свойства пенопластов приведены в табл. 19.

[c.165]

19.

[c.165]

Пенопласт полистирольный, марки и свойства [c.256]

Физико-механические свойства сотопластов и пенопластов зависят от исходных материалов (табл. II. 21—II. 23) и их соотношения [48, 491. [c.200]

Физико-механические свойства пенопластов [c.201]

Для деталей различной конфигурации, высокой механической прочности и теплоизоляционных свойств при небольшом весе, а также армированных или заполненных пенопластом или сотовым наполнителем. Изготовляют детали судов, ку-зовы легковых автомобилей и др. [c.19]

Пенопласты — Механические свойства 476 [c.638]

Зависимость теплофизических свойств пенопластов от диаметра ячеек, толщины образца, температурного перепада и технологии изготовления авторы оригинальных исследований не учитывали. В связи с этим в обобщенных данных зависимости Х(Т) и Я(у) в отдельных случаях не согласуются. [c.192]

[c.192]

Физико-механические свойства пенопластов приведены в табл. 48. [c.471]

В табл. 1.2 приведены сравнительные характеристики свойств и поведения нескольких пенопластов при нагреве. [c.12]

Пенопласты — жесткие материалы, имеют малую объемную массу от 20 до 300 кг/м Замкнутая ячеистая структура придает им хорошую плавучесть и высокие теплоизоляционные свойства. Коэффициент теплопроводности низкий — от 0,003 до 0,007 Вт/(м-К). [c.237]

Характеристики прочности и жесткости армированных пенопластов находятся в широких пределах. Для конструкционных целей достаточно 5—7%-ного армирования пенопластов. В табл. 19.9 приведены свойства некоторых пенопластов. [c.365]

Полистирол [—Hj — СН — flH., —1 . получат полимеризацией мономерного стирола Аморфный полистирол получают в виде блоков, эмульсий, суспензий или растворов, а изотактиче-ский — в присутствии специальных катализаторов. Полистирол термопластичный материал с высокими диэлектрическими свойствами. Для электроте.хнических целей в основном применяется блочный полистирол, эмульсионный имеет худшие диэлектрические показатели и используется для изготовления плиточных пенопластов конструкционного назначения, изотактический в промышленности из-за,трудностей переработки в изделия не выпускается.

[c.206]

Полистирол термопластичный материал с высокими диэлектрическими свойствами. Для электроте.хнических целей в основном применяется блочный полистирол, эмульсионный имеет худшие диэлектрические показатели и используется для изготовления плиточных пенопластов конструкционного назначения, изотактический в промышленности из-за,трудностей переработки в изделия не выпускается.

[c.206]

Пластические массы (текстолит, гетинакс, стеклотекстолит, древесно-волокнистые пластики, волокнит, винипласт, оргстекло, полиэтилен, пенопласт, эпоксидная смола и многие другие) используются в качестве отделоч1Ных материалов и для различных изделий (трубы, краны, соединительные части, детали интерьеров, машин и конструкций и т. д.). Они получают все более широкое применение 1в машиностроении, строительстве, энергетике и многих других отраслях техники, что делает необходимым изучение основных механических свойств пластмасс и методов определения их главных механических характеристик.

Следует иметь в виду, что некоторые механические свойства пластмасс весьм.з сильно изменяются (ухудшаются) под влиянием повышенной температуры, длительных нагрузок, влажности, циклических напряжений и времени. Эти изменения, как правило, необратимы. Для

[c.157]

Следует иметь в виду, что некоторые механические свойства пластмасс весьм.з сильно изменяются (ухудшаются) под влиянием повышенной температуры, длительных нагрузок, влажности, циклических напряжений и времени. Эти изменения, как правило, необратимы. Для

[c.157]По технологической схеме фирмы Ы1е уа1е изготовление контейнера начинается с прессования коробки, в которую прежде всего помещают ровничную ткань. Затем пенопластовые плиты размером 7,6 X 12,7 см целиком оборачиваются ровницей. Из рис. 2 видно, что толщина готовой панели определяется толщиной этих плит, а ее ширина — расстоянием между ребрами. Плиты помещают под пресс вплотную друг к другу. После запрессовки вместе со смолами и снятия нагрузки получается композиционный материал. Так как ребра обеспечивают сопротивление сдвигу между обшивками, в таком материале можно применять легкую сердцевину, для этого обычно используют пенопласт с плотностью 0,032 г/см . Большинство изделий фирмы Б11е а1е предназначены для рефрижераторов в этом случае толщина материала определяется в основном теплоизоляционными свойствами, а не конструктивными особенностями. [c.216]

[c.216]

Для защиты от локальной вибрации применяются в первую очередь встроенные в ручную машину виброизолирующие элементы между корпусом и рукояткой или эластичные облицовки рукояток и мест обхвата, а также средства индивидуальной защиты рук от вибрации в виде упругодемпфирующих прокладок между рукояткой и ладонью. В качестве облицовок и прокладок используются резиноподобные материалы. Расчет их эффективности с учетом динамических свойств антропометрической модели руки и частотной зависимости упругодемпфирующих свойств резиноподобных материалов позволяет оценить влияние позы, т. е. углов сгиба руки на эффективность виброзащитных облицовок и прокладок. Для этого был произведен расчет эффективности прокладки из пенопласта [11, 12] толщиной 12 мм, характеризующийся эластичным модулем 2-10 Н/м , упругим модулем 2-10 Н/м , временем релаксации 0,28 с, при массе источника возбуждения 2,25 кг. Результаты расчетов для различных углов сгиба руки в локте а и углов отклонения кисти от предплечья Р приведены на рис. 22.

[c.84]

22.

[c.84]

Комплексные методы. Характерной особенностью современных полимерных композиционных материалов (стеклопластиков, боро-пластиков, углепластиков, асбопластиков, пенопластов и др.) является существенная неоднородность структуры, обусловленная неравномерным распределением наполнителя и связующего, анизотропия свойств, существование специфических только для этих материалов различных дефектов, высокая удельная прочность, значительные величины звуко-, тепло- и электроизоляционных свойств. Поэтому выбор наиболее эффективного комплекса методов и средств неразрушающего контроля этих материалов с учетом особенностей их структуры и свойств представляется актуальной задачей. Перенесение эффективных неразрушающих методов и средств контроля для металлов на композиционные материалы будет неправильным в связи со специфичностью свойств и структуры композиционных материалов. Так для металлов (стали, алюминий, титан, сплавы и т. д.) наиболее эффективным являются высокочастотные ультразвуковые (I мГц и выше), электромагнитные, рентгеновские, тепловые методы. Однако для полимерных композиционных материалов данные методы не будут эффективными.

[c.103]

Однако для полимерных композиционных материалов данные методы не будут эффективными.

[c.103]

Диэлектрические свойства. Все пластические массы практически являются диэлектриками (за исключением случая введения специальных наполнителей или применения специальных полимеров). Диэлектрические свойства пластических масс определяются в основном химическим строением и структурой полимерного связующего, а также наполнителем. Наилучшими диэлектриками для высокочастотной техники являются полиэтилен, полистирол, политетрафторэтилен. Тангенс угла диэлектрических потерь этих материалов при 10 гц 0,0002—0,0006, диэлектрическая проницаемость 1,9—2,6 удельное объемное и поверхностное электросопротивление — 10 —10 ом-см (ом), электрическая прочность 20—40 кв мм. Малым тангенсом угла диэлектрических потерь и диэлектрической проницаемостью обладают пенопласты. Хорошие электроизоляционные свойства имеют слоистые пластики и прессмате-риалы с минеральным наполнителем. Лучшими и наиболее стабильными в условиях высокой температуры и повышенной влажности диэлектрическими свойствами обладают пластики на основе кремнийорганических смол и политетрафторэтилена. [c.14]

[c.14]

Основные технические характеристики ГПМ определяются химическим строением и свойствами полимеров, из которых они изготовлены, а также (в меньшей степени, в основном для пенопластов) составом газообразной фазы (табл. 84). Так, например, ГПМ, в основе которых лежат полимеры с цепным строением макромолекул, вбольшинстве случаев имеют более низкую теплостойкость и формоустойчивость, повышенную газопроницаемость и сравнительно высокие показатели прочностных свойств (табл. 84—89) по сравнению со вспененными и отвержденными полимерами трехмерной структуры. Последние (например, пеносиликон К-40, пенокарбамид мипора и пено-фенопласт ФФ), отличающиеся повышенной жесткостью и хрупкостью (в исходном состоянии), являются относительно теплостойкими их частичная деформация наблюдается при температурах, соответствующих прохождению деструктивных процессов (рис. 23). [c.142]

Свойства получаемых пенопластов определяются химическим составом и строением образовавшихся полимеров.

В ряде случаев таким образом можно изготовлять формованные пеноматериалы или конструктивные элементы с пеноза-полнителями без выполнения дополнительных операций.

[c.143]

В ряде случаев таким образом можно изготовлять формованные пеноматериалы или конструктивные элементы с пеноза-полнителями без выполнения дополнительных операций.

[c.143]Пенопласты обладают более высокой прочностью, стойкостью и более высоким тепло- и звукоизоляцирнными свойствами, более устойчивы к воздействию различных атмосфер, чем поропласты. [c.232]

Пенопластмассы, которые можно приготовить на месте из жидких составляющих, широко применяются для создания теплоизоляции и других целей. Однако полимерные компоненты довольно дороги и их желательно было бы заменить чем-нибудь подешевле. Исследователям из Питсбургской химической компании удалось для этой цели использовать продукты перегонки сосновой древесины. Смешанные с этиленом и пропиленом, они образуют пенопласты с отличными свойствами, устойчивые к сырости, обладающие повышенной размерной стабильностью. А стоят они в полтора раза дешевле. [c.36]

Физико-механические показатели жестких пенопластов определяются в основном их объемным весом. У полиуретановых жестких пенопластов высокое соотношение прочности к весу, хорошая адгезия к дереву, металлам, тканям, пластмассам, хорошие электроизоляционные свойства. Обычно жесткие пенополиуретаны горят. Чтобы снизить их горючесть, вводят веш ества, препятст-вуюш,ие горению, например, содержаш,ие фосфор.

[c.149]

У полиуретановых жестких пенопластов высокое соотношение прочности к весу, хорошая адгезия к дереву, металлам, тканям, пластмассам, хорошие электроизоляционные свойства. Обычно жесткие пенополиуретаны горят. Чтобы снизить их горючесть, вводят веш ества, препятст-вуюш,ие горению, например, содержаш,ие фосфор.

[c.149]

Все газонаполненные пластмассы характеризуются сравнительно низким удельным весом и относительно высокими значениями тепло-звуко- н электроизоляционных свойств. Пенопласты отличаются от поропластов более низкими — при прочих одинаковых условиях — значениями коэффициентов теплопроводности, газо-и паропроницае-мости, пониженными влаго- и водопоглощением и более высокими электроизоляционными свойствами. Поропласты же, помимо выщеука-занных характеристик, отличаются повышенной звукопоглотительной способностью. Почти все свойства газонаполненных пластмасс находятся в определенной зависимости от величины их объемного веса. Специфические свойства полимеров, из которых построены стенки ячеек или пор газонаполненных пластмасс, также влияют па их характеристики. Состав газообразной фазы также некоторым образом может влиять на теплостойкость газонаполненных пластмасс и на их электроизоляционные свойства.

[c.375]

Состав газообразной фазы также некоторым образом может влиять на теплостойкость газонаполненных пластмасс и на их электроизоляционные свойства.

[c.375]

Применение ПАВ многообразно и продолжает расширяться. ПАВ используются как моющие средства, ингибиторы коррозии, смачиватели, плёикообразователи, пенообразователи, пеногасители, эмульгаторы, диспергаторы, регуляторы роста кристаллов. Известны применения ПАВ в процессах флотации, для повышения отдачи нефтяных пластов, сборки нефти, борьбы с угольной пылью, гашения волн и турбулентностей, замедления испарения водоёмов, придания водоотталкивающих свойств почвам, цементам и др. материалам. Добавки ПАВ повышают качество строит, материалов, смазок и металлорежущего инструмента. ПАВ необходимы для производства хим., пищевых, лекарственных эмульсий, пен (пожарных пен, пенопластов, пенобето-вов и т. п.), аэрозолей и др. [c.648]

Газонаполненные пластмассы представляют собой гетерогенные дисперсные системы, состоящие из твердой и газообразной фаз. Структура таких пластмасс образована твердым, реже эластичным полимером—связующим, которое образует стенки элементарных ячеек или пор с распределенной в них газовой фазой — наполнителем. Такая структура пластмасс обусловливает некоторую общность их свойств, а именно — чревычайно малую массу и высокие теплозвукоизоляционные характеристики. В зависимости от физической структуры газонаполненные пластмассы делят на пенопласты, поропласты и сотопласты.

[c.470]

Структура таких пластмасс образована твердым, реже эластичным полимером—связующим, которое образует стенки элементарных ячеек или пор с распределенной в них газовой фазой — наполнителем. Такая структура пластмасс обусловливает некоторую общность их свойств, а именно — чревычайно малую массу и высокие теплозвукоизоляционные характеристики. В зависимости от физической структуры газонаполненные пластмассы делят на пенопласты, поропласты и сотопласты.

[c.470]

Теннисные ракетки. Для теннисных ракеток не только весовые характеристики материала являются определяющими. Постепенно все большее применение находят теннисные ракетки на основе углеродных волокон, обеспечивающие высокую скорость летящего мяча, а также обладающие хорошими демпфирующими свойствами. Методы их формования несколько сложнее, чем методы изготовления клюшек для игры в гольф и удилищ. Поэтому наряду с известными методами формования применяют их различные модификащш. Примеры методов формования теннисных ракеток приведены в табл. 3. 19. Естественно, что взамен деревянных ракеток изготовляют ракетки со средней плотностью, близкой к плотности древесины. Так как основной каркас ракетки является по-ным или заполненным пенопластом, то его вес не превышает веса рукоятки. Волокна в каркасе ракетки располагаются под углами О и 90° к криволинейной оси каркаса, но возможно также ориентирование волокон и под углом (20 — 60° ) [54].

[c.109]

3. 19. Естественно, что взамен деревянных ракеток изготовляют ракетки со средней плотностью, близкой к плотности древесины. Так как основной каркас ракетки является по-ным или заполненным пенопластом, то его вес не превышает веса рукоятки. Волокна в каркасе ракетки располагаются под углами О и 90° к криволинейной оси каркаса, но возможно также ориентирование волокон и под углом (20 — 60° ) [54].

[c.109]

Полистирол [-(С Н5)СН-СН2 ] — синтетический полимер твердое стеклообразное вещество (прозрачный аморфный полимер стирола) диэлектрик, стоек химически (абсолютно стоек к воде), нерастворим в растворителях обладает хорошими технологическими свойствами и не имеет хладнотекучести. Для полистирола характерна высокая прозрачность (пропускает до 90% лучей видимой части спектра). Основные недостатки полистирола — его хрупкость и плохая устойчивость к действию ряда органических растворителей, низкая (до 80°С) теплостойкость, склонность к старению. Из полистирола (ГОСТ 20282—86) изготавливают в основном пенопласты — пенополистирол (для звуко- и теплоизоляции), а также детали машин и приборов (ручки, корпуса и др. ), емкости и сосуды для химикатов, облицовочные плитки, пленки и др. Ударопрочный полистирол (УПС) (ГОСТ 19784—74) получают сополи-меризацией стирола с каучуком и применяют для изготовления деталей (корпусов) в электро- и радиотехнической промьппленности, различных

[c.65]

), емкости и сосуды для химикатов, облицовочные плитки, пленки и др. Ударопрочный полистирол (УПС) (ГОСТ 19784—74) получают сополи-меризацией стирола с каучуком и применяют для изготовления деталей (корпусов) в электро- и радиотехнической промьппленности, различных

[c.65]

Полистирол температура эксплуатации. Полистирол. Свойства. Применение. Ориентировочная цена на листовой полистирол

Из различной пластмассы на сегодняшний день изготавливают большое количество игрушек, строительных материалов и пр. Самым популярным видом пластика считается полистирол. Он обладает высокими техническими характеристиками. Поэтому такой материал широко используется в быту и промышленной сфере.

Что такое полистирол

Полистирол представляет собой твердый бесцветный материал. Он относится к группе синтетических полимеров. Изготавливают полистирол из стирола или фентилэтилена путем полимеризации. Одним из конечных продуктов переработки природного газа и нефти является полистирол.

Как применяется полистирол

Изготавливается полимер в виде прозрачных гранул. Они обладают цилиндрической формой. Большое количество пластика основывается на основе полистирола. Так как полимер имеет простое строение, небольшую стоимость и большой выбор. Из полистирола изготавливают различные материалы, предметы, которые необходимы в повседневной жизни. Например, игрушки, одноразовая посуда, упаковки и т.д. Все предметы не несут вреда для нашего здоровья.

Для изготовления теплоизоляционных материалов используют полистирол. Поэтому он широко применяется в строительстве. На его основе изготавливают плиты, несъемные опалуби, сэндвич-панели и многое другое. Еще изготавливают из полистирола декоративную плитку и потолочные карнизы.

Помимо строительства полистирол используют в медицинских нуждах. Из него изготавливают одноразовые инструменты и части системы переливания крови.

Для подготовки и очистки сточных вод применяют вспененный полистирол.

В пищевой промышленности тоже используется полистирол. Из него изготавливают упаковочные материалы.

Из него изготавливают упаковочные материалы.

А для производства электроники и бытовой техники используют ударопрочный полистирол.

Виды полистирола

Полистирол можно разделить по технологии производства. Рассмотрим самые популярные виды данного материала:

Свойства полимера

Полистирол представляет собой термопластическую пластмассу, которая изготавливается в виде плит. Она может быть с гладкой поверхностью или иметь штампованные рисунки. Полимер бывает прозрачный и белый. Прозрачный полимер может стать хорошей заменой оргстеклу, а белый — пластику ПВХ. Такой материал очень популярен благодаря своей высокой ударопрочности, простоте в обработке и гибкостью.

Одним из достоинств такого материала является низкая стоимость. Полистирол легко формуется, обрабатывается и препятствует потери тепла. Он с легкостью может заменить стекло, так как прост в обработке и имеет прозрачный цвет.

Благодаря высоким химическим и физическим свойствам такой материал применяется для наружных и внутренних частей помещений. Прозрачный полимер можно использовать для остекления зданий, так как он хорошо пропускает свет. Но стоит учитывать, что такой материал боится воздействия прямых солнечных лучей. Так как через какое-то время полистирол начинает желтеть, снижаются его характеристики и затем он разрушается. Такой материал давно используется для изготовления пенопласта и других материалов. Происходит это при помощи нагревания материала и преобразователя. При изготовлении получается вспученный полистирол. А после того как материал остывает он превращается во вспененную застывшую массу. Она обладает жесткой структурой с плотными ячейками, которые заполняются на 98% воздухом. В получившемся материале содержится всего 2% полимера.

Прозрачный полимер можно использовать для остекления зданий, так как он хорошо пропускает свет. Но стоит учитывать, что такой материал боится воздействия прямых солнечных лучей. Так как через какое-то время полистирол начинает желтеть, снижаются его характеристики и затем он разрушается. Такой материал давно используется для изготовления пенопласта и других материалов. Происходит это при помощи нагревания материала и преобразователя. При изготовлении получается вспученный полистирол. А после того как материал остывает он превращается во вспененную застывшую массу. Она обладает жесткой структурой с плотными ячейками, которые заполняются на 98% воздухом. В получившемся материале содержится всего 2% полимера.

Благодаря низкой теплопроводности материала он отлично подходит для строительства. Полистирол широко применяется для утепления пола, кровли, потолков и стен. Такой утеплитель легко устанавливать и резать обычным строительным ножом. Вес такого материала небольшой. Те, кто уже покупал полистирол,отзываются только о его положительных сторонах. Они отмечают, что полистирол противостоит гниению, грибку, проявляет стойкость к агрессивной среде и воздействию микроорганизмов. Но, как и у любого материала можно выделить некоторые недостатки:

Они отмечают, что полистирол противостоит гниению, грибку, проявляет стойкость к агрессивной среде и воздействию микроорганизмов. Но, как и у любого материала можно выделить некоторые недостатки:

- Пожароопасность;

- Экологически небезопасный материал;

- Небольшой срок службы.

Физические свойства полистирола

Рассмотрим физические свойства полистирола:

- Теплоемкость составляет 35х103Дж/кг*К;

- Плотность материала составляет от 1050 до 1080 кг/м3;

- Усадка от 0,4 до 0,8%;Насыпная плотность гранул составляет от 550 до 560 кг/м3;

- Нижнее значение рабочей температуры равняется -40оС, а верхнее — 75оС;

- Диэлектрическая проницаемость равняется от 2,49 до 2,6;

- Электрическая прочность составляет частоту 50 Гц;

- Электрическое сопротивление равняется 1016 Ом.

Отличие полистирола от пенопласта

Пенопласт является разновидностью вспененного полистирола. Гранулы материала обрабатывают паром, поэтому промежутки между молекулами увеличиваются. При распухании гранул полистирола они склеиваются между собой, и образуется пенопласт.

При распухании гранул полистирола они склеиваются между собой, и образуется пенопласт.

При разогреве гранулированного полистирола, который имеет пенообразующий наполнитель, полученную пену выдавливают в форму и таким образом получается экструдированный пенополистирол. Пенопласт и пенополистирол ни чем не отличается кроме техники изготовления.

1.Характеристика исходного вещества

Полистирол и ударопрочный полистирол получают полимеризацией стирола в массе.

Стирол(винилбензол, фенилэтилен), — бесцветная жидкость со своеобразным запахом.

Некоторые физические свойства:

Стирол смешивается с большинством органических растворителей, с низшими спиртами, ацетоном, эфиром, сероуглеродом; в многоатомных спиртах растворим ограниченно. В смеси с воздухом в объемных концентрациях 1,1 – 6,1% образует взрывоопасные смеси. Стирол легко полимеризуется и сополимеризуется с большинством мономеров по радикальному и по ионному механизмам. В промышленности стирол получают несколькими способами:

В промышленности стирол получают несколькими способами:

1. Дегидрированием этилбензола в присутствии окисных катализаторов следующего

состава: (-18,4 %; MgO-72,0 %; 2-4,6 %)

2. В присутствии п- дивинилбензола при полимеризации стирола происходит сшивание

линейных макромолекул ПС, в результате чего получается неплавкий и нерастворимый продукт сетчатого строения, который не поддаѐтся переработке. Нежелательной примесью является этилбензол, который при выделении из ПС вызывает его растрескивание и потускнени

3.Из бензола и этилена жидкофазным методом в присутствии AlCl3 в качестве катализатора.

4.Реакция алкилирования протекает не только с образованием моноалкилбензола, но и

полиалкилбензолов. Очистку сырого этилбензола производят ректификацией, особенно

важно из него удалить п- дивинилбензол.

Описание полистирола

Полистирол – термопластичный полимер преимущественно линейного строения с формулой[-СН 2 -С(С 6 Н 5)Н-] n и структурной формулой:

Полистирол – прозрачное стеклообразное вещество, молекулярная масса 30-500 тыс. , плотность 1,06 г/см 3

(20 °С), температура стеклования 93°С.

, плотность 1,06 г/см 3

(20 °С), температура стеклования 93°С.

Для полистирола характерно коптящее пламя с цветочным сладковатым запахом (Этот запах корицы обычно можно обнаружить, уколов исследуемый предмет раскаленной иглой). Если к тому же предмет падает на пол с металлическим звоном то, скорее всего полистирол.

Полистирол – дешёвый крупнотоннажный термопласт; характеризуется высокой твёрдостью, хорошими диэлектрическими свойствами, влагостойкостью, легко окрашивается и формуется, химически стоек, растворяется в ароматически и хлорированных алифатических углеводородах. Лучшими эксплуатационными свойствами обладают различные сополимеры стирола.

Получение полистирола

В присутствии п- дивинилбензола при полимеризации стирола происходит сшивание

линейных макромолекул ПС, в результате чего получается неплавкий и нерастворимый

продукт сетчатого строения, который не поддаѐтся переработке. Нежелательной примесью

является этилбензол, который при выделении из ПС вызывает его растрескивание и

потускнение.

Затем активные частицы активируют следующие молекулы стирола II соединяются с ними, образуя цепь (следующая стадия):

Рост цепи прекращается, если соединяются две растущие цепи или если к растущей цепи присоединяется другой остаток, например фрагмент катализатора. Эта стадия называется обрывом цепи:

Упрощенная формула полистирола имеет вид:

2.Основные реакции синтеза

Синтез ВМС осуществляют путем реакций полимеризации и поликонденсации. Различие этих процессов заключается в том, каким образом происходит формирование макромолекул. Основным отличием является то, что в поликонденсации есть молекулы, которые имеют по две функциональные группы, в результате выделяется молекула воды.

1. Реакция полимеризации – рост каждой макромолекулы происходит в результате

последовательного присоединения молекул мономера к активному центру, локали-

зованному на конце растущей цепи. При этом реакционный центр регенерируется в

каждом акте роста. Применительно к непредельным мономерам процесс полимери-

Применительно к непредельным мономерам процесс полимери-

зации можно выразить следующей схемой:

2. В поликонденсации рост макромолекул происходит путем химического взаимодей-

ствия исходных молекул друг с другом, с реакционноспособными группами n-

меров, накапливающихся в ходе реакции конденсации, а также молекул n-меров

между собой. В поликонденсации реакционный центр гибнет в каждом акте роста,

а развитие цепи происходит за счет реакции замещения, сопровождающейся или не

сопровождающейся отщеплением низкомолекулярных продуктов:

СИНТЕЗ ПОЛИСТИРОЛА В ПРИСУТСТВИИ ДИ-ТРЕТ.БУТИЛАМИНА И ГИДРОПЕРОКСИДА ТРЕТИЧНОГО БУТИЛА

Псевдоживая полимеризация по механизму обратимого ингибирования явля-

ется одним из наиболее значительных явлений в химии высокомолекулярных со-

единений последних десятилетий. Анализ реакционной способности

исследуемых соединений и известных литературных данных позволяет

обоснованно предположить протекание в процессе полимеризации стирола сле-

дующих реакций:

Увеличение скорости полимеризации стирола в присутствии ди-

трет. бутиламина по сравнению с процессом без добавки может быть связано с

бутиламина по сравнению с процессом без добавки может быть связано с

образованием в системе алкильных радикалов.

3. Структура полимера

Первичные ламели имеют значительную поверхностную энергию, поэтому происходит их агрегация, приводящая к образованию монокресталов — более сложных надмолекулярных образований. При кристаллизации из расплава или концентрированного раствора полимера наиболее общего типа вторичного кристаллического образования является сферолит (рисунок 3), имеющий кольцевую или сферическую форму и достигающую гигантских размеров до 1см. В радикальных или сферических сферолитах каркас формируется из ленточных, кристаллических образований направленных от центра к периферии .

Рисунок 3 – Надмолекулярная структура полимеров:

г) сферолитная лента (изотактический полистирол)

Конфигурация макромолекулы

Конфигурация – порядок расположения химических связей, соединяющих атомы или

атомные группы в макромолекуле.

Конфигурация формируется в процессе синтеза и не может быть нарушена иным обра-

зом, как разрушение химических связей.

Конформация макромолекул

Конформация – это форма, которую приобретают макромолекулы данного конфигураци-

онного состава под действием теплового движения или физических полей.

Виды конформации:

· Конформация транс-зигзаг

· Конформация «клубок»

· Конформация «глобула»

· Конформация «спираль»

· Конформация «складка»

Полученные обычным способом поливинилхлорид, поливинилфторид и полистирол обладают гораздо меньшей степенью кристалличности и имеют более низкие температуры плавления; у этих полимеров физические свойства сильно зависят от стереохимической конфигурации. Полистирол, полученный методом свободнорадикальной полимеризации в растворе, является атактическим. Этот термин означает, что если ориентировать углеродные атомы полимерной цепи, придав ей, правильную зигзагообразную форму, то фенильные боковые группы окажутся распределенными случайным образом по одну и по другую сторону вдоль цепи (как это показано на рисунке 4). При полимеризации стирола в присутствии катализатора Циглера образуется изотактический полистирол, отличающийся от атактиче-ского полимера тем, что в его цепях все фенильные группы расположены по одну или по другую сторону цепи. Свойства атактического и изотактического полимеров различаются весьма существенно. Атактический полимер можно формовать при значительно более низких температурах, и он растворим в большинстве растворителей намного лучше изотактического. Существует много других типов стереорегулярных полимеров, один из которых назван синдиотакти ческим; в цепях этого полимера боковые группы расположены попеременно то по одну, то по другую сторону цепи, как это показано на рисунке 4 .

При полимеризации стирола в присутствии катализатора Циглера образуется изотактический полистирол, отличающийся от атактиче-ского полимера тем, что в его цепях все фенильные группы расположены по одну или по другую сторону цепи. Свойства атактического и изотактического полимеров различаются весьма существенно. Атактический полимер можно формовать при значительно более низких температурах, и он растворим в большинстве растворителей намного лучше изотактического. Существует много других типов стереорегулярных полимеров, один из которых назван синдиотакти ческим; в цепях этого полимера боковые группы расположены попеременно то по одну, то по другую сторону цепи, как это показано на рисунке 4 .

Рисунок 4 – Конфигурации атактического, изотактического и синдиотактического полистирола

4. Молекулярная масса. Молекулярно- массове распределение (ММР)

Молекулярная масса является мерой длины молекулы для полимеров

M n = m 0 * P n

m0 – масса одного составного звена

Pn – степень полимеризации

Молекулярная масса полистирола равно примерно 30-500 тыс.

Молекулярно- массовое распределение (ММР)

Вводят функции распределения по молекулярным массам

Существуют дифференциальные и интегральные функции распределения.

Их, в свою очередь, подразделяют на числовые и весовые.

Дифференциальное распределение — описывает долю от общего числа ве-

щества или от общего веса макромолекул с ММ в интервале от М i до M i +dM.

Интегральное распределение – долю от общего количества/веса вещества,

приходящуюся на молекулы с ММ в интервале от массы мономера до М i (массы

полимера на i-степени превращения)

Числовая ММР – отношение числовой доли dn молекул, имеющих массу М в ин-

тервале M+dM, к значению этого интервала:

Аналогично, весовая ММР:

Для промышленного полистирола ММР будет равен 2 – 4 (в зависимости от условий получения)

Для полистирола существуют критические величины молекулярной массы выше которых прочность при растяжении и относительное удлинение мало зависят от молекулярной массы. Молекулярная масса и ММР полимера определяются температурой и мало зависят от степени превращения мономера. Это объясняется превалирующим влиянием реакции передачи цепи на мономер из всех реакций ограничения роста цепей. При изотермическом режиме удается получить полистирол с найболее узким ММР. Регулирование молекулярной массы и ММР позволяет получить полистирол с заданным индексом расплава.

Молекулярная масса и ММР полимера определяются температурой и мало зависят от степени превращения мономера. Это объясняется превалирующим влиянием реакции передачи цепи на мономер из всех реакций ограничения роста цепей. При изотермическом режиме удается получить полистирол с найболее узким ММР. Регулирование молекулярной массы и ММР позволяет получить полистирол с заданным индексом расплава.

5. Химические превращения полимера

В химии полимеров различают следующие типы химических реакций:

1. Реакции деструкции

2. Реакции сшивания

3. Реакции функциональных групп

Реакции деструкции

Реакциями деструкции называю реакции, протекающие с разрывом химических связей в главной цепи макромолекулы. В зависимости от типа химической связи (Ковалентной или ионной) возможны три механизма деструкции полимеров: радикальный, ионный и ионно-радикальный. При наличии ковалентной связи между атомами главной цепи разрыв макромолекулы протекает с образованием свободных макрорадикалов.

В зависимости от природы агента, вызывающего разрыв связей в цепи, различают физическую и химическую деструкцию. Физическая деструкция подразделяется на термическую, механическую, фотохимическую и деструкцию под влиянием ионизирующего излучения, Химическая деструкция протекает под действием различных химических агентов. Наиболее важными видами химической деструкции являются окислительная деструкция, гидролиз, алкоголиз, ацидолиз, аминолиз.

Реакции сшивания

Реакциями сшивания (структурирования) называют реакции образования поперечных химических связей между макромолекулами, приводящие к получению полимеров сетчатого строения. Реакции могут протекать в процессе синтеза полимеров, а также при переработке уже полученных линейных полимеров. При синтезе полимеров сшивание цепей в большинстве случаев не желательно, так как при Этом получаются нерастворимые и не плавкие продукты, которые трудно извлечь из реактора. Поэтому полимеризации и поликонденсации обычно получают полимеры линейного или разветвленного строения. При изготовлении из таких полимеров изделий часто специально проводят реакции сшивания(структурирования). В резиновой промышленности эти реакции называются вулканизацией, в промышленности пластических масс – отверждением. Такие реакции могут протекать при нагревании или при действии ионизирующих излучений. Сшивание полимеров под влиянием ионизирующих излучений называется радиационным сшиванием.

При изготовлении из таких полимеров изделий часто специально проводят реакции сшивания(структурирования). В резиновой промышленности эти реакции называются вулканизацией, в промышленности пластических масс – отверждением. Такие реакции могут протекать при нагревании или при действии ионизирующих излучений. Сшивание полимеров под влиянием ионизирующих излучений называется радиационным сшиванием.

Реакции функциональных групп

Многие полимеры нельзя получить путем полимеризации или поликонденсации непосредственно из низкомолекулярных соединений потому, что исходные мономеры неизвестны, или потому что они не полимеризуются. Поэтому особое значение приобретает синтез полимеров из других высокомолекулярных соединений, содержащих реакционноспособные группы. Для проведения этого синтеза условия реакции должны подбираться так, чтобы предотвратить возможность деструкции молекулярных цепей. Тогда в результате химических превращений происходит изменение химического состава полимера без существенного уменьшения степени полимеризации. Такие реакции были названы Штаундингером Полимераналогичными превращениями. Очень интересна реакция получения высокомолекулярных соеденений, содержащих щелочные и щелочноземельные металлы, например синтез поли-n-литийстирола. Сначала изотактический кристаллический полистирол превращают в поли-n-иодстирол, который, реагируя с бутиллитием, образует поли-n-литийстирол:

Такие реакции были названы Штаундингером Полимераналогичными превращениями. Очень интересна реакция получения высокомолекулярных соеденений, содержащих щелочные и щелочноземельные металлы, например синтез поли-n-литийстирола. Сначала изотактический кристаллический полистирол превращают в поли-n-иодстирол, который, реагируя с бутиллитием, образует поли-n-литийстирол:

Таким образом, полимераналогичные превращения дают возможность создавать новые классы полимеров и в широком диапазоне изменять свойства и области применения готовых продуктов.

6. Деструкция и старение

Полистирол стоек к действию щелочей и галогеноводных к-т, разрушается конц. азотной и ледяной уксусной кислотами. Легко окрашивается в различные цвета.

Термическая деструкция полистирола протекает с заметной скоростью при температурах несколько выше 260 °С, термоокислительная деструкция начинается около 200 °С; процессы сопровождаются выделением мономера, пожелтением и снижением вязкости расплаваостатка. Механохимическая деструкцияв присутствии следов кислорода происходит уже при 160 °С; она также приводит к снижению вязкости и изменению ММР материала. Под действием УФ- лучей происходит помутнение и пожелтение полистирола, увеличивается его хрупкость. Для фотостабилизации полистирола используют люминофорные красители и другие стабилизаторы, которые вводят в полистирол при гранулировании.

Механохимическая деструкцияв присутствии следов кислорода происходит уже при 160 °С; она также приводит к снижению вязкости и изменению ММР материала. Под действием УФ- лучей происходит помутнение и пожелтение полистирола, увеличивается его хрупкость. Для фотостабилизации полистирола используют люминофорные красители и другие стабилизаторы, которые вводят в полистирол при гранулировании.

7. Технологические свойства и области применения полимера

Существуют 2 основных вида полистирола полистирол общего назначения (GPPS), ударопрочный полистирол (HIPS)

Прозрачный полистирол (GPPS — General Purpose PolyStyrene) -неударопрочный материал. Используется в основном для внутреннего остекления, служит экономичной альтернативой оргстеклу.

HIPS (High Impact Polystyrene) обладает повышенной ударопрочностью, благодаря добавкам из бутадиенового или других специальных каучуков, которые обладают ударной вязкостью до 60-70 кДж/м 2

. Его область применения довольна широка – наружная реклама, торговое оборудование, детали холодильников и так далие.

Полистирол общего назначения (GPPS)

Материал используется в основном для внутреннего остекления, служит экономичной альтернативой оргстеклу. Основные преимущества: влагоустойчивы, долговечны легкость в обработке, обладают великолепной оптической прозрачностью – 94 %, имеют хорошую гладкую поверхность, имеют низкую плотность, устойчивы к химическим воздействиям, обладают высокой жесткостью.

Экструдированный полистирол изготовляется в виде прозрачных, молочных, дымчатых, цветных листов. Изготавливаются антибликовые и декоративные листы с разнообразной фактурой. По специальному заказу листы полистирола могут производиться без УФ – стабилизации. Такие листы можно использовать в контакте с пищевыми продуктами, поскольку они отвечают всем действующим правилам использования материала в контакте с продуктами питания.

Прозрачный полистирол – хрупкий, ломкий и неударопрочный. В связи с этим возникают осложнения при хранении и транспортировке изделий из него. Помимо этого, для достижения необходимого светорассеивания приходится использовать листы с рифленой поверхностью, что зачастую не соответствует современному дизайну. Существенным недостатком ПС является и его низкая устойчивость к воздействию УФ-излучения. Однако полистирол является очень экономичным материалом.

Помимо этого, для достижения необходимого светорассеивания приходится использовать листы с рифленой поверхностью, что зачастую не соответствует современному дизайну. Существенным недостатком ПС является и его низкая устойчивость к воздействию УФ-излучения. Однако полистирол является очень экономичным материалом.

Типичное применение: декоративные перегородки и ширмы защитное покрытие изображений остекление душевых кабин ценники подставки производство светильников все виды остекления внутри помещения и др.

Полистирол ударопрочный ( HIPS )

Ударопрочный полистирол высококачественный листовой материал, производится для процессов термо – или вакуумного формования. HIPS используется в производстве наружной рекламы, деталей холодильников, сантехники, игрушек, пищевой упаковки и тому подобное. Поверхность материала может быть глянцевой, матовой, гладкой или тисненой, с зеркальной поверхностью, различных цветов. Возможно изготовление листов методом соэкструзии. Это позволяет соединить два слоя различных цветов или добавить верхний слой с глянцевой поверхностью.

Это позволяет соединить два слоя различных цветов или добавить верхний слой с глянцевой поверхностью.

Ударопрочный полистирол обладает определенной эластичностью и тем самым расширяет возможность его использования при изготовлении светотехнических изделий сложной конфигурации с глубокой вытяжкой. Коэффициент светопропускания (35–38 %) и белизна полностью соответствуют существующим в России стандартам на светотехнические изделия.

Основные преимущества: повышенная ударопрочность слабая чувствительность к надрезам легкость морозостойкость до –40°С влагостойкость отличная формуемость легкость в обработке химическая стойкость к кислотам и щелочам

В своем «родном» состоянии полистирол представляет собой довольно хрупкий материал, непригодный для многих задач. Поэтому в производстве в исходное сырье добавляют специальные добавки, повышающие ударную прочность и гибкость, и таким образом получают ударопрочный полистирол. Одной из разновидностей ударопрочного полистирола является фреоностойкий полистирол, применяемый в производстве холодильного оборудования. Структура поверхности: матовая с обеих сторон или с одной стороны глянцевая (верхний глянцевый слой получают путем соэкструзии с полистиролом обшего назначения), тисненная. При необходимости лист с одной стороны обрабатывается коронным разрядом, на лист наносится защитная термоформуемая пленка. При наружном применении добавляется УФ-стабилизатор, обеспечивающий защиту от пожелтения под воздействием УФ-излучения.

Структура поверхности: матовая с обеих сторон или с одной стороны глянцевая (верхний глянцевый слой получают путем соэкструзии с полистиролом обшего назначения), тисненная. При необходимости лист с одной стороны обрабатывается коронным разрядом, на лист наносится защитная термоформуемая пленка. При наружном применении добавляется УФ-стабилизатор, обеспечивающий защиту от пожелтения под воздействием УФ-излучения.

Полистирол светотехнический является одной из разновидностей ударопрочного полистирола, полностью заменяет акриловое стекло при изготовлении конструкций с внутренней подсветкой. В отличие от оргстекла имеет только одну глянцевую поверхность. Высокая популярность светотехнического полистирола обуславливается большей ударной прочностью (по сравнению с акрилом), легкостью обработки, стойкостью к окружающей среде и меньшей стоимостью.

Ударопрочный полистирол является более экономичным вариантом по сравнению с оргстеклом из-за низкой плотности, а так же возможностью применения более тонких (2-3 мм) листов благодаря повышенной ударопрочности по сравнению с оргстеклом (3-5 мм), что обеспечивает экономию в 2 раза, из расчета на 1 кв. м. светорассеивателя.

м. светорассеивателя.

Катушки, кассеты и бобины для магнитофонной ленты, цоколи радиоламп, облицовочные плиты, шкалы приборов, скобы и хомуты для крепления кабелей, аккумуляторные банки, ручки инструментов и приборов, пленки, абажуры, детали клемм, футляры, принадлежности для бритья, игрушки, посуда, плитки для отделки мебели, пудреницы, крышки для банок и бутылок, коробки, детали электрических выключателей, авторучки – этот перечень изделий из полистирола можно было бы продолжать еще долго. Применение полистирола очень разнообразно — от пленки в конденсаторах толщиной 0,02 мм до толстых плит из пенополистирола, используемых в качестве изоляционного материала в холодильной технике.

8. Экологические проблемы вызванные использованием данного полимера. Предложения по регенерации и утилизации

Начиная с 1960-х годов мировое производство полимеров удваивается через каждые пять лет, и эти темпы роста в соответствии с прогнозом сохраняется до 1990г. Одним из сопутствующих эффектов бурного развития промышленности полимеров является одновременное увелечение количества полимерных отходов. Так, в ФРГ они составили в 1977г. 1,2 млн т, в США отходы полимеров в 1980 году достигли 6,4 млн тонн. Изделия из пластмасс имеют разные сроки службы:

Так, в ФРГ они составили в 1977г. 1,2 млн т, в США отходы полимеров в 1980 году достигли 6,4 млн тонн. Изделия из пластмасс имеют разные сроки службы:

Упаковка и фотопленка – 1 год

Обувь и строительные материалы – 2 года

Игрушки – 5 лет

Спортивные товары – 6 лет

Кабель – 15 лет

Детали машин, посуда, мебель – 10-20 лет

Основным источником загрязнения окружающей среды становятся изделия с коротки сроком службы, главным образом тара и упаковки. Угроза такого загрязнения постепенно становится глобальной экологической проблемой. Полимерные отходы ни гниют, не разлогаются и засоряют не только землю, но и реки и морские побережья.

До начала 1970-х годов уничтожению полимерных отходов препятствовала устойчивость большинства многотоннажных полимеров к действию природных факторов – микроорганизмов, солнечного света и воды. Именно эта деградационная устойчивость большинства пластмасс побудила ученых к созданию специальных био- и фоторазлагаемых, а также водорастворимых полимерных материалов.

Такие широко применяемые полимеры как полиэтилен, полипропилен, полистирол и поливинил хлорид, в отличии от природных целлюлозы и каучука, которые могут ассимилироваться бактериями и грибками в процессе энзимологических реакций, обладают почти абсолютной стойкостью к микроорганизмам. Попытки сделать их биоразлагаемыми путем модификации различными функциональными группами не дают желаемого результата. Оказалось что полиэтилен становится «по зубам» микроорганизмам только в том случае, когда его молекулярная массауменьшена в 30-40 раз, тоесть практически в виде олигомера.

Перспективным путем придания этим полимерам биоразлагаемости может быть введением в них наполнителей, которые при определенных условиях служат источником питания микроорганизмов. Присутствие таких наполнителей приводит к ухудшению стойкости полимера по отношению к внешним воздействиям, что в конечном итоге способствует деструкции полимерных цепей и ассимиляции образующихся олигомерных фрагментов бактериями и грибками.

Список использованной Литературы:

1. А.А Тагер «Физико-химия полимеров» издательство второе 1968 г.

2. Лосев И.П «Химия синтетических полимеров»

3. Малкин А.Я.Полистирол. Физ. хим. основы получения и переработки. – М.: Химия, 1975 – 263 с.

4. Лекционный материал по химии

1.Характеристика исходного вещества

2.Основные реакции синтеза

3. Структура полимера

4. Молекулярная масса. Молекулярно- массове распределение (ММР)

5. Химические превращения полимера

6. Деструкция и старение

7. Технологические свойства и области применения полимера

8. Экологические проблемы вызванные использованием данного полимера. Предложения по регенерации и утилизации

Национальный университет кораблестроения имени адмирала Макарова

Реферат на тему:

Выполнил студент группы 1161:

Бондарь Юрий Андреевич

Проверила:

Личко Елена Ивановна

В многообразии полимерных материй особенная роль принадлежит полистиролу. Из данной субстанции создаётся колоссальное число разных пластмассовых продуктов для домашнего и индустриального применения.

Длительный временной промежуток увеличение изготовления полистирола удерживалось значительными тарифами на исходники. Прорыв в формировании новейшей подотрасли стали военные действия. Качество полистирола дало возможность использовать его как загуститель для напалма. В мирное время производство подобного рода полимеров приобрело популярность. В настоящее время этот материал с триумфом замещает стеклянные элементы в осветительных приборах, обширно используется в строительных материалах, в упаковке и как украшающий элемент. В современном мире стремительно формируется линия переработки пластика и похожих по строению материалов, т.к. полимерные остатки не являются токсичными и в большом числе сохраняются в неизменённом составе длительных срок.

Общие свойства

Полистирол считается синтетическим полимером, имеющим отношение к подклассу термопластов. Этот продукт предполагает в своём составе наличие стирола, который имеет твёрдую стекловидную структуру.

Химическая формула данного продукта представлена в таком варианте: [СН2СН(С6Н5)]n. В сжатом виде она смотрится в таком виде: (C8H8) n. Материал не растворяется в воде, просто принимает нужную форму и окраску при изготовлении. Растворим в ацетоносодержащих жидкостях, дихлорэтане, толуоле.

Присутствие фенольных соединений в составе полистирола мешает высокоупорядоченному размещению макромолекул и формированию кристаллических строений. Потому этот продукт считается твёрдым, однако непрочным. Полимер считается превосходным диэлектриком. Влияние солнечного излучения на полимер не благоприятно сказывается, могут образоваться трещины, желтизна, возрастает ломкость. При согревании до двухсот градусов полимер распадается с образованием мономера. Материал морозоустойчивый, при температурах выше 60 градусов теряет форму.

Синтез полистирола

По способу производства полистирол разделяется на несколько видов:

- Эмульсионный (ПСЭ). Наиболее устаревший способ получения материала, который не приобрёл обширного индустриального использования. Этот вид полимера получают в ходе полимеризации стирола в гидрофильных растворах щелочей при температурах 80-90 градусов. С целью данного взаимодействия нужны такие ингредиенты, как влага, эмульгатор, стирол, катализатор реакции. Стирол заранее фильтруют от ингибиторов. Соединения калия и двуокись водорода часто провоцируют взаимодействие всех компонентов полимерной реакции. Во время процесса получения полистирола в термореактор вливают растворенное в воде касторовое масло и после размешивания включают в смесь стирол вместе с катализаторами полимерной реакции. Приобретённый состав согревают до 80-95 градусов. Получающийся из крупиц эмульсии мономер, разведённый в мыле, со временем полимеризуется. В конечном итоге выходит полимер в варианте порошка. Целиком убрать примеси (присутствующие во время взаимодействия щёлочи) не получается и получившийся полимер приобретает желтый тон.

- Суспензионный (ПСС). Данный способ исполняется согласно периодической схеме, в термореакторе, снабженном мешалкой и теплоотведением. Стирол подвергают суспензированию. Процедура полимеризации протекает под давлением при непрерывно увеличивающемся терморежиме (до 130 градусов). В результате выходит взвесь, из которой первоначальный полимер отделяют с поддержкой центрифугирования. После этого элемент промывают и высушивают. Данный способ также является устарелым. Его используют для изготовления пенополистирола.

- Блочный (ПСМ). Производство полистирола всеобщего назначения в пределах данного метода возможно осуществить согласно 2 схемам: абсолютной и неполной конверсии. Тепловая автополимеризация согласно постоянной схеме выполняется в концепции, складывающейся из нескольких поочерёдно объединённых термореакторов, любой из которых снабжен мешалкой. При проведении реакции температура идёт на повышение до 200 градусов. Если уровень преобразования стирола достигает 85-90%, процедура прерывается. Данная методика считается более результативной из-за того, что не оставляет остатков производства.

Использование полистирола

Полистирол производится в форме трубчатых гранул. В окончательный продукт этот материал перерабатывают посредством литья. Изделия из этого вида полимера отличаются огромным многообразием. Это могут быть орудия быта, игрушки, элементы декора, упаковки, одноразовый инвентарь. Также полистирол необходим в строительстве. Из пенополистирола производят конструкции, которые подобно термосу не пропускают тепло. Также из-за морозоустойчивости данного материала его можно применять для изготовления ульев для зимовки пчёл, уличных конструкций в зимнее время.

Полистирол является одним из множества видов пластика, который в настоящий момент широко применяют не только в производстве товаров бытового назначения, но и в строительстве и даже в рекламе. Сам материал получают, применяя метод экструзии. Материал считается довольно хрупким, но если при его изготовлении в него ввести специальные добавки, то в итоге получается ударопрочный полистирол, который в международной маркировке обозначают HIPS.

Для нашего ресурса, полистирол интересен с точки зрения технологий производственных процессов, когда путем добавок и экструзии получается пенопласт. Пенопласт получают при воздействии пара на полистирол, он увеличивается в 20 -50 раз, и на 98% состоит из воздуха. и лишь 2% пластика. Полистирол в виде пенопласта находит различное применение во всех сферах жизнедеятельности, от одноразовой посуды, до утеплителя во внутренних и наружных стен сооружений. Нас заинтересовал материал, поэтому мы решили узнать, что такое полистирол и каким образом его лучше использовать на строительных площадках.

На сегодняшний день полистирол является довольно распространенным материалом, который широко применяют в строительстве. Одной из наиболее востребованных сфер применения материала – теплоизоляция фасадов зданий, которую выполняют при помощи специальных полистирольных плит. Данная плита представляет собой конструкцию из трех слоев, в состав которой входят два слоя полистиролбетона, между которыми располагается пенополистирольный слой. Листовой полистирол великолепно монтируется на фасад здания привычным методом за счет малой плотности (клей, специальные дюбеля).

Цветной полистирол

Материал может быть как прозрачным, так и нет. Для изготовления прозрачных листов в полистирол примешивают меньшее количество добавок. В итоге получается материал, который имеет маркировку GPPS. Он имеет свои недостатки, такие как хрупкость и меньшая пластичность.

Прозрачный полистирол, как следует из его названия, используется для остекления внутренних помещений. Это остекление является наиболее безопасным, листы такого полистирола могут быть также рифлеными или тонированными, такие материалы чаще всего применяют для построения перегородок и душевых кабинок. Рифленые листы белого цвета чаще всего используются при монтаже подвесных потолков. Их этого полимера также изготавливают антибликовую защиту, например для картин, при этом сохранятся натуральные цвета живописи.

Прозрачные гранулы полистирола, изготавливаются в виде цилиндрической формы. Переработка осуществляется путем литья или экструзийного процесса сопровождаемого высокой температурой до +230°С. Полистирол служит сырьевой базой в изготовлении различных пластиков. Низкая себестоимость полистирола, способствует развитию производства и в свет выходит огромное количество .

Предметы обихода из полистирола буквально заполнили наши дома, к счастью полистирол абсолютно не наносит вред здоровью человека. Детские игрушки, всевозможная упаковка, зубные щетки, одноразовая посуда — малая толика окружения нас полистиролом. Строителей в больше степени интересует вспененный полистирол, характеристики материала, позволяют сооружать утеплительные конструкции даже во влажном климате.

Достоинства полистирола:

- Легкая обработка;

- Легкая транспортировка;

- Приемлемая цена полистирола;

- Водонепроницаемость;

- Отсутствие запаха;

- Полистирол экологически безвредный продукт;

Полистирол имеет недостатки:

- хрупкая структура материала;

- низкая тепловая стойкость;

Невысокая стоимость способствует широкому применению полистирола (ПС). Большая классификация по маркам позволяет подобрать полистирол для любых нужд в народном хозяйстве. Повсеместное применение получил полистирол с жесткими и ударопрочными характеристиками.

Применение полистирола

Строительный комплекс. Полистирол основное сырье для изготовления блоков востребованных при возведении перегородок. Востребован как отделочный материал в обустройстве потолков ьными панелями. О многочисленных преимуществах полистиролбетона ходят легенды. Полистирол участвует в производстве теплоизоляционных плит. Существует несъемная опалубка из полистирола и многое другое.

Декоративные и облицовочные панели в избытке заполнили витрины магазинов. Без полистирольных звукопоглощающих конструкций не обходится ни одна звукозаписывающая компания. Бесконечное число полимерных концентратов, клеевых составов, как вы догадались — полимер.

Подготовка и очистка сточной воды, так же не обходится без вспененного полистирола. После термической обработки паром, полистирол применяется как фильтрующий элемент при водоподготовке или очистке сточных вод. Из полистирола получают тончайшие мембраны паро- и гидроизоляции.

Медицинская промышленность . Полимерная продукция из полистирола повсеместно встречается в медучреждениях. Шприцы, накладки емкости всего не перечислить. В полюзу экологии полистирола выступает факт того, что он участвует в комплексах по переливанию крови, всевозможные одноразовые зажимы и пластиковые элементы, также изготавливаются из этого материала.

Пищевая промышленность . Трудно переоценить применение полистирола в пищевом комплексе. Упаковка, приборы и комбайны, тарелки и одноразовые вилки — везде полистирол. Особые ударопрочные виды полистирола, служат корпусом кухонной бытовой техники или жаропрочными прихватками для горячей посуды.

Военный комплекс. Взрывчатые вещества содержат полистирол в структуре наполнителя. Ударопрочные характеристики полистирола и имеют большое значение для применения материала в военной промышленности. Твердый полистирол даже служит остновой дорожного строительства.

Утепление фасада полистиролом

Полистирол вспенивающийся можно монтировать на фасад несколькими способами. Так, существует традиционный способ утепления фасадов зданий путем наклеивания на них полистирольных плит с последующей шпаклевкой, проводимой сквозь специальное стекловолокно.

Кроме этого метода, специалисты прибегают к использованию такой разновидности материала, как полистирол ударопрочный. Данный вид полистирольных плит отличается повышенной стойкостью к механическим повреждениям. К тому же такие плиты просто монтируют на стену фасада, а процесс грунтовки и шпаклевки можно проводить до их монтажа. Следует отметить, что фасадные полистирольные плиты в последствие подвергают отделке в виде облицовки или покраски.

Наряду с распространенным вспененным полистиролом, также актуален и , получаемый при смешивании гранул материала при высоких температурных режимах, с последующим отделением из экструдера и дополнением вспенивающего элемента. Полистирол данного вида за счет неординарной структуры отличается стабильными характеристиками теплоизоляции и теплопроводности. Как правило, используется в сочетании со штукатуркой, бетоном и иными цементными смесями.

Продажа полистирола

Продается полистирол в гранулах – относится к экологически чистым материалам с высокой степенью теплоизоляции и звукоизоляции. В строительстве используется в качестве утеплителя: межэтажных перекрытий; полов с вязкостью к ударам; полов индустриального назначения, предназначенных для перемещения транспорта; кровель с максимальным наклоном угла до 40 градусов.

Полистирол, цена которого в значительной мере зависит от применяемого оборудования, доступен в свободной продаже. Полистирол купить может каждый застройщик, имеющий в планах провести процесс утепления различной сложности. Пластик из этого материала обычно продается в виде готовых изделий. При этом, его монтаж должны вести только специалисты, поскольку не стоит забывать про то, что материал не особо прочен, а также обладает высокой горючестью.

Не рекомендуется бить по листам из полистирола тяжелыми предметами и даже кулаком. Экологически материал признан полностью безопасным, его можно спокойно использовать в жилых помещениях, это допускают даже санитарные нормы.

Пенополистиролбетон

В настоящее время строители все чаще отказываются от использования традиционных материалов, выбирая продукцию, созданную по новейшим технологиям. Благодаря таким разработкам можно строить и утеплять дома при помощи современных материалов, отличающихся прочностью, долговечностью и невысокой стоимостью. Полистиролбетон является одной из разновидностей бетонного раствора, которую изготавливают в форме блоков с пористой или плотной структурой.

Этот универсальный материал применяется как в промышленном, так и в частном строительстве. Блоки из такого раствора без труда можно изготовить самостоятельно в домашних условиях. Для качественного проведения работ по утеплению при использовании гранулированного полистирола, его необходимо смешать с цементом и водой. В результате получается пенополистиролбетон, отличающийся высокой прочностью и легкостью, что немаловажно при проведении строительных работ.

После затвердения состав получает прочный внутренний слой, выполняющий функцию стяжки с высокими теплоизоляционными характеристиками. Пенополистирольные плиты, как правило, можно монтировать при любых погодных условиях, поскольку повышенная влажность и низкие температуры не оказывают воздействия на этот материал.

Состав легкой бетонной смеси:

– гранулы пенопласта в форме шариков разного диаметра. Для производства строительных блоков выбирают шарики диаметром до 10 мм. Они добавляют готовым изделиям легкость в весе и наделяют их прекрасными теплоизоляционными свойствами.

2. Цемент . Он обеспечивает прочность блокам и надежно связывает шарики между собой.

3. Песок. Его можно не добавлять в смесь для производства блоков. Он подходит только в виде наполняемого материала.

4. Синтетические волокна . Они снижают вероятность появления трещин в материале в результате резкого перепада температур.

Для того чтобы равномерно распределить гранулы пенопласта внутри блока, потребуется использование поверхностно-активного вещества. Подойдет любое моющее средство или шампунь.

Преимущества

Этот универсальный строительный материал отличается долговечностью и хорошими звукоизоляционными свойствами. Также он устойчив к воздействию высокой температуры и не представляет опасности для окружающей среды. Данный материал легко подвергается любой механической обработке. Изготавливается прямо на месте использования. Сделать блоки самостоятельно из приготовленного материала будет намного дешевле, чем купить готовые изделия.

Недостатки

Полистиролбетон не пропускает пар, поэтому при строительстве необходимо выполнить обустройство вентиляции. Под воздействием высокой температуры гранулы не горят, а плавятся. От этого могут образоваться пустые места, снижающие теплоизоляционные свойства.

Использование самостоятельно изготовленных блоков из легкой бетонной смеси поможет сэкономить деньги – не нужно тратиться на дорогостоящие строительные материалы. При этом строительные работы будут выполнены очень качественно.

Применение полистирольных плиток для потолка

Полистирол как отделочный материал, отличается своей дешевизной и простотой монтажа, к тому же он обеспечивает хорошую тепловую и звуковую изоляцию. Потому успешно применяется в помещениях, имеющих хорошую вытяжную вентиляцию. Если в помещении имеются проблемы с вентиляцией, то их надо разрешить до монтажа таких потолков, потому что при плотной подгонке плиток возникнут затруднения с обеспечением паропроницаемости.

Современные магазины строительных материалов предлагают много разновидностей полистирольных плиток. Они выпускаются ламинированными и не ламинированными, с разными рисунками и теснением, для сухих и влажных помещений, предназначенные для покраски или вовсе без нее, имитирующие древесину и другие материалы. Не говоря уже о цветах и оттенках полистирола – их сотни.

К достоинствам относится стойкость при использовании и уходе. Плитку из полистирола можно протирать не только мягкой, но и грубой тканью, допускается влажная обработка. Качественный монтаж дает практически однородную поверхность, не имеющую швов и нарушений непрерывности рисунка.

Важно понимать, что для конкретных квартир необходим подбор полистирольных плиток не только по цвету и оттенку, но и по рисунку. Крупный рисунок подойдет для больших помещений с высокими потолками, а мелкий только для небольших комнат, когда помещение узкое и длинное. Ради справедливости надо заметить, что для наклейки полистирольных плиток, необходима хорошая подготовка потолочной поверхности. Хотя они неплохо маскируют незначительные дефекты, но не смогут дать идеальный потолок, если он был изначально неровный.

Подготовительные работы и монтаж полистирольных плиток

Подготовка основания включает в себя следующие работы: очистку поверхности потолка от грязи и жира (бензином или нитрорастворителем), грунтовку рекомендуемыми материалами. Сейчас, клеивые составы имеют способность проходить сквозь водоэмульсионную краску, меловую и иную побелку, поэтому удаление этих покрытий перед приклеиванием плиток из полистирола не требуется.

Могут возникнуть проблемы с масляной краской, но она сейчас все реже используется для потолков даже на промышленных объектах, не говоря уже о жилье, офисах и торговых залах. Поэтому не имеет смысла уделять данной проблеме много внимания, но надо сказать, что имеются такие клеи, которые способны проникать даже через масляную краску, схватываясь с плитой перекрытия.

Если плитки полистирола монтируются на гипсокартон, он обязательно проклеивается слоем бумаги или чем-то ее заменяющим, например, старыми обоями. Это необходимо для защиты материала от чрезмерного проникновения клея.

Если этого не предпринять, то последующий ремонт может принести дополнительные проблемы: демонтаж плиток полистирола вызовет разрушение на листах гипсокартона. В таком случае потолок окажется неремонтопригодным, а это значит, что придется снимать еще и поврежденный гипсокартон. Так что, если лишние трудовые и материальные затраты для вас нежелательны, выполните простую рекомендацию и примените бумагу.

Рекомендуем также

Тест по теме Полимеры

Вариант I

Полимером является:

А. Глюкоза В. Крахмал

Б. Глицерин Г. Сахароза

2.Биополимером является:

А. Асбест В. Каолин

Б. Графит Г. Кератин

3. Термопластичный полимер:

А. Полиметилметакрилат

Б. Полиуретан

В. Силикон

Г. Фенолформальдегидные смолы

4. Полимер, из которого изготавливают пенопласт:

А. Полистирол

Б. Полипропилен

В. Полиуретан

Г. Фенолформальдегидные смолы

5. Полимер, горящий коптящим пламенем, выделяя резкий запах; вне пламени гаснет:

А. Полиэтилен В. Поливинилхлорид

Б. Полиуретан Г. Полистирол

6. Природное волокно животного происхождения:

А. Джут Б. Пенька В. Шелк Г. Хлопок

7. Волокно, из которого изготавливают искусственный шелк:

А. Ацетатное В. Лавсан

Б. Капрон Г. Энант

8. Количество вещества пропена, необходимое для получения поли пропелена массой 420г:

А. 1 моль В. 6 моль

Б. 4 моль Г. 10 моль

9. В цепочке превращений

CaC2→+Н2O→А→+HCl→Б→кат.→ (-CH2 –CHCl-) n

Веществами А и Б соответственно являются:

А. Этилен и хлорэтан

Б. Гидроксид кальция и ацетилен

В. Этанол и этилен

Г. Ацетилен и хлорэтен

10. Тип реакции получения полиэтилена из этилена:

А. Замещения В. Обмена

Б. Поликоденсации Г. Полимеризации

Часть Б. Задания со свободным ответом

11. Дайте характеристику полимеров: полиэтилена, целлюлозы, капрона – по всем известным вам классификационным признакам.

12. Перечислите полимеры, которые используют в качестве упаковочных материалов. Какие негативные последствия их применения вы можете отметить?

13. Рассчитайте степень полимеризации образца полиэтилена со средней относительной молекулярной массой 560 000.

Вариант 2

Часть А. Тестовые задания с выбором ответа

1. Группа органических соединений, среди представителей которой нет полимеров:

А. Белки В. Нуклеиновые кислоты

Б. Жиры Г. Углеводы

2. Биополимером белковой природы являются:

А. Гликоген В. Хитин

Б. Крахмал Г. Целлюлоза

3. Название полимера, структурное звено которого отображается формулой

-Ch3-CH-:

/

C6H5

А. Полиэтилен В. Полистирол