характеристики, плюсы и минусы, область применения

На чтение 6 мин Просмотров 317 Опубликовано Обновлено

Исходная форма пенополистирола – гранулы. Они могут использоваться для формования изделий – плиты, листа, пленки – или применяться в исходном виде. Гранулы пенополистирола очень легки, текучи, имеют небольшие размеры и обладают превосходными теплоизоляционными свойствами.

Особенности и свойства гранул пенополистирола

Гранулы пенополистирола по большей части состоят из воздуха, поэтому хорошо удерживают теплоСырьем для гранул служит стирол и его сополимеры. Сам по себе материал тоже является теплоизолятором, но не столь выдающимся. Но если насытить расплав полимера газом и добавить вспениватель, частицы полистирола расширяются в объеме, заполняются воздухом и образуют легкие, не связанные друг с другом гранулы.

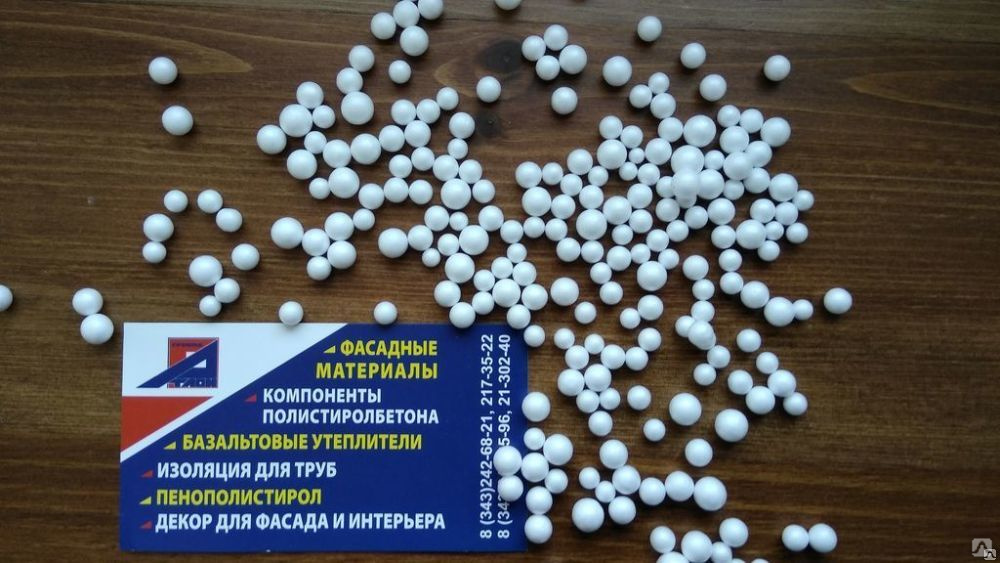

Частицы имеют правильную сферическую форму. Размеры колеблются от 1 до 8 мм. Мелкие частицы используют для набивки игрушек, крупные для теплоизоляции. Поверхность гранул гладкая и плотная. Они слабо сцепляются между собой и в объеме обладают таким свойством, как текучесть.

Гранулы можно получить и другим способом. Твердый пенополистирол дробят до исходных частиц. При этом часть гранул разрушается, часть деформируется. Полученный материал называют дробленой крошкой или дробленкой. Характеристики его хуже: при нарушении целостности сферы материал сильнее впитывает воду, содержит меньше воздуха, поэтому хуже сберегает тепло.

Гранулированный пенополистирол, обладая всеми качествами плитного, имеет некоторые особенности. Связаны они с сыпучестью материала:

- Звукоизоляционные свойства – между частицами нет жестких связей, материал не может отражать звук, так как имеет нестабильную структуру. Кроме того, при свободной насыпке между гранулами остаются воздушные полости разной величины и формы, что тоже способствует поглощению шума.

- Сферы, заполненные газом, обладают упругостью. При механическом воздействии они меняют форму и восстанавливают ее после исчезновения нагрузки.

- Сыпучий пенополистирол может принять любую форму, изменять ее под давлением и восстанавливать. Это свойство широко используется в мебелестроении. Гранулированный легкий пенополистирол используют для набивки подушек, стульев, кресел, и для изготовления бескаркасной мебели.

- Плотность гранул совпадает с плотностью получаемого из них плиточного материала. Закономерность такая же: чем выше плотность, тем тяжелее материал, тем он прочнее и тем меньше впитывает влагу. Однако с повышением плотности снижаются теплоизоляционные качества, поэтому слишком прочный полистирол не выпускают.

Еще один показатель гранулированного пенополистирола – насыпная плотность, от 8 до 40 кг/куб м. Чем меньше в размерах гранулы и чем они плотнее, тем выше этот параметр.

Достоинства и недостатки

Внутренняя структура гранул пенополистиролаГранулированный вспененный полистирол обладает преимуществами собственно полимера и структуры смеси. Наиболее важны следующие:

Наиболее важны следующие:

- Полистирольные гранулы включают многочисленные поры, заполненные воздухом. По уровню теплоизоляции материал превышает показатели бетона в 30 раз, пустотелого глиняного кирпича – в 7 раз. Так как гранулы имеют сферическую форму, они не плотно прилегают друг к другу – между самими частицами тоже формируются полости, заполненные воздухом. Полистирольные гранулы увеличивают теплоизоляционные качества даже при добавлении их в бетон.

- Полимер не подвержен плесени и грибкам. Для грызунов он тоже не представляет интереса.

- Гранулированный пенополистирол химически инертен, не разрушается под действием бытовой химии.

- Оболочка гранул достаточно плотна, они не набухают и не впитывают воду. Сыпучий пенополистирол высыхает при не слишком обильном смачивании водой.

- Пенополистирол в круглых гранулах проявляет более высокие звукоизоляционные свойства.

- В отличие от плитного пенополистирола сыпучий пропускает воздух. Такой теплоизолятор «дышит» и не провоцирует конденсацию влаги.

- Свои характеристики теплоизолятор сохраняет в диапазоне от -80 до +75 С.

- 1 куб. м. крошки весит от 15 до 30 кг. Теплоизоляция не составляет нагрузку для стен или фундамента.

- Утепление из пенополистирола служит до 80 лет.

- Пенопластовая крошка заметно дешевле плитного теплоизолятора.

Недостатки полистирола присущи всем органическим полимерным материалам:

- Полимер горюч, поэтому его разрешается использовать только для наружной изоляции или в качестве наполнителя внутри стен. Самозатухающий материал применяют и для внутренних работ: здесь полимер затухает, если его извлекают из очага горения.

- При горении пенополистирол выделяет отравляющие вещества. Это опасно.

Гранулированный пенополистирол выпускают разной плотности. Прочность, теплоизоляционные свойства зависят от этого показателя.

Формы выпуска

Исходное сырье – полистирол, обладает небольшой плотностью, в пределах 1060 кг/куб м. Однако вспененный вариант имеет еще меньшую плотность, поэтому его используют в основном для утепления. Предлагают его в 2 формах.

Однако вспененный вариант имеет еще меньшую плотность, поэтому его используют в основном для утепления. Предлагают его в 2 формах.

В сыпучем виде

Формы выпуска пенополистирола — в гранулах и плитахПри обработке полимера газом и вспенивателем получают сферические частицы с очень низкой плотностью. Гранулы остужаются и высушиваются, а затем пакуются в мешки. По размерам частицы делят на фракции. Для разных целей требуются гранулы разного диаметра.

В формованных изделиях

Основой его служит тот же полистирол в круглых гранулах. Готовые частицы не сушат, а переправляют в форму, где под действием температуры или температуры и давления они спекаются, образуя единое целое. Ячеистая структура при этом сохраняется.

Такой вариант удобнее при наружной теплоизоляции. Также из плит можно вырезать сложные формы для утепления каких-либо конструкций.

Область применения

Полистиролбетон — смесь пенопластовой крошки и цемента для стяжки полаГранулированный пенополистирол применяют в самых разных областях:

- Теплоизоляция – чаще всего гранулы насыпают в полости между стенами.

Также с их помощью утепляют фундамент, полы, чердаки.

Также с их помощью утепляют фундамент, полы, чердаки. - При изготовлении пенополистиролбетона в бетонный раствор добавляют пенопластовую крошку. Такой материал лучше сохраняет тепло.

- При строительстве понтонов полости заполняют полистирольной крошкой.

- В очистных сооружениях гранулы выполняют роль абсорбента и очищают жидкости.

- Частицы используются как наполнитель каркасной и бескаркасной мебели.

- Применяют материал и в сфере дизайна. Из крошки изготавливают искусственный снег.

Для внутренних теплоизоляционных работ допускается применять только самозатухающий пенополистирол.

Популярные производители

Гранулированный пенополистирол предлагает множество изготовителей:

- ООО «Энергопроммашина» из Екатеринбурга – изготавливает самые разные марки полистирола. Цена 1 куб. м. от 1100 р.

- Компания «Снабжение Логистика Строительство» предлагает пенополистирол, фасованный в упаковках объемом в 0,6 куб.

м. за 830 р.

м. за 830 р. - ООО «Завод Пластром» производит самозатухающий пенопласт за 2000 р. за 1 куб. м.

- ООО «Теплый Дом» в Оренбурге выпускает дробленку за 1100 р. за 1 куб. м.

Приобрести материал не составляет труда. Стоимость его несколько выше в крупных городах. Более существенно на цене сказывается марка, плотность, фракция, обработка антипиренами.

Гранулы пенопласта М50 — Теплоизоляция

| Диаметр, мм | Насыпная плотность, кг/м.куб | Мешок, м.куб | Цена, руб |

| менее 1 | 30 | 0,25 | 1 090,00 |

| менее 1 | 35 | 0,25 | 1 370,00 |

| менее 1 | 40 | 0,25 | 1 510,00 |

| менее 1 | 45 | 0,25 | 1 640,00 |

| менее 1 | 50 | 0,25 | 1 780,00 |

| менее 1 | 60 | 0,25 | 2 050,00 |

Гранулы пенопласта упаковываются в полиэтиленовые мешки разного объема: 0,25 м. куб., 0,4 м.куб., 0,5 м.куб., и 1 м.куб.

куб., 0,4 м.куб., 0,5 м.куб., и 1 м.куб.

Гранулы пенополистирола пременяются:

— в качестве наполнителей мягкой мебели, кресла-мешки, детских игрушек, постельных принадлежностей;

— в качестве тепло, звукоизолирующего материала при засыпке ограждающих конструкций;

— при применении в строительных теплоизоляционных смесях, растворах;

— для производства полистиролбетона;

— в качестве насыпной упаковки;

—

для применения в качестве фильтрующего компонента в установках для очистки воды

и других жидкостей в качестве зернистой контактной загрузки камер

хлопьеобразования встроенных в отстойники.

— для применения в аграрной сфере для перемешивания с землей, тем самым разрыхляя и насыщая почву кислородом.

Применение гранулы должно производиться при температурах от минус 180 °С до плюс 80°С. При кратковременном воздействии гранулы выдерживают более высокие температуры — до плюс 110 °С

| Наименование | Внешний вид | Диаметр, мм | Насыпная плотность, кг/м3 | Правильность геом. формы | Теплопроводность в сухом состоянии при (25+-5), град С, Вт/м.К, не более |

| М50 | Шарики белого цв. | Менее 1 | 29-30 | округлая | 0.037 |

Как получить гранулированный пенополистирол из пенопласта

Для приготовления «облегченного» цементного раствора (для изготовления разных декоративных поделок) обычно используется пенополистирол в гранулах.

В данной статье расскажем, как можно быстро получить гранулы из обычного пенопласта (например, можно использовать пенопласт, который остался после распаковки бытовой техники).

Читайте также: как правильно железнить бетон, чтобы он простоял долго и не потрескался со временем.

Приступаем к работе

Чтобы получить из пенопласта гранулы, потребуется блендер. Но для начала куски пенопласта необходимо будет измельчить. Это можно сделать руками.

Далее заливаем воду в чашу блендера, и добавляем в нее измельченные куски пенопласта. Включаем устройство на несколько секунд.

Автор использует промышленный блендер, но можно использовать обычный домашний блендер.

Гранулы пенополистирол пересыпаем в мешок из ткани, и отжимаем, чтобы слить остатки воды.

Но, в принципе, для приготовления раствора можно использовать и мокрый пенополистирол.

Зачем вообще добавлять гранулы пенополистирола в цементный раствор? Как мы уже писали выше — чтобы готовые изделия из него были легче (вазы, декоративные игрушки и т. д.).

д.).

Чтобы сделать облегченный цементный раствор, вам понадобится 1 часть цемента, 1 часть плиточного клея и 2 части гранул пенополистирола (песок не добавляем).

Подробно о том, как сделать гранулированный пенополистирол из пенопласта, можно посмотреть на видео ниже. Этой идеей поделился автор YouTube канала Мария Амелия Мендес.

Мне нравитсяНе нравится

Андрей Васильев

Задать вопрос

Гранулированный полистирол. Первичная и вторичная гранула

|

Полистирол представляет собой стеклоподобное вещество, выпускаемое в виде цилиндрических прозрачных или белых гранул. Белый тип может стать хорошим заменителем ПВХ-материалов, в то время как прозрачный гранулированный полистирол считается аналогом оргстекла.

Пенопласт любой формы можно получить путем нагревания. Основным компонентом материала является полистирол (реже – его аналоги с хлором), обогащенный наполнителями и формообразователями. Данные составляющие вспениваются и набухают под действием температуры. Чаще всего при изготовлении в систему дополнительно вводят агенты-газообразователи для придания материалу пористости и пышности.

В результате получаются белые упругие гранулы, по структуре напоминающие пену.

Как изготавливается первичная гранула полистиролаЧтобы материал приобрел сыпучий вид, перед термической обработкой частицы вещества выкладывают на поверхность тонким слоем. Под действием температуры материал увеличивается в объеме, образуя не связанные друг с другом гранулы. Частички имеют гладкую поверхность и в диаметре обычно не превышают 0. 8 см. Таким способом получают первичные гранулы полистирола, которые имеют ровную сферическую форму и приблизительно одинаковый размер.

Другой способ получения пенополистирольной крошки реализуется путем дробления монолитного сырья на мелкие частицы (при этом полистирол получается вторичный). Некоторые гранулы при таком измельчении могут получиться неправильной формы, чем и обусловлено более низкое качество такого материала. Функциональность полимера при этом не снижается.

Преимущества гранулированного полистиролаСреди основных достоинств гранулированного полистирола можно выделить следующие:

- способность заполнить всё пространство емкости вне зависимости от ее формы и размера;

- снижение проводимости звука за счет эластичности молекул;

- быстрое восстановление прежнего вида при сдавливании или другой, не слишком сильной деформации;

- обеспечение воздушного обмена за счет присутствия между гранулами свободного пространства;

- устойчивость к холоду и влаге (полистирол, особенно вспененный, не поглощает жидкость).

Также данный материал имеет невысокую цену, поэтому его выгодно использовать при строительстве. Часто он может значительно удешевить производство без ухудшения качества или изменения физических свойств объекта.

Применение гранулированного полистиролаМатериал используется во многих отраслях промышленности и строительстве. В промышленных целях гранулят находит применение для следующих целей:

- наполнение игрушек, мебели;

- фильтрование и очистка воды;

- упаковка.

Распространен гранулированный полистирол и в строительстве для:

- изготовления полистирольного бетона, имеющего меньший вес и лучшие качества в плане изоляции от шума и сохранения тепла;

- утепления полов, стен и крыш.

Чаще в качестве утеплителя или компонента бетона применяются вторичные гранулы полистирола. Их же используют для изготовления амортизирующих покрытий, конструирования плоских кровель и приготовления смеси для цементно-песчаных стяжек. Гранулированный полистирол является хорошим материалом для теплоизоляции траншей.

Гранулированный полистирол является хорошим материалом для теплоизоляции траншей.

Грануляты часто применяются в строительстве за счет их экономичности и широких возможностей использования. Обратить внимание на другие материалы для утепления и шумоизоляции следует только в том случае, если в помещении находятся агрессивные химические растворители или на незащищенные гранулы попадает прямой солнечный свет.

Вам может быть интересно:

Посмотрите также:

Куда сдать на утилизацию отходы, технику и другие вещи в Вашем городе

Гранулированный пенополистирол технические характеристики и сфера применения

Гранулы пенополистирола гранулированный описание, характеристики, цена

Бурное развитие технологий в химической промышленности, произошедшее за последние 3 десятилетия, создало условия для появления множества новых материалов, созданных на основе различных полимеров. Наиболее известными и востребованными из них, без сомнения, можно назвать гранулы пенополистирола.

Их производят из газонаполненной смеси, основным ингредиентом которой является полистирол. Иногда используются полимонохлорстирол или полидихлорстирол. Также в состав добавляются антипрены, наполнители, пластификаторы. Вспенивание этих компонентов происходит под воздействием легкокипящих углеродов или газообразователей. Получаемый таким способом пенопласт представляет собой влагостойкие гранулы белого цвета.

Виды, применение

Изделия бывают следующие:

1. Первичные. Вспенивание гранул полистирола приводит к тому, что разогреваемые паром, жидкостью или воздухом, они значительно увеличиваются в размерах и трансформируются в объемные шарики округлой формы.

2. Вторичные (дробленые) гранулы – результат измельчения в специальных дробилках отходов, полученных в процессе изготовления изделий из пенопласта. Форма таких шариков нарушена и лишь 2/3 из них округлые, оставшееся количество, как правило, имеет «рубленные», «ломаные» грани. Однако это не отражается на свойствах, которые остаются такими же, как и у первичных.

Размер гранул пенопласта может варьировать от 1 до 8 мм. Исходя из этого, различают следующие типы пенополистирольной крошки:

- М–15.

- М–25 Лайт.

- М–25.

- М–25М.

- М–35 Лайт.

- М–35.

- М–50 Лайт.

- М–50.

Характеристики, стоимость

Вышеприведенные типы гранул отличаются не только габаритами, но и параметрами, а также имеют разную стоимость:

| Показатели | Тип гранул | |||||||

| М-15 | М-25 Лайт | М-25 | М-25М | М-35 Лайт | М-35 | М-50 Лайт | М-50 | |

| Диаметр, мм | 8-6 | 6-4 | 4-3 | 2-1 | 4-2 | 1,5-1 | 1-0,5 | |

| Плотность насыпная, кг/м3 | 9 | 9-11 | 12-13 | 14-16 | 18-19 | 20-21 | 26-28 | 30 |

| Коэффициент проводимости тепла, Вт/м К | 0,053 | 0,050 | 0,046 | 0,040 | 0,041 | 0,039 | 0,037 | 0,036 |

| Прочность на сжатие, МПа | 0,004 | 0,007 | 0,014 | 0,015 | 0,018 | 0,023 | 0,024 | 0,025 |

| Стоимость, руб/м3* | 1150 – 1750 | 1 880 | 1 960 | 2130 – 2270 | 2 490 | 3 080 | 3 870 | 4 080 |

*Как правило, продавцы фасуют шарики в мешки объемом от 0,1 до 1 м3. Также следует отметить, что цена пенопластовых шариков при оптовой покупке от 3 м3 может быть снижена на 10-15%.

Также следует отметить, что цена пенопластовых шариков при оптовой покупке от 3 м3 может быть снижена на 10-15%.

Применение

Учитывая вышеприведенные параметры гранулированного пенополистирола, сфера его использования очень обширна. Он востребован:

- Как наполнитель для мебели, постельных аксессуаров и детских игрушек.

- В качестве основного компонента для изготовления теплоизоляционных строительных смесей, растворов и полистиролбетона.

- При засыпке ограждающих элементов строительных конструкций в виде тепло- и звукоизоляции.

- В качестве фильтра для установок по очистке сточных вод.

- Для работ сельскохозяйственного назначения. Пенопластовая крошка, перемешанная с землей, разрыхляет ее и насыщает кислородом, повышая тем самым плодородность почвы.

- Применяется при ловле речной, озерной и морской рыбы в качестве наживки.

- Купить гранулированный пенополистирол можно и для декоративных целей. Например, для изготовления искусственного снега и так далее.

Достоинства и недостатки

Сильными сторонами можно назвать:

- Прекрасные тепло- и звукоизоляционные качества.

- Хорошую прочность.

- Низкий коэффициент поглощения влаги.

- Отличную паропроницаемость.

- Морозоустойчивость.

- Стойкость к горению. За счет введения в состав пенопластовых шариков противопожарных добавок, они относятся к категории трудновоспламеняемых веществ Г1.

- Экологическую безопасность.

- Долговечность. В течение 50 лет эксплуатационные качества остаются неизменными.

Минусы пенополистирольной крошки:

- Неустойчивость к воздействию химических растворителей.

- При использовании на открытых участках требует дополнительной защиты от солнечных лучей, являющихся источником ультрафиолетового излучения.

Дробленый пенопласт засыпной утеплитель

Популярность утеплителей в виде матов или плит понятна — их легко транспортировать, с ними удобно работать, при этом экономя время. Но зачастую строители используют еще один тип теплоизоляции — засыпную. Она отличается от плит своей структурой…Она сыпучая…

Засыпную теплоизоляцию используют тогда когда технически маты или плиты установить очень сложно или вовсе невозможно. Например, когда уже обложена кирпичем старая постройка, а простенок не утеплен. Или старый фасад, обложенный свежим кирпичем, настолько криволинеен, что утепление его классическим способом доставит больших хлопот. Еще одним неоспоримым плюсом насыпной теплоизоляции является невозможность для грызунов сформировать в ней гнездо, т.к. оно постоянно будет осыпаться. Можно привести еще кучу примеров безальтернативности засыпной теплоизоляции…

Или старый фасад, обложенный свежим кирпичем, настолько криволинеен, что утепление его классическим способом доставит больших хлопот. Еще одним неоспоримым плюсом насыпной теплоизоляции является невозможность для грызунов сформировать в ней гнездо, т.к. оно постоянно будет осыпаться. Можно привести еще кучу примеров безальтернативности засыпной теплоизоляции…

Мы производим сыпучую теплоизоляцию на основе пенополистирола (пенопласта). Она представляет собой гранулы или агломераты гранул размером не более 8х8 миллиметров, получаемые дроблением плит пенопласта. Дробленый пенопласт имеет очень высокие теплоизоляционные показатели и не впитывает влагу.

Дробленым пенопластом утепляют стены, чердаки, полы. Делают цементные стяжки, перемешивая цементный раствор с дробленкой.

Пенопластовая крошка как использовать

Главная » Материалы

Пенопластовая крошка представляет собой полимеризированные шарики, диаметр которых варьируется в пределах 3-7 миллиметров. Получают дробленку (так еще называют данный материал) путем дробления пенопластовых отходов. Это экономически выгодно, да и изначальные свойства пенопласта при этом остаются прежними. Итак, сегодня мы выясним, для чего может использоваться крошка пенопласта.

Получают дробленку (так еще называют данный материал) путем дробления пенопластовых отходов. Это экономически выгодно, да и изначальные свойства пенопласта при этом остаются прежними. Итак, сегодня мы выясним, для чего может использоваться крошка пенопласта.

Пенопластовая крошка – как использовать?

Материал широко применяется в строительстве и ремонте, а также в промышленной сфере, преимущественно как теплоизолятор или строительный материал. Использование крошки пенопласта – это крайне выгодный метод утепления фундаментов, стен и полов. Давайте выясним, каковы основные принципы применения дробленки.

- Наполнитель. Материал засыпается в полости и отверстия перекрытий или кирпичной кладки, а также применяется для выравнивания поверхностей. Отменные технические свойства позволяют гранулам пенопласта приобретать любую форму, поэтому так называемые мостики холода полностью исключены. Более того, благодаря своей прочности материал не деформируется, чего нельзя сказать, например, о минвате или керамзите.

К слову, больше о пенополистирольной крошке вы можете найти на сайте http://dnplast.dp.ua/catalog/granula_i_kroshka_penopolistirola/. Но вернемся к использованию.

К слову, больше о пенополистирольной крошке вы можете найти на сайте http://dnplast.dp.ua/catalog/granula_i_kroshka_penopolistirola/. Но вернемся к использованию. - Стяжка пола. Здесь речь идет о пенополистирол-бетоне, процесс приготовления которого состоит из нескольких этапов. Так, вначале вода смешивается с цементом до получения однородной массы, затем, продолжая перемешивать, добавляют дробленку (пропорции зависят от требуемого результата). Чем больше гранул, тем лучшими будут термоизоляционные свойства, но тем меньшей будет плотность. Об этом не стоит забывать.

Чтобы получить раствор для стяжки пола, рекомендуем придерживаться следующих пропорций:

- 4 или 5 частей дробленки;

- 1 часть воды;

- 2 части песка;

- 1 часть цемента.

Где еще применяется дробленка?

Помимо всего прочего, материал также используется в следующих ситуациях.

- Для рыболовных воблеров. Финские рыбаки, к примеру, крепят крошку к крючку и используют ее как приманку.

- Для украшения садов и парков. Используется редко, но, что интересно, крошка позволяет делать даже имитацию снежных сугробов!

Итак, теперь вы знаете, как используется пенопластовая крошка. На этом все, удачи в работе!

Разновидности

Есть два основных подвида ее: первичный и повторный. Изначально гранулы полистирола разогревают при помощи:

- жидкостей;

- водяного пара;

- воздуха.

При этом происходит увеличение размеров и преобразование плоской структуры в круглые шарики. Во втором варианте исходным пунктом становится пропуск отходов пенопластовых изделий через дробилки. Столь ровной и комфортной внешней формы добиться получается не всегда. Примерно треть всей вторичной продукции далека от окружности. Но никаких проблем в чисто практическом плане это не создает. Величина крошки колеблется от 0,1 до 0,8 см.

Производители обозначают это различными индексами. Самый малый пенополистирол имеет классификацию М-15, а наиболее крупная фракция указывается маркировкой М-50. Переходные размеры отмечают словом «Лайт» (к примеру, М-35 «Лайт»). В зависимости от величины меняются практические свойства материала, корректируется и его общая стоимость.

Переходные размеры отмечают словом «Лайт» (к примеру, М-35 «Лайт»). В зависимости от величины меняются практические свойства материала, корректируется и его общая стоимость.

Решающее значение при выборе имеют такие параметры, как:

- насыпная плотность;

- прочность при сжатии;

- уровень теплопроводности.

Выравнивание потолка с помощью теплой штукатурки на основе крошки пенополистирола

Выравнивание потолка нанесением штукатурки толстыми слоями не всегда оправдано: потребуется крепление армирующей сетки, а при значительном перепаде уровня потолка – слой не выдержит и разрушится. Добавление в штукатурку пенополистирольных шариков поможет вам в этом случае, а также при ремонте стен, кладки в колодце, стыков наружных панелей дома и внутренних плит перекрытия, чердаков, кровель и полов. При соединении шариков пенополистирола с цементно-песчаным или бетонным раствором, готовая смесь отлично держит тепло внутри помещения.

Для работы с потолком нам понадобятся такие же инструменты, как и для обычного оштукатуривания и минимум два пластмассовых ведра.

После очистки потолка от старых слоев, тщательно грунтуем потолок с помощью «мехового» валика. Для бетонных плит подойдет грунтовка «Бетоноконтакт». Сложные и труднодоступные места потолка подготовьте несколько раз кистью.

Время засыхания грунтовки нанесено на упаковке – у разных фирм-производителей разное время от 3 до 8 часов. Опытные мастера никогда не придерживаются рекомендаций по застыванию, а пробуют поверхность на ощупь. Если потолок еще влажный, то стоит подождать, иначе выравнивание потолка будет напрасным — дальнейший слой разрушится через несколько недель.

Полимерный штукатурный раствор готовится из клея Стайробонд в пропорции 1:1 к цементу М400 в ведре. Перемешайте все дрелью с миксерной насадкой до однородного состава, постепенно добавляя воды до густоты «сметаны». Если смесь покажется вам слишком густой, в нее разрешается добавить немного воды.

Теперь добавляем пенополистирол, причем, у вас есть 2 варианта: использовать готовую крошку, которая продается в строительных магазинах на вес, или же взять обычную плиту из пенопласта и раскрошить ее над ведром. Крошка заполняет отдельное чистое ведро на 75%, после чего добавьте из первого ведра половину клеевого раствора, который вы только что приготовили. Пропорция раствор крошка будет где-то 1:2,5. Перемешивайте состав до того, как все гранулы пенополистирола окрасятся в темный цвет.

Крошка заполняет отдельное чистое ведро на 75%, после чего добавьте из первого ведра половину клеевого раствора, который вы только что приготовили. Пропорция раствор крошка будет где-то 1:2,5. Перемешивайте состав до того, как все гранулы пенополистирола окрасятся в темный цвет.

Если ваша стяжка (цемент + песок) слишком высока, то лучше отказаться от лишней перегрузки плит перекрытия, а использовать материал полегче – пенополистиролбетон. Его состав прост: цемент не ниже М400, шарики пенополистирола и пенообразователь «Смола древесная омыленная» (СДО). Выравнивание потолка с помощью пенополистиролбетона делает слой не только легким и теплым, но и не подверженным усадкам и трещинам.

| Описание | Преимущества | Недостатки |

| «Капсулирование», когда нужно уменьшить плотность материала. Гранулы покрыты цементным клеем, а пустоты не заполнены песком. Без спец. оборудования и хим. добавок такую смесь приготовить невозможно! | Возможность производства ПСбетона, плотность которого меньше 200 кг/м3, применение гранул одного размера | Смесь расслаивается при подаче напором или транспортировке, низкая прочность на изгиб (в случаи блока) |

| «Поризация» раствора, что подразумевает замену песка воздушными гранулами | Возможность производства ПСбетона, плотность которого меньше 300 кг/м3, и изменение этого показателя в широком диапазоне | Стабильную характеристику довольно сложно получить из-за сложности технологического процесса: пузырьки теряются при укладке, перевозке или подаче напором |

| Создание ПС бетона со структурой высокой плотности, который не пропустит воду даже при давлении 2МПа | Все достоинства 2-о метода + стабильность и сохранение своих характеристик при транспортировке, набрызге. Из такого ПС бетона даже формируют изделия с помощью 3D вибропреса Из такого ПС бетона даже формируют изделия с помощью 3D вибропреса | Обязательным есть наличие специального оборудования |

Выравнивание потолка штукатуркой с пенополистиролом требует наличия СДО в виде порошка или раствора, но если вы ее не найдете в своем магазине, то без нее можно обойтись. Стяжка без СДО будет не такой теплой и легкой, как с этой добавкой, но лучше обычной стяжки из цемента и песка.

Нанесение штукатурки на подготовленный потолок делаем в два захода. Первый этап – слой из 1-о ведра (толщина до 3 мм), затем сразу наносим смесь из 2- о ведра. Гладилка постоянно смачивается водой. Время высыхания – 3 суток, после чего преступаем к выравниванию потолка гипсовой шпаклевкой от 1 до 5 слоев. Каждый слой должен хорошо просохнуть до нанесения следующего (1-3 дня).

Далее вам понадобится финишная шпаклевка, время застывания которой около 5 часов, после чего она готова к окончательной шлифовке с последующей покраской.

Производство пенопластовой крошки — Термострой

Применение пенопластовой крошки

Пенополистирол-один из наиболее распространенных полимеров широкого спектра использования. Также пенополистирол чаще называют пенопласт. Этот материал используется в виде плит, листов или сложных конструкций. Большим спросом пользуются и мелкие фракции пенопласта-пенополистирольная крошка(пенопластовая крошка).

Также пенополистирол чаще называют пенопласт. Этот материал используется в виде плит, листов или сложных конструкций. Большим спросом пользуются и мелкие фракции пенопласта-пенополистирольная крошка(пенопластовая крошка).

Благодаря невысокой стоимости, доступности и хорошим потребительским и энергосберегающим качествам, материал нашел множество сфер применения.

Производство и основные виды

Пенопластовая крошка может быть получена двумя способами:

Первичный. Для этого исходное сырье путем термической обработки при помощи специальной технологии вспенивается и получают так называемую «первичку»-гранулы пенополистирола определенного размера.

Переработка отходов. При производстве пенопластовых плит на стадии порезки на листы остаются обрезки пенопласта. Эти обрезки помещают в специальную дробилку, которая разбивает обрезки на мелкую однородную фракцию. Это и есть так называемая «дробленка» или «вторичка». «Дробленка» имеет вид неровного шарика пенопласта. к тому же большая часть таких шариков разрушена в отличии от целой гранулы, которая имеет ровную геометрию и оболочка её не разрушена.

к тому же большая часть таких шариков разрушена в отличии от целой гранулы, которая имеет ровную геометрию и оболочка её не разрушена.

Основные сферы применения.

Широкое распространение пенопластовая крошка нашла в строительной сфере.Основное применение «дробленки» -основа для легких и теплых бетонов. При изготовлении полистирол-бетонов в раствор постепенно добавляется определенное количество гранул пенопласта и вся смесь помещается в бетономешалку. Полученным раствором заливают пол, делая теплую и легкую стяжку. При помощи полимербетонной стяжки не только существенно утепляется пол, но и экономится расход бетонной смеси, а учитывая существенное уменьшение общей массы раствора, уменьшается нагрузка на фундамент. Есть ,правда, приверженцы добавлять в раствор целую гранулу пенопласта, «первичку», объясняя это тем, что в разрушенную гранулу «дробленки» попадает больше воды из-за открытости пор вследствие разрушенности гранулы, что влечет за собой частичную потерю своих теплосберегающих свойств «дробленки». И в этом есть смысл.

И в этом есть смысл.

Также «первичку», как и «вторичку» используют в пневмоутеплении. Это метод задувки под давлением при помощи пневмотранспорта в пустоты в стенах(очень много домов раньше строились именно таким способом с воздушной прослойкой между внутренней и наружной стеной). Целую гранулу пенополистирола используют чаще, так как при данном методе использования «первичка» плотнее прилегает друг к другу при задувке и ,соответственно, утепление при использовании целой гранулы эфективнее. Также «дробленка» имеет определенный процент сорности. которая также не выполняет никаких теплосберегающих функций.

«Дробленкой» имеет смысл в большей степени чем «первичкой» заполнять пустоты между стен на этапе возведения стен. Тогда «дробленку» смешивают с цементным раствором или, как вариант, с глиной.

Пневмоутепление, как и просто заполнение стен пенополистиролом на этапе возведения стен имеет большое экономическое преимущество по сравнению со стандартной обшивкой фасадов пенопластовыми плитами.

Дополнительное применение гранул

Пенополистирол гранулированный применяют не только в строительстве, но и в других отраслях. В первую очередь, это мебельное производство. Там крошка используется для наполнения бескаркасных моделей кресел, диванов или пуфов. В данном случае используется только «первичка».

Следующая отрасль-это непосредственное производство пенопластовых плит, а также упаковочных материалов, посуды и несъемной опалубки для монолитного строительства, где используется предварительно вспененная первичная гранула пенополистирола(некоторые производители добавляют некоторую часть «дробленки») .

В качестве дополнительных направлений шарики пенопласта используют для различных предметов декора(«синтетический снег», например), в производстве детских игрушек, и, даже, на рыбалке(«на дальний заброс»).

Итоги

Итак, как вы видите, гранулированный пенополистирол, применение которого не ограничивается только изготовлением полимерного бетона ,получил широкое распространение и в других сферах благодаря невысокой стоимости и уникальным свойствам.

Информация для выбора и работы

По своим характеристикам пенополистирол М-15 недостаточно хорош для утепления строительных конструкций. Рекомендуется использовать для этой цели материал категории от М-25 и выше. Единственное исключение делается для бытовок, контейнеров и других хозяйственных, вспомогательных построек различного назначения.

Гранулированный материал с величиной фракции 1, 2 мм и любой другой после сжатия на 10% по стандарту обязан восстанавливаться практически к исходной форме. Предел остаточной деформации после испытаний по стандартной программе не может превышать 2%. Чем плотнее гранулы, тем выше допустимое сжатие, это позволяет подобрать идеальное решение для конкретного случая. Пенополистирол можно использовать для утепления стен и кровельных конструкций. В качестве добавки к бетону рекомендовано его применение для напольной стяжки.

Добавки других вяжущих веществ особо не нужны, их используют только для приготовления полистиролбетона. Окрасить пенополистирол не составляет труда, он хорошо тормозит электрический ток. Потому его можно монтировать вплотную к домашней проводке. Поглощение воды относительно невелико, при этом склеить листы или приклеить их к основанию не составляет труда.

Окрасить пенополистирол не составляет труда, он хорошо тормозит электрический ток. Потому его можно монтировать вплотную к домашней проводке. Поглощение воды относительно невелико, при этом склеить листы или приклеить их к основанию не составляет труда.

При получении теплого цементного раствора соотношение между пенополистиролом и сухим цементом по объему составляет 1: 1. При приготовлении такой смеси нужно добавлять только воду. Нет никакой необходимости в использовании песка.

Работать с гранулами при строительстве и ремонте нужно аккуратно ввиду их легкого веса. Малейшее движение воздуха приводит к моментальному разлету материала по всему помещению. Потому следует закрывать все окна и двери, нельзя включать вентилятор и кондиционер, не стоит совершать резких движений. При приготовлении не пенополистирол кладут в раствор, а наоборот (раствор добавляют в емкость с гранулами).

Особенностями пенополистирола являются:

- отсутствие посторонних запахов;

- исключение токсичных выбросов;

- обработка без возникновения пыли;

- устойчивость к пресной и соленой воде, гипсу, спиртам, строительной краске;

- невосприимчивость к действию битума, удобрений, смазочных масел на основе силикона;

- невозможность образования грибковых и бактериальных колоний;

- исключение риска поедания насекомыми.

Сбережение тепла и гашение звука обеспечивается потому, что в гранулах содержится масса микроскопических ячеек с тонкими стенками. Площадь контакта с воздухом оказывается огромной, если сравнивать пенополистирол с другими материалами похожего назначения. Пенополистирол самовозгорается только при 491 градусе тепла, что намного лучше, чем при использовании дерева. Плита, которая 4 секунды не подвергается действию открытого пламени, затухает сама (не поддерживая горение). То, что материал не впитывает воду, позволяет не опасаться разбухания материала.

В качестве утепляющей основы для гидроизоляции кровельных конструкций применяют материал плотностью до 200 кг на м³, потому что каждый кг усложняет работу строителей. Полистиролбетонные смеси можно укладывать даже на неровные поверхности, при этом давление на перекрытия возрастает лишь незначительно. Раствор кладут после подготовки основания и очищения его от малейших загрязнений. Внизу должна быть непроницаемая для пара оболочка (чаще всего ставят пленку из полиэтилена высокого давления).

Больше информации о гранулированном пенополистироле вы узнаете из следующего видео.

Как размешать пенопласт и цементный раствор

Выполнение стяжки цементным раствором повлечет за собой нагрузку на перекрывающие плиты. Это очень нехорошо, поэтому чтобы значительно уменьшить ее, нужно в смесь цемента добавить пенопластовую крошку. Важным аспектом является повышение при этом тепло- и звукоизоляции.

- Бетон с крошкой – отрицательные моменты

- Инструкция по приготовлению бетона с крошкой из пенопласта

Перед тем, как добавить крошку в цемент, ее нужно обработать специальным раствором.

Можно использовать такую крошку:

- дробленную, полученную путем измельчения пенопластовых кусков;

- первичную, специально производимую для использования в строительных растворах.

Первый вид имеет более дешевую стоимость, чем второй.

Какая пропорция цемента для пенопластовой крошки для бетонного раствора? Все довольно просто:

- от 4 до 5 ведер мелкой крошки пенопласта;

- 1 часть цемента марки М 500;

- 2 части крупнозернистого песка;

- 1 часть воды.

Используйте для смешивания всех компонентов бетономешалку. Это займет у вас не более 5 минут, а в результате получится немного суховатая смесь, чем то напоминающая по виду гречневую крупу.

Бетон с крошкой – отрицательные моменты

Как уже говорилось, смесь раствора с легким наполнителем (пенопластовая крошка) имеет высокий уровень звукоизоляции и теплоизоляции. К тому же этот материал не порист и не впитывает влагу.

Именно поэтому бетон с наличием крошки из пенопласта нужно обязательно заштукатурить. Ко всему прочему такой материал как пенопласт не отличается абсолютной безвредностью. Поскольку шарики пенопласта в содействии с песком и цементом становятся не горючими, то при нагревании они просто плавятся и выделяют при этом токсичный газ.

Инструкция по приготовлению бетона с крошкой из пенопласта

Для начала необходимо загрузить в бетоносмеситель песок и цемент. После этого засыпать крошку. На этом этапе следует перемешать компоненты и только после добавлять воду. Пропорции пенопластовой крошки с цементом должны обязательно учитываться для того, чтобы впоследствии смесь не рассыпалась. Перемешав все компоненты, добавляем воду и доводим раствор до однородного состояния.

Пропорции пенопластовой крошки с цементом должны обязательно учитываться для того, чтобы впоследствии смесь не рассыпалась. Перемешав все компоненты, добавляем воду и доводим раствор до однородного состояния.

У готового продукта будут следующие характеристики, которые положительно отличают его от чистого бетона:

- Снижение тепло проводимости;

- Облегчение веса, с возможностью уменьшить нагрузки на фундамент;

- Повышение звукоизоляции;

- Значительное снижение стоимости.

Но, несмотря на все преимущества, прочности этому изделию явно не хватает. Для того чтобы этот показатель был в норме, нужно выдерживать соотношение крошки из пенопласта и других компонентов.

Гранулы пенополистирола

Пенополистирол — известный многим продукт химической промышленности, широко применяемый для

утепления и наполнения конструкций. Сейчас это один из наиболее популярных, доступных

утеплителей, наполнителей, амортизаторов, при грамотном использовании которого вероятно достичь

высокого результата без ущерба качеству и надёжности. Мы привыкли видеть пенопласт в виде листов

готовой формы, которые режутся и крепятся к ровной поверхности. Существует еще гранулы

полистирола, которые считаются более универсальным материалом. Сейчас без них не обходится ни

одно крупное строительство, изготовление игрушек, мебели, потому что это недорого и удобно.

Мы привыкли видеть пенопласт в виде листов

готовой формы, которые режутся и крепятся к ровной поверхности. Существует еще гранулы

полистирола, которые считаются более универсальным материалом. Сейчас без них не обходится ни

одно крупное строительство, изготовление игрушек, мебели, потому что это недорого и удобно.

Гранулы пенополистирола: что такое, как изготавливают.

Процесс изготовления связан с обработкой пенополистирола в газовой среде с добавлением различных

пластификаторов, добавок, что позволяет получить продукт с нужными и заранее заданными

свойствами(мало горючесть, высокая плотность, низкий коэффициент влажности и прочее). Технология

носит многоэтапный цикл включающий создание, сушку, формовку, обработку. В итоге пенополистирол

в гранулах цена существенно разнится и определяется конечным продуктом и областью его

применения. Обилие видов по фракции, свойствам, достоинствам — масса, поэтому

гранулы пенополистирола купить следует исходя из конкретной цели применения материала.

Гранулы пенополистирола: основные виды.

Условно при производстве существует градация на два типа:

1)Первичный. Получают путём обработки базового материала с помощью жидкостей, пара, давления. Гранулы в этом случае получаются разнородные по форме, размерам. Эти гранулы пенополистирола купить в спб проще всего.

2)Вторичный. Проходят дополнительную обработку на дробилке. Это позволяет получить округлые

гранулы заданной формы и размера.

Для удобства классификации и разделения по классам готовую продукцию маркируют знаками ПСБ-С-15¸

ПСБ-С-30 и так далее. Чем выше цифры, тем более прочный и плотный материал. Гранулы

пенополистирола спб представлены всеми этими видами и нашли повсеместное применение, как в

качестве первичного гранулированного вида, так и готовых листовых материалов.

Гранулы

пенополистирола спб представлены всеми этими видами и нашли повсеместное применение, как в

качестве первичного гранулированного вида, так и готовых листовых материалов.

Отличие пенополистирольной крошки от листового материала.

Гранулы пенополистирола купить в спб выгоднее, чем привычный листовой аналог. Плюс область

применения гораздо шире. Во-первых, это хорошая универсальная добавка или засыпка как в

строительные смеси, так при обустройстве отдельных теплоизоляционных систем. Малый вес, удобство

использования делают материал востребованных при любых фасадных, кровельных, теплоизоляционных

работах. Во-вторых, пенополистирол в гранулах цена гораздо привлекательнее, чем у листового

аналога при сохранении тех же характеристик, свойств. В-третьих, отсутствие ограничений по

использованию, привязки к формам и фактурам. Это существенно экономит время, снижает

необходимость использование дополнительных стройматериалов.

Это существенно экономит время, снижает

необходимость использование дополнительных стройматериалов.

Гранулы пенополистирола также делятся по классам, что определяет сферу их применения. Наибольшее распространение получила крошка с плотностью 15 кг/м³. Это оптимальное сочетание твердости, прочности, низкого индекса водопоглощения. Гранулы пенополистирола спб представлены преимущественно именно этим типом. Размер частиц также варьирует, обычно составляет 1-8 мм, что позволяет выбрать наиболее подходящий случаю вариант.

Крошка является горючим материалом, поэтому предполагается исключение прямого контакта с воздухом путём зашивки или применения ее в слоях между перекрытиями стен и потолков. Существует мало горючий тип гранул, который дополнительно обрабатывают антипиреном, что обеспечивает само затухание материала при отсутствии прямого огня. Гранулы пенополистирола купить возможно как в малых объёмах, так и оптом, что даёт возможность использовать материал повсеместно и для самых разных целей.

Область применения полистирольной крошки.

1)Строительство. Тут открывается широкая область использования: утепление стен, полов, кровель. Наружное декорирования в составе штукатурок и шпатлевок, создание лёгких оснований, утепление и защита трубопроводов.

2)Мебельное производство. Крошка является распространённым и практичным наполнителем пустот, может использоваться для создания лёгкого армирующего слоя. Гранулы пенополистирола купить для мебельных нужд предпочитает каждая вторая фабрика.

3)Производство игрушек. Крошка соответствует большинству требований по безопасности, поэтому пенопластовая крошка заслужила широкое распространение в игрушечной промышленности как в качестве декорирующего материала, так и заполнителя. Она не утяжеляет, безопасна, недорогая — значит будет использоваться и дальше. Гранулы пенополистирола спб многократно подтверждают этот тезис.

4)Судостроение и машиностроение. С помощью лёгких гранул возможно придать определённые свойства. Например плавучесть, звукоизоляцию и теплоизоляцию. Это очень востребовано в автомобилестроении, производстве малых плавучих средств(катамараны, шлюпки, боты).

Гранулы пенополистирола: достоинства.

1)Универсальность. Отлично подходят как для масштабного, так и локального применения. Могут использовать в качестве основного и дополнительного материала. Звуко, теплоизоляции, амортизации. При этом пропускают воздух и создают „дышащую” поверхность.

2)Пенополистирол в гранулах цена на порядок ниже других аналогов, что особенно заметно и важно в ходе большой стройки. Экономическая выгода от замены пенопластовой крошкой теплоизолирующих материалов составляет около 35-38%. Преимущество очевидно и не полежит сомнению. Именно поэтому гранулы пенополистирола купить в спб стало привычным занятием.

3)Длительное сохранение своих качеств на большом отрезке времени. Крошка способна сохранять свои формы, характеристики неизменными очень долго. Устойчива к механической деформации, воде, перепадам температур.

4)Экологичность. Материал полностью безопасен для человека и его здоровья. Именно по этой причине он получил такую популярность в строительстве и игрушечной промышленности.

Пенопласт гранулы, гранулированный пенопласт, оптом,

Пенопласт гранулыПенопласт гранулы – белые мелкофракционные шарики размером от 1 до 14 мм в диаметре, которые безопасны для людей, флоры и фауны, так как экологически чисты, практически невесомы и легко восстанавливают свою форму после сжатия. Большинство современных гранул пенопласта изготовлены из пенополистирола. Чтобы лучше понять, чем обусловлены полезные свойства гранул пенопласта полезно знать о свойствах пенополистирола:-

Высокая термопластичность, позволяющая переносить резкие колебания температуры.

-

Относительная ударопрочность.

-

Стойкость к воде, что позволяет использовать пенополистирол не только во влажных условиях, но и как изолятор.

-

К тому же пенополистирол – ярко выраженный диэлектрик, что позволяет использовать его как изолятор еще и в электронике и радиотехнике.

-

Устойчивость к большинству агрессивных химических веществ, за редкими исключениями не растворяется в кислотах, лугах и органических растворителях.

-

Безопасность для здоровья человека, о чем свидетельствует активное использование в детской промышленности и медицине.

Используя и расширяя все выше перечисленные свойства, пенополистирол подвергают технологическому процессу насыщения газом, обычно пентаном, который создает вспенивающий эффект, а после подогреваются паром, вследствие чего гранулы окончательно расширяются, принимая идеальную сферическую форму, а пентан улетучивается. В результате структура каждого шарика составлена из множества неоднородных камер, позволяя воздуху занимать до 90% всей гранулы.

Гранулированный пенопласт оптомОписанные выше вспененные гранулы пенопласта называют «Первичка». Но есть и дешевый аналог, так называемая «Вторичка» — дробленный пенопласт, полученный путем обработки ненужных обрезков пенопласта в дробилке. Измельченные таким образом гранулы пенопласта геометрически неправильны, неровные и не гладкие, к тому же только около 80% гранул полностью разбиваются в дробилке, остальная же часть остается комочками из нескольких гранул, зато такой материал дешевле, особенно при покупке оптом.

Покупать пенопласт гранулы имеет смысл именно оптом, во-первых, это очевидная экономия, а во-вторых даже «вторичка» обладает рядом полезнейших свойств, которые могут найти применение в самых неожиданных направлениях, поэтому гранулы пенополистирола найдут применение в руках любого, хоть немного изобретательного хозяина. Например, гранулы пенопласта:

-

Влагостойкие, имеет низкую сорбционную влажность

-

Имеют низкую плотность

-

Долговечные, прочность до 1,5 Мпа и биоустойчивость

-

Морозостойкие, а при добавлении антипирена еще и пожаростойкиек (не возгораются при температуре меньше чем +491°C)

-

Отлично изолируют звук и тепло (0,06-0,08 Вт/м°С)

-

Экологически безопасны.

Описанные свойства не могли не найти широкого применения во множестве сфер деятельности человека и в первую очередь, очевидно, в строительстве:

- Утепления. Гранулы пенопласта засыпают полости между кирпичной кладкой, этажными перекрытиями и т.д.

- Звукоизоляция. Гранулированный пенопласт один из самых дешёвых вариантов для обеспечения качественной изоляции звукозаписывающих студий.

- Наполнитель для мебели. Как классических диванов, кресел и пуфов, так и бескаркасной мягкой мебели: Кресла мешки, груши, мячи, бескаркасные диваны и прочее.

- Антиаллергенный наполнитель для подушек и детских игрушек.

- Наполнение для понтонов. Заполняет полости понтона.

- Для кабельной изоляции.

- Упаковка продукции для безопасной транспортировки.

- Абсорбент для очистных конструкций и сооружений. Используется для очистки сточных вод.

- Дизайнерский инструмент. Используется в качестве искусственного снега от новогодних игрушек до полноценных сьемок.

- Наживка для рыбалки. Опытные рыбаки используют шарики пенопласта для придания наживке положительной или нейтральной плавучести, а также имитации корма «белой» (не хищной) рыбы.

- Сырье для производства пенополистиролбетона. Тема, заслуживающая отдельной статьи, ведь полистиролбетона — отличный утеплитель и изолятор. При его производстве необходимо использовать воздухововлекающие добавки, благодаря которым достигается качественное размешивание, происходит равномерное распределение гранул в общем объеме смеси. Такой материал уже активно используется строителями западных стан, в СНГ же технология только набирает заслуженную популярность.

При использовании «вторички» сырьем для производства гранул пенопласта выступают отходы на производстве плит и других изделий из пенопласта, или неиспользованные куски пенопласта, отправившиеся в утиль. Такой процесс обеспечивает безотходное производство, я состав гранул зависит от химии сырьевого пенопласта. При непосредственном изготовлении, состав гранулированный пенопласт зависит от желания производителя, на вершине, по популярности, на сегодняшний день, находится пенополистирол.

Гранулы пены с восстановленным оксидом графена (0,5 г)

Наличие: Есть в наличии

Пена с восстановленным оксидом графена имеет низкую плотность примерно 20 мг / см 3. Этот сверхлегкий материал может замечательно удерживать до 3500-8000% от собственного веса органических растворителей и масел, при этом на него не влияет вода. Перекрывающиеся хлопьями RGO образуют механически прочную пену с отличной электропроводностью.

Мы рекомендуем хранить этот продукт в сухом месте и плотно закрывать его в контейнере с влагопоглотителем.

Технические характеристики:

Размер образца: 0,5 г

Чистота:> 99%

Плотность: 20 мг / см3

Средний размер гранул: 3-10 миллиметров

Объемная проводимость: 5 Ом x см

СЭМ-изображение микроструктуры пены восстановленного оксида графена

Применения:

- Поглощение — Структура вспененного RGO является гидрофобной и не смачивается водой, поэтому может использоваться в качестве сорбирующего материала.Он демонстрирует замечательную абсорбцию органических растворителей и нефтепродуктов. Было показано, что восстановленный аэрогель может абсорбировать вакуумное масло в 37 раз больше своего веса.

- Накопитель энергии — Его также можно использовать в качестве электрода для электрохимических применений, поскольку этот элемент демонстрирует большое объемное удельное сопротивление.

- Датчики — идеальный материал для трехмерных газовых и биосенсоров. Надежная 3D-сеть позволяет легко встраивать в устройства.

- Композиты — Уникальная трехмерная структура способствует диспергированию восстановленного оксида графена в полимерах и эпоксидных смолах, сводя к минимуму агломерацию графеновых пластинок, что является наиболее распространенной проблемой, отрицательно влияющей на свойства графеновых композитов.

Кластеры большего размера доступны по запросу.

Влияние гранул пенополистирола на свойства цементного композита

Измельченные вторично переработанные отходы пенополистирола, а также сферические крупно- и мелкодисперсные отходы полистирола используются для производства наполнителя для легкого термоизоляционного композита, матрица которого представляет собой легкий пеноцемент. Для лучшего сцепления наполнители гидрофилизируют раствором ПАВ пеноцемента.Обсуждаются схемы взаимодействия гранул пенополистирола и пенобетона. Исследование зоны контакта пенобетона и гранул полистирола показало, что контакт этих двух материалов очень тесный, без трещин и микротрещин. Сцепление двух компонентов зависит от размера и формы используемых гранул. Когда гранула полистирола вырывается из пенобетона, образовавшаяся «дыра» полностью повторяет структуру гранулы и в ней остаются остатки полистирола.Это свидетельствует о том, что контактная зона пенобетона прочнее гранул пенополистирола. При использовании мелкодисперсных гранул полистирола он распадается по зоне контакта. Такой композит имеет самую низкую прочность сцепления, однако он прочнее по сравнению с композитом, состоящим из других гранул пенополистирола, обеспечивающего лучшую макроструктуру. Прочность и теплопроводность композита зависят от его плотности, наполнителя, его вида и количества и определяются уравнениями регрессии.(A) «Перепечатано с разрешения Elsevier».

- Наличие:

- Авторов:

- LAUKAITIS, A

- ZURAUSKAS, R

- KERIENE, J

- Дата публикации: 2005-1

Язык

Информация для СМИ

Предмет / указатель терминов

Информация для подачи

- Регистрационный номер: 01012431

- Тип записи: Публикация

- Агентство-источник: Лаборатория транспортных исследований

- Файлы: ITRD

- Дата создания: 20 декабря 2005 г., 15:29

Легкие конструкции на основе гранул алюминиевой пены

Lehmhus, D.; фон Хел, А .; Кайванташ, К .; Грейдингер, Р .; Becker, Th .; Schimanski, K .; Авалле, М .: Разворот спирали вниз — легкие материалы в транспортных приложениях. В кн .: Материалы и дизайн (2015), т. 66, стр. 385–389

Статья Google ученый

Гарсия-Морено, Ф .: Коммерческое применение металлических пен: их свойства и производство. В кн .: Материалы 2 (2016). 9. С. 85–111

Статья Google ученый

Lehmhus, D.; Baumeister, J .; Stutz, L .; Schneider, E .; Stöbener, K .; Avalle, M .; Peroni, L .; Перони, М .: Механические характеристики твердых частиц алюминиевой пены: скорость деформации, плотность и матричный сплав по сравнению с адгезионными эффектами. В: Advanced Engineering Materials (2010), Vol. 12. С. 596–603

Статья Google ученый

Baumeister, J., Патент Германии, Патент DE 4018360, 1990

Google ученый

Фиговский, О.; Бейлин, Д .: Современные полимерные бетоны и компаунды. CRC Press, Бока-Ратон, США, 2014

Google ученый

Bernasconi, A .; Монно, М .; Скьяви, B; Мусси, В .: Конструкция цилиндра станка с сэндвич-панелями и сердечником из вспененного алюминия. В: Материалы IX конференции AITeM, Турин, Италия, 7–9 сентября 2009 г.

Google ученый

Monno, M .; Голетти, М.; Mussi, V .; Baumeister, J .; Weise, J .: Динамическое поведение гибридных конструкций, заполненных APM и алюминиевой пеной. В: Металлы 2 (2012), стр. 211–218

Статья Google ученый

Baumeister, J .; Weise, J .; Hirtz, E .; Höhne, K .; Хоэ, Дж .: Применение алюминиевых гибридных сэндвичей из пенопласта в аккумуляторных отсеках для электромобилей. В кн .: Матем.-висс. u. Werkstofftech. (2014) Т. 45, стр. 1099–1107

Статья Google ученый

Фрайтаг, Дж.: Die Merseburger Fürstengruft: Geschichte Zeremoniell Restaurierung (Редакторы: Landesamt für Denkmalpflege und Archäologie Sachsen-Anhalt, Vereinigten Domstiftern zu Merseburg und Naumburg und des Kollegiatstifts Zeitz), Михаэль Имтерстифтс Цайтц, 2013, с. Google ученый

🇷🇺 ПЕНА В ГРАНУЛАХ Цены в России 1,6 $ / кг. ТОП-10+ поставщиков ПЕНЫ В ГРАНУЛАХ из России.

Молочная продукция: молоко сухое с добавлением растительных сливок с повышенным пенообразованием, в том числе гранулированное

Заменитель сухих сливок: Сливки Молочный вкус с молочным вкусом; Крем «Устойчивая кожа» со стойкой пеной; Гранулы Cream Topping с повышенным пенообразованием; Крем Универсальный универсальный; Крем Вендинг-Эконом;

Мебель бытовая для сидения и лежания без каркаса: кресла, диваны, пуфы, кресла-кровати, кресла-мешки с наполнением из пенополистирольных гранул, тертого пенополиуретана или твердого пенополиуретана,

Мягкая мебель (без каркаса): диваны, кресла, пуфы с наполнителем из пенополистирола, с пенопластом. Маркировка с указанием производителя ИП Шафикова А.В.

Постельное белье взрослое: подушки декоративные с мягким наполнителем с верхом из искусственного меха, ткани из химических волокон и нитей (полиэфир, бифлекс), наполненные полиэфирным волокном, гранулы пены

Постельное белье детское и подростковое из хлопчатобумажных тканей с натуральными (гусиный пух, гречневая шелуха, бамбуковое волокно) и синтетическими наполнителями (полое полиэфирное волокно, гранулы пенополистирола 1889936

ПРЕДМЕТОВ ИГРОВОГО ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ: уличное игровое оборудование из ткани, виниловой кожи и наполнителя (гранулы пенополистирола, пенополиуретан).

Влияние модификации известково-песчаных изделий наполнителями пеностеклянных гранул на их микроструктуру

Силикатные изделия — это изделия, изготовленные исключительно из натурального сырья.Относительно высокое значение коэффициента теплопередачи по-прежнему считается неисправностью. Это свойство отрицательно сказывается на теплоизоляции зданий и энергопотреблении, поэтому следует искать материалы с низким коэффициентом теплопроводности. Одним из способов получения таких изделий может быть использование легких пористых наполнителей в массе известково-песчаных изделий.

В связи с этим особое внимание было уделено белому пеностеклу в виде гранул, которое является продуктом переработки стеклобоя.Исследования проводились с размером гранулята 0,25-0,5 мм, доля которого в исследуемых образцах составляла от 5 до 30%. Полученные результаты были отнесены к испытаниям, проведенным на базовом (известково-песчаном) образце.

Целью статьи является определение правильности формирования избранных полезных свойств модифицированных известково-песчаных продуктов с учетом изменения их микроструктуры. В статье описаны результаты испытаний на объемную плотность и прочность на сжатие базовых образцов и образцов, модифицированных с использованием гранулята пеностекла, а также результаты их наблюдений с использованием СЭМ и испытаний фазового состава, полученные с помощью рентгеновской дифракции.

1 Введение

Силикатные изделия — изделия, изготовленные только из природного сырья, то есть песка, извести и воды, благодаря чему полученные изделия характеризуются очень низкой естественной радиоактивностью, а сама технология производства предусматривает отображение процесса образования песчаника в естественных условиях [1, 2]. Среди многих преимуществ, которые характеризуют эти изделия, здесь особое значение имеет прочность на сжатие. Недостатком силикатных изделий является высокое значение коэффициента теплопроводности по отношению к другим строительным материалам.В аспекте проводимых исследований эта проблема более важна, потому что обязательные нормативные акты жестко ужесточают требования в области теплоизоляции и энергопотребления зданий, поэтому следует искать материалы с низкой теплопроводностью как в плане строительства, так и утепления. материалы. Одним из способов получения таких изделий может быть использование легких пористых наполнителей в массе известково-песчаных изделий.

Разнообразный выбор оптимального продукта, доступного на рынке, который может служить наполнителем материалов, часто становится проблемой, которую следует решать с помощью методов поддержки принятия решений [3, 4].При этом выбор материала, который может быть легким наполнителем в известково-песчаных изделиях из широкого спектра доступного на рынке сырья и промышленных отходов, производился на основе многокритериального анализа их существенных характеристик. Благодаря вышесказанному, особое внимание было уделено гранулированному белому пеностеклу, являющемуся отходом переработанного стеклобоя, который используется в качестве отходов, используемых для производства строительных изделий, может одновременно помочь избежать роста затрат, связанных с экологический ущерб, а также способствовать рациональному использованию природных ресурсов.

Однако следует иметь в виду, что уменьшение массы изделия связано с уменьшением механической прочности конечных изделий. Это означает, что полученный таким образом продукт будет характеризоваться свойствами, близкими к свойствам автоклавного газобетона, а также для его производства будут использоваться только сырьевые материалы природного происхождения (песок и известь) и аморфный кремнезем ( гранулят пеностекла) — важное значение в связи с использованием стеклянных отходов в строительстве.

Все чаще встречаются исследования по модификации и снижению прочности силикатного кирпича на сжатие [5, 6, 7]. Сама модификация известково-песчаных изделий вторичным стеклом в различных формах [8, 9, 10, 11], а также модификация отходами [12, 13, 14, 15] уже известна в литературе и на практике.

Гранулят пеностеклатакже был испытан как добавка к цементному раствору [12], и как он способствует снижению плотности и прочности продукта на сжатие.

Многие авторы уже исследовали изменение микроструктуры модифицированных образцов силиката [16, 17, 18]. До сих пор не были описаны научные исследования реакции гидратации на поверхности непрореагировавших зерен кварца и гранул пеностекла в автоклавированных известково-песчаных продуктах. Это очень важный аспект, так как во время автоклавирования происходят важные химические реакции, которые определяют фазовый состав и микроструктуру конечных соединений в силикатно-кальциевых автоклавированных материалах [19, 20].Ионы OH — после перехода в жидкую фазу реагируют с силикат-ионами, полученными при растворении SiO 2 [21]. Результатом этой реакции является образование гидратированных силикатов кальция, называемых CSH (гидрат силиката кальция) с различным соотношением CaO, SiO 2 и H 2 O. Они характеризуются разной степенью упорядоченности структуры — от аморфной. (так называемая «фаза CSH») до кристаллической (тоберморит, ксонотлит) [22, 23].

Принято считать, что фаза CSH имеет слоистую структуру, близкую к структуре гидратированного силиката кальция — тоберморита, а гели, полученные смешением кальция и кремнезема в воде, характеризуются соотношением C / S от 0,7 до 1,5. [24, 25].

Текстура C-S-H, имеющая низкую степень упорядоченности, состоит из изомерных форм с однородной губчатой массой, и соответственно с ростом упорядоченности может развиваться как пластинчатые формы (фольга), так и ламинарные, трубчатые или волокнистые формы. Существует множество классификаций фазы CSH [26, 27, 28, 29, 30, 31, 32], в основном из-за соотношения CaO / SiO 2 (отношение C / S), которое изменяется в зависимости от температуры и зависит от степени насыщения жидкой фазы ионами кальция [22].

Самая известная классификация — это классификация, описанная Тейлором, который выделил два типа фазы CSH: CS-H (I) с отношением C / S <1,5 - аналогично тобермориту и CSH (II) с C / S. > 1,5 похож на дженнит [31, 33].

В дальнейшем исследовании структуры CSH Даймонд выделил четыре морфологических типа фазы: CSH I в структуре волокна, CSH II в структуре сетки, называемой также сотой, что соответствует фазе CSH (I), отличающейся Taylor, CSH III, который создает изометрические частицы или сплетенные и сцепленные между собой тонкие фольги, CSH IV, создающий сферические агломераты (концентрации), которые в исследованиях с помощью электронного микроскопа выделяются как плотно упакованный гель [22, 34].

Следует учитывать, что при введении добавок (наполнителей) в известково-песчаную смесь часто вводятся новые ионы, количество и качество которых существенно влияют на образование как кристаллической, так и аморфной фазы CSH, а также новые фазы, отсутствующие в традиционных продуктах [18, 21]. Поэтому с точки зрения проведенных исследований важным аспектом является также изменение микроструктуры этих продуктов, выражающееся в степени кристаллизации образующихся фаз, а также в диапазоне образования полукристаллов.В связи с вышеизложенным целью данной статьи является определение правильности разработки выбранных функциональных свойств модифицированных известково-песчаных продуктов с учетом изменения их микроструктуры. Результаты наблюдений за микроструктурой с использованием СЭМ, представленные в этой статье, были подтверждены тестами фазового состава, полученными с помощью XRD.

2 Материалы и методы

К испытаниям были подготовлены образцы в виде балок 40 × 40 × 160 мм.Масса образца представляла собой силикатную смесь (известково-песок), состоящую из песка-кремнезема и гашеной извести. Молярное соотношение исходной массы CaO / SiO 2 (C / S) = 0,09. Морфология песчинок, использованных для изготовления образцов, была представлена с помощью изображения с растрового электронного микроскопа (рис. 1). Характеристики негашеной извести, использованной в данном исследовании, представлены в таблице 1.

Рисунок 1

Морфология зерна (снимок СЭМ x500 )

Таблица 1Характеристики негашеной извести

| CaO + MgO | MgO | CO 2 | СО 3 |

|---|---|---|---|

| [%] | [%] | [%] | [%] |

| 94.72 | 0,97 | 1,47 | 0,18 |

Для изготовления балок, соответствующих образцам, известково-песчаная смесь была приготовлена с использованием воды в количестве 6% по массе по отношению к массе смеси. Таким образом, получившаяся масса была сформирована в маленькие балки,

прессовали с усилием до 20 МПа и подвергали 8-часовой автоклаве при 203˚C.

Для модификации базовых образцов гранулят пеностекла крупностью 0.Использовалось 25-0,5 мм. Структура поверхности зерен гранулята, а также его поперечное сечение представлены на СЭМ-изображении (рис. 2). Для использованного гранулированного продукта был проведен EDS-анализ, представленный в таблице 2.

Рисунок 2

Гранулят пеностекла — фотографии SEM ( x250 ) а) поверхность гранулята, б) поперечное сечение гранулята

Таблица 2Анализ EDS (гранулят пеностекла)

| название спектра | Содержание отдельных элементов, [%] | Сумма [%] | ||||||

|---|---|---|---|---|---|---|---|---|

| O | Na | мг | Al | Si | К | Ca | ||

| a (поверхность) | 37.07 | 10,24 | 1,48 | 2,04 | 39,95 | 0,97 | 8,25 | 100 |

| b (поверхность пор) | 50,9 | 9,79 | 1,34 | 1,65 | 31,26 | 0,54 | 4,52 | 100 |

Образцы известково-песчаных изделий, модифицированных гранулятом пеностекла, были изготовлены из массы, состоящей из известково-песчаной смеси в количестве 95-70% и соответствующего количества наполнителя 5-30% с шагом измерения каждые 5%. по весу.Полученную модифицированную смесь готовили с долей воды 6% по массе по отношению к массе образца, а затем подвергали формованию и автоклавированию так же, как и для получения традиционных образцов.

Физические свойства, то есть прочность на сжатие и объемная плотность, были определены в соответствии с методами, описанными в стандартах. Перед началом исследований приготовленные образцы были отверждены в течение 28 дней при температуре 18 ° С и относительной влажности ~ 60% до воздушно-сухого состояния.

Испытания объемной плотности проводились в соответствии со стандартом PN-EN 772-13: 2001 [38]. Для проведения испытаний использовались балки, подготовленные описанным выше способом, размеры балок (длина, высота и ширина) позволяли определять объем образцов. Затем балки сушили в циркуляционной сушилке при температуре 105 o ° C до постоянной массы и после этого взвешивали. Полученные результаты позволили рассчитать значение объемной плотности для каждого предмета, подвергнутого испытаниям, по следующему уравнению:

ρ ты знак равно м d р у V грамм [ k грамм / м 3 ]

где: ρ u — объемная плотность, [кг / м 3 ]; м сухой — масса высушенного образца, [кг]; V г — объем пробы, [м 3 ].

Проверка объемной плотности в каждом случае проводилась при 5-кратном повторении измерения. В результате было взято среднее арифметическое значение расчетных результатов.

Проверка прочности на сжатие проводилась в соответствии с инструкциями, установленными в применимом стандарте [39], с использованием пресса Tecnotest KC 300. Образцы лицевой поверхности 40 × 160 мм размещались на пластине испытательной машины соосно центру трассы испытательной пластины размером 62.5 × 40,0 мм, а затем подвергались стабильному сжатию до разрушения образца. В результате индивидуального испытания указывается отношение максимальной полученной зарегистрированной нагрузки к площади нагруженной поверхности. В качестве окончательного результата проверки было взято среднее арифметическое значение 6 полученных измерений.

Для наблюдения за микроструктурой использовали растровый электронный микроскоп с анализатором EDS. Измерения проводились на не покрытых напылением образцах в условиях низкого вакуума (давление водяного пара соответствовало 30 Па).Испытания проводились на изломах (кусках) традиционных и модифицированных силикатных образцов.

Фазовый состав полученных образцов определяли на рентгеновском дифрактометре (XRD) компании PAN-alytical, название модели: Empyrean. Количественную долю отдельных фаз определяли по методу Ритвельда. Измерения проводились с использованием монохроматического излучения с длиной волны, соответствующей линии излучения меди K α 1 (CuK α = 1.54178Å) с диапазоном углов 5-50˚ в масштабе 2 θ . Результаты были разработаны на основе базы данных ICDD (Международный центр дифракционных данных). Испытание проводилось на традиционных образцах и на 2 образцах, содержащих гранулят пеностекла в количестве 5 и 20%.

Полученные и представленные результаты испытаний, проведенных на базовых образцах, являются ссылкой на результаты испытаний, полученных на модифицированных образцах.

3 Результаты и обсуждение

Результаты проведенных испытаний на объемную плотность основных образцов извести-песка, а также образцов, модифицированных гранулятом пеностекла фракции 0.25-0,5 мм представлены на графике (Рисунок 3), который показывает форму и форму кривой, описывающей соотношение между объемной плотностью и использованием гранулята пеностекла фракции 0,25-0,5 мм в массе образец.

Рисунок 3

Влияние содержания гранул пеностекла фракции 0,25-0,5 мм в массе пробы на объемную плотность готового продукта

Для полученных результатов испытаний форма и вид кривой, описывающей соотношение между прочностью на сжатие и долей гранулята пеностекла фракции 0.Также определяли 25-0,5 мм массы образца (рис. 4).

Рисунок 4

Влияние содержания гранул пеностекла фракции 0,25-0,5 мм в массе образца на прочность готового продукта при сжатии

Микроанализ, проведенный в точках 1 и 2 (рис. 5), показал наличие продуктов с молярным отношением C / S, равным 1,28 (точка 1) и 1.59 (точка 2), которые являются характеристиками фаз CSH (I) и CSH (II) по классификации Тейлора [31]. Ни в одном из проанализированных образцов не обнаружено присутствие гидроксида кальция, который использовался в процессе образования продуктов. Поэтому можно предположить, что он полностью прореагировал во время автоклавирования [40].

Рисунок 5

Микроструктура традиционного силикатного продукта — структуры, сформированные на поверхности песчинок с помощью рентгеновского микроанализа в точках 1 и 2

В образцах, модифицированных гранулятом пеностекла, большое количество выходящего компонента наблюдается в виде менее гидратированных продуктов — фаз системы C-S-H по сравнению с образцами с основным составом.Поверхность песчинки покрыта фазой C-S-H, имеющей структуру кристаллов в виде удлиненной металлической полосы (рис. 6).

Рисунок 6

Модифицированная гранулятом пеностекла микроструктура известняко-песчаного продукта и спектр EDS — поверхность песчинок.

Подобная микроструктура и тип, хотя и меньшего размера, наблюдались на внешних стенках гранулята пеностекла (рис. 7).Эта фаза в основном представляет собой выходную фазу C-S-H с неупорядоченной и менее развитой компактной структурой. Проведенные наблюдения показывают, что эта фаза является преобладающей в образцах, модифицированных гранулятом пеностекла, и уровень ее образования снижается с участием гранулята.

Рисунок 7

Микроструктура известняко-песчаного продукта, модифицированного пеностеклом, гранулированным размером 0,25-0,5 мм (наполнитель 10%) со спектром EDS

На внутренних стенках гранулята пеностекла и, следовательно, на стенках пор трехмерная «сотовая» структура состояла из плохо развитой фазы C-S-H.Замечено, что в небольших порах, близких к внешней поверхности гранулята, эта структура образует слой, растущий к центральной части поры, а в порах крупных в центральной части гранулята — фаза CSH ». создает неправильные сферические кластеры в виде «сот» (рис. 8), соответствующих фазе CS-H II по классификации Diamond [34].

Рисунок 8

Микроструктура известняко-песчаного продукта, модифицированного гранулированным пеностеклом крупностью 0.25-0,5 мм (10% наполнителя) вместе со спектром ЭДС — структур, образующихся внутри пор гранулы

В ходе наблюдения также было замечено, что с увеличением содержания использованного гранулята доля тоберморитовой фазы в анализируемых образцах уменьшалась.

Представленные выше наблюдения, а также спектр EDS показывают, что вместе с ростом кремнезема в выходной смеси и одновременно с уменьшением отношения C / S — отношение C / S в продуктах фазы CS-H также уменьшается, что аналогично выводам других авторов [35, 36, 37].Подтверждение верхних наблюдений указывает на результаты рентгенофазовых анализов (XRD), выполненных на порошкообразных образцах, а также количественные анализы, полученные в соответствии с методом Ритвельда (таблица 3). Исследования показывают, что в составе традиционных известково-силикатных продуктов встречаются типичные для этих продуктов кристаллические структуры, то есть кварц (SiO 2 ), кальцит (CaCO 3 ), а также гидратированные силикаты кальция в виде тоберморита 11Å. (Ca 5 Si 6 O 16 (OH) 2 · 4H 2 O).

Таблица 3Количественная оценка отдельных фаз, присутствующих в исследуемых образцах изделий, модифицированных гранулятом пеностекла фракции 0,25-0,5 мм по методу Ритвельда.

| Арт. | Образец | Название фазы | Химическая формула | Весовая доля [%] |

|---|---|---|---|---|

| 1 | Силикатная известь традиционная (WP) | Кварц | SiO2 | 79.9 |

| Кальцит | CaCO3 | 12,6 | ||

| Тоберморит 11Å | (Ca 5 Si 6 O 16 (OH) 2 · 4H 2 O) | 7,5 | ||

| 2 | модиф. 5% гранулята (1П5) | Кварц | SiO 2 | 87,0 |

| кварцевый | CaCO3 | 13.0 | ||

| 3 | модиф. 20% гранулята (1П20) | Кварц | SiO2 | 92,6 |

| кварцевый | CaCO3 | 7,4 |

Кварц, который составляет наибольшую количественную долю (79,9%), здесь является выходным продуктом в массе исследуемой пробы, т.е. это песок, который не прореагировал полностью. Это может быть вызвано слишком низким отношением C / S в массе образца [37].Кальцит, содержащийся в количестве 12,6%, с химической точки зрения представляет собой карбонат кальция, являющийся продуктом процессов карбонизации, происходящих в гидротермальных условиях. Содержание ионов CO 3 2− может быть связано также с недиссоциированным карбонатом кальция, обычно содержащимся в негашеной извести в небольших количествах [21].

Тоберморит 11Å, встречающийся в количестве 7,5%, является характерной кристаллической формой гидратированного силиката кальция, его присутствие влияет на улучшение прочностных свойств изделия [22, 31].

На основании проведенных рентгеноструктурных анализов (Рисунок 9) установлено, что в составе продуктов, модифицированных добавлением гранулята пеностекла, основными кристаллическими продуктами являются кварц (SiO 2 ) и кальцит (CaCO 3 ). . В проанализированных образцах наибольшая интенсивность имела отражения от кварца, которые были наиболее выражены в виде пиков под углами ~ 20.9˚ и ~ 26.6˚ (2 θ ). Относительно большая интенсивность указывала также на характерные для кальцита пики с фокусом ~ 39.4˚ (2 θ ).

Рисунок 9