Основные характеристики и преимущества ППТ-25

Пенополистирол широко применяется для утепления наружных стен жилых домов, теплоизоляции объектов частного, гражданского, промышленного строительства. Из-за насыщенной воздухом структуры, достаточной плотности материал хорошо держит тепло, его считают хорошим звукоизолятором. Пенопласт плотностью 25 используют как самостоятельный утеплитель под штукатурный слой в отделочной технологии «мокрые фасады» или в качестве тепловой прослойки в сэндвич-панелях.

ППТ-25 подходит для утепления снаружи, снижения уровня шумопередачи любых строительных конструкций, начиная от фундамента, цокольного этажа, подвала, заканчивая мансардой, системой кровельного пирога.

Преимущества ППТ-25

Достоинств у пенополистирола много, основное из них – высокие теплоизоляционные качества в сочетании с легким весом, обеспечивающий технически простой монтаж. Среди основных преимуществ материала эксперты называют:

- Хорошие теплосохраняющие свойства.

- Легкость. Вес пенополистирольных плит небольшой, что облегчает доставку стройматериала, хранение, установку на объекте. Монтаж их на стену не создает дополнительной нагрузки на строительные конструкции.

- Биостойкость. В пенопласте не заводятся микроорганизмы, он не привлекателен для грызунов. Структура не разрушается со временем, сохраняет стабильную форму.

- Водонепроницаемость. ППТ не боится влаги – это важное для наружного утеплителя качество: он не потеряет теплоизоляционных свойств в процессе эксплуатации.

- Невысокая цена. Это один из недорогих утеплителей на стройрынке. Сочетание низкой цены с отличными теплоизоляционными свойствами делает продукт привлекательным для покупателей.

Простота обработки, легкость монтажа также относят к плюсам стройматериала. Из-за неоспоримых достоинств пенополистирол востребован в частном, гражданском, промышленном домостроительстве.

Технология утепления пенопластом 25 плотности

Стандартная технология утепления зданий пенопластом хорошо проработана, работы не представляют технической сложности. Из-за легкого веса материала монтаж пенопласта марки 25 выполняется быстро. При соблюдении технологий крепления листов на каркас и качественной штукатурке потерь тепла в доме не будет. Чтобы минимизировать количество ошибок, следует придерживаться разработанной технологами последовательности установки, соблюдать правила монтажа, использовать предназначенный для работ с пенопластом крепеж, качественную штукатурку.

С какой стороны монтировать

Плитный пенополистирол 25 устанавливается на наружную поверхность стен, фундамента, кровельного пирога. Материал подходит для утепления балконов, лоджий, фасадов домов, используется на наружных стенах гаражей, бассейнов, скатных кровель.

Расчет требуемой толщины

Какой должна быть толщина утеплителя, зависит от материала, из которых построено здание (кирпич, пеноблоки, газоблоки, каркас) и толщины стен. Сделать правильный теплотехнический расчет помогут инженеры, для получения ориентировочных данных можно воспользоваться онлайн-калькуляторами. Толщина пенополистирола-25 для кирпичного здания должна быть не менее 50–60 мм.

Раскрой

Раскраивается материал прямо на объекте. Пенополистирол ценится отделочниками за простоту обработки, легкость нарезки. Раскрой можно производить любым режущим инструментом: строительным ножом, лобзиком, ножовкой. Для измерения и разметки плит при раскрое используют стандартные инструменты – линейку, маркеры.

Раскрой можно производить любым режущим инструментом: строительным ножом, лобзиком, ножовкой. Для измерения и разметки плит при раскрое используют стандартные инструменты – линейку, маркеры.

Монтаж пенополистирола под штукатурку

При наружных теплоизоляционных работах пенополистирол покрывают слоем штукатурки толщиной не менее 3 см. Эта строительная технология получила название «мокрый фасад».

Сначала снаружи здания по всей поверхности стен крепится каркас под плитный утеплитель. Затем он герметично закрывается пенополистиролом, а поверх наносится штукатурка. Иногда плиты сразу приклеиваются к стене, закрепляясь дополнительно зонтичными дюбелями.

Метод позволяет надежно утеплить здание, защитить хрупкий пенопласт штукатурным слоем от механического воздействия или возгорания.

Чтобы бетонный раствор надежно держался на плитах ППТ, пласт штукатурки укрепляют специальной сеткой, устойчивой к агрессивной кислотно-щелочной среде. После высыхания базового основания на него наносят декоративную штукатурку, а завершают отделку окрашиванием фасада краской для наружных работ.

Создание каркаса

Каркас представляет собой конструкцию, которая служит навесной основой на стенах дома для установки утеплителя. Он делается из металлических профилей или деревянных брусков, расположенных горизонтально и вертикально. Затем на направляющие профили устанавливается обрешетка, на которую в свою очередь фиксируются плиты. К стене каркасная конструкция крепится анкерными дюбель-гвоздями. От прочности фиксации каркаса зависит надежность всей утепляющей конструкции.

Компания «ТМ-СтройПласт» производит качественный пенопласт различной плотности. По поводу вопросов предлагаем связаться с нами по телефонам +375 (33) 661-98-08 или +375 (44) 78-78-333.

Свойства пенопласта как утеплителя для стен, пола: характеристики, срок службы.

Пенопласт это современный универсальный материал, широко используемый для утепления производственных и жилых зданий. Изготавливается при термальном вспенивании полистирольных ячеистых гранул под воздействием газообразователей.

Разновидности пенопластов

Исходным сырьём для производства являются различные полимеры, основные виды:

- полистирол;

- полиуретан;

- полиэтилен;

- поливинилхлорид;

- фенол-формальдегид;

- карбамидно-формальдегид.

Все виды теплоизолятора можно разделить на 3 вида:

- беспрессовые;

- прессовые;

- экструзивные.

По базовому химическому составу они одинаковы, различие в химическом составе различных добавок (порообразователи, пластификаторы, антипирены и другие).

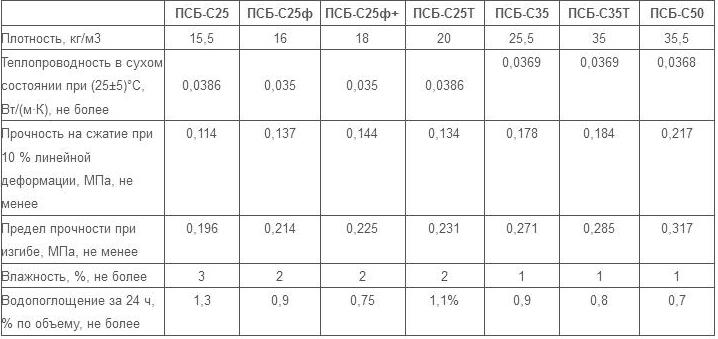

Газ занимает основной объём пенопласта, поэтому его плотность значительно меньше, чем у полимерного сырья, и это обуславливает наличие высоких теплоизоляционных характеристик. При применении различных сырьевых составов и технологии их обработки получаются пенопласты разной механической прочности, плотности и стойкости к внешним воздействиям, что позволяет использование теплоизолятора в самых различных областях в зависимости от плотности.

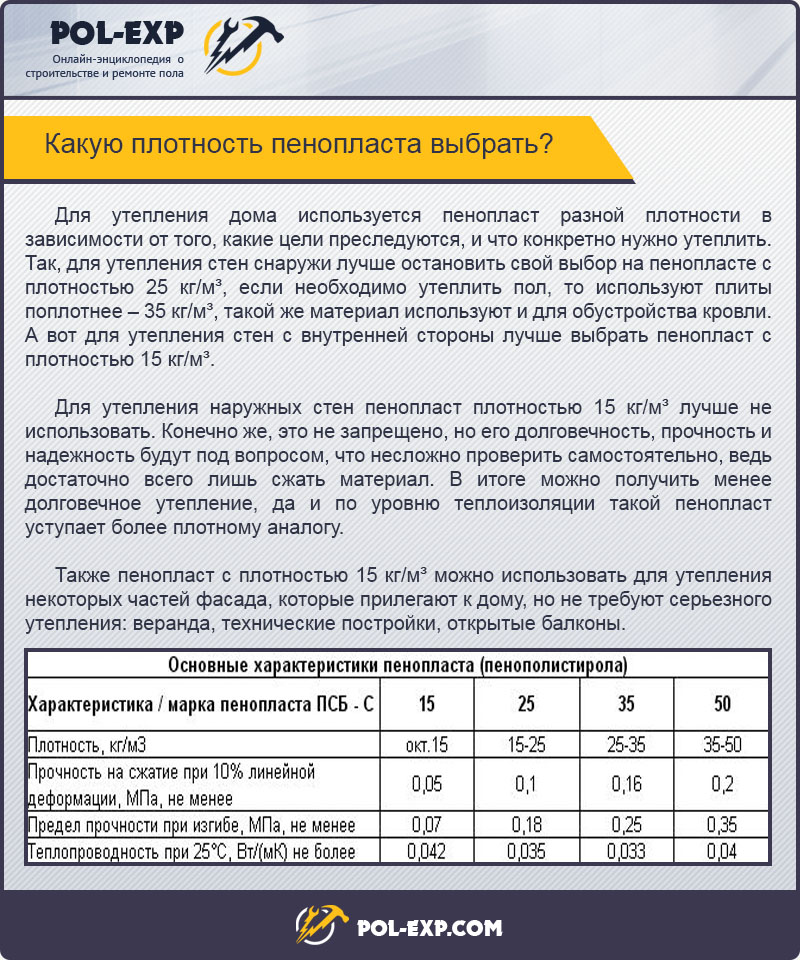

По плотности в кг/м3 различают следующие разновидности:

- ПСБ-С-15, основное применение в строительных бытовках и вагончиках, а также на других объектах, где нет постоянного проживания людей;

- ПСБ-С-25 — для кровельной теплоизоляции и пенопласт как утеплитель стен снаружи;

- ПСБ-С-35 — пенопласт как утеплитель каркасного дома, для несъёмной опалубки железобетонных конструкций и пенопласт как утеплитель пола;

- ПСБ-С-50, используется в дорожном строительстве и других областях.

Достоинства и недостатки

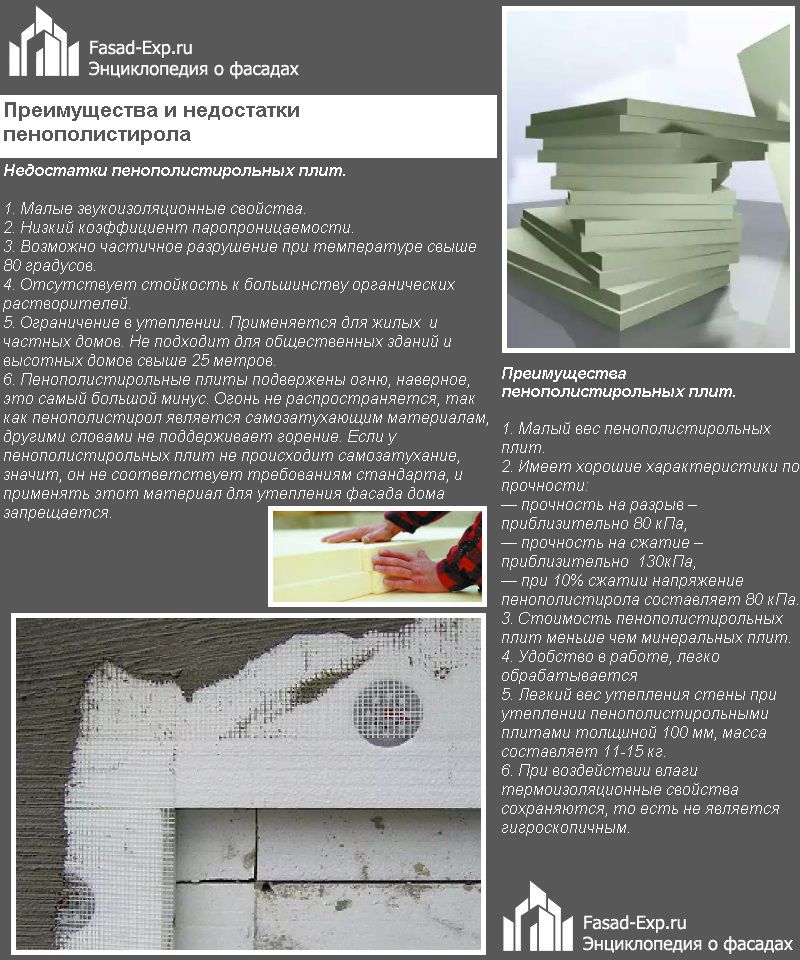

Плюсовые характеристики пенопласта как утеплителя:

- высокие термоизоляционные показатели;

- не гигроскопичен;

- не образуется плесень и грибок на поверхности;

- без запаха и не образует пыль;

- при эксплуатации не выделяется никакого излучения или испарения;

- диапазон рабочих температур от -200 до +80 градусов, не подвержен деформациям к резким температурным перепадам;

- плиты лёгкие и не создают дополнительные нагрузки на конструктивы;

- невысокая стоимость;

- стабильная размерность;

- лёгкость разрезания и монтажа;

- срок службы пенопласта как утеплителя ≥ 20 лет.

К отрицательной стороне утеплителя относятся:

- ограниченная механическая прочность, что обуславливает необходимость дополнительной защиты;

- лёгкое разрушение под действием лакокрасочных составов на нитро основе;

- практически нулевая паропроницаемость;

- перемещения точки росы при внутреннем утеплении внутрь стен или в промежутки между теплоизолятором и стеной, что приводит к необходимости хорошей изоляции и регулярному проветриванию;

- недостаточная звукоизоляция;

- горючесть, разрушается при температуре ≥ плюс 80°, при горении выделяются вредные газы;

- привлекательность для устройства ходов грызунами.

Практически все эти недостатки можно устранить проведением специальных мероприятий. Главный вопрос, возникающий у потребителей, — вреден ли пенопласт как утеплитель внутри помещения? Многие считают, что да, приводя в качестве довода трагедию в пермском клубе “Хромая лощадь”.

Бесспорно, что использовать пенопласт в жилых помещениях не рекомендуется. Но, при соблюдении технологии, допустимо.

Популярные вопросы при выборе теплоизоляции XPS — ТЕХНОНИКОЛЬ

Экструзионный пенополистирол – один из самых востребованных утеплителей. Он обладает низкой теплопроводностью, высокой прочностью, имеет очень широкую сферу применения.

Технический специалист направления «Полимерная изоляция» ТЕХНОНИКОЛЬ Валерия Лычиц ответит на самые популярные вопросы: Чем XPS отличается от пенопласта? Как выбрать качественный XPS? В чем основные преимущества материала?

На какие характеристики обратить внимание при выборе XPS?

При выборе экструдированного пенополистирола следует обращать внимание на показатели прочности, теплопроводности, водопоглощения. Немаловажное значение имеет форма материала.

Однако первоначально следует определиться со сферой применения. Понятно, что для утепления балкона прочность будет иметь не такое принципиальное значение, как при устройстве фундамента по типу УШП.

Понятно, что для утепления балкона прочность будет иметь не такое принципиальное значение, как при устройстве фундамента по типу УШП.

В магазине можно попробовать самостоятельно испытать плиту на прочность. Если после того, как вы с усилием надавили на плиту, послышался характерный треск, а на поверхности остались следы деформации, значит качество материала оставляет желать лучшего.

Имеет смысл внимательно изучить кромку плиты. Если ячейки увеличены в размере, имеют неоднородную структуру, то материал низкого качества. Чем больше ячейка, тем больше водопоглощение. Такой материал будет накапливать влагу.

Теплопроводность у XPS – одна из самых низких среди утеплителей. В компании ТЕХНОНИКОЛЬ коэффициент теплопроводности XPS в зависимости от марки варьируется в диапазоне 0,029 — 0,034 Вт/м-К. А как известно, чем ниже этот показатель, тем лучше теплоизоляционные свойства у материала, а значит дома будет тепло и комфортно.

Плиты со специальной L-кромкой удобнее в работе, они легко стыкуются, образуя непрерывный слой теплоизоляции.

Если вы производите утепление жилого помещения, очень важно обратить внимание на экологичность XPS. На российском рынке пока есть только один вид экструзионного пенополистирола, который получил международный экологический сертификат «Листок жизни». Пиктограмма с зеленым листочком подтверждает, что перед вами XPS, абсолютно безопасный для человека и окружающей среды (по уровню чистоты он соответствует пластику, из которого делают детскую посуду). Если такой маркировки нет, а вы хотите убедиться в экологической безопасности приобретаемого материала, попросите консультанта показать вам экологические сертификаты на экструзионный пенополистирол и убедитесь, что они подлинные. Наличие экологических сертификатов в местах продаж для этих материалов не является обязательным, но выбор остается за вами

В чем основные преимущества XPS?

Основные преимущества данного материала заключаются в его уникальных характеристиках. Он обладает крайне низким коэффициентом теплопроводности, высокой прочностью на сжатие, не боится влаги. Благодаря такому набору отличных свойств, материал получил широкое распространение как в сегменте ПГС, так и в сфере малоэтажного строительства. Им утепляют фундаменты, дороги, насыпи, полы, стены, кровли, фасады.

Он обладает крайне низким коэффициентом теплопроводности, высокой прочностью на сжатие, не боится влаги. Благодаря такому набору отличных свойств, материал получил широкое распространение как в сегменте ПГС, так и в сфере малоэтажного строительства. Им утепляют фундаменты, дороги, насыпи, полы, стены, кровли, фасады.

Какие меры безопасности необходимо соблюдать владельцам домов, которые выбрали XPS в качестве утеплителя?

Вопрос пожаробезопасности – это всегда вопрос строго соблюдения норм и правил. Так, например, применение строительных материалов, в том числе и теплоизоляции, при устройстве фасадов регулируется законом № 123-ФЗ «Технический регламент о требованиях пожарной безопасности», а также СП 2.13130.2012 «Системы противопожарной защиты. Обеспечение огнестойкости объектов защиты».

В компании ТЕХНОНИКОЛЬ разработаны системы, применение которых отвечает жёстким требованиям пожарной безопасности. Так, например, система ТН-ФАСАД Комби может применяться на зданиях и сооружениях любой степени огнестойкости.

Для применения экструзионного пенополистирола в зданиях и сооружений I-III степеней огнестойкости, совместно с ВНИИПО МЧС были проведены пожарные испытания. По их итогам системе ТН-ФАСАД Комби с теплоизоляцией из XPS и противопожарными рассечками из теплоизоляционных плит на основе минеральной ваты присвоен класс пожарной опасности К0.

Кроме того, специалистами ТЕХНОНИКОЛЬ разработаны кровельные системы, соответствующие всем требованиям пожаробезопасности. Так, система ТН-КРОВЛЯ СМАРТ активно используется в коммерческом строительстве. В конструкции применяется комбинированная теплоизоляция. За соблюдение норм противопожарной безопасности отвечает нижний слой утеплителя, выполненный из негорючей базальтовой изоляции. В качестве верхнего слоя применяется XPS. У него низкая теплопроводность и высокая прочность, таким образом, он значительно снижает общий вес всей конструкции.

Сфера применения XPS

XPS — универсальный теплоизоляционный материал и рекомендован для проведения изоляционных работ в самых разных сферах, включая утепление внутри помещений, а также фундаментов, цоколей, отмосток и фасадов. В каждом конкретном случае следует тщательно соблюдать технологию монтажа, учитывать рекомендации производителя. Сейчас достаточно альбомов технических решений и подробных инструкций.

В каждом конкретном случае следует тщательно соблюдать технологию монтажа, учитывать рекомендации производителя. Сейчас достаточно альбомов технических решений и подробных инструкций.

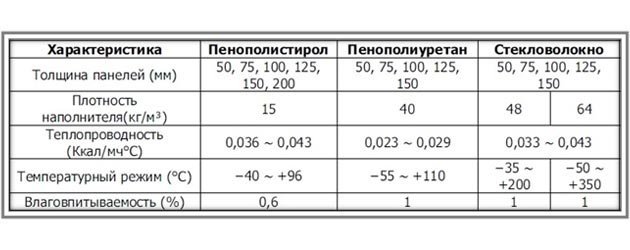

Преимущества пенопласта и его виды

Преимущества пенопласта и его виды

В статье кратко рассказывается о пенопласте, далее перечисляются достоинства этого материала. После описывается три основных вида пенопласта: полистирольный, полиуретановый и полиэтиленовый…

При строительстве общественных зданий и жилых домов применяют теплоизоляционные материалы, среди них особой популярностью пользуется пенопласт. Его уже около 10 лет используют, как теплоизоляционный и нетоксичный утеплитель. Небольшой вес и низкая плотность позволяют использовать пенопласт для реконструкций старых зданий. Этот утеплитель нового поколения позволяет уменьшить расход стройматериалов. Кроме того, это один из самых недорогих утеплителей.

Кроме того, это один из самых недорогих утеплителей.

Достоинства пенопласта:

- — маленький вес;

- — материал равнодушен к воздействию влаги, практически ее не впитывает;

- — выдерживает сильные морозы, жару, перепады температур;

- — имеет хорошую звукоизоляцию;

- — легко монтируется и режется;

- — на его поверхности не образуется плесень и грибок;

- — обладает отличными термоизоляционными свойствами;

- — имеет низкую цену.

Полистирольный пенопласт

Пенополистирольные плиты имеют низкую теплопроводность, что обеспечивает высокий уровень энергосбережения. При эксплуатации помещений, которые обустроены пенополистирольными плитами, значительно сокращаются расходы на отопление. Это связанно с тем, что пенопласт состоит из воздуха на 98%, который обладает очень низким показателем теплопроводности. Пенополистирол считают эффективным теплоизолятором, потому что там, где необходимая толщина стены из дерева должна составлять 45 см, то полистирольного пенопласта достаточно всего 12 см.

Полистирольные плиты подвергаются горению, но они не поддерживают его, а при отсутствии огня в течение 4 секунд затухают. Полистирольный пенопласт горит при открытом пламени, а если его удалить из огня, то горение прекращается. Да и в случае пожара этот материал меньше повышает температуру в сравнении с горящим деревом, потому что он в 7-8 раз выделяет меньше энергии. Помимо этого, выпускают полистирольные плиты, обогащенные антипиренами, эти «самозатухающие» пенопласты часто применяют в строительстве.

Полистирольные пенопласты не впитывают воду, не растворяются в ней и не разбухают. Но вода может проникнуть между гранулами в полости пенопласта. Тем не менее, механизм капиллярной диффузии приводит к выводу этой воды из пенопласта. К тому же все свойства плит не изменяются.

При правильной эксплуатации данный вид пенопласта длительное время сохраняет свои физические свойства. Долговечность полистирольных плит в строительных конструкциях зависит от воздействия механических и ветровых нагрузок, от увлажнения теплоизоляционного материала. Кроме общих факторов, есть и дополнительные, которые обусловлены спецификой материала.

Кроме общих факторов, есть и дополнительные, которые обусловлены спецификой материала.

Полиуретановый пенопласт (ППУ)

Это прочный и легкий гидротеплоизоляционный материал со своеобразной структурой, благодаря которой имеет самый низкий коэффициент теплопроводности и низкое водопоглощение.

ППУ используют для:

- — гидроизоляции поверхностей технологического оборудования, трубопроводов и емкостей;

- — бесшовной теплоизоляции зданий и сооружений;

- — утепления общественных, жилых зданий и помещений;

- — недопущение конденсации воды.

При длительном сохранении теплоизоляционные качества обеспечивают биохимическую устойчивость и влагостойкость материала. Теплоизоляцию можно использовать неоднократно. Срок службы ограничивается внешним механическим разрушением.

Полиуретановый пенопласт – замозатухающий, трудногорючий теплоизолятор. Он безопасен в эксплуатации, в окружающую среду не выделяет токсичные вещества. Это условие считается важным в учреждениях с высокими требованиями к чистоте воздуха. Полиуретановый пенопласт устойчив перед органическими веществами. Ни промышленные атмосферы, ни кислые среды, ни растворители не смогут оказать на него воздействия.

Это условие считается важным в учреждениях с высокими требованиями к чистоте воздуха. Полиуретановый пенопласт устойчив перед органическими веществами. Ни промышленные атмосферы, ни кислые среды, ни растворители не смогут оказать на него воздействия.

Полиэтиленовый пенопласт (ППЭ)

Полиэтиленовый пенопласт – это радиационно сшитый и физически вспененный полиэтилен. Данный материал имеет сетчатую модель из-за радиационной сшивки – это увеличивает долговечность и сопротивляемость продукта перед механическими и температурными воздействиями.

Характеристики ППЭ:

— защита от пары и влаги;

— стойкость к гниению и долговечность;

— хорошие теплоизоляционные характеристики;

— химическая стабильность:

— мягкость, эластичность, малый вес.

Как можно использовать полиэтиленовые пенопласты в строительстве:

— паро-, гидро-, звуко- и теплоизоляция крыш, стен, фундаментов и перекрытий;

— укрывной материал;

— изоляция и утепление трубопроводов и воздуховодов:

— уплотнение под черепицу, теплоизоляция для шифера

— уплотнение стыков, дверей и окон против пыли, шума и влаги.

Такой материал можно располагать под постоянным действием солнечных лучей. А если его использовать вблизи источника тепла (сауна, теплые полы, радиаторы и т.д), то он будет отражать немалую часть лучистой составляющей теплового потока. Но не нужно забывать учитывать особенности отражающего слоя. Сырье для производства пенопласта Вы можете приобрести в компании Симплекс, отправив запрос на почту Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. или связавшись с нашими менеджерами по телфону: 8 800 775 90 06

Жесткий и пенопласт свойства и характеристики

Технологии современного жилищного строительства предусматривают одним из этапов обязательную теплоизоляцию зданий и отдельных помещений, и для этого наиболее эффективно подходит твердый утеплитель – пенополистирол, твёрдая вата для утепления, жесткие теплоизоляционные плиты и другие аналогичны материалы. Использовать жесткий пенопласт также рекомендуется для внутренних поверхностей строительных объектов. Почему именно эти материалы лучше других удерживают тепло в доме, как их использовать, какие технологии применять для их крепления и эксплуатации – об этом пойдет речь ниже.

Жесткий утеплитель для стен и потолков

Почему именно эти материалы лучше других удерживают тепло в доме, как их использовать, какие технологии применять для их крепления и эксплуатации – об этом пойдет речь ниже.

Жесткий утеплитель для стен и потолков

Особенности жестких материалов для утепления

Применять именно жесткую теплоизоляцию для позволяют следующие ее свойства:

- Жесткий пенополистирол или минераловатный утеплитель легче крепить монтировать на вертикальной поверхности стены;

- Твердый утеплитель для пола, стен или потолка – это правильная геометрическая фигура, чаще всего – прямоугольник или квадрат, и поверхность, покрытую такими плитами, легче штукатурить или отделывать другими материалами;

- Высокая твёрдость теплоизоляции обеспечивает устойчивость к механическим воздействиям, нагрузкам, изгибаниям, растяжению и сжиманию;

- Твердый пенополистирол или жесткая минеральная вата – хорошая основа для создания облегченных штукатурных систем, аналогичным вентфасадам.

При этом стоимость отличается на порядок;

При этом стоимость отличается на порядок; - Крепление не требует создания обрешетки, каркасов и других конструкций;

- Прочный утеплитель для пола или стен – это отсутствие в конструкции дорогостоящих каркасов и других ограждающих защитных обрешеток и элементов из металла, полимеров, пластика или древесины;

- Эксплуатировать жесткий утеплитель можно гораздо дольше, чем аналогичный мягкий материал;

- При монтаже теплоизоляционного пирога требуется гораздо меньше технологических операций.

Крепление жестких плитИнтересно: Жесткий плитный пенополистирол, полистиролбетон, полимербетон, сэндвич-панели и другие похожие материалы эффективно проявили себя не только при утеплении поверхностей, но и в качестве автономных конструкций при строительстве стен и перекрытий.

Так как, имея регламентируемые габариты, толщина материала также строго соблюдается, то можно с достаточной степенью точности вычислить объем и количество твердого полистирола или его аналогов для конкретной поверхности. Длительную эксплуатацию твердым теплоизолирующим плитам обеспечивает статичность таких параметров, как плотность, прочность и размеры, коэффициент теплопроводности и влагопроницаемости.

Длительную эксплуатацию твердым теплоизолирующим плитам обеспечивает статичность таких параметров, как плотность, прочность и размеры, коэффициент теплопроводности и влагопроницаемости.

Разновидности жестких утеплителей

Каменная минвата

Стены и другие вертикальные поверхности, утепленные любыми жесткими материалами, можно отнести к комбинированной фасадной облицовке. Классифицировать пенополистирольные, минеральные и другие виды утеплителей затруднительно, так как каждый материал обладает своими уникальными свойствами и характеристиками, но по популярности, стоимости и простоте монтажа их выстроить можно:

- Первым в линейке наиболее востребованных твердых материалов для утепления стоит пенополистирол экструдированный и обычный пенопласт;

- За ним идет жесткая базальтовая вата и минплита – эти материалы имеют нормированную плотность ≥ 35 кг/м³, поэтому надежно ведут себя при нагрузках и механических воздействиях;

- Вспененная стекломасса – пеностекло, имеющее ячеистую структуру, благодаря которой обладает высокими свойствами теплоизоляции;

- Полимербетон: в этом материале традиционные вяжущие заменяются на полиэфирные или эпоксидные смолы, из-за чего коэффициент теплопроводности материала резко увеличивается;

- Сэндвич-панели имеют в своем составе три слоя: верхний и нижний соли – это жесткий листовой материал (сталь, ДВП, магнезитовые листы, ПВХ), посередине – теплоизоляционный слой из базальта, пенополистирола или других твердых аналогов;

- Теплые стеновые панели.

Экструдированный пенополистирол – это не мягкий утеплитель, и он имеет высокую плотность (гораздо выше, чем у пенопласта) и прочность. Кроме того, его показатели теплопроводности, сопротивления теплопередаче и паропроницаемости тоже намного лучше аналогичных утеплителей, поэтому и сроки эксплуатации заметно повышаются. Слой утепления из ЭПП намного тоньше, поэтому его можно использовать и при внутреннем утеплении помещений.

Положительные качества и технические характеристики экструдированного пенополистирола:

- Коэффициент теплопроводности: 0,037 Вт/м•0С;

- Плотность: 25 кг/м³;

- Номинальная нагрузка по массе: 3,96 кг/м²;

- Условно экологическая чистый материал: в нормальных эксплуатационных условиях нетоксичен, при увеличении температуры до 800С может испарять токсичные вещества;

- Средняя толщина слоя утеплителя, обеспечивающая эффективную теплоизоляцию – 50 мм;

- Средняя воздухопроницаемость;

- Высокая влагонепроницаемость;

- Низкая паропроницаемость;

- Материал слабо горючий: согласно технологическим особенностям, плиты относят к группам горючести Г3 или Г4;

- Температура горения: 4910С;

- Прочность по сжатию: ≥ 0,1 МПа, по изгибанию: ≥ 0,18 МПа.

Монтировать слой утепления из ЭПП довольно просто: плиты крепят на заранее загрунтованную поверхность на полимерцементный клеящий состав, дополнительно крепление усиливают зонтичными дюбелями – по 5 штук на плиту. Все стыки и щели между плитами ЭППС заливают строительной монтажной пеной. Затем новую поверхность защищают армирующей стекловолоконной сеткой – ее крепят на тонкий штукатурный слой. После высыхания раствора поверхность грунтуют и отделывают фасадным штукатурным составом. Все эти операции несложные, и проделать их можно самостоятельно.

Важно! Если утепляется здание, в котором будет одновременно находиться много людей, а также для помещений с высоким уровнем влажности, необходимо обустраивать слой пароизоляции из мембранных материалов – пленку крепят на внутреннюю поверхность, и это помогает избежать образования конденсата, который при замерзании может разрушать материал стен.

Оштукатуривание полимербетона

Плита из базальтовой ваты – это очень жёсткая поверхность, поэтому такие изделия относят к твердым утеплителям. К тому же, технические и эксплуатационные характеристики базальтовой ваты похожи на аналогичные параметры экструдированного пенополистирола. Базальтовую минвату рекомендуют при утеплении фасадов.

Положительные качества жесткой базальтовой ваты:

- Геометрически правильная форма жесткого и твердого прямоугольника не деформируется при внешних нагрузках атмосферных воздействиях в стандартных условиях эксплуатации;

- Крепить плиты базальтовой ваты на вертикальные и горизонтальные поверхности можно без использования дополнительных конструкций в виде обрешеток или каркасов;

- На поверхность утеплителя можно сразу наносить штукатурку – стартовую или финишную;

- Коэффициент теплопроводности, влагостойкости и прочности со временем не изменяется, структура волокон остается статичной.

Характеристики базальтовой ваты в плитах:

- Коэффициент теплопроводности: 0,039 Вт/м•0С;

- Плотность: 35 кг/м³;

- Номинальная нагрузка по массе: 5,85 кг/м²;

- Условно экологическая чистый материал: в нормальных эксплуатационных условиях нетоксичен, при увеличении температуры до 7000C может испарять токсичные вещества;

- Средняя толщина слоя утеплителя, обеспечивающая эффективную теплоизоляцию – 100 мм;

- Средняя воздухопроницаемость;

- Низкая влагонепроницаемость;

- Высокая паропроницаемость, необходимо обустройства пароизоляционного слоя;

- Материал негорючий, группа НГ;

- Срок гарантированной эксплуатации – 50 лет.

Крепить плиты базальтовой ваты можно на специальный клеящий или обычный цементный раствор – процесс аналогичен монтажу ЭППС. Если сверху слоя утеплителя будет обустраиваться вентилируемый фасад или крепиться сайдинг, то вместо слоя наружной штукатурки теплоизоляция закрывается обычными или декоративными панелями.

Если сверху слоя утеплителя будет обустраиваться вентилируемый фасад или крепиться сайдинг, то вместо слоя наружной штукатурки теплоизоляция закрывается обычными или декоративными панелями.

Важно! Минеральную базальтовую вату необходимо снаружи защищать пароизоляционной мембраной от влаги, чтобы она не утратила свойств теплопроводности.

Из недостатков этого материала можно назвать недостаточную жесткость – это особенно видно при утеплении балконов и лоджий, где из-за сложных поверхностей лучшим утеплителем будет пенополистирол – его можно резать по гораздо более точным размерам, а жесткость ЭПП плит обеспечивает безопасность дальнейшей эксплуатации пир возможности непосредственного контакта. К тому же, плиты базальтовой ваты нельзя использовать как утеплитель для пола, в отличие от плит ЭПП. Применение пеностекла

Пеностекло обладает очень высокой прочностью, поэтому блоки из этого органического материала можно укладывать на любые поверхности – пол, потолок, стены, кровлю, фундамент, и т. д. Этот строительный жесткий утеплитель производят методом вспенивания расплавленной стекломассы, которую получат из отходов.

д. Этот строительный жесткий утеплитель производят методом вспенивания расплавленной стекломассы, которую получат из отходов.

Основные эксплуатационные и технические характеристики пеностекла:

- Коэффициент теплопроводности: 0,04-0,08 Вт/м•0С, в зависимости от процентного наполнения массового объема;

- Плотность материала: 110-200 кг/м²;

- Низкий коэффициент паропроницаемости: 0,005 мг/м•ч•Па;

- Прочность по сжатию: 0,7-4,0 МПа; по изгибанию и растяжению: 0,4-0,6 МПа;

- Коэффициент влагопоглощения: < 5% массового объема;

- Коэффициент звукоизоляции: < 56 Дб;

- Низкая влагопроницаемость и высокая паронепроницаемость;

- Экологически чистый и химически инертный материал;

- Высокая воздухопроницаемость;

- Неограниченный срок эксплуатации.

Крепление на любые поверхности – вертикальные, горизонтальные и наклонные – проводится таким же образом, как и монтаж экструдированного пенополистирола. Плиты пеностекла приклеивают строительным клеящим составом, при необходимости дополнительно усиливают крепление зонтичными дюбелями, например, на наклонной или вертикальной поверхности. Поверхность утеплителя штукатурится, армируется сеткой и снова штукатурится начисто.

Плиты пеностекла приклеивают строительным клеящим составом, при необходимости дополнительно усиливают крепление зонтичными дюбелями, например, на наклонной или вертикальной поверхности. Поверхность утеплителя штукатурится, армируется сеткой и снова штукатурится начисто.

Важно! Отверстия в пеностекле сверлятся в безударном режиме электродрели или перфоратора, чтобы не разбить отверстия до бо́льших размеров.

Твердые и жесткие теплоизоляционные материалы имеют свои преимущества в наружном или внутреннем утеплении строительных поверхностей. Изделия просты в монтаже, и крепятся своими руками без применения специальных инструментов.

Пенополистирол (пенопласт) и его преимущества перед другими утеплителями

Пенополистирол или пенополистирольные плиты активно применяются для утепления наружных стен зданий. Чем обуславливается такая популярность пенопласта? Вспенивающийся пенополистирол обладает целым рядом преимуществ: он легок в обработке, благоприятен для окружающей среды. Но самое главное, пенопласт обеспечивает прекрасный теплотехнический эффект при самых небольших затратах. Давайте рассмотрим подробнее преимущества этого утеплителя.

Но самое главное, пенопласт обеспечивает прекрасный теплотехнический эффект при самых небольших затратах. Давайте рассмотрим подробнее преимущества этого утеплителя.

Плюсы пенополистирола:

Лучшие показатели энергосбережения. Давайте просто сравним. Пенопласт толщиной всего 3 см равен по теплосопротивлению 5,5 см минваты, 11,3 см сухого дерева, 64 см кирпичной кладки или 123 см бетона. Цифры говорят сами за себя.

Пожаробезопасность. Пенополистирол не распространяет и не поддерживает огонь, являясь тем самым пожаробезопасным материалом.

100%-ная экологичность. Для вспенивания пенополистирола применяется водяной пар, а сами пенополистирольные плиты на 98% состоят из воздуха, закрытого в порах. Это экологически чистый материал.

Нетоксичность. Пенопласт так же, как и древесина относится к группе Т2 (по токсичности продуктов горения) – то есть к материалам умеренной опасности. При горении пенополистирол выделяет лишь угарный газ (собственно так же, как и дерево).

Простота применения. Контакт с пенополистиролом не представляет никакой опасности для людей и животных. При работе с пенопластом не требуется специальное снаряжение, он не ядовит, не выделяет вредные запахи и не вызывает раздражения кожи.

Снятие образцов с крыши для испытанийДолговечность. Пенопласт является долговечным материалом. Интересные испытания провели в Германии. Немцы взяли образцы пенополистирола с крыши, которая была утеплена в 50-х годах прошлого столетия. Как показали исследования этих образцов, пенополистирол даже через несколько десятков лет не изменил своих свойств, сохранив свои характеристики, продолжая обеспечивать полную теплоизоляцию.

Биологическая инертность. Пенополистирол не боится плесени, бактерий и грибков. Это очень важно, ведь при неправильном подборе утеплителя в доме значительно ухудшается качество воздуха и развивается плесень.

Влагостойкость. Водопоглощение материала составляет всего лишь 0,5-3% от объема. Согласитесь, это очень мало!

Согласитесь, это очень мало!

Экономия на отоплении. Деньги, которые вы вложите в теплоизоляцию, окупятся за очень короткий срок. В зданиях с хорошей термической изоляцией, затраты на отопление снижены на 40-70%. Поэтому, пенополистирольные плиты – это разумный выбор, если вы хотите построить уютный дом да еще и сэкономить на отоплении.

Заказать плиты из пенополистирола и лично убедиться в их преимуществах вы можете по телефону 48-47-70 или напишите нам на электронную почту [email protected]

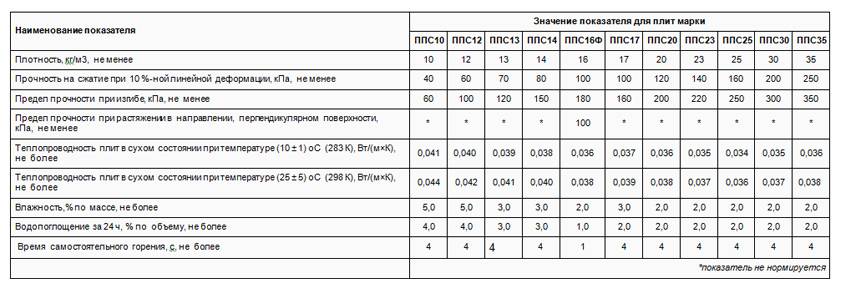

Характеристики экструзионных утеплителей

Теплоизоляция дома — важный аспект сбережения энергоресурсов, поэтому постоянно ведется работа над улучшением свойств материалов, с помощью которых она выполняется. Одним из популярных утеплителей высокого качества стал экструзионный пенополистирол.

Свойства синтетического утеплителя

Теплоизоляционный материал изготавливается из гранул полистирола с добавлением вспенивающего агента. В качестве такой добавки используется фреон или углекислый газ. Вещества нагреваются до высокой температуры, и вязкая полимерная масса продавливается через экструдер (формовочный механизм). В результате получается экструдированный пенополистирол с мелкими закрытыми ячейками.

В качестве такой добавки используется фреон или углекислый газ. Вещества нагреваются до высокой температуры, и вязкая полимерная масса продавливается через экструдер (формовочный механизм). В результате получается экструдированный пенополистирол с мелкими закрытыми ячейками.

Такая технология обеспечивает однородную структуру материала и одинаковый размер частиц 0,1-0,2 мм. Закрытые, наполненные газом ячейки, делают утеплитель легким, обеспечивают низкое водопоглощение и теплопроводность. Материал не пропускает влагу внутрь и не боится контакта с ней. Экструзионный пенополистирол (ЭППС) можно использовать в местах соприкосновения с водой без установки гидробарьера.

Плотное расположение закрытых капсул создает непреодолимый барьер на пути водяного пара и воздуха. Материал характеризуется низким коэффициентом паропроницаемости.

Это качество в различных ситуациях становится достоинством или недостатком утеплителя. При необходимости устройства паробарьера, например, при внутреннем утеплении ЭППС приходится кстати. Но в большинстве случаев он препятствует нормальному движению воздуха и требует создания дополнительной вентиляции, чтобы ликвидировать повышенную влажность.

Но в большинстве случаев он препятствует нормальному движению воздуха и требует создания дополнительной вентиляции, чтобы ликвидировать повышенную влажность.

По показателям сохранения тепла синтетический материал превосходит:

- пенопласт — в 1,5 раза;

- минеральная вата — 2 раза;

- дерево — в 10 раз.

Плиты утеплителя имеют высокую прочность и устойчивость к механическим нагрузкам, что позволяет использовать их на участках с высокой нагрузкой (фундамент, строительство автомобильных дорог и вспомогательных конструкций).

Несмотря на синтетические составляющие материал отличается экологической чистотой и безопасен для человека. Он устойчив к образованию плесени и грибка, но грызуны могут испортить плиты. Теплоизолятор устойчив к большинству химических соединений, но разлагается под действием бензина, кислоты и органических растворителей.

Характеристики экструдированного пенополистирола

- теплопроводность — 0,028-0,034 ВТ/м*К;

- коэффициент паропроницаемости — 0,015;

- плотность — 28-45 кг/м3;

- водопоглощение — 0,4% от объема материала;

- утеплитель эксплуатируется в температурном промежутке — от −50º до +75ºC;

- продолжительность службы — 40-50 лет.

Недостатки экструзионного утеплителя

Основной недостаток материала — высокая пожароопасность и выделение вредных веществ при плавлении. Теплоизоляция не горит самостоятельно, ей необходим источник пламени. Без поддержания пенополистирол затухает за 3 секунды. Материал относят к повышенному классу горючести Г3-Г4, ее можно снизить добавлением антипиренов в состав синтетических полимерных плит.

Экструдированный пенополистирол нельзя оставлять под воздействием солнечных лучей, ультрафиолет оказывает на него губительное воздействие. Материал необходимо закрывать защитным слоем.

Почти нулевая паропроницаемость также считается недостатком, ведь оснащение здания системой принудительной вентиляции требует дополнительных расходов.

Использование экструдированного утепления

Низкое водопоглощение определило область применения экструзионного теплоизолятора. Он незаменим при утеплении фундамента, цокольного и подвального этажа. Это единственный материал, который не боится влаги и механического давления грунта. Он не только утепляет фундамент и подвал, но и защищает от наружных повреждений.

Это единственный материал, который не боится влаги и механического давления грунта. Он не только утепляет фундамент и подвал, но и защищает от наружных повреждений.

Для работы выбираются плиты с рифленой поверхностью, чтобы улучшить адгезию с клеевым составом. Их толщина составляет 50-150 мм, размеры зависят от производителя, стандартные габариты: 600×1200 и 600×2400 мм. ЭППС устанавливается на слой гидроизоляции и не требует внешней защиты, фундамент просто засыпается песком и грунтом. Утеплитель на цоколе необходимо покрыть штукатуркой по армирующей сетке, это защитит его УФ-излучения.

Экструдированный пенополистирол оптимальный материал для теплоизоляции пола. Его укладывают под стяжку без опасения повреждения из-за влаги или высокой нагрузки. Это хорошее основание для устройства системы теплого пола.

Теплоизоляцию стен здания с помощью экструзионного материала выполняется с наружной и внутренней стороны. По фасаду утеплитель фиксируется на специальный клей и дюбеля-зонтики. Изоляционный слой защищается штукатуркой и декоративной отделкой. При внутреннем утеплении материал клеится на стену и защищает толстым слоем штукатурки (до 3 см) или каркасом с обшивкой гипсокартоном.

Изоляционный слой защищается штукатуркой и декоративной отделкой. При внутреннем утеплении материал клеится на стену и защищает толстым слоем штукатурки (до 3 см) или каркасом с обшивкой гипсокартоном.

Такая технология обеспечивает минимальную паропроницаемость и снижает опасность возгорания. Тонкие плиты (2-3 см) эффективно сохраняют тепло и не отнимают полезную площадь у помещения. Популярен материал и для балконов и лоджий, где наблюдаются перепады температуры и высокая влажность. ЭППС устойчив к сложным условиям эксплуатации и скрадывает лишние сантиметры площади.

Экструдированный пенополистирол широко применяется при монтаже многослойного покрытия инверсионной плоской кровли. При этой технологии теплоизоляция располагается над гидроизоляцией и защищает ее от повреждений. Наружный слой выполняется из гравия или цементной стяжки.

Кроме гражданского и частного строительства утеплитель применяется:

- при монтаже основания автомобильных и железных дорог;

- для утепления трубопроводов;

- в качестве материала для тары под продукты и медицинские препараты;

- для термоизоляции холодильных установок и изотермических фургонов;

- при устройстве взлетной полосы аэропорта.

Популярные марки экструдированного пенополистирола

За 75 лет производства материал завоевал залуженную популярность. Его изготавливают различные компании, изделия которых отличаются внешним видом, но сохраняют отличные характеристики.

Пеноплекс — плиты оранжевого цвета, отличающиеся разнообразием кромки. Она выполняется прямой или пазом и гребнем для облегчения стыковки без мостиков холода. Материал применяется для утепления зданий и подземных коммуникаций. Он эксплуатируется при температуре −50º +80ºC.

Стирекс — ЭППС используется при изготовлении сэндвич панелей, защищает дорожное полотно от вспучивания грунта.

Техноплекс — утеплитель устойчив к биологическому воздействию, он распространен в промышленном и частном строительстве. Прочные плиты можно использовать для изоляции любой части здания: фундамент, стены, пол, кровля.

URSA XPS — долговечный и экологичный материал, являющийся надежным паро- и звукоизолятором. Он отличается высокой прочностью и низким водопоглощением, может монтироваться на участках, соприкасающихся с влагой.

Примаплекс — материал популярен благодаря отличным характеристикам и доступной цене. Плиты утеплителя синего цвета, они просты в обработке и режутся строительным ножом. Примаплекс не боится воды и мороза, используется для внутреннего и наружного утепления.

Влияние микроструктуры на свойства микропористого вспенивающего материала из полистирола

На характеристики микропористого вспенивающего материала из полистирола (PS-MCF) влияет их микроструктура. Следовательно, для их промышленного внедрения важно исследовать взаимосвязь между их микроструктурой и свойствами материала. В этом исследовании систематически изучалась взаимосвязь между микроструктурой, сжимаемостью и теплопроводностью материалов PS-MCF.Результаты показывают, что идеальное давление вспенивания материалов PS-MCF для достижения характеристик сжатия составляет около 20 МПа. Кроме того, повышение температуры вызывает уменьшение плотности образца. Это приводит к тому, что модуль сжатия и прочность увеличиваются с уменьшением температуры вспенивания. Поскольку скорость расширения и диаметр ячеек материалов PS-MCF уменьшают толщину стенки ячеек, они также отрицательно коррелируют с их механическими свойствами. Более того, существует отрицательная линейная корреляция между теплопроводностью и скоростью ячейки, тогда как диаметр ячейки положительно коррелирует с теплопроводностью.

Кроме того, повышение температуры вызывает уменьшение плотности образца. Это приводит к тому, что модуль сжатия и прочность увеличиваются с уменьшением температуры вспенивания. Поскольку скорость расширения и диаметр ячеек материалов PS-MCF уменьшают толщину стенки ячеек, они также отрицательно коррелируют с их механическими свойствами. Более того, существует отрицательная линейная корреляция между теплопроводностью и скоростью ячейки, тогда как диаметр ячейки положительно коррелирует с теплопроводностью.

Ссылки

1 Околиеоча К., Рапс Д., Субраманиам К., Альтштадт В., Пенопласты из микропористых и наноячеистых полимеров: прогресс (2004-2015) и будущее направление — обзор. Евро. Polym. J., 2015, 73, 500-519, DOI: 10.1016 / j.eurpolymj.2015.11.001. Поиск в Google Scholar

2 Ли Дж. Б., Ян Х., Сю Х. Дж., Донг Х. Л., Сонг Т., Ма Ф. Я. и др., Контроль структуры и характеристик вспененного материала на основе растительного волокна путем фибрилляции с помощью рафинирующей обработки. Ind. Crop. Изд., 2019, 128, 186-193, DOI: 10.1016 / j.indcrop.2018.10.085. Искать в Google Scholar

3 Го Х.М., Николае А., Кумар В., Твердотельные нано-пены из полиметилметакрилата (ПММА). Часть II: Низкотемпературное твердотельное технологическое пространство с использованием CO 2 и полученная морфология. Полимер, 2015, 70, 231-241, DOI: 10.1016 / j. полимер.2015.06.031. Искать в Google Scholar

4 Li J.B., Song T., Xiu H.J., Zhang M.Y., Cheng R., Liu Q. и др. Пенные материалы с контролируемой структурой пор, полученные из нанофибриллированной целлюлозы с добавлением спиртов.Ind. Crop. Prod., 2018, 125, 314-322, DOI: 10.1016 / j.indcrop.2018.09.016. Искать в Google Scholar

5 Цуй Ю., Ван Д. М., Чжао Дж. Х., Ли Д., Нг С., Руи Ю. Ф., Влияние стабилизатора пены на основе стеарата кальция на характеристики пор и теплопроводность геополимерного вспененного материала. J. Build. Eng., 2018, 20, 21-29, DOI: 10.1016 / j.jobe.2018.06.002. Поиск в Google Scholar

6 Майо Э. Д., Киран Э., Вспенивание полимеров сверхкритическими жидкостями и перспективы существующих пробелов в знаниях и проблем.J. Supercrit. Fluid., 2018, 134, 157-166, DOI: 10.1016 / j.supflu.2017.11.013. Искать в Google Scholar

7 Чаукура Н., Гвензи В., Бунху Т., Рузива Д.Т., Пумур И.И., Возможные варианты использования и продукты с добавленной стоимостью, полученные из отходов полистирола в развивающихся странах: обзор. Ресурс. Консерв. Recy., 2016, 107, 157-165, DOI: 10.1016 / j.resconrec.2015.10.031. Искать в Google Scholar

8 Yin S., Pan LM, Huang K., Qiu T., Yang J., Porous Si 3 N 4 керамика с иерархической структурой пор, полученная литьем в геле с использованием DMAA в качестве гелеобразующего агента и PS как порообразователь.J. Alloy. Compd., 2019, 805, 69-77, DOI: 10.1016 / j.jallcom.2019.07.018. Искать в Google Scholar

9 Bouzid L., Hiadsi S., Bensaid M.O., Foudad F.Z., Молекулярно-динамическое моделирование смешиваемости и термических свойств полимерной смеси PMMA / PS. Подбородок. J. Phys., 2018, 56, 3012-3019, DOI: 10.1016 / j.cjph.2018.09.034. Искать в Google Scholar

10 Читнис Д., Тейо Кальяни Н., Дхобл С.Дж., Комплексное исследование фотофизических свойств Eu (TTA) 3 bipy-люминофора, молекулярно легированного в матрицы PMMA и PS.Результаты Phys., 2019, 13, 102302, DOI: 10.1016 / j.rinp.2019.102302. Искать в Google Scholar

11 Кумар В., Вандервель М., Веллер Дж., Зеелер К.А., Экспериментальная характеристика поведения при растяжении микросотовых поликарбонатных пен. J. Eng. Матер. Technol., 1994, 116, 439-445, DOI: 10.1115 / 1.20. Искать в Google Scholar

12 Xing Z., Wu G.Z., Huang S.R., Chen S.M., Zeng H.Y., Получение микроклеточных пенополиэтиленов с поперечными связями с помощью излучения и сверхкритического диоксида углерода.J. Supercrit. Fluid., 2008, 47, 281-289, DOI: 10.1016 / j.supflu.2008.08.009. Искать в Google Scholar

13 Сан Х.Л., Марк Дж. Э., Получение, характеристика и механические свойства некоторых микросотовых полисульфоновых пен. J. Appl. Polym. Sci., 2002, 86, 1692-1701, DOI: 10.1002 / app.11070. Искать в Google Scholar

14 Фу Дж., Чунхи Дж., Нагиб Х. Э., Влияние параметров обработки на ячеистые структуры и механические свойства микропористых пен ПММА. Клетка. Polym., 2005, 24, 177-195, DOI: 10.4271 / 2006-01-0711. Искать в Google Scholar

15 Матуана Л.М., Твердотельный микроклеточный вспененный поли (молочная кислота): морфология и характеристика свойств. Биоресурсные технологии, 2008, 99, 3643, DOI: 10.1016 / j.biortech.2007.07.062. Искать в Google Scholar

16 Уильямс М.К., Холланд Д. Polym. Деграда. Stabil., 2005, 88, 20-27, DOI: 10.1016 / j.polymdegradstab.2003.12.012. Искать в Google Scholar

17 Такаги Р., Тачикава С., Омура Т., Нагасака Ю., Измерение и оценка эффективной теплопроводности полиимидной пены в высоком вакууме в диапазоне температур от 160 до 370 К для космических приложений. Int. J. Thermophys., 2014, 35, 277-289, DOI: 10.1007 / s10765-014-1605-5. Искать в Google Scholar

18 Wang G., Zhao J., Wang G., Wang GZ, Mark LH, Park CB и др., Микропористые пены PMMA с низкой плотностью и изменяемой структурой с улучшенной теплоизоляцией и механическим сжатием характеристики.Евро. Polym. J., 2017, 95, 382-293, DOI: 10.1016 / j.eurpolymj.2017.08.025. Искать в Google Scholar

19 Инь X., Кан В.Л., Сун С.Й., Хуанг З.Т., Хоу X.Y., Ян Х.Б., Механизм стабилизации пены CO 2 , усиленной регенерированной целлюлозой. Коллоид. Поверхность. А, 555, 754-764, DOI: 10.1016 / j.colsurfa.2018.07.042. Искать в Google Scholar

20 Morl M., Steinlein C., Krege K., Schmidt H.W., Altstadt V., Улучшенные компрессионные свойства полипропиленовых пенопластов при экструзии за счет супрамолекулярных добавок.J. Cell. Пласт., 2018, 54, 483-498, DOI: 10.1177 / 0021955X17695096. Искать в Google Scholar

21 Дарьядел М., Аздаст Т., Хасанзаде Р., Моланл С., Анализ одновременных решений по структурным и механическим свойствам полимерных микроклеточных нанокомпозитов, вспененных с использованием CO 2 J. Appl. Polym. Sci., 2018, 135, 12-16, DOI: 10.1002 / app.46098. Искать в Google Scholar

22 вс. Б., Чжоу Ю.Г. Влияние технологии вспенивания на волокнистость в длинных деталях из полипропиленовых композитов, армированных волокном.Пласт. Rubber Compos., 2017, 46, 365-374, DOI: 10.1080 / 14658011.2017.1359464. Искать в Google Scholar

23 Салерно А., Доминго К., Пены из поликапролактона, полученные путем вспенивания в сверхкритическом состоянии CO 2 периодического вспенивания растворов полимер / органический растворитель. J. Supercrit. Жидкость, 2019, 143, 146-156, DOI: 10.1016 / j.supflu.2018.08.006. Искать в Google Scholar

24 Ван Л., Хикима Ю., Охшима М., Юса А., Ямамото С., Необычное производство легких формованных под давлением полипропиленовых пен с использованием воздуха в качестве нового вспенивающего агента.Ind. Eng. Chem. Res., 2018, 57, 3800-3804, DOI: 10.1021 / acs.iecr.7b05331. Искать в Google Scholar

25 Демори Р., Бишофф Э., Де Азерадо А.П., Либерман С.А., Майя Дж., Маулер Р.С., Морфологические, термомеханические и теплопроводные свойства пенопласта из полипропиленового нанокомпозита с галлуазитными нанотрубками. J. Cell. Пласт., 2018, 54, 217-233, DOI: 10.1177 / 0021955X16681449. Искать в Google Scholar

26 Хопманн К., Латц С., Технология вспенивания с использованием противодавления газа для повышения гибкости пен за счет использования большого количества CO 2 в качестве вспенивателя.Полимер, 2015, 56, 29-36, DOI: 10.1016 / j.polymer.2014.09.075. Искать в Google Scholar

27 Дорудиани С., Корчот М.Т., Пенополистирол: взаимосвязь свойств структуры и воздействия. J. Appl. Polym. Sci., 2003, 90, 1412-1420, DOI: 10.1002 / app.12804. Искать в Google Scholar

28 Гуо Х.М., Кумар В., Некоторые термодинамические и кинетические низкотемпературные свойства системы PC-CO 2 и морфологические характеристики твердотельных нано-пен ПК, полученных с использованием жидкого CO 2 Polymer, 2015 , 56, 46-56, DOI: 10.1016 / я.полимер.2014.09.061. Искать в Google Scholar

Пенополистирол. Сравнение пенопласта и экструдированного пенополистирола. Достоинства и недостатки

Что делать хозяину парадной квартиры, если дует от стен … зимой — холодно, а летом — жарко? Или есть необходимость активно использовать не только полезную, но и общую площадь квартиры, например, небольшой балкон или большую «холодную» лоджию?

Да, таких «если» и «или» намного больше… И выход один — шумоизоляция. Следующий вопрос, который возникает перед владельцем помещения — какой утеплитель лучше выбрать.

Неподготовленный покупатель может просто запутаться в названиях некоторых современных утеплителей, представленных на рынке стройматериалов.

Что означают такие понятия, связанные с изоляцией, как пенополистирол, экструдированный (экструдированный) пенополистирол или пенополистирол? Давайте разберемся.

Описание материалов и их отличий

Пенополистирол — это пенополистирол (пенополистирол).В зависимости от способа изготовления пенополистирол делится на пенополистирол (EPS) и экструдированный пенополистирол (XPS).

Экструдированный (экструдированный) пенополистирол — пенополистирол, полученный методом экструзии.

Пеноплекс — торговая марка российского производителя, под которой производится экструдированный (экструдированный) пенополистирол. Следовательно, по отношению к одному производителю пеноплекс или экструдированный пенополистирол является одним и тем же теплоизоляционным материалом.

Применительно к различным предприятиям по производству экструдированного пенополистирола все потребительские свойства экструдированного пенополистирола и пенополистирола остаются неизменными.

Сравнение пенопласта и пенополистирола

Первый вопрос, который задает покупатель перед покупкой утеплителя — что лучше пеноплекса или пенополистирола? Что общего и в чем разница между пенополистиролом и пенополистиролом?

Общим для этих двух обогревателей является то, что они оба используются в строительной отрасли в качестве теплоизоляционного материала и изготовлены из полистирола, оба материала долговечны, обладают биологической устойчивостью к микроорганизмам, малым весом и простотой монтажа.

Различия между пенопластом и пенополистиролом:

- Технология производства … Пенополистирол создается путем обработки микрогранул полистирола водяным паром, увеличивая их размер под действием высокой температуры пара до тех пор, пока форма не будет полностью заполнена пенополистиролом. Экструдированный пенополистирол получают методом экструзии — смешивания микрогранул полистирола при повышенном давлении и температуре с использованием пенообразователя и экструзии из экструдера.

- Внешний вид и структура … Пенопласт выглядит как очень твердый поролон с однородной структурой с закрытыми порами. Пенополистирол имеет зернистую структуру.

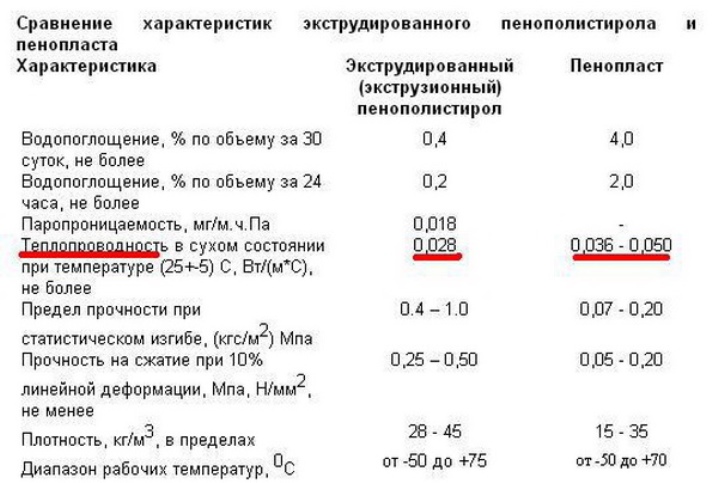

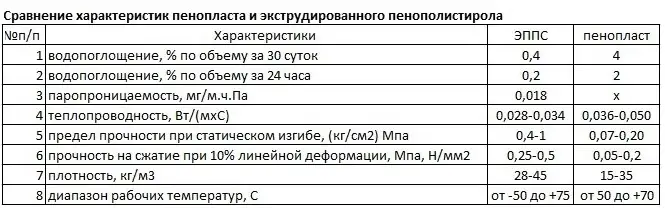

- Теплопроводность … Теплопроводность пеноплекса несколько лучше, чем у пенополистирола.

- Воздухопроницаемость … Пенополистирол имеет хорошую воздухопроницаемость, в отличие от почти воздухонепроницаемой пены.

- Паропроницаемость. Паропроницаемость пенополистирола в 5 раз хуже, чем у пенополистирола.

- Горючесть … Класс горючести для пенополистирола G3-G4 (высокая горючесть), для пенополистирола G1 (низкая горючесть).

- Способ применения … Пенополистирол лучше всего использовать для внешнего утепления фасадов и наружных стен. Пеноплекс незаменим для утепления внутренних стен и балконов, крыш, а также фундаментов зданий и сооружений.

На что обращать внимание при выборе

Пенополистирол экструдированный Пеноплекс выпускается в виде плит различной маркировки — Пеноплекс 35, 31, 31С, 45С, 45, 75. Кроме того, недавно маркировка плит 35, 31, 31С была заменена на новые марки:

- 35 (без антипиренов) — Пеноплекс-Фундамент;

- 35 — Пеноплекс-Кровля;

- 31 — Пеноплекс-Стена;

- 31С — Пеноплекс-Комфорт.

Среднестатистического потребителя вряд ли заинтересуют сверхплотные плиты с маркировкой 45С, 45, 75 для решения насущных проблем утепления.

Плиты повышенной прочности применяются для теплоизоляции несущих конструкций зданий и сооружений, проезжей части, нагруженных конструкций и взлетно-посадочных полос аэродромов. Толщина плит 40, 50, 60, 80 и 100 мм, размер 600 на 2400 мм.

Поэтому вопрос выбора между материалами пенополистирола и пенополистирола 45 или 75 ставится только в промышленных масштабах.

Обычному покупателю, как правило, необходимо остановить свой выбор на одном из двух вариантов — пенополистирол или Пеноплекс 35? Или в свете последних новинок производителя пеноплекса — Пеноплекс-Фундамент, Пеноплекс-Кровля, Пеноплекс-Стена и Пеноплекс-Комфорт.

Новая маркировка теплоизоляционных плит здесь говорит сама за себя. Пенополистирол экструдированный или пеноплекс 35 делится производителем на два вида — без применения специальной обработки для снижения горючести для Пеноплекс-Фундамент и пропитанный антипиренами для Пеноплекс-Кровля.

Пенополистирол Пеноплекс-Комфорт — наиболее универсальный сорт материала. Плиты используются для теплоизоляции балконов и лоджий, крыш, стен, цоколей, фундаментов и полов, а также для утепления гаражей и хозяйственных построек.

Практически полная водонепроницаемость плит позволяет использовать их для теплоизоляции бань, саун и бассейнов с высоким уровнем влажности. Толщина плит 20, 30, 40, 50, 60, 80 и 100 мм, размер 600 на 1200 мм.

Описание материала (видео)

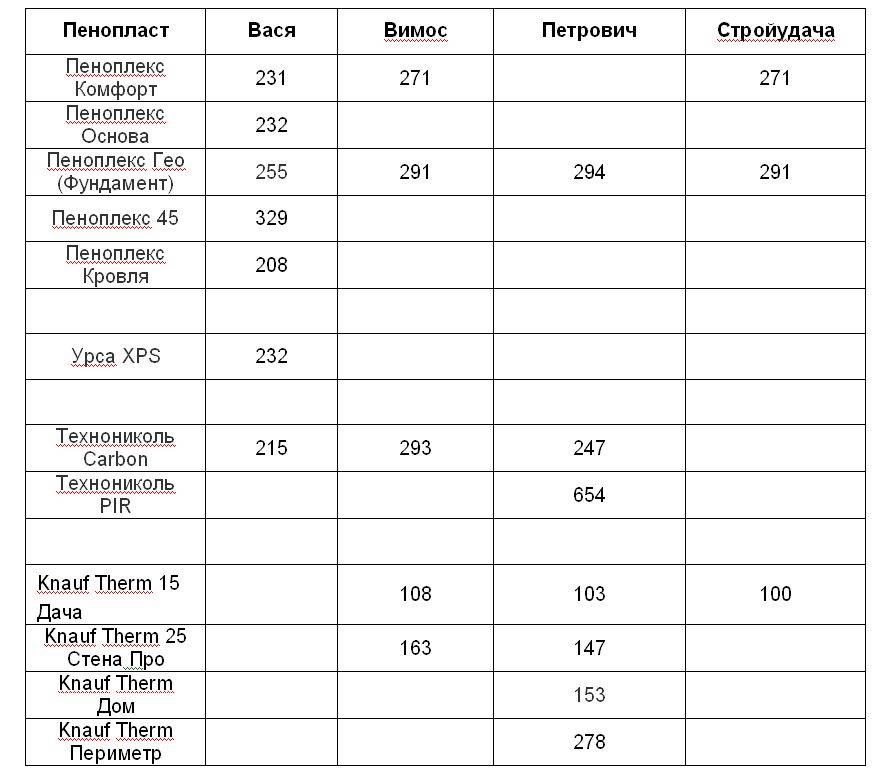

Стоимость

Производство как пенополистирола, так и пенополистирола довольно дешево. Какова их розничная стоимость?

Цена на экструдированный пенополистирол и пенополистирол по самым минимальным параметрам (плотность, толщина, количество в упаковке) начинается соответственно от 1000 руб. и 1200 руб. за упаковку. Вывод — при выборе и покупке утеплителя имеет значение также торговая марка различных производителей.

Самым дорогим утеплителем среди всех марок экструдированного пенополистирола стал Пеноплекс. А с повышением характеристик плит теплоизоляции разных марок соответственно увеличивается и цена — до 3000 руб. и 4200 руб.

Стоимость пенополистирола (пенополистирола) также зависит от физических характеристик и производителя и находится в пределах 1000 — 3000 руб. за упаковку. Цена пенопласта и пенополистирола на рынке стройматериалов немного отличается в пользу последнего.

Небольшая разница в цене между пенополистиролом и пенополистиролом, скорее всего, связана с более сложной технологией производства пенополистирола … или, возможно, наценка продавца слишком высока.

Утепление стен стало очень важным для большинства людей, зимой это защита дома от холода, а летом — от жары. Качество утеплителя будет зависеть от теплоизоляционного материала, чем он эффективнее, тем лучше сможет удерживать тепло в помещении.

В настоящее время существует большой выбор материалов для утепления стен дома снаружи; Их с каждым годом на строительном рынке появляется все больше и больше. Специалисты советуют утеплять стены дома определенными материалами, например, пенополистиролом и пенополистиролом. Обычным потребителям сложно понять, в чем разница между этими двумя названиями и какое из них лучше, потому что на первый взгляд они очень похожи.

Пенопласт, его характеристики и преимущества

Этот теплоизоляционный материал производится из пенополистирола вспениванием и в готовом виде в нем. 98% воздух , это классический вид утеплителя. Гранулы полистирола обрабатываются сухим паром, и в момент теплового расширения они слипаются друг с другом, в результате чего в готовом материале образуются микропоры. С давних пор люди стали использовать его для теплоизоляции дома, использовать материал для утепления стен, полов, кровли. Такая защита не только спасает от холода зимой, но и служит своеобразной защитой стен здания.

Из-за основных характеристик пенопласта многие считают, что он лучше всего подходит в качестве утеплителя.Его основным качествам можно отнести следующие свойства .

- На 98% состоит из воздуха.

- Его теплопроводность колеблется от 0,038 до 0,050 Вт / м · К, что значительно ниже, чем у дерева или кирпича. Например, древесина по теплопроводности превосходит пенополистирол в 3 раза, а кирпич — в 17 раз.

- Всего 2-3 см пенопласта могут обеспечить полную звукоизоляцию здания.

- Они не впитывают влагу более 3% от своей массы, при этом его теплоизоляционные свойства остаются неизменными.

- Небольшой вес облегчает работу с материалом, прост в установке, для резки не требуется специальных инструментов.

- Не токсичен, не имеет запаха, не пылит при эксплуатации, поэтому защитные средства при эксплуатации не нужны.

- Пенопласт устойчив к воздействию цемента, гипса, щелочей, водоэмульсионных красок, но боится ацетона и бензола.

- При попадании в открытый огонь воспламеняется, но быстро гаснет.

- Материал экологически чистый, безопасный в использовании и утилизации, также широко используется в пищевой промышленности и в качестве упаковки для многих товаров, в том числе для детей. Пенополистирол

также имеет недостатки, это очень хрупкий материал , что в непогоду затрудняет работу с ним, а также транспортировку утеплителя.

Несмотря на то, что поролон появился очень давно и сейчас появилось много новых и современных материалов, он не потерял своей актуальности. Также многих привлекает невысокая цена, что дает возможность использовать пенопласт при многих видах строительных работ.

Пенополистирол (пеноплекс)

Экструдированный пенополистирол получают методом экструзии, метод заставляет полимер сначала плавиться, после чего образуется вязкая масса.Из твердого состояния гранулы превращаются в вязко-вязкие , в результате чего получается единое жидкофазное вещество с твердой и прочной микроструктурой.

Экструдированный пенополистирол выглядит как масса закрытых ячеек, внутри которых находится газ, он намного прочнее пенопласта. Ячейки пенополистирола непроницаемы, в них нет микропор, как у пенопласта, поэтому вода или газ не могут проникнуть в ячейки. Ячейки пенополистирола выглядят как сплошная масса, воздух или вода могут проникнуть только со стороны среза боковых поверхностей.В целом материал не может впитывать влагу, пар и многое другое снаружи.

Пенополистирол мы часто называем пенополистиролом, так как с этим названием выпускается отечественная марка экструдированного пенополистирола, по сути это тот же теплоизоляционный материал … Также широко распространена марка полиспен, он применяется в различные отрасли промышленности: сельское хозяйство, при строительстве взлетно-посадочных полос, при прокладке нефте- и газопроводов, с его помощью создают теплоизоляционный слой в строительных конструкциях гражданского и промышленного назначения.

С момента массового производства пеноплекс получил широкое распространение в строительстве как высокопрочный теплоизоляционный материал. Его всегда используют для работы на улице, так как он не подходит для внутреннего утепления, пенополистирол при высоких температурах может выделять стирол. Основные характеристики материала :

- Повышенная прочность на сжатие и изгиб.

- Пенопласт высокой плотности.

- Не крошится, в отличие от пенополистирола.

- Теплопроводность 0.028 Вт / м К.

- Поглощает влагу не более 3% от своей массы, этот показатель не влияет на его теплоизоляцию, прочность и структуру.

- Имеет отличную звукоизоляцию.

- Пеноплекс не боится насекомых и грызунов.

- Не гниет и плохо горит.

Пенополистирол или пенополистирол, что лучше

Сравнивая оба утеплителя, можно сказать, что они очень похожи друг на друга … Внимательно изучив их основные характеристики, можно точно сказать, что пенопласт имеет более высокую степень прочность, влагостойкость и воздухопроницаемость.Благодаря своей плотности утеплитель обладает лучшими теплоизоляционными качествами, но без специальной обработки он более горюч, чем полистирол.

По сравнению с пеноплексом пенопласт теряет плотность, меньше изолирует от шума. Пенопласт лучше сохраняет тепло за счет рыхлости, но это свойство хуже защищает его от влаги. Пенополистирол всегда нужно покрывать другими материалами, чтобы он прослужил долго.

Если сравнить цену одного и другого утеплителя, то пеноплекс будет стоить дороже полистирола, а значит, на все строительные работы придется потратить больше денег.Выбирая пенополистирол, нужно знать, какой марки вам необходимо приобрести, они имеют отличия по своим характеристикам.

Перед покупкой нужно сравнить все основные свойства двух материалов, заранее знать, где они будут использоваться для утепления, и правильно сделать свой выбор.

Большинство покупателей понятия не имеют о разнице между пенополистиролом и пенополистиролом. Да, оба этих материала изготовлены из полистирола. Но сами материалы имеют разные функции.Итак, мы должны выяснить, в чем разница между полистиролом и пенополистиролом, и какой материал лучше в качестве утеплителя, а какой — звукоизоляционного.

Производство пенопласта и пенополистирола осуществляется двумя способами. Чем определяется их первое различие между собой. Кроме того, в зависимости от метода производства каждый из материалов имеет ряд характеристик, приобретенных им в процессе.

Производство полистирола осуществляется путем обработки гранул полистирола водяным паром.В результате такой обработки зерна материала увеличиваются в объеме и начинают слипаться, образуя единое пористое полотно.

Пенополистирол производится методом экструзии. То есть сначала гранулы проходят термическую обработку, в результате которой они плавятся и приобретают практически однородную структуру, затем полученную массу обрабатывают горячим паром и в результате получается пенополистирол с микропорами однородной организации.

Особенности или характеристики, которые помогут при выборе конкретного материала, включают следующее:

- Водопоглощение.Например, у полистирола этот показатель выше, чем у пенополистирола, и равен 4.

- Теплопроводность. Пенополистирол имеет лучшую теплопроводность, то есть еще и более экономически выгоден, потому что, используя его в качестве утеплителя, его толщину можно регулировать, а она может быть и не такой большой.

- Прочность на разрыв. Показывает, насколько прочен и долговечен материал. У пенополистирола этот показатель выше.

- Предел сжатия.У пенополистирола этот показатель также выше.

- Плотность. Следуя логике и описанным выше методам производства материалов. Плотность снова будет выше с тем же пенополистиролом.

- Рабочие температуры. Это один из немногих показателей, по которым материалы похожи. Они могут работать от -50 градусов Цельсия до +75 градусов Цельсия.

- Срок службы. Пенополистирол более прочен. Это связано с его высокими пределами прочности и прочности на сжатие.

Это далеко не все характеристики, руководствуясь которыми можно выбрать материал.

Преимущества и недостатки

Теперь стоит задуматься, в чем преимущества того и другого материала. Ведь почему-то каждый из них был изобретен и пользуется спросом у потребителей.

Пенополистирол

Основными положительными качествами полистирола являются:

- Использование в качестве утеплителя стен как внутри, так и снаружи здания.

- Относительно невысокая цена, поэтому пользуется спросом у потребителей.

- Материал достаточно влагостойкий.

- Он легкий.

- Простота использования и установки. Кроме того, ее легко разрезать ножом или другим режущим предметом.

- Хорошая изоляция для фундамента.

- Пенополистирол можно резать под разными углами, а также вырезать из него любые формы.

- Материал поддается покраске и оштукатуриванию.

К недостаткам материала можно отнести:

- Толщина используемого материала не должна превышать 3 см.

- Для лучшего крепления материала к стене его необходимо перфорировать, например, игольчатым валиком.

- Необходимо позаботиться о огнезащитном покрытии материала.

- При установке листов пенопласта его необходимо полностью покрыть клеем.

- При выравнивании листа необходимо использовать влагостойкую шпатлевку.

Видно, что у материала есть как положительные, так и отрицательные стороны. Поэтому перед покупкой нужно взвесить все за и против, чтобы не запутаться.

Пенополистирол

Его основные преимущества:

- Плохо передает тепло, то есть остается внутри помещения.

- Он плохо пропускает влагу, а это значит, что даже если материал находится под дождем в течение нескольких часов, он останется сухим.

- Несмотря на свое искусственное происхождение, он позволяет дому или любому другому строению дышать.

- Не подвержен гниению.

- Не поражается грибком.

- Долговечный.Это может длиться около 50 лет.

- Материал подходит для звукоизоляции. Потому что он имеет однородную структуру, которая заглушает и поглощает звуки.

К недостаткам этого материала можно отнести:

- Цена. Этот материал не самый дешевый. Вот почему многие потребители покупают пенополистирол.

- Этот материал разлагается некоторыми растворителями.

- Пенополистирол подвержен разрушению грызунами. Им довольно легко строить переходы и домики из материала.

- Также, как и пенополистирол, пенополистирол является горючим материалом. Поэтому нужно позаботиться о безопасности. Покройте его специальным раствором.

Видно, что положительные стороны пенополистирола весьма привлекательны, в некоторых случаях даже лучше, чем у пенополистирола. Однако главный, а иногда и определяющий недостаток — высокая цена материала.

Объем материалов

Пенопластприменяется в следующих сферах:

- Строительство.Материал используется в качестве утеплителя стен снаружи и внутри, а также для утепления потолков. Другой вариант использования — звукоизоляция в квартире. В некоторых случаях также утепляются балкон и лоджия. В местах, где нет больших нагрузок на трубы и другие инженерные сети, в качестве утеплителя используется пенопласт. Однако следует учитывать, что для каждого отдельного вида утеплителя или звукоизоляции предусмотрены разные виды пенопласта. Обычно они маркируются так, чтобы потребитель мог сделать свой выбор.

- Судостроение. Удивительно, но здесь пена буквально спасает жизни в экстренных случаях. А все потому, что из него делают легкие лодки, плавательные круги и пояса.

- Используется как диэлектрик.

- Мебель изготовлена из этого материала.

- Пенопласт используется в качестве упаковки для посуды, электроприборов или другого оборудования.

- Часто используется как материал, из которого делают заготовки для полноценных изделий.

Пенополистирол в основном используется в строительстве.Применяется для утепления фасадов зданий, стен квартир, полов и крыш, а также потолков. Как и пена, он используется для утепления конструкций, не подверженных сильным механическим нагрузкам. Этот вид утеплителя особенно хорошо используется в помещениях с повышенной влажностью. Кроме того, изоляция фундаментов и других частей здания также выполняется из пенополистирола.

Сравнительные характеристики

Давайте сравним два материала по указанным выше характеристикам.Пенополистирол выступает лучшим утеплителем, так как у него ниже теплопроводность, а значит, он хуже пропускает тепло и удерживает его в помещении.

Кроме того, прочность первого материала намного выше, чем у пенопласта. И способность отталкивать воду тоже. Однако материалы обладают одним, по сути, одним и тем же свойством — они оба горючие. Стоит учесть еще один фактор, характеризующий материалы — усадку. Чем он выше, тем хуже материал, например, утеплитель.Так, у поролона этот показатель достаточно высокий, он легко мнется и поддается механическим воздействиям. Он особенно уязвим для прямых солнечных лучей. Но пенополистирол намного лучше справляется с механическими воздействиями и ультрафиолетовыми лучами. Это связано со способом производства и обработки материала.

Резюме и критерии выбора

Перечислив все плюсы и минусы, характеристики и области применения каждого из материалов, можно сделать вывод о каждом из них.

Пенополистирол:

- Недорого;

- Используется во многих областях;

- Служит хорошей изоляцией;

- Может использоваться как звукоизолятор;

- Горючие. Но с этой проблемой можно бороться. Например, покрыть материал специализированным раствором.

- Хорошо использовать в помещениях, где почти нет влаги. Для других лучше использовать пенополистирол.

Пенополистирол:

- Дорогое удовольствие;

- Используется как изоляция и звукоизоляция;

- Обладает высокой прочностью;

- Плотность материала достаточно высока, чтобы не разрушаться под механическим воздействием;

- Имеет более высокую прочность на разрыв и сжатие, чем у полистирола.

- Этот материал часто используется в помещениях с повышенной влажностью, так как он обладает высокими водоотталкивающими свойствами.

Таким образом, видно, что если бюджет ограничен, а строительство не дожидается, то стоит покупать пенополистирол. Однако стоит помнить, что скупой платит дважды. Вам придется вложиться в то, чтобы пена хорошо выполняла свои функции утеплителя. Будьте осторожны при транспортировке. А также ознакомьтесь с правилами его установки и монтажа.

Теперь о выборе пенополистирола и пенополистирола.

При выборе необходимо руководствоваться следующими правилами:

- Определитесь, для каких работ и какая изоляция необходима. В соответствии с этим подбирается марка материала. Не должно быть ниже 40.

- Стоит обратить внимание на то, как материал был изготовлен по ГОСТу или ТУ. В зависимости от этого характеристики материалов могут отличаться.

- Еще один момент при выборе материала — небольшая проверка: нужно отломить кусок материала и проверить, насколько он крошится.

- Последний пункт при выборе — знание качественных производителей, чаще всего это европейские фирмы, но есть и российские — Пеноплекс.

В этой статье мы разобрались, чем отличается пенополистирол от пенополистирола. Какой из материалов лучше и в какой области.

Считается, что полистирол и пенополистирол — это абсолютно один и тот же материал.На определенных сайтах в Интернете есть информация, что это вообще все одно и то же. Возможно, это связано с тем, что у этих материалов много общего, и в первую очередь это их «родительский» пенополистирол. И основная сфера применения такая же — теплоизоляция и звукоизоляция поверхностей различной природы. Но если хорошенько подумать, то разница есть, причем весьма заметная.

Разница между пенопластом и пенополистиролом

Самое первое, это большая разница в технологии производства этих материалов.Пенопласт изготавливается методом сухой паровой обработки гранул исходного материала, пенополистирола. В результате увеличения тепла они просто «слипаются» друг с другом. А это способствует появлению определенных пустот — микропор. Пенополистирол производится способом, известным под термином «экструзия». Если процесс изготовления обозначен в общем, то гранулы полистирола плавят. Поэтому связи появляются на молекулярном уровне, появляется единая структура.

Во-вторых, существуют различия в физических свойствах и технических характеристиках.Это различие обоснованно вытекает из свойств технологии производства этих материалов. Можно с уверенностью сказать, что пенополистирол во многом превосходит своего «младшего брата» — пенополистирол. Попробуем разобраться в чем.

Плюсы пенополистирола

- Крепость. Как уже указывалось, пенополистирол — это единица массы вещества, а полистирол — просто «сцепление» некоторых частиц. Когда меняются особые требования окружающей среды, пена может треснуть, а пенополистирол — никогда.Также при сгибании поролон довольно легко ломается, в связи с чем использовать его можно только там, где поверхность не подвержена механическим воздействиям. Пенополистирол по своим свойствам прочнее на изгиб в 5-6 раз;

- Проницаемость. Из-за того, что в пене много пустот, в определенных ситуациях они могут очень легко заполниться, например, влагой. Если взять такую характеристику, как влагопоглощение, то ее показатель у пенополистирола на порядок меньше, чем у пенопласта.То же самое и со звуковой проницаемостью;

- Плотность. У пенополистирола этот показатель в 3 — 5 раз выше. Поэтому он несколько тяжелее. Но здесь необходимо иметь в виду, что, как правило, речь идет о малых массах материи. Правда, оба материала достаточно легкие, но пенополистирол способен выдерживать определенную нагрузку.

Можно сделать следующий вывод — пенополистирол (например, марки Пеноплекс) для использования в качестве изоляционного материала и материала для утепления в большинстве случаев лучше, но там, где требуется доступный материал, не испытывающий высоких нагрузок, выгодно использовать пену.

С помощью современных теплоизоляционных материалов, применяемых при строительстве различных домов, зданий и сооружений, можно не только удешевить отопление помещений, но и защитить их внутреннее пространство от неблагоприятных внешних воздействий. Обогреватели помогут поддерживать температуру внутри зданий на оптимальном для проживания уровне, при этом полностью исключая любые потери тепла.

В настоящее время можно встретить огромное количество разнообразных теплоизоляционных материалов как зарубежных, так и отечественных компаний.Такую продукцию можно купить в любом строительном магазине, но для этого нужно знать ее разновидности и характеристики. Это единственный способ получить именно то, что вам нужно для решения проблемы.

Прародителем современного теплоизоляционного материала является известный всем пенопласт.

Пенополистирол по своим основным свойствам — высокой теплоизоляции и низкому удельному весу — является улучшенной разновидностью этого старого друга. Какие свойства отличают Пеноплекс от пенополистирола?

В этой статье

Свойства пенополистирола

Этот изоляционный материал известен в Европе более 50 лет.Его популярность обусловлена наличием закрытых пор, где не предполагается использование фреона, а также невысокой стоимостью производства. Купить экструдированный пенополистирол можно в любом магазине стройматериалов. Несмотря на невысокую стоимость, он обладает высокой эффективностью теплоизоляции.

Пенополистирол — это пузырьки воздуха, затвердевшая пена. Отсюда и произошло название «Пенополистирол».

Отличия заключаются в совершенно новом способе производства и в основе более современного материала.

В пенопласте до 85% объема занимает воздух, отсюда и теплоизоляционные свойства. Теплоизоляция тем ниже, чем плотнее материал … Шарики с оболочкой из полистирола (затвердевшего пенополистирола) удачно сочетают в себе два свойства — низкую теплопроводность и высокую плотность.