Реакция ацетона с пенопластом и взрывные шарики

Описание:

Одним из недостатков пенополистирола (пенопласта) является его неустойчивость к действию многих органических растворителей.

Мы взяли кусок полистирольного пенопласта и вводили в него растворитель на основе ацетона. При этом было слышно шипение. В местах контакта ацетон «разъедает» пенопласт на глубину в несколько сантиметров, при этом можно заметить выделение газа.

Суть опыта очень проста: органическая жидкость растворяет полистирол, а содержащийся в пенопласте газ высвобождается наружу.

Можно также опускать небольшие кусочки пенопласта в стаканчик с ацетоном. Пенопласт будет быстро растворяться, а жидкость густеть. При этом активно выделяется газ, который был заключен в пенопласте.

Таким способом можно изготавливать самодельный клей, который подходит для склеивания резиновых поверхностей.

Химическая реакция:

C8H8 + 2 C3H6O = O2 + 2 C7H10

стирол + ацетон = кислород + 5-метилциклогексадиен-1,3

Почему же шарик лопнул?

Шарик сделан из латекса или природного каучука – высокомолекулярный углеводород (C5H8)

Натуральный каучук (C5H8)n легко растворяется в бензине, бензоле, хлороформе, сероуглероде и др. Большинство синтетических каучуков также не отличаются стойкостью к упомянутым растворителям.

Большинство марок резины также легко разрушаются при контакте с бензином и другими органическими растворителями. Под действием таких растворителей резина набухает и растрескивается, т.к. резину получают из натурального или синтетического каучука.

Под действием таких растворителей резина набухает и растрескивается, т.к. резину получают из натурального или синтетического каучука.

Поэтому, если вы желаете отмыть, загрязнившийся шарик, ни в коем случае не используйте для этого растворитель. Шарик лопнет при первом прикосновении.

Объяснение:

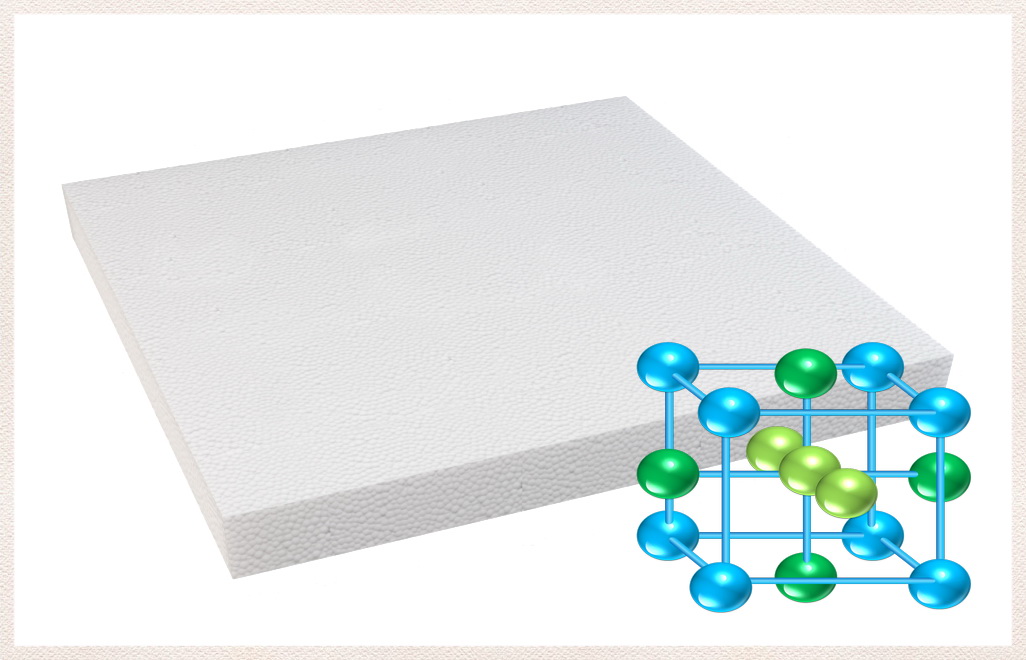

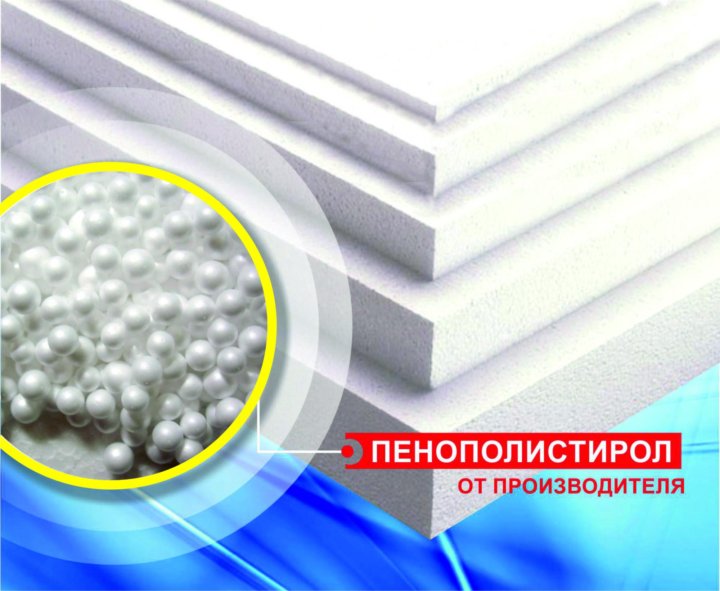

Что такое пенопласт?

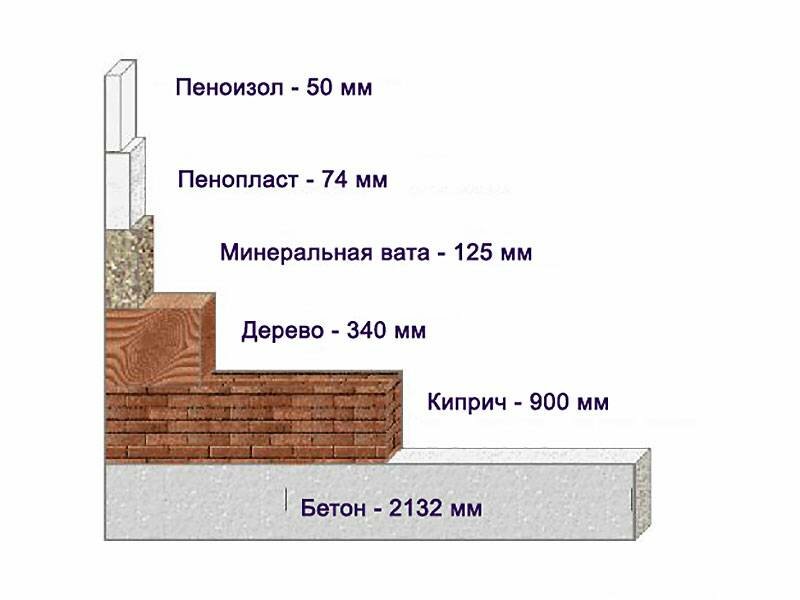

Пенопласт – широко известный теплоизоляционный материал, на 98 % состоящий из газа, заключенного в микроскопических тонкостенных ячейках из полистирола.

Таким образом, пенопласт – это полистирол, который взбили в пену, и он застыл.

Фото шарика пенопласта под микроскопом.

Благодаря такому строению пенопласт имеет очень низкую плотность и отличается хорошими теплоизоляционными, звукоизоляционными, а также противоударными свойствами. Пенопласт очень легко обрабатывается, в отличие от древесины он устойчив к действию бактерий и водорослей.

В частности, полистирольный пенопласт кладут внутрь картонных упаковок с бытовой техникой, чтобы уберечь изделия от ударов при транспортировке.

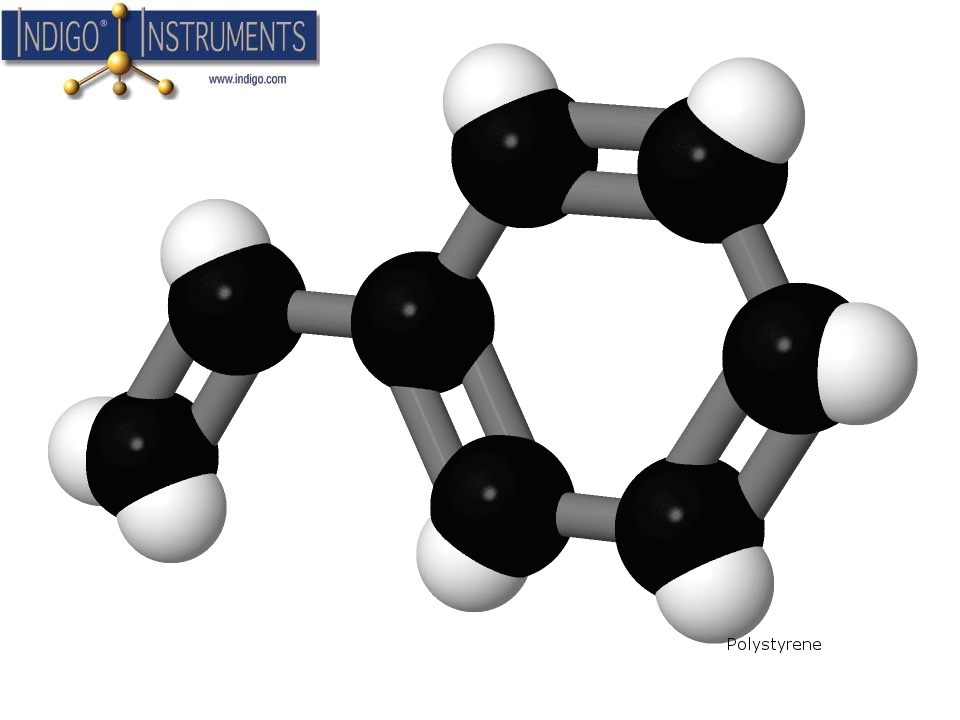

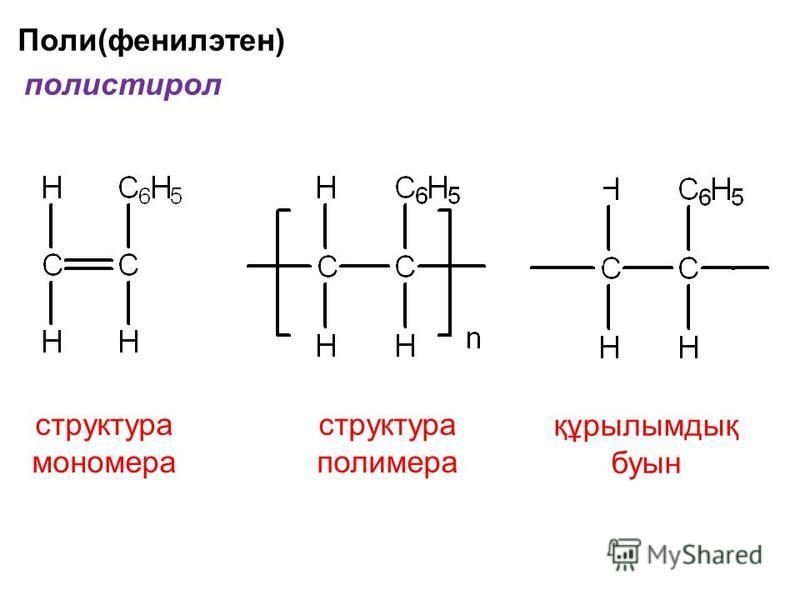

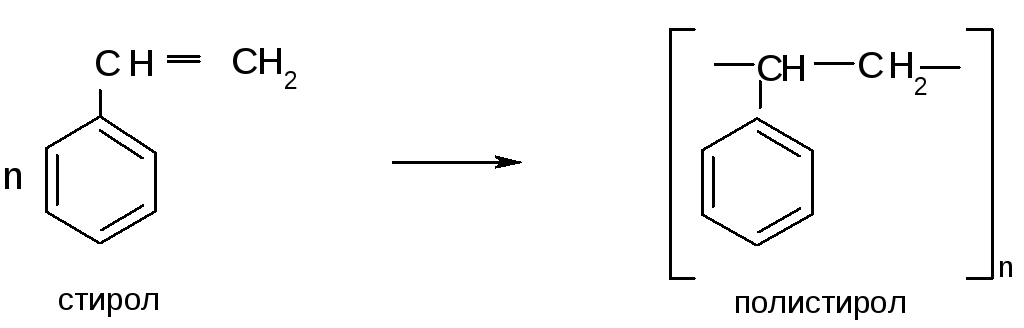

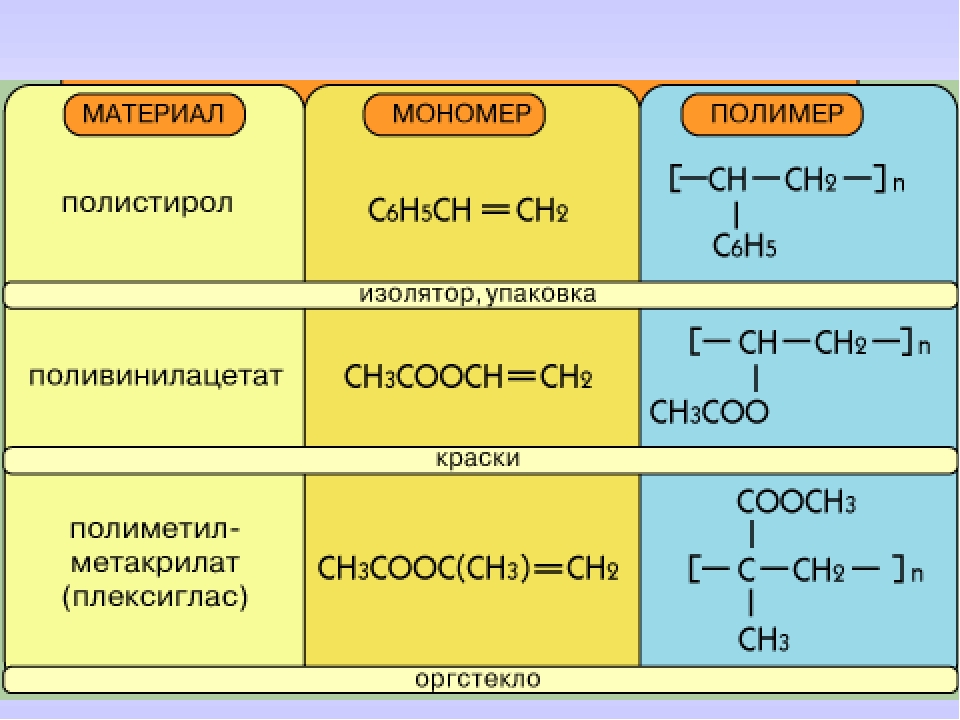

А что тогда такое полистирол?

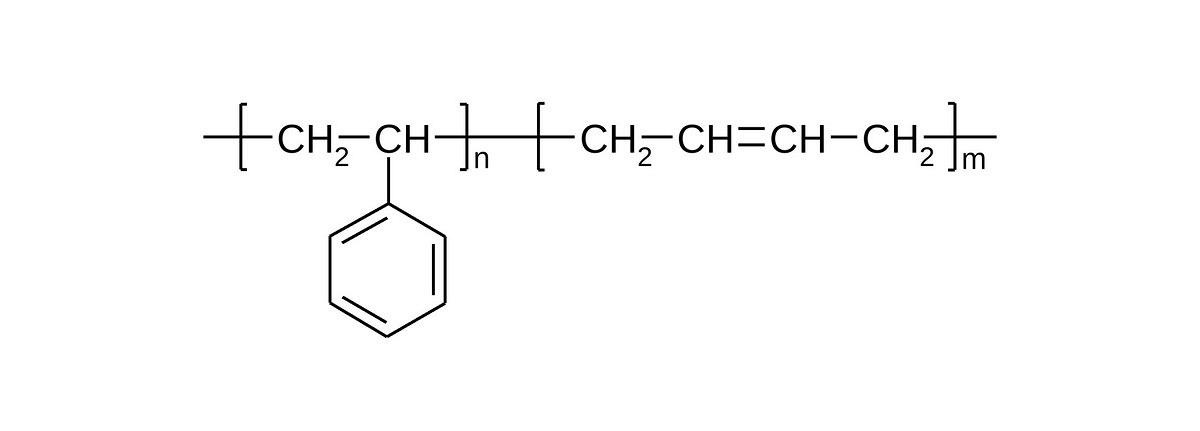

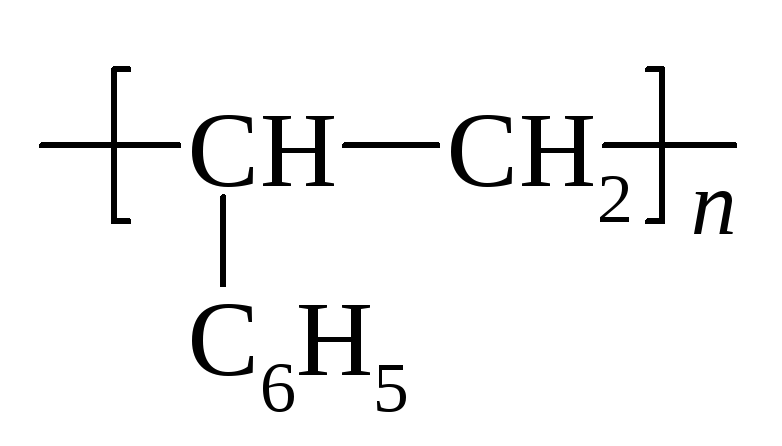

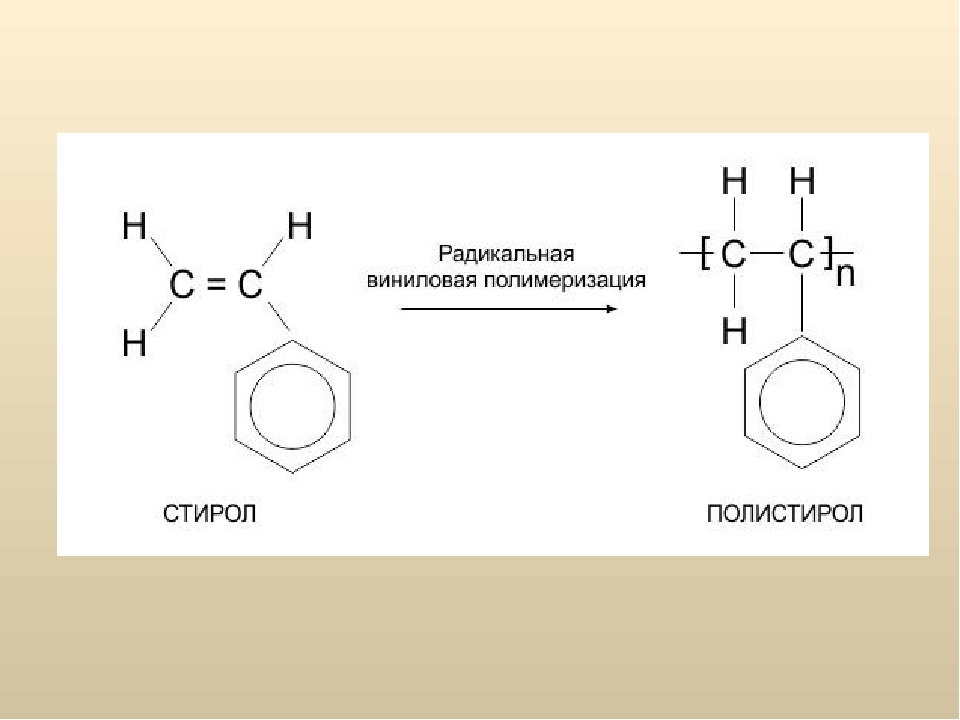

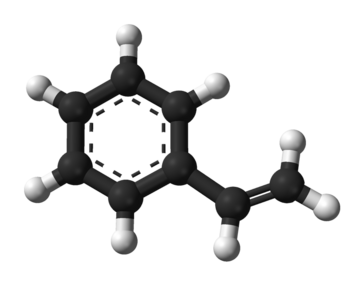

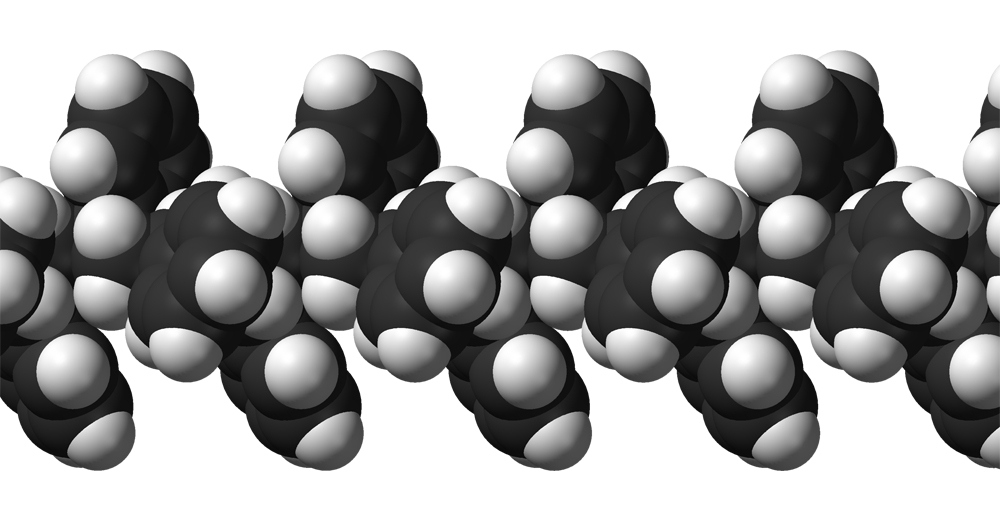

Полистирол — это искусственно созданное вещество, состоящее из длинных цепочек молекул стирола

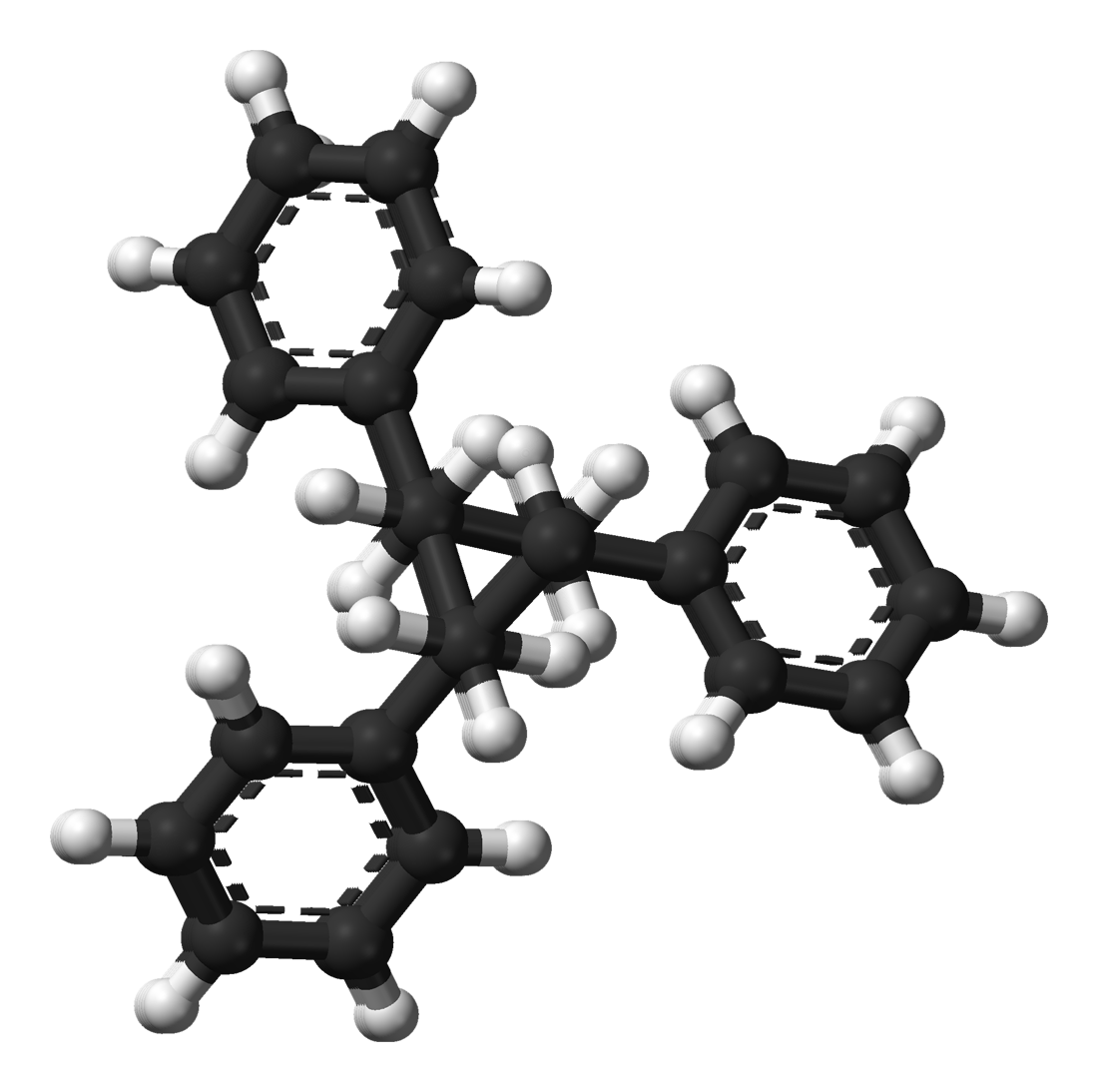

Молекула полистирола, состоящая из многих молекул стирола

Химическая формула полистирола (C8H8)n . Как видно из самого названия и формулы полистирол- это «много стиролов»

Какими же свойствами обладает полистирол?

Полистиро́л —термопласт линейной структуры.

Растворяется в ацетоне, медленнее в бензине. Не растворим в воде. Термопластичный материал (т.е. его можно нагреть и придать ему другую форму). Полистирол легко формуется и окрашивается. Хорошо обрабатывается механическими способами. Хорошо склеивается. Обладает низким влагопоглощением, высокой влагостойкостью и морозостойкостью.

Не растворим в воде. Термопластичный материал (т.е. его можно нагреть и придать ему другую форму). Полистирол легко формуется и окрашивается. Хорошо обрабатывается механическими способами. Хорошо склеивается. Обладает низким влагопоглощением, высокой влагостойкостью и морозостойкостью.

Что такое термопласт

Термопласты — полимерные материалы, способные обратимо переходить при нагревании в высокоэластичное либо вязкотекучее состояние.

При обычной температуре термопласты находятся в твёрдом состоянии. При повышении температуры они переходят в высокоэластичное и далее — в вязкотекучее состояние, что обеспечивает возможность формования их различными методами. Эти переходы обратимы и могут повторяться многократно, что позволяет, в частности, производить переработку бытовых и производственных отходов из термопластов в новые изделия.

Международный знак вторичной переработки для полистирола

Пенопласт и экология

Пенопласты и экология

Пенопласт. Это странное слово знакомо многим с детства. Дети трут кусочки пенопласта друг об друга ради «интересного» звука; шоркают о стену ради снежно-белых россыпей шариков, так похожих на снег, которые потом так весело гоняет ветер. А некоторые — даже жуют! Не опасно ли это? Абсолютно безопасно! Ведь мы говорим о пенопласте пенополистироле, который и используется в качестве упаковочного и утепляющего материала.

Это странное слово знакомо многим с детства. Дети трут кусочки пенопласта друг об друга ради «интересного» звука; шоркают о стену ради снежно-белых россыпей шариков, так похожих на снег, которые потом так весело гоняет ветер. А некоторые — даже жуют! Не опасно ли это? Абсолютно безопасно! Ведь мы говорим о пенопласте пенополистироле, который и используется в качестве упаковочного и утепляющего материала.

Пенопласт глазами химика

Обычно под словом «пенопласт» подразумевают наиболее распространенный пенополистирол, химическая формула которого [-СН2-С(С6Н5)Н-]n-. Как видно, в полистироле нет ничего, кроме водорода и углерода. Полимерные связи полистирола очень прочны, поэтому он стабилен и не поддается действию многих агрессивных сред.

Остаточный стирол

В самом начале использования (50-е годы прошлого века) пенопласт содержал остаточные количества стирола, который является весьма токсичным веществом. Этот факт некоторое время сдерживал продажи пенопласта, давая серьезный аргумент главным противникам пенопласта — производителям утеплителей на основе минеральной ваты.

Инертен!

Современный пенопласт инертен к большинству встречающихся в повседневной жизни сред и сохраняет свои свойства неизменными в диапазоне температур от -80 до +100 ?C. По опыту все тех же европейских строителей, «пенопластовые стены», построенные в середине прошлого века, служат до сих пор! Пенопласт почти не впитывает воду и совсем не может служить питательной средой для микроорганизмов, что улучшает микробиологическую обстановку утепленного пенопластом дома.Еще одно доказательство безопасности пенопласта — экструдированный пенополистирол широко применяется для изготовления одноразовой посуды, контейнеров и емкостей. Многочисленные исследования не выявили фактов воздействия полистирола на пищевые продукты.

Огонь…

Листы пенопласта ПСБ-С, применяющиеся в строительстве, содержат небольшие количества добавок-антипиренов, придающих полистиролу негорючие свойства. Такой материал не поддерживает и не распространяет огонь, а выделяемые при этом газы аналогичны получающимся при сгорании, например, дерева.

…Вода…

Пенопласт не растворяется, не реагирует и не разрушается водой, таким образом, даже использование его в производстве плавучих средств не загрязняет окружающую среду.

…и «трубы»!

Пенопласты являются т.н. мономатериалами («односоставными»), что существенно облегчает их переработку в странах с раздельной утилизацией отходов. Благодаря своей инертности и устойчивости пенопласт при попадании в почву сохраняется в неизменном виде, не загрязняя ее.

Считается, что наиболее значимый ущерб окружающей среде наносится на этапе производства даже самый экологичного синтетического материала. Изготовлению пенопласта посвящена отдельная статья, главную роль в этом процессе играет обычный водяной пар…

Способ получения пенопласта с графитовым наполнителем и теплоизоляционное изделие на его основе

1. Способ получения пенопласта с графитовым наполнителем, включающий дозирование гранул вспенивающегося полимера стирола и вспенивание его в присутствии частиц графита и вспенивающего агента, отличающийся тем, что гранулы вспенивающегося полимера стирола предварительно смешивают с порошкообразным графитом с фракцией частиц 10-20 нм и удельной поверхностью 260-320 м

Способ получения пенопласта с графитовым наполнителем, включающий дозирование гранул вспенивающегося полимера стирола и вспенивание его в присутствии частиц графита и вспенивающего агента, отличающийся тем, что гранулы вспенивающегося полимера стирола предварительно смешивают с порошкообразным графитом с фракцией частиц 10-20 нм и удельной поверхностью 260-320 м

2. Способ по п.1, отличающийся тем, что в качестве порошкообразного графита используют угольную чернь серого цвета, например, марки «Принтэкс 90», а гранулы полимера стирола используют предпочтительно в виде частиц сферической, рисообразной или чечевицеобразной формы.

3. Способ по п.1, отличающийся тем, что первую стадию вспенивания проводят до получения гранул с насыпной массой не более 34 г/л с последующей выдержкой в течение не менее 12 ч.

4. Способ по п.1, отличающийся тем, что вторую стадию вспенивания проводят до получения гранул с насыпной массой не более 15 г/л с последующей выдержкой в течение не менее 2 ч.

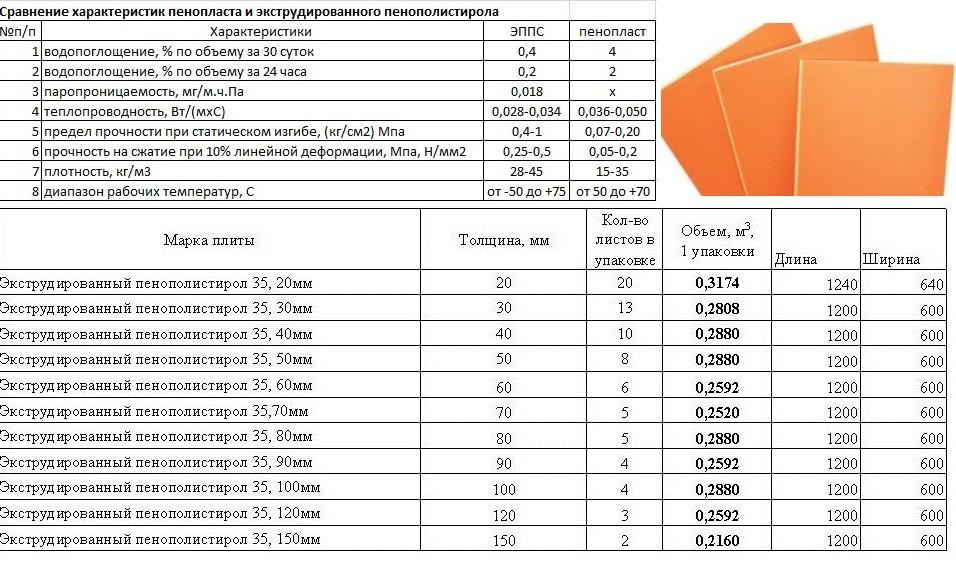

5. Теплоизоляционное изделие из пенопласта, полученное способом по п.1, отличающееся тем, что представляет собой теплоизоляционную плиту, которая содержит графит в виде порошка с фракцией частиц 10-20 нм и удельной поверхностью 260-320 м2/г в количестве 0,5-5,0 кг/т готового продукта и характеризуется теплопроводностью в сухом состоянии при 25±5°С в интервале 0,035-0,039 Вт/(м×К).

СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА С ГРАФИТОВЫМ НАПОЛНИТЕЛЕМ И ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ НА ЕГО ОСНОВЕ Изобретение относится к области строительного производства и предназначено для устройства систем утепления строительных ограждающих конструкций из пенопласта. Технические результаты: повышение теплозащитных свойств пенопласта и снижение трудозатрат при изготовлении теплоизоляционных изделий из пенопласта, содержащего частицы графита. Способ включает дозирование гранул вспенивающегося полимера стирола и вспенивание его в присутствии частиц графита и вспенивающего агента. Гранулы вспенивающегося полимера стирола предварительно смешивают с порошкообразными графитом с фракцией частиц 10-20 нм с удельной поверхностью 260-320 м 2/г, взятым в количестве 0,5-5,0 кг на 1 т готового продукта, в течение 25-35 мин, вспенивание проводят в две стадии в среде паровоздушной смеси с температурой 100-110 С, при этом в качестве вспенивающего агента используют изопентан и пентан, выделяющиеся под избыточным давлением из гранул полимера стирола в процессе обработки паровоздушной смесью, проводят выдержку вспененных гранул полимера стирола в течение 2-24 ч с последующей сушкой при температуре 65-75 С, затем их формуют в пенопластовые блоки путем вакуумирования при давлении не более 0,08 МПа и спекают тепловым ударом под действием пара при давлении 0,8-1 МПа в течение 2-5 с. Теплоизоляционное изделие представляет собой теплоизоляционную плиту, которая содержит графит в виде порошка с фракцией частиц 10-20 нм и удельной поверхностью 260-320 м 2/г в количестве 0,5-5,0 кг/т готового продукта и характеризуется теплопроводностью в сухом состоянии при 255 С в интервале 0,035-0,039 Вт/(мК). Кажуро Сергей Валерьевич, Крюков Дмитрий Борисович (BY), Валэк Богуслав (PL) Самцов В.П. (BY) 016792 Изобретение относится к области строительного производства и предназначено для устройства систем утепления строительных ограждающих конструкций из пенопласта. Известен способ получения полимерной композиции пенопласта [1]. Пенопласт содержит непрерывную фазу фенолоальдегидного или фуранового полимера и дисперсную фазу вспененного полистирола. Композицию получают катализом жидкой вспениваемой композиции, ее состав включает 5-50% мас./мас. вспениваемого нерасширенного гранулированного полистирола и 50-95% фенолоальдегидной/фурановой смолы. Температура катализированной вспениваемой композиции в процессе синтеза достигает значений, достаточных для полимеризации фенолоальдегидного или фуранового полимера,при этом обеспечивается вспенивание полистирола без применения внешних источников тепла или энергии.

Теплоизоляционное изделие представляет собой теплоизоляционную плиту, которая содержит графит в виде порошка с фракцией частиц 10-20 нм и удельной поверхностью 260-320 м 2/г в количестве 0,5-5,0 кг/т готового продукта и характеризуется теплопроводностью в сухом состоянии при 255 С в интервале 0,035-0,039 Вт/(мК). Кажуро Сергей Валерьевич, Крюков Дмитрий Борисович (BY), Валэк Богуслав (PL) Самцов В.П. (BY) 016792 Изобретение относится к области строительного производства и предназначено для устройства систем утепления строительных ограждающих конструкций из пенопласта. Известен способ получения полимерной композиции пенопласта [1]. Пенопласт содержит непрерывную фазу фенолоальдегидного или фуранового полимера и дисперсную фазу вспененного полистирола. Композицию получают катализом жидкой вспениваемой композиции, ее состав включает 5-50% мас./мас. вспениваемого нерасширенного гранулированного полистирола и 50-95% фенолоальдегидной/фурановой смолы. Температура катализированной вспениваемой композиции в процессе синтеза достигает значений, достаточных для полимеризации фенолоальдегидного или фуранового полимера,при этом обеспечивается вспенивание полистирола без применения внешних источников тепла или энергии. В патенте [2] описан способ получения пенопласта из формуемых гранул вспененного термопластичного полимера. Технологический процесс включает стадии смешения термопластичного полимера и вспенивающего агента, плавления смеси, экструдирование расплава в зону повышенного давления. Величина давления достаточна для предотвращения заметного вспенивания расплава с образованием способного к вспениванию экструдата. Одновременно осуществляют регулирование температуры до величины, обеспечивающей вспенивание, затем производят выгрузку экструдата из зоны повышенного давления для его последующего вспенивания. Недостатками известных способов и материалов с использованием пенопласта являются сложность приготовления и относительно невысокие теплоизоляционные характеристики. Известен способ получения расширяющегося полистирола, содержащего частицы графита, который и выбран в качестве прототипа [3]. Полистирольный пенопласт хорошо известен и широко применяется во многих областях, в том числе в строительной индустрии.

В патенте [2] описан способ получения пенопласта из формуемых гранул вспененного термопластичного полимера. Технологический процесс включает стадии смешения термопластичного полимера и вспенивающего агента, плавления смеси, экструдирование расплава в зону повышенного давления. Величина давления достаточна для предотвращения заметного вспенивания расплава с образованием способного к вспениванию экструдата. Одновременно осуществляют регулирование температуры до величины, обеспечивающей вспенивание, затем производят выгрузку экструдата из зоны повышенного давления для его последующего вспенивания. Недостатками известных способов и материалов с использованием пенопласта являются сложность приготовления и относительно невысокие теплоизоляционные характеристики. Известен способ получения расширяющегося полистирола, содержащего частицы графита, который и выбран в качестве прототипа [3]. Полистирольный пенопласт хорошо известен и широко применяется во многих областях, в том числе в строительной индустрии. Подобные пенопласты получают путем вспенивания импрегнированных вспенивающим агентом частиц полистирола и последующим свариванием полученных таким образом пенистых частиц в формный элемент. Теплопроводность пенопластов может снижаться за счет таких материалов, как сажа, окиси металлов, металлический порошок или красящие пигменты. Способ заключается в полимеризации стирола или его смеси с сомономерами в количестве 20% его веса в водной суспензии в присутствии вспенивающего агента и вспученного соединения графита. Частицы из вспученного, порообразующего графита имеют плотность менее 1,5 г/см 3. Объектом упомянутого выше известного изобретения является также гранулированный, расширяющийся полистирол, содержащий от 0,05 до 25 мас.% гомогенно распределенного, вспученного, порообразующего графита с плотностью от 0,1 до 1,2 г/см 3. Средний диаметр гранул составляет предпочтительно от 1 до 200 мкм, в частности от 2 до 50 мкм. При суспензионной полимеризации получаются в основном круглые гранулы со средним диаметром от 0,2 до 2 мм, в которых гомогенно распределены частицы порообразующего графита.

Подобные пенопласты получают путем вспенивания импрегнированных вспенивающим агентом частиц полистирола и последующим свариванием полученных таким образом пенистых частиц в формный элемент. Теплопроводность пенопластов может снижаться за счет таких материалов, как сажа, окиси металлов, металлический порошок или красящие пигменты. Способ заключается в полимеризации стирола или его смеси с сомономерами в количестве 20% его веса в водной суспензии в присутствии вспенивающего агента и вспученного соединения графита. Частицы из вспученного, порообразующего графита имеют плотность менее 1,5 г/см 3. Объектом упомянутого выше известного изобретения является также гранулированный, расширяющийся полистирол, содержащий от 0,05 до 25 мас.% гомогенно распределенного, вспученного, порообразующего графита с плотностью от 0,1 до 1,2 г/см 3. Средний диаметр гранул составляет предпочтительно от 1 до 200 мкм, в частности от 2 до 50 мкм. При суспензионной полимеризации получаются в основном круглые гранулы со средним диаметром от 0,2 до 2 мм, в которых гомогенно распределены частицы порообразующего графита. Они могут покрываться обычными покрытиями, например стеаратами металлов, глицериновым эфиром и силикатами. Содержащий вспученный порообразующий графит полистирол может перерабатываться в полистирольный пенопласт с плотностью от 5 до 35 г/см 3, предпочтительно от 8 до 25 г/см 3 и особенно предпочтительно от 10 до 15 г/см 3. Для этого гранулят предварительно вспенивается нагреванием в водяной ванне в так называемых предварительных пенообразователях. Далее предварительно вспененный гранулят подают в негерметично закрываемые для газа формы и обрабатывают водяным паром. После охлаждения сформованные элементы извлекаются из форм. Полученные из расширяющегося полистирола пенопласты отличаются высокой теплоизоляцией. Этот эффект проявляется особенно четко при низкой плотности. Добавкой 2 мас.% вспученного парообразующего графита к полистиролу при плотности пенопласта в 10 г/см исходная теплопроводимость в 44 мВт/(мК) может быть снижена до 35 мВт/(мК). Недостатками известного способа являются сложность приготовления и как следствие высокая стоимость конечного продукта — теплоизоляционных изделий из пенопласта, содержащего частицы графита.

Они могут покрываться обычными покрытиями, например стеаратами металлов, глицериновым эфиром и силикатами. Содержащий вспученный порообразующий графит полистирол может перерабатываться в полистирольный пенопласт с плотностью от 5 до 35 г/см 3, предпочтительно от 8 до 25 г/см 3 и особенно предпочтительно от 10 до 15 г/см 3. Для этого гранулят предварительно вспенивается нагреванием в водяной ванне в так называемых предварительных пенообразователях. Далее предварительно вспененный гранулят подают в негерметично закрываемые для газа формы и обрабатывают водяным паром. После охлаждения сформованные элементы извлекаются из форм. Полученные из расширяющегося полистирола пенопласты отличаются высокой теплоизоляцией. Этот эффект проявляется особенно четко при низкой плотности. Добавкой 2 мас.% вспученного парообразующего графита к полистиролу при плотности пенопласта в 10 г/см исходная теплопроводимость в 44 мВт/(мК) может быть снижена до 35 мВт/(мК). Недостатками известного способа являются сложность приготовления и как следствие высокая стоимость конечного продукта — теплоизоляционных изделий из пенопласта, содержащего частицы графита. Известна изоляционная панель из плакированной стали [1]. Панель содержит остов из полимерного композиционного пенопласта, включающего непрерывную фазу фенолоальдегидного/фуранового полимера и дисперсную фазу вспененного полистирола. Массовое соотношение фенолоальдегидного/фуранового полимера и полистирола равно по меньшей мере единице. Фенолоальдегидный/фурановый полимер, входящий в состав панели, является вспененным. Известны также плиты теплоизоляции из изоляции Neopor — вспененного полистирола производстваBASF, выбранные в качестве прототипа [4]. В состав исходного сырья входят специальные графитовые частицы, которые, как зеркало, отражают тепло и способствуют снижению тепловых потерь. При этом более тонкие плиты на базе Neopor обеспечивают аналогичный эффект изоляции, как и плиты на основе традиционного материала Styropor. Изделия из Neopor — плиты, блоки различных размеров и формы применяют для изоляции наружных поверхностей зданий, конструкций кровли и основания. Элементы опалубки также могут быть изготовлены из Neopor — гранулята.

Известна изоляционная панель из плакированной стали [1]. Панель содержит остов из полимерного композиционного пенопласта, включающего непрерывную фазу фенолоальдегидного/фуранового полимера и дисперсную фазу вспененного полистирола. Массовое соотношение фенолоальдегидного/фуранового полимера и полистирола равно по меньшей мере единице. Фенолоальдегидный/фурановый полимер, входящий в состав панели, является вспененным. Известны также плиты теплоизоляции из изоляции Neopor — вспененного полистирола производстваBASF, выбранные в качестве прототипа [4]. В состав исходного сырья входят специальные графитовые частицы, которые, как зеркало, отражают тепло и способствуют снижению тепловых потерь. При этом более тонкие плиты на базе Neopor обеспечивают аналогичный эффект изоляции, как и плиты на основе традиционного материала Styropor. Изделия из Neopor — плиты, блоки различных размеров и формы применяют для изоляции наружных поверхностей зданий, конструкций кровли и основания. Элементы опалубки также могут быть изготовлены из Neopor — гранулята. Экологически безопасные утеплители из Neopor не содержат фреона, гидрохлорфторуглеродов,хлорфторуглеводородов и иных галогенированных газов. Поры утеплителя заполнены воздухом. За счет этого теплопроводные свойства материала сохраняются в течение всего срока службы здания. Недостатками известных изделий являются высокая трудоемкость процесса получения материала с-1 016792 гомогенным распределением частиц графита по объему пенопласта, а также недостаточно высокая теплоизоляционная способность. Задачей изобретения является повышение теплозащитных свойств пенопласта и снижение трудозатрат при изготовлении теплоизоляционных изделий из пенопласта, содержащего частицы графита. Поставленная задача решена тем, что в способе получения пенопласта с графитовым наполнителем,включающим дозирование гранул вспенивающегося полимера стирола и вспенивание его в присутствии частиц графита и вспенивающего агента, согласно изобретению гранулы вспенивающегося полимера стирола предварительно смешивают с порошкообразными графитом с фракцией частиц 10-20 нм с удельной поверхностью 260-320 м 2/г, взятым в количестве 0,5-5,0 кг на 1 т готового продукта, в течение 25-35 мин, вспенивание проводят в две стадии в среде паровоздушной смеси с температурой 100-110 С, при этом в качестве вспенивающего агента используют изопентан и пентан, выделяющиеся под избыточным давлением из гранул полимера стирола в процессе обработки паровоздушной смесью, проводят выдержку вспененных гранул полимера стирола в течение 2-24 ч с последующей сушкой при температуре 6575 С, затем их формуют в пенопластовые блоки путем вакуумирования при давлении не более 0,08 МПа и спекают тепловым ударом под действием пара при давлении 0,8-1 МПа в течение 2-5 с.

Экологически безопасные утеплители из Neopor не содержат фреона, гидрохлорфторуглеродов,хлорфторуглеводородов и иных галогенированных газов. Поры утеплителя заполнены воздухом. За счет этого теплопроводные свойства материала сохраняются в течение всего срока службы здания. Недостатками известных изделий являются высокая трудоемкость процесса получения материала с-1 016792 гомогенным распределением частиц графита по объему пенопласта, а также недостаточно высокая теплоизоляционная способность. Задачей изобретения является повышение теплозащитных свойств пенопласта и снижение трудозатрат при изготовлении теплоизоляционных изделий из пенопласта, содержащего частицы графита. Поставленная задача решена тем, что в способе получения пенопласта с графитовым наполнителем,включающим дозирование гранул вспенивающегося полимера стирола и вспенивание его в присутствии частиц графита и вспенивающего агента, согласно изобретению гранулы вспенивающегося полимера стирола предварительно смешивают с порошкообразными графитом с фракцией частиц 10-20 нм с удельной поверхностью 260-320 м 2/г, взятым в количестве 0,5-5,0 кг на 1 т готового продукта, в течение 25-35 мин, вспенивание проводят в две стадии в среде паровоздушной смеси с температурой 100-110 С, при этом в качестве вспенивающего агента используют изопентан и пентан, выделяющиеся под избыточным давлением из гранул полимера стирола в процессе обработки паровоздушной смесью, проводят выдержку вспененных гранул полимера стирола в течение 2-24 ч с последующей сушкой при температуре 6575 С, затем их формуют в пенопластовые блоки путем вакуумирования при давлении не более 0,08 МПа и спекают тепловым ударом под действием пара при давлении 0,8-1 МПа в течение 2-5 с. В качестве порошкообразного графита используют угольную чернь серого цвета, например, марки»Принтэкс 90″, а гранулы полимера стирола используют предпочтительно в виде частиц сферической,рисообразной или чечевицеобразной формы. Первую стадию вспенивания проводят до получения гранул с насыпной массой не более 34 г/л с последующей выдержкой в течение не менее 12 ч. Вторую стадию вспенивания проводят до получения гранул с насыпной массой не более 15 г/л с последующей выдержкой в течение не менее 2 ч. Задача решена также тем, что теплоизоляционное изделие из пенопласта, полученного выше описанным способом, согласно изобретению представляет собой теплоизоляционную плиту, которая содержит графит в виде порошка с фракцией частиц 10-20 нм и удельной поверхностью 260-320 м 2/г в количестве 0,5-5,0 кг/т готового продукта и характеризуется теплопроводностью в сухом состоянии при 255 С в интервале 0,035-0,039 Вт/(мК). Сущность изобретения поясняется чертежом, где приведена принципиальная схема технологической линии для производства вспененных гранул изготовления пенопласта, содержащего графит, теплоизоляционных изделий по предлагаемому способу.

В качестве порошкообразного графита используют угольную чернь серого цвета, например, марки»Принтэкс 90″, а гранулы полимера стирола используют предпочтительно в виде частиц сферической,рисообразной или чечевицеобразной формы. Первую стадию вспенивания проводят до получения гранул с насыпной массой не более 34 г/л с последующей выдержкой в течение не менее 12 ч. Вторую стадию вспенивания проводят до получения гранул с насыпной массой не более 15 г/л с последующей выдержкой в течение не менее 2 ч. Задача решена также тем, что теплоизоляционное изделие из пенопласта, полученного выше описанным способом, согласно изобретению представляет собой теплоизоляционную плиту, которая содержит графит в виде порошка с фракцией частиц 10-20 нм и удельной поверхностью 260-320 м 2/г в количестве 0,5-5,0 кг/т готового продукта и характеризуется теплопроводностью в сухом состоянии при 255 С в интервале 0,035-0,039 Вт/(мК). Сущность изобретения поясняется чертежом, где приведена принципиальная схема технологической линии для производства вспененных гранул изготовления пенопласта, содержащего графит, теплоизоляционных изделий по предлагаемому способу. Технологическая линия содержит смеситель 1 с приемным бункером, оснащенный дозатором (на чертеже не показано) экспандер 2 с бункером-накопителем (на чертеже не показано) для вспенивания сырьевой смеси; сушильную камеру 3, элеватор с бункерами 4 для выдержки вспененных гранул полимер стирола с частицами графита, парогенератор 12 и паровой аккумулятор 11; блок-форму 5 для формования блоков-заготовок из пенопласта 7; машина для резки 6 блоков из пенопласта 7, которая включает станок поперечного раскроя 8 и станок продольного раскроя 9, установку для измельчения отходов пенопласта 10, образующихся в процессе раскроя, и упаковщик готовых изделий в форме плит (на чертеже не показано). Все агрегаты технологической линии функционально связаны пневмотранспортерами 13,14, 15, 16, 17, 18, 21; парогенератор 12 соединен паропроводом 19 с экспандером 2, паровой аккумулятор 11 паропроводом 20 соединен с блок-формой 5. Способ реализуют следующим образом. В смеситель 1 через приемный бункер с дозатором (на чертеже не показано) засыпают исходное сырье — гранулы вспенивающегося полимера стирола и частицы графита и проводят их предварительное смешивание.

Технологическая линия содержит смеситель 1 с приемным бункером, оснащенный дозатором (на чертеже не показано) экспандер 2 с бункером-накопителем (на чертеже не показано) для вспенивания сырьевой смеси; сушильную камеру 3, элеватор с бункерами 4 для выдержки вспененных гранул полимер стирола с частицами графита, парогенератор 12 и паровой аккумулятор 11; блок-форму 5 для формования блоков-заготовок из пенопласта 7; машина для резки 6 блоков из пенопласта 7, которая включает станок поперечного раскроя 8 и станок продольного раскроя 9, установку для измельчения отходов пенопласта 10, образующихся в процессе раскроя, и упаковщик готовых изделий в форме плит (на чертеже не показано). Все агрегаты технологической линии функционально связаны пневмотранспортерами 13,14, 15, 16, 17, 18, 21; парогенератор 12 соединен паропроводом 19 с экспандером 2, паровой аккумулятор 11 паропроводом 20 соединен с блок-формой 5. Способ реализуют следующим образом. В смеситель 1 через приемный бункер с дозатором (на чертеже не показано) засыпают исходное сырье — гранулы вспенивающегося полимера стирола и частицы графита и проводят их предварительное смешивание. Расход графита составляет 0,5-5,0 кг на 1 т готового продукта, в зависимости от формы и удельной поверхности исходных гранул полимера стирола, предпочтительно 2,7 кг/т. Для целей изобретения используют гранулированный полимер стирола суспензионный вспенивающийся типа ПСВ-С (EPS-F) с антипереном. Гранулы полимер стирола предпочтительно применять в виде частиц сферической формы, допускается наличие частиц рисообразной и чечевицеобразной формы. В качестве графита применяют порошкообразный графит (угольную чернь) серого цвета,например, марки «Принтэкс 90». Частицы графита выбирают с характерным размером 10-20 нм, предпочтительно 14 нм, с удельной поверхностью 260-320 м 2/г. В процессе смешивания двух компонентов осуществляют равномерное покрытие гранул полимера стирола графитом. Продолжительность смешивания составляет 25-35 мин. Затем покрытые графитом гранулы полимера стирола из смесителя 1 транспортером 13 подают в бункер-накопитель экспандера 3, где производят вспенивание полимер стирола в водной среде.

Расход графита составляет 0,5-5,0 кг на 1 т готового продукта, в зависимости от формы и удельной поверхности исходных гранул полимера стирола, предпочтительно 2,7 кг/т. Для целей изобретения используют гранулированный полимер стирола суспензионный вспенивающийся типа ПСВ-С (EPS-F) с антипереном. Гранулы полимер стирола предпочтительно применять в виде частиц сферической формы, допускается наличие частиц рисообразной и чечевицеобразной формы. В качестве графита применяют порошкообразный графит (угольную чернь) серого цвета,например, марки «Принтэкс 90». Частицы графита выбирают с характерным размером 10-20 нм, предпочтительно 14 нм, с удельной поверхностью 260-320 м 2/г. В процессе смешивания двух компонентов осуществляют равномерное покрытие гранул полимера стирола графитом. Продолжительность смешивания составляет 25-35 мин. Затем покрытые графитом гранулы полимера стирола из смесителя 1 транспортером 13 подают в бункер-накопитель экспандера 3, где производят вспенивание полимер стирола в водной среде. В качестве водной среды используют пары воды в смеси с воздухом (паровоздушную смесь) с температурой 100-110 С, предпочтительно 105 С. Пар из парогенератора 12 по паропроводу 19 под давлением 0,6-0,8 МПа подают одновременно с исходным сырьем в нижнюю часть рабочего объема экспандера 3. Расход пара задают не более 380 кг/ч. При заданных параметрах вспенивания гранулы, покрытые графитом, под действием теплоносителя (паровоздушной смеси) размягчаются, а содержащийся в них порообразователь (изопентан, пентан) переходит в газообразное состояние, что создает избыточное внутреннее давление и вызывает расширение и вспенивание гранул равномерно по всему объему. Вспененные гранулы поднимаются в верхнюю зону экспандера 3, вследствие вытеснения их непрерывно поступающими снизу более тяжелыми, еще не вспененными свежими гранулами поступающего сырья. В-2 016792 процессе вспенивания осуществляют непрерывное перемешивание гранул в каждом сечении барабана экспандера 3 и выравнивают температурное поле во всем объеме, предотвращая тем самым слипание гранул при транспортировке их в верхнюю зону экспандера 3 к разгрузочному окну (на чертеже не показано).

В качестве водной среды используют пары воды в смеси с воздухом (паровоздушную смесь) с температурой 100-110 С, предпочтительно 105 С. Пар из парогенератора 12 по паропроводу 19 под давлением 0,6-0,8 МПа подают одновременно с исходным сырьем в нижнюю часть рабочего объема экспандера 3. Расход пара задают не более 380 кг/ч. При заданных параметрах вспенивания гранулы, покрытые графитом, под действием теплоносителя (паровоздушной смеси) размягчаются, а содержащийся в них порообразователь (изопентан, пентан) переходит в газообразное состояние, что создает избыточное внутреннее давление и вызывает расширение и вспенивание гранул равномерно по всему объему. Вспененные гранулы поднимаются в верхнюю зону экспандера 3, вследствие вытеснения их непрерывно поступающими снизу более тяжелыми, еще не вспененными свежими гранулами поступающего сырья. В-2 016792 процессе вспенивания осуществляют непрерывное перемешивание гранул в каждом сечении барабана экспандера 3 и выравнивают температурное поле во всем объеме, предотвращая тем самым слипание гранул при транспортировке их в верхнюю зону экспандера 3 к разгрузочному окну (на чертеже не показано). Вспенивания осуществляют в две стадии. На первой стадии процесс ведут до получения гранул с насыпной массой не более 34 г/л с последующей выдержкой в течение не менее 12 ч. После первичного вспенивания, в зависимости от требуемых марок изготавливаемых в последствии из пенопласта теплоизоляционных плит, сырье может быть повергнуто вторичному вспениванию, принцип которого аналогичен первичному вспениванию. На второй стадии, после первой выдержки, вспенивание проводят до получения гранул с насыпной массой не более 15 г/л с последующей выдержкой в течение не менее 2 ч. Степень вспенивания полимера стирола с графитом регулируют содержанием в сырье парообразователя, количеством подаваемых гранул в экспандер 3 и параметрами паровоздушной смеси. Контроль степени вспенивания ведется периодически по насыпной объемной массе предварительно вспененного материала. После вспенивания (в одну или две стадии) осуществляют сушку гранул полимера стирола, покрытого частицами графита, при температуре 65-75 С в сушильной камере 3, куда гранулы транспортером 14 подают из экспандера 3.

Вспенивания осуществляют в две стадии. На первой стадии процесс ведут до получения гранул с насыпной массой не более 34 г/л с последующей выдержкой в течение не менее 12 ч. После первичного вспенивания, в зависимости от требуемых марок изготавливаемых в последствии из пенопласта теплоизоляционных плит, сырье может быть повергнуто вторичному вспениванию, принцип которого аналогичен первичному вспениванию. На второй стадии, после первой выдержки, вспенивание проводят до получения гранул с насыпной массой не более 15 г/л с последующей выдержкой в течение не менее 2 ч. Степень вспенивания полимера стирола с графитом регулируют содержанием в сырье парообразователя, количеством подаваемых гранул в экспандер 3 и параметрами паровоздушной смеси. Контроль степени вспенивания ведется периодически по насыпной объемной массе предварительно вспененного материала. После вспенивания (в одну или две стадии) осуществляют сушку гранул полимера стирола, покрытого частицами графита, при температуре 65-75 С в сушильной камере 3, куда гранулы транспортером 14 подают из экспандера 3. Сушка заключается в снятии пленочной влаги с поверхности гранул. Стабильность параметров сушки поддерживается в автоматическом режиме системой автоматики. После сушки гранулы по транспортеру 15 направляют в бункера элеватора 4 на выдержку (вылеживание). Выдержку осуществляют после каждой стадии вспенивания. Каркасы бункеров элеватора 4 обтянуты капроновой сеткой (на чертеже не показано) и объем каждого бункера свободно сообщается с внешней средой, при этом наружный воздух беспрепятственно проникает внутрь гранул и происходит выравнивание давления внутри гранул с атмосферным давлением. Продолжительность выдержки после первичного вспенивания гранул составляет не менее 12 ч, а после вторичного вспенивания не менее 2 ч. После соответствующей выдержки вспененные гранулы полимера стирола, содержащего частицы графита, по транспортеру 16 направляют на формование в крупногабаритные пенопластовые блоки. Цикл формования осуществляют в следующей последовательности. Блок-форму 5 прогревают паром,который подают по паропроводу 20 из парового аккумулятора 11.

Сушка заключается в снятии пленочной влаги с поверхности гранул. Стабильность параметров сушки поддерживается в автоматическом режиме системой автоматики. После сушки гранулы по транспортеру 15 направляют в бункера элеватора 4 на выдержку (вылеживание). Выдержку осуществляют после каждой стадии вспенивания. Каркасы бункеров элеватора 4 обтянуты капроновой сеткой (на чертеже не показано) и объем каждого бункера свободно сообщается с внешней средой, при этом наружный воздух беспрепятственно проникает внутрь гранул и происходит выравнивание давления внутри гранул с атмосферным давлением. Продолжительность выдержки после первичного вспенивания гранул составляет не менее 12 ч, а после вторичного вспенивания не менее 2 ч. После соответствующей выдержки вспененные гранулы полимера стирола, содержащего частицы графита, по транспортеру 16 направляют на формование в крупногабаритные пенопластовые блоки. Цикл формования осуществляют в следующей последовательности. Блок-форму 5 прогревают паром,который подают по паропроводу 20 из парового аккумулятора 11. Затем по транспортеру 16 наполняющим вентилятором (на чертеже не показано) вспененные гранулы загружают в блок-форму 5. Количество подаваемого сырья регулируют датчиком потока, установленным на входе вентилятора. Датчик (на чертеже не показано) измеряет величину воздушного потока и когда сопротивление воздуха падает, выдается сигнал на остановку вентилятора и подача сырья прекращается. После загрузки блок-форму 5 закрывают и вакуумируют для удаления воздуха. Предельно допустимая величина отрицательного давления при вакуумировании составляет не более 0,08 МПа. Далее блок-форму 5 продувают паром, который подают по паропроводу 20 и вытесняет остатки воздуха из внутреннего рабочего объема блок-формы 5. Затем производят спекание гранул полимера стирола, содержащего частицы графита, методом теплового удара, для чего в блок-форму 5 из парового аккумулятора 11, при максимально возможной скорости, подают пар в под давлением 0,8-1 МПа. При достижении давления 1,0 МПа осуществляют стабилизацию выдержку под давлением в течение 2-5 с и процесс спекания заканчивают.

Затем по транспортеру 16 наполняющим вентилятором (на чертеже не показано) вспененные гранулы загружают в блок-форму 5. Количество подаваемого сырья регулируют датчиком потока, установленным на входе вентилятора. Датчик (на чертеже не показано) измеряет величину воздушного потока и когда сопротивление воздуха падает, выдается сигнал на остановку вентилятора и подача сырья прекращается. После загрузки блок-форму 5 закрывают и вакуумируют для удаления воздуха. Предельно допустимая величина отрицательного давления при вакуумировании составляет не более 0,08 МПа. Далее блок-форму 5 продувают паром, который подают по паропроводу 20 и вытесняет остатки воздуха из внутреннего рабочего объема блок-формы 5. Затем производят спекание гранул полимера стирола, содержащего частицы графита, методом теплового удара, для чего в блок-форму 5 из парового аккумулятора 11, при максимально возможной скорости, подают пар в под давлением 0,8-1 МПа. При достижении давления 1,0 МПа осуществляют стабилизацию выдержку под давлением в течение 2-5 с и процесс спекания заканчивают. При спекании вспененные гранулы дополнительно расширяются, уплотняются и сплавляются между собой, образуя жесткий газонаполненный пластик с ячеистой микроструктурой — пенопласт. Расход пара составляет 120-170 кг/цикл при длительности цикла спекания 5-8 мин. Далее производят охлаждение под вакуумом до достижения остаточного давления изделия-пены на стенки блок-формы 5 в пределах 0,005-0,015 МПа с последующей выдержкой в форме течение 30-200 с для выравнивания температуры по всему объему блока пенопласта. По окончании выдержки блок 7 полученного пенопласта выталкивают из блок-формы 5 и перемещают на роликовый конвейер и цикл формования повторяют снова. Блок пенопласта 7, предназначенный для резки на плиты для наружной тепловой изоляции, снимают с роликового конвейера и перемещают на площадку выдержки (на чертеже не показано), где выдерживают в течение 2 суток, а затем подают на машину для резки 6 блоков на плиты требуемых размеров. Резку осуществляют в автоматическом режиме последовательно в три этапа хромоникелевыми струнами диаметром 0,5-1,2 мм, разогретыми с помощью электропрогрева.

При спекании вспененные гранулы дополнительно расширяются, уплотняются и сплавляются между собой, образуя жесткий газонаполненный пластик с ячеистой микроструктурой — пенопласт. Расход пара составляет 120-170 кг/цикл при длительности цикла спекания 5-8 мин. Далее производят охлаждение под вакуумом до достижения остаточного давления изделия-пены на стенки блок-формы 5 в пределах 0,005-0,015 МПа с последующей выдержкой в форме течение 30-200 с для выравнивания температуры по всему объему блока пенопласта. По окончании выдержки блок 7 полученного пенопласта выталкивают из блок-формы 5 и перемещают на роликовый конвейер и цикл формования повторяют снова. Блок пенопласта 7, предназначенный для резки на плиты для наружной тепловой изоляции, снимают с роликового конвейера и перемещают на площадку выдержки (на чертеже не показано), где выдерживают в течение 2 суток, а затем подают на машину для резки 6 блоков на плиты требуемых размеров. Резку осуществляют в автоматическом режиме последовательно в три этапа хромоникелевыми струнами диаметром 0,5-1,2 мм, разогретыми с помощью электропрогрева. На первом этапе блок разрезают на станке 9 в горизонтальном направлении с калибровкой верхней и нижней сторон, на втором этапе производят калибровку боковых сторон, на третьем этапе производят резку блока на станке 8 вертикальном направлении с одновременной калибровкой торцевых сторон. Готовые мелкоштучные плиты (размером 10001000 мм, 1000500 мм, 500500 мм) одного вида, марки, размера, с требуемыми маркировочными надписями, упаковывают в полиэтиленовую термоусадочную пленку на упаковочной машине (на чертеже не показано). Высота упаковочного пакета составляет не более 0,6 м. Плиты, превышающие указанные размеры, упаковывают вручную в полиэтиленовую термоусадочную пленку. Отходы, образующиеся после сушки и в процессе резки блоков 7 на плиты, по пневмотранспортерам 17 и 21 поступают в дробилку 10, затем крошка пневмотранспортом 18 подается в бункер для отходов, а затем в раздаточный бункер (на чертеже не показано) для дробленых отходов, откуда дозируются в-3 016792 систему пневмотранспортеров 15, 16 для повторного использования совместно со вспененными гранулами полимера стирола для формования пенопластовых блоков 7.

На первом этапе блок разрезают на станке 9 в горизонтальном направлении с калибровкой верхней и нижней сторон, на втором этапе производят калибровку боковых сторон, на третьем этапе производят резку блока на станке 8 вертикальном направлении с одновременной калибровкой торцевых сторон. Готовые мелкоштучные плиты (размером 10001000 мм, 1000500 мм, 500500 мм) одного вида, марки, размера, с требуемыми маркировочными надписями, упаковывают в полиэтиленовую термоусадочную пленку на упаковочной машине (на чертеже не показано). Высота упаковочного пакета составляет не более 0,6 м. Плиты, превышающие указанные размеры, упаковывают вручную в полиэтиленовую термоусадочную пленку. Отходы, образующиеся после сушки и в процессе резки блоков 7 на плиты, по пневмотранспортерам 17 и 21 поступают в дробилку 10, затем крошка пневмотранспортом 18 подается в бункер для отходов, а затем в раздаточный бункер (на чертеже не показано) для дробленых отходов, откуда дозируются в-3 016792 систему пневмотранспортеров 15, 16 для повторного использования совместно со вспененными гранулами полимера стирола для формования пенопластовых блоков 7. Плиты пенополистирольные теплоизоляционные с частицами графа (ППТГ), изготовленные согласно изобретению, характеризуются следующими показателями (таблица). Производство плит пенополистирольных теплоизоляционных в соответствии с заявленным способом освоено ООО «Доминвестпро» (Беларусь) под торговым наименованием «Экоплэкс». Предприятием производится пять типов изделий — ППТЭ-10-А, ППТЭ-15 Н-А, ППТЭ-20 Н-А, ППТЭ-25 Н-А и ППТЭ 35 Н-А согласно техническим условиям. Источники информации. 1. WO 2002/064672, 2002. 2. RU 2110543, 1998. 3. WO 00/06635, 2000 (прототип). 4. Теплоизоляция из Neopor. http://www.plasticsportal.net, 2009 (прототип). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения пенопласта с графитовым наполнителем, включающий дозирование гранул вспенивающегося полимера стирола и вспенивание его в присутствии частиц графита и вспенивающего агента, отличающийся тем, что гранулы вспенивающегося полимера стирола предварительно смешивают с порошкообразным графитом с фракцией частиц 10-20 нм и удельной поверхностью 260-320 м 2/г, взятым в количестве 0,5-5,0 кг на 1 т готового продукта, в течение 25-35 мин, вспенивание проводят в две стадии в среде паровоздушной смеси с температурой 100-110 С, при этом в качестве вспенивающего агента используют изопентан и пентан, выделяющиеся под избыточным давлением из гранул полимера стирола в процессе обработки паровоздушной смесью, проводят выдержку вспененных гранул полимера стирола в течение 2-24 ч с последующей сушкой при температуре 65-75 С, затем их формуют в пенопластовые блоки путем вакуумирования при давлении не более 0,08 МПа и спекают тепловым ударом под действием пара при давлении 0,8-1 МПа в течение 2-5 с.

Плиты пенополистирольные теплоизоляционные с частицами графа (ППТГ), изготовленные согласно изобретению, характеризуются следующими показателями (таблица). Производство плит пенополистирольных теплоизоляционных в соответствии с заявленным способом освоено ООО «Доминвестпро» (Беларусь) под торговым наименованием «Экоплэкс». Предприятием производится пять типов изделий — ППТЭ-10-А, ППТЭ-15 Н-А, ППТЭ-20 Н-А, ППТЭ-25 Н-А и ППТЭ 35 Н-А согласно техническим условиям. Источники информации. 1. WO 2002/064672, 2002. 2. RU 2110543, 1998. 3. WO 00/06635, 2000 (прототип). 4. Теплоизоляция из Neopor. http://www.plasticsportal.net, 2009 (прототип). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения пенопласта с графитовым наполнителем, включающий дозирование гранул вспенивающегося полимера стирола и вспенивание его в присутствии частиц графита и вспенивающего агента, отличающийся тем, что гранулы вспенивающегося полимера стирола предварительно смешивают с порошкообразным графитом с фракцией частиц 10-20 нм и удельной поверхностью 260-320 м 2/г, взятым в количестве 0,5-5,0 кг на 1 т готового продукта, в течение 25-35 мин, вспенивание проводят в две стадии в среде паровоздушной смеси с температурой 100-110 С, при этом в качестве вспенивающего агента используют изопентан и пентан, выделяющиеся под избыточным давлением из гранул полимера стирола в процессе обработки паровоздушной смесью, проводят выдержку вспененных гранул полимера стирола в течение 2-24 ч с последующей сушкой при температуре 65-75 С, затем их формуют в пенопластовые блоки путем вакуумирования при давлении не более 0,08 МПа и спекают тепловым ударом под действием пара при давлении 0,8-1 МПа в течение 2-5 с. 2. Способ по п.1, отличающийся тем, что в качестве порошкообразного графита используют угольную чернь серого цвета, например, марки «Принтэкс 90», а гранулы полимера стирола используют предпочтительно в виде частиц сферической, рисообразной или чечевицеобразной формы. 3. Способ по п.1, отличающийся тем, что первую стадию вспенивания проводят до получения гранул с насыпной массой не более 34 г/л с последующей выдержкой в течение не менее 12 ч. 4. Способ по п.1, отличающийся тем, что вторую стадию вспенивания проводят до получения гранул с насыпной массой не более 15 г/л с последующей выдержкой в течение не менее 2 ч. 5. Теплоизоляционное изделие из пенопласта, полученное способом по п.1, отличающееся тем, что представляет собой теплоизоляционную плиту, которая содержит графит в виде порошка с фракцией частиц 10-20 нм и удельной поверхностью 260-320 м 2/г в количестве 0,5-5,0 кг/т готового продукта и характеризуется теплопроводностью в сухом состоянии при 255 С в интервале 0,035-0,039 Вт/(мК).

2. Способ по п.1, отличающийся тем, что в качестве порошкообразного графита используют угольную чернь серого цвета, например, марки «Принтэкс 90», а гранулы полимера стирола используют предпочтительно в виде частиц сферической, рисообразной или чечевицеобразной формы. 3. Способ по п.1, отличающийся тем, что первую стадию вспенивания проводят до получения гранул с насыпной массой не более 34 г/л с последующей выдержкой в течение не менее 12 ч. 4. Способ по п.1, отличающийся тем, что вторую стадию вспенивания проводят до получения гранул с насыпной массой не более 15 г/л с последующей выдержкой в течение не менее 2 ч. 5. Теплоизоляционное изделие из пенопласта, полученное способом по п.1, отличающееся тем, что представляет собой теплоизоляционную плиту, которая содержит графит в виде порошка с фракцией частиц 10-20 нм и удельной поверхностью 260-320 м 2/г в количестве 0,5-5,0 кг/т готового продукта и характеризуется теплопроводностью в сухом состоянии при 255 С в интервале 0,035-0,039 Вт/(мК).

<a href=»https://easpatents.com/6-16792-sposob-polucheniya-penoplasta-s-grafitovym-napolnitelem-i-teploizolyacionnoe-izdelie-na-ego-osnove.html» rel=»bookmark» title=»База патентов Евразийского Союза»>Способ получения пенопласта с графитовым наполнителем и теплоизоляционное изделие на его основе</a>

Архимедова сила — урок. Физика, 7 класс.

Почему в воде человека легко удержать на руках, а при выходе из воды он становится тяжёлым?

Почему огромный железный корабль плывёт, а железный гвоздь тонет?

Почему пенопласт трудно удержать под водой?

Если тело находится в жидкости или газе, то на него действует сила, направленная противоположно силе земного притяжения, которая называется архимедовой силой.

Архимед (287-212 гг. до н.э.)

1. Если архимедова сила больше силы тяжести, то тело будет подниматься из жидкости — всплывать. В случае с газом это проявляется как поднятие вверх, например, наполненного гелием воздушного шарика.

2. Если архимедова сила равна силе тяжести, то их общая сила равна \(0\), и тело может находиться в равновесии в любом месте жидкости.

3. Если архимедова сила меньше силы тяжести, то тело будет опускаться на дно — тонуть.

Если тело полностью погружено в жидкость или находится в газе, то архимедова сила равна весу жидкости или газа в объёме, вытесненном телом.

Архимедова сила вычисляется по формуле:

FA=ρжидкости⋅g⋅Vтела.

Почему?

P=mg, где \(m\) — масса жидкости, m=ρж⋅V, поэтому вес вытесненной жидкости равен P=ρж⋅V⋅g, архимедова сила равна этому весу.

Из формулы можно сделать выводы:

1. Если плотность тела меньше плотности жидкости, то архимедова сила больше веса тела, и тело всплывает (и после этого плавает на поверхности жидкости).

2. Если плотность тела равна плотности жидкости, то архимедова сила равна весу тела, и тело плавает внутри жидкости.

3. Если плотность тела больше плотности жидкости, то архимедова сила меньше веса тела — и тело тонет.

Корабли изготавливают из стали, но внутри них много воздуха, и поэтому общая плотность корабля меньше плотности воды.

Подводная часть корабля занимает большой объём, она вытесняет так много воды, что подъёмная сила становится достаточно большой, чтобы корабль не тонул.

Длина корабля «Silver Shadow» — \(186\) метров, осадка — \(6,12\) метров. Общая масса корабля — \(28\) \(258\) тонн.

Современная подводная лодка, которая может опускаться на глубину до \(40\) метров

Средняя плотность подводной лодки регулируется количеством воды в камерах: если они наполняются водой, то подводная лодка ныряет, а когда вода заменяется сжатым воздухом — лодка всплывает.

Amazon.com: McKee’s 37 MK37-805 Xtreme Foam Formula Auto Shampoo (автомобильное мыло Snow Foam), 32 унции: все остальное

Автошампунь McKee’s 37 Xtreme Foam Formula

Mega Foam Formula!

Этот автошампунь с высоким выходом образует пену при попадании в воду и взбалтывании. Пузырьки работают, чтобы инкапсулировать масляные остатки и грязь еще до того, как ваша варежка коснется краски.Эта густая пена в сочетании с нашим собственным передовым чистящим средством делает ваш автомобиль фантастически чистым и ярким. Формула пены McKee 37 Xtreme Foam Formula 37 Xtreme Foam Formula проявляет себя лучше всего, потому что это единственный автомобильный шампунь, разработанный для пенных пистолетов. Высокое соотношение мыла и воды, производимое пенным пистолетом, позволяет этому интенсивному шампуню производить ПЕННУЮ ПЕНУ, в отличие от любого шампуня, который вы использовали раньше. Высокая вязкость McKee 37 Xtreme Foam Formula позволяет пене прилипать к автомобилю, чтобы начать захватывать грязь и масло при контакте. Используя мягкую чистую губку или варежку, вы добьетесь экстремальной чистоты с помощью этой суперпенообразующей автомойки.

Используя мягкую чистую губку или варежку, вы добьетесь экстремальной чистоты с помощью этой суперпенообразующей автомойки.

Чем больше пены, тем чище автомобиль? Да, если он исходит от автомобильного шампуня McKee 37 Xtreme Foam Formula Auto Shampoo.

Многие мыла могут очищать, но они не могут оставить блестящую, гладкую поверхность, созданную формулой McKee 37 Xtreme Foam Formula. Запатентованное чистящее средство McKee 37 образует толстые многоярусные пузырьки, которые удаляют грязь с поверхности автомобиля.Ваш автомобиль будет чистым и блестящим после каждой мойки!

Удаляет пятна от воды

Смягчители воды McKee’s 37 Xtreme Foam Formula помогают компенсировать воздействие жесткой воды, поэтому ваш автомобиль высыхает с меньшим количеством пятен от воды. Эти смягчающие вещества также позволяют шампуню полностью раскрыть свой пенообразующий потенциал.

Тигровая пена | Комплект изоляции из напыляемой пены

Двухкомпонентная полиуретановая пена быстрого отверждения

Применяется к продуктам ID# TF605 и TF205 Портативные системы изоляции из напыляемой пены от Commercial Thermal Solutions, Inc.

Сертификаты и стандарты

ODP (озоноразрушающий потенциал): содержит не разрушающий озоновый слой, негорючий пропеллент ГФУ. Содержание летучих органических соединений: не содержит летучих органических соединений в соответствии с принятыми в настоящее время определениями.

«Класс 2» — материал, который достигает степени распространения пламени 75 или меньше и дымообразования 450 или меньше при испытаниях в соответствии с ASTM E-84. DIN 4102-1 — общепринятый европейский стандарт пожарной безопасности для строительных материалов.

Пакет Tiger Foamзапатентован U.С. патент.

Tiger Foam соответствует международным рекомендациям по защите озонового слоя, Монреальскому протоколу 1987 года и другим экологическим нормам.

Приложения

Распылите пену на любую сухую чистую поверхность в любом направлении, чтобы герметизировать, изолировать или заполнить пустоты, уменьшить вибрацию или заглушить звук. Этот продукт будет прилипать практически к любому основанию, кроме Teflon®, маслянистых поверхностей, смазок, полипропилена, полиэтилена, силикона, уплотнителей, смазок для форм и подобных материалов. Защитить поверхности, на которые нельзя наносить пену. Перед использованием всегда читайте все паспорта безопасности и инструкции по эксплуатации, включая использование надлежащих средств индивидуальной защиты.

Защитить поверхности, на которые нельзя наносить пену. Перед использованием всегда читайте все паспорта безопасности и инструкции по эксплуатации, включая использование надлежащих средств индивидуальной защиты.

Описание продукта

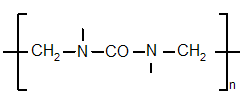

ПеноизоляцияTiger Foam Quick Cure представляет собой многоцелевую двухкомпонентную полиуретановую формулу с закрытыми порами. Упаковка, система доставки и компоненты были разработаны таким образом, чтобы быть безопасными для пользователя и окружающей среды. Эти системы бывают портативными и одноразовыми. Они полностью автономны, чтобы обеспечить гибкость в производительности конечного использования.

Свойства

Двухкомпонентные пенопластовые системы начинают расширяться сразу же после химической реакции компонента «А» (полимерный изоцианат) и компонента «В» (полиол, смешанный с запатентованными соотношениями добавок) до объема, который в 3-5 раз больше дозируемый объем в зависимости от условий окружающей среды. Пена затвердевает до полужесткой пены с закрытыми порами. Оптимальная температура применения химикатов в резервуарах составляет от 75° F (24° C) до 85° F (34° C), и их можно распылять на более холодные или более теплые поверхности, что незначительно влияет на характеристики пены.Затвердевшая пена устойчива к теплу и холоду от -200°F до +240°F (от -129°C до +116°C). Он также устойчив к негативным последствиям старения. Он не устойчив к ультрафиолетовому излучению и должен быть окрашен, покрыт или покрыт, если подвергается воздействию прямых солнечных лучей после нанесения.

Оптимальная температура применения химикатов в резервуарах составляет от 75° F (24° C) до 85° F (34° C), и их можно распылять на более холодные или более теплые поверхности, что незначительно влияет на характеристики пены.Затвердевшая пена устойчива к теплу и холоду от -200°F до +240°F (от -129°C до +116°C). Он также устойчив к негативным последствиям старения. Он не устойчив к ультрафиолетовому излучению и должен быть окрашен, покрыт или покрыт, если подвергается воздействию прямых солнечных лучей после нанесения.

Отвержденная полиуретановая пена химически инертна и не вступает в реакцию в разрешенных применениях и не повреждает изоляцию электрических проводов, Romex®, резину, ПВХ, полиэтилен (например, PEX) или другой пластик. Он одобрен для использования вокруг проводов, сантехнических проходок и т. д., и не содержит формальдегида. Tiger Foam создает плотное уплотнение, которое изолирует и защищает от пыли, проникновения воздуха, вредителей и звука.

Специальные возможности

Очищаемые наконечники (используйте ацетон)

Пистолет-распылитель с расходомером

Системы Tiger Foam не требуют внешнего электрического или механического источника питания.

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно. Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.

- Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом.

Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере.

Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере. - Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Предоставить доступ без файлов cookie потребует от сайта создания нового сеанса для каждой посещаемой вами страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в файле cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только та информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

Grecian Formula Haircolor Foam, Gradual (5 oz) Доставка или самовывоз Рядом со мной

О

Подробнее

Постепенно восстанавливает утраченный цвет седых волос.Утолщает, кондиционирует. Свежий, чистый аромат. Удобная в использовании пена. Подходит для любого цвета волос. День за днем Grecian постепенно заменяет серый цвет естественным цветом. Вы можете остановиться в любое время и оставить немного серого или продолжать, пока весь серый цвет не исчезнет. И это выглядит так естественно, что никто не скажет, что вы красили волосы — они просто будут знать, что вы прекрасно выглядите. Как работает Греческий плюс. Разный цвет волос является результатом разного количества меланина, природного красящего белка. Просто в темных волосах больше меланина, чем в светлых.Поскольку с возрастом выработка меланина снижается, волосы седеют. Grecian Plus обладает уникальной способностью заменять утраченный меланин пигментом аналогичного действия. Вы можете восстановить нужное количество потерянного цвета, применяя Grecian Plus в течение меньшего или большего количества дней. Grecian Plus подходит для волос любого цвета. Сечения волосяного вала: перед; неделя 1; неделя 2; неделя 3. Утолщает волосы. Делает редеющие волосы гуще, полнее. Grecian Plus содержит ингредиенты для утолщения волос, которые работают за счет увеличения диаметра волос. Кроме того, он действительно восстанавливает и укрепляет волосы, уменьшая их выпадение из-за ломкости.Для получения дополнительной информации или помощи звоните по телефону: 1-800-431-2610. Сделано в США.

Как работает Греческий плюс. Разный цвет волос является результатом разного количества меланина, природного красящего белка. Просто в темных волосах больше меланина, чем в светлых.Поскольку с возрастом выработка меланина снижается, волосы седеют. Grecian Plus обладает уникальной способностью заменять утраченный меланин пигментом аналогичного действия. Вы можете восстановить нужное количество потерянного цвета, применяя Grecian Plus в течение меньшего или большего количества дней. Grecian Plus подходит для волос любого цвета. Сечения волосяного вала: перед; неделя 1; неделя 2; неделя 3. Утолщает волосы. Делает редеющие волосы гуще, полнее. Grecian Plus содержит ингредиенты для утолщения волос, которые работают за счет увеличения диаметра волос. Кроме того, он действительно восстанавливает и укрепляет волосы, уменьшая их выпадение из-за ломкости.Для получения дополнительной информации или помощи звоните по телефону: 1-800-431-2610. Сделано в США.

Ингредиенты

Вода, пропиленгликоль, изобутан/пропан, спирт Sd 40b, пантенол, сера, октоксинол-9, ацетат свинца, полисорбат 80, цетилацетат, ацетилированный ланолиновый спирт, ароматизатор, уксусная кислота.

Указания

Простая в использовании пена. Просто втирайте 2 или 3 мяча для гольфа. Нет смешивания, нет беспорядка, нет капель, нет жирности. Наносите ежедневно в течение 2-3 недель, и вы получите именно тот цвет, который идеально подходит именно вам.Затем используйте один или два раза в неделю, чтобы сохранить его таким образом. Grecian plus работает настолько тонко и постепенно, что первые несколько дней вы можете не заметить изменения цвета.

Предупреждения

Внимание! Содержит ацетат свинца. Только для наружного применения. Храните этот продукт в недоступном для детей месте. Не используйте на порезанной или поврежденной коже головы. Если раздражение кожи развивается, прекратите использование. Не используйте для окрашивания усов, ресниц, бровей или волос на других частях тела, кроме кожи головы. Не попасть в глаза. Внимательно следуйте инструкциям и тщательно мойте руки после каждого использования.

Вязкость пены – обзор

2.

4 Жидкости для гидроразрыва на основе пены

4 Жидкости для гидроразрыва на основе пеныЖидкости для гидроразрыва на основе пены можно использовать во многих работах по гидроразрыву пласта, особенно в тех случаях, когда необходимо учитывать воздействие окружающей среды [13]. Пенообразующие составы пригодны для повторного использования, устойчивы к сдвигу и образуют стабильную пену в широком диапазоне температур. Они обладают высокой вязкостью даже при относительно высоких температурах [14].

Углекислый газ, азот и бинарные высококачественные пены широко используются в плотных и глубоких пластах благодаря их способности активизировать жидкость и улучшать общий объем и скорость отработки [15].

Вспененная жидкость для гидроразрыва имеет относительно большой объем газа, диспергированного в относительно небольшом объеме жидкости. Вспененная жидкость для гидроразрыва также включает поверхностно-активное вещество для облегчения вспенивания и стабилизации пены, образующейся при смешивании газа с жидкостью [16].

Крупнодисперсная вспененная жидкость имеет относительно неравномерное распределение пузырьков по размерам, например, сочетание крупных и мелких пузырьков газа, в то время как мелкозернистая пена имеет относительно однородное распределение размеров пузырьков, и большинство пузырьков относительно малы [17].

В грубо вспененных жидкостях для гидроразрыва могут быть также участки мелкозернистой пены. Такие пены способны поддерживать расклинивающий наполнитель в областях с мелкой текстурой даже при очень высоком уровне качества пены. Наиболее часто используемыми газами для вспененных жидкостей ГРП являются азот и углекислый газ, поскольку они негорючи, легкодоступны и относительно дешевы [16].

Поверхностно-активные вещества, предназначенные для снижения поверхностного и межфазного натяжения, также являются ключевым элементом в конструкции флюидных систем для повышения нефтеотдачи и уменьшения захвата флюидными барьерами внутри пласта [15].Увеличенная добыча жидкости повышает общую экономичность заканчивания за счет снижения общей стоимости обработки и меньшего времени, необходимого для обратного притока жидкости. Наиболее важным преимуществом является получение менее поврежденной пачки расклинивающего наполнителя, что приводит к более высокой проводимости трещины.

Рассмотрено применение жидкостей, вспененных диоксидом углерода, и поверхностно-активных веществ для повышения нефтеотдачи жидкости гидроразрыва [15].

Доступны рециркулируемые вспененные жидкости для гидроразрыва [18]. После размещения pH жидкости гидроразрыва изменяется таким образом, чтобы пена разрушалась.На этом этапе жидкость гидроразрыва также высвобождает проппант. После этого жидкость для гидроразрыва вытекает обратно на поверхность. В конце концов, его можно переработать, изменив pH жидкости для гидроразрыва до первого pH и добавив в жидкость газ, заставив ее снова вспениться.

2.4.1 Типы пены

Добыча природного газа является более экологичным решением проблемы истощения мировых энергетических ресурсов, а гидроразрыв пласта на водной основе традиционно используется для добычи газа из глубоких и плотных геологических формаций.Однако, поскольку эта практика не позволяет производить коммерчески целесообразное количество газа и вызывает множество экологических проблем, были протестированы лучшие альтернативы, среди которых использование жидкости на основе пены является сравнительно новым, но эффективным методом. Был проведен обзор методов, используемых при гидроразрыве пласта на основе пены [19].

Был проведен обзор методов, используемых при гидроразрыве пласта на основе пены [19].

Пены изготавливаются путем смешивания газовой фазы с жидкой фазой с использованием подходящего поверхностно-активного вещества, а качество пены зависит от состава, при этом высококачественные пены имеют более высокое процентное содержание газа.Свойства нагнетаемой пены, включая ее реологию и вязкость, важны для процесса гидроразрыва пласта.

Наиболее широко используемые в промышленности типы пеноматериалов и их компоненты описаны в таблице 2.3.

Таблица 2.3. Типы пены [20].

| Тип | |

|---|---|

| Главные компоненты | Главные компоненты |

| На водной основе пены | вода + пенообразное поверхностно-активное вещество + азот (газ) или углекислый газ (газ) |

| пенопласты на основе углекислых диоксида | (жидкость) + пенообразующее ПАВ + азот (газ) |

| Кислотные пены | Кислота + пенообразующее ПАВ + азот (газ) |

| Спиртосодержащие пены | Метанол + пенообразующее ПАВ + азот1 (3 газ) |

Согласно текущим исследованиям пены имеют два отдельных режима течения (низкое и высокое качество) и уникальный многофазный режим течения. Вязкость пены должна быть низкой, чтобы попасть в концы трещины, и высокой, чтобы иметь хорошую пропускную способность проппанта. Большая пропускная способность проппанта, меньшее потребление воды и химикатов, более быстрый и легкий отток жидкости и меньший ущерб окружающей среде являются преимуществами гидроразрыва на основе пены, а недостаток знаний, высокие капитальные затраты и потенциальный ущерб окружающей среде от поверхностно-активных веществ являются ограничения [19].

Вязкость пены должна быть низкой, чтобы попасть в концы трещины, и высокой, чтобы иметь хорошую пропускную способность проппанта. Большая пропускная способность проппанта, меньшее потребление воды и химикатов, более быстрый и легкий отток жидкости и меньший ущерб окружающей среде являются преимуществами гидроразрыва на основе пены, а недостаток знаний, высокие капитальные затраты и потенциальный ущерб окружающей среде от поверхностно-активных веществ являются ограничения [19].

2.4.2 Гидроразрыв сланцевого газа с использованием жидкости для гидроразрыва на пенной основе

На самом деле чрезвычайно низкая проницаемость сланцевых плеев привела к тому, что они не могут добывать экономически целесообразное количество газа.Поэтому необходимы соответствующие методы увеличения добычи, включая гидроразрыв пласта [21].

Проведен обзор исследований по увеличению добычи сланцевого газа с помощью пенного гидроразрыва пласта [21]. Кроме того, исследование сосредоточено на исследованиях распределения сланцевых месторождений по всему миру, важности добычи сланцевого газа, основных методах увеличения добычи сланцевого газа, эффективности гидроразрыва на основе пены в зависимости от типа используемой пены и свойств пласта, преимуществ и ограничения гидроразрыва на основе пены по сравнению с другими жидкостями, а также существующие экспериментальные и численные исследования и полевые исследования.

Согласно имеющимся экспериментальным и модельным исследованиям разрушения пены, пены на основе азота прочнее, чем пены на основе диоксида углерода. Эффективная вязкость, контролирующая реологию пены, уменьшается с повышением температуры и снижением давления и качества пены, а длина трещины уменьшается, а ширина трещины увеличивается с увеличением качества пены. Хотя этот метод был испытан на нескольких сланцевых месторождениях по всему миру, большинство исследований было проведено в США и Канаде.Таким образом, метод пенного гидроразрыва все еще является сравнительно новым для других стран мира [21].

2.4.3 Сухие пены

Количество пресной воды, используемой при гидроразрыве пласта, может быть значительно уменьшено за счет использования получаемых водосовместимых сверхкритических пен [22]. Пены, полученные с использованием только поверхностно-активных веществ, имеют проблемы с долговременной стабильностью, что приводит к низкой вязкости и проблемам переноса расклинивающего наполнителя.

Исследована стабилизация ламелей пенопласта наночастицами полиэлектролитного комплекса и червеобразными мицеллами [22].Электростатические взаимодействия изучались как определяющие факторы, повышающие эффективность ГРП с использованием системы наночастиц полиэлектролитного комплекса, приготовленной в пластовой воде. Два противоположно заряженных полиэлектролита были исследованы для создания более стабильной ламели между водной фазой и сверхкритической фазой при разложении в присутствии сырой нефти. Полученная система сухой пены затем использовалась в качестве жидкости для гидравлического разрыва пласта в плотном сланцевом пласте. Высокая совместимость наночастиц синтезированного полиэлектролитного комплекса с цвиттерионными поверхностно-активными веществами, приготовленными в высококонцентрированном рассоле в виде червеобразных мицелл выше критической концентрации мицеллообразования, способствует получению высоковязкой сухой пены, способной использовать пластовую воду в качестве внешней фазы.

Эта пенная система улучшает распространение трещины и очистку трещины при переносе расклинивающего наполнителя по сравнению с базовой пенной системой без наночастиц полиэлектролитного комплекса. Образование наночастиц поверхностно-активного вещества полиэлектролитного комплекса было подтверждено с помощью дзета-потенциала, анализа размера частиц и просвечивающей электронной микроскопии; основной механизм был идентифицирован как электростатическая перегруппировка червеобразных мицелл по периметру наночастицы полиэлектролитного комплекса или образование электростатически связанных мицелл с наночастицей для создания новой улучшенной наночастицы.

Спектроскопическая модель комбинационного рассеяния была разработана для понимания спектров поверхностно-активного вещества наночастиц полиэлектролитного комплекса и последующих спектроскопических и, следовательно, структурных изменений, связанных с комплексообразованием [22]. Повышенная объемная вязкость и улучшенное качество пены в результате комплексообразования на границе раздела были выявлены с помощью реометрии в дополнение к экспериментам с песчаной набивкой с соотношением поверхностно-активного вещества наночастиц полиэлектролитного комплекса 1:9 и 4:6 в солевых системах с соленостью 33,3 и 66,7 тыс. ч/млн. соответственно.

ч/млн. соответственно.

Наблюдалось улучшение разжижения при сдвиге и эффективности очистки жидкости для гидроразрыва. Повреждение пласта контролировалось новыми введенными смесями, поскольку объем потери жидкости уменьшился в плотных кернах из песчаника Кентукки на 78% и 35% для сверхкритических пен, изготовленных из червеобразных мицелл наночастиц полиэлектролитного комплекса в рассоле соленостью 33,3 и 66,7 тысяч частей на миллион, соответственно. Совместимость с пластовой водой и снижение водоотведения открыли перспективу экологически безопасных сверхкритических пен для гидроразрыва пласта нетрадиционных коллекторов [22].

Изменят ли новые данные физиков из Токийского столичного университета стратегию составления пены косметическими средствами?

Scientific Reports — это онлайн-журнал с открытым доступом, издаваемый Springer Nature Publishing. Статья — наблюдение на месте коллективной динамики схлопывания пузырьков в квазидвумерной пене — была написана Наоя Янагисава и Рей Курита, которые оба работают на физическом факультете Токийского столичного университета.

Статья направлена на то, чтобы приблизиться к пониманию того, что происходит с пенами при коллективном схлопывании пузырьков (CBC): «Стабильность пен является важной темой не только для фундаментальной науки, но и для приложений в повседневной жизни», пишите Янагисава и Курита в аннотации. «Наиболее разрушительным явлением, лежащим в основе коллапса пены, является коллективное коллапсирование пузырьков, однако механизм этого неясен».

2 механизма

Наблюдая за пеной, образующейся с бромидом тетрадецилтриметиламмония (ТТАБ), глицерином и деионизированной водой, исследователи смогли задокументировать 2 поведения: с потоком очередной разорванной жидкой пленки», — поясняет аннотация к статье. «Другой – разрыв отдаленной пленки жидкости вследствие проникновения капли жидкости, вылетающей при ударе с потоком разорванной пленки жидкости».

В основном, первый лопнувший пузырек либо захлестывает ближайшие соседние пузыри вливанием жидкости, вызывая их разрыв, либо жидкость из первого пузыря разбрызгивает несмежные пузыри, и удар заставляет эти пузыри также лопаться.

Следующие шаги

Согласно работам Янагисавы и Куриты, изменение вязкости жидкости пены не влияет на количество лопнувших пузырьков или на их скорость.

«Мы также исследуем явление CBC для различных жидких фракций. По мере увеличения доли жидкости скорость капли жидкости уменьшается, что затрудняет проникновение через жидкие пленки. Вместо проникновения капли жидкости отскакивают из-за эластичности жидкой пленки. Когда скорость уменьшается, капля жидкости поглощается другой пленкой жидкости. Мы находим, что скорость поглощения пропорциональна осмотическому давлению; объяснение масштабирования других параметров оставлено для будущей работы, наряду с изучением локальной динамики первого разрушения для дальнейшего прояснения процесса коллективного коллапса», — объясняют исследователи в сводном разделе своей статьи в Scientific Reports.

Рецензия на статью, написанную Токийским столичным университетом и размещенную на сайте nanowerk. com, предполагает, что предстоящее исследование может рассмотреть «сочетание нескольких поверхностно-активных веществ для повышения устойчивости пленки к воздействию капель» как способ медленный ОАК.

com, предполагает, что предстоящее исследование может рассмотреть «сочетание нескольких поверхностно-активных веществ для повышения устойчивости пленки к воздействию капель» как способ медленный ОАК.

Прочтите полную статью Янагисавы и Куриты на сайте nature.com.

—

Дина Утроске, редактор сайта CosmeticsDesign.com, освещает новости индустрии красоты в регионе Америки и публикует еженедельную колонку Indie Beauty Profile, демонстрирующую вдохновляющую работу предпринимателей и инновационных брендов.

Термоформованная пена | Сен-Гобен Формула

Выберите вашу страну * Выберите вашу страну