Станок для резки пенопласта струной

Станок для резки пенопласта струной

Содержание статьи:

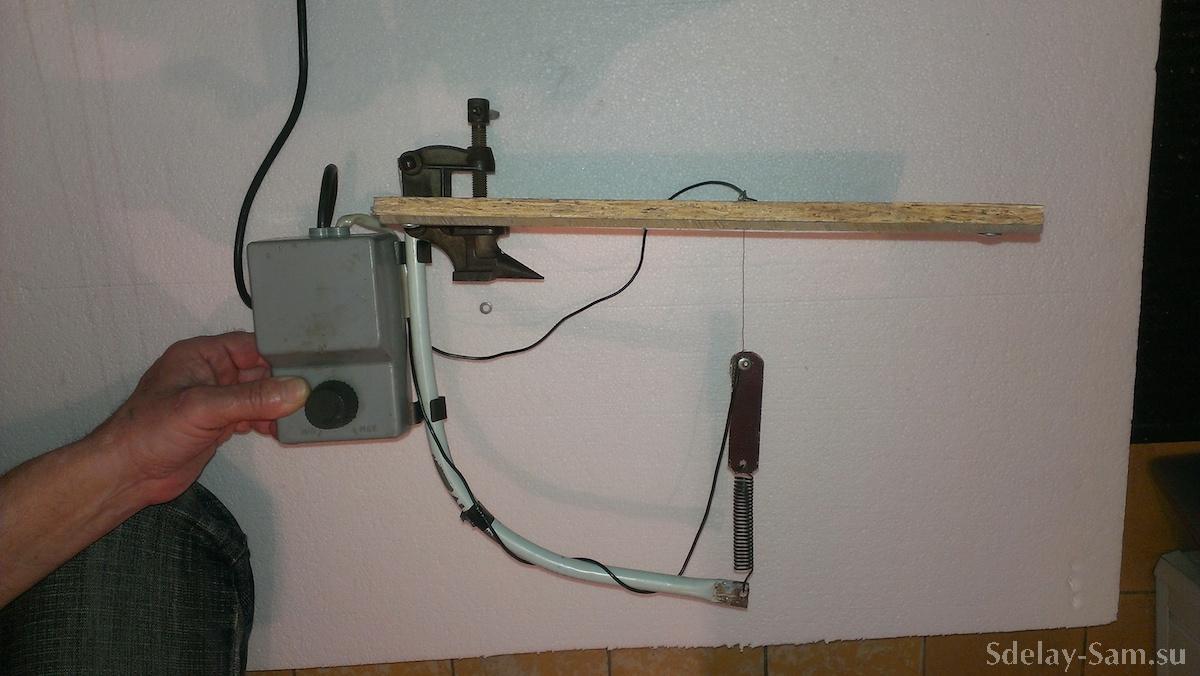

Пенопласт очень легко поддаётся обработке, но если нужно получить гладкие торцы и идеально ровные формы, то, нужно использовать специальный станок. Даже резка пенопласта острым лезвием или пилой не способна решить проблему порчи пенопласта — он крошится и ломается при этом.Что же касается самодельного станка для резки пенопласта, то это идеальный вариант, если нужно быстро разрезать пенопласт. В этой статье строительного журнала samastroyka.ru мы рассмотрим конструкцию простого, но эффективного станка для резки пенопласта в домашних условиях.

Из чего состоит станок для резки пенопласта

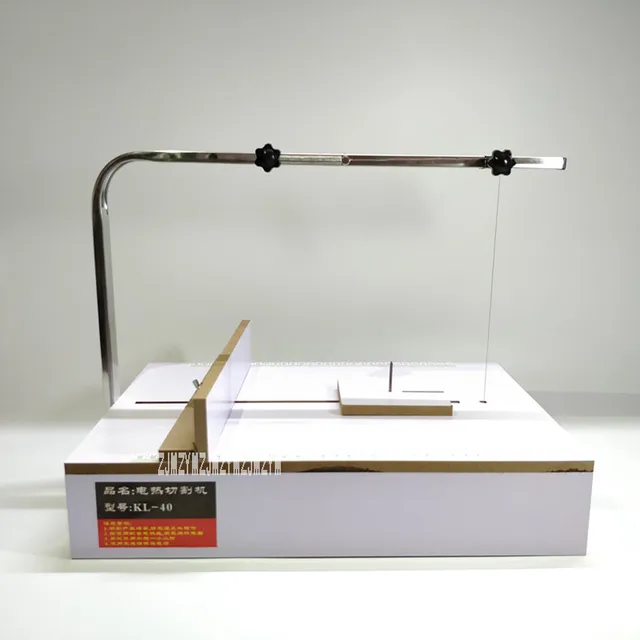

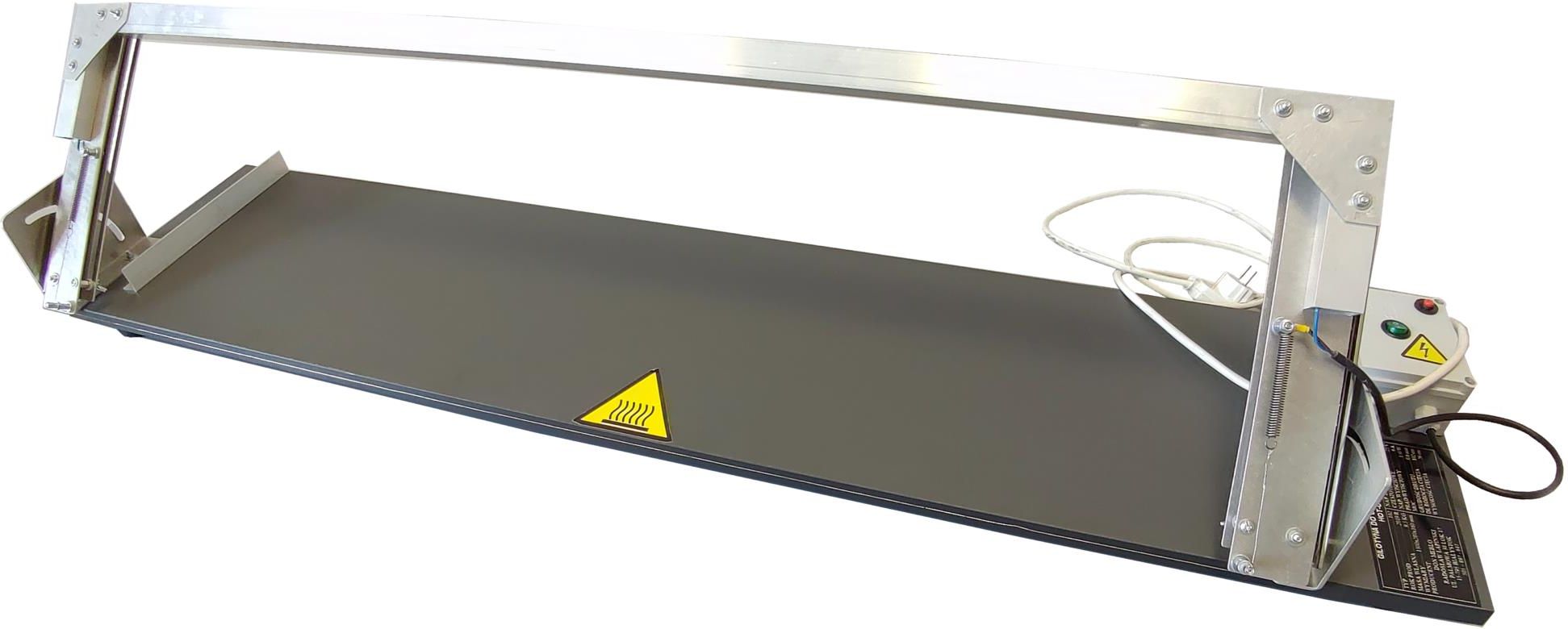

Простейший станок для резки пенопласта представляет собой широкую столешницу, её размеры должны подбираться исходя от ширины обрабатываемого материала. В качестве материалов для изготовления столешницы станка, лучше всего использовать лист древесно-стружечной плиты (ДСП).

Основным элементом для резки пенопласта выступает струна из нихромовой проволоки, которая подключается к понижающему трансформатору. Такой трансформатор преобразовывает напряжение 220 Вольт в 24 Вольта.

Особое внимание заслуживает регулирующий элемент станка, который позволяет задавать требуемую толщину материала. Для этих целей на краях столешницы установлены металлические гайки (стойки), в которые вкручиваются длинные болты с пружинами. К пружинам подключается и натягивается длинный кусок нихромовой проволоки (струна).

Чтобы избежать обрыва струны и для передачи напряжения, её концы подключаются через пружины. Таким образом, закручивая или откручивая болты, можно регулировать высоту резки пенопласта струной. Длина болтов, также подбирается с учётом того, какой толщины пенопласт потребуется резать на самодельном станке.

Какой нужен трансформатор для резки пенопласта струной

Поговорим о том, какой именно использовать трансформатор для резки пенопласта струной. Не всегда нужен именно понижающий трансформатор, поскольку все во многом зависит от того, из каких именно материалов выполнена струна.

Не всегда нужен именно понижающий трансформатор, поскольку все во многом зависит от того, из каких именно материалов выполнена струна.

Если это хромированная проволока, то её можно подключить и к 220 Вольтам. Однако работать с таким станком для резки пенопласта будет очень опасно, поэтому мы рекомендуем использовать именно понижающий трансформатор.

Для изготовления самодельного станка, которым будет осуществлять резка пенопласта, лучше всего использовать трансформатор с 220 на 24 Вольта и нихромовую проволоку диаметром 0,5-0,8 мм. Работать с таким напряжением намного безопасней.

Также всегда нужно помнить о том, что во время резки пенопласта струной выделяется большое количество вредного дыма. Соответственно, второе условие касательно безопасности при работе с устройством, это хорошо проветриваемое помещение.

Как резать пенопласт правильно, полезные советы

Мало взять и сделать станок для резки пенопласта своими руками, поскольку им ещё нужно уметь работать.

Вот несколько советов, которые позволят сделать это качественно и не испортить пенопласт:

- Резку пенопласта следует осуществлять не слишком быстро, и только тогда, когда струна достаточно разогрета. Если передвигать пенопласт по столешнице слишком быстро, то он начнёт крошиться. В то же время скорость резки не должна быть медленной, так как из-за этого могут оплавиться края пенопласта. Здесь нужно потренироваться и выбрать оптимальную (среднюю) скорость резки.

- Если вам нужно резать пенопласт, чтобы потом им утеплять стены дома, то, лучше всего приобретать более толстый материал. Дело в том, что толстый пенопласт менее востребован, поэтому он оказывается выгодней по цене. Из толстого пенопласта получится вырезать более тонкие листы для утепления стен, и, сэкономить при этом.

- Трансформатор для изготовления станка, можно взять из старого советского магнитофона «Маяк». Именно в нем установлен трансформатор понижающего типа, который способен выдавать 24 Вольта.

- Если приходится использовать станок для резки пенопласта там, где нет напряжения, то воспользуйтесь батарейками «Крона». Соедините три батарейки вместе, и станком можно будет резать пенопласт около 30 минут.

Таким образом, потратив несколько часов, можно собрать недорогой самодельный станок для резки пенопласта струной. Используя его легко вырезать красивые декоративные элементы, которые широко используются на сегодняшний день при осуществлении ремонтов.

Оценить статью и поделиться ссылкой:Станок для резки пенопласта своими руками. Технология изготовления самодельного станка для резки пенопласта. Инструкция по изготовлению станка, советы по резке и выбору материала.

Пенопласт – замечательный материал, используемый во многих областях строительства и декора. С его помощью обустраивают гидро- и теплоизоляцию, создают декоративные потолочные покрытия, багеты и многое другое. При всей своей многофункциональности, он еще и дешевый. Единственная проблема, возникающая во время работы с ним – это резка.

Резка пенопласта: станок своими руками

Порезать пенопласт самостоятельно так, чтобы получить чистый и ровный рез крайне сложно. Он крошится и лопается, если применять пилу, даже лезвие или бритва не решают проблему.

Выходом может послужить горячий металл, но как воспользоваться им в домашних условиях? Сконструировать самодельный станок для резки пенопласта!

Способ №1.

Для осуществления данной затеи потребуются:

- стол, лучше если каждая из его сторон будет не короче 2 м;

- металлические пружины с низким сопротивлением тока;

- трансформатор, преобразовывающий ток с 220-ти на 24 Вольта;

- струна с высоким сопротивлением, если есть старый обогреватель, снимите с него.

Также понадобится регулятор высоты струны. В качестве него используйте пару балок. Между ними будет перемещаться режущая струна с держателем.

Трансформатор необходим не в каждом случае. Это зависит от того, из какого материала сделана струна. Если она хромированная – допустимым считается и ток в 220 Вольт. Но, работая с таким разрядом, следует четко соблюдать правила безопасности, иначе дело может закончиться печально.

Это зависит от того, из какого материала сделана струна. Если она хромированная – допустимым считается и ток в 220 Вольт. Но, работая с таким разрядом, следует четко соблюдать правила безопасности, иначе дело может закончиться печально.

Если работать с разрядом 24 Вольт, то опасность для жизни и здоровья отсутствует. Он просто не ощутим, и при поражении необходимо просто промыть пострадавшее место водой.

Следует также помнить, что при резании пенопласта раскаленным металлом, выделяются токсичные пары, поэтому нужно в обязательном порядке использовать защитную маску и хорошо проветривать помещение, иначе отравление будет обеспечено. А лучше всего, вообще, работать на улице, но это возможно, если есть собственный двор.

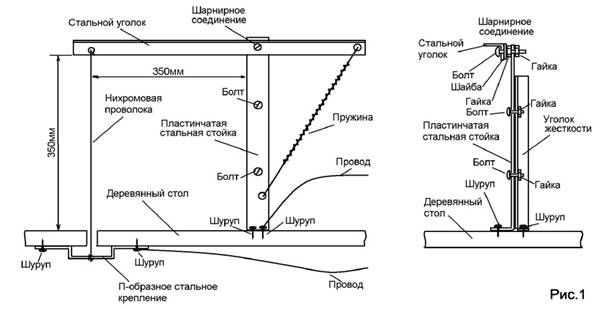

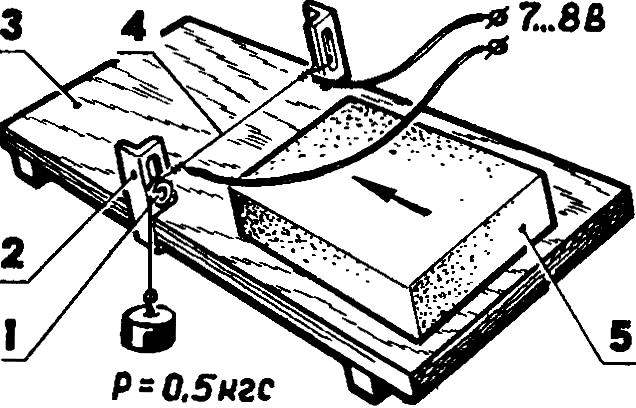

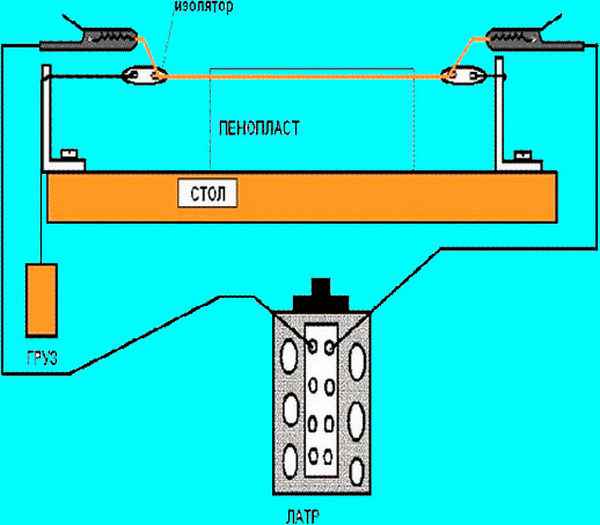

Для того чтобы было легче собрать из вышеперечисленных материалов станок для резки пенопласта, ниже приведен схематичный чертеж:

Способ №2.

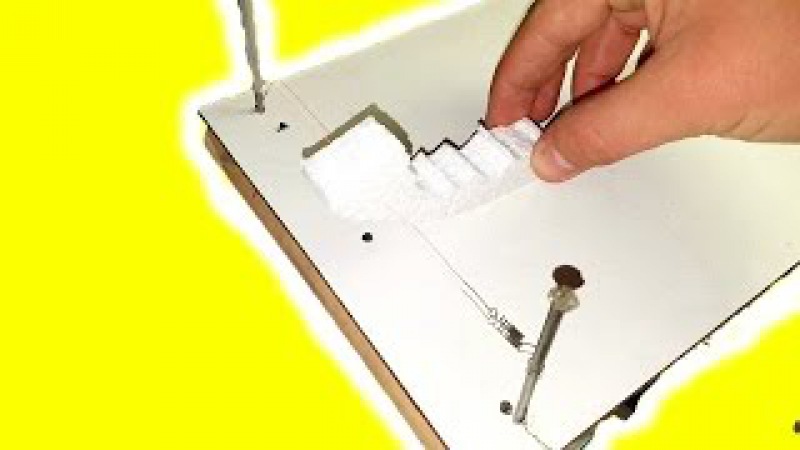

За неимением подходящего стола, в качестве основания для устройства вполне подойдет лист ДСП, фанера, доска.

Последовательность сборки самодельного станка:

1. Нихромовую проволоку прикрепите к пружинам, пружины оденьте на винты М4, а их, в свою очередь, вкрутите в специальные стойки.

2. Металлические стойки заблаговременно запрессуйте в крышу стола, плиту ДСП, или любую другую поверхность, выбранную в качестве основания. Высота стойки и толщина основания зависит от нужд владельца станка. Если толщина плиты составляет 1,8 см, а стойка в высоту – 2,8 см, то в полностью вкрученном состоянии винт не пройдет основание насквозь, а при полном выкручивании сможет нарезать пенопласт толщиной 5 см.

3. Если в будущем потребуется более толстая нарезка, то короткие винты нужно будет удалить и вкрутить на их место длинные.

4. Для запрессовки просверлите в основании отверстие. Его диаметр должен быть меньше диаметра стойки на пол миллиметра. Стойки вбейте молотком в отверстия, но перед этим, чтобы облегчить себе данную процедуру, пройдитесь наждачкой по острым кромкам торцов.

5. Перед тем как вкрутить винт в стойку, выпилите под самой его шляпкой канавку. Чтобы это осуществить, зажмите его конец шуруповертом, а под головкой приложите тонкий напильник и включите вращение. Эта канавка нужна для того, чтобы зафиксировать в одном положении проволоку, которая иначе может перемещаться при регулировке.

6. Чтобы проволока не провисла, удлинившись из-за нагревания, прикрепите ее сначала к пружинам, а их уже к винтам.

7. После того как все крепежные детали готовы, зафиксируйте нихромовую проволоку. Чтобы контакт между ней и токопроводящим проводом был надежным, используйте способ крепления «скрутка с обжатием». Медный провод должен иметь сечение не меньше 1,45 кв.мм.

8. Снимите изоляцию с окончаний проводов примерно на 2 см. Медные проводники накрутите на проволоку в тех местах, где она крепится к пружине. Конец проволоки, придерживая плоскогубцами, обмотайте вокруг проводника. Благодаря такой намотке контакт проволоки и токопроводящего провода будет иметь большую площадь, и когда станок заработает, места соединения не будут раскаляться.

9. Чтобы получить возможность регулировать толщину резки материала, сделайте отвод токопроводящих проводников в виде петли. А чтобы провода не путались под руками во время использования станка, проделайте в основании отверстия, пропустите через них мешающий отрезок и прикрепите к обратной стороне поверхности при помощи скоб.

10. Провода лучше всего сложить вместе и перекрутить в виде нетугого жгута. Так они не будут путаться.

11. На концах проводов припаяйте накидные клеммы, чтобы подключить их к источнику питания.

Сконструированного по вышеописанной инструкции устройства будет вполне достаточно для использования в домашних условиях. Кроме этого, его возможно использовать как станок для фигурной резки пенопласта.

Полезные советы

Во время резки скорость движения материала должна быть средней. Если двигать пенопласт очень быстро, тогда он точно так же раскрошится, как и при резке пилой. Если же напротив, перемещать его очень медленно, края вырезаемой фигуры будут оплавляться.

Если пенопласт требуется для утепления дома при строительстве, то лучше приобретайте более толстый. Из-за простого изготовления и небольшой востребованности, такой материал стоит гораздо более дешево, чем тонкий.

Если на чердаке еще с советских времен завалялся стереомагнитофон «Маяк», то трансформатор не покупайте, а возьмите с него. Он как раз является подходящим, т.к. подает напряжение 24 Вольта.

В случае, когда работы проводятся в условиях отсутствия электроэнергии, соедините друг с другом три кроны по 9 Вольт, и используйте их. Таким образом, устройство сможет функционировать 30-40 минут.

Но применять автоаккумуляторы для данной цели категорически запрещается. Несмотря на низкое напряжение, они имеют очень большую силу тока, которая может сжечь струну и она попросту лопнет. Это при хорошем раскладе, а при плохом – брызнет раскаленным металлом.

Выбор пенопласта для обустройства теплоизоляции

Существует специальный пенопласт, предназначенный именно для утепления фасадов. На упаковке обычно имеется соответствующая маркировка в виде буквы «Ф». Он имеет высокую, в сравнении с обычным материалом, плотность и устойчив к механическому воздействию. Он хорошо пружинит, благодаря чему плохо поддается ломке.

На упаковке обычно имеется соответствующая маркировка в виде буквы «Ф». Он имеет высокую, в сравнении с обычным материалом, плотность и устойчив к механическому воздействию. Он хорошо пружинит, благодаря чему плохо поддается ломке.

При нарезании пенопласта, для теплоизоляции не следует устанавливать струну ниже 50 мм. Дело в том, что более тонкий материал не будет достаточно эффективен, а при намокании вообще утратит большую часть своих замечательных свойств. При высокой влажности такая теплоизоляция будет проницаема для холодного воздуха, как и обычная кирпичная кладка.

В качестве дополнительного материала для теплоизоляции используйте плиту минеральной ваты. Кроме упомянутых свойств она обладает еще одним важным достоинством – в случае возникновения пожара не будет гореть.

Станок для резки пенопласта, видео:

Резак для пенопласта своими руками из паяльника.

Пенопласт – хороший теплоизолятор, отличающийся долговечностью и небольшим весом. Он используется для создания разнообразных форм, заготовок и моделей, в качестве превосходного утеплителя. Работать с ним достаточно просто. Но нередко такой материал выпускается в виде блоков с большими геометрическими параметрами. Разрезать их пилой либо ножом очень неудобно. Изделия крошатся, что нарушает их структуру.

Проблему с раскроем теплоизоляционного материала решает резак для пенопласта, нередко называемый резчиком. Его можно приобрести в строительном магазине либо сделать самостоятельно. Во втором случае домашний мастер получает в свое распоряжение инструмент, который подходит ему по всем параметрам.

Элементарный резчик – полчаса и готов!

Самый простой инструмент для раскроя листов пенопласта (вспененного полистирола) изготавливается без малейших затруднений при помощи 4–5 батареек для электрофонарика и обычной гитарной струны. Процесс создания резчика будет следующим:

Процесс создания резчика будет следующим:

- элементы питания последовательно соединяются между собой в один блок;

- к торцам получившегося модуля фиксируется струна для гитары.

В результате этих действий получается инструмент с электрической замкнутой дугой. Ток, проходя по ней, станет разогревать струну. На участке ее соприкосновения с раскраиваемым материалом будет наблюдаться процесс плавления и разрезания листа пенополистирола на две части.

Для работы описанного самодельного термоножа необходим нагрев струны до 130–150 °С. С помощью такого простейшего инструмента можно раскроить 1–3 блока пенопласта. Применять его для резки большого количества листов нецелесообразно из-за того, что элементы питания будут очень быстро садиться.

Разновидности электрических термоножей и их особенности

Если мастер использует пенопласт регулярно и выполняет большие объемы работ, ему желательно сделать своими руками инструмент, который функционирует от бытовой электрической сети. Такие самодельные термические ножи, не требующие отдельных зарядных устройств, используются для:

Такие самодельные термические ножи, не требующие отдельных зарядных устройств, используются для:

- линейной резки;

- фигурного раскроя.

В качестве рабочего термоэлемента в них применяется нихромовая нить либо пластина из металла. Обязательным блоком подобных приборов является трансформатор, понижающий напряжение (рисунок 1). Его обмотки должны соответствовать далее приведенным требованиям:

- сечение кабелей – от 1,5 мм;

- напряжение – от 100 В (первичная обмотка), 15 В (вторичная).

Специалисты рекомендуют подключать понижающий аппарат к автотрансформатору (ЛАТР), который позволяет плавно настраивать выходное напряжение. Если приобретать такой дорогостоящий прибор нет желания, можно поступить иначе:

- поставить переключатель на отводы вторичной обмотки;

- оснастить понижающий трансформатор реостатом.

Устройство для линейной резки – как сделать?

Самодельный термонож для раскроя плоских листов вспененного пенополистирола представляет собой простую конструкцию. Принцип ее создания поймет любой народный умелец.

Принцип ее создания поймет любой народный умелец.

Основа сооружения – рама, сделанная из стального профиля либо деревянных брусков. В нижней ее части монтируется рабочая поверхность из древесностружечных плит, фанеры большой толщины. Некоторые мастера используют листы текстолита для ее сооружения.

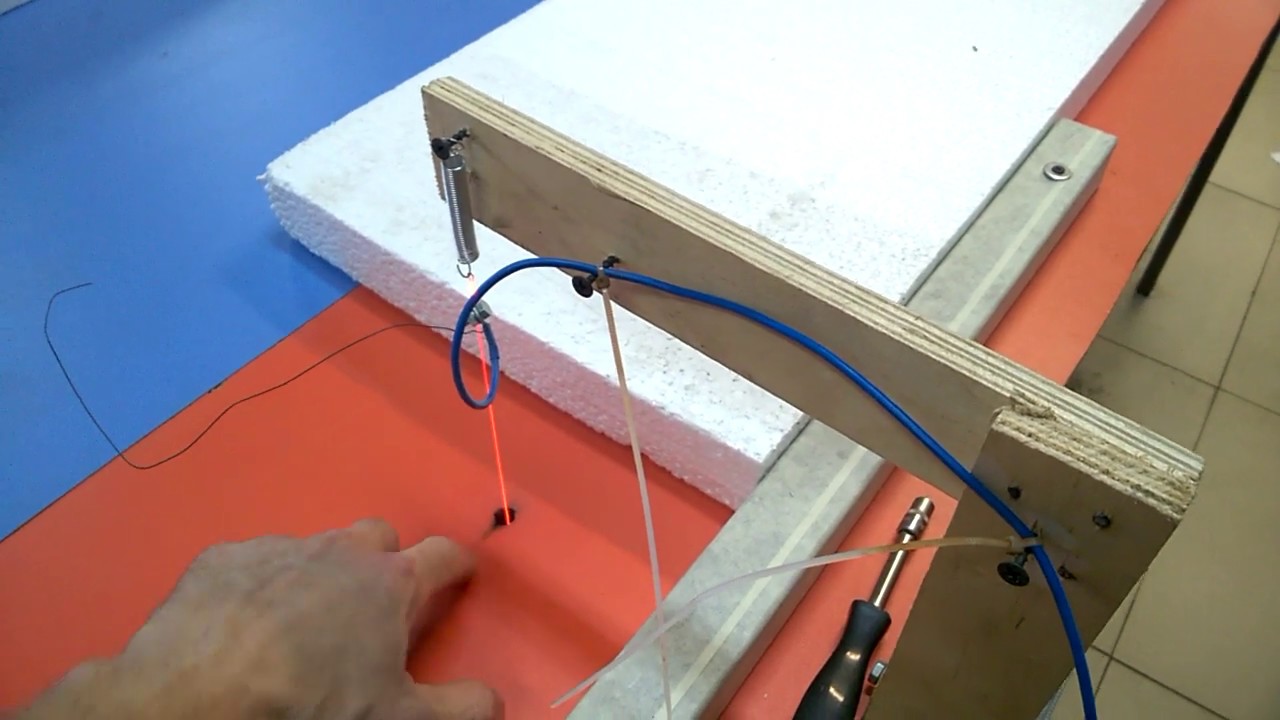

Функцию рабочей поверхности может выполнять и обычный стол либо верстак. Тогда необходимость в раме отпадает. А сам процесс сооружения конструкции выглядит следующим образом:

- На столе (иной ровной поверхности) монтируются две вертикальные опоры, которые закрепляются изоляторами.

- К последним через электроконтакты подключают трансформатор для понижения напряжения.

- Между изоляторами протягивается нихромовая проволока. К ней подвешивается специальный груз. Он нужен для натяжения нити.

Функционирует такой резак для пенопласта просто. Электроток проходит по нити, разогревает ее, что приводит к растяжению проволоки. Груз не позволяет последней провисать.

Нагретая нихромовая нитка легко разрезает по горизонтали блок пенопласта, который перемещается руками. В результате этого получаются плоские листы утепляющего материала. Их толщина определяется дистанцией, отделяющей натянутую проволоку от рабочей поверхности стола.

При выполнении описанной операции важно обеспечить подачу пенополистирола с максимально равномерной скоростью.

В случаях, когда материал необходимо кроить вертикально, конструкция резчика немного видоизменяется. Раму требуется дополнительно оснастить лапой-держателем. Подвесить к нему нихромовую нить и грузик, пропустив последний через предварительно просверленное в столе отверстие. В него желательно установить полую трубу из металла, которая защитит мастера от ожогов при нагревании проволоки.

Правила изготовления инструмента для фигурного раскроя

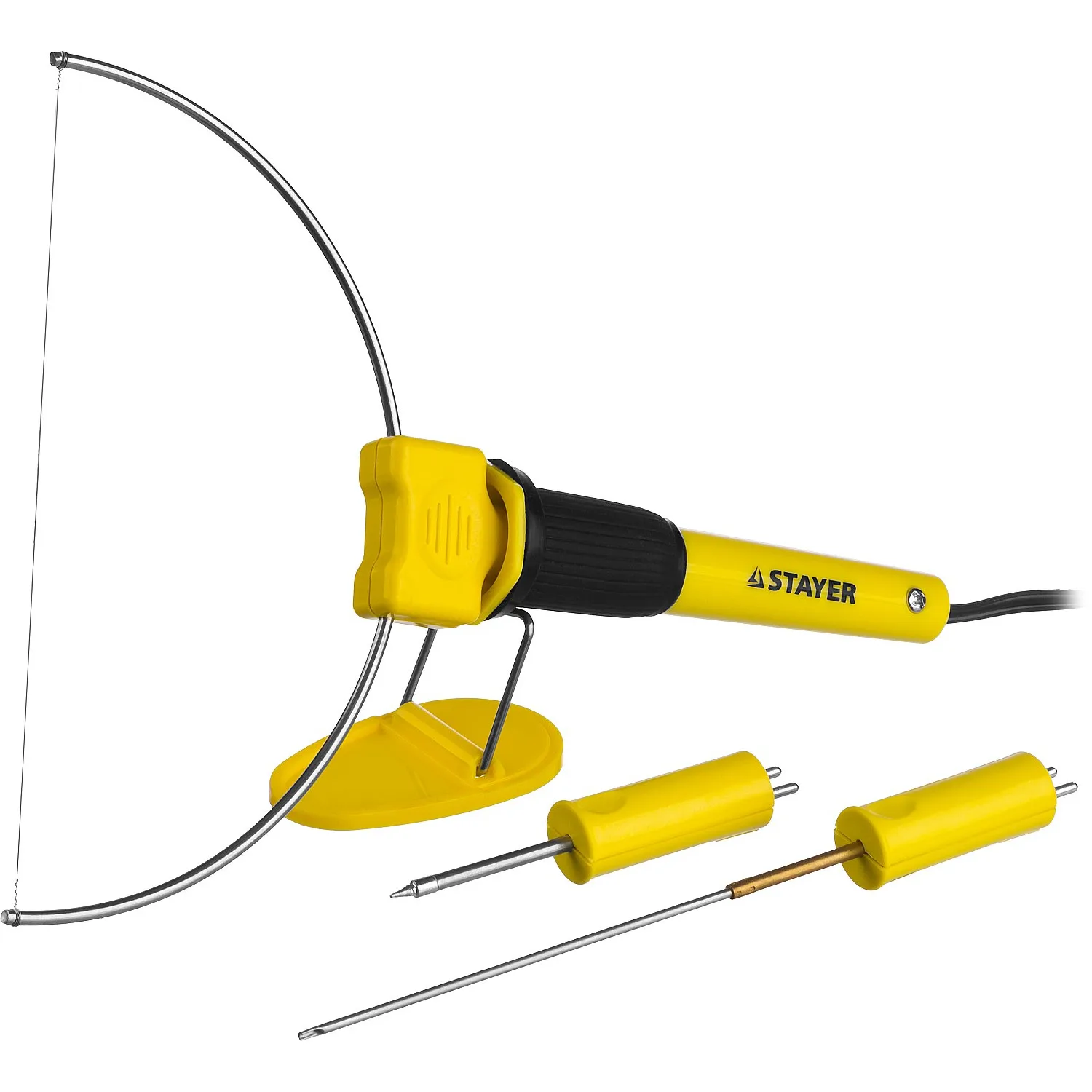

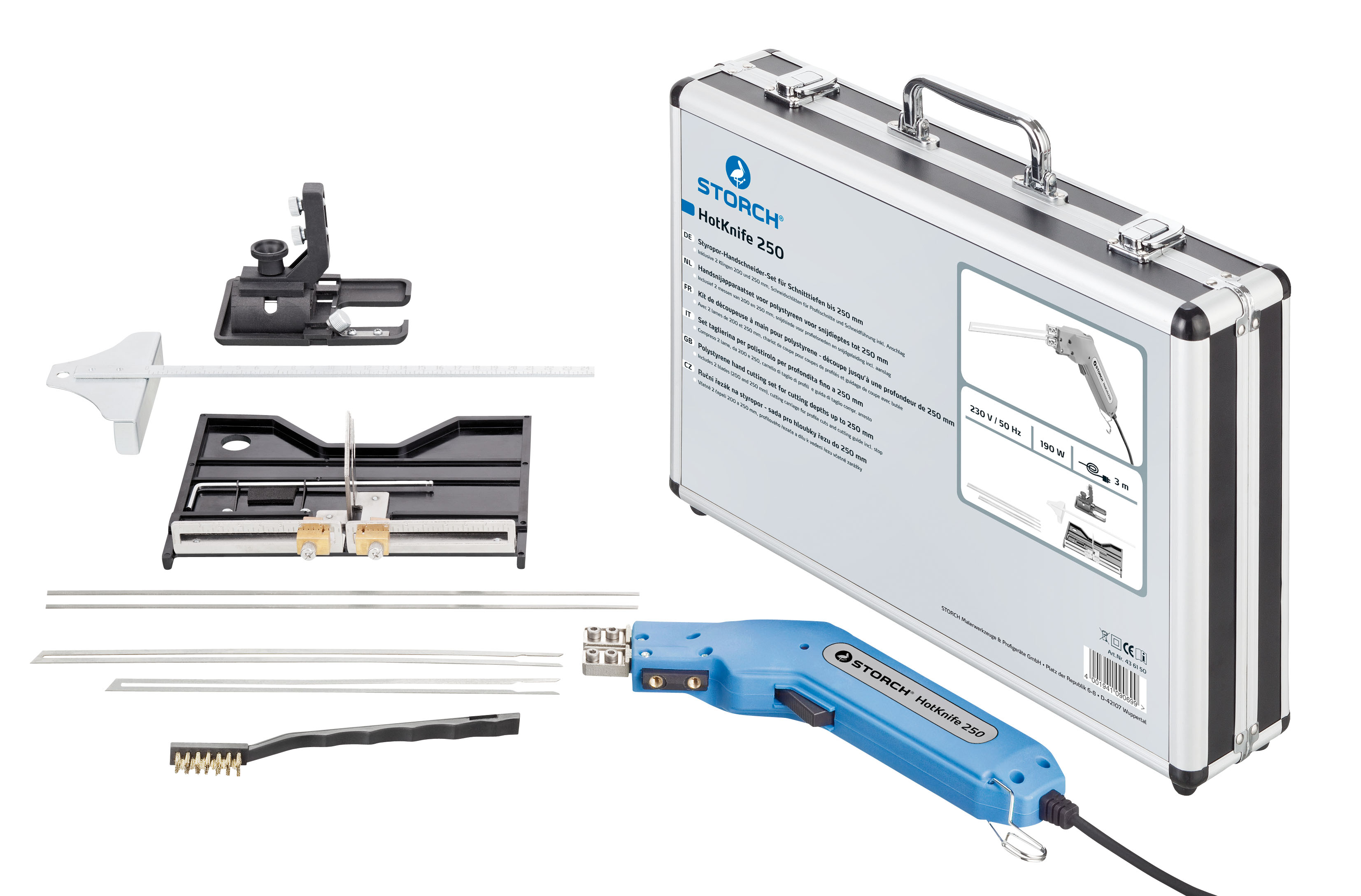

Если резке в домашних условиях будут подвергаться большие по толщине либо геометрическим размерам листы пенопласта, не помещающиеся на рабочую поверхность из-за своих параметров, рекомендуется сделать термонож из слесарной ножовки или ручного лобзика. Работы выполняются так:

- Режущее полотно лобзика (ножовки) снимается.

- К ручке инструмента подсоединяется электрокабель.

- Нихромовая проволока изгибается под заданным углом.

- Фигурно согнутая нить устанавливается на место, где раньше размещалось полотно, и фиксируется гайками и винтами.

Все металлические элементы на самостоятельно сделанной конструкции изолируются. При желании можно сразу изогнуть под разными углами несколько нихромовых полотен. Тогда фигурная резка будет проходить более комфортно.

Пенопласт – это долговечный, легкий и очень хороший теплоизоляционный материал. Выполнять с ним работы очень просто. Но есть и некоторые нюансы в работе с данным материалом.

Поскольку его изготавливают в виде плит больших размеров, то очень часто нужно прибегать к их обрезке. Сделать это можно, используя и обычный нож, но им, как ни старайся аккуратно это выполнить, не получится.

А все потому, что при механическом воздействии будет происходить нарушение структуры пенопласта. Именно потому специалисты рекомендуют для таких действий использовать исключительно резчик или, как еще его называют, резак для пенопласта.

Именно потому специалисты рекомендуют для таких действий использовать исключительно резчик или, как еще его называют, резак для пенопласта.

Такой многофункциональный инструмент можно, конечно же, и купить, но если вы сделаете его своими руками, то сможете приспособить под свои потребности и, конечно, же, сэкономите деньги.

Если же вы планируете работать с резаком в промышленных целях, то все же лучше купить электрический прибор, который будет предназначен для больших и частых нагрузок.

Как сделать самостоятельно

Необходимость в резаке может возникнуть в любой момент, если вы довольно часто делаете какие-либо дела по дому. Возможно, кто-то сталкивался с тем, что необходимо сделать деталь, прибегая к специальной форме для отливки эпоксидной смолой.

И чтобы выполнить это, нужен будет кусок пенопласта. К примеру, можно использовать пенопласт от упаковки телевизора. На нем необходимо расчертить с помощью линейки, циркуля и шариковой ручки места, где в дальнейшем надо будет сделать отверстия.

Вот тут-то и возникает потребность в электрическом резаке. Ведь выполнить данное действия, не испортив лист пенопласта, будет сложно без такого инструмента. Рассмотрим один из вариантов, как же сделать устройство такого типа в домашних условиях.

Самодельный прибор для порезки может быть различной конструкции. Именно от нее и типа резки будет зависеть, как именно резак справляется с поставленными целями.

Виды

Перед тем как начинать делать резак, вам стоит определиться, с какой целью он вам нужен, ведь в зависимости от целей, они делятся на несколько групп:

- с рабочей пластиной из металла ;

- для линейной резки;

- для фигурной резки.

Этапы создания

Поскольку линейная резка самая распространенная, давайте рассмотрим именно этот вариант подробнее:

- Режущая часть. Для этого понадобится проволока из нихрома, приблизительно спираль с диаметром в 0,6 мм. Ей можно взять от старых электроплиты или иных нагревательных электроприборов.

Длина такой проволоки должна составить 14 см (ее сопротивление будет составлять 2 ом).

Длина такой проволоки должна составить 14 см (ее сопротивление будет составлять 2 ом). - Применение трансформатора. Чтобы все было верно, первым делом надо произвести расчет напряжения и тока для нагрева режущей части. Выполнить это можно, используя формулу – закон Ома I=U/R. Таким образом, можно определиться с мощностью трансформатора питания.

- Изготовление резака. Основу можно выполнить из какого-либо металла, но его длина должна быть не менее 11 см. Дальше в торец надо прикрепить изолятор — пластинку текстолита. А теперь по краям пластины закрепить контактные группы, их можно изъять из электророзетки. Именно в эти контакты можно будет закреплять спирали с разной формой.

- Как работает резак. После того, как резак будет включен в сеть, его спираль будет нагреваться и станет слегка красноватого цвета. Именно это и имеет значение, так как подогретый резак даст возможность легко и быстро порезать пенопласт, который при этом не будет шелушиться.

Важно знать: получив такой прибор, уже за три минуты можно будет вырезать необходимую форму из листа пенопласта.

В обязательном порядке соблюдайте все правила безопасности, чтобы не травмировать себя и окружающих. Ведь мощности резака достаточно, чтобы повредить какую-либо часть тела при работе. А подключение к электричеству еще больше увеличивает риск травмирования.

Поэтапное изготовление терморезака

Изготовить терморезак можно с использованием выжигателя или паяльника и старого лобзика. Рассмотрим изготовление такого устройства пошагово:

- Втулка. Изначально нужно сделать основное и самое сложное – втулку. Итак, для этого пластину надо изогнуть, выточить. Дальше во втулке надо проделать отверстие, туда будет в дальнейшем вставлена нить.

- Выжигатель. Нужно отрезать провод, который ведет к отверстию, и взять подходящие разъемы, потом припаять в место разрыва.

Обратите внимание: такие участки в обязательном порядке необходимо изолировать.

- После того, как все выполнено можно подключить терморезак. Старый лобзик распилить пополам. В верхнюю часть надо прикрепить заблаговременно подготовленную пластину-лапку на винты. А вот низ крепим к основанию, используя саморезы.

- Вставить втулку в лапку. Теперь с особым вниманием надо из отверстия по отвесу, либо угольнику, отметить точку под отверстием втулки. Далее сверлим отверстие в основании. Диаметр отверстия в основании должен составлять около 5 мм.

- Терморезка. Итак, когда все готово, надо расправить нихромовый провод. Для этого вам стоит включить на всю мощность выжигатель и проводами от него коснуться нихромки. Все нужно сделать таким образом, чтобы между проводками осталось расстояние, равное высоте устройства. Если нить не нагревается, но при этом выжигатель начинает гудеть, найдите более тонкую проволоку. Это необходимо, потому что у выбранной вами недостаточное сопротивление.

Возьмите на заметку: нихром должен быть горячий, но не должен нагреваться до красна. Если струна стала красного цвета, необходимо уменьшить посредством регулятора ее нагрев. В том случае, если нихром красный даже на минимуме, то выше пружинки на 5-10-15 см нихромовой проволоки стоит оставить компенсатор. И только после этого можно подцеплять контакт.

Если струна стала красного цвета, необходимо уменьшить посредством регулятора ее нагрев. В том случае, если нихром красный даже на минимуме, то выше пружинки на 5-10-15 см нихромовой проволоки стоит оставить компенсатор. И только после этого можно подцеплять контакт.

- Работа прибора. С предварительно установленной направляющей вам нужно нарезать плашки из пенопласта заданной толщины, также вы можете сделать форму фигурной.

Применение

Если вы делаете ремонт или занимаетесь резкой по дереву, или вам нужно порезать кусок фанеры, то вам очень пригодится электрорезак, который к тому же можно использовать даже для порезки плотной ткани.

Если вы думаете, что для всех вышеперечисленных действий вам достаточно будет применить термонож, либо хватит ножовки, то вы ошибаетесь.

Ведь ножовка не сделает края ровными и не рваными, как выходит в случае с резаком.

При строительных и отделочных работах возникает вопрос, чем осуществить резку пенопласта так, чтобы он не крошился. Для этого используют специальные инструменты и приемы, которые выбираются на основании размеров пенопластовой плиты. Такие резаки можно приобрести в магазине или изготовить самостоятельно. Чтобы сделать инструмент своими руками, не потребуются специальные знания или навыки.

Для этого используют специальные инструменты и приемы, которые выбираются на основании размеров пенопластовой плиты. Такие резаки можно приобрести в магазине или изготовить самостоятельно. Чтобы сделать инструмент своими руками, не потребуются специальные знания или навыки.

Нихромовый резак своими руками

Осуществляется резка пенопласта струной, раскаленной до +120…+150°С и плавящей материал. Благодаря этому срез ровный, а пенопласт не крошится. На таких приспособлениях устанавливается нихромовая нить, через которую пропускается электричество. Сделать простой резак можно своими руками. Он отличается от станка портативностью и компактностью, поэтому температуру нагрева нихромовой проволоки на нем регулировать нельзя.

Необходимые инструменты и материалы

Чтобы сделать резак с нихромовой проволокой для резки пенопласта, понадобятся такие инструменты и материалы:

- небольшой деревянный брусок;

- шуруповерт и сверло;

- 2 карандаша;

- 2 отрезка медной проволоки;

- круглогубцы;

- термоклей или ПВА;

- изолента;

- коннектор для батареек;

- выключатель;

- 1 м проводов;

- паяльник;

- нихромовая нить.

Последняя продается в магазине радиодеталей. Также ее можно взять со старых нагревательных элементов от фена, кипятильника, бойлера и пр.

Самодельный резак для пенопласта

Самодельный резак предназначен для незначительных работ. Раскроить им весь лист пенополистирола не представляется возможным. Чтобы осуществить резку пенопласта в домашних условиях, необходимо:

- В деревянном бруске длиной 10-11 см сделать 2 отверстия. Они должны совпадать с диаметром карандашей. От края нужно отступить на 1-1,5 см. Углубление должно быть немного глубже половины бруска, чтобы зафиксировать карандаши. Благодаря такому расстоянию можно порезать лист пенопласта практически любой толщины.

- Оба карандаша вклеить в отверстия с помощью термоклея или ПВА.

- В каждом из карандашей сверху сделать небольшое отверстие для медной проволоки.

- Медную проволоку согнуть круглогубцами таким образом, чтобы на ее концах получились маленькие кольца. После этого установить в отверстия в карандашах.

- Коннектор для батареек приклеить перпендикулярно к деревянному бруску. Дополнительно он будет исполнять роль ручки.

- На брусок наклеить выключатель, чтобы можно было обесточивать струну.

- Затем подключить к коннектору 2 провода. После этого соединить с выключателем, а потом каждый вывести на отдельный карандаш. Чтобы провод не провисал и не мешал работе, его фиксируют изолентой. Чтобы обеспечить надежное качество подключения, нужно припаять провода к коннектору. Места соединений нужно изолировать с помощью термоусадочной трубки или изоленты.

- Второй конец каждого провода очистить от оплетки и прикрутить к медной проволоке. Соединение припаять.

- Нихромовую нить продеть в кольца из медной проволоки и закрепить на них. Струна должна быть туго натянута между карандашами. При нагревании она растягивается и немного провисает. Чем сильнее натяжение, тем меньше провисание.

- В коннектор вставить батарейки и приступить к резке пенопластовых листов.

Таким образом можно сделать простой прибор для резки пенопласта своими руками. И еще один вариант изготовления станка смотрите на видео:

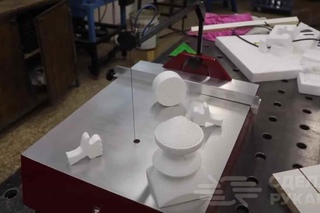

Станок для резки пенопласта своими рукам

Станки для резки удобнее тем, что в них режущая нить зафиксирована и нужно двигать только пенопласт. Это позволяет повысить точность движений. При изготовлении понадобятся такие же инструменты и техника, как и в предыдущем случае.

Для начала нужно сделать столик, который представляет собой деревянное основание с небольшими ножками. Стол должен быть ровным и гладким, чтобы не допустить деформации пенопласта. Размеры основания выбираются произвольно. Перпендикулярно к столешнице прикручивается брусок, а к нему под углом 90° крепится деревянная перекладина. Затем необходимо усилить конструкцию перемычкой.

Угловой линейкой отмечается место, в которое будет уходить нить накаливания. Если поверхность достаточно ровная, это можно сделать с помощью отвеса. Для этого в торец вкручивается саморез с широкой шляпкой, а на него накручивается нить с грузом. В выбранном месте сверлится отверстие диаметром 6 мм. Чтобы струна не обжигала дерево, устанавливается пластина из текстолита или металла. Следует поставить материал заподлицо с поверхностью.

Для этого в торец вкручивается саморез с широкой шляпкой, а на него накручивается нить с грузом. В выбранном месте сверлится отверстие диаметром 6 мм. Чтобы струна не обжигала дерево, устанавливается пластина из текстолита или металла. Следует поставить материал заподлицо с поверхностью.

В отверстие продевается проволока, нижний конец которой надевается на саморез. Шуруп вкручивается рядом с отверстием. Длина спирали должна быть такой, чтобы при нагревании последняя становилась красной. Поскольку при высоких температурах проволока удлиняется, необходимо использовать компенсирующую пружину, чтобы избежать провисания. На верхний саморез насаживается пружина, а к ней крепится нихромовая нить.

К концам нити подсоединяется источник энергии, которым может служить аккумулятор с напряжением 11,7-12,4 В. Чтобы регулировать этот показатель, используют схему тиристорного регулятора. Регулятор можно взять от электрической болгарки. Также контролировать напряжение можно с помощью спирали на станке для резки пенополистирола.

Эта спираль устанавливается на деревянном бруске, к которому крепится верхний край нити накаливания. Соединяется с проволокой последовательно. Ее функция заключается в удлинении нихромовой нити и, соответственно, уменьшении напряжения. Достичь этого можно, меняя место подключения к нихромовой спирали. Чем меньше расстояние, тем сильнее греется нить и больше плавится пенопласт.

Если к станку подключается трансформатор, он должен иметь гальваническую развязку. При этом должен использоваться трансформатор с отводами.

Для плавных и ровных срезов нужно сделать направляющую рейку. Ее изготавливают из бруска или любого другого ровного материала.

С помощью такого несложного станка осуществляется резка пенопласта своими руками. Дополнительно можно сделать разные приспособления. Можно изготовить во время ремонта стусло своими руками или лоток, которые помогут ровно порезать материал под нужными углами.

Технология 3D-резки пенопласта

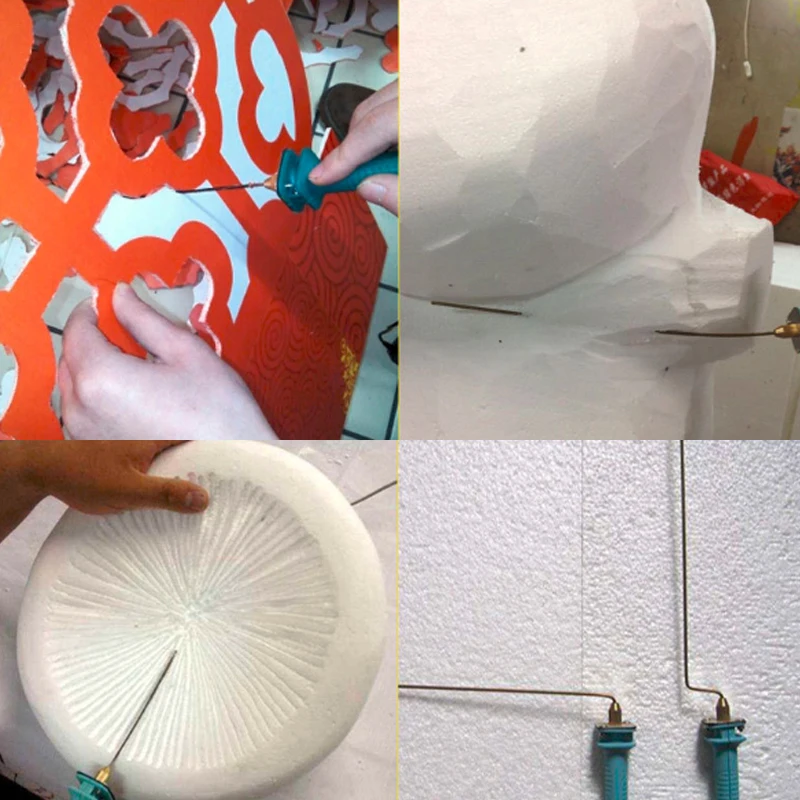

Пенополистирольную продукцию стали широко использовать в маркетинговых и декоративных целях. Из пенополистирола делают логотипы компаний, вырезают названия, различные фигурки, элементы декора и пр. Поэтому 3D-резка приобрела широкую популярность. Использование пенопласта позволяет сэкономить средства и в то же время получить качественный и долговечный продукт.

Из пенополистирола делают логотипы компаний, вырезают названия, различные фигурки, элементы декора и пр. Поэтому 3D-резка приобрела широкую популярность. Использование пенопласта позволяет сэкономить средства и в то же время получить качественный и долговечный продукт.

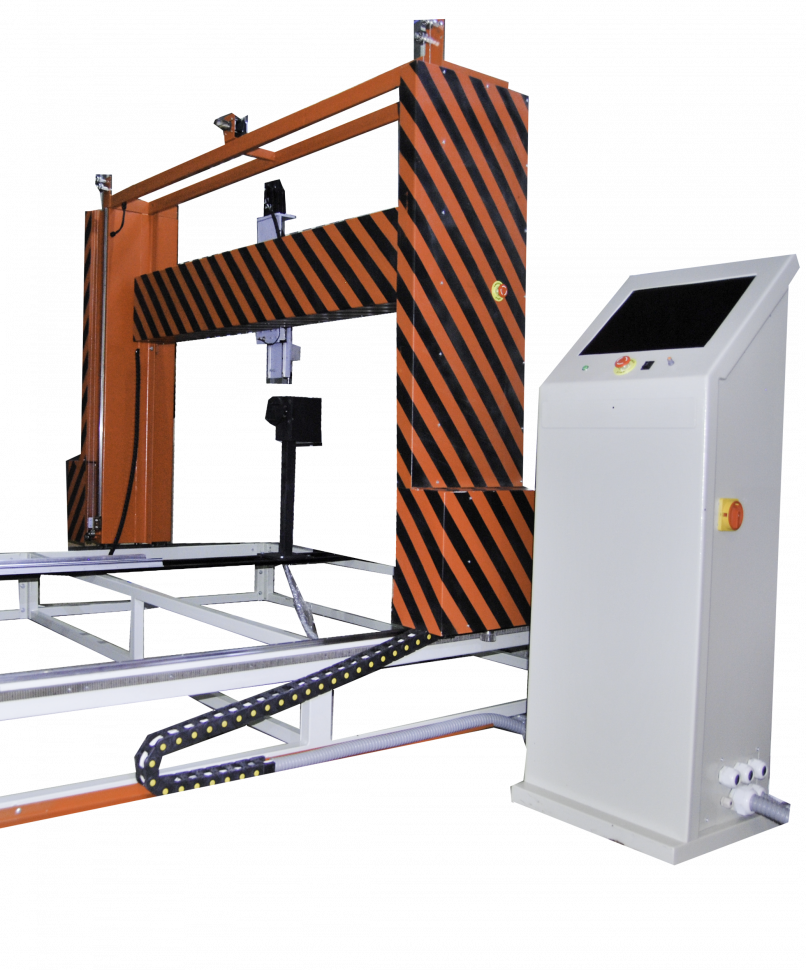

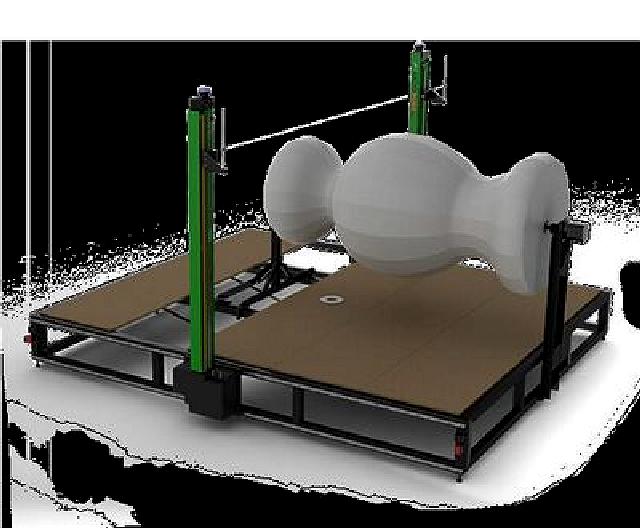

Объемная резка осуществляется на специальных станках. Они раскраивают материал с помощью длинных струн или лазера и позволяют придать пенопласту любую форму.

Фигурная резка пенопласта

Фигурная резка пенополистирола осуществляется на специальных станках. Некоторые из них оборудованы ЧПУ. При работе на станке толщина листов пенопласта не имеет значения. Однако для несложной резки можно использовать простой резак, сделанный своими руками.

Тем, кто задумал утеплить квартиру или новопостроенный дом своими руками, обязательно следует ознакомиться со способами, которыми осуществляется резка пенопласта в домашних условиях, ведь это один из самых популярных и доступных способов изоляции.

Пенопласт – это вспененный материал и по большей части состоит из воздуха, поэтому он очень легкий и с ним просто работать. Однако не стоит думать, что никаких проблем не возникает, ведь кроме всего пенопласт и довольно хрупкий материл. Поэтому если воспользоваться электрической болгаркой, то на ровные края надеяться не стоит, к тому же все помещение и площадка будет усыпана раскрошенным пенопластом.

Однако не стоит думать, что никаких проблем не возникает, ведь кроме всего пенопласт и довольно хрупкий материл. Поэтому если воспользоваться электрической болгаркой, то на ровные края надеяться не стоит, к тому же все помещение и площадка будет усыпана раскрошенным пенопластом.

Каким бы острым ни был нож, материал все равно будет крошиться. Безусловно, это незначительный дефект и листы будут пригодны к использованию, а вот уборка превратится в хлопотное мероприятие . Из такого положения есть выход, вы можете воспользоваться термоножом. При этом края материала оплавляются и он не крошится. Но вот незадача, стоит такое приспособление очень много, но в принципе можно нагреть и обыкновенный нож. Однако в этом случае надо быть весьма аккуратным, чтобы не получить ожога, да и работа существенно затянется.

Для этой цели можно воспользоваться различным режущим инструментом, например, болгаркой, только тогда следует использовать самый тонкий диск. Очень часто строители пользуются и простым острым ножом. Иногда советуют брать и ножовку с очень мелкими зубьями, но последний метод весьма сомнительный. Кроме того, в магазинах продают специальные термоножи, предназначенные для работ с пенопластом.

Иногда советуют брать и ножовку с очень мелкими зубьями, но последний метод весьма сомнительный. Кроме того, в магазинах продают специальные термоножи, предназначенные для работ с пенопластом.

Термонож нагревается до 600 °С всего за 10 секунд. Однако этот инструмент довольно дорогостоящий, поэтому далеко не всегда есть смысл покупать его.

Выходом же из положения во многих случаях станет приспособление для резки листов пенопласта, сделанное самостоятельно. Вероятно, оно несколько громоздкое, зато при наличии необходимых компонентов абсолютно бесплатное и всегда доступное. А если вам придется заниматься масштабной работой, например, у вас впереди , который вы возвели для своей большой семьи, то вопрос, как удобно разрезать пенопласт, да еще много и быстро, не всплывет на протяжении всего мероприятия, насколько бы оно ни затянулось.

Для того чтобы собрать резак для пенопласта, понадобится столешница, по паре пружин, винтов М4 и стоек длиной в 28 мм, а также нихромовая нить, которая и будет выступать в качестве режущего инструмента. Сначала делаем в основании два отверстия, запрессовываем в них стойки, а у основания шляпки винта пропиливаем небольшую канавку, благодаря которой нить будет надежно фиксироваться в заданном положении.

Сначала делаем в основании два отверстия, запрессовываем в них стойки, а у основания шляпки винта пропиливаем небольшую канавку, благодаря которой нить будет надежно фиксироваться в заданном положении.

Когда все собрано, крепим к винтам струну, но так как она может провисать во время нагревания, следует соединять ее через пружины, тогда нить будет всегда находиться в натянутом положении. Источник же питания подсоединяется к такому приспособлению посредством обыкновенных скруток. Так можно сделать самодельный и очень эффективный резак для пенопласта, при этом затратив минимум сил, времени и денег.

Пробуем разрезать пенопласт самостоятельно

Теперь немного поговорим о различных технологиях, методах и, конечно же, приведем подробную инструкцию, что и как делать.

Как самостоятельно разрезать пенопласт — пошаговая схема

Шаг 1: Подготовительные работы

Неважно, каким именно инструментом вы собираетесь пользоваться – ножом, нихромовой нитью либо же иными режущими приспособлениями, все равно начинать необходимо с разметки. Так что берем линейку, угольник, рулетку, карандаш и наносим на поверхности листа отметки, затем соединяем их в линии. В общем, рисуем контуры будущего разреза.

Так что берем линейку, угольник, рулетку, карандаш и наносим на поверхности листа отметки, затем соединяем их в линии. В общем, рисуем контуры будущего разреза.

Есть и еще способы, как можно . Например, с использованием нихромовой нити. В этом случае на нее подается небольшой ток, который способен раскалить струну до нужной температуры, и резка аккуратно производится по заданному контуру. Безусловно, качество реза в этом случае получится значительно лучше, однако немного придется потрудиться, чтобы сделать станок. Поэтому данный метод не всегда оправдывается, если вам необходимо обработать всего несколько листов, просто нет смысла тратить время на конструирование приспособления. Как видим, нельзя дать однозначного ответа, чем же лучше резать пенопласт, все зависит от объемов и навыков.

Пенопласт является универсальным материалом. Применяется в строительстве (утеплитель), в производстве (ремонте) бытовых электроприборов, дизайне помещений, рекламе. Одна из основных характеристик материала – плотность. Чем выше этот показатель, тем прочнее материал. Однако это здорово влияет на цену.

Чем выше этот показатель, тем прочнее материал. Однако это здорово влияет на цену.

При использовании материала в качестве наполнителя для утепления стен, обычно выбирается самая неплотная структура (по причине низкой стоимости). Однако рыхлый пенопласт сложно обрабатывать – при раскрое он сильно крошится, создавая сложности при уборке мусора.

Нож для резки пенопласта должен быть тонким и острым, но это не спасает от разрушения кромки. Даже если вы работаете на улице, разлетающиеся мелкие шарики засоряют окружающую среду.

Поэтому профессиональные строители производят резку пенопласта нихромовой проволокой или горячей пластиной. Материал легкоплавкий, несмотря на пожарную безопасность.

Важно! При выборе утеплителя, обратите внимание на характеристики. Там должно быть указано: «самозатухающий». Такой пенопласт отлично режется с помощью температуры, но при пожаре он не станет источником горения .

Промышленный аппарат для резки пенопласта может обрабатывать листы любого размера, кроить материал как поперек, так и вдоль массива.

Однако резка пенопласта в домашних условиях не предполагает подобных объемов и размеров. При ремонтных работах в своем жилище (или гараже) вполне достаточно компактного термического ножа. Он легко справится как с линейным раскроем, так и с фигурной подгонкой плит, при укладке на участках со сложной формой.

Любой инструмент имеет стоимость, и всегда есть возможность сэкономить на покупке.

Приспособления для резки пенопласта своими руками

Для линейного раскроя отлично подходит гильотина. Только воздействие будет не механическим, иначе образуется много мусора. Используем проверенную технологию – резка пенопласта натяжной разогретой струной.

Требуемые материалы

- Нихромовая (вольфрамовая) нить

- Источник питания, желательно регулируемый

- Любые конструкционные материалы: брус, металлический профиль, труба, для изготовления натяжной рамки

- Мебельные направляющие для ящиков.

На столе, верстаке, или иной ровной поверхности, устанавливаем вертикальные стойки для крепления гильотины. С помощью мебельных направляющих, закрепляем рамку резака таким образом, чтобы она двигалась без перекосов. Обе стороны должны перемещаться синхронно.

С помощью мебельных направляющих, закрепляем рамку резака таким образом, чтобы она двигалась без перекосов. Обе стороны должны перемещаться синхронно.

Самая ответственная часть резака – проволочный механизм. Первый вопрос: где взять материал. Нихром можно приобрести в магазинах, торгующих радиодеталями. Но поскольку мы стремимся к условно бесплатной конструкции – поищем альтернативу.

- Старый паяльник. Модели производства СССР, рассчитанные на 36-40 вольт, можно найти в любой домашней мастерской. Обмотка нагревателя – отличный донор для нихромовой гильотины. Правда, длина проволоки не более метра.

- Утюг с классическим спиральным нагревателем. Проволока более толстая, подойдет для линейного раскроя. Фигурная резка допустима, при невысоких требованиях к точности.

- Спиральные нагреватели от фена, или тепловентилятора. Принцип тот же, для точного раскроя не подходят.

Обратите внимание

Совет: При распрямлении спирали, не следует тянуть проволоку вдоль пружины. Могут появиться петли, и нить лопнет. Лучше разматывать витки как с катушки ниток. Можно надеть спираль на гвоздь или карандаш, и тянуть проволоку поперек витков.

Могут появиться петли, и нить лопнет. Лучше разматывать витки как с катушки ниток. Можно надеть спираль на гвоздь или карандаш, и тянуть проволоку поперек витков.

Принцип работы рамки изображен на схеме

Проволочный резак должен быть электрически изолирован от рамки. Поэтому она может быть сделана из металла. Важно обеспечить постоянное натяжение проволоки. При нагреве нихром расширяется, прибавляя в длине до 3%. Это приводит к провисанию струны.

Нож для резки пенопласта из паяльника. Самодельный станок для резки пенопласта. Что надо знать о резке пенопласта

Представляем вашему вниманию уникальный набор: резак для пенопласта, паяльник на батарейках и выжигатель по дереву. Новая разработка компании Star Tec, которая обязательно придется по душе любителям поделок, пирографии и тем, кто просто работает над созданием оригинальных вещей собственными руками.

Фактически, данный мультитул объединяет в себе три инструмента, оставаясь при этом компактным, удобным в использовании и производительным. А главная его особенность – это система Plug and Start, благодаря которой нужно только сменить наконечник основного блока и можно работать.

А главная его особенность – это система Plug and Start, благодаря которой нужно только сменить наконечник основного блока и можно работать.

В комплекте вы найдете:

И самое главное: производитель не ограничивает покупателя только данной комплектацией. Можно докупить другие насадки разной формы. Все они позволяют осуществлять по-настоящему ювелирную работу с высокой точностью и очень аккуратно.

Обратите внимание: мультитул работает от 4 батареек типа АА, которые не идут в комплекте. Их нужно приобрести отдельно. Можно использовать и аккумуляторы АА, если вы планируете эксплуатировать инструмент часто и не хотите регулярно покупать новые батарейки.

Естественно, можно отдельно купить резак для пенопласта, купить паяльник на батарейках и выжигатель. Но потратить придется на порядок больше, удобство эксплуатации крайне сомнительное, да и качество не всегда на высоком уровне. Здесь же вы можете приобрести первоклассную продукцию по доступной стоимости от всемирно известного производителя.

Разумеется, в первую очередь это инструмент для хобби, однако производители позаботились о том, чтобы инструменту нашлось и более широкое применение. На данный момент это замечательная покупка для производителей рекламы.

Мультитул может быть использован для изготовления:

- Рекламных материалов из пенопласта – объемных букв и 3D-объектов;Ярких и запоминающихся вывесок;Рекламных стендов.

Также применяется для оригинального декорирования внутренних интерьеров помещения и фасадов, создания муляжей и букв, ударопрочных упаковок и тому подобного. Область эксплуатации ограничивается только вашей фантазией и родом деятельности. Прекрасная покупка за свои деньги для всех, кто привык создавать что-то новое собственными руками и не представляет без этого своей жизни.

Преимущества покупки паяльника или резака для пенопласта своими руками в нашей компанииНа данный момент наше предложение – уникальное на рынке.

Новый продукт, аналогов которому просто нет и вряд ли появится в дальнейшем. Оригинальная разработка компании Star Tec, с которой мы сотрудничаем напрямую и без посредников. Соответственно, гарантируем своим клиентам следующие преимущества:

- Цены от производителя без неоправданных наценок и переплат;Гарантия 1 года для каждого покупателя;Продукция поставляется исключительно из Германии.

Не будем отрицать, что можно сделать резак для пенопласта своими руками, а паяльник купитьпо смехотворной цене на каком-нибудь китайском сайте. Вопрос в том, насколько качественными, функциональными и надежными будут такие инструменты? И готовы ли вы пожертвовать результатом ради сомнительной экономии?

Закажите Мультифункциональный выжигатель, резак и паяльник 3 в 1 у нас, работайте с удовольствием и удобством, создавайте нечто новое и оригинальное каждый день!

я подтверждаю свою дееспособность, даю согласие на обработку своих персональных данных.>

Пенопласт применяется во многих строительных работах. Он обладает хорошей термоизоляцией.

Он обладает хорошей термоизоляцией.

Однако это достаточно хрупкий и крошащийся материал. Поэтому при его резке применяется специальное оборудование. В противном случае края будут неровными, а сам материал потеряет свои теплоизоляционные качества на стыках.

В продаже представлено специальное оборудование.

Однако резак для пенопластаможно сделать и самостоятельно. Это значительно сэкономит средства семейного бюджета. Как создать разные варианты инструмента для резки пенопласта, будет интересно узнать каждому мастеру.

Тип инструмента

Создавая ручной резак для пенопласта, следует изучить существующие разновидности этого инструмента. Существуют механические и электрические разновидности. Если изделие из пенопласта имеет малые габариты, а точность обрезки не так важна, можно отдать предпочтение первому варианту инструмента.

Однако для того, чтобы обеспечить плотное прилегание плит пенопласта друг к другу, необходимо обеспечить высокую точность резки. Края должны быть гладкими. В этом случае удается создать утеплительный слой высокого качества.

Его теплопотери будут минимальными. При неровной резке между стыками образуются большие щели. Через них тепло из помещения будет уходить наружу.

Профессиональные дизайнеры и строители применяют исключительно электрооборудование для резки пенопласта. В домашних условиях вполне можно создать подобный инструмент.

Простой электрический резак

Рассматривая, как сделать резак для пенопласта, следует изучить конструкцию простейшего оборудования этого класса, которое работает от электричества. При этом потребуется подготовить тонкую гитарную струну и несколько батареек (например, от фонарика).

Принцип работы этого оборудования прост. Конструкция из батареек образует единый блок.

К нему подсоединяют гитарную струну. При прохождении электрического тока по цепи, она будет нагреваться. Именно в таком состоянии струна сможет легко разрезать лист пенопласта.

При работе такого инструмента материал будет плавиться. Струна нагревается до 120 ºС и даже больше. При этом вполне можно разрезать несколько больших плит из пенопласта.

Струна нагревается до 120 ºС и даже больше. При этом вполне можно разрезать несколько больших плит из пенопласта.

Если же требуется выполнить большой объем работы этот вариант не подойдет. Быстро сядут батарейки. Придется предусмотреть вариант подключения системы в бытовую сеть.

Разновидности электрических резаков

Электрический резак для резки пенопластаможет применяться в разных целях. От этого будет зависеть тип конструкции и общие рабочие характеристики оборудования. Существует три основных разновидности самодельных резаков.

Их применяют дизайнеры. Для выполнения ремонта дома эту разновидность применяют реже. Также существует инструмент с рабочей пластиной из металла.

Подобное оборудование обязательно имеет в своей схеме понижающий трансформатор. Он должен быть рассчитан на минимальную мощность 100 Вт.

Вторичная обмотка трансформатора должна иметь сечение не менее 1,5 мм. Она должна выдерживать напряжение 15 В. В этом случае можно добиться высокого результата работы.

Особенности работы

Изучая, как самому сделать ручной резак по пенопласту, необходимо также рассмотреть особенности функционирования подобного оборудования. Как уже было сказано выше, такой инструмент имеет струну. Она нагревается и расплавляет поверхность пенопласта.

Подобный материал достаточно плохо реагирует на нагрев.

Поэтому важно выдерживать технологию проведения всего процесса. Раскрой при помощи раскаленной нити выполняется быстро. Это позволяет добиться высокого качества разреза.

Проверить уровень нагрева струны просто. Для этого на пробном куске пенопласта проводят тест. Если при погружении нити, на ней остаются длинные куски материала, она еще недостаточно разогрелась.

Если же на струне вообще нет пенопласта, значит, температура слишком высока. В этом случае придется немного остудить инструмент. При правильном нагреве получается выполнять быстрый, точный раскрой.

Резак для линейного раскроя

Линейный резак для пенопласта своими рукамипозволит создавать блоки из материала требуемых габаритов. Это значительно ускоряет работу мастера. При необходимости этим инструментом можно вырезать в пенопласте круги, треугольники или квадраты.

Это значительно ускоряет работу мастера. При необходимости этим инструментом можно вырезать в пенопласте круги, треугольники или квадраты.

На поверхности стола вертикально устанавливаются две стойки. К ним крепят два изолятора.

Между ними натягивается нихромовая нить.Этот сплав быстро нагревается, обеспечивая достаточную температуру для резки. Через одну из стоек пропускают свободно свисающий груз. К нити подсоединяют контакты от трансформатора.

Проходя по нихромовой нити, ток станет ее нагревать. Она будет натянутой все время благодаря свисающему с одной стороны грузу.

Это необходимо, так как струна при нагреве может провисать. При желании конструкцию можно доработать, добавив в нее вместо груза пружину. Однако первоначальный вариант проще в исполнении.

Процесс линейной резки

Рассматривая, как сделать резак для пенопласта своими руками, необходимо также понять, как правильно им работать. Раскрой может выполняться вертикально или горизонтально. Для этого нить натягивают в соответствующем положении.

Для этого нить натягивают в соответствующем положении.

Если струна натянута горизонтально, можно при помощи ее делать такие же разрезы. Пенопласт равномерно тянут по столу. Нить будет равномерно разрезать его на требуемые куски.

При вертикальной резке конструкции добавляется рама из металла или фанеры.

На ней устанавливается держатель. К нему подводится изолятор и нихромовая струна. С другой ее стороны подвешивается груз.

Он будет проходить через отверстие, просверленное в столе. Оно должно быть достаточно большим и покрытым специальным изоляционным материалом. Далее можно выполнять вертикальную резку.

Фигурная резка

Если нужно раскроить достаточно большие листы пенопласта или создать декоративные элементы, скульптуры из этого материала, применяется особый тип оборудования.

Его также можно сделать самостоятельно. Это ручной резак для пенопласта.Его изготавливают на базе ручного лобзика или ножовки. В них режущий элемент меняют на нихромовую струну.

Если требуется создавать фигурные элементы, можно сделать несколько инструментов различной формы. К ручке лобзика подводится провод. Ее необходимо тщательно изолировать.

Иначе работать при помощи этого оборудования будет небезопасно. К контактам провода крепится нихромовая струна. Это можно сделать при помощи гаек и винтов с шайбами.

Также для создания подобного оборудования может подойти импульсный паяльник или выжигатель по дереву. Этот инструмент считается удобным. Из такого оборудования извлекают их рабочий элемент и заменяют его куском нихромовой проволоки.При этом нити можно придать разную форму.

Резак с металлической пластиной

Существует резак для пенопласта,в конструкции которого применяется медная пластина.Для создания этого оборудования можно переделать паяльник.

Подойдет оборудование мощностью 60 Вт. Из прибора вынимают нагревательный элемент. Вместо него сюда устанавливают пластину.

Одну сторону медной заготовки нужно подточить. Это позволит создавать разрез большей точности.

Это позволит создавать разрез большей точности.

Угол заточки не стоит делать слишком большим. Раскрой будет выполняться при помощи нагрева. Чтобы подобрать его требуемый уровень, придется поэкспериментировать на пробном куске пенопласта.

Этот способ также применяется мастерами различного уровня квалификации и профиля.

При необходимости медную пластину можно заменить стальной заготовкой. Этот вариант потребует больше усилий при выполнении заточки. Зато при помощи такого инструмента можно резать и более плотные полимерные материалы.

Выбирая, какой резак для пенопластабольше подойдет для работы мастера, следует учесть рекомендации профессиональных строителей.

Чем больше объем выполняемых работ, тем сложнее будет конструкция. Простой резак на батарейках вполне подойдет для раскроя нескольких блоков. Однако для выполнения большого объема работ, следует отдать предпочтение сетевым разновидностям оборудования.

При раскрое пенопласт нагревается. В этот момент из него выделяются в окружающую среду небезопасные для здоровья человека вещества. Поэтому работу выполняют в хорошо проветриваемой комнате или на улице.

В этот момент из него выделяются в окружающую среду небезопасные для здоровья человека вещества. Поэтому работу выполняют в хорошо проветриваемой комнате или на улице.

Чтобы не ошибиться с конфигурацией раскроя, следует перед началом действия наметить все линии карандашом. Это позволит избежать ошибок при резке. Эти несложные рекомендации позволят выполнять работу быстро, правильно и безопасно.

Рассмотрев, какие варианты резаков для пенопласта можно сделать своими руками, каждый мастер сможет подобрать лучший вариант для себя.

Всем привет. Из пенопласта можно сделать много интересных вещей: объёмные буквы и фигуры, модели судов и самолётов, арт объекты. Именно для таких целей я и смастерил подобный резак из полипропиленовой трубы.

Нам понадобится:

- Полипропиленовая труба диаметром 20 мм;Две скобы на 20 мм;Фитинги;Мебельные уголки;Нихромовая проволока;Силовой трансформатор;Провод;Гайки с болтами.

Из полипропиленовой трубы и фитингов был собран сам держатель с возможностью регулирования глубины разреза.

Для этого П-образная деталь крепится на скобах и может свободно перемещаться относительно ручки. В полости трубки проложен медный провод на 1.5 мм, выходящий одним кабелем из ручки.

Вся конструкция имеет небольшой вес и удобно лежит в руке. При необходимости она складывается и не занимает много места.

Нихромовая нить была взята из советского, переменного резистора СП5. Она крепится на уголках, впаянных в трубку путём нагрева.

В качестве источника питания был взят советский трансформатор мощностью 150 Вт, который имеет один из выводов на 2.5 Вольта. Это напряжение является безопасным для человека. Правда, конечно, есть опасность обжечься горячей нитью нихрома.

Сама нить не раскаляется докрасна, но легко плавит пенопласт. При наличии небольшого опыта можно нарезать полоски пенопласта тонким ровным слоем, как на овощерезке.Можно выжигать рисунок: в середине заготовки предварительно прожечь отверстие разогретой спицей, вставить нить нихрома и только потом закрепить её в держателе. Вот такой резак придумал и собрал своими рукамидля создания поделокиз пенопласта.На этом всё, спасибо за внимание!ILYA20-05-2018, 00:242 803ПриспособленияFacebookВКонтактеTwitterGoogle+ОКПривет всем любителям самоделок. В данной статье я расскажу, как сделать резак для пенопласта своими руками.

Вот такой резак придумал и собрал своими рукамидля создания поделокиз пенопласта.На этом всё, спасибо за внимание!ILYA20-05-2018, 00:242 803ПриспособленияFacebookВКонтактеTwitterGoogle+ОКПривет всем любителям самоделок. В данной статье я расскажу, как сделать резак для пенопласта своими руками.

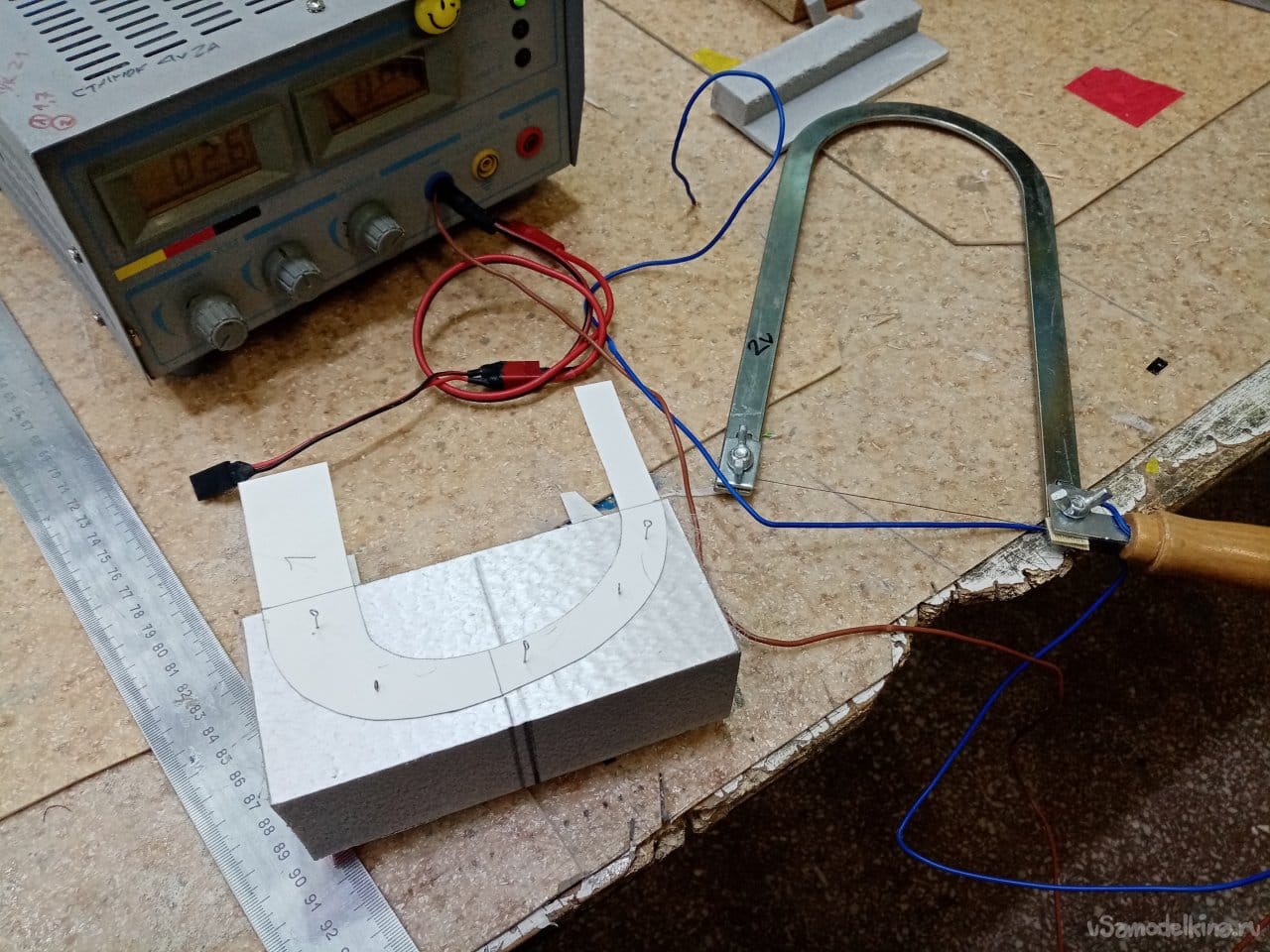

С его помощью можно вырезать пенопласт различной формы, необходимый для разных целей, например, авиамоделизма. Данная самоделка достаточно легкая в изготовлении, так что материалы, необходимые для сборки найдутся у каждого.Перед тем, как прочитать статью, предлагаю посмотреть видеоролик с подробным процессом сборки резака для пенопласта, а также его тестированием.Для того, чтобы сделать резак для пенопласта своими руками, понадобится:* Строительный уголок* Два деревянных бруска* Саморезы* Шуруповерт* Нихромовая нить* Ненужный табурет или лист фанеры* Блок питания от ПК* Металлический уголок* Медная трубка* Кусок пенопласта для проверкиШаг первый.Сначала нужно сделать стойку для резака, для этого можно использовать ненужную табуретку или при желании сделать из листа фанеры коробок. Так как ненужный табурет стоял без дела, было решено сделать основание из него, в нем проделываем отверстие под медную трубку при помощи шуруповерта и сверла по дереву.

Достать медную трубку можно из конденсатора старого и ненужного холодильника, обычно там используется трубка подходящего диаметра, в этой самоделке она нужна для того, чтобы нихромовая нить не прожгла дерево. Шаг второй.Далее прикручиваем деревянный брусок к торцу табурета при помощи саморезов и шуруповерта, при этом соблюдаем перпендикулярность строительным уголком, чтобы в итоге рез на данном резаке был как можно ровнее.Затем при помощи металлического уголка к деревянному бруску крепим еще один брусок под углом 90 градусов, в итоге должно получится примерно так.Шаг третий.Отпилив необходимую длину медной трубки при помощи ножовки по металлу, прижимаем ее металлической пластиной к бруску, вкрутив два самореза, при этом также соблюдаем перпендикулярность.Для фиксирования нихромовой нити вкручиваем в верхний брусок саморез при помощи шуруповерта. После этого берем нихромовую нить и продеваем ее в медные трубки сверху и снизу, далее наматываем ее на нижний шуруп возле трубки, затем на верхний, сделав небольшую натяжку. Теперь подключаем блок питания от компьютера, для его работы без ПК нужно замкнуть между собой зеленый и черный провод.

Наматываем провода от блока на саморезы и включаем питание. После первого включения нихромовая нить слегка растягивается, поэтому еще раз ее натягиваем и можно проверять резак в действии.Шаг четвертый.Проверяем готовый резак на пенопласте. Включаем блок питания и двигаем пенопласт в нужном направлении, нихромовая нить прорезает его и в итоге получается отрезок необходимой формы.

При работе с данным резаком нужно соблюдать меры безопасности и не в коем случае не касаться нихромовой нити руками.При помощи данного резака можно делать авиамодели, лодки и многое другое, где применяется пенопласт.На этом у меня все, всем спасибо за внимание и творческих успехов.Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.5Идея5Описание7ИсполнениеИтоговая оценка: 5.67из 10 (голосов: 1)FacebookВКонтактеTwitterGoogle+ОК5Чтобы написать комментарий необходимо войти на сайт через соц. сети (или зарегистрироваться):Обычная регистрацияИнформацияПосетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Подробнее здесь.5Идея5Описание7ИсполнениеИтоговая оценка: 5.67из 10 (голосов: 1)FacebookВКонтактеTwitterGoogle+ОК5Чтобы написать комментарий необходимо войти на сайт через соц. сети (или зарегистрироваться):Обычная регистрацияИнформацияПосетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Пенопласт – легкий, долговечный, хороший теплоизоляционный материал, с которым очень просто работать. Но у него есть одна неприятная особенность: обычно он изготавливается в виде плит достаточно больших размеров, которые в процессе работы приходится разрезать на куски меньших размеров. Как бы остро ни были наточены нож и пила, аккуратно разрезать ими плиту не получится, поскольку при механическом воздействии разрушается структура пенопласта, отчего он не режется, а крошится. Поэтому для резки нужно использовать специальный резак для пенопласта.

Пенопласт как и любой материал требует раскроя, именно для этого нужен резак.

Простейший самодельный резак для пенопласта

Такой резак не сложно сделать своими руками. Для этого достаточно взять самую тонкую гитарную струну и 4-5 больших батареек для электрического фонарика. Соединив последовательно все батарейки в единый элемент, к его концам нужно подсоединить и закрепить изолентой гитарную струну, замкнув электрическую дугу. Благодаря проходящему по струне электрическому току струна будет нагреваться.

Для этого достаточно взять самую тонкую гитарную струну и 4-5 больших батареек для электрического фонарика. Соединив последовательно все батарейки в единый элемент, к его концам нужно подсоединить и закрепить изолентой гитарную струну, замкнув электрическую дугу. Благодаря проходящему по струне электрическому току струна будет нагреваться.

Изображение 1. Схема резака, позволяющего нарезать плоские листы из блока пенопласта.

В месте соприкосновения с нагретой до нужной температуры струной лист пенопласта будет мгновенно плавиться, разделяясь на две половинки, срез у которых получится сплавленный и ровный. Но для нормальной резки струна должна быть разогрета до температуры не меньше 120-150º. При работе определить, достаточно ли разогрелась струна, никакого труда не составит, так как при резке пенопласта на струне будут оставаться небольшие прикипевшие кусочки. Чем длиннее остаются такие кусочки, тем ниже температура струны. Но если их на струне совсем не остается, то это значит, что данный своеобразный термонож нагрет больше, чем необходимо.

Такой примитивный резак для пенопласта способен легко разрезать 2-3 больших пласта материала. Но при больших объемах работы батарейки быстро садятся, поэтому в таких случаях для применяют резак, работающий от электросети.

Вернуться к оглавлению

Варианты самодельных электрорезаков для пенопласта

Условно подобные приспособления можно разделить на группы:

- резак для линейной резки пенопласта;

- резак для фигурной резки пенопласта;

- резак с рабочей металлической пластиной.

Но, несмотря на такое разделение, у всех резаков есть одна общая деталь.

Для их изготовления не обойтись без понижающего трансформатора.

Такой трансформатор должен быть рассчитан на мощность минимум 100 Вт. Вторичная обмотка у него должна быть рассчитана на напряжение в 15 В и иметь сечения провода обмотки не ниже 1,5 мм.

Вернуться к оглавлению

Резак для линейной резки пенопласта

Изображение 2.

Схема вертикального резака: 1 – режущая нихромовая проволока, 2 – груз, 3 – рама, 4 – рабочая поверхность.

Подобные приспособления монтируются из рабочей поверхности (можно использовать поверхность стола) с закрепленными на ней двумя вертикальными стояками, прикрепленными к стоякам двумя изоляторами, подсоединенной к двум подключенным к понижающему трансформатору контактам и натянутой между изоляторами нихромовой нити, а также пропущенного через один из стояков свободно свисающего груза (изображение 1).

Работает такой резак для пенопласта очень просто. Проходя через нихромовую нить, электрический ток нагревает ее, а подвешенный груз поддерживает нить в натянутом состоянии, не давая провиснуть, поскольку при нагревании она довольно сильно растягивается. Иногда вместо подвешенного груза для натягивания нити используют прикрепленную к одному из стояков пружину.

Нагретая нить легко разрезает тело двигающегося пенопласта, превращая его в плоские листы, толщина которых зависит только от расстояния от поверхности стола до натянутой проволоки.

Все, что вам нужно делать, выдерживать равномерную скорость подачи пенопласта по поверхности стола.

Для вертикальной резки пластов используют другую конструкцию резака, в которой режущая проволока натянута вертикально (изображение 2). К рабочей поверхности из толстой фанеры или ДСП (на схеме обозначена цифрой 4) крепится рама, предпочтительнее сваренная из металлического профиля, но вполне подойдет и сделанная из деревянных брусков (3).

Конструкция рамы предусматривает наличие лапы-держателя, к которой с помощью изолятора подвешена нихромовая проволока (1) с подвешенным грузом на другом конце (2), пропущенная через просверленное в рабочей поверхности отверстие. Поскольку нихромовая нить будет нагреваться, отверстие лучше сделать побольше и изолировать деревянные части, вставив в него металлическую полую трубку полого диаметра, через полость которой и вывести конец проволоки с грузом.

Такой резак для пенопласта не только легко порежет большие куски пенопласта на блоки нужных размеров, но и позволит при необходимости вырезать в материале квадраты, треугольники, полукруги и другие фигурные отверстие.

Для этого достаточно предварительно провести маркером по поверхности пенопласта линию разрезки.

Вернуться к оглавлению

Резак для фигурной резки пенопласта

Если нужно разрезать листы большого размера или толщины, которые из-за размеров невозможно поместить на рабочий стол, то в таких случаях применяют ручной электрический резак, переделанный из ручного лобзика или слесарной ножовки, в которых режущее полотно заменено нихромовой проволокой.

Изображение 3. Схема ручного терморезака: 1 – режущая нихромовая проволока, 2 – винт с гайкой и шайбой, 3 – текстолитовая ручка толщиной 4-5 мм, 4 – электрошнур.

Такой электрический резак не сложно сделать своими руками. При этом для удобства фигурной резки можно изготовить несколько рабочих инструментов разной формы (изображение 3). У лобзика или слесарной ножовки снимается режущее полотно, а к ручке (3) подводится электрический провод (4). Несмотря на то что напряжение будет не слишком высоким, все же ручку, как и другие металлические элементы, лучше заизолировать хотя бы с помощью обыкновенной изоленты.

Вместо режущего полотна к подведенному электрическому кабелю при помощи винтов и гаек с шайбами крепится нихромовая проволока, изогнутая нужным образом (4).

Как вариант для устройства такого резака можно также использовать прибор для выжигания по дереву или импульсный паяльник. Такой резак будет даже более удобным, поскольку электрический провод изначально предусмотрен в конструкции этих приборов. Чтобы превратить эти приборы в электрорезак для пенопласта, достаточно заменить в них нагревательные рабочие инструменты куском толстой нихромовой проволоки, придав ему нужную форму.

Такие ручные резаки удобны тем, что с их помощью можно не только разрезать листы пенопласта, но и вырезать в них всевозможные углубления, полости, убирать фаски, словом, не просто резать пенопласт на куски, а ваять из него настоящие произведения искусства.

Пенопласт применяется во многих строительных работах. Он обладает хорошей термоизоляцией. Однако это достаточно хрупкий и крошащийся материал. Поэтому при его резке применяется специальное оборудование. В противном случае края будут неровными, а сам материал потеряет свои теплоизоляционные качества на стыках.

Поэтому при его резке применяется специальное оборудование. В противном случае края будут неровными, а сам материал потеряет свои теплоизоляционные качества на стыках.

В продаже представлено специальное оборудование. Однако резак для пенопласта можно сделать и самостоятельно. Это значительно сэкономит средства семейного бюджета. Как создать разные варианты инструмента для резки пенопласта, будет интересно узнать каждому мастеру.

Тип инструмента

Создавая ручной резак для пенопласта , следует изучить существующие разновидности этого инструмента. Существуют механические и электрические разновидности. Если изделие из пенопласта имеет малые габариты, а точность обрезки не так важна, можно отдать предпочтение первому варианту инструмента.

Однако для того, чтобы обеспечить плотное прилегание плит пенопласта друг к другу, необходимо обеспечить высокую точность резки. Края должны быть гладкими. В этом случае удается создать утеплительный слой высокого качества. Его теплопотери будут минимальными. При неровной резке между стыками образуются большие щели. Через них тепло из помещения будет уходить наружу.

При неровной резке между стыками образуются большие щели. Через них тепло из помещения будет уходить наружу.

Профессиональные дизайнеры и строители применяют исключительно электрооборудование для резки пенопласта. В домашних условиях вполне можно создать подобный инструмент.

Простой электрический резак

Рассматривая, как сделать резак для пенопласта , следует изучить конструкцию простейшего оборудования этого класса, которое работает от электричества. При этом потребуется подготовить тонкую гитарную струну и несколько батареек (например, от фонарика).

Принцип работы этого оборудования прост. Конструкция из батареек образует единый блок. К нему подсоединяют гитарную струну. При прохождении электрического тока по цепи, она будет нагреваться. Именно в таком состоянии струна сможет легко разрезать лист пенопласта.

При работе такого инструмента материал будет плавиться. Струна нагревается до 120 ºС и даже больше. При этом вполне можно разрезать несколько больших плит из пенопласта. Если же требуется выполнить большой объем работы этот вариант не подойдет. Быстро сядут батарейки. Придется предусмотреть вариант подключения системы в бытовую сеть.

Если же требуется выполнить большой объем работы этот вариант не подойдет. Быстро сядут батарейки. Придется предусмотреть вариант подключения системы в бытовую сеть.

Разновидности электрических резаков

Электрический резак для резки пенопласта может применяться в разных целях. От этого будет зависеть тип конструкции и общие рабочие характеристики оборудования. Существует три основных разновидности самодельных резаков.

Первая категория используется для линейного раскроя. Ко второй группе относятся резаки, которыми выполняют фигурную резку материала. Их применяют дизайнеры. Для выполнения ремонта дома эту разновидность применяют реже. Также существует инструмент с рабочей пластиной из металла.

Подобное оборудование обязательно имеет в своей схеме понижающий трансформатор. Он должен быть рассчитан на минимальную мощность 100 Вт. Вторичная обмотка трансформатора должна иметь сечение не менее 1,5 мм. Она должна выдерживать напряжение 15 В. В этом случае можно добиться высокого результата работы.

Особенности работы

Изучая, как самому сделать ручной резак по пенопласту , необходимо также рассмотреть особенности функционирования подобного оборудования. Как уже было сказано выше, такой инструмент имеет струну. Она нагревается и расплавляет поверхность пенопласта.

Подобный материал достаточно плохо реагирует на нагрев. Поэтому важно выдерживать технологию проведения всего процесса. Раскрой при помощи раскаленной нити выполняется быстро. Это позволяет добиться высокого качества разреза.

Проверить уровень нагрева струны просто. Для этого на пробном куске пенопласта проводят тест. Если при погружении нити, на ней остаются длинные куски материала, она еще недостаточно разогрелась. Если же на струне вообще нет пенопласта, значит, температура слишком высока. В этом случае придется немного остудить инструмент. При правильном нагреве получается выполнять быстрый, точный раскрой.

Резак для линейного раскроя

Линейный резак для пенопласта своими руками

позволит создавать блоки из материала требуемых габаритов. Это значительно ускоряет работу мастера. При необходимости этим инструментом можно вырезать в пенопласте круги, треугольники или квадраты.

Это значительно ускоряет работу мастера. При необходимости этим инструментом можно вырезать в пенопласте круги, треугольники или квадраты.

На поверхности стола вертикально устанавливаются две стойки. К ним крепят два изолятора. Между ними натягивается нихромовая нить. Этот сплав быстро нагревается, обеспечивая достаточную температуру для резки. Через одну из стоек пропускают свободно свисающий груз. К нити подсоединяют контакты от трансформатора.

Проходя по ток станет ее нагревать. Она будет натянутой все время благодаря свисающему с одной стороны грузу. Это необходимо, так как струна при нагреве может провисать. При желании конструкцию можно доработать, добавив в нее вместо груза пружину. Однако первоначальный вариант проще в исполнении.

Процесс линейной резки

Рассматривая, как сделать резак для пенопласта своими руками

, необходимо также понять, как правильно им работать. Раскрой может выполняться вертикально или горизонтально. Для этого нить натягивают в соответствующем положении.

Если струна натянута горизонтально, можно при помощи ее делать такие же разрезы. Пенопласт равномерно тянут по столу. Нить будет равномерно разрезать его на требуемые куски.

При вертикальной резке конструкции добавляется рама из металла или фанеры. На ней устанавливается держатель. К нему подводится изолятор и нихромовая струна. С другой ее стороны подвешивается груз. Он будет проходить через отверстие, просверленное в столе. Оно должно быть достаточно большим и покрытым специальным изоляционным материалом. Далее можно выполнять вертикальную резку.

Фигурная резка

Если нужно раскроить достаточно большие листы пенопласта или создать декоративные элементы, скульптуры из этого материала, применяется особый тип оборудования. Его также можно сделать самостоятельно. Это ручной резак для пенопласта. Его изготавливают на базе ручного лобзика или ножовки. В них режущий элемент меняют на нихромовую струну.

Если требуется создавать фигурные элементы, можно сделать несколько инструментов различной формы. К ручке лобзика подводится провод. Ее необходимо тщательно изолировать. Иначе работать при помощи этого оборудования будет небезопасно. К контактам провода крепится нихромовая струна. Это можно сделать при помощи гаек и винтов с шайбами.

К ручке лобзика подводится провод. Ее необходимо тщательно изолировать. Иначе работать при помощи этого оборудования будет небезопасно. К контактам провода крепится нихромовая струна. Это можно сделать при помощи гаек и винтов с шайбами.

Также для создания подобного оборудования может подойти импульсный паяльник или выжигатель по дереву. Этот инструмент считается удобным. Из такого оборудования извлекают их рабочий элемент и заменяют его куском При этом нити можно придать разную форму.

Резак с металлической пластиной

Существует резак для пенопласта, в конструкции которого применяется Для создания этого оборудования можно переделать паяльник. Подойдет оборудование мощностью 60 Вт. Из прибора вынимают нагревательный элемент. Вместо него сюда устанавливают пластину.

Одну сторону медной заготовки нужно подточить. Это позволит создавать разрез большей точности. Угол заточки не стоит делать слишком большим. Раскрой будет выполняться при помощи нагрева. Чтобы подобрать его требуемый уровень, придется поэкспериментировать на пробном куске пенопласта.

Этот способ также применяется мастерами различного уровня квалификации и профиля. При необходимости медную пластину можно заменить стальной заготовкой. Этот вариант потребует больше усилий при выполнении заточки. Зато при помощи такого инструмента можно резать и более плотные полимерные материалы.

Выбирая, какой резак для пенопласта больше подойдет для работы мастера, следует учесть рекомендации профессиональных строителей. Чем больше объем выполняемых работ, тем сложнее будет конструкция. Простой резак на батарейках вполне подойдет для раскроя нескольких блоков. Однако для выполнения большого объема работ, следует отдать предпочтение сетевым разновидностям оборудования.

При раскрое пенопласт нагревается. В этот момент из него выделяются в окружающую среду небезопасные для здоровья человека вещества. Поэтому работу выполняют в хорошо проветриваемой комнате или на улице.

Чтобы не ошибиться с конфигурацией раскроя, следует перед началом действия наметить все линии карандашом. Это позволит избежать ошибок при резке. Эти несложные рекомендации позволят выполнять работу быстро, правильно и безопасно.

Рассмотрев, какие варианты резаков для пенопласта можно сделать своими руками, каждый мастер сможет подобрать лучший вариант для себя.

Пенопласт (экструдированный пенополистирол) используют в качестве теплоизоляции при внешней и внутренней отделке, применяют для упаковки товаров или изготовления сборных конструкций. Материал выпускается в виде листов, которые на месте обрезают и подгоняют под размеры поверхностей. Для быстрой резки пенопласта понадобится специальное приспособление, позволяющее делать прямой или фигурный срез.

Ручная обработка пенопласта возможна в домашних условиях и небольших мастерских с помощью простого прибора, собранного из подручных материалов. Экструдированный пенополистирол отличается достаточно плотной структурой, поэтому резать плиты можно металлическим инструментом , нагретым до определенной температуры. В качестве режущей поверхности подойдет проволока, подающая электрический ток, с подводом которого и связана основная трудность сборки.

Самостоятельно изготовленный станок позволяет из обычного пенопласта для упаковки получить плитки или бруски подходящей толщины с дальнейшим их применением в тех или иных конструкциях. Таким устройством можно раскраивать еще и поролон или аналогичные материалы, которые нужны для изготовления или ремонта мягкой мебели. Компактные размеры приспособления для резки пенопласта своими руками с помощью нихрома позволяют установить станок в маленькой мастерской или даже на балконе.

Для резки пенопласта в домашних условиях понадобится конструкция, которую можно собрать из простых материалов, доступных в любом строительном магазине. Предварительно нужно определить параметры каждого элемента с учетом размеров плит пенопласта, которые придется обрабатывать. В большинстве случаев достаточно следующих деталей: