Из чего делают силикатный кирпич

Кирпич силикатный из чего делаютИзготовление силикатного кирпича интересует многих предпринимателей. Ведь строительные материалы не мало стоят и на них есть постоянный спрос. Поэтому как делают силикатный кирпич мы сегодня и поговорим.

В производстве надо знать всю цепочку и следует сказать, правильная технология довольно важна, ведь без нее не получить качественный продукт. Все можно будет сделать своими руками, но тогда производство будет не большое.

При серийном, надо будет приобретать мощное оборудование. Весь технологический процесс вы сможете просмотреть на видео в этой статье.

Изготовления силикатного кирпича

Для начала надо знать из чего делают силикатный кирпич. Любой производственный процесс начинается с подготовительных операций, связанных с подготовкой сырья.

Основой такой подготовки является получение исходного сырья, которое состоит из входящих в него компонентов, таких, как известь и песок.

- Процентное содержание извести в составе смеси определяется в зависимости от активности самой извести, которая зависит от количественного содержания в извести окиси кальция.

Внимание: Каждое предприятие может устанавливать свое процентное содержание извести в зависимости от показателей ее активности, но, как правило, эти показатели находятся в пределах 6-8%.

- Если на предприятии используют свежеобожженную известь, то процентное содержание такой извести может быть меньше, если не свежеобожженная и с примесями, то ее может быть больше. В любом случае, недостаток извести в готовой смеси, как и ее избыток, отрицательно влияют на качество готовой продукции. В связи с этим, постоянно проводят лабораторные испытания активности извести перед тем, как ее добавить в силикатную смесь.

- Перед заготовкой смеси, необходимое количество песка отмеривается на весах, а затем, отмеривают нужный объем извести, после чего в смесь добавляется вода.

В результате получается пластическая масса, из которой делаются заготовки силикатного кирпича. Вода не только помогает завершить процесс гашения извести, но и позволяет обеспечить нормальное протекание различных процессов на этапе запаривания.

В результате получается пластическая масса, из которой делаются заготовки силикатного кирпича. Вода не только помогает завершить процесс гашения извести, но и позволяет обеспечить нормальное протекание различных процессов на этапе запаривания.

Внимание: При недостатке воды не смогут закончиться процессы гашения извести, а при ее избытке силикатная масса будет слишком мягкая и процесс формирования кирпича-сырца будет затруднительным.

- Количество воды, также зависит, насколько влажный песок поступает на производство. Поэтому, влажность песка регулярно проверяют в лабораторных требованиях. Расчет количества воды производят на определенный объем готовой продукции или на 1 метр кубический силикатной смеси. Исходя из расчетов, вода в определенном объеме распределяется следующим образом: 2,5% уходит на процесс гашения извести, 3,5% воды испаряется в процессе гашения, 7% – это естественная влажность готовой массы.

- Силикатный состав может быть приготовлен двумя способами: силосным и барабанным. Силосный способ более простой и более выгоден экономически, так как не требует больших потреблений энергии.

- Известь и песок поступают в мешалку и тщательно перемешиваются с добавлением нужного количества воды, после чего состав выдерживают в течении 4-10часов, для полного гашения извести. В это время в воздух выделяется огромное количество продуктов гашения, что делает не возможным пребывание людей в помещении. Поэтому, процесс разгрузки силоса автоматизирован, чтобы не подвергать обслуживающий персонал опасности.

- После полной готовности и разгрузки силикатной массы, она поступает на процесс прессования. Этот технологический процесс имеет свои особенности, которая напрямую оказывает влияние на качество конечного продукта. При этом, большую роль играет сила давления. Она должна быть такой, чтобы внутри кирпича не было пустот, заполненных воздухом или влагой, а частицы кирпича соединялись между собой лишь за счет вяжущих свойств вещества.

- Если сила давления окажется слишком резкой, то формования не получится, и заготовка может разрушиться. Исходя из этого, сила давления должна увеличиваться постепенно до величины 150-230кг на 1 см кубический. Не последнюю роль играет влажность готовой силикатной смеси. В процессе прессования ее влажность должна находиться на уровне 7%. Это оптимальная величина влажности и уменьшение или увеличение не желательны.

- Если влажность будет меньше, то трудно будет формовать массу, если показатели влажности будут выше, то эластичность массы будет хуже, и заготовки будут разламываться.

- Прессование – это многоступенчатый технологический процесс, включающий в себя следующие этапы: наполнение пресс-форм силикатной смесью, процесс прессования, выталкивание заготовок из пресс-форм и погрузка их на вагонетки, после чего кирпич-сырец отправляется в пропарочную камеру.

- Кирпич-сырец на выходе должен соответствовать размерам, установленным ГОСТом, иначе он бракуется и отправляется на повторную переработку.

Плотность кирпича можно регулировать путем количества силикатной массы, наполняемой пресс-формы. Чтобы получался кирпич одинаковой плотности, необходимо подавать в пресс-формы постоянно одинаковую массу, что делается путем автоматизации данного процесса.

Плотность кирпича можно регулировать путем количества силикатной массы, наполняемой пресс-формы. Чтобы получался кирпич одинаковой плотности, необходимо подавать в пресс-формы постоянно одинаковую массу, что делается путем автоматизации данного процесса. - После прохождения этапа прессования кирпич-сырец загружается в вагонетки и отправляется в автоклав для обработки паром. Этот процесс состоит из трех этапов. Первый этап характеризуется поступлением кирпича в автоклав, где начинается процесс выравнивания температуры пара и температуры кирпича.

- На второй стадии поддерживается температура постоянной определенное время, что позволяет завершить все физико-химические процессы в толще изделия. В этот период происходит процесс выпаривания лишней влаги, а также происходит образование гидросиликата кальция.

Внимание: На втором этапе происходят процессы, обеспечивающие силикатному кирпичу основные прочностные характеристики. Третий этап характеризуется процессом остывания кирпича, после чего его отправляют на склад готовой продукции.

Разновидности силикатного материала

Технология изготовления силикатного кирпича может несколько отличаться, поэтому материал можно разделить и на несколько видов. Существуют такие разновидности кирпичей, как зольный и шлаковый, которые также относятся к группе силикатных.

Итак:

- Шлаковый кирпич производят из домашних шлаков, добавляя к ним различные добавки, а зольный делают из золы. Они имеют несколько иные свойства, характеризующиеся более низкой плотностью и более низкой теплопроводностью. Очень часто используют эти виды кирпича, в силу их меньшей стойкости. К сожалению, они уступают по прочности силикатному кирпичу и их применение ограничивается малоэтажным строительством не выше 3-х этажей. Этот вид кирпичей можно использовать для кладки верхних этажей многоэтажек.

- Существует еще один подвид кирпича, который изготавливается аналогичной технологии, но отличается от него по размерам, но не по составу. Его называют силикатным блоком или камнем.

- Различные специалисты называют его по-разному, хотя технология изготовления практически одинакова. Такое изделие похоже больше на блоки, с размерами 225, 250, 512 на 88-248 мм и на 44-188 мм. Он значительно больше кирпича и тяжелее, вес такого камня может достигать 21кг. Такие блоки изготавливаются пустотелыми, но могут иметь различную фактуру поверхности: могут быть гладкими или рельефными, рядовыми и лицевыми.

- Достоинство таких блоков заключается в том, что они в 4-5 раз уменьшают время на строительство и экономят кладочный раствор, где-то в полтора раза. Что касается основных эксплуатационных характеристик, то они схожие с обычным силикатным кирпичом. Но если сравнить их с другими стройматериалами, то их характеристики несколько лучше, если взять, например, гипсоблоки или бетонные перегородки. Они прочнее и имеют хорошие звукоизолирующие характеристики, при этом, они могут быть дешевле других типов блоков.

Цветовые решения

Как правило, после всех технологических операций силикатный кирпич имеет светлый оттенок, что дает огромные возможности для дизайнерских задумок.

Такому кирпичу можно придать любой оттенок, хотя разноцветного силикатного кирпича никто еще не видел. Дело в том, что в его состав входит известь, которая может вступить в реакцию с красителем, и тогда не известно, какой оттенок получится в конечном итоге. Здесь нужны очень серьезные исследования.

Применение

Можно встретить несколько видов силикатного кирпича, в зависимости от предназначения:

- Для выкладки обычных и несущих стен применяется рядовой силикатный кирпич, а для кладки фасадных поверхностей можно применять лицевой. При этом, производят кирпич с гладкой или фактурной поверхностью, а также кирпич с декоративным покрытием. Такой кирпич применяется для облицовки оконных проемов и решения различных дизайнерских идей.

- Силикатный кирпич имеет ряд недостатков, которые и определяют область его применения. Основной недостаток – это способность поглощать влагу. Поэтому, он не пригоден для проведения строительных и облицовочных работ в помещениях с повышенной влажностью, таких как бассейны, бани, санузлы и т.

д.

д. - Ограничено его применение в условиях, повышенных температур, больших перепадов температур, в условиях действия агрессивных сред, а также агрессивных веществ, находящихся в грунтовых водах. В этой связи, нельзя выкладывать силикатным кирпичом цоколя зданий, фундаменты, возводить печи и камины.

- При использовании силикатного кирпича встает вопрос применения скрепляющих растворов. В данном случае, лучше проконсультироваться с производителем силикатного кирпича, на предмет использования состава растворной смеси, что позволит более качественно осуществлять строительные работы. Не исключено, что простым цементно-песчаным раствором обойтись не удастся.

- В случае применения силикатного кирпича, как основного строительного материала, а керамический кирпич использовать в качестве облицовочного, то следует учесть тот факт, что они имеют различные коэффициенты теплового расширения. Это значит, что нельзя соединять элементы кладки этих кирпичей между собой, так как впоследствии возможно появление трещин.

Лучший вариант в таком случае, это обеспечение зазора в 1-2 см между двумя кладками.

Лучший вариант в таком случае, это обеспечение зазора в 1-2 см между двумя кладками.

Внимание: Если вы делаете жилье из данного материала тогда сразу надо подумать о теплоемкости помещения. Данного материала потребуется гораздо больше по сравнению с глиняным кирпичом. Или придется делать обязательное утепление. Поэтому цена постройки значительно возрастает.

Правила перевозки

Силикатный кирпич не нуждается в особых условиях хранения и перевозки. Главное, чтобы он как можно меньше контактировал с условиями с повышенной влажности, в силу своей гигроскопичности.

Его можно складировать или грузить как вручную, так и с помощью специальной техники.

Итак:

- Как правило, современные предприятия, как государственные, так и частные стремятся автоматизировать все процессы производства силикатного кирпича, в том числе и процессы хранения и упаковки, и транспортировки.

- Готовая продукция укладывается на специальные деревянные поддоны, позволяющие использовать для перемещения и погрузки, автопогрузчики, а сам кирпич пакуется в полиэтиленовую пленку, которая обеспечивает герметичность кирпича, как в процессе хранения, так и в процессе транспортировки.

Внимание: При его складировании на участке следует выбирать возвышенность. Иначе после дождя он набирает много влаги. Так же надо сверху накрыть не промокающими материалами.

Из чего сделан силикатный кирпич вы теперь знаете и теперь имеете об этом не плохое представление. Инструкция поможет вам понять весь объем работ, которые надо будет сделать для производства. Так что посмотрите фото, изучите весь процесс и можете уже думать и от производстве.

Производство силикатного кирпича: технологическая схема, сырье, оборудование

Как и из чего делают силикатный кирпич?

Производить силикатный кирпич начали уже давно – с конца 19 в. Но если раньше его изготавливали буквально в домашних условиях без использования специального автоматического оборудования, то сейчас применяются современные линии, что позволяет получать в итоге высококачественную продукцию.

Технология производства силикатного кирпича отличается от методов изготовления глиняных блоков и имеет ряд неоспоримых преимуществ – небольшой расход топлива, полная механизация процесса, простое в управлении оборудование.

В России в промышленных масштабах стали производить силикатный кирпич гораздо раньше, чем в других странах. Наша страна и по сей день является одной из лидирующих в этом сегменте рынка.

Итак, как и из чего делают силикатный кирпич?

Методы получения силикатного кирпича: какой лучше?

На современных предприятиях активно применяются 2 метода получения силикатного кирпича:

- централизованный,

- смешанный.

Технологии различаются способом подготовки и приготовления сырьевой массы. При использовании централизованного метода сырье сразу подается в смесители, откуда поступает на несколько прессов одновременно. Смешанный же метод предусматривает приготовление смеси индивидуально для каждого аппарата.

Сказать, какая из технологий лучше, довольно сложно. Но практика показывает, что на предприятиях с большими объемами производства целесообразней использовать именно централизованный метод. А вот мини завод по производству силикатного кирпича с 1-2 прессами будет работать куда эффективней при использовании смешанного метода. К примеру, в Германии практикуется только такая технология.

К примеру, в Германии практикуется только такая технология.

Сырье для получения силикатного кирпича

Одна из причин рентабельности заводов по изготовлению силикатных блоков – относительно невысокая стоимость используемых компонентов. В список основного сырья входят:

- кварцевый песок,

- известь,

- вода.

Песок используют либо вообще немолотый, либо в виде смеси немолотого и тонкомолотого. Если свериться с современными стандартами, процентное содержание кремнезема в кварцевом песке должно быть не меньше 70 %.

Известь во многом определяет качество готового кирпичного блока. Технологическая схема производства силикатных блоков предусматривает как наличие собственного известкового цеха (примерно на 60 % заводах), так и закупку сырья у сторонних предприятий. Цена извести относительно невысока, поэтому маломощным заводам лучше закупать этот компонент, чем тратиться на высокотехнологичное оборудование для его подготовки. Главное требование, которое предъявляется к извести – ее быстрое гашение.

Вода применяется на каждой стадии технологической схемы – для гашения извести и смешивания компонентов, при мойке оборудования для производства силикатного кирпича, для тепловой обработки сырца и дальнейшего его прессования.

Подготовка сырьевой смеси

Процесс изготовления начинается с дозирования и подготовки сырьевого раствора. В современных кирпичных цехах применяются 2 способа приготовления известково-песчаной массы:

- барабанный,

- силосный.

Силос для кирпича

Именно второй метод чаще используется, поскольку для своего воплощения требует минимум финансовых и временных затрат. Его и рассмотрим.

Каждый завод работает по собственному ТУ, а потому, количество сырья строго индивидуально. Содержание извести в растворе – 6-8 %. Но тут многое зависит от качества используемого компонента. Например, если известь довольно долго хранилась на складе или содержит много примесей, продукта потребуется несколько больше. При определении необходимого количества воды учитывается в первую очередь показатель влажности кварцевого песка. Весь объем жидкости, добавляемой к остальным компонентам, распределяется в нем по определенным пропорциям: на гашение – 2,5 %, на испарение – 3,5 %, на увлажнение раствора – 7 %.

Весь объем жидкости, добавляемой к остальным компонентам, распределяется в нем по определенным пропорциям: на гашение – 2,5 %, на испарение – 3,5 %, на увлажнение раствора – 7 %.

Перед подачей извести к остальным компонентам, проводят ее лабораторный анализ – строго контролируются показатели ее активности. Причем, при подготовке сырьевого раствора активность проверяется несколько раз.

Каждый компонент, предварительно рассчитанный, завешивается на весах и подается на специальное оборудование для производства силикатного кирпича – смеситель. Здесь сырье перемешивается, а сама смесь увлажняется. Масса затем подается в силоса-реакторы. В этих герметичных, постоянно вращающихся резервуарах происходит не только гашение извести, но и дополнительное усреднение смеси. Подготовка силикатной массы занимает в среднем 7-12 ч.

Чтобы на выходе получить кирпичи разных цветов, к прочему сырью добавляются еще и пигменты.

Интересные статьи:

Делаем самодельный кирпич из глины.

Какова цена матрицы для Лего кирпича?

Формование силикатного кирпича

Пресс для силикатного кирпича

Полученная на предыдущем этапе масса дозированно подается в пресс для силикатного кирпича. В процессе формования блоков большую роль играет давление, которому подвергается сырьевая масса. Чем выше эти показатели, тем качественнее будет кирпич – без пустот, с достаточной плотностью. Воздух и капельки влаги внутри кирпича негативно сказываются на его технических характеристиках.

При формовании изделий важна еще и скорость приложения давления на силикатную смесь. Если давление оказывается резко и с большой силой, то произойдет разрушение структуры кирпича. Поэтому на заводах этот параметр у оборудования проверяется и по мере необходимости регулируется. Оптимальные показатели давления – 150-200 кг/см3.

Современный станок для силикатного кирпича может формовать самые разные виды кирпича – пустотелые, полнотелые, пазогребневые.

После формования кирпич-сырец отправляется на специальных вагонетках в автоклавы.

Автоклавная обработка силикатного кирпича

Автоклав для производства силикатного кирпича

В автоклаве происходит тепло- и влагообработка кирпича-сырца до требуемых показателей качества готовой продукции. Количество загружаемых сюда изделий будет зависеть от мощности аппарата и его габаритных размеров.

Изготовление силикатного кирпича своими руками представляет огромные трудности, поскольку на данном этапе необходимо обеспечивать постоянные показатели температуры, давления и влажности:

- В течении первых 2,5 ч повышают давление до 1,2 МПа, а температура при этом достигает 170-190 °С.

- На протяжении дальнейших 7 ч поддерживаются именно эти показатели давления и температуры.

- В течении следующих 1,5 ч в бункере понижают давление до нормальных показателей.

По прошествии обозначенного времени крышку автоклава открывают, готовые изделия вынимают из аппарата и отправляют на хранение. Пустые вагонетки же чистятся и вновь возвращаются в цех к прессу.

Популярные публикации:

Газовая печь для обжига кирпича.

Какой купить пресс для кирпича Лего?

Состав линии по изготовлению силикатного кирпича

Состав линии для производства силикатного кирпича

Производители сегодня предлагают огромный выбор оборудования для изготовления силикатных кирпичных блоков. Имея в наличии стартовый капитал, можно подобрать любую линию для того, чтобы открыть завод с нуля.

Линия для производства силикатного кирпича включает в себя следующий набор оборудования:

- дробилки и мельницы,

- весы,

- накопительные бункеры для сырья,

- пресс-автомат,

- смеситель,

- автоклавные печи,

- конвейеры.

Линии отличаются по производительности, а соответственно, и по цене. Если купить станки в Китае, можно значительно сэкономить. Но заводы большой мощности, как правило, оснащаются европейским оборудование. Оно дороже, но длительный срок его эксплуатации вполне это оправдывает.

Из чего делают силикатный кирпич

Из чего делают силикатный кирпич

Кирпич силикатный из чего делаютИзготовление силикатного кирпича интересует многих предпринимателей. Ведь строительные материалы не мало стоят и на них есть постоянный спрос. Поэтому как делают силикатный кирпич мы сегодня и поговорим.

В производстве надо знать всю цепочку и следует сказать, правильная технология довольно важна, ведь без нее не получить качественный продукт. Все можно будет сделать своими руками, но тогда производство будет не большое.

При серийном, надо будет приобретать мощное оборудование. Весь технологический процесс вы сможете просмотреть на видео в этой статье.

Изготовления силикатного кирпича

Для начала надо знать из чего делают силикатный кирпич. Любой производственный процесс начинается с подготовительных операций, связанных с подготовкой сырья.

Основой такой подготовки является получение исходного сырья, которое состоит из входящих в него компонентов, таких, как известь и песок.

Схема производства силикатного кирпича- Процентное содержание извести в составе смеси определяется в зависимости от активности самой извести, которая зависит от количественного содержания в извести окиси кальция.

Внимание: Каждое предприятие может устанавливать свое процентное содержание извести в зависимости от показателей ее активности, но, как правило, эти показатели находятся в пределах 6-8%.

- Если на предприятии используют свежеобожженную известь, то процентное содержание такой извести может быть меньше, если не свежеобожженная и с примесями, то ее может быть больше. В любом случае, недостаток извести в готовой смеси, как и ее избыток, отрицательно влияют на качество готовой продукции. В связи с этим, постоянно проводят лабораторные испытания активности извести перед тем, как ее добавить в силикатную смесь.

- Перед заготовкой смеси, необходимое количество песка отмеривается на весах, а затем, отмеривают нужный объем извести, после чего в смесь добавляется вода. В результате получается пластическая масса, из которой делаются заготовки силикатного кирпича. Вода не только помогает завершить процесс гашения извести, но и позволяет обеспечить нормальное протекание различных процессов на этапе запаривания.

- На этапе заготовки силикатной массы необходим точный контроль количественного состава всех ингредиентов, в том числе и воды. Ее должно быть ровно столько, сколько может обеспечить получение качественного конечного продукта.

Внимание: При недостатке воды не смогут закончиться процессы гашения извести, а при ее избытке силикатная масса будет слишком мягкая и процесс формирования кирпича-сырца будет затруднительным.

- Количество воды, также зависит, насколько влажный песок поступает на производство. Поэтому, влажность песка регулярно проверяют в лабораторных требованиях. Расчет количества воды производят на определенный объем готовой продукции или на 1 метр кубический силикатной смеси. Исходя из расчетов, вода в определенном объеме распределяется следующим образом: 2,5% уходит на процесс гашения извести, 3,5% воды испаряется в процессе гашения, 7% – это естественная влажность готовой массы.

- Силикатный состав может быть приготовлен двумя способами: силосным и барабанным. Силосный способ более простой и более выгоден экономически, так как не требует больших потреблений энергии.

- Известь и песок поступают в мешалку и тщательно перемешиваются с добавлением нужного количества воды, после чего состав выдерживают в течении 4-10часов, для полного гашения извести. В это время в воздух выделяется огромное количество продуктов гашения, что делает не возможным пребывание людей в помещении. Поэтому, процесс разгрузки силоса автоматизирован, чтобы не подвергать обслуживающий персонал опасности.

- После полной готовности и разгрузки силикатной массы, она поступает на процесс прессования. Этот технологический процесс имеет свои особенности, которая напрямую оказывает влияние на качество конечного продукта. При этом, большую роль играет сила давления. Она должна быть такой, чтобы внутри кирпича не было пустот, заполненных воздухом или влагой, а частицы кирпича соединялись между собой лишь за счет вяжущих свойств вещества. Только при таких условиях можно получить максимально качественный продукт.

- Если сила давления окажется слишком резкой, то формования не получится, и заготовка может разрушиться. Исходя из этого, сила давления должна увеличиваться постепенно до величины 150-230кг на 1 см кубический. Не последнюю роль играет влажность готовой силикатной смеси. В процессе прессования ее влажность должна находиться на уровне 7%. Это оптимальная величина влажности и уменьшение или увеличение не желательны.

- Если влажность будет меньше, то трудно будет формовать массу, если показатели влажности будут выше, то эластичность массы будет хуже, и заготовки будут разламываться.

- Прессование – это многоступенчатый технологический процесс, включающий в себя следующие этапы: наполнение пресс-форм силикатной смесью, процесс прессования, выталкивание заготовок из пресс-форм и погрузка их на вагонетки, после чего кирпич-сырец отправляется в пропарочную камеру.

- Кирпич-сырец на выходе должен соответствовать размерам, установленным ГОСТом, иначе он бракуется и отправляется на повторную переработку. Плотность кирпича можно регулировать путем количества силикатной массы, наполняемой пресс-формы. Чтобы получался кирпич одинаковой плотности, необходимо подавать в пресс-формы постоянно одинаковую массу, что делается путем автоматизации данного процесса.

- После прохождения этапа прессования кирпич-сырец загружается в вагонетки и отправляется в автоклав для обработки паром. Этот процесс состоит из трех этапов. Первый этап характеризуется поступлением кирпича в автоклав, где начинается процесс выравнивания температуры пара и температуры кирпича.

- На второй стадии поддерживается температура постоянной определенное время, что позволяет завершить все физико-химические процессы в толще изделия. В этот период происходит процесс выпаривания лишней влаги, а также происходит образование гидросиликата кальция.

Внимание: На втором этапе происходят процессы, обеспечивающие силикатному кирпичу основные прочностные характеристики. Третий этап характеризуется процессом остывания кирпича, после чего его отправляют на склад готовой продукции.

Разновидности силикатного материала

Технология изготовления силикатного кирпича может несколько отличаться, поэтому материал можно разделить и на несколько видов. Существуют такие разновидности кирпичей, как зольный и шлаковый, которые также относятся к группе силикатных.

Итак:

- Шлаковый кирпич производят из домашних шлаков, добавляя к ним различные добавки, а зольный делают из золы. Они имеют несколько иные свойства, характеризующиеся более низкой плотностью и более низкой теплопроводностью. Очень часто используют эти виды кирпича, в силу их меньшей стойкости. К сожалению, они уступают по прочности силикатному кирпичу и их применение ограничивается малоэтажным строительством не выше 3-х этажей. Этот вид кирпичей можно использовать для кладки верхних этажей многоэтажек.

- Существует еще один подвид кирпича, который изготавливается аналогичной технологии, но отличается от него по размерам, но не по составу. Его называют силикатным блоком или камнем.

- Различные специалисты называют его по-разному, хотя технология изготовления практически одинакова. Такое изделие похоже больше на блоки, с размерами 225, 250, 512 на 88-248 мм и на 44-188 мм. Он значительно больше кирпича и тяжелее, вес такого камня может достигать 21кг. Такие блоки изготавливаются пустотелыми, но могут иметь различную фактуру поверхности: могут быть гладкими или рельефными, рядовыми и лицевыми.

- Достоинство таких блоков заключается в том, что они в 4-5 раз уменьшают время на строительство и экономят кладочный раствор, где-то в полтора раза. Что касается основных эксплуатационных характеристик, то они схожие с обычным силикатным кирпичом. Но если сравнить их с другими стройматериалами, то их характеристики несколько лучше, если взять, например, гипсоблоки или бетонные перегородки. Они прочнее и имеют хорошие звукоизолирующие характеристики, при этом, они могут быть дешевле других типов блоков.

Цветовые решения

Как правило, после всех технологических операций силикатный кирпич имеет светлый оттенок, что дает огромные возможности для дизайнерских задумок.

Такому кирпичу можно придать любой оттенок, хотя разноцветного силикатного кирпича никто еще не видел. Дело в том, что в его состав входит известь, которая может вступить в реакцию с красителем, и тогда не известно, какой оттенок получится в конечном итоге. Здесь нужны очень серьезные исследования.

Применение

Можно встретить несколько видов силикатного кирпича, в зависимости от предназначения:

- Для выкладки обычных и несущих стен применяется рядовой силикатный кирпич, а для кладки фасадных поверхностей можно применять лицевой. При этом, производят кирпич с гладкой или фактурной поверхностью, а также кирпич с декоративным покрытием. Такой кирпич применяется для облицовки оконных проемов и решения различных дизайнерских идей.

- Силикатный кирпич имеет ряд недостатков, которые и определяют область его применения. Основной недостаток – это способность поглощать влагу. Поэтому, он не пригоден для проведения строительных и облицовочных работ в помещениях с повышенной влажностью, таких как бассейны, бани, санузлы и т.д.

- Ограничено его применение в условиях, повышенных температур, больших перепадов температур, в условиях действия агрессивных сред, а также агрессивных веществ, находящихся в грунтовых водах. В этой связи, нельзя выкладывать силикатным кирпичом цоколя зданий, фундаменты, возводить печи и камины.

- При использовании силикатного кирпича встает вопрос применения скрепляющих растворов. В данном случае, лучше проконсультироваться с производителем силикатного кирпича, на предмет использования состава растворной смеси, что позволит более качественно осуществлять строительные работы. Не исключено, что простым цементно-песчаным раствором обойтись не удастся.

- В случае применения силикатного кирпича, как основного строительного материала, а керамический кирпич использовать в качестве облицовочного, то следует учесть тот факт, что они имеют различные коэффициенты теплового расширения. Это значит, что нельзя соединять элементы кладки этих кирпичей между собой, так как впоследствии возможно появление трещин. Лучший вариант в таком случае, это обеспечение зазора в 1-2 см между двумя кладками.

Внимание: Если вы делаете жилье из данного материала тогда сразу надо подумать о теплоемкости помещения. Данного материала потребуется гораздо больше по сравнению с глиняным кирпичом. Или придется делать обязательное утепление. Поэтому цена постройки значительно возрастает.

Правила перевозки

Силикатный кирпич не нуждается в особых условиях хранения и перевозки. Главное, чтобы он как можно меньше контактировал с условиями с повышенной влажности, в силу своей гигроскопичности.

Его можно складировать или грузить как вручную, так и с помощью специальной техники.

Итак:

- Как правило, современные предприятия, как государственные, так и частные стремятся автоматизировать все процессы производства силикатного кирпича, в том числе и процессы хранения и упаковки, и транспортировки.

- Готовая продукция укладывается на специальные деревянные поддоны, позволяющие использовать для перемещения и погрузки, автопогрузчики, а сам кирпич пакуется в полиэтиленовую пленку, которая обеспечивает герметичность кирпича, как в процессе хранения, так и в процессе транспортировки.

Внимание: При его складировании на участке следует выбирать возвышенность. Иначе после дождя он набирает много влаги. Так же надо сверху накрыть не промокающими материалами.

Из чего сделан силикатный кирпич вы теперь знаете и теперь имеете об этом не плохое представление. Инструкция поможет вам понять весь объем работ, которые надо будет сделать для производства. Так что посмотрите фото, изучите весь процесс и можете уже думать и от производстве.

Силикатный кирпич | Silikaat

ВВЕДЕНИЕ

Силикатные изделия изготавливаются из извести и кварцевого песка, отверждаемых в среде пара под высоким давлением. Они высоко ценятся строителями как погодо- и огнестойкий, звукоизоляционный и очень прочный строительный материал. Для дизайнера кирпичи открывают безграничные возможности для воплощения своих первоначальных замыслов.

Силикатный кирпич — идеальный строительный материал в условиях северного климата. Всепогодный, натуральный и при этом достойный.

Силикатный кирпич идеально подходит для строительства чистых шовных стен, не нуждающихся в дополнительной отделке, несущих стен и перегородок, а также в качестве внешней облицовки оголовков дымоходов. Обязательным условием для долговечной облицовки кирпичом является использование качественного продукта и масляного раствора, а также правильное выполнение кладочных работ. Чтобы фасад из силикатного кирпича служил долгое время без дефектов, необходимо соблюдать надлежащие методы проектирования и строительства.

Для достижения наилучших свойств, а также внешнего вида, наиболее выгодным способом использования кирпича в качестве фасадного материала является использование его в качестве чистой соединительной стены, чтобы кирпичи были видны в своей первоначальной форме.В результате получается слегка серовато-белая стена. Силикатный кирпич — долговечный и долговечный строительный материал. Наглядным примером этого является здание Национальной оперы «Эстония» (1913 г.) и туристический центр Мунамяэ (1939 г.) на вершине самого высокого холма в странах Балтии.

.Кирпич из силиката кальция или силикатный кирпич для каменной кладки

Кирпич из силиката кальция изготавливается из песка и извести и широко известен как силикатный кирпич. Эти кирпичи используются для различных целей в строительной отрасли, таких как декоративные работы в зданиях, кладочные работы и т. Д.

Силикатный кирпич широко используется в европейских странах, Австралии и странах Африки. В Индии эти кирпичи широко используются в штате Керала, и их использование постоянно растет.

Материалы, используемые для производства силикатного кирпича

Перечисленные ниже материалы используются для производства силикатного кирпича.

Песок

Кирпич силикатный кальций содержит большое количество песка — около 88 — 92%. Это означает, что свойства этих кирпичей зависят от характеристик используемого песка.

Таким образом, используемый песок должен быть хорошо рассортирован и не должен содержать никаких примесей, таких как органические вещества, растворимые пластины и т. Д., Мелкодисперсная глина может присутствовать, но только до 4%, что помогает кирпичу в прессовании и обеспечивает более гладкую структуру.

Лайм

Содержание извести в силикатном силикатном кирпиче колеблется от 8 до 12%. Используемая известь должна быть хорошего качества с высоким содержанием кальция.

Вода

Для изготовления силикатного кирпича следует использовать чистую воду. Морская вода или вода, содержащая растворимые соли или органические вещества более 0,25%, не подходят.

Пигмент

Пигменты обычно используются для придания цвета кирпичам. Их добавляют в песок и известь при перемешивании.

Общий вес кирпича содержит 0.От 2 до 3% от количества пигмента. Различные пигменты, используемые для получения разных цветов, приведены в таблице ниже:

| Пигмент | Цвет |

| Черный углерод | Черный, серый |

| оксид железа | красный, коричневый |

| Оксид хрома | зеленый |

| Охра | желтый |

Производство силикатного кирпича

На первом этапе берутся подходящие пропорции песка, извести и пигмента и тщательно смешивают с 3-5% воды.Затем получается паста формовочной плотности.

Смесь формуют в кирпичи с помощью пресса с роторным столом, который использует механическое давление для прессования кирпичей. Давление прессования варьируется от 31,5 до 63 Н / мм 2 .

На завершающем этапе кирпичи помещаются в автоклав. Автоклав — это не что иное, как стальной цилиндр с плотно закрытыми концами. Диаметр автоклава около 2 м, длина около 20 м.

После размещения кирпичей в этой закрытой камере сбрасывается давление насыщенного пара, равное примерно 0.От 85 до 1,6 Н / мм 2 . Температура внутри камеры повышается, и начинается процесс реакции.

Содержание кремнезема в песке и содержание кальция в извести вступают в реакцию и образуют кристаллоподобное соединение, называемое гипосиликатом кальция. Этот процесс длится от 6 до 12 часов. Наконец, полученные кирпичи вывозят на рабочее место.

Преимущества силикатного силикатного кирпича

У кальциево-силикатного кирпича много преимуществ при использовании в кладке, а именно:

- Раствор, необходимый для нанесения штукатурки на силикатный кирпич, очень мало.

- Цвет и текстура этих кирпичей однородны.

- Прочность на сжатие силикатного кирпича составляет около 10 Н / мм 2 . Таким образом, они хорошо подходят для многоэтажных домов.

- Для строительства в глинистых грунтах эти кирпичи более предпочтительны.

- Проблемы с выцветанием не возникают в случае силикатного кирпича.

- Из силиката кальция можно производить не только кирпичи, блоки и плитки. Силикатный кирпич

- обеспечивает больше комфорта и доступности для архитекторов для достижения желаемой формы и дизайна.

- Эти кирпичи имеют точную форму и размер с прямыми краями.

- Уменьшается воздействие солнечного тепла на открытые стены из силикатного кирпича.

- Цветные силикатные кирпичи не требуют отделки стен, что снижает их стоимость.

- Эти кирпичи обладают высокой огнестойкостью и водоотталкивающими свойствами.

- Стены из силикатного силикатного кирпича устойчивы к шуму снаружи.

- Стоимость строительства снижается примерно на 40% от общей стоимости за счет следующих факторов.

и. Отходы силикатно-кальциевых изделий значительно меньше.

ii. Требуется меньшее количество раствора.

iii. Толщина стен может быть уменьшена при строительстве из этих кирпичей из-за высокой прочности на сжатие.

Недостатки кальциево-силикатного кирпича

В некоторых условиях кальциево-силикатный кирпич не подходит и имеет следующие недостатки:

- Если глины много, глиняные кирпичи более экономичны, чем кирпичи из силиката кальция.

- Они не подходят для закладки фундамента, так как не могут обеспечить водонепроницаемость в течение длительного времени.

- Они также не могут противостоять огню в течение длительного времени, поэтому не подходят для строительных печей и т. Д.

- У этих кирпичей очень низкая стойкость к истиранию, поэтому их нельзя использовать в качестве материала для мощения.

Подробнее:

Типы кирпичей — их полевая идентификация, свойства и применение

Виды испытаний кирпича для строительных работ

Производство кирпича — методы и процессы

.Какие бывают типы кирпича? (с иллюстрациями)

Кирпичи бывают всех форм и размеров, и их изготавливают из самых разных материалов и разными способами производства. У каждого типа есть свои преимущества и недостатки, поэтому, когда вы начинаете проект по благоустройству дома или пытаетесь сделать ремонт, может быть сложно определить, какой именно тип кирпича использовать. Наиболее распространенные виды, используемые сегодня, сделаны из глины, и их можно изготавливать различными способами.

Несмотря на то, что с тех пор покрытие было восстановлено, автодром в Индианаполисе изначально была вымощена сланцевым кирпичом, когда была построена в 1909 году.Все формы кирпича были первоначально изготовлены вручную, начиная с 7500 года до нашей эры. Строительные материалы ручной работы были обычным явлением до промышленной революции, когда процесс превратился в механизацию.Автострада Индианаполиса, построенная в 1909 году, изначально была вымощена сланцевым кирпичом. В тот же период возрос спрос на быстрое и доступное жилье в Соединенных Штатах, особенно в крупных городах. Производство кирпича было на пике популярности, и в последние годы антикварные материалы того периода стали предметом коллекционирования, причем особенно острым спросом пользовался старый чикагский кирпич.

Кирпичи и кирпичный шпатель.По мере изменения технологий в производстве кирпича применялись новые методы. Прессованные глиняные кирпичи изготавливаются из глины, смешанной с водой, и с помощью гидравлического оборудования они прессуются в стальную форму для придания однородной формы. Глина часто смешивается с определенным количеством песка, что снижает усадку конечного продукта.После прессования в форму глиняный кирпич затем обжигается в печи при температуре значительно выше 1000 ° по Фаренгейту (538 ° Цельсия).

Силикат кальция, который часто используется при изготовлении кирпича.Обожженный глиняный кирпич аналогичного типа — кирпич сухого прессования.Процесс изготовления этого типа требует более длительного времени приготовления в печи и большего времени прессования в формах, что приводит к более четкому и долговечному готовому продукту. Как правило, это дороже из-за используемой техники.

Лицевой кирпич — еще один особый вид, сделанный специально для наружных работ, которые будут доступны публике.Этот тип требует особого внимания к внешнему виду и цвету, и именно по этой причине кальциево-силикатный кирпич довольно популярен. Блоки силиката кальция добавляют химикаты для увеличения прочности и сокращения времени отверждения, но также содержат добавки для изменения цвета. Они могут быть выполнены в широкой цветовой гамме: от традиционного красного до белого и даже пастельного. Эти кирпичи обычно более однородны по размеру и форме и грубее на ощупь.

Лицевой кирпич изготавливается специально для экстерьера..Текст Б. Силикатная промышленность —

Промышленность по переработке природных соединений кремния называется силикатной. Это производство цемента, стекла и керамики.

Считается, что производство керамических изделий основано на том, что глина при смешивании с водой образует замазку, из которой можно легко формовать изделия. Когда эти изделия сушат, а затем запекают, то есть воспламеняют при высокой температуре, они становятся твердыми, и их форма больше не смягчается водой.

Таким образом из глины, смешанной с водой и песком, формуются кирпичи, которые затем сушатся и обжигаются. Для изготовления силикатного кирпича используются белый песок и гашеная известь.

Производство цемента. Цемент изготавливается из известняка и глины или из их смеси натурального мергеля; материалы, обожженные в цилиндрических вращающихся печах, загружаются в медленно вращающуюся печь на ее верхнем конце и перемещаются, непрерывно перемешиваясь, к нижнему концу, в то время как поток горячих газов, продуктов сгорания топлива, течет в противоположном направлении.Во время своего движения через печь глина и известняк вступают в химическую реакцию, и материал, выходящий из печи в виде комков спекшейся массы, представляет собой цемент, который затем измельчается.

Цемент бывает разных видов: цемент трамбующий для нефтяных и газовых скважин; высокоглиноземистый цемент, очень устойчивый к химическому воздействию, портландцемент, используемый при строительстве облегченных конструкций с большими пролетами; доменный шлаковый цемент, цветной цемент.

Когда цемент смешивается с водой, он образует раствор, который затвердевает, очень прочно связывая различные предметы, такие как кирпичи или камни.Именно по этой причине цемент широко используется в качестве вяжущего в крупномасштабном строительстве, в том числе в подводном строительстве. Цемент — важнейший компонент бетона.

Производство стекла. Исходными материалами для производства обычного стекла являются в основном сода Na 2 CO 3 , известняк CaCO 3 и песок SiO 2 . Смесь этих веществ нагревают в банной печи.

При охлаждении жидкая масса стекла не сразу затвердевает.Сначала он становится вязким и легко принимает любую форму. Это свойство стекла используется при изготовлении из него различных изделий.

3. Прослушайте текст еще раз и ответьте на следующие вопросы:

1. Как называется промышленность по переработке природных соединений кремния?

2. Из каких материалов делают силикатный кирпич?

3. Какие исходные материалы для получения стекла?

4.Как получить бетон?

5. В чем разница между цементом и бетоном?

4. Аннотируйте текст на английском или украинском языке. Используйте следующие фразы:

Текст заголовком

Это / текст информирует читателя о

Это / текст имеет дело с

Это / текст рассматривает проблему …

Основная идея текста —

Это / текст описывает

Он / текст дает комментарии к

Это / привлекает внимание читателей к

Указывается, что

В начале / конце

Далее

Автор указывает / подчеркивает / сообщает / считает

Текст полезный и интересный для

:

- Бамбуковая ткань в производстве нетканых материалов

- КАРЬЕРА, СВЯЗАННАЯ С СТРОИТЕЛЬНОЙ ПРОМЫШЛЕННОСТЬЮ

- Глоссарий по строительной отрасли.

- Промышленность Великобритании

- Легкая промышленность Украины

- Легкая промышленность Украины

- ПРОИЗВОДСТВО В ПРОМЫШЛЕННОСТИ

- Текст А. Строительная промышленность

- Текст Б. Инженер и строительная промышленность

- Обувная промышленность Европы

- Тема: Кристаллизация силикатного расплава. Формирование центров кристаллизации и роста кристаллов.

.

ООО Экология комплексные поставки стройматериалов

Как делают силикатный кирпич, люди знали еще в позапрошлом веке. Раньше этот строительный материал изготавливался с помощью сделанных вручную форм и не шел ни в какое сравнение с современным, долговечным и качественным кирпичом, произведенным на высокотехнологичных автоматизированных линиях.

Сегодня Россия является одной из лидирующих стран по производству силикатного кирпича. Наши специалисты решили проблему трудоемкости процесса и придумали, как удешевить производство силикатного кирпича, разработав технологию, включающую в себя:

- минимальный расход энергоресурсов;

- полную механизацию процесса;

- весьма доступную стоимость всех компонентов;

- удобное оборудование, которым может управлять один человек.

Как сделан силикатный кирпич

В производстве одинаково активно применяются два способа изготовления силикатного кирпича – централизованный и смешанный. Различие технологий заключается в методах подготовки сырьевой массы. В первом случае сырье подается в смесители и поступает одновременно на несколько прессов. Во втором случае, смесь готовится для каждого аппарата отдельно.

Централизованный метод чаще применяется на предприятиях с большими объемами выпуска продукции, а мини заводы в основном внедряют смешанный метод, который более оправдан при ограниченных объемах производства.

Как сделать силикатный кирпич в домашних условиях

Чтобы открыть мини-завод по производству силикатного кирпича, потребуется приобрести следующее оборудование:

- накопительные сырьевые бункеры;

- дробилки;

- пресс;

- смеситель;

- весы;

- печь-автоклав;

- конвейер.

Для получения кирпича, необходимо смешать в определенной пропорции известь, кварцевый песок и воду, сформировать изделие и высушить его в печи-автоклаве. Эта простая схема осложняется необходимостью постоянно контролировать и регулировать показатели давления, что достаточно сложно сделать в домашних условиях.

Подготовленную известково-песчаную массу подвергают воздействию давления, чтобы получить материал достаточной плотности и одновременно сохранить необходимую прочную структуру. Некоторые умельцы делают силикатный кирпич в домашних условиях по технологии производства 19-го века. Однако показатели давления удобней все-таки проверять на специальном оборудовании, а не органолептическим способом, который, в основном применяется доморощенными «Кулибиными». В домашних условиях, без сложных приспособлений, получить прочный и долговечный строительный материал практически невозможно.

При наличии современного станка, можно без труда формовать самые любые виды кирпича:

- полнотелые;

- пустотелые;

- пазогребневые.

После формирования, сырец обжигается в автоклаве при температуре около 190 °С и показателях давления до 1,2 МПа. Первый этап обжига длится около 7-ми часов, затем на протяжении полутора часов, давление постепенно снижается до нормальных показателей, после чего готовые изделия выгружают на специальные поддоны.

Из чего делают кирпич, состав силикатного и красного кирпича

Кирпич представляет собой искусственно созданный камень, предназначенный для строительства зданий и укладки тротуара. Форма параллелепипеда и стандартные размеры упрощают кладку стен. По внешнему виду можно определить, из чего делают кирпич. Красители применяются крайне редко для улучшения цвета.

Содержание статьи

Виды кирпича

Материалы для изготовления искусственного камня используются природные, также применяются отходы металлургического производства. Состав определяет марку кирпича:

- силикатный;

- керамический;

- огнеупорный;

- керамзитовый;

- облицовочный;

- шлакоблоки;

- саманный.

Стандартная форма – параллелепипед с соотношением размеров 1:2:4. Исключение составляет клиновой камень, предназначенный для строительства арок, полукруглых сводов, куполов, колодцев.

Красный кирпич

Керамический кирпич имеет состав на основе красной глины; в народе получил название, соответствующее цвету. Более популярен только силикатный кирпич. Полнотелый камень идет на возведение несущих стен, опор, колонн. Пустотелый блок хорошо сохраняет тепло, кладка имеет декоративный вид. Используется для наружных стен и простенков. Строительный материал из глины используется для сооружения зданий до двух этажей, гаражей и дворовых построек. Дом выглядит красиво, фасад сохраняет тепло, гасит шум, словно сделан из дерева.

Основной состав красного кирпича — глина. Для получения необходимых качеств может добавляться в состав песок, оксид алюминия, опилки, сланец и угольная вода. Эти компоненты улучшают пластичность глины и ее способность формироваться без образования трещин и высыхать с минимальной усадкой.

Для промышленного производства кирпича глину добывают в карьерах. Ее характеристики и соответствие стандарту проверяют в лабораториях при заводах. На качестве строительного материала отрицательно сказывается засорение известью, растительными остатками и камнем. Чем выше пластичность – жирность материала, тем он лучше.

Технология изготовления кирпича

Красный кирпич производится в несколько этапов:

- геологическая разведка и анализ залежей глины;

- разработка карьера и добыча сырья;

- лабораторные исследования и расчет добавок;

- измельчение;

- смешивание с водой и формовка;

- сушка;

- отжиг;

- проверка на соответствие линейным размерам и техническим характеристикам.

После предварительной геологической разведки разрабатываются карьеры. Глину перевозят на предприятие, где сушат и измельчают специальными мельницами до состояния однородного порошка. Одновременно вводятся необходимые добавки. В завершение этого цикла вливается вода, делается замес и производится формовка.

Для получения высокой плотности полученный состав прессуется в специальных устройствах. После этого несколько дней происходит сушка в естественных условиях. Полученный полуфабрикат можно использовать для кладки перегородок наружных стен, если дом будет дополнительно облицовываться по фасаду.

Необожженный красный кирпич не подходит для строительства цоколя

Необожженный красный кирпич гигроскопичен, впитывает влагу и быстро разрушается. Построенный из него дом сырой внутри и со временем становится холодным. Использовать его можно при хорошей изоляции от почвенных вод и осадков. Для строительства цоколя он не подходит. Зато хорошо поглощает шум, имеет низкую теплопроводность.

Обжиг спекает глину, повышает ее твердость, прочность, устойчивость к влаге. Прессованная поверхность становится глянцевой. Дом из такого искусственного камня красиво смотрится. Обожженный красный кирпич используют для кладки стен с небольшой нагрузкой.

Отделочный искусственный камень

Отдельной группой идет облицовочный материал. Он изготавливается из красноспекаемой и белоспекаемой глины с добавлением красителей и стандартных компонентов. Требования к пластичности повышенные, поскольку формовка производится в прессах под большим давлением. После высокотемпературного отжига более 1300 градусов получается прочный материал с высокой твердостью, красивой глянцевой поверхность и отталкивающий воду.

Форма отделочного кирпича может быть разной, чтобы дом выглядел монолитным, без лишних стыков. Плоский камень укладывают на стены, угловой создан для отделки оконных и дверных проемов, закругленный используют при декоративной кладке. Цвет у него от желтого тона, до темно-красного. Высокая износостойкость фасада из отделочного камня защищает дом, придает ему красивый вид и продлевает срок эксплуатации.

Красный кирпич своими руками

В домашних условиях можно получить только полнотелый «сырой» кирпич. Температура отжига глины начинается от 1100 градусов. Строится такая печь из огнеупорного материала. Расход газа для нагрева очень большой. Расход на оборудование будет больше, чем стоит дом.

Необожженный красный кирпич подходит для строительства одноэтажных сараев, гаражей и других легких сооружений. От разрушения необходимо штукатурить цементным раствором или покрывать краской.

Глина, смоченная водой, разминается до однородной массы и скатывается шарик. Сушится образец в течение 4 дней. Затем исследуется. На нем не должно быть трещин и следов неравномерной усадки. При динамической нагрузке – удар о землю, шарик должен остаться целым. В противном случае состав корректируется добавками.

Для придания глине нужного размера делается деревянная форма. Одна сторона коробки съемная, используется для ручного сжатия раствора. Готовые кирпичи следует сушить до полной готовности в тени. Дом из такого кирпича можно строить с последующей наружной отделкой, имеющей водостойкий состав.

Силикатный кирпич

Потребители часто называют силикатный кирпич белым, по его основному цвету. Делается он из негашеной извести и промытого песка. Дом из такого материала получается прочный, стойкий к перепадам температур и влаге, можно возводить несколько этажей. Большой удельный вес искусственного камня требует под дом прочное основание – ленточный фундамент. Свое название силикатный кирпич получил по химическому названию основного компонента – песка.

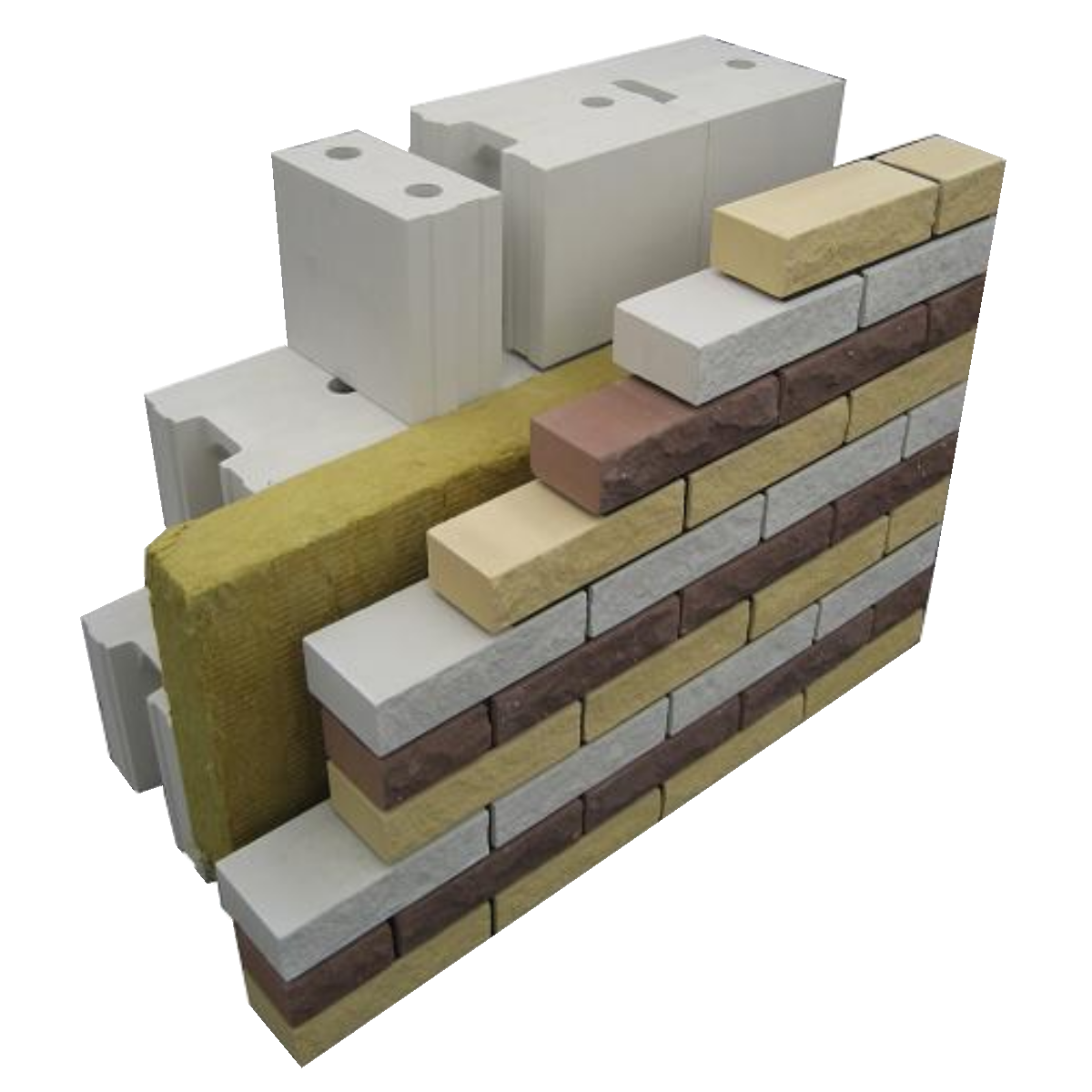

Для строительства в районах севера часто сочетают сложную кладку с наружным слоем из силикатного кирпича и внутренним из красного. Пространство между ними используют для переплетения рядов за счет укладки кирпича поперек оси и торцом наружу. Такие стены можно возводить при строгом соответствии размера искусственного камня. В противном случае дом в скором времени от внутренних напряжений в кладке покроется трещинами и разрушится.

Технология изготовления

Основные компоненты силикатного кирпича:

- кварцевый песок;

- негашеная известь;

- вода.

Песок проверяется на чистоту. В нем не должно быть мусора, остатков растений, примесей глины и земли. Для промышленного производства используют промытый песок с берега и дна реки.

Известь добавляют в количестве 6-8%, в зависимости от ее характеристик. Черный камень известняк дробят и отжигают в термических печах при температуре более 1000 градусов до полного разрушения кристаллических связей, создается новый состав. После этого образуется белый порошок, выделяющий большое количество тепла при растворении в воде.

Для гашения извести и образования пластичной массы в силикатный состав добавляется вода в точном соответствии расчетному объему. Сформированный блок подвергают обработке под высоким давлением или в центробежном барабане до 12 часов. Спекание компонентов происходит при последующей обработке паром под высоким давлением. Силикатный кирпич приобретает твердость, прочность и имеет правильную форму.

Самостоятельно дома невозможно сделать силикатный кирпич. Технология изготовления требует сложного промышленного оборудования. Состав готовится после лабораторных исследований и его пропорции рассчитываются.

Выбор материала при строительстве дома

Собираясь строить дом и другое здание, проанализируйте требования к нему. Силикатный кирпич лучше использовать для несущих стен и опор. Его состав на основе песка имеет высокую прочность.

Наружные стены сохранят уют и комфорт в доме, сделанные из отожженного красного кирпича. Если вы хотите коттедж в два и более этажа, используйте силикатный кирпич и сделайте красивый модный сайдинг.

Фундамент заливайте бетоном и выкладывайте цоколь из шлакоблоков. Прочность и влагостойкость этого материала подходит для контакта с грунтом.

Похожие статьи

Применение силикатного кирпича

Начало применения кирпичей в строительстве на Руси можно отнести к концу 15 века. Кирпичи из обожженной глины использовали в строительстве храмов, дворцов и других строений, которые могли себе позволить только очень богатые представители знати. Преобладающему большинству населения кирпичные постройки в те времена были практически недоступны. В конце 19 столетия получило начало производство блока-силиката, в результате этот популярный строительный материал уже более 100 лет имеет массовое применение в строительстве.

Несомненно, такая долгая жизнь силикатного материала оказалась возможной благодаря его несомненным достоинствам, проверенным длительной практикой применения.

Силикатный кирпич в строительстве

Стройматериал из силиката получил массовое применение в строительстве, прежде всего, из-за невысокой стоимости в сравнении с другими строительными материалами. Если взять для сравнения распространенный керамический аналог, его цена составит на 30-50% больше, чем силикатного кирпича таких же размеров и характеристик. При этом по качеству он мало чем уступает другим видам стройматериала.

Силикатный кирпич выпускается в зависимости от предназначения:

- Рядовой, находит применение в кладке основных несущих конструкций, внутренних перегородок и других целей, но не надстройки фундамента;

- Лицевой, предназначается для наружной облицовки зданий, отличается более высокой стоимостью, но и требования к его качеству предъявляются более высокие.

Также в зависимости от плотности и удельного веса можно разделить выпускаемый кирпич на два основных вида: пустотелый и полнотелый. Применение полнотелого силикатного блока допускается для кладки несущих стен зданий высотой до 10 этажей, кроме фундамента. Благодаря высокой прочности он вполне выдерживает такую нагрузку. Допускается для возведения многоэтажек без ограничения, массово используется силикат для строительства одноэтажных и двухэтажных домов и коттеджей своими руками.

Дом из силикатного кирпича отличается высокой прочностью, долговечностью и хорошим декоративным внешним видом.

Где находит применение силикатный кирпич

Благодаря высокой морозостойкости силиката допускается его применение в условиях северных районов с долгими морозными зимами. Но стоит обратить внимание на высокий коэффициент теплопроводности этого стройматериала. Кладка из такого камня легко и быстро отдает тепло из дома. Поэтому, если вы планируете своими руками строить дом из этого стройматериала, продумайте, какая теплоизоляция допускается в проекте кладки стен, чтобы потом не пришлось дополнительно утеплять постройку.

Кроме жилых домов, допускается использование силикатного кирпича для строительства складов, гаражей и различных производственных помещений, особенно в тех случаях, когда его высокой теплопроводностью можно пренебречь. Основным ограничением в кладке из материала на основе силиката остаются фундаменты и подвальные помещения. Даже если вы планируете постройку своими руками небольшого дома либо гаража, подсобного помещения, избегайте применения силиката в кладке фундамента.

В чем преимущества стройматериала

Материал имеет очень хорошие звукоизоляционные качества, из него допускается выкладывание внутренних перегородок в полкирпича. Этого вполне достаточно для изоляции от шумных соседей.

Облицовочные варианты блоков в последнее время находят все более широкое применение во внешней декоративной отделке различных зданий. Силикатный блок имеет правильную геометрическую форму, четко очерченные грани, прямые углы. Благодаря этому стена, обложенная лицевым материалом, красиво и аккуратно выглядит без дополнительных отделочных работ, как на фото.

А в последние годы производители расширили ассортимент выпускаемого облицовочного материала, так как начали использовать минеральные красители. Теперь, кроме традиционного белого силикатного кирпича, можно приобрести камни желтого, зеленого, розового и других цветов, всего до 10 вариантов цветного лицевого блока. К тому же, появилось и разнообразие фактуры, можно подобрать камни с рельефной поверхностью, имитирующей природные материалы.

Применение в облицовочной кладке такого строительного камня позволяет легко внести разнообразие во внешний вид построенного здания. При окрашивании камня краситель вносится во всю смесь для формовки кирпичей, поэтому цвет получается одинаковым и снаружи, и внутри. Благодаря этому возможные небольшие сколы и выщербленные места на лицевой поверхности облицовочной кладки не будут заметны, декоративность облицовки здания ничуть не пострадает.

Облицовочный силикатный кирпич находит многочисленное применение в строительстве, его можно использовать не только при возведении жилых домов, но и при сооружении разных зданий и сооружений, проекты которых предусматривают придание сооружениям красивого внешнего вида с помощью наружной отделки. Лицевой силикатный кирпич применяется как для многоэтажек, так и для общественных и административных зданий. Все чаще архитекторы и проектировщики отдают предпочтение именно этому материалу. Легкость в обработке позволяет использовать силикатный кирпич в кладке стен строящегося своими руками дома, даже если вы – новичок в строительном деле и не обладаете необходимыми навыками.

Экологичность силикатного кирпича – также очень важный аспект применения в строительстве зданий. Экологическая безопасность силикатного кирпича определяется составом компонентов, из которых его производят. Поскольку изготавливают силикатный кирпич из природных материалов (известь, песок и вода), он не содержит вредных летучих соединений, органических растворителей, формальдегидов, способных нанести вред здоровью людей. По экологическим характеристикам силикатный кирпич можно сравнить с натуральной древесиной. Но, в отличие от дерева, силикатный строительный камень устойчив к горению, а значит, пожаробезопасен, а также не требует обработки противогрибковыми составами, не подвержен процессам гниения и разрушения.

Недостатки силиката

Как и любой другой материал, силикатный кирпич имеет свои недостатки, которые немного ограничивают области применения этого строительного материала. К ним относится достаточно выраженное водопоглощение силикатного кирпича, а также чувствительность к агрессивным средам. Хорошая способность впитывать воду происходит из-за высокого содержания песка в составе кирпичей (до 90%), однако в условиях сухого климата и при хорошем доступе солнечного света это не является проблемой. Влага не задерживается внутри кирпичей благодаря их кристаллической структуре, поэтому вероятность растрескивания и разрушения у силикатных кирпичей значительно ниже, чем у глиняных аналогов.

Однако, если силикатный кирпич постоянно будет находиться в условиях повышенной влажности, подвергаться постоянному воздействию грунтовых вод или атмосферных осадков, вероятность быстрой потери прочности и разрушения значительно возрастает. Из-за этого качества не допускается использование силикатного кирпича для кладки фундаментов и подвалов, а также цокольных этажей зданий.

Причем эти ограничения на применение были введены в последние десятилетия, как ни печально, из-за усиления загрязненности окружающей среды. При воздействии обычной чистой воды силикатный кирпич не будет разрушаться при условии его быстрого высыхания. Разрушают его соли серной кислоты, которые могут присутствовать и в грунтовых водах, взаимодействующих с фундаментом здания, и в атмосферных осадках. Поскольку силикатный кирпич в своем составе имеет до 90% песка, который устойчив к воздействию агрессивных химических реагентов, разрушаются под действием таких солей, как сульфат магния, гидросиликаты и карбонаты кальция (связующие компоненты, скрепляющие кристаллы песка внутри кирпичей).

Таким образом, для кладки фундаментов необходимо подбирать другой материал, применение которого более подходит по техническим характеристикам. К фундаментам зданий, особенно высотных, предъявляются повышенные требования по прочности материалов, устойчивости и долговечности, ведь от их устойчивости зависит прочность и долговечность всего здания. Особенно, если вы строите собственный дом своими руками, на кладку фундамента стоит обратить особое внимание.

Ограничения для применения

Нежелательно применение силикатного кирпича в помещениях, в которых из-за их предназначения будет постоянно высокая влажность воздуха, то есть, для строительства бань, прачечных, душевых, других помещений с аналогичными условиями. Тем не менее, в СНиП II-22-81 «Каменные и армокаменные конструкции» допускается использовать силикатный кирпич при кладке стен зданий, которые будут подвергаться действию повышенной влажности, с условием применения для внутренних стен в этих помещениях гидрофобизаторов, защищающих от проникновения влаги внутрь кирпичей.

Силикатный кирпич выдерживает высокую температуру до 6000С, поэтому он относится к классу пожаробезопасных строительных материалов, однако есть ограничения в применении при температуре свыше 6000С. Не допускается применение для кладки печей и каминов, внутренних поверхностей дымоходов из силикатного камня, так как при частом и сильном нагревании он будет очень быстро разрушаться, и придется переделывать все заново. Если у вас появилась задумка выложить своими руками камин или переложить печку, имейте в виду, что не допускается использовать для этих целей силикатный кирпич.

Заключение

Силикатный кирпич — не просто универсальный материал, он реально выручает частных застройщиков, делающих все своими руками. Керамический кирпич вряд ли позволил бы за малые деньги построить приличный дом. Но если предполагается применение в грунте или использовать для усиления фундамента, необходимо позаботиться о дополнительной очень хорошей гидроизоляции.

Из чего делают силикатный кирпич

Без применения кирпича невозможно представить себе строительство любого здания. Правильный выбор материала для строительства обеспечивает конструкции надёжную прочность.

Наиболее часто в строительных работах применяют силикатный кирпич, который на протяжении долгих лет зарекомендовал себя с наилучшей стороны. Ознакомиться с образцами и ценой этого строительного материала вы сможете на сайте inko.dp.ua/kirpich.

Что такое кирпич

Кирпич представляет собой строительный материал, который изготовлен искусственно на производстве. Его геометрические стандартные размеры позволяют придавать конструкциям правильные формы, при этом максимально упрощая осуществление кладки стен.

Строения, которые изготовлены из кирпича отличаются особой прочностью и безопасностью в эксплуатации. Это обусловлено наивысшими показателями эксплуатационных характеристик этого строительного материала.

На производстве кирпич изготавливается из различных компонентов, которые применяются для конкретных конструкций. Но, во всех случаях искусственно созданный материал должен обеспечивать надёжную прочность, выполняемых из него конструкций.

Наибольшей популярностью у строителей пользуется силикатный кирпич, который в народе называют белым в соответствии с его основным цветом. Такой строительный материал отличается высокой стойкостью к воздействию влаги и температурным колебаниям.

Из чего же….?

Если вы спросите любого строителя, из какого материала построить прочный дом, то он, несомненно, выберет силикатный кирпич. Даже в суровых климатических условиях крайнего севера он доказал, что способен выдержать сложные природные испытания.

Такие качества силикатному кирпичу обеспечивает его состав, в который входят:

- кварцевый песок;

- негашеная известь;

- проточная вода.

При производстве силикатного кирпича песок тщательно просеивают, чтобы в нём не осталось ни одной частички мусора. Наиболее часто при этом используют промытый песок, который добывают со дна реки.

В песок добавляют известь в небольших количествах в размере 6-8%. Затем, чтобы придать смеси пластичное состояние, в неё добавляют воду, в соответствии с расчётным объёмом.

Полученный блок помещают в центробежный барабан, где он подвергается воздействию высокого давления. Полученная форма проходит обработку паром, в результате чего кирпич приобретает высокую прочность.

Смотрите также:

Установка раздвижных окон на балконе своими руками http://domkrat.org/ustanovka-razdvizhnyih-okon-na-balkone-svoimi-rukami/.

Интересное по теме: Как сделать ворота для дома

Советы в статье «Какие обои подойдут к мебели цвета венге» здесь.

Силикатный кирпич его плюсы и минусы смотрим в видео:

Источник №1: http://inko.dp.ua/catalog/kirpich/

Tweetпроцесс изготовления силикатного кирпича

5 типов материалов, используемых в кирпиче

16 января 2021 г. · силикатные кирпичи. Силикатный кирпич (также известный как силикатный кирпич) изготавливается путем смешивания песка, летучей золы и извести. Для цвета также могут быть добавлены пигменты. Затем смесь формуют под давлением в кирпичи; материалы связываются друг с другом в результате химической реакции, которая происходит, когда влажные кирпичи высыхают под действием тепла и давления.

Узнать большеRIO — IDEALS @ Illinois: IDEALS Home

Значение термина «Sand-LimeBrick /» силикатный кирпич «Kalksandstein» немцев, может быть определено как масса песчинок, скрепленных гидратированным кальцием

Подробнее Процесс производства силикатного кирпича | Мобильные дробилки

Процесс производства силикатного кирпича Тяжелая промышленность специализируется на разработке, производстве и поставке дробильного оборудования, используемого в горнодобывающей промышленности.Ассортимент продукции нашей компании включает в себя мобильные дробильные установки, щековые дробилки, конусные дробилки, ударные дробилки, фрезерное оборудование, шаровую мельницу, вибропитатели, грохоты и оборудование для …

Узнать большеA Guide to Brick Recycling

Jan 02, 2013 · Традиционно кирпичи изготавливают из обожженных в печи смесей глины. В древности из грязи делали кирпичи и просто сушили на солнце. Самые старые известные кирпичи датируются 7500 годом до нашей эры. В настоящее время для изготовления кирпичей используют бетон, песок и известь, а также стекло с глиной.

Узнать большеПесок / известь против бетонного кирпича | Concrete Construction Magazine

Кирпичи из песка / извести или силиката кальция изготавливаются из песчаного заполнителя и 5-10% гашеной извести и выдерживаются в автоклаве. Свойства этих устройств указаны в ASTM C 73. Они доступны в классах для тяжелых погодных условий (SW) и умеренных атмосферных воздействий (MW).

Узнать большеЛиния по производству силикатного кирпича в автоклаве_Производственный процесс

Из бункера известь будет подаваться в измельчительное оборудование для тонкого помола.Затем вы можете использовать известковый порошок для изготовления вяжущих материалов. Позже ковшовый элеватор доставит цементный материал в цементный бункер. 1.2 Угольная зола. Ковшовый элеватор поместит влажную угольную золу на дозирующие весы для измерения. 1.3 Песок

Узнать больше11 важных фактов о кирпиче из известковой промывки, которые вам необходимо знать

Найдите 11 основных, но важных фактов, которые позволят вам узнать все о кирпиче из известковой промывки и, конечно же, о процессе промывки кирпича-известью !.В мире домашнего дизайна интерьера и экстерьера известковый кирпич можно назвать еще одним способом придать цвет естественным кирпичным стенам, включая камины, живые изгороди, печи и другие элементы дома из кирпича.

Узнать большеUS809053A — Производство силикатного кирпича. — Google Patents

US809053A US25880805A US1

8808A US809053A US 809053 A US809053 A US 809053A US 25880805 A US25880805 A US 25880805A US 18808 A US25880805 A US 25880805A US 18808 A US18808 A USA 80A Дата предшествующего уровня техники 1905-05-04 Правовой статус (Правовой статус является предположением и составляет… Узнать большеКирпич, промытый известью 101: Все об обработке и способах

Основы кирпича, промытого известью. был обработан теплом и водой, чтобы изменить его химический состав, в результате чего получился стабильный продукт, обеспечивающий долговечность…

Узнать большеПроцесс изготовления силикатного кирпича — видео результаты

Еще видео о процессе изготовления силикатного кирпича

Узнать большеКак сделать известково-глинисто-песчаные блоки

июл 09, 2018 · Известь Песок-гравийная вода. Оборудование: Кирка Лопата Экран из проволочной сетки Деревянный мерный ящик. Порядок действий: 1. Измельчите комки глины киркой на более мелкие кусочки. С помощью сетки из проволочной сетки удалите загрязнения, такие как камни, корни, ветки и т. Д. 2.Просейте известь и песок отдельно, чтобы удалить более крупные частицы.

Узнать большеСвойства глины и кирпича Siiale — кирпич, песок, известь

Свойства силиката 13rick. По прочности и долговечности силикатный кирпич существенно не отличается от хорошего среднего глиняного кирпича. Когда они хорошего качества, они обладают достаточной прочностью для всех целей, для которых обычно используется строительный кирпич, и обычно более плотные и поглощают меньше воды, чем обычные глиняные кирпичи.

Узнать большеПроизводство силикатного кирпича — WKB Systems

В основе нашего завода силикатного кирпича — прессы WKP. Их конструкция и электрическая система управления современные. Техническое решение позволяет производить полнотелый и перфорированный кирпич, цветной силикатный кирпич и кирпич с подкладкой. Прессы WKP гарантируют точные размеры кирпича и равномерную прочность на сжатие …

Узнать большеКупить машину для производства силикатного кирпича, Песчаная известь хорошего качества

Смеситель песка с покрытием из смолы Машина для производства композитного песка / машина для производства силикатного кирпича 1 .Новая печь для нагрева песка с покрытием Устройство в основном используется для нагрева нового песка при термическом производстве песка с покрытием.

Узнать большеЛиния по производству силикатного кирпича в автоклаве

Песочно-известковая смесь остается в реакторе до тех пор, пока оксид кальция не превратится в гидроксид кальция. По истечении этого периода реакции смесь подается в гидравлический пресс. После прессования сырые кирпичи с помощью съемного устройства откладываются на конвейерную ленту, укладываются на закалочные вагоны с помощью программируемого штабелеукладчика и…

Узнать большеКак приготовить известковый раствор | DoItYourself.com

Известковый раствор — это раствор, который был очень популярен среди квалифицированных мастеров и каменщиков в конце 1800-х и 1900-х годах. Фактически, многие люди до сих пор считают, что известковый раствор превосходит многие типы современных строительных смесей. Известковый раствор по-прежнему популярен для использования в старых викторианских или кирпичных домах, построенных много лет назад. Создание хорошего …

Узнать большеСиликатный кирпич — Mischtechnik — Mischer — Intensivmischer

Силикатный кирпич Сделайте свою производственную среду надежной в будущем с помощью продуктов / услуг из одних рук Патент на производство силикатного кирпича существует с 1880 года.

Узнать большеПравильное соотношение извести и песка | Lancaster Lime Works

16.09.2016 · Известковая замазка должна заполнить пустоты в песке. Слишком много извести раздвигает частицы песка; Недостаточное количество извести оставит «дыры» в растворе, и в обоих сценариях получится слабый раствор, штукатурка или штукатурка. Известковые растворы получают большую часть своей прочности от песка и полагаются на соприкасающиеся острые куски песка …

ПодробнееКирпичи из силиката кальция или силикатные кирпичи для кладки

На первом этапе подбираются подходящие пропорции песка , известь и пигмент тщательно смешиваются с 3-5% воды.Затем получается паста с формовочной плотностью. Смесь формуют в кирпичи с помощью пресса с вращающимся столом, который использует механическое давление для прессования кирпичей. Давление прессования варьируется от 31,5 до 63 Н / мм 2.

Узнать больше28. Известково-песчаный кирпич

(6) Кирпич из песка и извести, закаленный паром при атмосферном давлении. Этот процесс можно ускорить, если пар находится под давлением. Когда силикатный кирпич изготавливается первым способом, кирпичам требуется несколько недель для затвердевания; а по второму способу требуется всего несколько часов; последний метод обычно используется в этой стране.

Узнать большеПроизводство кирпича для каменного строительства — методы

И снова намочите форму, погрузив ее в воду, и повторите тот же процесс. Процесс окунания формы каждый раз для изготовления кирпича называется отливкой. Иногда внутреннюю поверхность формы присыпают песком или золой вместо того, чтобы окунать ее в воду, это называется формованием из песка; Маркировка «лягушка» из кирпича выполняется с помощью пары поддонов.

Узнать большеСмесь известкового раствора и песка для кирпичной кладки — Создание вашего дома

9 ноября 2018 · Компании-поставщики каменной кладки продают мешки с цементной смесью с известью, которую затем смешивают с песком и водой, чтобы сделать кирпичную глину.Для серьезных проектов нужен миксер. Это машина с бензиновым двигателем, которая скручивает ингредиенты вместе, образуя раствор однородной консистенции, который можно использовать для укладки кирпича.

Узнать больше4 ОСНОВНЫХ ЭТАПА ПРОЦЕССА ИЗГОТОВЛЕНИЯ КИРПИЧА

25 февраля 2014 г. · Этапы производства кирпича. Изготовление кирпича состоит из следующих 4 операций или этапов. Подготовка кирпичной глины или кирпичной земли; Формовка кирпича; Воздушная сушка кирпича; Обжиг кирпича; Процесс изготовления кирпича 1.Подготовка кирпичной глины или кирпичной земли. На этом этапе земля выкапывается поэтапно, а затем укладывается …