Особенности кирпича и газосиликатного блока

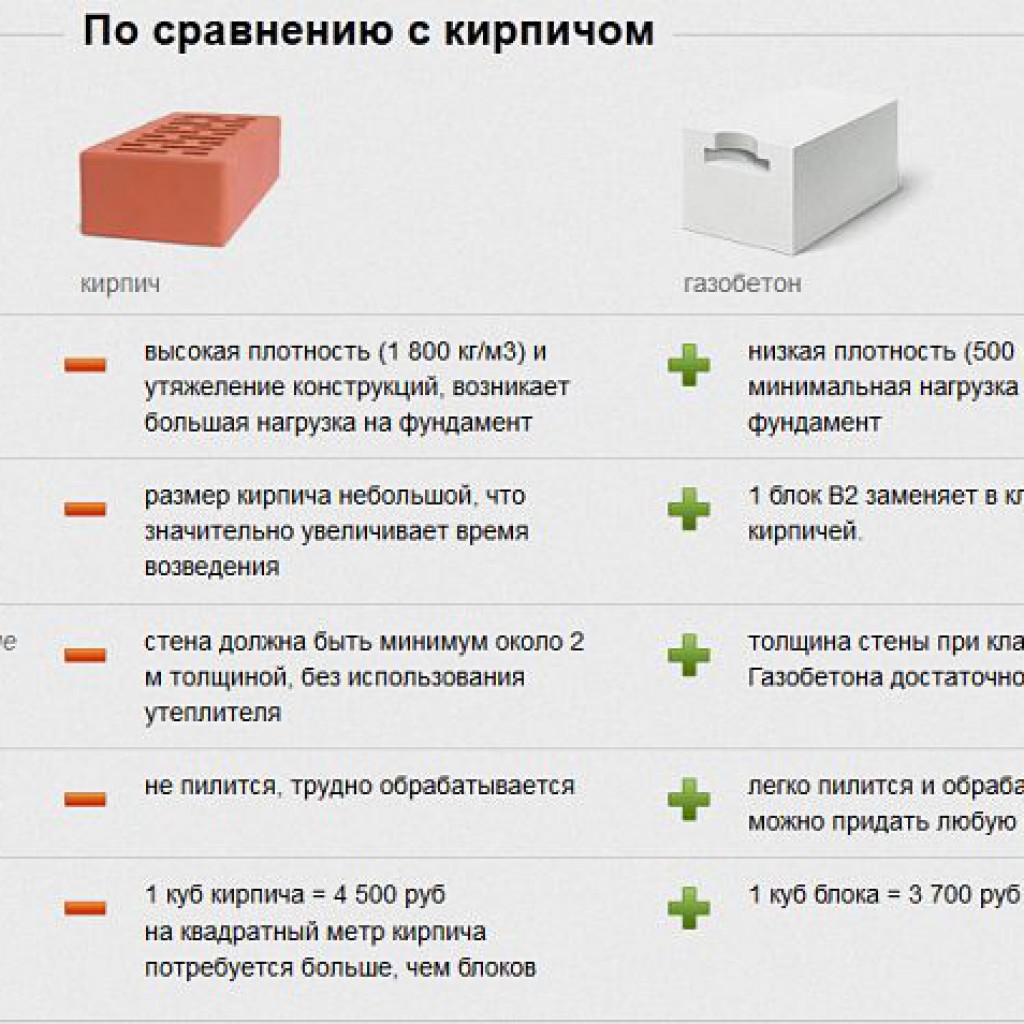

Один из главных вопросов, который предстоит решить – какой материал выбрать для стен дома. Именно от него зависит, насколько прочным и надежным будет дом, насколько теплым, безопасным. Какие материалы потребуются для отделки, утепления. При выборе фундамента одним из ключевых параметров является материал стен. Что лучше – кирпич или газосиликатный блок 100? Для того, чтобы сделать обоснованный выбор, нужно учитывать преимущества и недостатки каждого из них. Только в этом случае можно быть уверенным, что материал будет выполнять свои задачи в полной мере.

С одной стороны, дома из кирпича строят уже столько десятилетий, что он кажется едва ли не самым надежным материалом, а газосиликат появился сравнительно недавно. Выглядит довольно хрупким, а малый вес блоков может создать ощущение ненадежности. И только сравнивая основные свойства материалов, можно сделать вывод о том, какой материал все-таки лучше для каждого конкретного дома.

Сравнение по свойствам

- Прочность. От того, насколько прочен материал зависит долговечность дома. Насколько тяжелой может быть крыша, какую отделку можно будет использовать, а какую нет. Измеряют прочность на сжатие в МПа и средние показатели кирпича и газосиликата отличаются несущественно. Кирпич, как и газосиликат, может иметь разные показатели плотности и чем выше, тем более прочным считается материал. Многоэтажные дома обычно не строят из газосиликатных блоков, зато их активно используют при строительстве зданий малой этажности.

- Теплопроводность. Чем меньше этот показатель, тем меньше будет теплообмен между домом и улицей. Наименьшие показатели у материалов с пористой структурой. В кирпиче вопрос высокой теплопроводности пытаются решить, делая их с отверстиями, но все равно кирпичные стены обязательно нужно утеплять. Конечно, это может существенно увеличить расходы на строительство, ведь работы придется проводить по всей площади наружных стен, а хороший утеплитель может обойтись в такую же стоимость, как и материал для самой стены.

- Водопоглощение. По этому показателю кирпич с газосиликатом имеют схожие показатели – оба материала способны впитывать влагу, поэтому их необходимо либо дополнительно обрабатывать гидрофобизатором (хотя есть в продаже уже с такой обработкой), либо обеспечить другую гидроизоляцию.

Из сравнения основных характеристик, можно сделать вывод, что при схожих показателях прочности и водопоглощения газосиликат намного более «теплый», чем кирпич.

Мы поможем Вам построить дом из газосиликата!

Удобство при строительстве

Газосиликатный блок гораздо больше по размеру, чем кирпич, при этом имеет гораздо меньший вес, что дает при строительстве такие удобства:

- Скорость строительства.

Из больших блоков строить быстрее, независимо от того, насколько высок уровень профессионализма строителя. Меньше соединительных рядов, а значит меньше раствора нужно замешивать, меньше рядов им покрывать. Стены растут на глазах. Кроме того, при выполнении кирпичной кладки и у профессионалов бывают недоработки, когда смещается уровень стены, приходится часть кладки разбирать и выкладывать заново. Бывает, результат работы 2-3 дней приходится переделывать – а это дополнительное время. В случае с газосиликатными блоками производства ООО КЗСМ такое тоже возможно, но уровень отслеживать легче, и переделывать такую же площадь, в случае необходимости, быстрее, чем с кирпичной кладкой.

Из больших блоков строить быстрее, независимо от того, насколько высок уровень профессионализма строителя. Меньше соединительных рядов, а значит меньше раствора нужно замешивать, меньше рядов им покрывать. Стены растут на глазах. Кроме того, при выполнении кирпичной кладки и у профессионалов бывают недоработки, когда смещается уровень стены, приходится часть кладки разбирать и выкладывать заново. Бывает, результат работы 2-3 дней приходится переделывать – а это дополнительное время. В случае с газосиликатными блоками производства ООО КЗСМ такое тоже возможно, но уровень отслеживать легче, и переделывать такую же площадь, в случае необходимости, быстрее, чем с кирпичной кладкой. - Меньше трудовых затрат. Этот фактор особенно важен, когда строительство выполняется будущим владельцем дома самостоятельно. Каждый ряд кирпича покрывается раствором, так же как и ряд блоков, но количество рядов сильно отличается. При найме строителей, легкость и скорость укладки снизит стоимость работ.

Кирпич кладут на раствор, газосиликатные блоки – на раствор или на клей. При использовании клея швы получаются более тонкими, он разрушается меньше, чем цементный раствор, делая стены не только более теплыми, но и повышая их прочность.

Вот теперь вполне обоснованно можно сделать вывод, о том, что лучше – кирпич или газосиликатный блок.

Лучшие газобетонные блоки есть у нас! Оставьте заявку, и мы перезвоним Вам для предоставления подробной консультации!

Кирпич или газосиликат: чему отдаем предпочтение

Опубликовано:

30.08.2015

Для строительства домов используются различные материалы: дерево, железобетонные изделия, кирпич, пенобетон, газосиликатные блоки и так далее. Давайте рассмотрим два вида строительных материалов более подробно и, проведя анализ, определимся с выбором. Итак, что же лучше, кирпич или газосиликат, традиции или современный материал?

Сегодня газосиликатные изделия активно применяются в малоэтажном строительстве для кладки наружных и внутренних стен, возведения перегородок и перекрытий, а также для создания ступенек лестниц.

При первом появлении газосиликата его использовали для выполнения утепления зданий, но впоследствии, оценив удобство монтажа и обработки материала, его прочность, сфера применения его значительно увеличилась.

В настоящее время газосиликатные изделия используют в малоэтажном строительстве для кладки стен (наружных и внутренних), выполнения перегородок, перекрытий, а также ступенек.

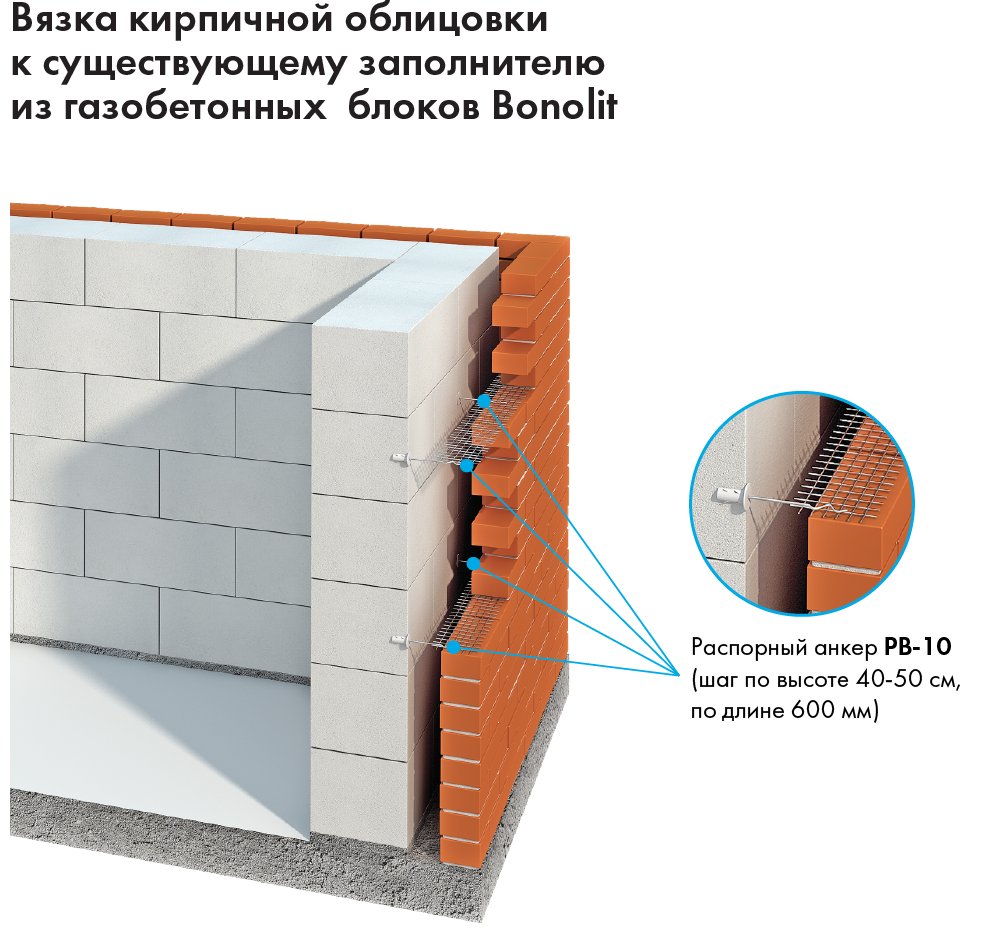

Еще одним направлением использования блоков является наращивание этажности, выполнение реконструкции зданий старого образца, возведение мансард, облицовка с целью утепления или повышения звукоизоляции и много другое.

Характеристика газосиликата

Схема производства газосиликатных блоков. В исходной смеси инициируется процесс газообразования, благодаря которому она растет как на «дрожжах».

Как выглядит и из чего изготавливается кирпич, ни для кого не является секретом. А вот про газосиликат знают не все. Что же такое газосиликатные блоки? Это специальный материал пористого характера, при изготовлении которого применяют известь, песок (кварцевый), цемент, а также пудру алюминиевую.

Процесс изготовления подразумевает газообразование в смеси, в результате чего она поднимается как на «дрожжах». Естественно, что вследствие этого в смеси образуются поры, достаточно большое количество. После того как произойдет отвердевание массива, его разрезают на блоки, используя тонкие струны.

Затем полученные элементы размещаются в специальном автоклаве с насыщенным паром, давлением в 12 атмосфер и температурой около 190 градусов. Именно под этим воздействием создается уникальный структурный вид газосиликата.

Газосиликатные легко поддаются распилу, что позволяет использовать их при создании сложных архитектурных форм.

Благодаря такой обработке, газосиликатные варианты приобретают качества, отличающие их от других строительных материалов, например, от кирпича. Существует еще и неавтоклавный способ изготовления газосиликатных блоков. Он более дешевый, и затвердевание смеси в таком случае происходит в естественных условиях.

Газосиликат неавтоклавного производства обладает меньшей прочностью по сравнению с автоклавным.

Преимущества газосиликатных изделий

- первое, на что следует обратить внимание, это легкость.

Газосиликатные блоки обладают весом почти в 5 раз меньшим по сравнению с бетоном.

Один газосиликатный блок способен заменить 22 кирпича, которые по своему весу составят массу в 100 кг.

А ведь от этого зависит трудоемкость процесса возведения стен. Выполняя строительство стен дома из данного материала, не нужно использовать дополнительную рабочую силу, с этой работой может справиться даже один человек. И нет надобности в использовании специальной техники либо механизмов для подъема тяжестей;

Поскольку газосиликатные блоки имеют пористую структуру, их теплоизоляционные качества весьма хороши.

- свойства теплоизоляции. Так как у газосиликатных блоков пористая структура, то именно она позволяет увеличить теплоизоляционные качества. Ведь всем известно, что чем ниже плотность материала, тем выше его свойства теплоизоляции.

В этом показателе газосиликатные блоки также выигрывают при сравнении с кирпичом, даже если для строительства использовать керамический пустотный кирпич;

В этом показателе газосиликатные блоки также выигрывают при сравнении с кирпичом, даже если для строительства использовать керамический пустотный кирпич; - аккумуляция тепла. Это значит, что в доме из газосиликатных блоков будет прохладно даже в самый жаркий день, а зимой надолго сохранится драгоценное тепло. Газосиликатные блоки толщиной в 30 см с легкостью заменяют кирпичную кладку толщиной в 60 см. Иначе говоря, при использовании газосиликата вам будет обеспечен комфорт в доме в любое время года, и энергосбережение останется на высоком уровне (вы можете сэкономить на обогреве дома около 25 %).

Характеристики материала

Таблица сравнения свойств газосиликатных блоков и силикатного кирпича. Если провести параллель между газосиликатом и иными видами строительных материалов, то можно убедиться, что он выигрывает по многим позициям.

- Обработка газосиликатных блоков не доставляет особых трудностей. Обработку можно проводить как ручным способом, так и с помощью электроинструмента.

- Пожарная безопасность. У рассматриваемого варианта она находится на высоком уровне, так как составляющие блоков относятся к природным негорючим неорганическим материалам. Именно это свойство наделяет газосиликат высокой пожарной безопасностью. Некоторые источники утверждают, что блоки могут выдержать воздействие огня (одностороннее) в период времени от 3 до 7 часов.

- Экологичность газосиликата. Она обуславливается тем, что при его производстве используются только материалы натурального происхождения.

- Высокая прочность. Газосиликат обладает свойствами высокой прочности на сжатие. Укладка арматуры в междурядье блоков из газосиликата позволяет более эффективно сочетать прочность изделий на сжатие с высокой прочностью стали на растяжение.

- Устойчивость к морозам. Если сравнивать газосиликат с другими материалами для строительства дома, то рассматриваемые нами элементы выигрывают, так как обладают улучшенными показателями. Например, кирпич с маркой М-150 обладает характеристикой морозоустойчивости в F-50 циклов, а газосиликат – до 115 циклов, в зависимости от того, какой он марки.

- Звукоизоляционные качества. Газосиликат обладает достаточно высокими показателями звукоизоляции, а при проведении штукатурных работ с обеих сторон (внутренней и наружной) звукоизоляция на порядок возрастает.

- Его достаточно легко сверлить, резать и колоть. Для того чтобы разрезать газосиликатный блок, можно использовать обычную ручную пилу либо электрический вариант. Для проделывания штроб под арматуру либо проводку можно применять электрическую дрель с насадкой. Придать округлую форму легко, используя ленточную шлиф-машинку.

Структурный состав газосиликата

Кирпич – традиционный и наиболее распространенный материал для возведения зданий разного типа.

Блок из газосиликата представляет собой строительный материал пористого характера. Это его свойство относит его к виду ячеистого бетона. В связи с тем, что в его структуре имеются поры (от 1 до 3 мм), к его качествам можно отнести прочность и легкость.

- Вес газосиликатного блока соответствует значению от 300 до 600 кг на 1 куб.

м. Цель использования газосиликатных блоков определяется в зависимости от их веса.

м. Цель использования газосиликатных блоков определяется в зависимости от их веса. - Блоки, обладающие весом в 300 кг/м3, используются только в качестве утепляющего материала, так как характеристики прочности в этом случае недостаточные. Многие застройщики стремятся возводить здания из блоков, обладающих наименьшей плотностью.

- Это обусловлено тем, что при минимальной плотности материала минимальна теплопроводность. Говоря иначе, чем большим количеством пор обладает блок, тем лучше он сохраняет тепло. Европейские стандарты рекомендуют использовать для строительства домов блоки с весом в 500 кг/м3.

Сравнивая газосиликатные блоки с другими строительными материалами, например кирпичом, можно прийти к выводу, что газосиликатные блоки находятся на пике популярности, благодаря своей прочности и простоте в использовании.

Ценовой порог газосиликата остается на доступном уровне, хотя зачастую зависит от производителя. По своим эксплуатационным свойствам газосиликатные блоки никоим образом не уступают такому материалу, как кирпич, а по некоторым показателям даже превосходят его.

http://youtu.be/acdIQT9nVZk

Кирпич или газосиликат – решение остается за вами.

В чем разница между кирпичом и газосиликатными блоками?

В первую очередь кирпич от блока отличается сырьем, из которого они изготавливаются. Во вторую разновидностью и свойствами, которыми они обладают.

Для строительства используется керамический кирпич, изготовленный из натурального материала и силикатный, изготовленный из натуральных и искусственных материалов, от чего и отличаются их свойства. Керамический кирпич изготавливается из глины, которую потом поддают обжигу. Именно от применяемой технологии и зависят свойства и качества кирпича – это прочность, теплопроводимость и устойчивость к климатическим условиям. «Глиняный» кирпич является натуральным и экологически чистым строительным материалом, он практически не впитывает влагу, не поддается деформации и имеет высокую плотность, позволяющую выдерживать большие нагрузки. Силикатный кирпич изготавливается из песка, извести и воды, далее смесь загружают в автоклав для термической обработки. Его недостатком является плохая влагоустойчивость, поэтому его не используют в фундаментах, колодцах, печах.

Его недостатком является плохая влагоустойчивость, поэтому его не используют в фундаментах, колодцах, печах.

Газосиликатный блок – это искусственный материал, изготовленный из песка, извести, цемента, алюминиевой пудры и воды. Смесь смешивают для образовании реакции, в последствии которой образуются поры. После застывания ее режут на блоки и отправляют в автоклав под давление. Благодаря такой технологии блоки имеют идеальную геометрическую форму, высокую теплоизоляцию, прочность, пожароустойчивость. Но газосиликат подвержен влиянию влаги, так как хорошо её впитывает, и строительство выше трех этажей запрещено.

Подведем итоги:

Достоинствами кирпича являются его натуральность, прочность, надежность, устойчивость ко всему окружающему и он выдерживает любые нагрузки. Также срок эксплуатации кирпича исчисляется сотнями лет. Но, минусами – большое количество расходного материала при строительстве, он тяжелый по сравнению с другими материалами и стоимость кирпича выше. Газосиликатный блок — имеет идеальную форму, большой размер и легкость, по сравнению с кирпичом. Морозостойкость, теплопроводимость и минимальное использование клеящего раствора по сравнению с кирпичом. А также количество блоков при строительстве нужно меньше и его стоимость дешевле, что позволяет сэкономить на строительстве. Но, несущая способность у газосиликатного блока меньше чем у кирпича, поэтому строить высокие дома нельзя.

Морозостойкость, теплопроводимость и минимальное использование клеящего раствора по сравнению с кирпичом. А также количество блоков при строительстве нужно меньше и его стоимость дешевле, что позволяет сэкономить на строительстве. Но, несущая способность у газосиликатного блока меньше чем у кирпича, поэтому строить высокие дома нельзя.

Кирпич или газосиликат: что выбрать для строительства коттеджа?

Кирпич и газосиликат являются наиболее популярными материалами для строительство несущих стен коттеджей. И не только в силу традиций, но и потому, что люди считают стены из этих материалов прочными, надежными, способными защитить от любых капризов погоды. Так что же выбрать для строительства коттеджа – кирпич или газосиликатные блоки? От правильного решения этого вопроса будут зависеть эксплуатационные качества здания, сроки ведения работ и денежные затраты на постройку дома.

Разновидности строительного кирпича и особенности применения

Долговечность несущих стен дома напрямую зависит от правильного выбора кирпича. По материалу изготовления его разделяют на два вида — керамический и силикатный.

По материалу изготовления его разделяют на два вида — керамический и силикатный.

- Керамический кирпич изготавливается из красной глины методом высокотемпературного обжига или полусухого прессования. Первую разновидность можно применять как для кладки стен, так и для устройства цоколей, заборов, фундаментов под легкие здания. Кирпич полусухого прессования характеризуется высоким влагопоглощением, поэтому его рекомендуется использовать только для возведения стен и перегородок.

- Силикатный кирпич, который изготавливается из смеси кремниевого песка и извести, превосходит керамические аналоги по прочности и звукоизолирующим свойствам. Из-за высокого влагопоглощения, область его применения ограничивается возведением несущих стен и внутренних перегородок. Но и в этом случае силикатный кирпич, впитывая влагу от осадков, может покрываться серыми или зелеными разводами, которые образуют колонии микроорганизмов, поселяющиеся в его порах.

Оптимальным строительным материалом для коттеджа будет полнотелый или пустотелый керамический кирпич. Он обладает:

Он обладает:

- высокой несущей способностью, что позволяет использовать при строительстве любые типы перекрытий (монолитные, сборные железобетонные, балочные) без дополнительного усиления стен

- устойчивостью к внешним воздействиям: осадкам, перепадам температуры, биокоррозии

- хорошими тепло- и звукоизолирующими свойствами (при соблюдении проектных требований к толщине кирпичных ограждающих конструкций)

Для отделки несущих стен используется облицовочный керамический кирпич, который обладает правильной геометрий и гладкой лицевой поверхностью. Производители выпускают как рядовые, так и фасонные изделия: угловые, П-образные и полукруглые элементы. В процессе эксплуатации на поверхности облицовочного могут образовываться пятна высолов. Чтобы избежать этого, для укладки используют растворы с низким содержанием солей, а готовые участки кладки обрабатывают раствором гидрофобизатора.

Газосиликатные блоки – свойства и применение

Газосиликат – это разновидность газобетона, в котором содержание извести превышает 50%. Выделяют несколько марок газосиликатных блоков, исходя из плотности материала. Газосиликат с плотностью 300 и 400 кг/м куб. используется как теплоизолирующий материал. Блоки марок D500 и выше обладают и теплоизоляционными, и конструктивными свойствами. Из армированного высокомарочного газобетона изготавливаются плиты перекрытия, перемычки.

Газосиликатные блоки легко поддаются механической обработке. Их можно без труда разрезать на части нужного размера, просверлить, выполнить в них штробы для прокладки внутридомовых коммуникаций. Благодаря крупному формату блоков, увеличивается скорость возведения стен (по сравнению с кирпичом). Недостаток материала – высокое влагопоглощение. Для стен из газосиликата нужна специальная отделка, которая надежно защитит их от контакта с атмосферной влагой.

Другие новости и статьи

16 окт 2017Облицовка фасада натуральным камнем

Натуральный камень — это универсальный природный материал, который обладает рядом достоинств. Он пользуется популярностью у домовладельцев, планирующих монтаж облицовки фасада.

статья 18 мая 2017Строительство балкона в частном доме

Сделать балкон в частном доме решают многие люди, которые затеяли строительство двухэтажного дома. Но эта конструкция не так проста, как кажется со стороны.

статья 20 июл 2017Теплые полы в частном доме

Чтобы добиться теплового комфорта в доме, желательно, помимо основной системы отопления установить дополнительные обогреватели: масляные радиаторы, тепловентиляторы или настенные греющие панели.

статьяКакой дом лучше: из газосиликата или кирпича

Выбор стройматериала — первое, о чем задумывается застройщик. Дом должен быть теплым, красивым, долговечным и прочным. Эти и другие характеристики определяются именно параметрами того или иного материала для фундамента, стен и крыши. Из каменных блоков длительный спор идет о газосиликате и кирпиче. Что лучше — дом из газосиликата или традиционное кирпичное здание?

Мы поможем сделать выбор, и по прочтению этой статьи вы поймете точно, что будете строить — кирпичный дом или дом из газосиликата. Ведь, даже опираясь на свое реальное финансовое положение, можно сделать выбор в пользу более дорогостоящего проекта.

Достоинства и недостатки дома из газосиликата и кирпича

Современный газосиликат и кирпич, традиционно использующийся в строительстве уже много веков, различаются, как небо и земля, но только в плане происхождения. Газосиликатный блок — искусственный камень, спрессованный в блоки определенных размеров. Состоит каждый блок из портландцемента, гипса, кварцевого песка, добавок извести и газообразующих присадок (алюминиевая пудра и другие вещества). Обычный кирпичный дом — это здание из блоков, сделанных из обожженной глины.

Сушат газосиликатные кирпичи в автоклаве и в естественной среде. Соответственно, первые тип газосиликата дороже, но прочнее. Такие блоки рекомендуются для возведения несущих стен. Второй тип блоков лучше использовать для внутренних перегородок.

Главные преимущества, которыми обладает газосиликатный блок:

- Большая устойчивость к высоким температурам, отсутствие испарения токсинов при нагреве.

- Высокий коэффициент теплоизоляции и низкие показатели паропроводимости.

- Ровная и геометрически правильная поверхность.

- Легкая механическая обработка.

Негативные моменты:

- Газосиликат быстро и много поглощает влагу, поэтому стены необходимо изолировать и снаружи, и изнутри.

- Необходимость армирования конструкции из-за низкой прочности блоков на разрыв.

- Неудовлетворительная прочность по сжатию приводит к необходимости использования более плотных газоблоков, что делает проект дороже.

О кирпиче — его достоинствах и недостатках — можно сказать следующее:

Промышленность изготавливает три разновидности кирпичей:

- Керамокирпич делают из глины и песка, блоки сушат и обжигают. Это традиционная технология, отработанная столетиями. Кирпичный дом из таких блоков будет достаточно прочным и невосприимчивым к осадкам.

- Силикатные блоки изготавливают из песка и извести, обжиг не применяют — только естественную сушку. Это весьма прочный и устойчивый в низким температурам материал, но показатели водопоглощения и пожароустойчивости хромают.

- Клинкер изготавливают из тугоплавкой глины, поэтому кирпичный дом будет наиболее прочным из всех вариантов. К тому же клинкерные блоки имеют минимальное влагопоглощение и устойчивы к агрессивным веществам.

Для каждой категории кирпича, описанной выше, работает классификация по модификации блоков:

- Полнотелый кирпич.

- Блоки пустотелые, со сквозными отверстиями разной формы и площади.

- Кирпичи поризованные получаются добавлением присадок в глину. Дальнейший обжиг блоков приводит к выгоранию присадок и образованию на их месте пустот.

Недостатки, которыми будет обладать любой кирпичный дом:

- Растянутые сроки строительства.

- Завышенная стоимость процесса.

- Большая общая масса кирпичного здания приводит к необходимости закладывать мощный и прочный фундамент.

- Дом из кирпича необходимо утеплять.

Искусственный газосиликат и кирпич из натуральной глины стоят примерно одинаково, если измерять цены для 1м3. Однако по количеству штук выигрывает газосиликатный блок — его потребуется меньше, а строительство пойдет быстрее. Но кирпичные дома считаются более красивыми внешне, из кирпича можно построить любую архитектурную конструкцию или деталь фасада, реализовать сложную геометрическую форму.

Сравнение газосиликатных и кирпичных блоков и домов

Советов от профессиональных строителей и проектировщиков много, но многие из них вступают в прямое противоречие друг с другом. строительных материалов нередко носят противоречивый характер. Выбирая газосиликат и кирпич, обратите внимание на параметры обеих типов строительных блоков. Актуальная таблица отражает самые востребованные параметры изделий, которые могут повлиять на эксплуатацию кирпичного или газоблочного дома.

Свойства | Газосиликатные блоки | Кирпич |

Габариты блоков | 600 х 400 х 250 мм | 250 х 120 х 65 мм |

Масса блоков | 30 кг при заданной плотности 500 кг/м3 | |

Плотность материалов, г/м3 | 450 — 650 | 1675 — 1720 |

Теплопроводящие характеристики Вт/м·С | 0,2 — 0,3 | 0,35-0,85 |

Морозоустойчивость в циклах | 30 — 40 | 55 |

Показатели прочности, кг/м2 | 10 — 25 | 50 — 150 |

Влагопоглощение, % | 100 | 5 — 15 |

Усадка от влажности | 0,3 мм/м в течение двух лет | — |

Расчетная толщина стен | 500 — 1200 мм | 400 мм |

Недостатки газосиликата, которые прямо влияют на технико-эксплуатационные параметры дома (прочность конструкции, длительность срока службы, и т.д.):

Влагопоглощение влияет на срок жизни дома, сроки возведения здания, области функционального использования блоков. Абсолютное влагопоглощение у газосиликатного кирпича сильно ограничивает его применение:

- Даже небольшой дом из газосиликата рекомендуется возводить только в сухую погоду.

- Искусственный газосиликатный блок нельзя использовать при строительстве зданий и помещений с высоким уровнем влажности.

Влажностная усадка — это путь к появлению трещин в здании, поэтому газосиликатный дом не должен быть тяжелым. К строительству рекомендуются малоэтажные проекты Кирпичные дома таких ограничений не имеют.

Огневая стойкость материала указывает на его сопротивляемость открытому огню. Высокие показатели этого параметра означают способность блоков и здания удержать прочность в требуемых пределах при любых воздействиях. По этому показателю характеристике газосиликат и кирпич имеют равные показатели.

Рекомендации профессиональных строителей

Стоимость стройки, то есть, бюджет под газосиликатный дом или строение из кирпича — это первая и основная определяющая величина при выборе проекта. Поэтому газосиликат и кирпич сравнивать следует после того, как вы выслушаете хотя бы несколько мнений от профессионалов с опытом строительства домов из обеих материалов.

- Морозостойкость, которой обладает газосиликатный дом, определяется его пористостью, технологией изготовления и способом кладки — на клей или на цемент. Этот же параметр для кирпичного здания всегда одинаков.

- Механически газосиликат легче обрабатывать, и внутренняя отделка обойдется дешевле для такого дома.

- Газосиликат и кирпич в стенах дома ведут себя примерно одинаково при установке дверей и оконных блоков — им нужны перемычки. Но кирпичные стены могут выдержать более существенные боковые нагрузки.

- При необходимости реконструкции дома газосиликат выглядит предпочтительнее — его проще демонтировать. Разборка стен из кирпича требует разрешения местных властей.

Кирпич применяется несколько столетий, и есть возможность отследить долговечность таких зданий во времени. Газосиликат — материал сравнительно новый, доказательств его долговечности, кроме расчетных, еще нет. Но архитекторы обещают время жизни такого дома более века.

Материалы по теме

Газобетон или кирпич, что лучше выбрать?

В этой статье под газобетоном мы будем понимать вид ячеистого бетона, который получают из смеси цемента, песка, воды и газообразующими добавками, которые образуют в бетоне пузыри, делающие плотность и теплопроводность бетона ниже.

Под кирпичом подразумевается знакомый всем, керамический строительный материал, производимый посредством обжига разных глиняных смесей.

И обычный кирпич, и газобетон обладают рядом конкретных характеристик, по которым их можно сравнивать. Среди них:

- масса;

- прочность на сжатие;

- теплопроводность;

- морозостойкость;

- огнестойкость;

- паропрницаемость;

- влагопоглощение.

Обладая сведениями о выше упомянутых показателях, можно уже судить о том, подойдет ли вам данный материал с учётом расположения и предназначения будущей постройки. Поэтому далее мы подробно расскажем о каждом параметре.

Масса материала

Масса отдельных фрагментов формирует массу стен, а вот её следует учитывать при выборе типа закладываемого фундамента.

По этим причинам кирпичные стены требуют наличия под собой более сложного, а оттого и более дорогого фундамента (преимущественно монолитного или ленточного), а вот газобетонные стены в этом плане менее требовательны.

Но, у газобетона, в отличие от кирпича, очень слабая прочность на изгиб, а это значит, что усадка фундамент должен быть очень хорошо сделан.

Хороший фундамент для газобетона не должен давать усадку, а морозное пучение не должно сдвигать его. Потому, большое внимание нужно уделить дренажу фундамента и подсыпке из непучинистых наполнителей (песка и щебня).

В принципе, на хороших грунтах подойдет малозаглубленный фундамент с утепленной отмосткой, для более сложных грунтов лучше проводить геологию грунта.

В любом случае, выбор того или иного фундамента зависит от тяжести всего здания типа грунта, от глубины промерзания и от уровня грунтовых вод. А рассчет всего этого, дело сложное, которое лучше предоставить специалистам.

Сравнение газобетона и керамических блоков (видео)

Прочность газобетона на сжатие

Геометрия газоблоков и кирпичей

Газоблоки намного крупнее и ровнее чем кирпичи, какой из этого сделать вывод? А вот какой: коробка из газоблока строится гораздо быстрее. Швы между газоблоками получаются около 2 мм, что сводит до минимума теплопотери через шов. Отметим, что каждый ряд газоблока нужно выравнивать теркой, чтобы плоскость была идеальной, а шов равномерным, это очень важно. Ряды газоблока вравниваются теркой очень быстро и просто, так что не стоит этого боятся.

Также некоторые ряды газобетона нужно армировать. Более подробно про армирование газобетонной кладки смотрите в нашей статье.

Газобетон бывает автоклавным и неавтоклавным, сразу скажем, что автоклавный газобетон лучше по всем показателям, в том числе и по геометрии блоков, но автоклавный дороже. Более подробно про различия автоклавного и неавтоклавного газобетона читайте в нашей статье по ссылке.

К швам в кирпичной кладке нет таких требований. Также стоит отметить, что в доме из газобетона необходимо наличие монолитного железобетонного армопояса. А как вы понимаете, армопояс это непростая конструкция, требующая немало времени и средств. Время сэкономленное на кладке газобетона несколько отберется при устройстве армопояса.

Как можно догадаться, этот параметр указывает на то, какой уровень нагрузки способен выдерживать материал; рассчитывается в килограммах на 1 см². От прочности на сжатие значительно зависит общая прочность конструкции.

Чем стены здания выше, тем они тяжелее, и нагрузка на блоки (на сжатие) увеличивается, и требования к прочности на сжатие растет. Прочность на сжатие принято обозначать классами (от B0.5 до B60) и для газобетона этот показатель может быть в пределах от B0.5 до B20.

К примеру у качественного газобетона марки D500 класс прочности на сжатие равняется B3.5 что соответсвует нагрузке 46 кг/см².

| Марка газобетона | Класс прочности на сжатие | Средняя прочность (кг/см²) |

| D300 (300 кг/м³) | B0,75 — B1 | 10 — 15 |

| D400 |

B1,5 — B2,5 | 25 -32 |

| D500 | B1,5 — B3,5 | 25 — 46 |

| D600 | B2 — B4 | 30 — 55 |

| D700 | B2 — B5 | 30 — 65 |

| D800 | B3,5 — B7,5 | 46 — 98 |

| D900 | B3,5 — B10 | 46 — 13 |

| D1000 | B7,5 — B12,5 | 98 — 164 |

| D1100 | B10 — B15 | 131 — 196 |

| D1200 | B15 — B20 | 196 — 262 |

У кирпича тоже есть своя маркировка по прочности (от М50 до М300 ). К примеру, марка кирпича М100 соответствует классу прочности на сжатие — B7.5 что соответствует нагрузке в 100 кг/см².

| Марка кирпича | Класс прочности на сжатие (класс) | Средняя прочность (кг/см²) |

| M50 | B3,5 | 50 |

| M75 | B5 | 75 |

| M100 | B7,5 | 100 |

| M125 | B10 | 125 |

| M150 | B12,5 | 150 |

| M200 | B15 | 200 |

| M250 | B20 | 250 |

| M300 | B25 | 300 |

Теплопроводность

Коэффициент теплопроводности свидетельствует о способностях материала проводить сквозь себя тепло. Этот показатель означает количество тепла, которое проходит за час времени сквозь 1 м³ материала при единичной разнице температуры на противоположных поверхностях. То есть чем коэффициент выше, тем хуже теплоизоляция.

На фотографии с тепловизора видно, какая температура поверхности в каких участках, чем ярче цвет, тем хуже в той области теплоизоляция.

| Вид кирпича | Коэффициент теплопро- водности | Кладка на цементно-песчаном растворе |

| Красный глиняный (1800 кг/м³) | 0,56 | 0,70 |

| Силикатный, белый (1500 кг/м³) |

0,70 | 0,85 |

| Керамический пустотелый (1400 кг/м³) | 0,41 | 0,49 |

| Керамический пустотелый (1000 кг/м³) | 0,31 | 0,35 |

Таблица теплопроводности газобетона

| Марка и плотность газобетона | Коэффициент теплопро- водности(сухой) | Коэффициент теплопроводности(при влажности блоков 4%) |

| D300 (300 кг/м³) | 0,080 | 0,082 |

| D400 (400 кг/м³) |

0,095 | 0,100 |

| D500 (500 кг/м³) | 0,118 | 0,127 |

| D600 (600 кг/м³) | 0,137 | 0,150 |

| D700 (700 кг/м³) | 0,165 | 0,192 |

| D800 (800 кг/м³) | 0,182 | 0,215 |

Сравнительный график теплопроводности кирпичей и газобетона

Так, по графику наглядно видно разницу в теплопроводности между различными кирпичами и газабетонами, к примеру, теплопроводность газобетона D500 в 4-5 раз ниже чем у красного полнотелого кирпича. Но это всё лабораторные цифры, на самом деле, в кладке разница между теплопроводностью несколько меняется, и теплопроводность будет отличаться уже не в 4-5 раз, а всего в три.

Причиной этому являются так называемые «мостики холода», под которыми подразумеваются слои раствора между частями кладки.

В случае с газобетонными блоками используется специальный клей для тонких швов, что уменьшает теплопотери конструкции, но всё равно, реальные показатели кладки газобетона по теплопроводимости ниже чем представленные в таблице выше.

Также стоит отметить, что толщина швов в газобетонной кладке должна быть как можно меньше, в идеале (1-3 мм). Толстые швы в газобетоне сводят все его теплотехнические достоинства к минимуму.

Еще оним фактором, который ухудшает теплоизоляцию, является влажность блоков, чем влажность выше, тем хуже. А газобетон пористый и от того хорошо впитывает воду.

По теплотехническим нормам, теплые кирпичные стены должны иметь солидную толщину (1 м), тогда как для газобетонных стен хватит толщины в 0,3-0,5 м. Для самых холодных регионов может потребоваться кладка из газобетона толщиной аж 600 мм.

В общем, чем толще стены, чем тоньше швы и чем меньше влажность стены, тем лучше будет сохраняться тепло внутри помещения и тем больше вы сэкономите на отоплении дома.

Повторимся, что газобетон бывает разных марок, начиная от D200 и заканчивая D1200. Число в данном случае показывает плотность материала. Чем плотность выше, тем блок прочнее, но при этом его теплоизоляционные свойства хуже.

Газобетон марок D200-D300, используется как теплоизолятор, а блоки маркой D400 и выше используются как конструкционные блоки для стен.

В настоящее время строительство кирпичных стен с толщиной под 1 м – большая редкость, ибо это слишком накладно и по деньгам, и по количеству затрачиваемого времени, и по трудовым ресурсам.

Чаще всего возводят кирпичные стены в полтора-два кирпича с толщиной 38-50 см, а для теплоизоляции применяют гораздо толще слой теплоизоляционных материалов, чем при кладке газобетонных стен.

Морозостойкость

Данный показатель демонстрирует стойкость намоченого материала при воздействии минусовых температур. Он показывает, насколько хорошо материал может сохранять свою прочность при повторяющихся замораживаниях и оттаиваниях.

Морозостойкость обозначают буквой «F», цифра показывает количество циклов, которые материал должен выдержать.

Для строительства рекомендуют использовать кирпич, с морозостойкостью F15 — F25 циклов, У облицовочного кирпича морозостойкость от F50 до F100. У клинкерного F200.

Как правило, кирпич имеет гораздо более высокий коэффициент морозостойкости, чем газобетон, то есть кирпич является более стойким к морозу материалом, а от того и более долговечным.

| Марка блока/кирпича | Класс морозостойкости(F) | Водопоглощение |

| Кирпич строительный полнотелый | F50; F75 | 8% |

| Кирпич, пустотность 40% |

F35; F50 | 6% |

| Кирпич силикатный | F50; F75 | 8% |

| D600 (600 кг/м³) | F15;F25 | 47% |

| D700 (700 кг/м³) | F25;F35 | 40% |

| D800 (800 кг/м³) | F25;F50 | 35% |

Влагопоглощение

Показатель влагопоглощения свидетельствует о способностях материала по впитыванию и удерживанию влаги. Поглощение воды негативно отражается на прочности материалов, возрастает также и теплопроводность.

Так как газобетонные блоки способны впитывать в 4-5 раз больше влаги по сравнению с кирпичом, стены из газоблока должны дополнительно защищаться от попадания воды, что, конечно, идёт в минус газобетону.

Тестирование влагопоглащения проводилось путем помещения блоков в емкость с водой. Спустя сутки, блоки и кирпичи доставали и взвешивали. Разницу между первоначальной и конечной массой переводили в проценты.

К примеру, взяли кубик газобетона размером 10X10 см, вес его составлял 592 грамма, что соответствует марке D600. после 18 часов намокания, вес кубика составил 869 грамм. То есть, газобетон впитал в себя 277 грамм воды, что составляет 47% от его первоначальной массы. Многие производители газобетона пишут, что влагопоглощение их блоков составляет всего 20%, но что-то слабо в это верится после такого тестирования.

Огнестойкость газобетона и кирпича

Этот параметр показывает способность сопротивления строительных материалов при прямом воздействии высокой температуры от открытого огня. От степени огнестойкости зависит, насколько долго строительная конструкция сможет простоять до появления трещин и возникновения обрушений во время пожара.

В этом плане кирпич и газобетон не имеют особых различий, так как оба материала входят в первый класс огнестойкости (предел 2,5). Материалы обоих видов достаточно хороши, если речь заходит о противостоянии огню.

Вывод

Газобетон лучше сохраняет тепло, и у него лучше паропроницаемость, чем у кирпича. Но кирпич при этом в несколько раз прочнее на сжатие и излом. По влагостойкости и морозостойкости также выигрывает кирпич. Становится понятно, что кирпич более долговечен, и дом из кирпича может простоять намного дольше.

Но многие недостатки газобетона уберет качественная облицовка фасада, которая предотвратит намокание газоблоков. Более того, мокрый газобетон хуже сохранаяет тепло.

Газобетонные блоки обладают большими размерами, вследствие чего возводить коробку из них быстрее, также у газобетона лучше геометрия. Но швы между блоками газобетона должны быть очень тонкими(1-3 мм), иначе будут большие теплопотери.

Также в доме из газобетона необходим железобетонный армопояс, а в кирпичной кладке он не обязателен.

Газобетонные стены очень боятся неравномерной усадки фундамента и могут дать трещины. Так что желательно, под газобетон, делать тяжелый и очень качественный фундамент и дополнительно дать ему время настоятся, чтобы прошла основная усадка.

Мы составили сравнительный график различных показателей, в котором, чем столбец выше, тем лучше.

Иными словами, однозначного решения проблемы выбора между кирпичом и газобетоном не существует, так как оба материала имеют свои достоинства и недостатки. При выборе следует отталкиваться, прежде всего, от проекта будущей постройки, так как в одних случаях гораздо эффективней будет использование газобетона, а в других возможно лучше применить старый добрый кирпич.

Но в реалиях двадцать первого века, когда цена электроэнергию и другие источники отопления очень высоки, мы бы выбрали газобетон толщиной 400 мм с последующей облицовкой. Такой толщины хватит, чтобы обеспечить хорошую теплоизоляцию, не используя дополнительных утеплителей.

В случае с кирпичом, при кладке в 0.4 метра, нужно использовать около 10-15 см дополнительной теплоизоляции пенопластом, минватой или другими материалами. Но, кирпич проверен временем, и здания из него стоят по сто лет и более, связано это с хорошей морозостойкостью кирпича и высокой прочностью на сжатие.

Какая разница между газобетоном и газосиликатом, что лучше для строительства

В частном строительстве пользуются спросом так называемые теплоэффективные блоки. Они производятся нескольких видов. Например, это газобетон и газосиликат – какая разница между ними интересует многих застройщиков. В основном эти материалы отличаются соотношением извести, цемента и песка, используемых при производстве. Но это влияет и на некоторые эксплуатационные характеристики.

Что такое газобетон и газосиликат

Газобетон и газосиликат – разновидности ячеистых бетонов, то есть строительных материалов, которые производятся на основе цемента или извести и имеют характерную структуру с мельчайшими ячейками-пузырьками. Такие поры заполнены воздухом, что повышает теплоизоляционные способности материалов.

Теоретически, дома, возведенные из ячеистых бетонов даже не нужно утеплять, хотя в отечественном климате дополнительная теплоизоляция все же не помешает. Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Газобетон и его особенности

Газобетон – материал, который широко используется в малоэтажном строительстве. Это такой же теплый и надежный материал, как традиционный кирпич. Но его использование позволяет эффективно сохранять тепло внутри здания.

Преимущества газобетона:

-

Идеально точные геометрические размеры. В сочетании с удобной обработкой это позволяет создавать практически бесшовную кладку. Повышается скорость строительных работ.

-

Высокие теплоизоляционные характеристики даже без дополнительной системы утепления.

-

Экологическая чистота. Песок, цемент, вода, известь и даже алюминиевый порошок не содержат токсичных элементов, они безопасны для здоровья человека.

-

Негорючесть. Использование ячеистого бетона позволяет повысить пожарную безопасность здания. Даже при возгорании газобетон не начнет плавиться.

-

Хорошие показатели паропроницаемости. Влага внутри не накапливается, стены продолжают дышать, в помещении не заводятся грибок или плесень, наоборот, сохраняется комфортный микроклимат.

Все это делает газобетон прекрасным выбором для строительства. Хотя у него тоже есть недостатки. Это недостаточно прочный материал для того, чтобы полноценно использовать его в многоэтажном строительстве. Газобетон отличается также не слишком высокими звукоизоляционными характеристиками – по сравнению с традиционным кирпичом.

Газосиликат и его особенности

Сложно сказать однозначно, что лучше – газосиликат или газобетон, поскольку у обоих материалов есть свои преимущества, которые обеспечили им широкую сферу применения. Газосиликат также представляет собой разновидность ячеистого бетона. Только он содержит известково-кремнистую смесь. В ее состав входит диоксид кремния, поэтому она называется силикатной.

Так же, как и газобетон, этот материал хорошо поддается разным видам обработки – сверлению, резке, распиливанию, поэтому его можно применять в частном строительстве, где нет возможности использовать сложное специализированное оборудование и подъемную технику (легкий вес – еще одно преимущество газосиликата).

По сути, он обладает теми же достоинствами, что и газобетонные блоки. Но разница между газобетонным и газосиликатным блоком все-таки есть. В основном она заключается в тепло- и звукоизоляционных свойствах.

У газосиликата есть и другие недостатки. Это гигроскопичный материал, обладающий меньшей прочностью на изгиб по сравнению с газобетоном. Гигроскопичность газосиликатных блоков накладывает определенные ограничения на их использования. В условиях влажности, превышающей 75% их можно использовать только при условии дополнительной обработки.

Основные отличия газобетонных и газосиликатных блоков

Если анализировать, в чем отличие газосиликатных блоков от газобетонных, то можно выделить сразу несколько разных характеристик. У этих материалов разные показатели теплопроводности, морозоустойчивости. Они отличаются и звукоизоляционными свойствами. Это объясняется тем, что их производят на основе разных связующих веществ.

Газобетон: технология изготовления

Есть газосиликатные и газобетонные блоки, в чем разница на практике – этот вопрос интересует многих. Одно из главных отличий – технология производства. Рассмотрим оба варианта.

Газобетон был изобретен в Швеции в прошлом веке. Сегодня производят так называемый автоклавный бетон – материал, в состав которого входят цемент, песок, известь, вода и алюминиевая пудра. Именно последняя придает газобетону ячеистую структуру – когда она вступает в реакцию с гидроокисью кальция, то выделяется водород и формируются мелкие поры.

Получившаяся смесь проходит следующий этап: вибрацию. Потом она застывает, и ее разрезают на блоки с точным соблюдением размеров (максимальный допуск – 1-2 мм). Эти блоки проходят обработку под высоким давлением в автоклаве. Температура там достигает 180-200 градусов. Этот этап нужен для того, чтобы повысить прочность материала. В итоге получается мелкопористый искусственный камень – газобетон. При всей своей прочности он весит сравнительно немного, его можно обработать ручным инструментом. С этой точки зрения он напоминает дерево, но при этом отличается огнестойкостью.

Газобетон не всегда производится с прохождением обработки в автоклаве. Есть разновидность, которую называют газобетоном воздушного твердения. То есть процесс происходит естественным образом. При этом автоклавные блоки отличаются белым цветом, в то время как блоки воздушного твердения – серые. Неавтоклавный газобетон в современном строительстве практически не применяется.

Газосиликат: технология производства

Если разбираться, чем отличается газобетон от газосиликата, то нужно рассмотреть особенности технологии производства. На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

Кажется, что принципиальных отличий в этом случае нет. Смесь так же проходит обработку в автоклаве и набирает прочность. Для образования пор здесь точно так же используется алюминиевая пудра. Тогда почему возникает вопрос, что лучше – газосиликатные или газобетонные блоки, ведь у них должны быть практически одинаковые свойства. Дело в том, что разница все-таки есть, и существенная.

Основное отличие – в составе смеси. Если газобетон производится на основе портландцемента, воды, песка и извести, то в составе газосиликата цемента может и не быть или его добавляют в меньших количествах. Здесь связующим веществом является известково-кремнеземистая смесь.

Сравнительные характеристики газобетона и газосиликата

Что лучше, газосиликатные или газобетонные блоки, можно решить путем сравнения их основных характеристик. Основные отличия по наиболее важным эксплуатационным характеристикам представлены в таблице.

|

Параметр |

Газобетон |

Газосиликат |

|

Прочность (кг/см2) |

28-40 |

10-50 |

|

Коэффициент теплопроводности (Вт/мГрад) |

0,10-0,14 |

0,15-0,3 |

|

Объемный вес (кг/м3) |

400-600 |

200-600 |

|

Морозостойкость (количество циклов) |

35 |

10 |

|

Водопоглощение (в %) |

20 |

25-30 |

|

Звукоизоляция |

средняя и ниже |

высокая |

|

Долговечность |

Более 70 лет |

От 50 лет и выше |

|

Коэффициент паропроницаемости, (µ) мг/м·ч·Па |

0,2 |

0,17 – 0,25 |

В дополнение к этому можно отметить, что в газобетоне в силу использования другого вяжущего вещества поры распределяются более равномерно, что влияет на его плотность, прочность и другие характеристики.

Можно рассмотреть эти пункты подробнее, чтобы понять, как сделать правильный выбор:

-

Прочность газосиликата колеблется в пределах 10-50 кг/кв.см, что объясняется как свойствами кварцевого песка, так и неравномерным распределением пор. Поэтому показатели газобетона (28-40 кг/кв.см) говорят о более стабильных характеристиках.

-

Теплоизоляционные свойства у газобетона выше, поскольку у него ниже коэффициент теплопроводности. Это также объясняется особенностями вяжущего вещества.

-

Объемный вес (плотность) у обоих материалов колеблется примерно в одинаковом диапазоне. Но встречается более плотный газобетон, который используют в монолитном строительстве.

-

По показателям морозоустойчивости газобетон значительно опережает своего конкурента. Это делает его лучшим выбором для регионов с суровыми зимами.

-

Коэффициент влагопоглощения у газобетона значительно ниже, это позволяет в большинстве случаев обойтись без дополнительной обработки.

-

Звукоизоляционные свойства у газосиликата немного выше.

-

Коэффициент паропроницаемости у газосиликата колеблется в достаточно большом диапазоне. Газобетон с этой точки зрения представляет собой материал с более стабильным показателем.

-

С точки зрения долговечности газобетон превосходит газосиликат. В основном это происходит за счет того, что у него ниже влагопоглощение и выше морозоустойчивость. Однако при дополнительной обработке и соблюдении правил строительства и эксплуатации оба материала могут служить достаточно долго.

Рассматривая, чем отличается газосиликатный блок от газобетонного блока, следует также отметить внешние данные. Газобетон с его белой поверхностью выглядит более привлекательно.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

-

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов.

-

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков. Это касается не только штукатурки, но и сайдинга.

-

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся.

-

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Особенности использования в строительстве

Теперь, когда разница между газобетоном и газосиликатом ясна, стоит рассмотреть, как эти материалы используются в строительстве. У их применения много общего, но есть и отличия.

Газобетон и его применение

Газобетон активно используется в частном строительстве. Из этих блоков возводят все конструкции дома, включая несущие стены и перегородки. Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Даже те, кто сам не строил, знают, в чем разница между несущими и ненесущими стенами. На них приходится разная нагрузка.

-

Для несущих стен в одно- и двухэтажных домах используют блоки плотностью 400-500 кг/куб.м.

-

В трехэтажных домах или в проектах, где нагрузка на стены выше, используют материал плотностью до 700 кг/куб.м.

-

Для перегородок применяют блоки плотностью 300-350 кг/куб.м. Кроме того, газобетон можно использовать для утепления здания. Для этого берут ячеистые блоки плотностью 100-150 кг/куб.м.

Во многих регионах при строительстве домов из газобетона можно даже обойтись без дополнительной теплоизоляции, в том числе при возведении однослойных стен. Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Есть еще один важный момент. Газобетон, как и другие пористые материалы, может поглощать влагу. Поэтому перед началом строительных работ следует уложить гидроизоляцию на фундамент. Чтобы основание было достаточно ровным, первый ряд газобетонных блоков укладывают цементно-песчаный раствор, а для последующих уже используется тонкий слой клея – хватит 2-3 мм. Его наносят на поверхность блоков с помощью зубчатого шпателя. Клеевой раствор обладает более высокими эксплуатационными характеристиками по сравнению с цементно-песчаным, поэтому его использование предотвращает появление мостиков холода.

Точно так же формируется вертикальный шов в случае необходимости – если блоки не имеют пазогребневой систему скрепления. Ровность кладки проверяют с использованием строительного уровня.

Газобетон можно относительно легко сверлить, резать, пилить, для этого не придется использовать дорогостоящий инструмент. В то же время это означает, что прокладка коммуникаций и внутренняя отделка потребуют меньше расходов.

Важный момент – необходимость армирования, о которой уже говорилось выше. В случае применения газобетона оно выполняется только в том случае, если это предусмотрено архитектурным проектом. Армирование позволяет повысить прочность кладки на изгиб. Она приобретает устойчивость к деформации, и это служит профилактикой появления трещин в стенах дома, даже если по каким-то причинам они появятся в фундаменте.

Усиления требуют определенные фрагменты здания – например, оконные и дверные проемы (в них устанавливают специальные перемычки, которые делаются из армированного газобетона), а также углы, области под окнами, зоны, где стены опираются на перекрытия и т.д. В зависимости от особенности проекта и выбранных блоков производится армирование либо каждого пятого ряда кладки, либо с меньшим шагом – четвертого.

Газосиликат и его применение в строительстве

Анализируя, что лучше для строительства, газобетон или газосиликат, нужно отметить:

-

Газосиликат редко обладает плотностью выше 600 кг/куб.м, это ограничивает сферу его применения.

-

В частном строительстве материал используется так же, как газобетон – для несущих стен и перегородок, выбирают по такому же принципу – для утепления блоки плотностью до 200 кг/куб.м, для несущих стен – 400-500 кг/куб.м и т.д.

-

При влажности воздуха свыше 75% материал проходит дополнительную обработку.

-

В частном строительстве при использовании газосиликата нужен монолитный плитный или ленточный фундамент.

-

Армирующие пояса из бетона устраивают так же, как в случае с газобетонными блоками.

Отделка газосиликата должна быть подобрана так, чтобы снизить воздействие влаги. Обычное оштукатуривание стен обычно не спасает от этого. Рекомендуется окраска специальными составами и только после того, как будут выполнены все внутренние работы.

Газобетон или газосиликат: что лучше выбрать

Если рассуждать, какие блоки лучше – газобетонные или газосиликатные – для возведения стен, то выбор стоит сделать в пользу первых. Главные аргументы в пользу газобетона – более высокая морозстойкость, хорошие теплоизоляционные характеристики и улучшенная звукоизоляция. В домах, возведенных из газобетона, комфортно жить. И это более долговечный материал, что также немаловажно для частного домостроительства.

Hempcrete vs бетон и альтернативные строительные материалы

Наши дома — это наше сердце и лучшее место, куда можно прийти после долгого дня. Но знаете ли вы, что наши дома построены из материалов, которые могут представлять серьезную опасность для нашей атмосферы? Строительная промышленность производит чрезмерное количество выбросов углерода из-за производства синтетических строительных материалов, а также энергии, потребляемой во время строительства нашей антропогенной среды. Растет потребность в более экологически чистых методах строительства и использовании строительных материалов с меньшими выбросами углерода и более безопасными для окружающей среды.

Экологичный способ строительства домов

Одним из таких устойчивых и экологически чистых материалов, привлекающих внимание в строительной отрасли, является конопляная известь (также известная как конопляная известь). Этот материал изготавливается из конопли, связующего вещества извести и воды для создания суспензии, которая используется в стенах, крышах и полах зданий. Он водонепроницаем, пожаробезопасен, устойчив к вредителям и полностью пригоден для вторичной переработки.

Кроме того, пеньковый бетон регулирует температуру и влажность в зданиях, а также поглощает большое количество углекислого газа благодаря своей воздухопроницаемости.Этот легкий и универсальный материал может считаться идеальной альтернативой традиционным строительным материалам.

Конопляная известь по сравнению с бетоном

Бетон представляет собой смесь камня, цемента, песка и воды. Это самый широко используемый в мире искусственный материал. По оценкам, на каждого человека на планете в год производится более кубического ярда бетона. Около 1 984 фунтов (900 кг) углекислого газа выбрасывается в атмосферу при производстве каждых 2 000 фунтов (1 тонны) цемента, используемого в бетоне.

Цемент обычно состоит из силикатов кальция. Процесс требует нагревания известняка и других ингредиентов до температуры 2640 градусов по Фаренгейту (1449 градусов по Цельсию). Это отопление осуществляется за счет сжигания ископаемого топлива, которое является третьим по величине источником загрязнения парниковыми газами в Соединенных Штатах по данным Агентства по охране окружающей среды США.

Цемент и бетон ограничивают поглощение атмосферных осадков почвой. Это повышает температуру окружающей среды и снижает рост почвы, лишая жизни подстилающую почву.

Бетон выделяет в атмосферу большое количество углерода. Hempcrete поглощает большое количество углекислого газа. Это пористый материал, способный удерживать в больших количествах углекислый газ и влагу.

Здания, построенные из конопляной извести, в три раза более устойчивы, чем бетон, сейсмоустойчивы. Материал имеет низкую плотность и устойчив к растрескиванию при движении, в отличие от традиционного бетона, который имеет высокую плотность и не устойчив к трещинам.

Если рассматривать их влияние на наш мир в сочетании с их функциональными требованиями к строительству, становится ясно, что пеньковый бетон — лучший выбор, чем бетон.

Hempcrete и бетон — вес

Hempcrete — это легкий строительный материал, который весит 1/7 часть бетона. Типичная прочность составляет 145 фунтов на квадратный дюйм (1 МПа), что составляет примерно 1/20 прочности бетона для жилых помещений. Это материал с низкой плотностью и не требует удлинительных швов; поэтому его нельзя использовать для изготовления фундаментных стен и требует каркаса.

Hempcrete vs Brick

Кирпич — еще один строительный материал, который используется для строительства зданий. Кирпич — это блок, который сделан из глинистого грунта, песка и извести или бетонного материала.

Кирпичи могут быть различных типов, от обычных глиняных кирпичей, силикатных кирпичей, инженерных кирпичей, бетонных кирпичей, кирпичей из зольной пыли, пустотелых кирпичей и т. Д. Они являются одними из старейших производственных строительных материалов. Они могут предоставить убежище, которое будет прочным, удобным, безопасным и привлекательным.

Одним из преимуществ кирпича является его однородная форма и размер, что делает процесс строительства легким и привлекательным. Кроме того, обращаться с кирпичами легко, поскольку они легкие. Они предлагают легкую и экономичную транспортировку.

Введите кирпичи из пенькового бетона. Они такого же размера, как и традиционные кирпичи, и такие же легкие. Они прочные, легкие, дышащие и очень энергоэффективные.

Одним из недостатков кирпича является то, что он впитывает воду, что со временем может привести к сырости и разрушению.Конопляная известь прочна и устойчива к воде и со временем становится прочнее, как окаменевший камень.

Кирпичи также не устойчивы к плесени. Увлажнение стен может привести к появлению плесени, клещей и насекомых.

Другие альтернативы

Помимо конопляной извести, существуют дополнительные альтернативные материалы, которые используются в строительной отрасли, которые стоит рассмотреть и сравнить.

Adobe

Adobe — один из самых универсальных и старых природных строительных материалов.Это сочетание глины, песка и грязи.

По сравнению с пеньобетоном, этот материал не очень хорошо изолирует, так как стены из самана нуждаются в теплоизоляции в здании.

Утрамбованная земля

Утрамбованная земля относится к технике строительства полов, фундаментов и стен с помощью природных материалов, таких как земля, мел, известь и гравий. При правильном строительстве утрамбованная земля может прослужить тысячи лет.

Одним из недостатков утрамбованных стен поверх пенькового бетона является то, что они требуют дополнительного источника изоляции или энергии в климате, отличном от климата пустыни.

Соломенные тюки

Использование тюков соломы — это устойчивый метод строительства естественных построек. Как правило, это пшеничная, рисовая, ржаная и овсяная солома в качестве структурных элементов.

Две основные проблемы соломенных тюков по сравнению с конопляной известью — это влажность и плесень. Под воздействием воды сжатая солома может расшириться, впитывая влагу. Повреждения стены могут увеличить вероятность выброса плесенью потенциально токсичных спор в полости стен и в воздух.

Почему кирпич?

Изготовленный из глины и сланца

кирпич — самый распространенный и натуральный материал на земле.

Кирпичи использовались для строительства бесчисленных сооружений на протяжении многих тысяч лет из-за их долговечности. Причина, по которой кирпич превращается в такой прочный материал, заключается в том, что при обжиге в печи при температуре до 2000 градусов глиняный блок проходит процесс остекловывания, в котором частицы глины сплавляются вместе. В отличие от других материалов, кирпич очень удобен в использовании и обслуживании, создавая энергоэффективные здания, но также выполняя различные функции.

Преимущества кирпича бесчисленны …

• устойчив к высокому давлению и морозу;

• негорючий материал;

• не сжимается и не расширяется при колебаниях температуры;

• очень хорошо поглощает тепло;

• пригоден для повторного использования и вторичной переработки;

• доступен во многих цветах и фактурах.

Неудивительно, что на протяжении веков архитекторы и заказчики питали любовь к кирпичу. Кирпичи не только противостоят разрушительному действию времени, но и постоянно изобретаются заново.

10 причин почему кирпич

1. Использование природных базовых материалов

Кирпичи являются результатом сочетания чисто природных элементов: глины, песка, воды, воздуха и огня. В кирпичи не добавляются токсичные вещества. Кроме того, кирпич — инертный материал: он не реагирует или почти не реагирует на другие вещества, а также не выделяет токсичные вещества или аллергены. Таким образом, нет абсолютно никакого риска загрязнения почвы.

2. Экономическая политика в отношении основных материалов

Глина и суглинок — естественные и, казалось бы, неисчерпаемые материалы основы.Раскопки ограничены, и раскопанные участки реконструируются для ведения сельского хозяйства или отдыха. Используются исходные материалы, которые высвобождаются во время инфраструктурных работ и строительных проектов, чтобы снизить уровень эксплуатации карьеров.

3. Добыча глины открывает новые возможности

Добыча глины носит временный характер. Эксплуатация охватывает ограниченную поверхность, которая никогда не растет во времени, а просто движется. После добычи участок реконструируется. Это часто приводит к добавленной стоимости для биоразнообразия, среди прочего, в результате строительства заповедников.

4. Экологически чистые производственные процессы.

Процесс производства кирпича постоянно оптимизируется с учетом защиты окружающей среды. На протяжении десятилетий производители предпринимали многочисленные меры по снижению энергопотребления:

• Высокопроизводительные туннельные печи, работающие на природном газе

• Строгое соблюдение процесса выпечки с помощью компьютерных программ

• Утилизация тепла печи в сушильных камерах

• Собственное производство электроэнергии за счет общих энергоустановок

На каждом этапе производственного процесса люди постоянно ищут как можно более низкий уровень потребления энергии.Причина того, что производство кирпича имеет такое низкое и удельное энергопотребление, заключается в том, что необходимо рассчитать только подготовку, сушку и основу глины. Нет абсолютно никакого воздействия на окружающую среду в результате загрязнения воды или остаточных отходов.

5. Небольшие расстояния транспортировки

Печи для обжига кирпича часто располагаются рядом с карьером. Таким образом, глину не нужно транспортировать на большие расстояния. Некоторые печи для обжига кирпича иногда добавляют глину из других карьеров, чтобы расширить ассортимент своей продукции.Но даже в этом случае транспорт остается довольно ограниченным.

6. Длительный срок службы без обслуживания

Кирпичи предназначены для многих поколений. Средняя продолжительность жизни кирпичного здания оценивается более чем в 100 лет. Воздействие здания на окружающую среду также намного меньше, поскольку оно не требует обслуживания.

7. Прочный и драгоценный

Их срок службы и ограниченное воздействие на окружающую среду делают кирпичи непревзойденными, если вы хотите построить прочное здание.Кирпичи позволяют создавать красивые здания с ограниченными затратами. и долгий срок службы. Кирпич имеет долговечную ценность. Он не гниет, не вмятин и его не нужно красить. В отличие от других материалов, кирпич с возрастом выглядит лучше.

8. Удобный и прочный

Превосходные термомассовые качества кирпича были известны на протяжении веков. Кирпичи защищают от непогоды и ветра благодаря хорошему поглощению тепла. В чем секрет? Зимой кирпичи накапливают тепло в солнечные дни, а затем медленно его отдают.Летом они защищают от жары, а в самые жаркие дни кирпичное здание остается прохладным. Кроме того, кирпичи негорючие и прочные, а также поглощают шум, что является акустическим преимуществом перед другими материалами.

9. Хорошие возможности для вторичной переработки

Кирпичные стены можно разобрать. Кирпичи можно использовать повторно после удаления твердых остатков, например, для восстановления или для строительства новых домов и проектов. Также кирпичный щебень с мест сноса можно переработать и использовать повторно.Например как:

• Заполнитель и стабилизирующий материал для инфраструктурных работ

• Ингредиенты для заливки бетона и сборного раствора на площадке

• Ингредиенты для кирпича из силиката кальция

• Красные «грунтовые кирпичи» (глина) на теннисных кортах

• Растительные субстраты

10. Гибкость кирпичных домов

Строения из кирпича очень гибкие.

Их можно регулировать в течение всего процесса строительства и в течение всего срока службы здания.Вряд ли когда-либо нужно сносить здание, потому что кирпичи вызывают проблемы.

Покраска кирпича — хорошая идея и какую краску использовать?

Красить кирпич — хорошая идея?

Кирпичи будут поглощать влагу изнутри дома, и они должны отводить эту влагу ; нанесение краски на внешнюю поверхность может привести к тому, что краска и кладка поднимутся, отслоятся или потрескаются, поскольку они могут стать подверженными циклам замораживания и оттаивания в холодном климате. Помимо эстетики, влага, задержанная внутри кирпичного фасада, также может повлиять на прочность и целостность раствора, подвергая опасности всю поверхность стены.

Перекрашивание кирпича и кирпичной кладки на внешней стороне дома должно производиться с тщательным анализом используемых продуктов, чтобы в ближайшем будущем не пришлось наблюдать, как ваша краска отслаивается и отслаивается.

Какую краску вы используете для кирпича?

Начнем с того, что НЕ использовать — никогда не красьте кирпичи стандартной масляной или латексной краской , это будет задерживать влагу внутри и вызывать отслаивание и скалывание краски. Проблема заключается в том, что кирпичи пористые, и они должны оставаться такими.Чтобы они функционировали должным образом, нельзя наносить «водонепроницаемое» покрытие, которое препятствует их высыханию наружу.

Некоторые минеральные краски совместимы с каменной кладкой, хотя они не так распространены в строительной индустрии Северной Америки. Краски и красители для кирпича на основе кремнезема успешно используются в Европе более 50 лет. Нам известен один североамериканский производитель, который соответствует немецким промышленным стандартам, это компания под названием PermaTint. Если кто-то наткнется на другой похожий бренд, сообщите нам об этом в разделе комментариев ниже.

| Реставрация кирпича и кирпичной кладки — до и после © Perma Tint |

Как минеральная краска для кирпичных работ:

Эти минеральные краски на водной основе не образуют покрытия на кирпиче, а вызывают химическую реакцию , которая надолго связывает их с кирпичной основой. Это продукты на основе диоксида кремния, которые биосовместимы с кирпичом и камнем и фактически впитываются в поверхность кирпича.

Пигменты этих минеральных красок представляют собой природный неорганический оксид железа и не подвержены воздействию ультрафиолетовых лучей. Также они устойчивы к морозам и предотвращают образование грибка и плесени. Нанесение минеральных красок и красок на кирпичи обеспечит вам срок службы без обслуживания 20-30 лет.

Краски и красители на основе диоксида кремния не имеют запаха, нетоксичны и не содержат летучих органических соединений (ЛОС). Кроме того, они негорючие и, кроме того, что они более здоровые, с ними безопаснее работать.Их можно наносить на любое кладочное изделие, в том числе на швы и раствор.

Повышает ли покраска кирпича стоимость дома?

Зависит от состояния кирпича и стиля района и окружающих домов . Но если вы надеетесь повысить стоимость дома, покраска наружной кирпичной облицовки, скорее всего, не поможет, кроме самых крайних случаев, если кирпич поврежден или просто некрасиво! На самом деле, очень вероятно, что покраска кирпича обесценит ваш дом.

Сколько стоит покрасить кирпичный дом?

Средняя стоимость перекраски кирпичного дома, вероятно, составит около 5 долларов за квадратный фут. для правильной работы, так что по цене парка для мячей для дома площадью 2500 квадратных футов вы можете рассчитывать заплатить в районе 10 000 долларов. .

Это, конечно, будет зависеть от объема необходимых подготовительных работ. Это будет включать такие вещи, как доступ — это одноэтажный дом, который можно сделать с лестницы, или потребуется несколько уровней строительных лесов? Вам также необходимо учитывать состояние кирпича, так как вам может потребоваться сначала промыть его под давлением и, возможно, отремонтировать швы и раствор.

Что касается стоимости материалов, помните, что минеральная краска для отделки фасадного кирпича стоит примерно вдвое больше, чем стандартная банка краски для внутренних работ. Если вы ищете предложение от профессионала для покраски кирпичного дома, убедитесь, что он указывает цену с использованием воздухопроницаемой краски, иначе вы вернетесь к этому всего через несколько лет.

Итак, это

, как перекрашивать и отделывать кирпичи и кладку. T o узнать о других темах ремонта дома, например, о типах и стоимости сайдинга : что лучше? Как выбрать сайдинг? , Когда заменять старые окна при ремонте или Как установить сайдинг, чтобы стены могли высохнуть.net, проверенный веб-сайт о зеленом строительстве в Северной Америке .Понимание разницы между кварцевым песком и промытым песком

Автор: Иеремия Флоерш, | Комментарии к записи Понимание разницы между кварцевым песком и промытым песком отключеныКремнеземный песок состоит из мелких кусочков кварца и других минералов, таких как соль, ил, глина, пыль и различные порошки. Вымытый песок проходит процесс очистки или «промывки», который удаляет эти дополнительные вещества.

MS Industries — поставщик кварцевого песка меньшего размера природного происхождения с микропроппантами и проппантами. Наш песок идеально подходит для гидроразрыва пласта, для которого требуется песок меньшего размера для заполнения трещин во время процесса. Наш кварцевый песок встречается в природе и стоит дешевле, чем другие марки. Он также имеет высокую чистоту (более 99%), превышающую уровни чистоты наших конкурентов.

Характеристики кремнезема и мытого песка

Кремнеземный песок

Кремнеземный песок может быть от почти прозрачного до темно-серого.Это порошок без запаха, который при контакте может вызвать раздражение кожи или глаз. Вдыхание кварцевого песка также вызовет раздражение дыхательных путей. Фактически, мелкие частицы кремнеземной пыли из кварцевой породы способствуют хроническому прогрессирующему повреждению легких, известному как силикоз. Дополнительные физические свойства включают:

- Молекулярный вес: 60,084 г / моль

- Точная масса: 59,966756 г / моль

- Точка кипения: 4046 ° F при 760 мм рт. Ст.

- Точка плавления: 3110 ° F

Диоксид кремния (SiO2) — это встречающееся в природе соединение кремния и кислорода.Это основное соединение, присутствующее в кварцевом песке, который встречается в трех основных кристаллических разновидностях, включая кварц, тридимит и кристобалит. Ковалентная связь одного атома кремния с двумя атомами кислорода, в результате чего образуются линейные трехатомные молекулы, образует SiO2. Дополнительные химические свойства кварцевого песка включают:

- Растворимость: не растворим

- Давление пара: приблизительно 0 мм / рт. Ст.

- Тепловое сгорание: негорючие

Песок промытый

Промытый песок может начинаться с кварцевого песка или любого другого песка и после добычи проходит процесс промывки и ополаскивания.Соль, глина, ил и другие порошки и пыль вымываются из общей смеси. Промытый песок часто подвергается дополнительной сепарации и классификации по размерам зерен или зернистости.

Распространенные типы промытого песка:

- Песок для бетона . Этот тип промытого песка смешивается с бетоном или асфальтом в строительных целях и обеспечивает более гладкую заливку и более чистую отделку.

- Песок для кладок . Подобно бетонному песку, кладочный песок смешивается с бетоном в строительных целях.Обычно это более мелкий песок, который просеивают для достижения большей однородности зерна, необходимой для склеивания кладки.

- Белый песок . Этот песок в основном применяется там, где важна эстетика. Песчаные ловушки, искусственные пляжи, площадки для пляжного волейбола и игровой песок. Когда белый цвет недоступен естественным образом, в качестве отбеливателя добавляют известняк.

Из-за промывки и сортировки мытые разновидности песка обычно имеют более высокую цену, чем предложения кварцевого песка.

Применение кварцевого песка и промытого песка

Как кварцевый песок, так и промытый песок доступны для широкого спектра применений. Аналогичные приложения, в которых часто используется любой из них, включают:

- Ландшафтный дизайн

- Установки для бассейнов

- Обеспечение тяги легковых и грузовых автомобилей на скользких дорогах

- Замешивание бетона и раствора

Области применения, в которых кварцевый песок является лучшим выбором, включают:

- Пескоструйная очистка

- Производство стекла

- Фильтрация воды

- Засыпка для линий электропередач и труб

- Фрекинг

Области применения, где предпочтительнее промытый песок, включают:

- Раствор для кирпичной и каменной кладки

- Искусственные пляжи

- Площадки для пляжного волейбола

Варианты кварцевого песка для вашего следующего проекта

MS Industries предоставляет кварцевый песок для различных применений в таких отраслях, как:

- Нефть и газ

- Строительство и строительство

- Плитка

- Кровля

- Литейный завод

- Стекловолокно и стекло

Свяжитесь с нами, чтобы узнать больше о том, как кварцевый песок станет лучшим решением для вашего приложения, или запросите ценовое предложение у эксперта MS Industries.

Огнеупорный кирпич | Как выбрать правильный кирпич

Pompeii — это печь для пиццы своими руками в итальянских традициях кирпичной печи. Загрузите наши бесплатные планы, которые помогут вам приступить к сборке духовки.

Скачать электронную книгу Pompeii DIYПравильный огнеупорный кирпич

Выбор подходящего кирпича для печи для пиццы — один из первых вариантов, который вам нужно сделать, когда вы начнете строить духовку Помпеи. Вы будете использовать кирпич в кухонном полу, куполе духовки и, возможно, для декоративной арки вентиляции, площадки духовки и другой декоративной отделки.