размеры, плотность, плюсы и минусы- Обзор +Видео

Газосиликатный кирпич уверенно занимает лидирующую позицию на рынке строительных материалов. Такую популярность материал завоевал благодаря своим уникальным техническим характеристикам, которые отвечают требованиям современного мира. Кроме того, качество и цена кирпича соответствуют друг другу.

Газосиликатный кирпич уверенно занимает лидирующую позицию на рынке строительных материалов. Такую популярность материал завоевал благодаря своим уникальным техническим характеристикам, которые отвечают требованиям современного мира. Кроме того, качество и цена кирпича соответствуют друг другу.

Не смотря на то, что газосиликат материал появился относительно недавно, он прошел проверку временем, и с успехом выполняет заявленные функции.

Материал используется для возведения любых конструкций, а также зданий разного назначения.

Общие сведения о газосиликатном кирпиче

Что же представляет собой газосиликатный кирпич? Попросту говоря – это вид ячеистого бетона. На выходе готовые блоки получались с пористой структурой, но обладали прочностью бетона. Именно поры в материале, обеспечивали малый вес блока. Чтобы добиться такого эффекта, еще в XIX столетии в бетонный раствор добавляли кровь свиньи или быка. Вступая в реакцию с другими элементами раствора, белок создавал пену.

В 30-х годах ХХ столетия, советский строитель Брюшков М.Н., подметил, что мыльный корень, способен наделять бетонный раствор способностью создавать пену. Подмешивая данное растение в раствор, получали увеличение объема состав, благодаря образованию пузырьков. И даже, после застывания такая структура сохранялась. Но, главную роль в создании пористого бетона отыграл шведский архитектор Альберт Эриксон. Именно он провел разработку технологии изготовления материала, при помощи подмешивания химических элементов, которые способствовали образованию газа. Тога же он и получил патент на свою разработку. Все же, интересен факт изготовления современного газосиликатного кирпича, ведь со временем технология однозначно менялась, благодаря тому, что технологический прогресс не стоит на месте.

На сегодняшний день, технология изготовления газосиликатного кирпича предусматривает использование таких компонентов как:

портландцемент высшего качества, в составе присутствует кальция силикат 50 % и трехкальциевый алюминат, не более 6%;

портландцемент высшего качества, в составе присутствует кальция силикат 50 % и трехкальциевый алюминат, не более 6%;- песок по ГОСТу 8736-77 с примесью ила и глины не более 2%, кварца не больше 85%;

- чистая вода по ГОСТу 23732-79;

- известь-кипелка кальциевая по ГОСТу 9179-77, не хуже третьего сорта. Состав должен гаситься за период 5 – 15 минут, не более 2% пережога. Состав оксида магния и оксида кальция – не менее 70%;

- пудра алюминиевая ПАП–1, ПАП–2 – образует газ;

- ПАВ и сульфанол С.

Газосиликатный кирпич в свою очередь изготавливается двух видов

- Неавтоклавный.

- Автоклавный.

Разница между ними заключается в процессе производства. Автоклавный газосиликат обладает высокими показателями усадки в процессе высыхания. Кроме того, уровень его прочности очень высок. Использование автоклава для производства кирпича данного типа характеризуется большими энергетическими и технологическими затратами. Стоимость изделия на выходе получается довольно высокой. Просушивают продукцию при температуре 175ºС, в уровнем давления 0,8 – 1,2 МПа. Учитывая это, производство автоклавного газосиликатного кирпича способны осуществлять лишь большие заводы и предприятия.

Неавтоклавный газосиликатный кирпич производят по упрощенной технологии, которая не требует больших денежных вложений. Но, к сожалению, качество такой продукции значительно уступает автоклавной. Приготовленную газосиликатную смесь оставляют застывать природным способом, без влияния извне.

Вес и размеры газосиликатного кирпича

Если сравнивать данный вид кирпича с обычным

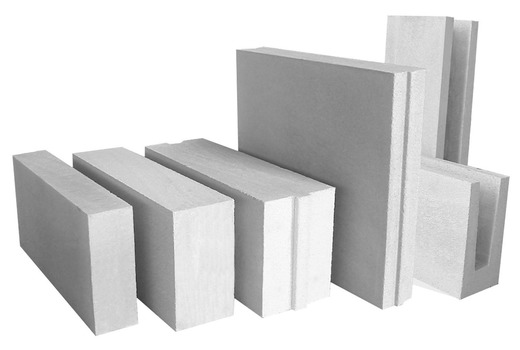

Размер газосиликатного кирпича имеет показатели длины, ширины и толщины. Обычный размер газосиликатного кирпича для укладки стен имеет пропорции 600 × 200 × 300 мм. Кроме того, есть полублочный стеновой кирпич с размерами 600 × 100 × 300 мм. Производители выпускают изделия с различными размерами, например: 588×150×288 мм, 500×200×300 мм и прочее.

Как видите, разнообразие размеров впечатляет, поэтому у вас не должно возникнуть трудностей в подборе нужно именно для вашей стройки. Зная толщину газосиликатного кирпича, его высоту и длину, можно сделать расчет для сравнения количества требуемого для строительства дома обычного кирпича и газосиликатного. При размере стандартного кирпича 250 × 120 × 65 мм и газосиликата 600 × 200 × 300 мм, объем первого материала будет равен 0,00195 м

Вес газосиликатного кирпича зависит от размеров и плотности. Чем выше показатели, тем больше вес. Обычный кирпич из газосиликата весит примерно 21 -29 кг. По сравнению с кирпичом, у которого показатель массы на 1 м

Газосиликатный блок – сколько кирпичей?

При использовании данной формулы для расчета 1 м3 газосиликата получим результат: 27,7 × 21 = 581,7 кг. Как видите, разница огромная. Конечно же, на это в большей степени влияет особенность структуры газосиликатного кирпича.

Технические характеристики газосиликатного кирпича.

Отличительными особенностями материала являются:

Плотность;

Плотность;- Проводимость тепла;

- Устойчивость к минусовым температурам.

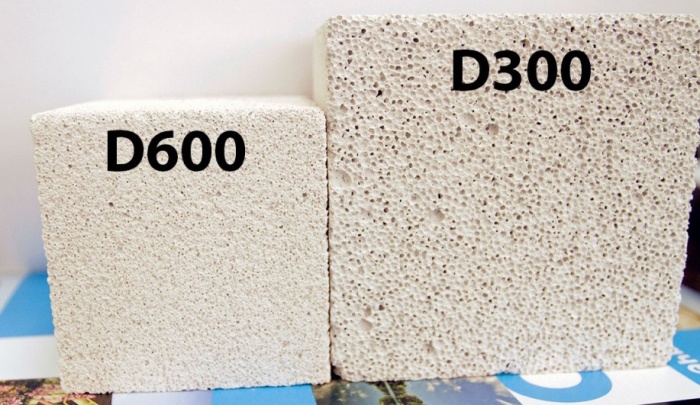

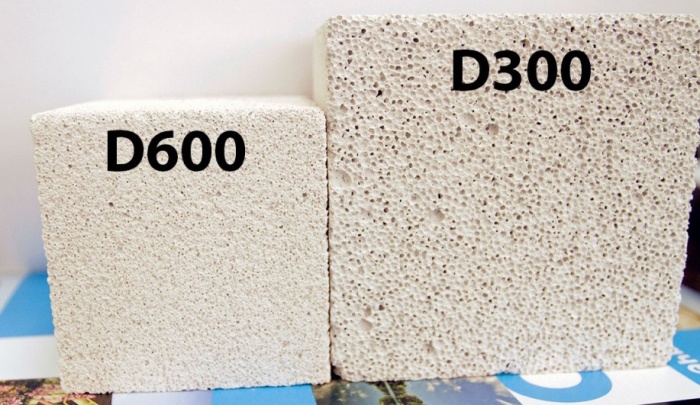

Маркировка плотности изделия:

- D400 и менее – изделия, которые используются в качестве материала для теплоизоляции стен;

- D600 – D500 – показатели указывают на материал со средней плотностью, который применяется для сооружения дома из газосиликатного кирпича на 1 – 2 этажа и установки межкомнатных перегородок;

- D700 – материал с высоки уровнем плотности, применяется для строительства многоэтажных домов и зданий.

Примечание. Высокая плотность материала указывает на отличные качества теплопроводимость.

Газосиликатный кирпич с высоким уровнем плотности имеет показатели 0,18 – 0,20 Вт/м°С, и это значительно ниже, нежели у красного кирпича. Блоки со средней плотностью имеют показатели 0,12 – 0,18 Вт/м°С. И, наконец, газосиликат с наименьшей плотностью имеет показатель проводимости тепла 0,08 – 0,10 Вт/м°С.

Примечание. Для сравнения, показатели проводимости тепла у древесины – 0,11 – 0,19 Вт/м°С. Газосиликатный кирпич имеет показатель выше. Кроме того, изделия такого типа имеют способность дышать. Данные показатели, относятся к сухому материалу, а у мокрого теплопроводимость повышается.

Устойчивость к минусовым температурам находится в прямой зависимости от размера пор в материале. Типовые блоки, которые производятся в природной обстановке, выдерживают от 15 до 35 циклов заморозки/разморозки

Автоклавный газосиликатный кирпич имеет более высокую устойчивость к морозам, рассчитанную на 50 – 100 циклов. Если брать во внимание ГОСТ 25485-89, среднее количество циклов заморозки/разморозки газосиликата не более 35.

Достоинства газосиликатного кирпича

Для изготовления данного строительного материала используются только экологически чистые компоненты, которые не несут вред человеческому здоровью. По уровню безопасности, газосиликатный блок, находится на втором, после древесине месте. Кирпич, произведенный путем применения автоклавы, не подвержены процессам гниения, образования плесени и грибка. Примечательно, что крысы и мыши равнодушны к данному материалу.

Высокий уровень пожаробезопасности также делает кладку из газосиликатного кирпича популярной в области строительных работ. Материал попросту не горит, кроме того применяется для создания преград на пути возможного возникновения открытого огня.

Пористая структура материала препятствует распространению шума. Также, специалисты отмечают чрезвычайную легкость обработки блоков. Для работы можно использовать обычные столярные инструменты.

Хорошей популярностью пользуется этот материал, применяемый в качестве основного. Свойства и отличительные характеристики позволяют возводить объекты, в полной мере отвечающие параметрам, установленным нашей современностью. Рассуждая о соотношении стоимости и качества, можно уверенно заявить, что материал по праву занимает одно из первых мест. Газосиликатный кирпич, представляющий собой разновидность ячеистого бетона, прошел проверку временем, с успехом выполняет возложенные функции. Из него возводят виды конструкций и построек разного уровня сложности.

Особенности

Ряд свойств газосиликатного кирпича устроил революцию в сфере строительства:

- Вес кирпичного материала в три раза легче традиционного, что снижает нагрузочные усилия на фундаментное основание при строительстве, удешевляет окончательную стоимость конструкции.

- Способность сохранять тепловую энергию. Значит, при строительстве можно обойтись без дополнительного теплоизоляционного слоя. Такие особенности делают газосиликат популярным при строительстве бань.

- Газосиликатный материал не боится повышенного уровня влажности.

- Кирпич уверенно противостоит многочисленным циклам заморозки и разморозки.

- Газосиликат не горит, выдерживает воздействие температурного режима, сохраняя первоначальную структуру. Это возможно из-за того, что в производстве задействованы негорючие материалы. Кирпич газосиликатный способен выдержать открытое пламя в течение трех – семи часов.

- Материал имеет различные особенности конструктивного характера – шпунтованные кромки, пазы и гребни. Стало позволительно воплощать задумки дизайнеров в реальность. Кирпич легко обрабатывается ручными или электрическими инструментами, так что необходимые размеры придаются за короткий промежуток времени.

- Экологическая чистота. Материал не выделяет веществ, способных навредить организму. В производственном процессе задействовано сырье природного происхождения.

- Имеет высокую прочность на сжатие. Если применено армирование, то конструкция получается надежной. Стена из такого материала выглядит привлекательно.

- Отменная звукоизоляция увеличивается, если стены оштукатурить с двух сторон.

Стоимость газосиликатного кирпича на треть меньше, если сравнивать с прочими материалами.

Технология производственного процесса

При изготовлении используют массу из гашеной извести, просеянного песка и цемента, пропуская через автоклав и вспенивая с помощью добавления алюминиевого порошка либо магниевой пыли.

Подготовленная смесь разливается по формам, отличающимся определенными размерами. Процесс сушки и отвердения проводится двумя методами:

- естественным образом;

- в автоклаве, создающем давление и температуру.

В них имеются различия. Кирпич из автоклава, благодаря особенностям обработки, обладает повышенными показателями усадки во время сушки и прочности. Процесс технологичный и энергозатратный, и цена на такой вид материала несколько выше. Процесс сушки проводится при температурном режиме в 175 градусов, давление при этом должно составлять 0.8 – 1.2 Мпа. Данный вид обработки может выполняться только на крупных мероприятиях. Кирпич, изготовленный в автоклаве, не поддается гниению. Внутри его не заводятся грызуны.

В отношении неавтоклавного производства можно сказать, что процесс не потребует существенных финансовых затрат. Вот только материал будет иметь несколько худшие показатели, потому что смесь застывает без воздействия на процесс факторов внешнего характера.

Автоклавный метод позволит получать материал с улучшенной твердостью и устойчивостью к условиям негативного характера.

Достоинства

Положительными характеристиками газосиликатного кирпича считаются:

- простота и легкость монтажных работ;

- удобная механическая обработка;

- открытый тип структуры ячеек строительного материала создает прекрасную паропроницаемость, придавая влагообмену оптимальность;

- отличные звуко- и шумоизоляционные качества.

Если сравнивать с обычным кирпичом, то газосиликат пользуется большой популярностью на сегодняшний день.

Недостатки

Но при этом имеются и свои отрицательные моменты:

- высокий показатель гигроскопичности, из-за чего при изменениях температурного режима стены объекта трескаются. Рекомендуется устраивать дополнительную защитную отделку, имеющую вентиляционный зазор;

- повышенный показатель деформации на изгиб, усадка, которая может проявиться в точках большой нагрузки. Устранение возможно с помощью армированного междуэтажного пояса.

Технические характеристики

Основными показателями считаются:

- плотность (D), пределы которой составляют от 200 до 1 200 кг/м. куб.;

- отвердение.

По первому показателю кирпич газосиликатный разделяют на три категории, имеющие свои области применения:

| Название группы | Показатель плотности, кг/м. куб | Область применения |

| теплоизоляционная | 200 – 400 | для стен в кирпич газосиликат без зазора с целью утепления или закладки проемов |

| теплоизоляционно-конструкционная | 500 – 700 | устройство несущих и ненесущих конструкций и стен в невысоких объектах |

| конструкционная | от 800 | используется в многоэтажном строительстве |

Одноэтажные постройки рекомендуется выводить из газосиликатного материала, плотность которого составляет 500 кг/м. куб.

Размеры и формы газосиликатного материала

Изготовитель предлагает этот строительный материал двумя видами моделей, оказывающими влияние на размеры:

- для строительства стен. Их длина составляет 62 – 62.5 см, ширина – 25 – 30 см, высота – 25 см;

- для выведения перегородок. Параметры совпадают со стеновыми, а вот ширина может быть разной, от 10 до 25 см.

Форма кирпича тоже может быть разной – гладкой, как у параллелепипеда, или иметь конструкцию «гребень-паз». Последний вариант стыкуется в кладке быстро и надежно, позволяет экономить на клеевой массе.

Всегда есть возможность подобрать любой размер кирпича, более подходящий для тех или иных видов работ. Исходя из таких данных, можно провести сравнение, сколько обычных кирпичей заменяется одним газосиликатным. Для примера, размеры простого кирпича составляют 25 х 12 х 6.5 см, а газосиликатный материал отличается своими параметрами – 60 х 20 х 30 см. Если определить объемы и разделить их, то на один условный метр кладки потребуется 512 штук обычных кирпичей или всего 27.7 газосиликатных. Как видите, разница составляет 18 раз.

Следует отметить, что на общий вес оказывают влияние размеры и показатель плотности материала. При стандартных размерах один газосиликатный кирпич будет весить от 21 до 29 кг, в зависимости от плотности. Это еще одно достоинство перед обычным кирпичом, так как кубический метр газосиликата будет весить всего полтонны, а кирпича – более двух.

Область применения газосиликата

Зависит от показателей кирпичного материала:

- элементы с плотностью в 300 кг/м. куб. рекомендуют применять в виде дополнения к утепляющему слою;

- материал, показатель плотности которого составляет 400 кг/м. куб, применяется при возведении несущих конструкций и перегородок при строительстве одноэтажных объектов;

- газосиликатный кирпич с плотностью в 500 кг/м. куб, как более прочный, используется в постройках, высота которых не превышает трех этажей;

- для строительства многоэтажных домов рекомендуется использовать материал, плотность которого достигает 700 кг/м. куб. Но есть одно условие – конструкцию придется усилить армированием.

Использование такого материала сокращает общие финансовые расходы на строительство, конструкции получаются долговечными и неприхотливыми, если технологии изготовления материала и строительных работ соблюдены в полном объеме. Себестоимость материала и простота монтажа позволяют существенно экономить время. Выкладка стен выполняется собственными силами, без привлечения опытных работников.

Отзывы строителей

Каждый застройщик обладает собственным опытом использования такого материала. Нет ничего проще, как сделать гараж из газосиликатного кирпича или возвести стену дома. Большинство застройщиков отмечают многочисленные достоинства объектов, называя в первую очередь комфорт, умеренную влажность воздуха, тепло, приемлемые финансовые затраты.

Но если вместе известный опыт негативного характера, то зачастую причины скрываются в нарушениях технологий. По этой причине опытные строители рекомендуют:

- грамотно определять область применения существующих марок газосиликатного материала;

- проверять стройматериал перед приобретением. В первую очередь интересуйтесь, сколько стоит газосиликатный кирпич. Изготовители поставляют газосиликат с отступами от требований ГОСТа, со сколами на краях и волнистыми поверхностями;

- возводя многоэтажные здания, приходится предусматривать установку усиливающих колонн;

- обязательное условие – устройство облицовки наружного типа.

Материал высокого качественного уровня и надежности, особенности конструктивного характера заслуженно сделали его популярным.

Газосиликатный строительный кирпич считается технологичным материалом. Применяя его, появляется возможность формировать разнообразные геометрические конструкции, даже закругленные. Прочность и легкость позволяют часто применять такой материал в строительстве индивидуального характера, существенно ускоряя рабочий процесс.

На рынке строительных материалов силикатный кирпич появился сравнительно недавно, но уже успел завоевать огромную популярность у наших соотечественников. Его технические характеристики позволяют возводить здания и сооружения, отвечающие всем современным критериям качества. А если рассматривать материал с позиции цена/качество, то газосиликатные изделия уверенно займут одно из лидирующих мест.

Что это такое?

Если говорить максимально просто, то газосиликатный кирпич – это одна из разновидностей пористого бетона. На выходе материал получается довольно пористым, но при этом его прочностные характеристики полностью соответствуют параметрам бетона. Основное отличие заключается в весе. Газосиликатные блоки менее тяжеловесны – снижение параметра достигается за счет пустот внутри пор.

В XVIII столетии строители часто добавляли в бетон кровь быка или свиньи и получали некий прототип современного газобетона: при перемешивании компонентов, белок крови вступал в химическую реакцию с остальными веществами, и в результате появлялась пена, которая при застывании и трансформировалась в прочный стройматериал.

Один из самых известных в Советском Союзе инженеров М. Н. Брюшков еще в 30-е годы прошлого столетия отметил, что при добавлении в цемент выжимки растения под названием «мыльный корень», произрастающего в республиках Средней Азии, смесь сразу же начинает сильно пениться и увеличиваться в размерах. При застывании пористость сохранялась, а прочность существенно возрастала. Однако наиболее значимую роль в создании газосиликата сыграл шведский технолог Альберт Эриксон, который создал уникальную технологию производства материала методом добавления к цементу газообразующих химических компонентов.

На сегодняшний день газосиликатные кирпичи изготавливают из цемента с добавлением песка и гашеной извести. Затем смесь пропускают через автоклавы и подвергают вспениванию с добавлением специальной магниевой пыли и алюминиевого порошка.

Готовую субстанцию разливают по формам, подвергают высыханию и затвердеванию, что достигается двумя основными способами:

- в естественных условиях;

- в автоклаве под воздействием высокой температуры и сильного давления.

Более качественные блоки получаются при сушке автоклавным способом. В этом случае они становятся более прочными и стойкими к внешним неблагоприятным условиям.

Таким образом, видно, что газосиликатный блок представляет собой довольно незамысловатый состав из недорогих и повсеместно продаваемых компонентов, поэтому материал довольно выгоден при жилищном строительстве.

Характеристики и состав

В состав газосиликатного материала входят следующие компоненты.

- Портландцемент высочайшего качества, который производится в соответствии с действующими ГОСТами. В его состав входят силикат кальция (его доля составляет не менее 50%), а также трехкальциевый алюминий (6%).

- Песок, соответствующий нормативным требованиям. Для этой марки характерно минимальное количество илистых и всевозможных глинистых включений, содержание которых должно быть не более 2%. Также в состав входит кварц, примерно 7-8%.

- Техническая вода.

- Известь кальциевая, которая носит название «кипелка», для создания пористого бетона требуется состав не ниже 3-ей сортовой категории. Скорость гашения такого компонента составляет 10-15 минут, при этом доля пережога не превышает 2%. Кипелка содержит также оксиды кальция и магния, суммарная доля которых достигает 65-75% и более.

- Алюминиевая пудра – добавляется для повышенного газообразования, используются материалы типа ПАП-1 и ПАП-2.

- Сульфонол С – компонент, относящийся к поверхностно-активным веществам.

Состав и особенности технологии обусловливают свойства материала, среди которых отмечают как положительные, так и отрицательные.

К достоинствам газосиликатных кирпичей относят следующие характеристики.

- Пониженная теплопроводность. При производстве материала исходная смесь насыщается большим количеством пузырьков за счет содержания алюминиевого порошка, при застывании они преобразуются в поры, что существенным образом влияет на теплопроводность. То есть, чем больше пор, тем лучше материал сохраняет тепло.

Поясним на простых примерах. Если вы проживаете в северных районах с суровыми зимами, то для удержания тепла внутри жилого пространства вполне достаточно стены толщиной 50 см. Можно больше, но, как правило, полуметрового барьера хватает. В местах с более теплым климатом толщина может составлять 35-40 см, в этом случае даже прохладными ночами в комнатах будут сохраняться благоприятный микроклимат и уютная атмосфера.

- Не менее важной особенностью газобетона является хорошая паропроницаемость. Если уровень влажности в помещении выше, нежели снаружи дома, то стены начинают вбирать в себя лишнюю влагу из воздуха и отправлять ее на улицу. Если ситуация обратная, то все происходит с точностью наоборот: газосиликатные кирпичи впитывают влагу снаружи и передают ее в помещение, это особенно актуально при включении отопления, когда воздух в обогреваемом помещении становится слишком пересушенным.

- Для жилых строений имеет принципиальное значение огнестойкость материала. Стены из газосиликата могут выдерживать контакт с пламенем около 3 часов, как правило, этого времени вполне достаточно, чтобы потушить огонь, поэтому в случае возгорания шансы спасти дом довольно велики.

- Малый вес кирпичей тоже относится к несомненным достоинствам материала. Его легко перевозить, поднимать на высоту, кроме того, конструкция не создает большой нагрузки на фундамент, а это существенно увеличивает продолжительность службы дома.

- Газосиликатные блоки выпущены из природных компонентов, поэтому материал отличается экологичностью. Его вполне можно использовать при строительстве детских дошкольных и учебных заведений, поликлиник, жилых массивов и других строений, где принципиальное значение имеет отсутствие токсичных выделений.

- Ну и приятным дополнением станет отличная звукоизоляция, которая возможна за счет все той же пористости газосиликата.

Чтобы составить наиболее полную картину свойств и характеристик материала, будет нелишним упомянуть и о его недостатках.

- Материал отличается довольно низкой стойкостью к пониженным температурам. Без дополнительной поверхностной обработки состав выдерживает не более 5 циклов заморозки и оттаивания, после чего начинает довольно быстро терять свою прочность.

- Газосиликат осложняет проведение ремонтных работ, к примеру, в такой материал невозможно вкрутить дюбель, он начинает тут же вываливаться обратно, соответственно, даже повесить полку в доме с газосиликатными стенами становится непростой задачей.

- Кроме этого, газосиликат не сцепляется с песчано-цементной штукатуркой, поэтому отделать стену таким материалом нереально, она отвалится через самое непродолжительное время.

- Поры довольно интенсивно впитывают влагу и удерживают ее внутри себя. Это приводит к постепенному разрушению материала изнутри, а также создает среду, благоприятную для размножения грибков, плесени и других опасных для здоровья бактерий.

Впрочем, при правильной обработке материала многие недостатки можно нивелировать, поэтому газосиликат не теряет своей популярности у россиян. Да и низкая цена все же становится решающим фактором при выборе стройматериала в наше непростое время.

Вес и размеры

Одно из основных преимуществ строительных материалов из газобетона состоит в их размере, который значительно больше, чем у всех остальных видов кирпичей. За счет таких габаритов строительство зданий происходит гораздо быстрее. По некоторым оценкам, опережение может составлять до 4 раз, при этом количество стыков и соединений минимально, а это, в свою очередь, значительно снижает все трудозатраты на строительство и расход крепящего раствора.

Стандартный размер газосиликатного кирпича составляет 600х200х300 мм. Также строители выделяют стеновой полублок с параметрами 600х100х300 мм.

У разных производителей можно найти продукцию с другими параметрами:

- 500х200х300 мм;

- 600х250х250 мм;

- 600х250х75 мм и т. д.

В строительных магазинах практически всегда можно найти изделия именно того размера, который требуется.

Что касается веса, то здесь соотношение очевидно: чем больше размер кирпича, тем больше его масса. Так, стандартный блок весит 21-29 кг, различия могут определяться показателем плотности конкретного пеноблока. Вес является одним из базовых преимуществ материала. Так, вес 1 м3 газосиликата составляет порядка 580 кг, а 1 м3 обычного красного кирпича – 2048 кг. Разница очевидна.

Области применения

В зависимости от технических параметров газосиликатного кирпича, во многом определяется и сфера его использования.

- Блоки плотностью до 300 кг/м3 чаще всего используются для утепления в деревянных домах в качестве верхнего слоя.

- Блоки плотностью до 400 кг/м3 предназначены для монтажа несущих стен и перегородок при одноэтажном строительстве. Это могут быть как жилые дома, так и хозяйственные постройки.

- Газоблоки плотностью 500 кг/м3 будут оптимальны для зданий и сооружения в 3 этажа.

- Для многоэтажного строительства берут блоки с показателем 700 кг/м3, при этом требуется основательное армирование всей конструкции.

Использование газосиликатных блоков позволяет снизить общий уровень затрат, при этом сооружения получаются довольно неприхотливыми в уходе и эксплуатации. Однако важно, чтобы вся технология была полностью соблюдена. Любые отступления чреваты обрушением здания, поэтому отсутствие армирования или неправильное использование отделочных материалов может привести к большой трагедии.

Принимая во внимание тот факт, что газобетон имеет довольно демократичную цену, а его монтаж требует минимум времени, построить дом можно даже своими руками без привлечения труда дорогостоящих наемных профессионалов. Поэтому материал часто используют для возведения дачных построек, небольших домов и бань. Поясним на примере: дом из блоков строится как минимум в 4 раза быстрее, чем дом из кирпичей. Кроме того, при работе с кирпичом требуется присутствие помощников, которые будут замешивать раствор и подносить кирпичи, которых, кстати, гораздо больше, чем блоков (по своему размеру один блок равняется 16 кирпичам).

Таким образом, напрашивается вполне очевидный вывод – использование газосиликатных блоков выгодно и экономически оправдано, именно поэтому в последние годы многие застройщики сделали свой выбор в пользу этого материала. Однако профессионалы рекомендуют придерживаться некоторых рекомендаций при использовании газобетона.

- При покупке необходимо лично проверять все приобретаемые блоки. Различные изготовители допускают отступления от ГОСТов, поэтому на дешевых кирпичах нередко встречаются сколы, трещины и неровности покрытия.

- При возведении 2-х и более этажей необходима обязательная установка усиливающих опорных колонн.

- Перекрытия и стены из газобетона нельзя оставлять открытыми, они требуют обязательной облицовки, в противном случае эксплуатационные характеристики материала существенно снижаются с каждым годом.

- Конструкции из газобетона категорически запрещено возводить на грунтах со слабой несущей способностью. При строительстве обязательно нужно обустраивать ленточный фундамент, он оптимален для работ с использованием таких материалов. Имейте в виду, что газосиликат – материал довольно хрупкий, поэтому при любом смещении грунта он начинает трескаться, поэтому при строительстве дома важно правильно рассчитать все параметры фундамента и подобрать максимально стойкую марку бетона.

- При формировании первого ряда кладки следует в обязательном порядке сделать качественную гидроизоляцию цоколя, чтобы полностью исключить попадание влаги в стены.

- Необходимый размер газосиликатных блоков следует рассчитать заранее, не допускается совпадение швов, поскольку это может привести к существенному ослаблению кладки.

- Блоки с малой плотностью могут разрушаться при высоком давлении, это говорит о том, что перед началом строительных работ важно рассчитать нагрузку на материал и составить подробный план-проект.

О том, как применяется газосиликатный блок в строительстве, смотрите в следующем видео.

Газосиликатный кирпич: состав и характеристики

Огромную популярность в качестве основного строительного материала набирает газосиликатный кирпич. Его технические характеристики и свойства позволяют строить эффективные здания, которые соответствуют всем современным меркам. Если говорить о соотношении цены и качества, то с уверенностью можно сказать, что газосиликатные блоки занимают одно из первых мест.

Материал уже проверен временем и успешно выполняет свои функции. Его применяют для строительства всех видов конструктивных элементов сооружений и построек любого назначения. Почему газосиликатные блоки стали такими популярными? Чем они отличаются от классических строительных материалов? В чем их особенность? Ответы на эти и многие другие вопросы вы найдете в статье.

Газосиликатные блоки – что это

Если говорить простым языком, то газосиликатный материал – это одна из разновидностей ячеистого бетона. Готовый материал получался пористым, но имел такие же характеристики, как у бетона. Отличием являлось то, что благодаря пористой структуре, блоки имели меньший вес. Материал получали путем добавления в бетонный раствор специальных добавок, образующих поры. В XIX веке раствор перемешивали с кровью быка или свиньи, чтобы получить данный эффект. Белок в крови, вступая в реакцию с другими компонентами, образовывал пену. Один из советских строителей, Брюшков М.Н., в 1930-х годах заметил, что растение мыльный корень, которое растет в Средней Азии, наделяет цемент новой особенностью. Когда растение добавляли в смесь, она начинала пениться, тем самым увеличиваясь в объеме. Когда раствор застывал, пористая структура сохранялась. Однако самую важную роль в изготовлении ячеистого бетона сыграл Альберт Эриксон, архитектор из Швеции, который разработал технологию получения материала, путем добавления химических газообразующих компонентов. Он и запатентовал свое изобретение. Но, из чего делают газосиликатные кирпичи сегодня?

Исходя из СН 277-80, газобетонный раствор должен состоять из следующих компонентов:

- портландцемент высокого качества, поученный согласно ГОСТ 10178-76, в составе которого есть силикат кальция, не меньше 50%, трехкальциевый алюминат, не больше 6%. Добавлять трепел в состав нельзя;

- песок, с техническими требованиями согласно ГОСТ 8736-77, в котором глинистые и илистые включения не превышают 2%, а наличие кварца равно 85%;

- простая вода, соответствующая требованиям ГОСТ 23732-79;

- кальциевая известь-кипелка, соответствующая ГОСТ 9179-77, не меньше 3 сорта. Ее скорость гашения должна составлять 5–15 мин. и не больше 2% пережога. Оксид магния и оксид кальция в составе – не меньше 70%;

- алюминиевая пудра ПАП–1 или ПАП–2, используемая в качестве образователя газа;

- сульфанол С, поверхностно-активное вещество (ПАВ).

Как выглядит газосиликатный кирпич, вы можете посмотреть на фото ниже.

Именно из этих компонентов и производят газосиликатный кирпич. Примечательно, что готовые изделия из газосиликатной смеси можно разделить на 2 вида:

- Автоклавный.

- Неавтоклавный.

Они отличаются способом изготовления. Газосиликатные кирпичи из автоклава, благодаря особой обработке в нем, имеют повышенные показатели по усадке при высыхании (в 5 раз лучше) и прочности. Изготовление в автоклаве довольно технологичное и энергоемкое, поэтому их цена несколько выше. Сушка газосиликатного кирпича происходит при температуре 175 ˚C, под давлением в 0,8–1,2 МПа. Такую обработку могут позволить себе только большие предприятия.

Что касается неавтоклавного газосиликатного кирпича, то его изготовление обходится значительно дешевле, но немного с худшими показателями. Изготовленная смесь затвердевает в природных условиях, без внешнего влияния.

Размеры и вес газосиликатных кирпичей

Одним из преимуществ газосиликатных блоков, является их размер. Он значительно больше, чем у обычных кирпичей, благодаря чему возведение здания проходит на порядок выше (в 4 раза), при том, что количество швов и соединений максимально снижено. Это значительно сокращает трудозатраты. Да и расход раствора значительно уменьшается. Как известно, размер кирпичей определяется тремя величинами: длиной, шириной и толщиной. Стандартный размер стенового газосиликатного кирпича равен 600×200×300 мм. Существует также стеновой полублок, размер которого составляет 600×100×300 мм. Но, это далеко не все размеры. В зависимости от производителя, изготавливают блоки следующих размеров:

- 500×200×300 мм;

- 588×150×288 мм;

- 600×250×50 мм;

- 600×250×75 мм;

- 600×250×100 мм;

- 600×250×250 мм;

- 600×250×400 мм и т.д.

Вы можете найти любой размер, который потребуется для ваших работ. Имея эти данные, мы можем сравнить, сколько кирпичей в газосиликатном блоке. К примеру, возьмем стандартный кирпич размером 250×120×65 мм и стандартный газосиликатный блок, 600×200×300 мм. Объем такого кирпича составляет 0,00195 м3. Объем же силикатного блока равен 0,036 м3. Если разделить их, получается, что в 1 блоке 1,85 кирпичей. Примечательно то, что на 1 м3 кладки требуется 27,7 блоков, а кирпичей – 512 шт., что в 18 раз меньше. А что сказать о весе?

Понятно, что на вес будут влиять габариты и плотность материала. Чем они больше, тем выше вес. Стандартный газосиликатный блок имеет вес 21–29 кг, а зависимости от плотности. Вес – одно из преимуществ таких изделий. Если сравнивать с теми же кирпичами, то масса 1 м3 кирпичей равна: 512 шт. × 4 кг. (масса 1 кирпича) = 2048 кг. А в 1 м3 газосиликатного блока: 27,7 × 21 = 581,7 кг. Разница более чем очевидна. За счет габаритов и пористой структуры, общий вес блоков из газосиликата намного меньше.

Основные физико-механические характеристики газосиликатных кирпичей

Немаловажными факторами, которые отличают изделия, являются следующие показатели:

- Плотность.

- Теплопроводность.

- Морозостойкость.

Как упоминалось выше, от плотности напрямую зависит вес и свойства материала. В зависимости от этого, газосиликатные кирпичи делятся на маркировки:

- D700, самые плотные, используются для постройки конструкций с повышенной этажностью.

- D600–D500, средней плотности, используются для постройки малоэтажных домов и перегородок.

- D400 и ниже, теплоизоляционный материал, который используют для утепления контура несущей стены.

Обратите внимание! Чем выше плотность изделия, тем выше проводимость тепла.

Отличием газосиликатных блоков является и их теплопроводность. К примеру, готовые блоки марки D700 обладают показателем 0,18–0,20 Вт/м·°С (ниже чем у красного кирпича). Если говорить о марке D600–D500, то показатели еще ниже – 0,12–0,18 Вт/м·°С. Самая низкая теплопроводность у изделий марки D400, равная 0,08–0,10 Вт/м·°С.

Внимание! Теплопроводность дерева составляет 0,11–0,19 Вт/м·°С. Поэтому ячеистый бетон в этом плане превышает даже дерево. Это материал, который способен дышать. Учтите, что это касается полностью сухого материала. Если он мокрый, проводимость увеличивается.

Что касается морозостойкости, то она зависит от объема пор блоков. Стандартные блоки, изготовленные в естественных условиях, могут выдерживать 15–35 циклов замерзания и размораживания.

Но, некоторые производители, изготовляющие блоки в автоклаве заявляют, что их изделия имеют морозостойкость 50–100 циклов, что действительно поражает. Все же, отталкиваясь от информации в ГОСТ 25485-89, в среднем морозостойкость ячеистого бетона не выше 35 циклов.

Другие преимущества материала

Стоит отметить, что газосиликатный кирпич имеет и другие характеристики. Благодаря своему составу, он является экологически чистым материалом, который не вредит здоровью человека. Изделия из газобетона находятся на втором месте по экологичности, после дерева. Кроме того, автоклавные блоки не будут гнить из-за отсутствия среды обитания для микроорганизмов. Грызуны не будут его есть и заводиться внутри.

Высокая пожаробезопасность – еще одно преимущество ячеистых бетонов. Он не горит! Материал можно использовать для возведения преград для огня. В конструкции предел распространения огня составляет 0 см. А пористая структура газосиликата позволяет эффективно препятствовать проникновению шума. Если вам придется работать с этим материалом, вы сможете оценить еще одну тонкость – простота обработки. С ним легко работать, используя простые плотницкие инструменты. Как видите, газосиликатный кирпич не зря считается одним из лучших материалов, используемых для строительства!

состав, характеристики, применение и отзывы

Каждый человек, который задумывается над строительством своего дома, находится перед непростым выбором – какой именно материал использовать. От этого зависит, насколько прочным и надежным получится строение. А так хочется, чтобы дом стоял веками, если не еще больше! В настоящее время в сфере строительства все большую популярность обретает газосиликатный кирпич. Но помимо этого используются и прочие варианты – дерево, обычный кирпич, бетонные блоки, включая разнообразные технологии возведения зданий.

Что касается газосиликата, то в последнее время именно ему отдается предпочтение в силу определенных преимуществ. Доступная стоимость, прекрасные эксплуатационные качества, быстрое возведение и многое другое — это далеко не полный перечень всех достоинств, которыми обладает пористый строительный материал. Собственно, об этом и многом другом и пойдет далее речь.

Что такое газосиликат?

По сути, газосиликат представляет собой искусственный камень или одну из разновидностей ячеистого бетона. Что характерно, данный строительный материал можно изготовить даже в кустарных условиях. Все что нужно – это смешать все компоненты в раствор и оставить застывать на свежем воздухе. Сразу можно понять, насколько «высоким» получится качестве в итоге.

Однако качественный кирпич и газобетон получается только на профессиональном производстве, которое может вестись с использованием автоклава. В результате под воздействием высокой температуры и определенного давления бетонная смесь твердеет и изделие получается прочным.

По этой причине автоклавная методика лежит в основе производства этого строительного материала на многих фабриках, когда речь заходит о его выпуске в промышленных масштабах. При этом размеры блоков в полной мере соответствуют существующим ГОСТам.

Производство

Многие, кто решает построить свой дом с использованием газосиликатных блоков, невольно задумываются, из чего же, собственно, они делаются.

Для этого смешиваются определенные компоненты, и состав газосиликатных кирпичей выглядит так:

- негашеная известь;

- портландцемент;

- песок мелкой фракции или молотый;

- вода с алюминиевой пудрой;

- добавки, ускоряющие процесс затвердевания.

В то время пока готовится раствор для газоблоков, между алюминиевой пудрой, известью и водой начинается химическая реакция с образованием водорода. Именно за счет наличия этого газа при последующем застывании в бетоне формируются небольшие герметичные полости, причем в довольно большом количестве.

В результате получается двоякий результат – с одной стороны, благодаря этим пустотам заметно облегчается вес блоков. Однако существует и обратная сторона медали – по этой же причине теплопроводность понижается.

Автоклавные и неавтоклавные изделия

Изготовление блоков в автоклаве с технологической точки зрения представляет собой довольно энергоемкий процесс. По этой причине стоимость такого строительного материала заметно выше. Газосиликатные кирпичи сушатся при температуре 175 °C, давление составляет 0,8-1,2 МПа. А это могут себе позволить лишь крупные предприятия.

Что касается неавтоклавного способа изготовления блоков, то они застывают на свежем воздухе, в отсутствие какого-либо внешнего воздействия. Да и в целом такое производство обходится дешевле. В то же время технические характеристики материала заметно уступают тем кирпичам, которые были произведены с использованием автоклава.

Разновидности газосиликата

Прежде чем коснуться неоспоримых преимуществ, а также ряда недостатков (к сожалению, они тоже присутствуют), ознакомимся с основными видами газосиликатного материала. В зависимости от технологии, применяемой в производстве газосиликатных блоков, и от соотношения компонентов, они между собой отличаются по плотности.

Данная характеристика является основополагающей, которая и определяет сферу применения этого материала. Как правило, плотность обозначается латинской буквой D и колеблется в довольно широком диапазоне – от 200 до 1200 кг/м3. Если сравнивать газосиликатный блок с керамзитобетонным кирпичом, то у последнего она несколько выше (от 700 до 1500 кг/м3).

Исходя из этого параметра, газосиликатные блоки можно разделить на несколько групп (в скобках указана плотность D):

- Теплоизоляционные (D от 200 до 400).

- Теплоизоляционно-конструкционные (D от 500 до 700).

- Конструкционные (D от 800 и более).

Рассмотрим эти разновидности ячеистого материала более подробно.

Теплоизоляционные кирпичи

Как мы теперь знаем, от плотности зависит, где именно используется тот или иной газосиликатный элемент. Теплоизоляционный тип актуален для утепления капитальных стен, включая возведение перемычек. У него высокая степень теплопроводности, однако прочность не очень хорошая. По этой причине данный вариант не подходит для возведения постройки выше 1 этажа.

В ходе применения газосиликатных кирпичей этой разновидности для возведения перегородок обычно используется не цементно-песчаная смесь. Укладка выполняется посредством специального клея. В результате шов получается максимально тонким, насколько это возможно. По этой причине в ряде случаев при возведении подобных перегородок дополнительная облицовка не требуется.

Теплоизоляционно-конструкционная разновидность

У теплоизоляционно-конструкционных блоков прочность уже несколько больше, нежели у кирпичей, описанных выше. Тем не менее даже такой материал непригоден для возведения построек выше 3 метров. Обычно ими укладываются внутренние перегородки либо с их помощью выполняется утепление несущих стен одноэтажных зданий.

Конструкционные блоки

Это самые прочные кирпичи, которые только удается получить при используемых технологиях. Вот эти блоки как раз подходят для строительства построек в несколько этажей. И чем выше маркировка, тем прочнее сам материал.

Габариты

Размеры газосиликатного кирпича, вес и ряд прочих технических характеристик регламентируются ГОСТами 21520-89 и 31360-2007. В этих нормативных документах включены общие сведения касательно всех разновидностей ячеистого бетона.

Что касается точных размеров, то газосиликатный тип кирпичей обычно выпускается более крупных габаритов, нежели керамические строительные брикеты. Собственно за счет этого процесс возведения построек проводится гораздо быстрее (в 4 раза). Соответственно, количество швов и соединений заметно снижается.

Стандартный размер блоков составляет 600 × 200 × 300 мм, но могут быть и полублоки с габаритами 600 × 100 × 300 мм. Но и это еще не окончательные размеры, существуют иные:

- 500 × 200 ×300 мм;

- 588 × 150 × 288 мм;

- 600 × 250 × 50 мм;

- 600 × 250 × 75 мм;

- 600 × 250 × 100 мм;

- 600 × 250 × 250 мм;

- 600 × 250 × 400 мм.

Как можно заметить, есть границы, за которые обычно не переступают. Иными словами, высота и ширина блоков не должны превышать 500 мм, а длина — 625 мм. Тем не менее производители могут выпускать газобетонные кирпичи в соответствии с ТУ. И в этом случае характеристики газосиликатного кирпича (включая размеры) могут быть абсолютно любыми.

К примеру, для перегородок габариты изделий составляют 100 х 250 х 600, тогда как внешние стены могут выкладываться элементами размером 300 х 250 х 625.

Несомненные достоинства

Вот теперь стоит поговорить о явных преимуществах газосиликата. Один из весомых плюсов газосиликатных блоков – это легкий вес. В особенности это заметно, если провести сравнение с силикатным кирпичом. В результате можно выгодно сэкономить и на времени возведения постройки, и на затратах монтажа.

К другим достоинствам можно отнести следующие плюсы:

- Экологичность – стены, возведенные из газосиликатных блоков, не способны выделять в атмосферу токсичные вещества. А поскольку материал по большей части состоит из натуральных компонентов, то угрозы для жизни и здоровья людей не существует.

- Удобство – существуют различные не только размеры, но и формы кирпичей. Собственно за счет этого можно возводить стены любой сложности.

- Морозостойкость и звукоизоляция – недаром мы рассматривали состав и применение газосиликатного кирпича, здесь как раз сказывается наличие пустот в кирпичах, о чем было упомянуто выше. Именно за счет большого количества «пузырьков» и воздушного зазора между блоками обеспечивается высокая морозостойкость, равная примерно 200 циклам (как заверяют производители). А индекс звукоизоляции – 50 Дб.

- Высокая степень пожаростойкости – газосиликатные блоки способны на должном уровне противостоять воздействию огня в течение 7 часов. И опять-таки это в силу натурального состава.

- Легкость обработки – с этими кирпичами можно работать с использованием простейших стандартных инструментов. Если возникает необходимость в придании определенной конфигурации блоков для создания архитектурных дополнений и украшений, то газосиликатом это вполне возможно.

Как можно понять, наличие многих из перечисленных преимуществ обусловлено пористой структурой габаритного материала. Но что насчет отрицательных сторон? Они тоже присутствуют. К счастью, их не так уж и много.

Обратная сторона медали

Несмотря на все особенности применения газосиликатного кирпича, у данного материала имеются свои недостатки:

- Гигроскопичность. Из-за того, что в открытые ячейки проникает влага, при колебаниях температуры стены могут покрыться трещинами. В зимнее время они вообще промерзают. Поэтому возникает необходимость в отделке из сайдинга с включением вентзазора, чтобы удалять конденсат.

- Морозостойкость на низком уровне. Несмотря на все заверения производителей, реальный показатель не превышает 20 циклов.

- Высокая степень усадки. В силу малой прочности на изгиб на поверхности блоков могут появиться трещины. Для предотвращения разрушения закладывается монолитный фундамент и устанавливаются армирующие пояса между этажами.

Что касательно впитывания влаги, то, попав на поверхность газосиликатного блока, она практически вся оказывается в его внутренней части.

О том, что может произойти с такой «губкой» в случае сильных заморозков, догадывается каждый – ее просто разорвет на части.

Полезные рекомендации

Многие испытывают серьезные трудности по части того, как именно лучше укладывать газосиликатные кирпичи при возведении какой-либо хозяйственной постройки либо жилого дома. Действенные советы, которые будут приведены ниже, позволят избежать многих ошибок:

- Независимо от того, какой основной способ укладки был выбран (раствор или специальный клей), первый ряд должен быть скреплен цементно-песчаной смесью. Это позволит повысить надежность всей кладки.

- В силу гигроскопичности газосиликатных блоков скрепляемая смесь должна быть густой. В противном случае вся влага будет впитываться в ячеистую структуру материала. Чем это может закончиться в сильные морозы, нам теперь известно.

- При необходимости все неровности и шероховатости следует удалять с использованием ручной терки либо плоскошлифовальной машины.

- В обязательном порядке необходимо периодически проверять уровень всей кладки с помощью груза или правила.

- Если в процессе работы стены будут случайно испачканы, загрязнения следует убрать до того, как они высохнут.

По завершении работы необходимо обработать все поверхности грунтовкой влагостоп либо любым другим гидроизоляционным составом. Газосиликатные блоки, бывшие в употреблении, лучше не покупать, сколько бы они ни стоили – никто не даст гарантий касательно условий хранения материала.

Отзывы о газосиликатных кирпичах

Отношение профессиональных строителей к рассматриваемому материалу понятно, но что о нем думают рядовые потребители – то есть мы с вами? И многие уже успели оценить все его неоспоримые достоинства на личном опыте. И большинство из них отмечают наличие ряда плюсов после возведения домов, бань и хозяйственных построек. Тепло, комфорт, воздух не слишком сухой, затраты на строительство существенно снижены – все это и многое другое заключено в газосиликатных блоках.

К сожалению, не обходилось и без негативного опыта. Однако этому есть вполне обоснованное объяснение – зачастую все дело в нарушении технологии возведения построек. В частности, необходимо использовать марки материала согласно их сфере применения и т.д.

В остальном многие остаются довольны качеством и надежностью газосиликатных кирпичей. А благодаря его конструктивным особенностям популярность этого материала с каждым годом только увеличивается.

Газосиликатный кирпич стал сегодня весьма популярнымсреди тех, кто занимается строительством домов, а если быть точнее — укладкой внешних стен, а также внутренних перегородок. Его доступная цена, неплохие технические характеристики и сравнительно большой в отличие от обычного кирпича размер позволяют осуществлять застройку довольно-таки быстрыми темпами, экономя при этом на растворе, что немаловажно при сложившейся ситуации в мире.

Газосиликатный кирпич используется для строительства внешних стен и внутренних перегородок.

Газосиликатный кирпич используется для строительства внешних стен и внутренних перегородок.Из газосиликатного кирпича возводят не только небольшие загородные дачи и гаражи, но и одно-, двухэтажные коттеджи с сопутствующей отделкой. Чтобы приобрести газосиликатные блоки с необходимыми габаритами, рекомендуется для начала узнать об этом строительном материале побольше: почитать как положительные, так и отрицательные отзывы специалистов, а также ознакомиться со свойствами, то есть с особенностями данного изделия.

Технические характеристики газосиликатного кирпича

По своей сути, газосиликат состоит из смеси песка, извести и цемента с водой. При этом размер газосиликатного кирпича зависит от готовой заводской специальной формы, в которой после заливки приготовленный раствор пластифицируется до1кг/см2. В зависимости от пропорции активных компонентов — магниевой пыли или алюминиевого порошка (при помощи которых она вспенивается) — создается та или иная его структура.

Таблица характеристик силикатного кирпича.

Таблица характеристик силикатного кирпича.Таким образом, структурные (базовые) характеристики газосиликатного кирпича таковы:

- Плотность (маркируется обычно буквой D), которая колеблется в пределах от 200 до 1200 кг/м3;

- Отвердение — естественное или автоклавное (т. е. обрабатываемое в специальной печи под давлением и при температуре около 180-200ºС).

По линейке плотности, газосиликатный блок подразделяется на 3 основные категории, которые в свою очередь имеют те или иные сферы применения. Итак, это:

- Группа теплоизоляционных блоков, применяемых при утеплении стен и закладывании проемов монолитных строений. Эта категория имеет плотность 200-400 кг/м3;

- Теплоизоляционно-конструкционная группа, которая используются при кладке как несущих, так и не несущих стен в малоэтажных зданиях. Данная категория имеет линейку плотности от 500 до 700 кг/м3;

- Конструкционная группа, применяемая в многоэтажном строительстве. Плотность этой категории имеет предел от 800 кг/м3 и выше.

Прочие технические характеристики также всецело зависят от плотности, к примеру, морозостойкие качества. При повышении плотности газосиликатного кирпича он становится холоднее и в связи с этим нуждается в дополнительном утеплении. Отзывы говорят о том, что для одноэтажных построек оптимальнее всего использовать газосиликатный блок с плотностью 500 кг/м3.

Положительные и отрицательные стороны о газосиликатном кирпиче

Разновидности газосиликатных блоков.

Разновидности газосиликатных блоков.Несомненными преимуществами газосиликатного блока перед обыкновенным строительным красным или огнеупорным кирпичом являются:

- Легкость и простота монтажа.

- Удобство механической обработки, то есть его можно, не прилагая особых усилий, распилить самой обыкновенной ножовкой.

- Паропроницаемость, которая благодаря открытой структуре ячеек газосиликатного кирпича делает влагообмен между строительными материалами оптимальным.

- Надежная шумо- и звукоизоляция, которая гарантированно обеспечивается с минимальной толщиной перегородочного блока в 10 см.

Вывод: пористая, облегченная структура и оптимальный, более выгодный (при сравнении с обычным кирпичом) размер газосиликата делает этот строительный материал на сегодняшний день наиболее популярным.

К тому же он прекрасно держит тепло и имеет меньший вес, чем тот же самый кирпич. Однако, без отрицательных моментов никак не обойтись.

//www.youtube.com/watch?v=ktiDRMBHW7s

Итак, минусами газосиликатного кирпича являются:

- Высокая гигроскопичность, вследствие чего при колебаниях температуры стены строения могут потрескаться. Как результат, для устранения данной проблемы потребуется дополнительная защитная отделка из сайдинга с вентиляционным зазором с целью ликвидации излишка влаги.

- Повышенная деформация на изгиб или усадка, возникающая в местах повышенной нагрузки, устранить которую можно при помощи армирующих поясов между этажами.

- Недолговечная морозостойкость, равная примерно 20-25 циклам.

Из всего вышесказанного можно заключить следующее:

- Для получения комфортного и экономичного строения из газосиликатного блока, не уступающего по долговечности кирпичному, не рекомендуется строить частные постройки выше 2-х этажей.

- Снаружи газосиликат потребуется утеплить минеральной ватой или прочими паропроницаемыми материалами или обшить всю стену сайдингом, при этом с внутренней стороны стены нужно будет обязательно оштукатурить.

- Помимо прочего, обеспечить хорошую вентиляцию под утеплителем и соорудить прочный фундамент, а кладку заармировать.

//www.youtube.com/watch?v=Mes-la1Oxho

При работе с газосиликатом настоятельно рекомендовано пользоваться специальным клеем, дабы уменьшить утечку тепла, которое может произойти при использовании обычного раствора. Удачи!

В настоящее время для кладки стен и перегородок все чаще используют газосиликатные блоки и кирпичи: их большие размеры помогают вести строительство быстрыми темпами и экономить раствор. Доступная цена и неплохие эксплуатационные качества пористого композита позволяют строить из него не только гаражи и дачи, но и коттеджи с соответствующей отделкой. Чтобы купить кирпичи с нужными параметрами, стоит для начала ознакомиться со свойствами и особенностями каждой разновидности материала, почитать отзывы специалистов.

Оглавление:

- Особенности и классификация

- Плюсы и минусы

- Полезные советы

- Цена в разных компаниях

- Мнения и отзывы

Описание и характеристики

Сырьем для газосиликата служит смесь извести, песка и цемента с водой. Ее вспенивают путем введения активных компонентов (алюминиевого порошка или магниевой пыли). В зависимости от пропорций, плотность готового кирпича колеблется в широких пределах: от 200 до 1 200 кг/м3 (в маркировке она указана за буквой D). После заливки в формы раствор пластифицируется до 1 кг/см2, а далее есть два варианта технологического процесса: естественное твердение или помещение в автоклав, где проходит обработка под давлением при температуре 180-190 °C. Более совершенен автоклавный способ, позволяющий высушить изделия гораздо быстрее и улучшить их характеристики.

В зависимости от плотности, газосиликатные кирпичи делятся на три основные группы, имеющие разные сферы применения.

- D200 – D400 – теплоизоляционные блоки, используемые для утепления стен и закладки проемов монолитных зданий;

- D500 – D700 – теплоизоляционно-конструкционные, пригодные еще и для кладки ненесущих и несущих стен в малоэтажных строениях;

- D800 и выше – конструкционные, применяемые в многоэтажном строительстве.

Основные технические характеристики наиболее востребованных кирпичей приведены в таблице.

| Марка | Прочность, кгс/см2 | Теплопроводность, Вт/м2*°C | Морозостойкость |

| D350 – D400 | 10-15 | 0,1 | Не нормируется |

| D500 – D600 | 25-45 | 0,12-0,15 | 15-35 |

| D700 – D900 | 50 | 0,17 | 50 |

Таблица наглядно демонстрирует, что с повышением прочности газосиликатный материал становится более холодным, поэтому плотные газоблоки нуждаются в дополнительном утеплении. Как свидетельствуют отзывы на форумах, чаще всего для постройки одноэтажных домов используют марку D500 со средними показателями термопроводности и прочности.

Размеры кирпичей выбирают по результатам теплового расчета конструкций. В зависимости от этих параметров, блочный материал бывает двух видов:

- стеновой: длина – 600-625 мм, ширина – 250-300, высота – 200-500;

- перегородочный газосиликатный блок: длина – 600-625, ширина – 100-240, высота – 250 мм.

Производители выпускают две разновидности стеновых блоков: обычные (в форме гладкого параллелепипеда) и пазогребневые. Второй вариант позволяет плотнее состыковать элементы, выложить плоские ровные конструкции, сэкономить клей на торцевых гранях. В то же время блоки с пазами сложнее в производстве, поэтому их цена несколько выше стоимости гладких кирпичей.

Преимущества и недостатки

Часто у застройщиков возникает вопрос: что лучше, кирпич или газосиликатный блок? Несомненными плюсами являются:

- легкость механической обработки – их распиливают обычной ножовкой;

- скорость монтажа;

- паропроницаемость – открытая структура ячеек газосиликата обеспечивает постоянный влагообмен;

- высокий уровень звукоизоляции – чтобы его обеспечить, используют перегородочные блоки толщиной 100 мм.

Благодаря пористой структуре, стены из газосиликатных блоков, по сравнению с кирпичными, получаются более легкими и лучше держат тепло. Например, если строится дом в Москве, минимальная толщина кладки из марки D500 должна быть 380 мм, а из кирпича – 640.

В то же время получены отзывы и о минусах газосиликата. Вот его основные недостатки:

1. гигроскопичность – в открытые ячейки легко проникает влага, из-за этого при колебаниях температуры стены трескаются, а зимой они промерзают; необходима защитная отделка из сайдинга с вентзазором для удаления конденсата;

2. низкая морозостойкость – реально она составляет не более 20 циклов;

3. высокая усадка – из-за малой прочности на изгиб бывает, что на блоках появляются трещины; предотвратить разрушение помогает закладка монолитного фундамента, армирующих поясов между этажами.

Технические характеристики кирпича определяются его высокой плотностью (около 2 000 кг/м3). Материал из керамики выдерживает нагрузки до 100 кгс/см2, а его морозостойкость составляет 35-100 циклов. Кирпич не нуждается в наружной облицовке, он долговечен и надежен. Минусы: малые размеры и трудоемкость кладки, большой удельный вес и расход строительного раствора, повышенная теплопроводность.

Рекомендации

Чтобы получить не только экономичное, но и комфортное жилье, не уступающее по долговечности кирпичным зданиям, специалисты советуют:

1. Не строить из газосиликатных блоков частный дом выше двух этажей;

2. С внутренней стороны стены оштукатурить, а снаружи утеплить паропроницаемым изолятором (лучше всего минеральной ватой), обшить сайдингом;

3. Обеспечить вентиляцию под утеплителем;

4. Сделать прочный фундамент, армировать кладку;

5. Пользоваться специальным клеем, а не раствором (это уменьшит швы и сократит утечку тепла через них).

Стоимость

Цена на кирпич из газосиликата зависит от его плотности, внешнего исполнения (с пазами или без них), совершенства технологического процесса. Данные таблицы информируют застройщика о том, сколько стоит в разных фирмах Москвы обычный блок D500 (размеры: 600 х 250 х 400 мм).

| Компания | Цена, руб/м3 |

| ГрадСтройГрупп | 2 700 |

| БлокМаркет | 3 400 |

| Кирпичный клуб | 3 100 |

| РосМастерСтрой | 3 080 |

Для сравнения в таблице приведена средняя стоимость на пазогребневые блоки этой же марки:

| Компания | Цена, руб/м3 |

| СтройГрупп | 3 550 |

| СтройСнаб | 3 700 |

| АПСМ | 3 550 |

Отзывы о работе с газосиликатом

«Я советую в доме делать стены 400 мм, термоизолировать их матами из каменной ваты толщиной 50, сверху проложить сетку и оштукатурить. При этом не страшно, если нависание над фундаментом будет в пределах 50 мм. Пенопласт в качестве утеплителя не рекомендую: он не дышит, вся влага останется в газосиликатных элементах. Вместо дорогого клея я применил обычный раствор с пластификатором, швы выдерживал 6-7 мм. Строить и отделывать нужно до холодов, чтобы стены не пропитались влагой и не промерзли».

Игорь, Уфа.

«Какими бы теплыми не казались газосиликатные блоки, не экономьте на их изоляции! Лучше купить минвату, облицовку и зимой сидеть в комфорте. Сосед построил дом из газосиликата толщиной 300 мм без утепления и вот результат: котел круглые сутки работает, а в комнатах сыро, холодно. Еще неизвестно, как стены выдержат, ведь вода в порах при замерзании расширяется: могут трещины появиться».

Виктор, Самара.

«Чтобы не ломать голову с укреплением фундамента, не увлекайтесь толщиной газосиликатных стен. Главное – грамотная термоизоляция и отделка. Чтобы сэкономить на сайдинге, можно и штукатурку сделать. Одно замечание: она должна быть облегченная и паропроницаемая. Штукатурят и поверх утеплителя, хотя это сложнее делать, чем по газоблоку».

Арсен, Московская область.

«Выбор состава зависит от качества материала. Если газосиликатные блоки хорошо калиброваны (типа YTONG), они отлично кладутся на клей, только нужно хорошо заполнять швы, особенно вертикальные. При отклонении по осям более 3 мм, лучше использовать песчано-цементную смесь. Но она становится мостом холода. Поэтому изначально покупайте блоки с идеальной геометрией».

Дмитрий Баринов, Москва.

Супер Качественный огнеупорный кирпич для силиката натрия

Описание продукта

Введение силикатного кирпича:

Кремнеземистый кирпич изготовлен из кварцевого каменного материала, содержание SiO2 выше 96%, имеет хороший стойкость к кислотному шлаку и хорошей теплопроводности. И огнеупорность 1690 ~ 1710 ° C, RUL находится за пределами 1680 ° C.

SiO2 имеет различные типы кристаллов при разных температурах, и преобразование между кристаллами вызовет изменение объема. Таким образом, существует тесный контакт между изменениями кристаллов SiO2 и продукцией, производительностью и использованием силикатного кирпича. Во время нагревания, будет изменения в объеме, и кристобалит изменения больше всего, то кварц, фосфор кварц является самым медленным из всех, и она также имеет хорошую heatconductivity.Coke печи следует использовать силикатный кирпич с малой истинной плотностью.А фосфор кварц лучше, чем другие.

Особенность силикатного кирпича:

1. Отличные характеристики теплового удара

2. Коррозионная стойкость

3.Композиционные литые допуски по размерам

4.Высокая устойчивость к ползучести

6. Высокая прочность, экстремальная твердость, износостойкость, устойчивость к высоким температурам, коррозионная стойкость, стойкость к окислению, стойкость к тепловому удару, высокая теплопроводность, низкий коэффициент теплового расширения, сопротивление ползучести при высокой температуре и так далее.

Спецификация силикатного кирпича:

Изделие | BG-94 | BG-95 | 0 0 | 0 | 0 0 состав | SiO2 | ≥94 | ≥95 | ≥96 | |

Fe2O3 | ≤1.5 | ≤1,5 | ≤0,8 | |||||||

Al2O3 + TiO2 + R2O | ≤1,0 | 1710 | 1710 | 1710 | ||||||

Кажущаяся Пористость% whta | ≤22 | ≤21 | ≤21 | |||||||

| Объемная плотность г / см3 | ≥1.8 | ≥1,8 | ≥1,8 | |||||||

Истинная плотность, г / см3 | ≤2,38 | ≤2,38 | ≤ 5000 Прочность на раздавливание МПа | ≥24.5 | ≥29.4 | ≥35 | ||||

0.2Mpa Огнеупорность под нагрузкой T0.6 ℃ | ≥1630 | ≥1650 | ≥1680 | |||||||

Постоянное линейное изменение при нагреве (%) 1500 ℃ X2h | 0 ~ + 0.3 | 0 ~ + 0.3 | 0 ~ + 0.3 | |||||||

20-1000 ℃ Thermal Expansich20-6 / ℃ | 1.25 | 1.25 | 1.25 | |||||||

1,74 | 1,74 | 1,44 | ||||||||

Изображение силикатного кирпича:

Преимущество силикатного кирпича:

1.Прямая продажа завода

2. Низкий коэффициент расширения

3. Высокая термостойкость

4. Хорошая термостойкость

Применение силикатного кирпича:

1. Печь для коксования, доменная печь, доменная печь, меди плавильную печь, стекло печи плавки печь, электрическая печь крыши.

2. В основном используется при строительстве стен регенеративной камеры, дымохода, камеры сгорания, камеры коксования, крыши печи и т. Д.части коксовых печей.

3.Также используется в доменных печах / печах купола, стенок печи и кирпича.

4.Стальной открытый очаг регенеративной камеры и отстойной камеры, печи для выдержки, стекловаренной печи и печи для обжига керамики, печи для сушки и т.д.

Наши услуги

1. Быстрая доставка

2.Продукты хорошего качества

3. Распределение частиц

4. Выбор типа торговли: FOB, CIF и так далее.

Информация о компании

CO. Технологии и развития огнеупорных материалов Hebei Xuankun, Ltd была основана в 1992 году, расположена в промышленной зоне уезда Чэнцзян округа Синтан, недалеко от высокоскоростного аэропорта Цзинцунь, в 30 км от международного аэропорта Шицзячжуана и высокогорья Шицзячжуан в 30 км. железнодорожная станция 40 км, трафик удобно и общение вполне совершенно. Компания в настоящее время самый высокий уровень автоматизации в промышленности, энергосбережения, самые передовые, наиболее экологически чистых предприятий.

Наша политика обслуживания: качество во-первых, кредит во-первых, обеспечить лучшее качество продукции, профессионализм, энтузиазм, отличный сервис.

Мы полагаемся на научное управление, тщательное производство и безупречное обслуживание, чтобы предоставлять клиентам более качественные услуги и продукты. Компания искренне надеется сотрудничать с вами! Отправить вам самое лучшее качество продукции является нашим Massion. Верьте в нас!

Вид на завод

Мы владеем самым лучшим и современным производственным оборудованием: 4 автоматических линии по производству комплектов полностью, 1

линий по производству силикатного кирпича, 2 комплекта по производству кварцевого песка, 1 линия по производству силикатной муки, 4 комплекта экологической пыли система рекуперации, 1 комплект системы Заправки, 1 комплект Автоматическая линия сушки, 4 комплекта Автоматическая система Matching, forklife 2 комплекта, один комплект Raymond мельница, 5 комплектов автоматической прессовой машины, 1 наборов крана, из полных комплектов производственной линии, вы можете почувствовать свои силы непосредственно.Отправить вам самое лучшее качество продукции является нашим Massion. Верьте в нас!

FAQ

1. Вы производитель или трейдер?

Фабрика + торговля (в основном фабрики, в то же время мы эксплуатируем другие сопутствующие товары)

2.Можем ли мы посетить ваш завод?

Конечно, добро пожаловать в любое время, посмотрев, поверив

3. Что такое MOQ пробного заказа?

Без ограничений, мы можем предложить лучшие предложения и решения в соответствии с вашим состоянием.

4. Какие условия оплаты вы принимаете?

T / T, LC, Western Union, MoneyGram, Paypal доступны для нас.

5. После размещения заказа, когда доставить?

3-6 месяцев.

6. Ваша компания принимает настройки?

У нас есть собственный завод и отличная техническая команда, и мы принимаем обслуживание OEM.

Почему выбирают нас

Почему вы должны выбрать нас ???

В Китае есть старая поговорка, новичок — гость.

Дайте нам одну минуту, одну минуту, вы можете избавиться от своих сомнений и свидетельствовать о том, что мы придерживаемся отношения высокой серьезности и профессионализма для решения ваших проблем.

№ 1: Мы являемся производителем огнеупорных материалов, поэтому мы можем предоставить вам профессиональные решения ваших проблем. Хотя наш продавец не может ответить вам немедленно, пожалуйста оставьте свой адрес электронной почты или номер телефона, мы можем позволить наш техник непосредственно помочь вам как можно скорее.

№ 2: Наша репутация, созданная в последние годы через: Россию, Иран, Вьетнам и Индию и т. Д.Вы всегда можете получить обратную связь от наших клиентов в этих странах, прежде чем общаться с нами.

№ 3: У нас хорошая связь с судоходной компанией, агентством, а также с местными таможенными и портовыми властями. Убедившись мы доставляем вовремя.

№ 4: У нас нет пробелов в общении, потому что мы поможем вам в нашем искреннем отношении.

№ 5: Мы можем предоставить вам лучшую цену, и вы получите от нас наши лучшие усилия в обслуживании и гостеприимство, которое вы готовы стать нашим Другом.

Так что выбор нас — это правильный выбор для вас. Pls свяжитесь с нами без колебаний.

Свяжитесь с нами

,Кислородостойкий глиноземистый кирпич, Кислотный кирпич, Кислотостойкий кирпич

Характеристики :

1. Хорошая кислотостойкость.

2. Высокая прочность и износостойкость.

3. Низкое водопоглощение и низкая кажущаяся пористость.

4. Хорошая эрозионная стойкость и ударопрочность.

5. Высокая термостойкость.

6. Хорошая термостойкость.

7. Высокая механическая прочность.

Физический и химический индекс:

Артикул / Индекс | Высокопрочный износостойкий кислотостойкий кирпич | Общий кислотостойкий кирпич | ||||||||||

Тип | ZYC -2,3 | ZYC -2.2 | ZYC-2.0 | ZYC -1.8 | ZYC -1,5 | ZYC -1,3 | ||||||

SiO2% ≤ | 70 | |||||||||||

AL2O3% ≥ | 9 9000 2 20 000 000 000 000 000 000 сопротивление% ≥ | 99,8 | 99,5 | 97 | 97 | 95 | 95 | |||||

0 9342 0 9342 9342 9342 9342 9342 9342 9342 9342 9342 9342 9342 9 0002 1470 1470 1470 1470 1470 | ||||||||||||

прочность на холодное дробление МПа ≥ | 9000 (9) 000 000 9 0002 все в полной мере | 20 | 15 | 10 | 90 043||||||||

Объемная плотность г / см3 ≥ | 2.35 | 2,25 | 2,0 | 1,8 | 1,5 | 1,3 | ||||||

Водопоглощение% ≤ | 6 | 6,5 | 11 | 12 | 14 | 16 | ||||||

Кажущаяся пористость% ≤ | 14 | 14 | 9 9002 — | — | ||||||||

Применение:

Кислотоустойчивый кирпич, широко используемый для дымохода, футеровки дымовой трубы тепловой электростанции, крыша коксовой печи, колонна холодного кокса, резервуар для хранения и фокальная ситовая система фокусировки скольжения слот подкладка, антикоррозионное устройство, кислотостойкий бассейн, кислотостойкое заземление, износостойкое заземление и т. теплоэнергетика, коксование, химическая промышленность.

,Изоляционные плиты из силикатного кальция

Силикатные плиты , также называемые асбестосодержащими продуктами из силиката мипора и кальция, могут использоваться в таких отраслях, как энергетика, нефть, химическая промышленность, судоходство, металлургия.

Мы настроены для клиентов различных размеров и форм продуктов силиката кальция.

| Продукт | 650 Board Доска силиката кальция | 1000 ℃ Доска силиката кальция | ||||

Максимальная рабочая температура (℃) | 650 ℃ | 1000 ℃ | ||||

Насыпная плотность (кг / м3) | 170 | 220 | 500 | 135 | 170 | 220 |

| мин.Прочность на изгиб МПа | 0,25 | 0,3 | 1,0 | 0,2 | 0,3 | 0,35 |

Прочность на сжатие при 5 деформации (МПа) | 0,5 | 0,6 | 2.0 | 0,4 | 0,6 | 0,7 |

| Макс. Линейная усадка (%) | 2 | 2 | 2 | 2 | 2 | 2 |

Макс.Теплопроводность (Вт / м.к) средняя темп. 70 | 0,052 | 0,056 | 0,1 | 0,049 | 0,055 | 0,058 |

1. Превосходная механическая прочность,

9 0006

теплопроводность, низкая усадка, низкое содержание примесей

3. Гладкая поверхность, равномерная толщина

4.Стойкость к тепловому удару, устойчивость к химической эрозии

5. 100% без асбеста

Электростанции | Котлы, паропроводы, выхлопные газы, заводы на базе, турбины, мазут Линии и дымоход. |

Удобрения, нефтеперерабатывающая и нефтехимическая промышленность | Реформатор, газовый крекер, нагреватели, воздуховоды, котлы, паровые трубопроводы и технологические трубопроводы. |

Металлургическая промышленность | Шахты доменной печи, печи и трубы с вытяжкой, ямы, печи подогрева и отжига, котел-утилизатор, крыши и регенераторные экраны батарей коксовой печи и извести, горячие печи Воздуховоды и дымоходы. |

Губчатое железо | Газовый риформер, сосуд для десульфурации, каналы горячего воздуха и дымовых газов и система утилизации отработанного тепла. |

Цементная промышленность | Циклоны подогревателя, Предварительный кальцинатор, Воздуховод печи, Обжиг, Колосник, Третичный воздуховод, Каналы дымовых газов и др.S.P |

Алюминиевая промышленность | Редукционные ячейки (горшки), коптильные камеры Гомогенизирующие и выдерживающие печи / Глинозем Calciner |

Печи | Термообработка и подогрев. |

Керамическая и стеклянная посуда | Туннельная печь, стекловаренные печи, регенератор и отжиг Lehrs |

Сахар | Котел, паровые трубопроводы и технологические процессы и трубопроводы. |

Стандартная экспортная упаковка (обернутая тонкой пластиковой пленкой, защита края и хороший поддон).

Мы фабрика теплоизоляционных материалов Zhengzhou Rosewool, специализирующаяся на исследованиях, разработке и производстве, с более чем 60-летним опытом производства.

1. 1 национальное научно-исследовательское учреждение : Пекинский университет тесно сотрудничает с нами в области разработки продуктов и технологий.

2. 4 вида : Ассортимент нашей продукции: изделия из керамического волокна (одеяло, бумага, доска, модуль, также специальной формы), каменная вата, стекловата, микропористая изоляционная плита.

3. 5 сертификат : ISO900, CE, SGS, TUV, BV и т. Д.

4. 23 года : Наш опыт экспорта более 23 лет.

5. 150 000 м2 : Общая площадь нашего завода.

Наша ценность: качество стремится к выживанию,

экономия энергии параллельно

Наша продукция хорошо принята во всем мире.Приглашаем посетить наш завод.

1. Вы трейдер или производитель?Мы являемся производителем, у нас есть собственный завод.

2. Можете ли вы принять OEM или ODM?

Конечно, логотип тоже приемлем.

3.Какое время доставки?

Около 10-20 дней после подписания контракта.

4. Какие у вас способы оплаты?

T / T L / C D / P Paypal West Union и другие.

5. Есть ли у вас склады за границей?

Да, у нас есть, как в Европе, так и на Ближнем Востоке.Другие планируют.

1. Своевременный ответ : на ваш запрос в течение часов, быстро отвечают на письма и предоставляют решения.

2. Бесплатный образец : Образец и пробный заказ принимаются для оценки качества.

3. Более короткое время доставки : Закажите самое раннее судно или самолет, чтобы гарантировать время доставки.

4. Профессиональные услуги : Предоставление решений для высоких или низких температур и профессиональных услуг по установке и технологии для вас.

.

Добро пожаловать на наш запрос о нашей продукции высокого качества.

Рад наладить сотрудничество с вами, спасибо!

керамическое волокно

керамическое волокно

керамическое волокно

керамическое волокно

микропористая изоляционная плита

огнеупорный кирпич

огнеупорный цемент

стекловата

,алюминиевый силикатный огнеупорный кирпич

Описание продукта

Огнеупорный кирпич в основном производится из высококачественного боксита, связующего шамота и добавок, которые прессуются под высоким давлением и спекаются при высокой температуре.

огнеупорного кирпича Характеристики:

Низкий коэффициент линейного расширения

низкая теплопроводность,

сильное сопротивление кислоты шлака эрозии,

Отличная стойкость к термическому удару,

высокой огнеупорностью под нагрузкой,

Низкий высокотемпературная скорость ползучести.

Огнеупорный кирпич Применение:

| Металлургическая промышленность | Доменная печь, доменная печь (печь), печь с пеллетным валом, ковш из горячего металла, стальной ковш, разливочное устройство, пищевая печь, печи для пропитки, печи для термообработки, печи для рафинирования, печи для повторного нагрева, печи для смешивания металлов, купольные печи и т. д. Оборудование для теплотехники |

| Промышленность цветных металлов | Печи для плавки, реверберационные печи и т. д. |

| Промышленность строительных материалов | Цементная печь, стекловаренная печь, керамическая печь, известковые печи, вагонетка, туннельная печь, вращающаяся печь |

| Энергетика и сжигание | Коксовая печь, общий котел, котел для выработки электроэнергии, котел с циркулирующим псевдоожиженным слоем, электрическая печь, печь для жарки угля, отходы мусоросжигательные печи |

| Ot hers | Печь для нефтехимической промышленности, печь для пиццы |

Упаковка и отгрузка

Упаковка:

(1) Размер деревянных поддонов: 930 * 930 мм, вес каждого поддона: 1.5-2,0 тонны. (2) 20-футовый контейнер может быть загружен 25 тонн, 40-футовый контейнер может быть загружен 28 тонн.

Доставка:

1. FEDEX / DHL / UPS / TNT для образцов.

2. по морю для партии товаров .

3. Клиенты, указывающие экспедиторов или договорные способы доставки!

4. Срок поставки: 3 дня для образцов общей формы; 15 дней для образцов специальной формы. В течение 30 дней для серийных товаров.

Посетитель и выставка