отзывы, технические характеристики, маркировка, цена

В настоящее время для кладки стен и перегородок все чаще используют газосиликатные блоки и кирпичи: их большие размеры помогают вести строительство быстрыми темпами и экономить раствор. Доступная цена и неплохие эксплуатационные качества пористого композита позволяют строить из него не только гаражи и дачи, но и коттеджи с соответствующей отделкой. Чтобы купить кирпичи с нужными параметрами, стоит для начала ознакомиться со свойствами и особенностями каждой разновидности материала, почитать отзывы специалистов.

Оглавление:

- Особенности и классификация

- Плюсы и минусы

- Полезные советы

- Цена в разных компаниях

- Мнения и отзывы

Описание и характеристики

Сырьем для газосиликата служит смесь извести, песка и цемента с водой. Ее вспенивают путем введения активных компонентов (алюминиевого порошка или магниевой пыли). В зависимости от пропорций, плотность готового кирпича колеблется в широких пределах: от 200 до 1 200 кг/м3 (в маркировке она указана за буквой D).

В зависимости от плотности, газосиликатные кирпичи делятся на три основные группы, имеющие разные сферы применения.

- D200 – D400 – теплоизоляционные блоки, используемые для утепления стен и закладки проемов монолитных зданий;

- D500 – D700 – теплоизоляционно-конструкционные, пригодные еще и для кладки ненесущих и несущих стен в малоэтажных строениях;

- D800 и выше – конструкционные, применяемые в многоэтажном строительстве.

Основные технические характеристики наиболее востребованных кирпичей приведены в таблице.

| Марка | Прочность, кгс/см2 | Теплопроводность, Вт/м2*°C | Морозостойкость |

| D350 – D400 | 10-15 | 0,1 | Не нормируется |

| D500 – D600 | 25-45 | 0,12-0,15 | 15-35 |

| D700 – D900 | 50 | 0,17 | 50 |

Таблица наглядно демонстрирует, что с повышением прочности газосиликатный материал становится более холодным, поэтому плотные газоблоки нуждаются в дополнительном утеплении.

Размеры кирпичей выбирают по результатам теплового расчета конструкций. В зависимости от этих параметров, блочный материал бывает двух видов:

- стеновой: длина – 600-625 мм, ширина – 250-300, высота – 200-500;

- перегородочный газосиликатный блок: длина – 600-625, ширина – 100-240, высота – 250 мм.

Производители выпускают две разновидности стеновых блоков: обычные (в форме гладкого параллелепипеда) и пазогребневые. Второй вариант позволяет плотнее состыковать элементы, выложить плоские ровные конструкции, сэкономить клей на торцевых гранях. В то же время блоки с пазами сложнее в производстве, поэтому их цена несколько выше стоимости гладких кирпичей.

Преимущества и недостатки

Часто у застройщиков возникает вопрос: что лучше, кирпич или газосиликатный блок? Несомненными плюсами являются:

- легкость механической обработки – их распиливают обычной ножовкой;

- скорость монтажа;

- паропроницаемость – открытая структура ячеек газосиликата обеспечивает постоянный влагообмен;

- высокий уровень звукоизоляции – чтобы его обеспечить, используют перегородочные блоки толщиной 100 мм.

Благодаря пористой структуре, стены из газосиликатных блоков, по сравнению с кирпичными, получаются более легкими и лучше держат тепло. Например, если строится дом в Москве, минимальная толщина кладки из марки D500 должна быть 380 мм, а из кирпича – 640.

В то же время получены отзывы и о минусах газосиликата. Вот его основные недостатки:

1. гигроскопичность – в открытые ячейки легко проникает влага, из-за этого при колебаниях температуры стены трескаются, а зимой они промерзают; необходима защитная отделка из сайдинга с вентзазором для удаления конденсата;

2. низкая морозостойкость – реально она составляет не более 20 циклов;

3. высокая усадка – из-за малой прочности на изгиб бывает, что на блоках появляются трещины; предотвратить разрушение помогает закладка монолитного фундамента, армирующих поясов между этажами.

Технические характеристики кирпича определяются его высокой плотностью (около 2 000 кг/м3). Материал из керамики выдерживает нагрузки до 100 кгс/см2, а его морозостойкость составляет 35-100 циклов. Кирпич не нуждается в наружной облицовке, он долговечен и надежен. Минусы: малые размеры и трудоемкость кладки, большой удельный вес и расход строительного раствора, повышенная теплопроводность.

Кирпич не нуждается в наружной облицовке, он долговечен и надежен. Минусы: малые размеры и трудоемкость кладки, большой удельный вес и расход строительного раствора, повышенная теплопроводность.

Рекомендации

Чтобы получить не только экономичное, но и комфортное жилье, не уступающее по долговечности кирпичным зданиям, специалисты советуют:

1. Не строить из газосиликатных блоков частный дом выше двух этажей;

2. С внутренней стороны стены оштукатурить, а снаружи утеплить паропроницаемым изолятором (лучше всего минеральной ватой), обшить сайдингом;

3. Обеспечить вентиляцию под утеплителем;

4. Сделать прочный фундамент, армировать кладку;

5. Пользоваться специальным клеем, а не раствором (это уменьшит швы и сократит утечку тепла через них).

Стоимость

Цена на кирпич из газосиликата зависит от его плотности, внешнего исполнения (с пазами или без них), совершенства технологического процесса. Данные таблицы информируют застройщика о том, сколько стоит в разных фирмах Москвы обычный блок D500 (размеры: 600 х 250 х 400 мм).

Данные таблицы информируют застройщика о том, сколько стоит в разных фирмах Москвы обычный блок D500 (размеры: 600 х 250 х 400 мм).

| Компания | Цена, руб/м3 |

| ГрадСтройГрупп | 2 700 |

| БлокМаркет | |

| Кирпичный клуб | 3 100 |

| РосМастерСтрой | 3 080 |

Для сравнения в таблице приведена средняя стоимость на пазогребневые блоки этой же марки:

| Компания | Цена, руб/м3 |

| СтройГрупп | 3 550 |

| СтройСнаб | 3 700 |

| АПСМ | 3 550 |

Отзывы о работе с газосиликатом

«Я советую в доме делать стены 400 мм, термоизолировать их матами из каменной ваты толщиной 50, сверху проложить сетку и оштукатурить. При этом не страшно, если нависание над фундаментом будет в пределах 50 мм. Пенопласт в качестве утеплителя не рекомендую: он не дышит, вся влага останется в газосиликатных элементах.

Игорь, Уфа.

«Какими бы теплыми не казались газосиликатные блоки, не экономьте на их изоляции! Лучше купить минвату, облицовку и зимой сидеть в комфорте. Сосед построил дом из газосиликата толщиной 300 мм без утепления и вот результат: котел круглые сутки работает, а в комнатах сыро, холодно. Еще неизвестно, как стены выдержат, ведь вода в порах при замерзании расширяется: могут трещины появиться».

Виктор, Самара.

«Чтобы не ломать голову с укреплением фундамента, не увлекайтесь толщиной газосиликатных стен. Главное – грамотная термоизоляция и отделка. Чтобы сэкономить на сайдинге, можно и штукатурку сделать. Одно замечание: она должна быть облегченная и паропроницаемая. Штукатурят и поверх утеплителя, хотя это сложнее делать, чем по газоблоку».

Арсен, Московская область.

«Выбор состава зависит от качества материала. Если газосиликатные блоки хорошо калиброваны (типа YTONG), они отлично кладутся на клей, только нужно хорошо заполнять швы, особенно вертикальные. При отклонении по осям более 3 мм, лучше использовать песчано-цементную смесь. Но она становится мостом холода. Поэтому изначально покупайте блоки с идеальной геометрией».

Если газосиликатные блоки хорошо калиброваны (типа YTONG), они отлично кладутся на клей, только нужно хорошо заполнять швы, особенно вертикальные. При отклонении по осям более 3 мм, лучше использовать песчано-цементную смесь. Но она становится мостом холода. Поэтому изначально покупайте блоки с идеальной геометрией».

Дмитрий Баринов, Москва.

отзывы, характеристики, плюсы и минусы, размеры и цена

Сруб из дерева теперь влетает в копеечку, да и дом из него более чем в два этажа строить рискованно. Дом из кирпича или обыкновенного бетона холодный и поэтому требует больших финансовых затрат на отопление. По этой причине уже не один век ищут и изобретают материалы, из которых можно быстро и сравнительно дешево возвести тёплый дом. Одним их них является газосиликатный кирпич.

Оглавление:

- Технические параметры

- Виды газоблоков

- Преимущества и недостатки

- Стоимость за м3

- Мнения застройщиков

Характеристики

Когда о нем говорят, всегда рядом идут слова «кирпич» или «блок». Физико-химический состав одинаков, свойства и применение тоже. Некоторая разница наблюдается лишь в параметрах: у газосиликатного блока сечение прямоугольное, но зато толщина мало отличается от ширины. Поэтому особенного значения не имеет, какое из названий будет употребляться. Главное, чтобы размеры не выбивались из пределов 625х500х500 мм.

Физико-химический состав одинаков, свойства и применение тоже. Некоторая разница наблюдается лишь в параметрах: у газосиликатного блока сечение прямоугольное, но зато толщина мало отличается от ширины. Поэтому особенного значения не имеет, какое из названий будет употребляться. Главное, чтобы размеры не выбивались из пределов 625х500х500 мм.

Технология производства газосиликата делает его хорошим и при этом дешевым теплоизолятором. Для изготовления нужны песок, цемент, известь, алюминиевая пудра и вода. Металлический порошок в воде вступает в химическую реакцию с ингредиентами, в результате чего выделяется водород. Газ образует поры в этой смеси, которая в автоклаве быстро застывает.

1. Плотность стройматериала зависит от количества пор. Эта характеристика газосиликатного блока находится в пределах 200-700 кг/м3. Такие кирпичи могут держаться на плаву, ведь они легче воды. Марки по плотности обозначаются так: D200 ― D700 (числа кратны 100).

Марки по плотности обозначаются так: D200 ― D700 (числа кратны 100).

2. Следующая физико-химическая характеристика ― прочность. Подразделяется она на классы, начиная с В0,35, и до В20. Число показывает давление в МПа на сжатие. В3,5 означает, что блок разрушится при 3,5 МПа/см2, или же 35 кг/см2.

3. Теплопроводность, конечно же, зависит от количества пор. Газосиликатный блок с большой пористостью обладают низкой теплоотдачей. Следовательно, теплоизоляционные свойства их будут выше, чем у более плотных.

4. Усадка при высыхании показывает, насколько уменьшается кирпич из этого материала, особенно если не выдержаны 28 дней до его полного схватывания. Она может быть от 0,5 до 3,0. К примеру, 1,0 означает, что каждый метр газосиликата «сел» на 1,0 мм. От этой характеристики зависят величина и количество трещин кладки.

5. Морозостойкость ― показывает, сколько циклов замораживания-оттаивания выдержит газосиликатный блок. Стройматериал делится на классы от F15 до F100, где число означает, сколько таких повторов может произойти без признаков разрушения.

6. К чисто техническим характеристикам кирпича относятся размеры, объем и вес. Они могут быть и стандартными, и диктоваться заказчиком, ведь формируемый в специальной ванне большой блок перед автоклавом все равно разрезается до нужных габаритов. Наибольшим спросом пользуются размеры 20х30х60 см, а также кирпич, имеющий толщину 10 см. Весят они по-разному, это зависит от величины и плотности, к примеру, указанный выше наиболее популярный с D500 имеет массу 18 кг. Для перегородок производятся элементы других типоразмеров.

Разновидности

Этот стройматериал производится в двух видах: лотковый и стеновой кирпич. Первые используются для прокладки коммуникаций, для строительства зданий нужнее вторые. Они делятся на два типа:

- обычные;

- пазогребневые.

Обычные представляют собой параллелепипед с ровными гранями. При кладке надо использовать один типоразмер. Желательно размещать на клей, так как раствор играет роль «мостиков холода», и теплопотери составляют 30%. С клеем же они не превышают 5%.

С клеем же они не превышают 5%.

Пазогребневые имеют на одном торце гребень, на другом ― паз. При кладке соседних кирпичей они взаимопроникают, придавая стене большую прочность. Газосиликатные блоки различных размеров здесь также не подойдут: не будет совпадения связующих элементов. Бывают параллелепипеды и с карманными захватами (замками) для скрепления.

По отзывам, газосиликатный кирпич впитывает много воды, потому снаружи дом надо облицовывать. Для внешней отделки подойдут сайдинг, штукатурка, керамика, вагонка и т.д. Благодаря небольшому весу стройматериала дом можно возводить даже на нестабильных грунтах, не глубоко утопив ленточный фундамент. Но гидроизолировать его надо обязательно.

Плюсы и минусы

Несомненными плюсами газосиликатных блоков являются следующие свойства.

Больше информации о характеристиках газобетонных блоков вы можете узнать в этом материале.1. Теплоизоляция в 3, а шумозащита в 10 раз выше, чем у керамокирпича.

2. Огнестойкость: выдерживает воздействие открытым пламенем 3-5 часов, если он производился в автоклаве.

3. Автоклавный блок также имеет большую морозостойкость.

4. Точные параметры, малый вес, а также объем, многократно превышающий размеры стандартного кирпича позволяют вести ускоренную кладку.

5. Так как натуральное сырье для производства не содержит никаких токсинов, то материал экологичен.

6. Он паропроницаем, то есть стена «дышит».

7. Легко режутся, сверлятся, обрабатываются фрезами.

8. Для удобной и быстрой кладки производители нередко изготавливают газосиликатные (блочные) кирпичи, представляющие собой уже готовые панели, где отдельные элементы скреплены бетонным раствором.

Есть при использовании блоков и отрицательные стороны.

- Благодаря пористости накапливает воду, из-за чего уменьшаются теплоизоляционные свойства.

- Вода и поры способствуют появлению грибка.

- Структура материала исключает применение крепежных расходников (винтов, шурупов, дюбелей).

- Возможность значительной усадки.

Стоимость

Приведены данные по Москве и области:

| Плотность | Средняя стоимость, в руб/м3 |

| D400 | 2 950 |

| D500 | 3 500 |

| D600 | 3 600 |

| D700 | 4 100 |

| D800 | 4 200 |

Понятно, что на блоки с большой плотностью тратится много сырья. По этой причине купить их обходится дороже, чем более «теплые» кирпичи с повышенной пористостью. Также на цены влияет близость источников сырьевых компонентов, транспортные издержки, объемы продаж, количество посредников, величина спроса.

По этой причине купить их обходится дороже, чем более «теплые» кирпичи с повышенной пористостью. Также на цены влияет близость источников сырьевых компонентов, транспортные издержки, объемы продаж, количество посредников, величина спроса.

Указывается цена кубометра газосиликата, а не одного блока потому, что они имеют разные геометрические параметры. Если нужно узнать, по какой цене можно купить одну штуку, надо рассчитать, сколько их входит в 1 м3, и стоимость разделить на получившееся количество.

Отзывы о стройматериалах

«После долгих колебаний решили делать дом из газосиликата, так как понравились его характеристики. Приобрели блоки размерами 20х30х60 см и нужный клей. Строить стали сами, стены и перегородки уложили играючи за неделю. Когда подсчитали финансы, оказалось, что обошлось это дешевле в три раза, чем кирпичная кладка, учитывая материалы и работу. Сэкономленное пойдет на наружную отделку, ведь газосиликат впитывает атмосферную влагу, что вредит качеству».

Сэкономленное пойдет на наружную отделку, ведь газосиликат впитывает атмосферную влагу, что вредит качеству».

Владимир Марченко, Челябинская область.

«Удобный в смысле укладки: не требуются профессионалы, все можно сделать своими руками. Мы с шурином стены сложили сами. Это легко, раствор не месили, применили клей. Если нужно, блоки режутся без напряга обыкновенной ножовкой. Кроме стройматериалов деньги ушли только на составление проекта, монтаж потолочных перекрытий и услуги энергетиков».

Игнат, Воронеж.

«Прекрасный «скоростной» стройматериал. Но для нормального микроклимата в доме и длительного срока службы нуждается во внешней облицовке. Это и хорошо: и вид красивее, и газосиликат воду не впитает. По отзывам спецов, идеально для отделки подходит сайдинг».

Дмитрий, Уфа.

«Мой отзыв: дешево, качественно, тепло. Несомненный плюс – быстрая и лёгкая кладка. Удобно подгонять блоки друг к другу. Зная их размеры, легко подсчитать необходимое их количество без остатка, что несомненно важно для экономии. Советую!».

Советую!».

Сергей Марков, Московская область.

Технические характеристики газосиликатных блоков (газосиликат, газобетон, пенобетон, ячеистый бетон, стеновой материал)

Теплоизоляция

Однослойная стена блоков из газосиликатных блоков плотностью 400 — 500 кг/м3 при толщине в 400 мм имеет величину сопротивления теплопередачи равную 2,7 — 3,5 м2 Со/Вт.

Не возгорается и огнестоек

Блоки газосиликатные относятся к негорючим строительным материалам. По ДИН 4102 они относится к несгораемому строительному материалу класса А1. По нормам Республики Беларусь (СТБ 1034-96) и России (ГОСТ 5742) ячеистый бетон может использоваться для утепления строительных конструкций и теплоизоляции оборудования при температуре изолирующей поверхности до +400 Со. Многочисленные исследование проведенные в Швеции, Финляндии и Германии, показали, что при повышении температуры до +400 Со прочность газосиликатных блоков увеличивается на 85%.

Звукоизоляция

Конструкция дома из газосиликатных блоков удовлетворяют нормативным требованиям по звукоизоляции по СНиП 11-12-77 «Защита от шума в строительстве. Звукоизоляция огорождающих конструкций.»

Морозостойкость

Газосиликатные блоки благодаря своей капилярно-пористой структуре являются морозостойким строительным материалом. По нормам Республики Беларусь СТБ 1117-98 морозостойкость газосиликатных блоков при попеременном замораживании и оттаивании достигает 50 циклов. Способность ячеистого бетона сохранять свои физико-механические свойства при многократном воздействии попеременного замораживания и оттаивания на воздухе над водой называется морозостойкостью и характеризуется его маркой по морозостойкости, которая принимается по установленному числу циклов попеременного замораживания и оттаивания.

Аккумуляция тепла

Ячеистый бетон способен аккумулировать тепло. Он накапливает тепло от отопления или солнечных лучей. При низких температурах, к примеру ночью, когда отопление становится более слабым, отдает накопленное тепло во внутренние помещения. Вместе с высокой степенью теплоизоляции, а также благодаря аккумуляции тепла обеспечивается постоянная и комфортная температура во всем доме. Зимой происходит экономия топлива, а в летнее время сохраняется приятная прохлада.

Микроклимат помещений

Оптимальная относительная влажность воздуха является решающей предпосылкой для приятного микроклимата в помещениях. Газосиликат обладает, выражаясь профессионально, хорошей диффузией по отношению к влаге. Материал накапливает влагу из воздуха, транспортирует ее во внутренние помещения, таким образом, влага попадает в воздух помещений в доме.

ООО «Стеновые материалы» (495) 921-39-59 — строительные материалы, газосиликатные (газосиликат, газобетон, пенобетон, ячеистый бетон), керамзитобетонные и пескобетонные блоки

Газосиликатный кирпич: технические характеристики — Бетон Строй

Газосиликатный кирпич: состав и характеристики

Огромную популярность в качестве основного строительного материала набирает газосиликатный кирпич. Его технические характеристики и свойства позволяют строить эффективные здания, которые соответствуют всем современным меркам. Если говорить о соотношении цены и качества, то с уверенностью можно сказать, что газосиликатные блоки занимают одно из первых мест.

Его технические характеристики и свойства позволяют строить эффективные здания, которые соответствуют всем современным меркам. Если говорить о соотношении цены и качества, то с уверенностью можно сказать, что газосиликатные блоки занимают одно из первых мест.

Материал уже проверен временем и успешно выполняет свои функции. Его применяют для строительства всех видов конструктивных элементов сооружений и построек любого назначения. Почему газосиликатные блоки стали такими популярными? Чем они отличаются от классических строительных материалов? В чем их особенность? Ответы на эти и многие другие вопросы вы найдете в статье.

Газосиликатные блоки – что это

Если говорить простым языком, то газосиликатный материал – это одна из разновидностей ячеистого бетона. Готовый материал получался пористым, но имел такие же характеристики, как у бетона. Отличием являлось то, что благодаря пористой структуре, блоки имели меньший вес. Материал получали путем добавления в бетонный раствор специальных добавок, образующих поры.

В XIX веке раствор перемешивали с кровью быка или свиньи, чтобы получить данный эффект. Белок в крови, вступая в реакцию с другими компонентами, образовывал пену. Один из советских строителей, Брюшков М.Н., в 1930-х годах заметил, что растение мыльный корень, которое растет в Средней Азии, наделяет цемент новой особенностью.

Когда растение добавляли в смесь, она начинала пениться, тем самым увеличиваясь в объеме. Когда раствор застывал, пористая структура сохранялась. Однако самую важную роль в изготовлении ячеистого бетона сыграл Альберт Эриксон, архитектор из Швеции, который разработал технологию получения материала, путем добавления химических газообразующих компонентов.

Обратите внимание

Он и запатентовал свое изобретение. Но, из чего делают газосиликатные кирпичи сегодня?

Исходя из СН 277-80, газобетонный раствор должен состоять из следующих компонентов:

- портландцемент высокого качества, поученный согласно ГОСТ 10178-76, в составе которого есть силикат кальция, не меньше 50%, трехкальциевый алюминат, не больше 6%.

Добавлять трепел в состав нельзя;

Добавлять трепел в состав нельзя; - песок, с техническими требованиями согласно ГОСТ 8736-77, в котором глинистые и илистые включения не превышают 2%, а наличие кварца равно 85%;

- простая вода, соответствующая требованиям ГОСТ 23732-79;

- кальциевая известь-кипелка, соответствующая ГОСТ 9179-77, не меньше 3 сорта. Ее скорость гашения должна составлять 5–15 мин. и не больше 2% пережога. Оксид магния и оксид кальция в составе – не меньше 70%;

- алюминиевая пудра ПАП–1 или ПАП–2, используемая в качестве образователя газа;

- сульфанол С, поверхностно-активное вещество (ПАВ).

Как выглядит газосиликатный кирпич, вы можете посмотреть на фото ниже.

Именно из этих компонентов и производят газосиликатный кирпич. Примечательно, что готовые изделия из газосиликатной смеси можно разделить на 2 вида:

- Автоклавный.

- Неавтоклавный.

Они отличаются способом изготовления. Газосиликатные кирпичи из автоклава, благодаря особой обработке в нем, имеют повышенные показатели по усадке при высыхании (в 5 раз лучше) и прочности.

Изготовление в автоклаве довольно технологичное и энергоемкое, поэтому их цена несколько выше. Сушка газосиликатного кирпича происходит при температуре 175 ˚C, под давлением в 0,8–1,2 МПа.

Такую обработку могут позволить себе только большие предприятия.

Что касается неавтоклавного газосиликатного кирпича, то его изготовление обходится значительно дешевле, но немного с худшими показателями. Изготовленная смесь затвердевает в природных условиях, без внешнего влияния.

Размеры и вес газосиликатных кирпичей

Одним из преимуществ газосиликатных блоков, является их размер. Он значительно больше, чем у обычных кирпичей, благодаря чему возведение здания проходит на порядок выше (в 4 раза), при том, что количество швов и соединений максимально снижено. Это значительно сокращает трудозатраты. Да и расход раствора значительно уменьшается.

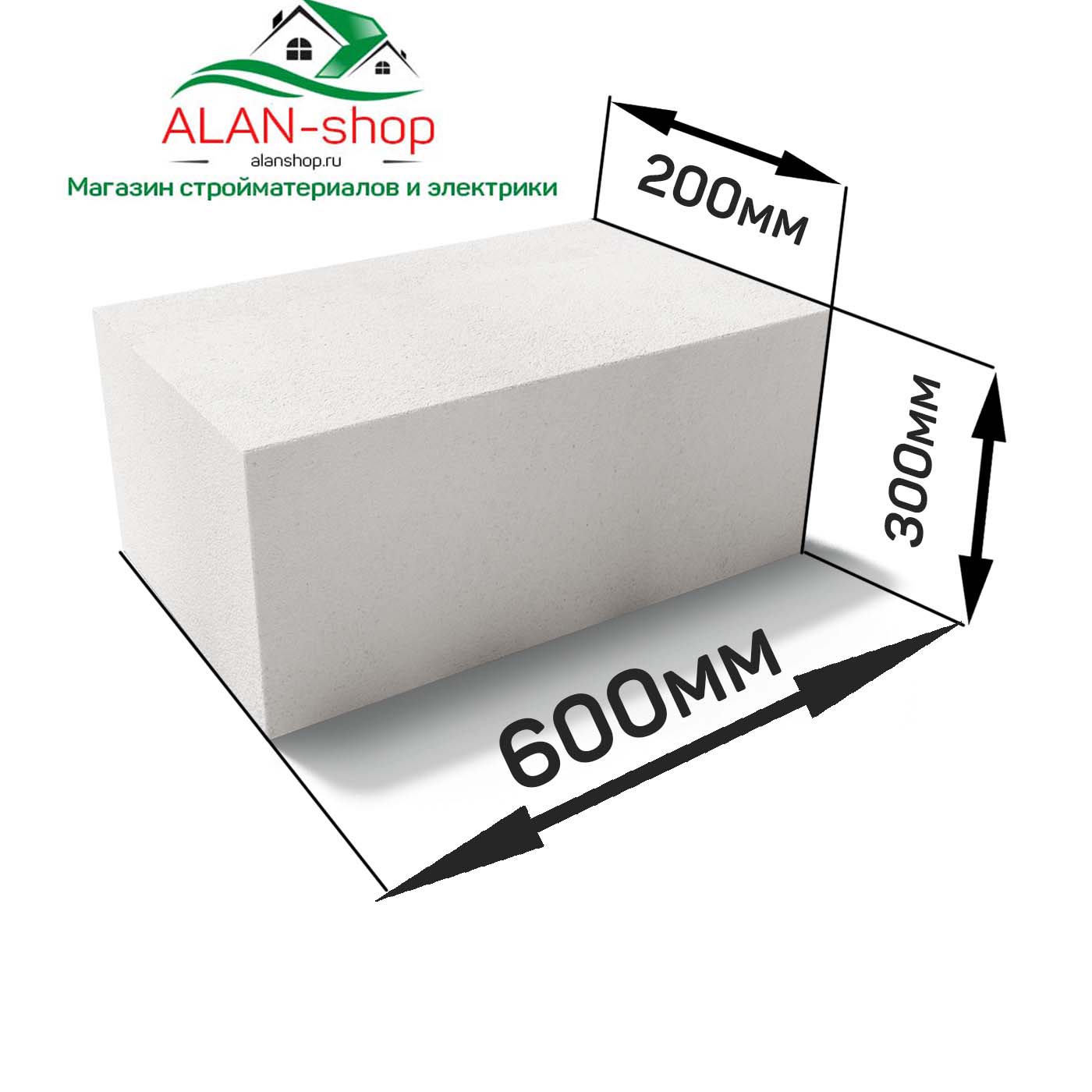

Как известно, размер кирпичей определяется тремя величинами: длиной, шириной и толщиной. Стандартный размер стенового газосиликатного кирпича равен 600×200×300 мм. Существует также стеновой полублок, размер которого составляет 600×100×300 мм. Но, это далеко не все размеры.

В зависимости от производителя, изготавливают блоки следующих размеров:

- 500×200×300 мм;

- 588×150×288 мм;

- 600×250×50 мм;

- 600×250×75 мм;

- 600×250×100 мм;

- 600×250×250 мм;

- 600×250×400 мм и т.д.

Вы можете найти любой размер, который потребуется для ваших работ. Имея эти данные, мы можем сравнить, сколько кирпичей в газосиликатном блоке. К примеру, возьмем стандартный кирпич размером 250×120×65 мм и стандартный газосиликатный блок, 600×200×300 мм.

Объем такого кирпича составляет 0,00195 м3. Объем же силикатного блока равен 0,036 м3. Если разделить их, получается, что в 1 блоке 1,85 кирпичей. Примечательно то, что на 1 м3 кладки требуется 27,7 блоков, а кирпичей – 512 шт., что в 18 раз меньше.

А что сказать о весе?

Понятно, что на вес будут влиять габариты и плотность материала. Чем они больше, тем выше вес. Стандартный газосиликатный блок имеет вес 21–29 кг, а зависимости от плотности. Вес – одно из преимуществ таких изделий.

Если сравнивать с теми же кирпичами, то масса 1 м3 кирпичей равна: 512 шт. × 4 кг. (масса 1 кирпича) = 2048 кг. А в 1 м3 газосиликатного блока: 27,7 × 21 = 581,7 кг. Разница более чем очевидна.

За счет габаритов и пористой структуры, общий вес блоков из газосиликата намного меньше.

Основные физико-механические характеристики газосиликатных кирпичей

Немаловажными факторами, которые отличают изделия, являются следующие показатели:

- Плотность.

- Теплопроводность.

- Морозостойкость.

Как упоминалось выше, от плотности напрямую зависит вес и свойства материала. В зависимости от этого, газосиликатные кирпичи делятся на маркировки:

- D700, самые плотные, используются для постройки конструкций с повышенной этажностью.

- D600–D500, средней плотности, используются для постройки малоэтажных домов и перегородок.

- D400 и ниже, теплоизоляционный материал, который используют для утепления контура несущей стены.

Обратите внимание! Чем выше плотность изделия, тем выше проводимость тепла.

Отличием газосиликатных блоков является и их теплопроводность. К примеру, готовые блоки марки D700 обладают показателем 0,18–0,20 Вт/м·°С (ниже чем у красного кирпича). Если говорить о марке D600–D500, то показатели еще ниже – 0,12–0,18 Вт/м·°С. Самая низкая теплопроводность у изделий марки D400, равная 0,08–0,10 Вт/м·°С.

Внимание! Теплопроводность дерева составляет 0,11–0,19 Вт/м·°С. Поэтому ячеистый бетон в этом плане превышает даже дерево. Это материал, который способен дышать. Учтите, что это касается полностью сухого материала.

Если он мокрый, проводимость увеличивается.

Что касается морозостойкости, то она зависит от объема пор блоков.

Важно

Стандартные блоки, изготовленные в естественных условиях, могут выдерживать 15–35 циклов замерзания и размораживания.

Но, некоторые производители, изготовляющие блоки в автоклаве заявляют, что их изделия имеют морозостойкость 50–100 циклов, что действительно поражает. Все же, отталкиваясь от информации в ГОСТ 25485-89, в среднем морозостойкость ячеистого бетона не выше 35 циклов.

Другие преимущества материала

Стоит отметить, что газосиликатный кирпич имеет и другие характеристики. Благодаря своему составу, он является экологически чистым материалом, который не вредит здоровью человека.

Изделия из газобетона находятся на втором месте по экологичности, после дерева. Кроме того, автоклавные блоки не будут гнить из-за отсутствия среды обитания для микроорганизмов.

Грызуны не будут его есть и заводиться внутри.

Высокая пожаробезопасность – еще одно преимущество ячеистых бетонов. Он не горит! Материал можно использовать для возведения преград для огня. В конструкции предел распространения огня составляет 0 см.

А пористая структура газосиликата позволяет эффективно препятствовать проникновению шума. Если вам придется работать с этим материалом, вы сможете оценить еще одну тонкость – простота обработки. С ним легко работать, используя простые плотницкие инструменты.

Как видите, газосиликатный кирпич не зря считается одним из лучших материалов, используемых для строительства!

Источник: https://bouw.ru/article/harakteristiki-gazosilikatnogo-kirpicha

Особенности газосиликатных кирпичей

На рынке строительных материалов силикатный кирпич появился сравнительно недавно, но уже успел завоевать огромную популярность у наших соотечественников.

Его технические характеристики позволяют возводить здания и сооружения, отвечающие всем современным критериям качества.

А если рассматривать материал с позиции цена/качество, то газосиликатные изделия уверенно займут одно из лидирующих мест.

Если говорить максимально просто, то газосиликатный кирпич – это одна из разновидностей пористого бетона. На выходе материал получается довольно пористым, но при этом его прочностные характеристики полностью соответствуют параметрам бетона. Основное отличие заключается в весе. Газосиликатные блоки менее тяжеловесны – снижение параметра достигается за счет пустот внутри пор.

В XVIII столетии строители часто добавляли в бетон кровь быка или свиньи и получали некий прототип современного газобетона: при перемешивании компонентов, белок крови вступал в химическую реакцию с остальными веществами, и в результате появлялась пена, которая при застывании и трансформировалась в прочный стройматериал.

Один из самых известных в Советском Союзе инженеров М. Н. Брюшков еще в 30-е годы прошлого столетия отметил, что при добавлении в цемент выжимки растения под названием «мыльный корень», произрастающего в республиках Средней Азии, смесь сразу же начинает сильно пениться и увеличиваться в размерах.

При застывании пористость сохранялась, а прочность существенно возрастала. Однако наиболее значимую роль в создании газосиликата сыграл шведский технолог Альберт Эриксон, который создал уникальную технологию производства материала методом добавления к цементу газообразующих химических компонентов.

Совет

На сегодняшний день газосиликатные кирпичи изготавливают из цемента с добавлением песка и гашеной извести. Затем смесь пропускают через автоклавы и подвергают вспениванию с добавлением специальной магниевой пыли и алюминиевого порошка.

Готовую субстанцию разливают по формам, подвергают высыханию и затвердеванию, что достигается двумя основными способами:

- в естественных условиях;

- в автоклаве под воздействием высокой температуры и сильного давления.

Более качественные блоки получаются при сушке автоклавным способом. В этом случае они становятся более прочными и стойкими к внешним неблагоприятным условиям.

В состав газосиликатного материала входят следующие компоненты.

- Портландцемент высочайшего качества, который производится в соответствии с действующими ГОСТами. В его состав входят силикат кальция (его доля составляет не менее 50%), а также трехкальциевый алюминий (6%).

- Песок, соответствующий нормативным требованиям. Для этой марки характерно минимальное количество илистых и всевозможных глинистых включений, содержание которых должно быть не более 2%. Также в состав входит кварц, примерно 7-8%.

- Техническая вода.

- Известь кальциевая, которая носит название «кипелка», для создания пористого бетона требуется состав не ниже 3-ей сортовой категории. Скорость гашения такого компонента составляет 10-15 минут, при этом доля пережога не превышает 2%. Кипелка содержит также оксиды кальция и магния, суммарная доля которых достигает 65-75% и более.

- Алюминиевая пудра – добавляется для повышенного газообразования, используются материалы типа ПАП-1 и ПАП-2.

- Сульфонол С – компонент, относящийся к поверхностно-активным веществам.

Состав и особенности технологии обусловливают свойства материала, среди которых отмечают как положительные, так и отрицательные.

К достоинствам газосиликатных кирпичей относят следующие характеристики.

- Пониженная теплопроводность. При производстве материала исходная смесь насыщается большим количеством пузырьков за счет содержания алюминиевого порошка, при застывании они преобразуются в поры, что существенным образом влияет на теплопроводность. То есть, чем больше пор, тем лучше материал сохраняет тепло.

Поясним на простых примерах. Если вы проживаете в северных районах с суровыми зимами, то для удержания тепла внутри жилого пространства вполне достаточно стены толщиной 50 см.

Можно больше, но, как правило, полуметрового барьера хватает.

В местах с более теплым климатом толщина может составлять 35-40 см, в этом случае даже прохладными ночами в комнатах будут сохраняться благоприятный микроклимат и уютная атмосфера.

- Не менее важной особенностью газобетона является хорошая паропроницаемость. Если уровень влажности в помещении выше, нежели снаружи дома, то стены начинают вбирать в себя лишнюю влагу из воздуха и отправлять ее на улицу. Если ситуация обратная, то все происходит с точностью наоборот: газосиликатные кирпичи впитывают влагу снаружи и передают ее в помещение, это особенно актуально при включении отопления, когда воздух в обогреваемом помещении становится слишком пересушенным.

- Для жилых строений имеет принципиальное значение огнестойкость материала. Стены из газосиликата могут выдерживать контакт с пламенем около 3 часов, как правило, этого времени вполне достаточно, чтобы потушить огонь, поэтому в случае возгорания шансы спасти дом довольно велики.

- Малый вес кирпичей тоже относится к несомненным достоинствам материала. Его легко перевозить, поднимать на высоту, кроме того, конструкция не создает большой нагрузки на фундамент, а это существенно увеличивает продолжительность службы дома.

- Газосиликатные блоки выпущены из природных компонентов, поэтому материал отличается экологичностью. Его вполне можно использовать при строительстве детских дошкольных и учебных заведений, поликлиник, жилых массивов и других строений, где принципиальное значение имеет отсутствие токсичных выделений.

- Ну и приятным дополнением станет отличная звукоизоляция, которая возможна за счет все той же пористости газосиликата.

Чтобы составить наиболее полную картину свойств и характеристик материала, будет нелишним упомянуть и о его недостатках.

- Материал отличается довольно низкой стойкостью к пониженным температурам. Без дополнительной поверхностной обработки состав выдерживает не более 5 циклов заморозки и оттаивания, после чего начинает довольно быстро терять свою прочность.

- Газосиликат осложняет проведение ремонтных работ, к примеру, в такой материал невозможно вкрутить дюбель, он начинает тут же вываливаться обратно, соответственно, даже повесить полку в доме с газосиликатными стенами становится непростой задачей.

- Кроме этого, газосиликат не сцепляется с песчано-цементной штукатуркой, поэтому отделать стену таким материалом нереально, она отвалится через самое непродолжительное время.

- Поры довольно интенсивно впитывают влагу и удерживают ее внутри себя. Это приводит к постепенному разрушению материала изнутри, а также создает среду, благоприятную для размножения грибков, плесени и других опасных для здоровья бактерий.

Одно из основных преимуществ строительных материалов из газобетона состоит в их размере, который значительно больше, чем у всех остальных видов кирпичей.

За счет таких габаритов строительство зданий происходит гораздо быстрее.

По некоторым оценкам, опережение может составлять до 4 раз, при этом количество стыков и соединений минимально, а это, в свою очередь, значительно снижает все трудозатраты на строительство и расход крепящего раствора.

Стандартный размер газосиликатного кирпича составляет 600х200х300 мм. Также строители выделяют стеновой полублок с параметрами 600х100х300 мм.

У разных производителей можно найти продукцию с другими параметрами:

- 500х200х300 мм;

- 600х250х250 мм;

- 600х250х75 мм и т. д.

В строительных магазинах практически всегда можно найти изделия именно того размера, который требуется.

Что касается веса, то здесь соотношение очевидно: чем больше размер кирпича, тем больше его масса. Так, стандартный блок весит 21-29 кг, различия могут определяться показателем плотности конкретного пеноблока. Вес является одним из базовых преимуществ материала. Так, вес 1 м3 газосиликата составляет порядка 580 кг, а 1 м3 обычного красного кирпича – 2048 кг. Разница очевидна.

В зависимости от технических параметров газосиликатного кирпича, во многом определяется и сфера его использования.

- Блоки плотностью до 300 кг/м3 чаще всего используются для утепления в деревянных домах в качестве верхнего слоя.

- Блоки плотностью до 400 кг/м3 предназначены для монтажа несущих стен и перегородок при одноэтажном строительстве. Это могут быть как жилые дома, так и хозяйственные постройки.

- Газоблоки плотностью 500 кг/м3 будут оптимальны для зданий и сооружения в 3 этажа.

- Для многоэтажного строительства берут блоки с показателем 700 кг/м3, при этом требуется основательное армирование всей конструкции.

Использование газосиликатных блоков позволяет снизить общий уровень затрат, при этом сооружения получаются довольно неприхотливыми в уходе и эксплуатации. Однако важно, чтобы вся технология была полностью соблюдена. Любые отступления чреваты обрушением здания, поэтому отсутствие армирования или неправильное использование отделочных материалов может привести к большой трагедии.

Принимая во внимание тот факт, что газобетон имеет довольно демократичную цену, а его монтаж требует минимум времени, построить дом можно даже своими руками без привлечения труда дорогостоящих наемных профессионалов. Поэтому материал часто используют для возведения дачных построек, небольших домов и бань.

Поясним на примере: дом из блоков строится как минимум в 4 раза быстрее, чем дом из кирпичей. Кроме того, при работе с кирпичом требуется присутствие помощников, которые будут замешивать раствор и подносить кирпичи, которых, кстати, гораздо больше, чем блоков (по своему размеру один блок равняется 16 кирпичам).

Таким образом, напрашивается вполне очевидный вывод – использование газосиликатных блоков выгодно и экономически оправдано, именно поэтому в последние годы многие застройщики сделали свой выбор в пользу этого материала. Однако профессионалы рекомендуют придерживаться некоторых рекомендаций при использовании газобетона.

- При покупке необходимо лично проверять все приобретаемые блоки. Различные изготовители допускают отступления от ГОСТов, поэтому на дешевых кирпичах нередко встречаются сколы, трещины и неровности покрытия.

- При возведении 2-х и более этажей необходима обязательная установка усиливающих опорных колонн.

- Перекрытия и стены из газобетона нельзя оставлять открытыми, они требуют обязательной облицовки, в противном случае эксплуатационные характеристики материала существенно снижаются с каждым годом.

- Конструкции из газобетона категорически запрещено возводить на грунтах со слабой несущей способностью. При строительстве обязательно нужно обустраивать ленточный фундамент, он оптимален для работ с использованием таких материалов. Имейте в виду, что газосиликат – материал довольно хрупкий, поэтому при любом смещении грунта он начинает трескаться, поэтому при строительстве дома важно правильно рассчитать все параметры фундамента и подобрать максимально стойкую марку бетона.

- При формировании первого ряда кладки следует в обязательном порядке сделать качественную гидроизоляцию цоколя, чтобы полностью исключить попадание влаги в стены.

- Необходимый размер газосиликатных блоков следует рассчитать заранее, не допускается совпадение швов, поскольку это может привести к существенному ослаблению кладки.

- Блоки с малой плотностью могут разрушаться при высоком давлении, это говорит о том, что перед началом строительных работ важно рассчитать нагрузку на материал и составить подробный план-проект.

О том, как применяется газосиликатный блок в строительстве, смотрите в следующем видео.

Источник: http://www.stroy-podskazka.ru/kirpich/gazosilikatnyj/

Газосиликатный кирпич: состав, характеристики, применение и отзывы

Каждый человек, который задумывается над строительством своего дома, находится перед непростым выбором – какой именно материал использовать. От этого зависит, насколько прочным и надежным получится строение.

А так хочется, чтобы дом стоял веками, если не еще больше! В настоящее время в сфере строительства все большую популярность обретает газосиликатный кирпич.

Но помимо этого используются и прочие варианты – дерево, обычный кирпич, бетонные блоки, включая разнообразные технологии возведения зданий.

Что касается газосиликата, то в последнее время именно ему отдается предпочтение в силу определенных преимуществ. Доступная стоимость, прекрасные эксплуатационные качества, быстрое возведение и многое другое — это далеко не полный перечень всех достоинств, которыми обладает пористый строительный материал. Собственно, об этом и многом другом и пойдет далее речь.

Что такое газосиликат?

По сути, газосиликат представляет собой искусственный камень или одну из разновидностей ячеистого бетона. Что характерно, данный строительный материал можно изготовить даже в кустарных условиях. Все что нужно – это смешать все компоненты в раствор и оставить застывать на свежем воздухе. Сразу можно понять, насколько «высоким» получится качестве в итоге.

Однако качественный кирпич и газобетон получается только на профессиональном производстве, которое может вестись с использованием автоклава. В результате под воздействием высокой температуры и определенного давления бетонная смесь твердеет и изделие получается прочным.

По этой причине автоклавная методика лежит в основе производства этого строительного материала на многих фабриках, когда речь заходит о его выпуске в промышленных масштабах. При этом размеры блоков в полной мере соответствуют существующим ГОСТам.

Производство

Многие, кто решает построить свой дом с использованием газосиликатных блоков, невольно задумываются, из чего же, собственно, они делаются.

Для этого смешиваются определенные компоненты, и состав газосиликатных кирпичей выглядит так:

- негашеная известь;

- портландцемент;

- песок мелкой фракции или молотый;

- вода с алюминиевой пудрой;

- добавки, ускоряющие процесс затвердевания.

В то время пока готовится раствор для газоблоков, между алюминиевой пудрой, известью и водой начинается химическая реакция с образованием водорода. Именно за счет наличия этого газа при последующем застывании в бетоне формируются небольшие герметичные полости, причем в довольно большом количестве.

В результате получается двоякий результат – с одной стороны, благодаря этим пустотам заметно облегчается вес блоков. Однако существует и обратная сторона медали – по этой же причине теплопроводность понижается.

Автоклавные и неавтоклавные изделия

Изготовление блоков в автоклаве с технологической точки зрения представляет собой довольно энергоемкий процесс. По этой причине стоимость такого строительного материала заметно выше. Газосиликатные кирпичи сушатся при температуре 175 °C, давление составляет 0,8-1,2 МПа. А это могут себе позволить лишь крупные предприятия.

Что касается неавтоклавного способа изготовления блоков, то они застывают на свежем воздухе, в отсутствие какого-либо внешнего воздействия. Да и в целом такое производство обходится дешевле. В то же время технические характеристики материала заметно уступают тем кирпичам, которые были произведены с использованием автоклава.

Разновидности газосиликата

Прежде чем коснуться неоспоримых преимуществ, а также ряда недостатков (к сожалению, они тоже присутствуют), ознакомимся с основными видами газосиликатного материала. В зависимости от технологии, применяемой в производстве газосиликатных блоков, и от соотношения компонентов, они между собой отличаются по плотности.

Данная характеристика является основополагающей, которая и определяет сферу применения этого материала. Как правило, плотность обозначается латинской буквой D и колеблется в довольно широком диапазоне – от 200 до 1200 кг/м3. Если сравнивать газосиликатный блок с керамзитобетонным кирпичом, то у последнего она несколько выше (от 700 до 1500 кг/м3).

Исходя из этого параметра, газосиликатные блоки можно разделить на несколько групп (в скобках указана плотность D):

- Теплоизоляционные (D от 200 до 400).

- Теплоизоляционно-конструкционные (D от 500 до 700).

- Конструкционные (D от 800 и более).

Рассмотрим эти разновидности ячеистого материала более подробно.

Теплоизоляционные кирпичи

Как мы теперь знаем, от плотности зависит, где именно используется тот или иной газосиликатный элемент. Теплоизоляционный тип актуален для утепления капитальных стен, включая возведение перемычек. У него высокая степень теплопроводности, однако прочность не очень хорошая. По этой причине данный вариант не подходит для возведения постройки выше 1 этажа.

В ходе применения газосиликатных кирпичей этой разновидности для возведения перегородок обычно используется не цементно-песчаная смесь. Укладка выполняется посредством специального клея. В результате шов получается максимально тонким, насколько это возможно. По этой причине в ряде случаев при возведении подобных перегородок дополнительная облицовка не требуется.

Теплоизоляционно-конструкционная разновидность

У теплоизоляционно-конструкционных блоков прочность уже несколько больше, нежели у кирпичей, описанных выше. Тем не менее даже такой материал непригоден для возведения построек выше 3 метров. Обычно ими укладываются внутренние перегородки либо с их помощью выполняется утепление несущих стен одноэтажных зданий.

Конструкционные блоки

Это самые прочные кирпичи, которые только удается получить при используемых технологиях. Вот эти блоки как раз подходят для строительства построек в несколько этажей. И чем выше маркировка, тем прочнее сам материал.

Габариты

Размеры газосиликатного кирпича, вес и ряд прочих технических характеристик регламентируются ГОСТами 21520-89 и 31360-2007. В этих нормативных документах включены общие сведения касательно всех разновидностей ячеистого бетона.

Что касается точных размеров, то газосиликатный тип кирпичей обычно выпускается более крупных габаритов, нежели керамические строительные брикеты. Собственно за счет этого процесс возведения построек проводится гораздо быстрее (в 4 раза). Соответственно, количество швов и соединений заметно снижается.

Стандартный размер блоков составляет 600 × 200 × 300 мм, но могут быть и полублоки с габаритами 600 × 100 × 300 мм. Но и это еще не окончательные размеры, существуют иные:

- 500 × 200 ×300 мм;

- 588 × 150 × 288 мм;

- 600 × 250 × 50 мм;

- 600 × 250 × 75 мм;

- 600 × 250 × 100 мм;

- 600 × 250 × 250 мм;

- 600 × 250 × 400 мм.

Источник: https://ruud.ru/dom-i-semya/stroitelstvo-i-remont/51324-gazosilikatnyj-kirpich-sostav-xarakteristiki-primenenie-i-otzyvy/

Газосиликатный кирпич: особенности применения

Блок газосиликатный кирпич иногда довольно полезен в строительстве. Правда стоит сказать, что не всегда и не везде. Но иногда его довольно трудно заменить. Кирпич газосиликатный размеры позволяют его прекрасно комбинировать и с другим материалом такого типа.

И это иногда довольно эффективно. Прежде чем делать дома из газосиликатного кирпича и другие строения, надо знать прежде всего не просто размер кирпича газосиликатного, а полностью знать его характеристики. И после этого решать применять газосиликат или кирпич.

Все о газосиликатном кирпиче

Строительство и материалы все время совершенствуются, сегодня можно приобрести такие строительные материалы, которые будут отличаться не только надежностью и долговечностью, но еще и привлекательным, роскошным внешним видом.

Газосиликатные блоки отличаются именно такими удивительными характеристиками, сегодня они пользуются спросом. Как правило, в сфере строительства, особенно если это касается строительства домов, принято использовать два вида такого строительного материала.

Виды данной продукции:

| Которые способны застывать при обычной температуре, состав таких блоков является довольно простым, а значит, теперь не тяжело догадаться, почему материал можно приготовить с легкостью на строительной площадке. |

| Как известно, такой вид блоков данного типа наиболее распространен в современном мире, состав при этом является таким же самым, но вот чтобы произвести блоки, обязательно потребуется промышленное оборудование. |

Область применения

Важно добавить, что такие блоки являются универсальными, ведь их можно использовать для возведений одноэтажных строений, также часто их используют и для строительства зданий, высота которых составляет – два-три этажа. Но в этом случае потребуется усиление кладки.

Нужно отметить, что блоки данного типа отличаются и необычными теплоизоляционными свойствами, а ведь и это немаловажное преимущество. Не тяжело догадаться, почему такой строительный материал сегодня так востребован.

Преимущества и недостатки

Выбирая кирпич или газосиликат, надо в первую очередь изучить особенности данного строительного материала.

Качественные характеристики:

Газосиликатные блоки отличаются необычными преимуществами.

Все это позволяет понять, что приобретая газосиликатные блоки, вы убедитесь, что действительно материал является долговечным и надежным. |

Но нет таких строительных материалов, которые бы отличались лишь положительными сторонами, всегда есть и недостатки, о которых нельзя забывать.

Но, несмотря на наличие некоторых недостатков, хочется добавить, что действительно этот строительный материал достаточно популярен. Ведь все застройщики и потребители знают его, как практичный, функциональный и удобный в сфере строительства материал. |

Особенности строительства

Но если вы желаете использовать этот материал для строительства того или иного объекта, важно учесть и некоторые особенности строительства, чтобы не было совершено ошибок.

- Нельзя возводить конструкции из этого строительного материала на слабонесущих грунтах. Обязательно нужно применять ленточный фундамент, так как он идеально подойдет для строительства различных объектов, с использованием таких материалов.

- Начиная укладку первого ряда блоков, специалисты советуют внимательно выполнять данную работу, ведь нужно произвести качественную укладку на качественный гидроизоляционный слой, чтобы в стены не попадала влага в дальнейшем.

- Размеры газосиликатного кирпича надо сразу правильно рассчитать. Ведь шов не должен совпадать. Это ослабит кладку.

- Выполняя кладку блоков третьей категории, принято использовать исключительно цементно – песчаный раствор, так что обязательно нужно учитывать такие важные тонкости работы, чтобы не совершить ошибок.

- Также нужно знать, говоря о блоках с небольшой плотностью, они имеют способность трескаться под большой нагрузкой, а это значит, что перед строительством, вы должны обязательно помнить об этом.

Внимание: Эту проблему можно решить, если через каждые три ряда блоков, вы станете проводить армирование, оно позволит качественно и правильно распределить нагрузку по всей поверхности стены.

- Связка газосиликата с кирпичом довольно хорошая, но все равно лучше сделать качественную подготовку поверхности перед облицовкой.

Нулевой этап строительства. Особенности

Кладка данного материала имеет свои особенности. Особенно важно правильно начать, ведь здесь не должна проникнуть влага.

- Те дома, которые будут построены их хрупких газосиликатных блоков, как правило, обязательно требуют использования монолитного ленточного фундамента, ведь, как известно, именно такой тип фундамента обеспечит не подвижность основания.

- Если планируется облицовка газосиликатных блоков кирпичом, тогда нужно заранее позаботиться об увеличении ширины фундамента. Говоря о кладке цоколя, то здесь не стоит переживать, так как она является стандартной.

- Как только цоколь будет установлен, и вы будете точно знат, то можно выстилать поверх него два слоя гидроизоляции, причем не забывайте, что ее качеству нужно уделять особое внимание.

- Газосиликатный кирпич является гигроскопичным, поэтому старайтесь выполнять работу крайне осторожно. Всегда можно воспользоваться и обычным рубероидом, его принято укладывать слоями на цементный раствор.

- Такой раствор принято использовать для того, чтобы получить в результате, достаточно прочное и ровное основание, ведь это так важно. Естественно, вы сами знаете, что степень горизонтальности можно проверить без особых проблем, для этого нужно использовать такой строительный инструмент, как уровень, или нивелир.

Внимание: Кстати, второй вариант инструмента, позволит выполнить такую работу с особой и большой точностью.

Как возвести стены домов из этого материала

Как только угловые блоки будут правильным и тщательным образом, зафиксированы на своих местах, то между ними нужно натянуть леску, это может быть и бечевка, ведь, как правило, именно по ней принято осуществлять установку остальных блоков данного ряда.

Внимание: Делать это нужно обязательно, ведь так можно обеспечить действительно ровную и качественную кладку, а это вас и должно интересовать больше всего.

- Если блоки будут обладать пазогребневыми соединениями, то знайте, что на края вертикального шва нужно наносить полоски клея, ширина которой должны составлять – 2-3 см. Если вы сделаете это, то стык станет герметичным, более того внутри образуется специальная теплоизоляционная воздушная прослойка.

- Начиная наносить клей на поверхность блока, то знайте, что лучше всего делать это с помощью зубчатого шпателя, можно воспользоваться и металлической теркой, она обладает зубчатыми гранями, как правило.

- Для увеличения прочности и пространственной жесткости стен, вы должны знать, что их желательно усилить, для этого используется арматура, диаметр которой равен – 10-12 мм. Ее принято укладывать в горизонтальные швы, причем не забывайте, что паз должен обладать такими размерами, чтобы в него могла помещаться арматура.

- Нужно понимать, что работа будет проведена тщательным и эффективным образом, только в том случае, если вы сможете качественно провести ее, для этого нужно следовать всем рекомендациям специалистов, тогда все получится.

Внешняя и внутренняя отделка газосиликатных стен

Нужно отметить, что нельзя эксплуатировать дом, который будет построен из этого материала, без внешней облицовки. Ведь абсорбируя воду, как правило, материал начинает крошиться, более того на нем начинают появляться различные темные пятна, возникает и неприятный запах.

Внимание: Внешняя облицовка обязательно должна быть водонепроницаемой, но в тоже время, она должна являться и паропроницаемой, ведь это наиболее важное условие.

Если у вас появилось желание произвести облицовку кирпичом, то здесь, как правило, есть два варианта ее выполнения, вам нужно выбрать наиболее подходящий и удобный для вас, и тогда проблема моментально решится.

- Можно выполнять облицовку одновременно с кладкой стен, здесь в самом начале нужно выложить кирпичную версту, после чего вывести версты из газосиликатных блоков.

- Необходимо выполнять перевязку кирпичей, блоков, а значит, выполнять эту работу нужно при помощи арматурной кладочной сетки, ведь именно этот вариант является традиционным и наилучшим, конечно, можно воспользоваться и специальной бандажной лентой из нержавеющей стали.

- Так же можно произвести облицовку после возведения стен, желательно сразу же, в стены заложить кладочную сетку, или то, что вы станете использовать в качестве перевязке кирпичей.

- Также нужно добавить, что есть и иные виды сухой облицовки, сегодня они наиболее распространены, например, вагонка или сайдинг, если говорить о сайдинге, то его можно монтировать, не дожидаясь момента, пока завершится осадка дома.

Качественная облицовка газосиликата кирпичом даст вам прекрасное и качественное помещение. Теперь у вас есть инструкция и постарайтесь не упускать детали. Никогда не торопитесь и делайте все осознанно. Посмотрите фото и видео. Цена материала не высокая, но вы получите качественное помещение. Сделайте расчет материалов и после этого приступайте к работе.

Покупка лицевого материала

Облицовка кирпичом газосиликата делается после его правильной закупки. Здесь надо сделать выбор. На рынке продаж есть много данной продукции.

Доставка и хранение

Газосиликатный кирпич надо и правильно сохранить. Это ничем не отличается от хранения и других материалов. На видео изложены все параметры.

Источник: https://kirpich-om.ru/Kirpich/Gazosilikatnyj_kirpich_osobennosti_primenenija.htm

Газосиликатный кирпич – современный и практичный материал

21.02.2017

Большая часть строительных материалов, применяемых для возведения различных видов зданий и сооружений, при оптимальных технических свойствах имеют внушительный вес. Газосиликатный кирпич выгодно отличается от других материалов.

Он отличается небольшой массой и прекрасным показателем прочности.

Эксплуатационные характеристики и технические параметры материала предоставляют превосходную возможность использовать его для возведения любых объектов.

Применение кирпича позволяет в значительной степени ускорить процесс строительства и сократить расходы на работы. Также небольшие размеры материала предоставляют возможность экономить раствор.

Описание и характеристики

Газосиликат изготавливают из извести, песка и цементного раствора. Эту смесь вспенивают посредством добавления активных компонентов: магниевой пыли или порошка алюминия. Плотность материала может быть разной, в маркировке для ее обозначения применяется буква D.

Выделяется три основных типа газосиликатного кирпича, каждый из которых применяется для определенных работ:

- D200 – D400 – теплоизоляционный вид, применяемый для качественного утепления стен, а также закладки проемов в строительных объектов монолитного типа;

- D500 – D700 – теплоизоляционно-конструкционный вид, активно используемый для возведения ненесущих и несущих конструкций в малоэтажных зданиях;

- D800 и выше – конструкционный вид, активно применяемый при строительных работах многоэтажных зданий.

Кроме плотности газосиликатный кирпич обладает следующими важными характеристиками: морозостойкость и теплопроводность.

Достоинства материала

Газосиликатный кирпич обладает следующими достоинствами:

- высокий показатель прочности;

- удобство при строительных работах;

- простота обработки;

- отличная теплоизоляция;

- паронепроницаемость;

- высокая устойчивость к открытому огню, при этом исключен риск возникновения вредных испарений;

- ровная поверхность;

- долговечность.

Благодаря причисленным свойствам материал не уступает дереву или кирпичу, а при возведении определенных объектов даже является предпочтительней. Кирпич газосиликатный в Туле можно заказать и приобрести в компании «Строй-Дилер» по привлекательной стоимости. Индивидуальный подход и высокое качество предлагаемых услуг и материалов – отличительные черты организации.

Посмотреть все товары в каталоге

Источник: https://www.stroy-diler.ru/articles/gazosilikatnyy-kirpich-sovremennyy-i-praktichnyy-material/

Технические характеристики газосиликатных блоков (газосиликат, газобетон, пенобетон, ячеистый бетон, стеновой материал)

Теплоизоляция

Однослойная стена блоков из газосиликатных блоков плотностью 400 — 500 кг/м3 при толщине в 400 мм имеет величину сопротивления теплопередачи равную 2,7 — 3,5 м2 Со/Вт.

Не возгорается и огнестоек

Блоки газосиликатные относятся к негорючим строительным материалам. По ДИН 4102 они относится к несгораемому строительному материалу класса А1.

По нормам Республики Беларусь (СТБ 1034-96) и России (ГОСТ 5742) ячеистый бетон может использоваться для утепления строительных конструкций и теплоизоляции оборудования при температуре изолирующей поверхности до +400 Со.

Многочисленные исследование проведенные в Швеции, Финляндии и Германии, показали, что при повышении температуры до +400 Со прочность газосиликатных блоков увеличивается на 85%. Предел огнестойкости плит перекрытия и покрытия, согласно ГОСТ 30247.0-94, составляет 70 минут, т.е. соответствует REI 60.

Звукоизоляция

Конструкция дома из газосиликатных блоков удовлетворяют нормативным требованиям по звукоизоляции по СНиП 11-12-77 «Защита от шума в строительстве. Звукоизоляция огорождающих конструкций.»

Морозостойкость

Газосиликатные блоки благодаря своей капилярно-пористой структуре являются морозостойким строительным материалом. По нормам Республики Беларусь СТБ 1117-98 морозостойкость газосиликатных блоков при попеременном замораживании и оттаивании достигает 50 циклов.

Способность ячеистого бетона сохранять свои физико-механические свойства при многократном воздействии попеременного замораживания и оттаивания на воздухе над водой называется морозостойкостью и характеризуется его маркой по морозостойкости, которая принимается по установленному числу циклов попеременного замораживания и оттаивания.

Аккумуляция тепла

Ячеистый бетон способен аккумулировать тепло. Он накапливает тепло от отопления или солнечных лучей.

При низких температурах, к примеру ночью, когда отопление становится более слабым, отдает накопленное тепло во внутренние помещения.

Вместе с высокой степенью теплоизоляции, а также благодаря аккумуляции тепла обеспечивается постоянная и комфортная температура во всем доме. Зимой происходит экономия топлива, а в летнее время сохраняется приятная прохлада.

Микроклимат помещений

Оптимальная относительная влажность воздуха является решающей предпосылкой для приятного микроклимата в помещениях. Газосиликат обладает, выражаясь профессионально, хорошей диффузией по отношению к влаге. Материал накапливает влагу из воздуха, транспортирует ее во внутренние помещения, таким образом, влага попадает в воздух помещений в доме.

ООО «Стеновые материалы» (495) 921-39-59 — строительные материалы, газосиликатные (газосиликат, газобетон, пенобетон, ячеистый бетон), керамзитобетонные и пескобетонные блоки

Источник: https://www.Kirpich.ru/article/tekhnicheskie_kharakteristiki_gazosilikatnykh_blokov_gazosilikat_gazobeton_penobeton_yacheistyy_beto/

Технические характеристики газосиликатных блоков

Главная|Блоки и перекрытия|Технические характеристики газосиликатных блоков

Дата: 20 декабря 2018

Просмотров: 1547

Коментариев: 0

В современных строительных технологиях большое значение придается выбору материала для возведения того или иного типа зданий. Одним из наиболее популярных строительных материалов сегодня считают газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Если разобраться, то вряд ли газобетон относится к современным стройматериалам – его разработали еще в конце 19 века. В начале прошлого столетия группа ученых даже запатентовала открытие нового чудо-материала, однако его свойства были далеки от тех, которыми отличается сегодняшний газосиликат.

В современном виде газосиликатный материал получили в конце 20 века – это бетон с ячеистой структурой, твердение которого происходит в автоклаве. Этот метод нашли еще в 30-х годах, и с тех пор он особых изменений не претерпел. Совершенствование характеристик происходило за счет внесения уточнений в технологию его получения.

Газобетон является одной из основ для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для получения газобетона используются следующие вещества:

- песок;

- цемент;

- известь;

- гипс;

- вода.

Чтобы получить ячеистую структуру, в состав добавляют порцию алюминиевого порошка, который служит для образования пузырьков. После смешивания массу выдерживают нужное время, дожидаясь вспучивания, после чего разрезают на части и ставят в автоклав.

Там масса отвердевает в паровой среде – эта технология является энергосберегающей и высокоэкологичной. При изготовлении газобетона не происходит выделения вредных веществ, которые могут нанести ощутимый вред окружающей среде или здоровью человека.

Свойства

Пористая структура блоков гарантирует высокие показатели пожаробезопасности

Ячеистая структура объясняет маленький коэффициент теплопроводности – он гораздо ниже, чем у кирпича. Поэтому здания из газосиликатного материала не столь требовательны в плане утепления – в некоторых климатических поясах оно вообще не требуется.

Ниже мы приводим основные свойства газосиликата, благодаря которым он стал столь востребованным в строительной сфере:

- маленькая масса при внушительных размерах – это свойство позволяет ощутимо снизить расходы на монтаж. Кроме того, для погрузки, перевозки и возведения стен не требуется кран – достаточно обыкновенной лебедки. Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом;

- хорошая обрабатываемость – газосиликатный блок можно без проблем пилить, сверлить, фрезеровать, используя при этом обычный инструмент;

- высокая экологичность – специалисты говорят, что этот показатель у газобетона сравним с деревом. Материал не выделяет никаких вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, он не гниет и не подвержен старению;

- технологичность – газосиликатные блоки сделаны таким образом, чтобы с ними было удобно работать. Кроме маленькой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т.п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича;

- низкая теплопроводность газосиликатных блоков – она обусловлена тем, что газобетон на 80 процентов состоит из воздуха. В зданиях, которые построены из этого материала, снижаются расходы на отопление, к тому же можно на одну треть слабее их утеплять;

В доме из газосиликата в любое время года будет поддерживаться устойчивый микроклимат

- морозостойкость – в структуре есть специальные пустоты, куда вытесняется влага при замерзании. Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов;

- звукоизоляция – очень немаловажный параметр, поскольку сегодня уровень шума на улицах достаточно высок, а дома хочется отдохнуть в тишине. По причине пористой структуры газосиликат хорошо задерживает звук, выгодно отличаясь в этом плане от кирпича;

- пожаробезопасность – минеральные вещества, которые используются для изготовления газосиликата, не поддерживают горения. Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.п;

- высокая прочность – газосиликат выдерживает очень высокие сжимающие нагрузки, поэтому подходит для постройки зданий с несущими стенами высотой до трех этажей или каркасно-монолитных зданий без всяких ограничений;

- негигроскопичность – газобетон не впитывает воду, которая попав на него быстро высыхает, не оставляя никаких следов после себя. Это объясняется тем, что пористая структура не задерживает в себе влагу.

Основным недостатком газосиликата является недостаточная прочность на изгиб, однако специфика его использования такова, что практически исключает возможность изгибающих нагрузок, поэтому этот недостаток не играет большой роли.

Чем меньше в теле искусственного камня воздуха, тем выше его прочность и плотность

Марки газоблоков

Ниже мы рассмотрим различные марки газосиликата и то, как их используют в строительстве:

- D300 – наиболее подходящий стройматериал для возведения монолитных зданий. Плотность газосиликатных блоков этой марки составляет 300 кг/м3 – она хорошо подходит для постройки стен малоэтажных домов в один слой или для двуслойных монолитных домов с высокой степенью теплоизоляции;

- D400 – его используют для постройки двухэтажных зданий и коттеджей, а также для теплоизоляции наружных несущих стен высотных зданий;

- D500 – это разновидность с наилучшей комбинацией утепляющих и конструкционных характеристик. По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;

- D 600 – это газосиликатный блок с самой высокой плотностью, которая составляет 600 кг/м3, он используется там, где необходимо ставить прочные стены, подверженные высоким нагрузкам.

Ниже приводится таблица, иллюстрирующая другие параметры, которыми отличаются газосиликатные блоки разных марок.

В зависимости от плотности все газосиликатные блоки принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные

Точность размеров

Газосиликаты могут иметь некоторые отклонения в своих габаритах. В зависимости от их величины различают три категории точности этого материала:

- Первая категория – она предназначена, чтобы класть блок насухо или на клей. В ней разрешается погрешность размеров по высоте, длине и толщине до полутора миллиметра, прямоугольности и углов – до двух миллиметров, ребер – до пяти миллиметров.

- Вторая категория применяется, чтобы класть газосиликатные блоки на клей. В ней погрешность по основным габаритам допускается до двух миллиметров, прямоугольность – до 3 миллиметров, углы – до 2 миллиметров и ребра – до 5 миллиметров.

- Третья категория газоблоков кладется на раствор, в ней погрешность по основным габаритам не более 3 миллиметров, по прямоугольности – менее 3 мм, углы – до 4 миллиметров, ребра – до 10 миллиметров.

При покупке газосиликатных блоков обычно оценивают три критерия, которые влияют на решение:

- функциональные характеристики – плотность, морозостойкость, коэффициент теплопроводности и т.п.;

- размеры одного блока;

- объем одного блока;

- стоимость.

Все это в комплексе позволяет сделать выводы, насколько тот или иной вариант способен справляться с поставленными перед ним задачами, и оценить общую стоимость материала, который будет использован для постройки здания.

Заключение

При выборе стройматериала следует помнить о том, что различные марки газобетона отличаются между собой в плане цены и характеристик. Грамотный осознанный подход подразумевает правильную постановку задачи и оценку критериев, которые могут решить эту задачу при минимальных экономических затратах.

Источник: https://pobetony.ru/bloki-i-perekrytiya/gazosilikatnye-harakteristiki/

Газосиликатные блоки свойства и характеристики.

Массовое применение газосиликатных блоков в строительстве свидетельствует о их огромной популярности. В плане соотношения цены и качества при замечательных характеристиках газобетонных блоков ничего наиболее оптимального, чем газосиликат пока что не придумали. Газобетон представляет собой ячеистый бетон автоклавного твердения – проверенный временем стройматериал, применяемый практически во всех видах конструктивных элементов сооружений и зданий самого разного назначения. Но откуда взялась технология производства ячеистого бетона, и когда он стал использоваться в своём современном виде? Разработки, направленные на получение нового многофункционального стройматериала велись ещё с конца ХIХ-го века. К началу ХХ-го несколько зарубежных ученых-экспериментаторов успели получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно производимого камня для строительства. Экспериментируя с составными элементами, методом проб и нередких ошибок был получен прототип современного газобетонного раствора. Однако свойства и характеристики газосиликатных блоков такими, как мы их знаем сейчас, в то время, конечно, не были. Современные газоблоки появились лишь в 90-тые годы. Это всем известные пенобетонные, полистеролбетонные и газобетонные блоки. Касательно последних — они бывают 2-ух видов: неавтоклавного и соответственно автоклавного способа затвердения. Неавтоклавные газобетоны неоднородны и довольно часто содержат в себе вредные воздухопоры, дающие большую усадку в ходе процесса эксплуатации. Газобетон, полученный в результате применения автоклавного метода, гораздо экологичнее и прочнее неавтоклавного (примерно в два раза). Метод по изготовлению ячеистого бетона предложен был в тридцатых годах и с тех пор, в принципе, мало изменился, хотя свойства газосиликатных блоков непрестанно улучшались и сфера его применения расширялась. Для его изготовления применяются песок, цемент, известь, гипсовый камень и обычная вода. В смесь из указанных материалов в незначительном количестве добавляется и алюминиевый порошок, который способствует образованию в смеси мелких воздушных ячеек, которые и делают материал пористым. Сразу после вспучивания, непродолжительной выдержки и разрезания массива на изделия необходимых размеров ячеистобетонную массу помещают в автоклав, где в паровой среде происходит ее твердение. Данная энергосберегающая технология не оставляет никаких отходов, которые загрязняли бы воздух, почву и воду. Газосиликатные блоки автоклавного твердения представляют собой материал, обладающий уникальными свойствами. Ведь в нем соединились наилучшие качества 2-ух древнейших строительных материалов: древесины и камня. В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций в жилых и общественных зданиях одной из немногочисленных разновидностей бетонов, из коих возможно возведение по-настоящему теплоэффективных конструкций оптимальной толщины стали именно ячеистые бетоны. Характеристики и свойства газосиликатных блоков дают этому стройматериалу ряд весьма важных преимуществ:

Газосиликатные блоки лёгкий вес.

Вот, пожалуй, главное и неоспоримое преимущество газосиликата перед кирпичом. Вес газосиликатного блока находится в диапазоне 488 – 500-сот килограмм/м3, в зависимости от размера газобетонных блоков.

Обычный блок (по ГОСТу 21520-89) имеет марку плотности Д500 и размер 250 на 625 толщиной 400 мм и массу около 30,5 килограм и по теплопроводности может заменить стену толщиной в 64 см из двадцати восьми кирпичей, чей вес составляет сто двадцать килограмм. Большие размеры газосиликатных блоков при незначительном весе значительно сокращают затраты на монтаж и заметно уменьшают время строительства. Для осуществления подъема газобетона не нужен кран: с этим справятся несколько человек, либо можно воспользоваться обыкновенной лебедкой, следовательно, легкий вес такого ячеистого бетона позволяет снизить не только транспортно-монтажные работы, но и затраты на обустройство фундаментов. Газобетонные блоки гораздо легче, нежели пенобетон, поддаются обработке. Их можно пилить, сверлить строгать и фрезеровать при помощи обычного инструмента.

Блоки газосиликатные экологичность.

Поскольку газобетон автоклавного твердения получается из песка, цемента, извести и алюминиевой пудры, им не выделяется токсичных веществ, в результате по своей экологичности он приближен к дереву, однако при этом не склонен к гниению и старению. Газобетонные изделия совершенно безопасны для человека, в доме, выстроенном из него, дышится столь же легко, как и в возведённом из дерева.

Быстрота и экономичность при работе с газосиликатными блоками.

Благодаря такой характеристике газосиликатных блоков как их внушительные габариты (600 на (50-500) на 250 мм) при малом весе процесс строительства протекает быстро и легко. Скорость строительства при этом возрастает действительно существенно (раза в 4) и, соответственно, уменьшаются трудозатраты. В торцах некоторых видов газосиликатного блока сформированы специальные пазы и гребни, а также захватные карманы, предназначенные для рук. Совершенно не нужно 1-1,5 см раствора в кладке, вполне достаточно клеевого слоя в 3-5 миллиметров, наносимого зубчатой кельмой, дабы надежно укрепить блок. Блоки из газобетона обладают почти идеальной конфигурацией (поскольку допустимое отклонение их граней не превышает одного миллиметра), что и дает возможность использования технологии тонкошовной кладки, заметно снижает затраты на выполнение работ. Стоимость газосиликатных блоков бывает невысока по сравнению с тем же кирпичом, но клей для выполнения тонких швов примерно в два раза дороже цены песчано-цементного раствора, зато расход материала при производстве кладки газобетонного блока снижается примерно в шесть раз. В конечном итоге получаемая тонкошовная кладка даёт возможность втрое снизить затраты на кладочный раствор, кроме того, ввиду минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

Газосиликатные блоки низкая теплопроводность.

Её обеспечивают пузырьки воздуха, которые занимают около 80-ти процентов материала. Действительно, именно благодаря им среди положительных качеств газобетонных блоков есть высокая теплоизоляционная способность, за счёт которой снижаются затраты на отопление процентов на 20-30 и можно отказаться от применения дополнительных теплоизолирующих материалов. Стены, которые выполнены из газосиликатных блоков, полностью отвечают новым СНиПовским требованиям, что предъявляются к теплопроводности стен общественных и жилых зданий. В сухом состоянии коэффициент теплопроводности у газобетона равен 0,12 Вт/м °С, при 12%-ной влажности — 0,145 Вт/м °С. В средней полосе России возможно возведение стен из газосиликатных блоков (плотностью не больше 500 килограмм/м3), чья толщина составляет 40 см.

Энергосбережение благодаря газосиликатным блокам.

На сегодняшний день энергосбережение стало одним из важнейших показателей. Бывает, что пренебрежение данным параметром приводит к невозможности эксплуатации добротного дома из кирпича: владелец попросту не мог позволить себе финансово отапливать настолько большое помещение. При использовании газобетонного блока с весом 500 килограмм/м3, толщиной 40 см достигаются показатели по энергосберегающему параметру в пределах нормы. Использование газобетонных блоков плотностью более, чем 500 килограмм/м3 приводит к заметному ухудшению параметров (теплотехнические свойства понижаются на пятьдесят процентов при использовании блоков, имеющих плотность в 600-700 килограмм/м3). Газосиликатные блоки плотностью меньше, чем 400 килограмм/м3 можно применять в строительстве лишь в качестве утеплителя, ввиду их низких характеристик прочности.

Блоки газосиликатные морозостойкость.