силикатного, керамического, пустотелого и др. — Информационный портал города Мичуринска. Афиша

- силикатного, керамического, пустотелого и др.

- Плотность кирпича. Плотность популярных видов кирпича

- Разновидности кирпича

- Плотность кирпича.

- плотность в кг/куб.м глиняного кирпича и класс среднего показателя

- Плотность кирпича разных видов

- характеристики, размеры, особенности укладки, цены

- (PDF) ГИГРОТЕРМАЛЬНОЕ ПОВЕДЕНИЕ ПОЛЫХ И ЗАПОЛНЕННЫХ КЕРАМИЧЕСКИХ БЛОКОВ

- Мониторинг тепловых характеристик пустотелого кирпича с различными заполнителями пустот в разных климатических условиях

- Что такое кирпич Porotherm? Свойства, преимущества и применение

- Технические характеристики композиционных материалов, содержащих отходы керамической пыли от производства перспективного пустотелого кирпича, как частичную замену портландцемента

- Журналы, авторы, подписчики, издатели, оповещение

силикатного, керамического, пустотелого и др.

Одной из основных физико-технических характеристик кирпича является его плотность. Она влияет не только на его объемную массу, но и на степень теплопроводности. Данный параметр отражает содержание массы материала в единице объема.

Плотность керамического кирпича

Производится данный стройматериал из глины с последующим обжигом. Исходя из того, что процент пустот в полнотелом кирпиче менее 13%, плотность его — не менее 2000 кг/м3, для пустотелого данный показатель равняется 1100-1400 кг/м3.

Полнотелый вариант используют в возведении несущих элементов конструкции, колонн, внутренних и внешних стен, пустотелый — применяют в строительстве облегченных стен, а также в качестве заполнителя каркасов.

Плотность силикатного кирпича

Производится из извести (почти 90%)и песка (10%), масса добавок незначительна и делится на два вида:

- пустотелый,

- полнотелый.

Плотность кирпича силикатного полнотелого варьирует в пределах 1800-1950 кг/м3, пустотелого (с содержанием керамзитового песка) – 1100-1600 кг/м3.

К преимуществам данного стройматериала можно отнести дешевизну и возможность получения разных оттенков, к недостаткам — большой вес, низкую прочность и высокую теплопроводность. Поэтому его не используют в возведении несущих стен и перегородок. Также не рекомендуется строить из данного материала печи – при нагревании происходит деформация. Из силикатного кирпича строят перегородки и внутренние стены.

Согласно ГОСТ 379-79 его марка прочности составляет М125-150, морозостойкости – F15-35, теплопроводности – 0,38-0,70 Вт/м°С.

Пустотелый вариант имеет 33%-ую пустотность, которая позволяет снизить вес блока до 2,5 кг, при этом снижается и теплопроводность возводимого здания.

Плотность полнотелого кирпича

Известен данный материал под названиями строительный или рядовой. Применяется он в возведении внешних и внутренних стен, колонн, столбов, несущих конструкций. Обладает высокой прочностью (до М300) и морозостойкостью (до F75). Плотность кирпича полнотелого – 1600-1900 кг/см3, при этом пористость составляет в среднем 8%, теплопроводность 0,7 Вт/м°С.

Плотность пустотелого кирпича

Данный материал имеет пустоты до 13-50% от внутреннего объема, что делает его менее прочным. Пустотелый кирпич используют в кладке наружных облегченных стен и перегородок, в качестве заполнителя каркасов зданий. Еще одним вариантом обеспечения легкости стройматериала является поризация.

Поризованный кирпич обладает отличной тепло-и звукоизоляцией. Его плотность сотсавляет 1000-1450 кг/см3, морозостойкость – F15-F50, пористость — 6-8%, теплоизоляция – 0,3-0,5 Вт/мoС, прочность — M50-150.

Плотность облицовочного кирпича

Данный стройматериал также называют фасадным или лицевым. Основное его предназначение – кладка внешний стен с высокими требованиями, предъявляемыми к поверхности. Форма такого кирпича ровная, поверхность глянцевая. Это пустотелый материал с высокими теплоизоляционными и прочностными свойствами. Разные оттенки материала достигаются за счет подбора определенных составов глиняных масс, изменения температур и срока обжига. Плотность кирпича облицовочного – 1300-1450 кг/см

Основное его предназначение – кладка внешний стен с высокими требованиями, предъявляемыми к поверхности. Форма такого кирпича ровная, поверхность глянцевая. Это пустотелый материал с высокими теплоизоляционными и прочностными свойствами. Разные оттенки материала достигаются за счет подбора определенных составов глиняных масс, изменения температур и срока обжига. Плотность кирпича облицовочного – 1300-1450 кг/см

Плотность клинкерного кирпича

Используется этот стройматериал в мощении дорог, облицовке фасадов и цоколей домов. Создается он из красной сухой глины путем обжигания при повышенных температурах, что наделяет его такими свойствами как изностойкость и высокая плотность – 1900-2100 кг/см3. При этом пористость материала составляет 5%, теплопроводность — 1,16 Вт/мoС, морозостойкость может достигать F100, максимальная прочность – М1000.

Плотность шамотного кирпича

Данный материал среди прочих выделяется своей способностью выдерживать воздействие повышенных температур – до +1600°С. Его еще называют огнеупорным или печным (производится из огнеупорной глины). Плотность шамотного кирпича составляет 1700-1900 кг/см3, при этом пористость достигает 8%, морозостойкость — F50, прочность — М75-250, теплопроводность — 0,6 Вт/мoС. Производят данный материал классической, арочной, клиновидной и трапециевидной формы. Цвет варьирует от светло желтого до насыщенного темно-красного.

Плотность кирпича. Плотность популярных видов кирпича

Кирпич – строительный материал, представляющий собой искусственный камень стандартной формы, обладающий прочностью и толерантностью к погодным условиям. Главными характеристиками кирпича являются теплопроводность, плотность, водопоглощение.

Но основной характеристикой, на которой основывается выбор использования того или иного вида кирпича можно назвать его плотность, то есть его объемная масса, которая влияет на теплопроводность.

Плотность кирпича керамического

Кирпич керамический изготавливается из глины с последующим его обжигом. По Госстандарту

Пустотелый же кирпич, благодаря своей небольшой плотности, применяют в возведении облегченных наружных стен, для заполнения каркасов, можно сказать в некотором роде заменяет свойства пенопласта.

Плотность силикатного кирпича

Силикатный кирпич изготовляется из извести, песка и воды, правильными пропорциями раствора. По своим характеристикам он, как и керамический, делится на виды – полнотелый и пустотелый.

Плотность полнотелого силикатного кирпича колеблется в пределах 1800-1950 кг/м3. Плотность пустотелого силикатного кирпича зависит от добавления керамзитового песка и составляет 1100-1600 кг/м3.

Плотность пустотелого силикатного кирпича зависит от добавления керамзитового песка и составляет 1100-1600 кг/м3.

Этот вид кирпича уступает керамическому только по своей степени водостойкости, поэтому возводить из него несущие стены и перегородки крайне нежелательно. Также он не подходит в строительстве печей, так как при нагревании деформируется тело кирпича.

Плотность кирпича полнотелого

Объемная масса полнотелого кирпича — 1670-1730 кг/м3. Используется он, как отмечалось ранее, для возведения несущих конструкций, наружных стен, колонн из-за своего большого уровня прочности на сжатие, а также из-за своей невосприимчивости к температурным колебаниям, огнеупорности и большого показателя поглощения влаги.

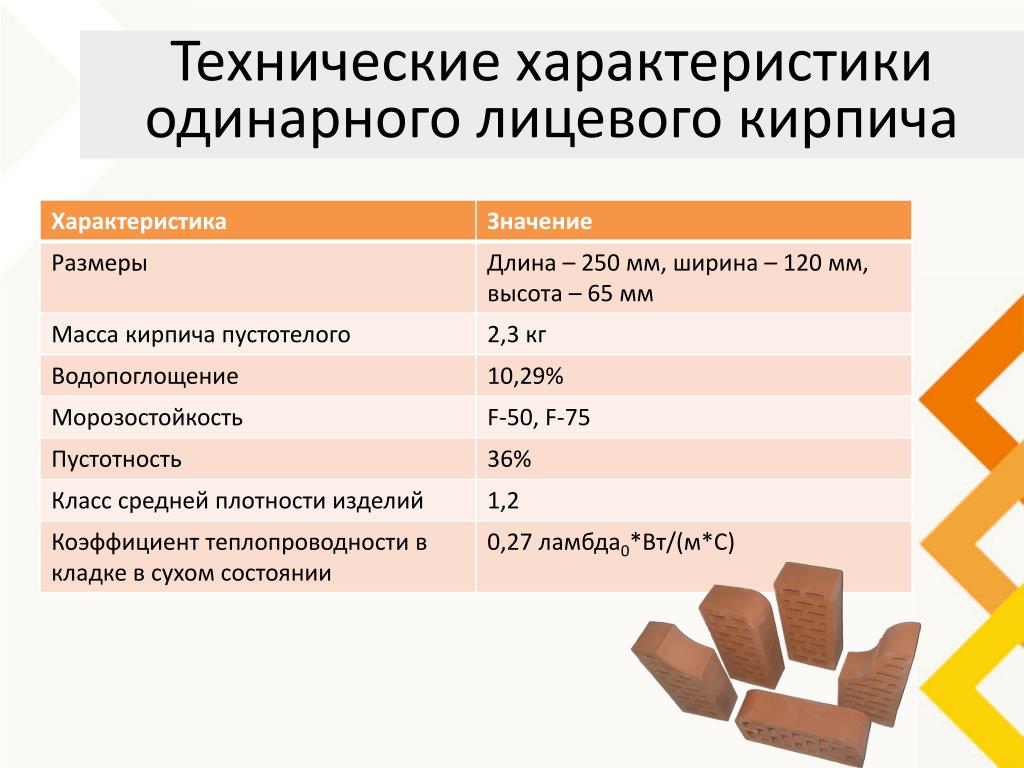

Плотность кирпича одинарного

Кирпич одинарный имеет плотность 1600 кг/м3. Этот вид кирпича в свою очередь делится на высокопрочный, рядовой и облицовочный исходя их своих характеристик, так же его нужно знать где использовать, как и в плотности стекла(в зависимости от плотности разное применение). Высокопрочный используется в кладке несущих стен, рядовой для внутренних работ, возведения перегородок и стен, облицовочный для наружной облицовки зданий.

Высокопрочный используется в кладке несущих стен, рядовой для внутренних работ, возведения перегородок и стен, облицовочный для наружной облицовки зданий.

Рассмотрев все современные виды кирпича можно подвести следующие итоги: при выборе данного строительного материала необходимо руководствоваться в первую очередь пониманием, для какого вида работ подбирается кирпич, чтобы корректно выбрать его главную характеристику – плотность кирпича, а также его вид, что будет гарантией долговечности и прочности конструкции.

Разновидности кирпича

Полнотелый кирпич

Полнотелый кирпич — это обычный рядовой кирпич, который применяется для строительства несущих стен, колонн, столбов, цокольных этажей и иных конструкций с дополнительной нагрузкой. Он обязан иметь высокую прочность и хорошую устойчивость к морозам. По государственному стандарту самой высокой морозостойкостью должен обладать кирпич F50, но современные производители выпускают и F75. В большинстве случаев для строительства используется полнотелый кирпич с маркой прочности 75–300, по морозостойкости 15–50, пористостью 8%, плотностью 1600–1900 кг/м3 и коэффициентом теплопроводности 0,6–0,7 Вт/мС.

Пустотелый кирпич

Пустотелый (щелевой) кирпич, в отличие от полнотелого, имеет внутренние пустоты с различными формами (круглыми, овальными, квадратными и прямоугольными), объемами (13% до 50% внутреннего объема) и ориентациями (вертикальными или горизонтальными). За счет этих пустот кирпич становится более легким и теплым, но менее прочным. Также он требует меньше сырья для производства и используется для строительства облегченных конструкций.

Пустотелый (щелевой) кирпич имеет плотность 1000–1450 кг/м3, морозостойкость 10–15 циклов, пористость 6–8%, коэффициент теплопроводности 0,3–0,5 Вт/Мс. По прочности выделяют марки от М75 до М250. Цветовая гамма различна.

Поризация — это второй способ изготовления пустотелого кирпича, при котором из готовой смеси во время обжига исчезают легкосгораемые элементы (торф, опилки, уголь, солома) и образуются маленькие пустоты. Произведенный кирпич не только легок по весу, но и имеет отличные тепло- и звукоизоляционные свойства. Применяется в основном для строительства наружных и внутренних стен. Из-за наличия пяти рядов пустот снижается расход кладочного материала на 20%. Также увеличивается скорость кладки и уменьшается количество растворных швов. Маленькая плотность помогает снизить нагрузку на фундамент. Для соответствия всем требованиям по теплопроводности, достаточно возвести стену в 640 мм из поризованной керамика (для примера, стена из обычного кирпича должна быть не менее 700 мм).

Произведенный кирпич не только легок по весу, но и имеет отличные тепло- и звукоизоляционные свойства. Применяется в основном для строительства наружных и внутренних стен. Из-за наличия пяти рядов пустот снижается расход кладочного материала на 20%. Также увеличивается скорость кладки и уменьшается количество растворных швов. Маленькая плотность помогает снизить нагрузку на фундамент. Для соответствия всем требованиям по теплопроводности, достаточно возвести стену в 640 мм из поризованной керамика (для примера, стена из обычного кирпича должна быть не менее 700 мм).

Пустотелый поризованный кирпич имеет плотность 1100–1150 кг/м3, морозостойкость 15–50 циклов, пористость 6–10%, коэффициент теплопроводности 0,25–0,25 Вт/Мс. По прочности выделяют марки от М50 до М150. В основном красных оттенков.

Облицовочный кирпич

Облицовочный кирпич — это кирпич правильной формы с ровной глянцевой поверхностью. Используется для кладки наружных и внутренних стен с высокими требованиями к поверхности. Фасадный кирпич обычно является пустотелым, поэтому обладает высокими теплоизоляционными характеристиками. Разнообразная цветовая гамма получается за счет правильно подобранных глиняных смесей, сроков и температуры обжигания. В связи с этим рекомендуется закупать кирпичи из одной партии сразу же, иначе могут не совпасть цвета.

Фасадный кирпич обычно является пустотелым, поэтому обладает высокими теплоизоляционными характеристиками. Разнообразная цветовая гамма получается за счет правильно подобранных глиняных смесей, сроков и температуры обжигания. В связи с этим рекомендуется закупать кирпичи из одной партии сразу же, иначе могут не совпасть цвета.

Высокая цена оправдывается долговечностью нового фасада. При декорировании внутренних стен стоит обращать большое внимание на обрабатывание швов. Размеры обычного фасадного кирпича соответствуют размерам полнотелого — 250×120×65 мм.

Облицовочный кирпич имеет плотность 1300–1450 кг/м3, морозостойкость 25–75 циклов, пористость 6–14%, коэффициент теплопроводности 0,3–0,5 Вт/Мс. По прочности выделяют марки от М75 до М250. Цветовая гамма разнообразна.

Цветной фигурный кирпич

Цветной фигурный кирпич — это вид облицовочного кирпича с особой формой, неровной поверхностью и особенным цветом. Форма камня может иметь криволинейные грани, округленные или срезанные углы и ребра. Рельеф поверхности либо повторяющийся, либо обработан под другой материал (мрамор, антик, дерево и прочее). Именно за эти свойства фигурный кирпич ценится при строительстве таких сложных элементов, как арки и круглые колонны. Также им выполняется декор наружных стен.

Рельеф поверхности либо повторяющийся, либо обработан под другой материал (мрамор, антик, дерево и прочее). Именно за эти свойства фигурный кирпич ценится при строительстве таких сложных элементов, как арки и круглые колонны. Также им выполняется декор наружных стен.

Крупноформатный блок

Крупноформатный блок обладает отличными тепло- и звукоизоляционными свойствами, поддерживает благоприятный микроклимат в помещении и повышает производительность труда. При толщине стены в 640 мм тепло сохраняется так же, как и в стене из обычного кирпича в 770 мм. Плотность поризованной керамики на 30% ниже, чем плотность пустотелого кирпича, что позволяет значительно снизить нагрузку на фундамент. Из-за больших размеров блока увеличивается скорость возведения здания, сокращается количество кладочных швов и расход раствора. Успешно применяется в малоэтажном строительстве для сооружения внешних и внутренних перегородок.

Силикатный кирпич

Силикатный кирпич — это кирпич, вырезанный из силикатного автоклавного бетона. При его производстве в состав добавляют 89% извести, 10% песка и незначительное количество различных добавок. Главными достоинствами силикатного кирпича считается низкая цена и разнообразная цветовая гамма. А к недостаткам можно отнести большой вес, маленькую прочность, плохую водостойкость и теплопроводность. Используется в основном для строительства внешних и внутренних стен. По своей универсальности намного уступает керамическому кирпичу.

При его производстве в состав добавляют 89% извести, 10% песка и незначительное количество различных добавок. Главными достоинствами силикатного кирпича считается низкая цена и разнообразная цветовая гамма. А к недостаткам можно отнести большой вес, маленькую прочность, плохую водостойкость и теплопроводность. Используется в основном для строительства внешних и внутренних стен. По своей универсальности намного уступает керамическому кирпичу.

Силикатный кирпич имеет коэффициент теплопроводности 0,38–0,70 Вт/мС, морозостойкость 15–35 циклов. По прочности выделяют марки от М125 до М150.

Клинкерный кирпич

Клинкерный кирпич используется для облицовки фасадов, цоколей, покрытия дорог, улиц и дворов. В качестве преимуществ можно отметить долговечность материла, так как инородным телам очень сложно проникнуть в состав материала, высокую плотность и разнообразие расцветок. Но и есть и минусы — это плохая теплопроводность и высокая цена. Производство кирпича включает в себя процессы прессования сухой красной глины и обжига до спекания.

Клинкерный кирпич имеет плотность 1900–2100 кг/м3, морозостойкость 50–100 циклов, пористость до 5%, коэффициент теплопроводности 1,16 Вт/мС. По прочности выделяют марки от М400 до М1000. Цветовая гамма различна.

Плотность кирпича.

Такой показатель как плотность кирпича керамического представляет собой особую физическую величину, что определяется массой кирпича на единицу его объема. Вычисляется средняя плотность отношением массы (в килограммах) ко всему объему (в метрах), сюда также входят и имеющиеся в нем поры и пустоты. Средняя плотность кирпича, как и теплопроводность, бывает обратно пропорциональной пористости, что означает, что плотность способна говорить нам о теплопроводности.

В результате этот показатель применятся в качестве основного (или по-другому марки) теплопроводности стройматериала. Когда вы хотите купить кирпич, на плотность материала следует обращать повышенное внимание.

Плотность кирпича полнотелого 1600 — 1900 килограмм/метр.

Такая плотность гарантирует неплохие теплоизолирующие свойства, по-настоящему качественное сцепление материала с раствором, а кроме того, возможность впитывать влагу при смене погоды. У такого керамического кирпича водопоглощение находится на уровне 8%. Теплопередача же кирпича полнотелого довольно высока, потому если из него возводятся наружные стены, требуется устройство дополнительного утепления. Цена на кирпич полнотелый.

Плотность кирпича пустотелого (щелевого) составляет около 1000 — 1450 килограмм/метр.

Такая плотность говорит о том, что кирпич пустотелый является намного легче керамического кирпича строительного, а кроме того, выделяется своей довольно низкой теплопроводностью. В результате, при помощи дырчатого кирпича можно создать стены гораздо более тонкими и легкими, но при этом на должном уровне сохраняются все теплопоглощающие и звукопоглощающие показатели.

По своей прочности стены из пустотелых кирпичей не уступают возведённым из полнотелого стройматериала. На рынке можно встретить и «сверхэффективный» пустотелый кирпич, обладающий плотностью 1100-1150 килограмм/метр. Купить пустотелый кирпич.

На рынке можно встретить и «сверхэффективный» пустотелый кирпич, обладающий плотностью 1100-1150 килограмм/метр. Купить пустотелый кирпич.

Кирпич глиняный облицовочный имеет плотность от тысячи трёхсот до тысячи четырёхсот пятидесяти килограмм/метр.

Главным образом в его роли выступает пустотелый кирпич, потому теплотехнические свойства его довольно высоки. Облицовочный стройматериал наделен по-настоящему отличной стойкостью к морозам, при этом обладает ещё и поистине выдающимся видом. Выпускается также и необычно сверэффективный лицевой материал, чья плотность составляет 1100 — 1150 килограмм/метр.

Кирпич глазурованный (ангобированный), служащий для облицовки, обладает плотностью 1300 — 1450 килограмм/метр.

Получают такой кирпич, нанося на обожженную глину глазурь, после чего снова производится обжиг, но на этот раз при более низкой температуре. В результате, образуется стекловидный непроницаемый для воды слой, заметно повышающий сцепление кирпича с остальной массой и увеличивает морозостойкость.

Кирпич клинкерный обладает плотностью на уровне 1900 — 2100 килограмм/метр.

Подобная плотность достигается особенным видом спекания, по результатам которого исключается возможность появление всяческих пустот и включений, благодаря чему гарантирована эффективнейшая долговечность и прочность. Клинкерный кирпич наделен поистине выдающимися характеристиками. Морозоустойчивость такого кирпича является одной из наиболее высоких, число пор низкое (в результате исключается возможность начала разрушения при повышенной влажности), а его износоустойчивость вас поразит. Клинкерный кирпич практически не подвергается вредным воздействиям кислот, солей, щелочей и бывает в состоянии выдерживать даже очень большие давления.

Плотность кирпича шамотного от 1700 до 1900 килограмм/метр.

В промышленности, а точнее, там, где температуры доходят до 1500 градусов Цельсия (а то и до тысячи восьмисот), такой огнеупорный кирпич не имеет конкурентов и однозначно занимает лидирующую позицию, к примеру, при постройке металлургических комбинатов (он становится безусловным фаворитом). Чтобы кирпичи огнеупорные при обжиге не давали трещин, их внутренний состав оснащают шамотом до 70-ти % (это огнеупорная обожженная глина).

Чтобы кирпичи огнеупорные при обжиге не давали трещин, их внутренний состав оснащают шамотом до 70-ти % (это огнеупорная обожженная глина).

плотность в кг/куб.м глиняного кирпича и класс среднего показателя

Если возникнет необходимость покупать кирпич, то при его выборе надо обращать внимание на определенные моменты, среди которых размеры, виды, назначение, качество и прочее. Также важно выбрать кирпич для строительства тех или иных зданий в зависимости от их назначения. В данном случае идет речь о несущих конструкциях и перегородках. В таком случае важно обращать внимание на плотность кирпича. У разных видов камней она бывает неодинаковой.

Что означает?

От данного значения зависит то, какие эксплуатационные качества будут у сооружения. По плотности строительного камня определяется прочность будущего строения. Также от нее зависит долговечность строения и его теплоизоляция. Чем больший вес у кирпича, тем он хуже защищает строение от холода.

Специалисты различают два вида плотности камня – средняя и истинная.

Определить истинную плотность можно путем применения различных формул, но рядового потребителя этот способ не интересует. Ему важно знать среднюю плотность кирпича из той или иной партии, которая определяется по формуле р=m/v.

Виды

В настоящее время есть много различных видов кирпича, которые используются при строительстве. Каждый из них имеет нормативный показатель плотности.

Силикатный

Основные компоненты, из которых изготавливается данный кирпич – это песок, чистая вода и гашеная известь. Эту массу формируют при обработке в автоклавах под воздействием влажного пара. Процесс осуществляется под давлением. Благодаря этому прочность, устойчивость к низким температурам и звукоизоляция камня находятся на высшем уровне. Также у него редко появляются высолы на поверхности.

Минусом можно считать большую теплопроводность, вес, неустойчивость к высоким температурам и влаге. Применять силикатный кирпич можно для возведения перегородок или стен, а также иных конструкций, где на них не будет воздействовать высокая температура.

Исключается возможность использования для кладки дымоходов, фундаментов, колодцев, канализации и прочих конструкций.

Керамический

Основной компонент при его производстве – это глина. Технология изготовления простая и представляет собой формовку изделий из глиняного сырья и последующим их обжигом при высоких температурах. Такие камни отличаются хорошей звукоизоляцией, высокой прочностью, мало поглощают воду, хорошо переносят морозы и имеют высокую плотность. Это основные достоинства такого строительного материала.

К недостаткам можно отнести высокую стоимость, большой вес и появление высолов на кладке при использовании во влажных условиях. Такой кирпич применяется практически везде. Из него можно сооружать как несущие основы, так и перегородки. Нередко используют его и для строительства фундаментов или канализации.

Гиперпрессованный

В основе такого кирпича лежит известняк, который переработан на мелкие фракции. Также добавляется цемент и пигментация. Всё это формируется в массу, из которой производится кирпич под давлением. Отличается такой камень высокой плотностью, устойчивостью к разным температурам, красивым видом и четкой геометрией. К минусам относится увеличенный вес и плохая теплопроводность. Применяют такие изделия для строительства декоративных заборов и облицовки.

Также добавляется цемент и пигментация. Всё это формируется в массу, из которой производится кирпич под давлением. Отличается такой камень высокой плотностью, устойчивостью к разным температурам, красивым видом и четкой геометрией. К минусам относится увеличенный вес и плохая теплопроводность. Применяют такие изделия для строительства декоративных заборов и облицовки.

Структура

Также кирпич подразделяется на несколько видов в зависимости от плотности и структуры.

- Пустотелый. Имеет в теле пустоты, которые занимают около 50% от его общей массы. В результате этого камень и отличается улучшенными характеристиками по теплоизоляции, а также низким весом. Применяется для перегородок, облицовки фасадов или же возведения несущих основ зданий, на которые не будет воздействовать большая нагрузка. Отверстия бывают различными. Плотность составляет 1300-1450 кг/м3.

- Полнотелый. В этом кирпиче около 13% пустоты от общей его массы.

Используют его для несущих конструкций, колонн и прочего. Высокая теплопроводность ограничивает сферу применения камня, а потому из него не всегда получается соорудить наружные стены строений, которые будут отличаться высокой теплопроводностью. Плотность – 1900-2100 кг/м3.

Используют его для несущих конструкций, колонн и прочего. Высокая теплопроводность ограничивает сферу применения камня, а потому из него не всегда получается соорудить наружные стены строений, которые будут отличаться высокой теплопроводностью. Плотность – 1900-2100 кг/м3.

- Поризованный. Данный вид материала имеет пористую структуру, за счет чего обеспечивается хорошая звукоизоляция и теплоизоляция. Также этот камень весит немного. Применяется в тех же сферах, что и пустотелые кирпичи. Плотность – 700-900 кг/ м3.

Можно отметить отдельно шамотный вид, который применяют в тех местах, где на него будет воздействовать высокая температура. Обычно такой кирпич берут для печей и подобных объектов. Выдержать камень может температуру до 1800 градусов, а его плотность составляет 1700-1900 кг/куб. м.

Маркировка

После производства каждая партия строительного камня маркируется цифровыми и буквенными обозначениями. Расшифровать такие значения нетрудно, например:

Расшифровать такие значения нетрудно, например:

- Р – рядовой;

- Л – лицевой.

Далее могут быть иные обозначения размеров и вида кирпича, которые расшифровываются как «По» (полнотелый) и «Пу» (пустотелый). Все эти параметры регламентируются ГОСТом 530-2007. Также могут указываться и иные обозначения, например, прочность, размер, морозостойкость и иное. Средняя плотность строительного камня может быть от 0.8 до 2.0. Потому при совершении покупки важно обращать внимание на эти параметры и класс продукции.

Строительный тип, он еще называется рядовой, применяется для кладки стен, на которые будут в последующем нанесены отделочные материалы. Также из него возводят колонны, цоколи, каналы для вентиляции и прочее. Рядовым может быть как силикатный кирпич, так и керамический. Выбор марки в каждом конкретном случае зависит от того, каких параметров необходимо добиться от будущего сооружения.

Облицовочный кирпич берут для отделки фасадов и его отличием является то, что у него две ровные поверхности, которые отличаются красивым видом.

Облицовочный материал также может быть пустотелый или полнотелый. Некоторые виды кирпича для облицовки сооружений могут иметь дополнительные декоративные элементы, а также глазурованные или обработанные иными способами поверхности.

Перевозка

От вида кирпича зависит также возможность и способ его транспортировки. Керамические изделия можно перевозить любым транспортом на поддонах. Такие пакеты формируются непосредственно после производства кирпича. На поддонах имеется определенное количество камней одной партии, которые не отличаются своим цветом и прочими характеристиками.

Для возведения сооружений рекомендуется выбирать кирпичи из одной партии, которые не будут отличаться между собой параметрами и прочими показателями. Хранить такой кирпич необходимо в стеллажах под укрытием. Штабели должны иметь в высоту не более 4 ярусов.

Если идёт речь о полнотелом материале, который отличается высокой плотностью, то к нему предъявляются такие же требования при транспортировке и хранении, но при этом данный кирпич может выдерживать большие нагрузки и не повреждается при перевозке.

При покупке строительного камня рекомендуется обращать внимание на все эти моменты, а также стоит отдавать предпочтение проверенным производителям, которые указывают точные параметры партии своей продукции в документах. Хотя данное требование регламентируется законодательством и за предоставление недостоверной информации производитель может нести ответственность, если из-за неправильно нанесенной маркировки в будущем будет нанесен ущерб застройщику.

Из видео вы можете узнать о плотности керамического полнотельного кирпича.

Плотность кирпича разных видов

Залогом прочности кирпича является высокая плотность. Благодаря ей кирпичные стены не разрушаются под воздействием осадков, резких перепадов температур и механических повреждений. Именно плотность строительного материала определяет теплопроводность, итоговую массу и прочность здания.

Плотность — главная технологическая характеристика кирпича, влияющая на результирующую объёмную массу материала во всём здании, а также определяющая показатель теплопроводности стен.

Любой вид кирпича имеет два значения плотности:

- Истинная плотность представляет собой массовую долю твёрдого вещества. Для её определения проводят лабораторные испытания, в ходе которых кирпич измельчают, смешивают с водой и нагревают. Как правило, данный показатель используется технологами на заводах по производству.

- Средняя плотность представляет собой отношение массы одного кирпича (в килограммах) к его объёму (в кубических метрах).

Чем выше величина средней плотности, тем больше его способность проводить тепло. Таким образом, второй из указанных показателей является основой для выбора той или иной разновидности кирпича.

Глиняный кирпич

Традиционный кирпич красного цвета производят путём обжигания подготовленной глиняной смеси в промышленных печах. Плотность зависит от разновидности:

Плотность зависит от разновидности:

- Полнотелый глиняный кирпич представляет собой брусок обожжённой глины правильной прямоугольной формы. Такой материал очень долговечен и хорошо проводит тепло, плотность составляет 2000 кг/м3. Надёжный полнотелый кирпич весьма дорог в производстве, поэтому используется только для строительства несущих конструкций.

- Пустотелый кирпич представляет собой бруски с отверстиями внутри, которые уменьшают вес и стоимость, при этом падает и его прочность. Средняя плотность керамических кирпичей с пустотами не превышает 1400 кг/м3. Таким образом, материал подходит для создания перегородок, облегчённых стен и заполнения каркаса зданий. Достоинствами пустотелого кирпича являются его лёгкость, а также высокий уровень тепло- и звукоизоляции.

Силикатный кирпич

Строительный материал, созданный из смеси извести и кварцевого песка, является более хрупким и тяжёлым аналогом глиняного кирпича. Благодаря добавленным в состав силикатного кирпича пластификаторам и высокому содержанию песка, готовые стены подвержены воздействию влаги и перепадов температур. Плотность полнотелого силикатного кирпича составляет до 1950 кг/м3, силикатных кирпичей с пустотами — до 1600 кг/м3.

Плотность полнотелого силикатного кирпича составляет до 1950 кг/м3, силикатных кирпичей с пустотами — до 1600 кг/м3.

Основная сфера применения — возведение внутренних перегородок и заполнение пустых участков в монолитно-бетонных конструкциях. Более подробно про силикатный кирпич.

Клинкерный кирпич

Стойкий, огнеупорный строительный и облицовочный — изготавливают из смеси шамота (огнеупорной глины), полевого шпата и природных пластификаторов. Сырые клинкерные кирпичи обжигают при температуре 1200 градусов, что позволяет получить исключительно износостойкий материал с показателем пористости не более 5%.

Совет! Клинкерным кирпичом можно отделывать не только трубу дымохода, но и возводить печи.

Подходит для интенсивной эксплуатации, поэтому его используют для мощения дорог, постройки цокольных этажей зданий, облицовки жилых и промышленных построек. Плотность составляет 1900 – 2100 кг/м3, поэтому клинкерный кирпич имеет высокий показатель теплопроводности, а готовые стены получаются тяжёлыми.

Шамотный кирпич

Различные формы шамотного кирпича

Данный вид кирпича получают из каолина — огнеупорной глины, путём обжига до состояния полной потери пластичности и содержащейся в составе влаги. Готовые кирпичи выдерживают воздействие температуры до 1600 градусов, поэтому их применяют для оформления печей, каминов и дымоходов.

В зависимости от назначения, шамотный кирпич изготавливается в диапазоне плотности 1700-1900 кг/м3. Благодаря частому использованию материала для отделки декоративных элементов, в продаже существуют кирпичи арочной, прямоугольной, клиновидной и трапециевидной формы.

Облицовочный кирпич

Различные оттенки облицовочного кирпича

Широко применяется для декоративного оформления зданий, а также повышения их теплоизоляционных свойств. Как правило, облицовочный кирпич изготавливают пустотелым в целях уменьшения веса. Материал должен быть морозостойким, а также ровным и гладким, на рынке представлены разнообразные формы и размеры такой облицовки.

Совет! На современном рынке широко представлены глазированные облицовочные кирпичи, позволяющие создать глянцевый фасад.

Благодаря различным технологиям обжига и разнообразию глиняных составов, изделия представлены во множестве различных оттенков. Готовый облицовочный кирпич имеет плотность 1300-1450 кг/м3, пористость достигает 14%, что позволяет обеспечить прочный теплоизоляционный слой.

Рядовой кирпич

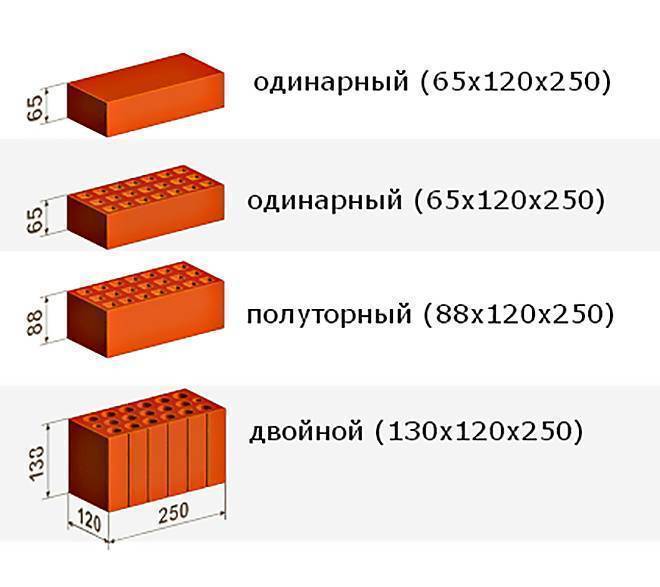

Усовершенствованная версия глиняного кирпича с пористой внешней поверхностью, на которую удобно наносить отделочные составы, например — штукатурные смеси. В зависимости от назначения, выделяют три основных размера:

- Одинарный кирпич габаритами 250х120х65 мм используется для возведения внутренних перегородок, цокольных помещений и фундаментов.

- Полуторная модификация имеет размеры 250х120х88 мм, и применяется для строительства несущих стен в домах небольшой этажности.

- Двойной кирпич имеет размеры 250х120х138 мм, и подходит для создания несущих стен и перекрытий с большим уровнем нагрузки.

Совет! Использование габаритного кирпича поможет уменьшить количество швов, что повысит теплоизоляционные свойства готовой стены.

Независимо от габаритов, плотность материала составляет 1600 кг/м3, при этом пустотелый рядовой кирпич может иметь 15-45% пустот. Вес таких кирпичей колеблется от 4 кг (полнотелые модификации) до 2,5 кг (пустотелый рядовой кирпич).

Трепельный кирпич

Данная разновидность рядового кирпича применяется для возведения зданий высокой этажности. Высокопрочный материал, изготовленный из смеси кварцевого песка, полевого шпата, минералов и органических пластификаторов.

Габариты трепельного кирпича 250х120х140 мм, при этом плотность изделия составляет 1400-2000 кг/м3. Высокие водопоглощающие свойства предполагают обязательную обработку готовых стен гидроизоляцией.

Поделиться

Твитнуть

Запинить

Нравится

Класс

Viber

Телеграмка

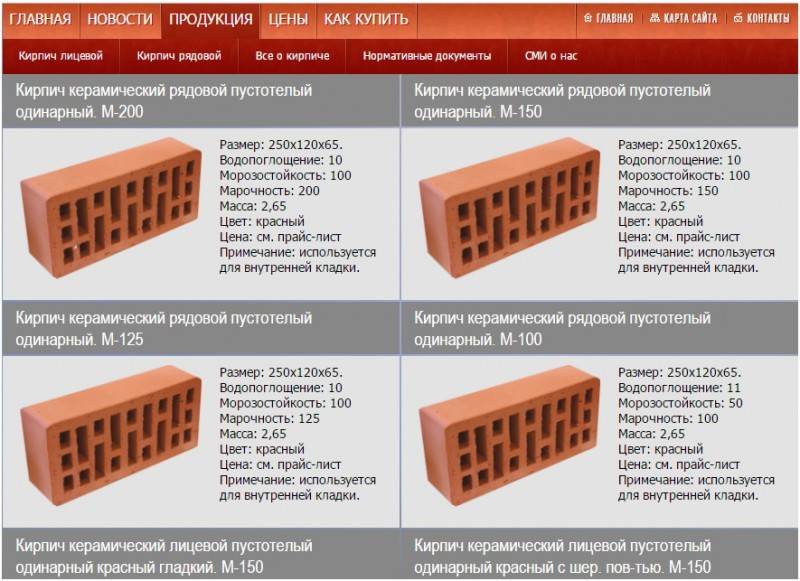

характеристики, размеры, особенности укладки, цены

Керамический кирпич – известный лидер среди стройматериалов, предназначенных для возведения стен, заборов, колонн и других ограждающих конструкций. При том, что у него фиксированная теплоемкость, производители придумали, как увеличить параметр без чрезмерного увеличения себестоимости. Это известный всем пустотелый или щелевой кирпич.

При том, что у него фиксированная теплоемкость, производители придумали, как увеличить параметр без чрезмерного увеличения себестоимости. Это известный всем пустотелый или щелевой кирпич.

Оглавление:

- Разновидности и размеры

- Советы по укладке керамических блоков

- Цена за штуку

Характеристики и виды

Всем известный белый и красный кирпич – искусственный штучный камень, применяемый в строительстве. Но если первый производится методом прессования и последующего пропаривания в автоклаве, то второй обязательно проходит этап обжига. Именно из-за этого он приобретает характерный коралловый оттенок и твердость. Изделия бывают двух типов:

1. Полнотелые – монолитные блоки стандартизованных размеров.

2. Пустотелые – с полостями 13-49% от общего объема.

Щелевой керамический кирпич изготавливается:

- По глубине: со сквозными пустотами или закрытыми с одной стороны.

- По форме: с круглыми проемами диаметром до 16 мм, прямоугольными или овальными щелями сечением не более 12 мм.

- По позиционированию: продольными или поперечными полостями.

Плотность всех разновидностей зависит только от состава сырья. Любой способ производства связан с экструзией, поэтому керамика получается достаточно плотной и прочной. Основное различие заключается в сфере применения. Облицовочный керамический пустотелый кирпич имеет плотностный индекс 1300-1450 кг/м3, а рядовой или рабочий – 1000-1400 кг/м3. К тому же лицевой искусственный камень, как правило, имеет ровную, гладкую или рифленую поверхность, тогда как строительный может иметь неровности, насечки, сколы и другие мелкие дефекты.

Почему строители предпочитают покупать пустотелую керамику? Благодаря заполнению пустот массой раствора или формируемым воздушным «пробкам», значительно уменьшается теплопроводность стройматериала. Если полнотелое изделие имеет коэффициент 0,5-0,8 Вт/м*К, то щелевой – 0,34-0,43 Вт/м*К. Плотность материала при этом составляет 1100-1150 кг/куб. м.

Отдельного внимания заслуживают характеристики так называемого поризованного пустотелого кирпича. В сырье вводятся горючие примеси (опилки, солома, полистироловые шарики), которые в процессе обжига сгорают, оставляя на своем месте поры, заполненные смесью газов. Этот тип искусственного камня имеет самый низкий коэффициент теплопроводности – 0,22 Вт/м*К. Не зря же ему дали название «теплая керамика». Однако такое значительное преимущество сказывается на прочности поризованного кирпича. Он довольно хрупкий, быстро начинает крошиться при ударах или забивании гвоздей. Поэтому требуется дополнительная облицовка обычными керамическими изделиями.

В сырье вводятся горючие примеси (опилки, солома, полистироловые шарики), которые в процессе обжига сгорают, оставляя на своем месте поры, заполненные смесью газов. Этот тип искусственного камня имеет самый низкий коэффициент теплопроводности – 0,22 Вт/м*К. Не зря же ему дали название «теплая керамика». Однако такое значительное преимущество сказывается на прочности поризованного кирпича. Он довольно хрупкий, быстро начинает крошиться при ударах или забивании гвоздей. Поэтому требуется дополнительная облицовка обычными керамическими изделиями.

Стандартный керамический пустотелый кирпич имеет вполне приемлемые эксплуатационные характеристики:

1. Прочность на сжатие – М75-М300. В частный дом высотой 2-3 этажа достаточно продукции, маркированной до М100. Многоэтажные здания лучше возводить из марки М150 и выше.

2. Морозостойкость – F15-F75.

3. Коэффициент водопоглощения – 4-15 %. Точная величина зависит от плотности и степени обжига кирпича.

Как уже было сказано выше, пустотелое керамическое изделие имеет низкий коэффициент теплопроводности, но для жилого фонда РФ стандарт составляет 0,024 Вт/м*К. То есть получается, что для его достижения толщина стен должна приближаться к 1 метру. Это нереально, поэтому кирпичные стены утепляются любым видом теплоизоляционных материалов с вынесением точки росы за пределы кирпича (фасадная термоизоляция).

То есть получается, что для его достижения толщина стен должна приближаться к 1 метру. Это нереально, поэтому кирпичные стены утепляются любым видом теплоизоляционных материалов с вынесением точки росы за пределы кирпича (фасадная термоизоляция).

У всех дилеров можно купить керамические блоки стандартных габаритов, зафиксированых в ГОСТ 530-2007:

1. Одинарный или нормальный формат: 250х120х65 мм.

2. Полуторный или 1,4 НФ: 250х120х88.

3. Двойной или 2,1 НФ: 250х120х138.

Для поризованного керамического камня были разработаны крупные форматы:

- Поризованный 4,5НФ: 250х250х138 мм.

- Сверхпоризованный 10,8НФ: 380х253х219.

- Поризованный доборный 11,3НФ: 398х253х219.

- Крупный 14. 5НФ: 510х253х219.

Все эти размеры, а также нестандартные керамические изделия под заказ предлагают купить только крупные производители. Местечковые заводы ограничиваются 3-4 типоразмерами.

Особенности укладки пустотелой керамики

Пустотелый кирпич монтируется так же, как и полнотелый. Вдоль фундаментной ленты по периметру нужно натянуть шнур, который послужит своеобразным уровнем. Кирпич вымачивается, чтобы он не «вытягивал» влагу из цементно-песчаной смеси.

Вдоль фундаментной ленты по периметру нужно натянуть шнур, который послужит своеобразным уровнем. Кирпич вымачивается, чтобы он не «вытягивал» влагу из цементно-песчаной смеси.

На основание наносится раствор слоем до 1 см, укладывается кирпич, подбивается и выравнивается молотком или обратной стороной кельмы. Через 1 метр от него также устанавливается еще один камень и так по всему периметру – «маяки» готовы. Далее проемы заполняются керамическими изделиями. Второй ряд укладывается в шахматном порядке с перекрытием стыков предыдущего. Толщина швов контролируется деревянным бруском – порядовкой.

Стоимость

Цена пустотных керамических блоков зависит от плотности, прочности, габаритов и производителя. В таблице ниже приведены стоимостные показатели на разные виды рабочих кирпичных изделий в Москве и Московской области.

| Габариты | Прочность | Стоимость, руб/шт |

| Одинарный НФ | М100/М150 | 12-15 |

| Полуторный 1,4НФ | М125/М150 | 9-16 |

| Двойной 2,1НФ | М100/М125 | 14-17 |

| Поризованный 4,5НФ | М125/М150 | 18-21 |

| Сверхпоризованный 10,8НФ | М75/М100 | 94-100 |

| Поризованный доборный 11,3НФ | М75/М100 | 98-110 |

Крупный 14. 5НФ 5НФ | М75/М100 | 125-130 |

% PDF-1.7

%

282 0 объект

>

эндобдж

xref

282 77

0000000016 00000 н.

0000002708 00000 н.

0000002898 00000 н.

0000002934 00000 н.

0000003466 00000 н.

0000003615 00000 н.

0000003752 00000 н.

0000004240 00000 н.

0000004267 00000 н.

0000004843 00000 н.

0000005283 00000 п.

0000005720 00000 н.

0000005757 00000 н.

0000006006 00000 п.

0000006120 00000 н.

0000006232 00000 н.

0000007194 00000 н.

0000007326 00000 н.

0000007353 00000 п.

0000008060 00000 н.

0000008871 00000 н.

0000009588 00000 н.

0000010004 00000 п.

0000010761 00000 п.

0000010872 00000 п.

0000011538 00000 п.

0000012231 00000 п.

0000012316 00000 п.

0000012662 00000 п.

0000013115 00000 п.

0000014079 00000 п.

0000014959 00000 п.

0000015902 00000 н.

0000016862 00000 п.

0000017570 00000 п.

0000020220 00000 н.

0000020290 00000 н.

0000020391 00000 п.

0000047255 00000 п.

0000047524 00000 п.

0000047958 00000 п.

0000048028 00000 п.

0000048291 00000 п.

0000048908 00000 н.

0000057611 00000 п.

0000061572 00000 п.

0000071005 00000 п.

0000071252 00000 п.

0000102483 00000 н.

0000137897 00000 н.

0000138016 00000 н.

0000138081 00000 н.

0000138174 00000 н.

0000141076 00000 н.

0000141369 00000 н.

0000141645 00000 н.

0000141672 00000 н.

0000142082 00000 н.

0000162166 00000 н.

0000162422 00000 н.

0000162900 00000 н.

0000171514 00000 н.

0000171764 00000 н.

0000172137 00000 н.

0000172509 00000 н.

0000173008 00000 н.

0000173457 00000 н.

0000196182 00000 н.

0000196457 00000 н.

0000196845 00000 н.

0000197243 00000 н.

0000219557 00000 н.

0000219826 00000 н.

0000220214 00000 н.

0000256887 00000 н.

0000256926 00000 н.

0000001836 00000 н.

трейлер

] / Назад 1086664 >>

startxref

0

%% EOF

358 0 объект

> поток

h ތ SILSQRJ_: c ߑ N1% « b ڴ Q [

u (LƘ5bBp

(PDF) ГИГРОТЕРМАЛЬНОЕ ПОВЕДЕНИЕ ПОЛЫХ И ЗАПОЛНЕННЫХ КЕРАМИЧЕСКИХ БЛОКОВ

Международная конференция RILEM по материалам, системам и конструкциям в гражданском строительстве

Сегмент конференции по влажности материалов и конструкций

22-24 августа 2016 Датский университет, Люнгбю, Дания

5. ВЫВОДЫ

В данной статье исследованы четыре типа блоков для кладки с пятью различными наполнителями.

Эквивалентная теплопроводность строительных блоков показывает, что заполненные блоки

всегда имеют более низкие значения. Только блок с геометрией 44T, рекомендуемый для использования с наполнителем перлит

, а пенополиуретан и аэрогель могут значительно снизить показатели всех строительных блоков.

Стандартизированные моделирование стационарных условий температуры и относительной влажности

Распределение

в геометрии 44T вдоль линии показывает, что может быть около 6 ° C температура

и почти 30% разница относительной влажности внутри блоков относительно наполнителей, и лучше Изоляционные наполнители

позволяют значительно увеличить зону риска промерзания кладочных блоков.Также наблюдается

, что температура вдоль линии почти прямая, когда полости пустые, но

становится все более и более приближенной к экспоненциальной форме, когда полости заполнены изоляционными материалами

. Более качественные изоляционные наполнители снижают среднюю температуру залитой кладки

блоков

. Использование гидрофобных наполнителей по крайней мере до 90% относительной влажности необходимо в

странах Северной Европы и до 80% в других странах.В европейских климатических условиях блоки из кирпичной кладки

могут соответствовать энергетическим требованиям здания.

Ссылки

[1] Крех, Р.Т., Masonry Skills, Cengage Learning, США (2015)

[2] Надь, Б., Орос, М., Оптимизированный расчет тепловых характеристик заполненной керамической кладки

блоков, прикладной Механика и материалы. 797 (2015), 174-181

[3] http://www.cabotcorp.com/

[4] Надь, Б., Тот, Э., Хорват, Л., Влияние огнезащитных покрытий на температуру

изменение конструкций промышленных зданий, Acélszerkezetek — Журнал

Венгерской ассоциации стальных конструкций, том. 2015/1 (2015), 6-12

[5] Крус, М. , Коэффициенты переноса и хранения влаги в зданиях из пористых минералов

Материалы, Диссертация, Университет Штутгарта (1995)

[6] ван Шейндел, AWM, Влияние микродвижения воздуха на тепло и влажность

Характеристики строительных конструкций, Журнал гражданского строительства и архитектуры

vol.4. (2010) 9-15

[7] van Schijndel, AWM, HAM Моделирование строительства с использованием COMSOL с MatLab,

Материалы конференции пользователей COMSOL 2006, Эйндховен (2006)

[8] Hagentoft, C. — E., Метод оценки моделей численного прогнозирования для комбинированного переноса тепла, воздуха и влаги в компонентах здания

— E., Метод оценки моделей численного прогнозирования для комбинированного переноса тепла, воздуха и влаги в компонентах здания

: контрольные показатели для одномерных случаев

, Journal of Building Physics vol. 27. (2004) 327-352

[9] Künzel, H.М., Одновременный перенос тепла и влаги в строительных компонентах,

Диссертация, Университет Штутгарта (1994)

[10] Ли, К., Рао, Дж., Фацио, П., Разработка инструмента HAM для анализа ограждающих конструкций зданий.

Строительство и окружающая среда vol. 44. (2009) 1065-1073

[11] Autodesk AutoCAD® 2015, Autodesk Inc. (2015)

[12] Comsol Multiphysics® 5.0, Comsol Inc. (2015)

[13] http: // www .amsz.hu

[14] http: // remotelab.energia.bme.hu/

[15] WUFI® PRO, Fraunhofer IBP (2015)

Мониторинг тепловых характеристик пустотелого кирпича с различными заполнителями пустот в разных климатических условиях

J. Mlakar, J. . Environ. 60 , 185 (2013)

Артикул

Google Scholar

К. Грегори, Б. Могтадери, Х. Суго, А. Пейдж, Energy Build. 40 , 459 (2008)

Артикул

Google Scholar

E. Kossecka, J. Kosny, Energy Build. 34 , 321 (2002)

Артикул

Google Scholar

З. Павлик, А. Трник, Й. Ондрушка, М. Кепперт, М. Павликова, П. Вольфова, В. Каулич, Р. Черны, Int. J. Thermophys. 34 , 851 (2013)

Артикул

ОБЪЯВЛЕНИЯ

Google Scholar

Н. Асте, А. Анджелотти, М. Бузетти, Energy Build. 41 , 1181 (2009)

Артикул

Google Scholar

М. Йиржичкова, З. Павлик, Л. Фиала, Р. Черны, Int. J. Thermophys. 27 , 1214 (2006)

Артикул

ОБЪЯВЛЕНИЯ

Google Scholar

З. Павлик, Э. Веймелкова, Л. Фиала, Р. Черны, Int. J. Thermophys. 30 , 1999 (2009)

Артикул

ОБЪЯВЛЕНИЯ

Google Scholar

Р. Черны, П. Ровнаникова, Транспортные процессы в бетоне , 1-е изд. (Spon Press, Лондон, 2002)

(Spon Press, Лондон, 2002)

Google Scholar

Йирсак О., Гок Т., Озипек Б., Пан Н., Текст. Res. J. 68 , 47 (1998)

Статья

Google Scholar

D.R. Салмон, Р. П. Тай, Дж. Билд. Phys. 34 , 247 (2011)

Артикул

Google Scholar

З. Павлик, Л.Фиала, Р. Черны, Int. J. Thermophys. 34 , 909 (2013)

Артикул

ОБЪЯВЛЕНИЯ

Google Scholar

H.S. Carslaw, J.C. Jaeger, Проводимость тепла в твердых телах , 2-е изд. (Clarendon Press, Oxford, 1988)

Google Scholar

К.Д. Антониадис, М.Дж. Ассаэль, К.А. Циглифиси, С. Mylona, Int. J. Thermophys. 33 , 2274 (2012)

М.П. Моралес, М. Хуарес, Л.М. Лопес-Очоа, Х. Доменек, Appl. Therm. Англ. 31 , 2063 (2011)

Артикул

Google Scholar

J.J. Диас, П.Дж.Г. Nieto, J.L.S. Sierra, C.B. Biempicam, Int. J. Heat Mass Transf. 51 , 1530 (2008)

J. Heat Mass Transf. 51 , 1530 (2008)

Артикул

МАТЕМАТИКА

Google Scholar

J.J. Диас, П.Дж.Г. Ньето, К.Б. Бьемпика, М.Б.П.Gero, Appl. Therm. Англ. 27 , 1445 (2007)

Артикул

Google Scholar

А. Бушар, корп. Environ. 43 , 1603 (2008)

Артикул

Google Scholar

Л.П. Ли, З.Г. Ву, Ю. Он, Дж. Лориа, W.Q. Дао, Энергетика. 40 , 1790 (2008)

Артикул

Google Scholar

J. Sun, L. Fang, J. Han, Int. J. Heat Mass Transf. 53 , 5509 (2010)

Артикул

МАТЕМАТИКА

Google Scholar

К. Василе, С. Лоренте, Б. Перрен, Energy Build. 28 , 229 (1998)

Артикул

Google Scholar

M.A. Antar, H. Baig, Appl. Therm. Англ. 29 , 3716 (2009)

Артикул

Google Scholar

М. Хэзми, Energy Build. 38 , 515 (2006)

Артикул

Google Scholar

М. Жуковски, Г. Хезе, Energy Build. 42 , 1402 (2010)

Артикул

Google Scholar

З. Павлик, Р. Черны, Energy Build. 40 , 673 (2008)

Артикул

Google Scholar

З. Павлик, Р. Черный, заявл. Therm. Англ. 29 , 1941 (2009)

Артикул

Google Scholar

З. Павлик, Л. Фиала, Э. Веймелкова, Р. Черны, Int. J. Thermophys. 34 , 894 (2013)

Артикул

ОБЪЯВЛЕНИЯ

Google Scholar

L.M. Al-Hadhrami, A. Ahmad, Appl. Therm. Англ. 29 , 1123 (2009)

Артикул

Google Scholar

Что такое кирпич Porotherm? Свойства, преимущества и применение

Глина Porotherm

кирпичи — это глиняные кирпичи с горизонтальной или вертикальной перфорацией.они есть

изготавливаются различных размеров (общий размер 400х200х200 мм) из натурального

глина, угольная зола, рисовая шелуха и гранитная суспензия. Термин поротерм используется для

Термин поротерм используется для

этот вид кирпича обусловлен желаемыми теплоизоляционными характеристиками.

перфорация глиняного кирпича обеспечивает исключение системы стен, которая

способствует теплоизоляции, что приводит к более прохладным помещениям в жаркое время года и

теплые внутренние условия в холодное время года.

глиняные кирпичи porotherm просты в использовании, экономичны, экологически чисты,

и его можно использовать для строительства как ненесущих стен, так и несущих

несущие стены.Кирпичи Porotherm имеют малый вес, прочные, прочные и

обладают удовлетворительной огнестойкостью. Может использоваться с сухим строительным раствором, который

устраняют необходимость во времени отверждения.

Недвижимость

кирпичей Porotherm

- Прочность на сжатие более 3,5 МПа

- Высокая тепло- и звукоизоляция.

- Малый вес: он на 60 процентов легче традиционного монолитного бетонного блока.

Высокая огнестойкость

Высокая огнестойкость - Диапазон плотности от 694 до 783 кг / м3

- Большой размер, но легкий вес приводит к низкой статической нагрузке

- Водопоглощение около 15

Рис.1: Глиняные кирпичи Porotherm

Преимущества кирпича Porotherm

1. Хорошая прочность

Прочность на сжатие поротермного кирпича составляет

более 3,5 МПа. Применение высокой температуры во время его

производственный процесс и наличие материала teeracotta в его составе

придает материалу отличную прочность.

2. Теплоизоляция

Кирпич Porotherm имеет отличную теплоизоляцию, которая

получается за счет перфорации кирпичей.

Рис.2: Кирпичи Porotherm для теплоизоляции

3. Высокая прочность

Высокий

прочность на сжатие, огнестойкость и устойчивость к карбонизации делает

кирпич Porotherm отличается высокой прочностью и долговечностью. Водопоглощение

Водопоглощение

около 15%, поэтому существует риск сырости, трещин или усадки стен.

существенно низкий.

4. Рентабельность

Кирпич Porotherm не только экономит много

энергии, но также снижает стоимость строительства и эксплуатации.Использование этого типа

кирпич избавит от необходимости использовать кондиционер летом и обогреватели зимой, следовательно,

экономить энергию. Для возведения стен не требуется песок и цемент, поэтому

это снизило стоимость строительства. Наконец, у него нулевая стоимость обслуживания.

5. Экологичность

Кирпич Porotherm содержит вторичное сырье. Из-за

тот факт, что в его составе не используются химические материалы, поэтому он

не вызывает аллергических проблем.

6.

Скорость строительства

Скорость возведения стен существенно увеличивается при использовании поротермных кирпичей. Это связано с легкостью кирпича, простотой обращения и отсутствием времени отверждения, поскольку песок и цемент не требуются для строительства стен из поротермного кирпича.

Кроме того, его можно легко резать и долбить, что значительно упрощает установку приспособлений. Наконец, porotherm обеспечивает чистую и сухую рабочую площадку, поэтому не оставляет мусора, который нужно утилизировать.

Рис.3: Простота конструкции

Недостатки кирпича Porotherm

- Глиняный кирпич Porotherm не может быть использован для строительства огромных сооружений из-за его плотности, которая составляет от 694 до 783 кг / м3.

- Он может подвергаться воздействию соли из-за его водопоглощения, которое составляет около 15%, и, следовательно, прочность конструкции будет снижена.

- Кирпич Porotherm нельзя использовать при строительстве фундаментов и фундаментно-плитных работ в районах с высоким уровнем грунтовых вод.Это связано с тем, что такие кирпичи могут не выдерживать отрицательное давление воды и капиллярное действие.

Применение кирпича Porotherm

- Несущие и ненесущие стеновые конструкции.

- Перегородка

- Панели заполнения внутри каркасных конструкций.

- Одностворчатые или монолитные внутренние и внешние стены.

- Внутренний лист полых стен кирпичный.

- Внутренний и внешний листы стенок визуализированной полости.

Рис.4: Несущая кирпичная стена Porotherm

Рис.5: Наружная стена, построенная из кирпича Porotherm

Технические характеристики композиционных материалов, содержащих отходы керамической пыли от производства перспективного пустотелого кирпича, как частичную замену портландцемента

в смесях с большим объемом равномерно распределенных воздушных пустот. Часть добавки cera-

mic, которая не может участвовать в гидратационных и пуццолановых реакциях из-за

отсутствия доступного Ca

2+

, по-видимому, действует как мелкий заполнитель, частично заполняющий пустоты,

, таким образом, способствуя этому. уплотнению затвердевших смесей и компенсации, в определенной степени, фактического уменьшения количества связующего.

Ключевые слова

Портландцемент, керамическая пыль, механические и трещинно-механические свойства, гигроскопичность

и термические характеристики, устойчивость к замораживанию / оттаиванию

Введение

Керамические отходы образуются во всем мире в больших количествах. Керамическая промышленность

сама вносит большой вклад в ее производство в виде лома. Для экземпляра

в Европе количество отходов на различных этапах производства керамической промышленности

достигает 3–7% от ее мирового производства (Pacheco-Torgal и

Jalali, 2010).В Аргентине около 2% продуктов отказывают по коммерческим причинам (Lavat et al., 2009). В Индии было подсчитано, что около 30%

ежедневного производства в керамической промышленности уходит в отходы (Senthamarai и

Devadas Manoharan, 2005). Эти выброшенные материалы, большинство из которых не могут быть переработаны на предприятии, представляют собой промышленные отходы, которые часто вывозятся на свалки.

Измельчение до тонкости помола, сравнимой с цементом, представляет собой перспективный способ повторного использования керамических отходов

(Wild, 1996).Полученный керамический порошок, благодаря его активности поццола-

ник (Baronio and Binda, 1997; Pereira-de-Oliveira et al., 2012; Wild et al.,

1997), затем может быть использован в качестве частичной замены цемента в бетоне. Измельченный

пустой глиняный кирпич, вероятно, является наиболее часто используемым источником отходов керамики

, используемого для этой цели (Naceri and Hamina, 2009; O’Farrell et al., 2006; Toledo

Filho et al., 2007; Tydlita

).

´t et al., 2012; Веймелкова

´ et al., 2012). Другими возможными источниками

являются керамическая сантехника (Medina et al., 2013), керамогранит

(Bignozzi and Bondua

`, 2011) или керамические отходы сноса зданий (Katzer, 2013). Сравнение

характеристик нескольких различных источников отработанного керамического порошка в качестве частичной замены портландцемента

было представлено в Пачеко-Торгал и Джалали

(2011).

Производство пустотелого кирпича из красной глины относится к источникам керамических

отходов, значение которых постоянно возрастало в течение последнего десятилетия или двух

(Reig et al., 2013). Возрастающие требования к свойствам теплоизоляции —

стяжек ограждающих конструкций зданий, определенные национальными стандартами, особенно в Европе

, привели производителей кирпича к сокращению производства обычного полнотелого кирпича. Кирпич

блоков с более или менее сложной системой внутренних полостей заменили традиционные кирпичи

и стали доминирующими на рынке строительной керамики (Антониадис

и др., 2012; Арендт и др., 2011; Павлы

´ k et al., 2013, 2014).

При производстве пустотелого кирпича количество лома аналогично традиционному кирпичу из красной глины

. Тем не менее, для продвинутых типов пустотелых кирпичных блоков, журнал

2Journal of Building Physics

от гостя 29 июля 2015 г.

Введение изоляционного кирпича с полым шариком из глинозема

Пустотелый кирпич из глинозема , его основным материалом является полый шарик из глинозема и порошок глинозема в сочетании с другим связующим веществом, он относится к одному из гипертермических энергосберегающих и изоляционных материалов.Изоляционный огнеупорный кирпич с полым шаром из глинозема — это своего рода новый высокотемпературный изоляционный материал, он производится путем выплавки и выдувания в электрической печи, кристаллическая форма представляет собой микрокристалл a-Al2O3. Возьмите полую сферу из оксида алюминия в качестве основного тела, и ей можно придать различные формы. Самая высокая температура использования составляет 1800 градусов, а продукт обладает высокой механической прочностью.

Производственный процесс:

Шитье — Формовка — Сушка тела — Обжиг — Готовые изделия

Характеристики Alumina полый шар Тепловое огнеупорный кирпич

- Высокая рабочая температура, которая может достигать 1750 градусов.

- Оптимизировать конструкцию и уменьшить вес корпуса печи. В настоящее время все жаростойкие материалы представляют собой тяжелые кирпичи. Насыпная плотность составляет 2,6–3,0 г / см, в то время как изоляционный огнеупорный кирпич с полыми шариками из оксида алюминия составляет всего 1,1–1,5 г / см при условии того же объема кубического метра. Изоляционные кирпичи с полыми шариками из глинозема могут снизить вес на 1,1-1,9 тонны.

- Для достижения той же температуры использования при использовании тяжелых кирпичей цена равна стоимости пустотелого кирпича из глинозема, и требуется значительный изоляционный материал.Использование полого шарового кирпича из глинозема позволяет сэкономить 1,1–1,9 тонны тяжелого кирпича на кубический метр и 80% огнеупорных изоляционных материалов.

- Полые сферы из глинозема обладают очевидными теплоизоляционными характеристиками и низкой теплопроводностью. Они могут иметь хороший изоляционный эффект, уменьшать тепловыделение и повышать термический КПД, тем самым реализуя цель экономии энергии.

Эффект энергосбережения более 30%.

Эффект энергосбережения более 30%.

Изоляционный огнеупорный кирпич с пустотелым шариком из глинозема и изделия из него представляют собой легкие огнеупоры с высокой термостойкостью и отличным энергосбережением, которые очень стабильны в различных средах.Особенно в высокотемпературной печи при 1800 градусах Цельсия. Глинозем полый шар изоляционного огнеупорного кирпича могут быть использованы для высокой температуры, супер высокотемпературного теплоизоляционного наполнителя, высокотемпературного огнеупорного бетона легкого заполнителя, высокой температуры литьевой и так далее. Изоляционные огнеупорные кирпичи с полыми шариками могут использоваться в высокотемпературных и энергосберегающих (> 30%) печах с вытяжкой, челночных печах, печах с молибденовой проволокой, печах с вольфрамовым стержнем, индукционных печах, печах азотирования и т. Д.Для уменьшения веса корпуса печи, реконструкции конструкции, экономии материала и экономии энергии все это даст очевидный эффект.

| Наши журналы | ||

| Как крупный международный издатель академических и исследовательских журналов Science Alert издает и разрабатывает названия в партнерстве с самыми престижные научные общества и издатели.  Наша цель Наша цельзаключается в том, чтобы максимально широко использовать качественные исследования. аудитория. | ||

| Для авторов | ||

| Мы прилагаем все усилия, чтобы поддержать исследователей которые публикуют в наших журналах. Есть масса информации здесь, чтобы помочь вам публиковаться вместе с нами, а также ценные услуги для авторов, которые уже публиковались у нас. | ||

| Подписчикам | ||

| 2021 цены уже доступны. Ты может получить личную / институциональную подписку перечисленных журналы прямо из Science Alert. В качестве альтернативы вы возможно, пожелает связаться с выбранным вами агентством по подписке. Направляйте заказы, платежи и запросы в службу поддержки. в службу поддержки клиентов журнала Science Alert.  | ||

| Для обществ | ||

| Science Alert гордится своей тесные и прозрачные отношения с обществом. Как некоммерческий издатель, мы стремимся к самым широким возможное распространение публикуемых нами материалов и на предоставление услуг высочайшего качества нашим издательские партнеры. | ||

| Справочный центр | ||

| Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную форму в Интернете. | ||

Плотность кирпича керамического, силикатного, пустотелого, облицовочного

Кирпичи относятся к строительным материалам, имеющим повышенную прочность, стойкость к смене климатических условий и перепадам температуры.

Важным техническим показателем искусственного камня является его плотность, которая влияет на теплопроводность, износостойкость и весовую категорию.

Важным техническим показателем искусственного камня является его плотность, которая влияет на теплопроводность, износостойкость и весовую категорию.Плотность кирпича в качестве физической величины отражает соотношение массы состава к габаритам блока с пустотами. Единица измерения — килограмм на кубический метр (кг/м3). Параметр считается основным при подборе марки строительного сырья.

Плотность керамического кирпича

Керамические кирпичные блоки производятся из глины, которая проходит обработку при высоких температурных режимах. Показатели плотности различаются в зависимости от разновидности изделия — пустотелой либо полнотелой.

Государственные стандарты предписывают допустимый показатель плотности состава для керамического блока полнотелого от 1600 до 2000 кг/м3. Параметры для кирпичей керамических пустотелых варьируются в пределах от 1100 до 1400 кг/м3 и обусловлены большим числом пор в составе.

Блоки керамические подходят для возведения устойчивых конструкций — вспомогательных либо несущих. Полнотелые кирпичи за счет отсутствия большого числа пустот имеют повышенную прочность и массу. Подходят для конструкций, подверженных постоянным нагрузкам.

Полнотелые кирпичи за счет отсутствия большого числа пустот имеют повышенную прочность и массу. Подходят для конструкций, подверженных постоянным нагрузкам.

Керамические кирпичи пустотелые применяют при возведении жилых зданий. Для многоквартирных домов важна невысокая плотность, позволяющая сохранять тепло в помещениях. При определении теплосберегающих качеств материала необходимо обращать внимание на наличие специальных щелей. При возведении крупных объектов рекомендована проверка каждой партии кирпичей на подтверждение госстандартов.

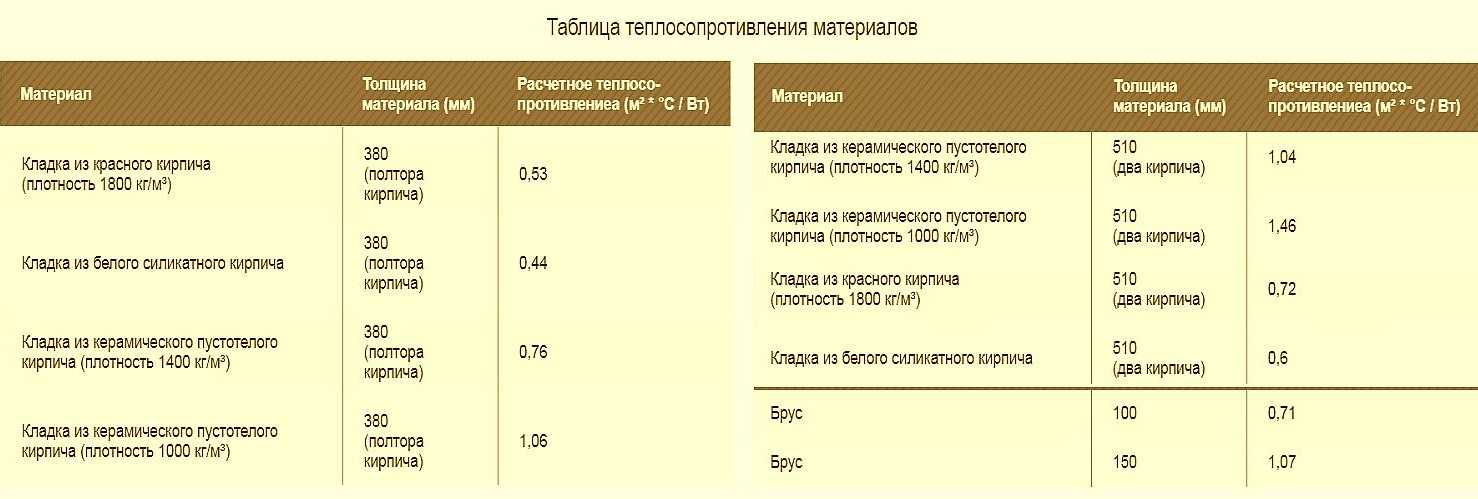

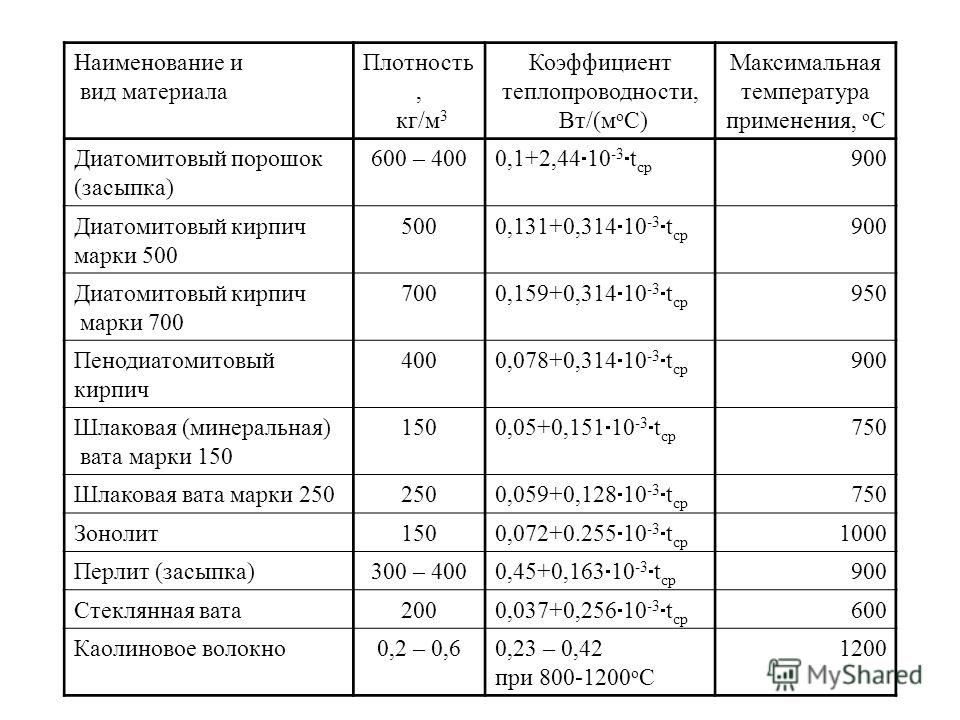

Рассчет теплопроводности стен: таблица теплосопротивления материалов

Во многих случаях при выборе материала для строительства дома мы не вникаем, каково теплосопротивление строительных материалов, а полагаемся на «народные» методики. Самые популярные из них: «как у соседа», «как раньше», «смотри, какой толстый слой», и – венец искусства – «вроде, должно быть нормально». Что ж, ваш дом – вам и решать, какому методу отдать предпочтение. Но чтобы точно ответить на вопрос, достаточно ли тепло будет в вашем доме зимой (и достаточно ли прохладно в летний зной), нужно знать теплосопротивление стены. Откуда его можно узнать, как считать теплопроводность стены и как это поможет при ответе на ваш вопрос? Давайте разберемся по порядку.

Но чтобы точно ответить на вопрос, достаточно ли тепло будет в вашем доме зимой (и достаточно ли прохладно в летний зной), нужно знать теплосопротивление стены. Откуда его можно узнать, как считать теплопроводность стены и как это поможет при ответе на ваш вопрос? Давайте разберемся по порядку.

Итак, немного теории, чтобы определиться с терминами и понять, как рассчитать теплосопротивление стены.

Если внутри тела имеется разность температур, то тепловая энергия переходит от более горячей его части к более холодной. Такой вид теплопередачи, обусловленный тепловыми движениями и столкновениями молекул, называется теплопроводностью. Итак, теплопроводность – это количественная оценка способности конкретного вещества проводить тепло. Теплосопротивление

– величина обратная теплопроводности. (Хорошо проводит тепло – значит, слабо теплу сопротивляется. Следовательно, обладает высокой теплопроводностью и низким теплосопротивлением). То есть, при строительстве лучше использовать материалы с низкой теплопроводностью (высоким теплосопротивлением) для лучшего сохранения тепла.

Как рассчитать теплопроводность стены?

Чтобы рассчитать теплосопротивление слоя нужно его толщину в метрах разделить на коэффициент теплосопротивления материалов,

из которых он выполнен.

Как рассчитать коэффициент теплопроводности?

Эти расчеты делаются в лабораторных условиях. Тем не менее, узнать его несложно: нормальный производитель всегда предоставляет эти данные, указан он и в СНиПе в разделе «Строительная теплотехника», правда, там представлены не все современные материалы. Если вы хотите знать

теплосопротивление материалов, таблица

с некоторыми из них представлена на данной странице.

Как пользоваться коэффициентом теплопроводности?

В СНИПе указано два режима эксплуатации А и Б. Режим А подходит для сухих помещений (влажность меньше 50%) и для районов, удаленных от морских берегов. Для московского региона, например, подходит режим А. Таким образом,

теплосопротивление стен по регионам

может отличаться.

| Теплосопротивление слоя = | толщина слоя (м) |

| Коэффициент теплопроводности материала ( ) |

Теплосопротивление многослойной конструкции

считается как сумма теплосопротивлений каждого слоя. (В случае с одним слоем все просто – его теплосопротивление и будет теплосопротивлением всей конструкции.)

Теплосопротивление конструкции = теплососпротивление слоя 1 + теплосоротивление слоя 2 + и т.д.

Единицы измерения теплосопротивления —

Рассмотрим, как рассчитать толщину стены по теплопроводности на конкретных примерах.

Пример 1

Стена толщиной в полтора кирпича, или, если перевести в международную систему измерения, 0,37 метра (37 сантиметров). Как посчитать теплопроводность стены?

Все, кто имел опыт работы с кирпичом, знают, что кирпич может быть разным. И коэффициент теплопроводности кирпичной кладки,

соответственно, тоже разный. Кроме того,

теплопроводность кирпичной стены

на обычном цементно-песчаном растворе будет ниже, чем коэффициент отдельного кирпича.

Как посчитать коэффициент теплопроводности стены

в таком случае? Для расчетов будет правильно использовать именно значение для кладки.

| Вид кирпича | Коэффициент теплопро- водности*, | Кирпичная кладка на цементно-песчаном растворе, плотность 1800 кг/м³* | Теплосопроти- вление стены толщи- ной 0,37 м, |

| Красный глиняный (плотность 1800 кг/м³) | 0,56 | 0,70 | 0,53 |

| Силикатный, белый | 0,70 | 0,85 | 0,44 |

| Керамический пустотелый (плотность 1400 кг/м³) | 0,41 | 0,49 | 0,76 |

| Керамический пустотелый (плотность 1000 кг/м³) | 0,31 | 0,35 | 1,06 |

(*из межгосударственного стандарта ГОСТ 530-2007)

Итак, мы убедились, что не все кирпичи одинаковы. И теплопроводность кирпичной кладки

в зависимости от вида кирпича может отличаться в 2 раза. Ваш дом из какого кирпича? А мы рассмотрим самый лучший результат (

плотность кирпичной кладки

полтора керамических пустотелых кирпича). В данном случае

В данном случае

теплосопротивление кирпича

1,06

. Запомним результат и перейдем к следующему примеру.

Пример 2

Допустим, мы хотим построить дачный домик из бруса сечением 15 см. Снаружи и изнутри отделаем вагонкой. Что получим? Коэффициент теплосопротивления

дерева поперек волокон (данные из СНиПов) составляет 0,14 . Теперь делаем

расчет теплосопротивления стены:

толщину материала разделим на коэффициент теплопроводности.

Для бруса (это 0,15 м дерева) теплосопротивление составит (0,15/0,14) 1,07

.

Для вагонки (толщина 20 мм или 0,02 м) – 0,143

. Да, вагонка с двух сторон, значит 0.143 х 2 = 0,286 . Справедливости ради заметим, что на практике теплосопротивлением вагонки чаще всего пренебрегают, так как на стыках она имеет еще меньшую толщину, следовательно, меньшее

теплосопротивление материала.

Запомним общее расчетное теплосопротивление стены из 15-исантиметрового бруса, обшитого изнутри и снаружи вагонкой, – 1,356

.

Чтобы не было необходимости делать расчёт теплосопротивления стены для каждого материала, в приведенной здесь таблице мы собрали данные по теплосопротивлению материалов, часто используемых при строительстве домов.

Таблица теплосопротивления материалов

| Материал | Толщина материала (мм) | Расчетное теплосо- противлениеа (м² * °С / Вт) |

| Брус | 100 | 0,71 |

| Брус | 150 | 1,07 |

| Кладка из красного кирпича (плотность 1800 кг/м³) | 380 (полтора кирпича) | 0,53 |

| Кладка из белого силикатного кирпича | 380 (полтора кирпича) | 0,44 |

| Кладка из керамического пустотелого кирпича (плотность 1400 кг/м³) | 380 (полтора кирпича) | 0,76 |

| Кладка из керамического пустотелого кирпича (плотность 1000 кг/м³) | 380 (полтора кирпича) | 1,06 |

| Кладка из красного кирпича (плотность 1800 кг/м³) | 510 (два кирпича) | 0,72 |

| Кладка из белого силикатного кирпича | 510 (два кирпича) | 0,6 |

| Кладка из керамического пустотелого кирпича (плотность 1400 кг/м³) | 510 (два кирпича) | 1,04 |

| Кладка из керамического пустотелого кирпича (плотность 1000 кг/м³) | 510 (два кирпича) | 1,46 |

| Кладка на клей из газо- пенобетонных блоков (плотность 400 кг/м³) | 200 | 1,11 |

| Кладка на клей из газо- пенобетонных блоков (плотность 600 кг/м³) | 200 | 0,69 |

| Кладка на клей керамзитобетонных блоков на керамзитовом песке и керамзитобетоне (плотность 800 кг/м³) | 200 | 0,65 |

| Теплоизоляционные материалы | ||

| Плиты из каменной ваты ROCKWOOL ФАСАД БАТТС | 50 | 1,25 |

| Ветрозащитные плиты Изоплат | 25 | 0,45 |

| Теплозащитные плиты Изоплат | 12 | 0,27 |

Снова обратимся к СНиПам: теплосопротивление наружной стены, например, в Московской области должно быть не меньше 3

. Помните цифры, которые мы получили? В Российской Федерации нет районов, для которых эта величина составляла хотя бы 1,5 (не говоря уже о значениях еще ниже). Для сравнения приведем такие данные: в Германии эта норма определена не менее 3,4 , в Финляндии — не менее 5 (это, разумеется, уже не по нашим СНиПам, а по их регламентирующим документам).

Помните цифры, которые мы получили? В Российской Федерации нет районов, для которых эта величина составляла хотя бы 1,5 (не говоря уже о значениях еще ниже). Для сравнения приведем такие данные: в Германии эта норма определена не менее 3,4 , в Финляндии — не менее 5 (это, разумеется, уже не по нашим СНиПам, а по их регламентирующим документам).

Эти требования — для домов постоянного проживания.

Если дом (как написано в СНиПах) предназначен для сезонного проживания, либо отапливается менее 5 дней в неделю, эти требования на него не распространяются. Итак мы можем сделать вывод, что в домах со стенами в 1,5 кирпича, либо из бруса в 15 см проживать постоянно… нежелательно. Но ведь живем же! Да, только цена отопления 1 м³ из года в год становится все выше. Со временем все домовладельцы перейдут к эффективному утеплению домов — экономические соображения заставят заранее

рассчитать теплопроводность стены

и выбрать наилучшее техническое решение.

Плотность силикатного кирпича

По требованиям ГОСТа 379-79, силикатные блоки имеют марки прочности М125-150. Материал производят из извести, масса которой может достигать 90%. Объем песчаной смеси составляет около 10%. Показатель плотности состава для силикатных полнотелых материалов варьируется в пределах от 1800 до 1950 кг/м3. Для пустотелых блоков из силикатного песка норматив плотности должен быть не менее 1100 кг/м3 и не более 1600 кг/м3.

На характеристики долговечности влияют размеры зерен силикатного щебня, сила сжатия и способ производства. Давление, которое нагнетается на материал во время технологического процесса, варьируется в пределах от 8 до 20 атмосфер. Поэтому расхождение в плотности материала может составлять до 30%.

Давление, которое нагнетается на материал во время технологического процесса, варьируется в пределах от 8 до 20 атмосфер. Поэтому расхождение в плотности материала может составлять до 30%.

Относительно невысокая плотность пустотелого силикатного кирпича обусловлена пустотностью материала, которая достигает 33%. За счет этого масса кирпича уменьшается до 2,5 кг, снижаются и показатели теплопроводности возводимых строений.

Характеристики материала оптимальны для возведения перегородок между комнатами в квартирах. Не рекомендован состав в связи с низкой плотностью для строительства несущих стеновых панелей, печей, т.к. возможно деформирование блоков и создание аварийной ситуации.

При планировании строительных работ необходимо учитывать, что силикатное сырье быстро впитывает влагу. Поэтому такие стройматериалы не рекомендованы для возведения зданий в местности с продолжительный осадками, а также на территориях с высоким уровнем грунтовых вод.

Размеры кирпича по ГОСТ — высота, длина и ширина

Современное строительство не стоит на месте. С ростом требований к возведению домов, расширился и диапазон размеров кирпичей:

С ростом требований к возведению домов, расширился и диапазон размеров кирпичей:

- Одинарный – 250х120х65 мм (закреплен ГОСТом 530-2007). Согласно европейской маркировки они имеет обозначение RF.

- Двойной – 250х120х138 мм.

- Полуторный – 250х120х88 мм.

- Модульный — 280х130х80 мм.

- Евро кирпи ч – 250х85х65 мм.

Плотность полнотелого кирпича

Характеристики плотности у полнотелого кирпича высокие. Блоки имеют показатели от 1600 до 1900 кг/см3. На качества влияет небольшая пустотность — не выше 8%, сниженная теплопроводность, которая составляет 0,7 Вт/м°С. Материал износостойкий, долговечный, но плохо сохраняет тепло и отличается большим весом. Поэтому стеновые панели из полнотелых блоков часто дополнительно утепляют.

Наибольшую плотность имеют красные полнотелые кирпичи. Показатель достигает 2100 кг/см3. Сырье оптимально для возведения несущих стеновых панелей, цокольных частей зданий, опорных фундаментов и других конструкций с высокой нагрузкой.

На показатели уплотненности кирпича полнотелого влияют особенности сортов глины, способы и температурные режимы обжига. На полнотелых блоках не выполняют полное глазурование, т.к. высокая плотность снизит паровую проницаемость. При чрезмерном воздействии высоких температур материал сильно сжимается и с трудом поддается обработке. Поэтому специалисты рекомендуют корректировать метод остывания блоков после печи. Кирпичи необходимо поэтапно обрабатывать перегретым паром, затем оставлять на открытом воздухе.

Вычокий уровень прочности при сжатии и невосприимчивость к перепадам температурных режимов, высокий показатель поглощения влаги придают полнотелым изделиям износостойкость и морозостойкость. Характеристики позволяют применять кирпичи для возведения стеновых панелей внутри и снаружи здания, колоннад, опорных конструкций, несущих фундаментов, цокольных этажей.

Что означает?

От данного значения зависит то, какие эксплуатационные качества будут у сооружения. По плотности строительного камня определяется прочность будущего строения. Также от нее зависит долговечность строения и его теплоизоляция. Чем больший вес у кирпича, тем он хуже защищает строение от холода.