Пустотелый керамический кирпич: особенности материала

Изделие керамическое пустотелоеКирпич из керамики уже давно зарекомендовал себя в качестве надежного и практичного материала, и это неспроста. Высокие показатели и эксплуатационные характеристики у этих изделий вполне конкурентные.

Кирпич имеет сравнительно широкую классификацию, которая стоит в зависимости от определенных факторов. И в данной статье мы будем рассматривать один из видов изделий, а именно – пустотелый керамический кирпич.

Давайте разбираться: что представляет собой материал, и какими качествами он обладает.

Что представляют собой кирпичи керамические

Начнем наш обзор с особенностей состава и набора характеристик.

Состав и основные свойства

Основным компонентом при изготовлении кирпича керамического является глина. Этот материал распространен практически повсеместно, поэтому проблем с ее добычей, как правило, не возникает.

Свойства ее и состав могут варьироваться в соответствии с глубиной залегания и местонахождением самого месторождения.

Основу глины составляют, в основном, четыре минерала: кварц, иллит, каолинит, монтмориллонит.

Глина, используемая для производства керамического кирпичаПри производстве кирпича, в обязательном порядке обращают внимание на следующие свойства глины:

- Спекаемость – способность материала твердеть при нагревании до каменного состояния. Высокотемпературная глина обладает температурой спекания более 1300 градусов, среднетемпературная – от 1100 до 1300 градусов, низкотемпературная – до 1100 градусов.

- Пластичность — отвечает за способность без разрушения изменять и сохранять форму. Существуют малопластичные, высоко-, умеренно- и среднепластичные глины.

- Усадка огневая и воздушная. Определяет изменение размера образца при обжиге и высыхании.

- Связующая способность отвечает за сохранность пластичности при условии добавления непластичного включения.

- Огнестойкость. В зависимости от способности не плавиться при нагреве, выделяют: тугоплавкие, легкоплавкие глины и материал с высокой огнестойкостью.

На заметку! В зависимости от вышеуказанных показателей, отбирается глина для производства тех или иных изделий. Например, тугоплавкая глина применяется при изготовлении облицовочных изделий высокой прочности и повышенной огнеупорностью.

Помимо глины и песка, в составе также присутствуют специальные добавки, которые оказывают влияние на итоговые характеристики будущих изделий.

Они могут быть:

- Специальными, способными регулировать температуру при обжиге;

- Выгорающими, понижающими плотность и повышающими пористость изделий;

- Отощающими. Такие добавки облегчают формование и снижают степень усадки.

А теперь рассмотрим подробно, какими же характеристиками обладает кирпич пустотелый керамический.

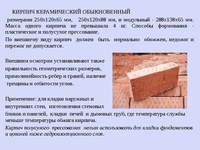

Таблица 1. Керамический пустотелый кирпич: характеристики материала:

Керамический пустотелый кирпич: характеристики материала:

| Плотность изделий | Если сравнивать пустотелые изделия с полнотелыми, то плотность первых, разумеется, ниже. Но и сфера применения у них несколько иная. Их используют при строительстве в том случае, если нагрузка будет – не слишком велика, также с их помощью активно облицовывают здания. В среднем, показатель плотности составляет около 1100-1400 кг/м3. |

| Теплоэффективность | Коэффициент теплопроводности пустотелых изделий составляет около 0,4 Вт*мС. Если соотнести данное значение с плотностью, то оно достаточно неплохое. Однако кирпич сильно проигрывает в этом отношении блочным изделиям из легких бетонов, теплопроводность которых составляет от 0,05 Вт*мС. |

| Марка морозостойкости | В соответствии с обещаниями производителей, кирпич может выдерживать до 200 циклов. Такая долговечность подтверждена также и практикой. Наверняка, многим приходилось видеть старые дома из керамического кирпича, которые с течением нескольких столетий практически не потеряли внешнего вида. |

| Марка прочности | В соответствии с марками по прочности, определяется сфера применения изделий. Например, марки 150, 175 и 200 применяются при возведении несущих конструкций. |

| Экологичность материала | Как уже говорилось, экологичность находится в зависимости от места происхождения глиняного компонента. Однако в целом, кирпич считается высокоэкологичным материалом. |

| Огнеустойчивость | В соответствии с ГОСТ, кирпич огнеустойчив. Более того, изделия обладают сравнительно высокой термоустойчивостью (в зависимости от вида, в большей или меньшей степени). |

| Сложность использования материала | Кирпич нельзя назвать легким в применении. Укладка его требует определенного мастерства и знаний. |

| Простота производства | Изготовление кирпича требует наличия специализированного дорогостоящего оборудования. Сам процесс – не прост и требует особенного контроля. Сам процесс – не прост и требует особенного контроля.Своими руками материал произвести возможно, однако достаточно трудоемко. |

| Водопоглощение | Гигроскопичность свойственна кирпичу. Однако разновидности его характеризуются различными показателями. Например, меньше остальных влагу впитывают клинкерные изделия. |

| Усадка | Керамическим изделиям свойственна усадка, значение –составляет около 8%. |

Разновидности и их применение

Пустотелые изделия могут быть:

- Лицевыми;

- Рядовыми.

Керамический пустотелый лицевой кирпич применяется при облицовке строений, иногда он также используется при строительстве, например, забора, а, точнее, столбов для него.

К такому материалу предъявляются более высокие требования в отношении внешнего вида. Сколов и иных погрешностей быть не должно. Цена на лицевой пустотелый керамический кирпич – достаточно высокая.

Пустотелый кирпич для облицовки Облицовка стен дома пустотным кирпичом, фото Забор из пустотелого керамического кирпича

Изделия могут обладать различным размером, что стало определяющим фактором при появлении еще одной классификации:

- Маркировкой 1НФ обладают одинарные изделия. Размер их – 250*120*65;

- Маркировка 1,4 НФ характерна для полуторных, или утолщенных изделий. Они отличаются размеров в 250*120*88 мм;

- Двойной кирпич имеет маркировку 2,1 НФ и характеризуется размером 250*120*138 мм;

- В ассортименте кирпичей также имеют место быть евро-изделия, размер их 250*88*65 мм.

В соответствии с прочностью, как уже говорилось, определяется сфера применения:

- Изделия прочностью М50 применяются при строительстве таких конструкций, на которые не будет оказываться какая-либо нагрузка, за исключением веса самих кирпичей (столбы для забора, например).

- Кирпич марки М75 или М100 может быть применен при строительстве практически любой стены, за исключением несущей конструкции.

- Кирпич с маркой прочности равной М125 используется при возведении несущих стен.

- А вот изделия прочностью М 150 и выше могут применяться даже при строительстве цоколя.

Фасонные изделия пустотелые керамическиеОбратите внимание! Пустотелый кирпич может иметь различный оттенок и фактуру поверхности. Пустотелыми могут быть и профильные изделия.

Сильные и слабые стороны материала

Как и все материалы, кирпич не обделен наличием как сильных, так и слабых сторон. Рассмотрим их подробнее и начнем с положительных характеристик.

- Показатели прочности и плотности позволяют использовать материал в различных сферах.

- Марка морозостойкости – высокая, что говорит об высоких эксплуатационных показателях и долговечности изделий.

- Ассортимент кирпича, разнообразие размеров, цветов и фактуры — также немаловажное преимущество. Стоит упомянуть и о существовании профильных изделий.

- Огнестойкость материала и экологичность только добавляют плюсов материалу.

- Звукоизоляционные показатели также на высоте.

- Архитектурные возможности у кирпича действительно крайне широки, в данном отношении у него вообще нет конкурентов.

- Имеется риск образования высолов, которые могут серьезно испортить внешний вид постройки.

- Кирпич керамический нельзя назвать бюджетным материалом. Цена на него высокая.

- Хрупкость и уязвимость к механическим воздействиям – также отнесем к отрицательным чертам.

- Гигроскопичность.

- Нередко можно столкнуться с продажей некачественной продукции, так как производство керамических изделий – процесс непростой и требует четкого соблюдения технологии.

Кратко о технологии изготовления изделий

А теперь поговорим об особенностях производства пустотелого кирпича. Сам процесс, разумеется, аналогичен при изготовлении любого керамического кирпича — не только с наличием пустот, но и без них.

Сам процесс, разумеется, аналогичен при изготовлении любого керамического кирпича — не только с наличием пустот, но и без них.

Оборудование и сырье

Оборудование может использоваться нескольких видов: конвейерный тип, стационарный или мини-завод:

- Конвейерный тип – самый дорогостоящий. Такое оборудование полностью автоматизировано, и предполагает большие объемы производства. С его помощью изготавливать кирпич можно практически любым возможным методом.

- Стационарные линии – более доступные в отношении стоимости комплектов. Однако при этом, объем выпускаемой продукции значительно снижен. Более того, снижен и уровень автоматизации таких комплексов.

Участие работников просто необходимо. Наличием наладчиков и операторов уж точно не обойтись, так как некоторые действия необходимо будет производить вручную.

- Мини-завод подходит для мелких предпринимателей и начинающих производителей.

Стоимость комплекта – небольшая и риски также, соответственно, снижены.

Стоимость комплекта – небольшая и риски также, соответственно, снижены.

Произвести с помощью такого набора машин можно около 10-12 м3 изделий в сутки. Методы изготовления при этом доступны не все. Использовать можно только сухое или полусухое формование.

Автоматизированное производствоЧто касается сырья, то о составе мы уже говорили выше. Стоит только отметить, что проводить подготовку его необходимо в обязательном порядке. Все компоненты должны соответствовать требованиям ГОСТ.

Этапы производственного процесса

На данный момент существует 3 метода производства керамического кирпича: пластический, сухого или полусухого формования и прессования. Наиболее популярен среди изготовителей – пластический способ.

Инструкция при производстве таким способом – следующая:

- Глина подвергается подготовке. Ее разбавляют примесями в соответствии с желаемым результатом. Фракция глины при этом, не должна превышать 1 мм.

- Глину перемещают с применением транспортера, по которому она поступает на формовку.

- Единый пласт разрезают на заданные типоразмеры.

- Для того, чтобы получить пустотелый кирпич, будущее изделие должно быть подвержено перфорации.

- Далее материал подвергается сушке.

- Завершающей стадией является обжиг кирпича.

Сухое (полусухое) формование – более устаревший способ, но при этом, затраты времени велики. Такой метод крупными предприятиями уже давно не используется. Он подходит для начинающих изготовителей и предпринимателей.

Этапы производства:

- Подготовительные работы;

- Дробление глины;

- Сушка гранул глины;

- Дробление производится повторно;

- Увлажнение паром;

- Обжиг.

Полусухое формование отличается лишь тем, что перед обжигом, изделия дополнительно повторно просушивают.

Гиперпрессование характеризуется тем, что изделия подвергают прессованию, как видно из названия. После этого, кирпич пропаривают и сушат.

После этого, кирпич пропаривают и сушат.

Особенностью является особо тщательная подготовка компонентов и некоторая безотходность производства. Так как при обнаружении брака изделия можно переработать повторно.

Понятие эффективного кирпича

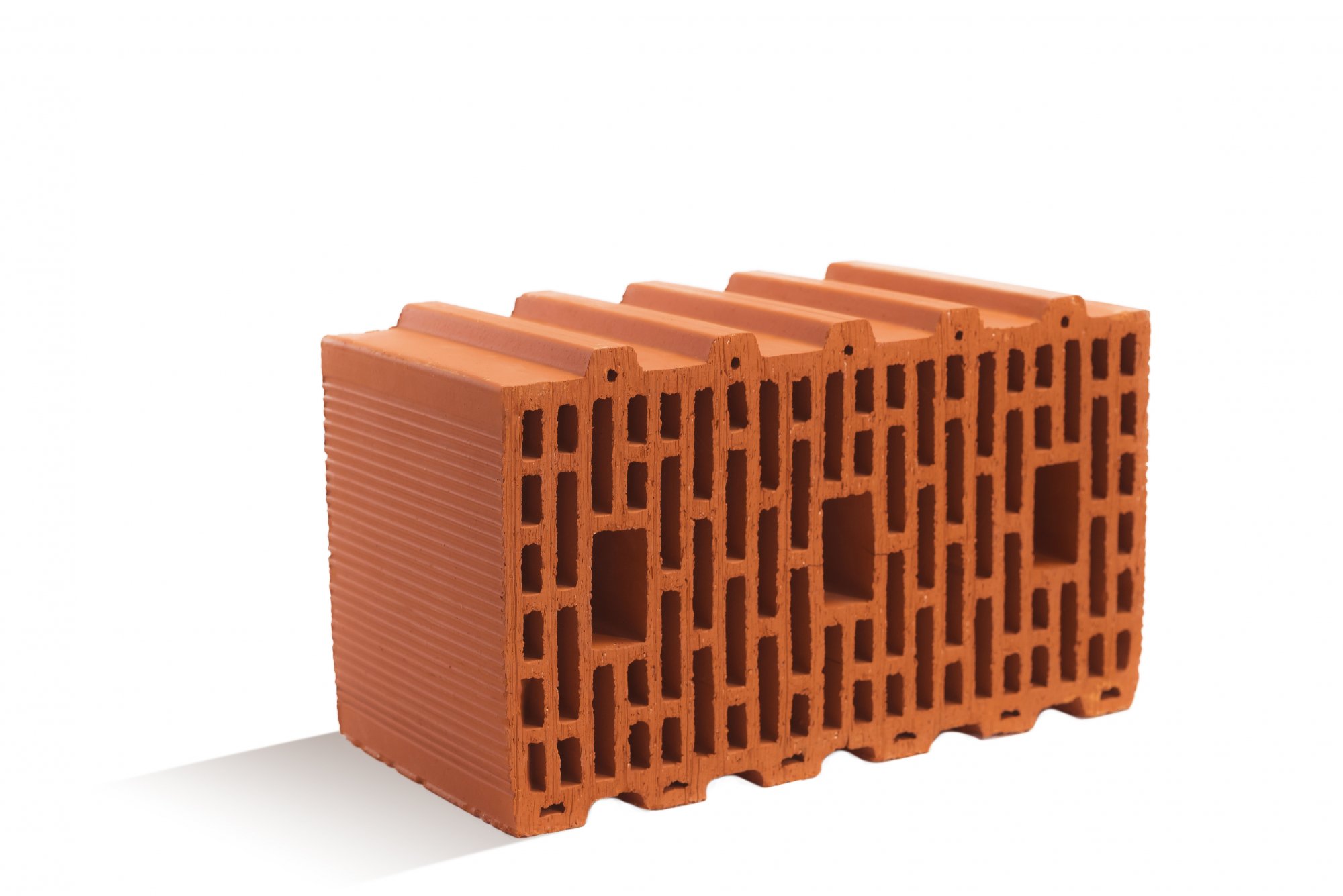

Современные технологии не стоят на месте, это не обошло стороной и керамические изделия. Стремясь повысить теплоэффективность стен и максимально сохранить при этом прочность, предприятия стали искать возможность создания более современного материала, каковым стал щелевой — или как его ещё называют: эффективный кирпич.

Кирпич эффективный: что это?Слыша такое понятие, многие задаются вопросом: а что такое кирпич эффективный?

- Основная особенность заключается в наличие пустотности, составляющей около 35-40%.

- Пустоты, как правило, имеют круглую или продолговатую форму, что повышает теплоэффективность.

- Конфигурация пустот индивидуальна у каждого производителя. Образуются они в процессе формовки.

- Все это способствует снижению коэффициента теплопроводности и веса изделий.

- Используя эффективный керамический кирпич при строительстве можно существенно уменьшить толщину стены и нагрузку на основание.

- Более того, интенсивность утепления за счет теплоэффективности стены также будет снижена.

Наиболее известным разработчиком подобных изделий является ООО «Сибирский эффективный кирпич».

Немного о классификации. В зависимости от уровня способности к сохранению тепла и соответствия ее прочности выделяют:

- Условно-эффективные изделия. Это – группа эффективности кирпича, которая характеризуется повышенными показателями теплосбережения. По утверждениям изготовителей, в здании будет тепло даже в большой мороз, и при этом интенсивного отопления не потребуется.

- Эффективные изделия отличаются повышенной способностью к нагрузкам без значительной потери в способности сохранения тепла.

ГОСТ на кирпич эффективный – тот же, что и на обычные керамические изделия и камни, это – 530-2007.

Что касается недостатков, то к основным можно отнести:

- Цена на изделия достаточно высока;

- Применение их ограничено возведением стен и перегородок.

Строительство цоколей и подземных сооружений категорически не рекомендуется.

Строительство цоколей и подземных сооружений категорически не рекомендуется.

А вот к плюсам можно отнести, помимо теплопроводности, также крупные габариты, снижение трудозатрат при строительстве, экономию при утеплении.

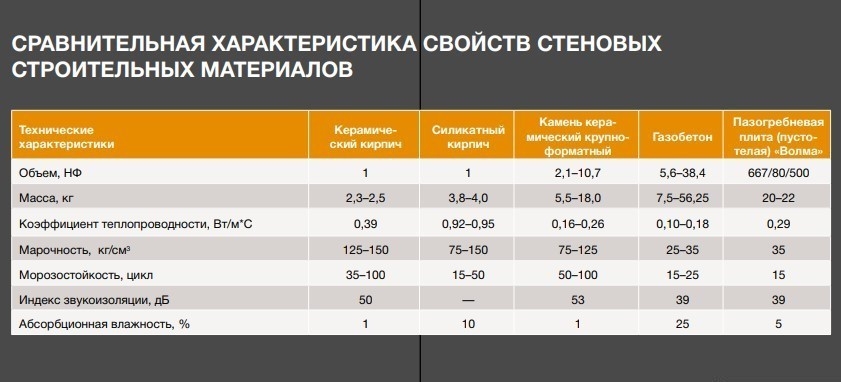

Рассмотрим таблицу. Таблица 2. Кирпич эффективный: теплотехнические характеристики и показатели прочности в сравнении с другими керамическими изделиями:

| Вид изделия | Марка прочности, М | Коэффициент теплопроводности, Вт*мС |

| Кирпич эффективный | М75-М125 | От 0,2 |

| Керамический кирпич полнотелый | М100-М250 | 0,5 |

| Клинкерный кирпич | До М300 | 0,7 |

| Керамический кирпич пустотелый | М50-М200 | 0,4 |

Видео в этой статье: «Кирпич керамический пустотелый: блок эффективный», содержит информацию о свойствах изделий.

youtube.com/embed/J0EbGZcMOEg» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

В заключение

Кирпич пустотелый керамический — популярен в применении среди застройщиков. Это изделие характеризуется, как правило, повышенной прочностью в сочетании с низким коэффициентом теплопроводности, что увеличивает его востребованность.

Отдельно стоит выделить эффективный кирпич. Он, несмотря на высокую стоимость, занимает лидирующие места в рейтинге строительных материалов. А всё благодаря наиболее низкому в ассортименте керамических конструктивных изделий коэффициенту теплопроводности.

Сфера использования облицовочного керамического кирпича. Характеристики и описание керамического кирпича

Сфера применения керамического кирпича обширна. Его используют для кладки несущих стен, межкомнатных перегородок, печей, труб, заборных столбов и т.д. Облицовочный керамический кирпич изготавливают по особой технологии, благодаря чему он имеет не только привлекательный внешний вид, но и высокие прочностные характеристики. Им облицовывают как новые дома, так и старые здания при реконструкции, давая им новую жизнь. Кроме того, он также популярен во внутренней отделке помещений в современном стиле лофт. В статье речь пойдет о разновидности керамических кирпичей, их свойствах и сферах использования.

Им облицовывают как новые дома, так и старые здания при реконструкции, давая им новую жизнь. Кроме того, он также популярен во внутренней отделке помещений в современном стиле лофт. В статье речь пойдет о разновидности керамических кирпичей, их свойствах и сферах использования.

Содержание:

- Преимущества и недостатки керамического кирпича

- Виды керамического кирпича

- Характеристика керамического кирпича

- Облицовка стен керамическим кирпичом

Преимущества и недостатки керамического кирпича

- Высокая прочность и износоустойчивость. Испытано не одним десятилетием, что он с легкостью выдерживает несколько циклов замораживания/размораживания, без потери своих функций и внешних качеств.

- Звукоизоляция. Керамический кирпич полностью соответствует требованиям к шумоизоляции в жилых помещениях.

- Влагостойкость. Он практически не впитывает воду, а после сильного дождя быстро высыхает.

- Экологичность. Помимо того, что он изготовлен из натуральных материалов и безопасен для здоровья человека, он еще и обладает паропроницаемыми свойствами, что позволяет поддерживать благоприятный микроклимат внутри помещения, без эффекта «термоса».

- Высокопрочный. Он имеет плотность 2000 кг/м3 и может использоваться в любых климатических условиях.

- Разнообразие фактур и цветов. Способ его изготовления позволяет создавать красивую облицовку фасадов, придавая им вид старинных особняков.

Виды керамического кирпича

Керамический кирпич выпускается в нескольких вариантах и предназначается для определенных целей.

Рядовой керамический кирпич

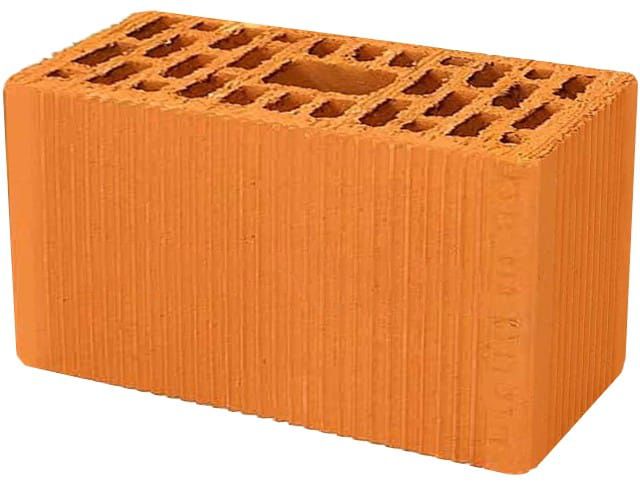

- Второе его название – строительный. Бывает полнотелый или пустотелый.

- В пустотелом керамическом кирпиче пустоты не должны превышать 13%. Его допускается использовать при возведении стен и конструкций, на которые будет оказываться нагрузка помимо собственного веса.

А значит, он подойдет для строительства несущих конструкций или опорных столбов.

А значит, он подойдет для строительства несущих конструкций или опорных столбов.

Совет: пустотелый кирпич лучше держит тепло, чем полнотелый. Поэтому при строительстве жилого дома из последнего нужно позаботиться о дополнительной теплоизоляции.

- Для строительства невысоких частных домов наиболее оптимально использовать пустотелый вариант. Они менее прочные, но изначально проектом и не предусмотрено больших нагрузок. Но из-за хрупкости, крепить на такие стены тяжелые предметы не рекомендуется. При строительстве допускается вертикальное или горизонтальное расположение полостей внутри кирпича. Но горизонтальные пустоты менее предпочтительны, так как отрицательно сказываются на прочностных характеристиках.

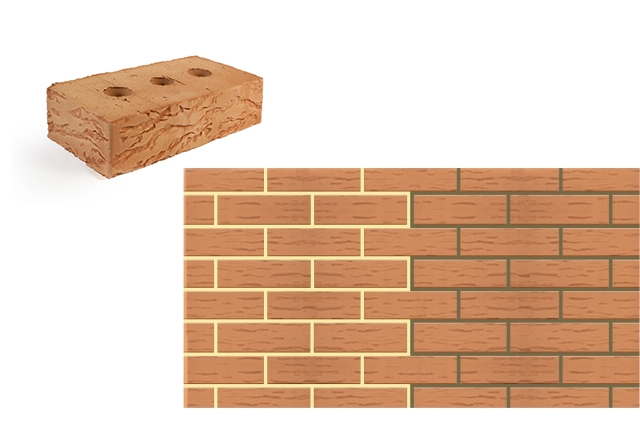

Облицовочный керамический кирпич

- Он нужен для внешней отделки зданий, поэтому второе его название – фасадный. К его внешнему виду предъявляются очень высокие требования: четкая геометрия, ровный однотонный цвет, поверхность без дефектов.

- В большинстве случаев, облицовочный кирпич делается пустотелым, что позволяет снизить нагрузку на несущие стены и обеспечить хорошую теплоизоляцию.

В продаже встречаются несколько видов облицовочного керамического кирпича:

- обычный. Он имеет простую и гладкую поверхность, форма строго прямоугольная. Его не красят дополнительно, цвет получается благодаря определенной температуре обжига и времени, которое на это уходит. Этот способ гарантирует, что облицовка не потеряет прекрасного внешнего вида многие десятилетия. Недостатком является лишь высокая стоимость;

- глазурованный. После того, как клинкерный кирпич проходит обжиг, его покрывают глазурью. Прочность такого покрытия достигается главным составляющим – легкоплавным стеклом. После повторного обжига морозостойкие свойства материала увеличиваются;

- с ангобом. Смотрится наиболее эффектно, так как имитирует природный камень.

На основу из керамического кирпича наносят декоративный слой из белой глины с добавлением красителей. В результате получается двухслойный камень, который еще называют ангобированный кирпич;

На основу из керамического кирпича наносят декоративный слой из белой глины с добавлением красителей. В результате получается двухслойный камень, который еще называют ангобированный кирпич; - фактурный. Подходит для отделки определенных элементов, например, оконных проемов или дверных арок. Он ожжет иметь различную форму и фактуру. Нередко имитирует древесину или состаренный камень

Керамический кирпич видео

Характеристика керамического кирпича

Благодаря своим уникальным характеристикам, керамический кирпич до сих пор остается востребованным, а иногда и незаменимым строительным материалом. К нему предъявляются строгие требования соответствия ГОСТам 7484-78 и 530-2007.

- Полнотелый кирпич должен весить 3 – 4 кг. Благодаря отсутствию полостей имеет высокую прочность. Так же он обладает звукоизоляционными и теплоемкими свойствами.

Поэтому рекомендован для строительства фундаментов, цокольных и первых этажей, печей и каминов, несущих стен и опор. А при кладке на ребро образует тонкую, но прочную межкомнатную перегородку.

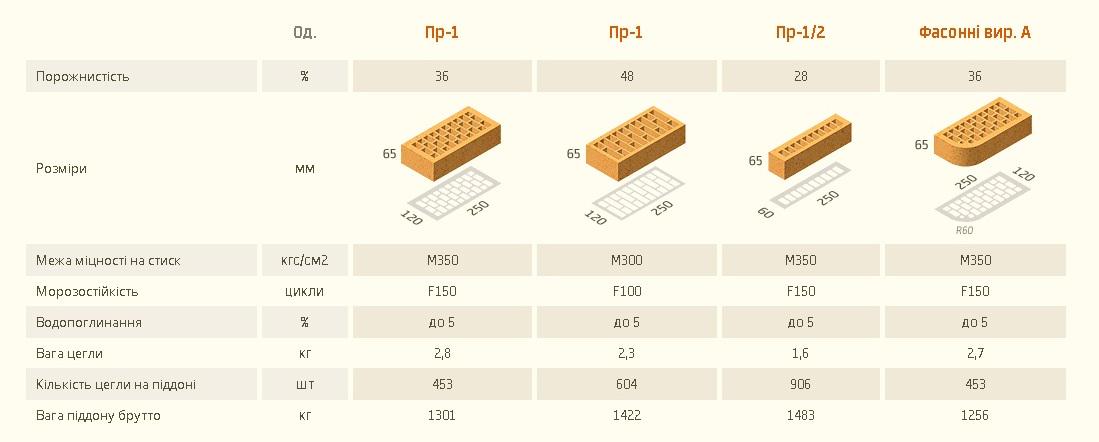

Поэтому рекомендован для строительства фундаментов, цокольных и первых этажей, печей и каминов, несущих стен и опор. А при кладке на ребро образует тонкую, но прочную межкомнатную перегородку. - Пустотелый кирпич. Имеет пустоты прямоугольной или круглой формы. Вес кирпича в пределах 2 – 2,5 кг. А допустимое количество пустот в процентном соотношении не должно превышать 15%. Он отличается более высокими теплоизоляционными качествами, но прочность его намного ниже. Поэтому рекомендован для строительства только стен малоэтажных строений и внутренних перегородок. Запрещено использование в зонах с высокой степенью влажности, таких, как подвалы или фундаменты. Вода, попадая в полости, заполняет их и приводит к разрушению материала. Не пригоден он и для кладки печей. Наличие пустот приведет к неравномерному прогреву материала и к возможному его разрушению.

По размерам керамический кирпич делится на:

- двойной с размерами 25х12х13 см.

Изготавливается только пустотелым, при кладке требуется меньше раствора;

Изготавливается только пустотелым, при кладке требуется меньше раствора;

- одинарный 25х120х6,5 см. Его размер и вес рассчитаны с той целью, чтобы было максимально удобно брать его одной рукой, при этом второй класть раствор;

- полуторный 25х12х8,8 см. Бывает только пустотелым, благодаря уменьшению веса и требуемого раствора, снижается стоимость кладки.

В марке керамического кирпича присутствует аббревиатура «М», которая означает характеристику его прочности на сжатие:

- М175 и М150 – предназначается, подвальных этажей и фундаментов;

- М125 – пригоден для возведения несущих стен невысоких домов и арочных проемов;

- М100 и М75 – для несущих стен и перегородок;

- М50 – для конструкций, на которые не оказывается нагрузки.

Марка кирпича должна обязательно указываться в проекте дома. Чем она выше, тем прочнее и плотнее материал, а следовательно, выше и его вес.

- Коэффициент теплопроводности напрямую зависит от наличия и количества пустот. Так, для полнотелого материала это значение находится в пределах 0,5 – 0,9 Вт/м х град С. А для пустотелого от 0,3 до 0,5 Вт/м х град С. Для средней полосы России и северных регионов, при толщине внешних стен до 100 см требуется дополнительное утепление.

- Морозостойкость. Это показатель, который свидетельствует о том, сколько циклом заморозки – разморозки материал выдержит без потери своих качеств. Значения сильно варьируются в зависимости от плотности кирпича. Для кладки внешних стен применяют материал F50. Особо прочный облицовочный керамический кирпич имеет значение F150. Материал с показателями F25 применяется только для внутренних стен.

- Влагостойкость. Материал должен иметь низкое водопоглащение. Для полнотелого кирпича не более 13-15 % воды должно впитаться относительно массы материала после нахождения его 2 суток в воде.

- Цвет. Он напрямую свидетельствует о качестве материала. Существует специальный эталонный цвет, который утвержден заводом, на котором производится кирпич. Кирпичи, получаемые из глины, имеют красный цвет, но после обжига этот цвет называется «кирпичным».

Советы при покупке керамического кирпича:

- определившись с проектом дома и нужной маркой кирпича, у продавца нужно попросить сертификат соответствия продукту ГОСТу и заявленной марке;

- желательно осмотреть несколько кирпичей из партии на предмет сколов, трещин или неравномерного цвета. В случае их обнаружения, покупать такой материал не стоит;

- при постукивании по кирпичу, который при этом держат одной рукой, звук должен получаться звонким.

Облицовка стен керамическим кирпичом

Раствор для кладки облицовочного керамического кирпича

Облицовочный кирпич находится непосредственно под влиянием окружающей среды. К кладочному раствору для него уделяется особое внимание, так как он должен одинаково хорошо противостоять морозам, жаре и влаге на протяжении многих десятилетий. Поэтому стоит выделить основные важные требования:

Поэтому стоит выделить основные важные требования:

- высокие агдезионные качества. Главным условием является прочное сцепление облицовочного кирпича со стенами дома. Достигается это за счет пористости материала. Но клинкерные облицовочные кирпичи отличаются высокой плотностью, вследствие чего простой раствор на основе цемента и песка становится непригодным;

- прочность. Готовая облицовка имеет большой вес, и чтобы избежать растрескивания швов, схватившийся раствор должен обладать высокими прочностными качествами на сжатие. Еще на этапе кладки швы должны получаться равномерными и не продавливаться под тяжестью последующих рядов;

- кладочный раствор должен быть хорошо вымешанный, при работе не должно выделяться излишков воды;

- готовый раствор должен высыхать равномерно, слишком быстрое схватывание ( менее часа) говорит о технологическом нарушении;

- так как выполняется финишная облицовка стен дома, декоративные качества швов кладки должны быть на высоте;

- швы должны оставаться неизменными в любое время года и при любых погодных условиях.

Особенно важно, чтобы он служил препятствием образования на кладке высолов.

Особенно важно, чтобы он служил препятствием образования на кладке высолов.

Конечно, даже учитывая все вышеперечисленные требования сделать такой раствор самостоятельно можно. Но в случае неудачи переделать что-то будет уже невозможно. Даже опытные матера рекомендуют покупать уже специальные составы, особенно, если речь идет об облицовке клинкерным кирпичом.

Стоит ли делать облицовку стен керамическим кирпичом своими руками

Соблазн сделать эти работы и сэкономить приличную сумму денег, очень велик. Но если разобраться, облицовка дома кирпичом – это самый сложный этап работ. Чтобы кладка получилась красивой и прочной, требуется большое количество опыта. К тому же стоимость облицовочного керамического кирпича высокая, как и цена кладочного раствора, который соответствует всем технологическим требованиям.

Исходя из всего вышесказанного, становится понятным, почему профессиональные строительные бригады назначают за эту работу высокую стоимость.

- Очень важно сделать все за одно лето, не оставляя кладку незаконченной до следующего года. Но работа эта медленная. Для наглядности приведем пример. Возьмем стены дома, площадь под облицовку которых составляет 300м2. Профессиональный каменщик, который работает с помошником, подносящим кирпичи и раствор, в день сможет уложить примерно 300 кирпичей стандартного размера. Это чуть меньше 6 м2. Получается 300/6=50 дней. Но с учетом, что рабочих дней в неделе всего 5, то 50/5=10 недель. В дождливую погоду работать с раствором нельзя. Поэтому при самом оптимистичном раскладе закладывают 20% на дождливые дни, получается 10*1,2=12. Итак, опытному кладочнику с подсобником на такой дом потребуется не менее 3 месяцев.

- Даже имея золотые руки, владелец дома без должной практики не сможет уложить в день более 100 кирпичей, значит, работа растянется на 3 сезона. Кирпич должен быть закуплен сразу, так как из разных партий он может отличаться по цвету. Поэтому придется продумать условия хранения этого дорогостоящего материала две зимы.

Поэтому решим сделать облицовку дома керамическим кирпичом своими руками нужно хорошо просчитать свои силы, чтобы строительство не переросло в многолетнюю головную боль.

Вопросы и ответы про облицовочный кирпич

- Обязательно ли нудно делать облицовку стен? Керамический облицовочный кирпич призван не только улучшать внешние декоративные качества постройки, но и увеличивать ее эксплуатационный срок, за счет защиты несущих стен от негативного атмосферного влияния.

- Можно ли производить кладку керамического кирпича при минусовой температуре? Это запрещено. Дело в том, что в морозы кирпич не имеет достаточного водопоглащения и просто не впитает в себя необходимого количества влаги из кадочного раствора. Если при обычной кладке в раствор просто добавляют соль, которая препятствует быстрому замерзанию, то в случае с облицовочным материалом это исключено. В дальнейшем из-за такой добавки не стенах дома могут появиться высолы белого цвета.

- Как рассчитать количество облицовочного кирпича? Вначале измеряют каждую стену дома в отдельности, ее ширину и высоту. Из получившейся площади вычитают оконные и дверные проемы. Отдельно считают площадь эркеров, веранды или крыльца. С учетом кладочных швов, на 1 м2 стены уходит 52 кирпича. Поэтому получившуюся площадь суммируют и умножают на это число.

Монтаж керамического кирпича

Вначале следует определиться с видом кладки. От этого зависит внешний вид готовых стен и технологический процесс. Если опыта таких работ мало или вовсе нет, то лучше выбрать наиболее простую технологию, например, лицевую. Самой сложной считается техника кладки под названием «штабельная», от нее лучше отказаться при самостоятельной работе.

Необходимые инструменты для облицовочной кирпичной кладки

- кельма;

- молоток-кирка;

- шнур;

- болгарка;

- для выравнивания углов металлические прутья с диаметром 10 см;

- строительный уровень;

- анкера;

- проволока для фиксации облицовки с несущей стеной.

Этапы работ

- В качестве основания, на который будет укладываться облицовочный кирпич, служит выступ фундамента дома. Его нужно почистить от мусора и пыли. После этого проверяют горизонтальный уровень, если есть отклонения, делают опалубку и выравнивают раствором.

- Готовят раствор. Если не закуплена специальная смесь, то смешивать все пропорции придется самостоятельно при помощи бетономешалки. Используют речной темный песок, он имеет более мелкую фракцию. Его смешивают с цементом марки М500 в тех пропорциях, которые производитель указал на пачке. Когда сухие составляющие равномерно перемешались, постепенно добавляют воду не переставая замешивать. Делают это до тех пор, пока раствор не получится однородной пластичной консистенции. Взяв его в руки, он не должен рассыпаться.

- Перед работой кирпичи желательно поместить в воду. Затем достать, уложить в ряд и проверить уровнем его горизонтальную ровность. Процедуру повторяют с каждым кирпичом.

- Первый ряд укладывают прямо на гидроизолированный фундамент. Раствором скрепляют только вертикальные швы. В большинстве случаев, длина фундамента не соответствует размеру кладочного ряда. Поэтому крайний кирпич следует подрезать.

- Между облицовочным рядом и стеной дома оставляют вентзазор в 3 см.

- Когда первый ряд закончен, начинают выкладывать углы сразу на несколько рядов вверх. Именно они станут гарантом того, что кладка будет выполнена правильна. При нарушении геометрии углов, вся облицовка будет иметь искривление, поэтому это самый ответственный момент.

- Чтобы ряды получались ровными, после первого ряда для них делают направляющую. Туго натягивают шпагат и прижимают по углам так, чтобы кирпич верхним краем располагался ровно по шпагату. Кладут раствор и начинают кладку облицовочного кирпича, при необходимости постукиванием молотка вдавливать кирпич в раствор, чтобы он вставал по натянутому уровню.

- Облицовку обязательно привязывают к дому, недавно новая или старая постройка.

Всего существует 2 технологии, как это сделать:

Всего существует 2 технологии, как это сделать:- в первом случае привязку производят посредством дюбелей и вязальной проволоки. Это наиболее актуально для кирпичных или монолитных домов. Из расчета 5 дюбелей на м2 кладки в несущей стене делают отверстия и вбивают крепления. К ним прикручивают проволоку с расчетом, чтобы ее концы прочно крепились в облицовочной кладке. Но не показывались наружу;

- во втором случае роль крепежей играют оцинкованные анкера. Их вбивают стену и прикручивают вязальную проволоку аналогично первому способу. Оптимально использовать анкера диаметром 0,6 мм.

- Когда кладка доходить до дверного или оконного проема опять начинается наиболее ответственный момент. Эти элементы сразу привлекают к себе внимание, поэтому нередко их выполняют кирпичом контрастного цвета. Для большей декоративности, кладку откосов выполняют тычковой технологией.

- Когда раствор схватится, начинается этап расшивки швов.

Для этого подготавливают специальный раствор, состоящий из извести, цемента и песка в соотношении 1:1:10 частям. Добавляют воду, пока консистенция не станет пастообразной. Готовый раствор наносят на предварительно смоченную водой стену и формируют аккуратные швы.

Для этого подготавливают специальный раствор, состоящий из извести, цемента и песка в соотношении 1:1:10 частям. Добавляют воду, пока консистенция не станет пастообразной. Готовый раствор наносят на предварительно смоченную водой стену и формируют аккуратные швы.

Керамический кирпич: свойства и разновидности

Керамический кирпич является одним из наиболее распространённых строительных материалов и широко используется для возведения фундаментов, облицовки зданий, кладки капитальных стен, межкомнатных перегородок и печей. Благодаря универсальной форме и высоким эксплуатационным характеристикам возводимые из него сооружения отличаются особой прочностью и долгим сроком службы.

Что это такое?

Керамический кирпич представляет собой строительный материал, который изготавливают из красной глины методом формовки и обжига. Кирпич был изобретён очень давно, однако технология его производства и состав не претерпели особых изменений. Раньше процесс изготовления керамического кирпича был сложным и трудоёмким. Глину тщательно вымешивали, затем вручную формировали заготовки нужной формы, выставляли сушиться на солнце, и лишь после того, как кирпич затвердеет, отправляли его на обжиг в печь-времянку. Производством кирпича занимались сугубо в летний период, так как просушить заготовки в условиях низких температур и высокой влажности, характерных для зимнего и осеннего периодов, было практически невозможно. Так продолжалось вплоть до второй половины XIX века, пока в Европе не были изобретены первые обжиговые печи и сушильни.

Кирпич был изобретён очень давно, однако технология его производства и состав не претерпели особых изменений. Раньше процесс изготовления керамического кирпича был сложным и трудоёмким. Глину тщательно вымешивали, затем вручную формировали заготовки нужной формы, выставляли сушиться на солнце, и лишь после того, как кирпич затвердеет, отправляли его на обжиг в печь-времянку. Производством кирпича занимались сугубо в летний период, так как просушить заготовки в условиях низких температур и высокой влажности, характерных для зимнего и осеннего периодов, было практически невозможно. Так продолжалось вплоть до второй половины XIX века, пока в Европе не были изобретены первые обжиговые печи и сушильни.

Сегодня процесс производства керамического кирпича полностью автоматизирован и круглогодично осуществляется на многочисленных предприятиях. Для изготовления материала пользуются двумя способами. Первый носит название полусухого прессования и заключается в формировании сырца из глины низкой влажности. Процесс происходит под достаточно высоким давлением, что позволяет обеспечить быстрое схватывание сырья и получить на выходе материал высокой плотности и твёрдости. Преимуществами такой технологии считаются быстрое изготовление и простота механизмов для производства. Основным недостатком метода является невозможность использования материала для строительства сооружений, которые будут подвергаться воздействию повышенной влажности. Именно из-за низких эксплуатационных качеств такой кирпич используется мало и объёмы его производства достаточно невысоки.

Для изготовления материала пользуются двумя способами. Первый носит название полусухого прессования и заключается в формировании сырца из глины низкой влажности. Процесс происходит под достаточно высоким давлением, что позволяет обеспечить быстрое схватывание сырья и получить на выходе материал высокой плотности и твёрдости. Преимуществами такой технологии считаются быстрое изготовление и простота механизмов для производства. Основным недостатком метода является невозможность использования материала для строительства сооружений, которые будут подвергаться воздействию повышенной влажности. Именно из-за низких эксплуатационных качеств такой кирпич используется мало и объёмы его производства достаточно невысоки.

Второй способ носит название пластического формования и заключается в выдавливании глины из ленточного пресса с последующей сушкой и обжигом заготовок при температуре 1000 градусов. Влажность глины при этом достигает 35%, в то время как при полусухом прессовании этот показатель едва достигает 10%. Таким методом изготавливается основная масса керамического кирпича, используемого во всех сферах строительства. К достоинствам способа относят возможность производства кирпичей разных форм и размеров, что позволяет формировать в заготовках пустотные участки, изменяя эксплуатационные характеристики материала. Минусом считают высокую стоимость оборудования и, в сравнении с первым способом, несколько увеличенное время производства кирпичей.

Влажность глины при этом достигает 35%, в то время как при полусухом прессовании этот показатель едва достигает 10%. Таким методом изготавливается основная масса керамического кирпича, используемого во всех сферах строительства. К достоинствам способа относят возможность производства кирпичей разных форм и размеров, что позволяет формировать в заготовках пустотные участки, изменяя эксплуатационные характеристики материала. Минусом считают высокую стоимость оборудования и, в сравнении с первым способом, несколько увеличенное время производства кирпичей.

После изготовления каждая партия керамических кирпичей проходит испытание. Для этого берут несколько экземпляров и проверяют их на предмет абсорбции воды, сжатия и ударопрочности. Проверка производится на специализированном оборудовании с использованием многотонного пресса. По результатам испытаний продукция проходит сертификацию в соответствии со строгими требованиями ГОСТ с присвоением соответствующих классов морозоустойчивости (F) и прочности (M). Однако помимо буквенного символа, маркировка кирпича включает и цифры. Так, цифра, расположенная за значком F обозначает, сколько циклов заморозки-оттаивания способен выдержать кирпич без утраты основных эксплуатационных характеристик.

Проверка производится на специализированном оборудовании с использованием многотонного пресса. По результатам испытаний продукция проходит сертификацию в соответствии со строгими требованиями ГОСТ с присвоением соответствующих классов морозоустойчивости (F) и прочности (M). Однако помимо буквенного символа, маркировка кирпича включает и цифры. Так, цифра, расположенная за значком F обозначает, сколько циклов заморозки-оттаивания способен выдержать кирпич без утраты основных эксплуатационных характеристик.

Цифровой показатель, следующий за значком «М» указывает на то, какова может быть максимальная нагрузка на 1 см2 площади кирпича. Благодаря тому, что все испытания выполняются по единому стандарту, сертифицируемые кирпичи разных партий могут отличаться друг от друга лишь очень незначительно. Это позволяет классифицировать экземпляры по форме исполнения и размеру, считая изделия, относящиеся к той или иной категории, условно одинаковыми. Сфера применения керамического кирпича довольно широка. Помимо строительства, материал с успехом используют при возведении каминов, заборов, колон и лестниц, а также при реставрации фасадов и внутренних помещений.

Это позволяет классифицировать экземпляры по форме исполнения и размеру, считая изделия, относящиеся к той или иной категории, условно одинаковыми. Сфера применения керамического кирпича довольно широка. Помимо строительства, материал с успехом используют при возведении каминов, заборов, колон и лестниц, а также при реставрации фасадов и внутренних помещений.

Характеристики

Производство керамического кирпича производится согласно действующему ГОСТ 530 2012, что гарантирует высокие эксплуатационные характеристики материала и допускает его использование в качестве основного строительного материала при возведении многоэтажных зданий и промышленных сооружений. В соответствии с указанным стандартом обычный керамический кирпич имеет стандартный красно-коричневый цвет, в то время как цветовая гамма облицовочных моделей включает в себя все оттенки и зависит от качества глины, наличия разнообразных добавок, присадок, специальных красителей и добавления глазури.

В соответствии с указанным стандартом обычный керамический кирпич имеет стандартный красно-коричневый цвет, в то время как цветовая гамма облицовочных моделей включает в себя все оттенки и зависит от качества глины, наличия разнообразных добавок, присадок, специальных красителей и добавления глазури.

Основными техническими характеристиками керамических кирпичей являются показатели плотности, пористости, морозоустойчивости, прочности, водопоглощения и теплопроводности.

Водопоглощением называется способность материала к впитыванию и удерживанию влаги. Для определения данного показателя сухой кирпич взвешивают, а затем помещают в ёмкость с водой и оставляют на 38 часов, по прошествии которых достают и повторно взвешивают. «Лишние» граммы и будут обозначать поглощённую материалом влагу. Затем полученное значение переводят в процентное соотношение к общей массе сухого кирпича и получают показатель влагопоглощения. Согласно требованиям ГОСТ, долевое соотношение влаги к сухому весу не должно превышать 8% для полнотелых кирпичей и 6% – для пустотелых.

Согласно требованиям ГОСТ, долевое соотношение влаги к сухому весу не должно превышать 8% для полнотелых кирпичей и 6% – для пустотелых.

Теплопроводностью керамического кирпича называют способность материала проводить определённое количество тепла сквозь квадратный метр за единицу времени. Чем ниже данный показатель, тем лучше сохраняется тепло в помещении в зимний период и тем меньше проникает в него горячий воздух в летние месяцы.

Прочность керамического материала показывает его способность противостоять механическим и ударным нагрузкам и определяется пределом внутреннего напряжения в процессе проведения испытаний на сжатие, изгиб и растяжение материала. Наиболее прочными марками керамического кирпича являются модификации М200, М250 и М300.

Плотностью кирпича называют массу материала, находящуюся в одном кубическом метре. Данная величина обратно пропорциональна значениям пористости и считается одной из важнейших характеристик теплопроводности кирпича. Плотность не является постоянным показателем для всех видов керамического камня и варьируется от 1000 кг/м3 у пустотелых моделей до 2100 кг/м3 – у клинкерных.

Данная величина обратно пропорциональна значениям пористости и считается одной из важнейших характеристик теплопроводности кирпича. Плотность не является постоянным показателем для всех видов керамического камня и варьируется от 1000 кг/м3 у пустотелых моделей до 2100 кг/м3 – у клинкерных.

Пористость показывает степень заполнения структуры кирпича порами в процентном соотношении и оказывает прямое влияние на прочность, теплопроводность и морозоустойчивость материала. Для повышения порообразования глиняный состав смешивают с опилками, торфом, углём и измельчённой соломой – то есть материалами, полностью выгорающими при обжиге и оставляющими вместо себя многочисленные мелкие пустоты. Пористость так же, как и плотность, не является постоянной величиной для разных видов кирпича, и в клинкерных изделиях может достигать своего минимального значения в 5%, в то время как в облицовочных экземплярах составляет 14%.

Морозоустойчивость обозначается символом F и показывает, сколько циклов заморозки-оттаивания способен перенести материал до начала разрушения. Так, индекс клинкерных моделей колеблется от F50 до F100, что обозначает способность данного вида керамического кирпича прослужить 50 либо 100 лет. У облицовочных моделей этот показатель колеблется от 25 до 75, а у кладочных полнотелых и пустотелых экземпляров ограничен значениями 15-50 лет.

Вес

Масса кирпича является важным показателем и учитывается при расчёте нагрузки на фундамент, при определении грузоподъёмности транспортных средств, предназначенных для его перевозки, а также при выборе марки крана и условий складирования. Масса керамического кирпича целиком зависит от его пористости, плотности, размера и наличия полостей. Так, одинарный керамический кирпич будет весить от 3,3 до 3,6 кг/штук в полнотелом исполнении, и от 2,3 до 2, 5 кг – в пустотелом. Полуторные модели весят немного больше: масса пустотелого составляет 3-3,3 кг, а полнотелого – от 4 до 4,3 кг.

Так, одинарный керамический кирпич будет весить от 3,3 до 3,6 кг/штук в полнотелом исполнении, и от 2,3 до 2, 5 кг – в пустотелом. Полуторные модели весят немного больше: масса пустотелого составляет 3-3,3 кг, а полнотелого – от 4 до 4,3 кг.

Для упрощения расчётов разницы веса полнотелого и пустотелого видов можно пользоваться средними весовыми показателями и условно считать, что вес полнотелого кирпича с пустотностью до 13% составляет 4 кг, в то время как условный вес пустотелого с пустотностью, превышающей 15% – 2,5 кг. Однако данные расчёты справедливы для одного из наиболее распространённых и ходовых размеров камня – 250х120х65 мм.

Знание массы одного кирпича позволяет с точностью до кг высчитать вес поддона или кубометра кладки. Так, 1 куб. м кладки, состоящий из 500 полнотелых кирпичей, будет весить от 1690 до 1847 кг. Кроме того, при расчёте количества камней в кубометре нужно знать, что в нём помещается семь рядов двойного кирпича (200-240 штук), десять рядов утолщенного полуторного (380 штук) и 13 рядов одинарного.

И, например, пустотелые кирпичи размером 250х85х65 мм весят уже 1,7 кг, в то время как габаритный экземпляр 250х120х88 мм тянет на 3,1 кг.

Размер

В соответствии с действующими нормами ГОСТ на кирпичных заводах производится три типоразмера керамических кирпичей: одинарные, полуторные и двойные. Каждый экземпляр имеет правильную геометрическую форму, прямолинейные рёбра и плоскую поверхность граней. Самым распространённым является одинарный камень (НФ) с габаритами 250х120х65 мм. Размеры полуторного изделия (1,4НФ) составляют 250х120х88 мм, а двойного (2,1НФ) достигают 250х120х140 мм. Помимо ходовых, существуют и редко встречающиеся размеры, такие как у еврокирпичей (0,7НФ) и модульных экземпляров (1,3НФ). Габариты первых составляют всего 250х85х65 мм, в то время как вторые представлены длинными моделями размером 288х138х65 мм.

Российским ГОСТ допускается выпуск неполномерных моделей длиной 180, 120 и даже 60 мм, а также производство фасонных изделий, отличающихся нестандартностью форм. Однако данные нормы используются только на российских кирпичных заводах и регламентированы отечественными стандартами. Зарубежные аналоги изготавливаются по несколько иным требованиям и имеют размеры 240х115х71 и 200х100х65 мм. Поэтому при покупке материала необходимо учитывать этот момент и обращать внимание на страну-производителя данной продукции.

Плюсы и минусы

Высокий потребительский спрос и большая популярность керамических кирпичей обусловлены рядом важных достоинств этого материала.

- Высокие показатели прочности и морозоустойчивости позволяют использовать кирпич в качестве основного строительного материала при строительстве зданий в любой климатической зоне.

- Отличные звукоизоляционные свойства делают кирпич незаменимым материалом для возведения межквартирных перегородок при строительстве многоквартирных домов.

- Низкое водопоглощение, не превышающее 14%, не даёт строению напитывать излишнюю влагу и позволяет быстро высыхать после дождя.

- Полная экологическая безопасность материала, обусловленная природным происхождением глины, допускает использование кирпича при возведении каминов и проведении внутренних отделочных работ.

- Высокая термоустойчивость изделий позволяет использовать их при строительстве печей и обустройстве дымоходов.

- Отличные декоративные качества предоставляют широкие возможности для использования керамического кирпича при реализации смелых дизайнерских проектов.

К минусам материала относят высокую стоимость, что вызывает заметное удорожание построенного жилья, а также вероятность образования белых разводов – высолов.

Виды

Классификация керамического кирпича происходит по нескольким критериям, основополагающим из которых является функциональное предназначение материала. По данному признаку выделяют четыре больших группы, каждая из которых обладает только ей присущими качествами и эксплуатационными характеристиками.

Рядовой

Данный вид материала является самым массовым и используется при выполнении кладки простого типа при строительстве зданий и сооружений. Рядовой кирпич, в свою очередь, подразделяется ещё на два вида, и бывает пустотелым и полнотелым.

Полнотелые модели используются в тех случаях, когда возводимое сооружение будет подвергаться постоянным механическим, ударным или весовым нагрузкам. Материал широко применяется при строительстве несущих колонн, простенков и столбов. Для таких конструкций лучше выбирать марки М250 и М300, обладающие максимальной прочностью и долговечностью. Однако при использовании полнотелого материала следует учитывать, что теплоизоляционные характеристики возводимого сооружения будут заметно снижены. Этот момент нужно всегда учитывать и принимать дополнительные меры по сохранению тепла внутри помещения. Средняя плотность полнотелого кирпича варьируется от 1600 до 1900 кг/м3, пористость составляет 8%, а показатели теплопроводности колеблются в пределах 0,6-0,7 условных единиц. Полнотелый кирпич способен вынести до 75 циклов заморозки-оттаивания, поэтому может использоваться для строительства заборов, наружных лестниц и стен.

Материал широко применяется при строительстве несущих колонн, простенков и столбов. Для таких конструкций лучше выбирать марки М250 и М300, обладающие максимальной прочностью и долговечностью. Однако при использовании полнотелого материала следует учитывать, что теплоизоляционные характеристики возводимого сооружения будут заметно снижены. Этот момент нужно всегда учитывать и принимать дополнительные меры по сохранению тепла внутри помещения. Средняя плотность полнотелого кирпича варьируется от 1600 до 1900 кг/м3, пористость составляет 8%, а показатели теплопроводности колеблются в пределах 0,6-0,7 условных единиц. Полнотелый кирпич способен вынести до 75 циклов заморозки-оттаивания, поэтому может использоваться для строительства заборов, наружных лестниц и стен.

Пустотелый поризованный кирпич предназначается для строительства малоэтажных жилых домов, стены которых не будут испытывать серьёзных весовых нагрузок. Кроме того, пустотелый материал часто применяют в качестве заполняющего элемента в каркасно-монолитных многоквартирных домах и при возведении межкомнатных перегородок. В последнем случае допускается использование менее прочного материала с индексами М100 и М150. Пустоты внутри кирпича могут располагаться как вертикально, так и горизонтально, однако нужно учитывать, что горизонтально направленные полости существенно снижают общую прочность конструкции. Количество пустот в пустотелом кирпиче может достигать 13% от общего объёма, что делает производство материала экономически выгодным и заметно удешевляет стоимость возводимых объектов. Кроме того, благодаря высоким теплоизоляционным свойствам, обусловленным наличием внутренних полостей, дома, построенные из пустотелого кирпича, получаются очень тёплыми.

Кроме того, пустотелый материал часто применяют в качестве заполняющего элемента в каркасно-монолитных многоквартирных домах и при возведении межкомнатных перегородок. В последнем случае допускается использование менее прочного материала с индексами М100 и М150. Пустоты внутри кирпича могут располагаться как вертикально, так и горизонтально, однако нужно учитывать, что горизонтально направленные полости существенно снижают общую прочность конструкции. Количество пустот в пустотелом кирпиче может достигать 13% от общего объёма, что делает производство материала экономически выгодным и заметно удешевляет стоимость возводимых объектов. Кроме того, благодаря высоким теплоизоляционным свойствам, обусловленным наличием внутренних полостей, дома, построенные из пустотелого кирпича, получаются очень тёплыми.

Плотность такого материала колеблется от 1000 до 1450 кг/м3, пористость в среднем составляет 7%, а показатели теплопроводности варьируются от 0,3 до 0,5 условных единиц. Конфигурация и глубина полостей в кирпиче бывает разной. Отверстия могут иметь как сквозное, так и одностороннее исполнение, причём форма их сечения может быть круглой, квадратной и прямоугольной. При использовании пустотелого кирпича важным условием успешного строительства является умение каменщика выполнять кладку таким образом, чтобы цементный раствор не попал в полости и не выдавил оттуда весь воздух. В противном случае пустотелый кирпич потеряет своё основное предназначение по сохранению воздушной прослойки внутри кладки и не сможет обеспечить необходимой теплоизоляции помещения.

Конфигурация и глубина полостей в кирпиче бывает разной. Отверстия могут иметь как сквозное, так и одностороннее исполнение, причём форма их сечения может быть круглой, квадратной и прямоугольной. При использовании пустотелого кирпича важным условием успешного строительства является умение каменщика выполнять кладку таким образом, чтобы цементный раствор не попал в полости и не выдавил оттуда весь воздух. В противном случае пустотелый кирпич потеряет своё основное предназначение по сохранению воздушной прослойки внутри кладки и не сможет обеспечить необходимой теплоизоляции помещения.

Облицовочный

Данный вид кирпича носит название лицевого или фасадного. Основным предназначением материала является внешняя облицовка и реставрация зданий. Кирпич обладает высокой плотностью, достигающей 1450 кг/м3, пористостью 14% и теплопроводностью до 0,5 единиц. Материал производится в широкой цветовой гамме и отличается равномерностью прокрашивания, отсутствием дефектов, красивой поверхностью и точными формами кирпичей. В основной своей массе облицовочный камень выпускается в пустотелом исполнении, что позволяет одновременно с отделкой проводить дополнительную теплоизоляцию помещений и удешевляет облицовку.

Материал производится в широкой цветовой гамме и отличается равномерностью прокрашивания, отсутствием дефектов, красивой поверхностью и точными формами кирпичей. В основной своей массе облицовочный камень выпускается в пустотелом исполнении, что позволяет одновременно с отделкой проводить дополнительную теплоизоляцию помещений и удешевляет облицовку.

Облицовочные кирпичи производят в пяти вариантах исполнения: обычном, фактурном, фигурном, глазурованном и ангобированном.

- Обычный кирпич обладает гладкой внешней поверхностью и производится в большом разнообразии цветов и оттенков. Плюсами данного вида является долговечность облицовки и отсутствие необходимости проведения частых ремонтов. К минусам относят высокую стоимость материала, что при облицовке больших площадей достаточно ощутимо отражается на бюджете.

- Фактурный кирпич используется для наружной и внутренней отделки помещений и отличается наличием рельефной текстуры с имитацией рисунка древесных волокон или природного камня, а также с изображением геометрических узоров, символов и рисунков.

При изготовлении фактурного кирпича широко используется торкретирование, суть которого заключается в нанесении под большим давлением декоративного слоя с уже имеющимся на нём изображением.

При изготовлении фактурного кирпича широко используется торкретирование, суть которого заключается в нанесении под большим давлением декоративного слоя с уже имеющимся на нём изображением.

- Фигурный или профильный кирпич представляет собой материал нестандартной конфигурации и используется при оформлении закруглений на колоннах, арках и других архитектурных формах.

- Ангобированный кирпич представлен в виде двухслойного цветного искусственного камня с ровной поверхностью. Технология ангобирования предполагает нанесение на просушенный сырец слоя из белой глины с последующим обжигом. Причём глина предварительно окрашивается в разные цвета при помощи специальных красителей и пигментов. Такой материал очень хорошо смотрится в интерьере и часто используется при отделке прихожих, коридоров и общественных пространств.

- Глазурованный кирпич производится методом нанесения специальной глазури, состоящей из легкоплавкого стекла.

В результате нанесения стекловидного водонепроницаемого покрытия значительно повышается морозоустойчивость и влагостойкость керамической облицовки. На стадии производства в глазурь добавляют различные красители, в результате чего поверхность кирпича приобретает глубокий цвет и блестящую прозрачную текстуру.

В результате нанесения стекловидного водонепроницаемого покрытия значительно повышается морозоустойчивость и влагостойкость керамической облицовки. На стадии производства в глазурь добавляют различные красители, в результате чего поверхность кирпича приобретает глубокий цвет и блестящую прозрачную текстуру.

Клинкерный

Клинкерный камень используется для облицовки цокольных этажей и фасадов зданий, при строительстве полов в промышленных цехах, а также при мощении дорог, мостов и тротуаров. Кирпич характеризуется высокой прочностью и долгим сроком службы, что обусловлено технологией изготовления клинкерных моделей. Дело в том, что для их производства применяется особый сорт тугоплавкой глины, которая обжигается при более высоких температурах, нежели в изделиях, изготовленных по традиционной технологии. Это является одновременно и плюсом и минусом клинкерных кирпичей. Преимуществом считается высочайшая прочность, соответствующая индексам М400-М1000, и отличная морозоустойчивость, позволяющая камням выдерживать от 50 до 100 циклов заморозки-оттаивания. К недостаткам относят слишком большую стоимость материала и высокую теплопроводность, обусловленную повышенной плотностью сырья.

Это является одновременно и плюсом и минусом клинкерных кирпичей. Преимуществом считается высочайшая прочность, соответствующая индексам М400-М1000, и отличная морозоустойчивость, позволяющая камням выдерживать от 50 до 100 циклов заморозки-оттаивания. К недостаткам относят слишком большую стоимость материала и высокую теплопроводность, обусловленную повышенной плотностью сырья.

Огнеупорный

Своим высоким огнеупорным свойствам материал обязан шамотной глине, составляющей до 70% общей массы кирпича. Этот вид глины способен легко выдерживать температуру в 1600 градусов, сохраняя при этом эксплуатационные свойства и целостность форм. Огнеупорный кирпич нашёл широкое применение при строительстве каминов и печей, в связи с чем начал производиться в нетрадиционных формах, рассчитанных на использование в печах. Так, помимо стандартных форм, в ассортименте присутствуют изделия клиновидных, арочных и трапециевидных конфигураций, идеально вписывающиеся в печные и каминные конструкции.

Лучшие производители

Выпуском керамических кирпичей в России занимается множество предприятий, однако некоторые из них хочется выделить отдельно.

Керамический завод из г. Голицыно является мощнейшим предприятием по производству кирпичей в нашей стране, он производит порядка 120 миллионов единиц в год. Специалистами завода налажен тщательный контроль за качеством изделий, осуществляемый на каждом из этапов изготовления. Это позволяет отслеживать и своевременно удалять бракованные экземпляры и поставлять на рынок только качественные материалы. Производство продукции осуществляется на новейшем зарубежном оборудовании с использованием последних разработок и современных технологий. Ассортимент компании представлен большим количеством полнотелого и пустотелого камня, а также множеством разновидностей облицовочного кирпича.

Предприятие «Славянский кирпич» обладает мощной производственной базой и выпускает до 140 млн штук в год. Компания осуществляет свою деятельность на протяжении 20 лет, за время которых накопило огромный опыт в производстве стройматериалов и вышло на европейский уровень. Предприятие было построено по проекту компании Hans Lingl из Германии и на сегодняшний день является наиболее современным кирпичным заводом на территории России. С производственного конвейера предприятия сходит большое количество разнообразных видов керамического камня, включая как обыкновенные красные блоки, так и облицовочные декоративные модели.

Продукция «Новокубанского завода керамических стеновых материалов» тоже хорошо известна на территории нашей страны. Предприятие имеет свою сырьевую базу и контролирует качество своей продукции, начиная с заготовки сырья. Годовая производительность компании составляет 70 млн штук в год.

Годовая производительность компании составляет 70 млн штук в год.

Объединение «Стеновые материалы» включает в себя несколько предприятий, находящихся в Московской и Ленинградской областях, суммарная производительность которых достигает 450 000 000 штук в год. На сегодняшний день компания предлагает наиболее широкий ассортимент керамических стройматериалов в России и является одним из лидеров по выпуску керамического камня на постсоветском пространстве.

Как выбрать?

Главными критериями выбора кирпича являются его технические характеристики и качество. Для определения свойств материала необходимо ознакомиться с маркировкой изделий и изучить сопроводительную документацию. Гораздо сложнее определить качество изделий, и так как от этого фактора зависит общая прочность возводимой конструкции и её эксплуатационные свойства, ошибиться здесь нельзя.

Гораздо сложнее определить качество изделий, и так как от этого фактора зависит общая прочность возводимой конструкции и её эксплуатационные свойства, ошибиться здесь нельзя.

Итак, при покупке рекомендуется взять из поддона несколько кирпичей и постучать по ним ручкой мастерка. Если изделие качественное, то издаваемый звук будет долгим, звонким и немного металлическим, и наоборот, при наличии брака или низком качестве кирпича звук будет коротким и глухим. Если хотя бы один из тестируемых кирпичей издал глухой звук, от покупки данной партии лучше отказаться. Можно проверить кирпич и более радикальным способом. Для этого необходимо расколоть его при помощи молотка, и если материал окажется качественным, то кирпич расколется на несколько крупных частей, а при низком качестве материала – рассыпется в пыль.

Покупка кирпича – дело достаточно серьёзное, поэтому к его выбору стоит отнестись со всей ответственностью.

Советы по укладке печей и каминов из кирпича в видео ниже.

Виды, производство и характеристики керамического кирпича

Усовершенствованным видом привычного полнотелого камня являются пустотелые кирпичи. Постройки из этого материала неслучайно популярны уже сотни лет. Стены из него прочные и долговечные, но тяжелые. Современные многоэтажные строения требуют снижения нагрузки на фундамент. Пустотелый кирпич успешно решает эту задачу, более того, у него есть и ряд других дополнительных преимуществ.

Постройки из этого материала неслучайно популярны уже сотни лет. Стены из него прочные и долговечные, но тяжелые. Современные многоэтажные строения требуют снижения нагрузки на фундамент. Пустотелый кирпич успешно решает эту задачу, более того, у него есть и ряд других дополнительных преимуществ.

Блок: 1/6 | Кол-во символов: 382

Источник: https://EtoKirpichi.ru/kp/tipy/pustotelyj-kirpich.html

Классификация кирпича

Виды и типы керамического кирпича

Кирпич принято считать искусственно созданным камнем, обладающим нужными геометрическими формами.

Сегодня весь кирпич можно распределить на три основных типа

- керамический;

- силикатный;

- гипперпрессованный.

Все они по техническим показателям разделяются на две группы – кирпич рядовой и для облицовочных видов работ.По структурным отличиям материал разделяют на полнотелый (цельный) или пустотелый (полый).

Размеры керамического кирпича

По размерам кирпич распределяется на три группы – одинарный (25 х 12 х 6,5), полуторный (25 х 12 х 8,8), камень (двойной – 25 х 12 х 13,8).

Блок: 2/6 | Кол-во символов: 630

Источник: https://ratingstroy.ru/stroitelnye-materialy/beton-zhbi-kirpich-fasadnye-materialy/vidy-proizvodstvo-i-harakteristiki-keramicheskogo-kirpicha/

Состав, производство и разновидности керамического кирпича

Изготовление данного вида строительного материала представляет собой сложный процесс, состоящий из нескольких этапов. В настоящее время применяются две технологии производства керамического кирпича.

1. Пластический метод предполагает формование блока из глиняной массы с содержанием воды порядка 17-30 %. Для реализации этого процесса используется ленточный пресс, затем кирпич сушится в специально оборудованной камере или под навесом. На последнем этапе производится его обжиг в печи или в туннелях, остывшие изделия помещаются на склад.

2. Технология полусухого прессования. Исходная масса при этом имеет влажность в пределах 8 -10 %. Процесс формования блока осуществляется путем прессования под высоким давлением до 15 МПа.

Производство кирпича осуществляется в строгом соответствии с национальными стандартами ГОСТ 7484-78 и ГОСТ 530-95. В процессе подготовки массы используются глинообрабатывающие машины вальцы, бегуны и глиномялки. Формование кирпича на современных предприятиях происходит на высокопроизводительных ленточных прессах. Однородная структура блоков и отсутствие пустот достигается за счет использования вибростендов.

Сушка сырого кирпича осуществляется камерным или туннельным способом. В первом случае партия изделий загружается в специально оборудованное помещение, где температура и влажность изменяются по заданному алгоритму. Во втором варианте вагонетки с сырцом последовательно проводятся через зоны с разными параметрами микроклимата.

Обжиг кирпича происходит в специальных печах при определенных условиях. Температурный режим подбирается в зависимости от состава сырья и его максимальные значения варьируются в пределах от 950 до 1050 °С. Время обжига подбирается с таким расчетом, чтобы по завершении процесса массовая часть стекловидной фазы в структуре кирпича достигала 8 – 10 %. Такой показатель обеспечивает максимальную механическую прочность изделию.

Сырьем для производства кирпича служит глина мелкой фракции, которая добывается в карьерах открытым способом с применением одноковшовых или роторных экскаваторов. Обеспечить надлежащее качество изделий возможно только при использовании материла с однородным составом минералов. Заводы для изготовления кирпича строятся вблизи месторождений для снижения транспортных расходов и надежного снабжения предприятия минеральным сырьем.

Основные виды кирпича керамического различаются по назначению и подразделяются на рядовой (другие названия: строительный или обычный) и лицевой.

Рядовой керамический кирпич.

Облицовочный керамический кирпич.

Лицевой в зависимости от технологического исполнения может быть нескольких типов:

- фасадный;

- глазурованный;

- фасонный;

- фигурный;

- ангобированный.

Керамический кирпич, кроме того, может быть монолитным или пустотелым, а его поверхности ложковые и тычковые делаются гладкими или рифлеными. При этом изделия одного вида часто сочетают несколько признаков, так рядовой блок изготавливается полнотелым или с полостями. Кладка печей или каминов осуществляется из специального огнестойкого (шамотного) кирпича, а для мощения дорожек применяется его специальный вид – клинкерный.

Керамический кирпич и его структура.

Блок: 2/16 | Кол-во символов: 3220

Источник: https://srbu.ru/stroitelnye-materialy/258-keramicheskij-kirpich-tekhnicheskie-kharakteristiki.html

Плотность керамического кирпича

Физико-химические свойства и технические параметры изделия во многом зависят от внутренней структуры. Одним из показателей, наглядно характеризующих названные качества керамического кирпича, является плотность. Она напрямую зависит от фракционного состава сырья, разновидности и пористости строительного кирпича.

Данные о плотности и некоторых других показателях кирпича керамического приведены в таблице:

| Разновидность кирпича | Плотность средняя | Пористость | Марка прочности | Морозо- стойкость |

|---|---|---|---|---|

| кг/м3 | % | |||

| Рядовой полнотелый | 1600 — 1900 | 8 | 75 -300 | 15 — 50 |

| Рядовой пустотелый | 1000 — 1450 | 6 — 8 | 75 — 300 | 15 — 50 |

| Лицевой | 1300 — 1450 | 6 — 14 | 75 — 250 | 25 — 75 |

| Лицевой ангобированный | 1300 — 1450 | 6 — 14 | 75 — 250 | 25 — 75 |

| Клинкерный | 1900 — 2100 | 5 | 400 — 1000 | 50 -100 |

| Шамотный | 1700 — 1900 | 8 | 75 — 250 | 15 — 50 |

Плотность керамического кирпича определяет его класс, который обозначается числовым кодом в пределах от 0,8 до 2,4. Приведенный показатель обозначает вес одного кубического метра строительного материала, выраженный в тоннах. Всего существует шесть классов изделий, введение данного показателя существенно упрощает учет и делопроизводство в строительной отрасли.

Знание такого показателя, как плотность необходимо для проведения расчетно-проектных работ и определения предельных нагрузок на фундаменты и несущие элементы здания. Однородная структура кирпича обеспечивает ему, с одной стороны, высокую механическую прочность, с другой — низкие теплоизоляционные свойства. В случае применения для возведения здания монолитного кирпича следует принимать дополнительные меры по утеплению стен.

Блок: 2/16 | Кол-во символов: 1623

Источник: https://tdsibtrans.ru/tekhnicheskie-harakteristiki-keramicheskogo-kirpicha/

Структура и формы

Различается кирпич пустотелый не только по своему материалу и объему пустот, но и по внешней форме и структуре:

- Материал с горизонтальными пустотами. При кладке такого материала, необходимо учитывать его низку прочность из-за его строения. Он подходят для заполнения перегородок в монолитно-каркасных домах.

- Кирпич лицевой пустотелый. Применяется для облицовки фасадов зданий. Его применение обойдется дороже, чем оштукатуривание, но долговечность такого облицовочного материала выше.

- Фактурные. На такой тип наносят рисунок или рельеф, как правило, на ложковую или тычковую часть. Он имеет красивый внешний вид, в основном используют лицевой пустотелый одинарный.

- Фигурные. Имеет скошенные углы, из него строят колонны и арки, возводят разнообразные декоративные элементы здания.

Блок: 3/7 | Кол-во символов: 799

Источник: https://kirpichguru.ru/vidy-kirpicha/pustotelyj-kirpich.html

Методы производства керамического кирпича

Изготовители применяют два метода:

- прессование полусухого сырья;

- и наиболее известный, основанный на формовке пластической.

В первом производственном процессе исходное сырье формируется из глиняной массы, влажность которой колеблется от четырех до шестнадцати процентов. В основе метода заложено сильнейшее прессование с последующей термической обработкой. Главное преимущество этого способа – быстрота процесса и упрощенность механизмов, используемых в производстве.

По второму варианту масса глины более влажная, от двадцати трех до тридцати пяти процентов. Ее формовка выполняется при помощи ленточного пресса, после этого наступает процесс сушки и обжигания. Преимущество данного метода заключается в том, что появляется возможность изготавливать кирпичи разных размеров, форм и наличия в них пустотных участков. В отдельных случаях таким производственным процессом повышается прочность и устойчивость к промерзаниям.

Блок: 3/6 | Кол-во символов: 964

Источник: https://ratingstroy.ru/stroitelnye-materialy/beton-zhbi-kirpich-fasadnye-materialy/vidy-proizvodstvo-i-harakteristiki-keramicheskogo-kirpicha/

Что представляют собой кирпичи керамические

Начнем наш обзор с особенностей состава и набора характеристик.

Состав и основные свойства

Основным компонентом при изготовлении кирпича керамического является глина. Этот материал распространен практически повсеместно, поэтому проблем с ее добычей, как правило, не возникает.

Свойства ее и состав могут варьироваться в соответствии с глубиной залегания и местонахождением самого месторождения. Последнее также определяет и экологичность будущих изделий.

Основу глины составляют, в основном, четыре минерала: кварц, иллит, каолинит, монтмориллонит.

Глина, используемая для производства керамического кирпича

При производстве кирпича, в обязательном порядке обращают внимание на следующие свойства глины:

- Спекаемость – способность материала твердеть при нагревании до каменного состояния. Высокотемпературная глина обладает температурой спекания более 1300 градусов, среднетемпературная – от 1100 до 1300 градусов, низкотемпературная – до 1100 градусов.

- Пластичность — отвечает за способность без разрушения изменять и сохранять форму. Существуют малопластичные, высоко-, умеренно- и среднепластичные глины.

- Усадка огневая и воздушная. Определяет изменение размера образца при обжиге и высыхании.

- Связующая способность отвечает за сохранность пластичности при условии добавления непластичного включения.

- Огнестойкость. В зависимости от способности не плавиться при нагреве, выделяют: тугоплавкие, легкоплавкие глины и материал с высокой огнестойкостью.

На заметку! В зависимости от вышеуказанных показателей, отбирается глина для производства тех или иных изделий. Например, тугоплавкая глина применяется при изготовлении облицовочных изделий высокой прочности и повышенной огнеупорностью.

Помимо глины и песка, в составе также присутствуют специальные добавки, которые оказывают влияние на итоговые характеристики будущих изделий.

Они могут быть:

- Специальными, способными регулировать температуру при обжиге;

- Выгорающими, понижающими плотность и повышающими пористость изделий;

- Отощающими. Такие добавки облегчают формование и снижают степень усадки.

Составы кирпича керамического

А теперь рассмотрим подробно, какими же характеристиками обладает кирпич пустотелый керамический.

Таблица 1. Керамический пустотелый кирпич: характеристики материала:

| Плотность изделий | Если сравнивать пустотелые изделия с полнотелыми, то плотность первых, разумеется, ниже. Но и сфера применения у них несколько иная. Их используют при строительстве в том случае, если нагрузка будет – не слишком велика, также с их помощью активно облицовывают здания. В среднем, показатель плотности составляет около 1100-1400 кг/м3. |

| Теплоэффективность | Коэффициент теплопроводности пустотелых изделий составляет около 0,4 Вт*мС. Если соотнести данное значение с плотностью, то оно достаточно неплохое. Однако кирпич сильно проигрывает в этом отношении блочным изделиям из легких бетонов, теплопроводность которых составляет от 0,05 Вт*мС. |

| Марка морозостойкости | В соответствии с обещаниями производителей, кирпич может выдерживать до 200 циклов. Такая долговечность подтверждена также и практикой. Наверняка, многим приходилось видеть старые дома из керамического кирпича, которые с течением нескольких столетий практически не потеряли внешнего вида. |

| Марка прочности | В соответствии с марками по прочности, определяется сфера применения изделий. Например, марки 150, 175 и 200 применяются при возведении несущих конструкций. Ниже мы поговорим об этом более подробно. |

| Экологичность материала | Как уже говорилось, экологичность находится в зависимости от места происхождения глиняного компонента. Однако в целом, кирпич считается высокоэкологичным материалом. |

| Огнеустойчивость | В соответствии с ГОСТ, кирпич огнеустойчив. Более того, изделия обладают сравнительно высокой термоустойчивостью (в зависимости от вида, в большей или меньшей степени). |

| Сложность использования материала | Кирпич нельзя назвать легким в применении. Укладка его требует определенного мастерства и знаний. Более того, времени работы отнимут немало, так как габариты у изделий сравнительно небольшие. |

| Простота производства | Изготовление кирпича требует наличия специализированного дорогостоящего оборудования. Сам процесс – не прост и требует особенного контроля. Своими руками материал произвести возможно, однако достаточно трудоемко. |

| Водопоглощение | Гигроскопичность свойственна кирпичу. Однако разновидности его характеризуются различными показателями. Например, меньше остальных влагу впитывают клинкерные изделия. |

| Усадка | Керамическим изделиям свойственна усадка, значение –составляет около 8%. |

Разновидности и их применение

Пустотелые изделия могут быть:

- Лицевыми;

- Рядовыми.

Керамический пустотелый лицевой кирпич применяется при облицовке строений, иногда он также используется при строительстве, например, забора, а, точнее, столбов для него.

К такому материалу предъявляются более высокие требования в отношении внешнего вида. Сколов и иных погрешностей быть не должно. Цена на лицевой пустотелый керамический кирпич – достаточно высокая.

Пустотелый кирпич для облицовки

Облицовка стен дома пустотным кирпичом, фото

Забор из пустотелого керамического кирпича

Кирпич керамический пустотелый рядовой применяется так же при возведении перегородок и стен.

Изделия могут обладать различным размером, что стало определяющим фактором при появлении еще одной классификации:

- Маркировкой 1НФ обладают одинарные изделия. Размер их – 250*120*65;

Кирпич пустотелый 1 НФ

- Маркировка 1,4 НФ характерна для полуторных, или утолщенных изделий. Они отличаются размеров в 250*120*88 мм;

Полуторный пустотелый кирпич

- Двойной кирпич имеет маркировку 2,1 НФ и характеризуется размером 250*120*138 мм;

Двойной пустотелый кирпич

- В ассортименте кирпичей также имеют место быть евро-изделия, размер их 250*88*65 мм.

Евро-кирпич пустотелый керамический

В соответствии с прочностью, как уже говорилось, определяется сфера применения: