Как ламинировать ДСП в домашних условиях

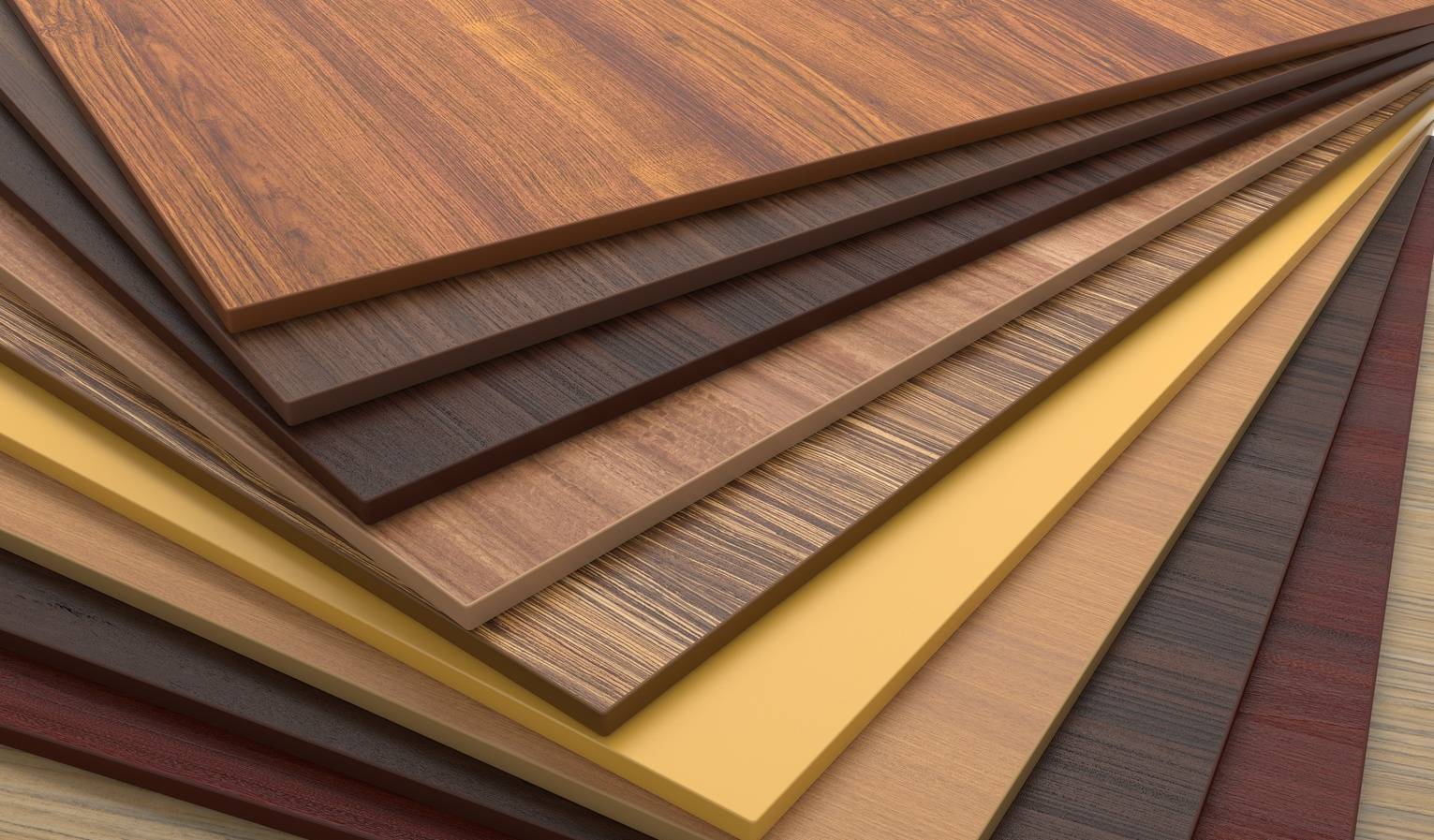

Перед тем как ламинировать ДСП в домашних условиях, нужно оценить целесообразность этого процесса. ЛДСП промышленного изготовления обладает лучшим качеством и сравнительно низкой ценой. Поэтому ламинировать материал своими руками оправданно, только если нужно обновить облик уже существующих конструкций: дверей, подоконников, мебели. Что для этого понадобится, и как правильно это сделать?

Чем можно ламинировать ДСП

Ламинированная ДСП представляет собой древесно-стружечную плиту, облицованную декоративной пленкой. Всего выделяют три вида пленок:

- Фенольную. Обладает высокой устойчивостью к влаге и механическим повреждениям. Фенол токсичен, поэтому материалы с его содержанием не рекомендуется использовать внутри помещений. Фенольная пленка обычно используется при изготовлении ламинированной фанеры для опалубочных работ.

- Меламиновую. По свойствам лишь немного уступает фенольной.

- Поливинилхлоридную. Водостойкая, нетоксичная, прочная. Подходит для использования внутри и снаружи помещений.

Ламинировать плиты ДСП в домашних условиях можно с помощью самоклеящейся или обычной пленки. Проще работать с самоклеящимся материалом. Нужно лишь приложить уже промазанный клеем лист и прогладить его руками, плотно прижав к основе. Обычную пленку приклеивают, предварительно смазав поверхность клеем. Усложнение процесса окупается более надежным результатом.

Как ламинировать плиту ДСП: инструкция

Чтобы сделать ламинированное ДСП своими руками, нужно предварительно подготовить материал. Подготовка включает в себя следующие этапы:

- Шлифовка. Первичную обработку делают крупнозернистой наждачной бумагой, финишную — мелкозернистой шкуркой.

- Шпатлевка. Эта мера позволит сделать плиту идеально ровной, что очень важно для ламинирования.

- Повторная шлифовка. После высыхания шпатлевки нужно еще раз пройтись мелкозернистой наждачкой.

- Грунтовка. Необходима для повышения адгезионных свойств ДСП. Грунтовать следует составами, предназначенными для дерева.

Как заламинировать дсп своими руками

Ламинированием называют операцию по оклейке поверхности ДСП специальной пленкой или бумагой. После этого материал приобретает декоративные качества, хотя основные характеристики его остаются прежними.

Для чего нужно ламинирование?

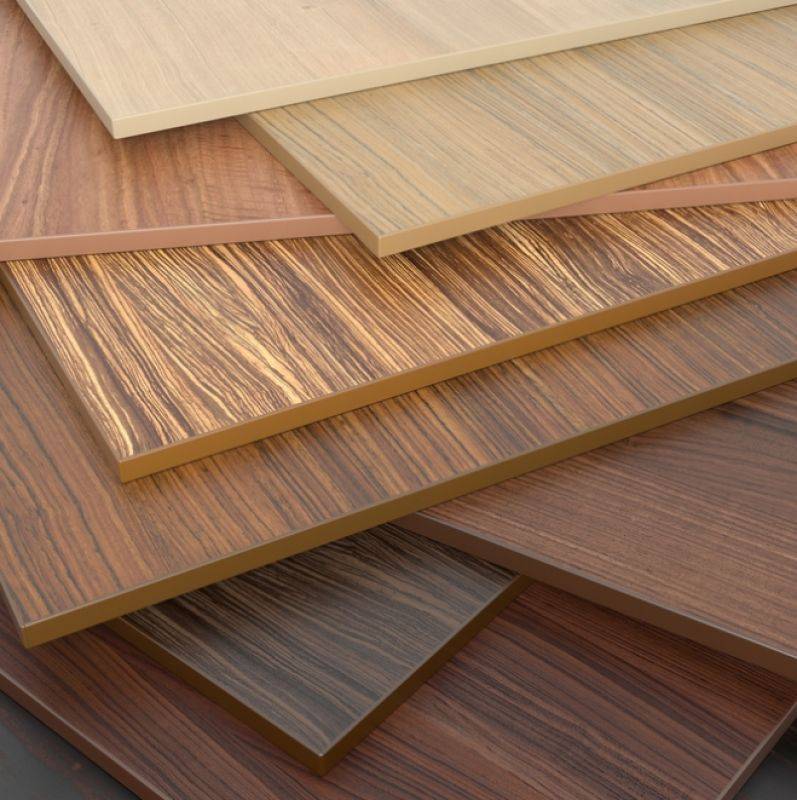

Дешевая и достаточно прочная ДСП — это самый востребованный материал для изготовления недорогой мебели. В натуральном виде прессованные плиты из стружек и опилок выглядят не слишком декоративно, поэтому производители отделывают их поверхность и кромки пленками из пластика или бумаги, пропитанной синтетическими смолами. Ламинирование заключается в процессе напрессовки и наклеивания пленок на плиту.

Покрытие не только делает материал декоративнее. Для ламинированной ДСП характерна более высокая влагоустойчивость по сравнению с исходным материалом. Это дает возможность использовать ЛДСП для изготовления кухонных гарнитуров и другой корпусной мебели, которой приходится контактировать с влажной средой.

Какую пленку выбрать для ламинирования?

В заводских условиях ламинирование ДСП проводят при помощи:

- бумажно-слоистого пластика, пропитанного смолами;

- бумаги с пропиткой из подобных материалов.

При использовании смоляной пропитки бумаге удается придать влагоотталкивающие свойства, а толстый слой материала позволяет выполнить тиснение, имитирующее фактуру ценных пород дерева или камня.

В качестве покрытия применяют и натуральный шпон, и термопластичные пленки из синтетики. В каждом случае технология обработки ДСП немного отличается, но все материалы с влагостойким покрытием в быту называют ламинированными.

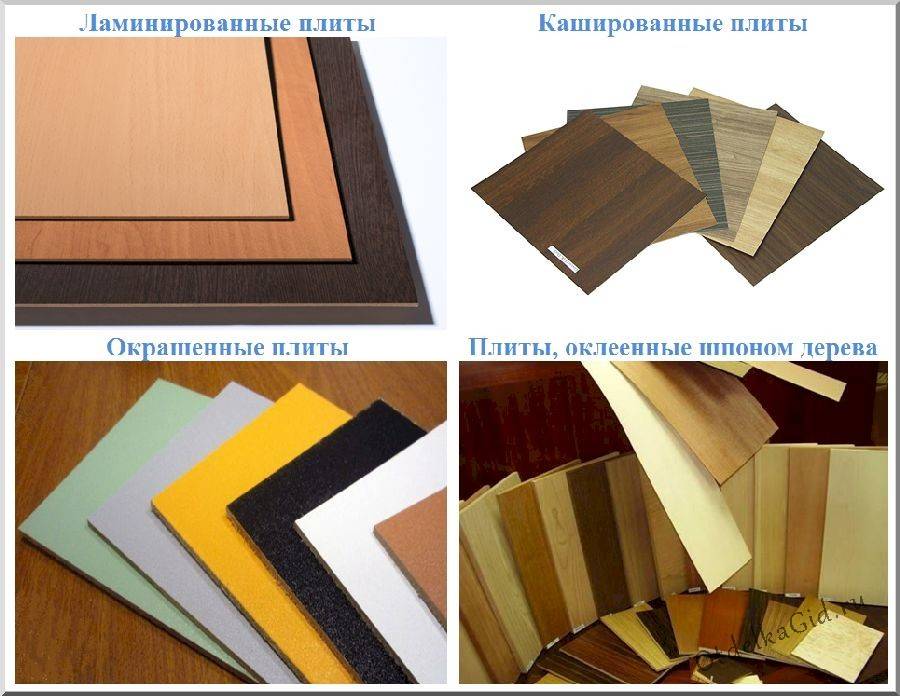

При выборе готовых плит для изготовления мебели стоит поинтересоваться способом оклейки:

- кашированная ДСП внешне не отличается от ламината, но имеет меньшую прочность покрытия;

- шпонированные изделия всегда имеют рисунок натурального дерева, можно рассмотреть отдельные пластины покрытия;

- покрытые синтетическим шпоном (пленкой) отличаются от натуральных низкой ценой и отсутствием в рисунке границ полосок деревянной облицовки.

Часто при самостоятельном изготовлении мебели мастера для экономии пытаются ламинировать ДСП в домашних условиях самостоятельно. Из-за сложности промышленного процесса воспроизвести его не удается, и облицовка ДСП проводится разными видами пленки из синтетики.

Существует несколько разновидностей покрытия, подходящего для монтажа в домашних условиях:

- Меламиновая пленка.

В состав материала входят фенолоформальдегидные смолы, небезопасные для здоровья при нагревании. Ламинирование мебели дома нужно производить при хорошем проветривании. После остывания материал становится безопасным, образует на фанере или ДСП толстый и прочный слой с влагоотталкивающими свойствами. Меламин чаще всего используют для отделки кромок.

В состав материала входят фенолоформальдегидные смолы, небезопасные для здоровья при нагревании. Ламинирование мебели дома нужно производить при хорошем проветривании. После остывания материал становится безопасным, образует на фанере или ДСП толстый и прочный слой с влагоотталкивающими свойствами. Меламин чаще всего используют для отделки кромок. - Фенольная пленка. Не отличается высокой влагостойкостью, но хорошо предохраняет поверхности от механического воздействия.

Выбрав нужный материал, ламинировать ДСП своими руками можно без специального оборудования.

Особенности ламинирования ДСП

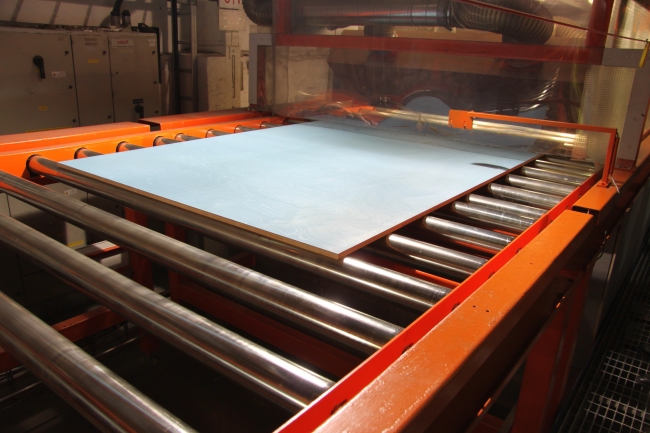

В промышленных условиях для склеивания основы и покрытия используются ленточные или конвейерные прессы.

Провести ламинирование столешницы или дверец кухонного гарнитура в домашних условиях несложно:

- Подготовка плиты начинается с шлифовки. При большом объеме работ удобнее использовать шлифмашины с насадками для дерева. Маленькое изделие (полку, дверцу и т. п.) можно зачистить и вручную, применяя наждачную бумагу, натянутую на деревянный брусок или специальный держатель. Шлифовку продолжают до тех пор, пока поверхность не станет гладкой, без выступающих элементов стружки.

- После первичной обработки поверхность рекомендуется зашпатлевать, просушить, и снова обработать мелким наждаком.

Такая тщательность обработки продиктована свойствами мембран для оклейки: тонкая пленка не ляжет ровно, если на поверхности доски останутся даже минимальные дефекты.

Такая тщательность обработки продиктована свойствами мембран для оклейки: тонкая пленка не ляжет ровно, если на поверхности доски останутся даже минимальные дефекты. - Выровненную заготовку обрабатывают любым грунтовочным составом по дереву. Пропитка повысит способность пленки или клея образовывать прочное соединение облицовки с основой. Грунт наносят по инструкции и просушивают.

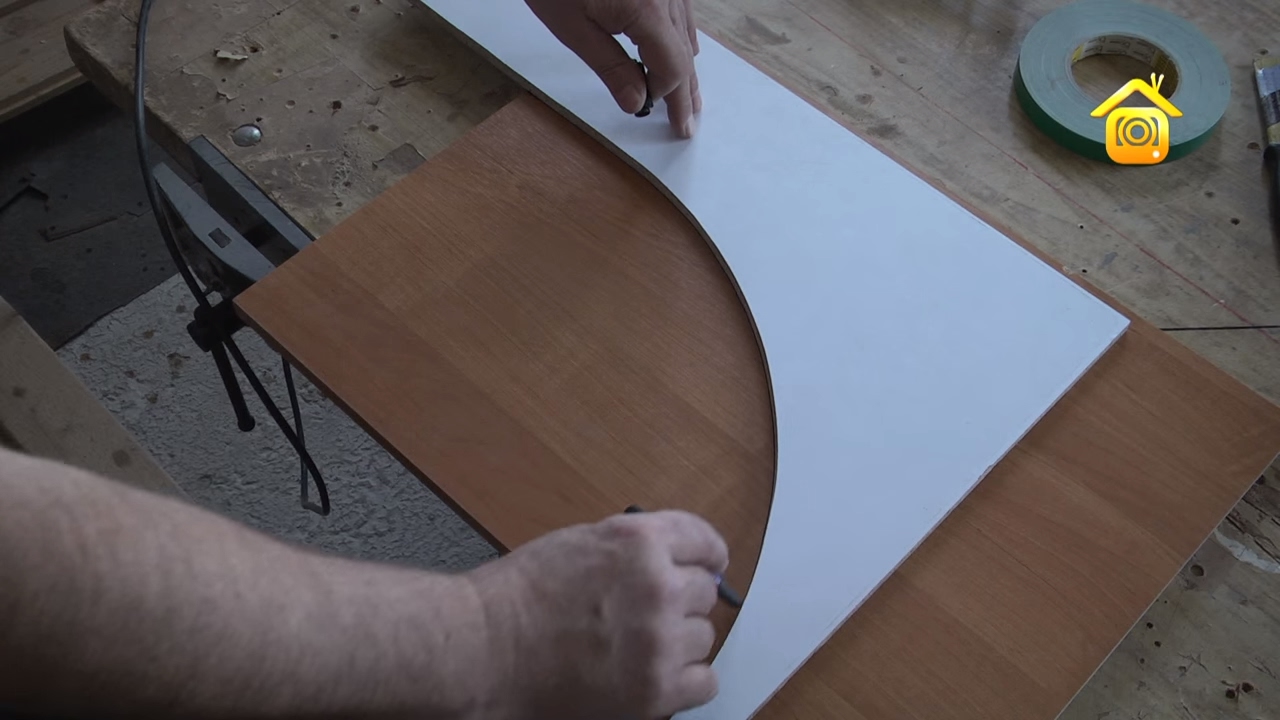

- Оклеивание начинают с раскроя пленки по размеру деталей. Если на самоклейке с изнанки нанесена сетка, то для раскроя можно использовать ее, не прибегая к дополнительным измерительным инструментам. Но чаще всего разметку проводят при помощи линеек и угольников. Резать пленку любого типа следует острым ножом (макетным, канцелярским резаком). Кромка получится прямой и ровной, если рез проводить по линейке (лучше взять металлическую).

- Выкройку частично освобождают от защитного слоя, клеевой стороной прижимают к краю детали и постепенно продвигаются вдоль поверхности, стараясь приклеивать мембрану ровно и без пузырей.

Как клеить пленки без клеевого слоя?

Если выбранный для ламинирования материал не имеет клеевого слоя, используют разные технологии:

- При выборе ПВХ или другой облицовки покупают и клей для нее. Этот состав нужно нанести на подготовленную плиту согласно инструкции. Чаще всего клеем нужно смазать поверхность в 1 слой и слегка подсушить его (10-20 минут). Раскроенную пленку накладывают и разравнивают твердым валиком или шпателем. Если есть возможность проводить работы с помощником, то рекомендуется при наклеивании слегка прогревать пленку бытовым феном. Ее будет легче выровнять и уложить без складок. Разглаживание производят от центра к кромке, стараясь удалить пузыри воздуха.

- Меламиновые материалы требуют нагрева в процессе приклеивания. В домашних условиях самый доступный нагревательный прибор — утюг. Его нужно включить заранее и прогреть на режиме для глажения хлопка или льна.

Из меламина чаще всего делают кромки. Нужно отрезать ленту нужной длины, приложить ее к срезу плиты и прогладить утюгом. После остывания меламин образует на поверхности ровный слой. Ленту для кромок берут шире, чем кромка, и после приклеивания излишки срезают макетным ножом, передвигая его параллельно грани. Затем край материала обрабатывают наждачной бумагой.

Из меламина чаще всего делают кромки. Нужно отрезать ленту нужной длины, приложить ее к срезу плиты и прогладить утюгом. После остывания меламин образует на поверхности ровный слой. Ленту для кромок берут шире, чем кромка, и после приклеивания излишки срезают макетным ножом, передвигая его параллельно грани. Затем край материала обрабатывают наждачной бумагой.

Используемые технологии позволяют получить не слишком долговечное, но надежно защищающее от воды покрытие ДСП.

Читайте также:

Автор: tat.trofimova

Как ламинируют ДСП

Ламинирование ДСП представляет собой процесс обработки лицевой части древесностружечной плиты, результатом которого является нанесение на её поверхность декорированной пленки. Цвет, фактура и дизайн готовой продукции изменяется в зависимости от использования конкретной технологии.

Цвет, фактура и дизайн готовой продукции изменяется в зависимости от использования конкретной технологии.

Горячее ламинирование ДСП – основные положения

Плиты перед началом обработки выравниваются. Для горячего ламинирования подходят материалы с плотностью от 0,6 до 0, 65 г/ см3. Использование плит меньшей толщины создает риск чрезмерной прессовки ДСП, что выражается в нарушении клеевых связей между стружками материала. Это сказывается на прочности готовой продукции, а также на качестве конечного результата.

Процесс горячего ламинирования предусматривает использование конвейерных и короткотактных ленточных прессов, способных обрабатывать материал при повышении его температуры до 250 градусов. Рассматриваемая технология обеспечивает воздействие давления в 25 МПа, благодаря которому смола равномерно распределяется по рабочей поверхности, создавая единое полотно. Плита предварительно обрабатывается: производится удаление шероховатостей, а к моменту начала работы влажность материала не должна превышать значения в 7%.

Холодное ламинирование ДСП – альтернативный способ декорирования

Для этой цели используются полимерные пленки, а также плнеки на основе полистирола, акриловых химических полимеров. Данный метод применим в случаях, когда отсутствует возможность в температурном воздействии на лист ДСП. В связи с большими затратами и минимальным экономическим эффектом данный метод на практике имеет ряд нюансов: применяется технология частичного нагревания поверхности (до 70 градусов), результатом которого является нанесение рисунка, неотделимого от плиты. Для процедуры холодного ламинирования в качестве ламинатора используется промышленный пресс, который создает нагрузку на рабочую поверхность и совмещает клеевую основу с текстурной пленкой.

Итог

Процедура ламинирования представляет собой способ обработки рабочей поверхности листа ДСП. Данная технология используется для создания уникальных цветовых и факторных рисунков. При горячем ламинировании пленка, а также клеевая основа плиты разогревается до 250 градусов. Такой подход способствует наложению рабочего материала на основание ДСП, что создает эффект цельной плиты, не подвергавшейся обработке. При холодном ламинировании температурное воздействие не оказывается, однако ПВХ пленка накладывается на лист посредством воздействия конвейерного пресса на её структуру.

Такой подход способствует наложению рабочего материала на основание ДСП, что создает эффект цельной плиты, не подвергавшейся обработке. При холодном ламинировании температурное воздействие не оказывается, однако ПВХ пленка накладывается на лист посредством воздействия конвейерного пресса на её структуру.

Ламинирование ДСП

Ламинирование ДСП — это вид отделки плитных и листовых материалов (древесностружечных и древесноволокнистых плит, фанеры) напрессовкой на них бумаги, пропитанной смолами. Облицованная этим способом поверхность не требует дальнейшей отделки. Технология получения облицованных методом ламинирования ДСП состоит из следующих этапов: подготовки основы, подготовки бумаги, формирования пакетов, напрессовки бумаги на основу.

Подготовка основы. Эта операция заключается в выравнивании поверхности основы. Для облицовывания методом ламинирования дсп могут быть использованы плиты плотностью 0,65 — 0,7 г/см3. При меньшей плотности в процессе прессования может произойти сильная упрессовка плиты (более 10%), приводящая к разрушению клеевых связей между стружками и, как следствие, снижению ее прочности. Влажность плит должна быть 7-8%, допуск по толщине плиты — в пределах 0,2 мм. Шероховатость поверхности плиты должна находиться в пределах 63-16 мкм. Для получения заданной шероховатости плиты шлифуют на шлифовальных станках ДКШ-1. Уменьшить шероховатость плит можно при их изготовлении добавлением мелких частиц и пыли в наружные слои. Выравнивают поверхность плиты нанесением шпаклевочных составов.

При меньшей плотности в процессе прессования может произойти сильная упрессовка плиты (более 10%), приводящая к разрушению клеевых связей между стружками и, как следствие, снижению ее прочности. Влажность плит должна быть 7-8%, допуск по толщине плиты — в пределах 0,2 мм. Шероховатость поверхности плиты должна находиться в пределах 63-16 мкм. Для получения заданной шероховатости плиты шлифуют на шлифовальных станках ДКШ-1. Уменьшить шероховатость плит можно при их изготовлении добавлением мелких частиц и пыли в наружные слои. Выравнивают поверхность плиты нанесением шпаклевочных составов.

Подготовка бумаги. Для облицовывания плит методом ламинирования ДСП применяют три вида бумаги: бумагу-основу (сульфатную) массой 80-150 г/м2 для внутренних слоев и облицовки оборотной стороны; кроющую бумагу — декоративную, одноцветную или с рисунком текстуры древесины (сульфитную) для верхнего слоя, массой 126-170 г/м2; отделочную бумагу — прозрачную, прочную во влажном состоянии, массой 20-40 г/м2. Отделочная бумага, являясь защитной пленкой, повышает прочность покрытия к истиранию и улучшает его внешний вид.

Отделочная бумага, являясь защитной пленкой, повышает прочность покрытия к истиранию и улучшает его внешний вид.

Бумага пропитывается карбамидоформальдегидными, карбамидомеламиноформальдегидными и меламиноформальдегидными смолами. Пропитывают бумагу на специальных пропиточно-сушильных установках. На декоративную бумагу наносят рисунок текстуры способом глубокой трехцветной печати.

При пропитке бумаги весь воздух, имеющийся в ней, необходимо вытеснить и заменить смолой. Смола должна заполнить не только промежутки между волокнами, но и пропитать их. В противном случае получаются покрытия низкого качества. Поэтому для пропитки применяют пропиточные устройства, в которых бумага не сразу погружается в смолу, а сначала смачивается сеточная сторона полотна бумаги. При этом смола, впитываясь, вытесняет воздух, который выходит с другой, не смоченной стороны полотна. После этого повторно погружают все полотно.

Для предварительного одностороннего нанесения смолы используют различные методы: нанесение смолы валиком, смачивание одной стороны путем удерживания бумаги на поверхности смолы и др. Температура смолы в пропиточной ванне 30-40 °С, вязкость 11-13 с по ВЗ-4. Пропитанная бумага подается в сушильную конвекционную камеру, где испаряется летучая часть и происходит частичная поликонденсация смолы.

Температура смолы в пропиточной ванне 30-40 °С, вязкость 11-13 с по ВЗ-4. Пропитанная бумага подается в сушильную конвекционную камеру, где испаряется летучая часть и происходит частичная поликонденсация смолы.

Сушильные камеры делают двух типов: горизонтальные и вертикальные. В вертикальных камерах бумажная лента после пропитки перемещается вверх; движение воздуха в ней преимущественно сверху вниз. В горизонтальных камерах лента движется горизонтально. Для ее поддержания применяют реечные конвейеры или, в наиболее совершенных конструкциях, струи горячего воздуха. Температура воздуха в зависимости от вида сушилки, смолы и скорости подачи находится в пределах 60-160 °С. На выходе из сушилки бумагу охлаждают и сворачивают в рулон или раскраивают на форматные листы.

Для упрощения процесса ламинирования ДСП и экономии бумаги применяют комбинированный способ пропитки кроющей бумаги: 1 — пропитка дешевой смолой (карбамидоформальдегидной), сушка; 2 — пропитка меламиноформальдегидной смолой, сушка. При этом отпадает необходимость в применении защитной бумаги.

При этом отпадает необходимость в применении защитной бумаги.

Готовую бумагу для выравнивания влажности выдерживают в камерах климатизации. Содержание воздушно-сухой смолы в бумаге от массы непропитанной бумаги следующее: для бумаги-основы 75-90%; декоративной 120-140%, отделочной 200-250%.

Технология ламинирования и каширования ДСП. Производство ламинированного ДСП. Декоративное покрытие мебельных плит. Для использования ДСП в мебельном производстве шлифованное ДСП подвергают декоративной обработке — наносят декоративное покрытие из бумажно-слоистых (меломиновых) пленок. На этом участке производства шлифованное ДСП превращают в ламинированное, в ЛДСП. Производство ЛДСП предсставляет собой процесс облицовки шлифованных плит ДСП пленками на бумажной основе (бумажно-слоистыми плёнками). Существует два способа декоративной обработки плит ДСП бумажно-слоистыми пленками:

Основное различие между ламинированием и кашированием плит ДСП в том, что при ламинировании декоративное покрытие создается при прессовании химическим

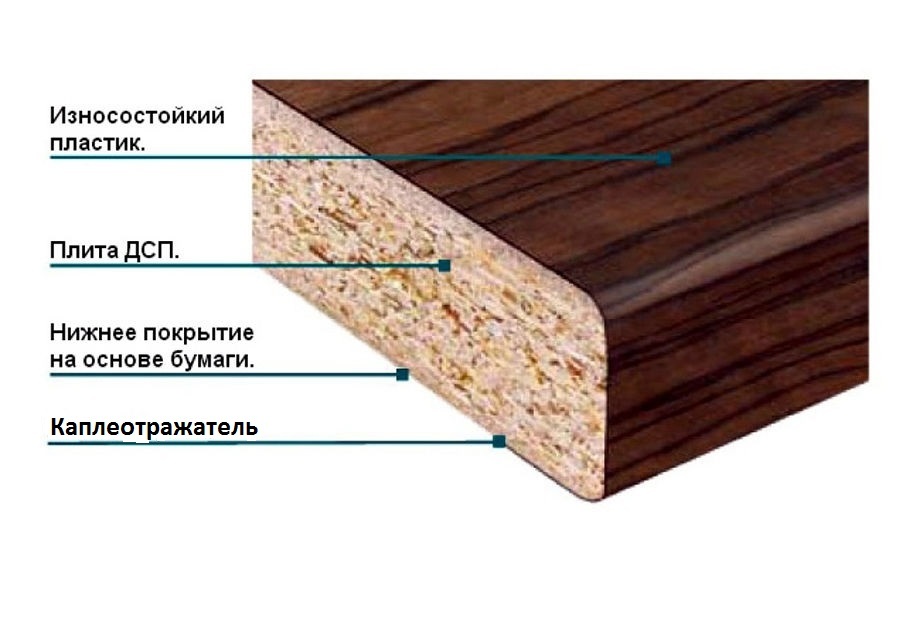

путем и является составляющим плиты, а при кашировании к плите приклеивается уже готовая твердая бумажная-смоляная пленка. Ламинирование ДСП.Ламинирование ДСП — это процесс покрытия поверхностей плиты бумажно-смоляными плёнками, пропитанными смолами. Комплексное воздействие давления (25-28 МПа) и высокой температуры(140-210 ̊ С) способствует тому, что пленка практически «врастает» в поверхность ДСП. Само слово «ламинирование» (lamination) имеет английское происхождение и переводится как «расслоение, раскатка, напластование». Линия ламинирования ДСП, производство Китай. (фото с сайта: china1.ru) Линия быстрого ламинирования. (фото: elo.ru ) Составляющие линии: Каширование ДСП.Каширование ДСП — припрессовывание отвержденной пленки к древесностружечной плите. По всей поверхности плиты наносят слой клея и к этому

слою припрессовывают твердую декоративную пленку. Процедура каширования плит ДСП проходит при более «мягких» условиях, чем при ламинировании: под давлением в 5-7

МПа и при температуре 120 -150 ̊С. Термин «каширование» имеет немецкие корни и произошло от немецкого Kaschieren, которое означает «оклеивать бумагой». Видио процесса каширования какого-то плитного материала на одной из китайских фабрик. Кашированные панели ДСП толщиной 10 мм. (фото с сайта: woodkeep.ru)

Упаковка плит ДСП на паллеты. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными. В зависимости от критериев внешнего вида плиты (трещины, сколы, окрашивание, пятна, выступы и углубления) плиты ЛДСП делятся на следующие сорта:

Меламиновая плёнка для облицовки ДСП.Меламиновые плёнки – современный облицовочный материал на основе декоративных бумаг различной плотности (однотонных или с печатным рисунком),

пропитанных аминоформальдегидными смолами с неполной степенью поликонденсации.

(фото с сайта: bimma. Чтобы получить меламиновую пленку необходимо пропитать специальную декоративную бумагу смолой. Пропитка происходит в несколько приёмов. На пропиточной машине происходит сначала нанесение смолы валиком на нижнюю сторону полотна, а потом бумага полностью погружается в смолу, находящуюся в ванне. Между первой и второй ступенями пропитки бумага проходит зону «пенетрации». Во время прохождения этой зоны в бумагу проникает нанесенная на нижнюю сторону смола и вытесняет воздух из бумаги. Благодаря вытеснению воздуха достигается хорошее пропитывание середины бумаги в дальнейшем. После первой пропиточной машины бумага сушится, в результате чего происходит удаление летучих веществ. Затем полотно поступает во вторую

пропиточную машину. Там слой меламиноформальдегидной смолы наносится на обе стороны бумажного листа. Целью нанесения второго слоя смолы, является придание

верхнему слою повышенных свойств текучести при прессовании, а также придание облицовочной поверхности гладкости и повышенной прочности. Затем бумага поступает в другую сушилку, имеющую три зоны обогрева и одну зону охлаждения. Попадая в зону охлаждения, полотно пленки поступает на роликовый транспортёр (рольганг), валы которого охлаждаются водой. Так бумага превращается в плёнку. После этого пленка режется на листы заданного размера. Эти листы пленки укладываются на листоукладчике в стопы и упаковывается. |

Ламинирование ДСП

Ламинирование ДСП — это вид отделки плитных и листовых материалов напрессовкой на них бумаги, пропитанной смолами. Закрепление пленки на плите происходит за счет химических превращений смолы, находящейся в пленке. Способ крепления пленки бывает горячий и холодный. Холодное ламинирование это процесс покрытия без нагрева — ламинатор при этом процессе выступает в роли пресса. При горячем ламинировании клеевая основа пленки активизируется за счет нагрева и давления прижимных валов ламинатора. Облицованная этим способом поверхность не требует дальнейшей отделки.

Технология ламинирования ДСП

Технология получения облицованных методом ламинирования ДСП состоит из следующих этапов: подготовки основы, подготовки бумаги, формирования пакетов, напрессовки бумаги на основу.

Подготовка основы ДСП

Операция заключается в выравнивании поверхности основы. Для облицовывания методом ламинирования ДСП могут быть использованы плиты плотностью 0,65-0,7 г/см3. При меньшей плотности в процессе прессования может произойти сильная упрессовка плиты (более 10%), приводящая к разрушению клеевых связей между стружками и, как следствие, снижению ее прочности. Влажность плит должна быть 7-8%, допуск по толщине плиты в пределах 0,2 мм. Шероховатость поверхности плиты должна находиться в пределах 16-63 мкм. Для получения заданной шероховатости плиты шлифуют на шлифовальных станках. Уменьшить шероховатость плит можно при их изготовлении добавлением мелких частиц и пыли в наружные слои. Выравнивают поверхность плиты нанесением шпаклевочных составов.

Подготовка бумаги для ламинирования ДСП

Для облицовывания плит методом ламинирования ДСП применяют три вида бумаги:

- бумага-основа — бумага плотностью 80-150 г/м2 для внутренних слоев и облицовки оборотной стороны

- кроющая бумага — одноцветная или с рисунком текстуры древесины для верхнего слоя, плотностью 126-170 г/м2

- отделочная бумага — прозрачная, плотностью 20-40 г/м2, которая является защитной пленкой и повышает прочность покрытия к истиранию

Бумага пропитывается смолами на специальных пропиточно-сушильных установках. На декоративную бумагу наносят рисунок текстуры способом глубокой трехцветной печати.

На декоративную бумагу наносят рисунок текстуры способом глубокой трехцветной печати.

Сушильные камеры

Сушильные камеры бывают двух типов: горизонтальные и вертикальные. В вертикальных камерах бумажная лента после пропитки перемещается вверх, движение воздуха в ней сверху вниз. В горизонтальных камерах лента движется горизонтально. Для ее поддержания применяют реечные конвейеры или струи горячего воздуха. Температура воздуха в зависимости от вида сушилки, смолы и скорости подачи находится в пределах 60-160 0С. На выходе из сушилки бумагу охлаждают и раскраивают на форматные листы.

Ламинирование плит ДСП :: Каширование ДСП

ЛДСП — это ламинированная древесностружечная плита. Основная отрасль использования плит ЛДСП- это мебельное производство.

Производство ЛДСП предсставляет собой процесс облицовки шлифованных плит ДСП пленками на бумажной основе. Наша компания занимается производством и реализацией ЛДСП.

Существует два способа декоративной обработки плит ДСП бумажно-слоистыми пленками:

- Ламинирование

- Каширование

Ламинирование ДСП

Технология ламинирования ДСП представляет собой процесс покрытия поверхностей плиты пленкой на основе бумаг, пропитанных смолами. Комплексное воздействие давления (25-28 МПа) и высокой температуры(140-210 ̊ С) способствует тому, что пленка практически «врастает» в поверхность ДСП.

Комплексное воздействие давления (25-28 МПа) и высокой температуры(140-210 ̊ С) способствует тому, что пленка практически «врастает» в поверхность ДСП.

Само слово «ламинирование» (lamination) имеет английское происхождение и переводится как «расслоение, раскатка, напластование».

Каширование ДСП

Каширование ДСП — это процесс припрессования отвержденной пленки к древесностружечной плите. По всей поверхности плиты наносят слой клея и к этому слою припрессовывают твердую декоративную пленку. Процедура каширования плит ДСП проходит при более «мягких» условиях, чем при ламинировании: под давлением в 5-7 МПа и при температуре 120 -150 ̊С.

Термин «каширование» имеет немецкие корни и произошло от немецкого Kaschieren, которое означает «оклеивать бумагой».

Основное различие между ламинированием и кашированием плит ДСП в том, что при ламинировании декоративное покрытие создается при прессовании химическим путем и является составляющим плиты, а при кашировании к плите приклеивается уже готовая твердая бумажная-смоляная пленка.

| Технические характеристики ламинированных плит | |||

|---|---|---|---|

| Наименование показателя | Значения показателей | ||

| По требованиям ГОСТ Р 52078-2003. Для группы качества А. | Фактическое значение для ЛДСП | ||

| Предел прочности при изгибе, МПа | Не менее 16 | 24 | |

| Предел прочности при растяжении, МПа | Не менее 0,30 | 0,4 | |

| Удельное сопротивление при нормальном отрыве покрытия, МПа | 0,8 | 0,9 | |

| Покоробленность, мм | Не более 1,2 | 0,9 | |

| Стойкость к истиранию, обороты. | Не менее 60 | 85 | |

| Гидротермическая стойкость покрытия | Допускаются незначительные: потеря блеска, проявление структуры плиты-основы. | Изменений нет | |

| Стойкость поверхности к пятнообразованию | Не допускается изменение внешнего вида. | Изменений нет | |

См. также:

Оборудование для ДСП | Влагостойкая ДСП | ДСП EGGER

Сделай сам столешницу из ламината | Ана Уайт

Моя подруга Кейт сделала меня верующим.

Когда пришло время установить столешницу для кухни Momplex Vanilla, у нас все-таки появилась цена на столешницу с твердой поверхностью.

Стоимость столешницы из твердой поверхности БОЛЬШЕ, чем всей кухни !!! И это заняло бы 8 недель, и нам пришлось бы оплачивать полный день поездки каждый раз, когда кто-то приезжал на место, чтобы измерить, подогнать и установить столешницу (да, мы виноваты в том, что жили в палках на Аляске).

Умножьте это время на две кухни.

Нет ничего лучше, чем разориться и ждать два месяца, чтобы заставить вас пересмотреть свои варианты, верно?

Некоторое время назад моя подруга Кейт из Centsational Girl написала пост о том, почему она любит ламинатные столешницы. Да, ламинат.

И как заядлый повар (и неохотно посудомойщик) на кухне с гранитом, мне пришлось с ней согласиться. Боже, у нас даже не осталось оригинального стекла — гранитные столешницы такие твердые и неумолимые.

Боже, у нас даже не осталось оригинального стекла — гранитные столешницы такие твердые и неумолимые.

А разве это не красиво?

изображение из Centsational Girl

Ага, ламинат!

Итак, мы подумали, что стоит попробовать изготовить ламинатную столешницу своими руками.

Первое, что мы сделали, это вырезали ДСП (да, вы хотите использовать ДСП здесь, потому что они больше квадратны, чем, скажем, фанера, и с меньшей вероятностью деформируются — это не имеет ничего общего с ценой в 17 долларов за лист, хотя это бонус) примерно на 2 дюйма больше, чем нам нужно.

Затем мы решили, что столешница должна выступать на 3/4 дюйма за наши двери толщиной 3/4 дюйма, поэтому мы использовали 1×2, чтобы проследить под слишком большим куском ДСП, чтобы найти готовый размер нашей столешницы.

Столешница должна быть толщиной 1-1 / 2 дюйма, поэтому мы сложим два куска ДСП.

Мы делаем это путем склеивания и привинчивания перед окончательной резкой,

А затем разрежьте два вместе,

Таким образом, обрезанные края очень гладкие. Это важно, чтобы ламинат приклеился к краям.

Это важно, чтобы ламинат приклеился к краям.

Теперь о ламинате. Мы специально заказывали листы в нашем местном магазине больших коробок. Сначала мы нарезаем полосы по краям столешницы шириной 2 дюйма (чтобы можно было обрезать края шириной 1-1 / 2 дюйма).

А затем выбить контактный цемент,

И прикатываем его как к краю столешницы, так и к полосам, которые мы нарезаем.

Затем дайте контактному цементу высохнуть, пока он не станет липким на ощупь.

Теперь у вас есть один шанс с контактным цементом, поэтому мы очень осторожно установили кромку на край столешницы,

Затем обработал смежные края.

Обратите внимание, что ламинат больше, чем ДСП.

Мы используем J-Roller, чтобы приложить необходимое давление к ламинату, удалить любые воздушные карманы и закрепить соединение с ламинатом и ДСП.

Итак, насчет того, что ламинат слишком велик — мы затем возвращаемся с фрезером с насадкой для обрезки ламината и обрезаем лишнее.

Таким образом, ламинат идеально прилегает к ДСП.

Это края. Теперь к началу …

Снова нанесите контактный клей на ДСП,

А потом обратная сторона ламината. Ждем пока контактный цемент прилипнет к прикосновению,

А затем наклейте ламинат на столешницу,

А потом аккуратно удалите наклейки.Опять же, мы используем J-ролик для давления на ламинат.

Мы немного обрезали верхний кусок ламината, а затем с помощью фрезера обрезали лишнее.

Чтобы сгладить некоторые края, мы также использовали напильник.

А вот где все становится немного сложнее …

Я не буду вдаваться в подробности, но, возможно, произошел инцидент прямо около …

СЕЙЧАС….

Где внезапно пропал мой фен.

Но важно то, что мама не знает …

Неплохо за 428 долларов, а?

И ни единого шва в верхней части столешницы нигде!

Далее мы покажем вам, как мы устанавливали столешницы и фартук.

Спасибо, что ознакомились с нашим прогрессом в Момплексе — мы очень рады, что вы читаете!

XO Ана + Фам

Древесно-стружечная плита (ДСП)

Древесно-стружечная плита (ДСП) — самый популярный материал для производства мебели, также используется при строительных и отделочных работах.Древесно-стружечная плита используется в качестве перегородок, кровельных и напольных покрытий, для оформления интерьеров, при изготовлении мебели.

Основное преимущество ДСП — механическая прочность и доступность для механической обработки. Этот материал легко резать, сверлить, его можно фрезеровать, строгать, красить и клеить. К тому же стоимость ДСП относительно невелика. ДСП изготавливается прессованием древесной стружки и стружки при высокой температуре. Сырьем для изготовления ДСП является практически любая древесина как хвойных, так и лиственных пород.Наличие водоотталкивающих, антисептических и других добавок обеспечивает прочность и долговечность материала.

Первым этапом производства ДСП является переработка сырья. В качестве сырья используется круглый лес. На втором этапе полученные чипсы сортируются, очищаются и сушатся. Затем из смолы и стружки формируется так называемый «ковер», из которого после прессования получается плита. Далее кромки плиты обрабатываются и плиты подвергаются различным формам механической обработки — шлифовке, нанесению покрытия (ламинированию).В готовой плите, в отличие от натурального дерева, нет сучков, трещин, внутренних пустот. Весомым преимуществом является хорошая прочность, жесткость, однородность, простота обработки.

В зависимости от качества обработки поверхности ДСП определяется ее марка. Плита высшего сорта должна быть отшлифована, на поверхности не должно быть царапин, сколов и других механических дефектов, края должны быть гладкими. Мебель изготовлена из первоклассного полированного ДСП. Первый сорт необходимо проверить на содержание формальдегида.Только ДСП с безопасным количеством этого вещества можно считать экологически чистым. Уровень выделения формальдегида определяется «камерным» методом. Суть метода заключается в измерении уровня вредного вещества в воздухе камеры, в которую помещался образец полированной ДСП. Этот метод самый распространенный и считается наиболее эффективным. Современные технологии производства позволяют изготавливать шлифованные ДСП с содержанием формальдегида значительно ниже установленной ПДК.В этом плане ДСП можно считать безопасным для здоровья.

Уровень выделения формальдегида определяется «камерным» методом. Суть метода заключается в измерении уровня вредного вещества в воздухе камеры, в которую помещался образец полированной ДСП. Этот метод самый распространенный и считается наиболее эффективным. Современные технологии производства позволяют изготавливать шлифованные ДСП с содержанием формальдегида значительно ниже установленной ПДК.В этом плане ДСП можно считать безопасным для здоровья.

Дефекты шлифовки (не более 10% площади) могут быть на поверхности плиты второго сорта;

Для производства мебели ламинируют плиты из шлифованного ДСП. ЛДСП бывает самых разных цветов и оттенков. Самыми распространенными и часто используемыми при изготовлении мебели являются деревянные декоры.

Ламинирование ДСП — облицовка ДСП пленками на основе бумаги, пропитанной меламиновыми смолами.При высокой температуре и давлении смола плавится и выдавливается из пленки. В этом процессе пленка приклеивается к поверхности древесностружечной плиты, а смола, полимеризуясь, придает поверхностным свойствам термореактивный пластик, обладающий высокой устойчивостью к механическим повреждениям и химическим веществам. Поверхность получается плотной, устойчивой к влажной среде, перепадам температур. Ламинирование может быть как глянцевым, так и матовым с шероховатой поверхностью.

Поверхность получается плотной, устойчивой к влажной среде, перепадам температур. Ламинирование может быть как глянцевым, так и матовым с шероховатой поверхностью.

Мебель из ЛДСП — лучшая альтернатива мебели из дерева.Ведь ДСП — качественный материал, отвечающий мировым стандартам безопасности и используемый сейчас как основной материал для производства мебели.

Для изготовления мебели после облицовки плиты ЛДСП разрезаются на части требуемых размеров, а их края «хромируются». Края деталей покрывают специальной кромкой, например, из меламина или ПВХ.

Класс эмиссииотображает содержание свободного формальдегида в 100 граммах полностью сухой плиты.Содержание формальдегида до 10 мг обозначается как «Е1». От 10 до 30 мг — «Е2».

Качество, экологичность, красивый внешний вид, долговечность, большой выбор цветов и доступные цены — вот почему ЛДСП стал основным материалом при производстве мебели.

Добавьте немного гламура с помощью пластикового ламината

Красочный, прочный и простой в нанесении пластиковый ламинат преобразит внешний вид любого проекта. Сделайте столешницу из ДВП средней плотности (МДФ) похожей на гранит или кварц.Используйте светлый ламинат, чтобы украсить интерьер шкафа, или добавьте привлекательный цвет детской мебели. Вот что вам нужно знать, чтобы нанести это универсальное покрытие.

Сделайте столешницу из ДВП средней плотности (МДФ) похожей на гранит или кварц.Используйте светлый ламинат, чтобы украсить интерьер шкафа, или добавьте привлекательный цвет детской мебели. Вот что вам нужно знать, чтобы нанести это универсальное покрытие.

Купите пластиковый ламинат в домашнем магазине, на фабрике по изготовлению столешниц или в мебельном магазине. Два наиболее распространенных сорта: стандартный (толщина 0,050 дюйма) и постформинг (толщина 0,042 дюйма) хорошо подходят для столешниц, столешниц и стеллажей. (При нагревании сплав для последующей формовки можно согнуть по изогнутым краям.) Вертикальный уклон тоньше (0,030 дюйма) и с большей вероятностью будет скалываться, вмятины или трещины, поэтому избегайте этого.

Выбирая из почти неограниченного количества цветов и узоров, имейте в виду, что на твердых телах и темных тонах царапины легче, чем на узорах и светлых тонах. Глянцевая поверхность также подчеркивает недостатки [ Фото A ].

Пятнышки опилок того же размера под ламинатом показывают, как на глянцевой поверхности видна крошечная выпуклость, которую матовая поверхность приуменьшает.

Ламинат выпускается в виде листов шириной 3, 4 и 5 футов и длиной до 12 футов, и поставляется на скрученных рулонах диаметром около 2 футов.Возможно, вам понадобится помощник, который поможет вам, когда вы развернете его в первый раз, чтобы он не раскрылся бесконтрольно.

Что скрывается подПластиковый ламинат требует гладкой основы, такой как МДФ или ДСП высокой плотности, потому что любая текстура или неровности на поверхности основы передаются через [ Фото B ]. Найдите любой материал в домашних центрах.

Ламинат не сгладит несовершенное основание. Рябь в этой фанере перешла на поверхность.

После обрезки основы по размеру, быстро осмотрите поверхности и края наждачной бумагой с зернистостью 150 на шлифовальном блоке, чтобы удалить любые неровности; затем пропылесосьте поверхность. Кроме того, очистите рабочую поверхность, чтобы удалить мусор, который может прилипнуть к клею и оказаться под ламинатом.

Кроме того, очистите рабочую поверхность, чтобы удалить мусор, который может прилипнуть к клею и оказаться под ламинатом.

Пластиковый ламинат, изготовленный из бумаги, спрессованной вместе со смолами, легко режется одним из нескольких способов. Точность не требуется, потому что вы разрезаете ламинат слишком большого размера, а затем обрезаете его заподлицо после приклеивания к основанию.Просто работайте осторожно, чтобы избежать непреднамеренных трещин или сколов.

Для мелких деталей, криволинейных или внутренних резов используйте ножницы для резки металла [ Фото C ]. Сделайте прямые надрезы, надрезав ламинат универсальным ножом, направленным вдоль линейки [ Фото D ]. Используйте этот метод, если линия реза не проходит параллельно краю, или для обрезки большого листа до размера, управляемого на пилке.

Обрежьте внутренние углы и закругления пластикового ламината ножницами для жести. Осторожно приподнимите одну сторону, чтобы освободить место для ножниц.

Осторожно приподнимите одну сторону, чтобы освободить место для ножниц.

Несколько раз проведите острым лезвием универсального ножа по линейке, затем согните линию с надрезом над острым краем куска фанеры.

Чтобы разрезать ламинат на вашей столовой пиле, используйте острое полотно с 60 зубьями с чередующейся верхней кромкой (ATB) и установите пластину с нулевым зазором в вашу пилу [ Фото E ]. Поместите хорошую поверхность ламината вверх, чтобы уменьшить выкрашивание, и плотно прижмите ламинат к столу, чтобы он не дребезжал во время резки.

Чтобы ламинат не проскальзывал под параллельным упором пилы, приклейте полоску фанеры толщиной 1⁄4 дюйма к столу рядом с забором.

Использование контактного цемента Определите контактный цемент на водной основе по словам «негорючий», «на водной основе» или «на водной основе» на этикетке.

Чтобы соединить пластиковый ламинат с основой, выберите контактный цемент на водной основе, слева . Вы найдете его в домашних магазинах и хозяйственных магазинах. Клей на основе растворителей представляет большую опасность возгорания, чем клей на водной основе, но он сохнет менее чем вдвое быстрее, поэтому профессиональные магазины выбирают его для ускорения сборки. Мы предпочитаем цемент на водной основе из-за меньшей опасности возгорания, меньшего запаха и легкой очистки.

Вы найдете его в домашних магазинах и хозяйственных магазинах. Клей на основе растворителей представляет большую опасность возгорания, чем клей на водной основе, но он сохнет менее чем вдвое быстрее, поэтому профессиональные магазины выбирают его для ускорения сборки. Мы предпочитаем цемент на водной основе из-за меньшей опасности возгорания, меньшего запаха и легкой очистки.

Контактный цемент действует иначе, чем столярный клей. Вместо того, чтобы покрывать одну или обе части, а затем соединять их до , клей высохнет, контактным цементом вы покрываете обе части, а затем ждете, пока клей высохнет на ощупь (около 30–60 минут для цемента на водной основе).

Как следует из названия, он склеивается при контакте — у вас есть один шанс правильно расположить части. По этой причине отрежьте пластиковый ламинат примерно на 1 дюйм длиннее и шире, чем подложка, которую он будет покрывать ( 1 ⁄ 2 «для окантовки), чтобы обеспечить некоторый» фактор выдумки «. «После прижатия ламината к основанию обеспечьте хорошее сцепление, надавив ручным валиком. Затем обрежьте излишки ламината фрезой для заподлицо. Держите биту в движении, чтобы не повредить ламинат.

«После прижатия ламината к основанию обеспечьте хорошее сцепление, надавив ручным валиком. Затем обрежьте излишки ламината фрезой для заподлицо. Держите биту в движении, чтобы не повредить ламинат.

Края подложки сначала необходимо покрыть (за одним исключением, как указано в разделе Шагните кромку , ниже ), обычно пластиковым ламинатом или деревом. Верхний ламинат перекрывает кромку, предотвращая попадание грязи или жидкости за нее.

При нанесении ламината на края, первая пара покрытых противоположных краев покажет темные узкие линии на каждом конце, когда вы закончите; два других — нет. Так, например, на полке сначала нанесите и обрежьте кромку заподлицо [ Фото F, G ]. Темные концы двух оставшихся кусков ламината [ фото H ] обращены к концам полки и скрыты от глаз. Подрезав кромку заподлицо, отшлифуйте верхнюю поверхность [ Фото I ] перед нанесением ламината на нее.

Прокладка под подложкой позволяет слишком широкой кромке выступать за нижнюю поверхность. После нанесения окантовку плотно закатать.

Используйте фрезу для фрезерования, чтобы удалить излишки ламината. Фрезерный станок идеально подходит для этой работы.

Расположите две оставшиеся части так, чтобы они выходили за край кромки. Плотно закатать кант; затем обрежьте его заподлицо.

Используя наждачную бумагу с зернистостью 180 на блоке, отшлифуйте ламинат по направлению к основанию, удаляя излишки клея и сглаживая неровности.т

Поднимите кромкуДобавление деревянной кромки вместо ламината или в дополнение к нему создает множество возможностей для украшения панели.

Кромки только для дерева: Добавьте кромку перед ламинатом, чтобы оставить видимыми только переднюю и нижнюю грани дерева [ Фото J ]. Перед нанесением ламината отшлифуйте верх кромки заподлицо с основанием.

Деревянная окантовка красиво смотрится и лучше сопротивляется звукам, чем ламинат.Заклейте ламинат малярным скотчем перед нанесением отделки на дерево.

Добавьте деревянную кромку после верхнего ламината, чтобы создать полностью открытый профиль [ Фото K ]. Отшлифуйте эту кромку перед нанесением, чтобы не поцарапать ламинат.

Используйте печенье (или прорежьте канавки в подложке и кромке, а затем используйте шлицы), чтобы выровнять кромку и ламинат заподлицо.

Кромки из дерева и ламината: Для профилированного профиля, открывающего декоративную деревянную планку вдоль верхнего края [ Фото L ], приклейте деревянную кромку к основанию, нанесите ламинат на кромку, приклейте верхний ламинат , а затем обработайте край.Имейте в виду, что профиль фрезерованной кромки должен пересекать ламинат и древесину с обеих сторон под углом 45 ° или больше. Например, закругление [ Photo M ] при переходе между цветным ламинатом и деревом показывает широкую непривлекательную полосу — темные нижние слои ламината.

При приклеивании ламината к лицевой стороне деревянной кромки и последующей фрезеровке профиля видна акцентная полоса дерева.

Помимо широкой темной полосы, закругление оставляет тонкий хрупкий край на стыке ламината и дерева.

Насадки для ламинирования больших поверхностейПосле выбора обработки кромок и подготовки ламината и подложки нанесите ламинат на верхнюю поверхность, следуя инструкциям на фотографиях N — Q .

При нанесении цемента на большой площади работайте быстро и убедитесь, что он покрывает всю поверхность. Ролик ускоряет работу на больших поверхностях.

С помощью валика плотно прижмите ламинат.Пальцами найдите края носителя для печати, чтобы не скатиться по ним и не треснуть ламинат.

После обрезки ламината заподлицо аккуратно отшлифуйте края, чтобы ослабить острые края, стараясь не повредить ламинат на краях панели.

Уход за пластиковым ламинатом Несмотря на то, что ламинат долговечен и устойчив к разливу, его нельзя разрушить. Следуйте этим простым инструкциям по уходу:

Следуйте этим простым инструкциям по уходу:

• Не ставьте на него горячие блюда; которые могут повредить ламинат или растворить контактный цемент.

• Быстро вытирайте разливы; виноградный сок, кофе и чай могут оставлять пятна.

• Для чистки используйте мягкие неабразивные чистящие средства без отбеливателя, используя влажные бумажные полотенца, губку или мягкую ткань. Порошковые чистящие средства, жесткие щетки и мочалки могут поцарапать поверхность.

Острый конец пилотного сверла для панели протыкает ламинат, чтобы начать внутренний разрез, например, при вырезании центра столешницы игрового стола, показанной слева .Без подшипника гладкая направляющая поверхность между острием и резцами имеет тенденцию к нагреванию, поэтому перемещайте сверло быстро, чтобы избежать ожога или повреждения основы или кромки.

Профи для столешниц используют только контрольную коронку для панели, потому что подшипник на бите для установки заподлицо забивается клеем после продолжительного использования. Если вы используете сверло для панели, смажьте кромку ламината легким слоем вазелина, чтобы предотвратить образование рубцов.

Если вы используете сверло для панели, смажьте кромку ламината легким слоем вазелина, чтобы предотвратить образование рубцов.

Что такое меламин? — Объяснение использования и конструкции

Давайте поговорим о меламине!

Меламиновый ламинат — это твердая смола, обычно используемая в качестве покрытия для строительных материалов, таких как МДФ или фанера.В своей основной форме меламин представляет собой органическое соединение, которое в сочетании с формальдегидом образует прочный термореактивный пластик. Затем этот «пластик» добавляется к бумажной основе, чтобы сформировать ламинат, покрывающий различные материалы и предметы домашнего обихода.

Мебель для дома и офиса

Меламин против ламината

Меламин — это ламинат, но не все ламинаты являются меламиновыми. Читает? Когда производятся ламинаты из меламина, они создаются путем формования комбинации меламин / формальдегид в прочный пластиковый лист. Это делается путем приложения к ламинату определенного давления на квадратный дюйм. Однако величина приложенного давления меняет классификацию ламината. Меламин — это ламинат низкого давления (LPL), потому что он производится под давлением 300-500 фунтов на квадратный дюйм. Ламинат высокого давления (HPL), также называемый Formica, производится с давлением более 1400 фунтов на квадратный дюйм.

Это делается путем приложения к ламинату определенного давления на квадратный дюйм. Однако величина приложенного давления меняет классификацию ламината. Меламин — это ламинат низкого давления (LPL), потому что он производится под давлением 300-500 фунтов на квадратный дюйм. Ламинат высокого давления (HPL), также называемый Formica, производится с давлением более 1400 фунтов на квадратный дюйм.

Что такое мебель из меламина?

Мебель из меламина изготавливается из искусственной древесины, такой как МДФ (древесноволокнистая плита средней плотности) или фанеры, покрытой меламиновым ламинатом. Меламиновая смола придает этим материалам более низкого качества очень прочную и привлекательную отделку! Это то, что делает меламиновую мебель, такую как шкафы, офисные столы и витрины, такой популярной! Хотя мебель из 100% натурального дерева имеет свои преимущества, во многих случаях использование ламинированной мебели из меламина является наиболее экономичным, легким и удобным выбором.

Преимущества строительства с использованием ламината меламина

- Durable — устойчивый к царапинам и растрескиванию, водонепроницаемый

- Недорогой — покрывает недорогие подложки, такие как МДФ или фанера

- Choice — может быть произведен в большом разнообразии цветов и отделки

Хотя меламин сам по себе является водонепроницаемым, если вода попадет на стружечную плиту под ним, влажность может вызвать деформацию меламина.Точно так же, хотя меламин очень прочен, если вы неправильно установите или соберете предмет мебели из ламината, повредив его древесностружечную плиту, это может вызвать растрескивание меламина.

Как это сделано!

Посмотрите, как работают продукты из меламина и ламината!

Как покрасить ламинат в 3 этапа (Руководство по проекту)

Фото: SAS Interiors

Недавно я переделал свои книжные шкафы в столь необходимой степени. С тех пор, как я покрасил комнату в темно-синий цвет, эта мебель из искусственного дерева потерялась в темном оттенке стен. Требовалось преобразование, и свежий свежий слой белой краски на книжных шкафах был идеальным решением.

С тех пор, как я покрасил комнату в темно-синий цвет, эта мебель из искусственного дерева потерялась в темном оттенке стен. Требовалось преобразование, и свежий свежий слой белой краски на книжных шкафах был идеальным решением.

Для начала я хорошо отшлифовал каждый книжный шкаф моей орбитальной шлифовальной машинкой (руки вниз, мой любимый электроинструмент). Эти книжные шкафы изготовлены из композита, напоминающего ДСП, с внешней стороны из ламината из искусственного дерева. Было важно НЕ шлифовать слишком много, так как поверхность в основном бумажная, но было важно сделать их достаточно «шероховатыми», чтобы краска впиталась в поверхность.

Фото: SAS Interiors

Шаг 2: Грунтовка Следующим ключевым шагом было грунтование всех поверхностей. Я использовал грунтовку Kilz Primer (см. На Amazon) , , которая блокирует, герметизирует и подготавливает поверхность, на которую будет держаться краска.

Фото: SAS Interiors

Грунтовка важна, особенно при окраске ламината. В отличие от дерева, ламинат — это гладкий, непористый материал, поэтому ему действительно нужно за что-то «ухватиться» — грунтовка сделает свое дело! Предполагается, что грунтовка полностью высохнет за семь дней.

Шаг 3: ПокраскаПосле шлифовки, грунтовки и нескольких обновлений пришло время ПОКРАСИТЬ! Я использовал кисть для углов и валик для плоских поверхностей. В некоторых областях я сначала использовал кисть, а затем провел валиком по той же поверхности, чтобы получить гладкую поверхность без мазков.

Совет: Если поверхность не отшлифована или недостаточно отшлифована, краска будет «пузыриться» или пятно, как показано справа, потому что она плохо держится.

Честно говоря, эти книжные шкафы покрылись примерно тремя или четырьмя слоями, прежде чем я почувствовал, что они полностью покрыты. И даже после того, как они высохли, я не кладу ничего на полки как минимум неделю. Для полного высыхания краски требуется около 30 дней, а поскольку на книжных шкафах будут лежать тяжелые книги и аксессуары, я не хотел рисковать, если краска испортится или начнет отслаиваться!

Для полного высыхания краски требуется около 30 дней, а поскольку на книжных шкафах будут лежать тяжелые книги и аксессуары, я не хотел рисковать, если краска испортится или начнет отслаиваться!

И вот результат…

Фото: SAS Interiors

Так освежает! Пришло время добавить книги и аксессуары.

Покрасить ламинат было несложно, но я нашел это более трудоемким, чем покраска дерева. Подводя итог, наиболее важные шаги — отшлифовать и загрунтовать все поверхности перед покраской. Если вы пропустите эти два шага, вашей краске не будет на чем держаться и, скорее всего, она сразу же отслоится. Приступая к работе над этим проектом, я не был уверен, останется ли краска на такой гладкой поверхности, но благодаря правильной подготовке я был в восторге от результата.

Дженна Бургер, творческая сила SAS Interiors, является одновременно домашним блоггером и профессиональным дизайнером интерьеров, не говоря уже о жене и матери.Она с раннего возраста увлекалась интерьерами, хотя начинала свою карьеру в области архитектуры. После окончания учебы она переключилась, и ее мечта стать дизайнером интерьеров наконец-то стала реальностью. Благодаря простым обучающим материалам, уникальному способу самостоятельной работы и неоспоримой страсти к предмету, Jenna Burger — это дизайнерское имя, которое мы вряд ли забудем.

После окончания учебы она переключилась, и ее мечта стать дизайнером интерьеров наконец-то стала реальностью. Благодаря простым обучающим материалам, уникальному способу самостоятельной работы и неоспоримой страсти к предмету, Jenna Burger — это дизайнерское имя, которое мы вряд ли забудем.

Работа с меламином | ЭТО

Меламин может быть жизнеспособным вариантом для многих проектов — с чистой совестью и без извинений.

Я помню, как много лет назад читал статью о меламине. Автор очень извинялся по поводу этой темы, потому что знал, что обращался к плотникам, которые пренебрегли материалом. У меламина хорошая репутация; как производители, так и потребители смотрят на него свысока из-за его имитации древесины и сердцевины из ДСП. Однако, нравится вам это или нет, ему есть место в мире краснодеревщика. И это место не всегда находится в конце пищевой цепочки.

Я впервые познакомился с меламином в 1980-х, когда работал в магазине в Тусоне, штат Аризона.Он был продан нам как следующий новый материал, на который нужно обратить внимание при изготовлении мебели. Однако, как только она стала популярной, она также вышла из моды среди производителей и потребителей высококачественной мебели. Я считаю, что это произошло главным образом потому, что он использовался не в том приложении, а не потому, что это нежизнеспособный материал. Дизайнеры просто слишком многого просили от продукта. Это просто ответ не на все; вы должны принять свойства материала и разработать соответствующий дизайн. Например, вот несколько основных вещей, которые вам нужно знать при проектировании с использованием меламина:

Однако, как только она стала популярной, она также вышла из моды среди производителей и потребителей высококачественной мебели. Я считаю, что это произошло главным образом потому, что он использовался не в том приложении, а не потому, что это нежизнеспособный материал. Дизайнеры просто слишком многого просили от продукта. Это просто ответ не на все; вы должны принять свойства материала и разработать соответствующий дизайн. Например, вот несколько основных вещей, которые вам нужно знать при проектировании с использованием меламина:

- Меламин — это проплавленная термически пропитанная смолой бумажная отделка (аналогичная свойствам пластикового ламината), приклеенная к сердцевине из ДСП.Несмотря на эту твердую поверхность, если шкафчик под раковину намокнет, панель выйдет из строя, когда вода достигнет края. Чтобы избежать этой проблемы, мы начали использовать внешнюю фанеру, ламинированную подходящим пластиковым ламинатом, для палубы в шкафах с сантехникой.

- ДСП также известны тем, что улавливают запахи и задерживаются на них.

Это особенно заметно при использовании в ящиках для белья или одежды. Поэтому я всегда выбираю ящики из массива дерева или фанеры.

Это особенно заметно при использовании в ящиках для белья или одежды. Поэтому я всегда выбираю ящики из массива дерева или фанеры. - Не совершайте ошибку, используя тот же однотонный меламин для внутренней части коробки в конфигурации из стекла или открытого шкафа, что и для шкафов с дверцами.Многие магазины до сих пор совершают такую ошибку, потому что им нравится использовать один и тот же материал на протяжении всей работы. Для визуальной непрерывности всегда указывайте внешний материал, который будет использоваться для внутренней отделки стеклянной двери шкафа.

- Меламин имитируется, поэтому он не выглядит и не ощущается как настоящее дерево. Вы можете обойтись без этого на внутренних поверхностях шкафов, но не обманывайте глаз на внешних поверхностях. Исключение составляют случаи, когда речь идет о бюджете или когда клиент заинтересован в единообразном внешнем виде. Вот почему меламин чаще используется в коммерческих, а не в жилых проектах.

- Ахиллесова пята меламина — это кромка ДСП, которая более уязвима для повреждений, чем фанера или массив дерева.

Поэтому для участков с интенсивным использованием следует использовать более толстые кромки из ПВХ или кромку из цельного дерева.

Поэтому для участков с интенсивным использованием следует использовать более толстые кромки из ПВХ или кромку из цельного дерева.

По большей части, я думаю, наши поставщики были правы в те первые годы существования меламина; он действительно стал предпочтительным материалом. Компания, в которой я работал, полюбила этот материал прежде всего потому, что он избавлял от необходимости внутренней отделки краснодеревщика.Домовладельцам понравился этот материал, потому что он был дешевле и обладал твердой и прочной поверхностью. Нашим коммерческим клиентам понравилась однородность его «зернистости» и цвета. Кроме того, легко очищаемая поверхность сделала его особенно популярным для шкафов медицинских учреждений. Архитекторы начали задавать его почти для каждой работы, которую мы предлагали.

Вид снизу панели. Верхний край режется лезвием с тройной стружкой, левый край режется лезвием с отрицательным углом зуба.

В те первые годы мы построили ящики из миндаля и белого меламина на тысячи футов. Первое, что мы заметили при работе с меламином поверх фанеры, — это плохие линии реза. В то время я работал в небольшом независимом магазине. Владелец не был заинтересован в обновлении оборудования, но настаивал на использовании меламина для своего дойного коровьего продукта — основного производства краснодеревщиков. Так что нам пришлось спотыкаться, работая с имеющимися у нас инструментами. Мы использовали полотна с тремя стружками и пластиной с нулевым зазором на настольной пиле и добились достаточно хороших результатов, по крайней мере, на верхней поверхности панели.На самом деле это не было большой проблемой, потому что мы создавали шкаф с лицевой рамкой, для которого требовалась только одна хорошая сторона. Мы просто положили на спину плохую оторванную сторону и забыли об этом. Но когда появилась безрамная коробка, нам пришлось изменить и нашу систему, и инструменты.

Первое, что мы заметили при работе с меламином поверх фанеры, — это плохие линии реза. В то время я работал в небольшом независимом магазине. Владелец не был заинтересован в обновлении оборудования, но настаивал на использовании меламина для своего дойного коровьего продукта — основного производства краснодеревщиков. Так что нам пришлось спотыкаться, работая с имеющимися у нас инструментами. Мы использовали полотна с тремя стружками и пластиной с нулевым зазором на настольной пиле и добились достаточно хороших результатов, по крайней мере, на верхней поверхности панели.На самом деле это не было большой проблемой, потому что мы создавали шкаф с лицевой рамкой, для которого требовалась только одна хорошая сторона. Мы просто положили на спину плохую оторванную сторону и забыли об этом. Но когда появилась безрамная коробка, нам пришлось изменить и нашу систему, и инструменты.

Несмотря на то, что безрамный шкаф-бокс существует уже несколько десятилетий, он не стал популярным в Соединенных Штатах до 1980-х годов. Американцы всегда были очарованы изделиями из массива дерева. Даже фанера встретила большое сопротивление на рынке, когда она впервые была введена в продажу после Второй мировой войны.И когда бескаркасные коробки рекламировались как новая волна для производителей нестандартных краснодеревщиков, многих потребителей это просто не убедило. Опять же, именно экономика подтолкнула индустрию шкафов к безрамной конструкции. Отказ от фрезерования массивной древесины и включение аппаратной системы, упрощающей сборку, сделали это мечтой краснодеревщиков. Но наряду с обещаниями более высокой прибыли, краснодеревщики вскоре поняли, что им нужно лучшее оборудование для точной подготовки панелей, необходимых для бескаркасных краснодеревщиков.

Идеальный процесс

После Тусона я работал в паре крупных архитектурных деревообрабатывающих компаний, у которых было соответствующее оборудование. Фрезерные станки с ЧПУ, балочные пилы и вертикальные / горизонтальные форматно-раскроечные станки, оснащенные подрезными лезвиями, быстро справились с обработкой меламина. Причина стружки меламина в том, что лезвие пилы режет при движении вниз, в результате чего материал выкрашивается на дне. Пила, оснащенная подрезным полотном, устраняет эту проблему.Подрезное лезвие (см. Фото справа) — это лезвие небольшого диаметра, расположенное перед основным лезвием. Он вращается в направлении, противоположном основному лезвию, и врезается в материал только на 1/16 дюйма или около того. Поскольку подрезное лезвие режет первым и снизу, нет трещин или сколов. Однако подрезка и основное лезвие должны быть точно выровнены для правильной работы. А это, как правило, означает наличие дорогого и высококлассного оборудования.

Проверка реальности

Для всех остальных, у кого есть только стандартная настольная пила, как мы можем работать с меламином? Это можно сделать — с некоторыми изменениями.Во-первых, как и при резке любого панельного изделия, у вас должно быть средство обрезать прямую кромку перед тем, как пропустить ее через пилу. Не обманывайтесь; заводская кромка на листе фанеры не прямая. Панельные пилы быстро справятся с этой задачей, но без нее вам придется проявить творческий подход.

Я думаю, что лучший способ добиться этого — использовать хорошую гусеничную пилу, такую как Festool или Dewalt. Используя 8-футовый. дорожки, обрезать длинный край панели. С помощью инструмента Festool можно разрезать все детали, если он оснащен ножом для резки меламина, но это займет больше времени.Я рекомендую использовать его только для первой резки, но это полностью зависит от того, какое у вас оборудование. Затем вам нужно подготовить настольную пилу для точной работы с панелями.

Модификация настольной пилы

Левая лопатка с отрицательным зубом; правое лезвие — тройная фишка

Основы настройки пилы для получения хороших результатов:

Вы можете приобрести насадку для подрезной пилы, если планируете использовать много меламина. Если вы пойдете по этому маршруту, имейте в виду, что для правильной работы требуется идеальная настройка / выравнивание.Если два лезвия не находятся в одной режущей плоскости, вы получите двойную режущую кромку.

Для работы с одним лезвием используйте лезвие с отрицательными зубьями и выделите его только для резки меламина. Изначально мы использовали лезвие с тройной стружкой, полагая, что конструкция лезвия хорошо подойдет для твердого материала. Тем не менее, острый угол отрицательной шлифовки зуба намного лучше справляется с задирами хрупкой поверхности, сводя к минимуму вырыв на тыльной стороне.

| Сделайте вставку с нулевым зазором для специального меламинового лезвия. |

| Затем установите полотно настольной пилы примерно на 1/2 дюйма выше толщины материала. Чем выше лезвие над материалом, тем больше вероятность вырыва внизу. |

Используйте медленную, но постоянную скорость при подаче материала. Слишком быстро, и вы получите больше сколов; слишком медленно, и лезвие обожжет лезвие.

| Хороший стол для подачи и разгрузки имеет важное значение для сохранения стабильности материала на протяжении всего реза. | |

| Кроме того, поскольку материал тяжелый, мне нравится использовать тележку с регулируемой высотой для загрузки его на стол пилы. |

| Мне также нравится использовать пару нитриловых перчаток во время обработки панелей. Они не только защищают ваши руки от острых краев, но и помогают лучше удерживать материал. Меламин скользкий. Хороший захват означает, что вы лучше контролируете панель во время ее прохождения сквозь лезвие. |

Наконец, нанесите воск на пилу и столы подачи. Чем меньше сопротивление материала при прорезании, тем лучше.

Обработка материала

Вот еще несколько вещей, которые вы должны знать, прежде чем приступить к производству меламина.

Меламин твердый, но хрупкий, поэтому легко раскалывается. Кроме того, при перемещении по настольной пиле можно поцарапать поверхность, так что будьте осторожны.

| Для двусторонних панелей, которые хорошо видны, полоса синей ленты вдоль двух краев может приподнять их над поверхностью стола и предотвратить контакт с рабочей поверхностью. |

| Отметить линию разметки на текстурированной ленте также намного проще, чем разметить гладкую поверхность меламиновой панели. |

| Лента помогает защитить край, поэтому я рекомендую ее для деликатной резки, особенно при разметке частей, которые будут видны. |

Важное правило, которому следует следовать — всегда класть хорошую сторону вверх при резке на настольной пиле, так как она имеет режущее движение вниз.Как правило, на верхней стороне панели будет меньше сколов. Кроме того, вы не вызываете дополнительного истирания на лицевой стороне панели. При использовании лобзика или циркулярной пилы хорошая сторона будет внизу, потому что эти лезвия режут по ходу вверх.

Хотя и медленнее, использование фрезерного станка — отличный способ добиться чистых краев без сколов. Обрезка дадо и чистка краев внешнего вида острым, прямым кусочком предотвратят множество разочарований.

Поскольку это панельный продукт, его необходимо будет окантовать кромкой, чтобы скрыть некрасивый ДСП и обеспечить защиту края.Массив дерева обеспечивает лучшую защиту от неправильного обращения, но также требует большей работы по прикреплению и подбору цвета. Я рекомендую использовать массивную древесину только там, где меламин выходит наружу. А так как древесину нельзя шлифовать заподлицо с поверхностью,

| нужно либо принять несовершенство стыковочного соединения, | |

| или из массива дерева. |

| Причуда — лучший подход, поскольку она не должна быть заподлицо с поверхностью, чтобы хорошо выглядеть.С помощью причуды вам нужно будет либо сначала обвязать кромку меламина, либо покрасить верхнюю часть ДСП, чтобы создать менее заметную линию тени. (Фотография справа: шкаф из эластана M с кромкой из массива дерева .) |

| Стандартный способ оклейки меламиновой кромкой — использование подходящего кромкооблицовочного материала ПВХ. | |

| Кромка подходит для любого цвета меламина и пластика, даже с необычным рисунком и древесной текстурой.Но для его применения нужен хороший инструмент. В коммерческих магазинах используется клеевой горшок или кромкооблицовочный станок с горячим воздухом. |

Если у вас не так много ПВХ для обвязки, вы можете сделать это с помощью термофена и валика. Если вы планируете использовать утюг, то единственный вариант — это меламиновая лента (утюг деформирует ПВХ). В любом случае делать это вручную — неудобно и дает неоднозначные результаты. Вы также можете использовать контактный клей с ПВХ или, что еще лучше, подходящий пластиковый ламинат очень прочный, если темные линии кромок не вызывают возражений.Для однотонных цветов FastCap предлагает отрывную и липкую ленту, которая проста в применении и работает довольно хорошо.

Кромки из меламина очень острые. Для стеллажа всегда сбивайте край наждачной бумагой.

Ремонт меламина может быть трудным. Царапины на поверхности, которые стирают цвет, всегда будут видны. Небольшие отверстия и сколы на кромках обычно можно успешно отремонтировать. Для больших отверстий и ремонта хорошим продуктом является Seamfil, предназначенный для пластикового ламината.Полезно иметь набор, состоящий из нескольких цветов, которые можно индивидуально смешивать в соответствии с меламином. Смешивание с небольшим количеством разбавителя для лака позволит ему легче растекаться. Просто нанесите шпателем на поврежденный участок, дайте ему высохнуть и удалите излишки растворителем для лака. Для небольших вмятин и быстрого ремонта отлично подойдут цветные восковые палочки (предназначенные для заполнения вмятин и отверстий в предварительно обработанной древесине).

Меламин намного тяжелее фанеры со шпоном, поэтому работать с ним утомительно.Но сердцевина из ДСП имеет одинаковую толщину по всей панели, в отличие от фанеры, которая различается по размеру. Это может повлиять на то, как будут вырезаться детали панели, и каковы будут внешние размеры собранных ящиков.

Меламиновые поверхности можно приклеивать, но вам понадобится клей, специально разработанный для этого продукта, например, клей Roo.

Полный круг

Меламин по-прежнему широко используется в производстве мебели и мебели, но большинство наших клиентов предпочитают древесину.И я, конечно, могу рассказать; Поскольку я сам занимаюсь деревом, я всегда отдавал предпочтение фанере из-за ее природных свойств и недостатков. Однако во время этого недавнего экономического спада люди ищут способы сэкономить деньги, и меламин является жизнеспособным вариантом при правильном использовании.

Мой интерес к меламину завершился полным кругом. Мой первоначальный энтузиазм сменился возвращением к опоре из фанеры. Но экономия труда в правильно сконструированном ящике из меламина может быть значительной. Важным фактором успешного использования меламина является его воплощение в проекте.Даже с широким выбором цветов и текстур древесины его лучше всего использовать одним из двух способов:

- Только в качестве материала для внутренней отделки, где его можно легко отделить от видимого внешнего вида. Приберегите хорошие вещи для экстерьера.

- Открытые стеллажи, используемые в шкафах, где они не будут часто использоваться. Открытый меламин со стандартными полосчатыми краями обычно не выдерживает таких суровых условий повседневного использования, как другие методы.

Чтобы быть наиболее рентабельным, вы должны помнить, что меламин разработан как законченная система готового продукта.Вот почему на некачественной мебели вы найдете даже готовые панели, дверцы, фасады ящиков и ящики, сделанные из этого искусственного материала, который не требует посещения окрасочной камеры. Следовательно, причина, по которой он имеет обширный список ошибок. Но использование «полной системы продуктов» просто зависит от использования кромки, не требующей отделки. Вот почему так важно использовать подходящую кромку, особенно в бескаркасных шкафах. Любая цельная древесина, которую вы вводите, — если только это не рамка, которая четко отделяет внутреннюю часть от внешней — должна сочетаться с меламином, а не наоборот (см. Фото справа).Несмотря на то, что ровные кромки из массива дерева добавляют прочности, они в первую очередь снижают трудозатраты, связанные с использованием меламина.

Как и многие другие материалы, которые мы используем в наших проектах, всему есть место. Меламин получил плохую репутацию из-за имитации внешнего вида и неудач в некоторых областях применения. Но это скорее результат плохой конструкции и изготовления, чем плохой сам материал. Как и в известной поговорке «Не выкидывайте ребенка вместе с водой из ванны», меламин можно использовать в проектах по качеству , если были применены надлежащие методы проектирования и изготовления.Если материал используется ответственно, его можно использовать как вариант для многих проектов с чистой совестью и без извинений.

Предотвращение коробления ЛДСП и МДФ.

Страница / Ссылка:

URL страницы: HTML-ссылка:

В состав материала входят фенолоформальдегидные смолы, небезопасные для здоровья при нагревании. Ламинирование мебели дома нужно производить при хорошем проветривании. После остывания материал становится безопасным, образует на фанере или ДСП толстый и прочный слой с влагоотталкивающими свойствами. Меламин чаще всего используют для отделки кромок.

В состав материала входят фенолоформальдегидные смолы, небезопасные для здоровья при нагревании. Ламинирование мебели дома нужно производить при хорошем проветривании. После остывания материал становится безопасным, образует на фанере или ДСП толстый и прочный слой с влагоотталкивающими свойствами. Меламин чаще всего используют для отделки кромок. Такая тщательность обработки продиктована свойствами мембран для оклейки: тонкая пленка не ляжет ровно, если на поверхности доски останутся даже минимальные дефекты.

Такая тщательность обработки продиктована свойствами мембран для оклейки: тонкая пленка не ляжет ровно, если на поверхности доски останутся даже минимальные дефекты.

Из меламина чаще всего делают кромки. Нужно отрезать ленту нужной длины, приложить ее к срезу плиты и прогладить утюгом. После остывания меламин образует на поверхности ровный слой. Ленту для кромок берут шире, чем кромка, и после приклеивания излишки срезают макетным ножом, передвигая его параллельно грани. Затем край материала обрабатывают наждачной бумагой.

Из меламина чаще всего делают кромки. Нужно отрезать ленту нужной длины, приложить ее к срезу плиты и прогладить утюгом. После остывания меламин образует на поверхности ровный слой. Ленту для кромок берут шире, чем кромка, и после приклеивания излишки срезают макетным ножом, передвигая его параллельно грани. Затем край материала обрабатывают наждачной бумагой..jpg) Кроме того такая мебель может кусаться по стоимости.

Кроме того такая мебель может кусаться по стоимости. Пресс развивает давление в несколько тонн,

а матрица разогрета до температуры около 50-55°С. Под воздействием температуры смола, которой пропитана плёнка, расплавляется и частично впитывается в поверхность ДСП. Давление закрепляет результат и, кроме того, матрица

выдавливает на поверхности ЛДСП рельефный рисунок.

Пресс развивает давление в несколько тонн,

а матрица разогрета до температуры около 50-55°С. Под воздействием температуры смола, которой пропитана плёнка, расплавляется и частично впитывается в поверхность ДСП. Давление закрепляет результат и, кроме того, матрица

выдавливает на поверхности ЛДСП рельефный рисунок. Плиты в чистом виде непрезентабельны, к тому же есть риск поцарапаться о кромку или получить занозы. Более 40 лет назад был разработан технологический процесс, позволяющий получить древесно-стружечные материалы с декорированной поверхностью. Этот производственный механизм известен как ламинирование.

Плиты в чистом виде непрезентабельны, к тому же есть риск поцарапаться о кромку или получить занозы. Более 40 лет назад был разработан технологический процесс, позволяющий получить древесно-стружечные материалы с декорированной поверхностью. Этот производственный механизм известен как ламинирование.

Приклеивается специальными одно- или двухкомпонентными адгезивными составами, поверхность получается красивой и уникальной, так как двух одинаковых пластов древесины не существует, и именно этот факт добавляет шпону привлекательности и красоты. Покрытие требовательно к уходу и защите от влаги, механических повреждений. ШДСП можно красить, покрывать лаком, воском, маслом или пропитками. При отклеивании элементов рекомендуется воспользоваться столярными или универсальными клеевыми составами.

Приклеивается специальными одно- или двухкомпонентными адгезивными составами, поверхность получается красивой и уникальной, так как двух одинаковых пластов древесины не существует, и именно этот факт добавляет шпону привлекательности и красоты. Покрытие требовательно к уходу и защите от влаги, механических повреждений. ШДСП можно красить, покрывать лаком, воском, маслом или пропитками. При отклеивании элементов рекомендуется воспользоваться столярными или универсальными клеевыми составами.

Такие плиты достаточно устойчивы к механическим и химическим воздействиям (бензин, ацетон, вода, растворители, спирт, кислота, кофе и другие вещества). Из этого можно сделать вывод, что ЛДСП – отличное сырье для производства медицинской, лабораторной, учебной, бытовой и офисной мебели.

Такие плиты достаточно устойчивы к механическим и химическим воздействиям (бензин, ацетон, вода, растворители, спирт, кислота, кофе и другие вещества). Из этого можно сделать вывод, что ЛДСП – отличное сырье для производства медицинской, лабораторной, учебной, бытовой и офисной мебели. Из него изготавливают стенды для выставок, мебель для интерьера магазинов, аптек и супермаркетов. С МДФ происходит так же, но при этом такие доски более дорогие.

Из него изготавливают стенды для выставок, мебель для интерьера магазинов, аптек и супермаркетов. С МДФ происходит так же, но при этом такие доски более дорогие. Покрытие ламинированных досок достаточно прочное, образуется за счет растекания смолы по всей поверхности ДСП при давлении 25-28 Мпа и температуре 140-210°С. Для производства их ширина не может быть меньше 10 мм, но и не больше 22 мм. При ламинировании из плиты ДСП не выделяются пары альдегида, которые вредны для окружающей среды.

Покрытие ламинированных досок достаточно прочное, образуется за счет растекания смолы по всей поверхности ДСП при давлении 25-28 Мпа и температуре 140-210°С. Для производства их ширина не может быть меньше 10 мм, но и не больше 22 мм. При ламинировании из плиты ДСП не выделяются пары альдегида, которые вредны для окружающей среды. Могут встречаться другие маркировки.

Могут встречаться другие маркировки. Потом под прессом поверхность доски соединяют с пленкой – так образовывается ламинированный лист стандартной толщины.

Потом под прессом поверхность доски соединяют с пленкой – так образовывается ламинированный лист стандартной толщины. Доска состоит из мелких спрессованных фракций опилок. Благодаря такому способу скрепления материал получается высокопрочным, однородным и безвредным для здоровья. Благодаря этим показателям он может использоваться для производства любой мебели, в том числе и для детской комнаты. Стоимость его немного выше.

Доска состоит из мелких спрессованных фракций опилок. Благодаря такому способу скрепления материал получается высокопрочным, однородным и безвредным для здоровья. Благодаря этим показателям он может использоваться для производства любой мебели, в том числе и для детской комнаты. Стоимость его немного выше. Их отличия заключаются в толщине, составе, износоустойчивости, плотности. Такие особенности связаны с использованием в разных областях производства плит. Существует стереотип о плотности плиты. Считается, чем она плотнее, тем лучше. Но это не совсем так. Плюс этих досок — в бюджетном сырье (низкосортной древесине). К ней относятся «тонкомеры», горбыль, рейки. Главное, чтобы эти материалы отвечали следующим стандартам.