Чем отличается ДСП, МДФ и ДВП?

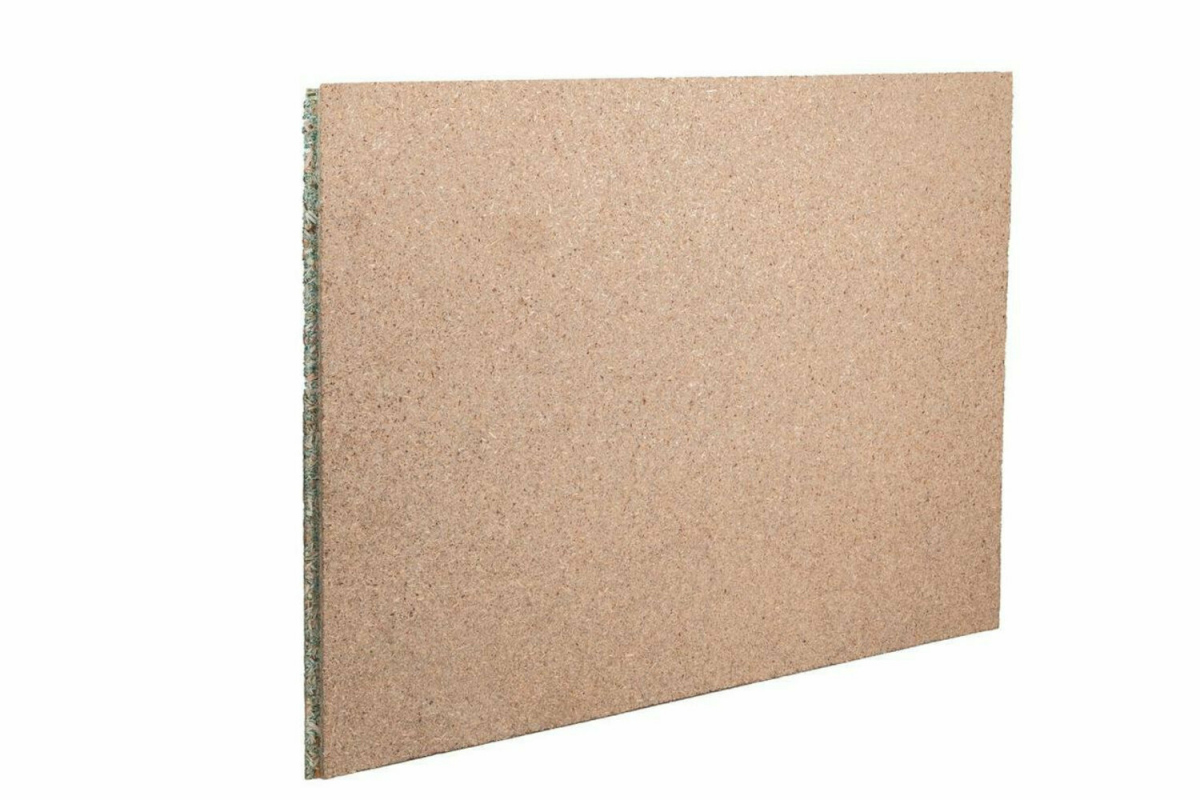

ДСП (древесно-стружечная плита) изготавливается методом плоского горячего прессования древесных частиц (стружки, опилки), смешанных со связующим веществом — обычно синтетическими смолами. Полноценное сырье для ДСП — это любая малоценная древесина хвойных и лиственных пород. Общие эксплуатационные свойства ДСП зависят от их плотности, размера и формы древесных частиц, а также качества и количества связующего. ДСП является наиболее распространенным материалом для изготовления корпусной мебели, применения в строительства, в оформлении интерьеров, однако его не рекомендуют использовать в помещениях с повышенной влажностью. Его плюсы — прочность, легкость в обработке и водостойкость, низкая стоимость. К слову, по отдельным физико-механическим свойствам ДСП даже превосходят натуральную древесину. Минусы материала — наличие формальдегидных смол, скрепляющих частицы дерева (только виды Е1 и Е2 отличаются относительной экологичностью).

МДФ представляет собой древесно-волокнистую плиту средней плотности, изготавливаемую из мелких древесных опилок. Волокнистые однородной толщины плиты вырабатывают из предназначенного для вырубки леса и отходов деревообработки, перемалываемых до небольших кубиков, а затем подвергаемых обработке паром под высоким давлением и подаваемым на вращающиеся диски дефибрёра. Двери межкомнатные и другие изделия из МДФ могут устанавливаться в помещениях с влажностью до 80%. Плюсы материала — высокая экологичность, отличные характеристики компактности и сцепления волокон, постоянство геометрических размеров в ходе долгого периода времени. Поверхность MDF гладкая, ровная, однородная и плотная, что делает внешнюю обработку плит очень легкой. Минусы — производство материала в России не налажено.

Древесно-волокнистая плита ДВП представляет собой высокотехнологичный деревоподобный материал, схожий по способу своей обработки с МДФ. Он изготавливается методом горячего прессования размолотой равномерно и пропитанной синтетическими смолами древесной массы. Сырье для ДВП — размельченная древесная щепа, для улучшения эксплуатационных качеств в нее добавляются парафин, канифоль, синтетические, антисептики. ДВП материал очень стойкий по отношению к различным перепадам влажности. Плюсы — низкая цена и высокая долговечность. Минусы — узкий спектр использования.

Сырье для ДВП — размельченная древесная щепа, для улучшения эксплуатационных качеств в нее добавляются парафин, канифоль, синтетические, антисептики. ДВП материал очень стойкий по отношению к различным перепадам влажности. Плюсы — низкая цена и высокая долговечность. Минусы — узкий спектр использования.

Чем отличаются ДСП, ДВП и МДФ: характеристика материалов

ДСП, ДВП, МДФ Фото: проедоставлено plittorgservis.com.ua

В индустрии строительных материалов есть много вариантов продукции, одними из самых популярных считаются МДФ, древесноволокнистые плиты и древесно-стружечные плиты

Чем то они между собой похожи, но есть некоторые отличия. Компания Плит Торг Сервис, которая занимается поставкой древесных плит и прочей продукции для изготовления мебели, имеет широкий ассортимент данной продукции и занимается ее поставкой как для мелких предприятий, так и для крупных, а также частным лицам. Имея высокое качество товара компания предлагает достаточно выгодные цены, что дает возможность говорить о ней как о лидере на рынке подобных материалов.

Компания Плит Торг Сервис, которая занимается поставкой древесных плит и прочей продукции для изготовления мебели, имеет широкий ассортимент данной продукции и занимается ее поставкой как для мелких предприятий, так и для крупных, а также частным лицам. Имея высокое качество товара компания предлагает достаточно выгодные цены, что дает возможность говорить о ней как о лидере на рынке подобных материалов.

МДФ – это древесноволокнистая плита, которая изготавливается с использованием сухого пресса. Панель плиты формируется благодаря обработке при высоких температурах и давлении.

Плиты МДФ имеют такие плюсы:

- устойчивость МДФ-плит к проникновению на них воды, огня или вредного биоматериала;

- можно использовать в процессе изготовления различных деталей, поскольку толщина плиты может быть 2-60 мм;

- долгий срок службы при правильной эксплуатации;

- использование для изготовления мебельных фасадов и других сложных конструкций.

Однако, надо учесть, что почти все МДФ не являются устойчивыми к влаге, поэтому использовать их лучше внутри помещений. Также, если сверху плита заламинирована, то нельзя ее перенагревать, чтобы не расслаивалась. По ссылке https://www.plittorgservis.com.ua/mdf/mdf-laminated вы сможете увидеть разные виды и размеры МДФ-плит и заказать их себе.

Преимущества и недостатки ДВПДревесноволокнистые плиты изготавливаются из древесного волокна методом просушки и горячего пресса. ДВП существуют мягкой и твердой структуры. Есть марки и классы ДВП согласно степени плотности. Обычно ДВП используют для изготовления стенок шкафов и комодов, дна кресел, диванов и кроватей.

Плюсы материала ДВП:

- невысокая стоимость;

- долгий срок эксплуатации;

- экологически чистый продукт;

- легкость в обработке.

Минусы:

- небольшой показатель прочности;

- отсутствие стойкости к влаге.

На сайте https://www.plittorgservis.com.ua/dvp/dvp-laminirovannoe можно приобрести плиты ДВП по хорошей цене и с высоким качеством.

Характеристика ДСП-плит, их преимущества и недостаткиДревесно-стружечные плиты – это материал, который выходит в итоге пресса с нагревом в этот момент совокупности стружки и опилков.

Этот вид материала имеет больше преимуществ, чем недостатков. Среди них:

- стойкость к влиянию механического характера;

- однородная структура, легкость обработки сырья. Просто разрезать плиту ДСП с помощью дисковых и ленточных пил, шлифовать и фрезеровать;

- плотное закрепление шурупов, гвоздей и других крепежных элементов в этом материале;

- есть вид стойких к влаге ДСП.

Минусы:

- выделение канцерогенов в виде формальдегидных смол, которые влияют на здоровье.

Мебель из ДСП, ЛДСП, ДВП, МДФ

Мебель из ДСП, ЛДСП, ДВП, МДФ В этой статье мы расскажем Вам, из чего может быть сделана мебель, подробно рассмотрим такие материалы как ДСП, ЛДСП, ДВП, МДФ.

Выделим некоторые плюсы ДСП:

•водостойкость,

•прочность,

•легкость в обработке, •ДСП хорошо «держит» гвозди и шурупы,

•низкая стоимость.

Ламинированная ДСП- это облицованная пленкой (бумажно-смоляными пленками) ДСП, ДСП с меламиновым покрытием. Ламинат или пленка получается из бумаги определенного орнамента, фактуры (имитации пород дерева). После пропитки меламиновой смолой бумага становится жесткой и хрупкой; затем с помощью прессования пленка надежно соединяется с поверхностью ДСП. Рассмотрим два метода соединения пленки с поверхностью ДСП — ламинирование и каширование. Каширование — процесс облицовки ДСП полностью отвержденными бумажно-смоляными пленками с предварительным нанесением на плиту-основу клеевого состава. Ламинирование — процесс нанесения декоративного покрытия под действием давления и воздействия температуры. Это наиболее надежный и дорогой способ изготовления ЛДСП.

Ламинат или пленка получается из бумаги определенного орнамента, фактуры (имитации пород дерева). После пропитки меламиновой смолой бумага становится жесткой и хрупкой; затем с помощью прессования пленка надежно соединяется с поверхностью ДСП. Рассмотрим два метода соединения пленки с поверхностью ДСП — ламинирование и каширование. Каширование — процесс облицовки ДСП полностью отвержденными бумажно-смоляными пленками с предварительным нанесением на плиту-основу клеевого состава. Ламинирование — процесс нанесения декоративного покрытия под действием давления и воздействия температуры. Это наиболее надежный и дорогой способ изготовления ЛДСП.

Выделим некоторые плюсы ЛДСП:

•многообразие цветов и фактур, имитация фактуры натурального дерева,

•устойчивость механическим повреждениям,

•устойчивость к термическому воздействию к горячим кофейникам и сковородкам).

Древесно-волокнистая плита — это оргалит (основной материал для изготовления задних стенок шкафов, днищ выдвижных ящиков).

ДВП изготавливают горячим прессованием массы, состоящей из целлюлозных волокон, воды, синтетических полимеров и специальных добавок («метод мокрого прессования»). Именно поэтому тыльная сторона ДВП имеет такую специфическую фактуру — «сеточкой», а лицевая сторона ДВП облицовывается (покрывается меламиновой пленкой).

Выделим некоторые плюсы ДВП:

•большой срок эксплуатации,

•хорошая теплоизоляция,

•низкая цена,

Древесно-волокнистые плиты средней плотности — это разновидность ДВП плит, обладающая лучшими качествами и имеющая широкий спектр применения. Плита МДФ экологична., плита МДФ (благодаря более мелкой и однородной текстуре и специфичной технологии производства) более прочная чем плита ДСП (почти вдвое), устойчива к воздействию влаги и огня.

Выделим некоторые плюсы МДФ:

•экологически чистый материал,

•поддается самой тонкой обработке,

•стоит намного дешевле массива дерева,

•большой срок эксплуатации.

Древесно-слоистые листы или фанера — многослойный строительный материал, изготавливается путем склеивания листов шпона (толщина фанеры может варьировать в зависимости от толщины слоя шпона и количества слоев). Для прочности фанеры, слои шпона накладываются так, чтобы волокна древесины были строго перпендикулярны предыдущему листу. Благодаря продольно-поперечному направлению волокон шпона, в слоях листа достигается особая прочность, а, следовательно — долговечность, ударопрочность, устойчивость к нагрузкам.

Выделим некоторые плюсы фанеры:

•экологически чистый материал,

•поддается самой тонкой обработке,

•стоит намного дешевле массива дерева,

•большой срок эксплуатации.

Дорогие читатели, надеемся, что наша статья поможет Вам в выборе мебели.

Приятных Вам покупок!

ДСП, ДВП, плиты OSB, МДФ и ХДФ

05

Сен

На ряду с фанерой, существуют и другие строительные материалы на основе дерева. Но в отличие от фанеры, которая изготавливается из цельных листов древесины, эти материалы (ДВП, ДСП, МДФ, ХДФ, OSB), как правило, изготавливаются из древесных отходов — стружки, щепок, веток.

Но в отличие от фанеры, которая изготавливается из цельных листов древесины, эти материалы (ДВП, ДСП, МДФ, ХДФ, OSB), как правило, изготавливаются из древесных отходов — стружки, щепок, веток.

Древесные отходы измельчаются и смешиваются с синтетическими смолами, затем эта смесь нагревается и прессуется в плиты (щиты).

Все материалы, изготовленные подобным образом, легко узнать по характерной шероховатой поверхности. В необработанном состоянии они продаются в виде щитов и плит для полов и перегородок, некоторые виды применяются в каркасном строительстве (например, плиты OSB). Так же их используют в изготовлении мебели и декоративной обшивке помещений.

В зависимости от толщины, плотности, степени дробления древесных отходов, используемых при изготовлении, а так же специфике производства, существует своя классификация плит.

ДСП

ДСП — древесностружечная плита, толщиной от 10 до 22 мм

Изготавливаются плиты ДСП из отходов дерево производства — стружка, рейки, мелкая щепа. Древесные частицы смешивают с вяжущими веществами (мочевино-формальдегидные, фенол-формальдегидные и другие смолы) и прессуют в плиты.

Древесные частицы смешивают с вяжущими веществами (мочевино-формальдегидные, фенол-формальдегидные и другие смолы) и прессуют в плиты.

Свойства плит ДСП:

— плиты ДСП лишены недостатков, присущих древесине,таких как сучки, трещины и внутренние пустоты

— ДСП плитам можно придать биостойкость, гидрофобность и огнестойкость

— плиты ДСП обладают высокой прочностью, жесткостью, однородностью

— плиты ДСП — имеет низкую цену

— плиты ДСП удобны и легки в обработке и отделке, их можно красить, лакировать, облицовывать шпоном, бумагой и пластмассами

— для использования ДСП во влажных помещениях (кухни, ванны) существует специальный вид ДСП — с повышенной влагостойкостью

ДСП — это популярнейший материал применяемый в строительстве, и для изготовления офисной мебели и мебели эконом-класса.

ДВП

ДВП — древесноволокнистая плита (панель), толщиной от 3 до 45 мм.

При изготовлении ДВП используются настолько мелкие частицы-волокна, что их невозможно увидеть не вооруженным взглядом. Волокна смешиваются с размягчителем, а затем прессуются.

Волокна смешиваются с размягчителем, а затем прессуются.

В зависимости от плотности спрессованности волокон выделяют следующие типы плит:

плиты ХДФ — древесноволокнистые плиты высокой плотности, от английского HDF — High Density Fiberboard

Плиты ХДФ характеризуются прекрасными физико-механическими свойствами, а также отличными параметрами горизонтальности. Плиты ХДФ используются как основа для изготовления дверей, стеновых панелей, полок, стеллажей, выравнивания полов и стен.

плиты МДФ — древесноволокнистые плиты средней плотности, от английской MDF — Medium Density Fiberboard

Плиты МДФ, в настоящее время, считаются одним из лучших столярных материалов. Они предсьавляют собой однородные плиты строго определённых размеров. Работать с плитами МДФ на столько же легко как с картоном. Их можно пилить, не отламывая щепок и не получая заноз. Они легко шлифуются, поэтому их можно обрабатывать без проблемы. Края МДФ плит не ломаются, а сгибаются и это позволяет создавать скруглённые формы, даже очень значительной кривизны.

Края МДФ плит не ломаются, а сгибаются и это позволяет создавать скруглённые формы, даже очень значительной кривизны.

У МДФ плит имеется один-единственный недостаток — они чувствительны к очень влажной атмосфере, поэтому требуют осторожного обращения в ванной, на кухне, в бане и т.д.

Свойства МДФ и ХДФ плит:

— ХДФ и МДФ плиты — экологически чистый материал

— ХДФ и МДФ панели гигиеничны и безопасны (устойчивы к образованию плесени и грибков)

— плиты влагостойки, сохраняют форму при относительных колебаниях температуры и влажности

— в отличие от ДСП МДФ и ХДФ плиты достаточно мягкий материал, он удобен для обработки и резки, а ещё на его поверхности можно создать любой рисунок

— ХДФ и МДФ идеально подходят для окраски и ламинирования. Ламинированные панели МДФ более долговечны, именно их используют для производства ламината

— цена МДФ ниже, чем у дерева. По сравнению с деревянными, купить МДФ панели можно на 30-50% дешевле, при этом служить они будут дольше

— плиты ХДФ обладают высоким уровнем звукоизоляции

— декорированные ХДФ планели обладают повышенной стойкостью лакированной поверхности к различным химическим веществам, а также к негативным атмосферным условиям. За декорированными плитами ХДФ легко ухаживать и поддерживать их в отличном состоянии

За декорированными плитами ХДФ легко ухаживать и поддерживать их в отличном состоянии

плиты OSB

плиты OSB (ОСП) — ориентированно-стружечная плиты, аббревиатура английская OSB — Oriented Strand Board.

OSB плиты представляют собой спрессованные в несколько слоев древесно-стружечные листы с ориентированной длинномерной стружкой (страндами). Длина странд примерно 140 мм, а толщина 0,5-0,7 мм.

При этом в странды расположены особым образом — в наружных слоях вдоль главной оси, а во внутреннем слое – перпендикулярно оси. Прессовка осуществляется при высокой температуры и высоком давлении, стружка склеивается смолами ММФФ (меламиново-мочевинно-феноло-формальдегидные) или изоляционными смолами (PMDI).

Свойства плит OSB:

— OSB имеют отличная упругость, повышенную прочность на изгиб и скалывание (по сравнению с ДСП он выше в 2,5 раза)

— плиты OSB огнестойки

— плиты OSB влагостойкости — имеют низкий (около 10%) коэффициент набухания

— создают прекрасную звукоизоляцию

— удобны в обработке и монтаже (плиты легко сверлятся и режутся)

— плиты OSB, обладая большой плотностью, имеют небольшой вес и, следовательно, не утяжеляют обшивку

— плиты OSB не подвержены порче насекомыми

— коэффициент удержания крепежа OSB плит на 25% выше чем у ДСП

— по сравнению с фанерой цена OSB плит ниже, а тек же отсутствуют дефекты древесины (сучки)

Это общие сведения о плитах ДСП, ДВП, МДФ, ХДФ и OSB. В свою очередь они тоже имеют свои виды и классы, определяющие как и в каких условиях их можно использовать. За этой информацией лучше обращаться к организациям специализирующихся на данных материалах.

В свою очередь они тоже имеют свои виды и классы, определяющие как и в каких условиях их можно использовать. За этой информацией лучше обращаться к организациям специализирующихся на данных материалах.

Ранее в этой же рубрике:

ДСП, ДВП и МДФ – что это такое и какая между ними разница?

Главная → Статьи → ДСП, ДВП и МДФ – что это такое и какая между ними разница?Кроме натуральной древесины, в качестве основы для наборных панелей используются и другие материалы, которые формируют из стружки и древесных опилок. Речь идет о таких материалах как листы ДСП, МДФ и ДВП.

Для того, чтобы скрепить всю стружку в единое целое, увеличить сроки службы плиты, а также уровень ее мощности, в массу стружки принято добавлять специальное связывающее вещество. Некоторое время назад широко использовались формальдегидные смолы и клеевые вещества. Но время не стоит на месте, и на смену старым технологиям приходят новые, которые стали причиной использования в процессе производства лигнина – особого вещества, входящего в состав древесины. Лигнин не содержит в себе вредного для человека формальдегида. Те изделия, в основе которых находится ДСП, ДВМ или МДФ Казань и других районов, обладают самыми разными характеристиками и свойствами.

Лигнин не содержит в себе вредного для человека формальдегида. Те изделия, в основе которых находится ДСП, ДВМ или МДФ Казань и других районов, обладают самыми разными характеристиками и свойствами.

Древесноволокнистые плиты, или кратко ДВП, представляют собой материал, полученный путем прессования под высокой температурой древесно-волоконной массы, которую перед этим формируют в виде ковра. Волокна получают во время размола и пропаривания древесины. По сути, это обрывки тканей дерева. Как и листы ДСП, в качестве сырья для изготовления плиты ДВП могут использовать отходы лесопиления и деревообработки, среди которых технологическая щепка и дровяная древесина.

Для того, чтобы повысить эксплуатационные свойства плит ДВП, в эту массу добавляют специальные вещества для упрочнения, среди которых парафин, церезин и различные антисептики. Формирование ковра может происходить сухим или мокрым способами. Последний осуществляют в водной среде, что способствует получению плит односторонней гладкости. Что касается сухого, то оно производится в воздушной среде, а это позволяет обеспечить гладкость с обеих сторон.

Что касается сухого, то оно производится в воздушной среде, а это позволяет обеспечить гладкость с обеих сторон.

В промышленных масштабах данный материал впервые начали выпускать еще в 1922 году на территории США. Для производства мебели может применяться плита толщиной от трех и до пяти миллиметров. Она выступает в качестве исходного материала для некоторых модулей мебели, таких как нижние полки диванов, спинки кроватей, задние стенки шкафов, перегородки, дно выдвижных ящиков и другие элементы.

Древесно-стружечная плита, или ДСП, является очень распространенным материалом для мебели на территории стран СНГ. Листы ДСП производятся на основе продуктов лесопиления, деревообработки и производства фанеры. При горячем прессовании связывающим веществом выступает карбамидоформальдегидная смола. Данный материал в конце 30-х годов двадцатого века начали производить на территории Германии и Швейцарии. Данные государства были бедны на свои ресурсы дерева, а поэтому были очень сильно заинтересованы в такой технологии производства материалов. Используется ДСП для изготовления конструктивных элементов мебели, стенок шкафов и полок, столешниц и столов.

Используется ДСП для изготовления конструктивных элементов мебели, стенок шкафов и полок, столешниц и столов.

Мдф Казань и других регионов производства – это древесноволокнистая плита со средними показателями плотности. Для изготовления мебельных фасадов материал является просто идеальным. Он изготавливается из древесных волокон, которые сначала высушиваются и обрабатываются специальными веществами. МДФ получают в виде ковра через воздействие горячего прессования. В процессе изготовления данного материала фенол и смолы не используются, а поэтому он такой популярный в изготовлении кухонь.

Обычно такие фасады из дерева покрывают пленками из поливинилхлорида. Это делает их несколько более дорогими, правда, не такими, как натуральное дерево. Но стоит учитывать то, что МДФ Казань служит значительно дольше дерева, которое может терять свои свойства из-за влаги, пара или использования по отношению к нему моющих средств.

108366 просмотров.

Основные виды плит: ДСП, ДВП, МДФ, OSB — Новости Украины

Украинский рынок материалов для строительства и ремонта не испытывает дефицита. Высококачественная продукция от немецкой компании NIEMANN, турецкой AGT, российской Kronospan и иных торговых марок, любые плитные материалы ДСП, ЛДСП (как называют ламинированную древесно-стружечную плиту) представлены на единой интернет-площадке https://viyar.ua/catalog/plitnye_materialy/. Панели служат для облицовки стен, а также изготовления меблировки не только экономкласса, но и сегмента premium.

Высококачественная продукция от немецкой компании NIEMANN, турецкой AGT, российской Kronospan и иных торговых марок, любые плитные материалы ДСП, ЛДСП (как называют ламинированную древесно-стружечную плиту) представлены на единой интернет-площадке https://viyar.ua/catalog/plitnye_materialy/. Панели служат для облицовки стен, а также изготовления меблировки не только экономкласса, но и сегмента premium.

При сходстве эксплуатационных параметров ДСП и ДВП цена на них невысока. В чем различия между ними? Разберем ДСП, ДВП, OSB и материал МДФ у «ВиЯр».

ДСП

Плита создана горячим прессованием опилок и иных древесных частиц с использованием связующего компонента. Бывает однослойное изделие или в несколько слоев. ДСП класса Е1 — наиболее безопасный для людей стройматериал после МДФ. Он используется только при определенной облицовке поверхностей. ДСП класса Е2 не применяют для жилых помещений.

ЛДСП

Вид ДСП с ламинированной пленками стороной. Плита бывает гладкой или имитирующей структуру различных материалов.

OSB

Листовой материал, используемый во время ремонта квартир, опалубки, возведении кровли, каркасных строений. Ориентированная стружечная плита в отличие от ДСП является легкой, водостойкой обшивкой, выдерживающей солнечные лучи. Достойная альтернатива натуральной древесине для наружного применения. Производят по технологии укладки длинной щепы слоями. Для связки используется клей из формальдегидных смол. Клееная и прессованная древесная щепа идеальна для обшивки крыш и внешней поверхности стен каркасных домов. OSB применяется в создании СИП-панелей для сборных домов. Сегодня можно купить такой лист или любой иной вид плитных материалов в Украине по доступной стоимости.

Плотность изделий — 640-700 кг/м3, коэффициент набухания — 10-22% при замачивании водой на сутки. Материал крепко держит гвозди, шурупы, хорошо воспринимает клеи, лаки, краски. Его можно шлифовать, сверлить, резать, прибивать, пилить. Группа горючести Г4 — означает высокую пожароопасность, поэтому нужно обрабатывать составами для огнезащиты.

МДФ

Разновидность древесно-волокнистой МДФ средней плотности, созданная методом сухого прессования под температурой и давлением из мелкодисперсной деревянной стружки. Связующим материалом служат модифицированные карбамидные смолы. Производство МДФ дороже, чем выпуск ДСП, поэтому и цена материала выше. Этот вид плит плохо переносит нагрев, коробится, зато не крошится при обработке, хорошо держит крепеж.

Меблировка из плит служит до 10-25 лет. При выборе изделий из ДСП, МДФ, ОСП, ЛДСП нужно соблюдать аккуратность во время эксплуатации. Если изделие выполнено полностью из МДФ, оно стоит довольно дорого. Часто из МДФ создают только фасад, а внутренние элементы, стенки делают их ДСП. Выбирая плитные материалы, мы рекомендуем покупателям пользоваться консультациями наших специалистов. Для этого оставьте контакты в форме для обратной связи или позвоните по номеру, указанному на сайте!

Плиты, имитирующие древесину, обладают двойственным реноме: одни их считают безвредными и универсальными, другие — опасными для здоровья. Аббревиатуры ДСП, АВП, ОСБ и МДФ часто можно встретить в объявлениях и рекламе строительных услуг. Древесные плиты действительно очень востребованы — область их применения широка, а цена сравнительно доступна. Но отнюдь не все потребители четко разделяют и понимают различия между этими материалами. Однако разница есть — и в структуре, и в свойствах, и в основном назначении. Основные свойства и различия древесных плитВсе древесные плиты можно разделить на два принципиальных класса: стружечные и волокнистые. Это отражено и в названиях «родоначальников» таких материалов. Древесностружечные плиты (ДСП) изготавливают при помощи высокотемпературного прессования древесной стружки с добавлением связующего вещества, а после этого зачастую ламинируют, придавая готовому продукту более презентабельный вид. Из «чернового» (неламинированного) ДСП выполняют обшивку стен, основания под ковровые и линолеумные покрытия, перегородки. Древесноволокнистые плиты (ДВП) изготавливают методом мокрого прессования равномерно размолотой массы древесных частиц со связующими компонентами. Как и в случае с ДСП, исходное сырье здесь — натуральная древесина, но из нее не делают стружку, а измельчают до волоконного, ватообразного состояния. Есть также оргалит — это ДВП, лицевая сторона которой была покрыта лаком или облицована декоративной пленкой. Технология не позволяет выпускать ДВП большой толщины, поэтому данный материал применяют в основном в мебельном производстве в качестве задней стенки шкафов, днища выдвижных ящиков и т. д. Используют его и для обивки стен, потолков, перегородок, поскольку, несмотря на низкую цену, материал долговечен. Учтите, однако, что АВП боится влаги и со временем может покоробиться.

Дальнейшим шагом в развитии волокнистых материалов стали плиты МДФ. Это название — калька английской аббревиатуры MDF, которая расшифровывается как древесноволокнистые плиты средней плотности. У нас для кириллической аббревиатуры придумали свое толкование (модифицированная древесная фанера), однако оно не отражает технологической сути производства материала. В отличие от АВП, в этих плитах волокнистая масса не просто «склеивается», а образует неразрывное соединение. Качество помола исходного сырья позволяет добиться высокой степени однородности материала, что обеспечивает стабильность его свойств во всем объеме плиты, отсутствие коробления со временем и легкость обработки, в том числе тонкой. Панели из МДФ долговечны, влагостойки, не выгорают на солнце и не впитывают грязь. Из-за особой прочности их стоимость выше, чем большинства других плит. Еще один современный продукт — ориентированно-стружечные плиты (или блоки). Сокращенно их называют ОСБ, а также OSB или ОСП. В отличие от своих собратьев, этот материал изначально был разработан для использования в строительстве. ОСБ — продукт глубокой переработки древесины путем прессования прямоугольных плоских стружек и опилок в условиях высоких давления и температуры. Свойства ОСБ обусловлены способом укладки (ориентации) стружек: в наружных слоях они расположены продольно, во внутреннем — крестообразно. Такая структура делает материал особенно прочным. Есть четыре класса плит, от ОСБ-1 до ОСБ-4, различающихся степенью влагостойкости и прочности. Панели первого класса можно применять только для обшивки стен, в то время как ОСБ-4 используют для изготовления прочных конструкций в помещениях с повышенной влажностью. Такие плиты широко применяют для возведения стен малоэтажных каркасных домов из сэндвич-панелей, где наружные слои выполнены из ОСБ (так называемая канадская технология). Повод для опасенийМнение о вреде древесных плит для здоровья человека достаточно распространено. И все же многие, используя их при строительстве дома, не задумываются об этом. Однако опасность для здоровья действительно существует. Связана она, в первую очередь, с тем, что для надежного скрепления стружек и опилок между собой, увеличения прочности и продолжительности срока службы плит при производстве в них добавляют синтетические связующие — формальдегидные смолы. Это вещество органического происхождения присутствует в небольших количествах во многих натуральных материалах, включая древесину. Однако в плитах содержание таких смол значительно выше, кроме того, происходит постепенное их испарение (эмиссия), что вредно для здоровья. Конечно, преувеличивать опасность не стоит — от крупного промышленного предприятия, расположенного неподалеку, вреда намного больше. Тем не менее, человеку, заботящемуся о здоровом микроклимате в доме, следует подумать об экологичности материалов. Наиболее вредны фенол-формальдегидные смолы, которые раньше повсеместно использовали при производстве древесных панелей. Сейчас для изготовления ДСП, ОСБ и МЛФ в качестве связующего применяют карбамидные смолы, модифицированные меламином. Это обеспечивает значительно более низкую эмиссию формальдегида, меньшую степень токсичности материала. Еще сильнее уменьшает вредные испарения применение лигнина, с помощью которого зачастую выполняют МДФ-панели. При производстве ОСБ за счет большего размера щеп и высокой степени прессования используют меньшее количество связующего. Вторая возможная экологическая проблема древесных плит — использование некачественного сырья для производства. Дерево обладает хорошей «памятью», и однажды испытав радиационное или химическое заражение, сохраняет последствия данного воздействия на долгие годы. Касается это не только плит, но и натурального дерева, а также любого деревянного материала. Поэтому к выбору поставщика древесины и изделий из нее нужно подходить внимательно и ответственно. Однако даже использование «чистого» дерева не гарантирует отсутствия проблем. Например, часть отечественных и зарубежных производителей ДСП подходит к вопросу обеспечения технологии без должного внимания, не осуществляет отбор материала. Попросту говоря, измельчают в стружку любую древесину, с корой и попадающимся мусором. Ответственные компании для изготовления ДСП, МДФ и ОСБ производят отбор и фильтрацию сырья, радиологический контроль и т. д. Использование же некачественного исходного материала приводит к ухудшению физико-механических свойств плит, в частности к снижению влагостойкости и, как следствие, увеличению вероятности появления грибков и плесени. Но особую опасность представляет снижение плотности плит, из-за чего производители увеличивают долю связующих смол в изделии, а значит, растет и количество вредных выбросов. |

ДВП средней плотности (МДФ) и окружающая среда

Недавно я искал деревянную плиту для проекта, и МДФ был вариантом. Но прошли те времена, когда я думал «да, это сработает», и я просто покупал это — я решил изучить экологическую уличную репутацию MDF.

Но прошли те времена, когда я думал «да, это сработает», и я просто покупал это — я решил изучить экологическую уличную репутацию MDF.

Что такое древесноволокнистая плита средней плотности?

Древесноволокнистая плита средней плотности (МДФ) — это изделие из древесных плит, состоящее из древесных волокон (а не из мелких стружек, используемых в древесно-стружечных плитах), которые были связаны вместе под действием тепла, давления и связующих смол.

Древесное волокно часто поступает с сосновых плантаций, но при его производстве можно использовать практически любые древесные отходы, включая бумагу.

Преимущества МДФ

— Прочный — почти вдвое прочнее ДСП

— Более плотный, чем фанера

— Можно красить

— Можно просверливать, привинчивать (с использованием подходящего крепежа) и легко распиливать

— Намного дешевле, чем «натуральное» дерево

— Хороший изолятор

— Свойства звукоизоляции

— Устойчивость к грибку / плесени

— Воспламеняется, но трудно воспламеняется

— Поддается переработке

Все это делает ДВП средней плотности продуктом мечты, но есть одна серьезная экологическая проблема — связующие.

МДФ и формальдегид

Как и древесностружечная плита и некоторая фанера, связующие и смолы, используемые в МДФ, могут содержать формальдегид; известный канцероген. Хотя я нашел некоторые ссылки, в которых утверждается, что лигнин может использоваться в качестве связующего вещества (встречающееся в природе вещество, содержащееся в растениях), все же кажется, что продукты на основе мочевины и формальдегида доминируют.

Одна из самых больших проблем с формальдегидом — это вещество, которое продолжает давать. Продукты, содержащие формальдегид, будут уходить из газа в течение многих лет.Именно по этой причине, а также к тому факту, что МДФ также подвержен воздействию влаги, рекомендуемые древесноволокнистые плиты средней плотности должны быть покрыты краской.

Покраска МДФ не решает проблему — она просто блокирует ее.

Несмотря на то, что МДФ можно переработать, процессы для этого являются относительно новыми, и места сдачи для вторичной переработки кажутся немногочисленными и редкими. Великобритания, кажется, является лидером по переработке МДФ на данный момент.

Великобритания, кажется, является лидером по переработке МДФ на данный момент.

Свалка по-прежнему остается наиболее распространенным местом последнего захоронения МДФ; где химические вещества со временем будут вымываться, возможно, загрязняя грунтовые воды.

Другие токсичные летучие органические соединения (ЛОС) также могут выделяться в отходящие газы в течение нескольких месяцев после производства.

На (несколько) более яркой стороне; похоже, что в МДФ меньше связующих веществ, чем в ДСП.

Поскольку уровни связующих веществ на основе формальдегида также будут различаться в зависимости от марки и марки, возможно, стоит спросить о выделении газов / связующем и других потенциальных загрязнителях окружающей среды в местном хозяйственном магазине. Мне удалось найти в США два типа МДФ без формальдегида: Medex и Medite II.

Чтобы уточнить, под термином «без формальдегида» я подразумеваю в отношении связующих веществ — вся древесина имеет определенный уровень встречающегося в природе формальдегида.

Для древесноволокнистых плит средней плотности с низким / нулевым содержанием ЛОС будьте готовы платить за них больше; но он все равно должен быть дешевле «натурального» дерева.

Связанный:

Пиломатериалы композитные вторичные

Что такое МДФ? Как изготавливается МДФ?

Вы слышали о МДФ? Некоторые люди не знают, что это такое и как им пользоваться.

Древесноволокнистая плита средней плотности (МДФ) — это конструктивное изделие из древесины, получаемое путем измельчения остатков твердой или мягкой древесины на древесные волокна, часто в дефибраторе, комбинируя их с воском и связующим на основе смолы, и формируя панели при приложении высокой температуры и давления. МДФ обычно плотнее фанеры. Он состоит из отдельных волокон, но может использоваться как строительный материал, аналогичный по применению фанере. Он прочнее и намного плотнее ДСП.

Существует несколько неправильных представлений о плитах МДФ, которые часто путают с фанерой и древесноволокнистыми плитами. Плита МДФ — это аббревиатура от древесноволокнистой плиты средней плотности. Он в основном считается заменителем древесины и широко используется в промышленности в качестве полезного материала для изготовления декоративных изделий, а также домашней мебели.

Плита МДФ — это аббревиатура от древесноволокнистой плиты средней плотности. Он в основном считается заменителем древесины и широко используется в промышленности в качестве полезного материала для изготовления декоративных изделий, а также домашней мебели.

Если вы не знакомы с древесиной МДФ, мы расскажем, что это такое, проблемы с древесиной МДФ и как изготавливаются плиты МДФ.

Материал МДФ был создан путем разложения древесины твердых и мягких пород на древесные волокна. МДФ обычно состоит из 82% древесного волокна, 9% клея на основе карбамидоформальдегидной смолы, 8% воды и 1% парафинового воска.и плотность обычно составляет от 500 кг / м 3 (31 фунт / фут 3 ) до 1000 кг / м 3 (62 фунт / фут 3 ). Диапазон плотности и классификация: светлая , стандартная или высокая плотность — это неправильное название и сбивает с толку. Плотность плиты, если ее оценивать по отношению к плотности волокна, которое идет на изготовление панели, очень важна. Толстая панель МДФ с плотностью 700–720 кг / м 3 может рассматриваться как панель с высокой плотностью в случае панелей из мягких древесных волокон, в то время как панель такой же плотности, сделанная из твердых древесных волокон, таковой не считается.

Сырье, из которого изготавливается кусок МДФ, должно пройти определенный процесс, прежде чем станет подходящим. Большой магнит используется для удаления любых магнитных примесей, а материалы разделяются по размеру. Затем материалы сжимаются для удаления воды и затем загружаются в рафинер, который измельчает их на мелкие кусочки. Затем добавляется смола, которая способствует склеиванию волокон. Эта смесь помещается в очень большую сушилку, которая нагревается газом или маслом.Эта сухая комбинация проходит через барабанный компрессор, оснащенный компьютеризированным управлением, чтобы гарантировать надлежащую плотность и прочность. Затем полученные куски нарезаются до нужного размера с помощью промышленной пилы, пока они еще теплые.

Затем полученные куски нарезаются до нужного размера с помощью промышленной пилы, пока они еще теплые.

Волокна обрабатываются как отдельные, но неповрежденные волокна и сосуды, производимые сухим способом. Затем щепа уплотняется в маленькие пробки с помощью шнекового питателя, нагревается в течение 30–120 секунд для размягчения лигнина в древесине, а затем подается в дефибратор.Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на лицевых сторонах. Стружка подается в центр и подается наружу между дисками за счет центробежной силы. Уменьшение размера бороздок постепенно разделяет волокна, чему способствует размягченный лигнин между ними.

Из дефибратора пульпа попадает в «продувочную линию», отличительную часть процесса производства МДФ. Это расширяющийся круговой трубопровод, первоначально диаметром 40 мм, увеличивающимся до 1500 мм. На первом этапе вводится воск, который покрывает волокна и равномерно распределяется за счет турбулентного движения волокон. Затем вводят карбамидоформальдегидную смолу в качестве основного связующего. Воск улучшает влагостойкость, а смола изначально помогает уменьшить комкование. Материал быстро высыхает в последней нагретой камере расширения выдувной линии и превращается в тонкое, пушистое и легкое волокно. Это волокно можно использовать немедленно или хранить.

Затем вводят карбамидоформальдегидную смолу в качестве основного связующего. Воск улучшает влагостойкость, а смола изначально помогает уменьшить комкование. Материал быстро высыхает в последней нагретой камере расширения выдувной линии и превращается в тонкое, пушистое и легкое волокно. Это волокно можно использовать немедленно или хранить.

Сухое волокно засасывается в верхнюю часть «пендистора», который равномерно распределяет волокно в однородный мат под ним, обычно толщиной 230–610 мм.Мат предварительно сжимается и либо отправляется прямо на непрерывный горячий пресс, либо разрезается на большие листы для горячего пресса с несколькими отверстиями. Горячий пресс активирует связующую смолу и устанавливает профиль прочности и плотности. Цикл прессования осуществляется поэтапно, при этом толщина мата сначала сжимается примерно до 1,5 толщины готовой плиты, а затем сжимается поэтапно и выдерживается в течение короткого периода. Это дает профиль плиты с зонами повышенной плотности, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

Это дает профиль плиты с зонами повышенной плотности, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

После прессования МДФ охлаждается в сушилке Star или охлаждающей карусели, обрезается и шлифуется. В некоторых случаях плиты также ламинируются для дополнительной прочности.

5 советов по использованию древесноволокнистых плит средней плотности снаружи

ДСП или композит описывает широкий класс строительных материалов. Хотя древесно-стружечная плита в целом не так прочна, как традиционная древесина, она достаточно универсальна, чтобы иметь свои достоинства и возможности использования. ДВП средней плотности (МДФ) — один из популярных видов композитных плит.

Если вы собираетесь работать с МДФ, вам необходимо понимать его ограничения, а также его конструкцию.

ДСП создаются путем смешивания суспензии из древесной стружки, опилок и клеящих смол. Смесь формуют в плиты и запекают при высоких температурах и давлении. Стружка и клей затвердевают в лист, который можно разрезать, просверливать, прибивать гвоздями, привинчивать и скреплять скобами.

Стружка и клей затвердевают в лист, который можно разрезать, просверливать, прибивать гвоздями, привинчивать и скреплять скобами.

Древесноволокнистая плита средней плотности легко обрабатывается, поскольку она состоит из мелких частиц.При разрезании эти частицы оставляют гладкие края, а не шероховатости, которые характерны для многих других типов композитов.

Древесноволокнистая плита средней плотности имеет множество общих применений. Применяется для изготовления мебели, стеллажей, ламината, декоративной лепнины и дверей. Он также используется в транспортных средствах, где он формируется в приборных панелях, полках и дверных панелях.

Вы можете заметить, что все применения МДФ — это либо внутренние компоненты, либо элементы, которые иным образом защищены от сильного воздействия элементов.Он не может работать в суровых условиях и никогда не должен использоваться для внешнего каркаса и строительства. Для этих целей используйте тяжелые пиломатериалы, такие как фанера и OSB.

Для этих целей используйте тяжелые пиломатериалы, такие как фанера и OSB.

Это не значит, что его нельзя использовать на открытом воздухе. Просто он не такой прочный в некоторых наружных применениях, поэтому строители склонны использовать альтернативы.

2. Реалистичные ожидания

Выберите проект, подходящий для ДВП средней плотности.Подходящее применение — создание скамейки, стула или стеллажа. Строить навес или крышу — нет.

Постройте кусок, который практичен для использования на открытом воздухе, но достаточно мал, чтобы его можно было затащить под укрытие в плохую погоду. Если вы планируете крупную стройку, используйте для нее другой материал.

3. Выбирайте шпонированную древесноволокнистую плиту ДВП имеет приглушенный вид. В случае фанерованной ДВП верхний слой обычно покрывается тонкой фанерой из другого дерева, например красного дерева, дуба или даже сосны. Этот шпон улучшает как эстетические, так и структурные свойства древесноволокнистой плиты. Выберите прочное покрытие, устойчивое к воде и грязи, с которыми изделие неизбежно столкнется снаружи.

Этот шпон улучшает как эстетические, так и структурные свойства древесноволокнистой плиты. Выберите прочное покрытие, устойчивое к воде и грязи, с которыми изделие неизбежно столкнется снаружи.

Если обрезать края, обнажится сердцевина ДВП. Сердцевина не имеет такой же фанерованной отделки, как верх. Если обнажаются какие-либо неприглядные или блестящие образцы сердцевины, при необходимости добавьте новый кусок фанеры по бокам.

4. Выберите влагостойкую древесноволокнистую плиту

Большинство древесноволокнистых плит изготавливается с использованием карбамидоформальдегидного клея.Этот вид клея дешев и является одной из вещей, которые делают МДФ настолько доступным. К сожалению, эта же смола имеет ограниченную влагостойкость.

Попробуйте найти древесноволокнистую плиту средней плотности, изготовленную на фенолформальдегидном клее. Этот ДВП встречается реже, потому что клей дороже. Качество этого клея отражается на цене, которую вы заплатите, но его влагостойкость окупится.

Качество этого клея отражается на цене, которую вы заплатите, но его влагостойкость окупится.

Когда вы будете строить предмет, соберите его так, чтобы необработанные поверхности были обращены внутрь или оставались внизу.Вы специально заплатили за ДВП с шпонированной поверхностью, поэтому убедитесь, что она обращена наружу.

Для дополнительной защиты покрасьте деталь водонепроницаемым герметиком. Если вы используете полиуретан на водной основе, он может с трудом связываться с поверхностью ДВП средней плотности. Попробуйте сначала покрыть доску шеллаком, а затем покрыть ее полиуретаном.

Основание из МДФ, фанеры и ДСП

МДФ

* Доступны: МДФ Обычный, Ультра облегченный, с пропилом, влагостойкий, FSC NAUF, огнестойкий, цветной

Древесноволокнистая плита средней плотности, или МДФ, является основной основой для деревянного шпона.Технологичность МДФ, хорошая стабильность размеров, плоскостность, жесткие допуски и отсутствие телеграфирования зерна способствовали его широкому распространению. Хорошая прочность сцепления, гладкая поверхность и устойчивость к сжатию и деформации делают МДФ идеальным субстратом.

Хорошая прочность сцепления, гладкая поверхность и устойчивость к сжатию и деформации делают МДФ идеальным субстратом.

Это древесноволокнистые плиты. Их главные особенности — это превосходная отделка, меньший износ инструментов и большая экономия на краске по сравнению с другими типами древесных плит. Компания «Фанера Экспресс» предоставляет МДФ различных характеристик, форматов, размеров и толщины

.Древесноволокнистая плита средней плотности производится из древесно-стружечных плит высокой степени очистки в чрезвычайно плотную панель, которая, помимо того, что является очень гладкой и однородной по толщине, будет обрабатывать больше как твердую древесину, чем древесно-стружечные плиты и фанерные сердцевины.

ФАНЕРА

* Доступны: FSC NAUF, огнестойкость, балтийская береза, морской сорт, комбинированный слой, облегченный слой, гибочный слой

(Везем внутренние, русские, европейские)

Фанера с сердечником из шпона — это универсальный продукт, который сочетает в себе привлекательный внешний вид поверхности с превосходными характеристиками, сохраняя при этом сравнительно высокое соотношение прочности и веса. Он был разработан, чтобы обеспечить панелям стабильность размеров и хорошую прочность как вдоль, так и поперек панели.

Он был разработан, чтобы обеспечить панелям стабильность размеров и хорошую прочность как вдоль, так и поперек панели.

Сердцевины из шпона спрессованы из нечетного количества деревянных листов, ламинированных с чередующимися направлениями волокон, для достижения желаемой толщины панели. Сердцевина шпона может быть из мягкой или твердой древесины, и сорта могут значительно различаться. Хотя они будут сбалансированы от центра к краю, отдельные внутренние виниры могут иметь разную толщину. Панели с сердечником из шпона лучше удерживают шурупы, чем большинство других подложек, и имеют менее однородную плоскостность и толщину поверхности.

ДОСКА ЧАСТИЦ

* Доступны: NAUF, средняя плотность, высокая плотность, огнестойкость, влагостойкость, пропил

Панели ДСП изготавливаются преимущественно из очищенных древесных частиц, скрепленных термореактивными смолами.Он отличается очень изысканной гладкой поверхностью и плотным однородным сердечником с обрабатываемыми краями и отличной стабильностью размеров.

Использование панелей ДСП гарантирует гладкость, точную шлифовку поверхностей и плотные края.

Сердцевина из ДСП — это продукт из деревянных панелей, который широко используется в производстве мебели и шкафов. Его гладкость, целостность поверхности, равномерная толщина, однородные свойства, простота укладки и способность оставаться плоским делают его идеальным материалом для сердцевины.

ДСП, пожалуй, наименее дорогая основа для фанеры из твердых пород дерева, поскольку ее частицы менее чистые, чем МДФ, но она идеально подходит для многих областей применения.

БАЛТИЙСКАЯ БЕРЕЗОВАЯ ФАНЕРА

Фанера из балтийской березы, ценимая за привлекательный светлый цвет, отличается однородной текстурой и исключительной прочностью.

На складе:

RAW

- Сплавы B / BB — BB / BB — CP / CP

- 1 ″ — 3/4 — 5/8 — 1/2 — 1/4

- 4 × 8 — 8 × 4 — 4 × 10 — 10 × 4 — 5 × 10 — 10 × 5 — 4 × 12

- Доступный внутренний и внешний класс

- Доступен в FSC, NAUF, соответствует требованиям Carb 2

ПРЕДВАРИТЕЛЬНАЯ ОТДЕЛКА

- УФ-обработка 1 и 2 стороны

- Марки B / BB и BB / BB

- 4 × 8

- 3/4 (13 слоев) и 1/2 (9 слоев)

Кто прав, а кто ошибается — в этом следует разобраться.

Кто прав, а кто ошибается — в этом следует разобраться. Ламинированная ДСП в основном идет на изготовление корпусов мебели, стеллажей и полок. Обширная сфера применения материала связана с тем, что он легко обрабатывается, не подвержен гниению, обладает достаточно высокими тепло- и звукоизоляционными качествами.

Ламинированная ДСП в основном идет на изготовление корпусов мебели, стеллажей и полок. Обширная сфера применения материала связана с тем, что он легко обрабатывается, не подвержен гниению, обладает достаточно высокими тепло- и звукоизоляционными качествами. Возможно, постепенно этот вид плит уйдет в прошлое.

Возможно, постепенно этот вид плит уйдет в прошлое. Из МДФ делают фасадные панели, например кухонных гарнитуров, межкомнатные двери, различные накладки и долговечные наличники.

Из МДФ делают фасадные панели, например кухонных гарнитуров, межкомнатные двери, различные накладки и долговечные наличники.