Детская стоматологическая поликлиника №5

О поликлинике

Полное наименование: Государственное автономное учреждение здравоохранения «Детская стоматологическая поликлиника №5» г.Казани Главный врач: Файзрахманов Ильнур Миннурович тел. 8 (843) 557-44-24 Прием населения осуществляется каждый вторник с 13:00 до 17:00. Так же вы можете направить Ваше обращение на электронный адрес [email protected] с пометкой «Для главного врача» Заведующая отделением: Халимдарова Татьяна Владимировна тел. 8 (843) 557-44-20 Прием населения ежедневно с 8.00-15.00 (кроме сб. и вс.) Так же вы можете направить Ваше обращение на электронный адрес [email protected] с пометкой «Для заведующего отделением” Так же вы можете направить Ваше обращение через Виртуальную приемную Электронная почта: [email protected] Телефон регистратуры:(843)557-27-93 и 8 (906) 323-72-07 Юридический и фактический адрес: 420033, Республика Татарстан, г. Казань, ул. Сабан, д. 1Курсач ДСП-1,5

В дуговых электропечах преобразование электрической энергии в тепло происходит в основном в электрическом разряде, протекающем в газовой или паровой среде. В таком разряде можно сосредоточить в сравнительно небольших объемах очень большие мощности и получить очень высокие температуры . При этом в камере печи возникают резкие температурные перепады , и поэтому в ней невозможно получить равномерное распределение температур и достичь равномерного нагрева материалов и изделий. По этой же причине здесь трудно обеспечить точное регулирование температуры нагрева и, следовательно, проводить термическую обработку. Для плавки же материалов, в особенности металлов, дуговая печь очень удобна, так как высокая концентрация энергии позволяет быстро производить расплавление. Дуговые устройства удобны также для проведения высокотемпературных химических реакций в жидкой или газовой фазе и подогрева газа. Во всех этих случаях неравномерность нагрева не играет роли, так как благодаря теплопроводности и конвекции в жидкой ванне или газовом потоке температура довольно быстро выравнивается.

В данном курсовом проекте я рассчитываю дуговую сталеплавильную печь емкостью 1,5 тонны. По классификации данную печь можно отнести к дуговым печам прямого действия. В таких печах дуга горит между электродами и расплавляемым металлом, непосредственно нагревая металл. Очаг высокой температуры (дуга) находится около поверхности металла, испарение металла велико, особенно для металлов с низкой температурой испарения. Благодаря экранирующему действию электродов свод печи частично защищен от непосредственного излучения дуг, поэтому здесь допустимы очень большие объемные мощности и можно проводить высокотемпературные процессы . Электроды в таких печах подвешены вертикально, следовательно, они работают в основном на растяжение и лишь при наклоне печи — на изгиб. Поэтому здесь можно применять сравнительно длинные графитированные электроды большого сечения, допускающие значительные рабочие токи. Дуговые печи могут быть весьма мощными и производительными, и работать на трехфазном токе. Это крупные мощные трехфазные печи, предназначенные для плавления металлов с высокой температурой испарения, в основном — сталеплавильные печи. Благодаря технологическим преимуществам в печах этого типа выплавляются в виде слитков, почти все специальные высоколегированные стали и многие конструкционные стали. Кроме того, в них выполняют значительную часть стального фасонного литья.

1. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Дуговые печи могут иметь основную или кислую футеровку.

Электротехническая сталь обычно выплавляется в ДСП с основной футеровкой. Повышенная стоимость, которой в электропечах компенсируется улучшением качества получаемого металла и уменьшением угара ценных легирующих.

Выплавка стали, включает в себя следующие операции: расплавление металла, удаление содержащихся в нем вредных примесей и газов (обезуглероживание и дефосфарация), раскисление металла и обессеривание, введение в него нужных легирующих и слив в разливочную машину или ковш.

В

период межплавочного простоя осуществляется

заправка подины печи и загрузка новой

порции скрапа. Расплавление скрапа

ведут быстро, на полной мощности.

Характерной особенностью этого периода

является неспокойный электрический

режим печи. Горящая дуга нестабильна,

её длина невелика, и небольшие изменения

в положении электрода и металла вызывают

либо обрыв дуги, либо короткое замыкание.

Для повышения устойчивости дуги в первые

минуты плавки под электроды подкладывают

куски кокса или электродного боя. После

того как первые колодцы образованы, и

электроды достигли дна, их поднимают и

поворачивают корпус печи на 30

2. ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

Дуговая сталеплавильная печь: ДСП-1,5 G = 1,5 тонны

Напряжение питающей подстанции: Uп.ст. = 10 кВ.

Длительность плавления стали: пл. = 2,0 ч

Коэффициент угара металла при расплавлении: kуг. = 0,055

Температура плавления металла (малоуглеродистый стальной лом,

углерод – 0,1 – 0,4 %): tм = 1510 оС

Температура загружаемой в печь шихты: tо = 20 оС

Температура перегрева металла : tпер. = 1600 оС

Удельная теплоёмкость стали:

в жидком состоянии: С2 = 0,232 кВтч/тг

для шлака в среднем: С3 = 0,334 кВтч/тг

Скрытая теплота плавления:

стали: gст = 79 кВтч/т

шлака: gшл = 58 кВтч/т

Кратность шлака(отношение массы шлака в печи к ёмкости печи): шл = 0,05

3. Печи для переплава отходов собственного производства

Материалом для таких печей является стальной лом, который не должен быть сильно окисленным, так как ржавчина вносит в сталь значительное количество водорода. Перед загрузкой лом необходимо сортировать на соответствующие группы. Шихтой для таких печей служат так же металлизированные окатыши, легированные отходы, образующиеся в электросталеплавильном цехе в виде недолитых слитков, литников, отходы после обдирки в виде стружки, обрезь и брак из прокатных цехов, а так же лом от машиностроительных заводов.

Использование легированных металлоотходов повышает экономию ценных легирующих и увеличивает экономическую эффективность плавок.

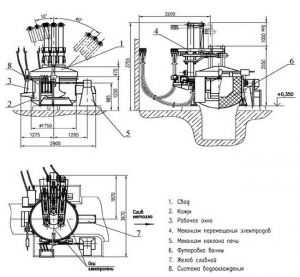

4. Основные элементы конструкции печи ДСП-1,5

На данной печи все механизмы, кроме механизма вращения корпуса, выполнены с гидравлическими приводами . Механизм подъема и поворота свода на этой печи расположен на отдельном фундаменте и не связан с люлькой . Свод жестко скреплен с траверсой . При работе нагрузка от свода , траверсы и электрододержателей передается на кожух печи и специальные стойки. При завалке шихты выдвигается плунжер, который приподнимает траверсу со сводом, включается механизм поворота и свод отводится на 75 градусов в сторону разливочного пролета. Основная несущая конструкция печи ( люлька ) опирается на фундамент двумя сегментами . На люльке установлен корпус со сводом . Колонны электрододержателей и плунжеры смонтированы в шахте. Электроды перемещаются гидроподъемниками , плунжеры которых соединены с колоннами электрододержателей. Механизм зажима электродов — пружиногидравлический. Печь оборудована газоотсосом . Гидросистема обслуживает механизмы подъема и отворота свода , наклона печи , перемещения электродов и подъема заслонки, а также отжимной цилиндр электрододержателя . Отсос газов осуществляется через четвертое отверстие в своде .

4.1 Уплотнение электродных отверстий.

Основное назначение уплотнений электродных отверстий — предотвращение выбивания газов из рабочего пространства печи и охлаждение внешней части электродов, выступающих выше свода. Уплотнения электродных отверстий позволяют сократить расход электродов и электроэнергии, снизить окисление элементов металлической шихты и легирующих элементов, уменьшить разгар свода вокруг электродных отверстий, улучшить условия работы головок электрододержателей и элементов металлоконструкции печи создать восстановительную атмосферу в печи, более эффективно удалить из печи образующиеся газы. В нашей печи уплотнением электродных отверстий служит экономайзер . Они обеспечивают постоянные зазоры в своде вокруг электродов и охлаждают отходящие газы и электроды. Экономайзер снабжен откидными сегментами для дополнительного уплотнения шлаковатой.

Рис. 1 Сводовые уплотняющие кольца.

а – охлаждающее; б – с уплотняющим устройством; в – с уплотняющими секторами Беляева; г – со змеевиком в бетонном блоке с футерованным уплотняющим кольцом.

5. Механизмы электропечи

Для обеспечения нормальной эксплуатации дуговые сталеплавильные печи оборудуют определенными механизмами.

5.1 Механизм перемещения электродов.

В

нашей печи этот механизм с подвижными

колоннами электрододержателей и

неподвижной шахтой, имеет гидравлический

привод. Насос

создает давление во всей гидросистеме.

Скорость подачи жидкости в плунжеры

перемещения электродов определяется

электрогидравлическим регулятором

мощности . К преимуществам гидравлического

механизма относится безынерционность

и отсутствие запаздывания, возможность

быстрого изменения скорости перемещения

электродов путем бесступенчатого

регулирования плавность движения,компактность

. Однако этот механизм требует тщательного

ухода и частых профилактических

осмотров.

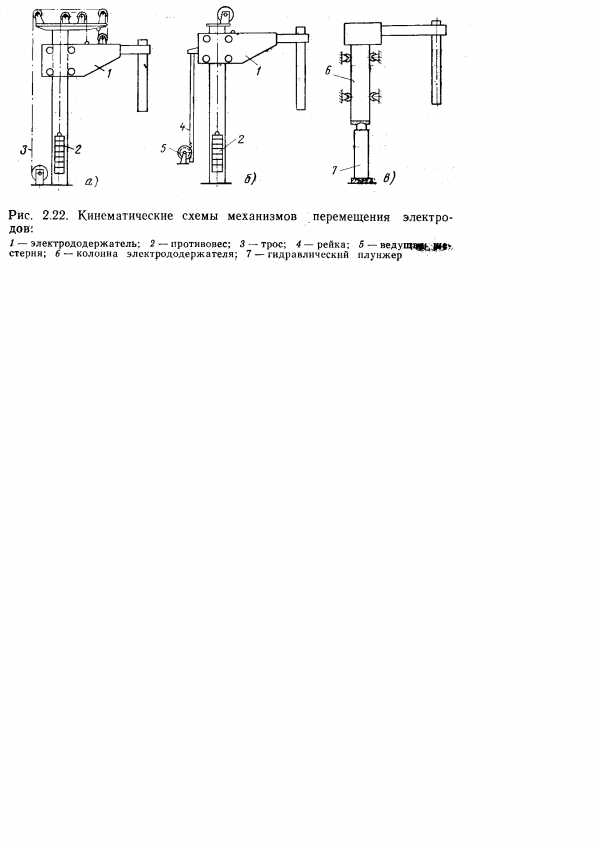

Рис. 2 Кинематические схемы механизмов перемещения электродов

1 – электрододержатель; 2 – противовес; 3 – трос; 4 – рейка; 5 – ведущая шестерня; 6 – колонна электрододержателя; 7 – гидравлический плунжер

5.2 Механизм наклона печи

Наклон печи осуществляется на 40-45 градусов в сторону слива и на 10-15 градусов в сторону рабочего окна гидравлическими цилиндрами. Этот механизм прост по устройству, несложен в обслуживании и надежен в работе, он установлен в сочетании с другими гидравлическими механизмами печи. Один насос создает напор в общей гидросистеме. Обычно устанавливают три насоса, и при выходе из строя одного насоса включается второй. Третий насос может в это время находиться в ремонте. Краны управления наклоном печи находятся на рабочей площадке у пульта управления печи и со стороны слива.

Рис. 3 Боковой механизм наклона дуговой печи.

1 – опорный сегмент; 2 и 4 – крепление гайки; 3 – гайка; 5 – литая постель;6 – винт; 7 – шарнирное крепление вала винта; 8 – ручной привод; 9 – редуктор; 10 – двигатель.

5.3 Механизм подъема свода.

Свод печи поднимают перед завалкой шихты и перед вращением ванны в период плавления. Для подъема свода применен гидравлический привод. Свод поднимается вместе с траверсой гидравлическим плунжером. В нашем случае механизмы подъема и отворота свода устанавливаются на одной станине, которая опирается на отдельный фундамент. Жидкость в цилиндр подъема или плунжер подается от общей гидросистемы .

5.4 Механизм отворота свода.

На данной электропечи установлен гидравлический механизм отворота свода. После подъема траверсы со сводом при помощи плунжера и рейки производится отворот свода. В исходное положение свод возвращается вторым плунжером, расположенным соосно с первым.

5.5 Механизм вращения корпуса.

Механизм вращения корпуса вокруг вертикальной оси служит для ускорения проплавления шихтовых материалов и предотвращения повреждения подины электрическими дугами в начале расплавления. Поворот корпуса обычно осуществляется на 40 градусов в обе стороны. На люльке печи установлены четыре опорные тумбы с упорными и опорными роликами. К опорной части днища крепится кольцевой рельс, который при вращении корпуса катится по опорным роликам

6. Металлоконструкции печи

Рассмотрим особенности конструктивного исполнения люльки, портала, шахты , колонн и стойки электрододержателя .

6.1 Люлька печи.

Состоит из двух сегментов, скрепленных между собой балками. Нижняя опорная часть сегмента люльки выполнена в виде коробки . На нижнем листе коробки расположены два ряда шипов. На люльке крепятся опорные узлы для установки корпуса печи и механизма его поворота и колонны, на которые во время работы печи опирается траверса со сводом и электрододержателями. Механизмы подъема и отворота свода смонтированы на отдельном фундаменте и на люльку не опираются.

6.2 Полупортал печи.

К полупорталу печи в трех точках на тягах подвешивается свод. Полупортал на этой печи является составной частью траверсы и при раскрытии рабочего пространства вместе с шахтой , колоннами электрододержателей и сводом поднимается при помощи гидравлического плунжера и творачивается в сторону разливочного пролета. В опущенном состоянии полупортал в двух точках опирается на колонны люльки, а в третьей точке масса траверсы через тягу и свод передается на кожух. В нижней внутренней части балок полупортала имеются коробки для охлаждения. На балках полупортала установлена площадка для обслуживания электродов.

Электрододержатель крепится к колонне, которая перемешается по стойке.

6.3 Шахта печи.

На печи шахта является составной частью траверсы и вместе с полупорталом и прикрепленным к нему опорным кронштейном поднимается плунжером. Внутри шахты колонны электордодержателей перемещаются по направляющим роликам. Направляющие для противовесов отсутствуют, так как механизм перемещения электродов гидравлический .

7. Улавливание и удаление газов, отходящих от печи

При ведении плавки в дуговых сталеплавильных печах образуется значительное количество пыли и газов. Для отвода газов от печи применяют различные схемы улавливания и отбора газов. В печи предусмотрена система непосредственного отсоса газов из рабочего пространства, при которой газоотборный патрубок устанавливается над четвертым отверстием в своде. Между патрубком, установленным на своде, и горизонтальным патрубком стационарной системы газоотбора оставляют зазор 50-80 мм . Это обеспечивает рассоединение системы газового тракта во время наклона печи и отворота свода, охлаждение газов и дожигание окиси углерода.

Общим недостатком систем отсоса через свод является снижение строительной прочности свода и ухудшение условий его службы .

studfiles.net

ДСП 0,5

Дуговая сталеплавильная печь переменного тока

Техническая характеристика:

1. Назначение печи |

выплавка чугуна, углеродистой и легированной стали |

2. Номинальная емкость печи, т |

|

3. Установленная мощность печного трансформатора, МВА |

|

4. Номинальное первичное напряжение трансформатора, кВ |

|

5. Диапазон вторичных напряжений трансформатора, В |

|

6. Максимальный ток электрода, кА |

|

7. Род тока |

|

8. Количество сводовых (графитированных) электродов |

|

9. Напряжение силовых цепей, В |

|

10. Напряжение цепей управления, В |

|

11. Число фаз силовых цепей и цепей управления |

|

12. Частота тока силовых цепей и цепей управления, Гц |

|

13. Максимальная температура расплава, °С |

|

14. Диаметр сводового электрода, мм |

|

15. Угол наклона, градв сторону сливного носка в сторону рабочего окна |

|

16. Расход воды, охлаждающей элементы электропечи, м3/ч, не более |

|

17. Давление охлаждающей воды, МПа |

|

Отзывы и комментарии:

www.termolitmash.com

ДСП и ЛДСП 5 мм

Иметь красивый и хороший дом, мечтают все. Для того чтобы получить его наяву, следует приложить немало усилий, чтобы все видимые и невидимые глазу огрехи сделать абсолютно невидимыми. И в этом случае, для косметического ремонта дома, на помощь приходят такие незаменимые ДСП и ЛДСП 5мм, способные, при помощи умелого мастера внести аккуратность, уют и комфорт, даже в самый видавший виды дом.

Многообразие строительных материалов и их производителей, предлагающих строительные новинки и современные технологии, наперегонки гонятся за потребителем. Ведь каждому человеку, хочется сделать свою жизнь максимально комфортной. А для этого, следует привести свой дом в порядок. Например, имея некоторые косметические дефекты, он начнёт терять свою былую привлекательность. И для того, чтобы обойтись малыми средствами, но добиться желаемого элемента новизны и созданы ДСП и ЛДСП 5мм.

Незаменимый материал

Фанера, как таковая уже давно ушла в небытиё. Гипсокартон и прочие синтетические материалы выглядят неестественно, а иногда даже отталкивающе. Верный спутник экологии – дерево, уж слишком дорого стоит. Поэтому на выручку приходит выгодный и качественный аналог, всех вышеперечисленных материалов. Цена на ДСП и ЛДСП 5мм, весьма привлекательна. А о преимуществах самих плит можно говорить часами. А главное, что они вполне доступны и купить ДСП и ЛДСП 5мм можно повсеместно. Единственное, с чем следует определиться, так это с производителем, ну а он уже постарается удовлетворить требовательного клиента.

При производстве, такого тонкого, но экологического материала, используется дерево, правда в виде стружек и опилок. В древесных частицах, взятых за основу при производстве ДСП именно такой плотности, практически отсутствует древесная кора, что делает структуру ещё более плотной и уменьшает подверженность воздействию внешних факторов. Что характерно, высокое качество пиломатериалов оправдано, так как цена ДСП и ЛДСП 5мм очень низка, несмотря на высокое качество. На выходе получается отличный продукт, состоящий из частиц дерева мельчайшей фракции. А потребительские свойства весьма привлекательны. Благодаря гладкой поверхности и высокой плотности, можно облицовывать всевозможные поверхности на своё усмотрение. И затраты при этом минимальны.

Для многих купить ДСП и ЛДСП 5мм является разумным решением и хорошей инвестицией в собственный дом. Приложив минимум усилий и средств, при помощи качественного и экологического материала, можно получить отличный результат.

osp-3.ru

С точностью до одной сотой? — МБ, №116 — журнал «Мебельный бизнес»

ближе к делу материалыОдин из самых острых вопросов, волнующих сегодня деревообработчиков и мебельщиков, — химическая безопасность плит. С новой силой отраслевая дискуссия разгорелась в связи с принятием норматива 0,01 мг/м3 по выделению формальдегида из полимерсодержащих материалов в воздушную среду при испытании камерным методом. Этот норматив для мебели и древесных плит утверждён 28 мая 2010 года решением Комиссии Таможенного союза №229. Он же предусмотрен Техническим регламентом «О безопасности мебельной продукции», принятым 15 июня 2012 года Евразийской экономической комиссией Таможенного союза и вступающим в силу с 1 июля 2014 года.

Многие российские специалисты считают принятый норматив неоправданно жёстким и высказываются за его пересмотр. Особенно активно оппоненты упирают на то, что аналогичные зарубежные нормативы для древесных плит в 10–12 раз «демократичней» российского: в Западной Европе — 0,124 мг/куб. м, в Северной Америке — 0,11 мг/куб. м. Это действительно так. Однако будем до конца объективны: сам по себе показатель вовсе не означает, что зарубежные нормативы намного мягче российских. Всё дело в том, что условия замеров выделения формальдегида из облицованных плит в России и за рубежом существенно различаются. Так, ГОСТ 30255–95 предусматривает герметизацию всех кромок образцов древесных плит, европейская методика по EN 717–1 позволяет оставлять открытыми 37% торцевых поверхностей, а североамериканские стандарты и вовсе не подразумевают кромкооблицовки.

Три методики — три вывода

Насколько зависят результаты замеров от условий их проведения, наглядно продемонстрировали производственные испытания, выполненные в 2012 году в компании «Кроношпан» с участием ООО «Лессертика» и ЗАО «ВНИИДРЕВ». На заводе были изготовлены ламинированные ДСП двух видов: класса Е0,5 с содержанием формальдегида 2,4 мг/100 г и класса Е1 с содержание формальдегида 5,7 мг/100 г. Образцы этих плит были испытаны камерным методом на выделение формальдегида по трём методикам: по ГОСТ 30255, по EN 717–1:2004 и по североамериканскому стандарту. Результаты испытаний показали:

— для плит класса Е0,5 требования утверждённого норматива (0,01 мг/100 г) обеспечиваются при испытаниях плит по ГОСТу 30255 и по европейскому стандарту EN 717–1;

— для плит класса Е1 требования норматива обеспечиваются при испытаниях по ГОСТу 30255, но при испытаниях по европейской и североамериканской методикам эмиссия формальдегида превышает норматив;

— при испытаниях по североамериканской методике ламинированные ДСП как класса Е1, так и класса Е0,5 с полностью открытыми кромками превышают требования норматива по выделению формальдегида.

В 2010–2012 годах аккредитованный центр «Лессертика» провёл мониторинг отечественной древесноплитной и мебельной продукции более чем 80-ти предприятий. Выяснилось, что превышение норматива по выделению формальдегида в необлицованных ДСП и МДФ может достигать 25 раз. Уложиться в норматив могут только облицованные со всех сторон древесные плиты при испытаниях в соответствии с ГОСТом 30255–95.

Для ламинированных плит также характерно повышенное по сравнению с нормативом выделение формальдегида, что является одной из веских причин несоответствия мебели установленным нормам по экологической безопасности (превышение в 3 раза). Готовая мебель «фонит» ещё и вследствие негерметичности некоторых деталей — там, где остаются открытые кромки плит в сопрягаемых элементах, и в местах установки фурнитуры. Свою эмиссионную лепту вносят также необлицованные ДВП сухого способа производства, используемые для задних стенок шкафов и днищ ящиков. Поскольку при производстве мебели обеспечить полную герметичность всех деталей весьма сложно, мебельщики заведомо оказываются в очень непростой ситуации.

Какое же напрашивается решение? На наш взгляд, практические результаты проведённых испытаний дают основания утверждать, что для ламинированных ДСП и для фанеры целесообразно оставить действующий ГОСТ Р 52078 и ГОСТ 3916.1, которым установлен норматив выделения формальдегида 0,124 мг/куб. м, что гармонизировано с европейскими стандартами.

Одновременно следует изменить методику определения эмиссии формальдегида по образцу европейской. Это приведёт к серьёзному ужесточению требований к химической безопасности древесных плит и мебели. Так, в результате испытаний было установлено, что, для обеспечения европейского норматива эмиссии формальдегида 0,124 мг на кубометр воздуха, содержание формальдегида в ДСП должно быть не более 4,2 мг/100 г, в плитах МДФ — не более 3,8 мг/100 г, в фанере — не более 6,0 мг/100 г.

Всё дело в смолах

Уровень безопасности древесноплитной продукции напрямую зависит от состава связующих и композиций пропиточных составов, применяемых для изготовления плит и бумажно-смоляных плёнок. Для получения химически безопасных плит нужны низкомольные карбамидные смолы с мольным соотношением формальдегида к карбамиду не более 1,1, при этом изготавливаться они должны на территории или вблизи древесноплитных заводов.

Положение с производством формальдегидных смол для производства ДСП не выглядит критическим, но смол не хватает.

Острая потребность в формальдегидных смолах сложилась в Сибири и на Дальнем Востоке, где идёт создание древесноплитных производств. Новые заводы в Хабаровском крае — ДСП мощностью 140 тыс. кубометров в год и плит МДФ мощностью 150 тыс. кубометров в год — вынуждены завозить смолы из Китая. Началось строительство в этом регионе первого завода карбамидных смол годовой мощностью 54 тыс. тонн. Однако этого вовсе недостаточно. Уже сейчас потребность в формальдегидных смолах для обеспечения производства плит и фанеры составляет около 1,2 млн. т и к 2020 году возрастёт до 2,1–2,2 млн. т. Но дело не только в количестве. Для получения качественных плит с пониженным содержанием формальдегида производителям ДСП необходимы собственные смолы с различной реактивностью для изготовления наружных и внутренних слоёв древесно-стружечных плит. Пока что очень немногие предприятия имеют собственные смоловарни.

Не лучше обстоит дело с производством пропиточных смол для изготовления бумажно-смоляных плёнок. Такие связующие, как правило, изготавливаются на участках в составе линий импрегнирования. Они имеют срок хранения до 6 дней, что исключает возможность их поставки на другие предприятия. В настоящее время появились модифицированные пропиточные смолы с длительными сроками хранения — до 30 дней, что позволило организовать централизованные поставки этих смол. Пропиточные карбамидные и меламиносодержащие смолы для предприятий Центрального и Северо-Западного ФО предлагают ООО «Синтема» (Ивановская область), ООО «Кронохим» (Московская область), завод «Карболит» (Московская область) и ОАО «Акрон» (Новгород). Что касается Урала, Сибири, то там производства таких смол отсутствует.

Для решения проблемы химической безопасности древесных плит, фанеры и мебели необходим меламин в качестве добавок в карбамидные клеящие и пропиточные смолы. Вплоть до последнего времени в нашей стране просто отсутствовало производство меламина, что всегда создавало проблему для предприятий, нуждающихся в этом сырье. Только в 2012 году в России появилось первое производство меламина мощностью 50 тыс. тонн в год. Сейчас в Ставропольском крае на предприятии «Невинномысский азот» идёт освоение производства и проектной мощности. В соответствии с расчётами существующая потребность лесопромышленного комплекса в меламине будет полностью обеспечена созданным производством. Однако к 2020 году потребность в меламине удвоится и составит около 100 тыс. тонн в год, а потому необходимо создание новых мощностей по производству меламина.

Лёд тронулся, но до ледохода пока далеко

Несмотря на все объективные сложности, в России уже началось освоение выпуска плит Е0,5. Процесс подтолкнул шведский концерн IKEA, размещающий заказы на российских фабриках, и возросшие требования к экспортной продукции.

Технология производства плит Е0,5 внедрена на 7-ми заводах: «Волгодонский КДП», «Первая ЛПК» (Алапаевск, Свердловская область), «Дядьково-ДОЗ» (Брянская область), «ЭггерДревпродукт Гагарин» (Смоленская область), «Флайдерер» (Новгородская область), «Кроношпан» (Московская область), «Сыктывкарский ФЗ» (Республика Коми). На этих предприятиях применяют меламиносодержащие карбамидные смолы различных поставщиков и изготовителей. Содержание меламина в смолах составляет от 6% до 30%. Считается, что токсичность плит находится в прямой зависимости от количества меламина в смолах. Однако практика работы одного из заводов ДСП, имеющего собственное смольное производство, показала, что и при малом количестве меламина в смоле (6%) можно стабильно изготавливать плиты класса Е0,5 с содержанием формальдегида от 2,8 до 4,0 мг/100 г.

К сожалению, на сегодняшний день типовая технология синтеза меламинокарбамидоформальдегидных смол отсутствует, рецептуры и технологии их получения являются коммерческой тайной изготовителей, что сдерживает развитие в стране производства химически безопасных древесноплитных материалов.

В 2011–2012 годах выполнялись также производственные испытания технологий получения химически безопасных ламинированных ДСП на основе плёнок с модифицированными пропиточными составами. Испытания проводились на 9-ти заводах: ПК «Корпорация Электрогорскмебель», «Томлесдрев», «Волгодонский ЛПК», «Евростандарт», ПТК «Прогресс», «Первая ЛПК», «Кроношпан», «Шаттдекор». Выделение формальдегида составило от 0,004 до 0,01 мг/м3, что подтвердило принципиальную возможность получения ламинированных ДСП с выделением формальдегида не более 0,01 мг/м3. Для этого необходима плита-основа класса Е1 и плёнка с содержанием меламина не менее 25 г/м2. Такую плёнку можно получить пропиткой бумаги карбамидоформальдегидной смолой и меламиноформальдегидной смолой, содержащей около 300–330 кг меламина на 1 т смолы, при равном расходе пропиточных составов в первой и второй ваннах.

В организационном плане необходим широкий контроль ламинированных плит и мебели на выделение формальдегида. Целесообразно оснащение заводских лабораторий малыми камерами объёмом 225 л и 1 м3 для управления процессом производства экологически безопасных ламинированных плит. Для мебели необходимы испытательные камеры большой ёмкости — не менее 15 м3. Такая практика принята в странах ЕС и в Северной Америке. Необходимо и в России создать систему контроля токсичности мебели, включая импортную, организовав испытания в независимых испытательных центрах.

Как обеспечить норматив

В 2012 году в компании «Кроношпан» и в ПК «Корпорация Электрогорскмебель» были проведены производственные испытания технологической схемы получения химически безопасной древесной продукции, включая изготовление малотоксичных ДСП, плёнок, корпусной мебели. Мягкая мебель в том числе из кожи ткани диваны и кресла широкий выбор моделей, а материал можно выбрать при заказе. Результаты испытаний показали, что, в принципе, можно получить корпусную мебель с выделением формальдегида не более 0,01 мг/м3, изготавливаемую по ГОСТу 16371–93 без герметизации технологических отверстий и сопрягаемых элементов. Вот 2 варианта технологий получения химически безопасной мебели.

1. Для изготовления мебели используются ламинированные ДСП, полученные из плит Е0,5, и плёнки с содержанием меламина не менее 25 г/м2. Мебель проходит испытания на выделение формальдегида камерным методом в собранном виде без кондиционирования.

2. Для изготовления мебели используются ламинированные ДСП, полученные из плит Е1 с содержанием формальдегида 6–8 мг/100 г, и плёнки на основе бумаги массой 80 г/м2 с содержанием меламина не менее 35 г/м2. Для задних стенок применяются ДВП мокрого способа производства (ГОСТ 4598–86). Испытания мебели выполняются с предварительным кондиционированием (выдержкой) в собранном виде в течение не менее 20 дней.

Сколько стоит безопасность

Вовлечение меламина в производство карбамидных смол приводит к удорожанию древесноплитной продукции. Расчёты показывают, что:

— для плит класса Е0,5 себестоимость изготовления ДСП возрастёт на 15%, плит МДФ — на 20%, по сравнению с изготовлением плит Е1;

— себестоимость ламинированных плит Е0,5 увеличивается на 8–9% по сравнению с изготовлением ламинированных плит класса Е1;

— увеличение себестоимости изготовления мебели при использовании плит класса Е0,5 взамен Е1 составит не более 3%, что экономически приемлемо;

— себестоимость изготовления корпусной мебели из плит класса Е1 при герметизации кромок и отверстий возрастёт на 3–9% по сравнению с мебелью, изготавливаемой по ГОСТу 16371–93, что экономически приемлемо.

Результаты испытаний на выделение формальдегида из облицованных ДСП классов Е0,5 и Е1 по отечественной, западноевропейской и североамериканской методикам

| Вид продукции | Класс эмиссии испытаний формальдегида | Условия | Выделение формальдегида по камерному методу, мг/куб. м |

| ЛДСП | Е0,5 | С закрытыми кромками по ГОСТ 30255-95 | 0,003 |

| Е0,5 | С частично открытыми кромками по EN717-1:2004 | 0,01 | |

| Е0,5 | С открытыми кромками (американский стандарт) | 0,048 | |

| ЛДСП | Е1 | С закрытыми кромками по ГОСТ 30255-95 | 0,01 |

| Е1 | С частично открытыми кромками по EN717-1:2004 | 0,034 | |

| Е1 | С открытыми кромками (американский стандарт) | 0,138 |

Среднее содержание (выделение) формальдегида из древесных плит, фанеры и мебели по результатам испытаний в ООО «Лессертика»

| Наименование продукции | Содержание формальдегида, мг/100 г | Выделение формальдегида, мг/куб. м | ||||

| 2010 г. | 2011 г. | 2012 г. | 2010 г. | 2011 г. | 2012 г. | |

| Фанера | 1,4 | 2 | 1,9 | 0,07 | 0,04 | 0,03 |

| Необлицованные ДСП | 5,2 | 7,6 | 6,4 | 0,22 | 0,26 | 0,22 |

| Ламинированные ДСП | — | — | — | 0,022 | 0,023 | 0,011 |

| Необлицованные МДФ | 20,2 | 15,4 | 7,9 | — | — | 0,277 |

| Ламинированные МДФ | — | — | — | 0,099 | 0,08 | 0,04 |

| Мебель (наборы) | — | — | — | — | 0,08 | 0,032 |

Результаты испытаний опытных образцов изделий мебели на выделение формальдегида по ГОСТу 30255-95 в камере ёмкостью 30 куб. м в ООО «Лессертика»

| Изготовитель | Условия изготовления изделий мебели | Выделение формальдегида, мг/м3 |

| ПК «Электрогорскмебель» | Кухонная мебель из плит Е1 без герметизации отверстий и сопрягаемых кромок. | 0,01 |

| Выдержка в собранном виде — 20 дней до испытаний. | ||

| Задняя стенка — ДВП мокрого способа производства. | ||

| ООО «Кроношпан» | Корпусная мебель из ламинированных плит Е0,5 без закрытия технологических отверстий | 0,005 |

| и сопрягаемых кромок. Задняя стенка – из ДВП сухого каландрового способа производства. | ||

| Корпусная мебель из ламинированных плит Е1 без закрытия технологических отверстий | 0,03 | |

| и сопрягаемых кромок. Задняя стенка – из ДВП сухого каландрового способа производства. | ||

| Корпусная мебель из ламинированных плит Е1 с герметизацией технологических отверстий | 0,015 | |

| и сопрягаемых кромок. Задняя стенка – из ДВП сухого каландрового способа производства. | ||

| ООО «Славмебель», | Полки для мебели с облицованными поверхностями и кромками. | 0,009 |

| Смоленск | ||

| ООО «Катюша», | Корпусная мебель из плит Е0,5 без закрытия технологических отверстий | 0,008 |

| Дядьково, Брянской обл. | и сопрягаемых кромок. Выдержка в собранном виде — 60 дней до испытаний. | |

| ООО «М-Сити», | Стеллаж вертикальный без закрытия технологических отверстий и сопрягаемых кромок. | 0,007 |

28 февраля 2013 (№116)

читайте также 31 марта 2019 Третья инкарнация «Карелии ДСП»Предприятие ждёт очередная модернизация и расширение товарного ассортимента.

30 марта 2019 Забудьте про клей!

Кромка Fusion Edge от Döllken теперь в складской программе!

28 марта 2019 На зависть самой природе

Прекрасная альтернатива натуральному дереву — древесные материалы от ЭГГЕР в аутентичных структурах Филвуд.

31 июля 2018 Фактурные импровизации

Под девизом Fusion компания ЭГГЕР представила мебельщикам новые декоры коллекции EGGERZUM.

20 июня 2018 Новинки от Döllken

Кромки COMPACT-STYLE придают мебели непревзойдённое изящество.

19 апреля 2018 Test of the best

О новой главе в жизни технологии каширования.

www.promebel.com

Дуговая сталеплавильная печь ДСП-3 | Металлургия

Гомельский Государственный технический университет им П. О. Сухого

Кафедра Металлургия и литейное производство

Курсовой проект по дисциплине «Металлургическая теплотехника и теплоэнергетика»

На тему: «Рассчитать и спроектировать дуговую сталеплавильную печь»

Гомель 2015

В данном курсовом проекте я рассчитываю дуговую сталеплавильную печь ёмкостью 3 тонны (ДСП-3). Печь такого типа относят по классификации к дуговым печам прямого действия. Основными элементами конструкции современной дуговой сталеплавильной печи являются ванна печи, установленная на наклоняющейся платформе механизма наклона печи. Печь наклоняется в сторону рабочего окна на 10-15о для скачивания шлака, и на 25-45о в сторону сливного отверстия для слива металла. Сверху ванна закрыта сводом. В своде имеются отверстия для опускания в рабочее пространство трех электродов. Основной несущей конструкцией для удержания электрода является рукав электрододержателя, зафиксированный на стойке, имеющей возможность вертикально перемещаться в двух поясах направляющих роликов под действием привода перемещения электрода. Несущей конструкцией механизмов перемещения электродов служит портал, опирающийся на тумбу платформы наклоняющейся. Для удержания электрода и обеспечения надежного электрического контакта служит механизм зажима электрода. Для открывания ванны печи для загрузки шихты предназначен механизм подъема и поворота свода [1].

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. Общее описание электропечи 6

2. Расчёт геометрических размеров печи 21

2.1 Определение геометрических параметров 21

2.2 Конструкция футеровки ДСП 25

3. Расчёт электрических параметров печи 30

3.1 Электрический расчёт печи 30

3.2 Определение мощности печного трансформатора 32

4. Расчёт теплового баланса 33

Заключение 43

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 44

Состав: Общий вид (СБ), Футеровка ванны и свода, Спецификация, ПЗ

Софт: КОМПАС-3D 16

vmasshtabe.ru

ДСП как материал, 5 букв, сканворд

ДСП как материал

Альтернативные описания• большой, плоский кусок камня или металла

• домашняя печка-кормилица

• изделие из железобетона

• кухонная печь с конфорками

• плоский прямоугольный кусок металла, камня

• плоский прямоугольный кусок металла

• она нужна для «пищеварения»

• «горячая точка» на кухне

• бетонная или газовая

• надгробная …

• кухонная печь

• газовая на кухне

• и газовая, и бетонная

• кухонный потомок русской печки

• нужна для «пищеварения»

• современная печь

• участок земной коры

• строительный элемент

• кухонная или надгробная

• железобетонное изделие

• кухонная КОНФОРмистка

• газовая кухонная «печь»

• «очаг» на кухне

• и кухонная, и надгробная

• строительная, надгробная, кухонная

• самая «горячая точка» на кухне

• надгробный камень

• Строительное изделие из железобетона

• Большой, плоский кусок камня или металла

• Плоский прямоугольный кусок металла, камня, железобетона

• Кухонная печь с конфорками

• «Горячая точка» на кухне

• «очаг» на кухне

• газовая кухонная «печь»

• и плита ж. плиток м. яросл. плющеная или плоская по себе вещь, толстый лист, слой, доска твердого вещества, из камня, металла, а реже из дерева. Каменная плита бывает пиленая или тесаная, либо самородная, лещадь, известковый или песчаный сланец, плитняк м. Мраморные плиты, на подоконники. Кровля крыта аспидною плитою, сланцем, лещадью. Двор выстлан плитой. Плита столпа, плат, абака. Плита кухонная, чугунная доска, иногда с дырами для кастрюль и вьюшками, коею покрыть очаг: плита сплошная, и плита сквозная, дырчатая, с конфорками. Плита или плитка, арх. слой или два сплоченных бревен, плот и паром. Лес в Арх. приходит плитками, на коих привозят и хлеб, смолу и пр. Плитка, умалит. небольшая плита. Серебро в плитках. шоколадной плитке палочек. Агатовая плиточка. Плитка кармину. Кирпичный чай в плитках. Плитка утюжная, железная плашка, накаляемая и вкладываемая в утюг. Плитный известняк, Zechstein. Платный песчаник, немецк. Quadersandstein. Платовая выстилка. Платовой камень, плитняк. Плиточная конфорка, вьюшка. Плиточные, плитковые, плитчатые краски, водяные, в плиточках. Плитняковый камень. Плитняковая помня, плитня или плитоломня, плитоломный овраг. Плитовозцы отказываются, тяжела плита. Паровая плитопильня

• нужна для «пищеварения»

• она нужна для «пищеварения»

• самая «горячая точка» на кухне

• четырехконфорная обитательница кухни

scanwordhelper.ru