Водопоглощение газобетона — на что влияет и как уменьшить

Газобетон является пористым материалом, который хорошо впитывает влагу, но также быстро он эту влагу отдает. Если дом построен из газоблока, причем без отделки, то под проливным длительным дождем стены намокнут максимум на 30 мм. Это связано с капилярным подсосом данного материала.

Другими словами, влага в газобетоне старается пройти, но на пути ее располагаются пузырьки воздуха, которые препятствуют дельнейшему капилярному проникновению воды.

Знать эту информацию нужно для того, чтобы здраво оценивать намокание блоков в реальных условиях, ведь противники газобетона заверяют, что мокрый газобетон намного хуже сохраняет тепло. Да, отчасти это так, но блок намокает далеко не полностью, а всего на три сантиметра, причем только с внешней стороны стены. В результате, на общую теплоэффективность это не сильно повлияет, тем более, что высыхает газоблок также быстро.

Вопрос водопоглощения и морозостойкости газобетона задают люди, которые планируют оставить свой дом на зиму без отделки, опасаясь того, что газоблоки начнут крошится.

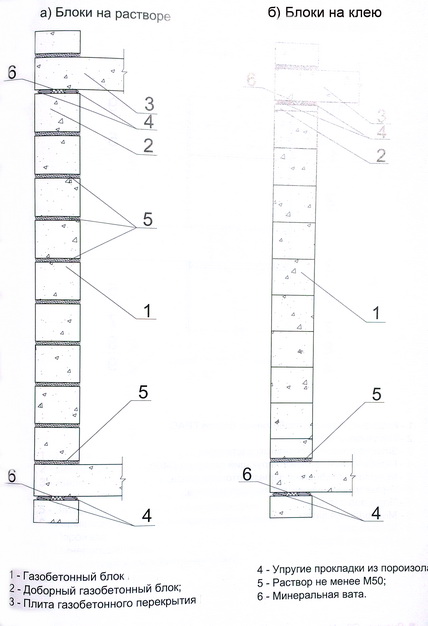

В данном контексте отметим, что газоблоки принято класть на специальный клей, в состав которого входят специальные водоудерживающие добавки. Если укладку производить на обычный цементный раствор, то газобетон быстро впитает все влагу, не давая возможности раствору затвердеть.

Единственное место где газоблоки укладываются на цементный раствор – первый ряд на гидроизоляцию. Причем эти газоблоки желательно намочить водой, а сам растворный шов должен быть минимум 20мм.

На строительных сайтах, а также на каналах ютюба можно встретить множество тестов газобетонных блоков. Но далеко не все тесты дают объективную оценку водопоглощению газобетона. К примеру, берут небольшой кубик газобетона 10×10 см, кладут его в ведро с водой, и прижимают сверху камнем, чтобы блок не всплывал. Далее блок взвешивают и разрезают, показывая процент вобравшейся воды.

Но давайте разберемся в этих сомнительных тестах.

Во-первых, газоблоки в реальных условиях подвержены максимум проливному дождю, и никто не будет наполнять свой дом доверху водой. Таким образом, в реальных условиях намокание происходит капилярным способом, а в условиях погружения кубика в воду, влияет еще и давление воды в ведре.

Во-вторых, маленькие блоки, в процентном соотношении, напитываются водой намного сильнее, чем блоки большего размера.

В-третьих, в реальной жизни газоблоки намокают только с одной стороны, исключением является ситуация с недостроенным домом без крыши, когда дождь заливает со всех сторон.

Как итог данной статьи отметим, что газобетон является хорошим материалом, водопоглощение которого не является критичным, так как под дождем он намокает максимум на 30 мм, после чего быстро высыхает. На теплопроводность намокание влияет минимально, процентов на 10%.

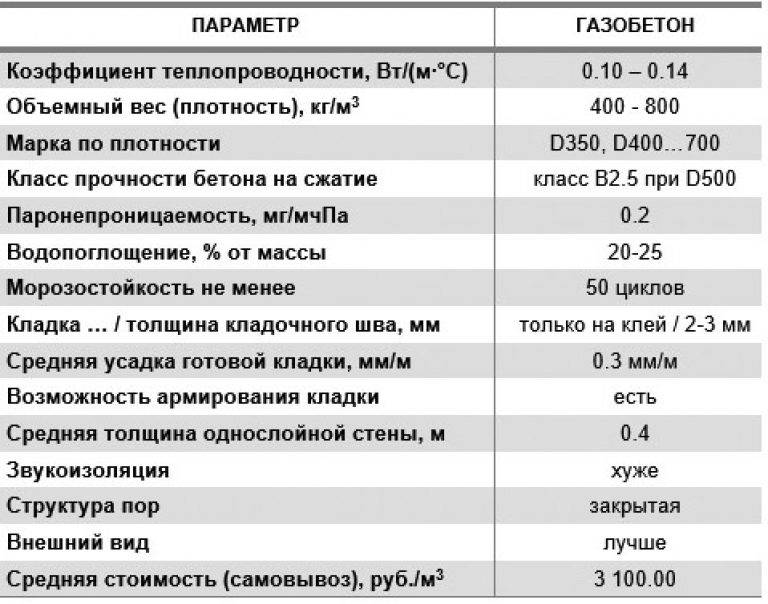

Свойства газобетонных блоков: разбор плюсов и минусов

Имеют ли газобетонные блоки недостатки? В последнее время этот вопрос интересует многих. Материал становится все более популярным, а спрос на него растет в геометрической прогрессии. На современном строительном рынке изделия из газобетона все увереннее занимают лидирующие позиции. Какие именно плюсы и минусы имеют свойства газобетонных блоков, в каких конкретных технологических процессах по строительству их использование оптимально, а в каких существует альтернатива. Как не переплатить за материал и работу, и не раскаиваться о содеянном в последствии.

Свойства газобетонных блоков

Легкость и размер

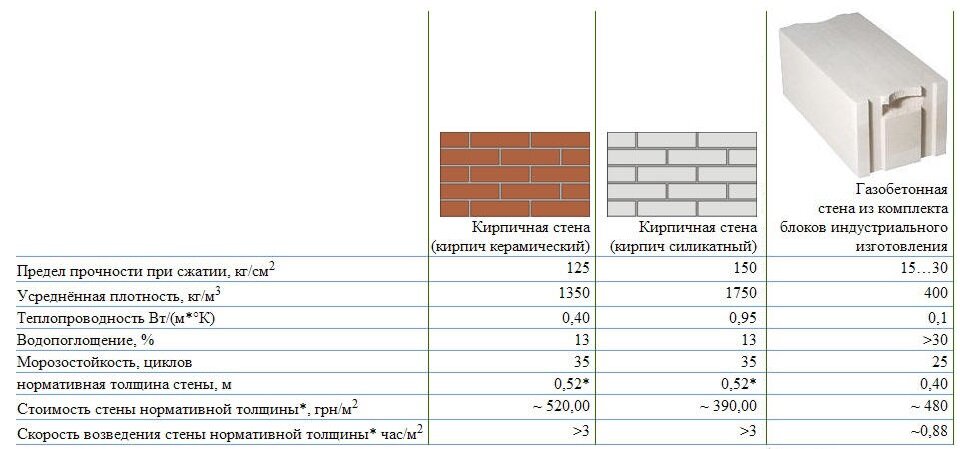

Блок D500 размерами 30х25х60 см весит около 30 кг, для кладки того же объема потребуется 22 кирпича, вес которых в два раза больше, около 80 кг. Благодаря большим габаритам и легкому весу этапы строительства осуществляются быстрее, чем из других материалов. Такие монтажные работы может выполнить даже один человек. Эти характеристики снижают затраты на транспортировку и расходы на устройство фундамента. Высокая точность и большие размеры блоков позволяют возводить стены с минимальными отклонениями и высокой скоростью. Соответственно снижаются затраты на внешнюю отделку.

Такие монтажные работы может выполнить даже один человек. Эти характеристики снижают затраты на транспортировку и расходы на устройство фундамента. Высокая точность и большие размеры блоков позволяют возводить стены с минимальными отклонениями и высокой скоростью. Соответственно снижаются затраты на внешнюю отделку.

Теплопроводность

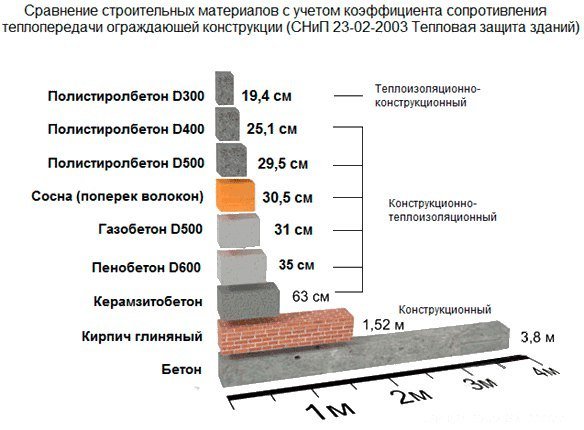

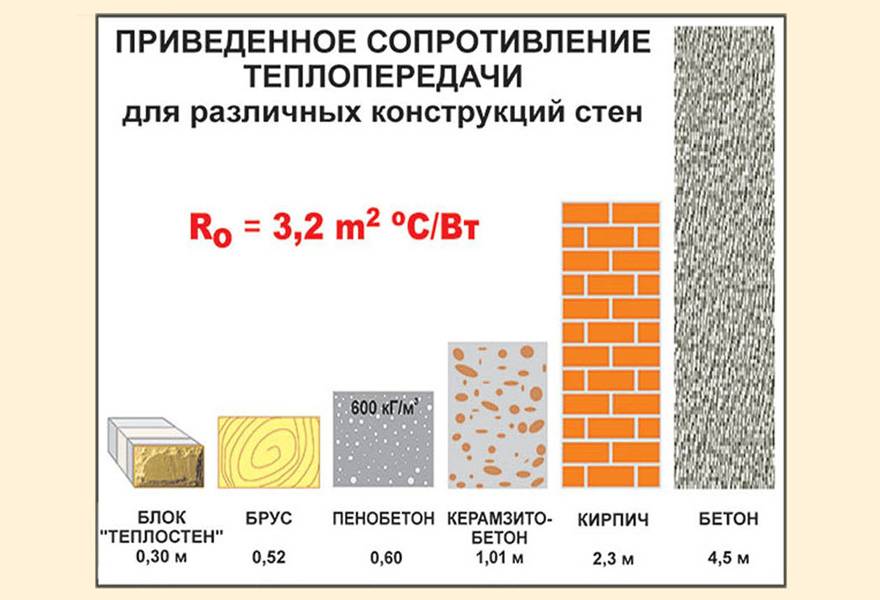

Ячеистая структура создает теплоизоляционный эффект. Также данный материал способен сохранять тепло, а в летний сезон – приятную прохладу. Здесь следует отметить, что теплопроводность газобетонного блока толщиной 375 мм равнозначен кладке из кирпича более чем в полметра. За счет наличия газовых (воздушных) пор изделия имеют высокое удельное тепловое сопротивление, что обеспечивает хорошие теплоизоляционные свойства газобетонных блоков. Это утверждение справедливо, когда полости действительно заполнены газом или воздухом, т.е. когда материал хорошо высушен. Картина резко изменяется при наличии повышенной влажности.

Теплопроводные свойства газобетонных блоковИсходя из величины удельного теплового сопротивления газобетона, для обеспечения нужной теплоизоляции нормируемая (рекомендуемая) толщина стены из газобетонных блоков составляет 375-380 мм, что считается преимуществом этого материала по сравнению с другими.

Однако в реальности даже под воздействием влаги при нормируемой строительными стандартами величине влагопоглощения (12%) тепловое сопротивление снижается на 30-32%.

Кроме того, при кладке стен из блоков используется, как правило, обычный цементный раствор, что уменьшает тепловое сопротивление еще на 25% (при применении специальных дорогостоящих клеевых составов – до 10%). Таким образом, для обеспечения равных условий тепловой защиты в реальных условиях необходимо увеличить толщину стены на 55-57%. В районах с повышенной влажностью водопоглощение может превысить 30%, что еще больше увеличивает требуемую толщину стены. Эти обстоятельства делают сомнительными преимущества газобетона в части тепловой защиты.

С приходом зимы выясняется, что стены из газобетона продуваются достаточно сильно. Недостатки можно устранить, используя специальный тонкослойный клеевой раствор (3-5 мм) для пенобетона. Но на практике он используется редко, так как работа с ним требует определенных навыков каменщика и стоит дороже.

Газосиликатные блоки стоят ненамного дешевле обычного кирпича, и привлечение к строительству высококвалифицированных специалистов ставит под сомнение целесообразность применения этого материала. К тому же экологическая чистота этого клея пока еще остается под вопросом. Газосиликатные блоки, уложенные с использованием цементно-песчаного раствора, ухудшают теплосопротивление кладки на 25%.

Не всегда положительно сказывается и свойства газобетонных блоков, связанные с малой инерцией нагрева. Отчасти проблему можно компенсировать применением внутренних перегородок, использованием панельных или монолитных перекрытий из бетона. Но из-за большой площади стен разница между кирпичным или бетонным домом (с эффективным утеплителем) все равно будет существенной.

Дома из газобетона обладают небольшой тепловой инерцией (камня в нем 5-15%). Вымерзшее в морозную погоду строение прогревается достаточно быстро – за 1,5-2 часа температуру воздуха можно поднять от 0 до +20°С. Конечно, это характеризует газобетон с положительной стороны, но проблема заключается в том, что дом так же быстро и остывает.

Использование специального клеящего состава вместо обычной цементной смеси минимизирует эффект от мостиков холода. Это снижает теплопотери с 25% до 8-10%. Количество используемого клея существенно меньше, до 5 раз, по сравнению с цементным раствором.

Морозостойкость

При соблюдении технологии на всех этапах строительства, данный материал способен выдержать более 25 циклов заморозки/оттаивания.

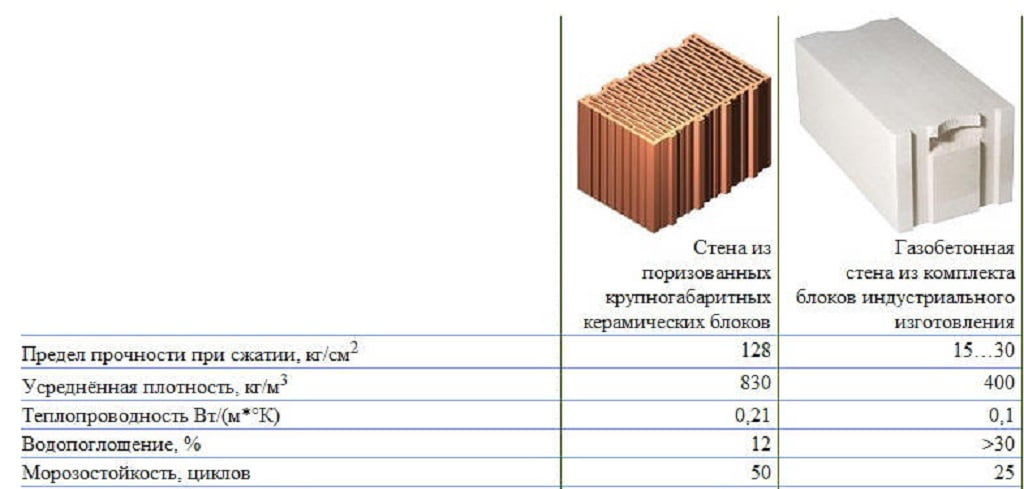

Высокая морозостойкость газобетонных блоков в фасадных стенах на практике не подтверждается. Это во многом объясняется водопоглощением и накоплением воды в порах материала. При этом вода при низких температурах в полостях замерзает, а, расширяясь, создает внутреннее напряжение в блоках. Морозостойкость конструкционно-теплоизоляционного газобетона марки D500 составляет всего лишь 25 циклов (норма – не менее 50 циклов). Это ограничивает применение газобетона для фасадных стен или требует дополнительной защиты. Рекомендован этот сорт для использования в строительстве в климатических условиях, не превышающих -18°С.

Характеристика морозостойкости говорит о том, сколько раз конструкция из газобетонных блоков может выдержать замерзание-оттаивание без значительных повреждений и деформаций. При достижении показателя в 25 циклов газобетон марки D500 начинает терять в показателях прочности и других характеристиках. Значительной морозостойкости можно достичь при использовании более плотных блоков. Но следует помнить, что они являются уже не теплоизоляционными, а конструкционными, и, следовательно, увеличивают толщину стен.

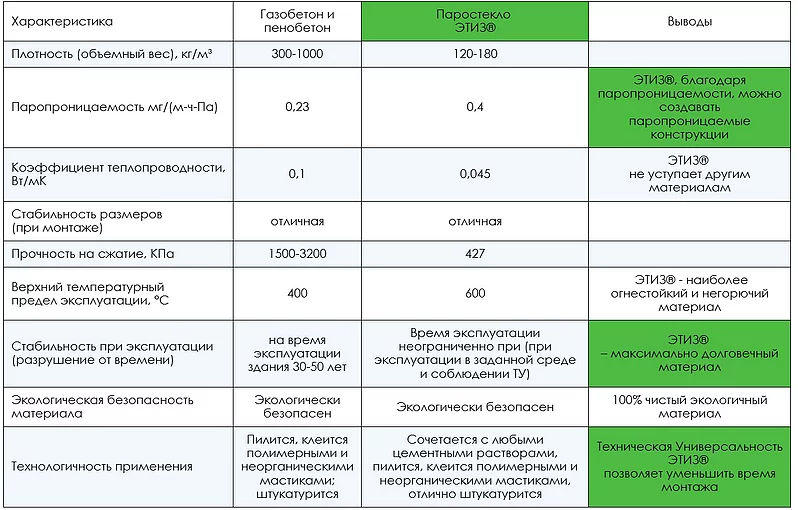

Паропроницаемость и газопроницаемость

Преимуществом материала считается высокая паро- и газопроницаемость, что дает возможность стенам «дышать». Но эти свойства газобетонных блоков имеет и отрицательную сторону. Высокая проницаемость воздуха хороша при теплой и нормальной температуре, но при холодной, а особенно при ветреной, погоде проникновение в дом холодного воздуха заметно снижает тепловую защиту газобетона. Холодный «сквозняк» проходит прямо через фасадную стену.

Отрицательная сторона паропроницаемости сказывается при использовании газобетона в строительстве бань, саун. В этом случае имеет место переувлажненный пар, который, проходя через пористый материал, вызывает абсорбцию воды в порах. Для предотвращения накопления воды в толще газобетона следует изготавливать парозащитный барьер в виде грунтовки, штукатурки или облицовки. Это, во-первых, приводит к удорожанию строительства; во-вторых, исключает реализацию одного из важнейших преимуществ газобетона – «выветривание» пара из помещений.

Звукоизоляция

Известное свойство материалов — при меньшей плотности и большом объеме, обладать высокими звукоизоляционными качествами. Газобетон имеет именно такую структуру. Полученная в результате химической реакции между пудрой алюминия и известью, легкая ячеистая масса газобетона наполняется воздушными пузырьками. Такой состав материала будет хорошим препятствием для звуковой волны.

Звукоизоляционные свойства газобетонных блоковИндекс шумопоглощения для газобетонных блоков в среднем 43- 44 дБ. Норма для жилых помещений, выведенная на основе свойств строительных материалов, равна 41 дБ.

Норма для жилых помещений, выведенная на основе свойств строительных материалов, равна 41 дБ.

Повысить звукоизоляционные свойства можно, если увеличить зазор между слоями блоков. Этой цели можно добиться, применяя соответствующие отделочные материалы. Оштукатуренные с обеих сторон стены способны обеспечить звукоизоляцию до 50 дБ! Устранить посторонние звуки поможет сочетание данного строительного материала с отделкой из пенопласта и других вспененных материалов.

Влагопроницаемость и водопоглощение газобетона

Недостатки блоков из газобетона особенно проявляются в холодное время года при повышенной влажности; и на то есть свои причины.

Один из главных недостатков газобетона – повышенные влагопроницаемость и водопоглощение. Этот недостаток определяется наличием пор в толще материала. Вода, проникая внутрь газобетона, абсорбируется в полостях и накапливается. Даже установленные строительные нормы допускают накопление влаги до 12% массы материала. Высыхание из-за изолированности пор происходит медленно. Высокое водопоглощение влияет на все основные свойства газобетонных блоков, заметно ухудшая их.

Высокое водопоглощение влияет на все основные свойства газобетонных блоков, заметно ухудшая их.

Газобетон – сильный абсорбент влаги и усиленно впитывает ее из окружающего пространства. Поэтому профессионально сделанный и качественный паровой барьер просто обязателен. Для этого стены необходимо обработать грунтовкой глубокого проникновения и только после этого приступать к шпатлеванию внутренних поверхностей.

Если проект дома не предусматривает отделку внешних стен декоративными отделочными материалами, поверхность фасада необходимо гидрофобизировать. Причем повторять эту манипуляцию необходимо раз в 2-3-летний период. Для этих целей производители рекомендуют использовать только гипсовую штукатурку, так как цементно-песчаные растворы имеют свойство растрескиваться и отслаиваться.

Механическая прочность и несущая способность газобетона

При использовании газобетонных блоков строители сталкиваются с дилеммой. Для обеспечения высокой механической прочности необходимо выбирать материал с высоким удельным весом; в то же время в газобетоне повышенной плотности заметно снижены теплоизоляционные свойства. Такая альтернатива приводит к тому, что обычно применяется газобетон с плотностью 400-500 кг/м³, что не может обеспечить высокой механической прочности.

Такая альтернатива приводит к тому, что обычно применяется газобетон с плотностью 400-500 кг/м³, что не может обеспечить высокой механической прочности.

При строительстве стен из газобетонных блоков проявляется ряд недостатков материала в части обеспечения механической прочности. Так, при возведении перекрытий их плиты или балки срезают и крошат газобетон, что требует дополнительных элементов: специального железобетонного армирующего пояса или опорной подушки. Это приводит к возникновению «мостиков холода» и заметно снижает тепловую защиту. Кроме того, необходимость сложных дополнительных элементов ведет к удорожанию строительства.

Использование газобетона плотностью менее 500 кг/м³ не может обеспечить необходимую механическую стойкость на сжатие.

Газобетонные блоки такой прочности обладают хрупкостью, к тому же следует добавить низкую стойкость к изгибу. Это практически ограничивает строительство вверх – возведение сооружений выше одноэтажных нежелательно.

Отрицательные механические свойства газобетонных блоков: недостаточная стойкость на изгиб, т.е. низкая эластичность. В процессе эксплуатации фундамент любого строения подвергается небольшим усадкам, которые спокойно переносят кирпичные или деревянные стены. Другое дело – газобетон. Уже через 1-2 года на блоках появляются микротрещины. Через 3 года такому растрескиванию подвергается до 25% всех газобетонных блоков.

Трещины газобетонных блоковПоявление микротрещин не ведет к быстрому разрушению стен, но заметно снижает их механическую прочность и может проявиться в будущем. Особенно опасно то, что со временем эти трещины расширяются, а их количество растет. Увеличение усадки фундамента приводит к серьезному растрескиванию газобетона.

Все это приводит к необходимости в качестве фундамента возводить массивные цокольные полуэтажи из обычного бетона. Для небольших жилых строений такой фундамент просто не выгоден экономически.

Опасно поведение и швов в стенах из газобетонных блоков. Со временем шовный раствор заметно растрескивается и отходит от поверхности блоков, даже без усадки фундамента. Через 7-10 лет блоки практически просто лежат друг на друге под своим весом. Существенное растрескивание газобетона замечено в местах прохождения металлической арматуры или колонны несущего каркаса без воздействия деформаций фундамента.

Со временем шовный раствор заметно растрескивается и отходит от поверхности блоков, даже без усадки фундамента. Через 7-10 лет блоки практически просто лежат друг на друге под своим весом. Существенное растрескивание газобетона замечено в местах прохождения металлической арматуры или колонны несущего каркаса без воздействия деформаций фундамента.

К большим недостаткам применения газобетона следует отнести и поведение штукатурки, выполненной по газобетонным блокам. На штукатурке уже через небольшое время появляются трещины, как правило, по швам между блоков. Такие трещины возникают как на цементной, так и на гипсовой штукатурке. Особенно активно они возникают при воздействии низких температур снаружи стены. Следует заметить, что чем больше мороз на улице, тем трещин больше внутри помещения. Производители рекомендуют использовать штукатурку на гипсовой основе, и она действительно имеет высокий уровень адгезии с газобетонной поверхностью. Но при резких термических перепадах у такой стены немедленно образуются трещины, повторяющие контуры кладки. Эти места необходимо укреплять монтажной сеткой, что дополнительно повышает стоимость отделочных работ.

Эти места необходимо укреплять монтажной сеткой, что дополнительно повышает стоимость отделочных работ.

Конструкционно-теплоизоляционная марка D500 предназначена для строительства домов высотой до 3-го этажа. Ее несущей способности хватает для выдерживания нагрузки всей конструкции дома и плит перекрытия. В этом моменте всплывает одно «но!». При этом в местах опоры плит перекрытия и иных нагружаемых элементов возникает необходимость возведения железобетонного армопояса или обычной кирпичной кладки, которые являются мостиками холода. Дома большей этажности из газосиликата не возводят, так как газобетон повышенной плотности (D900-D1200) не отличается хорошей теплоизоляцией и увеличивает стоимость строительства.

Легкость обрабатывания и технологичность газобетона

Придать ему любую форму можно при помощи ручных средств, например, ножовки или пилы. Блок легко режется, сверлится. Выполнить штробление, забить гвоздь или проделать рабочее отверстие под розетку не составит труда. Но в то же время сильно ограничено и такое преимущество газобетона, как технологичность. В блоки действительно легко вбиваются дюбеля и гвозди, но из-за хрупкости материала они так же легко вылетают после забивания. Особенно заметно проявляет себя этот недостаток газобетона при использовании анкеров или шурупов. Такие крепежи плохо держатся в блоках, что значительно осложняет облицовку или укрепление кладок. Эта проблема решается только применением специальных крепежных дюбелей и анкеров с пластиковыми капсулами, что тоже ведет к удорожанию конструкции.

Но в то же время сильно ограничено и такое преимущество газобетона, как технологичность. В блоки действительно легко вбиваются дюбеля и гвозди, но из-за хрупкости материала они так же легко вылетают после забивания. Особенно заметно проявляет себя этот недостаток газобетона при использовании анкеров или шурупов. Такие крепежи плохо держатся в блоках, что значительно осложняет облицовку или укрепление кладок. Эта проблема решается только применением специальных крепежных дюбелей и анкеров с пластиковыми капсулами, что тоже ведет к удорожанию конструкции.

Экологичность, биологическая стойкость и пожаробезопасность

Новые технологии дают возможность производить этот материал из сырья, не выделяющего токсичных веществ. Показатель радиоактивного фона 54 Бк/г при допустимой в жилищном строительстве норме в 370 Бк/г. Согласно ГОСТу 30108-94* «Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов»:

| Класс | Удельная эффективность естественных радионуклеидов, Бк/г | Материал |

|---|---|---|

| 1 | до 54 | дерево, гипс, газобетон, арболит |

| 2 | 54-120 | тяжелый бетон, керамзитбетон |

| 3 | 120-153 | глиняный кирпич |

| 4 | 153-370 | керамзит, керамическая плитка |

При этом не подвержен горению, гниению, воздействию насекомых. Сырье, используемое в производстве, имеет минеральное происхождение, по своим свойствам – не горючее. Поэтому блоки способны выдержать воздействие открытого пламени в течение 3 часов.

Сырье, используемое в производстве, имеет минеральное происхождение, по своим свойствам – не горючее. Поэтому блоки способны выдержать воздействие открытого пламени в течение 3 часов.

Газобетонные блоки стойкие к повреждениям различными микроорганизмами, грызунами и насекомыми. Хотя небольшой зеленый налет на нем все же может образовываться, но только в случае постоянного увлажнения.

Подведем итоги: разбор минусов газобетона

Основные недостатки газобетона заключаются в восприимчивости к влаге и завышенных показателях морозостойкости. Гигроскопичность бетона снижает теплотехнические свойства газобетонных блоков и приводит к деформациям, способствующим появлению дефектов отделки. Это ограничивает его применение в районах с повышенной влажностью, в сырых помещениях, а также при строительстве фасадов. Во избежание этого перед отделкой необходимо применение дорогостоящего комплекса мер по защите стройматериала от конденсата.

Реальная морозостойкость материала значительно ниже заявляемых значений, что делает нецелесообразным использование газобетона для жилых домов в районах с холодным климатом. Сильное снижение теплового сопротивления при увлажнении заставляет увеличивать толщину стен, что снижает преимущества газобетона по сравнению с другими стройматериалами.

Изъяны в механической прочности газобетона требуют строительства дорогостоящих видов фундамента и применения специальных крепежных элементов. Строительство домов с несколькими этажами не допускается или требует специальных упрочняющих операций. Наложение защитной или декоративной штукатурки вызывает осложнение из-за растрескивания.

Недостатки газобетона значительно ограничивают его применение при строительстве жилых домов и бань. В то же время преимущества позволяют широко применять его при возведении хозяйственных построек, ограждений и других строений.

При близком рассмотрении вопроса о заявленной низкой стоимости газобетона и гарантированной долговечности выходит, что эти характеристики оказываются значительно завышенными производителями.

При соблюдении норм в отношении показателей теплосопротивления заявленная производителями кладка толщиной в 380 мм является недостаточной. Игнорирование нормативов ведет к повышенному расходу энергии на отопление и кондиционирование. Для того чтобы здание соответствовало всем стандартам, толщину кладки необходимо увеличить как минимум до 640 мм. При этом максимальная толщина газоблока составляет 500 мм.

Еще одним недостатком газобетонной кладки является необходимость возведения монолитного ленточного фундамента, использование которого ведет к существенному удорожанию строительных работ. Без такого фундамента риск появления усадочных деформаций и возникновения массивных трещин в кладке значительно возрастает.

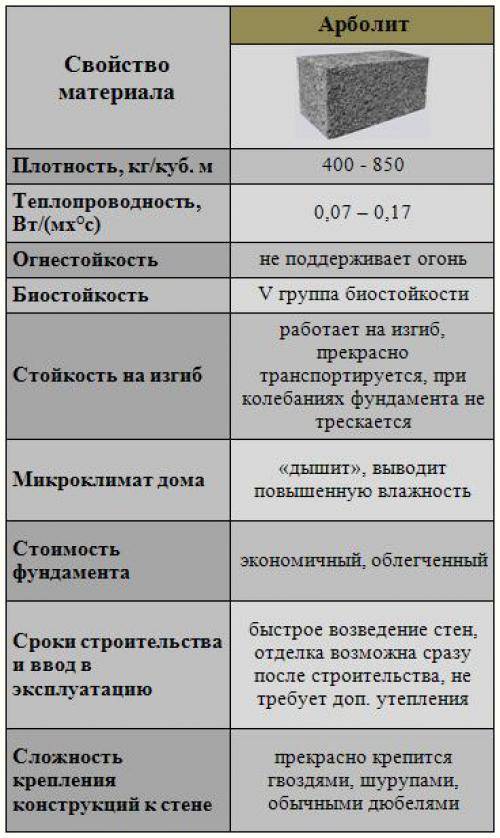

При изучении вышеописанных фактов напрашивается вывод, что такие достоинства свойства газобетонных блоков, как высокие показатели теплоизоляции и несущая способность перекрытий из газобетона, являются значительно преувеличенными и носят исключительно навязчивый рекламный характер. В защиту газосиликата хочется сказать, что на данный момент идеальных стройматериалов не существует, и каждый из них имеет как свои минусы, так и неоспоримые достоинства. Хотя, например, если сравнить свойства газобетонных блоков со свойствами арболита, то у последнего явное преимущество!

В защиту газосиликата хочется сказать, что на данный момент идеальных стройматериалов не существует, и каждый из них имеет как свои минусы, так и неоспоримые достоинства. Хотя, например, если сравнить свойства газобетонных блоков со свойствами арболита, то у последнего явное преимущество!

По материалам: http://ostroymaterialah.ru/smesi/gazobeton-nedostatki.html

http://o-cemente.info/vidi-betonnih-smesej/gazobetonnye-bloki-dostoinstva-i-ned.html

причины разрушения, защитные меры, цена блоков

Влагопоглощение пеноблоков почти вдвое ниже по сравнению с прочими видами легких бетонов. Но заявляемая производителями влагостойкость редко соответствует действительности. Она колеблется в промежутке 7-12 %, фактически же нередко превышает 18 %.

Оглавление:

- Технология изготовления

- Вред влаги

- Способы защиты

- Обработка своими руками

- Цены за м3

Процесс производства

При этом процессе образуется два вида крупных пор:

- «хорошие» или закрытые, непроницаемые для влаги;

- «плохие», связанные между собой и с наружной поверхностью.

За водопоглощение ответственны вторые, и даже незначительное нарушение технологии изготовления увеличивают их пропорцию. Если перемешивание составляющих продлится лишнюю минуту, влагостойкость упадет на 2-5 %.

На качество пор влияет пенообразователь. В себестоимости продукта его доля существенна, поэтому для снижения затрат производители стараются найти реактивы дешевле, свойства которых неустойчивы. При одинаковой пене получаем партии товара, где водопоглощение отличается в разы.

Насыщение влагой обеспечивают не только осадки или протечки водопровода, еще это вода, которую используют при производстве. Ее добавляют приблизительно 20 % от всего объема смеси, цементом же связывается едва ли треть. По этой причине только что изготовленные пеноблоки имеют влажность как минимум 14 %.

Чем плохо водопоглощение?

Обычная аш-два-о бетону не вредит, проблемы начинаются, когда добавляются другие факторы. Самых опасных три:

Самых опасных три:

Лед распирает поры изнутри, ломая их тонкие стенки. При этом влагоизоляция падает, процесс разрушения ускоряется. Через время поверхность блоков начинает шелушиться, растрескиваться.

- Химическое воздействие растворенных веществ.

Бетон имеет щелочную химическую реакцию. Поэтому когда у попадающей влаги кислотность превышает определенное значение, она его разрушает. Еще хуже действуют на пеноблоки аммонийные соединения, сульфаты, соли магния. Эти вещества могут оказаться в воде, особенно когда речь идет о районах с высокой концентрацией промышленных производств.

- Биологическое воздействие.

Наличие влажной, пористой структуры способствует задержанию и развитию разных видов микробов, простейших одноклеточных, растений и грибов. Разрушают бетон процессы жизнедеятельности этих организмов, а также механические повреждения, вызванные их разрастанием в порах.

Методы решения проблемы

Какие защитные меры используют:

- Штукатурку.

- Облицовку водостойкими материалами, устройство вентилируемых фасадов.

- Гидроизоляцию.

- Гидрофобизацию, то есть обработку проблемных мест специальными водоотталкивающими составами.

Все эти меры дают максимальный эффект, применяясь комплексно. К примеру, цоколь здания защищаем керамической плиткой, стены снаружи закроем сайдингом, помещения с повышенной влажностью оштукатурим цементным раствором с добавлением жидкого стекла.

Сегодня помимо обычного строители научились делать влагостойкий пенобетон. Получают его тремя способами:

1. Добавляют специальный состав к пенообразователю. Поры оказываются покрытыми изнутри водостойкой полимерной смесью.

2. Добавляют в сам бетон.

3. Обрабатывают гидрофобизаторами готовые пенобетонные блоки и конструкции из них.

Самостоятельная защита

Сделать это можно, покрыв стены гидрофобными смесями: для этого приобретают готовые средства, которые на порядок повышают влагостойкость кладки. Производят их на основе силиконов и полиакриловых смол. У обоих видов эффективность защиты приблизительно одинакова. К акрилатам порой добавляют пигменты для придания желаемого цвета. Заплатить придется больше, но помимо влагоизоляции они делают поверхность прочнее.

Производят их на основе силиконов и полиакриловых смол. У обоих видов эффективность защиты приблизительно одинакова. К акрилатам порой добавляют пигменты для придания желаемого цвета. Заплатить придется больше, но помимо влагоизоляции они делают поверхность прочнее.

Особняком стоят пенетрирующие составы. Они основаны на эффекте некоторых веществ реагировать с водой, образуя нерастворимые соединения. Эти реактивы не создают на материале влагостойкой пленки или чего-то подобного. Но как только вода проникает в микротрещину, она тут же закупоривается нерастворимой пробкой. Такие смеси оставляют возможность стене «дышать».

Обработка любым типом гидрофобизатора выполняется как обычная окраска. Нам потребуется малярный валик на длинной ручке с шубкой средней длины ворса, широкая кисть, стремянка, емкость под реактив, защитная одежда, очки и перчатки.

Стоимость

Способность впитывать зависит от плотности пеноблока, которая в свою очередь влияет на цену.

Стоимость простых блоков и с гидрофобизатором:

| Наименование | Цена, руб/м3 | |

| Обычные | Обработанные | |

| D600 | 2550-2700 | 2720-2900 |

| D700 | 2950-3340 | |

| D800 | 3400-3650 | 3620-3820 |

| D1000 | 3700-3870 | 3900-4080 |

Стоимость окрашенных блоков совпадает с ценой более прочных. Но если водопоглощение у них близко к нулевому, то у бетона с высокой плотностью выше лишь на 10-12 %. Для влагоизоляции дешевле потратиться на окраску, чем купить пенобетон на марку выше.

Для влагоизоляции дешевле потратиться на окраску, чем купить пенобетон на марку выше.

Защищаем газобетон от влаги

Распространенное мнение, что газобетон впитывает часть воды, как губка, связано с его пористой структурой, которая формируется в процессе производства. При этом накопленный объем воды газобетон держит в себе.

Незначительный уровень водопоглощения газобетона обусловлен тем, что поры в этом материале не только закрытые, но и открытые. Ячеистый газобетон впитывает влагу на 6-8%, так как обладает свойством гигроскопичности. Учитывая это свойство блоков, необходимо создавать дополнительную защиту от влаги. Защита материала предусматривается не только для построенных стен, но и при транспортировке и хранении.

По мнению специалистов, чтобы основательно разрушить газобетон, необходимо, чтобы газобетон длительно оставался при непосредственном контакте с водой, т. е. газобетон должен полежать в воде.

е. газобетон должен полежать в воде.

Готовый газобетонный блок состоит примерно на 75 % из пор. Причем наибольший объем приходится на макропоры, которые образуют округленные пустоты и межпоровые перегородки.

Эксплуатационная влажность газобетонных изделий – 4–5 %. При этом критическая для материала влажность, влекущая за собой его разрушение, для газобетона плотностью 400 кг/м³ составляет 45–50 %. Аналогичные показатели для газобетона плотностью 500 кг/м³ – 40 %.

Благодаря пористой структуре, материал «дышит» и, соответственно, обладает высокими свойствами теплоизоляции и звукоизоляции. Впитывание большого количества влаги приводит к изменению этих свойств в худшую сторону. Для того чтобы газобетон не впитывал влагу, проводится дополнительная обработка.

Он активно впитывает влагу из окружающей среды при дожде, мокром снеге, а также весной, когда снег тает. Если не создавать защиту, газобетон может впитывать до 35% влаги относительно своей массы. Такой процент влаги резко снижает теплосопротивление, и в помещениях становится сыро и холодно. Газобетон может потрескаться зимой, если осенью помещения не прогревались и материал впитал в себя большое количество влаги.

Такой процент влаги резко снижает теплосопротивление, и в помещениях становится сыро и холодно. Газобетон может потрескаться зимой, если осенью помещения не прогревались и материал впитал в себя большое количество влаги.

Влажность газобетона, применяемого для возведения стенки здания, зависит от количества сезонов эксплуатации дома, от того, какова конструкция стенки и сорбционность. К примеру, влажность газобетона стенки дачного домика, который не задействован в жилых целях в холодное время года, не играет какой-либо важной роли. Если же минеральный материал газобетон закрыт от осадков надежной кровлей, то в таком режиме пользования зданием он будет невредимым всегда.

Влага может попадать в помещение снизу из некачественного фундамента или из мест соединения стен с поверхностью земли; снаружи, при изменении времени года, осадки; изнутри при неправильной работе системы кондиционирования, затоплении.

По заверению производителей, какое-то количество воды может неглубоко проникать внутрь материала, однако именно капиллярно-пористая структура блока позволяет ему достаточно легко и быстро отдавать влагу назад, т. е. в структуре намоченного газобетона жидкость долго не задерживается.

е. в структуре намоченного газобетона жидкость долго не задерживается.

Газобетон с легкостью отдает накопленную часть воды наружу, когда воздух в помещении становится излишне сухим, стена из этого материала обеспечит увлажнение.

Количество воды, проникшее в газобетон, в первую очередь ухудшает его теплоизоляционные свойства. Чем выше водопоглощение, тем ниже реальные теплоизоляционные свойства материала.

Стены из газобетона, напитываясь водой, создают дополнительные весовые нагрузки в конструкциях, в устройстве которых они используются. Соответственно, чем выше поглощение воды имеет газобетон, тем больше риск возникновения аварийной ситуации.

Сфера воды сама по себе является разрушительным фактором. Постоянное присутствие воды в газобетоне может привести, как минимум, к снижению прочности.

В настоящее время наибольшее практическое применение нашли два метода, как защитить газобетон от воды, – это гидроизоляция и гидрофобизация.

Гидрофобизаторы — составы, которые поставляются в виде концентратов или готовых к применению растворов, водных или на органических растворителях. Они не создают поверхностной пленки, а образуют водоотталкивающий (гидрофобный) слой глубиной до нескольких миллиметров. Паропроницаемость обработанной поверхности почти не снижается, т. е. часть воды испаряется, а внутрь не попадает. Обработанная гидрофобизатором поверхность, как правило, не изменяет цвета. Гидрофобное покрытие значительно увеличивает морозостойкость любого материала.

Данные свойства позволяют применять гидрофобизаторы по силикатному и керамическому кирпичу, бетону и газобетону, известнякам, травертину, ракушечнику, граниту, мрамору и даже по тротуарной плитке.

Водоотталкивающий эффект обусловлен проникновением гидрофобизатора в газобетон на глубину от 5 до 50 мм, в зависимости от его плотности и влажности. Закрепляется гидрофобизатор по истечении 12–24 часов. При этом в капиллярах материала образуются кристаллы, которые препятствуют проникновению воды в газобетон. Но это не препятствует проникновению воздуха.

При этом в капиллярах материала образуются кристаллы, которые препятствуют проникновению воды в газобетон. Но это не препятствует проникновению воздуха.

Что касается гидроизоляции, то специалисты отмечают: во многом исключить негативное воздействие воды на газобетон помогает устройство стены. В идеале «пирог» стеновой конструкции должен быть таким, чтобы внешний слой был значительно более проницаем для паров, нежели внутренний. Это позволит не только эффективно удалять часть воды из помещений, но и препятствовать проникновению в дом воды с улицы.

Чтобы блоки не впитывали в себя влагу, используют различные способы защиты.

Обработка внутренней поверхности стен грунтовкой глубокого проникновения с последующей обработкой шпаклевкой для внутренних работ. Таким образом создается паровой барьер. Для создания такого барьера нельзя использовать традиционную штукатурку без обработки грунтовкой с приклеиванием на поверхность обоев. При использовании традиционной штукатурки происходит отсыревание газобетона от влаги изнутри помещения. Штукатурка трескается и отслаивается. Обработка внешней стороны стены проводится гипсовой штукатуркой, цементно-песчаная не подходит, так как отслаивается. Обработку гипсовой штукатуркой проводят один раз каждые 2-3 года.

При использовании традиционной штукатурки происходит отсыревание газобетона от влаги изнутри помещения. Штукатурка трескается и отслаивается. Обработка внешней стороны стены проводится гипсовой штукатуркой, цементно-песчаная не подходит, так как отслаивается. Обработку гипсовой штукатуркой проводят один раз каждые 2-3 года.

Использование отделки внешней стороны стен декоративными материалами, например, плиткой, камнем и так далее. Декорирование будет защищать слой штукатурки на поверхности газобетона.

Внешняя сторона обкладывается кирпичом. Так как цементно-песчаный раствор хорошо пропускает пар между кирпичной кладкой и стеной из газобетона, оставляют воздушный зазор. Ширина зазора составляет примерно полкирпича. В строительстве таким способом возникает одна небольшая проблема: как зафиксировать фасадную стену, если она возводится с зазором. Проблема решается, используя анкерные элементы, которые устанавливаются через каждые 5 рядов выложенного кирпича. В качестве анкеров не рекомендуется использовать обычную арматуру или стальной уголок, так как эти элементы подвержены коррозии. Со временем жесткой связи между несущей стеной и фасадом не будет. Фасадная стена обвалится. В качестве анкеров используют популярный на рынке строительных материалов стеклопластик или нержавеющую сталь.

В качестве анкеров не рекомендуется использовать обычную арматуру или стальной уголок, так как эти элементы подвержены коррозии. Со временем жесткой связи между несущей стеной и фасадом не будет. Фасадная стена обвалится. В качестве анкеров используют популярный на рынке строительных материалов стеклопластик или нержавеющую сталь.

Отделка фасада сайдингом. Способ намного хуже, чем кирпичная кладка, применять его не рекомендуется, так как по окончании работ очень много скрытых проблем. Конечно, может, отделка и смотрится красиво и цена в несколько раз меньше, но долговечность строения из газобетона уменьшится.

Применение железобетонных сэндвич-панелей, в основе которого находится судостроительный бетон с величиной водного сопротивления W

Вместе с отделкой внутренней и наружной стен из газобетона проводятся работы по гидроизоляции фундамента, так как влага может проникать через неправильно сооруженный фундамент. Для этого при постройке стен блоки газобетона выкладываются над уровнем земли от 30 до 50 см.

При качественном оборудовании оконных проемов, декоративных выступов и крыш водоотводами, а также качественной гидроизоляции цоколя, дом, материалом которого является газобетон, может простоять не один десяток лет без возникновения каких-либо конструкционных дефектов.

При проведении строительных работ не оставляйте газобетон под открытым небом, так как при дожде очень быстро впитывается влага и ухудшаются его свойства. Не рекомендуется распаковывать газобетон полностью.

Не рекомендуется проводить застройку сооружений из газобетона с ноября по март. В этот же период нецелесообразно проводить оштукатуривание поверхностей стен. Излишняя влага ухудшит свойства блока, а штукатурка при высыхании в более жаркий, засушливый период будет отслаиваться и осыпаться. В этом случае все штукатурные работы надо повторять.

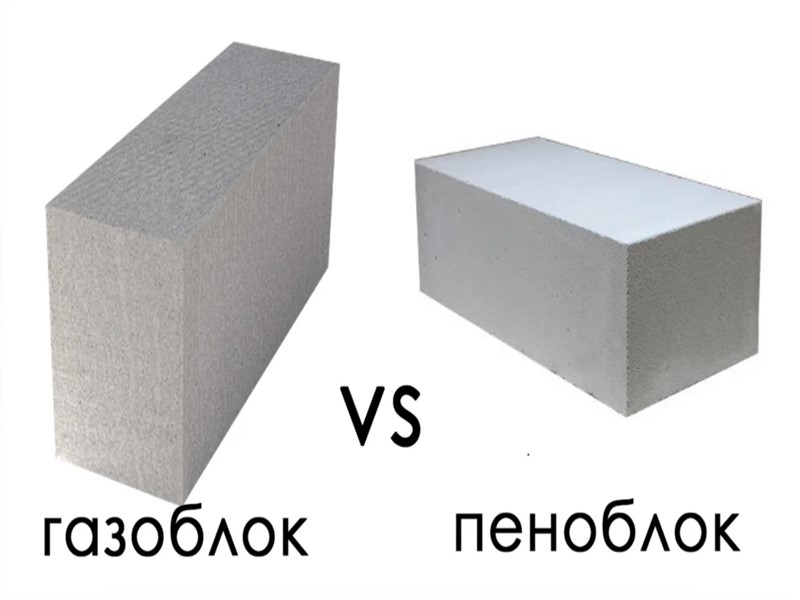

Пенобетон и газобетон в чем разница, компания градовой

Пенобетон и газобетон в чем разница?

VS

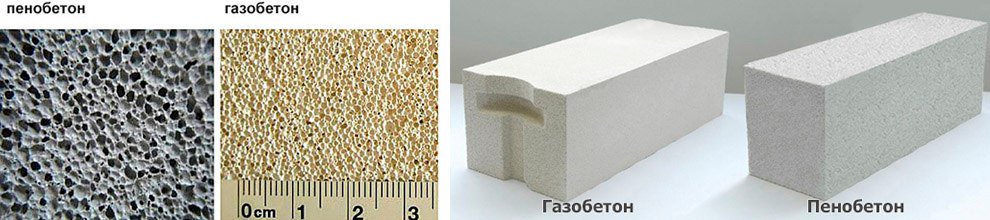

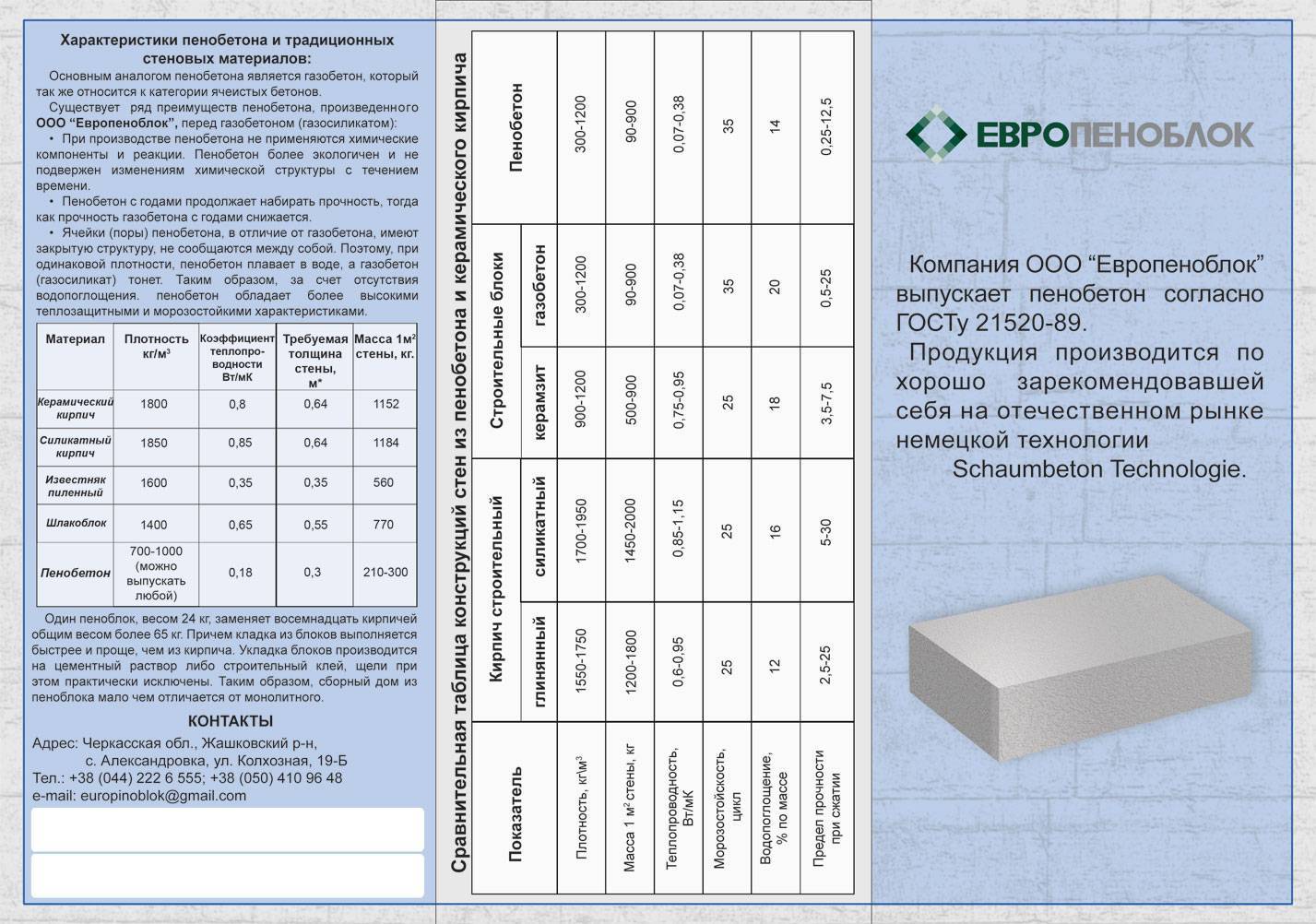

В современном домостроении успешно применяются газобетон и пенобетон. Оба материала иногда именуются газобетоном, хотя между ними есть существенные отличия. Объединяет эти виды бетона то, что они обладают малым весом и хорошими теплоизоляционными свойствами.

Оба материала иногда именуются газобетоном, хотя между ними есть существенные отличия. Объединяет эти виды бетона то, что они обладают малым весом и хорошими теплоизоляционными свойствами.

Специфика пеноблоков и газосиликатных блоков накладывает ряд ограничений на их использование при строительстве зданий и конструкций. При разработке проекта жилого дома обязательно нужно учитывать нюансы данных стройматериалов. При соблюдении технологии из блоков можно построить любой дом высотой 2-3 этажа, который с гораздо большими затратами мог быть возведен из обычного кирпича.

Рассмотрим основные технические показатели пенобетонных и газосиликатных блоков, поговорим об их отличиях и технологии производства.

Ячеистые бетоны получают почти из тех же компонентов, что и традиционный бетон, но придают материалу пористую структуру. Достигается это путем добавления алюминиевой пудры (газобетон) или пенообразователя (пенобетон), после чего в бетоне появляются пузырьки, равномерно распределяющиеся по всей массе.

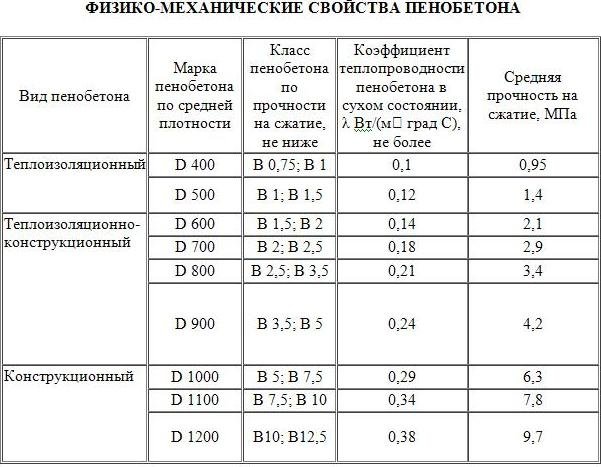

Пенобетон обладает менее однородной структурой по сравнению с газобетоном. Но его легче изготавливать, себестоимость изделий получается ниже. Зато газосиликатные блоки (газобетонные) обладают более выраженными теплоизоляционными свойствами при равной прочности. Следовательно, пеноблоки необходимо приобретать с несколько большим запасом прочности, чем того требует проект. При возведении газобетонных построек можно использовать газоблоки с меньшей прочностью, чем у пеноблоков. Специалисты советуют применять при возведении двухэтажных строений газоблоки марки D400 или пеноблоки D500-D600.

Газоблоки получают путем разрезания монолитной массы на высокоточном оборудовании. Это позволяет изготавливать блоки с правильной геометрией и минимальными отклонениями от заданных размеров. За счет высокой точности исполнения блоков можно строить идеально ровные стены с клеевыми швами толщиной всего 3 мм. Минимальная толщина шва между блоками предотвращает появление «мостиков холода», что на 20% увеличивает теплотехнические показатели строения.

Так как пенобетонные блоки изготавливаются методом заливки раствора в формы, их размеры не столь точны, а это приводит к увеличению погрешностей при укладке. Соответственно, стены получаются с большими неровностями, которые необходимо нивелировать толстым слоем штукатурки.

Пенобетон тоже имеет выгодные отличия от газобетона. Его микроскопические поры имеют замкнутую оболочку и не связаны друг с другом капиллярами. В газобетонных блоках воздушные поры переходят одна в другую, поэтому вода просачивается внутрь достаточно быстро. Кусок пенобетона может месяцами находиться в воде и оставаться сухим внутри, а газосиликатный блок промокает насквозь за несколько часов. Высокое влагопоглощение газобетона делает невозможным его применение в местах с высокой влажностью. Например, при строительстве стен подвалов и цоколей газосиликатные блоки не используются. Из-за впитывания влаги повышается теплопроводность газобетона, поэтому конструкции из такого материала требуют качественной гидроизоляции.

Показатель паропроницаемости у пенобетона и газобетона существенно выше, чем у железобетона и кирпича.

Пеноблоки изготавливаются не только в заводских условиях, но и прямо на стройплощадке. Это упрощает процесс строительства и снижает стоимость возводимых объектов. Из газоблоков можно возводить более прочные конструкции, не требующие больших трудозатрат при отделке благодаря идеально ровной геометрии кладки.

Цены на пенобетонные блоки Цены на газобетонные блоки Цены на газосиликатные блоки

© «ГРАДОВОЙ», 2020

Что лучше — пеноблоки или газоблоки

Два основных представителя ячеистого бетона – пенобетон и газобетон. Эти материалы отличаются технологией производства, блоки из них одинаково успешно используются в строительстве. Что бы понять что лучше – пеноблоки или газоблоки – нужно узнать параметры каждого материала и сравнить их.

| Показатель | Пеноблок | Газоблок |

| Состав | песок, цемент, вода, пенообразователь | песок, цемент, вода, алюминиевая пудра |

| Отвердевание бетона | в естественных условиях | автоклавное или в естественных условиях |

| Плотность, кг/м3 | 300 — 1200 | 300 — 1200 |

| Теплопроводность, Вт/(м*0К) | 0,08 — 0,38 | 0,08 — 0,38 |

| Коэффициент паропроницаемости | 0,08 – 0,26 | 0,23 — 0,28 |

| Класс прочности | В1-2 | B2-2,5 |

| Экологичность | могут содержать химические добавки для пенообразования | экологичны |

| Геометрия | возможны отклонения по всем параметрам до 5 мм | максимальные отклонения: по длине до 3 мм, по толщине до 1 мм, по ширине до 2 мм |

| Влагопоглощение | до 14% | до 20% |

| Морозостойкость | 50-100 циклов | 50-100 циклов |

Таким образом, отличия между газоблоками и пеноблоками не такие и существенные. Стоит обратить внимание на возможные различия в геометрии. Укладка газоблоков ведется на клей, а пеноблоков – и на клей, и на цементный раствор. Если пеноблоки значительно отличаются по размерам, то толстый слой цементно-песчаного раствора скроет эти погрешности.

Стоит обратить внимание на возможные различия в геометрии. Укладка газоблоков ведется на клей, а пеноблоков – и на клей, и на цементный раствор. Если пеноблоки значительно отличаются по размерам, то толстый слой цементно-песчаного раствора скроет эти погрешности.

Что касается влагопоглощения, то оно у газоблоков выше за счет того, что поры в газобетоне имеют и открытую и закрытую структуру, а у пеноблоков только закрытые поры. Газоблок быстрее и больше впитывает влагу.

Видео: сравнение пенобетона, газобетона и полистиролбетона

Оба типа блоков выпускаются разной плотности. Что же касается прочности, то при равной плотности газоблоки прочнее. В качестве конструкционных используются газоблоки плотностью от D500 и выше и пеноблоки от D900 и выше.

О значительных различиях между газоблоками и пеноблоками говорить не приходится. Это очень похожие строительные материалы. Они имеют одинаковый вес и могут быть одинаковых размеров. Они одинаково легко монтируются, режутся, гвоздятся. Газоблоки чуть меньше крошатся при обработке за счет автоклавного изготовления. Они почти одинаково хорошо впитывают и так же хорошо отдают влагу, поэтому необходима их отделка. И пеноблоки, и газоблоки по теплоизоляционным качествам превосходят кирпич.

Они имеют одинаковый вес и могут быть одинаковых размеров. Они одинаково легко монтируются, режутся, гвоздятся. Газоблоки чуть меньше крошатся при обработке за счет автоклавного изготовления. Они почти одинаково хорошо впитывают и так же хорошо отдают влагу, поэтому необходима их отделка. И пеноблоки, и газоблоки по теплоизоляционным качествам превосходят кирпич.

Тот, кто еще задается вопросом, что лучше – газосиликат или пеноблок, нужно понять, что и газосиликатный и пенобетонный блок это хорошие современные материалы, самое главное отличие, которое я за 25 лет строительной практики для себя уяснил — это то, что найти качественный пеноблок очень трудно, а вот качественный газоблок — очень просто. Это обусловлено тем, что оборудование для производства пеноблоков стоит в разы меньше, чем оборудование для изготовления газоблоков, соответственно существует куча кустарных цехов по изготовлению пеноблоков, производящих сомнительные по качеству блоки.

А вот с газобетоном ситуация иная — есть проверенные крупные производители — выбирайте их и все будет «Ок».

А вот с газобетоном ситуация иная — есть проверенные крупные производители — выбирайте их и все будет «Ок».Подбирая материал для возведения стен, необходимо учитывать все качества, включая цену. Пеноблоки дешевле, зато по некоторым техническим характеристикам они проигрывают газоблокам.

Штукатурка и шпаклевка газоблока и пенобетона: выбор материалов, технология

Штукатурка и шпаклевка газобетона, пенобетона

Пористые строительные материалы, как газобетон и пенобетон требуют применения особой технологии оштукатуривания. Их невероятно высокая способность к водопоглощению усложняет процесс отделки. У каждого профессионального строителя существуют свои секреты. Используя их, с задачей по оштукатуриванию и шпатлеванию стен из ячеистого бетона сможет справиться даже новичок. Об основных особенностях выбора материалов для отделки газобетона, пенобетона и гипсокартона, а также их применении мы расскажем просто сейчас.

Сложности оштукатуривания ячеистых бетоновВысокое водопоглощение блоков из ячеистого бетона чревато негативными последствиями при несоблюдении технологии выполнения отделочных работ. Данные материалы, сравнимо с банной губкой, впитывают в себя влагу. При нанесении штукатурного раствора на такую стену, вся жидкость в течение нескольких минут будет поглощена стеновым материалом. В результате не произойдет полноценная гидратация цементного или гипсового вяжущего. Нанесенный слой приобретет рыхлую и сыпучую структуру. Для справки:

Данные материалы, сравнимо с банной губкой, впитывают в себя влагу. При нанесении штукатурного раствора на такую стену, вся жидкость в течение нескольких минут будет поглощена стеновым материалом. В результате не произойдет полноценная гидратация цементного или гипсового вяжущего. Нанесенный слой приобретет рыхлую и сыпучую структуру. Для справки:

Гидратация цемента (гипса) представляет собой процесс, при котором основной компонент раствора в результате химических реакций насыщается достаточным количеством жидкости и после полного твердения образует плотную, твердую структуру (цементный или гипсовый камень).

Для нормальной гидратации цемента раствор должен сохранять достаточное количество жидкости (быть влажным) на протяжении 8-10 часов после нанесения. Только так можно гарантировать, что нанесенный слой получит нужные свойства и будет выполнять поставленную задачу длительное время.

Чтобы снизить влагопоглощение газобетонных или пенобетонных блоков и ГКЛ, важнейший этап подготовки стен – грунтование.

Независимо от способов последующей отделки, а также от того, выполняются работы внутри или снаружи помещения, грунтование газобетонных и пенобетонных блоков является необходимым этапом. Грунтовочные составы используют для получения следующих эффектов:

- Снижение и выравнивание водопоглощения основания. В любом грунтовочном составе имеются полимерные наполнители. Проникая в структуру блоков, они связываются с основанием и уплотняют его. Тем самым снижается свойство впитывания влаги и жидкостей.

- Усиление адгезивной способности стен. Пористые блоки и гипсокартон, за счет высокого водопоглощения, характеризуются невысокой способностью к адгезии. Грунтование стен перед оштукатуриванием позволяет немного улучшить силу сцепления с растворами.

- Обеспыливание поверхности. Наличие большого количества мелких фракций пили и песка на обрабатываемой поверхности негативно сказываются на сцеплении.

Это может привести даже к отслоению нанесенного отвердевшего слоя. Грунтование позволит связать частицы и придать поверхности клейкую структуру.

Это может привести даже к отслоению нанесенного отвердевшего слоя. Грунтование позволит связать частицы и придать поверхности клейкую структуру.

Для сильно впитывающих оснований рациональнее всего использовать или универсальные или грунтовки глубокого проникновения со свойством снижения влаговпитываемости материалов. Мы рекомендуем для подготовки стен из газосиликатного блока, пеноблока, прочих ячеистых бетонов использовать следующие виды грунтовок:

- Грунтовка Ceresit CT 17 глубокого проникновения. Применяется по всем типам сильно впитывающих оснований, укрепляет, выравнивает водопоглощение, усиливает силу сцепления. За счет пигментов в составе, при нанесении, оставляет легкий тон. Он позволяет визуально определять пробелы для максимально качественной и равномерной обработки поверхностей. Межслойная сушка – до 30-40 минут, полное высыхание за 2-4 часа (при комнатной температуре).

- Грунтовка Юнис для внутренних работ. Применяется для обработки и подготовки стен внутри помещений. Состав на основе акрилатов отлично выравнивает влаговпитываемость и связывает пыль (обеспыливает поверхность). Рекомендован для нанесения на стены из ячеисто-бетонных блоков и гипсокартона. Межслойная сушка – до 40 минут, полное высыхание – 3 часа.

- Грунтовка Ceresit фасадная СТ 16. Специализированный состав на полимерной основе с противоморозными добавками. Идеально подойдет для грунтования наружных стен перед нанесением декоративной штукатурки. Может применяться для внутренних работ перед последующим финишным шпатлеванием. Межслойная сушка – до 30-40 минут, полное высыхание – 3 часа (при температуре 18-25 градусов).

- Грунтовка Кнауф Миттельгрунд F. Концентрированный состав на основе полимерных вяжущих. Обладает высокой способностью к выравниванию влаговпитываемости. В составе имеется желтый пигмент для визуального определения качества нанесения на поверхность.

Рекомендуется разбавлять водой в соотношении 1к5 (пенобетон и газоблок) и 1к3 (гипсокартон). Грунтовка обладает свойством морозостойкости. Допускается ее применение при подготовке стен перед фасадной отделкой. Полное высыхание – до 6 часов.

Рекомендуется разбавлять водой в соотношении 1к5 (пенобетон и газоблок) и 1к3 (гипсокартон). Грунтовка обладает свойством морозостойкости. Допускается ее применение при подготовке стен перед фасадной отделкой. Полное высыхание – до 6 часов.

Существует такой вид грунтовки, как бетоноконтакт. Использовать его на пористых сильно впитывающих основаниях, как пенобетон, газобетон не рекомендуется. Он образует в процессе высыхания пленку, которая не обладает достаточной адгезией к подобного рода материалам.

Технология нанесения грунтовок перед оштукатуриванием и шпатлеванием ГКЛ, газобетона, пенобетона

Наносить грунтовку на газобетон, пенобетон рекомендуется не менее, чем в 2-3 слоя. ГКЛ – не менее, чем в 1-2 слоя. Каждый слой должен быть обильным. Это важно для достижения лучшего эффекта.

Для нанесения можно использовать ручные и механизированные средства. Подойдут:

Подойдут:

- кисть-макловица;

- валик;

- распылитель для вазонов;

- садовый распылитель.

Для обработки большой площади поверхности стен можно также использовать краскопульт, что существенно ускорит процесс подготовки.

Перед каждым последующим слоем необходимо выждать технологическую паузу – дать поверхности впитать раствор и высохнуть. Обращайте внимание на рекомендации производителя грунтовок, а именно – на время межслойной сушки и полного высыхания.

К дальнейшим работам нужно приступать только по истечению рекомендованного периода полного высыхания. Полностью высохший слой гарантирует качественную полимеризацию состава в структуре блоков и набор основанием требуемых качеств.

Выбор штукатурки для стен из газобетона, пенобетона

Даже качественно загрунтованная поверхность стены из пеноблоков и газоблоков характеризуется достаточно сильной впитываемостью. Поэтому многие строители перед нанесением штукатурного раствора дополнительно увлажняют стены обычной водой. Такой метод позволяет продлить время схватывания раствора, улучшить процесс гидратации и усилить сцепление.

Такой метод позволяет продлить время схватывания раствора, улучшить процесс гидратации и усилить сцепление.

Для оштукатуривания газобетонных и пенобетонных оснований рекомендуется выбирать штукатурки, которые включают в состав модифицирующие добавки. В частности, в таких сухих смесях должны содержаться вещества, снижающие быстрый вывод воды из готового раствора (обладают улучшенным влагоудержанием). На данное время существует много подобных штукатурных смесей на цементном и гипсовом вяжущем, для машинного и ручного нанесения, внутренних и наружных работ. Популярностью пользуются:

- Штукатурка цементная ЮНИС Силин универсальный армированный. Состав на цементом связующем с модификаторами, разработанный для отделки внутренних стен и фасадов. Включает армирующие волокна, повышающие прочность слоя. Допускается применение по загрунтованным газобетонным основаниям.

- Штукатурка гипсовая Кнауф Гольдбанд. Состав на гипсовой основе с модификаторами, которые увеличивают жизненность раствора.

Допускается применение по предварительно загрунтованным пористым бетонам. Рекомендована для отделки внутренних стен и перегородок, включая влажные помещения. При отделке ванных комнат необходимо обеспечить гидроизолирующий слой и отсутствие прямого контакта с водой.

Допускается применение по предварительно загрунтованным пористым бетонам. Рекомендована для отделки внутренних стен и перегородок, включая влажные помещения. При отделке ванных комнат необходимо обеспечить гидроизолирующий слой и отсутствие прямого контакта с водой. - Штукатурка гипсовая белая ЮНИС Экослой. Состав для машинного или ручного нанесения. Обладает высокой пластичностью и повышенной жизненностью раствора. Допускается применение по пенобетону и другим недеформируемым сильновипитывающим основаниям с предварительным грунтованием.

При использовании цементных штукатурок рекомендуется в течении двух дней обрызгивать их водой. Процесс увлажнения положительно скажется на межкристаллических связях в структуре штукатурке, позволит улучшить гидратацию и повысит прочность полученного отвердевшего слоя.

Подготовка стен из газоблоков при помощи клея для плитки или клея для газоблоковНекоторые цементные и практически все гипсовые, штукатурные смеси рекомендованы для нанесения на базовую цементную штукатурку и другие слабовпитывающие основания. Применять их непосредственно на газоблоке и пенобетоне нужно с особой осторожностью. К числу таких составов относятся:

Применять их непосредственно на газоблоке и пенобетоне нужно с особой осторожностью. К числу таких составов относятся:

Существует технология подготовки газобетона и пенобетона для нанесения подобно рода штукатурных растворов. Суть ее заключается в предварительном изготовлении тонкого базового «слоя-моста» под последующее оштукатуривание. Для создания такого базового слоя отлично подойдет любой плиточный клей для газоблоков на цементной основе или штукатурно-клеевая смесь. В таких смесях содержатся модификаторы, которые снижают водоотдачу раствора. Соответственно, отвердевший слой пройдет полный цикл гидратации и образует прочное покрытие для последующих отделочных работ.

Для создания слоя-моста перед нанесением штукатурок допустимо использовать:

- Штукатурно-клеевая смесь Кнауф Севенер. В составе содержатся мелкофракционный песок и армирующие волокна, которые повышают прочность слоя. Также в состав включены водоотталкивающие модификаторы, за счет которых улучшается адгезия с последующими слоями гипсовых и цементных штукатурок.

- Клей универсальный Юнис Теплофасад. Основное назначение материала заключается в креплении утеплителей. Однако производитель допускает использование данной марки продукции для создания базового штукатурного слоя при условии применения армирующей сетки.

При нанесении базового слоя-моста обязательно должна использоваться укрепляющая фасадная армсетка. Ее устанавливают после того, как раствор нанесен на поверхность. Далее шпателем сетку придавливают к основанию.

Некоторые строители идут на небольшую хитрость. При создании базового штукатурного слоя на газоблоке используют гребенчатый шпатель с зубьями 6х6 мм. С помощью этого инструмента создаются бороздочки, которые придают слою рельефную структуру. При работе шпатель нужно проводить в горизонтальном направлении. Таким образом, образованная поверхность создаст дополнительный упор и не позволит штукатурке «сползать» при нанесении.

Шпатлевание стен из газобетона и пеноблока

Шпаклевка стен из газобетона при внутренней отделке помещения обычно выполняется с использованием полимерных и гипсовых смесей. При фасадной отделке предпочтение отдают цементным составам. Процесс шпатлевания можно выполнить двумя способами:

При фасадной отделке предпочтение отдают цементным составам. Процесс шпатлевания можно выполнить двумя способами:

- по предварительно обустроенной штукатурке;

- непосредственно по стене из блоков.

Шпаклевочная сухая смесь выбирается, зависимо от способа отделки и условий эксплуатации. Чтобы стены служили качественно и долго, рекомендуем приобретать проверенные марки сухих смесей. Популярностью, к примеру, пользуются такие виды шпаклевок:

- Кнауф Фуген. Одна из самых популярных гипсовых шпаклевок, которая используется для внутренней отделки. Обладает хорошей пластичностью и трещиностойкостью, за счет чего подходит для нанесения на прочные основания из гипса, бетона, штукатурки, ГКЛ, ГВЛ и прочее.

- Кнауф Полимер Финиш. Продукт на основе полимерных вяжущих. Характеризуется повышенной жизненностью раствора (72 часа), что позволяет без проблем применять для работы на больших площадях. За счет тонкой фракции наполнителя и вяжущего образует очень гладкий слой с высокой прочностью и трещиностойкостью.

- Юнис Мастерслой. Данный материал допускается применять как для тонкослойного нанесения толщиной от 1 мм, так и для выравнивания стен толстослойным нанесением до 30 мм. Обладает хорошей жизненностью раствора и рекомендован производителем для нанесения непосредственно на основания из пенобетона, газобетона.

- Юнис Фасад. Шпаклевка на цементной основе, которая применяется для наружной отделки фасадов при подготовке их под последующие декоративные работы, к примеру, окрашивание. Эта продукция характеризуется высокой атмосферной устойчивостью и морозостойкостью. За счет модификаторов в составе обладает хорошей пластичностью, обеспечивая удобство проведения работ.

Шпаклевка газобетона с оштукатуренной поверхностью считается классическим способом финишной отделки. В данном случае, процесс ничем не отличается от шпатлевания на любых других стенах. Имеющуюся штукатурку качественно грунтуют. Если основание из гипса, то выполняют грунтование не менее двух раз. В качестве грунтовочных составов можно применять те же марки грунтовок (универсальные и глубокого проникновения), что и под штукатурку. Приступать к шпатлеванию можно после полного высыхания нанесенных грунтов.

Если основание из гипса, то выполняют грунтование не менее двух раз. В качестве грунтовочных составов можно применять те же марки грунтовок (универсальные и глубокого проникновения), что и под штукатурку. Приступать к шпатлеванию можно после полного высыхания нанесенных грунтов.

Наносить шпаклевочный раствор нужно в два слоя небольшими порциями, тщательно разглаживая по поверхности широким шпателем. Каждое последующее нанесение должно разглаживаться с заходом на уже готовый слой, а не наоборот. Поэтому начинают шпатлевание не сверху, а со средины стены. Также рекомендуется начинать от углового примыкания стен, постепенно двигаясь к центру.

На первом слое допускаются мелкие неровности, риски или наплывы. После высыхания дефекты удаляются механическим способом (шпателем). Отвердевший слой шпаклевки еще раз грунтуется и процесс нанесения раствора повторяется.

Второй слой шпаклевки рекомендуется делать максимально ровным и бездефектным. Особенно, если речь идет о подготовке стен под покраску. Образованные дефекты после полного отверждения слоя затирают механическим путем. Для этого можно использовать шлифовальную бумагу с самой мелкой зернистостью, малярную сетку. Вручную проще это делать с использованием колодок. Также удобство и скорость работы повышают шлифовальные машинки.

Образованные дефекты после полного отверждения слоя затирают механическим путем. Для этого можно использовать шлифовальную бумагу с самой мелкой зернистостью, малярную сетку. Вручную проще это делать с использованием колодок. Также удобство и скорость работы повышают шлифовальные машинки.

После тщательной зачистки у вас должна получиться поверхность с отблеском и идеальной геометрией. Загрунтуйте ее грунтовочным составом глубокого проникновения. После высыхания грунта можно приступать к последующим декоративно-отделочным работам.

Шпаклевка по газобетону без штукатуркиШпаклевка по газобетону без штукатурки возможна при выполнении нескольких условий. К таким относятся идеальная ровность стен и отсутствие на них любых дефектов. При строительстве нового дома рекомендуется дать материалу пройти полную усадку в течении 3-6 месяцев. В ином случае нанесенный слой шпаклевки рискует растрескаться.

Перед нанесением шпаклевки, газобетон и пенобетон выравнивают механическим способом. Для этого применяется специальная терка по газобетону. Особое внимание уделяется местам состыковки блоков, где есть небольшие перепады. Затирать нужно до образования гладкой и ровной поверхности по всей площади стены.

Для этого применяется специальная терка по газобетону. Особое внимание уделяется местам состыковки блоков, где есть небольшие перепады. Затирать нужно до образования гладкой и ровной поверхности по всей площади стены.

Выравненную поверхность нужно обеспылить и прогурунтовать. Грунтовку лучше выбирать глубокого проникновения. Наносить ее рекомендуется в два слоя. Далее, по стандартной технологии шпаклюется стена в два слоя.

Уделить внимание нужно межслойной сушке раствора. Состав, нанесенный на поверхность блока, высыхает очень быстро. В месте швов процесс сушки занимает больше времени. Важно дождаться полного высыхания слоя по всей поверхности. Только после этого приступать к нанесению второго слоя шпаклевки.

После полного высыхания стен их очищают от мелких наплывов и дефектов путем затирки. Далее можно приступать к декоративной отделке – поклейке обоев или покраске.

Газобетон или пенобетон? Что лучше?

Часто, используя ячеистый бетон в строительстве, задаешься вопросом: пенобетон или пенобетон? Что лучше? Газобетон и пенобетон относятся к категории ячеистых бетонов, их свойства соответствуют ГОСТ 25485-89, а их существенное различие заключается в технологии изготовления. При производстве газобетона пористая структура бетона формируется с помощью пузырьков газа, являющихся результатом химической реакции между цементом и алюминиевым порошком, содержащимся в газообразующем агенте.Пористая структура материала сохраняется при затвердевании газобетона. Когда прочность набирается, получается легкий и прочный материал, который неплохо сохраняет тепло.

При производстве газобетона пористая структура бетона формируется с помощью пузырьков газа, являющихся результатом химической реакции между цементом и алюминиевым порошком, содержащимся в газообразующем агенте.Пористая структура материала сохраняется при затвердевании газобетона. Когда прочность набирается, получается легкий и прочный материал, который неплохо сохраняет тепло.

При изготовлении пенобетона пористая структура формируется с помощью пузырьков воздуха, равномерно распределенных по цементной смеси. Наличие пузырьков воздуха в пенобетоне обеспечивается подачей пены в цементную смесь или добавлением пенообразователя в цементную смесь при перемешивании.Когда материал затвердевает, пористая структура сохраняется. Пенобетон по сравнению с газобетоном имеет структуру с закрытыми ячейками, что обеспечивает меньшее влагопоглощение.

Однако стены из пенобетона или газобетона обычно не оставляют открытыми, а защищают от воздействия окружающей среды с помощью штукатурки, сайдинга, отделочной плитки и т. Д. На строительной площадке не только теплоизоляционные свойства, но и прочность на разрыв при сжатии. имеет значение. Пенообразователи (особенно синтетические), которые используются для изготовления пенобетона, отрицательно влияют на прочность цементного кирпича.Для изготовления несущей стены следует использовать кирпич не ниже класса В2 на разрыв при сжатии.

Д. На строительной площадке не только теплоизоляционные свойства, но и прочность на разрыв при сжатии. имеет значение. Пенообразователи (особенно синтетические), которые используются для изготовления пенобетона, отрицательно влияют на прочность цементного кирпича.Для изготовления несущей стены следует использовать кирпич не ниже класса В2 на разрыв при сжатии.

Для обеспечения такой прочности пенобетона плотность материала должна быть не менее 700-800 кг на куб. м. Такого же класса прочности (В2) у газобетона можно достичь при плотности 500-600 кг на куб. м. Так что газобетон можно считать более прочным материалом. По этой же причине пенобетон в производстве дороже газобетона.Для сравнения: расход цемента на изготовление 1 куб. м пенобетона плотностью 800 кг на куб. м составляет в среднем 380-400 кг, при изготовлении 1 куб. м газобетона плотностью 600 кг на куб. м потребуется всего 280-300 кг цемента. Также стоит отметить, что стена из газобетона плотностью 600 кг на куб. м может быть более тонким, имеющим такие же прочностные и теплотехнические свойства.

В любом случае, материал будет выбирать покупатель.Перед покупкой необходимо убедиться, что выбранный материал соответствует требованиям ГОСТа, а также изучить особенности использования материала и его дальнейшей эксплуатации.

% PDF-1.6 % 1 0 объект > эндобдж 5 0 obj > эндобдж 2 0 obj > транслировать 2011-09-05T07: 17: 41-07: 00easyPDF SDK 6.02012-07-05T14: 58: 20 + 08: 002012-07-05T14: 58: 20 + 08: 00BCL easyPDF 6.02 (0342) application / pdfuuid: 1502cd6b- 9ae1-429b-a39d-0b633b209f19uid: d176ea67-5571-4024-8c24-6b34c7cafa39 конечный поток эндобдж 3 0 obj > / Кодирование> >> >> эндобдж 4 0 obj > эндобдж 6 0 obj > эндобдж 7 0 объект > эндобдж 8 0 объект > эндобдж 9 0 объект > эндобдж 10 0 obj > эндобдж 11 0 объект > эндобдж 12 0 объект > эндобдж 13 0 объект > эндобдж 14 0 объект > эндобдж 15 0 объект > эндобдж 16 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] / XObject> >> / Тип / Страница / Аннотации [67 0 R] >> эндобдж 17 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 18 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 19 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 20 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 21 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 22 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 23 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 24 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 25 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 26 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 27 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 28 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 29 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 30 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 31 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 32 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 33 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 34 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 35 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 36 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 37 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 38 0 объект > / Тип / Страница >> эндобдж 39 0 объект > / Тип / Страница >> эндобдж 40 0 объект > / Тип / Страница >> эндобдж 41 0 объект > / Тип / Страница >> эндобдж 42 0 объект > / Тип / Страница >> эндобдж 43 0 объект > / Тип / Страница >> эндобдж 44 0 объект > / Тип / Страница >> эндобдж 45 0 объект > / Тип / Страница >> эндобдж 46 0 объект > / Тип / Страница >> эндобдж 47 0 объект > / Тип / Страница >> эндобдж 48 0 объект > / Тип / Страница >> эндобдж 49 0 объект > / Тип / Страница >> эндобдж 50 0 объект > / Тип / Страница >> эндобдж 51 0 объект > / Тип / Страница >> эндобдж 52 0 объект > / Тип / Страница >> эндобдж 53 0 объект > / Тип / Страница >> эндобдж 54 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 55 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 56 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 57 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 58 0 объект > / ProcSet [/ PDF / Text / ImageB / ImageC] >> / Тип / Страница >> эндобдж 59 0 объект > транслировать xmбn0q} dIV ݪ kMUV ^ ~ Y>] 3,2h @ P «= E = 4t! ܃ — {& EB

ء ĢLԟ = _82C7: V4qKiIOd, ox` {wq rm # *] ejhGOE (N # E ߩ` Jq? M,! = @ ~ J / $ XQJGbo ^ q конечный поток эндобдж 60 0 объект > транслировать xmN0Ew rlag۴ $$ DcwMS Կ ǴgckO2˛H_5: P * c * \ B1iF% xŴqXg == Pr-Q? PQ> 3 \ G @ f0 ] ~ zz = 0 / 0ѕBR # ~ fG3% 48Key7 ~ @ mlWpmc۵; `gw ~ a \? xf ^ OiVȺ» RvH8o ކ j = Fb конечный поток эндобдж 61 0 объект > транслировать xEM0D) fRMt

Пенобетон — обзор

1.

6.2.2 Составляющие материала

6.2.2 Составляющие материалаПенобетон — это смесь цемента, песка, воды и вспененного пенобетона с подавляющим большинством пенобетона, не содержащего крупных заполнителей, а только мелкого песка (рис. 1.8) [4]. Чрезвычайно легкий пенобетон содержит только цемент, воду и пену. Сырьем для производства пенобетона являются вяжущее, заполнители, пенообразователь и вода. OPC используется с содержанием от 300 до 600 кг / м 3 . В дополнение к OPC, быстротвердеющему PC, высокоглиноземистые цементы могут использоваться для сокращения времени схватывания и улучшения начальной прочности.Возможна частичная замена цемента FA, GGBS и другими мелкими материалами. SF может быть добавлен для улучшения прочности бетона на сжатие. Однако следует убедиться в совместимости этих добавок с пенообразователями. GGBS придает пенобетону вязкую, почти липкую консистенцию. Использование FA делает смесь более текучей. Ключевым требованием здесь является наличие стабильной пены.

Рисунок 1. 8. Материалы, применяемые для пенобетона.

8. Материалы, применяемые для пенобетона.

Используется только мелкий песок с размером частиц до 5 мм, так как крупный заполнитель имеет тенденцию оседать в легкой строительной смеси и вызывает схлопывание пены во время перемешивания.Предпочтительны песок очень низкой плотности с модулем крупности около 1,5, включая FA, известь, карбонат кальция, щебень, гранитную пыль, гранулы пенополистирола, мелкие частицы спеченного заполнителя FA, резиновые крошки, переработанное стекло и формовочный песок. Легкие заполнители, такие как спеченный заполнитель FA и вермикулит, также могут быть использованы для производства пенобетона.

Предварительно сформованная пена представляет собой смесь пенообразователя, воды и воздуха с плотностью 75 кг / м. 3 . Добавление предварительно сформованной пены снижает плотность смеси, увеличивая выход.Чем больше добавлено количество пены, тем легче получаемый материал. При производстве пенобетона используются два вида пены: мокрая пена и сухая пена. Влажную пену получают путем распыления раствора пенообразователя и воды на мелкую сетку. Пена, получаемая в этом случае, по внешнему виду похожа на пену для пены для ванн с размером пузырьков от 2 до 5 мм. Однако добавляемая пена должна оставаться стабильной, не разрушаясь во время перекачивания, укладки и отверждения. Этот фактор становится заметным, когда количество пены превышает 50% от базовой смеси (то есть при плотности приблизительно 1100 кг / м 3 ).Пенобетон ниже этой плотности необходимо производить и использовать с осторожностью. Водоцементное соотношение обычно составляет от 0,4 до 0,8, в зависимости от пропорций смеси и требований к консистенции. Когда очень мелкие материалы используются в больших количествах, потребность в воде увеличивается, что снижает прочность пенобетона. В пенобетон можно использовать химические добавки, такие как SP, VMA и ускорители, однако необходимо обеспечить их влияние на стабильность пены. Добавление волокон, таких как полипропиленовые и полиэфирные волокна, может использоваться для ограничения как пластической, так и усадочной деформации при высыхании.

Влажную пену получают путем распыления раствора пенообразователя и воды на мелкую сетку. Пена, получаемая в этом случае, по внешнему виду похожа на пену для пены для ванн с размером пузырьков от 2 до 5 мм. Однако добавляемая пена должна оставаться стабильной, не разрушаясь во время перекачивания, укладки и отверждения. Этот фактор становится заметным, когда количество пены превышает 50% от базовой смеси (то есть при плотности приблизительно 1100 кг / м 3 ).Пенобетон ниже этой плотности необходимо производить и использовать с осторожностью. Водоцементное соотношение обычно составляет от 0,4 до 0,8, в зависимости от пропорций смеси и требований к консистенции. Когда очень мелкие материалы используются в больших количествах, потребность в воде увеличивается, что снижает прочность пенобетона. В пенобетон можно использовать химические добавки, такие как SP, VMA и ускорители, однако необходимо обеспечить их влияние на стабильность пены. Добавление волокон, таких как полипропиленовые и полиэфирные волокна, может использоваться для ограничения как пластической, так и усадочной деформации при высыхании. Компоненты базовой смеси могут вступать в реакцию с некоторыми вспенивающими химикатами, что приводит к дестабилизации смеси.

Компоненты базовой смеси могут вступать в реакцию с некоторыми вспенивающими химикатами, что приводит к дестабилизации смеси.

Физико-микроструктурные свойства аэрированного цементного раствора для легких конструкций

Материалы (Базель). 2018 Apr; 11 (4): 597.

Areej T. Almalkawi

1 Департамент гражданской и экологической инженерии, Университет штата Мичиган, 3546 Engineering Building, E. Lansing, MI 48824, США

Talal Salem

1 Департамент гражданской и экологической инженерии, Университет штата Мичиган, 3546 Engineering Building, E.Lansing, MI 48824, USA

Sameer Hamadna

2 Metna Corporation, 1926 Turner Street, Lansing, MI 48906-4051, USA

AGND Darsanasiri

2 Metna Corporation, 1926 Turner Street, Lansing, MI 48906 -4051, USA

Parviz Soroushian

2 Metna Corporation, 1926 Turner Street, Lansing, MI 48906-4051, USA

Anagi Balchandra

2 Metna Corporation, 1926 Turner Street, Lansing, MI 48906-4051 , США

Гассан Аль-Чаар

3 Исследовательская лаборатория строительной инженерии (CERL), Центр исследований и разработок инженеров армии США, Шампейн, Иллинойс, 61822, США

1 Департамент гражданской и экологической инженерии, Университет штата Мичиган , 3546 Инженерный корпус, Е. Lansing, MI 48824, USA

Lansing, MI 48824, USA

2 Metna Corporation, 1926 Turner Street, Lansing, MI 48906-4051, USA

3 Исследовательская лаборатория строительной инженерии (CERL), Центр исследований и разработок инженеров армии США, Шампейн, Иллинойс 61822, США

Поступила 27 февраля 2018 г .; Принято 4 апреля 2018 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья представляет собой статью в открытом доступе, распространяемую в соответствии с условиями лицензии Creative Commons Attribution (CC BY) (http: // creativecommons.org / licenses / by / 4.0 /). Эту статью цитировали в других статьях в PMC.Реферат