Состав и пропорции пенобетона

Пенобетонные блоки являются одними из немногих материалов для строительства домов, которые можно изготавливать самостоятельно. Именно поэтому состав пенобетона интересен для многих начинающих, а иногда и достаточно опытных строителей. Дальше мы перечислим и подробно опишем все его составляющие, а также пропорции на 1 м3.

Блок: 1/3 | Кол-во символов: 389

Источник: https://KameDom.ru/penobeton/sostav.html

Описание состава

Состав пенобетона должен соответствовать нормативным документам. Раствор включает: цемент, песок, воду, образователи пены, дополнительные составляющие. Все ингредиенты должны отвечать стандартам. В зависимости от пропорций создают пенобетон разных марок, прочности.

Вернуться к оглавлению

Блок: 2/13 | Кол-во символов: 304

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Основные компоненты и стандарты, определяющие их свойства

Свойства материала определяет ГОСТ 25485-89, в соответствии с которым производится классификация.

- цемент;

- песок;

- вода;

- пенообразователь;

- разнообразные необязательные добавки.

Рецепт семеси для пенобетона.

Вяжущим ингредиентом, участвующим в создании пенобетона, является портландцемент марок М500 Д20, М400 Д0, М400 Д20 (ГОСТ 10178). В качестве заполнителя используют песок, который должен содержать не менее 75% кварца (ГОСТ 8736). В песке допускается присутствие не более 3% примесей, содержащих ил и глину. Свойства воды определяет ГОСТ 23732. Пенообразователи могут быть как синтетическими, так и белковыми. Натуральные пенообразователи являются экологически чистыми, а изделия, в состав которых они входят — особо прочными.

Характеристики отдельных компонентов пенообразователя определяются следующими стандартами:

- сосновая канифоль — ГОСТ 191113;

- костный клей — ГОСТ 2067;

- мездровый клей — ГОСТ 3252;

- едкий натр (технический) — ГОСТ 2263;

- скрубберная паста — ТУ 38-107101.

Что касается необязательных добавок, то они у каждого производителя свои. К примеру, на некоторых заводах в пенобетон добавляют фиброволокно. Благодаря этому почти на четверть повышается прочность материала. Грани его блоков имеют четкий контур и практически не подвержены разрушению. В состав материала может входить и мелкодисперсная зола, образующаяся после сгорания твердого топлива. Самые крупные ее частицы не превышают 0,14 мм. Такая добавка позволяет увеличить прочность перегородок между отдельными порами материала и сэкономить до 30% цемента. К прочим добавкам относятся ускорители твердения, пластификаторы, биологически разлагаемые смазочные материалы для форм, красители.

Блок: 2/5 | Кол-во символов: 1984

Источник: https://ostroymaterialah.ru/smesi/sostav-penobetona.html

Пропорции смеси пеноблока

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Итак, если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении (на фото можно увидеть разрез пеноблока такой плотности):

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 430 г пеноконцентрата

В результате такого замеса получаем 1930 кг пенобетона.

Если нам необходимо получить более легкий продукт с меньшей плотностью на кубометр, например 450 кг на куб.м., то схема состава сырья останется прежней, но песок будет исключен:

- портландцемент – 350 кг;

- техническая вода 150 л;

- пенообразователь в концентрированном виде – 1,5 кг.

Вес готового пенобетона на выходе при таком замесе составит около 500 килограмм.

Для изготовления раствора для пеноблоков можно применять различную рецептуру, состав которой будет отличаться. Так, например, для строительства технического одноэтажного помещения можно использовать синтетический пенообразователь, но экономить с его помощью на жилых помещениях опасно для здоровья.

Состав клея для пеноблоков

Строительство домов и других помещений из пеноблоков не обходится без использования специального клея. Причем с помощью такого клея можно не только обеспечить высокое качество межблочных швов, но и придать тепла и уюта дому.

Обычно купить клей для пеноблоков предлагают в виде сухого порошка (по 25 кг в мешке). В состав этого порошка входят следующие элементы:

- цемент,

- добавки-улучшители,

- специальный клеевой состав

Клей для укладки пеноблоков представляет собой сухую массу, разводить которую необходимо, соблюдая пропорции, указанные на упаковке. Целесообразно разводить клеевую смесь непосредственно перед использованием. Лучше для этого применять специальное устройство – дрель с размешивающей насадкой. Для разведения раствора для начала необходимо налить воду, затем при постоянном перемешивании постепенно вводить смесь в воду до достижения однородной массы. Затем раствору необходимо отдохнуть в течение 10 минут для полного растворения всех компонентов. После этого нужно еще раз все перемешать и можно приступать к укладке. Более подробно процесс замеса клея можно рассмотреть на видео.

После этого нужно еще раз все перемешать и можно приступать к укладке. Более подробно процесс замеса клея можно рассмотреть на видео.

Таким образом, состав и технология получения растворов достаточно просты и их можно приготовить в домашних условиях.

Блок: 3/3 | Кол-во символов: 2478

Источник: http://penobloki.trubygid.ru/sostav-smesi-dlya-penoblokov

Вяжущие

Вяжущей составной частью выступают известь, портландцемент — главное вещество, используемое строителями для возведения любого объекта. Соответствует ГОСТу 10178-85.

Вернуться к оглавлению

Цемент

К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.Портландцемент делится на 3 вида:

- D0 — отсутствуют добавки;

- D5 — смеси имеют меньше пяти процентов минеральных добавок активного действия;

- D20 — количество добавок варьирует от пяти до двадцати процентов, включая 10 % добавок — минералов гидравлического происхождения.

Марка цемента, используемого для пенобетона, плотностью 500 кг / м3, 400 кг / м3 с нулевым количеством примесей. Иногда используют марку 400 — 500, добавки в который составляют больше 5 %.

Вернуться к оглавлению

Известь

Иногда основным вяжущим компонентом выступает известь. Использование извести зависит от технологии изготовления ячеистого бетона. Основные требование к веществу: равномерный обжиг, общая активность выше 75 %, магния в составе меньше полутора процента. Общая активность извести определяется количеством активных окисей кальция, магния.

Известь могут использовать в виде молотой кипелки, пушонки.

Вернуться к оглавлению

Блок: 3/13 | Кол-во символов: 1603

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Какие соблюдают пропорции при изготовлении пеноблока?

Если быть до конца честным, то каждый производитель имеет свои, универсальные пропорции всех компонентов. Но мы приведем общие рекомендации по составу, которые можно смело брать за основу при изготовлении.

| Портландцемент, кг | 300 | 330 | 400 |

| Вода, л | 160 | 180 | 1230 |

| Вспениватель, кг | 0,85 | 1,1 | 1,1 |

| Песок, кг | нет | 210 | 400 |

Стоит учитывать, что также нужно использовать связующее вещество определенной марки, для получения смеси с оптимальными для изготовления блоков показателями плотности структуры.

Все данные из таблицы определены нормативами ГОСТ.

Зная точные пропорции материала и его состав, можно ориентироваться в качественных показателях пенобетона, который собираетесь купить у производителя. Также не помешает найти отзывы о нем от реальных людей – многие пытаются экономить и используют сырье низкого качества.

Похожие публикации

Блок: 3/3 | Кол-во символов: 1017

Источник: https://KameDom.ru/penobeton/sostav.html

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Вернуться к оглавлению

Песок

Чем мельче песок, тем качественнее пенобетон.

Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Вернуться к оглавлению

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Вернуться к оглавлению

Блок: 4/13 | Кол-во символов: 971

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Как отдельные составляющие влияют на прочность продукции?

Разумеется, чем выше марка портландцемента, тем более прочным получится и производимый из него пенобетон. Но не последнюю роль в смеси играет и тонкость помола вяжущего ингредиента. Если был использован цемент более крупного помола, чем указано в ГОСТ 10178, его количество потребуется увеличить на 10%. Отклонение от стандарта приведет к тому, что состав будет затвердевать значительно дольше, а это, в свою очередь, потребует введения дополнительных добавок, ускоряющих твердение.

Составляющие, которые используют для производства пенобетона влияют на его прочность.

С увеличением плотности пенобетона для его изготовления используют песок более высокой зернистости. К примеру, зернистость песка для марок плотностью 400-1200 кг/м3 составляет от 0 до 2 мм, а при плотности 1400-1600 кг/м3 требуется песок зернистостью от 0 до 4 мм. В то же время использование мелкозернистого песка с размером частиц менее 1 мм позволяет увеличить прочность состава при той же плотности. Однако подобная практика применяется довольно редко, так как материал, отвердевая, дает повышенную усадку.

Использование в производстве пенобетона обычной водопроводной воды может привести к снижению качества, если она не соответствует установленному стандарту по кислотности или содержанию минеральных солей. Особой чистоты требует вода, в которой разводится сухой пенообразователь. Температура жидкости должна находиться в диапазоне от 10 до 60°С, хотя многие специалисты считают, что воду теплее 25°С лучше не использовать. Чтобы снизить содержание жидкости в материале и тем самым повысить его прочность, в состав обычно вводят разнообразные пластификаторы. Тем не менее соотношение воды и цемента не должно быть ниже 0,4. В противном случае цемент станет забирать воду из раствора пенообразователя.

Чтобы снизить содержание жидкости в материале и тем самым повысить его прочность, в состав обычно вводят разнообразные пластификаторы. Тем не менее соотношение воды и цемента не должно быть ниже 0,4. В противном случае цемент станет забирать воду из раствора пенообразователя.

Данный компонент обходится несколько дороже синтетических аналогов, но и расходуется более экономно, да и пену образует более стабильную. Иногда недобросовестные производители при выпуске синтетического состава используют пенообразователь, который был изготовлен для пожаротушения. Его применение приводит к значительному снижению характеристик получаемого материала.

Причин, по которым рекомендуется использовать для пенобетона белковый, а не синтетический пенообразователь, существует достаточно много. Основной из них является безопасность для человека ввиду полного отсутствия ядовитых испарений.

Блок: 4/5 | Кол-во символов: 2438

Источник: https://ostroymaterialah. ru/smesi/sostav-penobetona.html

ru/smesi/sostav-penobetona.html

Другие

Известняк тонкого помола добавляют пропорцией 20 до 30 процентов от массы цемента. Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Микрокремнезем применяют для придания прочности пенобетону. Добывается в процессе плавки ферросилиция в электрической печке в виде конденсата из шаровидных микрочастиц пыли.

Полипропиленовая фибра защищает пенобетон от пластичных изменений на первом этапе затвердения смеси, предотвращая появление микроскопических трещин. Длина используемой фибры для пенобетона 0,6 — 2 см. Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

Вернуться к оглавлению

Блок: 5/13 | Кол-во символов: 794

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Что еще добавляют в раствор для улучшения показателей?

Для получения пенобетона особой прочности на многих предприятиях в смесь вводят тонкомолотый известняк. Он не приводит к возникновению трещин, как другие добавки, не утяжеляет изделие, как песок, позволяет сэкономить цемент. Карбонизация раствора повышает устойчивость изделия к механическим нагрузкам. Масса известковой муки может составлять до 20-30% от массы цемента. Такой состав после твердения обеспечивает более высокую морозостойкость, чем смесь компонентов без добавок.

Он не приводит к возникновению трещин, как другие добавки, не утяжеляет изделие, как песок, позволяет сэкономить цемент. Карбонизация раствора повышает устойчивость изделия к механическим нагрузкам. Масса известковой муки может составлять до 20-30% от массы цемента. Такой состав после твердения обеспечивает более высокую морозостойкость, чем смесь компонентов без добавок.

Противоморозные добавки вводятся для того, чтобы предотвратить промерзание раствора при низких температурах. Они делают его более пластичным, увеличивают скорость связывания цемента, обеспечивают ускоренное выделение тепла, образуемого при гидратации, снижают на 7-10% массу воды, необходимой для состава. Чтобы улучшить водонепроницаемость, увеличить устойчивость к повышенной температуре и кислотности, в раствор добавляют микрокремнезем.

Гидрофобизаторы и воздухововлекающая смола предназначены для снижения расслаивания пенобетона при транспортировке, улучшения таких характеристик, как водонепроницаемость, морозостойкость и удобоукладываемость. Добавление 0,5 кг полипропиленовой фибры на 1 м3 смеси значительно снижает количество бракованной продукции при производстве, а также потерь при транспортировке. Фибра повышает устойчивость к ударам и механическим нагрузкам, предупреждает растрескивание. С введением в состав до 1 кг фибры повышается марка конечной продукции.

Добавление 0,5 кг полипропиленовой фибры на 1 м3 смеси значительно снижает количество бракованной продукции при производстве, а также потерь при транспортировке. Фибра повышает устойчивость к ударам и механическим нагрузкам, предупреждает растрескивание. С введением в состав до 1 кг фибры повышается марка конечной продукции.

Блок: 5/5 | Кол-во символов: 1515

Источник: https://ostroymaterialah.ru/smesi/sostav-penobetona.html

Пенообразователь

Для создания пористости материала добавляют пенообразователь, состав которого включает: костный и мездровый клей, канифоль, каустическая сода, паста скрубберная. Состав раствора требует малой пропорции пенообразователя.

Пенообразователь делится на:

- искусственные;

- натуральные — белковые;

- клеекремневые.

Качество немецких и итальянских производителей натуральных образователей пены доказано. Стоимость таких добавок будет выше. В конечном результате пенобетон выровняет себестоимость при меньших затратах на портландцемент.

Вернуться к оглавлению

Блок: 6/13 | Кол-во символов: 556

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Вода

Вода должна соответствовать стандартам. Применяют чистую воду без жира, масла, керосина температурой выше 10 градусов, не больше 60. Теплая вода позволяет в холодную пору года повысить скорость гидратации, снизить возможность трещин. Для разведения смеси пенобетона вода должна быть более мягкой, чистой, чтоб образовалось нужное количество пены.

Вернуться к оглавлению

Блок: 7/13 | Кол-во символов: 373

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Добавки

Часто используют составы пенобетонов с присадками: антифризовыми, ускорителями твердения, пластификаторами. Необходимость применения добавок определяется технологией, материалами, желаемым результатом.

Вернуться к оглавлению

Блок: 8/13 | Кол-во символов: 231

Источник: https://kladembeton. ru/raschety/sostav-penobetona.html

ru/raschety/sostav-penobetona.html

Ускорители

Ускорители нужны для повышения сохнущих способностей на начальных этапах твердения, особенно при необходимости возведения прочного каркаса. Ускорители:

- электролиты — повышают способность разведения цемента;

- нитрат, нитрит кальция, поташ — повышают плотность;

- гидросульфоалюминат кальция повышает кристаллизацию;

- хлористый кальций позволяет быстро твердеть, имеет низкую стоимость, для нужного эффекта достаточно низкой дозы.

Ускорение должно отвечать требованием:

- не должно быть чересчур быстрым, чтоб качественно выложить раствор;

- низкая стоимость добавок;

- простота в использовании.

Добавление в раствор силикатного стекла должно быть 2,4 % от количества цемента. Имея такую дозировку, он делает смесь более плотной. При большей дозе, вызывает быстрое схватывание в момент замеса, снижает прочность пенобетона.

Вернуться к оглавлению

Блок: 9/13 | Кол-во символов: 835

Источник: https://kladembeton. ru/raschety/sostav-penobetona.html

ru/raschety/sostav-penobetona.html

Пластификаторы

Введения таких добавок позволяет смеси стать более пластичной, гибкой. Они позволяют снизить температуру технического воздействия на конструкцию, помогают лучше переносить раствору морозы, при этом снижают способность сохранять тепло.

Требования, выдвигаемые к пластификаторам:

- совместимость со всеми ингредиентами;

- низкий уровень летучести;

- отсутствие какого-либо аромата;

- химически неактивные вещества;

- не должны растворять полимеры в составе.

Вернуться к оглавлению

Блок: 10/13 | Кол-во символов: 475

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Противоморозные добавки

Данные вещества позволяют проводить работы связанные с бетонными растворами в зимнее время. Предотвращают замораживание воды в бетоне, таким образом, он не разрушается морозами сохраняет прочность.

Вернуться к оглавлению

Блок: 11/13 | Кол-во символов: 243

Источник: https://kladembeton. ru/raschety/sostav-penobetona.html

ru/raschety/sostav-penobetona.html

Пропорции для получения 1 м3 пенобетона

Марки D400

Отличается низкими прочностными особенностями, применяется в качестве утеплителя. Имеет пропорции:

- портландцемент — 300 кг;

- песок 120 кг;

- образователи пены — 850 г;

- вода 155 л.

Вернуться к оглавлению

Марки от D600 до D1000

Создают хорошую конструкцию, держат тепло, подходят для строительства домов. Имеет пропорции:

- портландцемент — 325 кг;

- песок — 205 кг;

- пенообразователь — 1,05 кг;

- вода — 182 л.

Вернуться к оглавлению

Марки D800

Пропорции:

- портландцемент — 390 кг;

- песок — 335 кг;

- пенообразователь — 1 кг;

- вода — 225 л.

Вернуться к оглавлению

Блок: 12/13 | Кол-во символов: 578

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Вывод

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Блок: 13/13 | Кол-во символов: 176

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Количество использованных доноров: 4

Информация по каждому донору:

- https://kladembeton.ru/raschety/sostav-penobetona.html: использовано 12 блоков из 13, кол-во символов 7139 (38%)

- http://penobloki.trubygid.ru/sostav-smesi-dlya-penoblokov: использовано 1 блоков из 3, кол-во символов 2478 (13%)

- https://ostroymaterialah.

ru/smesi/sostav-penobetona.html: использовано 4 блоков из 5, кол-во символов 7583 (41%)

ru/smesi/sostav-penobetona.html: использовано 4 блоков из 5, кол-во символов 7583 (41%) - https://KameDom.ru/penobeton/sostav.html: использовано 2 блоков из 3, кол-во символов 1406 (8%)

Состав пеноблока, пропорции на 1 м3, изготовление в домашних условиях

Подбор пропорций при изготовлении ячеистых марок бетона имеет первостепенное значение, для получения качественных кладочных изделий важно понимать, из чего делают пеноблоки, выполнять все требования технологии при подготовке ингредиентов и соединять их в правильной последовательности. Стандартные соотношения зависят от ожидаемой марки прочности и целевого назначения, при отсутствии точной рецептуры состав подбирается и подтверждается опытным путем.

Оглавление:

- Соотношение компонентов

- Технология изготовления

- Разновидности блоков

Состав и пропорции

В качестве сырьевой массы используется смесь портландцемента с высокой долей силикатов (70-80%), кварцевый песок, синтетический или белковый пенообразователь, чистая вода и затвердитель (хлористый кальций, относящийся к вспомогательным ингредиентам). Требования к компонентам регламентированы ГОСТ 10178, 8736 и 23732, доля посторонних примесей в них сведена к минимуму. Для улучшения прочностных характеристик в состав вводится небольшое количество фибры (полипропиленового волокна в пропорции 0,5 кг на 1 куб) или зола уноса, позволяющая сократить расход вяжущего до 30%.

Требования к компонентам регламентированы ГОСТ 10178, 8736 и 23732, доля посторонних примесей в них сведена к минимуму. Для улучшения прочностных характеристик в состав вводится небольшое количество фибры (полипропиленового волокна в пропорции 0,5 кг на 1 куб) или зола уноса, позволяющая сократить расход вяжущего до 30%.

| Плотность смеси для пеноблоков, кг/м3 | Требуемое количество на 1 м3 | |||

| Портландцемент не ниже М400, кг | Кварцевый песок, кг | Концентрированный пенообразователь, л | Вода, л | |

| 400 | 361 | — | 1,2 | 165 |

| 600 | 155 | 1 | 155 | |

| 800 | 481 | 205 | 0,95 | 185 |

| 1000 | 581 | 281 | 0,9 | 215-220 |

| 1200 | 651 | 381 | 0,85 | 235 |

Ввод хлористого кальция (затвердителя) обусловлен потребностью в ускорении оборачиваемости форм: чем меньше в них находится раствор, тем большее количество изделий можно получить. Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

В роли образующего поры вещества используются костный или мездровый клей, канифоль, едкий натр и аналогичные составы органического или синтетического происхождения. Применение последних при изготовлении блоков из пенобетона позволяет исключить из линии парогенератор, но их расход и влияние на качество изделий оставляют желать лучшего.

Белковые пенообразователи нуждаются в предварительном подогреве перед активацией, но элементы на их основе имеют минимальную усадку и более прочные стенки ячеек.

Технология производства

Процесс начинается с подбора рецептуры, подготовки ингредиентов, форм и оборудования. В отличие от автоклавного газосиликата в растворе отсутствует алюминиевая пудра, процесс образования пены обеспечивается заливкой воды густого концентрата в отдельном активаторе или чаще баросмесителя. Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

К важным требованиям технологии изготовления блоков из пенобетона относят непрерывный контроль за составом смеси и процессом протекания реакций. Процесс соединения ингредиентов длится не более 5 минут, время выдержки в формах зависят от наличия и доли затвердителя и других параметров схватывания. По аналогии с обычными цементосодержащими растворами нуждается в хорошей сушке в нормальных условиях не менее 1 месяца. Исключение делается лишь для элементов, подвергающихся автоклавной обработке с алюминиевой пудрой, но ввод такого оборудования целесообразен только при условии производства в промышленных масштабах.

Виды пеноблоков

В зависимости от технологии изготовления все изделия разделяются на резанные и формовочные, первые ценятся за точность размеров и форм в пределах ±1 мм, вторые – за возможность заливки в домашних условиях, без задействования дорогостоящего оборудования.

Выделяют три основных группы:

- Теплоизоляционные, с удельным весом пенобетона в пределах 300-500 кг/м3 и коэффициентом теплопроводности в сухом состоянии не выше 0,12 Вт/м·°С. При производстве этой подгруппы в состав входит максимальное количество пенообразователя при минимальном В/Ц соотношении и низкой доле инертного наполнителя.

- Конструкционно-теплоизоляционные – от 500 до 900 кг/м3 и от 0,15 до 0,29 Вт/ м·°С. Эта разновидность является самой востребованной в частном строительстве, ее характеристики оптимальны при необходимости возведения домов в пределах 3 этажей.

- Конструкционные – с плотностью в пределах 1000-1200 кг/м3 при коэффициенте теплопроводности от 0,29 до 0,38 Вт/ м·°С. В состав входит максимальное количество песка и цемента, основным назначением является возведение нагружаемых элементов постройки.

youtube.com/embed/ZY9K6P3KjpY» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Состав пеноблока — пропорции для 1 м3 пенобетона!

При производстве пеноблоков в промышленных условиях технология требует строгого соблюдения всех норм для используемых материалов и компонентов смеси. Так и при самостоятельном изготовлении ячеистого бетона вам будет необходимо строго придерживаться всех необходимых требований и стандартов. Рассмотрим более подробно какой состав и из чего делают пеноблоки в домашних условиях.

Состав пеноблока всех марок.Раствор для пеноблоков — состав.Пенобетонные блоки являются своеобразным, дышащим материалом, способным помочь в создании такого же микроклимата в доме, как и натуральное дерево. Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Смесь для приготовления пенобетонной смеси состоит из следующих компонентов, согласно документу ГОСТ 25485-89 «Бетоны ячеистые»:

- Вяжущий элемент – портландцемент, произведенный согласно ГОСТ 10178-85, в котором содержание силиката кальция должно содержат до 80%.

- Песок, отвечающий требованиям ГОСТ 8736-93, в котором содержание кварца должно составлять порядка 75%, глинистые и илистые включения не превышать 3%.

- Вода, технические требования к которой должны соответствовать ГОСТ 23732-79.

- Пенообразователь, в состав которого входит костный клей, сосновая канифоль, мездровый клей и едкий технический натр.

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении:

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата.

В результате такого замеса получаем 1930 кг пенобетона.

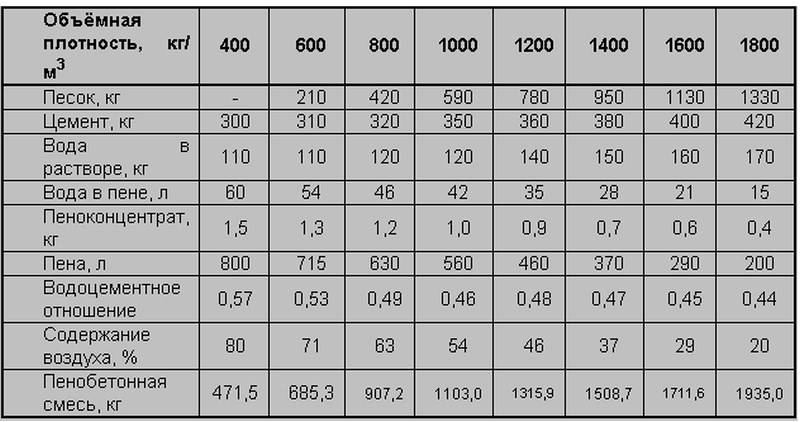

В качестве примера приведена таблица, где указан состав смеси для получения 1 м3 пенобетона определенной марки и процентное содержание воздуха в нем:

| Марка / состав раствора для пеноблоков | D400 | D800 | D1200 | D1600 |

| Песок, кг | — | 420 | 780 | 1130 |

| Портландцемент, кг | 300 | 320 | 360 | 400 |

| Вода в растворе, кг | 110 | 120 | 140 | 160 |

| Вода в пене, л | 60 | 46 | 35 | 21 |

| Пенообразователь, кг | 1,5 | 1,2 | 0,9 | 0,6 |

| Содержание воздуха,% | 80 | 63 | 46 | 29 |

| Сырой пенобетонный состав, кг | 471 | 907 | 1316 | 1712 |

Блоки из пенобетона изготавливают из смеси, в состав которой входит песок, цемент, вода и пенообразователь. При перемешивании ингредиентов в нем образуются закрытые поры, обусловливающие теплосберегающие и гидроизоляционные свойства материала.

При производстве пенобетона необходимо точно соблюдать пропорции взятых компонентов. Их процентное соотношение определяет физико-химические характеристики материала.

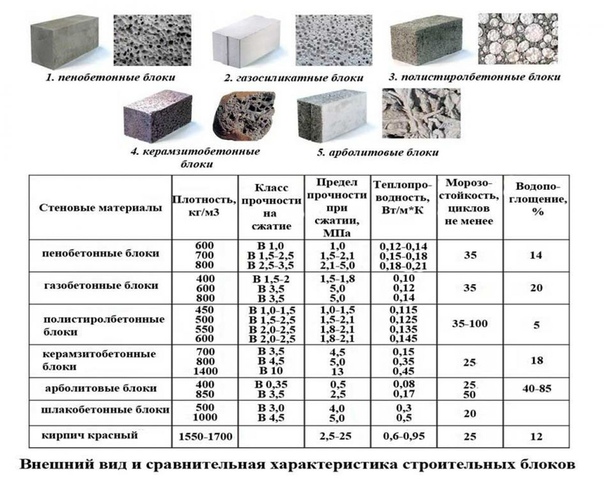

В зависимости от этого пеноблоки подразделяют на следующие виды:

| Виды пеноблоков | Марка | Область применения | Вес блоков, кг | Коэффициент теплопроводности, Вт/м*°C |

| Теплоизоляционный | D400, D500 | для утепления внутренних помещений | 11– 19 кг | 0,12 |

| Конструктивно-теплоизоляционный | D600 – D900 | для возведения стен в малоэтажных домах | 23– 35 | 0,14 – 0,29 |

| Конструктивный | D1000, D1100 | для устройства перекрытий и как кладочный материал для несущих стен | 39 –47 | 0,36 |

В процессе создания пеноблока, его твердение должно происходить в автоклавных условиях (в среде, насыщенной паром, и при давлении, которое должно быть выше атмосферного), что требует наличия специального дорогостоящего оборудования. Словом, его целесообразней производить в заводских условиях.

Оборудование для создания пеноблоков в домашнем условии.Но, его производство настолько простое, что, если зная пропорции для пеноблока, данный материал можно сделать даже в домашних условиях.

Для этого понадобится приобрести или самостоятельно смастерить такое оборудование, как:

- формы для отливки блоков;

- растворомешалку;

- компрессор, который должен быть рассчитан на переменное напряжение 220 Вт, иметь мощность 0,3 – 0,5 м3 и давление 6 Атм;

- пеногенератор.

Заключения.

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Состав пеноблока и его изготовка в домашних условиях, технические характеристики

Технические характеристики пеноблоков позволяют использовать их в строительстве для возведения несущих конструкций, перекрытий, внутренних перегородок, а также для утепления стен. Благодаря им достигается высокая звуко- и теплоизоляция помещений. В процессе эксплуатации данный материал становится прочнее, не давая при этом усадки, что предотвращает деформацию и нарушение целостности зданий. Пенобетон устойчив к температурным перепадам, воздействию влаги и пожарам. Легко переносит многократное замораживание и оттаивание без изменения своих физико-химических параметров.

Оглавление:

- Компоненты

- Разновидности пеноблоков

- Производство на дому

Описание состава

Блоки из пенобетона изготавливают из смеси, в состав которой входит песок, цемент, вода и пенообразователь. При перемешивании ингредиентов в нем образуются закрытые поры, обусловливающие теплосберегающие и гидроизоляционные свойства материала.

Компоненты, которые входят в состав смеси, представляют собой:

1. Портландцемент (ГОСТ 10178), основу которого составляет силикатный кальций. При этом его содержание не должно быть ниже 80 %.

2. Техническая вода (ГОСТ 23732).

3. Песок (ГОСТ 8736), в котором допускается содержание не более 3 % примесей. При этом кварца в нём должно быть 75 % и более.

4. Пенообразователь, состоящий из таких натуральных компонентов, как сосновая канифоль, костный и мездровый клей, едкий натр технический и скрубберная паста. Некоторые производители заменяют данные вещества искусственными аналогами. Это позволяет снизить стоимость материала, но при этом блок становится менее прочным.

5. Второстепенные добавки. На каждом предприятии в состав пенобетона вводятся различные вспомогательные ингредиенты. Фиброволокно применяется для повышения прочности, а вот мелкодисперсная зола позволяет сократить расход цемента на 30 %. Изготовка некоторых видов пеноблоков предполагает наличие красителей, пластификаторов и прочих компонентов. В качестве отвердителя в пенобетон добавляют хлористый кальций. Для предупреждения растрескивания и повышения устойчивости к механическим воздействиям в состав смеси вводится полипропиленовая фибра из расчета 0,5 кг на 1м3 материала.

В качестве отвердителя в пенобетон добавляют хлористый кальций. Для предупреждения растрескивания и повышения устойчивости к механическим воздействиям в состав смеси вводится полипропиленовая фибра из расчета 0,5 кг на 1м3 материала.

На промышленных предприятиях каждый ингредиент проходит проверку на соответствие стандартам. Не менее строго необходимо следить за составом и соблюдением пропорции для пенобетона и в домашних условиях.

Виды пеноблоков

При производстве пенобетона необходимо точно соблюдать пропорции взятых компонентов. Их процентное соотношение определяет физико-химические характеристики материала, и в зависимости от этого пеноблоки подразделяют на следующие виды:

1. Конструкционные блоки, применяемые для закладки фундамента, несущих конструкций и цокольных этажей дома. Они представлены марками D1000, D1100, D1200. Показатель их теплопроводности равен 0,29-0,38Вт/м*К.

2. Конструкционно-теплоизоляционные блоки могут применяться при возведении несущих стен, но чаще они используются в качестве межкомнатных перегородок. К ним относятся марки D500–900. Теплопроводность пеноблока составляет 0,15-0,29Вт/м*К.

К ним относятся марки D500–900. Теплопроводность пеноблока составляет 0,15-0,29Вт/м*К.

3. Теплоизоляционные блоки марок D300–500 используются в качестве теплоизоляционного материала для стен с показателем 0,09-0,12Вт/м*К.

Пеноблоки различают по способу изготовления: резаные и формовые. Производство резаных блоков подразумевает рассечение пенобетона с помощью специального инструмента. Кромки таких изделий сохраняют свою целостность и четкость геометрических форм. Заливка формовых блоков является менее затратным процессом, так как смесь сразу помещается в специальные формы, имеющие перегородки.

Производство в домашних условиях

Изготовление пенобетона дома возможно при наличии расходных материалов, бетономешалки, пеногенератора и форм для заливки смеси. Для того чтобы правильно рассчитать количество ингредиентов, можно воспользоваться таблицей, в которой указано соотношение для изготовления пеноблока.

Пропорции будут определять плотность готового изделия. Песок должен быть очень мелким, чистым и не содержать в своем посторонних механических примесей. Лучшим соотношением песка и цемента для производства материала средней плотности является показатель 1:1. В этом случае в состав смеси следует ввести пенообразователя в количестве, не превышающем 4 г/кг.

Песок должен быть очень мелким, чистым и не содержать в своем посторонних механических примесей. Лучшим соотношением песка и цемента для производства материала средней плотности является показатель 1:1. В этом случае в состав смеси следует ввести пенообразователя в количестве, не превышающем 4 г/кг.

Для изготовления пеноблоков потребуется высококачественный цемент марки 400 или 500. После смешивания песка и цемента в нужной пропорции, в них постепенно вводится пенообразователь. В его состав входит канифоль, едкий натр и столярный клей. Все ингредиенты измельчаются, перемешиваются, нагреваются до образования однородной массы и разводятся водой.

Конечным этапом производства является разливание смеси в специальные формы, смазанные средством, в состав которого не входит жир. Это необходимо для того, чтобы изделие легко отделялось от стенок.

Соблюдение пропорций веществ, входящих в состав пеноблоков, и правильность выполнения всех технологических операции дает возможность в домашних условиях получать изделия, не уступающие по качеству заводским аналогам.

Правильные пропорции состава бетона. Приготовление керамзитобетона, пенобетона, бетона на основе щебня

Прочность и долговечность любого здания или изделия, где применяется бетон – во многом зависит от качества смеси.

Фото приготовления бетонной смеси

А хорошее качество здесь возможно только благодаря двум моментам:

- Если материалы, которые используются для приготовления массы, прочные и имеют все необходимые сертификаты.

- Если смесь приготовлена правильно – то есть, соблюдены все правила, соотношение компонентов и технологические рекомендации.

В этой статье мы подробно разберемся, какой должен быть состав + пропорции 1м3 бетона и как его правильно замешивать своими руками.

Все рассмотрим на конкретных примерах. Начнем.

Приготовление керамзитобетона

Пару слов об этой смеси.

Состоит из песка, воды, цемента и керамзита.

Керамзит очень легкий камень, который по своей структуре пористый и за счет этого качества цементная масса получается с хорошими теплоизоляционными характеристиками. Ну а поскольку керамзит имеет малый вес, то со смесью, в которой он является наполнителем, можно легко и быстро работать.

Ну а поскольку керамзит имеет малый вес, то со смесью, в которой он является наполнителем, можно легко и быстро работать.

Из минусов же можно выделить такие моменты, как высокая цена материала (а значит и всей смеси в целом) и не очень большая прочность на сжатие.

Применяется керамзитобетон в основном для таких целей:

- Для заливки полов в жилых помещениях;

- Для устройства пола на чердаках и в мансардах;

- Для заливки стен.

Как видите, сфера применения достаточно широкая, а значит, в частном строительстве смесь используется часто. Соответственно, знать состав и пропорции керамзитобетона очень желательно.

Обратите внимание на то, что данный материал не рекомендуется применять для заливки перекрытий и для изготовления изделий, от которых требуются высокие несущие способности. В таких ситуациях нужен максимально прочный бетон, а его можно получить только на основе щебня.

Приступим к конкретным инструкциям.

Приготовление керамзитобетона для заливки пола и монолитных стен

Заливка смеси на основе керамзита

Эту смесь использовать для устройства пола и стен очень актуально, так как сейчас налицо тенденция к теплосбережению, а данный бетон гораздо теплее, чем щебневый.

Поэтому даже, несмотря на то, что цена куба бетона такого типа высокая, применяют его все чаще и чаще.

Для заливки чернового пола и стен, как правило, делают такие пропорции компонентов – 1:3:8 (1 – цемент, 3 – песок, 8 — керамзит).

Обратите внимание на то, что лучше использовать мытый песок, в котором отсутствуют куски глины, грунта или корни растений. Наличие подобной органики создает предпосылки для появления пустот в будущем. Дело в том, что вся эта органика очень быстро сгниет и на ее месте соответственно образуется пустота.

Что же касается воды, то тут невозможна какая-либо конкретная и универсальная инструкция по ее количеству в бетоне. Просто напросто потому, что неизвестно какой уровень влажности будет у применяемого вами песка.

Но в целом, старайтесь придерживаться одного простого правила:

Смесь должна быть действительно хорошо промешанной и довольно пластичной. При воздействии на нее мастерка или правила не должно быть трещин и как бы «рваных» фрагментов на поверхности бетона. Если они есть, то это означает, что массе не хватает влаги.

Пример правильной консистенции

И другая крайность – нельзя работать со слишком жидкой смесью иначе все компоненты во время высыхания осядут, а на поверхности останется вода. Тут получается, что во время заливки вы будете думать, что плоскость ровная, а когда все высохнет и вода испарится, вы увидите, что это совсем не так.

Если говорить сравнениями, то идеальная смесь по консистенции должна быть немного гуще свежего меда.

Теперь поговорим о стандартном бетоне.

Приготовление бетона на основе щебня

Бетон на основе щебня обладает отличной прочностью, но вместе с тем имеет большой вес.

Применяется в основном для таких целей:

- Для производства различных ЖБИ;

- Для изготовления фундаментов и перекрытий;

- Для устройства подбетонок и отмосток;

- Для заливки монолитных несущих стен и т.п.

Заливка отмостки

Проще всего выразить оптимальные пропорции для приготовления такого бетона с помощью таблицы:

Марка бетона Цемент (в кг) Песок (в кг) Щебень (в кг) М100 1 4,5 7,0 М150 1 3,5 5,7 М200 1 2,8 4,8 М250 1 2,1 3,9 М300 1 1,9 3,7 М400 1 1,2 2,7Как вы уже заметили, состав и пропорции бетона м400, 300 и ниже приведены в килограммах, но тут не стоит теряться. Все на самом деле просто.

При приготовлении смеси все будет достаточно легко определить, если исходить из того, что в мешке цемента имеется, как правило, 50 кг, в мешке щебня около 40, а в одной совковой лопате умещается приблизительно около 3 килограммов песка.

Запомнив эти несложные цифры, вы сможете без проблем определить состав и пропорции бетона м300 на 1м3 и любого другого.

Теперь пару слов о пенобетоне.

Пропорции компонентов в пенобетоне

Пенобетон относится к классу ячеистых материалов и отличается:

- пористой структурой;

- малым весом;

- отличными теплоизоляционными качествами.

Как правило, материал применяется для изготовления блоков, из которых потом возводятся стены и перегородки.

Структура пенобетона

Отличительная особенность: масса застывает в естественных условиях, что позволяет приготавливать такие бетоны в частном строительстве. Нужно всего лишь изготовить несложную форму для отливки блоков.

Поговорим про пропорции и состав — пенобетон делается из:

- цемента,

- песка,

- воды,

- пенообразователя.

Соотношение компонентов должно быть примерно такое, как указано в таблице ниже.

Марка пенобетона Количество цемента Количество воды Количество песка Количество пенообразователя D400 300 кг. 160 л. 120 кг. 0,85 кг. D600 330 кг. 180 л. 210 кг. 1,1 кг. D800 400 кг. 230 л. 340 кг. 1,1 кг.Обратите внимание на то, что все данные приведены из расчета на 1 м. кубический бетона.

На этом все – наш обзор закончен.

Давайте подведем итоги.

Вывод

Мы с вами детально разобрались, на какие составные части пропорции бетона делятся и какое тут должно быть правильное соотношение компонентов. Надеемся, что вы сможете применить всю эту информацию на практике и сможете замешать по-настоящему прочный бетон.

Если же хотите узнать еще больше сведений по этой теме, то настоятельно рекомендуем просмотреть дополнительное видео в этой статье.

загрузка…

Состав пеноблока: его изготовка в домашних условиях

Если вы приняли решение о строительстве собственного дома своими руками, то любая возможность снизить расходы на строительные материалы будет очень кстати. Самостоятельное изготовление необходимых для строительства материалов, в том числе и пеноблоков, будет вам в этом хорошим подспорьем. Пенобетон как строительный материал, сегодня пользуется значительной популярностью, а процесс его самостоятельной изготовки предельно прост. На самом деле достаточно только четких знаний о том, каким должен быть состав раствора для пеноблоков.

Готовый пеноблокСостав пеноблока и его изготовка

При производстве пеноблоков в промышленных условиях технология требует строгого соблюдения всех норм для используемых материалов и компонентов смеси. Так и при самостоятельном изготовлении ячеистого бетона вам будет необходимо строго придерживаться всех необходимых требований и стандартов. Рассмотрим более подробно состав, из чего делают пеноблоки в домашних условиях.

Итак, в состав смесей для изготовки пеноблоков входят:

- Вода. Воду лучше всего использовать техническую, в соответствии с ГОСТом 23732.

- Песок мелкой и средней фракции. Песок для приготовления пенобетонной смеси должен не менее, чем на 3/4 состоять из кварца, а уровень примесей в песке не должен превышать показатель в 3%.

- Пенообразователь. В основном при производстве пеноблоков используют пенообразователь, который состоит из древесных смол и белков различного происхождения. Это могут быть сосновые канифоли, костный клей, едкий технический натр. В зависимости от используемой основы белка пенообразователи можно разделить на две основные группы: синтетические и натуральные. Использование синтетических пенообразователей позволяет достичь снижения цены конечного изделия, но в результате страдает уровень прочностных характеристик пенобетона. Кроме того, использование синтетики повышает уровень выделения опасных веществ, оказывающих пагубное влияние на здоровье человека. Натуральные пенообразователи не имеют классификации по опасности, они безвредны для здоровья человека, а готовый пеноблок обладает повышенными прочностными характеристиками.

- Элементы, имеющие вяжущие функции. В основном используется портландцемент с ГОСТом 10178-85. Уровень кальция, входящего в его состав, должен быть равен 70% от всей смеси.

- Отвердитель. Этот элемент используется в промышленных масштабах, основная его задача ускорить процесс производства пеноблоков.

Пропорции смеси пеноблока

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Итак, если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении (на фото можно увидеть разрез пеноблока такой плотности):

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата

В результате такого замеса получаем 1930 кг пенобетона.

Если нам необходимо получить более легкий продукт с меньшей плотностью на кубометр, например 450 кг на куб.м., то схема состава сырья останется прежней, но песок будет исключен:

- портландцемент – 350 кг;

- техническая вода 150 л;

- пенообразователь в концентрированном виде – 1,5 кг.

Вес готового пенобетона на выходе при таком замесе составит около 500 килограмм.

Для изготовления раствора для пеноблоков можно применять различную рецептуру, состав которой будет отличаться. Так, например, для строительства технического одноэтажного помещения можно использовать синтетический пенообразователь, но экономить с его помощью на жилых помещениях опасно для здоровья.

Состав клея для пеноблоков

Строительство домов и других помещений из пеноблоков не обходится без использования специального клея. Причем с помощью такого клея можно не только обеспечить высокое качество межблочных швов, но и придать тепла и уюта дому.

Обычно купить клей для пеноблоков предлагают в виде сухого порошка (по 25 кг в мешке). В состав этого порошка входят следующие элементы:

- цемент,

- добавки-улучшители,

- специальный клеевой состав

Клей для укладки пеноблоков представляет собой сухую массу, разводить которую необходимо, соблюдая пропорции, указанные на упаковке. Целесообразно разводить клеевую смесь непосредственно перед использованием. Лучше для этого применять специальное устройство – дрель с размешивающей насадкой. Для разведения раствора для начала необходимо налить воду, затем при постоянном перемешивании постепенно вводить смесь в воду до достижения однородной массы. Затем раствору необходимо отдохнуть в течение 10 минут для полного растворения всех компонентов. После этого нужно еще раз все перемешать и можно приступать к укладке. Более подробно процесс замеса клея можно рассмотреть на видео.

Таким образом, состав и технология получения растворов достаточно просты и их можно приготовить в домашних условиях.

Раствор для кладки пеноблоков, пропорции

Вопрос правильных пропорций раствора для кладки пеноблоков интересует многих строителей, несмотря на то, что большинство из них для данных операций использует клеевую смесь. Следует заметить, что цементный раствор целесообразнее использовать, когда изделия имеют сколы или неправильную геометрическую форму, а такое встречается весьма часто.

Способ возведения стен из пеноблоков на клей имеет больше преимуществ, чем использование цементного раствора, но такая смесь стоит дороже, а кладочный раствор можно приготовить и самостоятельно в домашних условиях. При укладке пенобетона на клей снижается влияние холода на стену, уменьшается трудоёмкость, так как смесь укладывается минимальным слоем в пределах 3-5 миллиметров, а поверхность стен получается почти ровной.

Следует заметить, что не все частные застройщики могут возводить пеноблочные стены на клею, ввиду дороговизны данного материала. Конечно, сейчас можно купить готовую кладочную смесь в любом строительном магазине, но дешевле будет приготовить раствор самостоятельно. Специалисты рекомендуют смачивать пеноблок перед укладкой, а классическим вариантом раствора будет 1 часть цемента смешанная с 4 частями песка с пластифицирующими добавками. Подобные компоненты позволяют замедлить процессы схватывания пеноблока. Также в качестве добавок можно использовать небольшую часть пенообразователя, который применяется для изготовления пенобетона. Это необходимо для того, чтобы растворный шов приобретал близкие к пеноблокам качества – хуже пропускал холод внутрь здания.

Классический раствор можно заменить и другими вариантами. Так, некоторые застройщики вдобавок к цементу вводят в состав смеси гашеную известь. В таком случае швы получаются сухими и тёплыми, но известь лучше добавлять к основной пропорции 1 к 4. Следует заметить, что вводить глину в состав раствора категорически запрещено, так как это вещество ухудшает несущую способность стены.

Плюсом использования кладочных растворов для кладки стен из пеноблоков можно считать и тот факт, что некоторые промышленные предприятия не соблюдают точные размеры изделий, а проводить их обрезку в домашних условиях весьма проблематично. В связи с этим, использование растворной смеси позволяет выровнять каждый ряд изделий по горизонтали.

Пропорции смеси пенобетона.

Образцы пенобетона были исследованы на прочность на сжатие при (28 и 180) дней отверждения на воздухе, а также на 28 дней отверждения в воде. Кроме того, микроструктура пятнадцати отобранных образцов FC была исследована на пористость в отношении прочности на сжатие с использованием изображений сканирующей электронной микроскопии (SEM). Было изготовлено 22 партии образцов ТЦ плотностью (1100, 1600 и 1800) кг / м3 с мелким песком и заполнителями кирпича с добавками тонера и метакаолина (МК), они отлиты в формы куба из полистирола (100x100x100) мм. .Результаты показывают, что можно производить FC с высокой прочностью на сжатие в диапазоне (от 28,5 до 59,2) Н / мм2 из различных материалов, в то время как плотность 1600 кг / м3 с включением тонера и MK20 является фаворитом, которые можно использовать для конструктивных элементов. Обычно прочность на сжатие находится в обратной зависимости от пористости, поскольку пористость увеличивается, прочность на сжатие уменьшается, но использование тонера и MK20 может изменить это соотношение между пористостью и прочностью на сжатие, что позволяет получить относительно легкую матрицу FC с высокой пористостью. проявлять высокую прочность на сжатие.Созревание FC на 180 дней может продемонстрировать увеличение прочности на сжатие. Микроструктурные исследования с помощью SEM-изображений показали, что смесь FC, сделанная только из песка или кирпича, демонстрирует фактор неправильной формы системы микропор с размером пор в диапазоне (от 10 до 70) мкм, в то время как те, которые сделаны с включением тонер и MK20 имеют регулярный коэффициент формы матрицы с более мелкой системой микропор с размерами в диапазоне (0,01-10,0) мкм, все из которых равномерно распределены и имеют большое влияние на свойства FC, в частности , по прочности на сжатие.В отличие от традиционного метода отверждения с герметизацией на воздухе для FC, метод отверждения в воде может в равной степени дать такой же или немного лучший результат в отношении прочности на сжатие для некоторых конкретных плотностей.

(PDF) Исследование расчета пропорции смеси цементного пенобетона

4

1234567890 ‘’ «»

AEMCME 2018 IOP Publishing

IOP Conf. Серия: Материаловедение и инженерия 439 (2018) 042053 DOI: 10.1088 / 1757-899X / 439/4/042053

7 3 1 3 2 1.80

8 3 2 1 3 2,35

9 3 3 2 1 2,21

∑𝐾 6,50 6,85 6,85 6,91

6,50 6,72 6,72 5,63

∑𝐾 6,36 5,79 5,92 6,82

𝑘 2,17 2,28 2,28 2,30

𝑘 2,17 2,24 2,24 1,88

𝑘 2,12 1,93 1,97 2,27

Диапазон R 0,05 0,35 0,31 0,42

Примечания: ① ∑𝐾 (𝑖 = 1,2,3) — произвольный множитель, сумма соответствующей прочности на сжатие

, когда горизонтальное число равно i;

② 𝑘 (𝑖 = 1,2,3) выражается как ∑𝐾3

⁄;

③ Диапазон R = 𝑘

−𝑘

.

4. Заключение

⑴ Наблюдая за приведенными выше результатами испытаний, результаты показывают, что порядок влияния на прочность на сжатие

пенобетона на основе цемента составляет D> B> C> A, в котором водоцементное соотношение является Самый важный фактор, влияющий на прочность на сжатие,

, а затем количество пенообразователя, суперпластификатор

, и степень влияния этих трех факторов аналогична, количество пены

стабилизатора влияет меньше всего. 3, а степень водопоглощения снизилась до 23%.

Благодарности

Эта работа была поддержана Департаментом науки и технологий провинции Цинхай, Китай (грант №

2015-ZJ-722 и 2016-ZJ-766) и платформой S&T Foundation провинции Цинхай (грант №

2018-ZJ-T01).

Ссылки

[1] Li, GD, Bi, WL, Sun, XT, Li, Q., Chen, Y., Guan, Y. (2017) Получение и свойства

физически пенобетона [J] . Вестник силиката, 36 (02): 733-737.

[2] Li, Y.Q., Zhu, L.D., Li, J.L., Hu, S.K., Duan, C., Wang, X.F. (2011) Расчет пропорции смеси

пенобетона [J]. Журнал Технологического института Сюйчжоу (ЕСТЕСТВЕННЫЕ НАУКИ

ИЗДАНИЕ), 26 (02): 1-5 + 90.

[3] Министерство жилищного строительства и городского и сельского развития Китайской Народной Республики. (2014)

Технические условия на применение пенобетона [S]. China Construction Industry

Press, Пекин.

[4] Сюй Т.Т. (2014) Исследование применения монолитного пенобетона в условиях сильного холода [D].

Цинхайский университет.

[5] Li, J.H., Wu, K.H., Cai, X. (2017) Исследование конструкции смеси рециклированного пенобетона из заполнителя для строительных отходов

[J]. Новые строительные материалы, 44 (02): 114-116.

[6] Министерство жилищного строительства и городского и сельского развития Китайской Народной Республики. (2011) Пена

Приготовление и расчет соотношения смеси пенобетона с легкими хвостовиками

[1] ЧАС.Г. Цинь, В.Л. Сан, Дж. Ли и др. Приготовление и свойства пенобетона с неорганическими легкими хвостами, J. Научный журнал материаловедения. 3 (2013) 103-107.

[2] Э.К. К. Намбиар, К. Рамамурти. Модели, связывающие состав смеси с плотностью и прочностью пенобетона с использованием методологии поверхности отклика, J. Cement & Concrete Composites. 28 (2006) 752–760.

DOI: 10.1016 / j.cemconcomp.2006.06.001

[3] Технические условия на применение легкого пенобетона.GTJ32 / TJ 104-2010, Нанкин; (2010).

[4] W.X. Ван. Исследование корреляции плотности в сухом состоянии и прочности пенобетона на сжатие, J.Китай Бетон. 6 (2010) 50-53.

[5] Y.Q. Ли, Л. Чжу, Дж.Л. Ли и др. Исследование состава смеси пенобетона, J. Journal of Xuzhou Institute of Technology (Natural Sciences Edition). 26 (2011) 1-5.

[6] П.Э. Реган, А. Арасте. Пенобетон на легком заполнителе, J. Struct Eng. 68 (1990) 167–173.

[7] Пенобетонный блок.JC / T 1062-2007, Пекин; (2008).

[8] R.C. Доблесть. Ячеистый бетон часть 2. Физические свойства.ACI J 1954, 50: 817–836.

[9] М. Визажи, Э. Кирсели.Свойства пенобетона под влиянием параметров воздушных пустот, J. Concrete / Beton. 2002 (101): 8–14.

[10] Д.Олдридж, Т. Анселл. Пенобетон: производство и конструкция оборудования, свойства, области применения и потенциал. В кн .: Материалы однодневного семинара по пенобетону: свойства, применение и новейшие технологические разработки. Университет Лафборо; (2001).

[11] ЧАС.Вейглер, С. Карл. Конструкционный бетон на легком заполнителе пониженной плотности — пенобетон на легком заполнителе J. Lightweight Concr. 2 (1980) 101–104.

DOI: 10.1016 / 0262-5075 (80)

-9[12] Z.Х. Пан, Л. Ченг, Д. X. Ли и др. Исследование технологии приготовления нового пенобетона с высокими эксплуатационными характеристиками, J. New Building Materials. 5 (2002) 1-5.

[13] С.Карл, Дж. Д. Ворнер. Пенобетон-смешивание и удобоукладываемость. В: Бартос П.Я.М., редактор. Особая удобоукладываемость и перемешивание. Лондон: E&FN Spon; 1993, с.217–224.

[14] Э.К.К. Намбияр, К. Рамамурти. Влияние типа наполнителя на свойства пенобетона, J. Cement & Concrete Composites. 28 (2006) 475–480.

DOI: 10.1016 / j.cemconcomp.2005.12.001

Вспененный легкий бетон из ячеистых материалов — Портал гражданского строительства

Пенобетон легкий ячеистый

Автор

Каушал Кишор, инженер по материалам, Рурки

Пенобетон, также называемый легким ячеистым бетоном, производится путем смешивания портландцемента, песка, включая или только летучую золу, воды и предварительно сформированной стабильной пены.Пена производится с помощью пенообразователя с использованием пенообразователя. Содержание воздуха обычно составляет от 40 до 80 процентов от общего объема. Пузырьки варьируются по размеру от 0,1 до 1,5 мм в диаметре. Пенобетон отличается от (а) газового или газобетона, где пузырьки химически образуются в результате реакции алюминиевого порошка с гидрооксидом кальция и другими щелочами, выделяемыми при гидратации цемента, и (б) воздухововлекающим бетоном, который имеет гораздо меньший объем увлеченный воздух используется в бетоне для повышения прочности.Отверждение пенобетона возможно по IS: 456-2000. Отверждение можно ускорить паром.

Пенобетон может быть получен путем смешивания вышеупомянутых ингредиентов на заводе по производству готовых смесей или в обычном бетоносмесителе. Пенобетон — это самоуплотняющийся бетон, не требующий уплотнения и легко вытекающий из выпускного отверстия насоса, заполняя форму, формируя ограниченные и неровные полости. Его можно успешно прокачивать на значительной высоте и на большие расстояния. Прочность материала в течение 28 дней и его плотность в сухом состоянии зависят от его состава, в основном от содержания воздушных пустот, но обычно они варьируются от 1.От 0 до 25,00 Н / мм 2 и от 400 до 1800 кг / м 3 . Плотность пластика материала примерно на 150-200 кг / м3 на 3 выше, чем его плотность в сухом состоянии.

Объявления

ИСПОЛЬЗУЕТ:

1. Пенобетон в виде кирпичей, блоков или заливки на месте используется для теплоизоляции плоских крыш или стен холодильных камер, или в качестве ненесущих стен в зданиях с железобетонным каркасом / стальным каркасом или для несущих стен для малоэтажные дома.

2. Огнестойкость пенобетона намного превосходит огнестойкость кирпичной кладки или плотного бетона.

3. Насыпное заполнение с использованием материала относительно низкой прочности для избыточных канализационных труб, колодцев, вышедших из употребления подвалов и подвалов, резервуаров для хранения, туннелей и метро и т. Д.

4. Заполнение до перемычек арочных мостов.

5. Засыпка подпорных стен и опоры мостовидного протеза.

6. Стабилизация грунта, например, при устройстве откосов насыпи.

7. Затирка швов для туннельных работ.

ДОЗИРОВКА И СМЕШИВАНИЕ:

Сухие ингредиенты, такие как цемент, песок, песок + летучая зола или только летучая зола, сначала загружаются в смеситель и тщательно перемешиваются для обеспечения равномерного распределения цемента. После продолжения перемешивания следует добавить соответствующее количество воды. Предварительно сформованная пена, полученная путем смешивания пенообразователя, воды и сжатого воздуха в заранее определенной пропорции в пенообразователе, откалиброванном для определенной скорости выброса, должна быть добавлена в отмеренном количестве к суспензии из цемента, песка, летучей золы и воды. в смесителе периодического действия.После дополнительного перемешивания для получения однородной консистенции суспензия пенобетона с желаемой влажной удельной массой должна быть готова для заливки в формы / формы и т.д. на стройплощадке непосредственно перед закачкой или другой транспортировкой бетона в формы.

Строительные блоки можно демонтировать через 24 часа после заливки пенобетона. Отверждение должно производиться в соответствии с IS: 456-2000. Для ускорения производства блоки должны быть отверждены насыщенным паром при средней температуре 460 ± 150 ° C в течение 24 часов или более для достижения необходимой прочности.После отверждения блоки должны высохнуть в тени в течение 2-3 недель, чтобы завершить первоначальную усадку перед использованием в работе.

ПРОЕКТ СМЕСИ:

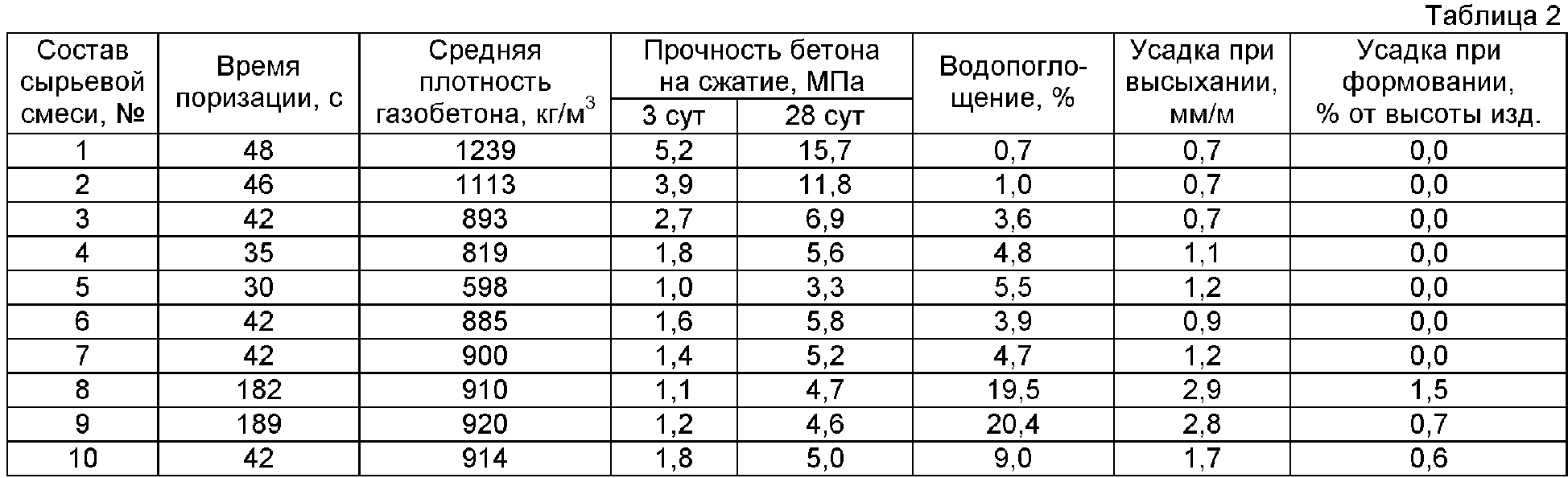

В настоящее время нет руководства или стандартного метода дозирования пенобетона, потому что плотность пенобетона в затвердевшем состоянии зависит от степени насыщения его порами. Пропорции образцов пенобетона приведены в таблицах 1, 2 и 3. Однако окончательные пропорции смеси при реальных испытаниях могут быть определены с использованием данного набора материалов площадки для обеспечения необходимой удобоукладываемости, пластической плотности и прочности на сжатие.

Объявления

Обычно OPC-цемент пенобетона лежит в пределах от 300 до 500 кг / м 3 , а соотношение W / C или W / C + FA, включая воду в пене, будет от 0,4 до 0,8. Более высокие значения требуются для более мелкозернистых связующих, таких как летучая зола.

Таблица-1. Образец пропорции смеси для цемента и пенобетона летучей золы для первого испытания.

Требуемая плотность (кг / м 3 ) | Требуемая прочность на сжатие через 28 дней (Н / мм 2 ) | Соотношение Вт / Ц + ТВ | Марка OPC 53 (кг) | Зола уноса (кг) | Вода (кг) |

800 | 2.5 | 0,50 | 350 | 183 | 267 |

1000 | 3,5 | 0,45 | 400 | 290 | 310 |

1200 | 6,5 | 0,40 | 450 | 407 | 343 |

1400 | 12.0 | 0,35 | 500 | 537 | 363 |

Таблица-2: Образец пропорции смеси для цемента и пенобетона с песком для первого испытания.

Требуемая плотность (кг / м 3 ) | Требуемая прочность на сжатие через 28 дней (Н / мм 2 ) | Соотношение Вт / Цепи | Марка OPC 53 (кг) | Мелкий песок, проходящий через сито IS 4 мм (кг) | Вода (кг) |

1200 | 6.5 | 0,55 | 350 | 657 | 193 |

1400 | 12,0 | 0,50 | 400 | 800 | 200 |

1600 | 17,5 | 0,45 | 450 | 947 | 203 |

1800 | 25.0 | 0,40 | 500 | 1100 | 200 |

Таблица-3: Пропорция образца смеси для цемента, песка, пенобетона летучей золы для первого испытания:

Требуемая плотность (кг / м 3 ) | Требуемая прочность на сжатие через 28 дней (Н / мм 2 ) | Соотношение Вт / Ц + ТВ | Марка OPC 53 (кг) | Зола уноса (кг) | Мелкий песок, проходящий через сито IS 4 мм (кг) | Вода (кг) |

1200 | 6.5 | 0,55 | 294 | 126 | 549 | 231 |

1400 | 12,0 | 0,50 | 336 | 144 | 680 | 240 |

1600 | 17.5 | 0,45 | 378 | 162 | 817 | 243 |

1800 | 25,0 | 0,40 | 420 | 180 | 960 | 240 |

Примечание:

1. Если используется суперпластификатор, его дозировка не должна быть больше 0.2 bwc.

2. Игнорируйте количество воды, содержащейся в пене, при расчете конструкции смеси.

3. Определите количество воздуха (кг / м 3 ) в смеси, учитывая единицу объема, и, исходя из заданной плотности пены, оцените необходимое количество пены. Разработана окончательная пропорция смеси для испытаний.

4. Обычно общее содержание цемента составляет от 300 до 500 кг / м 3 . Прирост прочности невелик при содержании цемента 500 кг / м 3 .

5.Летучая зола добавляется в количестве до 100% от содержания OPC для улучшения удобоукладываемости и увеличения долговременной прочности пенобетона. Из-за большей площади поверхности смеси OPC / FA требуют большего количества воды, чем смеси OPC / песок. Добавление летучей золы в смесь приводит к более однородной пузырьковой структуре пасты, что, в свою очередь, улучшает некоторые технические характеристики бетона.

6. Летучая зола может использоваться в качестве полной замены песка для производства пенобетона с сухой плотностью до 1400 кг / м 3 .

7. Во всех случаях следует проводить пробные смеси с предлагаемыми материалами для определения удобоукладываемости, пластической плотности, при необходимости смесь следует модифицировать. Образцы должны быть отлиты и испытаны на соответствие требуемым техническим условиям.

8. Чтобы свести к минимуму усадку, соотношение W / C или W / C + FA должно быть как можно более низким.

9. Пенобетон на основе золы-уноса является экологически чистым, так как не используется песок.

Объявления

ССЫЛКИ:

1.IS: 383-1970 Спецификация для крупных и мелких заполнителей из природных источников для бетона (вторая редакция), BIS, Нью-Дели.

2. IS: 456-2000 Обычный и железобетонный свод правил (четвертая редакция), BIS, Нью-Дели.

3. IS: 2185 (Часть 4) 2008 Бетонные блоки — Технические характеристики предварительно формованных пенобетонных блоков, BIS, Нью-Дели.

4. IS: 3346-1980 Метод определения теплопроводности теплоизоляционных материалов (метод двух плит с защищенной горячей плитой) (первая редакция), BIS, Нью-Дели.

5. IS: 3812 (Часть-1) 2003 Порошкообразная топливная зола — спецификация для использования в качестве пуццолана в цементе, цементном растворе и бетоне (вторая редакция), BIS, Нью-Дели ..

6. IS: 12269-1987 Спецификация на обычный портландцемент 53 сорта, BIS, Нью-Дели.

7. IS: 6598-1972 Ячеистый бетон для теплоизоляции, BIS, Нью-Дели.

8. ASTM C 869-91 Стандартные технические условия на пенообразователи, используемые при изготовлении предварительно отформованной пены для ячеистого бетона.

9. Дир Р.К., Джонс М.Р. и Л.А. Никол (1991) Разработка пенобетона структурного качества, Исследовательский проект DETR, Университет Данди, Шотландия.

10. Ван Дейк С. (1991) Пенобетон, Бетон, июль / август, стр. 49-54.

Мы на сайте engineeringcivil.com благодарим сэра Каушала Кишора за то, что он представил нам его исследовательскую работу «Вспененный ячеистый легкий бетон». Это будет большим подспорьем для всех инженеров-строителей, ищущих информацию о легком бетоне.

Канварджот Сингх

Канварджот Сингх — основатель Civil Engineering Portal, ведущего веб-сайта по гражданскому строительству, который был признан лучшим онлайн-изданием CIDC.Он прошел гражданское обучение в университете Тапар, Патиала, и работал над этим веб-сайтом со своей командой инженеров-строителей.ДИЗАЙН БЕТОННОЙ СМЕСИ

|

| KIS ПЕНОБЕТОН www.kisinnovate.com адрес электронной почты: [email protected] |

вспененный концентрат [PDF] | Совместное использование документов в сообществе

* В предварительном просмотре отображаются только некоторые случайные страницы руководств. Вы можете скачать полный контент через форму ниже.

ПЕНОБЕТОН SATYENDRA KUMAR MEENA PUSHPENDRA KUMAR MEENA RAKESH KUMAR MEENA RUPAYAN ROY PAWAN KUMAR MEENA

Введение 1) Пенобетон — это разновидность пористого бетона. По своим характеристикам и применению похож на газобетон.Это синонимы: 2) Газобетон 3) Легкий бетон

4) Пористый бетон

Легкий бетон — или пенобетон — представляет собой универсальный материал, который в основном состоит из раствора на основе цемента, смешанного как минимум с 20% объема воздуха. .

Обладает высокой текучестью, малым собственным весом, минимальным расходом заполнителя, контролируемой низкой прочностью и отличными теплоизоляционными свойствами.

Он может иметь диапазон плотности в сухом состоянии, обычно от 400 кг / м3 до 1600 кг / м3, и диапазон прочности на сжатие от 1 МПа до 15 МПа.

БЛОК ИЗ ПЕНОБЕТОНА

Пенобетон можно легко укладывать насосом, если необходимо, и не требует уплотнения, вибрации или выравнивания. Обладает отличной водостойкостью и морозостойкостью, а также обеспечивает высокий уровень звуко- и теплоизоляции.

История Пенобетон имеет удивительно долгую историю и был впервые запатентован в 1923 году, в основном для использования в качестве изоляционного материала.

Первый всесторонний обзор пенобетона был представлен Валоре в 1954 году, а подробный анализ Руднаи и Шорта и Киннибург в 1963 году, обобщая состав, свойства и использование ячеистого бетона, независимо от метода формирования ячеистой структуры.

Значительные улучшения за последние 20 лет в производственном оборудовании и более качественные поверхностно-активные вещества (пенообразователи) позволили использовать пенобетон в большем масштабе.

Составляющие материалы 1) Составляющие базовой смеси 2)

Пена

1) Составляющие базовой смеси Обычный портландцемент, быстротвердеющий портландцемент, а также высокоглинозем и сульфоалюминат кальция использовались для сокращения времени схватывания и улучшения ранняя прочность пенобетона.

Летучая зола и измельченный гранулированный доменный шлак использовались в диапазоне 30–70% и 10–50% соответственно и в качестве замены цемента для снижения стоимости, улучшения консистенции смеси и снижения теплоты гидратации. при этом способствуя долговременной силе.

Добавлен дым кремнезема до 10% по массе цемента для повышения прочности цемента. Альтернативные мелкие заполнители, а именно зола и известь, мел и дробленый бетон, переработанное стекло, формовочный песок, а также использовались для уменьшения плотности пенобетона.

Потребность в воде для смеси зависит от состава и использования добавок и регулируется консистенцией и стабильностью смеси.

Пенобетон получают по: 1) методу предварительного вспенивания; 2) методу смешанного вспенивания.

Метод предварительного вспенивания включает раздельное приготовление базовой смеси и стабильной предварительно сформированной водной пены с последующим тщательным смешиванием пены с базовой смесью. При смешанном вспенивании поверхностно-активный агент смешивается с ингредиентами базовой смеси, и в процессе смешивания образуется пена, в результате чего в бетоне образуется ячеистая структура.

ИЗГОТОВЛЕНИЕ ПЕНОБЕТОНА 1) Компоненты пенобетонной смеси должны быть установлены по их функциональному назначению в следующем порядке: 2) пенообразователь 3) вяжущее вещество 4) вода 5) заполнитель 6) добавки.

Приготовление суспензии Цемент, используемый для суспензии, обычно представляет собой портландцемент типа 1, хотя могут использоваться и другие цементы. Если в смеси указан песок, в идеале он должен быть мелким с максимальным размером 2 мм и 60-90%, проходящим через сито 600 микрон (8).

Соотношение вода: цемент в растворе обычно составляет 0.5 и 0,6. При необходимости можно добавить больше воды для увеличения удобоукладываемости. Раствор можно приготовить с помощью автобетоносмесителя. Во-первых, раствор цементного раствора готовится на бетонном заводе, в зависимости от конструкции смеси, СУХИМ или ВЛАЖНЫМ методом.

Вспенивание из пенообразователя, воды и сжатого воздуха.

Пена для пенобетона производится из концентрированного пенообразователя. Пена производится с помощью пеногенератора. В пеногенераторе вспенивающий агент разбавляется водой для получения раствора для предварительного вспенивания, а затем раствор для предварительного вспенивания расширяется воздухом до образования пены.Пузырьки стабильны и способны противостоять физическим и химическим силам, возникающим во время смешивания, укладки и твердения пенобетона. От 75 до 85% пузырьков имеют диаметр от 0,3 до 1,5 мм.

Производство пенобетона

A Схематическая диаграмма, показывающая этапы изготовления пенобетона.

Важно приготовить суспензию, прежде чем делать пену. В идеале пена должна образовываться и подаваться непосредственно в смеситель автобетоносмесителя, в котором находится суспензия.Миксер следует вращать со скоростью примерно 10 оборотов в минуту. Дайте всей пене раствориться в суспензии.

Свойства пенобетона

Свойства в свежем состоянии 1) Консистенция 2) Стабильность

Физические свойства 1) Усадка при высыхании 2) Воздушно-пустотные системы 3) Плотность

Механические свойства 1) Прочность на сжатие 2) Изгиб и прочность на разрыв 3) Модуль упругости

TRENCH REINSTATEMENT

Свойства в свежем состоянии Пенобетон не может подвергаться уплотнению или вибрации, поэтому пенобетон должен обладать текучестью и самоуплотняющейся способностью.Эти два свойства оцениваются с точки зрения консистенции и стабильности пенобетона.

Согласованность Для оценки консистенции пенобетона приняты испытания времени истечения с использованием болотного конуса и разброса по конусу потока. Консистенция уменьшается с увеличением объема пены в смеси, что может быть связано с (i) уменьшением собственного веса и большей когезией в результате более высокого содержания воздуха.

адгезия между пузырьками и твердыми частицами в смеси увеличивает жесткость смеси.

Стабильность Стабильность пенобетона — это консистенция, при которой отношение плотностей близко к единице (измеренная плотность в свежем виде / расчетная плотность) без какой-либо сегрегации и просачивания.

ПЕНОБЛОК ИСПОЛЬЗУЕТСЯ В ЗДАНИИ

Физические свойства Усадка при высыхании Пенобетон обладает высокой усадкой при высыхании из-за отсутствия заполнителей, то есть до 10 раз больше, чем у бетона нормальной массы.

Сообщается, что автоклавирование значительно снижает усадку при высыхании на 12–50% по сравнению с усадкой влажного бетона из-за изменения минералогического состава.Усадка пенобетона уменьшается с увеличением плотности, что объясняется меньшим содержанием пасты, влияющей на усадку в смесях с низкой плотностью.

Низкая плотность и высокая прочность Из-за своей низкой плотности пенобетон оказывает небольшое вертикальное напряжение на опорную конструкцию — особенно важный атрибут в областях, чувствительных к осадке.

Пенобетон с более высокой плотностью (1000 кг / м3 +) в основном используется в тех случаях, когда попадание воды может быть проблемой — например, при заполнении подвалов или при строительстве плит крыши.

Хорошо сцепленный корпус Пенобетон после гидратации образует жесткое, хорошо сцепленное тело. По сути, это отдельно стоящая (монолитная) конструкция, которая после затвердевания не создает боковых нагрузок на соседние конструкции.

КОРПУС С НАКЛАДКОЙ

Самовыравнивающийся Пенобетон естественным образом самовыравнивается и самоуплотняется, заполняя мельчайшие пустоты, полости и швы в зоне заливки. При выемке грунта с плохим грунтом, который трудно уплотнить, пенобетон образует 100% уплотненное основание над мягким грунтом.Уплотнение обычной зернистой засыпки против подпорных конструкций или глубоких фундаментов может вызвать повреждение или перемещение соседней конструкции. В таких ситуациях пенобетон с его пониженной боковой нагрузкой является безопасным решением.

ЗАЛИВКА

ИЗГОТОВЛЕНИЕ БЛОКОВ

СТЯЖКА ПОЛА ЗДАНИЯ

САМОРЕГУЛИРОВКА

ПЕНА В СТЕНАХ ПРОЕКТА

Прочность на сжатие

Снижение прочности на сжатие при увеличении плотности пены.

Параметрами, влияющими на прочность пенобетона, являются соотношение цемент-песок и вода-цемент, режим твердения, тип и гранулометрический состав песка, а также тип используемого пенообразователя.

Для сухого пенобетона от 500 до 1000 кг / м3 прочность на сжатие уменьшается с увеличением диаметра пустот. Для плотностей выше 1000 кг / м3, поскольку воздушные пустоты находятся далеко друг от друга и влияют на прочность на сжатие, состав пасты определяет прочность на сжатие.

Прочность на изгиб и растяжение Прочность на растяжение при раскалывании пенобетона ниже, чем у бетона с эквивалентным нормальным весом и легкого заполнителя, причем для смесей с песком наблюдаются более высокие значения, чем для смесей с летучей золой.

Сообщалось об использовании полипропиленовых волокон для повышения прочности пенобетона на растяжение и изгиб.

Долговечность пенобетона Характеристики проницаемости Стойкость к агрессивной среде

Характеристики водопроницаемости Водопоглощение: водопоглощение пенобетона уменьшается с уменьшением плотности, что связано с меньшим объемом фазы пасты и, следовательно, с нижними капиллярами объем пор. Проницаемость пенобетона для кислорода и водяного пара увеличивается с увеличением пористости и содержания летучей золы.

Сорбентность: явление переноса влаги в пористых материалах определяется легко измеряемым свойством, называемым сорбционной способностью (поглощение и перенос воды за счет капиллярности), которое основано на теории ненасыщенного потока. Пластичность пенобетона ниже, чем у соответствующей базовой смеси, и значения уменьшаются с увеличением объема пены.

Устойчивость к агрессивным средам Пенобетонная смесь, разработанная с низкой плотностью с учетом глубины начального проникновения, скорости впитывания и впитывания, обеспечила хорошую морозостойкость.

Сульфатостойкость пенобетона показывает, что пенобетон обладает хорошей устойчивостью к агрессивным химическим воздействиям. Исследование ускоренной карбонизации пенобетона, проведенное Джонсом и Маккарти, показывает, что бетон с более низкой плотностью карбонизируется с относительно более высокой скоростью.

Функциональные характеристики Огнестойкость Теплоизоляция

Теплоизоляция Пенобетон имеет отличные теплоизоляционные свойства благодаря своей ячеистой микроструктуре. Показано, что теплопроводность пенобетона плотностью 1000 кг / м3 в шесть раз меньше, чем у обычного цементно-песчаного раствора.