Состав газобетона на 1 м3, пропорции, изготовление в домашних условиях

Из чего складывается блок из ячеистого бетона? Обзор элементов

Газоячеистые блоки относятся к популярным изделиям, удачно соединяющим утеплительные и конструкционные свойства. При воплощении пропорций и несложных правил замеса они без проблем делаются дома, если есть наличие подходящего оборудования и проведения автоклавной обработки выпуск продукции организовуется в очень больших масштабов. Итоговые характеристики зависят от качества сырья, тщательности его подготовки и очередности соединений при замесе, хороший материал имеет гомогенную закрыто-ячеистую структуру.

Виды и состав блоков газобетона, соотношение

Все зависит от вида и соотношений применяемого вяжущего выделяют следующие разновидности:

- Цементные, с долей ПЦ с маркой прочности от М300 и выше, достигающей 50 % от всей массы.

- Известковые, на основе негашеной помолотой кипелки (до 50 %), гипса, шлака, цемента или их смесей (до 15 %).

- Шлаковые, полученные путем вспенивания молотых отходов металлургии с остальными видами вяжущего.

- Зольные, содержащие до 50 % продуктов уноса.

- Смешанные, получаемые путем соединения всех перечисленных выше видов вяжущего, с долей ПЦ от 15 % и выше.

В качестве инертного заполнителя применяется кварцевый и остальные виды песка и вторичные отходы металлургии и теплоэнергетики: зола уноса и гидроудаления, ферросплавные шлаки, продукты обогащения рудных материалов. Они все вводятся после щепетильного размола, доля в общем составе может меняться от 20 до 40 %. Поризация простого и автоклавного газоблока достигается за счёт ввода алюминиевой пудры и хлорида кальция, для затворения смеси применяется вода с очень маленьким содержанием солей. К улучшающим свойства добавкам относят упрочнители, полиамидные пластмассы и подобные вещества, уменьшающие усадку, их соотношение в общей массе очень невысокое.

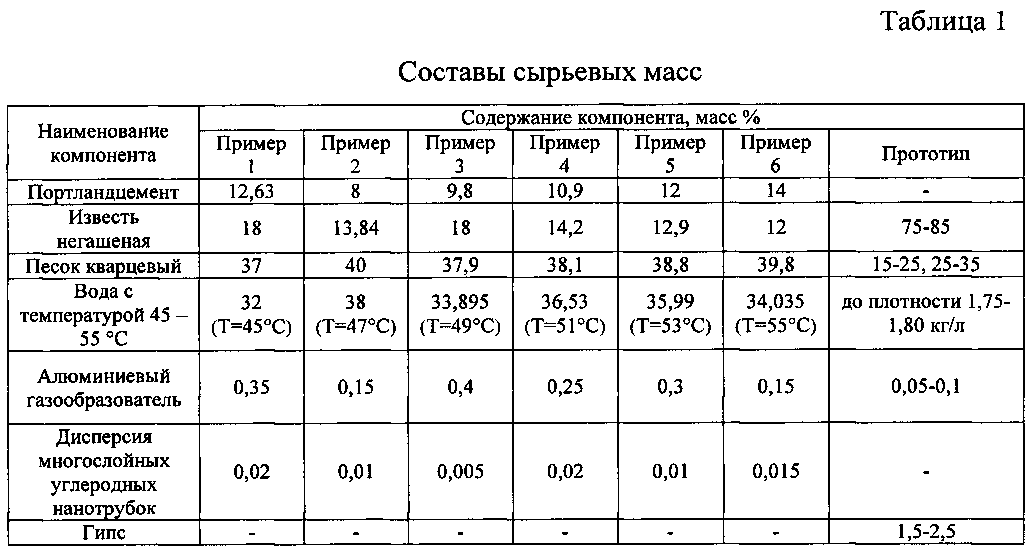

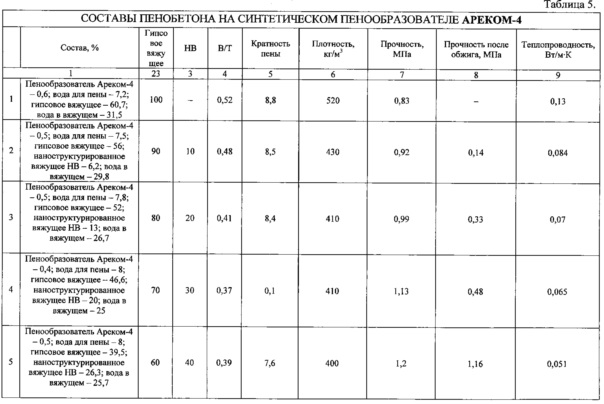

Ориентировочные пропорции сырья для газоблока без автоклавной обработки:

| Название | Доля в общей массе, % | ||

| Портландцемент | 15-50 | 51-71 | 35,3-49,4 |

| Наполнитель | Кварцевый песок: 31-42 | Молотый микрокремнезем: 0,6-3,5 | Молотый известняк до удельной поверхности 300-700 м 2 /кг: 12,4-26,5 |

| Пудра алюминиевая | 0,1-1 | 0,01-0,15 | 0,06-0,1 |

| Известь | — | 0,04-0,7 | 2,6-2,65 |

| Полуводный гипс | — | 0,1-0,4 | — |

| Прочие добавки | Каустическая сода: 0,05-0,45 | Хлористый кальций: 0,5-3 | Хлорид кальция: 0,18-0,25 |

| Вода для затворения | Все другое | ||

Приведенные пропорции также годятся для автоклавного производства газоблока, в перерасчете на вес на приготовление 1 м 3 смеси с плотностью 600 кг/м 3 уходит 90 кг ПЦ, 375 – чистого кварцевого песка тонкого помола, 35 – известняка, 0,5 – порообразователя и около 300 л питьевой воды домашней температуры. Элементы растворов могут изменяться, а соотношения вяжущих при их комбинировании изменяться от 1:0 до 1:5 (отмеряется по доле цемента). Требуемая марка прочности последнего зависит от целевого назначения, для производства теплоизоляционых марок применяется ПЦ М300, конструкционно-теплоизоляционных – М400, плотных конструкционных – М500. В отличии от обыкновенных товарных бетонов в этом случае отличные результаты наблюдаются при вводе составов с примесями пуццолана и шлака (имеющим маркировку Д20, а не Д0).

Элементы растворов могут изменяться, а соотношения вяжущих при их комбинировании изменяться от 1:0 до 1:5 (отмеряется по доле цемента). Требуемая марка прочности последнего зависит от целевого назначения, для производства теплоизоляционых марок применяется ПЦ М300, конструкционно-теплоизоляционных – М400, плотных конструкционных – М500. В отличии от обыкновенных товарных бетонов в этом случае отличные результаты наблюдаются при вводе составов с примесями пуццолана и шлака (имеющим маркировку Д20, а не Д0).

Специальные требования выдвигаются к порообразователю: для достижения одинаковой ячеистой структуры материала используется алюминиевая сухая пудра с долей энергичного металла в границах 90-95 % или суспензии – до 93. Их ввод требует большой осторожности: при снижении доли менее 0,06 % блоки не могут достигать заданной пористости, при засыпке более 0,1 – выделяется излишек водорода, приводящий к появлению слишком больших ячеек, вырыванию из них газа и усадке изделий.

Есть четкая связь между качеством применяемого наполнителя и характеристиками прочности: чем тоньше станет его помол, тем лучше. Водоцементное соотношение выбирают эксперементальным путем, доля затворяемой жидкости может достигать 45-75% от всего веса сухих составляющих и в совершенстве сводится к нулю.

Водоцементное соотношение выбирают эксперементальным путем, доля затворяемой жидкости может достигать 45-75% от всего веса сухих составляющих и в совершенстве сводится к нулю.

Отличные результаты во время изготовления неавтоклавного газоблока наблюдаются при В/Ц=0,4, увеличение данного показателя приводит к уменьшению прочности материала.

Технология получения блоков газобетона дома

Для кладочных изделий кроме сырья и емкостей для замеса понадобятся формы – фабричные железные или самоделки из фанеры и дерева. Их размеры зависят от назначения блоков: чем будет больше ячеек, тем быстрее пойдёт процесс выпуска. Внутренние стороны форм делаются из финской фанеры или других материалов устойчивых к влаге, принимаются меры по исключения протеканию воды, с целью упрощения выемки стены смазывают составами на воде и технического масла в пропорции 3:1, данную процедуру повторяют каждый раз перед заполнением.

Этап замеса является самым сложным в домашнем производстве, без дозаторов и оборудования для подготовки элементов пропорции выбираются только эксперементальным путем. Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает непосредственное воздействие на процесс поризации и финальное качество. Существенную роль играет очередность соединения компонентов: вяжущее, песок или остальные сухие заполнители мешаются между собой и затворяются водой порционно, вплоть до получения гомогенной консистенции (однако не более 5 мин, в другом случае цемент начнет схватываться), дальше в нее вводят хлористый кальций или каустическую соду (если есть наличие их в подобранном составе), и на завершальной стадии – алюминиевую пудру или суспензию. После засыпки порообразователя смесь смешивается со всей потенциальной аккуратностью не больше, чем 1 минутку и заливают в заранее подготовленные формы.

Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает непосредственное воздействие на процесс поризации и финальное качество. Существенную роль играет очередность соединения компонентов: вяжущее, песок или остальные сухие заполнители мешаются между собой и затворяются водой порционно, вплоть до получения гомогенной консистенции (однако не более 5 мин, в другом случае цемент начнет схватываться), дальше в нее вводят хлористый кальций или каустическую соду (если есть наличие их в подобранном составе), и на завершальной стадии – алюминиевую пудру или суспензию. После засыпки порообразователя смесь смешивается со всей потенциальной аккуратностью не больше, чем 1 минутку и заливают в заранее подготовленные формы.

Во время изготовления газоячеистых блоков дома раствором заполняется только половина ячейки. Реагирование компонентов начинается без промедлений, объем массы увеличивается в течение первых 5-10 минут, после этого она слегка усаживается. Получившуюся «горбушку» срезают струной, формы оставляют в теплом помещении на день. Детали вынимают с самой большой аккуратностью и размещают на стеллажах или поддонах до окончательного набора прочности.

Получившуюся «горбушку» срезают струной, формы оставляют в теплом помещении на день. Детали вынимают с самой большой аккуратностью и размещают на стеллажах или поддонах до окончательного набора прочности.

Для получения автоклавных изделий они проходят обработку горячим паром под избыточным давление в специализированных камерах, дома данный этап пропускается. Это наряду с отсутствием возможности постоянного контроля за составом и геометрической точностью форм объясняет уступку качества кустарных компонентов фабричным. С целью его улучшения принимается ряд мер:

- Площадка или помещение защищаются от сквозняков и холодной температуры. В совершенстве работы проводятся в жаркий период времени.

- Формы слегка прогревают перед смазыванием. После выемки изделий ценится состояние стенок и проходит их подробная чистка.

- Сухие элементы перед затворением водой просеиваются сквозь сито и вводятся малыми дозами.

Газобетонные блоки – состав, преимущества, сфера применения

Газобетонные блоки являются искусственным материалом, который получил широкое применение в строительстве. В состав входят воздушные ячейки диаметром до 3 мм. Основные вещества – цемент, песок и газообразующие компоненты. Благодаря воздушным порам увеличивается теплопроводность.

В состав входят воздушные ячейки диаметром до 3 мм. Основные вещества – цемент, песок и газообразующие компоненты. Благодаря воздушным порам увеличивается теплопроводность.

Особенности материала

В чем основные преимущества наличия воздушных пор? Они распределены по всему объему и отлично сохраняют тепло. Теплопроводность выше кирпича или бетона в несколько раз, благодаря чему в доме тепло зимой и прохладно летом. А пористость обеспечивает отличную звукоизоляцию. К тому же блоки из газобетона очень легкие, простые в обработке и при этом прочные. Благодаря простоте резки возможно создание сложных геометрических форм при возведении постройки.

Преимущества газобетона

Свойства такого материала являются также его плюсами. Перечислим их:

- прочность;

- экологичность;

- морозостойкость;

- пожаробезопасность;

- высокая тепло- и звукоизоляция;

- удобство обработки;

- точная геометрия;

- стойкость к влиянию окружающей среды;

- возможность придавать зданию различные формы.

За счет большого размера и малого веса значительно сокращается время строительства дома. Эти же параметры упрощают процесс загрузки-выгрузки.

Классификация в зависимости от применения

В первую очередь газоблоки используют при возведении стен. Плотность материала разнится в зависимости от назначения – утепление стен или малоэтажное строительство. Для утепления используются блоки плотностью 350кг/м3, для строительства – от 400 кг/м3.

Также такая продукция активно применяется для возведения перегородок.

Что касается склеивания, то возможны варианты:

- Насухо на клей. В данном случае подразумеваются блоки 1 категории точности.

- Кладка на клей. Здесь можно использовать блоки 2 категории.

- Кладка на раствор. Применяются блоки 3 категории.

Дома из газобетона

Считается, что строить дома из газобетонных блоков лучше не выше трех этажей. Дело в том, что, несмотря на все свои преимущества, газобетон впитывает влагу.

Данный материал можно использовать и для строительства фундамента. Однако важно знать, что он не самый устойчивый к воздействию изгибающих нагрузок, и их лучше исключить. Для этого применяется монолитная железобетонная плита. Особенно, если дом состоит из 2-3 этажей.

Одноэтажная постройка вполне может стоять на ленточном фундаменте без газобетона. Главное – загубление ниже уровня промерзания. Цокольный этаж лучше выкладывать из шлакоблока, бетона или кирпича.

Важно знать, что блоки из газобетона нуждаются в отделке с обеих сторон. Это защитит их от влаги и продлит срок эксплуатации. Какие бывают варианты отделки:

- Внутренняя. Покрытие стен штукатуркой – наиболее простой способ. Более дорогостоящий – это обшивка гипсокартоном, оштукатуривание и нанесение плитки. Покраска газобетона осуществляется только после покрытия стен штукатуркой. При этом необходимо выбирать красящее вещество с высоким процентом паропроницаемости.

Альтернативой краски служит вагонка или блок-хаус.

Альтернативой краски служит вагонка или блок-хаус. - Внешняя. Здесь также в первую очередь предполагается оштукатуривание стен, только на этот раз данные работы проводятся с наружной стороны. Помимо этого, можно отделать стены декоративным кирпичом или керамогранитом.

Газобетон по праву заслужил такую популярность. Его эксплуатационные свойства находятся на высоком уровне, а именно: долговечность, легкость, большой размер, высокая прочность, стойкость. В настоящее время газоблоки применяются в индивидуальном и промышленном строительстве, для утепления зданий, возведения перегородок, изготовлении лестничных ступеней и других составляющих дома.

Купить газобетонные блоки в Тюмени с доставкой вы можете в компании «Время строить» на выгодных условиях. Звоните прямо сейчас!

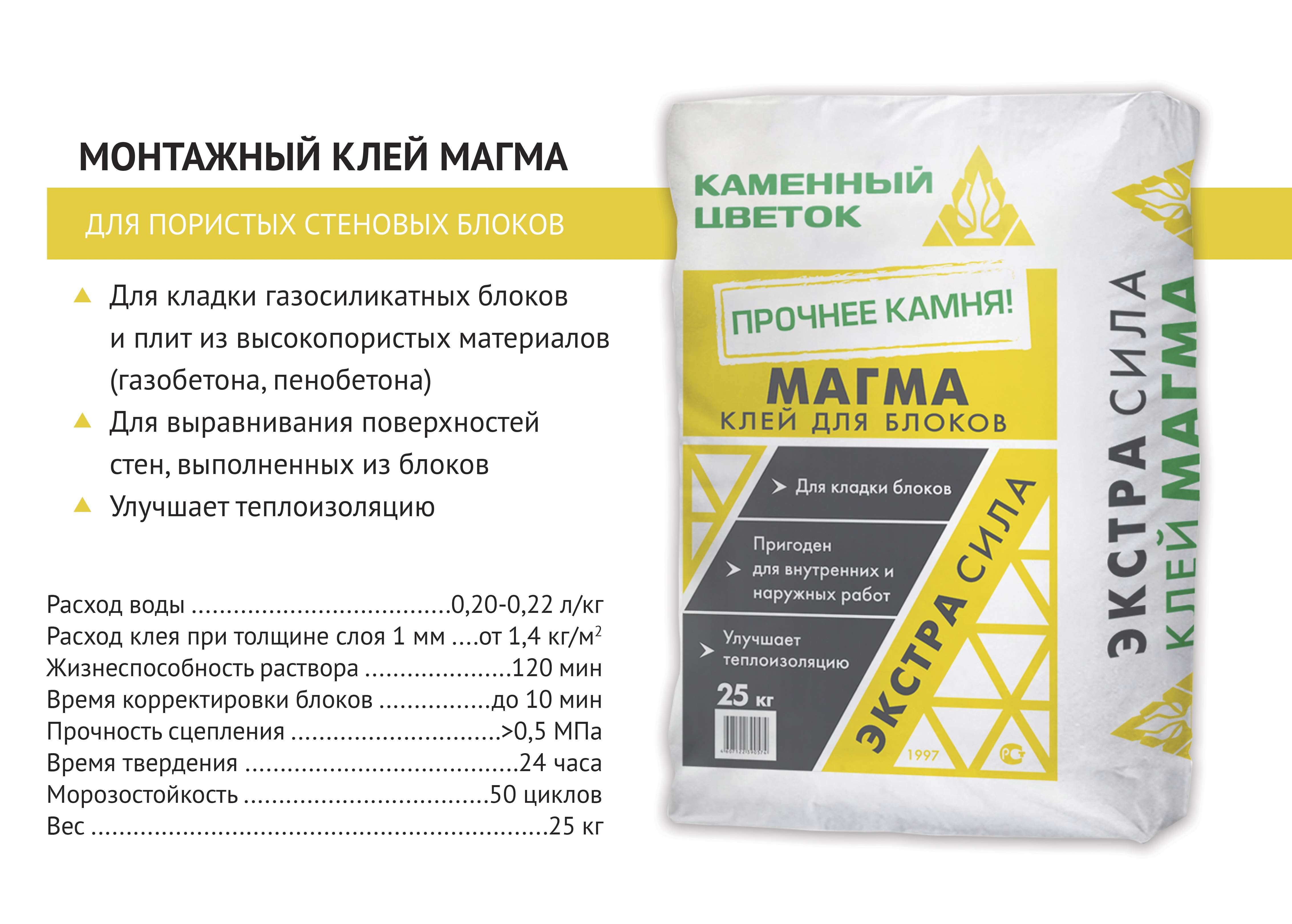

Как правильно рассчитать расход клея для газобетонных блоков на 1м3

Дома из газобетонных блоков отличаются продолжительной службой и надежностью. Эксплуатационные показатели строения зависят от вида и объема клея, используемого для монтажных работ.

Отчего зависит разница в цифрах расхода?

Теоретический и практический расход укладочной смеси в процессе укладки стен могут отличаться. Составлять планы для определения массы клеящего состава, максимальной приближенной в реальные события, следует с учетом основных показателей, корректирующих средний объем в большую или меньшую, или стороны. К ним относится:

- Свойства смеси. Большое количество песка и других наполнителей увеличивает расход. Достаточное количество связующих веществ в основной массе исключают перерасход.

- Технология укладки. Опыт и мастерство строителя напрямую связано с расходом материала.

- Армирующий пояс. Наличие в конструкции строения армирующего слоя приводит к утолщению клеевого состава и увеличению расхода.

Зачем нужно знать, сколько клея понадобиться?

В процессе постройки дома из газобетонных блоков используется специальный клей. Грамотное расчет количества материала поможет избежать переплат.

Грамотное расчет количества материала поможет избежать переплат.

Покупка смеси в одном магазине исключает потерю времени на поиск и доставку товара необходимой марки. Своевременно принятые меры не допустят остановки строительных работ.

Составленная специалистами смета должна пройти утверждение у заказчика, поскольку недобросовестные строительные фирмы могут умышленно завышать расходы.

Связующий состав стоит больше обычного цементно-бетонного раствора, но имеет минимальный расход, что позволяет застройщику экономить затраты. Применение на практике особенностей расчета при единовременном монтаже заданного числа газобетонных материалов, поможет разводить строго определенное количество сухой смеси. Сложновато для восприятия предложение.

Рекомендации по выбору смесей

На современном строительном рынке представлен большой ассортимент клея для крепления газобетонных блоков. Виды клеящего состава бывают следующие:

- серый — универсальный, для круглогодичного применения;

- белый — для использования при положительной температуре.

- Вот хз насчет цвета, напишите просто что есть летний и зимний до -10

В первый состав добавляют специальные компоненты для улучшения морозоустойчивости. Наличие специальных пластификаторов предназначено для выполнения строительно-монтажных мероприятий при отрицательной температуре. Во вторую смесь добавляют портландцемент и применяют внутри помещения. Ровный и красивый шов исключает процесс специальной обработки блоков.

При выборе смеси уделите внимание компонентам состава. Большое количество связующих элементов и минимум дополнительных примесей, используемых некоторыми производителями для удешевления продукции, позволят купить качественный товар для монтажных работ. При наличии сомнений в вопросах выбора клеящего состава рекомендуется проконсультироваться с мастерами кладочных работ. Специалисты-строители расскажут, какое количество смеси позволит выполнить качественную кладку максимально выгодно.

Расход клея на 1 м3, в зависимости от толщины блока

Вес одного мешка сухой смеси составляет в среднем 25 кг. Этой массы хватает на монтаж одного куб газобетона. Неровности и дефекты на основании строительного материала, а также устройство пояса армирования, требующего закрывания всех пустот, увеличивают расход материала.

Этой массы хватает на монтаж одного куб газобетона. Неровности и дефекты на основании строительного материала, а также устройство пояса армирования, требующего закрывания всех пустот, увеличивают расход материала.

При определении расхода клеевого состава важно учитывать плотность и толщину газобетонных блоков. Производители выпускают блоки толщиной 10-40 см, плотностью 300-400 кг/м³. Для получения качественной кладки толщина слоя клея не должна превышать параметров 1-2 мм.

Каким должен быть оптимальный расход?

Кладка газобетона выполняется связующим составом из высококачественного цемента, модифицированных присадок, мелкофракционного песка. Норма клея, заявленная производителем и указана на упаковке, у разных брендов отличается.

Оптимальный расход рассчитывается на 1 м³ блока с учетом нормальной температуры и влажности окружающей среды. Мастерство строителя, толщина укладочного слоя и способ нанесения клеящего вещества определяют сколько будет израсходовано смеси на деле, по сравнению с расчетом производителя.

Распределение клеящего состава толстым слоем между блоками считается нецелесообразным и приводит к перерасходу. Большая толщина слоя для выравнивания кладки станет причиной образования многочисленных мостиков холода. Выполнить ровные стыки и улучшить теплоизоляцию стен можно за счет тонкого шва. Значительный перерасход от указанного производителем показателя свидетельствует о неверно выбранной технологии сборки газобетонных блоков или глубоких дефектах кладки.

Как правильно использовать клей для газобетонных блоков

Технические параметры и тип строения рекомендуется учитывать при подборке клеящего вещества для газобетонных блоков. Для получения однородной и тонкой кладки применяется мелкозернистый состав, который дополнительно защищает от образования мостиков холода.

Показатель расхода клеящего состава будет оптимальным, а готовая конструкция — прочной и надежной, если слои делать тонкими и ровными. Для приготовления качественного раствора используется строительный миксер или электрическая дрель со специальной насадкой. Вода для замешивания должна быть комнатной температуры.

Вода для замешивания должна быть комнатной температуры.

Пористая структура газобетонных блоков для прочной укладки требует для раствора высокие вяжущие параметры. В состав клея входит: цемент, мелкодисперсный песок, присадки для увеличения вязкости, прочности, влагостойкости. Качественные готовые смеси отличаются:

- стойкостью к низкой температуре;

- высокой пластичностью;

- способностью на впитывать влагу;

- минимальную скорость застывания.

При проведении кладочно-строительных работ необходимо соблюдать технику безопасности и применять средства индивидуальной защиты. При попадании раствора или сухой смеси на кожу или в глаза промойте их чистой водой и обратитесь за профессиональной медицинской помощью.

Очередность выполнения расчетов

Блоки из газобетона имеют точные геометрические размеры. Это позволяет использовать связующую смесь тонкий слоем. Расчет проводится в определенном порядке:

- рассчитывается числоблоков для возведения здания;

- определяется толщина шва;

- мешок с клеем содержит инструкцию производителя с указанием расхода;

- рассчитать количество смеси.

Стандартный вариант — кладка 1 м³ газобетона при толщине слоя в 1 мм потребует 25 кг скрепляющей смеси. Данное количество считается оптимальным для идеально ровных блоков, на поверхности которых отсутствуют значительные деформации. На практике средний расходный показатель клея на 1 м³ газобетона составляет 1,5 мешка.

На специальных ресурсах, используя онлайн-калькулятор, можно определить расход клея. Дополнительно следует учитывать размеры оконных и дверных проемов, что снизит риск ошибок в расчетах.

Надежный шов при укладке блоков можно получить при строгом соблюдении пропорций разведения сухой смеси. Увеличение количества воды для экономии клеящего состава приведет к снижению адгезии. Специалисты не советуют уменьшать толщину шва, рекомендованную производителем. Расходы снизятся, но и качество скрепления блоков значительно ухудшится.

Экономичный расход

Профессиональные строители при работе с газобетонным клеем используют специальные инструменты, снижающие расход смеси и затраты на работу мастера. Укладка блоков проводится при помощи:

Укладка блоков проводится при помощи:

- резиновой киянки;

- уголка в 90º для резки;

- ковша или зубчатого шпателя для нанесения клея;

- металлической терки;

- ножовки с твердосплавными зубцами;

- штроборез;

- терки с наждачной бумагой.

Раствор наносится специальной лопаткой или шпателем, равномерно распределяющей клей по поверхности и минимизирующих его расход. Блоки перед укладкой очищают от грязи и пыли, просушивают для удаления влаги.

Торговый Дом «Пораблок» предлагает продукцию высокого качества собственного производства: стеновые газобетонные блоки и сухую клеевую смесь. Сертифицированный строительный материал обладает идеальной геометрией и низкой теплопроводностью. Жилые дома из экологичных блоков отличаются надежностью, долговечностью, безопасной эксплуатацией.

Читайте так же про Кладём газобетон: клей или раствор?

Как класть газобетонный блок? | ПЕРМТРАНСЖЕЛЕЗОБЕТОН

Жаль, что блоки газобетона нельзя просто сложить друг на друга и получить готовый дом. Возможно за этим будущее, но сейчас для сцепления блоков используют 2 материала: клей и раствор цемента. Чем клей отличается от цемента, и что из них поможет сэкономить вам бюджет? Давайте разбираться!

Возможно за этим будущее, но сейчас для сцепления блоков используют 2 материала: клей и раствор цемента. Чем клей отличается от цемента, и что из них поможет сэкономить вам бюджет? Давайте разбираться!

Раствор цемента. Это проверенная классика. Класть на раствор умеет каждый. Все нюансы давно изучены. А сложности, вроде необходимости привозить на стройку бетономешалку, уже не кажутся трудозатратными. Поэтому мы не будем останавливаться на цементе на долго. Расскажем только о его главном достоинстве.

Большой плюс раствора цемента — он подходит для блоков даже со значительным отклонениями в геометрии. Это актуально для строительства нежилых хозяйственных построек, когда застройщик хочет сэкономить и купить дешевый блок под раствор. Положить неровный блок на клей – плохая идея.

Клей. Это новый и эффективный материал, у которого есть только один минус – страх работы с ним. Многие боятся его, так как просто не знакомы. Но тут самое сложное — начать.

Как разводить клей для газобетона? Необходимые пропорции клея и воды указаны прямо на упаковке. Ваша задача добиться раствора по густоте напоминающего жирную сметану. После смешивания клею необходимо настояться около 15 минут. Далее с помощью зубчатой кельмы раствор наносится на чистые блоки. Важно успеть разровнять нанесенную смесь и установить блок в течении 10 минут, после клей начнет густеть.

Кладка первого ряда газобетона. Хоть для строительства и был выбран клей, при кладке первого слоя газоблока не обойтись без цементного раствора. Он лучше всего может скорректировать неровности фундамента и идеально выровнять первый уровень блоков. Тут начинаем кладку с самого высокого угла фундамента и ровняем все блоки под него. Между соседними блоками не должно быть перепадов. Иначе в этих местах образуется перерасход клея, а зимой здесь возникнут мостики холода.

Кладка второго и последующих рядов газоблока. Тут в работу уже вступает смесь клея. Сначала, как и с раствором, укладываются угловые блоки. После между ними натягивается ориентировочный шнур с обязательными промежуточными маячками. При последующей кладке на клей важно учесть следующие моменты:

Сначала, как и с раствором, укладываются угловые блоки. После между ними натягивается ориентировочный шнур с обязательными промежуточными маячками. При последующей кладке на клей важно учесть следующие моменты:

- Излишки клея нужно вытирать.

- Температурный режим, указанный в маркировке клея, нельзя игнорировать.

- Газобетон можно легко нарезать с помощью ножовки.

Процесс укладки действительно может напугать новичка, но масса достоинств использования клея станет весомым аргументом в его пользу:

- При кладке на клей шов значительно тоньше. А значит вероятность появления «мостика холода» практически отсутствует.

- Клей удобен в использовании. Вам не нужно покупать песок, брать в аренду бетономешалку и нанимать дополнительных рабочих.

- Также не нужно думать о пропорциях. Каждая новая партия клея по составу будет идентична предыдущей. Чтобы добиться того же от цемента – придется попотеть.

- Клей быстро застывает.

В зависимости от производителя в среднем требуется 10-15 минут для «схватывания». У цемента это займет не менее 2 часов.

В зависимости от производителя в среднем требуется 10-15 минут для «схватывания». У цемента это займет не менее 2 часов. - Благодаря добавкам в своем составе клей имеет стойкость к повышенной влажности, температурным перепадам и климатическим воздействиям.

Что дешевле? При простом умножении количества газоблоков и стоимости единицы сцепляющего вещества ситуация складывается в пользу раствора. Выглядит так, как будто его использование значительно удешевит строительство. Но есть один нюанс, про который все постоянно забывают – расход! У раствора он выше на 30-70 % в зависимости от марки. Толщина слоя строительного раствора при кладке газобетонных блоков составляет 1-2 см, тогда как клея — 0,3-0,5 см. И если учесть эту особенность, финальная стоимость кладки при использовании раствора будет выше на 5-10%.

Разберем стоимость на примере. Профессиональный каменщик сможет уложить ряд блоков на клей с толщиной шва всего около 1-2 мм. Учитывая, что средний объемный вес клея 1500 кг/м3, а площадь швов на 1 м3 примерно 5,5 м2, считаем: 5,5*0,002*1500=16,5 кг. Так на 1 м3 потратится около 16,5 кг клея. Но это идеальный европейский вариант. Давайте учтем щедрость российских каменщиков, отсутствие шлифовки блока, и увеличим толщину шва клея в 1,5-2 раза. Так на 1 м3 уйдет около 28 кг, в масштабах условного коттеджа 100 м3 – это 2,8 тонны клея.

Учитывая, что средний объемный вес клея 1500 кг/м3, а площадь швов на 1 м3 примерно 5,5 м2, считаем: 5,5*0,002*1500=16,5 кг. Так на 1 м3 потратится около 16,5 кг клея. Но это идеальный европейский вариант. Давайте учтем щедрость российских каменщиков, отсутствие шлифовки блока, и увеличим толщину шва клея в 1,5-2 раза. Так на 1 м3 уйдет около 28 кг, в масштабах условного коттеджа 100 м3 – это 2,8 тонны клея.

Теперь переведем килограммы в рубли. Средняя стоимость клея на рынке 190 руб/мешок 25 кг. Поэтому на наш коттедж потребуется 21280 руб без учета стоимости доставки. На строительной площадке такой объем не займет много места – всего около 2м2, двое рабочих разгрузят его за пол часа.

Посчитаем тоже самое для раствора. Из-за низкой пластичности и отсутствия влагоудерживающих присадок при кладке на раствор толщина шва выходит 12-15 мм. Это в 4 раза больше и 2 раза некрасивее.

Снова считаем: 5,5*0,014*1500=115,5. Результат — 115,5 кг для 1 м3, и 11,55 т для нашего коттеджа в 100 м2. Средняя стоимость мешка качественной смеси на рынке 140 руб/мешок 50 кг. На коттедж потребуется 32340 руб без учета стоимости доставки. На строительной площадке такой объем займет 8м2, двое рабочих разгрузят его за 3 часа.

Средняя стоимость мешка качественной смеси на рынке 140 руб/мешок 50 кг. На коттедж потребуется 32340 руб без учета стоимости доставки. На строительной площадке такой объем займет 8м2, двое рабочих разгрузят его за 3 часа.

|

Коттедж 100 м3 |

Раствор |

Клей |

|

Цена за кг |

2,8 руб |

7,6 руб |

|

Расход материала на 1м3 |

28 кг/м3 |

115,5 кг/м3 |

|

Количество материала |

11,55 т |

2,8 т |

|

Цена материала |

32 340 руб |

21 280 руб |

Из расчетов видно, что если даже не учитывать стоимость доставки, которая в случае с раствором цемента будет больше, и трудозатраты на рабочих, класть газоблок на клей выгодней.

Вывод

Итак, клеевой состав победил во всех возможных номинациях. Он:

- Упрощает работу.

- Оказывает влияние на теплоизоляционные функции дома.

- Сокращает бюджет на стройку.

Но, в любом случае, выбор всегда за вами: шагать в ногу со временем или довериться проверенным способам.

Сочетание дизайна и экономики — Richway Industries

Работа с ячеистым бетоном

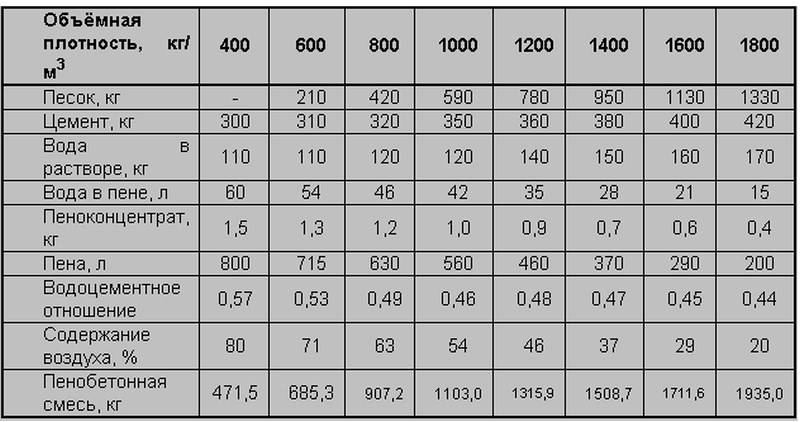

При работе с ячеистым бетоном и при рассмотрении составов смесей основное правило состоит в том, что по мере уменьшения плотности уменьшается и прочность . В некоторых случаях, например, когда материал необходимо выкопать в более позднее время, потеря прочности является преимуществом. Дополнительным преимуществом является то, что по мере того, как материал становится легче, его тепло- и звукоизоляционные свойства также улучшаются.Очень базовая ячеистая бетонная смесь будет состоять просто из портландцемента , воды и внешней пены , которую также иногда называют предварительно сформированной пеной.

Водоцементное отношение обычно может варьироваться от 0,40 до 0,80, а содержание пены обычно достигает 80%, в зависимости от желаемой плотности. Обычно используется Portland типа 1, однако могут использоваться и другие типы Portland. При использовании других типов портландцементов преимущества, для которых они используются в других материалах, также распространяются на ячеистый бетон.

Альтернативные материалы

Помимо портландцемента существует множество других вяжущих материалов, которые можно использовать в ячеистых бетонах. Летучая зола очень распространена, но метакаолин , шлак и микрокремнезем — это несколько других, которые также использовались в производстве ячеистого бетона. В зависимости от применения эти альтернативные материалы могут использоваться, среди прочего, для увеличения прочности материала или для дальнейшего улучшения экономических показателей ячеистого бетона.Помимо вяжущих материалов можно использовать и другие материалы, например волокно.

Плотность

Обычно при плотности ниже 50 фунтов на кубический фут (PCF) (800,92 кг/м³) не используются мелкие или крупные заполнители, поскольку они имеют тенденцию к дальнейшему снижению прочности. Когда содержание песка превышает 50 PCF (800,92 кг/м³), можно вводить песок, в первую очередь в целях экономии. Портланд является самым дорогим компонентом ячеистого бетона, и когда требуется более высокая плотность, например, для вытеснения воды, но не требуется более высокая прочность, это создает хорошую возможность и причину для использования дешевого наполнителя, такого как песок.

Крупные заполнители обычно не вводятся до тех пор, пока плотность не превысит 100 PCF (1601,85 кг/м³). В приложениях, где ячеистый бетон используется в этом диапазоне плотности, это, скорее всего, будет структурным или сборным приложением. Как и в случае с любым другим бетонным продуктом, составы ячеистых бетонных смесей особенно важны, поскольку состав смеси имеет решающее значение для характеристик материала в зависимости от области применения. После принятия решения о дизайне смеси также важно внимательно следить за плотностью при производстве.

После принятия решения о дизайне смеси также важно внимательно следить за плотностью при производстве.

Если производимый материал слишком тяжелый, производительность и деньги теряются. Если материал слишком легкий, он может не обладать необходимой прочностью для применения.

Водоцементное отношение

Водоцементное отношение ячеистого бетона может варьироваться в широких пределах. Хотя большинство людей не обращают на это особого внимания, следует отметить, что водоцементное отношение ячеистого раствора действительно увеличивается по сравнению с соотношением воды и цемента базового раствора из-за воды в добавляемой пене.Как и в случае любого цементного продукта, прочность ячеистого бетона будет увеличиваться при любой заданной плотности, когда используется более низкое соотношение В/Ц. Общий диапазон составляет от 0,40 до 0,80, при этом многие конструкции смесей чаще попадают между 0,50 и 0,65.

Обычно водоцементное отношение не должно быть ниже 0,35 . Когда отношение В/Ц падает ниже 0,35, суспензия может вытягивать воду из пены при ее добавлении, вызывая схлопывание пузырьков пены. Тем не менее, смесители с высокими сдвиговыми усилиями , такие как коллоидные смесители и/или использование понизителей воды и суперпластификаторов можно эффективно использовать, чтобы помочь избежать этой проблемы и позволить использовать более низкие водоцементные отношения с хорошей успех.

Когда отношение В/Ц падает ниже 0,35, суспензия может вытягивать воду из пены при ее добавлении, вызывая схлопывание пузырьков пены. Тем не менее, смесители с высокими сдвиговыми усилиями , такие как коллоидные смесители и/или использование понизителей воды и суперпластификаторов можно эффективно использовать, чтобы помочь избежать этой проблемы и позволить использовать более низкие водоцементные отношения с хорошей успех.

При использовании водоразбавителей или любого типа добавок с ячеистым бетоном необходимо провести испытания, чтобы убедиться в отсутствии неблагоприятных реакций между пеной и добавкой. Типичным результатом реакции может быть примесь, вызывающая схлопывание пузырьков пены.

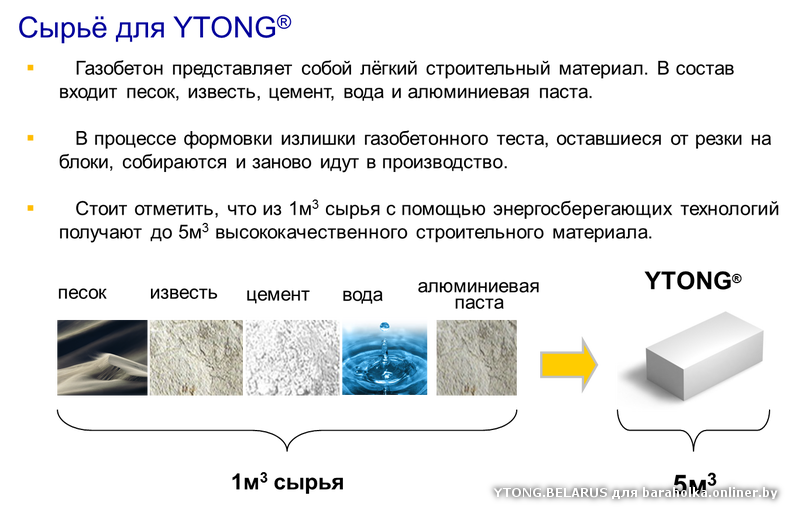

Применение автоклавных газобетонных панелей

Китайский автоклавный газобетон является самым ранним разработанным и наиболее продуктивным типом новых стеновых материалов. После более чем 50 лет развития была сформирована полная промышленная система производства материалов, оборудования, снабжения вспомогательными материалами, проектирования и научных исследований. Это легкий материал. Он состоит из цемента, извести (содержащего кальций), золы-уноса/молотого песка (содержащего кремнийсодержащий материал), алюминиевой пудры (производящего газа материала) и небольшого количества воды. После количественного перемешивания и смешивания производящийся газ расширяется в пустой корпус без прочности, после резки и автоклавного отверждения и закалки.

Это легкий материал. Он состоит из цемента, извести (содержащего кальций), золы-уноса/молотого песка (содержащего кремнийсодержащий материал), алюминиевой пудры (производящего газа материала) и небольшого количества воды. После количественного перемешивания и смешивания производящийся газ расширяется в пустой корпус без прочности, после резки и автоклавного отверждения и закалки.

В процессе инноваций стеновых материалов, автоклавные газобетонные блоки стали основной силой, заменяющей небольшой глиняный кирпич.Девяносто восемь процентов автоклавного газобетона в стране составляют блочные, используемые для кладки внутренних и наружных стен. Его объемная плотность колеблется от 500 до 800 кг/м3, что соответствует 1/3 ~ 1/5 обычного пескобетона и 1/2,5 ~ 1/3,5 глиняного полнотелого кирпича. Конечно, его прочность на сжатие не может быть высокой, всего 2,5 ~ 10 МПа, может использоваться в качестве ненесущей заполненной стены, также может использоваться для несущей стены путем специальной структурной обработки и даже с нержавеющими стальными стержнями для несущая стена.

В настоящее время подавляющее большинство изделий из ячеистого бетона автоклавного твердения в Китае представляют собой блоки. В зарубежных странах соотношение автоклавных газобетонных блоков и панелей составляет почти 6:4. В высотных зданиях газобетонные панели широко используются не только для внутренних и наружных стен, но и для панелей пола и кровли с армированием. По данным исследований и анализа, в жилых домах разных типов семейств, кроме железобетонной каркасной системы, общее количество внутренних и наружных стеновых и половых досок составляет около 46 % объема конструктивных элементов ~ 59 % сборных дома.Другими словами, если внутренние и внешние стеновые панели и доски пола заменить на автоклавные газобетонные панели, собственный вес конструкции всего здания уменьшится примерно на 1/4, экономия ресурсов будет огромной, но и потому, что применения газобетонных внутренних и наружных стеновых плит и плит перекрытия к железобетонным несущим конструкциям хозяйства.

Видно, что степень стандартизации автоклавных газобетонных панелей очень высока, а их характеристики и размеры могут производиться заводами по производству газоблоков в настоящее время.Однако вес отдельных деталей и траверсов находится в пределах 1 тонны, что сильно отличается от текущей ситуации, когда вся наружная стеновая панель и плита перекрытия из обычного бетона обычно имеют вес 5 тонн, или даже должны быть установлены краном 10 тонн. Автоклавные газобетонные шиферы различных спецификаций вырезаются из больших плит, при этом не возникает проблем с изготовлением, амортизацией и утилизацией опалубки железобетонных элементов, что также способствует энергосбережению и сокращению выбросов.Строго говоря, только тогда, когда внутренние и внешние стеновые панели и плиты перекрытий преобразуются для использования стандартизированных компонентов, а не бетонных компонентов, «заказных» для конкретных проектов, они могут быть действительно стандартизированы, стандартизированы и индустриализированы, что является самым большим преимуществом автоклавных аэрируемых материалов. бетонные панели.

бетонные панели.

|

Пенобетон для заполнения пустот и стабилизации — CEMEX UK

Дополнительная информация о пенобетоне

ПЛОТНОСТЬ И ПРОЧНОСТЬ

Porofoam может быть адаптирован к вашим требованиям, наша техническая команда создаст подходящую смесь для вашего применения.Порофор может достигать прочности до 20 Н/мм2, а наш уникальный производственный процесс позволяет нам производить чрезвычайно широкий диапазон плотности в сухом состоянии от 300 кг/м3 до 2000 кг/м3. Для прочностей и плотностей за пределами этого диапазона наша команда будет работать с вами, чтобы предоставить решение.

Для прочностей и плотностей за пределами этого диапазона наша команда будет работать с вами, чтобы предоставить решение.

РУКОВОДСТВО ПО УКЛАДКЕ ПЕНОБЕТОНА

Porofoam можно закачивать, горизонтально, вертикально или непосредственно укладывать слоями на глубину до 1 м за один подъем, чтобы поддерживать требуемую структуру воздушных пустот.Текучая природа пенопласта позволяет бетону свободно течь даже в самые маленькие пространства, что делает его очень подходящим для заполнения пустот. Пенопласт можно перекачивать либо обычным бетононасосом, либо роторно-статорным насосом. Материал обычно остается жидким в течение 2-3 часов после смешивания с пеной (в зависимости от условий окружающей среды). Пенопласт также не проявляет характеристик оседания, которые могут иметь место с гранулированными наполнителями, что обеспечивает гораздо более стабильное наполнение.

ТИПЫ СПЕЦИФИКАЦИИ

Пенобетон Porofoam может поставляться с крупным заполнителем или без него в зависимости от типа и области применения. Стабильная пузырьковая структура может быть введена в смесь тремя способами:

Стабильная пузырьковая структура может быть введена в смесь тремя способами:

Путем смешивания предварительно сформированной пены с основной смесью раствора после смешивания или на месте, что позволяет достичь сверхнизких плотностей.

Путем добавления воздухововлекающих добавок специального состава в бетон в процессе смешивания. Обычно это приводит к содержанию вовлеченного воздуха от 10% до 25%. Полученный материал называется бетоном с высоким содержанием воздуха (HAC) или раствором с высоким содержанием воздуха (HAM)

.

Путем добавления пенообразующих добавок в растворную основу после смешивания или на месте.Это приведет к более высокому уровню увлеченного воздуха, чем воздухововлекающая добавка, и, следовательно, к более низкой плотности.

Позвоните в нашу службу поддержки продуктов для получения дополнительной информации по телефону 01926 818264

.

Мы здесь, чтобы помочь

CEMEX предоставит вам доступ к нашей высококвалифицированной технической команде, которая сможет создать индивидуальные смеси для всех ваших потребностей в готовом бетоне.

Альтернативой краски служит вагонка или блок-хаус.

Альтернативой краски служит вагонка или блок-хаус.

В зависимости от производителя в среднем требуется 10-15 минут для «схватывания». У цемента это займет не менее 2 часов.

В зависимости от производителя в среднем требуется 10-15 минут для «схватывания». У цемента это займет не менее 2 часов.

Вес бетонных смесей колеблется от 220 кг на кубический метр [14 фунтов. кубический фут] до 1922 килограммов на кубический метр [120 фунтов. кубический фут] и прочность на сжатие варьируются от 0,34 мегапаскаля [50 фунтов на квадратный дюйм] до 20,7 мегапаскаля [3000 фунтов на квадратный дюйм].

Вес бетонных смесей колеблется от 220 кг на кубический метр [14 фунтов. кубический фут] до 1922 килограммов на кубический метр [120 фунтов. кубический фут] и прочность на сжатие варьируются от 0,34 мегапаскаля [50 фунтов на квадратный дюйм] до 20,7 мегапаскаля [3000 фунтов на квадратный дюйм].