Сколько керамзитобетонных блоков в 1 м3 — расчет сколько СКЦ-блоков в кубе

Узнав количество блоков в кубе, строитель сможет правильно рассчитать количество закупаемых «кубов» и сэкономить деньги в бюджете на строительство.

Работая над проектом строительства жилого дома, необходимо подсчитать, сколько материалов необходимо потратить на его возведение. На помощь приходят всевозможные калькуляторы и схемы расчётов, затрагивающие исходные размеры выбранных материалов. Например, задумываясь о строительстве дома из керамзитобетона, строители пытаются рассчитать, сколько керамзитовых блоков помещается в 1 кубометре. Сделать это несложно – достаточно знать размеры блоков с точностью до миллиметра и уметь пользоваться обычным калькулятором. Приступаем к расчётам – в этом вам помогут наши подробные инструкции. Узнав количество блоков в кубе, строитель сможет правильно рассчитать количество закупаемых «кубов» и сэкономить деньги в бюджете на строительство.

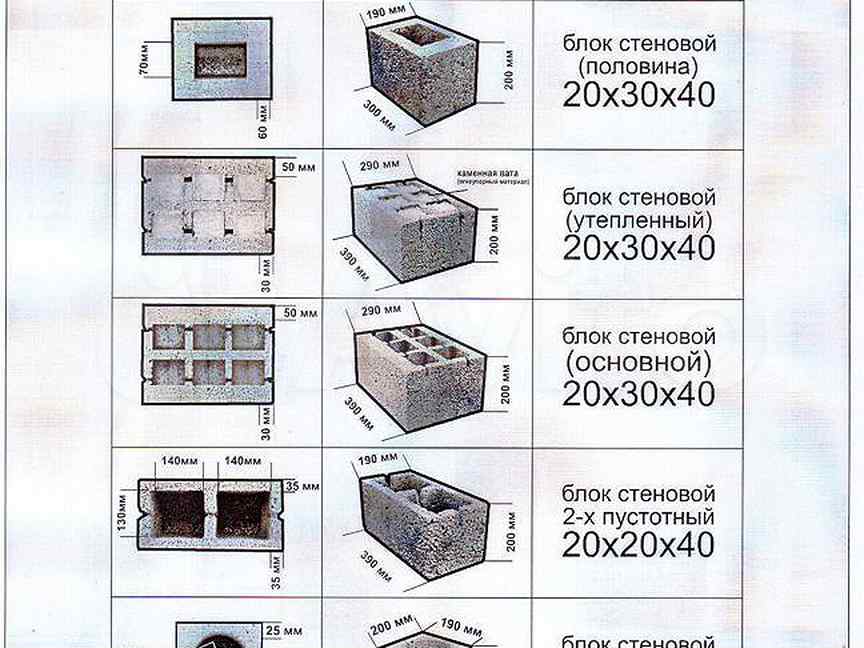

Измеряем количество рядовых блоков из керамзитобетона

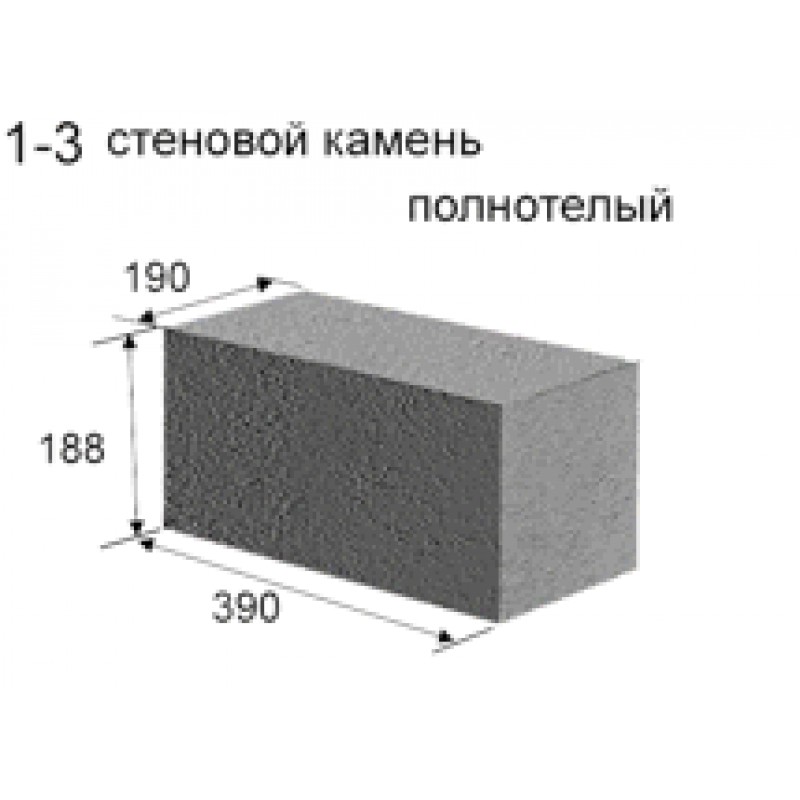

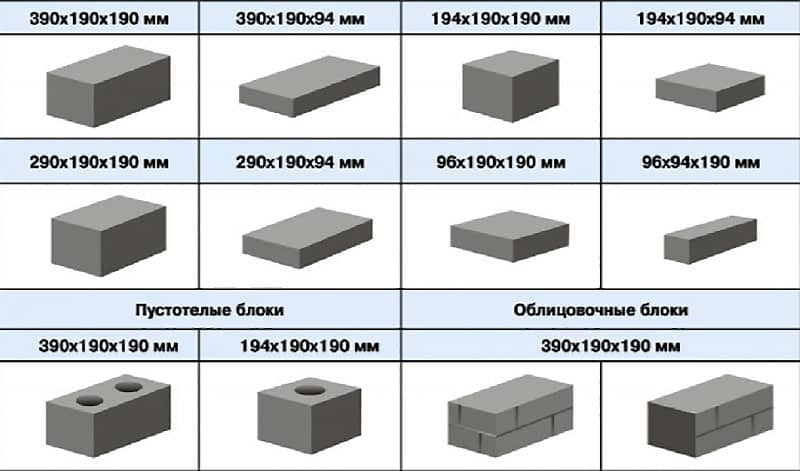

Из рядовых керамзитовых блоков выкладывают несущие и наружные стены жилых построек. Выписываем в блокнот габариты таких блоков:

- Длина – 390 мм;

- Ширина – 190 мм;

- Высота – 188 мм.

Эти значения необходимо перевести в метры, так как нас интересует количество таких блоков в одном кубическом метре. Получается, что их размер составляет 0,39х0,19х0,188 м. Формула для наших вычислений такова – кол-во = 1/(Д*Ш*В). По этой формуле получается, что в одном кубометре помещаются 1/(0,39*0,19*0,188)=71,78 шт. керамзитовых блоков. Округляем математически до ближайшего целого значения и получаем 72 блока в одном кубометре стройматериала.

Но не стоит забывать о швах – причём неважно, из чего они сделаны, с помощью обычного раствора и специального клея, используемого для возведения стен из керамзитобетонного блока. Вводим округления с учётом швов и получаем, что размер каждого блока составляет 400х200х200 мм. Берём вышеуказанную формулу и подставляем в неё данные – 1/(0,4*0,2*0,2). Получается, что в 1 м3 вмещаются всего 62,5 блока.

Вводим округления с учётом швов и получаем, что размер каждого блока составляет 400х200х200 мм. Берём вышеуказанную формулу и подставляем в неё данные – 1/(0,4*0,2*0,2). Получается, что в 1 м3 вмещаются всего 62,5 блока.

Внутренним стенам вовсе не обязательно быть такими же толстыми, как и наружным. Поэтому для их постройки используются специальные перегородочные блоки. Они отличаются своими размерами от наружных. Вот их габариты:

- Длина – 390 мм;

- Ширина – 190 мм;

- Высота – 120 мм.

Так как нас интересует количество перегородочных керамзитобетонных блоков в одном кубометре, необходимо перевести указанные значения в метры. Получается, что размер одного изделия составляет 0,39х0,19х0,12 м. Формула для вычислений такая же, как в первом примере – делим 1 кубометр на сумму сторон. Получается, что в одном кубометре помещаются 1/(0,39*0,19*0,12)=112,5 шт.

Далее берём в расчёты толщину клеевых или цементных швов. Округляем значения до ближайших и получаем габариты одного перегородочного блока 0,4х0,2х0,12 м. Согласно нашей стандартной формулы, получаем, что в одном кубометре содержатся 1/(0,4*0,2*0,12)=104,5 шт. Также в продаже встречаются уменьшенные блоки размером 390*190*90 мм. Они самые тонкие и тоже используются при возведении внутренних стен. Переведём миллиметры в метры, воспользуемся нашей стандартной формулой и получим, что в 1 м3 содержатся 1/(0,39*0,19*0,9)=150 шт. тонких блоков их керамзитобетона. С учётом швов их количество составит 139 шт.

Сколько керамзитобетонных блоков в кубе (1м3)

Это позволит приблизительно прикинуть, сколько денег вам потребуется на строительство дома.

Это позволит приблизительно прикинуть, сколько денег вам потребуется на строительство дома.Как подсчитать, сколько штук поместится в 1 м3

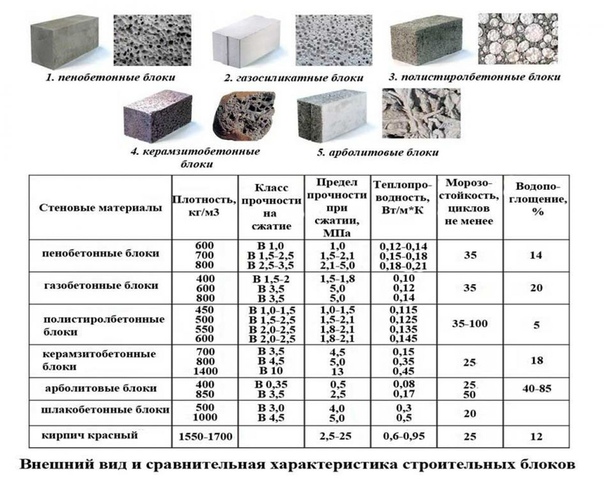

Чтобы подсчитать, сколько керамзитобетонных блоков в 1 м3, надо точно знать их размер. Плотность керамзитобетонных блоков на их количество влиять не будет, но сильно повлияет на массу куба, поэтому данную величину тоже стоит уточнить заранее. Так как различные производители выпускают керамзитобетонные блоки различных размеров, то чтобы узнать количество штук в 1м3, нужно каждый раз делать расчеты (или же уточнять у самого производителя).

Зная, сколько сантиметров или миллиметров керамзитобетонный блок в высоту, ширину и длину, можно быстро произвести расчеты при помощи калькулятора. Для удобства вычислений все величины лучше выразить в метрах. Например, если один керамзитобетонный блок имеет размеры 390 мм на 120 мм на 188 мм (390х120х188), то в метрах это будет 0,39 м, 0,12 м и 0,188 м. Для того чтобы узнать объем одной штуки, нужно перемножить эти величины. Получится примерно 0,0088 м3.

Получится примерно 0,0088 м3.

Далее, 1 м3 мы делим на полученный объем одного керамзитобетонного блока. Получаем в данном случае 113. То есть по нашим подсчетам в одном кубе 113 таких блоков. Данные подсчеты только приблизительные, ведь размеры подобных изделий не идеальны. Получившаяся величина характеризует максимально возможное количество в 1 м3.

Совет прораба: приведенные расчеты стоит применять, только если производитель не уведомляет, сколько блоков в 1м3.

Эти подсчеты дают грубую оценку количества строительных материалов, поэтому, если не известно их количество в м3, то заказывать их нужно или поштучно, или в кубах, но с небольшим запасом.

Сколько керамзитобетонных блоков в кубе (1м3)

Именно благодаря прекрасным техническим характеристикам керамзитобетона, многие застройщики выбирают именно этот материал.

Именно благодаря прекрасным техническим характеристикам керамзитобетона, многие застройщики выбирают именно этот материал.Необходимость в подсчёте количества керамзитобетонных блоков приходит при постройке собственного дома. Сначала подсчитываются объёмы всех стен без учёта оконных и дверных проёмов, а затем исходя из количества полученных кубометров, можно вычислить общее количество блоков на дом. Базовой информацией при подобном вычислении будет количество блоков в кубическом метре.

Как посчитать количество керамзитобетонных блоков в 1 м

3Подсчитать количество любого строительного материала в кубическом метре достаточно просто, но для этого нужно знать его габаритные размеры. Заметим, что керамзитобетонный блок выполнен в виде параллелепипеда – его длина соответствует 40-ка сантиметров, а ширина и высота имеют значение по 20-ть сантиметров. Исходя из указанной информации, объём одного блока будет следующим: 20×20×40 = 16000 см теперь можно подсчитать количество материала на куб объёма в чистом виде 1000000/16000 = 62,5 блока. Если брать во внимание кладку стен с использованием раствора, то в кубе кладки будет находиться примерно 60 стеновых элементов.

теперь можно подсчитать количество материала на куб объёма в чистом виде 1000000/16000 = 62,5 блока. Если брать во внимание кладку стен с использованием раствора, то в кубе кладки будет находиться примерно 60 стеновых элементов.

По аналогичной формуле можно производить и другие вычисления, возьмём выдуманные габариты изделия. Допустим, размеры керамзитобетонного блока будут иметь следующие значения: 60 сантиметров длина, по 30 сантиметров высота и ширина. Как мы уже заметили, такие изделия будут иметь большие размеры, а значит, их количество на куб объёма будет меньшим, давайте подтвердим это на практике. Для начала вычислим объём блока 30×30×60 = 54000 см

Состав и пропорция керамзитобетона на 1м3

Керамзитобетон – один из видов легких бетонов, нашедший широкое применение в строительстве частных домов в нашей стране сравнительно недавно.

В качестве его наполнителя выступает керамзит. Этот материал используется для строительства домов.

Для расчета сметы на строительство будущего дома необходимо будет узнать, сколько штук керамзитобетонных блоков содержится в кубе.

Состав керамзитобетона

В основной состав этого бетона входят следующие компоненты:

- Цемент.

- Песок.

- Керамзит фракции от 0 до 20 мм.

- Вода.

В зависимости от соотношения этих компонентов можно получить бетон разной марки.

В качестве наполнителя используют гранулированную глину, полученную в результате вспенивания специальным способом, с последующим обжигом. После затвердевания она покрывается плотной оболочкой, которая наделяет материал необходимой прочностью.

При выборе составляющих материала нужно учитывать их калибр и влажность. Если состав будет применяться для стяжки, то керамзит можно брать любых размеров, а в случае выравнивания пола требуется использовать только керамзитовый песок, при этом его зернистость не должна превышать 5 мм.

Песок применяется для повышения эластичности и прочности будущих керамзитобетонных блоков.

Бетон исполняет роль вяжущего компонента, чаще всего применяется портландцемент марки М400 и М500. Он не содержит пластифицирующих компонентов, поэтому не способен уменьшить крепость получаемых блоков. Но если нужна тепловая обработка материала, то в состав нужно добавлять алитовый цемент, который обеспечит быстрое застывание.

В качестве пластификатора в домашних условиях используется мыльный раствор, он наделяет состав пластичностью, и облегчает работу с ним. Если применяется жидкое мыло, то его следует добавлять около 50 грамм на 10 литров раствора.

Вода – неотъемлемая составляющая цементных смесей, обычно указывают ее примерный объем, затем во время приготовления раствора, ее количество корректируют.

От пропорций перечисленных компонентов будут зависеть свойства конечного продукта, его марка и плотность.

Пропорции материала

Керамзитобетон разделяется на несколько марок, начиная от М50 и заканчивая М250. Каждая из них имеет свою плотность, на которую влияет дисперсность керамзита. Для М50 и М100 используется состав с керамзитом мелкой фракции, в итоге получаются плотные и тяжелые блоки.

Каждая из них имеет свою плотность, на которую влияет дисперсность керамзита. Для М50 и М100 используется состав с керамзитом мелкой фракции, в итоге получаются плотные и тяжелые блоки.

Приведем пропорции содержащихся материалов для самой «ходовой» марки керамзитобетона 200 и 250.

| материал | Расход в кг на 1 м3 раствора | |

|---|---|---|

| марки 200 | марки 250 | |

| Цемент | 300 | 400 |

| Песок | 300 | 280 |

| Керамзит | 1100 | 1100 |

| Вода | 195 | 195 |

Жидкость нужно вливать аккуратно, ориентироваться на внешний вид раствора. Идеальная консистенция состава – когда он вязкий, но при этом пластичный.

Если изменить фракцию керамзита, то при выдержке этих же пропорций можно получить новый состав.

Сколько керамзитобетонных блоков в кубе?

Вначале нужно ознакомиться со стандартными размерами этого материала. Они разные, в основном зависят от страны производителя, и могут быть:

- по длине от 120 до 450 мм;

- по ширине – от 70 до 490 мм;

- по высоте — 190 или 240 мм.

В зависимости от размеров доступных в вашем городе блоков производиться расчет их количества на 1 м3.

Для примера возьмем стандартные отечественные размеры керамзитобетона. Они равны: 490×290×240 мм. Сразу нужно перевести их в метры: 0,49×0,29×0,24 м.

Вначале необходимо узнать объем одного блока:

Vблока=0,49×0,29×0,24=0,034104 м3

Затем следует 1 м3 разделить на полученный объем блока:

Nблоков в м3=1/0,034104=29,3≈29 штук.

Количество керамзитобетонных блоков дано с запасом, так как при расчетах не была учтена толщина швов, ведь материал при строительстве укладывается на цементный раствор.

Это примерный алгоритм расчета, после которого можно точно узнать, сколько керамзитобетона приходиться на 1 м3. По этому примеру можно считать требуемое количество других строительных материалов.

Сколько керамзитобетонных блоков можно получить из 1м

3 раствора?Их расчет будет примерно такой же, как и предыдущие вычисления, с одной лишь разницей: на количество штук рассматриваемого материала будет влиять плотность заполнителя. Чем мельче будут гранулы керамзита, тем больше потребуется цемента, а это изменит пропорции материала, и увеличит расход бетона. Керамзитобетон дает маленькую усадку, поэтому ею при расчетах можно пренебречь. При производстве работ по заливке раствора бетона в формы, происходит потеря материала — это примерно 0,1% на 1 м3. Обязательно учитывайте это.

Керамзитобетонные блоки получают вибропрессованием, после этого процесса выходят плотные и прочные изделия с открытыми порами и ровными краями. В каждой форме предусмотрены пустотообразователи. Они занимают 25-30% от объема блока.

В каждой форме предусмотрены пустотообразователи. Они занимают 25-30% от объема блока.

При расчете чистого объема керамзитобетона для блоков с размерами 490×290×240 мм, получается:

Vблока= Vобщ-Vпустот=0,49×0,29×0,24-34×30/100=0,034-0,01=0,024 м3.

Если плотность керамзитобетона марки М200 равна 1600 кг/м3, то масса одного блока будет равна:

m=Vблока×ρ=0,024×1600=38,4 кг.

А 1м3 раствора керамзитобетона марки М 200 весит 1600 кг, получаем, что:

N=1600/38,4=41,7 шт., учитывая потери раствора при заполнении форм, можно считать, что из 1м3 получается 41 штука.

Пропорции керамзитобетонной смеси зависят от предназначения материала и плотности его заполнителя. Для тех, кто хочет заранее просчитать свои затраты и узнать сколько блоков содержится в 1м3 кладки или раствора можно воспользоваться предложенными примерами расчета.

Калькулятор керамзитобетонных блоков | сколько керамзитобетонных блоков 1м3 1м2

Дополнительная информация для расчёта строительных блоков

Онлайн калькулятор керамзитобетонных блоков помогает рассчитать количество блоков для строительства дома, дачи, бани, гаража достаточно точно, сколько керамзитобетонных блоков 1м3 1м2. Строительный калькулятор будет полезен как специалисту по строительству, так и обычному обывателю без опыта. Вы можете мгновенно рассчитать необходимое количество блоков, раствора и кладочной сетки, тем самым не покупать лишнего материала и сэкономить деньги и время.

Строительный калькулятор будет полезен как специалисту по строительству, так и обычному обывателю без опыта. Вы можете мгновенно рассчитать необходимое количество блоков, раствора и кладочной сетки, тем самым не покупать лишнего материала и сэкономить деньги и время.

Пояснение расчёта керамзитобетонных блоков

Калькулятор блоков прост в использовании, и поможет рассчитать смету строительных материалов, следуя данной инструкции.

Расчёт периметра строительных блоков — периметр рассчитывается сложением всех стен дома, в случае прямоугольной формы дома: A+D+A+D, вводим получившийся результат, единица измерения метр.

Высота стены по углам — с помощью измерения высоты стены по углам или имеющихся данных, вводим высоту в соответствующее поле, единица измерения метр.

Выбираем толщину стен кладки — в зависимости от толщины стен, в блок или полблока, отмечаем необходимое значение. Толщина раствора в кладке — Толщина раствора в кладке выбрана по умолчанию 12 мм согласно ГОСТ 6133-99, и этот пункт можно не трогать, расчёт будет по умолчанию.

Толщина раствора в кладке — Толщина раствора в кладке выбрана по умолчанию 12 мм согласно ГОСТ 6133-99, и этот пункт можно не трогать, расчёт будет по умолчанию.

Кладочная сетка — при кладке керамзитобетонных блоков рекомендуется класть сетку для придания стены дополнительной прочности и устойчивости. По умолчанию сетку кладут через два ряда, но также возможны другие варианты. Сетка рассчитывается в погонных метрах и её количество зависит от толщины стены, учтите это при покупке сетки.

Фронтоны — при необходимости, вы можете добавить размеры фронтонов (в метрах), для этого нужно ввести высоту, ширину и количество фронтонов, это потребуется для более точного расчёта материалов.

Вычет пространства под окна и двери — любой дом состоит из окон и дверей и их учёт снижает количество керамзитобетонных блоков и других строительных материалов, тем самым экономит ваши деньги. Вводите размеры и их количество, единица измерения метр.

Рассчитать количество керамзитобетонных блоков — при нажатии кнопки рассчитать, появиться информация: общая площадь кладки блоков в м3, количество кладочной сетки в метрах погонных, объём раствора на всю кладку и общее количество керамзитобетонных блоков. При дополнительном изменении данных, вам потребуется ещё раз нажать кнопку рассчитать, и вы получите новые результаты.

Вес керамзитобетона в 1 м3: объемный и удельный

В строительной сфере применяются самые различные материалы и смелые решения. К ним относится керамзитобетон, который характеризуется улучшенными эксплуатационными свойствами, надежностью и долговечностью. Его активно используют в качестве альтернативы для кирпичных конструкций.

Виды керамзитобетона и его назначение

Перед тем как определить объемный вес керамзитобетона, нужно ознакомиться с его основными разновидностями и назначением.

Технология изготовления напоминает производство блоков из пескоцементной смеси, однако к исходному сырью добавляют специальные мелкофракционные гранулы керамзита величиной 5-10 мм.

Заявленный срок эксплуатации построек из керамзитобетона достигает 75 лет.

Сферы применения материала достаточно обширны и включают в себя такие пункты:

- Обустройство построек хозяйственного назначения и коттеджей.

- Возведение фундаметов.

- Засыпка остов.

Решение подходит для наружных и внутренних мероприятий, организации вентиляционных систем и проведения облицовочных работ. Из-за небольшого веса и широких технических свойств на основе керамзитобетона можно возводить декоративные элементы и ограждающие конструкции. За счет обширных размеров блоки можно совмещать с любыми отделочными решениями, стараясь повысить качество их сборки и сократить время строительных работ.

Перед определением веса керамзитобетона в 1 м³ нельзя сравнивать его с пескоцементным аналогом. Решения отличаются спецификой состава, хотя имеют общее назначение.

В зависимости от эксплуатационных свойств и назначения, керамзитобетоны бывают:

- Полнотелыми (конструктивными).

- Пустотелыми.

- Конструктивно-теплоизоляционными.

Первый тип характеризуется повышенным показателем плотности и не имеет пустот или отверстий. Это повышает его удельный вес, но способствует получению более высоких прочностных показателей. Материал стоит достаточно дорого, поскольку в его состав добавляют высокую марку бетона.

Из-за отсутствия необходимости обслуживать материал, на базе керамзитобетонной стяжки создаются многоэтажные постройки или сложные сооружения. Данная разновидность считается хорошей альтернативой традиционным пескоцементам.

К второму типу относятся блоки с пустотами. Они отличаются минимальной теплопроводностью, поэтому делают постройку теплой в зимний период и прохладной в жаркую пору. Прочность невысокая, что ограничивает сферы применения. В большинстве случаев пустотелый керамзитобетон востребован при строительстве одноэтажных домов или обустройстве перегородок между комнатами.

Для материалов этой группы характерна повышенная пластичность и возможность сохранять любую форму. Их укладывают пустотами вниз с применением пескоцементного раствора.

Их укладывают пустотами вниз с применением пескоцементного раствора.

Последняя разновидность отличается универсальным назначением, поскольку при наличии пустот она может использоваться для теплоизоляционных работ.

По назначению блоки бывают стеновыми, перегородочными и облицовочными.

Каждому типу характерны отличительные свойства и особенности:

- Стеновая конструкция необходима при возведении несущих объектов, поскольку она обладает высокой прочностью.

Такой керамзитобетон (вес составляет 26 кг для полнотелых и 17 кг для пустотелых блоков) может применяться для многоэтажного строительства.

Такой керамзитобетон (вес составляет 26 кг для полнотелых и 17 кг для пустотелых блоков) может применяться для многоэтажного строительства. - Перегородочные блоки имеют меньший размер и не несут больших нагрузок. Их высота часто больше ширины, а вес варьируется от 7 до 14 кг в зависимости от наличия или отсутствия пустот.

- Облицовочный вариант предназначается для проведения отделочных мероприятий и имеет декоративную поверхность. В его составе присутствует натуральная глина и специализированные добавки, влияющие на устойчивость материала к негативным воздействиям окружающей среды.

Стандартный размер составляет 600х300х400 мм, из-за чего из блоков можно выполнять кладку в один слой. Широкий выбор оттенков, фактур и цветовых решений позволяет реализовать любые дизайнерские замыслы и идеи. Сделать кладку можно самостоятельно, а наличие выпускающихся элементов в угловой части сокращает время распила.

В зависимости от видовых особенностей и назначения керамзитобетонные блоки могут иметь ряд отличительных свойств. Они обозначаются с помощью специальной маркировки. В качестве примера можно рассмотреть обозначение КСР-ПР-ПС-39-75-F50-1300.

Они обозначаются с помощью специальной маркировки. В качестве примера можно рассмотреть обозначение КСР-ПР-ПС-39-75-F50-1300.

Первые 3 буквы указывают на материал изготовления, ПР обозначает стеновую разновидность, а ПС — пустотелую. Следующие показатели характеризуют длину, прочность и морозостойкость блока.

Для определения плотности используется марка и средний размер давления, которое будет оказываться на блок. Ее отображают в кг на см². Так, стеновые конструкции обладают маркировкой М50, а простеночные М25.

Устойчивость материала к циклам замораживания и размораживания указывается в виде буквы F. Диапазон морозостойкости варьируется от 15 до 100 циклов. Наиболее низкие марки не подходят для выполнения наружных работ по отделке.

Особое внимание нужно уделить и проводимости тепла. Многие производители отказываются обозначать такое свойство в маркировке, однако оно определяет специфику кладочных работ и утепление постройки. Стандартная теплопроводность варьируется от 0,15 до 0,45.

Комфортный объемный вес керамзитобетона в 1 м3 и масса эксплуатационных достоинств делает его достаточно востребованным решением для современного строительства.

Список достоинств материала включает в себя следующие пункты:

- Небольшая масса и удобство транспортировки или самостоятельной укладки. Это сокращает расходы на обустройство мощного основания.

- Соответствие всем экологическим стандартам. В состав исходного сырья входят только натуральные компоненты, такие как песок, керамзит, вода и цемент. Поэтому к материалу нет претензий в плане экологической безопасности.

- Высокие звукоизолирующие свойства. По шумопоглощению керамзитобетон превосходит любые разновидности легких бетонов. В связи с этим владельцу объекта не придется тратить деньги на обустройство дополнительных защитных слоев.

- Повышенная степень теплопроводности и способность накапливать тепловую энергию внутри постройки, а потом отдавать ее равномерно и медленно. Подобное преимущество разрешает применять материал в суровых условиях.

- Отсутствие сложного ухода и обслуживания. Заявленный срок службы материала превышает 50 лет без необходимости ухода.

- Повышенные прочностные свойства. Каждый сантиметр блока марки М75 может выдерживать нагрузку в 75 кг, не подвергаясь разрушительным процессам.

- Керамзитовые гранулы в процессе обжига обретают специальную корочку. Она обеспечивает герметичность и устойчивость к влаге, а также способствует хорошему воздухообмену для регулировки влажности.

У керамзитобетона есть и минусы.

Их меньше, но они требуют внимания:

- Пористая структура считается негативным моментом, поскольку она ухудшает плотность и устойчивость к отрицательным температурам материала.

- Из-за хрупкости керамзитобетон может использоваться только в ограниченных направлениях. Точный список сфер эксплуатации зависит от общих свойств и используемых крепежных элементов.

- Керамзитобетон плохо обрабатывается и боится динамических или ударных нагрузок.

Из негативных сторон выделяют отсутствие руководства по изготовлению. Поэтому при самостоятельном производстве потребуется тратить массу времени на поиск подходящей технологии.

Расчет веса

Чтобы определить вес блоков керамзитобетона, можно воспользоваться специальными таблицами или онлайн-калькуляторами. Они упрощают процесс выполнения расчетов и лишают строителей многих проблем.

Вес в 1 м3

Теплоизоляционная разновидность керамзитобетона характеризуется минимальной плотностью, поэтому ее относят к наиболее легкому классу. Объемный вес кубометра блока составляет 300-900 кг, а показатели проводимости тепла 0,2 ккал/м *ч*град.

Объемный вес кубометра блока составляет 300-900 кг, а показатели проводимости тепла 0,2 ккал/м *ч*град.

Такой материал не гарантирует высокой надежности и прочности, а его минимальная масса обусловлена наличием легкого керамзита. В процессе производства используется крупный керамзит с фракциями 20-40 мм, который проходит сложный обжиг и содержит крупные поры.

Конструкционный тип может весить около 1,8 т.

Объемный вес

Данное понятие характеризует массу блоков при соответствующем объеме. Стандартным значением считается 1 м³. С учетом плотности, блок может обладать разным весом, из-за чего 1 куб. м теплоизоляционных материалов более легкий, чем аналогичный объем конструкционных керамзитобетонов.

Первые обладают минимальным объемным весом, который варьируется в пределах 500-900 кг/м3. За счет такой особенности конструкция не оказывает большого воздействия на несущие стены или перегородки, но не может похвастаться высокой надежностью.

Второй тип может весить 1400-1900 кг/м3. Для промышленных целей принято использовать такие материалы, которые не будут придавать возводимой постройке чрезмерный вес, но сделают ее максимально прочной. Так, большинство панельных домов выполнено на основе блоков с объемным весом в 800 кг/м³.

Для промышленных целей принято использовать такие материалы, которые не будут придавать возводимой постройке чрезмерный вес, но сделают ее максимально прочной. Так, большинство панельных домов выполнено на основе блоков с объемным весом в 800 кг/м³.

Конструкционные блоки демонстрируют повышенную устойчивость к большим нагрузкам, что хорошо видно при сравнении материала с другими разновидностями. Но его объемная масса остается низкой, поскольку при строительных работах его используют для облегчения несущих объектов.

Показатели прочности на сжатие достигают 200-400 кг/см². Еще керамзитобетон нуждается в дополнительном армировании. Для этих целей задействуется простая или напряженная арматура. Данный тип керамзитобетона используется с маркой М200 или выше. При необходимости поднять упругость и прочность, в состав вносят кварцевый песок.

Удельный вес одного кубометра

Удельный вес керамзитобетона обозначает соотношение твердых частиц к их массе. Нередко люди путают такой параметр с плотностью. Чтобы не ошибиться при проведении расчетов, необходимо подготовить сухой материал.

Чтобы не ошибиться при проведении расчетов, необходимо подготовить сухой материал.

В качестве наполнителя используют 3 следующих варианта:

- Песок с размером фракций 0-5 мм.

- Гравий — бывает трех типов — 5, 10, 10-20, 20-40 мм.

- Дробленные фракции — размер варьируется от 5 до 40 или от 0 до 10 мм.

| Тип керамзита | Удельный вес (г/см³) | Вес керамзита в 1 м3 (килограмм) |

| Фракция 0 — 5 мм, песок керамзитовый | 0,55 — 0,6 | 550 — 600 |

| Фракция 5 — 10 мм | 0.4 — 0,45 | 400 — 450 |

| Фракция 10 — 20 мм | 0,35 — 0,4 | 350 — 400 |

| Фракция 20 — 40 мм | 0,25 — 0,35 | 250 — 350 |

В зависимости от используемых фракций будет определяться вес кубического метра блока. Согласно регламенту ГОСТ 9757-90 выбирается марка по плотности. Т.к. представители марки М250 обладают объемным весом в 250 кг/м³.

Согласно регламенту ГОСТ 9757-90 выбирается марка по плотности. Т.к. представители марки М250 обладают объемным весом в 250 кг/м³.

Для получения точных значений, нужно учитывать массу исходного сырья, его форму и размер. Так, объемная масса стандартных блоков с размерами 200х200х400 мм может составить 300 кг на куб.

Сколько керамзитобетонных блоков в 1 м3

Строительство — это не только вопрос затрат физических усилий на возведение или ремонт определенных объектов. Для того чтобы завершить начатое дело успешно, необходимо ответственно подойти к выполнению различных расчетов. Можно сэкономить достаточно средств, если еще на начальном этапе узнать требуемое количество расходного материала.

Для того чтобы завершить начатое дело успешно, необходимо ответственно подойти к выполнению различных расчетов. Можно сэкономить достаточно средств, если еще на начальном этапе узнать требуемое количество расходного материала.

Технологии по энергосбережению становятся краеугольным камнем в большинстве проектов. К ним относится и керамзитобетон. На стадии планирования обязательно возникнет вопрос о том, сколько керамзитобетонных блоков в 1 м3. Ответ на него будет зависеть от того, для какой конкретно плоскости необходимо провести вычисление:

- для несущей стены;

- для перестенка.

Дело в том что размеры камня в этих строениях отличаются. Например, для первых используются элементы с габаритами 390×190×188 мм. Их в 1 м3 кладки будет 72 шт. при соблюдении точности размеров сторон. Для возведения межкомнатных перегородок применяют блоки 390×190×90 мм. В таком же объеме их больше — 143 шт. Но эти значения являются идеальными, т. к. не учтены дополнительные компоненты, которые используются при строительстве.

к. не учтены дополнительные компоненты, которые используются при строительстве.

Как рассчитать

Если говорить просто, то для решения задачи необходимо 1 м3 разделить на объем блока. Но в реальных условиях придется принимать во внимание еще некоторые факторы, которые влияют на конечное количество материала:

Например, возьмем проект со сторонами 13×10 м. Это будет дом, в котором 2 дверных проема 2,055×1 м и 7 окон 1,43×1,4 м. Толщина стены планируется в 0,4 м, а высота — 2,5 м. Первым делом необходимо вычислить объем для всех плоскостей. Для этого перемножаем длину, ширину и высоту и удваиваем, т. к. по две одинаковые стены: (0,4×13×2,5)×2=26 м3; (0,4×10×2,5)×2=20 м3. Общее значение для всех 4 стен — 46 м3. Теперь потребуется узнать объем всех проемов: (2,055×1×0,4)×2=1,64 м3; (1,40×1,43×0,4)×7=5,6 м3. Пространство, которое не будет заложено блоками — 9,2 м3. Эту цифру необходимо вычесть из суммы для стен: 46-9,2=36,8 м3. Теперь достаточно умножить конечный результат на количество составляющих в 1 м3, при этом норма расхода выйдет: 36,8×72=2650 шт. Значением шва в 1 см для такого проекта можно пренебречь, т. к. запас, который получится будет израсходован в случае боя или брака. В случае с коттеджами в несколько этажей, этот фактор обязательно принимается во внимание, т. к. перерасход может составлять 2 дополнительных ряда кладки. Для внутренних перестенков расчеты носят подобный характер, все будет зависеть от того, как распланирована территория.

Значением шва в 1 см для такого проекта можно пренебречь, т. к. запас, который получится будет израсходован в случае боя или брака. В случае с коттеджами в несколько этажей, этот фактор обязательно принимается во внимание, т. к. перерасход может составлять 2 дополнительных ряда кладки. Для внутренних перестенков расчеты носят подобный характер, все будет зависеть от того, как распланирована территория.

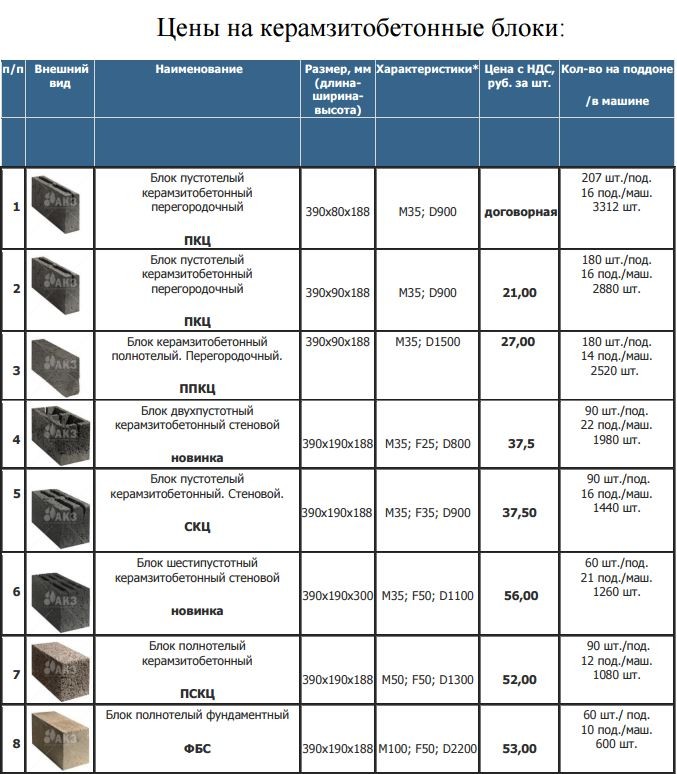

Цена вопроса

Поставщики отпускают блоки из кермазитобетона поштучно или в пересчете на м3. Принимая во внимание рассчеты, которые были сделаны выше, не составит труда выполнить требуемую конвертацию и узнать сколько штук необходимо. Разброс цен по Москве составляет от 0,34 $ за штуку для перестенков, 0,6 $ — для несущих пустотелых и 0,81 $ — для полнотелых. Для регионов цифры будут примерно такими же. Не стоит забывать, что дополнительные расходы уйдут на доставку и будут зависеть от отдаленности населенного пункта.

При желании строительный материал такого типа можно изготовить самостоятельно. Все компоненты находятся в свободном доступе. Дополнительно придется позаботиться об аренде или приобретении специального оборудования.

Все компоненты находятся в свободном доступе. Дополнительно придется позаботиться об аренде или приобретении специального оборудования.

На что обратить внимание

Выбор потребителей падает на керамзитобетон в силу таких характеристик:

- небольшой вес блока;

- простота транспортировки;

- возможность самостоятельного изготовления;

- устойчивость к воздействию влаги;

- простота оштукатуривания;

- хорошие изоляционные свойства;

- высокий показатель экологичности;

- высокие показатели звукоизоляционных свойств;

- относительно невысокая стоимость.

Блоки могут быть как полнотелыми, так и пустотелыми, что в определенной мере влияет на теплопроводность продукта. По прочности выделяют два класса: конструкционные и теплоизоляционные. У первых максимальное значение может достигать 500 кг давления на 1 см2. Для вторых этот показатель ниже, т. к. они не несут такой нагрузки — 100 кг на 1 см2.

Читайте также: Керамзитобетонные блоки — Отзывы, Дом из керамзитобетона: Отзывы владельцев

| (a) Консистенция | |

| Dhir et al. (2002) | MIBA используется для замены 25%, 50% и 100% заполнителей Lytag в легком бетоне. Осадки 45 (контроль), 45 (25% MIBA), 35 (50% MIBA) и 30 мм (100% MIBA). |

| Уэйнрайт и Крессвелл (2001) | Грубое агг. заменен синтетическим агломератом: смесь 1—80% МИБА, 20% глины; смесь 2—90% МИБА, 10% глины; как гранулированные, так и обожженные. MIBA привел к значительному увеличению спада: до 95 и 135 мм по сравнению с 25 мм для контроля; объясняется гладкостью гранул. |

| Уэйнрайт и Бони (1983) | Грубая совокупность. полностью заменен синтетическим заполнителем (85% MIBA + 15% глиняная смесь, гранулированная и обожженная). Улучшенная осадка (45–83 мм с MIBA по сравнению с 0–13 мм с контролем), время Вебе (MIBA, 2–3,5 с; контроль, 4–10 с) и коэффициент уплотнения (MIBA, 0,89–0,94; контроль, 0,83– 0,87). |

| (b) Вес единицы | |

| Qiao et al. (2008) | Термически обработанный (600–900 ° C) МИБА используется в качестве полной замены природного заполнителя.Уменьшение насыпной плотности с 2,1 г / см 3 (контроль) до 1,71–1,82 г / см 3 (с MIBA). |

| Уэйнрайт и Бони (1983) | Грубая совокупность. полностью заменен синтетическим заполнителем (85% MIBA + 15% глиняная смесь, гранулированная и обожженная). Снижение плотности пластика с 2,4 г / см 3 (контроль) до 2,0–2,1 г / см 3 (с МИБА). |

| (c) Прочность на сжатие | |

| Bethanis (2007) | Использованы два LWA: 40% MIBA плюс 60% PFA и 40% MIBA, 50% PFA и 10% глины.Смеси гранулировали и спекали. Прочность на сжатие в течение 28 дней аналогична бетону, содержащему заполнитель Lytag, и намного выше, чем у смеси Leca. |

| Дир и др. (2002) | MIBA используется для замены 25%, 50% и 100% заполнителей Lytag в легком бетоне. Незначительные сокращения при замене MIBA. Снижение 28-дневной прочности на сжатие на 4%, 12% и 15% при содержании MIBA 25%, 50% и 100%. Незначительные сокращения при замене MIBA. Снижение 28-дневной прочности на сжатие на 4%, 12% и 15% при содержании MIBA 25%, 50% и 100%. |

| Qiao et al. (2008) | Термически обработанный (600–900 ° C) измельченный МИБА используется в качестве полной замены природного заполнителя.Прочность бетона выше контроля с агг. обожжены при 600 ° C или 700 ° C, но сильное расширение очевидно с агг. обожжены при 800 ° C или 900 ° C, в результате чего прочность бетона ниже контрольной. |

| Уэйнрайт и Бони (1983) | 100% грубая агг. замена синтетическим заполнителем (85% MIBA, 15% глиняная смесь, гранулированная и обожженная). 28-дневная прочность 45 и 28 МПа для синтетических бетонных смесей МИБА по сравнению с 52 МПа для контроля. |

| Уэйнрайт и Крессвелл (2001) | Грубое агг.заменен синтетическим агломератом: смесь 1—80% МИБА, 20% глины; смесь 2—90% МИБА, 10% глины; как гранулированные, так и обожженные. 28-дневная прочность: смесь 1–79% бетона Lytag, 73% NA; смесь 2 — 95% Lytag, 88% NA. |

| (d) Прочность на разрыв | |

| Dhir et al. (2002) | MIBA используется для замены 25%, 50% и 100% заполнителей Lytag в легком бетоне. Прочность на растяжение колебалась выше и ниже контрольной смеси Lytag со значениями 2,5, 2,9, 2,8 и 2,3 Н / мм 2 с 0, 25, 50, 100% MIBA. |

| Уэйнрайт и Бони (1983) | Грубая совокупность. полностью заменен на синтетический агг. (85% MIBA + 15% глиняная смесь, гранулированная и обожженная). 28-дневная прочность на разрыв снижена с 3,4 Н / мм 2 (контроль) до 2–2,5 Н / мм 2 с MIBA. |

| (e) Модуль упругости | |

| Dhir et al. (2002) | MIBA заменило 25%, 50% и 100% Lytag agg. в легком бетоне. В сочетании с прочностью на разрыв 28 статический модуль упругости колебался выше и ниже контрольного значения с увеличением содержания MIBA. |

| Уэйнрайт и Бони (1983) | Грубая совокупность. полностью заменен синтетическим заполнителем (85% MIBA, 15% глиняной смеси, гранулированный и обожженный). Результаты статического и динамического модуля упругости 12–15 кН / мм 2 и 20–22 кН / мм 2 с MIBA были ниже соответствующих контрольных значений 27–34 кН / мм 2 и 41–46 кН / мм 2 . |

| (f) Поглощение | |

| Dhir et al. (2002) | MIBA заменило 25%, 50% и 100% Lytag agg.в легком бетоне. Более низкие начальные значения поверхностной абсорбции 0,2–0,4 мл / м 2 с с MIBA по сравнению с 0,7–1,2 мл / м 2 с с Lytag. |

| (г) Усадка | |

| Уэйнрайт и Бони (1983) | Грубая агг. полностью заменен синтетическим заполнителем (85% MIBA, 15% глиняной смеси, гранулированный и обожженный). Через 250 дней деформация усадки бетона с MIBA была аналогична смеси Lytag, но на 54–72% выше, чем у смеси из натурального заполнителя. |

| (ч) Ползучесть | |

| Уэйнрайт и Бони (1983) | Грубая агг. полностью заменен синтетическим заполнителем (85% MIBA, 15% глиняной смеси, гранулированный и обожженный). Деформация ползучести бетона увеличивалась с использованием MIBA из-за более низкого модуля упругости, хотя рассчитанные коэффициенты ползучести были аналогичны контрольным |

Легкий заполнитель — обзор

8.2.1 Применение в конструкциях

Легкие заполнители можно использовать для изготовления высокопрочного бетона и проектировщики знают это с самого первого знакомства с бетонным строительством.Во время Первой мировой войны конструкторы кораблей и барж использовали вращающуюся печь для производства легких заполнителей для изготовления бетона, который в два раза превышал прочность, которая обычно использовалась в то время для общего строительства (14). Судно USS Selma было построено в 1919 году. Спустя более трех десятилетий, когда были взяты и испытаны сердечники из Selma , бетон имел прочность более 50 МПа.

Строители крупных сооружений по всему миру воспользовались преимуществом снижения веса, достигнутого за счет использования легкого бетона.Одним из первых крупных применений легкого бетона в высотных зданиях было 28-этажное здание South Western Bell Telephone, построенное в 1929 году в Канзас-Сити, верхние 14 этажей которого были из легкого бетона. С тех пор многие здания были построены из легкого бетона, в том числе башня NatWest и здание Canary Wharf в Лондоне, Великобритания. В здании Canary Wharf Building для плит перекрытий использовался легкий бетон, изготовленный из спеченной золы-уноса (15). В Торонто, Канада, в Центре Toronto Dominion Centre, который имеет высоту 230 м и насчитывает 56 этажей, для плит перекрытия и стен, заполняющих кладку, использовались заполнители расширенного шлака (16).

Определенные характеристики легкого бетона делают его предпочтительным материалом там, где необычные строительные нужды требуют специализированных или уникальных решений. В 60-этажном здании Nations Bank Building в Северной Каролине, США, использовался предварительно пропитанный расширенный сланцевый легкий заполнитель в плитах толщиной 117 мм, которые опирались на предварительно напряженные бетонные балки с центрами 3,0 м. Система пола из легкого бетона была использована для минимизации собственного веса и достижения трехчасовой огнестойкости. С помощью предварительно пропитанных легких заполнителей можно было перекачивать бетон с уровня улицы на 250 м на верхний этаж с помощью одного бетононасоса на уровне улицы (17).

Легкий бетон прочен и чрезвычайно полезен для ремонта и восстановления стареющей инфраструктуры. В США первый мост из легкого бетона был построен примерно в 1922 году, и с тех пор многие мосты были успешно построены из этого материала (9). В 1985 году Федеральное управление шоссейных дорог США наняло Т. Lin International из Сан-Франциско, чтобы рассмотреть эту работу и подготовить современный отчет об использовании «Легкого бетона при проектировании, строительстве и обслуживании мостов» (18).Эта компания проверила состояние существующих облегченных мостов, проанализировала текущие процедуры проектирования и пришла к выводу, что «успешный опыт использования настилов проезжей части из легкого бетона для мостов, описанных в их отчете, был обусловлен хорошими техническими условиями проекта, вниманием к контролю качества. , использование обученного персонала и эффективная программа технического обслуживания ». Крайне важно, чтобы эти четыре фактора были приоритетными во всем бетонном строительстве для получения хороших долгосрочных характеристик.

Т.Ю. Lin International обнаружила, что «легкий бетон используется для создания экономичного решения при восстановлении и модернизации существующих мостов, особенно там, где они связаны с увеличением допустимой нагрузки или расширением проезжей части». Холм задокументировал приложения, в которых восстановление и расширение конструкций автомобильных мостов и виадуков было экономически целесообразным, прежде всего потому, что существующие опоры и колонны можно было использовать для поддержки гораздо более широкой палубы, когда предыдущая бетонная палуба нормального веса была заменена на легкую (19).

Положительное соотношение веса к массе, полученное за счет использования легкого бетона, привело к появлению новых и новаторских методов строительства. Инженерный корпус армии США использовал «плавающие и мокрые технологии» при строительстве новой плотины Брэддок в Пенсильвании. Для выполнения этого проекта они использовали «легкий бетон, чтобы сделать плавучую плотину» (19). Кроме того, плотина выполняет функцию шлюза на реке Миссисипи и была спущена на воду на 44 км ниже по течению от участка, где ей было разрешено прижаться к ранее установленному свайному фундаменту.Технические характеристики: максимальный удельный вес 2000 кг / м 3 и минимальная прочность 35 МПа в течение 28 дней. Легкий бетон широко используется для морских нефтяных платформ, которые строятся на береговом гравировальном доке или во фьорде, где глубокая вода близка к берегу. По завершении эти платформы буксируются на постоянное место для установки на дне океана. В случае платформы Hibernia для уменьшения осадки был изготовлен бетон с контролируемой плотностью с удельным весом 2160 кг / м 3 .Это было достигнуто за счет использования в бетонной смеси равных пропорций легкого и нормального крупнозернистого заполнителя. Примерами являются платформы Tarsuit Caisson Retaining Island, Draugen и Troll, строительство которых велось на суше или близко к ней, буксировалось на место и затем закладывалось на дно. Все они хорошо себя зарекомендовали и должны служить моделями для будущего строительства, где бетонирование и оборудование могут быть выполнены в удобных местах с последующей буксировкой на рабочие площадки (20).

Превосходное соотношение прочности и веса легкого бетона хорошо известно, что делает его предпочтительным материалом для плавающих бетонных конструкций.Служебные записи от кораблей времен Первой мировой войны до нефтяных платформ 1990-х годов служат подтверждением его хороших долгосрочных показателей. Такие конструкции, как платформа Heidrun, построенная в 1996 году с плотностью 1940 кг / м 3 и прочностью 70 МПа, обеспечивают уверенность, необходимую для определения использования этого материала для новых морских применений. Например, в обозримом будущем появятся плавучие терминалы СПГ, построенные с легкими бетонными корпусами, включая морские хранилища газа, установки для сжижения газа и терминальные сооружения для регазификации и хранения перед транспортировкой газа на берег (21).

Здания | Бесплатный полнотекстовый | Исследование физических характеристик неструктурных легких агрегатных блоков, построенных из региональных материалов

2.1. Используемые материалы

Цемент: на рынке разрешено использование различных типов цементов. Тип и количество цемента определяются в зависимости от требуемых свойств, использования и долговечности. В исследовании использовался Тегеранский портландцемент типа II (в соответствии с ASTM C595) плотностью 3150 кг / м 3 и химическими характеристиками таблицы 1, согласно данным контроля качества этого завода.Крупнозернистые материалы: в легком заполненном бетоне используются естественные и искусственные легкие заполнители вместо крупнозернистых. Шлаки рудника Санандадж, Горвех с удельным весом 910 кг / м 3 и кривой сортировки на Рисунке 1 (в соответствии с Таблицей 2), а также Пемза Тебризского рудника Бостанабад с удельным весом 685 кг / м 3 и кривая сортировки на Рисунке 2 (в соответствии с Таблицей 3), а также легкий керамзитовый заполнитель (Leca) Тегеранской компании Leca, Иран с удельным весом 475 кг / м 3 и кривая сортировки 3 (в соответствии с таблицей 4) были использованы для изготовления образцов естественных легких заполнителей.Как ясно, все кривые градуировки соответствуют стандарту 7657 [18]. Кроме того, химические свойства используемых легких заполнителей также представлены в таблице 5. Стоит отметить, что легкие заполнители могут поглощать большее количество воды по сравнению с заполнителями с нормальным весом из-за их ячеистой структуры. Согласно стандарту ASTM C127 (испытание на водопоглощение, определенное за 24 часа) [19], легкие заполнители обычно поглощают воду от 5 до 25 массовых процентов сухого заполнителя в зависимости от системы их пор.Напротив, большинство заполнителей с нормальным весом поглощают менее 2% влаги. Однако количество влаги в депо заполнителя нормального веса может увеличиваться до 5-10 процентов или более. Важное отличие состоит в том, что количество влаги в легких заполнителях поглощается зерном, а также на поверхности, в то время как влага в заполнителях с нормальным весом в основном представляет собой поверхностную влагу. Эта разница важна в пропорции замеса при замесе. Скорость водопоглощения в легких заполнителях также впечатляет вкладом бетонной смеси и зависит от характеристик пор заполнителей.Вода, абсорбированная внутри легких заполнителей, не сразу доступна для цемента и не должна рассматриваться как вода для затворения. С другой стороны, почти вся влага в природном песке может быть поверхностной; Таким образом, он является частью воды для смешивания. Это показывает необходимость определения среднего количества воды, абсорбированной легкими заполнителями, в соответствии с таблицей 6. Мелкие материалы: природный песок, используемый для изготовления образцов, представляет собой песок с нарушенным форматом с плотность 2320 кг / м 3 и модуль крупности 3.39, 24-часовое водопоглощение 3% и химические характеристики из Таблицы 7. Кривая градации этого песка с Рисунка 4 представлена в Таблице 8. С другой стороны, из-за более высокого модуля дисперсности и более высокого сопротивления, которое имеет кварцевый песок по сравнению с природный песок, он также использовался для изготовления образцов. Кварцевый песок представляет собой кварцевый песок Qazvin с плотностью 2150 кг / м 3 в соответствии с Таблицей 9, модулем дисперсности 1,50, 24-часовым водопоглощением 23% и химическими характеристиками, указанными в Таблице 7.Кривая сортировки песка выходит за пределы необязательного диапазона, определенного в стандарте 302 (характеристики бетонных заполнителей) [20], поэтому был рассмотрен более широкий обязательный диапазон.Вода: Питьевая вода обычно может использоваться при изготовлении бетона из-за низкого содержания примесей. Чрезмерная примесь воды для затворения не только влияет на время расхода и предел прочности, но также может вызвать выцветание, загрязнение, коррозию стержней, нестабильность объема и снижение прочности бетона.В этом исследовании использовалась питьевая вода.

Суперпластификатор: Расход этих добавок увеличивает текучесть бетона и может снизить количество воды, потребляемой в бетоне, так что текучесть бетона остается постоянной, а его прочность на сжатие увеличивается. Для изготовления образцов в соответствии с каталогом использовался суперпластификатор от компании Fiton из Тегерана, Иран, плотностью 1,13 г / см 3 .

2.2. Дизайн смеси

Для определения дизайна смеси использовался объемный метод [21].Один и тот же метод перемешивания призван унифицировать условия изготовления образцов и повысить точность результатов экспериментов. Используя этот метод смешивания, легкие агрегаты Scoria, Пемзы и Лека сначала выливают в смеситель смесительного типа с двумя третями воды в течение 30 минут для достижения режима насыщения. После этого в смесь добавляют песок и начинается операция перемешивания. Через полторы минуты после начала перемешивания в смесь постепенно добавляются вяжущие материалы. Еще через две минуты к оставшейся воде добавляют растворимые суперсмазки, и операция перемешивания продолжается еще две минуты.Затем образцы производятся с использованием блочного устройства.Кроме того, для обработки образцов после изготовления их хранят в течение 72 часов при 22 ° C и влажности 55%, а в конце их помещают в среду in vitro на 24 часа.

Вкратце, для каждого типа легкого заполнителя были представлены пять серий проектов с различными соотношениями в качестве основных проектов по снижению плотности и водопоглощения, а также по увеличению прочности на сжатие, как в Таблице 10. Другие проекты не были упомянуты из-за сходство соотношений смешивания для каждого из этих проектов.2.3. Эксперименты

Блоки из легкого заполнителя классифицируются по плотности. Таким образом, три образца каждой конструкции смеси для трех типов легких заполнителей Scoria, Пемзы и Лека замачивают в воде в течение 24 часов с температурами от 16 ° C до 27 ° C, которые имеют размеры 49 см × 15 см × 20 см до полного насыщения. Измеряется вес в режиме иммерсии образцов, насыщенных водой (W i ). Затем их вынимают из воды и кладут на металлическую сетку с пружинами не менее 9.5 мм в течение 1 мин до удаления поверхностной воды из образцов. После этого видимую воду собирают влажной тканью, и образец взвешивают в этом состоянии (W s ). Затем образцы инкубируют в течение 24 часов при температуре от 100 ° C до 150 ° C и сушат для стабилизации веса. Их вес измеряется после охлаждения на воздухе (W d ). Плотность

рассчитывается с использованием уравнения (1), а его водопоглощение — с использованием уравнения (2) (Стандарт 70-2) [22]:Водопоглощение (килограммы на кубический метр) = 1000 (Вт-Вт) Вт-Вт,

(2)

где D — плотность в килограммах на кубический метр; W d — вес образца после сушки в килограммах; W s — вес пробы насыщения в килограммах; и W i — вес насыщенного образца в случае погружения в воду в килограммах.Для проведения эксперимента по прочности на сжатие образцы легкого заполнителя необходимо обработать в теплице в течение 48 часов с максимальной относительной влажностью 80% при температуре от 16 ° C до 32 ° C, стандарт (70-2).

Для определения прочности образцов на сжатие необходимо использовать испытательную машину. Его необходимо тщательно очистить со скоростью 0,5 Н / см 2 / с. Необходимо отметить максимальное усилие на образце и разделить его на поверхность образца, чтобы получить прочность на сжатие в Ньютонах на квадратный миллиметр (МПа).

сколько clc блока в кубометре

Информация о поставке продукта

На главную> Индия 35TPH известняковый завод> сколько кубометров clc блокаБлок CLC по цене 1900 рупий / кубический метр CLC Cement Block Cellular …

Royal Ganga Bricks Co. — Предлагает CLC Block CLC Cement Block Cellular Lightweight Concrete Block सीएलसी ब्लॉक по цене 1900 рупий / за кубический метр в …

Сравнительный анализ бетонных блоков из aac clc и золы — IJEDR

колеблется в диапазоне 450-1800 кг / м3 и является более устойчивым, чем обожженный кирпич из глины или обычного кирпича… тяжелый бетонный материал, который был разработан много лет назад …

Легкий бетон Equad consultancy Services Chennai

Водопоглощение CLC относительно ниже, чем у твердых цементных блоков или глиняных кирпичей. Он составляет от 8 до 9% для плотности 800 кг / м3 по сравнению с 60% в AAC и …

Сравнительный анализ здания с ПКК G 10 с блоками AAC и …

ПроблемаАвтоклавный газобетон Используются блоки AAC, которые более экономичен … вызван, в основном, многими каменными конструкциями без инженерного строительства, в основном каменными… проводимость …

Влияние изменения цемента на свойства бетонной кладки CLC …

кирпичи кладки из CLC имеют объемный вес 400–1800 кг / м3. … производит загрязнение, не создает токсичных продуктов и не оказывает никакого воздействия на окружающую среду …

Сколько бетонных блоков требуется на 1 кубический метр? — Quora

30 апреля 2017 … Стандартные блоки США, используемые в большинстве стран мира, имеют длину 16 дюймов, ширину 8 дюймов и высоту 8 дюймов, так что 1024 кубических дюйма равно 0.01678 c …

Сколько блоков AAC содержится в 1 кубическом метре? — Civil Sir

83 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 100 мм длина × высота × ширина. сколько блоков AAC в 1 кубическом метре …

CLC — Современные тенденции в технологиях и науках

Для 1 м3 бондинг-ловушки для крыс требуется 470 кирпичей по сравнению с обычной кирпичной стеной, где в общей сложности составляет. Требуется 550 кирпичей. 3. Стенка ловушки для крыс представляет собой полость …

Скачать PDF — GKSPL

пенобетонAACblock и ячеистый легкий бетонCLCblock…. Добыча строительных материалов имеет много отрицательных … Типичный продукт …

Блоки AAC — 150 мм Блоки AAC Производитель от Hospet

Количество минимального заказа: 25 кубических метров; Размер: 600 х 200 х 150 мм; Форма: прямоугольная; Торговая марка: Conecc Concrete; Материал: автоклавный газобетон …

Кирпичи или блоки — что лучше для строительства? — Career Ride

Все большие здания до постройки строились из традиционного красного кирпича… полностью развитый огонь намного лучше, чем дом из блоков или любого другого материала. 5. … Они …

CLC — Sircontec

Только цемент Конструкция смеси для производства 1 м³ ячеистого бетонаCLC: … Прочность ячеистого бетона может варьироваться в зависимости от используемых цементных добавок … 600-1200 кг / м3 для термы …

О блоках CLC — Смесители для бетонных блоков и кирпича …

При толщине стены всего 100 мм и плотности 1000 кг / м3 обеспечивает огнестойкость для передачи тепла в течение 4 часов без выделения каких-либо токсичных веществ. пары во время…

Оценка свойств ячеистой легкости … — AIP Publishing

заполнитель, и он обладает многими преимуществами, такими как низкая плотность при более высокой прочности по сравнению … Теплопроводность блоков CLC зависит от плотности. … Производится …

Легкий пенобетон — Портал гражданского строительства

Легкий пенобетон в виде кирпичных блоков или заливка на месте … Строительные блоки могут быть демонтированы после 24 часа с момента заливки пенобетона… Мы …

Номера блоков AAC в 2-метровом кубе Сколько блоков AAC в 1 …

23 сентября 2018 … Как рассчитать количество блоков AAC в 1 кубическом метре Размер 1 блока = 625 × 250 × 100 мм Размер AAC Cube = 1250 × 1000 × 1600 мм …

Генератор пены цемента Машина для производства блоков CLC

Решите, сколько бетонной пены вам нужно. Для объема 0,5 кубометра вам потребуется: 200 кг цемента 200 кг сухого песка 100 кг …

Как рассчитать раствор для стены из блоков

Результат — необходимый объем раствора, выраженный в кубических ярдах.Чтобы завершить пример, стена с площадью поверхности 210 квадратных футов потребует 4,2 куб. Соотношение. Масса кирпича кг. Объем м3. Плотность. Кг \ м3. 1. 1: 1. 5. 1.4. 2.024×1. 0-3. 691,69. 2. 1: 2. 1.3.

бетон зеленый = пенобетон — Публикация IAEME

Помимо обычных бетонных кирпичей Пенобетон — это новый … карьер », который приводит к разрушению естественной среды обитания многих организмов и в… Рыночная цена …

AAC Block V / s Глиняный кирпич — Neolite Buildcon Pvt. Ltd.

AAC Block V / s Clay Bricks Сравнение различных параметров, таких как расход топлива … Количество блоков на кубический метр 44,44 Nos625X240X150289 Nos …

CLC Block CLC Brick Making Machine Производители заводов CLC в. ..

CLC Блочные машины и кубические формы CLC, поставщики и производители. … Вес: блоки CLC очень легкие и имеют плотность от 300 до 1800 кг / м3…. Этот комп …

Более тонкие точки легкого веса BlockCLC Plant- Nbm и Cw

Сырьем для изготовления блоков CLC будет вода из цементной летучей пены. Себестоимость производства в Индии обычно составляет от 1800 до 2100 рупий за м3, и это зависит от … Зольного кирпича …

CR Business Solutions: ПРОФИЛЬ ПРОЕКТА36: CLC BRICKS …

Apr 13 2018 … Light в Весе: блоки CLC очень легкие с плотностью от 300 … Процесс производства CLC или его использование не выделяет никаких вредных веществ… С …

ЯЧЕЧНЫЙ ЛЕГКОБЕТОННЫЙ БЛОК С …

Использование ячеистого легкого бетонаCLC дает перспективное решение для строительства … Используя этот тип бетона, мы обнаружили так много преимуществ, когда. ..

Ячеистые легкие бетонные блоки как … — CiteSeerX

Ячеистые легкие бетонные блокиCLCblocks дают перспективное решение для строительства … могут вызвать деградацию кирпичной поверхности из-за повреждения от мороза. … иметь блочную плотность…

Китай Цена блоков Clc — Made-in-China.com

690 продуктов … Производители блоков Clc Продукция AAC Автоклавные газобетонные блоки. Цена FOB для Справки: 130-150 долларов США за кубический метр. Мин. Заказ: 22 Куб.м.

Часто задаваемые вопросы по установке AAC Brickvision Equipments — AAC Plant Machinery

Автоклавные газобетонные изделия не содержат токсичных газообразных веществ. Изделие … Сколько блоков AAC в 1 кубометре? РАЗМЕРЫ БЛОКА …

Ячеистые легкие бетонные кирпичиCLC Bricks — 6 дюймов…

При толщине стены всего 100 мм и плотности 1000 кг / м3 обеспечивает огнестойкость для передачи тепла в течение 4 часов без выделения каких-либо кислородных паров во время …

Пенобетон — Википедия

Пенобетон, также известный как Легкий ячеистый бетонLCCНизкая плотность Ячеистая … Пенобетонную смесь можно заливать или перекачивать в формы или непосредственно … Новое применение …

Что такое CLC?. CLC называется Cellular Light Weight… по Сэму …

CLC блокирует цементно-связующий материал, полученный путем смешивания цементного раствора…. Он создает множество небольших воздушных ячеек, которые равномерно распределяются по бетону и создают …

Ячеистый легкий бетонCLCBlocks — Преимущества … — Happho

С толщиной стенки всего 100 мм и плотностью 1000 кг / м3 обеспечивает огнестойкость для передачи тепла в течение 4 часов без выделения каких-либо токсичных паров во время …

оборудование для производства кирпичей / блоков clc

Размер блоков Clc может быть изготовлен в соответствии с нашими требованиями.В Индии вообще блок сделать можно. Clc Размер на кубический метр 4 * 8 * 24 83 блока clc

Машины для производства блоков CLC Ячеистый легкий бетон …

БЛОКИ CLC Ячеистый легкий бетон, также известный как пенобетон, отливается как … Их можно производить в широкий диапазон плотности от 400 до 1800 кг / куб.м. … Этот м …

Все о растворе целлюлозного легкого бетона здесь cie …

10 мая 2019 … CLC — это легкий целлюлозный бетон…. усилитель прочности бетона для блоков CLC из легкого бетона. … и диапазон насыпной плотности 100-1600 кг / м3; Это c …

экспериментальная работа по ячеистому легкому бетону — IJAERD

работа показывает сравнение блоков CLC с обычным глиняным кирпичом. … Пенообразователь можно использовать со всеми типами портландцемента и вводить только в цемент … pro …

PDFИсследование характеристик кирпичей из легкого бетона с …

15 октября 2019 …Содержание этой работы может быть использовано в соответствии с условиями Creative Commons … прочность кирпича CLC с массовым соотношением цемента к песку 1: 2 0,52 … ceme …

Отчет о проекте для материалов блоков CLC Nature — Scribd

30 мая 2011 … Отчет по проекту для блоков CLC — Бесплатная загрузка в формате Word Doc.docPDF File.pdfText File … Стоимость производства кубометра 1558-00 рупий.

APEX Magic CLC Block Facebook

Изображение может содержать: небоскреб … ДЛЯ 1 куб. М. CLC Blocks использовало 6 мешков с цементом и один мешок с песком, а также 450 кг летучей золы и пенообразователя для создания пены.

IS 2185-12005- Resource.Org

5.2 Полнобетонный блок — Гзаде C. Полнобетонные блоки используются в качестве несущих элементов и должны иметь блочную плотность не менее. 1800 кг / м3. Эти.

Предварительный отчет Завод CLC

толщина стенки 1000 кг / м3. Блок CLC обеспечивает огнестойкость для передачи тепла в течение 4 часов, не выделяя при этом токсичных паров. Увеличивает площадь ковра.

Машины для производства блоков Clc Производители и … — Экспортеры Индия

Получите Машины для производства блоков Clc по лучшей цене от Машины для производства блоков Clc Продавцы, продавцы, экспортеры и оптовые торговцы… Емкость: 0,6 кубических метра.

Калькулятор блоков AAC Умный калькулятор блоков — Jklakshmi

Оценка может варьироваться в зависимости от качества конструкции, кода утверждения материалов, высота здания и т. Д. JK Lakshmi Cement не несет никакой ответственности за какие-либо … raiith

466,9 фунта / ярд3 и пены 1,4 кг / м 32,4 фунта / ярд3 на кубический метр CLC. … 2523,66 тысяч фунтов на квадратный дюйм и намного выше, чем жесткость блоков CLC, примерно от 3000 до 3500 …

Блок AAC на 1 кубический метр — YouTube

30 января 2019… … размер блока aac стоимость блока aac, сколько блоков aac в 1 квадратном футе блока aac кладка цемента, потребление блока aac на кубический метр.

Прочностные характеристики легкого бетона из вулканического шлакового заполнителя для кирпичной кладки с высокими эксплуатационными характеристиками

Производство легких кирпичных блоков в большинстве стран является высокомеханизированной отраслью, основанной на высокой автоматизации и точности. Эта продукция должна соответствовать строгим стандартам, описывающим свойства, указанные для продуктов.Они могут включать обозначения размеров, прочности, атмосферостойкости, изоляционных свойств и огнестойкости. Вулканический шлак может использоваться в качестве заполнителя в легком бетоне, отвечающем всем этим требованиям. Для производства высокоэффективных каменных блоков в гражданском строительстве были испытаны легкие бетонные смеси, содержащие мелкозернистый заполнитель вулканического шлака (FVSA) красноватого цвета и крупнозернистый заполнитель вулканического шлака (CVSA) из города Маниса, Эгейский регион Турции, и результаты исследования обсуждались в этой статье.Для анализа влияния соотношений FVSA и CVSA / цемент на инженерные свойства легкого бетона для изготовления кирпичных блоков, диапазон различных соотношений заполнитель вулканического шлака / цемент (A / C) от 5/1 до 30/1 по весу и содержания цемента. 41, 68, 95, 108, 135 и 162 кг / м3 были использованы для изготовления испытательных образцов смеси из легкого бетона из вулканического шлакового заполнителя (VSALC) с осадкой от 3 мм до 5 мм. Легкие блоки из вулканического шлака (VSLB) состоят из вулканического шлака, цемента и воды, которые используются при строительстве ненесущих стен и плит заполнения.Один из наиболее эффективных способов снизить статическую нагрузку в многоэтажном доме — облегчить вес конструкции. VSLB может изготавливаться с диапазоном плотности 600–1300 кг / м3 со средним снижением веса на 30-40% по сравнению с обычными плитами. Они позволяют снизить стоимость конструкции. Результаты экспериментальных исследований показали, что VSALC имеет прочность, сравнимую с прочностью другого природного легкого бетона, но, как правило, на 10-20% немного тяжелее. Свойства, которые увеличиваются в цене и указывают на повышение качества при более низком соотношении A / C (высокое содержание цемента), включают прочность на сжатие, плотность и теплопроводность.Свойство, стоимость которого уменьшается и указывает на повышение качества, при более низком соотношении A / C — это водопоглощение. Во всех случаях снижение соотношения A / C (более высокое содержание цемента) повышает качество. Исследование показало, что каменные блоки с высокими эксплуатационными характеристиками могут быть изготовлены с использованием мелкозернистого и крупного легкого бетона, заполненного вулканическим шлаком. (A) Перепечатано с разрешения Elsevier.

- Наличие:

- Авторов:

- Дата публикации: 2008-3

Язык

Информация для СМИ

Предмет / указатель

Информация для подачи

- Регистрационный номер: 01087585

- Тип записи: Публикация

- Агентство-источник: Транспортная исследовательская лаборатория

- Файлы: ITRD

- Дата создания: 29 января 2008 г. 10:57

СВОЙСТВА БЕТОННОЙ КЛАДКИ, СВЯЗАННЫЕ С ПЛОТНОСТЬЮ

ВВЕДЕНИЕ

Универсальность бетонной кладки как строительной конструкции хорошо известна благодаря разнообразию применений и конструкций, для создания которых она используется.Бетонная кладка предлагает практически безграничные комбинации цвета, формы, размера, прочности, текстуры и плотности. Этот TEK иллюстрирует различные физические и дизайнерские свойства, на которые влияет плотность бетонных блоков кладки, и предоставляет ссылки, которые направляют пользователя к более полному обсуждению и более подробной информации. Хотя в большинстве нижеследующих обсуждений в качестве примеров используется легкая и нормальная бетонная кладка, обычно можно ожидать, что свойства кладки средней массы будут находиться между ними.

Обратите внимание, что хотя некоторые из этих свойств, связанных с плотностью, такие как потери при передаче звука, могут быть прямо упомянуты в строительных нормах, таких как Международный строительный кодекс (ссылка 1), другие свойства или характеристики, такие как эстетика и производительность строительства, выходят за рамки сфера применения строительных норм.

ОСНОВЫ БЕТОННОЙ КЛАДКИ ПЛОТНОСТИ

Плотность бетонной кладки выражается как плотность сухого бетона в фунтах на кубический фут (фунт / фут 3 [кг / м 3 ]), как определено в соответствии с ASTM C140, Стандартные методы испытаний. для отбора проб и испытаний бетонных блоков и связанных с ними блоков (см.2). При производстве плотность данной бетонной кладки частично контролируется методами, используемыми для ее изготовления, но в основном типом заполнителя, используемого в производстве. Благодаря использованию легких заполнителей, заполнителей нормального веса или смесей легких и обычных заполнителей, конечная плотность бетонных блоков кладки может быть изменена производителем для достижения одного или нескольких желаемых физических свойств.

ASTM C90, Стандартные спецификации для несущих бетонных блоков (исх.3) определяет три класса плотности для бетонных кладок:

- Легкие — агрегаты со средней плотностью менее 105 фунтов / фут 3 (1680 кг / м 3 ).

- Средний вес — агрегаты со средней плотностью 105 фунтов / фут 3 (1680 кг / м 3 ) или более, но менее 125 фунтов / фут 3 (2000 кг / м 3 ).

- Нормальный вес — единицы, имеющие среднюю плотность 125 фунтов / фут 3 (2000 кг / м 3 ) или более.

Если для проекта требуется конкретная классификация плотности или диапазон плотности, это должно быть указано в проектной документации вместе с другими физическими свойствами бетонных блоков кладки, такими как размер, прочность, цвет и текстура. Перед тем как указать конкретный диапазон плотности, проектировщикам рекомендуется сначала проконсультироваться с производителями, расположенными в районе проекта, на предмет наличия. Как и в случае со всеми физическими свойствами бетонной кладки, следует ожидать незначительных изменений плотности от единицы к единице и от партии к партии.

В соответствии с ASTM C90 заполнители, используемые для производства бетонных блоков, должны соответствовать либо ASTM C33, Стандартным техническим условиям для бетонных заполнителей (ссылка 4), либо ASTM C331, Стандартным техническим условиям для легких заполнителей для бетонных блоков (ссылка 5). . В то время как заполнители нормального веса обычно добываются или добываются в карьерах, легкие заполнители могут производиться, добываться или добываться из природного источника или как побочный продукт другого процесса. Хотя не все типы агрегатов производятся во всех регионах страны, могут быть доступны неместные агрегаты.Если требуется бетонная кладка определенного типа заполнителя, необходимо проконсультироваться с потенциальными поставщиками на предмет наличия, прежде чем указывать их.

ПОЖАРНАЯ УСТОЙЧИВОСТЬ

Класс огнестойкости от одного до четырех часов может быть достигнут с бетонной кладкой различной ширины (или толщины), конфигурации и плотности. Как указано в TEK 7-1C, Рейтинг огнестойкости бетонных блоков каменной кладки (см.6) рейтинг огнестойкости бетонной кладки может быть определен путем физических испытаний, через службу листинга или с помощью стандартной процедуры расчета.

При прямом измерении или расчетом рейтинг огнестойкости данного бетонного блока кладки напрямую зависит от типа заполнителя и от объема бетона в блоке, выраженного в эквивалентной толщине. Посредством обширных испытаний и анализа были установлены эмпирические отношения между показателем огнестойкости бетонной кладки в сборе и соответствующим типом заполнителя и эквивалентной толщиной блока, используемого для создания сборки.Эти отношения представлены на Рисунке 1.

Эти отношения между типом заполнителя / эквивалентной толщиной и соответствующим показателем огнестойкости графически показаны на рисунке 2. Обратите внимание, что эквивалентные толщины, используемые на рисунке 2, предназначены только для иллюстрации и представляют собой типичные эквивалентные толщины для стандартных пустотелых бетонных блоков. Фактические элементы могут иметь более высокую или более низкую эквивалентную толщину, чем показанные, с соответствующими более высокими или более низкими показателями огнестойкости.В общем, 8-дюйм. (203 мм) и более широкие бетонные блоки могут поставляться с огнестойкостью до четырех часов. Например, типичный пустотелый бетонный блок размером 8 дюймов (203 мм) с эквивалентной (сплошной) толщиной 4,0 дюйма (102 мм) может иметь расчетный рейтинг огнестойкости от 1,8 часа до 3 часов, в зависимости от тип агрегата, использованного для производства агрегата.

Рисунок 1 — Расчетный рейтинг огнестойкости для одинарных бетонных стен из кирпича Рисунок 2 — Расчетные показатели огнестойкостиУПРАВЛЕНИЕ ЗВУКОМ

Контроль звука между соседними жилыми помещениями или между жилыми блоками и местами общего пользования является важным аспектом дизайна для удобства пользователя.Класс звукопередачи (STC), выраженный в децибелах (дБ), представляет собой однозначное число, которое позволяет измерить звукоизоляционные свойства стен. Чем выше рейтинг STC, тем лучше сборка может блокировать или уменьшать передачу звука через нее. Для бетонной каменной конструкции STC можно рассчитать, используя установленный вес конструкции, который является функцией плотности блока, размера и конфигурации блока, наличия отделки поверхности и наличия раствора или других материалов для заполнения ячеек, таких как песок.См. «Классы передачи звука для бетонных стен из каменной кладки», TEK 13-1C (ref. 7) для полного обсуждения. В соответствии со Стандартным методом определения класса пропускания звука для каменных стен (ссылка 8) рейтинг STC для однослойных бетонных сборок без дополнительной обработки поверхности определяется по следующему уравнению:

Где W = средний вес стены, основанный на весе: блоков каменной кладки; вес раствора, раствора и сыпучих материалов в пустотах в стене; и вес обработанных поверхностей (без гипсокартона) и других компонентов стен, фунт / фут 2 (кг / м 2 ).

При прочих равных проектных переменных значение STC для каменной кладки увеличивается с увеличением удельной плотности. Обратите внимание, что значения STC, определенные расчетом, обычно консервативны. Как правило, более высокие значения STC получаются при обращении к реальным испытаниям, чем при расчетах.

В дополнение к рейтингу STC, значение коэффициента шумоподавления (NRC) также может в некоторой степени зависеть от плотности бетонной единицы. NRC измеряет способность поверхности поглощать звук (по шкале от 0 до 1), что может быть важной характеристикой в некоторых приложениях, таких как концертные залы и площадки для собраний.Более высокое значение NRC указывает на то, что сборка поглощает больше звука. Значения NRC для бетонных стен сведены в таблицу в соответствии с: нанесением любых покрытий на стену, текстурой поверхности (крупная, средняя или мелкая) и классификацией плотности (легкая или нормальная масса).

Предполагая аналогичную текстуру поверхности и покрытие, бетонная стена из кирпича, построенная из легких элементов, будет иметь более высокий NRC, чем сопутствующая стена, построенная с элементами нормального веса, из-за более крупной пористой структуры, часто связанной с элементами с меньшей плотностью.Окраска или покрытие поверхности бетонной кладки снижает NRC как для легкой, так и для обычной бетонной кладки. См. «Контроль шума с помощью бетонной кладки», TEK 13-2A (ref. 9) для полного обсуждения.

ПРОЧНОСТЬ НА СЖАТИЕ

Независимо от плотности, все несущие бетонные блоки кладки, соответствующие физическим свойствам ASTM C90 (ссылка 3), должны иметь минимальную среднюю прочность на сжатие 1900 фунтов на квадратный дюйм (13.1 МПа). Можно производить бетонные блоки кладки, которые соответствуют или превышают минимальную прочность ASTM C90 в любой классификации плотности, хотя не все комбинации физических свойств могут быть общедоступными во всех регионах. Таким образом, перед тем, как указывать товар, всегда следует проконсультироваться с местными производителями о наличии товара. В общем, для данной конструкции смеси бетонных блоков более высокая прочность на сжатие может быть достигнута за счет увеличения плотности блока за счет корректировки методов производства.(Ссылка 16).

ПРОНИКНОВЕНИЕ И ПОГЛОЩЕНИЕ ВОДЫ

В спецификациях бетонной кладки обычно устанавливаются верхние пределы допустимого количества воды для впитывания. Выраженные в фунтах воды на кубический фут бетона (килограммы воды на кубический метр бетона), эти пределы меняются в зависимости от классификации устройства по плотности, как показано в таблице 1.

Хотя значения абсорбции не связаны напрямую с физическими свойствами блока, такими как прочность на сжатие и устойчивость к механизмам разрушения, таким как замораживание-оттаивание, они действительно обеспечивают измерение структуры пустот в бетонной матрице блока.Несколько производственных переменных могут влиять на структуру пустот, включая степень уплотнения, содержание воды в пластиковой смеси и градацию заполнителя. Из-за везикулярной структуры единиц более низкой плотности существует возможность более высокого измеренного поглощения, чем это типично для большинства единиц более высокой плотности. Следовательно, ASTM C90 позволяет единицам с более низкой плотностью иметь более высокое максимальное значение поглощения.

Более высокие пределы поглощения, разрешенные ASTM C90 для устройств с более низкой плотностью, не обязательно коррелируют с пониженным сопротивлением проникновению воды.Одна из причин заключается в том, что сопротивление проникновению воды, как известно, в значительной степени зависит от качества изготовления и зависит от деталей для управления водными ресурсами. Принято считать, что эти два фактора сильнее влияют на сопротивление проникновению воды в стену, чем другие факторы, такие как удельная плотность.

Таблица 1 — Требования к абсорбции для бетонных блоковЭСТЕТИЧЕСКИЕ СООБРАЖЕНИЯ

Одно из самых значительных архитектурных преимуществ проектирования с использованием бетонной кладки — это универсальность, обеспечиваемая компоновкой и внешним видом готовой сборки, которая может варьироваться в зависимости от размера и формы блока, цвета блоков и раствора, рисунка склеивания и поверхности отделка агрегатов.Термин «архитектурная бетонная кладка» (ссылка 10) часто используется для общего описания единиц, демонстрирующих любое количество отделок поверхности или цветов. Несущие нагрузку одинарные каменные стены, построенные с использованием этих блоков, уникально предлагают дизайнерские структурные функции, ограждающие конструкции и эстетику отделанной поверхности стены без необходимости в дополнительных материалах, компонентах или сборках.

В целом, многие варианты, доступные для архитектурных бетонных блоков кладки, могут быть предложены в любой из трех классификаций плотности блока.Однако, что касается внешнего вида блока, любое изменение заполнителей (будь то изменение источника или изменение типа заполнителя), используемых для изготовления бетонной кладки, может изменить его цвет или текстуру, особенно для блоков с механически измененными функциями, такими как разделение или шлифованные поверхности. В результате, когда эстетика является важным фактором, образцы единиц, представленные для концептуального проектирования, должны включать конкретную совокупность, предназначенную для использования в фактическом производстве единиц.Обратите внимание, что различная степень «гладкости» поверхности (плотная, мелкая, средняя, грубая) может быть получена с использованием одного и того же заполнителя путем изменения конструкции смеси (пропорции и влажность), градации заполнителя, формы заполнителя и степени уплотнения во время производства.

Помимо производственных переменных, на внешний вид готовой кладки также влияют качество изготовления, цвет раствора и шов. Если цвет, текстура и отделка вызывают особую озабоченность, дизайнер должен указать специальную группу образцов для рассмотрения и утверждения в процессе подачи заявки (см.1, 17).

ЭНЕРГОЭФФЕКТИВНОСТЬ

При выборе кладки по ее энергоэффективности следует учитывать два тепловых свойства материала:

- R-ценность — способность материала сопротивляться передаче тепла в установившихся условиях; и

- Тепловая масса (теплоемкость) — способность материала накапливать и выделять тепло (ссылка 11).

Эти физические свойства в сочетании с дизайном здания, планировкой, расположением, климатом, экспозицией, использованием или занятостью в соответствии с требованиями строительных норм и правил, влияют на энергоэффективность и тепловые характеристики оболочки здания и самого здания.