Рецепт бетона и строительных растворов

В любом виде строительных работ используется бетон. В современном мире без него просто невозможно представить себе выполнение тех или иных работ, связанных с возведением зданий и сооружений. Он может быть разнообразным, отличающимся своим составом и свойствами. Все основные требования, которые предъявляются к нему, были разработаны в 1986 году, тогда же произошло утверждение ГОСТа 27006-86 «Бетоны. Правила подбора состава».

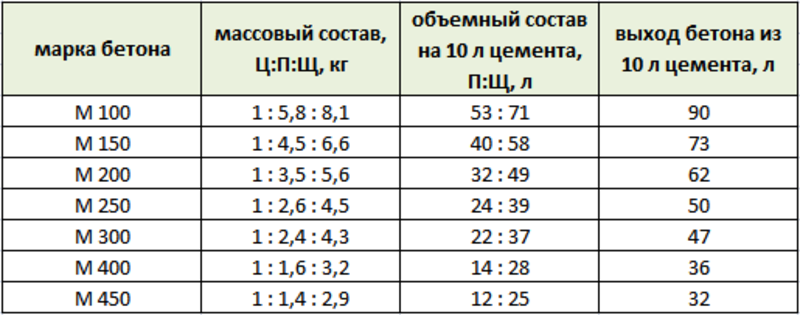

Чтобы правильно приготовить бетонный раствор нужно учесть правильное количество всех компонентов, входящих в раствор.

Рецепт бетона очень прост, поскольку он всегда состоит из 3 основных компонентов: вода, цемент и наполнитель.

В этот состав могут быть включены дополнительные добавки, но они не являются обязательными и вводятся по желанию. К составу бетонной смеси предъявляются определенные требования:

- чистота;

- отсутствие примесей;

- отсутствие загрязнений.

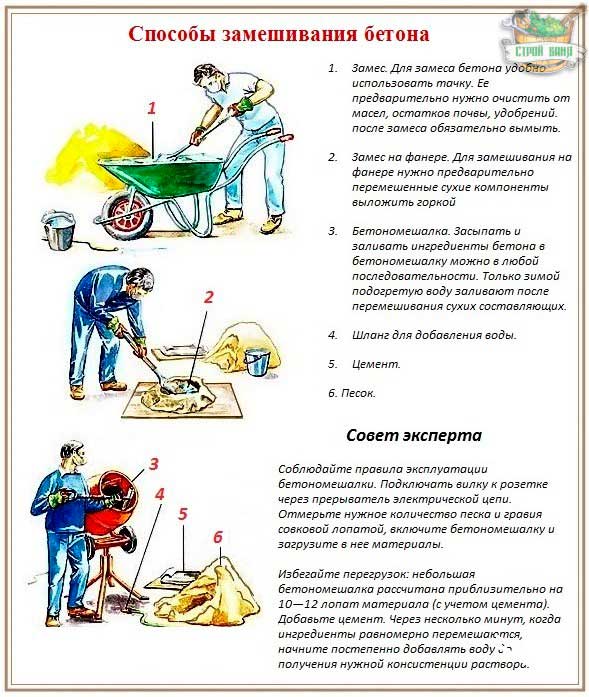

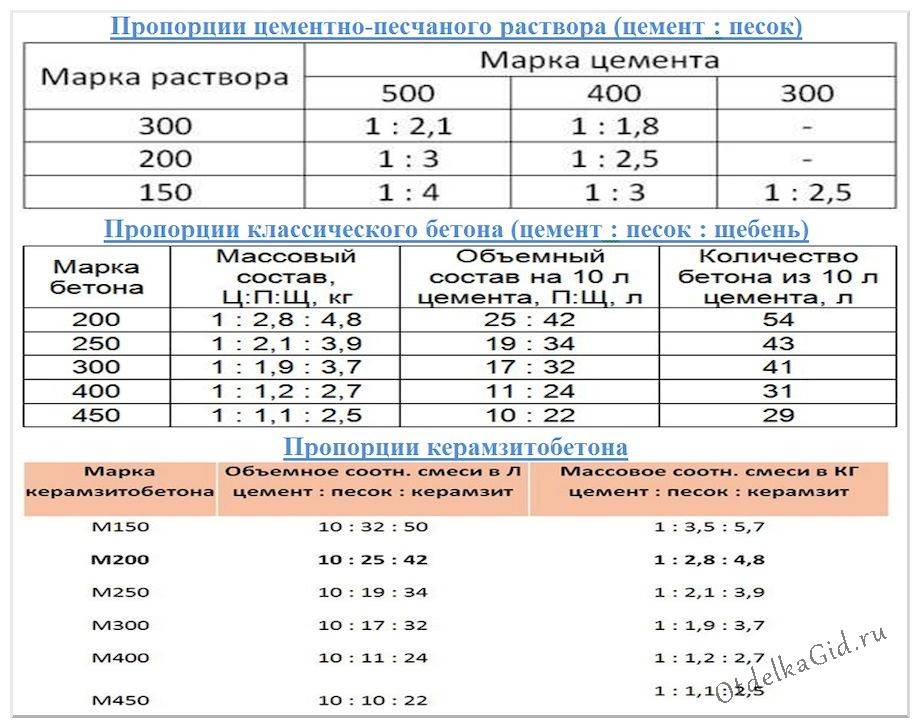

Приготовление бетона в бетономешалке. Главное – это соблюдение пропорции компонентов, входящих в состав смеси.

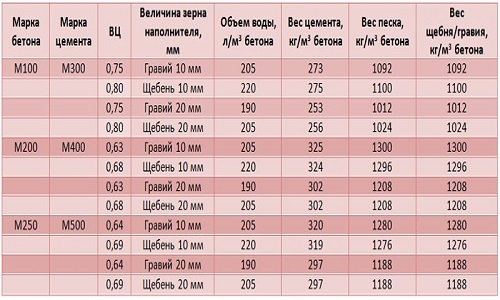

Кроме того, должна быть пресной вода, при помощи которой производится замешивание. Основной сложностью в приготовлении является подбор правильного соотношения входящих в его состав компонентов, хотя именно от этого зависит то, насколько прочным и долговечным получится фундамент или стена. Первым делом необходимо определиться с объемом воды, который нужен для приготовления. Ее необходимо взять около 30% от общего количества цемента. Поскольку при большем объеме ухудшается прочность, т.к. после испарения остатков жидкости образуются воздушные пузырьки.

Для получения бетона конкретной марки, цемент нужно подбирать таким образом, чтобы он имел марку в 2-3 раза выше. Например, чтобы получился бетон м300, нужно использовать цемент марки 600-900.

Далее нужно подобрать наполнитель. Это может быть песок, щебень или гравий. Изменяя наполнитель и его размер, можно менять плотность смеси и экономить цемент. Также то, какой наполнитель использовать в той или иной ситуации, во многом зависит от предназначения и использования. Готовая смесь по объему меньше на 30-40%, чем сумма всех сухих компонентов, входящих в его состав.

Также то, какой наполнитель использовать в той или иной ситуации, во многом зависит от предназначения и использования. Готовая смесь по объему меньше на 30-40%, чем сумма всех сухих компонентов, входящих в его состав.

Для того чтобы получить смесь, необходимо тщательно перемешать между собой все части, входящие в его состав. Следует помнить, что в первую очередь перемешиваются все сухие компоненты и лишь после этого, при непрерывном и тщательном перемешивании, добавляется вода в необходимом количестве. Использование цементных растворов должно быть произведено в течение часа.

parent.postMessage%28%26%23039%3Bseraph-accel-lzl-v%3A1%26%23039%3B%2C%26%23039%3B%2A%26%23039%3B%29%3B%22%20style%3D%22position%3Aabsolute%3Bwidth%3A100%25%3Bheight%3A100%25%3Bbackground%3Acenter%20%2F%20cover%20no-repeat%20url%28https%3A%2F%2Fi.ytimg.com%2Fvi%2FmwShomJ5B6k%2Fmaxresdefault.jpg%29%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67. 94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Вещества для приготовления

Товарный бетон (готовая бетонная смесь) – песок, щебень, цемент и вода, которые берутся в определенной пропорции и перемешиваются между собой.

Пескобетон – смесь цемента, песка и воды, взятых в определенных пропорциях. По сравнению с бетонной смесью, здесь используется более крупная фракция песка.

Цемент – основа для замешивания бетона. Это едкий порошок серого цвета, который содержит известняк, кристаллизующийся и застывающий при увлажнении.

Балласт – песчано-гравийная смесь, используемая для замешивания. Наиболее подходящей считается состав под названием общая смесь, который содержит 3 части гравийной крошки и 1 часть песка.

Строительный песок – смесь зерен с размером частиц 0. 1-5 мм. Он может быть морским, озерным, речным, аллювиальным, делювиальным. Все зависит от того места, где он был добыт.

1-5 мм. Он может быть морским, озерным, речным, аллювиальным, делювиальным. Все зависит от того места, где он был добыт.

Щебень – сыпучий материал, имеющий размер частиц более 5 мм. Его получают при дроблении горных пород, валунов или гравия.

Основными компонентами бетона являются вода и цемент, которые связывают все его компоненты в одно целое. Главным при производстве бетона является соблюдение водо-цементного отношения.

ytimg.com%2Fvi%2FrhSc9ZdSUdI%2Fmaxresdefault.jpg%29%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

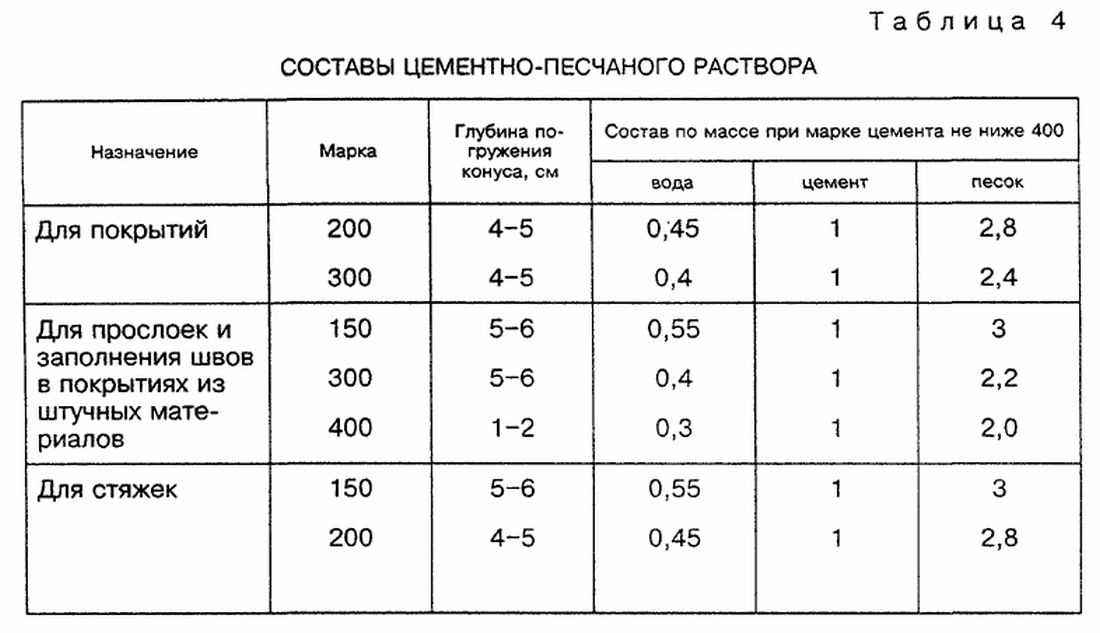

Рецепты строительных растворов

Марка растворов определяет его прочность. От этого зависит его способность к выдерживанию нагрузки. Растворы бывают:

От этого зависит его способность к выдерживанию нагрузки. Растворы бывают:

- тощие – имеет много заполнителя, не прочный;

- нормальные – достаточное содержание вяжущего вещества и заполнителя;

- жирные – содержит избыток вяжущего вещества, вследствие чего возможно его растрескивание.

Растворов существует несколько:

- Глиняный. Его готовят, заливая глину водой и добавляя необходимое количество песка. Глины нужно в 2-4 раза меньше, чем песка. Воду необходимо добавлять до той поры, пока раствор не станет достаточно густым. Такие растворы находят применение в надземной кладке при малоэтажном строительстве. Для увеличения прочности в этот раствор добавляется цемент.

- Известковый раствор. Находит применение в тех же областях строительства, что и предыдущий раствор. Для его приготовления используют известковое тесто или молотую негашеную известь и песок.

- Известково-глиняный. Используется для тех же целей, что и 2 предыдущих раствора.

Его состав замешивается из соотношения 1 части извести, 0,3-0,4 части глины и 3-5 частей песка. В первую очередь известь перемешивается с глиной, после чего добавляется песок и все это разводится водой.

Его состав замешивается из соотношения 1 части извести, 0,3-0,4 части глины и 3-5 частей песка. В первую очередь известь перемешивается с глиной, после чего добавляется песок и все это разводится водой. - Цементно-известковый. Для его изготовления используется цемент, известковое тесто и песок. Соотношение частей различно. Это зависит от цементной марки и марки раствора, которую требуется приготовить. Например, для марки раствора 100 потребуется 1 часть цемента м300, 0,1 часть известкового молока и 2,5 части воды. Известковое тесто можно заменить таким же количеством глиняного. Данный раствор можно использовать для укладки стен или фундамента в сухом грунте.

- Цементный. Изготавливают, смешивая песок с цементом, в соотношении 1:2,5 – 6 (это зависит от цементной марки, например, для цемента м300 и марки раствора 50, на 1 часть цемента нужно 5 частей песка). Затем все заливается водой и мешается до однородной массы. Использовать ее можно час-полтора. Используются цементные растворы для кладки фундамента и прочих сооружений, лежащих ниже грунтовых вод.

Этот же раствор может быть использован для кладки стен.

Этот же раствор может быть использован для кладки стен.

1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Советы, от экспертов

- В качестве меры объема компонентов, которые необходимы для приготовления бетона, лучше принять части и за единицу считать необходимое количество цемента.

- Для приготовления лучше использовать цемент такой марки, класс которой выше класса бетона в 2-3 раза.

К примеру, чтобы замешать бетон м300, лучше использовать марку 900. Если цемента в бетоне содержится много, то идет его перерасход, а если мало, то уменьшается плотность.

К примеру, чтобы замешать бетон м300, лучше использовать марку 900. Если цемента в бетоне содержится много, то идет его перерасход, а если мало, то уменьшается плотность. - Бетонная масса намного меньше по объему, чем сухие компоненты, входящие в ее состав.

- Щебень необходимо использовать в 2 раза более прочный, чем расчетная марка бетона, это способствует увеличению его прочности.

- Цемент и песок лучше отмерять мерным ведром, это гарантирует на выходе получение бетона одной крепости и одного цвета.

- Бетон для фундамента удобнее замешивать в бетономешалке.

- Бетон, получаемый при замешивании, должен быть пластичным и тянучим.

parent.postMessage%28%26%23039%3Bseraph-accel-lzl-v%3A4%26%23039%3B%2C%26%23039%3B%2A%26%23039%3B%29%3B%22%20style%3D%22position%3Aabsolute%3Bwidth%3A100%25%3Bheight%3A100%25%3Bbackground%3Acenter%20%2F%20cover%20no-repeat%20url%28https%3A%2F%2Fi.ytimg.com%2Fvi%2FL15sQewHkAQ%2Fmaxresdefault.jpg%29%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67. 94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Бетон может быть изготовлен по разным рецептам. Однако необходимо помнить, что при использовании цемента м300 его расход следует увеличить на 15%, а для повышения прочности цемента следует использовать на 10-15% больше. Поэтому при изготовлении необходимо четко соблюдать все соотношения и пропорции. Только в этом случае можно добиться хорошего результата, а на выходе получить высококачественный состав, который будет соответствовать всем предъявляемым к нему требованиям. В частности, не будет трескаться и крошиться, будет обладать достаточной пластичностью и прочностью, благодаря чему он прослужит большое количество времени.

приготовление, расчет, пропорции, сколько стоит?

Эта статья посвящается отчаянным людям, решившим приготовить бетон для фундамента своими руками.

К сожалению, мы можем помочь вам только советами.

Но мы надеемся, что наши советы, все же, облегчат ваш труд и помогут вам избежать досадных ошибок, нивелирующих результаты ваших усилий. Поэтому, начнем с начала, для приготовления бетона нам потребуется…

Состав и пропорции бетона для фундамента

Для приготовления бетона нам понадобятся следующие строительные материалы:

- Цемент — марок М400 или М500. В крайнем случае, бетон можно приготовить из портландцемента марки М300.

- Песок — крупной фракции, просеянный и избавленный от органических вкраплений.

- Вода – питьевая, фильтрованная, комнатной температуры. Причем жидкость не должна содержать органической грязи, водорослей, песчаной взвеси и прочих вкраплений. Словом, грязная вода для производства не годится – содержащиеся в ней компоненты могут изменить характеристики бетона.

- Щебень – дробленый до фракции с условным диаметром не более одного сантиметра.

Более крупный щебень в приготовлении бетонных растворов не используется – крупные камни невозможно утрамбовать в толщу отливки. Они спровоцируют появления бугров на теле ростверка.

Более крупный щебень в приготовлении бетонных растворов не используется – крупные камни невозможно утрамбовать в толщу отливки. Они спровоцируют появления бугров на теле ростверка.

Причем сам бетон образуется в результате соединения цемента с водой, а песок и щебень вводятся на правах легирующих компонентов, снижающих стоимость основного раствора за счет увеличения его объема.

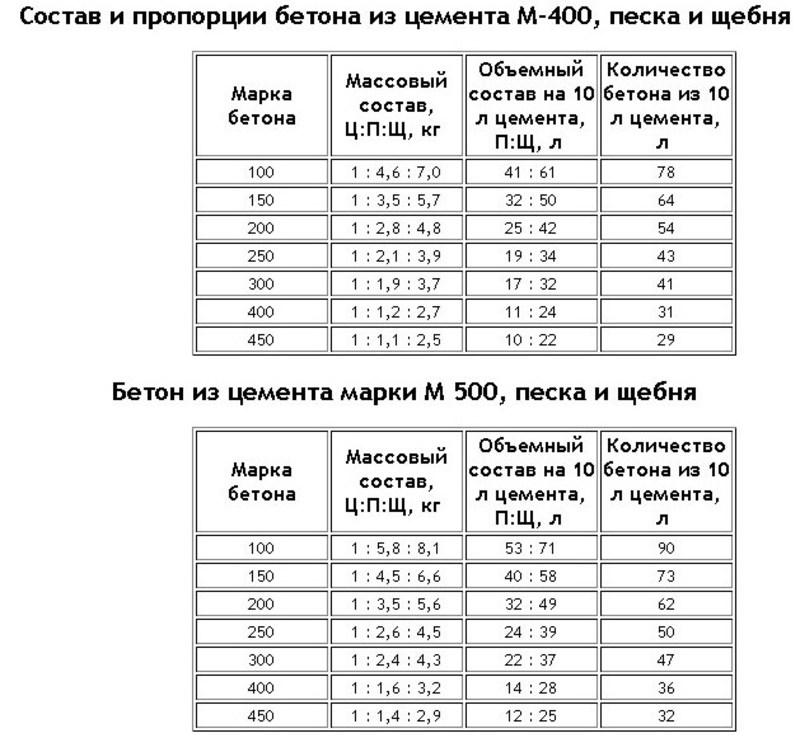

Готовые рецепты бетона

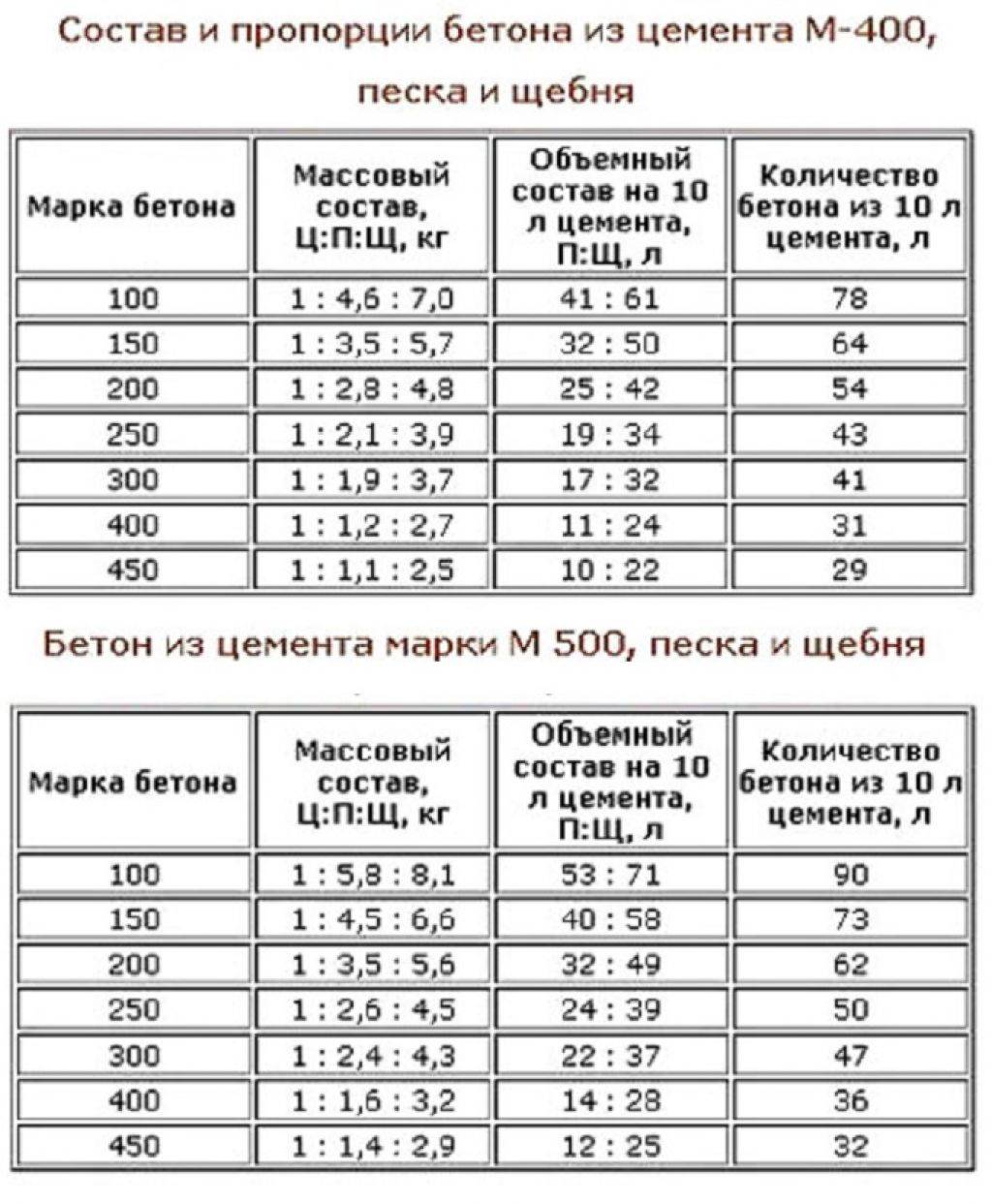

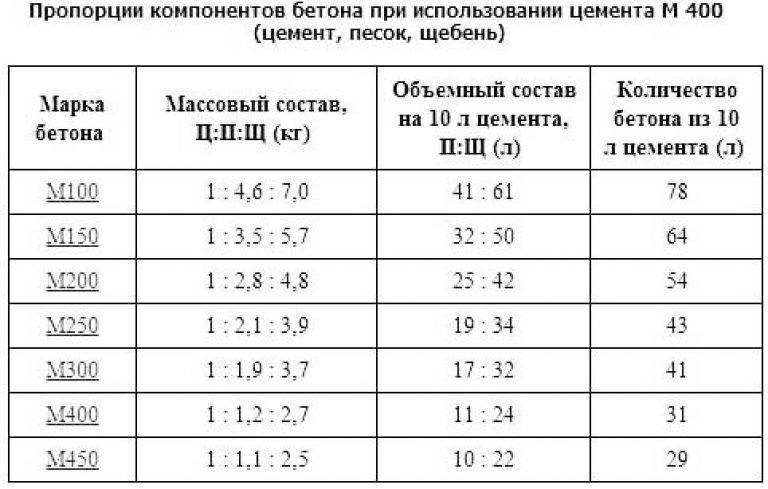

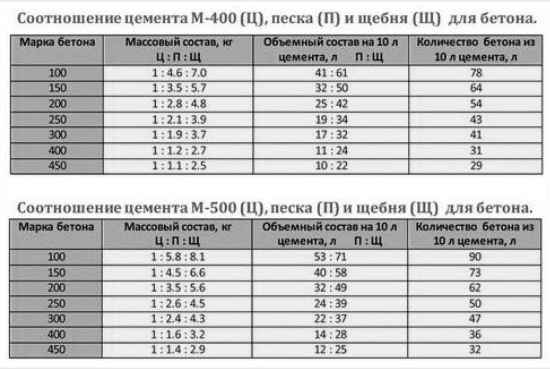

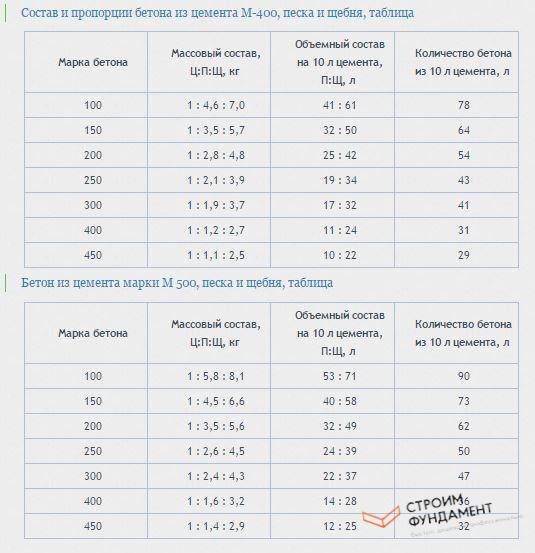

Для приготовления бетона все эти элементы следует смешать определенным образом. Причем конкретный результат (марка бетона) зависит от пропорций в смеси.

Например, самая распространенная марка бетона — М150 – изготавливается из сухой смеси, состоящей из одной части 400 цемента, трех с половиной частей песка и 5,7 частей щебня. Если в процессе производства будет использоваться 500 цемент, то к нему стоит добавить не менее 4,5 частей песка и 6,6 частей щебня.

А вот высокопрочный бетон марки М300 изготавливается по совершенно иному рецепту – к одной части 400 портландцемента добавляют 1,9 части песка и 3,7 части щебня.

Сколько потребуется воды?

Консистенция бетона для фундамента определяется объемами вводимой в сухую смесь жидкости.

Причем минимальный объем воды определяется по пропорции 0,25 литра жидкости на один килограмм цемента. Меньший объем не допускается: ведь недостаток жидкости может остановить процесс образования цементного камня.

Поэтому в строительном деле практикуют увлажнение еще не застывшего раствора, из верхних слоев которого влага уходит в первую очередь.

Оптимальное соотношение между весом цемента и литражом воды определяется по пропорции 1 кг на 0,5-0,75 литра.

Именно такой объем воды гарантирует не только оптимизацию процесса отвердения раствора, но и обеспечивает более комфортные условия приготовления бетона.

Ведь вязкие среды, содержащие минимум жидкости очень сложно промешать даже в бетономешалке, а вручную такие растворы просто не готовят.

Как приготовить литой бетон для фундамента своими руками?

Разобравшись с ингредиентами можно приступать к приготовлению раствора под литье в опалубку.

И для этого нужно сделать следующее:

- В сухую тару (или бак бетономешалки) засыпают песок и цемент. Причем, именно в такой последовательности. Хотя возможна и следующая техника – в тару засыпают половину приготовленного песка, далее, в песок вводят весь цемент и досыпают вторую половину оставшегося песка.

- Полученную путем вышеупомянутых манипуляций сухую смесь перемешивают (без добавления воды) до изменения естественного цвета песка на грязно-серый колер, наследуемый от цемента.

- Далее, в сухую песчано-цементную смесь вводят воду. Причем жидкость стоит добавлять к сухой фракции постепенно, но без перерывов, помешивая увлажняемую смесь.

- После соединения сухой фракции с жидкостью и тщательного перемешивания увлажненной песчано-цементной массы в нее добавляют щебень.

В итоге, в емкости смесителя или в баке бетономешалки образуется вязкая масса, которую следует использовать по назначению до начала «схватывания» (первичного твердения) цементного камня.

Заливка бетона в опалубку — как это делается

Бетон подается в готовую опалубку, с уже установленной армирующей сеткой. Поэтому, параллельно с подготовкой самого раствора (или до этой операции) на стройплощадке необходимо собрать и укрепить саму опалубку и внедрить в нее армирующий каркас.

Бетон подают в опалубку по управляемому желобу или перебрасывают совковыми лопатами. Укладку раствора начинают с 30-сантиметрового слоя. Он располагается по всему периметру опалубки и тщательно штыкуется или прессуется. Причем трамбовка бетона для фундамента своими руками практически не делается. Для этих целей используют специальное оборудование – вибромашину.

После опрессовки первичного слоя, поверх него заливают второй. Причем литье раствора продолжают без перерывов. Поэтому целесообразно разделить занятых на сооружении основания строителей на две бригады. Первая будет готовить раствор, а вторая – заливать и прессовать слои бетона.

Причем литье раствора продолжают без перерывов. Поэтому целесообразно разделить занятых на сооружении основания строителей на две бригады. Первая будет готовить раствор, а вторая – заливать и прессовать слои бетона.

Сколько стоит бетон для фундамента: экономическая эффективность

Цена готового раствора складывается из стоимости самих компонентов, транспортных расходов (отплаты маршрута бетономешалки) и торговой наценки, определяемой продавцом бетона.

Цена самодельного раствора складывается из стоимости компонентов и оплаты за аренду стационарной бетономешалки, вибропресса и прочего инструментария, участвующего в процессе самостоятельного производства бетона.

Как говорится: выводы очевидны – самодельный раствор всегда дешевле готового бетона. Ну а качество зависит лишь от старания начинающего бетонщика или совести изготовителей готового раствора. И если вы не будите «халтурить», то ваш бетон прослужит вам намного дольше «покупного» раствора!

Создан экологичный рецепт приготовления бетона без цемента: только песок и спирт

Бетон является наиболее часто используемым строительным материалом в мире, но, к сожалению, цемент, из которого он изготовлен, оставляет углеродный след.

Бетон состоит из заполнителя, обычно песка и гравия, и связующего, которое действует как клей. Портландцемент является наиболее распространенным типом цемента, но его изготовление является довольно экологически неблагоприятным — между высокими температурами нагрева и выделением известняка на каждый килограмм цемента образуется около 1 кг углекислого газа. Учитывая, сколько материала производится каждый год, на производство цемента приходится около 8 % глобальных выбросов CO2.

Зная это, ученые работают над более экологичными альтернативами, чаще всего заменяя цемент отходами, такими как зола или шлак . Но в новом исследовании ученые разработали новый рецепт, который напрямую связывает частицы песка вместе.

«Исследователи могут производить тетраалкоксисилан из песка в результате реакции со спиртом и катализатором, удаляя воду, которая является побочным продуктом реакции», — говорит Юя Сакаи, ведущий автор исследования.

Команда экспериментировала со смесями кварцевого песка, этанола, гидроксида калия и 2,2-диметоксипропана, нагретыми в медном сосуде. Они выполнили десятки различных вариантов установки, изменяя объемы и соотношение ингредиентов, температуру, при которой она была обожжена, и продолжительность — 24, 36, 48 или 72 часа.

Песок склеился в разной степени в зависимости от вариации, в результате нескольких испытаний был получен стабильный и относительно прочный бетонный материал. Тем не менее, его прочность на сжатие еще не соответствует тому, что вы ожидаете от традиционного бетона.

Однако у нового метода есть другие преимущества, исследователи говорят, что этот новый тип бетона может быть более долговечным, чем обычные материалы. Его также можно использовать с более широким спектром заполнителей, включая песок с разным размером частиц и другие материалы, которые могут расширяться там, где его можно использовать.

«Мы получили достаточно прочные продукты, например, из кварцевого песка, стеклянных шариков, песка пустыни и искусственного лунного песка», — говорит Ахмад Фарахани, второй автор исследования. «Эти результаты могут способствовать продвижению к более экологичной и более экономичной строительной отрасли во всем мире.

«Эти результаты могут способствовать продвижению к более экологичной и более экономичной строительной отрасли во всем мире.

https://building-tech.org/Технологии/sozdan-ekologychniy-retsept-prygotovlenyya-betona-bez-tsementa:-tolko-pesok-y-spyrt

Состав бетона для тротуарной плитки: рецепт и пропорции

В наше время стало популярно использовать тротуарную плитку. У нее есть множество преимуществ перед другими пешеходными уличными покрытиями, а её состав обеспечивает устойчивость к атмосферным воздействиям, многократным циклам «зима – лето». Тротуарной плиткой можно покрыть как целые площади, так и собственные дорожки. ГОСТ содержит требования к различным видам плитки, которые должны выполняться при производстве для обеспечения ее долговечности.

При изготовлении тротуарной плитки применяются только экологически чистые компоненты

Следует четко соблюдать рецепт приготовления бетона, требования к соотношениям компонентов — ради качества конечного продукта.

Состав раствора для плитки

Необходимые качества для плиточного состава:

- Прочность к истиранию, износостойкость.

- Мелкопористая структура.

- Малое водопоглощение.

- Морозостойкость .

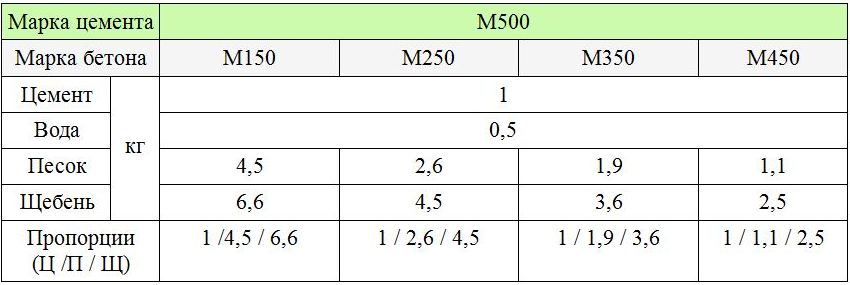

Таблица пропорций компонентов бетона при использовании цемента марки М500 (цемент, песок, щебень)

Подробнее о компонентах:

- Цемент для тротуарной плитки. Для приготовления бетона нужен цемент; для тротуарной плитки используется портландцемент марки 500 и выше. Более низкие по качеству цементы не смогут обеспечить необходимое качество.

- Песок. Выполняет функции мелкого заполнителя. Применяется средняя группа песка, по модулю крупности около 2 (по ГОСТ 8736-93), использовать нужно сырье из речных карьеров. Песок должен быть просеянный, без лишних примесей и мусора.

- Щебень. В качестве крупного заполнителя применяется гранитная крошка, которая улучшает прочность плитки, её морозостойкость. Фракции размером от 5 до 10 мм, а игольчатых и пластинчатых дополнений менее четверти от объема зернистого щебня.

Этот материал следует применять только в промытом состоянии. Подходит щебень из магматических горных пород, например, гранитный, ГОСТ 8267-82. Марка прочности при сжатии необходима от 1000 и выше, а морозостойкость выше 200.

Этот материал следует применять только в промытом состоянии. Подходит щебень из магматических горных пород, например, гранитный, ГОСТ 8267-82. Марка прочности при сжатии необходима от 1000 и выше, а морозостойкость выше 200. - Добавки и пластификаторы ― придают пластичность сырой массе бетона, предотвращают расслоение и растрескивание как во время просушки, так и использования, добавляет смеси бетона водоотталкивающие свойства, изделие становится менее хрупким. При использовании пластификаторов следует их предварительно разбавлять его в теплой воде, которая будет добавлена в раствор бетона. При этом добавление происходит при постоянном помешивании воды и постепенном добавлении пластификатора. Пластификаторы добавляются в пропорции от 0,5 до 1% от массы цемента.

Пластификатор придает пластичность массе

Для достижения больших прочностных характеристик в состав бетона можно добавлять полипропиленовые, полиамидные и стеклянные волокна, устойчивые к щелочам, в массе около одного килограмма на кубометр раствора.

- Красящие вещества. Многочисленность цветовой палитры плитки выполняется за счет добавления в смесь бетона красителей и пигментов. Требования к красителям — высокая устойчивость к ультрафиолету и щелочам, так как тротуарной поверхности придется испытывать большие солнечные нагрузки, а цемент обладает щелочными свойствами. Пигменты, как и пластификаторы, размешиваются сначала в воде, а потом смесь добавляется в цемент. Добавлять нужно в пропорции от 3 до 15 процентов к объему цемента, в зависимости от желаемой насыщенности цвета. Не рекомендуется добавлять слишком мало или, наоборот, много красителя, так как малое количество дает плохой цвет, а большое понижает прочностные характеристики бетона и повышает требовательность раствора к воде. Пропорции указываются в инструкции к пигменту от производителя.

- Вода. Тут стоит строго соблюдать рецепт, так как избыточное количество воды приведет к увеличению срока просушки готовой плитки и снижению ее качества. Воду следует брать очищенную от грязи и примесей.

Соотношение компонентов

Рекомендуется при изготовлении тротуарной плитки четко следовать нормам ГОСТ и правилам изготовления, их несоблюдение приведет к ухудшению качества продукции. При необходимости можно добавлять в состав немного воды. Главное, чтобы готовый раствор был отлично перемешан.

Состав смесей для производства тротуарной плитки — таблица пропорций

Цемент для тротуарной плитки, песок и щебень для получения нормального по качеству бетона смешиваются в пропорции 1/2/2. Ниже приведен рецепт приготовления бетонной смеси из расчета на мешок цемента весом 50 кг. Общие пропорции, рецепт и состав можно найти в ГОСТах и СНиПах, а четкие технические требования прописаны в ГОСТ 17608-91.

- Вода 15–20 литров (2 ведра), точное количество зависит от влажности применяемых сыпучих веществ.

- Входящие в состав пластификаторы, согласно требованиям, разбавляем в небольшом количестве теплой воды и после выливаем в бетономешалку к остальной воде, перемешиваем.

- Добавляем краситель для тротуарной плитки, размешиваем.

- Три 12 литровых ведра чистого щебня засыпаем и ждем, когда все перемешается.

- В полученную массу высыпаем входящий в состав цемент, разделенный на 3–4 порции, давая время на промешивание каждой порции.

- Засыпаем еще одно ведро щебня и после промешивания засыпаем 4 ведра песка, так же, как и цемент, промешивая каждое ведро.

- Добавляем последнее ведро щебенки, тщательно все перемешиваем.

Далее следует литье и выкладка сырой тротуарной плитки для предварительного высыхания. Спустя несколько часов или через пару дней, в зависимости от атмосферных условий сушки и соответствия пропорций и рецепта, можно снять формы, после чего продолжить просушку готового изделия в течение двух недель.

youtube.com/embed/M8o2-UGii-s?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

—>

Рецепт приготовления бетона для строительства фундамента

Бетон – это один из самых востребованных материалов для строительства. Его применяют для строительства фундамента и стен монолитного типа. Основу бетона составляют песок, цемент, вода, гравий и остальные подсобные материалы. Главное предназначение цемента в бетоне – связь.

Он выступает как связующее звена между песком и гравием. В зависимости от размера песка и гравия, в смеси образуется либо больше, либо меньше пустых мест, и цемента для бетона требуется либо больше, либо меньше. Самыми основными для бетона являются первые 5-7 дней. Но для строительства дома лучше бетон заказывать, поэтому если вам нужен качественный бетон от производителя в Хабаровске, обращайтесь на бетонный завод.

По прошествии этого времени он приобретает нужную твердость. Целиком он доходит до необходимого состояния за один месяц. В зависимости от размеров песка, гравия, цементной марки, который применяется, рецепт приготовления бетона для фундамента будет меняться. Может понадобится либо больше, либо меньше тех либо других элементов. Рецепт приготовления бетона для фундамента Песок считается первой составляющей бетона. Нужно применять маленький, не больше 3,5 миллиметров, чистый песок.

Целиком он доходит до необходимого состояния за один месяц. В зависимости от размеров песка, гравия, цементной марки, который применяется, рецепт приготовления бетона для фундамента будет меняться. Может понадобится либо больше, либо меньше тех либо других элементов. Рецепт приготовления бетона для фундамента Песок считается первой составляющей бетона. Нужно применять маленький, не больше 3,5 миллиметров, чистый песок.

Если в песке есть примеси глины или ила, то их содержание не должно быть больше 5%, от всей массы. В другом случае могут появиться проблемы с прочностными свойствами бетона. Проверить чистоту песка можно дома. Чтобы это сделать понадобиться только бутылка, чистая вода и песок. В бутылку нужно налить воду и насыпать песок. Потом хорошо взболтать. Если песок качественный, то вода будет светлой, либо слегка мутной. Если примесей много, то возникнет зеленовато-коричневый цвет и осадок. Второй составляющей считается гравий или щебень. Величина гранул не меняется от 1 до 8 сантиметров. Лучше всего применять гравий нет примесей. Последняя главная составная часть для бетона – цемент. Есть несколько типов цемента.

Лучше всего применять гравий нет примесей. Последняя главная составная часть для бетона – цемент. Есть несколько типов цемента.

К примеру, портландцемент, шлакопортландцемент, пуццолановый портландцемент. Первый считается очень распространенным. Он применяется в большинстве строительных сооружений. Второй вид, если сравнивать с первым, очень медленно схватывается и застывает.

Он хуже реагирует на морозы, зато лучше держит влагу. 3-ий вид цемента применяется как правило во время строительства сооружений, в условиях очень большой влажности. Его очень часто применяют для сооружений под землей. Исходя из условий, в которых будет применяться здание, рецепт приготовления бетона для фундамента будет разным.

Для привычного строительства лучше всего взять портландцемент. Есть несколько марок цемента: 200, 300, 400 и дальше. Эта цифра показывает надёжность бетонного кубика со сторонами 20 сантиметров, который затвердевал на протяжении четырех недель. При этом нужно сказать, что приобретаемый цемент не обязательно будет иметь собственно ту марку, которая указана на упаковке. После продолжительного хранения цемент теряет собственные свойства, стало быть, марка понижается. Для самостоятельного приготовления бетона нужны будут такие инструменты: бетононьерка, настил из дерева либо ящик, металлическая ванна.

После продолжительного хранения цемент теряет собственные свойства, стало быть, марка понижается. Для самостоятельного приготовления бетона нужны будут такие инструменты: бетононьерка, настил из дерева либо ящик, металлическая ванна.

Приготовление смеси из бетона сводится к смешиванию всех элементов в нужных пропорциях. Для начала хорошо смешивается песок, гравий и цемент. Важно, чтобы в смесь не попали чуждые частицы. Потом доливается вода и хорошо смешивается. Приходится следить, чтобы смесь была одинаковой, без комочков. За счёт различной плотности составляющий, марку полученного бетона назвать тяжело, но одна будет определенно меньше, чем у цемента. Если появляются сомнения в марке полученного бетона, то можно просто применять составляющие очень хорошего качества.

Навигация по записям

Проверенные рецепты бетона-самомеса — распечатай и пользуйся

Бетон является основным материалом для абсолютного большинства фундаментов зданий. Этому способствует его высокая прочность и долговечность.

Этому способствует его высокая прочность и долговечность.

Однако он будет действительно обеспечивать все необходимые параметры основания только при условии правильного выбора его состава и соблюдении технологии приготовления. Важное значение имеют пропорции бетона для фундамента, которые заслуживают особого внимания.

Блок: 1/10 | Кол-во символов: 402

Источник: https://krasnyjdom.com/fundament/proporcii-betona.html

Разделы статьи

Виды

Бетоны классифицируются по нескольким параметрам:

- По вяжущему компоненту: силикатные, гипсовые, цементные, полимерцементные, шлакощелочные и специальные. Для фундаментов применяется, в основном, цементный бетон, который основан на применении портландцемента. В некоторых случаях применяются специальные бетоны, обладающие особой водостойкостью и стойкостью к агрессивным средам.

- По плотности: легкие (до 1800 кг/м3), тяжелые (1800-2500 кг/м3) и особо тяжелые (более 2500 кг/м3) бетоны.

- По прочности на сжатие. По этому параметру бетоны подразделяются на классы, обозначаемые буквой В и цифрой, указывающей среднее значение прочности. Для фундаментов применяются бетоны прочностью 8-38 МПа в зависимости от эксплуатационных нагрузок и свойств грунта.

Блок: 2/10 | Кол-во символов: 756

Источник: https://krasnyjdom.com/fundament/proporcii-betona.html

Типы бетонных фундаментов

В строительстве применяют несколько типов фундамента из бетона. Чаще всего здания возводятся на ленточных или столбчатых основаниях. Оба вида, в свою очередь, имеют несколько вариантов исполнения.

Ленточный фундамент

Располагается строго под несущими стенами и представляет собой пояс-опору, повторяющий очертания опирающихся на него элементов. Глубина закладки определяется в зависимости от отметки промерзания грунта и, как правило, находится ниже этого уровня на 20-30 см. Различают следующие виды ленточных фундаментов:

- монолитный;

- сборный;

- бутовый;

- бутово-бетонный.

Для устройства монолитного фундамента применяют бетон, укрепленный различными видами арматурной сетки. Работа по армированию и заливке бетонной смеси проводится прямо на участке, с применением опалубки или без нее (автоматический расчет).

Монолит закладывают при строительстве здания из тяжелых материалов, с цокольным или подвальным этажом.

Сборная фундаментная конструкция состоит из армированных бетонных блоков. При этом более узкие элементы устанавливаются на широкие — фудаментные подушки, которые обеспечивают распределение нагрузки на грунт. Блочное основание может быть сплошным или прерывистым. Монтирование такой базы менее трудоемко, чем заливка монолита, но требует подгонки блоков под заданные проектом размеры и уступает по прочности. Сборный тип подходит для грунтов с неглубоким промерзанием, не склонных к вспучиванию.

Бут при монтаже фундамента применяют на грунтах с высоким уровнем воды и глубоким промерзанием. Работа по закладке такого основания отличается трудоемкостью и продолжительностью. Это обусловлено тем, что крупные бутовые камни кладутся на цементный раствор с подгонкой по размеру и форме. Основными плюсами такой кладки являются ее долговечность и прочность.

Это обусловлено тем, что крупные бутовые камни кладутся на цементный раствор с подгонкой по размеру и форме. Основными плюсами такой кладки являются ее долговечность и прочность.

Бутово-бетонный фундамент состоит из примерно одинакового количества мелкого камня и цементного раствора. По характеристикам схож с бутовым, но материалы для него более доступны, а закладка проще, ведь в этом случае не нужна тщательная подгонка.

Столбчатый тип фундамента

Предназначен для возведения легких сооружений. Обычно на его базе строят небольшие дачные домики, сараи, бани. Опорные столбы при этом размещаются по углам постройки и в местах с наибольшей нагрузкой. Для их формирования подходит бетон или бетонные блоки, а также бут и металлическая труба. Нежелательно монтировать столбчатую базу на рыхлых почвах, насыщенных влагой.

Для строительства крупных объектов на нестабильных, мягких или пучинистых почвах подходят столбчато-ленточные фундаменты. Они объединяют в себе опорные столбы, входящие глубоко в грунт, чтобы достичь его твердых слоев и бетонную ленту, которая является связующим элементом и располагается на небольшой глубине.

Правильный монтаж фундаментной конструкции для здания обеспечивает его долговечность. Для заливки основания можно воспользоваться готовыми смесями, которые поставляют на строительный рынок промышленные предприятия. Однако в частном строительстве бетон для фундамента предпочтительнее изготовить своими руками, так как это существенно экономит бюджет. Конечно, марку М500 таким образом получить невозможно, но это и не требуется для малоэтажных построек.

Блок: 2/6 | Кол-во символов: 3181

Источник: https://kvartirnyj-remont.com/proporczii-betona-dlya-fundamenta.html

Выбор

Фундамент — несущая часть любой постройки. Чтобы сделать его устойчивым к различным нагрузкам нужно правильно выбрать состав бетона для его заливки. В этом случае его сопротивление к нагрузкам на сжатие будет достаточным, а значит, сможет выдержать давление всего дома. Выпускаются различные марки бетона, потому существует несколько вариантов составов. Какой из них выбрать для заливки фундамента? Отвечать на данный вопрос нужно с учетом двух факторов:

- Особенностей строения (количества этажей, веса, размера подвального помещения).

- Особенности грунта на участке.

Выбор состава с учетом первого фактора производится следующим образом:

- М 150 применяется для заливки оснований под каркасные и щитовые строения.

- Под легкие дома из бревна и бруса выбирается М 200.

- М 300 под блочные и кирпичные постройки.

Зависимость от особенностей участка следующая. Чем сложнее на участке грунт, тем выше марку бетона необходимо выбирать. Так, для скального грунта вполне достаточно приготовить раствор М 150. Для суглинистого грунта подойдет состав М 200.

Блок: 2/6 | Кол-во символов: 1049

Источник: https://OsnovaPodDom.ru/vse-o-fundamentah/betonirovanie/proportsii

Состав бетона

Бетон представляет собой смесь из цемента (играет роль связующего компонента), наполнителя (песка, мелких частиц гравия или других компонентов), присадок (добавки, которые увеличивают морозостойкость и прочие параметры готовой конструкции) и воды. Состав такой смеси периодически усовершенствуется, появляется больше «рецептов» приготовления более качественных смесей.

Например, для ленточных фундаментов некоторые предпочитают изготавливать бутобетон. В этом случае в качестве наполнителя используются крупные бутовые камни, которых в основании должно быть не менее 15%. Это позволяет экономить на цементе и создать стильное основание, которое фактически не нуждается в отделке. Такой фундамент не только более прочный, но и намного устойчивее к низким температурам и влиянию грунтовых вод. Благодаря этим характеристикам подобное основание прослужит до 150 лет.

Но, такой состав стоит дороже, поэтому обычно в частном строительстве отдают предпочтение более классическим смесям.

Стандартный состав

Перед постройкой дачного дома, забора, сарая и любых хозяйственных построек стоит обратить внимание на особенности компонентов:

- Песок. Далеко не каждый подойдет для прочного бетона. Нужно выбирать исключительно очищенный песок (может быть речным или карьерным). Если в нем будут примеси, то такой фундамент не простоит долго.

- Щебень. Этот компонент придает смеси прочности. Как правило, используется гравий фракцией 5-20 мм.

- Пластификторы. Можно обойтись и без них. Но, сегодня в продаже есть множество присадок, которые увеличивают срок службы основания, упрощают процесс замешивания.

Полезно! Присадки, повышающие пластичность смеси, рекомендуется применять в том случае, если вы используете армирующий каркас.

- Вода. Главное требование – она должна быть чистой. Если она набирается из водоема, то обязательно нужно пропустить жидкость через фильтр.

Конечно, для любого фундамента потребуется и цемент.

Требуемая марка цемента

Марка цемента и самого будущего бетона обозначаются символом «М». Цифры после нее определяют порог нагрузки на массу. То есть если мы замешаем цемент М 200, то после застывания массы, такое основание сможет выдерживать до 200 кг при расчете на 1 см2 поверхности. Однако если речь идет о бетоне, для него обычно используется портландцемент (ПЦ). Это вяжущее вещество, состоящее из цементного клинкера, присадок, гипса. Существует множество его марок (от М 50 до М 600).

Это вяжущее вещество, состоящее из цементного клинкера, присадок, гипса. Существует множество его марок (от М 50 до М 600).

Если вы планируете возвести фундамент, то для таких оснований обычно используется ПЦ 200 или 400. Портландцемент марки 600 стоит намного дороже и обычно используется при возведении промышленных или других объектов специализированного назначения. Поэтому ПЦ 200-400 достаточно для того, чтобы получить бетон нужной марки.

Блок: 2/6 | Кол-во символов: 2718

Источник: https://building-plot.ru/stroitelstvo/proporcii-betona-dlya-fundamenta.html

Какой бетон нужен для фундамента

В зависимости от того, для какой постройки вы хотите возвести фундамент, нужно выбрать правильную марку бетона. Чем ответственней и тяжелей будет строение, тем крепче должен быть бетон для фундамента и тем выше должна быть марка или класс бетона.

Для постройки фундамента легких хозяйственных построек, таких как беседка, теплица, курятник, подойдет бетон М100-М150.

Для бани, гаража и т.п. можно использовать бетон М150-М200.

Для фундамента частного дома используйте бетон марки М200 и выше.

Все приведенные цифры весьма условны. И если у вас нет проекта возводимой конструкции, а вы сомневаетесь в достаточной прочности будущего фундамента, возьмите бетон классом повыше. Учитывайте также, что самостоятельно приготовленный бетон для фундамента, может отличаться маркой от заводского. И как правило, в меньшую сторону.

Блок: 3/5 | Кол-во символов: 854

Источник: https://o-remonte.com/sostav-i-proporcii-betona-dlya-fundame/

По правилам, чтобы приготовить качественный самомесный бетон, нужно найти пустотность и влажность песка и щебня, который вам привезли на участок. Рассчитать насыпную плотность цемента и плотность цементного раствора. Скажите честно, кто этим будет заниматься на реальной стройплощадке? Особенно, если вам строят дом наёмные рабочие. Выход — распечатайте эту статью, и используйте как шпаргалку, при изготовлении самомесного бетона.

Выход — распечатайте эту статью, и используйте как шпаргалку, при изготовлении самомесного бетона.

Хочу приготовить бетон-самомес. Есть бетономешалка на 132 л. Хочу узнать пропорции бетонной смеси для заливки фундамента на один замес, так чтобы не перегрузить бетоносмеситель.

На вопрос отвечают участники FORUMHОUSE.

Я делаю столбчатый фундамент под баню. Бетономешалка на 130 л. Пропорции смеси:

- 2.5 совковых лопаты цемента марки М500;

- 6 лопат песка;

- 8 лопать гранитного щебня фракции 5-20;

- немного воды.

Когда подрезал столбы по уровню, то бетон с трудом пилила мощная болгарка с алмазным диском диаметром 230 мм.

Я бетонировал столбы для забора. Бетон месил так:

- 1 ведро цемента М500;

- 2.5 ведра песка;

- 4 ведра щебня фракции 5-20;

- Воды меньше ведра.

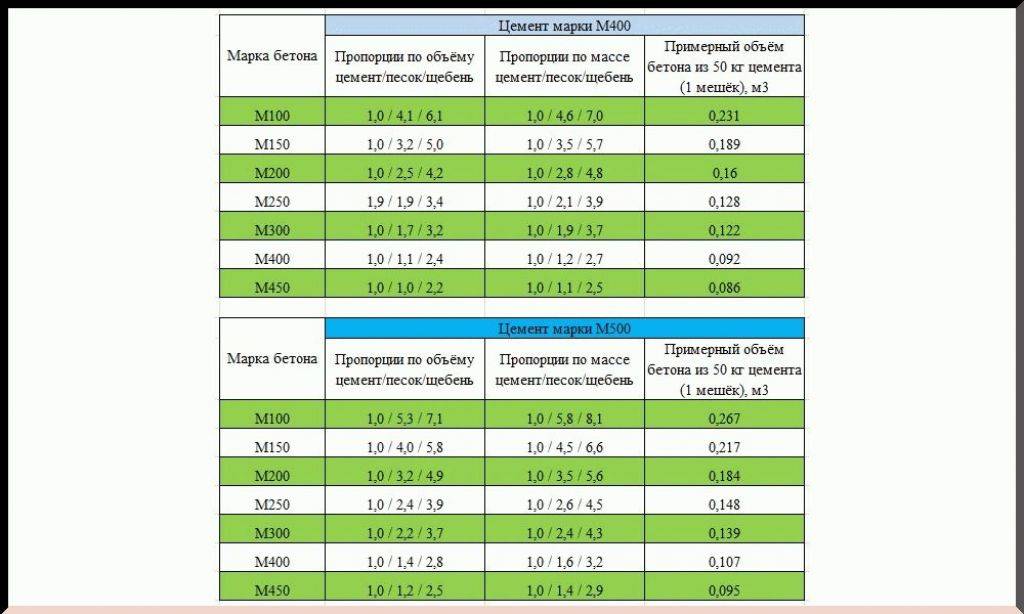

Компоненты смеси брал из таблицы ниже.

Для себя сделал вывод — на самомес цемента не жалейте! Мои пропорции:

- 1 часть цемента;

- 2 части песка;

- 4 части щебня.

Бетон получается такой прочный, что его с трудом берёт перфоратор.

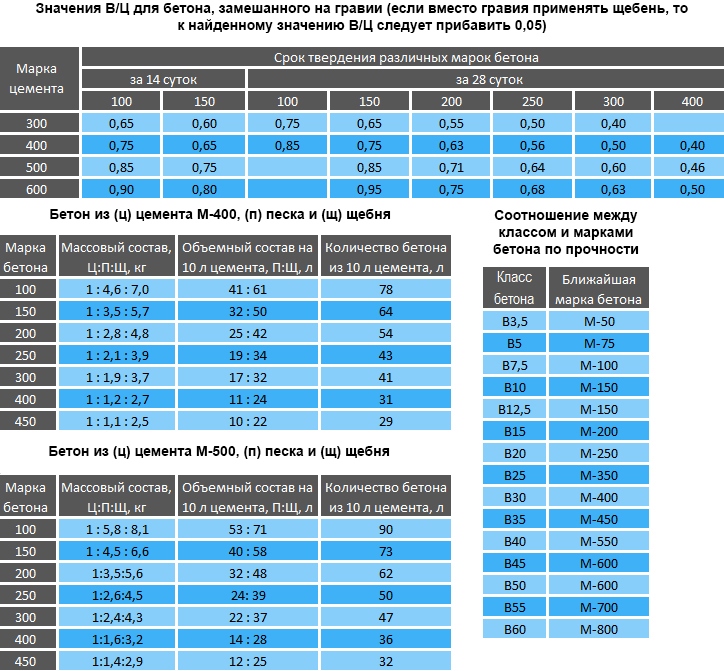

При изготовлении самомесного бетона самый важный фактор — водоцементное соотношение! В/Ц — это пропорция веса цемента и воды, которые используются для приготовления бетонной смеси. Наряду с маркой цемента, В/Ц определяет марку бетона на выходе. Водоцементное соотношение для бетонной смеси приведены в таблице ниже.

Если перелить воду, то вы потеряете в прочности бетона!

Ещё один вопрос задал пользователь с ником Serejik1987. У него есть бетономешалка на 155 л. Как приготовить в ней бетон М200, и сколько засыпать вёдер компонентов для полной загрузки.

Если мерить в вёдрах, то на грушу такого объёма советуют засыпать: 1:2,8:4,8, (цемент-песок-щебень), но я рекомендую другую пропорцию — 1:2:3. В крайнем случае — 1:2,5:4. Главное — не перелить воды! Чтобы смесь была удобоукладываемая, добавьте пластификатор.

А мне интересно, зачем в пропорции выше, уменьшать количество заполнителей? Что это даёт?

В гравитационной бетономешалке сложно провернуть смесь с водоцементным соотношением менее 0,6. Жесткие смеси крутят бетоносмесители принудительного действия, но они дорого стоят. Вот и приходится специально выбирать пропорции с большим содержанием цемента, чтобы на выходе получить фундамент, который не развалится через несколько лет.

Жесткие смеси крутят бетоносмесители принудительного действия, но они дорого стоят. Вот и приходится специально выбирать пропорции с большим содержанием цемента, чтобы на выходе получить фундамент, который не развалится через несколько лет.

А я готовлю самомес по рецепту ребят, которые занимаются изготовлением бетонных бассейнов. Пропорции бетона М350, на гранитном щебне фракции 5-20:

- Цемент М400 – 20 л или 25 кг.

- Песок речной, мытый – 30 л или 42 кг.

- Щебень – 50 л или 67,5 кг.

- Вода – 12 л.

- Суперпластификатор – 0.2 л.

Раньше я заливал фундамент в пропорции 1:3:5, сейчас бы делал самомес в пропорции 1,5:3:5.

Блок: 2/5 | Кол-во символов: 3049

Источник: https://www.forumhouse.ru/journal/articles/8946-proverennye-recepty-betona-samomesa-raspechatai-i-polzuisya

Соотношение частей

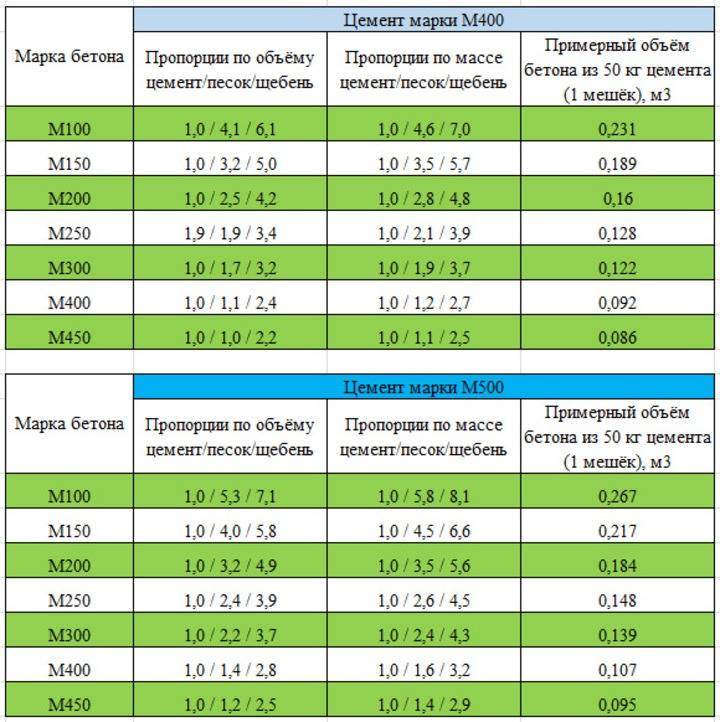

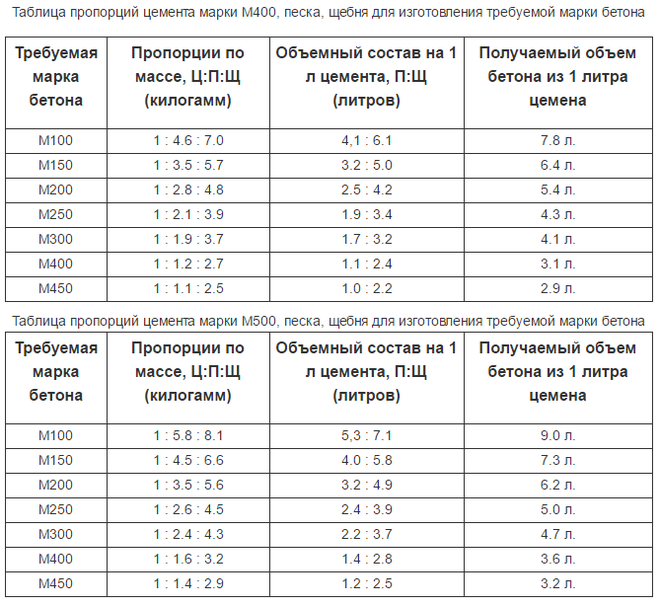

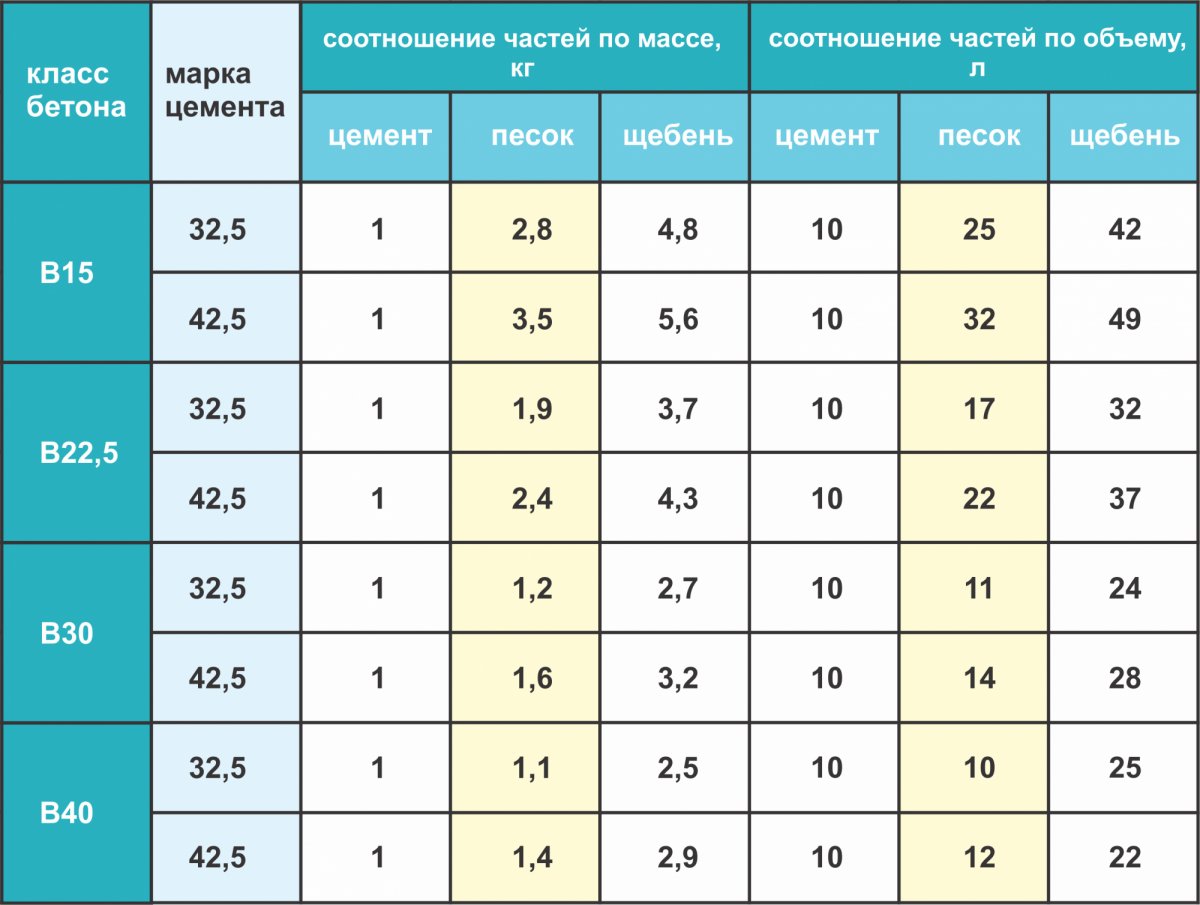

Для получения бетона различных марок основные компоненты смешиваются в разных пропорциях. Их можно устанавливать по объему и по массе ингредиентов.

Наиболее правильно использовать пропорции по объему, когда достаточно использовать мерную емкость. Взвешивание их вызывает больше проблем. Пропорции также зависят от марки используемого цемента.

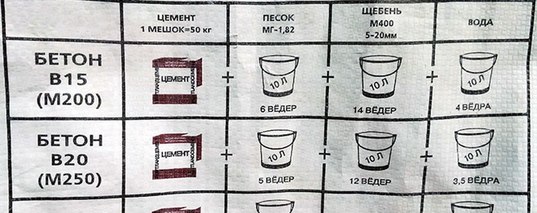

В ведрах (М100-500)

Так, при изготовлении наиболее распространенного цемента М100-500, рекомендуется выдерживать такие соотношения цемента / песка / щебня / воды по объему:

- М100 – 1 / 4,1 / 6,1 / 1,1;

- М200 – 1 / 2,5 / 4,2 / 0,9;

- М300 – 1 / 1,7 / 3,2 / 0,65;

- М400 – 1 / 1,1 / 2,4 / 0,5;

- М500 – 1 / 0,8 / 1,5 / 0,4.

Для практического использования рекомендаций пропорции можно представить в стандартных ведрах объемом 10 л. Например, при изготовлении бетона М300 из цемента М400 на одно ведро цемента (10 л) потребуется 1,7 ведра песка, 3,2 ведра щебня и 6,5 л воды. Всего будет получено 41 л раствора.

Для сравнения, при использовании указанных пропорций из 1 ведра цемента можно получить 78 л раствора бетона М100, 54 л раствора М200, 31 л раствора М400.

Закупка материалов обычно производится по весу, т.е. в кг. Объем в ведрах легко пересчитать в килограммы, исходя из того, что 1 ведро цемента весит 15 кг, песка -19 кг, щебня – 17,5 кг.

В лопатах (М100-500)

При приготовлении раствора бетона для фундамента пропорцию можно контролировать по количеству лопат. Для бетона из цемента М500 при использовании типовой совковой лопаты рекомендуются такие соотношения цемента / песка / щебня (по количеству лопат):

- М100 – 1 / 6 / 8 с добавлением 4 л. воды;

- М150 – 1 / 4,5 / 6,5 + 3,6 л. воды ;

- М200 – 1 / 3 / 5 + 3,2 л. воды;

- М250 – 1 / 2,5 / 4,5 + 2,5 л. воды;

- М300 – 1 / 2,2 / 4 + 2,3 л. воды;

- М400 – 1 / 1,6 / 3,2 + 2 л. воды;

- М500 – 1 / 1,4 / 2,9 + 2 л. воды.

Для сведения: в одну совковую лопату в среднем помещается 6 кг цемента. Из мешка цемента можно извлечь 8-8,5 лопат.

Блок: 5/10 | Кол-во символов: 1939

Источник: https://krasnyjdom. com/fundament/proporcii-betona.html

com/fundament/proporcii-betona.html

Пропорции для бетона под фундамент

Пропорции ингредиентов для замеса бетона (калькулятор) определяют несущую способность и срок службы готового фундамента. Для заливки подземной части малоэтажного дома бетоном марки М200 берут следующие пропорции цемента, песка и щебня:

- соотношение цемента и горной породы — 1:4;

- соотношение цемента (М400) и песка — 1:2,5.

Для превращения сухой смеси в бетонный раствор необходимо добавить к ней воду. При этом следует помнить, что слишком жидкая масса не будет отвечать требованиям прочности. После высыхания она покроется трещинами, а крупные элементы наполнителя осядут вниз, оставив на поверхности песок, не обладающий высокой несущей способностью.

Чем гуще получится раствор бетона, тем лучшими свойствами он будет обладать в твердом виде. На практике рассчитывают количество воды, умножая массу цемента на коэффициент от 0,5 до 0,75.

Приготовить самому бетон марки М200 можно на строительной площадке, заложив в бетономешалку приблизительно такие порции сухих компонентов:

- 300 кг цемента;

- 750 кг песка;

- 1200 кг щебня.

Однако чаще при смешивании сухих компонентов их соотношение вычисляется не в килограммах, а в ведрах. Исходя из того, что в стандартном 10-литровом ведре помещается примерно по 15 кг всех сыпучих материалов, их пропорции для бетона под фундамент выглядят так:

- 20 ведер цементного порошка;

- 50 ведер песка;

- 80 ведер щебенки.

Максимальное количество воды для этого соотношения бетонной смеси — 15 ведер. Оно добавляется в том случае, если заливка фундамента выполняется с использованием арматурной сетки. Более текучий бетон легче проникает во все участки каркаса. Если при этом в смесь добавлен пластификатор, количество воды можно уменьшить.

При затворении водой сухих компонентов, следят чтобы в готовой смеси жидкость не собиралась в лужицы.

Чтобы при замесе получить бетон марок М150 или М300, можно воспользоваться таблицей:

Заменив ведра на лопаты, килограммы или тонны и сохранив пропорции, получают любую требуемую массу строительного материала.

Количество цемента, необходимого для замеса, зависит от объема и марки бетона, идущего на заливку фундамента. При использовании цемента марки М400 принято ориентироваться на такие цифры:

- на 1 м3 бетона М150 — 235 кг;

- М200 — 286 кг;

- М300 — 382 кг.

Кроме процентного состава бетона, важно иметь представление о технологии смешивания его ингредиентов. Их закладку в бетономешалку проводят в следующем порядке:

- 70% от общего количества воды.

- Половина щебня.

- Весь объем цемента.

- Весь объем песка.

- Оставшийся щебень.

В течение всего процесса содержимое бетономешалки должно находиться в движении, постепенно образуя однородный состав. В конце замеса оценивают консистенцию раствора и при необходимости добавляют остатки воды.

Бетономешалку запускают до начала добавления сухих ингредиентов и не загружают более, чем на 2/3.

Блок: 4/6 | Кол-во символов: 2799

Источник: https://kvartirnyj-remont. com/proporczii-betona-dlya-fundamenta.html

com/proporczii-betona-dlya-fundamenta.html

В статье мы коснулись основных вопросов связанных с бетоном-самомесом. Теперь вы сможете приготовить его самостоятельно и, взяв пропорцию 1:2:3 (цемент-песок-щебень фракции 5-20) с В/Ц 0,6 – 0,65 не прогадать с прочностью. В заключении ещё один совет от FORUMHОUSE:

Не добавляйте в бетон жидкое мыло и бытовые моющие средства! Они действуют как воздухововлекающие добавки, делая смесь удобоукладываемой, но понижая прочность бетона.

Этот «народный» метод практикуют при кладке лицевого кирпича, где от раствора не требуется высокая прочность, но он совершенно не годится для бетона. Для повышения подвижности жесткого бетона используйте пластификаторы. Стоят они недорого, а эффект вы увидите сразу и без ущерба для качества бетона в долгосрочной перспективе.

В видео — бетонные смеси: ответы эксперта на самые популярные вопросы о бетоне.

youtube.com/embed/WGcZiPMpIss?wmode=opaque»/>

Блок: 5/5 | Кол-во символов: 995

Источник: https://www.forumhouse.ru/journal/articles/8946-proverennye-recepty-betona-samomesa-raspechatai-i-polzuisya

Как замесить бетон

Как уже говорилось, данные манипуляции можно выполнить и вручную. Для этого потребуется подготовить емкость. Например, подойдет старая ванна, корыто или любое другое изделие. Также нужна штыковая лопата и грабарка.

Приготовление смеси будет выглядеть следующим образом:

- Насыпаем в подготовленную емкость необходимое количество цемента и песка.

- Интенсивно смешиваем все составляющие при помощи лопаты до однородного состояния. На это потребуется время и силы.

- Заливаем чистую воду и снова все перемешиваем.

- Добавляем щебень и повторно все смешиваем.

Кто-то, наоборот, сначала смешивает песок и щебень. После этого в сухой смеси делают борозды, которые наполняются цементом. Все компоненты тщательно перемешиваются. После этого составу придается форма конуса и медленно вливается вода. После очередного перемешивания бетон готов.

После этого составу придается форма конуса и медленно вливается вода. После очередного перемешивания бетон готов.

Важно! Если вы все же готовите раствор вручную, то его нужно использовать как можно быстрее. Даже если все компоненты очень хорошо перемешаны раствор начнет расслаиваться намного быстрее. Если в таком виде залить его в качестве основания для дома, то оно не будет обладать всеми необходимыми характеристиками.

Для механического смешивания потребуется бетономешалка. Ее можно купить, взять в аренду или даже смастерить самостоятельно. В этом случае приготовление раствора значительно упрощается:

- Засыпаем в миксер нужное количество цемента.

- Смачиваем его водой и перемешиваем. Так повторяется несколько раз, пока не получится масса, напоминающая эмульсию.

- Добавляем песок и снова ждем, пока все не перемешается до однородного состояния.

- На завершающем шаге засыпаем гравий и прочие наполнители и присадки.

Как видите, даже техника смешивания компонентов может быть разной. Поэтому нельзя сказать точно, что есть один единственный вариант пропорций бетонной смеси. Все зависит от конкретных условий и даже от типа фундаментального основания.

Поэтому нельзя сказать точно, что есть один единственный вариант пропорций бетонной смеси. Все зависит от конкретных условий и даже от типа фундаментального основания.

Блок: 5/6 | Кол-во символов: 1872

Источник: https://building-plot.ru/stroitelstvo/proporcii-betona-dlya-fundamenta.html

Особенности приготовления бетона для фундамента

На сегодняшний день наиболее востребованы основания ленточного типа. В этом случае, чтобы более точно определить, сколько бетона потребуется нужно определить длину, ширину и высоту одной ленты и умножить полученную цифру на количество таких «полосок» в фундаменте. Предположим у нас получается длина 30 метров, ширина 0,7, а глубина 0,5 м. В этом случае перемножив все эти цифры получаем 10,5 м3 готового раствора на одну ленту. Если их 4, то значит нужно приготовить смеси на 42 м3. При этом стоит учесть, что такой тип фундамента заливается в опалубку слоями. Это значит, что в этом случае ручной метод смешивания компонентов не подойдет.

А вот для столбчатого основания расчеты выглядят также, но заливка производится за один раз. Поэтому теоретически можно и самостоятельно приготовить замес при помощи лопаты и ванны.

При определении пропорций бетона, стоит обратить внимание на толщину фундаментального основания дома. Например, более густая консистенция понадобится в том случае, если толщина строения будет составлять 10-40 см.

Блок: 6/6 | Кол-во символов: 1080

Источник: https://building-plot.ru/stroitelstvo/proporcii-betona-dlya-fundamenta.html

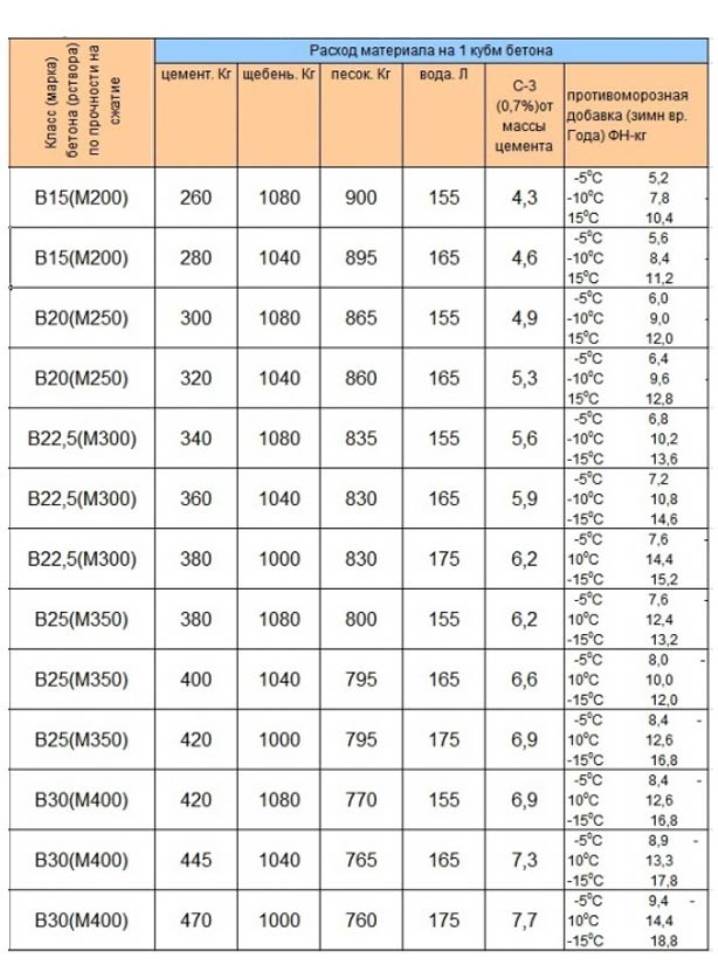

Соразмерность компонентов в единице объема (1м3)

При подготовке к строительству важно правильно определить потребность в материале.

Исходя из проекта, можно рассчитать объем бетона, необходимого для заливки фундамента.

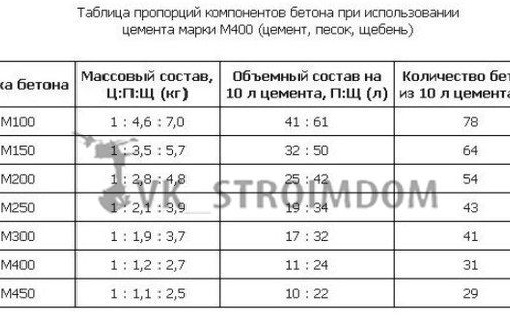

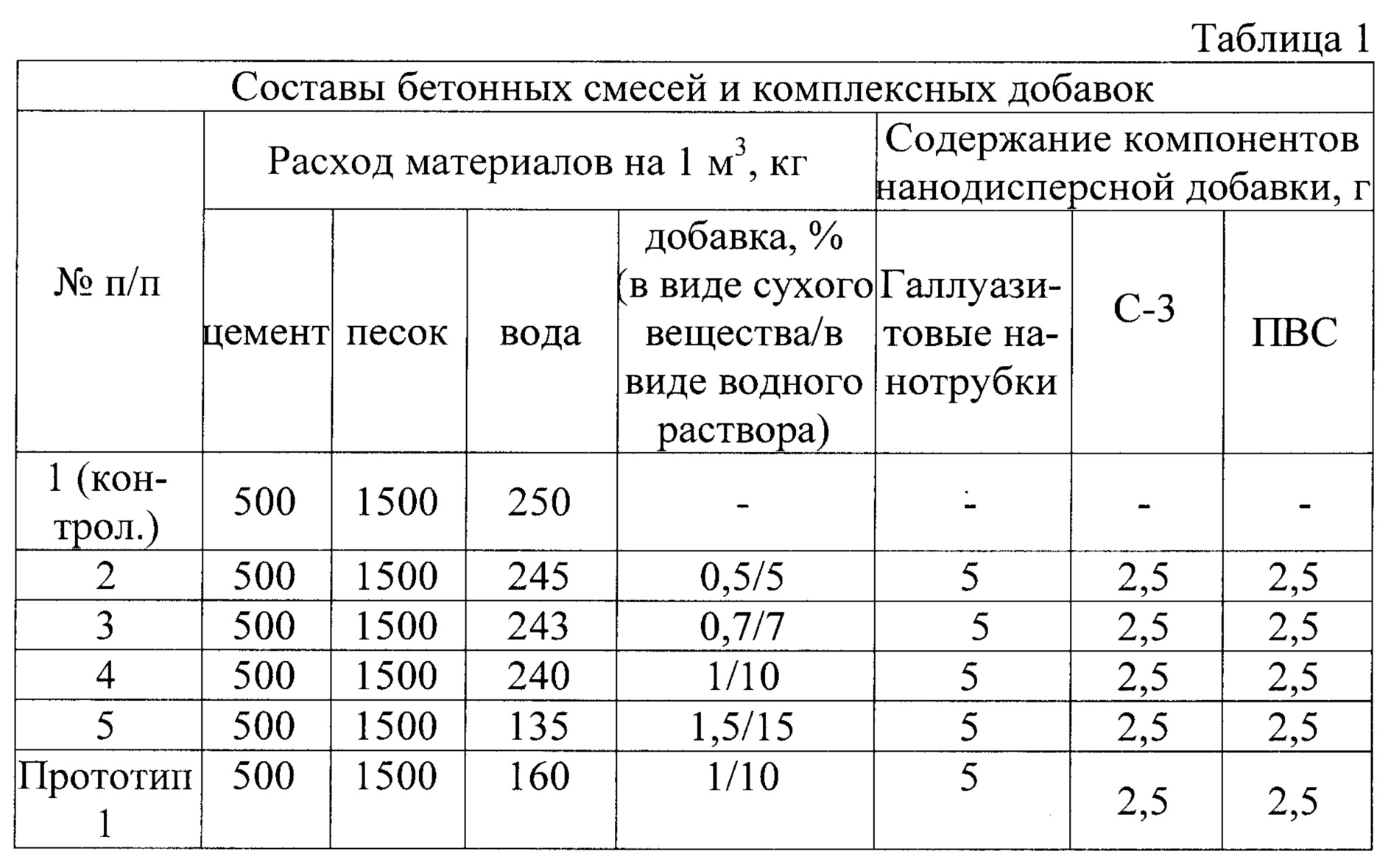

В связи с этим, интерес представляет количество компонентов в единице объема раствора, т.е. в 1 м3. С учетом рекомендуемых пропорций для разных марок можно определить количество компонентов в объемных и весовых единицах. Их расход при использовании цемента марки М400 приведен в табл.1.

Их расход при использовании цемента марки М400 приведен в табл.1.

Таблица 1. Количество ингредиентов в 1 м3 бетона по маркам.

| Марка | Портланд цемент,кг | Гравий, кг | Песок, кг | Вода, л |

| М100 | 183 | 1282 | 870 | 92 |

| М150 | 235 | 1270 | 855 | 110 |

| М200 | 286 | 1265 | 795 | 131 |

| М250 | 332 | 1260 | 750 | 155 |

| М300 | 382 | 1250 | 705 | 170 |

| М350 | 428 | 1200 | 660 | 225 |

Пересчет весовых единиц в объемные легко производятся по плотности материала при насыпании. Ее средние значения составляют: цемент М400 – 1200 кг/м3, песок – 1400 кг/м3, щебень – 1500 кг/м3.

Ее средние значения составляют: цемент М400 – 1200 кг/м3, песок – 1400 кг/м3, щебень – 1500 кг/м3.

Блок: 6/10 | Кол-во символов: 942

Источник: https://krasnyjdom.com/fundament/proporcii-betona.html

Количество компонентов на куб

Как мы уже знаем, главные компоненты для приготовления бетона вода, песок и щебень. Чтобы приготовить соответствующую консистенцию смеси следует соблюдать пропорции.

Для получения 1-м3 бетонного раствора понадобится следующее количество материалов, представленное в таблице

Приблизительные пропорции для формирования 1-м3 бетона

| Марка цемента | Вода (л.) | ПГС (кг.) | Щебень (кг.) |

| М 400 | 205 | 661 | 1000 |

| М 300 | 205 | 698 | 1055 |

| М 200 | 185 | 751 | 1135 |

| М 100 | 185 | 780 | 1177 |

Если приготовлением раствора занимаетесь впервые, то первоначально приготовьте пробный вариант. Когда песок влажный, лучше использовать меньше воды, чем указано.

Когда песок влажный, лучше использовать меньше воды, чем указано.

Ориентируясь на указанные данные можно приготовить необходимый бетонный раствор самостоятельно.

Блок: 7/7 | Кол-во символов: 742

Источник: http://poznaibeton.ru/beton/proporcii-betona.html

Кол-во блоков: 21 | Общее кол-во символов: 30035

Количество использованных доноров: 8

Информация по каждому донору:

- https://www.forumhouse.ru/journal/articles/8946-proverennye-recepty-betona-samomesa-raspechatai-i-polzuisya: использовано 3 блоков из 5, кол-во символов 6888 (23%)

- https://krasnyjdom.com/fundament/proporcii-betona.html: использовано 4 блоков из 10, кол-во символов 4039 (13%)

- https://kvartirnyj-remont.com/proporczii-betona-dlya-fundamenta.html: использовано 2 блоков из 6, кол-во символов 5980 (20%)

- https://building-plot.ru/stroitelstvo/proporcii-betona-dlya-fundamenta.html: использовано 3 блоков из 6, кол-во символов 5670 (19%)

- https://o-remonte.

com/sostav-i-proporcii-betona-dlya-fundame/: использовано 1 блоков из 5, кол-во символов 854 (3%)

com/sostav-i-proporcii-betona-dlya-fundame/: использовано 1 блоков из 5, кол-во символов 854 (3%) - https://OsnovaPodDom.ru/vse-o-fundamentah/betonirovanie/proportsii: использовано 1 блоков из 6, кол-во символов 1049 (3%)

- http://poznaibeton.ru/beton/proporcii-betona.html: использовано 2 блоков из 7, кол-во символов 2314 (8%)

- https://www.calc.ru/Proportsii-Betona.html: использовано 2 блоков из 3, кол-во символов 3241 (11%)

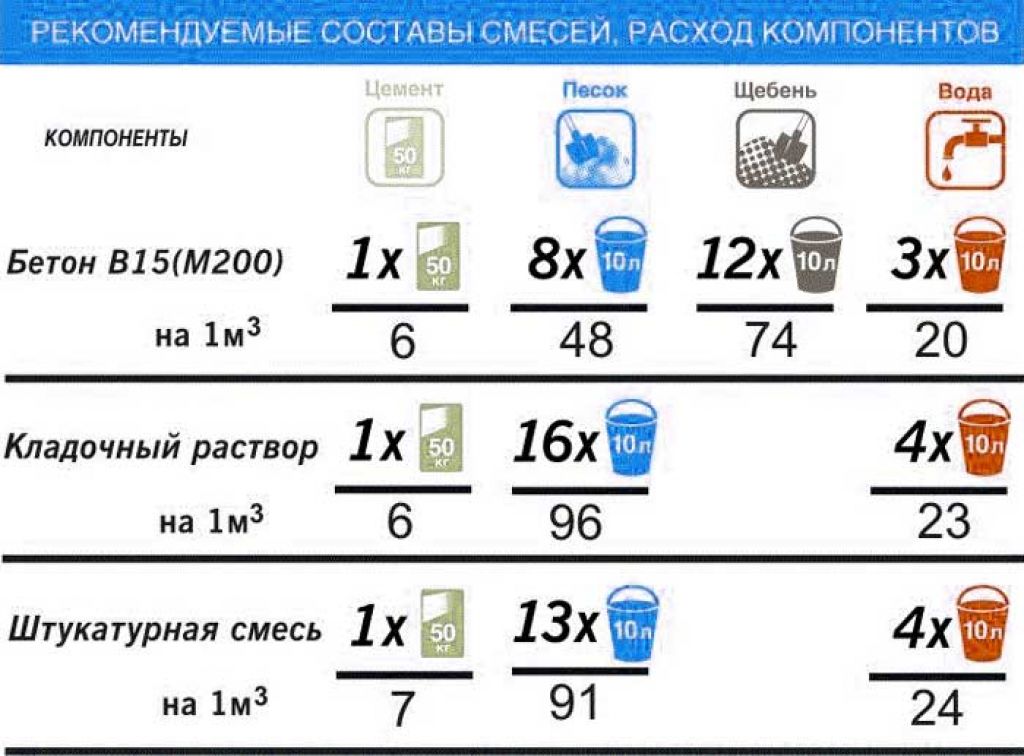

Пропорции бетона в вёдрах для бетономешалки

При больших объёмах бетонной смеси её приготовление осуществляется в бетономешалках. Гораздо удобнее загружать агрегат определёнными порциями, например, при помощи обычного ведра, сообразно обозначенной марке бетона. Если знать необходимые пропорции компонентов рабочей смеси, можно быстро и точно приготовить её для замешивания.

Основные компоненты для приготовления бетонной смеси

Для качественных бетонных работ раствор должен включать в себя:

- Цемент.

- Щебень.

- Песок.

- Пластификаторы.

- Вспомогательные вещества.

- Ну и вода. Без неё никуда.

Пропорции бетона в вёдрах для бетономешалки необходимо рассчитывать относительно всех его компонентов, включая и воду. Многое определяется также и объёмом имеющейся бетономешалки: для частного применения достаточно агрегата объёмом 100…150 л. В дальнейшем именно на такие объёмы и будут высчитываться необходимые пропорции компонентов.

Цемент – основная составляющая часть рабочего раствора, определяющая последующую прочность бетона. Для заливки применяют портландцемент марок М300, М400 или М500 (более качественный портландцемент используется лишь при возведении многоэтажных или больших промышленных зданий). При этом решающее значение имеет свежесть продукта. Впрок купленный цемент со временем снижает свои прочностные показатели, и гораздо хуже связывается с остальными компонентами, особенно, если хранился в неподготовленном для этого месте. Не самый лучший вариант также – приобрести материал, срок производства которого составляет три месяца и более.

Не самый лучший вариант также – приобрести материал, срок производства которого составляет три месяца и более.

Щебень является основным заполнителем. Размер его рабочих фракций зависит от последующего использования бетонной смеси. Для закладки фундамента подойдёт щебень более крупных фракций – 40…130 мм, для возведения стен потребуется более мелкий щебень: 10…40 мм. С увеличением размера частиц щебня его объём в ведре уменьшается, но – без ущерба для прочности — уменьшается также и суммарный расход рабочего раствора, что используется при закладке более мощных фундаментов. В зависимости от марки раствора соотношение пропорций щебня к цементу колеблется в пределах 5:1…7:1.

Песок тоже предназначен для заполнения, но, в отличие от щебня, он является более пластичным материалом, а потому решающим является чистота песка. Недопустимо применять песок, в котором имеются видимые органические вещества. Лучше всего использовать чистый речной песок или кварцевый песок (легко отличить по блестящим кристаллическим вкраплениям в общей массе). Песок не должен быть слишком мелким: эксперты советуют использовать материал с минимальным размером отдельных зёрен не менее 3 мм. С увеличением удельного количества песка, качество бетонного раствора снижается. Поэтому оптимальными являются пропорции песка к цементу в диапазоне 3,5:1…5:1. Иногда допускается вместо песка применять измельчённый гравий.

Песок не должен быть слишком мелким: эксперты советуют использовать материал с минимальным размером отдельных зёрен не менее 3 мм. С увеличением удельного количества песка, качество бетонного раствора снижается. Поэтому оптимальными являются пропорции песка к цементу в диапазоне 3,5:1…5:1. Иногда допускается вместо песка применять измельчённый гравий.

Состав воды, как ни странно, тоже определяет качество бетона. Например, вода, из минеральных источников будет иметь повышенный процент солей, которые в итоге ухудшают работоспособность бетонного раствора. С осторожностью необходимо использовать воду из колодцев с глиняным основанием: даже природная фильтрация воды не гарантирует полное отсутствие взвешенных глиняных частиц. Поэтому лучше всего использовать обычную техническую воду из водопроводной сети, а при её отсутствии использовать только хорошо отстоенную воду. Количество частей воды на часть цемента определяется конечной маркой готовой бетонной смеси, и составляет:

- Для цемента марки М300 – 0,5:1;

- Для цемента марки М400 – 0,56:1;

- Для цемента марки М500 – 0,62:1.

При этом с увеличением марки бетона общее количество воды следует уменьшать.

Пластификаторы придают рабочему раствору либо повышенную вязкость, либо улучшают текучесть состава. При этом соответственно корректируется и количество добавляемой в бетономешалку воды. Применение пластификаторов позволяет существенно увеличить качество возведения стен и фундамента. Данный компонент можно приготовить и самостоятельно. Для этого берут 100…150 мл жидкого мыла на ведро цемента, а затем добавляют такое же количество гашёной извести. В итоге схватывание смеси происходит равномернее, а поверхность получается более гладкой и качественной.

Вспомогательные компоненты в рабочей смеси необходимы тогда, когда укладка бетона происходит в особых климатических условиях (например, при пониженных температурах). Для усиления прочности фундамента в состав смеси иногда вводят также армирующую составляющую — полипропиленовое волокно. Его, впрочем, укладывают уже в процессе заливки самого раствора.

Расчёт пропорций компонентов бетонного раствора

Поскольку вёдра у каждого хозяина – разные (от 5 до 15 л), в дальнейшем указывается только весовое содержание требуемых составляющих. Зная объём ёмкости, все необходимые пропорции бетона в вёдрах для бетономешалки определить несложно, важно лишь знать, какая конечная марка бетона необходима.

Подобный способ расчёта необходимого количества компонентов применяется в тех ситуациях, когда заливка смеси производится поэтапно (причём соответственно объёму емкости имеющейся в наличии бетономешалки), а сам процесс не занимает много времени.

Наиболее ходовой и востребованной маркой бетона считается марка М400. При этом предполагается, что замес и укладка рабочей смеси будет выполняться при нормальных климатических условиях (относительная влажность в пределах 60…75%, температура +15…+25°С).

С учётом рекомендованных выше соотношений данные по необходимым пропорциям и количеству компонентов в расчёте на 1 м3 бетонной смеси сведены в таблицу:

| Марка цемента | Объём воды, л | Объём песка/мелкого гравия, кг | Объём щебня, кг | Выход готовой смеси на ведро цемента, л |

| М200 | 200 | 660 | 1000 | 37 |

| М300 | 200 | 700 | 1055 | 49 |

| М400 | 185 | 750 | 1135 | 65 |

При указанных в таблице соотношениях итоговая смесь будет обладать прочностными характеристиками, примерно соответствующими бетону марки В20.

Для того, чтобы перевести в литры (вёдра) указанное в таблице количество твёрдых компонентов бетонной смеси, можно руководствоваться следующей информацией (относится к строительным вёдрам объёмом 12 л):

- Весовое количество цемента, кг – 15,5;

- Весовое количество песка, кг – 19…20;

- Весовое количество щебня, кг – 14…17,5;

- Весовое количество гравия, кг — 16…17.

Таким образом, в 1 м3 бетонного раствора марки, близкой к В20, должно содержаться 320…340 кг цемента марки М400, 400…430 кг песка, 320…380 кг щебня или 350… 370 кг гравия.

Для вёдер с другой ёмкостью указанные значения пропорционально пересчитываются. Для пересчёта объёмных параметров в весовые можно пользоваться следующими примерными соотношениями (как и в предыдущем случае пропорции приведены из расчёта на ведро 12 л):

- Цемент – 18 кг;

- Песок – 18,2…18,5 кг;

- Щебень мелкий – 16,7…17 кг;

- Щебень крупный – 2…2,5 кг;

- Гравий – 19 кг.

Пропорции бетона в вёдрах для бетономешалки обязательно изменяют для первого замеса смеси в устройстве – увеличивают в среднем на 10%, чтобы исключить последующее прилипание компонентов к боковым стенкам. При последующих загрузках пропорции смеси устанавливаются обычным образом.

Если к бетонному раствору не предъявляется каких-то особых требований, укладку компонентов при помощи строительного ведра можно выполнять и по упрощённой пропорции: на ведро цемента полведра воды, два ведра песка и четыре ведра щебня. Пластификатор (или его компоненты) добавляется уже в хорошо размешанную рабочую смесь, после чего бетономешалку необходимо включить ещё на несколько минут.

Как сделать бетон в Minecraft

11 мая 2021 г.

Как сделать бетон в Minecraft.

Бетон — это твердый блок, который чрезвычайно полезен для строительства в Minecraft. Это прочный, невоспламеняющийся материал, обладающий большей твердостью, чем камень и различные другие блоки. Поскольку он также доступен во всех 16 обычных цветах красителей, это хороший материал для украшения здания или добавления цвета к конструкции.

Учитывая его полезные свойства и универсальность, вы можете захотеть приобрести много бетона, и лучше всего иметь различные варианты цвета.Однако бетон нельзя найти в окружающей среде, и вместо этого его необходимо создать. В этой статье мы рассмотрим, как сделать бетон в Minecraft, чтобы у вас никогда не было недостатка в материале.

Как делается бетон в Minecraft.

Во-первых, важно понять, как именно формируются бетонные блоки в Minecraft. Проще говоря, это происходит, когда бетонный порошок вступает в контакт либо с блоком источника воды, либо с блоком текущей воды. По сути, это означает, что для создания бетона в Minecraft вам понадобится как бетонный порошок, так и источник воды.

Также важно подчеркнуть, что бетон не может образовываться при контакте с некоторыми типами воды в игре, включая бутылки с водой, котлы и дождь, так что вам нужно помнить об этом.

Для добычи бетона требуется кирка. Если его добыть без кирки, то ничего не выпадет.

Как сделать бетонный порошок в Minecraft.

Как уже говорилось ранее, первым шагом к производству бетона в Minecraft является получение бетонного порошка. Вы можете изготовить бетонный порошок, если у вас есть необходимые материалы, а именно: четыре блока песка, четыре блока гравия и цвет красителя по вашему выбору.Получив их, выполните следующие простые действия:

1. Откройте меню крафта.

2. Используя сетку, соедините четыре блока песка, четыре блока гравия и один краситель по вашему выбору. Эти элементы можно вставлять в сетку в любом порядке, и вы все равно получите тот же результат.

3. Завершите процесс изготовления, чтобы получить бетонный блок из порошка. Полученный блок бетонного порошка будет того же цвета, что и краситель, который вы использовали в процессе крафта.

Как сделать бетон в Minecraft.

Как превратить бетонный порошок в бетон в Minecraft?

Когда у вас есть бетонный порошок, следующим шагом будет превращение его в бетон, а для этого требуется контакт бетонного порошка с водой. Точнее, он должен соприкасаться с проточной водой или блоком источника. Основной процесс превращения бетонного порошка в бетонные блоки выглядит следующим образом:

Как сделать бетон в Minecraft:

1.Создайте бетонный порошок, как описано в разделе выше.

2. Поместите бетонный порошок в проточную воду или рядом с ней или в блок источника воды. Если вы бросите бетонный блок в воду, он затвердеет при контакте. Вы также можете поместить блок бетонного порошка туда, где хотите, а затем использовать ведро воды на блоке, чтобы превратить его в бетон.

3. Полученный бетонный блок будет того же цвета, что и бетонный блок.

СОВЕТ 1. Вы можете просто нанести бетонный порошок на конструкцию или конструкцию в нужном месте, а затем превратить его в бетон с помощью воды на более позднем этапе.

СОВЕТ 2: Вы можете «поднять столб», используя бетонный порошок, затем использовать ведро с водой наверху, а затем просто разбить его сверху вниз.

СОВЕТ 3: В версии JAVA: Держите бетонный порошок в левой руке, затем одновременно нажмите обе кнопки мыши. Это поместит блок левой рукой, и вы сможете добывать его правой рукой.Удерживание кнопок автоматически повторяет процесс.

Как сделать бетон в Майнкрафте — Полное видео.

Пошаговое руководство по изготовлению бетона в Minecraft смотрите в этом видео. Однако стоит отметить, что больше нет необходимости размещать предметы в меню крафта точно так, как в видео.

Как превратить бетонный порошок в бетон в Minecraft — быстрая версия.

Посмотрите это видео, чтобы узнать, как быстро добыть много бетона.

Как сделать белый бетон в Minecraft.

На этом этапе стоит более подробно рассмотреть, как сделать бетонные блоки нужного вам цвета. Чтобы сделать это немного проще, следующие шаги расскажут вам, как сделать белый бетон в Minecraft, и первым шагом будет получение белого красителя.

Белую краску можно получить в меню крафта, достаточно просто добавить в сетку одну костную муку или один ландыш.Затем вы должны убедиться, что переместили белую краску в свой инвентарь. Оттуда вы можете использовать это как часть процесса создания бетонного порошка. Делается это следующим образом:

Делается это следующим образом:

1. Откройте меню крафта.

2. Добавьте в сетку четыре блока песка, четыре блока гравия и белый краситель. Эти предметы можно добавлять в любой из квадратов и в любом порядке, поэтому вам не нужно беспокоиться о правильном размещении.

3. Получив бетонный порошок, введите его в контакт с водой, чтобы он затвердел в виде белого бетона.

Рецепт белого бетона Minecraft: поместите гравийный песок и белую краску, как показано на рисунке.Как сделать черный бетон в майнкрафте.

Рецепт крафта черного бетонного порошка в Minecraft:

- В меню крафта, чтобы сделать черный бетонный порошок, просто вставьте 4 песка, 4 гравия и 1 черный краситель в сетку крафта 3×3.

- Важно, чтобы песок, гравий и черный краситель располагались в этом узоре.

- В первом ряду: 1 черный краситель в первом ящике, 1 песок во втором ящике и 1 песок в третьем ящике.

- Во втором ряду положите 1 песок в первый ящик, 1 песок во второй ящик и 1 гравий в третий ящик.

- В третьем ряду положите 3 гравия.

- Когда у вас есть черный бетонный порошок, дайте ему контакт с водой, чтобы он затвердел как черный бетон.

СОВЕТ. Вы можете использовать красный песок вместо песка, чтобы сделать черный бетонный порошок во многих версиях Minecraft, но вы по-прежнему не можете использовать красный песок на ПК/Mac.

Рецепт черного бетонного порошка Minecraft: поместите гравий, денд и черную краску в меню крафта.Как сделать другие цвета бетона.

Вы также можете делать бетонные блоки различных цветов, включая следующие варианты красителя для бетона:

- Красный бетон Рецепт Minecraft.

- Оранжевый Рецепт Майнкрафт.

- Желтый Рецепт Майнкрафт.

- Зеленый рецепт Minecraft.

- Лайм Рецепт Майнкрафт.

- Голубой Рецепт Minecraft.

- Голубой Рецепт Minecraft.

- Синий Рецепт Майнкрафт.

- Фиолетовый рецепт Minecraft.

- Пурпурный Рецепт Майнкрафт.

- Розовый рецепт Minecraft.

- Коричневый Рецепт Minecraft.

- Черный рецепт Minecraft.

- Серый Рецепт Minecraft.

- Светло-серый Рецепт Minecraft.

- Белый рецепт Minecraft.

Рецепты смотрите в таблице красителей ниже.

Краску можно получить с помощью крафта, плавки или торговли. Главное каждый раз помнить, что вам нужно будет использовать соответствующий краситель при изготовлении исходного бетонного порошка.После того, как вы это сделаете, вы превратитесь в бетон с помощью воды.

Красители можно получить разными способами, в том числе с помощью крафта и плавки. Возможно, вам придется найти точный процесс создания каждого цвета красителя. Кроме того, некоторые красители также можно получить у бродячих торговцев.

Когда у вас будет нужный цвет краски, используйте его вместе с четырьмя блоками гравия и четырьмя блоками песка, чтобы создать бетонный порошок. Затем просто введите его в контакт с водой, чтобы создать бетон.

В Minecraft Bedrock Edition бетон использует следующие значения данных:

Это все различные цвета бетона, которые вы можете создать в Minecraft.Как получить бетон с помощью команды /Give.

Наконец, если вы играете в Java Edition Minecraft, команда /give поддерживается в версиях от 1.13 до 1.17. Команда для ввода выглядит следующим образом:

/give @p [color]_concrete 1

Раздел [color] командной строки должен быть заменен цветом бетона, который вы хотите получить.

Так, например, /give @p white_concrete 1 даст вам один блок белого бетона, тогда как /give @p black_concrete 1 даст вам один блок черного бетона и так далее.

Заключительные мысли.

Бетон — один из самых универсальных и полезных твердых блоков в Minecraft, и научиться его делать может быть необходимо для строительства. К счастью, процесс создания бетона относительно прост, а использование красителя в процессе крафта также позволяет легко производить блоки разных цветов.

Создание бетона в игре требует, чтобы вы сначала сделали бетонный порошок, и это можно сделать, используя выбранный вами краситель, четыре блока гравия и четыре блока песка. Оттуда просто введите порошок в контакт с водой, чтобы сделать бетон.

Рецепт бесцементного бетона связывает песок с помощью спирта

Бетон является наиболее часто используемым строительным материалом в мире, но, к сожалению, цемент, используемый для его изготовления, имеет значительный углеродный след. Теперь ученые из Токийского университета создали альтернативу без цемента, которая напрямую связывает частицы песка с помощью реакции между спиртом и катализатором.

Бетон состоит из заполнителя, обычно песка и гравия, и цемента, который действует как клей, скрепляя все это вместе. Портландцемент является наиболее распространенным типом, но его производство довольно неблагоприятно для окружающей среды: при высоких температурах нагрева и дегазации известняка на каждый килограмм цемента выделяется около 1 кг (2,2 фунта) углекислого газа. Учитывая, сколько материала производится каждый год, на производство цемента приходится около восьми процентов глобальных выбросов CO2.

Учитывая, сколько материала производится каждый год, на производство цемента приходится около восьми процентов глобальных выбросов CO2.

Имея это в виду, ученые работают над более экологичными альтернативами, чаще всего заменяя цементом отходы, такие как летучая зола или сталелитейный шлак. Но для нового исследования исследователи разработали новый рецепт, который напрямую связывает частицы песка вместе.

«Исследователи могут производить тетраалкоксисилан из песка с помощью реакции со спиртом и катализатором, удаляя воду, которая является побочным продуктом реакции», — говорит Юя Сакаи, ведущий автор исследования. «Наша идея заключалась в том, чтобы оставить воду для превращения реакция туда и обратно от песка к тетраалкоксисилану, чтобы связать частицы песка друг с другом.