Бетон состав пропорции | состав бетона для фундамента СтройПомощник

Бетон является наиболее распространенным материалом, который используется в строительстве. Наиболее часто его используют для создания фундамента под здание. От того какие качества и какие пропорции имеет бетон, напрямую зависят эксплуатационные характеристики фундамента, такие как морозоустойчивость, теплопроводность, влагостойкость и прочность. В данной статье мы рассмотрим наиболее оптимальные пропорции бетона, его составляющие, их выбор, способы приготовления и заливки бетона.

Бетонные фундаменты бывают трех типов:

- Ленточный.

- Плитный.

- Столбчатый.

Нужно отметить, что каждый выбирается в зависимости от конкретных условий применения. Чтобы было понятно, когда использовать каждый тип, нужно указать на их функции, которые они обеспечивают.

Ленточный

Ленточный фундамент” width=”300″ height=”216″ />

Такой тип фундамента используется для тяжелостенных зданий. Обычно стены таких зданий выполняются из кирпича, бетона, камня, дерева и т. д. Такой фундамент устанавливается по всему периметру здания. Глубина заложения будет зависеть от рассчитанной массы, которую имеет конструкция. Также нужно учитывать, чтобы фундамент укладывался на такую глубину, которая больше глубины промерзания грунта.

Обычно стены таких зданий выполняются из кирпича, бетона, камня, дерева и т. д. Такой фундамент устанавливается по всему периметру здания. Глубина заложения будет зависеть от рассчитанной массы, которую имеет конструкция. Также нужно учитывать, чтобы фундамент укладывался на такую глубину, которая больше глубины промерзания грунта.

Плитный

Характерно использование, когда почва имеет неустойчивое состояние. А также в тех случаях, если грунт имеет водные пороги. Обычно такой фундамент имеет монолитную структуру, которая устанавливается по всему периметру здания в виде цельной плиты. Такой тип фундамента значительно повышает затраты на бетон. Поэтому в этом случае, ваши расходы на строительство будут значительно превышены.

Столбчатый фундамент

Его используют в тех случаях, когда общая конструкция имеет маленькую нагрузку на основание. Характерной особенностью такого фундамента является то, чтобы все столбики устанавливают в местах, которые создают нагрузку. Такой тип фундамента лучше всего использовать в случае, если в регионе наблюдается нестабильное движение почвы. Также такой фундамент можно использовать для регионов, в которых наблюдается высокая глубина промерзания грунта.

Также такой фундамент можно использовать для регионов, в которых наблюдается высокая глубина промерзания грунта.

Теперь, когда мы указали типы, поговорим о количестве бетона, которое нужно, для строительства фундамента.

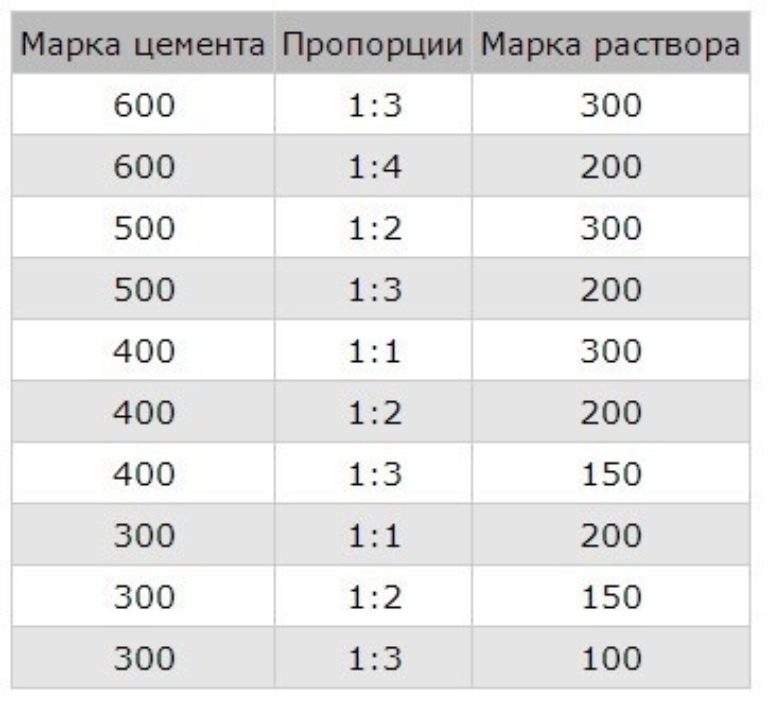

«Народная» технология

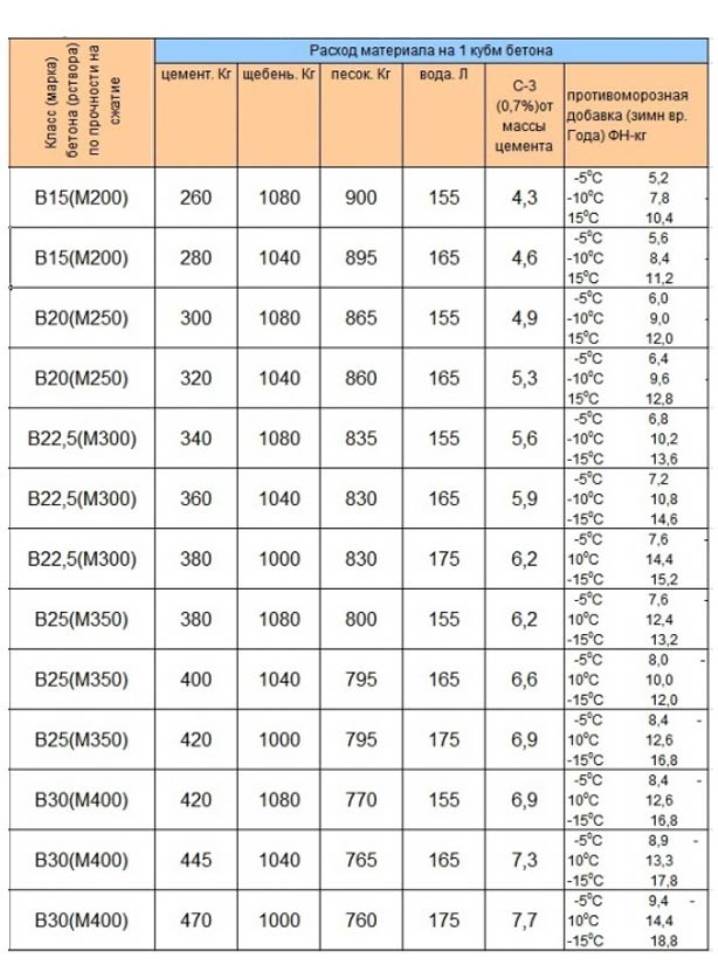

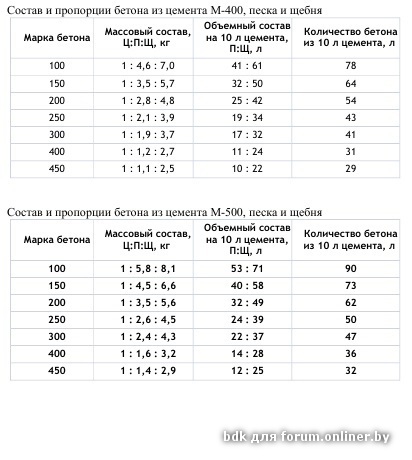

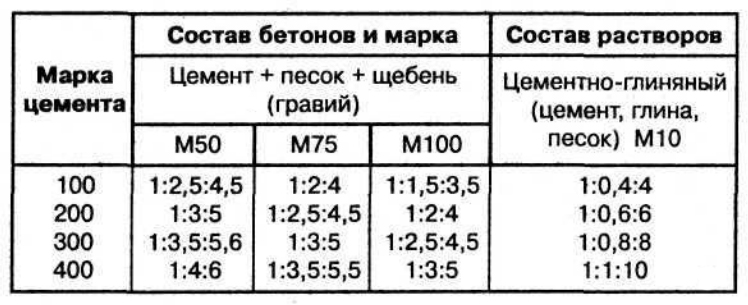

Примерное соотношение цемента и песка для наиболее часто встречающихся марок цемента.

Многие не особо задумываются, какой раствор нужен для стяжки пола. …И залитый пол выполняет свои функции. Для этого:

- Мешают смесь любым способом (бетономешалка, дрель с насадкой-миксером, вручную в ванне и т.д.). Берут примерно от 1 до 3 частей любого песка (строительного, отсева или обычного речного), добавляют 1 часть цемента (самый распространённый М-400 либо по классу прочности В30). Перемешивают сначала на сухую.

Перемешивание раствора.

- Затем добавляют воды (около 1 – 2 частей) и мешают до получения однородной массы консистенции густой сметаны. Воду добавляют ситуационно. Дело в том, что точно определить количество воды возможно только методом проб.

Тут влияет какой песок используется (влажность, фракция, состав), микроклимат, где проводятся работы (температура, влажность). Также от микроклимата и скорости использования полученного раствора рекомендуется и консистенцию готовить – более густую или более жидкую. Если говорить точнее, то на конечный результат влияет водоцементное соотношение в растворе, но в «народной» технологии обычно такими нюансами пренебрегают.

Тут влияет какой песок используется (влажность, фракция, состав), микроклимат, где проводятся работы (температура, влажность). Также от микроклимата и скорости использования полученного раствора рекомендуется и консистенцию готовить – более густую или более жидкую. Если говорить точнее, то на конечный результат влияет водоцементное соотношение в растворе, но в «народной» технологии обычно такими нюансами пренебрегают.Чем быстрее использовать раствор, тем лучше.

- Вываливают полученную смесь на место и выравнивают.

- Оставляют стяжку крепнуть. До передвижения по ней не менее суток, хотя этим частенько пренебрегают и начинают осторожно ходить через несколько часов. Иногда, в жаркую погоду стяжку дополнительно смачивают, чтобы бетон хорошо твердел.

Однако такая примерная технология не гарантирует прочность пола, отсутствие растрескивания и прочее. С большим количеством цемента раствор прочнее, но быстрее сохнет и его трудней ровнять и итоговое качество ухудшается. Увеличивая же количество песка, увеличивают время схватывания, но уменьшается итоговая прочность. Таким образом, варьируя «на глаз», можно существенно ошибиться. Лучше придерживаться рекомендаций, приводимых специалистами. Но это «народная» технология без особых требований.

Увеличивая же количество песка, увеличивают время схватывания, но уменьшается итоговая прочность. Таким образом, варьируя «на глаз», можно существенно ошибиться. Лучше придерживаться рекомендаций, приводимых специалистами. Но это «народная» технология без особых требований.

Как замесить бетон вручную: пропорции

Для его приготовления надо всего четыре, не являющихся дефицитом компонента, а как правильно соблюсти пропорции в цементном растворе известно почти всем.

В состав бетона входит:

Мастер советует Задать вопрос При приготовлении бетона я ещё добавляю специальное, строительное жидкое мыло. Такое мыло продаётся недорого в строительных магазинах. Достаточно 100-150 мл. на замес и раствор станет эластичнее и крепче. Жидкое мыло смягчает воду, обволакивает компоненты и не даёт им осесть.

Выбор материалов

Фундамент — несущая часть любой постройки. Чтобы сделать его устойчивым к различным нагрузкам нужно правильно выбрать состав бетона для его заливки. В этом случае его сопротивление к нагрузкам на сжатие будет достаточным, а значит, сможет выдержать давление всего дома. Выпускаются различные марки бетона, потому существует несколько вариантов составов. Какой из них выбрать для заливки фундамента? Отвечать на данный вопрос нужно с учетом двух факторов:

В этом случае его сопротивление к нагрузкам на сжатие будет достаточным, а значит, сможет выдержать давление всего дома. Выпускаются различные марки бетона, потому существует несколько вариантов составов. Какой из них выбрать для заливки фундамента? Отвечать на данный вопрос нужно с учетом двух факторов:

- Особенностей строения (количества этажей, веса, размера подвального помещения).

- Особенности грунта на участке.

Выбор состава с учетом первого фактора производится следующим образом:

- М 150 применяется для заливки оснований под каркасные и щитовые строения.

- Под легкие дома из бревна и бруса выбирается М 200.

- М 300 под блочные и кирпичные постройки.

Зависимость от особенностей участка следующая. Чем сложнее на участке грунт, тем выше марку бетона необходимо выбирать. Так, для скального грунта вполне достаточно приготовить раствор М 150. Для суглинистого грунта подойдет состав М 200.

Видео

Видео о том, как сделать бетон, а также пропорции в ведрах.

Компоненты и свойства бетонной смеси

Упрощая сложную техническую информацию, разделим составляющие бетонного раствора на две группы, это:

- Каменный скелет, сложенный из минеральных элементов, то есть, из песка в качестве мелкофракционного заполнителя и его крупного собрата — щебня или гравия. Данная группа отвечает за несущую способность заливаемого основания, именно она воспринимает все виды предстоящих нагрузок. Ее доля в растворе 70-80%, потому к разряду заполнителей щебень с песком относят совершенно напрасно.

- Активная группа – цементный гелеобразный клей, соединяющий «сыпучие» элементы в монолит. Формируется он в результате взаимодействия цементного порошка и воды. Несмотря на незначительное по сравнению с каменной составляющей содержание 20-30%, данная группа играет центральную роль, определяет прочность молекулярных связей, влияет на пористость и на размер усадки.

Грамотно подобранный состав бетона для фундамента обеспечит необходимую прочность подземной конструкции, ее способность противостоять давящим сверху нагрузкам и действующим снизу сезонным подвижкам грунта.

Марки бетона и факторы выбора

Прочностные характеристики будущего основания зависят от класса бетонного раствора, то есть, от способности заливаемой конструкции сопротивляться сжатию. Данный параметр обозначается литерой B с цифрой, указывающей усредненное значение прочности с 13% запасом. В частном малоэтажном строительстве вместо класса по старинке учитывается марка бетона для фундамента. Это устаревшая, но более привычная величина М. Проставленные рядом с ней цифры повествуют о том, сколько кг может давить на 1 см² затвердевшего бетона без разрушительных последствий.

Без лишних премудростей можно понять: чем больше число-коэффициент рядом с М или B, тем тверже и надежней будет заливаемое основание. Правда, цена готовой смеси или отдельных компонентов тоже будет выше. Потому и не рекомендуют слишком увлекаться сверхпрочными составляющими, применяемыми для сооружения бункеров или гидростанций, но и о мнимой экономии нужно забыть во имя длительной службы бани.

Выбирают марку бетона, исходя из следующих условий:

- тип подземной конструкции и прилегающего к ней цоколя, наличие подвальных помещений;

- приблизительно (с запасом) или точно рассчитанная нагрузка на возводимый фундамент;

- геологические характеристики участка.

Учитывая прогнозируемые нагрузки, зависящие от веса строения, рекомендуют следующие марки бетона для строительства фундамента:

- М200 для сборно-щитовых построек;

- М250 для брусовой или бревенчатой бани без мансардного этажа;

- М300 для строения из пенобетонных, газосиликатных, керамзитобетонных блоков;

- М350 для одноэтажного кирпичного здания;

- М400 считается «крайней мерой», применимой в случае строительства тяжелого двухэтажного сооружения из кирпича.

В пределах указанных марок разница стоимости за куб будет варьировать незначительно, но превышать ее нет особого смысла. Занижать не нужно ради прочности, лучше пусть будет запас, особенно если предполагается эксплуатировать обустроенный подвал. Дело в том, что прочность напрямую связана с плотностью, а в плотном монолите меньше пор. Чем меньше пор, тем меньше возможности у грунтовой влаги проникнуть через стенки подвала. Кстати, отследить тенденцию можно по маркировке бетона. Наглядно видно по цифрам-коэффициентам, у бетонов с высокой маркой меньше водопроницаемость.

Наглядно видно по цифрам-коэффициентам, у бетонов с высокой маркой меньше водопроницаемость.

Ориентируясь на геологическую специфику участка, марку бетона подбирают так:

- М150, если незаглубленное основание будет опираться на скальный грунт;

- М200, если вмещающими фундамент грунтами будут пески, а зеркало грунтовых вод, то есть их уровень даже в весенне-осенние «приливы» не будет достигать глубины промерзания;

- М250-300, если баня возводится на песках, щебенистых, гравийных отложениях с высоким уровнем грунтовой воды. Причем заглубить фундамент нужно будет min на 20 см ниже отметки промерзания;

- М350, если основание под баню возводится над пучинистыми, склонными к сезонным подвижкам глинистыми грунтами. При сложных геологических условиях легковесность постройки – совсем не повод экономить на бетоне. Лучше подстраховаться и залить раствор М350. К тому же у него и морозостойкость, и срок эксплуатации больше почти в двукратном размере.

Обратите внимание, что на участках с «высокой» грунтовой водой, но с надежным естественным основанием можно не увеличивать М бетона с целью защиты конструкции от воды, если полностью покрыть подземную часть конструкции гидроизоляцией.

Подсчитайте предварительно, что дешевле обойдется: использование дешевой марки бетона для ленточного фундамента заглубленного типа с полной гидроизоляцией подземного сооружения или приобретение несколько более дорогого материала без нанесения жидкой резины по всей поверхности.

Пропорции компонентов для заливки фундамента

Способ приготовления цементных растворов

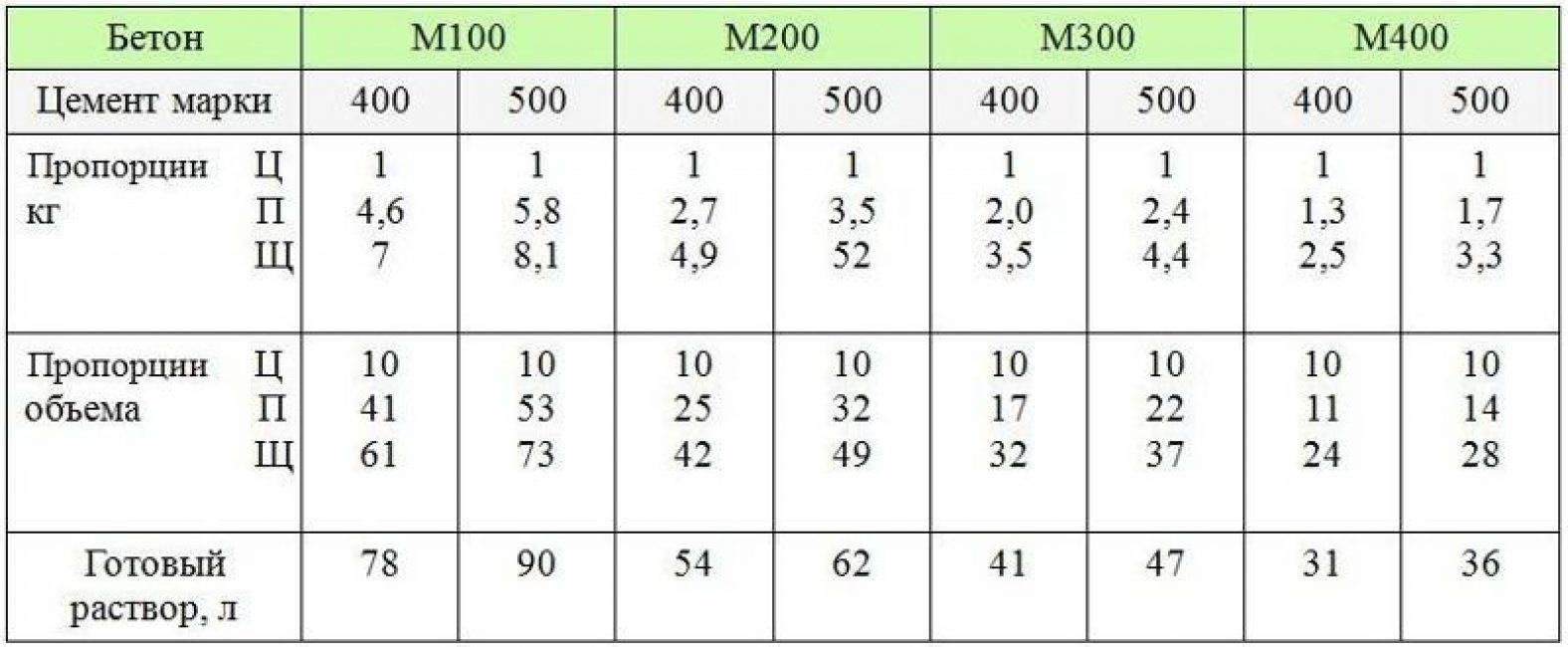

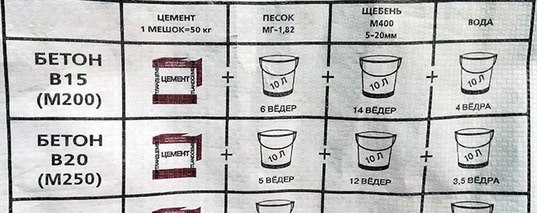

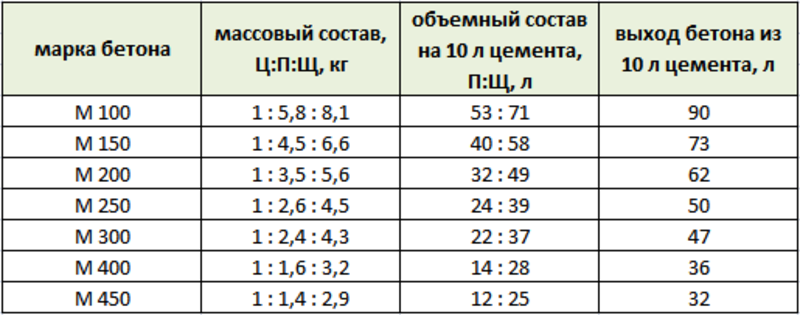

Для застройщика важно знать, какое соотношение вёдер песка, цемента и щебня нужно заложить в ёмкость для приготовления смеси, чтобы получить бетон определённой марки.

При замесе вручную потребуется определённое количество вёдер компонентов раствора. Миксеры имеют объём приёмной ёмкости 100 л и более. При заливке фундамента нужно ясно понимать, сколько вёдер компонентов требуется заложить в бетономешалку, чтобы получить на выходе нужное количество вёдер бетона.

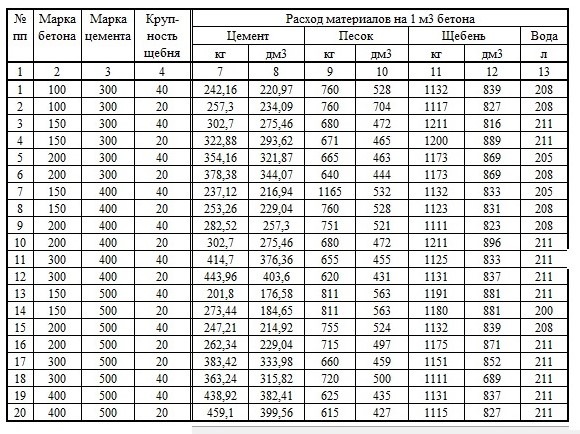

Рецепт приготовления бетонной смеси для фундамента можно представить в виде таблицы:

| № | Марка бетона | Соотношение частей цемента, песка и щебня в вёдрах |

|---|---|---|

| 1 | 300 | 1 : 2 : 4 |

| 2 | 400 | 1: 1,5 : 3 |

Таблица приводит данные, исходя из применения цемента М 400.

Зная, какой объём и вес материала вмещает одно ведро, сверяя с данными таблицы, определают, какое количество вёдер компонентов нужно заложить в ёмкость, чтобы получить на выходе определённый объем готовой бетонной смеси нужной марки.

Воду добавляют после тщательного перемешивания сухих компонентов. Количество воды определают первый раз на глаз, чтобы получить смесь не чересчур густую, но и не слишком жидкую. Заметив, сколько вёдер воды ушло на первый замес, фиксируют расход воды на следующие замесы.

Бетон для фундамента пропорции и состав

Фундамент является основой при строительстве любого сооружения. Он должен быть прочным и надежным, чтобы здание прослужило долгие годы, а для этого необходим бетон. Состав и пропорции бетона для фундамента напрямую зависят от назначения будущей постройки.

Схема расчета бетона для фундамента.

Состав бетона для фундамента

В бетонную смесь входят: песок, гравий (щебень), цемент и вода.

Необходимо тщательно соблюдать пропорции бетона для фундамента, чтобы в дальнейшем не возникло проблем.

Песок для приготовления раствора следует использовать только чистый, без каких-либо примесей (ила или глины), он должен иметь частицы от 1,2 мм до 3,5 мм, но не меньше. Чтобы проверить, пригоден ли песок, нужно насыпать его в бутылку и залить водой, а затем взболтать. Если он чистый, то вода останется прозрачной либо станет чуть мутной. Песок, который содержит много глины, окрасит воду в мутный цвет, а после того как она отстоится, сверху осядет глиняный осадок. Наполнитель такого качества не может быть использован.

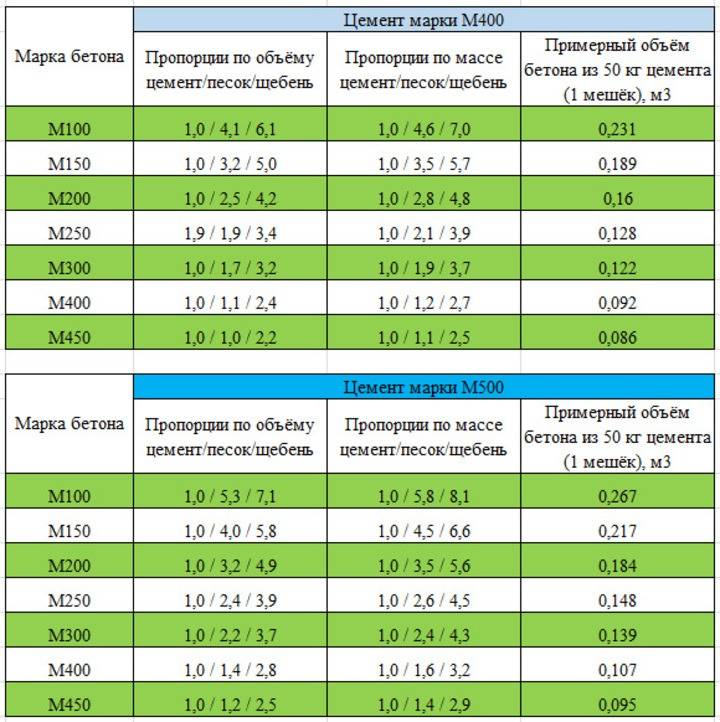

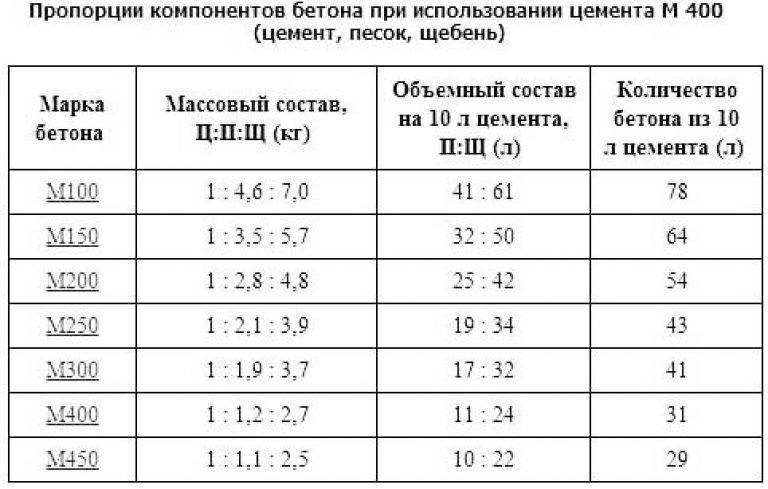

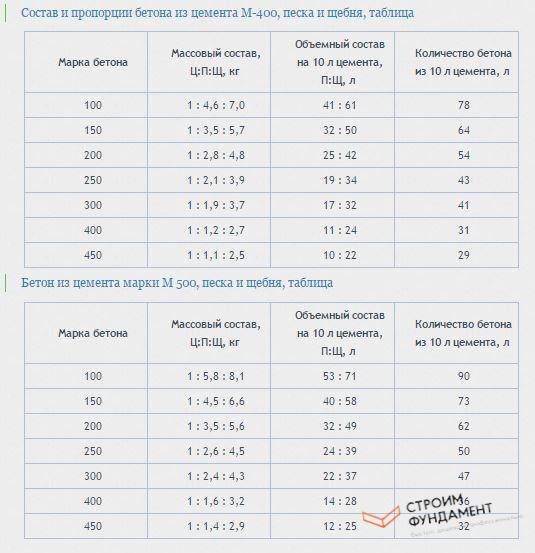

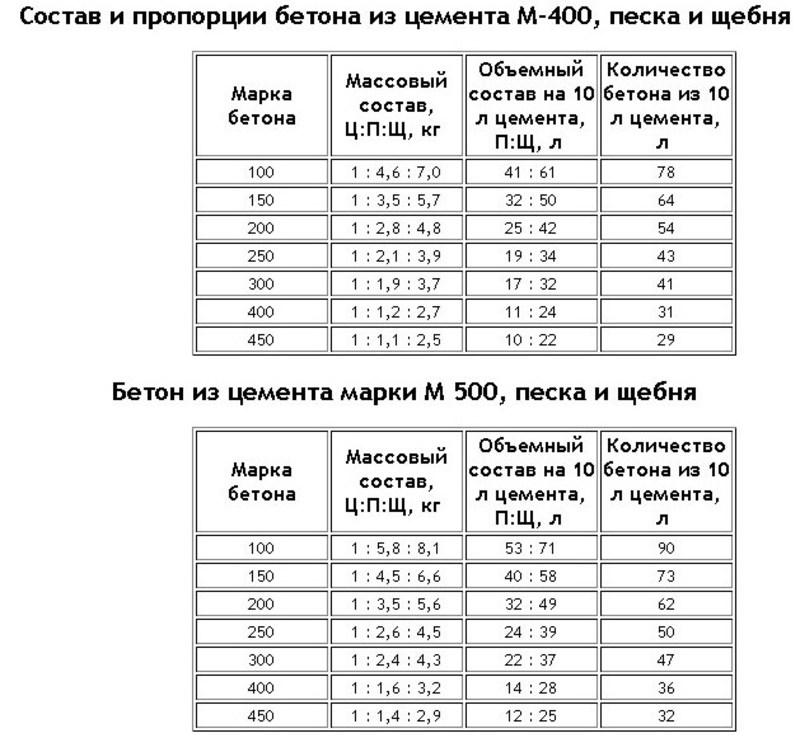

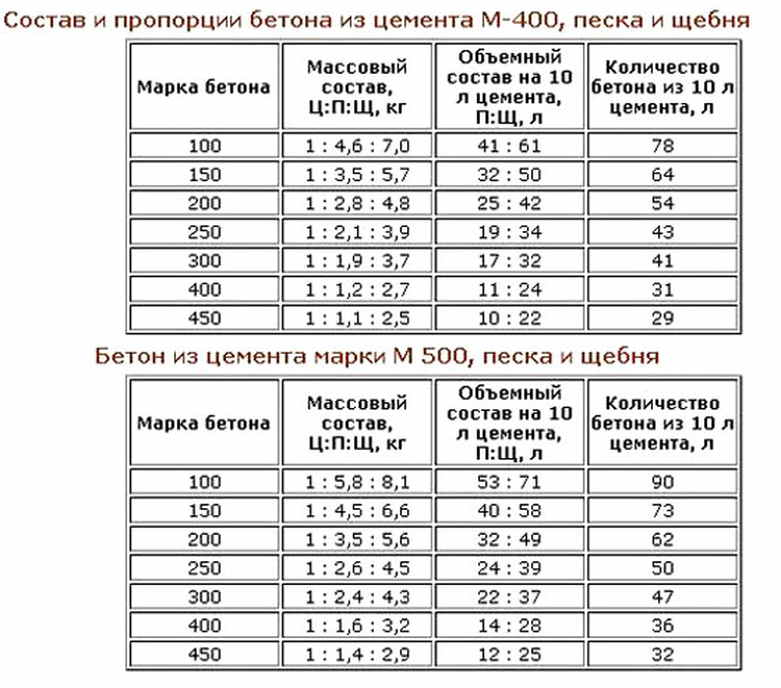

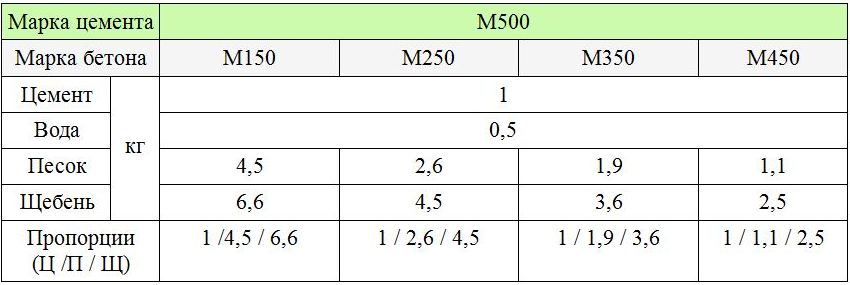

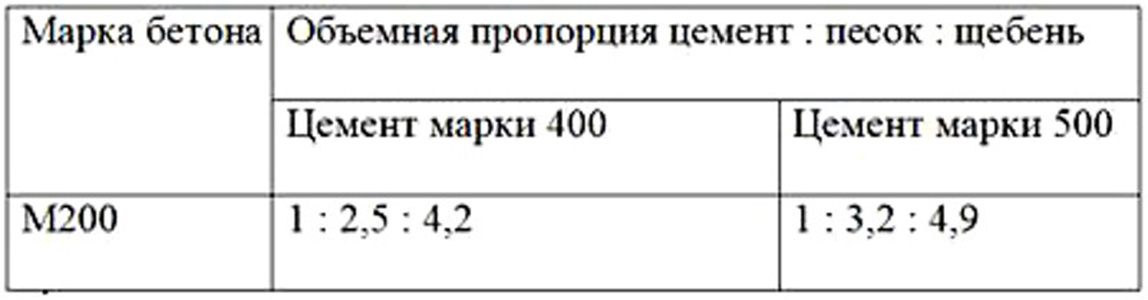

Таблица пропорций цемента (М400, М500), песка, щебня для нужной марки бетона.

Следующий ингредиент #8211 это гравий, также вместо него можно использовать щебень. Он должен быть чистым, в крайнем случае содержать минимальное количество глины. Его частицы по размеру могут варьироваться от 10 мм до 80 мм. Цемент имеет различные марки, такие как 200, 300, 400 и т.д. Каждая марка означает предел прочности у бетонного кубика, ребро которого 200 мм, на сжатие, выраженное в кг/см 2. после созревания, которое происходит в течение 28 дней.

после созревания, которое происходит в течение 28 дней.

Марка его должна быть в полтора-два раза больше, чем марка бетона. Также можно применять массу добавок, которые позволяют сокращать время выдерживания бетонного раствора, противоморозные и прочностные добавки, ускорители.

Пропорции бетона

Чтобы приготовить раствор, нужно количество песка, гравия (щебня) и воды измерять в частях от цемента. На 10 кг цемента следует добавлять 30 кг песка и 50 кг гравия (щебня), т.е. должно получиться соотношение 1:3:5. Количество воды нужно подбирать в зависимости от того, какой консистенции потребуется бетонный раствор для строительства фундамента. В результате из одной и той же марки цемента можно будет получить различные марки раствора.

Таблица пропорций бетона для фундамента.

Бетон М150 используется для возведения фундамента под небольшой дачный домик, сарай, а также для помещений, предназначенных для домашней птицы и живности. Для его приготовления нужно на 1 часть цемента добавить 3,5 части песка и 5,7 частей гравия (щебенки), получается соотношение 1:3,5:5,7. Для строительства, например, коттеджа, следует использовать бетон, марка которого М200 и выше. Раствор для фундамента М200 готовят в соотношении 1:2,5:4,5, т.е. на 1 часть цемента следует добавлять 2,5 части песка и 4,5 частей гравия (щебенки).

При использовании цемента М300 необходимо соблюдать соотношение 1:3,5:5,6, т.е. на 1 его часть нужно добавлять 3,5 части песка и 5,6 частей гравия (щебня). Соотношение 1:2:6 относится к марке цемента М400. В этом случае к 1 его части добавляется 2 части песка и 6 частей гравия (щебня). Все приведенные выше цифры являются усредненными, но их обязательно нужно придерживаться.

Количество воды ни в коем случае не должно превышать 0,65-0,7 частей от количества цемента. Вода в растворе должна быть чистой, но ни в коем случае не соленой. Наличие в ней соли может привести к коррозии металлических частей железобетонной конструкции.

Вода в растворе должна быть чистой, но ни в коем случае не соленой. Наличие в ней соли может привести к коррозии металлических частей железобетонной конструкции.

Приготовление бетона для фундамента

Потребуется:

- песок, гравий (щебень)

- цемент

- тара для смешивания бетонной смеси.

Таблица классов бетона и соответствующих им марок, используемых для ленточного фундамента.

Цемент не может долго храниться и имеет способность вступать в реакцию с влагой, которая содержится в воздухе. Через месяц он может потерять свою изначальную прочность до 10%, через квартал, т.е. три месяца, #8211 до 20%, а через полугодие #8211 до 30%. Поэтому со временем его марка понижается, например, с М200 на М180, а значит, использовать данный ингредиент лучше всего сразу.

Как сделать бетон для фундамента своими руками: советы

В общем, если знать пропорции бетона для фундамента ведрами, то приготовить необходимый состав достаточно просто. Говоря о количестве необходимых ингредиентов, в любом случае «рецепт» остается неизменным – это 1 часть цемента, 2 части песка и 4 щебня. Вода в данном случае добавляется исходя из половины использованного для замеса цемента – в данном случае полведра. Это в теории, а вот на практике с водой все обстоит немного иначе – как правило, она добавляется исходя из необходимой густоты бетона. Вода – это тот ингредиент, который повредить или как-то испортить бетон не в состоянии.

Вода в данном случае добавляется исходя из половины использованного для замеса цемента – в данном случае полведра. Это в теории, а вот на практике с водой все обстоит немного иначе – как правило, она добавляется исходя из необходимой густоты бетона. Вода – это тот ингредиент, который повредить или как-то испортить бетон не в состоянии.

Что еще необходимо знать, задаваясь вопросом, как делать бетон для фундамента? Конечно же, это свойства самого главного его компонента – цемента. Мало кто знает, что цемент, находившийся некоторое время даже в хорошо защищенных от влаги условиях, теряет свои прочностные характеристики, которые просто нельзя не учитывать при изготовлении бетона для фундамента.

К примеру, пролежавший в сарае на протяжении месяца цемент теряет свою прочность на 10%. А если говорить о более длительном сроке хранения, то можно выявить тенденцию – каждые три месяца прочностные характеристики цемента снижаются на те же 10%. Использовать для фундамента необходимо исключительно свежий цемент или вносить коррективы в приготовляемый состав с учетом вышеописанных процентов.

Также на характеристики цемента значительно влияет его влажность – в принципе, ее не должно быть вообще. Если цемент потянет хотя бы немного влаги, то он начнет твердеть – сначала берется комочками, а потом и вовсе затвердевает. Если в цементе содержатся комки, которые легко рассыпаются в пыль, когда их ломают, то его еще можно использовать, а вот если комочки уже стали хрупкими и твердыми, то такой цемент вообще не пригоден для работы. Как правило, он практически лишен свойств скреплять песок и цемент воедино.

Ну и в заключение дам пару советов, которые помогут вам подобрать правильный состав бетона для фундамента. Во-первых, если вы выполняете работы в преддверии зимы, когда существует риск морозов, необходимо использовать специальные морозостойкие добавки. Во-вторых, не лишним будет использовать пластификатор, который обеспечит целостность конструкции и предотвратит растрескивание фундамента. Раньше, еще до развития современных строительных технологий и материалов, в качестве такого пластификатора использовался обыкновенный стиральный порошок, который добавлялся в небольшом количестве в бетон при замесе.

С помощью чего и где замешивать бетон?

Как ни крути, а для замешивания бетона лучше всего использовать специальные для этого придуманные бетономешалки. Только так можно быстро и качественно перемешать все компоненты и доставить бетон до места назначения, прежде чем он начнет схватываться и расслаиваться. Ручной способ по старинке в кадке не особенно подходит для более-менее больших объемов. При этом нет возможности контролировать перемешивание и добавление ингредиентов так, чтобы это происходило согласно рецепту. Последнее утверждение требует уточнений. Ведь многим не понятно, как, если все делается руками и под постоянным надзором, можно нарушить рецептуру и испортить бетон.

Все очень просто. Есть два варианта изготовления бетона своими руками:

- В первом случае сначала все ингредиенты или, по крайней мере, цемент с песком смешиваются в сухом виде, а потом только заливается вода.

- Во втором случае в налитую и отмеренную по количеству воду засыпаются цемент, песок и заполнитель.

При сухом перемешивании вроде как материалы и распределяются равномерно, однако при добавлении воды и ручном перемешивании нет никакой гарантии, что весь объем промокнет быстро и качественно. В результате получается что на дне остается сухой не перемешанный состав, а следовательно нарушение пропорций. Если тщательно и долго перемешивать для того, чтобы не осталось сухих комков, то пройдет слишком много времени, и опять-таки раствор начнет схватываться и расслаиваться. На внешний вид это не повлияет, а вот на прочность – да. При добавлении всего в воду опять-таки цемент будет слишком долго замешиваться и не сможет должным образом сцепиться впоследствии с наполнителями. Второй вариант хоть немного, но лучше первого, так что именно так и следует замешивать бетон в малых количествах.

Итак, вариант ручного замеса не особенно хорош. Лучше все-таки взять в аренду бетономешалку, или приобрести и замешивать все в ней. Располагать бетономешалку следует не далее 40 метров от места, где будет использоваться бетон. Это не позволит бетону расслоиться при транспортировке и замесе. Все ингредиенты также должны быть рядом или, по крайней мере, частями доставлены к бетономешалке.

Это не позволит бетону расслоиться при транспортировке и замесе. Все ингредиенты также должны быть рядом или, по крайней мере, частями доставлены к бетономешалке.

Способы улучшения качества раствора

- Даже при соблюдении всех требований, предъявляемых к компонентам бетонного раствора, иногда ее качество требуется улучшить. Например, увеличить прочность и пластичность, уменьшив при этом количество воды, позволяют различные пластификаторы и суперпластификаторы. Самый известный из них — с-3.

- Гидрофобизаторы притягивают внутрь раствора множество пузырьков воздуха, замедляя тем самым процесс схватывания.

- В мороз лучше затворять цементную смесь не чистой водой, а растворами солей. Существует множество других добавок, изменяющих свойства бетона.

На качество готового бетона влияет и способ его укладки. Наиболее надежный, прочный фундамент получится, если раствор подвергать вибрации. Она позволит уложить бетон максимально плотно, без лишних воздушных камер. При отсутствии профессиональных устройств самый примитивный способ — вращение стального прута, погруженного в только что залитый фундамент.

При отсутствии профессиональных устройств самый примитивный способ — вращение стального прута, погруженного в только что залитый фундамент.

Самостоятельное приготовление бетонного раствора

Как видите, изготовить самодельный бетон не так просто. Если посчитать все расходы на материалы и их доставку, то даже при отсутствии наемной рабочей силы и бетономешалки выйдет сумма не меньшая, чем та, что вы потратите на покупку товарного бетона.

Помимо достаточно высокой себестоимости, есть и другие минусы приготовления раствора своими руками. Например, правильно определить водо-цементное соотношение с учетом влажности песка и размеров камней щебня человек, не имеющий опыта, вряд ли сможет. Впоследствии это очень сильно скажется на прочности строения.

Оправдано самостоятельное изготовление бетона лишь в тех случаях, когда его нужно очень мало (меньше одного куба), или же стройка находится в месте, куда трудно подъехать машине. В других ситуациях лучше не рисковать и приобрести бетон, изготовленный на заводе ЖБИ. Главное, выбрать проверенного производителя. В этом случае вы избавите себя от лишних трат и неоправданной потери времени, а свой дом — от разрушений, связанных с качеством фундамента.

Главное, выбрать проверенного производителя. В этом случае вы избавите себя от лишних трат и неоправданной потери времени, а свой дом — от разрушений, связанных с качеством фундамента.

Пропорции раствора для фундамента в ведрах

При строительстве фундамента своими руками бетонную смесь готовят на месте вручную в корыте или в бетономешалке. Для того чтобы получить правильный состав бетона для фундамента, пропорции в вёдрах цемента, песка, щебня и воды, нужно правильно рассчитать.

Составляющие компоненты бетонной смеси позволяют понять, из чего состоит фундамент.

Бетон как строительный материал для фундаментов

Используйте для бетона только качественный цемент

Бетон является основой основ строительства. Водный раствор цемента с добавлением песка и твёрдого наполнителя называют бетонной смесью. Раствор заливают в опалубку фундамента. По истечении 2-х недель бетон застывает, образуя монолитную строительную конструкцию.

Железобетон – это массив, обладающий повышенной прочностью. Этого достигают за счёт армированного каркаса, помещённого в опалубку. Для формирования монолитных фундаментов применяют смеси различные по составу и прочности. Пропорции бетона на фундамент в вёдрах составляют из компонентов:

Этого достигают за счёт армированного каркаса, помещённого в опалубку. Для формирования монолитных фундаментов применяют смеси различные по составу и прочности. Пропорции бетона на фундамент в вёдрах составляют из компонентов:

- цемент;

- песок;

- щебень;

- вода.

Щебень

Камни в щебне должны быть не более 20 мм

Щебень – это зернистый камень неорганического происхождения, который получают путём дробления горных пород. Для заливки фундаментов используют щебень из дроблёного гранита, поскольку он обеспечивает высокие прочностные характеристики бетона. Камень применяют мелкого размера — не более 20 мм.

Термин «лещадность» обозначает степень кубовидности щебня. Лещадность наполнителя будет ниже у камней с равными размерами по вертикали и горизонтали, чем у плоского щебня. Готовят бетон для фундамента, применяя щебень с низким показателем лещадности.

По процентному содержанию пластинчатых зёрен в общей массе наполнителя щебень разделают на 4 группы:

| 1 | Кубовидный | 15 |

| 2 | Улучшенный | 15–25 |

| 3 | Обычный | 25-35 |

| 4 | Обычный | 35-50 |

Кубовидный камень – наиболее пригодный наполнитель для создания смеси в нужной пропорции бетона для фундамента в вёдрах.

Пластинчатые и игловатые камни могут быть причиной возникновения пустот в теле бетона, которые увеличивают расход материалов и снижают несущую способность монолита.

Пропорции компонентов для заливки фундамента

Способ приготовления цементных растворов

Для застройщика важно знать, какое соотношение вёдер песка, цемента и щебня нужно заложить в ёмкость для приготовления смеси, чтобы получить бетон определённой марки.

При замесе вручную потребуется определённое количество вёдер компонентов раствора. Миксеры имеют объём приёмной ёмкости 100 л и более. При заливке фундамента нужно ясно понимать, сколько вёдер компонентов требуется заложить в бетономешалку, чтобы получить на выходе нужное количество вёдер бетона.

Рецепт приготовления бетонной смеси для фундамента можно представить в виде таблицы:

| 1 | 300 | 1 : 2 : 4 |

| 2 | 400 | 1: 1,5 : 3 |

Таблица приводит данные, исходя из применения цемента М 400.

Зная, какой объём и вес материала вмещает одно ведро, сверяя с данными таблицы, определают, какое количество вёдер компонентов нужно заложить в ёмкость, чтобы получить на выходе определённый объем готовой бетонной смеси нужной марки.

Воду добавляют после тщательного перемешивания сухих компонентов. Количество воды определают первый раз на глаз, чтобы получить смесь не чересчур густую, но и не слишком жидкую. Заметив, сколько вёдер воды ушло на первый замес, фиксируют расход воды на следующие замесы.

Пользуясь полученной информацией, застройщик может вполне самостоятельно приготовить бетон для строительства своего фундамента. О том как изготовить бетон по пропорциям в ведрах смотрите в этом видео:

Пример расчёта в вёдрах одного замеса бетона

Застройщик решил самостоятельно с помощью миксера приготовить смесь для заливки фундамента. В качестве средства дозировки компонентов используют вёдра объёмом 10 литров. Миксер имеет приёмную ёмкость объёмом 150 литров.

Бетон для заливки фундамента нужно получить марки М 300. Пользуясь вышеуказанной таблицей пропорций ингредиентов, определяем потребность материалов в вёдрах для приготовления 150 литров раствора.

В миксер высыпают 3 ведра цемента марки М 400, 2 ведра песка и 9 ведер щебня. Перемешивают сухие ингредиенты в течение нескольких минут. Затем начинают постепенно добавлять воду.

По окончании перемешивания на выходе получат 16 – 17 ведер готовой смеси. Зная объём в вёдрах одного замеса, легко рассчитать потребность материалов в заливке всей опалубки фундамента.

О том, как рассчитать пропорции бетона, смотрите в этом видео:

Готовый бетон не должен быть слишком жидким – это отразится на увеличении срока застывания монолита.

Количество воды для различной степени пластичности

При приготовлении бетонной смеси жидкость добавляется по норме. Для готового продукта вредят как излишки, так и недостаточность влаги.

Таблица №2 Норма воды в литрах на куб с разными заполнителями

| Пластичность | Вода с гравием (л. ) ) | Вода с щебнем (л.) | ||||||

| Фракция материала, мм (гравий) | Фракция материала, мм (щебень) | |||||||

| 10 | 20 | 40 | 80 | 10 | 20 | 40 | 80 | |

| Максимальная | 214 | 199 | 184 | 169 | 229 | 214 | 199 | 184 |

| Средняя | 204 | 189 | 174 | 159 | 219 | 204 | 189 | 174 |

| Минимальная | 194 | 179 | 164 | 149 | 209 | 194 | 179 | 164 |

| Не пластичная | 184 | 169 | 154 | 139 | 199 | 184 | 169 | 154 |

Пластичность материала в быту можно определить простой проверкой. Очень пластичный бетон легко стекает с лопаты, если смесь плывет при легком наклоне инструмента – это среднепластичный бетон.

С малой пластичностью бетонная смесь не будет стекать даже при сильном наклоне. Материал, лежащий плотной кучкой на лопате, считается не имеющим пластичности.

Материал, лежащий плотной кучкой на лопате, считается не имеющим пластичности.

Какой цемент нужен?

На сегодняшний день существует достаточно большой выбор разновидностей цемента, среди которых наиболее популярными являются:

- Ординарный портландцемент. Данный тип используется исключительно для заливки объектов, которые используются в обычных условиях. Бетон, изготовленный из данного типа, обладает средними значениями влагостойкости и морозоустойчивости.

- Шлакопортландцемент. Данный тип цемента используется исключительно для заливки монолитных конструкций, которые чаще всего устанавливаются в условиях щадящего климата, где нет слишком часто больших морозов и повышенной влажности. Бетон, изготовленный из такого цемента, обладает хорошими характеристиками влагостойкости, однако он твердеет несколько дольше остальных видов.

- Пуццолановая разновидность портландцемента. Данный тип цемента используется исключительно для заливки слабонагруженных фундаментов, которые располагают в условиях повышенной влажности.

Поскольку бетон, изготовленный из такого цемента очень устойчив к влаге, то не может обеспечить должной прочности.

Поскольку бетон, изготовленный из такого цемента очень устойчив к влаге, то не может обеспечить должной прочности. - Быстротвердеющий сорт цемента. Данный тип цемента используется в любых погодных условиях, поскольку бетон, изготовленный из него, затвердевает за считаные дни. Однако данный тип бетона слишком быстро схватывается и его заливать необходимо исключительно за один раз из бетономешалки.

Пропорции бетона на фундамент

Для заливки опорной части здания важно подобрать грамотное соотношение всех компонентов. Приготовление бетона включает в себя следующие составляющие:

- цемент, который играет роль вяжущего вещества для ПГС;

- песок в качестве мелкого заполнителя;

- щебень или гравий в качестве крупного заполнителя;

- вода, которая позволяет замешать компоненты в однородную массу, и запустить химическую реакцию.

Перед тем как определять пропорции этих компонентов потребуется выбрать марку бетона для фундамента. Не достаточно знать только класс (марку) по прочности, потребуется знать морозостойкость материала, его водопроницаемость и подвижность. Все эти характеристики зависят от количества добавленных компонентов в состав. Для того чтобы выбрать все эти характеристики бетона, рекомендуется изучить следующую информацию.

Все эти характеристики зависят от количества добавленных компонентов в состав. Для того чтобы выбрать все эти характеристики бетона, рекомендуется изучить следующую информацию.

| Тип конструкции | Класс по прочности по ГОСТ 31108-2003 (марка по старому ГОСТ 10178-85) | Морозоустойчивость | Водопроницаемость | Подвижность |

| Бетонные подготовки | B7,5 (M100) B10 (M150) | Для частного домостроения оптимальным значением становится F100, но также можно применять марки F50 и F150. | Для фундамента оптимальная устойчивость к влаге W4, применять более высокие марки можно, ниже указанного значения — не рекомендуется. | Подвижность определяется в зависимости от способа подачи бетонного состава в форму (опалубку). При подаче бетона в ведрах потребуется значение П3. Для использования бетононасоса — П4. |

| Фундаменты под выступающие части дома, террасы, небольшие постройки, выполняющие подсобное назначение | B12,5 (M150) | |||

| Стенки в грунте, выполняющие функцию подпорок, фундаменты для объектов с малой степенью ответственности | B15 (M200) | |||

| Фундаменты строений из легких материалов (каркасные, каркасно-щитовые, все виды деревянных) | B20 (M250) | |||

| Фундаменты строений из массивных материалов (камень, в том числе тяжелый и легкий бетон, кирпич) | B22,5 (M300) B25 (M350) |

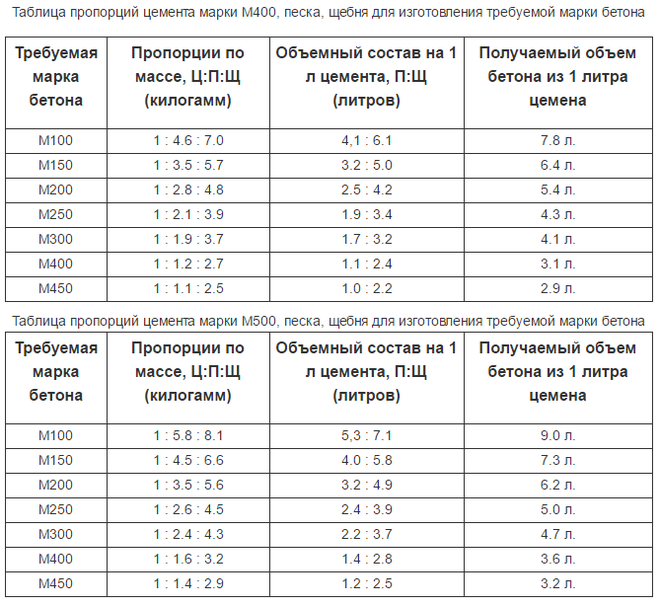

После того как выбраны все характеристики, приступают к определению пропорций состава бетонной смеси. При покупке цемента стоит внимательно изучить упаковку, некоторые производители указывают, какое количество ПГС (а также отдельно песка и гравия) потребуется для грамотного приготовления состава. В качестве рекомендательной информации представлена таблица по пропорциям, в зависимости от класса по прочности.

При покупке цемента стоит внимательно изучить упаковку, некоторые производители указывают, какое количество ПГС (а также отдельно песка и гравия) потребуется для грамотного приготовления состава. В качестве рекомендательной информации представлена таблица по пропорциям, в зависимости от класса по прочности.

| Прочностной класс бетона | Объемные пропорции в куб. метрах для цемента марки M400 (в скобках приведены значения для марки M500) | Массовые пропорции в килограммах для цемента марки M400 (в скобках приведены значения для марки M500) | Количество бетона, которое получают из объема цемента, равного 0,1 м3 | ||||

| Ц | П | Г | Ц | П | Г | ||

| B7,5 | 0,01 куб. м | 0,041 (0,053) м3 | 0,061 (0,071) м3 | 1 кг | 4,6 (3,5) | 7,0 (8,1) | 0,78 (0,9) |

| B10 (B12,5) | 0,01 куб. м | 0,032 (0,040) м3 | 0,05 (0,058) м3 | 1 кг | 3,5 (4,5) | 5,7 (6,6) | 0,64 (0,73) |

| B15 | 0,01 куб. м м | 0,025 (0,032) м3 | 0,042 (0,049) м3 | 1 кг | 2,8 (3,5) | 4,8 (5,6) | 0,54 (0,62) |

| B20 | 0,01 куб. м | 0,019 (0,024) м3 | 0,034 (0,039) м3 | 1 кг | 2,1 (2,6) | 3,9 (4,5) | 0,43 (0,5) |

| B22,5 | 0,01 куб. м | 0,017 (0,022) м3 | 0,032 (0,037) м3 | 1 кг | 1,9 (2,4) | 3,7 (4,3) | 0,41 (0,47) |

*Буквами Ц, П и Г обозначены цемент, песок и гравий соответственно.

Из таблицы видно, чем выше марка цемента, тем меньше ПГС и больше цемента требуется.

Время отвердевания и влагостойкость зависят от количества жидкости в составе. Согласно СНиП можно привести следующие значения для водоцементного отношения (в/ц):

- нормальная водопроницаемость (марка W4) — в/ц 0,6;

- сниженная водопроницаемость (марка W6) — в/ц 0,55;

- особо низкая водопроницаемость (марка W8) — в/ц 0,45.

Для обеспечения нормальной устойчивости к воде потребуется взять на каждые 10 частей цемента 6 частей жидкости. Марка по водопроницаемости W4 позволяет добиться следующих значений по морозостойкости:

Марка по водопроницаемости W4 позволяет добиться следующих значений по морозостойкости:

- при твердении на воздухе — F150;

- при твердении в условиях очень высокой влажности и в воде — F100.

Марка бетона: как определить некачественность

Склерометр

Это касается и такого распространенного варианта, как дома из газобетона. И у того, и у другого строительного материала есть свои неоспоримые достоинства и некоторые недостатки.

Традиционно дорогой и очень прочный вариант строительства кирпичного или каменного здания требует проверки качества купленного бетона.

Можно использовать склерометр или отправить материал на диагностику в лабораторию, но это достаточно дорого.

Специалисты строительного дела рекомендуют обращать внимание на цвет раствора. Чем белее он (с отливом в голубизну), тем лучше качество. Желтоватый оттенок дают некачественные и не рекомендованные примеси.

Заполнители — щебень и песок

Состав бетона определяется теми функциями и характеристиками бетона, которые необходимы при его эксплуатации. Наиболее распространенные — песок и щебень. К ним предъявляются не менее жесткие требования, чем к качеству цемента. Иногда используют гальку, но только если она имеет острые грани, а не округлые. При наличии ломанных линий лучше сцепление заполнителя с раствором, в результате прочность бетон имеет значительно выше.

Наиболее распространенные — песок и щебень. К ним предъявляются не менее жесткие требования, чем к качеству цемента. Иногда используют гальку, но только если она имеет острые грани, а не округлые. При наличии ломанных линий лучше сцепление заполнителя с раствором, в результате прочность бетон имеет значительно выше.

Песок

Строительный песок может быть речным или карьерным. Речной стоит дороже, но он, как правило чище и имеет более однородное строение. Его лучше использовать при составлении бетона для заливки фундамента, стяжки. Для кладки или штукатурки уместно использовать более дешевый карьерный песок.

Кроме происхождения, песок различают по фракциям. Для строительных работ используют крупные или средние. Мелкие и пылеватые не подходят. Нормальный размер зерен песка — от 1,5 мм до 5 мм. Но оптимально в растворе он должен быть более однородным, с разницей в величине зерен в 1-2 мм.

Песок должен быть чистым, лучше с одинаковыми размерами зерен

Важна также чистота песка. В нем точно не должно быть никаких посторонних органических включений — корней, камней, кусков глины и т.п. Нормируется даже содержание пыли. Например, при замесе бетона для фундамента количество загрязнений не должно превышать 5%. Определяется это опытным путем. В полулитровую емкость засыпается 300 мл песка, все заливается водой. Через минуту, когда песчинки осядут вода сливается и заливается снова. Так повторяют до тех пор, пока она не будет прозрачной. После этого определяют, сколько песка осталось. Если разница не более 5%, песок чистый и его можно использовать при замесе бетона для фундамента.

В нем точно не должно быть никаких посторонних органических включений — корней, камней, кусков глины и т.п. Нормируется даже содержание пыли. Например, при замесе бетона для фундамента количество загрязнений не должно превышать 5%. Определяется это опытным путем. В полулитровую емкость засыпается 300 мл песка, все заливается водой. Через минуту, когда песчинки осядут вода сливается и заливается снова. Так повторяют до тех пор, пока она не будет прозрачной. После этого определяют, сколько песка осталось. Если разница не более 5%, песок чистый и его можно использовать при замесе бетона для фундамента.

Для тех работ, где наличие глины или извести только плюс — при кладке или штукатурке — особо заботиться о чистоте песка нет необходимости. Органики и камней быть не должно, а наличие глиняной или известковой пыли только сделает раствор более пластичным.

Щебень

Для ответственных конструкция — перекрытий и фундаментов — используется дробленый щебень. Он имеет острые грани, которые лучше сцепляются с раствором, придавая конструкции большую прочность.

Фракции щебня стандартны:

- особо мелкий 3-10 мм;

- мелкий 10-12 мм;

- средний 20-40 мм;

- крупный 40-70 мм.

В замесе щебень используют нескольких фракций — от мелкого до крупного

В бетоне используют одновременно несколько разных фракций. Самый крупный фрагмент не должен превышать 1/3 размера самого маленького элемента заливаемой конструкции. Поясним. Если заливается армированный фундамент, то элемент конструкции, который принимается в расчет — армирование. Находите два элемента, расположенных ближе всех. Самый крупный камень не должен быть больше 1/3 этого расстояния. В случае с заливкой отмостки самый маленький размер — толщина бетонного слоя. Щебень выбираете так, чтобы он был не больше трети ее толщины.

Мелкого щебня должно быть порядка 30%. Остальной объем поделен между средним и крупным в произвольной пропорции. Обращают внимание и на запыленность щебня. Особенно нежелательна известковая пыль. Если ее много, щебень моют, после — сушат, и только после этого засыпают в бетон.

Хранение заполнителей

Понятно, что стройплощадка — не самое чистое и обустроенное место.и песок и щебень часто сгружают прямо на землю. В таком случае при загрузке необходимо следить, чтобы в замес не попадала земля. Даже небольшое ее количество негативно скажется на качестве. Потому желательно насыпать заполнители на твердые площадки.

Также необходимо предохранять их от осадков. В рецептурах бетона количество составляющих дано в расчете на сухие компоненты. Учитывать влажность компонентов учатся с опытом. Если у вас его нет, приходится заботиться о состоянии и укрывать песок и щебень от дождя и росы.

Заливка фундамента

Заливка бетона, как правило, осуществляется в подготовленный для этого котлован или траншею, в которой предварительно уложена подушка и произведено армирование фундамента, гидроизоляция и установлена опалубка.

Заливку выполняют за один раз, допускается заливка в несколько слоев, при этом заливать последующие слои нужно еще до момента схватывания предыдущего. Чтобы предыдущий слой хорошо схватился с последующим, необходимо его смочить водой.

Чтобы предыдущий слой хорошо схватился с последующим, необходимо его смочить водой.

Когда фундамент залит, его поверхность разравнивают правилом и оставляют до полного застывания. Чтобы избежать возникновения воздушных пустот, также необходимо бетон утрамбовать с помощью специального вибратора.

В завершение фундамент накрывается полиэтиленом или рубероидом, чтобы избежать воздействия прямых солнечных лучей и растрескивания поверхности. Фундамент наберет свою прочность уже через месяц после заливки бетона.

Напоследок необходимо сказать, что от пропорций и состава бетонной смеси для фундамента напрямую зависят эксплуатационные характеристика конечного продукта, поэтому очень важно их правильно соблюдать.

Готовим раствор для заливки фундамента — соотношение песка и цемента

На выбор используемых пропорций бетона для фундамента влияет много факторов: параметры грунта, ожидаемые нагрузки, тип основания. Основу цементного раствора составляют цемент, песок, щебень или гравий и вода, его свойства напрямую зависят от качества и однородности перемешивания компонентов. Изменение регламентированных соотношений недопустимо, малейшие ошибки приводят к снижению прочности фундамента и, как следствие, риску разрушения несущих конструкций здания.

Изменение регламентированных соотношений недопустимо, малейшие ошибки приводят к снижению прочности фундамента и, как следствие, риску разрушения несущих конструкций здания.

Выбор марки бетона

К главным критериям относят геологические условия участка (рельеф, уровень и парциальное давление грунтовых вод на элементы фундамента, климат, глубина промерзания), тип основания, наличие или отсутствие подвала, высотность здания и другие весовые нагрузки. Сдерживающим фактором является бюджет работ, использовать высококачественные сорта бетона для строительства легких построек на дачных участках экономически нецелесообразно. Рекомендуемый минимум составляет:

- М400 – для домов свыше 3 этажей.

- М200-М250 – для каркасных и щитовых строений.

- М250-М300 – для построек из деревянного бруса.

- М300 – для малоэтажных зданий из керамзитовых, газосиликатных или ячеистых блоков.

- М350-М300 – при строительстве из кирпича или заливке несущих стен из монолитного бетона.

Указанные градации актуальны при возведении одно- или двухэтажных домов, при добавлении еще одного этажа целесообразно выбрать более высокую марку. Это же относится к готовым покупным растворам, особенно в случае приобретения его у непроверенного производителя. В целом, минимально допустимая прочность при бетонировании фундамента жилых домов на слабопучинистых грунтах составляет М200, при строительстве на менее устойчивых почвах она повышается.

Характеристики ингредиентов раствора для фундамента.

Для достижения необходимых характеристик бетона имеет значение марка цемента. Зачастую чтобы изготовить раствор для фундамента применяют марки М300, М400 либо М500, где число означает прочность на сжатие, измеряемая в кг/см 2 . Онлайн расчет состава цементного раствора.

Вода – элемент, превращающий цемент в прочный каменный материал. Процесс перемешивания ее с вяжущим материалом – затворение. Важно применять чистую воду без грязи и излишних солей.

Оптимально в раствор для фундамента воды долить в количестве, требуемом для химической реакции с цементом. Но тогда получается слишком жесткий состав, и его довольно сложно укладывать.

Когда воды очень много, бетонная смесь будет хорошо растекаться. Во время высыхания влага станет испаряться, образуя поры в фундаменте, уменьшая при этом его прочность.

Во время затворения протекает химическая реакция, при которой образуется твердый камень, дающий через определенное время усадку и растрескивающийся. Для снятия внутреннего напряжения и уменьшения цены бетона, в раствор воды и цемента добавляют разного размера заполнители (песок, щебень либо гравий).

Песок обязан отвечать главным условиям: чистота (должны отсутствовать глиняные добавки и органические элементы), зерна конкретной величины (0,14 – 5 мм). Оптимальным для строительных работ является промытый речной песок. В песке из карьеров присутствуют глиняные примеси, которые снижают прочность бетонной смеси.

Щебень и гравий являются крупными заполнителями. Они должны соответствовать тем же условиям, что и песок: чистота и величина зерна. В идеале размер компонентов заполнителя не должен превышать одной четвертой ширины фундамента. Важно применять крупные заполнители с зерном различного размера, это снижает количество пустот, сокращая расход вяжущего материала.

Нужно принимать в расчет марку крупного заполнителя. Ведь прочность готового бетона возрастает в два раза, а щебня и гравия – не изменяется. Поэтому необходимо, чтобы марка крупного заполнителя была вдвое выше, нежели у бетона.

Соотношение пропорций

Бетонщик, который имеет достаточно большой опыт работы, без особых проблем сможет выполнить замес нужного объема цементного раствора с соблюдением оптимальных пропорций компонентов. Безусловно, весы носить за собой будет крайне неудобно. Для удобства можно использовать мерное ведро.

Важно! В зависимости от выбранной марки цемента, определяются пропорции иных компонентов в составе раствора, где ключевым составляющим выступает цемент в объеме 10 литров.

Присутствие цемента, песка и гравия в том или ином количестве формирует состав бетона, который имеет свою маркировку (М100, М150, М200 и т.д.).

пропорции и компоненты для приготовления бетона

Прочитав эту статью, вы узнаете, каким должен быть оптимальный состав, что следует добавлять в раствор, а от чего лучше воздержаться. Приготовление бетона выглядит просто, но на самом деле есть немало «подводных камней». Дело в том, что речь идет о наиболее востребованном и универсальном стройматериале, представленном в десятках разновидностей.

Каждый вид отличается от другого не только по рецептуре, но и по особенностям технологического процесса изготовления. Стоит также отметить важность специальных добавок, в значительной мере укрепляющих раствор и придающих ему полезные качества. Пластификаторы — вещества, делающие бетон стойким по отношению к морозу, жаре, влажности. Стоят они довольно много, применяются для укрепления дорогих марок.

Требования к составу бетона

Основных компонентов, как известно, всего 4:

- цемент регулирует прочность и порядковый номер в классификации по маркам и классам.

- некоторые виды бетона производятся по рецептуре, которая может потребовать крупнозернистый или мелкозернистый песок. Разница в консистенции весьма существенная, поэтому не оставляйте без внимания эту деталь. Ну и конечно добавляйте только чистый, прошедший просеивание песок, ведь его процентная доля от общего состава является самой большой в растворе;

- вода без примесей и вредных веществ добавляется после перемешивания «насухо», если приготовление ведется в бетономешалке;

- заполнителем может быть щебень, гранит, гравий, галька и шлак, но в некоторых случаях применяют песок. Применение натуральных веществ в качестве заполнителей повышает качество смеси, прочность и долговечность построек из бетона.

Отметим, что количество пластификаторов для каждого отдельно взятого случая подбирается отдельно. Если речь идет о постройках вблизи воды, то может потребоваться бетон с гидротехническими свойствами. Но такую смесь вручную вряд ли удастся сделать — нужны производственные мощности.

Пропорции

Отобрав лучшие компоненты для своего раствора, переходите к следующему этапу. Пропорции новичкам лучше составлять с помощью специальной таблицы:

| Таблица пропорций бетона | |||

|---|---|---|---|

| Марка | Массовый состав, Ц:П:Щ, кг | Объемный состав на 10 л цемента, П:Щ, л | Количество бетона из 10 цемента, л |

| 100 | 1: 4,6: 7,0 | 41: 61 | 78 |

| 150 | 1: 3,5: 5,7 | 32: 50 | 64 |

| 200 | 1: 2,8: 4,8 | 25: 42 | 54 |

| 250 | 1: 2,1: 3,9 | 19: 34 | 43 |

| 300 | 1: 1,9: 3,7 | 17: 32 | 41 |

| 400 | 1: 1,2: 2,7 | 11: 24 | 31 |

| 450 | 1: 1,1: 2,5 | 10: 22 | 29 |

пропорции и компоненты для приготовления

Знаете ли вы, каким должен быть состав бетона, чтобы результат строительства оправдал ваши ожидания по части прочности и долговечности объекта в Нижнем Тагиле? Ведь в реальности все несколько сложнее, чем принято считать.

Существует невероятное множество разнообразных видов этого универсального и всем известной стройматериала. Каждая разновидность изготавливается по определенной рецептуре, многие содержат в своем составе необычные компоненты, вплоть до материалов вулканического происхождения.

В этой статье мы постараемся вкратце осветить такие темы, как рекомендуемый состав, отбор компонентов и пропорции, которые необходимо будет отмерить для того, чтобы приготовить действительно качественный бетон.

Требования к составу бетона

- Особое значение для состава бетона имеет такое понятие, как однородность смеси. Оно означает равномерное застывание раствора по всей его массе, что способствует созданию построек, одинаково прочных со всех сторон. Чтобы он получился однородным, нужны качественные ингредиенты.

- Помимо однородности, есть такой показатель, как пластичность бетона.

Он означает удобство выработки раствора и его способность принимать необходимую форму.

Он означает удобство выработки раствора и его способность принимать необходимую форму. - Чтобы учесть два условия, приведенные выше, необходимо, во-первых, подобрать для вашего раствора хороший цемент. Сегодня этот основополагающий для бетона ингредиент производится и предлагается в больших количествах. Однако найти действительно свежий и надежный цемент удается не всегда. При выборе этого компонента следует также обратить внимание на его разновидность, в данном случае можем порекомендовать портландцемент.

- Что касается песка, то он составляет большую часть раствора и должен быть предварительно очищен от постороннего содержания. Лучше всего сделать это с помощью просеивания. Некоторые виды бетонов по рецептуре требуют применения крупнозернистого или, напротив, мелкозернистого песка.

- Чистая вода и промытый гравийный или гранитный щебень — завершающие компоненты в приводимом списке.

Пропорции

В публикуемой ниже таблице, где отражены пропорции бетона, указаны только те марки, которые на сегодняшний день реально используются. Впрочем, приготовить самые крепкие разновидности наподобие М 400 вручную вам вряд ли удастся — здесь потребуются заводские мощности и специальные добавки.

Впрочем, приготовить самые крепкие разновидности наподобие М 400 вручную вам вряд ли удастся — здесь потребуются заводские мощности и специальные добавки.

| Таблица пропорций бетона | |||

|---|---|---|---|

| Марка | Массовый состав, Ц:П:Щ, кг | Объемный состав на 10 л цемента, П:Щ, л | Количество бетона из 10 цемента, л |

| 100 | 1: 4,6: 7,0 | 41: 61 | 78 |

| 150 | 1: 3,5: 5,7 | 32: 50 | 64 |

| 200 | 1: 2,8: 4,8 | 25: 42 | 54 |

| 250 | 1: 2,1: 3,9 | 19: 34 | 43 |

| 300 | 1: 1,9: 3,7 | 17: 32 | 41 |

| 400 | 1: 1,2: 2,7 | 11: 24 | 31 |

| 450 | 1: 1,1: 2,5 | 10: 22 | 29 |

— Петрографические методы исследования затвердевшего бетона: Петрографическое руководство, НОЯБРЬ 1997 г.

Последняя доступная версия: FHWA-HRT-04-150

Это руководство было написано Холлис Н. Уокер, когда она работала петрографом-исследователем в Виргинском транспортном научно-исследовательском совете (VTRC). Впервые опубликованный в 1992 г. как отчет Вирджинии SP&R, он был задуман как справочное и руководство для тех, кто проводит петрографические оценки бетона и бетонных материалов.Для тех, кто получил копию руководства и использовал его, оно хорошо послужило этой цели. С момента своего появления VTRC продолжает предоставлять руководство тем, кто его запрашивает.

В связи с нынешним сокращением государственных дорожных агентств и выходом на пенсию опытных сотрудников с длительным стажем работы, Исследовательский центр шоссейных дорог Тернер-Фэрбэнк Федерального управления автомобильных дорог (FHWA) заметил неуклонный рост числа и масштабов запросов от штатов. относительно рекомендаций и обучения петрографии.

Было принято решение переиздать руководство в том виде, в котором оно было написано в 1992 году, без изменений. Это было сделано не только для ускорения печати и распространения, но и потому, что руководство по-прежнему является превосходным и своевременным документом в том виде, в котором оно было написано, и большая часть оборудования и процедур не изменилась с того времени. Там, где происходят изменения, они носят скорее эволюционный, чем революционный характер, так что небольшой технологический прогресс утрачивается из-за отказа от перезаписи в настоящее время.Отличная группа рецензентов, которая помогла завершить работу над исходным документом (см. благодарность), также обеспечила его первоначальное качество.

Пользователям этого документа рекомендуется направлять комментарии и предложения о дополнениях или изменениях д-ру Стивену В.

СОДЕРЖАНИЕ

БЛАГОДАРНОСТИ

1 ВВЕДЕНИЕ

1.1 ИСТОРИЧЕСКАЯ СПРАВКА

1.2 ТЕКУЩАЯ ПРАКТИКА

1.3 КАК ПОЛЬЗОВАТЬСЯ ЭТИМ РУКОВОДСТВОМ

2 ОБОРУДОВАНИЕ, МАТЕРИАЛЫ И ОКРУЖАЮЩАЯ СРЕДА

2.1 ОБЗОР

2.2 ДЛЯ ПРОБОПОДГОТОВИТЕЛЬНОЙ КОМНАТЫ

2.2.1 Общие комментарии

2.2.2 Оборудование

2.3 ДЛЯ ПОДГОТОВКИ ЛОМТОВ

2.3.1 Общие комментарии

2.3.2 Оборудование

2.4 ДЛЯ ПРОИЗВОДСТВА ТОНКИХ ПРОФИЛЕЙ

2.4.1 Общие комментарии

2.4.2 Для исследования с помощью петрографического микроскопа

2. 4.3 Для проверки с Поляризация/эпифлуоресценция Микроскоп

4.3 Для проверки с Поляризация/эпифлуоресценция Микроскоп

2.5 ДЛЯ ИССЛЕДОВАНИЯ ОБРАЗЦОВ

2.5.1 Общие комментарии.

2.5.2 Оборудование

2.6 РАСХОДНЫЕ МАТЕРИАЛЫ

2.6.1 Общие комментарии

2.6.2 Масло для притирки

2.6.3 Шлифовальные составы

2.6.4 Красители и эпоксидные смолы

2.6.5 Прочие материалы

3 ОБЩИЕ ПРОЦЕДУРЫ

3.1 ОБЗОР

3.2 ОФИЦИАЛЬНОЕ ПОЛУЧЕНИЕ ОБРАЗЦА

3.3 ПЕРВОНАЧАЛЬНЫЙ ОСМОТР

3.4 ПРЕДВАРИТЕЛЬНЫЙ ПЛАН АНАЛИЗА

3.5 ПОДАЧА СООТВЕТСТВУЮЩИХ ДОКУМЕНТОВ

3.5.1 Постоянные дела

3.5.2 Временные и архивные файлы

4 ТРЕЩИНЫ

4.1 ОБЗОР

4.2 ТИПЫ ТРЕЩИН

4.2.1 Микротрещины

4.2.2 Разрушение

4. 2.3 Масштабирование

2.3 Масштабирование

4.2.4 Трещины из-за недостаточного содержания воздушных пустот

4.2.5 Трещины из-за расслоения арматуры

4.2.6 Трещины из-за химической реакции

4.2.7 Трещины из-за усадки при высыхании

4.2.8 Трещины из-за усадки пластика

4.3 РАЗЛИЧИЕ МЕЖДУ РАСКРЫТИЕМ ОТ УСАДКИ ПЛАСТИКА И СУШКА УСАДКА РАСКРЕСКИВАНИЕ

4.3.1 Обзор

4.3.2 Аналогия с глиняными материалами

4.3.3 Процедуры

5 ПОДГОТОВКА ОБРАЗЦОВ

5.1 ОБЗОР

5.2 СЛОИ

5.2.1 Базовый срез внахлестку

5.2.1.1 Обзор

5.2.1.2 Процедуры

5.2.2 Вертикальная часть горизонтальной части (или наоборот)

5.2.3 Протравленный кислотой срез

5.2.3.1 Обзор

5.2.3.2 Процедуры

5.3 ТОНКИЕ СРЕЗЫ

5. 3.1 Основные тонкие срезы

3.1 Основные тонкие срезы

5.3.1.1 Обзор

5.3.1.2 Процедуры

5.3.2 Тонкий срез для обнаружения щелочеактивных текстур в карбонатных заполнителях

5.3.2.1 Обзор

5.3.2.2 Процедуры

5.3.3 Тонкий срез, показывающий профиль поверхности износа

5.3.3.1 Обзор

5.3.3.2 Процедуры

5.3.4 Тонкий срез для эпифлуоресцентного освещения

5.3.4.1 Обзор

5.3.4.2 Процедуры

5.4 ЗЕРНОВЫЕ ПОДСТАВКИ

5.4.1 Обзор

5.4.2 Процедуры

5.4.2.1 Временная установка

5.4.2.2 Постоянная установка

5.5 ОБРАЗЦЫ ЗАПОЛНИТЕЛЯ

5.5.1 Обзор

5.5.2 Процедуры

5.5.2.1 Ручной образец и большой фрагмент камня

5.5.2.2 Песок, гравий, щебень и шлак

6 ПУСТОТЫ

6. 1 ОБЗОР

1 ОБЗОР

6.2 ТИПЫ ПУСТОТ

6.2.1 Капиллярные пустоты

6.2.2 Захваченные воздушные полости

6.2.3 Захваченные пустоты и водные пустоты

6.3 КОЛИЧЕСТВЕННОЕ ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ВОЗДУШНОЙ ПУСТОТЫ

6.3.1 Обзор

6.3.2 Методы и оборудование

6.3.2.1 Обзор

6.3.2.2 Линейный ход

6.3.2.3 Подсчет очков

6.3.2.4 Анализ изображения

6.3.2.5 Прочие соображения

6.3.3 Подготовка образцов

6.3.4 Рекомендации для технических специалистов

6.4 КЛАССИФИКАЦИЯ ПУСТОТ

6.4.1 Обзор

6.4.2 Различие между захваченными пустотами, вызванными воздухом и вызванные водой

6.4.3 Определение точки разрыва размера между вовлеченными и захваченные пустоты

6.4.4 Процедуры

6. 5 ЗНАЧЕНИЕ ПАРАМЕТРОВ ВОЗДУХ-ПОЛОТЫ

5 ЗНАЧЕНИЕ ПАРАМЕТРОВ ВОЗДУХ-ПОЛОТЫ

7 ПРОЦЕНТНЫЙ АНАЛИЗ ПАСТЫ, АГРЕГАТОВ И ПРОЧИЕ ВЕЩЕСТВА

7.1 ПАСТА

7.1.1 Обзор

7.1.2 Процедуры

7.1.2.1 Расчет по расчетной смеси

7.1.2.2 Микроскопическое определение

7.2 АГРЕГАТЫ И ДРУГИЕ ВЕЩЕСТВА

8 ИССЛЕДОВАНИЕ СТЕРЕОМИКРОСКОПОМ

8.1 ОБЗОР

8.2 ОБЗОР ДАННЫХ

8.3 ПОДГОТОВКА ОБОРУДОВАНИЯ

8.4 ПРОВЕРКА И МАРКИРОВКА СЛОТОВ

8.5 УЛУЧШЕНИЕ ОТМЕЧЕННЫХ ХАРАКТЕРИСТИК

8.6 ФОТОГРАФИРОВАНИЕ СЛОТОВ И ФОТОМИКРОГРАФИИ

8.6.1 Фотографии маркированного среза

8.6.2 Микрофотографии

9 ВОДОЦЕМЕНТНОЕ СООТНОШЕНИЕ

9.1 ОБЗОР

9.2 ПРОЦЕДУРЫ

9.2.1 Оценка

9.2.2 Химическое определение

10 ЩЕЛОЧНЫЕ АГРЕГАТНЫЕ РЕАКЦИИ

10. 1 ОБЗОР

1 ОБЗОР

10.2 ЩЕЛОЧНО-КРЕМНЕЗЕМНАЯ РЕАКЦИЯ

10.2.1 Обзор

10.2.2 Полевой осмотр

10.2.2.1 Структура трещин

10.2.2.2 Структурные доказательства расширения

10.2.2.3 Совокупная литология

10.2.2.4 Экссудации, покрытия и заполнение пор

10.2.2.5 Достаточное количество проб

10.2.3 Лабораторное исследование

10.2.4 Испытание кремнистого заполнителя

10.3 ЩЕЛОЧНО-КАРБОНАТНАЯ РЕАКЦИЯ

10.3.1 Полевой осмотр

10.3.3 Испытание карбонатного заполнителя

11 ТВЕРДЫЕ МАТЕРИАЛЫ, КРОМЕ PORTLAND ЦЕМЕНТ

11.1 ОБЗОР

11.2 ПРОЦЕДУРЫ

11.2.1 Гранулированный доменный шлак

11.2.2 Летучая зола

11.2.3 Микрокремнезем

12 ИССЛЕДОВАНИЕ С ПЕТРОГРАФИЧЕСКИМ МИКРОСКОПОМ

12. 1 ОБЗОР

1 ОБЗОР

12.2 ИСПОЛЬЗОВАНИЕ

12.3 ПРОЦЕДУРЫ

13 ОБСЛЕДОВАНИЕ С ПОЛЯРИЗАЦИОННЫЙ/ЭПИФЛУОРЕСЦЕНТНЫЙ МИКРОСКОП

13.1 ОБЗОР

13.2 ИСПОЛЬЗОВАНИЕ

13.2.1 Трещины

13.2.1.1 В совокупности

13.2.1.2 В бетонной пасте

13.2.2 Параметры воздух-пустота

13.2.3 Гидратация

13.2.4 Влияние мелкозернистого заполнителя

13.2.5 Микрофотографии

13.3 ПРОЦЕДУРЫ

13.3.1 Общие методы

13.3.2 Трещины

13.3.3 Параметры воздух-пустота

13.3.4 Пористость, связанная с карбонизацией

13.3.5 Водоцементное отношение и проницаемость

13.3.6 Гидратация

13.3.7 Качество мелкого заполнителя

13.3.8 Фотография

ССЫЛКИ

РАЗДЕЛ ДЛЯ ЧТЕНИЯ

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ A: ГЛОССАРИЙ

ПРИЛОЖЕНИЕ B: ПОЛУЧЕНИЕ ОБРАЗЦОВ ГЦК НА ПЕТРОГРАФИЧЕСКУЮ ЭКСПЕРТИЗУ

ПРИЛОЖЕНИЕ C: ПРИЧИНЫ И ПРЕДОТВРАЩЕНИЕ УСАДКА ПЛАСТИКА ТРЕКИНГ

ПРИЛОЖЕНИЕ D: ПОВТОРНЫЙ ЗАКАЛ

ПРИЛОЖЕНИЕ E: ИСПОЛЬЗОВАНИЕ АГРЕГАТОВ В HCC

ПРИЛОЖЕНИЕ F: ПРЕДОТВРАЩЕНИЕ РАЗРУШИТЕЛЬНЫХ ЩЕЛОЧНО-КРЕМНЕЗЕМНАЯ РЕАКЦИЯ

ПРИЛОЖЕНИЕ G: ВОПРОСЫ И ПРЕДЛОЖЕНИЯ ДЛЯ ДАЛЬНЕЙШИХ ИССЛЕДОВАНИЙ

СПИСОК ТАБЛИЦ

Таблица 2-1 Оборудование для петрографической лаборатории

Таблица 2-2 Эталонные образцы материалов, используемых в Изготовление HCC

Таблица 2-3 Эталонные образцы в различных условиях HCC

Таблица 3-1 Причины Запрашиваемые и соответствующие планы анализа

Таблица 3-2 Типовые типы образцов

Таблица 3-3 Процедура – официальное получение образца в Лаборатория

Таблица 3-4 Процедура – Первоначальное исследование образца

Таблица 3-5 Процедура – Предварительный план анализа Образец

Таблица 3-6 Образец типичного анализа

Таблица 3-7 Образец типичного анализа

Таблица 3-8 Образец типичного анализа

Таблица 4-1 и сушка Усадка Растрескивание

Таблица 5-1 Процедура – Изготовление основного среза внахлестку

Таблица 5-2 Процедура – Травление среза

Таблица 5-3 Процедура – Подготовка основного тонкого среза Секция

Таблица 6-1 Типы пустот

Таблица 7-1 Процедура определения процентного содержания пасты

Таблица 8-1 Процедура проверки с Стереомикроскоп

Таблица 8-2 Контрольный список для исследования с Стереомикроскоп

Таблица 9-1 Методика оценки водоцементного отношения

Таблица 10-1 Кремнеземные минералы в порядке убывания Реактивность

Таблица 10-2 Породы в порядке убывания реактивности

Таблица 10-3 Факторы, которые следует учитывать в полевых условиях Исследование щелочно-агрегатных реакций

Таблица F-1 Методы предотвращения Разрушающая щелочно-кремнеземная реакция

СПИСОК РИСУНКОВ

Рис. 2-1 Буровой станок с водяным охлаждением

2-1 Буровой станок с водяным охлаждением

Рис. с верхним рычагом

Рисунок 2-4 Большой, с масляным охлаждением, с алмазной кромкой, вращающийся Пила

Рисунок 2-5 Вращающаяся пила с тонкой алмазной кромкой, Лезвие с гладкими кромками

Рисунок 2-6 Рабочий круг

Рисунок 2-7 Рабочий круг

Рисунок 2-8 Грузы

Рисунок 2-9 Безопасный контейнер для очистки Образец

. SLURRRY

Рисунок 2-13 Сушильная печь

Рисунок 2-14 Вакуумная печь

Рисунок 2-15 Установленный набор зажимов

Рисунок 2-16 синтронный вибрационный полировщик и вес

Рисунок 2-17 стереомикроскоп с источником света и Принадлежности

Рисунок 2-18 Микроинструменты

Рисунок 2-19 Сита

Рисунок 3-1 Сердечник с номером P

Рисунок 3-2 Страница бортового журнала

Рисунок 09VTRC Запрос 1 Petrographic Форма обслуживания

Рисунок 3-4 Отложения, вызванные замерзанием и оттаиванием

Рисунок 3-5 Трещины на поверхности и боковой поверхности заполнителя

Рисунок 3-6 Расслоение вокруг арматурных стержней

Рисунок 3-7 Фрагменты бетона Уничтожено замораживанием Перед окончательной установкой

Рисунок 3-8 Поверхность, прорезанная через бетонную плиту, которая Заморозка перед окончательной установкой

Рисунок 3-9 Сердечник с маркировкой, резка

Рис. Crack

Crack

Рисунок 4-5 Пластиковая усадка трещины

Рисунок 4-6 Пластичная усадка трещины

Рисунок 5-1 undercutting

Рисунок 5-2 Хорошо приготовленная поверхность

Рисунок 5-3 правильно

. Детали рабочей поверхности

Рисунок 5-7 Образец , установленный между рабочим стеклом и Укрепленный слайд; 80

Рисунок 6-1 Бетон, объем которого увеличился из-за Включение алюминиевых фрагментов

Рисунок 6-2 Поверхность тонко отшлифованного куска бетона Содержит 5.6% Всего воздушных пустот

Рисунок 6-3 Поверхность тонко отшлифованного куска бетона

Рисунок 6-4 Бетонная сердцевина с примерно 4% крупных нерегулярных Пустоты

Рисунок 6-5 Частично автоматизированный линейный ход Оборудование для определения параметров воздух-пустота

Рисунок 6-6 Полностью автоматизированное оборудование для определения Параметры воздух-пустота

Рисунок 6-7 Оборудование для анализа изображений6

Рисунок 6-8 Иллюстрация различных размеров секций Которые могут быть выражены на случайно размещенной плоскости;100

Рисунок 6-9 Два равноудаленных массива пустот

Рисунок 6-10 Тип образовавшихся пустот и текстура пасты

Рис. 7-1 Мелко отшлифованные куски бетона с Нормальное содержание пасты; 108

7-1 Мелко отшлифованные куски бетона с Нормальное содержание пасты; 108

Рисунок 7-2 Тонко отшлифованные кусочки бетона с Нестандартное содержание пасты

Рисунок 7-3 Дефекты пасты

Рисунок 7-4 Узлы цемента, открытые на тонкой притирке Срез

Рисунок 7-5 Протравленные срезы

Рисунок 7-6 Демонстрация поперечного сечения поверхности Проблемы различения границ

Рис. 7-7 Различное количество фракций заполнителя

Рис. 8-1 Избыток воздуха на поверхности бетона

Рис.

Рисунок 8-4 Цементное покрытие на заполнителях

Рисунок 8-5 Частицы летучей золы на поверхности притертого Срез бетона

Рисунок 8-6 Трещины на соединении между заполнителем и пастой

Рисунок 8-7 Типичные трещины из-за замерзания и оттаивания

Рисунок 8-8 Микротрещины

Рисунок 8-9 Балки протестированы на Стойкость к замораживанию и оттаиванию

Рисунок 8-10 Притертая поверхность куска бетона Содержит армирующий трос

Рис. Латексное бетонное покрытие

Латексное бетонное покрытие

Рисунок 8-12 Лист , используемый в стереомикроскопии VTRC Блокнот с фотографиями

Рисунок 10-1 Идеализированный эскиз разбитых сот Образец

Рисунок 10-2 Символ с герба правителей Остров Мэн

Рис. 10-3 Типичная разрушающая щелочь-силикагель Реакция в дорожном покрытии

Рисунок 10-4 Разрушающая щелочно-кремнеземная реакция в Анкерный блок

Рисунок 10-5 Секции защиты колес, разрушающие каждую Другое

Рисунок 10-6 Верхняя часть задней стенки, срезанная Расширение BridgeDeck

Рис. 10-7 Разрушающая щелочно-кремнеземная реакция в Тротуар

Рисунок 10-8 Щелочно-кремнеземная реакция в продольном направлении Армированное дорожное покрытие из темного метабазальтового заполнителя

Поверхность HCC

Рисунок 10-12 Испытание на щелочной силикагель

Рисунок 10-13 Образец, обработанный Уранил-ацетат из дорожного покрытия с разрушительной щелочно-кремнеземной реакцией

Рисунок 10-14 Кварцит

Рисунок 10-15 Разрушающая щелочно-карбонатная реакция в дорожном покрытии

Рисунок 10-16 Износ из-за комбинации Щелочно-кремнеземная реакция и щелочно-карбонатная реакция

Рисунок 10-17 Разрушающая щелочно-карбонатная реакция в настиле моста

Рисунок 10-18 Мелкие трещины в реактивном карбонате Заполнитель в строительном растворе с высокощелочным цементом

Рисунок 10-19 Щелочно-реактивная микротекстура в четырех Карбонатные породы

Рисунок 10-20 Нереакционноспособные микротекстуры карбоната Горные породы

Рисунок 10-21 Прореагировавший кристалл доломита

Рисунок 10-22 Реакция доломитовой породы

Рисунок 11-1 HCC, содержащий GGBFS

Рисунок 11-2 Тонкие секции, содержащие бетон GGBFS

Рисунок 11-3 Протравленная область среза внахлестку, содержащая Зольная пыль

Рисунок 11-4 Зольная пыль в тонком срезе HCC

Рисунок 12-1 Петрографический микроскоп

Рисунок 13-1 Световой путь в микроскопе P/EF

Рисунок 13-2 Микроскоп P/EF

Рисунок 13-3 Взаимосвязь фильтров с коэффициентом излучения красителя Spectrum

Рис. 13-4 Откидной фильтр над портом освещения на основании микроскопа

13-4 Откидной фильтр над портом освещения на основании микроскопа

Рисунок 13-5 Трещины в шлифе бетона

Рисунок 13-6 Флуоресценция из пористого глиняного кармана Просвечивающий край кварцевой частицы

Рис. 13-7 Пустота в тонком сечении

Рис. 10 Тонкий разрез 50-летнего бетона

Рисунок 13-11 Тонкий разрез 25-летнего бетона

Рисунок 13-12 Тонкий разрез HCC, Гладкий округлый песок

Рисунок 13-13 Тонкий срез HCC, изготовленный из Угловой, грязный песок

Рисунок 13-14 Тонкий срез пористого материала, окрашенный железом Частица песка

Рисунок 13-15 Страница из фотомикроскопии VTRC P/EF Ноутбук

Рисунок B-1 Выдвижной ящик

Рисунок C-1 Влияние окружающей среды Условия скорости испарения

Рисунок E-1 Форма глинистых частиц

Рисунок E-2 Частицы заполнителя из Делящийся гнейс

Рисунок E-3 D-трещины

Рисунок E-4 Изношенная закругленная поверхность частиц полевого шпата заполнителя

Рисунок E-5 Изношенная поверхность частиц гранитного заполнителя

Рисунок E-6 Срез HCC внахлестку Изготовлен из вспененного легкого заполнителя

СПИСОК СОКРАЩЕНИЙ

ACI. Американский институт бетона.

Американский институт бетона.

ASTM. Американское общество испытаний и материалов.

БФ. Барьерный фильтр.

DM. Дихроичное зеркало.

ГГБФС. Шлак доменный молотый гранулированный.

ГЦК. Гидравлический цементный бетонv

P/EF. Поляризационная/эпифлуоресцентная.

Правая. Относительная влажность.

СИ. Международная система измерений, т.е. метрическая.

ВДОТ. Департамент транспорта Вирджинии.

ВТРК. Совет транспортных исследований Вирджинии.

Соотношение цемента – обзор

7.5.1 Влияние содержания летучей золы на механические свойства

Прочность на сжатие композита с различным соотношением летучей золы и цемента, испытанная в возрасте 7, 14 и 28 дней (Tian and Zhang , 2013) представлен в таблице 7.3.

Таблица 7. 3. Сжимающая прочность композита с различной летучей золой / цемента

3. Сжимающая прочность композита с различной летучей золой / цемента

| прочность на компрессию (МПа) | 9077 9071дней на тестировании | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 7 | 14 | 28 | |||||||

| Ф/К = 1.2 | 31,3 | 35,66 | 42,37 | ||||||

| F / C = 1,6 | 24,24 | 28,24 | 36,67 | ||||||

| F / C = 2,0 | 21,72 | 24,82 | 33.82 | ||||||

Видно, что прочность композита на сжатие сравнима с прочностью обычного бетона со значением в возрасте 28 дней, достигающим 42,37, 36,67 и 33,82 МПа для композита с соотношением золы-унос/цемент. из 1.2, 1,6 и 2,0 соответственно. По мере увеличения отношения летучей золы к цементу с 1,2 до 1,6 и 2,0 прочность композита на сжатие через 28 дней снижается. Это можно объяснить следующим образом. После смешивания между различными ингредиентами композита произойдет химическая реакция. В процессе химической реакции лишь небольшая часть состава золы-уноса вступает в пуццолановую реакцию с вяжущим составом, в то время как большая часть состава золы-уноса играет роль только для заполнения пространства между соединениями. матрицы.Из-за большого количества летучей золы в новом композите и значительно меньшего количества цемента по сравнению с обычным бетоном снижается адгезионное напряжение между частицами, поскольку для соединения частиц, содержащихся в матрице, доступно меньшее количество пасты. Кроме того, добавление летучей золы может увеличить содержание воздуха в матрице; это также может вызвать снижение прочности композита на сжатие. Для композита с постоянным соотношением золы-унос/цемент прочность на сжатие композита увеличивается с 7 до 14 дней с увеличением на 13 дней.93 % при соотношении летучая зола/цемент 1,2, 14,16 % при соотношении летучая зола/цемент 1,6 и 14,27 % при соотношении зола-уноса/цемент 2,0 соответственно.

Это можно объяснить следующим образом. После смешивания между различными ингредиентами композита произойдет химическая реакция. В процессе химической реакции лишь небольшая часть состава золы-уноса вступает в пуццолановую реакцию с вяжущим составом, в то время как большая часть состава золы-уноса играет роль только для заполнения пространства между соединениями. матрицы.Из-за большого количества летучей золы в новом композите и значительно меньшего количества цемента по сравнению с обычным бетоном снижается адгезионное напряжение между частицами, поскольку для соединения частиц, содержащихся в матрице, доступно меньшее количество пасты. Кроме того, добавление летучей золы может увеличить содержание воздуха в матрице; это также может вызвать снижение прочности композита на сжатие. Для композита с постоянным соотношением золы-унос/цемент прочность на сжатие композита увеличивается с 7 до 14 дней с увеличением на 13 дней.93 % при соотношении летучая зола/цемент 1,2, 14,16 % при соотношении летучая зола/цемент 1,6 и 14,27 % при соотношении зола-уноса/цемент 2,0 соответственно. Но увеличение прочности на сжатие через 28 дней с 7 дней является более значительным с увеличением на 35,4%, 51,2% и 55,7% для отношения золы-унос/цемент 1,2, 1,6 и 2,0, соответственно. Это явление отражает более интенсивную пуццолановую реакцию между материалами в период между 14 и 28 днями, чем на более ранней стадии.

Но увеличение прочности на сжатие через 28 дней с 7 дней является более значительным с увеличением на 35,4%, 51,2% и 55,7% для отношения золы-унос/цемент 1,2, 1,6 и 2,0, соответственно. Это явление отражает более интенсивную пуццолановую реакцию между материалами в период между 14 и 28 днями, чем на более ранней стадии.

Испытанный модуль Юнга композита с различным соотношением золы-унос/цемент в возрасте 7, 14 и 28 дней показан на рис. 7.6.

Рисунок 7.6. Модуль Юнга композита с различным соотношением золы-унос/цемент.

Как видно из рисунка 7.6, с 7 по 28 сутки модуль Юнга композита увеличивается на 92,05 % при отношении зола-уноса/цемент 1,2, на 60,52 % при отношении зола-унос/цемент 1,6 и 68,52. % для соотношения летучей золы/цемента 2,0. Более того, тестируемый модуль Юнга в том же возрасте отверждения уменьшается с увеличением отношения золы-уноса/цемента. В возрасте 28 дней модуль Юнга равен 18.59 ГПа для отношения золы-унос/цемент, равного 1,2, 15,25 ГПа для отношения золы-унос/цемент, равного 1,6 (с уменьшением на 17,97%), и 14,24 ГПа для отношения золы-унос/цемент, равного 2,0 (с уменьшением на 6,62). %). Применение большого количества летучей золы вместо цемента приводит к меньшему напряжению сцепления между частицами и большему содержанию воздуха в матрице; следовательно, модуль Юнга композита соответственно уменьшается.

%). Применение большого количества летучей золы вместо цемента приводит к меньшему напряжению сцепления между частицами и большему содержанию воздуха в матрице; следовательно, модуль Юнга композита соответственно уменьшается.

В таблице 7.4 показана прочность на изгиб композита с различным соотношением золы-уноса/цемента, равным 1.2, 1,6 и 2,0 тестировали в возрасте 7, 14 и 28 дней. Видно, что прочность композита на изгиб снижается с увеличением отношения золы-унос/цемент. В возрасте 28 дней испытанная прочность композита на изгиб составляет 5,74 МПа для соотношения золы-унос/цемент 1,2, 5,22 МПа (снижение на 9,06%) и 4,67 МПа (снижение на 18,64%) для золы-уноса/цемент. цементный коэффициент 1,6 и 2,0 соответственно. Прочность композита на изгиб в возрасте 7 дней для всех трех соотношений золы-унос/цемент составляет более 3 МПа.Из-за реакции гидратации вяжущего материала образцы становятся более твердыми, а их прочность на изгиб постепенно увеличивается со временем отверждения, с увеличением на 24,51% для отношения золы-уноса/цемента 1,2, на 61,61% для отношения золы-уноса/цемента. 1,6 и 55,15% при соотношении золы-уноса/цемента 2,0, соответственно, с 7-дневного возраста до 28-дневного возраста.

1,6 и 55,15% при соотношении золы-уноса/цемента 2,0, соответственно, с 7-дневного возраста до 28-дневного возраста.

Таблица 7.4. Сила изгиба для композита с различной летучей золой / соотношением цемента

| Прочность изгиба (MPA) | |||

|---|---|---|---|

| Коэффициент летучей золы / цемента | |||

| 7 | 14 | 28 | |

| Ф/К = 1.2 | 4,61 | 4,84 | 5,74 |

| F / C = 1,6 | 3,23 | 4.2 | 5,22 |