Технология изготовления автоклавного газобетона | gazobeton.org

Газобетон – это легкий искусственный материал, полученный в результате твердения поризованной смеси, состоящей из гидравлических вяжущих веществ, тонкомолотого кремнеземистого компонента, воды и добавки газообразователя.

Для изготовления изделий из ячеистого бетона можно применять различные сырьевые материалы, но наибольшее распространение получили следующие:

— портландцемент ПЦ 400 – ПЦ 500, без активных минеральных добавок;

— известь негашеная кальциевая с содержанием CaO не менее 70%;

— кварцевый песок с содержанием кварца SiO2 не менее 85%, а глинистых примесей не более 3%;

— газообразователь алюминиевая пудра (паста) с содержанием активного алюминия не менее 80%.

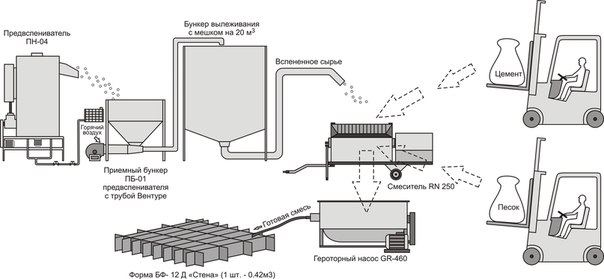

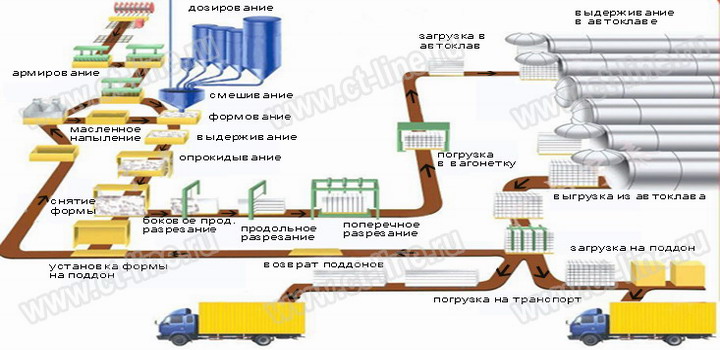

Технологический процесс изготовления автоклавного газобетона включает в себя:

— прием и подготовку сырьевых материалов;

— приготовление газобетонной смеси;

— формование массивов газобетона;

— разрезку массивов на изделия;

— автоклавную обработку;

— упаковку изделий.

Сырьевые материалы могут поступать на завод различными видами транспорта (чаще всего автомобильным и железнодорожным). Хранение вяжущих предусматривается в специальных силосах. Количество и объем силосов выбирается в зависимости от мощности завода, удаленности от поставщиков материалов и вида транспорта.

Кварцевый песок выгружаются в приемный бункер, откуда по ленточному конвейеру поступает на помол для приготовления шлама. Помол производится в шаровых мельницах. Далее песчаный шлам транспортируется в шламбассейны, где гомогенизируется с помощью постоянного механического перемешивания.

Негашеная известь на предприятие поступает в тонкомолотом или комовом виде.

В первом случае, тонкомолотая негашеная известь хранится, по аналогии с портландцементом, в силосах и уже готова к употреблению. Во втором случае, если поступает комовая негашеная известь, на предприятии используется технология приготовления известково-песчаного вяжущего путем совместного сухого помола в шаровых мельницах извести и кварцевого песка.

Приготовление газобетонной смеси производится в дозаторно-смесительном отделении. Портландцемент, известь (известково-песчаное вяжущее), песчаный шлам, шлам из отходов резки, вода и алюминиевая суспензия дозируются в соответствии с установленной рецептурой в специальный смеситель, обеспечивающий высокую гомогенность смеси.

Процесс формования включает разгрузку (заливку) смеси из смесителя в форму и вспучивание смеси. Окончание процесса формования наступает после достижения максимальной высоты вспучивания смеси и прекращения активного газовыделения.

После вспучивания формы с газобетонной смесью выдерживаются на постах, желательно при температуре воздуха не менее +15-20oС до приобретения требуемой пластической прочности сырца. Для ускорения процесса набора первоначальной прочности формы со смесью могут выдерживаться в специальных термокамерах при температуре до +70-80

После достижения сырцом пластической прочности 0,04-0,12 МПа (в зависимости от технологии) формы подаются на резательный комплекс. Газобетонный массив калибруется со всех сторон и разрезается проволочными струнами в продольном и поперечном направлениях на изделия требуемых размеров. Метод резки газобетонных массивов в полупластическом состоянии с помощью тонких проволочных струн хорошо зарекомендовал себя и на современных резательных машинах позволяет получать изделия точных размеров с отклонениями от номинальных до ±1,0-1,5 мм. Такая точность позволяет осуществлять кладку блоков на тонкослойную клеевую смесь вместо традиционного цементно-песчаного раствора.

Разрезанные на изделия массивы устанавливаются на автоклавные тележки и загружаются в автоклав. После полной загрузки автоклава начинается тепловлажностная обработка по определенному режиму, включающему плавный набор температуры и давления, изотермическую выдержку при температуре около 190°С и давлении 12 атм, плавный спуск давления и подготовка изделий к выгрузке.

Из компонентов CaO и SiO2, вяжущих материалов и кварцевого песка, а также воды, в условиях автоклавной обработки (высокое давление и температура) происходит образование новых минералов – низкоосновных гидросиликатов кальция, что предопределяет более высокие физико-механические характеристики автоклавного газобетона в сравнении с неавтоклавными ячеистыми бетонами (пенобетон, газобетон).

После завершения цикла тепловлажностной обработки изделия подаются на участок деления и упаковки, а затем на склад готовой продукции.

Основные моменты технологии производства блоков из автоклавного газобетона показаны на видео одного из участников ассоциации ВААГ:

Технология производства газобетона — АлтайСтройМаш

На сегодняшний день технология производства газобетонных блоков интересует не только людей, планирующих построить свой дом, но и предпринимателей из России, Казахстана, Узбекистана и других стран СНГ, которые решили заняться бизнесом на производстве газобетона.

Почему именно газобетон? Во-первых, благодаря высоким показателям прочности и теплоизоляции, спрос на этот материал постоянно растет. Во-вторых, технология изготовления газоблоков очень проста: вам не потребуются особые знания и умения, чтобы стать производителем газобетона.

Предлагаем подробнее ознакомиться с технологией производства газоблоков.

Неавтоклавный газобетон: технология и требования

1. Производственное помещение обязательно должно быть светлым и хорошо вентилируемым. Требуемая температура воздуха в здании – не менее 20С.

2. Особое внимание нужно уделить отсутствию сквозняков в месте подъема газобетонной смеси в формах. Наличие сквозняка может повлиять на весь процесс производства (особенно в момент подъема смеси).

Если температура в цехе меньше 20С, то необходимо добиться температуры от 20С как минимум локально (в местах подъема смеси в формах). В линиях конвейерного типа необходимо разместить камеру предварительного прогрева и установить ее от поста заливки до поста резки. Оптимальная температура в камере предварительного прогрева – 35-40С.

Оптимальная температура в камере предварительного прогрева – 35-40С.

С подробным рецептом газобетона можно ознакомиться здесь.

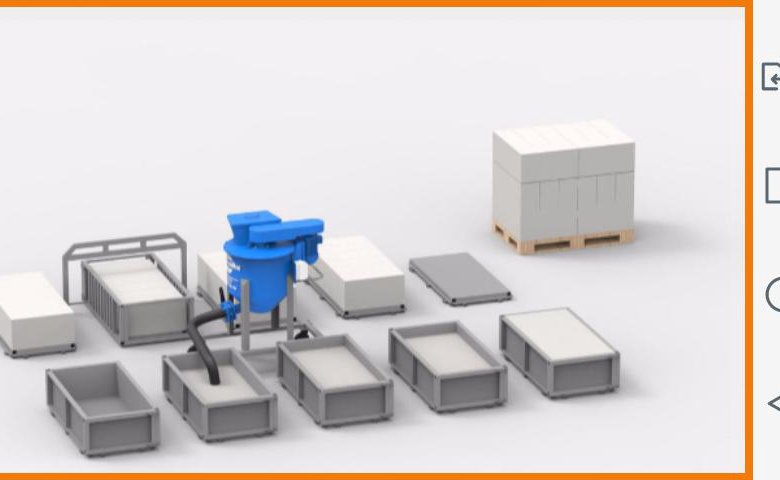

Технология изготовления газобетона: пошаговая инструкция

Шаг 1. Заливаем воду в газобетоносмеситель (температура воды 45-60С).

Шаг 2. Включаем смеситель и засыпаем цемент.

Шаг 3. Добавляем химические компоненты: каустическую соду (NaOH) и сульфат натрия (Na2SO4) и засыпаем песок.

Шаг 4. Перемешиваем все компоненты в течение 3-5 минут.

Шаг 5. Добавляем приготовленную суспензию алюминиевой пудры или отмеренную массу алюминиевой пасты (в сухом виде) и перемешиваем 20-30 секунд.

Шаг 6. Пока готовится смесь, форму для заливки нужно подкатить к смесителю. К моменту слива смеси формы нужно почистить, собрать и смазать. После получения готовой смеси нужно выключить смеситель и слить раствор.

Шаг 7. После слива раствора аккуратно перемещаем форму в камеру предварительного прогрева.

Шаг 8. После набора необходимой структурной прочности (1-3 часа) выкатываем форму из камеры предварительного прогрева, срезаем горбушку, снимаем борта и разрезаем массив на отдельные блоки.

После набора необходимой структурной прочности (1-3 часа) выкатываем форму из камеры предварительного прогрева, срезаем горбушку, снимаем борта и разрезаем массив на отдельные блоки.

Шаг 9. Разрезанный массив перемещаем в камеру окончательной выдержки для набора прочности. Температура выдержки – 50-60С.

Шаг 10. После окончательного набора прочности (в течение 6-8 часов) готовые блоки укладываются на поддон, упаковываются стрейч пленкой и отгружаются на склад.

Технология производства газоблоков – это просто!

Как вы уже поняли, технология производства газобетона не сложнее выпечки хлеба или приготовления плова: вам не нужно иметь специальные знания и навыки, чтобы начать производить качественные газобетонные блоки. Кроме того, приобретая оборудование по производству газоблоков, технологи компании «АлтайСтройМаш» всегда будут на связи и смогут ответить на любые ваши вопросы.

Подобрать оборудование

Неавтоклавный газобетон: состав и технология производства

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ. Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетона позволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон – относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетона позволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон – относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности. Применяется ячеистый бетон с неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Вернуться к оглавлениюСостав

В неавтоклавном газобетоне имеются следующие составы:

- наполнители в виде чистого песка с включением золы, мела или гипса.

Песок не должен содержать ил и глину;

Песок не должен содержать ил и глину; - портландцементы;

- алюминиевая пудра для порообразования;

- хлорид кальция для ускорения процесса затвердевания, а также другие различные химические добавки, применяемые для регулировки газообразования и быстроты набора прочности;

- вода, преимущественно из поверхностных источников без содержания соли и мягкой жесткости.

Плюсы и минусы

Неавтоклавному газобетону присущи следующие преимущественные характеристики:

Неавтоклавный газобетон имеет следующие недостатки:

- Недостатки газобетона.

прочность меньше, чем у автоклавного ячеистого бетона и зависит от пропорций цемента;

- происходит снижение свойств теплоизоляции при заполнении водой пористой структуры материала, что способствует применению гидроизоляции;

- существует риск приобрести некачественную продукцию у производителей, которые экономят на материалах и технологии изготовления;

- происходит постепенное разрушение ячеистого бетона в результате механических нагрузок, что обязывает использование армопоясов в местах с наибольшей нагрузкой;

- усадка газобетона относительно большая и обязывает оттягивать с окончательными отделками поверхности;

- отсутствует возможность в эксплуатации блоков сразу после их изготовления.

Технология производства

Технология изготовления неавтоклавного газобетона состоит из следующих этапов:

- подготовка к заливке форм;

- заливка раствора;

- резка на блоки;

- выдержка раствора до набора его прочностных характеристик;

- сортировка и упаковка продукции.

Подготовка и заливка смеси

Начинают изготовление ячеистого бетона с подготовки компонентов смеси. Для этого берут цемент, известь, газообразователи, гипс и при необходимости специальные добавки для ускорения процесса застывания и увеличения прочности материала. Все компоненты в нужных пропорциях погружают в автоматизированный смеситель, в котором происходит перемешивание цемента, извести и остальных ингредиентов до консистенции, напоминающей сметану.

Перемешивание компонентов продукции происходит по заданной программе. Готовый раствор разливают в емкости наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Резка материала на блоки

Резка газобетона возможна на различные формы.После заливки раствора выжидают полтора часа, при необходимости два часа, до приобретения его прочностных характеристик. Как только раствор приобрел распалубочную прочность, приступают к резке материала на плиты, блоки или панели.

Разрезают массив газобетона на различные формы и геометрические размеры. При небольших объемах работ применяют ручное оборудование, при больших – механическое, в виде электрических инструментов. Если отсутствует возможность приобретения специального инструмента для резки, изготавливают собственноручно ножовку, однако срок службы ее невелик. Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Вернуться к оглавлениюВыдержка

После заливки емкости раствором срезают образовавшиеся верхушки с помощью металлической струны. После этого оставляют газобетонные блоки для выдержки на протяжении двенадцати часов. Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием. Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием. Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

По окончании выдержки блоки извлекают и оставляют досыхать еще на несколько часов. Такая необходимость обусловлена набором прочности, нужной для их складирования. Газобетон достигнет максимальной прочности спустя двадцать восемь дней.

Вернуться к оглавлениюСортировка и упаковка

Перевозка газобетона.Сортируют газоблоки тремя способами, с помощью которых получают продукцию нужного типоразмера:

- формовка и сушка в емкостях кассетного типа;

- заливка раствора в емкости особой конструкции;

- заливка раствора в металлические емкости без внутренних перегородок.

Упаковку изделий осуществляют после окончательного затвердевания газоблоков. Укладывают их на поддоны и упаковывают с помощью термопленок, после чего перемещают на склад.

Вывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного. Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек.

Технология производства газобетона: 10 простых шагов | АлтайСтройМаш

На сегодняшний день технология производства газобетонных блоков интересует не только людей, планирующих построить свой дом, но и предпринимателей из России, Казахстана, Узбекистана и других стран СНГ, которые решили заняться бизнесом на производстве газобетона.

Почему именно газобетон? Во-первых, благодаря высоким показателям прочности и теплоизоляции, спрос на этот материал постоянно растет. Во-вторых, технология изготовления газоблоков очень проста: вам не потребуются особые знания и умения, чтобы стать производителем газобетона.

Предлагаем подробнее ознакомиться с технологией производства газоблоков.

Неавтоклавный газобетон: технология и требования

1. Производственное помещение обязательно должно быть светлым и хорошо вентилируемым. Требуемая температура воздуха в здании – не менее 20С.

2. Особое внимание нужно уделить отсутствию сквозняков в месте подъема газобетонной смеси в формах. Наличие сквозняка может повлиять на весь процесс производства (особенно в момент подъема смеси).

Если температура в цехе меньше 20С, то необходимо добиться температуры от 20С как минимум локально (в местах подъема смеси в формах). В линиях конвейерного типа необходимо разместить камеру предварительного прогрева и установить ее от поста заливки до поста резки. Оптимальная температура в камере предварительного прогрева – 35-40С.

Оптимальная температура в камере предварительного прогрева – 35-40С.

С подробным рецептом газобетона можно ознакомиться здесь.

Технология изготовления газобетона: пошаговая инструкция

Шаг 1. Заливаем воду в газобетоносмеситель (температура воды 45-60С).

Шаг 2. Включаем смеситель и засыпаем цемент.

Шаг 3. Добавляем химические компоненты: каустическую соду (NaOH) и сульфат натрия (Na2SO4) и засыпаем песок.

Шаг 4. Перемешиваем все компоненты в течение 3-5 минут.

Шаг 5. Добавляем приготовленную суспензию алюминиевой пудры или отмеренную массу алюминиевой пасты (в сухом виде) и перемешиваем 20-30 секунд.

Шаг 6. Пока готовится смесь, форму для заливки нужно подкатить к смесителю. К моменту слива смеси формы нужно почистить, собрать и смазать. После получения готовой смеси нужно выключить смеситель и слить раствор.

Шаг 7. После слива раствора аккуратно перемещаем форму в камеру предварительного прогрева.

Шаг 8. После набора необходимой структурной прочности (1-3 часа) выкатываем форму из камеры предварительного прогрева, срезаем горбушку, снимаем борта и разрезаем массив на отдельные блоки.

Шаг 9. Разрезанный массив перемещаем в камеру окончательной выдержки для набора прочности. Температура выдержки – 50-60С.

Шаг 10. После окончательного набора прочности (в течение 6-8 часов) готовые блоки укладываются на поддон, упаковываются стрейч пленкой и отгружаются на склад.

Технология производства газоблоков – это просто!

Как вы уже поняли, технология производства газобетона не сложнее выпечки хлеба или приготовления плова: вам не нужно иметь специальные знания и навыки, чтобы начать производить качественные газобетонные блоки. Кроме того, приобретая оборудование по производству газоблоков, технологи компании АлтайСтройМаш всегда будут на связи и смогут ответить на любые ваши вопросы.

Готовы стать производителем газобетонных блоков?Подобрать оборудование

Производство газобетона в Челябинске — технология изготовления газоблоков (газобетонных блоков)

Процесс производства

Химические реакции

Особенности производства

Автоклавный газобетон в Челябинске

Процесс производства

Газобетонные блоки изготавливают из портландцемента, негашеной извести, размолотого кварцевого песка и воды. Портландцемент, самый распространенный вид цемента в современном строительстве, — гидравлическое вяжущее вещество, которое твердеет при взаимодействии с водой. Именно этот элемент в результате делает газобетонные блоки особенно прочными и надежными. Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Портландцемент, самый распространенный вид цемента в современном строительстве, — гидравлическое вяжущее вещество, которое твердеет при взаимодействии с водой. Именно этот элемент в результате делает газобетонные блоки особенно прочными и надежными. Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Полученные блоки помещают в автоклав, где под действием повышенных температур и давления химические реакции ускоряются и происходит финальное твердение, а материал приобретает окончательные свойства. Через некоторое время из автоклава извлекают готовый газобетон.

Химические реакции

Для тех, кто считает себя специалистом широкого профиля, мы предоставляем краткое технологическое описание происходящих процессов в виде этапных химических реакций:

Компоненты: вода h3O; известь CaO; кварцевый песок SiO2; цемент как смесь элементов CaO, SiO2, AL2O3, Fe2O3 и алюминий Al.

Этапы производства:

- Смеситель — гашение извести: CaO + h3O Ca(OH)2, экзотермический процесс.

- Образование гидроалюмината кальция и пористой структуры: 2Al + Ca(OH)2 + 6 h3O -> CaO• AL2O3•4 h3O + 3 h3 (поры).

- Автоклавное твердение в течение 12 часов, при температуре 190°C, и давлении 12атмосфер: 6SiO2 + 5 Ca(OH)2 + 5 h3O -> 5CaO•6SiO2•5 h3O (кварцевый песок) (гидроокись кальция) (вода) (гидросиликат кальция, фазы C-S-H).

Особенности производства

Описанная технология, одним из этапов которой является автоклавирование, позволяет получить прочный и легкий материал с пористой структурой, по своим свойствам значительно превосходящий такие материалы, как неавтоклавный газобетон, дерево, кирпич, пеноблок и т. д.

д.

Автоклавный газобетон обладает рядом неоспоримых преимуществ, на которых мы подробно остановимся в отдельной статье. Теперь разберемся с ними, исходя из технологических особенностей.

Многих волнует, что входящие в состав газобетона известь и цемент опасны для здоровья, но эти исходные компоненты в автоклаве полностью преобразуются, а значит полученный материал экологичен и не нанесет вред здоровью, когда из него построят здание.

Безопасность в доме гарантирована огнестойкостью газобетона, ведь он состоит из негорючих материалов: песка, цемента и алюминиевой пудры. Прочность блоков обусловлена многочасовым твердением в автоклаве.

Комфортное пребывание в помещении из газобетонных блоков обеспечивается пористой структурой материала, который может «дышать» почти как дерево из-за пузырьков, образовавшихся во время введения алюминиевой пудры и затем затвердевших. Наличие пор при заданной толщине сообщают газобетону отличные звукоизоляционные свойства. Тепло- и морозостойкость также гарантируются автоклавной технологией, усиливающей эти свойства.

В результате, построив свой дом из автоклавного газобетона, вы сделаете его экологичным, теплым и безопасным.

Немаловажен и тот факт, что полученный на заводе газобетон имеет относительно небольшой вес (порядка 25 кг) и не требует специальной подъемной техники. При этом материал, уже обладающий выверенными размерами с минимальной погрешностью (1-2 мм), легко обрабатывается, а это значит, что с возведением здания вы сможете справиться свободно и быстро.

Автоклавный газобетон в Челябинске

Чтобы быть полностью уверенным в качестве продукции, в соответствии ее ГОСТу и заявленным свойствам, лучше остановить свой выбор на производителе. Завод газобетона «ПОРАБЛОК» гарантирует высокое качество стройматериалов, сохраняя при этом приемлемую цену. Вы быстро и легко построите свой новый дом, в котором будет комфортно, безопасно и тепло.

Технология производства газобетона г. Санкт-Петербург

Газобетонные изделия изготовляют тремя способами: литьевым, вибрационным и резательным. Наиболее распространена в настоящее время литьевая технология производства газобетона. Ячеистобетонную смесь из отдозированных компонентов перемешивают в газобетоносмесителях. Первоначально загружают песчаный или зольный шлам затем воду, вяжущее и суспензию газообразователя. При вибрационной технологии перемешивание осуществляют в процессе вибрации корпуса смесителя. По окончании перемешивания смесь в возможно более короткий срок загружают в формы. Температура смеси для приготовления газобетона должна быть не ниже 35 °С. При литьевой технологии производства газобетона изделия формуют из жидкотекучих смесей, содержащих до 50…60% воды от массы сухих компонентов. На стадии формования образуется поризованная масса: при литьевой технологии ее получают в неподвижных формах в течение 25…30 мин, при вибровспучивании — в вибрируемых формах в течение 3…6 мин.

Наиболее распространена в настоящее время литьевая технология производства газобетона. Ячеистобетонную смесь из отдозированных компонентов перемешивают в газобетоносмесителях. Первоначально загружают песчаный или зольный шлам затем воду, вяжущее и суспензию газообразователя. При вибрационной технологии перемешивание осуществляют в процессе вибрации корпуса смесителя. По окончании перемешивания смесь в возможно более короткий срок загружают в формы. Температура смеси для приготовления газобетона должна быть не ниже 35 °С. При литьевой технологии производства газобетона изделия формуют из жидкотекучих смесей, содержащих до 50…60% воды от массы сухих компонентов. На стадии формования образуется поризованная масса: при литьевой технологии ее получают в неподвижных формах в течение 25…30 мин, при вибровспучивании — в вибрируемых формах в течение 3…6 мин.

Вспучивание смесей кремнеземистого компонента с известесодержащими вяжущими или цементом при введении алюминиевой пудры происходит в результате выделения водорода при взаимодействии ее с гидроксидом кальция. Вследствие незначительной растворимости водорода в воде раствор быстро пересыщается и частички алюминиевой пудры становятся центрами образования пузырьков. По мере газовыделения пузырьки увеличиваются в размере. На газообразующую способность смеси влияет ряд факторов. Основные из них — начальная вязкость, текучесть смеси, ее температура, скорость образования структуры с определенными механическими свойствами, дисперсность алюминиевой пудры и ее количество, химический состав среды.

Вследствие незначительной растворимости водорода в воде раствор быстро пересыщается и частички алюминиевой пудры становятся центрами образования пузырьков. По мере газовыделения пузырьки увеличиваются в размере. На газообразующую способность смеси влияет ряд факторов. Основные из них — начальная вязкость, текучесть смеси, ее температура, скорость образования структуры с определенными механическими свойствами, дисперсность алюминиевой пудры и ее количество, химический состав среды.

Жидкотекучие смеси, формуемые по литьевой технологии производства газобетона, обладают недостаточной газоудерживающей способностью, что ухудшает структуру бетона. Вибрационное воздействие при изготовлении ячеистых смесей способствует увеличению поверхности взаимодействия частиц сырьевых компонентов, интенсифицирует процессы гидратации вяжущего и сокращает длительность газовыделения. Вибрационная технология производства газобетона позволяет использовать высоковязкие смеси с низким водотвердым отношением (0,35. ..0,4), использовать более грубодисперсные композиции, повысить плотность и прочность бетона, его трещиностойкость. Для оптимизации структуры газобетона важно привести в соответствие скорости процессов вспучивания и схватывания смеси. При преждевременном схватывании не достигается требуемая плотность, в бетоне образуются микротрещины.

..0,4), использовать более грубодисперсные композиции, повысить плотность и прочность бетона, его трещиностойкость. Для оптимизации структуры газобетона важно привести в соответствие скорости процессов вспучивания и схватывания смеси. При преждевременном схватывании не достигается требуемая плотность, в бетоне образуются микротрещины.

Изготовление изделий с помощью литьевой технология производства газобетона осуществляют поточно-агрегатным методом. Формы устанавливают вдоль пути передвижения газобетоносмесителя, в результате создаются условия, предотвращающие их перемещение или сотрясение после заливки смесью до завершения ее вспучивания и схватывания. При вибрационной технологии изделия формуют стендовым или конвейерным способом.

На заводах ячеистого бетона применяют также резательную технологию производства газобетона, а именно формования изделий. Она предусматривает формование больших объемов-10… 12 м3 (высотой до 2 м). После приобретения бетоном структурной прочности массив разрезают в горизонтальном и вертикальном направлениях на прямоугольные элементы, направляемые на тепловлажностную обработку. При резательной технологии обеспечивается высокая точность размеров, прямолинейность граней, ровность поверхностей без масляных пятен; повышается заполнение автоклавов; снижается металлоемкость производства; резко уменьшается количество ручных операций. Из готовых элементов собирают на клею или растворе плоские или объемные конструкции, используя стяжную арматуру. Составные стеновые панели изготавливают размером на одну или две комнаты и высотой на этаж.

После приобретения бетоном структурной прочности массив разрезают в горизонтальном и вертикальном направлениях на прямоугольные элементы, направляемые на тепловлажностную обработку. При резательной технологии обеспечивается высокая точность размеров, прямолинейность граней, ровность поверхностей без масляных пятен; повышается заполнение автоклавов; снижается металлоемкость производства; резко уменьшается количество ручных операций. Из готовых элементов собирают на клею или растворе плоские или объемные конструкции, используя стяжную арматуру. Составные стеновые панели изготавливают размером на одну или две комнаты и высотой на этаж.

Технология производства газобетона, а именно технологический процесс получения пенобетона отличается тем, что поризация производится на стадии получения смеси, т. е. до формования изделий. Пену получают в специальном пеновзбивателе, куда заливают необходимое количество пенообразователя. Техническая пена возникает в результате значительного снижения поверхностного натяжения воды вследствие адсорбции мельчайших частиц поверхностно-активных веществ на поверхностях раздела твердой, жидкой и газообразной фаз. Пену перемешивают с предварительно-подготовленным раствором и направляют на формование.

Пену перемешивают с предварительно-подготовленным раствором и направляют на формование.

Эффективным способом тепловлажностной обработки ячеистых бетонов является их автоклавирование при давлении 0,8…1,3 МПа и температуре 175…191°С в среде насыщенного или перегретого пара. Различают три стадии автоклавной обработки (запаривания). Эта технология производства газобетона включает в себя две стадии.

В первой стадии по мере повышения температуры в автоклаве изделия подвергают комплексу деструктивных физических процессов. В первый период запаривания одновременно с повышением температуры происходит дополнительное насыщение ячеистого бетона влагой за счет конденсации на его поверхности насыщенного пара. Первая стадия заканчивается при выравнивании температуры теплоносителя и изделий. При этом изделия нагревают как за счет теплопроводности, так и теплоты, выделяющейся при конденсации пара.

Вторая стадия автоклавной обработки — изобарическая выдержка. При достижении бетоном максимальной температуры происходит интенсивное взаимодействие вяжущего с кремнеземистым компонентом с образованием цементирующих новообразований. В результате возрастает прочность, которая через определенное время достигается примерно одинаковой величины по всему сечению. Продолжительность изобарической выдержки зависит от дисперсности, активности и соотношения компонентов, водотвердого отношения, температуры. Уменьшение влажности изделий можно достичь применением насыщенного пара в сочетании с перегретым. Перегретый пар с температурой до 400 °С подают в автоклав за 3…5 ч до окончания выдержки. Кроме того, уменьшения влажности в изделиях можно достичь путем вакуумирования после автоклавной обработки. В течение третьей стадии температура и давление снижаются.

При достижении бетоном максимальной температуры происходит интенсивное взаимодействие вяжущего с кремнеземистым компонентом с образованием цементирующих новообразований. В результате возрастает прочность, которая через определенное время достигается примерно одинаковой величины по всему сечению. Продолжительность изобарической выдержки зависит от дисперсности, активности и соотношения компонентов, водотвердого отношения, температуры. Уменьшение влажности изделий можно достичь применением насыщенного пара в сочетании с перегретым. Перегретый пар с температурой до 400 °С подают в автоклав за 3…5 ч до окончания выдержки. Кроме того, уменьшения влажности в изделиях можно достичь путем вакуумирования после автоклавной обработки. В течение третьей стадии температура и давление снижаются.

В результате процесса интенсивного парообразования в бетоне развиваются значительные напряжения, которые могут вызывать образование трещин. Для предотвращения трещинообразования при коротких режимах охлаждения применяют ступенчатые режимы снижения давления. Продолжительность сброса давления на одну ступень устанавливают с учетом плотности и размеров изделий. Перед каждым последующим снижением давления производится выдержка, в течение которой уменьшается перепад давления по сечению изделия.

Продолжительность сброса давления на одну ступень устанавливают с учетом плотности и размеров изделий. Перед каждым последующим снижением давления производится выдержка, в течение которой уменьшается перепад давления по сечению изделия.

Технология производства газобетона,Сырьевые компоненты,дозировка

Давайте разберемся что такое газобетон и как его производить.

Газобетон — разновидность ячеистого бетона; строительный материал, представляющий собой искусственный камень с равномерно распределёнными по всеему объёму сферическими порами диаметром 1—3 мм. Качество газобетона определяют равномерность распределения, равность объёма и закрытость пор.(wikipedia)

[gview file=»http://keyprod.ru/wp-content/uploads/2014/01/Технологическая-справка-о-производстве-газобетона.pdf»]Сырьевые компоненты

В качестве сырьевых компонентов применяется вода, цемент, наполнители, добавки и газообразователь.

Необходимые требования к составу компонентов можно изучить на странице «Сырьевые компоненты».

Краткое описание технологического процесса

Производство газобетонных блоков из неавтоклавного газобетона состоит из следующих основных технологических процессов:

1.Активация алюминиевой пудры, используемой для производства изделий из ячеистого бетона.

Для получения высококачественных изделий из ячеистого бетона, удельная поверхность алюминиевой пудры должна быть в пределах 20000 см2/г и содержание активного алюминия до 95 %. Алюминиевая пудра ПАГ-1, согласно ГОСТ 5494-95 имеет кроющую способность от 6000 см2/г, а пудра ПАП-2 10000 см2/г . Содержание активного алюминия у ПАП-1 и ПАП-2 стандартом не регламентируется и фактически составляет от 65 до 95 % в пудре одной партии. Значительная часть пудры находится в комках 50-300 микрон. В процессе приготовления суспензии, скопления пудры полностью не диспергируются. Поэтому использование такой пудры не позволяет получить ячеистый бетон с однородной структурой. Кроме того, это приводит к образованию ячеек большого размера, что приводит к эффекту «хлопанья» и перерасходу пудры.

Кроме того, это приводит к образованию ячеек большого размера, что приводит к эффекту «хлопанья» и перерасходу пудры.

Улучшить качество суспензии можно применением высокоскоростных смесителей для суспензии СС01 с высокой частотой оборотов (не менее 6000).

Суспензию получают перемешиванием пудры в воде с небольшим количеством ПАВ. В течение 1-2 мин. Суспензию готовят непосредственно перед использованием (во избежание окисления алюминия).

2. Дозировка компонентов и их замешивание.

Информацию по точной дозировки компонентов можно найти на сайте http://www.allbeton.ru

Цемент из расходного бункера или МКР подается в дозатор.

Алюминиевая суспензия приготавливается в смесителе, из алюминиевой пудры любого ПАВ (можно сульфанол, клееканифольную эмульсию и проч.) и воды.

В работающий смеситель подаются ингридиенты в следующей последовательности:

1.Вода из дозатора.

2.Цемент из дозатора.

3.Песок из дозатора.

3.Через 3-5минут подается алюминиевая суспензия

Затем открывается затвор подачи готовой смеси. Смесь заливают в подготовленную предварительно смазанную форму.

Смесь заливают в подготовленную предварительно смазанную форму.

Количество ингридиентов, подаваемых в смеситель, определяется рецептурой.

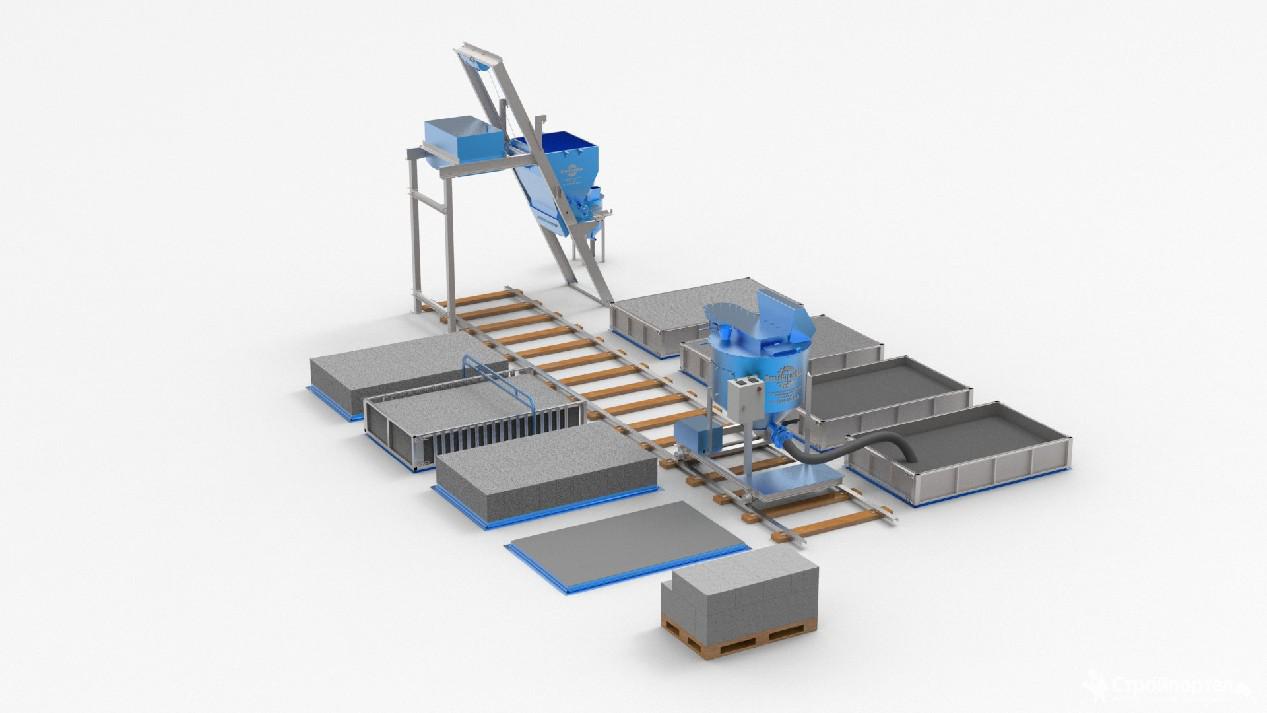

3.Формование и резка массива.

Формование массива происходит в формах изготовленных таким образом, чтобы полученная смесь не вытекала через щели, т.е. формы должны быть высокоточными. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.( в зависимости от плотности). Для равномерного вспучивания температура воздуха в цехе должна поддерживаться не ниже +25°.

Через 60-80 минут (в зависимости от плотности приготовленной смеси) специальным ножом или струной срезается горбушка, затем борта формы снимают и полученный массив подают на резательный станок для получения блоков нужного размера.

4. Окончательная выдержка газобетона.

После разрезки, массив подается в теплую камеру (Т=350 — 500С) изготовленную из любых легких материалов. Время выдержки в камере 8 — 12 часов ( в зависимости от плотности).

Время выдержки в камере 8 — 12 часов ( в зависимости от плотности).

После 8-12 часовой выдержки блоки снимают с поддона и штабелируют на складе готовой продукции для отгрузки потребителям. Освободившиеся поддоны после очистки и смазки заливают

следующей партией.

Вся технология, начиная от времени, температуры замеса, размера форм и резательного станка, тщательно подобраны друг к другу. Любое изменение в данной технологии влечет изменение по всей цепочке, вплоть до размеров резательного станка.

Производство газобетонных блоков может осуществляться по двум технологиям:

Разница между ними состоит в уровне автоматизации технологических операций и соответственно в производительности.

С характеристиками получаемых блоков можно ознакомиться на странице «Характеристики газобетона».

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических дисциплин, для выпуска 7 (июль-2021)

Отправить сейчас

IRJET Vol-8 Issue 7, Июль 2021 г. Публикация продолжается …

Публикация продолжается …

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своего Система контроля качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе …

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе . ..

..

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе …

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе . ..

..

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе …

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе . ..

..

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе …

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

Передовые технологии бетона: пенобетон и пенобетон

Начиная любое производство пенобетона и пенобетона, необходимо учитывать спрос на пенобетон и пенобетон, стоимость оборудования и технологическую сложность плюс сырье. Об этом говорит Елизавета из Иннтехгрупп, современного российского предприятия, которое проектирует и производит оборудование для неавтоклавного газобетона.

Об этом говорит Елизавета из Иннтехгрупп, современного российского предприятия, которое проектирует и производит оборудование для неавтоклавного газобетона.

Оба материала обладают высокой текучестью, малым собственным весом, минимальным расходом заполнителя, контролируемой низкой прочностью и отличными теплоизоляционными свойствами.Так что для покупателя нет существенной разницы между пенобетонными и пенобетонными блоками.

Стоимость оборудованияРассмотрим подробнее оборудование, которое используется для производства пенобетонных блоков.

Смеситель для производства пенобетона технически сложнее. Процесс перемешивания происходит под давлением с помощью пеногенераторов или в открытом смесителе с помощью насоса героторного типа. Очень важно поддерживать тот же уровень давления, но это приводит к чрезмерному износу наполнителей, сальникового уплотнения и т. Д.Насос героторного типа дороже и технически сложнее. С другой стороны, медленная скорость процесса смешивания и меньшая нагрузка на подшипниковый узел, вы также можете заливать смесь в формы с помощью шлангов на расстоянии.

С другой стороны, медленная скорость процесса смешивания и меньшая нагрузка на подшипниковый узел, вы также можете заливать смесь в формы с помощью шлангов на расстоянии.

Смесители для газобетона имеют более простую конструкцию и удобны в использовании, поскольку они смешивают жидкую смесь. Все, что вам нужно, это просто обеспечить миксер с небольшими лопастями и высокой скоростью для правильного процесса перемешивания. Нет напорных и специальных сливных устройств — смесь выгружается самотеком.Но есть и недостаток — вам нужно организовать перемещение форм или смесителя, так как нет возможности заливать смесь в формы с расстояния

Основными требованиями к формам являются точность размеров, качественные замки, предотвращающие утечки, и гладкая поверхность. Формы изготовлены из тонкостенного листового металла с каркасом из профильных труб. Эти формы легкие, простые в использовании и перемещении, а их производство не требует больших вложений.

Батарейные формы популярны среди производителей пенобетона. Эти формы изготавливаются рабочими перед процессом заливки, и это занимает много времени. К материалам, используемым для изготовления этих форм, предъявляются строгие требования, так как они напрямую влияют на геометрию блоков и скорость их строительства. Поэтому формы изготавливаются из толстостенного металла, что делает их тяжелее и дороже. Более того, сначала эти формы обеспечивают отличную геометрию блоков, но в дальнейшем деформации невозможно предотвратить.

Эти формы изготавливаются рабочими перед процессом заливки, и это занимает много времени. К материалам, используемым для изготовления этих форм, предъявляются строгие требования, так как они напрямую влияют на геометрию блоков и скорость их строительства. Поэтому формы изготавливаются из толстостенного металла, что делает их тяжелее и дороже. Более того, сначала эти формы обеспечивают отличную геометрию блоков, но в дальнейшем деформации невозможно предотвратить.

Существуют различные системы дозирования как для пенобетона, так и для пенобетона.У них схожие характеристики, поэтому существенной разницы нет.

При использовании аккумуляторных форм для пенобетона не нужно резать массив. Но некоторые производители применяют технологию резки как для пенобетона, так и для газобетона.

Пенобетону требуется больше времени, чтобы набраться прочности перед снятием формы, это занимает от 8 до 20 часов в зависимости от использования нагревательных устройств. Что касается газобетона — его можно резать уже через 1,5 — 3 часа после заливки. Есть еще одно отличие в технологии резки: газобетон режут струнными пилами вручную или на автомате.Для резки пенобетона нужно использовать дисковые или ленточные пилы. Конечно, устройство для резки струны стоит меньше, чем набор пил, к тому же пилы имеют ускоренный износ.

Есть еще одно отличие в технологии резки: газобетон режут струнными пилами вручную или на автомате.Для резки пенобетона нужно использовать дисковые или ленточные пилы. Конечно, устройство для резки струны стоит меньше, чем набор пил, к тому же пилы имеют ускоренный износ.

Также читайте: Использование стеклопластика для усиления бетона

Технологическая сложность и стоимость сырьяБезусловно, главное отличие пенобетона от газобетона — это технология производства. Пенобетон получают путем смешивания песка, цемента, воды и пенообразователя. Пена подается вспенивающей машиной прямо в смеситель с заданной частотой и весом.В процессе перемешивания частицы цемента и песка окутывают пузыри пены. Смесь заливается в собранную и смазанную форму. Массив набирает силу отрыва за 12-24 часа.

Основные технологические трудности. Сохранение того же качества пены требует постоянного внимания. Нестабильная пена обуславливает нестабильную плотность продукта. Но главная трудность — медленное развитие силы. Производство пенобетона требует использования холодной воды, так как горячая вода разрушает пену.Но холодная вода не способствует развитию прочности, более того, пенообразователь сам по себе замедляет схватывание цемента. Так что для развития зачистной силы потребуется 24 часа, дальнейшее развитие силы также происходит очень медленно. Эти факторы напрямую влияют на расход цемента.

Но главная трудность — медленное развитие силы. Производство пенобетона требует использования холодной воды, так как горячая вода разрушает пену.Но холодная вода не способствует развитию прочности, более того, пенообразователь сам по себе замедляет схватывание цемента. Так что для развития зачистной силы потребуется 24 часа, дальнейшее развитие силы также происходит очень медленно. Эти факторы напрямую влияют на расход цемента.

Газобетон. Основными компонентами для производства газобетона также являются песок, цемент, вода. Эти компоненты смешиваются и в последнюю минуту добавляется вспениватель — алюминиевый порошок. Смесь выливается в форму и начинается реакция.Пузырьки воздуха образуются в результате химической реакции и взрывают газобетонную смесь. Через 20-30 минут реакция прекращается, и массив начинает набирать силу отрыва. Для производства используется горячая вода, ее температура составляет примерно 40-60 C. Во время реакции также выделяется тепло, поэтому температура массива составляет примерно 50-60 C. Это позволяет быстро наращивать прочность. Через 2-3 часа массив нужно разрезать на блоки.

Это позволяет быстро наращивать прочность. Через 2-3 часа массив нужно разрезать на блоки.

Основные технологические трудности. Основная сложность — это разработка правильного технологического процесса и состава в зависимости от вашего сырья.Не существует уникального состава для газобетона. Факторами, влияющими на процесс, являются вода, ее количество, щелочность, количество алюминиевого порошка. Как правило, поставщики оборудования предоставляют полный комплекс услуг по обучению и технологический регламент для каждого клиента индивидуально.

Резюме.

Для ваших клиентов нет разницы, пеноблок или газобетон, они сравнят качество и цену. Поскольку качество такое же, они выберут более дешевый.

Производители должны иметь в виду, что оборудование для пенобетона технически сложнее, аккумуляторные формы дороже и из-за медленной циркуляции потребуется большее количество. Оборудование для производства газобетона обойдется дешевле за счет меньшего расхода металла. К тому же оборудование для газобетона универсально — вы можете производить блоки любых размеров! Также вам понадобится меньше цемента (20% экономии), чтобы себестоимость газобетонных блоков была намного меньше, поэтому продукт более конкурентоспособен! А конкурентоспособность продукта — это полдела для любого производителя стройматериалов.

(PDF) Обзор использования отходов для производства автоклавного газобетона †

60. Чайпанич А., Чиндапрасирт П. (2015). Свойства и долговечность кладки из автоклавного газобетона

блоков. Экологичные кирпичи и блоки для каменной кладки: конструкция, свойства и долговечность, Великобритания: Elsevier Ltd.

DOI 10.1016 / B978-1-78242-305-8.00009-7

61. Рамамурти К., Кунханандан Намбиар, ЭК, Инду Шива Ранджани, Г. (2009).Классификация исследований

свойств пенобетона. Цемент и бетонные композиты, 31 (6), 388–396. DOI 10.1016 / j.

cemconcomp.2009.04.006.

62. Кавита, М., Тарджани, К. (2016). Сравнение автомобильного газобетона с обычным бетоном. Global Research и

Development Journal for Engineering, 1 (специальный выпуск RCEGS 2016), 90–94.

63. Лам, Н. Т., Асамото, С., Мацуи, К. (2018). Микроструктура и характеристики усадки автоклавного газобетона

(AAC) — сравнение вьетнамских и японских AAC. Journal of Advanced Concrete Technology, 16 (8), 333–

Journal of Advanced Concrete Technology, 16 (8), 333–

342. DOI 10.3151 / jact.16.333.

64. Джерман, М., Кепперт, М., Выборны, Ю., Черны, Р. (2013). Гигрические, термические и прочностные свойства газобетона автоклавного типа

. Строительные и строительные материалы, 41, 352–359. DOI 10.1016 / j.conbuildmat.2012.12.036.

65. Гуаль, М.С., Бали, А., де Баркин, Ф., Дейли, Р.М., Кенудек, М. (2006). Изотермические влагосвойства

Ячеистые глиняные бетоны, полученные из глинистых отходов, цемента и алюминиевого порошка.Цемент и бетон

Research, 36 (9), 1768–1776. DOI 10.1016 / j.cemconres.2005.12.017.

66. Чжан П., Виттманн Ф. Х., Фогель М., Мюллер Х. С., Чжао Т. (2017). Влияние циклов замораживания-оттаивания на капиллярное поглощение

и проникновение хлоридов в бетон. Исследование цемента и бетона, 100, 60–67. DOI 10.1016 / j.

cemconres.2017.05.018.

67. И, С. Ю., Фан, Л. В., Фу, Дж. Х., Сюй, X., Ю, З. Т. (2016). Экспериментальное определение коэффициента диффузии водяного пара

автоклавного газобетона (AAC) переходным методом: влияние пористости и температуры.

Международный журнал тепломассообмена, 103, 607–610. DOI 10.1016 / j.ijheatmasstransfer.2016.07.111.

68. Ву, Х., Лю, К., Ши, С., Чен, К. (2020). Экспериментальное исследование физико-механических свойств бетона

с переработанными пластиковыми заполнителями. Журнал возобновляемых материалов, 8 (7), 727–738. DOI 10.32604 /

jrm.2020.09589.

69. Кочи, В., Мадера, Й., Джерман, М., Черны, Р. (2018). Экспериментальное определение морозостойкости автоклавного газобетона

при различных уровнях влагонасыщения.Международный журнал теплофизики, 39 (6), 1–11.

DOI 10.1007 / s10765-017-2325-4.

70. Hoff, G.C. (1972). Соображения прочности и пористости ячеистого бетона. Исследование цемента и бетона, 2 (1),

91–100. DOI 10.1016 / 0008-8846 (72)

-9.

71. Кикума, Дж., Цунашима, М., Исикава, Т., Мацуно, С., Огава, А. и др. (2011). Рентгеновские лучи с временным разрешением

в процессе синтеза тоберморита в гидротермальных условиях. IOP Conference Series: Materials

Science and Engineering, 18, 022017.DOI 10.1088 / 1757-899X / 18/2/022017.

72. Джитчайяпхум, К., Синсири, Т., Джатурапитаккул, К., Чиндапрасирт, П. (2013). Ячеистый легкий бетон, содержащий

высококальциевой летучей золы и природный цеолит. Международный журнал минералов, металлургии и материалов, 20 (5), 462–

471. DOI 10.1007 / s12613-013-0752-1.

73. Ван, К., Лю, З., Ли, Дж., Цзяо, С., Чжан, Ю. (2017). Исследование по приготовлению автоклавного газобетона с использованием хвостов свинца-

цинка.Труды химической инженерии, 62, 931–936. DOI 10.3303 / CET1762156.

74. Bulletins, C. E. B., (1977). Руководство CEB по проектированию и технологии автоклавного газобетона (PDF). (нет данных).

2020. https://www.fb-international.org/publications/ceb-bulletins/ceb-manual-of-autoclaved-aerated-concrete-

design-and-technology-detail.html.

75. Ян, Р., Чжу, Дж., Ву, З., Ву, З., Ли, М. и др. (2011). Теплоизоляция и прочность автоклавного легкого бетона.

Журнал Уханьского технологического университета, Издание по материаловедению, 26 (1), 132–136. DOI 10.1007 / s11595-

011-0184-6.

76. Бергманс, Дж., Нильсен, П., Снеллингс, Р., Брос, К. (2016). Переработка автоклавного газобетона в полах

стяжек: Снижение выщелачивания сульфатов за счет образования эттрингита. Строительные и строительные материалы, 111, 9–14.

DOI 10.1016 / j.conbuildmat.2016.02.075.

77. Хэ, X., Zheng, Z., Yang, J., Su, Y., Wang, T.и другие. (2020). Возможность использования отходов автоклавного газобетона

для замены цемента в экологически чистых строительных материалах. Journal of Cleaner Production, 250, Номер статьи:

119455. DOI 10.1016 / j.jclepro.2019.119455.

72 JRM, 2021, том 9, №1

Попытка удешевить материалы производства автоклавного газобетона

Для снижения стоимости материалов для производства автоклавного газобетона (AAC) эти два типа твердых отходов теоретически могут использоваться в качестве аэрирующего агента и источника кремнезема соответственно.

Зольный остаток от сжигания твердых бытовых отходов (зольный остаток MSWI) содержит заметное количество металлического алюминия, а зольный остаток от сжигания в циркулирующем псевдоожиженном слое (CFBC) богат активным SiO2. Таким образом, два типа твердых отходов теоретически можно использовать в качестве аэрирующего агента и источника кремнезема для производства автоклавного газобетона (AAC) соответственно.

Эта работа направлена на оценку возможности производства AAC, сочетающего зольный остаток ТБО с золой уноса CFBC. Было обнаружено, что AAC с удовлетворительными свойствами может быть успешно получен только из зольного остатка MSWI, летучей золы CFBC, цемента и извести в соответствующих пропорциях, даже без дигидрата гипса и алюминиевого порошка.

Предлагаемый метод значительно снизит стоимость производства AAC.

Анализ выветривания золы сжигания твердых отходов, оцененный по индексам для природных горных пород

Доп. Информация: Чжицзюань Ван и др., Попытка снизить стоимость материалов для производства автоклавного газобетона, The Open Civil Engineering Journal (2016).DOI: 10.2174 / 1874149501610010323

Предоставлено Издательство Bentham Science

Ссылка : Попытка снизить себестоимость материалов для производства автоклавного газобетона (20 июня 2016 г.) получено 29 июля 2021 г. с https: // физ.org / news / 2016-06-materials-autoclaved-aerated -crete-production.html

Этот документ защищен авторским правом. За исключением честных сделок с целью частного изучения или исследования, никакие часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в информационных целях.

Производство автоклавного газобетона | Группа Маса

Газобетон изготавливается из сырья: кварцевого песка, извести, цемента, гипса (ангидрита), алюминиевого порошка или пасты и воды.

В шаровой мельнице с мокрым покрытием (01) сырой песок перерабатывается в песчаную суспензию, которая хранится в резервуарах для песчаной суспензии. Затем песчаная суспензия вместе с другим сырьем транспортируется на дозирующую и смесительную установку Masa (02).

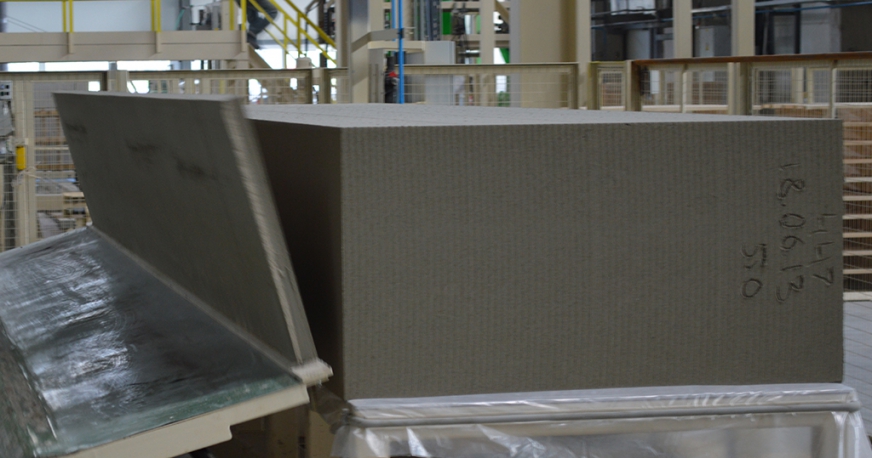

Когда процесс смешивания завершен, смесь подается в литейную форму. Литейная форма перемещается в зону предварительного затвердевания, чтобы пройти процесс ферментации (03), в ходе которого пирог из газобетона, наконец, достигает заданной прочности на резку.В этот момент лепешка из газобетона извлекается из формы (04) в два этапа, сначала удаляются боковые стороны. Затем пустая литейная форма собирается, смазывается маслом (05) и возвращается в производственный цикл.

Пирог из пенобетона проходит через различные станции линии резки (06) и после этого помещается на решетку для твердения с помощью транспортной установки / поворотного стола (07).

Три кека на решетках для закалки укладываются друг на друга на тележку для закалки и транспортируются в зону ожидания (08) с помощью транспортной платформы.Отсюда лепешки загружаются в автоклавы (09). Внутри автоклавов лепешки из пенобетона затвердевают под давлением пара и создают свою окончательную прочность.

Кекки затвердевшего газобетона затем транспортируются к наклоняющемуся столу (10) и, при необходимости, к разделительной машине (11).

После этого газобетонные блоки транспортируются к устройству передачи блоков (12) и укладываются на деревянные поддоны. Отсюда готовая продукция фасуется (13).

Использованные закалочные решетки и закалочные машины возвращаются в производственный цикл через транспортное устройство закалочной решетки и устройство возврата закалочной тележки (10).

Завод может быть расширен оборудованием для производства изделий со стальной арматурой (14).

Неавтоклавный газобетон (NAAC)

Неавтоклавный газобетон (NAAC) — это тип легкого бетона, который используется для производства блоков и замены кирпича.NAAC легче обычного бетона. Он образуется из портландцемента, летучей золы, известняка, алюминиевого порошка и воды. Газобетон обладает хорошей прочностью, долговечностью, хорошей тепло- и звукоизоляцией. Плотность этого материала в сухом состоянии составляет от 600 кг / м3 до 1600 кг / м3. Неавтоклавные блоки из легкого бетона можно использовать как в жилищном, так и в коммерческих целях.

Мы разработали уникальный рецепт легкого газобетона без использования автоклавов, который позволяет достичь плотности от 250 кг / м2 (даже меньше) с отличной прочностью на сжатие, тепло- и звукоизоляцией.

ПОСТАВЛЯЕМ ЛИНИИ ПО ПРОИЗВОДСТВУ ЛЕГКОГО ПЕЗОБЕТОНА ОБЪЕМОМ ОТ 12 ДО 200 М3 / ЕЖЕДНЕВНО. ЗАПРОСИТЕ КАТАЛОГ ПРОДУКТОВ С ТЕХНИЧЕСКИМИ И КОММЕРЧЕСКИМИ ДЕТАЛЯМИ ПО WHATSAPP +971557310655

PIONER GROUP поставляет заполнение из легкого пенобетона для заполнения по технологии холодногнутых стальных конструкций и мы можем поставить линии по производству сухих строительных смесей (штукатурка, стяжка пола, самовыравнивающаяся смесь, сухая смесь из легкого пенобетона и т. Д.) По хорошей цене и скорости доставки.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЛИНИИ ПО ПРОИЗВОДСТВУ ЛЕГКОБЕТОННЫХ БЛОКОВ НЕАВТОКЛАВИРОВАНИЯ ЕЖЕДНЕВНОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ 250 М3

Максимальная вместимость (розлив) — до 250 м3 выпускаемой продукции в сутки.

Расчетная мощность — до 200 м3 выпускаемой продукции в сутки.

Выпускаемая продукция — стеновые и перегородочные блоки марки , средней плотности D250 — D700, прочностью на сжатие 0,8 — 4,0 МПа.

Массовый объем — 1 м3.

Время каста одной массы — около 7 минут.

Время выдержки массы перед резкой — 3-4 часа.

Время выдержки массы перед упаковкой — 19 — 20 часов.

Бетон — 120т.

Масса заправки сток — 120т.

Мощность оборудования — 50 кВт + 45 кВт водяного отопления.

Расход воды — 50 тонн в сутки.

Сервис — 6 человек.

Окружающая среда — в цехе — торговые площади в условиях отсутствия влаги при температуре +5 ° C мин.

Площадь цеха — 2000 м2.

Высота заливки — 7,5 м.

Высота зоны отдыха — 3,5 м мин.

Вы можете запросить дополнительную информацию по телефону:

Номер Whatsapp +971557310655 или просто позвоните нам +971589379037

Газобетон: методы, применение и свойства

Газобетон относится к категории легких бетонов.Это смесь воды, цемента и мелко измельченного песка. Газобетон получают путем введения пузырьков газа в пластичную смесь цементно-песчаного раствора. Полученный продукт имеет ячеистую структуру с пустотами размером от 0,1 до 1 мм, подобными губчатой резине. Кожа ячеек или пустот должна выдерживать давление перемешивания и уплотнения. Полученный в результате бетон известен как пористый или ячеистый бетон, но, строго говоря, использование слова «бетон» неуместно, поскольку в нем не используется крупный заполнитель.

Свойства газобетона :Газобетон имеет следующие свойства:

1. Его можно пилить, резать, прибивать гвоздями. Он может удерживать гвозди.

2. Достаточно прочный.

3. Скорость проникновения воды через газобетон невысока.

4. Лучшая морозостойкость.

5. Высокое водопоглощение. Следовательно, необработанный газобетон не должен подвергаться воздействию агрессивной атмосферы.

Применение ячеистого бетона :Газобетон обычно используется для следующих целей:

1. Из-за низкой теплопроводности и веса используется в основном для теплоизоляции.

2. Поскольку он обеспечивает лучшую огнестойкость, чем обычный бетон, он используется для защиты от огня.

3. Конструкционный газобетон используется в основном в виде сборных элементов или автоклавных блоков.Его также можно использовать для устройства полов вместо пустотелого плиточного пола.

4. В последнее время используется для световой изоляции.

Способы производства газобетона :Есть два основных метода производства газобетона. Каждому продукту дается соответствующее название.

1. Газобетон:

Его получают в результате химической реакции с образованием газа в свежем растворе.Когда этот раствор застывает, он содержит большое количество пузырьков газа. Консистенция раствора должна быть такой, чтобы образовавшийся газ мог его расширять, но газ не должен выходить из него, т.е. консистенция раствора должна быть правильной. Скорость газовыделения, консистенция раствора и время его схватывания должны совпадать.

Для производства газа чаще всего используется окончательно измельченный алюминиевый порошок. Доля алюминиевой пудры может составлять 0,2% от массы цемента. Реакция между этим активным порошком и гидроксидом кальция или щелочами высвобождает пузырьки водорода.Также можно использовать порошковый цинк или алюминиевый сплав. Иногда перекись водорода используется для образования пузырьков кислорода.

2. Пенобетон:

Производится путем добавления в смесь пенообразователя, который вводит и стабилизирует пузырьки воздуха во время перемешивания на высокой скорости. Обычно используемый пенообразователь представляет собой некоторую форму гидролизованного белкового или смоляного мыла. В некоторых процессах стабильная предварительно сформированная пена добавляется к раствору во время перемешивания в обычном смесителе.

Газобетон можно изготавливать без песка, но такой бетон можно использовать только для неструктурных целей, например, для теплоизоляции. Плотность газобетона без песка варьируется от 200 до 300 кг / м 3 . Когда газобетон изготавливается из смеси цемента и очень мелкого песка, плотность обычных смесей варьируется от 500 до 1100 кг / м 3 . В случае других легких бетонов прочность газобетона зависит от плотности.Теплопроводность газобетона также зависит от его плотности.

Согласно HOFF, прочность ячеистого бетона может быть выражена как функция пустотности, взятой как сумма созданных пустот и объема испарившейся воды.

Прочность бетона с плотностью 500 кг / м 3 находится в диапазоне от 3 до 4 МПа (от 30 до 40 кг / см 2 и теплопроводность около 0,1 Дж / м 2 S o Кл / м, а для бетона плотностью 1400 кг / шт соответствующие значения прочности и теплопроводности будут примерно от 12 до 14 МПа и 0.4 Дж / м 2 См ° C / м.

Для сравнения было установлено, что электропроводность обычного бетона примерно в 10 раз выше, чем у ячеистого бетона. Далее следует отметить, что теплопроводность увеличивается линейно с увеличением содержания влаги. При содержании влаги 20% электропроводность почти вдвое больше, чем при нулевом содержании влаги.

Модуль упругости газобетона обычно варьируется от 1,7 до 3,5 ГПа (от 0,25 до 0,5 x 10 6 PSi).Ползучесть, выраженная на основе отношения напряжение / прочность (ползучесть на единицу напряжения), оказывается такой же, как у обычного бетона. Однако на основе равного напряжения удельная ползучесть газобетона оказывается выше по сравнению с обычным бетоном.

Было установлено, что тепловые перемещения, усадка и влажность ячеистого бетона выше по сравнению с легким заполнителем той же прочности. Но их можно уменьшить автоклавированием i.е. высокая паровая полимеризация. Автоклавирование также улучшает прочность газобетона.

Проницаемость пенобетона, вулканизированного паром при высоком давлении, уменьшается с увеличением его влажности, но даже когда бетон сухой, проницаемость при низком давлении незначительна.

Песок не должен содержать ил и глину;

Песок не должен содержать ил и глину;