Кладка керамзитобетонных блоков и шлакоблоков своими руками: пошаговая инструкция

Непосредственно укладка стеновых блоков начинается с углов дома. Важно выполнить ее правильно, потому что именно этот этап является определяющим для качества кладки в целом. Поэтому закономерным будет вопрос: «Как положить угол из шлакоблока?». Ответ прост: использование порядовки — ровного уголка, изготовленного из дерева либо металла, — позволит выполнить эту задачу как нельзя лучше.Вначале на угол фундамента выкладывают раствор и выравнивают его в обоих направлениях. Сверху под углом 90° размещают два шлакоблока. Далее на них опять выкладывают раствор и располагают третий блок, следуя правилам перевязки швов. После при помощи уровня необходимо убедиться в правильности укладки по горизонтали и проверить вертикаль, используя отвес. Если есть какие-то отклонения, то они запросто устраняются: нужно немного постучать резиновым молотком по блокам сверху и сбоку. Таким же образом поступают и с другими углами.

В шов между верхним и нижним стеновым камнем необходимо забить гвозди и натянуть между ними веревку. Это послужит ориентиром для укладки первого ряда по периметру всей постройки. Шлакоблоки следует выкладывать в одной плоскости, поэтому правильность укладки по горизонтали проверяется при помощи строительного уровня.

Часто случается, что последний шлакоблок в ряду оказывается слишком большим, поэтому его необходимо слегка подпилить. Стеновой камень запросто пилится даже ножовкой. Подгоняя кирпич под нужный размер, следует обязательно надеть защитные очки и респиратор. После заполнения швов между стеновыми камнями необходимо убрать излишки раствора и приступить к укладке другого ряда.

К размещенному в углу первого ряда кирпичу под углом 90° кладут второй, а затем на них укладывают третий, следуя правилам перевязки. Таким же образом укладывается второй ряд, но при этом необходимо контролировать правильность укладки шлакоблоков как по горизонтали, так и по вертикали. Желательно, чтобы места, в которых уложены распиленные стеновые камни, находились как можно дальше друг от друга. Наилучшим решением будет расположить их в разных углах.

Наилучшим решением будет расположить их в разных углах.

Важно помнить, что правильная укладка двух первых рядов обуславливает качество кладки в целом, так что на данном этапе необходимо быть особенно внимательным.

Для любителей наглядности публикуем видео, как нельзя класть шлакоблоки, и выражаем искренние соболезнования хозяину сей чудной постройки.

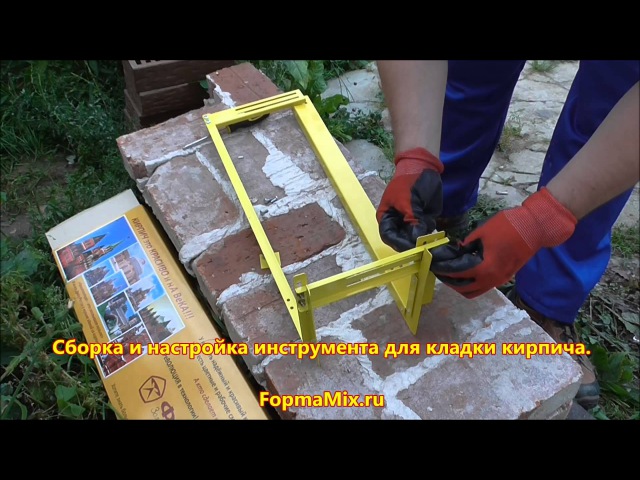

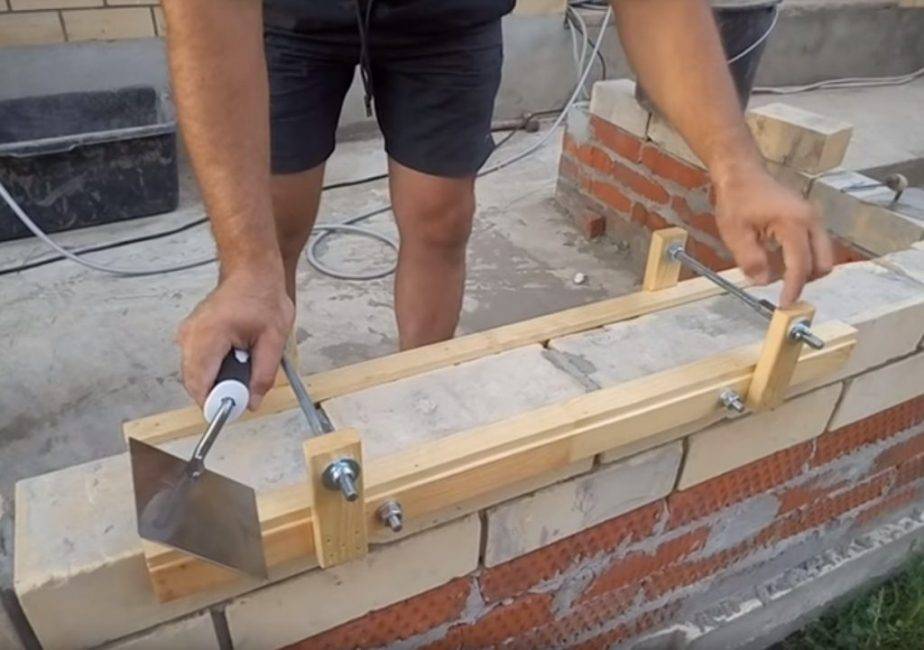

Приспособление для кладки блоков

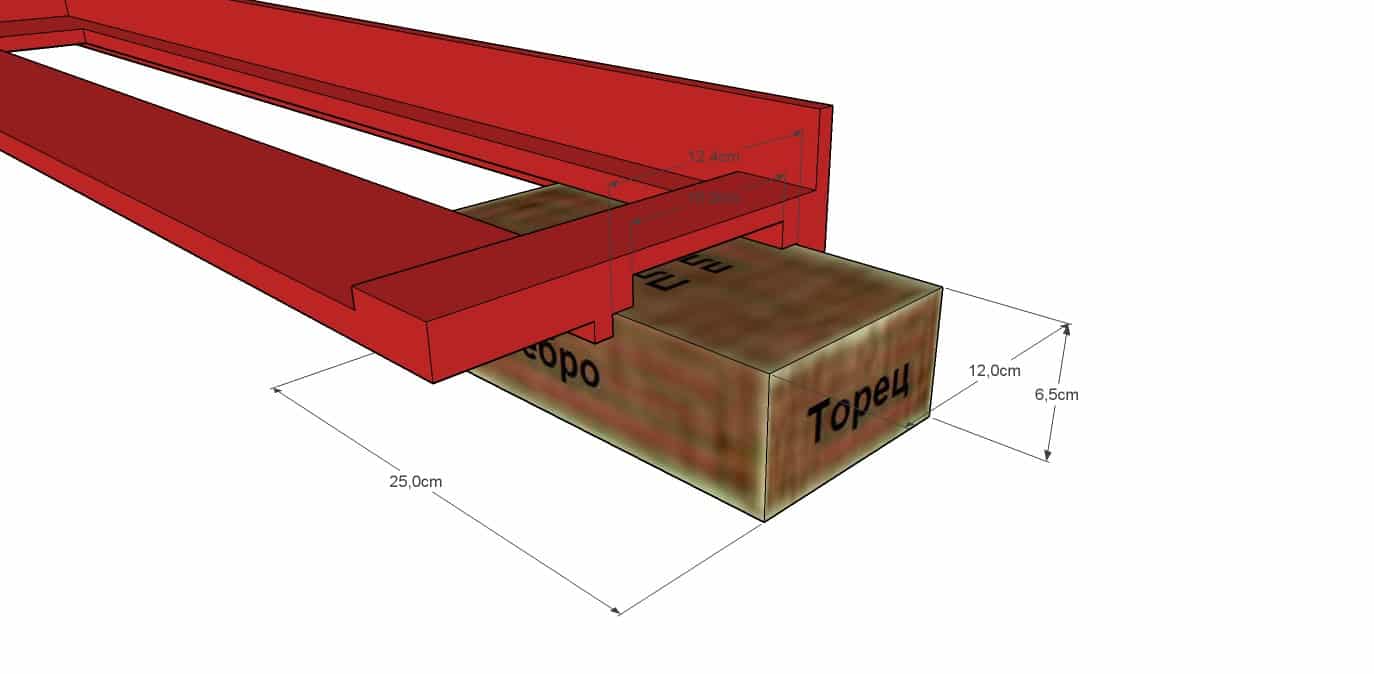

Самодельное приспособление придумано для упрощения кладки шлакоблоков. При отсутствии опыта достаточно сложно выдержать одинаковую по толщине линию шва. Поэтому постоянно приходилось снимать шлакоблоки, подкидывать или выравнивать слой раствора. С учетом веса шлакоблока получалась трудоемкая операция, да и времени она занимала много.Захотелось придумать приспособление, облегчающее кладку блоков. В результате получились салазки из двух труб диаметром 15 мм, закрепленных двумя профилями 40х20 мм. Один профиль приварен на торцах труб, второй – с небольшим отступом, чтобы приспособление было жестко зафиксировано.

Длина труб от свободного края до первого профиля больше длины шлакоблока примерно на 150 мм.

Длина труб от свободного края до первого профиля больше длины шлакоблока примерно на 150 мм.Укладка шлакоблоков с помощью приспособления

Приспособление укладываем профилями вверх.

Набрасываем раствор, выравниваем по высоте труб приспособления.

Раствор должен быть средней густоты, чтобы блок своим весом его не выдавливал. Затем с отступом на палец укладываем шлакоблок.

В сторону вытаскиваем салазки без лишних усилий.

С помощью уровня постукиванием молотка выравниваем шлакоблок (сам он ровно не ляжет). Внешняя сторона выравнивается по натянутому шнуру. Идеальная точность не нужна, потому что стена будет облицовываться.

Примечание: вытаскивая салазки, блок надо придерживать рукой.

Укладываем следующий блок, мастерком выравниваем уровень раствора. После этого заполняем раствором швы между блоками. При кладке с помощью такого приспособления решена и проблема выставления углов – блоки не сдвигаются по горизонтали.

Это самодельное приспособление не претендует на то, чтобы называться изобретением. Такие салазки помогли нам при кладке стены из шлакоблоков и, возможно, могут в работе людям, не имеющим опыта кладки блоков, выложить ровный слой раствора.

Смотрите видео наглядной работы

Кладка керамзитобетонных блоков своими руками

Керамзитобетонные изделия уже давно стали привычным материалом для строительства не только жилых, но и общественных зданий. Кладка керамзитобетонных блоков своими руками проста в исполнении, но пошаговая инструкция, чтобы возвести стены прочного и теплого дома, все-таки необходима. Ведь у каждого материала есть особенности, без знания которых приступать к работам просто не имеет смысла.

Что нужно знать о керамзитобетонных изделиях

Керамзитобетонные блоки, как понятно по их названию, изготавливаются из обычной цементно-песчаной смеси. В качестве основного заполнителя применяют гранулированный керамзит, увеличивающий теплоизоляционные характеристики готового материала. Производители выпускают штучные изделия различного типоразмера, который нужно учитывать при их покупке. Именно от него будут зависеть определенные обстоятельства и вид технология возведения керамзитобетонных стен:

В качестве основного заполнителя применяют гранулированный керамзит, увеличивающий теплоизоляционные характеристики готового материала. Производители выпускают штучные изделия различного типоразмера, который нужно учитывать при их покупке. Именно от него будут зависеть определенные обстоятельства и вид технология возведения керамзитобетонных стен:

- Полнотелые изделия – порочный и крепкий материал. Способ выкладки керамзитобетонных кирпичей без пустот практически нечем не отличается от способа возведения кирпичных стен.

- Пустотелые изделия – отличаются хрупкостью, но превосходят полнотелые изделия по теплоизоляционным характеристикам. Перевозка, хранение и укладка керамзитобетонных блоков с пустотами должны производиться довольно осторожно, чтобы не нарушить целостность блока. Стоит иметь в виду и тот факт, что выравнивание их при кладочных работах делается только посредством киянки, воздействие металлического молотка станут губительным и попросту разрушат изделие.

Габариты керамзитных блоков довольно разнообразны, но для возведения несущих конструкций обычно применяют изделия размером 40*190*20 см. Кладка из них эквивалентна толщине стены в 1,5 кирпича. Для межкомнатных перегородок берут более узкие блоки. При стандартных размерах керамзитобетонных блоков в 1 м3 примерно 66 шт., в 1 м2 стены – 12,5 шт.

Кладка из них эквивалентна толщине стены в 1,5 кирпича. Для межкомнатных перегородок берут более узкие блоки. При стандартных размерах керамзитобетонных блоков в 1 м3 примерно 66 шт., в 1 м2 стены – 12,5 шт.

Поверхность таких изделий довольно шершавая, что позволяет применять только бетонный раствор для кладки керамзитобетонных блоков. При этом шов получается более 3 см. Использование клея не исключено, но его расход будет довольно большим, что значительно увеличит строительные расходы.

Из общего ассортимента керамзитных изделий выгодно выделяются изделия, представляющие комбинированную продукцию из керамзитного тела и бетонного облицовочного слоя. Именно из-за него резать изделие довольно проблематично, поэтому предусмотрительно стеновые блоки изготавливаются с пазогребневой системой крепления. Кладка производится на раствор или специальную пену. К таким цельным блокам можно приобрести доборные элементы с аналогичной отделкой, завершающие целостность возведенного фасада.

Способы кладки стен блоками из керамзита

Кладка стен из керамзитобетонных блоков может производиться несколькими способами. Какой именно применим в определённой ситуации, будет зависеть от множества факторов.

Кладка в пол блока

Этот способ идеален для поднятия коробки здания, не использующегося как постоянное место жительства, например, дача, сарай, гараж. Усиливаются бетонные ряды арматурой диаметром 10 мм через каждые 4 ряда. Обязателен армопояс. Утепление проводится по желанию минеральной ватой. Укладываются блоки на постель в один ряд вдоль всех стен с обычной перевязкой.

Кладка в блок

Рассматриваемый способ предполагает кладку стен, равной длине кирпичей с поочередным вкладыванием тычковых и ложковых рядов с перевязкой. Наращивать стены таким образом можно как для жилых домов, так и для сезонных построек. Также обязательно производить армирование через каждые 5 рядов арматурой или сеткой.

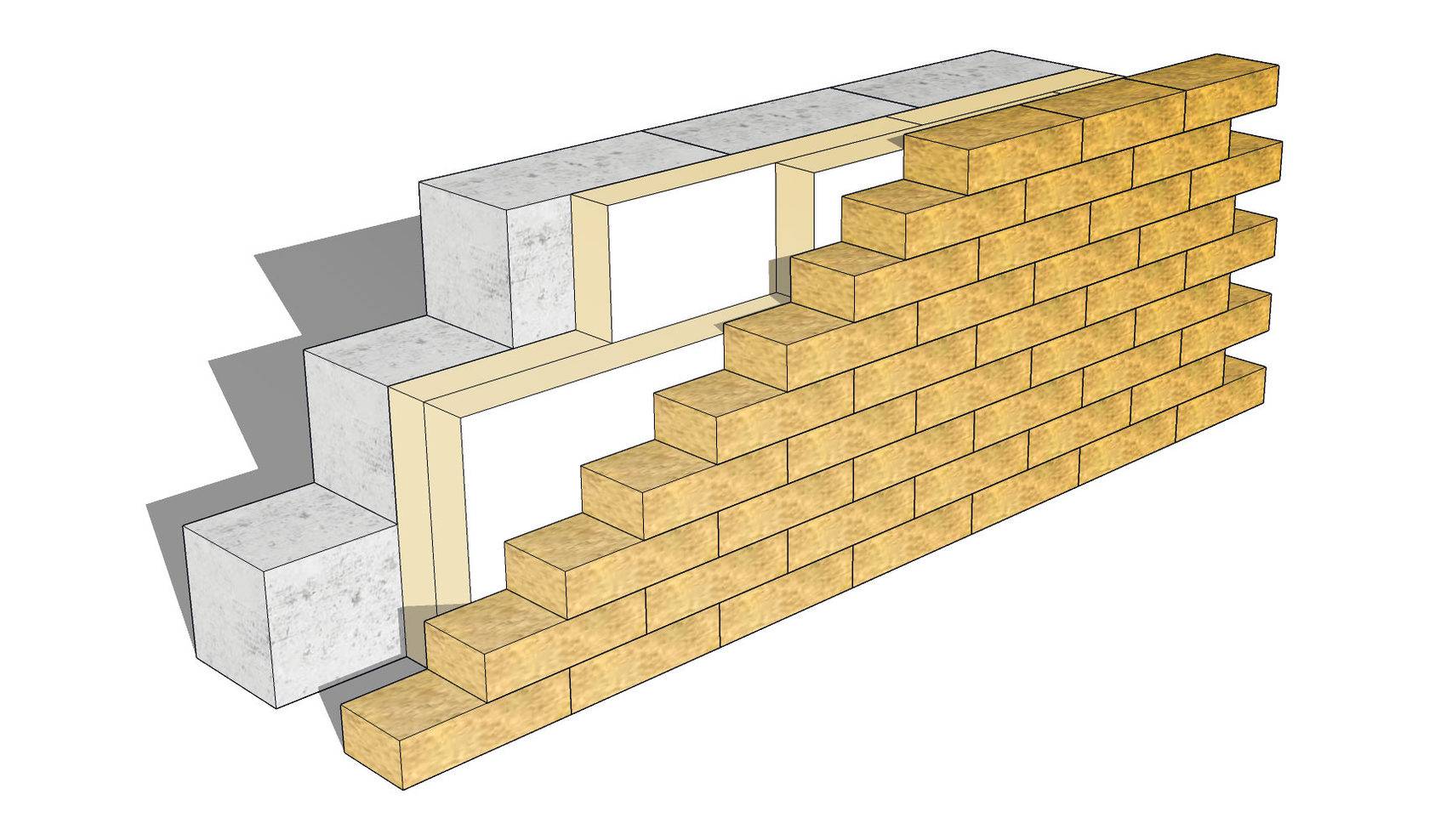

Колодцевая кладка шириной 60 см

Эта технология кладки керамзитобетонных блоков подразумевает одновременное построение внешних и частично внутренних стен, с образованием пустот между ними, которые заполняются утеплителем. Колодцевая кладка – очень тепло эффективный способ возведения стен.

Колодцевая кладка – очень тепло эффективный способ возведения стен.

Еще вариация – укладка в полблока двух параллельных стен с объединяющими их металлическими стержнями. Можно вместо керамзитных блоков использовать кирпич для возведения внешних стен.

Процесс кладки стен блоками из керамзита

Чтобы кладка керамзитобетонных блоков своими руками получилась качественной, пригодится как пошаговая инструкция, так и строительные нормы. Перед началом работ нужно подготовить необходимые инструменты:

- измерительные инструменты: отвес, рулетка, строительный угольник и уровень;

- киянка;

- леса;

- кельма;

- прочный шнур;

- болгарка с отрезным кругом;

- бетономешалка и емкости для бетона, если будете готовить кладочный раствор самостоятельно. Бетоносмеситель можно заменить миксером для замешивания бетона.

Также потребуются материалы:

- Стеновой штучный материал. Лучше всего приобрести столько, сколько керамзитобетонных блоков понадобится для проведения полного объема строительных работ;

- Прутья арматуры диаметром 8 – 10 мм или металлическая сетка.

- Составляющие раствора для кладки блоков.

Раствор для укладки

Чтобы приготовить качественную смесь лучше всего использовать цемент марки не ниже М400 и речной песок без крупных включений и глиняных комков.

Идеальное соотношение компонентов: 1 часть цемента / 3 части песка / водоцементное отношение 0,7.

Корректировка показателя водоцементного отношения производится с учетом влажности песка и применяемых добавок для увеличения пластичности бетонной смеси.

Готовить раствор лучше всего небольшими порциями. В идеале он должен постоянно перемешиваться, чтобы избежать расслаивания компонентов и преждевременного схватывания.

Подготовка

Как правильно класть керамзитные изделия? Первое и самое важное — нужно соблюсти главное правило – гидроизоляция фундамента рулонным материалом, например, стеклоизолом или рубероидом. Закрепить его лучше тонким слоем раствора.

Чтобы процесс возведения стен не тормозился перед его началом нужно подготовить требуемое количество полублоков, заранее нарезав болгаркой. Чтобы можно было максимально и быстро доставать материал разложите блоки стопками по всему периметру фундамента.

Чтобы можно было максимально и быстро доставать материал разложите блоки стопками по всему периметру фундамента.

Инструкция по устройству кладки блоков

Между будущими углами здания натягивается шнур и навешиваются отвесы –это основные ориентиры для ровной кладки. Как и любая другая кладка, наша начинается с углов.

Этап 1

На гидроизоляцию наносится слой раствора не более 2,5 см и ложится блок, при этом его нужно максимально сильно прижать к основанию, пристукнуть и убрать лишний раствор. Сразу же ведется его расшивка, вид которой зависит от типа финишной отделки. Толщина швов не должна превышать 10 см. в противном случае стены будут сильно промерзать.

Этап 2

Последующие пристраиваются по соседству таким же способом. Если используются щелевые изделия с поперечным расположение пустот, то их нужно выкладывать только тычковыми рядами. Важно контролировать ровность укладки блоков постоянно посредством отвесов, строительного или лазерного уровня. Для большей точности можно использовать водяной уровень или нивелир.

Этап 3

После того как удалось качественно выложить первый ряд, можно смело приступать ко второму, повторяя предыдущие шаги. После третьего ряда можно пользоваться специальной клеящей пеной, если вы возводите стены из комбинированных пазогребневых блоков. Наносить ее лучше специальным пистолетом в два параллельных ряда.

Лучше всего производить параллельное наращивание как внешних, так и межкомнатных стен. Это делается для того, чтобы произвести армирование на одинаковом уровне. Перевязка внутренних стен применяется должна быть следующей: блоки межкомнатных стен должны заходить в наружные полностью через ряд. Чтобы не было «мостиков холода» торец внутренней стены утепляют кусками пенополистерола.

Этап 4

Усиление стен производится через каждые 3 – 5 радов. Для этого по всему периметру выдалбливаются бороздки, в них укладывается арматура. В некоторых блоках уже имеются технические ниши. Если же кладка ведется не колодцевым способом, то возможно использование металлической сетки, которая просто укладывается на блоки и фиксируется раствором.

Этап 5

Для того чтобы стены выдерживали и равномерно распределяли нагрузку нелегких элементов крыши, при любом способе кладки устраивается армопояс после того, как все ряды уложены. Сделать его можно самим непосредственно на площадке, смастерив опалубку из дерева на стене, уложить арматурный каркас и залить бетоном М300. Выстаиваться от будет в течение недели под пленкой.

Также возможно приобрести уже готовые части армопояса и просто произвести монтаж на раствор. Как вариант – заранее самим залить нужное число элементов армопояса и установить их на возведенной стене.

После проведения работ можно приступать к проведению финишной облицовки фасада. Чтобы досконально изучить как класть керамзитобетонные блоки, ознакомитесь с видеоматериалом.

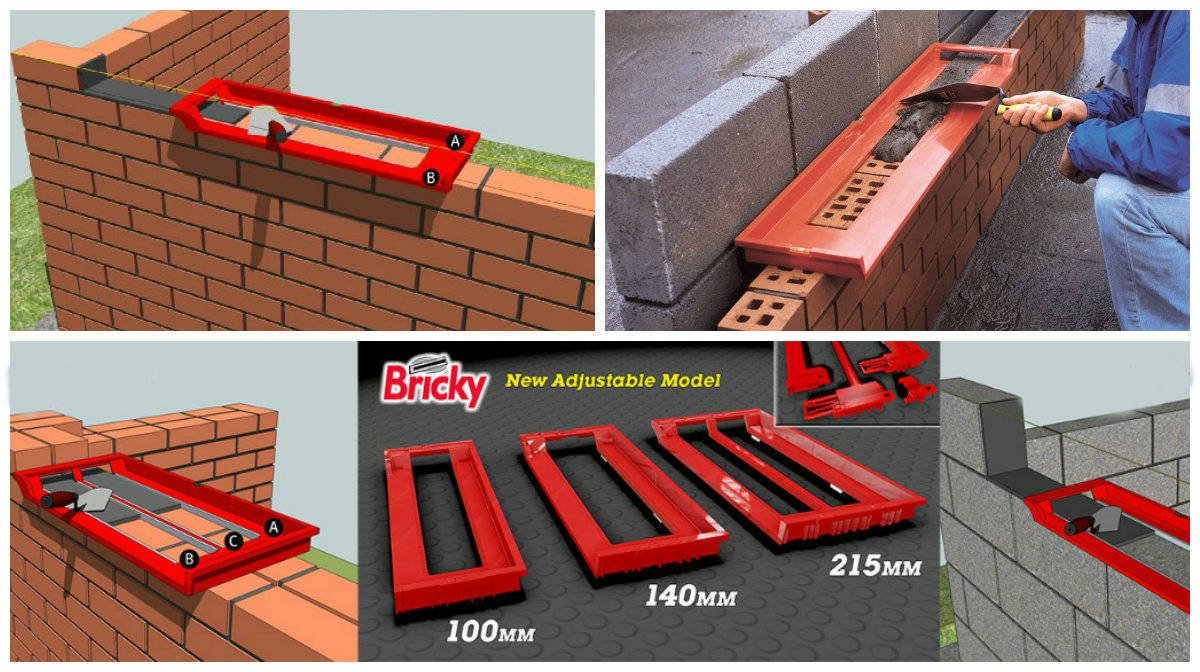

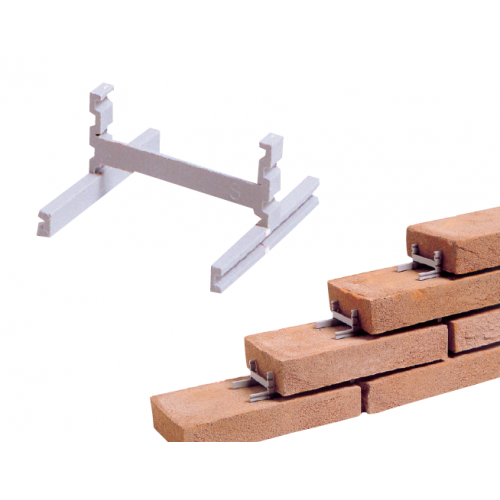

Шаблоны для укладки шлакоблоков

Значение шаблонов при укладке шлакоблоков

При укладке стен и перегородок, возводя всевозможные строения, используются специальные инструменты и приспособления, предназначенные облегчить каменщику его нелёгкий труд, а кладку выложить ровной, прочной и красивой. Традиционно для этого применялись шнуры, уровни, мастерки. В последнее время ассортимент всевозможных приспособлений пополнился шаблонами для укладки блоков и кирпича.

Традиционно для этого применялись шнуры, уровни, мастерки. В последнее время ассортимент всевозможных приспособлений пополнился шаблонами для укладки блоков и кирпича.

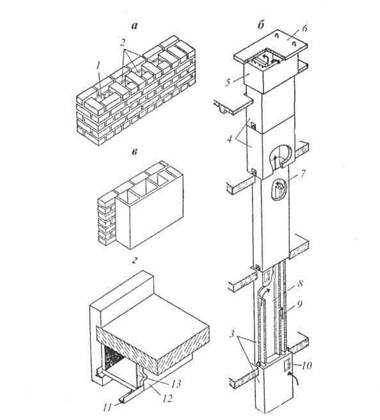

Классический инструмент каменщика

Основные инструменты любого мастера, занимающегося кладкой блоков или кирпича, бывают ручные, разметочные.

Ручные инструменты это:

- мастерок, напоминающий маленькую лопатку, которым наносится и равняется раствор, а также удаляются его излишки. Заполняется и затирается промежуток между блоков. Рукояткой, постукивая по блоку, его выравнивают;

- молоток, напоминающий кирку. Один его боёк заострён, другой напоминает прямоугольный брусок. Заострённой частью делают небольшие сколы на блоке, тупой раскалывают блок пополам;

- расшивку используют в завершении работ для декоративных целей и делая шов сплошным;

Разметочные инструменты это:

- строительные отвесы – ими осуществляют контроль стен по вертикали и горизонтали;

- причальные шнуры – ими контролируется горизонталь при кладке ряда;

- угольники — ими проверяется точность углов;

- строительные уровни – ими осуществляется текущий контроль над вертикальностью и горизонтальностью поверхности;

- линейки;

- рейки из алюминия длиной до 3метров, для замера общей вертикальности и горизонтальности;

- контроллеры, в виде водяных глазков.

Общие понятия о шаблонах

Опытному профессиональному каменщику вышеперечисленного инструмента достаточно для постройки обычных зданий и гаражей. Возводя здания с повышенной требовательностью к лицевой стороне кладки, нужно использовать специальные приспособления, повышающие качество и эффективность работ.

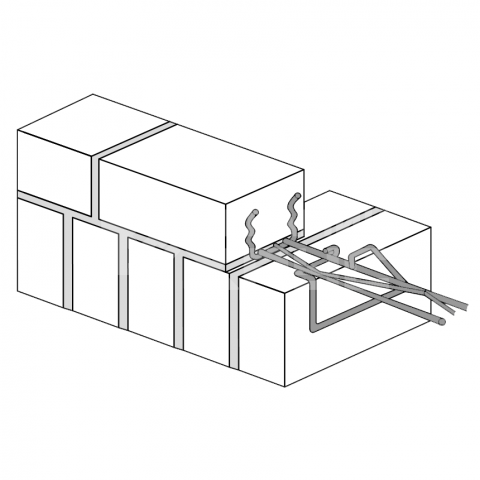

Конструкции шаблонов для изготовления швов обычно бывают горизонтальными и вертикальными. Их применение упрощает кладку блоков. Устроены они достаточно просто. Конструктивной основой является рама в виде прямоугольника с упорами внизу, предназначенными фиксировать её на кладке из блоков. Они не дают возможности конструкции сместиться в сторону, а только передвигаться по стене. Это даёт определённую возможность сохранить горизонтальность укладки блоков.

Размер между параллельными планками, расположенными вдоль кладки, соответствует ширине блока. Плоскость шаблона пустотелая, имеет такие размеры, что после наполнения её раствором, образуется слой заданной толщины.

Преимущества шаблона

К ним относится:

- применение шаблонов при укладке блоков, позволяет устанавливать их на слой из раствора одной толщины без всяких излишков, что облегчает работу и делает её более производительной. Помимо всего заметно снижается расход раствора. Возможно, с достаточной точностью сделать расчёт нужного его количества;

- шаблоны используются как для облицовочных работ, так и для укладки основного каркаса здания;

- даже неопытному мастеру такая конструкция поможет получить кладку хорошего качества, с блоками, уложенными на одном расстоянии, строго по горизонтали и вертикали;

- невысокая стоимость шаблонов доступна всем, кто пожелает их приобрести.

Поэтому начинающим мастерам или людям, самостоятельно решившим сделать кладку, эта конструкция будет незаменима.

Принцип работы

Для использования шаблона не нужно большого опыта. На уже уложенный ряд из блоков, выполненный идеально ровно, устанавливается конструкция. Из-за упоров, находящихся на ней, она не перемещается в сторону от стены. Полость шаблона с помощью мастерка заполняют раствором и разравнивают.

Самостоятельное изготовление шаблонов

При проведении строительства строительной компанией, шаблоны на площадку завозятся в наборе. Для самостоятельной укладки блоков, мастера в основном сами делают деревянные, пластиковые или фанерные конструкции нужной формы и размеров. От материала зависит срок эксплуатации изделия и способы крепления его частей.

Наиболее лёгкая сборка деревянных шаблонов. Используя в качестве упоров уголки из металла или бруски, соединяют их с конструкцией саморезами или болтами. Соединив направляющие с помощью винтов, можно сделать регулируемый шаблон. Деревянные части, подверженные нагрузкам, покрывают лаком. По завершению работ шаблоны очищают от раствора и промывают.

- 0,2007 s

- ©2021 Все права защищены

Кладка стен из керамзитобетонных блоков: способы и правила

Блоки из керамзитобетона применяются для строительства уже более пол чем пол века. Кладка стен из керамзитобетонных блоков не составляет большой сложности и вполне может быть выполнена своими руками, особенно если есть навыки кладки кирпича или блоков из других материалов. Но при этом, необходимо учесть все особенности материала и соблюдать правила, которые мы рассмотрим в данной статье.

Что собой представляют блоки из керамзитобетона: их состав и виды

Керамзитобетонные блоки изготавливаются способом прессования из смеси керамзита, песка, цемента и воды. Поэтому керамзитобетон достаточно экологически безопасный строительный материал для стен. Благодаря наличию керамзита, он получается пористым, относительно легким и с хорошими теплоизоляционными свойствами.

Поэтому керамзитобетон достаточно экологически безопасный строительный материал для стен. Благодаря наличию керамзита, он получается пористым, относительно легким и с хорошими теплоизоляционными свойствами.

Керамзитобетонные блоки для кладки стен могут быть полнотелыми и пустотелыми. Последние могут иметь полости разных размеров и формы: цилиндрические, прямоугольные, щелевые и мелкощелевые. Полости в мелкощелевых керамзитобетонных блоках могут быть расположены как вдоль, так и поперек.

Полнотелые блоки имеют более высокую прочность, но уступают пустотелым по теплоизоляционным свойствам. Они могут быть изготовлены с уже готовыми бороздами под арматуру.

Способы и технология кладки керамзитобетонных блоков

Прежде чем приступить к кладке стен из керамзитобетонных блоков, необходимо позаботиться о наличии необходимого для этой работы инструмента и материалов. Для кладки понадобятся следующие инструменты и оборудование:

Для кладки понадобятся следующие инструменты и оборудование:

- резиновый молоток весом около 1 кг — для усаживания блоков при укладке;

- рулетка – для проведения измерений;

- строительный уровень – для контроля кладки в горизонтальной и вертикальной плоскостях;

- кельма, желательно, с прямоугольной площадкой;

- тонкий но прочный шнур-причалка;

- строительный угольник – для ровной разметки блоков при необходимости отрезать часть блока;

- отвес – для контроля вертикальности углов и стен при укладке блоков;

- «болгарка» с отрезным кругом диаметром не менее 220 мм – для резки блоков и проделывания штроб под арматуру;

- Лопаты – для загрузки компонентов для раствора в бетономешалку и готового раствора в емкости для доставки к месту работы.

- Бетономешалка или емкость для приготовления раствора;

- Емкости для раствора и его доставки к месту кладки;

- Строительные леса – для сооружения верхней части стены, можно арендовать или изготовить самостоятельно.

Кроме этого будут необходимы следующие материалы:

- — сами керамзитобетонные блоки в необходимом объеме;

- — песок и цемент или специальная сухая смесь для кладки;

- -вода;

- -утеплитель – в случае одновременной его укладки;

- -арматура диаметром 8-10 мм или сетка для армирования.

Раствор для кладки керамзитобетонных блоков

Для кладки керамзитобетонных блоков можно использовать цементно-песчаный раствор или готовые специальные клеящие смеси для кладки.

В первом случае раствор готовится из цемента, песка и воды при соотношении 1:3:0,7 (при использовании цемента марки не ниже 400). Количество воды может корректироваться, в зависимости от влажности песка. Раствор должен получиться пластичным, чтобы можно было легко усаживать блоки, но при этом не должен растекаться. Иногда для лучшей упругости раствора часть обычного карьерного песка заменяют речным, а для большей пластичности в раствор добавляют специальные вещества – пластификаторы.

Готовые смеси для раствора

Во втором случае используется готовая сухая смесь, которая просто смешивается с водой согласно инструкции на упаковке. Такой раствор очень пластичный и позволяет значительно уменьшить толщину швов, но обойдется дороже, чем цементно-песчаный. Обычно на 1 м3 кладки керамзитобетонных блоков требуется не менее 40 кг такой смеси.

Расход раствора, как цементно-песчаного, так и из готовой смеси зависит от толщины швов, которая в первом случае может быть 6-9 мм, а во втором 3-5 мм.

Приготовление раствора

Готовить раствор цементно-песчаный раствор лучше всего в небольшой бетономешалке, в объеме, который необходим для 1-2 часов работы. Раствор должен постоянно перемешиваться, чтобы он не расслаивался, сохранял однородность и пластичность. Особенно это касается цементно-песчаного раствора без пластификаторов. Готовые смеси можно приготовить с помощью насадки-миксера к электродрели в подходящей емкости.

Способы кладки

Кладка стен из керамзитобетонных блоков может быть выполнена разными способами, в зависимости от планируемой толщины, конструкции, утепления и облицовки стены. Можно выделить такие основные её способы:

Можно выделить такие основные её способы:

- -в полблока;

- -шириной в блок, с перевязкой и чередованием ложковых и тычковых рядов;

- -шириной 60 см, с перевязкой блоков и оставлением пустот между ними;

- -двумя параллельными стенками в полблока с размещением между ними утеплителя;

- -в полблока или в блок с облицовкой кирпичом и укладкой между ними утеплителя.

- Первым способом выполняют кладку стен, толщина которых равняется ширине блока, обычно, 190 мм. Чаще всего, стены такой толщины сооружают для дач в которых живут только летом, хозяйственных, подсобных построек или гаража. При этом способе блоки укладываются длинной стороной по линии стены в один ряд с перевязкой и армированием кладки арматурой диаметром 8-10 мм через каждые 3-5 рядов. В верхней части стены делается бетонный армопояс высотой 10-20 см. При необходимости такая кладка может быть утеплена снаружи минватой или пенополистиролом толщиной 5-10 см.

- Вторым способом ведут кладку стен шириной 390 мм, то есть равной длине керамзитобетонного блока.

Её ведут с перевязкой блоков и чередованием ложковых и тычковых рядов. Армирование выполняют также через 3-5 рядов с помощью арматуры или сетки. Такую кладку используют для сооружения стен домов и дач. Для обеспечения максимальной теплоизоляции помещений дома такие стены должны быть утеплены снаружи утеплителем толщиной не менее 5 см. Это могут быть плиты минваты или экструдированнго пенополистирола.

Её ведут с перевязкой блоков и чередованием ложковых и тычковых рядов. Армирование выполняют также через 3-5 рядов с помощью арматуры или сетки. Такую кладку используют для сооружения стен домов и дач. Для обеспечения максимальной теплоизоляции помещений дома такие стены должны быть утеплены снаружи утеплителем толщиной не менее 5 см. Это могут быть плиты минваты или экструдированнго пенополистирола. - Кладка шириной 60 см имеет общие черты с колодцевой кладкой кирпича. Она выполняется с перевязкой блоков и оставлением между ними пустот, которые заполняются утеплителем.

- Кладка четвертым способом подразумевает укладку керамзитобетонных блоков в виде двух параллельных стенок в полблока, связанных между собой металлическими стержнями, с размещением между ними утеплителя толщиной 5-10 см. Такой способ обеспечивает максимальную теплоизоляцию помещений дома.

- Последний способ отличается от предыдущего только тем, что вместо одной из параллельных стенок выполняют кладку облицовочного кирпича.

Технология кладки стен из керамзитобетонных блоков

При кладке керамзитобетонных блоков любым способом необходимо соблюдать общие технологические правила работы с этим материалом.

Основание, на который будет укладываться первый ряд блоков (поверхность цоколя фундамента) должно быть ровным с уложенной в два слоя горизонтальной гидроизоляцией. Это может быть рубероид или другой гидроизоляционный материал.

Начало: установка угловых блоков

Кладка керамзитобетонных блоков, как и любых других, начинается из углов здания. На гидроизоляцию накладывается слой раствора, толщина которого не должна быть больше 3 см и выполняется укладка угловых блоков. Усадка блока выполняется с помощью одновременного его прижимания и постукивания по нему резиновым молотком. Положение угловых блоков необходимо контролировать с помощью не только строительного, но и водяного уровня (трубка с прозрачными наконечниками, заполненная водой), для того чтобы они не только были уложены горизонтально, но и лежали в одной плоскости. Это важно для того, чтобы вся последующая кладка была ровной. Вместо водяного уровня можно использовать нивелир или лазерный уровень. Кроме того, правильное положение угловых блоков необходимо контролировать с помощью угловых отвесов, которые устанавливаются по углам здания и поднимаются по мере кладки стен.

Это важно для того, чтобы вся последующая кладка была ровной. Вместо водяного уровня можно использовать нивелир или лазерный уровень. Кроме того, правильное положение угловых блоков необходимо контролировать с помощью угловых отвесов, которые устанавливаются по углам здания и поднимаются по мере кладки стен.

Кладка первого и последующих рядов

Между угловыми блоками натягивается шнур-причалка и по нему выполняется кладка всего ряда, по всему периметру здания. Кладка первого ряда выполняется только на цементно-песчаный раствор. После укладки первого ряда, выполняется кладка второго, с перевязкой блоков и контролем горизонтальности и вертикальности кладки. Кладку второго и последующих рядов можно уже вести и на клеящих составах и на цементном растворе. В любом случае для плотной укладки блоков необходимо использовать резиновый молоток. Для более равномерного выравнивания слоя клеящего состава можно использовать зубчатый шпатель, который используют при укладке плитки.

Армирование

Одной из особенностей технологии работ является то, что одновременно ведется кладка как наружных, так и внутренних стен или перегородок из керамзитобетона. Это необходимо для того, чтобы выполнять армирование кладки арматурой на одном уровне по всему периметру здания. Как уже говорилось, такое армирование выполняется через каждые 3-5 рядов арматурой диаметром 8-10 мм. Арматура укладывается в штробы, прорезанные с помощью «болгарки» или в уже имеющиеся в некоторых блоках продольные борозды. Иногда вместо арматуры для армирования используют сетку. Её можно использовать, только если кладка ведется без внутреннего утеплителя в виде плит.

Это необходимо для того, чтобы выполнять армирование кладки арматурой на одном уровне по всему периметру здания. Как уже говорилось, такое армирование выполняется через каждые 3-5 рядов арматурой диаметром 8-10 мм. Арматура укладывается в штробы, прорезанные с помощью «болгарки» или в уже имеющиеся в некоторых блоках продольные борозды. Иногда вместо арматуры для армирования используют сетку. Её можно использовать, только если кладка ведется без внутреннего утеплителя в виде плит.

Кладку на стыке наружных и внутренних стен необходимо выполнять также с перевязкой блоков: блоки внутренней стены должны заходить в наружную стену, через ряд. Для предотвращения образования в этом месте «мостиков холода» торцы заходящих блоков можно изолировать с помощью кусков утеплителя, например пенополистирола.

Технология кладки многощелевых керамзитобетонных блоков с поперечным размещением щелей отличается тем, что ее ведут только тычковыми рядами — блоки укладывают длинной стороной поперек стены, с перевязкой блоков в рядах.

Толщина и виды швов

Толщина швов между блоками и рядами должна быть в пределах 6-8 мм, но не более 10 мм. Чем меньше швы, тем более пластичным должен быть раствор. При использовании клеящих смесей в качестве кладочного раствора, толщина швов может быть уменьшена до 3 мм.

Кладка из керамзитобетонных блоков может вестись с полным заполнением швов – вподрезку, когда излишки раствора срезаются кельмой или с неполным заполнением швов – впустошовку, когда шов остается незаполненным раствором на 5-6 мм. Второй способ обычно используют, если после кладки будет выполняться штукатурка поверхности стены с этой стороны.

Устройство армопояса

При любом способе кладки стены завершать её необходимо устройством железобетонного армопояса, который будет воспринимать нагрузку элементов крыши. Для этого по стене делается опалубка, укладывается и связывается продольная и поперечная арматура и заливается бетон. Для предотвращения образования «мостика холода» с наружной стороны в состав опалубки можно включить утеплитель (лучше всего экструдированный пенополистирол) толщиной не менее 5 см, который останется в виде несъемной опалубки, после снятия основной, деревянной.

Кладка керамзитобетонных блоков видео

Шаблон для кладки блоков своими руками. Приспособления для кладки блоков

Любой желающий может выполнить кладку керамзитобетонных блоков своими руками. Пошаговая инструкция облегчит проведение этой работы.

Перед тем как приступить к кладке керамзитоблоков, нужно тщательно изучить руководство с подробно расписанными этапами. Первый и один из наиболее важных шагов — это подготовительная работа.

Она заключается в подборе всех подручных средств, инструментов и материалов, включая:. Также не обойтись без молотка с резиновой рукоятью, угольника, порядовки и шлифовальной машины.

Еще понадобится приобрести сетки для армирования. При отсутствии в домашней мастерской резинового молотка нужно съездить в строительный гипермаркет и приобрести инструмент весом до 1 кг. Для шлифовальной машины покупается круг диаметром мм. Чтобы укрепить будущую конструкцию, желательно приобрести кладочную сетку для керамзитобетонных блоков или арматуру.

Для шлифовальной машины покупается круг диаметром мм. Чтобы укрепить будущую конструкцию, желательно приобрести кладочную сетку для керамзитобетонных блоков или арматуру.

Для контейнеров, где будет храниться и размешиваться раствор, нужно выбирать удобные и вместительные емкости. Незаменимым материалом для кладки является связующий компонент. В качестве него принято использовать заранее подготовленный раствор или клей.

Комплектация

Следует отметить, что расход таких средств будет в разы ниже, чем при выполнении кладки кирпичей, поскольку один керамзитоблок может заменить 7 изделий из керамики. Если используется раствор, тогда на 1 часть цементного песка должно приходиться 3 части карьерного песка. Речной вариант для таких целей не подходит. Для повышения пластичности смеси лучше воспользоваться пластификатором.

Чтобы предотвратить нежелательное оседание песка на дно контейнера, размешивание смеси нужно проводить как можно чаще. При использовании специального клея нужно учитывать, что на куб стены понадобится около 40 кг состава. Консистенцию заранее разбавляют водой, а к кладочным работам приступают только после тщательного выравнивания поверхности.

Консистенцию заранее разбавляют водой, а к кладочным работам приступают только после тщательного выравнивания поверхности.

Пошаговая инструкция по кладке керамзитобетонных блоков своими руками

Поверх основы выкладывают два рубероидных слоя, что обеспечит максимальную защиту от проникновения влаги. Конечный слой состоит из раствора и небольшого количества извести. Его толщина не должна превышать 30 миллиметров. Клей помещают только со второго ряда. Керамзитные блоки характеризуются специфической структурой, которая делает их похожими на детский конструктор. И хоть по размеру материал больше, чем кирпичи, его вес гораздо меньше, что обеспечивает максимальное удобство и скорость выполнения кладочных работ.

Строят стену, продвигаясь от угла и заранее выстроив первый ряд. При этом внутренние перегородки выстраивают вместе с наружными, а чтобы предотвратить появление мостиков холода, торец конструкции отделяют прямоугольником из пенопласта.

Такое действие проводят только для наружных стеновых конструкций. По завершении укладки первого ряда нужно еще раз проверить ровность поверхности. Для этого можно задействовать строительный уровень. Начинающие строители и домашние мастера часто упрощают себе задачу, подыскивая различные пошаговые инструкции и советы по кладке керамзитоблоков. И если речь идет о монтаже второго ряда с помощью новых блоков, раствор нужно разгладить до получения равномерного слоя.

По завершении укладки первого ряда нужно еще раз проверить ровность поверхности. Для этого можно задействовать строительный уровень. Начинающие строители и домашние мастера часто упрощают себе задачу, подыскивая различные пошаговые инструкции и советы по кладке керамзитоблоков. И если речь идет о монтаже второго ряда с помощью новых блоков, раствор нужно разгладить до получения равномерного слоя.

Дальше конструкцию подводят к краю соседнего блока тычком, оставляя зазор в пять сантиметров. В области вертикального шва должно появиться небольшое количество раствора для цемента или клея. Чтобы достичь этого, достаточно приложить керамзитоблок в том месте, где он будет устанавливаться в дальнейшем. Фиксация осуществляется посредством резинового молотка, который помогает выравнивать конструкции по горизонтальной линии.

В данном обзоре строительных инструментов мы рассмотрим только те, которые нужны для кладки газобетона. Другие необходимые инструменты, по типу молотка, болгарки, электролобзика, перфоратора, бетономешалки и прочих, мы рассматривать не будем. Каретка по газобетону является самым удобным инструментом в нашем обзоре. Работа с ней идет очень быстро, а толщина шва получается максимально равномерной. В процессе работы, каретку наполняют кладочным клеем, и ведут по ряду газоблока, клей равномерно распределяется по зубчатому краю каретки.

Другие необходимые инструменты, по типу молотка, болгарки, электролобзика, перфоратора, бетономешалки и прочих, мы рассматривать не будем. Каретка по газобетону является самым удобным инструментом в нашем обзоре. Работа с ней идет очень быстро, а толщина шва получается максимально равномерной. В процессе работы, каретку наполняют кладочным клеем, и ведут по ряду газоблока, клей равномерно распределяется по зубчатому краю каретки.

Зубья шпателя помогают распределить раствор по всей длине блока. Такая конструкция не является достаточно эффективной, но все же позволяет немного упростить рабочий процесс. Изготовление самодельной кельмы не занимает много времени, но значительно снижает денежные затраты. При наличии навыков и хорошего материала для изготовления инструмента можно сделать приспособление для нанесения клея, которое прослужит достаточно долго.

Применение кельмы при строительстве домов из газобетона достаточно оправдано эффективностью, удобством и простотой использования. Специализированный инструмент не только сэкономит время на укладку блоков, а и существенно улучшит качество и надежность швов. Ручная кирпичная кладка — ответственная операция, без которой не обходится сооружение дома либо его капитальный ремонт. Внешне простая работа требует постоянной проверки расстояний между осями и отдельными элементами, контроля углов, соблюдения вертикального и горизонтального уровня.

Специализированный инструмент не только сэкономит время на укладку блоков, а и существенно улучшит качество и надежность швов. Ручная кирпичная кладка — ответственная операция, без которой не обходится сооружение дома либо его капитальный ремонт. Внешне простая работа требует постоянной проверки расстояний между осями и отдельными элементами, контроля углов, соблюдения вертикального и горизонтального уровня.

Приспособа для быстрой кладки газобетона

С этой целью, а также для скоростного возведения стен каменщики применяют различные устройства. Часть из них проще и дешевле купить в магазине, но есть модели, которые несложно собрать самому, используя эскиз или чертеж.

Соблюсти точность, не теряя скорости строительных работ, помогают контрольно-измерительные приспособления. Расценки на покупные модели зависят от размеров и сложности конструкции. Простейший прибор, в основе лежит закон всемирного тяготения. Конический или шарообразный грузик, закрепленный на жесткой нити, под действием силы тяжести натягивает шнур строго по вертикали.

При высоте постройки до 3 м подойдет отвес с грузом 0,,4 кг. Его размещают на поперечную плоскость стены и проверяют, насколько она соответствует горизонтали. Если при проверке он расположен посередине уровня, кладка выполнена безупречно. С ним определяют отклонение осей углов от вертикали, а также горизонтальность швов по всему контуру сооружения. Прибор представляет собой гибкую трубку, заполненную прозрачной жидкостью. Если ее уровень в противоположных концах одинаков, контролируемая поверхность горизонтальна.

Позволяет проверить, соответствует ли величина углов здания 90о. Чтобы измерения были точными, одна из линеек угольника должна быть не короче мм. С помощью этой гладкой ровной широкой обычно алюминиевой планки проверяют ровность наружной стороны лицевой кладки стен. Представляет собой большую линейку, шаг деления равен толщине ряда с учетом раствора.

Содержание

Может крепиться к конструкции или быть нефиксируемой. Обычно имеются отверстия, через которые протягивают причалки. Благодаря им снижается удельный вес ручных сборочных и контрольно-измерительных операций. Работа не требует какого-либо привода, отсутствует и сложная схема управления. При выполнении кладки своими руками можно в домашних условиях сделать несколько простейших приспособлений, скачав чертежи из интернета и скорректировав их параметры до нужных значений.

Благодаря им снижается удельный вес ручных сборочных и контрольно-измерительных операций. Работа не требует какого-либо привода, отсутствует и сложная схема управления. При выполнении кладки своими руками можно в домашних условиях сделать несколько простейших приспособлений, скачав чертежи из интернета и скорректировав их параметры до нужных значений.

Такой подход позволит учесть особенности конкретной постройки или технологической операции. Цена самодельных конструкций невелика благодаря тому, что большую часть узлов делают из подручных материалов с помощью универсального инструмента.

Во время возведения стены большое значение имеют толщина и равномерность слоя смеси. При ее недостатке блоки просто не держатся, а излишки приходится постоянно удалять, чтобы придать аккуратный вид. Если слой неодинаковый по толщине, ряды получаются кривыми.

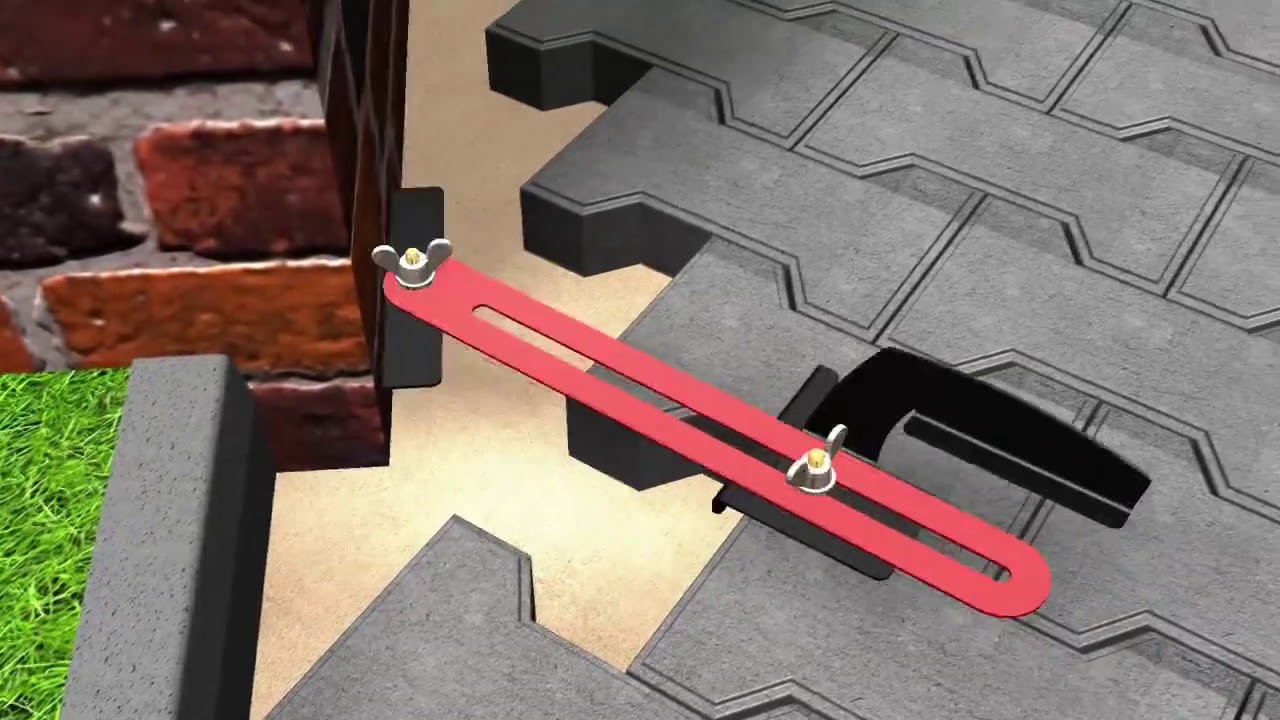

Не допустить подобных огрехов и ускорить работы позволяет специальный шаблон-дозатор. Он представляет собой короб без дна с направляющей рамкой.

Высоту слоя раствора и горизонтальность помогают выдержать боковые и нижние ограничительные упоры, при этом шаблон-дозатор сочетает в себе функции строительного уровня и шнура. Приспособление для быстрой кладки устанавливают на выложенный ряд кирпичей так, чтобы ограничители прочно удерживались на их гранях.

Раствор ковшом, кельмой или лопатой направляют в продолговатое отверстие и разравнивают. После заполнения свободного пространства шаблон передвигают дальше. В конструкции стоит предусмотреть ручки: с их помощью легче перемещать шаблон-дозатор. Если сооружение деревянное, для продления срока службы его рабочие поверхности желательно покрыть паркетным лаком. Для несущей стены понадобится дозатор, соответствующий ее толщине. Если предполагается облицовка, ее контролируют другим шаблоном.

Это приспособление для ровной кладки рядов по вертикали, контроля швов горизонтали и углов постройки. Основной конструктивный элемент — стальной уголок, труба или деревянная рейка с нанесенными делениями.

Шаг подбирают по суммарной высоте строительного камня вместе с раствором. В местах насечек крепится причальный шнур, позволяющий проверить, насколько плоскость шва соответствует горизонтали.

Предназначена для удаления избытков раствора в дымоходах и вентиляционных каналах. Понадобится квадратная резиновая пластина с металлической ручкой длина от 1 до 2 м. Резиновый скребок не только чистит стенки: с его помощью заполняются промежутки между кирпичами и выглаживается поверхность.

При больших объемах кладки целесообразнее приобрести нужное устройство в торговой сети, изучив расценки от разных поставщиков. Процесс возведения кирпичной стены — ответственная задача, от качества которой будет завесить прочность и безопасность любого сооружения. Вся трудность заключается в необходимости соблюдения множества параметров, начиная от правильности выявления осевых плоскостей, межэлементных размеров и заканчивая смешиванием склеивающих растворов.

Все это влияет как на внешние данные самой кладки, так и на ее технические особенности, проявляющиеся в процессе использования.

Вы можете скачать видео в форматах MP4 и 3GP, кроме того можно скачать видео любого типа. Ищите, смотрите, скачивайте видео — все это бесплатно и на большой скорости. Вы даже можете найти фильмы и скачать их.

Именно поэтому требуется специальное приспособление для кладки кирпича — покупное или сделанное своими руками, суть от этого не меняется. Строительные работы, связанные с укладкой камня, требуют особого опыта, внимательности и вложений большого количества времени, которое, помимо основных работ, потребуется для решения измерительных задач.

Для быстрой кладки кирпича необходимо применять специализированный инструмент. Можно купить набор в интернет-магазине, однако данные комплекты на сегодняшний день имеют сравнительно высокую стоимость, к тому же стандартная комплектация не позволит учесть все технические характеристики самого материала и конструктивные особенности сооружения.

Конструкция состоит из лопатки и держателя. С помощью мастерка осуществляется нанесение цементного или другого связующего материала на верхнюю поверхность и однородного распределения по ним. Мастерки также можно использовать в случае необходимости обрезания и устранения излишней связующей смеси уже на возведенной стене. Ими же, при необходимости, скалывают раствор. Кельмы условно подразделяются на два типа: К-Б — треугольная форма лопатки, К-П — рабочий элемент имеет округленные углы и заостренную верхнюю зону основания.

Предназначается для проверки слоя наносимого раствора и придания ему определенной формы. Состоит из ручки и удлиненной рабочей части с определенной опалубкой, в виде которой будут выполняться последующее формирование швов. Профиль желоба может быть вогнутого или выпуклого типа.

Используется в процессе выполнения нескольких основных задач по обтесыванию камня для создания необходимой формы, исправления неправильной установки без демонтажа блоков и с применением технологии легкого постукивания.

Кирочка производится в двух видах — с округлым рабочим элементом и широким, квадратным. Эти приспособления требуются для того, чтобы процесс установки камней был выполнен с максимально точным соблюдением размеров.

Небольшого размера груз, весом гр. Если требуется производить контроль вертикальной плоскости конструкции с высотой в несколько этажей, груз по массе должен быть не менее граммов. Требуется для отслеживания уровня отклонения вертикальных и горизонтальных плоскостей. Состоит из продолговатого корпуса прямоугольной формы, со встроенной ампулой, частично наполненной специальной жидкостью.

Именно пузырек воздуха определяет уровень уклона — для идеальной прямой линии он должен находиться строго по центру.

Значение шаблонов при укладке шлакоблоков

Выступает в качестве контрольного шнура для разлиновки, протягиваемого вдоль рядов, уложенных кирпичей. Разнообразные рейки, линейки, угольники, предназначенные для контролирования размеров и правильности форм. Эти обязательные подручные средства способны уменьшить затраты труда и сил, требующих на ручные работы по измерению и контролю процесса строительства. Позволяет точно отмерить необходимые объемы цементного раствора для определенной области шва и одновременно придавать цементу соответствующую форму.

Эти обязательные подручные средства способны уменьшить затраты труда и сил, требующих на ручные работы по измерению и контролю процесса строительства. Позволяет точно отмерить необходимые объемы цементного раствора для определенной области шва и одновременно придавать цементу соответствующую форму.

Инструмент имеет элементарную конструкцию из стенок и боковых упоров, без наличия дна. Плоский сосуд, обладающий разметочным механизмом, регуляционной длиной и современными опорными элементами в виде винтовых зажимов.

Главное предназначение кладки облицовочного кирпича — декорация фасада, с ее помощью можно сформировать общий внешний вид в одном стилистическом направлении. Декоративный камень имеет специфические формы и фактуры, усложняющие процесс его установки и выведения прямой линии. Рассмотрим основные сложности, с которыми можно столкнуться в процессе работы.

Приспособление для кладки блоков

В данном случае очень важно использовать механические приспособления, влияющие на аккуратность и эстетичность внешнего вида готовой работы. Строительный рынок предлагает широкий ассортимент приспособлений, комплектов каменщика, которые имеют детали из всех главных категорий инструментов.

Строительный рынок предлагает широкий ассортимент приспособлений, комплектов каменщика, которые имеют детали из всех главных категорий инструментов.

Часть инструментов можно сделать и своими руками, для чего понадобятся древесные рейки, фанерный лист или древесно-стружечная плита, стальной профиль. Вне зависимости, из чего стройматериал состоит, алюминий или сталь, конструктивными элементами устройства для кладки кирпича своими руками будут служить следующие элементы:.

Изготавливается из прочных балок поперечного типа с размерами, соответствующими ширине блока. Можно сделать в виде стационарного или раздвижного приспособления. Выступают в роли ограничителя высоты и ширины при возникновении потребности установки дополнительных деталей. Монтируются непосредственно на самой раме и предназначаются для фиксирования сооружения на первых рядах кирпичной кладки. Требуется для очистки только возведенных дымоходов, вентиляционных каналов и других конусообразных конструкций от наплыва раствора.

Внешне представляет собой пластину размерами х или х мм, закрепленную на длинной металлической палке, с помощью которых соскабливаются наплывы. Рамка для быстрой кладки шлакоблока. Дядя Вова Приспособление для формирования растворного шва Igor Kislitsin Аппарат Елизарова для кладки блоков в интерьере.

Часть 1. Igor Kislitsin Краб для шлакоблока. Мои приспособы для кладки блоков Кайрат Казахстан Укладка пустотелых цементно песчанных блоков Kalinin

Приспособление для укладки пеноблоков своими руками (фото и видео)

Кладка пеноблоков своими руками бывает необходима тогда, когда решено строить дом самостоятельно, а не нанимать бригаду специалистов. Для второго случая тоже нелишним будет выяснить особенности технологии укладки пеноблоков, чтобы можно было контролировать рабочих и понимать при этом, что они знают, как правильно класть пенобетонные блоки.

Кладка с конструкционно-теплоизоляционными пенобетонными блоками.

Кладка пенобетонных блоков не отличается сложностью. Главное — следовать основным принципам, соблюдая которые строить стены будет просто, при этом последние получатся надежными, теплыми и крепкими.

Отличительные особенности укладки пеноблоков

Устройство внешней отделки дома из пеноблоков.

Помимо цементного раствора для сцепления пенобетона между собой, может быть применен клеевой раствор.

Швы следует заполнять раствором полностью, чтобы в них не оставалось пустот.

Монтаж стен из пеноблоков обязательно сопровождается процедурой армирования.

Перед устройством бетонного перекрытия поверх кладки делают армированный бетонный пояс.

Принять решение о том, с помощью какого состава (цементного или клеевого) строить стены, во многом помогает знание технологических способов изготовления пенобетона. Таких вариантов всего два: либо путем заливки пенобетонной смеси в специальные формы, либо путем нарезки монолитного материала на блоки необходимых размеров.

При втором варианте блоки получаются идентичными друг другу, так как отклонений от заданных параметров возникает гораздо меньше. При этом более удобна их склейка специально предназначенным для этих целей клеевым составом. Если строить здание с применением данной технологии, оно будет характеризоваться четкой геометрией, а кладка стен — ровностью. Поэтому и облицовкой их покрыть будет намного проще и экономичнее (как по времени, так и по деньгам).

Схема армирования стен из пенобетона.

Как укладывать пеноблоки, выполненные в специальных формах? Технология укладки формованного пенобетона своими руками предполагает использование цементно-песчаного раствора в классическом соотношении 1 к 3. Посредством раствора добиваются нивелировки неровностей на блоках и отклонений их габаритных параметров. Процесс укладки пенобетонных блоков на цементный раствор производится в этом случае с предварительным смачиванием блоков, чтобы обеспечить равномерность сушки раствора и необходимую крепость кладки.

Каких требований придерживаться в работе и как класть пеноблоки по правилам, это будет рассмотрено дальше.

Вернуться к оглавлению

Основные моменты технологии кладки пеноблоков при возведении стен

Для того чтобы выложить пеноблочный дом, и при этом качество стен из пеноблоков было высоким, нужно знать последовательность и правила кладки пенобетона.

Размеры пеноблока.

- Перед тем как класть пеноблоки, необходимо подготовить бетонные поверхности. А именно: расчистить бетон от грязи, обеспылить его. При обнаружении дефективных мест (к примеру, трещин) на материале их следует обязательно заделать.

- Укладка пеноблоков своими руками в первом ряду предполагает выполнение гидроизоляционного слоя посредством специализированного материала. В качестве такового может выступать жидкое средство изоляции либо рулонный материал (рубероид, гидроизол). Слой гидроизоляции предотвратит размножение на материале грибковых бактерий.

- После подготовки основания переходят к приготовлению непосредственно блоков.

Блочные поверхности очищают от загрязнений или снега. При незначительных сколах материал также обрабатывают, убирая острые края и фаски.

Блочные поверхности очищают от загрязнений или снега. При незначительных сколах материал также обрабатывают, убирая острые края и фаски. - Первый ряд кладки при любых обстоятельствах выполняют с применением цементного раствора. Поэтому далее приступают к наведению раствора, состоящего из песка и цемента. Раствор, как уже было отмечено выше, готовят, учитывая пропорциональное соотношение между сыпучими материалами — 1 к 3. Толщина слоя должна составлять примерно 2 см.

- Самым первым укладывают так называемый краеугольный камень, или блок на углу. Потом кладка продолжается по всему периметру постройки. Кладку выполняют в два ряда, при этом следят за равномерностью распределения клеящего или цементного состава по блочной поверхности. Толщина слоя — не больше 30 мм. Клей приобретают в мешках по 25 кг весом. Клеящее средство готовят незадолго до укладки блочного материала.

- После укладки пеноблоков своими руками в первом ряду стены проводят контроль ровности посредством линейки-уровня.

При обнаружении перекосов их ликвидируют посредством любого шлифовального приспособления.

При обнаружении перекосов их ликвидируют посредством любого шлифовального приспособления. - Укладка блоков во втором ряду производится уже на облегченный состав раствора.

Вернуться к оглавлению

Тонкости применения армирования при укладке блоков

Схема монтажа пеноблочной стены: 1 – кляймер, 2 – стена, 3 – пеноблок.

Для придания устойчивости кладке и предохранения от растрескиваний через каждые три-четыре блочных ряда закладывают арматуру. Для этого выбирают подходящий способ из двух возможных:

- Укладка на цементно-песчаный раствор предполагает размещение кладочной сварной сетки в межблочной области. Используют готовую проволочную (d — 4-5 мм) сетку.

- Укладка на клей: закладывание арматуры производят в заранее прорезанные для этих целей канавки (или штробы). Штробление выполняют посредством штробореза (пилы), при этом пеноблочный материал легок в обработке. Дисковая пила либо болгарка понадобятся дополнительно к указанному инструменту для возможного распиливания пеноблоков.

Завершает ряды пеноблоков специальный бетонно-армированный пояс-монолит, достигающий в высоту от 10 до 20 см. Он призван брать на себя тяжесть от плиты перекрытия и создавать равномерное распределение. Его ширину делают меньше, чем у кладки блоков, так как холодный пояс из железобетона предусматривает дополнительное утепление. Для монтажа перекрытий проемов дверей и окон готовят блоки, имеющие U-образный вырез, параметры ширины которого определяются перекрытием вместе с утеплителем. Перекрытия для проемов заранее заливают в деревянную опалубку либо приобретают уже готовые с внутренними пустотами.

Вернуться к оглавлению

Правила выполнения кладки

Схема монтажа стены из пеноблоков.

Для того чтобы можно было строить на долгие годы надежное здание, следует изучить некоторые правила укладывания пенобетонного материала.

Клеящей смесью обрабатывают всю длину пенобетона посредством специального шпателя, зубчатой стороной которого выполняют разравнивание смеси.

Важно: в процессе монтажа блоков контроль ведут за каждым возводимым на раствор элементом. При небольшом выходе смеси излишки убирают. При сдвигании элемента его подравнивают и возвращают в нужную позицию посредством ударов резинового молотка.

Главное правило, предусматриваемое технологией укладки пеноблоков — выполнение грамотной перевязки. При этом смещение швов по вертикали предусмотрено порядка 0,4 высоты блока.

Примыкание к несущей части конструкции обеспечивается посредством связывания из нержавеющей стали. Технология армирования плоскости стены бывает востребована в случаях изготовления проемов окон и дверей, опирания элементов крыши, балок и плит перекрытия, для двух слоев пеноблочной кладки — верхнего и завершающего.

Сравнительная таблица характеристик пено- и газоблоков.

Обратите внимание: сетка для армирования обладает хорошей способностью под напряжением растягиваться, что делает ее применение особенно актуальным в целях предохранения от растрескиваний либо от иных видов повреждений стен будущего строения.

Выполняя укладывание блочного материала, арматуру могут использовать и с 10-миллиметровым диаметром. Монтаж ее осуществляют на опалубке из досок, заливаемой впоследствии бетонной смесью.

Возможна укладка блочного материала на U-образные блоки, для чего в нише последних монтируют арматурный каркас. При этом, производя заливку бетонного раствора, обязательно контролируют, чтобы арматура была покрыта смесью целиком. Сушку армированного пояса осуществляют на протяжении 30 суток. И только тогда переходят к последующему укладыванию материала.

Вернуться к оглавлению

Нюансы изготовления пеноблочной перегородки

Внутри здания перегородки из пенобетона выстроить своими руками несложно. Затруднения могут быть связаны с большим количеством строительных материалов на этажи, расположенные выше.

С такой работой могут справиться только хорошо подготовленные работники. Для того чтобы строить из пеноблочного материала, требуется приложение значительных усилий и большого терпения. Но это того стоит, поскольку дом, выстроенный из пенобетона, долго будет способен сохранять тепло и передавать особую атмосферу уюта.

Последовательность действий для устройства перегородки:

- Прежде чем начать строить, размечают место под планируемую перегородку.

- В поверхности несущих элементов и пола устанавливают арматурную сетку. В качестве альтернативного варианта могут выступать гибкие подвесы из алюминия, укрепляемые одним краем за блок, а другим — за стену.

- Затем по натянутой леске осуществляют укладку начального ряда пеноблоков.

- Начальные три и последние три ряда кладки армируют сеткой. Между завершающим рядом и поверхностью потолка оставляют пространство в 1 см, которое в последующем запенивают.

- Установленную перегородку тщательно грунтуют для дальнейшего облегчения оштукатуривания.

При возведении перегородки в санузле на стену сразу укладывают кафель, а не штукатурят.

Уметь класть стены из пенобетона — навык очень полезный, который пригодится в любом случае при строительстве из пенобетона, даже тогда, когда возведением дома будут заниматься специально нанятые рабочие. Любое приобретенное знание никогда не пропадет даром.

Легкий заполнитель из вспененной глины LWA

Легкий изолирующий прочный заполнитель.

Его пористая внутренняя структура означает, что керамзит Laterlite Expanded Clay легок (примерно от 320 кг / м³), обладает теплоизоляционными свойствами (коэффициент теплопроводности lambda l от 0,09 Вт / мК) и звукопоглощающим материалом. Керамическая «клинкерованная» внешняя оболочка, окружающая гранулы керамзита, делает их очень твердыми и устойчивыми к сжатию (до 12 Н / мм).

Чрезвычайно стабильный и долговечный

Керамзитовая глина Laterlite не гниет, не поражается паразитами (грибами, грызунами, насекомыми и т. Д.)), устойчив к кислотам, щелочам, растворителям и циклам замораживания-оттаивания.

Легкие заполнители из вспененной глины стабильны по размерам, не деформируются и сохраняют свои свойства неизменными с течением времени.

Это один из самых прочных строительных материалов: для всех практических целей эти агрегаты прослужат вечно.

Негорючие и огнестойкие

КерамзитLaterlite состоит из 100% минеральных негорючих заполнителей (класс огнестойкости А1), не содержит органических соединений и производных, огнестойкий и безопасный, в том числе при наличии огня.Он обычно используется в огнеупорных материалах.

Натуральный материал для устойчивого строительства

Натуральное сырье, используемое в Laterlite Expanded Clay, его производственный процесс с уважением к окружающей среде и полное отсутствие вредных выбросов (даже при наличии огня), делают его идеальным для экологичного строительства, что подтверждается сертификатом ANAB-ICEA, итальянским Институт аккредитации.

Универсальность

КерамзитLaterlite широко используется в строительстве как сам по себе, так и в смеси со связующими (цемент, известь, смолы и т. Д.).).

Он широко используется в качестве компонента бетона, блоков и сборных элементов, в сельском хозяйстве и садоводстве, а также в инженерно-геологических и инфраструктурных работах.

Высокая пропускная способность

Из-за своей зернистой природы, которая состоит из плотной сети межкристаллитных пустот с высокой дренажной способностью, заполнители Laterlite Expanded Clay могут использоваться для создания легких дренажных слоев высокой прочности.

Маркировка CE

Laterlite Expanded Clay производится и испытывается в соответствии с международными эталонными стандартами и имеет маркировку CE для обозначения соответствия стандартам EN 13055-1, EN 14063-1 и EN 13055-2.

Laterlite Expanded Clay — чрезвычайно универсальный материал, который можно использовать как отдельно, так и в сочетании с различными типами связующих, когда это необходимо.

Узнайте больше на странице, посвященной методам нанесения.

В мешках на поддонах, в биг-бегах или навалом, или даже в силосных грузовиках, оборудованных для перекачки на месте (доступны только в определенных регионах), легкий керамзитовый заполнитель Laterlite может быть доставлен наиболее подходящим способом для нужд сайт или пользователь.

Дополнительную информацию можно найти на странице форм доставки и в документации по продукту.

Гранулированный керамзит латеритпоставляется в полиэтиленовых мешках по 50 литров (20 пакетов / м 3 ) на поддонах в следующих количествах:

— 2-3: 60 пакетов на поддоне (3.0 м 3 )

— 3-8: 75 пакетов на поддоне (3,75 м 3 )

— 8-20: 75 пакетов на поддоне (3,75 м 3 )

Размер зерна 3-8 и 8-20 также доступен по запросу на поддонах, каждый вместимостью 35 мешков.

Leca Asia — Легкий керамзитовый заполнитель

Уважаемые покупатели Leca

Как и все вы, мы в Leca очень внимательно следим за глобальной ситуацией с COVID-19.Здоровье и безопасность наших клиентов и сотрудников всегда являются для нас приоритетом, особенно в эти непредсказуемые времена. Мы желаем всего наилучшего всем, кто был или болен, или кто заботится о членах семьи. Желаем вам скорейшего возвращения к крепкому здоровью.

Мы в равной степени стремимся предоставить вам бесперебойное и бесперебойное обслуживание на протяжении этих обстоятельств и за их пределами. С первых дней возникновения ситуации Leca активно принимает меры не только для обеспечения максимальной защиты всех, но и для того, чтобы мы продолжали предоставлять такой же высокий уровень обслуживания, чтобы вы могли поддерживать свои собственные бизнес-операции.

Наши сотрудники, которые в настоящее время работают по всей Азии, всегда были полностью оснащены и имеют опыт работы удаленно в случае сбоев, таких как рекомендованное или принудительное социальное дистанцирование. Кроме того, наше программное обеспечение размещено в облачной среде и поэтому не подвержено физическому воздействию. Также будьте уверены, что мы реализовали все необходимые меры безопасности для удаленного доступа.

У нас не было перебоев в повседневной работе, и мы ожидаем, что так будет и дальше.Как описано, мы принимаем агрессивные меры предосторожности, чтобы поддерживать это, и играем свою роль как хорошие корпоративные граждане, чтобы помочь сгладить кривую.

Если у вас есть дополнительные вопросы ко мне или к нашей команде, не стесняйтесь обращаться к нам. Мы находимся в постоянном контакте, чтобы отслеживать ситуацию и следовать рекомендациям местных, региональных и глобальных органов здравоохранения. Ниже вы найдете дополнительную информацию в ответ на ваши вопросы.

1- Вся производственная деятельность продолжается без остановки.Таким образом, материал Leca всегда доступен для транспортировки на нашем заводе.

2- Продолжается большая часть транспортной деятельности. В некоторых глобальных перевозках, если какая-то граница закрыта, мы ждем первого уведомления, чтобы снова начать нашу деятельность. Также клиенты могут столкнуться с некоторыми задержками из-за новых формальностей, которые наша команда старается максимально сократить.

Мы ценим вашу постоянную поддержку и готовы помочь всем, чем можем.Мы желаем вам всего наилучшего, поскольку мы вместе переносим этот шторм

продуктов | Clinka | Экологически чистые материалы для умных зданий

Продукция Clinka основана на небольших «клинкерных» шариках из легкого керамзита (диаметром от 2 до 20 мм). Эти шары либо приклеиваются к различным легким бетонным и каменным элементам, либо используются в качестве изоляционного материала под плиту или зеленой кровли. Они являются отличным выбором с точки зрения защиты окружающей среды как с точки зрения температуры, так и с точки зрения выбросов углерода в течение жизненного цикла.

ClinkaBLOK

ClinkaBLOK — это простая и экономичная альтернатива кладки или полное системное решение . Испытанный европейский строительный материал — блоки из керамзитового керамзита уже более 50 лет используются во многих европейских странах и являются эталоном для экологически чистых и здоровых зданий в Скандинавии.

В этом элегантном и энергоэффективном здании в Неэриме, штат Виктория, многие внешние стены были отделаны материалом ClinkaBLOK.ClinkaBLOK — это натуральный продукт с нейтральным pH, состоящий из керамзитовой глины, цемента и воды. Намного менее хрупкий, чем другие легкие блоки, глиняная кладка или бетонные блоки; их легко разрезать и обрабатывать на месте, они укладываются в стандартную кирпичную кладку с использованием изоляционного раствора, поставляемого Clinka, или, в качестве альтернативы, с обычным раствором, смешанным в соотношении 1: 4 (цемент: песок).

ClinkaFILL

Загрузите руководство по продукту ClinkaFILL [pdf] .

ClinkaFILL — это рассыпчатый и размерный легкий керамзитовый заполнитель, который находит множество применений в:

- Энергоэффективное и экологичное строительство

- Изоляция под перекрытием

- Легкий бетонный заполнитель

- Строительство зеленой крыши

В геотехнических приложениях легкий керамзит может быть решением для стабилизации мягких грунтов, а также вокруг каналов, туннелей, вокзалов, парковок и т. Д. Помимо легкости, он также обеспечивает стабильность и идеальные условия дренажа для проекта.

ClinkaPANEL

Загрузите руководство по продукту ClinkaPANEL [pdf] .

ClinkaPANELS — это железобетонных панелей перекрытия с использованием легкого керамзитового заполнителя «клинка».ClinkaPANEL имеет те же свойства материала, что и продукция ClinkaBLOK.

ClinkaPANEL сочетает в себе превосходные свойства в отношении долговечности, тепло- и звукоизоляции и огнестойкости (REI 90 для всех толщин) с хорошей несущей способностью и простой и быстрой установкой. ClinkaPANEL поставляется в виде элементов шириной 600 мм и длиной до 8,08 м. Варианты толщины 150 мм, 200 мм и 250 мм.

Ядро ClinkaPANEL представляет собой литой пористый бетон из легкого заполнителя Clinka с размерами фракций диаметром 4-10 мм — с интегрированным слоем более мелкой массы 2-4 мм бетона Clinka под ним.ClinkaPANEL 250 также имеет этот плотный материал на верхней части панели.

Приложения включают:

- Полы

- Крыши

- Террасы и балконы

- Контекст больших зданий

Для получения дополнительной информации скачайте книгу Clinka [pdf] или свяжитесь с нами.

(PDF) Кирпичные блоки из легкого бетона на основе обработанного гранулята кукурузного початка в качестве заполнителя

Faustino, J .; Silva, E .; Pinto, J .; Soares, E .; Кунья, В.C.F .; Соарес, С. (2015) Кирпичные блоки из легкого бетона на основе обработанного гранулята из кукурузных початков

в качестве заполнителя. Матер. Construcc. 65 [318], e055 http://dx.doi.org/10.3989/mc.2015.04514.

Было предложено несколько альтернативных изделий из дерева и пробки. Кроме того, несколько видов сельскохозяйственных продуктов

также были указаны как возможные сырые органические строительные материалы

[1-6]. Некоторыми примерами этих сельскохозяйственных продуктов являются жмых, зерновые, солома, стебли кукурузы, початки кукурузы

, стебли хлопка, кенаф, рисовая шелуха, рисовая солома, шелуха и стебли подсолнечника, стебли банана, кокосовая стружка

, бамбук, кожура дуриана, листья масличной пальмы, среди прочего.ДСП, древесноволокнистые плиты и древесноволокнистые плиты

являются некоторыми примерами инженерных строительных изделий, которые можно обрабатывать с использованием этих материалов

, и они в основном изучались как возможные альтернативные тепло- и акустические изоляционные решения

.

Среди вышеупомянутых сельскохозяйственных продуктов кукурузный початок относится к набору, который имеет дополнительное преимущество

в том, что он не сталкивается с мировыми продовольственными запасами и обычно

считается сельскохозяйственными отходами.В последние годы мировое производство кукурузы увеличилось на

из-за увеличения мирового населения. В 2008 году мировое производство кукурузы составило около

791 миллион тонн, а в 2013 году оно увеличилось почти до 1016 миллионов тонн [7]. В качестве индикатора в 2013 г. объем производства в 27 странах Евросоюза и США составил

тонн, а в США — 117 и 353

млн тонн [7].

Недавние исследования [6,8-9] пришли к выводу, что початки кукурузы могут иметь интересные свойства материала

с точки зрения термических и звукоизоляционных свойств.В то же время гранулят из кукурузных початков

также был предложен в качестве возможного органического легкого заполнителя бетона для структурных применений, отличных от

, и в качестве альтернативного решения для применяемых в настоящее время решений, таких как керамзит

, частицы вспученного материала полистирол (EPS), частицы пробки или других лигноцеллюлоз

отходов [10]. Высокий уровень водопоглощения гранулята початков кукурузы, медленный процесс высыхания и низкая прочность на сжатие

полученного легкого бетона были основными ограничениями, выявленными в отношении материала

в [10].Принимая во внимание актуальность этого типа строительного элемента, несколько исследовательских работ

[11-14] предложили альтернативные легкие заполнители (например, вулканический шлак,

отложения резервуара, среди других возможностей) и материалы для замены цемента (например, древесное волокно

).отходов, зола рисовой шелухи, отходы известнякового порошка, среди прочего) для производства

бетонных блоков.

Основываясь на этих предположениях, данная исследовательская работа направлена на оценку потенциала применения обработанного гранулята кукурузного початка

в качестве альтернативы легкому заполнителю при производстве бетонных блоков

.Покрытие частиц кукурузного початка цементной пастой

было методом, предложенным для решения вышеупомянутых ограничений материала.

2. Экспериментальные исследования

Была проведена исчерпывающая экспериментальная работа для оценки некоторых свойств материала

предлагаемых бетонных блоков с обработанным гранулированным кукурузным початком, CMU-PCC, а также

для определения технических аспектов производства бетонной кладки, CMU,

в общепромышленной среде.Параллельно применяемый в настоящее время КМУ на основе керамзита

(ЕС) в качестве легкого заполнителя (КМУ-ЕС) также был исследован таким же образом и в качестве эталона.

2.1 Обработанный гранулят кукурузного початка

В этой исследовательской работе обработанный гранулят кукурузного початка (PCC, рисунок 1.c) рассматривается как возможный легкий заполнитель

в процессе производства легкой бетонной кладки

единиц (CMU ). Во время исследования подготовки PCC керамзит (EC, рисунок 1.a) использовался в качестве ссылочного облегченного агрегата

, поскольку он в настоящее время применяется в контексте CMU.

PGCC основан на частицах сырых кочанов кукурузы (рис. 1.b), покрытых цементной пастой

, приготовленной в соотношении 1: 1 (портландцемент 32,5 N: вода). PCC был подготовлен для получения

сортности, аналогичной EC. Однако форма этих двух агрегатов совершенно различается, рисунок 1. EC

имеет сферическую форму (рисунок 1.a), а PCC имеет случайную неправильную форму (рисунок 1.в). Плотность

и коэффициент водопоглощения PCC были экспериментально оценены, и для

соответствующие значения составляют 454,5 кг / м3 и 57,9%. Эта плотность кажется приемлемой, поскольку она составляет

в пределах диапазона плотности легких заполнителей керамзита (т.е. 60-850 кг / м3) [8].

С другой стороны, частицы сырых кочанов кукурузы покрываются цементным тестом, что приводит к улучшению гидроизоляции заполнителя

.

Прикладные науки | Бесплатный полнотекстовый | Экспериментальные исследования сжимающих свойств и оценка выбросов углерода бетонной кладки из пустотелых блоков, включающей заполнители из вторичного бетона

3.1. Описание экспериментальных явлений

Характеристики разрушения кирпичной кладки из пустотелых блоков RAC представлены на рисунке 5. Можно заметить, что образцы с различным коэффициентом замены RA имеют схожие характеристики разрушения. Процесс разрушения можно резюмировать в виде следующих этапов:Этап Ⅰ: Перед тем, как испытательный образец треснет, значение компрессионной машины и циферблатного индикатора неуклонно увеличивалось с увеличением нагрузки, и не было никаких аномальных явлений на поверхности образец.Завершение первого этапа сопровождалось появлением первой микротрещины. Между тем, микротрещина не будет расширяться, когда нагрузка перестанет увеличиваться, и образец остается стабильным на этой стадии.

Фаза Ⅱ: Образец от начальной трещины до предельного состояния рассматривался как второй этап. С появлением небольших вертикальных трещин на узкой стороне пустотелой кладки из рециклированного бетона несущая способность образцов начала медленно увеличиваться. Вертикальная или наклонная трещина образовалась на широкой стороне образца, что сопровождалось постоянным увеличением нагрузки.Циферблатный индикатор быстро увеличился. При дальнейшем увеличении нагрузки на узкой стороне образца образовывались проникающие трещины, которые разделяли образец для испытаний на несколько небольших столбиков. Кладка из пустотелых блоков RAC достигла предельной несущей способности, когда нагрузка не увеличивалась постоянно. Показания гидравлического пресса и циферблатного индикатора явно колеблются. Затем закончился второй этап.

Фаза Ⅲ: При превышении предельной нагрузки количество гидравлических прессов резко уменьшилось, а деформация образца резко увеличилась.Образец был раздавлен и в конце концов уничтожен.

Из состояния отказа кирпичной кладки пустотелых блоков RAC видно, что верхняя поверхность и соединение двух ребер были слабыми звеньями, где вначале появятся трещины проникновения, а в конечном итоге был разрушен весь образец. Это в основном объяснялось тем, что в переработанном бетонном блоке с тремя рядами отверстий было больше отверстий и ребер, и все еще оставались технологические канавки на концах отверстий на стыке двух ребер на верхней поверхности, который без особых усилий сформировал поверхность разрушения.Значения испытаний на сжатие кирпичной кладки из пустотелых блоков RAC приведены в таблице 4.3.3. Формула расчета прочности кладки из пустотелых блоков из вторичного бетона

Было важно исследовать формулу для расчета прочности на сжатие кладки из пустотелых блоков RAC для ее применения. Из приведенных выше результатов можно сделать вывод, что закон эволюции и внутренний механизм прочности на сжатие были аналогичны между каменной кладкой из пустотелых блоков NAC и RAC.

Формула расчета блочной кладки NAC применима к этому исследованию [28], а именно:fm = k1f1α (1 + 0.07f2) к2

(1)

где f м — расчетное значение прочности кладки на сжатие; f 1 и f 2 — средняя прочность на сжатие блока и кладки соответственно; α и k 1 — коэффициенты влияния формы блока, размера, метода кладки и других факторов для различных типов кладки; α и k 1 были равны 0,9 и 0,46 для бетонного блока; k 2 был коэффициентом влияния прочности раствора на прочность кладки при сжатии, а k 2 был равен 1.0 в этом исследовании. В исследовании α все еще составлял 0,9 из-за того, что между блоками NAC и RAC был одинаковый размер. Регрессионный анализ был проведен для значения испытания на прочность кирпичной кладки из блоков RAC, и было получено k 1 = 0,538, что было выше 0,46 в спецификации. Guo et al. [29] сообщили о подобных результатах. По соображениям безопасности значения параметров в спецификации должны быть приняты, потому что мощность блоков RAC была относительно дискретной. Результаты были рассчитаны по формуле 1 и перечислены в таблице 5.Было обнаружено, что измеренное значение прочности на сжатие кирпичной кладки RAC было выше, чем расчетное значение по формуле в спецификации. Отношение измеренного значения к расчетному было сконцентрировано между 1,1 и 1,2, что может быть указано формулой для прочности на сжатие кирпичной кладки блока NAC, подходящей для кладки блока RAC.

Стандартное значение и расчетное значение прочности материала были важны при проектировании каменной конструкции. Распределение вероятности прочности материала должно соответствовать нормальному распределению, а стандартное значение прочности материала может быть определено с помощью 0.05 квантиль распределения вероятностей. Согласно литературным данным [28,30], нормативное значение его прочности на сжатие f k можно рассчитать следующим образом:fk = fm − 1.645α = fm (1−1.645δ)

(2)

где α — стандартное отклонение прочности на сжатие, δ — коэффициент вариации прочности на сжатие, а значение δ составляет 0,21 (средний коэффициент вариации образца с 50% -ной степенью замещения переработанного заполнителя).Отношение стандартного значения к компонентному коэффициенту было определено как расчетное значение характеристик материала.