Керамзитобетон — пропорции для его приготовления

Керамзитобетон – один из видов легких бетонов, широко применяемый при строительстве жилых и гражданских объектов. Керамзитобетон изготавливают из доступных, недорогих и экологически чистых компонентов.

Блок: 1/2 | Кол-во символов: 281

Источник: http://keramzitt.ru/kak-sdelat-keramzitobeton-proporczii/

Особенности применения керамзитобетона

На сегодняшний день, керамзитобетон широко используется в строительстве, в том числе и в строительстве частных домов. Но в тоже время, в силу своих особенностей, у него есть некоторые ограничения в применении.

Для того, чтобы ответить на вопрос – где можно применять керамзитобетон, а где нельзя, достаточно учесть его особенности:

- Низкая теплопроводность. Благодаря ей, керамзитобетон идеально подходит для устройства стен дома, перекрытий и чернового пола. В некоторых случаях, он используется для устройства перемычек. Сочетается практически с любыми утеплителем для стен.

- Небольшой удельный вес керамзитобетона, позволяет использовать его в тех местах, где большие нагрузки не допустимы.

- Влагопоглощение. Это скорее отрицательная сторона керамзитобетона. Из-за того, что он очень хорошо впитывает воду, его применение ограничено в открытых для осадков местах.

Обобщая все особенности, можно сказать, что использование керамзитобетона, в первую очередь, ограничено местами, куда не достают атмосферные осадки. Если попадание осадков неизбежно, то необходима хорошая гидроизоляция этого материала.

Учитывая его легкость, он прекрасно подходит для перекрытий и перемычек (с правильным армированием), где нет экстремальных нагрузок, а низкая теплопроводность позволит стенам из керамзитобетона удерживать тепло в доме в холодные времена.

Внимание! Ни в коем случае не используйте керамзитобетон, вместо обычного бетона, для устройства любого типа фундамента ниже уровня грунта, даже если больших нагрузок от стен дома не предвидится. Такой фундамент, даже с хорошей гидроизоляцией, надежным не назовешь.

Такой фундамент, даже с хорошей гидроизоляцией, надежным не назовешь.

Ну а что касается плюсов и минусов керамзитобетона как строительного материала, так это тема отдельной статьи.

Блок: 2/3 | Кол-во символов: 1764

Источник: http://postroj-sam.ru/beton/keramzitobeton-proportsii-dlya-ego-prigotovleniya.html

Достоинства керамзитобетона

Керамзитобетон обладает рядом достоинств:

- небольшой вес;

- высокая прочность;

- низкая тепло и звуко-проницаемость;

- экологическая чистота – из бетона нет выделений вредных для человека веществ;

- устойчив к воздействиям температуры и влажности;

- химически и биологически стоек.

Оборудование и материалы для приготовления керамзитобетона

В том случае, если вам потребуется самостоятельно приготовить керамзитобетон, нужны будут следующие материалы и инструменты:

- Электрическая бетономешалка, объемом не менее 0,2 м3;

- Емкость, например корыто, для готового бетона;

- Цемент, марка не менее 400;

- Керамзит с диаметром зерен 5 – 10 мм;

- Песок средней крупности, мытый;

- Пластификатор, например, мыло или порошок.

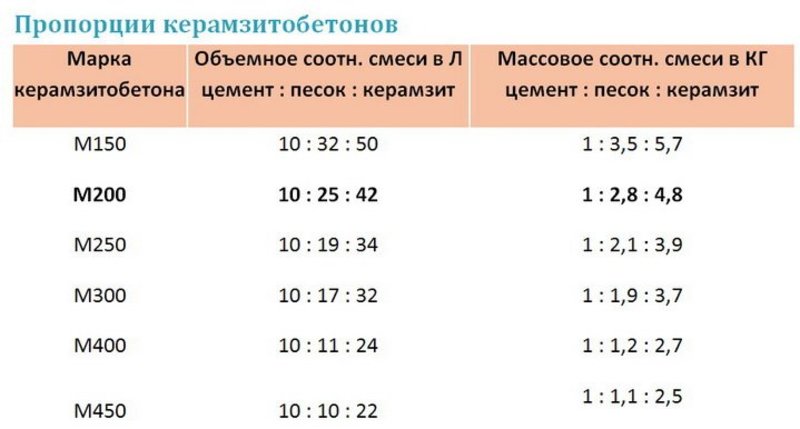

Пропорции керамзитобетона

Для приготовления керамзитобетона с высокими эксплуатационными свойствами, необходимо тщательно соблюдать пропорции компонентов, входящих в его состав. Средние цифры пропорции компонентов керамзитобетона следующие: цемент – 1 часть, керамзит – 8 частей, песок – 3 части. В такую смесь добавляем воду – 0,25 – 0,3 м3 на 1 м3 готового бетона и пластификатор – 50 – 60 мл на 0,2 м3 готового продукта.

Для приготовления бетона с более высокой прочностью необходимо применить керамзит большей фракции и увеличить количество цемента.

Приготовление керамзитобетона

Применяются два способа приготовления керамзитобетона: сухой и мокрый.

Сухой способ. Сухие компоненты засыпают в бетономешалку, тщательно смешивают и заливают водой, затем добавляют пластификатор.

Влажный способ. Готовят цементный раствор из цемента, песка и воды, затем в него добавляют керамзит.

При правильно выбранном соотношении компонентов бетона, его консистенция напоминает густую сметану. В случае, если бетон жидкий, необходимо некоторое время подождать, затем приступить к укладке готового бетона.

В случае, если бетон жидкий, необходимо некоторое время подождать, затем приступить к укладке готового бетона.

Правильно приготовленный керамзитобетон позволит полностью использовать все достоинства составляющих его компонентов.

Блок: 2/2 | Кол-во символов: 2120

Источник: http://keramzitt.ru/kak-sdelat-keramzitobeton-proporczii/

Пропорции для разных марок

Для определения масштаба работ понадобится измерить площадь помещения и рассчитать высоту будущего слоя керамзитобетона. Объем заливки – это и есть количество глиняного заполнителя в кубометрах, от которого следует отталкиваться в дальнейших расчетах. «Теплый» монолит можно получить разной плотности – от 1000 до 1700 кг/м3 (хотя для пола лучше использовать наиболее прочные покрытия), в соответствии с этим будут изменяться и пропорции для стяжки.

| Плотность керамзитобетона, кг/м3 | Вес на кубометр смеси, кг | ||

| Керамзит М700 | Цемент М400 | Песок | |

| 1500 | 560 | 430 | 420 |

| 1600 | 504 | 400 | 640 |

| 1700 | 434 | 380 | 830 |

При хорошем увлажнении керамзита для таких пропорций хватит 140-200 л воды на куб раствора. Если же замачивание оказалось недостаточно эффективным, количество жидкости может быть увеличено до 300 л/м3.

Если же замачивание оказалось недостаточно эффективным, количество жидкости может быть увеличено до 300 л/м3.

Традиционно строители пользуются упрощенным соотношением для получения керамзитобетона марочной прочности М100 – оптимальной для устройства своими силами «теплой» стяжки. Для этого на 1 часть цемента берут:

- 3 ч песка;

- 4 ч вспученного керамзита;

- 1 ч воды.

При таких пропорциях можно даже приобрести готовую сухую смесь пескоцемента, где сыпучие материалы как раз идут в соотношении 1:3. Если же стяжка нужна попрочнее, для нее просто выбирают другую рецептуру приготовления:

| Марка керамзитобетона | Цемент | Песок | Керамзит |

| М150 | 3,5 | 5,7 | |

| М200 | 2,4 | 4,8 | |

| М300 | 1,9 | 3,7 | |

| М400 | 1,2 | 2,7 |

При работе с цементом более высокой марки М500 и устройства стяжки в бытовых помещениях с эксплуатационными нагрузками не выше среднего рекомендуется использовать следующее соотношение компонентов на куб керамзита:

- 295 кг цемента;

- 1186 кг крупнозернистого песка;

- 206 л воды.

Легкие стяжки готовятся из керамзита плотностью 200-300 кг/м3 без добавления песка. Здесь понадобится составить раствор с таким соотношением:

- 720-1080 кг гранул вспученной глины;

- 250-375 кг цемента;

- 100-225 л воды.

Рекомендации по приготовлению

Первым в емкость засыпается керамзит. Гранулы перед этим нужно вымочить в воде, чтобы они напитались влагой и потом не тянули ее из бетона. Долив еще немного жидкости, в корыто или барабан смесителя высыпают пескоцемент, тщательно перемешивая раствор. При правильно подобранных пропорциях керамзитобетона все гранулы в процессе изготовления должны стать одинакового серого цвета – без коричневых пятнышек.

Если смесь покажется недостаточно текучей, можно добавить в нее еще немного воды. При избытке влаги досыпать сухие компоненты не следует, так как это не позволит размешать их до однородности и ухудшит качество керамзитобетона, нарушив соотношение цемента. В этом случае лучше дать немного настояться, после чего еще раз перемешать.

Приготовление должно выполняться быстро и без задержек. Как только гранулы полностью покроются цементной кашицей, состав нужно сразу выливать на основание, разравнивая по установленным маякам. Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней.

Особенности работы с керамзитобетоном

На пол перед заливкой обязательно нужно постелить гидроизоляцию или обмазать его и нижнюю часть стен битумной мастикой. В противном случае влага впитается в основание, не дав цементу набрать требуемую прочность. Такая заливка получится немонолитной и очень хрупкой – будет расползаться под нагрузкой и пылить. Также по периметру комнаты обязательно следует закрепить демпферную ленту, чтобы компенсировать тепловое расширение. По окончании работ стяжка из керамзитобетона потребует дополнительной защиты от испарения влаги. Для этого ее сверху накрывают пленкой, которую через пару-тройку дней можно будет снять.

Для этого ее сверху накрывают пленкой, которую через пару-тройку дней можно будет снять.

Готовый слой «теплого» бетона нуждается в финишном выравнивании – желательно с предварительной шлифовкой. Сверху он заливается обычным раствором из пескоцемента толщиной не более 30 мм (без добавления гравия). Этого достаточно, чтобы скрыть неровности, но не ухудшить теплоизоляционные характеристики чернового основания. Финишную заливку выполняют по маякам, тщательно выравнивая смесь правилом. Рейки на следующий день аккуратно извлекают, а оставшиеся следы заделывают свежим составом.

Полусухая стяжка – еще один вариант утепления и выравнивания пола с помощью керамзита, позволяющий обрабатывать небольшие участки один за другим. В этом случае на подготовленное основание с установленными маяками засыпают сухие гранулы вспученной глины – на такую высоту, чтобы 20 мм маячкового профиля оставались незакрытыми. Сверху их проливают жидким цементным раствором (молочком) и утрамбовывают, склеивая зерна керамзита между собой. Через день-два поверхность заливается финишной стяжкой – приготовление бетона для нее ничем не отличается от уже рассмотренного «мокрого» способа.

Сверху их проливают жидким цементным раствором (молочком) и утрамбовывают, склеивая зерна керамзита между собой. Через день-два поверхность заливается финишной стяжкой – приготовление бетона для нее ничем не отличается от уже рассмотренного «мокрого» способа.

Блок: 2/2 | Кол-во символов: 4786

Источник: http://stroitel-lab.ru/kak-samomu-prigotovit-keramzitobeton-dlya-styazhki-sootnoshenie-komponentov.html

Подготовка материалов и инструментов

Для того, чтобы сделать керамзитобетон своими руками вам понадобятся:

- керамзит;

- цемент;

- песок;

- вода;

- доски;

- металлический лист;

- мастерок;

- лопата;

- бетономешалка.

Вернуться к оглавлению

Блок: 3/10 | Кол-во символов: 209

Источник: https://kladembeton.ru/tehnologija/inye/keramzitobetonnye-bloki-svoimi-rukami.html

Марка керамзитобетона и пропорции компонентов

Основным отличием керамзитобетона от обычного бетона только в заполнителе, вместо щебня или гравия используется керамзит. В остальном – состав бетона и пропорции мало чем отличаются.

В остальном – состав бетона и пропорции мало чем отличаются.

Керамзитобетон состоит из воды, цемента, песка и керамзита. Иногда целесообразны различные добавки, чаще всего добавляют пластификатор, для придания бетону пластичности, во время работы с ним.

От того, в каких пропорциях смешиваются эти материалы, полностью зависит его конечная прочность и марка.

На плотность керамзитобетона также влияет фракция керамзита. Керамзит большой фракции используется для марок с небольшой плотностью и, как правило, используется в основном как теплоизолятор. Керамзит мелкой фракции (также бывает дробленый керамзит — самый мелкий), используется для несущих и самонесущих конструкций, так же из него делают керамзитобетонные блоки марки М50, М75, М100 различных размеров, как для несущих стен, так и для перегородок.

Чем меньше фракция керамзита, тем плотнее и тяжелее будет конечный бетон, и в тоже время значительно уменьшаться его теплоизолирующие свойства. Поэтому нередко применяют керамзит смешанной фракции, таким образом, получая золотую середину – и не очень тяжелый и с хорошей теплоизоляцией керамзитобетон.

Часто используемые пропорции, для приготовления керамзитобетона из цемента М400, в строительстве частных домов:

| Цемент | Песок | Керамзит | Вода | Пластификатор |

| 1 ведро | 3-4 ведра | 4-5 ведер | 1,5 ведра (примерно) | по инструкции к пластификатору |

Пропорция добавляемого керамзита зависит от его фракции, чем меньше фракция, тем больше керамзита можно добавить и, соответственно, плотнее бетон получится в итоге.

В качестве пластификатора очень часто используют жидкое мыло. Его пропорции таковы: на ведро цемента добавляют 2-3 крышечки 5 литровой пластиковой бутылки. Если мерять стаканчиками, то примерно 50 – 100 грамм.

Вода добавляется «по вкусу». Керамзитобетон должен быть текучим и вязким одновременно. Беря его совковой лопатой, на лопате должна оставаться «горка», если «горка» растекается, то бетон слишком жидкий.

Беря его совковой лопатой, на лопате должна оставаться «горка», если «горка» растекается, то бетон слишком жидкий.

Как я уже неоднократно говорил, вода может присутствовать как в песке, так и в самом керамзите, поэтому сказать точно, сколько воды необходимо на ведро цемента М400, никто сказать не сможет, определяется опытным путем.

Внимание! Если переборщить с водой, то весь керамзит, в процессе устройства керамзитобетона, будет «всплывать», а песчано-цементная смесь – оседать на дно, тем самым образую неоднородную массу.

Советы по приготовлению керамзитобетона:

- Для приготовления керамзитобетона используйте «мытый» песок, он улучшит его усадку и увеличит конечную прочность, по сравнению с природным.

- Чтобы приготовить качественный бетон, необходимо использовать бетономешалку. Вручную, хоть и возможно, но очень трудно его хорошо вымесить.

- Используя бетономешалку, необходимо соблюдать очередность подачи ведер с материалом: сначала вода, затем цемент, песок, и только когда все это хорошо перемешается образуя однородную массу, добавляют керамзит.

- Замешивая керамзитобетон в ванной с помощью лопат, очередность не так важна, но все равно, пока хорошо не перемешается цементно-песчаная смесь с водой, керамзит добавлять не следует.

- Не забывайте использовать арматуру, которая значительно увеличит значение прочности на разрыв керамзитобетона. Допускается применение стеклопластиковой арматуры.

Блок: 3/3 | Кол-во символов: 3426

Источник: http://postroj-sam.ru/beton/keramzitobeton-proportsii-dlya-ego-prigotovleniya.html

Подготовка опалубки

Внутренние стены необходимо смазать отработанным моторным маслом.

Чтобы придать форму будущему изделию, понадобятся деревянные доски толщиной не менее 2-х см, тонкий металлический лист, ножовка, рулетка, карандаш. Что касается размеров, то обычно выбирают стандартные, например, кирпича или шлакоблока. Определившись с размером, можно приступать к разметке, а затем ножовкой вырезать из досок 3 части: поддон и 2 половины в виде буквы «Г», далее соединить все металлическими уголками. Чтобы блоки было легче вытягивать, к доскам с внутренней стороны прибивается лист металла, а если его не нашлось, форма изнутри тщательно обрабатывается машинным маслом. А чтобы форма не меняла своих размеры, на торцах половинок делаются специальные затворы.

Чтобы блоки было легче вытягивать, к доскам с внутренней стороны прибивается лист металла, а если его не нашлось, форма изнутри тщательно обрабатывается машинным маслом. А чтобы форма не меняла своих размеры, на торцах половинок делаются специальные затворы.

Вернуться к оглавлению

Блок: 4/10 | Кол-во символов: 785

Источник: https://kladembeton.ru/tehnologija/inye/keramzitobetonnye-bloki-svoimi-rukami.html

Выбор пропорции керамзитобетона для раствора

- Портландцемент М400 -одна часть.

- Керамзит — 6-8 частей или 350-500 кг на 1м3. Отмерять можно ведрами, учитывая, что в такой десятилитровой емкости поместится 3-5 кг керамзита.

- Песок фракцией менее 5 мм — две части.

- Вода — 0,8-1 часть; количество воды на 1м3 для фактурного слоя нужно определять по консистенции на месте.

- Стиральный порошок — одна часть.

Вернуться к оглавлению

Блок: 5/10 | Кол-во символов: 415

Источник: https://kladembeton. ru/tehnologija/inye/keramzitobetonnye-bloki-svoimi-rukami.html

ru/tehnologija/inye/keramzitobetonnye-bloki-svoimi-rukami.html

Рекомендации по приготовлению

Перед тем как приступить к созданию смеси, нужно внимательно изучить рецепт и обратить внимание на несколько рекомендаций. Это позволит избежать многих трудностей на разных этапах производства, а также получить высококачественный продукт с наилучшими характеристиками:

- Чтобы получить качественный керамзитоблок, лучше применить мощную бетономешалку. При этом на этапе замеса компонентов сначала в контейнер вносят воду, затем цементную смесь и воду. Керамзит добавляется лишь после тщательного перемешивания этих трех составляющих.

- Чтобы сделать конструкцию более прочной и устойчивой к большим нагрузкам, рекомендуется использовать арматуру.

- Лучшими характеристиками обладает тот цементный раствор, который способен полностью покрыть керамзитовые частицы.

- При выполнении замеса нужно следить за временем — оно не должно превышать семь минут на один замес.

Если не соблюдать такое правило и замешивать компоненты слишком долго, это негативно скажется на качестве и эксплуатационной пригодности конечного продукта. Как только смесь получит сметанообразную консистенцию и в ней не будут присутствовать всевозможные комочки, бетономешалку можно остановить.

Если не соблюдать такое правило и замешивать компоненты слишком долго, это негативно скажется на качестве и эксплуатационной пригодности конечного продукта. Как только смесь получит сметанообразную консистенцию и в ней не будут присутствовать всевозможные комочки, бетономешалку можно остановить.

Убедиться в готовности смеси несложно: для этого нужно зачерпнуть лопатой однородную массу и посмотреть, расплывается ли она или нет. Если горка начинает расплываться по лопате — это указывает на то, что керамзитобетон слишком жидкий. Если консистенция устойчивая и не сыпучая, значит, требуемое соотношение компонентов достигнуто.

В зависимости от особенностей конструкции для изготовления керамзитоблоков используются разные марки бетона:

- М50 — подходит для возведения перегородок.

- М75 — является незаменимым элементом для строительства несущих стен для объектов промышленного и жилого назначения.

- М100 — используются при строительстве помещений с небольшой этажностью, утеплении ограждающих конструкций и обустройстве монолитных перекрытий полов и стяжек.

- М150−200 — эта марка бетона применяется для возведения несущих конструкций и при создании стеновых блоков или панелей. Материал отличается способностью выдерживать сильные температурные скачки и химическое воздействие.

- М200 — является востребованным составом для создания легких блоков и перекрытий. Преимуществом материала является устойчивость к влаге и химикатам.

Блок: 6/8 | Кол-во символов: 2297

Источник: https://TvoiDvor.com/beton/sostav-i-proportsii-keramzitobetonnyih-blokov/

Формовка

Отливать блоки нужно в большом помещении с максимально ровными полами. Внутри не должно быть сыро, а рекомендуемая температура воздуха составляет около 15-18°С. Теперь нужно поставить готовую опалубку для керамзитобетонных блоков на ровную твердую металлическую поверхность и желательно под навесом, обеспечивая защиту от попадания прямых солнечных лучей и дождя.

Стены формы перед тем, как заливать керамзитобетон, надо смазать обычным машинным маслом изнутри, а основание слегка посыпать песком и только тогда залить смесь. Чтобы в дальнейшем облегчить кладку керамзитоблоков, следует класть небольшое количество керамзитобетона. Керамзитобетонный блок, как правило, формуется лицевой стороной вниз и выкладывается на поддон.

Вернуться к оглавлению

Блок: 6/10 | Кол-во символов: 757

Источник: https://kladembeton.ru/tehnologija/inye/keramzitobetonnye-bloki-svoimi-rukami.html

Заполнители для КБ

В роли наполнителя для подобных смесей не обязательно используется только керамзит или керамзитовый песок. Также можно добавить кварцевый песок или более крупное сырье, например, гравий. Сам керамзит в этом случае является основой. Исходя из этого, существует несколько разновидностей заполнителя:

- Гравий угловатой или округлой формы.

- Щебень неправильной угловатой формы с шероховатой поверхностью, открытыми порами и «ноздреватостью».

Сам керамзит по насыпному весу делится на 12 марок, но исходя из показателя прочности, используются только два типа (А и Б).

Блок: 5/6 | Кол-во символов: 575

Источник: https://zamesbetona.ru/podgotovka/keramzitobeton-proporcii.html

Смеси керамзитоблоков

Как уже говорилось выше, пропорции и рецепт смеси керамзитобетона зависят от особенностей проекта, для которого они предназначаются. Для примера, если нужно изготовить качественные блоки, лучше следовать такой рецептуре:

- Для начала смешиваются одна часть цемента и 2−3 части песка.

- После получения однородной массы в консистенцию добавляют 0,9−1 часть воды.

- Затем состав размешивается еще раз, и к нему вносят 5−6 частей керамзита.

Если наполнитель недостаточно влажный, лучше увеличить объем воды. При отсутствии хорошего песка можно воспользоваться «Пескобетоном». При изготовлении керамзитобетона для пола смешивают одну часть цемента и одну часть воды, три части песка и две части керамзита. Для мокрой КБ стяжки принято задействовать керамзитовый гравий в пропорции 0,5−0,6 м3 керамзита на 1,4−1,5 т песчано-цементного состава.

Для мокрой КБ стяжки принято задействовать керамзитовый гравий в пропорции 0,5−0,6 м3 керамзита на 1,4−1,5 т песчано-цементного состава.

Если задача заключается в подготовке материалов для стеновых конструкций, то оптимальные пропорции будут выглядеть следующим образом:

- 1 часть цемента.

- 1,5 части керамзитового песка с фракцией до 5 мм.

- 1 часть мелкодисперного керамзита.

При желании создать керамзитобетон для перекрытий лучше использовать такой замес: 1 часть цемента, 3 части песка, 1,5 части воды, 4−5 частей керамзита.

Блок: 7/8 | Кол-во символов: 1233

Источник: https://TvoiDvor.com/beton/sostav-i-proportsii-keramzitobetonnyih-blokov/

Уплотняем раствор

Так как керамзит обладает большим количеством воздушных пор, он легче, чем состав бетона, и будет всплывать на поверхность, делая блоки неровными, поэтому в самом начале затвердевания керамзит нужно утрамбовать внутрь блока. По ГОСТу керамзитоблоки сначала нужно подвергнуть вибрационному прессованию, используя специальный станок, а затем высушить в печи. В домашних условиях станок можно заменить похожими движениями лопаты, а затем трамбовать деревянным бруском до тех пор, пока на поверхности не появится «цементное молоко». Верхнюю часть блока в форме можно выравнять при помощи мастерка.

В домашних условиях станок можно заменить похожими движениями лопаты, а затем трамбовать деревянным бруском до тех пор, пока на поверхности не появится «цементное молоко». Верхнюю часть блока в форме можно выравнять при помощи мастерка.

Вернуться к оглавлению

Блок: 7/10 | Кол-во символов: 633

Источник: https://kladembeton.ru/tehnologija/inye/keramzitobetonnye-bloki-svoimi-rukami.html

Демонтаж опалубки

Через 24 часа можно разобрать форму, расцепив затворы, и вытащить утрамбованный блок. Если это не удается сделать с первого раза, на дне формы можно просверлить небольшое отверстие, чтобы к блоку поступал воздух и он быстрее вышел.

Вернуться к оглавлению

Блок: 8/10 | Кол-во символов: 271

Источник: https://kladembeton.ru/tehnologija/inye/keramzitobetonnye-bloki-svoimi-rukami.html

Сушка

Время высыхания составляет примерно двое суток, но чтобы придать нужную прочность, блокам лучше дать постоять еще 28 дней, накрыв полиэтиленом, чтобы избежать испарения жидкости. Через месяц затвердевания блоки будут полностью готовы для кладки стен. Из 100 кг керамзитобетонной смеси получится 9-10 пустотелых блоков стандартного размера (190*190*390 мм) весом по 16-17 кг, но если их размер уменьшить, количество, соответственно, увеличится.

Через месяц затвердевания блоки будут полностью готовы для кладки стен. Из 100 кг керамзитобетонной смеси получится 9-10 пустотелых блоков стандартного размера (190*190*390 мм) весом по 16-17 кг, но если их размер уменьшить, количество, соответственно, увеличится.

Вернуться к оглавлению

Блок: 9/10 | Кол-во символов: 471

Источник: https://kladembeton.ru/tehnologija/inye/keramzitobetonnye-bloki-svoimi-rukami.html

Специальное оборудование

Если вам не жалко своих денег, для качественного материала не лишней будет покупка специального оборудования. Оно облегчит изготовление керамзитоблоков своими руками, повысит их качество, уменьшит время сушки. Прежде всего надо выбрать ровное, желательно бетонное основание, которое уменьшит вибрацию, способную разрушить готовые блоки. Специальную площадку можно заменить поддонами.

Бетономешалка — незаменимая вещь при замесе бетонного раствора, она сделает его идеально однородным. Лучше покупать механизм объемом не менее 130 литров. Станок для вибропрессования. Состоит из корпуса, в котором уже имеются емкости с пустотами, и вибратора. Процесс производства одного блока занимает не более 3 минут. Используя такой станок, возможно изготовить тротуарную плитку, бордюры, стеновые блоки с минимальными затратами

Станок для вибропрессования. Состоит из корпуса, в котором уже имеются емкости с пустотами, и вибратора. Процесс производства одного блока занимает не более 3 минут. Используя такой станок, возможно изготовить тротуарную плитку, бордюры, стеновые блоки с минимальными затратами

Имея хотя бы этот перечень оборудования, за один день можно здорово набить руку и приготовить около 150 керамзитоблоков своим трудом. Если пригласить бригаду, результативность увеличится вдвое, а то и втрое.

Блок: 10/10 | Кол-во символов: 1045

Источник: https://kladembeton.ru/tehnologija/inye/keramzitobetonnye-bloki-svoimi-rukami. html

html

Количество использованных доноров: 6

Информация по каждому донору:

- https://TvoiDvor.com/beton/sostav-i-proportsii-keramzitobetonnyih-blokov/: использовано 2 блоков из 8, кол-во символов 3530 (17%)

- https://zamesbetona.ru/podgotovka/keramzitobeton-proporcii.html: использовано 2 блоков из 6, кол-во символов 862 (4%)

- http://stroitel-lab.ru/kak-samomu-prigotovit-keramzitobeton-dlya-styazhki-sootnoshenie-komponentov.html: использовано 1 блоков из 2, кол-во символов 4786 (22%)

- http://postroj-sam.ru/beton/keramzitobeton-proportsii-dlya-ego-prigotovleniya.html: использовано 2 блоков из 3, кол-во символов 5190 (24%)

- https://kladembeton.ru/tehnologija/inye/keramzitobetonnye-bloki-svoimi-rukami.html: использовано 8 блоков из 10, кол-во символов 4586 (21%)

- http://keramzitt.ru/kak-sdelat-keramzitobeton-proporczii/: использовано 2 блоков из 2, кол-во символов 2401 (11%)

Керамзитобетон своими руками — состав и пропорции на 1м3

Современная технология производства бетона получила новый виток развития. Ее результатом стало появление керамзитобетона – это улучшенная разновидность бетона, где в качестве наполнителя применяется не традиционный щебень, а керамзит.

Ее результатом стало появление керамзитобетона – это улучшенная разновидность бетона, где в качестве наполнителя применяется не традиционный щебень, а керамзит.

В этой статье вы узнаете про состав и пропорции керамзитобетона на 1м3, а так же мы расскажем в какой последовательности загружать компоненты при замешивании раствора «своими руками».

Для тех кто не знает что такое керамзит, привожу объяснение: искусственный стройматериал, представляющий собой обожженную глину легкой плавкости. Чаще всего керамзит имеет гранулированную форму и коричневато-бардовый цвет.

Преимущества керамзита

Прежде всего, это превосходная комбинация легкости и высокой прочности. Использование керамзита в качестве наполнителя в бетоне имеет ряд преимуществ, главное из которых – снижение веса бетона при неизменной прочности.

Несмотря на то, что керамзит гигроскопичный материал (впитывает воду), он ничуть не теряет в качестве при длительном нахождении под воздействием влаги.

Вопрос о пропорциях керамзита в бетоне на 1м3 чаще всего создает много споров, разные мнения возникают именно из-за высокой впитываемости материала.

Загрузка …

Керамзитобетон — состав и пропорции на 1м3, таблица:

Рассмотрим процесс изготовления керамзитобетона более детально. Для приготовления строительной смеси 1м3 мы используем следующие компоненты:

- марка керамзита по прочности П150 — П200, по насыпной плотности 600-700;

- марка бетонной смеси по удобоукладываемости — П1, класс бетона по прочности на сжатие В 20;

- цемент марки 400;

- песок строительный.

из книги В.Г. Батракова «Модифицированные бетоны».

Керамзитобетон своими руками — замес в бетономешале

Пропорции для керамзитобетонных блоков на один замес (жесткая бетонная смесь): вода 5 литров, мыльный раствор 50 мл, песок 28 литров, цемент (М400) 7 литров, керамзит (фр.0-10) 36 литров.

Состав керамзитобетона пропорции в ведрах

Загрузка компонентов при замешивании раствора (используем стандартное ведро 10 литров): наливаем в бетономешалку воду (0,5 ведра) и мыльный раствор. Включаем аппарат. Добавляем туда пол ведра цемента. Засыпаем 3 ведра песка, последним добавляем 4 ведра керамзита. Для наглядности смотрите видео!

Включаем аппарат. Добавляем туда пол ведра цемента. Засыпаем 3 ведра песка, последним добавляем 4 ведра керамзита. Для наглядности смотрите видео!

Индикатором качественного раствора станет тот момент, когда цементная глазурь полностью покроет гранулы керамзита. Приготовленный керамзитный раствор подается в формовальные блоки для последующего затвердевания.

Видео: приготовление бетонной смеси для керамзитоблока

На заметку ремонтнику: оказывается штробить стены под проводку без пыли можно и даже нужно. Узнайте как это сделать!

Загрузка …Статьи по теме:

состав и пропорции. Керамзитобетон своими руками, пропорции смеси Приготовление смеси для керамзитобетонных блоков

Производство керамзитобетонных блоков можно организовать в домашних условиях. Чтобы получить готовое изделие, мастеру придется приобрести соответствующее оборудование и качественное сырье. Если ведется приготовление керамзитобетона своими руками, пропорции должны быть соблюдены с максимальной точностью.

Чтобы получить готовое изделие, мастеру придется приобрести соответствующее оборудование и качественное сырье. Если ведется приготовление керамзитобетона своими руками, пропорции должны быть соблюдены с максимальной точностью.

Для производства материала мастер понадобится бетономешалка и вибростанок.

Ручные вибростанки

Малогабаритное устройство оптимально подходит для реализации работ в непрофессиональных условиях.

Основные характеристики:

- вибратор фиксируется на корпусе и производит умеренные колебания, что обеспечивает равномерное распределение рабочей массы по форме;

- изделие оснащено стационарными и съемными пустотообразователями. В первом случае можно выпускать полнотелые и пустотелые модули;

- в зависимости от производителя и дополнительных опций стоимость вибратора доходит до 10 т.р.

Использование специального оборудования обеспечит высокое качество готового блока, но может оказаться затратным для частной стройки

Механизированные передвижные станки

Основные характеристики:

- оборудование укомплектовано несущим корпусом и рычажным приводом для автоматического снятия формы с корпуса;

- станок оснащен колесиками, которые позволяют организовать легкое перемещение по площадке;

- в зависимости от потребностей, можно выбрать модель с различными надстройками, например, — прессом для утрамбовывания;

- вибратор фиксируется на аппарате и посылает импульс к форме;

- устройство может быть оснащено 4 матрицами, что ускоряет производственный процесс;

- стоимость достигает 16 т.

р

р

Вибростол

Основные характеристики:

- основа устройства оснащена встроенным вибратором, тут размещается металлический поддон, толщиной до 3 мм;

- на поддон выставляются формы, которые утрамбовываются вибрациями;

- затем поддон относят в вентилируемое сухое место, где происходит окончательное высыхание материала;

- все манипуляции реализуются вручную;

- за раз можно приготовить до 6 форм, которые на поддоне удобно транспортируются к месту сушки;

- нижнее размещение вибраторов позволяет получить полное и оптимальное распределение вибраций по всему столу;

- стоимость оборудования колеблется около 20 т.р.;

- вибростол не мобилен, крупногабаритен и требует много ручного труда.

Вибропресс

Оборудование этого класса применяется на крупных заводах и предприятиях. На всех стадиях изготовления блоков практически исключен ручной труд. Устройство отличается высокой производительностью и позволяет получить отменное качество модулей.

Для замешивания смеси используется бетономешалка, объемом не менее 130 л

Подготовка форм

Формы можно изготовить самостоятельно , используя простую деревянную доску, 20 мм. Конструкция формируется на основе поддона и двух элементов г-образной формы, которые при сборке образуют борты или 4 стандартных бортов.

Изделие может быть предназначено для изготовления пустотелых или полнотелых модулей:

- формы без пустот;

- формы со сквозными пустотами;

- формы с несквозными пустотами.

Параметры изделия должны обеспечивать изготовление требуемых габаритов керамзитобетонного блока. Внутри форма обшивается металлом. Альтернативным вариантом может послужить изготовление форм целиком из металла. Это обеспечит легкое отхождение готового блока.

Керамзитобетон – состав

Ниже приведено несколько рецептур, которые могут использоваться для приготовления рабочей смеси.

Рекомендованный состав 1 м³ бетона для изготовления стеновых камней:

- портландцемент М400 – 230 кг;

- гравий керамзитовый, фракцией 5.

0-10.0 мм, плотностью 700-800 мг/м³ – 600-760 кг;

0-10.0 мм, плотностью 700-800 мг/м³ – 600-760 кг; - песок кварцевый, 2.0-2.5 мм – 600 кг;

- вода – 190 кг.

Если воспользоваться указанной рецептурой, можно получить бетон марки М150, с объемной массой сухого бетона 1430-1590 кг/м³.

Для повышения устойчивости керамзитобетона к действию воды, некоторых агрессивных сред и замораживанию, можно воспользоваться указанной рецептурой на 1 м3:

- цемент – 250 кг;

- смесь керамзитовая – 460 кг;

- песок керамзитовый – 277 кг;

- В/Ц – соотношение цемента и воды – принимается, как 0.9;

- Эмульсия битумная – 10% от объема воды затворения.

Перед работой дно формы посыпается песком, борта обрабатываются машинным маслом

Как приготовить керамзитобетон своими руками из расчета на 100 кг рабочей смеси:

- керамзит – 54.5 кг;

- песок – 27.2 кг;

- цемент – 9.21;

- вода – 9.09 кг.

Из указанного количества компонентов можно изготовить 9-10 пустотелых модулей.

Как сделать керамзитобетон без дозатора? Если принять за объемную единицу ведро, допустимо использовать указанные пропорции:

- цемент М400 – 1 ед.;

- песок очищенный, 5 мм – 2 ед.;

- керамзит, плотностью 350-500 кг/м³ – 8 ед.;

- вода – 1.5 ед. – окончательное содержание жидкости определяется на месте, в зависимости от консистенции получившегося раствора.

Приготовление смеси

Как сделать керамзитобетон, пропорции которого подобраны и готовы для замеса? Для работы используется смеситель принудительного перемешивания, который не допускает изменений гранулометрического состава зерен керамзита и их разрушения.

Длительность замеса зависит от виброукладываемости раствора и составляет 3-6 мин . Благодаря тому, что керамзитобетон быстро теряет удобоукладываемость, допустимо выдерживание ее в форме после приготовления до уплотнения не более 30 сек.

Последовательность закладки компонентов в бетономешалку:

- вода;

- пластификатор – если используется;

- песок, после чего масса тщательно перемешивается;

- постепенно вводится весь объем керамзита;

- цемент.

При замешивании гравий должен покрыться цементным раствором. Масса должна быть однородной.

Дозировать материал удобно объемными дозаторами, что обеспечит оптимальный гранулометрический состав.

При более длительном выдерживании можно потерять прочность керамзитобетона, что опасно при производстве материала, предназначенного для стеновых конструкций

Как сделать керамзитобетонные блоки самому, видео

Работы могут быть реализованы с участием специального оборудования или без него, что оказывает влияние на качество готового модуля.

Если необходимо сделать керамзитобетонные блоки своими руками, готовая рабочая смесь подвергается формовке:

- на вибростанке в специальном углублении размещается нержавеющая стальная пластина;

- на пластину насыпается керамзитобетон;

- вибрация плотно распределяет и утрамбовывает смесь;

- излишки снимаются мастерком;

- пластина с сформированной массой перемещается в сушку.

- сушка — это завершающий этап.

Блоки, находясь в стальных пластинах, сохнут в течение 48 ч. После этого пластины удаляются и процесс продолжается на открытом воздухе до полного созревания.

Блоки, находясь в стальных пластинах, сохнут в течение 48 ч. После этого пластины удаляются и процесс продолжается на открытом воздухе до полного созревания.

Если мастер не обладает соответствующим оборудованием существует другой способ изготовления блоков:

- форма устанавливается на ровную металлическую поверхность;

- опалубка заполняется раствором;

- смесь трамбуется деревянным или металлическим бруском, но лучше всего реализовать этот процесс на вибростоле;

- когда выделится цементное молочко, верхушка модуля выравнивается мастерком;

- форма снимается через 24-48 ч, блоки оставляются до полного созревания.

Керамзитобетон, состав для пола

Подбор пропорций керамзитобетона для пола зависит от эксплуатационной нагрузки покрытия. Если подразумевается обустройство полов бытового назначения, целесообразно использовать указанную рецептуру:

- цемент М500 – 263 кг;

- вода – 186 л;

- песок – 1068 кг;

- керамзит – 0.

9 м³.

9 м³.

Для приготовления рабочей массы используется стандартная бетономешалка. Ручным замешиванием трудно достигнуть однородности рабочей массы

Для керамзитобетона пропорции для стяжки могут варьироваться. Не менее эффективным считается следующий рецепт:

- цементно-песчаная смесь – 60 кг;

- керамзит – 50 кг.

Для приготовления цементно-песчаной смеси соотношение компонентов принимается, как 1:3, например, для 45 кг песка потребуется 15 кг цемента.

Пропорции керамзитобетона для пола позволяют выбирать марочную прочность материала. Далее указаны пропорции относительно содержания керамзита, песка, цемента:

- 7/3.5/1.0 – М150;

- 7/1.9/1.0 – М300;

- 7/1.2/1.0 – М400.

Как сделать керамзит в домашних условиях

Принцип технологического процесса состоит в обжиге глиняного сырья, соответственно оптимальному режиму. Наиболее экономичным способом изготовления является сухой метод. Его целесообразно использовать при наличии глинистого камнеподобного сырья, — глинистых сланцев или сухих глинистых пород.

Согласно технологии, сырье дробится и перенаправляется во вращающуюся печь . Если материал содержит слишком мелкие или крупные куски, они отсеиваются. Последние могут быть дополнительно раздроблены и запущены в производственный процесс.

Мастеру необходимо понимать, что для организации процесса потребуется покупка оборудования и метод оправдывает себя, если исходная порода отличается однородностью, имеет высокий коэффициент вспучивания и не содержит посторонних включений.

Основное оборудование:

- вальцы тонкого и глубокого помола, камневыделительные вальцы;

- барабан сушильный;

- печь для обжига;

- формовочный агрегат.

Изготовление керамзита весьма энергоемко, поэтому может быть развернуто в домашних условиях лишь при наличии дармового топлива

Вопрос о том, как сделать керамзитобетонные блоки самому, волнует многих начинающих и опытных строителей. Представленные рекомендации помогут разобраться в ходе работ.

Как сделать керамзитобетонные блоки самому показано в видео:

Широко используемый в бытовых строениях, а также при многоэтажном строительстве, керамзитобетон обрел свою популярность из-за ряда преимуществ. Многие из плюсов материала приобретены благодаря свойствам глины, входящей в состав керамзита. Сюда относится малый удельный вес, устойчивость к биологическим воздействиям, огнеупорность, долговечность, качественная гидро- и теплоизоляция. Отсюда стяжка пола из керамзитобетона обеспечит надежное основание для любого покрытия пола.

Но есть и некоторые отрицательные моменты, осложняющие ее самостоятельное использование. К примеру, далеко не быстрый период времени проведения работ, так как бетон требует дополнительной шлифовки для создания ровной поверхности. Существует несколько разновидностей стяжки с керамзитом. Это может быть классическая заливка, полусухой или же сухой вариант. Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

Рекомендована для помещений с неровностями, для утепления пола на первых этажах зданий. Одинаково хорошо подходит для внутренних и наружных работ, для придания полу необходимого уклона, при устройстве системы теплых полов. В продаже существуют варианты готовых строительных смесей на основе керамзита. Их применение целесообразно при высоких перепадах пола, до 30 см. Но и такой раствор вполне можно изготовить своими силами.

Пропорции для стяжки

В зависимости от характера поверхности подбирается необходимый состав. Соотношение материалов зависит от фракции используемой стяжки из керамзитобетона и предполагаемых нагрузок на основание. В классическом варианте заливки, так называемом мокром способе, применяется следующая пропорция цемента, воды, песка, керамзита – 1:1:3:2. В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

Вариации с пропорцией компонентов позволяют осуществить приготовление различных марок керамзитобетона. Таким образом, для М150 соотношение цемент-песок-керамзит – 1:3,5:5,7. Соответственно, рецепт смеси с теми же составляющими для М300 выглядит так: 1:1,9:3,7. А для подобной марки бетона М400 – 1:1,2:2,7.

Керамзитобетон своими руками изготовить совсем не сложно. Прежде всего, необходимо правильно подобрать керамзит. Он представляет собой легкоплавкую глину, обработанную термическим способом. Материал выпускается в нескольких видах:

- керамзитовый гравий – элементы правильной круглой формы;

- керамзитовый щебень – несформированные фракции больших размеров;

- керамзитовый песок – мелкодробленый результат переработки керамзита.

Для приготовления керамзитобетона для пола используется только гравий фракцией 5-20. Более крупные применяются в полусухом или сухом способе. Керамзитовый песок же делает более прочными и теплоемкими тонкие виды стяжек толщиной менее 3 см. Керамзит по рекомендациям необходимо заранее замочить в воде, таким образом, чтобы частички не всплывали. Благодаря гидрофильным свойствам материала, его пористая структура быстро впитает в себя достаточное количество воды. Результатом чего окажется масса гравия без видимых скоплений влаги.

Далее порционно добавляется соотношение песка и цемента при постоянном перемешивании. Это продолжается до тех пор, пока гранулы керамзита не станут цементного цвета. Весь процесс приготовления стяжки проще всего проводить с помощью бетономешалки. При отсутствии последней вполне подойдет любая просторная металлическая емкость, способная вместить в себя весь объем керамзитобетона.

Стоит уделить особое внимание выбору марки цемента для бетона. Для надежного схватывания и высокой удельной прочности она должна быть не менее М400-М500. Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами. Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке. Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.

Вода в соотношение раствора для стяжки вносится из расчета 200-300 л на 1 м3. Пропорция варьируется в зависимости от влажности материалов. Здесь главное добиться нужной консистенции, чтобы смесь уверенно расправлялась правилом. В случае избыточного количества влаги будет получен редкий состав, в котором керамзит всплывет и также воспрепятствует образованию ровной поверхности.

Укладка смеси своими силами

Расход керамзитобетона зависит от необходимой толщины слоя и величины площади пола под покрытие. Минимальная толщина керамзитобетонной стяжки – 3 см, что является одним из ее существенных недостатков, особенно при наличии небольшой высоты потолков.

Перед применением смеси рекомендуется укладка гидроизоляционного материала и демпферной ленты. Это нужно для предотвращения преждевременной потери влаги в основании, в противном случае монолит не успеет набрать прочность. Лента в свою очередь служит протектором от контакта со стеной и препятствует возможной температурной деформации.

Раствор заливается по уровню между маяками от угла помещения. Крупные неровности расправляются правилом. В силу быстрого схватывания состава процесс необходимо провести непрерывно и в короткий промежуток времени. Стоит отметить значительно меньшее время схватывания керамзитобетонной стяжки по сравнению с бетоном. Уже через двое суток по затвердевшей стяжке можно ходить.

Поверхность керамзитобетона получается далеко не зеркальной, поэтому перед финишным покрытием рекомендуется немного отшлифовать основание. Далее для конечного результата заливается слой классической цементно-песчаной стяжки.

Некоторые специалисты пользуются более простым и менее затратным по времени способом выравнивания пола с помощью керамзита. Здесь отсутствует необходимость приготовления раствора. Сухая фракция керамзитового гравия либо щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Затем можно сразу приступать к заливке бетонного выравнивающего слоя. Иногда керамзит дополнительно проливают цементным молоком.

Керамзитобетон – строительный материал, основой которого является керамзит. Воздушные гранулы получаются в результате термической обработки глины. Благодаря хорошим характеристикам теплоизоляции и легкому весу керамзитобетон используют для стяжки пола.

Керамзитобетон – вид легкого бетона, предназначенный для теплоизоляции и строительства различных конструкций.

Данный материал обладает такими достоинствами:

- экологичность;

- стойкость к горению и химическому воздействию;

- отсутствие коррозии;

- сыпучесть, что позволяет выравнивать перепады на горизонтальных плоскостях;

- звукоизоляция;

- прочность;

- долговечность.

Состав керамзитобетона

Этот стройматериал в своем составе имеет такие компоненты: цемент, песок, вода, керамзит.

Керамзитобетон для стяжки может выступать в качестве гравия, щебня или песка. Гранулы имеют овальную форму средних размеров. Щебень – многогранные куски больших размеров с острыми углами. Керамзитовый песок получается в результате раскола больших кусков материала на мелкие.

Для стяжки пола из керамзитобетона используют гравий. Пропорции для стяжки в классическом варианте имеют такой вид:

- цемент – 1 часть;

- вода – 1 часть;

- песок – 3 части;

- керамзит – 2 части.

После заливки пола из керамзитобетона поверхность надо будет обработать финишной стяжкой. Это необходимо, для того чтобы выровнять пол.

Пропорции для стяжки пола из керамзитобетона зависят от способа заливки: сухого или мокрого. Соотношение различных компонентов позволяет получить раствор разных марок.

Чтобы получить керамзитобетон марки М150, пропорции цемента, песка и керамзита должны быть 1:3,5:5,7. Пропорции данных элементов для марки М300 будут 1:1,9:3,7; для марки М400 – 1:1,2:2,7.

На 1 кв.м стяжки толщиной 3 см понадобится 16 кг цемента и 50 кг песка.

Вернуться к оглавлению

Заливка стяжки пола из керамзитобетона

По способу заливки различают: мокрую, полусухую и сухую стяжку.

Для мокрой стяжки пола требуются такие пропорции компонентов:

- 1 часть цемента;

- 3 части песка;

- 4 части керамзита.

Это значит, что на 25 кг керамзита необходимо взять 30 кг пескоцемента. Керамзитовый гравий высыпают в большую емкость и добавляют воду небольшого количества. Гранулы должны некоторое время побыть под водой, чтобы впитать ее.

Затем в данную емкость добавляют цемент и песок, постоянно помешивая. Мешать надо до тех пор, пока гранулы не станут цвета цемента, а сам раствор не приобретен вязкую сметано подобную консистенцию. При густом растворе надо немного добавить воды.

Перед заливом стяжки на бетоне должна быть уложена гидроизоляция, иначе керамзитобетон не наберет нужной прочности. Сверху залитый пол также необходимо накрыть пленкой на 2-3 дня, чтобы влага не испарялась.

Затем необходимо провести финишную стяжку, чтобы выровнять все бугорки. Результат получится более эффективным, если перед финишной заливкой пол прошлифовать.

Финишный слой должен быть не более 3 см. Для его приготовления необходим цементный раствор, только без добавления щебня. Чтобы добиться ровной поверхности, надо соорудить новые маяки из металлических профилей, высотой 27 мм. Далее заливают финишную стяжку, выравнивая правилом.

Возможен вариант выполнения двух слоев стяжки одновременно, который делает конструкцию более однородной. Метод заключается в следующем:

- На небольшом участке засыпают керамзитобетон.

- На маяки устанавливают направляющий профиль.

- Поверх заливают финишную стяжку, выравнивая по профильным маякам.

- Приступают к заливке следующего участка.

Таким образом площадь заливается отдельными участками.

На следующий день после финишной заливки достают направляющие профили, а свободные канавки заполняют раствором. Лазерным уровнем проводят контрольный замер ровности пола.

Благодаря легкому весу пол из керамзитобетона можно обустраивать даже на чердачном перекрытии из деревянных балок. К тому же керамзитобетон дешевле цемента, что делает его доступнее к использованию.

При выборе раствора для заливки стяжки пола предпочтение отдается прочным, пожаробезопасным и влагостойким составам с хорошими изоляционными свойствами. Этим условиям полностью соответствует керамзитобетон – смесь из цемента, песка и легких пористых гранул обожженной глины или сланца. При его приготовлении выполняются те же требования, что и для обычного бетона, в частности, соблюдаются рекомендуемые соотношения, компоненты проверяются на качество и предварительно подготавливаются, достигается максимально возможная однородность, залитая конструкция подвергается влажностному уходу.

Состав и пропорции

Для обустройства стяжки из керамзитобетона замешивается стандартный раствор на основе портландцемента, при этом рекомендуется использовать конкретную марку – ПЦ М400 Д0 или ПЦ М500 Д0. В вяжущем не должно быть посторонних добавок, превышение его доли приводит к потере теплоизоляционных свойств. К песку особых требований кроме чистоты и прочности не выдвигают. Итоговые параметры и характеристики смеси во многом определяются качеством и размером частиц основного крупнофракционного наполнителя.

Из всех применяемых в частном строительстве марок керамзита для заливки стяжки рекомендуется сорта с насыпной плотностью не ниже 400 (по прочности – не ниже П100). Максимально допустимый размер фракций составляет 40 мм, но следует помнить, что он во многом определяет толщину формируемой конструкции (ее минимум – 3 см, для финишного выравнивания используются чистые ЦПС). На практике лучшие результаты наблюдаются при замесе раствора для керамзитобетонной стяжки с засыпкой гранул с диаметром в пределах 3-5 мм, более крупные допустимы лишь при заливке толстых слоев. Для улучшения подвижности в смесь вместе с затворяемой водой вводится жидкое мыло, древесная омыленная смола или аналогичный пластификатор, соотношение посторонних примесей к вяжущему не превышает 0,5-1%. В целом на куб их уходит немного, в дорогих модификаторах и добавках нет необходимости.

Классические (цемент, песок, керамзит) составляют 1:3:2 при соотношении В/Ц не менее 1. Но их могут менять при использовании наполнителя с разной насыпной плотностью и размеров, в отличие от приготовления смесей для формирования блоков в данном случае допускается аккуратное увеличение доли затворяемой жидкости (от 200 л до 300 на 1 м3 раствора), в итоге в жидком состоянии керамзитобетон для заливки полов должен иметь консистенцию сметаны. Рекомендуемый класс прочности для данной конструкции – 7,5, ориентировочный расход компонентов, требуемых для замеса 1 куба с подходящими свойствами приведен в таблице:

При необходимости замеса более плотных и прочных смесей керамзитобетона (для заливки пола в помещениях с высокой проходимостью) долю цемента в составе увеличивают. В этом случае для приготовления 1 м3 потребуется (при водоцементном соотношении не ниже 1):

| Марка керамзита по насыпной плотности | Средняя плотность сухого бетона | Цемент, кг | Керамзит, м3 | Песок, кг |

| 1500 | 700 | 430 | 0,8 | 420 |

| 1600 | 600 | 0,68 | 680 | |

| 700 | 400 | 0,72 | 640 | |

| 1700 | 600 | 410 | 0,56 | 880 |

| 700 | 380 | 0,62 | 830 |

При замесе небольшой партии удобнее использовать соотношения в л, в чашу бетоносмесителя засыпают 1 ведро цемента, 3-4 песка, 4-5 керамзита и около 1,5 воды. Указанные состав и пропорции керамзитобетона соблюдаются при заливке полов по методу так называемой «мокрой стяжки». Ориентировочный расход материалов на 1 м2 при толщине слоя в 3 см – 16-17 кг цемента, 50 кг песка один 50 кг мешок керамзита.

При применении метода полусухой стяжки гранулы рассыпают на предварительно изолированный пленкой пол и заливают сначала жидким раствором, затем классической ЦПС.

Работы начинают с определения объема слоя и расчета стройматериалов, следует помнить, что чем меньше размер фракций керамзита, тем больше его уйдет. Следующим этапом идет подготовка компонентов: гранулы наполнителя предварительно смачивают для уменьшения его абсорбционных способностей, цемент и кварцевый песок желательно просеять вместе (с целью ускорения работ удобно использовать готовые сухие составы). При отсутствии возможности смешивания вяжущего и мелкофракционного наполнителя поступают таким образом:

- При использовании бетономешалки: цемент и песок смешиваются в сухом состоянии и частично затворяют водой до получения однородной массы, после этого вводится смоченный керамзит и оставшаяся часть жидкости.

- При ручном замесе: крупные гранулы замачиваются, обволакиваются вяжущим и только потом добавляется песок, в конце доливаются остатки воды.

В итоге смесь должна иметь однородный серый цвет по всей массе, проявление коричневых пятен служит признаком плохого перемешивания керамзитобетона. В процессе приготовления важно следить за объемом вводимой воды – жесткие растворы будут плохо укладываться, чересчур жидкие – иметь плохую прочность за счет стекания вяжущего с гладких гранул.

Явным признаком избытка влаги являются лужи на выравненной стяжке. Залитая поверхность требует стандартного ухода – с целью исключения трещин ее накрывают пленкой и обрызгивают первые несколько дней. Приступать к эксплуатации разрешается не ранее, чем через 4 недели.

Керамзитобетон является достаточно новым строительным материалом, но он уже завоевал популярность и среди профессиональных строителей и среди энтузиастов индивидуального домостроения.

Как известно, обычный бетон состоит из связывающего вещества (в абсолютном большинстве случаев это обычный полртландцемент), воды как разбавителя, разнообразных присадок, которые формируют у бетонной отливки те или иные характеристики и наполнителя. В качестве наполнителя обычно используется чистый песок, однако в ряде случаев его можно заменить керамзитом – шариками, изготовленными из глины и обожженными во вращающихся печах.

Плотность бетона с наполнителем из керамзита существенно меньше, чем у классического бетона (1,8 тонны на кубический метр). Между тем его прочность ненамного уступает бетону, изготовленному по традиционной технологии. По сравнению с аналогичными строительными материалами керамзитобетон обладает сравнительно невысокой ценой, что обеспечивает ему устойчивый спрос на рынке.

Типы керамзитобетона

Керамзитобетон можно условно разделить на несколько типов. Прежде всего, классификацию можно провести по наличию и величине пор – пузырьков воздуха в структуре такого бетона. Таким образом можно выделить крупнопористый керамзитобетон, поризованный и плотный.

Кроме того, керамзитобетон может использоваться в различных областях строительных работ и, в зависимости от этого изделия из керамзитобетона можно разделить на конструктивно-теплоизоляционные, теплоизоляционные и конструктивные. Как видно из классификации – изделия из керамзитобетона могут использоваться как теплоизоляционные элементы, при этом они могут нести и конструкционную нагрузку. Следовательно из керамзитобетона вполне можно строить стены, которые помимо прочности будут отличаться еще и отличными теплоизолирующими свойствами.

Стоит отметить все преимущества изделий из керамзитобетона:

- Такие строительные элементы имеют небольшой вес,

- Они обладают отличной теплоизоляцией и не пропускают звук,

- На них возможно крепление силовых элементов и просто предметов интерьера,

- При чередовании циклов заморозки-разморозки керамзитобетон практически не теряет свои характеристики.

- При созревании керамзитобетон дает небольшую усадку. А при нагревании практически не расширяется.

Стандартным составом керамзитобетона помимо собственно цемента и керамзита является и песок, как дополнительный наполнитель и особые добавки, которые взаимодействуют в воздухом. Основной наполнитель — керамзит – представляет собой спеченные глиняные шарики с высоким содержанием воздушных пор. Вследствие этого керамзит сам себе является хорошим теплоизолятором и используется, например, для выравнивания бетонных полов с их одновременным утеплением. Он сравнительно легкий и его плотность колеблется в пределах 300-600 килограммов на кубический метр.

Состав керамзитобетона и его пропорции

Вы можете самостоятельно замешать с отлить элементы из керамзитобетона, используя данные пропорции. вышеописанные свойства. Получившиеся изделия будут обладать всеми преимуществами промышленно изготовленного керамзитобетона.

Промышленное производство керамзитобетонных блоков

В промышленности изделия из керамзитобетона преимущественно изготавливаются в виде блоков. В обиходе они получили наименование «керамзитоблоки», процесс их производства регламентируется стандартом

ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия» .

При промышленном производстве блоки из керамзитобетона в процессе созревания подвергаются дополнительной тепловой обработке, что существенно повышает прочностные характеристики готовых изделий. Промышленно изготовленные блоки могут использоваться практически в любых строительных сферах.

Если сравнивать керамзитобетон с близкими по характеристикам строительными материалами, то ближе всего его можно поставить к арболиту. При этом керамзитобетон выгодно дешевле блоков из арболита. Также керамзитобетон схож по характеристикам с изделиями из полисиролобетона, но полисиролобетонные блоки более легкие, что снижает затраты на их доставку к месту строительства.

Наиболее часто на промышленных предприятиях выпускаются керамзитобетонные блоки с геометрическими размерами 39х19х18,8 сантиметров, что соответствует объему 0.0139 кубических метра. Но отдельные предприятия могут выпускать керамзитобетонные блоки другой конфигурации, в зависимости от собственных технологических предпочтений.

Процесс строительства стен из керамзитобетонных блоков аналогичен строительству из обыкновенного кирпича, однако при его укладке не придется затрачивать большое количество физических усилий.

Как изготовить керамзитобетонные блоки своими руками

Для того. Чтобы самостоятельно замешать смесь керамзитобетонного раствора вам понадобятся следующие исходные материалы и инструменты:

- Бытовая бетономешалка (предпочтительно с объемом. Превышающим 130 литров),

- Корыто, в которое мы будем выкладывать готовую смесь,

- Керамзит с фракцией (размером камней) от 5 до 10 миллиметров,

- Строительный песок,

- Цемент.

- Пластификатор, который можно заменить обычным жидким мылом.

- Вода.

Керамзитобетон замешивается исходя из следующих пропорций:

На бетономешалку объемом в 130 литров вам потребуется:

- 5 литров воды,

- 8 литров цемента,

- Около 70 грамм жидкого мыла,

- 30 литров строительного песка,

- 30 литров керамзита указанной фракции.

В первую очередь в бетономешалку заливается вода, затем во вращающееся устройство добавляется пластификатор – жидкое мыло, после него песок. Полученная смесь тщательно размешивается и только после этого в нее добавляется керамзитный камень. В процессе перемешивания весь керамзит должен покрыться раствором цемента. Общее время размешивания занимает около семи минут.

Готовая керамзитобетонная смесь должна напоминать сметану, не быть жидкой и не рассыпаться на отдельные комки.

Формы для керамзитобетонных блоков вы можете изготовить по своему вкусу, но желательно, чтобы форма заливалась раствором за одно замешивание. Из керамзитобетона можно формировать как индивидуальные блоки сложной формы, имеющие в своем строении пустоты, так и заливать в предварительно построенную опалубку.

Видео — керамзитобетонные блоки своими руками

При формировании керамзитобетонных блоков в индивидуальных опалубках. Так как это показано на приведенном рисунке вы можете накапливать готовке блоки на поддонах, ставя их друг на друга, но не более трех поддонов в высоту. Поддоны под керамзитобетонные блоки желательно делать с запасом. Так, чтобы вдвоем было удобно переносить поддон на новое место.

правильные пропорции при изготовлении — Всё про бетон

В последнее время на рынке строительных материалов появилось довольно много новых материалов. Одним из таких новинок стал керамзитобетон, который довольно быстро стал популярным в северных странах, которые отличаются достаточно суровым климатом. В качестве основы для данного материала используется керамзит, который, в свою очередь, изготавливается из такого природного материала, как глина.

Глина является одним из самых древних материалов, которые не только является чистым с экологической точки зрения, но и отличается долговечностью и устойчивостью к воздействию самых различных негативных факторов окружающей среды. Технология производства керамзита предполагает вспенивание глины, в результате чего материал приобретает легкость, высокие звукоизоляционные свойства и низкий коэффициент теплопроводности.

Керамзитобетон представляет собой сочетание керамзита и бетона, которые обладает положительными качествами обоих материалов.

Во вспененную глину при производстве добавляются гранулы бетона, благодаря чему получается легкий и прочный материал. Керамзитобетон имеет такие же характеристики, как и бетон, однако при этом они обладает более лучшими, чем бетон, химическими характеристиками и более низкими показателями теплопроводности.

Особенности применения керамзитобетона

На сегодняшний день керамзитобетон активно используется при возведении высотных зданий и в малоэтажном строительстве. Однако при выборе данного материала для возведения здания или сооружения необходимо учитывать, что он имеет некоторые ограничения применения.

Для того, чтобы лучше понять где его можно использовать, где лучше поискать альтернативу, а где наилучшим вариантом является именно он, необходимо учесть следующие особенности:

- Относительная легкость материала. Данный показатель не только позволяет использовать данный материал в тех случаях, когда высокие нагрузки на грунт ил и основание здания или сооружения недопустимы. Также легкость материала в значительной степени облегчает сам процесс строительства. Помимо этого низкая нагрузка, оказываемая конструкциями из данного материала, позволяет использовать более простую, а значит более дешевый и менее трудоемкий при возведении фундамент;

- Небольшой показательно коэффициента теплопроводности. Благодаря данной характеристики керамзитобетон и приобрел довольно широкое распространение в странах, где преобладает холодный климат. Малый коэффициент теплопроводности также придает материалу устойчивости к температурным перепадам, благодаря чему его поверхность не покрывается трещинами, которые могут стать первопричиной разрушения конструкций, а также позволяет избежать утечек тепла из помещений, а значит сократить расходы на отопление. Из керамзитобетона возводятся наружные стены, перекрытия и черновые полы. Поверхности, созданные из данного строительного материала превосходно сочетаются с любыми утеплителями, а также отделочными материалами;

- Высокий показательно водопоглощения. В отличие от приведенных выше характеристик эту можно отнести к недостаткам керамзитобетона.

При попадании влаги на поверхность из данного материала, она довольно легко попадает во внутрь. Влага способствует разрушению конструкции, поскольку имеет свойство расширяться при охлаждении, создавая трещины, в которые опять же попадает вода. Так что использование данного материала ограничено в той местности, где выпадение осадков является частым явлением.

Помимо этого из-за высокого показателя водопоглощения поверхность данного материала должна иметь гидроизоляционную защиту. Данная защита создается, к примеру, путем нанесения на поверхность специальных отделочных материалов.

Состав керамзитобетона

Основным отличием керамзитобетона от бетона является не только в заполнителе, но в том, что вместо гравия или щебня при возведении конструкции используется керамзит. В остальном данный материал не имеет отличий от бетона. Пропорции также не имеют существенных отличий.

В состав керамзитобетона входят такие компоненты:

- Вода;

- Песок определенного вида и дисперсности;

- Керамзит, который как уже было сказано выше, представляет собой вспененную глину;

- Цемент.

Помимо этого при производстве керамзитобетона могут добавляться специальные добавки, которые придают материалу определенные свойства и улучшают его положительные характеристики. В большинстве случаев в качестве добавок выступают пластификаторы, которые придают керамзитобетону большую пластичность, а значит облегчают процесс строительства и расширяют возможности использования материала.

Пропорции компонентов керамзитобетона

От пропорций, в которых смешиваются материалы, и зависит марка керамзитобетона, а также его прочностные характеристики.

Плотность керамзитобетона зависит во многом зависит от фракции керамзита. При большой фракции плотность керамзитобетона относительно низкая. Такой материал чаще всего используется в качестве теплоизолятора. При мелкой фракции керамзита материал приобретает высокую плотность, а значит и его прочность.

Такой керамзитобетон используется для возведения несущих конструкции. Из такого материала изготавливаются керамзитобетонные блоки марок М50. М75, М100, которые используются для строительства перегородок, несущих стен или фасадов.

Таким образом, плотность, прочность и теплопроводящие свойства взаимосвязаны, чем меньше показатель плотности, тем лучше конструкция удерживает тепло, однако конструкция не отличается высокой прочностью, а значит не способна выдержать высокую нагрузку.

Однако плотный керамзитобетон, выдерживающий большую нагрузку, нуждается в создании теплоизоляции. Для того, чтобы соблюсти баланс плотности, прочности и теплопроводности, стараются найти золотую середину.

Помимо этого фракция керамзита влияет на его количество в составе материала. Чем меньше фракция, тем больше его добавляют при создании смеси. Керамзит напрямую влияет на плотность материала, увеличивая ее.

В качестве пластификатора может использоваться жидкое мыло, которое растворяют в воде в определенных пропорциях. Количество воды должно быть таким, чтобы смесь получилась одновременно и вязкой и текучей. Таким образом она может использоваться для создания конструкций, приобретая определенную форму и не растекаясь при этом.

Если керамзитобетон используется при строительстве частного дома, то его вполне можно приготовить самостоятельно.

Состав приготовляемой смеси должен входить керамзит, предварительно просеянный кварцевый песок, цемент и вода. Также можно добавить древесную смолу. Пропорции могут быть самыми различными, все зависит от того, какое предназначение будет выполнять возводимая из керамзитобетона конструкция. Пропорция оказывается влияние на плотность и прочностные характеристики.

В большинстве случаев обычный керамзит, который имеет плотность тысяча килограмм на кубический метр, содержит в своем составе:

- Около 100-150 литров воды. Вода должна быть чистой и не содержать грязи и каких-либо включений, которые могут негативно сказаться на качестве будущей конструкции;

- Цемент в количестве 250 килограмм;

- Керамзит 720 килограмм.

Состав данной смеси имеет много общего с легким бетоном, в который добавлен такой ингредиент, как керамзит, представляющий собой вспененную глину.

В качестве связующего для всех ингредиентов используется качественный цемент марки М400.

При высоком качестве цемента не требуется добавлять пластификаторы, поскольку в этом случае смесь обладает достаточно высокой пластичностью. Однако данный цемент довольно дорогостоящий.

Можно использовать при замешивании смеси пуццелановый и шлакоцемент. Однако слишком увлекаться экспериментами не стоит, поскольку уверенности в отличных свойствам керамзитобетона в этом случае нет.

Такой материал может быть непрочным, не обеспечивать должной теплоизоляции и быть очень гидроскопичным. Так что лучше всего придерживаться проверенных составов.

Цемент не только выступает в смеси в качестве связки всех остальных ингредиентов, но и может оказать существенное влияние на свойства материала.

Увеличение доли цемента в смеси приводит к тому, что материал приобретает большую плотность и прочность, однако одновременно с этим увеличивается и вес. Таким образом, если добавить слишком много цемента, то конструкция получится тяжелой и будет оказывать существенную нагрузку на основание.

При приготовлении смеси керамзитобетона в качестве наполнителя используется керамзит, при приготовлении бетона используются гравий и щебень. Помимо этого в качестве наполнителя может использоваться кварцевый песок, который необходимо предварительно просеять для того, чтобы очисть его от посторонних включений.

Стоит отметить, что песок также имеет разную дисперсность. Использование той или иной разновидности песка оказывает влияние на марку керамзитобетона и его свойства а именно на плотность, прочность и теплопроводность.

Вода, которая используется, при замешивании смеси, должна быть чистой. Она не должна содержать грязи, масляных включений и т.д. Наличие подобных примесей оказывает негативное влияние на устойчивость будущей конструкции к самым различным негативным воздействиям окружающей среды.

Приготовление смеси осуществляется в бетономешалке, которая путем вращения придает смеси однородность.

Как сделать керамзитобетон? Пропорции

Керамзитобетон – один из видов легких бетонов, широко применяемый при строительстве жилых и гражданских объектов. Керамзитобетон изготавливают из доступных, недорогих и экологически чистых компонентов.

Достоинства керамзитобетона

Керамзитобетон обладает рядом достоинств:

- небольшой вес;

- высокая прочность;

- низкая тепло и звуко-проницаемость;

- экологическая чистота – из бетона нет выделений вредных для человека веществ;

- устойчив к воздействиям температуры и влажности;

- химически и биологически стоек.

Оборудование и материалы для приготовления керамзитобетона

В том случае, если вам потребуется самостоятельно приготовить керамзитобетон, нужны будут следующие материалы и инструменты:

- Электрическая бетономешалка, объемом не менее 0,2 м3;

- Емкость, например корыто, для готового бетона;

- Цемент, марка не менее 400;

- Керамзит с диаметром зерен 5 – 10 мм;

- Песок средней крупности, мытый;

- Пластификатор, например, мыло или порошок.

Пропорции керамзитобетона

Для приготовления керамзитобетона с высокими эксплуатационными свойствами, необходимо тщательно соблюдать пропорции компонентов, входящих в его состав. Средние цифры пропорции компонентов керамзитобетона следующие: цемент – 1 часть, керамзит – 8 частей, песок – 3 части. В такую смесь добавляем воду – 0,25 – 0,3 м3 на 1 м3 готового бетона и пластификатор – 50 – 60 мл на 0,2 м3 готового продукта.

Для приготовления бетона с более высокой прочностью необходимо применить керамзит большей фракции и увеличить количество цемента.

Приготовление керамзитобетона

Применяются два способа приготовления керамзитобетона: сухой и мокрый.

Сухой способ. Сухие компоненты засыпают в бетономешалку, тщательно смешивают и заливают водой, затем добавляют пластификатор.

Влажный способ. Готовят цементный раствор из цемента, песка и воды, затем в него добавляют керамзит.

При правильно выбранном соотношении компонентов бетона, его консистенция напоминает густую сметану. В случае, если бетон жидкий, необходимо некоторое время подождать, затем приступить к укладке готового бетона.

Правильно приготовленный керамзитобетон позволит полностью использовать все достоинства составляющих его компонентов.

Похожие материалы:

Керамзитобетон: пропорции для приготовления

Керамзитовый гравий получил широкое распространение в строительстве благодаря надежности сформированных из него конструкций. Строительные формы и конструкции способны простоять десятки лет без потери физических и эстетических характеристик. Композиция цементного раствора и керамзита относится к легкой группе бетонов. Состав керамзитобетона содержит крупный заполнитель керамзит, мелкий заполнитель песок и цемент в качестве вяжущего компонента. Кроме цемента, для связки могут использовать строительный гипс. Рассмотрим подробно, что собой представляет керамзитобетон, пропорции для смесей различной плотности, область применения и характеристики строительного материала.

Свойства и характеристики материала

Визуально керамзитобетон имеет пористую структуру, размер пор зависит от режима обжига основного заполнителя. Различают три степени пористости бетона: крупнопористый, поризованный и плотный. На эксплуатационные характеристики конструкций и построек оказывает значительное влияние однородность структуры бетона.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Керамзитобетон: пропорции и состав раствора

В качестве перекрытий при возведении зданий долгое время использовали железобетонные плиты, сегодня эта технология не актуальна. Железобетонные перекрытия обладают существенным недостатком – низкой теплоизоляцией. Материалом, способным успешно выдерживать нагрузки и при этом обеспечивать комфортные условия пребывания в помещении, является керамзитобетон, который применяется в виде стяжки.

Выполняя укладку стяжки, нужно обращать внимание на тип поверхности, от которого зависит ее состав. Оптимальные пропорции керамзитобетона для стяжки: высота 30 мм на 1м2 требует 40 кг смеси пескобетона М300 и 35 кг керамзитового гравия.

Керамзитобетон: пропорции для стяжки в зависимости от расчетного значения плотности на 1м3

| Значение плотности | Керамзит, плотность насыпная | Цемент | Песок | Вода | ||

| кг/м3 | кг | м3 | кг | кг | л | |

| 1000 | 700 | 720 | — | 250 | — | 140 |

| 1500 | 700 | — | 0,8 | 430 | 420 | — |

| 1600 | 700 | — | 0,72 | 400 | 640 | — |

| 1600 | 600 | — | 0,68 | 430 | 680 | — |

| 1700 | 700 | — | 0,62 | 380 | 830 | — |

| 1700 | 600 | — | 0,56 | 410 | 880 | — |

Для приготовления бетонной смеси в подходящую емкость загружают керамзит, после чего заливают водой (небольшое количество). После растворения пористой структуры гранул в емкость загружаются связующие компоненты — цемент и пескобетон. Все перемешивается строительным миксером до густой консистенции. Смешивание раствора прекращается после того, как керамзит приобретает цвет цемента.

Достоинства и недостатки стяжки из керамзитобетона

Зачастую керамзитобетонная стяжка применяется при необходимости повышения уровня пола в помещении. Сформированная поверхность обладает высокой прочностью, устойчива к воздействию влаги, не пропускает воздух. Преимущества стяжки из керамзитобетона:

- затраты на нее зависят от площади и толщины покрытия;

- доступная технология монтажа и продолжительный срок эксплуатации;

- возможность корректирования плоскости, устранение перепадов и неровностей;

- абсолютная совместимость со всеми видами напольных покрытий;

- высокая степень влагостойкости и огнестойкости, звукоизоляция;

- стойкость к биологическому и химическому воздействию;

- в таком процессе, как приготовление керамзитобетона, пропорции регулируют плотность;

- экологическая чистота.

Стяжка из керамзитобетона обладает недостатками:

- укладка сопровождается значительным подъемом уровня пола;

- после высыхания требуется шлифовка поверхности.

Доступность технологии производства блоков