Приготовление бетонных смесей | Технология бетона и изделий из него

Для получения качественного бетона необходимо в процессе приготовления бетонной смеси обеспечить образование сплошного слоя цементного теста на поверхности зерен мелкого и крупного заполнителя, а также равномерное распределение растворной части в массе крупного заполнителя. Получить однородную бетонную смесь можно путем правильного подбора состава и выбора способа приготовления, типа смесительного оборудования, продолжительности перемешивания, степени заполнения емкости смесителя, а также последовательности загрузки и смешивания компонентов бетонной смеси.

Способы приготовления бетонных смесей. Приготовление бетонных смесей можно производить тремя способами: одновременным смешиванием всех компонентов, перемешиванием с одновременной механической обработкой смеси и раздельным приготовлением цементного теста (или раствора) с последующим смешиванием его с заполнителями.

Приготовление бетонной смеси способом одновременного перемешивания всех компонентов в бетоносмесителях различного типа широко используется в строительстве без существующих изменений несколько десятков лет.

Проведенные исследования и практика показали, что при дополнительной механической обработке компонентов в процессе их перемешивания достигается не только большая однородность смесей с различным содержанием воды (в том числе и жестких), но и повышение активности вяжущих, ускорение процесса твердения, а также улучшение сцепления цементного камня с заполнителем. Этот способ приготовления бетонных смесей позволяет улучшить структуру бетона, повысить его прочность и снизить расход вяжущего.

Для приготовления тяжелых бетонных смесей новым способом сконструированы смесительные машины в основном с вибрационной обработкой смеси. Они имеют сравнительно сложную конструкцию и создают в работе трудноустранимые вибрации и шум, вредно действующие на здоровье рабочих и строительные конструкции здания смесительного цеха.

Как показали исследования, одновременное перемешивание всех компонентов не обеспечивает достаточной однородности бетонной смеси и полного использования вяжущих свойств цемента, а прочность и плотность бетона получаются ниже, чем при раздельном способе приготовления с тем же расходом материалов. Сущность раздельного способа приготовления бетонных смесей заключается в том, что сначала готовят цементное тесто (или раствор), добиваясь при этом значительного повышения активности вяжущего, а затем производят смешивание готового теста (или раствора) с заполнителем.

Для приготовления цементного теста (или раствора) с одновременным повышением активности вяжущего можно использовать как известные методы (например,, мокрый домол цемента в вибромельницах), так и сравнительно новые — приготовление смеси с помощью вибровалковых и струйных смесителей и др. Наиболее эффективен мокрый домол в вибромельницах, когда происходит непрерывное измельчение частиц цемента и разрушение оболочек на зернах цемента, образующихся в процессе гидратации, что способствует дальнейшему взаимодействию цемента с водой и ускоряет впоследствии твердение цемента.

В настоящее время ученые работают над созданием новых методов и конструкций машин для приготовления цементного молока одновременно с его активизацией.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Пропорции бетонной смеси

Чтобы приготовить бетонную смесь важно знать ее пропорции. Соотношение основных компонентов бетона – цемента, песка, щебня и воды определяют его вид и целевое использование. По сути, бетон — это цемент с несколькими наполнителями. Основными наполнителями являются песок и щебень, реже – гравий, керамзит, скол камня. Иногда в состав смеси вводят пластификатор – специальную добавку.

Иногда в состав смеси вводят пластификатор – специальную добавку.

Какой цемент выбрать

Для бетона важно подобрать соответствующий вид цемента. Цемент выбирают исходя из требований к бетону по морозостойкости, прочности, стойкости к воздействию химических веществ, водопроницаемости. Нужно учитывать особенности конструкции и способы изготовления железобетонных конструкций.

Выбор марки цемента в зависимости от требуемой марки бетона по прочности на сжатие:

| Марка бетона | Марка цемента |

| 100 | 300 |

| 150 | 300 |

| 200 | 400 |

| 250 | 400-500 |

| 300 | 500 |

| 400 | 400-600 |

| 500 | 600 |

| 600 | 600 |

Например, используя наиболее распространенный цемент марки М-400, получают бетон марки М-250.

От качества и количества используемого песка и щебня в составе бетона зависит марка нужного цемента.

Для получения хорошего результата целесообразно брать для бетона наполнитель разной величины. Большое количество пустот увеличит расход цемента, и соответственно, денежные траты, так как цемент-самый дорогой компонент бетонной смеси. Разные по величине наполнители позволят уменьшить количество пустот.

По толщине бетонное покрытие для фундамента при укладке вручную должно быть в 3 раза превышать размер наполнителя максимального размера. Для расчета объема пустот нужно заполнить 10 литровое ведро наполнителем и налить туда воду до краев. Если расход воды составит 3,5 л, то 35% общего объема осталось для заполнения пустот цементом.

Какой щебень пригодится

Известняк имеет среднюю прочность, но низкую устойчивость к морозам. Получаемые виды бетона – до М-350.

- Щебень — прочность 800-1000, получаемые виды бетона – до М-450.

Достаточно прочности и морозостойкости для частного строительства.

Достаточно прочности и морозостойкости для частного строительства. - Гранит — прочность 1000-1400, получаемые виды бетона – от М-450 и выше. Наиболее прочный, морозостойкий, для строительства дорог.

Зачем нужны добавки В бетон иногда добавляют различные добавки, но перед этим нужно определиться с тем, какие показатели они будут улучшать. В основном они нужны для того, чтобы сделать бетон более пластичным и удобным в укладке. Есть добавки, которые повышают прочность бетонного покрытия и регулируют степень адгезии и схватывания смеси, те, которые повышают морозостойкость и уменьшают влагопоглощение. При использовании добавок внимательно читайте инструкцию по применению. Количество требуемой воды при использовании специальных добавок уменьшается. Воду добавляйте небольшими порциями. Некоторые пластификаторы несовместимы с другими.Стандартные пропорции бетонной смеси

Непосредственный выбор пропорций

Выбирать пропорции бетонной смеси нужно проанализировав несколько моментов:

- Как будет укладываться бетонная смесь.

Если вручную, то она должна быть пластичной. При механизированном способе укладки требуется смесь большей плотности. Добавляя воду, не забывайте добавлять цемент. Пластичность определяется не количеством воды, излишнее ее количество приведет к потере прочности конструкции, что при воздействии нагрузок или неблагоприятных условиях может привести к разрушению. Это особенно критично при возведении фундамента.

Если вручную, то она должна быть пластичной. При механизированном способе укладки требуется смесь большей плотности. Добавляя воду, не забывайте добавлять цемент. Пластичность определяется не количеством воды, излишнее ее количество приведет к потере прочности конструкции, что при воздействии нагрузок или неблагоприятных условиях может привести к разрушению. Это особенно критично при возведении фундамента. - ля чего она будет использоваться

- Компоненты какого качества будут входить в ее состав.

Как такового универсального рецепта для приготовления различных марок бетона нет. Из-за того, что компоненты разные по качеству можно лишь ориентировочно указать пропорции бетонной смеси разных марок.Некоторым стандартной пропорцией бетонной смеси есть соотношение 3:1 или 4:1 песка к цементу – в зависимости от качества наполнителей и целевого назначения бетона, нужное соотношение определяется опытным путем. От правильного соотношения воды и цемента напрямую зависит прочность бетона.

Обычную бетонную смесь разводят в таком соотношении: 1:2:4:1/2 цемент, песок, щебень, вода соответственно.

Например, для получения 1 м3 бетона понадобится:

- 330 кг цемента

- 180 л воды

- 1250 кг щебня

- 600 кг песка

Указанное количество воды может незначительно меняться. Жесткой воды добавляют меньше указанного количества, мягкой — больше. Цемент без наполнителей затвердевает, но не имеет необходимой прочности из-за трещин и дает большую усадку. Кроме того, наполнители еще уменьшают себестоимость бетона, так как по сравнению с песком и щебнем цена на цемент больше. Песок лучше брать крупный чистый речной без глины.

Пропорции бетонной смеси для получения 1 кубометра бетона:

1)

- Цемент М-400 — 492 кг

- Вода — 205 л

- ПГС (песчано-гравийная смесь)- 661 кг

- Щебень- 1000 кг

2)

- Цемент М-300 — 384 кг

- Вода — 205 л

- ПГС (песчано-гравийная смесь)- 698 кг

- Щебень- 1055 кг

3)

- Цемент М-200 — 287 кг

- Вода — 185 л

- ПГС (песчано-гравийная смесь)- 751 кг

- Щебень- 1135 кг

4)

- Цемент М-100 — 206 кг,

- Вода — 185 л

- ПГС (песчано-гравийная смесь)- 780 кг

- Щебень- 1177 кг

При изготовлении бетонного раствора в домашних условиях составляющие бетона удобнее отмерять литрами или ведрами, а не килограммами.

Полезно знать, что в мешке 50 кг находится 38 л цемента.

Если работу нужно выполнить срочно и времени на эксперименты нет, купите готовую сухую смесь с указанием нужного количества воды на упаковке. Так вы сможете качественно и быстро выполнить необходимые работы без особых проблем.

Технология изготовления бетона — О цементе инфо

Изготовление бетона

Правильно приготовленный бетон необходим при любых строительных работах – укладке фундамента, заливке пола, монтаже перегородок и т.д. Работа является одной из самых трудоемких, а от ее качества зависит долговечность и надежность всей конструкции. Существует несколько способов приготовления бетонных смесей, а каждый конкретный состав используется для определенных условий строительства. Бетоны делятся по: плотности, виду вяжущего вещества, назначению.

Бетон является самым главным материалом при строительстве, именно поэтому очень важно, чтобы он был правильно изготовлен.

Традиционно бетон готовится из следующих компонентов: цемент, вода, гравий или щебень, строительный песок. Из инструментов понадобятся: ведра, лопаты, бетономешалка, сетка для просеивания песка, кружка или лейка для воды. На приготовление одного кубометра бетона необходимо: 200 литров воды, около 350 кг цемента, 0,6 м3 щебня и 0,6 м3 песка. Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Из инструментов понадобятся: ведра, лопаты, бетономешалка, сетка для просеивания песка, кружка или лейка для воды. На приготовление одного кубометра бетона необходимо: 200 литров воды, около 350 кг цемента, 0,6 м3 щебня и 0,6 м3 песка. Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Для приготовления бетонного раствора вода должна быть очень чистой.

Чтобы правильно изготовить бетонную смесь, вода должна быть максимально чистой, без масла, примесей или других посторонних элементов. При изготовлении в жаркую погоду, для предотвращения схватывания раньше времени, можно использовать холодную воду.

Необходимое количество воды определить заранее сложно, поскольку здесь имеет значение влажность щебня и песка, а также влагопотребность цемента. Требуемый литраж воды определяют уже в самом процессе смешивания. Песок для бетонной смеси лучше использовать крупный, чистый, без дополнительных включений ила, глины, органических частиц. Для исключения инородных частиц желательно песок просеять заранее. От того, насколько чист песок, будет зависеть прочность. Попадание грязного песка влечет увеличение расхода цемента (примерно 10-20% от стандартной нормы). Заполнитель (щебень) желательно использовать мелкий (фракция 5-20 мм). Хорошие результаты дает применение дробленного или мелкого речного гравия, щебня из естественных пород. Можно использовать искусственный щебень, шлак, битый кирпич или известняк, керамзит, но бетонная конструкция с использованием таких заполнителей будет менее долговечной, снижается морозоустойчивость бетонной смеси, что нежелательно для материалов, находящихся при низких температурах или во влажной почве.

Требуемый литраж воды определяют уже в самом процессе смешивания. Песок для бетонной смеси лучше использовать крупный, чистый, без дополнительных включений ила, глины, органических частиц. Для исключения инородных частиц желательно песок просеять заранее. От того, насколько чист песок, будет зависеть прочность. Попадание грязного песка влечет увеличение расхода цемента (примерно 10-20% от стандартной нормы). Заполнитель (щебень) желательно использовать мелкий (фракция 5-20 мм). Хорошие результаты дает применение дробленного или мелкого речного гравия, щебня из естественных пород. Можно использовать искусственный щебень, шлак, битый кирпич или известняк, керамзит, но бетонная конструкция с использованием таких заполнителей будет менее долговечной, снижается морозоустойчивость бетонной смеси, что нежелательно для материалов, находящихся при низких температурах или во влажной почве.

Способы замешивания

Вначале нужно определиться с необходимыми объемами. Приготавливают бетон несколькими способами. Если требуется большой объем бетонной смеси, нужно использовать бетономешалку, а средние и малые объемы можно замешивать вручную.

Если требуется большой объем бетонной смеси, нужно использовать бетономешалку, а средние и малые объемы можно замешивать вручную.

Технология приготовления бетона следующая: вначале смешивают сухие составляющие: цемент, щебень, песок, тщательно перемешиваются до получения однородной консистенции, затем небольшими порциями добавляется вода.

Если для проведения работ нужно много раствора, то для его изготовления можно использовать стационарную бетономешалку.

Масса бетонного раствора должна быть похожа на густую сметану, не должна быть чересчур текучей. Замесить ее необходимо при положительной температуре. Готовность и правильность приготовления бетона можно проверить так: сжимают в ладони немного бетона, и он должен принять некоторую форму с выделением небольшого количества жидкости. В период отвердения бетона, который занимает около 10 дней, важно предотвратить промерзание бетона, так как от появления льда его неокрепшая структура может разрушиться. Лишний цемент может привести во время усадки к растрескиванию бетона. Приготовленную бетонную смесь желательно использовать в течение нескольких часов после замеса. Ручной способ приготовления бетона. Берется два ведра: одно для цемента (оно должно быть чистым и сухим), другое – для песка и заполнителя (щебня). Работать рекомендуется двумя лопатами. Компоненты необходимо отмерять максимально точно, выравнивая их уровень по кромке ведра. Заполняя емкости цементом или песком, уплотняйте рыхлые материалы, постукивая по боку ведра лопатой.

Лишний цемент может привести во время усадки к растрескиванию бетона. Приготовленную бетонную смесь желательно использовать в течение нескольких часов после замеса. Ручной способ приготовления бетона. Берется два ведра: одно для цемента (оно должно быть чистым и сухим), другое – для песка и заполнителя (щебня). Работать рекомендуется двумя лопатами. Компоненты необходимо отмерять максимально точно, выравнивая их уровень по кромке ведра. Заполняя емкости цементом или песком, уплотняйте рыхлые материалы, постукивая по боку ведра лопатой.

Изготовление бетона требует больших усилий, так как ингредиенты бетонной смеси нужно очень тщательно перемешать.

Щебень и песок смешивают на ровной и жесткой поверхности, после в образовавшейся горке делают углубление, добавляют в него цемент и смесь перемешивают до получения равномерного цвета. Далее в куче сухих материалов еще раз делают углубление и добавляют в него воды из лейки или кружки. В углубление с водой смесь с краев подсыпают до тех пор, пока она не впитается, потом перемешивают компоненты рубящими движениями лопаты. Потом добавляют воду и снова поднимают бетон снизу кучи до образования однородной массы. Можно проверить готовность бетона: тыльной стороной лопаты сделать ряд ребер, передвигая инструмент в свою сторону.

Потом добавляют воду и снова поднимают бетон снизу кучи до образования однородной массы. Можно проверить готовность бетона: тыльной стороной лопаты сделать ряд ребер, передвигая инструмент в свою сторону.

Бетон должен иметь ровную и гладкую поверхность, а его гребни не опадать и оставаться такой же формы.

Машинный способ приготовления

При этом способе используют бетономешалку, которую устанавливают на ровной поверхности. Перед включением нужно убедиться, что барабан находится в вертикальном положении. В барабан при помощи ведра загружают половину щебня и наливают воду. Небольшими частями по очереди добавляют цемент, песок и крупный заполнитель. Смесь необходимо перемешивать несколько минут. Далее, для проверки готовности, наклонив барабан, необходимо отлить небольшое количество бетонной смеси в тачку. Если смесь еще не готова, ее обратно загружают в барабан и продолжают перемешивание.

Уплотнение

Уплотнение бетонной смеси обычно проводиться с помощью вибрирования.

Грамотная технология бетона подразумевает наличие процесса уплотнения. Признаком хорошего бетона является плотная структура. Без уплотнения бетон не может достичь свойств жесткого бетона. Чтобы получить качественный бетон, важно выбрать способ уплотнения. Эффективный и самый популярный способ уплотнения монолитного бетона – вибрирование. Оно уменьшает сцепление между зернами бетонной смеси, и она приобретает свойства вязкой тяжелой жидкости. В завершение вибрирования прочность структуры возобновляется.

Под воздействием вибрирования бетонная смесь разжижается, приобретая повышенную текучесть и подвижность. В таком виде она лучше заполняет опалубку и распределяется в ней, включая пространство между арматурными стержнями. При применении вибрации получают более прочные рабочие швы и лучшие поверхности бетона, хорошее сцепление нового слоя бетона с ранее уложенным, арматурой. Не следует использовать вибраторы для перемещения бетонной смеси на большие расстояния в горизонтальном направлении. Необходимо разгружать бетонную смесь как можно ближе от места ее укладки, разравнивать слоями и потом производить вибрацию. Чтобы обеспечить гладкую поверхность и уменьшить образование пор на поверхностях, прилегающих к опалубке, перед вибрированием производят штыкование или трамбование бетонной смеси.

Необходимо разгружать бетонную смесь как можно ближе от места ее укладки, разравнивать слоями и потом производить вибрацию. Чтобы обеспечить гладкую поверхность и уменьшить образование пор на поверхностях, прилегающих к опалубке, перед вибрированием производят штыкование или трамбование бетонной смеси.

Виды вибраторов

Вибраторы для уплотнения бетонной смеси:

а – вибратор с гибким валом; б – вибробулава; в – пакетный вибратор; г – поверхностный вибратор; д – схема перестановки вибраторов.

В строительстве используют 3 типа вибраторов: наружные, поверхностные и внутренние (глубинные). Погружаясь в бетонную смесь, рабочая часть внутренних вибраторов передает ей колебания через корпус. Поверхностные вибраторы передают колебания через рабочую площадку и устанавливаются на уплотняемую бетонную смесь. Наружные вибраторы передают колебания через рабочую площадку, они закрепляются на опалубке тисками или другими устройствами. Применение того или иного типа вибраторов зависит от формы и размеров бетонируемой конструкции, ее армированности и необходимой интенсивности бетонирования. Внутренние вибраторы с гибким валом применяют в густоармированных конструкциях.

Внутренние вибраторы с гибким валом применяют в густоармированных конструкциях.

Внутренние вибраторы типа булавы используют для уплотнения, предназначенной для массивных конструкций. Поверхностные вибраторы используют при бетонировании полов и тонких плит, ими уплотняют только верхние слои бетона. Наружные вибраторы используют для уплотнения бетонной смеси в густоармированных тонкостенных конструкциях: балок, колонн.

Схема глубинного вибратора с гибким валом: 1 — площадка; 2 – электродвигатель; 3 — кулачковая муфта; 4 — гибкий вал; 5 — вибронаконечник; 6 — корпус; 7 — дорожка; 8 — бегунок; 9 – муфта; 10 – шпиндель.

Вибрационный способ эффективно использовать при умеренно пластичных бетонных смесях (подвижность 6-8 см).Если смеси с большей подвижностью, при вибрации возникает расслоение. При использовании поверхностных вибраторов уплотнение производится в течение 20-60 с, глубинных – 20-40 с, наружных – 50-90 с. Время вибрирования жестких бетонных смесей должно быть не меньше показателя жесткости данной смеси. Зрительно продолжительность вибрирования можно определить по таким признакам: приобретение однородного вида бетонной смеси, прекращение ее оседания, горизонтальность поверхности, появление цементного молока на поверхности смеси.

Зрительно продолжительность вибрирования можно определить по таким признакам: приобретение однородного вида бетонной смеси, прекращение ее оседания, горизонтальность поверхности, появление цементного молока на поверхности смеси.

Технология вибрирования

Глубинные вибраторы должны находиться друг от друга на расстоянии в 50 см.

Наиболее эффективными являются внутренние вибраторы. Ими вибрируют бетон, предназначенный для балок, фундаментов, стен, колонн. При укладке нового слоя вибратор переставляется с одной позиции на другую. При работе с внутренними вибраторами максимальная толщина уплотняемого слоя принимается не более 1,25 их длины. Необходимо, чтобы вибратор углубился на 5-10 см в ранее уложенный слой для проработки стыка между слоями и для лучшей связи слоев. Вибратор нужно погружать и ниже лицевой поверхности только что уложенного бетона. Внутренние вибраторы оснащены вибрирующими элементами, погружаемыми в бетонную смесь. Они должны погружаться в вертикальном положении на расстоянии в 50 см один от другого.

Нельзя слишком долго работать вибратором на одном месте.

Зоны вибрирования от каждого погружения должны немного перекрывать друг друга. Излишне долго вибрировать в одной точке нельзя, так как это может привести к расслоению бетонной смеси. Если применяется слишком пластичная бетонная смесь, нужно избегать длительного вибрирования. Но необходимо стремиться, чтобы не оставалось непровибрированных участков. Погружение частиц крупного заполнителя в раствор, и выделение раствора вдоль опалубки свидетельствует о возможном окончании вибрирования. Задержка начала вибрирования безопасна до того момента, пока смесь при вибрации может разжижаться, и вибратор не оставляет в ней углублений. Если арматура жестко закреплена и не может перемещаться, вибратор касаться ее не должен.

Глубинный вибратор не должен соприкасаться с опалубкой, в другом случае он повредит ее.

Внутренние вибраторы не должны соприкасаться с опалубкой, поскольку будут повреждать ее поверхность, что отразится на качестве поверхности бетона. С помощью внутренних вибраторов производится уплотнение монолитного бетона. При укладке бетона каждый слой уплотняют вибрированием. В процессе этого рабочий наконечник включенного ручного вибратора помещают в бетонную смесь под углом 30-35°, чтобы конец его рабочей части проходил сквозь границу раздела старого и нового слоев бетона на 5-10 см. Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

С помощью внутренних вибраторов производится уплотнение монолитного бетона. При укладке бетона каждый слой уплотняют вибрированием. В процессе этого рабочий наконечник включенного ручного вибратора помещают в бетонную смесь под углом 30-35°, чтобы конец его рабочей части проходил сквозь границу раздела старого и нового слоев бетона на 5-10 см. Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

Вибрирование другими способами

Наружные вибраторы используются для бетонирования густоармированных стен толщиной до 30 см и колонн со сторонами до 60 см. Наружные вибраторы укрепляются на наружной стороне опалубки, и через нее передаются колебания бетонной смеси. При бетонировании плоскостных конструкций – полов, плит перекрытий, дорог и т. п. применяют поверхностные вибраторы. Необходимо правильно вибрировать данными приспособлениями. Они устанавливаются на уплотняемую поверхность и передают колебания через рабочую площадку. Поверхностный вибратор может прикрепляться к опалубке или перемещаться по поверхности бетонной смеси.

При бетонировании плоскостных конструкций – полов, плит перекрытий, дорог и т. п. применяют поверхностные вибраторы. Необходимо правильно вибрировать данными приспособлениями. Они устанавливаются на уплотняемую поверхность и передают колебания через рабочую площадку. Поверхностный вибратор может прикрепляться к опалубке или перемещаться по поверхности бетонной смеси.

ytimg.com%2Fvi%2FnAZ3wSSacYg%2Fhqdefault.jpg%27%29%3Bbackground-position%3Acenter%3Bbackground-size%3Acover%3Bbackground-repeat%3Ano-repeat%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Поверхностными вибраторами уплотнение смеси производят непрерывными полосами, каждая последующая должна перекрываться предыдущей на 10-20 см. При одиночной арматуре толщина уплотняемого слоя принимается до 250 мм, при двойной – не более 120 мм. Толщина слоя в неармированных конструкциях может быть не более 40 см. Если бетонная смесь достаточно уплотнена вибрированием, то:

При одиночной арматуре толщина уплотняемого слоя принимается до 250 мм, при двойной – не более 120 мм. Толщина слоя в неармированных конструкциях может быть не более 40 см. Если бетонная смесь достаточно уплотнена вибрированием, то:

- на поверхности исчезают воздушные пузырьки и появляется цементное молоко с мелкозернистым песком;

- поверхность бетона быстро закрывается после вынимания вибратора;

- бетонная смесь перестает оседать.

ytimg.com%2Fvi%2FUnTpNgHLrUY%2Fhqdefault.jpg%27%29%3Bbackground-position%3Acenter%3Bbackground-size%3Acover%3Bbackground-repeat%3Ano-repeat%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Если вынув наконечник вибратора, отверстие не заполняется бетонной смесью, это означает, что длительность вибрирования была недостаточной, консистенция бетона была чересчур густой или началось схватывание бетона. Ни в коем случае нельзя распределять смесь в опалубке при помощи наконечника вибратора, опирать наконечник на арматуру и элементы крепления опалубки. Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

Ни в коем случае нельзя распределять смесь в опалубке при помощи наконечника вибратора, опирать наконечник на арматуру и элементы крепления опалубки. Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

Приготовление и транспортирование бетонной смеси

Приготовление и транспортирование бетонной смеси

Приготовление бетонной смеси заключается в отмеривании (дозировании) материалов, составляющих бетонную смесь, и перемешивании их до получения однородной массы.

В соответствии с этим существуют весовые и объемные дозаторы, однако цемент должен дозироваться всегда по весу.

Для перемешивания бетонной смеси применяют бетономешалки периодического действия, но в последние годы получили распространение бетономешалки непрерывного действия.

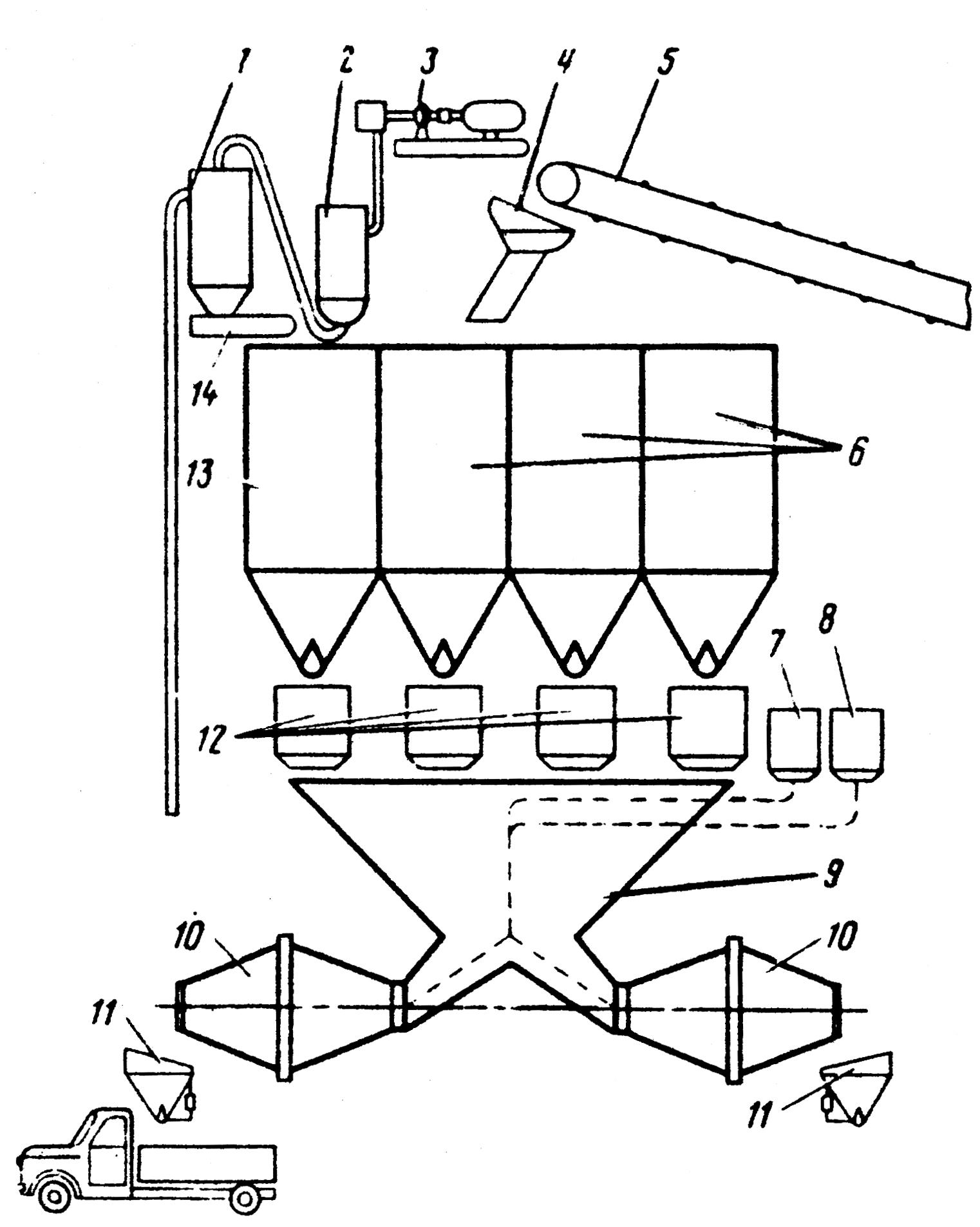

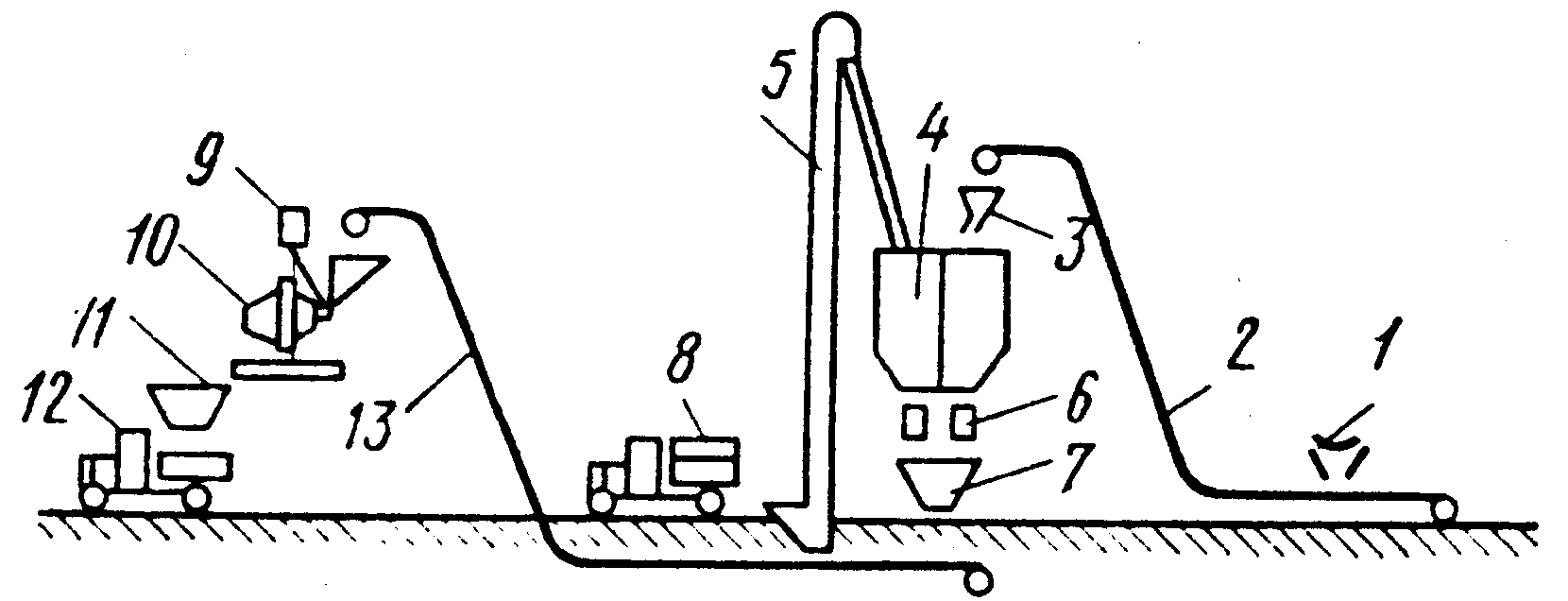

Вместимость барабана бетономешалок (по загрузке материалов) от 100 до 4500 л, при этом те, у которых емкость до 250 л, — передвижные, а свыше — стационарные. Общий вид передвижной и стационарной бетономешалок показан на рис. 1 и 2. Применяют также самоходные бетономешалки- автобетономешалки, приспособленные для приготовления бетонной смеси в пути.

Общий вид передвижной и стационарной бетономешалок показан на рис. 1 и 2. Применяют также самоходные бетономешалки- автобетономешалки, приспособленные для приготовления бетонной смеси в пути.

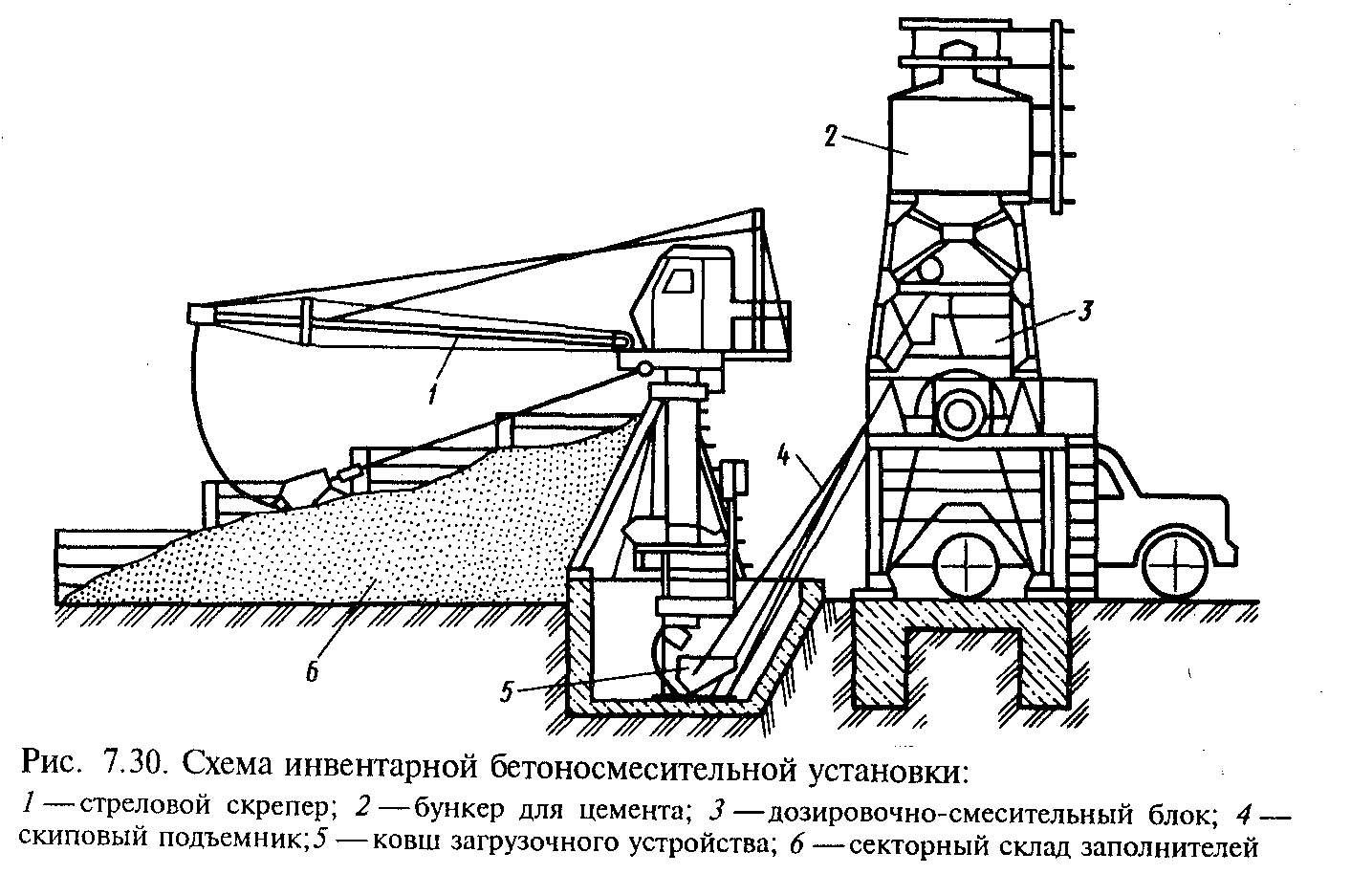

При современном строительстве бетон приготовляется на централизованных заводах с мощным оборудованием и автоматическим управлением. Схема одного из таких заводов производительностью около 1 млн. м3 бетона в год показана на рис. 4.

При небольшом объеме работ и удаленности строительной площадки от централизованного завода бетонную смесь приготовляют непосредственно на месте строительства на временных бетоносмесительных установках.

Перемешивание бетонной смеси в машинах периодического действия происходит за счет вращения барабана, лопасти которого поднимают материалы вверх, а затем они свободно падают, перемешиваясь при этом.

Рис. 1. Передвижная бетономешалка: 1 — смесительный барабан, 2 — загрузочный ковш; 3 — бак для дозировки воды

Рис. 2. Стационарные бетономешалки- 2400 л:

1 — трубопровод для подачи цемента, 2 — наклонный ленточный транспортер, 3 — бункера, 4 — сборная воронка для сухой смеси, 5 — бетономешалки, 6 — бункера для бетонной смеси, 7 — отделение выдачи бетонной смеси

2. Стационарные бетономешалки- 2400 л:

1 — трубопровод для подачи цемента, 2 — наклонный ленточный транспортер, 3 — бункера, 4 — сборная воронка для сухой смеси, 5 — бетономешалки, 6 — бункера для бетонной смеси, 7 — отделение выдачи бетонной смеси

Рис. 3. Автобетономешалка: 1 — загрузочный лоток, 2 — смесительный барабан, 3 — бак для воды, 4 — привод барабана

Рис. 4. Бетоносмесительная установка с 8 бетономешалками емкостью

После перемешивания объем полученной смеси всегда будет меньше суммы объемов взятых материалов (вследствие заполнения мелкими зернами пустот между более крупными). Выход бетонной смеси характеризуется коэффициентом выхода бетона, равным отношению объема бетонной смеси к сумме объемов затраченных сухих материалов. Он находится в пределах 1 от 0,55 до 0,75 в зависимости от состава бетона и объема пустот в заполнителях; в среднем он равен 0,66.

Коэффициент выхода бетона (бетта) необходимо знать для расчета количества материалов на один замес бетономешалки, а также для, определения потребности в цементе и заполнителях при выполнении заданного объема бетонных работ.

Если требуется определить расход материалов на один замес бетономешалки по объему, полученный весовой расход материалов делят на их объемный вес.

Качество бетонной смеси и прочность полученного из нее: бетона зависят от продолжительности перемешивания, при этом отрицательно сказывается как недостаточное, так и чрезмерное перемешивание: в первом случае смесь не будет однородной, а чрезмерное перемешивание может вызвать расслаивание смеси.

С увеличением емкости бетономешалки продолжительность перемешивания возрастает.

Доставка бетонной смеси от смесительной установки до места укладки производится автосамосвалами, вагонетками, транспортерами, кранами, бетононасосами и др.

При длительной перевозке смесь загустевает (подвижность ее понижается) вследствие гидратации цемента, испарения воды и поглощения ее заполнителями. Продолжительность перевозки не должна превышать 1 часа.

Читать далее:

Общие сведения о железобетоне

Асбестоцементные изделия

Изделия на основе гипса

Тяжелые бетоны специального назначения

Искусственные каменные материалы и изделия на основе вяжущих веществ

Битуминозные кровельные и гидроизоляционные материалы

Асфальтовые и дегтевые растворы и бетоны

Дегти и пеки

Природные битумы

Битуминозные материалы

Приготовление бетонных смесей

Навигация:

Главная → Все категории → Бетонная смесь

Приготовление бетонных смесей на заводах ЖБИ производят на специальных бетоносмесительных узлах (БСУ), бетоносмесительных цехах или бетоносмесительных отделениях.

В состав БСУ входят: склады заполнителей, вяжущих, добавок, устройства для их подготовки, надбункерное, бункерное, дозаторное, смесительное отделения, отделение выдачи готовой смеси, система автоматики и необходимые транспортные средства.

На БСУ производятся следующие основные процессы и операции: прием исходных материалов из транспортных средств, их хранение и переработка, сортировка и распределение по отсекам, бункерам, силосам, резервуарам, при необходимости подогрев, размораживание, оттаивание, подача к расходным бункерам, определение влагосодержания материалов, дозирование, смешивание, выгрузка готовой смеси, регулярная очистка рабочих поверхностей и полостей от налипших материалов и смеси и их регенерация.

БСУ классифицируются по ряду признаков.

По назначению: центральные районные бетонные и растворные заводы; то же, приобъектные, бетоносмесительные узлы заводов сборного железобетона; установки сухих смесей.

По принципу работы: цикличного действия (загрузка, смешивание и выгрузка проводятся периодически, причем каждая последующая порция загружается только после выгрузки предыдущей) и непрерывного действия (загрузка, смешивание и выгрузка проводятся непрерывно).

По годовому объему производимой смеси: малой производительности (до 100 тыс. м3 ), средней ( 100 – 300 тыс. м 3) и большой (свыше 300 тыс. м3) в год.

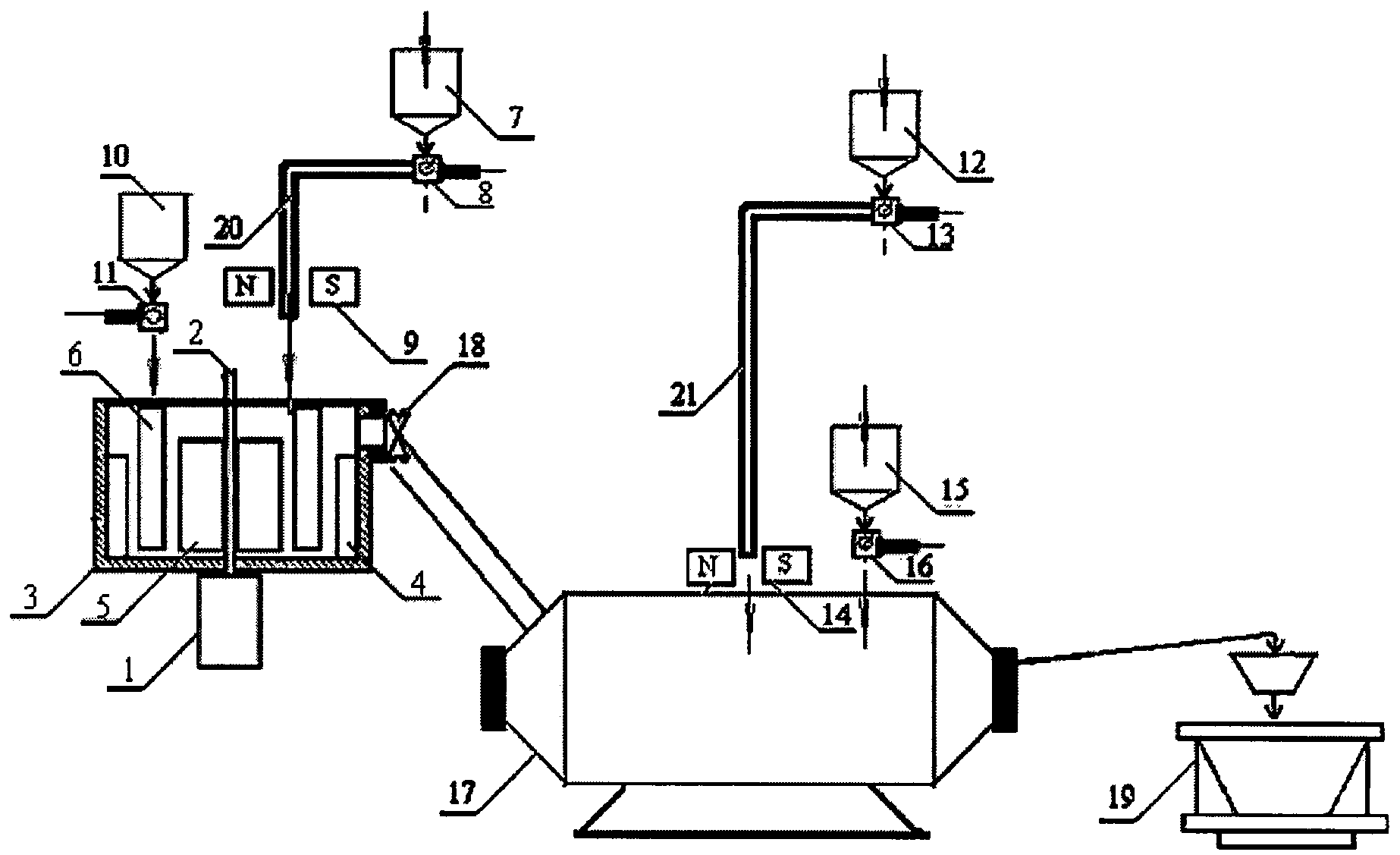

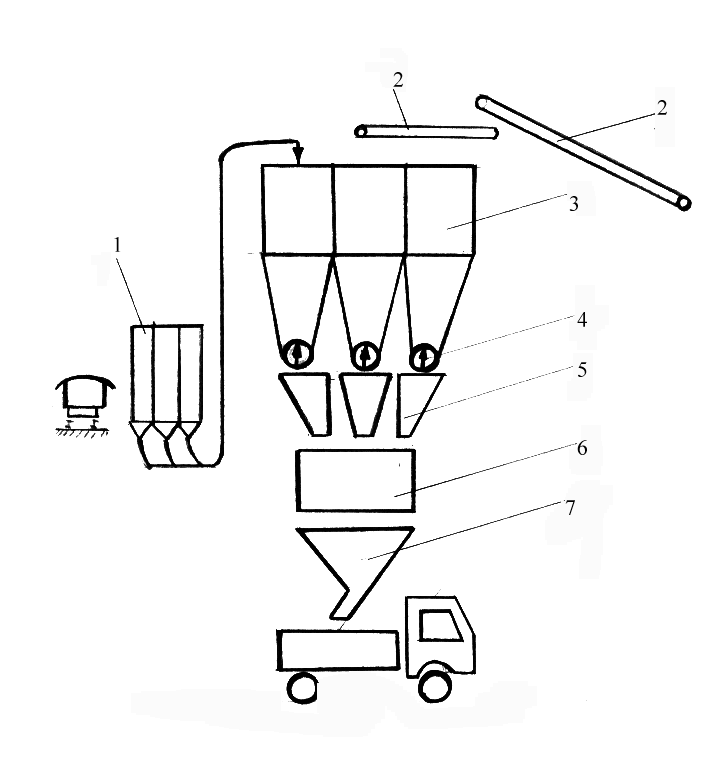

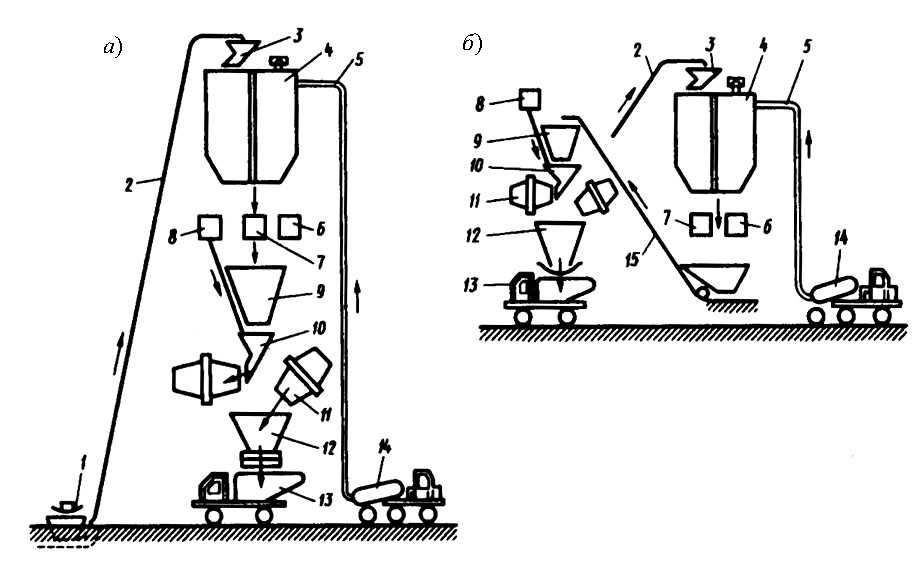

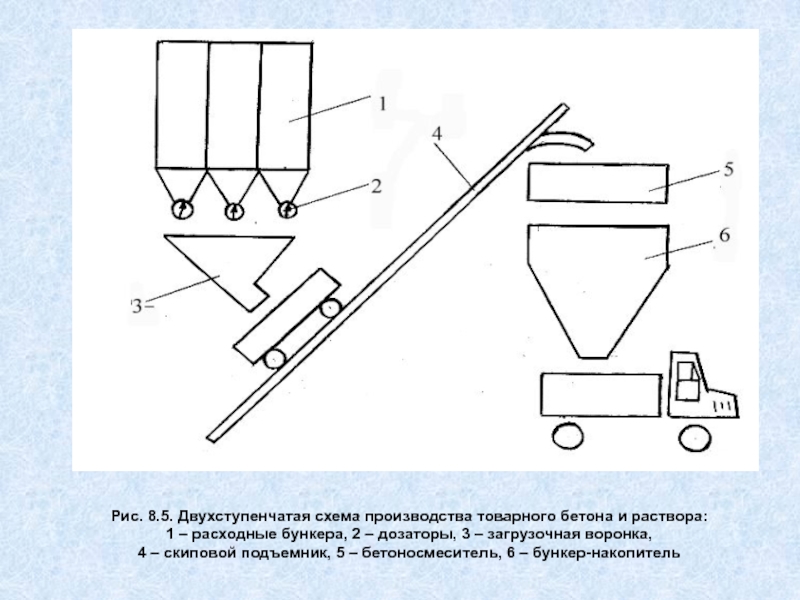

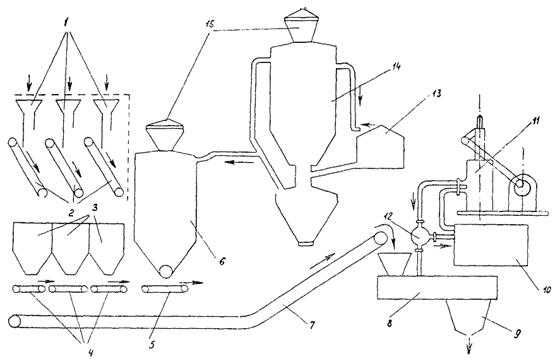

По компоновке оборудования: – одноступенчатые (высотные) (рис. 3.1), в которых исходные материалы поднимаются однократно, а затем под действием силы тяжести опускаются. Технологический процесс приготовления бетонной смеси состоит из четырех последовательных стадий: приемки, аккумулирования и дозировки компонентов, приготовления и выдачи бетонной смеси. На данной схеме предусмотрена операция механохимической активации цемента; – двухступенчатые (партерные) (рис. 3.2), в которых исходные сыпучие материалы поднимаются дважды: первоначально в расходные бункера и вторично из них после дозирования в смесители. После дозирования составляющие подают конвейерами или скиповыми подъемниками. Такая компоновка требует больше механизмов, производственных площадей и обслуживающего персонала.

В настоящее время одноступенчатую компоновку технологического оборудования используют, как правило, на БСУ большой производительности, а двухступенчатую — на установках малой производительности.

Стадии процесса:

1 – приемка материалов; II – аккумулирования и дозирования компонентом; III – перемешивание смеси; IV – выдача смеси; 1 – пневмотранспорт цемента; 2,4 – циклон и фильтры; 3 – питатель; 5 – загрузочное устройство; 6 -транспортер; 7 – емкости для воды и жидких добавок; емкости для хранения материалов; 9, 10 – верхние и нижние ограничители уровня; 11,12,13,14 – дозаторы; 15 – загрузочная воронка; 16 -перекидной клапан; 17 – бетономешалки; 18 – раздаточные бункера; 19 – устройство для активации цемента

Рис. 3.2. Технологическая схема двухступенчатой (партерной) смесительной установки: 1- склад цемента; 2- винтовой конвейер; 3- дозировочное смесительное отделение; 4-6 – дозаторы, соответственно, цемента, воды, заполнителей; 7 – склад заполнителей; 8- ленточный конвейер; 9- смеситель

По схеме расположения смесительных машин в плане:

— линейные однорядные, когда для каждой смесительной машины, необходим один комплект дозаторов с расходными бункерами, и двухрядные, когда один комплект расходных бункеров и дозаторов обслуживает две смесительные машины;

— гнездовые, когда вокруг вертикальной оси предприятия устанавливают 3—5 смесительных машин, обслуживаемых поочередно одним комплектом дозаторов.

По способу управления производственными процессами: на механизированные, автоматизированные и заводы-автоматы.

На механизированных установках основные технологические процессы по транспортированию, погрузочно-разгрузочным операциям осуществляются машинами, управляемыми, как правило, вручную. На автоматизированных установках и в цехах все операции подачи, перегрузки, дозирования исходных материалов, приготовления и выгрузки готовых смесей полностью автоматизированы. Управление этими процессами производится дистанционно при визуальном наблюдении за течением технологического процесса. В системе автоматики предусмотрены автоблокировка и сигнальная связь. На заводах-автоматах все процессы полностью автоматизированы.

Приготовление бетонных смесей в БСУ происходит следующим образом. Прием материалов со склада и распределения по бункерам осуществляются в верхнем надбункерном этаже. Здесь размещаются разгрузочные устройства и приводы наклонных ленточных транспортеров и вертикальных ковшовых элеваторов, а также распределительные устройства – поворотные воронки для заполнителей, короткие шнеки для распределения цемента и других порошкообразных материалов по бункерам. При пневматическом транспорте цемента в надбункерном этаже располагают циклоны и матерчатые фильтры для последующей очистки воздуха от цементной пыли. Цемент, отделенный от воздуха, поступает в расходные бункеры.

При пневматическом транспорте цемента в надбункерном этаже располагают циклоны и матерчатые фильтры для последующей очистки воздуха от цементной пыли. Цемент, отделенный от воздуха, поступает в расходные бункеры.

Расходные бункеры разделены на отсеки по числу исходных материалов или отдельно дозируемых фракций заполнителей. Углы наклона днищ расходных бункеров обычно больше углов естественного откоса соответствующего материала и равны около 50° для крупных, 55° для мелких заполнителей, около 60° для цемента.

Течки бункеров оборудуются секторными затворами, а также питателями, например, короткими шнековыми или барабанными для цемента и порошкообразных добавок. Под каждой течкой располагается дозатор, соответствующий данному материалу.

Похожие статьи:

Контроль прочности бетона

Навигация:

Главная → Все категории → Бетонная смесь

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Приготовление бетонной смеси.

Требования к бетонной смеси и ее составляющим

Требования к бетонной смеси и ее составляющимМарки бетона надлежит устанавливать в соответствии с ГОСТ 4795-53 „Бетон гидротехнический. Общие требования»

и ГОСТ 4801-49 „Бетон гидротехнический.

Проектирование составов», назначая при этом минимально необходимое число марок.

В целях экономии цемента рекомендуется в массивных частях сооружений использовать принцип зонального размещения бетона разных марок, предусматривая пониженные требования к бетону во внутренней зоне (ядре) сооружения. Целесообразность разрезки на зоны устанавливается технико-экономическими расчетами, всесторонне учитывающими условия производства бетонных работ.

Подвижность и удобоукладываемость бетонной смеси назначаются в зависимости от размеров конструкции, густоты армирования и способа транспортирования в соответствии с указаниями ГОСТ 4795-53 „Бетон гидротехнический. Общие требования», приведенными в табл. 1.

1.

Установленные в табл. 1 значения показателей подвижности и удобоукладываемости относятся к бетонной смеси в блоке, непосредственно после ее подачи.

При уплотнении бетонной смеси в массивных бетонных блоках вибропакетами осадку конуса рекомендуется принимать не более 1 — 3 см.

При изготовлении бетонной смеси следует производить наблюдения за ее подвижностью и удобоукладываемостыо.

Оценка удобоукладываемости бетонной смеси производится по ГОСТ 6901-54 „Методы определения удобоукладываемости бетонной смеси и прочности бетона». Пределы значений показателя

удобоукладываемости бетонной смеси приведены в табл. 1.

Приготовление и загрузка бетонной смеси

При изготовлении бетонной смеси следует производить наблюдения за ее подвижностью и удобоукладываемостыо.

Оценка удобоукладываемости бетонной смеси производится по ГОСТ 6901-54 „Методы определения удобоукладываемости бетонной смеси и прочности бетона». Пределы значений показателя удобоукладываемости бетонной смеси приведены в табл. 1.

Пределы значений показателя удобоукладываемости бетонной смеси приведены в табл. 1.

На бетонном заводе подвижность и удобоукладываемость бетонной смеси задаются лабораторией с учетом возможной потери этих свойств за время транспортирования смеси.

Выбор материалов для гидротехнических бетонов (вяжущих, тонкомолотых добавок, песка, крупного заполнителя и воды) производится в соответствии с ГОСТ 4801-49 „Бетон гидротехнический. Проектирование составов» и ГОСТ 4797-42 „Бетон гидротехнический. Технические требовании к материалам для его приготовления».

При определении и учете расхода цемента необходимо предусматривать дополнительные расходы цемента, вызванные производственными условиями и не учтенные лабораторными рецептами на составы бетонной смеси. Эти дополнительные расходы цемента устанавливаются применительно к местным условиям отдельных строительств и утверждаются Главным управлением Министерства.

Цемент перед его поступлением в расходный бункер бетонного завода пропускается через плетеное сито с отверстиями размером 10 х 10 мм.

Подача всех компонентов бетонной смеси осуществляется с помощью транспортеров и конвейеров которые можно выбрать на сайте http://smipackrus.ru/konvejery-i-transportery согласно необходимым характеристикам.

В дополнение к пп. 18-21 ГОСТ 4801-49 „Бетон гидротехнический. Проектирование составов» и к пп. 25 и 26 ГОСТ 4797-49 „Бетон гидротехнический. Технические требования к материалам для его приготовления» разрешается применение заполнителей, отвечающих прерывистым кривым рассева, если % целесообразность применения их будет доказана экспериментально и подтверждена технико-экономическими расчетами.

Составы бетонной смеси устанавливаются лабораторией па основе произведенных в подготовительным период исследований (п. Г)) с учетом свойств наличных материалов и фактической производственной обстановки. Лаборатория ведет непрерывные наблюдения за производственными процессами приготовления, транспорта и укладки бетонной смеси и своевременно изменяет составы бетонной смеси в соответствии с возможными изменениями в производственной обстановке, руководствуясь при этом указаниями ГОСТ 4801-19 „Бетон гидротехнический. Проектирование составов».

Лаборатория ведет непрерывные наблюдения за производственными процессами приготовления, транспорта и укладки бетонной смеси и своевременно изменяет составы бетонной смеси в соответствии с возможными изменениями в производственной обстановке, руководствуясь при этом указаниями ГОСТ 4801-19 „Бетон гидротехнический. Проектирование составов».

Соответствие между марками активности цемента и марками прочности бетона для данных условий строительства устанавливается в результате опытов по проектированию составов бетонных смесей. Для предварительных соображений рекомендуется исходить из соотношения между марками цемента и бетона равного 2 — 2,5.

При проектировании составов бетона следует стремиться к наименьшему числу сортов (марок, видов) цемента и ограничиваться двумя или, в крайнем случае, тремя сортами цемента.

На крупных строительствах должны приниматься меры к снабжению их цементом с определенных заводов.

В целях экономии цемента необходимо применять гравий и щебень с возможно большей цифрой верхнего предела крупности, допускаемой п. 21 ГОСТ 4797-49 „Бетон гидротехнический. Технические требования к материалам для его приготовления».

21 ГОСТ 4797-49 „Бетон гидротехнический. Технические требования к материалам для его приготовления».

В целях экономии цемента при проектировании составов бетона следует проверять возможность применения тонкомолотых добавок, причем в первую очередь должны быть обследованы добавки местного происхождения и добавки, доставляемые промышленностью.

Применение добавок регламентируется пп. 6-17 ГОСТ 4797-49 „Бетон гидротехнический. Технические требования к материалам для его приготовления», ни. 12 — 16 ГОСТ 4801-49 „ бетон гидротехнический. Проектирование составов», а также специальными инструкциями.

Применение пластифицирующих добавок (сульфитно-спиртовая барда, нейтрализованные смолы и др.) производится в соответствии со специальными инструкциями (Инструкция по изготовлению бетона с применением пластифицированного цемента или обычного цемента с добавкой на месте работ концентратов сульфитно-спиртовой барды, и должно сопровождается экономией цемента. Использование пластифицирующих добавок в целях достижения подвижности бетонной смеси сверх установленной (табл. 1) допускается лишь с разрешения вышестоящих инстанций.

Использование пластифицирующих добавок в целях достижения подвижности бетонной смеси сверх установленной (табл. 1) допускается лишь с разрешения вышестоящих инстанций.

Применение пластифицирующей добавки без проверки действия ее па бетонную смесь из материалов, предназачениых для бетонных работ, не допускается.

Применение пластифицирующей добавки не должно вызывать снижения прочности бетона в семидневном возрасте больше 15% для бетона на портландцементе и 20% — на шлаковом и пуццолановом портландцементах. Прочность бетона должна быть не менее 25 кг/см в сроки, предусмотренные для снятия боковой опалубки блоков. Особое внимание к росту прочности бетона в первоначальные сроки твердения необходимо уделять в случае бетонирования при температурах наружного воздуха 8-10° и ниже.

В осеннее время при применении пластифицирующих добавок, замедляющих процессы твердения, разрешается начинать подогрев составляющих бетонной смеси раньше, чем это необходимо по требованиям без тонирования при низких температурах.

Применение пластифицирующих добавок должно сопровождаться строгим контролем лаборатории за введением их в бетонную смесь и за дозированием всех ее составляющих.

При приготовлении гидротехнического бетона, кроме наполняющих добавок (микронаполнителя), указанных в п. 6 ГОСТ 4797-49 „Бетон гидротехнический. Технические требования к материалам для его приготовления», разрешается применять при соответствующем экспериментальном обосновании лёсс (Временная инструкция по применению лёсса в качестве добавки к бетону для гидротехнических сооружении, И-11-51) и, когда требования по морозостойкости понижены, также суглинки и глины.

Приготовление, транспортирование бетонной смеси | Бетон и цемент

Приготовление бетонной смесиПеред тем как готовить бетонную смесь для начала нужно рационально подобрать её состав, для того чтобы обеспечить в дальнейшем удобную укладку, прочность и т. д.

В бетонную смесь входят: цемент, вода, песок, гравий или щебень, а так же разнообразные добавки, которые применяют в частных случаях, например пластификаторы.

Состав бетонной смеси чаще всего выражается в массовом соотношении цемента к другим материалам, входящим в состав бетона, при этом в обязательном порядке указывается водоцементное соотношение, обозначается как В/Ц. При расчётах и записи формулы бетонной смеси, количество цемента всегда принимается за единицу, а количество остальных материалов выражается строго через цемент.

Пример формулы бетонной смеси:

1 : 2,4 : 4,6 при В/Ц=0,5

где

- 1 : 2,4 : 4,6 – цемент : песок : гравий

- В/Ц=0,5 – отношение количества воды к цементу, в данном случае воды в 2 раза меньше цемента.

Так же состав бетона может выражаться в количестве расходного материала для того чтобы приготовить 1 куб. м бетонной смеси. Например:

- цемент – 250 кг;

- песок – 650 кг;

- гравий – 1300 кг;

- вода – 160 л.

Подбор состава бетона может быть выполнен несколькими методами, но самый распространенный тот, который выполняется в 2 этапа, сначала рассчитывается теоретический состав бетона, после чего изготавливается экспериментальный образец и проверяется на специальном стенде, где измеряется его прочность. После всех этапов состав начальной смеси корректируется в зависимости от результатов эксперимента.

Приготовление бетонной смеси.

В современных строительных условиях, приготовление бетонной смеси сосредоточено на специальных бетонных заводах и на специальных бетоносмесительных участках строительных предприятий. Процесс приготовления бетонной смеси на таких предприятиях полностью автоматизирован, сначала все компоненты бетона добавляются в нужных пропорциях, а затем тщательно перемешиваются до однородной массы.

На таких автоматизированных предприятиях используются бетоносмесители непрерывного действия, который выглядит как цилиндрический барабан с лопастями, установленными на внутренней поверхности. За счёт того, что внутренние лопасти имеют винтообразный вид, бетонная смесь непрерывно перемещается вдоль всего барабана и на выходе получается бетонная смесь готовая к транспортировке.

За счёт того, что внутренние лопасти имеют винтообразный вид, бетонная смесь непрерывно перемещается вдоль всего барабана и на выходе получается бетонная смесь готовая к транспортировке.

Такой бетоносмеситель непрерывного действия может готовить бетонную смесь со скоростью 120 куб. м/ч. Для сравнения, бетоносмеситель периодического действия и объёмом в 2400 л. готовит бетонную смесь со скоростью 35 куб. м/ч.

Прочность готового затвердевшего бетона, во многом зависит от качества перемешивания бетонной смеси, поэтому время перемешивания строго соблюдается и зависит от объёма барабана бетоносмесителя, пластичности (подвижности) бетонной смеси, состава компонентов и других важных факторов.

Транспортирование бетонной смеси.

Транспортирование бетонной смеси.Чаще всего транспортирование бетонной смеси осуществляется автосамосвалами, а на короткие расстояния (чаще всего в пределах одного предприятия) ленточными транспортерами, вагонетками, бетононасосами, и др.

В любом случае, при транспортировании бетонной смеси нужно не допускать снижения степени подвижности бетонной смеси и её расслоения. Для того чтобы избежать чрезмерного испарения воды и схватывания бетона, бетонную смесь нужно транспортировать на минимально возможные расстояния и в кратчайшие сроки, желательно не более 1 часа. Так же при транспортировке не рекомендуется подвергать бетонную смесь большим перегрузкам.

Если бетонную смесь необходимо доставить от бетонного завода до строительной площадки, которая находится на большом расстоянии, для этого используют автобетоносмесители. Автобетоносмеситель это специальный грузовой автомобиль, с цилиндрическим вращающимся кузовом, который предназначен только для транспортировки бетонной смеси. Для этого, на бетонном заводе, в автобетоносмеситель загружают все необходимые компоненты в нужных пропорциях для приготовления бетонной смеси, а сама смесь готовится по пути на строительную площадку, либо на самой строительной площадке прямо в кузове автобетоносмесителя.

Но, несмотря на все плюсы автобетоносмесителей, примерно 80% всех бетонных перевозок приходится на автосамосвалы. Но самосвалы не приспособлены для перевозки бетона, примерно до 5% бетонной смеси теряется в дороге, вытекая через щели в бортах кузова или попросту выплёскиваясь через край.

Поэтому лучшим транспортом для перевозки бетона является автобетоновоз, кузов которого выполнен в форме большой чаши без каких-либо углов, в которые может забиться бетонная смесь. Плюс такого кузова по сравнению с автосамосвалов в том, что в нём нет бортов и острых углов, а следовательно, и нет щелей и нет необходимости вручную чистить кузов, так как бетонная смесь и так стекает очень неплохо.

Как смешивать бетон | Смешивание бетона вручную и машиной.

Смешивание бетона.

Основной задачей при смешивании бетона (цемента, песка, крупных заполнителей и воды) является получение однородной и легко обрабатываемой бетонной пасты.

Правильно рассчитанное количество ингредиентов бетона тщательно перемешивается для получения бетона желаемого качества.

Перемешивание производится вручную на водонепроницаемых платформах с помощью лопат.

Для выполнения основных работ используются механические устройства, называемые СМЕСИТЕЛЯМИ, которые бывают разных конструкций и размеров.

Бетоносмесители имеют вращающиеся барабаны, которые можно наклонять в одну конструкцию. Внутри они снабжены лезвиями, которые тщательно перемешивают ингредиенты, когда барабаны вращаются.

При транспортировке свежего бетона до его укладки требуется большая осторожность.

Следует избегать рывков и сдвигов, так как это приведет к отделению крупных агрегатов от мелких частиц.

Свежий бетон обычно помещается в раму или опалубку надлежащей конструкции при строительных работах.

Опалубка должна быть водонепроницаемой, жесткой, прочной и намоченной перед укладкой бетона.

По возможности бетон следует укладывать в опалубку вертикально. Наклонное падение приведет к сегрегации.

Наклонное падение приведет к сегрегации.

Подробнее: Прочность цемента и его испытание прибором Ле Шателье.

Большое внимание уделяется качеству изготовления при укладке бетона. Плохое качество изготовления может испортить даже самый хорошо спроектированный и смешанный бетон.

Дозирование для смешивания бетона.

Обозначает относительные количества основных компонентов, которые смешиваются вместе для получения бетона. Таким образом, бетонная смесь «1: 3: 5» означает три части песка и пять частей крупного заполнителя на одну часть цемента.

Качество бетона в значительной степени зависит от этих относительных количеств. Для определения пропорций применялись разные методы.

В обычном строительстве обычно применяется произвольный метод, когда опытный каменщик определяет пропорции песка и крупного заполнителя, которые следует смешать с каждым объемом цемента.

Однако при крупных строительных работах следует применять другие, более надежные методы.

Водоцементное соотношение является важным аспектом при дозировании заполнителей. Он включает определение точного количества воды, которое следует смешать с заполнителями бетона для образования бетона желаемого качества.

Было замечено, что увеличение количества используемой воды отрицательно сказывается на прочности бетона.

Тест на оседание дает оценку в широком смысле удобоукладываемости бетона для данной смеси.

Указывает на просадку (просадку), когда бетон из конического цилиндра может стоять сам по себе. Чем больше просадка, тем выше просадка и тоньше бетонная смесь.

Свежий бетон часто описывают как сухой, жесткий, средний, влажный и гибкий в зависимости от осадки. Спад также используется для определения относительных пропорций.

Сортировка заполнителей — это определение среднего размера зерна заполнителей до их фактического использования в строительстве.Это касается как крупных, так и мелких заполнителей.

Основой для смешивания крупных и мелких заполнителей с определенным модулем дисперсности является наличие пустот или открытых пространств, когда заполнители упакованы вместе.

В чистых грубых заполнителях упаковка может оставлять 30-40% пустот, которые можно удалить только заполнением более мелкими частицами. Точно так же и в мелких заполнителях остаются пустоты, которые необходимо заполнить еще более мелкими частицами цемента.

Это необходимо для получения компактного бетона без пустот.

Подробнее: Процесс производства цемента: из чего сделан цемент.

Методы смешивания бетона.

Замешивание бетона производится вручную или с помощью машин.

Смешивание бетона вручную.

Это пока самый распространенный метод, применяемый для обычного строительства. В этом методе водонепроницаемая платформа изготавливается из кирпича, стали или дерева на удобном расстоянии от фактического места строительства.

Цемент и заполнители сначала помещаются в заданных пропорциях на эту платформу.Затем их тщательно перемешивают в сухом состоянии лопатками.

После этого постепенно добавляют воду, также в заданном количестве, при непрерывном перемешивании.

Этот процесс продолжается до получения бетонной смеси заданной консистенции.

В партии смешиваются только такие объемы ингредиентов, чтобы приготовленный бетон использовался в течение 30 минут после добавления воды.

Как смешивать бетон машинным способом.

Иногда для крупных работ используется бетономешалка для перемешивания бетона.Для крупных строительных работ с бетоном совершенно необходимо использовать машинное смешивание.

Бетономешалка — это устройство, которое однородно смешивает цемент, заполнители и воду для образования бетона.

В типичном бетономешалке для смешивания компонентов используется вращающийся барабан.

Доступны бетоносмесители нескольких исполнений и мощностей.

Для работ меньшего объема часто используются переносные бетономешалки, чтобы бетон можно было приготовить на строительной площадке, что дает рабочим много времени, чтобы использовать бетон до того, как он затвердеет.

Простой бетоносмеситель состоит из центрального барабана, который может вращаться вокруг оси.

Может иметь наклонную или не наклоняющуюся конструкцию. Он неизменно приводится в движение силой. Для тщательного перемешивания смесительный барабан снабжен стальными лопастями, закрепленными под разными углами.

Бетоносмесители бывают двух основных типов: смеситель периодического действия и смеситель непрерывного действия.

В смесителе периодического действия за один раз готовится только небольшое количество бетона.

В смесителе непрерывного действия заранее определенных пропорций ингредиентов непрерывно подаются сверху, и объемы бетона, готового к использованию, регулярно доступны.

Посмотрите видео ниже для лучшего понимания.

Меры предосторожности при машинном смешивании бетона.

При смешивании ингредиентов бетона миксерами необходимо соблюдать следующие меры предосторожности:

- Все ингредиенты загружаются в барабан перед началом смешивания.И особенно это касается воды, которую необходимо добавлять одновременно с песком, цементом и крупным заполнителем.

- Время, затрачиваемое на перемешивание замеса, требует особого внимания. Его должно быть не больше и не меньше, чем требуется для полного смешивания. В любом случае это отрицательно скажется на качестве бетона.

- После снятия одной партии бетонной смеси необходимо тщательно очистить внутреннюю часть барабана миксера. В противном случае комки затвердевшего бетона из предыдущих партий могут стать частью следующей партии и тем самым испортить качество бетона.Это условие действительно для смесителей периодического действия. В смесителях непрерывного действия необходима регулярная очистка через определенные промежутки времени.

- Бетон из миксера также необходимо использовать в течение 30 минут с момента начала его приготовления (то есть, когда ингредиенты и вода были добавлены в барабан).

Укладка бетона.

После смешивания бетон транспортируется на строительную площадку таким образом, чтобы предотвратить расслоение и сохранить однородность смеси.

Бетон с платформ или смесителей необходимо транспортировать к месту работы.Там он укладывается или укладывается в опалубку из подходящего материала в соответствии с требованиями проекта.

Укладка бетона — очень важная операция, которая во многом определяет успех конструкции и ее долговечность.

Следовательно, необходимо проявлять особую осторожность при транспортировке бетона от места смешивания до работы, а также при укладке его в опалубку.

Любой способ транспортировки должен защищать бетон от воздействия погодных условий.

Погрузочно-разгрузочные работы и транспортировка.

Крупные агрегаты, скорее всего, быстро отделяются от смеси во время транспортировки.

Следовательно, необходимо проявлять большую осторожность, чтобы предотвратить их сегрегацию. Следует избегать всевозможных рывков транспортирующей среды.

Кроме того, нельзя смешивать воду с бетоном во время его транспортировки. Это разрушит эффект, достигнутый при смешивании ингредиентов.

Неосторожное падение на месте строительства также приведет к расслоению крупных заполнителей.Этого тоже нужно избегать.

Общие методы, используемые для транспортировки бетона: ручная транспортировка в железных поддонах; в тачках, бетонных тележках и трубопроводах, ленточных конвейерах и желобах.

Выбор конкретного метода зависит от характера работы и типа транспортируемой бетонной смеси.

Опытный инженер — лучший судья, чтобы принять решение по этому поводу.

Опалубка.

Когда бетон должен быть помещен в здание для определенных элементов, таких как перекрытия, стены, балки, колонны, арки, подоконники и т. Д.сначала делается надлежащая опалубка из подходящего материала для удержания свежего бетона.

Роль этой опалубки не менее важна для достижения максимального качества бетонных работ, чем любой другой аспект производства бетона.

Необходимо, чтобы:

- Опалубка правильно спроектирована и правильно закреплена.

- Опалубка идеально водонепроницаема, поэтому свежий бетон не теряет воду после того, как он будет помещен в эту опалубку.

- Опалубка достаточно жесткая и прочная, чтобы выдерживать нагрузку от бетона.

- Перед укладкой бетона внутренние поверхности опалубки необходимо очистить, очистить и намочить. Эта последняя мера предосторожности необходима для предотвращения потери воды из свежего бетона.

- При укладке необходимо, чтобы бетон падал в опалубку вертикально. Наклонное размещение увеличивает шансы сегрегации.

Надеюсь, вам понравится эта статья.

Не забудьте поделиться (Как смешивать бетон | Смешивание бетона вручную и машиной).

Спасибо!

Подробнее: Установка цемента — процесс, испытания и время.

методов смешивания бетона, их порядок действий и меры предосторожности!

Махадев Десаи — основатель и генеральный директор gharpedia.com и SDCPL, ведущей консалтинговой фирмы в области дизайна, имеющей сильное национальное присутствие. Он имеет степень в области гражданского строительства (BE) и права (LLB) и имеет богатый 45-летний опыт работы. Помимо того, что он является главным редактором, он также является наставником команды GharPedia.Он связан со многими профессиональными организациями. Он также является соучредителем 1mnt.in первого в отрасли программного обеспечения для выставления счетов подрядчикам. Он заядлый читатель, отредактировал 4 книги и пионер движения за чтение книг в Гуджарате, Индия.

Бетон — это композитный материал, состоящий из цемента, песка, крупных заполнителей, воды и химических добавок (при необходимости). Это основной строительный материал. Он играет важную роль в надежности и долговечности конструкции. Не только бетон, но и процесс бетонирования, такой как дозирование, смешивание, транспортировка, уплотнение, отделка и т. Д.также играет значительную роль. Хотя приготовить бетон очень легко, правильный процесс бетонирования довольно сложен и требует особой осторожности, особенно при смешивании компонентов бетона.

Важность смешивания бетонаПравильное смешивание компонентов бетона имеет первостепенное значение для производства свежего бетона хорошего качества. В процессе перемешивания поверхность всех частиц заполнителя покрывается цементным тестом.Хорошо перемешанный бетон необходим для обеспечения желаемой удобоукладываемости и характеристик бетона как в свежем, так и в затвердевшем состоянии. Если бетон плохо перемешан, он имеет тенденцию к расслоению и просачиванию.

Характеристики хорошо смешанного бетона Способы смешивания бетонаКогда дело доходит до смешивания бетона, для производства эффективного и качественного бетона используются следующие три метода смешивания.

01. Ручное смешивание бетона (смешивание бетона вручную без миксера)

02. Машинное смешивание бетона (смешивание бетона миксером)

03. Готовый бетон (смешивание в автоматическом режиме) или полуавтоматический дозатор)

Различные конструкции требуют разного типа бетонного смесителя. Для достижения эффективного результата важно использовать соответствующий метод смешивания бетона для конкретного использования и применения.Несколько факторов влияют на метод смешивания бетона, например,

- Расположение строительной площадки с достаточным земельным участком для строительных работ, например: сильно перегруженные городские районы

- Свободное пространство для дозирования и смешивания бетона и хранения заполнителей

- Необходимый объем бетона

- График строительства, такой как объем бетона, необходимый в час или в день

- Высота укладки бетона

- Стоимость

Также читайте: Что вы имеете в виду под дозированием бетона?

Давайте подробно рассмотрим каждый из трех вышеупомянутых методов смешивания бетона.

01. Ручное смешивание бетона (смешивание бетона без миксера)Ручное смешивание — это процесс смешивания ингредиентов бетона вручную без миксера. Смешивание бетона без миксера используется только для небольших работ, где требования к бетону меньше, а контроль качества менее важен. При ручном перемешивании бетона равномерность перемешивания добиться сложно и требует особой осторожности и усилий.

По словам М.М. Гоял (автор «Руководства по строительству для инженеров-строителей и архитекторов»), бетон можно смешивать вручную только в виде исключения, когда используемый объем не требует использования механического смесителя. В случае ручного перемешивания к номинальной пропорции бетонной смеси следует добавить 10% дополнительного цемента.

Наш наставник, Шри Махадев Десаи (руководитель отдела разработки Sthapati Designers & Consultant PVT LTD, ведущая многопрофильная консалтинговая организация Индии с 40-летнего возраста), предостерегает от использования бетона, смешанного вручную, для таких важных структурных элементов, как колонны, стены с поперечным срезом и т. Д.

Процесс ручного смешивания бетона:

- Ручное смешивание бетона производится на твердом, чистом и непористом основании, сделанном из кирпичной кладки или плоских железных листов.

- Отмеренное количество песка выкладывают на платформу, а затем цемент сбрасывают на песок. №

- Песок и цемент несколько раз тщательно перемешивают с помощью лопаты в сухом состоянии, пока смесь не приобретет однородный цвет и не станет без разводов.

- Затем отмеренное количество грубых заполнителей равномерным слоем распределяют по указанной выше смеси и тщательно перемешивают. Не забудьте использовать измерительные ячейки для дозирования агрегатов, т. Е. Для определения того, сколько агрегатов необходимо использовать. Никогда не используйте и не разрешайте использование «Ghamelas» для дозирования, т. Е. Измерения качества заполнителей.

- Позже вся смесь перемешивается как следует, переворачивая скручиванием от центра в сторону, затем обратно к центру и снова в стороны несколько раз.

- После этого в центре смешанных материалов делается углубление.

- А, 75% необходимого количества воды добавляется в депрессию и перемешивается с помощью лопат.

- Наконец, добавляется оставшееся количество воды и процесс перемешивания продолжается до получения однородного цвета и консистенции бетона. Общее время замеса бетона не должно превышать 3 минут.

Также прочтите: Недостатки использования Ghamelas при дозировании бетона

Меры предосторожности при ручном смешивании бетона:

- Базовая платформа должна быть чистой, незагрязненной и водонепроницаемой.

- Для перемешивания используйте хорошую чистую лопату.

- Если в агрегатах есть грязь или мусор, вымойте их перед использованием.

- Рабочие и каменщики должны использовать средства индивидуальной защиты, такие как перчатки, маски и т. Д., При перемешивании и работе с бетоном.

- Смесительную платформу следует очищать в конце рабочего дня.

Машинное смешивание — это процесс смешивания ингредиентов бетона с помощью миксера.Он очень эффективен для удовлетворения требований к короткому времени смешивания, оптимальной консистенции и однородному качеству бетона.

Согласно «А. М. Невилля (Автор книги «Свойства бетона»), машинное смешивание бетона не только обеспечивает однородность смеси, но и разгружает смесь, не нарушая ее. Машинное смешивание бетона лучше всего подходит для больших проектов, где требуются большие массы бетона, потому что это обеспечивает постоянную однородность бетона.

В настоящее время доступны различные типы бетономешалок, работающих на бензине, дизельном топливе или электричестве. Чтобы узнать больше о типах бетоносмесителей, пожалуйста, прочтите «Различные типы бетоносмесителей / машин».

Процесс машинного смешивания бетона:

- В первую очередь намочите внутренние поверхности барабана бетоносмесителя.

- Сначала в смеситель помещают крупнозернистые заполнители, затем песок, а затем цемент.

- Смешайте материалы в сухом состоянии в смесительной машине.Обычно это должно быть от 1,5 до 3 минут.

- После правильного перемешивания сухих материалов постепенно добавляйте необходимое количество воды во время движения машины. Не добавляйте воды больше, чем требуется. Не рекомендуется, так как снижает силу.

- После добавления воды необходимо перемешивать бетон в барабане не менее двух минут.

- Если после выгрузки из миксера наблюдается расслоение бетона, перемешайте бетон заново.

Меры предосторожности при машинном смешивании бетона:

- Бетономешалка перед использованием должна быть влажной.

- Следите за временем перемешивания, скоростью и числом оборотов смесительного барабана в соответствии с рекомендациями производителей смесителя.

- Бетон следует использовать в течение 30 минут после смешивания и выгрузки бетономешалкой.

- Если у вас замес периодического действия, то после разгрузки одной партии бетона внутреннюю поверхность барабана миксера следует тщательно очистить. В противном случае комки затвердевшего бетона из смеси предыдущей партии могут стать частью следующей партии и ухудшить качество бетона.

- Если у вас перемешивание непрерывного типа, необходимо очищать бетономешалку через определенные промежутки времени.

- Внутреннюю часть бетономешалки следует регулярно тщательно проверять на предмет повреждений, разрушения или коррозии.

Также прочтите: Меры безопасности при использовании бетономешалки на строительной площадке!

В Индии очень широко используется производство обычного бетона на месте с использованием рабочей силы и примитивного смесительного оборудования.Однако в настоящее время становится популярным и товарный бетон.

Согласно «К. Ньюмана ‘(конспекты лекций по готовому бетону, опубликованные Индийским институтом бетона), готовый бетонный бетон (RMC) — это специализированный материал, в котором цемент, заполнители и другие ингредиенты взвешиваются и дозируются на заводе в центральном месте, а затем смешиваются либо в центральном смесителе или в автобетоносмесителях перед доставкой на строительную площадку в состоянии, готовом к размещению заказчиком. Качество получаемого бетона намного лучше, чем бетон, полученный на месте. I.е. бетон, смешиваемый вручную и машинным смешиванием.

Готовый бетонный раствор особенно полезен на перегруженных участках или при строительстве дорог, где мало или совсем нет места для смесительной установки или для хранения заполнителей. В этом методе контроль качества бетона прост, поскольку дозирование и смешивание бетона осуществляется на механизированном центральном бетонном заводе. Этот метод смешивания очень полезен для нескольких мест, например, в перегруженных местах, при ночных бетонных работах, на большой строительной площадке и т. Д.

В готовом бетоне соотношение вода / цемент можно легко контролировать по сравнению с другими методами смешивания. Можно смешивать добавки, например, летучую золу и цемент, в точных или пропорциональных количествах, или иначе может произойти чрезмерное использование строительных химикатов. Этих трудностей также можно избежать, используя готовую бетонную смесь.

Также читайте: Общие меры предосторожности для завода RMC

Чтобы узнать больше о готовом бетоне, пожалуйста, прочтите наши статьи «Готовый бетонный бетон (RMC): высокоскоростное бетонное строительство без ущерба для качества» и «Руководство по закупке материалов для готового бетона» .Это обязательно поможет вам в заказе готовой бетонной смеси.

Подводя итог , ручное смешивание бетона является самым дешевым методом смешивания бетона, но рекомендуется только для очень небольших работ, где требуется лишь небольшое количество бетона, потому что с помощью этого метода трудно достичь однородного качества бетона. С другой стороны, машинное смешивание бетона дает правильное смешивание материалов и, следовательно, используется для проектов среднего размера. Готовый бетонный раствор требует меньше времени по сравнению с смешиванием на месте (ручное и машинное смешивание), а качество бетона также лучше, чем при смешивании на месте.Кроме того, это очень полезно, когда вам нужен огромный объем бетона в день, чего в противном случае невозможно достичь с помощью даже более чем одной машины на месте. Это, конечно, решило многие проблемы на сильно загруженных городских участках, заполненных движением.

Также читайте:

Что вы имеете в виду под дозированием бетона?

Что такое уплотнение бетона?

Способы укладки бетона для различных ситуаций и мест

Изображение предоставлено: Изображение 2, Изображение 3

Махадев Десаи — основатель и генеральный директор gharpedia.com и SDCPL — ведущая консалтинговая фирма по дизайну, имеющая сильное национальное присутствие. Он имеет степень в области гражданского строительства (BE) и права (LLB) и имеет богатый 45-летний опыт работы. Помимо того, что он является главным редактором, он также является наставником команды GharPedia. Он связан со многими профессиональными организациями. Он также является соучредителем 1mnt.in первого в отрасли программного обеспечения для выставления счетов подрядчикам. Он заядлый читатель, отредактировал 4 книги и пионер движения за чтение книг в Гуджарате, Индия.

Продемонстрируйте свои лучшие разработки

Навигация по сообщениям

Еще из тем

Используйте фильтры ниже для поиска конкретных тем

5 шагов, которые делают хорошую бетонную смесь

Когда вы планируете купить квартиру или новый дом, на что вы в первую очередь обращаете внимание для?

Внутренний или внешний вид дома или вы копаете глубже?

Что ж, большинство из вас покупают активы, просто глядя на внешние украшения.Также вы проверяете, удовлетворяет ли дом, который вы собираетесь купить, вашим потребностям. Но самый важный момент, который вы упускаете, — это фундамент, на котором построен дом. В основе лежит ультиматум, на котором стоит квартира или дом. Бетон — единственный материал, который кладется в основу. Это смесь цемента, песка, гравия и воды в определенных пропорциях. Ниже приведены этапы бетонирования:

# 1 ДозированиеДозирование — это метод измерения материалов, используемых при приготовлении бетона, таких как цемент, грубый заполнитель, песок и вода.Для приготовления цемента важно добавить все ингредиенты в нужном количестве. Дозирование включает два других метода, а именно дозирование по объему и дозирование по весу.

Различие между двумя процессами бетонирования заключается в том, что метод объемного дозирования измеряет материалы, входящие в состав бетонной смеси, по объему. Напротив, метод весового дозирования измеряет вес ингредиентов.