Пенобетон: характеристики, свойства, состав, отзывы

Ячеистые бетоны с пористой структурой стали всё чаще применяться при выполнении различных работ на строительных объектах. При оценке свойств и параметров материала высказываются различные мнения. Потому необходимо учитывать некоторые нюансы, когда начинает эксплуатироваться пенобетон.

Что это такое?

Пенобетон в баллонах – разновидность материала, при изготовлении которого применяют специальные твердеющие составы, к которым добавляются компоненты, способствующие появлению пены.

Такой материал актуален при проведении перепланировок, утепления внутри помещений. Благодаря свойствам пенобетона становится просто создать комфортный микроклимат внутри помещений.

Древесина, железобетон и кирпич – традиционные материалы, конкурентом для которых и выступает пенобетон. Эта разновидность вспененных композитов обладает своими преимуществами:

- Лёгкость в обработке.

- Экологическая чистота.

- Улучшенная тепло-, звукоизоляция.

- Повышенные характеристики по прочности. Потому многих интересует, что такое пенобетон.

Описание основных характеристик

Самые важные параметры описываются следующим образом:

- Огнестойкость – 120 минут.

- 2,0 – стандартный коэффициент паропроницаемости, в Мг/м час Па.

- 2,6 – коэффициент ползучести.

- Максимальный класс прочности – до 0,75.

Информация о составе

При изготовлении пенобетона применяются различные рецептуры. Требуемая плотность массы определяет, какой будет концентрация тех или иных компонентов. Пенобетон характеристики имеет, зависящие от следующих компонентов:

- Цемент. Требуется марка минимум М400. Чем выше марка – тем лучше качество материала и состава в готовом виде.

- Речной песок. Благодаря ему удельный вес пенобетона во вспененном виде достигает 600 килограмм на м3. В качестве заполнителя можно использовать и крупный керамзит, для улучшения характеристик массива по прочности.

- Вода, с температурой минимум в 25 градусов по Цельсию. По сравнению с цементом, воды у смеси должно быть меньше в 2,5 раза. Тогда пропорции для создания массива будут оптимальными. Главное – учитывать плотность пенобетона.

- Пенообразующие компоненты. Обычно это концентрированный пенообразователь. Костный клей, канифоль или протеин – основа для создания соответствующего материала. С момента приготовления пенообразователь надо использовать максимум за 20 дней. Только в этом случае пенобетон отзывы будет иметь положительные.

О технологиях изготовления

При создании композитов из вспененного бетона технология пенобетона по приготовлению бывает разной:

- Классический.

Пеногенераторы передают используемый материал к смеси из песка и цемента, в готовом виде. Миксер проводит перемешивание пены, сухого материала. Окончание твердения способствует образованию массива, применяемого для строительства. Пеногенератора и эффективного смесителя будет достаточно для достижения неплохих результатов. Специалисты давно отдают предпочтение методу.

Специалисты давно отдают предпочтение методу.

- Минерализация сухого типа, называется поляризацией.

С добавлением к пенистому потоку сухих ингредиентов. Поризатор – специальное устройство, которое в этом случае отвечает за подачу. Смесь в виде частиц оседает на пузырчатой поверхности. Благодаря этому создаётся пенный материал высокого качества. Он транспортируется по рабочим магистралям на участок строительства. Или подаётся к специальным формам, где происходит твердение. Отличный метод, если нужна непрерывная заливка объекта, строительство из пенобетона которого продолжается.

- Баротехнология.

Производство предполагает, что используется специальный смеситель для пенобетона. Пеногенраторы при этом становятся уже не нужными. Специальные миксеры работают под высоким давлением. После взбивания появляется качественный состав пенобетона, пропорции сохраняются стандартные.

com/embed/qLTeJPLTMMU» src=»data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==»>?

Использование пенобетона в строительстве домов

Блоки, изготовленные из пенобетона, обладают большим количеством преимуществ. Стоит рассказать о следующих особенностях:

- Пористая структура делает самодельный пенобетон более тёплым материалом по сравнению с обычной разновидностью. При этом сохраняется монолитность, а по затратам при возведении и усилиям такой вариант более экономичен.

- Если сравнить с деревом, то у пенобетона будут такие же показатели по простоте обработки. Но именно новый вариант бетона стоит дешевле, лучше защищён от гниения, воздействия открытого огня.

- Что касается кирпичей, то они часто требуют высокой квалификации от мастеров, использующих их в деле. А вот пенобетон в домашних условиях подобных требований не предъявляет. Затраты на цементные растворы и утепление в дальнейшем снижаются. Ведь ширина может быть меньше, а теплопроводность остаётся высокой.

- Наконец, пеноблоки не боятся воды, в отличие от газосиликатных аналогов.

Но у материала есть и ряд особенностей, которые надо учитывать:

- Необходимость в клеящих смесях, специальных инструментах при строительстве.

- На гидроизоляционном слое располагается первый ряд блоков. Основой становятся обычные цементные растворы. Уровень контролирует, насколько правильно проходит укладка.

- Окончание укладки первого уровня предполагает шлифовку горизонтальной поверхности. Все выступающие части надо срезать, подточить.

- При укладке второго, последующего рядов, применяются технологии, аналогичные работе с кирпичами. Но имеются определённые нюансы. При скреплении используется клеевой раствор. Он наносится с применением зубчатого ковша и шпателя, тоже с зубцами.

- Сперва проклеивается плоскость блока по вертикали, потом – по горизонтали. Слой имеет толщину не больше 2-3 миллиметров.

- Через каждые 3-4 ряда проводится армирование, тогда конструкция будет более жёсткой.

В нижнем ряду необходимо сделать штробу, 40 на 40 миллиметров. Внутрь этой штробы укладывают арматуру. От края блока она должна находиться на расстоянии минимум 60 миллиметров. С блоков тщательно удаляется пыль перед укладыванием арматуры.

В нижнем ряду необходимо сделать штробу, 40 на 40 миллиметров. Внутрь этой штробы укладывают арматуру. От края блока она должна находиться на расстоянии минимум 60 миллиметров. С блоков тщательно удаляется пыль перед укладыванием арматуры. - Установка специальных уголков обязательна для внутренних, наружных поверхностей. Их врезают в блоки таким образом, чтобы не было выходов за общую поверхность кладки. По сравнению с проёмом, уголок должен быть минимум на 60 миллиметров длиннее.

Как применять клей? У клеевых растворов ограниченный срок твердения. Не рекомендуется сразу готовить растворы в больших объёмах. Лучше создавать смесь по нескольку раз, небольшими порциями. Раствор в готовом виде периодически перемешивается.

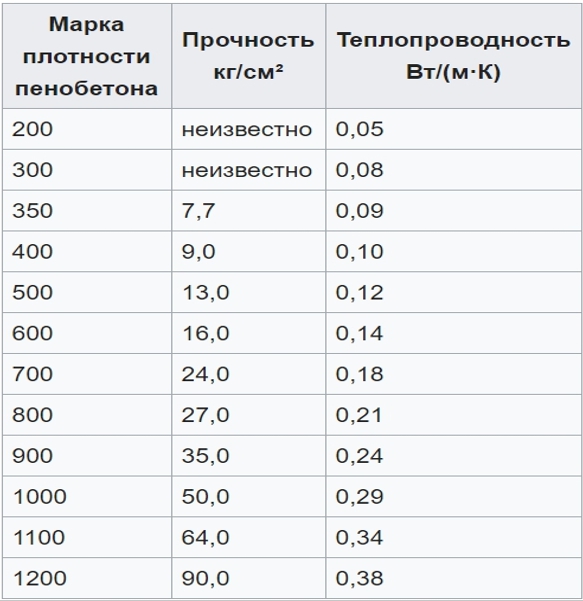

Немного о марках пенобетона

Выделяется четыре разновидности данного материала:

- Теплоизоляционный.

Теплоизолирующие свойства – главный акцент. Из-за этого иногда уменьшается прочность. Сюда входят марки, обозначаемые от D150 до D400. Марки ниже класса D400 по классу прочности не нормируются. У последней разновидности показатель равен 9 килограммам на кубический сантиметр.

Марки ниже класса D400 по классу прочности не нормируются. У последней разновидности показатель равен 9 килограммам на кубический сантиметр.

- Конструкционно-теплоизоляционные.

Речь идёт о марках с D500 до D900. Минимум прочности – 13 килограмм на м3. Но у некоторых разновидностей она достигает 16, 24, 27 килограмм на м3. Максимум – 35. Такая разновидность наиболее сбалансирована по своим характеристикам.

- Конструкционный.

Группа с марками от D1000 до D1200. Минимум показателя прочности – 50 килограмм на м3. Максимум – 64 и 90. Сборный пенобетон данной разновидности применяется, если именно прочности нужно уделить больше всего внимания.

- Конструкционно-поризованный.

Все марки до D1600. Разновидность выпускается в небольших партиях, поскольку применяется на практике достаточно редко. Потому и характеристики данной разновидности не описываются действующими ГОСТами. Всё о пенобетоне невозможно рассказать за один раз.

Критерии для правильного выбора

Сначала покупателю рекомендуется внимательно изучить информацию относительно производителя. Особенно это касается наличия или отсутствия сертификатов, условий по поставкам, соответствия продукции ГОСТам. Хорошему и надёжному производителю нечего скрывать. Значит, не приходится сомневаться и в качестве выпускаемого материала. Хорошие производители приобретают для организации производства площадь не менее, чем на 180 квадратных метров. На этой территории размещаются установки, разрезающие основы на блоки. У производственных помещений должны присутствовать отопительная система, крыши. Перемычки пенобетонные обустраивать разрешается.

Стоимость так же имеет не последнее значение. Если она слишком низкая, в результате может пострадать качество. Главное – не верить тем, кто заверяет, что, благодаря секретным рецептам смог превратить одну марку в другую.

Для блоков не нужно сохранение яркого, чистого цвета, технологии производства не позволят добиться такого результата. Нормальная окраска пенобетона – сероватый оттенок, который может быть чуть светлее или темнее. Неоднородная окраска – признак плохого качества.

Отдельно рекомендуется проверять герметичность. Влага легко проникает внутрь материала, части которого легко соединяются друг с другом. Наличие сколов и трещин на поверхности недопустимо.

Сохранение формы прямоугольника важно для блоков, только в этом случае кладка не доставит проблем. Исследовать нужно все четыре стороны материала. И то, из чего делают пенобетон.

Необходимые характеристики в полном объёме блоки приобретают только спустя 28 дней после изготовления. Самое правильное решение – выдержка приобретённого материала, на протяжении минимум двух-трёх недель. Этот совет помогает избежать неприятностей, даже когда продан недодержанный материал.

Дополнительные практические советы

Пенобетонные блоки легко повреждаются на гранях. Потому разгрузка материала требует соблюдения предельной осторожности. Для укладки рекомендуется использовать не стандартные растворы, а специальную разновидность клея, с цементной основой. Тогда слой материала будет тоньше, появится дополнительная защита от мостиков холода. Через толстые швы конструкция неизбежно теряет часть тепла. Не важно, какой берётся пенобетон, состав смеси, таблица с характеристиками.

Потому разгрузка материала требует соблюдения предельной осторожности. Для укладки рекомендуется использовать не стандартные растворы, а специальную разновидность клея, с цементной основой. Тогда слой материала будет тоньше, появится дополнительная защита от мостиков холода. Через толстые швы конструкция неизбежно теряет часть тепла. Не важно, какой берётся пенобетон, состав смеси, таблица с характеристиками.

Облицовка для стен из пенобетона обязательна. Не стоит верить производителям, которые стараются убедить в обратном, это враньё. Если пенобетон изначально лишён защиты, то он будет постепенно разрушаться под воздействием окружающей среды. В качестве облицовочного материала можно использовать обычные разновидности штукатурки, либо материалы для фасадов вентилируемого типа. Под штукатурку прокладывается сетка, закрепляемая на основании.

Если функцию облицовки выполняет кирпич – оставляются зазоры с воздухом, ведь его проникновение внутрь разное. Испарения воды не проникнут внутрь, если прилегание будет слишком плотным.

На это влияет и пена для пенобетона.

Изучение отзывов

В большинстве случаев владельцы домов из пеноблоков отзываются о материале положительно. Обычно речь идёт о постройках, возведённых до 10-15 лет назад. Отзывы публикуются спустя некоторое время после продолжительной, активной эксплуатации. Вот главные свойства пенобетона, о которых говорят потребители:

- Экономия средств в отопительный период.

- Комфорт.

- Хорошая теплоизоляция.

Среди недостатков отмечают внешний вид, который далеко не всегда сохраняет привлекательность. Приходится тратить дополнительные средства для проведения работ по отделке.

Нельзя отклоняться от требований. Специалисты так же считают, что пеноблоки удобно использовать для создания домов. Но условия и характеристики сохраняют высокий уровень лишь в том случае, если соблюдать требования относительно технологий строительства и эксплуатации самих материалов. При любых нарушениях и отхождениях от нормативов вероятно возникновение проблем.

Срок службы пенобетона, строений составляет до 70-80 лет. Пеноблоки способны выдержать до 25 циклов заморозки и оттаивания.

Заключение

При решении использовать пенобетон из аргиллитовых плит для строительства рекомендуется изучить всю доступную информацию, посоветоваться с профессионалами. Хорошо, если есть знакомые, уже возводившие здания с соответствующими характеристиками. Работу так же рекомендуется доверять настоящим мастерам, лишь часть операций при желании выполняется самостоятельно. Если владелец уверен в своих навыках, это позволит сэкономить денежные средства. Результат будет долго радовать своим качеством при соблюдении всех необходимых требований и условий.

Пенобетон от производителя. Сравнительная характеристика

Пенобетон и пеноблокиГазобетон

Полистиролбетон

Керамзитобетон

Кирпич

Шлакоблоки

Брус

Пенобетон и пеноблоки

Пенобетон довольно часто используется в строительстве благодаря своему небольшому весу на единицу объёма. Также как и в случае с газобетоном, размер стандартного блока больше кирпича, что способствует экономии материала, однако при этом теряется удобство использования. Это связано с тем, что производители выпускают всего несколько видов блоков, отличающихся габаритами, и не производят дополнительные объекты, которые могли бы использоваться в местах с повышенной нагрузкой и соединениях узлов. Их приобретение всегда связано с дополнительными затратами и потому невыгодно.

Также как и в случае с газобетоном, размер стандартного блока больше кирпича, что способствует экономии материала, однако при этом теряется удобство использования. Это связано с тем, что производители выпускают всего несколько видов блоков, отличающихся габаритами, и не производят дополнительные объекты, которые могли бы использоваться в местах с повышенной нагрузкой и соединениях узлов. Их приобретение всегда связано с дополнительными затратами и потому невыгодно.

Что же касается долговечности, то производители утверждают, что срок службы дома из пеноблоков исчисляется столетиями. Однако же на практике мы видим, что такие дома служат несколько десятилетий, в течение которых происходит усадка, появляются микротрещины, способствующие разрушению.

Даже большой размер одного блока не всегда бывает выгоден: если здание предполагает сложные ломаные линии и криволинейные формы, то этот блок, плохо поддающийся обработке, использовать нерационально, а порой и просто невозможно.

Процесс укладки пеноблоков требует стандартного раствора из песка и цемента, является гораздо более экономичным в плане расхода смеси, чем кирпичная кладка, однако по сравнению с газобетонными конструкциями расход увеличивается в 3 раза.

Пенобетон является экологичным материалом: он не выделяет в атмосферу вредных веществ, безопасен для обитателей дома, обладает так называемым эффектом вентиляции — пропускает воздух в помещение и обратно, при этом сохраняя стабильную температуру. Однако микротрещины и слишком толстые кладочные швы могут привести к неравномерному прогреву стен, что, в свою очередь, является причиной образования плесени и повышенной сырости. Кроме того, такие дома требуют тщательного подбора отделочных материалов из-за риска образования трещин.

Более подробную информацию можно прочитать на странице сравнения газобетона с пенобетоном.

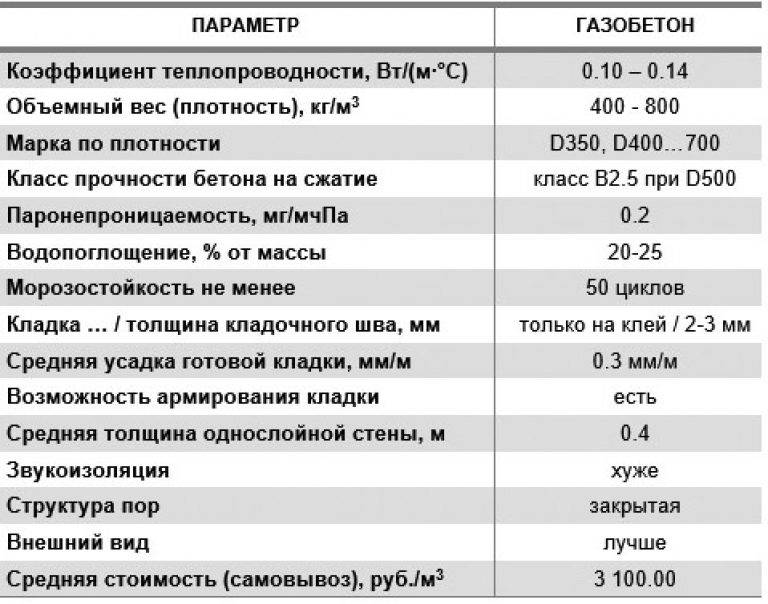

Газобетон

Газобетон — это долговечный и экологичный материал, который в настоящее время является одним из самых недорогих и удобных для строительства. Он обладает большим количеством неоспоримых преимуществ перед другими материалами.

Он обладает большим количеством неоспоримых преимуществ перед другими материалами.

Паропроницаемость и теплоёмкость. Структура газобетона, в отличие от монолитных блоков, позволяет воздуху проникать из внешней среды, тем самым создавая хороший микроклимат в помещении. При этом он прекрасно удерживает температуру, и потому в доме из этого материала тепло в зимний период и прохладно летом.

Прочность и долговечность. Благодаря сложной анклавной обработке в конце производственного процесса получается материал, который может выдержать большую нагрузку благодаря равномерному распределению пор и, как следствие, отсутствию уязвимых участков в конструкции. Если нормой для пенобетона является усадка на 3-5 мм, то для газобетона этот показатель редко превышает 0,7 мм. Этот фактор предотвращает появление микротрещин. Кроме того газобетон легко выдерживает 100 циклов замораживания с последующим оттаиванием.

Лёгкость. При строительных работах этот фактор — один из самых важных, ведь в случае тяжёлых материалов требуется дополнительное оборудование, чтобы доставить его на верхние этажи.

Удобство использования. Несмотря на высокие показатели прочности, газобетон лучше других материалов поддаётся обработке: его можно резать, сверлить и строгать обычными инструментами. Анклавный газобетон отличается очень точной конфигурацией, что позволяет значительно экономить на материалах.

Стоимость. Цена на кубический метр газобетонного блока на четверть ниже цены на пенобетон и почти на треть цены на кирпич. К тому же размер стандартного блока больше, чем размер кирпича. Следовательно, экономия увеличивается ещё в несколько раз.

Экологичность. Помимо того, что газобетон в процессе эксплуатации не выделяет в атмосферу вредных веществ, его производство требует гораздо меньше первичного материала и мощностей.

Наверх

Полистиролбетон

Последним почётным членом в группе лёгких бетонов является полистиролбетон. Его характеристики обусловлены присутствием в структуре шариков полистирола — полимера класса термопластов с небольшой механической прочностью. Именно этот элемент делает полистиролбетон эластичным, но исключает его из натуральных материалов.

Именно этот элемент делает полистиролбетон эластичным, но исключает его из натуральных материалов.

Гранулы полистирола также обеспечивают хорошую теплоизоляцию, но со временем разрушаются под действием веса или температуры. Также искусственное происхождение полистирола делает этот подвид бетона небезопасным при пожаре. Под высокими температурами гранулы плавятся, выделяя в атмосферу и помещение токсичные вещества.

Полистиролбетон не очень долговечен (средняя продолжительность службы — 15-20 лет), и это связано с несколькими факторами. Первый — это, разумеется, малая прочность политирола. Второй — это лёгкость изготовления, доступ к рецептуре и, как следствие, возможность производить бетон самостоятельно без выходного контроля качества, что ещё больше сокращает срок службы материала.

К достоинствам материала можно отнести экономию на транспортировке в силу малого веса вещества. Также они имеют небольшую погрешность отклонения граней (до 2 мм), что, однако, в два раза больше, чем у газобетона.

При всех неоспоримых выгодах полистиролбетон нельзя назвать экологичным и долговечным материалом, который мог бы составить конкуренцию дереву или газобетону.

Наверх

Керамзитобетон

Керамзитобетон номинально относится к группе лёгких бетонов, однако его масса превышает газобетонные, полистиролбетонные и пенобетонные блоки в два раза.

Состав такого бетона обуславливает его название: в бетон примешиваются различные фракции щебня, гравия и других керамзитных материалов.

Технические характеристики сильно различаются в зависимости от материала, добавляемого в бетон, от вида блоков и от процентного соотношения.

Блоки из керамзитобетона делают полыми или монолитными. Первые активно используются при возведении стен, а вторые — для постройки дымоходов, печей, каминов и других подобных конструкций.

Даже при заводском производстве качество блоков очень сильно разнится, вот почему зачастую заказчику предлагается взвесить материал, чтобы правильно определить, какой процент керамзита находится в блоке. Большой вес приводит к значительному увеличению затрат на транспортировку, даже если строительство осуществляется недалеко от места покупки.

Строя из керамзитобетона, нужно быть готовым к тому, что сюда не подойдёт облегчённый фундамент — он может просесть под весом здания, даже несмотря на то, что керамзитобетон легче кирпичей.

Что же касается стоимости, то она больше стоимости газобетонных блоков в 1,2-1,5 раза, однако в итоге расходы увеличиваются ещё за счёт того, что сюда добавляются расходы на транспортировку и разгрузку, а также на усиление фундамента. В итоге соотношение цен керамзитобетона и газобетона стремится к 2.

Кроме того, практически неизбежна необходимость дополнительного утепления здания, так как сам материал не обладает достаточными теплоизоляционными свойствами, а излишне толстые швы образуют холодные участки. Керамзитобетон на ощупь холодный, для прогрева здания из этого материала требуется больше времени и энергозатрат. Это сказывается на ощущении комфорта у тех, кто впоследствии будет жить в таком доме.

Керамзитобетон на ощупь холодный, для прогрева здания из этого материала требуется больше времени и энергозатрат. Это сказывается на ощущении комфорта у тех, кто впоследствии будет жить в таком доме.

Керамзитобетон крайне неудобен для обработки. Чтобы разрезать блок, необходимо использовать электропилу и приложить большое количество усилий. При этом блок может обколоться или треснуть.

Наверх

Кирпич

Кирпич — один из старейших материалов, использующихся для строительства жилья. Он по-прежнему сохраняет свою популярность, но не из-за выдающихся свойств, а, скорее, из-за сложившейся традиции и стереотипов.

На деле же получается, что кирпич — один из самых невыгодных материалов. Во-первых, это связано с его стоимостью, которая выше стоимости квадратного метра стены почти в полтора раза, а если учесть необходимость утепления такой постройки, то этот коэффициент становится равен двум.

Во-вторых, к стоимости материала необходимо прибавить ещё и средства, затраченные на доставку. Это связано с тем, что кирпич — один из самых тяжёлых материалов, и для его транспортировки и погрузки необходимо специальное оборудование. Кроме того, форма и размеры одного кирпича (которые в несколько раз меньше размеров пено- или газобетонного блока) предполагают ещё и значительные трудозатраты в виде большого количества операций.

В результате при сравнимой стоимости «голого» материала мы получаем огромные различия в итоговых цифрах, которые выводятся, если суммировать стоимость перевозки, сами строительные работы и необходимость утепления.

Несомненно, данный материал имеет и свои плюсы. К ним, например, относится экологичность материала и его пожароустойчивость (кирпич не горит, однако под действием высоких температур может рассыпаться). Однако эти достоинства могут быть нивелированы утепляющими материалами, которые снижают и степень проницаемости стен для воздуха, и пожарную безопасность помещения. Также из-за большого веса в первые годы неизбежно будет происходить усадка фундамента.

Наверх

Шлакоблоки

Шлакоблоки являются дешёвым, но устаревшим материалом, которым крайне редко пользуются в настоящее время. Несколько десятилетий назад он пользовался большой популярностью из-за своей низкой стоимости. Структура шлакоблока представляет собой бетон, который наполняется различными отходами, например, щебнем, гравием, золой, керамзитом, вулканическим шлаком, опилками и т.д.

При использовании таких смесей сильно страдает не только качество материала, но и его экологические показатели. В данном случае выделение токсичных веществ не только возможно, оно наиболее вероятно, особенно в случае воздействия высоких температур.

Что касается прочности и долговечности, то шлакоблоки показывают, пожалуй, самые плохие результаты из всех. Из-за разнообразия и плохих свойств наполнителей данный строительный материал крайне неоднороден по своей структуре и составу, поэтому разнится не только его масса, но и, например, влагоустойчивость на различных участках стены. При прямом воздействии воды шлакоблоки быстро разрушаются, поэтому здания требуют ещё и очень продуманной системы сливов. Кроме того, со временем разрушается и сам наполнитель, что ещё сильнее сокращает сроки службы домов.

Шлакоблоки бывают двух видов: сплошные и полые. В обоих случаях для возведения здания требуются дополнительные затраты. В первом случае это будут затраты на транспортировку, а во втором потребуется засыпать полости шлаком для улуцчшения теплоизоляционных свойств, что увеличивает время производственного процесса, а значит делает его дороже.

Наверх

Брус

Дома из дерева на протяжении всей истории развития строительных технологий оставались востребованными в силу своих отличных характеристик: экологичности, низкой стоимости, лёгкости обработки.

Деревянный брус бывает нескольких видов:

- обычный;

- профилированный;

- клееный.

В зависимости от технологии производства могут различаться и стоимость, и технические показатели. Например, обычный брус, который представляет собой отёсанный с четырёх сторон ствол дерева, не является дорогостоящим, однако при проектировании следует учесть, что впоследствии это помещение будет нужно проконопатить. Также простой брус подвержен деформации и, как следствие, растрескиванию, что, в свою очередь, может вызвать необходимость обшивать дом с обеих сторон. Профилированный брус имеет аналогичные недостатки. Однако строительство из брусов обоих типов легко осуществляется даже небольшой бригадой и не требует особых навыков.

Клееный брус гораздо более удобен для строительства, т.к. проходит предварительную обработку и потому меньше реагирует на воздействие влаги и температуры, а также в меньшей степени подвержен усадке (для обычного и профилированного необходимо выждать примерно год перед чистовой отделкой, т.к. усадка составляет примерно 10%).

Дерево — самый экологичный материал из всех, он прекрасно пропускает воздух, не выделяет вредных веществ. Однако для защиты такого дома от паразитов и преждевременного разрушения могут потребоваться регулярные обработки противопаразитными средствами.

Наверх

| Газобетон | Пенобетон | Полистирол- бетон | Керамзито- бетон | Кирпич | Шлакоблоки | Брус | |

|---|---|---|---|---|---|---|---|

| Плотность | 400-500 кг/м3 | 500-600 кг/м3 | 400-500 кг/м3 | 700-1200 кг/м3 | Глиняный кирпич — 2000 кг/м3 Керамический пустотный — 1000 кг/м3 Обычный силикатный — 1780 кг/м3 Пустотный силикатный — 1400 кг/м3 | 500-2000 кг/м3 | 500 кг/м3 |

| Морозостойкость | 100 циклов | 25 циклов | 25-50 циклов | 50 циклов | Строительный — 15-20 циклов Облицовочный — до 50 циклов | 15-35 циклов | 25 циклов |

| Усадка | 0,3 мм/м | 2-3 мм/м | 1 мм/м | 1 мм/м | Кирпич усадки не дает, но из-за большого веса материала в первые годы может произойти значительная усадка | — | Профили- рованный брус даёт значительную усадку (около 10%) |

| Эксплуатационная влажность | 4-5% | 12% | 4-8% | 5-7% | 6-8% | — | 10-10,2 5% |

| Коэффициент паро- проницаемости | 0,2 мг/мчПа | 0,2 мг/мчПа | 0,05 мг/мчПа | 0,08 мг/мчПа | Глиняный и силикатный — 0,11 мг/мчПа Обычный кирпич — 0,15 мг/мчПа | — | Поперёк волокон — 0,06 мг/мчПа Вдоль волокон — 0,32 мг/мчПа |

| Коэффициент теплопроводности | 0,09-0,14 Вт/м-°С | 0,2 Вт/м-°С | 0,14 Вт/м-°С | 0,21–0,5 Вт/м-°С | Пустотелый — 0,44 Вт/м-°С Обычный — 0,81-0,87 Вт/м-°С | 0,3–0,65 Вт/м-°С | 0,18 Вт/м-°С |

| Необходимая толщина однослойной стены (в климатических условиях центральной полосы России) | 0,4 м | 0,63 м | 0,4 м | 0,9-1,5 м | 2,5 м | от 0,9 м и более | 0,52-0,56 см |

Задайте свой вопрос нашему специалисту

И мы вам ответим на указанную почту

Обратная связь

Ваше сообщение отправлено. Мы свяжемся с вами в течение 2х часов

Технические характеристики блоков пенобетона

Пенобетон – синтетический материал, получаемый путем смешивания цементно-песочной смеси с добавлением химического реагента (пенообразователя). Готовая смесь помещается в специальные формы, в которых твердеет в естественных условиях. Водород, выделяющийся в процессе расширения и, так называемого, вспучивания смеси, увеличивает ее объем почти в 5 раз. Именно благодаря появлению пузырьков материал обретает ячеистую структуру. Производить блоки из пенобетона можно непосредственно на стройплощадках.

Область применения пенобетона

Являясь универсальным и доступным в ценовом плане материалом, пенобетон широко используется как в строительстве новых объектов, так и для реконструкции старых домов и сооружений. Благодаря своим техническим характеристикам блоки из пенобетона является одним из самых востребованных строительных материалов.

Неоспоримыми преимущества материала являются:

- Высокая теплоизоляция. Однослойная стена, выполненная из блоков плотностью 400-500 кг/м3, толщиной 40 см, обладает степенью сопротивления теплопередачи 2,-3,5 м2 оС/Вт. По своим теплоизоляционным свойствам пенобетон превосходит в несколько раз силикатный и керамический кирпич.

Высокая степень теплоизоляции материала позволяет строить более тонкие стены, снижая при этом общую массу коробки дома и позволяя использовать облегченный фундамент. Кроме снижения затрат на устройство фундамента, пенобетон дает возможность сэкономить на расходах на отопление и кондиционирование дома в дальнейшем.

- Морозостойкость. Благодаря своему капиллярно-пористому строению данный материал способен выдержать 50 циклов попеременного замораживания и оттаивания. Способность ячеистого бетона сохранять физико-механические свойства в условиях многократного замораживания и оттаивания характеризуется маркой по морозостойкости, которая назначается согласно количеству циклов попеременного оттаивания и замораживания.

- Экологическая чистота. В изготовлении пенобетонных блоков участвуют только природные компоненты (известь, песок, алюминиевая пудра и пр.), при этом не используются переработанные отходы или шлаки. По степени экологичности пеноблоки очень близки к древесине, их еще называют биоблоками.

- Хорошая звукоизоляция. Пористая структура материала обеспечивает достаточное поглощение звуков, исключая их отражение от поверхности. Конструкция дома, построенного из ячеистого бетона, отвечает требованиям СНИП 11-12-77. Данный строительный материал зачастую используется в роли слоя звукоизоляции на плитах конструкционного бетона.

- Простота обработки. Пеноблоки можно пилить и штрабить режущими инструментами, что делает их очень привлекательными для строителей.

- Низкое водопоглощение. Материал имеет замкнуто-пористую структуру (в составе блока почти 100% пор закрыты), что не дает возможности воде просачиваться внутрь материала и заполнять пустоты.

- Долговечность. За 10 лет эксплуатации данный материал увеличивает свою марочную крепость практически вдвое. Именно поэтому блоки из пенобетона можно использовать в строительстве домов до 4 этажей в высоту.

- Низкая плотность. Данное свойство материала позволяет сократить расходы на транспортировку, существенно упрощает строительство и сокращает его сроки.

- Высока пожаробезопасность. Пенобетон согласно классификации DIN 4102 имеет класс А1, что говорит о его негорючести. Данный материал нашел широкое применение в утеплении строительных конструкций, а также теплоизоляции оборудования в условиях, когда температура изолируемой поверхности достигает +400°С. При этом в ходе многочисленных исследований было доказано, что при повышении температуры до отметки +400°С, происходит увеличение прочности пенобетона на 85%. Согласно ГОСТ 30247.0-94, предел огнестойкости покрытий и плит перекрытий составляет 70 мин (REI 60).

К недостаткам пенобетона относят:

- для обеспечения оптимальных показателей теплопроводности и шумоизоляции в качестве кладочного раствора следует использовать специальный клей. При этом к геометрии изделий предъявляются высокие требования. Сегодня не каждый производитель способе предложить блоки точных форм.

- Обязательная отделка дома для придания ему эстетического вида.

- Даже малейшее нарушение технологического процесса может привести к ломкости материала, поэтому пеноблоки следует приобретать в проверенных изготовителей.

Технические характеристики пеноблоков

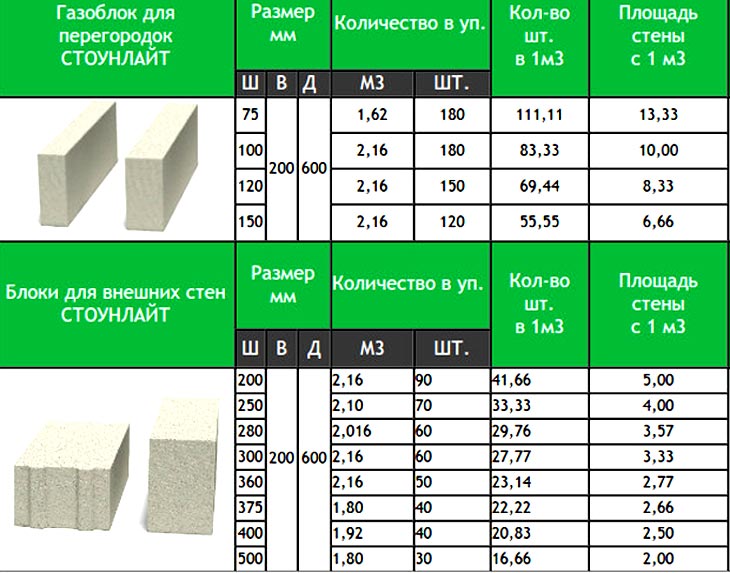

По своим физико-механическим свойствам, таким как марка согласно средней плотности, прочность на сжатие, отпускная влажность, коэффициент теплопроводности в сухом виде, морозостойкость материал делится на несколько групп:

- D 300, 350, 400, 500 – теплоизоляционные. Данный тип используется в возведении теплоизоляционных слоев.

- D 600, 700, 800, 900 – конструкционного-теплоизоляционные. Пользуются наибольшей популярностью в малоэтажном строительстве.

- D 1000, 1100, 1200 – конструкционные блоки. Используются реже, как правило, в возведении несущих стен и перегородок.

Главная задача пенобетона – создать максимальную теплоизоляцию при условии сохранения требуемой прочности стеновой конструкции. Использование данного материала помогает достичь этого компромисса.

Пенобетон – что влияет на технические характеристики?

При увеличении плотности пенобетона, растет его прочность и теплопроводность. Однако если с повышенной прочностью проблем не возникает, то увеличение теплопроводности может провести к тому, что материал будет худе удерживать тепло и плохо противостоять действию пониженных температур.

Снижение плотности блоков из пенобетона приводит к улучшению технических характеристик, в частности показателей теплоизоляции, но при этом прямо пропорционально падает несущая способность конструкции. Чем теплее получается каркас, тем меньшую нагрузку он может выдержать.

Как и все цементные материалы, блоки из пенобетона повреждены усадке в процессе укладки. Размер усадки зависит от таких факторов как качество и содержание песка, тип цемента и его количество в смеси, метод выдерживания, водоцементное соотношение и др. Причем активная фаза усадки длится всего 28 дней, далее она становиться незначительной.

Как правильно выбрать плотность пенобетона?

В качестве стенового материала рекомендуется использовать пеноблоки плотностью D600-700. Они способны выдержать нагрузку, которую оказывают на каркас монолитные перекрытия без армопояса или плиты перекрытия в готовом виде (с обязательным устройством по периметру укладки плит аромопояса).

В качестве альтернативы можно использовать многослойные конструкции, в которых блоки низкой плотности играют роль теплоизоляционного материала, при этом роль несущих элементов отводиться монолитному бетону, кирпичу или пескобетонным блокам.

фото, технические характеристики, видео, отзывы

Пенобетон – материал, широко применяющийся в строительстве благодаря своим положительным свойствам и приемлемой стоимости. Имеет ряд отличий от классического бетона. В первую очередь это, конечно, иная структура, а именно – ячеистая, пузыристая, пористая – применяются различные термины. По составу отличается от бетона тем, что имеет в наличии пенообразователь.

Обычно это СДО (смола древесно-омыленная). Нужно отметить, что в результате добавления смолы происходят следующие изменения: снижается плотность (от 100 кг/м3), снижается доля песка в конечном продукте и др. Разумеется, в ряде случаев эти положительные факторы могут проявить себя и с обратной стороны. Также применяются пенообразующие добавки; получается, что первая часть пор создаётся пенообразователем, вторая – добавкой.

Прочность пенобетона может быть различной, в зависимости того, какие используются исходные материалы, какой был выбран режим тепловлажностной обработки (ТВО). Ячеистый бетон, в свою очередь, обладает свойством набирать прочность не сразу, а в течение длительного временного периода. Нужно отдать должное комплексным добавкам, так как их применение привносит ряд положительных факторов, а именно: снижается усадка, повышается морозо- и водостойкость, увеличивается плотность, снижается теплопроводность. Рассмотрим далее пенобетонные блоки и их технические характеристики.

Технические характеристики пенобетонных блоков

Структура стройматериала не влияет на его надежность: составляющие позволяют добиться прочности готовых блоков. Изделия отлично удерживают тепло, поэтому подходят для экономного строительства жилых или коммерческих помещений. Исключение вредных компонентов позволяет получить экологически чистую продукцию с длительным сроком службы. К другим техническим параметрам пенобетона относятся:

- водопоглощение: 14% при прямом воздействии воды;

- плотность: от 300 до 1200 кг/м3;

- теплопроводность: 0,1-0,38 Вт/м*К;

- прочность на сжатие: 2,0-7,5 МПа;

- усадка: не более 0,5 мм/м;

- морозостойкость: около 35 циклов.

Материал имеет несколько разновидностей марок, определяющих его особенные качества и параметры. Например, марки D300-500 относятся к теплоизоляционным (не подходят для строительства). Марки D600-1000 считаются конструкционно-теплоизоляционными, а D1100-1200 являются конструкционными. Соответственно их плотность будет составлять от 300 до 1200 кг/м3.

Размеры пенобетона

Недостатки

Конечно, прежде всего стоит определить основные недостатки материала. Пористая структура снижает вес, экономит материал, но сильно снижает прочность.

В ряде случаев материал и вовсе не рекомендуется применять, особенно в тех случаях, когда строительный объект может быть подвергнут природному воздействию ударного либо сейсмического типа. Другими словами, при землетрясении такое строение вряд ли выстоит, в лучшем случае всё ограничится трещинами, из-за которых, в ряде случаев, строение станет непригодным для дальнейшего использования.

Также нельзя использовать пенобетон в зонах, где возможны сильные перепады температуры, давления, влажности. В целом – здания из пенобетона долговечны, если снаружи наносится штукатурка или еще какие-либо материалы, которые защищают материал от воздействия осадков. В качестве примера посмотрите статью про строительства гаража из пенобетона.

Преимущества

Преимуществ достаточно много. Во-первых, это высокие теплоизоляционные свойства (по сравнению с обычным бетоном). В результате – дом более тёплый. Во-вторых, низкое водопоглощение в отличие от газобетона. В-третьих, требуется гораздо меньше цемента при изготовлении – поэтому стоимость низкая. В-четвёртых, малая масса пенобетонных блоков сокращает расходы на транспортировку, укладку и пр. В-пятых, работать с данным материалом очень просто – легко пилится, забиваются дюбеля, гвозди и т. д. В-шестых, полностью экологичен.

Видео

свойства и характеристики, размеры, состав, цена за м3

Пеноблок – это ячеистый бетон, который используется для строительства малоэтажных зданий, хозяйственных построек, ограждений, перегородок, а также применяется в качестве теплоизоляции. По структуре блоки похожи на газобетон, но в отличие от последних, у них все ячейки закрытые. Поэтому пенобетон более устойчив к влаге, так как ей сложнее проникнуть внутрь него.

Оглавление:

- Технология изготовления

- Разновидности и маркировка

- Преимущества и недостатки

- Цены и критерии выбора

Состав и методы производства

Чтобы изготовить пеноблок, смешивают песок, цемент, воду и пенообразующий компонент. Именно благодаря пене в смеси появляются закрытые поры с воздухом, которые и обеспечивают небольшой вес и хорошие теплоизоляционные свойства.

Раствор должен соответствовать следующим критериям:

- количество силиката кальция не должно превышать 70-80 % от всего объема портландцемента;

- песок на 75 % и более должен состоять из кварца, и лишь 3 % – содержать в себе глинистые и илистые составляющие.

Элемент, который образует пену, может быть синтетическим или натуральным. При первом варианте пеноблоки будут иметь не только низкую стоимость, но и прочность и посредственное качество. Из-за синтетического компонента присваивается 4-ая степень опасности – то есть материал опасен для здоровья человека.

Натуральный пенообразователь является абсолютно безопасным и не несет угрозу для окружающей среды и человека. Благодаря ему перегородка между порами получается толще, чем при использовании синтетического ингредиента. Перед тем как купить блоки, следует проверить сертификат их качества, особенно если расценки на них низкие.

Для улучшения технических характеристик в смесь добавляются и другие составляющие, например, полипропиленовое фиброволокно. Благодаря ему значительно повышается прочность на сжатие – до 25 %. Также добавляется зола-уноса, мелкие частицы этого компонента делают перегородки пенобетона плотнее и уменьшают расходы цемента до 30 %.

Различаются блоки и по методу производства – с помощью форм и резкой. В первом случае готовый раствор заливается в формы и оставляется для затвердевания. При втором методе изготавливается большая пенобетонная плита, которую разрезают на элементы нужных размеров. Этот способ считается лучшим, так как изделия имеют полностью одинаковые параметры и ровные боковые стенки.

Описание видов, маркировка и характеристики пеноблоков

В зависимости от пропорций компонентов меняются технические свойства материала. Чем больше используется цемента, тем выше показатель прочности. Один из параметров, по которому разделяются пеноблоки – это плотность:

- конструкционные;

- конструкционно-теплоизоляционные;

- теплоизоляционные.

Первый тип используется для строительства оснований, подвалов и несущих стен. Маркировка – D1000-D1200. Коэффициент теплопроводности варьируется в пределах 0,29-0,38 Вт/м·К.

Конструкционно-теплоизоляционные наиболее популярные, так как имеют оптимальный коэффициент теплопроводности, хорошую огнестойкость, звукоизоляцию и прочность. Подходят для возведения стен и перегородок. Отмечаются маркировкой D500, D600, D700, D800 и D900. Коэффициент теплопроводности – 0,15-0,29 Вт/м·К.

Теплоизоляционные блоки применяются исключительно в качестве теплоизоляции, так как имеют низкие прочностные характеристики. Их нельзя использовать для мест, где они будут подвергаться значительной нагрузке. Маркировка – D300-D500, коэффициент теплопроводности – 0,09-0,12 Вт/м·К – самый лучший среди всех видов, имеет самую низкую стоимость.

По назначению пенобетон делится на блоки и полублоки. Для строительства несущих стен и других конструкций, которые будут находиться под нагрузкой, выбирается первый тип. Размеры – 60х20х30 см (длина, ширина, высота), полублоки имеют такую же длину и высоту, но меньшую ширину – 10 см. Предназначены для строительства перегородок. Могут быть изделия и других размеров: 20х20х60 или 20х40х60 см и так далее. Эти параметры во многом зависят от производителя и спроса на стройматериал.

На вес влияет размер, а также назначение. Конструкционные блоки весят от 38 до 48 кг, полублоки – 19-23 кг. Вес теплоизоляционных полублоков самый маленький – 6-10 кг, блоков – 11-19 кг. Конструкционно-теплоизоляционные блоки весят 23-35 кг. Вес полублоков находится в диапазоне 11-17 кг.

Плюсы и минусы пенобетона

Положительные качества:

- Длительный срок эксплуатации. Благодаря закрытой пористой структуре вода не может попасть внутрь ячеек. В итоге во время сильных морозов исключена вероятность размораживания блоков и появления в них трещин.

- Огнестойкость. Пенобетон способен длительное время не разрушаться под воздействием открытого пламени. Например, при толщине стены 15 см она не растрескивается в течение 3,5-4 часов.

- Низкий коэффициент теплопроводности. Конструкция толщиной 20 см равносильно сооружению из кирпичной кладки в 60 см.

- Хорошая звукоизоляция стен и других конструкций. Полублоки с шириной 10 см полностью останавливают шум уровнем до 42 Дб. Поэтому их часто используют для строительства перегородок между комнатами и квартирами.

- Благодаря малому весу и большим размерам значительно упрощается транспортировка, разгрузка и погрузка материала. А также сокращается время возведения здания. Не требуется наличие крупногабаритной техники. Пенобетонная конструкция не создает большой нагрузки на фундамент.

К минусам относят необходимость укладки смеси очень тонким слоем – не более 2 мм. При большей толщине ухудшится звукоизоляция и теплоизоляционные свойства всей конструкции. Вместо обычного раствора рекомендуется использовать специальный клеевой состав. Стоимость кладки увеличится, но и улучшится прочность всего сооружения и уменьшится время монтажа.

Еще один минус – неэстетичный внешний вид. После возведения здания его в любом случае придется отделывать финишной облицовкой (штукатурка, вентилируемый фасад). Пенобетонный блочный материал, как и газобетонный, хрупкий. Поэтому во время транспортировки, погрузки и разгрузки нужно соблюдать осторожность. При падении блок расколется или появятся трещины, а использовать поврежденный пенобетон для строительства любых конструкций нельзя.

Стоимость и рекомендации по выбору

Цены полностью зависят от размеров и технических свойств, а также производителя. Блочный материал с дополнительными компонентами, например, фиброволокном, будет стоить дороже, чем стандартный. Теплоизоляционные пеноблоки имеют меньшую стоимость, чем конструкционные, так как для их изготовления понадобилось меньше цемента и песка. Приобретать изделий рекомендуется на 10-12 % больше, чем рассчитано, на случай разрушения во время транспортировки.

| Наименование | Размеры, мм | Цена за м3, рубли |

| Альфатекс D650 | 600х300х200 | 2500 |

| 600х300х100 | 2700 | |

| Липецкий завод Hebel | 600х250х375 | 3600 |

| Московский D500 | 600х175х295 | 2790 |

| 599х290х200 | 2820 | |

| 600х300х200 | 2930 |

Покупать стройматериал рекомендуется у представителей производителей или в крупных торговых точках, где могут предоставить все необходимые сертификаты качества, огнестойкости и безопасности. Пенобетон можно изготовить и в домашних условиях, но если была нарушена технология и неправильно рассчитаны пропорции, то материал получится с низким показателем прочности. При нагрузке от тяжести конструкции блоки разрушатся.

Для кладки требуется монолитная или ленточная основа, заложенная ниже уровня промерзания грунта. Фундамент должен быть сделан так, чтобы при оттаивании весной во время движения грунта основание не сдвинулось с места. Из-за низких свойств на сжатие даже при малейшем перекосе здания в пенобетонной стене сразу же появятся трещины.

Для строительства домов с малым числом этажей достаточно марок D600, D700 и D800. Лучше всего приобретать пеноблоки, которые были нарезаны из большой плиты, так как они имеют самые ровные стенки. В итоге кладка будет ровной, и монтаж пройдет быстрее и проще. Если элемент имеет желтоватый оттенок, то не рекомендуется его покупать, поскольку такой материал не может обладать хорошей прочностью.

Провести все работы по монтажу D600, D700, D800 и других марок можно полностью своими руками. Главное – наносить клеевую смесь одинаковой толщиной и часто проверять ровность кладки строительным уровнем и отвесами. Если будет возводиться здание больше одного этажа, то потребуется проводить дополнительное армирование стен.

Состав пенобетона, характеристики, виды, используемые в строительстве марки

В последнее время появилось большое разнообразие строительных материалов, о которых раньше люди даже не представляли. Одним из таких материалов является пенобетон. Его используют как при возведении несущих стен, так и при строительстве межкомнатных перегородок. Также этот материал используется для теплоизоляции стен, полов и крыш.

Из чего состоит пенобетон

Пенобетон представляет собой ячеистые блоки. Благодаря пенообразователям они имеют пористую структуру. Это позволяет блокам несмотря на небольшой вес иметь высокую прочность и хорошие показатели по теплоизоляции.

В состав монолитного пенобетона или блоков, главным образом входит портландцемент марок М500 и М400. Конечно, при использовании портландцемента более высоких марок пенобетон будет прочнее. Также немаловажную роль имеет тонкость помола цемента. Например, используя материал крупного помола, его количество следует увеличить на 10%, а если этого не сделать, процесс затвердевания займет больше времени. Во избежание этого в состав смеси нужно будет добавлять ускоряющие твердение материалы.

Также в состав пеноблока входит песок. В зависимости от плотности материала используется разный песок. Содержание глинистых минералов и других примесей в песке не может превышать 3%.

Часто используемые марки в строительстве

Для часто используемых марок плотностью от 400 кг/м3 до 1200 кг/м3 зернистость песка не должна превышать 2 мм, а для марок более высокой плотности зернистость может быть большей — до 4 мм. Если использовать мелкозернистый песок (до 1 мм), это позволит повысить прочность пеноблоков, однако в процессе застывания материал может дать усадку, поэтому такую практику применяют не часто.

В процессе изготовления пенобетона также важную роль играет качество используемой воды. Если вода из водопровода не соответствует необходимым стандартам по содержанию минеральных солей и кислотности, ее не следует использовать в состав пенобетона, так как она может привести к ухудшению качества материала. Также особенно качественной должна быть вода, в которой разводиться пенообразователь. Оптимальная температура жидкости для добавления составляет 10-25ºС.

Для чего нужен пенообразователь

Также при изготовлении пенобетона состав обязательным образом содержит пенообразователи. Они бывают двух видов: натуральные и синтетические. Первые изготавливаются из экологически чистых материалов, поэтому полученные пеноблоки не имеют ограничений в использовании. Если говорить о синтетических пенообразователях, их используют главным образом чтобы уменьшить стоимость получаемой продукции.

При изготовлении блоков также могут добавлять золу. Это позволяет уменьшить расход цемента, не потеряв в прочности материала. Однако это приводит к уменьшению теплозащитных свойств.

Неотъемлемая часть – строительное волокно

Еще одним компонентом, который добавляют при изготовлении пенобетона, является строительное волокно. Такой микроармирующий материал позволяет повысить прочность на 25%.

Если брать технические характеристики пеноблок обладающий повышенной прочностью используется только в случае очень высокой нагрузки на стены. В остальном достаточным будет использовать блоки, имеющие стандартный состав.

Классификация пенобетона

Если брать пенобетон характеристики полученного материала определяются в первую очередь плотностью. Именно этот параметр и служит главным в классификации пеноблоков.

Далее приведена таблица названий разновидностей пенобетона в зависимости от марок.

| Марка | Название |

| d150-d400 | Теплоизоляционные |

| d500-d900 | Конструкционно-теплоизоляционные |

| d1000-d1200 | Конструкционные |

| d1300-d1600 | Конструкционно-поризованные |

Теплоизоляционные марки пенобетона имеют плотность соответственно названию от 150 до 400 кг/м3. Прочность пенобетона d400 составляет 9 кг/см2. Морозостойкость таких блоков не нормируется. Прочность на сжатие составляет В0,75. Марки ниже d400 не нормируются на прочность. Такие блоки имеют низкую теплопроводность.

Конструкционно-теплоизоляционные марки пенобетона являются часто используемыми в строительстве. Прочность на сжатие материала возрастает пропорционально маркам. Если пеноблок d600 имеет прочность 16,0 кг/см2, то d900 — 35,0 кг/см2.

d600 – характеристики

Пеноблок d600 технические характеристики которого являются одними из наиболее подходящих для частного строительства имеет класс по прочности на сжатие В1-В2, морозостойкость — от F15 до F35, теплопроводность 0,14 Вт/(м*°С), а коэффициент паропроницаемости 0,17.

Пеноблок д600 используется как для строительства несущих стен, так и для возведения перегородок. Для несущих стен в малоэтажных зданиях применяются стандартные блоки 60*30*20 см. Если же говорить о перегородках, то здесь могут быть использованы блоки меньшего размера — 60*30*10 см.

Когда нужно дополнительное утепление

Конструкционные пеноблоки уже не используются в теплоизоляционных целях. Они имеют большую теплопроводность и меньшую паропроницаемость. Поэтому, здания, сооруженные из пеноблока марок d1000-d1200, при высокой теплопередаче требуют дополнительного утепления. Если говорить о прочности такого материала, он очень высок. Именно такие марки пенобетона используются в многоэтажном строительстве.

Конструкционно — поризованные блоки не производятся серийно, поэтому не имеют регламентированных ГОСТом характеристик. Высокая плотность такого материала позволяет с его помощью возводить здания, не ограниченные по этажности.

Изготовление блоков

Если брать во внимание пропорции для изготовления пенобетона, то каждый производитель имеет свои собственные «рецепты». Но есть приблизительные стандарты для наиболее используемых пеноблоков. Его изготовка может содержать или нет песок, также иметь разное количество пенообразователя и других компонентов.

Для изготовки материала марки d400 необходимо 300 кг портландцемента, 160 литров воды и 850 г вспенивателя. Песок для данной марки не используется.

Для получения марки d600 используется 330 кг портландцемента, 210 кг песка, 180 литров воды и 1100 г вспенивателя. Для получения необходимой порции материала, можно увеличивать или уменьшать количество ингредиентов в пропорции.

Марка d800 пенобетона получается при следующем количестве исходных материалов: 400 кг цемента, 400 кг песка, 230 литров воды и 1100 г вспенивателя.

Советы по выбору и использованию пеноблоков

- Выбирая пеноблоки следует обратить внимание на цвет материала, он должен быть серым (тон может светлее или темнее) и обязательно однородным. Блоки белого цвета являются не качественными.

- Также следует проверить герметичность ячеек пеноблока. Структура блока должна быть одинаковой как внутри, так и снаружи. Ячейки должны быть круглыми, не соединенными друг с другом. Также блоки не должны иметь трещины или сколы.

- Проверить также следует и геометрию блока, ведь если какая-то из сторон будет отличаться, это может затруднить процесс кладки материала.

- Если вы приобрели свежий материал, не следует его использовать до обретения им необходимой прочности, а это происходит на 28 день после изготовления пенобетона.

- Класть пеноблоки лучше не на обычный раствор, а на клей на цементной основе. Благодаря этому гораздо более тонкие швы между блоками не станут мостиками холода.

Подведем итог

Как видно, при одинаковом количестве пенообразователя, увеличение массы портландцемента и песка приводит к повышению плотности пенобетона. Чем больше плотность пенобетона ожидается в конечном итоге, тем выше должен быть показатель зернистости используемого песка.

Хотя далеко не все, кто пользуются блоками из пенобетона в строительстве зданий, изготавливают их самостоятельно. Все же понимание пропорции поможет при покупке материала ориентироваться в его прочности и других характеристиках.

Характеристики пенобетона или пенобетонных блоков

Есть такой материал — пенобетон! Он легкий, легко обрабатывается, обладает привлекательными характеристиками теплопроводности. Рассмотрим его подробнее…

Дмитрий БелкинАвтор: Дмитрий Белкин

Из истории пенобетона

Я живу в деревянном доме с пристройкой из пенобетонных блоков. При этом статья про этот мой опыт была написана давным давно, успешно разворована web-мастерами и, с течением времени, стала балластом, ухудшающим качество сайта белкин-лабз точка ру. Сегодня, 09.01.2012 я пишу второе издание статьи про свой опыт использования пенобетонных блоков.

Переписывать свои статьи довольно сложно, а переписывать удачные статьи еще сложнее. Поэтому в этом, втором издании я начну с сухой информации о том, что такое пенобетон вообще и чем он отличается от газобетона. Постараюсь быть кратким интересным и информативным, чтобы никому не было скучно читать.

Когда я стал разбираться в теме, то с удивлением обнаружил, что пенобетон известен еще с 19-го века. Причем пенобетон тогда делали примерно так же, как и сейчас, то есть образно говоря, брали вещество, образующее устойчивую пену, замешивали на этой пене цементно-песчано-известковую смесь и получали пенобетон. При этом в качестве пенообразователя использовали бычью кровь, которая входила в реакцию с раствором и производила пену. По нынешним временам я не очень хорошо понимаю, что будет с домом, замешанным на бычьей крови. Мне-то кажется, что белок банально протухнет и будет вонять, но в серьезных источниках написано, что использовалась кровь, и приходится этому верить.

Затем, в тридцатые годы прошлого века в качестве пенообразователя использовался «мыльный корень». Это тоже органическое вещество, но уже производимое из корней растения «мыльнянка».

Следующее рождение пенобетона произошло уже на нашей с вами памяти, в девяностых годах прошлого века. Спасибо дружно скажем хваленой рыночной экономике, которая диктует свои законы. В этом смысле у пенобетона много достоинств — он позволяет экономить сырье, его легко обрабатывать, дешевле перевозить, поскольку это довольно легкий материал. Конечно ко двору пришлась вечная спутница низкой плотности высокая теплоизолирующая способность этого материала.

Пенобетон и газобетон

Пенобетон и газобетон похожи. Отличие в том, что при производстве пенобетона используются органические пенообразователи, а при производстве газобетона используются минеральные. В основном используется алюминиевая пудра, которая в результате химической реакции внутри раствора выделяет водород, который в свою очередь и производит искомую пористость.

Пенобетон и газобетон немного по-разному производятся и для их производства нужно разное оборудование. В итоге получаются довольно сходные материалы. Отличие в том, что у пенобетона поры закрытые и он значительно меньше впитывает влагу, чем газобетон, у которого поры открытые и часто вообще могут быть сквозными. Поэтому застройщикам надо иметь ввиду, что если, например, предполагается класть стены прямо с уровня земли, то лучше использовать пенобетон.

Понятно, что и тот и другой материал необходимо защищать от действия окружающей среды.

Первые впечатления от материала

Я строил пристройку к своему деревянному дому. Было это уж не помню когда, но думаю, что под 10 лет уже назад. Конечно, меня очень волновал вопрос, о том, как мне прикрепить пристройку к дому и не будет ли пристройка отходить от дома в зимние месяцы, давая трещины на внутренней отделке. Это, вообще-то тема отдельной статьи и я не буду подробно касаться этой темы. Скажу только, что пристройка была построена, внутренняя отделка была произведена и никаких трещин вот уже много лет не наблюдается. И это при том, что пристройка стоит на фундаменте типа «цокольный этаж», а дом стоит на ленточном фундаменте, причем мелкозаглубленном, сантиметров 40 всего.

Если честно, я планировал строить дом из керамзитобетонных блоков. Мне они очень нравятся по сочетанию таких факторов, как легкость, плотность и цена. Но на тот момент керамзитобетон куда-то весь пропал, зато появился пенобетон. И я купил для пробы, хотя он был и довольно дорог по сравнению с керамзитобетоном.

Блоки оказались довольно большими, 30х20х60 см и легкими. Очень подкупил тот факт, что их можно было легко пилить обычной пилой. При этом пила очень быстро затупилась и после окончания строительства ее нельзя уже было использовать по назначению. Так что для пиления пенобетона не стоит использовать хорошие иностранные пилы. Лучше купить какую-нибудь совсем дешевую, чтобы не жалко было и выбросить, и заменить на точно такую же. Порадовало и то, что блоки были очень ровные.

Короче говоря, построили пристройку практически не напрягаясь. Очень быстро я провел отопление. Окна вставить не успел и аккуратно заделал оконные проемы пенопластом с минеральной ватой по своему методу, описанному в материале про каркасно-щитовую конструкцию.

Зимой стали выясняться ошибки, которые мы допустили по неопытности. Но нам простительно — материал был гипер-новый. Главное, друзья, ошибки эти не повторять! К счастью оказалось, что эта сказка со счастливым концом. Все трудности были успешно преодолены!

Ошибки, которые мы допустили при кладке блоков

Во-первых, с приходом зимы выяснилось, что пристройка, даже с учетом небольшого перебора по мощности отопительных приборов, оказалась самым холодным местом в доме. Тут надо пояснить, что стены имели толщину 20 см. Я решил сделать такие тонкие стены, поскольку все равно планировал внешнее утепление. И это несмотря на то, что теплопроводность пенобетонных блоков не хуже, чем у деревянного бруса, а толщина на 5 сантиметров больше.

Что сыграло роль? То, что теплопроводность блоков меряется по какой-нибудь особой методике, которая дает возможность заявлять характеристики лучшие, чем на самом деле?

Может быть и так, но более вероятным мне кажется то, что каменщик, который клал стены, предпочитал делать толстые растворные швы. При этом блоки были и так ровные, и еще швы сантиметров по пять толщиной. Получились знатные мостики холода. Конечно, сейчас я бы требовал, чтобы блоки клали друг на друга с помощью клея типа плиточного или вообще поискал бы специальный клей для пенобетонных блоков.

Закончилась эпопея с холодными стенами после внешнего утепления стены и отделки сайдингом.

Сложности при внутренней и внешней отделке

Как я уже говорил, блоки очень легко обрабатывались. Гвозди в них тоже вбивались очень и очень просто. Но они в блоках не держались! Любой гвоздь можно было вынуть руками без помощи плоскогубцев или клещей! При этом совершенно не важно, какого эти гвозди размера. Шурупы аналогично вворачивались очень легко и так же, как и гвозди, не держались в стене. Самое прикольное, что и с дюбелями была такая же ситуация, что и с гвоздями. Как потом выяснилось, существует специальный крепеж для пенобетона. Причем он довольно дорогой. Скажу честно, я его не использовал. Я нашел другой выход!

Я уже упоминал толстые растворные швы, которые так любил мой наемный каменщик. Я нашел им применение! Я использовал обычные шурупы, ввернутые пластмассовые дюбели, вставленные, в свою очередь, в эти самые растворные швы! Слава Богу, они были качественные и крепкие! Именно таким образом я прикрутил к стене каркас как для внешней отделки, под сайдинг, так и для внутренней под гипсокартон. Таким образом, и эта сложность была преодолена.

Некоторое волнение мне доставила металлическая дверь, установленная в пенобетон. Однако установщиков этот вопрос ни капли не смутил. Они тоже видели пенобетон первый раз в жизни и немного выглядели растерянными, когда выяснилось что дверной проем чуть меньше двери. Но я дал им топор и проем был подтесан под нужный размер в течение 10 минут. После этого они отрезали несколько кусков арматуры и прикрепили ими коробку в стене, вбив их наискось. Дверь, кстати, держится до сих пор.

Плюсы пенобетонных блоков

Пристройка была построена и стоит до сих пор вот уже около десяти лет. Это говорю вам я, автор статей на различные житейские темы Дмитрий Белкин. Исходное место этой статьи на сайте белкин-лабз точка ру. Читайте мои статьи только на моем сайте, ибо ворованные статьи могут устареть и никто их бедных не обновляет. Это, кстати, не упражнение в тщеславии. Это водяной знак против воров контента. Приношу вам за это свои извинения… Возвращаюсь к статье про опыт использования пенобетона. Нареканий на пристройку за прошедший период не появилось! Все трудности преодолены. В первом издании этой статьи я писал, что керамзитобетон лучше. Читаем подробнее о керамзитобетоне, кому интересно. Теперь я так не считаю. За десять лет я стал старше и мудрее. Сейчас я бы сказал так. Из двух описываемых материалов я выбрал бы тот, который был бы дешевле. Строители сейчас стали опытные, пенобетона не пугаются и знают, как надо с ним обходиться. Сделать внутреннюю отделку гипсокартоном не проблема вообще! Кстати, если стены ровные, то гипсокартон можно приклеить к стене, используя вместо клея заполнитель швов. Я отделывал оконные проемы таким образом. Этот способ крепления гипсокартона к стене мне очень понравился.

Какие же можно отметить плюсы пенобетонных блоков?

- Малый вес.

- Легкость обработки. Пилятся пилой, отесываюся топором, обрабатываются стамеской.

- Очень правильные геометрические размеры блоков. Из них можно сделать очень ровную стену.

- Высокая пористость. Стена из него является дышащей.

- Малая теплопроводность

- Экологическая безопасность

- Закрытые поры позволяют использовать пенобетон для строительства цоколей зданий, то есть возводить стены прямо от земли

Минусы пенобетонных блоков

- Высокая цена (цена была высока в конце девяностых. Тогда этот материал был совсем новым и только входил на рынок. Теперь же производство блоков есть почти в каждой деревне!

- Высокая пористость. Для того, чтобы эти блоки полностью проявили свои преимущества по теплопроводности их нужно защищать от ветра, производить внешнюю отделку.

- Существенные сложности в выборе крепежа. Сложности легко преодолеваются

- Необходимость дополнительной теплоизоляции. А что ее не требует?

Заметьте, минусов по сравнению с плюсами почти не осталось! Это существенное отличие второго издания статьи от первого.

Дополнительные материалы

Дмитрий Белкин

Статья переписана 09.01.2012

Физические и функциональные характеристики пенобетона: обзор

Основные моменты

- •

Подробный обзор физических и функциональных характеристик пенобетона.

- •

Углубленный обзор пенобетона с точки зрения его компонентов, свежего состояния и физических свойств.

- •

Краткий обзор пенобетона, приготовленного с использованием различных видов пен.

- •

Также представлены различные механические свойства и функциональные характеристики.

- •

Также приводится краткое описание различных применений пенобетона.

Реферат

С ростом глобального потепления строительный сектор пытается найти альтернативу обычному бетону из-за его высокого собственного веса и теплопроводности. Исследования идут в разных направлениях, и в настоящее время появляется тенденция к использованию пенобетона, который представляет собой легкий бетон с более высоким соотношением прочности и веса с плотностью от 300 до 1800 кг / м. 3 .Это снижает статическую нагрузку на конструкцию, затраты на производство и трудозатраты при строительстве и транспортировке. Кроме того, большое количество пор в пенобетоне снижает тепло- и звукопоглощение, что делает конструкцию пригодной для любых климатических условий. В статье представлен подробный обзор пенобетона с точки зрения его компонентов, свежего состояния и физических свойств, таких как консистенция, стабильность, удобоукладываемость, усадка при высыхании, система воздушных пустот и водопоглощение.Он также включает краткий обзор пенобетона, приготовленного с использованием различных типов пен, таких как пенопласты с химическим расширением и пенобетона с воздушным отверждением. Также обсуждаются различные механические свойства, такие как прочность на сжатие, прочность на изгиб и модуль упругости. Кроме того, для лучшего понимания различных аспектов, которые способствуют созданию лучшей пригодной для жилья атмосферы для всех климатических условий, также представлены функциональные характеристики, такие как теплопроводность, огнестойкость, акустические свойства и устойчивость к агрессивной среде.Кроме того, в статье дается краткое описание различных областей применения пенобетона.

Ключевые слова

Пенобетон

Процесс предварительного вспенивания

Смешанный процесс вспенивания

Прочность

Физические и функциональные свойства

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2019 Elsevier Ltd. Все права защищены.

Рекомендуемые артикулы

Цитирующие статьи

Механические свойства легкого пенобетонного наполнителя для дорожного полотна высокоскоростной железной дороги

Свойство сжатия

Кривые напряжения-деформации сжатия легкого пенобетона при различных плотностях показаны на рис.5. Видно, что кривая осевого сжатия образцов в основном разбита на четыре этапа. (1) Стадия уплотнения: в легком пенобетоне есть хрупкие поры и дефекты, которые сначала уплотняются, и напряжение медленно увеличивается с деформацией. (2) Упругая стадия: напряжение линейно увеличивается с деформацией и сильно изменяется, а внешняя сила переносится на весь образец. (3) Хрупкая стадия: эта стадия сопровождается распространением микротрещин и образованием или накоплением новых трещин внутри образца.Модуль упругости уменьшается по сравнению с упругой стадией. (4) Стадия доходности: ее можно разделить на два случая отказа: ударная доходность и точечная доходность.

Рис. 5Кривые деформации при сжатии пенобетона различной плотности ( ρ = 650 кг / м 3 на примере)

С увеличением плотности легкого пенобетона во влажном состоянии текучесть этап переходит от ударной текучести к пределу текучести, а амплитуда резкого падения текучести увеличивается.В процессе сжатия легкого пенобетона напряжение и деформация выражаются как (а) упругая деформация в пределах диапазона прочности, (б) пластическая деформация после превышения прочности и (в) пластичное разрушение. После разрушения все еще сохраняется высокая остаточная прочность, которая составляет примерно 60-70% от максимальной прочности.

Испытание на водонепроницаемость

Непроницаемость для легкого пенобетона

Результаты испытаний на водонепроницаемость легкого пенобетона при различной плотности во влажном состоянии и водоцементном соотношении представлены в таблице 2.Видно, что время инфильтрации легкого пенобетона увеличивается с увеличением плотности во влажном состоянии. Когда влажная плотность меньше 600 кг · м −3 , приращение невелико. При этом время инфильтрации быстро увеличивается с увеличением плотности во влажном состоянии и в основном линейно увеличивается, когда плотность составляет более 600 кг · м -3 . В легкий пенобетон низкой плотности добавляется больше пены в процессе подготовки, содержание цемента низкое, пена легко деформируется и лопается.После схватывания и затвердевания пористость высока, имеется много макропор и связанных пор. Кроме того, водоцементное соотношение больше, чем у высокой плотности, а избыток воды испаряется и выходит из дренажного канала в процессе схватывания и затвердевания. Таким образом, внешняя вода легко проникает по соединенным порам, и соответствующая водонепроницаемость оставляет желать лучшего.

Таблица 2 Результаты испытаний легкого пенобетона на герметичностьВремя инфильтрации легкого пенобетона сначала увеличивается, а затем уменьшается с увеличением водоцементного отношения.Когда водоцементное соотношение относительно невелико, текучесть цементного теста невысока, и большое количество частиц цемента агломерируется, что вызывает деформацию и разрыв пены в процессе перемешивания, что приводит к увеличению внутренних дефектов и плохая водонепроницаемость легкого пенобетона. С увеличением водоцементного отношения текучесть и однородность раствора улучшаются, а также улучшается непроницаемость. Однако при дальнейшем увеличении водоцементного отношения слой воды, окружающий частицы цемента, становится толще, и количество воды, не участвующей в реакции гидратации, увеличивается.Вода легко проникает в легкий пенобетон, снижается его водонепроницаемость.

Анализ объемного водопоглощения

С увеличением сухой плотности водопоглощение легкого пенобетона явно уменьшается, как показано на рис. 6. Водопоглощение легкого пенобетона низкой плотности очень высокое, в котором водопоглощение образца с сухой плотностью 274 кг · м −3 достигает 86,5%, а образца с сухой плотностью 954 кг · м −3 снижается до 29.4%. Изменение водопоглощения более чувствительно, когда плотность легкого пенобетона ниже 500 · кг · м −3 . На рис. 7 показаны изображения образца легкого пенобетона, полученные с помощью сканирующего электронного микроскопа. Видно, что размер пор образца с плотностью 500 кг · м -3 большой, а диаметр пор достигает 0,2 ~ 0,3 мм. В то время как клеточная стенка очень тонкая, около 0,03 мм, что составляет всего около одной десятой диаметра поры.

Фиг.6Влияние плотности в сухом состоянии на водопоглощение

Рис. 7СЭМ-изображения с разным увеличением (500 ×)

Минеральные добавки также оказывают большое влияние на свойства легкого пенобетона. На рисунке 8 показана зависимость между количеством летучей золы и водопоглощением легкого пенобетона. Водопоглощение сначала уменьшается, а затем увеличивается с увеличением содержания летучей золы, а когда содержание летучей золы составляет 40%, водопоглощение является самым низким.Активное действие угольной золы ослабляет внутреннее разрушение пор, вызванное растворением и осаждением бетона. Вторичная гидратация поглощает слабые кристаллы Ca (OH) 2 в бетоне, снижает внутреннюю пористость и улучшает плотность бетона. Однако, когда количество летучей золы превышает определенный диапазон (40%), слишком большое количество летучей золы снижает внутреннюю компактность бетона, и влияние вышеуказанных эффектов будет значительно уменьшено, что приведет к увеличению водопоглощения. .

Рис. 8Влияние содержания летучей золы на водопоглощение

Объемное водопоглощение образца также различается в зависимости от времени выдержки. Из рис. 9 видно, что водопоглощение имеет тенденцию к увеличению с увеличением времени выдержки, а водопоглощение образцов с низкой плотностью со временем изменяется более явно. Это может быть связано с большим количеством пор в легком пенобетоне низкой плотности, для достижения насыщения требуется больше времени.А поскольку поры в легком пенобетоне в основном являются закрытыми, молекулам воды требуется больше времени, чтобы проникнуть внутрь, что также может привести к увеличению времени впитывания воды.

Рис. 9Изменение водопоглощения во времени

Анализ характеристики ползучести

В зависимости от прочности образца легкого пенобетона был выбран режим нагружения ползучести: удерживающее давление и осевая нагрузка. Результаты испытаний на ползучесть образцов плотностью 800 кг · м –3 и содержанием воды 40%, 50% и 60% показаны на рис.10. Характеристики ползучести легкого пенобетона после водопоглощения очень очевидны, а деформация первой стадии в основном такая же, что в основном представляет собой уплотнение, и расширение трещин отсутствует. На втором этапе разница очевидна с увеличением содержания воды, и чем выше содержание воды, тем больше напряжение. Третья стадия — стадия ускоренной ползучести, при которой трещины быстро расширяются. Чем больше разовьются трещины, тем сильнее ослабляющее действие воды.Восходящий тренд кривой ползучести увеличивается с увеличением содержания воды. Видно, что с увеличением влагосодержания, деформация и сопротивление разрушению легкого пенобетона явно ухудшаются. Когда выбранная осевая нагрузка снижается до 100 кПа, трехступенчатые характеристики ползучести становятся не очевидными.

Рис. 10Поведение легкого пенобетона при ползучести с различным содержанием воды

Анализ цикла «сухой-мокрый»

Вода оказывает большое влияние на прочность и другие механические свойства легкого пенобетона.В практическом проектировании легкий пенобетон также может страдать от воздействия циклов «сухой-влажный», и этот эффект сильнее и серьезнее, чем ухудшение, вызванное одним только водоносным состоянием. На рисунке 11 показано изменение внутреннего давления воды и давления воды в порах легкого пенобетона в течение 7 месяцев практического применения. Внутреннее давление воды и давление воды в порах периодически изменяются в определенном диапазоне, указывая на то, что легкий пенобетон пострадал от эрозии сухого и влажного цикла в течение этого периода.

Рис. 11Изменение гидравлического и порового давления в легком пенобетоне. a Анализ гидравлического давления. b Анализ положительного порового давления

Зависимость напряжения от деформации легкого пенобетона с исходным содержанием воды 7% и ограничивающим давлением 300 кПа при различных циклах сухой-влажный показана на рис. 12. Из-за эффекта В цикле «сухой – влажный» общая прочность образцов дорожного полотна на сдвиг постепенно снижается.После 10 циклов «сухой-влажный» прочность на сдвиг становится стабильной с увеличением количества циклов. Цикл сухой – влажный может разрушить структуру скелета сдвига самого образца дорожного полотна и коллоидную структуру растворимой соли. При продлении цикла содержание растворимой соли в основном остается стабильным, и формируется новая структура образца дорожного полотна. Хотя прочность на сдвиг ниже, чем у оригинала, новая конструкция обладает хорошей стабильностью и долговечностью.

Фиг.12Зависимость напряжения от деформации легкого пенобетона при циклах «сухой-мокрый»

На рисунке 13 представлена прочность легкого пенобетона с различной плотностью, изменяющейся в зависимости от количества циклов «сухой-мокрый». Видно, что с увеличением количества циклов «сухой-мокрый» прочность легкого пенобетона постепенно уменьшается, и эти два параметра приблизительно удовлетворяют соотношению степенной функции. Чем ниже плотность, тем легче разрушить легкий пенобетон по циклу сухой – влажный.Поскольку прочность легкого пенобетона невысока, он легко размягчается при водной эрозии. В процессе сушки возникают трещины, что приводит к дальнейшему переходу воды внутрь матрицы, что приводит к накоплению повреждений и ухудшению характеристик легкого пенобетона.

Рис. 13Вариации прочности на сжатие легкого пенобетона в зависимости от количества циклов «сухой-мокрый» с различной плотностью. a ρ = 500 кг / м 3 . b ρ = 800 кг / м 3

Анализ морозостойкости

На рисунке 14 показано изменение динамического модуля упругости легкого пенобетона с различной плотностью в сухом состоянии в зависимости от количества циклов замораживания – оттаивания. Морозостойкость легкого пенобетона постепенно увеличивается с увеличением плотности. После 20 циклов замораживания-оттаивания скорость потери динамического модуля упругости образца с плотностью 1044 кг · м −3 составляет всего 26.3%, а для образца плотностью 279 кг · м −3 — 41,1%, что можно считать достигшим максимального количества циклов замораживания – оттаивания. Из-за большой доли внутренних пор и большего количества внутренних сквозных отверстий в легком пенобетоне низкой плотности водопоглощение очень велико, поэтому морозостойкость снижается.

Рис. 14Влияние плотности на морозостойкость легкого пенобетона