Одноэтажный дом, утепление наружных стен опилкобетоном. Опилкобетон, что это такое, дом из опилкобетона своими руками, полезные советы Стоит ли строить дом из опилкобетона

Современные строительные материалы имеют широкий ассортимент выбора. Выстроить из них дом довольно просто. Только не все учитывают, что уже давно появилась альтернатива стандартному камню или . Можно использовать в возведении строения опилки и построить дом из опилкобетона.

Проект трехэтажного дома из опилкобетона

«Дом из опилок» — это образное понятие. Из этого сырья изготавливают современный строительный материал, который называется опилкобетон. Кроме этого опилки используются:

- для ;

- для утепления всего строения;

- для изоляции и прочего.

Если ранее они просто считались отходами столярного производства, то теперь они стали эффективно применяться в разных сферах строительства.

Что такое опилкобетон

Это материал, который может быть заводского производства. Хотя это в редких случаях. Чаще всего его изготавливают своими руками. Особенно если имеется все необходимое.

Хотя это в редких случаях. Чаще всего его изготавливают своими руками. Особенно если имеется все необходимое.

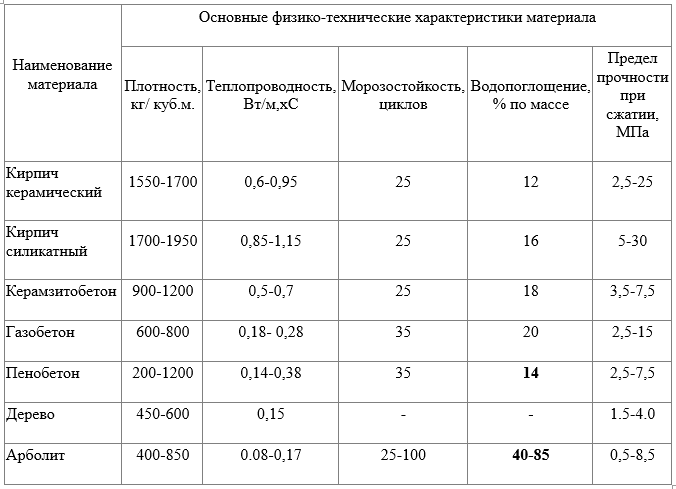

Относится опилкобетон к категории . По своим техническим и качественным характеристикам он не уступает натуральной древесине. Можно с уверенностью сказать, что он является экологически чистым и наделен рядом преимуществ.

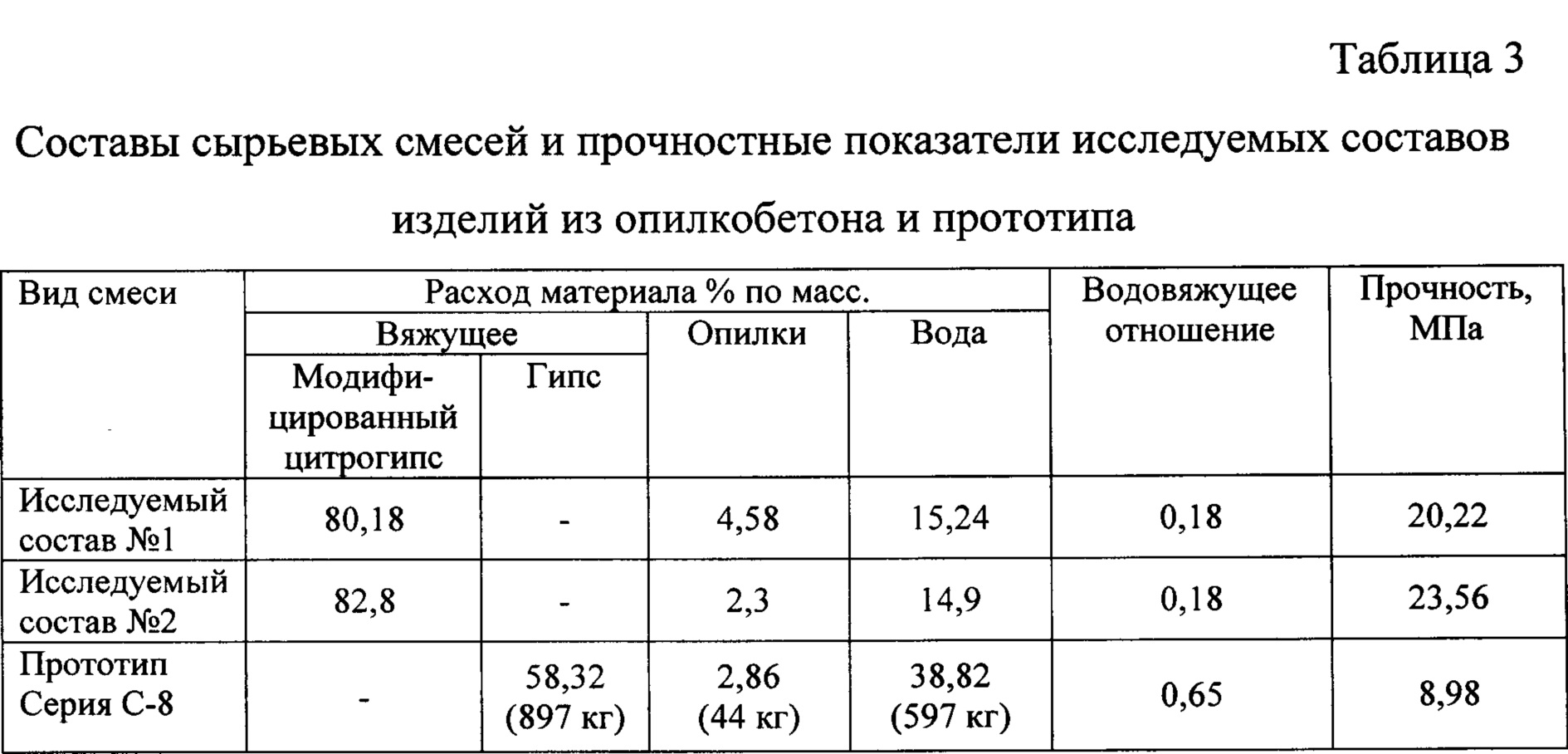

Таблица с данными о составных частях опилкобетона

Сырье для изготовления опилкобетона

Кроме опилок в состав материала входят:

- известь;

- цемент;

- песок;

- вода.

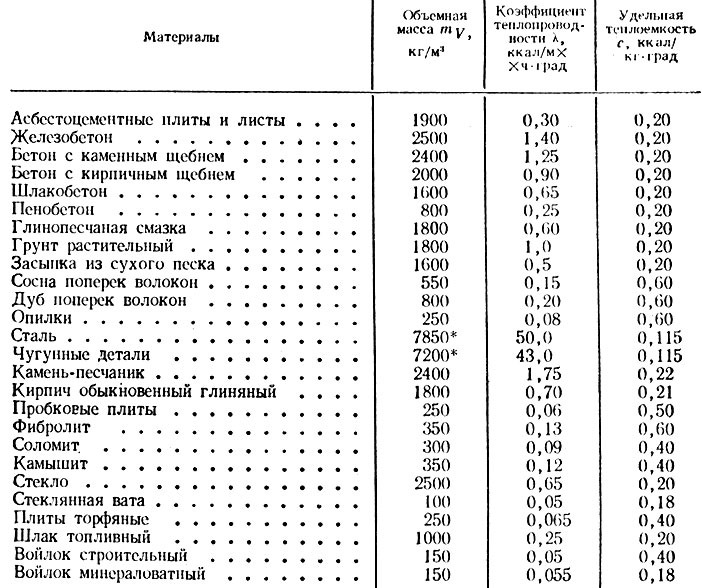

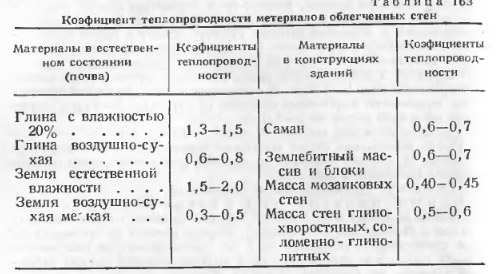

Иногда народные умельцы совершенствуют этот состав добавлением в него глины. Из-за этого и прочность, теплопроводность домов, построенных из опилкобетона увеличивается.

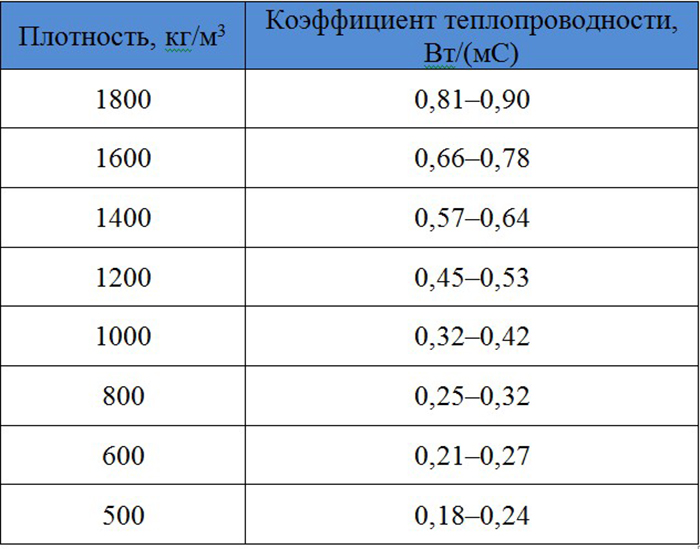

Плотность материала зависит от количества используемого песка, цемента и опилок. Значимая роль отведена песку. Чем его больше, тем плотнее получается структура опилкобетона. Если его меньше – дом увеличивает показатель теплопроводности.

Важно.

Песок способен влиять на прочность. В совокупности с известью и бетоном он обладает отличными качественными показателями.

Стоит учесть, что определенное количество сырья способно обеспечить морозостойкость и водонепроницаемость опилкобетона. При этом также защищается арматурная кладка, которая под воздействием влаги подвергается коррозии и разрушает свою структуру.

Так выглядит блок из опилкобетона

При изготовлении опилкобетона для строительства учитывают такие технические характеристики домов:

- толщина стен будущего дома;

- количество несущих стен;

- количество межкомнатных перегородок;

- этажность коттеджа.

Читайте также

Проекты домов в стиле бунгало

А построить из этого материала можно не только дом. Довольно часто из него возводятся хозяйственные здания, гаражи, заборы и прочее.

Марки опилкобетона

На сегодняшний день в зависимости от плотности структуры есть несколько марок:

Первые два вида используются для строительства домов небольшого размера, их реконструкции, утепления подвальных помещений и прочего. Плотность структуры не слишком высокая.

Плотность структуры не слишком высокая.

Более подходящими для этих работ являются марки М15 и М20.

Как сделать опилкобетон своими руками

Изначально замешивается так называемое тесто из:

Осуществлять процесс смешивания лучше всего в бетономешалке. Постепенно добавляют все ингредиенты. Консистенция массы должны быть однородной. Это благоприятного скажется на строении домов, так как поверхность материала будет ровной.

После этого в предварительно изготовленные деревянные формы любого размера, оббитые линолеумом или специальной полиэтиленовой лентой, заливается раствор. Высохнет он довольно быстро. Только вот для того чтобы материал окреп, понадобится более 3-х месяцев. Готовые блоки опилкобетона выкладывают под навес на улице. Влага из него будет выходить постепенно, что позволяет избежать появления внутренних деформаций.

Примечание. Дом из опилкобетона, который приобрел естественную прочность, будет более качественный.

Проект двухэтажного дома построенного из опилкобетона

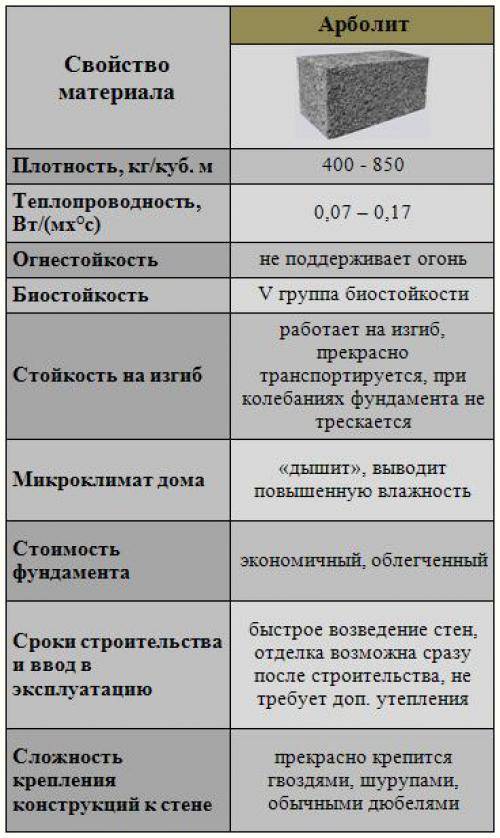

Преимущества опилкобетона и его недостатки

С уверенностью можно сказать о том, что строительство домов из этого материала не представляет особой сложности.

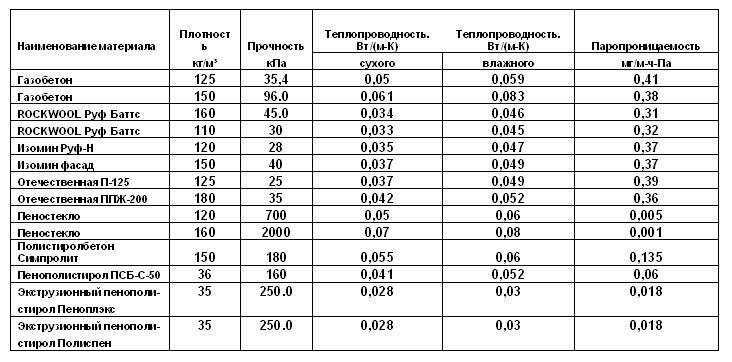

Дом дополнительно утеплять не понадобится, так как опилкобетон сам по себе считается утеплителем.

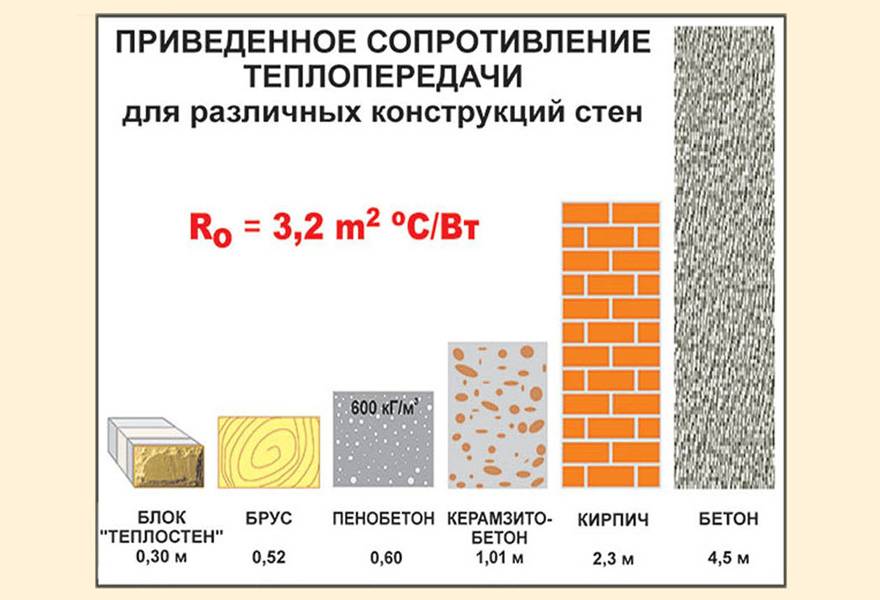

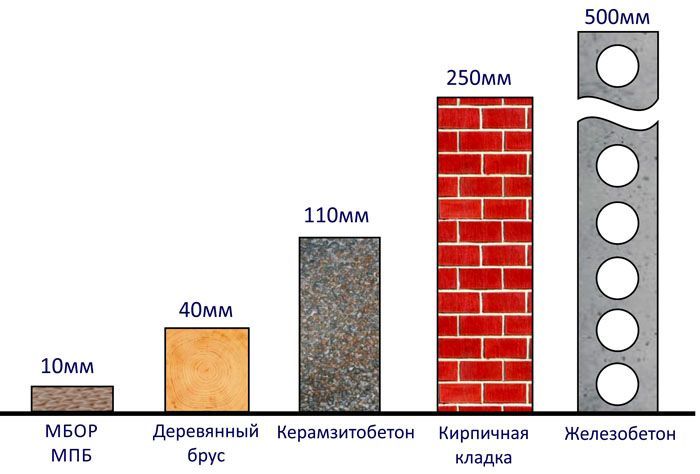

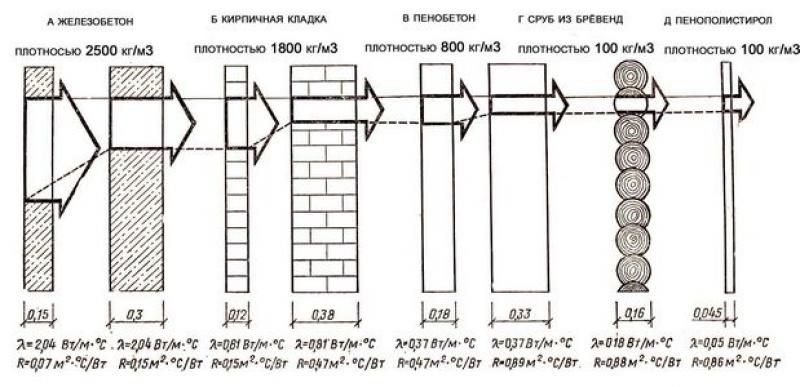

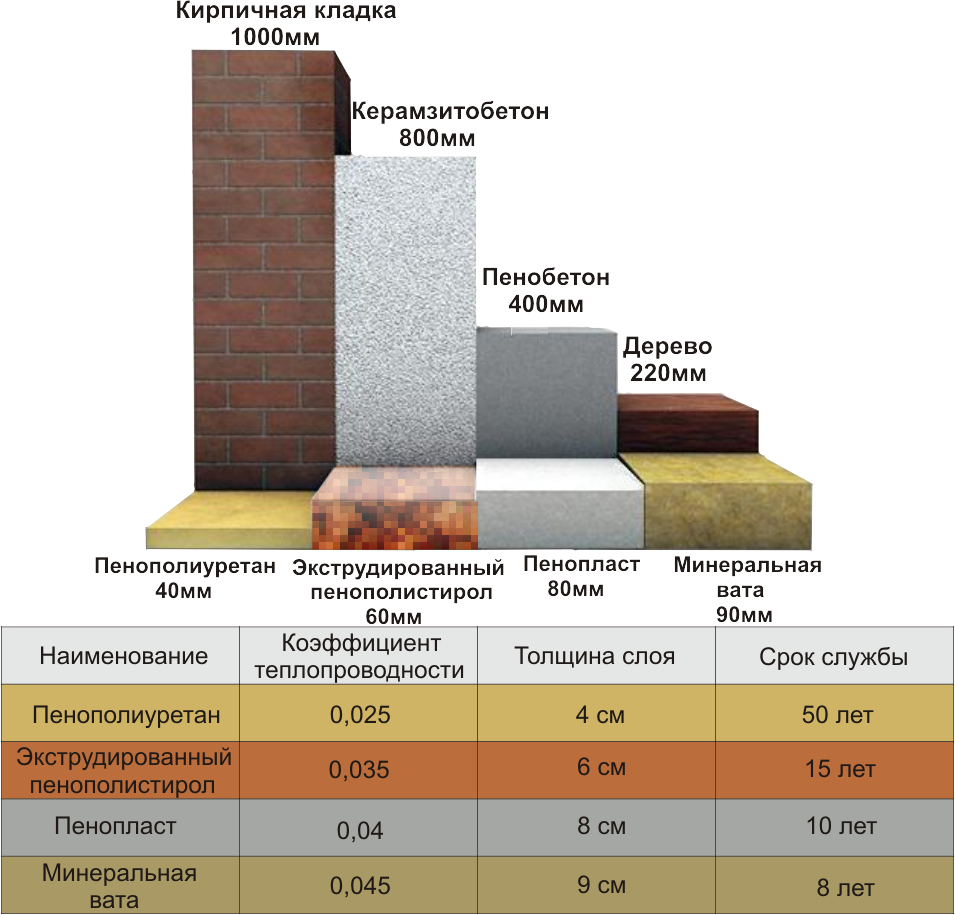

Примечание. Материал способен качественно сохранять то же количество тепла при толщине стен в 30 см., что и кирпичная кладка шириной в 1 метр.

Стоит отметить, что дом из опилкобетона не будет обладать большой массой. Из-за этого нагрузка на фундамент незначительная. Соответственно снизятся затраты на его сооружение.

Он обладает длительным сроком эксплуатации. Древесина и бетон способны служить на протяжении 50-100 лет. Особенно если они находятся в связке с другими составляющими.

Разбить его практически нереально, только с применением специального оборудования. Дом по этой причине получается довольно прочный. Структура не подвергается деформациям и свободно может «работать» на изгиб.

Важно. Несмотря на то, что материал состоит практически из опилок, он не способен реагировать на воздействие огня.

Причиной тому считается цемент.

Опилкобетон не гниет, и в нем никогда не заведутся насекомые. Значит, дом будет служить вечно даже без дополнительной облицовки.

Данный строительный материал становится все более популярным. Хотя более правильно будет заявить, что опилкобетон переживает второе рождение. Ведь дома, которые возвели из данного изделия, возникли еще 50 лет назад. Особые составляющие продукта и его характеристики наделяют его массой достоинств в глазах потребителей. Данный материал весьма универсален. Недостатки его совсем незначительно по сравнению с преимуществами.

Плюсы строительства дома из материала

Построить дом из опилкобетона вовсе не трудно. Поэтому с подобной работой можно справится и собственными усилиями, однако все же какие-то минимальные познания в строительстве обязаны быть. Допускается возведение здания из такого продукта, высота которого не будет превышать 3 этажей, а толщина стены — не более 30 сантиметров.

Прочность стен весьма высока.

В качестве доказательства преимуществ характеристик подобного материала, можно составить такой перечень плюсов:

Что лучше: блоки или монолит таблица?

Строить дома из опилкобетона можно по двум технологиям – из блоков либо из монолитного материала. У каждого из этих методов есть и плюсы и минусы.

Здания, возведенные из блоков:

- Дом из блоков можно возводить постепенно, без особой спешки.

- Возводимые стены могут быть любыми, к тому же при таком методе не нужна опалубка.

- Данный материал легко переносит длительное хранение.

- Построить дома из опилкобетона быстро не получится. Ведь большое количество изделий не удастся применить сразу – после укладки каждого ряда, необходимо ждать некоторое время, пока швы просохнут и приобретут прочность.

Здания, возведенные из монолита:

По сути оба метода обладают своими преимуществами. Но чаще всего специалисты рекомендуют применять второй вариант возведение дома. Ведь в такой технологии отсутствуют швы в стенах, а это улучшает теплоизоляцию здания.

Пример расчета материалов

Чтобы узнать необходимое количество данного строительного материала, нужно лишь проделать некоторые вычисления. Разобрать подобный расчет можно на примере жилища 9х14 с высотой 3 метра.

- Чтобы узнать протяженность стен, необходимо сложить: 9 9 14 14=46 метров.

- Далее необходимо узнать площадь стен, для этого нужно протяженность умножить на высоту: 46*3=138 м2.

- От того, насколько широкой будет стена, зависит число блоков, которые помещаются в 1 м2. Если толщина стены 39 сантиметров, то помещается примерно 25 блоков.

- Если ширина кладки 0,39 метров, то необходимо всего 138*25=3450 блоков.

Данные расчеты приблизительны, ведь из протяженности стен не исключили площадь дверей и окон. При расчетах это обязательно необходимо учитывать.

Технология строительства из блоков

Чтобы построить дом из опилкобетона своими руками, необходимо учитывать массу нюансов. Первый из них это то, что толщина стен зависит от средней зимней температуры на улице. Если необходимо сделать стены более прочными, то толщину швов можно проармировать при помощи специальной сетки. Долговечность стен домов можно увеличить, если выполнить отделку клинкером либо штукатуркой.

Если необходимо сделать стены более прочными, то толщину швов можно проармировать при помощи специальной сетки. Долговечность стен домов можно увеличить, если выполнить отделку клинкером либо штукатуркой.

Прежде чем начать возводить дом, стоит позаботиться о монтаже коммуникаций и отверстий для них. Заранее нужно выполнить отверстия для дымоходов и вентиляций. Монтировать стены из влажного материала нельзя, изделия должны быть обязательно сухими. Технология монтажа стен опилкобетоном абсолютна, идентична технологиям установки из аналогичных материалов.

Фундамент

1). Фундамент выше поверхности почвы не менее 50 см. 2). 50 см кирпичная подножка.

В качестве фундамента для здания из опилкобетона отличным вариантом будут ленточный цоколь либо буронабивные сваи. Толщина ленты приблизительно равна 50 сантиметрам, а глубина установки – 100 сантиметрам. В высоту на 50 сантиметров выполняется кладка кирпичом. Это будет своеобразным основанием для дома, а также создаст защиту для стен от растаявшего снега.

В высоту на 50 сантиметров выполняется кладка кирпичом. Это будет своеобразным основанием для дома, а также создаст защиту для стен от растаявшего снега.

Гидроизоляция в таких домах является обязательным процессом. Для выполнения таких работ необходим битумный материал, например рубероид. Фундамент изолируется и покрывается песком на протяженности от 50 сантиметров до 100 сантиметров. Благодаря такому процессу, цоколь не будет иметь соприкосновения с почвой.

Выбор кладочного раствора

Чаще всего в качестве кладочного раствора применяют особый вид клея либо цементный раствор. К достоинствам цементного раствора относят возможность исправления несовершенных объемов блоков. Однако недостатком является возникновение так называемых мостов холода. Также при выборе такой смеси блоки обязательно нужно смачивать.

Монтировать стены можно и при помощи специального клея. Он содержит особые составляющие добавки, которые предотвращают утерю тепла сквозь швы. Предельно допустимая ширина шва сообщается производителем на обороте упаковки, однако чаще всего ширина составляет примерно 0,6 сантиметров. Такой раствор будет идеальным выбором в том случае, когда у изделия идеальная форма.

Такой раствор будет идеальным выбором в том случае, когда у изделия идеальная форма.

Так или иначе, ширина слоя обязательно должна быть не более 0,8 сантиметров. Если проигнорировать данный совет, то теплоизоляция дома будет нарушена.

Кладка

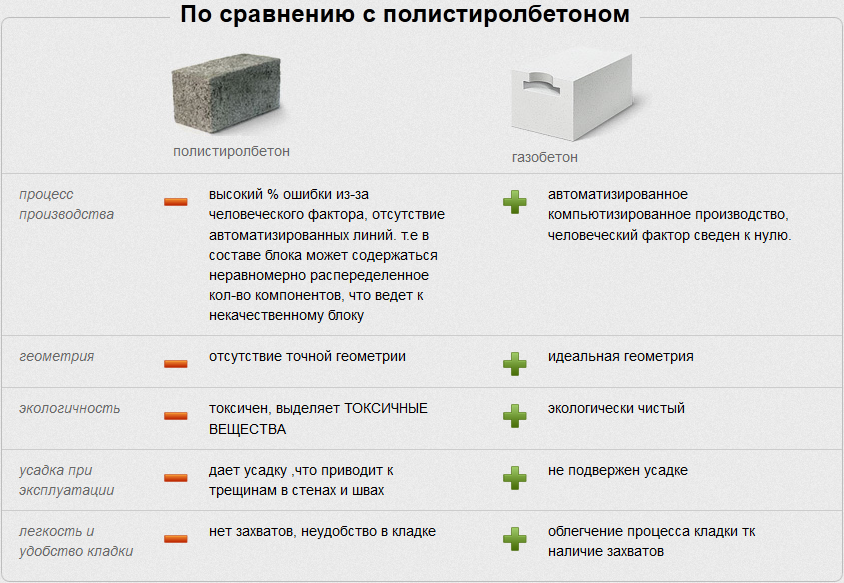

Технология возведения стен практически не отличается от строительства газобетоном или пенобетоном.

Монтаж стен из таких изделий аналогичен технологии строительства из других популярных материалов. Возведение происходит с углов здания. Первый ряд советуют монтировать с использованием цементной смеси. После укладывается материал на других углах. Обязательно в процессе кладки проверять ровность при помощи нивелира. Между блоками протягивают веревку, с ее помощью легче контролировать ровность кладки следующих рядов. Смесью покрывают низ блока и по бокам изделия.

Если в процессе кладки стало ясно, что для окончания ряда необходим блок меньшего размера, то опилкобетон можно разрезать на нужный размер. Во время расчета необходимо брать во внимание ширину шва. Проверку ровности выполняют после монтажа каждого изделия. Если нужно, то ширина смеси увеличивается. Смесь наносят при помощи специального шпателя.

Во время расчета необходимо брать во внимание ширину шва. Проверку ровности выполняют после монтажа каждого изделия. Если нужно, то ширина смеси увеличивается. Смесь наносят при помощи специального шпателя.

Каждый ряд монтируют одновременно с перевязкой. Вертикальные швы при кладке не должны совпадать. Если нужно придать крепости стенам, то выполняется армирование. Армирование делают при помощи специальной сетки, через каждые 3 ряда. Над проемами разного вида необходимо монтировать перемычки. В качестве перемычек применяют швеллера либо брус из дерева. Перемычки обязаны выходить за пределы проемов примерно на 50 сантиметра с обеих сторон. Вверху проемов рекомендуют выполнить специальные пазы, на которые впоследствии устанавливают перемычки.

В последнем ряду устанавливается мауэрлат. Его закрепляют, используя специальные скобы из металла. После этого сверху монтируют балки перекрытия и обрешетку для крыши. Все компоненты, которые из дерева, необходимо пропитать специальным антисептиком.

Самым главным преимуществом дома из арболита (опилкобетона) считается дешевизна и простота его строительства – это прекрасная альтернатива дорогостоящим современным строительным материалам. Такие постройки были разработаны еще в прошлом веке, и их основное назначение сводилось к утилизации отходов деревообрабатывающей промышленности. Сегодня же опилкам найдено более удачное применение, и дома из арболита остались практически невостребованными. Но это еще не означает, что они канули в Лету. Их удел в современном мире – это дачи и за редким исключением жилые частные дома. Напрасно, конечно, так как материал очень хорош – если не в качестве основных несущих стен, то, по крайней мере, в качестве утеплителя его можно использовать с большим успехом. О нем и пойдет разговор в данной статье, в которой вместе с сайтом сайт мы разберемся с вопросом, как построить дом из опилкобетона? Мы изучим особенности данного материала, технологию его изготовления и нюансы строительства.

Строительство дома из опилкобетона фото

Дом из опилкобетона: его преимущества и недостатки

Преимуществ, которыми обладает дом из опилкобетона, достаточно много, как, в общем-то, и недостатков. С этим материалом получается интересная картина – все достоинства напрочь перекрываются недостатками и наоборот. Трудно сказать, хороший он или нет – судите сами. К достоинствам этого материала можно отнести следующие моменты.

С этим материалом получается интересная картина – все достоинства напрочь перекрываются недостатками и наоборот. Трудно сказать, хороший он или нет – судите сами. К достоинствам этого материала можно отнести следующие моменты.

В принципе, более мелкие, практически ничего незначащие преимущества можно перечислять и дальше, но смысла в этом особого нет – думаю, суть этого материала и так уже понятна. Лучше ознакомимся более подробно с недостатками. К таковым можно отнести следующие качества строения.

- Высокая гигроскопичность этого материала – он не то что быстро, а просто моментально напитывается водой во время дождя. Бороться с этим можно, но, опять-таки, это удорожание строительства.

- Если сравнивать с и даже с или , то выяснится его низкая прочность – большие нагрузки такое строение не выдержит, поэтому о строительстве второго этажа уже можно говорить с натяжкой и некоторыми изменениями в проекте.

- Недолговечность, хотя здесь смотря с чем сравнивать – каркасные постройки из он явно перещеголяет, а вот до кирпичных или других блочных и монолитных строений ему будет далеко.

- Очень много нюансов при возведении. Этот момент к недостаткам, конечно, отнести трудно, но несоблюдение хотя бы одного из них повлечет за собой, мягко говоря, неприятности.

- Нужна обязательная отделка наружных стен гидроизоляционным материалом – как минимум слоем не менее 20мм. Короче говоря, шуба.

Теперь о плюсах и минусах дома из опилкобетона судите сами – что перевесит, то и получите. Главное, не упускайте из виду тот факт, что хороший дом – это строение, способное простоять как минимум век.

Как построить дом из опилкобетона: две технологии строительства

Арболит в своей начальной консистенции представляет собой весьма текучую массу, которую можно лепить как угодно – с одинаковым успехом вы можете отлить из нее небольшие блоки и потом вложить из них стены, или же, установив опалубку, отлить , как говорится, одним махом, сэкономив себе время и деньги. Рассмотрим подробнее особенности, а вернее преимущества и недостатки одной и другой технологии строительства, сравнив их друг с другом.

Все остальные нюансы строительства у этих двух технологий идентичные, и если имеется возможность приобрести готовый опилкобетон в блоках, то лучше это сделать.

Заливной дом из опилкобетона: как приготовить раствор

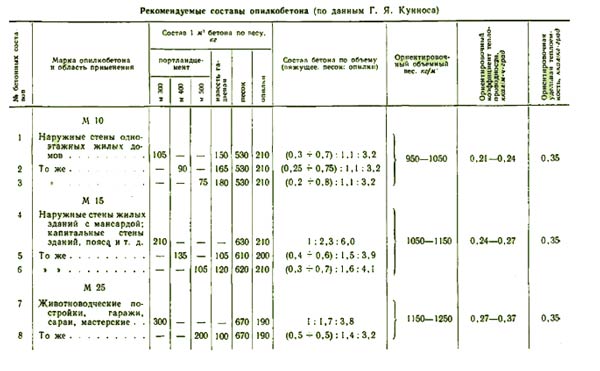

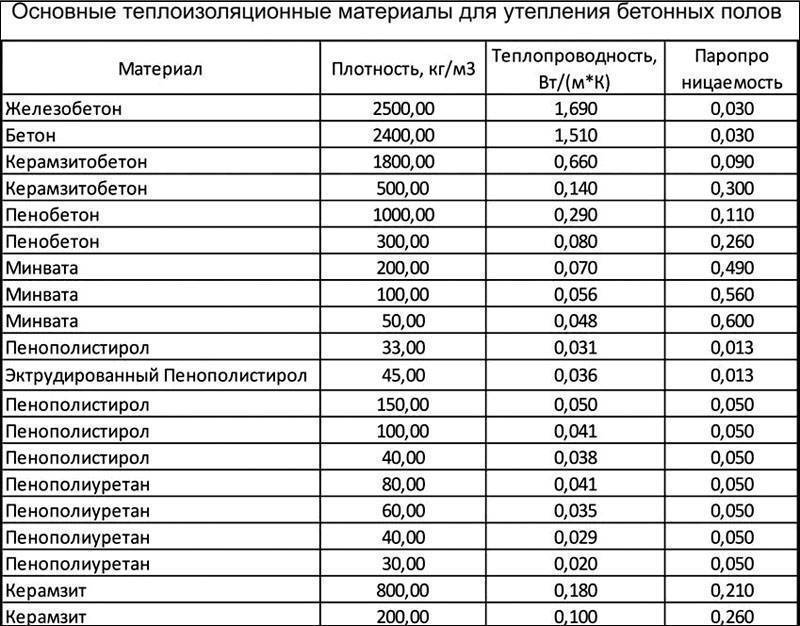

Как и в случае с обыкновенным бетоном, его аналог из опилок может иметь разную плотность, в связи с чем появляются отличия различных смесей по маркам. По строительным стандартам опилкобетон может иметь плотность 500, 650, 800 и 950кг/м³. На что влияет плотность этого материала? Естественно, на способность стен выдерживать нагрузки – говоря по-простому, на способность стен длительное время выдерживать вес или второго этажа строения. В любом случае, для строительства дома лучше выбрать опилкобетон с максимальной прочностью, даже если вы не планируете возводить второй этаж и оборудовать его кровлей на металлическом каркасе. На всякий случай приведем пропорции всех четырех марок опилкобетона.

Теперь что касается непосредственной технологии приготовления опилкобетона – здесь имеются свои тонкости. Смешивать все сразу будет неправильно, поскольку получится раствор низкого качества. Сначала нужно приготовить два различных состава: один из них – это насухо перемешанные опилки, песок и цемент, а второй – это вода с растворенной в ней глиной и известью. После того, как все это будет готово, полученные два компонента смешивают воедино. Перемешивание является длительным процессом – каждая щепочка должна хорошенько обмазаться раствором. В результате должен получиться состав, который при сжатии рукой не будет разваливаться на части. Раствор не должен быть жидким и перетекать по дну – его консистенция должна напоминать полусухую пластичную массу.

Смешивать все сразу будет неправильно, поскольку получится раствор низкого качества. Сначала нужно приготовить два различных состава: один из них – это насухо перемешанные опилки, песок и цемент, а второй – это вода с растворенной в ней глиной и известью. После того, как все это будет готово, полученные два компонента смешивают воедино. Перемешивание является длительным процессом – каждая щепочка должна хорошенько обмазаться раствором. В результате должен получиться состав, который при сжатии рукой не будет разваливаться на части. Раствор не должен быть жидким и перетекать по дну – его консистенция должна напоминать полусухую пластичную массу.

Дом из монолитного опилкобетона: тонкости строительства

Как и говорилось выше, строительство дома из опилкобетона связано с большим количеством нюансов, соблюдать которые очень важно – именно они влияют на эксплуатационные характеристики готового строения и на долговечность постройки. Разберемся с ними подробнее.

В принципе это все, и в завершение темы, как построить дом из опилкобетона, остается добавить не так уж много. В частности, о дополнительных мерах предосторожности, которые, в принципе, применяют при строительстве любого дома – это , и система водоотведения крыши. Также можно добавить несколько слов о толщине наружных стен – опилкобетон отлично удерживает тепло в доме даже при своей толщине в 400мм. В идеале можно сделать и больше, доведя толщину стен хотя бы до 500мм.

В частности, о дополнительных мерах предосторожности, которые, в принципе, применяют при строительстве любого дома – это , и система водоотведения крыши. Также можно добавить несколько слов о толщине наружных стен – опилкобетон отлично удерживает тепло в доме даже при своей толщине в 400мм. В идеале можно сделать и больше, доведя толщину стен хотя бы до 500мм.

Опилкобетон — материал далеко не новый, первые попытки строительства из него домов были предприняты почти полвека назад. Сочетание материалов, из которых изготавливается опилкобетон позволило создать универсальные блоки отличающиеся привлекательными для строителей и для владельцев строящегося дома качествами.

Блоки из опилок и цемента — что представляет собой этот строительный материал

В большинстве случаев опилкобетонные блоки собственного изготовления применяют при сооружении всевозможных хозяйственных построек или одноэтажных домов. Себестоимость таких блоков не высокая, ведь для их приготовления используются вполне доступные материалы:

- отходы, получаемые при обработке древесины (опилки),

- песок,

- вода и цемент.

Наличие в блоках большого количества опилок обеспечивает его удельную легкость, прочность блокам обеспечивает цемент.

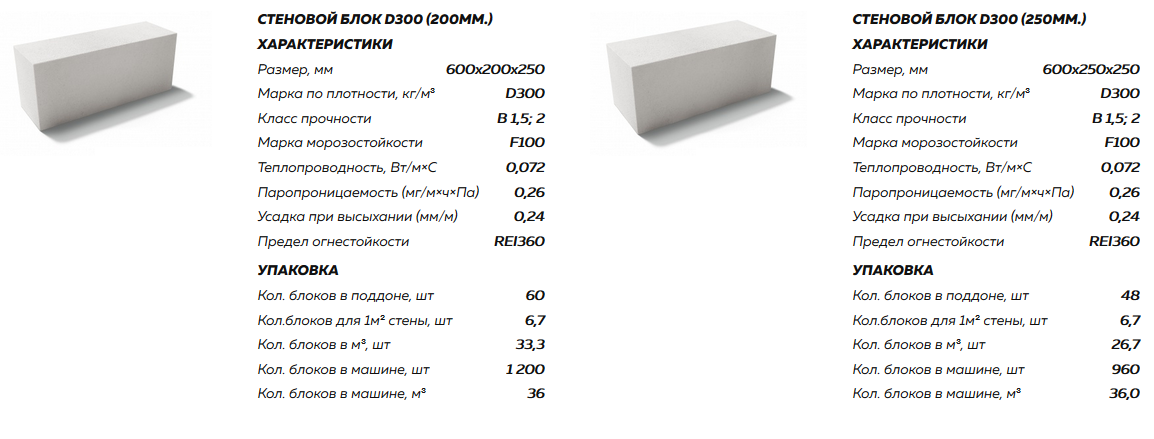

Соответственно нормативам ГОСТа размеры блоков должны составлять 190х190х390, вес каждого из них должен быть порядка 20 кг — такие параметры материала являются наиболее оптимальными при возведении стен жилых и хозяйственных построек.

Внутри блоков имеются пустоты, для их образования в матрицы закладывают прямоугольные или конусообразные вкладыши. Чтобы еще больше удешевить опилкобетон часть цемента замещают глиной, жидким стеклом или известью, такие изменения в составе дают возможность уменьшить усадку смеси в процессе затвердевания.

Опилкобетон пропорции составляющих может иметь различные — они рассчитываются в зависимости от того, как будут использоваться блоки — для сооружения несущих стен или перегородок. Путем грамотного регулирования соотношения компонентов в массе можно в нужной степени изменить показатели пористости, прочности, плотности блоков. Чтобы рационально использовать опилкобетонные блоки следует внимательно изучить все их положительные характеристики и недостатки, а также нюансы выполнения строительных работ.

Чтобы рационально использовать опилкобетонные блоки следует внимательно изучить все их положительные характеристики и недостатки, а также нюансы выполнения строительных работ.

Какими качествами отличается опилкобетон

Многие из заявленных качеств материала в полной мере соответствуют современным требованиям строительной индустрии:

- невысокий вес позволяет значительно сократить расходы на устройство монолитного бетонного фундамента,

- применение в производстве исключительно натуральных продуктов обеспечивает экологичность,

- обработка отходов древесины, используемой в производстве блоков позволяет снизить процентное содержание влаги и довести его 10-12%, при необходимости и до более низких показателей, порядка 3%. Естественно, такой низкий показатель влажности будет способствовать повышению морозостойкости.

Поскольку наполнитель из отходов древесины скрыт в цементно-песочной смеси, то материал можно отнести к разряду негорючих, даже при воздействии огня он не будет поддерживать горение, предел стойкости к открытому огню составляет порядка трех часов. Герметичное строение блоков способствует естественному затуханию пожара.

Герметичное строение блоков способствует естественному затуханию пожара.

Строение материала позволяет ему конкурировать с занимающими лидирующее положение в строительстве пористыми бетонными блоками. Опилкобетонная стена толщиной 0,4 м обладает такими же теплосберегающими качествами, как и кирпичная, но толщиной в 0,9 м, хорошую теплосберегаемость ей обеспечивают древесные компоненты — утепление опилками стен дома — метод достаточно эффективный и находит применение в случае сооружения экологичного жилья.

Не уступают опилкобетонныеблоки пенобетонным и газобетонным конкурентам в плане нагрузок на растяжение или изгиб. Фибродобавки и натуральные древесные отходы, присутствующие в составе материала играют роль армирующих компонентов и придают ему устойчивость нагрузкам в виде ударов или деформации. Материал пригоден для строительства в сейсмоопасной зоне.

Работу с материалом облегчает простота его обработки, возможность без особых проблем придать ему необходимые размеры и форму, это существенно снижает расход блоков. Такой материал как опилкобетон, отзывы строителей заслуживает самые высокие: блоки из него легко фрезеровать, резать ножовкой, засверливать или гвоздить.

Такой материал как опилкобетон, отзывы строителей заслуживает самые высокие: блоки из него легко фрезеровать, резать ножовкой, засверливать или гвоздить.

В качестве существенного недостатка следует отметить гидрофобность, т.е. стены из опилкобетона потребуют монтажа системы пароизоляции с внутренне и внешней стороны. Этот факт оказывает влияние на стоимость строительства и повышает его трудоемкость.

Как сделать опилкобетонные блоки

Сделать опилкобетон своими руками несложно, но при изготовлении потребуется соблюдать определенную технологию. Никаких специальных инструментов для работы не потребуется.

В качестве наполнителя при изготовлении опилкобетона можно использовать отходы от древесины хвойных пород, подойдут и опилки и мелкая стружка, идеально, если их соотношение будет равным. Использовать свежую древесину не рекомендуется, ее желательно выдержать на протяжении примерно 3-х месяцев, чтобы ускорить процесс высыхания потребуется их периодически перемешивать. Опилки должны быть чистыми, без пыли и примесей глины, грунта и т.п. Стружку следует просеять через сито с ячейкой 10 мм, потом — 5 мм, это поможет удалить из нее слишком крупные фрагменты. Чтобы блоки получились соответствующего качества желательно применить бетономешалку.

Опилки должны быть чистыми, без пыли и примесей глины, грунта и т.п. Стружку следует просеять через сито с ячейкой 10 мм, потом — 5 мм, это поможет удалить из нее слишком крупные фрагменты. Чтобы блоки получились соответствующего качества желательно применить бетономешалку.

Из исходных материалов еще потребуется цемент марки 400. Связующие добавки, в качестве которых могут выступать сернокислый алюминий, гашеная известь, кальций хлористый должны использоваться в объеме, составляющем 2 — 4% от массы цемента. Вода должна добавляться в объеме, который позволит получить пластичную смесь. При сжатии небольшого количества полученного раствора в руке не должна выделяться влага, вместе с тем смесь не должна быть рассыпчатой.

Подготовленную смесь можно закладывать в формы, изготовленные из досок, внутреннюю поверхность стенок формы лучше всего обить линолеумом — так легче будет извлекать готовые блоки. Уплотнять разлитую в формы смесь можно вручную или механическим методом. Для формирования пустот можно использовать бутылки из-под шампанского.

Для формирования пустот можно использовать бутылки из-под шампанского.

При изготовлении форм следует учесть, что увеличение их размеров будет способствовать продлению высыхания блоков, это обуславливает присутствие в материале древесных фрагментов. Такое поведение древесины также ограничивает возможность сооружения монолитных домов из опилкобетона.

Для затвердевания материала достаточно суток, затем блоки аккуратно извлекают из матриц, сушат в защищенном от солнца месте. Чтобы сушка происходила равномерно следует периодически смачивать блоки или укрыть их слоем полиэтиленовой пленки.

Дом из опилкобетона — как рассчитать количество блоков

Расчет количества блоков не представляет сложности, сначала определяем периметр сооружения, умножаем его на запланированную высоту стен, в результате получим общую площадь стен. Далее с учетом толщины стен рассчитывается количество блоков, которое потребуется для сооружения 1 кв м поверхности. К примеру:

толщина кладки в 19 см потребует использования 12,5 блоков на каждый кв. м,

м,

если кладка должна иметь толщину 0, 39м — блоков потребуется 25 штук,

для сооружения стен толщиной в 0,6 м — 37, 5 штук.

Чтобы получить точное количество блоков следует из полученной общей площади вычесть площадь оконных и дверных проемов, затем оставшиеся кв.м умножить на рассчитанное к-во блоков, требующихся на 1 кв.м. Впрочем, строители не рекомендуют вычитать площадь проемов — они автоматически избавят от необходимости внесения в расчеты коэффициента запаса.

Аналогично рассчитывают количество блоков для внутренних стен, являющихся перегородками или несущими конструкциями.

Особенности сооружения дома из опилкобетонных блоков

Расчет необходимой толщины стен производится с учетом средних температур, которые наблюдаются на данной территории в зимние месяцы. Рекомендованная толщина внутренних несущих стен — 300 мм.

Чтобы придать сооружению особую прочность при кладке применяют армирование горизонтальных швов сеткой с ячейкой от 50 до 100 мм, с диаметром проволоки от 3 до 6 мм. Для продления срока эксплуатации таких сооружений потребуется выполнить облицовку стен клинкером, неплохой результат дает также оштукатуривание поверхности.

Для продления срока эксплуатации таких сооружений потребуется выполнить облицовку стен клинкером, неплохой результат дает также оштукатуривание поверхности.

Составляя проект дома из опилкобетона потребуется продумать место расположения коммуникаций и предусмотреть на чертеже отверстия для вывода вентиляционных, дымоходных каналов, других инженерных систем.

Сырые блоки использовать для кладки стен нельзя, рекомендуется дождаться их полного высыхания. Сама технология кладки ничем не будет отличаться от рекомендуемой при возведении стен из пеноблоков.

Если опилкоблоки покупают в готовом виде, то обращают внимание:

- на использованную при их изготовлении марку цемента, более высокая обеспечивает блоку большую прочность,

- проверяют возможно ли вытащить из материала отдельно взятую щепу — если удается это сделать с легкостью — следует усомниться в качестве предлагаемых блоков,

- блоки следует выбирать с геометрически правильной формой — она будет способствовать меньшим тратам клеящего раствора.

Для сооружения фундамента дома следует использовать влагостойкие материалы, не следует пренебрегать созданием системы гидроизоляции фундамента. Специалисты рекомендуют рассчитывать крышу таким образом, чтобы ее нижняя кромка выходила не меньше чем на 50 см за пределы наружной стороны стен — в таком случае дождь на их поверхность попадать не будет.

Какой фундамент потребуется сооружать

Поскольку опилкобетон имеет небольшой вес, то можно обойтись сооружением мелкозаглубленного фундамента. Но сооружать его можно на всех грунтах, кроме склонных к сильному вспучиванию. В качестве основания фундамента могут использоваться буронабивные сваи или железобетонная лента шириной от 40 до 60 см, глубина закладки фундамента может составлять от 0,6 до 1,2 м. Для того, чтобы защитить опилкобетон от влаги рекомендуется выгонять кирпичный цоколь высотой как минимум 0,5 м.

Для гидроизоляции фундамента, о необходимости которой уже упоминалось выше, можно использовать традиционные материалы: рубероид, битумную мастику и т. п. Основание дома рекомендуется утеплить и обсыпать песком на расстояние хотя-бы 0,5 м — этого будет достаточно для исключения контакта фундамента с грунтом.

п. Основание дома рекомендуется утеплить и обсыпать песком на расстояние хотя-бы 0,5 м — этого будет достаточно для исключения контакта фундамента с грунтом.

Какой раствор используют для кладки опилкобетона

Кладку опилкобетонных плит можно делать двумя способами:

- на обычный цементно-песчаный раствор, при этом появляется возможность корректировки неровностей блоков, но толстый слой раствора при этом может способствовать образованию мостиков холода; при выполнении кладки потребуется увлажнять поверхность блоков;

- на клей, предназначенный для кладки ячеистых материалов, содержащий специальные присадки для снижения тепловых потерь через швы. Максимально допустимый слой клея указан на упаковке, реально он может достигать 6 мм, максимально допустимая его толщина — 8 мм. Исходя из этого факта несложно сделать вывод, что клей рационально использовать только в случае, если используются блоки с правильной геометрической формой.

Выполнение кладки

Начинают работу с угла, имеющего наиболее высокий уровень, для кадки первого ряда лучше всего использовать цементно-песчаный раствор — он позволит создать горизонтальное основание для кладки всех последующих. Затем производят укладку блоков на остальных углах, используя для проверки правильности их уровня нивелир. Далее между блоками следует натянуть шнур, он будет служить ориентиром для укладки остальных блоков данного ряда. Нанесение раствора осуществляют на нижнюю часть блока и боковые.

Затем производят укладку блоков на остальных углах, используя для проверки правильности их уровня нивелир. Далее между блоками следует натянуть шнур, он будет служить ориентиром для укладки остальных блоков данного ряда. Нанесение раствора осуществляют на нижнюю часть блока и боковые.

Если в ряду потребуется уложить половинку или четверть блока, то его отрезают при помощи ножовки, при расчете его размера учитывают толщину вертикальных швов. Правильность кладки каждого блока следует проверять на вертикальность и горизонтальность — откорректировать положение фрагмента можно добавляя или убирая некоторое количество клеевой смеси или раствора. Для нанесения клеящего вещества используют шпатель или мастерок.

Кладку следует выполнять с перевязкой — нельзя допускать образование вертикальных швов между блоками. Укладка через каждые 3-4 ряда металлической армирующей сетки будет способствовать повышению прочности стен.

Оконные и дверные проемы в верхней части оформляют при помощи перемычек, в качестве которых можно использовать толстые брусья или металлические швеллеры. В блоках, располагаемых над перемычками следует заранее подготовить пазы соответствующего сечения. Перемычки должны выходить за края проемов не менее, чем на 0, 5 м с каждой стороны.

В блоках, располагаемых над перемычками следует заранее подготовить пазы соответствующего сечения. Перемычки должны выходить за края проемов не менее, чем на 0, 5 м с каждой стороны.

После кладки последнего ряда выполняется монтаж мауэрлата, затем — собирается стропильная система и набивается обрешетка под покрытие кровли. Все деревянные детали, которые использовались при строительстве рекомендуется обработать противогрибковыми грунтовками.

Наружная и внутренняя отделка стен

Поскольку стена из опилкоблоков усадку давать не будет, к ее отделке можно приступать сразу после завершения кладки стен. В качестве внешней и внутренней отделки можно использовать оштукатуривание, при этом высокая адгезия самого опилкобетона позволяет выполнять эту работу без предварительной подготовки. Для штукатурки используется цементно-песчаный раствор, накладывают его слоем в 2 см.

Чтобы сделать штукатурку более надежной к оштукатуриваемой поверхности изначально крепят металлическую сетку с помощью саморезов или гвоздей.

Для обшивки стены можно использовать блок-хаус, сайдинг, вагонку, можно соорудить вентилируемый фасад или выполнить отделочную кирпичную кладку. На ровную поверхность материалы крепят без предварительной подготовки, если стены неровные — потребуется сооружение обрешетки.

Оштукатуренную поверхность можно покрыть слоем двухкомпонентной краски на акрилоуретановой основе — она:

- защитит стены от проникновения влаги,

- придаст им привлекательный вид,

- сделает их очистку более простой и удобной.

Для оштукатуривания внутренней поверхности стен можно использовать перлитовую смесь, она является экологичной, хорошо справляется с задачей утепления стен. После нанесения штукатурки стены можно оклеивать обоями или красить.

Важным условием длительной эксплуатации дома является поддержание оптимального уровня влажности в помещении — он должен быть меньше 75%.

Конечно, выбор материала для сооружения дома или любой другой постройки полностью зависит от застройщика и его финансовых возможностей. Использование опилкобетона, более того, изготовленного собственноручно позволит существенно снизить стоимость строительства. Но к такому выбору следует отнестись со всей серьезностью — на протяжении всего периода эксплуатации за такими домом будет требоваться особый уход, а само строительство должно выполняться в строгом соответствии с рекомендованной технологией выполнения кладки и отделочных работ.

Использование опилкобетона, более того, изготовленного собственноручно позволит существенно снизить стоимость строительства. Но к такому выбору следует отнестись со всей серьезностью — на протяжении всего периода эксплуатации за такими домом будет требоваться особый уход, а само строительство должно выполняться в строгом соответствии с рекомендованной технологией выполнения кладки и отделочных работ.

Каждый застройщик пытается сделать так, чтобы возводимый им дом был как можно более дешёвым, быстровозводимым, тёплым и комфортным для проживания. Одним из материалов для возведения дома с учётом всех вышеупомянутых характеристик является опилкобетон.

По сути, опилкобетон – это опилко-песчано-цементная смесь, и её изготовление не требует большого опыта. Необходимо лишь следовать несложному технологическому процессу. Именно по этой причине данный материал является очень удобным для строительства собственноручно, как блочных, так и монолитных стен.

Как у самого опилкобетона, так и у возведения дома из него своими руками есть свои плюсы и минусы, которые мы и рассмотрим далее.

Плюсы строительства из опилкобетона своими руками

Для производства и возведения зданий из опилкобетона своими руками можно выделить следующие плюсы:

- составляющие для производства общедоступны, их можно приобрести прямо за день до начала производства конечного материала, что очень удобно, если у Вас нет возможности долгосрочно складировать все составляющие элементы;

- относительно дешёвые составляющие, из чего вытекает и низкая цена готового строительного материала. Относительно точной цены говорить сложно, так как будет она зависеть от стоимости всех составляющих в конкретном регионе. Точно можно утверждать только то, что за куб описываемого строительного материала будет в 3-4 раза ниже, чем у большинства других лёгких бетонов, тем более что требования к их производству подразумевают более высокотехнологичный процесс;

- высокая скорость возведения позволяет «поставить» дом с нуля за сезон (зачастую за 2-3 месяца) и это по большей части в одиночку;

- возводить здания можно как монолитные, так и из заранее заготовленных блоков.

Каждый из вариантов по-своему удобен, но заливная технология всё же пользуется большей популярностью из-за возможности более скоростного возведения, да и возни с произведением блоков меньше. Также монолитная технология исключает образования на стенах мостиков холода;

Каждый из вариантов по-своему удобен, но заливная технология всё же пользуется большей популярностью из-за возможности более скоростного возведения, да и возни с произведением блоков меньше. Также монолитная технология исключает образования на стенах мостиков холода; - строительство как из заранее подготовленных блоков, так и заливным методом исключает материалы, которые не под силу было бы поднять, перенести или смонтировать одному мужчине, это же касается и технологических процессов. Дополнительная рабочая сила понадобится для создания перекрытий и кровли.

Минусы строительства из опилкобетона

Как и в любом деле, строительство из своими руками кроме плюсов таит в себе и следующие минусы, которые, скорее, даже являются просто особенностями:

- нужно чётко подобрать состав опилкобетона для возведения дома, так как он может быть разной плотности и, соответственно, разных несущей способности и теплопроводности. Правильный расчёт поможет Вам получить материал с необходимой несущей способностью при максимально низкой теплопроводности хоть для блочных, хоть для заливных стен;

- необходимо тщательно изучить технологию, выбранную для возведения стен, будь то блочный или монолитный вариант, так как по неопытности можно получить очень кривые стены, которые еле-еле будут нести собственный вес или же погрешности приведут к очень затруднительной облицовке стен, бывает и такое;

- опять же, нужно строго придерживаться технологии относительно внесения в состав материала минерализирующих опилки веществ, в противном случае высокое водопоглощение опилкобетона существенно снизит срок службы построенного из него дома и негативно отразится на комфортности его эксплуатации.

Если подытожить всё изложенное, то опилкобетон чуть ли не лучшее, что можно выбрать для строительства дома своими руками, особенно в одиночку. Плюсы как заливного метода, так и блочного просто неоспоримы, а минусы только условно можно назвать таковыми и при должном подходе они попросту исключаются.

Видео

Дом из опилкобетона: минусы, плюсы, характеристики

Построить дом из опилкобетона своими руками может даже человек, не имеющий особого строительского опыта, так как материал прост в применении, легко монтируется. Но прежде чем приступить к строительству, стоит детально изучить все достоинства и недостатки материала, ознакомиться с этапами и технологией возведения, подготовить планы и чертежи.

Характеристики опилкобетона

Арболит — известный строительный материал, разновидностью которого и является опилкобетон. При производстве сырья используется смесь бетона и древесных опилок.

Посмотреть «Основные характеристики опилкобетона» или cкачать в PDF (253. 1 KB)

1 KB)

В зависимости от марки, опилкобетон часто применяют для теплоизоляции готовых зданий, возведения несущих стен частных домов и вспомогательных сооружений. Из этого строительного продукта строят даже забор. Достаточно залить мелкозаглубленный фундамент, а стены или колонны возводятся в рекордно короткие сроки.

Для изготовления материала применяются:

- цемент марки М300;

- негашеный известняк;

- песок;

- древесные опилки предпочтительно из хвойных пород деревьев;

- вода.

Плюсы и минусы

Прежде чем начать строительство дома из опилкобетона, стоит детально изучить характеристики сырья, взвесить все за и против. К основным достоинствам материала относят:

Строительство из опилкобетона является экологично безопасным и имеет хорошую теплоизоляцию.- дешевизна;

- простота укладки;

- возможность строить не только блочные стены, но и монолиты, благодаря которым в помещении создается особый микроклимат;

- хорошая звукоизоляция;

- экологическая безопасность;

- небольшой вес, благодаря чему фундамент формируется экономичный;

- высокий уровень теплоизоляции.

Основным недостатком опилкобетона является повышенная гигроскопичность. Если не провести влагоизоляцию, стены быстро теряют прочность и начинают разрушаться. Этот фактор негативно влияет на долговечность конструкции. Еще одни существенный минус — сложная и дорогая внешняя отделка, задача которой — устранить гигроскопичность. При возведении стен важно строго соблюдать этапы работ, в противном случае сооружение будет непрочным и негодным к эксплуатации.

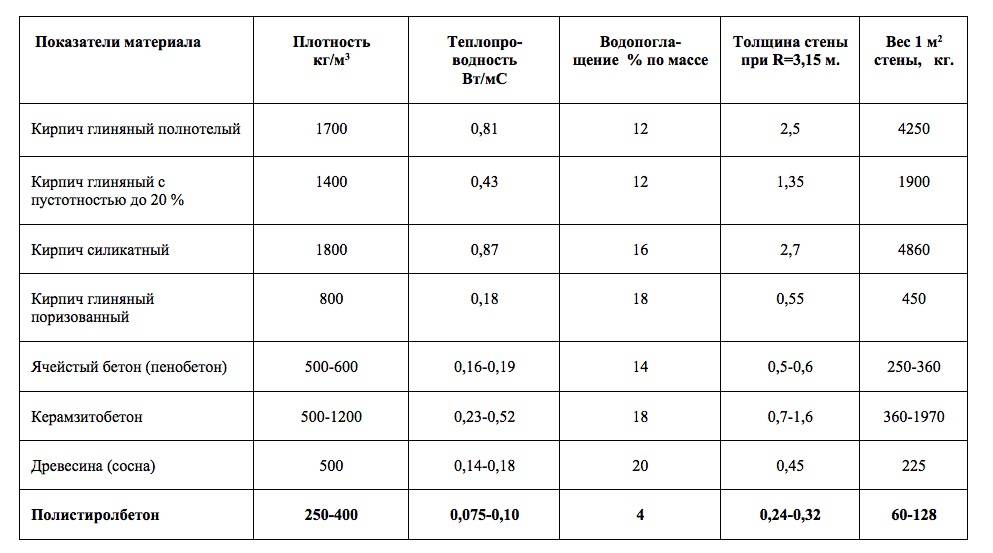

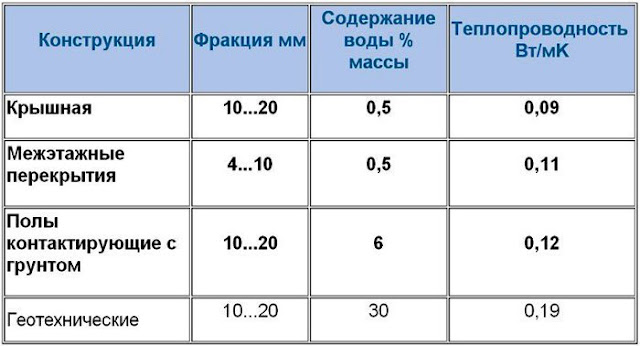

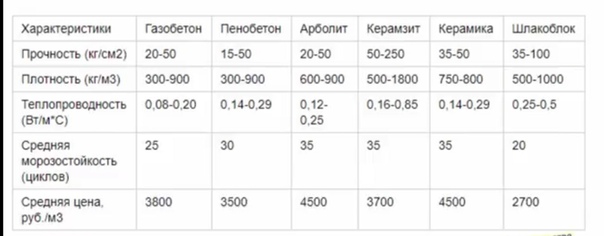

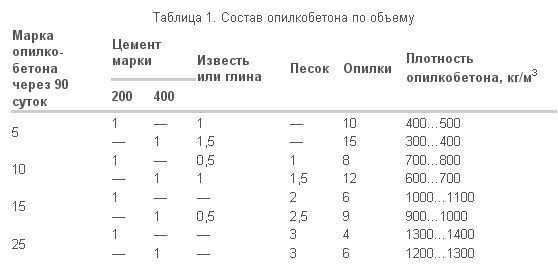

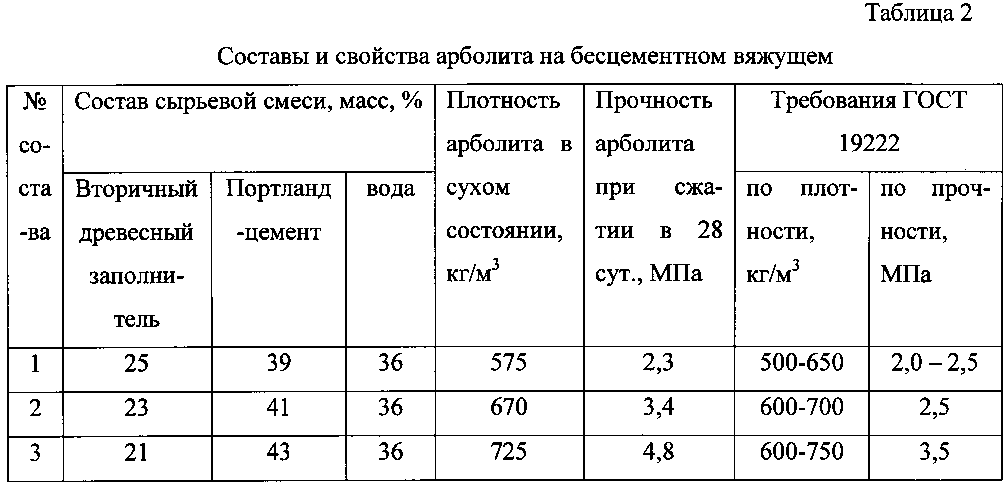

Сравнительная таблица содержит основные характеристики опилкобетона и других популярных строительных материалов:

| Критерий | Опилкобетон | Газосиликат | Пеноблок |

| Прочность (кг/см2) | 20—50 | 5—20 | 10—50 |

| Теплопроводность (Вт/мГрад) | 0,2—0,3 | 0,15—0,3 | 0,2—0,4 |

| Морозостойкость | 25 | 10 | 25 |

| Водопоглощение | 60—80 | 100 | 95 |

| Усадка (% мм/м) | 0,5—1 | 1,5 | 0,6—1,2 |

Подготовка

Перед тем, как приступить к работе необходимо сделать точные расчеты и составить чертеж.

Чтобы дом из опилкобетона был прочным, крепким, удобным, перед строительством необходимо составить план строения и чертежи, произвести расчеты, приобрести материалы и инструменты. Если есть сомнения в правильности самостоятельно спланированных схем, лучше обратиться за помощью к специалисту, который, учитывая тип сооружения, даст полезные советы. На этапе планирования определяется толщина стены, она зависит от средней температуры на улице в самое холодное время года. Подготовка включает планировку коммуникаций, определение места установки дымохода, вентиляции, канализации.

Технологии строительства

На начальном этапе формируется мелкозаглубленный фундамент. Для этого по периметру копается траншея глубиной 10 см и шириной 50. На дно укладывается песчаная подушка, затем в высоту полметра выполняется кладка кирпичом. Этот каркас станет основанием для будущей конструкции. На сформированный фундамент обязательно укладывается гидроизолятор — рубероид.

Монолитный дом

Во время заливки фундамента следует подготовить металлические прутья, которые вертикально монтируются в основание. Расстояние между арматурой — 30 см. Затем приступают к установке горизонтальных прутков, формируя своеобразную сетку. Когда металлический каркас будет готов, по всему периметру устанавливается деревянная опалубка, которую важно надежно закрепить дополнительными элементами.

Расстояние между арматурой — 30 см. Затем приступают к установке горизонтальных прутков, формируя своеобразную сетку. Когда металлический каркас будет готов, по всему периметру устанавливается деревянная опалубка, которую важно надежно закрепить дополнительными элементами.

Следующий этап строительства — заливка раствора. Сначала изготавливается специальная смесь, которая заливается в опалубку. Важно сформировать монолитный опилкобетон без пустот, поэтому не стоит забывать о тщательной трамбовке, если пренебречь этим правилом, монолит получится не прочным, а стены начнут быстро разрушаться. Когда монтаж будет завершен, конструкции нужно дать полностью высохнуть. После застывания устанавливается перекрытие, заливается стяжка под пол. Обязательно проводится внешняя отделка дома. Для облицовки применяется штукатурка «Короед», облицовочный кирпич, сайдинг и др.

Дом из блоков

Блочный материал можно изготовить своими руками, но лучше приобрести готовый, так как иногда можно не рассчитать пропорции смеси, в результате чего прочность, надежность и теплопроводность опилкобетона не будут соответствовать нормам.

Важно, чтобы строительные блоки были полностью сухими, сырой материал непригоден для возведения зданий. Технология укладки блоков из опилкобетона не отличается от кладки другой блочной продукции. Важно приготовить правильный цементный раствор, для которого требуется меньшее количество воды. Блоки начинают укладывать от самого высокого угла основания. Ровность кладки определяется уровнем и отвесом. Через 3—4 ряда рекомендуется усилить кладку армировочной металлической сеткой.

При укладывании последнего ряда закрепляется мауэрлат для дальнейшего возведения крыши. Для заливки пола тоже используется опилкобетон. Внешняя отделка здания обязательна. Перед нанесением декоративной облицовки проводят гидроизоляцию поверхности и дают ей полностью просохнуть. Затем приступают к оштукатуриванию. Внутри можно отделать стены деревянной вагонкой, гипсокартоном, штукатуркой, обоями.

Внутри можно отделать стены деревянной вагонкой, гипсокартоном, штукатуркой, обоями.

Фундамент для дома из опилкобетона своими руками. Строительство дома из опилкобетона своими руками

Современные строительные материалы имеют широкий ассортимент выбора. Выстроить из них дом довольно просто. Только не все учитывают, что уже давно появилась альтернатива стандартному камню или . Можно использовать в возведении строения опилки и построить дом из опилкобетона.

Проект трехэтажного дома из опилкобетона

«Дом из опилок» — это образное понятие. Из этого сырья изготавливают современный строительный материал, который называется опилкобетон. Кроме этого опилки используются:

- для ;

- для утепления всего строения;

- для изоляции и прочего.

Если ранее они просто считались отходами столярного производства, то теперь они стали эффективно применяться в разных сферах строительства.

Что такое опилкобетон

Это материал, который может быть заводского производства. Хотя это в редких случаях. Чаще всего его изготавливают своими руками. Особенно если имеется все необходимое.

Хотя это в редких случаях. Чаще всего его изготавливают своими руками. Особенно если имеется все необходимое.

Относится опилкобетон к категории . По своим техническим и качественным характеристикам он не уступает натуральной древесине. Можно с уверенностью сказать, что он является экологически чистым и наделен рядом преимуществ.

Таблица с данными о составных частях опилкобетона

Сырье для изготовления опилкобетона

Кроме опилок в состав материала входят:

- известь;

- цемент;

- песок;

- вода.

Иногда народные умельцы совершенствуют этот состав добавлением в него глины. Из-за этого и прочность, теплопроводность домов, построенных из опилкобетона увеличивается.

Плотность материала зависит от количества используемого песка, цемента и опилок. Значимая роль отведена песку. Чем его больше, тем плотнее получается структура опилкобетона. Если его меньше – дом увеличивает показатель теплопроводности.

Важно.

Песок способен влиять на прочность. В совокупности с известью и бетоном он обладает отличными качественными показателями.

Стоит учесть, что определенное количество сырья способно обеспечить морозостойкость и водонепроницаемость опилкобетона. При этом также защищается арматурная кладка, которая под воздействием влаги подвергается коррозии и разрушает свою структуру.

Так выглядит блок из опилкобетона

При изготовлении опилкобетона для строительства учитывают такие технические характеристики домов:

- толщина стен будущего дома;

- количество несущих стен;

- количество межкомнатных перегородок;

- этажность коттеджа.

Читайте также

Проекты домов и коттеджей с бассейном

А построить из этого материала можно не только дом. Довольно часто из него возводятся хозяйственные здания, гаражи, заборы и прочее.

Марки опилкобетона

На сегодняшний день в зависимости от плотности структуры есть несколько марок:

Первые два вида используются для строительства домов небольшого размера, их реконструкции, утепления подвальных помещений и прочего. Плотность структуры не слишком высокая.

Плотность структуры не слишком высокая.

Более подходящими для этих работ являются марки М15 и М20.

Как сделать опилкобетон своими руками

Изначально замешивается так называемое тесто из:

Осуществлять процесс смешивания лучше всего в бетономешалке. Постепенно добавляют все ингредиенты. Консистенция массы должны быть однородной. Это благоприятного скажется на строении домов, так как поверхность материала будет ровной.

После этого в предварительно изготовленные деревянные формы любого размера, оббитые линолеумом или специальной полиэтиленовой лентой, заливается раствор. Высохнет он довольно быстро. Только вот для того чтобы материал окреп, понадобится более 3-х месяцев. Готовые блоки опилкобетона выкладывают под навес на улице. Влага из него будет выходить постепенно, что позволяет избежать появления внутренних деформаций.

Примечание. Дом из опилкобетона, который приобрел естественную прочность, будет более качественный.

Проект двухэтажного дома построенного из опилкобетона

Преимущества опилкобетона и его недостатки

С уверенностью можно сказать о том, что строительство домов из этого материала не представляет особой сложности. Блоки имеют довольно большие размеры. Материал экологически чистый.

Блоки имеют довольно большие размеры. Материал экологически чистый.

Дом дополнительно утеплять не понадобится, так как опилкобетон сам по себе считается утеплителем.

Примечание. Материал способен качественно сохранять то же количество тепла при толщине стен в 30 см., что и кирпичная кладка шириной в 1 метр.

Стоит отметить, что дом из опилкобетона не будет обладать большой массой. Из-за этого нагрузка на фундамент незначительная. Соответственно снизятся затраты на его сооружение.

Он обладает длительным сроком эксплуатации. Древесина и бетон способны служить на протяжении 50-100 лет. Особенно если они находятся в связке с другими составляющими.

Разбить его практически нереально, только с применением специального оборудования. Дом по этой причине получается довольно прочный. Структура не подвергается деформациям и свободно может «работать» на изгиб.

Важно. Несмотря на то, что материал состоит практически из опилок, он не способен реагировать на воздействие огня.

Причиной тому считается цемент.

Опилкобетон не гниет, и в нем никогда не заведутся насекомые. Значит, дом будет служить вечно даже без дополнительной облицовки.

Желание улучшить жилищные условия, комфортно обустроить быт подстегивает представителей строительной индустрии изыскивать сырье, с помощью которого создаются недорогие материалы, применяемые при возведении зданий. Одним из таких материалов является опилкобетон – композит на основе древесной стружки. Построить дом из опилкобетона можно самостоятельно, обладая минимальными строительными навыками.

Строим дом из опилкобетона

Прежде чем остановить выбор на опилкобетоне, как материале для возведения здания, необходимо разобраться, какими свойствами он обладает. Опилкобетон относится к дешевым строительным материалам. Обладает повышенными теплоизоляционными и звукопоглощающими характеристиками. Но его недостатки требуют глубокого осмысления при выборе композита в качестве материала для возведения дома из опилкобетона своими руками.

Особые составляющие продукта и его характеристики наделяют его массой достоинств в глазах потребителей

К основным недостаткам относятся:

- Низкая влагостойкость материала, требующего дополнительной обработки.

- Непрезентабельный внешний вид, требующий декорирования.

- Небольшой срок службы, вызванный пониженной прочностью.

Учитывая недостатки, применение опилкобетона ограничивается возведением построек небольшой этажности. Основное применение – дачные домики, вспомогательные строения, не требующие высокой прочности несущих стен. При плотности 300–700 кг/м³ применяется в качестве утеплителя. При увеличении плотности до 700–1200 кг/м³ используется при возведении несущих стен с последующей влагозащитной обработкой.

Варианты возведения построек

Материал на основе стружки является довольно пластичным.

В связи с этим построить дом из опилкобетона своими руками можно следующими способами:

- сформировать из готового раствора блоки, в дальнейшем работая с ними, как с любыми бетонными блоками;

- проводить строительные мероприятия методом опалубочной заливки состава.

Каждый из методов возведения зданий актуален. Если необходимо возвести строение быстро, то лучше воспользоваться опалубочным методом, поскольку изготовленные самостоятельно блоки будут набирать прочность не менее четырех месяцев. Можно воспользоваться готовыми блоками, но нужно быть уверенным в порядочности производителя, использовании при производстве экологически чистого сырья. Заливной способ обеспечивает быстрое возведение стен, но отличается трудоемкостью обустройства гладкой опалубки.

Данные изделия для строительства зданий легко можно изготовить своими руками, а прочность будет высокой

Использование готовых блоков упрощает процесс кладки, не требует больших трудозатрат по производству и перестановке опалубки. К тому же достигшие эксплуатационной прочности блоки менее подвержены усадке, чем монолитная конструкция.

Технология постройки блочного дома

Возведение зданий из материала на основе опилок начинается с изготовления блоков.

Технологический процесс предусматривает применение следующих компонентов:

- опилок;

- песка;

- цемента;

- извести;

- воды.

Для увеличения прочностных и теплопроводных характеристик раствор насыщается глиной (по желанию). Содержание песка определяет плотность. При увеличении количества песка плотность возрастает.

Подготовив необходимые ингредиенты, приступайте к изготовлению:

- Смешайте компоненты до однородного состояния. Составляющие добавляйте постепенно. Это обеспечит равномерное распределение ингредиентов. Смешивание раствора лучше проводить бетономешалкой, поскольку добиться ручным перемешиванием равномерности состава при различной структуре компонентов сложно.

Строить дома из опилкобетона можно по двум технологиям – из блоков либо из монолитного материала

- Разложите на формовочной поверхности заранее подготовленные формы нужного размера. Наиболее распространены при самостоятельном изготовлении блоков деревянные формы в связи с доступностью сырья.

Промышленной технологией предусматривается использование пластиковых многоразовых форм.

Промышленной технологией предусматривается использование пластиковых многоразовых форм. - Оббейте формы гладким, не имеющим высокой шероховатости, материалом (полиэтиленовой пленкой, линолеумом). Это поможет по окончании процесса извлечь блоки без затруднений.

- Залейте готовый раствор. Заливку производите не спеша, с легким потряхиванием для равномерного заполнения объема без образования пустот.

- После схватывания раствора уложите продукцию под навес, оставьте до полного высыхания на открытом воздухе. Процесс достижения необходимой прочности длительный, занимает 3-4 месяца – определяется погодными условиями региона. Постепенное испарение влаги позволяет избежать образования внутренних дефектов.

Пока блоки, отлеживаясь, набирают прочность, займитесь обустройством фундамента для запланированного здания.

Фундамент

Для строений малой массы, включающих сооружения из опилкобетонных блоков, подойдет несколько видов фундамента.

Благодаря небольшой массе этого продукта, разрешается установка мелкозаглубленного фундамента

В зависимости от желаний, финансовых возможностей застройщика можно обустроить следующие виды фундамента :

- мелкозаглубленный ленточный или плитный фундамент.

Не требует применения тяжелой строительной техники. Земляные работы проводятся ограниченно, что существенно сказывается на стоимости основания;

Не требует применения тяжелой строительной техники. Земляные работы проводятся ограниченно, что существенно сказывается на стоимости основания; - столбчатый фундамент. Опоры изготавливаются из бетона, кирпича или асбестоцемента. Установка опор производится согласно разработанному проекту в наиболее нагруженных точках. Популярность столбчатого фундамента для легких построек объясняется быстротой возведения, улучшенными прочностными характеристиками. К недостаткам фундамента относится малый срок эксплуатации;

- свайный фундамент. Стальные опоры с винтообразным наконечником легко завинчиваются на необходимую глубину, связываются ростверком, отвечающим за равномерное распределение нагрузок по контуру. Работы по обустройству не требуют повышенных трудозатрат, что привлекает многих застройщиков.

Независимо от вида выбранного фундамента, помните о необходимости качественной гидроизоляции. При возможности обустройте на фундаменте цоколь высотой не менее 50 см.

Это поможет предохранить строение от избыточной влаги.

Раствор для кладки

Кладку блоков на основе древесных опилок производят с помощью:

- специального клея для пористых материалов. С помощью клея создаются небольшие швы, снижающие потери тепла. Но клеящий состав не дает возможность устранить геометрические погрешности блоков;

Чаще всего в качестве кладочного раствора применяют особый вид клея либо цементный раствор

- песчано-цементного раствора. Обработав перед изготовлением блоков опилки специальными влагоотталкивающими составами и уменьшив насыщение водой кладочного раствора, можно воспользоваться для работ цементным раствором. С его помощью удастся легко справиться с неровностями, добиться высоких прочностных характеристик строения.

Результаты Голосовать

Где вы предпочли бы жить: в частном доме, или квартире?

Назад

Где вы предпочли бы жить: в частном доме, или квартире?

Назад

Применяя клей или цементный раствор, следует учесть, что величина кладочного шва не должна превышать 8 мм.

В противном случае потери тепла через мостики холода будут затруднять поддержание комфортного температурного режима помещения.

Кладка блоков

Технология возведения стен из опилкоблоков аналогична технологии укладки любой блочной продукции. К нюансам можно отнести приготовление цементного раствора с пониженной концентрацией воды. Объясняется это высокой гигроскопичностью материала.

Работы по укладке производятся следующим образом:

- Блоки начинаем укладывать с наиболее высокого угла фундамента. Для связки используем цементно-песчаный раствор, позволяющий легко сгладить отклонения геометрических размеров.

- Выкладываем остальные углы, проверяя строительным уровнем горизонтальность.

- Натягиваем шнур или устанавливаем маячки, служащие ориентиром для дальнейшей укладки элементов. При необходимости проводим подгонку размеров. Контролируем отклонения по горизонтали и вертикали каждого ряда.

Технология монтажа стен опилкобетоном абсолютна, идентична технологиям установки из аналогичных материалов

- Через каждые 3-4 ряда усиливаем кладку, используя для армирования металлическую или пластиковую сетку.

В качестве связующего раствора желательно использовать клей, позволяющий уменьшить величину шва, а, следовательно, снизить утечки тепла.

- Оформляем оконные и дверные проемы деревянным брусом или швеллером. Перемычки должны перекрывать проем на 40–50 см с каждой стороны.

- Уложив последний ряд, крепим для дальнейшего монтажа кровли.

Если планируется возведение второго этажа, желательно произвести дополнительное усиление углов строения. Добиться этого можно путем формирования угловых бетонных опор, армированных металлическими прутками. В более простом варианте проводится армирование проволокой, связанной в единый угловой каркас по всей высоте здания.

Отделка дома из опилкобетона

Отделочные работы здания из опилкоблоков следует начинать с надежной гидроизоляции открытых поверхностей. Работы проводятся при условии полного высыхания материала, чтобы избежать деформационных усадок. После проведения гидроизоляции приступают к декорированию внутренних и наружных поверхностей.

Для внешней отделки наиболее приемлемо оштукатуривание или облицовка в один кирпич. При нанесении штукатурки используется металлическая сетка, обеспечивающая надежное сцепление штукатурки с обрабатываемой поверхностью.

Особая структура изделия нуждается как во внешней, так и во внутренней отделке

Внутренняя отделка проводится любыми декоративными материалами:

- штукатурной смесью;

- красками;

- обоями;

- деревянной вагонкой.

Заливной дом из опилкобетона – нюансы возведения

На стадии принятия решения о возведении зданий из опилкобетона, часто возникают сомнения в связи с длительным сроком достижения прочности блочных элементов. Как правило, продолжительность набора прочности материала занимает 3-4 месяца, что не всегда устраивает хозяев. Если сроки строительства необходимо минимизировать, существует способ возведения здания из опилкобетона путем заполнения опалубки материалом.

Опалубка после схватывания смеси сдвигается, производится заливка следующего уровня.

Таким образом, получается монолитная стена, которая проходит процесс сушки и набора прочности единым массивом.

Фундамент

Фундамент под монолитный дом из опилкобетона не требует высоких показателей прочности. Строение из материала, содержащего значительный объем легких древесных опилок, отличается малой массой. Единственным требованием, определяющим долговечность сооружения, является правильный выбор типа основания.

Наилучшим выбором при возведении таких домов — это ленточный фундамент

Определению вида фундамента предшествуют геодезические мероприятия, включающие:

- бурение шурфов на глубину промерзания почвы;

- анализ состава грунта;

- определение уровня грунтовых вод.

Зная глубину расположения водоносных слоев и состав почвы, можно определиться с типом фундамента, обеспечивающего целостность и надежность здания.

Опилкобетон является разновидностью арболита. Это строительный материал, состоящий из древесных опилок, песка, цемента, извести или глинозема, минеральных добавок. Известен давно, но необычайную популярность набирает в последнее время. Особенно в дачном строительстве.

Это строительный материал, состоящий из древесных опилок, песка, цемента, извести или глинозема, минеральных добавок. Известен давно, но необычайную популярность набирает в последнее время. Особенно в дачном строительстве.

Дом из опилкобетона легко соорудить своими руками. Для этого не требуется каких-то специальных знаний и навыков. Для его строительства не нужны дорогостоящие материалы и оборудование.

Материал обладает массой положительных качеств, в том числе высокой теплоемкостью. Поэтому достаточным размером толщины для наружных стен считается величина в 300 мм, но лучше делать 400 или 500 мм. Прочностные характеристики дают возможность возводить дома из опилкобетона выстой до 3-х этажей. Существует два способа построить такой дом:

- изготовить блоки и соорудить здание по способу блочного строительства;

- применить метод монолитного возведения с использованием несъемной или скользящей опалубки.

И в том, и в другом случае приготовление исходной смеси выполняется по одной и той же схеме.

Технология приготовления опилкобетонного состава

Изготовить опилкобетон своими руками совсем несложно. Главное запастись исходным сырьем и приспособлениями для замешивания смеси. Для работы понадобятся:

- емкость для приготовления раствора;

- строительный миксер или перфоратор с соответствующей насадкой;

- в достаточном количестве опилки, цемент, глина или известь, кварцевый песок, вода.

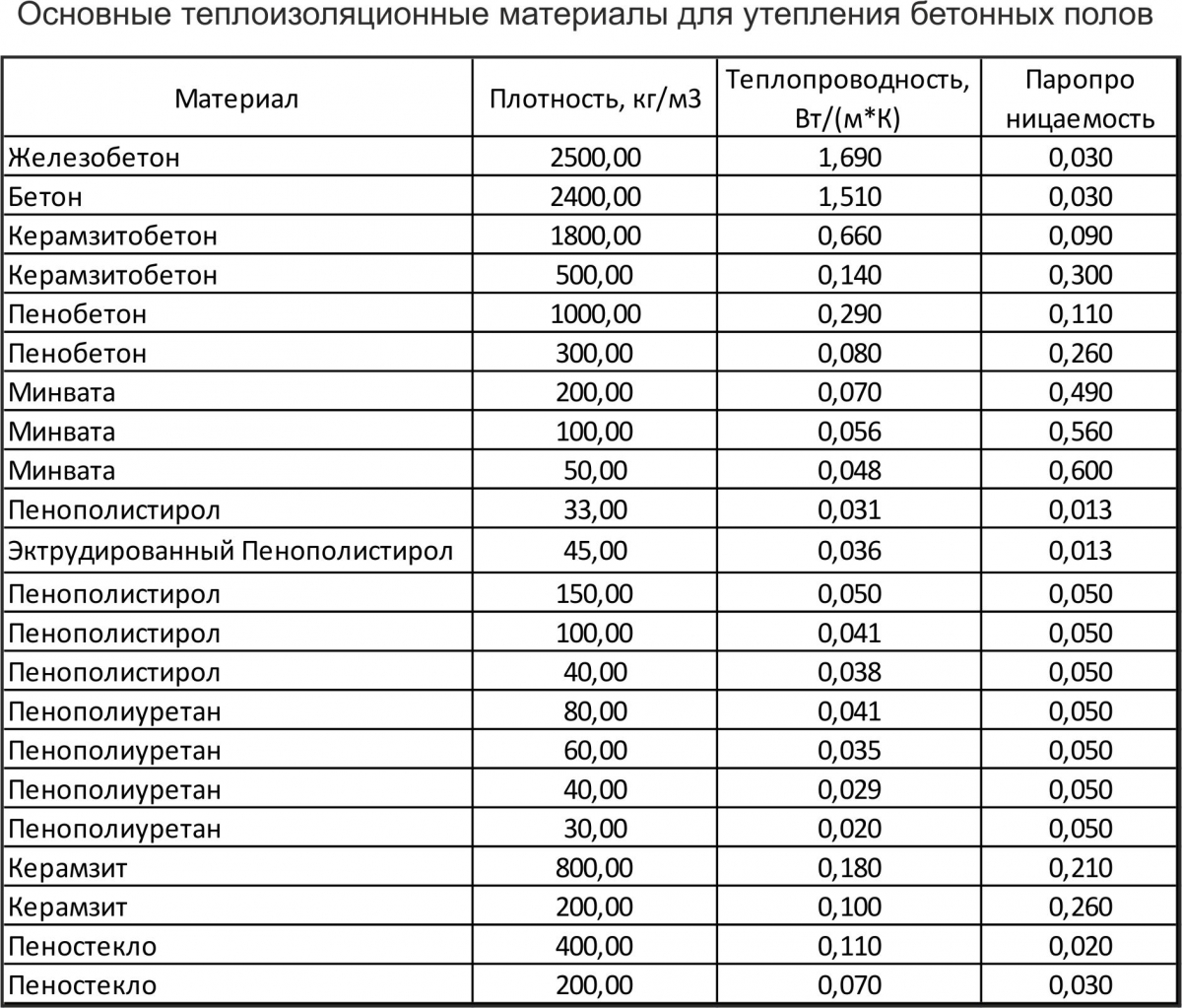

Может использоваться бетономешалка. Для приготовления готового раствора сырьевые материалы можно дозировать взвешиванием, но удобнее делать простыми средствами состав опилкобетона, пропорции объема ведрами по маркам видно из следующей таблицы:

В предложенном расчете за основу берется постоянное количество опилок. Расход всех остальных компонентов исходит от цели получения опилкобетона той или иной марки и определенной плотности. Так, менее плотный бетон служит теплоизолятором, для строительства несущих конструкций необходимо применять более высокие марки материала. В случае необходимости, зная удельный вес исходных материалов, можно пересчитать пропорции опилкобетона на 1 м³ готового состава.

В случае необходимости, зная удельный вес исходных материалов, можно пересчитать пропорции опилкобетона на 1 м³ готового состава.

Касательно самой процедуры приготовления смеси, то здесь имеют место некоторые нюансы. Сначала готовятся два отдельных состава:

- смесь сухих компонентов, состоящих из опилок, цемента и песка, тщательно перемешанная;

- раствор глины или извести в воде.

Смешивание этих частей можно выполнять вручную или в бетономешалке. Условие — получить пластичную однородную массу. Она не должна течь, и, в то же время, при сжатии не должна рассыпаться. Для получения лучшей прочности и плотности материала, а также с целью противодействия появлению грибков, насекомых, плесени, в раствор добавляют поваренную соль, сульфат алюминия, жидкое стекло, кальция нитрат. Пропорции опилкобетона для монолита и изготовления блоков используются одинаковые.

Что выбрать — монолит или блоки?

Опилкобетонная смесь имеет хорошую удобоукладываемость, поэтому одинаково пригодна для создания отдельных элементов и заливки целой конструкции. Однако не все так просто. Чтобы принять правильное решение по выбору технологии строительства, необходимо рассмотреть со всех сторон способы возведения дома из опилкобетона, плюсы и минусы обоих способов, сравнить их между собой.

Однако не все так просто. Чтобы принять правильное решение по выбору технологии строительства, необходимо рассмотреть со всех сторон способы возведения дома из опилкобетона, плюсы и минусы обоих способов, сравнить их между собой.

- Здание из опилкобетонных блоков изначально выглядит намного аккуратнее, чем монолитный вариант. Это из-за перемещения опалубки. Горизонтальные ярусы невозможно сделать абсолютно одинаковыми. Исключение составляет несъемная пенополистирольная опалубка. При ее использовании строящийся дом всегда смотрится хорошо.

- Монтировать блоки стандартного размера всегда проще, чем выполнять литую конструкцию. Однако создание блоков занимает слишком много времени, даже в сравнении с бетонными или шлакоблоками. Все дело в том, что опилкобетон набирает проектную прочность долгое время. Обычно он бывает готов через 120 дней. Поэтому готовить к строительству блоки нужно задолго до его начала. С другой стороны, блоки можно создавать как полнотелые, так и с пустотами.

Это уменьшает и так небольшой вес, делает теплоизоляционные свойства материала еще лучше.

Это уменьшает и так небольшой вес, делает теплоизоляционные свойства материала еще лучше. - Используя опилкобетон для монолитного строительства, придется столкнуться с другой проблемой. С постоянным перемещением опалубки, ведь после каждого передвижения заливать массу становится все сложнее.

Основной минус у монолитного и блочного способов общий — строительный материал наделен высокой степенью водопоглощения. Мало того, что во время строительства его надо укрывать от дождя. Дом с наружными стенами из опилкобетона требует очень качественной, плотной внешней отделки.

Нюансы строительства

Поскольку материал для строительства дома выбран особенный, то и подходить к работе с ним необходимо ответственно, соблюдая все правила и рекомендации. Любые отклонения от рецепта приготовления основного состава или несоблюдение последовательности работ могут привести к различным неприятностям в процессе эксплуатации здания. Когда речь идет о фундаменте, то характеристики опилкобетона не позволяют использовать его для возведения основания. Для него следует применять бетон, металл (в случае свайного варианта), камень, кирпич. Кроме того:

Для него следует применять бетон, металл (в случае свайного варианта), камень, кирпич. Кроме того:

- Фундамент необходимо поднять над уровнем земли так, чтобы почвенные воды не могли достигать стен. Его гидроизоляция со всех сторон должна быть выполнена безупречно.

- Углы здания необходимо армировать обязательно, сами стены — желательно. Идеальный вариант — устройство бетонных или деревянных столбов по углам дома.

- Оконные и дверные проемы также необходимо обрамить арматурным каркасом, а сверху установить перемычку.

- В бескаркасном варианте возведения наружных стен, по окончании этой процедуры, надо соорудить верхнюю обвязку в виде монолитного железобетонного пояса. Он нужен для надежного опирания конструкций крыши. Если для строительства выбран каркасный способ, а опилкобетон служит заполнением между стойками, то обвязку выполняют из бруса натурального или клееного.

- Крыша должна иметь широкий свес, чтобы дождевые и талые воды не попадали на стены.

Необходимо выполнить надежную систему водостоков с их отведением в не менее надежную дренажную систему или ливневую канализацию.

Необходимо выполнить надежную систему водостоков с их отведением в не менее надежную дренажную систему или ливневую канализацию.

Постройки из опилкового бетона нужно защищать снаружи верными способами. Из-за высокой гигроскопичности материала внешняя отделка должна быть сплошной и абсолютно непромокаемой. Для этого подходит толстая «шуба» или облицовка панелями.

Преимущества и недостатки

Материал для строительства выбран необычный и весьма интересный, так как имеет много преимуществ и не меньше недостатков. Что чего перевесит в каждом конкретном случае предстоит определять застройщику. Сначала о хорошем. Прежде всего следует сказать о том, что опилкобетон обходится намного дешевле, чем другие материалы для возведения стен. Следующее достоинство — это простота укладки блоков, так как процесс ничем не отличается от использования других штучных изделий.

К плюсам бетона из опилок можно отнести тот момент, что материал пригоден как для изготовления отдельных блоков, так и для сооружения монолитных конструкций. Превосходный микроклимат, который обеспечивает опилкобетон внутри дома, это также его положительная черта. Он отлично сохраняет в помещениях летом прохладу, а зимой тепло. При этом стены почти совсем не пропускают звуки с улицы.

Превосходный микроклимат, который обеспечивает опилкобетон внутри дома, это также его положительная черта. Он отлично сохраняет в помещениях летом прохладу, а зимой тепло. При этом стены почти совсем не пропускают звуки с улицы.

Теперь о минусах. Их тоже более, чем достаточно: слишком низкая влагостойкость, прочностные характеристики также оставляют желать лучшего. Третий этаж еще можно выстроить, но не больше. А лучше остановиться на двух. По сравнению с блочными, кирпичными или монолитными бетонными зданиями, данный материал можно назвать недолговечным. О необходимости надежной отделки фасада и нюансах строительства уже было сказано выше.

Опилкобетон — материал, широко использующийся в монолитном строительстве до появления пенобетона. Сегодня из опилкобетона чаще всего производят стеновые блоки, которые пригодны для возведения зданий высотой до 3 этажей.

Блок из опилкобетона

В данной статье представлена инструкция, следуя которой вы сможете сделать опилкобетон своими руками. Также мы рассмотрим назначение материала, его технические характеристики, преимущества и недостатки.

Также мы рассмотрим назначение материала, его технические характеристики, преимущества и недостатки.

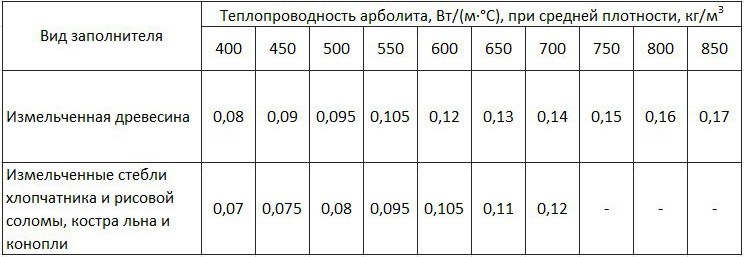

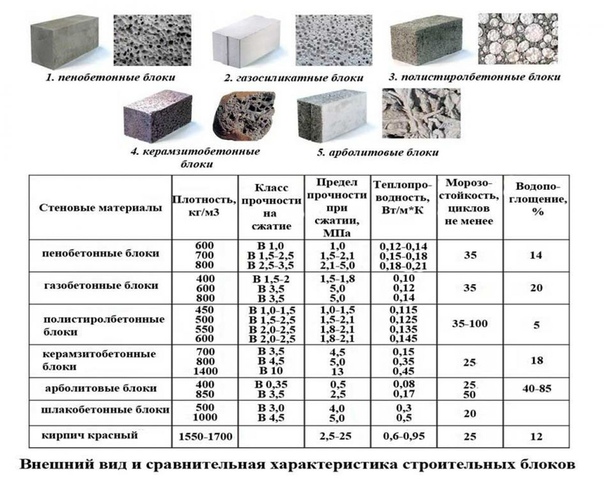

Разновидности, отличия от арболита

Существует две разновидности опилкобетона — конструкционный и теплоизоляционный, разница между которыми заключается в плотности. Так, для теплоизоляции применяют материал средней плотности — от 300 до 700 кг/м3, для сооружения несущих стен и конструкций — опилкобетон плотностью 700-1200 кг/м3.

Нередко опилкобетон ошибочно принимают за арболит, однако между данными материалами есть существенные отличия. Общим между ними является исключительно использование в качестве заполнителя производных дерева. При этом в первом случае используется щепа (частицы, полученные в результате дробления дерева), во втором — опилки.

Арболит классифицируется как крупнопористый бетон, не содержащий в своем составе песок. Слой цемента в нем выполняет соединительную функцию, он обволакивает и склеивает щепу между собой.

На механическую прочность арболитовых блоков влияет не только марка используемого цемента, но и форма заполнителя — щепы. Прочность опилкобетона же зависит исключительно от песчано-цементной смеси.

Прочность опилкобетона же зависит исключительно от песчано-цементной смеси.

Существует прямое соотношение между количеством песка, прочностью и теплопроводностью опилкобетона — чем больше в составе материала песка, тем прочнее, но при это холоднее будут стены.

Опилкобетон

Из отличий в прочностных характеристиках вытекает то, что в качестве конструкционного арболита может использоваться материал плотностью 500 кг/м3, тогда как для строительства несущих стен используется пенобетон плотностью более 800 кг/м3.

Отсюда разница в толщине стен — дом из опилкобетона будет иметь почти в два раза более толстые стены, чем здание из арболита с одинаковой теплосберегательной способностью.

На практике же стены из опилкобетона оделяются стандартной толщины, но при этом дополнительно утепляются.

Однако есть среди различий и преимущества. Поскольку изготовление опилкобетона ведется с использованием отходов деревообработки, которые можно купить на любой пилораме, а для производства арболитовых блоков необходимо специальным образом перерабатывать дерево (в редких случаях может применятся сечка камыша), стоимость опилкобетона значительно ниже, а его изготовление в домашних условиях менее проблемно.

Плюсы и минусы материала

Рассмотрим преимущества использования блоков из опилкобетона в качестве материала для строительства зданий:

- доступность сырья;

- простая технология производства, которую можно реализовать в домашних условиях;

- невысокая стоимость итоговых изделий;

- возможность использовать опилкобетон в монолитном строительстве — приготовленный раствор просто заливается в опалубку;

- экологическая безопасность — в составе материала содержится исключительно натуральное сырье;

- небольшой вес и крупные размеры блоков, что упрощает строительство и в то же время ускоряет темпы кладки стен.

Дом из опилкобетона

Минусы у данного материала также есть, и при этом они достаточно существенны. Как уже было отмечено, это невысокая теплоизоляционная способность и прочность (при малой плотности). Однако ключевым недостатком является высокая гигроскопичность. Опилкобетон склонен к впитыванию влаги, что может стать причиной сырости в доме и появления на стенах плесени, также влагопоглощение обуславливает низкий класс морозостойкости материала.

Морозостойкость — показатель, от которого непосредственно зависит срок службы материала. Данная характеристика указывает на количество циклов заморозки/разморозки, которое он способен выдержать. Морозостойкость опилкобетона зависит от его плотности и варьируется в пределах F25-50.

Учитывая вышесказанное, использовать опилкобетонные блоки лучше всего для строительства хозяйственных зданий — сарая, гаража, беседки, также неплохим вариантом является баня из опилкобетона, однако для возведения дома для круглогодичного проживания имеет смысл применять другие материалы — газобетон, пенобетон.

Технология производства опилкобетона

Сырьевой состав опилкобетона состоит из 4-ех компонентов — портландцемента, опилок, песка и воды. Также в качестве дополнительного связующего может добавляться известь, однако реальной необходимости в ее использовании нет. Цементный раствор является щелочной средой, при попаданию в которую из опилок выделяются сахаристые вещества, негативно сказывающиеся на итоговой прочность материала.

Чтобы исключить отрицательные процессы опилки нужно предварительно обработать. Проще всего сделать это выдержав опилки на открытом солнце в течении 2-3 месяцев, однако ввиду длительности этого способа его применение нерационально.

Наиболее оперативный метод — вымачивание опилок в известковом растворе (концентрация 1.5%) в течении 3-4 дней с регулярным перемешиванием. Для кубометра материала необходимо использовать 200 литров воды, в которой разведено 2.5 кг извести.

Такая обработка также защищает блоки от гниения в условиях высокой влажности.

Пропорции смешиваемых компонентов зависят от требуемой плотности изготавливаемого материала (данные в таблице указаны с расчета приготовления кубометра опилкобетона):

Количество воды варьируется в пределах 250-350 л/м3 смеси. Конкретный выбор делается исходя из первоначальной влажности опилок. Если влажность материала составляет 35-50%, то нужно добавлять максимальное количество воды (350 л), колеблется от 50 до 100% — минимальное количество.