Производство легкого бетона — Производитель бетона в Домодедово: ООО «Спец Русь-Бетон»

Легкие бетоны представляют собой состав, выполненный по технологии, которая позволяет значительно уменьшить плотность конечного материала. Это может быть, как использование легких составляющих в бетонной смеси, так и повышение пористости. Количество пор может достигать 40%.

К легким относят бетоны плотность которых варьируется в пределах 500-1800 кг на метр кубический. Их область применения обусловлена основными направлениями:

- Возведение легких ненесущих или самонесущих конструкций. Широкое распространение материал получил в каркасном строительстве, так как позволяет в несколько раз уменьшить нагрузку на перекрытие и соответственно снизить не только металлоемкость, но и стоимость строительства в целом.

- Утепление наружных ограждающих конструкций. Хорошие теплоизоляционные свойства позволяют обеспечивать сохранение энергии при наименьшей толщине стены. В сравнении с железобетоном, толщина может уменьшиться в несколько раз.

- Использование в малоэтажном строительстве. Прочностные характеристики достаточны для поддержания нескольких этажей без устройства дополнительного усиливающего каркаса. Это дает возможность возведения наружных ограждающих конструкций в малоэтажной застройке.

Производство легкого бетона

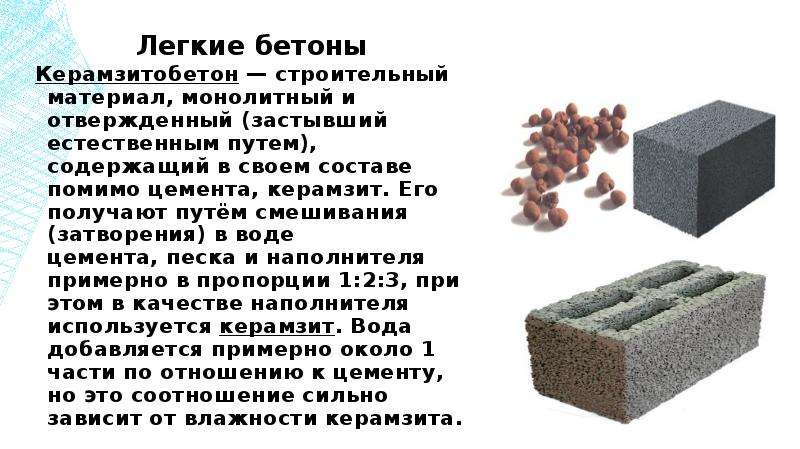

Производства бетона с легкими наполнителями по технологическому процессу не отличается от изготовления обычной, тяжелой бетонной смеси. Единственным существенным отличием является применение в качестве крупного заполнителя керамзита, аглопорита и других пористых компонентов. В состав смеси входят:

- Мелкий заполнитель. В виде речного либо карьерного песка.

- Крупный заполнитель. Представлен пористыми каменными материалами.

- Вяжущее. Чаще всего используют портландцемент соответствующей марки.

- Вода. Способствует протеканию процесса гидратации.

Все компоненты смешиваются в необходимой пропорции для получения искомого строительного состава.

Производство пористых смесей значительно сложнее с точки зрения технологии и состава компонентов. Для получения нужной структуры используют специальные вспенивающиеся добавки. В технологии выделяют два направления: производство пенобетона и газобетона. Второй вариант требует оборудования, работающего под высоким давлением.

Благодаря этим материалам можно изготавливать штучные элементы в виде блоков или заливать в опалубку непосредственно на строительной площадке. Достаточно часто пенобетон используют для утепления существующих построек, заливая в воздушное пространство многослойной кирпичной стены.

Свойства легких бетонов

К основным параметрам, характеризующим бетонные составы относятся:

- Плотность. Отражается в марке изделия и показывает вес материала на единицу объема. Самыми распространенными являются легкие бетоны с плотностью от D200 до D

- Прочность на сжатие. Показывает какую нагрузку способно выдержать изделие до разрушения. Распространены марки от В3,5 до В15.

- Морозостойкость. Показывает количество циклов замораживания и оттаивания, которые может выдержать материал. В связи с пористой структурой легкие бетоны обладают плохими характеристиками по морозостойкости и требуют обязательного оштукатуривания, которое позволяет защитить бетон, закрывая поры.

- Теплопроводность. Отвечает за способность материала проводить через себя тепловую энергию. Варьируется в пределах 0,07-0,7 Вт/мхС. Чем ниже теплопроводность, тем теплее конечная конструкция.

состав, особенности технологии, свойства, применение в строительстве

- Подробности

- Категория: Строительные материалы

Легкий бетон — бетон с объемным весом 500 — 1800 кг/м3, состоящий из вяжущего, пористых заполнителей и воды. В состав легкого бетона вводят добавки для улучшения удобоукладываемости, ускорения твердения, уменьшения расхода цемента и объемного веса, улучшения прочности, морозостойкости и т. д.

В состав легкого бетона вводят добавки для улучшения удобоукладываемости, ускорения твердения, уменьшения расхода цемента и объемного веса, улучшения прочности, морозостойкости и т. д.

Лёгкий бетон изготовляют с применением ПЦ или др. вяжущих. Лёгкий бетон на ПЦ получает наименование в соответствии с видом примененного пористого заполнителя (шлакобетон, пемзобетон, керамзитобетон), а изготовленный на др. вяжущих — в соответствии с видом вяжущего и заполнителя (гипсопшлакобетон, известково-песчаный автоклавный шлакобетон).

Заполнителями для Лёгкого бетона служат природные или искусственные виды пористого щебня (или гравия), песка. По происхождению пористые заполнители можно разделить на 3 группы:

1. Природные заполнители из пористых изверженных и осадочных горных пород – пемза, пепел, дробленый туф, пористые известняки, ракушечники и др.

2. Промышленные отходы – заполнители на основе пористых металлургических, топливных шлаков и зол.

3. Искусственные заполнители – керамзит, аглопорит, перлит.

Керамзит – искусственный гравий или песок, полученный вспучиванием легкоплавких глин. Вспучивание происходит при совмещении процессов спекания глин и газовыделения при обжиге. Образующийся при спекании расплав закрывает капиллярные поры, и выделяющийся газ вспучивает материал. Насыпная плотность 400-1200 кг/м3.

Перлит – пористый заполнитель, образующийся при быстром нагревании вулканических стекол. Увеличение объема в 6-12 раз при нагревании обусловлено испарением воды, содержащейся в вулканическом стекле. Перлит относится к числу наиболее легких эффективных заполнителей. Насыпная плотность 250-450 кг/м

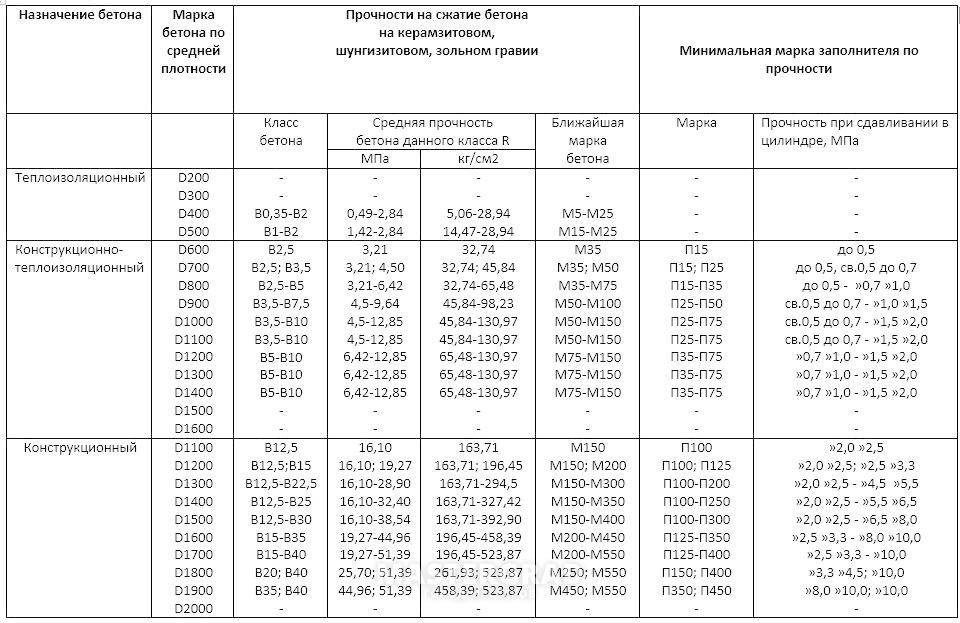

Лёгкий бетон делят по назначению на 3 основные группы:

1. теплоизоляционные ( для многослойных ограждающих конструкций) — с объемным весом менее 700 кг/м3, марки таких бетонов по прочности на сжатие 5,10,15 кгс/см2;

2. конструктивно-теплоизоляционные (для однослойных ограждающих конструкций) — с объемным весом от 700 до 1600 кг/м3 при марках по прочности от 35 до 100 кгс/см

конструктивно-теплоизоляционные (для однослойных ограждающих конструкций) — с объемным весом от 700 до 1600 кг/м3 при марках по прочности от 35 до 100 кгс/см

3. конструктивные (для несущих конструкций и сооружений ) — с объемным весом до 1800 кг/м3 и с прочностью на сжатие до 350—400 кгс/см2.

Степень морозостойкости и водостойкости Лёгкого бетона зависит от вида заполнителя, от вида и расхода вяжущего. Лёгкий бетон на природных и искусственных пористых заполнителях, не содержащих вредных примесей, очищенных от несгоревшего топлива, избытка золы, при правильно выбранном составе, выдерживает 50—100 циклов испытаний.

Бетонная смесь должна иметь виброукладываемость и не должна расслаиваться. Затвердевший лёгкий бетон должен обладать заданным объемным весом и прочностью, необходимой морозостойкостью.

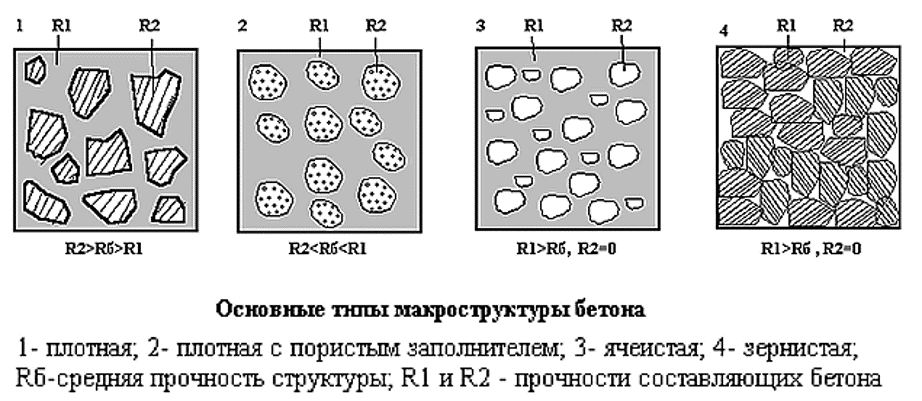

Отличия ЛБ от обычных тяжелых бетонов: имеют меньший объемный вес, чем плотные, меньшую прочность; обладают сильно развитой и шереховатой поверхностью. Качества легкого заполнителя влияют на свойства бетона. В зависимости от заполнителя (плотного или пористого) резко меняются водопотребность и водосодержание бетонной смеси, основные свойства легкого бетона.

Качества легкого заполнителя влияют на свойства бетона. В зависимости от заполнителя (плотного или пористого) резко меняются водопотребность и водосодержание бетонной смеси, основные свойства легкого бетона.

Одним из факторов, от которых зависит прочность легкого бетона, является расход воды: при увеличении количества воды до оптимального прочность бетона растет. Оптимальный расход воды в легких бетонах соответствует наилучшей удобоукладываемости, наибольшей плотности смеси, уложенной в заданных условиях, и устанавливается по наибольшей прочности бетона. Если же количество воды превышает оптимальное для данной смеси, то уменьшается прочность бетона. Хорошее уплотнение ее достигается вибрацией с применением равномерно распределенного груза.

Оптимальное количество воды зависит от водопотребности заполнителя. Водопотребность же заполнителя, в свою очередь, зависит от зернового состава и пористости и больше, чем больше суммарная поверхность и открытая пористость зерен. Отсос воды из цементного теста пористыми заполнителями в период приготовления и укладки бетонной смеси вызывает относительно быстрое ее загустевание, что делает смесь жесткой и трудноукладываемой. Для повышения подвижности смеси необходимо вводить в нее большее количество воды, чем в обычные (тяжелые) бетоны. Объемный вес и прочность легкого бетона зависят главным образом от объемного веса и зернового состава заполнителя.

Отсос воды из цементного теста пористыми заполнителями в период приготовления и укладки бетонной смеси вызывает относительно быстрое ее загустевание, что делает смесь жесткой и трудноукладываемой. Для повышения подвижности смеси необходимо вводить в нее большее количество воды, чем в обычные (тяжелые) бетоны. Объемный вес и прочность легкого бетона зависят главным образом от объемного веса и зернового состава заполнителя.

марки, свойства, состав, вес, ГОСТы

Отгрузка товарного бетона с заводаБетоны — это строительные смеси определенной прочности, для приготовления которых необходим наполнитель в виде гравия, очищенные песок с водой и вяжущий наполнитель, а именно цемент определенной марки. Правила выбора составляющих для изготовления бетона определенной марки и прочности регламентированы ГОСТом 27006-86.

Классификация и марки бетона

В зависимости от значения показателя плотности, измеряемого в кг/м3, бетоны различных марок классифицированы по ГОСТу 25192-2012, поэтому их принято делить на 4 класса:

- Особо тяжелых — более 2500 кг/м3 (железобетон, сталебетон).

- Тяжелых — 1800-2500 кг/м3 (полимербетон и бетонополимер).

- Легких — 500-1800 кг/м3 (шлако-, пемзобетон, опилкобетон).

- Особо легких или теплых — менее 500 кг/м3 (пено- и газобетон).

Теплые и легкие бетоны имеют разную прочность, определяемую ГОСТом 10180-2012. Материалы содержат большое количество воздуха, снижающего уровень теплоотдачи строительной конструкции. Марки легкого бетона носят название тощих. Согласно ГОСТу 25820-2014 разновидности этих марок в зависимости от плотности и прочности бывают следующими:

- Теплоизоляционными (менее 500 кг/см3 — марки М10, М15 и М25) — шлакобетон.

- Конструкционно-теплоизоляционными (500-1400 кг/см3 — марки М35, М50, М75, М100) — опилкобетон, деревобетон.

- Конструкционными (от 1500 кг/см3 — марки М150 и М200) — полистиролбетон, керамзитобетон.

ГОСТ 25192-2012 регулирует сферу применения перечисленных выше марок растворов, связанную со строительством малоэтажных жилых домов, утеплением зданий, звуко- и теплоизоляцией стен и полов в помещениях.

Марка М200 — это самый универсальный бетон, имеющий по ГОСТу прочность, подходящую для создания подбетонки, железобетонных перемычек, круглых колодцев, слоя под тротуарную плитку, фундаментов под легкие частные одноэтажные дома, черновой стяжки полов по грунту.

При заказе товарного бетона с завода, не лишним будет сделать запас по прочности (особенно если предстоит заливка фундамента), и заказывать бетон марки М250 или даже М300. Это необходимо также потому, что в силу некоторых обстоятельств — например добавили много воды чтобы раствор растекался лучше, или мыльный раствор в качестве пластификатора, то прочность бетона снижается.

Марка М150 — это недорогой бетон меньшей прочности, позволяющий ремонтировать дорожные покрытия, использовать для стяжки пола по грунту.

Марка бетона в соответствии с ГОСТом 25192-2012 имеет индекс, который показывает уровень прочности, т. е. возможной нагрузки на каждый сантиметр площади монолита. Латинская буква М перед определенным числом обозначает предел на сжатие образца определенной марки. Например, по прочности марка М50 соответствует классу В3,5, а марка М1000 — В80, т. е. по ГОСТУ 25192-2012 марка зависит от классов состава, обозначаемых буквой В с числом от 3,5 до 80, общее количество которых составляет 21, но более популярны из них только 10.

Латинская буква М перед определенным числом обозначает предел на сжатие образца определенной марки. Например, по прочности марка М50 соответствует классу В3,5, а марка М1000 — В80, т. е. по ГОСТУ 25192-2012 марка зависит от классов состава, обозначаемых буквой В с числом от 3,5 до 80, общее количество которых составляет 21, но более популярны из них только 10.

Для обозначения материала по прочности марка используется чаще, чем класс. Если бетон имеет прочность, которая соответствует классу В40, то монолит способен выдержать давление в 40 МПа. Прочность раствора согласно ГОСТу 25192-2012 требует определенного запаса 25%, поэтому показатель допустимого давления при выборе марки должен быть снижен до 30МПа. Класс материала по ГОСТу зависит не только от марки по прочности, но и от показателей морозостойкости, сопротивляемости высоким температурам, влагостойкости.

Виды тяжелых бетонов

Тяжелые бетоны, начиная с марки м250, имеют плотность более 1800 кг/м3. Если прочность на сжатие состава 262 кг/см2, то может быть определена ближайшая марка, а именно М250. Согласно ГОСТу 25192-2012 индекс указан в обширном перечне марок строительного материала, начиная с М50 и заканчивая М1000. Число стойкости к сжатию материала 262 удобнее обозначить как 250, поэтому в соответствии с ГОСТом условно на упаковке бетона будет указана марка М250.

Согласно ГОСТу 25192-2012 индекс указан в обширном перечне марок строительного материала, начиная с М50 и заканчивая М1000. Число стойкости к сжатию материала 262 удобнее обозначить как 250, поэтому в соответствии с ГОСТом условно на упаковке бетона будет указана марка М250.

Область применения тяжелых бетонов по ГОСТу 25192-2012 — это масштабное возведение объектов, включая многоэтажные дома, плиты перекрытий, заборы, лестницы, чаши бассейнов, взлетные полосы в аэропортах. Различные по прочности марки бетона в соответствии с ГОСТом 25192-2012 подходят для строительства в условиях повышенной влажности, обустройства фундаментов зданий промышленного назначения. Для тяжелых бетонов характерны следующие свойства:

- высокая прочность;

- морозостойкость;

- пожаробезопасность;

- гидронепроницаемость;

- химическая стойкость.

Состав железобетона, его марки и прочность регламентированы ГОСТом 13015-2012. В монолит входит стальная арматура и непосредственно раствор. К тяжелым можно отнести стальбетон, который по ГОСТу имеет повышенную прочность, содержит портландцемент М500, стальную стружку и кварцевый песок.

К тяжелым можно отнести стальбетон, который по ГОСТу имеет повышенную прочность, содержит портландцемент М500, стальную стружку и кварцевый песок.

Расшифровка аббревиатур в марках бетона

В перечень основных характеристик бетона любой марки определенного класса входит не только прочность, но и подвижность, морозостойкость и гидрофобность. Последнее свойство марок бетона или водонепроницаемость имеет обозначение W. Расшифровка с условным обозначением М-200 В15/П3/F50/W2 показывает, что бетон марки М200 по ГОСТу имеет класс В15, подвижность П3, морозостойкость F50 и водонепроницаемость W2.

В — это показатель однородности смеси, представляющей собой важную техническую характеристику. Класс по ГОСТу означает прочность материала, оценка которой основана на проведении испытаний образцов состава. Это свойство зависит от качества цемента и наполнителей, соблюдения пропорций приготовления бетона определенной марки и прочности.

П — это обозначение подвижности, стандартный показатель которой по ГОСТу составляет П2 или П3. Если опалубка слишком узкая, то подвижность должна быть П4 и выше, чтобы он растекался лучше. Марки бетона с такой характеристикой не требуют утрамбовки, воздушные пузыри в нем не образуется.

Если опалубка слишком узкая, то подвижность должна быть П4 и выше, чтобы он растекался лучше. Марки бетона с такой характеристикой не требуют утрамбовки, воздушные пузыри в нем не образуется.

F — это показатель, характеризующий свойство морозостойкости, поэтому цифра показывает число циклов замораживания/размораживания. Согласно ГОСТ это значение определяет предел сохранения прочности при прохождении бетоном циклов оттаивания с последующим замораживанием. Показатель учитывает наличие влаги в структуре состава. Морозостойкость по ГОСТу может быть следующих марок: F50, F75, F100, F150, F200, F300, F400, F500.

W — это обозначение водонепроницаемости, характеризующей по ГОСТу способность бетона определенной марки препятствовать под давлением проникновению воды в структуру монолита. Индекс в пределах 2—20 можно корректировать при добавлении в раствор уплотняющих добавок или гидрофобного цемента, повышающих водонепроницаемость бетона.

[su_box title=»На заметку» style=»noise»]Для повышения гидростойкости в бетон при его приготовлении в кустарных условиях, строители также добавляют жидкое стекло, однако полную гидроизоляцию оно все же не дает, и носит больше условный характер. Кроме того жидкое стекло дает эффект быстрого схватывания, а вместе с тем и возможного, некоторого снижения прочности бетона, поэтому с этой добавкой нужно быть осторожнее.[/su_box]

Кроме того жидкое стекло дает эффект быстрого схватывания, а вместе с тем и возможного, некоторого снижения прочности бетона, поэтому с этой добавкой нужно быть осторожнее.[/su_box]

Состав бетона разных марок

Особо тяжелые бетоны, используемые при строительстве крупных промышленных объектов, обеспечивают биологическую защиту от радиоактивного излучения. Это свойство материалов по ГОСТу позволяет использовать их при строительстве ядерных установок и АЭС. Производство особо тяжелых бетонов основано на продвинутых технологиях с использованием программного обеспечения со строго заданными параметрами.

В состав особо тяжелых смесей повышенной прочности, плотность которых более 2500 кг/м3, по ГОСТу могут входить следующие виды добавок:

- барит;

- магнетит;

- чугунный скрап;

- лимонит;

- гематит.

Тяжелый бетон по ГОСТу может быть изготовлен с добавлением следующих видов цементов:

- шлакопортландцемента;

- глиноземистого цемента;

- обычного портландцемента;

- пуццоланового портландцемента;

- гипсоглиноземистого набухающего цементного песка.

Тяжелые бетоны по ГОСТу, имеющие объемную массу свыше 1800 кг/м3, широко применяют для строительства фундаментов, возведения стен зданий, сооружения плотин. Технологический процесс изготовления тяжелых бетонов повышенной прочности согласно ГОСТа основан на обработке сырья под воздействием высоких температур. В качестве крупного наполнителя по ГОСТу в составе тяжелых смесей используют гравий или щебень, а мелкого — природный песок.

В состав марок легких бетонов по ГОСТу 25820-2014 входит пористый наполнитель, что существенно снижает вес материала. Раствор содержит щебень либо гравий без мелкого заполнителя. Легкий ячеистый бетон по ГОСТу 25820-2014 можно получить путем вспенивания цементного теста.

Особо легкие или пенобетоны с наименьшей прочностью имеют сквозную пористую структуру и по ГОСТу состоят из воды, цемента, пенообразующих добавок. В качестве крупного заполнителя может быть использован керамзит, шлак, вермикулит и др. Например, в соответствии с ГОСТом 25214-82 производство силикатного бетона с содержанием воды, неорганических наполнителей и связующего известково-кремниевого вещества требует выдержки температурного режима в пределах 175—190 °C.

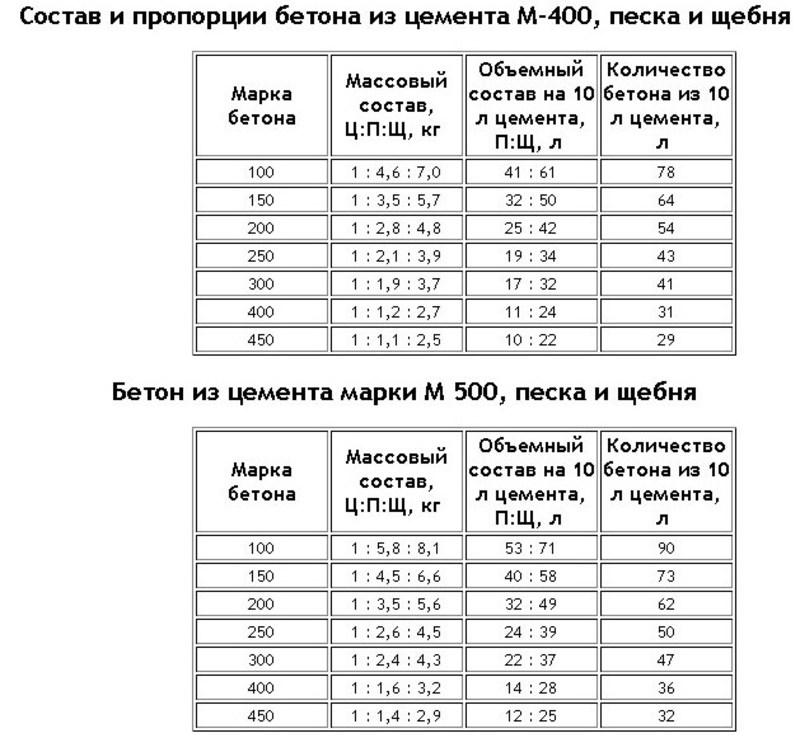

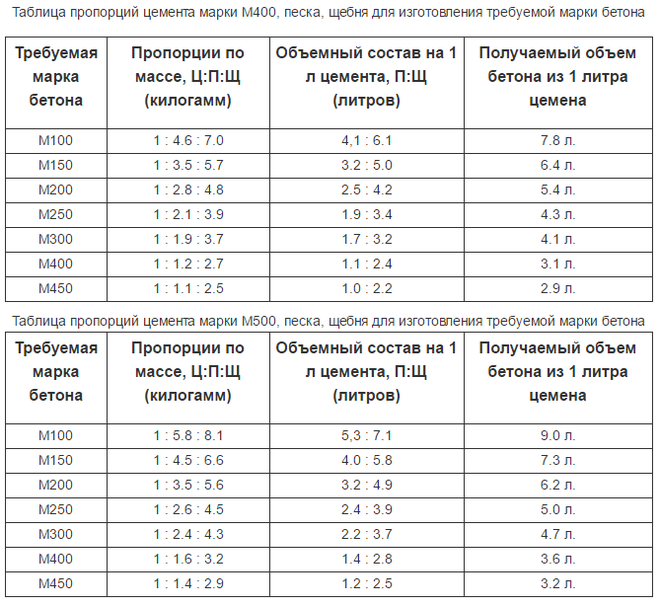

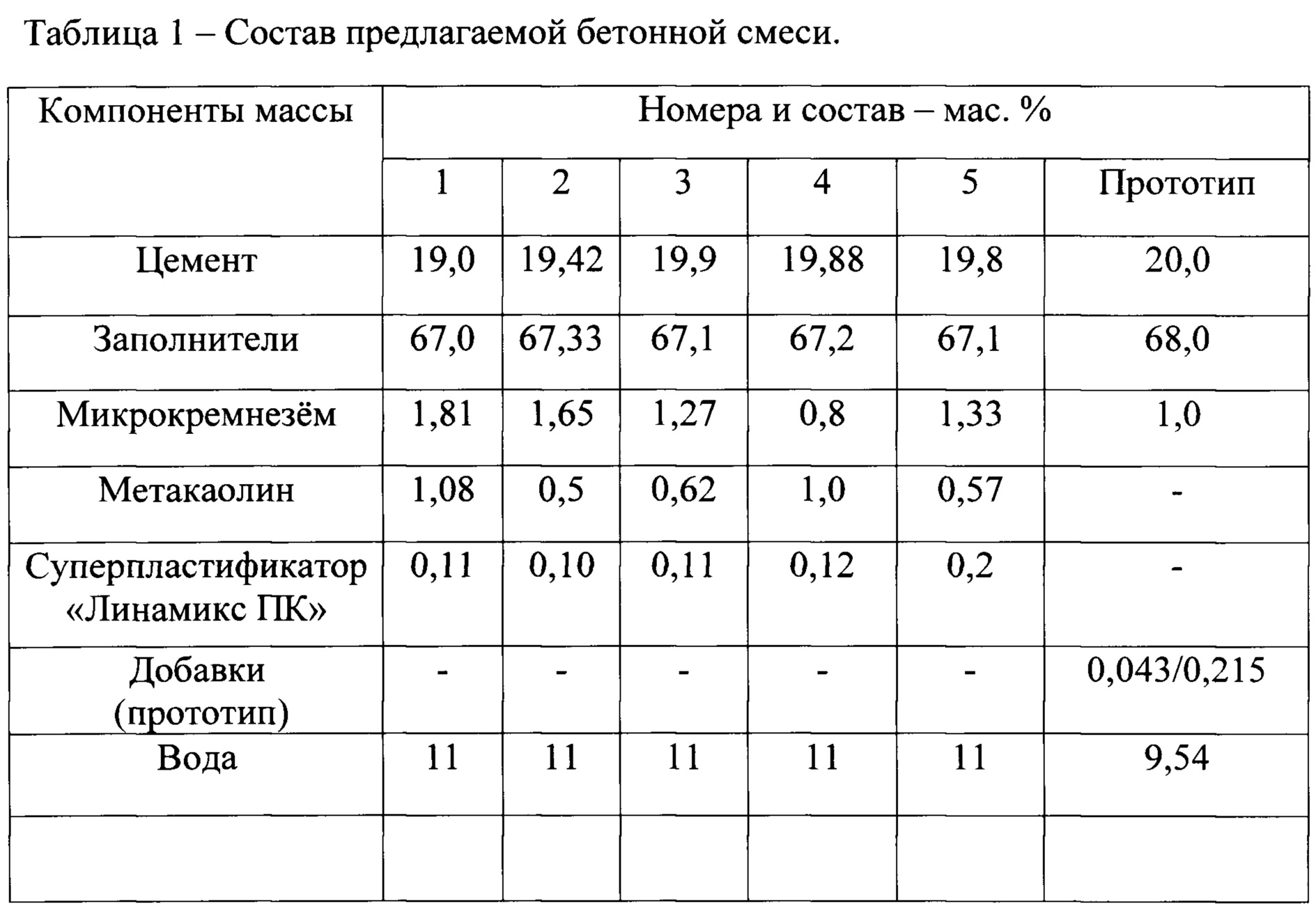

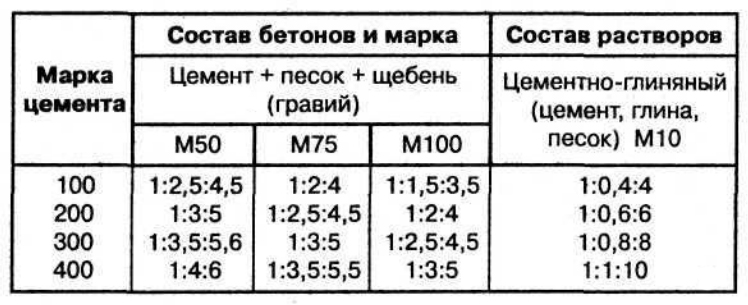

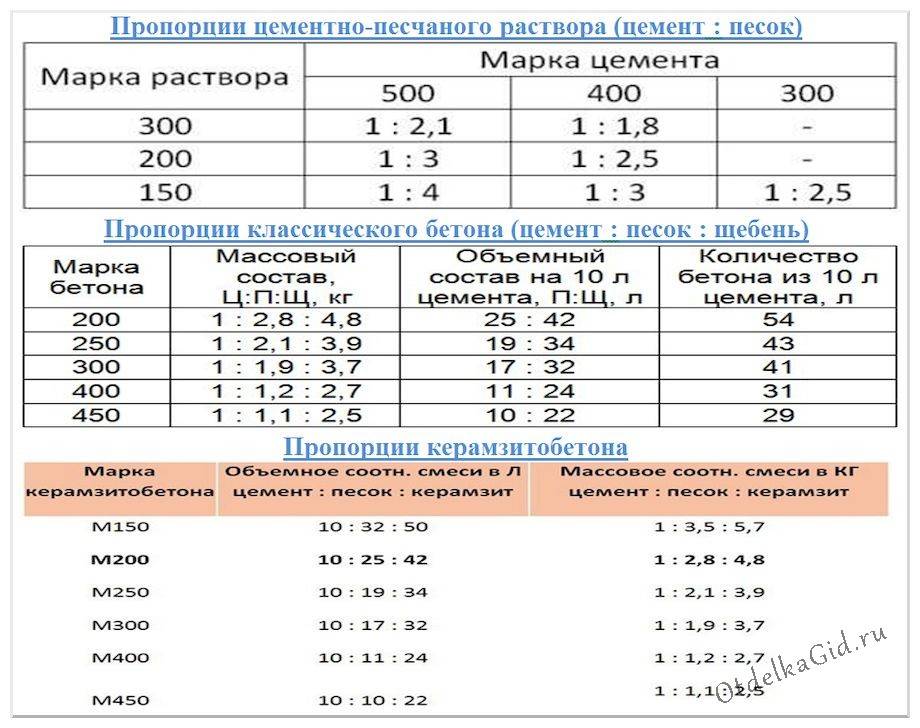

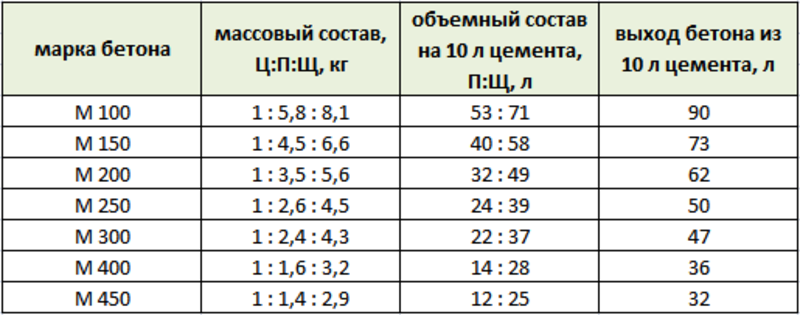

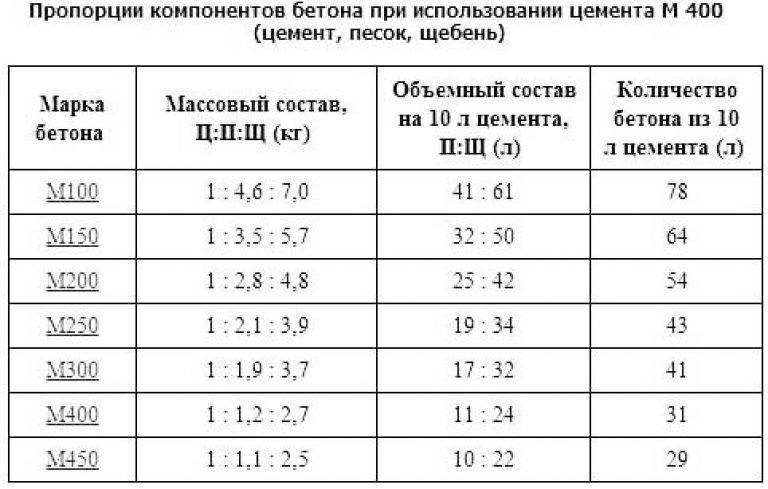

Приготовить бетон той или иной марки позволят данные из таблиц пропорций составляющих смеси на основе цемента марок М400 и М500 с добавлением песка и щебня в нужном количестве (см. таблицы 1,2).

Таблица 1

Пропорции цемента М400 (портландцемент), песка и щебня в бетонной смеси

Марка бетона | Массовые состав, Ц:П:Щ (кг) | Объемный состав на 10 л цемента, П:Щ (л) | Количество бетона из 10 л цемента (л) |

М100 | 1:4,6:7,0 | 41:61 | 78 |

М150 | 1:3,5:5,7 | 32:50 | 64 |

М200 | 1:2,8:4,8 | 25:42 | 54 |

М250 | 1:2,1:3,9 | 19:34 | 43 |

М300 | 1:1,9:3,7 | 17:32 | 41 |

М400 | 1:1,2:2,7 | 11:24 | 31 |

М450 | 1:1,1:2,5 | 10:22 | 29 |

Таблица 2

Пропорции портландцемента М500, песка и щебня в бетонной смеси

Марка бетона | Массовые состав, Ц:П:Щ (кг) | Объемный состав на 10 л цемента, П:Щ (л) | Количество бетона из 10 л цемента (л) |

М100 | 1:5,8:8,1 | 53:71 | 90 |

М150 | 1:4,5:6,6 | 40:58 | 73 |

М200 | 1:3,5:5,6 | 32:49 | 62 |

М250 | 1:2,6:4,5 | 24:39 | 50 |

М300 | 1:2,4:4,3 | 22:37 | 47 |

М400 | 1:1,6:3,2 | 14:28 | 36 |

М450 | 1:1,4:2,9 | 12:25 | 32 |

Существуют различные виды пластификаторов, которые добавляют в смесь для придания нужных характеристик. Они позволяют изменить состав раствора, например, жаропрочный бетон исключает применение щебня. Чаще всего используют гипер- и суперпластификаторы, а также замедлители, увеличивающие срок твердения раствора.

Они позволяют изменить состав раствора, например, жаропрочный бетон исключает применение щебня. Чаще всего используют гипер- и суперпластификаторы, а также замедлители, увеличивающие срок твердения раствора.

Гиперпластификторы нужны для создания пластичного декоративного бетона, а при наличии в смеси противоморозных добавок можно осуществлять строительные работы при отрицательных температурах.

Определение прочности бетона

Прочность на сжатие показывает степень нагрузки, которую выдерживает монолит, созданный из раствора. Производство бетона в заводских условиях связано с проведением испытаний, регулируемых ГОСТом 10180-2012, в ходе которых должна быть определена прочность готового продукта с использованием пресса. Полученные результаты записывают в специальный протокол.

Прочность согласно ГОСТу 10180-2012 имеет эталон — это кубик, способный выдержать конкретное давление, измеряемое в МПа. Вероятность нарушения целостности образца должна составлять 5 экземпляров из 100. Прочность на сжатие представляет собой класс бетона, обозначаемый литерой В.

Прочность на сжатие представляет собой класс бетона, обозначаемый литерой В.

Бетон имеет прочность, которая зависит не только от класса, измеряемого в МПа, но и от марки состава или предела прочности М. Единицей его измерения принято считать 1 кгс/м2, равный 0,098066 МПа. Прочность, выраженная в МПа или кгс/м2, необходима для определения области, где может быть использована та или иная марка бетона в соответствии с ГОСТом 10180-2012.

Испытания на прочность по ГОСТу 10180-2012 основаны на исследовании образца монолита кубической формы с номинальным размером, например, 150х150х150 мм, который взят из заданной области состава. Для испытаний берут специальную форму из металла и укрепляют к ней образец. На него должна действовать определенная статистическая нагрузка. Методику, позволяющую определить прочность на сжатие, регламентирует ГОСТ 10180-2012.

Лабораторные испытания -кубик бетона испытывает давление под прессомШлаки и золы в качестве заполнителей, а также мергель

Процесс приготовления бетонного раствора может быть основан на замене мелких и крупных заполнителей более доступными по цене золошлаковыми смесями, шлаками или золами. Технические условия производства этих материалов регламентирует ГОСТ 57789-2017, введенный в действие 03 января 2018 года. Это дает возможность замешивать цементные растворы более высоких марок, например, М450 и М500, увеличивать водонепроницаемость и морозостойкость бетонов, экономить от 10 до 25% цемента.

Технические условия производства этих материалов регламентирует ГОСТ 57789-2017, введенный в действие 03 января 2018 года. Это дает возможность замешивать цементные растворы более высоких марок, например, М450 и М500, увеличивать водонепроницаемость и морозостойкость бетонов, экономить от 10 до 25% цемента.

Применение золошлаковых смесей выгоднее, чем замена щебня мергелем, поскольку создаваемый раствор теряет в прочности. Мергель чаще всего используют как материал для возведения несущих стен, прочность которых зависит от их толщины, составляющей более 0,5 м. Также мергель выгодно использовать как замену щебню в тех районах, где его добывают, но повторимся, прочность такого бетона ниже, и максимальная прочность бетона которую можно получить с таким наполнителем — М200-М250. Шлаки и зола позволяют готовить легкие и тяжелые бетоны высокого качества и одновременно экономить ресурсы.

Бетон с легким заполнителем — свойства, использование и вес на кубический фут

🕑 Время чтения: 1 минута

Бетон с легким заполнителем готовят с использованием легкого заполнителя или заполнителя низкой плотности, такого как вулканическая пемза, глина, сланец, сланец, шлак, туф и пелит. Бетон считается легким, если его плотность не превышает 2200 кг/м 3 , по сравнению с обычным бетоном, который составляет 2300-2400 кг/м3 и доля заполнителя должна иметь плотность менее 2000 кг. /м 3 .

Бетон считается легким, если его плотность не превышает 2200 кг/м 3 , по сравнению с обычным бетоном, который составляет 2300-2400 кг/м3 и доля заполнителя должна иметь плотность менее 2000 кг. /м 3 .

В этой статье мы обсуждаем свойства, характеристики, использование и вес на кубический фут бетона с легким заполнителем.

Свойства легкого заполнителя бетона

Свойства легкого заполнителя обсуждаются ниже —

1. Форма частиц и текстура заполнителя

Форма легкого заполнителя, используемого в бетоне, может быть кубической, округлой, угловатой или неправильной формы.Текстуры могут варьироваться от мелкопористой, относительно гладкой кожицы до очень неровных поверхностей с большими открытыми порами.

Форма частиц и текстура поверхности могут напрямую влиять на удобоукладываемость, соотношение крупного и мелкого заполнителя, требования к содержанию цемента и потребность в воде в бетонных смесях.

2. Прочность на сжатие

Уровни прочности на сжатие, обычно требуемые в строительной отрасли для расчетной прочности монолитного, сборного или предварительно напряженного бетона, составляют от 3000 до 5000 фунтов на квадратный дюйм, что может быть легко достигнуто с помощью бетона с легким заполнителем.

3. Плотность

Плотность легких бетонов в свежем виде зависит от пропорций смеси, содержания воздуха, потребности в воде, плотности частиц и содержания влаги в легком заполнителе.

ACI 213 определение конструкционного легкого бетона, который имеет

равновесную сухую плотность в диапазоне от 90 до 115 фунтов/фут³.

4. Поглощение

Исследования показали, что высококачественные легкие бетоны впитывают очень мало воды и, таким образом, сохраняют свою низкую плотность.Проницаемость легкого бетона была чрезвычайно низкой и, как правило, равна или значительно ниже, чем у обычного бетона.

5. Внутреннее отверждение

Легкий заполнитель с высокой степенью насыщения может быть заменен заполнителем нормальной массы для обеспечения «внутреннего отверждения» в бетоне, содержащем большое количество вяжущих материалов.

Причина в лучшей гидратации вяжущей фракции, обеспечиваемой влагой, поступающей из медленно выделяющегося резервуара поглощенной воды в порах легкого заполнителя.

6. Теплопроводность

Теплопроводность бетона зависит в основном от его плотности и влажности, но также зависит от размера и распределения пор, химического состава твердых компонентов, их внутренней структуры легкого бетона.

Поскольку LWC имеет низкую плотность, а влагопроницаемость в большей степени обусловлена порами, теплопроводность этого бетона меньше по сравнению с обычным бетоном.

7.Огнестойкость

При испытании в соответствии с процедурами ASTM E 119 конструкционные легкие бетонные плиты, стены и балки продемонстрировали более высокие периоды огнестойкости, чем элементы эквивалентной толщины, изготовленные из бетона, содержащего обычный заполнитель.

Характеристики легкого заполнителя бетона

- Должна быть однородность свойств и состава.

- Заполнитель должен иметь низкий удельный вес, чтобы обеспечить достойную экономию в конструкции в соответствии с соответствующими спецификациями ASTM.

- Несмотря на желательность наличия поверхностных характеристик для обеспечения хорошего сцепления, заполнитель должен иметь как минимум большие внешние пустоты, но большое количество более мелких хорошо распределенных пустот по частицам.

- Отдельные куски заполнителя должны быть достаточно прочными, чтобы выдерживать манипуляции и перемешивание.

- Частицы должны хорошо связываться с цементом и не вступать с ним в химическую реакцию.

- Заполнитель должен быть соответствующим образом отсортирован для предполагаемого использования в соответствии с соответствующей спецификацией ASTM.

- Стяжки и утолщения общего назначения, особенно когда такие стяжки или утолщения и вес перекрытий, крыш и других элементов конструкции.

- Стяжки и стены, где древесина должна быть прикреплена гвоздями.

- Литье конструкционной стали для защиты от огня и коррозии или в качестве покрытия в архитектурных целях.

- Теплоизоляция крыш.

- Изоляция водопроводных труб.

- Строительство перегородок и панельных стен в каркасных конструкциях.

- Крепежные кирпичи для установки гвоздей в столярных изделиях, главным образом в домашнем или домашнем строительстве.

- Общая изоляция стен.

- Оштукатуренная поверхность для наружных стен небольших домов.

- Также используется для железобетона.

Вес легкого заполнителя бетона

Вес бетона с легким заполнителем составляет около 115 фунтов на кубический фут, тогда как вес бетона с нормальным весом составляет 145 фунтов на кубический фут.

Меньший вес легкого бетона обусловлен использованием мелкого и крупного легкого заполнителя. Когда полный заполнитель заменяется легким заполнителем, вес уменьшает плотность бетона примерно на 10 кг на кубометр.

Например, 1 квадратный фут обычного бетона толщиной 1,5 дюйма весит около 18 фунтов. Такой же сегмент, созданный из легкого бетона, весит примерно 14,5 фунтов.

Таблица 1: Разница между легким бетоном и обычным бетоном| Свойства | легкий бетон | 0 0 весвес | 0 20-115 фунтов на кубический фут | 130- 150 фунтов на кубический фут |

| Сжимание Сила | 7000+ PSI | 8000 PSI | 8000 PSI | |

| 65 000 фунтов на квадратный дюйм для ультра легких весов до 3 миллионов фунтов на квадратный дюйм для среднего легкого бетона | 2 — 6 миллионов фунтов на квадратный дюйм для обычных бетонов | |||

| Усадка | Перилит — 0.От 1 до 0,2%, вермикулит — от 0,1 до 0,7% шлака — 0,04 до 0,06% сланца, сланца и глины — от 0,02 до 0,08% | от 0,04 до 0,08% | ||

| BTU в час на квадрат фут на градус Фаренгейта на дюйм Перилит — от 0,1 до 0,2 %, вермикулит — от 0,1 до 0,7 % Шлак — от 0,04 до 0,06 % Сланец, сланец и глина — от 0,02 до 0,08 % градусов Фаренгейта на дюйм Теплопроводность песка и гравия варьируется от 8.  от 0 до 12,0 % от 0 до 12,0 % | ||||

| Огнестойкость | 4-часовая оценка для 4,5-дюймовых плит с легким заполнителем. | 3-часовая оценка для 6-дюймовых плит из ловушечной породы, щебня, известняка и гравия. |

Рисунок 6. Результаты испытаний статического модуля упругости через 56 и 90 дней. |

БЕТОН ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ ИЗ ШЛЕРКОВОГО ЗАПОЛНИТЕЛЯ, СОДЕРЖАЩЕГО МИНЕРАЛЬНЫЕ ДОБАВКИ

Легкий бетон может значительно уменьшить массу или собственный вес конструкции. В данной статье представлены некоторые результаты текущих лабораторных работ по проектированию конструкционного легкого высокопрочного бетона (SLWHSC), изготовленного с минеральными добавками и без них.В качестве легкого заполнителя в смесях использовалась базальтовая пемза (шлак). Готовили контрольную легкобетонную смесь на основе легкой базальтовой пемзы (шлака) с нормальным портландцементом в качестве вяжущего. Контрольную легкобетонную смесь модифицировали, заменив 20 % цемента золой-уносом. Контрольную легкобетонную смесь также модифицировали, заменив 10 % цемента микрокремнеземом. Приготовили трехкомпонентную легкобетонную смесь, модифицировав контрольный легкий бетон заменой 20 % цемента золой-уносом и 10 % цемента микрокремнеземом.Для сравнения были приготовлены два бетона нормальной массы (NWC). Из свежих смесей отливали цилиндрические образцы диаметром 150 мм и высотой 300 мм и призматические образцы размером 100x100x500 мм для измерения прочности на сжатие и растяжение при изгибе. Образцы бетона отверждались при относительной влажности 65% при температуре 20°С. Также были измерены плотность и удобоукладываемость свежих бетонных смесей. Эти результаты показывают, что шлак можно использовать в производстве конструкционного легкого бетона (SLWC).Использование минеральных добавок представляется необходимым для производства SLWHSC. Полученные данные также указывают на то, что тройная смесь обеспечивает удовлетворительное развитие прочности, будучи экологически чистой.

Из свежих смесей отливали цилиндрические образцы диаметром 150 мм и высотой 300 мм и призматические образцы размером 100x100x500 мм для измерения прочности на сжатие и растяжение при изгибе. Образцы бетона отверждались при относительной влажности 65% при температуре 20°С. Также были измерены плотность и удобоукладываемость свежих бетонных смесей. Эти результаты показывают, что шлак можно использовать в производстве конструкционного легкого бетона (SLWC).Использование минеральных добавок представляется необходимым для производства SLWHSC. Полученные данные также указывают на то, что тройная смесь обеспечивает удовлетворительное развитие прочности, будучи экологически чистой.

- Наличие:

- Дополнительные примечания:

- Диапазон страниц: стр. 1595-1599.

- Корпоративные Авторы:

Эльзевир

Бульвар, Лэнгфорд Лейн

Кидлингтон, Оксфорд объединенное Королевство OX5 1 ГБ - Авторов:

- Килич, А

- Атис, CD

- Ясар, E

- Озджан, Ф

- Дата публикации: 2003-10

Язык

Информация о СМИ

Тема/Указатель Термины

Информация о подаче

- Регистрационный номер: 00982065

- Тип записи: Публикация

- Файлы: ТРИС

- Дата создания: 1 декабря 2004 г.

, 00:00

, 00:00

Легкий бетон | Научный.Сеть

Влияние моющего средства на бетон, приготовленный с использованием скорлупы барвинка в качестве крупного заполнителя.Авторы: Муначисо К. Огбодо, Акпабот Ифиок Акпабот

Аннотация: Изучено применение скорлупы барвинка при производстве легких бетонов и принято к применению для бетонных работ.Было замечено, что жесткая вода, содержащая химические вещества, подобные моющим средствам, используется для замешивания бетона местного производства. Это предварительное исследование посвящено влиянию воды, смешанной с моющим средством, на бетон, приготовленный с использованием скорлупы барвинка в качестве крупного заполнителя. Всего в лаборатории было приготовлено 27 бетонных кубов размером 150 мм x 150 мм x 150 мм с соотношением компонентов 1:2:4. Было использовано водоцементное отношение 0,4 с добавлением детергента в различных процентах (0%, 0,3% и 0,6). Кубики отверждали в воде и тестировали через 7, 14 и 28 дней соответственно.Лабораторные испытания, включающие объемную плотность, удельный вес, гранулометрический анализ, осадку и испытание на прочность при сжатии, были проведены на заполнителях и бетоне. Скорлупа барвинка имела насыпную плотность 1440 кг/м 3 и удельный вес 2,50. Испытание на удобоукладываемость показало, что значения осадки увеличивались с увеличением процентного содержания моющего средства. Прочность на сжатие через 28 дней и при 0,3% и 0,6% составила 12,58 Н/мм 2 и 14,06 Н/мм 2 соответственно.Было замечено, что прочность на сжатие снижается при добавлении моющего средства из-за крошечных пузырьков воздуха, введенных моющим средством в бетон. По результатам исследования можно с уверенностью сделать вывод, что использование воды, загрязненной моющими средствами, в производстве бетона снизит его прочность на сжатие и повысит удобоукладываемость.

Было использовано водоцементное отношение 0,4 с добавлением детергента в различных процентах (0%, 0,3% и 0,6). Кубики отверждали в воде и тестировали через 7, 14 и 28 дней соответственно.Лабораторные испытания, включающие объемную плотность, удельный вес, гранулометрический анализ, осадку и испытание на прочность при сжатии, были проведены на заполнителях и бетоне. Скорлупа барвинка имела насыпную плотность 1440 кг/м 3 и удельный вес 2,50. Испытание на удобоукладываемость показало, что значения осадки увеличивались с увеличением процентного содержания моющего средства. Прочность на сжатие через 28 дней и при 0,3% и 0,6% составила 12,58 Н/мм 2 и 14,06 Н/мм 2 соответственно.Было замечено, что прочность на сжатие снижается при добавлении моющего средства из-за крошечных пузырьков воздуха, введенных моющим средством в бетон. По результатам исследования можно с уверенностью сделать вывод, что использование воды, загрязненной моющими средствами, в производстве бетона снизит его прочность на сжатие и повысит удобоукладываемость.

179

Сборные панели из легкого бетона для улучшения теплоизоляции жилья шариками из пенополистиролаАвторы: Александра Рето, Ренцо Санабрия, Хосе Родригес, Александра Хиностроза

Аннотация: Сборные железобетонные элементы в строительстве зданий находят все более широкое применение в связи с их лучшим контролем качества, скоростью строительства, сокращением количества рабочих и меньшей растратой ресурсов по сравнению с традиционным строительством; для стеновых применений, к этим преимуществам конструкция для обеспечения теплового комфорта требует улучшения низкой теплоизоляции обычных бетонных панелей.Использование материалов с более низкой теплопроводностью, таких как гранулы пенополистирола (EPSB), в легком бетоне для изготовления сборных панелей в жилище способствует улучшению теплоизоляции и экономии эксплуатационной энергии на этапе эксплуатации, поскольку заполнитель имеет небольшой размер. , низкая плотность и теплопроводность; применяется в больших объемах в бетоне, снижает теплопотери внутри помещений в холодном климате и приток тепла в жилье в теплом климате. Целью данного исследования является изучение поведения легкого бетона с ЭПСБ с добавкой 16%, 26% и 36% и оценка воздушно-сухой плотности, прочности на сжатие, теплопроводности, взаимосвязь воздушно-сухой плотности с прочностью на сжатие и тепловыми проводимость.Результаты показывают, что чем выше процент пенополистирола, тем ниже воздушно-сухая плотность, прочность на сжатие и теплопроводность; зависимости между воздушно-сухой плотностью, прочностью на сжатие и теплопроводностью имеют линейный характер и аналогичны.

, низкая плотность и теплопроводность; применяется в больших объемах в бетоне, снижает теплопотери внутри помещений в холодном климате и приток тепла в жилье в теплом климате. Целью данного исследования является изучение поведения легкого бетона с ЭПСБ с добавкой 16%, 26% и 36% и оценка воздушно-сухой плотности, прочности на сжатие, теплопроводности, взаимосвязь воздушно-сухой плотности с прочностью на сжатие и тепловыми проводимость.Результаты показывают, что чем выше процент пенополистирола, тем ниже воздушно-сухая плотность, прочность на сжатие и теплопроводность; зависимости между воздушно-сухой плотностью, прочностью на сжатие и теплопроводностью имеют линейный характер и аналогичны.

163

Обзор свойств легкого заполнителя бетона, полученного из переработанных пластиковых отходов и скорлупы барвинка Авторы: Энтони Н. Эде, Прайз О. Гидеон, Акпабот Ифиок Акпабот, Соломон О. Ойебиси, Олуваротими Майкл Олофиннаде, Дэвид О. Ндука

Эде, Прайз О. Гидеон, Акпабот Ифиок Акпабот, Соломон О. Ойебиси, Олуваротими Майкл Олофиннаде, Дэвид О. Ндука

Аннотация: Поскольку население мира продолжает расти, растет и спрос на сырье для удовлетворения основных потребностей человечества. Одной из областей, где проявляется этот острый спрос на средства производства, является производство бетонных материалов для строительства зданий и инфраструктуры. Источники основных материалов для производства бетона, таких как цемент и заполнители, быстро сокращаются во всех странах мира, и существует острая потребность в заменителях, которые гарантировали бы доступность этого важного материала для сектора искусственной среды экономики.Одним из перспективных подходов является использование отходов в качестве замены некоторых составляющих материалов бетона. В этом исследовании рассматриваются прошлые работы по использованию переработанных пластиковых отходов и скорлупы барвинка для производства легкого заполнителя. Результаты этого обзора показали, что снижение процентного содержания пластиковых отходов в бетоне приводит к приемлемой прочности легкого бетона, экономичности, энергоэффективности и отличной трещиностойкости. Использование скорлупы барвинка выгодно для удовлетворительной прочности бетона с обычным заполнителем и для бетона с легким заполнителем, отличной теплостойкости и экономичности.Этот подход является устойчивым как средство переработки и будет способствовать реализации цели устойчивого развития «Ответственное производство и потребление» (ЦУР 12). Существует перспектива, что объединение этих двух материалов отходов приведет к улучшению производства устойчивого бетона.

Результаты этого обзора показали, что снижение процентного содержания пластиковых отходов в бетоне приводит к приемлемой прочности легкого бетона, экономичности, энергоэффективности и отличной трещиностойкости. Использование скорлупы барвинка выгодно для удовлетворительной прочности бетона с обычным заполнителем и для бетона с легким заполнителем, отличной теплостойкости и экономичности.Этот подход является устойчивым как средство переработки и будет способствовать реализации цели устойчивого развития «Ответственное производство и потребление» (ЦУР 12). Существует перспектива, что объединение этих двух материалов отходов приведет к улучшению производства устойчивого бетона.

83

Некоторые вопросы усадочных деформаций бетонов с расширяющей добавкой на пористых заполнителях в Кабардино-БалкарииАвторы: Беслан Бештоков, Ауес Ципинов

Аннотация: Статья посвящена изучению закономерностей развития усадочных деформаций легкого бетона на пористых заполнителях вулканических туфов Каменского месторождения Кабардино-Балкарии, приготовленных на кварцевых и туфовых песках с использованием расширяющей добавки сульфоалюминатного типа в количество 12. 5% массы портландцемента, состав и количество которого определяли методом ДСТУ.

5% массы портландцемента, состав и количество которого определяли методом ДСТУ.

158

Использование отходов тепловых электростанций в производстве высокоэффективных материаловАвторы: Инна Мальцева, Светлана Курилова, Алексей Наумов

Аннотация: Одним из эффективных способов решения экологических проблем региона в настоящее время является утилизация отходов Новочеркасской ТЭЦ, одного из крупнейших источников загрязнения окружающей среды.Решение этой проблемы связано с комплексным использованием компонентов золошлаковых смесей в производстве эффективных строительных материалов. На базе отходов ТЭС получены конструкционные и теплоизоляционные бетоны с повышенными физико-механическими и эксплуатационными характеристиками.

109

Применение модифицированного торфяного заполнителя для легких бетонов Авторы: Федор Л. Капустин, Владимир Алексеевич Беляков

Капустин, Владимир Алексеевич Беляков

Аннотация: В научной статье «Применение модифицированного торфяного заполнителя для легких бетонов» представлены результаты исследований свойств нового композиционного материала для использования в ограждающих конструкциях жилых и общественных зданий. Рассмотрены физико-механические характеристики возможных заполнителей местного производства для данного вида бетона, влияющие на его эксплуатационные свойства.Установлена перспективность использования золы-уноса в качестве добавки, улучшающей характеристики полистиролбетона с добавлением модифицированного торфа. Проведен анализ и подобраны оптимальные составы для получения легких бетонов на основе торфа и пенополистирола. Исследованы десорбционные свойства легкого бетона, важные для его эффективной работы в качестве стенового материала. Установлено, что использование новых видов ПАВ позволяет улучшить смачиваемость водой частиц торфа и гранул полистирола, тем самым снизить водоцементное отношение и повысить прочность материала на сжатие. Рассмотрена возможная эффективность применения данного вида бетона для ограждающих конструкций строящихся зданий и сооружений в сейсмических районах России. Экспериментально установлено наличие демпфирующего эффекта, проявляющегося в материале за счет присутствия гранул полистирола при восприятии определенного уровня нагрузки, что важно для работы бетона в условиях сейсмических воздействий.

Рассмотрена возможная эффективность применения данного вида бетона для ограждающих конструкций строящихся зданий и сооружений в сейсмических районах России. Экспериментально установлено наличие демпфирующего эффекта, проявляющегося в материале за счет присутствия гранул полистирола при восприятии определенного уровня нагрузки, что важно для работы бетона в условиях сейсмических воздействий.

120

Оценка модуля упругости легкого пенополистирола для сухого прессованияАвторы: Сити Нурул Айн Али, Амира Мохамад Джури, Картини Камаруддин, Мохд Хисбани Мохд Хашим, Хамида Мохд Саман

Аннотация: Бетон из пенополистирола (EPS) является перспективным материалом с легкими характеристиками, экологически безопасными материалами и потенциально может использоваться в легком строительстве. Однако пенополистирол существенно повлиял на переходную зону упругого поведения элемента. Эта статья направлена на оценку модуля упругости (MOE) по методу испытаний на сжатие для пенополистирола. MOE также был предсказан с помощью существующих моделей в сводах правил с использованием фактических данных по прочности на сжатие и плотности EPS-бетона. Чтобы проверить предложение новой эмпирической модели из пенополистирола, было проведено сравнение фактического и прогнозируемого МЧС. Образцы пенополистирола были основаны на заменителях пенополистирола и расчетных смесях.По результатам исследования было продемонстрировано значительное улучшение прочности и модуля упругости при осуществлении сухого прессования бетонных смесей.

Однако пенополистирол существенно повлиял на переходную зону упругого поведения элемента. Эта статья направлена на оценку модуля упругости (MOE) по методу испытаний на сжатие для пенополистирола. MOE также был предсказан с помощью существующих моделей в сводах правил с использованием фактических данных по прочности на сжатие и плотности EPS-бетона. Чтобы проверить предложение новой эмпирической модели из пенополистирола, было проведено сравнение фактического и прогнозируемого МЧС. Образцы пенополистирола были основаны на заменителях пенополистирола и расчетных смесях.По результатам исследования было продемонстрировано значительное улучшение прочности и модуля упругости при осуществлении сухого прессования бетонных смесей.

165

Технология производства легких бетонов на основе бросового энергетического сырья, щелочно-активированного Аннотация: Данная статья посвящена прочности на сжатие легких бетонов на основе щелочно-активированных отходов. Проблема актуальна не только из-за возможности захоронения избыточного количества строительных или промышленных отходов, но и из-за уменьшения количества отложений природного заполнителя. Помимо проблемы уменьшения количества отложений природного заполнителя, существует также проблема, связанная с выбросами парниковых газов в процессе производства цемента. Подсчитано, что синтез щелочноактивированных композитов в два раза энергоемче производства портландцемента и дает в 4-8 раз меньше углекислого газа.Таким образом, производство щелочно-активированного бетона может привести к значительному снижению воздействия на окружающую среду. В работе представлен тезис о возможности монолитного сочетания щелочноактивированного минерального вяжущего с искусственным золопоритовым заполнителем, что будет способствовать повышению прочности легких бетонов на сжатие на основе щелочноактивированных энергоотходов и устранению из портландцемента.

Проблема актуальна не только из-за возможности захоронения избыточного количества строительных или промышленных отходов, но и из-за уменьшения количества отложений природного заполнителя. Помимо проблемы уменьшения количества отложений природного заполнителя, существует также проблема, связанная с выбросами парниковых газов в процессе производства цемента. Подсчитано, что синтез щелочноактивированных композитов в два раза энергоемче производства портландцемента и дает в 4-8 раз меньше углекислого газа.Таким образом, производство щелочно-активированного бетона может привести к значительному снижению воздействия на окружающую среду. В работе представлен тезис о возможности монолитного сочетания щелочноактивированного минерального вяжущего с искусственным золопоритовым заполнителем, что будет способствовать повышению прочности легких бетонов на сжатие на основе щелочноактивированных энергоотходов и устранению из портландцемента.

155

Как формула и технология влияют на формирование и улучшение пористой структуры пенобетона Аннотация: Обзор литературы по теплоизоляционным материалам показывает, что, несмотря на значительные успехи в разработке новых строительных материалов и способов их получения, поиск и теоретическое обоснование новых способов получения и применения в строительстве в соответствии с современными требованиями и нормами остается актуальным. В статье рассматриваются общие закономерности создания пористой структуры в материале: вспенивание, заполнение заполнителем. Представлено исследование влияния рецептуры и технологии на свойства пеностеклобетона; экспериментальные исследования, описанные здесь, разработаны математически. Акцент сделан на материалы и изделия из легких бетонов на пористых заполнителях; в статье также теоретизируется создание долговечных качественных изделий и конструкций из этих материалов: блоков, камней, перегородок, панелей и т. д.

В статье рассматриваются общие закономерности создания пористой структуры в материале: вспенивание, заполнение заполнителем. Представлено исследование влияния рецептуры и технологии на свойства пеностеклобетона; экспериментальные исследования, описанные здесь, разработаны математически. Акцент сделан на материалы и изделия из легких бетонов на пористых заполнителях; в статье также теоретизируется создание долговечных качественных изделий и конструкций из этих материалов: блоков, камней, перегородок, панелей и т. д.

184

Технологические особенности формирования ячеистой структуры легкого бетонаАвторы: С.М. Аксенова, М.А. Ращупкина, П.П. Дерябин, Ю.С. Данилина

Аннотация: Одним из важнейших направлений энерго- и ресурсосбережения в строительстве является использование вторичных материальных ресурсов. В современном строительстве требования к бетону как к одному из основных строительных материалов выросли настолько, что классические составы не в состоянии обеспечить требуемые качества. Осознавая этот недостаток, существует тенденция к совершенствованию и изменению структуры и технологии производства современного бетона с получением лучших физико-механических свойств строительных материалов нового поколения. Среди многообразия техногенных отходов в основе проблемы утилизации лежит значительная часть стеклобоя, который является эффективным вторичным ресурсом при получении современных составов бетонов с эколого-экономическим эффектом.Представлены физико-механические свойства нового высокоэффективного теплоизоляционного материала – пеностеклобетона. Предложен способ формирования ячеистой структуры легкого бетона и определена область применения пеностеклобетонных изделий и конструкций.

В современном строительстве требования к бетону как к одному из основных строительных материалов выросли настолько, что классические составы не в состоянии обеспечить требуемые качества. Осознавая этот недостаток, существует тенденция к совершенствованию и изменению структуры и технологии производства современного бетона с получением лучших физико-механических свойств строительных материалов нового поколения. Среди многообразия техногенных отходов в основе проблемы утилизации лежит значительная часть стеклобоя, который является эффективным вторичным ресурсом при получении современных составов бетонов с эколого-экономическим эффектом.Представлены физико-механические свойства нового высокоэффективного теплоизоляционного материала – пеностеклобетона. Предложен способ формирования ячеистой структуры легкого бетона и определена область применения пеностеклобетонных изделий и конструкций.

26

Бетон из легкого заполнителя (LAC) Эссе | Инжиниринг | Инженерное эссе

Эта страница является предварительным просмотром — загрузите полную версию этого эссе выше.

Заполнитель и цементный бетон играют жизненно важную роль в гражданском строительстве, где строительство конструкций как для бытовых, так и для коммерческих целей зависит от качества и научных характеристик используемого бетона, как утверждает Лейф Бернтссон Сатиш Чандра (2002). Это видно из того факта, что бетон используется во многих областях, помимо конструкционных применений, включая изоляцию, заполнение и т. д.

В этом отчете читателю представлен критический анализ легкого заполнителя бетона (LAC) .Исследование даст всестороннее представление о научных аспектах, связанных с LAC , и о необходимости использования LAC в структурных приложениях.

1.2: Цель и задачи

Цель этого отчета состоит в том, чтобы представить критический анализ легкого заполнителя бетона (LAC) и исследования его конструкционных приложений и дальнейших разработок.

Вышеупомянутая цель достигается путем охвата отчета по следующим задачам

1. Провести всесторонний обзор легкого заполнителя бетона (LAC) путем предоставления истории, определений и экономических факторов, связанных с приложениями и использованием LAC в гражданские сооружения.

Провести всесторонний обзор легкого заполнителя бетона (LAC) путем предоставления истории, определений и экономических факторов, связанных с приложениями и использованием LAC в гражданские сооружения.

2. Дать критический обзор производства цемента и его свойств в свете LAC и его применения в строительных конструкциях.

3. Представить научный анализ свойств LAC с использованием различных композиционных материалов, включая механические и химические свойства.

4. Изучение правил, касающихся LAC, и их влияния на конкретный состав LAC в данном географическом регионе.

5. Расследовать производство и использование LAC в Греции.

1.3: Область исследования

Наличие бетона в гражданском строительстве носит исчерпывающий характер, и, следовательно, объем исследований ограничен составом LAC и его применением в строительных конструкциях. Ключевые аспекты LAC и его производства в Греции также включены в объем исследования, хотя глобальное исследование производства LAC и правил, касающихся LAC, выходит за рамки этого проекта.

Объем исследования также включает изучение общих правил, принятых в Европе, включая ACI-318, и проектных соображений в свете сейсмического проектирования.

1.4: Методология исследования

Характер исследования зависит от анализа и выводов, касающихся LAC, которые используются в гражданских структурах. Поскольку строительство гражданской конструкции не является частью проекта из-за ограничений по стоимости и ресурсам, методология исследования полностью зависит от качественного анализа с использованием вторичных данных исследования. Качественный подход к исследованиям в случаях инженерного анализа рекомендуется как надежный подход, поскольку результаты исследования вторичных ресурсов уже опубликованы, что обеспечивает проверенный источник информации для анализа.Это дополнительно подтверждается Джоном У. Кресуэллом (2002).

Таким образом, методология исследования в этом отчете представляет собой качественное исследование с использованием опубликованных ресурсов, включая журналы, учебники и научные статьи. Интернет используется в качестве основного поискового пространства для сбора информации для проведения качественного анализа.

Интернет используется в качестве основного поискового пространства для сбора информации для проведения качественного анализа.

1.5: Обзор главы

Глава 1: Введение

Это текущая глава, в которой читателю предоставляется краткое введение по теме, цели и задачам исследования, масштабу и методологии.Глава закладывает основу для общего исследования, представленного в отчете.

Глава 2: Обзор литературы

В этой главе читателю представлен исторический обзор бетона и использования легкого заполнителя (LAC). Затем следует определение LAC и его применение в гражданских структурных приложениях с исторической точки зрения. Глава завершается обзором экономических факторов и преимуществ, реализованных за счет использования LAC в приложениях гражданского строительства с примерами.Экономический обзор также проливает свет на ключевые аспекты LAC, которые улучшают общий состав бетона в конструкционных применениях, а также предоставляет подробный обзор различных составов LAC, использовавшихся в прошлом на начальных этапах использования LAC в строительной отрасли.

Глава 3: Производство бетона

В этой главе представлен подробный обзор современных технологий производства бетона и их эволюция с течением времени.

В этой главе читателю представлены две популярные технологии, используемые в производстве, а именно вращающаяся печь и процесс спекания с пониманием вариаций. Кроме того, читателю представлены легкие заполнители и основные методы производства, используемые в коммерческих целях, включая связанные с этим преимущества.

Глава 4: LAC — Свойства, правила и анализ состава на основе географии.

В этой главе представлен критический анализ свойств LAC и различных комбинаций легких заполнителей, которые используются в различных категориях строительства.Исследование проливает свет на различные составы легкого заполнителя и их отличительные особенности, которые помогают достичь желаемых преимуществ в конструкционном применении. Затем в главе представлен критический обзор правил, касающихся LAC, за которым следует анализ состава на основе материалов, доступных локально в данном географическом месте. В качестве географии исследования выбрана Греция.

В качестве географии исследования выбрана Греция.

Глава 5: Заключение

В этой главе рассматриваются цели исследования, после чего делается заключение к отчету.

Глава 2: Обзор литературы

2.1: Исторический обзор

Бетон, как правило, смесь песка, гравия и цемента восходит к древней истории, когда красная известь использовалась в качестве вяжущего компонента при изготовлении бетона (Лейф Бернтссон Сатиш Чандра, 2002). Это дает понять, что современные смеси бетона развивались в течение исторических периодов, чтобы удовлетворить различные инженерные требования с развитием науки и инновациями в технике, как утверждает Лейф Бернтссон Сатиш Чандра (2002).Классическим примером эволюции бетона со времен древней истории является использование бетона римлянами в 300 г. до н.э., когда они обнаружили, что смешивание похожего на розовый песок материала, который был вулканическим пеплом, который они получали из Поццуоли, с их обычными бетонами на основе извести, приводило к гораздо более прочный материал.

История использования заполнителя для изготовления бетонной смеси восходит к раннему римскому периоду, когда римляне использовали инновационные методы приготовления бетонных смесей с различными заполнителями в соответствии со структурными требованиями и прочностью.Классические примеры приведенного выше утверждения включают использование легких заполнителей, как в крыше Пантеона, и встроенную арматуру в виде бронзовых стержней, как утверждает Лейф Бернтссон Сатиш Чандра (2002). Технология бетона с использованием различных заполнителей, а также учет тепловых и других физических свойств армирующих материалов для изготовления бетонных смесей, обеспечивающих желаемую прочность, очевидна на протяжении всей истории, хотя промышленная революция и рост машиностроения и роль стали в 20-м веке увеличились инновации, а также разработки в области технологии приготовления правильной бетонной смеси.

Бетон является не только критическим элементом в строительных конструкциях, но и ключевым элементом во многих других приложениях, связанных со строительным бизнесом, что делает его одним из важных и наиболее востребованных продуктов в самом инженерном бизнесе, как утверждают Фу-Тунг Ченг и Эрик Олсен (2002). Это естественно из-за того факта, что бетон является не только компонентом строительства гражданских сооружений, но и компонентом конструкции при принятии решения о прочности, ферме и других физических элементах, которые определяют устойчивость данного здания.Это также подтверждается аргументами Лейфа Бернтссона Сатиша Чандры (2002).

Это естественно из-за того факта, что бетон является не только компонентом строительства гражданских сооружений, но и компонентом конструкции при принятии решения о прочности, ферме и других физических элементах, которые определяют устойчивость данного здания.Это также подтверждается аргументами Лейфа Бернтссона Сатиша Чандры (2002).

Определение цемента в инженерных терминах относится к порошкообразным материалам, которые проявляют сильные адгезионные свойства при соединении с водой. Это дает понять, что цементирующее действие вулканического пепла, который римляне использовали для изготовления бетона, не соответствует цементу. Также очевидно, что бетоном называют композиционный строительный материал, изготовленный из комбинации заполнителя и цементного вяжущего.

Из вышеизложенного видно, что улучшение качества цемента и изобретение портландцемента, гипсовой штукатурки и т. д. оказывают прямое влияние на развитие технологии бетона, хотя не менее важную роль играет заполнитель в составе бетона. роль в различных смесях бетона, которые служат желаемой цели, как утверждает Лейф Бернтссон Сатиш Чандра (2002).

роль в различных смесях бетона, которые служат желаемой цели, как утверждает Лейф Бернтссон Сатиш Чандра (2002).

Другим элементом, имеющим большее значение для развития технологии бетона в последние годы, начиная с 1900-х годов, является разработка бетонных лодок во время Второй мировой войны, когда бетон с легким заполнителем играл жизненно важную роль в проектировании и строительстве самих кораблей. как утверждает Гленн А.Черный (2004). Также интересно отметить, что важность бетона возросла с потребностью в рафинированных и специальных бетонных смесях, где роль бетона заключалась не только в обеспечении структурной поддержки, но и в желаемой прочности при заданных физических условиях. в данном географическом положении, как утверждает Гленн А. Черный (2002). Рост производства керамзита и сланца с начала 20-го века и события во время Второй мировой войны, когда легкий заполнитель бетона с использованием глины и сланца использовался для строительства военных кораблей, ознаменовали ускоренный рост использования керамзитобетона. бетон с легким заполнителем, как утверждает Гленн А.Черный (2004).

бетон с легким заполнителем, как утверждает Гленн А.Черный (2004).

2.2: Определение легкого заполнителя

Для того, чтобы дать определение легкому заполнителю — предмету исследования в данной диссертации, важно представить основные принципы, связанные с легким заполнителем. Следовательно, в этом разделе сначала представлено краткое исследование заполнителя, его роли в строительстве как части бетонной смеси, а затем мы перейдем к основной теме (т. е. к определению легкого заполнителя). Заполнитель — это термин, используемый для обозначения ингредиентов при приготовлении бетонной смеси, которая придает прочность и текстуру всей бетонной композиции, состоящей из песка, цемента и заполнителя, как утверждает Гленн А.Черный (2004). Заполнитель — это композитный материал бетона, который предназначен для сопротивления сжимающему напряжению, что ясно показывает, что размер, прочность и вес заполнителя являются критическими компонентами общей эффективности бетона для управления сжимающим напряжением, как утверждает Гленн А. Черный (2004).

Черный (2004).

В современном бетоне используется портландцемент в качестве вяжущего элемента и заполнителя, удерживаемого вместе цементом и водой, для проектирования бетона с различной степенью прочности, долговечности, тепло- и звукоизоляции и водонепроницаемости, как утверждает Гленн А.Черный (2004). Это дает понять, что заполнитель является важнейшим компонентом бетона, который учитывает только прочность и качество бетона, но также определяет характер применения и степень, в которой могут быть реализованы инновации в технике. Ключевым физическим качеством заполнителя является прочность на сжатие, которую он может поддерживать для данного состава.

Легкие заполнители, которые исследуются в этом отчете, обычно имеют плотность до 80 фунтов на квадратный дюйм, что используется в основном в приложениях, требующих легкого бетона в силу расположения или для армирования, изоляции и т. д.удельный вес является еще одним важным элементом в описании качества заполнителя, поскольку удельный вес вещества прямо пропорционален его факторам напряжения и сжимаемости, как утверждал Гленн А. Блэк (2004). Типичной и наиболее популярной в строительной отрасли комбинацией заполнителя является смесь гравия и песка разного размера и сжимаемости, которая используется в строительных конструкциях с высоким спросом, как утверждает Гленн А. Блэк.

Блэк (2004). Типичной и наиболее популярной в строительной отрасли комбинацией заполнителя является смесь гравия и песка разного размера и сжимаемости, которая используется в строительных конструкциях с высоким спросом, как утверждает Гленн А. Блэк.

Таким образом, заполнитель в бетоне определяется как компонент бетона, обладающий прочностью, долговечностью, сжимаемостью и изоляционными характеристиками, необходимыми для обеспечения желаемого применения в строительстве.

Легкий заполнитель

Гленн А. Блэк (2004) говорит: «Термин «Легкий заполнитель» описывает ряд заполнителей специального назначения, которые имеют кажущийся удельный вес значительно ниже обычного песка и гравия, которые когда-то использовались почти во всех бетонах».

Из вышеизложенного ясно, что легкий заполнитель является одним из важнейших элементов, который делает бетон гибким и универсальным, чтобы сделать общий структурный дизайн и спецификации, отвечающие требованиям строительства, как утверждает Лейф Бернтссон Сатиш Чандра (2002). Также интересно отметить, что легкие заполнители в бетоне, изготовленном с использованием легких материалов, также обеспечивают заметный уровень сжимаемости, а также обладают прочностью, которая может быть определена на основе состава, что делает этот процесс универсальным и экономически эффективным. самого производственного процесса.

Также интересно отметить, что легкие заполнители в бетоне, изготовленном с использованием легких материалов, также обеспечивают заметный уровень сжимаемости, а также обладают прочностью, которая может быть определена на основе состава, что делает этот процесс универсальным и экономически эффективным. самого производственного процесса.

Ассортимент легких заполнителей очень широк: от очень легких материалов, используемых для изоляции и неконструкционного бетона, до керамзита и сланцев, используемых для конструкционного бетона.Это дает понять, что легкие заполнители в бетоне в основном предназначены для достижения высокого уровня физической стабильности и сжимаемости за счет эффективного использования физических качеств заполнителей. Это дополнительно подтверждается аргументами Лейфа Бернтссона Сатиша Чандры (2002), который утверждает, что легкий заполнитель в бетоне является важным шагом на пути к инновациям в самой области машиностроения.

Прочность и количество воздуха, захваченного в каждой отдельной частице компонентов заполнителя, обратно пропорциональны друг другу, что делает очевидным, что для получения легкого заполнителя количество воздуха, захваченного в отдельных частицах, должно быть высоким, что делает Понятно, что прочность полученного таким образом бетона низкая. Вышеупомянутое соотношение обеспечивает руководство по обеспечению баланса между захваченным воздухом и прочностью, необходимой в бетонной смеси, что делает общий бетон с легким заполнителем настраиваемым для удовлетворения структурных требований конкретного применения.

Вышеупомянутое соотношение обеспечивает руководство по обеспечению баланса между захваченным воздухом и прочностью, необходимой в бетонной смеси, что делает общий бетон с легким заполнителем настраиваемым для удовлетворения структурных требований конкретного применения.

Бетон с легким заполнителем Spectrum

Спектр бетона, полученный в результате использования легкого заполнителя, чрезвычайно разнообразен по своей природе: от очень легкого заполнителя бетона до высокопрочных заполнителей, предназначенных для конкретных индивидуальных применений, как утверждает Гленн А.Черный (2004).

Ассортимент сверхлегких заполнителей, полученных из вермикулита и перлита, способен обеспечивать вес от 15 до 20 фунтов на кубический фут, что делает очевидным применение легких заполнителей в инженерном бизнесе, обеспечивающее широкий спектр применений. для бетона.

Природные заполнители, пемза и шлак, например, могут быть использованы для изготовления бетона весом от 25 до 30 фунтов на кубический фут и до 65 фунтов на кубический фут, как утверждает Гленн А. Черный (2004). Кроме того, использование угольной золы и расширенных сланцевых, глиняных и сланцевых заполнителей, полученных с использованием метода вращающейся печи, может обеспечить вес в диапазоне от 75 до 120 фунтов на кубический фут.

Черный (2004). Кроме того, использование угольной золы и расширенных сланцевых, глиняных и сланцевых заполнителей, полученных с использованием метода вращающейся печи, может обеспечить вес в диапазоне от 75 до 120 фунтов на кубический фут.

Другой популярный метод производства этого ряда заполнителей включает спекание, при котором вес обычно составляет от 90 до 120 фунтов на кубический фут.

Высококачественные области применения бетона на заполнителе включают производство заполнителей, способных доставлять вес до 150 фунтов на кубический фут, с использованием заполнителей из шлака с воздушным охлаждением и заполнителей из твердых пород, таких как песок, гравий и щебень, которые производят обычные бетоны, как упоминал Гленн А.Черный (2004).

Из вышеизложенного ясно, что заполнители, которые находятся в нижней части веса и имеют более низкую прочность на сжатие, используются в основном для целей изоляции, в то время как в среднем спектре используются для изоляции и заполнения. Как утверждает Гленн А. Блэк, верхняя часть спектра бетона с легким заполнителем используется в широком спектре конструкционных применений, требующих высокой прочности на сжатие, а также эффективного управления весом. Спектр бетона для легкого заполнителя представлен на рисунке ниже.

Как утверждает Гленн А. Блэк, верхняя часть спектра бетона с легким заполнителем используется в широком спектре конструкционных применений, требующих высокой прочности на сжатие, а также эффективного управления весом. Спектр бетона для легкого заполнителя представлен на рисунке ниже.

Рис. 1: Бетон из легкого заполнителя Spectrum

(Источник: Гленн А. Блэк (2004), История легкого бетона, Применение и экономика, Университет Индианы)2.3: Экономика, связанная с легким заполнителем бетона

Ключевые аспекты легкого заполнителя бетона, которые связаны с экономическими и конструкционными преимуществами, полученными в результате структурных применений с использованием LAC, включают следующие

2.3.1: Огнестойкость. Сопротивление огню является одним из критических элементов, которые ожидаются в бетоне, чтобы гарантировать, что огнестойкость и структурная устойчивость гражданской конструкции поддерживаются за счет использования заполнителя бетона, как утверждает Джон П. Рис и Томас А. Холм (2006). Огнестойкость легкого заполнителя выше по сравнению с типичным бетонным заполнителем в основном из-за того, что заполнители, составляющие легкий заполнитель, имеют более низкую теплопроводность и более низкий коэффициент теплового расширения, как утверждали Джон П. Райс и Томас А. Холм ( 2006). Тот факт, что заполнители обладают неотъемлемыми огнестойкими свойствами, является фундаментальным элементом, который подчеркивается и усиливается в случае легких заполнителей, где вышеупомянутые свойства термостойкости помогают достичь более высокой огнестойкости.Также интересно отметить, что внутренняя огнестойкость заполнителя высока, а в случае легкого заполнителя она находится при температуре более 2000 градусов по Фаренгейту.

Рис и Томас А. Холм (2006). Огнестойкость легкого заполнителя выше по сравнению с типичным бетонным заполнителем в основном из-за того, что заполнители, составляющие легкий заполнитель, имеют более низкую теплопроводность и более низкий коэффициент теплового расширения, как утверждали Джон П. Райс и Томас А. Холм ( 2006). Тот факт, что заполнители обладают неотъемлемыми огнестойкими свойствами, является фундаментальным элементом, который подчеркивается и усиливается в случае легких заполнителей, где вышеупомянутые свойства термостойкости помогают достичь более высокой огнестойкости.Также интересно отметить, что внутренняя огнестойкость заполнителя высока, а в случае легкого заполнителя она находится при температуре более 2000 градусов по Фаренгейту.

Как указано в «ACI 216 «Стандартный метод определения огнестойкости бетонных и каменных строительных конструкций

», когда толщина плиты определяется по огнестойкости, а не по структурным критериям (госты, вафельные плиты, например), легкого бетона, уменьшит толщину плит, что приведет к значительному снижению объемов бетона» (Джон П. Рис и Томас А. Холм, 2006 г.).

Рис и Томас А. Холм, 2006 г.).

Из вышеизложенного ясно, что свойства огнестойкости легкого заполнителя непосредственно способствуют общей структурной стабильности и уменьшению объема, занимаемого бетоном в конструкционных применениях. Это оправдывает универсальный характер легкого заполнителя, что позволяет использовать его в инновационных структурных приложениях, как утверждают Джон П. Райс и Томас А. Холм (2006).

2.3.2: Срок службы конструкции. Срок службы конструкции является еще одним важным элементом, который используется в качестве меры экономического использования в случае оценки конкретной и совокупной эффективности по отношению к вложенному капиталу, как утверждал Джон П.Рис и Томас А. Холм (2006). Гленн А. Блэк (2004) также утверждает, что долговечность легкого заполнителя высока, а срок службы конструкций, построенных с использованием легкого заполнителя, оказывается более долговечным. Исторические свидетельства, подтверждающие вышеупомянутое, включают популярные сооружения, такие как порт Косы, построенный около 273 г. до н.э. где строители использовали легкий бетон, изготовленный из природных вулканических материалов, Пантеон, построенный в 27 г. до н.э., который включает в себя бетон различной плотности от основания до вершины купола, и самый популярный Колизей, построенный в период с 75 по 80 г. до н.э.D., где фундамент был отлит из легкого бетона с использованием измельченной вулканической лавы, как утверждали Джон П. Рис и Томас А. Холм (2006). Из приведенных аргументов видно, что долговечность конструкций, выполненных с применением легкого бетона, носит экстенсивный характер.

до н.э. где строители использовали легкий бетон, изготовленный из природных вулканических материалов, Пантеон, построенный в 27 г. до н.э., который включает в себя бетон различной плотности от основания до вершины купола, и самый популярный Колизей, построенный в период с 75 по 80 г. до н.э.D., где фундамент был отлит из легкого бетона с использованием измельченной вулканической лавы, как утверждали Джон П. Рис и Томас А. Холм (2006). Из приведенных аргументов видно, что долговечность конструкций, выполненных с применением легкого бетона, носит экстенсивный характер.

Более современные примеры для обоснования срока службы легкого заполнителя , используемого в бетоне для строительства, включают легкие бетонные корабли, построенные Американской корпорацией аварийного флота во время Первой мировой войны.Прочность на сжатие используемого бетона находилась в диапазоне 5000 фунтов на квадратный дюйм (35 МПа), при этом удельный вес единицы веса составлял 110 фунтов / футДж (1760 кг / мДж) или меньше с использованием вращающейся печи, произведенной из расширенного сланца и глины. заполнитель, как указано Джоном П. Рис и Томас А. Холм (2006). Служба этих легких бетонных лодок во время мировых войн и их последующие на торговых судах оправдывают долговечность и срок службы легкого заполнителя, используемого в бетонных конструкциях. Кроме того, тот факт, что более высокий уровень воздуха, захваченного частицами, делает погружение эффективным в случае морских применений, делает легкий заполнитель естественным выбором для морских применений, хотя использование легкого бетона распространяется на коммерческие структурные применения во многих мостах через Соединенные Штаты Америки, где структурная эффективность и устойчивость мостов, которые считались непригодными для использования из-за плохой несущей способности, были улучшены за счет использования бетона с легким заполнителем, как утверждал Джон П.Рис и Томас А. Холм (2006). Кроме того, критическим элементом, который определяет срок службы легкого бетона, является термостойкость, устойчивость к коррозии окружающей среды и его легкий вес, который снижает нагрузку на конструкцию, увеличивая срок ее службы по сравнению с типичными бетонными применениями.

заполнитель, как указано Джоном П. Рис и Томас А. Холм (2006). Служба этих легких бетонных лодок во время мировых войн и их последующие на торговых судах оправдывают долговечность и срок службы легкого заполнителя, используемого в бетонных конструкциях. Кроме того, тот факт, что более высокий уровень воздуха, захваченного частицами, делает погружение эффективным в случае морских применений, делает легкий заполнитель естественным выбором для морских применений, хотя использование легкого бетона распространяется на коммерческие структурные применения во многих мостах через Соединенные Штаты Америки, где структурная эффективность и устойчивость мостов, которые считались непригодными для использования из-за плохой несущей способности, были улучшены за счет использования бетона с легким заполнителем, как утверждал Джон П.Рис и Томас А. Холм (2006). Кроме того, критическим элементом, который определяет срок службы легкого бетона, является термостойкость, устойчивость к коррозии окружающей среды и его легкий вес, который снижает нагрузку на конструкцию, увеличивая срок ее службы по сравнению с типичными бетонными применениями.

2.3.3: Экономическая устойчивость