Способы уплотнения бетона, коэффициент уплотнения

Из-за добавления в бетонную смесь различных компонентов в ее массе нередко возникают пустоты. Они становятся причинами снижения качества материала и возникновения деформаций готовых бетонных конструкций, вплоть до полного разрушения возведенного здания.

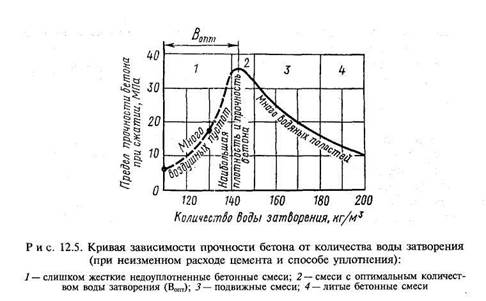

Чтобы изменить ситуацию и увеличить качественные характеристики бетона следует учесть особые моменты при его изготовлении. Так, уплотнение бетона – важный этап в подобных работах, так как способствует удалению излишнего воздуха и жидкости из подготовленного раствора. В итоге получают плотную однородную консистенцию, делающую готовый объект долговечным.

Способы уплотнения бетона

Уплотнить бетонную массу можно несколькими способами, все зависит от масштабности проекта и возможностей строителей. При небольших объемах стройки часто применяют ручной способ, на крупных объектах не обойтись без специального автоматического оборудования.

Независимо от применяемого способа уплотнения смеси следует добиться результата, установленного стандартами для различных строительных объектов. Т.е. в каждом конкретном случае разрабатывается свой показатель плотности, обеспечивающий безопасное использование объекта в будущем. Только вовремя принятые меры по достижению соответствующего качества бетона повысят степень защиты будущих конструкций и позволят сэкономить средства на ремонтных и реставрационных работах.

Выбор того или иного способа уплотнения бетона зависит от многих факторов. При необходимости следует проконсультироваться со знающими специалистами. Максимальное качество бетона может быть достигнуто при правильных работах по его уплотнению следующими способами:

- Штыкование – процедура проталкивания щебня, оставшегося между используемой в бетоне арматуры. После изготовления смеси рекомендуется провести этот процесс по всему объему занятой емкости. Основной инструмент для штыкования — металлическая шуровка, представляющая собой армированный прут или балку весом до 4 кг.

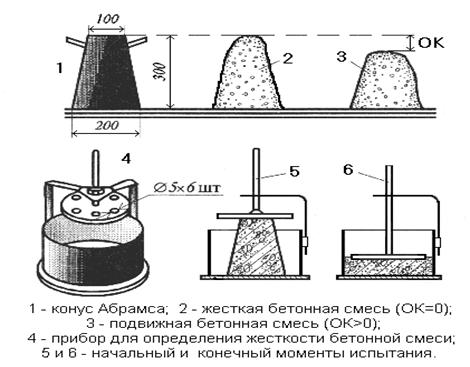

- Вибрирование – способ уплотнения бетона, при котором специалист осуществляет колебательные движения и встряхивания. Нужный результат по плотности и пластичности достигается гораздо быстрее чем при штыковании. Вид оборудования зависит от типа производителя. Промышленное изготовление осуществляется с использованием виброплощадок, частные производители применяют виброустановки для поверхностных и внутренних работ по уплотнению.

- Прессование – предполагает оказание давления на подготовленную смесь. Хотя такой способ и обеспечивает высокую прочность бетона, он применяется довольно редко. Дорогое по стоимости оборудование — прессы, в большинстве случаев оказываются экономически нецелесообразным вложением средств производителя. Однако в некоторых областях без прессования не обойтись, например, кораблестроение предполагает использование только такого бетона.

- Центрифугирование

Такой метод белее эффективен по сравнению с вибрированием, но его применение требует добавления в смесь большего объема цемента.

Такой метод белее эффективен по сравнению с вибрированием, но его применение требует добавления в смесь большего объема цемента. - Вакуумирование – особенность способа заключается в подаче давления на смесь с разреживанием воздуха. Эффективность такого способа приравнивается к прессованию. Если ваккумирование проводить совместно с вибрированием, можно добиться сверхпрочного результата: благодаря вакууму удаляются воздух и вода, а вибрация смеси позволяет заполнить образовавшиеся пустоты твердыми компонентами.

Для получения необходимого результата от использования выбранного метода следует учитывать время работ. Слишком долгий процесс может стать причиной разделения смеси: наполнитель окажется внизу, а раствор – наверху.

Коэффициент уплотнения и факторы, влияющие на его значение

Процедуры по уплотнению бетонной смеси неизменно приведут к уменьшению ее объема. Поэтому при расчете необходимой массы следует учесть коэффициент уплотнения бетона, представляющий собой соотношение первоначального веса и очищенного от воздушных участков объема. Существующие нормы определяют его оптимальное значение в 1,02. Это означает, что по сравнению с залитым объемом масса в конструкции после процедуры уменьшиться на 2%.

Существующие нормы определяют его оптимальное значение в 1,02. Это означает, что по сравнению с залитым объемом масса в конструкции после процедуры уменьшиться на 2%.

Значение коэффициента может быть больше или меньше оптимального. На это влияют такие факторы, как:

- Состав компонентов;

- Фракционность наполнителя;

- Объект, для строительства которого предназначена смесь;

- Эффективность выбранного способа уплотнения.

При применении готовой бетонной смеси невозможно визуально определить, достигнут ли нужный показатель плотности. Поэтому для надежности и снижения риска расслаивания будущей конструкции в раствор добавляют смесь с высокой пластичностью.

Способы уплотнения бетона и коэффициент уплотнения бетонной смеси

Первая технология называется виброуплотнением и практически всегда применяется при бетонировании. Уплотнение вибрированием требует использования вибраторов для бетона с различной частотой колебаний. Высокочастотные (до 20 000 колебаний в минуту) используются при работе с мелкозернистыми смесями (фракция до 10 мм), а для уплотнения крупнофракционных (50 мм и более) растворов применяют низкочастотные установки (3500 колебаний в минуту). Виброуплотнение — это наиболее эффективный метод увеличения плотности раствора, даже лабораторные исследования материала проводят по этой схеме.

Первая технология называется виброуплотнением и практически всегда применяется при бетонировании. Уплотнение вибрированием требует использования вибраторов для бетона с различной частотой колебаний. Высокочастотные (до 20 000 колебаний в минуту) используются при работе с мелкозернистыми смесями (фракция до 10 мм), а для уплотнения крупнофракционных (50 мм и более) растворов применяют низкочастотные установки (3500 колебаний в минуту). Виброуплотнение — это наиболее эффективный метод увеличения плотности раствора, даже лабораторные исследования материала проводят по этой схеме.ГОСТ 7473-2010 «Смеси бетонные. Технические условия» регламентирует 5 различных марок бетонной смеси по уплотнению от КУ1 до КУ2. В данном случае КУ — это аббревиатура от «коэффициента уплотнения». Для марки КУ1 он превышает показатель 1,45, для КУ2 лежит в пределах от 1,26 до 1,45, для КУ3 — 1,11-1,25, КУ5 — 1,1-1,04 и последняя марка КУ5 имеет данный коэффициент на уровне от 1,04 и ниже. Расчёт этой величины подробно описан в ГОСТ Р 57811—2017 и представляет собой экспериментальное уплотнение раствора в лабораторных условиях с использованием вибрационного оборудования.

В других источниках можно также найти требования к коэффициенту уплотнения, в которых он должен быть в пределах 0,96-0,98. Например, в СНиП 3.09.01-85, регламентирующем процесс производства железобетонных конструкций, данный коэффициент определяется 0,98 для тяжёлых бетонов и 0,96 для мелкозернистых. В данном случае речь идёт об К упл., который показывает отношение действительной плотности к расчётной. В идеале он должен быть равен 1, но на практике по ряду причин показатель практически никогда не превышает 0,98. Именно такую величину должен иметь коэффициент уплотнения для тощего бетона.

Другим способом уплотнения бетонной смеси является увеличение удобоукладываемости жидкого рствора. Для этих целей чаще всего применяют пластифицирующие химические добавки, которые позволяют без повышения водоцементного соотношения получить более подвижную смесь. Хорошая текучесть раствора обеспечивает полноценное заполнение всего свободного объёма внутри опалубки конструкции, что делает затвердевший материал более плотным. С этой же целью принимают ряд мер по ужесточению процесса подбора основного заполнителя, его зёрна должны отвечать определённым требованиям, чтобы свести к минимуму пустотность раствора.

С этой же целью принимают ряд мер по ужесточению процесса подбора основного заполнителя, его зёрна должны отвечать определённым требованиям, чтобы свести к минимуму пустотность раствора.

В компании BESTO вы можете купить товарный бетон с различными добавками и пластификаторами, согласно вашему техническому заданию.

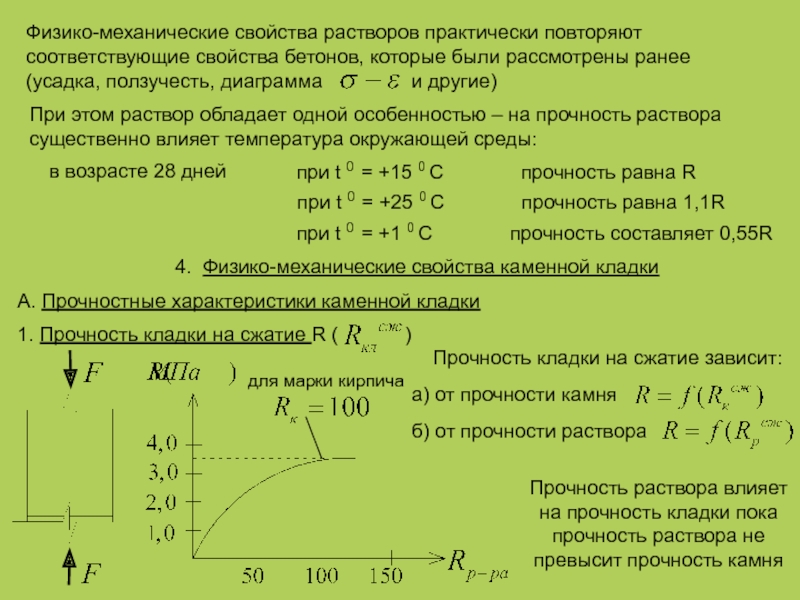

коэффициент усадки в процентах, нормы усадки при схватывании и твердении

Усадка бетона – это явление, которое частные застройщики часто не принимают во внимание. Они либо вообще не знают о нем, либо считают его несущественным и не влияющим на общую прочность строения. Усадкой называют процесс, при котором размеры бетонной смеси медленно уменьшаются на разных этапах: при схватывании, твердении – до и после набора марочной прочности.

Для правильной заливки смеси необходимо рассчитать коэффициент усадки бетона, который в соответствии с установленными нормами не должен превышать 3 %.

Особенно это актуально при строительстве массивных зданий. Для снижения этого показателя существует ряд технологических приемов.

Для снижения этого показателя существует ряд технологических приемов.

Виды усадки

Усадка бетона классифицируется по двум основным факторам:

- Временному. Характеризует усадочные процессы по периоду их протекания – сразу после заливки, до набора марочной прочности, после твердения.

- Причинному. Характеризует разные виды усадочных процессов по физико-химическим параметрам, вызывающим изменение объема бетонного элемента.

Классификация по временному фактору

- Пластическая усадка бетона. Происходит в течение 8 часов после заливки. После этого периода не учитывается. Ее причина – уход воды из залитой смеси. Эта проблема возникает из-за выхода воды из цементного молочка через опалубку, основание, испарение в окружающую среду. Для минимизации этого процесса необходимо правильно установить опалубку, гидроизолировать ее, устроить подушку из тощего бетона под бетонный элемент, обеспечить оптимальные условия для схватывания и твердения смеси до набора критической прочности (50-70 % от марочной).

Чем выше температура и ниже относительная влажность воздуха, тем чаще необходимо осуществлять увлажнение бетонного элемента, особенно в первые дни после заливки. Максимально допустимая величина линейной пластической усадки – 4 мм на 1 метр. Этот процесс является первичным и относится к обратимым.

Чем выше температура и ниже относительная влажность воздуха, тем чаще необходимо осуществлять увлажнение бетонного элемента, особенно в первые дни после заливки. Максимально допустимая величина линейной пластической усадки – 4 мм на 1 метр. Этот процесс является первичным и относится к обратимым. - Аутогенная. Протекает в молодом бетоне до достижения марочной прочности, которая в стандартных условиях наступает в возрасте 28 дней. Обычно линейное изменение размеров равно 1 мм на 1 м и в строительстве малоэтажных строений не учитывается. В крупногабаритных бетонных элементах провоцирует появление микротрещин.

- Изменение размеров зрелого бетона. Длится в течение трех-четырех месяцев после заливки. В дальнейшем, оно, если и присутствует, то протекает крайне медленно. Ранее для обеспечения прочности строения, фундамент, залитый по монолитной технологии, выстаивался в течение длительного периода – до года. Сегодня эту проблему решают использованием определенных типов цемента и введением специальных присадок, а также с помощью рационального армирования.

Виды усадки бетона по причинам ее возникновения

Коэффициент усадки бетонной конструкции может быть вызван следующими физико-химическими процессами, происходящими в бетоне после его заливки:

- Контракционная усадка. Иначе она называется «стяжением бетона». Возникает из-за химического взаимодействия воды с минеральными компонентами вяжущего. Развивается в начальный период схватывания и твердения смеси, когда реакции гидратации протекают особенно бурно. Образующиеся гидраты имеют меньший объем, по сравнению с суммарным объемом используемых компонентов. Этот вид усадочных процессов меньше всего сказывается на рабочих характеристиках строительной конструкции.

- Влажностная. Происходит из-за интенсивного ухода влаги из бетонной смеси в процессе схватывания и твердения через опалубку, основание, из-за испарения в окружающую среду.

- Карбонизационная. Объем цементного камня меняется уже после приобретения им марочной прочности из-за продолжения образования карбонатов.

Определение коэффициента усадки бетона

При проектировании крупногабаритных строений учитываются все типы усадочных процессов, которые наиболее интенсивно проходят в первые 2-3 недели. Далее они замедляются в разы и полностью прекращаются через год-полтора после заливки. Основная доля усадочных изменений связана с потерей бетоном влаги.

Негативное последствие усадочных процессов: деформация бетонной конструкции, которая со временем приводит к трещинообразованию и постепенно – к полной потере рабочих характеристик зданий и сооружений.

Чтобы его предупредить, инженеры-строители проводят расчеты в соответствии с методическими указаниями. При использовании современных материалов и технологий величина коэффициента усадки бетона составляет 0,97-1. Этому показателю соответствует линейное изменение размеров бетонного элемента 0,2-0,4 мм/м.

Нормативная документация, используемая при прогнозировании усадочных процессов:

- СП 63.1330.

2012, актуализированная редакция СНиП 52-01-2003.

2012, актуализированная редакция СНиП 52-01-2003. - ГОСТ 24544-81 «Бетоны. Методы определения деформаций усадки и ползучести».

- «Рекомендации по учету ползучести усадки бетона при расчете бетонных и железобетонных конструкций», принятые ученым советом НИИЖБ, 2014 г.

Какие факторы влияют на коэффициент усадки бетона? Способы его снижения

На этот параметр влияют следующие факторы:

- Минералогический состав цемента, его марка, процентное содержание в смеси. Повышение доли цемента в единичном объеме бетонной смеси приводит к повышению усадочного коэффициента. Портландцемент обеспечивает меньшие усадочные процессы, по сравнению с глиноземным и высокоактивными сортами цемента.

- Тип заполнителей и их процентное соотношение в смеси. Чем выше доля крупного заполнителя в смеси, тем ниже коэффициент усадки. Смеси на тяжелых заполнителях в общем случае усаживаются меньше, чем бетонные продукты на легких заполнителях.

Для бетонов на легких заполнителях характерно линейное изменение размеров в 0,4-0,9 мм/м, на тяжелых – не более 0,5 мм/м.

Для бетонов на легких заполнителях характерно линейное изменение размеров в 0,4-0,9 мм/м, на тяжелых – не более 0,5 мм/м. - Водоцементное соотношение. Чем меньше количество воды в смеси, тем меньше усадочный коэффициент.

- Качество армирования. Наличие жесткого арматурного каркаса значительно снижает усадочные процессы.

- Относительная влажность воздуха. Чем она ниже, тем интенсивнее усаживается бетонный элемент.

- Ускорители твердения увеличивают усадочные процессы.

- Влияние пропаривания на усадочные процессы в достаточной мере не изучены. Но, по некоторым данным, пропаривание их снижает в 1,5 раза.

Способы устранения или уменьшения усадки бетонной конструкции

Меры, позволяющие снизить усадочные процессы и предотвратить их негативные последствия:

- Определение оптимального состава бетонной смеси – номенклатуры используемых компонентов, водоцементного соотношения, процентного содержания вяжущего и заполнителей.

- Применение цементов алитового типа, которые обеспечивают меньшую усадку, по сравнению с алюминатными цементами.

- Обеспечение нормальных температурно-влажностных условий твердения бетонного элемента.

- Вибрирование бетонной смеси после заливки, позволяющее избавиться от лишнего воздуха.

- Применение расширяющих цементов и присадок, снижающих усадочные процессы. К таким присадкам относятся пластификаторы, которые вступают в реакцию с водой, расширяются и равномерно распределяют напряжения.

Уплотнение бетона вибрированием. Вибратор для бетона

Все просто, как

РАЗ, ДВА, ТРИ!

Сделай заказ менеджеру!

Принимай и плати на месте!

Компания «Бетон Тверь» предлагает аренду строительного вибратора ЭПК-1300. Цена данной услуги от 800 р. в сутки. Постоянные клиенты получают индивидуальные скидки!

Процесс вибрирование бетонной смеси получил широкое распространение в России примерно с 1930 годов и по сей день активно используется строителями.

Вибрирование бетона – это один из методов уплотнения смеси, применяемый для удаления воздушных пузырьков из будущей бетонной конструкции. Параметр определяется как коэффициент уплотнения. В нашей статье мы расскажем, каким образом это происходит и зачем необходим этот процесс.

Уплотнение материала осуществляется двумя основными способами – ручное вибрирование (трамбование, штыкование) и уплотнение при помощи строительного вибратора. Как механическое, так и ручное вибрирование – важнейший этап строительства и залог удачного сооружения. Уплотнение помогает бетону улечься максимально плотно, вытеснив вовлеченный воздух и лишнюю влагу, добиться монолитности и исключить расслоение. Качественно уплотненная бетонная смесь дает очень высокие результаты в будущем: конструкция получается прочной и прослужит не одно десятилетие.

Как это происходит?

Мероприятие достаточно простое и быстрое: в смесь вводятся наконечник глубинного вибратора, задается определенная частота колебаний и запускается на необходимое время. Однако данные действия подходят не для любой смеси. Роль играют такие факторы, как марка бетона, класс, подвижность, состав, область применения бетона и т.д.

Когда нельзя применять вибрирование?

При заливке легких, «воздушных» смесей. Облегченный состав содержат химические вещества, активирующие газообразование. Уплотнение в этом случае только разрушит достигнутый результат.

При укладке бетона с высокой подвижностью. Как ни парадоксально, вибрирование таких смесей может привести к их расслоению.

В первую очередь электрическое вибрирование рекомендовано для особо сухих и жестких типов смеси, которым обычного трамбования будет недостаточно. Таким образом, можно получить бетон необходимой прочности при меньшем содержании цемента в растворе. Не стоит слишком надеется на экономию, ведь надо учитывать дополнительные расходы на приобретение оборудование – вибратора для бетона, а также потребуется более прочная опалубка.

Рекомендации по уплотнению бетона при помощи электрического вибратора:

01. Вибрация ухудшает теплоизоляцию здания, поэтому сверху следует обязательно укладывать утепляющий слой.

02. Мероприятие проводится строго определенное количество времени и рассчитывается индивидуально для каждой смеси. Недостаток или переизбыток вибрирования могут повлечь противоположные процессы: расслоение, недобор прочности и прочее.

03. Уплотнение должно равномерно происходить на всей поверхности бетона. Особое внимание надо уделить углам, именно там вибрирование проходит тяжелее.

04. Смеси, подающиеся бетононасосами, являются более пластичными, а значит, к их уплотнению надо относится более осторожно и тщательно выбирать характеристики вибратора.

05. Доверить уплотнение бетона вибратором можно только опытному специалисту, который грамотно рассчитает время вибрирования для каждой смеси и проведет операцию, соблюдая все требования и учитывая все нюансы, которых в этом процессе более чем достаточно.

Стоимость аренды глубинного вибратора для бетона в Твери

Глубинный вибратор Красный Маяк ЭПК-1300 – это профессиональное оборудование для уплотнения бетонной смеси при помощи частых механических импульсов, которые передает вибронаконечник. Выталкивая лишний воздух, устройство уплотняет бетонную смесь, делая конструкцию более прочной и долговечной.

Что дает использование глубинного вибратора данной модели:

» Увеличение показателя морозостойкости и водонепроницаемости;

» Делает конструкцию более прочной и увеличивает срок эксплуатации;

» Ускоряет процесс твердения;

» Предотвращает расслоение;

Уплотнение бетонных смесей | Технология бетона и изделий из него

При изготовлении сборных железобетонных конструкций очень важно выбрать способ уплотнения смесей, обеспечивающий выпуск изделий требуемого качества при минимальных затратах труда и времени. В практике современного заводского и полигонного производства сборных железобетонных конструкций применяют следующие основные способы уплотнения бетонорастворных смесей: вибрирование, центрифугирование, прокат, прессование, трамбование; в отдельных случаях — комбинированные случаи (центрифугирование, прокат и т.п.).

Благодаря эффективности уплотнения и простоте оборудования наибольшее распространение в промышленности сборного железобетона получил способ уплотнения вибрированием. Уплотнение вибрированием бетонных смесей основано на их свойстве изменять свою структурную вязкость при определенных напряжениях сдвига, которые надо сообщить частицам, чтобы они начали перемещаться относительно друг друга. При вибрировании частые гармоничные колебания, создаваемые вибрационными механизмами, передаются смеси в виде импульсов, под воздействием которых частицы ее начинают совершать непрерывные колебательные движения около своего среднего положения. В результате происходящего при этом резкого уменьшения сил трения и сцепления между частицами жесткая бетонная смесь приобретает свойства «тяжелой» жидкости и становится подвижной (текучей). Частицы бетонной смеси, находясь под воздействием лишь собственной массы, скользят друг по другу, укладываются более компактно и вытесняют наружу часть имеющегося в смеси воздуха, что обеспечивает получение бетона требуемой плотности.

Полученная в процессе вибрирования текучая смесь, подчиняясь законам гидростатики, оказывает давление на стенки формы, что способствует лучшему заполнению опалубки даже при сложных ее очертаниях. После прекращения вибрирования бетонная смесь теряет временно приобретенную подвижность и, будучи уплотненной, имеет бОльшую структурную прочность, чем до вибрирования. Свойство бетонных смесей при достижении определенных напряжений сдвига, сообщаемых ее частицам, переходить из упруго-пластического или вязкого состояния в состояние временной текучести и возвращаться в первоначальное состояние после прекращения внешних воздействий называют тиксотропией.

Вибрирование применяют для уплотнения только жестких и малоподвижных смесей. Для подвижных смесей кратковременное вибрирование используют не для уплотнения, а для механизации ее укладки в формы, так как продолжительное вибрирование вызывает расслоение смеси. Величина напряжения сдвига, при которой смеси в процессе вибрирования приобретают текучесть, связана с параметрами вибрирования: частотой колебаний и их амплитудой.

Последними исследованиями установлено, что эффективность вибрирования находится в прямой зависимости от так называемого показателя интенсивности, представляющего собой совместную функцию скорости и ускорения, пропорциональную мощности потока энергии, расходуемой на колебания. Для круговых колебаний этот показатель И (см2/с3) можно выразить как произведение скорости на ускорение

N=0,001A2n3

Опытами установлено, что показатель интенсивности вибрирования для большинства смесей, используемых в производстве сборных железобетонных изделий, составляет 80-300 см2/с3. Показатели интенсивности вибрирования, рекомендуемые «Инструкцией по продолжительности и интенсивности вибрации…» (НИИЖБ, 1968), при различных соотношениях амплитуды и частоты колебаний, обеспечивающие требуемое уплотнение бетонной смеси с заданной удобоукладываемостью в сравнительно короткий срок, приведены ниже.

| Соотношение между амплитудой и частотой колебаний при различной интенсивности вибрации (кривые равной интенсивности) |

Значения частоты и амплитуды колебаний для каждой смеси должны быть согласованы друг с другом таким образом, чтобы обеспечить при вибрировании незатухающие колебания частиц смеси. Зная оптимальную величину интенсивности вибрирования для каждой смеси, можно определить предельную величину амплитуды, соответствующую различным частотам, при которых достигается наилучшее уплотнение смеси. Одновременно с этим амплитуда колебаний должна быть согласована с размерами частиц смеси. С уменьшением крупности заполнителя амплитуда должна уменьшаться, а частота колебаний соответственно увеличиваться. исследованиями установлено, что при наибольшей крупности заполнителя 40 мм оптимальная частота равна 33 Гц (2000 кол./мин), при крупности зерен 20 мм — 50 Гц (3000 кол./мин), а при максимальных размерах кусков 10 мм — 100 Гц (6000 кол./мин). При уплотнении мелкозернистых бетонных смесей в процессе формования тонкостенных конструкций наиболее целесообразным является вибрирование с частотой 100-133 Гц, 6000-8000 кол./мин.

Увеличение частоты колебаний сверх рекомендуемой (при оптимальной величине амплитуды) хотя и не приводит к повышению степени уплотнения смеси, но позволяет уменьшить продолжительность процесса и увеличить радиус действия вибратора. Поскольку зерна заполнителя неодинаковы по размеру и массе, следует стремиться к различным частотам колебаний при вибрировании: более низкой — для уплотнения крупного наполнителя и более высокой — для мелкого. С этой целью ведется конструирование разночастотных вибромеханизмов. До их массового внедрения приходится принимать значения амплитуды и частоты, соответствующие средним по величине и массе частицам каждой бетонной смеси. В некоторых случаях двухчастотное вибрирование можно осуществлять и на обычном оборудовании. Например, при изготовлении панелей с вибропригрузом виброплощадка или вибровкладыши могут иметь одну частоту колебаний, а вибропригруз — другую.

Вследствие сопротивления, оказываемого вязкой бетонной смесью, интенсивность вибрационных импульсов по мере удаления от мест их непосредственного приложения постепенно уменьшается, поэтому расчетная амплитуда колебаний вибромеханизма принимается выше оптимальной для смеси с учетом коэффициента затухания. Коэффициент затухания зависит в основном от вязкости смеси и принятой скорости колебаний. Для каждой бетонной смеси при установленных параметрах вибрирования имеется критическая продолжительность вибрирования, ниже которой прочность бетона уменьшается, а с повышением ее — не возрастает.

Оптимальная продолжительность вибрирования при постоянном режиме в зависимости от свойств бетонной смеси принимают равной показателю удобоукладываемости смеси, определяемому с помощью технического вискозиметра и увеличенному на 30 с. Назначение длительности вибрирования при амплитуде колебаний, отличающейся от стандартной (0,35 мм) при частоте колебаний 47 Гц (2800 кол./мин), производят по графику, в котором учтено увеличение времени уплотнения на 30 с. Сокращение времени вибрирования может быть достигнуто за счет повышения (до известного предела) интенсивности вибрирования и создания небольшого давления на поверхности уплотняемой смеси с помощью пригруза. Характерными признаками окончания процесса уплотнения при вибрировании являются прекращение оседания смеси и появление на ее поверхности цементного молока.

| Зависимость параметров вибрирования от жесткости смеси |

По способу передачи колебаний от вибратора к бетонной смеси вибрирование бывает: объемное (полное или частичное), выполняемое на виброплощадках с пригрузом или без него; внутреннее, осуществляемое вибровкладышами (вибросердечниками), виброгребенками и разделительными стенками кассетных установок; наружное (поверхностное), производимое площадочными переносными вибраторами, вибронасадками, вибропыжами, виброрейками (вибробрусом), виброштампами и виброформами; комбинированное (смешанное), сочетающее несколько способов вибрирования.

По принципу действия различают вибраторы электромеханические, пневматические и электромагнитные. Благодаря простоте конструкций, надежности в работе и возможности изменения параметров вибрирования наибольшее применение на заводах сборного железобетона получили электромеханические и пневматические вибраторы.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Уплотнение бетонной смеси – коэффициент, способы укладки и описание процесса

Уплотнение бетонной смеси – важная строительная операция, обязательная при монолитном бетонировании и изготовлении ЖБИ. Ее цель – удаление лишних воздушных пузырьков, снижающих прочность и, следовательно, надежность и эксплуатационный период конструкций и изделий. Для уплотнения бетона используются специальные устройства – вибраторы различных типов, уменьшающие объем бетонной смеси до 30 % за счет удаления воздуха и равномерного распределения крупно- и мелкофракционных заполнителей.

Как правильно выбрать режим уплотнения

Понятие «режим уплотнения» включает несколько характеристик:

- частота – количество колебаний в единицу времени;

- амплитуда – наибольшее расстояние от точки вибрирования до линии равновесия;

- время, в течение которого осуществляется процесс.

Частота и амплитуда колебаний – параметры, связанные между собой. Низкочастотные устройства имеют большую амплитуду колебаний и наоборот – высокочастотные модели отличаются низкой амплитудой колебательных движений.

Режим уплотнения бетонной смеси после укладки выбирается в соответствии с ее составом. Для материалов с крупнофракционным заполнителем (50-70 мм) подходят низкочастотные колебания с большой амплитудой. Мелкофракционные смеси с зернами до 10 мм трамбуют устройствами, способными обеспечить высокую частоту при небольшой амплитуде. Среднечастотные устройства применяют для трамбования при крупности зерен 10-50 мм. Бетоны, в которых присутствуют неоднородные по фракциям заполнители, рекомендуется уплотнять после укладки оборудованием с непостоянной частотой.

Производители предлагают сегодня три типа вибраторов:

- с низкой частотой колебаний до 3500 в минуту и амплитудой до 3 мм;

- среднечастотные – 3500 колебаний/мин, амплитуда – до 1,5 мм;

- высокочастотные – до 20000 колебаний/мин, амплитуда – до 1 мм.

Способы уплотнения бетона вибрированием и оборудование для их реализации

Технологию уплотнения выбирают в соответствии с габаритами, густотой армирования и другими характеристиками строительных конструкций и изделий. Оборудование по типу энергии, обеспечивающей его работу, разделяют на следующие виды: ручное, электромеханическое, гидравлическое, пневматическое, работающее на бензиновых и дизельных двигателях.

Глубинное виброуплотнение бетона

Выполняется глубинными вибраторами. Это основная технология уплотнения бетонной смеси при послойной укладке. Высота каждого слоя – 10 см и более, оптимально – 30-50 см. Глубинное вибрирование востребовано для проработки крупногабаритных конструкций, фундаментов, балок.

Глубинный вибратор погружают в бетонную смесь. С помощью электрического, бензинового, дизельного двигателя создаются колебательные движения, которые передаются в материал через гибкий вал и наконечник. Производительность механизма во многом зависит от диаметра наконечника. Колебательные движения, которые генерирует глубинный вибратор, повышают пластичность материала, что способствует заполнению всех сложных зон. Воздух при этом поднимается к поверхности смеси.

Для уплотнения крупных бетонных массивов необходимы мощные механизмы, которые используют поодиночке или пакетом. Крупные модели перемещают с помощью подъемных кранов. Правильное применение глубинных вибраторов позволяет получать качество бетонных элементов аналогичное качеству ЖБИ, уплотняемых на вибростолах.

Типы приводов для глубинных вибраторов:

- Электродвигатель. Электромеханические устройства – компактные, отличаются невысоким уровнем шума при работе и отсутствием выхлопных газов. Для питания электровибраторов небольшой мощности используют бытовые электросети напряжением 220 В. Мощные устройства рассчитаны на подключение к трехфазным электросетям. Электровибраторы классической конструкции состоят из двигателя, к которому присоединяется гибкий вал и наконечник. В современных высокочастотных моделях двигатель встроен в наконечник (булаву).

- Бензиновый или дизельный двигатель. Вибраторы с ДВС – автономные, обычно мощные, крупногабаритные, способные функционировать длительное время без перерыва (особенно дизельные модели).

- Пневматические. Существенный плюс таких устройств – их абсолютная электрическая безопасность. Поэтому они могут использоваться в условиях, в которых применение электрических приборов не допускается. Другие преимущества пневмовибраторов – небольшая масса, сниженное ощущение вибраций (что важно для оператора при длительной непрерывной работе), простое техобслуживание и практически неограниченный эксплуатационный период.

Поверхностное уплотнение

Этот процесс виброуплотнения смеси осуществляется механизмами, передающими колебания смеси через плоскую рабочую площадку. Этот способ применяется при обустройстве автотрасс, взлетно-посадочных дорог, заливке бетонных стяжек пола, пешеходных дорожек, отмосток вокруг строения. В конструкцию поверхностного вибратора могут входить:

- рабочая площадка;

- двигатель;

- два дебаланса, генерирующих колебания площадки.

Электрические модели подсоединяются к питающей сети через понижающие трансформаторы, что обеспечивает электробезопасность бетонных работ.

Одна из популярных разновидностей поверхностных уплотнителей – виброрейки, в конструкцию которых входят:

- Каркас с ручками. Выполняется из прочной стали. Конструкцию стараются сделать максимально облегченной. Складные ручки, которые можно регулировать по высоте и углу наклона, обеспечивают удобное перемещение оборудования в нужную сторону.

- Правило (рейка). В стандартных вариантах ее длина составляет 800-1200 мм. Рейка может быть одинарной или двойной. Чем больше ее длина, тем выше производительность работ.

- Двигатель – электрический или бензиновый. Отвечает за создание вибрационных движений.

Виброрейки могут быть предназначены для трамбовки бетонных смесей или выравнивания цементно-песчаных стяжек пола. Инструменты второго типа – более легкие и компактные – позволяют подготовить практически идеальную поверхность под укладку финишных напольных покрытий: плитки, ламината, линолеума, паркета.

Виброрейки имеют постоянную или настраиваемую конфигурацию. Оборудование второго типа может быть телескопического или секционного исполнения.

Наружное вибрирование строительных конструкций

Вибрационное оборудование закрепляется с наружной части опалубки и не контактирует напрямую с бетонной смесью. Востребовано в следующих случаях:

- уплотнение бетона после укладки при создании тонких деталей и густоармированных элементов;

- при производстве сборных ЖБИ;

- для ускорения выгрузки высоковязких смесей из автоцистерн и бункеров.

Наиболее популярны электромеханические (с круговыми или направленными колебательными движениями) и пневматические модели, рассчитанные на производство прямолинейной или трубной продукции. Пневматические навесные вибраторы могут использоваться на элетро- и взрывоопасных участках.

Уплотнение бетонных и железобетонных изделий

Вибрационные площадки – стационарные установки, применяемое на предприятиях, которые специализируются на производстве железобетонных изделий. По типу привода они могут быть – электромеханические, электромагнитные, пневматические. Виброплощадки, в зависимости от модели, могут создавать движения – круговые, горизонтальные, вертикальные. Вибрационный стол (площадка) может представлять сплошную раму с вибровалами, или включать несколько виброблоков. Для прочной фиксации форм с бетонной смесью на вибростоле используют механические зажимы или электромагниты.

Эффективной является технология, объединяющая вибрационные движения с прессованием. Полусухим вибропрессованием бетона изготавливают прочную и долговечную тротуарную плитку с нескользящей поверхностью, элементы сборных инженерных сооружений, изделия, используемые при благоустройстве ландшафта.

Дополнительные способы уплотнения бетонной смеси

Помимо перечисленных выше популярных способов уплотнения бетона применяются и другие, менее распространенные методы.

Штыкование

Штыкование – технология уплотнения бетона, применяемая в основном в частном домостроении при выполнении небольшого объема бетонных работ. Этапы процесса:

- Выбор инструмента. Это может быть – деревянный брусок, стальной профиль, арматура.

- Равномерное прокалываение смеси выбранным инструментом движениями «вверх-вниз» и в стороны.

- Труднодоступные участки штыкуют инструментом оптимальной конфигурации.

Тяжелые бетонные смеси с крупнофракционным заполнителем обрабатывать штыкованием сложно. В этом случае для уплотнения бетона более эффективны трамбовки с ручкой, их масса – 15-30 кг.

Вакуумирование

Технология вакуумирования заключается в удалении из бетона излишних количеств воды и воздуха с использованием вакуум-опалубок, вакуум-ящиков, вакуум-трубок, комбинированными способами.

Вакуумирование применяют при бетонировании сводов, куполов, оболочек и других токностенных конструкций. Максимальный слой, который можно проработать по этой технологии, – 300 мм.

Центрифугование

Бетонную смесь уплотняют вращением в центрифуге. Во время этого процесса выдавливается лишний воздух и примерно 30% воды. Расход цемента при использовании центрифугования значительно возрастает.

Рекомендации специалистов

Для равномерного уплотнения бетонных смесей рекомендуется:

- Во время монтажа опалубки обратить внимание на надежность ее фиксации, отсутствие щелей, качество поверхности – на ней не должно быть бугров и вмятин.

- При виброуплотнении необходимо равномерно прорабатывать все участки, иначе полученная смесь будет иметь неоднородный состав и, следовательно, неоднородные эксплуатационные характеристики.

- Для каждого случая специалист должен определить оптимальное время проработки. При слишком длительном виброуплотнении бетон может расслоиться.

Коэффициент уплотнения бетона – показатель эффективности проведенной операции

Качество укладки бетонной смеси в крупных объемах определяется с помощью коэффициента уплотнения, который равен отношению первоначального объемного веса материала к фактическому показателю после уплотнения. ГОСТ 7473-2010 регламентирует 5 марок по этому показателю – от Ку1 до Ку5 (коэффициент от 1,04 до 1,45). В частном домостроении эту характеристику обычно не рассчитывают.

Для оценки коэффициента уплотнения в условиях строительной площадки с помощью специализированного прибора, состоящего из двух бункеров и цилиндрического сосуда.

Поделиться ссылкой:

Производим и предлагаем продукцию:

Читайте также:

Снижение прочности бетона из-за чрезмерного уплотнения

Основные характеристики

- •

Предлагается оптимальное время уплотнения бетона.

- •

Недостаточное уплотнение бетона приведет к снижению прочности на сжатие.

- •

Уплотнение до трех минут не снижает свойств бетона.

Реферат

Целью этого исследования было оценить влияние чрезмерного уплотнения на прочность бетона с точки зрения коммерческих и промышленных практик.Был выбран обычный бетон, который обычно используется в строительстве. Образцы были отлиты с использованием переменного времени вибрации, и были проведены испытания для определения прочности бетона на сжатие, содержания воздуха, плотности и меры сегрегации. Эти параметры использовались для определения относительной чувствительности бетона к пониженному и чрезмерному уплотнению. Если сегрегация присутствовала, предполагалось, что результаты будут указывать на математическую взаимосвязь между сегрегацией и снижением прочности.Это соотношение позволило бы определить оптимальный временной диапазон вибрации. В этом исследовании было обнаружено, что в вибрирующих образцах не было сегрегации или снижения прочности. Этот результат доказал, что бетон гораздо более чувствителен к недоуплотнению, при этом чрезмерное уплотнение не является практической проблемой. Было также установлено, что прочность бетона на сжатие и время вибрации имеют в основном логарифмическую зависимость, и 30 секунд непрерывной внутренней вибрации обеспечивают наиболее эффективный результат примерно 92% максимальной прочности.В исследовании рекомендуется скорректировать стандартную практику вибрации бетона, чтобы приспособить ее к более эффективной 30-секундной продолжительности. В качестве альтернативы, при расчете прочности бетона на сжатие можно применить 1,4-кратный «коэффициент вибрации», чтобы приспособиться к текущему временному окну вибрации 5–15 с.

Ключевые слова

Бетон

Уплотнение

Сегрегация

Прочность

Вибрация

Рекомендуемые статьи Цитирующие статьи (0)

Полный текст© 2018 Elsevier Ltd.Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Уплотнение бетона на предприятиях сборных

Преобразователи частоты

У высокочастотных внешних вибраторов частота сети (50 Гц) должна быть увеличена с помощью преобразователей частоты до 200 Гц (выходная частота f 2 ). Существуют также преобразователи переменной частоты, которые генерируют переменную выходную частоту f 2 Это означает также , что скорость вибрации (вращения) вибратора переменная.

n = 60 ⋅ f el / p

Изменение скорости двигателя вызывает изменение центробежной силы:

F c2 = F cl ⋅ (n 2 / n 1 ) 2

С помощью варио-преобразователя центробежную силу вибратора можно изменять во время работы. Это имеет то преимущество, что центробежную силу можно быстро адаптировать к соответствующему коэффициенту заполнения опалубки и состоянию уплотнения бетона.(На практике полезен диапазон 80-210 Гц в качестве рабочей частоты.)

Трехфазный асинхронный двигатель внешнего вибратора при этом изменении частоты всегда работает в оптимальном рабочем диапазоне, так как частота и напряжение всегда изменяются с одинаковым соотношением (U / f = постоянный).

Преимущества переменной частоты

Так как ширина вибрации не зависит от скорости вращения, при регулировке частоты всегда выполняется работа с той же шириной (амплитудой) вибрации, но с изменением ускорения (см. Соотношения).

Поскольку на высоту уровня звукового давления, создаваемого внешним вибратором, действительно влияют частота и ускорение, которые влияют на ставни, при правильном применении может быть реализовано снижение шума до 15 дБ (A). Существенный эффект изменения частоты заключается в том, что при оптимальной силе уплотнения генерируется как можно меньше шума. Например, бетон заливается слоями при бетонировании стержневых форм (балки, стойки, фермы).Если вибраторы уже работают на максимальной мощности, когда форма еще почти пуста (это случай с фиксированной выходной частотой), большая часть произведенной энергии теряется в вибрации пустой формы (верхняя часть), что также производит ненужный шум. Поскольку чрезмерная центробежная сила также вызывает усталость сварных швов и расшатывание деталей (например, труб отопления), при правильной регулировке центробежной силы износ оборудования вибратора будет меньше.

Фиг.28: электронные варио-частотные преобразователи в блоке управления

Рис.29: Электромеханические преобразователи частоты со встроенным специальным блоком управления

Опалубки и крупногабаритные формы — сложные конструкции; часто встречается несколько показателей собственной вибрации, которые заранее трудно определить. Если эта естественная вибрация близка к обычной фиксированной частоте, может возникнуть большой локальный резонанс, который, в свою очередь, из-за повышенной амплитуды ускорения создает более высокий уровень звукового давления.Резонансные колебания очень вредны для формы.

Прекрасная возможность использовать преимущества вариопреобразователя на полную мощность — это управление объектом с помощью пульта дистанционного управления. В этом случае оператор контролирует установку непосредственно на форме и влияет на процесс уплотнения в соответствии со статусом процедуры. В зависимости от детали и состава бетона можно индивидуализировать процесс уплотнения. Соответственно достигаются хорошие результаты.

Типы варио-частотных преобразователей

Варио-преобразователь может быть вращающимся (электромеханическим) или статическим преобразователем частоты (электронным). Решающим преимуществом преобразователя частоты с механической регулировкой является то, что к работающему преобразователю можно подключить внешний вибратор и даже целые группы вибраторов. Это возможно, потому что он легко справляется с перегрузками и пиками тока. Поэтому он также квалифицируется как центральный преобразователь в компаниях, в которых работают различные производственные мощности.

Электронный преобразователь частоты, с другой стороны, можно использовать в качестве источника питания для производственного оборудования, например вибрационное оборудование, двойная Т-образная опалубка или столбчатые формы, то есть количество внешних вибраторов на группу, которые работают одновременно, необходимо зафиксировать. ›› Подключение ‹* второй группы вибраторов может быть выполнено только со вторым преобразователем частоты или после остановки и нового запуска первой группы. Это связано с высокими токами пусковых групп вибраторов, которые в нормальном случае превышают допустимый ток перегрузки работающего преобразователя.Поэтому порядок работы и метод работы необходимо точно определить заранее. Ни в коем случае нельзя упускать профессиональную консультацию. При автоматизации производственных процессов вариоконверторы можно комбинировать с программируемыми логическими контроллерами. Это взаимодействие используется, например, сохранять (на ПК или на ПЛК) и воспроизводить параметры уплотнения (период вибрации, частота, номер детали, номер вибрационного оборудования и т. д.), которые привели к хорошему результату, сколь угодно часто.

Уплотнение бетона: пустоты и методы

В этой статье мы обсудим: — 1. Введение в уплотнение бетона 2. Пустоты в бетоне 3. Методы 4. Типы вибраторов.

Введение в уплотнение бетона:Процесс уплотнения бетона состоит в основном из удаления воздуха из бетона. Самый старый способ достижения этой цели — это удары удочкой, таран или вибрация.Таким образом, целью уплотнения бетона является получение плотной массы бетона без пустот, чтобы бетон окружал всю арматуру и заполнял все углы.

Уплотнение бетона в значительной степени влияет на прочность, долговечность и водонепроницаемость бетона. Уменьшение уплотнения на один процент снижает прочность бетона в среднем примерно на 5%. В процессе изготовления бетона захватывается значительное количество воздуха, образуя в нем пустоты.

Пустоты в бетоне:Пустоты, присутствующие в бетоне в виде мелких пор, уменьшают прочность и плотность бетона.

В бетоне могут присутствовать пустоты трех видов:

1. Водные пустоты:

Эти пустоты возникают из-за избытка воды, необходимой для гидратации.

2. Воздушные пустоты:

Это происходит либо из-за недостаточного уплотнения, либо из-за преднамеренного вовлечения воздуха в смесь. Бетон, содержащий воздушные пустоты, оставшиеся из-за недостаточного уплотнения свежеуложенного бетона, очень сильно снижает прочность.Результаты экспериментов показали, что оставшиеся в бетоне 10% воздушных пустот снижают его прочность более чем на 50%. Таким образом, свежеуложенный бетон должен быть достаточно уплотнен, чтобы полностью удалить воздушные пустоты. Пустоты из-за плохого уплотнения можно легко увидеть, когда они находятся на поверхности. Влияние воздушных пустот показано на рис. 11.1.

Рис. 11.1 (а) показывает положение свежего неуплотненного бетона, имеющего около 10% воздушных пустот. В этом состоянии его прочность на сжатие составляет 122,5 кг / см 2 и вес 2166 кгм 3 .Рис. 11.1 (b) показывает 5% воздушных пустот в бетоне, в результате чего его прочность и вес составляют 190,5 кг / см 2 и 2286 кг / м 3 ; в то время как 11.1 (c) показывает полностью уплотненный бетон, имеющий прочность и вес 272,0 кг / см 2 и 2410 кг / м 3 соответственно. Это показывает влияние воздушных пустот на прочность и вес бетона. Плетеный бетон плохо сцепляется с арматурой. Вода может проникнуть через эти пустоты и вызвать коррозию стали.

Методы уплотнения бетона :Метод уплотнения зависит от его удобоукладываемости, так что он может быть полностью уплотнен. Другими словами, требуемая удобоукладываемость бетона зависит от того, насколько он должен быть уплотнен и каким методом. Это также будет зависеть от условий работы.

Обычно для уплотнения бетона используются следующие методы:

I. Ручное уплотнение или ручная утрамбовка

II.Механическое уплотнение

I. Ручное уплотнение:

Этот метод принят для элементов, имеющих арматуру, мостовых, узких и глубоких элементов и т. Д. Для этой цели используются трамбовки и железные стержни. Массивный бетон следует уплотнять слоями толщиной не более 30 см с помощью шаблонов или легких трамбовок. Для уплотнения железобетонных работ используются железные прутья. В этом случае толщина бетонных слоев не должна превышать 15 см. Наиболее удовлетворительный метод правильного уплотнения бетона — это уплотнение каждого слоя отдельно, чтобы его верхняя поверхность стала ровной и достаточно гладкой перед нанесением следующего слоя.

Когда стержень вставляется вертикально в массу обрабатываемого бетона и перемещается вверх и вниз, он приводит в движение бетон, аналогичный движению стержня. Это действие называется утрамбовкой или каламбуром. Когда бетон приводится в движение таким образом, пузырьки воздуха, присутствующие в бетоне, выходят на поверхность.

Утрамбовка должна выполняться для каждого слоя таким образом, чтобы бетон заливал все углы опалубки. Во время утрамбовки следует следить за тем, чтобы стержень проникал на всю глубину последнего размещенного слоя и до некоторой степени в нижележащий слой, чтобы обеспечить надлежащее соединение между ними.Во-вторых, арматурные и формовочные работы не должны нарушаться с их позиций.

Утрамбовка дорожных плит :

Для уплотнения бетонной плиты, например, для дорог, полов и т. Д., Используется стальная кованая деревянная балка или стяжка, как показано на рис. 11.2. Это также может обеспечить правильный уровень поверхности. Общая длина трамбовки должна быть на 22,5 см больше ширины плиты. Для грубого уплотнения основания трамбовку следует утопить ближе к концам на 2.5 см, как показано на рис. 11.2.

Бетон укладывается в опалубку так, чтобы она была глубже, чем боковые опалубки, и трамбовка ударялась вверх и вниз о верхнюю поверхность бетона. Этим актин бетон опускается до уровня формы. В процессе утрамбовки все углубления следует залить бетоном, обсыпанным с лопаты, и утрамбовать в поверхность. Второй прогон с трамбовкой выполняется движением туда-сюда, чтобы получить желаемый уровень поверхности.

Отделочные бетонные плиты :

Операции, принятые для получения истинной и однородной бетонной поверхности, называются отделочными операциями.Трамбовка обычно оставляет слегка бороздчатую поверхность. Таким образом, он нуждается в доработке. Собственно выбор отделки бетона зависит от цели выполненной работы.

Отделочные работы :

Для отделки перекрытий и плит приняты следующие операции:

и. Стяжка

ii. Плавающий

iii. Затирка

и. Стяжка:

Выравнивание, при котором удаляются неровности и впадины и получается ровная и однородная бетонная поверхность, называется стяжкой.Для этого используется линейка. Он немного длиннее завершаемой секции. Поверхность удаляется перемещением линейки вперед и назад по верхней части поверхности. Прямая кромка продвигается вперед на очень небольшое расстояние при каждом движении.

Небольшое количество бетонной смеси всегда следует держать перед линейкой, чтобы заполнить пустоты и поддерживать ровную поверхность. Стяжки могут быть роликовыми или вибрационными.

ii.Плавающий:

Операция по удалению неровностей с поверхности бетона, оставшихся после просеивания, известна как плавающая. Помогает выравнивать поверхность и уплотнять бетон. Плавание осуществляется с помощью деревянных поплавков длиной 1,5 м и шириной 20 см. Для облегчения обращения с поплавком в его центре имеется ручка. Отделка осуществляется перемещением поплавка вперед и назад.

iii. Затирка:

Заключительная операция отделки известна как затирка.Делается там, где желательна гладкая поверхность. Затирку следует производить после испарения воды с бетонной поверхности. Нельзя допускать намазывания сухого цемента на влажную поверхность для впитывания излишков воды, так как это не является хорошей практикой и приведет к образованию трещин и пузырей.

Типы отделки поверхности:

По степени шероховатости поверхность можно классифицировать следующим образом:

1. Обработка кистью:

Обработка кистью может быть выполнена только после того, как поверхность будет затушевана или обмотана лентой.Это делается с помощью бамбуковой щетки, слегка протирающей плиту после того, как бетон немного схватился. Если требуется более шероховатая поверхность, можно проводить дальнейшую чистку до тех пор, пока заполнитель не станет обнаженным.

2. Обработка ремня:

Отделка ремня производится с использованием полосы холста шириной около 15 см и длиной примерно на 1,5 м больше ширины плиты. Ленту укладывают по поверхности, протягивают взад и вперед довольно длинными движениями и медленно продвигают вперед в направлении бетонирования.

Пригодность бетонной смеси:

Если бетон должен быть успешно уплотнен вручную, бетонная смесь должна иметь надлежащие пропорции и необходимую консистенцию.

Бетон, подлежащий ручному уплотнению, должен иметь следующие просадки, как показано в Таблице 11.1:

Если в бетоне очень мало мелкозернистого заполнителя или он сильно недошлифован, уплотнение может оказаться невозможным, каким бы влажным он ни был или как бы сильно он не утрамбовывался.Такая смесь будет очень жесткой, и раствор будет иметь тенденцию отделяться от крупного заполнителя, вызывая образование сот, даже если на него можно нанести тщательную утрамбовку.

С другой стороны, если смесь перешлифована, для ее обработки необходимо большее количество воды. В таких случаях после уплотнения бетона на поверхности будет образовываться чрезмерное содержание. Эта задержка, представляющая собой слой суспензии из цемента и песка, образует слабый и пористый слой на поверхности лифта.Такие слои часто позволяют воде просачиваться через строительные швы подпорных стен и оставлять неприглядные пятна.

II. Механическое уплотнение:

Смеси, которые слишком жесткие для ручного уплотнения, их можно легко уплотнить механическим уплотнением. Когда бетонная смесь вибрирует, она ведет себя так, как будто она намного влажнее, чем есть на самом деле, и легко течет. Этот метод уплотнения оказался намного более эффективным, чем ручное уплотнение.

В этом случае бетон уплотняется вибрацией, во время которой вибратор передает быстрые колебания частицам, увеличивая текучесть бетона.Из-за вибрации частицы занимают более устойчивое положение, и бетон заполняет все пространство, а присутствующий воздух вытесняется на поверхность, в результате чего получается плотный и прочный бетон. Частота, продолжительность вибрации и т. Д. Зависит от условий вибрации для уплотнения смеси, которые обсуждаются ниже.

Преимущества вибробетона:

Ниже приведены преимущества уплотнения вибрацией:

и.С помощью вибрации можно легко уплотнять жесткие смеси.

ii. При заданном соотношении цемент / заполнитель может быть получен гораздо более прочный и плотный бетон.

iii. Улучшается связь арматуры с бетоном.

iv. Ползучесть и усадка уменьшены.

v. Лихорадка также в некоторой степени снижена.

vi. Увеличена скорость укладки бетона.

vii. Получается лучшая отделка.

Типы вибраторов, используемых для уплотнения бетона:Для уплотнения бетона обычно используются следующие три типа вибраторов:

1.Внутренний вибратор:

Эти вибраторы вставляются в бетон и извлекаются после завершения уплотнения. Он также известен как иммерсионный, покерный или игольчатый вибратор. Обычно это считается наиболее эффективным типом вибратора, так как он непосредственно контактирует с бетоном.

Хотя существуют разные виды внутренних вибраторов, но они по существу состоят из следующих компонентов:

и. Блок питания

ii.Гибкая трубка

iii. Вибрирующая головка

и. Блок питания:

Это может быть как бензиновый двигатель, так и блок питания.

ii. Гибкая трубка:

Это резиновая трубка с устройством для подключения питания на одном конце и вибрационной головкой на другом конце.

iii. Головка вибратора:

Это прямая железная труба, внутри которой установлен эксцентриковый груз. Когда ток проходит через эту трубку, вибрация вызывается вращением эксцентрично взвешенного вала на высокой скорости, обычно более 7000 об.вечера. которые передаются конкретным частицам.

Диаметр иглы может варьироваться от 2,0 до 7,5 см, а длина от 25 до 90 см. Частота вибрации может варьироваться до 12000 циклов в минуту. Более крупная игла используется при строительстве массовых бетонных сооружений в качестве плотин.

Вибрационная головка погружается в свежий бетон и передает вибрации на бетон через корпус вибратора. Вибрирующую головку следует вертикально погружать в бетон и удерживать внутри бетона.Во время работы вибратора подшипники следует хранить в прохладном месте и избегать поломок. По мере того, как бетон затвердевает, уровень его поверхности понижается, и поверхность становится гладкой. Можно увидеть, как на поверхности лопаются пузырьки воздуха. Когда эти пузыри перестают появляться на поверхности, бетон можно считать достаточно уплотненным.

Вибратор следует опускать или вставлять вертикально в бетон. После того, как бетон утрамбован, вибратор следует медленно извлекать со скоростью 7.От 5 до 8 см / сек. поскольку эта скорость заполнит отверстие, образовавшееся из-за извлечения вибратора, без захвата воздуха. Теперь вибратор вставляется в другую точку на расстоянии от 50 см до 100 см или от 45 см до 75 см. Однако это расстояние зависит от формы опалубки и количества арматуры. Это расстояние должно быть одинаковым. Для бетона с удобоукладываемостью от 0,78 до 0,85 коэффициент уплотнения вибратор должен располагаться на расстоянии от 35 до 90 см друг от друга.

Внутренний вибратор не должен подвергать жесткости внутренние поверхности опалубки, так как это может повредить поверхность или арматуру, так как смещение арматуры нарушит все расчеты.

Частота вибрации колеблется от 3500 до 12000 циклов в минуту. Частота между 3500-5000 циклов в минуту была предложена как желательный минимум с ускорением не менее 4 g, но недавние исследования показали, что предпочтение отдается частотам от 4000-7000 циклов в минуту.

Время вибрации :

Время уплотнения внутренним вибратором зависит от консистенции смеси. Обычно достаточно уплотнения от 5 до 30 секунд в зависимости от консистенции смеси, но для некоторых смесей требуется уплотнение до 120 секунд.О фактическом завершении уплотнения можно судить по внешнему виду поверхности бетона, которая не должна содержать излишков раствора и не должна быть покрыта сотами.

Некоторые исследователи коррелируют время уплотнения внутренними вибраторами с консистенцией смеси и частотой вибратора. Для полного уплотнения бетона с осадкой 1,25 см требуется 90 секунд вибрации при 4000 об / мин, 45 секунд при 5000 об / мин. и 25 секунд при 6000 об / мин.

При укладке бетона слоями вибратор должен быть погружен на всю глубину свежеуложенного бетона и в слой под ним, если он все еще пластичный или может быть снова приведен в пластичное состояние.Таким образом можно избежать слабой плоскости на стыке двух слоев.

Для слоев более 50 см вибратор может не полностью удалять воздух из нижней части слоя. Как указано выше, вибратор должен оставаться в вертикальном положении во время использования. На рис. 11.5 показано правильное и неправильное положение вибраторов.

Меры предосторожности при использовании внутреннего вибратора :

При использовании внутреннего вибратора следует соблюдать следующие меры предосторожности:

1.Во избежание протечек раствора опалубка должна быть максимально плотной.

2. Во избежание попадания воздуха толщина бетонного подъемника должна быть не менее 15 см.

3. Для подъемов более 50 см не следует использовать внутренние вибраторы, но до подъема до 45 см вибратор должен проникать в предварительно уплотненный бетон ниже, чтобы получить надлежащее соединение между двумя подъемниками или слоями. При необходимости вибрационный блок можно полностью погрузить до дна формы.

4. Необходимо тщательно контролировать вибрацию, погружая вибратор в одну точку на 5–15 секунд. Расстояние между двумя точками погружения вибратора может варьироваться от 45 до 75 см или от 50 до 100 см.

5. Вибратор должен быть погружен вертикально и должен оставаться в вертикальном положении на протяжении всей операции в этой точке, в противном случае степень уплотнения невозможно будет контролировать.

6. Вибратор не следует использовать для бокового толкания бетона в опалубке, так как это вызовет расслоение бетона.

7. Вибратор следует извлекать медленно, обычно от 7,5 см до 8,0 см в секунду, так как при этой скорости извлечения отверстие, оставленное вибратором, будет полностью закрыто без попадания воздуха.

8. Вибратор следует погружать на всю глубину свежеуложенного бетона и в слой под ним, если бетон еще пластичный или может быть приведен в пластичное состояние.

9. Вибратор не должен касаться внутренней части опалубки или арматуры.

10. Вибратор никогда не должен работать долго, если он не находится в бетоне.

11. Трубку нельзя изгибать под очень острым углом, так как это приведет к чрезмерной чрезмерной нагрузке на внутренний гибкий привод и внешнюю трубку. Трубка должна быть как можно более прямой.

Следует избегать резких изгибов возле места соединения трубки и вибрирующей головки. Внутренние вибраторы изготавливаются диаметром до 20 мм, поэтому их можно использовать для сильно армированных секций.Эти классы вибраторов считаются более эффективными, так как вся работа выполняется непосредственно на бетоне. Хотя внутренние вибраторы обычно имеют очень прочную конструкцию и могут использоваться в очень суровых условиях, однако нельзя ожидать, что они будут работать непрерывно в течение неопределенного периода времени без износа.

Подшипники внутри вибрирующей головки подвержены сильному износу и могут быть перегреты. Этого можно избежать, погрузив вибрирующую головку в бетон на всю длину.

2. Формовочный вибратор или внешние вибраторы :

Эти вибраторы закреплены на боковой стороне опалубки. Эти вибраторы используются для уплотнения бетона там, где нельзя использовать внутренние вибраторы, например, для очень сильно армированных или очень узких секций или сборных элементов и т. Д. В таких условиях вибрация передается через форму. работать, зажимая эти вибраторы на опалубке.

Вибраторы жестко закреплены на опалубке, опирающейся на упругую опору, так что и форма, и бетон подвергаются вибрации.В этом случае значительная часть проделанной работы уходит на вибрацию формы, что приводит к низкой эффективности системы. Чтобы проверить герметичность цементного раствора, опалубка должна быть прочной и плотной.

Принцип работы :

Принцип действия внешнего вибратора такой же, как и у внутреннего вибратора, но частота обычно составляет от 3000 до 6000 циклов вибрации в минуту. Бюро мелиорации рекомендовало не менее 8000 циклов в минуту.

При использовании внешнего вибратора бетон необходимо укладывать слоями подходящей глубины, поскольку воздух не может выходить через большую толщину бетона. Положение вибратора необходимо менять по мере бетонирования. Их не следует размещать на расстоянии более 90 см друг от друга в любом направлении.

Формовочный вибратор состоит из электродвигателя с неуравновешенным грузом. Этот вес заставляет устройство вибрировать, когда оно вращается двигателем. Эти вибраторы должны быть надежно закреплены на опалубке и не должны располагаться на расстоянии более 1 м друг от друга.

Молоток Канго :

Это еще один вид внешнего вибратора. Это электрический молоток, который используется снаружи вертикальной опалубки. Этот тип вибратора полезен для вибрации тех частей опалубки, где было бы трудно закрепить обычный зажим на вибраторе или где вибратор должен двигаться непрерывно.

Вибростолы :

Это также внешние вибраторы, которые подходят для сборных бетонных работ.Он обеспечивает надежное уплотнение сборного железобетона и обеспечивает равномерную вибрацию.

3. Поверхностные вибраторы :

Эти вибраторы устанавливаются поверх бетонной поверхности и уплотняют бетон. Эти вибраторы используются там, где имеется широкая горизонтальная поверхность, например, в плотинах и очень толстых стенах. Обычно такие вибраторы используются для дорог и полов. Хотя существует большое количество различных типов поверхностных вибраторов, вибратор тарельчатого типа обычно используется для полов и фундаментных работ.Он состоит из плоского поддона или поддона с ручками на каждом конце и вибрирующего устройства, установленного посередине. Вибрационный агрегат может иметь бензиновый двигатель или электродвигатель или может быть пневматического типа. Этот тип вибратора перемещается по поверхности бетона за ручки.

Виброрейка :

Устройство внешнего вибрационного типа часто используется для устранения поверхностной вибрации, устанавливая его на стяжку или трамбовку. Виброрейки могут иметь более одного блока таких вибраторов.Эти стяжки можно использовать для уплотнения бетонных слоев толщиной не более 20 см.

Уплотнение под давлением и толчками :

Этот метод оказался очень эффективным для уплотнения очень сухого бетона. Этот метод используется для уплотнения пустотелых блоков, пустотелых блоков и твердых бетонных блоков. Жесткий бетон подвергается вибрации, прессованию и тряске. Благодаря комбинированному воздействию вибрации, давления и толчков жесткий бетон уплотняется до плотной формы, что обеспечивает хорошую прочность и стабильность объема.Путем приложения большого давления бетон с низким водоцементным соотношением может быть уплотнен для получения очень высокой прочности.

Уплотнение при прядении :

Это один из последних методов уплотнения бетона. Этот метод уплотнения используется для производства бетонных труб. Когда пластиковый бетон вращается с очень высокой скоростью, он уплотняется под действием центробежной силы. Этим методом уплотняются патентованные трубы «Хьюм», «Спан-трубы».

Вибрационные катки:

Уплотнение очень сухого и тощего бетона виброкатком — одна из последних разработок. Бетон, уплотненный этим методом, известен как бетон с роликовым уплотнением. Этот метод уплотнения бетона был разработан в Японии и распространился в США и других странах в основном для строительства плотин и тротуаров.

Для уплотнения сухого тощего бетона используются тяжелые катки, вибрирующие при прокатке. Такой валкоуплотненный бетон марки М 10 толщиной 15 см успешно использовался в качестве основы для скоростных шоссе Мумбаи-Пуна и шоссе Дели-Мутра.

Выбор вибраторов для различных ситуаций:

На самом деле использование определенного типа вибраторов зависит от условий работы.

В следующей таблице 11.2 в общих чертах показано использование различных вибраторов:

Пригодность смеси для уплотнения с помощью вибратора :

Бетон, уплотняемый вибрацией, должен быть правильно спроектирован. Консистенция бетона зависит от условий укладки, типа смеси и эффективности вибратора.Просадка такого бетона в любом случае не должна превышать 5 см, в противном случае произойдет расслоение бетона, которого нельзя допускать никогда.

Значения коэффициентов осадки и уплотнения для различных работ приведены в таблице 11.3:

Сравнение внутренних и внешних вибраторов :

1. Внутренние вибраторы более эффективны, так как вся работа выполняется непосредственно на бетоне. Их можно использовать для бетонных слоев толщиной до 50 см.

2. Внутренние вибраторы можно использовать даже для сильно армированных профилей.

3. Внешние вибраторы жестко закреплены на опалубке, поэтому значительная часть выполняемой работы тратится на работу с вибрацией.

4. Опалубка, используемая для внешних вибраторов, должна быть очень жесткой и прочной. Это увеличивает стоимость работы с формой.

5. При использовании внешнего вибратора на поверхность бетонных работ выходит излишек цементного раствора. Эта поверхность, будучи сравнительно слабой и менее проницаемой, очень быстро разрушается.

Мощность погружных вибраторов :

Для легких вибраторов с центробежной силой около 200 кг производительность уплотненного бетона может быть принята от 3 до 5 м. 3 в час в зависимости от плотности смеси, а для тяжелых вибраторов с центробежной силой 450 кг. , производительность можно принять от 12 до 25 м 3 в час.

Что такое уплотнение бетона? Его методы, руководящие принципы и продолжительность — Mastercivilengineer

Уплотнение или уплотнение бетона необходимо для удаления воздуха, который присутствует в бетоне после его смешивания, транспортировки и укладки.Уплотнение также помогает устранить каменные карманы и тем самым устраняет все типы пустот, которые могут остаться в бетоне, что приводит к снижению прочности и долговечности.

Уплотнение или уплотнение бетона необходимо для максимального избавления от захваченного воздуха и пустот, вплоть до менее одного процента в обычном бетоне. Количество захваченного воздуха напрямую связано с удобоукладываемостью бетона. Чем ниже удобоукладываемость, тем выше процент захваченного воздуха.Другими словами, жесткая бетонная смесь имеет высокий процент захваченного воздуха или пустот и, следовательно, требует более высоких усилий по уплотнению, чем смеси с высокой технологичностью.

Методы уплотнения бетонаУплотнение или уплотнение бетона можно производить вручную или с помощью машин. Ниже приведены различные методы уплотнения бетона:

- Ручной метод уплотнения

- Механический метод уплотнения

- Стол с ударом или падением

- Центрифугирование

- Метод вибрации

- Внутренняя вибрация

- Внешний вибратор

- Пустоты снижают прочность бетона.На каждый процент захваченного воздуха прочность снижается примерно на 5-6%. Пять процентов захваченного воздуха означают 30% потерю прочности.

- Пустоты увеличивают проницаемость бетона. Из-за потери непроницаемости в бетон легко проникает влага, кислород (O 2 ), хлориды и другие агрессивные химические вещества. Причины появления стали и растрескивания (разрушения) бетона, т. Е. Потеря прочности.

- Легкое поступление сульфатов из окружающей среды вызывает расширяющуюся реакцию с алюминатом трикальция (C 3 A), присутствующим в цементе.Это вызывает разрушение бетона и потерю прочности.

- Поступление углекислого газа (CO 2 ) вызывает карбонизацию бетона, то есть потерю щелочности бетона или потерю защитной способности, которую бетон обеспечивает арматуре или другой встроенной в нее стали. Когда глубина карбонизации превышает толщину бетонного покрытия в стальной заделке, сталь становится уязвимой для воздействия влаги. Это ускоряет ржавление стали, поскольку защитное покрытие бетона больше не имеет щелочной природы.

- Пустоты уменьшают контакт между закладной сталью и бетоном. Это приводит к потере прочности сцепления железобетонного элемента и, таким образом, к потере прочности элемента.

- Пустоты, такие как соты и раковины на открытой поверхности, создают визуальный дефект. Бетон с гладкой и идеальной поверхностью не только хорошо выглядит, но и прочнее и долговечнее.

Супервайзер сайта должен следить за этими точками:

- Уплотняемая бетонная поверхность должна быть хорошо видна.

- Вставьте кочергу быстро и позвольте ей проникнуть под собственным весом до дна слоя как можно быстрее, чтобы захваченный воздух равномерно удалялся по всей бетонной массе.

- Оставьте кочергу в бетоне примерно на десять секунд. Это время уплотнения может зависеть от осадки бетонной смеси.

- Кочерга должна быть вставлена быстро, но извлечение должно быть медленным, чтобы отверстие, оставленное кочергой, заполнялось по мере ее извлечения.

- Места установки стержня должны быть расположены в шахматном порядке, чтобы каждый кусок бетона был уплотнен.

- Не касайтесь опалубки и стальной арматуры вибратором. Это вредит покеру.

- Покер не следует использовать для перемещения бетона на большие расстояния.

- На бетоне с кучей положение кочерги следует постепенно менять со стороны кучи и отходить от кучи со всех сторон. Покер не следует ставить в центр кучи.

- Покер должен входить в предыдущий слой примерно на 100 мм.

- Кочерга должна полностью входить в бетон.

- Избегайте резких изгибов гибких дисков и тем самым предотвращайте их повреждение.

- Приводной двигатель кочерги не должен вызывать вибрации на платформе. Не тяните приводной двигатель за гибкий вал привода.

- При большой заливке установите различные приводные двигатели в таких местах, чтобы их не приходилось смещать вперед и назад с каждым слоем бетона.

- Лучше иметь больше вибрационных двигателей, чем меньше, даже если все не требуются одновременно.

- Приводной двигатель должен быть выключен, когда кочерга не находится в бетоне.

- Более безопасна чрезмерная вибрация бетона, чем недостаточная вибрация.

- Держите достаточно запасных кочергу с гибкими приводами, доступными в качестве резервных.

- Не используйте покерный вибратор непрерывно в течение длительного времени. Необходим прерывистый отдых.

- Уплотняемый бетонный слой не должен быть глубже головы. Это необходимо, так как существует опасность того, что верхняя часть не будет полностью уплотнена.

- Оператор должен удерживать игольчатый вибратор на высоте не менее 60–75 см над точкой соединения головки иглы и гибкого вала.

- Чтобы оптимально использовать кочергу, вибратор должен заранее планировать уплотнение, а также методы и приемы укладки.

Когда останавливать уплотнение? Этот вопрос задают часто.Это вопрос суждения и ощущения конкретного уплотнения, которое есть у человека, что обычно помогает ему знать, когда следует прекратить уплотнение. Указанные ниже моменты также помогут рабочему или руководителю определить, когда он должен прекратить уплотнение.

- Первоначально, когда кочерга вставляется в бетон, смесь оседает и уровень падает. Если уплотнение продолжается и далее, пузырьки воздуха поднимаются на поверхность и хорошо видны. Как только пузырьки перестанут появляться, можно понять, что уплотнение завершено.

- Когда шаг (вой) кочерги становится постоянным, бетон уплотняется. Опытный оператор может легко разобрать звук, издаваемый вибратором.

- Тонкая блестящая пленка часто появляется на поверхности бетона или между опалубкой и бетоном. Это еще один показатель того, что бетон полностью утрамбован.

Хорошая связная бетонная смесь выдержит чрезмерную вибрацию, но тощая бетонная смесь расслаивается, и в результате получается бетон неоднородной прочности, качества и долговечности.Бетон будет слабее в верхней части, в нем появятся трещины, и он не будет работать в желаемой степени.

Чрезмерная вибрация приводит к чрезмерному образованию цементного молока на верхней поверхности, которое в случае колонн и верхних частей стен может быть легко удалено путем скалывания во время подготовки строительного шва.

Однако в случае плит это удаление невозможно. Следовательно, следует избегать чрезмерного образования цементного молочка, используя связную смесь, которая не будет растекаться, и / или не перерабатывая поверхность покер-вибратором.Однако в случае, если это не полностью возможно после того, как уплотнение закончится, верхняя поверхность может быть снова зачерпнута вилкой и крупный заполнитель, вынесенный на поверхность, а затем выровненный и уплотненный на плаву.

Время первоначального схватывания бетонаВремя начального схватывания бетона — это время, необходимое для застывания смеси, после которого уплотнение невозможно, время начального схватывания бетона может зависеть от следующего фактора:

- Время начального схватывания цемента, используемого в бетоне.

- Количество и тип цемента, используемого в смеси.

- Температура окружающей среды и ветровые условия.

- Температура воды и других ингредиентов, используемых в бетоне.

- Использование химических добавок, например замедлителей схватывания.

- Технологичность и температура бетона.

- Поглощение воды заполнителями в бетоне.

Если необходимо произвести обильную заливку, важно знать время схватывания смеси в полевых условиях.Это можно сделать, наблюдая за уплотнением образца бетона из идентичной смеси и в идентичных условиях. Затем кочерга вставляется и извлекается через разные промежутки времени, например, от 15 до 30 минут. Если кочерга не может погрузиться в бетон под собственным весом или оставляет отверстие при медленном извлечении, это означает, что началось первоначальное схватывание бетона, и время, когда это происходит, является временем начального схватывания бетона в поле.

Если это время соблюдается, то есть один час, то с учетом запаса прочности, укладка бетона должна быть спланирована таким образом, чтобы последующие слои бетона укладывались с интервалом 30 минут друг от друга, остальные 30 минут. период безопасности на случай непредвиденных остановок и неизвестных проблем.Период безопасности должен быть соответственно увеличен, если резервное оборудование или другие средства не запланированы или недоступны.

ВибрацияПока бетон остается работоспособным (еще не достиг своего первоначального схватывания), повторная вибрация не причинит вреда. Испытания показали увеличение прочности за счет ревизии.

На стенах и колоннах, где важна отделка поверхности, иногда наблюдается тенденция к образованию пузырей в верхних 600 мм подъемника.Причина в том, что, в отличие от нижних слоев, этот верхний слой не имеет преимуществ или веса дополнительного бетона сверху для увеличения уплотнения. Может быть выгодно повторно откалибровать верхние 600 мм бетона после первоначального уплотнения, но до того, как он достигнет начального затвердевания.

Также наблюдается, что в жаркую погоду усадочные трещины бетонирования уменьшаются, если бетон, заливаемый в плиты, сначала слегка вибрируют, а затем ревибрируют по прошествии некоторого времени. Ревизия и повторная полировка помогают уменьшить трещины от усадки.

Нравится:

Нравится Загрузка …

СвязанныеУплотнение — интерактивное покрытие