Коэффициент уплотнения бетона при вибрировании

Каков коэффициент усадки бетона и как его увеличить

- Дата: 11-04-2018

- Просмотров: 191

- Комментариев:

- Рейтинг: 49

Оглавление: [скрыть]

- Что представляет собой осаждение

- Какой бывает усадка бетона

- Коэффициент усадки материала

- Абсолютная величина усадки

- Причины повышения коэффициента усадки

- Профилактические мероприятия

- Заключение, рекомендации

В настоящее время не существует идеального строительного материала. Любой, даже самый современный строительный материал имеет свои преимущества и недостатки. В строительстве очень широко применяется бетон. Он обладает высокой прочностью, устойчивостью к механическим и химическим воздействиям, большим сроком эксплуатации. Существует такое понятие, как коэффициент усадки бетона. Несмотря на высокую прочность, бетон непосредственно после застывания способен изменять свои размеры. Все это может негативно сказаться на внешнем виде конструкции. Интересен тот факт, что со временем данный показатель увеличивается.

Усадка бетона представляет собой явление, в котором залитая масса изменяет свои размеры и конфигурацию в процессе схватывания.

Некоторые полагают, что усадка бетона зависит только от внешних факторов. Это не совсем верно. Необходимо помнить, что осаждение – это естественный процесс. При этом основная задача строителей при заливке бетона – сделать его более качественным путем внесения различных добавок и снизить тем самым коэффициент усадки. Рассмотрим более подробно значение данного показателя в строительстве, величину усадки бетона при нормальных условиях.

Что представляет собой осаждение

Даже самый качественный бетон склонен осаждаться. Полностью избежать этого явления невозможно. Усадка бетона – это явление, при котором залитая масса изменяет в процессе схватывания свои размеры и конфигурацию. В процессе ее происходит уплотнение и затвердевание бетона. Большое значение имеет то, что на интенсивность и величину ее могут влиять факторы физической и химической природы.

Схватывание бетона.

Схватывание бетона в зависимости от его марки и наличия специальных добавок происходит в течение нескольких десятков минут или часов. Зачем же требуется определять возможную величину усадки бетона в ходе строительных работ?

Ответ довольно прост. Это необходимо для того, чтобы правильно рассчитать толщину бетона. Последний используется главным образом при заливке фундаментов, строительстве дорог, бетонных дорожек. Во всех случаях залитая поверхность должна иметь определенную толщину и форму. От этого зависит прочность и долговечность конструкции. В силу всего этого расчет коэффициента осаждения нужен для того, чтобы правильно залить бетон. В этом случае он должен быть с запасом. Расчетный и фактический показатель толщины и формы бетона должны совпадать. В противном случае избыток бетона будет непросто убрать, а недостаток сложно восполнить.

Вернуться к оглавлению

Коэффициент осаждения – это величина, которая указывается в нормативных документах по строительству. Рассматриваемый коэффициент во многом зависит от качества приготовления бетонной смеси. Усадка бетона в зависимости от временных параметров бывает следующих типов:

- пластическая;

- молодого бетона;

- зрелого бетона.

Пластическая усадка бетона.

В первом случае усадка наблюдается еще до момента полного затвердения. В строительной сфере имеется такое понятие, как проектный возраст бетона. Эта величина составляет 28 дней и свидетельствует о полном его затвердении и пригодности для дальнейших строительных работ. Усадка молодого (твердеющего) бетона появляется до этого срока. Кроме того, изменение размеров материала может проявляться и в более поздние сроки (позднее 28 дня).

Немаловажное значение имеет классификация в зависимости от этиологического фактора. В данной ситуации выделяют контракционную и влажностную. Что же касается пластической усадки, то она входит в понятие влажностной. Контракционный тип еще называют стяжением бетона. Основная причина этого явления – химическое взаимодействие компонентов (воды и минеральных веществ). Важно то, что подобная усадка приводит к повышению количества пор в материале, что снижает его эксплуатационные характеристики.

Влажностный тип имеет свои отличительные черты. Она развивается в процессе высушивания бетонной смеси. В результате всего этого количество воды в бетоне резко уменьшается и он дает усадку. Она имеет наибольшее значение, нежели предыдущая. На самом раннем этапе уменьшения количества влаги можно наблюдать пластическую усадку. Она в большинстве случаев наблюдается в первые полчаса с момента заливки бетона. Важно, что на величину коэффициента усадки влияет наличие или отсутствие арматуры, количество в жидком бетоне воды.

Вернуться к оглавлению

Коэффициент – это показатель, отражающий изменение объема относительно первоначального в процессе заливки.

Усадка молодого бетона.

Измеряется он в процентах. Оптимальным считается коэффициент менее 1,5%. Во всех остальных случаях подобный коэффициент указывает на значительные изменения в структуре бетона. В ряде случаев высокий коэффициент усадки является фактором риска появления трещин и других дефектов в залитом строительном материале. Нужно помнить, что коэффициент зависит и от марки бетонной смеси. Чем выше последняя, тем меньше будет коэффициент.

Среднее значение коэффициента на сегодняшний день находится в пределах от 0,97 до 1. Подобных цифр довольно сложно добиться непрофессионалу, который не имеет большого опыта в приготовлении бетонного раствора. Высокий коэффициент может быть следствием неправильного вибрирования смеси. Нередко коэффициент увеличивается настолько, что в последующем приходится н

vest-beton.ru

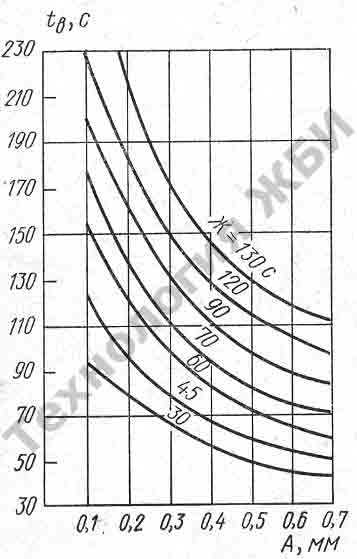

Способы уплотнения бетона и коэффициент уплотнения бетонной смеси

Уплотнение бетонной смеси осуществляется двумя основными способами: использованием специального оборудования в процессе укладки бетона и добавлением химических компонентов в раствор. Первая технология называется виброуплотнением и практически всегда применяется при бетонировании. Уплотнение вибрированием требует использования вибраторов для бетона с различной частотой колебаний. Высокочастотные (до 20 000 колебаний в минуту) используются при работе с мелкозернистыми смесями (фракция до 10 мм), а для уплотнения крупнофракционных (50 мм и более) растворов применяют низкочастотные установки (3500 колебаний в минуту). Виброуплотнение — это наиболее эффективный метод увеличения плотности раствора, даже лабораторные исследования материала проводят по этой схеме.

ГОСТ 7473-2010 «Смеси бетонные. Технические условия» регламентирует 5 различных марок бетонной смеси по уплотнению от КУ1 до КУ2. В данном случае КУ — это аббревиатура от «коэффициента уплотнения». Для марки КУ1 он превышает показатель 1,45, для КУ2 лежит в пределах от 1,26 до 1,45, для КУ3 — 1,11-1,25, КУ5 — 1,1-1,04 и последняя марка КУ5 имеет данный коэффициент на уровне от 1,04 и ниже. Расчёт этой величины подробно описан в ГОСТ Р 57811—2017 и представляет собой экспериментальное уплотнение раствора в лабораторных условиях с использованием вибрационного оборудования.

В других источниках можно также найти требования к коэффициенту уплотнения, в которых он должен быть в пределах 0,96-0,98. Например, в СНиП 3.09.01-85, регламентирующем процесс производства железобетонных конструкций, данный коэффициент определяется 0,98 для тяжёлых бетонов и 0,96 для мелкозернистых. В данном случае речь идёт об К упл., который показывает отношение действительной плотности к расчётной. В идеале он должен быть равен 1, но на практике по ряду причин показатель практически никогда не превышает 0,98. Именно такую величину должен иметь коэффициент уплотнения для тощего бетона.

Другим способом уплотнения бетонной смеси является увеличение удобоукладываемости жидкого рствора. Для этих целей чаще всего применяют пластифицирующие химические добавки, которые позволяют без повышения водоцементного соотношения получить более подвижную смесь. Хорошая текучесть раствора обеспечивает полноценное заполнение всего свободного объёма внутри опалубки конструкции, что делает затвердевший материал более плотным. С этой же целью принимают ряд мер по ужесточению процесса подбора основного заполнителя, его зёрна должны отвечать определённым требованиям, чтобы свести к минимуму пустотность раствора.

В компании BESTO вы можете купить товарный бетон с различными добавками и пластификаторами, согласно вашему техническому заданию.

www.avtobeton.ru

Что такое коэффициент уплотнения бетона?

Вопрос. Добрый день! Не являюсь специалистом в области строительства. Тем не менее, решил заняться бетонными работами. Изучая технологию бетонирования, столкнулся с незнакомым вопросом про коэффициент уплотнения бетона? Можете объяснить что это такое? Спасибо!

Ответ. Добрый день! Я думаю для каких-то небольших бетонных работ этот термин вам вряд ли пригодится, но расскажем что это. Коэффициент уплотнения бетона (Ку) представляет собой отношение фактического «объемного» веса залитого бетона к теоретическому весу. При этом предполагается, что в бетоне нет воздушных пор и пустот.

Однако поры и пустоты присутствуют даже в хорошо уплотненном бетоне. Именно их количество оценивают с помощью коэффициента уплотнения Ку. Допустимый коэффициент уплотнения находится в пределах 0,96-0,98. После определения Ку, при необходимости производят корректировку состава бетона.

Примеры корректировки состава сведены в таблицу:

| Фактическое состояние бетона | Количество корректирующих материалов в % от исходного |

| Из-под основания металлического конуса заполненного испытуемым материалом вытекает «цементное молочко» (недостаточное удержание затворителя) | Песок в количестве от 5 до 10% |

| Большая подвижность смеси (избыток цемента) | Песок и щебень в количестве от 5 до 10% |

| Подвижность смеси меньше нормы (недостаток цемента) | Вода и цемент согласно расчетному «водо-цементному» соотношению от 5 до 10% |

| В бетоне имеются пустоты между частицами крупного заполнителя (недостаток песка и цемента) | Песок, цемент, вода согласно расчетному «водо-цементному» соотношению от 3 до 5% |

Технология определения Ку

Потребуются следующие материалы и инструменты: испытуемый материал, подготовленный согласно требованиям ГОСТ-10180, форма куба ФК-200, линейка, металлический стержень диаметром 16 с закругленным концом для штыкования, виброплощадка, глубинный вибратор (в зависимости от величины удобоукладываемости материала по ГОСТ-10180).

- Подготовленный материал выкладывают в форму ФК-200 и выравнивают по срезу края;

- Производят уплотнение стальным стержнем, глубинным вибратором или выброплощадкой;

- Линейкой измеряют линейное оседание (h2, h3,h4, h5) материала в каждом из четырех углов формы. Погрешность измерения не должна превышать ± 1 мм;

- Действительная величина оседания H определяется как среднее арифметическое четырех измерений: H= h2+h3+h4+h5/4.

Коэффициент уплотнения конкретного бетона рассчитывается по следующей формуле: 200/200-H, где 200 является диной стороны формы куба в миллиметрах.

cementim.ru

Как нужно осуществлять эффективное виброуплотнение бетонной смеси? | Бетон и строительные технологии

admin 04.05.2015

Здравствуйте, читатели моего сайта, сегодня попробую простым, понятным и доступным языком рассказать вам о том, что же это такое виброуплотнение бетонной смеси, принципы, применяемые методики и характеристики.

Сразу предупреждаю, что эта статья будет несколько теоретическая.

Мой большой опыт работы с бетоном, убеждает меня в том, (как бы это помягче сказать), что в основном применяемые методики не вполне соответствуют требованиям ГОСТов.

На что следует заострить особое внимание, приведу основополагающие принципы виброуплотнения, которые следует учесть в этой работе:

1 Коэффициент уплотнения;

2 Возмущающая сила;

3 Амплитуда колебания вибратора;

4 Частота колебания вибратора;

5 Время вибрирования.

Начнем все по порядку

Коэффициент уплотнения бетонных смесей

Значение этого коэффициента равно плотности достигнутой при взятии пробы к плотности расчетной или полностью уплотненной.

Считается идеальным виброуплотнение бетонной смеси согласно ГОСТ 7473-94 (кстати если у вас еще его нет скачайте по этой ссылке) с коэффициентом 0,97-0,98 для тяжелых бетонов на крупном заполнителе с пластичностью П3-П5.

Кстати разницу в 2,0-3,0% составляет защемленный или вовлеченный воздух, боле подробно об этом отрицательно и нежелательно явлении почитайте по ссылке.

Естественно, хорошо уплотненный бетон, несомненно обладает более лучшими свойствами по прочности, морозостойкости и водонепроницаемости и к этому нужно стремиться.

Но из этого фактора можно извлечь пользу, вполне естественный коэффициент уплотнения обычно составляет 0,96-0,99 и это нужно учесть при отгрузке бетонной смеси, то есть уменьшить массу отгружаемой бетонной смеси на эти, обычно 2-4% по сравнению с проектной, об этом почитайте подробнее в моей статье на эту тему.

Возмущающая сила виброуплотнения

Не углубляясь в теоретические дебри объясню по простому.

[important] Возмущающая сила — это просто центробежная сила инерции, которая возникает при вращении неуравновешенных масс, расположенных на валу вращения. [/important]

Одной фразы оказалось достаточно, чтобы все объяснить.

На вибраторе расположены грузы, их еще называют кулачками, чем они дальше от центра, тем больше возмущающая сила.

Естественно, чем больше вес уплотняемой массы, тем больше должна быть возмущающая сила.

Ни в коем случае не путать с возмущающей мощностью вибратора – это произведение возмущающей силы на скорость или обороты электро двигателя вибратора.

Ну что же поехали дальше.

Амплитуда колебания вибратора

Здесь все понятно, применительно к площадочному вибратору или вибростолу – это высота, диапазон или размер колебаний.

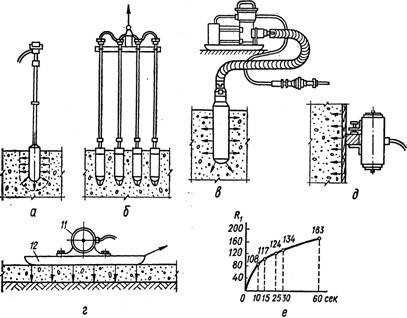

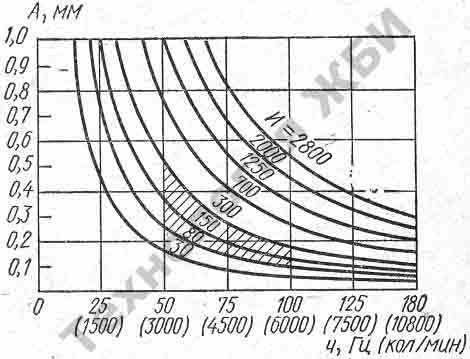

Это пожалуй один из важных характеристик виброуплотнения, это отчетливо видно на графике ниже.Дать график №1 На этом графике показаны диапазоны различной интенсивности при определенном соотношении частоты и амплитуды виброформования.

Время вибрирования

График №2 – На нем более четко и понятно отражено, как подобрать параметры виброформования — амплитуду и время вибрирования в зависимости от жесткости бетонной смеси:

- Ось абсцисс (горизонтальная), это амплитуда в мм

- Ось ординат (вертикальная), это время вибрации в секундах

- Сама кривая, это жесткость бетонной смеси в секундах

На этом графике можно четко проследить тенденцию зависимости параметров вибрирования в зависимости от жесткости бетонной смеси.

Нижняя кривая показывает параметры виброуплотнения для бетонной смеси с жесткость – Ж3

Жесткость бетонной смеси определяется прибором Красного – об этом можно почитать по этой ссылке.

Все параметры виброуплотнения нужно четко соблюдать иначе может произойти недоуплотнение бетонной смеси или наоборот седиментация, по простому расслоение, когда крупные частицы оседают внизу.

[note] Четко следуйте правилам описанным выше и получите качественный, плотный бетон с хорошими показателями. [/note]

Познакомьтесь с другими моими статьями по виброуплотнению:

1 Производство бетонных изделий — немедленная распалубка.

2 Метод вибропрессования – ускоренная распалубка ЖБИ.

3 Уплотнение бетонной смеси при укладке, используем вибраторы разного типа!

4 Виброрейку для уплотения бетона, можно сделать самим.

5 Вибраторы для бетона

6 Вибростол, как сделать самим

7 Виброплощадка, как сделать самим

· Читайте также на моем сайте другие полезные материалы о строительных технологиях.

Желаю вам успехов, Николай Пастухов.

Рекомендую прочесть похожие посты!

www.helpbeton.ru

Уплотнение бетона: особенности виброуплотнения, коэффициент

Наиболее ответственной манипуляцией при укладке бетонной смеси является ее тщательное уплотнение. От качества выполнения уплотнительной процедуры наряду с другими аспектами зависят физико-технические характеристики готового бетонного изделия или конструктива. Во время процесса из бетона удаляются пузырьки воздуха, что повышает плотность и однородность свежеуложенной смеси, а также сцепление с элементами армокаркаса и закладными деталями.

Обязательное уплотнение бетонного раствора – показатель надежности и качества

Способы уплотнения бетона

В зависимости от объема бетонных работ и технико-эксплуатационных требований к сооружаемой конструкции применяют различные способы уплотнения бетонной смеси.

Уплотнение вручную

Укладка и уплотнение бетонной смеси вручную практикуется в частном строительстве, когда необходимо экономить денежные средства, либо нет возможности использовать специальное оборудование.

Выполнять подобные манипуляции своими руками задача не из легких, поэтому речь идет, конечно же, о небольших объёмах бетонной смеси. Чаще всего в подобных обстоятельствах и сам процесс приготовления раствора выполняется также самостоятельно. (См. также статью Обеспыливание бетона: как сделать.)

Такое уплотнение можно выполнить с помощь подручных средств:

- Лома.

- Лопаты.

- Ручных трамбовок и штыковок, и других приспособлений.

Ручная трамбовка – многие частные застройщики делают подобные инструмента из деревянных брусков

Любым из вышеуказанных инструментов проделываются следующие процедуры:

- Погружение подручного средства в залитую раствором емкость через каждые 5-10 см площади, это позволяет удалить лишний воздух.

- Перемешивание свежезалитой массы, для равномерного распределения раствора.

Штыкование осуществляется непосредственно во время процесса заливания раствора

Механическое уплотнение

Механический способ уплотнения используется при работе с большими объемами бетонной смеси.

Данный процесс выполняется посредством различных специализированных приборов:

- Поверхностных вибраторов.

Такими механизмами уплотняют бетонные смеси в конструкциях с большой площадью поверхности или небольшой толщиной слоя:- Плитных основаниях.

- Полах.

- Подпорных стенах.

- Плотинах.

- Дорожного полотна.

Поверхностный вибратор состоит из плоской плиты, соединенной с вибромеханизмом, похожим на опалубочные вибраторы. Виброплита используется после уплотнения внутренними вибраторами, успешно выравнивая большие поверхности. (См. также статью Герметик для бетона: особенности.)

Эффективная глубина вибрирования поверхностными виброприспособлениями составляет от 20 до 30 см.

К сведению!

Дороги с асфальтобетонным покрытием постоянной ширины и большой протяженности уплотняются с помощью так называемой виброрейки.

- Внутренний вибратор для уплотнения бетона считаются наиболее эффективным по сравнению с механизмами другого типа, так как исходящая от него энергия передается непосредственно бетонной смеси. Кроме того, внутренние вибраторы просты в управлении и их можно использовать в труднодоступных местах.

Внутренние вибраторы устанавливаются по возможности в вертикальном положении. Переставляя вибратор в другое место на расстоянии от 45 до 75 см от предыдущего положения, следует осторожно и медленно извлекать его рабочую часть из бетона. Оптимальная скорость погружения вибратора 2-3 см в секунду.

На фото модель современного глубинного вибратора

Внимание!

Не следует использовать вибраторы для распределения бетонной смеси по форме.

Это приведет к расслоению бетона.

Что бы получить гладкую поверхность бетона после удаления опалубки, специалисты рекомендуют погружать вибратор вблизи опалубки на расстоянии около 10 см. Время работы вибратора в одном положении должно составлять от 5 до 15 секунд. О завершении процесса также подскажут появившееся вокруг вибратора цементное молочко и характерность звука работы прибора.

Виброуплотнение применяется и для выравнивания поверхности

Следует понимать, что уплотнение выполняется послойно. Каждый последующий слой вибрируется на полную глубину и желательно с погружением в предыдущий слой на 3-5 см, чтобы хорошо уплотнить стык между слоями.

- Вибраторы, закрепленные на опалубке. Опалубочные вибраторы очень жестко скрепляются с опалубкой или формой и уплотняют бетонную смесь, заключенную в них, вызывая колебания формы, передаваемые бетону. Опалубочные вибраторы просто незаменимы при бетонировании конструкций со сложным, частым армированием или изготовлением изделий малых и нестандартных форм.

Примечание!

К прочности, жесткости и надежности опалубки и форм в случае применения опалубочных вибраторов, предъявляются повышенные требования, так как им придется преодолевать вибрационные нагрузки.

Применение опалубочных вибраторов приводит к образованию в теле бетона воздушных пузырьков в основном в верхнем слое. Поэтому для улучшения качества уплотнения верхний слой порядка 50-60 см следует доработать вручную или, если возможно, с помощью внутреннего вибратора.

Подобное оборудование позволяет производить два процесса одновременно: уплотнение и выравнивание

Все виды вибраторов делятся на пневматические и с электроприводом. Преимуществом пневматических вибраторов перед электрическими заключается в их простоте в обращении и безопасности. Однако при использовании в холодное время года из-за быстрого снижения давления воздуха существует опасность замерзания цилиндров пневмовибратора.

С этим возможно бороться несколькими способами:

- Подавая в помещение сухой воздух.

- Распыляя в воздуховод жидкое масло либо другие вещества, предотвращающие замерзание.

- Подавать воздух, пропуская его изначально через прогреваемый змеевик.

Компрессоры, подающие воздух весьма габаритные и цена на них превышает стоимость электрогенераторов, однако в некоторых обстоятельствах без них не обойтись.

Рекомендации к процессу уплотнения бетона

Чтобы избежать нарушения однородности бетонной смеси и неравномерности ее уплотнения соблюдайте следующие предохранительные меры:

- При устройстве опалубки следите за плотностью соединения ее деталей. Не допускайте образования щелей (через них может происходить выдавливание бетона). Опалубка должна быть гладкой, чтобы не оставлять на теле бетона вмятины. На бетоне могут появиться раковины, пустоты.

Важно!

Все детали опалубки, включая клинья и распорки должны быть надежно закреплены, без возможности смещения.

- Виброуплотнение бетона в одном положении вибратора не должно продолжаться слишком долго, от этого так же нарушается однородность смеси, образовываются каверны.

- Инструкция к уплотнению рекомендует и в целом не затягивать весь процесс, так как это может привести к расслоению смеси. Это происходит из-за того, что более крупные фракции сбиваются книзу, а на поверхности скопится исключительно цементный раствор.

Вот такие «пустоты» возникают в бетонных поверхностях, которые не были уплотнены

Коэффициент уплотнения

Очевидно, что после уплотнения бетонная смесь уменьшится в объеме, из нее будет удален весь воздух, поэтому заказывать готовый бетон или подготавливать его самостоятельно следует принимая во внимание коэффициент уплотнения бетонной смеси. Готовым смесям, производящимся на специальных заводах характерен строгий коэффициент уплотнения бетона по СНиПу (к=1,02), что означает уменьшение объема смеси в конструкции на 2% от залитой.

Коэффициент уплотнения асфальтобетона несколько выше и кроме того зависит от зернистости конкретной смеси и даже от объекта, подвергающегося асфальтированию:

- Тротуарная дорожка.

- Отмостка здания.

- Автотрасса.

Усредненный коэффициент уплотнения асфальтобетонной смеси принимают к расчету в количестве 5% (к=1,05). Исходя из этих цифр, рассчитывается потребность в бетонной или асфальтобетонной смеси для работы на объектах строительства.

Несоблюдение СНиПа – низкое качество продукта

Правильно уплотненный конструктив в последствии (после набора бетоном расчетной прочности) возможно одолеть исключительно специальным оборудованием:

- К примеру, может потребоваться резка железобетона алмазными кругами.

- Алмазное бурение отверстий в бетоне также применяется к наиболее плотным элементам.

Вывод

Как вы понимаете, процесс увеличения плотности бетона необходимо для усиления конструкции и продления ее эксплуатационного срока. И это очень важный момент, так как речь идет о нескольких годах, о повышенной защите к механическим повреждениям и экономии на ремонтных работах, которые могут в будущем потребоваться.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

masterabetona.ru

Усадка бетона при твердении гост

Что такое усадка бетона?

Коэффициент усадки бетона – один из показателей, редко учитываемый новичками. Считается, что этот материал за счет своей прочности практически не меняется в объеме со временем. Такая ошибка приводит к неправильному заказу нужного объема и незначительным неточностям в последующих строительных работах.

Коэффициент усадки бетона незначителен

Производитель бетона добивается оптимального соотношения компонентов и сохраняет нужную консистенцию при доставке. За счет этого материал сохраняет собственные особенности, которые минимизируют процент усадки. Усредненный показатель составляет всего 1,5%, который при небольшой площади фундамента остается незаметным.

Обратившись к данным ГОСТов, можно указать разрешенный показатель усадки. Он может достигать 3-х%, так что качественная строительная смесь не нарушает оптимальных данных. Это позволяет заранее правильно подсчитать требующийся объем, а также правильно составить проект заливки фундамента.

Виды усадки

Коэффициент усадки отличается для различных периодов «старения» бетона. Специалисты выделяют 3 вида, отличающиеся собственными особенностями:

- Пластическая;

- Аутогенная;

- Усадка при высыхании.

Особенности каждого вида предусматривают подробное рассмотрение. С его помощью даже новичок разберется в сложных моментах, с которыми приходится столкнуться во время работы.

Пластическая

В процессе схватывания сразу проявляется пластическая усадка. Она протекает всего на протяжении 8 часов после укладки, а впоследствии не учитывается. Ее причина постепенное удаление воды из толщи строительной смеси. При этом максимальные показатели усадки могут достигать 4 мм на 1 м высоты. Такие данные заставляют заранее пересчитывать объем при заливке фундамента большой площади.

Аутогенная

Аутогенная усадка свойственная для «молодого» бетона. Она проявляется в процессе затвердевания, пока материал набирает прочность. Ее показатели составляют 1 мм на 1 м высоты, поэтому часто остаются без внимания. Самовысыхание происходит медленно, так что разница остается без внимания. При работе с крупными объектами такое невнимание недопустимо. Изменение основных геометрических характеристик может привести к микротрещинам, которые необходимо учитывать в строительстве.

Усадка при высыхании

ГОСТ усадку бетона указывает незначительную, но с «возрастом» материал может терять до 5 мм на каждый метр высоты. Причиной этого является постепенная усадка, длящаяся годами. Раньше из-за нее специалисты предлагали оставлять фундамент на 1 год, а потом приступать к строительству здания. Сегодня тратить столько времени не нужно, полезнее правильно выполнить армирование и заказать качественную смесь напрямую от производителя.

Конус усадки бетона обязательно нужно оценивать. Этот показатель позволяет оценить возможные потери в размерах фундамента, способные повлиять на возведение здания. ГОСТы указывают определенные данные, влияющие на расчеты профессионалов. Так что на них нужно обратить внимание, учитывая возможные потери, связанные с иными факторами.

betoplus.ru

Деформация и усадка бетона

Усадка бетона – это уменьшение объема и размеров вследствие уплотнения, потери влаги, затвердевания в результате химических, физических и физико-химических процессов.

В зависимости от причин различают усадку в результате происходящих:химических,физико-химических и физических процессов.

Как показывает практика, она редко превышает 1 % и является незначительной. Но даже этого будет достаточно для внесения существенных изменений в проекте строительства. Как правило, в сочетании с низкой прочностью деформации на растяжение всегда приводят к появлению трещин в железобетонных конструкциях, преимущественно в поверхностном слое, снижают долговечность конструкций и повышают деформативность.

Лучший вариант – полное отсутствие усадки, но это считается невозможным. Поэтому необходимо, чтобы данный показатель был минимален. Для решения данной проблемы существует несколько методик, каждая из которых обладает своими преимуществами. Нужно понимать, что без учета присутствующих отрицательных составляющих будет очень сложно получить качественный результат.

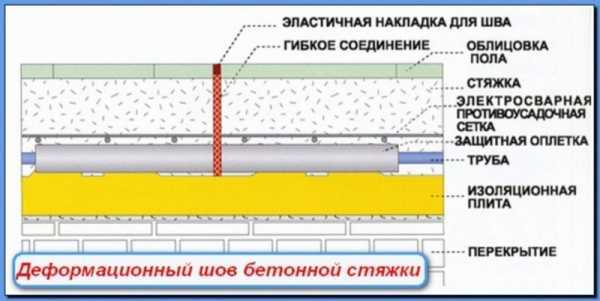

Схема усадочного шва.

Для повышения характеристик в настоящее время применяют минеральные добавки, с помощью которых регулируется деформация. В процессе затвердевания с применением данных добавок происходит увеличение линейных размеров кристаллов цемента. Применение таких добавок обеспечивает бетону высокую водонепроницаемость, прочность, а также долговечность конструкции. Применение этих добавок позволяет уменьшить низкие показатели растяжения при изгибе, его проницаемость и большие деформации. Подбор методов производится для каждого конкретного случая, причем методы борьбы должны определяться специалистами. Причиной этому служит то, что только профессионал имеет умения и навыки, которые способствуют решению данной проблемы с максимальной эффективностью.

Первичная и вторичная стадии

Как установлено практикой, существует 2 стадии:

- первичная, когда он находится еще в пластичном или жидком состоянии, которая вызвана утечкой влаги через опалубку, поглощением ей влаги или поглощением влаги основанием дороги в дорожном строительстве, а также испарением;

- вторичная, которая происходит при его высыхании и твердении.

Схема структуры пола.

Зависит величина первичной усадки до его схватывания как от системы ухода, так и от степени поглощения воды основанием или опалубкой. Следовательно, она может быть уменьшена с помощью проведения данных мероприятий.

Вторичная происходит при твердении, вследствие усадки цементного геля. Она является ч

vest-beton.ru

Достижение необходимых свойств через уплотнение бетонной смеси — Статьи

Достижение необходимых качественных показателей бетона возможно лишь при тщательном уплотнении бетонных смесей. При поступлении из смесителя бетонная смесь имеет достаточно большое число воздушных пор. Жесткие смеси образуют неустойчивые рыхлые структуры с крупными воздушными полостями. Отношение для них объема воздушных пор к общему объему смеси достигает 40-50%. Пластичные смеси почти полностью водонасыщены, содержание воздуха в них может не превышать 5-20%. В среднем на каждый процент воздушных пор приходится 5-6% падения прочности. Эти данные получены для бетонов с содержанием цементного камня 300-500 л/м3. . При снижении расхода цемента недоуплотнение сказывается на прочности еще более заметно и может дойти до 7-8% на 1 % сохраняемого воздуха. Недоуплотнение отрицательно сказывается и на ряд других свойств затвердевшего бетона. Степень уплотнения бетонной смеси определяется коэффициентом уплотнения:

Ку=1-П,

где П — пористость уплотненной смеси.

Для бетонных смесей, находящихся в статическом состоянии, характерно наличие сухого трения между твердыми компонентами. Трение возрастает с уменьшением содержания раствора в бетонной смеси, уменьшением количества воды затворения, применении заполнителей остроугольной формы.

Силы внутреннего трения уменьшаются до минимума при механических воздействиях на бетонную смесь, прекращение этих воздействий приводит к восстановлению внутреннего трения. Способность к тиксотропному разжижению под влиянием механических воздействий характерна для многих коллоидных систем, образование которых происходит за счет сил Ван-дер-Ваальса, в том числе и цементного теста.

При механических воздействиях и особенно при вибрировании происходит резкое снижение сопротивления сдвигу и бетонная смесь начинает подчиняться законам гидростатики. Под действием градиента скорости, развиваемого при виброуплотнении, вязкость смеси снижается на несколько порядков.

Основные способы механического воздействия на бетонную смесь с целью ее уплотнения и формования изделий можно разделить на 3 группы:

— статические (прессование, укатка, вакуумирование),

— динамические (вибрирование, трамбование),

— комбинированные (вибропрессование, вибровакуумирование,

виброштампование и др.).

Более 90% всех бетонных изделий изготовляется с помощью вибрирования.

Динамические воздействия при укладке бетонной смеси используются с 1860 г., тогда при укладке жестких смесей начали использовать трамбование. Вибрирование бетонной смеси при возведении крупных объектов начал применять Р. Фрейсинев 1917 г. Широко в строительстве вибрация стала применяться с 30-х годов XX столетия.

По Фрейсине при вибрировании бетонных смесей происходит взаимное сближение и отталкивание частиц, сопровождающееся уменьшением внутреннего трения за счет перемещения вниз тяжелых и всплытия вверх более легких частиц.

Современные представления о механизме уплотнения вибрированием дополняются волновым характером распространения механических колебаний и моделированием бетонной смеси акустической средой с высоким коэффициентом затухания. Энергия при распространении колебаний от излучателя расходуется в бетонной смеси на преодоление сил трения и сцепления между частицами, разрушение структуры цементного теста и снижение вязкости среды. Смесь приобретает свойства тяжелой жидкости и способность к течению и заполнению формы. Перепад давлений в различных слоях смеси способствует миграции и удалению воздушных включений. При этом частицы заполнителя стремятся занять устойчивое положение, обеспечивающее плотную пространственную структуру. По виду колебаний, возбуждаемых вибратором, различают периодические синусоидальные, периодические несинусоидальные, одночастотные и поличастотные колебания. Исследования показали, что оптимальное значение частоты вибрирования связано с амплитудой колебаний, крупностью заполнителя, удобоукладываемостью бетонной смеси и др.

С уменьшением крупности заполнителя соответственно увеличивается частота колебаний. Так, например, при крупности заполнителя 40 мм оптимальная частота равна 38 Гц, при крупности зерен 20 мм — 50 Гц, а при максимальных размерах зерен 10 мм -100 Гц. Для уплотнения мелкозернистых бетонных смесей в густоармированных конструкциях целесообразно применять вибрирование с частотой 100-133 Гц. Увеличение частоты колебаний позволяет в целом ряде случаев уменьшить продолжительность вибрирования и увеличить радиус действия вибратора.

Применение разночастотных режимов вибрации позволяет улучшить упаковку различного по крупности заполнителя. Для каждой бетонной смеси при принятых параметрах колебаний имеется оптимальная продолжительность вибрирования. При недостаточной его продолжительности наблюдается недоуплотнение бетона и снижение его прочности; слишком длительное вибрирование не дает заметного повышения плотности и прочности бетона и может вызвать расслоение пластичных смесей. Обычно рекомендуется продолжительность вибрирования принимать вдвое большей показателя жесткости бетонной смеси, определенной на стандартной лабораторной площадке.

Процесс виброуплотнения бетонной смеси состоит из трех стадий: переукладки составляющих, их сближения и компрессионного уплотнения. Первая стадия заключается в разрушении первичной неустойчивой структуры, изменении взаимной ориентации зерен, перестройки «скелета», который образуют заполнители смеси, и минимизации его объема, удалении основной массы воздуха. Первая стадия виброуплотнения является наиболее короткой. В течение второй стадии уплотнения происходит сближение отдельных зерен в результате перераспределения по объему растворной составляющей и дополнительного удаления воздушных включений. Прохождению второй стадии уплотнения способствуют статические нагрузки. Завершение второй стадии определяется окончанием осадки бетонной смеси. Дальнейшее вибрирование не повышает плотность бетона на завершающей третьей стадии. Окончательное уплотнение бетонной смеси может достигаться дополнительным (компрессионным) обжатием. Оно позволяет обеспечить более равномерное распределение воды, содержащейся в порах, а также уплотнение контактов между зернами заполнителя. При вибрировании компрессионное обжатие достигается увеличением статического давления в два-три раза в течение нескольких минут. При безвибрационном уплотнении этот эффект возможен при прессовании и более длительной выдержке.

На первой стадии уплотнение бетонной смеси подчиняется закономерностям сыпучей среды, на второй она ведет себя как упруговязкопластичное тело, на третьей — как многокомпонентная зернистая среда.

По Б.В. Гусеву и В.Г. Зазимко на основе представлений о бетоне как композиционном материале предлагается разделять процесс виброуплотнения на две стадии: первую — перекомпоновку крупного заполнителя и образование макроструктуры и вторую -тиксотропные изменения цементного теста и формирование микроструктуры.

На первой стадии рекомендуются колебания низкой частоты с большой амплитудой, когда преодолеваются силы сцепления и сухого трения неуплотненных частиц бетонной смеси. В зависимости от свойств смеси и размеров крупного заполнителя для преодоления предельного напряжения сдвигу необходимы колебания с амплитудой 1-5 мм и интенсивностью по ускорению (1,5-3,5)д. На второй стадии для достаточного тиксотропного разжижения растворной составляющей целесообразны повышенные частоты или введение пластифицирующих добавок.

Оптимальный интервал выдерживания бетонной смеси до вибрирования зависит от ее состава, консистенции, вида вяжущего и температурно-влажностных условий. Например, дорожные цементно-бетонные смеси рекомендуется обычно уплотнять через 50-60 мин. после их изготовления при температуре окружающего воздуха ниже 15°С, через 40-30 мин. при температуре воздуха 15-20°С и через 20-30 мин. — выше 25 °С.

Современные виброуплотняющие машины имеют разнообразную конструкцию. Основным их элементом являются инерционные вибровозбудители дебалансного или самобалансного типа. В качестве рабочих частот вибромашин обычно применяются частоты 50 Гц и выше.

Традиционное виброоборудование как правило, не позволяет оптимизировать рабочие режимы уплотнения и обеспечить достаточно высокие санитарно-гигиенические характеристики. Находит применение вибрационное оборудование, создающее режимы линейного (синусоидального) знакопеременного силового воздействия при низких — до 33 Гц, средних — 33-66 Гц и высоких частотах. Ударные средства обеспечивают режим нелинейного напряжения, когда к смеси подводится ударный импульс с частотой приложения обычно от 25 до 7 Гц.

В настоящее время для уплотнения подвижных смесей с предотвращением их расслаиваемости получает распространение вибрационное оборудование, обеспечивающее эффективные низкочастотные симметричные режимы с уменьшением уровня шума. Время уплотнения и показатель раствороотделения бетонных смесей при низких частотах в 1,5-2 раза меньше по сравнению с частотой 50 Гц. Для уплотнения жестких и сверхжестких смесей предложены эффективные низкочастотные ударно-вибрационные режимы с частотой 15-30 Гц.

При низкочастотных асимметричных режимах более интенсивно проявляется эффект пластификации бетонных смесей добавками ПАВ, существенно улучшается качество поверхности изделий.

Наряду с динамическими для уплотнения смесей применяют и статические силовые воздействия. Их величина, как правило, не превышает 0,015-0,02 МПа. Пригруз в сочетании с вибрированием позволяет существенно сокращать продолжительность формования жестких бетонных смесей, улучшает равномерность уплотнения, препятствует расслоению смесей, в особенности на легких заполнителях.

Для уплотнения сверхжестких смесей эффективно вибропрессование, широко используемое для изготовления мелкоштучных изделий типа тротуарных плит, стеновых блоков и др.

К разновидностям вибропрессования можно отнести виброштампование и силовой вибропрокат. При первом способе вибрационное воздействие и статическое давление создаются одним рабочим органом — виброштампом, при втором вибрирование сочетается с механическим давлением на бетон вибровалков прокатного стана.

Вибропротяжная технология позволяет выполнять непрерывное безопалубочное формование с помощью специальных агрегатов, включающих вибробункер, питатель и виброформующее устройство. Роль статического давления осуществляет подпор смеси в вибробункере и ее сопротивление при формообразовании.

При вибровакуумировании в бетонной смеси, предварительно уплотненной вибрированием, с помощью вакуумных устройств создается разрежение и, благодаря разности давлений, из бетона отсасываются воздух и избыточная вода. При вакуумировании также возникает прессующий эффект от давления вакуумщита на поверхность обрабатываемого слоя бетонной смеси. Этот эффект усиливают дополнительным давлением (вакуум- прессование). При вакуумировании отсасывается обычно 15-20% воды затворения и до 80% содержащегося в бетонной смеси воздуха, что дает возможность повысить прочность бетона на 40-60% через 2-3 дня и на 20-25% в 28-суточном возрасте. Глубина вакуумирования бетона не превышает 10-12 см, поэтому этот способ эффективен для тонкостенных конструкций. Возможно применение способа вибровакуумирования для улучшения качества поверхностного слоя («закалки») конструкций. Из безвибрационных способов уплотнения применяют прессование, роликовое формование, центрифугирование и литьевое формование.

Способ прессования основан на уплотнении бетонной смеси с выделением свободной воды при объемном обжатии формуемых изделий. При этом целесообразно применять жесткие сыпучие смеси с малым водосодержанием. Возможно использование и подвижных смесей, когда статическим давлением иногда в сочетании с электроосмосом осуществляется отжатие избытка воды. Удаление жидкой фазы из бетонной смеси при прессовании сопровождается фильтрационными процессами, которые определяются градиентами давления, размером капилляров и др.

При рассмотрении механизма уплотнения бетонной смеси прессованием наибольшее значение имеют свободная и капиллярная вода, а также вода адсорбционных оболочек. При достижении определенного давления твердые частицы бетонной смеси сближаются, в результате чего часть пленочной воды переходит в свободное состояние и может быть отжата.

Отжимание воды под давлением носит затухающий характер и идет до тех пор, пока внешнее давление больше суммы сил внутрикапиллярного давления, сопротивления фильтрации и вязкости жидкой фазы.

По И.Н. Дударю процесс отжимания остаточной воды из цементного теста при В/Ц > К н. г (где К н. г — нормальная густота) лимитируется сопротивлением фильтрации. Изменение давления на первом этапе влияет только на скорость фильтрации и незначительно на количество выжатой воды. Начиная с определенного расстояния, между частицами а = 10″ …10~9м необходимо учитывать силы молекулярного взаимодействия дисперсной фазы и дисперсионной среды. На втором этапе силового влияния давления большое значение приобретает трение между частицами цементного теста и его нелинейная деформация. В результате внутреннее сопротивление давлению увеличивается и фильтрация воды уменьшается.

Роль давления заключается не только в снижении В/Ц. Дополнительный прирост прочности прессованных бетонов обеспечивается за счет формирования более качественной структуры и, в частности, уменьшения радиуса пор, устранения макродефектов контактной зоны и дефектов, связанных с седиментационными процессами.

Динамика уплотнения цементного теста в условиях прессования и технологические особенности способов Уплотнения бетонной смеси с отжатием воды обстоятельно изучены И.Н. Ахвердовым. Им установлены закономерности сжимаемости цементного теста и влияния прессующего Давления на остаточное В/Ц — (В/Ц)ост

По И.Н. Ахвердову максимальное сближение цементных частиц имеет место при Х = (В/Ц)нач/Кнт =0,876. Между (В/Ц)ост и прессующим давлением существует такая же функциональная зависимость, как между усилием и деформациями в реальных твердых телах. Уплотненное под давлением цементное тесто при (В/Ц)ост менее 0,876Кнг не проявляет обратимых тиксотропных свойств, в результате резкого возрастания сил взаимодействия между частицами. По мере уменьшения содержания воды затворения все более отрицательно на плотность и прочность цементного камня сказывается влияние упругого последействия после снятия внешнего давления. Более полному прохождению ионообменных процессов при гидратации цемента и повышению прочности способствует оптимальное время прессования. Интенсивный рост прочности цементного камня происходит до прессующего давления 100 МПа, на практике давление прессования обычно не превышает 10-15 МПа. Эффективным способом получения сверхпрочных бетонов и экономии цемента является длительное объемное прессование бетонной смеси. Как показано Е.М. Бабичем, в результате длительного (2-Зсут) прессования прочность бетона при сжатии увеличивается на 60-140% и может достигать 100-150 МПа. При заданной прочности возможна экономия цемента до 35%. Наибольший эффект длительного прессования достигается при применении давления (5-15 МПа) в интервале схватывания цемента. В результате отжатия воды водоцементное отношение длительно прессованных бетонов достигает 0,18-0,20.

Экспериментальными исследованиями установлена целесообразность предварительного, до прессования, вибрирования бетонной смеси. Такая технология, реализуемая, например, при производстве виброгидропрессованных труб, позволяет обеспечить прочность бетона в 1,35-1,8 раз выше, чем при обычном вибрировании.

Высокие физико-механические свойства бетона обеспечиваются также при термосиловой технологии, основанной на комплексном воздействии внешнего давления и нагревания. При этом бетон находится под действием давления и температуры до приобретения критической прочности, способной выдерживать напряжения, возникающие при снятии давления.

При формовании изделий трубчатого сечения эффективен способ распределения и уплотнения бетонной смеси центрифугированием.

Эффективным способом уменьшения расхода цемента (до 25-30%) и повышения однородности структуры центрифугированного бетона является применение виброцентрифугирования. Виброцентрифугированием можно формовать изделия кольцевого сечения из бетонной смеси при начальном В/Ц цементного теста, близком к его нормальной густоте (Кн г), в то время как при послойном центрифугировании оно составляет (1,2-1,3)Кнг. Виброцентрифугированием удается повысить прочность бетона при однослойном формовании примерно на такую же величину, как при трехслойном центрифугировании.

К безвибрационным способам уплотнения относится бетонирование набрызгом, при котором бетонная смесь уплотняется под действием интенсивных инерционных сил. Характерным для метода набрызга является совмещение в едином производственном процессе транспортирования, укладки и уплотнения бетонной смеси при полной механизации всех технологических операций. На практике метод набрызга реализуется с применением пневматических аппаратов в виде «сухого» или «мокрого» торкретирования и шприцбетонирования. «Сухое» торкретирование заключается в нанесении на поверхность под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора, подаваемого по шлангу в виде сухой смеси, затворяемой водой при выходе из сопла. «Мокрое» торкретирование (способ пневмобетона) отличается применением готовых цементно-песчаных растворов, диспергируемых в отдельные гранулы, транспортируемые во взвешенном состоянии.

Шприц-бетонирование заключается во введении в сухую смесь крупного заполнителя — щебня или гравия фракции до 25-30 мм, добавок-ускорителей схватывания и твердения и др. В последние годы шприц-бетон известен больше под общим названием набрызг-бетон. При торкретировании частицы удерживаются на бетонируемой поверхности силами поверхностного натяжения.

Авторы: Л. И. Дворкин, О. Л. Дворкин

m350.ru