Кладка стен из керамзитобетонных блоков: пошаговая инструкция

Керамзитобетонные блоки – материал относительно новый, но уже успевший завоевать у строителей некоторую популярность. Его преимуществами являются небольшой вес, неплохие теплоизоляционные качества и простота в укладке.

Проектирование

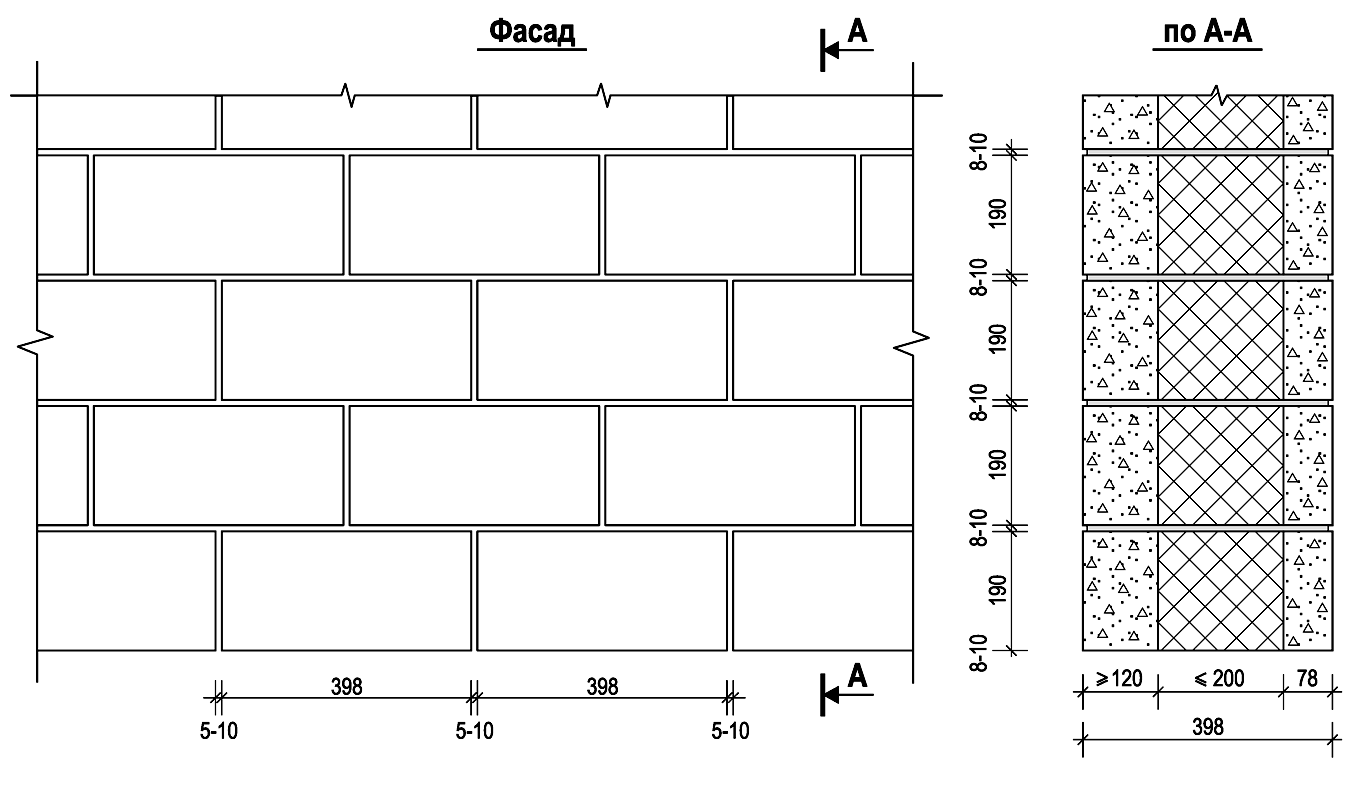

Перед началом сборки стен из стандартных керамзитобетонных блоков, разумеется, нужно разработать чертежи здания и подсчитать количество необходимого материала. Размер блока этого типа – 40*20*20см. Зная общую площадь стен, подсчитать нужное их количество будет несложно. Толщина горизонтального и вертикального швов должна составлять 10мм или – поскольку керамзитные блоки зачастую имеют невыдержанные размеры – даже чуть больше.

Помимо блоков нужно приобрести:

| Материал | Параметры | Для чего нужен |

| Клей | Цементный | Фиксация блоков в рядах/td> |

| Арматурная сетка | Армирование кладки | |

| Бетонный раствор | М300-350 | Заливка армопояса |

Основные правила кладки керамзитобетона

Производится кладка стен из керамзитобетонных блоков примерно так же, как и из кирпича. При выполнении этой процедуры следует соблюдать такие правила:

При выполнении этой процедуры следует соблюдать такие правила:

- Выстоявшийся фундамент выравнивается тонким слоем бетонной стяжки и изолируется от влаги.

- Кладка начинается от углов.

- Для распилки блоков используется болгарка.

- Положения каждого блока проверяется коротким уровнем во всех направлениях.

- Армируется кладка через четыре ряда сеткой. Вместо нее допускается взять металлический прут 10мм или стеклопластиковый. Последний вариант более предпочтителен, так как такая арматура снижает уровень теплопотерь в стенах.

- Перевязка швов при методе «в полблока» производится со смещением наполовину. При способе «в блок» — на 10см.

- Кладка внешних, внутренних стен и перегородок ведется одновременно.

- После окончания кладки устраивается армопояс в 20см.

Важно: Керамзитобетонные блоки отличаются небольшой конусностью. Следовательно проверять ровность кладки нужно тщательно.

Возведение стен из керамзитобетона

Paste a VALID AdSense code in Ads Elite Plugin options before activating it.

class=»eliad»>Кладка своими руками должна вестись по шнуру-причалке. Связываются ряды из керамзитобетонных блоков цементным клеем. Разводится он согласно инструкции. Обычно его наносят, захватывая примерно полтора блока. При этом как обычно пользуются кельмой. Промазывать клеем нужно и вертикальную поверхность предыдущего блока. Следующий блок устанавливают на расстоянии 5см и подвигают, захватывая раствор. После монтажа элемент кладки проверяют на ровность и снимают излишки клея кельмой. Для выравнивания блоки простукивают резиновой киянкой. Обычный молоток использовать нельзя. Блоки внутри пустотелые. Немного не рассчитав удар, блок можно просто напросто разбить.

Расшивку или не производят или выполняют методом «вогнутый шов» после укладки максимум двух блоков. При таком способе штукатурка в последующим к стенам будет приставать лучше.

Совет: Вместо клея допускается использование обычного цементного раствора. Пропорции его такие: 1ч цемента на 1ч речного песка и на 2ч карьерного. Некоторые профессиональные строители считают этот метод крепления более предпочтительным.

Заканчивается кладка стен здания из керамзитобетонных блоков устройством армопояса. Сделать его своими руками проще всего из бетона. Для этого по краям стен крепят опалубку из досок. Внутрь устанавливают каркас из прута 10-12мм. При выполнении заливки смесь время от времени протыкают колом для удаления пузырей. Вместо бетонного можно выложить кирпичный армопояс. Материал для его кладки используется только полнотелый. Армопояс не позволит не слишком прочным керамзитобетонным стенам деформироваться или растрескаться под тяжестью кровли. При его заливке или укладке следует оставить место для утепления пенополистиролом. Теплопроводность бетона и кирпича намного выше теплопроводности керамзитобетона.

О чем еще нужно знать?

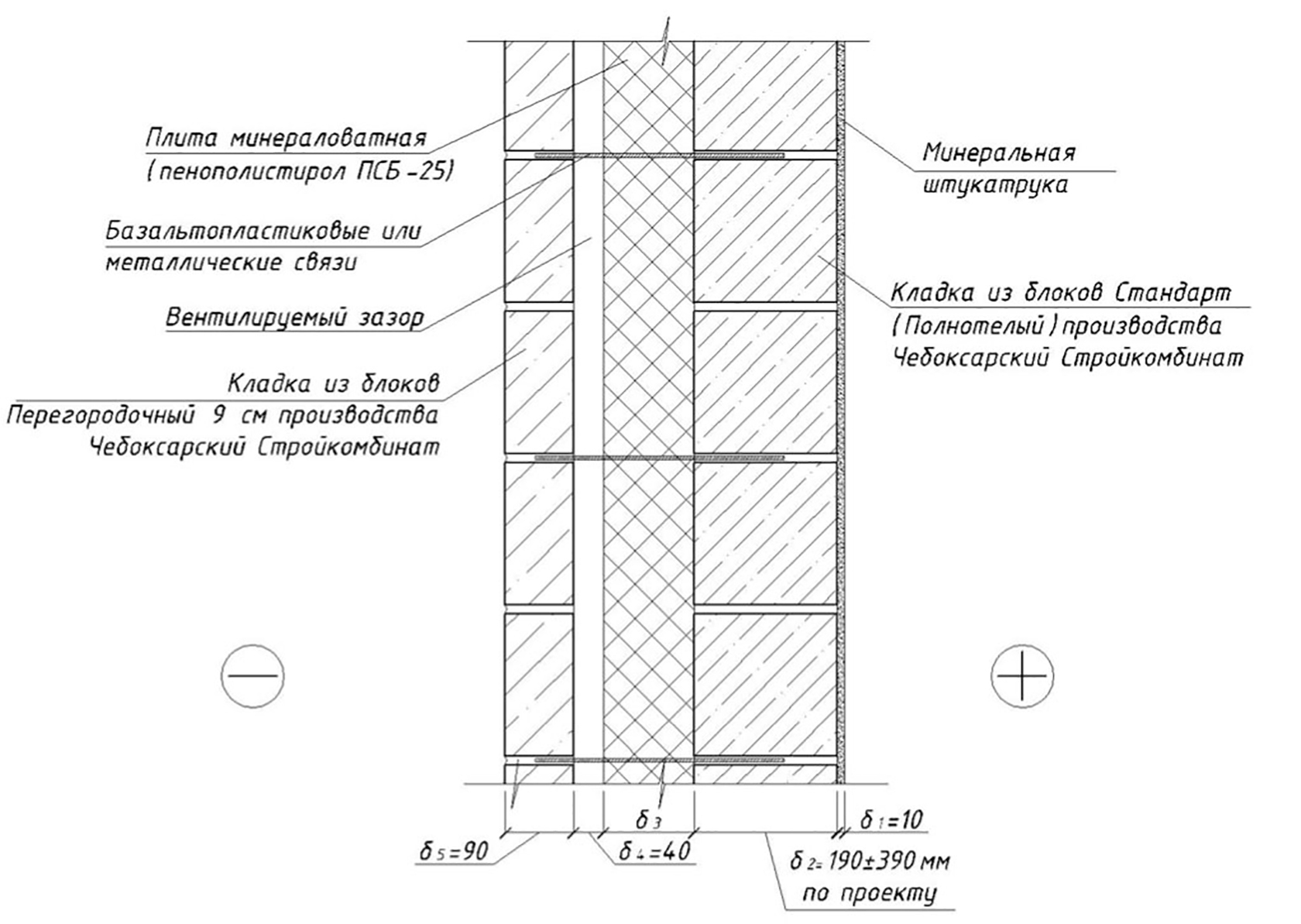

Несмотря на то, что керамзитобетон – материал, довольно-таки плохо проводящий тепло, минеральную вату или пенополистирол для дополнительной изоляции стен использовать стоит. Вентилируемый фасад в данном случае устраивается в обычном порядке. Иногда кладка стен домов из керамзитобетонных блоков ведется своими руками параллельно в полблока. Между получившимися стенами в процессе возведения укладывается утеплитель. В этом случае используются армирующие П-образные перемычки.

Вентилируемый фасад в данном случае устраивается в обычном порядке. Иногда кладка стен домов из керамзитобетонных блоков ведется своими руками параллельно в полблока. Между получившимися стенами в процессе возведения укладывается утеплитель. В этом случае используются армирующие П-образные перемычки.

Видео:

Paste a VALID AdSense code in Ads Elite Plugin options before activating it.

class=»eliad»>Кладка стен из керамзитобетонных блоков своими руками

Кризис не останавливает желающих иметь новый дом. В наше время появилось много технологий, но возведение каменных стен ещё никто не отменял. В статье идёт речь о том, как грамотно осуществляется кладка керамзитобетонных блоков своими руками. Подробная пошаговая детальная инструкция поможет сделать всё весьма точно, избежать ошибок.

О материале

Стенки из этого вещества стали строить ещё в середине 20 века. Общение с этим сырьём не требует больших строительных знаний. Кладка стены из керамзитобетонных блоков легко может быть сделана самостоятельно. Это сэкономит финансы, даст отличный опыт и багаж навыков. Даже процесс производства этого строительного камня можно организовать во дворе.

Блоки прессуют из смеси песка, керамзита и цемента. Технология невозможна без воды. Все компоненты являются экологически чистыми материалами, блоки абсолютно безвредны. Свойства керамзита делают материал пористым, сравнительно лёгким. Важно отметить его теплопроводные и теплоизоляционные качества.

Есть несколько типоразмеров, стандартная форма – прямоугольная. Типичные параметры: 390Х300Х188 или 390Х190Х188 мм. Такими блоками принято возводить стены. Есть вариант 390Х190Х90 (для межкомнатных перегородок). Расход блоков можно произвести аналитически, а ещё проще вычислить через объём стен. Полученную величину делят на объём одной единицы.

Керамзитобетонные блоки делятся на полнотелые и пустотелые. Полости бывают разной формы и размера, проходить вдоль или поперёк камня. Полнотелый превосходит пустотелый камень по крепости. Но он тяжелее, а стены из него гораздо быстрее промерзают. Часто блоки имеют бороздки под арматуру.

Что понадобится

Для работы своими руками потребуются инструменты и материалы. Всё желательно приготовить заранее – это ускорит процесс.

Инструмент

Весь инструмент должен соответствовать требованиям техники безопасности. Кладка прочных керамзитобетонных блоков невозможна без этого инструмента:

- Строительный уровень.

- Кельма. Она должна иметь прямоугольную площадку.

- Молоток из резины для усадки.

- Угольник для стройки. Он поможет ровно разметить разрезаемые блоки.

- Рулетка.

- Отвес. Он поможет контролировать вертикальность стен и углов при монтаже. Используйте отвес с заострением.

- Шнур-причалка. Он должен быть тонкий и прочный.

- Шпатель зубчатый.

- Ёмкость для раствора.

- Лопата для погрузки материала, ёмкость под воду и раствор.

- Мастерок или небольшая лопатка для укладки смеси.

- Угловая отрезная машина и диск с радиусом более 110 мм. Без неё сложно будет делать штробы и разрезать блоки. В простой речи – “болгарка”.

- Бетономешалка. Если достать её проблематично, а работа не требует спешки – раствор можно делать в корыте.

- Леса строительные. Их можно одолжить, арендовать. Пользоваться лестницей опасно и не комфортно.

Материалы

Без расходников невозможен ни один строительный процесс:

- Керамзитобетонные блоки с “запасом” до 5 %.

- Вода.

- Цемент и песок. Можно использовать специальную заготовленную смесь, которая продаётся в магазинах.

- Арматура с сечением от 8 до 10 мм. Можно её заменить армирующей сеткой.

- Утеплитель. Он понадобится, если решились одновременно утеплять стенки. Есть технологии, по которым он закладывается между рядами стен.

Если Ваше сооружение было спроектировано специалистами, то в документации будет информация о количестве материала. Расчет кладки потребует запаса на брак. Если Вы выполняете эту работу впервые – потерь не избежать. Материал, который остался, всегда пригодится.

Раствор

Его можно приготовить самому, но на это уйдёт больше сил. Но купленный заводской раствор для кладки керамзитобетонных блоков увеличит смету. Самодельный имеет классическую пропорцию 1:3, в которой песка в три раза больше, а марка цемента не ниже 400. Если Вы используете мощную марку, то количество песка можно увеличить. Количество воды подбирается в процессе смешивания, оно зависит от влажности песка. Лучше всего подливать воду маленькими порциями, пока масса не станет пластичной. На пластичную массу удобно укладывать блоки. Но очень важно не переборщить с водой. Раствор не должен растекаться и представлять собой жижу. Опытные каменщики добавляют пластификаторы, которые увеличивают пластичность смеси. Расход раствора влияет на величину шва. Самодельный раствор требует толщины от 6 до 9 мм, шов из готовой смеси получается в районе 4 мм.

Расход раствора влияет на величину шва. Самодельный раствор требует толщины от 6 до 9 мм, шов из готовой смеси получается в районе 4 мм.

Готовые растворы

Фабричный раствор имеет описание. Пошаговая инструкция расскажет о правилах смешивания, укажет необходимое количество жидкости. Подобный раствор будет очень пластичный и сэкономит величину швов. Но Вам придётся прилично потратиться. Расход раствора: на кубометр такой кладки необходимо до 40 килограммов смеси. На такое же количество потребуется 2-3 мешка цемента. Но много зависит от пропорции и толщины шва.

Изготовление раствора

Преимущества приготовления раствора в бетономешалке очевидно. Вы экономите силы и время, а раствор получается качественный. Ведь только техника способна перемешать весь состав в идеальной пропорции. Важно помнить, что процесс “схватывания” строительного раствора начинается сразу после его изготовления. Замедлить это явление можно постоянным перемешиванием или добавлением воды. Вам требуется заготавливать такое количество, которое можно выработать в течение часа. Большие коррективы вносит погода: если она прохладная, и сырая – затвердевание идёт медленнее. В жару и ветер он “схватывается” быстрее. Можно готовить смесь в ёмкости с помощью миксера, насаженного на электрическую дрель.

Большие коррективы вносит погода: если она прохладная, и сырая – затвердевание идёт медленнее. В жару и ветер он “схватывается” быстрее. Можно готовить смесь в ёмкости с помощью миксера, насаженного на электрическую дрель.

Методы кладки

Кладка керамзитобетонных блоков имеет несколько методик. Параметры конструкции влияют на подход к делу. Существует ряд стандартных принципов:

- В половинку камня. Эта схема кладки подходит для возведения небольших дач, сараев. Блок укладывается длинным боком вдоль фундамента. Армирование выполняют прутами диаметром от 8 до 10 миллиметров через каждые три четыре уровня. Есть связка: каждый верхний камень должен лежать на двух нижних камнях. После укладки последнего ряда делают армопояс высотой от 10 до 20 сантиметров. Такую конструкцию можно утеплить минеральной ватой. Величина утепляющего слоя – не более половины величины стены.

- С шириной в один блок. Ложковые и тычковые уровни чередуются, между ними есть связка. Конструкцию усиливают арматурой, сеткой.

Частота – через 3-4 ряда. Таким методом строят частные дома, гаражи, магазинчики. Желательно стенку утеплить наружным слоем от пяти сантиметров. Верхний ряд можно усилить армопоясом.

Частота – через 3-4 ряда. Таким методом строят частные дома, гаражи, магазинчики. Желательно стенку утеплить наружным слоем от пяти сантиметров. Верхний ряд можно усилить армопоясом. - С шириной 60 сантиметров. С перевязкой блоков и образованием пустых мест между ними. Эта технология похожа на колодцевую кладку кирпичом. Пустоты рекомендуется заполнять утеплителем.

- Двумя параллельными рядами в половинку блока. Утепляющее вещество помещают между ними. Подобная конструкция славится своей способностью держать тепло. Минимальная толщина утеплителя – 5 сантиметров. Между уровнями должна быть связка из прутьев.

- В половинку блока или в целый блок. С последующей обработкой декоративным кирпичом и утеплителем. Технология характерна тем, что наружный слой выполнен из кирпича. Нельзя забывать и о связке с помощью металлических стержней. Конструкция тёплая и очень красивая.

Процесс укладки блоков

Существует ряд технологий. Нижний ряд укладывают на идеальную поверхность. Между фундаментом и начальным рядом размещают гидроизоляцию. В качестве материала может выступать рубероид или его аналог.

Между фундаментом и начальным рядом размещают гидроизоляцию. В качестве материала может выступать рубероид или его аналог.

Размещение угловых блоков

Именно они задают правильность и точность геометрии коробки здания. Слой раствора под угловыми элементами не должен быть выше трёх сантиметров. После укладки на раствор идёт процесс усадки, который сопровождают прижиманием и постукиванием по камню со всех сторон. Пространственное положение блока контролируется уровнем. Все четыре угловых блока должны лежать на одном уровне и в одной плоскости. Большие здания можно контролировать при помощи нивелира, уровня лазерного типа.

Укладка рядов

Между блоками по углам натягивают шнур-причалку. По его линии идёт укладка всего уровня. Начальный ряд должен быть уложен только на раствор песка с цементом. Каждый последующий ряд укладывается с контролем и перевязкой. Выше второго ряда можно использовать клей. Не стоит забывать об усадке и пользоваться молотком. Равномерно уложить клей можно при помощи зубчатого шпателя.

Армирование

Чем выше здание, тем больше значения стоит уделить армирующему слою. Особенно если Вы проживаете в сейсмическом районе, или участок подвержен подмыву и оползням. Армирование керамзитобетонных блоков прекрасно защищает стенку от трещин. Изготовление штроб в блоках будет способствовать тому, что Вы сэкономите раствор, стена не будет иметь перекосов. Минимальная высота арматуры 8 мм, а раствора требуется почти вдвое меньше. Наличие штробы позволит “утопить” арматуру в блоке. Да и конструкция станет надёжнее. Стержни арматуры не должны выходить за пределы стены, торчать из неё. В противном случае они будут проводить холод и подвергаться коррозии. Можно вместо арматуры использовать стальную сетку. Чем больше нагрузка и ответственнее стена, тем большее количество прутьев и рядов делается. Но минимальное число – 2 ряда на 1 шов.

Типы швов

Величина швов не должна превышать 1 см. Идеальный вариант – 7 мм. Чем мельче швы, тем пластичнее обязана быть смесь. Клей предполагает размер шва всего 3 мм. Различают виды швов:

Клей предполагает размер шва всего 3 мм. Различают виды швов:

- Впустошовку. Край шва остаётся без раствора. Лишнее срезают кельмой, метод хорош под штукатурку.

- Вподрезку. Шов заполнен раствором полностью.

Необходимо выдерживать толщину шва: это обеспечит идеальную ровность рядам. Чрезмерное использование раствора приведёт к тому, что дом станет немного выше, чем в проекте. Да и не выгодно это.

Конструкция армопояса

Железобетонный армопояс должен завершать конструкцию коробки дома. На нём будет лежать нагрузка от крыши или верхнего этажа. Потребуется опалубка, которую можно сделать из досок. После укладки продольной и поперечной арматуры идёт заливка бетоном. Наружный слой пояса желательно утеплить слоем экструдированного пенополистирола толщиной от 5 см.

Дополнительно

При укладке блоков надо держать под рукой план будущего дома. Потребуются пустоты под коммуникации, вентиляцию. Места, где будут располагаться окна и двери, оставляют. В качестве перекрытия можно использовать специальные строительные блоки, швеллера, мощные уголки, ЖБ конструкции. Если Вы возводите дом для себя и не спешите, то после кладки керамзитобетонных блоков следует выдержать определённый период перед утеплением и возведением крыши. Стенка обязана устояться, а раствор стать крепким и прочным. При долгострое стенку лучше накрыть полиэтиленом: дождь и прочие осадки будут её разрушать.

Потребуются пустоты под коммуникации, вентиляцию. Места, где будут располагаться окна и двери, оставляют. В качестве перекрытия можно использовать специальные строительные блоки, швеллера, мощные уголки, ЖБ конструкции. Если Вы возводите дом для себя и не спешите, то после кладки керамзитобетонных блоков следует выдержать определённый период перед утеплением и возведением крыши. Стенка обязана устояться, а раствор стать крепким и прочным. При долгострое стенку лучше накрыть полиэтиленом: дождь и прочие осадки будут её разрушать.

Кладка керамзитобетонных блоков своими руками

Керамзитобетонные изделия уже давно стали привычным материалом для строительства не только жилых, но и общественных зданий. Кладка керамзитобетонных блоков своими руками проста в исполнении, но пошаговая инструкция, чтобы возвести стены прочного и теплого дома, все-таки необходима. Ведь у каждого материала есть особенности, без знания которых приступать к работам просто не имеет смысла.

Ведь у каждого материала есть особенности, без знания которых приступать к работам просто не имеет смысла.

Что нужно знать о керамзитобетонных изделиях

Керамзитобетонные блоки, как понятно по их названию, изготавливаются из обычной цементно-песчаной смеси. В качестве основного заполнителя применяют гранулированный керамзит, увеличивающий теплоизоляционные характеристики готового материала. Производители выпускают штучные изделия различного типоразмера, который нужно учитывать при их покупке. Именно от него будут зависеть определенные обстоятельства и вид технология возведения керамзитобетонных стен:

- Полнотелые изделия – порочный и крепкий материал. Способ выкладки керамзитобетонных кирпичей без пустот практически нечем не отличается от способа возведения кирпичных стен.

- Пустотелые изделия – отличаются хрупкостью, но превосходят полнотелые изделия по теплоизоляционным характеристикам. Перевозка, хранение и укладка керамзитобетонных блоков с пустотами должны производиться довольно осторожно, чтобы не нарушить целостность блока.

Стоит иметь в виду и тот факт, что выравнивание их при кладочных работах делается только посредством киянки, воздействие металлического молотка станут губительным и попросту разрушат изделие.

Стоит иметь в виду и тот факт, что выравнивание их при кладочных работах делается только посредством киянки, воздействие металлического молотка станут губительным и попросту разрушат изделие.

Габариты керамзитных блоков довольно разнообразны, но для возведения несущих конструкций обычно применяют изделия размером 40*190*20 см. Кладка из них эквивалентна толщине стены в 1,5 кирпича. Для межкомнатных перегородок берут более узкие блоки. При стандартных размерах керамзитобетонных блоков в 1 м3 примерно 66 шт., в 1 м2 стены – 12,5 шт.

Поверхность таких изделий довольно шершавая, что позволяет применять только бетонный раствор для кладки керамзитобетонных блоков. При этом шов получается более 3 см. Использование клея не исключено, но его расход будет довольно большим, что значительно увеличит строительные расходы.

Из общего ассортимента керамзитных изделий выгодно выделяются изделия, представляющие комбинированную продукцию из керамзитного тела и бетонного облицовочного слоя. Именно из-за него резать изделие довольно проблематично, поэтому предусмотрительно стеновые блоки изготавливаются с пазогребневой системой крепления. Кладка производится на раствор или специальную пену. К таким цельным блокам можно приобрести доборные элементы с аналогичной отделкой, завершающие целостность возведенного фасада.

Именно из-за него резать изделие довольно проблематично, поэтому предусмотрительно стеновые блоки изготавливаются с пазогребневой системой крепления. Кладка производится на раствор или специальную пену. К таким цельным блокам можно приобрести доборные элементы с аналогичной отделкой, завершающие целостность возведенного фасада.

Способы кладки стен блоками из керамзита

Кладка стен из керамзитобетонных блоков может производиться несколькими способами. Какой именно применим в определённой ситуации, будет зависеть от множества факторов.

Кладка в пол блока

Этот способ идеален для поднятия коробки здания, не использующегося как постоянное место жительства, например, дача, сарай, гараж. Усиливаются бетонные ряды арматурой диаметром 10 мм через каждые 4 ряда. Обязателен армопояс. Утепление проводится по желанию минеральной ватой. Укладываются блоки на постель в один ряд вдоль всех стен с обычной перевязкой.

Кладка в блок

Рассматриваемый способ предполагает кладку стен, равной длине кирпичей с поочередным вкладыванием тычковых и ложковых рядов с перевязкой. Наращивать стены таким образом можно как для жилых домов, так и для сезонных построек. Также обязательно производить армирование через каждые 5 рядов арматурой или сеткой.

Наращивать стены таким образом можно как для жилых домов, так и для сезонных построек. Также обязательно производить армирование через каждые 5 рядов арматурой или сеткой.

Колодцевая кладка шириной 60 см

Эта технология кладки керамзитобетонных блоков подразумевает одновременное построение внешних и частично внутренних стен, с образованием пустот между ними, которые заполняются утеплителем. Колодцевая кладка – очень тепло эффективный способ возведения стен.

Еще вариация – укладка в полблока двух параллельных стен с объединяющими их металлическими стержнями. Можно вместо керамзитных блоков использовать кирпич для возведения внешних стен.

Процесс кладки стен блоками из керамзита

Чтобы кладка керамзитобетонных блоков своими руками получилась качественной, пригодится как пошаговая инструкция, так и строительные нормы. Перед началом работ нужно подготовить необходимые инструменты:

- измерительные инструменты: отвес, рулетка, строительный угольник и уровень;

- киянка;

- леса;

- кельма;

- прочный шнур;

- болгарка с отрезным кругом;

- бетономешалка и емкости для бетона, если будете готовить кладочный раствор самостоятельно.

Бетоносмеситель можно заменить миксером для замешивания бетона.

Бетоносмеситель можно заменить миксером для замешивания бетона.

Также потребуются материалы:

- Стеновой штучный материал. Лучше всего приобрести столько, сколько керамзитобетонных блоков понадобится для проведения полного объема строительных работ;

- Прутья арматуры диаметром 8 – 10 мм или металлическая сетка.

- Составляющие раствора для кладки блоков.

Раствор для укладки

Чтобы приготовить качественную смесь лучше всего использовать цемент марки не ниже М400 и речной песок без крупных включений и глиняных комков.

Идеальное соотношение компонентов: 1 часть цемента / 3 части песка / водоцементное отношение 0,7.

Корректировка показателя водоцементного отношения производится с учетом влажности песка и применяемых добавок для увеличения пластичности бетонной смеси.

Готовить раствор лучше всего небольшими порциями. В идеале он должен постоянно перемешиваться, чтобы избежать расслаивания компонентов и преждевременного схватывания.

Подготовка

Как правильно класть керамзитные изделия? Первое и самое важное — нужно соблюсти главное правило – гидроизоляция фундамента рулонным материалом, например, стеклоизолом или рубероидом. Закрепить его лучше тонким слоем раствора.

Чтобы процесс возведения стен не тормозился перед его началом нужно подготовить требуемое количество полублоков, заранее нарезав болгаркой. Чтобы можно было максимально и быстро доставать материал разложите блоки стопками по всему периметру фундамента.

Инструкция по устройству кладки блоков

Между будущими углами здания натягивается шнур и навешиваются отвесы –это основные ориентиры для ровной кладки. Как и любая другая кладка, наша начинается с углов.

Этап 1

На гидроизоляцию наносится слой раствора не более 2,5 см и ложится блок, при этом его нужно максимально сильно прижать к основанию, пристукнуть и убрать лишний раствор. Сразу же ведется его расшивка, вид которой зависит от типа финишной отделки. Толщина швов не должна превышать 10 см. в противном случае стены будут сильно промерзать.

в противном случае стены будут сильно промерзать.

Этап 2

Последующие пристраиваются по соседству таким же способом. Если используются щелевые изделия с поперечным расположение пустот, то их нужно выкладывать только тычковыми рядами. Важно контролировать ровность укладки блоков постоянно посредством отвесов, строительного или лазерного уровня. Для большей точности можно использовать водяной уровень или нивелир.

Этап 3

После того как удалось качественно выложить первый ряд, можно смело приступать ко второму, повторяя предыдущие шаги. После третьего ряда можно пользоваться специальной клеящей пеной, если вы возводите стены из комбинированных пазогребневых блоков. Наносить ее лучше специальным пистолетом в два параллельных ряда.

Лучше всего производить параллельное наращивание как внешних, так и межкомнатных стен. Это делается для того, чтобы произвести армирование на одинаковом уровне. Перевязка внутренних стен применяется должна быть следующей: блоки межкомнатных стен должны заходить в наружные полностью через ряд. Чтобы не было «мостиков холода» торец внутренней стены утепляют кусками пенополистерола.

Чтобы не было «мостиков холода» торец внутренней стены утепляют кусками пенополистерола.

Этап 4

Усиление стен производится через каждые 3 – 5 радов. Для этого по всему периметру выдалбливаются бороздки, в них укладывается арматура. В некоторых блоках уже имеются технические ниши. Если же кладка ведется не колодцевым способом, то возможно использование металлической сетки, которая просто укладывается на блоки и фиксируется раствором.

Этап 5

Для того чтобы стены выдерживали и равномерно распределяли нагрузку нелегких элементов крыши, при любом способе кладки устраивается армопояс после того, как все ряды уложены. Сделать его можно самим непосредственно на площадке, смастерив опалубку из дерева на стене, уложить арматурный каркас и залить бетоном М300. Выстаиваться от будет в течение недели под пленкой.

Также возможно приобрести уже готовые части армопояса и просто произвести монтаж на раствор. Как вариант – заранее самим залить нужное число элементов армопояса и установить их на возведенной стене.

После проведения работ можно приступать к проведению финишной облицовки фасада. Чтобы досконально изучить как класть керамзитобетонные блоки, ознакомитесь с видеоматериалом.

Кладка стен из керамзитобетонных блоков — Статьи о стеновых блоках

Процесс возведения стен из керамзитобетонных блоков не представляет особой трудности и вполне может быть выполнен своими руками, особенно при наличии навыков кладки блоков из других материалов или кирпича. Однако есть некоторые нюансы, которые необходимо учитывать. В данной статье представлена краткая инструкция, в которой учтены основные правила кладки керамзитобетонных блоков

Раствор: купить готовый или приготовить своими руками?

Магазины стройматериалов предлагают готовые сухие смеси для кладки. Такой раствор отличается пластичностью и позволяет уменьшить толщину швов, а его приготовление требует минимальных трудозатрат — достаточно лишь залить состав водой в пропорции, указанной на упаковке.

Цементно-песчаный раствор изготавливается из песка, цемента и воды в соотношении 3:1:0,7. Желательно использовать цемент марки не ниже 400. Объем воды можно менять в зависимости от степени влажности песка. Чтобы раствор был более упругим, карьерный песок заменяют речным, а для увеличения пластичности в смесь добавляют пластификаторы.

Лучше всего готовить раствор в небольшой бетономешалке в объеме, необходимом для 1–2 часов работы. Чтобы смесь не расслаивалась и оставалась пластичной и однородной, она должна постоянно перемешиваться.

Какие инструменты потребуются

Для усаживания блоков понадобится резиновый молоток, для контроля кладки — рулетка, строительный уровень и шнур-причалка, а для контроля вертикальности углов — отвес. Разметка и резка блоков осуществляется с помощью строительного угольника и «болгарки» с отрезным кругом диаметром от 220 мм.

Способы кладки стен из керамзитобетонных блоков

Методом в полблока выполняется кладка стен толщиной, равной ширине блока. Как правило, стены такой толщины сооружают в дачных домиках, подсобных постройках, гаражах. Данный способ предполагает укладку блоков в один ряд длинной стороной по линии стены с армированием через каждые 3–5 рядов и перевязкой. В верхней части стены устраивается бетонный армопояс 10–20 см высотой.

Методом шириной в блок с чередованием тычковых и ложковых рядов и перевязкой ведется кладка стен шириной, равной длине блока. Как и в предыдущем случае, армирование выполняется через 3–5 рядов. Такая кладка используется для строительства стен дач и домов.

Кладка шириной 60 см производится с перевязкой блоков и оставлением между ними пустот, впоследствии заполняющихся утеплителем.

Кладка также может выполняться двумя параллельными стенками в полблока. Стенки связываются друг другом с помощью металлических стержней, между ними располагается слой утеплителя толщиной 5–10 см. Этот метод обеспечивает максимальную теплоизоляцию здания.

При кладке в полблока или в блок с облицовкой кирпичом вместо одной из параллельных стенок выполняется кладка из облицовочного кирпича.

Выбор способа кладки зависит от облицовки, утепления и толщины стены.

Технология кладки

Какой бы способ вы ни выбрали, важно соблюдать общие правила работы с керамзитобетонными блоками.

Основание, на которое укладывается первый ряд блоков, должно быть ровным с уложенной в 2 слоя горизонтальной гидроизоляцией.

На гидроизоляционный слой накладывается раствор толщиной не более 3 сантиметров, а затем производится  Необходимо строго контролировать положение угловых блоков. Для этого нужно использовать не только строительный, но и водяной уровень, то есть трубку с прозрачным наконечником, наполненную водой. Так блоки будут не только уложены горизонтально, но и будут лежать в одной плоскости, что обеспечит ровную кладку. Функцию водяного уровня может выполнять лазерный уровень или нивелир.

Необходимо строго контролировать положение угловых блоков. Для этого нужно использовать не только строительный, но и водяной уровень, то есть трубку с прозрачным наконечником, наполненную водой. Так блоки будут не только уложены горизонтально, но и будут лежать в одной плоскости, что обеспечит ровную кладку. Функцию водяного уровня может выполнять лазерный уровень или нивелир.

Кроме того, положение угловых блоков важно контролировать посредством угловых отвесов — они устанавливаются по углам постройки, поднимаясь по мере «роста» стен.

Дальнейшая кладка выполняется по натянутому между угловыми блоками шнуру-причалке. Укладку первого ряда необходимо выполнять только на цементно-песчаный раствор, второго и последующих — на клеящие составы или цементный раствор, уплотнение осуществляется с помощью резинового молотка. Для равномерного распределения состава используется зубчатый шпатель. Укладка второго ряда производится с перевязкой блоков и контролем положения.

Чтобы армирование кладки выполнялось по всему периметру здания на одном уровне, кладка внутренних и наружных стен и перегородок из керамзитобетонных блоков ведется одновременно. Арматура укладывается в прорезанные с помощью болгарки штробы. В некоторых блоках уже имеются продольные борозды. Если кладка не предполагает наличие внутреннего утеплителя, арматуру можно заменить сеткой.

На стыке внутренних и наружных стен кладка тоже выполняется с перевязкой: блоки внутренней стены должны через ряд заходить в наружную. Торцы заходящих блоков изолируются с помощью утеплителя, чтобы в этом месте не образовались «мостики холода».

Толщина швов должна составлять 6–8 мм.Чем тоньше швы, тем большей пластичностью должен обладать раствор. При выборе клеящих смесей толщину швов можно уменьшить до 3 мм.

Кладка может вестись вподрезку — с полным заполнением швов, когда излишки раствора срезают кельмой, или впустошовку — с неполным заполнением, когда шов на 5–6 мм не заполняется раствором. Второй способ используется в случаях, когда после кладки планируется штукатурка поверхности.

Второй способ используется в случаях, когда после кладки планируется штукатурка поверхности.

Завершается кладка устройством железобетонного армопояса. Именно он воспринимает нагрузку элементов крыши. По стене делается опалубка, после чего укладывается и связывается поперечная и продольная арматура, а затем заливается бетон. Снаружи в состав опалубки включается утеплитель для предотвращения образования «мостиков холода».

Стены из керамзитобетонных блоков — кладка, возведение, строительство

Среди видов высококачественного строительного материала для возведения стен особого внимания заслуживают керамзитобетонные блоки – доступный, легкий, прочный, долговечный и поддающийся обработке стройматериал. Возведением зданий различного назначения из керамзитобетонных блоков и занимается компания «Проект». Мы оказываем профессиональные строительно-монтажные услуги по невысоким ценам жителям Москвы и Подмосковья.

Керамзитобетонные блоки: общие сведения и характеристики

Керамзитобетон относится к классу легких бетонов, хотя если сравнивать вес изделий из него с изделиями из газобетона, полистиролбетона или пенобетона, то он будет в 1,5 – 2,5 раза больше. Вес стандартного изделия 16 -17 кг.

Вес стандартного изделия 16 -17 кг.

Изготавливают стеновые блоки в соответствии с нормативами ГОСТ исключительно из природных материалов: керамзит, вода, наполнители, песок и цемент. Первый компонент в составе – это пористый материал, получаемый при помощи обжига глинистого сланца или глины.

Производятся керамзитобетонные блоки из цемента марки М 50 – М 500, щебня (гравия) самых различных фракций (от 5 мм до 40мм) по технологии вибропрессования. Смешенные с водой, песком и цементом щебневые шарики «склеиваются» друг с другом, образуя очень прочный, экологически безопасный и достаточно легкий стройматериал. В зависимости от того, какие виды компонентов были использованы при изготовлении керамзитобетонных блоков, проявляются и их физико-технические качества:

- Плотность – от 350 до 1800 кг/м3.

- Паропроницаемость (нормальные условия) – от 0,1 до 0,3 мг/мчПа.

- Морозостойкость – от 25 до 500 (для перегородочных блоков не определяется).

- Испытанная эксплуатационная влажность материала – от 5 до 7%.

- Прочность на сжатие – от 0,5 до 15 мПа.

- Огнестойкость: изделия сохраняют свои качества под воздействием открытого огня до 10 часов.

- Теплопроводность (расчетная) кладки – от 0,11 до 0,7 Вт/м2.

- Процент усадки стены керамзитобетонных блоков – 0%.

- Процент водопоглощения – до 50%.

- Время остывания стены – от 65 до 90 часов.

Применение керамзитобетонных блоков и их разновидности

Физико-технические качества определяются процентным содержанием керамзита и его фракцией в составе материала. Чем выше процент содержания, тем меньше характеристики теплопроводности и прочности. При этом свойства изделий подразделяют данный вид стройматериала на типы, от которых зависит область применения данного материала. Наши специалисты рекомендуют использовать керамзитобетонные блоки по назначению:

- Теплоизоляционные.

Наименее прочный и механически стойкий вид материала, плотность которого не превышает 700 кг/м3, а прочность – до 25 мПа. Используются в качестве надежного теплоизоляционного материала, для возведения межкомнатных перегородок.

Наименее прочный и механически стойкий вид материала, плотность которого не превышает 700 кг/м3, а прочность – до 25 мПа. Используются в качестве надежного теплоизоляционного материала, для возведения межкомнатных перегородок. - Конструктивные. Наиболее прочный материал, имеющий плотность от 1200 до 1800 кг/м3 при прочности – от 10 до 15 мПа. Эти блоки имеют максимальный коэффициент морозостойкости и используются для возведения несущих стен.

- Конструктивно-теплоизоляционные. Блоки используются для возведения однослойных стеновых панелей, перегородок, и прочего. Плотность этого материала составляет 800- 1200кг/м3 при прочности – до 10 мПа.

Также различают монолитные и пустотелые блоки. Пустотелые изделия позволяют строить теплые стены конструкций любого назначения, а монолитные применяют для кладки каминов, печей или дымоходов.

Стены из керамзитобетонных блоков: особенности

Для создания оптимально комфортного теплового режима в доме в условиях центрального региона необходимо возводить стены толщиной не менее 0,65 метров с обязательным утеплением. При этом фундамент для кладки стен из керамзитобетонных блоков не должен быть облегченным, как в случае с газобетоном или пенобетоном. Это обеспечит здание долговечность и надежность: его эксплуатационный срок составляет свыше 75 лет (при условии закупки качественных блоков).

При этом фундамент для кладки стен из керамзитобетонных блоков не должен быть облегченным, как в случае с газобетоном или пенобетоном. Это обеспечит здание долговечность и надежность: его эксплуатационный срок составляет свыше 75 лет (при условии закупки качественных блоков).

Дом со стенами из керамзитобетонных блоков будет обладать:

- значительными теплотехническими и звукоизоляционными качествами;

- значительной воздухопроницаемостью. Способность стен сохранять в комнатах оптимальный температурный режим;

- значительной влагостойкостью, сопротивляемостью агрессивным средам;

- высокими показателями огнестойкости;

- экологической безопасностью.

Строительство стен из керамзитобетонных блоков

Возведение стен из керамзитобетонных блоков требует некоторых специальных знаний и нередко принятия конструктивных решений. Эту работу лучше доверить профессионалам. Специалисты нашей компании оказывают доступные профессиональные услуги по строительству сооружений в Москве и Подмосковье.

Начинают кладку стен из керамзитобетонных блоков с углов и продолжают рядами по периметру. Однако прежде чем положить первый ряд, стоит позаботиться о качественной гидроизоляции. Для этого на фундамент укладывается двойной слой рубероида или других изоляционных материалов.

Также стоит помнить, что:

- использовать обычный молоток каменщика при работе с керамзитобетонными блоками нельзя. Лучше приобрести специальный резиновый молоток;

- армировать стены необходимо специальной арматурой. Ее укладывают на завершенный ряд по периметру во всю стеновую длину. Кладка следующего ряда осуществляется по арматуре, которую укладывают через каждые 3-5 рядов;

- кладку каждого ряда из блоков необходимо проверять уровнем, поскольку для этого стройматериала свойственна незначительная конусность;

- кладку наружных и внутренних стен стоит проводить одновременно, не забывая об арматуре;

- осуществляя кладку, нельзя забывать о цепной перевязке швов по вертикали;

- последний ряд завершает армопояс.

При четком соблюдении правил, учете особенностей работы с этим видом стенового материала, возведенная конструкция прослужит долгие годы.

Кладка стен из керамзитобетона

Керамзитобетонные блоки, несмотря на основу из пористого керамзита, вовсе не являются хрупкими — кладка стен из такого материала может выступать надежной основой для жилого или хозяйственного здания высотой от одного до трех этажей. Керамзитобетон, благодаря своим удобным для монтажа размерам и легкому весу, пригоден и для укладки своими силами, так как его технология строительства мало чем отличается от устройства стандартной кирпичной кладки. Рассмотрим подробнее свойства данного стройматериала и основные нюансы его использования при возведении построек.

Характеристики стеновых и перегородочных керамзитобетонных блоков

Данный монтажный стройматериал, как можно понять из названия, производят из песка, цемента и керамзита. Песок и цемент — универсальная смесь, применяющаяся для решения большого количества строительных задач. А в качестве наполнителя при производстве данных стройблоков используется керамзит — гранулированный насыпной материал, состоящий из вспученной натуральной глины. Благодаря такому наполнителю керамзитоблоки отличаются легким весом, они лучше, чем монолитно-бетонные блоки сохраняют тепло и защищают от посторонних звуков с улицы.

Песок и цемент — универсальная смесь, применяющаяся для решения большого количества строительных задач. А в качестве наполнителя при производстве данных стройблоков используется керамзит — гранулированный насыпной материал, состоящий из вспученной натуральной глины. Благодаря такому наполнителю керамзитоблоки отличаются легким весом, они лучше, чем монолитно-бетонные блоки сохраняют тепло и защищают от посторонних звуков с улицы.

Все производители керамзитобетонных блоков придерживаются стандартных размеров производства продукции — несущие кирпичи имеют размеры 190 мм — 190мм — 390 мм, а размеры блоков для внутреннего строительства чуть меньше — 90 мм -190 мм — 390 мм или 120 мм — 190 мм — 390 мм, потому что надобность внушительной толщины блоков для устройства внутренних перегородок отпадает.

Данный материал заказывают и привозят на объект целыми поддонами — это важно для удобства счета изделий и сохранности самой продукции. Блоки можно продавать / покупать и поштучно, но при выгрузке на объекте это чревато большим количеством отходов (лома).

В отличие от газоблоков и силикатоблоков, керамзитовые блоки кладутся не на клей, а исключительно на обычный раствор — тонкий слой клея в 2-4 мм никак не может связать пористую и неоднородную поверхность блоков. В остальном — монтаж рядов из керамзитоблоков происходит также, как и традиционного глиняного кирпича. Но, в отличие от прочных кирпичей, более хрупкие керамзитные блоки требуют деликатного обращения — поэтому каждый блок в кладке равняют только резиновой киянкой, которая не разобьет блок и не даст на нем трещин.

Технология работы по монтажу стен из керамзитобетона

Прежде чем приступить к монтажу стен, важно позаботиться о состоянии фундамента и цокольного основания — обязательно уложить слой гидроизоляции из подходящих материалов. Это может быть двухслойный рубероид или другой пригодный по назначению битумный материал.

Очень важно соблюдать точную геометрию стен — все углы должны быть строго прямыми, а противоположные стороны — равными. Точные размеры блоков позволяют без труда выстроить симметричную кладку, поэтому строители все чаще делают выбор в пользу керамзитоблоков — они просты в монтаже, имеют меньший вес по сравнению с кирпичами, хорошо сохраняют тепло и могут подвергаться любой декоративной и утеплительной отделке.

Многие монтажники предпочитают браться за работу с кладки углов, чтобы сохранить ровные пропорции. После постройки углов достаточной высоты — в несколько рядов — между ними натягиваются шнуры-причалки, по которым и ровняют строящуюся кладку. Для дополнительной прочности стен каждые несколько рядов желательно монтировать армирующую сетку — особенно в случае строительства здания в несколько этажей. Кладочную арматурную или стеклопластиковую сетку кладут каждые 3-4 ряда — особенно важную роль они играют в создании внешних стен, так как помимо обеспечения прочностных качеств, выступают в качестве дополнительной теплоизоляции.

Монтаж внешних и внутренних стен, перевязку углов и возведение межкомнатных перегородок по возможности лучше проводить сразу. Если устройство стен постройки подразумевает возведение стены из керамзитоблоков и наружной стены из облицовочного кирпича, такие два ряда перевязываются армированной сеткой или стеклопластиковыми прутами. Современные стеклопластиковые волокна имеют множество преимуществ, они используются даже в таких сложных монтажных работах, как устройство фундамента и возведение дорожного полотна, они также хороши и в кладочных работах — имеют отличные прочностные характеристики и являются бюджетной альтернативой сетке из металлических прутьев.

Заключительным этапом возведения стен любого блочного строения должна стать укладка армопояса. В зависимости от размеров постройки для создания армопояса применяют разные материалы. Здание в два-три этажа нуждается в прокладке нескольких стеновых лент из монолитного железобетона, а малая постройка получится достаточно надежной даже при укреплении армированным поясом из полнотелого кирпича. Важно помнить, что усиление стен таким материалом делает постройку более уязвимой к холодам из-за высокой теплопроводности армированных материалов, поэтому стоит позаботиться о дополнительном слое утеплителя вокруг армопояса.

Что нужно знать, прежде чем приступить к укладке стен из керамзитобетона?

Полезные советы:

- 1) Кладочные швы при работе с таким крупным материалом, как керамзитоблоки, не должны быть слишком тонкими — правильнее придерживаться толщины 10 мм, даже если размеры блоков незначительно различаются между собой, только так можно добиться плоскостной ровности стены, несмотря на незначительные недостатки стеновых блоков.

- 2) Чтобы ускорить процесс кладки и сделать результат работы более безупречным, блоки стоит предварительно разложить на предполагаемое место монтажа — целый ряд выкладывают с таким расчетом, чтобы между блоками оставалось не менее 1 см. Такая подготовка существенно облегчает укладку швов в одиночку.

- 3) Следует избегать сильных ударов по отдельно расположенным блокам, они отличаются хрупкостью. Керамзитоблоки в кладке тоже следует выравнивать с осторожностью.

- 4) При возведении стены любой конструкции возникает необходимость разрезать блоки на две или на четыре части — если нет опыта разламывания такого материала вручную, лучше воспользоваться для выполнения такой операции болгаркой.

- 5) Несмотря на кажущуюся хрупкость отдельных керамзитоблоков, в качественно возведенной кладке такой материал показывает себя прочным, надежным, выносливым, теплым и долговечным.

Кладка стен из керамзитобетонных блоков

Керамзитобетонные блоки – это, можно сказать, новый материал, в основу которого входит бетон, смешанный с легкоплавкой гранулированной глиной, именуемой керамзитом. Он зачастую используется для строительства стен домов, как в один, так и в несколько этажей.

Он зачастую используется для строительства стен домов, как в один, так и в несколько этажей.

Преимущество керамзитобетонных стен

Стены из керамзитобетонных блоков обладают отличной тепло- и звукоизоляцией. Этот материал универсален, не пропускает влагу, прекрасно выдерживает перепады температур и идеально подходит для возведения домов в любых климатических условиях. Особая структура керамзитобетонных блоков позволяет пропускать воздух, регулируя тем самым воздушные потоки внутри помещения. Так, можно обеспечить отличную вентиляцию внутреннего пространства.

Дома, возведенные из керамзитобетонных блоков без преувеличения можно считать вечными. Данный материал не требует какого-либо специального ухода, он не подвержен горению, коррозии, порче всевозможными вредителями. Кроме того, он сочетает в себе самые полезные качества камня, земли и дерева.

Теплоизоляционные свойства блоков часто играют решающую роль при выборе. Научно-исследовательские учреждения не единожды проводили тестирования самых различных гравийных керамзитных наполнителей. В результате испытаний было выявлено, что этот материал может уменьшить потери тепла больше чем на 75 процентов.

В результате испытаний было выявлено, что этот материал может уменьшить потери тепла больше чем на 75 процентов.

Расход данного строительного материала также заставляет сделать выбор в его пользу – толщина стены, выполненная из керамзитобетонных блоков 390 мм равна стене, которая выложена из 1,5 кирпича. То же самое касается и высоты. Так, применение керамзита позволяет значительно сэкономить не только затраты на строительные материалы, но и время, которое отведено на строительство дома.

Виды керамзитобетонных блоков и их использование

Физико-технические качества данного материала определяются процентным содержанием керамзита, а также его фракцией в составе материла. Чем выше будет процент содержания, тем меньше характеристики прочности и теплопроводности. При этом свойства изделий делят этот вид строительного материала на типы, от которых зависит область использования этого материала. Специалисты рекомендуют применять керамзитобетонные блоки по назначению:

- Конструктивные.

Это наиболее прочный строительный материал, плотность которого составляет 1200-1800 кг/м3, а прочность 10-15 мПа. Такие блоки имеют самый большой коэффициент морозостойкости и применяются для строительства несущих стен.

Это наиболее прочный строительный материал, плотность которого составляет 1200-1800 кг/м3, а прочность 10-15 мПа. Такие блоки имеют самый большой коэффициент морозостойкости и применяются для строительства несущих стен. - Теплоизоляционные. Наименее механически стойкий и прочный тип материала, имеющий плотность не более 700 кг/м3, при прочности до 25 мПа. Применяются в качестве теплоизоляционного материала, для строительства межкомнатных перегородок.

- Конструктивно-теплоизоляционные. Такие блоки применяются для строительства перегородок, однослойных стеновых панелей и т. п. Плотность этого материала варьируется от 800 до 1200 кг/м3, а прочность составляет до 10 мПа.

Также существуют пустотелые и монолитные блоки. Монолитные изделия используют для кладки печей, каминов или дымоходов, а пустотелые позволяют возводить теплые стены конструкций любого назначения.

Материалы и инструменты

Для кладки стен из керамзитобетонных блоков Вам понадобятся следующие инструменты и материалы:

- резиновый молоток среднего размера;

- уровень;

- специальный шнур-причалка;

- отвес;

- кельма;

- угольник;

- арматура;

- УШМ с отрезным кругом 23 см в диаметре;

- расшивка;

- лопата;

- емкость для разведения раствора.

Выполнение работы

Технология возведения стен из керамзитобетонных блоков по большому счету мало чем отличается от применения кирпича. Изготавливаются точно такие же ряды и в обязательном порядке перевязка.

В первую очередь, следует выровнять основу, на которой будет производиться кладка первого ряда блоков. После чего на основу кладется гидроизоляция, состоящая из двух слоев рубероида. Далее сверху гидроизоляции накладывается приготовленный строительный раствор или цементный клей. Толщина данного слоя должна быть не более 30 мм.

Строительный раствор бывает двух видов:

- цементный раствор – 1 часть сухого цемента, 3 части карьерного песка и 1 часть просеянного речного песка;

- цементный клей – 1 кубический метр кладки на 40 килограмм смеси.

При расчете стены следует помнить о том, что возведение начинается строго с угла. После чего выкладывается полный ряд. Для того чтобы не появились мостики холода на торцах блоков, которые заходят в наружную стену, необходимо изолировать блоки 50-миллиметровым пенопластовым прямоугольником. Как только ряд будет закончен, следует с помощью строительного уровня удостовериться в ровности поверхности. Каждый блок отличается небольшой конусностью.

Для того чтобы не появились мостики холода на торцах блоков, которые заходят в наружную стену, необходимо изолировать блоки 50-миллиметровым пенопластовым прямоугольником. Как только ряд будет закончен, следует с помощью строительного уровня удостовериться в ровности поверхности. Каждый блок отличается небольшой конусностью.

Армирование производится с помощью специальной арматуры диаметром 10 мм или армированной сетки. Для того чтобы достичь наилучший результат, такую процедуру рекомендуется проводить по всему периметру стен через каждые два ряда. Сверху готового ряда кладется арматура или сетка, сверху наносится раствор или клей, и уже после этого кладется очередной ряд. Также не стоит забывать о чередовании тычковых и ложковых рядах.

Полезные советы:

- Перед кладкой ряда, керамзитобетонные блоки следует разложить на предыдущем ряду для удобства, таким образом, чтобы они не мешали накладывать клей или раствор на стену. Это существенно ускорит процесс кладки, особенно в том случае, если Вы это делаете без напарника;

- Не рекомендуется делать слишком тонкие швы, они должны быть не менее 10 мм.

Поскольку зачастую размеры блока не выдержаны, и могут существенно отличатся. А это при тонком шве может негативно сказаться как на горизонтальной, так и на вертикальной поверхности стен;

Поскольку зачастую размеры блока не выдержаны, и могут существенно отличатся. А это при тонком шве может негативно сказаться как на горизонтальной, так и на вертикальной поверхности стен; - При кладке Вам могут потребоваться половинки керамзитобетонного блока, а может даже и четвертинки. Если у Вас нет определенного опыта разламывания, тогда для распила лучше воспользоваться болгаркой;

- При выравнивании не следует сильно бить по блоку. Пустотелые блоки хрупкие по отдельности, отчего могут разломаться;

- Несмотря на кажущуюся хрупкость, в кладке керамзитобетонные блоки выдерживают существенные нагрузки.

Похожие материалы по теме:

Кладка SmartWall — ESCSI

Обзор

По оценке каменщиков, проектировщиков и специалистов в области строительства, знающих строительный бизнес:

«Время — деньги, а легкий вес экономит и то, и другое».

Mason Contractor, Topeka, KS

«Мы указываем кирпичи из легкого бетона для всех магазинов Wal-Mart…»

Инженер-конструктор, Талса, OK

«Использование легких заполнителей может снизить затраты и время строительства бетонных стен, а также улучшить эксплуатационные характеристики. ”

”

Высокие тонкие стены, конкурирующие с сборным железобетонным и откидным бетоном, Заключительный отчет по фазе I, ноябрь 1999 г. (при финансовой поддержке Национальной ассоциации каменщиков из бетона)

Есть причина, по которой высококачественная кладка из легкого бетона из керамзитового сланца или сланцевого легкого заполнителя, получившего соответствующее название SmartWall, широко используется в школах, розничной торговле большими коробками и других проектах. В экологически устойчивой среде качество и экономичность легких стен из ПВХ делает SmartWall материалом, который выбирают сегодня строительные дизайнеры и каменщики во многих частях страны.

БлокиSmartWall прочнее, но легче, чем обычные легкие блоки ASTM C 90, и их можно приобрести у растущего списка производителей блоков по всей стране. SmartWall максимизирует преимущества строительства каменной кладки, предоставляя:

- Экономия на транспортировке

- Быстрая установка

- Меньше проблем с эргономикой

- Повышенная огнестойкость

- Лучшая тепловая мощность

- Повышенные структурные преимущества

- Более экономичная конструкция

Блоки SmartWall увеличивают долговечность, улучшают энергетические характеристики и снижают затраты на жизненный цикл конструкции по сравнению с конкурирующими стеновыми системами. Доказанная эффективность SmartWall — это устойчивость без компромиссов®.

Доказанная эффективность SmartWall — это устойчивость без компромиссов®.

Для получения дополнительной информации просмотрите ссылки ниже и свяжитесь с одним из следующих членов ESCSI.

Другие ссылки:

SmartWall — ответы

(En Español)

SmartWall Guide Specification

SmartWall Producer List

Строительство бани из керамзитобетонных блоков: проекты, фото, видео

Преимущество керамзитобетонных блоков

Баня из керамзитобетонных блоков

Керамзит — это гранулированная глина, предварительно отожженная в специальных печах.

Изначально керамзит применяли для утепления потолка, пола и крыши в бане, т.к. этот материал обладает высокой теплоемкостью и гидрофобностью. Преимущество керамзитобетонных блоков:

- Экологически чистый строительный материал

- Агрегаты практически не впитывают влагу

- Вес блоков намного меньше, чем у кирпича, что упрощает работу с блоками, а также стоимость строительства фундамента

- Легкие агрегатные блоки очень легко отделывать

- Размер блоков из легкого заполнителя может быть 200 * 200 * 400 мм, что намного лучше, чем размер кирпичей, а значит, процесс укладки блоков будет быстрее

- Из-за их гидрофобности на стене из керамзитобетонных блоков нет необходимости проводить парасилити

- Есть много видов керамзитобетонных блоков, разной плотности материала и размеров блоков.

- Легкие агрегатные блоки прочные

Керамзитобетонный блок

Проекты бань из бетона

- Проекты бань из бетона

В данных проектах бань можно построить русскую баню не только из бетона, но и из газоблоков, пеноблока, кирпича и шлакоблока!

Строительство бани из керамзитобетонных блоков

Строительство бани из керамзитобетонных блоков

Как и при строительстве любых других построек, строительство бани из бетона начинается с создания фундамента.Поскольку бетон имеет небольшой вес, можно использовать опорный фундамент, что будет дешевле, чем создание ленточного фундамента.

Если все же решится залить фундамент простенки, то грунт под блоками может служить металлическим уголком, связывающим все столбы в единую конструкцию.

Следует отметить, что колонны можно создавать и из керамзитобетонных блоков, только в этом случае материал должен быть прочным.

Для кладки стен рекомендуется использовать пустотелые блоки из легкого заполнителя, которые также необходимо связать металлической сеткой через каждые два ряда кладки.

Армирование кирпичной кладки

Что касается технологии потолка и кровли, то об этих событиях вы можете прочитать в соответствующих статьях. Утепление пола рекомендуем подушками из керамзита. Пол в бане лучше залить бетоном, а поверх стяжки уложить керамическую плитку.

К стенам парилки в бане из керамзитобетонных блоков особые требования. Что бы пар быстро нагревался и долго сохранял тепло необходимо правильно утеплить, используя следующий «пирог»:

- К стене из керамзитовых блоков набивается деревянная обрешетка (бруски необходимо предварительно обработать защитным антисептиком).

- В зазоры между обрешеткой уложен утеплитель (минеральная вата).

- Утеплитель закреплен поверх фольгированного пароизоляционного материала.

- Поверх фольги набита деревянная обрешетка, предназначенная для качественной вентиляции между утеплителем и отделочными материалами.

- Сверху ящики набиваются вагонкой

Обращаем ваше внимание на то, что баню из керамзитобетонных блоков необходимо качественно утеплять, иначе в несколько холодных зим, при редкой эксплуатации бани, блоки начнут разрушаться (из-за сильного промерзания).

Также следует отметить, что технология строительства бани из керамзитобетонных блоков очень похожа на технологию строительства бани из кирпича, поэтому рекомендуем ознакомиться с данным материалом.

Что касается других работ по развитию бани (установка печи, внутренняя отделка бани и т. Д.), То их можно производить сразу после завершения строительных работ, т.к. пеноблок не дает усадки.

Видеоурок строительства бани из бетона

Что бы вы видели технологию строительства бани из керамзитобетонных блоков своими руками, предоставляем вам в этом видео:

Строительство бани из бетона

Вот и все, я хотел бы рассказать вам о строительстве бани из бетона. Рекомендуем ознакомиться с технологией строительства каркасно-панельной бани, которая является хорошим аналогом бани из бревен!

Рекомендуем ознакомиться с технологией строительства каркасно-панельной бани, которая является хорошим аналогом бани из бревен!

Монтаж перегородок из керамзитоблоков, способы быстрой укладки межкомнатных стен из бетонного блока

Сегодня существует широкий выбор материалов, из которых мы можем построить долговечные и качественные перегородки. У каждого из них есть свои достоинства и недостатки, что, естественно, сказывается на комфортности проживания внутри сооружения, построенного из него.Самый дешевый способ — это возведение перегородок из легкобетонных блоков, при этом их стоимость намного меньше, чем у пеноблоков и гипсоблоков.

Типы материалов для возведения перегородок На фото представлены наиболее распространенные материалы, из которых можно производить элементы кладки практически любых размеров, при этом они будут иметь гораздо меньший вес, чем такой же кирпич. К тому же при использовании комнатных агрегатов значительно снижается расход раствора на их укладку. Сегодня одним из самых популярных материалов, отвечающих всем современным требованиям экологичности и эффективности, является керамзит блочный стеновой.

Сегодня одним из самых популярных материалов, отвечающих всем современным требованиям экологичности и эффективности, является керамзит блочный стеновой.

Блоки из легкого заполнителя в строительстве

Блоки из легкого заполнителя — современный материал для строительства. Его использование позволяет многократно снизить вес зданий. Такие блоки используются как перегородки и как отдельная стена.

По сравнению с гипсоблоком и пенобдоком, стоимость перегородки из керамзитных блоков дешевле.

Блоки из керамзита — незаменимый материал из бетона при строительстве жилых домов.Блоки, в которые добавлен керамзит, что делает материал очень легким. Керамзит — это пористые гранулы, благодаря которым блоки обладают множеством полезных свойств. например, они предотвращают проникновение влаги и защищены от шума.

Керамзит — отличный изолятор, поэтому он считается экологически чистым материалом. Керамзит, он же «КЕРАМОС», получается путем обжига глины.Для его изготовления используются вращающиеся специальные печи, где в результате быстрого и мощного обжига получаются куски пены, размер которых не превышает 5-40 мм. Керамхит не боится огня и тонет в воде.

Керамхит не боится огня и тонет в воде.

Проверено годами, обладает высокой устойчивостью к гниению и спеканию керамзита. Легкие агрегатные блоки поглощают влагу всего на 15 процентов. Эксперты отмечают, что это очень высокий показатель. Блоки также изолированы от внешнего шума и имеют пару высокой пропускной способности.

Керамзит — натуральный материал (глина), поэтому блоки из легкого заполнителя считаются экологически чистым материалом.В зданиях из легкого заполнителя бетонные блоки легко дышат, а влажность неправильная. Из-за экологических составляющих их называют «биоблоками». В европейских странах блоки из керамзита уже зарекомендовали себя с положительной стороны. В России за последние 10 лет многие покупатели также оценили использование таких агрегатов. Потому что блоки отличаются легкостью, сохраняют тепло и защищают от холода.

Блоки из легкого заполнителя производятся несколькими способами.Процесс вибрационного литья может генерировать блоки желаемого цвета и текстуры. Есть пескоцементные легкие заполнители и «начинка» для бетонных блоков. На современном оборудовании производится вибро. Благодаря пустотам помещения защищены от низких температур. Блоки футеровки в дальнейшем не требуют дополнительной отделки, хотя по весу блоки футеровки несколько тяжелее за счет использования искусственного камня. Чтобы возведение таких стен было комфортным и позволяло сэкономить деньги и время строительства.

Есть пескоцементные легкие заполнители и «начинка» для бетонных блоков. На современном оборудовании производится вибро. Благодаря пустотам помещения защищены от низких температур. Блоки футеровки в дальнейшем не требуют дополнительной отделки, хотя по весу блоки футеровки несколько тяжелее за счет использования искусственного камня. Чтобы возведение таких стен было комфортным и позволяло сэкономить деньги и время строительства.

Блоки из легкого заполнителя производятся специализированными фирмами в достаточно широком ассортименте. Покупателям предлагаются одно-, двух-, четырехугольные блоки. Также в строительстве могут потребоваться угловые блоки, которые представлены во множестве вариаций.

Блоки из легкого заполнителя — гарантия быстрого строительства. В целом новая технология позволяет в 2 раза сократить время возведения конструкций. По сравнению с кирпичом, керамзит заменяет 5-7 обычных кирпичей стандартного размера и имеет в 2,5 раза меньший вес.затраты на цемент по этой технологии уменьшаются слишком много раз. А благодаря фактурным блокам не требуется дополнительная облицовка построек. Варианты расцветки могут быть самыми разными, от светлых до темных или темных блоков — по выбору заказчика, с учетом индивидуальных потребностей каждого заказчика.

Легкие аналоги агрегатных блоков конкурируют, например, с

, они во многом схожи по структуре с керамическими блоками, но за счет профилированных торцов легко соединяются между собой.Толщина блоков из керамзита — не более 36 см, что делает их незаменимыми при возведении однослойных стен. Меньшая толщина, когда их можно легко использовать для возведения наружных стен.

, есть ли угроза повреждения материала и его изоляционных свойств? Ответ — Нет, раствор пропускает закладной блок из-за отверстий с одной стороны.

Какие преимущества керамзит

Керамзит на сегодняшний день является наиболее доступным материалом.Вы можете купить готовые изделия по отдельности или изготовить их самостоятельно. Для этого потребуется вибростол качества розлива. Это дает возможность производить кладочные материалы прямо на строительной площадке. Но в целях экономии времени и денег многие предпочитают покупать готовую продукцию у проверенных компаний. Итак, в чем преимущества материала и какие у него характеристики?

Стена из легкого заполнителя бетонных блоков дает очень тепло и достаточно звукоизоляцию. Этим свойством он обладает пористостью благодаря основному блоку наполнителя и технологии изготовления.Основной компонент — гранулированный керамзит. Это кальцинированный глинистый шлак, наполненный пузырьками воздуха. Наличие такого большого количества пузырьков говорит о прекрасных теплоизоляционных свойствах, а также о легком керамзите.

Разные фракции керамзитаВ зависимости от зерна керамзита могут меняться свои характеристики. Пеллеты меньшего размера используются для изготовления более прочного бетона. Его используют для изготовления фундаментных блоков или его отливки на месте. Еще потому, что можно возводить несущие стены и конструкции, но изоляционные свойства такого материала ниже по сравнению с большими бортами.

Несущие стены из бетона при малоэтажном строительстве можно возводить как сплошным блоком, так и из пустотелого. Но во втором случае они выделяют много тепла за счет дополнительной в несколько рядов воздушной подушки.

Типы блоков LECA

Итак, рассмотрим, какие типы керамзитобетонных блоков используются в строительстве сегодня. Простота технологии производства позволяет изготавливать блоки различной формы и размеров:

- прямой;

- г-образный;

- пазогребневые;

- простой; Перемычка

- ; Перекладина

- ;

- полнотелых единиц;

- полы пустотелые и даже железобетонные.

Номенклатура продукции очень большая и способна удовлетворить любые потребности при строительстве абсолютно разных зданий.

На фото ниже представлены самые распространенные строительные блоки для перегородок.

Виды перегородок для блокаТехнические характеристики керамзит

| Имущество | ударов. внесены поправки. | Значение |

| Теплопроводность | Вт / м Город | 0,15-0,45 |

| Объемный вес | кг / м 3 | 700-1500 |

| Прочность | кг / см 2 | 25–150 |

| Водопохлощение | % | 50 |

| Усадка | % | 0 |

| Продолжительность охлаждающей стенки | время | 75-90 |

| Количество циклов замораживания | цикла | 50 |

На основании таблицы видно, что по своим параметрам легкие агрегатные блоки аналогичны силикатным и могут быть использованы как альтернатива ему.

Важно помнить, что в конструкции ни в коем случае нельзя комбинировать материалы или чередовать их, так как это может привести к растрескиванию стены на стыке земли из-за различия вариантов расширения при нагревании.

Монтаж перегородок керамзитоблоков

т. Д., Современная технология кладки керамзитоблоков и возведения этих перегородок.

Раствор керамзит

Но сначала нужно понять, раствор следует использовать для строительства.На сегодняшний день существует несколько расходных материалов, которые можно использовать для строительства перегородок:

Монтажный блок в растворе- Цементно-песчаный раствор. Можно приготовить самостоятельно, для этого к цементу в песке добавляется соотношение 1: 3 и после добавления воды тщательно перемешивается. Для пластичности в смесь можно добавить щелок или любой промышленный пластификатор. Важно просеять замес песка на небольшом сите. Забегая вперед, кратко рассмотрим, как укладывать блоки на раствор.В таком случае необходимо сделать более толстый слой клея для лучшей и более прочной перегородки, но тогда возникают трудности с геометрией конструкции.

- Виды клеевых смесей

секунд, самые распространенные из-за скорости и удобства, это клей. Заводскую смесь можно приобрести и так, как она продается под названием «клей для кладки стен из газобетона», но также можно применять смесь для укладки плитки. Клей по своим свойствам и функциям имеет не меньшие клеящие свойства.Чтобы понять, как наносить клей на керамзитоблоки, достаточно посмотреть прикрепленное видео в конце статьи.

Подготовка основания

О том, как ставить керамзитоблоки, фото и информация ниже помогут вам разобраться в процессе, но для начала нужно подготовить основу. Для этого место установки следует очистить от старого раствора, выровнять и замостить гидроизоляционный слой. Как это может быть любой материал, предназначенный для этого. Выровнять поверхность пола можно при помощи полусухой стяжки.

Для получения качественных перегородок необходимо надстроить предварительно разметку или использовать уровень. Толщина стеновых блоков может быть от 10 см до 20 см в зависимости от необходимости, при этом они могут быть как полнотелыми, так и пустотелыми.

Важно помнить, что перегородки в квартирах или частных домах с бетонными перекрытиями следует возводить только из пустотелых, поскольку их вес значительно меньше, соответственно, и нагрузка на перекрытие будет меньше.

Как ставить керамзитоблоки

Первое число — выравнивание, поэтому количество раствора или клея зависит от требований выравнивания.Для контроля общей геометрии всей перегородки следует натягивать шнур, а для контроля вертикальной поверхности и значительного ускорения монтажа рекомендуется использовать направляющие штанги. На видео хорошо видно, они прикреплены к одной стороне перегородки на уровне, что исключает возможность завала.

агрегат пазогребневыхСегодня в продаже есть не только блоки строго прямоугольной формы, но и пазогребневые. Благодаря наличию пазов и гребня обеспечивается надежная фиксация между собой, а значит, и качество всей геометрии конструкции.Пазогребневые стены из керамзита сегодня очень популярны в первую очередь из-за удобства и высокой скорости монтажа.

В прикрепленном видео представлена самая распространенная кладка стен из гипсокартонных перегородок. Здесь вы можете проследить все нюансы установки и возможные нюансы в работе.

Укладка керамзитоблоков для внутренних стен — довольно простой процесс, ведь вес блоков очень небольшой, а работать с клеем — одно удовольствие. Но все же стоит посмотреть видеоурок и теоретически закрепить некоторые навыки.

Видео:

Перевязка

После укладки первого ряда можно приступать к монтажу второго. Важно соблюдать перевязку для достижения желаемой прочности конструкции. Упражнение это должно быть смещено как минимум, чем на ½ нижнего блока.

кладочные блокиНо также необходимо провести отделку и с несущих стен по периметру здания. Для этого в стене по верхнему краю блока высверливают ровное отверстие, в которое вкладывают арматуру вместе с раствором.Укладку гипсовых перегородок значительно облегчает имеющийся верхний паз, необходимо просто наложить бандаж, а если вы используете цельный блок, вам придется с помощью болгарки вырезать небольшую бороздку по длине клапана. Керамзит — достаточно прочный материал (обожженная глина), поэтому для огранки необходимо только специальный камень. это, пожалуй, единственный недостаток.

Пазогребневые межкомнатные стены с использованием пустотелых керамзитоблоков станут отличной возможностью скрыть вентиляционные каналы коммуникации.Кстати, для их строительства в продаже имеются специальные сборные блоки с квадратным сечением пустот.

Помимо перевязки несущих стен, установку перегородок из керамзита следует производить с одновременным креплением к полу, если гидроизоляция была набита. Это можно сделать с помощью перфорированных пластин и анкеров. При возведении перегородок на бетонном основании без опорной перевязки к полу не обойтись.

Дверной проем

Монтаж перегородок из гипсовых перегородок обязательно включает дверные или оконные проемы, арки и ниши. Большой выбор типоразмеров блоков из легкого заполнителя позволяет создавать абсолютно любые конструкции. Но как там дверной проем?

Дверной проем в перегородке из легкого заполнителяДля этого необходимо усиление крайних блоков. Если вы используете для этого, это не обязательно полнотелый. Последняя секция блока заполняется раствором, после чего открывается сложенный металлический мостик.

Полые блоки — это коммерчески доступные готовые перемычки, которые ложатся под блок и отлично скрываются в его конструкции. Перегородочные блоки из легких керамзитобетонных блоков всегда следует укреплять внутри, для этого в имеющиеся щели укладывают толстую проволоку или арматуру, создавая таким образом усиленное кольцо по периметру.

Конец стен здания

Перегородку из пазогребневых керамзитовых блоков нельзя пристраивать к потолку. Необходимо оставить воздушное пространство на 1-1,5 см, оно должно быть заполнено пеной.Это исключает вероятность повреждения стен из-за вибрации потолка.

Пазогребневые стеновые панели

панели из легкого заполнителяКрупногабаритные строительные пазогребневые панели для перегородок, используемые сегодня. Это не только позволяет значительно ускорить процесс строительства, но и сэкономить расход клеевой смеси. Но при возведении таких стен обязательно потребуется помощь посторонних. Если в случае небольшой кладки все работы мог выполнить строитель, то для возведения перегородки из гипсовых перегородок потребуется целая бригада единомышленников.

стыковочные панелиУстановка перегородок из гипсовых перегородок позволяет за меньшее время достигать больших объемов работ, качество перегородок остается высоким. Одна панель может заменить до 20 блоков среднего размера. Но у них стандартная высота 2,5 м, что говорит о необходимости придерживаться этих параметров.

Важной особенностью перегородки из гипсовых перегородок является ее продольная прочность и наличие специальных каналов для прокладки всех необходимых коммуникаций.

Видео:

Бетонный блок| Encyclopedia.com

Предпосылки

Бетонный блок в основном используется в качестве строительного материала при возведении стен. Иногда его называют бетонной кладкой (ББК). Бетонный блок — это один из нескольких сборных железобетонных изделий, используемых в строительстве. Термин сборный железобетон относится к тому факту, что блоки формуются и затвердевают перед тем, как их доставят на строительную площадку. Большинство бетонных блоков имеют одну или несколько полостей, а их стороны могут быть отлиты гладкими или иметь рисунок.При использовании бетонные блоки укладываются по одному и скрепляются свежим бетонным раствором для образования стены желаемой длины и высоты.

Бетонный раствор использовали римляне еще в 200 г. до н. Э. связывать фигурные камни вместе при строительстве зданий. Во время правления римского императора Калигулы, в 37-41 гг. Н.э., небольшие блоки сборного железобетона использовались в качестве строительного материала в районе современного Неаполя, Италия. Большая часть бетонных технологий, разработанных римлянами, была утрачена после падения Римской империи в пятом веке.Только в 1824 году английский каменщик Джозеф Аспдин разработал портландцемент, который стал одним из ключевых компонентов современного бетона.

Первый полый бетонный блок был спроектирован в 1890 году Хармоном С. Палмером в США. После 10 лет экспериментов Палмер запатентовал эту конструкцию в 1900 году. Блоки Палмера имели размеры 8 дюймов (20,3 см) на 10 дюймов (25,4 см) на 30 дюймов (76,2 см), и они были настолько тяжелыми, что их приходилось поднимать на место с помощью небольшой кран. К 1905 году около 1500 компаний производили бетонные блоки в Соединенных Штатах.

Эти ранние блоки обычно отливались вручную, и средняя производительность составляла около 10 блоков на человека в час. Сегодня производство бетонных блоков — это высокоавтоматизированный процесс, который позволяет производить до 2000 блоков в час.

Сырье

Бетон, обычно используемый для изготовления бетонных блоков, представляет собой смесь порошкообразного портландцемента, воды, песка и гравия. В результате получается светло-серый блок с мелкой текстурой поверхности и высокой прочностью на сжатие. Типичный бетонный блок весит 38-43 фунта (17.2-19,5 кг). Как правило, бетонная смесь, используемая для блоков, имеет более высокий процент песка и более низкий процент гравия и воды, чем бетонные смеси, используемые для общих строительных целей. В результате получается очень сухая, густая смесь, которая сохраняет свою форму при извлечении из блочной формы.

Если вместо песка и гравия используется гранулированный уголь или вулканический пепел, полученный блок обычно называют шлакоблоком. В результате получается блок темно-серого цвета с текстурой поверхности от средней до грубой, хорошей прочностью, хорошими звукоизоляционными свойствами и более высоким показателем теплоизоляции, чем у бетонного блока.Типичный шлакоблок весит 11,8-15,0 кг (26-33 фунта).

Легкие бетонные блоки изготавливаются путем замены песка и гравия керамзитом, сланцем или сланцем. Керамзит, сланец и сланец получают путем измельчения сырья и его нагревания до примерно 2000 ° F (1093 ° C). При этой температуре материал раздувается или вздувается из-за быстрого образования газов, вызванных сжигание небольшого количества органического материала, находящегося внутри. Типичный легкий блок весит 22-28 фунтов (10.0-12,7 кг) и применяется для возведения ненесущих стен и перегородок. Расширенный доменный шлак, а также природные вулканические материалы, такие как пемза и шлак, также используются для изготовления легких блоков.