Кладка керамзитобетонных блоков | minsk-kirpich.by

- Главная /

- Статьи /

- Кладка керамзитобетонных блоков

Керамзитобетонные блоки – что нужно знать о материале

Керамзитобетонные блоки – это строительные блоки, изготовленные из цементно-песчаной смеси с наполнителем из гранулированного керамзитобетона, путем вибропрессования, при котором под воздействием высокой температуры бетонная смесь утрамбовывается и прессуется, повышая прочность изделия.

Основные отличительные черты присущие этому материалу – это легкость камня, по сравнению, например, с таким же объемом кирпича, и его хорошие звуко- и теплоизоляционные характеристики. Конечно же, дом в 3-4 этажа из него построить проблематично, однако, он отлично подойдет для небольших частных домов и домовладельцев, желающих сэкономить, но получить хорошее по своим характеристикам здание.

Помимо всего прочего, керамзитобетонные блоки экологичны, вследствие того, что не содержат в своем составе вредных химических примесей.

Если вы собираетесь строить дом, мы можем предложить отличные цены на керамзитобетонные блоки.

Подготовительные работы по укладке (здесь описываем инструмент и материалы, раствор)

Для укладки стен из керамзитобетона можно нанять бригаду. Однако, если вы желаете сэкономить – вам не составит труда выложить его самостоятельно.

Инструменты, необходимые при возведении стен из керамзитобетона:

- Строительный уровень или нивелир.

- Резиновый молоток, будет использоваться для усадки керамзитобетонного блока.

- Строительный угольник, с его помощью можно ровнее разрезать блоки.

- Рулетка.

- Отвес. Он поможет контролировать вертикальность стен и углов при монтаже.

- Шнур-причалка.

Он должен быть тонкий и прочный.

Он должен быть тонкий и прочный. - Шпатель зубчатый, если вы будете использовать клей вместо цементного раствора.

- Ёмкость для раствора.

- Лопата для погрузки материала, ёмкость под воду и раствор.

- Мастерок или небольшая лопатка для укладки смеси.

- Бетономешалка. Если достать её проблематично, а работа не требует спешки — раствор можно делать в корыте.

- Леса строительные. Их можно одолжить, арендовать. Пользоваться лестницей опасно и не комфортно.

Помимо самого строительного керамзитобетонного камня (не забываем брать запас до 5% на подрезку), также понадобятся утеплитель и арматура (армирующая сетка).

Для строительства обычно используют цементный раствор, ширина шва при этом составляет около 3 см. Можно использовать и клей, однако, это намного увеличит расходы на строительство. Цементный раствор можно сделать самим, однако, для упрощения работы лучше купить готовую смесь.

Способы кладки керамзитобетонных блоковУкладка в половину камня

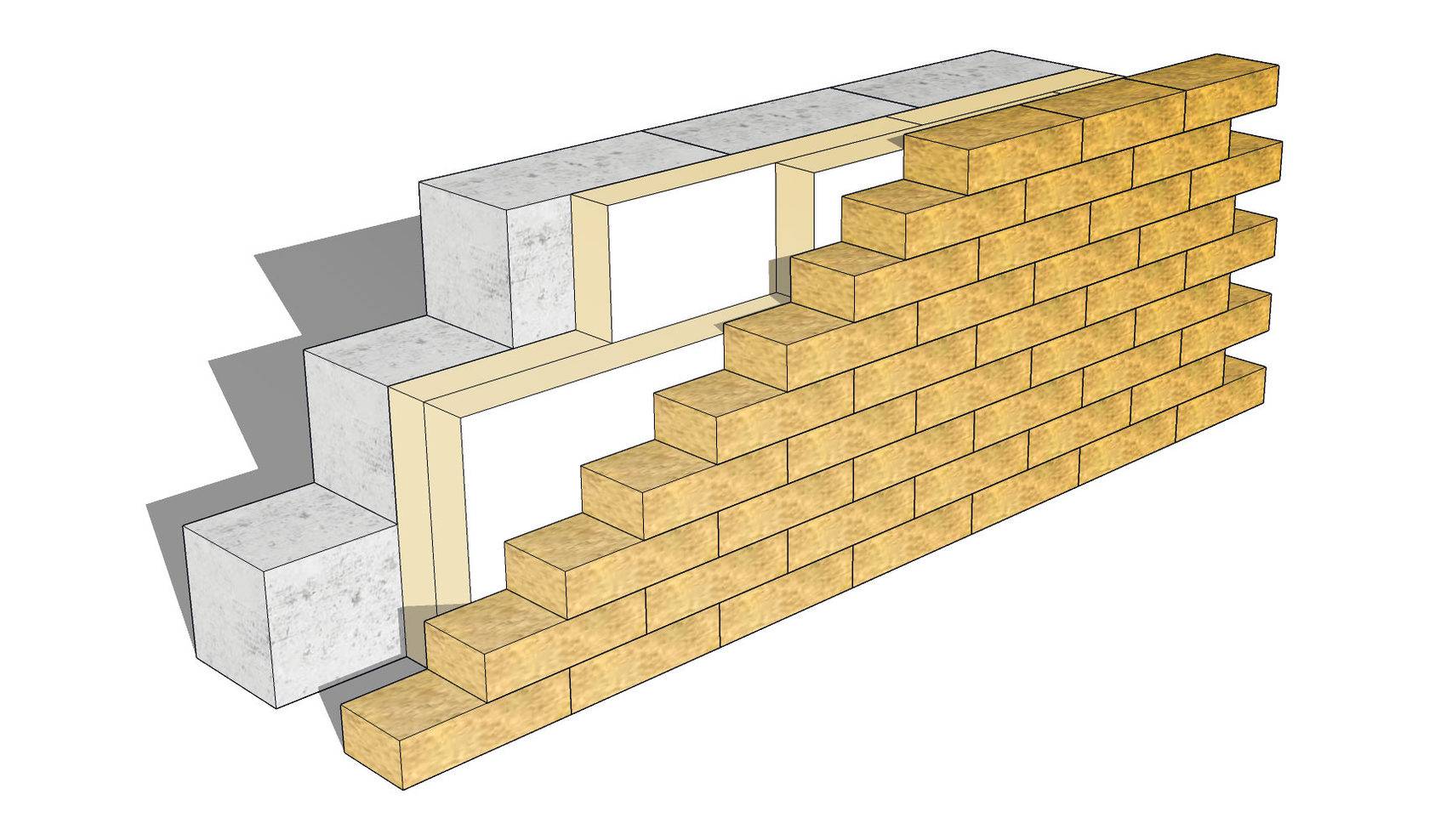

Этот способ идеален для возведения зданий и сооружений, не предназначенных для постоянного проживания – гараж, дача, сарай, навес. Блоки укладываются длинной стороной вдоль фундамента. В этом случае, армирование кладки необходимо каждые 3-4 ряда арматурой от 8 до 10 мм. При этом, после возведения строения, на последнем ряду обязательно необходимо сделать армопояс шириной 15 – 20 см. Также, если вы хотите сделать здание теплее, конструкцию можно утеплить минеральной ватой.

Укладка с шириной в 1 блок

Такая кладка предусматривает толщину стены равную длине камня, при этом материал выкладывают рядами, чередуя выкладку тычковой и ложковой сторонами с перевязкой блоков. При данной кладке также необходимо выполнять армирование, ее применяют через каждые 4-5 рядов арматурой или сеткой.

Такая кладка керамзитобетонных блоков используется при построении теплых дач и домов. При этом необходимо выполнить внешнее утепление минеральной ватой или пенополистиролом.

При этом необходимо выполнить внешнее утепление минеральной ватой или пенополистиролом.

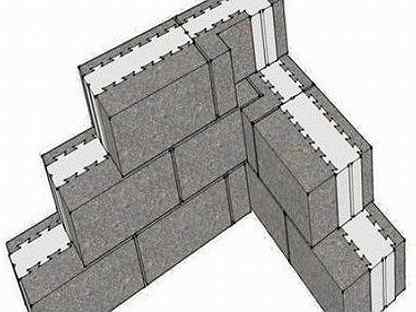

Укладка 2-мя параллельными стенами с утеплителем (колодцевая кладка)

В данном случае, кладка выполняется по первому способу в виде 2 стен, связанных между собой арматурой. При этом пустое пространство между ними (не менее 10 см) заполняется утеплителем. Этот вид кладки наиболее подходит для возведения домов, такие стены хорошо удерживают тепло.

Колодцевая кладка вариативна. Внутреннюю стену можно возводить толще, а внешнюю стену домовладельцы возводят из кирпича. все зависит от проекта, возможностей и желаний домовладельца.

Технология укладки

Первым делом необходимо разместить угловые блоки. От правильного размещения керамзитобетонных блоков на углах зависит геометрия здания. Ведь именно они задают правильность и точность направления укладки любой стены.

Толщина слоя раствора на углах не должна превышать 3 см. После посадки на раствор блок усаживается постукиванием по нему молотком со всех сторон, при этом его положение контролируется уровнем. Это необходимо для того чтобы все угловые блоки лежали на одном уровне и в одной плоскости. Чтобы этого добить лучше использовать нивелир, это даст вам более точный и быстрый результат.

После посадки на раствор блок усаживается постукиванием по нему молотком со всех сторон, при этом его положение контролируется уровнем. Это необходимо для того чтобы все угловые блоки лежали на одном уровне и в одной плоскости. Чтобы этого добить лучше использовать нивелир, это даст вам более точный и быстрый результат.

Затем, между угловыми блоками необходимо натянуть шнур-причалку. Он задает направление укладки уровня. Кладку первого уровня необходимо выполнить только на цементно-песчаный раствор. Второй ряд также укладывается на раствор с выполнением перевязки блоков, также очень важно проконтролировать выполнение ровной укладки в вертикальной и горизонтальной плоскости.

Последующие ряды можно выполнять как с использованием клея, так и с использованием цементного раствора. Важно при этом не забывать об армировании возводимых стен и следить за плотностью укладки керамзитобетонных блоков. Простукивая камень резиновым молотком блоки подгоняются более плотно и помогают лучше усадить камень на раствор.

Армирование и типы швов

При возведении любого здания важно помнить о том, что внутренние и внешние стены необходимо возводить одновременно. Это необходимо для того, чтобы выполнить перевязку и армирование сразу всех стен по всему периметру, это повышает надежность кладки и устойчивость всего дома в целом.

Армирование обычно проводится арматурой. В блоке делается штроба и в нее закладывается металлический стержень. Следует упомянуть что арматуру следует укладывать вдоль линии стены. Если положить ее поперек, арматура будет создавать дополнительные мостики холода и может подвергнуться коррозии.

При строительстве стен из керамзитобетонных блоков, величина шва не должна быть более 1 см. При этом швы выполняют 2 видов:

- Вподрезку – когда шов заполнен полностью и излишек раствора срезается кельмой.

- Впустошовку – в этом случае шов не заполняют раствором на 5-6 мм вглубь, обычно такой способ используют, если впоследствии с этой стороны (со стороны незаполненного шва) будет проводиться штукатурка поверхности.

Важность армопояса

При использовании любого способа укладки, строительство здания важно завершить устройством армопояса. На него будут смонтированы все элементы крыши и именно он будет выполнять роль равномерного распределения всей нагрузки.

Для его устройства монтируется опалубка, для образования внешнего края, внутри опалубки, закладывается утеплитель не менее 5см толщиной (для предотвращения образования мостика холода), закладываются армирующие материалы и все заливается бетоном.

Во время постройки дома держите план под рукой. Не забывайте о пустотах под вентиляцию, окна и двери, коммуникации. и, если есть возможность, после постройки стен выдержите паузу – стены должны устояться, а раствор высохнуть и стать более крепким и прочным. При этом, если строительство затягивается, не забудьте накрыть стены пленкой, чтобы дожди не разрушали постройку.

Дата публикации: 07.10.2018

Кладка керамзитобетонных блоков: способы выполнения работ

Кладка керамзитоблоковДовольно часто при строительстве любого загородного дома используется кладка керамзитобетонных блоков. Этот материал стал в последнее время пользоваться большой популярностью.

Этот материал стал в последнее время пользоваться большой популярностью.

Что такое керамзитобетон

На данный момент керамзитобетон является современным строительным материалом.

- Состоит материал из нескольких ингредиентов: песка, керамзита, бетона и воды.

- Также в процессе производства добавляются различные вещества для уплотнения структуры состава и увеличения его прочности.

- Стандартный размер материала довольно большой и составляет 39х19х20 см.

- Благодаря таким параметрам кладка блоков керамзитобетонных выполняется быстро и просто.

Свойства:

- Легкий, так как основным наполнителем является керамзит.

- Обладает отличными звуко- и теплоизоляционными свойствами.

- Прочный и надежный.

- Есть несколько вариантов выполнения его кладки.

- Керамзитобетон не боится влаги.

- Имеет он пористую структуру, которая является плотной и не способна подвергаться воздействиям погодных и климатических условий.

- Он не горит и не деформируется под воздействием высоких температур.

- Выдерживает большие нагрузки. По этой причине на стены из этого материала вынесут практически любые нагрузки кровельной конструкции.

Типы кладки керамзитоблоков

Кладка керамзитобетонных блоковСпособы кладки керамзибетонных блоков разнообразны. Есть три основных метода:

- В 0,5 блока.

- В 1 блок.

- В 2 блока.

- В 3 блока.

Подробнее:

- Кладка из керамзитобетонных блоков выполняется по ширине блока в 20 см. При этом, внутренняя поверхность материала подвергается оштукатуриванию. Внешнее сторона блока отделывается изоляционными материалами. По этой причине стоит учесть отделку при планировании основания для строения.

- Второй способ кладки в длину блоков. Все элементы кладки перевязываются между собой при помощи «кладки-шахматки». При этом также стоит учесть, что выполняется изоляция строения, но такая толщина дает возможность выполнять ее с применением более тонких материалов в матах или листах.

- Керамзитобетоннные блоки кладка стен в 60 см выполняется только с перевязкой всех блоков. Таким образом, проводится укрепление строения. При этом, изоляция и утепление стен может выполняться внутри кладки. Это даст возможность выполнить стены без дополнительных утеплительных и изоляционных работ.

Рекомендации:

- Стоит учесть, что есть различные виды кладки керамзитобетоблоков.

- Есть такой способ: кладка в две стены.

- То есть, выполняется возведение двух параллельных стен.

- Они обязательно перевязываются арматурной сеткой или простыми металлическими прутьями.

- Между стенами создается вентиляционный зазор, который способствует более качественному утеплению строения.

- Можно между стенами поместить утеплительные и изоляционные материалы.

- При этом наружные и внутренние поверхности стен строения выполняются штукатуркой.

- Раствор этого средства способен надежно заполнить все поры и отверстия материала и тем самым защитить конструкцию от разрушения.

Для строительства стен из керамзибетонных блоков, видео поможет выполнить все процессы работ.

Способ строительства параллельных стен используют довольно часто в регионах с холодными климатическими условиями.Кладки керамзитоблоков виды различные, а также и различные виды швов:

- Вогнутый.

- Выпуклый.

- Вподрезку.

- Впустошовку.

Технология кладки керамзитобетонных блоков подразумевает использование:

- Раствора, который приготовлен самостоятельно.

- Раствора заводского производства.

Стоит учесть, что расход раствора учитывается на 1 м3 в расчете 40 кг.

Из инструментов понадобится для кладки керамзитоблоков:

- Порядовка с метками.

- Шнур-причалка, который устанавливается на углах строения и по ним выполняется возведение стен.

- Болгарка с отрезным кругом не менее 230 мм.

- Рулетка и угольник.

- Строительный уровень.

- Кельма и тяжелый строительный молоток.

Требования и рекомендации для выполнения кладки керамзитоблоков

Керамзитобетонные блоки в кладкеКладку такого материала выполнить реально своими руками. Есть просто некоторые рекомендации и правила, которые в процессе работ обязательно соблюдать.

Этапы проведения работ:

- Сразу на основании строения (фундаменте) выполняются работы по подготовке поверхности.

- Они заключаются в наложении на поверхность фундамента слоя бетонного раствора.

- Толщина его должна составлять не менее 3 см.

- После этого на бетонный слой накладываются слои изоляционного материала.

- В их качестве может использоваться рубероид, который в процессе настила промазывается битумной мастикой.

- Рубероид настилается не одним слоем, а в два-три слоя.

В некоторых случаях выполняется армирование кладки:

- Все работы такого типа выполняются на углах строения.

- Это придаст прочность конструкции.

- Также проводится армирование первого и второго ряда керамзитоблоков.

- Обязательно выполнять армирование при установлении перемычек (оконных и дверных).

Керамзитобетон имеет высокую популярность благодаря тому, что цена на материал довольно доступная, и изготовить его можно самостоятельно с применением специального оборудования.

Что такое керамические блоки

Керамические блокиТехнология кладки керамических блоков довольно разнообразна. Для того чтобы разобраться с ее видами стоит определить что собой представляют керамические блоки.

Для того чтобы разобраться с ее видами стоит определить что собой представляют керамические блоки.

Характеристики и особенности материала:

- Керамические блоки — строительный материал, который обладает высоким показателем экологичности.

- Изготавливаются они из глиняного теста.

- Оно в процессе производства материала подвергается воздействию высокой температуры.

- Благодаря этому повышается прочность и надежность материала.

Свойства керамических блоков:

- Долговечность — срок использования материала составляет не менее 50-80 лет.

- Практичность — класть блоки довольно просто.

- Этот материал не требует дополнительной отделки, так как он имеет привлекательный внешний вид.

- Это даст возможность сэкономить на возведении фундамента под строение и на облицовке.

- Блоки не боятся воздействия как высоких, так и низких температурных режимов.

- Они не подвергаются воздействию солнечных лучей и на протяжении всего срока эксплуатации не изменяют своего внешнего оформления.

- Блоки имеют поры и по этой причине их еще называют поризованные.

Самыми практичными в строительстве считаются блоки, которые имеют размеры:

- 38х25х21,9 см.

- 44х25х21,9 см.

Кладка блоков керамических, которые используются для строительства и для облицовки аналогичная.

Есть блоки:

- Стандартные.

- Крупноформатные.

Кладка крупноформатных керамических блоков выполняется в соответствии с требованиями и правилами выполнения таких работ. Типы кладки различные.

Типы кладки керамических блоков

Кладка керамических блоковТехнология кладки блоков керамических довольно разнообразна:

- Самой стандартной является кладка в 0,5 блока.

- Более дорогостоящей будет кладка в 1 блок и выше.

- Выполняются работы по монтажу такого материала только при положительном температурном режиме. Он должен составлять не менее +5 градусов.

Обязательно в процессе кладки выполняется перевязка каждого элемента. Видео кладка керамических блоков показывает все работы.

В процессе сооружения стены используется сетка для кладки керамических блоков.Подробнее:

- Сетка для строительства используется в том случае, если применяются пористые строительные материалы. Такие как пеноблоки или подобные.

- Она может быть пластиковой или металлической.

- Используется она для кладки керамических блоков, чтобы снизить теплопроводность стен.

- Благодаря чему в полость блоков не попадает раствор.

Кладка блоков выполняется при помощи:

- Бетонного раствора с добавлением специальных ингредиентов (пластификаторов и различных добавок для увеличения прочности).

- Готового порошка клея, из которого изготавливается раствор вследствие добавления определенного количества воды.

Рассмотрим далее:

- Вентилируемые фасады представляют собой несложные конструкции.

- Монтируются они на расстоянии от основной стены в 3 см.

- Таким образом, обеспечивается внутри помещения благоприятный микроклимат.

Кладка керамических блоков видео показывает работы с вентилируемым фасадом.

Кладка керамзитобетонных блоков своими руками: пошаговая инструкция

Для возведения своими руками прочной и надежной постройки должна соблюдаться технология кладки керамзитобетонных блоков (КББ) согласно общепринятым ТУ и строительным нормам. Опытные строители предлагают различные способы кладки КББ и некоторые из них схожи с укладкой бетонных блоков. Керамзитобетон набирает популярность, ведь стены из него обладают отличными характеристиками и их без труда можно возвести собственноручно, зная только некоторые особенности кладки, но строго следуя руководству и пошагово выполняя технологию строительства.

Опытные строители предлагают различные способы кладки КББ и некоторые из них схожи с укладкой бетонных блоков. Керамзитобетон набирает популярность, ведь стены из него обладают отличными характеристиками и их без труда можно возвести собственноручно, зная только некоторые особенности кладки, но строго следуя руководству и пошагово выполняя технологию строительства.

Подручные средства

Прежде чем приступать к укладке своими руками керамзитобетонных блоков, нужно подготовить все необходимые материалы и инструментарий, в числе которых:

- рулетка;

- ватерпас;

- расшивка;

- мастерок;

- крученый шнур;

- емкость, удобная для размешивания кладочного состава;

- угольник;

- резиновая киянка;

- рейка с делениями;

- арматурная сетка;

- шлифовальная машина.

К тому же понадобится связывающий компонент, которым может выступать специальный клей или раствор. Благодаря ему удастся сэкономить расход стройматериала, который, к примеру, требуется для укладки кирпича, ведь один керамзитобетонный блок заменяет 7 стандартных керамических брусков. Для приготовления строительного раствора понадобятся цемент, вода, песок или же готовая специальная сухая смесь. Если предполагается утепление, то плюс ко всему нужно запастись утеплительным материалом.

Для приготовления строительного раствора понадобятся цемент, вода, песок или же готовая специальная сухая смесь. Если предполагается утепление, то плюс ко всему нужно запастись утеплительным материалом.

Подготовка

При замешивании строительного материала используется цемент, марки не ниже М400, песок и вода.Технология строительства из керамзитобетонных блоков своими руками включает ответственный этап — подготовку рабочей смеси. От того, насколько правильно она замешена, будет зависеть крепость, добротность и жизнестойкость возводимой конструкции. Так, в процессе сооружения можно использовать раствор, в основу которого заложен цемент (класса не ниже М400), песок и вода. Ингредиенты берут в соотношении 2:6:1,4 и тщательно замешивают до однородной структуры. Нередко кладка керамзитобетонных блоков осуществляется на магазинную сухую смесь, которую нужно только разбавить водой. Такой строительный материал отличается пластичностью и позволяет уменьшить толщину мест соединения КББ, но его стоимость заметно выше цементно-песчаного состава. Кладочная масса из битого камня и песка замешивается в небольшой бетономешалке, при этом важно постоянно мешать ее, чтобы исключить расслаивание.

Кладочная масса из битого камня и песка замешивается в небольшой бетономешалке, при этом важно постоянно мешать ее, чтобы исключить расслаивание.

Варианты укладки

В целый КББ

Возведение построек из керамзитобетонных изделий осуществляется различными способами и один из них — укладка в полный блок. Такие конструкции получаются толстые, обладают дополнительной жесткостью и лучше сохраняют тепло. Следовательно, дополнительного утепления для таких сооружений не требуется. Такая укладка керамзитобетонных блоков осуществляется с перевязью внешних и внутренних стен. Строительство в целый блок считается довольно популярным и экономически выгодным.

Однако опытные строители Чебоксарского Стройкомбината советуют применять утеплитель для керамзитобетонных стен, например, пенопласт, минеральную вату, керамзит.

В половину

Кладка в полблока предполагает дополнительное утепление конструкции, так как такие стены не будут толстыми.Еще один вариант укладывания КББ — в полблока. Такие стены не будут толстыми, и их толщина приравнивается к ширине керамзитобетонного блока. Сооружения получаются не очень теплыми, поэтому обязательно требуется дополнительное утепление. Для этой цели подходит каменная вата или стиродур. Класть в половину керамзитоблока нужно в один ряд со смещением на 10—20 см.

Такие стены не будут толстыми, и их толщина приравнивается к ширине керамзитобетонного блока. Сооружения получаются не очень теплыми, поэтому обязательно требуется дополнительное утепление. Для этой цели подходит каменная вата или стиродур. Класть в половину керамзитоблока нужно в один ряд со смещением на 10—20 см.

Колодцевая кладка

Строительный процесс подразумевает одновременное укладывание между внутренними и внешними керамзитобетонными стенками соединяющих мостиков. Образно получаются «колодцы», в которые закладывается теплоизоляционный материал. В результате выходят мощные теплые сооружения в 60 см. Дополнительного утепления колодцевая кладка не требует.

Пошаговая инструкция

Кладка первого ряда на фундамент либо другое основание должна осуществляться только после подготовки рабочей поверхности. Для этого потребуется очистить ее от пыли, грязи и уложить в 2 слоя покрытие, защищающее от воды или другой агрессивной жидкости. Далее, начиная с углов сооружения, укладывается слой раствора, толщиной не более 3 см, и укладываются угловые керамзитоблоки. Важно следить за положением КББ, чтобы они все лежали в одной плоскости и горизонтали. Помогут контролировать ровность кладки лазерный, водяной уровень и угловые отвесы, а для ее плотности используют киянку.

Важно следить за положением КББ, чтобы они все лежали в одной плоскости и горизонтали. Помогут контролировать ровность кладки лазерный, водяной уровень и угловые отвесы, а для ее плотности используют киянку.

Армирование

Для повышения прочности сооружения из керамзитобетонного материала применяется армирование стальной сеткой.Важный этап при возведении своими руками стен из керабзитоблоков — уложение материала, повышающего прочность и увеличивающего несущие способности возводимой конструкции. Для этой цели используется арматура диаметром 8—10 мм, которая укладывается в штробы, вырезанные шлифмашиной либо борозды, имеющиеся в некоторых КББ. Порой армирование кладки из керамзитобетонных блоков проводится при помощи стальной сетки с толщиной проволоки от 0,5 см, которую укладывают через каждые 3—5 рядов.

Другие нюансы строительства

Схема возведения стен из керамзитобетонных блоков несложная, но крайне важно придерживаться общих технологических правил работы с этим стройматериалом.

При возведении керамзитобетонной конструкции важно выдерживать одинаковую толщину между рядами и блочными элементами. Этот показатель не должен превышать 1 сантиметра, но лучше, если толщина получится в пределах 7 мм, а при использовании клеящих составов и вовсе около 0,3 см. Завершающий этап — устройство ж/б армопояса, необходимого для удержания нагрузки элементов крыши.

Если строительство приходится на зимнее время, то своими руками возвести постройку будет довольно сложно. Несмотря на то что технические характеристики КББ не меняются и технология остается прежней, при холоде быстрее затвердевают строительные смеси, поэтому нужно постоянно подогревать воду, поэтому кладка стен из керамзитобетонных блоков осуществляется существенно медленнее.

Керамзитобетонные блоки: преимущества, виды, технология кладки

Технология изготовления керамзитобетонных блоков схожа с производством пескоцементных материалов. Основное отличие заключается в том, что в состав керамзитоблока входят небольшие вкрапления керамзита. Диаметр таких частиц составляют не более 5–10 мм. Именно наличие этого ингредиента объясняет многие плюсы керамзитобетонных блоков — их прочность, износостойкость, высокие показатели тепло- и звукоизоляции.

Основное отличие заключается в том, что в состав керамзитоблока входят небольшие вкрапления керамзита. Диаметр таких частиц составляют не более 5–10 мм. Именно наличие этого ингредиента объясняет многие плюсы керамзитобетонных блоков — их прочность, износостойкость, высокие показатели тепло- и звукоизоляции.

Рассмотрим основные преимущества, виды и метод укладки материала.

Преимущества керамзитобетонных блоков

Прочность. Материал подходит для возведения домов высотой в 2–3 этажа. Он отлично выдерживает даже очень большие нагрузки.

Легкость. Важный плюс керамзитобетонных блоков — в том, что их легко транспортировать, укладывать и переносить по территории строительной площадки.

Теплоизоляционные свойства. Строения из этого материала не требуют дополнительной теплоизоляции. Керамзитобетонная стена толщиной 0,5 м сохраняет тепло точно так же, как 1,15-метроая кирпичная кладка.

Влагостойкость. Данный материал имеет низкий коэффициент водопоглощения и подходит для возведения жилых, хозяйственных и промышленных объектов в районах с влажным климатом.

Простота монтажа. Кладка керамзитобетонных блоков производится легко и быстро. Для работы с этим материалом не нужны специальные приспособления и спецтехника.

Экологичность. Керамзитобетон изготавливают всего их четырех ингредиентов — песка, цемента, керамзита и воды. Это абсолютно экологичный и гипоаллергенный состав.

Виды керамзитобетонных блоков

В зависимости от внутренней структуры они бывают:

- Полнотелыми. Это лучшие керамзитобетонные блоки для возведения многоэтажных построек и усиленных фундаментов. Они прочные, долговечные и довольно тяжелые.

- Пустотелыми. Материал этого типа используется в качестве теплоизоляции. Благодаря воздушным камерам внутри керамзитобетона, такие блоки надежно защищают здание от утечек тепла.

- Конструкционно-теплоизоляционными. Керамзитобетонные блоки этого типа используются как для возведения стен, так и для теплоизоляции строений.

По назначению они делятся на:

- Стеновые.

Размеры керамзитобетонных блоков этого типа варьируются в диапазоне от 9 × 19 × 18,8 до 39 × 19 × 18,8 см. Они характеризуются высокой прочностью и значительным весом.

Размеры керамзитобетонных блоков этого типа варьируются в диапазоне от 9 × 19 × 18,8 до 39 × 19 × 18,8 см. Они характеризуются высокой прочностью и значительным весом. - Перегородочные. Такие стройматериалы не рассчитаны на значительные нагрузки. Их масса составляет, как правило, не более 14 кг.

- Облицовочные. Они используются только для наружной отделки строений. Облицовочные блоки выпускаются в разных оттенках и размерах.

Кладка керамзитобетонных блоков

- Обустройство фундамента

В качестве основания под стены из этого материала используют буронабивные сваи с бетонным раствором, ленточный или плитный фундамент, а также блоки ФБС. На фундамент кладется слой гидроизоляции — рубероид, стеклоизол или другим настилаемый рулонный материал.

- Подготовка блоков

Чтобы ускорить процесс кладки, керамзитобетонные блоки заранее нарезаются и раскладываются вдоль стены, на которую будут монтироваться. Для этого необходимо провести порядовку и четко определить, какие конструкции и в каком количестве потребуются для каждого участка строения.

Для этого необходимо провести порядовку и четко определить, какие конструкции и в каком количестве потребуются для каждого участка строения.

- Монтаж керамзитоблоков

Кладка блоков всегда начинается от углов здания. Между ними протягивается шнур, который будет служить уровнем для мастера. На основание наносится слой раствора не менее 1 см в толщину, блок прочно фиксируется на своем месте, излишни раствора убираются. Через каждые 4-6 рядок кладки керамзитобетонные блоки армируются металлической сеткой.

Теперь вы знаете, виды и характеристики керамзитобетонных блоков. Осталось приобрести качественный материал. Купить керамзитобетонные блоки по доступной цене можно в компании «Керамик Групп». Мы предлагаем широкий выбор товаров от проверенных производителей по очень привлекательным ценам.

Кладка керамзитобетонных блоков — технология кладки

Кладка керамзитобетонных блоков – примерно такой же процесс, как и кладка кирпича. Но проходит от проще и быстрее из-за того, что керамзитобетонные блоки больше по размеры и весят меньше.

Но проходит от проще и быстрее из-за того, что керамзитобетонные блоки больше по размеры и весят меньше.

В качестве вяжущего состава для кладки блоков из керамзитобетона используют цементно-песчаный раствор или другую, аналогичную по предназначению смесь. Выбор технологии кладки зависит от размера блоков.

Несколько способов кладки керамзитобетонных блоков

Способы кладки керамзитобетонных блоков определяются размерами блоков и конструкцией стен.

Толщина стены равна ширине блока. Применяемые для кладки наружных стен блоки имеют ширину в основном 190 мм. Такие стены нуждаются в значительном (до 100 мм) утеплении снаружи и в штукатурке внутри. Толщина стены равна длине блока. Наиболее распространенные блоки имеют длину 390 или 590 мм. Стена, построенная таким образом, нуждается в более тонком слое теплоизоляции.

Перевязка блоков с оставлением пустот. В стене на 600 мм толщины остается пространство, в которое помещается утеплитель. Внутри проводятся штукатурные работы. Параллельные стены с пустым пространством между ними. Такие стены связываются между собой металлической или пластиковой арматурой. Утеплитель укладывается между стенами.

Параллельные стены с пустым пространством между ними. Такие стены связываются между собой металлической или пластиковой арматурой. Утеплитель укладывается между стенами.

Технология кладки

Для кладки керамзитобетонных блоков применяют раствор приблизительно такого состава:

- цемент – 1 часть;

- просеянный речной песок – 1 часть;

- песок, добытый в карьере – 3 части;

- вода – по необходимости.

Фундамент необходимо изолировать минимум двумя слоями рубероида. Устанавливаются маяки в виде натянутых по периметру кладки веревок, для выравнивания стен.

Кладка стартует от угла фундамента и выполняется такими же способами, как и кладка кирпича (перевязка и т.п.). Если блоки полнотелые, раствор наносят на верхнюю часть сплошным слоем, толщиной в два пальца, сверху устанавливают следующий блок, немного вдавливая его. Блоки с пазогребневой конструкцией не требуют применения раствора для боковых граней. В каждом третьем или четвертом ряду следует устанавливать армирующую сетку.

В каждом третьем или четвертом ряду следует устанавливать армирующую сетку.

При применении пустотных блоков раствор выкладывается в две полоски. Армирующая сетка используется также, как и в случае с полнотелыми блоками. Для многощелевых стеновых камней также применяют две полоски раствора по краям, для надежности блоки соединяют арматурой. Между полосками раствора укладывается джутовая лента для предотвращения образования мостиков холода.

Естественно, при всех способах кладки необходимо контролировать вертикальность и горизонтальность стен с помощью водяного или лазерного уровня.

Заключение

Кладка стен из керамзитобетонных блоков требует не меньшей аккуратности и навыков, чем кладка стен из кирпича.

Похожие материалы:

Кладка керамических блоков, особенности и технологии

Керамические блоки все чаще выбираются в качестве стеновых материалов не только при строительстве жилья, но и для постройки административных и офисных зданий. Хотя на первый взгляд кладка керамических блоков не сильно отличается от кирпичной, но различий все же достаточно.

Хотя на первый взгляд кладка керамических блоков не сильно отличается от кирпичной, но различий все же достаточно.

Отличия начинаются уже с подготовительного этапа. Блоки марки Porotherm достаточно прочны и способны выдержать большие весовые нагрузки в несущих стенах, но при этом более хрупкие, чем обычный кирпич. Учитывая, что цена блоков не настолько мала, чтобы приобретать их с запасом даже процентов 10-20, следует соблюдать осторожность как при перевозке, так и при разгрузке. Хранить керамические блоки можно только в заводской полиэтиленовой упаковке до самого начала кладки. Материал пористый и влагоемкость у него повышенная.

Выбираем кладочный раствор

На вопрос возможна ли кладка керамических блоков на обычный раствор — ответит будет таким: возможна, но не рекомендуется. Такой вывод очевиден, если знать технические характеристики керамических блоков и внутреннее строение изделия. Они не зря называются теплой керамикой. Их теплотехнические показатели действительно очень высокие, а у обычного кладочного раствора показатели почти в 5 раз ниже. В целом общие теплосберегающие характеристики стены будут складываться из показателей двух материалов и получаться меньшими, чем изначально были у блоков.

В целом общие теплосберегающие характеристики стены будут складываться из показателей двух материалов и получаться меньшими, чем изначально были у блоков.

Второй причиной уменьшения этой характеристики может стать попадание раствора во внутренние полости блока, которыми он пронизан изнутри. Избежать затекания раствора в полости не удастся, значит, главное преимущество в сбережении тепла в доме будет потеряно.

Поэтому для блоков Porotherm рекомендуется использовать специальные теплые кладочные растворы. Такое название они получили не из-за того, что должны подогреваться до определенной температуры, а из-за совпадающих с керамикой теплотехнических характеристик. Приготавливаются они из специальных легких сухих смесей, которые стоят дороже, чем обычные цементно-известковые смеси, но зато обеспечивают значительно уменьшение теплопотерь. Из стандартного 20 кг мешка смеси получается около 30 литров готового раствора требуемой консистенции, при которой раствор не будет затекать во внутренние полости блока.

Кладка стен и перегородок из керамических блоков

В целом технология укладки керамических блоков похожа на кирпичную кладку и начинается с подготовки основания. Выравнивание поверхности выполняется обязательно.. У изготавливаемых на оборудовании с компьютерным управлением блоков практически нет отклонений в размерах, и любой перекос в основании сразу будет заметен. Линейное отклонение верхней поверхности первого ряда получится видимым, и сцепления паз-гребень в вертикальных кладочных швах без зазоров добиться будет невозможно.

Как уже было сказано, керамические строительные блоки имеют высокий коэффициент влагоемкости, поэтому кроме выравнивания требуется прокладка гидроизолирующего материала, выступающего по обе стороны стены на 2-3 см.

После осевой разметки кладка керамических блоков начинается с углов. Первый ряд выкладывается сразу полностью, с обязательной выверкой ватерпасом. Блоки на выровненный постельный слой раствора опускаются сверху вниз по вертикальным пазо-гребневым стыкам (без нанесения на них раствора). Никакое горизонтальное сдвигание, особенно с простукиванием как при кирпичной кладке не допустимо.

Следующий ряд кладки выполняется также с угла с обязательной перевязкой и сдвигом блоков по горизонтали не менее чем на 0,4 их стандартной высоты в 219 мм или 30% от продольного размера. Раствор наносится на нижний ряд на всю поверхность блока и по толщине не должен превышать 12 мм. В целом этот размер 219+12 соответствует общепринятой строительной модульной сетке.

Для внутренних перегородок кладка керамических блоков почти не отличается от описанной выше, за исключением начала. На первый блок, примыкающий к несущей стене, наносится раствор по вертикальной поверхности, и она приживается к стене. Каждый второй постельный шов укрепляется специальным анкером из нержавеющей стали, горизонтальная часть которого укладывается в шов, а вертикальная болтами крепится к наружной стене. Толщина нижнего слоя раствора должна быть 10 мм, а на все последующие ряды раствор наносится как обычно, толщиной в 12 мм. При устройстве проемов в стенах и перегородках используются перемычки.

Дополнительные условия при работе с керамическими блоками

Первое: всегда помним о пористой структуре материала и тщательно защищаем его от влаги. При остановке работ по укладке блоков обязательно закрываем верхний ряд и часть боковой поверхности кладки водонепроницаемым материалом.

Второе: технология укладки керамических блоков допускает кладочные работы при температурах не ниже +5ºС.

Третье: чтобы избежать большого количества боя при подготовке доборных блоков, резать их нужно специальной пилой. Резка электроножовкой не рекомендуется.

Четвертое: для легкой корректировки положения блоков можно использовать только молоточки с резиновой поверхностью.

Кладка керамзитобетонных блоков, укладка керамзита, технология и особенности

Кладка керамзитобетонных блоков

В нашей стране кладка из керамзитобетонных блоков начала применяться в 50-е гг. прошлого века. Керамзитобетон изготавливается из легкого бетона, в котором заполнителем является керамзит.

Преимущества кладки из блоков керамзитобетона

Керамзитобетонные блоки производятся с помощью прессования цемента и керамзита, песка и воды. Само же вещество керамзит является легким наполнителем, применяющимся в основном в строительстве и получаемым благодаря обжигу глины в печи. Кладка керамзитобетонных блоков способствует снижению затрат на строительство, поскольку эти блоки стоят дешевле, чем кирпичи и изделия из пенобетона. Укладка керамзита является отличной основой для последующей отделки здания, для ее производства не применяются химические вещества. Блоки из керамзитобетона защищают дом от воздействия влаги и мороза, не позволяет ему плесневеть и гнить. Кладка керамзитоблоков впоследствии хорошо обрабатывается, она легко штукатурится.

Технология

Благодаря тому, что керамзитобетонные блоки имеют небольшую массу, при их кладке не нужно использовать какие-то специальные механизмы для подъема. Стандартными размерами блока считается: длина и ширина – 20 см, высота – 40 см. Прочность керамзитобетона в несколько раз превосходит кирпич. Кладка керамзитных блоков может быть омрачена лишь одним обстоятельством: материал был изготовлен не в заводских условиях, а кустарным способом, потому особого внимания требует его внешний вид. Кладка стен из керамзитобетонных блоков зачастую выполняется по тычковому методу, то есть толщина стены равна примерно 20-ти см. В то же время, используя кирпичную укладку, есть возможность обеспечить конструкции большую прочность. Однако такая технология кладка керамзитобетонных блоков также не без недостатков – после нее стены нужно дополнительно утеплять со стороны улицы. Фундамент для керамзитобетонной укладки необходимо просчитывать заранее, потому что, несмотря на тот факт, что блоки сравнительно не тяжелые, они и не такие уж легкие. Укладка керамзитобетонных блоков не дает стенам необходимой вентиляции, потому о ней нужно позаботиться дополнительно.

Блоки из керамзитобетона – идеальный материал для кладки

Многие, кто применяет в процессе строительства кладку из керамзитобетона, выбирают ее из-за того, что она одновременно обладает легкостью и прочностью. Именно блоки из керамзитобетона – это оптимальный вариант по цене-качеству в ходе строительства стен.

Возможно, вас заинтересует

Выравнивание пола керамзитомКак своими руками выровнять пол с помощью керамзита? Лучшие решения для различных ситуаций и профессиональные секреты, помогающие достичь лучших результатов. Что даёт выравнивание пола керамзитом.

Заливка пола керамзитомЗаливка пола керамзитом — одновременное утепление пола и обеспечение шумоизоляции. Простая и низкозатратная технология даёт возможность подготовить пол к финишным работам.

Стяжка пола керамзитомСтроительство и ремонт включают в себя изготовление стяжки пола с керамзитом или керамзитобетоном. Предлагаем Вашему вниманию технологии таких стяжек и пропорции материалов, дающие наилучшие результаты.

пошаговая инструкция, технология, кладочный раствор

Если вы будете укладывать керамзитобетонные блоки своими руками, пошаговая инструкция поможет вам правильно провести работы. Такие манипуляции не представляют особой сложности, поэтому вы можете вести дела самостоятельно, не прибегая к помощи специалистов. Однако необходимо ознакомиться с технологическими особенностями, а также выяснить, какой раствор подходит для укладки керамзитобетонных изделий, которые производятся прессованием, в процессе чего вода, песок, цемент и керамзит. использовал.

Разновидности

Керамзитоблоки, плюсы и минусы которых описаны в статье, являются безопасным, экологически чистым и легким строительным материалом. Благодаря наличию керамзита изделия получаются пористыми и отличаются высокими теплоизоляционными качествами. Перед началом работы вы можете предпочесть блоки разных размеров, но наиболее распространены такие, которые имеют следующие размеры: 390x300x188, 390x190x188. Эти изделия используются для стен, а для формирования перегородок следует отдавать предпочтение блокам размером 390х190х90 миллиметров.

Характеристики

Материал может быть сплошным или полым. Первая разновидность имеет более высокую прочность, но уступает по теплоизоляционным свойствам пустотелым аналогам. Если планируется усиление стен или перегородки, то необходимо приобретать блоки, в которых еще на этапе производства были сформированы пазы для армирования. Это связано с не слишком высокой прочностью материала.

Подготовка материалов и инструмента

Если кладка керамзитобетонных блоков своими руками будет осуществляться, пошаговая инструкция должна быть предварительно изучена мастером.Подразумевает необходимость подготовки материалов и инструментов. Вам понадобится резиновый молоток, рулетка, мастерок, уровень, шнур, отвес, а также болгарка. Не забывайте о наличии лопаты, а также емкости для приготовления раствора. Альтернативным решением может стать бетономешалка. Если вы планируете возводить стены, важно обеспечить наличие строительных лесов, которые можно изготовить самостоятельно. Также возможно возведение фундамента из керамзитовых блоков. Для его формирования, а также для возведения стен вам понадобится вода, цемент, песок или специальная сухая строительная смесь, предназначенная для кладки.Если будет использоваться утеплитель, укладываемый одновременно с установкой блоков, важно позаботиться о его наличии.

Раствор для монтажа керамзитобетонных изделий

Если вы будете укладывать керамзитобетонные блоки своими руками, представленная в статье пошаговая инструкция позволит вам ознакомиться с технологическими особенностями . В процессе работы можно использовать раствор на основе песка и цемента, вместо которого часто используются клеевые смеси, предназначенные для кладки.В первом случае следует смешать цемент, песок и воду, соблюдая пропорцию 1: 3: 0,7. Важно приготовить цемент марки М-400 и выше. Объем жидкости можно регулировать в зависимости от влажности песка. Раствор должен иметь пластичную консистенцию, что облегчает укладку продуктов. Однако важно исключить растекание смеси.

Строительные сухие смеси

При кладке керамзитобетонных блоков своими руками следует заранее ознакомиться с пошаговой инструкцией, это поможет устранить массу ошибок.Если вы решили использовать сухой раствор, то вам необходимо смешать его с водой, следуя инструкции на упаковке. Такие составы пластичны и позволяют уменьшить толщину образующихся швов. Однако такой раствор будет стоить дороже по сравнению с цементно-песчаной смесью. На один кубометр кладки понадобится 40 килограммов готовой смеси. Расход любого раствора будет зависеть от толщины швов, которая может варьироваться от 6 до 9 миллиметров при использовании цементно-песчаной смеси.

Приготовление раствора

Если вы решили использовать керамзитобетонные блоки, стоит заранее прочитать отзывы домовладельцев. Они совпадают с характеристиками продуктов, описанных выше. Таким образом, по мнению покупателей, чтобы построить теплый дом, стены которого не будут оказывать чрезмерного влияния на фундамент, следует использовать керамзитобетон. Помимо прочего, этот материал, как подчеркивают потребители, имеет довольно доступную стоимость.Строители и домашние мастера отмечают, что использование блоков данного типа не предполагает необходимости заказа строительной техники, что повлечет за собой дополнительные расходы. Если вы решили выбрать керамзитобетонные блоки, отзывы домовладельцев обязательно позволят сделать выбор. Для приготовления цементно-песчаной смеси, по их мнению, предпочтительнее использовать небольшую бетономешалку, объем которой будет соответствовать количеству состава, производимому за 2 часа. Раствор следует постоянно перемешивать, что исключит его расслоение.В этом случае смесь сохранит пластичность и однородность. Особенно это касается состава песка и цемента, которые лишены пластификаторов. Если вы решили использовать уже готовую строительную смесь, рекомендуется запастись миксером с насадкой, которая устанавливается на электродрель. При таком подходе важно подготовить емкость соответствующего объема.

Методы кладки

Перед приготовлением раствора для кладки мастер должен решить, какой метод работы будет использован.На это повлияет планируемая толщина стены. Возможна укладка изделий половиной блока, одним блоком шириной 60 см с двумя параллельными стенками, расположенными в половине блока, а также блоком с облицовочным кирпичом. Если вы решили использовать технологию, предполагающую кладку стены шириной блока, важно чередовать и перевязывать ряды кокетки и ложки. Если изделия монтируются шириной 60 см, важно обеспечить перевязку блоков, оставив между ними пустоты. Технология, предусматривающая расположение двух параллельно ориентированных систем, уложенных стопкой в полблока, осуществляется параллельно с размещением между ними изоляционного материала.Если было решено применить метод кладки в блок, и тогда будет проводиться кладка под кирпич, то между образовавшимися стенами также укладывается теплоизоляционный материал.

Нюансы работы

После того, как кладочный раствор будет готов, можно приступать к работе. Начать процесс нужно с углов постройки. На гидроизоляционный слой укладывается слой раствора толщиной 3 см. Усадка изделий осуществляется путем нажатия и простукивания по поверхности резиновым молотком.Если вы решили построить дом из керамзитобетонных блоков своими руками, то положение углов следует контролировать с помощью строительных и водных уровней. Между образовавшимися угловыми блоками следует натянуть шнур, по которому будет проложен весь ряд по периметру постройки.

История легких бетонных блоков

Вскоре после Первой мировой войны Ф. И. Штрауб впервые применил так называемый «шлакоблок» — бетонную кладку с использованием угольных шлаков в качестве заполнителя.Затем, в 1923 году, Дэн Ф. Сервей из Канзас-Сити представил первый каменный блок с использованием легкого расширенного сланца, поскольку заполнитель и расширенный сланцевый заполнитель быстро завоевал популярность как среди производителей блоков, так и среди пользователей конечного продукта.

Общие характеристики легкого кирпичного блока заключались в том, что он обеспечивал высокую степень изоляции, легкий вес, номинальную усадку и однородную прочность на сжатие, равную прочности тяжелого блока с равным содержанием цемента. Производители блоков обнаружили, что из легкого заполнителя был получен блок, который легче было продать архитекторам и инженерам, и с практической точки зрения блоки были чуть больше половины веса бетонных блоков с нормальным весом того времени, так что радикально сократились транспортные расходы на место работы.

Их высокая степень изоляции от тепла, огня и звуков делала расширенные сланцевые блоки особенно привлекательными для архитекторов и инженеров, равно как и их структурная целостность, и подрядчики отдали предпочтение им, потому что легкий вес позволил повысить производительность бригад. Отдельные каменщики обнаружили, что работать с легкими блоками гораздо менее утомительно; в среднем за день они могут поднять на 4000 фунтов меньше, чем с бетонными блоками обычного веса!

Кирпичные блоки из легкого бетона можно найти в зданиях любого типа — от сараев и других сельскохозяйственных построек до жилых домов, коммерческих и промышленных зданий, школ, театров, многоэтажных зданий, складских помещений, домов отдыха и церквей.Выбор кладки из легкого бетона часто обусловлен ее огнестойкостью, но у использования легких блоков есть много других преимуществ. Упомянутые выше преимущества производительности означают более низкие затраты на установку стен. Повышение производительности не происходит от ускорения работы каменщика; скорее, легкие блоки позволяют каменщику поддерживать нормальный темп в течение дня, каждый день до конца проекта. В конце концов, больше юнитов было размещено за меньшее время. В то же время меньшая утомляемость и меньшее количество травм означают устойчивую рабочую силу и более низкие рейтинги страхования компенсаций работникам.

Те же термические свойства, которые придают легким элементам их огнестойкость, также делают их более энергоэффективными. В связи с ужесточением энергетических кодексов, это важный вопрос для владельцев зданий, а также для самой индустрии бетонных работ. Комбинация легкого бетона с более тонкими лицевыми панелями и меньшим и меньшим количеством перегородок, разрешенных в настоящее время ASTM C90, Спецификация для несущих бетонных блоков , делает интегральную изоляцию для бетонных стен намного более эффективной, что приводит к высоким R-значениям, которые не могли быть достигнуто всего несколько лет назад.

Кладка

Название статьи неоднозначно. Что касается немецкого гребца, см. Марка Мауэрверка. Кладка из тонкого кирпича с терракотовым медальоном Облицовочная кладка с элементами декора Облицовочная кладка с декоративными элементами и штампами под кирпичКладка выполняется из кирпича как компонент gefügtes кладки. Строительство из каменной кладки отличается от других строительных технологий, таких как деревянные, железобетонные или стальные конструкции, благодаря особым методам и материалам.

Кладка состоит из отдельных устойчивых к давлению элементов (натуральные камни или искусственные камни, такие как глиняный кирпич, кладочный кирпич или пустотелые блоки), которые соединены друг с другом в кладке с использованием раствора или без него. [1] Если плоская кладка представляет собой стену, говорят о стене. Однако другие компоненты, такие как внутренние трубы отдельно стоящих дымоходов в соответствии с DIN EN 13084-4, также могут быть изготовлены из кирпича.

Компоненты, состоящие только из железобетона, по определению не являются каменной кладкой.Кладка возводится из отдельных камней, а монолитные элементы выливаются из бетона. Тем не менее, каменная кладка также используется в железобетонных конструкциях, поскольку она используется — возможно, в сочетании с деревянными конструкциями — для закрытия зазоров в несущей конструкции, для их усиления или покрытия. [2] В зависимости от используемого кирпича кладка может поглощать высокие сжимающие усилия, но только низкие растягивающие. В этом отношении он очень похож на бетон.Следовательно, практика приводит к увеличению прочности на разрыв за счет введения армирующей стали. Армированная кладка — это комбинация обычной традиционной кладки с вертикальным или горизонтальным армированием. [3]

Стены — это стены, построенные из кирпичной кладки. При тех же размерах они не достигают такой высокой прочности и несущей способности, как бетонные или железобетонные стены. Поскольку возведение бетонных стен из монолитного бетона обычно занимает больше времени из-за необходимых работ по опалубке и отверждению, ненесущие каменные стены часто предпочитают компании-исполнители и строители как более быструю и более экономичную альтернативу.Под кладкой понимается кладка кирпича по установленным правилам технологии соединения с учетом всегда смещенных стыковых швов. [4] Мастер, обученный и работающий в строительстве каменной кладки, известен как каменщик.

Классификация

Типы кладки названы в соответствии с различными аспектами:

Кладка состоит из отдельных камней, уложенных друг на друга. Используются разные виды камней:

- Чтобы упростить использование искусственного камня, стена которого представляет собой камень, формат регламентирован нормативным.

В некоторых типах кладки есть также раствор, которым можно заполнить швы между камнями. Это положительно соединяет камни и обеспечивает лучшую устойчивость кладки. Камни фаски визуально подчеркнут стык.

Обрезные камни устанавливаются для компенсации высоты.

Клиновидные камни, используемые для строительства арок, сводов и других изгибов, известны как клиновые камни, клиновые кирпичи или арочные камни.

По используемым камням

Натуральный камень

Кладка из натурального камня

Кладка из натурального камня — это общий термин для кладки, состоящей из натуральных камней и раствора, например.грамм. Б. осадочные породы, например. Б. известняк или песчаник, вулканические породы, например. Б. гранит и риолит или из таких преобразований горных пород. Б. Мрамор и гнейс. Полевой камень также является частью естественной каменной кладки, часто читая камни.

Каменная стена карьера

Каменная кладка карьера — это кладка из природного камня, которая выполняется из карьерных камней — часто местных природных камней — в связке и наслоенной раствором. Камни из карьера только грубо обрабатываются или обтесываются до тех пор, пока у них не появятся две более или менее параллельные стороны.Затем они замуровываются строительным раствором, что означает, что согласно DIN 1053-1, который с тех пор был отменен, это смешанная кладка. Этот подход представляет собой очень простой способ возведения стены. В отличие от многослойной кладки, вам не нужно делать искусственных камней самостоятельно, а использовать местный щебень. Циклопическая кладка — это особый вид каменной кладки из карьера. Для периода Штауфера каменная решетка с горбатым камнем и бугорки были типичными.

Для стабилизации таких стен — особенно на склонах — особенно длинные, большие камни устанавливаются через равные промежутки, которые проходят от передней части через всю стену до откоса на другой стороне; эти камни называются галстуками или галстуками — камнями.Некоторые из них могут даже выступать из передней части стены и служить ступенями, по которым можно перелезть через стену.

В современном городе Баста на юге Иордании была обнаружена кладка погреба из натурального камня, замурованная известковым раствором и датируемая ок. 6000 г. до н.э. На свидании. В районе Остерцгебирге стены позже были оштукатурены «Циннвельдерским песком» (и цементом), который был очень прочным. Каменная кладка из карьера сегодня используется редко, в основном в садоводстве и озеленении, в качестве садовых стен или на виноградниках.

- Пример: каменная стена карьера на Hauptstrasse 133 (Lendersdorf)

Zyklopenmauerwerk

Zyklopenmauerwerk в Стокгольме Кладка циклопов на МайоркеКладка «Циклоп» — это особая форма каменной кладки из карьера, состоящая из очень больших камней неправильной формы, которые аккуратно уложены друг на друга. В случае наличия материала и более или менее прямоугольной формы видимой стороны кирпича говорят о каменной кладке из карьера.С неправильной многоугольной гранью кладки Циклопа. Рисунок швов неравномерный и без горизонтальных швов ложа. Часто это стена из ракушек с внутренним заполнением из камня и глины.

(Известь) кладка из песчаника

Кладка, состоящая из песчаника или силикатного кирпича и раствора. В основном используется как несущая кладка . Силикатный кирпич можно использовать для тонких перегородок из-за их высокого класса плотности и высокого класса прочности камня на сжатие, а значит, хорошей звукоизоляции с высокой несущей способностью.

Каменная кладка из полевого камня

Здания из полевого камня строятся по двухкамерной технологии — очень ранней технике. Есть внутренняя и внешняя стены, выложенные раствором. В очень редких примерах сухой каменной кладки (часовни в Ирландии) техника раскладушки отсутствует. В старых зданиях внешняя оболочка сделана из более крупных, а внутренняя — из более мелких полевых или натуральных каменных блоков. Пространство между этими стенами, толщиной около метра и более, было заполнено раствором, необработанными полевыми камнями и щебнем от обработки камня.Во многих средневековых церквях внешняя оболочка стены облицована камнем, а внутренняя оболочка в основном оштукатурена. Опытный средневековый мастер обычно строил оптимально в соответствии с правилами, выведенными эмпирическим путем. Самые большие проблемы, вероятно, вызвали различное проседание грунта, поскольку площадь башни была тяжелее из-за ее большей массы и, следовательно, вызывала более высокое давление на грунт. В результате между башней и нефом образовались проселочные трещины, которые часто можно увидеть в деревенских церквях из полевого камня.

Искусственные камни

Klinkermauerwerk

Эскулаповский посох и крестКладка из клинкера на строительном растворе. См. Также статью Ассоциация масонства.

Кирпичная кладка

Состоит из кирпича и раствора, в настоящее время в основном используется в качестве тыльной кладки (то есть как несущая стена) или в качестве облицовочной кладки . См. Также статью Ассоциация масонства.

Кладка из керамзита

Кирпичная кладка из глины и цемента, используемая в качестве несущей стены.Керамзитовые бусины гранулированы из лиасской глины возрастом 150 миллионов лет. Все биологические компоненты горят, образуя небольшие воздушные карманы. Сферы самых разных размеров смешиваются с заполнителями (песок, вода, цемент и т. Д.), Прессуются и затем должны застывать в течение нескольких дней. Камни жечь необязательно.

По составу

Mischmauerwerk

Различают однородную и неоднородную кладку. Однородная кладка состоит только из песчаника, известняка, карьерного камня, полевого камня или кирпича.Неоднородная кладка, например, средневековья и раннего Нового времени, состоит из двух ранее заложенных раковин и вставленного между ними стержня. Средневековая смешанная кладка состоит из полевых камней и кирпича; полевые камни часто только раскалывают. Они только вырезаны под прямым углом как угловые камни. Смешанная кирпичная кладка состоит из (частично неполноценного) кирпича, битого кирпича и иногда из валунов. Чаши в основном в Gothic Association выложены кирпичом и соединены с ядром только несколькими фермами.Поэтому из-за низкого уровня связывания оболочка может отсоединиться от сердечника. Причиной этого метода строительства был незрелый процесс обжига, в результате которого было получено несколько хороших и много плохо обожженных кирпичей. Поэтому хорошие качества нужно было сосредоточить снаружи. Углы в средневековой кладке в основном были сделаны из особо крупных полевых камней; компенсация за обычное покрытие в 1/4 длины камня производилась в пределах облигации.

Кладка из строительного раствора

Композиционный материал из кирпича и строительных швов: неточности в размерах отдельных кирпичей могут быть компенсированы за счет строительных швов.Таким образом достигается быстрое производство и точный результат. Кладка из раствора более податлива, чем сухая. К тому же это единственный способ создать герметичную кладку стен.

Гипсокартон

Сухая кладка — это кладка из натурального камня без использования раствора.

Каменная кладка Эйнштейна

С развитием более крупных форматов каменная кладка — это кладка, обычно используемая в новых зданиях. Толщина стены соответствует толщине камня.Кирпичи перемещаются в связку. Переплет (согласно DIN-1053-1: не менее 0,4 высоты камня) должен соблюдаться только в продольном направлении стены.

Verbandsmauerwerk

В отличие от кладки Эйнштейна, объединенная кладка состоит из двух или более рядов камней, расположенных рядом друг с другом. Классический пример — стена толщиной 30 см. Кирпичи форматов 2 DF (толщина = 11,5 см) и 3 DF (толщина = 17,5 см) попеременно смещаются друг относительно друга с зазором в 1 см.Переплет должен соблюдаться как в продольном, так и в поперечном направлении стены. Из-за больших усилий этот тип кладки больше не используется в новостройках и используется только в области ремонта и облицовки (например, стен террас).

По видимости

Вид (основной)

Термин основной — традиционный ремесленный термин, используемый каменщиками и каменщиками, который все еще довольно распространен сегодня.

Односторонняя кладка упирается в землю одной стороной и имеет только одну видимую сторону. Двусторонняя кладка свободная и имеет две видимые стороны. Видимые стороны кладки из натурального камня в основном необработанные. В кладке термин основной относится к видимым сторонам; В отличие от подшипника подшипника кладка, на которую опираются кирпичи, не видна. Передняя часть кирпичной кладки и стеновой лист будет завершаться или Vorhaupt , а задняя затылочная упоминается.

Открытая кирпичная кладка

Облицовочная кладка — это кладка, которая не оштукатурена и не облицована и постоянно видна снаружи или внутри готовой конструкции. Здание с открытой кирпичной кладкой также известно как «строение из голого кирпича», потому что кирпичи «голые» (непокрытые). В современных конструкциях наружных стен открытая кладка может быть реализована только с двухслойной структурой с облицовочным слоем из и кирпичной кладкой , поскольку в противном случае не может быть достигнут адекватный изоляционный эффект.

Облицовочная кладка

Облицовочная кладка — это кладка, которая, как самый внешний слой кладки, в первую очередь выполняет декоративную функцию. Он также имеет защитную функцию от проливного дождя.

Раньше облицовочная кладка была самым большим внешним слоем монолитной кладки. Сегодня облицовочная кладка применяется как облицовка многослойной конструкции стены и обычно не несет несущей функции. Если все сделано правильно, это долговечное и простое в уходе решение за фасадами.Эта облицовочная кладка должна состоять из морозостойких камней (облицовочного кирпича). Поэтому чаще всего используют клинкерный или облицовочный кирпич.

Восходящая кладка

В археологии восходящая кладка относится к вертикальным или слегка наклонным внутрь частям структурной кладки памятников культуры, особенно к видимой части над фундаментом. [5]

Согласно статической функции

Не несущая кладка

Ненесущая кладка не воспринимает нагрузки от других компонентов по сравнению с несущей кладкой, а только поглощает нагрузки, которые действуют непосредственно на кладка, например Б.Ветер, нагрузки от объекта o. Ä. И собственный вес. Применяется в качестве ненесущего перекрытия помещения, в качестве засыпки между колоннами или как облицовочная кладка. Создавая стены в виде ненесущей кладки, необходимо следить за тем, чтобы незапланированные нагрузки не привели к повреждению стены. Стык между ненесущей перегородкой и потолком можно заполнить эластичным материалом (например, минеральной ватой) или — как можно позже — раствором.

Несущая кладка

Несущая кладка принимает на себя нагрузки от вышележащих элементов (потолки, крыша) и от собственного веса.Несущая кладка обычно также используется для придания конструкции жесткости (ветер, устойчивость и т. Д.). Создание или модификация несущей кладки обычно подтверждается статическим расчетом. Несущая способность кладки определяется прочностью камня и качеством раствора. Поскольку стык между камнем и раствором имеет низкую прочность на разрыв, камни необходимо укладывать в кладку.

Экономический смысл

Оборот кирпича в Австрии в 2015 году составил 140 миллионов евро. [6]

Нормы

Минимальные требования к механическим свойствам, качеству и контролю качества строительных материалов, камня и раствора, которые должны соблюдаться при создании кладки, регулируются многочисленными европейскими и национальными стандартами. В то время как природные камни регулируются только стандартами проектирования кладки стандарта DIN EN 1996 Еврокод 6: Определение размеров и строительство каменных конструкций , требования к искусственно произведенным камням кладки описаны в различных стандартах на строительные материалы. [7]

В Германии должны соблюдаться следующие стандарты:

- DIN 105 (все части), стеновой кирпич

- DIN 4108-3, Теплоизоляция и энергосбережение в зданиях — Часть 3: Связанные с климатом влагозащита — Требования, методы расчета и инструкции по проектированию и исполнению

- DIN 4159, кирпичи для кирпичных потолков и плит для затирки, статически активные

- DIN 18516 (все части), наружная облицовка стен, вентилируемая

- DIN 18330, Правила закупок и подряда VOB для строительных работ — Часть C: Общие технические условия контракта на строительные работы (ATV) — кладочные работы

- DIN 20000-401, Использование строительных материалов в зданиях — Часть 401: Правила использования кирпичной кладки согласно DIN EN 771-1

- DIN 20000-403, Использование строительных материалов в зданиях — Часть 403: Правила для использование бетонных кирпичей в соответствии с DIN EN 771-3

- DIN 20000-412, Использование строительных материалов в конструкциях — Часть 412: Правила использования кладочного раствора в соответствии с DIN EN 998-2

- DIN EN 413 (все части), штукатурка и стяжки

- DIN EN 771 (все части), спецификации для кирпича

- DIN EN 772 (все части), метод испытания кирпича

- DIN EN 845 (все части), спецификации дополнительных компонентов для кирпичной кладки

- DIN EN 934-3, добавки для бетона, строительного раствора и раствора — Часть 3: добавки для кладочного раствора

- DIN EN 998-2, Технические условия на раствор в кладочном строительстве — Часть 2: Кладочный раствор

- DIN EN 1015 (все частей), метод испытаний раствора для кладки 9 0246

- DIN EN 1052 (все части), метод испытаний для каменной кладки

- DIN EN 1745, Каменная и каменная кладка — Метод определения теплоизоляционных свойств

- DIN EN 1996, Еврокод 6: Определение размеров и строительство каменных конструкций из 3 частей и соответствующие национальные приложения (заменены отмененным DIN 1053)

- DIN EN 13084-4, Отдельно стоящие дымоходы — Часть 4: Внутренние трубы из кирпича — Проектирование, определение размеров и строительство

- DIN EN 16572, Сохранение культурного наследия — Глоссарий для кирпичного и гипсового раствора

- DIN V 18580, кладочный раствор со специальными свойствами

- DIN V 18153-100, Бетонные кирпичи (обычный бетон) — Часть 100: Кирпичи со специальными свойствами

Еврокод 6 представляет u.A. Два метода расчета (упрощенный в соответствии с DIN EN 1996-3 / NA и точный метод в соответствии с DIN EN 1996-1 / NA) доступны для расчета и определения размеров неармированной кладки. Точная процедура выполняется с учетом жесткости компонентов стен и потолка и требует соответственно больших вычислительных затрат. В отличие от точного метода расчета, в упрощенном методе, например, влияние эффекта каркаса между стеной и потолком и проблемы потери устойчивости учитывается через понижающие коэффициенты.Таким образом, этот метод является лишь приблизительным приближением и поэтому может использоваться только при определенных условиях. [8th]

См. Также

литература

- Фолькер Фридрих: Стены из натурального камня . Ойген Ульмер, Штутгарт 2001, ISBN 3-8001-3266-4.

- Йозеф Майер: Справочник по исторической кладке: методы исследования и ремонтные работы . 2-е издание, Springer, Берлин, 2012 г., ISBN 978-3-642-25467-3.

- Гюнтер Пфайфер: Атлас каменной кладки .В: Деталь . Институт международной архитектурной документации GmbH, Мюнхен 2001, ISBN 3-7643-6478-5.

- Альфред Столлер: Строительство из натурального камня, от практики к практике. Справочник для инженеров-строителей, инженеров культуры, архитекторов, строителей и строителей, руководителей участков, работников лесного хозяйства, камнерезов, садоводов и т. Д. Берн 1949.

- Серия: Кладочный календарь . Издается ежегодно Ernst & Sohn Verlag.

Веб-ссылки

Индивидуальные доказательства

- ↑ Mauerwerk. In: Angela Weyer et al. (Hrsg.): EwaGlos. Европейский иллюстрированный глоссарий терминов по консервации настенных росписей и архитектурных поверхностей . Определения на английском языке с переводами на болгарский, хорватский, французский, немецкий, венгерский, итальянский, польский, румынский, испанский и турецкий. Майкл Имхоф, Петерсберг 2015, ISBN 978-3-7319-0260-7, S. 26, doi: 10.5165 / hawk-hhg / 233 (Загрузить).Петер Шуберт, Клаус-Юрген Шнайдер: Практика каменного строительства в соответствии с Еврокодом . Beuth, 2014, ISBN 3-410-22739-3, стр. 261.

Укладка керамзитобетонных блоков

Керамзитобетонные блоки существенно отличаются от обычных бетонных материалов для возведения стен. Общий принцип их установки аналогичен, но есть некоторые особенности, которые необходимо учитывать при установке стен.

Свойства и характеристики керамзитобетона

В поисках новых строительных материалов с лучшими показателями сопротивления теплопередаче, влагостойкости, прочности и т. Д. Производители выпускают интересные варианты. Один из них — керамзитобетонные блоки.

КББ изготавливаются из смеси цемента, песка и воды, а в качестве основного наполнителя используется гранулированный керамзит — теплоизоляционный материал из некоторых видов глины, получаемый путем однократного обжига.Сырье помещают в форму и подвергают вибропрессованию с последующим старением в течение 24-28 дней. Для застывания цемента необходим технологический перерыв.

Керамзитобетонные блоки выпускаются больших размеров. Типовые размеры:

- Длина — до 40 см;

- Толщина — до 19 см;

- Высота — 20 см.

Таким образом, стена KBB, выложенная в один ряд, соответствует толщине стены в 1,5 кирпича. Несущие секции выкладываются камнями максимального размера, для перегородок используются более узкие блоки.Материал легко режется обычной ножовкой, поэтому регулировка при установке не требует особых усилий.

Прочность керамзитоблоков соответствует 2,5 МПа, а монолитная кирпичная конструкция выдерживает до 3,9 МПа. Теплопроводность материала составляет примерно 0,13 Вт / (м · ° C). Для сравнения, такой же показатель у обычного полнотелого кирпича составляет 0,42 Вт / (м · ° С). Разница существенная, но, тем не менее, строительство жилого дома без утепления нежелательно.

Керамзитобетонные блоки укладываются на обычный цементно-песчаный раствор толщиной 1 см. Использовать клей как для кладки газовых и пеноблоков нельзя, так как материал сильно пористый, и шов толщиной 1-5 мм сделать невозможно.

В целом процесс несложный и успешно реализуется своими руками.

Отдельно стоит отметить такой материал, как сборный стеновой блок из керамзитобетона с готовой облицовкой по торцу фасада.Этот КББ существенно отличается от обычного, он производится с системой соединения паз-паз. Инструкция производителя рекомендует укладывать их в однорядной цепочке либо на монтажный клей-пенопласт, либо на обычный раствор. Поскольку фасадная часть отлита из чистого бетона, разрезать ее проблематично, но дополнительные элементы необходимых размеров (полублоки, угловые и арочные элементы) можно заказать на заводе.

Технология кладки керамзитобетонных блоков

Техника монтажа стен KBB одинакова для полнотелых и пустотелых блоков.Если вы собираетесь делать это самостоятельно, то вам понадобится следующий набор инструментов:

- Емкость для приготовления раствора;

- Лопатки месильные;

- Мастерок, кельма и затвор;

- Строительный уровень;

- Рулетка;

- Молоток резиновый;

- Отвес и / или швартовка;

- Сетка армирующая нейлоновая или стеклопластиковая или стальная арматура сечением 8-10 мм (из нее формируется бронепояс).

Кладочная смесь используется в готовом виде, либо раствор замешивается своими руками в стандартной пропорции: на 1 часть цемента, 3 части песка и около 30% воды на весь объем состава.

Отдельно стоит коснуться такого момента, как армирование. По рекомендации производителей КББ при возведении стен используется стандартная сетка или арматурные стержни, устанавливаемые через каждые 4-6 рядов.

Допускается использование арматуры из стекловолокна, но следует учитывать ее особенности — армопояс из нее слабо работает на растяжение, поэтому при строительстве дома высотой более 2 этажей могут возникнуть проблемы с целостностью стен. в будущем.

Кроме того, при установке несущих конструкций и перегородок желательно укрепить и перевязать все углы.

Армопояс формируется на несколько рядов ниже кровли из железобетона или обычного полнотелого кирпича по типовой схеме. Ниже он просто не нужен.

Важно помнить, что несущие и перегородки возводятся одновременно. Это правило необходимо строго соблюдать. Абсолютно все швы, как горизонтальные, так и вертикальные, необходимо покрыть клеевой пеной или раствором.

Определившись с заказом и закупив необходимый инструмент, стройматериалы, можно приступать к возведению стен из керамзитобетонных блоков.

Подготовка основания

В первую очередь необходимо выполнить гидроизоляцию фундамента. Для этого укладывается бетон с рубероидом, стеклянной изоляцией или другим укладываемым рулонным материалом, который фиксируется тонким слоем цементного раствора. Если нужно поднять основание, то его можно сформировать из кирпича или ФСБ.

Подготовка материала

При укладке понадобятся как сами блоки, так и полублоки. Поэтому желательно заранее сделать заказ и вырезать КББ необходимого размера, а также разложить стопки массивных элементов вдоль стены для быстрого и удобного монтажа.

Кладка керамзитобетонных блоков

Укладка всегда начинается с угловой (опорной) точки. Между соседними углами натягивается леска или шнур, который будет выполнять роль уровня мастера.

На основание наносится раствор слоем не менее 1 см, укладывается брусок и протыкается по краям для прилегания к крайнему камню в ряду.

Убирают излишки раствора, при этом сразу же зашивают шов. Его вид зависит от вида планируемой отделки фасада или ее отсутствия.

Не забывайте, что нужно постоянно проверять уровнем, насколько правильно уложен блок, ведь после застывания раствора исправить какую-либо ошибку невозможно.

Через каждые 4-6 рядов раствором закрепляется армирующая сетка.

Керамзитобетонные блоки пазогребневые комбинированные укладываются без вертикальных швов с обязательной плотной посадкой. Пеноклей наносится двумя тонкими полосками по бокам и основе, сверху накладывается блок и корректируется. Правильно возведенная стена не требует фасадных работ.

После того, как стены будут готовы, можно приступить к утеплению и облицовке фасада.Количество утеплителя зависит от толщины стен и коэффициента сопротивления теплопередаче. Всего (то есть с учетом внутренней и внешней облицовки) должно быть равно 3.

Наглядный пример кладки из керамзитобетонных блоков смотрите на видео ниже:

Если вы используете комбинированные блоки из легкого заполнителя из бетона — смотрите видео, так как процесс кладки принципиально отличается от обычной кладки:

Если возникает вопрос, класть ли керамзитобетонные блоки своими руками или лучше нанять опытных мастеров, то ответ на него зависит от ваших финансовых возможностей.Когда у вас есть время и желание, вы можете делать все, потому что с KBB очень легко работать.

Вопрос: Добрый день уважаемые господа! Подскажите, пожалуйста, как лучше отделать дом из керамзитобетонных блоков (КББ) снаружи, какой фасад здесь будет уместен, какие материалы можно использовать?

Артур Шакарин, Новосибирск

Ответ — Семен Фискунов, ЗАО «Строй-Альянс», г. Тольятти.

Ответ: Привет, Артур! Постараюсь подробно ответить на ваш вопрос.Тем более что КББ — довольно популярный материал, многие хозяева делают из керамзитобетонных блоков.

Прежде всего, я хотел бы задать вам встречный вопрос — какой толщины керамзитобетонная стена, которую вы возвели? Это не праздный вопрос.

От вашего ответа зависит, нужно ли утеплять стены из КББ, или можно сразу заняться чистовой внешней отделкой и нанесением декоративного слоя.

Утепление стен из КББ

Если вы построили стены дома из керамзитобетонных блоков в 1 блок (это 40 см), то вам придется его утеплить.Для Новосибирска и близлежащих регионов будет достаточно утеплителя из 150 мм базальтовой ваты или пенопласта. Это даст вам стандартный показатель термического сопротивления ограждающих конструкций R по новому СНиП.

Вентилируемый фасад на стенах из КББ

Если вы выбрали вентилируемый фасад и, вы можете установить его в деревянной обрешетке или в пространстве между стальными подвесками. Не рекомендую утеплять дом из КББ пенополистиролом под вентфасад.

Почему? Потому что есть несколько причин, по которым пенополистирол в качестве утеплителя под вентилируемый фасад совершенно не подходит:

- Пенопласт является горючим материалом и не может использоваться в системах с вентилируемым фасадом.

- Грызуны прекрасно себя чувствуют в таком торте, если в вентилируемом фасаде еще вспенить.

- При движении воздуха в вентиляционном зазоре и удалении влаги из листов пенопласта образуются отдельные шарики пенопласта.Ваша изоляция упадет в вентиляционный зазор.

Базальтовая вата, которую можно использовать, лишена этих недостатков в вентиляционном фасаде. Также можно использовать пенополиуретан, пенопласт или эковату.

После установки реек или подвесов и последующего утепления можно монтировать внешний декоративный слой на вентфасаде.

Что в данном случае подойдет для дома из КББ:

- Керамогранит

- Клинкерные панели

- Сайдинг виниловый

- Металлический сайдинг

- Фиброцементные панели

- Планкен

- Блок-хаус

Этим материалам можно придавать форму.Как их смонтировать — смотрите на сайте, все подробно.

Мокрый фасад на стены дома из KBB

Если вы хотите сделать на своем доме мокрый фасад, то после подготовки стен (выравнивания, заполнения трещин, удаления излишков раствора) можно приступать к утеплению стен дома.

Можно использовать базальтовую вату плотностью от 45 и фасадный пенопласт плотностью от 25. На фасадные дюбели крепится вата, на клей и дополнительно на фасадные дюбели — пенопласт.