Пропорции керамзитобетона для стяжки своими руками, состав, таблицы

Керамзитобетон – это тот же цементный раствор, который применяется для заливки стяжки. Но поскольку в качестве крупного заполнителя здесь используется не тяжелый щебень, а вспученные глиняные гранулы, пол получается более теплым. Керамзит довольно хрупок и не годится для полноценного выравнивания активно эксплуатируемых поверхностей. Его главное предназначение – создание легкого тепло- и звукоизоляционного слоя, не дающего серьезного увеличения нагрузки на основание.

Оглавление:

- Из чего состоит керамзитобетон?

- Необходимые пропорции для различных марок

- Нюансы приготовления

- Особенности работы с раствором

Компоненты смеси

Чтобы сделать керамзитобетон своими руками, понадобятся вспученные гранулы крупностью 5-10 или 5-20 мм с насыпной плотностью 600-700 кг/м3. Мелкий песок не столь эффективен, но используется при устройстве тонкой заливки до 30 мм.

1. Лучшие результаты показывают смеси, где присутствуют все классы крупности от 5 до 40 мм в равном соотношении. В этом случае стяжка получается чуть более плотной и тяжелой, зато достаточно прочной. При этом одновременно снижается расход цемента.

2. Для уменьшения нагрузки на перекрытия керамзит выбирают покрупнее. Готовая стяжка при большой толщине со временем может дать усадку, но только так удастся выровнять серьезные перепады поверхности, достигающие 10-15 см.

3. При небольшой толщине бетона и необходимости избавиться от усадочных явлений остается только один вариант – мелкий керамзитовый песок.

Что касается цемента, то здесь экономить нельзя, поскольку только от него зависит, насколько крепко друг с другом сцепятся гранулы вспученной глины. Как минимум, это должно быть вяжущее с марочной прочностью М400, но можно использовать и более дорогой ПЦ М500. Главное, чтобы портландцемент шел без замещающих шлаковых добавок.

Главное, чтобы портландцемент шел без замещающих шлаковых добавок.

К мелкофракционным заполнителям также предъявляются повышенные требования, поскольку они тоже способны влиять на прочностные характеристики керамзитобетона. Это и обычный карьерный песок, но непременно просеянный и мытый. Для уменьшения плотности стяжки и увеличения ее теплоизоляционных свойств фракции песка лучше выбирать покрупнее.

Поскольку готовый раствор не обладает достаточной подвижностью (его характеристики соответствуют самому низкому классу П1), для улучшения удобоукладываемости смеси в нее вводят пластифицирующие добавки. Можно использовать воздухововлекающие модификаторы типа СДО, которые дополнительно поризуют цементную матрицу. Но дешевле и проще самостоятельно влить в бетоносмеситель жидкое мыло из расчета 50-100 мл на ведро ПЦ.

Пропорции для разных марок

Для определения масштаба работ понадобится измерить площадь помещения и рассчитать высоту будущего слоя керамзитобетона.

| Плотность керамзитобетона, кг/м3 | Вес на кубометр смеси, кг | ||

| Керамзит М700 | Цемент М400 | Песок | |

| 1500 | 560 | 430 | 420 |

| 1600 | 504 | 400 | 640 |

| 1700 | 434 | 380 | 830 |

При хорошем увлажнении керамзита для таких пропорций хватит 140-200 л воды на куб раствора. Если же замачивание оказалось недостаточно эффективным, количество жидкости может быть увеличено до 300 л/м3.

Традиционно строители пользуются упрощенным соотношением для получения керамзитобетона марочной прочности М100 – оптимальной для устройства своими силами «теплой» стяжки. Для этого на 1 часть цемента берут:

Для этого на 1 часть цемента берут:

- 3 ч песка;

- 4 ч вспученного керамзита;

- 1 ч воды.

При таких пропорциях можно даже приобрести готовую сухую смесь пескоцемента, где сыпучие материалы как раз идут в соотношении 1:3. Если же стяжка нужна попрочнее, для нее просто выбирают другую рецептуру приготовления:

| Марка керамзитобетона | Цемент | Песок | Керамзит |

| М150 | 1 | 3,5 | 5,7 |

| М200 | 2,4 | 4,8 | |

| М300 | 1,9 | 3,7 | |

| М400 | 1,2 | 2,7 |

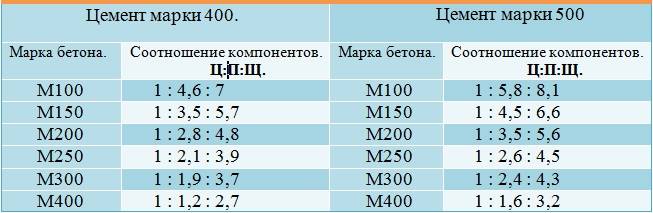

При работе с цементом более высокой марки М500 и устройства стяжки в бытовых помещениях с эксплуатационными нагрузками не выше среднего рекомендуется использовать следующее соотношение компонентов на куб керамзита:

- 295 кг цемента;

- 1186 кг крупнозернистого песка;

- 206 л воды.

Легкие стяжки готовятся из керамзита плотностью 200-300 кг/м3 без добавления песка. Здесь понадобится составить раствор с таким соотношением:

Здесь понадобится составить раствор с таким соотношением:

- 720-1080 кг гранул вспученной глины;

- 250-375 кг цемента;

- 100-225 л воды.

Рекомендации по приготовлению

Первым в емкость засыпается керамзит. Гранулы перед этим нужно вымочить в воде, чтобы они напитались влагой и потом не тянули ее из бетона. Долив еще немного жидкости, в корыто или барабан смесителя высыпают пескоцемент, тщательно перемешивая раствор. При правильно подобранных пропорциях керамзитобетона все гранулы в процессе изготовления должны стать одинакового серого цвета – без коричневых пятнышек.

Если смесь покажется недостаточно текучей, можно добавить в нее еще немного воды. При избытке влаги досыпать сухие компоненты не следует, так как это не позволит размешать их до однородности и ухудшит качество керамзитобетона, нарушив соотношение цемента. В этом случае лучше дать немного настояться, после чего еще раз перемешать.

Приготовление должно выполняться быстро и без задержек. Как только гранулы полностью покроются цементной кашицей, состав нужно сразу выливать на основание, разравнивая по установленным маякам. Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней.

Как только гранулы полностью покроются цементной кашицей, состав нужно сразу выливать на основание, разравнивая по установленным маякам. Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней.

Особенности работы с керамзитобетоном

На пол перед заливкой обязательно нужно постелить гидроизоляцию или обмазать его и нижнюю часть стен битумной мастикой. В противном случае влага впитается в основание, не дав цементу набрать требуемую прочность. Такая заливка получится немонолитной и очень хрупкой – будет расползаться под нагрузкой и пылить. Также по периметру комнаты обязательно следует закрепить демпферную ленту, чтобы компенсировать тепловое расширение. По окончании работ стяжка из керамзитобетона потребует дополнительной защиты от испарения влаги. Для этого ее сверху накрывают пленкой, которую через пару-тройку дней можно будет снять.

Готовый слой «теплого» бетона нуждается в финишном выравнивании – желательно с предварительной шлифовкой. Сверху он заливается обычным раствором из пескоцемента толщиной не более 30 мм (без добавления гравия). Этого достаточно, чтобы скрыть неровности, но не ухудшить теплоизоляционные характеристики чернового основания. Финишную заливку выполняют по маякам, тщательно выравнивая смесь правилом. Рейки на следующий день аккуратно извлекают, а оставшиеся следы заделывают свежим составом.

Полусухая стяжка – еще один вариант утепления и выравнивания пола с помощью керамзита, позволяющий обрабатывать небольшие участки один за другим. В этом случае на подготовленное основание с установленными маяками засыпают сухие гранулы вспученной глины – на такую высоту, чтобы 20 мм маячкового профиля оставались незакрытыми. Сверху их проливают жидким цементным раствором (молочком) и утрамбовывают, склеивая зерна керамзита между собой.

Пропорции керамзитобетона для стяжки пола

Первые попытки использовать легкий наполнитель для раствора были предприняты еще во времена античности. Но керамзит, гранулы с высокими строительными характеристиками, смогли создать только во второй половине ХХ века. При замене ими щебня или гравия в бетоне получили новый материал – керамзитобетон. Пропорции керамзитобетона зависят от назначения раствора.

Характеристика керамзитобетонного раствора

Характеристики керамзитобетона

Из смеси можно строить очень многое. Монолитные и блочные здания, теплоизоляционные покрытия, перекрытия и стяжка для пола – вот далеко не полный список возможностей применения этого материала. Гранулы дали ему новые свойства: небольшой вес, что позволяет использовать материал там, где обычная бетонная смесь слишком тяжела (при этом потерь прочности нет), а также пористую структуру, которая увеличивает теплопроводность.

Отрицательное качество у него только одно – гранулы хорошо поглощают влагу. Из керамзитобетона нельзя строить там, где возможны частые атмосферные осадки (потребуется дополнительная гидроизоляция).

Его марку определяют прочность (М) и плотность (D). Бетон с наполнителем из пористых гранул подойдет для различных целей. От них зависит необходимая плотность материала.

| Назначение | D |

| теплоизоляция | До 700 |

| перегородки | 700–1400 |

| стены | 1400–2000 |

Марка керамзита для приготовления керамзитобетона характеризует объемную массу, то есть насыпную плотность. Чем мельче фракция, тем выше марка.

Фракции керамзита

Состав керамзитобетона

Керамзитобетон – необычный строительный материал. Его прочность и теплопроводность зависит от применяемой фракции гранул. Если они имеют большой размер, теплопроводность смеси будет выше, но она будет легче и менее прочной, подойдет для теплоизоляции, но не для несущих конструкций.

Их делают из раствора с мелкой фракцией, у которого высокая прочность, но меньшие теплоизоляционные свойства.

Для приготовления керамзитобетона с универсальными свойствами берут наполнитель из смеси различных фракций. Он должен отвечать всем предъявляемым требованиям.

Таблица качественных и геометрических пропорций керамзитобетона

Количество связующих меняется в зависимости от предназначения. Основные составляющие:

- керамзит с различным размером фракций;

- вода для приготовления бетона, соответствующая ГОСТу;

- песок строительный кварцевый – он делает бетон пластичным;

- цемент обычный или алитовый, портландцемент – с ним можно сделать раствор и без пластификатора.

Состав керамзитобетона напоминает обычный бетон. Отличие – не только особый наполнитель, но и наличие пластификатора, а иногда – золы либо опилок.

Приготовление керамзитобетона – соотношение количества материалов

Пропорции керамзитобетона зависят от его назначения. Для теплоизоляции и перегородок его делают с небольшим количеством песка или совсем без него. Стены обязаны выдерживать высокие силовые нагрузки, поэтому в стеновом материале связующих веществ больше.

Для теплоизоляции и перегородок его делают с небольшим количеством песка или совсем без него. Стены обязаны выдерживать высокие силовые нагрузки, поэтому в стеновом материале связующих веществ больше.

Для возведения монолитных зданий пропорции керамзитобетона меняются: гранул в материал добавляют больше для улучшения теплоизоляционных свойств. Чтобы раствор получился одновременно вязким и текучим, его готовят по следующему рецепту (в частях):

Пропорции составляющих компонентов керамзитобетона

- керамзит – от 4 до 5;

- цемент – 1;

- песок – от 3 до 4.

При измерении в ведрах, воды на это количество требуется около 1,5 ведер, объем зависит от консистенции полученного бетона. Он не должен терять вязкости, оставаясь пластичным. Можно добавить заводской пластификатор по инструкции. На практике часто используют мыльный раствор или жидкое мыло. На 1 такой замес мыльного пластификатора потребуется от 2 до 3 крышечек от обычной пластиковой пятилитровой бутылки.

Для возведения зданий часто используются керамзитобетонные блоки фабричного производства. Их производят со специальной фасадной стороной, не требующей дополнительной отделки и гидроизоляции. Многие застройщики с успехом делают такой строительный материал самостоятельно. Но постройка из него потребует гидроизоляции и дополнительной отделки фасада.

Материал для блоков готовят в бетономешалке. В отличие от обычной смеси с наполнителем из гравия или щебенки, размешать бетон с керамзитовыми гранулами вручную очень сложно, добиться однородности не получится.

Как замесить керамзитобетон в бетономешалке?

Пропорции для керамзитных блоков на один замес в бетономешалке:

- цемент марки М400 – 7 кг;

- вода – 5 л;

- мыльный раствор – 50 мл;

- песок – 28 кг;

- наполнитель – от 0 до 10 мм – 36 кг.

Состав керамзитобетона

Для качества материала немаловажен порядок замеса:

- Вливают в чашу бетономешалки воду и жидкое мыло.

- Включают ее, добавляют цемент.

- После перемешивания высыпают песчаную составляющую.

- Последним засыпают наполнитель, к этому времени смесь должна стать полностью однородной.

Время приготовления бетона не должно быть больше 7 мин., если мешать дольше, он станет менее качественным. За это время все гранулы равномерно обволакиваются жидкими составляющими. Смесь выливают в специальные формы поэтапно слоями и дают полностью застыть. Чтобы создать полые изделия, при заливке в формы помещают стеклянные бутылки горлышком вверх на одинаковом расстоянии. После застывания их вынимают.

Преимущества керамзита

Пользуясь таблицей, можно приготовить бетон в бетономешалке для любых строительных надобностей. Все составляющие даны в частях.

| Для чего | Вода | Цемент | Песок | Наполнитель |

| Стяжка для пола | 1 | 1 | 3 | 2 |

| Стены | По потребности | 1 | 1,5 (песок керамзитовый) | 1(мелкая фракция) |

| Перекрытия | 1,5 | 1 | 3–4 | 4–5 |

При изготовлении монолитных стен, стяжки пола и перекрытий, укладывая бетон, нельзя забывать об армировании.

Процесс стяжки пола керамзитобетоном

Видео по теме: Приготовление керамзитобетона

Раствор с керамзитом: состав и пропорции

Применение смеси

При ремонте пола стяжка – это необходимость. Этот вид стяжки, как и все легкие бетоны, можно приготовить с использованием песка, полученного из керамзита, являющегося мелкофракционным строительным материалом, частицы которого составляют до 5 мм.

Легкий керамзитобетон, как и керамзитную стяжку, можно изготовить в домашних условиях.

Особенно если производитель бетона и растворов для стяжки располагается далеко от места строительства. Приготовление экологически чистого и теплого керамзитобетона своими руками позволит получить необходимый строительный материал не только в нужном объеме, но и с требуемой структурой и правильным составом.

Приготовление экологически чистого и теплого керамзитобетона своими руками позволит получить необходимый строительный материал не только в нужном объеме, но и с требуемой структурой и правильным составом.

Керамзит – один из самых популярных материалов, применяемых для стяжки пола. Приготовить раствор керамзитобетона можно своими руками, используя рекомендуемые пропорции.

Пропорции для раствора керамзитобетона таковы: 1 часть цемента, 3 части песка и 8 частей керамзита. Бетон можно изготовить из таких видов керамзита, как песок, гравий и щебень, которые максимально адаптированы для производства бетонных блоков и покрытий.

Подготовка и транспортировка

Процесс изготовления раствора

Для изготовления качественного раствора с использованием керамзитобетона, нужно придерживаться рекомендуемых пропорций. При правильном разведении смеси, стяжка получится качественной и долговечной.

Инструменты и приспособления, которые понадобятся в процессе подготовки раствора керамзитобетона:

- Пневмонагнетатель со смесительным бункером или бетономешалка объемом 200 л со строительным корытом (200 литров).

- Гибкие шланги для транспортировки смеси или лопата с ведром для заливки пола.

Перечень необходимых материалов должен включать следующие компоненты:

- Цемент (М400 или М500).

- Песок карьерный мытый.

- Керамзит (фракция 5-10).

- Вода, от 200 до 300 литров на один куб, что определяется влажностью материалов.

- Пластификатор – мыло хозяйственное или порошок стиральный.

Перед замешиванием керамзитобетонной смеси, смеси, гранулы керамзита необходимо смочить водой, чтобы улучшить свойства адгезии раствора.

Подготовительные работы к устройству керамзитобетона в опалубке сводятся к приготовлению раствора для заливки пола. Перед тем как начать замешивать керамзитобетонную смесь, гранулы керамзита смачивают водой для улучшения свойства адгезии раствора с добавлением песка с цементом.

Инструкция по приготовлению одного замеса керамзитобетона включает следующие шаги:

- Включить бетономешалку или пневмонагнетатель.

- Залить воду.

- Добавить цемент.

- Засыпать песок, соблюдая необходимые пропорции.

- Тщательно перемешать смесь.

- Всыпать в раствор керамзит, соблюдая правильность загрузки резервуара.

- Получить гомогенную смесь керамзитобетона объемом 200 литров.

На весь процесс приготовления одного замеса керамзитобетона уйдет около 3-4 минут. В процессе выполнения работ тщательно следят за консистенцией состава. Качественный раствор может иметь вид пластилина либо сметаны густой консистенции. Если есть необходимость, требуется добавлять воду для снижения густоты. При получении более жидкой консистенции, чем это предусмотрено инструкцией, такие бетоны просто перемешиваются после непродолжительного отстаивания. Для получения более однородных бетонов применяется сухое смешивание, то есть берутся только сухие компоненты, а затем добавляется вода и производится домешивание.

Использование готового керамзитобетона

После того, как работа по укладке и выравниванию раствора керамзтоибетона выполнены, необходимо дать поверхности высохнуть в течение 1-2 дней.

Чтобы начать заливать бетон, после окончания приготовления смеси, подготавливают ведра с лопатами, либо гибкие шланги для транспортировки раствора. Готовую смесь керамзитобетона транспортируют с использованием шлангов, по которым раствор поступает под воздействием сжатого воздуха. Небольшие порции раствора подаются через резиновый рукав под давлением к месту, где укладываются слои керамзитобетона. При наличии гасителя рабочее давление разрежается и раствор насыпают небольшими порциями на пол внутри помещения.

После выполнения всех работ по укладке и выравниванию раствора керамзитобетона поверхность оставляют на день или два, затем по затвердевшей поверхности можно будет ходить, но чем большее время сохнет поверхность, тем надежнее и прочнее становится покрытие пола.

Керамзит не только улучшит качсество стяжки пола, но и также является отличным материалом для утепления полов в помещении.

Раствор, который поступил из гасителя, необходимо равномерно распределить по всему полу помещения до требуемой отметки. С помощью легкой утрамбовки заполняют керамзитобетоном каждую неровность, обеспечивая при этом наличие дополнительной теплоизоляции трубопроводов и отопления.

С помощью легкой утрамбовки заполняют керамзитобетоном каждую неровность, обеспечивая при этом наличие дополнительной теплоизоляции трубопроводов и отопления.

Поскольку керамзитобетонный раствор сохраняет необходимую вязкость недолго, его применяют в процессе заливки полов сразу после приготовления смеси. При этом предварительно монтируется герметичная опалубка для заливки.

Для изготовления керамзитоблоков с использованием специальных форм для заливки бетона их устанавливают на поддоны, а в процессе заливки используют лопаты либо ведра. К залитому бетону нельзя применять какие-либо механические воздействия, поэтому его оставляют до полного затвердевания на сутки или двое, а после снимают опалубку с блоков. Когда все работы по керамзитобетонной подготовке произведены, выполняют предварительные работы по приготовлению цементно-песчаной стяжки.

Рекомендации по выполнению стяжки

Для выравнивания керамзита необходимо использовать сухую смесь. Для этого необходимо добавлять в смесь воду до тех пор, пока раствор не станет тягучим и однородным.

Для качественной утрамбовки и выравнивания керамзита его используют сухим, а не влажным. В приготовленный раствор с керамзитом добавляется вода до тех пор, пока он не станет тягучим и однородным. Раствор М100 берется в отношении одна часть к трем-четырем частям керамзита. Замешивая, необходимо следить за его фракцией. Данная марка раствора предотвратит появление трещин в результате переизбытка цемента. Для предотвращения появления расколов в стяжке берут воду в не очень большом количестве. При этом размер расчетного пирога цементной стяжки должен составить больше 10-12 сантиметров.

Выполнение двухслойной стяжки необходимо в случае обнаружения на основании, где будет укладываться будущая стяжка, больших перепадов, если соблюдать горизонталь по всей площади на уровне десяти сантиметров и более. Чтобы качественно осуществить все работы по устройству стяжки пола с керамзитом и нормальным цементным раствором, необходимо следовать приведенной ниже инструкции, тщательно соблюдая все пропорции:

- Смешать керамзит с раствором при помощи миксера или электродрели с миксерной насадкой.

- Начиная подготовку второго слоя стяжки, сбивают все выступающие острые части на полу. Углубления сравниваются с общим основанием пола.

- Уложить полиэтиленовую пленку для гидроизоляции. Можно пользоваться гидроизолом или жидкой мастикой.

- Производить настил изолона, фиксируя его с помощью скотча по всему периметру. Можно поднять материал повыше, чем уровень стяжки.

- Настелить, если есть необходимость, кладочные сетки.

- После заполнения керамзитом и выравнивания подождать два или три часа, пока вся вода не впитается в керамзит, и начать установку маяков, представляющих собой металлические рейки или профили.

- Залить основной слой финишным раствором выравнивающей цементно-песчаной стяжки, для прочности добавить пластификатор, препятствующий появлению трещин. Толщина слоя должна равняться около 40-50 сантиметров на смесь гипсовой штукатурки и плиточного клея.

- Оставить готовую стяжку для высыхания на месяц.

- Регулярно смачивать поверхность пола водой, чтобы не было образования трещин.

Таким образом можно сэкономить средства, снизив общую нагрузку на основания перекрытий пола. Данная технология при ее точном соблюдении позволяет не только сделать пол новым и качественным, но и получить более легкую стяжку, по сравнению с другими видами, обладающими высокой звуко- и теплоизоляцией.

Керамзитобетонная стяжка своими руками: инструкция по заливке пошагово

Керамзитобетонная стяжка – одно из немногих оснований с универсальными свойствами, используется в зданиях и строениях различного назначения.

Керамзитобетонная стяжка

Содержание статьи

Какие достоинства и недостатки имеет такая стяжка?

| Преимущества | Недостатки |

|---|---|

Достаточная механическая прочность для всех типов финишных половых покрытий. С учетом их характеристик можно корректировать свойства керамзитобетонной стяжки за счет изменения пропорции компонентов. | Довольно большая высота уменьшает объем помещений. |

| Низкие показатели теплопроводности. Такие стяжки могут использоваться как в системах теплых полов, так и для обычных покрытий. Во всех случаях достигается заметный эффект понижение тепловых потерь. Показатели теплопроводности регулируются процентным содержанием керамзита и высотой стяжки. | Во время приготовления керамзитобетонной стяжки нужно использовать сыпучие материалы и воду, вследствие чего образуется довольно большое количество строительного мусора. |

| Высокая пожаробезопасность. Такие стяжки считаются надежным барьером открытому огню и разрешены государственными контролирующими организация и использованию без ограничений. | Работы выполняются вручную, необходимы значительные физические усилия. |

| Экологичность. Керамзит – специально обработанная глина, полностью безопасный материал для здоровья людей. | Для застывания требуется не менее 2–3 суток, что создает трудности для ритмичности строительных работ. |

| Низкая стоимость. Среди всех технологий утепления перекрытий керамзитобетонная стяжка самая дешевая. |

С учетом этих сведений рекомендуется принимать окончательное решение по выбору конкретной стяжки для оснований пола.

Пропорции и приготовление раствора

Процесс приготовления материала имеет свои особенности, а пропорции оказывают большое влияние на конечные свойства. В зависимости от количества воды раствор может быть жидким, полусухим или сухим.

Жидкий раствор. Воды настолько много, что легкий керамзит всплывает, после застывания теплоизоляционный материал концентрируется в верхней части стяжки. Преимущества – стяжка самовыравнивается. Недостатки – для финишных половых покрытий обязательно нужно делать цементно-песчаную стяжку, что увеличивает время выполнения строительных работ и повышает их стоимость. Еще один недостаток – большое количество воды существенно сужает сферы применения. Жидкие керамзитобетонные стяжки рекомендуется использовать для утепления чердачных помещений и различных хозяйственных пристроек. Желательно, чтобы плиты перекрытия были железобетонными.

Желательно, чтобы плиты перекрытия были железобетонными.

Мокрая стяжка

Полусухой раствор. Наиболее часто используемый материал, консистенция раствора позволяет равномерно распределять легкий керамзит по всему объему. Такая стяжка универсального применения, может делаться на всех типах перекрытий и под все полы. Недостаток – требует больших физических усилий, установки маяков, финишной затирки.

Полусухая стяжка пола

Затирка полусухой стяжки

Сухая стяжка. Особенность – керамзит не перемешивается с цементно-песчаной смесью, а укладывается в сухом состоянии на основание. Сверху делается тонкая обыкновенная стяжка. Преимущества – быстрота изготовления. Недостатки – относительно невысокие параметры физической прочности.

Стяжка поверх слоя керамзита

В настоящее время в реализации есть готовые сухие цементно-песчаные смеси, пользоваться ними значительно удобнее, чем покупать ингредиенты отдельно. По цене они несколько дороже, но если принимать во внимание все потери на поездки и транспорт, то выгоды в самостоятельном приготовлении нет никакой. Экономия готовых смесей достигается и за счет того, что точно рассчитать нужное количество песка и цемента невозможно, всегда останутся излишки. А это прямые потери финансовых средств. Использование сухих смесей исключает появление больших непродуктивных потерь материалов.

Экономия готовых смесей достигается и за счет того, что точно рассчитать нужное количество песка и цемента невозможно, всегда останутся излишки. А это прямые потери финансовых средств. Использование сухих смесей исключает появление больших непродуктивных потерь материалов.

Смесь для стяжки пола

Как готовить раствор

На одну часть сухих смесей рекомендуется добавлять 2–2,5 части керамзита. Если есть желание приготавливать раствор самостоятельно, то на часть цемента рекомендуется добавлять три части песка и четыре керамзита. Количество воды, как мы уже упоминали, зависит от того, какой именно раствор готовится.

Размешивать состав можно вручную и с помощью электрической бетономешалки.

Типичная бытовая бетономешалка с редукторной передачей

Миксером пользоваться нет смысла по нескольким причинам. Во-первых, он может приготовить лишь небольшое количество раствора. Маленькие порции значительно усложняют процесс укладки. Во-вторых, каждая порция раствора будет иметь различные пропорции, что оказывает негативное влияние на качество стяжки. В-третьих, миксер не может равномерно распределить по объему легкие керамзитовые шарики, большая часть их постоянно оказывается в верхней части емкости.

В-третьих, миксер не может равномерно распределить по объему легкие керамзитовые шарики, большая часть их постоянно оказывается в верхней части емкости.

Ручной миксер для бетона

Процентное содержание ингредиентов можно корректировать в зависимости от требуемых конечных показателей стяжки. Если необходимо увеличить ее прочность, то процент цемента должен возрастать и наоборот. Для уменьшения теплопроводности следует давать больше керамзита, но нельзя злоупотреблять. В противном случае резко уменьшится прочность основания. Готовить раствор можно в помещении или на улице, конкретное решение принимается с учетом особенностей здания и возможностями застройщиков.

Пропорции керамзитобетона

Раствор керамзитобетона

Практическая рекомендация. Если вы планируете готовить раствор с использованием готовых сухих смесей, то это лучше делать в помещении. Заводские сухие смеси нельзя хранить на открытом воздухе, они крайне негативно реагируют на прямой контакт с водой.

Приготовление маячков для керамзитобетонной стяжки

Очень важный момент, от точности подготовки маяков во многом зависит качество стяжки. Делать маяки лучше под лазерный уровень, если его нет, то можно пользоваться водяным. Работы в этом случае отнимут больше времени, но почти исключат вероятность ошибки. Почему? Водяным уровнем выставляется на стене каждая метка отдельно, если была ошибка на первой, то за счет остальных она нивелируется. Лазерный уровень работает иначе, он дает метки сразу по всему периметру помещения. Изначально неправильно выставленный прибор становится причиной того, что вся стяжка будет не горизонтальной, а с уклоном. Имейте это в виду, исправлять потом ошибку долго, сложно и дорого.

Как выбрать самовыравнивающийся лазерный уровень

Как выставлять маяки под стяжку?

Шаг 1. Уберите помещение от строительного мусора, осмотрите основание. Если на нем есть большие щели, то их придется заделывать, а работу продолжать только после застывания ремонтных растворов.

Основание необходимо очистить от мусора и обеспылить

Шаг 2. Накройте перекрытие полиэтиленовой пленкой или иным гидрозащитным материалом. Если стяжка делается в нежилых помещениях по бетонному перекрытию, то гидрозащиту делать необязательно.

Гидроизоляционная полиэтиленовая пленка

Шаг 3. Установите лазерный уровень. Мы уже говорили, что к этой операции нужно подходить очень внимательно, все действия должны выполняться в строгом соответствии с инструкцией производителя прибора.

Использование лазерного уровня для разметки

Шаг 4. Проверьте расстояния от поверхности перекрытия до лазерных линий. Минимальная толщина керамзитобетонной стяжки примерно 5 см. Если ее сделать тоньше, то прочность не будет отвечать действующим нормативам. Максимальная толщина стяжки зависит от параметров помещения и планируемых показателей теплосбережения. Чем толще керамзитовая стяжка, тем лучше сохраняется в помещении тело. Небольшие по площади выступы на поверхности перекрытия рекомендуется срубить. Это намного выгоднее, чем из-за таких проблем существенно увеличивать толщину стяжки.

Небольшие по площади выступы на поверхности перекрытия рекомендуется срубить. Это намного выгоднее, чем из-за таких проблем существенно увеличивать толщину стяжки.

Практический совет. Процесс установки маячков намного ускорится, если постоянно не проверять расстояние между направляющими и лазерным лучом рулеткой или простейшим шаблоном, а сделать соответствующую метку на правиле. Таким образом вы одновременно будете выставлять металлопрофиль по уровню горизонта и регулировать толщину керамзитобетонной стяжки. Это приспособление позволяет выставлять маяки без пузырчатого уровня, все необходимые функции выполняет лазерный луч.

Шаг 5. Определитесь с конкретным расположением маяков. Расстояние между линиями должно быть на 15–20 см меньше дины правила. Между крайними маяками и стенами помещения зазор в пределах 30–40 см. Линии нужно направлять к выходу из комнаты. Расстояние между упорами под металлопрофили примерно 20–40 см, конкретные значения зависят от параметров элементов. Нужно выполнять одно главное условие: профили не должны прогибаться под правилом во время выравнивания стяжки, а во время этого процесса на них могут действовать довольно большие усилия.

Нужно выполнять одно главное условие: профили не должны прогибаться под правилом во время выравнивания стяжки, а во время этого процесса на них могут действовать довольно большие усилия.

Расстояние между линиями должно быть на 15–20 см меньше дины правила

Правило-уровень, длина 240 см

Шаг 6. Подготовьте металлические рейки, при необходимости отрежьте недостающие куски. Сделайте раствор для фиксации маяков. Для ускорения затвердевания увеличьте количество цемента, раствор для маяков можно готовить в пропорции 1:2. Существует еще один способ ускорения застывания раствора для реек. После выставления маячков осторожно посыпьте поверхность холмиков сухим цементом, он быстро впитает влагу. Уберите влажный цемент мастерком или штапелем и повторите операцию. За счет таких действий к изготовлению стяжки можно приступать через 15–20 минут после установки маяков.

Установка маяка

Для ускорения работ можно предварительно под рейки подготовить подкладки из различных подручных материалов. Желательно использовать кусочки кирпичей или камешки соответствующих размеров. Применять отрезки гипсокартонных плит не рекомендуется из-за очень низких показателей физической прочности и влагоустойчивости.

Желательно использовать кусочки кирпичей или камешки соответствующих размеров. Применять отрезки гипсокартонных плит не рекомендуется из-за очень низких показателей физической прочности и влагоустойчивости.

Подкладка под профиль при выставлении маяков

Шаг 7. Положите подкладки на места, накидайте на них немного раствора и уложите сверху металлическую рейку. Обращайте внимание на ранее сделанную разметку маячков.

Проверка положения маячка

Шаг 8. Поставьте на возвышенности металлическую рейку, а сверху правило со сделанными метками.

Шаг 9. Аккуратно вдавливайте металлический профиль до тех пор, пока он не займет нужное положение. Постоянно следите за положением лазерного луча на правиле по меткам. Держите инструмент горизонтально и с небольшим усилием утапливайте маяки до нужного уровня. Если во время работы профиль слишком утопился, то его следует приподнять, положить внизу дополнительную порцию раствора и повторно выставить.

Шаг 10. Шпателем или мастерком уберите с поверхности планок излишки раствора. По такому же алгоритму выставляйте все оставшиеся маяки. При возникновении малейших подозрений в правильности еще раз проверьте положение реек. Для гарантии рекомендуется положить правило и на соседние рейки, лазерный луч должен располагаться точно по ранее сделанным на нем меткам.

На этом работы с маяками закончены, после небольшой паузы можно приступать к изготовлению керамзитобетонной стяжки.

Маячок. Раствор за сутки подсох, можно переходить к заливке стяжки

Заливка стяжки

Для примера мы возьмем классическую стяжку – керамзит равномерно распределен по всему объему раствора.

Практический совет. Во время приобретения керамзита обращайте внимание на его качество.

Какие признаки свидетельствуют о плохом материале?

- Шарики слишком отличаются по размерам и имеют неодинаковый вес. Это свидетельствует, что во время производства материала грубо нарушалась рекомендованная технология.

Большой вес шариков указывает, что внутри их нет воздушных пор, теплопроводность не соответствует нормируемым параметрам.

Большой вес шариков указывает, что внутри их нет воздушных пор, теплопроводность не соответствует нормируемым параметрам. - На поверхности имеются открытые поры. Очень неприятный брак, не покупайте такой материал. Дело в том, что в эти поры попадает вода, она отлично проводит тепло, а в закрытом пространстве долго сохнет. Такая стяжка по своим эксплуатационным характеристикам никогда не будет отвечать ожиданиям.

Керамзит. Шарики разных фракций с неодинаковым весом

Для исключения растрескивания стяжки по периметру стен положите демпферную ленту толщиной примерно пять миллиметров.

Демпферная лента

Шаг 1. Подсчитайте примерное количество материалов. Сделать это просто, зная площадь помещения и среднюю толщину стяжки. Не нужно особой точности, до килограмма вам все равно не удастся определить количество материалов. Покупайте их с небольшим запасом, излишки всегда в дальнейшем пригодятся на стройке.

Для раствора используется смесь пескобетон М300

Шаг 2. Подготовьте массу. Мы уже упоминали, что перемешивать лучше бетономешалкой или лопатой в большой емкости. Если у вас нет ни первого, ни второго, то готовьте раствор в ведре при помощи электрической дрели с большим венчиком.

Подготовьте массу. Мы уже упоминали, что перемешивать лучше бетономешалкой или лопатой в большой емкости. Если у вас нет ни первого, ни второго, то готовьте раствор в ведре при помощи электрической дрели с большим венчиком.

Приготовление раствора для стяжки

Но будьте готовыми к трудностям, процесс не такой простой. Внимательно следите за перегревом двигателя дрели, во время перемешивания густой массы она работает с критически большими нагрузками. Как только корпус инструмента нагрелся, немедленно прекращайте перемешивание, охладите обмотки статора и ротора. Перегрев их изоляции становится причиной короткого замыкания, или в лучшем случае существенно сокращает срок пользования. После каждого перегрева изоляционные показатели специального лака уменьшаются, ситуация повторяется по нарастающей до тех пор, пока не наступает короткое замыкание.

Важно. Среди неопытных строителей существует распространенное заблуждение, что электрические инструменты для охлаждения нужно выключать.

Это неверно. Конечно, в таком состоянии они остынут, но для этого понадобится очень много времени. Профессионалы всегда охлаждают электрические инструменты включенными в сеть, просто убирается нагрузка. Все двигатели имеют эффективную систему воздушного охлаждения при помощи встроенных вентиляторов. Без нагрузки тепловая энергия не выделяется, а мощная воздушная струя быстро отводит лишнее тепло.

Цемент не надо брать из мешка лопатой, это долго, материал неизбежно будет немного просыпаться. Опытные строители советуют делать это иначе.

- Запечатанный мешок следует положить на кусок трубы или прочной рейки.

- Монтажным ножом прорезать верхнюю часть мешка.

- При помощи трубы приподнять его и поставить две половинки в вертикальное положение.

- Трубой разорвать необрезанную часть упаковки.

Теперь можно без особых усилий приподнимать половинку мешка с цементом и высыпать его в емкость для приготовления раствора.

Мешки легко распечатывать, используя трубку

Не забывайте, что всегда вначале наливается вода, далее следует добавлять песок, немного его перемешать, и только после этого высыпается цемент и керамзит. Вода добавляется с таким расчетом, чтобы шарики керамзита не плавали, а распределились по массе.

Вода добавляется с таким расчетом, чтобы шарики керамзита не плавали, а распределились по массе.

Шаг 3. Поэтапно набрасывайте готовый раствор на пол, немного разровняйте его и выравнивайте плоскость правилом. Работать придется в неудобном положении, для облегчения пользуйтесь наколенниками. Не бросайте слишком много раствора за один раз, вы легко должны доставать до крайней точки правилом.

Раствор выливают на пол

Выравнивание раствора лопатой

Практический совет. Ровнять правилом керамзитобетонную стяжку трудно, шарики поддеваются нижней плоскостью и оставляют на поверхности глубокие канавки.

Есть два способа решить эту проблему.

- Правило держать не под прямым углом к направляющим рейкам, а наклонить его. Во время выравнивания его нужно тянуть на себя и одновременно интенсивно перемещать влево-вправо. За счет таких движений шарики керамзита утапливаются в раствор, поверхность за правилом остается ровной.

- На поверхности сделать финишную стяжку цементно-песчаным раствором.

Конкретное решение принимайте в зависимости от выбранного типа финишного полового покрытия. Для чердачных помещений ничего ровнять нет надобности. Если вы в дальнейшем накрываете стяжку минеральной ватой, а пол настилаете по лагам, то и в этом случае поверхность стяжки может иметь небольшие углубления или выступы. Исправлять стяжку придется плод ламинатные полы, паркет и все типы мягких покрытий.

Использование правила для выравнивания слоя раствора

Для улучшения адгезии между тонкой цементно-песчаной стяжкой и затвердевшей керамзитовой перед работами последнюю следует обильно смочить водой. Дело в том, что бетон быстро впитывает влагу, недостаточное ее количество не позволит верхней стяжке набрать нужную прочность. Профессионалы советуют по обильно намоченной стяжке насыпать сухой цемент и метлой хорошо его перемешать с жидкостью. Такой прием отлично заменяет современные грунтовки.

Смачивание раствора водой

Работы по выравниванию стяжки пола

Качество стяжки значительно улучшится, если выравнивание поверхности делать не после застывания керамзитобетона, а сразу после его выравнивания. Новый раствор затянет все углубления и канавки, расход материала существенно сократится, а работы ускорятся. Кроме того, такая технология обеспечивает полную монолитность слоев стяжки, несмотря на то, что она сделана двумя различными смесями.

Новый раствор затянет все углубления и канавки, расход материала существенно сократится, а работы ускорятся. Кроме того, такая технология обеспечивает полную монолитность слоев стяжки, несмотря на то, что она сделана двумя различными смесями.

Вид на залитую стяжку с керамзитом

Окончательное выравнивание керамзитобетонной стяжки

Если у вас мало практического опыта производства подобного рода работ, то на следующий день придется исправлять недостатки стяжки.

Важно. Обязательно проверьте, держит ли материал вес человека. Если нет, то нужно подождать еще сутки.

Выравнивать поверхность следует правилом и теркой. Металлические рейки маячков можно вытаскивать или оставлять в массе, решение принимайте самостоятельно, качество стяжки почти не меняется.

Шаг 1. Достаньте из раствора металлические рейки. Он еще не набрал максимальной прочности, элементы вынимаются без труда.

Извлечение маяка

Шаг 2. Сильно прижмите правило к поверхности и движениями вперед-назад соскабливайте неровности. Следите, чтобы не появлялись углубления. Как только на большей части поверхности появятся следы инструмента, основание считается ровным. Работайте правилом не только параллельно к маякам, но и по диагонали.

Сильно прижмите правило к поверхности и движениями вперед-назад соскабливайте неровности. Следите, чтобы не появлялись углубления. Как только на большей части поверхности появятся следы инструмента, основание считается ровным. Работайте правилом не только параллельно к маякам, но и по диагонали.

Соскабливание неровностей правилом

Шаг 3. Уберите сухой раствор, смочите поверхность, теркой выравнивайте стяжку. Если углубления слишком большие, то их следует заполнять массой. Никогда не используйте для выравнивания старую массу, цемент уже потерял свои способности набирать прочность, разводить его водой бесполезно. Проверяйте состояние стяжки уровнем или правилом, не нужно добивать идеальных показателей. Максимально допустимый перепад по высоте для самых капризных покрытий составляет 2 мм на погонном метре, такие параметры легко достигаются после нескольких проходов теркой. Затирку начинайте с дальнего угла помещения и постепенно двигайтесь к выходу.

Смачивание поверхности стяжки и затирка

Проверка ровности стяжки

На этом работы закончены. Дальнейшее обустройство пола можно начинать только после набора стяжкой не менее 50% максимальной прочности, такие параметры цементный раствор набирает через 10–14 дней, конкретное время зависит от микроклимата в помещении. Если в нем очень тепло и сухо, то стяжку нужно каждый день поливать водой. Имейте в виду, что застывание бетона происходит не из-за испарения воды, наоборот, она нужна для оптимального протекания химических реакций, в результате их раствор превращается в твердый бетон.

Дальнейшее обустройство пола можно начинать только после набора стяжкой не менее 50% максимальной прочности, такие параметры цементный раствор набирает через 10–14 дней, конкретное время зависит от микроклимата в помещении. Если в нем очень тепло и сухо, то стяжку нужно каждый день поливать водой. Имейте в виду, что застывание бетона происходит не из-за испарения воды, наоборот, она нужна для оптимального протекания химических реакций, в результате их раствор превращается в твердый бетон.

Стяжка закрыта пленкой на период застывания

Цены на керамзит в мешках для стяжки

керамзит в мешках

Видео – Выравнивание пола керамзитобетонной стяжкой

Как залить керамзит цементом. Керамзитобетон для стяжки пола: пропорции и расчет материалов

Как залить керамзит цементом. Керамзитобетон для стяжки пола: пропорции и расчет материалов

Керамзитобетон состоит из цемента, песка, керамзита. Как и в любом бетоне, соотношение компонентов зависит от требуемой прочности и от качества цемента. Цемент используют марки М400 или выше. И очень желательно быть уверенными в качестве. Песок — карьерный, мытый. И это тоже не просто так. Иначе стяжка из керамзитобетона будет иметь недостаточную прочность.

Как и в любом бетоне, соотношение компонентов зависит от требуемой прочности и от качества цемента. Цемент используют марки М400 или выше. И очень желательно быть уверенными в качестве. Песок — карьерный, мытый. И это тоже не просто так. Иначе стяжка из керамзитобетона будет иметь недостаточную прочность.

Фракции керамзита. Чтобы прочность была достаточной, лучше смешивать несколько размеров

Пропорции для стяжки из керамзитобетона

Если состав керамзитобетона известен, то его пропорции зависят от необходимой прочности. Стяжка из керамзитобетона для квартир и дома нужна не слишком высокой марки. Достаточно М100-М150. Более высокие будут дороже, а прочность не будет востребована. Чтобы замешать керамзитобетон для стяжки пола, пропорции будут такие (цемент/песок/керамзит):

- М150: 1*3,5*5,7

- М300 1*1,9*3,7

Расход материалов на кубометр керамзитобетона

Вода добавляется в зависимости от того, какой тип стяжки вы собираетесь делать. Если классический «мокрый» раствор, то воды берут примерно столько же, сколько и бетона. Если делают полусухую, то воды идет примерно половина.

Если классический «мокрый» раствор, то воды берут примерно столько же, сколько и бетона. Если делают полусухую, то воды идет примерно половина.

Стяжка из керамзитобетона: пропорции и расход материалов на кубометр

Особенность керамзитобетонной смеси в том, что заполнитель, обожженная глина (керамзит), быстро впитывает влагу. Поэтому чтобы раствор не пересыхал, замешивать надо небольшие порции и сразу выкладывать. В идеале, пока замешивают следующую порцию, надо выложить/разровнять предыдущую. Второй вариант — замешать сразу весь объем и разровнять до схватывания.

Расчет количества материалов

Если стяжка из керамзитобетона будет делаться самостоятельно, придется самому закупать материалы. Рассчитать их количество, можно зная среднюю толщину стяжки и площадь, на которую она будет уложена. Перемножив эти данные, получите объем керамзитобетона, который вам необходим. А по объему и марке можно найти расход каждого из компонентов.

Давайте рассмотрим на примере. Пусть планируется стяжка из керамзитобетона толщиной 7 см на площади 56 квадратных метров. Сначала 7 сантиметров переводим в метры: 7 см — это 0,07 метра. Далее можно искать объем требуемой керамзитобетона: 56 кв.м. * 0,07 м = 3,92 м³. То есть, потребуется почти 4 кубометра.

Пусть планируется стяжка из керамзитобетона толщиной 7 см на площади 56 квадратных метров. Сначала 7 сантиметров переводим в метры: 7 см — это 0,07 метра. Далее можно искать объем требуемой керамзитобетона: 56 кв.м. * 0,07 м = 3,92 м³. То есть, потребуется почти 4 кубометра.

Керамзитобетон: расход материалов на кубометр

Данные по составу на один кубометр можно взять из таблицы выше. Класс керамзитобетона для стяжки — В7,5 (марка примерно М100) или В10 (М150). По данным из таблицы, на один кубометр марки М150 пойдет 430 кг цемента, 0,8 кубометра керамзита плотностью 700 кг/м³ и 420 кг песка. Чтобы сделать четыре кубометра раствора, материалов надо в четыре раза больше — 1720 кг цемента, 3,2 куба керамзита плотностью 700 кг/м³, песка 1680 кг.

Как видите, керамзит указывают в объемной мере. Это потому что он может быть различной влажности. Поэтому измеряют его не килограммами, а кубическими метрами. Кстати, влажность керамзита и песка надо учитывать при определении количества воды.

Замешивать самостоятельно или заказывать?

Если делать стяжку из керамзитобетона собираетесь в квартире, придется все это поднимать на этаж, а затем замешивать. Поверьте, это совсем непросто. А потом еще надо укладывать. Далеко не радужная перспектива. Поэтому многие предпочитают заказать готовый состав на заводе. Вы можете посчитать, во что вам выльется закупка материала и сравнить с ценами, которые запрашивают заводы. Разница часто получается не настолько большой, чтобы стоило мучиться. Конечно, при малом объеме — на одну комнату — найти готовый материал тяжело. А вот несколько кубометров заказать уже реально.

Цены за кубометр готового керамзитобетона изготовленного по ГОСТу 25820-2014

Если вам нужны какие-то дополнительные характеристики (необходимо продлить срок до схватывания, повысить эластичность и т.д.), это можно обговорить. Но цена от этого повысится. Стоит также обговорить стоимость доставки. Иногда она входит в цену, иногда надо доплачивать отдельно. Также обговорите, куда надо будет раствор подавать. От высоты тоже цена изменяется.

Также обговорите, куда надо будет раствор подавать. От высоты тоже цена изменяется.

Стяжка пола с керамзитом расчет. Расчет керамзита на стяжку пола

При устройстве стяжки самым экономичным и экологичным материалом считается керамзит. Его получают из вспененной глины путем обжига в специальных печах, поэтому керамзит — самый что ни на есть экологичный стройматериал.

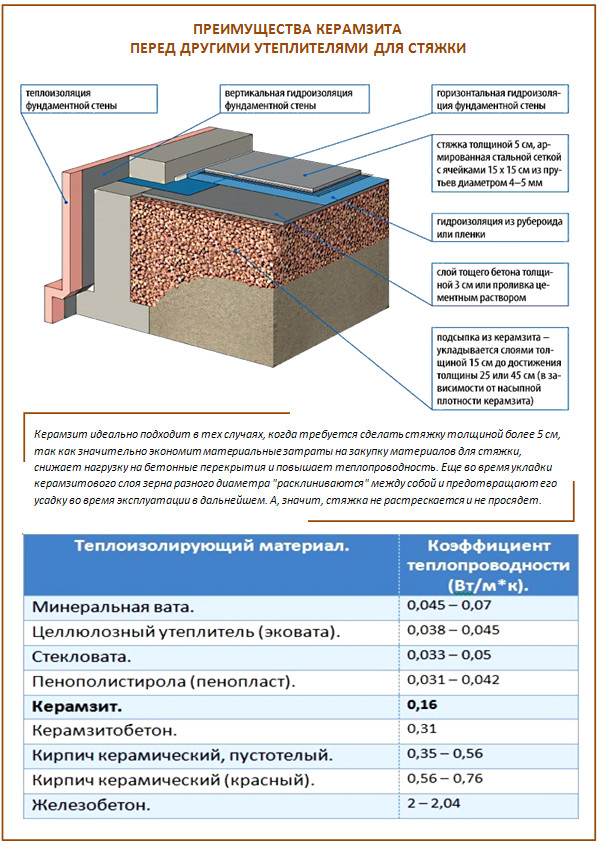

Он идеально подходит в тех случаях, когда требуется сделать стяжку толщиной более 5 см, так как значительно экономит материальные затраты на закупку материалов для стяжки, снижает нагрузку на бетонные перекрытия и повышает теплопроводность. Перед тем, как, нужно рассчитать, сколько нужно керамзита для своих работ.

Расчет керамзита на стяжку пола стандартный. При толщине слоя керамзита 1 см требуется 0,01 м3на квадратный метр площади. При покупке в некоторых магазинах керамзит в мешках считается литрами. Тогда вот так: 1 см керамзита в стяжке = 10 литров на м2.

Толщина керамзита в стяжке

Чтобы точно узнать, сколько потребуется керамзита на стяжку, необходимо определить, какой толщины теплоизоляционный слой требуется. В помещениях на первом этаже или над неотапливаемым помещением для обеспечения достаточной теплоизоляции толщина керамзитового слоя в стяжке должна быть не менее 10 см. В жилых помещениях для достаточной теплоизоляции обычно делают толщину керамзита не менее 3-4 см.

В помещениях на первом этаже или над неотапливаемым помещением для обеспечения достаточной теплоизоляции толщина керамзитового слоя в стяжке должна быть не менее 10 см. В жилых помещениях для достаточной теплоизоляции обычно делают толщину керамзита не менее 3-4 см.

Таким образом расход керамзита на устройство стяжки в стандартной квартире составит минимум (0,03-0,04 м3) или 30-40 литров на м2.

Далее требуется общую площадь помещения, где мы делаем стяжку, умножить на расход на м2, получим общее количество требуемого керамзита.

Расход керамзита для стяжки

Предположим, необходимо сделать стяжку, толщина керамзитового слоя которой составляет 4 см, в комнате площадью 20 м2. Следовательно:

На самом деле расход керамзита при устройстве стяжки оказывается больше. причем чем больше площадь под стяжку, тем больше отклонений в расчетах. Это связано с тем, что поверхность помещения может иметь уклон, а также при установке маяков, потому что профиль поднимается выше, тем самым увеличивая расход керамзита. В большинстве случаев требуется 50 литров (0,05 м3) на м

В большинстве случаев требуется 50 литров (0,05 м3) на м

В магазинах стройматериалов керамзит продается в мешках. Для устройства стяжки лучше всего использовать керамзит различных фракций, от 5 мм до 20 мм.

Дело в том, что во время укладки керамзитового слоя зерна разного диаметра «расклиниваются» между собой и предотвращают его усадку во время эксплуатации в дальнейшем. Значит Ваша стяжка из-за отсутствия деформации не растрескается и не просядет.

Чем залить керамзит на полу. Как залить пол с керамзитом

Не во всех случаях для заливки стяжки используют исключительно цемент и песок.

Нередко приходится включать в нее различные добавки, к примеру, керамзитные гранулы, если желаемая толщина должна быть больше стандартных 10-15 миллиметров, или необходимо выровнять пол.

Это занятие нелегкое, поэтому настоятельно рекомендуем изучить нашу инструкцию, как залить пол с керамзитом, и только потом приступать к работам.

1

Для начала не помешает выяснить, когда же целесообразно обустраивать стяжку с керамзитом:

- Первый случай – это необходимость поднять уровень пола на значительную высоту.

При этом прочность поверхности будет выше, чем при использовании традиционного тандема цемент-песок.

При этом прочность поверхности будет выше, чем при использовании традиционного тандема цемент-песок. - В помещениях с критическим температурным режимом, так как керамзитная стяжка демонстрирует отличную стойкость к высокой температуре и морозу.

- Если основание имеет по высоте резкие перепады. В этой ситуации обыкновенные выравнивающие смеси не смогут справиться с задачей.

- Для уменьшения веса стяжки. Запас прочности плит перекрытия ограничен, особенно это касается деревянной плиты перекрытия. Поэтому и требуется облегчить вес конструкции – основание попросту не рассчитано на создание толстой стяжки с помощью одной только выравнивающей смеси. Таким образом, принято вводить в нее добавки, которыми выступает утеплитель — керамзит и даже пенопласт.

- Когда ограничен бюджет и требуется сэкономить на цементе.

2

На первом этапе процедуры подготовьте поверхность. Уберите старое напольное покрытие, включая прежнюю стяжку. Ведь если она в сносном состоянии, то легче провести работы по ее восстановлению и сделать сверху наливной пол. Но если твердо решили обустроить пол с утеплителем – убирайте старую стяжку (отбойным молотком или перфоратором), тем более, если она крошится и имеет много трещин.

Но если твердо решили обустроить пол с утеплителем – убирайте старую стяжку (отбойным молотком или перфоратором), тем более, если она крошится и имеет много трещин.

3

Дальше займитесь разметкой, чтобы во всем доме пол получился ровным:

Поэтому отметки должны располагаться возле проема двери, дальше с помощью шнура разметьте всю комнату.

Возьмите веревку и, как и в предыдущем случае, разметьте помещение.

4

Перед выставлением маяком необходимо обеспылить поверхность. Если присутствуют щели между стенами и полом, заделайте их. Для гидроизоляции основания принято использовать пленку или гидроизол, также сгодится мастика в жидком виде.

При наличии проводов их также необходимо изолировать — обмотайте с помощью полиэтилена. Закрепляются они скотчем. В качестве маяков можно использовать профили из металла. Работу начинают с самой высокой точки, там ставят самые маленькие маяки, длиной 6 мм.

Закрепляются они скотчем. В качестве маяков можно использовать профили из металла. Работу начинают с самой высокой точки, там ставят самые маленькие маяки, длиной 6 мм.

При установке используют уровень и длинное правило. Их верхняя кромка должна в любом случае совпадать с разметкой. Для определения шага маяков принимают во внимание размеры комнаты: скажем, для помещения длиной 4 м и при длине уровня 2 метра расстояние должно составлять 70 см.

Для выравнивания маяков можно приспособить кусочки древесины, а фиксируют их цементным раствором или разведенным алебастром.

5

После завершения подготовительных мероприятий можно приступить к самому ответственному моменту — заливке стяжки с керамзитовыми гранулами. Возможны 2 варианта: залить раствор из песка и бетона на керамзит или залить смесь, которая состоит из песка, бетона с присутствием керамзита.

6

Первый способ, когда раствор вносят непосредственно на керамзит, состоит в следующем:

- Засыпают гранулы равномерным слоем, начиная с участка, где стяжка должна иметь максимальную толщину, продвигаясь по всему помещению.

Засыпка не должна доходить до нижней кромки маяка хотя бы на пару сантиметров.

Засыпка не должна доходить до нижней кромки маяка хотя бы на пару сантиметров. - Чтобы керамзит схватился до нужного состояния, его слой стоит пролить цементным «молочком», приготовленным с воды и цемента. При этом воды берется в 3 раза больше, чем положено по пропорциям для обычной стяжки. Пленка, что появится впоследствии, станет барьером для влаги, чтобы она во время заливки смеси не впиталась в керамзит.

- После покрытия «молочком» всей площади придется выждать сутки, чтобы смесь успела затвердеть.

- Стяжку заливают спустя 24 часа. Начинают работать от стены, что является противоположной двери. Дальше ее растягивают в стороны. При этом используют правило, что имеет форму трапеции.

- Следите, чтобы из-под слоя не выглядывали маячки.

- Когда зальете всю комнаты, оставьте стяжку, чтобы она подсохла. По времени это минимум 1 неделя, а лучше – 2-3.

- При этом рекомендуется каждый день сбрызгивать пол водой, чтобы стяжка приобрела большую прочность. К тому же так она быстрее схватится.

Стяжка с керамзитом минусы. Стяжка пола керамзитом

Стяжка пола керамзитом одна из самых простых технологий для создания чернового пола с ровной поверхностью. Керамзит является легким природным материалом, получаемым из легкоплавких глин по технологии высокотемпературного обжига. Для стяжка пола применяют смесь фракций керамзита. Выполнение стяжки пола керамзитом несложно и не требует от начинающего строителя особых навыков.

Плюсы и минусы стяжки пола керамзитом

- Один из основных плюсов – керамзит абсолютно экологичный материал, легкий, прочный и проверенный временем. Эксплуатационные характеристики и долговечность отличные – при экспертизе старых построек зачастую обнаруживают в конструкциях перекрытий керамзит без следов повреждений, плесени и грибка.

- В качестве заполнителя для мокрой стяжки керамзит дает повышение звукоизоляции перекрытия. Также хорошие показатели по шумопоглощению при использовании для сухой стяжки.

- По теплозащите – один из самых эффективных насыпных утеплителей.

Пористая структура зерен керамзитового песка и гравия обуславливает хорошую теплоизоляцию перекрытия с керамзитовой стяжкой. Коэффициент теплопроводности керамзита фракций 4-10 и 10-20 (применяется в качестве основной фракции для полов по грунту) равен 0,11 и 0,12 Вт/м*град К соответственно.

Пористая структура зерен керамзитового песка и гравия обуславливает хорошую теплоизоляцию перекрытия с керамзитовой стяжкой. Коэффициент теплопроводности керамзита фракций 4-10 и 10-20 (применяется в качестве основной фракции для полов по грунту) равен 0,11 и 0,12 Вт/м*град К соответственно. - Раствор с керамзитовым заполнителем получается пластичным, нетяжелым и несложным в укладке и выравнивании. Вес небольшой, и работать можно без спецтехники, своими средствами и руками. Поднять легкий керамзит на перекрытие к месту укладки также возможно без техники.

- Возможность выровнять поверхности со значительными перепадами по высоте, а также при необходимости делать высокую стяжку, более 150 мм. В этих случаях применяют метод сухой стяжки, чтобы не перегружать несущие конструкции перекрытий и фундамента и не расходовать стройматериалы без необходимости. Достаточно выполнить керамзитовую подушку подсыпкой смеси фракций керамзита на перекрытие, выровнять и уплотнить ее, а затем залить раствором.

Применение готовых строительных смесей для стяжки упрощает технологию.

Применение готовых строительных смесей для стяжки упрощает технологию. - Хороший плюс керамзита – его малый вес. Для утепления междуэтажных перекрытий применяют керамзит с насыпной плотностью от 250 до 600 кг/мз. Возможно устройство стяжки с керамзитом при ремонте в домах старой постройки, но расчет нагрузки на перекрытие обязателен.

- Керамзит возможно комбинировать в конструкциях пола с различными теплоизоляционными материалами, насыпными и плитными, такими как пеноизол, ДВП, пенополистиролы и др. Керамзит полностью совместим с цементами, инертен в реакции образования цементного камня.

- Перепады температур не оказывают никакого влияния на свойства керамзита и керамзитовых сухих и мокрых стяжек.

- Керамзит абсолютно устойчив к плесени, грибкам. Биостойкость керамзита как насыпного утеплителя и дренажного материала доказана десятилетиями эксплуатации.

- Хороший плюс – керамзит дешевый материал. По сравнению с другими отличными насыпными природными теплоизоляторами перлитом и вермикулитом керамзит обойдется дешевле раз в 4-5.

Наливной пол на керамзит. Заливка пола методом наборного монтажа

После проведения всех подготовительных работ, приступают к формированию нового основания будущего пола. Процесс состоит из нескольких этапов.

- Сооружение направляющего каркаса. Для его изготовления обычно используются доски подходящей длины с сечением 50х100мм, которые укладывают между противоположными стенами. Можно воспользоваться специальными строительными маяками, представляющими собой профильные рейки из облегченного металлического сплава.

- Укладка сухого керамзита. Материал засыпается в разграниченные участки и разравнивается для получения равномерного слоя. Его верхний уровень не должен доходить до горизонтального среза маяков на 1,5-2см, что обеспечит последующее выполнение стяжки.

- Заливка жидким цементно-песчаным раствором. Приготовление смеси производится с обычным соотношением пропорции песка и цемента, однако в отличие от классического состава, воды берется в 3 раза больше.

Цементное молочко скрепляет гранулы и покрывает их тонкой пленкой, которая предотвратит поступление излишней влаги в тело керамзитовой крошки при устройстве стяжки. Время сушки не должно превышать 24 часов.

Цементное молочко скрепляет гранулы и покрывает их тонкой пленкой, которая предотвратит поступление излишней влаги в тело керамзитовой крошки при устройстве стяжки. Время сушки не должно превышать 24 часов. - Заливка стяжки. Специалисты рекомендуют использовать готовые сухие смеси для приготовления раствора. Но его можно замесить самостоятельно на основе портландцемента и речного песка. После схватывания раствора, направляющий каркас или маяки аккуратно извлекают, а образовавшиеся пустоты заделывают смесью. Для придания большей прочности основанию, стяжка может армироваться металлической сеткой.

Расчёт цемента песка и керамзита. Марка керамзитобетона и пропорции компонентов

Основным отличием керамзитобетона от обычного бетона только в заполнителе, вместо щебня или гравия используется керамзит. В остальном – состав бетона и пропорции мало чем отличаются.

Керамзитобетон состоит из воды, цемента, песка и керамзита. Иногда целесообразны различные добавки, чаще всего добавляют пластификатор, для придания бетону пластичности, во время работы с ним.

От того, в каких пропорциях смешиваются эти материалы, полностью зависит его конечная прочность и марка.

На плотность керамзитобетона также влияет фракция керамзита. Керамзит большой фракции используется для марок с небольшой плотностью и, как правило, используется в основном как теплоизолятор. Керамзит мелкой фракции (также бывает дробленый керамзит — самый мелкий), используется для несущих и самонесущих конструкций, так же из него делают керамзитобетонные блоки марки М50, М75, М100 различных размеров, как для несущих стен, так и для перегородок.

Чем меньше фракция керамзита, тем плотнее и тяжелее будет конечный бетон, и в тоже время значительно уменьшаться его теплоизолирующие свойства. Поэтому нередко применяют керамзит смешанной фракции, таким образом, получая золотую середину – и не очень тяжелый и с хорошей теплоизоляцией керамзитобетон.

Часто используемые пропорции, для приготовления керамзитобетона из цемента М400, в строительстве частных домов:

Пропорция добавляемого керамзита зависит от его фракции, чем меньше фракция, тем больше керамзита можно добавить и, соответственно, плотнее бетон получится в итоге.

В качестве пластификатора очень часто используют жидкое мыло. Его пропорции таковы: на ведро цемента добавляют 2-3 крышечки 5 литровой пластиковой бутылки. Если мерять стаканчиками, то примерно 50 – 100 грамм.

Вода добавляется «по вкусу». Керамзитобетон должен быть текучим и вязким одновременно. Беря его совковой лопатой, на лопате должна оставаться «горка», если «горка» растекается, то бетон слишком жидкий.

Как я уже неоднократно говорил, вода может присутствовать как в песке, так и в самом керамзите, поэтому сказать точно, сколько воды необходимо на ведро цемента М400, никто сказать не сможет, определяется опытным путем.

Внимание! Если переборщить с водой, то весь керамзит, в процессе устройства керамзитобетона, будет «всплывать», а песчано-цементная смесь – оседать на дно, тем самым образую неоднородную массу.

Советы по приготовлению керамзитобетона:

- Для приготовления керамзитобетона используйте «мытый» песок, он улучшит его усадку и увеличит конечную прочность, по сравнению с природным.

- Чтобы приготовить качественный бетон, необходимо использовать бетономешалку. Вручную, хоть и возможно, но очень трудно его хорошо вымесить.

- Используя бетономешалку, необходимо соблюдать очередность подачи ведер с материалом: сначала вода, затем цемент, песок, и только когда все это хорошо перемешается образуя однородную массу, добавляют керамзит.

- Замешивая керамзитобетон в ванной с помощью лопат, очередность не так важна, но все равно, пока хорошо не перемешается цементно-песчаная смесь с водой, керамзит добавлять не следует.

- Не забывайте использовать арматуру, которая значительно увеличит значение прочности на разрыв керамзитобетона. Допускается применение стеклопластиковой арматуры.

Видео ✅ ПОЛ ИЗ КЕРАМЗИТОБЕТОНА — какие пропорции? / Ремонт квартиры

Как делают керамзитобетон: пропорции компонентов

Керамзитобетон, несмотря на то, что он во многом уступает как в плотности, так и в прочности, обычному бетону, все же широко используется в современном строительстве. Его популярность связана, в первую очередь, с такими показателями как относительно невысокая стоимость, маленькая теплопроводность, небольшой удельный вес.

Так же нельзя не сказать о том, что соблюдая определенные пропорции, керамзитобетон с легкостью можно приготовить на строительном участке самостоятельно, не прибегая к посторонней помощи.

Особенности применения керамзитобетона

На сегодняшний день, керамзитобетон широко используется в строительстве, в том числе и в строительстве частных домов. Но в тоже время, в силу своих особенностей, у него есть некоторые ограничения в применении.

Для того, чтобы ответить на вопрос – где можно применять керамзитобетон, а где нельзя, достаточно учесть его особенности:

Низкая теплопроводность. Благодаря ей, керамзитобетон идеально подходит для устройства стен дома, перекрытий и чернового пола. В некоторых случаях, он используется для устройства перемычек.

Сочетается практически с любыми утеплителем для стен.Небольшой удельный вес керамзитобетона, позволяет использовать его в тех местах, где большие нагрузки не допустимы.Влагопоглощение. Это скорее отрицательная сторона керамзитобетона. Из-за того, что он очень хорошо впитывает воду, его применение ограничено в открытых для осадков местах.

Обобщая все особенности, можно сказать, что использование керамзитобетона, в первую очередь, ограничено местами, куда не достают атмосферные осадки. Если попадание осадков неизбежно, то необходима хорошая гидроизоляция этого материала.

Учитывая его легкость, он прекрасно подходит для перекрытий и перемычек (с правильным армированием), где нет экстремальных нагрузок, а низкая теплопроводность позволит стенам из керамзитобетона удерживать тепло в доме в холодные времена.

Внимание! Ни в коем случае не используйте керамзитобетон, вместо обычного бетона, для устройства любого типа фундаментаниже уровня грунта, даже если больших нагрузок от стен дома не предвидится. Такой фундамент, даже с хорошей гидроизоляцией, надежным не назовешь.

Ну а что касается плюсов и минусов керамзитобетонакак строительного материала, так это тема отдельной статьи.

Марка керамзитобетона и пропорции компонентов

Основным отличием керамзитобетона от обычного бетона только в заполнителе, вместо щебня или гравия используется керамзит. В остальном – состав бетона и пропорции мало чем отличаются.

Керамзитобетон состоит из воды, цемента, песка и керамзита. Иногда целесообразны различные добавки, чаще всего добавляют пластификатор, для придания бетону пластичности, во время работы с ним.

От того, в каких пропорциях смешиваются эти материалы, полностью зависит его конечная прочность и марка.

На плотность керамзитобетона также влияет фракция керамзита. Керамзит большой фракции используется для марок с небольшой плотностью и, как правило, используется в основном как теплоизолятор. Керамзит мелкой фракции (также бывает дробленый керамзит – самый мелкий), используется для несущих и самонесущих конструкций, так же из него делают керамзитобетонные блоки марки М50, М75, М100 различных размеров, как для несущих стен, так и для перегородок.

Чем меньше фракция керамзита, тем плотнее и тяжелее будет конечный бетон, и в тоже время значительно уменьшаться его теплоизолирующие свойства. Поэтому нередко применяют керамзит смешанной фракции, таким образом, получая золотую середину – и не очень тяжелый и с хорошей теплоизоляцией керамзитобетон.

Часто используемые пропорции, для приготовления керамзитобетона из цемента М400, в строительстве частных домов:

ЦементПесокКерамзитВодаПластификатор1 ведро3-4 ведра4-5 ведер1,5 ведра(примерно)по инструкциик пластификатору

Пропорция добавляемого керамзита зависит от его фракции, чем меньше фракция, тем больше керамзита можно добавить и, соответственно, плотнее бетон получится в итоге.

В качестве пластификатора очень часто используют жидкое мыло. Его пропорции таковы: на ведро цемента добавляют 2-3 крышечки 5 литровой пластиковой бутылки. Если мерять стаканчиками, то примерно 50 – 100 грамм.

Вода добавляется «по вкусу». Керамзитобетон должен быть текучим и вязким одновременно. Беря его совковой лопатой, на лопате должна оставаться «горка», если «горка» растекается, то бетон слишком жидкий.

Как я уже неоднократно говорил, вода может присутствовать как в песке, так и в самом керамзите, поэтому сказать точно, сколько воды необходимо на ведро цемента М400, никто сказать не сможет, определяется опытным путем.

Внимание! Если переборщить с водой, то весь керамзит, в процессе устройства керамзитобетона, будет «всплывать», а песчано-цементная смесь – оседать на дно, тем самым образую неоднородную массу.

Советы по приготовлению керамзитобетона:

- Для приготовления керамзитобетона используйте «мытый» песок, он улучшит его усадку и увеличит конечную прочность, по сравнению с природным.Чтобы приготовить качественный бетон, необходимо использовать бетономешалку. Вручную, хоть и возможно, но очень трудно его хорошо вымесить.Используя бетономешалку, необходимо соблюдать очередность подачи ведер с материалом: сначала вода, затем цемент, песок, и только когда все это хорошо перемешается образуя однородную массу, добавляют керамзит.Замешивая керамзитобетон в ванной с помощью лопат, очередность не так важна, но все равно, пока хорошо не перемешается цементно-песчаная смесь с водой, керамзит добавлять не следует.Не забывайте использовать арматуру, которая значительно увеличит значение прочности на разрыв керамзитобетона. Допускается применение стеклопластиковой арматуры.

Керамзитобетон– один из видов легких бетонов, широко применяемый при строительстве жилых и гражданских объектов. Керамзитобетон изготавливают из доступных, недорогих и экологически чистых компонентов.

Достоинства керамзитобетона

Керамзитобетон обладает рядом достоинств:

- небольшой вес;высокая прочность;низкая тепло и звуко-проницаемость;экологическая чистота – из бетона нет выделений вредных для человека веществ;устойчив к воздействиям температуры и влажности;химически и биологически стоек.

Оборудование и материалы для приготовления керамзитобетона

В том случае, если вам потребуется самостоятельно приготовить керамзитобетон, нужны будут следующие материалы и инструменты:

- Электрическая бетономешалка, объемом не менее 0,2 м3;Емкость, например корыто, для готового бетона;Цемент, марка не менее 400;Керамзит с диаметром зерен 5 – 10 мм;Песок средней крупности, мытый;Пластификатор, например, мыло или порошок.

Пропорции керамзитобетона

Для приготовления керамзитобетона с высокими эксплуатационными свойствами, необходимо тщательно соблюдать пропорции компонентов, входящих в его состав. Средние цифры пропорции компонентов керамзитобетона следующие: цемент – 1 часть, керамзит – 8 частей, песок – 3 части. В такую смесь добавляем воду – 0,25 – 0,3 м3 на 1 м3 готового бетона и пластификатор – 50 – 60 мл на 0,2 м3 готового продукта.

Для приготовления бетона с более высокой прочностью необходимо применить керамзит большей фракции и увеличить количество цемента.

Приготовление керамзитобетона

Применяются два способа приготовления керамзитобетона: сухой и мокрый.

Сухой способ. Сухие компоненты засыпают в бетономешалку, тщательно смешивают и заливают водой, затем добавляют пластификатор.

Влажный способ. Готовят цементный раствор из цемента, песка и воды, затем в него добавляют керамзит.

При правильно выбранном соотношении компонентов бетона, его консистенция напоминает густую сметану. В случае, если бетон жидкий, необходимо некоторое время подождать, затем приступить к укладке готового бетона.

Правильно приготовленный керамзитобетон позволит полностью использовать все достоинства составляющих его компонентов.

Керамзитовый гравий получил широкое распространение в строительстве благодаря надежности сформированных из него конструкций. Строительные формы и конструкции способны простоять десятки лет без потери физических и эстетических характеристик. Композиция цементного раствора и керамзита относится к легкой группе бетонов.

Состав керамзитобетона содержит крупный заполнитель керамзит, мелкий заполнитель песок и цемент в качестве вяжущего компонента. Кроме цемента, для связки могут использовать строительный гипс. Рассмотрим подробно, что собой представляет керамзитобетон, пропорции для смесей различной плотности, область применения и характеристики строительного материала.

Свойства и характеристики материала

Визуально керамзитобетон имеет пористую структуру, размер пор зависит от режима обжига основного заполнителя. Различают три степени пористости бетона: крупнопористый, поризованный и плотный. На эксплуатационные характеристики конструкций и построек оказывает значительное влияние однородность структуры бетона.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Керамзитобетон: пропорции и состав раствора

В качестве перекрытий при возведении зданий долгое время использовали железобетонные плиты,сегодня эта технология не актуальна. Железобетонные перекрытия обладают существенным недостатком – низкой теплоизоляцией. Материалом, способным успешно выдерживать нагрузки и при этом обеспечивать комфортные условия пребывания в помещении, является керамзитобетон, который применяется в виде стяжки.

Выполняя укладку стяжки, нужно обращать внимание на тип поверхности, от которого зависит ее состав. Оптимальные пропорции керамзитобетона для стяжки: высота 30 мм на 1м2 требует 40 кг смеси пескобетонаМ300 и 35 кг керамзитового гравия.

Керамзитобетон: пропорции для стяжки в зависимости от расчетного значения плотности на 1м3

Значение плотностиКерамзит, плотность насыпнаяЦементПесокВодакг/м3кгм3кгкгл1000700720-250-1401500700-0,8430420-1600700-0,72400640-1600600-0,68430680-1700700-0,62380830-1700600-0,56410880-

Для приготовления бетонной смеси в подходящую емкость загружают керамзит, после чего заливают водой (небольшое количество).

После растворения пористой структуры гранул в емкость загружаются связующие компоненты – цемент и пескобетон. Все перемешивается строительным миксером до густой консистенции. Смешивание раствора прекращается после того, как керамзит приобретает цвет цемента.

Достоинства и недостатки стяжки из керамзитобетона

Зачастую керамзитобетонная стяжкаприменяется при необходимости повышения уровня пола в помещении. Сформированная поверхность обладает высокой прочностью, устойчива к воздействию влаги, не пропускает воздух. Преимущества стяжки из керамзитобетона:

- затраты на нее зависят от площади и толщины покрытия;доступная технология монтажа и продолжительный срок эксплуатации;возможность корректирования плоскости, устранение перепадов и неровностей;абсолютная совместимость со всеми видами напольных покрытий;высокая степень влагостойкости и огнестойкости, звукоизоляция;стойкость к биологическому и химическому воздействию;в таком процессе, как приготовление керамзитобетона, пропорции регулируют плотность;экологическая чистота.

Стяжка из керамзитобетона обладает недостатками:

- укладка сопровождается значительным подъемом уровня пола;после высыхания требуется шлифовка поверхности.

Доступность технологии производства блоков

При возведении небольшой жилой или хозяйственной постройки на даче или приусадебном участке хозяева часто отдают предпочтение строительным блокам из керамзитобетона.

Они также используются для строительства домов, возводимых в областях с низкими несущими способностями грунта. Причина выбора заключается в высоких эксплуатационных качествах материала и доступной технологии производства блоков. Их можно изготавливать самостоятельно на приусадебном участке без применения технологического оборудования.