Керамзитобетонные блоки или газосиликатные что лучше

Абсолютно все познается в сравнении. Делая выбор в ту или иную сторону, мы трижды подумаем и сравним все возможные варианты. В строительстве точно так же, ведь выбор приходится делать всегда. Дело в том, что рынок предоставляет нам большое количество строительных материалов, которые имеют свои особенности и характеристики. Для строительства домов, гаражей, бань или других построек, многие останавливаются на легких бетонах. Одни предпочитают керамзитобетонные блоки, другие – газосиликатные блоки. А если поставить вопрос ребром и решить, керамзитобетонные блоки или газосиликатные, что лучше?

Так как все можно узнать в сравнении, мы сопоставим этих два прекрасных материала, чтобы узнать ответ на этот вопрос. Мы разберем технические характеристики материалов, а также остановимся на их положительных и отрицательных сторонах.

Керамзитобетонные блоки технические характеристики

Эти блоки сделаны на основе известного всем керамзита, который добавляется в бетонный раствор. В составе есть как керамзит крупной фракции, так и керамзитовый песок. В зависимости от того, какой размер имеет наполнитель, зависит прочность блоков и их теплоизоляционные характеристики. Всем известно, что керамзит используется в качестве утеплителя. Соответственно, в свойства керамзитоблоков входит высокий показатель сбережения тепла.

Начнем со стандартных размеров керамзитовых блоков. На самом деле размеры могут быть разными, в зависимости от потребностей и целей. Но стандартом считаются такие величины:

- 188×190×390 мм;

- 188×90×390 мм.

Максимально допустимое отклонение от стандарта – 10–12 мм. Первый вид блоков – изделия для кладки стен, второй – для перегородок. Если брать во внимание качество поверхности боковой грани, то керамзитобетон делится на рядовой и лицевой. Рядовые блоки используются для возведения коробки, которая будет защищена отделкой. А лицевые используют для возведения чистых стен, без дополнительной отделки.

Обратите внимание! В одном керамзитобетонном блоке поместится от 3 до 7 простых кирпичей.

Кроме того, продукция выпускается полнотелая и пустотелая. Благодаря пустотам блок весит еще меньше, а его энергосбережение намного выше. А вот изделия сплошные более надежные и тяжелые. Ими возводят капитальные стены, на которые оказывается большая нагрузка.

Дополнительные сведенья

- Плотность керамзитобетонных блоков зависит от наполнителя и его фракции. Диапазон довольно велик – 500–1800 кг/м3. Такие показатели внушают доверия.

- Прочность керамзитобетонных блоков тоже велика – 35–250 кг/см2, а это показатель от В3,5 до В20.

- Вес – 5–35 кг/шт.

- Срок службы – более 60 лет.

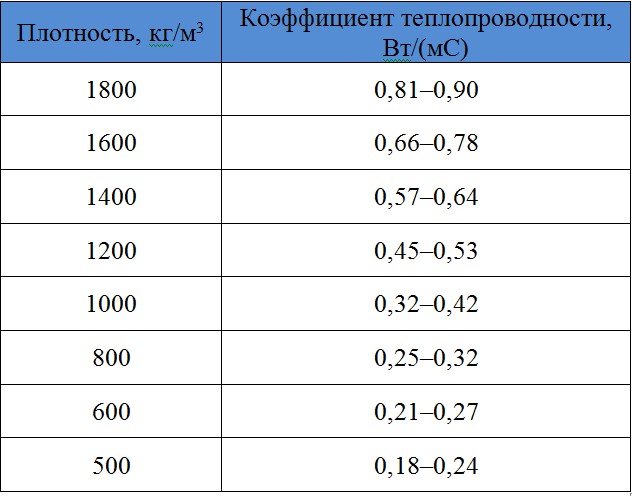

- Энергосбережение – очень важный параметр. За счет наличия в составе керамзита, теплопроводность материала низкая. Чем ниже плотность, тем лучше энергосбережение. Это видно на таблице внизу.

- Морозоустойчивость влияет на длительность срока службы изделий и несущую способность стены. Керамзитобетонные блоки имеют несколько показателей устойчивости к морозу. Марка указывает на точное количество цикла заморозки и разморозки блока. Это: F25, F35, F50, F75.

- Пожаробезопасность у материала идеальная. Он попросту не горит, поэтому имеет класс пожаробезопасности А1. Даже под влиянием открытого огня, стены не будут рушиться целых 7 или 10 часов.

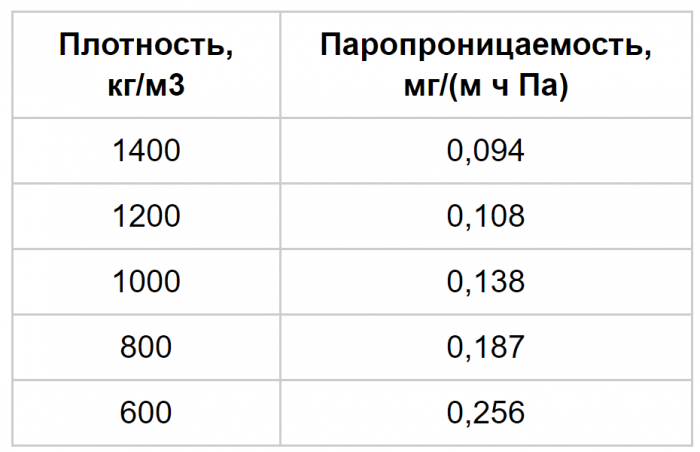

- Паропроницаемость высокая, так как керамзит «дышит». Это создает идеальный микроклимат в помещении.

Характеристики газосиликатных блоков

Материал тоже имеет пористую структуру. При производстве используется силикатная смесь и алюминиевая пудра. За счет реакции между компонентами, получается пена, которую обрабатывают в автоклаве. За счет этой обработки, материал становится прочным. В состав входят только экологически чистые компоненты, такие как гипс, простой песок и цемент с водой. Все смешивается и заполняется алюминиевой пудрой.

Габариты газосиликатных блоков могут быть разными. Все зависит от завода изготовителя. На прилавках вы можете встретить основные размеры: 600×100×300 мм; 250×400×600 мм; 600×200×300 мм; 500×200×300 мм. А вот вес зависит от показателей плотности и размеров. Он находится в диапазоне от 5 до 40 кг.

За счет своей структуры, блоки довольно легко поддаются обработке. В них можно делать штробы и нарезать любой формы. Это эффективный материал, используемый в строительстве.

Дополнительные сведенья

- Плотность газосиликатных блоков – от D400 до D700, то есть от 350 до 900 кг/м3.

- Прочность газосиликатных блоков – от 10 до 50 кг/см2 (В0,75–В3,5 и выше).

- Вес – 5–40 кг/шт.

- Срок службы – от 50 лет.

- Энергосбережение – 0,15-0,3 Вт/мС.

- Морозоустойчивость – F25–F75.

- Пожаробезопасность – не горит.

- Паропроницаемость – 0,26–0,16 мг/м ч Па.

Теперь, когда вы знаете характеристики обоих материалов, можно сравнить их и выбрать лучший. Давайте рассмотрим положительные и отрицательные стороны изделий.

Керамзитобетонные блоки

Преимущества:

- Имеют отличную теплопроводность. Постройки будут теплыми.

- Обладают свойствами шумоизоляции, намного лучше газосиликата.

- Имеют низкую стоимость. А вот соотношение цена – качество на высшем уровне.

- Обладает большей плотностью и прочностью, нежели газосиликат.

- Высокий показатель морозоустойчивости, благодаря чему материал служит дольше.

- Влагоустойчив, за ним не нужно ухаживать. Материал не боится погодных условий.

- Обладает небольшим удельным весом.

- Экологически чистый.

- За счет хорошей паропроницаемости, стены будут дышать.

- После строительства не дает усадки.

Недостатки:

- Так как структура материала пористая, то сами блоки можно назвать хрупкими.

- Если брать во внимание одинаковые характеристики изделий, то теплоизоляционные свойства у керамзитобетона хуже.

- Материал не обладает четкими и идеально ровными формами.

В остальном – это прекрасный строительный материал, что зарекомендовал себя только с лучшей стороны.

Газосиликатные блоки

Как всегда, начнем с преимуществ данного материала:

- Идеальные размеры, точность и небольшой вес. Работы выполняются быстро и легко.

- Есть возможность выполнять кладку не на раствор, а на специальный клей.

- Отличные показатели сбережения тепла.

- За счет размеров, веса, гребней, захватов и пазов, работать с материалом комфортно. Его можно резать, шлифовать, делать штробы и транспортировать без особых усилий.

- Так как структура материала пористая, то стены будут «дышать».

- Экологическая чистота. Никаких токсинов, способных навредить организму нет.

Обратите внимание! За счет небольшой плотности и хороших свойств теплоизоляции газосиликата, вес стеновой конструкции можно уменьшить. Например, сравнивая газосиликатную стену и кирпичную, то первая будет в 3 раза легче. А по сравнению с керамзитобетоном – в 1,7 раз.

Недостатки газосиликатных блоков:

- Материал хрупкий.

- Очень сильно поглощает влагу, поэтому его нужно защищать.

- Имеет низкую прочность на сжатие.

- Морозоустойчивость ниже.

- После возведения материал дает усадку.

- Высокая стоимость.

Если визуально взглянуть на показатели керамзитобетона и газосиликата, то сразу заметным становится количество пунктов в первой и второй группе. Керамзитобетон на 10 положительных сторон имеет только 3 негативные. А если говорить об газосиликате, то на 6 достоинств приходится целых 6 минусов. Цифры говорят сами за себя. Все же, разумное решение должно остаться за вами.

Заключение

Благодаря этой статье, вы могли узнать подробное описание того и иного материала, их технические характеристики и отрицательные/положительные стороны. Понятно, что сразу критиковать газосиликат нельзя, так как в определенных обстоятельствах подойдет именно он. Все же, если рассудительно сказать, какой из материалов лучше, то все сходятся во мнении, что керамзитобетон шагнул намного вперед. Если вам нужно построить теплый, долговечный, надежный и тихий дом, то предпочитайте керамзитобетонные блоки.

Газосиликат или керамзитобетон: что выбрать?

В настоящее время нам зачастую приходится сталкиваться с проблемой огромного разнообразия выбора строительных материалов, что способствует созданию определенного рода трудностей. С одной стороны, это хорошо – ведь при наличии выбора можно найти именно то, что подходит вам. Но с другой стороны, при изобилии рекламы и противоречивости информации в разных источниках, несложно растеряться и сделать ошибку, которая обойдется достаточно дорого.

Выбирая материалы для строительства дома, мы думаем о нескольких факторах – надежность, безопасность, цена, эксплуатационные характеристики. В чем-то материалы будут иметь схожие свойства, в чем-то отличаться. В качестве ключевого достоинства легких бетонов выступают теплозащитные характеристики, значительно влияющие на снижение затрат за отопление, что как никогда актуально в условиях тотальной экономии энергоносителей и наших суровых зим.

Содержание статьи:

Каким лучше материалом воспользоваться: газосиликатом или керамзитобетоном?

Керамзитобетон и газосиликат, хоть и являются относительно новыми строительными материалами в нашей стране, но уже заслуженно завоевали лидирующие места по продажам, ведь они обладают рядом качеств, выгодно отличающих их от шлакоблока или кирпича, например. Но какой из них лучше? Перед осуществлением выбора между ними, следует четко определиться с характеристиками, которыми они обладают.

Оба этих продукта входят в число разновидностей легких бетонов, при этом применяются они в аналогичных сферах. Однако стоит учитывать свойственную керамзитобетону высокую плотность и хорошие показатели конструктивной прочности. Но, он все же, по собственным теплоизоляционным качествам уступает газосиликату, поэтому на территории северных регионов страны предпочитают пользоваться для возведения зданий газосиликатом.

Выгода от использования газосиликата

Кладка керамзитобетонных блоков производится исключительно на раствор. Применение же клеевого раствора целесообразно при укладке именно газосиликатных блоков. Его толщина должна достигать 2-3 мм. Степень тепловой защиты газосиликата высокая, благодаря чему, и стоимость квадратного метра кладки данного материала ниже цены на керамзитобетон — этому способствует уменьшение толщины стен. Кроме этого, отпадает потребность в осуществлении отделочных работ, и если вы вынуждены считаться с ограниченным бюджетом, то лучше воспользоваться газосиликатом.

Кроме всего прочего, в процессе строительства с применением тонкошовной кладки, лучше всего применять именно данный материал. Однако при использовании цементного раствора, предпочтение отдаётся обычно керамзитобетону. С целью достижения одинаковой степени теплопроводности, керамзитобетонную стену необходимо делать толще выполненной из газобетонных блоков стены приблизительно в два раза.

Характеристики керамзитобетона

Продукт этот представлен в форме легкой смеси, в составе которой содержится керамзит, бетон и песок. Керамзитобетон обладает неплохими несущими и теплозвукоизоляционными качествами. Однако в зависимости от доли содержания керамзита может обладать худшей по сравнению с ячестым бетоном теплопроводностью. Кроме того данный строительный продукт обладает следующими свойствами:

- Потребность в большом количестве раствора для кладки;

-

Высокая скорость монтажа и возможность использовать более дешевую рабочую силу.

- Способность пропускать воздух, что положительно сказывается на микроклимате внутри помещения;

- Прочность конструкций и неплохие несущие качества

- Отсутствие потребности в дополнительном уходе.

Керамзитобетонные блоки с каждым годом превращаются во всё менее востребованную продукцию. Все больше людей доверяют новым технологиям строительства и по достоинству оценивают эксплуатационные характеристики газобетона. Даже кирпич по сравнению с керамзитобетонными блоками укрепляет свои позиции. Ведь их стоимость ниже, кладка осуществляется легче, а проведение всех работы происходит значительно быстрее. Конечно, приобретать материал желательно у проверенных производителей, что станет гарантией обеспечения высококачественного товара.

Преимущества газосиликатных блоков

Газосиликат обладает своими достоинствами:

- Низкая теплопроводность, способствующая существенной экономии на толщине стен;

- Снижение показателя теплопроводности, если кладка выполняется посредством использования тонкого слоя клея;

- Легкая обработка, соответственно, кладка не вызывает сложностей;

- Отсутствие потребности в выполнении штукатурки при проведении внутренней отделки;

- Прочность стыковки блоков между собой;

- «Размерный ряд» данных блоков позволяет удовлетворить любые задумки и не переплачивать там, где нет необходимости устанавливать толстые стены.

Для холодных регионов

Если заниматься строительством в местности, где холодная погода стоит большую часть года, тогда лучше всего предпочесть керамзитобетон. Плюсы применения керамзитобетона:

- хорошие показатели прочности;

- надежность стен;

- самостоятельное строительство обходится значительно дешевле;

- малый вес блоков;

- пожаробезопасность.

Выводы

Однозначный ответ относительно выбора наиболее оптимального варианта материала отсутствует. Следуя вышеописанным характеристикам, можно отметить наличие преимуществ и недостатков использования обоих продуктов. Но оба они, как нельзя лучше пригодны для работы в самостоятельном порядке, поэтому и приобрели они такую большую популярность.

В любом случае, перед покупкой требуется оценить ряд параметров – климатические условия, величину бюджета, пожелания по внутренней и внешней отделке дома, проект дома, вес крыши и так далее. Если даже после полученной информации вы сомневаетесь в выборе, то лучше всего обратиться за консультацией к профессионалам-строителям и производителям данных продуктов. Не забывайте проверять сертификаты качества и санитарно-гигиенические заключения на товар перед приобретением стройматериалов.

15.12.2016

Что лучше выбрать газосиликатные или керамзитобетонные блоки

О том, что лучше, газобетон или керамзитоблок, следует узнать еще до того, как будет заложен фундамент из этих строительных материалов. Иначе после его возведения менять конструкцию будет уже поздно.

О том, что лучше, газобетон или керамзитоблок, следует узнать еще до того, как будет заложен фундамент из этих строительных материалов. Иначе после его возведения менять конструкцию будет уже поздно.

Выбор любого строительного материала осуществляется с учетом его веса, плотности и прочих характеристик.

Различия в способах производства материалов

Чтобы выбрать наиболее подходящий строительный материал, необходимо заранее ознакомиться со всеми его особенностями. Газобетон отличается по своим свойствам от керамзитобетона. Из этих материалов зачастую возводятся стены, несущие и внутренние перегородки домов.

Керамзитоблок применяется в строительстве в качестве монолитного материала. На рынке предлагается пустотелый и полнотелый керамзитобетон. К использованию газобетона в монолитных конструкциях прибегают редко. Выпускаемые газоблоки могут быть разными по размеру.

Состав и технология производства этих материалов сильно отличаются, но оба они относятся к классу ячеистых бетонов. Газобетон является пористым материалом, содержащим огромное количество пузырьков воздуха. Сырье, используемое для его производства, отличается от материалов, из которых изготавливается керамзитобетон.

Газоблоки производятся из следующих видов материалов:

- песок;

- цемент;

- известь;

- алюминиевая пудра.

Процесс появления воздушных пузырьков, связанный с газообразованием, предполагает использование алюминиевой пудры. В результате производимый строительный материал отличается пористостью. Газобетон, как и керамзитобетон, выпускается под определенной маркой.

Производство керамзитобетона осуществляется из следующих видов материалов:

- песок;

- цемент;

- керамзит;

- вода.

В процессе изготовления вся смесь перемешивается, а в качестве связующего звена используется именно вода. Керамзит может иметь разную фракцию. Технология изготовления керамзитобетона не требует использования специального оборудования. В отличие от газоблоков керамзитобетон можно изготавливать в домашних условиях.

Отличительные качества газо- и керамзитобетона

Основными различиями в свойствах газобетона и керамзитобетона являются те, что обусловлены способом их изготовления:

- Прочность возводимых конструкций. Керамзитобетон является более прочным, чем газоблок, поскольку в нем содержится наполнитель в виде керамзита. Это придает особую прочность возводимым из него конструкциям. В качестве наполнителя в газобетоне предусмотрены воздушные пузырьки, делающие структуру материала пористой.

- Проведение отделочных работ. Керамзитобетон более приятен при дальнейшей обработке, после возведения стен из него. Идеальным является оштукатуривание таких конструкций с применением песчано-цементной смеси. Гладкая структура газобетона может вызвать проблемы с оштукатуриванием такой поверхности, но благодаря точным размерам материала, достаточно будет нанесения шпаклевки или штукатурки тонким слоем.

- Процесс кладки блоков. Укладывать керамзитобетонные изделия следует исключительно на раствор из песка и цемента, шов в кладке должен составлять 10-15 мм. Кладка газобетонных блоков выполняется с помощью клея для ячеистого бетона, а размер шва равен 2 мм, что позволяет сохранять тепло, уходящее через мостики холода.

Эти материалы фактически не отличаются по свойству впитывания воды, имеют отличную способность к водопоглощению. Газобетон обладает структурой, которая способна к водопоглощению в наибольшей степени, поэтому требуется дополнительная защита от осадков.

В некоторых случаях люди пренебрежительно относятся к строительству фундаментов из газобетона, пытаясь сэкономить на этом материале. Они связывают такие возможности с легким весом газобетонных блоков. Вместе с тем и из более хрупких материалов можно выстроить прочную опору.

Какой строительный материал дороже

По причине сложности используемой технологии изготовления блоков из газобетона их стоимость является более высокой, чем керамзитобетона. Размеры газоблоков более крупные, что в значительной степени ускоряет кладку стен из него. Строительство упрощается за счет более ровной геометрической формы изделий.

Технологические пустоты керамзитобетонных блоков придают хрупкость этому материалу. Разрушить его можно всего лишь несильным ударом по блоку, но в процессе кладки они являются достаточно прочными. Это обеспечивает их способность выдерживать большие весовые нагрузки. Изделия из газобетона более высоких марок могут иметь похожие показатели, что приводит к значительному удорожанию блоков.

Устанавливаемая производителем цена на газобетон ниже, чем на блоки из керамзитобетона, но этот вопрос является спорным. Если сравнить полную стоимость, то необходимо учесть все дополнительные расходы. Для этого проводится их полный анализ.

К примеру, оптимальная толщина несущей стены из керамзитобетона может составлять 20 см, а для газобетонных стен этого не всегда бывает достаточно. В результате стоимость используемого материала может оказаться более высокой, чем керамзита. Повышенная марка газобетона стоит дороже, но зато она позволяет исключить осыпание стен и появление в них трещин. Они чаще всего появляются на более хрупком газобетоне.

Что учесть при выборе материала

Думая, что выбрать: газобетон или керамзитоблоки, следует учесть, что стены из первого материала будут отличаться сыпучестью. На них очень сложно закреплять предметы, обладающие значительным весом. В них с легкостью вбиваются гвозди, но они там не держатся. Керамзитобетонная стена не предполагает появления таких проблем.

В плане необходимости утепления стен газобетон не имеет каких-либо преимуществ перед керамзитобетоном. Стены из этих материалов в любом случае нуждаются в утеплении. Они могут иметь одинаковую толщину, но газобетон будет удерживать тепло в доме лучше. Это и есть отличительная особенность, из-за которой разрабатывались газобетонные блоки.

В определенных случаях для керамзита не требуется армопояс, монтируемый поверх стен. Если стены сделаны из газобетона, то армировать их нужно в обязательном порядке. Выбирая, что лучше, газоблок или керамзитоблок, не следует ориентироваться только на теплоизоляционные качества этих материалов. Хоть газобетон теплее, но его прочность меньше, а в определенных случаях он стоит дороже.

Применение газобетона может предполагать возникновение определенных проблем, связанных с отделкой стен из этого типа материала. Сравним расходование газобетона по уровню издержек на его применение с керамзитоблоками. Его высокая стоимость обусловлена необходимостью армирования, кладкой стен, наибольшей толщины, обустройством теплоизоляции, выбором более дорогостоящих и качественных марок.

Специалисты рекомендуют приобретать эти материалы из-за того, что они являются экологически чистыми. Они производятся при точном соблюдении технологии. Сооружения из них не могут быть опасными для здоровья людей.

Плюсы и минусы газобетона

Блоки, выполненные из газобетона, имеют малый вес и эргономичную форму. Строительный процесс из этого материала в значительной степени упрощается благодаря этим характеристикам. Вес здания, выстроенного из такого материала, является небольшим, поэтому дополнительное укрепление основания дома не требуется.

Процесс возведения газобетонных зданий не требует привлечения мощной техники. Осуществлять погрузочно-разгрузочные работы или транспортировку материалов не обязательно. Поскольку при строительстве домов из газоблоков применяется специальный клей для ячеистых бетонов и сам экологичный материал, то все виды выполняемых работ должны быть чистыми.

Если сравнивать газобетонные блоки с кирпичными изделиями, то их вес в 3 раза меньше. Выбирая керамзитоблоки или газобетон по весу, следует учитывать, что первые в 1,5 раза тяжелее, чем последние. Выбирая между этими бетонами, необходимо помнить, что газобетон обладает более высокими теплоизоляционными характеристиками.

Для газобетонных блоков характерна простота предварительной обработки. Их можно с легкостью отрезать и отшлифовать. Это преимущество в значительной степени позволяет упростить проведение монтажных работ. Стенам, изготовленным из газобетона, не требуется дополнительная отделка.

Представленный строительный материал не является токсичным. Он не выделяет вредных веществ, способных нанести ущерб здоровью человека. Вместе с тем значительным недостатком этой разновидности материала является высокая степень хрупкости. Стены из этого материала с течением времени способны давать трещины и усадку. Для монтажа на такие поверхности тяжелых предметов необходимо использовать специальные виды креплений.

Газобетон подвергается гидроизоляции в обязательном порядке, поскольку он способен чрезмерно поглощать влагу. Керамзитобетонные блоки в значительной степени могут превосходить газобетонные аналоги по прочности. Строительство стен из газоблоков требует специального укрепления их железобетонным поясом. Если этого заранее не сделать, то здание с большой вероятностью подвергнется усадке.

Достоинства и недостатки керамзитоблоков

Выбирая, что лучше, газобетон или керамзитобетон, следует разобраться с тем, какой из материалов является более экономичным. При высоких показателях морозоустойчивости керамзитобетон обладает минимальной ценой. Блоки обладают превосходной шумоизоляцией. Керамзитобетон не способен давать трещин и усадки, поэтому он применяется для возведения стен и перегородок домов, включая несущие конструкции.

Карамзитобетонные блоки не могут загораться или пропускать пар либо влагу. Стены из этого материала хорошо выдерживают тяжелый вес предметов, которые на них закреплены. Если в поверхность таких стен забить дюбель либо гвоздь, то держаться они будут без каких-либо приспособлений.

Недостатком керамзитобетонных и газобетонных блоков является наличие определенной степени хрупкости. Перед возведением теплого строения потребуется выложить толстые стены либо купить дорогие материалы для теплоизоляции. Это потребует произвести достаточно высокие расходы на строительство.

Для стен из керамзитобетона требуется проведение дополнительной отделки. Если провести его сравнение в этом плане с газобетоном, то он является более сложным в обработке материалом. Для резки керамзитобетона лучше выбирать устройство, имеющее алмазный круг.

Гезобетон в сравнении с керамзитоблоком является более паропроницаемым материалом. Последний материал способен оказывать большие нагрузки на фундамент дома. Вместе с тем производить транспортировку, выгрузку и разгрузку керамзитобетона дорого.

Что лучше — газосиликат или керамзитобетон?

В настоящее время нам зачастую приходится сталкиваться с проблемой огромного разнообразия выбора строительных материалов, что способствует созданию определенного рода трудностей. С одной стороны, это хорошо – ведь при наличии выбора можно найти именно то, что подходит вам.

Но с другой стороны, при изобилии рекламы и противоречивости информации в разных источниках, несложно растеряться и сделать ошибку, которая обойдется достаточно дорого.Выбирая материалы для строительства дома, мы думаем о нескольких факторах – надежность, безопасность, цена, эксплуатационные характеристики. В чем-то материалы будут иметь схожие свойства, в чем-то отличаться. В качестве ключевого достоинства легких бетонов выступают теплозащитные характеристики, значительно влияющие на снижение затрат за отопление, что как никогда актуально в условиях тотальной экономии энергоносителей и наших суровых зим.Содержание статьи:Каким лучше материалом воспользоваться: газосиликатом или керамзитобетоном?

Керамзитобетон и газосиликат, хоть и являются относительно новыми строительными материалами в нашей стране, но уже заслуженно завоевали лидирующие места по продажам, ведь они обладают рядом качеств, выгодно отличающих их от шлакоблока или кирпича, например. Но какой из них лучше? Перед осуществлением выбора между ними, следует четко определиться с характеристиками, которыми они обладают.Оба этих продукта входят в число разновидностей легких бетонов, при этом применяются они в аналогичных сферах.

Однако стоит учитывать свойственную керамзитобетону высокую плотность и хорошие показатели конструктивной прочности. Но, он все же, по собственным теплоизоляционным качествам уступает газосиликату, поэтому на территории северных регионов страны предпочитают пользоваться для возведения зданий газосиликатом.Выгода от использования газосиликата Кладка керамзитобетонных блоков производится исключительно на раствор. Применение же клеевого раствора целесообразно при укладке именно газосиликатных блоков.

Его толщина должна достигать 2-3 мм. Степень тепловой защиты газосиликата высокая, благодаря чему, и стоимость квадратного метра кладки данного материала ниже цены на керамзитобетон – этому способствует уменьшение толщины стен. Кроме этого, отпадает потребность в осуществлении отделочных работ, и если вы вынуждены считаться с ограниченным бюджетом, то лучше воспользоваться газосиликатом.Кроме всего прочего, в процессе строительства с применением тонкошовной кладки, лучше всего применять именно данный материал.

Однако при использовании цементного раствора, предпочтение отдаётся обычно керамзитобетону. С целью достижения одинаковой степени теплопроводности, керамзитобетонную стену необходимо делать толще выполненной из газобетонных блоков стены приблизительно в два раза.Характеристики керамзитобетона Продукт этот представлен в форме легкой смеси, в составе которой содержится керамзит, бетон и песок. Керамзитобетон обладает неплохими несущими и теплозвукоизоляционными качествами.

Однако в зависимости от доли содержания керамзита может обладать худшей по сравнению с ячестым бетоном теплопроводностью. Кроме того данный строительный продукт обладает следующими свойствами:Потребность в большом количестве раствора для кладки; Высокая скорость монтажа и возможность использовать более дешевую рабочую силу.Неплохие теплоизоляционные качества при соблюдении технологииСпособность пропускать воздух, что положительно сказывается на микроклимате внутри помещения; Прочность конструкций и неплохие несущие качестваОтсутствие потребности в дополнительном уходе.Керамзитобетонные блоки с каждым годом превращаются во всё менее востребованную продукцию. Все больше людей доверяют новым технологиям строительства и по достоинству оценивают эксплуатационные характеристики газобетона.

Даже кирпич по сравнению с керамзитобетонными блоками укрепляет свои позиции. Ведь их стоимость ниже, кладка осуществляется легче, а проведение всех работы происходит значительно быстрее. Конечно, приобретать материал желательно у проверенных производителей, что станет гарантией обеспечения высококачественного товара.Преимущества газосиликатных блоков Газосиликат обладает своими достоинствами:Низкая теплопроводность, способствующая существенной экономии на толщине стен; Снижение показателя теплопроводности, если кладка выполняется посредством использования тонкого слоя клея; Легкая обработка, соответственно, кладка не вызывает сложностей; Отсутствие потребности в выполнении штукатурки при проведении внутренней отделки; Прочность стыковки блоков между собой; «Размерный ряд» данных блоков позволяет удовлетворить любые задумки и не переплачивать там, где нет необходимости устанавливать толстые стены.Для холодных регионов Если заниматься строительством в местности, где холодная погода стоит большую часть года, тогда лучше всего предпочесть керамзитобетон.

Плюсы применения керамзитобетона:хорошие показатели прочности; надежность стен; самостоятельное строительство обходится значительно дешевле; малый вес блоков; пожаробезопасность.ВыводыОднозначный ответ относительно выбора наиболее оптимального варианта материала отсутствует. Следуя вышеописанным характеристикам, можно отметить наличие преимуществ и недостатков использования обоих продуктов. Но оба они, как нельзя лучше пригодны для работы в самостоятельном порядке, поэтому и приобрели они такую большую популярность.

В любом случае, перед покупкой требуется оценить ряд параметров – климатические условия, величину бюджета, пожелания по внутренней и внешней отделке дома, проект дома, вес крыши и так далее. Если даже после полученной информации вы сомневаетесь в выборе, то лучше всего обратиться за консультацией к профессионалам-строителям и производителям данных продуктов. Не забывайте проверять сертификаты качества и санитарно-гигиенические заключения на товар перед приобретением стройматериалов.15.12.2016

О том, что лучше, газобетон или керамзитоблок, следует узнать еще до того, как будет заложен фундамент из этих строительных материалов. Иначе после его возведения менять конструкцию будет уже поздно.

Выбор любого строительного материала осуществляется с учетом его веса, плотности и прочих характеристик.

Различия в способах производства материалов

Чтобы выбрать наиболее подходящий строительный материал, необходимо заранее ознакомиться со всеми его особенностями. Газобетон отличается по своим свойствам от керамзитобетона. Из этих материалов зачастую возводятся стены, несущие и внутренние перегородки домов.

Керамзитоблок применяется в строительстве в качестве монолитного материала.

На рынке предлагается пустотелый и полнотелый керамзитобетон. К использованию газобетона в монолитных конструкциях прибегают редко. Выпускаемые газоблоки могут быть разными по размеру.

Состав и технология производства этих материалов сильно отличаются, но оба они относятся к классу ячеистых бетонов. Газобетон является пористым материалом, содержащим огромное количество пузырьков воздуха. Сырье, используемое для его производства, отличается от материалов, из которых изготавливается керамзитобетон.

Газоблоки производятся из следующих видов материалов:

- песок;цемент;известь;алюминиевая пудра.

Процесс появления воздушных пузырьков, связанный с газообразованием, предполагает использование алюминиевой пудры. В результате производимый строительный материал отличается пористостью. Газобетон, как и керамзитобетон, выпускается под определенной маркой.

Производство керамзитобетона осуществляется из следующих видов материалов:

- песок;цемент;керамзит;вода.

В процессе изготовления вся смесь перемешивается, а в качестве связующего звена используется именно вода.

Керамзит может иметь разную фракцию. Технология изготовления керамзитобетона не требует использования специального оборудования. В отличие от газоблоков керамзитобетон можно изготавливать в домашних условиях.

Отличительные качества газо- и керамзитобетона

Основными различиями в свойствах газобетона и керамзитобетона являются те, что обусловлены способом их изготовления:

Прочность возводимых конструкций. Керамзитобетон является более прочным, чем газоблок, поскольку в нем содержится наполнитель в виде керамзита. Это придает особую прочность возводимым из него конструкциям.

В качестве наполнителя в газобетоне предусмотрены воздушные пузырьки, делающие структуру материала пористой.Проведение отделочных работ. Керамзитобетон более приятен при дальнейшей обработке, после возведения стен из него. Идеальным является оштукатуривание таких конструкций с применением песчано-цементной смеси.

Гладкая структура газобетона может вызвать проблемы с оштукатуриванием такой поверхности, но благодаря точным размерам материала, достаточно будет нанесения шпаклевки или штукатурки тонким слоем.Процесс кладки блоков. Укладывать керамзитобетонные изделия следует исключительно на раствор из песка и цемента, шов в кладке должен составлять 10-15 мм. Кладка газобетонных блоков выполняется с помощью клея для ячеистого бетона, а размер шва равен 2 мм, что позволяет сохранять тепло, уходящее через мостики холода.

Эти материалы фактически не отличаются по свойству впитывания воды, имеют отличную способность к водопоглощению. Газобетон обладает структурой, которая способна к водопоглощению в наибольшей степени, поэтому требуется дополнительная защита от осадков.

В некоторых случаях люди пренебрежительно относятся к строительству фундаментов из газобетона, пытаясь сэкономить на этом материале. Они связывают такие возможности с легким весом газобетонных блоков. Вместе с тем и из более хрупких материалов можно выстроить прочную опору.

Какой строительный материал дороже

По причине сложности используемой технологии изготовления блоков из газобетона их стоимость является более высокой, чем керамзитобетона. Размеры газоблоков более крупные, что в значительной степени ускоряет кладку стен из него. Строительство упрощается за счет более ровной геометрической формы изделий.

Технологические пустоты керамзитобетонных блоков придают хрупкость этому материалу.

Разрушить его можно всего лишь несильным ударом по блоку, но в процессе кладки они являются достаточно прочными. Это обеспечивает их способность выдерживать большие весовые нагрузки. Изделия из газобетона более высоких марок могут иметь похожие показатели, что приводит к значительному удорожанию блоков.

Устанавливаемая производителем цена на газобетон ниже, чем на блоки из керамзитобетона, но этот вопрос является спорным. Если сравнить полную стоимость, то необходимо учесть все дополнительные расходы. Для этого проводится их полный анализ.

К примеру, оптимальная толщина несущей стены из керамзитобетона может составлять 20 см, а для газобетонных стен этого не всегда бывает достаточно.

В результате стоимость используемого материала может оказаться более высокой, чем керамзита. Повышенная марка газобетона стоит дороже, но зато она позволяет исключить осыпание стен и появление в них трещин. Они чаще всего появляются на более хрупком газобетоне.

Что учесть при выборе материала

Думая, что выбрать: газобетон или керамзитоблоки, следует учесть, что стены из первого материала будут отличаться сыпучестью.

На них очень сложно закреплять предметы, обладающие значительным весом. В них с легкостью вбиваются гвозди, но они там не держатся. Керамзитобетонная стена не предполагает появления таких проблем.

В плане необходимости утепления стен газобетон не имеет каких-либо преимуществ перед керамзитобетоном.

Стены из этих материалов в любом случае нуждаются в утеплении. Они могут иметь одинаковую толщину, но газобетон будет удерживать тепло в доме лучше. Это и есть отличительная особенность, из-за которой разрабатывались газобетонные блоки.

В определенных случаях для керамзита не требуется армопояс, монтируемый поверх стен.

Если стены сделаны из газобетона, то армировать их нужно в обязательном порядке. Выбирая, что лучше, газоблок или керамзитоблок, не следует ориентироваться только на теплоизоляционные качества этих материалов. Хоть газобетон теплее, но его прочность меньше, а в определенных случаях он стоит дороже.

Применение газобетона может предполагать возникновение определенных проблем, связанных с отделкой стен из этого типа материала. Сравним расходование газобетона по уровню издержек на его применение с керамзитоблоками. Его высокая стоимость обусловлена необходимостью армирования, кладкой стен, наибольшей толщины, обустройством теплоизоляции, выбором более дорогостоящих и качественных марок.

Специалисты рекомендуют приобретать эти материалы из-за того, что они являются экологически чистыми. Они производятся при точном соблюдении технологии. Сооружения из них не могут быть опасными для здоровья людей.

Плюсы и минусы газобетона

Блоки, выполненные из газобетона, имеют малый вес и эргономичную форму. Строительный процесс из этого материала в значительной степени упрощается благодаря этим характеристикам. Вес здания, выстроенного из такого материала, является небольшим, поэтому дополнительное укрепление основания дома не требуется.

Процесс возведения газобетонных зданий не требует привлечения мощной техники. Осуществлять погрузочно-разгрузочные работы или транспортировку материалов не обязательно. Поскольку при строительстве домов из газоблоков применяется специальный клей для ячеистых бетонов и сам экологичный материал, то все виды выполняемых работ должны быть чистыми.

Если сравнивать газобетонные блоки с кирпичными изделиями, то их вес в 3 раза меньше. Выбирая керамзитоблоки или газобетон по весу, следует учитывать, что первые в 1,5 раза тяжелее, чем последние. Выбирая между этими бетонами, необходимо помнить, что газобетон обладает более высокими теплоизоляционными характеристиками.

Для газобетонных блоков характерна простота предварительной обработки.

Их можно с легкостью отрезать и отшлифовать. Это преимущество в значительной степени позволяет упростить проведение монтажных работ. Стенам, изготовленным из газобетона, не требуется дополнительная отделка.

Представленный строительный материал не является токсичным. Он не выделяет вредных веществ, способных нанести ущерб здоровью человека.

Вместе с тем значительным недостатком этой разновидности материала является высокая степень хрупкости. Стены из этого материала с течением времени способны давать трещины и усадку. Для монтажа на такие поверхности тяжелых предметов необходимо использовать специальные виды креплений.

Газобетон подвергается гидроизоляции в обязательном порядке, поскольку он способен чрезмерно поглощать влагу.

Керамзитобетонные блоки в значительной степени могут превосходить газобетонные аналоги по прочности. Строительство стен из газоблоков требует специального укрепления их железобетонным поясом. Если этого заранее не сделать, то здание с большой вероятностью подвергнется усадке.

Достоинства и недостатки керамзитоблоков

Выбирая, что лучше, газобетон или керамзитобетон, следует разобраться с тем, какой из материалов является более экономичным.

При высоких показателях морозоустойчивости керамзитобетон обладает минимальной ценой. Блоки обладают превосходной шумоизоляцией. Керамзитобетон не способен давать трещин и усадки, поэтому он применяется для возведения стен и перегородок домов, включая несущие конструкции.

Карамзитобетонные блоки не могут загораться или пропускать пар либо влагу. Стены из этого материала хорошо выдерживают тяжелый вес предметов, которые на них закреплены. Если в поверхность таких стен забить дюбель либо гвоздь, то держаться они будут без каких-либо приспособлений.

Недостатком керамзитобетонных и газобетонных блоков является наличие определенной степени хрупкости. Перед возведением теплого строения потребуется выложить толстые стены либо купить дорогие материалы для теплоизоляции. Это потребует произвести достаточно высокие расходы на строительство.

Для стен из керамзитобетона требуется проведение дополнительной отделки. Если провести его сравнение в этом плане с газобетоном, то он является более сложным в обработке материалом. Для резки керамзитобетона лучше выбирать устройство, имеющее алмазный круг.

Гезобетон в сравнении с керамзитоблоком является более паропроницаемым материалом. Последний материал способен оказывать большие нагрузки на фундамент дома. Вместе с тем производить транспортировку, выгрузку и разгрузку керамзитобетона дорого.

Огромное разнообразие строительных материалов порождает много вопросов, касающихся сравнения разных изделий по техническим и эксплуатационным характеристикам.

Ведь много разных по названиям стройматериалов выполняют одни и те же функции. К примеру, керамзитобетонные блоки и газосиликатные – что лучше? Чтобы ответить на поставленный вопрос, надо разобраться в составе блоков и способе их изготовления.

Керамзитобетонные блоки

Керамзитобетон – это разновидность бетонного раствора, в котором щебень, как наполнитель, заменен керамзитом. Других отличий от обычного бетона в нем нет. Единственное надо отметить, что керамзитобетонные блоки весят меньше, чем бетонные, и теплопроводность у них намного ниже.

Само производство основано на простом смешивании компонентов внутри барабана бетономешалки, где ингредиентами выступают цемент (одна часть), песок (2-3 части), керамзит (3-6 частей) и вода. При этом последовательность закладки следующая:

- цемент и вода, которые перемешиваются до образования однородной массы;затем в полученную смесь порционно добавляются песок и керамзит.

В зависимости от рецептуры раствора меняется и плотность керамзитобетона, соответственно изменяются и его технические характеристики.

ХарактеристикиПлотность, кг/м³Прочность, кг/см²Теплопроводность, Вт/м КМорозостойкость, кол-во цикловУсадка, % мм/мВодопоглощение, %Показатели700-150035-1500,15-0,4550-200030-50

Исходя из достаточно серьезных прочностных характеристик, блоки из керамзитобетона используются для сооружения фундаментных конструкций. Естественно из них возводят стены (несущие и перегородки).

Газосиликатные блоки

Выбирая газосиликат или керамзитобетон, надо сравнить оба материала, поэтому переходим к разбору первого.

Сами блоки изготавливаются из газосиликатной смеси, в состав которой входят известь и песок (кварцевый или полевошпатовый). Оба ингредиента вносятся в смесь в измельченном состоянии, и по технологии производства их измельчают обычно вместе. Цемент в этот материал не добавляется, если такая необходимость появляется, то в очень небольшом количестве.

<span class=”mce_SELRES_start”>&#xFEFF;</span>

Сам процесс производства основан на химической реакции между известью и алюминиевой пудрой.

Для производства газосиликата используется специальное оборудование в виде емкости, куда засыпают сырьевую смесь и алюминиевую пудру, а затем добавляют воду. При смешивании и соединении с водой происходит реакция с выделением большого количества газа, который и образует внутри смеси мелкие пустоты (1-3 мм). Именно поэтому газосиликат относится к разряду ячеистых бетонов.

Чтобы ответит на вопрос, что лучше: газосиликатные блоки или керамзитобетонные, нужно рассмотреть характеристики первых.

ХарактеристикиПлотность, кг/м³Прочность, кг/см²Теплопроводность, Вт/м КМорозостойкость, кол-во цикловУсадка %мм/мВлагопоглощение, %Показатели200-70015-1000,1-0,2815-1000,750

Обладая не самой высокой прочность, из газосиликатных блоков сооружают стены (несущие и перегородки) в домах высотою не более семи этажей.

Сравнительный анализ

Итак, какие блоки лучше: газосиликатные или керамзитобетонные. По характеристикам, указанным в таблицах, можно сделать заключение, что по прочности керамзитобетон лучше.

Дом из таких блоков получается прочным и надежным. К тому же блочный материал из керамзитобетона обладает отличной адгезией, поэтому любые отделочные и выравнивающие материалы легко на него укладываются. В этом плане газосиликат уступает оппоненту, потому что его блоки имеют гладкие и ровные поверхности.

Следующее сравнение касается способа укладки. Для скрепления керамзитовых блоков между собой используется обычный кладочный раствор на основе цемента и песка. При этом толщина шва составляет 10-15 мм.

Газосиликатные изделия укладываются друг на друга с использованием специального клеевого состава, который наносится шпателем толщиною не более 2 мм. Суть сравнения заключается в том, что кладочные швы обычно выступают в качестве мостиков холода. И чем они по толщине меньше, тем лучше.

Далее необходимо сравнить два материала по показателю водопоглощения.

Разница между обоими не существенная, но необходимо отметить, что пористая структура газосиликата быстрее впитывает воду и в большем количестве. Поэтому рекомендуется стены, сооруженные из газосиликатных блоков, обязательно закрывать защитными растворами или плитами. Особенно это касается внешних стен и перегородок во влажных помещениях.

<span class=”mce_SELRES_start”>&#xFEFF;</span>

Очередной сравнительный показатель – плотность.

У газосиликата он намного меньше, поэтому блоки из него, учитывая одинаковые размеры с керамзитовыми, будут иметь меньший удельный вес. А значит, с ними легче работать. Именно небольшая плотность и пористая структура дают возможность легко обрабатывать изделия из газосиликата.

Их можно разрезать даже пилой, или подравнивать места реза рубанком. В этом плане керамзитобетон – более сложный материал. Он прочнее, непористый, отрезать его можно болгаркой с отрезным диском (алмазным или по камню).

Теперь, что касается размеров.

Керамзитобетонные блоки выпускаются по ГОСТу, поэтому у них есть точные размерные показатели – 390х190х188 мм. Кроме них выпускают блоки уменьшенной длины: 290х190х188 мм, а также блоки для утепления стен и полов с уменьшенной высотой – 94 мм. Сами блоки могут быть полнотелыми, пустотелыми и облицовочными (с гладкой поверхностью).

Газосиликатные блоки также производятся по государственным стандартам, но у них более широкий типоразмерный ряд, где максимальная длина блока – 625 мм, ширина – 500 и высота (толщина) – 500 мм. То есть, по своим размерам они превосходят керамзитобетонные изделия, что позволяет сооружать стены большей толщины, и при этом занимать большее пространство, что сокращает сроки выполнения работ. Есть еще один момент, касающийся разнообразия предлагаемых блочных изделий.

В категории этого материала есть блоки для несущих стен и отдельно для перегородок. У последних длина, как у обычных блоков, толщина или 100, или 150 мм, а высота 250 мм. При этом все изделия являются полнотелыми.

Конечно, нельзя судить по размерам, что лучше – газосиликат или керамзитобетон. Но, учитывая, что скорость строительства играет важную роль в современности, необходимо обозначить, что по этому параметру газосиликатные блоки превосходят конкурента.

И последний критерий – цена. В связи со сложной технологией производства газосиликата блоки из него стоят дороже керамзитобетонных.

Что говорят специалисты

Если сравнивать газосиликатные и керамзитобетонные блоки (ТермоКомфорт), то специалисты той самой компании ТермоКомфорт отмечают, что известь, находящаяся в составе первых, негативно сказывается на любых металлических изделиях. Здесь имеется в виду саморезы, дюбели и другие крепежные детали. Хотя выход из положения есть – использовать оцинкованные или нержавеющие крепежи.

Источники:

- bikton.ru

- kamedom.ru

- betonov.com

что лучше выбрать для строительства дома

От автора: здравствуйте, дорогие читатели. Строительство дома — процесс ответственный и достаточно сложный. Как правильно подобрать материал и не ошибиться? Несмотря на то что рынок перенасыщен предложениями, можно выделить два наиболее востребованных материала: газосиликат или керамзитобетон Что лучше выбрать для работы, решим после ознакомления с техническими характеристиками и свойствами.

Способы производства

Как газосиликат, так и керамзитобетон являются представителями группы ячеистых бетонов, но технические показатели и состав материалов существенно различаются.

Газосиликатные блоки производятся из смеси песка, цемента, извести, алюминиевой пудры и газообразующих добавок. Во время производственного замешивания составляющих появляются воздушные пузырьки, которые в дальнейшем образуют пористую структуру материала.

В составе керамзитобетона содержится: песок, цемент, керамзит, вода и воздухововлекающие добавки. Зная последовательность и технологические нюансы, можно производить материал даже в домашних условиях. В отличие газоблоков, керамзитобетон не требует специального оборудования.

Производители отмечают, что газосиликат и керамзитобетон имеют разные строительные характеристики, которые следует учитывать до приобретения:

- прочность. Керамзитобетон имеет показатели 50–150 кг/см2, газосиликат существенно уступает, прочность материала максимум 20 кг/см2,

- влагопоглощение. Керамзит поглощает влагу в 2 раза слабее, чем газосиликат,

- объемный вес. Показатели газосиликата составляют 200–600 кг/м3, вес керамзитобетона превышает их в несколько раз, начиная от 700 и до 1500 кг/м3,

- усадка. В отличие от нулевой усадки керамзитобетона, показатели газосиликата составляют до 1,5%,

- циклы заморозки и разморозки. Керамзитобетон — 50, газосиликат — 10,

- теплопроводность. Газосиликатные блоки имеют лучшие показатели по теплопроводности, они практически в два раза обгоняют характеристики керамзитобетона.

Рассмотрим более подробно достоинства и недостатки каждого из материалов.

Особенности газосиликата и газосиликатных блоков

Благодаря производству по специальной технологии и использованию кремнеземного компонента, который образовывает большое количество пор, блоки газосиликата имеют особые характеристики.

Достоинства:

- блоки из газосиликата являются отличным материалом для строительства дома, они способны сохранять и удерживать тепло. Благодаря пористой структуре материала холод не проникает внутрь дома и не дает выйти теплу из прогретого помещения,

Важно: теплопотеря в доме из газосиликатных блоков возможна только при неправильной укладке.

- небольшой объемный вес и относительная легкость монтажных работ позволяет значительно уменьшить количество расчетов при строительстве, сэкономить на аренде специальных инструментов и максимально ускорить процесс кладки. Всего несколько человек могут построить одноэтажный дом за неделю,

- устойчивость к внешним климатическим условиям и резким перепадам температуры. Отметим, что газосиликат не боится морозов, но для достижения максимального теплоизоляционного эффекта опытные мастера рекомендуют сделать ставку на установку фундамента по всем правилам и согласно климатическим особенностям вашего региона. Не лишним будет дополнительное утепление пола и стен,

- газосиликат способен выдержать нагрузку при строительстве одноэтажного особняка, поэтому можно спокойно создавать несущие конструкции из блоков данного материала,

- сравнительная дешевизна, по сравнению с керамзитобетоном и другими строительными материалами, делает газосиликат максимально востребованным на сегодняшний день,

- газосиликат, в отличие от керамзитобетона, легко поддается шлифовке, нарезке и не нуждается в дополнительной обработке во время укладки, так как имеет ровные и гладкие поверхности. Отметим, что толщина шва между блоками достигает всего 2 мм,

- обладает хорошей паропроницаемостью.

Важно: некоторые исследователи ошибочно пишут о вреде материала для человеческого организма, ссылаясь на то, что главный компонент газосиликата — известь. Но данная точка зрения ошибочна, в процессе производства известь теряет ряд свойств, опасных для человека.

При всех достоинствах, газосиликат имеет ряд существенных недостатков:

- при неправильном распределении нагрузки и возведении слишком габаритной конструкции нарушаются свойства и характеристики материала, газосиликатные блоки могут деформироваться, давать усадку и трещины,

- хрупкость и «сыпучесть» материала. Для работы с газосиликатными блоками требуются специальные крепежи, так как стандартные гвозди могут разрушить структуру материала,

- гладкая поверхность газосиликатных блоков не позволяет провести отделочные работы и нанести декоративную штукатурку.

Особенности керамзитобетона

Преимущества керамзитобетона перед газосиликатом неоспоримы, и мы обозначили их в начале статьи, когда указали в цифрах соотношение технических характеристик.

Поговорим более подробно о достоинствах и недостатках материала:

- экологичность материала и отсутствие вредных для человеческого организма компонентов,

- идеальный вариант для возведения стен-перегородок в жилом помещении, имеет хороший уровень шумоизоляции,

- хорошая прочность, морозо- и огнеустойчивость, а также стойкость к резким перепадам температуры. Свойства материала позволяют ему со временем становиться плотнее и не поддаваться старению. Срок службы керамзитобетона от 50 до 100 лет,

- в отличие от газосиликата, на блоки керамзитобетона легко можно повесить полку или шкафчик без использования болтов и специальных анкеров,

- на поверхности блоков легко наносится декоративная штукатурка и отделочные материалы,

- материал способен выдержать нагрузку при строительстве одноэтажного особняка, для более габаритных построек керамзитобетон не подходит.

Недостатки:

- керамзитобетон более сложен в обработке, чем газосиликат, поэтому требует внимательно расчета количества материала перед строительством и специальных инструментов для распиливания блоков,

- теплоизоляционные качества и паропроницаемость керамзитобетона ниже, по сравнению с другими ячеистыми бетонами,

- при постройке несущих стен стоит учесть, что блоки не выдержат большую нагрузку и тяжелых надстроек в виде мансарды и, тем более, второго этажа,

- керамзитобетон требует дополнительных работ по выравниванию поверхности.

Сравним цены

Ценовая политика строительных материалов зависит от сложности технологии производства и характеристик, поэтому неудивительно, что стоимость качественного газосиликата выше, чем у керамзитобетона. При расчете материала для строительства дома обратите внимание на следующий факт: оптимальная толщина несущей стены из газосиликата составляет 40 см, а керамзитобетона — всего 20 см!

Рекомендации строителей

Несмотря на перечисленные достоинства и недостатки, блоки из ячеистого бетона имеют право на существование и активно используются в строительстве. Отдавая предпочтение одному из двух материалов, важно учесть не только прописанные в статье характеристики, но и качество производства. Тщательный анализ проектной документации по строительству дома поможет принять верное решение.

Кроме этого, строители советуют учитывать:

- высоту и размеры конструкции,

- наличие или отсутствие фундамента,

- климатические особенности местности,

- будет ли дальнейшая отделка поверхности блоков,

- месторасположение дома.

Отметим, что популярность газосиликата обусловлена тем, что позволяет максимально быстро строить дом с наименьшими физическими усилиями.

Совет: опытные строители рекомендуют сочетать керамзитобетон и газосиликат, используя первый материал для перегородок, а второй — для несущих стен. Это усилит теплоизоляцию в вашем доме и позволит сэкономить в дальнейшем на утеплении помещения.

Споры о том, что выбрать лучше — керамзитобетонные или газосиликатные блоки — малоэффективны. Каждый из стройматериалов имеет свои преимущества и недостатки в использовании. При выборе делайте ставку на технические характеристики и особенности строительства дома, а также на качество материала. До новых встреч на страницах нашего сайта!

Керамзитобетонные блоки или газосиликатные: что лучше

Лучшие строительные материалы: керамзитобетон и газосиликат, часто попадают под сравнение, поскольку они отличаются хорошими прочностными характеристиками, имеют немало преимуществ, которые преобладают над минусами, и могут применяться для возведения всевозможных построек — бань, гаражей, домов и пр. Однако при выборе наиболее подходящего стройматериала учитываются не только его свойства, но и особенности желаемой конструкции, климатические условия и финансовое положение.

Сравнение

Описание и состав

Оба стройматериала относятся к ячеистым бетонам и имеют схожую сферу применения, но при этом отличаются составом, технологией изготовления и свойствами.

Газосиликатные блоки получают путем автоклавного твердения. Они включают в состав измельченный песок и известь, алюминиевую пудру, воду и цемент. При взаимодействии порошка алюминия с гашеной известью запускается процесс газообразования, в результате чего блоки принимают пористую структуру. Керамзитобетон производят на основе воды, песка, керамзита и цемента. Ингредиенты смешивают до однородной консистенции и разливают по формам. Чтобы изготовить этот стройматериал, нет необходимости применять специальное оборудование. При желании можно сделать керамзитобетонные блоки собственноручно в домашних условиях.

Плюсы и минусы

Газосиликат

Популярный в сфере строительства материал обладает такими преимуществами:

- выдерживает большие нагрузки;

- не требует дополнительного укрепления основания постройки;

- возведенные газосиликатные стены отличаются идеальной ровностью;

- экологически чистый;

- прост в укладке и поддается шлифовке, резке;

- обладает высокой теплоизоляцией и паропроходимостью;

- не подвластен воздействию факторов извне.

Материал обладает высоким влагопоглощающим свойством, что не дает возможности использовать его в некоторых работах.

Материал обладает высоким влагопоглощающим свойством, что не дает возможности использовать его в некоторых работах.Несмотря на немалое множество плюсов, характерны для газосиликатных блоков и недостатки:

- способность быстро поглощать влагу;

- невысокая прочность, риск возникновения трещин и прочих дефектов;

- невозможность применения для строительства несущих стен.

Керамзитобетон

У керамзитобетонных блоков, как и у газосиликатных много положительных моментов:

- стойкость к сниженной температуре;

- минимальные денежные затраты при собственноручном изготовлении;

- хорошая шумоизоляция, огнеупорность и влагостойкость;

- со временем не теряет прочностных характеристик, а лишь увеличивает их;

- экологическая безопасность.

Постройку из данного материала обязательно нужно утеплять.

Постройку из данного материала обязательно нужно утеплять.Имеются у керамзитобетона и недостатки, в числе которых повышенная хрупкость и неспособность выдерживать большие нагрузки, поэтому этот строительный материал не подходит для сооружения несущих стен. К тому же керамзитобетонные блоки требуют дополнительного выравнивания и для их распиловки не обойтись без специальных инструментов. Стоит обратить внимание, что у керамзитобетона довольно высокие теплоизоляционные свойства, однако их не сравнить с теплопроводностью, которой обладает тот же арболит (арболитовые блоки по этому критерию занимают лидирующие позиции, их теплопроводность составляет 0,08—0,17 Вт/м К). Поэтому конструкции из керамзита нуждаются в утеплении, что существенно увеличивает затраты.

Что учитывать при выборе?

Выбирая между газосиликатными и керамзитобетонными блоками, нужно учитывать, что первые из них отличаются повышенной сыпучестью, поэтому зафиксировать на таких стенках тяжелый предмет будет сложно. Если сравнивать строительные материалы по способности сохранять тепло, то в этом случае они не конкуренты, поскольку и керамзитобетон, и газосиликат требует утепления. Важно учитывать и тот факт, что при возведении сооружения из бетона на основе извести, необходимо монтировать поверх стен армопояс. Керамзитобетонные стены в большинстве случаев обходятся без него.

Если при строительстве используется газосиликат, то он требует армировки, что повлечет за собой дополнительные расходы.

Если при строительстве используется газосиликат, то он требует армировки, что повлечет за собой дополнительные расходы.При выборе лучшего строительного материала берут во внимание и тот момент, что газосиликатные конструкции по сравнению с керамзитобетонными сооружениями выходят значительно дороже. Это обусловлено тем, что при их возведении дополнительно уходят расходы на армирование, утепление и достижение оптимальной толщины несущей стены, которая зачастую выходит больше керамзитобетонной. К тому же для строительства прочного здания приобретать газосиликат нужно только качественных и дорогостоящих марок.

Какой лучше?

Подробно изучив характеристики газосиликатных и керамзитобетонных блоков, их плюсы, минусы, ценовую политику, каждый строитель сможет выбрать для себя наиболее подходящий строевой материал. Однако опытные бригадиры рекомендуют учитывать и мнения других специалистов, а также при выборе материала брать во внимание предназначение постройки, возможность найма специализированной техники и финансовый аспект. Так, если времени на строительство мало, то лучше воспользоваться большими, но легкими газосиликатными блоками. К тому же им следует отдать предпочтение и если сооружаемое здание должно противостоять минусовым температурам, поскольку керамзит более восприимчив к градусам воздуха ниже 0 и нуждается в защитной отделке. Лучший вариант — использовать два стройматериала вместе, это улучшит устойчивость постройки, увеличит ее долговечность и сэкономит бюджет.

Газосиликат или керамзитобетон: что лучше?

Выбор строительных материалов сегодня большой, однако это создает определенного рода трудности.

Основным достоинством легких бетонов являются высокие теплозащитные свойства, что позволяет значительно снизить энергетические затраты на отопление зданий.

Например, что лучше выбрать: газосиликат или керамзитобетон?

Именно эти материалы являются одними из самых лучших в сфере строительства, потому что они обладают совершенно уникальными качествами. Прежде чем выбрать один из этих материалов, следует четко выяснить, какими характеристиками они обладают. Сразу надо отметить, что оба этих материала относятся к ячеистым бетонам, и сфера применения у них схожая. Однако следует понимать, что керамзитобетон обладает более высокой средней плотностью и конструктивной прочностью, тем не менее он значительно уступает газосиликату по своим теплоизоляционным свойствам, поэтому газосиликат более предпочтителен в северных регионах страны.

Керамзитобетонные блоки можно класть исключительно на раствор, а газосиликатные блоки укладываются на клеевой раствор, толщина которого должна быть 2-3 мм. Теплозащитные качества газосиликата очень высокие, благодаря этому квадратный м кладки из такого материала стоит дешевле, чем из керамзитобетона за счет уменьшения толщины стен. А еще нет необходимости произовдить отделочные работы, поэтому, если финансы имеют большое значение, то лучше использовать газосиликат. Если речь идет о строительстве, где применяется тонкошовная кладка, то лучше использовать газосиликат, если используется цементный раствор, то лучше отдавать предпочтение керамзитобетону. Для того чтобы добиться одинаковой теплопроводности, стена из керамзитобетона должна в два раза превышать толщину стены из газобетонных блоков.

Отличие газосиликата от керамзитобетона

Виды керамзитобетонных блоков, используемых для возведения наружнуых стен и межкомнатных перегородок.

Если нужно построить наружную стену и межкомнатную перегородку, то лучше использовать керамзитобетон, при монолитном строении для заполнения каркаса такие блоки тоже очень хорошо подходят. Для малоэтажного строительства лучше использовать газосиликат. Есть распространенное мнение о том, что в такой материал входит известь, которая вредна. На самом деле такая известь совершенно безвредна для здоровья, так как она проходит термическую обработку и находится в связанном состоянии в виде силикатов кальция.

Керамзитобетон представляет собой легкую смесь, которая состоит из бетона, песка и керамзита. Такой материал отличается повышенной влагоустойчивостью, которой удается достигнуть за счет того, что в него добавляется специальный клей. Следует отметить и отличные теплозвукоизоляционные качества. На фоне других строительных материалов керамзитобетон обладает многими преимуществами. Так, при использовании этого материала уходит небольшое количество раствора, а скорость монтажа при этом очень высокая. Нужно принимать во внимание отличные теплоизоляционные качества, поэтому он широко применяется в самых разных климатических условиях. Он отлично пропускает воздух, и это позволяет эффективно регулировать влажность воздуха в помещении. Примечательно и то, что конструкции, построенные из керамзитобетона, отличаются большой долговечностью, а еще они не нуждаются в дополнительном уходе.

Надо отметить, что эти строительные материалы становятся с каждым годом более востребованными, чем кирпич, что совершенно неудивительно: стоят они дешевле, кладка осуществляется легче, все работы происходят быстрее. Следует по возможности приобретать материал у проверенных фирм, так как это является гарантией того, что товар предлагается высокого качества.

Преимущества и недостатки этих материалов

Однако следует учитывать, что если строительство проводится в той местности, где большую часть года стоит холодная погода, то лучше отдавать предпочтение керамзитобетону. Если говорить кратко, то преимущества керамзитобетона следующие:

Газосиликатные блоки обладают рядом преимуществ, среди которых простота кладки и состыковки, низкая теплопроводность.

- большая прочность;

- крепление в стенах более надежное;

- если изготавливать такой материал самостоятельно, то производство обойдется значительно дешевле;

- низкий вес блоков, что значительно упрощает укладку;

- пожаробезопасность.

Есть и недостатки: если сравнивать с кладкой газосиликата, то керамзитобетон проигрывает, кроме того, он плохо пилится. Стандартная ширина таких блоков составляет 40 см, а если нужно больше, то приходится чередовать керамзибетон с перегородочным блоком. При кладке лучше использовать клей, который не дает видимого шва.

Газосиликат обладает следующими преимуществами:

- теплопроводность ниже, поэтому можно существенно сэкономить на толщине стен;

- теплопроводность стен снижается, если делать кладку на тонком слое клея;

- кладка не вызывает трудностей потому, что обработка легкая;

- можно не делать штукатурку, если проводится внутренняя отделка;

- блоки стыкуются между собой прочно, они могут быть самых разных размеров.

Полезные советы по выбору

Из недостатков следует отметить то, что газосиликат быстро впитывает влагу, а еще он не такой прочный, как керамзитобетон. Таким образом, дать однозначный ответ, какой материал лучше, не представляется возможным, так как у каждого из них есть свои преимущества и недостатки. Тем не менее следует отметить, что в любом случае нужно выбирать материалы только хорошие, высокого качества, и тогда можно не сомневаться в том, что строительные работы будут сделаны на самом высоком уровне. При этом и тот, и другой материал как нельзя лучше подходят для того, чтобы работать с ними своими руками, возможно именно поэтому они пользуются такой большой популярностью.

Надо отметить, что керамзитобетон стоит недорого, а технические свойства его отличные. Тем не менее ни в коем случае нельзя оставлять такую кладку на морозе незащищенной, так как это может очень быстро привести к ее разрушению. Основой этого материала является керамзит, который делается из легкоплавкой глины или сланца. Таким образом керамзито-бетонные блоки могут прослужить очень долго, что и обеспечивает большую популярность, чего не наблюдается при покупке иных строительных материалов. В свою очередь тем, кто ценит скорость в строительных работах, можно посоветовать остановить свой выбор на таком материале, как газосиликат. Надо отметить, что при его применении на строительство стены уходит времени в 3 раза меньше, чем если использовать кирпич. И это качество ценит все более количество людей.

Производство стройматериалов. Применение АВС-100 …

Производство керамзита

В процессе производства керамзита глинистое сырье гомогенизируется и измельчается в смесителях и роликах бурового раствора. Но это оборудование не обеспечивает качественной дезинтеграции.В результате мы получаем керамзит низкого качества.

Недостаточная дезинтеграция и гомогенизация сырья приводит к тому, что даже 3% карбонатных включений в легкоплавком керамзите могут сделать его непригодным для использования. Полученный таким образом керамзит теряет прочность или разрушается при хранении из-за гидратации CaO.

Пескоструйный клей с содержанием свободного SiO 2 до 10-30% также не подходит для производства керамзита. Все эти проблемы могут быть успешно решены с помощью Vortex Layer Machine — ABC-100 PC GlobeCore production.При использовании установки АВС-100 для дезинтеграции и гомогенизации шихты мы получаем керамзит общетехнического и специального назначения. В этом случае мы также уменьшаем объемный вес и увеличиваем долговечность.

Таблица 1

Результаты дезинтеграции и гомогенизации шихтового материала для производства расширенного глина с использованием ABC-100

ПОЛНАЯ СТАТЬЯ НА НАШЕМ САЙТЕ WWW.FUELCLEANING.GLOBECORE.COM

Обработка шликером CaS0 4 с содержанием свободного SiO 2 до 40% приводит к уменьшению объемной массы вспененного глины в 2 раза и увеличению ее прочности.Соотношение прочности и плотности керамзита почти в два раза выше у керамзита, который изготавливается из шихтового материала агрегата АВС-100. Причиной резкого повышения свойств керамзита, очевидно, является активация высококремнеземистого песка, вызванная созданием активного центра или другими словами созданием свободных радикалов, которые образуются по причине разрыва связи Si — O.

Активация SiO 2 приводит к активному участию вспученной глины в процессах силикатирования и стеклообразования.После обжига вспененного глина в его гранулах отсутствуют крупные частицы SiO 2 , являющиеся концентратором напряжения. Наличие в стекле SiO 2 увеличивает его прочность и термостойкость.

Хорошие результаты дает сухая обработка сырья вихревым слоем. Например, из монотермита (гидрослюдистой глины) получен легкий огнеупорный заполнитель, объемный вес которого в 2 раза меньше, но прочность в 2 раза выше, чем у контрольного образца (опыт 3, таблица 1).Положительный результат был получен при сухой обработке многокомпонентного шихтового материала (с содержанием золы 50%) вихревым слоем.

Приведенные примеры показывают, что применение АВС-100 (интенсификатор технологического процесса) очень перспективно для получения вспененного глиняного покрытия высокой прочности и термостойкости из шлифованных и перекарбонизированных материалов, шихтовых материалов, содержащих до 50% отходы, например угольная зола.

Производство ячеистого бетона

Ячеистый бетон получают в результате отверждения предварительно продуванной смеси вяжущей среды, воды, кремнистого компонента с использованием газификатора компонентов.Чаще всего в качестве пенообразователя используется алюминиевая пудра. Алюминиевый порошок реагирует с водным раствором гидроксида кальция и выделяет водород.

На самом деле качество ячеистого бетона высокое, когда размер пор уменьшается, а однородность пористости увеличивается.

Для обеспечения наилучшего качества ячеистого бетона необходимо распределить алюминиевую пудру по его весу и увеличить степень диспергирования. Кроме того, одним из технологических факторов, определяющих структуру ячеистого бетона, является содержание в смеси активного CaO.

Как обычно, подготовка газификатора сводится к частичному снятию парафиновой пленки с поверхности частиц алюминия путем смешивания этой пленки с водой и поверхностно-активными веществами, после чего необходимо ввести суспензию в раствор.

Из-за низкой производительности смесительных устройств парафиновая пленка практически не удаляется.

Кроме того, происходит коагуляция частиц алюминия, что приводит к локальной концентрации газа в продуктах, появлению пустот и трещин.Из-за недостатка газовыделения при производстве газосиликатов необходимо вводить в смесь до 25% извести.

Необходимость дополнительного введения в смесь извести обусловлена требованием получения прочности бетона, позволяющей поддерживать его в пузырчатом состоянии до окончания газовыделения за счет гидратной цементации.

Применение установки АВС-100 для приготовления суспензии алюминиевого порошка при производстве газосиликата позволяет избежать коагуляции частиц алюминия, повышает их активность, выход газа и однородность смеси.В таблице 2 приведены некоторые сравнительные данные физико-химических свойств газосиликата, полученного с использованием суспензии алюминия, полученной разными методами.

Таблица 2

Сравнительные данные физико-химических свойств газосиликата, полученного с использованием алюминиевой суспензии, полученной разными методами

Из таблицы видно, что использование суспензии обработанного алюминия АВС-100 позволяет получить газосиликат, который имеет прочность до 10-30% и показатель качества на 20-60% выше по сравнению с контрольным образцом (таблица 2, эксперимент 1).

Применение ABC дает возможность снизить расход газификатора на 10% и расход извести на 2%. При этом нет никакого взвешивания газогенератора. Напротив, объемный вес газосиликата уменьшается, но увеличивается его долговечность. Очевидно, что качество выдувного бетона может быть улучшено обработкой на установке АВС-100 в вихревом поле песчано-известковой смеси или в песчано-цементной смеси с целью активации SiO 2 , как это делаем мы. то же самое и в производстве керамзита.

Производство силикатного кирпича

Сырьем для производства силикатного кирпича является высококремнистый песок (92-95% сухой смеси) и известь (5-8%). Структурные возможности кирпича напрямую зависят от степени активации SiO 2 и однородности смешения компонентов.

В связи с этим наибольший интерес представляет применение АВС для обработки сухой смеси по причине перемешивания и активации компонентов.Нами исследованы способы активации известково-песчаной смеси просыпанием материала через вихревой слой установки АВС-100.

Интересно отметить, что при такой кратковременной обработке смеси (частицы смеси попадают в поле вихря на доли секунды) измельчения песка и извести не наблюдается. Степень активации можно определить по изменению механических свойств получаемого силикатного кирпича.

Таблица 3

Условия обработки смеси по ABC | Сопротивление сжатию σ ? * 10 -5 , П? |

Без лечения | 91,2 |

Единовременный разлив через пласт | 239,5 |

Двойное просыпание через пласт | 324,5 |

Тройной просыпь через пласт | 328,1 |

Как видно из таблицы, кратковременная обработка смеси позволяет увеличить прочность силикатного кирпича в 3,5 раза.

Очевидно, что подобная обработка известково-известковых, известково-зольных и известково-кремнеземных смесей приводит к заметному повышению механических свойств силикатных бетонов, которые широко используются в сборных конструкциях.

Самые популярные запросы по теме

Легкий заполнитель из вспученной глины для легкого бетона

Керамзитовая галька для легкого бетона

Легкий керамзитовый заполнитель (LECA) или керамзит (exclay) представляет собой легкий заполнитель, полученный путем нагревания глины до температуры около 1200 ° C во вращающейся печи. T Газы, образующиеся в глине, расширяют глину за счет тысяч маленьких пузырьков, образующихся во время нагрева, образуя сотовую структуру. LECA имеет приблизительно круглую форму из-за кругового движения в печи.

Преимущества

Неформальной и круглой формы, естественный, легкий вес, удерживает воду и влагу, нейтральный pH, имеет отличный дренаж, устойчив к грибкам и насекомым, многоразовый, теплоизоляция, огнестойкость, звукоизоляция

Упаковка и отгрузка

Галька из вспученной глины Упаковка: 50 л, 1000 л в больших мешках, упаковка на поддонах или по запросу

ссылка: http: // www.alibaba.com/product-detail/Expanded-Clay-Pebbles-Pebbles-Clay-Leca_60481996257.html

Транспортировка:

1) Галька из вспененной глины по 20 футов, 300 гальв.

2) Галька из вспученной глины в упаковке 50 л, 1320 мешков / 40’HQ

) Галька из вспененной глины в больших мешках по 1000 л, 44 мешка / 40 футов

4) Пакеты из вспененной глины 50 л с упаковкой на поддонах 1040 мешков в 40 штаб-квартире

9000

Наши услуги

Ningshu Service: Высокое качество, хорошее обслуживание, конкурентоспособная цена, своевременная доставка

Политика образца: бесплатный образец готов по вашему запросу, вам просто нужно оплатить стоимость перевозки

Индивидуальное обслуживание: все размеры и упаковка продуктов могут быть изменены в соответствии с вашими требованиями

Срок оплаты: T / T, L / C, Western Union, Paypal (для образца)

Условия торговли: FOB, CFR, CIF

Срок поставки: 10-15 дней после получения депозита

Информация о компании

Grace Bai

Веб-сайт: www.ningshucn.com

Телефон: +86 311 68002239 Факс: +86 311 68002239

Мобильный / Whatspp / Wechat: +86137 3970 6327

Добро пожаловать, чтобы связаться с нами, если возникнут какие-либо вопросы или предложения, ningshu всегда к вашим услугам !!

.Конспект лекций, все лекции — модуль 2, от преподавателя

ФАКУЛЬТЕТ ENGI NEERI NG

UNI VERSI TY OF TECHNOLOGY, СИДНЕЙ

4 8 3 5 2: Строительные материалы

LECT U RE N OT ES

M od u le N o. 2: Con cr e t e M a k in g Mater ia ls

ПОДГОТОВЛЕНО

DR R SRI RAVINDRARAJAH

ИНЖЕНЕРНЫЙ ФАКУЛЬТЕТ,

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ, СИДНЕЙ2 СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Tu t or ia l N o.5: Смешанные составы 1 4

- Це м е н т а н д е т е р Бин д е р м а т е р ил 1 5

Tu t or ia l N o. 6: БИНДЕР МАТЕРИАЛОВ 2 9

- Агрегатные или комбинированные смеси 3 0

Tu t or ia l N o. 7: Агрегатные или комбинированные смеси 3 8

- В о д е л е н и е и е з о в а н и е в а н и е 3 9