Газобетон своими руками в домашних условиях | АлтайСтройМаш

Издавна Россия славилась мастерами. Когда появился на строительном рынке новый материал, многие задавали себе вопрос, можно ли сделать газобетон в домашних условиях. Оказалось, что можно. Технология изготовления несложная, оборудование для производства газобетона не занимает много места и не требует большого расхода электроэнергии. Монтировать в квартире линию по производству газобетонных блоков, конечно, не советуют. Но в частном доме или на строительной площадке оборудовать мини-производство совсем нетрудно.

Газоблок своими руками в домашних условиях: как получить заданную плотность

Самое первое, что должен сделать будущий производитель газобетона — изучить технологию производства и выяснить, какие параметры будущих изделий для него наиболее предпочтительны:

- высота,

- длина и ширина,

- прочность,

- морозостойкость,

- коэффициент теплопроводности.

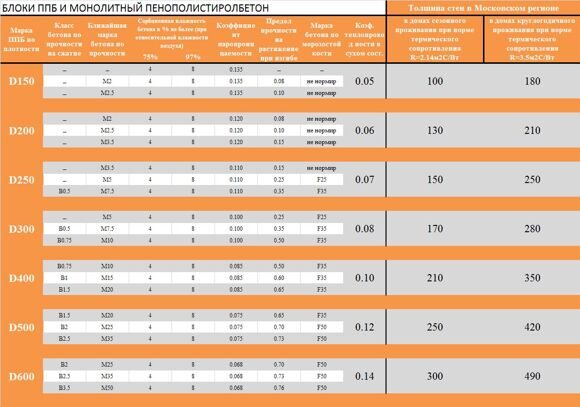

Самый важный параметр, на который домашнему мастеру следует обратить особое внимание, это плотность. По общепринятой маркировке показатель варьируется от Д300 до Д1200. Чем выше плотность, тем больше в составе цементно-песчаной смеси и меньше пузырьков воздуха. При показателе Д300 «кирпич» получается рыхлым и легким, при Д1200 — плотным, как камень.

Обратите внимание! С таким параметром, как плотность, тесно связаны показатели прочности и теплопроводности. С увеличением плотности они также растут.

Таким образом, неавтоклавный газобетон с показателями Д300-Д500 используется в основном как теплоизоляционный материал. Блоки с высокой плотностью (900-1200) относят к конструкционным газоблокам: они выдерживают значительные нагрузки и используется при строительстве многоэтажных зданий. Газобетон со средними характеристиками наиболее популярен у строителей в России, а также в Узбекистане, Казахстане, Киргизии. Из него делают перегородки, стены, перекрытия, а также строят здания высотой до 3-х этажей

Газобетон со средними характеристиками наиболее популярен у строителей в России, а также в Узбекистане, Казахстане, Киргизии. Из него делают перегородки, стены, перекрытия, а также строят здания высотой до 3-х этажей

Изготовление газобетона в домашних условиях — это просто!

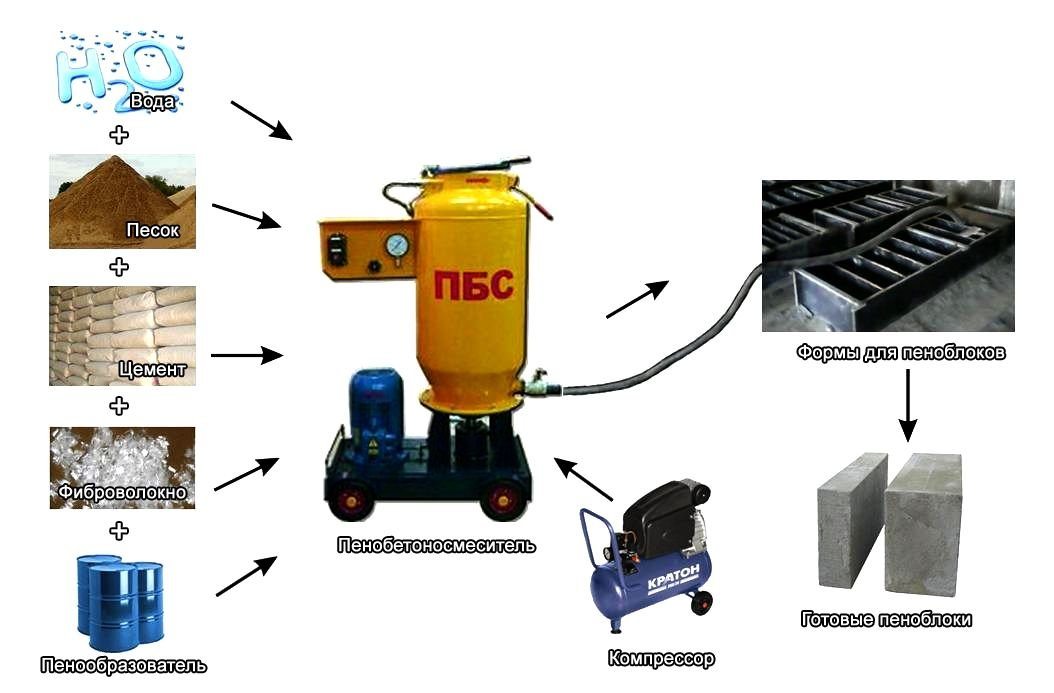

Сам процесс приготовления блоков несложен, поскольку все технологические операции сегодня выполняют машины. Существуют в продаже мини-линии и мини-установки для производства этого популярного строительного материала (с их видами и типами можно ознакомиться в нашем каталоге). Как правило, они состоят из смесителя (в него засыпают исходную смесь и заливают воду), специальных форм и поддона.

Неавтоклавный газобетон «дозревает» в естественных условиях — это существенный плюс для тех, кто решил освоить технологию производства в домашних условиях. Нет необходимости иметь дело с высокотемпературными печами и энергозатратным оборудованием. Сушка происходит естественным путем и не требует от производителя никаких усилий!

Сегодня вопрос, как изготовить газоблок своими силами, освещен достаточно подробно. И все же лучше практических навыков учителя нет. Если вы хотите освоить технологию выпуска газобетонных блоков в домашних условиях, а тем более заработать на них деньги, лучше побывать на таком производстве лично и воочию изучить все тонкости процесса. Также полезно посмотреть, как сделать газобетон в домашних условиях на видео: процесс станет понятным и наглядным.

И все же лучше практических навыков учителя нет. Если вы хотите освоить технологию выпуска газобетонных блоков в домашних условиях, а тем более заработать на них деньги, лучше побывать на таком производстве лично и воочию изучить все тонкости процесса. Также полезно посмотреть, как сделать газобетон в домашних условиях на видео: процесс станет понятным и наглядным.

Рассчитать стоимость оборудования за 1 минуту вы можете здесь.

Газобетон своими руками в домашних условиях: технология

Что такое газобетон и каковы его характеристики

Перед применением газобетона для возведения домов и других построек на участке, рекомендовано предварительно определить его характеристики.

Основные свойства и качества

Соответственно мировым стандартам качества и ГОСТу материал должен обладать перечнем определенных качеств. Качественный материал должен выдерживать 35-100 циклов заморозки и разморозки. Показатель теплопроводности газобетона составляет 0,09-0,38. Плотность материала составляет Д300-Д1200. Средний показатель паропроницаемости – 0,2. Усадка газобетона составляет 0,3 миллиметра на квадратный метр.

Плотность материала составляет Д300-Д1200. Средний показатель паропроницаемости – 0,2. Усадка газобетона составляет 0,3 миллиметра на квадратный метр.

Виды материала и изделий из него

Соответственно характеристикам газобетона его разделяют на: теплоизоляционный, конструкционный, конструкционно-теплоизоляционный.

Теплоизоляционный газобетон имеет плотность от 300 до 400. Он имеет низкую теплопроводность и характеризуется незначитекльным весом. Применение материала рекомендуется для теплоизоляции помещений.

Конструкционный газобетон обладает отменными прочностными характеристиками и имеет плотность от 1000 до 1200. Благодаря высокому коэффициенту теплопроводности предоставляется возможность его применения в качестве утеплителя.

Наиболее популярным является конструкционно-теплоизоляционный газобетон. Он характеризуется плотностью 400-900. С его применением возводятся стены и перегородки.

Сильные стороны строений возведенных из газобетона

Материал широко применяется в строительстве благодаря наличию большого количества преимуществ:

- Для производства материала используется песок, известь, цемент, алюминиевая пудра и вода, что обеспечивает экологичность материала.

- Газобетон имеет небольшой вес, что упрощает процесс его укладки.

- Благодаря большим размерам газоблоков ускоряется процесс возведения газобетона.

- Материал характеризуется высоким уровнем стойкости к возгоранию.

- Газобетон является стойким к морозам, что позволяет его применять в суровых климатических условиях.

- Благодаря универсальному составу материала предоставляется возможность его распиловки и шлифовки.

- Газобетон позволяет использовать разнообразные материалы для отделки зданий внутри и снаружи.

- Такие показатели, как прочность и теплопроводность, являются оптимальными.

- Производство материала осуществляется различными компаниями, что позволяет клиенту выбрать наиболее приемлемый вариант для себя.

- Материал обладает паропроницаемыми свойствами, что позволяет обеспечить оптимальный микроклимат в помещении.

- Газобетон обладает хорошими звукоизоляционными свойствами, что обеспечивает комфортное пребывание в помещении.

Газобетонный дом имеет высокие эксплуатационные характеристики, что объясняется большим количеством преимуществ материала.

Недостатки изделий и их устранение

Перед тем, как сделать газобетон в домашних условиях, рекомендовано определить его недостатки. Материал является гигроскопичным, что приводит к усиленному водопоглощению. При отрицательных температурах накопленная в блоках влага кристаллизируется, что приводит к их разрушению.

Для того чтобы решить эту проблему нужно стены из газобетонных блоков облицовывать. С этой целью используется кирпич, металлопрофиль, дерево и другие отделочные материалы.

Основные составляющие

Рассмотрим состав, а также оборудование для проведения работ по изготовлению газобетона.

Покупка готовых блоков, с учетом доставки их на место, обойдется значительно дороже

Материал или ингредиенты для газобетона:

- вода;

- известь;

- кварцевый песок;

- цемент;

- алюминиевая пудра.

Все материалы, которые используются в изготовлении газобетона, не выделяют токсических веществ. Благодаря этому стройматериал безопасен для здоровья людей и может быть использован для постройки жилых помещений. Качественное оборудование и доступные компоненты делают процесс производства газобетона быстрым и удобным.

Где вы предпочли бы жить: в частном доме, или квартире?

В последние годы такая продукция имеет повышенный спрос с возрастающими процентами продаж. Часто оборудование для изготовления газобетона становится стартом – началом собственного бизнеса со стабильным доходом.

Производство газобетона своими руками – альтернативное решение для тех, кто имеет много свободного времени и стремится сэкономить на материале для постройки дома.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

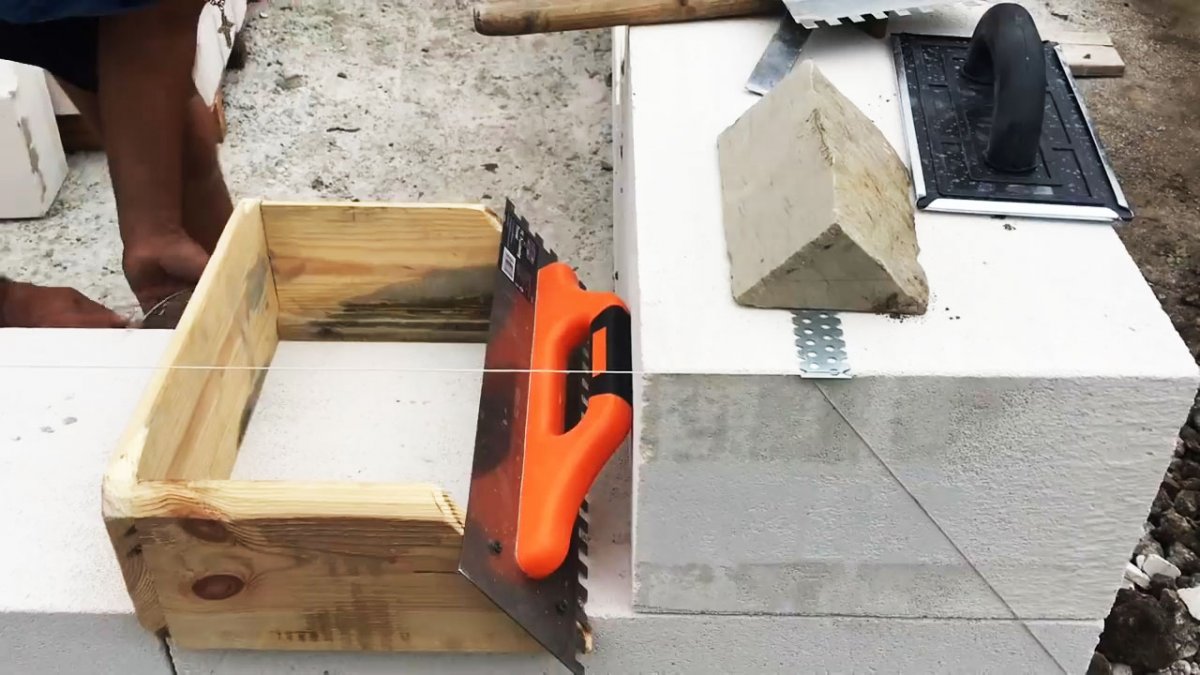

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

Дополнительная информация

Блоки из газобетона можно изготавливать в самых разных конфигурациях, менять размеры форм и их конструкцию в зависимости от того, в каком виде запланирована кладка. Можно отнести это к важным плюсам производства данного стройматериала. Разумеется, по прочностным характеристикам произведенный неавтоклавным способом газобетон автоклавному будет несколько уступать. Однако для использования в личных нуждах при проведении не слишком масштабного строительства он подойдет великолепно.

Разных показателей прочности для бетонного раствора можно добиваться, изменяя пропорции компонентов. Однако стандартная рецептура будет соответствовать нижеследующим показателям:

- песок – 20-40%;

- цемент – 51-71%;

- известь – 1-5%;

- пудра алюминиевая – 0,04-0,09%;

- вода – 0,25-0,8%.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

По сравнению с автоклавным газобетоном домашние блоки являются менее прочными. Также заводской материал имеет лучшие показатели морозостойкости, хрупкости, теплопроводности.

Как сделать правильный выбор?

Итак, решение принято – стены запланированного сооружения будут из газобетона, определяем что выгоднее:

- Подсчитываем общую стоимость материала и делаем закупку.

- Принимаем взвешенное решение, чтобы приобрести все необходимое и наладить производство газобетона своими руками.

Найти надежного партнера, который предложит качественный товар, можно, воспользовавшись услугами нашего сайта. Осуществить закупку соответствующих материалов и оборудование для начала работы можно на протяжении одного дня, без лишней суетливой беготни по магазинам. Правильный состав и выдержка технологического процесса, принесут долгожданные плоды. Наладить мини-бизнес по производству газобетона или собственных надобностей – приятная работа с очевидным результатом.

5 / 5 ( 1 голос )

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом. Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных. Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Рентабельность производства

На рентабельность изготовления блоков влияют разнообразные факторы. Она зависит от:

- Стоимости сырья;

- Вложений на покупку оборудования;

- Количества производственных отходов;

- Желаемого объема;

- Цели производства.

Специалисты провели расчеты в соответствии с показателями, в соответствии с которыми было установлено, что сделать газобетонные блоки своими руками дороже, чем приобрести готовый материал. Кроме того, этот процесс требует затрат сил и времени.

Газобетонные блоки – это универсальный строительный материал, который широко применяется для возведения зданий. Приобрести его можно на заводах и в строительных магазинах. Также можно провести изготовление блоков своими руками, предварительно рассчитав рентабельность этого процесса.

Укладка газобетонного блока

Чтобы построить дом из газобетона, стены выкладывают в следующем порядке:

- размечают на фундаменте или перекрытии положение стен и проемов;

- устанавливают рейки-порядовки, натягивают шнуры-причалки;

- расстилают раствор и укладывают первый ряд блоков;

- контролируют геометрию кладки первого и последующих уровней;

- раскладывают вдоль стены газобетонные блоки;

- последовательно выполняют кладку и армирование;

- режут или выпиливают при необходимости доборные элементы;

- зачищают поверхность теркой или электрошлифовальной машиной.

Важно. Битые блоки с отколотыми гранями используют для изготовления доборных камней, монтажа фронтонов, перегородок.

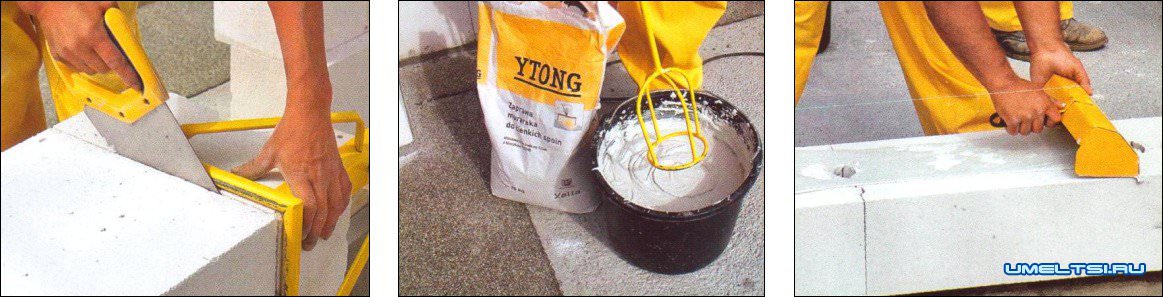

Кладка первого ряда

Начинают монтаж блоков с самой приподнятой точки фундамента, определенной строительным уровнем или нивелиром. Смачивают нижнюю поверхность элемента и устанавливают на выравнивающий слой цементно-песчаного раствора. Увлажнение газобетона нужно, чтобы схватывание смеси происходило не так быстро.

Каждый блок выставляют строго горизонтально. Для этого прикладывают строительный уровень и выравнивают положение молотком-киянкой с резиновым набалдашником.

При необходимости из целого блока изготавливают доборный. Для этого измеряют размер промежутка в ряду, выпиливают по нему элемент. Полутерком выравнивают торцы, промазывают клеем с двух сторон и помещают в кладку.

Чтобы сохранить перевязь, верхний ряд начинают монтировать с установки целого блока над обрезанным.

Уложив целый ряд, поверхность выравнивают теркой. Эта операция поможет предотвратить образование локальных напряжений в точках перепада высот между блоками. Крошки материала и пыль удаляют щеткой.

Эта операция поможет предотвратить образование локальных напряжений в точках перепада высот между блоками. Крошки материала и пыль удаляют щеткой.

Второй и последующие ряды

Через 1,5-2 часа после укладки первого ряда приступают к монтажу второго. Несущие стены начинают от углов. Выравнивают блок по вертикали и горизонтали.

Натягивают шнур-причалку аналогично первому ряду и монтируют блоки. Клей наносят на нижнюю плоскость и торец элемента зубчатым шпателем. Прижимают камень к месту укладки так, чтобы толщина слоя раствора была не больше 2-5 мм. Излишки убирают мастерком.

В течение 15 минут положение блока возможно скорректировать. Пятна от клея вытирают мокрой тканью. Затвердевший раствор удаляют механически.

Последующие ряды монтируют аналогично. Клеем заполняют все швы, независимо от конфигурации блоков. Замковые соединения гребень-паз оставляют частично незаполненными.

Недостатки материала

Помимо всех указанных преимуществ и плюсов строительных газобетонных блоков, недостатки в этом материале также имеются.

- Газобетон не стоит использовать для возведения помещений, в которых будет повышенная влажность. Газобетон способен абсорбировать большое количество влаги. Сам он при этом не повреждается, но отделка, которая находится на стенах, деформируется. Но этого можно избежать на начальных этапах строительства, выполнив комплекс мероприятий.

- Морозостойкость имеют виды материала с определенной плотностью, остальные пропускают холод.

- Отсутствие механической прочности. Традиционные крепежи портят блоки. Можно использовать специальный крепеж для ячеистых блоков.

- Дешевизна газобетонных блоков говорит о том, что материал низкого сорта. Они способны долго прослужить.

- Строительство стен может быть недостаточным для удержания тепла в доме или прохлады в жаркие дни. Таким образом, идет перерасход энергии или газа на отопление или кондиционирование. С этой проблемой можно справиться, если при изначальном строительстве дома придерживаться норм и построить стены надлежащей толщины.

- Для дома с газобетонной кладкой стен в качестве основания используют монолит или ленточный фундамент. Таким образом исключаются проблемы усадочной деформации, которая может привести к появлению масштабных трещин в стенах.

- Известь, которая входит в раствор, используемый между блочными материалами, ускоряет процесс коррозии металлических вставок. Нужно использовать металлические вставки, которые более стойкие к коррозии, или иной раствор, без добавления извести.

Автоклавный газобетон – отличия от неавтоклавного

В связи с постоянно возрастающей популярностью газобетона, данная строительная продукция обрастает всё большим количеством мифов. Кто-то прочит ему 100-летний срок эксплуатации, кто-то, напротив, рассказывает о личном негативном опыте использования. Давайте во всем разберемся сами.

Автоклавный vs неавтоклавный.Газобетон – это относительно новый строительный материал для возведения стен на основе цемента. Из-за пористой структуры, материал называют еще ячеистым бетоном. Его уникальные качества, такие как легкость, теплоизоляция, прочность, простота обработки и ценовая доступность, позволяют быстро возводить тёплые комфортные дома.

Его уникальные качества, такие как легкость, теплоизоляция, прочность, простота обработки и ценовая доступность, позволяют быстро возводить тёплые комфортные дома.

В Европе из газобетона начали строить примерно в середине XX века, в нашей же стране массовый выпуск газоблоков стали налаживать лишь в 90-х. Вот почему миф о 100-летнем сроке домов остается пока лишь мечтой – материалу еще слишком мало лет, чтобы подтвердить или опровергнуть подобные заявления о долговечности. Тем не менее, европейские дома с 50-70-летним «стажем» доказывают и то, что дома из газобетона не рушатся через год-другой.

Впрочем, определенные опасения сомневающихся потребителей могут быть основаны на путанице: дело в том, что существует две технологии изготовления строительных блоков из ячеистого бетона:

- Автоклавный – включающий термическую обработку блоков из специальной смеси на основе цемента в автоклавах под высоким давлением. В результате получают газобетонные блоки высокой прочности, способные нести большие нагрузки, имеющие длительный срок эксплуатации;

- Неавтоклавный – по этой технологии, отвердевание бетонной смеси происходит в естественных условиях, а потому полученные газоблоки значительно менее прочные, поры с воздухом рассредоточены неравномерно, и потому постройки приходится дополнительно утеплять в целях предотвращения теплопотерь.

Отличия автоклавного газобетона от неавтоклавного не только в более высоком коэффициенте прочности: неавтоклавный материал имеет более слабые показатели влагостойкости, менее точную геометрию, подвержен более серьезной усадке. Кроме того, неавтоклавный газобетон не любит несущей нагрузки, плохо держит крепёж, склонен раскрашиваться при сверлении и т.д. Главным его преимуществом является простота изготовления в домашних условиях и низкая стоимость. Но для строительства на десятилетия следует выбирать газобетон автоклавного твердения.

Процесс производства начинается с приготовления «бетонного теста» — смеси кварцевого песка, извести, цемента, гипса, воды и алюминиевой пудры (в качестве порообразователя). Алюминиевая пудра, взаимодействуя с известью, действует на жидкий раствор из перемолотых и перемешанных компонентов, как дрожжи. Порядок добавления элементов строго регламентирован, отступление от технологии изготовления не допускается.

Когда «тесто» готово, его переливают в специальные длинные формы и отправляют в особые камеры для созревания. Здесь около 3-4 часов при постоянной температуре порядка 35-40 градусов раствор должен подниматься, увеличиваться в объёме, за счет образования пор, заполненных воздухом. Процесс происходит под влиянием активного выделения водорода и весьма сходен с приготовлением пирогов из дрожжевого теста. Именно благодаря наполненности воздухом, газобетон получает высокие теплоизоляционные свойства. Также в процессе созревания происходит формообразование будущих газоблоков, предварительное выравнивание поверхностей в опалубке.

По окончании процесса созревания, сырые газобетонные массивы аккуратно высвобождают из форм-опалубок и отправляют на обработку. При необходимости, специальным оборудованием делают профилирование, создавая систему пазогребневых соединений. Затем сырой газобетон нарезают в соответствие с заданными размерами, следя за образованием идеально ровных граней.

Теперь полностью сформованные газобетонные блоки можно отправлять для отвердевания в специальную камеру с определенным уровнем влажности и температуры – автоклав. Здесь сырые блоки проведут некоторое время, набирая прочность и твердость. По технологии, это время должно составлять 12 часов, давление пара в камере – 12 атмосфер, а температура – 180 градусов. Соблюдение технологических норм гарантирует газоблокам максимально возможную прочность.

Здесь сырые блоки проведут некоторое время, набирая прочность и твердость. По технологии, это время должно составлять 12 часов, давление пара в камере – 12 атмосфер, а температура – 180 градусов. Соблюдение технологических норм гарантирует газоблокам максимально возможную прочность.

По истечении положенного времени, газобетонные блоки извлекают из автоклава и подвергают визуальному контролю: только равномерная окраска в светло-серый цвет и идеально ровные грани могут свидетельствовать о том, что процесс изготовления прошел по всем правилам, а блоки соответствуют заданным критериям и нормам. Замеры точности геометрии происходят не только с помощью электроники, но и людьми с инженерными инструментами. По технологии, допускается отклонение не более 2-3 мм в длину и ширину. Только такие блоки считаются соответствующими нормам качества.

Затем блоки из газобетона проходят выборочное испытание на прочность: специальная аппаратура проверят предел прочности на разрыв и сжатие. Лишь после прохождение всех этапов контроля, партия произведенного товара отправляется на упаковку.

Производство газобетонных блоков: технология изготовления автоклавного газобетона

Выбор материалов для строительства играет огромную роль. От их свойств зависит скорость строительства, прочность здания, насколько тепло будет внутри, как долго прослужит дом, устойчивость к усадке, механическим факторам, осадкам и конечно же стоимость всех работ. Одним из востребованных материалов являются газобетонные блоки.

Газобетон (другие названия – ячеистый, или газосиликатный, а также ААС – аэрированный автоклавный бетон) – композитный строительный материал, появившийся в Европе в 1930-х годах и к настоящему дню являющийся одной из наиболее распространенных альтернатив традиционным аналогам.

Стены дома из газобетонных блоков имеют степень огнестойкости REI 240 и способны переносить прямой контакт с огнем в течение 4 часов без изменения физических и тепловых характеристик. Данный показатель в несколько раз превышает аналогичные свойства кирпича и является наиболее высоким среди всех строительных материалов.

Как делают газобетонные блоки

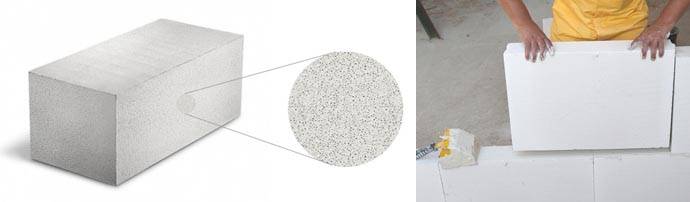

Этот вид материала относят к искусственному камню. Состоит газоблок из многих компонентов. Главная отличительная особенность газосиликатного блока – наличие пузырьков газа размерами 0,5 – 3 мм, равномерно распределенных в толще бетона. Благодаря этому газобетон получается легким, имеет небольшую теплопроводность.

Из газосиликатных блоков легко возводить здания в 1 – 3 этажа, делать надстройки на старых домах, быстро возводить торговые, промышленные, хозяйственные постройки.

Характеристики газосиликатов определяются составом и технологией производства. Так, чем больше пузырьков газа в газобетоне, тем больше пористость материала, меньше теплопроводность, но и одновременно меньше прочность.

Суть процесса газообразования – химическая реакция между металлическим алюминием и гидроксидом кальция из известкового раствора, в результате которой получаются алюминаты кальция и водород. Этот газ равномерно распределяется в полужидкой газосиликатной смеси и заставляет ее увеличиваться в размерах, после чего масса застывает.

Этот газ равномерно распределяется в полужидкой газосиликатной смеси и заставляет ее увеличиваться в размерах, после чего масса застывает.

Для разных целей производят различные виды газобетона. Выбор зависит от этажности здания, нагрузки на конструкцию, требований к уровню тепло- и шумоизоляции. Добиться желаемых результатов можно, используя газосиликатные блоки разной толщины, комбинируя их с другими стеновыми и отделочными материалами.

Состав и технология производства газобетонных блоков

В состав газобетона входят:

- Песок, преимущественно кварцевый, около 70 %.

- Портландцемент 8 – 10 % с высоким содержанием силиката кальция (от 60 %).

- Вода.

- Негашеная известь до 20 % с большим содержанием оксидов магния и цинка.

- Гипс 2 %.

- Пудра из алюминия 2 % – порообразующий компонент. Чаще используют пасты и суспензии из алюминия, так как при добавлении порошка в чистом виде образуется много пыли.

Хлорид кальция добавляют для ускорения процессов затвердения материала. Если добавить армирующие волокна, газобетон получится более прочным. Тогда из него можно делать плиты перекрытия, перемычки. Иногда в состав газосиликатных блоков вводят отходы металлургического производства – золу и шлаки.

Точные состав и пропорции, из чего делают газосиликатные блоки, определяются ГОСТом и зависят от целей строительства. Чтобы получить нужный вид газобетона, закладывают компоненты в соответствующих пропорциях. Процентная доля пор в газобетоне определяет вес и прочность готовой плиты, колеблется в большом диапазоне:

- От 38 % для получения прочных строительных блоков.

- Около 52 % в облегченных плитах, предназначенных для межкомнатных перегородок, надстроек над готовым зданием – мансард, верхних этажей, одноэтажных легких хозяйственных построек.

- До 92 % для получения плит как теплоизоляционного или отделочного материала, на которые не предусмотрены функциональные нагрузки.

Подготовка компонентов смеси осуществляется на отдельных технологических установках (шаровых мельницах), перемалывающих гипс, песок и другие компоненты до состояния шлама плотностью 1,71–1,72 кг/л.

Мощность данного оборудования позволяет перерабатывать 25 тонн прямого шлама в час. Дозировка компонентов выполняется при помощи компьютерного оборудования полностью в автоматическом режиме на основе конкретной рецептуры. Помимо массы учитывается также плотность и температура отдельных элементов смеси.

Корректировка данных показателей производится путем добавления теплой или холодной воды из резервуаров, которыми оснащена смесительная башня.

Приготовление алюминиевой суспензии осуществляется на отдельном участке и добавление ее в смесь происходит через высокоточный весовой дозатор.

Газобетонные блоки торговой марки Bonolit производятся из натуральных компонентов. Для создания смеси используется известь, гипс, кварцевый песок, вода, а также цемент и газообразующие компоненты (алюминиевая паста или пудра).

Наличие газообразователя в смеси дает возможность создать сквозные равномерные ячейки в структуре готовых изделий, что снижает их массу и теплопроводность. Для формирования однородного состава используется специализированное оборудование (шаровые мельницы, шламбассейны и т. д.).

Этапы производства газобетонных блоков

Технология производства газобетона предусматривает выполнение сложных производственных операций, которые невозможно осуществить в кустарных условиях. Компания Bonolit Сonstruction Solutions LLC является крупнейшим предприятием в Европе, занимающимся изготовлением газобетонных блоков. Контролируемый на всех этапах процесс изготовления обеспечивает абсолютное соответствие продукции жестким стандартам и требованиям, предъявляемым к данному материалу.

Газобетон производится в несколько этапов:

- Песок подготавливают – просеивают, после смешивания с водой измельчают в мельнице мокрого помола.

- В большой емкости смешивают сыпучие материалы в нужных пропорциях – измельченный песок, цемент, известь.

- Последними добавляют воду и алюминиевую пудру, после чего начинается реакция с выделением пузырьков газа водорода. Смесь тщательно перемешивают и заливают в прямоугольную форму.

- В течение 4 часов газосиликат отстаивается и увеличивается в объеме, пока не заполнит полностью форму.

- После кантования происходит резка материала на блоки заданного размера. При помощи струн делают пазы, гребни.

- Автоклавирование позволяет значительно увеличить прочность и долговечность газобетонных блоков. Обработка происходит в течение 12 часов при давлении в 8 – 12 атмосфер, температуре – порядка 170 градусов и повышенной влажности.

- Готовые блоки упаковывают, отправляют на склад или напрямую заказчику.

Некоторые блоки не подвергают автоклавированию, а просто высушивают в электропечах. Такой газосиликатный блок стоит дешевле, имеет меньшую прочность, пригоден для возведения небольших одноэтажных хозяйственных построек и жилых домов.

Контроль качества

Важный этап при изготовлении любых строительных материалов – контроль качества. Он позволяет проверить готовую продукцию на соответствие СНИПам и ГОСТам. Контролируют:

- массу;

- размеры;

- плоскость перпендикулярности;

- теплопроводность;

- процент пористости;

- качество краев и замковых элементов;

- пожаробезопасность;

- звукоизоляцию;

- вентиляционные свойства;

- экологичность.

Каждый компонент смеси, а также готовая продукция проходят обязательный контроль качества в собственной лаборатории компании Bonolit. Помимо этого, образцы сырья и товаров из ассортимента периодически отправляются в Голландию для проведения независимых исследований. Отечественные и зарубежные специалисты регулярно отслеживают уровень экологической безопасности производственных смесей компании Bonolit, а также контролируют качество готовой продукции.

Только после этого газобетон поступает к заказчику, можно быть уверенным в его высоком качестве.

Оборудование для производства газобетона

Для получения надежного газосиликата необходимо современное оборудование:

- Механическое или вибросито для удаления посторонних предметов из песка и цемента.

- Шаровая мельница для измельчения и смешивания сухих сыпучих компонентов.

- Дозаторы, которые отмеряют нужное количество каждого вещества.

- Растворосмеситель равномерно перемешивает все компоненты или бетономешалка.

- Формы для застывания смеси со съемной опалубкой.

- Оборудование для контроля за размерами, количеством пузырьков газа и их распределением.

- Рамы для нарезания плит на блоки нужного размера. Шаблоны, пилы разного размера, струны.

- Автоклавы.

- Парогенератор для создания высокой влажности, паропровод.

- Автоматизированные погрузчики.

Виды, характеристики и размеры газобетонных блоков

В зависимости от свойств газобетона и сферы применения различают:

- конструкционные – плотность 700 – 900 кг/ м куб.;

- конструкционно-изоляционные – плотностью 500 – 700 кг/ м куб.;

- теплоизоляционные газосиликатные блоки – плотностью 350 – 400 кг/ м куб.

По технологии затвердения:

- с использованием автоклава: твердение происходит в условиях повышенного давления, температуры и влажности.

- без него: гидратационное твердение при повышенной температуре и влажности, но при нормальном давлении.

Состав газосиликатной смеси может отличаться. Преобладающим компонентом (более 50 %) может быть:

- известь-кипелка;

- портландцемент;

- шлак;

- смесь шлака и извести;

- высокоосновные золы.

Кремнеземистый компонент тоже бывает разным:

- Природный материал – песок, прошедший очистку и измельчение.

- Отходы промышленности – зола гидроудаления, вторичные продукты, полученные при работе ТЭС, обогащении руд, производстве ферросплавов.

По размерам газосиликатные блоки можно делать:

- По ширине от 10 до 50 см.

- По высоте от 20 до 30 см.

- В длину 50 – 60 см.

По форме блоки из газобетона производят:

- простые прямоугольные для возведения внутренних и наружных стен;

- с пазами и гребнями на месте будущих стыков – для улучшения качества, герметичности, ровности шва;

- для перегородок;

- армированные – для перекрытий;

- U-образные – для оконных и дверных проемов.

Подготовка материалов

Изготовление газосиликата начинается с подбора компонентов, их подготовки. Песок нужно измельчить. Путем просеивания через автоматическое вибросито песок освобождают от крупных посторонних частиц. Далее его измельчают. Для этого смешивают с небольшим количеством воды и в мельнице мокрого помола перемалывают до состояния песчаного шлама. Именно в таком виде его можно уже смешивать с другими компонентами – цементом, известью, водой. Последней добавляют алюминиевую пудру, которая запускает процесс образования пор.

Далее его измельчают. Для этого смешивают с небольшим количеством воды и в мельнице мокрого помола перемалывают до состояния песчаного шлама. Именно в таком виде его можно уже смешивать с другими компонентами – цементом, известью, водой. Последней добавляют алюминиевую пудру, которая запускает процесс образования пор.

Формование

Для придания нужной геометрии газосиликатный раствор заливают в формы. Спустя 3 – 4 часа процесс выделения газа прекращается, увеличение массы в объеме останавливается. Еще примерно через час материал приобретает достаточную твердость, чтобы можно было удалить опалубку с форм. Газосиликатный массив нарезают на модули, ровняют кромку. При помощи струн можно делать гребни, пазы для плотной стыковки соседних элементов. При необходимости отправляют в автоклав для затвердения.

Упаковка

После полного остывания готовых блоков их упаковывают на автоматической линии. Это предохраняет газосиликатные плиты от загрязнения в процессе транспортировки, механических повреждений. Их можно доставлять в вагонах открытого типа и автомобильным транспортом.

Их можно доставлять в вагонах открытого типа и автомобильным транспортом.

Газобетон и газосиликат: какая разница между ними?

Газосиликат состоит главным образом из песка, извести, воды, алюминиевой пудры. Бетон может присутствовать в меньших количествах или отсутствовать совсем. В отличие от него газобетон в составе вяжущей смеси содержит преимущественно портландцемент с небольшим количеством песка и извести. Иногда независимо от состава смеси ячеистые формы бетона называют газобетоном.

Термином газосиликаты пользуются с 2007 года для обозначения газобетонов, подвергшихся автоклавному твердению.

Газосиликат всегда белого цвета, имеет однородную структуру, ровные края и поверхности без сколов, дефектов. Так как газосиликатные блоки подвергаются обработке в автоклаве, их прочностные характеристики намного выше.

Газобетон серого цвета, часто имеет изъяны и дефекты на поверхности, изъеденные края. Он рассчитан на меньшие нагрузки.

Свойства газобетонных блоков: достоинства и недостатки

Газобетон широко используется в строительстве жилых, торговых, промышленных объектов с небольшой этажностью (до 3 этажей). Преимущества пористого бетона такие:

- Небольшой вес газосиликата по сравнению с кирпичом. Масса одного блока составляет 30 – 32 кг, по площади он заменяет около 30 кирпичей, которые весили бы более 100 кг.

- Экономически выгодно – за счет пор требуется меньше количество исходных материалов, меньше работников для кладки, высокая скорость строительства.

- Газосиликат экологически чистый, не содержит искусственных компонентов, не выделяет в воздух вредных веществ.

- Устойчив к огню.

- Достаточная прочность. В многоэтажных конструкциях используют газосиликатные плиты плотностью от 700 до 900 кг/ м куб.

- Сохраняет тепло внутри помещения, теплопроводность 0,1 – 0,12 Вт/м °C.

- Имеет хорошее сцепление с цементом.

- Хорошо гасит шумы.

- Благодаря ячеистой структуре газосиликат хорошо пропускает воздух, внутри дома будет благоприятный микроклимат.

- Не подвержен процессам гниения.

- Благодаря точным размерам не требуется подгонка при укладке плит (отклонения в геометрии не превышают 1,5 мм).

- Газобетон легко подвергается обработке – можно резать, пилить, сверлить, штробить, обтесывать. Для этого подходят инструменты из стали, специальные напайки из твердых сплавов не требуются.

- Имеет низкий уровень естественной радиоактивности, так как в составе нет тория, урана (слюда и гранит в процессе производства не используются).Безотходное производство, так как срезанные при формовании части газосиликата подвергаются повторной переработке.

Как у любого материала, у газосиликата есть и недостатки:

- Легко впитывает влагу, поэтому наружные поверхности требуют дополнительной защиты. Также его нельзя применять в качестве строительного материала при влажности выше 65 %.

- Не пригоден для возведения зданий выше 3 этажей.

- Слабое место – стыки между плитами. Их прочность и герметичность зависят от качества и технологии нанесения клея.

Газобетон своими руками

Сделать материал, который по свойствам напоминает газобетон, можно в домашних условиях. Однако надо понимать, что готовые плиты не будут точно соответствовать строительным нормам и требованиям. При отсутствии оборудования, которое обеспечит точное дозирование, качественное перемешивание, автоклавирование, готовая продукция будет уступать по качеству тем газосиликатным блокам, которые изготовлены на производстве.

Чтобы делать газобетон, понадобится оборудование:

- вибросито;

- мельница шаровая;

- бункер-дозатор;

- газобетоносмеситель;

- режущие рамы;

- автоклавный генератор пара.

Компоненты газобетона нужно взять в таких соотношениях:

- песок 450 кг;

- негашеная известь 120 кг;

- цемент 60 кг;

- гипс 0,5 кг;

- вода 450 кг.

После просеивания измельчить компоненты, перемешать, снова просеять. Поместить в бетономешалку и добавить воду, затем 0,5 кг суспензии алюминия. Вылить в форму примерно до половины и оставить на 2 часа для застывания. Распалубить и нарезать застывшую газобетонную массу. При наличии автоклава отправить блоки на затвердение.

И все-таки лучше приобрести газоблоки от производителя в компании Bonolit Group. Здесь изготовление происходит на высокотехнологичных автоматизированных линиях, что позволяет получать продукт, полностью соответствующий заданным характеристикам. Газобетон марки Bonolit отмечен дипломом «100 лучших товаров России» и рекомендован к внесению в Перечень инновационной, высокотехнологичной продукции и технологий. По факту, характеристики газосиликата даже превосходят требования ГОСТ, что подтверждено сертификатами на готовую продукцию.

Bonolit – это новые технологии и лучшее решение для частного домостроения в условиях климата Московского региона. Они отлично переносят изменения температур и способствуют поддержанию идеального микроклимата внутри помещения. Благодаря низкой теплопроводности и способности «дышать», в доме из такого материала тепло зимой и прохладно летом.

Они отлично переносят изменения температур и способствуют поддержанию идеального микроклимата внутри помещения. Благодаря низкой теплопроводности и способности «дышать», в доме из такого материала тепло зимой и прохладно летом.

Вы также можете заказать проект для дома, внести и согласовать изменения в готовых проектах на использование газоблоков, получить консультацию по поводу технических характеристик материалов, заказать доставку. Здесь же можно купить качественные строительные инструменты, смеси, клеевые составы для разных материалов. По желанию можно пройти обучение, как правильно строить из газобетона, подбирать сопутствующие товары.

Мы на You TubeУслуги предприятияСамое популярноеНовости

|

youtube.com/embed/2P6W-w2PEfs» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/> Газобетон (строительный материал) – популярный в строительной сфере материал, прочный, но достаточно легкий. Для его изготовления требовались промышленные мощности, но сегодня технологии меняются. Появляется модернизированное оборудование для производства газобетона, которое позволяет производить его в рамках небольших производств, а некоторые модели – в домашних условиях. Оборудование для изготовления газобетона можно условно разделить на 5 основных категорий:

Купить оборудование для производства блоков можно на нашем сайте. Мы являемся производителями, поэтому готовы при необходимости предоставить вам сертификаты качества и гарантии. Если вам требуется подробная консультация по техническим вопросам, помощь при выборе модели – звоните нам по телефону, у наших сотрудников есть ответы на все вопросы. |

Способы и оборудование для производства газобетона. Технические характеристики и свойства газобетона

Современные технологии строительства диктуют свои правила и условия. Новые методики предполагают использование новых строительных материалов. Относительно недавно на строительном рынке появился такой материал, как газобетон или его модификация пенобетон.

Оба варианта относятся к категории ячеистых бетонов, которые относятся к классу искусственных материалов. Характерной особенностью между пено- и газобетоном является технология образования внутренних пор.

Газобетонные блоки используются для всех видов строительства. Малогабаритные сооружения – загородные дома, дачи. Возведение крупномасштабных объектов из газобетона требует наличия дополнительного металлического каркаса для усиления прочности конструкции.

Популярность материалу принесли его многочисленные положительные качества, одно из которых способы его производства и цена.

Посмотрите видео о производстве газобетона

Технические характеристики и свойства газобетона

— прочность – уникальный материал, сочетающий в себе два противоположных качества – легкость и прочность;

— технологичность и простота обработки – газобетонные блоки легко обработать любым подручным инструментом, что позволяет значительно расширить возможности архитектурного дизайна;

— теплоизоляция – сооружения из газобетона принято называть «теплый дом»; материал отлично удерживает тепло в холодный период года, и одновременно не позволяет перегреваться летом, создавая, таким образом, микроклимат внутри здания;

— огнестойкость – газобетон не горит, поскольку в своем составе не имеет горючих компонентов;

— устойчивость к грибкам и паразитам – благодаря высокой степени влагоустойчивости, нет среды для появления плесени или грибка;

— долговечность – строения из газобетона имеют довольно солидный срок эксплуатации – специалисты отмечаю срок от 50 до 100 лет.

Для организации небольшого предприятия достаточно иметь технологию, сырье, и, конечно, необходимо специальное оборудование для производства газобетона. Особо надо отметить, что качество производимого газобетона в домашних условиях, абсолютно не отличается от материала, выпущенного на промышленных предприятиях, где работают целые комплексы, а вернее сказать линии для производства газобетона.

Способы производства газобетона

1. Автоклавный способ. При изготовлении газобетонные блоки проходят специальную обработку в автоклавах, с высокой температурой и давлением. Материал отличается высокой прочностью и долговечностью. Метод используется исключительно в промышленных условиях, так как требует наличия специального и довольно дорогостоящего оборудования.

2. Неавтоклавный способ. Данный способ имеет два этапа. Первый – производство бетонной смеси, включающей специальные добавки, второй – заливка смеси в формы до полного ее отвердения в естественных условиях. Такой газобетон имеет гораздо меньшую прочность и соответственно срок эксплуатации. Вместе с тем этот способ вполне подходит для домашнего изготовления и не требует больших затрат на оборудование для производства газобетона.

Компонентный состав материала практически не меняется от способа производства, могут иметь место только отдельные нюансы.

Технологии и оборудование для производства газобетонных блоков

Технология производства газобетона известна с незапамятных времен, в производство газобетонных блоков в промышленных масштабах началось в начале XX века в Швеции. В состав смеси для производства газобетонных блоков входит цемент. Марка цемента имеет значение, поскольку это один факторов, влияющих на прочность готового материала. По технологии необходим цемент марок М400 и М500. Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

Что включает оборудование для производства газобетонных блоков? В условиях масштабных предприятий процесс изготовления выглядит таким образом. После формирования газобетонной смеси масса выкладывается в крупногабаритную емкость. Далее следует этап нарезки, который выполняют специальные машины. Резка производится с помощью струн, что позволяет получать блоки точных размеров. Такая точность габаритных размеров важна в силу того, что материал укладывают на клеевую основу.

Промышленные линии для производства газобетона

Масштабы современного строительства требуют наличие материалов в необходимом количестве и самого высокого качества. Такие условия может обеспечить только предприятие с необходимым и современным оборудованием. Линии для производства газобетона позволяют увеличить производительность и сократить время производства. Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Еще один момент — производительность линии. В зависимости от масштабов производства можно выбрать линию определенной производительности. Главной ее составляющей является газобетоносмеситель, объем которого считается главным показателем общей производительности линии.

Итак, согласно с выбранным способом производства, необходимо приобрести оборудование. Как отмечалось ранее, оборудование для производства автоклавного газобетона предполагает масштабное производство. Для этого необходимы соответствующие площади, где будет располагаться линии производства газобетона.

Технология и оборудование для производства автоклавного газобетона

— дозировка и смешивание компонентов;

— формирование массы;

— закладка массива в форму;

— выдерживание и опрокидывание бетонной смеси;

— формирование газобетонного блока или резка заготовки;

— подготовка блоков к закладке в автоклав;

— загрузка в автоклав;

— время выдержки в автоклаве;

— выгрузка из автоклава;

— упаковка и загрузка на поддон.

Более простой и менее затратный способ производства газобетонных блоков – неавтоклавный. Таким методом можно изготавливать строительный материал в домашних условиях. Он не требует больших помещений или специального оборудования. Тогда возникает вопрос – какое необходимо оборудование для производства неавтоклавного газобетона?

Технология и оборудование для производства неавтоклавного газобетона

— дозировка и смешивание компонентов – принципиальной разницы в компонентном составе между автоклавным и неавтоклавным методами производства не существует;

— подготовка форм для выкладки готовой смеси;

— выкладка массы;

— время на застывание газобетона;

— формирование газобетонного блока — для распила можно использовать любые подручные инструменты, как механические, так и электрические.

Производители оборудования для газобетона

Родиной газобетона считается Швеция. Именно там была впервые применена технология вспенивания цементно-известковой смеси с помощью алюминиевого газообразователя. Технология постоянно совершенствовалась. Параллельно улучшалось качество и технические характеристики материала. Некоторые производители работают над качеством и свойствами строительного материала, другие постоянно модернизируют оборудование для производства газобетона.

Технология постоянно совершенствовалась. Параллельно улучшалось качество и технические характеристики материала. Некоторые производители работают над качеством и свойствами строительного материала, другие постоянно модернизируют оборудование для производства газобетона.

Среди европейских заводов-производителей оборудования для производства строительных материалов обязательно надо сказать о предприятиях Германии. Немецкое оборудование для производства газобетона по праву считается одним из самых качественных не только в Европе, но и в странах Азии и Америки. Лидер среди немецких концернов оборудования для производства строительных материалов – фирма «Masa». Предприятие имеет внушительный опыт работы, и значительный авторитет на рынке.

Еще одна величина – концерн Hess AAC. Это предприятие выпускает готовые заводы для производства газобетона и других материалов и конструкций.

Строительство из газобетонных блоков считается приоритетным направлением среди строительных технологий.

Технологическая схема производства автоклавного газобетона aac

Автоклавный газобетон (Автоклавный газобетон) может производиться разными процессами в зависимости от типа сырья, качества и технологических характеристик основного оборудования, но в целом основным технологическим процессом является делится на подготовку сырья, обработку стали, сборку стальной сетки, дозирование, разливку, статическую остановку, резку, обслуживание в автоклаве, чайник и другие процессы.

1. Подготовка сырья При производстве газобетона кремниевые материалы, такие как песок и летучая зола, в первую очередь измельчаются. Согласно требованиям к сырью и технологическим характеристикам, одни измельчаются в порошок путем сухого измельчения, другие измельчаются путем мокрого измельчения и варки с добавлением воды, а некоторые смешиваются с известью. Существует два способа перемешивания мельницы: один — сухой. мельница для приготовления цементного материала; мельница для мокрого помола с водой, в основном для улучшения характеристик летучей золы или песка, известная как гидротермальная шаровая мельница.Большая часть закупаемой извести имеет комковатую форму, поэтому известь также необходимо измельчить и перемолоть. Гипс обычно не измельчают по отдельности, не смешивают с измельченной летучей золой или с мелко измельченной известью, а также с помощью известкового колеса с шаровой мельницей. также часто подготавливаются и используются вспомогательные материалы и химические вещества. Процесс подготовки сырья — это процесс подготовки ингредиентов, повторная обработка сырья для соответствия технологическим требованиям и процесс гомогенизации хранения до завершения ингредиентов.Это самое базовое технологическое звено, которое напрямую влияет на бесперебойный ход всего производства и качество продукции, отвечающей требованиям.

мельница для приготовления цементного материала; мельница для мокрого помола с водой, в основном для улучшения характеристик летучей золы или песка, известная как гидротермальная шаровая мельница.Большая часть закупаемой извести имеет комковатую форму, поэтому известь также необходимо измельчить и перемолоть. Гипс обычно не измельчают по отдельности, не смешивают с измельченной летучей золой или с мелко измельченной известью, а также с помощью известкового колеса с шаровой мельницей. также часто подготавливаются и используются вспомогательные материалы и химические вещества. Процесс подготовки сырья — это процесс подготовки ингредиентов, повторная обработка сырья для соответствия технологическим требованиям и процесс гомогенизации хранения до завершения ингредиентов.Это самое базовое технологическое звено, которое напрямую влияет на бесперебойный ход всего производства и качество продукции, отвечающей требованиям.

2 . Обработка стальной арматуры

Обработка арматуры — это особый процесс производства плит из газобетона, включающий удаление ржавчины, правку, резку, сварку, подготовку покрытия, пропитку покрытия и сушку арматуры. Армирование является конструкционным материалом для производства плит из пенобетона.Управление процессом не только влияет на качество продукции, но и напрямую влияет на конструктивные характеристики и безопасность зданий.

Армирование является конструкционным материалом для производства плит из пенобетона.Управление процессом не только влияет на качество продукции, но и напрямую влияет на конструктивные характеристики и безопасность зданий.

3. Узел проволочной сетки

Процесс сборки стальной сетки состоит в том, чтобы собрать антикоррозионную стальную сетку в соответствии с размером и относительным положением, требуемым процессом, а затем поместить ее в форму и зафиксировать для заливки.

4.B приём

Дозирование — это подготовка и хранение всех видов сырья, которое будет использоваться для измерения, регулировки температуры и концентрации, а также небольшого количества примеси для подготовки к измерениям на месте, а затем, в соответствии с техническими требованиями, по очереди подавать в перемешивающее оборудование. .Дозирование является ключевым звеном в процессе производства газобетона, которое касается доли каждого активного компонента в сырье, пригодности текучести и вязкости суспензии для газообразования алюминиевого порошка и нормального твердения заготовки и т. Д. Одним словом, он самым непосредственным образом влияет на расширение газа, процесс затвердевания и характеристики продукта.

Д. Одним словом, он самым непосредственным образом влияет на расширение газа, процесс затвердевания и характеристики продукта.

5 . Заливка

Процесс заливки — один из уникальных процессов производства газобетона, который отличает его от других видов бетона.Процесс заливки заключается в смешивании материалов, загружаемых в смеситель после того, как предыдущий процесс дозирования был измерен и отрегулирован по мере необходимости, чтобы приготовить суспензию, отвечающую требованиям времени, температуры и консистенции, предусмотренным в процессе, а затем вылить в форму. На этом этапе, если производственная плита перед входом в камеру предварительного разведения, литейная линия поместит клетку из стальной сетки в литейную коробку. Суспензия в форме через серию физических и химических реакций, пузырьков , расширение суспензии, сгущение, упрочнение.Процесс заливки является важным процессом для формирования хорошей пористой структуры, которая вместе с процессом дозирования составляет основу процесса производства газобетона.

6 . S статический упор

Процесс статической остановки в основном предназначен для того, чтобы суспензия после заливки продолжала завершать процесс сгущения и затвердевания. Фактически, этот процесс начинается с заливки суспензии в форму, включая два процесса расширения газа и отверждения корпуса, чтобы суспензия превратилась в готовый газ для формирования корпуса и заставила корпус достичь определенной прочности для резки.У этого процесса не слишком много операций, следует избегать вибрации, в то же время строго обращать внимание на изменение суспензии во время процесса генерации газа и обратную связь с процессом дозирования и разливки, потому что основными дефектами тела заготовки являются производимые в этом процессе, такие как схлопывание формы, растрескивание заготовки, задержка дыхания и так далее.

7. Резка

Процедура резки состоит в том, чтобы сегментировать тело заготовки из газобетона и обработать его форму так, чтобы она соответствовала требованиям внешнего вида. Технология резки отражает характеристики газобетона, который удобен для формовки больших объемов, гибкости и разнообразных размеров и крупномасштабного механизированного производства, а также является заметным преимуществом газобетона, который отличается от другого бетона. или вручную. Для повышения эффективности производства и качества продукции были разработаны специальные станки для резки, которые составляют основу процесса производства газобетона, а также сформированы различные патентные технологии.От процесса резки напрямую зависит внешний вид и некоторые внутренние качества газобетонных изделий.

Технология резки отражает характеристики газобетона, который удобен для формовки больших объемов, гибкости и разнообразных размеров и крупномасштабного механизированного производства, а также является заметным преимуществом газобетона, который отличается от другого бетона. или вручную. Для повышения эффективности производства и качества продукции были разработаны специальные станки для резки, которые составляют основу процесса производства газобетона, а также сформированы различные патентные технологии.От процесса резки напрямую зависит внешний вид и некоторые внутренние качества газобетонных изделий.

8 . A в утоклаве отверждение

Процесс отверждения в автоклаве заключается в отверждении газобетонной заготовки под высоким давлением паром. Для газобетона только после определенной температуры и достаточного времени отверждения тело заготовки может завершить необходимые физические и химические изменения, чтобы обеспечить прочность и удовлетворить потребности строительства. Этот процесс обычно проводится при температуре выше 174,5 ℃. Поэтому автоклав с хорошей герметичностью обычно нагревается насыщенным паром с определенным давлением, так что корпус-заготовка может полностью завершить реакцию гидратации в условиях высокой температуры и влажности и получить необходимые новые минералы, так что пенобетон имеет определенная прочность и другие физико-механические свойства. Процесс отверждения в автоклаве определяет окончательное формирование внутренних характеристик газобетона.

Этот процесс обычно проводится при температуре выше 174,5 ℃. Поэтому автоклав с хорошей герметичностью обычно нагревается насыщенным паром с определенным давлением, так что корпус-заготовка может полностью завершить реакцию гидратации в условиях высокой температуры и влажности и получить необходимые новые минералы, так что пенобетон имеет определенная прочность и другие физико-механические свойства. Процесс отверждения в автоклаве определяет окончательное формирование внутренних характеристик газобетона.

9.O ут автоклава

Выход из автоклава — это последний процесс производства газобетона. Включая продукты из автоклава, подъем, осмотр, упаковку и автомобиль, масло для очистки днища, чтобы обеспечить рынок для предоставления качественных продуктов и следующего производственного цикла обычного процесса. .С учетом требований рынка к внешнему виду продукта и управлению городским хозяйством, все больше и больше заводов по производству пенобетона начали упаковывать продукты из пенобетона, и соответствующая упаковка также была закреплена от простой упаковки до дополнительного упаковочного оборудования с использованием упаковки из термопласта.

Sinopower Industries Group Limited может поставить линию по производству автоклавного газобетона AAC. Добро пожаловать, чтобы связаться с нами! Приглашаем посетить наш завод и рабочую площадку.

Электронная почта: [email protected]

Веб-сайт: www.build-machine.com

Tiktok: sinopowerbuildmachine

Официальный аккаунт WeChat : sinopowercn

Время публикации: Aug-06-2020

домов SunGarden — AAC

Одним продуктом AAC заменяет деревянный каркас, деревянную обшивку, дерево сайдинг, изоляция, синтетическая пленка для дома и листовой камень, используемые в наших обычных пожароопасная, склонная к гниению и подверженная термитам строительная промышленность США.AAC был производится здесь только с 1994 года, но имеет более чем 90-летний опыт работы в Остальная часть мира. AAC производят более 200 заводов в 35 странах мира.

AAC огнестойкий, устойчивый к гниению, термитостойкий, устойчивый к плесени и существенно звукоизоляция. Его можно спроектировать, чтобы выдерживать ураганы и землетрясения.

AAC пожаробезопасен. Пожары — это ужасающие катастрофы. Мы опосредованно испытал удивительное количество из них в нашем районе и среди наших друзей.Это связано с тем, что предложение жилья в США основано на древесине. и горючие.

За последнее десятилетие в США погибло от 3000 до 4000 человек в более чем 400000 домах. пожары, плюс около 17 000 травм КАЖДЫЙ ГОД. Средний финансовый убыток более пяти миллиардов долларов в год.

Огнеупорные материалы придают дому ощущение безопасности. AAC, в сочетании с нашими полами и кровельными системами получает промышленный класс 4 рейтинг пожарной безопасности, который означает менее дорогой страховой полис.

Этот дом AAC пережил

г. бомбардировка немецкого города

во Второй мировой войне!

AAC сам по себе устойчив к гниению и термитам. В сочетании с нашими кровельными и напольными системами наши дома не нуждаются в уходе из-за гниения и нуждаются только в обработке под плиткой, чтобы предотвратить заражение насекомыми.

AAC существенно звукоизолирован.

AAC может быть спроектирован так, чтобы выдерживать 140 миль / ч ураганный ветер .

AAC не вызывает плесени и плесени .

АКП монолитный, конструкционный, монолитный, самоизолирующий .

Внешний вид отделан натуральной штукатуркой, которая действует как пароизоляция, и не требует токарного станка для приклеивания штукатурки. Лепные стены никогда не понадобятся рисование.

Внутренняя отделка, как правило, гипоаллергенная минеральная штукатурка. используйте два слоя лепнины и один слой штукатурки для деревенской стены ручной работы закончить как внутри, так и снаружи.

AAC оказывает наименьшее воздействие на окружающую среду из всех стеновых систем (кроме тюков сена и утрамбованной земли.Мы любим эти две технологии, но бывает трудно найти ипотечных кредиторов, которые тоже их любят. Они есть тоже очень высокое обслуживание.) AAC полностью органический.

Стены AAC служат ДОЛГОГО времени и не требуют обслуживания . Мы ожидаем наши дома будут существовать сотни лет.

Мы не являемся представителями каких-либо производителей AAC. Если мы что-то найдем лучше, чем AAC, мы воспользуемся им.

Пока мы ждем ЭТОГО чуда: что это за замечательная штука?

Материал

AAC изготавливается из песка, извести, воды и цемента; добавлен алюминиевый порошок к этому тесту, вызывая пятикратное расширение ингредиентов.Это вспененное Бетон с воздухововлекающими добавками затвердевает в форме и подвергается сжатию в автоклаве.

Хотя панели AAC доступны и широко используются в В мире в большинстве жилых домов США используются блоки размером 8 x 8 x 24 дюйма. Также доступен двенадцатидюймовый блок, и мы рекомендуем его использовать в северных регионах. климат. Восьмидюймовый блок подходит для строительства большей части НАС.

Строительство с AAC

Естественно думать, что AAC будет обрабатываться как обычный бетон блоки, но они мало похожи.Масоны должны переоборудовать для этого материал; плотники, кажется, с энтузиазмом относятся к этому, потому что AAC скульптурный, как дерево.

AAC можно разрезать специальной пилой, но для большинства работ требуется аренда специальной пилы. Ленточная пила AAC от производителя или от поддерживающей компании по аренде.

AAC устанавливается на CMU («бетонная кладка», также известная как цемент блок) фундамент, установленный с интервалами J-образными болтами, и залитый сплошным с бетоном.

Первый слой AAC закладывается цементом типа S.

Последующие слои заделываются специальным раствором и шпателем, предоставленным производители. На каждом курсе блоки с сердечником размещаются в линию. над J-образными болтами; при возведении стен отрезки 5/8 резьбовые стальной стержень опускается через порошковый блок и закрепляется на j-образных болтах. Они будут проходить от фундамента через грязевик и являются частью того, что заставляет дом выдерживать землетрясения и ураганы.AAC большая структурная прочность также достигается за счет конструкции заключительный курс: U-образный блок AAC снабжен два набора непрерывных арматурных стержней, окружающих всю конструкцию, и залит бетоном. К этому курсу прилагается обработанная древесная грязь. Бетонные и арматурные чечевицы застраиваются над проемами; баксы обработанной древесины к этим проемам крепятся для установки оконных и дверных единицы. Электропроводка выполняется в каналах, выполненных фрезерным или кольцевым способом. пила.(Во внутренних стенах проведена сантехника.) В интерьере используется стандартное обрамление. стены и покрыть их гипсокартоном. Эта система внутренних стен и внутри стен AAC обе оштукатурены одним слоем минеральной штукатурки. Снаружи стены AAC облицованы настоящей лепниной. Оба эти продукта доступны в Elite Products.

Эти инструкции предназначены для очень общего введения в использование AAC. Вы должны заказать и прочитать техническое руководство от производителя AAC. на самом деле строить с продуктом.

Примечание. Мы не являемся представителями продукта и должны ссылаться на все технические вопросы к техническим консультантам различных производителей. Извините!

Изоляционные характеристики

Стены AAC проникают на 67% меньше, чем у обычных стен 2 «x4» строительство. Однако изоляционные характеристики этой продукции различаются. с разным климатом. Не принимая во внимание ни уменьшенное проникновение воздуха, ни его характеристики в пассивной солнечной конструкции, Oak Ridge Laboratories сообщает, что эффективная Значения R для 8 блоков AAC варьируются от примерно R-21 в Phoenix до R-16. в Атланте, R-14 в Вашингтоне и R-12 в Миннеаполисе.(Для сравнения, готовая обычная каркасная стена размером 2 x 4 дюйма имеет эффективное значение R 12,5.) Материал обеспечивает наилучшие изоляционные характеристики в жарком климате. с широкими перепадами температур; Блок AAC 8 дюймов идеально подходит для таких климатических условий. Более северный климат требует использования 12-дюймового блока AAC.

Многие альтернативные стеновые системы были представлены с поддельными заявлениями на их значения изоляции, и AAC не исключение. Компания Hebel принесла AAC в США с претензиями на Р-36 для блока 8 «; желаем этого прекрасного цифра была правильной.Но при использовании в соответствии с нашими проектами изоляция AAC производительность по-прежнему отличная.

Как указано в разделе «Проектирование пассивных солнечных батарей», наши внутренняя температура неотапливаемых домов падает примерно до 55 градусов по Фаренгейту, когда наружная температура 0 градусов по Фаренгейту; и без систем охлаждения они подниматься примерно до 78 градусов по Фаренгейту, когда наружная температура составляет 100 градусов по Фаренгейту. Неотапливаемые дома с системой кондиционирования воздуха, не являющиеся пассивными солнечными батареями, могут опуститься ниже нуля в помещении, когда наружная температура опускается до двадцати градусов.

Примечание: у нас была возможность внимательно наблюдать за непассивным солнечным AAC. дома, построенные с подъездными путями и деревянными полами: зимой в них холодно а летом жарко, как в деревянных домах. В большинстве континентальных США, строить непассивные солнечные дома вне зависимости от их стеновые системы.

Стоимость

Один производитель дал нам следующие сравнения затрат 2001 года на внешний вид. стеновые системы: 8 $ / кв. футов для обычных стен; 11 $ / кв.футов для AAC; 13 долларов США фут. под кирпич (который представляет собой шпон на обычном каркасе). Мы видим из эти цифры, что AAC стоит больше, чем обычные стены с деревянным каркасом, но меньше кирпичного шпона поверх обрамления. Стоимость всех стройматериалов слишком нестабильна, чтобы предоставить более чем относительные цифры, подобные этим.

Наши каменщики берут примерно столько же за строительство из AAC, сколько и затраты на покупку блока у производителей; стоимость доставки зависит от расстояние.Более точные цифры можно получить, связавшись с AAC. поставщики.

Нам удалось компенсировать более высокую стоимость стен AAC с помощью относительно менее дорогой бетон с заливкой и набивкой этажей, а также путем проектирования несложных крыш, которые можно построить с инженерные стропильные фермы. Комбинация из этих трех функций позволяет нам конкурировать по стоимости с традиционными строительство, при этом создавая превосходный дом.

Ячеистый бетон: очень экологичный и устойчивый материал

В чем уникальность и креативность этого проекта? Редактировать

Этот материал долгое время использовался в странах Северной Европы, но постепенно проникает в такие регионы, как, например, Франция, где используется внутренняя изоляция дома.Внутренняя изоляция менее эффективна, поскольку потери тепла вокруг тепловых мостов (стыков, где встречаются внешние стены или стены и пол) могут составлять до 40% потерь энергии в некоторых зданиях.

Газобетон — это материал, который считается самоизоляционным и не требует дополнительных изоляционных материалов. Он хорошо известен тем, что играет двойную роль: носитель и изолятор, что гарантирует долговечность изоляции (не позволяя грызунам ослабить или повредить изоляцию, которая не прикреплена).

Газобетон не требует дополнительного утепления. За исключением случаев, когда внешняя несущая стена толще 20 см, классификация мономур применяется от 24 см лямбда 0,12. Миллионы микроклеток воздуха в сотовой структуре придают ей теплоизоляционные свойства. Профессионалы называют этот вид утеплителя «самоизоляционным» или мономуром. Равномерно захваченный в объеме материала воздух отлично изолирует. Есть материалы с плотностью, которая может обеспечить коэффициент теплопередачи (значение K), равный 0.09 Вт / мК с механической прочностью 3 МПа, достаточной для строительства внешних несущих стен.

Газобетон обеспечивает минимальные тепловые потери. Он сохраняет тепло летом и сохраняет тепло зимой. Это также материал, чувствительный к сырости, такой как кирпич или агломерат (сборный), поэтому первый ряд стены необходимо уложить на уровень строительного раствора с помощью гидроизоляционного состава или атмосферостойкой ленты. Первый ряд блоков также должен быть на высоте не менее 15 см над землей. В противном случае обязательно должен быть герметик для защиты подножия стены от воды.Следовательно, он должен защищаться от проникновения воды, как и все другие материалы, представленные на рынке (агломерат, бетон, кирпич и т. Д.).

Блоки обычно представляют собой белые прямоугольные параллелепипеды. Благодаря большому выбору блоков, перемычек, плит перекрытия и крыши, а также плитки из гипсокартона, из пенобетона можно построить целый дом. Строительство с использованием этого материала происходит очень быстро и с ним легко работать со скоростью 3 м2 / час для полной стены толщиной 20 см, благодаря монтажу с помощью клеевого раствора (то есть с узким стыком).

Плотность будет приблизительно равна 1 (1 блок объемом 1 литр весит около 1 кг).

В чем социальная ценность этого проекта? Редактировать

Газобетон — экологичный и прочный материал, который используется в крупных строительных проектах. Сделанный исключительно из натурального сырья, он представляет собой продуманную комбинацию воды, песка, цемента CPJ 45 и миллионов пузырьков воздуха с процессом набухания смеси.

Зимой газобетон не пропускает холодный воздух и предотвращает выход тепла.Летом он сохраняет тепло, сохраняя свежий прохладный воздух внутри. Это обеспечивает оптимальный тепловой комфорт и хорошее самочувствие.

Каков потенциал расширения и развития этого проекта? Редактировать

Податливость, легкость обработки и пузыри

Что послужило запускающим фактором этого проекта? Редактировать

Процесс набухания, который превращает продуманную комбинацию натурального сырья в эффективный строительный материал, с которым легко работать, делает пенобетон оптимальным тепловым решением для любого строительного проекта.Впервые введенный в продажу в 1924 году, газобетон изготавливается исключительно из натурального сырья — продуманной комбинации воды, песка, цемента CPJ 45 и миллионов пузырьков воздуха с процессом набухания смеси.

В Европе насчитывается около 500 000 домов, построенных из пенобетона. Также он используется в основном при строительстве промышленных зданий и межсетевых экранов. В Бельгии пенобетон присутствует на рынке с 1953 года. Энергетические характеристики зданий (EPB) создают больше проблем с установкой, таких как тепловые мосты, конденсация и плесень.Здания из газобетона соответствуют строжайшим стандартам EPB. Это означает, что больше не нужно беспокоиться об архитекторе или заказчике, которым гарантирован постоянный результат.

Какая бизнес-модель у этого проекта? Редактировать

Состав материалов для изготовления газобетона:

. примерно 65% кварцевого песка и кварца

. примерно 20% цемента (CPJ 32,5)

. приблизительно 15% извести

. примерно 0,05% алюминиевой пасты или порошка

.примерно 1% гипса

. вода

Из 1 м3 сырья можно получить около 5 м3 готовой продукции; следовательно, блок из 20% материала и 80% воздуха (действительно для блока плотностью 400 кг / м³). 100% отходов до автоклавирования перерабатываются, а после этого более 90% возвращаются в производственный цикл.

Важными этапами производства являются:

. подготовка, измерение количества и смешивание сырья (песок, известь, цемент, алюминиевый порошок или паста и вода

.Подготовка форм

. заливка, поднятие и отверждение пасты

. резка и формовка изделий

. автоклавирование под давлением около 10 бар при 180 ° C в течение 10-12 часов

. палетирование и пластиковая упаковка

Производство в автоклаве — это процесс индустриализации, в ходе которого создается минерал с аналогичной молекулярной структурой: тоберморит, гидрат силиката кальция. Процесс имитирует существующий материал в его естественном состоянии. Сотовая структура воспроизводится благодаря алюминиевому порошку, который вместе с другими компонентами во время производства действует как расширительный агент.

Этот производственный метод поддерживает работу заводов с замкнутым циклом. Они не выделяют жидких материалов или твердых веществ, которые могут загрязнять воду или почву, а незначительные и инертные отходы, образующиеся на этом этапе производства, могут быть восстановлены на 90%. Единственный газ, выбрасываемый в воздух, — это водяной пар.

Кроме того, при производстве газобетона используется мало энергии, часть которой действительно используется для обогрева офисов на производственных площадках. Вода, необходимая в процессе, также может быть использована повторно.

Оборудование для производства газобетона

Современные технологии позволяют изготавливать газобетонные блоки как на крупных производственных площадках, так и в домашних условиях, при этом легко просчитать и оценить объем продукции, технологические характеристики, а также необходимые финансовые затраты. для запуска производства.В зависимости от того, как вы налаживаете производство, вы можете выбрать стационарное оборудование, мини-завод или компактный мобильный завод по производству газобетонных блоков разной плотности.