Производство бетонных блоков и пенобетонных: оборудование

Самые разнообразные изделия из бетона широко используются как в промышленном, так и в частном строительстве. При этом одним из самых главных достоинств является тот фактор, что блоки можно изготовить и своими руками – оборудование для производства бетонных блоков отличается простотой, установки для пенобетонных изделий несколько сложнее, но, тем не менее, их стоимость также достаточно демократична. Освоить все особенности работ не составит большого труда, главное – соблюдать требования технологии.

На фото: блоки из бетона, изготовленные самостоятельно, практически не уступают заводским вариантам

Преимущества самостоятельного изготовления блоков

Конечно же, купить готовые изделия гораздо проще, но и у варианта с самостоятельным производством есть свои плюсы:

| Цена | Стоимость одного изделия при его изготовлении своими руками получается примерно наполовину ниже. Это особенно важный фактор при нехватке средств, ведь можно провести работы со значительной экономией, хотя это и более трудозатратный вариант |

| Качество | Вы точно можете быть уверены, что при изготовлении применялись только качественные компоненты и соблюдались все требования технологии. Очень часто недобросовестные производители продают некачественные изделия, что сказывается на прочности построек |

| Соответствие требованиям | Этот пункт особенно актуален, если вам нужны блоки нестандартных размеров. Вы можете самостоятельно изготовить форму любого размера, что сразу же решает любые вопросы по параметрам изделий |

| Возможность заработать | Изготовление блоков самостоятельно может не только обеспечить вас строительным материалом, вы можете делать продукцию на продажу. Опять же, средства можно вкладывать в собственную стройку |

Пенобетонные блоки изготовить гораздо проще, чем кажется на первый взгляд

Особенности технологии

Сразу стоит отметить, что можно проводить два основных варианта работ: изготавливать бетонные с наполнителями или пенобетонные изделия. Обе технологии имеют кардинальные отличия, поэтому мы подробнее рассмотрим каждый из вариантов.

Бетонные блоки с наполнителем

Оборудование для производства бетонных блоков отличается простотой, вам понадобится бетономешалка, формы и вибростол. Причем в самом крайнем случае можно обойтись только формой, но от этого качество несколько снизится.

Сам процесс достаточно прост:

- В первую очередь необходимо подготовить компоненты – песок, цемент, наполнитель (это может быть щебень, шлак, керамзит и многое другое, все зависит от того, какой компонент доступен в вашей местности).

Важно! Правильная консистенция раствора – он должен при сжатии в руке образовывать комок, который при падении на землю разбивается. Такой состав оптимален для производства бетонных блоков.

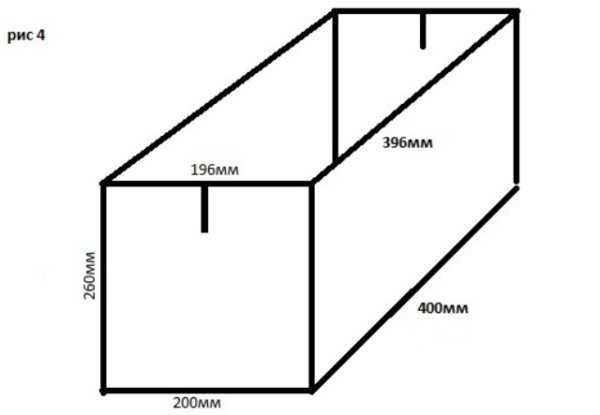

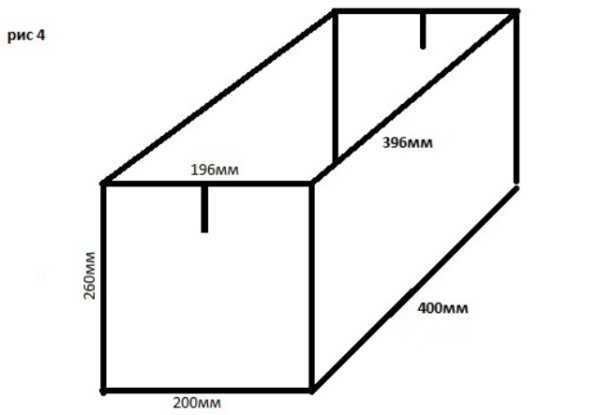

- Далее стоит определиться с оптимальным размером форм, самый популярный вариант – 20х20х40, при этом стоит помнить, что в процессе работы часто нужны и половинчатые элементы, поэтому форма 20х20х20 также будет очень актуальной

Форма может быть изготовлена из чего угодно, главное – чтобы материалы были плотными

- Для того чтобы изделия проще доставались из форм, все элементы, соприкасающиеся с бетоном, смазываются специальной смазкой либо машинным маслом (подойдет и отработка, это абсолютно не принципиально).

- Установка для производства бетонных блоков представляет собой вибростол, уплотняющий смесь. Как отмечалось, можно работать и без него, но будет страдать качество, поэтому лучше изготовить простейшее приспособление или поступить так: взять оборудование напрокат на несколько дней.

- Инструкция по изготовлению достаточно проста: готовится раствор, после чего форма заполняется и уплотняется каким-либо способом. Если в изделии нужны пустоты, можно воспользоваться бутылками, которые также необходимо смазать. Вынимать блоки можно через 1-2 дня, после чего производится сушка в течение как минимум 2-х, а лучше 4-х недель.

Сушка – ответственный этап работ

Пенобетонные изделия

Технологическая схема производства пенобетонных блоков отличается от обычных изделий:

- Основными компонентами являются цемент, песок и специальный состав для создания пены. В этом случае главное значение имеет обеспечение стойкости образовавшейся пены и ее равномерное распределение по структуре изделий, именно поэтому важно использовать хорошую установку. Самым простым и эффективным вариантом на сегодняшний день является использование бароустановок, они обеспечивают хорошее качество изделий и стоят достаточно мало.

Оборудование для производства пенобетонных блоков отличается компактностью и простотой эксплуатации – особенности работы можно освоить за очень короткое время

- Процесс довольно прост: в оборудование подается необходимое количество компонентов, и в течение нескольких минут производится приготовление состава, который затем можно заливать в формы, а можно заполнять опалубку и создавать монолитные конструкции.

Совет! Такой вариант отлично подходит для заполнения полостей – состав заполнит все пустоты между стенами и после застывания обеспечит отличную теплоизоляцию.

Это отличный вариант для собственного бизнеса – производство пенобетонных блоков отличается высокой окупаемостью, и вы сможете выйти на прибыль уже через 3 месяца нормальной работы.

Мобильная установка позволяет изготавливать пенобетон в нужном месте

Вывод

Изготовление конструкционных элементов на основе бетона по силам практически каждому человеку. Видео в этой статье расскажет и наглядно покажет некоторые важные особенности производственного процесса (см.также статью «Производство газобетонных блоков: обзор технологического процесса»).

masterabetona.ru

Изготовление бетонных блоков: особенности изделий, технология

Технология изготовления газобетонных блоков для индивидуальных нужд и в промышленных масштабах и будет темой сегодняшней статьи.

Блоки из газобетона – один из лучших строительных материалов

Подготовительный этап

Материалы для производства

Применение блоков из газобетона в строительстве обладает множеством преимуществ.

Перечислим основные:

- один 30-киллограммовый блок может заменить собой одновременно около 30 кирпичей, что сказывается на времени возведения здания;

- небольшой вес пористого бетона позволяет строить частные домостроения без использования кранов и другой спецтехники;

- автоклавные газовые блоки легко поддаются обработке с помощью обычных слесарных инструментов.

Простота процесса производства дает возможность изготавливать необходимое количество этого строительного камня непосредственно на строительной площадке либо рядом с ней.

Нужна лишь инструкция, описывающая весь процесс, и сырье:

- вода;

- цемент;

- известь;

- кварцевый песок.

Обратите внимание!

Для получения пористой структуры газобетона применяется суспензия алюминиевой пудры.

Это активное вещество, которое может причинить вред здоровью человека.

Не забывайте использовать защитные приспособления.

Алюминиевый порошок для производства газобетона

Устройства и механизмы

Еще не так давно сложность технологии не позволяла изготавливать различные бетонные блоки в домашних условиях, без использования специализированных производственных линий. В настоящее время ситуация кардинально изменилась. Существует оборудование для: для изготовления газобетонных блоков, для шлакоблоков, для кирпичей и так далее.

Современная установка представляет собой устройство, величиной не более стандартной бетономешалки, цена которого делает его весьма доступным для большинства доморощенных строителей. К ней нужно будет докупить лишь специальные формы выбранной вами конфигурации. (См. также статью Бетонирование фундамента: особенности.)

В случае когда газобетон производится не для собственных нужд, а с целью последующей реализации, имеет смысл обратить внимание на другое оборудование:

- полуавтоматические производственные линии, выпускающие 2-4 кубометра готовой продукции в сутки – хороши для индивидуального предпринимательства или средних предприятий;

- автоматические производственные комплексы, позволяющие производить до 100 кубометров газобетонных блоков за 24 часа – подходит для крупного предприятия, занимающегося производством строительных материалов.

Цех по производству газобетонных блоков

Производственный процесс

Основная часть технологического процесса

Изготовление газобетонных блоков начинается со смешивания исходного сырья. Учитывая, что этот строительный материал имеет пористую структуру и малый вес, из небольшого объема песка, цемента и извести получается достаточно большое количество готовых элементов.

Дальнейший процесс для удобства изложения разобьем на несколько этапов:

- Известь, вода, цемент и кварцевый песок засыпаются в бетономешалку, где тщательно перемешиваются. По истечении 5-10 минут туда же добавляется небольшое количество алюминиевой пудры, растворенной в воде. Это вещество, вступив в химическую реакцию с известью, способствует выделению водорода. Именно этот газ образует в блоке поры размерами от 1 до 2 мм, которые занимают весь объем газобетона.

- Непосредственно после добавления алюминиевой суспензии смесь выливается в специальные формы, где она вспучивается, увеличиваясь в объеме в несколько раз.

- Чтобы поры равномерно распределялись, а газобетон быстрее застывал, формы помещают на специальный стол или площадку, где будущий газобетон подвергается длительным вибрационным нагрузкам.

- На последнем этапе с помощью металлических струн с верхней кромки готовых изделий срезаются неровности, а блоки калибруют до нужного размера.

Резка газобетона

Совет!

Для того чтобы быстро разрезать и откалибровать газобетон, можно использовать специальные фрезерные станки.

Автоклавная обработка

Оборудование для изготовления газобетонных блоков включает в себя и автоклавные камеры. В них затвердевшие заготовки подвергаются 12-часовой обработке паром при температуре 190 градусов Цельсия и давлении в 12 кгс/кв. см.

После этой процедуры газобетон приобретает большую прочность и однородную структуру, а также дает минимальную усадку после окончания строительства.

Он может быть использован в качестве:

- теплоизолятора;

- звукоизолятора;

- материала для несущих стен.

Кстати, великолепные энергосберегающие качества газобетона, обладающего отличным коэффициентом теплопроводности, позволяет строить дома из блоков толщиной до 400 мм без использования дополнительных материалов, сохраняющих тепло (минеральной ваты, пенопропилена, пенопласта).

Фото автоклава для газобетона

Неавтоклавный метод

При изготовлении газобетона его не обязательно подвергать автоклавной обработке. Но такой материал будет менее прочен и обладает худшими характеристиками.

| Показатель | Автоклавный газобетон | Неавтоклавный газобетон |

| Усадка, мм/м | 0,3 | 3 |

| Прочность, кгс/кв. см. | 28 | 10 |

Свойства готовой продукции

Получаемый описанным выше способом газобетон обладает следующими свойствами:

- низкой плотностью (сопоставимой с плотностью массива сосны) – она в 5 раз меньше, чем у монолитного бетона и в 3 раза — у кирпича;

- прочностью при сжатии, которая позволяет возводить из газобетона 2 и 3 этажные здания;

- поглощением влаги, которое не превышает 20%, что сравнимо с тем же кирпичом;

- морозостойкостью в 2 раза большей, чем у кирпича;

- высокой теплопроводностью – в 2 раза меньше, чем у сосны, в 15 – у бетона;

- отличными звукоизоляционными свойствами – при толщине стены 300 мм полностью изолирует звук мощностью 60 дБ;

- выдерживает воздействие открытого пламени температурой 900 градусов Цельсия в течение 4 часов;

- газобетон легко распилить обычной ножовкой для дерева;

- затраты на его покупку или изготовление ниже, чем у аналогичных материалов.

Готовая продукция

Вывод

Помните, что при самостоятельном изготовлении газобетона необходимо точно соблюдать предложенную технологию производства. В противном случае готовый камень не будет соответствовать стандарту по физическим свойствам, что может привести даже к обрушению здания. (См. также статью Утеплитель для бетона: особенности.)

Узнать больше о технологии производства различных строительных материалов поможет видео в этой статье.

masterabetona.ru

Самостоятельное изготовление блоков: инструкция и советы

Строительство зданий из блоков намного быстрее, чем из кирпича. В строительных магазинах много разновидностей такого материала, но для экономии средств можно легко сделать такие блоки для строительства самостоятельно.

Купить блоки или сделать самостоятельно?

Строительные блоки используют не только для строительства стен. В продаже можно найти блоки различной твердости и качества. Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

Использовать можно различные материалы для блоков строительных. Плюсом изготовления строительных блоков самостоятельно является дешевая себестоимость материала.

Плюсом приобретения готовых блоков это возможность сохранить время ,которое необходимо потратить на изготовление.

Самодельные блоки

Для изготовления самодельных блоков необходимо определится с будущими размерами блоков. Самый простой вариант изготовление блоков это использование специальных форм.

Самодельные блоки можно изготавливать различных форм, что позволяет использовать блоки не только строения стен, но и для отделочных работ.

Для изготовления можно использовать различный материал для наполнителей, даже отсевы и использованный кирпич. Изготовляя самодельные блоки можно контролировать плотность и прочность строительного материала.

Форма для изготовления блоков

Металлические

В продаже есть готовые формы для изготовления блоков, они имеют стандартные размеры. Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

- Инструмент УШМ (для резки метала)

- Аппарат сварочный

- Крупнозернистая наждачная бумага

- Дрель по металлу

- Метал толщиной 5 мм

- Метал толщиной 3 мм

На металлическом листе 5 мм сделать разметку необходимого размера, например 260 мм и 196 мм. Должно получиться четыре детали.

Эти детали необходимо аккуратно сварить внутренним швов для получения прямоугольной формы. Дно делать не нужно. По бокам формы там где ширина 196 мм необходимо сделать по одной ручке для удобного использования. Из листа метала 3 мм необходимо сделать пусто образователи.

Пусто образователи необходимы для:

- Экономии раствора

- Снижения теплопроводности стен

Для формы необходимо три пусто образователя. Необходимо сделать три заготовки подходящего размера и свернуть их в цилиндры и проварить с внутренней стороны.

Необходимо взять полоску метала шириной 30-40 мм для крепления пусто образователей между собой. В верхней части пусто образователей делаются пропилы, с помощью которых цилиндры привариваются к металлической полоске.

Обязательно необходимо сделать дно и крышки для цилиндров. После чего готовый механизм пусто образователей приваривают к форме. Сделав для этого распилы над ручками и вставив полоску метала с цилиндрами ,необходимо проварить внутренним швом.

Формы из дерева

Формы для изготовления блоков могут быть сделаны из дерева. Для экономии времени для изготовления блоков, можно сделать форму большую с отдельными ячейками.

Необходимо сделать каркас без днища, и используя распилы добавить промежуточные элементы. Промежуточные полоски из дерева помогут разделить деревянный каркас на необходимое количество ячеек, необходимого размера.

Для удобного вынимания готового блока из форм, необходимо внутреннюю поверхность формы окрасить масляной краской.

Используемый материал для изготовления блоков

Большой плюс блоков изготовленных своими руками это широкий выбор материала

В зависимости от материала можно выделить несколько видов блоков:

- Блоки шлакобетонные

- Блоки с использованием жидкого стекла

- Саманные блоки

- Стружкобетонные или арбалитовые блоки

Основа для блоков практически всегда состоит из цемента, а накопитель можно выбирать различный.

В качестве наполнителя в строительных блоках можно использовать:

- Золу

- Шлак

- Отсев

- Щебень

- Гипс

- Опилки древесные

- Солому

- Битый использованный кирпич

Какое потребуется оборудование?

Для начала изготовления блоков необходимо подготовить следующие инструменты:

- Форма для изготовления блоков

- Вода для смачивания форм

- Вибрационная плита ( необходимо для уплотнения раствора)

- Шпатель для разравнивания раствора

- Мастерок

- Совковая лопата

- Ведра

- Емкость для перемешивания раствора

- Металлическая или резиновая ровная пластина ( для сушки готового изделия)

- Необходимые компоненты для раствора

Список инструментов может увеличиваться в зависимости от видов блоков и их составляющих. Самостоятельное изготовление различных видов блоков Основная составляющая любого вида блоков это цемент вода и наполнители.

Виды блоков

- Шлакоблок – в качестве наполнителя для блоков используется шлак. Такие блоки огнеустойчивы и устойчивы к низкой температуре.

- Опилкобетон – удобны при укладке. Очень просты в применении имеют легкий вес.

- Блоки с использованием гравия – имеют большой вес, трудны в укладке

- Блоки керамезитные – обладают отличными теплоизолирующими свойствами. Имеют легкий вес и хорошую крепость.

- Блоки, содержащие древесные опилки камень и различные отходы.

Чтобы ускорить процесс производства необходимо изготовлять несколько форм. Для изготовления блоков необходимо:

- Подготовить формы для изготовления блоков

- Установить на гладкую ровную поверхность ( металлический или прорезиненный лист )

- Приготовить раствор с необходимым наполнителем

- Смачивать форму водой либо машинным маслом ( для легкого извлечения)

- Накладывается раствор в подготовленную форму

- Необходимо включить виброплатформу на 2-4 минуты для уплотнения раствора и выхода лишнего воздуха и воды.

- Необходимо шпателем выровнять поверхность блока

- Переместить форму в место сушки .для этого можно использовать открутую площадь с навесом

- Через минут 30-40 снять формы с готовых блоков.

- Оставить блоки на 2-3 суток в месте сушки. После переместить в сухое место на 20-25 дней. По истечении этого срока блоки готовы к использованию.

Изготовление керамезированных блоков

Керамизированые блоки – это блоки, состоящие из наполнителя керамзит.

Для изготовления раствора необходимо:

- 1 часть цемента

- Пять частей наполнителя керамзит

- Песок просеянный – 3 части

- 1 часть вода

Необходимо замешать раствор и изготовить блоки по следующей инструкции:

- В смазанные формы накладывается раствор

- Утрамбовывается

- Через 15-20 минут снять формы

- Оставить изделие на ровной поверхности. По истечении 12-13 часов переносятся в любое место защищённое от дождя .

- Через 20 дней блоки готовы к строительству.

Преимущества такого вида строительного материала:

- Блоки имеют маленький вес

- Устойчивы к низким температурам

- Влагоустойчивы

- Высокая прочность

- Невысокая себестоимость

Изготовление блоков из бетона

Процесс изготовления блоков из бетона можно разделить на несколько последовательных этапа:

- Подготовка форм для изготовления блоков. Вначале формы следует смочить водой , это предотвратит налипание на внутренних стенках раствора

- Заполнить формы раствором и установит на вибрационную платформу , для усадки раствора на несколько минут

- После того как раствор закрепнет можно снимать формы

Изделия необходимо сушить на ровном основании из резины это предотвратит повреждения блоков.

Ингредиенты раствора:

- Цемент -1 часть

- Песок – 4 часть

- Гравий мелкий – 4 часть

- Известь – 4 часть

- Вода – до получения средней густоты

Бетонные блоки получают свою прочность по истечении 28 дней.

Изготовление опилкобетоных блоков

Перед приготовлением блоков необходимо материалы:

- Цемент

- Песок мелкой фракции

- Известь не гашенная

- Опилки

Для приготовления раствора необходимо:

- Просеять опилки

- Смешать цемент, песок и известь

- Добавить опилки и снова перемешать

- Добавить воду до средней густоты

- Добавить хлорид кальция для улучшения клейкости компонентов

Изготовление блоков:

- Форму необходимо выстелить полиэтиленовой пленкой

- Наложить раствор

- Утрамбовать любым удобным способом

- Оставить формы для застывания на 4-6 дней

- Достать из форм и сушить еще два месяца

Изготовление саманных блоков

Для изготовления саманных блоков для строения необходимо:

- Глина красная

- Солома

- Речной песок

- Вода.

Точного соотношения нет, обычно раствор оценивается визуально. Самый оптимальный вариант:

- Глина – 1 куб.м

- Солома – 20 кг.

- Песок – 25-30 %

Для проверки готовности раствора необходимо взять горсть раствора сформировать шар и оставить на солнце на 1-2 часа. После чего бросить шар на землю, если он не расколется раствор готов. Если потрескается или развалится необходимо уменьшить процент воды и песка.

Для изготовления блоков следует выполнить такие действия:

- Приготовить солнечную ровную площадку

- Сделать раствор

- Заполнить формы раствором

- Уплотнить

- Убрать шпателем лишний раствор

- Через 20-30- минут формы следует снять

Блоки сохнут 10 -15 дней. Главное условие не допускать попадания воды. Какой бы метод изготовления блоков не был выбран, в любом случае себестоимость изготовления таких строительных материалов будет ниже, чем приобретение готовых изделий. Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

okarkase.ru

Бетонные блоки своими руками

Бетонные блоки – очень популярный строительный материал, необходимый для возведения дома, сарая или забора.

Ширина для самодельного блока должна выбираться под ширину фундамента.

К тому же, сделать бетонные блоки своими руками можно без особого труда, это позволит значительно сэкономить денежные затраты на строительство.

Подготовка площадки и опалубки

Для начала стоит определиться с размерами. Обычно ширина для блока-самоделки выбирается такая же, как и ширина фундаментной кладки. Однако допускается ее отклонение в меньшую сторону на 3-5 см. Толщина дна пустот должна составлять не менее 2 см, а толщина стенок – 4 см. Если сделать блок размерности 29х29х44 см с двумя вертикальными пустотами, то его масса составить около 42 кг.

Оптимальный размер для блоков – 20х20х20 см или 20х20х40 см. Благодаря небольшим габаритам, процесс кладки материала, как и само изготовление, становится удобным и простым. Следует также принять во внимание, что при особых видах работ может понадобиться сделать и блоки-половинки.

Для изготовления бетонных блоков с пустотами нужна специальная форма.

Бетонные блоки следует делать на утрамбованном грунте или же на ровной площадке (например, сооруженной из досок). Поверхность нужно застелить клеенкой либо плотной пленкой. Формы, в которых формируются блоки, делают без дна. Их сбивают из досок, ДСП или листов фанеры, а сверху обшивают листовым металлом. Из древесных чурбаков делают несколько вкладышей, при помощи которых в блоках будут образовываться пустоты, из-за чего строительный материал станет более легким и теплым. Кромки чурбаков обшивают металлом и монтируют к ним рукоятки, которые в дальнейшем процессе помогут без лишних усилий выдергивать вкладыши из схватывающегося шлакоблока.

Специалисты утверждают, что удобнее всего делать одновременно несколько форм. Для их строительства нужно сбить или скрепить шурупами раму с высотой бортиков равной высоте блока, в середину которой вставить фанерные перегородки. Кстати, вначале следует установить продольные перегородки, а затем уже на них надеть поперечные.

Все элементы и детали опалубки необходимо промазать олифой или машинным маслом, в результате чего затвердевшие блоки будет намного проще вынуть из формы.

Укладка смеси бетона

Необходимые материалы:

- цемент;

- мелкий гравий;

- песок;

- известь;

- вода;

- жесткая армирующая проволока.

Размер зерен гравия может достигать 1 см.

Количество материалов зависит от требуемого количества готовых блоков. Цемент, песок и гравий берут в пропорции 1:3:5.

Блоки делают из бетона на основе смеси гравия с песком. В металлический таз засыпают мелкий гравий, песок, известь (маленькими порциями), цемент. Тщательно перемешивают составляющие элементы, а затем добавляют воду. Воды должно быть ровно столько, чтобы в процессе укладки в опалубку не возникало проблем (масса не должна быть жидкой).

Марка прочности такого материала будет равна примерно 135 кгс/кв.см. Размер зерен заполнителя может достигать 1 см. Ядра-вкладыши для образования пустот закладывают в форму тогда, когда уже будет залит и уплотнен раствор толщиной в 2 см. Для фиксации расстояния ядра рекомендуется между стенкой формы и ядром установить специальные рейки, шириной около 4 см. Эти рейки можно будет снять только после того, как бетон будет загружен и уплотнен до уровня в треть высоты формы.

Дно формы можно застелить старыми газетами, что будет препятствовать блоку схватываться с прежним основанием. Смесь во время укладывания должна быть полусухой. То есть взятая в кулак, сжатая в комок и потом расположенная на ровной поверхности (например, на доске) масса не должна растечься.

Каждый отсек опалубки заполняется раствором максимум на половину, после чего прокладывается армирующая жесткая проволока.

Для приготовления раствора в домашних условиях можно использовать стационарную бетономешалку.

Некоторые мастера делают блоки, используя в качестве теплоизолирующих воздушных камер шлакоблока стеклянные бутылки. Для этого следует заткнуть бутылки пробками и установить их в середине блока. После этого формы заполняются до верха, раствор утрамбовывается, а затем заглаживается мастерком.

Застывают самодельные блоки довольно быстро – в течение 3-4 дней, после чего их можно смело вынимать из опалубки. Однако это совсем не означает, что они полностью высохли. Использовать их можно в строительстве не раньше, чем через две недели.

Уход за блоками

Раствор схватывается уже через 1,5-2 часа. Поэтому при малом количестве материала для сооружения опалубки по истечении этого времени допускается ее разбор с целью изготовления следующего шлакоблока. В таких случаях бетонную массу готовят порциями для каждой формы. Используя одну опалубку, можно сделать около 5-6 блоков за день.

После того как стройматериал готов, его накрывают пленкой. Она служит защитой шлакоблока от попадания осадков, а также защитой от чрезмерно быстрого высыхания. Если пленка отсутствует, то блок рекомендуется ежедневно поливать (начиная со второго дня после изготовления) в течение 2-3 недель. Чтобы обеспечить равномерное просыхание, материал необходимо периодически поворачивать.

Изготовление шлакоблока своими руками, конечно же, в первую очередь является экономией денежных средств. Но при наличии необходимых материалов и времени с этой задачей может справиться каждый желающий.

o-cemente.info

Производство бетонных блоков

Производство бетонных блоков – основные варианты технологии

Самые разнообразные изделия из бетона широко используются как в промышленном, так и в частном строительстве. При этом одним из самых главных достоинств является тот фактор, что блоки можно изготовить и своими руками – оборудование для производства бетонных блоков отличается простотой, установки для пенобетонных изделий несколько сложнее, но, тем не менее, их стоимость также достаточно демократична. Освоить все особенности работ не составит большого труда, главное – соблюдать требования технологии.

На фото: блоки из бетона, изготовленные самостоятельно, практически не уступают заводским вариантам

Преимущества самостоятельного изготовления блоков

Конечно же, купить готовые изделия гораздо проще, но и у варианта с самостоятельным производством есть свои плюсы:

| Цена | Стоимость одного изделия при его изготовлении своими руками получается примерно наполовину ниже. Это особенно важный фактор при нехватке средств, ведь можно провести работы со значительной экономией, хотя это и более трудозатратный вариант |

| Качество | Вы точно можете быть уверены, что при изготовлении применялись только качественные компоненты и соблюдались все требования технологии. Очень часто недобросовестные производители продают некачественные изделия, что сказывается на прочности построек |

| Соответствие требованиям | Этот пункт особенно актуален, если вам нужны блоки нестандартных размеров. Вы можете самостоятельно изготовить форму любого размера, что сразу же решает любые вопросы по параметрам изделий |

| Возможность заработать | Изготовление блоков самостоятельно может не только обеспечить вас строительным материалом, вы можете делать продукцию на продажу. Опять же, средства можно вкладывать в собственную стройку |

Пенобетонные блоки изготовить гораздо проще, чем кажется на первый взгляд

Особенности технологии

Сразу стоит отметить, что можно проводить два основных варианта работ: изготавливать бетонные с наполнителями или пенобетонные изделия. Обе технологии имеют кардинальные отличия, поэтому мы подробнее рассмотрим каждый из вариантов.

Бетонные блоки с наполнителем

Оборудование для производства бетонных блоков отличается простотой, вам понадобится бетономешалка, формы и вибростол. Причем в самом крайнем случае можно обойтись только формой, но от этого качество несколько снизится.

Сам процесс достаточно прост:

- В первую очередь необходимо подготовить компоненты – песок, цемент, наполнитель (это может быть щебень, шлак, керамзит и многое другое, все зависит от того, какой компонент доступен в вашей местности).

Важно! Правильная консистенция раствора – он должен при сжатии в руке образовывать комок, который при падении на землю разбивается. Такой состав оптимален для производства бетонных блоков.

- Далее стоит определиться с оптимальным размером форм, самый популярный вариант – 20х20х40, при этом стоит помнить, что в процессе работы часто нужны и половинчатые элементы, поэтому форма 20х20х20 также будет очень актуальной. Для изготовления можно использовать металл либо дерево (если применяется дерево, то с внутренней стороны форму лучше всего отделать жестью для идеальной гладкости будущих изделий).

Форма может быть изготовлена из чего угодно, главное – чтобы материалы были плотными

- Для того чтобы изделия проще доставались из форм, все элементы, соприкасающиеся с бетоном, смазываются специальной смазкой либо машинным маслом (подойдет и отработка, это абсолютно не принципиально).

- Установка для производства бетонных блоков представляет собой вибростол, уплотняющий смесь. Как отмечалось, можно работать и без него, но будет страдать качество, поэтому лучше изготовить простейшее приспособление или поступить так: взять оборудование напрокат на несколько дней.

- Инструкция по изготовлению достаточно проста: готовится раствор, после чего форма заполняется и уплотняется каким-либо способом. Если в изделии нужны пустоты, можно воспользоваться бутылками, которые также необходимо смазать. Вынимать блоки можно через 1-2 дня, после чего производится сушка в течение как минимум 2-х, а лучше 4-х недель.

Сушка – ответственный этап работ

Пенобетонные изделия

Технологическая схема производства пенобетонных блоков отличается от обычных изделий:

- Основными компонентами являются цемент, песок и специальный состав для создания пены. В этом случае главное значение имеет обеспечение стойкости образовавшейся пены и ее равномерное распределение по структуре изделий, именно поэтому важно использовать хорошую установку. Самым простым и эффективным вариантом на сегодняшний день является использование бароустановок, они обеспечивают хорошее качество изделий и стоят достаточно мало.

Оборудование для производства пенобетонных блоков отличается компактностью и простотой эксплуатации – особенности работы можно освоить за очень короткое время

- Процесс довольно прост: в оборудование подается необходимое количество компонентов, и в течение нескольких минут производится приготовление состава, который затем можно заливать в формы, а можно заполнять опалубку и создавать монолитные конструкции.

Совет! Такой вариант отлично подходит для заполнения полостей – состав заполнит все пустоты между стенами и после застывания обеспечит отличную теплоизоляцию.

Это отличный вариант для собственного бизнеса – производство пенобетонных блоков отличается высокой окупаемостью, и вы сможете выйти на прибыль уже через 3 месяца нормальной работы.

Мобильная установка позволяет изготавливать пенобетон в нужном месте

Вывод

Изготовл

vest-beton.ru

Как сделать бетонный блок ? как сделать форму для блоков ? Строительные материалы

Автор КакПросто!

Для строительства можно использовать не только купленные бетонные блоки, но и изготовленные самостоятельно. Самое главное при изготовлении блоков – это изготовить разборные формы или купить их, наличие бетономешалки и помещения с температурой 60-70 градусов для просушки.

Статьи по теме:

Вам понадобится

- — песок

- — щебень

- — цемент

- — железо для форм

- — бетономешалка

Инструкция

Чтобы изготовить форму для блоков нужно взять лист железа, разрезать его по требуемому размеру нужной формы. По бокам прорезать пазы и собрать. Форму и размер бетонных блоков вы можете делать по своему усмотрению, но лучше их не делать большими – это упростит и облегчит процедуру строительства. Для изготовления бетона потребуется цемент высокой марки, мелкий дробленый щебень, чистый речной песок. Соотношение раствора производите из расчета 1 части цемента, 3 частей песка и 3 частей щебня. Раствор нужно тщательно намешивать в бетономешалке. Ручное смешивание для производства блоков не подходит. Потому что их качество зависит не только от раствора, но и от тщательности его смешивания.Воду лейте постепенно. Раствор для блоков не должен быть жидким.

Заливайте раствор в формы в помещении для просушки. Формы смазывайте машинным маслом.

Для более теплых бетонных блоков можно сделать блоки с наличием пустот, что дополнительно поможет сэкономить раствор и облегчит готовый блок. Для пустот можно устанавливать в формы стеклянные бутылки.

Просушивать блоки нужно при высокой температуре. Через двое суток можно вынимать блоки из форм и ровно укладывать на площадку для набирания крепости.Формы можно снова наполнять раствором.

Чтобы у вас не было простоев из-за просушки блоков изготовьте достаточное количество форм.

Видео по теме

Источники:

- формы для блоков

Совет полезен?

Распечатать

Как сделать бетонный блок

Статьи по теме:

Не получили ответ на свой вопрос?

Спросите нашего эксперта:

www.kakprosto.ru

Бетонные блоки своими руками — каталог статей на сайте

Бетонные блоки для возведения садового домика, летней кухни, сарая, забора и прочих построек на участке достаточно просто изготовить своими руками.

Понадобятся: формы, цемент строительный (лучше М400), песок, гравий, известь.

Изготовление бетонных блоков поэтапно:

- Определитесь с размерами бетонных блоков. Лучше делать их не очень большими – удобнее и изготавливать, и делать из них кладку. Учтите, что при некоторых работах вам понадобятся блоки-«половинки». Оптимальные размеры: 20х20х40 см и 20х20х20 см.

- Подготовьте формы. Их можно сделать из досок, фанеры, ДСП и т.п. Можно делать опалубку для одного блока. Но очень удобны формы сразу для нескольких блоков. Для этого сбивается или скрепляется шурупами «рама» с высотой бортиков равно высоте блока, в середину вставляются перегородки из фанеры. Вначале нужно вставить продольные перегородки, а потом сверху на них надеть поперечные (в которых предварительно делаются прорези). Получается решетчатая опалубка.

- Формы, в которых будут изготавливать бетонные блоки своими руками, дна не имеют. Их нужно будет поставить на ровную поверхность под навесом, застеленную плотной пленкой или клеенкой.

- Все детали опалубки необходимо промазать машинным маслом, олифой – впоследствии затвердевшие блоки будет проще вынуть из форм.

- В металлический таз, корыто насыпают песок, мелкий гравий, известь (немного), цемент. Соотношение наполнителя к цементу: 1:4.

- Составляющие хорошо перемешивают, добавляют воды – столько, чтобы его можно было без проблем укладывать лопатой в опалубку.

- Каждый отсек опалубки (или отдельную форму) заполняют наполовину раствором, после чего прокладывают армирующую жесткую проволоку.

- Можно сделать бетонные блоки своими руками, имеющие теплоизолирующие воздушные камеры. Для этого в середине блока располагают бутылки из стекла (пробки заткнуты).

- Заполнив формы до верха, раствор нужно постараться как можно лучше утрамбовать и загладить мастерком.

- Застывают бетонные блоки недолго – через 3-4 дня их можно вынимать их опалубки. Это не значит, что они высохли, пускать в работу их можно будет не ранее, чем через 2 недели.

- Чтобы бетонные блоки своими руками было легче вынуть из форм, нужно не вынимать изделия, а разобрать опалубку.

Изготовление бетонных блоков не слишком трудоемко, зато экономия ощутимая: по сравнению с покупными она составляет до 70%.

ЕЩЕ СТЕНОВЫЕ БЛОКИ

Стеновые блоки Теплоблок или полиблок

Пенобетонные блоки: характеристики «плюс» и «минус»

Хочу больше статей:

Оставьте Ваш отзыв

Average rating: 0 reviewsTags:

газобетон панели перегородкиwww.domstoy.ru